ガス栓

【課題】シール性が損なわれることなく、安価に製造することができるガス栓を提供する。

【解決手段】流入孔12の下流側の端部が流出孔13の内周面に開口し、流出孔13に流入孔12の開口部12aを開閉する主弁体2が設けられたガス栓Aにいおいて、主弁体2を本体部2Aと弁部2Bとによって構成する。本体部2の外周面には、断面円形の装着部24を形成する。この装着部24に一定の厚さを有する金属製の板材を弾性変形した状態で巻回することにより、弁部2Bを構成する。弁部2Bの外周面を流出孔13の内周面に弁部2B自体の弾性によって押圧接触させる。

【解決手段】流入孔12の下流側の端部が流出孔13の内周面に開口し、流出孔13に流入孔12の開口部12aを開閉する主弁体2が設けられたガス栓Aにいおいて、主弁体2を本体部2Aと弁部2Bとによって構成する。本体部2の外周面には、断面円形の装着部24を形成する。この装着部24に一定の厚さを有する金属製の板材を弾性変形した状態で巻回することにより、弁部2Bを構成する。弁部2Bの外周面を流出孔13の内周面に弁部2B自体の弾性によって押圧接触させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弁体が直線移動するガス栓に関する。

【背景技術】

【0002】

一般に、この種のガス栓は、栓本体と弁体とを有している。栓本体の内部には、ガス通路が形成されている。ガス通路は、ガスが供給される上流側の流入孔と、ガスが流出する下流側の流出孔を有している。流入孔の下流側の端部は、流出孔の内周面に開口している。一方、弁体は、流出孔に閉位置と開位置との間を摺動可能に設けられている。弁体が閉位置に移動すると、流出孔の内周面における流入孔の下流側の開口部が閉じられ、ガス栓が閉状態になる。弁体が開位置に移動すると、流入孔の下流側の開口部が開かれ、ガス栓が開状態になる。

【0003】

流出孔が開口する栓本体の外面にはプラグ部が形成されている。このプラグ部にソケットを接続すると、ソケットに設けられた押しロッドが流出孔内に入り込んで弁体を閉位置から開位置まで移動させる。その結果、ガス栓が開状態になり、流入孔に供給されたガスが流出孔、ソケット及びソケットに接続されたガス管を介してガス器具にガスが供給される。その一方、ソケットがプラグ部から取り外されると、弁体が復帰ばねによって開位置から閉位置まで戻される。これによって、ガス栓が開状態から閉状態へ自動的に切り替えられる。

【0004】

弁体は、流入孔の開口部を覆うことによってガスの流通を遮断する。したがって、弁体の外周面は、流出孔の内周面に密に接触させる必要がある。そこで、下記特許文献1に記載のガス栓においては、C字状をなす弁体が用いられている。C字状をなす弁体は、弾性的に拡縮径可能であり、縮径状態で流出孔に挿入されている。したがって、弁体は、それ自体の弾性によってその外周面が流出孔の内周面に密に押圧接触させられている。これにより、弁体の外周面と流出孔の内周面との間の気密性を確保している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平2−77367号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

弁体には、その肉厚が周方向の全長にわたって一定である定厚タイプものと、開放部と対向する部分の肉厚が最も厚く、そこから開放部に隣接する両端部へ向かうにしたがって漸次薄くなる変厚タイプのものとがある。各タイプの弁体が用いられたガス栓には、それぞれ次のような問題があった。

すなわち、定厚タイプの弁体は、縮径させたときに開放部と対向する部分が最も大きく変形して断面楕円状ないしは長円状になる。このため、定厚タイプの弁体が用いられたガス栓においては、弁体の外周面の一部が断面円形である流出孔の内周面から離間する。この結果、弁体が流入孔の開口部を確実に遮蔽することが困難になり、シール性が低下するおそれがあった。

一方、変厚タイプの弁体は、縮径させたときに全体がほぼ同一に変形するので、拡縮径前後においてその形状を断面円形に維持することができる。したがって、シール性の低下という問題が生じることはない。ところが、肉厚が周方向に沿って変化する変厚タイプの弁体を精度よく製造することは、非常に難しい。このため、変厚タイプの弁体を用いたガス栓は、製造費が嵩むという問題があった。

【課題を解決するための手段】

【0007】

この発明は、上記の問題を解決するために、内部に上流側の流入孔及び下流側の流出孔を有するガス通路が形成された栓本体と、上記流出孔に摺動可能に設けられた弁体とを備え、上記流入孔の下流側の端部が上記流出孔の内周面に開口させられ、この開口部が上記弁体によって開閉させられ、上記弁体の外周面が上記弁体自体の弾性によって上記流出孔の内周面に押圧接触させられたガス栓において、上記弁体が、外周面に断面円形の装着部が形成された本体部と、この本体部の装着部に上記流出孔の長手方向へ移動不能に設けられ、上記流出孔の内周面における上記流入孔の開口部を開閉する弁部とを有し、上記弁部が、一定の厚さを有する金属製の板材を記装着部の外周面に弾性変形させた状態で巻回することによって構成され、上記弁部の外周面がそれ自体の弾性によって上記流出孔の内周面に摺動可能に押圧接触させられ、上記弁部を構成する板材の、少なくとも上記流出孔の内周面における上記流入孔の開口部と対向する部分より広い範囲が平坦な平板部として形成されていることを特徴としている。

この場合、上記平板部が、上記流出孔の周方向の長さに換算して半円以上の長さを有し、上記平板部の長手方向の中央が上記流出孔の内周面における上記流入孔の開口部の中央と一致させられていることが望ましい。

上記本体部の外径が、上記流出孔の内径から上記弁部を構成する板材の厚さの2倍を差し引いた値とほぼ同一に設定されていることが望ましい。

上記栓本体が金属によって構成され、上記流出孔に樹脂製の筒体が設けられ、この筒体の外周面と上記流出孔の内周面との間が気密にシールされるとともに、上記筒体にその外周面から内周面まで貫通し、上記流入孔と上記筒体の内部とを連通して上記流入孔から上記筒体の内部にガスを流入させる連通孔が形成されることにより、上記筒体の内部が上記流出孔の一部とされるとともに、上記連通孔が上記流入孔の内周面における上記流入孔の開口部とされ、上記筒体の内周面に上記弁体が摺動可能に設けられ、上記弁体によって上記筒体の内周面における上記連通孔の開口部が開閉されることが望ましい。

【発明の効果】

【0008】

上記特徴構成を有するこの発明によれば、弁体が断面円形の装着部が形成された本体部と、この本体部の装着部に巻回された金属製の板材からなる弁部によって構成されているので、厚さが周方向に向かって変化するようなC字状の弁体を製造するような製造上の困難性が無い。したがって、弁体を安価に製造することができ、ひいてはガス栓を安価に製造することができる。また、弁部が板材を本体部に巻回することによって構成されているので、弁部は円形になる。したがって、シール性の低下を招くという事態を確実に回避することができる。

【図面の簡単な説明】

【0009】

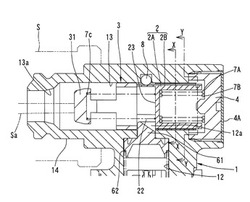

【図1】図1は、この発明の第1の実施の形態を、主弁を閉位置に位置させた状態で示す縦断面図である。

【図2】図2は、同実施の形態を、主弁を開位置に位置させた状態で示す縦断面図である。

【図3】図3は、図2の要部を示す拡大断面図である。

【図4】図4は、図3のX−X線に沿う断面図である。

【図5】図5は、図3のY−Y線に沿う断面図である。

【図6】図6は、同実施の形態の分解斜視図である。

【図7】図7は、同実施の形態において用いられている本体部及び板材の斜視図である。

【図8】図8は、板材を弾性的に湾曲させた状態で示す同本体部及び板材の斜視図である。

【図9】図9は、同実施の形態において用いられている弁体を示す斜視図である。

【図10】この発明に係る弁体の弁部として用いられる板材の他の例を示す正面図である。

【図11】図11は、この発明の第2の実施の形態を示す図3と同様の断面図である。

【図12】図12は、図11のX−X線に沿う断面図である。

【図13】図13は、同実施の形態において用いられている副弁体の図11におけるY−Y線に沿う断面図である。

【発明を実施するための形態】

【0010】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1〜図9は、この発明の第1実施の形態を示す。この実施の形態のガス栓Aは、栓本体1、主弁体(弁体)2、及び副弁体3を主な構成要素としている。

【0011】

栓本体1は、真鍮等の金属からなるものであり、その内部にはガス通路11が形成されている。ガス通路11は、流入孔12及び流出孔13を有している。流入孔12は、その一端部が栓本体1の外面(図1において下面)に開口している。流入孔12の他端部は、栓本体1の内部に向かって延びている。流出孔13は、流入孔12と交差する方向に延びている。特にこの実施の形態では、直交する方向に延びている。

【0012】

流出孔13の一端部及び他端部は、栓本体1の外面(図1の右端面及び左端面)にそれぞれ開口させられている。流出孔13の一端開口部は、当該開口部に螺合固定された蓋体4によって密閉されている。蓋体4は、外部から目視することができないよう、化粧シート4Aによって覆われている。これによって、ガス栓Aの美感の向上が図られている。

【0013】

流入孔12の他端部(図1において上端部)は、流出孔13の蓋体4によって閉じられた端部(下流側の端部)側の内周面に開口させられている。したがって、流入孔12と流出孔13とは、流出孔13の内周面における流入孔12の開口部12aを介して互いに連通させられている。

【0014】

流入孔12の一端部が開口する栓本体1の外面部には、管状をなす継手5が回転可能に、かつ気密に嵌合されている。継手5の内周面には、テーパ雌ねじ部51が形成されている。このテーパ雌ねじ部51には、一次側ガス管(図示せず)が螺合固定される。この一次側ガス管から流入孔12の一端部(上流側端部)にガスが供給される。流入孔12に供給されたガスは、開口部12aを通って流出孔13に流入する。栓本体1には、継手5に代えてフレキシブルガス管が接続される継手を設けてもよい。あるいは、流入孔12の一端開口部にガス管を直接接続してもよい。

【0015】

流出孔13の他端部(図1において左端部)が開口する栓本体1の外面部には、プラグ部14が形成されている。このプラグ部14は、日本工業規格(JIS S2120)で定められた寸法、形状を有している。プラグ部14には、ソケットSが着脱可能に接続される。プラグ部14にソケットSが接続されると、一次側ガス管から流入孔12に供給されたガスが流出孔13を通ってソケットS内に流入し、ソケットSに接続された二次側ガス管(図示せず)を介してガス器具(図示せず)に供給される。流出孔13が開口する栓本体1の外面部には、プラグ部14に代えて、二次側ガス管を接続するための接続部であって他の形状及び構造を有する接続部を設けてもよい。

【0016】

流入孔12の内部には、過流出防止弁機構6が設けられている。この過流出防止弁機構6は、流入孔12内を流れるガスの流量が所定の流量を越えると流入孔12閉じるものである。過流出防止弁機構6は、周知の構造を有しているのでその詳細な構成については説明を省略する。流入孔12の内部であって過流出防止弁機構6より下流側の部分には、リセット部材61が設けられている。リセット部材61は、流入孔12を閉じた状態の過流出防止弁機構6をリセットして過流出防止弁機構6が流入孔12を開いた状態に戻すためのものであり、後述するように、主弁体2によって動作させられる。

【0017】

流出孔13の内部のうち、蓋体4が設けられた上流側の端部には主弁体2が設けられている。主弁体2は、図1に示す閉位置と図2に示す開位置との間を移動可能であり、第1及び第2弁ばね7A,7Bによって開位置から閉位置に向かって付勢されている。主弁体2が閉位置に位置すると、流入孔12の開口部12aが主弁体2によって閉じられる。この結果、流入孔12と流出孔13との間が遮断され、ガス栓Aが閉状態になる。主弁体2が開位置に移動すると、流入孔12の開口部12aが開かれる。この結果、流入孔12と流出孔13とが連通し、ガス栓Aが開状態になる。

【0018】

主弁体2が開位置に位置しているときに過流出防止弁機構6が流入孔12を閉じたものとする。この状態においては、リセット部材61がリセットばね62によって流出孔13側に移動させられ、リセット部材61の一部が流出孔13内に入り込んでいる。主弁体2が開位置から閉位置に向かって移動すると、リセット部材61が主弁体2によりリセットばね62の付勢力に抗して流入孔12側へ移動させられる。主弁体2が閉位置まで移動し、それによってリセット部材61が所定の位置まで移動させられると、過流出防止弁機構6がリセットされる。

【0019】

流出孔13の内部のうちの主弁体2より下流側の部分には、副弁体3が収容されている。副弁体3は、流出孔13の内周面にその長手方向へ摺動可能に設けられている。副弁体3の上流側の端部は、主弁体2の下流側の端部に接触している。したがって、副弁体3は、第1及び第2弁ばね7A,7Bにより主弁体2を介して流出孔13の下流側へ付勢されている。

【0020】

流出孔13の下流側に位置する副弁体3の端部には、弁部31が設けられている。この弁部31は、プラグ部14にソケットSが接続されていないときには、流出孔13の下流側の端部に形成された弁座13aに第1及び第2弁ばね7A,7Bによって着座させられている。弁部31が弁座13aに着座すると、主弁体2及び副弁体3がそれ以上流出孔13の下流側へ移動することができなくなる。このときの主弁体2の位置が閉位置である。したがって、主弁体2が閉位置に位置しているときには、流入孔12と流出孔13との間が主弁体2によって閉じられるとともに、副弁体3によって流出孔13が閉じられることになり、ガス栓Aが高い気密性をもって閉状態に維持される。

【0021】

その一方、プラグ部14にソケットSが接続されると、ソケットSに設けられた押しロッドSaが副弁体3に突き当たり、図2に示すように副弁体3を流出孔13の上流側へ移動させて弁座13aから離間させとともに、主弁体2を閉位置から所定距離だけ移動させる。このときの主弁体3の位置が開位置である。したがって、ソケットSをプラグ部14に接続すると、流入孔12と流出孔13との間が開かれるとともに、流出孔13が開かれ、ガス栓Aが開状態になる。よって、流出孔13からソケットS及び二次側ガス管を介してガス器具にガスが供給される。

【0022】

ソケットSをプラグ部14から取り外すと、主弁体3が開位置から閉位置まで移動させられるとともに、副弁体3が弁座13aに着座させられる。この結果、ガス栓Aが自動的に閉状態に切り替えられる。

【0023】

主弁体2と副弁体3との間には、第3弁ばね7Cが設けられている。この第3弁ばね7Cによって副弁体3が流出孔13の下流側へ付勢される一方、主弁体2が上流側へ付勢されている。ただし、第3弁ばね7Cの付勢力は、第1弁ばね7Aの付勢力より弱い。したがって、主弁体2と副弁体3とは、主弁体2が正常に移動している限りは一体に挙動する。しかるに、主弁体2が何等かの理由により開位置又は開位置と閉位置との間の位置において停止したような場合には、副弁体3が第3弁ばね7Cによって流出孔13の下流側へ移動させられて弁座13aに着座する。これにより、主弁体2が停止するような異常時にもガス漏れが発生することが防止されている。

【0024】

主弁体2は、特に図3〜図9に示すように、本体部2A及び弁部2Bを有している。本体部2Aは、円筒状をなしており、流出孔13内にその長手方向へ移動可能に収容されている。本体部2Aの周壁部には、その長手方向に延びるガイド溝21が形成されている。このガイド溝21には、流出孔13の内周面に移動不能に設けられた球体8がガイド溝21の長手方向へ相対移動可能に、かつガイド溝21の幅方向(本体部2Aの周方向)へ移動不能に挿入されている。これにより、本体部2Aが、周方向へ回転することなく、流出孔13の長手方向へのみ移動するようになっている。

【0025】

本体部2Aの周壁部には、切欠き部22が形成されている。この切欠き部22は、周壁部のうちの流出孔13の下流側に位置する端部に配置されている。しかも、切欠き部22は、主弁体2が開位置に位置すると、開口部12aと対向するように配置されている。したがって、主弁体2が開位置に位置すると、流入孔12内のガスが開口部12a及び切欠き部22を通って主弁体2の内部に入り込み、そこから流出孔13のうちの本体部2Aより下流側の部分(図1において左側の部分)に流入する。

【0026】

本体部2Aの内部には、隔壁部23が形成されている。この隔壁部23によって本体部2Aの内部が流出孔13の上流側に位置する部分と下流側に位置する部分とに区分されている。しかも、隔壁部23は、切欠き部22に対し流出孔13の下流側において隣接するように配置されている。したがって、開口部12aから切欠き部22に入り込んだガスは、本体部2Aのうちの隔壁部23より下流側の部分だけに流入し、上流側の部分に流入することはない。なお、隔壁部23が第1及び第2弁ばね7A,7Bによって流出孔13の下流側へ付勢されている。

【0027】

本体部2Aの外周面には、装着部24が形成されている。装着部24は、断面円形をなしており、本体部2Aの他の部分と同芯に配置されている。装着部24は、ガイド溝21が形成された部分を除き、周方向及び軸線方向へ連続した円弧面によって構成されている。装着部24は、必ずしも周方向及び軸線方向に連続していなくてもよく、後述する板材2Cを装着部24に巻回したときに、板材2Cを円形にすることができる範囲において、周方向に断続的であってもよく、軸線方向へ断続的であってもよい。

【0028】

本体部2Aの外周面には、係合溝25が環状に形成されている。係合溝25は、装着部24の一方の端部、つまり流出孔13の下流側に位置する装着部24の端部に隣接して配置されている。係合溝25は、装着部24の他方の端部に隣接させて配置してもよい。また、係合溝25は、環状に形成することなく、周方向へ所定の長さをもって形成してもよい。

【0029】

弁部2Bは、板材2Cを装着部24に巻回することによって構成されている。板材2Cは、ステンレス鋼等の弾性を有する金属製の平板からなるものであり、その全体にわたって一定の厚さ有している。板部2Cの両端部、つまり弁部2Bの周方向の両端部は、ガイド溝21の幅(流出孔13の周方向における幅)とほぼ同一距離だけ周方向へ互いに離間しており、ガイド溝21の幅方向の両側部とそれぞれほぼ同一位置に位置させられている。したがって、弁部2Bの周方向の両端部は、球体8に接している。これにより、弁部2Bが流出孔13の長手方向へのみ移動することが許容され、本体部2Aの周方向へ回転することが阻止されている。

【0030】

弁部2Bを構成する板材2Cは、塑性変形することがない状態で、つまり弾性変形の範囲内で装着部24に巻回されている。したがって、弁部2Bは、それ自体の弾性によって拡径しようとし、弁部2Bの外周面が流出孔13の内周面に弁部2Bの弾性力によって押し付けられている。しかも、弁部2Bの外径は、主弁体2の他の部分より大径になっている。したがって、主弁体2のうちの弁部2Bだけが流出孔13の内周面を摺動する。

【0031】

弁部2Bは、装着部24と同一の軸線方向長さを有している。つまり、弁部2Bの軸線方向の長さは、切欠き部22と係合溝25との間の長さと同一になっている。しかも、弁部2Bは、軸線方向の両端部が装着部24の両端部と軸線方向において同一位置に位置するように配置されている。したがって、弁部2Bは、主弁体2が閉位置に位置しているときには、開口部12aを塞ぎ、ガス栓Aを閉状態にする。その一方、主弁体2が開位置に位置すると、弁部2Bは、開口部12aから蓋体4側へ離間して開口部12aを開く。これにより、ガス栓Aが開状態になる。

【0032】

弁部2Bの軸線方向(流出孔13の長手方向)の一端部には、係合爪26が形成されている。係合爪26は、係合溝25に流出孔13の長手方向へ移動不能に挿入されている。これにより、弁部2Bが装着部24に流出孔13の長手方向へ移動不能に装着されている。

【0033】

装着部24の外径は、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値とほぼ同一の大きさに設定されている。ここで、「ほぼ同一の大きさ」とは、次の条件を満たす大きさをいう。すなわち、装着部24の外径を流出孔13の内径から板材2Cの厚さの2倍を差し引いた値と同一にすると、装着部24に装着された弁部2Bは、流出孔13内を摺動することがほとんど不可能である。そこで、装着部24の外径は、弁部2Bが流出孔13内を摺動することができるよう、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値より僅かに小さい値に設定される。その一方、装着部24の外径が、過度に小さいと、弁部2Bが流出孔13の内周面に接触するまで拡径したとき、弁部2Bの内周面と装着部24の外周面との間に大きな隙間が生じるため、弁部2Bが断面円形にならず、断面楕円形又は長円形に近い形状になる。すると、前述したように、主弁体2による開口部12aに対するシール性が低下するおそれがある。そこで、装着部24の外径は、弁部2Bが断面楕円形になったとしても、シール性に問題が生じない範囲において、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値より小さい寸法に設定される。つまり、装着部24の外径は、弁部2Bが流出孔13内を摺動することができる範囲において、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値に近い値に設定される。

【0034】

装着部24の外径をより具体的に述べると、装着部24の外径は、流出孔13の内径によっても異なるが、流出孔13の内径をD、装着部24の外径d、板材2Cの厚さをTとしたとき、装着部24の外径dは、(D−2T)より0.02〜0.5mmだけ小さい値に設定される。また、板材2Cの厚さTは、0.02〜0.1mmに設定される。装着部24の外径d及び板材2Cの厚さTは、実験に基づいて定めるのが望ましい。

【0035】

上記構成有するガス栓Aにおいては、主弁体2の弁部2Bが金属製の板材2Cを断面円形の装着部24に巻回することによって構成されているから、弁部が断面楕円形や長円形になることがなく、ほぼ断面円形を維持する。したがって、弁部2Bの開口部12aに対するシールの信頼性が低下することを防止することができる。また、主弁体2は、断面円形の装着部24を有する本体部2Aと、装着部24に巻回された板材2Cによって構成され、しかも板材2Cが一定の厚さを有しているから、断面C字状で厚さが周方向に向かって変化する弁体を製造する場合に比して主弁体2を容易に製造することができ、主弁体2の製造費を低減することができる。その結果、ガス栓Aの製造費を低減することができる。

【0036】

次に、この発明の他の実施の形態について説明する。なお、以下に述べる実施の形態については、上記実施の形態と異なる構成だけを説明することとし、同様な構成部分には同一符号を付してその説明を省略する。

【0037】

図10は、この発明のガス栓Aに用いられる板材の他の例を示すものである。この実施の形態の板材2Dにおいては、上記の実施の形態の板材2C全体が平板状に形成されていたのに対し、長手方向(弁部2Bになったときの周方向)の中間部だけが平板部27とされ、両端部が平板部27に対して同一角度だけ傾斜した傾斜部28,28とされている。平板部27の長さLは、少なくとも流出孔13の長手方向における開口部12aの寸法より長くなっており、この例では流出孔13の円周の3/4より長くなっている。板材2Dの全長から平板部27の長さを差し引いた値の半分が傾斜部28の長さである。傾斜部28の傾斜角度は、図10においては説明の便宜上、実際の傾斜角度より大きく示されているが、1〜2°程度である。

【0038】

このような構成を有する板材2Dは、傾斜部28が円の内側に位置するようにして装着部24に巻回される。このように巻回することによって構成された弁部2Bは、その周方向の両端部が円に対して径方向内側へ向かうので、流出孔13の内周面に対する弁部2Bの各部の接触圧の差を小さくすることができる。すなわち、上記実施の形態の板材2Cのように全体が平板状であると、弁部2Bの周方向の両端部が周方向の中間部より大きな接触圧をもって流出孔13の内周面に押圧接触する。しかるに、この例の板材2Dによって構成された弁部2Bでは、その周方向の両端部が径方向内側へ向かうように構成されているので、流出孔13の内周面に対する弁部2Bの両端部の接触圧を小さくすることができる。その結果、流出孔13の内周面に対する弁部2Bの各部の接触圧の差を小さくすることができるのである。

【0039】

なお、板材2Dの傾斜部28については、それに代えて円弧状に湾曲した湾曲部を形成してもよい。この場合、湾曲部は、その外周面の曲率半径が流出孔13の半径より若干大径に設定され、基端部が平板部27に段差なく滑らかに連続するように形成される。

【0040】

図11〜図13は、この発明に係るガス栓の第2実施の形態を示す。この実施の形態のガス栓Bにおいては、流出孔13に筒体9が同芯に嵌合されている。筒体9は、比較的硬質の樹脂を成形してなるものであり、一定の内径を有する円筒として形成されている。流出孔13の下流側に位置する筒体9の一端部は、流出孔13の内周面に形成された環状の段差面13bに押し付けられ、他端面が蓋体4によって流出孔13の下流側に押されている。これによって、筒体9が流出孔13にその長手方向へ移動不能に設けられている。筒体9の外周面には、突条91が形成されている。この突条91は、流入孔12の開口部12aと周方向へ180°離れた位置に配置されている。突条91が、流出孔13の内周面に形成されたキー溝13cに嵌め込まれることにより、筒体9の回転が阻止されている。このようにして、筒体9が流出孔13内に固定されている。なお、筒体9の外周面と流出孔13の内周面との間は、Oリング等のシール部材S1,S2によって気密に封止されている。

【0041】

筒体9の周壁部には、その外周面から内周面まで貫通する連通孔(流入孔の開口部)92が形成されている。連通孔92は、流入孔12の開口部12aと同一の形状寸法を有している。しかも、連通孔92は、流出孔13の長手方向及び周方向において開口部12aと同一位置に配置されている。したがって、流入孔12内のガスは、開口部12aから連通孔92を通って筒体9の内部に入り込み、さらに筒体9の内部から流出孔13のうちの筒体9より下流側の部分に流入する。これから明らかなように、この実施の形態においては、筒体9の内部が流出孔13の上流側の部分を構成している。したがって、筒体9の内周面に開口する連通孔92は、実質的には流出孔13の内周面に開口する流入孔12の開口部である。連通孔92には、流入孔12の下流側に位置するリセット部材61の一端部が流入孔12の長手方向へ移動可能に挿入されている。

【0042】

筒体9の内周面には、主弁体2が摺動可能に設けられている。主弁体2の本体部2Aは、上記の実施の形態の本体部2Aから流出孔13の下流側へ向かって隔壁部23より前方に位置する部分が削除された形状を有している。本体部2Aのガイド溝21には、筒体9の内周面に形成された突条93が球体8に代えて相対移動可能に挿入されている。筒体9の内周面には、弁部2Bが摺動可能に挿入されている。

【0043】

副弁体3は、軸部32有している。軸部32の一端部(流出孔13の下流側の端部)は、本体部2Aの隔壁部23に突き当たっている。軸部32の他端部には、弁部31が一体に設けられている。軸部32の中間部には、複数の腕部33が一体に設けられ、各腕部33の先端部には、軸部32と同芯に配置されたガイドリング部34が一体に設けられている。このガイドリング部34は、筒体9の内周面に摺動可能に挿入されている。ガイドリング部34には、ガイド溝34aが形成されている。このガイド溝34aに突条93が相対移動可能に挿入されることにより、副弁体3が筒体9にその長手方向へ移動可能に、かつ回転不能に支持されている。

【0044】

この実施の形態のガス栓Bによれば、上記実施の形態のガス栓Aの効果に加え、栓本体1Aを安価に製造することができ、ひいてはガス栓Bを安価に製造することができるという効果が得られる。すなわち、金属製の栓本体1の流出孔13に主弁体2を直接嵌合させた第1実施の形態の場合には、流出孔13の内周面と弁部2Bの外周面との間からガスが漏れることを防止するために、流出孔13を高精度に、特に面粗度を高精度に加工する必要がある。その結果、栓本体1の製造費が嵩み、ひいてはガス栓Aの製造費が嵩むという問題がある。一方、このガス栓Bによれば、筒体9に主弁体2が摺動可能に設けられており、筒体9は樹脂を成形することによって構成されている。筒体9の内周面の面粗度は、成形だけで高精度にすることができる。したがって、栓本体1Aを安価に製造することができ、ひいてはガス栓Bを安価に製造することができる。

【0045】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において各種の変形例を採用することができる。

例えば、上記の実施の形態は、副弁体3を有するガス栓A,Bにこの発明を適用したものであるが、この発明は副弁体3を有することのないガス栓にも適用可能である。

また、流出孔13に筒体9を設ける場合において、製造費よりも強度は耐久性を重要視するのであれば、筒体9を金属によって構成してもよい。

【符号の説明】

【0046】

A ガス栓

B ガス栓

1 栓本体

1A 栓本体

2A 本体部

2B 弁部

2C 板材

2D 板材

9 筒体

11 ガス通路

12 流入孔

12a 開口部

13 流出孔

24 装着部

27 平板部

92 連通孔

【技術分野】

【0001】

この発明は、弁体が直線移動するガス栓に関する。

【背景技術】

【0002】

一般に、この種のガス栓は、栓本体と弁体とを有している。栓本体の内部には、ガス通路が形成されている。ガス通路は、ガスが供給される上流側の流入孔と、ガスが流出する下流側の流出孔を有している。流入孔の下流側の端部は、流出孔の内周面に開口している。一方、弁体は、流出孔に閉位置と開位置との間を摺動可能に設けられている。弁体が閉位置に移動すると、流出孔の内周面における流入孔の下流側の開口部が閉じられ、ガス栓が閉状態になる。弁体が開位置に移動すると、流入孔の下流側の開口部が開かれ、ガス栓が開状態になる。

【0003】

流出孔が開口する栓本体の外面にはプラグ部が形成されている。このプラグ部にソケットを接続すると、ソケットに設けられた押しロッドが流出孔内に入り込んで弁体を閉位置から開位置まで移動させる。その結果、ガス栓が開状態になり、流入孔に供給されたガスが流出孔、ソケット及びソケットに接続されたガス管を介してガス器具にガスが供給される。その一方、ソケットがプラグ部から取り外されると、弁体が復帰ばねによって開位置から閉位置まで戻される。これによって、ガス栓が開状態から閉状態へ自動的に切り替えられる。

【0004】

弁体は、流入孔の開口部を覆うことによってガスの流通を遮断する。したがって、弁体の外周面は、流出孔の内周面に密に接触させる必要がある。そこで、下記特許文献1に記載のガス栓においては、C字状をなす弁体が用いられている。C字状をなす弁体は、弾性的に拡縮径可能であり、縮径状態で流出孔に挿入されている。したがって、弁体は、それ自体の弾性によってその外周面が流出孔の内周面に密に押圧接触させられている。これにより、弁体の外周面と流出孔の内周面との間の気密性を確保している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平2−77367号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

弁体には、その肉厚が周方向の全長にわたって一定である定厚タイプものと、開放部と対向する部分の肉厚が最も厚く、そこから開放部に隣接する両端部へ向かうにしたがって漸次薄くなる変厚タイプのものとがある。各タイプの弁体が用いられたガス栓には、それぞれ次のような問題があった。

すなわち、定厚タイプの弁体は、縮径させたときに開放部と対向する部分が最も大きく変形して断面楕円状ないしは長円状になる。このため、定厚タイプの弁体が用いられたガス栓においては、弁体の外周面の一部が断面円形である流出孔の内周面から離間する。この結果、弁体が流入孔の開口部を確実に遮蔽することが困難になり、シール性が低下するおそれがあった。

一方、変厚タイプの弁体は、縮径させたときに全体がほぼ同一に変形するので、拡縮径前後においてその形状を断面円形に維持することができる。したがって、シール性の低下という問題が生じることはない。ところが、肉厚が周方向に沿って変化する変厚タイプの弁体を精度よく製造することは、非常に難しい。このため、変厚タイプの弁体を用いたガス栓は、製造費が嵩むという問題があった。

【課題を解決するための手段】

【0007】

この発明は、上記の問題を解決するために、内部に上流側の流入孔及び下流側の流出孔を有するガス通路が形成された栓本体と、上記流出孔に摺動可能に設けられた弁体とを備え、上記流入孔の下流側の端部が上記流出孔の内周面に開口させられ、この開口部が上記弁体によって開閉させられ、上記弁体の外周面が上記弁体自体の弾性によって上記流出孔の内周面に押圧接触させられたガス栓において、上記弁体が、外周面に断面円形の装着部が形成された本体部と、この本体部の装着部に上記流出孔の長手方向へ移動不能に設けられ、上記流出孔の内周面における上記流入孔の開口部を開閉する弁部とを有し、上記弁部が、一定の厚さを有する金属製の板材を記装着部の外周面に弾性変形させた状態で巻回することによって構成され、上記弁部の外周面がそれ自体の弾性によって上記流出孔の内周面に摺動可能に押圧接触させられ、上記弁部を構成する板材の、少なくとも上記流出孔の内周面における上記流入孔の開口部と対向する部分より広い範囲が平坦な平板部として形成されていることを特徴としている。

この場合、上記平板部が、上記流出孔の周方向の長さに換算して半円以上の長さを有し、上記平板部の長手方向の中央が上記流出孔の内周面における上記流入孔の開口部の中央と一致させられていることが望ましい。

上記本体部の外径が、上記流出孔の内径から上記弁部を構成する板材の厚さの2倍を差し引いた値とほぼ同一に設定されていることが望ましい。

上記栓本体が金属によって構成され、上記流出孔に樹脂製の筒体が設けられ、この筒体の外周面と上記流出孔の内周面との間が気密にシールされるとともに、上記筒体にその外周面から内周面まで貫通し、上記流入孔と上記筒体の内部とを連通して上記流入孔から上記筒体の内部にガスを流入させる連通孔が形成されることにより、上記筒体の内部が上記流出孔の一部とされるとともに、上記連通孔が上記流入孔の内周面における上記流入孔の開口部とされ、上記筒体の内周面に上記弁体が摺動可能に設けられ、上記弁体によって上記筒体の内周面における上記連通孔の開口部が開閉されることが望ましい。

【発明の効果】

【0008】

上記特徴構成を有するこの発明によれば、弁体が断面円形の装着部が形成された本体部と、この本体部の装着部に巻回された金属製の板材からなる弁部によって構成されているので、厚さが周方向に向かって変化するようなC字状の弁体を製造するような製造上の困難性が無い。したがって、弁体を安価に製造することができ、ひいてはガス栓を安価に製造することができる。また、弁部が板材を本体部に巻回することによって構成されているので、弁部は円形になる。したがって、シール性の低下を招くという事態を確実に回避することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、この発明の第1の実施の形態を、主弁を閉位置に位置させた状態で示す縦断面図である。

【図2】図2は、同実施の形態を、主弁を開位置に位置させた状態で示す縦断面図である。

【図3】図3は、図2の要部を示す拡大断面図である。

【図4】図4は、図3のX−X線に沿う断面図である。

【図5】図5は、図3のY−Y線に沿う断面図である。

【図6】図6は、同実施の形態の分解斜視図である。

【図7】図7は、同実施の形態において用いられている本体部及び板材の斜視図である。

【図8】図8は、板材を弾性的に湾曲させた状態で示す同本体部及び板材の斜視図である。

【図9】図9は、同実施の形態において用いられている弁体を示す斜視図である。

【図10】この発明に係る弁体の弁部として用いられる板材の他の例を示す正面図である。

【図11】図11は、この発明の第2の実施の形態を示す図3と同様の断面図である。

【図12】図12は、図11のX−X線に沿う断面図である。

【図13】図13は、同実施の形態において用いられている副弁体の図11におけるY−Y線に沿う断面図である。

【発明を実施するための形態】

【0010】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1〜図9は、この発明の第1実施の形態を示す。この実施の形態のガス栓Aは、栓本体1、主弁体(弁体)2、及び副弁体3を主な構成要素としている。

【0011】

栓本体1は、真鍮等の金属からなるものであり、その内部にはガス通路11が形成されている。ガス通路11は、流入孔12及び流出孔13を有している。流入孔12は、その一端部が栓本体1の外面(図1において下面)に開口している。流入孔12の他端部は、栓本体1の内部に向かって延びている。流出孔13は、流入孔12と交差する方向に延びている。特にこの実施の形態では、直交する方向に延びている。

【0012】

流出孔13の一端部及び他端部は、栓本体1の外面(図1の右端面及び左端面)にそれぞれ開口させられている。流出孔13の一端開口部は、当該開口部に螺合固定された蓋体4によって密閉されている。蓋体4は、外部から目視することができないよう、化粧シート4Aによって覆われている。これによって、ガス栓Aの美感の向上が図られている。

【0013】

流入孔12の他端部(図1において上端部)は、流出孔13の蓋体4によって閉じられた端部(下流側の端部)側の内周面に開口させられている。したがって、流入孔12と流出孔13とは、流出孔13の内周面における流入孔12の開口部12aを介して互いに連通させられている。

【0014】

流入孔12の一端部が開口する栓本体1の外面部には、管状をなす継手5が回転可能に、かつ気密に嵌合されている。継手5の内周面には、テーパ雌ねじ部51が形成されている。このテーパ雌ねじ部51には、一次側ガス管(図示せず)が螺合固定される。この一次側ガス管から流入孔12の一端部(上流側端部)にガスが供給される。流入孔12に供給されたガスは、開口部12aを通って流出孔13に流入する。栓本体1には、継手5に代えてフレキシブルガス管が接続される継手を設けてもよい。あるいは、流入孔12の一端開口部にガス管を直接接続してもよい。

【0015】

流出孔13の他端部(図1において左端部)が開口する栓本体1の外面部には、プラグ部14が形成されている。このプラグ部14は、日本工業規格(JIS S2120)で定められた寸法、形状を有している。プラグ部14には、ソケットSが着脱可能に接続される。プラグ部14にソケットSが接続されると、一次側ガス管から流入孔12に供給されたガスが流出孔13を通ってソケットS内に流入し、ソケットSに接続された二次側ガス管(図示せず)を介してガス器具(図示せず)に供給される。流出孔13が開口する栓本体1の外面部には、プラグ部14に代えて、二次側ガス管を接続するための接続部であって他の形状及び構造を有する接続部を設けてもよい。

【0016】

流入孔12の内部には、過流出防止弁機構6が設けられている。この過流出防止弁機構6は、流入孔12内を流れるガスの流量が所定の流量を越えると流入孔12閉じるものである。過流出防止弁機構6は、周知の構造を有しているのでその詳細な構成については説明を省略する。流入孔12の内部であって過流出防止弁機構6より下流側の部分には、リセット部材61が設けられている。リセット部材61は、流入孔12を閉じた状態の過流出防止弁機構6をリセットして過流出防止弁機構6が流入孔12を開いた状態に戻すためのものであり、後述するように、主弁体2によって動作させられる。

【0017】

流出孔13の内部のうち、蓋体4が設けられた上流側の端部には主弁体2が設けられている。主弁体2は、図1に示す閉位置と図2に示す開位置との間を移動可能であり、第1及び第2弁ばね7A,7Bによって開位置から閉位置に向かって付勢されている。主弁体2が閉位置に位置すると、流入孔12の開口部12aが主弁体2によって閉じられる。この結果、流入孔12と流出孔13との間が遮断され、ガス栓Aが閉状態になる。主弁体2が開位置に移動すると、流入孔12の開口部12aが開かれる。この結果、流入孔12と流出孔13とが連通し、ガス栓Aが開状態になる。

【0018】

主弁体2が開位置に位置しているときに過流出防止弁機構6が流入孔12を閉じたものとする。この状態においては、リセット部材61がリセットばね62によって流出孔13側に移動させられ、リセット部材61の一部が流出孔13内に入り込んでいる。主弁体2が開位置から閉位置に向かって移動すると、リセット部材61が主弁体2によりリセットばね62の付勢力に抗して流入孔12側へ移動させられる。主弁体2が閉位置まで移動し、それによってリセット部材61が所定の位置まで移動させられると、過流出防止弁機構6がリセットされる。

【0019】

流出孔13の内部のうちの主弁体2より下流側の部分には、副弁体3が収容されている。副弁体3は、流出孔13の内周面にその長手方向へ摺動可能に設けられている。副弁体3の上流側の端部は、主弁体2の下流側の端部に接触している。したがって、副弁体3は、第1及び第2弁ばね7A,7Bにより主弁体2を介して流出孔13の下流側へ付勢されている。

【0020】

流出孔13の下流側に位置する副弁体3の端部には、弁部31が設けられている。この弁部31は、プラグ部14にソケットSが接続されていないときには、流出孔13の下流側の端部に形成された弁座13aに第1及び第2弁ばね7A,7Bによって着座させられている。弁部31が弁座13aに着座すると、主弁体2及び副弁体3がそれ以上流出孔13の下流側へ移動することができなくなる。このときの主弁体2の位置が閉位置である。したがって、主弁体2が閉位置に位置しているときには、流入孔12と流出孔13との間が主弁体2によって閉じられるとともに、副弁体3によって流出孔13が閉じられることになり、ガス栓Aが高い気密性をもって閉状態に維持される。

【0021】

その一方、プラグ部14にソケットSが接続されると、ソケットSに設けられた押しロッドSaが副弁体3に突き当たり、図2に示すように副弁体3を流出孔13の上流側へ移動させて弁座13aから離間させとともに、主弁体2を閉位置から所定距離だけ移動させる。このときの主弁体3の位置が開位置である。したがって、ソケットSをプラグ部14に接続すると、流入孔12と流出孔13との間が開かれるとともに、流出孔13が開かれ、ガス栓Aが開状態になる。よって、流出孔13からソケットS及び二次側ガス管を介してガス器具にガスが供給される。

【0022】

ソケットSをプラグ部14から取り外すと、主弁体3が開位置から閉位置まで移動させられるとともに、副弁体3が弁座13aに着座させられる。この結果、ガス栓Aが自動的に閉状態に切り替えられる。

【0023】

主弁体2と副弁体3との間には、第3弁ばね7Cが設けられている。この第3弁ばね7Cによって副弁体3が流出孔13の下流側へ付勢される一方、主弁体2が上流側へ付勢されている。ただし、第3弁ばね7Cの付勢力は、第1弁ばね7Aの付勢力より弱い。したがって、主弁体2と副弁体3とは、主弁体2が正常に移動している限りは一体に挙動する。しかるに、主弁体2が何等かの理由により開位置又は開位置と閉位置との間の位置において停止したような場合には、副弁体3が第3弁ばね7Cによって流出孔13の下流側へ移動させられて弁座13aに着座する。これにより、主弁体2が停止するような異常時にもガス漏れが発生することが防止されている。

【0024】

主弁体2は、特に図3〜図9に示すように、本体部2A及び弁部2Bを有している。本体部2Aは、円筒状をなしており、流出孔13内にその長手方向へ移動可能に収容されている。本体部2Aの周壁部には、その長手方向に延びるガイド溝21が形成されている。このガイド溝21には、流出孔13の内周面に移動不能に設けられた球体8がガイド溝21の長手方向へ相対移動可能に、かつガイド溝21の幅方向(本体部2Aの周方向)へ移動不能に挿入されている。これにより、本体部2Aが、周方向へ回転することなく、流出孔13の長手方向へのみ移動するようになっている。

【0025】

本体部2Aの周壁部には、切欠き部22が形成されている。この切欠き部22は、周壁部のうちの流出孔13の下流側に位置する端部に配置されている。しかも、切欠き部22は、主弁体2が開位置に位置すると、開口部12aと対向するように配置されている。したがって、主弁体2が開位置に位置すると、流入孔12内のガスが開口部12a及び切欠き部22を通って主弁体2の内部に入り込み、そこから流出孔13のうちの本体部2Aより下流側の部分(図1において左側の部分)に流入する。

【0026】

本体部2Aの内部には、隔壁部23が形成されている。この隔壁部23によって本体部2Aの内部が流出孔13の上流側に位置する部分と下流側に位置する部分とに区分されている。しかも、隔壁部23は、切欠き部22に対し流出孔13の下流側において隣接するように配置されている。したがって、開口部12aから切欠き部22に入り込んだガスは、本体部2Aのうちの隔壁部23より下流側の部分だけに流入し、上流側の部分に流入することはない。なお、隔壁部23が第1及び第2弁ばね7A,7Bによって流出孔13の下流側へ付勢されている。

【0027】

本体部2Aの外周面には、装着部24が形成されている。装着部24は、断面円形をなしており、本体部2Aの他の部分と同芯に配置されている。装着部24は、ガイド溝21が形成された部分を除き、周方向及び軸線方向へ連続した円弧面によって構成されている。装着部24は、必ずしも周方向及び軸線方向に連続していなくてもよく、後述する板材2Cを装着部24に巻回したときに、板材2Cを円形にすることができる範囲において、周方向に断続的であってもよく、軸線方向へ断続的であってもよい。

【0028】

本体部2Aの外周面には、係合溝25が環状に形成されている。係合溝25は、装着部24の一方の端部、つまり流出孔13の下流側に位置する装着部24の端部に隣接して配置されている。係合溝25は、装着部24の他方の端部に隣接させて配置してもよい。また、係合溝25は、環状に形成することなく、周方向へ所定の長さをもって形成してもよい。

【0029】

弁部2Bは、板材2Cを装着部24に巻回することによって構成されている。板材2Cは、ステンレス鋼等の弾性を有する金属製の平板からなるものであり、その全体にわたって一定の厚さ有している。板部2Cの両端部、つまり弁部2Bの周方向の両端部は、ガイド溝21の幅(流出孔13の周方向における幅)とほぼ同一距離だけ周方向へ互いに離間しており、ガイド溝21の幅方向の両側部とそれぞれほぼ同一位置に位置させられている。したがって、弁部2Bの周方向の両端部は、球体8に接している。これにより、弁部2Bが流出孔13の長手方向へのみ移動することが許容され、本体部2Aの周方向へ回転することが阻止されている。

【0030】

弁部2Bを構成する板材2Cは、塑性変形することがない状態で、つまり弾性変形の範囲内で装着部24に巻回されている。したがって、弁部2Bは、それ自体の弾性によって拡径しようとし、弁部2Bの外周面が流出孔13の内周面に弁部2Bの弾性力によって押し付けられている。しかも、弁部2Bの外径は、主弁体2の他の部分より大径になっている。したがって、主弁体2のうちの弁部2Bだけが流出孔13の内周面を摺動する。

【0031】

弁部2Bは、装着部24と同一の軸線方向長さを有している。つまり、弁部2Bの軸線方向の長さは、切欠き部22と係合溝25との間の長さと同一になっている。しかも、弁部2Bは、軸線方向の両端部が装着部24の両端部と軸線方向において同一位置に位置するように配置されている。したがって、弁部2Bは、主弁体2が閉位置に位置しているときには、開口部12aを塞ぎ、ガス栓Aを閉状態にする。その一方、主弁体2が開位置に位置すると、弁部2Bは、開口部12aから蓋体4側へ離間して開口部12aを開く。これにより、ガス栓Aが開状態になる。

【0032】

弁部2Bの軸線方向(流出孔13の長手方向)の一端部には、係合爪26が形成されている。係合爪26は、係合溝25に流出孔13の長手方向へ移動不能に挿入されている。これにより、弁部2Bが装着部24に流出孔13の長手方向へ移動不能に装着されている。

【0033】

装着部24の外径は、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値とほぼ同一の大きさに設定されている。ここで、「ほぼ同一の大きさ」とは、次の条件を満たす大きさをいう。すなわち、装着部24の外径を流出孔13の内径から板材2Cの厚さの2倍を差し引いた値と同一にすると、装着部24に装着された弁部2Bは、流出孔13内を摺動することがほとんど不可能である。そこで、装着部24の外径は、弁部2Bが流出孔13内を摺動することができるよう、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値より僅かに小さい値に設定される。その一方、装着部24の外径が、過度に小さいと、弁部2Bが流出孔13の内周面に接触するまで拡径したとき、弁部2Bの内周面と装着部24の外周面との間に大きな隙間が生じるため、弁部2Bが断面円形にならず、断面楕円形又は長円形に近い形状になる。すると、前述したように、主弁体2による開口部12aに対するシール性が低下するおそれがある。そこで、装着部24の外径は、弁部2Bが断面楕円形になったとしても、シール性に問題が生じない範囲において、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値より小さい寸法に設定される。つまり、装着部24の外径は、弁部2Bが流出孔13内を摺動することができる範囲において、流出孔13の内径から板材2Cの厚さの2倍を差し引いた値に近い値に設定される。

【0034】

装着部24の外径をより具体的に述べると、装着部24の外径は、流出孔13の内径によっても異なるが、流出孔13の内径をD、装着部24の外径d、板材2Cの厚さをTとしたとき、装着部24の外径dは、(D−2T)より0.02〜0.5mmだけ小さい値に設定される。また、板材2Cの厚さTは、0.02〜0.1mmに設定される。装着部24の外径d及び板材2Cの厚さTは、実験に基づいて定めるのが望ましい。

【0035】

上記構成有するガス栓Aにおいては、主弁体2の弁部2Bが金属製の板材2Cを断面円形の装着部24に巻回することによって構成されているから、弁部が断面楕円形や長円形になることがなく、ほぼ断面円形を維持する。したがって、弁部2Bの開口部12aに対するシールの信頼性が低下することを防止することができる。また、主弁体2は、断面円形の装着部24を有する本体部2Aと、装着部24に巻回された板材2Cによって構成され、しかも板材2Cが一定の厚さを有しているから、断面C字状で厚さが周方向に向かって変化する弁体を製造する場合に比して主弁体2を容易に製造することができ、主弁体2の製造費を低減することができる。その結果、ガス栓Aの製造費を低減することができる。

【0036】

次に、この発明の他の実施の形態について説明する。なお、以下に述べる実施の形態については、上記実施の形態と異なる構成だけを説明することとし、同様な構成部分には同一符号を付してその説明を省略する。

【0037】

図10は、この発明のガス栓Aに用いられる板材の他の例を示すものである。この実施の形態の板材2Dにおいては、上記の実施の形態の板材2C全体が平板状に形成されていたのに対し、長手方向(弁部2Bになったときの周方向)の中間部だけが平板部27とされ、両端部が平板部27に対して同一角度だけ傾斜した傾斜部28,28とされている。平板部27の長さLは、少なくとも流出孔13の長手方向における開口部12aの寸法より長くなっており、この例では流出孔13の円周の3/4より長くなっている。板材2Dの全長から平板部27の長さを差し引いた値の半分が傾斜部28の長さである。傾斜部28の傾斜角度は、図10においては説明の便宜上、実際の傾斜角度より大きく示されているが、1〜2°程度である。

【0038】

このような構成を有する板材2Dは、傾斜部28が円の内側に位置するようにして装着部24に巻回される。このように巻回することによって構成された弁部2Bは、その周方向の両端部が円に対して径方向内側へ向かうので、流出孔13の内周面に対する弁部2Bの各部の接触圧の差を小さくすることができる。すなわち、上記実施の形態の板材2Cのように全体が平板状であると、弁部2Bの周方向の両端部が周方向の中間部より大きな接触圧をもって流出孔13の内周面に押圧接触する。しかるに、この例の板材2Dによって構成された弁部2Bでは、その周方向の両端部が径方向内側へ向かうように構成されているので、流出孔13の内周面に対する弁部2Bの両端部の接触圧を小さくすることができる。その結果、流出孔13の内周面に対する弁部2Bの各部の接触圧の差を小さくすることができるのである。

【0039】

なお、板材2Dの傾斜部28については、それに代えて円弧状に湾曲した湾曲部を形成してもよい。この場合、湾曲部は、その外周面の曲率半径が流出孔13の半径より若干大径に設定され、基端部が平板部27に段差なく滑らかに連続するように形成される。

【0040】

図11〜図13は、この発明に係るガス栓の第2実施の形態を示す。この実施の形態のガス栓Bにおいては、流出孔13に筒体9が同芯に嵌合されている。筒体9は、比較的硬質の樹脂を成形してなるものであり、一定の内径を有する円筒として形成されている。流出孔13の下流側に位置する筒体9の一端部は、流出孔13の内周面に形成された環状の段差面13bに押し付けられ、他端面が蓋体4によって流出孔13の下流側に押されている。これによって、筒体9が流出孔13にその長手方向へ移動不能に設けられている。筒体9の外周面には、突条91が形成されている。この突条91は、流入孔12の開口部12aと周方向へ180°離れた位置に配置されている。突条91が、流出孔13の内周面に形成されたキー溝13cに嵌め込まれることにより、筒体9の回転が阻止されている。このようにして、筒体9が流出孔13内に固定されている。なお、筒体9の外周面と流出孔13の内周面との間は、Oリング等のシール部材S1,S2によって気密に封止されている。

【0041】

筒体9の周壁部には、その外周面から内周面まで貫通する連通孔(流入孔の開口部)92が形成されている。連通孔92は、流入孔12の開口部12aと同一の形状寸法を有している。しかも、連通孔92は、流出孔13の長手方向及び周方向において開口部12aと同一位置に配置されている。したがって、流入孔12内のガスは、開口部12aから連通孔92を通って筒体9の内部に入り込み、さらに筒体9の内部から流出孔13のうちの筒体9より下流側の部分に流入する。これから明らかなように、この実施の形態においては、筒体9の内部が流出孔13の上流側の部分を構成している。したがって、筒体9の内周面に開口する連通孔92は、実質的には流出孔13の内周面に開口する流入孔12の開口部である。連通孔92には、流入孔12の下流側に位置するリセット部材61の一端部が流入孔12の長手方向へ移動可能に挿入されている。

【0042】

筒体9の内周面には、主弁体2が摺動可能に設けられている。主弁体2の本体部2Aは、上記の実施の形態の本体部2Aから流出孔13の下流側へ向かって隔壁部23より前方に位置する部分が削除された形状を有している。本体部2Aのガイド溝21には、筒体9の内周面に形成された突条93が球体8に代えて相対移動可能に挿入されている。筒体9の内周面には、弁部2Bが摺動可能に挿入されている。

【0043】

副弁体3は、軸部32有している。軸部32の一端部(流出孔13の下流側の端部)は、本体部2Aの隔壁部23に突き当たっている。軸部32の他端部には、弁部31が一体に設けられている。軸部32の中間部には、複数の腕部33が一体に設けられ、各腕部33の先端部には、軸部32と同芯に配置されたガイドリング部34が一体に設けられている。このガイドリング部34は、筒体9の内周面に摺動可能に挿入されている。ガイドリング部34には、ガイド溝34aが形成されている。このガイド溝34aに突条93が相対移動可能に挿入されることにより、副弁体3が筒体9にその長手方向へ移動可能に、かつ回転不能に支持されている。

【0044】

この実施の形態のガス栓Bによれば、上記実施の形態のガス栓Aの効果に加え、栓本体1Aを安価に製造することができ、ひいてはガス栓Bを安価に製造することができるという効果が得られる。すなわち、金属製の栓本体1の流出孔13に主弁体2を直接嵌合させた第1実施の形態の場合には、流出孔13の内周面と弁部2Bの外周面との間からガスが漏れることを防止するために、流出孔13を高精度に、特に面粗度を高精度に加工する必要がある。その結果、栓本体1の製造費が嵩み、ひいてはガス栓Aの製造費が嵩むという問題がある。一方、このガス栓Bによれば、筒体9に主弁体2が摺動可能に設けられており、筒体9は樹脂を成形することによって構成されている。筒体9の内周面の面粗度は、成形だけで高精度にすることができる。したがって、栓本体1Aを安価に製造することができ、ひいてはガス栓Bを安価に製造することができる。

【0045】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において各種の変形例を採用することができる。

例えば、上記の実施の形態は、副弁体3を有するガス栓A,Bにこの発明を適用したものであるが、この発明は副弁体3を有することのないガス栓にも適用可能である。

また、流出孔13に筒体9を設ける場合において、製造費よりも強度は耐久性を重要視するのであれば、筒体9を金属によって構成してもよい。

【符号の説明】

【0046】

A ガス栓

B ガス栓

1 栓本体

1A 栓本体

2A 本体部

2B 弁部

2C 板材

2D 板材

9 筒体

11 ガス通路

12 流入孔

12a 開口部

13 流出孔

24 装着部

27 平板部

92 連通孔

【特許請求の範囲】

【請求項1】

内部に上流側の流入孔及び下流側の流出孔を有するガス通路が形成された栓本体と、上記流出孔に摺動可能に設けられた弁体とを備え、上記流入孔の下流側の端部が上記流出孔の内周面に開口させられ、この開口部が上記弁体によって開閉させられ、上記弁体の外周面が上記弁体自体の弾性によって上記流出孔の内周面に押圧接触させられたガス栓において、

上記弁体が、外周面に断面円形の装着部が形成された本体部と、この本体部の装着部に上記流出孔の長手方向へ移動不能に設けられ、上記流出孔の内周面における上記流入孔の開口部を開閉する弁部とを有し、

上記弁部が、一定の厚さを有する金属製の板材を記装着部の外周面に弾性変形させた状態で巻回することによって構成され、上記弁部の外周面がそれ自体の弾性によって上記流出孔の内周面に摺動可能に押圧接触させられ、

上記弁部を構成する板材の、少なくとも上記流出孔の内周面における上記流入孔の開口部と対向する部分より広い範囲が平坦な平板部として形成されていることを特徴とするガス栓。

【請求項2】

上記平板部が、上記流出孔の周方向の長さに換算して半円以上の長さを有し、上記平板部の長手方向の中央が上記流出孔の内周面における上記流入孔の開口部の中央と一致させられていることを特徴とする請求項1に記載のガス栓。

【請求項3】

上記本体部の外径が、上記流出孔の内径から上記弁部を構成する板材の厚さの2倍を差し引いた値とほぼ同一に設定されていることを特徴とする請求項1又は2に記載のガス栓。

【請求項4】

上記栓本体が金属によって構成され、上記流出孔に樹脂製の筒体が設けられ、この筒体の外周面と上記流出孔の内周面との間が気密にシールされるとともに、上記筒体にその外周面から内周面まで貫通し、上記流入孔と上記筒体の内部とを連通して上記流入孔から上記筒体の内部にガスを流入させる連通孔が形成されることにより、上記筒体の内部が上記流出孔の一部とされるとともに、上記連通孔が上記流入孔の内周面における上記流入孔の開口部とされ、上記筒体の内周面に上記弁体が摺動可能に設けられ、上記弁体によって上記筒体の内周面における上記連通孔の開口部が開閉されることを特徴とする請求項1〜3のいずれかに記載のガス栓。

【請求項1】

内部に上流側の流入孔及び下流側の流出孔を有するガス通路が形成された栓本体と、上記流出孔に摺動可能に設けられた弁体とを備え、上記流入孔の下流側の端部が上記流出孔の内周面に開口させられ、この開口部が上記弁体によって開閉させられ、上記弁体の外周面が上記弁体自体の弾性によって上記流出孔の内周面に押圧接触させられたガス栓において、

上記弁体が、外周面に断面円形の装着部が形成された本体部と、この本体部の装着部に上記流出孔の長手方向へ移動不能に設けられ、上記流出孔の内周面における上記流入孔の開口部を開閉する弁部とを有し、

上記弁部が、一定の厚さを有する金属製の板材を記装着部の外周面に弾性変形させた状態で巻回することによって構成され、上記弁部の外周面がそれ自体の弾性によって上記流出孔の内周面に摺動可能に押圧接触させられ、

上記弁部を構成する板材の、少なくとも上記流出孔の内周面における上記流入孔の開口部と対向する部分より広い範囲が平坦な平板部として形成されていることを特徴とするガス栓。

【請求項2】

上記平板部が、上記流出孔の周方向の長さに換算して半円以上の長さを有し、上記平板部の長手方向の中央が上記流出孔の内周面における上記流入孔の開口部の中央と一致させられていることを特徴とする請求項1に記載のガス栓。

【請求項3】

上記本体部の外径が、上記流出孔の内径から上記弁部を構成する板材の厚さの2倍を差し引いた値とほぼ同一に設定されていることを特徴とする請求項1又は2に記載のガス栓。

【請求項4】

上記栓本体が金属によって構成され、上記流出孔に樹脂製の筒体が設けられ、この筒体の外周面と上記流出孔の内周面との間が気密にシールされるとともに、上記筒体にその外周面から内周面まで貫通し、上記流入孔と上記筒体の内部とを連通して上記流入孔から上記筒体の内部にガスを流入させる連通孔が形成されることにより、上記筒体の内部が上記流出孔の一部とされるとともに、上記連通孔が上記流入孔の内周面における上記流入孔の開口部とされ、上記筒体の内周面に上記弁体が摺動可能に設けられ、上記弁体によって上記筒体の内周面における上記連通孔の開口部が開閉されることを特徴とする請求項1〜3のいずれかに記載のガス栓。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−2458(P2013−2458A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130996(P2011−130996)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(000167325)光陽産業株式会社 (69)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(000167325)光陽産業株式会社 (69)

【Fターム(参考)】

[ Back to top ]