ガス検出器、ガス検出配管及びガス検出方法

【課題】 リークガスなどのように検出すべきガスの濃度が極めて低い場合においても、ゼロ点調整などを頻繁に行うことなく、極めて簡易に長時間安定して目的とするガスを検出する。

【解決手段】 検出管17内に検出ガスが存在しないときの、音波に関する電気信号をフェイズロックドループを構成する帰還回路20内で同期(ロック)する。次いで、検出管17内に前記検出ガスが存在する場合の、前記音波に関する電気信号を帰還回路20内に導入し、帰還回路20内の同期(ロック)を解除し、前記音波の伝播速度(音速度)変化に起因した、前記電気信号の位相変化を電気信号として取出し、前記検出ガスの存在を検出する。上記検出は、超音波スピーカー13及び超音波マイク14を、端子箱42とともにベース配管41に取り付けられてユニット化し、得られたガス検出配管40を検出管17に装着することによって実施する。

【解決手段】 検出管17内に検出ガスが存在しないときの、音波に関する電気信号をフェイズロックドループを構成する帰還回路20内で同期(ロック)する。次いで、検出管17内に前記検出ガスが存在する場合の、前記音波に関する電気信号を帰還回路20内に導入し、帰還回路20内の同期(ロック)を解除し、前記音波の伝播速度(音速度)変化に起因した、前記電気信号の位相変化を電気信号として取出し、前記検出ガスの存在を検出する。上記検出は、超音波スピーカー13及び超音波マイク14を、端子箱42とともにベース配管41に取り付けられてユニット化し、得られたガス検出配管40を検出管17に装着することによって実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長期かつ連続的にガス検出を必要とする分野、特に鉱工業、石油化学、及び高圧ガス製造施設などにおけるガスの漏洩などの検出に好適に用いることのできるガス検出器、ガス検出配管及びガス検出方法に関する。

【背景技術】

【0002】

従来、大気中で存在するガスの検出方法として、ガルバニ電池式や定電位電解式などの化学反応を利用したもの、気体の熱伝導差を利用したものなどがあり、これらのガス検出方法によれば、目的とするガスを高感度及び高精度で検出することができる。

【0003】

しかしながら、上述した従来のガス検出方法では、化学反応や熱伝導を用いているため、使用するセンサー自体が基本的に消耗してしまうという問題があった。このため、前述した方式を用いたガス検出器においては、定期的にセンサーを交換しなければならず、長期かつ連続的な使用には適していない。また、熱伝導を用いる検出方法においては、使用前及び使用中において、適宜検出器のゼロ点調整を行う必要があり、安定度に問題があった。

【0004】

一方、所定の装置などからのリークガスを検出するに際しては、前記リークガスに対するガス検出器の構成が簡易であって、前記装置に対して容易に着脱できることが要求される。また、前記リークガスを大気中などの非制限空間内に放出した場合、前記リークガスの濃度が極めて小さくなりすぎ、前記リークガスを高精度に検出することができないという問題があった。この結果、前記装置などから問題とするガスが実際にリークしているのか否かについて正確に確認することができないという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、リークガスなどのように検出すべきガスの濃度が極めて低い場合においても、ゼロ点調整などを頻繁に行うことなく、極めて簡易に長時間安定して目的とするガスを検出することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、本発明は、

所定の音波を発生するための音波発生源と、

前記音波を放出するための音波放出手段と、

前記音波を受信するための音波受信手段と、

所定の環境下から放出された検出ガスを流通させるための検出管と、

前記音波の、前記検出管中に所定の検出ガスが存在しない場合における第1の音速度と、

前記検出管中に前記検出ガスが存在する場合における第2の音速度とを比較検出し、差分を得るための計測手段とを具え、

前記音波放出手段及び前記音波受信手段は、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化され、前記ベース配管を前記検出管に装着するように構成されたことを特徴とする、ガス検出器に関する。

【0007】

また、本発明は、

検出ガスの存在しない雰囲気中に音波を放出して得た第1の音速度と、検出ガスの存在する雰囲気中に前記音波を放出して得た第2の音速度とを計測し、前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出するガス検出に用いる検出配管であって、

前記検出配管は、前記音波を放出するための音波放出手段及び前記音波を受信するための音波受信手段を、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化された状態で具えることを特徴とする、ガス検出用ガス検出配管に関する。

【0008】

さらに、本発明は、

所定の環境下から放出された検出ガスを流通させる検出管を準備する工程と、

音波放出手段及び音波受信手段、並びに前記音波放出手段及び前記音波受信手段に対する電気配線を収納した端子箱をベース配管に取り付けてガス検出配管を構成する工程と、

前記ガス検出配管を前記検出管に取り付ける工程と、

前記検出管内に前記検出ガスの存在しない状態で、前記音波放出手段より前記検出管に向けて音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第1の音速度として計測する工程と、

前記検出管内に前記検出ガスの存在する状態で、前記音波放出手段より前記検出管に向けて前記音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第2の音速度として計測する工程と、

前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出する工程と、

を具えることを特徴とする、ガス検出方法に関する。

【0009】

本発明によれば、目的とする検出ガスを所定の検出管内に導入し、この検出管内を流すようにしているので、前記検出ガスが非制限空間内に拡散するのを防止することができる。したがって、前記検出ガスが例えば装置からリークしてきたリークガスのように極めて微量な場合においても、前記検出ガスが非制限空間に拡散するのを防止することができるため、前記リークガスをある程度高濃度に保持できるようになる。

【0010】

また、前記検出管内に前記検出ガスが存在しない場合の音波の伝播速度(音速度)と、前記検出ガスが存在する場合の音波の伝播速度(音速度)とが異なることを利用し、これら音速度の差分を検出することにより、前記検出ガスの存在を検出するようにしている。したがって、化学反応や熱伝導を利用することにより生じていたセンサー交換などを行うことなく、長時間安定して目的とするガスの検出を行うことができる。

【0011】

さらに、前記音波を発生させるための発生源を、水晶発振器などのように極めて安定して音波信号を発生できるものから構成することにより、初期設定としてゼロ点調整を行えば、その後にゼロ点調整を頻繁に行わなくても良い。したがって、ガスの検出操作を簡易化することができる。

【0012】

また、本発明では、前記音波放出手段及び前記音波受信手段を、これら音波放出手段及び音波受信手段に対する電気配線を収納した端子箱とともにベース配管に取り付け、ユニット化している。したがって、このようにしてユニット化されたガス検出配管を上述した検出管に取り付けるのみで、目的とするガス検出を行うことができるようになる。したがって、ガス検出を行う際の取り扱い部品点数の減少とガス検出器自体の取り扱いを簡略化することができる。

【0013】

前記検出管は、ガス検出器のために別途独立に設けることもできるが、リークガスを検出すべき装置などに設けられた外部放出用配管などで代用することもできる。なお、前記検出管をガス検出器のために別途設ける場合には、このガス検出器を前記装置に取り付けるに際に、前記装置のポートや前記装置の外部放出用配管などに対してフランジを介して取り付けることになる。

【0014】

但し、本発明は、前記リークガスの検出のみならず、このようなリークガスに近似した濃度の低いガスの検出に効果的に用いることができる。

【0015】

本発明の好ましい態様においては、前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設ける。この場合、以下に詳述する音波の送受信は上記開口部を介して行うようになるので、前記音波の送受信が前記ベース配管の壁面によって妨げられることがない。また、その他の複雑な治具を用いることなく、前記音波放出手段及び前記音波受信手段と前記ベース配管とをユニット化することができる。

【0016】

本発明の他の好ましい態様においては、前記端子箱を、前記ベース配管の外周面上に設ける。この場合、前記端子箱などとユニット化された検出配管全体の構成をより簡易化することができるとともに、小型化することができる。したがって、ガス検出器全体の構成をより簡易化することができるとともに、その取り扱いをより簡易化することができる。

【0017】

本発明のその他の好ましい態様においては、前記ベース配管は、前記検出管に対し、前記ベース配管の前記開口部が、前記検出管に設けられた一対の開口部と一致するようにして取り付ける。この場合においては、前記ベース配管のみならず前記検出管にも開口部が設けられ、それらが互いに一致するようにしているので、以下に詳述する音波の送受信が前記ベース配管及び前記検出管の壁面によって妨げられることがない。

【0018】

また、本発明のさらに他の好ましい態様においては、前記第1の音速度及び前記第2の音速度の差分を所定の帰還回路において得る。この場合、前記第1の音速度及び前記第2の音速度は、パルス列信号などの入力電気信号に変換されるとともに、種々の制御を受けてノイズなどが除去されるようになるので、前記差分を簡易かつ高精度に得ることができる。さらに、前記検出ガスが存在する間、前記差分を常に演算し、この差分に起因した電気信号を出力することができるようになる。したがって、検出ガスのその後の残存状態までも検出することができる。

【0019】

本発明の他の好ましい態様においては、前記帰還回路がフェイズロックドループ(PLL)を構成するようにする。この場合、前記帰還回路において、検出ガスが存在しない状態における第1の音速度に関する第1の入力電気信号に対して、位相が同期(ロック)するようにして所定の電気信号を印加するようにしておくことができ、前記検出ガスが存在する場合においては、第2の音速度に関する第2の入力電気信号が前記帰還回路内に導入されることにより、前記回路内の同期(ロック)が外れるようになるので、そのときの位相差に生じた差分電気信号を検出することにより、前記検出ガスの存在を簡易に検出することができるようになる。

【0020】

上述したガス検出方法では、例えば、検出した差分電気信号により警報設定器を駆動させ、音声あるいはブザーなどを発して、作業者などに検出ガスの存在を知らせることができる。

【発明の効果】

【0021】

以上説明したように、本発明によれば、リークガスなどのように検出すべきガスの濃度が極めて低い場合においても、ゼロ点調整などを頻繁に行うことなく、極めて簡易に長時間安定して目的とするガスを検出することができるようになる。

【発明を実施するための最良の形態】

【0022】

以下、本発明のその他の特徴及び利点について、発明を実施するための最良の形態に基づいて説明する。

【0023】

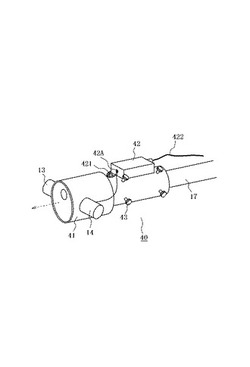

図1は、本発明のガス検出器の一例を概略的に示す構成図であり、図2及び3は、図1に示すガス検出器の検出管近傍の構成を詳細に示す図である。

【0024】

図1に示すガス検出器10は、順次に配列された、水晶発振器などから構成される音波発生源としての基準信号発生器11と、この発生器からの音波を放出するための音波放出手段としての超音波スピーカー13と、前記音波を受信するための音波受信手段としての超音波マイク14とを具えている。また、超音波スピーカー13と超音波マイク14との間には、所定の検出ガスを流通させるための検出管17が設けられている。

【0025】

検出管17には開口部17Aが設けられており、以下に詳述するように、開口部17Aは、音波の送受信を検出管17の壁面の影響なく実行するためのものである。

【0026】

また、基準信号発生器11及び超音波スピーカー13間には、スピーカー13を駆動させるとともに前記音波を増幅させるためのスピーカー駆動増幅器12が設けられており、超音波マイク14の後方には、受信した音波を増幅するための前置増幅器15及び前記受信した音波の波形を整形するための波形整形器16が設けられている。

【0027】

波形整形器16の後方には、PLLを構成する帰還回路20が設けられている。帰還回路20内には、位相比較器21、ローパスフィルタ22及び電圧周波数発振器23が設けられている。また、帰還回路20の後方には、警報設定器31が設けられている。

【0028】

本例においては、図2及び図3に示すように、超音波スピーカー13及び超音波マイク14は、ベース配管41の開口部41Aにおいて互いに対向するようにしてベース配管41に接続されている。また、超音波スピーカー13及び超音波マイク14に対するリード線やコネクタ、ケーブルなどがまとめて収容できるように構成された端子箱42が、ビス44によってベース配管41に接続されている。これによって、超音波スピーカー13、超音波マイク14及び端子箱42はベース配管41に対してユニット化され、所定のガス検出配管40を構成するようになる。

【0029】

なお、開口部41Aは、超音波スピーカー13及び超音波マイク14を設置するための目的の他、ガス検出のための音波の送受信をベース配管41の影響なく行うための作用効果をも果たすものである。

【0030】

図3に示すように、ガス検出配管40は外方から検出管17に装着することができ、すなわち、検出管17をガス検出配管40内に挿入し、ベース配管41に設けられたビス用穴41Bを介してビス43によって固定することにより、ガス検出配管40を検出管17に装着することができるようになる。この際、ベース配管41に設けられた開口部41Aと検出管17に設けられた開口部17Aとが合致するようにして装着することが好ましい。これによって、上述したように、音波の送受信を検出管17の壁面の影響なく実行することができる。

【0031】

また、図3に示すように、上述したユニット化後は、端子箱42の開口部42Aからリード線421が引き出され、それぞれ超音波スピーカー13及び超音波マイク14に接続されたような構成を採る。また、端子箱42の後方からはケーブル422が引き出され、このケーブル422は図1に示すスピーカー駆動増幅器12及び前置増幅器15などに接続されている。

【0032】

したがって、図1〜3に示す本発明に従ったガス検出器10においては、上述したガス検出配管を単位として検出管に接続するという極簡易な操作のみで、装置からのリークガスなどの極めて濃度の低いガスを前記検出管内で検出することができるようになる。

【0033】

なお、検出管17は、上述したリークガスなどを検出すべき装置と別個独立に、本発明のガス検出器専用に設けることもできるが、前記装置に取り付けられたガス放出管などで代用することもできる。したがって、後者の場合、図2に示すようなガス検出配管40を図3に示すようにして所定の装置に取り付けるという極簡易な操作のみで、前記装置からのリークガスなどの検出を行うことができる。

【0034】

次に、上述したガス検出器10を用いたガス検出方法について説明する。最初に、基準信号発生器11から所定の電気信号が発せられ、この電気信号は、スピーカー駆動増幅器12を経て増幅された後、超音波スピーカー13から超音波として検出管17に向けて放出される。次いで、前記超音波は、検出管17の開口部17Aを通じて超音波マイク14で受信された後、電気信号に変換され、前置増幅器15で増幅された後、波形整形器16で波形整形を受ける。その後、前記電気信号は帰還回路20内に導入される。

【0035】

帰還回路20はPLLを構成するため、帰還回路20内では、図4に示すように、検出管17内に検出ガスが存在しない場合の、受信したパルス列の入力電気信号の受信波形に対して、電圧周波数発振器23より位相同期させた所定のパルス列の電気信号(VCO電気信号)を印加してロックする。すなわち、帰還回路20では、検出ガスが存在しないときの入力電気信号をロックするようにしている。このとき位相比較器21からは、ロック時のパルス列信号が出力され、ローパスフィルタ22からは、このパルス信号を積分したロック時の基準電圧が得られるようになる。

【0036】

但し、本例では、図4に示すように、位相比較器21からの出力をゼロとしているので、ローパスフィルタ22からの出力もゼロとなっている。

【0037】

一方、検出管17内に検出ガスが存在する場合は、超音波スピーカー13から放出された超音波の、前記空間内の伝播速度が異なるようになるため、図5に示すように、受信した前記超音波の入力電気信号は、前記検出ガスが存在しない場合の入力電気信号、すなわちこの入力電気信号と同期させたVCO電気信号と位相がずれるようになる。その結果、位相比較器21では、前記入力電気信号と前記VCO電気信号との位相差(差分)に応じた所定の電気信号が生成され、ローパスフィルタ22を介して出力される。

【0038】

このようにして得た差分電気信号は警報設定器31内に導入され、音声やブザーなどの方法によって、作業者などの検出ガスの存在を認知させる。

【0039】

また、帰還回路20のフィードバック機構により、入力電気信号及びVCO電気信号の位相差は位相比較器21によって常に比較され、この比較操作は前記位相差が消滅して再び同期(ロック)するまで実施されるようになる。すなわち、前記空間に検出ガスが存在しなくなるまで、自動的に比較操作を行い、検出ガスが存在することにより前記位相差が存在する場合は、常に所定の差分電気信号を出力し、警報設定器31を通じて作業者に認知させるように構成されている。したがって、検出ガスのその後の残存状態までも検出することができる。

【0040】

以上、具体例を挙げながら発明の実施の形態に基づいて本発明を詳細に説明してきたが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない限りにおいて、あらゆる変形や変更が可能である。

【0041】

上記具体例においては、ベース配管41に対し、超音波スピーカー13と超音波マイク14とを対向するようにして配置してユニット化しているが、超音波スピーカー13から放出された超音波が超音波マイク14に導入されるようにしてベース配管41とユニット化されていれば、その具体的構成については限定されるものではない。例えば、超音波スピーカー13から放出された超音波が、図示しない壁面で反射され、検出管17を横切って超音波マイク14内に導入されるようにすれば、超音波スピーカー13及び超音波マイク14を背中合わせで逆向きに配置することもできる。

【0042】

また、上記具体例においては、超音波スピーカー13及び超音波マイク14を準備し、超音波を用いてガスを検出するようにしているが、検出すべきガスの種類などに応じて、その他の任意の音波、例えば、可聴帯域の音波などを使用することもできる。

【0043】

さらに、上記具体例においては、PLL帰還回路を用いているが、このような帰還回路を用いなくても、検出ガスの存在有無による音波の伝播速度差、すなわち音速度差を計測できれば、使用する電気回路の種類などは限定されない。また、電気回路を用いることなく、前記音速度差を直接的に計測するようにしても良い。

【0044】

さらに、上記具体例においては、パルス信号として矩形波のものを用いているが、正弦波、三角波などの波形とすることもできる。

【図面の簡単な説明】

【0045】

【図1】本発明のガス検出器の一例を示す構成図である。

【図2】図1に示すガス検出器の検出管近傍の検出配管構成を拡大して示す図である。

【図3】同じく、図1に示すガス検出器の検出管近傍の検出配管構成を拡大して示す図である。

【図4】図1〜3に示すガス検出器を用いた場合の検出方法を説明するための図である。

【図5】同じく、図1〜3に示すガス検出器を用いた場合の検出方法を説明するための図である。

【符号の説明】

【0046】

10 ガス検出器

11 基準信号発生器

12 スピーカー駆動増幅器

13 超音波スピーカー

14 超音波マイク

15 前置増幅器

16 波形整形器

17 検出管

20 帰還回路

21 位相比較器

22 ローパスフィルタ

23 電圧周波数発振器

31 警報設定器

40 ガス検出配管

41 ベース配管

42 端子箱

421 リード線

422 ケーブル

43,44 ビス

【技術分野】

【0001】

本発明は、長期かつ連続的にガス検出を必要とする分野、特に鉱工業、石油化学、及び高圧ガス製造施設などにおけるガスの漏洩などの検出に好適に用いることのできるガス検出器、ガス検出配管及びガス検出方法に関する。

【背景技術】

【0002】

従来、大気中で存在するガスの検出方法として、ガルバニ電池式や定電位電解式などの化学反応を利用したもの、気体の熱伝導差を利用したものなどがあり、これらのガス検出方法によれば、目的とするガスを高感度及び高精度で検出することができる。

【0003】

しかしながら、上述した従来のガス検出方法では、化学反応や熱伝導を用いているため、使用するセンサー自体が基本的に消耗してしまうという問題があった。このため、前述した方式を用いたガス検出器においては、定期的にセンサーを交換しなければならず、長期かつ連続的な使用には適していない。また、熱伝導を用いる検出方法においては、使用前及び使用中において、適宜検出器のゼロ点調整を行う必要があり、安定度に問題があった。

【0004】

一方、所定の装置などからのリークガスを検出するに際しては、前記リークガスに対するガス検出器の構成が簡易であって、前記装置に対して容易に着脱できることが要求される。また、前記リークガスを大気中などの非制限空間内に放出した場合、前記リークガスの濃度が極めて小さくなりすぎ、前記リークガスを高精度に検出することができないという問題があった。この結果、前記装置などから問題とするガスが実際にリークしているのか否かについて正確に確認することができないという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、リークガスなどのように検出すべきガスの濃度が極めて低い場合においても、ゼロ点調整などを頻繁に行うことなく、極めて簡易に長時間安定して目的とするガスを検出することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、本発明は、

所定の音波を発生するための音波発生源と、

前記音波を放出するための音波放出手段と、

前記音波を受信するための音波受信手段と、

所定の環境下から放出された検出ガスを流通させるための検出管と、

前記音波の、前記検出管中に所定の検出ガスが存在しない場合における第1の音速度と、

前記検出管中に前記検出ガスが存在する場合における第2の音速度とを比較検出し、差分を得るための計測手段とを具え、

前記音波放出手段及び前記音波受信手段は、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化され、前記ベース配管を前記検出管に装着するように構成されたことを特徴とする、ガス検出器に関する。

【0007】

また、本発明は、

検出ガスの存在しない雰囲気中に音波を放出して得た第1の音速度と、検出ガスの存在する雰囲気中に前記音波を放出して得た第2の音速度とを計測し、前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出するガス検出に用いる検出配管であって、

前記検出配管は、前記音波を放出するための音波放出手段及び前記音波を受信するための音波受信手段を、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化された状態で具えることを特徴とする、ガス検出用ガス検出配管に関する。

【0008】

さらに、本発明は、

所定の環境下から放出された検出ガスを流通させる検出管を準備する工程と、

音波放出手段及び音波受信手段、並びに前記音波放出手段及び前記音波受信手段に対する電気配線を収納した端子箱をベース配管に取り付けてガス検出配管を構成する工程と、

前記ガス検出配管を前記検出管に取り付ける工程と、

前記検出管内に前記検出ガスの存在しない状態で、前記音波放出手段より前記検出管に向けて音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第1の音速度として計測する工程と、

前記検出管内に前記検出ガスの存在する状態で、前記音波放出手段より前記検出管に向けて前記音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第2の音速度として計測する工程と、

前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出する工程と、

を具えることを特徴とする、ガス検出方法に関する。

【0009】

本発明によれば、目的とする検出ガスを所定の検出管内に導入し、この検出管内を流すようにしているので、前記検出ガスが非制限空間内に拡散するのを防止することができる。したがって、前記検出ガスが例えば装置からリークしてきたリークガスのように極めて微量な場合においても、前記検出ガスが非制限空間に拡散するのを防止することができるため、前記リークガスをある程度高濃度に保持できるようになる。

【0010】

また、前記検出管内に前記検出ガスが存在しない場合の音波の伝播速度(音速度)と、前記検出ガスが存在する場合の音波の伝播速度(音速度)とが異なることを利用し、これら音速度の差分を検出することにより、前記検出ガスの存在を検出するようにしている。したがって、化学反応や熱伝導を利用することにより生じていたセンサー交換などを行うことなく、長時間安定して目的とするガスの検出を行うことができる。

【0011】

さらに、前記音波を発生させるための発生源を、水晶発振器などのように極めて安定して音波信号を発生できるものから構成することにより、初期設定としてゼロ点調整を行えば、その後にゼロ点調整を頻繁に行わなくても良い。したがって、ガスの検出操作を簡易化することができる。

【0012】

また、本発明では、前記音波放出手段及び前記音波受信手段を、これら音波放出手段及び音波受信手段に対する電気配線を収納した端子箱とともにベース配管に取り付け、ユニット化している。したがって、このようにしてユニット化されたガス検出配管を上述した検出管に取り付けるのみで、目的とするガス検出を行うことができるようになる。したがって、ガス検出を行う際の取り扱い部品点数の減少とガス検出器自体の取り扱いを簡略化することができる。

【0013】

前記検出管は、ガス検出器のために別途独立に設けることもできるが、リークガスを検出すべき装置などに設けられた外部放出用配管などで代用することもできる。なお、前記検出管をガス検出器のために別途設ける場合には、このガス検出器を前記装置に取り付けるに際に、前記装置のポートや前記装置の外部放出用配管などに対してフランジを介して取り付けることになる。

【0014】

但し、本発明は、前記リークガスの検出のみならず、このようなリークガスに近似した濃度の低いガスの検出に効果的に用いることができる。

【0015】

本発明の好ましい態様においては、前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設ける。この場合、以下に詳述する音波の送受信は上記開口部を介して行うようになるので、前記音波の送受信が前記ベース配管の壁面によって妨げられることがない。また、その他の複雑な治具を用いることなく、前記音波放出手段及び前記音波受信手段と前記ベース配管とをユニット化することができる。

【0016】

本発明の他の好ましい態様においては、前記端子箱を、前記ベース配管の外周面上に設ける。この場合、前記端子箱などとユニット化された検出配管全体の構成をより簡易化することができるとともに、小型化することができる。したがって、ガス検出器全体の構成をより簡易化することができるとともに、その取り扱いをより簡易化することができる。

【0017】

本発明のその他の好ましい態様においては、前記ベース配管は、前記検出管に対し、前記ベース配管の前記開口部が、前記検出管に設けられた一対の開口部と一致するようにして取り付ける。この場合においては、前記ベース配管のみならず前記検出管にも開口部が設けられ、それらが互いに一致するようにしているので、以下に詳述する音波の送受信が前記ベース配管及び前記検出管の壁面によって妨げられることがない。

【0018】

また、本発明のさらに他の好ましい態様においては、前記第1の音速度及び前記第2の音速度の差分を所定の帰還回路において得る。この場合、前記第1の音速度及び前記第2の音速度は、パルス列信号などの入力電気信号に変換されるとともに、種々の制御を受けてノイズなどが除去されるようになるので、前記差分を簡易かつ高精度に得ることができる。さらに、前記検出ガスが存在する間、前記差分を常に演算し、この差分に起因した電気信号を出力することができるようになる。したがって、検出ガスのその後の残存状態までも検出することができる。

【0019】

本発明の他の好ましい態様においては、前記帰還回路がフェイズロックドループ(PLL)を構成するようにする。この場合、前記帰還回路において、検出ガスが存在しない状態における第1の音速度に関する第1の入力電気信号に対して、位相が同期(ロック)するようにして所定の電気信号を印加するようにしておくことができ、前記検出ガスが存在する場合においては、第2の音速度に関する第2の入力電気信号が前記帰還回路内に導入されることにより、前記回路内の同期(ロック)が外れるようになるので、そのときの位相差に生じた差分電気信号を検出することにより、前記検出ガスの存在を簡易に検出することができるようになる。

【0020】

上述したガス検出方法では、例えば、検出した差分電気信号により警報設定器を駆動させ、音声あるいはブザーなどを発して、作業者などに検出ガスの存在を知らせることができる。

【発明の効果】

【0021】

以上説明したように、本発明によれば、リークガスなどのように検出すべきガスの濃度が極めて低い場合においても、ゼロ点調整などを頻繁に行うことなく、極めて簡易に長時間安定して目的とするガスを検出することができるようになる。

【発明を実施するための最良の形態】

【0022】

以下、本発明のその他の特徴及び利点について、発明を実施するための最良の形態に基づいて説明する。

【0023】

図1は、本発明のガス検出器の一例を概略的に示す構成図であり、図2及び3は、図1に示すガス検出器の検出管近傍の構成を詳細に示す図である。

【0024】

図1に示すガス検出器10は、順次に配列された、水晶発振器などから構成される音波発生源としての基準信号発生器11と、この発生器からの音波を放出するための音波放出手段としての超音波スピーカー13と、前記音波を受信するための音波受信手段としての超音波マイク14とを具えている。また、超音波スピーカー13と超音波マイク14との間には、所定の検出ガスを流通させるための検出管17が設けられている。

【0025】

検出管17には開口部17Aが設けられており、以下に詳述するように、開口部17Aは、音波の送受信を検出管17の壁面の影響なく実行するためのものである。

【0026】

また、基準信号発生器11及び超音波スピーカー13間には、スピーカー13を駆動させるとともに前記音波を増幅させるためのスピーカー駆動増幅器12が設けられており、超音波マイク14の後方には、受信した音波を増幅するための前置増幅器15及び前記受信した音波の波形を整形するための波形整形器16が設けられている。

【0027】

波形整形器16の後方には、PLLを構成する帰還回路20が設けられている。帰還回路20内には、位相比較器21、ローパスフィルタ22及び電圧周波数発振器23が設けられている。また、帰還回路20の後方には、警報設定器31が設けられている。

【0028】

本例においては、図2及び図3に示すように、超音波スピーカー13及び超音波マイク14は、ベース配管41の開口部41Aにおいて互いに対向するようにしてベース配管41に接続されている。また、超音波スピーカー13及び超音波マイク14に対するリード線やコネクタ、ケーブルなどがまとめて収容できるように構成された端子箱42が、ビス44によってベース配管41に接続されている。これによって、超音波スピーカー13、超音波マイク14及び端子箱42はベース配管41に対してユニット化され、所定のガス検出配管40を構成するようになる。

【0029】

なお、開口部41Aは、超音波スピーカー13及び超音波マイク14を設置するための目的の他、ガス検出のための音波の送受信をベース配管41の影響なく行うための作用効果をも果たすものである。

【0030】

図3に示すように、ガス検出配管40は外方から検出管17に装着することができ、すなわち、検出管17をガス検出配管40内に挿入し、ベース配管41に設けられたビス用穴41Bを介してビス43によって固定することにより、ガス検出配管40を検出管17に装着することができるようになる。この際、ベース配管41に設けられた開口部41Aと検出管17に設けられた開口部17Aとが合致するようにして装着することが好ましい。これによって、上述したように、音波の送受信を検出管17の壁面の影響なく実行することができる。

【0031】

また、図3に示すように、上述したユニット化後は、端子箱42の開口部42Aからリード線421が引き出され、それぞれ超音波スピーカー13及び超音波マイク14に接続されたような構成を採る。また、端子箱42の後方からはケーブル422が引き出され、このケーブル422は図1に示すスピーカー駆動増幅器12及び前置増幅器15などに接続されている。

【0032】

したがって、図1〜3に示す本発明に従ったガス検出器10においては、上述したガス検出配管を単位として検出管に接続するという極簡易な操作のみで、装置からのリークガスなどの極めて濃度の低いガスを前記検出管内で検出することができるようになる。

【0033】

なお、検出管17は、上述したリークガスなどを検出すべき装置と別個独立に、本発明のガス検出器専用に設けることもできるが、前記装置に取り付けられたガス放出管などで代用することもできる。したがって、後者の場合、図2に示すようなガス検出配管40を図3に示すようにして所定の装置に取り付けるという極簡易な操作のみで、前記装置からのリークガスなどの検出を行うことができる。

【0034】

次に、上述したガス検出器10を用いたガス検出方法について説明する。最初に、基準信号発生器11から所定の電気信号が発せられ、この電気信号は、スピーカー駆動増幅器12を経て増幅された後、超音波スピーカー13から超音波として検出管17に向けて放出される。次いで、前記超音波は、検出管17の開口部17Aを通じて超音波マイク14で受信された後、電気信号に変換され、前置増幅器15で増幅された後、波形整形器16で波形整形を受ける。その後、前記電気信号は帰還回路20内に導入される。

【0035】

帰還回路20はPLLを構成するため、帰還回路20内では、図4に示すように、検出管17内に検出ガスが存在しない場合の、受信したパルス列の入力電気信号の受信波形に対して、電圧周波数発振器23より位相同期させた所定のパルス列の電気信号(VCO電気信号)を印加してロックする。すなわち、帰還回路20では、検出ガスが存在しないときの入力電気信号をロックするようにしている。このとき位相比較器21からは、ロック時のパルス列信号が出力され、ローパスフィルタ22からは、このパルス信号を積分したロック時の基準電圧が得られるようになる。

【0036】

但し、本例では、図4に示すように、位相比較器21からの出力をゼロとしているので、ローパスフィルタ22からの出力もゼロとなっている。

【0037】

一方、検出管17内に検出ガスが存在する場合は、超音波スピーカー13から放出された超音波の、前記空間内の伝播速度が異なるようになるため、図5に示すように、受信した前記超音波の入力電気信号は、前記検出ガスが存在しない場合の入力電気信号、すなわちこの入力電気信号と同期させたVCO電気信号と位相がずれるようになる。その結果、位相比較器21では、前記入力電気信号と前記VCO電気信号との位相差(差分)に応じた所定の電気信号が生成され、ローパスフィルタ22を介して出力される。

【0038】

このようにして得た差分電気信号は警報設定器31内に導入され、音声やブザーなどの方法によって、作業者などの検出ガスの存在を認知させる。

【0039】

また、帰還回路20のフィードバック機構により、入力電気信号及びVCO電気信号の位相差は位相比較器21によって常に比較され、この比較操作は前記位相差が消滅して再び同期(ロック)するまで実施されるようになる。すなわち、前記空間に検出ガスが存在しなくなるまで、自動的に比較操作を行い、検出ガスが存在することにより前記位相差が存在する場合は、常に所定の差分電気信号を出力し、警報設定器31を通じて作業者に認知させるように構成されている。したがって、検出ガスのその後の残存状態までも検出することができる。

【0040】

以上、具体例を挙げながら発明の実施の形態に基づいて本発明を詳細に説明してきたが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない限りにおいて、あらゆる変形や変更が可能である。

【0041】

上記具体例においては、ベース配管41に対し、超音波スピーカー13と超音波マイク14とを対向するようにして配置してユニット化しているが、超音波スピーカー13から放出された超音波が超音波マイク14に導入されるようにしてベース配管41とユニット化されていれば、その具体的構成については限定されるものではない。例えば、超音波スピーカー13から放出された超音波が、図示しない壁面で反射され、検出管17を横切って超音波マイク14内に導入されるようにすれば、超音波スピーカー13及び超音波マイク14を背中合わせで逆向きに配置することもできる。

【0042】

また、上記具体例においては、超音波スピーカー13及び超音波マイク14を準備し、超音波を用いてガスを検出するようにしているが、検出すべきガスの種類などに応じて、その他の任意の音波、例えば、可聴帯域の音波などを使用することもできる。

【0043】

さらに、上記具体例においては、PLL帰還回路を用いているが、このような帰還回路を用いなくても、検出ガスの存在有無による音波の伝播速度差、すなわち音速度差を計測できれば、使用する電気回路の種類などは限定されない。また、電気回路を用いることなく、前記音速度差を直接的に計測するようにしても良い。

【0044】

さらに、上記具体例においては、パルス信号として矩形波のものを用いているが、正弦波、三角波などの波形とすることもできる。

【図面の簡単な説明】

【0045】

【図1】本発明のガス検出器の一例を示す構成図である。

【図2】図1に示すガス検出器の検出管近傍の検出配管構成を拡大して示す図である。

【図3】同じく、図1に示すガス検出器の検出管近傍の検出配管構成を拡大して示す図である。

【図4】図1〜3に示すガス検出器を用いた場合の検出方法を説明するための図である。

【図5】同じく、図1〜3に示すガス検出器を用いた場合の検出方法を説明するための図である。

【符号の説明】

【0046】

10 ガス検出器

11 基準信号発生器

12 スピーカー駆動増幅器

13 超音波スピーカー

14 超音波マイク

15 前置増幅器

16 波形整形器

17 検出管

20 帰還回路

21 位相比較器

22 ローパスフィルタ

23 電圧周波数発振器

31 警報設定器

40 ガス検出配管

41 ベース配管

42 端子箱

421 リード線

422 ケーブル

43,44 ビス

【特許請求の範囲】

【請求項1】

所定の音波を発生するための音波発生源と、

前記音波を放出するための音波放出手段と、

前記音波を受信するための音波受信手段と、

所定の環境下から放出された検出ガスを流通させるための検出管と、

前記音波の、前記検出管中に所定の検出ガスが存在しない場合における第1の音速度と、

前記検出管中に前記検出ガスが存在する場合における第2の音速度とを比較検出し、差分を得るための計測手段とを具え、

前記音波放出手段及び前記音波受信手段は、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化され、前記ベース配管を前記検出管に装着するように構成されたことを特徴とする、ガス検出器。

【請求項2】

前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設けられたことを特徴とする、請求項1に記載のガス検出器。

【請求項3】

前記検出管は、その長さ方向に対してほぼ垂直な方向において、前記ベース配管の前記開口部と一致するようにして一対の開口部を有することを特徴とする、請求項2に記載のガス検出器。

【請求項4】

前記端子箱は、前記ベース配管の外周面上に設けたことを特徴とする、請求項1〜3のいずれか一に記載のガス検出器。

【請求項5】

前記計測手段は、所定の帰還回路を含むことを特徴とする、請求項1〜4のいずれか一に記載のガス検出器。

【請求項6】

前記帰還回路は、フェイズロックドループを構成することを特徴とする、請求項5に記載のガス検出器。

【請求項7】

前記第1の音速度に関する第1の入力電気信号の位相と、前記第2の音速度に関する第2の入力電気信号の位相との差に応じて生成した差分電気信号を、前記検出ガスの検出信号として出力する出力手段を具えることを特徴とする、請求項1〜6のいずれか一に記載のガス検出器。

【請求項8】

前記音波発生源は水晶発振器であることを特徴とする、請求項1〜7のいずれか一に記載のガス検出器。

【請求項9】

前記音波放出手段は超音波スピーカーであることを特徴とする、請求項1〜8のいずれか一に記載のガス検出器。

【請求項10】

前記音波受信手段は超音波マイクであることを特徴とする、請求項1〜9のいずれか一に記載のガス検出器。

【請求項11】

前記出力手段は警報設定器であることを特徴とする、請求項7〜10のいずれか一に記載のガス検出器。

【請求項12】

検出ガスの存在しない雰囲気中に音波を放出して得た第1の音速度と、検出ガスの存在する雰囲気中に前記音波を放出して得た第2の音速度とを計測し、前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出するガス検出に用いる検出配管であって、

前記検出配管は、前記音波を放出するための音波放出手段及び前記音波を受信するための音波受信手段を、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化された状態で具えることを特徴とする、ガス検出用ガス検出配管。

【請求項13】

前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設けられたことを特徴とする、請求項12に記載のガス検出用ガス検出配管。

【請求項14】

前記端子箱は、前記ベース配管の外周面上に設けたことを特徴とする、請求項12又は13に記載のガス検出用ガス検出配管。

【請求項15】

前記ベース配管は、所定の環境下から放出された検出ガスを流通させるための検出管に対し、前記ベース配管の前記開口部が、前記検出管に設けられた一対の開口部と一致するようにして取り付けるように構成されたことを特徴とする、ガス検出用ガス検出配管。

【請求項16】

所定の環境下から放出された検出ガスを流通させる検出管を準備する工程と、

音波放出手段及び音波受信手段、並びに前記音波放出手段及び前記音波受信手段に対する電気配線を収納した端子箱をベース配管に取り付けてガス検出配管を構成する工程と、

前記ガス検出配管を前記検出管に取り付ける工程と、

前記検出管内に前記検出ガスの存在しない状態で、前記音波放出手段より前記検出管に向けて音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第1の音速度として計測する工程と、

前記検出管内に前記検出ガスの存在する状態で、前記音波放出手段より前記検出管に向けて前記音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第2の音速度として計測する工程と、

前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出する工程と、

を具えることを特徴とする、ガス検出方法。

【請求項17】

前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設けることを特徴とする、請求項16に記載のガス検出方法。

【請求項18】

前記端子箱は、前記ベース配管の外周面上に設けることを特徴とする、請求項16又は17に記載のガス検出方法。

【請求項19】

前記ベース配管は、前記検出管に対し、前記ベース配管の前記開口部が、前記検出管に設けられた一対の開口部と一致するようにして取り付けることを特徴とする、ガス検出方法。

【請求項20】

前記第1の音速度及び前記第2の音速度は、電気信号として計測することを特徴とする、請求項16〜19のいずれか一に記載のガス検出方法。

【請求項21】

前記電気信号はパルス列信号であることを特徴とする、請求項20に記載のガス検出方法。

【請求項22】

前記第1の音速度及び前記第2の音速度の差分は、所定の帰還回路において得ることを特徴とする、請求項16〜21のいずれか一に記載のガス検出方法。

【請求項23】

前記帰還回路は、フェイズロックドループを構成することを特徴とする、請求項22に記載のガス検出方法。

【請求項24】

前記フェイズロックドループにおいて、前記第1の音速度に関する第1の入力電気信号の位相に対して同期させることを特徴とする、請求項23に記載のガス検出方法。

【請求項25】

前記フェイズロックドループにおいて、前記第1の音速度及び前記第2の音速度の差分は、前記第2の音速度に関する第2の入力電気信号の位相と、前記第1の音速度に関する前記第1の入力電気信号の前記位相との差に応じて生成した差分電気信号として得ることを特徴とする、請求項24に記載のガス検出方法。

【請求項26】

前記帰還回路は、前記第1の音速度に関する前記第1の入力電気信号の前記位相と、前記第2の音速度に関する前記第2の入力電気信号の前記位相とが同一になるまで、前記第1の入力電気信号の前記位相と前記第2の入力電気信号の前記位相との比較操作を行うことを特徴とする、請求項25に記載のガス検出方法。

【請求項27】

前記差分電気信号を前記検出ガスの検出信号として出力することを特徴とする、請求項25又は26に記載のガス検出方法。

【請求項1】

所定の音波を発生するための音波発生源と、

前記音波を放出するための音波放出手段と、

前記音波を受信するための音波受信手段と、

所定の環境下から放出された検出ガスを流通させるための検出管と、

前記音波の、前記検出管中に所定の検出ガスが存在しない場合における第1の音速度と、

前記検出管中に前記検出ガスが存在する場合における第2の音速度とを比較検出し、差分を得るための計測手段とを具え、

前記音波放出手段及び前記音波受信手段は、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化され、前記ベース配管を前記検出管に装着するように構成されたことを特徴とする、ガス検出器。

【請求項2】

前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設けられたことを特徴とする、請求項1に記載のガス検出器。

【請求項3】

前記検出管は、その長さ方向に対してほぼ垂直な方向において、前記ベース配管の前記開口部と一致するようにして一対の開口部を有することを特徴とする、請求項2に記載のガス検出器。

【請求項4】

前記端子箱は、前記ベース配管の外周面上に設けたことを特徴とする、請求項1〜3のいずれか一に記載のガス検出器。

【請求項5】

前記計測手段は、所定の帰還回路を含むことを特徴とする、請求項1〜4のいずれか一に記載のガス検出器。

【請求項6】

前記帰還回路は、フェイズロックドループを構成することを特徴とする、請求項5に記載のガス検出器。

【請求項7】

前記第1の音速度に関する第1の入力電気信号の位相と、前記第2の音速度に関する第2の入力電気信号の位相との差に応じて生成した差分電気信号を、前記検出ガスの検出信号として出力する出力手段を具えることを特徴とする、請求項1〜6のいずれか一に記載のガス検出器。

【請求項8】

前記音波発生源は水晶発振器であることを特徴とする、請求項1〜7のいずれか一に記載のガス検出器。

【請求項9】

前記音波放出手段は超音波スピーカーであることを特徴とする、請求項1〜8のいずれか一に記載のガス検出器。

【請求項10】

前記音波受信手段は超音波マイクであることを特徴とする、請求項1〜9のいずれか一に記載のガス検出器。

【請求項11】

前記出力手段は警報設定器であることを特徴とする、請求項7〜10のいずれか一に記載のガス検出器。

【請求項12】

検出ガスの存在しない雰囲気中に音波を放出して得た第1の音速度と、検出ガスの存在する雰囲気中に前記音波を放出して得た第2の音速度とを計測し、前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出するガス検出に用いる検出配管であって、

前記検出配管は、前記音波を放出するための音波放出手段及び前記音波を受信するための音波受信手段を、これらの手段に対する電気配線を収納した端子箱とともに所定のベース配管に取り付けられてユニット化された状態で具えることを特徴とする、ガス検出用ガス検出配管。

【請求項13】

前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設けられたことを特徴とする、請求項12に記載のガス検出用ガス検出配管。

【請求項14】

前記端子箱は、前記ベース配管の外周面上に設けたことを特徴とする、請求項12又は13に記載のガス検出用ガス検出配管。

【請求項15】

前記ベース配管は、所定の環境下から放出された検出ガスを流通させるための検出管に対し、前記ベース配管の前記開口部が、前記検出管に設けられた一対の開口部と一致するようにして取り付けるように構成されたことを特徴とする、ガス検出用ガス検出配管。

【請求項16】

所定の環境下から放出された検出ガスを流通させる検出管を準備する工程と、

音波放出手段及び音波受信手段、並びに前記音波放出手段及び前記音波受信手段に対する電気配線を収納した端子箱をベース配管に取り付けてガス検出配管を構成する工程と、

前記ガス検出配管を前記検出管に取り付ける工程と、

前記検出管内に前記検出ガスの存在しない状態で、前記音波放出手段より前記検出管に向けて音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第1の音速度として計測する工程と、

前記検出管内に前記検出ガスの存在する状態で、前記音波放出手段より前記検出管に向けて前記音波を放出するとともに、前記音波受信手段で受信し、このときの音速度を第2の音速度として計測する工程と、

前記第1の音速度と前記第2の音速度との差分を得ることにより、前記検出ガスの存在を検出する工程と、

を具えることを特徴とする、ガス検出方法。

【請求項17】

前記ベース配管は、その長さ方向に対してほぼ垂直な方向において一対の開口部を有し、前記音波放出手段及び前記音波受信手段は、前記開口部において互いに対向するようにして設けることを特徴とする、請求項16に記載のガス検出方法。

【請求項18】

前記端子箱は、前記ベース配管の外周面上に設けることを特徴とする、請求項16又は17に記載のガス検出方法。

【請求項19】

前記ベース配管は、前記検出管に対し、前記ベース配管の前記開口部が、前記検出管に設けられた一対の開口部と一致するようにして取り付けることを特徴とする、ガス検出方法。

【請求項20】

前記第1の音速度及び前記第2の音速度は、電気信号として計測することを特徴とする、請求項16〜19のいずれか一に記載のガス検出方法。

【請求項21】

前記電気信号はパルス列信号であることを特徴とする、請求項20に記載のガス検出方法。

【請求項22】

前記第1の音速度及び前記第2の音速度の差分は、所定の帰還回路において得ることを特徴とする、請求項16〜21のいずれか一に記載のガス検出方法。

【請求項23】

前記帰還回路は、フェイズロックドループを構成することを特徴とする、請求項22に記載のガス検出方法。

【請求項24】

前記フェイズロックドループにおいて、前記第1の音速度に関する第1の入力電気信号の位相に対して同期させることを特徴とする、請求項23に記載のガス検出方法。

【請求項25】

前記フェイズロックドループにおいて、前記第1の音速度及び前記第2の音速度の差分は、前記第2の音速度に関する第2の入力電気信号の位相と、前記第1の音速度に関する前記第1の入力電気信号の前記位相との差に応じて生成した差分電気信号として得ることを特徴とする、請求項24に記載のガス検出方法。

【請求項26】

前記帰還回路は、前記第1の音速度に関する前記第1の入力電気信号の前記位相と、前記第2の音速度に関する前記第2の入力電気信号の前記位相とが同一になるまで、前記第1の入力電気信号の前記位相と前記第2の入力電気信号の前記位相との比較操作を行うことを特徴とする、請求項25に記載のガス検出方法。

【請求項27】

前記差分電気信号を前記検出ガスの検出信号として出力することを特徴とする、請求項25又は26に記載のガス検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−33199(P2007−33199A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−216091(P2005−216091)

【出願日】平成17年7月26日(2005.7.26)

【出願人】(504151365)大学共同利用機関法人 高エネルギー加速器研究機構 (125)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月26日(2005.7.26)

【出願人】(504151365)大学共同利用機関法人 高エネルギー加速器研究機構 (125)

【Fターム(参考)】

[ Back to top ]