ガス検出用セル及びこれを備えたガス検出装置

【課題】応答速度及び検出感度の両方を高水準に達成できるガス検出用セル及びこれを備えたガス検出装置を提供すること。

【解決手段】本発明に係るガス検出用セル1は、検査対象ガスに含まれる可燃性ガスの触媒酸化反応によって発光する触媒化学発光素子3と、この触媒化学発光素子3が有する触媒層3aの表面と平行に形成され且つ上記触媒層3aが露出している流路4と、上記触媒層3aを加熱するヒータ3bとを備える。また、本発明に係るガス検出装置10は、上記本発明のガス検出用セル1と、このガス検出用セル1の流路4を通じて触媒層3aに検査対象ガスを供給するガス供給手段2と、上記触媒層3aにおける可燃性ガスの触媒酸化反応によって発生する発光スペクトルを計測するスペクトル計測手段7とを備える。

【解決手段】本発明に係るガス検出用セル1は、検査対象ガスに含まれる可燃性ガスの触媒酸化反応によって発光する触媒化学発光素子3と、この触媒化学発光素子3が有する触媒層3aの表面と平行に形成され且つ上記触媒層3aが露出している流路4と、上記触媒層3aを加熱するヒータ3bとを備える。また、本発明に係るガス検出装置10は、上記本発明のガス検出用セル1と、このガス検出用セル1の流路4を通じて触媒層3aに検査対象ガスを供給するガス供給手段2と、上記触媒層3aにおける可燃性ガスの触媒酸化反応によって発生する発光スペクトルを計測するスペクトル計測手段7とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査対象ガスに含まれる可燃性ガスを検出するためのガス検出用セル及びこれを備えたガス検出装置に関する。

【背景技術】

【0002】

検査対象のガスに含まれるガス種の識別及び定量を目的とするガス検出器として、以下のものが知られている。(1)ガスの吸着により電気伝導度が変化する半導体素子を備えた検出器、(2)ガスの吸収により質量が変化するガス吸収膜を有する水晶振動子を備えた検出器、(3)ガスの吸収により弾性波の伝播特性が変化するガス吸収膜を有する弾性表面波素子を備えた検出器、(4)ガスの触媒酸化反応に伴って化学発光が生じる触媒化学発光素子を備えた検出器などである。

【0003】

上記のガス検出器のうち、(4)触媒化学発光素子を備えた検出器は、ガス濃度に対するセンサ出力の直線性及び再現性、並びに、応答速度のすべてを高水準に達成し得るという特長を有している。

【0004】

触媒化学発光素子を収容する暗箱をなすガス検出用セルについて、これまでに種々のタイプのものが提案されている。例えば、特許文献1には、耐熱基板上に設けられたガス検出体及び光検出器を収容する暗箱が記載されている。特許文献2には、複数の発光素子を収容する暗箱が記載されている。特許文献3,4には、検査対象ガスをセンサ触媒に吹き付けるべく、連通口を有する分離壁で内部の空間が仕切られたセンサ収容部が記載されている。

【特許文献1】特開平4−172235号公報

【特許文献2】特許第3742975号公報

【特許文献3】特開2005−69943号公報

【特許文献4】特開2005−283216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1,2に記載のガス検出装置は、暗箱内における検査対象ガスの流れについては特に考慮されておらず、暗箱内でガスの乱流及び滞留が生じる可能性があり、ガス検出の安定性、再現性及び応答速度の点で改善の余地があった。また、特許文献3,4に記載のガス検出器は、検査対象ガスが連通口を通じて吹き付けられるため、比較的安定した出力が得られるものの、センサ収容部内の空間にガスの滞留が生じやすく、応答速度の点で改善の余地があった。

【0006】

また、特許文献1〜4に記載のガス検出装置に共通する改善すべき点として、暗箱の内壁面へのガスや反応生成物の吸着又は付着が挙げられる。例えば、反応生成物の付着によって暗箱の内面が汚染されれば、微弱な光を光検出器で十分に検出できなくなるおそれがある。

【0007】

本発明は、このような実情に鑑みてなされたものであり、応答速度及び検出感度の両方を高水準に達成できるガス検出用セル及びこれを備えたガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るガス検出用セルは、検査対象ガスに含まれる可燃性ガスの触媒酸化反応によって発光する触媒化学発光素子と、この触媒化学発光素子が有する触媒層の表面と平行に形成され且つ上記触媒層が露出している流路と、上記触媒層を加熱するヒータとを備える。

【0009】

本発明に係るガス検出用セルによれば、検査対象ガスの流量を調整することで、流路内に層流を生じさせることができる。これにより、流路内でのガスの滞留が抑制され、高い応答速度を達成できる。更に、このガス検出用セルによれば、流路を十分扁平なものとすることができる。このことにより、ガス検出用セルの薄型化が図れるのみならず、触媒化学発光素子(以下、単に「発光素子」という。)と光検出器とを互いに十分に近づけて配置することができるため、検出感度を向上させることができる。また、発光素子と光検出器とを近づけて配置することによって、発光素子の触媒層を加熱するためのヒータの熱が流路の内壁面や光検出用の開口部に十分に伝わりやすくなるため、当該領域に可燃性ガスやその反応生成物が付着することを十分に抑制でき、高い検出感度を十分に維持できる。

【0010】

本発明に係るガス検出装置は、上記本発明のガス検出用セルと、このガス検出用セルの流路を通じて触媒層に検査対象ガスを供給するガス供給手段と、上記触媒層における可燃性ガスの触媒酸化反応によって発生する発光スペクトルを計測するスペクトル計測手段とを備える。

【0011】

本発明に係るガス検出装置によれば、ガス検出用セルの流路内に層流を生じさせることにより、流路内でのガスの滞留が抑制され、高い応答速度を達成できる。更に、発光素子と光検出器とを互いに十分に近づけて配置することができるため、検出感度を向上させることができる。また、発光素子と光検出器とを近づけて配置することによって、発光素子の触媒層を加熱するためのヒータの熱が流路の内壁面や光検出用の開口部に十分に伝わりやすくなるため、当該領域に可燃性ガスやその反応生成物が付着することを十分に抑制でき、高い検出感度を十分に維持できる。

【発明の効果】

【0012】

本発明によれば、応答速度及び検出感度の両方を高水準に達成できる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照しつつ本発明の好適な実施形態について詳細に説明する。

【0014】

<ガス検出装置>

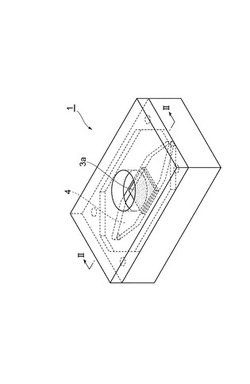

図1は、本発明に係るガス検出用セルの第1実施形態を示す斜視図である。図2は、図1に図示したガス検出用セル1を備えたガス検出装置の概略断面図であり、図2におけるガス検出用セル1の断面図は、図1に示すII−II線断面を示すものである。

【0015】

本実施形態に係るガス検出装置10は、検査対象ガスに含まれる複数の種類の可燃性ガスを検出するためのものであり、図2に示すように、ガス検出用セル1と、ガス分離ユニット2と、光学フィルタユニット6と、光検出器7と、解析ユニット8とを備える。検査対象ガスは、ガス分離カラムなどを備えるガス分離ユニット2を介してガス検出用セル1内に導入される。ガス検出用セル1は、光検出器7が装着されると外部から光が入らないようになっている。

【0016】

ガス検出用セル1内には1つの発光素子3が収容されており、発光素子3から発せられる光が開口部に装着された光学フィルタユニット6を経て光検出器7において計測される。光検出器7からの電気信号が解析ユニット8へと送られ、そこでガス種の同定及びその濃度などについての解析がなされる。本実施形態においては、光学フィルタユニット6、光検出器7及び解析ユニット8によってスペクトル計測手段が構成される。

【0017】

本実施形態に係るガス検出用セル1は、図1,2に示すように、発光素子3が有する触媒層3aの表面と平行に形成され且つ触媒層3aが露出している検査対象ガスの流路4を有する。この流路4は、図2に示すように、その下面から上面までの高さを1.5mm程度と極めて扁平であるため、発光素子3と光検出器7と互いに十分に近づけて配置することができる。

【0018】

ガス検出用セル1は、その底面に設けられた2つの開口と流路4とをそれぞれ連通するガス導入路4a及びガス排出路4bを有する。ガス分離ユニット2を通じてガス導入路4aから導入される検査対象ガスは、流路4内を流れ、触媒層3aと接した後、ガス排出路4bを通じて排出される(図2に示した矢印を参照)。

【0019】

ガス検出用セル1においては、発光素子が有するヒータ3bの熱によって加熱される領域に、500℃以上の耐熱性を有する材質からなる保護層5a,5bが設けられている。また、触媒層3aと光学フィルタユニット6との間には、計測すべき波長帯の光を透過し且つ500℃以上の耐熱性を有するガラス板5cを設けられている。このガラス板5cは、流路4側の面が流路4の内壁面の一部をなすものであり、流路4の他の内壁面と面一となるように配置されている。このことにより、流路4内のガスの流れが乱れることを十分に防止できる。

【0020】

上記の保護層5a,5bやガラス板5cとして使用する材質は、300Kにおける熱伝導率が5W/m/K以下のものが好ましく、具体的には、ガラス、石英ガラス、パイレックス(登録商標)ガラス及びセラミックスなどを例示できる。これらのなかでも石英ガラス及びパイレックスガラスは、高い耐熱性を有し且つ熱伝導度が低いことに加え、小熱容量であるとともに熱衝撃に強い点で特に好適である。

【0021】

ガス分離ユニット2は、ガス検出用セル1のガス導入路4aの上流側に配設されており、検査対象ガスに含まれる複数の可燃性ガスを分離した状態でガス検出用セル1内に導入するためのものである。ガス分離ユニット2は、ガス分離カラム、キャリアガス用流量コントローラ及び検査対象ガスと空気(酸素)とを混合する装置などによって構成することができる。

【0022】

発光素子3は、検査対象ガスに含まれるガス種の同定及び濃度の測定を行うためのものである。この発光素子3は、複数の触媒成分からなる触媒層3aと、この触媒層3aを加熱するためのヒータ3bとを備える。ヒータ3bとしては、例えば、基板上に設けられたプリント配線などを採用できる。ガス検出を行う際、ヒータ3bによって触媒層3aの温度を一定に保ったり、所定の条件で昇温したりできるようになっている。

【0023】

触媒層3aは、第1の希土類元素及び電気絶縁性を有する第1の触媒担体を含む第1の触媒成分と、第2の希土類元素及び電気絶縁性を有する第2の触媒担体を含む第2の触媒成分とを少なくとも含有する。すなわち、触媒層3aは、希土類元素と電気絶縁性を有する触媒担体とを含む第1〜第nの触媒成分を含有する(nは2以上の整数を示す)。触媒を構成する触媒成分の数を多くすることにより、細かいスペクトル分布を測定でき、多種類のガスの同定が可能になる。

【0024】

ここで、複数の触媒成分のうち、任意に選択した一の触媒成分を触媒成分Iと表記し、残りの触媒成分から任意に選択した一の触媒成分を触媒成分IIと表記する。これらの触媒成分に含まれる希土類元素及び触媒担体を希土類元素Ia,IIa及び触媒担体Ib,IIbとそれぞれ表記する。

【0025】

触媒層3aが触媒成分I,IIを含有する場合、これらの触媒成分からの発光によってガス種を効率的に識別する観点から、希土類元素Iaと希土類元素IIaとは互いに異なる元素であり且つ触媒担体Ibと触媒担体IIbとは互いに異なる物質であることが好ましい。なお、場合によっては、触媒担体Ibと触媒担体IIbとは同一であってもよい。

【0026】

触媒層3aを形成する触媒は、触媒担体をなす物質に希土類元素をドープして得られた触媒粉末をそれぞれ調製し、これらを混合することによって得ることができる。この混合粉をスラリー状にし、ヒータをなすプリント配線板上などに塗布して触媒層3aを形成してもよく、あるいは、上記混合粉を所定の形状に焼結して触媒層3aを形成してもよい。

【0027】

本実施形態において使用可能な希土類元素は、La(ランタン)、Ce(セリウム)、Nd(ネオジム)、Pr(プラセオジム)、Sm(サマリウム)、Eu(ユウロピウム)、Gd(ガドリニウム)、Tb(テルビウム)、Dy(ジスプロシウム)、Ho(ホルミニウム)、Er(エルビウム)、Tm(ツリウム)、Yb(イッテルビウム)、Lu(ルテチウム)、Sc(スカンジウム)及びY(イットリウム)である。なお、Pm(プロメチウム)も希土類元素に分類されるが、Pmは放射性元素であり、実際上自然界に存在しないものである。本実施形態においては、一の触媒成分に上記希土類元素を単独で含有せしめてもよく、あるいは、2種以上を含有せしめてもよい。

【0028】

触媒担体として使用可能な物質としては、Al2O3(酸化アルミニウム)、CaCO3(炭酸カルシウム)、ZrO2(酸化ジルコニウム)、BaSO4(硫酸バリウム)、Si3N4(窒化ケイ素)、SiC(炭化ケイ素)、BN(窒化ホウ素)、AlN(窒化アルミニウム)及びB4C(炭化ホウ素)などが挙げられる。一の触媒成分において上記物質を触媒担体として単独で使用してもよく、あるいは、2種以上を混合して使用してもよい。

【0029】

触媒担体に対する希土類元素のドープ量は、発光素子3の用途又は要求性能等に応じて適宜設定すればよい。なお、3価の希土類元素を2価の陽イオンを含む触媒担体(例えば、BaSO4、CaCO3)にドープする場合、電荷補償のために希土類元素と同量の1価の陽イオン(例えば、Na)を触媒担体にドープすることが好ましい。

【0030】

触媒に含まれる各触媒成分は、検査対象ガスに含まれる可燃性ガスの酸化反応を促進する金属元素(燃焼触媒)を更に含有することが好ましい。可燃性ガスの酸化反応が促進されることにより、発光素子3の応答速度が一層向上するという効果が奏される。ここで、触媒成分Iが金属元素Icを含有し、触媒成分IIが金属元素IIcを含有するものであるとした場合、金属元素Ic及び金属元素IIcは必ずしも互いに異なる元素である必要はなく、両者は同一であってもよい。

【0031】

本実施形態において燃焼触媒として使用可能な金属種は、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)、Ir(イリジウム)、Au(金)などの貴金属、Sn(スズ)、Fe(鉄)などである。触媒担体に対する上記金属元素の担持量は、発光素子3の用途又は要求性能等に応じて適宜設定すればよい。

【0032】

光学フィルタユニット6は、検出すべきピーク波長にそれぞれ相当する複数のバンドパスフィルタ(図示せず)を有しており、これらのバンドパルフィルタを適宜切り替えることで、1つの光検出器7で複数の希土類元素からそれぞれ発せられる固有の発光スペクトルを分離できる。

【0033】

光検出器7は、発光素子3から発せられる光を検出するためのものである。光検出器7としては、光電子増倍管などを採用できる。光検出器7に光学フィルタユニット6を通じて光が入射すると、光検出器7から電気信号が出力される。光検出器7からの電気信号は、解析ユニット8に送られ、ガス種の同定及びその他の解析(ガス濃度等)が行われる。

【0034】

<ガス検出方法>

次に、ガス検出装置10を用いたガス検出方法について説明する。本実施形態に係るガス検出方法は、可燃性ガスを含む検査対象ガスと、発光素子3の触媒層3aとを接触させることにより可燃性ガスの触媒酸化反応を生じさせ、この触媒酸化反応によって希土類元素から発生する発光スペクトルを光検出器7で計測する工程を備える。

【0035】

ガス検出用セル1内に検査対象ガスを導入するにあたっては、高い応答速度を達成する観点から、流路4に検査対象ガスの層流が生じさせることが好ましい。したがって、ガス検出用セル1のサイズにもよるが、検査対象ガスは100ml/分以下の流量とすることが好ましい。

【0036】

希土類元素を含有する触媒層3aに可燃性ガス及び酸素が供給されると、これらの分子が触媒層3aの表面に吸着する。すると、吸着した可燃性ガスの分子及び酸素分子からそれぞれ生じた電子及びホールは触媒層3a内を移動し、これらが希土類金属を介して再結合する際、希土類元素固有の電子準位状態を反映した発光スペクトルが生じる。この発光機構に基づく発光スペクトルの強度は、触媒反応によって生じた反応生成物の量に比例し、他方、この反応生成物の生成される種類及び量は、検知対象ガスの種類と濃度に依存する。したがって、希土類元素固有の発光スペクトルの強度を計測すれば、検査対象ガスに含まれる可燃性ガスの濃度を知ることができる。

【0037】

上記の通り、本実施形態に係るガス検出方法は、可燃性ガスの酸化反応を伴うものであるため、ガス種を同定すべきガスが酸素を含有しない場合、当該ガスと酸素含有ガス(典型的には空気)とを混合して、予め検査対象ガスを調製する。

【0038】

ガス検出装置10を用いて検査対象ガスに含まれる複数の可燃性ガスを検出するには、まず、ヒータ3bによって触媒層3aを約500℃にまで昇温する。ただし、この温度は検査対象ガスによって変化させてもよい。その後、検査対象ガスをガス分離ユニット2に導入し、ガス分離カラムによって複数の可燃性ガスを分離する。ガス分離ユニット2からキャリアガス(空気)とともに排出される複数の可燃性ガスをガス導入路4aを通じて流路4へと順次導入する。すると、発光素子3の触媒層3aにおいて可燃性ガスの酸化反応が順次生じ、可燃性ガスごとに互いに異なる発光スペクトルを有する発光が生じる。

【0039】

触媒層3aは、複数の触媒成分(希土類元素)を含有しているため、そこから放射される発光スペクトルを光検出器7で計測することで、可燃性ガスごとに異なる発光スペクトルのデータを取得できる。種々のガス種に対して予め計測された発光スペクトルのデータと比較することで、検査対象ガスに含まれる可燃性ガスの種類を識別できる。また、光検出器7によって計測された発光強度に基づいて可燃性ガスの濃度を求めることができる。

【0040】

以上の通り、ガス検出装置10は、流路4を有するガス検出用セル1を備えたものであるため、流路4内の検査対象ガスの流れを層流とすることにより、流路4内でのガスの滞留が抑制され、高い応答速度を達成できる。更に、発光素子3と光検出器7とを互いに十分に近づけて配置することができるため、検出感度を向上させることができる。また、流路4を扁平にすることで、触媒層3aを加熱するためのヒータ3bの熱が流路4の内壁面や光検出用の開口部に十分に伝わりやすくなるため、当該領域に可燃性ガスや反応生成物が付着することを十分に抑制できる。したがって、高い検出感度を十分に維持することができ、分解して内部を洗浄する頻度を低くできる。また、ガス検出装置10は、流路4が極めて扁平であるとともに、ガス検出に要する発光素子及び光検出器がそれぞれ1つであるため、十分な薄型化及び小型化を達成できる。

【0041】

なお、光検出器7が発光素子3のヒータ3bによって過熱される場合は、ガス検出用セル1と光検出器7との間に、空気層を設けたり、断熱材を挿入したりして断熱性を高めればよい。ただし、ガス検出用セル1全体を高い温度にする必要がない場合(固体表面に吸着しにくいガスの検出に専ら使用する場合など)は、ヒータ3bからガス検出用セル1の本体部への熱伝導が小さくなるように、図2に示すように、ヒータ3bの下方に空洞部9を設けて両者の接触面積を小さくしたり、保護層5aの厚さを薄くしたりすればよい。

【0042】

ガス検出装置10の発光素子3は、互いに異なるガス感度特性を有する複数の触媒成分からなる触媒層3aを有する。触媒層3aを構成する触媒成分の種類及び数を適宜選択することにより、特定のガスに対して所望のスペクトルを生じる触媒化学センサを作製することができる。また、混合する各種触媒成分の割合を調整することにより、触媒発光ピークの強度比を自由に設計できるので、特定の可燃性ガス成分に対する感度の高低を自由に選択することもできる。しかも、ガス種に応じて異なるスペクトルが生じるように、触媒成分を適宜選択するという比較的容易な手法によって、発光素子3を作製することが可能である。

【0043】

上述した通り、触媒化学発光素子は、元来、ガス濃度に対するセンサ出力の直線性及び再現性、並びに、応答速度のすべてを高水準に達成し得るものであり、ガス検出装置10もこのような特長を具備するものである。したがって、ガス検出装置10をガスクロマトグラフの検出器として利用することにより、GC/MSと同様のガスの分離及び定量分析が可能となる。また、ガス検出装置10は、多種の可燃性ガスを識別できるため、においセンサなどにも適用することができる。

【0044】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、互いに異なる希土類元素を含有する複数の触媒成分からなる触媒層3aを例示したが、ガス検出装置の用途や要求性能等によっては、触媒層3aの代わりに、希土類元素などの発光体を1種類のみ含有する触媒層を採用してもよく、このような触媒層を流路4内に複数並べて配置してもよい。複数の発光素子及び目的に合わせた各種光学フィルタをガス検出用セルに設置することで、ガス分離ユニット2で成分毎に分離しなくても定性及び定量分析が可能となる。

【0045】

更に、上記実施形態においては、検査対象ガスに複数の可燃性ガスが含まれる場合を例示したが、単独の可燃性ガスの種類を識別するためにガス検出装置10を使用してもよい。この場合、ガス分離ユニット2を使用せず、検査対象ガスを直接ガス検出用セル1内へと導入すればよい。

【0046】

上記実施形態のガス検出用セル1は、発光素子3の暗箱をなすものであるが、ガス検出用セル1を収容する暗箱を更に準備してもよい。この暗箱内にガス検出用セル1を収容することで、ガス検出を行う際、発光素子3の発光成分以外の迷光入射をより一層確実に防止できる。

【0047】

上記実施形態では、ヒータ3bの熱によって加熱される領域に保護層5a,5bを設ける場合を例示したが、温度条件によっては、図3に図示したガス検出用セル21のように、保護層5bを設けることなく、発光素子3と当接する保護層5aのみであってもよい(第2実施形態)。また、図4に図示したガス検出用セル31のように、流路4、ガス導入路4a及びガス排出路4bの内壁面にガスが吸着することをより一層防止する観点から、これらの内壁面全体を保護層5a,5bで覆ってもよい(第3実施形態)。更には、図5に図示したガス検出用セル41のように、ガス検出用セルの本体部41a全体を高い耐熱性を有する材質で形成してもよい(第4実施形態)。

【0048】

図5に示すように、ガス検出用セル41の本体部41a全体を耐熱性材料で形成する場合、その材料は、加工性、価格、ガス耐久性、耐熱性、遮光性など、要求される項目を満足するのであれば、金属、樹脂、ゴム、セラミックス、ガラス等から適宜選択することができる。

【実施例】

【0049】

以下、実施例により本発明を説明するが、本発明はこれら実施例に限定されるものではない。

【0050】

(実施例1)

図2に示すガス検出装置と同様の構成の装置を準備し、希土類元素を含有する触媒層を有する触媒化学発光素子をガス検出用セル内の流路に配置した。ただし、本実施例では空気にエタノールガスのみを添加したものを検査対象ガスとしたため、ガス分離ユニットを通さず、検査対象ガスを直接ガス検出用セルに導入した。

【0051】

触媒層の温度を450℃に設定した後、100ml/分の流量で検査対象ガスを触媒層へと供給した。ガス検出の応答速度を評価するため、本実施例においては、一定のエタノールガス濃度の検査対象ガスを所定時間供給した後、エタノール濃度を段階的に変化させた。具体的には、まず、エタノール濃度0ppmのガス(空気)の供給を開始し、その後、19ppm、38ppm、57ppm、76ppm、95ppm、19ppm、0ppmと順次異なるエタノール濃度の検査対象ガスを供給した。図7(a)は本実施例において計測された光検出強度を示すグラフである。

【0052】

(比較例1)

図6に示す構成の従来のガス検出装置を使用したことの他は、実施例1と同様にしてガス検出の応答速度の評価を行った。すなわち、本比較例では、検査対象ガスを触媒化学発光素子に吹き付けるための連通口を有する分離壁で内部の空間が仕切られたガス検査用セルを使用した。図7(b)は本比較例において計測された光検出強度を示すグラフである。

【0053】

図7に示すグラフから明らかなように、比較例1に係るガス検出装置と比較すると、実施例1に係るガス検出装置は、エタノール濃度の変更に伴い、光検出強度が階段状に変化しており、高い応答速度を達成できることが確認された。また、図7の2つのグラフの縦軸(光検出強度)のスケールを比較すると、グラフ(b)は最大値が30(kcps)であるのに対し、グラフ(a)は最大値が100(kcps)であり、実施例1に係るガス検出装置によれば、高い検出感度も達成できることが確認された。

【0054】

(実施例2)

検査対象ガスの流量を10ml/分としたことの他は、実施例1と同様にして光検出強度を計測し、センサ出力の直線性を評価した。実施例1,2の結果を図8に示す。

【0055】

図8に示すグラフから明らかなように、実施例1(流量100ml/分)及び実施例2(流量10ml/分)の両方ともに、エタノールガス濃度と光検出強度とがほぼ比例関係であることが確認された。検査対象ガスの流量が10ml/分と少ない場合でも、このような比例関係が維持されることから、本発明に係るガス検出用セルは、分析ガスの導入機構及び排出機構を低流量に設定することができ、携帯型ガス検出装置などを小型化するのに極めて有効である。

【図面の簡単な説明】

【0056】

【図1】本発明に係るガス検出用セルの第1実施形態を示す斜視図である。

【図2】図1に示すガス検出用セルを備えたガス検出装置を示す断面図である。

【図3】本発明に係るガス検出用セルの第2実施形態を示す断面図である。

【図4】本発明に係るガス検出用セルの第3実施形態を示す断面図である。

【図5】本発明に係るガス検出用セルの第4実施形態を示す断面図である。

【図6】比較例1に係る従来のガス検出装置を示す断面図である。

【図7】(a)及び(b)は実施例1及び比較例1における光検出強度の計測結果をそれぞれ示すグラフである。

【図8】実施例1,2における光検出強度の計測結果を示すグラフである。

【符号の説明】

【0057】

1…ガス検出用セル、2…ガス分離ユニット(ガス供給手段)、3…発光素子(触媒化学発光素子)、3a…触媒層、3b…ヒータ、4…流路、4a…ガス導入路、4b…ガス排出路、5a,5b…保護層、5c…ガラス板、6…光学フィルタユニット、7…光検出器、8…解析ユニット、9…空洞部、10…ガス検出装置。

【技術分野】

【0001】

本発明は、検査対象ガスに含まれる可燃性ガスを検出するためのガス検出用セル及びこれを備えたガス検出装置に関する。

【背景技術】

【0002】

検査対象のガスに含まれるガス種の識別及び定量を目的とするガス検出器として、以下のものが知られている。(1)ガスの吸着により電気伝導度が変化する半導体素子を備えた検出器、(2)ガスの吸収により質量が変化するガス吸収膜を有する水晶振動子を備えた検出器、(3)ガスの吸収により弾性波の伝播特性が変化するガス吸収膜を有する弾性表面波素子を備えた検出器、(4)ガスの触媒酸化反応に伴って化学発光が生じる触媒化学発光素子を備えた検出器などである。

【0003】

上記のガス検出器のうち、(4)触媒化学発光素子を備えた検出器は、ガス濃度に対するセンサ出力の直線性及び再現性、並びに、応答速度のすべてを高水準に達成し得るという特長を有している。

【0004】

触媒化学発光素子を収容する暗箱をなすガス検出用セルについて、これまでに種々のタイプのものが提案されている。例えば、特許文献1には、耐熱基板上に設けられたガス検出体及び光検出器を収容する暗箱が記載されている。特許文献2には、複数の発光素子を収容する暗箱が記載されている。特許文献3,4には、検査対象ガスをセンサ触媒に吹き付けるべく、連通口を有する分離壁で内部の空間が仕切られたセンサ収容部が記載されている。

【特許文献1】特開平4−172235号公報

【特許文献2】特許第3742975号公報

【特許文献3】特開2005−69943号公報

【特許文献4】特開2005−283216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1,2に記載のガス検出装置は、暗箱内における検査対象ガスの流れについては特に考慮されておらず、暗箱内でガスの乱流及び滞留が生じる可能性があり、ガス検出の安定性、再現性及び応答速度の点で改善の余地があった。また、特許文献3,4に記載のガス検出器は、検査対象ガスが連通口を通じて吹き付けられるため、比較的安定した出力が得られるものの、センサ収容部内の空間にガスの滞留が生じやすく、応答速度の点で改善の余地があった。

【0006】

また、特許文献1〜4に記載のガス検出装置に共通する改善すべき点として、暗箱の内壁面へのガスや反応生成物の吸着又は付着が挙げられる。例えば、反応生成物の付着によって暗箱の内面が汚染されれば、微弱な光を光検出器で十分に検出できなくなるおそれがある。

【0007】

本発明は、このような実情に鑑みてなされたものであり、応答速度及び検出感度の両方を高水準に達成できるガス検出用セル及びこれを備えたガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るガス検出用セルは、検査対象ガスに含まれる可燃性ガスの触媒酸化反応によって発光する触媒化学発光素子と、この触媒化学発光素子が有する触媒層の表面と平行に形成され且つ上記触媒層が露出している流路と、上記触媒層を加熱するヒータとを備える。

【0009】

本発明に係るガス検出用セルによれば、検査対象ガスの流量を調整することで、流路内に層流を生じさせることができる。これにより、流路内でのガスの滞留が抑制され、高い応答速度を達成できる。更に、このガス検出用セルによれば、流路を十分扁平なものとすることができる。このことにより、ガス検出用セルの薄型化が図れるのみならず、触媒化学発光素子(以下、単に「発光素子」という。)と光検出器とを互いに十分に近づけて配置することができるため、検出感度を向上させることができる。また、発光素子と光検出器とを近づけて配置することによって、発光素子の触媒層を加熱するためのヒータの熱が流路の内壁面や光検出用の開口部に十分に伝わりやすくなるため、当該領域に可燃性ガスやその反応生成物が付着することを十分に抑制でき、高い検出感度を十分に維持できる。

【0010】

本発明に係るガス検出装置は、上記本発明のガス検出用セルと、このガス検出用セルの流路を通じて触媒層に検査対象ガスを供給するガス供給手段と、上記触媒層における可燃性ガスの触媒酸化反応によって発生する発光スペクトルを計測するスペクトル計測手段とを備える。

【0011】

本発明に係るガス検出装置によれば、ガス検出用セルの流路内に層流を生じさせることにより、流路内でのガスの滞留が抑制され、高い応答速度を達成できる。更に、発光素子と光検出器とを互いに十分に近づけて配置することができるため、検出感度を向上させることができる。また、発光素子と光検出器とを近づけて配置することによって、発光素子の触媒層を加熱するためのヒータの熱が流路の内壁面や光検出用の開口部に十分に伝わりやすくなるため、当該領域に可燃性ガスやその反応生成物が付着することを十分に抑制でき、高い検出感度を十分に維持できる。

【発明の効果】

【0012】

本発明によれば、応答速度及び検出感度の両方を高水準に達成できる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照しつつ本発明の好適な実施形態について詳細に説明する。

【0014】

<ガス検出装置>

図1は、本発明に係るガス検出用セルの第1実施形態を示す斜視図である。図2は、図1に図示したガス検出用セル1を備えたガス検出装置の概略断面図であり、図2におけるガス検出用セル1の断面図は、図1に示すII−II線断面を示すものである。

【0015】

本実施形態に係るガス検出装置10は、検査対象ガスに含まれる複数の種類の可燃性ガスを検出するためのものであり、図2に示すように、ガス検出用セル1と、ガス分離ユニット2と、光学フィルタユニット6と、光検出器7と、解析ユニット8とを備える。検査対象ガスは、ガス分離カラムなどを備えるガス分離ユニット2を介してガス検出用セル1内に導入される。ガス検出用セル1は、光検出器7が装着されると外部から光が入らないようになっている。

【0016】

ガス検出用セル1内には1つの発光素子3が収容されており、発光素子3から発せられる光が開口部に装着された光学フィルタユニット6を経て光検出器7において計測される。光検出器7からの電気信号が解析ユニット8へと送られ、そこでガス種の同定及びその濃度などについての解析がなされる。本実施形態においては、光学フィルタユニット6、光検出器7及び解析ユニット8によってスペクトル計測手段が構成される。

【0017】

本実施形態に係るガス検出用セル1は、図1,2に示すように、発光素子3が有する触媒層3aの表面と平行に形成され且つ触媒層3aが露出している検査対象ガスの流路4を有する。この流路4は、図2に示すように、その下面から上面までの高さを1.5mm程度と極めて扁平であるため、発光素子3と光検出器7と互いに十分に近づけて配置することができる。

【0018】

ガス検出用セル1は、その底面に設けられた2つの開口と流路4とをそれぞれ連通するガス導入路4a及びガス排出路4bを有する。ガス分離ユニット2を通じてガス導入路4aから導入される検査対象ガスは、流路4内を流れ、触媒層3aと接した後、ガス排出路4bを通じて排出される(図2に示した矢印を参照)。

【0019】

ガス検出用セル1においては、発光素子が有するヒータ3bの熱によって加熱される領域に、500℃以上の耐熱性を有する材質からなる保護層5a,5bが設けられている。また、触媒層3aと光学フィルタユニット6との間には、計測すべき波長帯の光を透過し且つ500℃以上の耐熱性を有するガラス板5cを設けられている。このガラス板5cは、流路4側の面が流路4の内壁面の一部をなすものであり、流路4の他の内壁面と面一となるように配置されている。このことにより、流路4内のガスの流れが乱れることを十分に防止できる。

【0020】

上記の保護層5a,5bやガラス板5cとして使用する材質は、300Kにおける熱伝導率が5W/m/K以下のものが好ましく、具体的には、ガラス、石英ガラス、パイレックス(登録商標)ガラス及びセラミックスなどを例示できる。これらのなかでも石英ガラス及びパイレックスガラスは、高い耐熱性を有し且つ熱伝導度が低いことに加え、小熱容量であるとともに熱衝撃に強い点で特に好適である。

【0021】

ガス分離ユニット2は、ガス検出用セル1のガス導入路4aの上流側に配設されており、検査対象ガスに含まれる複数の可燃性ガスを分離した状態でガス検出用セル1内に導入するためのものである。ガス分離ユニット2は、ガス分離カラム、キャリアガス用流量コントローラ及び検査対象ガスと空気(酸素)とを混合する装置などによって構成することができる。

【0022】

発光素子3は、検査対象ガスに含まれるガス種の同定及び濃度の測定を行うためのものである。この発光素子3は、複数の触媒成分からなる触媒層3aと、この触媒層3aを加熱するためのヒータ3bとを備える。ヒータ3bとしては、例えば、基板上に設けられたプリント配線などを採用できる。ガス検出を行う際、ヒータ3bによって触媒層3aの温度を一定に保ったり、所定の条件で昇温したりできるようになっている。

【0023】

触媒層3aは、第1の希土類元素及び電気絶縁性を有する第1の触媒担体を含む第1の触媒成分と、第2の希土類元素及び電気絶縁性を有する第2の触媒担体を含む第2の触媒成分とを少なくとも含有する。すなわち、触媒層3aは、希土類元素と電気絶縁性を有する触媒担体とを含む第1〜第nの触媒成分を含有する(nは2以上の整数を示す)。触媒を構成する触媒成分の数を多くすることにより、細かいスペクトル分布を測定でき、多種類のガスの同定が可能になる。

【0024】

ここで、複数の触媒成分のうち、任意に選択した一の触媒成分を触媒成分Iと表記し、残りの触媒成分から任意に選択した一の触媒成分を触媒成分IIと表記する。これらの触媒成分に含まれる希土類元素及び触媒担体を希土類元素Ia,IIa及び触媒担体Ib,IIbとそれぞれ表記する。

【0025】

触媒層3aが触媒成分I,IIを含有する場合、これらの触媒成分からの発光によってガス種を効率的に識別する観点から、希土類元素Iaと希土類元素IIaとは互いに異なる元素であり且つ触媒担体Ibと触媒担体IIbとは互いに異なる物質であることが好ましい。なお、場合によっては、触媒担体Ibと触媒担体IIbとは同一であってもよい。

【0026】

触媒層3aを形成する触媒は、触媒担体をなす物質に希土類元素をドープして得られた触媒粉末をそれぞれ調製し、これらを混合することによって得ることができる。この混合粉をスラリー状にし、ヒータをなすプリント配線板上などに塗布して触媒層3aを形成してもよく、あるいは、上記混合粉を所定の形状に焼結して触媒層3aを形成してもよい。

【0027】

本実施形態において使用可能な希土類元素は、La(ランタン)、Ce(セリウム)、Nd(ネオジム)、Pr(プラセオジム)、Sm(サマリウム)、Eu(ユウロピウム)、Gd(ガドリニウム)、Tb(テルビウム)、Dy(ジスプロシウム)、Ho(ホルミニウム)、Er(エルビウム)、Tm(ツリウム)、Yb(イッテルビウム)、Lu(ルテチウム)、Sc(スカンジウム)及びY(イットリウム)である。なお、Pm(プロメチウム)も希土類元素に分類されるが、Pmは放射性元素であり、実際上自然界に存在しないものである。本実施形態においては、一の触媒成分に上記希土類元素を単独で含有せしめてもよく、あるいは、2種以上を含有せしめてもよい。

【0028】

触媒担体として使用可能な物質としては、Al2O3(酸化アルミニウム)、CaCO3(炭酸カルシウム)、ZrO2(酸化ジルコニウム)、BaSO4(硫酸バリウム)、Si3N4(窒化ケイ素)、SiC(炭化ケイ素)、BN(窒化ホウ素)、AlN(窒化アルミニウム)及びB4C(炭化ホウ素)などが挙げられる。一の触媒成分において上記物質を触媒担体として単独で使用してもよく、あるいは、2種以上を混合して使用してもよい。

【0029】

触媒担体に対する希土類元素のドープ量は、発光素子3の用途又は要求性能等に応じて適宜設定すればよい。なお、3価の希土類元素を2価の陽イオンを含む触媒担体(例えば、BaSO4、CaCO3)にドープする場合、電荷補償のために希土類元素と同量の1価の陽イオン(例えば、Na)を触媒担体にドープすることが好ましい。

【0030】

触媒に含まれる各触媒成分は、検査対象ガスに含まれる可燃性ガスの酸化反応を促進する金属元素(燃焼触媒)を更に含有することが好ましい。可燃性ガスの酸化反応が促進されることにより、発光素子3の応答速度が一層向上するという効果が奏される。ここで、触媒成分Iが金属元素Icを含有し、触媒成分IIが金属元素IIcを含有するものであるとした場合、金属元素Ic及び金属元素IIcは必ずしも互いに異なる元素である必要はなく、両者は同一であってもよい。

【0031】

本実施形態において燃焼触媒として使用可能な金属種は、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)、Ir(イリジウム)、Au(金)などの貴金属、Sn(スズ)、Fe(鉄)などである。触媒担体に対する上記金属元素の担持量は、発光素子3の用途又は要求性能等に応じて適宜設定すればよい。

【0032】

光学フィルタユニット6は、検出すべきピーク波長にそれぞれ相当する複数のバンドパスフィルタ(図示せず)を有しており、これらのバンドパルフィルタを適宜切り替えることで、1つの光検出器7で複数の希土類元素からそれぞれ発せられる固有の発光スペクトルを分離できる。

【0033】

光検出器7は、発光素子3から発せられる光を検出するためのものである。光検出器7としては、光電子増倍管などを採用できる。光検出器7に光学フィルタユニット6を通じて光が入射すると、光検出器7から電気信号が出力される。光検出器7からの電気信号は、解析ユニット8に送られ、ガス種の同定及びその他の解析(ガス濃度等)が行われる。

【0034】

<ガス検出方法>

次に、ガス検出装置10を用いたガス検出方法について説明する。本実施形態に係るガス検出方法は、可燃性ガスを含む検査対象ガスと、発光素子3の触媒層3aとを接触させることにより可燃性ガスの触媒酸化反応を生じさせ、この触媒酸化反応によって希土類元素から発生する発光スペクトルを光検出器7で計測する工程を備える。

【0035】

ガス検出用セル1内に検査対象ガスを導入するにあたっては、高い応答速度を達成する観点から、流路4に検査対象ガスの層流が生じさせることが好ましい。したがって、ガス検出用セル1のサイズにもよるが、検査対象ガスは100ml/分以下の流量とすることが好ましい。

【0036】

希土類元素を含有する触媒層3aに可燃性ガス及び酸素が供給されると、これらの分子が触媒層3aの表面に吸着する。すると、吸着した可燃性ガスの分子及び酸素分子からそれぞれ生じた電子及びホールは触媒層3a内を移動し、これらが希土類金属を介して再結合する際、希土類元素固有の電子準位状態を反映した発光スペクトルが生じる。この発光機構に基づく発光スペクトルの強度は、触媒反応によって生じた反応生成物の量に比例し、他方、この反応生成物の生成される種類及び量は、検知対象ガスの種類と濃度に依存する。したがって、希土類元素固有の発光スペクトルの強度を計測すれば、検査対象ガスに含まれる可燃性ガスの濃度を知ることができる。

【0037】

上記の通り、本実施形態に係るガス検出方法は、可燃性ガスの酸化反応を伴うものであるため、ガス種を同定すべきガスが酸素を含有しない場合、当該ガスと酸素含有ガス(典型的には空気)とを混合して、予め検査対象ガスを調製する。

【0038】

ガス検出装置10を用いて検査対象ガスに含まれる複数の可燃性ガスを検出するには、まず、ヒータ3bによって触媒層3aを約500℃にまで昇温する。ただし、この温度は検査対象ガスによって変化させてもよい。その後、検査対象ガスをガス分離ユニット2に導入し、ガス分離カラムによって複数の可燃性ガスを分離する。ガス分離ユニット2からキャリアガス(空気)とともに排出される複数の可燃性ガスをガス導入路4aを通じて流路4へと順次導入する。すると、発光素子3の触媒層3aにおいて可燃性ガスの酸化反応が順次生じ、可燃性ガスごとに互いに異なる発光スペクトルを有する発光が生じる。

【0039】

触媒層3aは、複数の触媒成分(希土類元素)を含有しているため、そこから放射される発光スペクトルを光検出器7で計測することで、可燃性ガスごとに異なる発光スペクトルのデータを取得できる。種々のガス種に対して予め計測された発光スペクトルのデータと比較することで、検査対象ガスに含まれる可燃性ガスの種類を識別できる。また、光検出器7によって計測された発光強度に基づいて可燃性ガスの濃度を求めることができる。

【0040】

以上の通り、ガス検出装置10は、流路4を有するガス検出用セル1を備えたものであるため、流路4内の検査対象ガスの流れを層流とすることにより、流路4内でのガスの滞留が抑制され、高い応答速度を達成できる。更に、発光素子3と光検出器7とを互いに十分に近づけて配置することができるため、検出感度を向上させることができる。また、流路4を扁平にすることで、触媒層3aを加熱するためのヒータ3bの熱が流路4の内壁面や光検出用の開口部に十分に伝わりやすくなるため、当該領域に可燃性ガスや反応生成物が付着することを十分に抑制できる。したがって、高い検出感度を十分に維持することができ、分解して内部を洗浄する頻度を低くできる。また、ガス検出装置10は、流路4が極めて扁平であるとともに、ガス検出に要する発光素子及び光検出器がそれぞれ1つであるため、十分な薄型化及び小型化を達成できる。

【0041】

なお、光検出器7が発光素子3のヒータ3bによって過熱される場合は、ガス検出用セル1と光検出器7との間に、空気層を設けたり、断熱材を挿入したりして断熱性を高めればよい。ただし、ガス検出用セル1全体を高い温度にする必要がない場合(固体表面に吸着しにくいガスの検出に専ら使用する場合など)は、ヒータ3bからガス検出用セル1の本体部への熱伝導が小さくなるように、図2に示すように、ヒータ3bの下方に空洞部9を設けて両者の接触面積を小さくしたり、保護層5aの厚さを薄くしたりすればよい。

【0042】

ガス検出装置10の発光素子3は、互いに異なるガス感度特性を有する複数の触媒成分からなる触媒層3aを有する。触媒層3aを構成する触媒成分の種類及び数を適宜選択することにより、特定のガスに対して所望のスペクトルを生じる触媒化学センサを作製することができる。また、混合する各種触媒成分の割合を調整することにより、触媒発光ピークの強度比を自由に設計できるので、特定の可燃性ガス成分に対する感度の高低を自由に選択することもできる。しかも、ガス種に応じて異なるスペクトルが生じるように、触媒成分を適宜選択するという比較的容易な手法によって、発光素子3を作製することが可能である。

【0043】

上述した通り、触媒化学発光素子は、元来、ガス濃度に対するセンサ出力の直線性及び再現性、並びに、応答速度のすべてを高水準に達成し得るものであり、ガス検出装置10もこのような特長を具備するものである。したがって、ガス検出装置10をガスクロマトグラフの検出器として利用することにより、GC/MSと同様のガスの分離及び定量分析が可能となる。また、ガス検出装置10は、多種の可燃性ガスを識別できるため、においセンサなどにも適用することができる。

【0044】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、互いに異なる希土類元素を含有する複数の触媒成分からなる触媒層3aを例示したが、ガス検出装置の用途や要求性能等によっては、触媒層3aの代わりに、希土類元素などの発光体を1種類のみ含有する触媒層を採用してもよく、このような触媒層を流路4内に複数並べて配置してもよい。複数の発光素子及び目的に合わせた各種光学フィルタをガス検出用セルに設置することで、ガス分離ユニット2で成分毎に分離しなくても定性及び定量分析が可能となる。

【0045】

更に、上記実施形態においては、検査対象ガスに複数の可燃性ガスが含まれる場合を例示したが、単独の可燃性ガスの種類を識別するためにガス検出装置10を使用してもよい。この場合、ガス分離ユニット2を使用せず、検査対象ガスを直接ガス検出用セル1内へと導入すればよい。

【0046】

上記実施形態のガス検出用セル1は、発光素子3の暗箱をなすものであるが、ガス検出用セル1を収容する暗箱を更に準備してもよい。この暗箱内にガス検出用セル1を収容することで、ガス検出を行う際、発光素子3の発光成分以外の迷光入射をより一層確実に防止できる。

【0047】

上記実施形態では、ヒータ3bの熱によって加熱される領域に保護層5a,5bを設ける場合を例示したが、温度条件によっては、図3に図示したガス検出用セル21のように、保護層5bを設けることなく、発光素子3と当接する保護層5aのみであってもよい(第2実施形態)。また、図4に図示したガス検出用セル31のように、流路4、ガス導入路4a及びガス排出路4bの内壁面にガスが吸着することをより一層防止する観点から、これらの内壁面全体を保護層5a,5bで覆ってもよい(第3実施形態)。更には、図5に図示したガス検出用セル41のように、ガス検出用セルの本体部41a全体を高い耐熱性を有する材質で形成してもよい(第4実施形態)。

【0048】

図5に示すように、ガス検出用セル41の本体部41a全体を耐熱性材料で形成する場合、その材料は、加工性、価格、ガス耐久性、耐熱性、遮光性など、要求される項目を満足するのであれば、金属、樹脂、ゴム、セラミックス、ガラス等から適宜選択することができる。

【実施例】

【0049】

以下、実施例により本発明を説明するが、本発明はこれら実施例に限定されるものではない。

【0050】

(実施例1)

図2に示すガス検出装置と同様の構成の装置を準備し、希土類元素を含有する触媒層を有する触媒化学発光素子をガス検出用セル内の流路に配置した。ただし、本実施例では空気にエタノールガスのみを添加したものを検査対象ガスとしたため、ガス分離ユニットを通さず、検査対象ガスを直接ガス検出用セルに導入した。

【0051】

触媒層の温度を450℃に設定した後、100ml/分の流量で検査対象ガスを触媒層へと供給した。ガス検出の応答速度を評価するため、本実施例においては、一定のエタノールガス濃度の検査対象ガスを所定時間供給した後、エタノール濃度を段階的に変化させた。具体的には、まず、エタノール濃度0ppmのガス(空気)の供給を開始し、その後、19ppm、38ppm、57ppm、76ppm、95ppm、19ppm、0ppmと順次異なるエタノール濃度の検査対象ガスを供給した。図7(a)は本実施例において計測された光検出強度を示すグラフである。

【0052】

(比較例1)

図6に示す構成の従来のガス検出装置を使用したことの他は、実施例1と同様にしてガス検出の応答速度の評価を行った。すなわち、本比較例では、検査対象ガスを触媒化学発光素子に吹き付けるための連通口を有する分離壁で内部の空間が仕切られたガス検査用セルを使用した。図7(b)は本比較例において計測された光検出強度を示すグラフである。

【0053】

図7に示すグラフから明らかなように、比較例1に係るガス検出装置と比較すると、実施例1に係るガス検出装置は、エタノール濃度の変更に伴い、光検出強度が階段状に変化しており、高い応答速度を達成できることが確認された。また、図7の2つのグラフの縦軸(光検出強度)のスケールを比較すると、グラフ(b)は最大値が30(kcps)であるのに対し、グラフ(a)は最大値が100(kcps)であり、実施例1に係るガス検出装置によれば、高い検出感度も達成できることが確認された。

【0054】

(実施例2)

検査対象ガスの流量を10ml/分としたことの他は、実施例1と同様にして光検出強度を計測し、センサ出力の直線性を評価した。実施例1,2の結果を図8に示す。

【0055】

図8に示すグラフから明らかなように、実施例1(流量100ml/分)及び実施例2(流量10ml/分)の両方ともに、エタノールガス濃度と光検出強度とがほぼ比例関係であることが確認された。検査対象ガスの流量が10ml/分と少ない場合でも、このような比例関係が維持されることから、本発明に係るガス検出用セルは、分析ガスの導入機構及び排出機構を低流量に設定することができ、携帯型ガス検出装置などを小型化するのに極めて有効である。

【図面の簡単な説明】

【0056】

【図1】本発明に係るガス検出用セルの第1実施形態を示す斜視図である。

【図2】図1に示すガス検出用セルを備えたガス検出装置を示す断面図である。

【図3】本発明に係るガス検出用セルの第2実施形態を示す断面図である。

【図4】本発明に係るガス検出用セルの第3実施形態を示す断面図である。

【図5】本発明に係るガス検出用セルの第4実施形態を示す断面図である。

【図6】比較例1に係る従来のガス検出装置を示す断面図である。

【図7】(a)及び(b)は実施例1及び比較例1における光検出強度の計測結果をそれぞれ示すグラフである。

【図8】実施例1,2における光検出強度の計測結果を示すグラフである。

【符号の説明】

【0057】

1…ガス検出用セル、2…ガス分離ユニット(ガス供給手段)、3…発光素子(触媒化学発光素子)、3a…触媒層、3b…ヒータ、4…流路、4a…ガス導入路、4b…ガス排出路、5a,5b…保護層、5c…ガラス板、6…光学フィルタユニット、7…光検出器、8…解析ユニット、9…空洞部、10…ガス検出装置。

【特許請求の範囲】

【請求項1】

検査対象ガスに含まれる可燃性ガスの触媒酸化反応によって発光する触媒化学発光素子と、

前記触媒化学発光素子が有する触媒層の表面と平行に形成され且つ前記触媒層が露出している流路と、

前記触媒層を加熱するヒータと、

を備えることを特徴とするガス検出用セル。

【請求項2】

請求項1に記載のガス検出用セルと、

前記流路を通じて前記触媒層に前記検査対象ガスを供給するガス供給手段と、

前記触媒層における前記可燃性ガスの触媒酸化反応によって発生する発光スペクトルを計測するスペクトル計測手段と、

を備えることを特徴とするガス検出装置。

【請求項1】

検査対象ガスに含まれる可燃性ガスの触媒酸化反応によって発光する触媒化学発光素子と、

前記触媒化学発光素子が有する触媒層の表面と平行に形成され且つ前記触媒層が露出している流路と、

前記触媒層を加熱するヒータと、

を備えることを特徴とするガス検出用セル。

【請求項2】

請求項1に記載のガス検出用セルと、

前記流路を通じて前記触媒層に前記検査対象ガスを供給するガス供給手段と、

前記触媒層における前記可燃性ガスの触媒酸化反応によって発生する発光スペクトルを計測するスペクトル計測手段と、

を備えることを特徴とするガス検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−236891(P2009−236891A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−87036(P2008−87036)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001225)日本電産コパル株式会社 (755)

【出願人】(599035627)学校法人加計学園 (43)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001225)日本電産コパル株式会社 (755)

【出願人】(599035627)学校法人加計学園 (43)

【Fターム(参考)】

[ Back to top ]