ガス検出装置とガス検出方法

【構成】 MEMSガスセンサを用いてガスを検出する。ガスセンサのヒータへの電力を、低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させることにより、低レベルで被毒ガスを蒸発もしくは酸化し、高レベルで検出対象ガスを検出する。

【効果】 MEMSガスセンサの被毒を防止する。

【効果】 MEMSガスセンサの被毒を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はMEMSガスセンサを用いたガスの検出に関し、特に有機溶媒、シリコーン蒸気等による被毒の防止に関する。

【背景技術】

【0002】

シリコーン蒸気がガスセンサを被毒することが知られている。そしてこれへの対策として、活性炭等のフィルタにより被毒ガスを除去すること(特許文献1:JP3087982)あるいはガスセンサの表面部で被毒ガスを分解すること(特許文献2:JP4401445)が知られている。また発明者は、MEMSガスセンサの場合、エタノール等の有機溶媒も被毒ガスとなることを見出した。フィルタは被毒の防止に有効であるが、長時間高濃度の被毒ガスに曝されると、被毒ガスはフィルタを通過してガスセンサ内に到達する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】JP3087982

【特許文献2】JP4401445

【発明の概要】

【発明が解決しようとする課題】

【0004】

この発明の課題は、有機溶媒、シリコーン蒸気等によるMEMSガスセンサの被毒を防止することにある。

【課題を解決するための手段】

【0005】

この発明は、シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置において、

前記駆動回路は、前記ヒータへの電力を、被毒ガスを蒸発もしくは酸化するのに適した低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させるように構成されていることを特徴とする。

【0006】

またこの発明は、シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置により、ガスを検出する方法において、

前記駆動回路により、前記ヒータへの電力を、低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させることにより、前記低レベルで被毒ガスを蒸発もしくは酸化し、前記高レベルで検出対象ガスを検出することを特徴とする。

【0007】

この発明では、低レベルにガス検知部を加熱することにより、ガス検知部に付着した被毒ガスを蒸発もしくは酸化し、ガス検知部の被毒を防止する。被毒ガスがシリコーン蒸気の場合、シリコーン蒸気を分解するとシリカがガス検知部に蓄積するので、シリコーン蒸気をガス検知部から蒸発させる。エタノール等の有機溶媒もMEMSガスセンサでは被毒の原因となる。なおガス検知部を高温に長時間保つと、MEMSセンサの消費電力が大きくなる。そこで低レベルで有機溶媒を蒸発あるいは酸化することにより、被毒を防止する。この明細書では、〜により範囲を示した場合、下限以上で上限以下であることを意味するものとする。この明細書でのガス検出装置に関する記載はそのままガス検出方法にも当てはまり、逆にガス検出方法に関する記載はそのままガス検出装置にも当てはまる。

【0008】

好ましくは、前記駆動回路は、前記ヒータへの電力を、低レベル、高レベル、0レベルの順に変化させるように構成されている。0レベルで蓄積した被毒ガスを低レベルで蒸発もしくは酸化し、高レベルで被毒ガスとは別の検出対象ガスを検出する。

また好ましくは、前記駆動回路は前記低レベルでは検出対象ガスの検出を行わないように構成されている。高レベルでメタンを低レベルでCOを検出する等の従来例と異なり、低レベルは被毒ガスを処理するためのもので、低レベルでガスを検出するのは、例えば被毒ガスである有機溶媒を検出し、低レベルの加熱の要否を判断する場合などに限られる。

【0009】

好ましくは、前記低レベルでのガス検知部の温度が60〜200℃で、特に好ましくは60〜120℃である。例えばシリコーン蒸気の沸点は200℃程度、エタノール等の有機溶媒の沸点は100℃以下で、これらの温度で被毒ガスは蒸発しあるいは酸化される。

好ましくは、前記検知部は貴金属触媒を担持したSnO2膜と、前記SnO2膜に接触する電極と、前記SnO2膜を被覆する酸化触媒膜とを備えている。酸化触媒膜は有機溶媒等の被毒ガスを低レベルで酸化して除去する。このため温和な酸化触媒であるSnO2を用いる場合も、被毒ガスの除去を促進することができる。

【0010】

好ましくは、可燃性ガス検出装置を停止状態から再起動する際に、前記駆動回路は、低レベルの電力をヒータに、再起動の完了後よりも長時間供給するように構成されている。これによって停止中に蓄積した被毒ガスを除去できる。

好ましくは、前記駆動回路は、前記低レベルもしくは低レベルと高レベルとの中間のレベルのヒータ電力での、SnO2膜の抵抗値から被毒ガスの有無を判定し、所定濃度以上の被毒ガスが存在すると判定された際に、ヒータへの電力を低レベル、高レベル、0レベルに周期的に変化させ、所定濃度未満の被毒ガスしか存在しないと判定された際に、ヒータへの電力を高レベルと0レベルとに交互に変化させるように構成されている。このようにすると、被毒ガスの濃度が低い際に低レベルでの加熱を省略し、消費電力を節約できる。低レベルでの加熱を行う場合、低レベル、高レベル、0レベルの順にヒータ加熱を周期的に変化させることが好ましいが、0レベルと低レベルとを混合した時間帯と高レベルとを交互に行うようにしても良い。

【図面の簡単な説明】

【0011】

【図1】SnO2MEMSガスセンサを用いたガス検出装置のブロック図

【図2】SnO2MEMSガスセンサの要部断面図

【図3】接触燃焼式MEMSガスセンサの要部断面図

【図4】接触燃焼式MEMSガスセンサを用いたガス検出装置のブロック図

【図5】酸化触媒膜で被覆したSnO2MEMSガスセンサの要部断面図

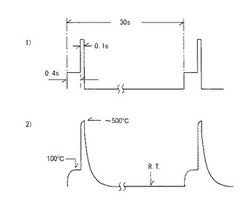

【図6】実施例でのMEMSガスセンサの加熱パターンを示す波形図で、1)は加熱電力を,2)はガス検知部の温度を示す。

【図7】実施例のアルゴリズムを示すフローチャート

【発明を実施するための形態】

【0012】

以下に本発明を実施するための最適実施例を示すが、本発明は実施例により限定されるものではなく、明細書及び図面の記載に当業者に公知の事項を加えて変形できる。

【実施例】

【0013】

図1〜図7に実施例のガス検出装置2とその変形とを示す。各図において、4はSnO2MEMSガスセンサ(以下、ガスセンサ4)で、ヒータ6とSnO2膜8とを備えている。10は負荷抵抗、12は電源としての電池、14はガスセンサ4の駆動回路としてのマイクロコンピュータで、ヒータドライブ16,検出回路18,スタート回路20として作用する。ヒータドライブ16は例えばPWM(パルス幅変調制御)によりヒータ6への電力を制御し、例えば低レベル(0.4秒間)、高レベル(0.1秒間)、0レベルの順に例えば30秒周期でヒータ6を駆動する。検出回路18はヒータ電力が高レベルでのSnO2膜8の抵抗値、あるいはこれに相当する量、実施例ではSnO2膜8に加わる電圧から、検出対象ガスのメタンを検出する。SnO2膜8の抵抗値あるいはこれに相当する量を、以下ではセンサ出力といい、検出回路18はADコンバータを備えて、例えばSnO2膜の抵抗値を求め、これを各種の基準値と比較することにより、メタン濃度を求める。検出回路18は、これ以外に低レベルでのセンサ出力から被毒ガスの濃度を求めても良い。スタート回路20は、停止していたガス検出装置2を起動する際に、例えば図示しないスイッチ等により電池12とマイクロコンピュータ14とが接続された際に、常時の0.4秒よりも長い1秒〜20秒間、実施例では4秒間、センサ4を低レベルに加熱するように、ヒータドライブ16に信号を送る。

【0014】

図2にSnO2MEMSガスセンサ4の構造を示し、シリコン基板22の一面にシリカ、酸化タンタル等の絶縁膜24が設けられ、絶縁膜24の底部に空洞23がある。Pt膜等の膜状のヒータ6が空洞23の上部で絶縁膜24上に設けられ、第2の絶縁膜26で被覆されている。絶縁膜26上に例えば一対のPt膜から成る電極28,28とSnO2膜8とが設けられている。センサ4の構造、材料は任意で、SnO2に代えてWO3、In2O3等の他の金属酸化物半導体を用いても良い。実施例ではSnO2膜8の膜厚は30μmで、SnO2の100mass%に対し1.5mass%のPdを含んでいる。またガスセンサ4の図示しないハウジングに、活性炭、シリカゲル、ゼオライト、特にエタノール吸着用のハイシリカゼオライト等のフィルタを設けても良い。

【0015】

図3に接触燃焼式MEMSガスセンサ30を、図4にその駆動回路を示し、図1,図2と同じ符号は同じものを表す。シリコン基板22の一面に設けたシリカ、酸化タンタル等の絶縁膜32の底部に一対あるいは1個の空洞31が設けられ、空洞31の上部で絶縁膜32の上部に、Pt膜等の一対のヒータ33,34が設けられている。ヒータ33をベーマイト、γアルミナ等の担体にPt,Pd等の酸化触媒を担持した材料の厚膜で被覆し、検知片35とする。ヒータ34をベーマイト、γアルミナ等の担体の厚膜で被覆し、補償片36とする。接触燃焼式MEMSガスセンサ30の構造、材料は任意である。

【0016】

図4の駆動回路において、37,38は抵抗、40はマイクロコンピュータで、ヒータドライブ41は例えばPWMにより検知片35,36と抵抗37,38のブリッジ回路を駆動し、検知片35と補償片36を低レベル、高レベル、0レベルの順に例えば30秒周期で駆動する。検出回路42は、高レベルで検知片35と補償片36とに電圧が加えられるのと同期して、ブリッジ回路の出力をAD変換し、メタン、水素、イソブタン、メルカプタン等の濃度を求める。検出回路42は、センサ30がフィルタを備えている場合、低レベルでのブリッジ回路の出力から被毒ガスの濃度が所定値以上か否かを判別しても良い。

【0017】

図5のSnO2MEMSガスセンサ50は、図2のガスセンサでのSnO2膜8を酸化触媒膜52で被覆したもので、酸化触媒膜52にはPt、Pd等の貴金属触媒をアルミナ等の担体に担持したもの、SnO2よりも酸化活性の高いMnO2,Mn2O3,MnO、LaCoO3,LaNiO3等の遷移金属酸化物、あるいは遷移金属酸化物にPt、Pd等の貴金属触媒を担持させたもの等を用いる。

【0018】

図6、図7にガスセンサ4,30,50の駆動アルゴリズムを示す。ここでは低レベルでのSnO2膜8あるいは検知片35の温度を100℃、高レベルでのSnO2膜8あるいは検知片35の温度を例えば470℃とし、高レベルでの温度は一般的には300℃〜550℃とする。またセンサを所定のレベルあるいは温度に加熱するとは、SnO2膜8あるいは検知片35を所定の電力であるいは所定の温度へ加熱することである。電源を投入した際に、例えば4秒間、好ましくは1〜20秒間、センサを低レベルに加熱し、放置中にSnO2膜8あるいは検知片35に蓄積した被毒ガスを蒸発もしくは酸化する(ステップ1)。次いで例えば30秒周期で、ガスセンサ4,30,50を駆動し、最初の0.4秒間、好ましくは最初の0.1〜2秒間低レベルに(ステップ2)、次の0.1秒間、好ましくは次の0.02秒間〜0.5秒間高レベルに加熱し(ステップ5)、残る区間はヒータをオフ(ステップ6)する。30秒周期とするのはメタンの検出遅れを例えば30秒程度とするためで、周期は例えば5秒〜10分とする。

【0019】

低レベルへの加熱で、センサは例えば100℃に加熱され、シリコーン蒸気が被毒ガスの場合、その沸点は200℃弱の場合が多く、100℃ではシリコーン蒸気は分解せずにセンサから蒸発し、被毒が防止される。エタノール等の有機溶媒が被毒ガスの場合、その沸点は100℃弱の場合が多く、有機溶媒は100℃でセンサから蒸発する。貴金属触媒、MnO2等の遷移金属酸化物触媒は100℃未満でもエタノール等の有機溶媒を酸化する能力があり、センサに吸着した有機溶媒を低レベルで酸化して除去する。

【0020】

有機溶媒による被毒が問題となる環境では、センサに活性炭等のフィルタを設けることが好ましい。低レベルではセンサが有機溶媒への感度を持つので、低レベルであるいは低レベルと高レベルとの中間の温度で被毒ガスの濃度を求めて、所定値以上の場合は次回以降も低レベルへの加熱を行い、所定値未満の場合は次回以降は低レベルへの加熱を省略しても良い(ステップ2,3)。この判定は例えば100周期毎に、好ましくは10〜1000周期毎に行う。ステップ2,3の意味は消費電力を節減することで、問題点はセンサに被毒ガスを蓄積させる可能性がある点で、ステップ2,3を省略しても良い。

【0021】

表1に上記の駆動条件でのシリコーン被毒の影響を示す。シリコーン蒸気(8ppmのシロキサンD4)を含む空気を被毒雰囲気とし、被毒雰囲気中で10日間センサを駆動し、シリコーン被毒の前後での特性の変化を求めた。なお以下では、センサ数は各20個で、結果はその平均で示す。図2のセンサに対し、低レベルの加熱温度を変えた際の結果を表2に示す。低レベルでの加熱を行わないと被毒の影響が著しく、低レベルを80℃,100℃とすると最良の結果が得られ、120℃ではやや劣る結果が得られ、300℃では低レベルの処理を行わなかった場合と同等の結果となる。なお図2のSnO2センサで、被毒雰囲気中でセンサを放置し、被毒雰囲気から取り出した後に、4秒間100℃の加熱を行うと、シリコーン被毒の前後での出力比はメタン3000ppmに対し0.9、水素1000ppmに対し0.75となった。また4秒間100℃の加熱を行わないと、シリコーン被毒の前後での出力比はメタン3000ppmに対し0.6、水素1000ppmに対し0.3となった。

【0022】

表1

センサの種類 シリコーン被毒の前後での出力比

メタン3000ppm 水素1000ppm

SnO2(図2) 0.95 0.85

接触燃焼式(図3) 0.85 0.95

SnO2+酸化触媒(図5) 0.95 0.90

* センサは何れもフィルタ無しで、駆動条件は0.4秒100℃,0.1秒470℃で他は室温の30秒周期である。

* 被毒条件は8ppmのシリコーン蒸気(D4)に10日間曝露

* 出力はSnO2センサの場合、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比を、接触燃焼式センサの場合、指定した雰囲気での被毒後のブリッジ回路の出力と被毒前の出力の比である。

* 図5での酸化触媒膜は、Pt1mass%担持で10μm厚のMnO2膜である。

【0023】

表2

低レベルの温度 シリコーン被毒の前後での出力比

メタン3000ppm 水素1000ppm

低レベル無し 0.65 0.35

60℃ 0.90 0.75

80℃ 1.0 0.80

100℃ 0.95 0.85

120℃ 0.85 0.70

200℃ 0.75 0.50

300℃ 0.60 0.35

* センサは図2のSnO2センサで、フィルタ無し、

* 被毒条件は8ppmのシリコーン蒸気(D4)に10日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0024】

図2,図5のSnO2センサに対し、粒状活性炭150mgのフィルタを設け、エタノール被毒への耐久性を評価した。結果を図2のセンサ4に対し表3に、図5のセンサ50に対し表4に示す。80℃、100℃の低レベル加熱を行うことにより、最良の結果が得られ、120℃ではやや劣る結果が、300℃ではかなり劣る結果が得られる。また低レベルの加熱を行うと、図5のセンサでは、図2のセンサよりもエタノールへの耐被毒性が高くなる。なおエタノールの代わりに、アセトアルデヒド、トルエン等に対する耐被毒性を調べたが、80℃,100℃での低レベル加熱を行うと被毒の影響を小さくでき、酸化触媒で被覆するとさらに被毒の影響を小さくできた。

【0025】

表3

低レベルの温度 エタノール被毒の前後での出力比

メタン3000ppm 水素1000ppm

低レベル無し 2.05 1.35

60℃ 0.85 0.80

80℃ 0.90 0.85

100℃ 0.95 0.90

120℃ 0.85 0.80

200℃ 1.10 1.20

300℃ 1.25 1.30

* センサは図2のSnO2センサで、150mgの粒状活性炭フィルタ有り、

* 被毒条件は3000ppmのエタノールに毎日1時間ずつ5日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0026】

表4

低レベルの温度 エタノール被毒の前後での出力比

メタン3000ppm 水素1000ppm

低レベル無し 2.05 1.35

80℃ 1.00 0.95

100℃ 1.00 0.95

120℃ 0.90 1.05

300℃ 1.10 1.20

* センサは図5のSnO2センサ(Pt1mass%担持で10μm厚のMnO2膜で被覆)で、150mgの粒状活性炭フィルタ有り、

* 被毒条件は3000ppmのエタノールに毎日1時間ずつ5日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0027】

表5

低レベルの温度と時間 エタノール被毒の前後での出力比

メタン3000ppm 水素1000ppm

80℃×0.1秒 0.85 0.80

80℃×0.4秒 0.90 0.85

80℃×1.0秒 0.95 0.95

100℃×0.1秒 0.85 0.90

100℃×0.4秒 0.95 0.90

100℃×1.0秒 1.00 0.95

* センサは図2のSnO2センサで、150mgの粒状活性炭フィルタ有り、

* 被毒条件は3000ppmのエタノールに毎日1時間ずつ5日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0028】

低レベルの加熱時間の影響を表5に示す。低レベルの加熱時間は0.1秒、0.4秒、1秒で効果があるので0.1〜2秒が好ましく、0.1秒ではやや効果が低く1秒よりも増すと消費電力も増すので、0.2〜1秒が好ましいことが分かる。表1〜表5から、低レベルの温度は60〜200℃が好ましく、特に60〜120℃が好ましく、70〜110℃がさらに好ましく、80〜100℃が最も好ましいことが分かる。なお検出対象ガスの種類は、被毒ガスと異なるものであれば、任意である。また高レベルの温度、時間は検出対象ガスに応じて適宜に定めるが、低レベルよりも低温では被毒が生じないので、低レベルよりも高温とする。発明者は表1〜表5以外に、SnO2膜8への貴金属触媒添加量を、SnO2の100mass%に対し3mass%のPdを含むもの、SnO2の100mass%に対し1.5mass%のPtを含むものに代えて、耐被毒性を評価した。しかし低レベルの最適温度が80〜100℃で,0.4秒間の低レベルで充分な効果があることは変わらなかった。従って貴金属担持のSnO2膜に対し、貴金属の種類と担持量を問わず、低レベルの条件は共通である。

【0029】

0レベルに付いて補足する。例えば携帯用の可燃性ガスリークチェッカーにおいて、エタノール等による被毒を防止するため、常時は電源をオフしてガスセンサのヒータ電力を0レベルに保ち、電源をオンすると例えば低レベルで100℃に10秒間保ち、その後MEMSガスセンサの熱時定数である30m秒程度の時間で高レベルである470℃付近まで昇温させて、可燃性ガスを検出するようにしても良い。

【符号の説明】

【0030】

2 ガス検出装置

4,50 SnO2MEMSガスセンサ

6 ヒータ

8 SnO2膜

10 負荷抵抗

12 電池

14,40 マイクロコンピュータ

16,41 ヒータドライブ

18,42 検出回路

20 スタート回路

22 シリコン基板

23,31 空洞

24,26 絶縁膜

28 電極

30 接触燃焼式MEMSガスセンサ

32 絶縁膜

33,34 ヒータ

35 検知片

36 補償片

37,38 抵抗

52 酸化触媒膜

【技術分野】

【0001】

この発明はMEMSガスセンサを用いたガスの検出に関し、特に有機溶媒、シリコーン蒸気等による被毒の防止に関する。

【背景技術】

【0002】

シリコーン蒸気がガスセンサを被毒することが知られている。そしてこれへの対策として、活性炭等のフィルタにより被毒ガスを除去すること(特許文献1:JP3087982)あるいはガスセンサの表面部で被毒ガスを分解すること(特許文献2:JP4401445)が知られている。また発明者は、MEMSガスセンサの場合、エタノール等の有機溶媒も被毒ガスとなることを見出した。フィルタは被毒の防止に有効であるが、長時間高濃度の被毒ガスに曝されると、被毒ガスはフィルタを通過してガスセンサ内に到達する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】JP3087982

【特許文献2】JP4401445

【発明の概要】

【発明が解決しようとする課題】

【0004】

この発明の課題は、有機溶媒、シリコーン蒸気等によるMEMSガスセンサの被毒を防止することにある。

【課題を解決するための手段】

【0005】

この発明は、シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置において、

前記駆動回路は、前記ヒータへの電力を、被毒ガスを蒸発もしくは酸化するのに適した低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させるように構成されていることを特徴とする。

【0006】

またこの発明は、シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置により、ガスを検出する方法において、

前記駆動回路により、前記ヒータへの電力を、低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させることにより、前記低レベルで被毒ガスを蒸発もしくは酸化し、前記高レベルで検出対象ガスを検出することを特徴とする。

【0007】

この発明では、低レベルにガス検知部を加熱することにより、ガス検知部に付着した被毒ガスを蒸発もしくは酸化し、ガス検知部の被毒を防止する。被毒ガスがシリコーン蒸気の場合、シリコーン蒸気を分解するとシリカがガス検知部に蓄積するので、シリコーン蒸気をガス検知部から蒸発させる。エタノール等の有機溶媒もMEMSガスセンサでは被毒の原因となる。なおガス検知部を高温に長時間保つと、MEMSセンサの消費電力が大きくなる。そこで低レベルで有機溶媒を蒸発あるいは酸化することにより、被毒を防止する。この明細書では、〜により範囲を示した場合、下限以上で上限以下であることを意味するものとする。この明細書でのガス検出装置に関する記載はそのままガス検出方法にも当てはまり、逆にガス検出方法に関する記載はそのままガス検出装置にも当てはまる。

【0008】

好ましくは、前記駆動回路は、前記ヒータへの電力を、低レベル、高レベル、0レベルの順に変化させるように構成されている。0レベルで蓄積した被毒ガスを低レベルで蒸発もしくは酸化し、高レベルで被毒ガスとは別の検出対象ガスを検出する。

また好ましくは、前記駆動回路は前記低レベルでは検出対象ガスの検出を行わないように構成されている。高レベルでメタンを低レベルでCOを検出する等の従来例と異なり、低レベルは被毒ガスを処理するためのもので、低レベルでガスを検出するのは、例えば被毒ガスである有機溶媒を検出し、低レベルの加熱の要否を判断する場合などに限られる。

【0009】

好ましくは、前記低レベルでのガス検知部の温度が60〜200℃で、特に好ましくは60〜120℃である。例えばシリコーン蒸気の沸点は200℃程度、エタノール等の有機溶媒の沸点は100℃以下で、これらの温度で被毒ガスは蒸発しあるいは酸化される。

好ましくは、前記検知部は貴金属触媒を担持したSnO2膜と、前記SnO2膜に接触する電極と、前記SnO2膜を被覆する酸化触媒膜とを備えている。酸化触媒膜は有機溶媒等の被毒ガスを低レベルで酸化して除去する。このため温和な酸化触媒であるSnO2を用いる場合も、被毒ガスの除去を促進することができる。

【0010】

好ましくは、可燃性ガス検出装置を停止状態から再起動する際に、前記駆動回路は、低レベルの電力をヒータに、再起動の完了後よりも長時間供給するように構成されている。これによって停止中に蓄積した被毒ガスを除去できる。

好ましくは、前記駆動回路は、前記低レベルもしくは低レベルと高レベルとの中間のレベルのヒータ電力での、SnO2膜の抵抗値から被毒ガスの有無を判定し、所定濃度以上の被毒ガスが存在すると判定された際に、ヒータへの電力を低レベル、高レベル、0レベルに周期的に変化させ、所定濃度未満の被毒ガスしか存在しないと判定された際に、ヒータへの電力を高レベルと0レベルとに交互に変化させるように構成されている。このようにすると、被毒ガスの濃度が低い際に低レベルでの加熱を省略し、消費電力を節約できる。低レベルでの加熱を行う場合、低レベル、高レベル、0レベルの順にヒータ加熱を周期的に変化させることが好ましいが、0レベルと低レベルとを混合した時間帯と高レベルとを交互に行うようにしても良い。

【図面の簡単な説明】

【0011】

【図1】SnO2MEMSガスセンサを用いたガス検出装置のブロック図

【図2】SnO2MEMSガスセンサの要部断面図

【図3】接触燃焼式MEMSガスセンサの要部断面図

【図4】接触燃焼式MEMSガスセンサを用いたガス検出装置のブロック図

【図5】酸化触媒膜で被覆したSnO2MEMSガスセンサの要部断面図

【図6】実施例でのMEMSガスセンサの加熱パターンを示す波形図で、1)は加熱電力を,2)はガス検知部の温度を示す。

【図7】実施例のアルゴリズムを示すフローチャート

【発明を実施するための形態】

【0012】

以下に本発明を実施するための最適実施例を示すが、本発明は実施例により限定されるものではなく、明細書及び図面の記載に当業者に公知の事項を加えて変形できる。

【実施例】

【0013】

図1〜図7に実施例のガス検出装置2とその変形とを示す。各図において、4はSnO2MEMSガスセンサ(以下、ガスセンサ4)で、ヒータ6とSnO2膜8とを備えている。10は負荷抵抗、12は電源としての電池、14はガスセンサ4の駆動回路としてのマイクロコンピュータで、ヒータドライブ16,検出回路18,スタート回路20として作用する。ヒータドライブ16は例えばPWM(パルス幅変調制御)によりヒータ6への電力を制御し、例えば低レベル(0.4秒間)、高レベル(0.1秒間)、0レベルの順に例えば30秒周期でヒータ6を駆動する。検出回路18はヒータ電力が高レベルでのSnO2膜8の抵抗値、あるいはこれに相当する量、実施例ではSnO2膜8に加わる電圧から、検出対象ガスのメタンを検出する。SnO2膜8の抵抗値あるいはこれに相当する量を、以下ではセンサ出力といい、検出回路18はADコンバータを備えて、例えばSnO2膜の抵抗値を求め、これを各種の基準値と比較することにより、メタン濃度を求める。検出回路18は、これ以外に低レベルでのセンサ出力から被毒ガスの濃度を求めても良い。スタート回路20は、停止していたガス検出装置2を起動する際に、例えば図示しないスイッチ等により電池12とマイクロコンピュータ14とが接続された際に、常時の0.4秒よりも長い1秒〜20秒間、実施例では4秒間、センサ4を低レベルに加熱するように、ヒータドライブ16に信号を送る。

【0014】

図2にSnO2MEMSガスセンサ4の構造を示し、シリコン基板22の一面にシリカ、酸化タンタル等の絶縁膜24が設けられ、絶縁膜24の底部に空洞23がある。Pt膜等の膜状のヒータ6が空洞23の上部で絶縁膜24上に設けられ、第2の絶縁膜26で被覆されている。絶縁膜26上に例えば一対のPt膜から成る電極28,28とSnO2膜8とが設けられている。センサ4の構造、材料は任意で、SnO2に代えてWO3、In2O3等の他の金属酸化物半導体を用いても良い。実施例ではSnO2膜8の膜厚は30μmで、SnO2の100mass%に対し1.5mass%のPdを含んでいる。またガスセンサ4の図示しないハウジングに、活性炭、シリカゲル、ゼオライト、特にエタノール吸着用のハイシリカゼオライト等のフィルタを設けても良い。

【0015】

図3に接触燃焼式MEMSガスセンサ30を、図4にその駆動回路を示し、図1,図2と同じ符号は同じものを表す。シリコン基板22の一面に設けたシリカ、酸化タンタル等の絶縁膜32の底部に一対あるいは1個の空洞31が設けられ、空洞31の上部で絶縁膜32の上部に、Pt膜等の一対のヒータ33,34が設けられている。ヒータ33をベーマイト、γアルミナ等の担体にPt,Pd等の酸化触媒を担持した材料の厚膜で被覆し、検知片35とする。ヒータ34をベーマイト、γアルミナ等の担体の厚膜で被覆し、補償片36とする。接触燃焼式MEMSガスセンサ30の構造、材料は任意である。

【0016】

図4の駆動回路において、37,38は抵抗、40はマイクロコンピュータで、ヒータドライブ41は例えばPWMにより検知片35,36と抵抗37,38のブリッジ回路を駆動し、検知片35と補償片36を低レベル、高レベル、0レベルの順に例えば30秒周期で駆動する。検出回路42は、高レベルで検知片35と補償片36とに電圧が加えられるのと同期して、ブリッジ回路の出力をAD変換し、メタン、水素、イソブタン、メルカプタン等の濃度を求める。検出回路42は、センサ30がフィルタを備えている場合、低レベルでのブリッジ回路の出力から被毒ガスの濃度が所定値以上か否かを判別しても良い。

【0017】

図5のSnO2MEMSガスセンサ50は、図2のガスセンサでのSnO2膜8を酸化触媒膜52で被覆したもので、酸化触媒膜52にはPt、Pd等の貴金属触媒をアルミナ等の担体に担持したもの、SnO2よりも酸化活性の高いMnO2,Mn2O3,MnO、LaCoO3,LaNiO3等の遷移金属酸化物、あるいは遷移金属酸化物にPt、Pd等の貴金属触媒を担持させたもの等を用いる。

【0018】

図6、図7にガスセンサ4,30,50の駆動アルゴリズムを示す。ここでは低レベルでのSnO2膜8あるいは検知片35の温度を100℃、高レベルでのSnO2膜8あるいは検知片35の温度を例えば470℃とし、高レベルでの温度は一般的には300℃〜550℃とする。またセンサを所定のレベルあるいは温度に加熱するとは、SnO2膜8あるいは検知片35を所定の電力であるいは所定の温度へ加熱することである。電源を投入した際に、例えば4秒間、好ましくは1〜20秒間、センサを低レベルに加熱し、放置中にSnO2膜8あるいは検知片35に蓄積した被毒ガスを蒸発もしくは酸化する(ステップ1)。次いで例えば30秒周期で、ガスセンサ4,30,50を駆動し、最初の0.4秒間、好ましくは最初の0.1〜2秒間低レベルに(ステップ2)、次の0.1秒間、好ましくは次の0.02秒間〜0.5秒間高レベルに加熱し(ステップ5)、残る区間はヒータをオフ(ステップ6)する。30秒周期とするのはメタンの検出遅れを例えば30秒程度とするためで、周期は例えば5秒〜10分とする。

【0019】

低レベルへの加熱で、センサは例えば100℃に加熱され、シリコーン蒸気が被毒ガスの場合、その沸点は200℃弱の場合が多く、100℃ではシリコーン蒸気は分解せずにセンサから蒸発し、被毒が防止される。エタノール等の有機溶媒が被毒ガスの場合、その沸点は100℃弱の場合が多く、有機溶媒は100℃でセンサから蒸発する。貴金属触媒、MnO2等の遷移金属酸化物触媒は100℃未満でもエタノール等の有機溶媒を酸化する能力があり、センサに吸着した有機溶媒を低レベルで酸化して除去する。

【0020】

有機溶媒による被毒が問題となる環境では、センサに活性炭等のフィルタを設けることが好ましい。低レベルではセンサが有機溶媒への感度を持つので、低レベルであるいは低レベルと高レベルとの中間の温度で被毒ガスの濃度を求めて、所定値以上の場合は次回以降も低レベルへの加熱を行い、所定値未満の場合は次回以降は低レベルへの加熱を省略しても良い(ステップ2,3)。この判定は例えば100周期毎に、好ましくは10〜1000周期毎に行う。ステップ2,3の意味は消費電力を節減することで、問題点はセンサに被毒ガスを蓄積させる可能性がある点で、ステップ2,3を省略しても良い。

【0021】

表1に上記の駆動条件でのシリコーン被毒の影響を示す。シリコーン蒸気(8ppmのシロキサンD4)を含む空気を被毒雰囲気とし、被毒雰囲気中で10日間センサを駆動し、シリコーン被毒の前後での特性の変化を求めた。なお以下では、センサ数は各20個で、結果はその平均で示す。図2のセンサに対し、低レベルの加熱温度を変えた際の結果を表2に示す。低レベルでの加熱を行わないと被毒の影響が著しく、低レベルを80℃,100℃とすると最良の結果が得られ、120℃ではやや劣る結果が得られ、300℃では低レベルの処理を行わなかった場合と同等の結果となる。なお図2のSnO2センサで、被毒雰囲気中でセンサを放置し、被毒雰囲気から取り出した後に、4秒間100℃の加熱を行うと、シリコーン被毒の前後での出力比はメタン3000ppmに対し0.9、水素1000ppmに対し0.75となった。また4秒間100℃の加熱を行わないと、シリコーン被毒の前後での出力比はメタン3000ppmに対し0.6、水素1000ppmに対し0.3となった。

【0022】

表1

センサの種類 シリコーン被毒の前後での出力比

メタン3000ppm 水素1000ppm

SnO2(図2) 0.95 0.85

接触燃焼式(図3) 0.85 0.95

SnO2+酸化触媒(図5) 0.95 0.90

* センサは何れもフィルタ無しで、駆動条件は0.4秒100℃,0.1秒470℃で他は室温の30秒周期である。

* 被毒条件は8ppmのシリコーン蒸気(D4)に10日間曝露

* 出力はSnO2センサの場合、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比を、接触燃焼式センサの場合、指定した雰囲気での被毒後のブリッジ回路の出力と被毒前の出力の比である。

* 図5での酸化触媒膜は、Pt1mass%担持で10μm厚のMnO2膜である。

【0023】

表2

低レベルの温度 シリコーン被毒の前後での出力比

メタン3000ppm 水素1000ppm

低レベル無し 0.65 0.35

60℃ 0.90 0.75

80℃ 1.0 0.80

100℃ 0.95 0.85

120℃ 0.85 0.70

200℃ 0.75 0.50

300℃ 0.60 0.35

* センサは図2のSnO2センサで、フィルタ無し、

* 被毒条件は8ppmのシリコーン蒸気(D4)に10日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0024】

図2,図5のSnO2センサに対し、粒状活性炭150mgのフィルタを設け、エタノール被毒への耐久性を評価した。結果を図2のセンサ4に対し表3に、図5のセンサ50に対し表4に示す。80℃、100℃の低レベル加熱を行うことにより、最良の結果が得られ、120℃ではやや劣る結果が、300℃ではかなり劣る結果が得られる。また低レベルの加熱を行うと、図5のセンサでは、図2のセンサよりもエタノールへの耐被毒性が高くなる。なおエタノールの代わりに、アセトアルデヒド、トルエン等に対する耐被毒性を調べたが、80℃,100℃での低レベル加熱を行うと被毒の影響を小さくでき、酸化触媒で被覆するとさらに被毒の影響を小さくできた。

【0025】

表3

低レベルの温度 エタノール被毒の前後での出力比

メタン3000ppm 水素1000ppm

低レベル無し 2.05 1.35

60℃ 0.85 0.80

80℃ 0.90 0.85

100℃ 0.95 0.90

120℃ 0.85 0.80

200℃ 1.10 1.20

300℃ 1.25 1.30

* センサは図2のSnO2センサで、150mgの粒状活性炭フィルタ有り、

* 被毒条件は3000ppmのエタノールに毎日1時間ずつ5日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0026】

表4

低レベルの温度 エタノール被毒の前後での出力比

メタン3000ppm 水素1000ppm

低レベル無し 2.05 1.35

80℃ 1.00 0.95

100℃ 1.00 0.95

120℃ 0.90 1.05

300℃ 1.10 1.20

* センサは図5のSnO2センサ(Pt1mass%担持で10μm厚のMnO2膜で被覆)で、150mgの粒状活性炭フィルタ有り、

* 被毒条件は3000ppmのエタノールに毎日1時間ずつ5日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0027】

表5

低レベルの温度と時間 エタノール被毒の前後での出力比

メタン3000ppm 水素1000ppm

80℃×0.1秒 0.85 0.80

80℃×0.4秒 0.90 0.85

80℃×1.0秒 0.95 0.95

100℃×0.1秒 0.85 0.90

100℃×0.4秒 0.95 0.90

100℃×1.0秒 1.00 0.95

* センサは図2のSnO2センサで、150mgの粒状活性炭フィルタ有り、

* 被毒条件は3000ppmのエタノールに毎日1時間ずつ5日間曝露

* 駆動条件は、0.4秒低レベル,0.1秒470℃で他は室温の30秒周期、

* 出力は、指定した雰囲気での被毒後の抵抗値と被毒前の抵抗値の比である。

【0028】

低レベルの加熱時間の影響を表5に示す。低レベルの加熱時間は0.1秒、0.4秒、1秒で効果があるので0.1〜2秒が好ましく、0.1秒ではやや効果が低く1秒よりも増すと消費電力も増すので、0.2〜1秒が好ましいことが分かる。表1〜表5から、低レベルの温度は60〜200℃が好ましく、特に60〜120℃が好ましく、70〜110℃がさらに好ましく、80〜100℃が最も好ましいことが分かる。なお検出対象ガスの種類は、被毒ガスと異なるものであれば、任意である。また高レベルの温度、時間は検出対象ガスに応じて適宜に定めるが、低レベルよりも低温では被毒が生じないので、低レベルよりも高温とする。発明者は表1〜表5以外に、SnO2膜8への貴金属触媒添加量を、SnO2の100mass%に対し3mass%のPdを含むもの、SnO2の100mass%に対し1.5mass%のPtを含むものに代えて、耐被毒性を評価した。しかし低レベルの最適温度が80〜100℃で,0.4秒間の低レベルで充分な効果があることは変わらなかった。従って貴金属担持のSnO2膜に対し、貴金属の種類と担持量を問わず、低レベルの条件は共通である。

【0029】

0レベルに付いて補足する。例えば携帯用の可燃性ガスリークチェッカーにおいて、エタノール等による被毒を防止するため、常時は電源をオフしてガスセンサのヒータ電力を0レベルに保ち、電源をオンすると例えば低レベルで100℃に10秒間保ち、その後MEMSガスセンサの熱時定数である30m秒程度の時間で高レベルである470℃付近まで昇温させて、可燃性ガスを検出するようにしても良い。

【符号の説明】

【0030】

2 ガス検出装置

4,50 SnO2MEMSガスセンサ

6 ヒータ

8 SnO2膜

10 負荷抵抗

12 電池

14,40 マイクロコンピュータ

16,41 ヒータドライブ

18,42 検出回路

20 スタート回路

22 シリコン基板

23,31 空洞

24,26 絶縁膜

28 電極

30 接触燃焼式MEMSガスセンサ

32 絶縁膜

33,34 ヒータ

35 検知片

36 補償片

37,38 抵抗

52 酸化触媒膜

【特許請求の範囲】

【請求項1】

シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置において、

前記駆動回路は、前記ヒータへの電力を、被毒ガスを蒸発もしくは酸化するのに適した低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させるように構成されていることを特徴とする、ガス検出装置。

【請求項2】

前記駆動回路は、前記ヒータへの電力を、低レベル、高レベル、0レベルの順に変化させるように構成されていることを特徴とする、請求項1のガス検出装置。

【請求項3】

前記駆動回路は、前記低レベルでは検出対象ガスの検出を行わないように構成されていることを特徴とする、請求項1または2のガス検出装置。

【請求項4】

前記低レベルでのガス検知部の温度が60〜200℃であることを特徴とする、請求項1〜3のいずれかのガス検出装置。

【請求項5】

前記低レベルでのガス検知部の温度が60〜120℃であることを特徴とする、請求項4のガス検出装置。

【請求項6】

前記検知部は貴金属触媒を担持したSnO2膜と、前記SnO2膜に接触する電極と、前記SnO2膜を被覆する酸化触媒膜とを備えていることを特徴とする、請求項1〜5のいずれかのガス検出装置。

【請求項7】

可燃性ガス検出装置を停止状態から再起動する際に、前記駆動回路は、低レベルの電力をヒータに、再起動の完了後よりも長時間供給するように構成されていることを特徴とする、請求項1〜6のいずれかのガス検出装置。

【請求項8】

前記駆動回路は、前記低レベルもしくは低レベルと高レベルとの中間のレベルのヒータ電力での、SnO2膜の抵抗値から被毒ガスの有無を判定し、所定濃度以上の被毒ガスが存在すると判定された際に、ヒータへの電力を低レベル、高レベル、0レベルに周期的に変化させ、所定濃度未満の被毒ガスしか存在しないと判定された際に、ヒータへの電力を高レベルと0レベルとに交互に変化させるように構成されていることを特徴とする、請求項1〜7のいずれかのガス検出装置。

【請求項9】

シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置により、ガスを検出する方法において、

前記駆動回路により、前記ヒータへの電力を、低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させることにより、前記低レベルで被毒ガスを蒸発もしくは酸化し、前記高レベルで検出対象ガスを検出することを特徴とする、ガス検出方法。

【請求項1】

シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置において、

前記駆動回路は、前記ヒータへの電力を、被毒ガスを蒸発もしくは酸化するのに適した低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させるように構成されていることを特徴とする、ガス検出装置。

【請求項2】

前記駆動回路は、前記ヒータへの電力を、低レベル、高レベル、0レベルの順に変化させるように構成されていることを特徴とする、請求項1のガス検出装置。

【請求項3】

前記駆動回路は、前記低レベルでは検出対象ガスの検出を行わないように構成されていることを特徴とする、請求項1または2のガス検出装置。

【請求項4】

前記低レベルでのガス検知部の温度が60〜200℃であることを特徴とする、請求項1〜3のいずれかのガス検出装置。

【請求項5】

前記低レベルでのガス検知部の温度が60〜120℃であることを特徴とする、請求項4のガス検出装置。

【請求項6】

前記検知部は貴金属触媒を担持したSnO2膜と、前記SnO2膜に接触する電極と、前記SnO2膜を被覆する酸化触媒膜とを備えていることを特徴とする、請求項1〜5のいずれかのガス検出装置。

【請求項7】

可燃性ガス検出装置を停止状態から再起動する際に、前記駆動回路は、低レベルの電力をヒータに、再起動の完了後よりも長時間供給するように構成されていることを特徴とする、請求項1〜6のいずれかのガス検出装置。

【請求項8】

前記駆動回路は、前記低レベルもしくは低レベルと高レベルとの中間のレベルのヒータ電力での、SnO2膜の抵抗値から被毒ガスの有無を判定し、所定濃度以上の被毒ガスが存在すると判定された際に、ヒータへの電力を低レベル、高レベル、0レベルに周期的に変化させ、所定濃度未満の被毒ガスしか存在しないと判定された際に、ヒータへの電力を高レベルと0レベルとに交互に変化させるように構成されていることを特徴とする、請求項1〜7のいずれかのガス検出装置。

【請求項9】

シリコン基板表面の絶縁膜にヒータを備えるガス検知部が設けられ、前記ガス検知部の周囲で前記絶縁膜の底部に空洞が設けられているMEMSガスセンサと、電源と、MEMSガスセンサの駆動回路とを備えるガス検出装置により、ガスを検出する方法において、

前記駆動回路により、前記ヒータへの電力を、低レベルと、検出対象ガスの検出に適した高レベルと、0レベルとの間で変化させることにより、前記低レベルで被毒ガスを蒸発もしくは酸化し、前記高レベルで検出対象ガスを検出することを特徴とする、ガス検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−247239(P2012−247239A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117795(P2011−117795)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000112439)フィガロ技研株式会社 (58)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000112439)フィガロ技研株式会社 (58)

【Fターム(参考)】

[ Back to top ]