ガス検出装置

【課題】小型化が可能であると共に検出開始時並びに検出対象ガスの濃度変化時の応答性に優れるガス検出装置を提供する。

【解決手段】ガス検出装置1は、支持体2、リード線51,52,53、センサ素子6、及び有孔の防曝部材7を備える。前記支持体2は、絶縁性の部材と、この部材の表面上に形成された導体配線とを有し、且つ外部へ開口する配置空間8が形成される。前記リード線51,52,53は、前記導体配線に接続されて、前記支持体2から前記配置空間8へ突出する。前記センサ素子6は前記配置空間8内で前記リード線51,52,53によって支持されると共に前記リード線51,52,53に電気的に接続される。前記防曝部材7が前記配置空間8を覆っている。

【解決手段】ガス検出装置1は、支持体2、リード線51,52,53、センサ素子6、及び有孔の防曝部材7を備える。前記支持体2は、絶縁性の部材と、この部材の表面上に形成された導体配線とを有し、且つ外部へ開口する配置空間8が形成される。前記リード線51,52,53は、前記導体配線に接続されて、前記支持体2から前記配置空間8へ突出する。前記センサ素子6は前記配置空間8内で前記リード線51,52,53によって支持されると共に前記リード線51,52,53に電気的に接続される。前記防曝部材7が前記配置空間8を覆っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気体中の検出対象ガスを検出するガス検出装置に関する。

【背景技術】

【0002】

従来、気体中の検出対象ガスの濃度を電気信号に変換するセンサ素子を利用したガス検出装置について、種々の構造が提案されている。そのうち、酸化スズ等の金属酸化物半導体を主体とする球体状や楕円体状等に形成された感ガス体中に、白金や白金合金からなるコイル状のヒータや芯線状の電極を埋設して構成されるセンサ素子は、強度と耐久性が高く、種々のガス検出装置1で用いられている。このようなガス検出装置では、センサ素子をヒータにて加熱した状態で検出対象ガスを含む気体中に曝露し、感ガス体への検出対象ガスの吸着による電気的抵抗値の変化を、前記電極を用いて検出する(特許文献1参照)。

【0003】

図11に従来からあるガス検出装置100の構成の一例を示す。図示例のガス検出装置100におけるセンサ素子106は、金属酸化物半導体を含む粉体材料の焼結体にて構成される感ガス体と、前記感ガス体の電気抵抗を測定するための電極とで構成される。感ガス体は一対の電極を覆うように形成される。このとき電極であるコイル状のヒータ兼用電極及び芯線状電極をセンサ基体とし、このヒータ兼用電極及び芯線状電極を覆うように楕円体状に感ガス体が形成されている。

【0004】

センサ素子106は、ヒータ兼用電極の両端及び芯線状電極の一端からそれぞれ延出するリード線151,152,153に電気的に接続されると共にこのリード線151,152,153によって支持されている。このリード線151,152,153は、3本の端子117,117,117にそれぞれ接続固定されている。この端子117,117,117は、センサ筐体120の底部を兼ねる樹脂製のベース118を貫通してその一端部がセンサ筐体120の内側へ、他端部がセンサ筐体120の外側へ突出するように設けられている。前記ベース118と共にセンサ筐体120を構成するキャップ体119は、上下が開口した筒状に形成されており、上部開口には防曝用のステンレス製の金網121が設けられている。このキャップ体119の下部開口にベース118が取着されることで、前記下部開口がベース118で閉塞され、これによりセンサ筐体120が構成されている。このセンサ筐体120の内側にセンサ素子106が配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−142356号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来のガス検出装置1では、上記のようにベース118に設けた端子117,117,117に対してリード線151,152,153でセンサ素子106を支持するため、ガス検出装置100全体が嵩高くなり、またセンサ素子106に防曝用の金網121を有するセンサ筐体120を被せるために更に嵩高くなってしまうという問題があった。このため、小型の機器に対してガス検出装置100を設けることは困難なものであった。

【0007】

また、このガス検出装置100では、金網121を通じてセンサ筐体120内に導入された気体中の検出対象ガスの濃度が検出されるものであるが、センサ筐体120はセンサ素子106、リード線151,152,153及び端子117,117,117を収納するため、ある程度大きな容量を必要とし、このため気体をセンサ筐体120へ導入してから、このセンサ筐体120内の検出対象ガスの濃度が安定するまでに一定の時間を要してしまう。このため、センサ筐体120への気体の供給を開始してから、正確な検出対象ガスの濃度検出が可能となるまでに一定の時間を要してしまうものであった。また、センサ筐体120へ気体を供給する際、センサ筐体120内の気体が更新されるまである程度の時間がかかるため、気体中の検出対象ガスの濃度が経時的に変動する場合には、その濃度変化を速やかに且つ正確に検出することは困難なものであった。

【0008】

本発明は上記の点に鑑みて為されたものであり、小型化が可能であると共に検出開始時並びに検出対象ガスの濃度変化時の応答性に優れるガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るガス検出装置は、支持体、リード線、センサ素子、及び有孔の防曝部材を備える。前記支持体は、絶縁性の部材と、この部材の表面上に形成された導体配線とを有し、且つ外部へ開口する配置空間が形成される。前記リード線は、前記導体配線に接続されて、前記支持体から前記配置空間へ突出する。前記センサ素子は前記配置空間内で前記リード線によって支持されると共に前記リード線に電気的に接続される。前記防曝部材が前記配置空間を覆っている。

【0010】

本発明においては、前記支持体が、支持基板と、凹所が形成されたベース体とを備え、前記支持基板が、絶縁性基板と、この絶縁性基板の表面上に形成され、前記導体配線の少なくとも一部を構成する第一の導体配線とを備え、前記支持基板が前記凹所内に配置され、前記配置空間が前記凹所内の前記支持基板が占めていない空間であり、前記リード線が前記第一の導体配線に接続され、前記防曝部材が前記凹所を覆っていてもよい。

【0011】

本発明においては、前記ベース体が、前記導体配線の一部を構成する第二の導体配線を有し、前記前記第二の導体配線が前記凹所内で前記第一の導体配線と接続し、前記第二の導体配線が前記ベース体の外面で外部に露出していてもよい。

【0012】

本発明においては、前記配置空間が、前記支持体における第一の表面及びこの第一の表面とは反対側の第二の表面で開口し、前記防曝部材が前記配置空間の開口を覆っていてもよい。

【0013】

本発明においては、前記防曝部材が二つ折りに形成されたシート状の部材であり、この防曝部材が前記支持体を挟み込むことにより前記配置空間の開口を覆っていてもよい。

【0014】

本発明においては、前記支持体が、前記導体配線の少なくとも一部を構成する配線を有する支持基板と、この支持基板における前記配線が形成されている面上に重ねられたスペーサとを備え、前記配置空間が前記スペーサにおける前記支持基板とは反対側の面、並びに前記支持基板における前記スペーサとは反対側の面で開口していてもよい。

【発明の効果】

【0015】

本発明によれば、ガス検出装置を小型化すると共に、配置空間における気体の流入及び流出が促進されて検出対象ガスの検出開始時並びに検出対象ガスの濃度変化時の応答性が向上する。

【図面の簡単な説明】

【0016】

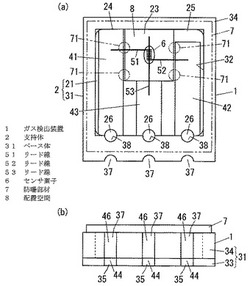

【図1】本発明の第一の実施の形態を示す、(a)は平面図、(b)は正面図である。

【図2】前記第一の実施の形態を示す、(a)分解斜視図、(b)は斜視図である。

【図3】前記第一の実施形態における支持基板を示す、(a)は平面図、(b)は正面図、(c)は底面図である。

【図4】前記第一の実施形態における底板を示す、(a)は平面図、(b)は正面図、(c)は底面図である。

【図5】前記第一の実施形態における枠体を示す、(a)は平面図、(b)は正面図である。

【図6】センサ素子及びリード線を示す断面図である。

【図7】本発明の第二の実施形態を示す、(a)は正面図、(b)は側面図である。

【図8】(a)は前記第二の実施形態における支持基板を示す平面図、(b)は前記第二の実施形態における支持体を示す平面図である。

【図9】実施例1及び比較例1についてのガス検出装置の水素に対する応答性の試験結果を示すグラフである。

【図10】実施例2及び比較例1についてのガス検出装置の水素に対する応答性の試験結果を示すグラフである。

【図11】従来技術の一例を示す一部破断した正面図である。

【発明を実施するための形態】

【0017】

[第一の実施形態]

図1,2は、第一の実施形態に係るガス検出装置1を示す。このガス検出装置1は、支持体2、リード線51,52,53、センサ素子6、及び防曝部材7を備えている。

【0018】

支持体2は導体配線を有し、且つ外部へ開口する配置空間8が形成されている。この支持体2は、支持基板21とベース体31とを備えている。

【0019】

図3に示されるように、支持基板21は、絶縁性基板22と、この絶縁性基板22の表面上に形成された第一の導体配線とを備える。絶縁性基板22は例えばガラス基材エポキシ樹脂積層板等の樹脂基板や、セラミック基板などで形成される。

【0020】

第一の導体配線は、支持体2の導体配線の一部を構成する配線である。絶縁性基板22が樹脂基板から形成される場合には、例えば絶縁性基板22上に銅箔が積層されて銅張積層板が作製され、次に前記銅箔にパターンエッチングが施され、次に残存する銅箔上に銅メッキ等の金属メッキが施されることで、第一の導体配線が形成される。絶縁性基板22がセラミックス基板である場合には、例えばメッキ法、蒸着法等の適宜のメタライズ法により、第一の導体配線が形成される。

【0021】

支持基板21の平面視寸法及び形状は例えば一辺が3〜6mmの視矩形状であり、この支持基板21の厚みは例えば0.2〜1mmである。

【0022】

絶縁性基板22には間隙23が形成されている。この間隙23は、絶縁性基板22の厚み方向に面する第一の表面(上面)、この第一の表面とは反対側の第二の表面(下面)、並びにこの第一の表面及び第二の表面と平行な方向に面する第三の表面(一端面)で開口している。絶縁性基板22は、間隙23を挟む位置に、二つの支持突出部24,25を有している。支持突出部24,25の突出寸法は例えば1.3〜2.5mmに形成される。間隙23の幅寸法は、例えば1.0〜1.3mmに形成される。

【0023】

第一の導体配線は、三つの互いに独立した配線41,42,43を備えている。各配線41,42,43は、絶縁性基板22の第一の表面上から、絶縁性基板22の第三の表面とは反対側の第四の表面(他端面)上を通じて、絶縁性基板22の第二の表面上に亘って形成されている。絶縁性基板22の第四の表面には三つの端面スルーホール26,26,26が形成されている。第四の表面において、各配線41,42,43は各端面スルーホール26,26,26の内面上に形成されている。端面スルーホールとは、通常のスルーホールがハーフカットされることで形成される形状を有する要素を意味する。

【0024】

支持基板21の第一の表面上では、各配線41,42,43は第三の表面から第四の表面に向かう方向に形成されており、三つの配線41,42,43が並行並列に並んでいる。この三つの配線41,42,43のうち、二つの配線41,42は、それぞれ支持基板21の各支持突出部24,25上から第四の表面に向けて形成されている。残りの一つの配線43は、前記二つの配線41,42の間において、支持基板21の間隙23に臨む位置から第四の表面に向けて形成されている。

【0025】

ベース体31は平面視矩形状の絶縁性の部材であり、例えばセラミックス等で形成される。ベース体31の平面視寸法及び形状は例えば一辺が3.5〜10mmの矩形状であえり 厚みは例えば0.2〜1mmの範囲である。ベース体31の厚み方向に面する第一の表面(上面)には凹所32が形成されている。凹所32の平面視形状は、間隙23を含めた場合の支持基板21の形状に合致し、凹所32の深さは支持基板21の厚みよりもやや大きく形成されている。これにより、凹所32内に支持基板21が収容可能となっている。凹所32の平面視寸法及び形状は例えば一辺が3〜6mmの矩形状であり、凹所32の深さは例えば支持基板21の厚みよりも0.2〜1mmの範囲で大きい値である。

【0026】

ベース体31は、底板33と、枠体34とから構成されている。図4に示されるように、底板33は平板状の部材であり、枠体34は矩形枠状の部材である。底板33の厚み方向に面する第一の表面(上面)に枠体34が接合されることでベース体31が構成されている。底板33に対してその第一の表面側の枠体34で囲まれた空間が凹所32となる。

【0027】

ベース体31は、支持体2の導体配線の一部を構成する第二の導体配線を備える。すなわち第二の導体配線は、第一の導体配線と共に、支持体2の導体配線を構成する。第二の導体配線は、底板33が有する配線と、枠体34が有する配線とで構成されている。これらの配線は、例えば金メッキ処理などで形成される。

【0028】

底板33は、三つの互いに独立した配線44,44,44を備えている。底板33の第一の表面上では、各配線44,44,44は底板33の第一の表面に平行な方向に面する第三の表面(一端面)から、この第三の表面とは反対側の第四の表面(他端面)に向かう方向に形成されており、三つの配線44,44,44が並行並列に並んでいる。各配線44,44,44は、底板33の第一の表面上から第四の表面上を通じて、底板33の第一の表面とは反対側の第二の表面(下面)上に亘って形成されている。底板33の第四の表面には三つの端面スルーホール35,35,35が形成されており、この第四の表面においては各配線44,44,44は各端面スルーホール35,35,35の内面上に形成されている。

【0029】

図5に示されるように、枠体34には開口部36が形成されている。この開口部36は、枠体34の厚み方向に面する第一の表面(上面)と、この第一の表面とは反対側の第二の表面(下面)とで開口する。枠体34の外面における、第一の表面と平行な方向に面する第四の表面(外側の端面)には、三つの端面スルーホール37,37,37が形成されている。この端面スルーホール37,37,37の内面に配線45,45,45が形成されている。枠体34の開口部36に面する表面における、第四の表面とは反対側の第五の表面(内側の端面)にも、三つの端面スルーホール38,38,38が形成されている。この端面スルーホール38,38,38の内面にもそれぞれ配線46,46,46が形成されている。

【0030】

枠体34の第五の表面上の三つの各配線46,46,46は、底板33の第一の表面上で三つの各配線44,44,44と接触して導通している。枠体34の第四の表面の端面スル−ホール37,37,37は、底板33の第四の表面の端面スルーホール35,35,35の上に重ねられ、上下に並んだ二つの端面スルーホール35,37が一体になって、一つの端面スルーホールを構成している。これにより、枠体34の第四の表面の三つの各配線45,45,45も、底板33の三つの各配線44,44,44とそれぞれ導通している。

【0031】

支持基板21は、図1及び2に示されるように、ベース体31の凹所32内に収容される。この状態では、支持基板21の三つの各端面スルーホール26,26,26と、枠体34の第五の表面の三つの各端面スルーホール38,38,38とが対向している。互いに対向する二つの端面スルーホール26,38が、一つのスルーホールを構成する。これにより、支持基板21の第一の導体配線が、ベース体31の第二の導体配線と導通している。また、支持基板21の第二の表面と、凹所32の底面(底板33の第一の表面)とが重なることで、支持基板21の三つの各配線41,42,43とベース体31の三つの各配線44,44,44とが重なって接触し、互いに導通する。これによっても、支持基板21の第一の導体配線が、ベース体31の第二の導体配線と導通している。

【0032】

支持基板21は凹所32内に固着されることなく収容されていてもよく、またエポキシ樹脂接着剤等の適宜の接着剤を用いた接着やハンダ付け等によって、支持基板21が凹所32の内面に固着されていてもよい。

【0033】

凹所32内における、支持基板21で占められていない空間が、配置空間8となる。配置空間8の大部分は、支持基板21の間隙23内並びに支持基板21に対してその第一の表面側の空間で占められている。配置空間8は支持体2の厚み方向に面する第一の表面で開口している。

【0034】

センサ素子6は、気体中に曝露された際にこの気体中の検出対象ガスの濃度を電気信号に変換する機能を有するものであれば、接触燃焼式のセンサ素子、金属酸化物半導体型のセンサ素子など、いかなる構成の素子であってもよい。本実施形態におけるセンサ素子6は、酸化スズ等の金属酸化物半導体を含有する感ガス体61と、この感ガス体61に埋設された検出用電極とから構成された、金属酸化物半導体型のガスセンサ素子6である。感ガス体61は金属酸化物半導体粉末を含む材料を成形、焼成することにより形成される。感ガス体61は、例えば球体状、楕円体状等に形成され、例えば長手方向寸法が0.2〜0.6mm、長手方向に直交する短手方向寸法が0.2〜0.6mmの球体状又は長楕円体状に形成される。この感ガス体61に、図6に示すように検出用電極としてコイル状のヒータ兼用電極62と芯線状電極63が埋め込まれている。芯線状電極63はコイル状のヒータ兼用電極62の内側を貫通するように設けられている。この検出用電極は例えば白金や白金合金から形成される。

【0035】

リード線51,52,53は、支持体2の導体配線に電気的に接続されると共に、支持体2から配置空間8内へ突出している。このリード線51,52,53がセンサ素子6を配置空間8内で支持する。リード線51,52,53はセンサ素子6に電気的に接続されている。このリード線51,52,53は例えば白金や白金合金から形成される。

【0036】

本実施形態ではガス検出装置が三つのリード線51,52,53を備えている。これらのリード線51,52は、ヒータ兼用電極62の両端から感ガス体61の外方へ突出している。すなわち、リード線51,52及びヒータ兼用電極62は一本の線材を成形することにより形成され、このリード線51,52の間にヒータ兼用電極62が形成される。残りのリード線53は芯線状電極63の端部から感ガス体61の外方へ突出している。すなわち、リード線53及び芯線状電極63は一本の線材から構成され、この線材の片側の端部が芯線状電極63、この芯線状電極63以外の部分がリード線53となっている。

【0037】

これらのリード線51,52,53、並びにヒータ兼用電極62及び芯線状電極63の線径は、15〜25μmの範囲であることが好ましい。

【0038】

このリード線51,52,53の各端部は、図1に示されるように、支持基板21における配置空間8の周囲の端縁部分において、それぞれ配線41,42,43に接続して固定される。リード線51,52は,支持基板21の各支持突出部24,25上で、配線41,42に接続して固定される。リード線53は、支持基板21上の、間隙23に臨む位置で、導体配線43に接続して固定される。このため、配置空間8においては、センサ素子6を支持するリード線51,52,53が、センサ素子6の周囲の異なる三方向からセンサ素子6へ向けて突出しており、これによりセンサ素子6が配置空間8内で安定して支持される。

【0039】

リード線51,52,53で支持されているセンサ素子6は、支持基板21の間隙23外に突出することもあるが、配置空間8は支持基板21の間隙23の外側に拡張されているため、センサ素子6を配置空間8内に配置することが容易となる。

【0040】

配線41,42,43へのリード線51,52,53の固定にあたっては、例えば配線41,42,43上に必要に応じてニッケルメッキ処理、金メッキ処理が順次施された後、例えばハンダ付け、熱溶着(又は熱融着)、超音波溶着(又は超音波融着)、抵抗溶着(又は抵抗融着)などの適宜の手法により配線41,42,43上にリード線51,52,53が固定される。リード線51,52,53の固定は、支持基板21がベース体31の凹所32に収容される前になされてもよく、支持基板21がベース体31の凹所32に収容される前になされてもよい。特に支持基板21がベース体31の凹所32に収容される前に配線41,42,43にリード線51,52,53が固定されると、間隙23が支持基板21の第一の表面側、第二の表面側及び第三の表面側へ広く開放された状態でリード線51,52,53が固定されるため、作業性が良好となる。

【0041】

防曝部材7は配置空間8を覆う有孔の部材である。本実施形態では防曝部材7は板状の部材であり、且つ複数の通孔71が形成されている。防曝部材7は例えばセラミックス等で形成される。防曝部材7の平面視寸法は、支持体2の平面視寸法と同じ又はそれよりも小さいことが好ましく、凹所32の平面視寸法よりは大きい必要がある。防曝部材7の厚みは例えば0.2〜1.0mmの範囲である。

【0042】

防曝部材7が支持体2に重なることで、この防曝部材7が支持体2の凹所32を覆っている。防曝部材7の通孔71は支持基板21の間隙23の外縁部分と対向する位置に形成されている。この通孔71を介して、配置空間8とガス検出装置の外部とが通じている。

【0043】

防曝部材7は、エポキシ樹脂接着剤等の適宜の接着剤による接着やハンダ付け等の適宜の手法により、支持体2に取り付けられる。

【0044】

このガス検出装置1の平面視寸法及び形状は、支持体2と同様に例えば一辺が3.5〜10mmの矩形状であり、総厚みは例えば0.6から2.2mmの範囲である。

【0045】

以上のように構成されるガス検出装置1は平面視矩形状のチップ状の形状を有し、その内部の配置空間8内にセンサ素子6が収容されている。このガス検出装置1の厚み方向に面する第一の表面(上面)において、配置空間8に通じる通孔71が開口している。ガス検出装置1の、第一の表面とは反対側の第二の表面(下面)、並びに第一の表面に平行な方向に面する第四の表面(端面)では、センサ素子6に導通する導体配線が露出している。

【0046】

このガス検出装置1の支持体2は、絶縁性の部材である絶縁性基板22及びベース体31、並びにこれらの表面上に形成された導体配線によって構成され、この支持体2の導体配線に、リード線51,52,53を介してセンサ素子6が接続されている。更にこのセンサ素子6はリード線51,52,53によって配置空間8内で支持され、この配置空間8は通孔71を介して外部に通じている。

【0047】

ガス検出装置1が上記のような構成を有するため、ガス検出装置1の著しい小型化が可能である。また、有孔の防曝部材7により配置空間8の内外の気体の流通が充分に確保されることで、配置空間8内の気体の更新が速やかになされるようになる。このため、検出対象ガスを含む気体の配置空間8への流入及び配置空間8からの検出対象ガスを含む気体の流出が促進され、そのため検出開始時並びに検出対象ガスの濃度変化時の応答性が優れたものとなる。

【0048】

このガス検出装置1は、例えば測定用回路に接続された状態で使用される。測定用回路としては、センサ素子6の構成に応じ、ガス検出装置1におけるセンサ素子6から発せられる電気信号から検出対象ガスの濃度を導出する回路が使用される。

【0049】

本実施形態のような金属酸化物半導体型のセンサ素子6が使用される場合、測定用回路として、導体配線41,42及びリード線51,52を介してヒータ兼用電極62に電圧を印加すると共にヒータ兼用電極62と芯線状電極63との間の電気抵抗値に基づいて検出対象ガスの濃度を導出する回路が用いられる。この場合、検出対象ガスの検出時には、まず測定用回路が導体配線及びリード線を介してヒータ兼用電極62に電圧を印加することでヒータ兼用電極62を通電加熱する。これにより、感ガス体61の温度が検出対象ガスの検出に適した温度まで加熱される。この状態でガス検出装置1が検出対象ガスを含有する気体に曝露されると、気体は防曝部材7の通孔71を介して配置空間8に導入され、これにより感ガス体1が気体に曝露される。この感ガス体61の電気抵抗値が、気体中の検出対象ガスの濃度に応じて変動する。このヒータ兼用電極62と芯線状電極63との間での感ガス体61の電気抵抗値に基づいて、測定用回路が検出対象ガスの濃度を導出する。

【0050】

ガス検出装置1が測定用回路に接続される場合、測定用回路を備える母基板にガス検出装置1が実装されてもよい。本実施形態では、ガス検出装置の第二の表面(下面)及び第四の表面(端面)で導体配線が外部に露出しているため、この導体配線を介しての母基板への実装が容易である。例えば母基板上の端子と、ガス検出装置の第二の表面上の導体配線との間にクリームハンダが介在する状態で、母基板上にガス検出装置1が配置されると共にクリームハンダが固化されることで、ガス検出装置が母基板に実装される。或いは、母基板上にガス検出装置1が配置され、母基板上の端子とガス検出装置の第四の表面の導体配線とが、ハンダ等により接続されることで、ガス検出装置が母基板に実装されてもよい。これら両方の手法が併用されてもよい。このように、ガス検出装置1がチップ部品として扱われ、母基板にガス検出装置1が表面実装等の手法により実装されることが容易となる。またそのため、ガス検出装置1が各種の機器に容易に取り付けられると共に、機器の小型化が容易になる。

【0051】

尚、本実施形態では上記のとおりガス検出装置の第二の表面及び第四の表面で導体配線が外部に露出しているが、必要に応じてガス検出装置の第二の表面のみ、或いは第四の表面のみで導体配線が外部に露出していてもよい。ガス検出装置の第二の表面及び第四の表面以外の面において、導体配線が露出していてもよい。

【0052】

[第二の実施形態]

図7は、第二の実施形態に係るガス検出装置1を示す。このガス検出装置1は、支持基板21及びスペーサ9で構成される支持体2と、センサ素子6と、リード線51,52,53と、防曝部材7とで構成されている。

【0053】

図2(a)に示される支持基板21は、絶縁性基板22と、この絶縁性基板22上に形成された導体配線とを備える。絶縁性基板22は例えばガラス基材エポキシ樹脂積層板等の樹脂基板や、セラミック基板などで形成される。導体配線は、例えば第一の実施形態における第一の導体配線の場合と同様の手法で形成される。

【0054】

支持基板21の平面視寸法及び形状は例えば一辺が3〜6mmの矩形状であり、支持基板21の厚みは例えば0.2〜1mmの範囲である。

【0055】

絶縁性基板22には間隙23が形成されている。この間隙23は、絶縁性基板22の厚み方向に面する第一の表面(上面)、この第一の表面とは反対側の第二の表面(下面)、並びにこの第一の表面及び第二の表面に平行な方向に面する第三の表面(一端面)で、開口している。絶縁性基板22は、間隙23を挟む位置に、二つの支持突出部24,25を有している。支持突出部24,25の突出寸法は例えば1.3〜2.5mmに形成される。間隙23の幅寸法は、例えば1.0〜1.3mmに形成される。

【0056】

導体配線は、三つの互いに独立した配線41,42,43を備えている。各配線41,42,43は、絶縁性基板22の第一の表面上に形成されている。この第一の表面上では、各配線41,42,43は絶縁性基板22の第三の表面から、この第三の表面とは反対側の第四の表面(他端面)に向かう方向に形成されており、三つの配線41,42,43が並行並列に並んでいる。この三つの配線41,42,43のうち、二つの配線41,42は、それぞれ支持基板21の各支持突出部24,25上から第四の表面に向けて形成されている。残りの一つの配線43は、前記二つの配線41,42の間において、支持基板21の間隙23に臨む位置から第四の表面に向けて形成されている。

【0057】

スペーサ9は、絶縁性の板状の部材であり、例えばガラス基材エポキシ樹脂積層板で形成される。このスペーサ9には、その厚み方向に面する第一の表面(上面)と、この第一の表面とは反対側の第二の表面(下面)とで開口する開口部91が形成されている。スペーサ9の厚みは例えば0.2〜0.8mmに形成される。スペーサ9の開口部91は、例えばその一辺が2.5〜4.5mmの矩形状に形成される。このスペーサ9は図8(b)に示すように支持基板21上の第一の表面上の、第三の表面側寄りの位置に重ねられ、支持基板21に対して接着剤等で固着されている。このスペーサ9の開口部91は支持基板21の間隙23に通じており、この開口部91と間隙23の内側が配置空間8となる。この配置空間8は、支持体2の厚み方向に面する第一の表面(上面)と、この第一の表面とは反対側の第二の表面(下面)で開口している。配置空間8には、支持基板21の第一の表面の、間隙23の周囲の端縁部分が露出し、この端縁部分で三つの配線41,42,43の各端部が配置空間8に露出している。

【0058】

支持基板21とスペーサ9とを併せた支持体2の厚みは、例えば0.4〜2mmに形成され、このため、配置空間8の厚みも0.4〜2mmに形成される。

【0059】

センサ素子6及びリード線の構成は、第一の実施形態の場合と同様である。リード線51,52,53の各端部は、図8(b)に示すように支持基板21における配置空間8に露出する三つの配線41,42,43の各端部に接続して固定される。このうち二つのリード線51,52は,支持基板21の各支持突出部24,25の第一の表面(上面)上において、導体配線41,42の端部に接続して固定される。残りのリード線53は、支持基板21の二つの支持突出部24,25の間の間隙23に臨む端縁に接続して固定される。このため、配置空間8においては、センサ素子6を支持するリード線51,52,53は、センサ素子6の周囲の異なる三方向からセンサ素子6へ向けて突出しており、これによりセンサ素子6が配置空間8内に安定して配置される。

【0060】

リード線51,52,53で支持されているセンサ素子6は、その一部が支持基板21の間隙23からその外側へ突出することもあるが、配置空間8は間隙23からスペーサ9の開口部まで拡張されているため、センサ素子6が配置空間8内に容易に収まる。

【0061】

配線41,42,43へのリード線51,52,53の固定にあたっては、例えば配線41,42,43の上に必要に応じてニッケルメッキ処理、金メッキ処理が順次施された後、例えばハンダ付け、熱溶着(又は熱融着)、超音波溶着(又は超音波融着)、抵抗溶着(又は抵抗融着)などの適宜の手法により配線41,42,43上にリード線51,52,53が固定される。配線41,42,43へのリード線51,52,53の固定は、支持基板21に対してスペーサ9を設ける前になされてもよく、支持基板21に対してスペーサ9を設けた後になされてもよい。特に支持基板21に対してスペーサ9が取り付けられる前に配線41,42,43にリード線51,52,53が固定されると、間隙23が支持基板21の第一の表面側、第二の表面側及び第三の表面側へ広く開放された状態でリード線51,52,53が固定されるため、作業性が良好となる。

【0062】

防曝部材7は配置空間8を覆う有孔の部材であって、本実施形態ではシート状の部材である。この防曝部材7は、強度が高く、成形性が良好であり、且つ多孔性に優れるステンレス等の金属製のメッシュシートで形成されることが好ましい。この防曝部材7は図7に示すように二つ折りに成形され、この防曝部材7が支持体2の第三の表面側の端部を挟み込むことにより配置空間8を覆う。支持体2の第一の表面では、防曝部材7はスペーサ9の第一の表面上に配置されることによりスペーサ9の開口部91の開口を覆い、支持体2の第二の表面側では防曝部材7は支持基板21の第二の表面上に配置されることにより支持基板21の間隙23の開口を覆っている。更に、防曝部材7の折り曲げ部分が支持体2の第三の表面を覆うことで、支持基板21における第三の表面での間隙23の開口を覆っている。これにより、防曝部材7によって配置空間8が覆われ、センサ素子6が保護されている。支持体2への防曝部材7の取り付けは、接着剤を用いた接着など、適宜の手法によりなされる。

【0063】

本実施形態では支持基板21上の配線41,42,43と防曝部材7との間には絶縁性のスペーサ9が介在するため、防曝部材7が金属製であっても、配線41,42,43に短絡が生じることがなくなる。

【0064】

支持基板21、スペーサ9、及び防曝部材7を併せたガス検出装置1の総厚みは、特に1.5mm以下であることが好ましい。

【0065】

本実施形態に係るガス検出装置1では、支持体2に形成された配置空間8にセンサ素子6が配置され、このセンサ素子6が、支持体2の表面に露出する導体配線に対してリード線51,52,53で支持されている。このような構造により、ガス検出装置1の著しい小型化が可能なものである。また、配置空間8を小さく形成することが容易であると共に、支持体2の第一の表面及び第二の表面の両面において多孔性の防曝部材7により配置空間8の内外の気体の流通が良好に確保される。これにより、検出対象ガスを含む気体の配置空間8への流入及び配置空間8からの検出対象ガスを含む気体の流出が促進され、このため、検出開始時並びに検出対象ガスの濃度変化時の応答性が優れたものとなる。

【0066】

このガス検出装置1の使用時には、第一の実施形態の場合と同様に、ガス検出装置1が測定用回路に接続されてもよい。

【実施例】

【0067】

[実施例1]

ガス検出装置1として、図1に示す構成のものを使用した。

【0068】

支持基板21を得るにあたっては、3.3mm×3.5mm×0.4mmtの寸法のセラミックス基板に、突出寸法1.6mmの二つの支持突出部24,25を形成すると共にその間に幅1.6mmの間隙23を形成し、三つの端面スルーホールも形成した。このセラミックス基板に厚み1μmの金メッキ処理を施すことで、配線41,42,43を形成した。

【0069】

センサ素子6は、感ガス体61を長径0.5mm、短径0.3mmの寸法を有する長楕円体状とし、リード線51,52,53、ヒータ兼用電極62及び芯線状電極63は、線径20μmの白金線で形成した。

【0070】

センサ素子6の作製時には、酸化スズ粉末とα−アルミナ粉末を混合し、これに溶剤を加えてペースト状の混合物を得た。このペースト状の混合物をヒータ兼用電極62及び芯線状電極63に塗布し、これを焼成して焼結体を得た。この焼結体の表面に酸化インジウムの溶剤分散液を塗布した後、更にこれを焼成することで、感ガス体61を作製した。

【0071】

リード線51,52,53を支持基板21の配線41,42,43に接続するにあたっては、配線41,42,43の端部にリード線51,52,53を、抵抗溶着により接続した。

【0072】

ベース体31の作製にあたっては、枠体34をセラミックスで4.5mm×4.3mm×0・8mmtの寸法に形成すると共に、この枠体34の開口部の平面視寸法を3.3mm×3.5mmとし、六個の端面スルーホール37,37,37,38,38,38も形成した。この枠体34に厚み1μmの金メッキ処理を施して、配線45,46を形成した。一方、底板33をセラミックスで4.5mm×4.3mm×0.2mmtの寸法に形成し、この底板33に三つの端面スルーホール35,35,35を形成した。この底板33に厚み1μmの金メッキ処理を施して配線44を形成した。この枠体34と底板33とを接着することで、ベース体31を得た。このベース体31の凹所32内に、上記支持基板21を収容した。これにより支持体2を得ると共にこの支持体2の配置空間8内にセンサ素子6を配置した。

【0073】

防曝部材7をセラミックスで4mm×4mm×0.2mmtの寸法に形成した。この防曝部材7には直径0.5mmの四つの通孔71を形成した。この防曝部材7をエポキシ樹脂接着剤で支持体2に接続すると共に、この防曝部材7で配置空間8を覆った。これによりガス検出装置1を得た。

【0074】

[実施例2]

ガス検出装置1として、図7に示す構成のものを使用した。

【0075】

支持基板21を得るにあたっては、6mm×6mm×0.4mmtの寸法のFR−4タイプのガラス基材エポキシ樹脂銅張積層板(銅箔厚み18μm)に切削を施すことで、突出寸法2.8mmの二つの支持突出部24,25を形成すると共にその間に幅1.6mmの間隙23を形成した。このガラス基材エポキシ樹脂銅張積層板にパターンエッチング処理を施した後、残存する銅箔に厚み20μmの銅メッキを施すことにより、配線41,42,43を形成した。

【0076】

スペーサ9を得るにあたっては、4.9mm×5.8mm×0.4mmtの寸法のFR−4タイプのガラス基材エポキシ樹脂積層板に、2mm×3.84mmの寸法の開口部91を形成した。このスペーサ9を支持基板21に重ねて接着することで、支持体2を作製した。

【0077】

センサ素子6は、感ガス体61を長径0.5mm、短径0.3mmの寸法を有する長楕円体状とし、リード線51,52,53、ヒータ兼用電極62及び芯線状電極63は、線径20μmの白金線で形成した。

【0078】

センサ素子6の作製時には、酸化スズ粉末とα−アルミナ粉末を混合し、これに溶剤を加えてペースト状の混合物を得た。このペースト状の混合物をヒータ兼用電極62及び芯線状電極63に塗布し、これを焼成して焼結体を得た。この焼結体の表面に酸化インジウムの溶剤分散液を塗布した後、更にこれを焼成することで、感ガス体61を作製した。

【0079】

リード線51,52,53を配線41,42,43に接続するにあたっては、配線41,42,43の端部に厚み5μmのニッケルメッキ処理、厚み0.3μmの金メッキ処理を順次施した後、この配線41,42,43の端部にリード線51,52,53を、抵抗溶着により接続した。

【0080】

防曝部材7としては、SUS304ステンレス鋼線製の厚み0.2mmのメッシュシートを使用し、これを二つ折にして支持体2の端部を挟むようにして支持体2に接着すると共にこの防曝部材7で配置空間8を覆った。

【0081】

[比較例1]

ガス検出装置1として、図5に示すような、センサ筐体20内にセンサ素子6を収容したもの(エフアイエス株式会社製、品番SB−30)を使用した。センサ素子6としては実施例1と同じ構成のものを使用した。

【0082】

[評価試験]

実施例1,2及び比較例1で得られた各ガス検出装置1を測定用回路に接続し、ヒータ兼用電極62に通電してセンサ素子6を420℃に加熱した状態で、このガス検出装置1を空気気流中に配置し、続いてこの気流中に水素を100ppmの濃度で混入し、続いてこの気流中への水素の混入を停止した。この場合に測定されたヒータ兼用電極62と芯線状電極63との間の電気抵抗値Rsと、空気気流中におけるヒータ兼用電極62と芯線状電極63との間の電気抵抗値R0との比(Rs/R0)の変化を、図9及び図10のグラフに示す。尚、前記電気抵抗値R0は、当該試験における、試験開始から120秒経過時でのヒータ兼用電極62と芯線状電極63との間の電気抵抗値である。

【0083】

この図9及び図10に示される結果によれば、実施例1、実施例2、及び比較例1のいずれの場合も気流中に水素が混入された場合にRs/R0の値に変化が生じたが、気流への水素の混入が停止された場合には、比較例1よりも実施例1及び実施例2の方がRs/R0の値が速やかに元の値に復帰した。

【0084】

これにより、実施例1及び実施例2では水素ガス検出時の応答性に優れることが確認された。

【符号の説明】

【0085】

1 ガス検出装置

2 支持体

21 支持基板

22 絶縁性基板

31 ベース体

41 配線

42 配線

43 配線

51 リード線

52 リード線

53 リード線

6 センサ素子

7 防曝部材

8 配置空間

9 スペーサ

【技術分野】

【0001】

本発明は、気体中の検出対象ガスを検出するガス検出装置に関する。

【背景技術】

【0002】

従来、気体中の検出対象ガスの濃度を電気信号に変換するセンサ素子を利用したガス検出装置について、種々の構造が提案されている。そのうち、酸化スズ等の金属酸化物半導体を主体とする球体状や楕円体状等に形成された感ガス体中に、白金や白金合金からなるコイル状のヒータや芯線状の電極を埋設して構成されるセンサ素子は、強度と耐久性が高く、種々のガス検出装置1で用いられている。このようなガス検出装置では、センサ素子をヒータにて加熱した状態で検出対象ガスを含む気体中に曝露し、感ガス体への検出対象ガスの吸着による電気的抵抗値の変化を、前記電極を用いて検出する(特許文献1参照)。

【0003】

図11に従来からあるガス検出装置100の構成の一例を示す。図示例のガス検出装置100におけるセンサ素子106は、金属酸化物半導体を含む粉体材料の焼結体にて構成される感ガス体と、前記感ガス体の電気抵抗を測定するための電極とで構成される。感ガス体は一対の電極を覆うように形成される。このとき電極であるコイル状のヒータ兼用電極及び芯線状電極をセンサ基体とし、このヒータ兼用電極及び芯線状電極を覆うように楕円体状に感ガス体が形成されている。

【0004】

センサ素子106は、ヒータ兼用電極の両端及び芯線状電極の一端からそれぞれ延出するリード線151,152,153に電気的に接続されると共にこのリード線151,152,153によって支持されている。このリード線151,152,153は、3本の端子117,117,117にそれぞれ接続固定されている。この端子117,117,117は、センサ筐体120の底部を兼ねる樹脂製のベース118を貫通してその一端部がセンサ筐体120の内側へ、他端部がセンサ筐体120の外側へ突出するように設けられている。前記ベース118と共にセンサ筐体120を構成するキャップ体119は、上下が開口した筒状に形成されており、上部開口には防曝用のステンレス製の金網121が設けられている。このキャップ体119の下部開口にベース118が取着されることで、前記下部開口がベース118で閉塞され、これによりセンサ筐体120が構成されている。このセンサ筐体120の内側にセンサ素子106が配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−142356号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来のガス検出装置1では、上記のようにベース118に設けた端子117,117,117に対してリード線151,152,153でセンサ素子106を支持するため、ガス検出装置100全体が嵩高くなり、またセンサ素子106に防曝用の金網121を有するセンサ筐体120を被せるために更に嵩高くなってしまうという問題があった。このため、小型の機器に対してガス検出装置100を設けることは困難なものであった。

【0007】

また、このガス検出装置100では、金網121を通じてセンサ筐体120内に導入された気体中の検出対象ガスの濃度が検出されるものであるが、センサ筐体120はセンサ素子106、リード線151,152,153及び端子117,117,117を収納するため、ある程度大きな容量を必要とし、このため気体をセンサ筐体120へ導入してから、このセンサ筐体120内の検出対象ガスの濃度が安定するまでに一定の時間を要してしまう。このため、センサ筐体120への気体の供給を開始してから、正確な検出対象ガスの濃度検出が可能となるまでに一定の時間を要してしまうものであった。また、センサ筐体120へ気体を供給する際、センサ筐体120内の気体が更新されるまである程度の時間がかかるため、気体中の検出対象ガスの濃度が経時的に変動する場合には、その濃度変化を速やかに且つ正確に検出することは困難なものであった。

【0008】

本発明は上記の点に鑑みて為されたものであり、小型化が可能であると共に検出開始時並びに検出対象ガスの濃度変化時の応答性に優れるガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るガス検出装置は、支持体、リード線、センサ素子、及び有孔の防曝部材を備える。前記支持体は、絶縁性の部材と、この部材の表面上に形成された導体配線とを有し、且つ外部へ開口する配置空間が形成される。前記リード線は、前記導体配線に接続されて、前記支持体から前記配置空間へ突出する。前記センサ素子は前記配置空間内で前記リード線によって支持されると共に前記リード線に電気的に接続される。前記防曝部材が前記配置空間を覆っている。

【0010】

本発明においては、前記支持体が、支持基板と、凹所が形成されたベース体とを備え、前記支持基板が、絶縁性基板と、この絶縁性基板の表面上に形成され、前記導体配線の少なくとも一部を構成する第一の導体配線とを備え、前記支持基板が前記凹所内に配置され、前記配置空間が前記凹所内の前記支持基板が占めていない空間であり、前記リード線が前記第一の導体配線に接続され、前記防曝部材が前記凹所を覆っていてもよい。

【0011】

本発明においては、前記ベース体が、前記導体配線の一部を構成する第二の導体配線を有し、前記前記第二の導体配線が前記凹所内で前記第一の導体配線と接続し、前記第二の導体配線が前記ベース体の外面で外部に露出していてもよい。

【0012】

本発明においては、前記配置空間が、前記支持体における第一の表面及びこの第一の表面とは反対側の第二の表面で開口し、前記防曝部材が前記配置空間の開口を覆っていてもよい。

【0013】

本発明においては、前記防曝部材が二つ折りに形成されたシート状の部材であり、この防曝部材が前記支持体を挟み込むことにより前記配置空間の開口を覆っていてもよい。

【0014】

本発明においては、前記支持体が、前記導体配線の少なくとも一部を構成する配線を有する支持基板と、この支持基板における前記配線が形成されている面上に重ねられたスペーサとを備え、前記配置空間が前記スペーサにおける前記支持基板とは反対側の面、並びに前記支持基板における前記スペーサとは反対側の面で開口していてもよい。

【発明の効果】

【0015】

本発明によれば、ガス検出装置を小型化すると共に、配置空間における気体の流入及び流出が促進されて検出対象ガスの検出開始時並びに検出対象ガスの濃度変化時の応答性が向上する。

【図面の簡単な説明】

【0016】

【図1】本発明の第一の実施の形態を示す、(a)は平面図、(b)は正面図である。

【図2】前記第一の実施の形態を示す、(a)分解斜視図、(b)は斜視図である。

【図3】前記第一の実施形態における支持基板を示す、(a)は平面図、(b)は正面図、(c)は底面図である。

【図4】前記第一の実施形態における底板を示す、(a)は平面図、(b)は正面図、(c)は底面図である。

【図5】前記第一の実施形態における枠体を示す、(a)は平面図、(b)は正面図である。

【図6】センサ素子及びリード線を示す断面図である。

【図7】本発明の第二の実施形態を示す、(a)は正面図、(b)は側面図である。

【図8】(a)は前記第二の実施形態における支持基板を示す平面図、(b)は前記第二の実施形態における支持体を示す平面図である。

【図9】実施例1及び比較例1についてのガス検出装置の水素に対する応答性の試験結果を示すグラフである。

【図10】実施例2及び比較例1についてのガス検出装置の水素に対する応答性の試験結果を示すグラフである。

【図11】従来技術の一例を示す一部破断した正面図である。

【発明を実施するための形態】

【0017】

[第一の実施形態]

図1,2は、第一の実施形態に係るガス検出装置1を示す。このガス検出装置1は、支持体2、リード線51,52,53、センサ素子6、及び防曝部材7を備えている。

【0018】

支持体2は導体配線を有し、且つ外部へ開口する配置空間8が形成されている。この支持体2は、支持基板21とベース体31とを備えている。

【0019】

図3に示されるように、支持基板21は、絶縁性基板22と、この絶縁性基板22の表面上に形成された第一の導体配線とを備える。絶縁性基板22は例えばガラス基材エポキシ樹脂積層板等の樹脂基板や、セラミック基板などで形成される。

【0020】

第一の導体配線は、支持体2の導体配線の一部を構成する配線である。絶縁性基板22が樹脂基板から形成される場合には、例えば絶縁性基板22上に銅箔が積層されて銅張積層板が作製され、次に前記銅箔にパターンエッチングが施され、次に残存する銅箔上に銅メッキ等の金属メッキが施されることで、第一の導体配線が形成される。絶縁性基板22がセラミックス基板である場合には、例えばメッキ法、蒸着法等の適宜のメタライズ法により、第一の導体配線が形成される。

【0021】

支持基板21の平面視寸法及び形状は例えば一辺が3〜6mmの視矩形状であり、この支持基板21の厚みは例えば0.2〜1mmである。

【0022】

絶縁性基板22には間隙23が形成されている。この間隙23は、絶縁性基板22の厚み方向に面する第一の表面(上面)、この第一の表面とは反対側の第二の表面(下面)、並びにこの第一の表面及び第二の表面と平行な方向に面する第三の表面(一端面)で開口している。絶縁性基板22は、間隙23を挟む位置に、二つの支持突出部24,25を有している。支持突出部24,25の突出寸法は例えば1.3〜2.5mmに形成される。間隙23の幅寸法は、例えば1.0〜1.3mmに形成される。

【0023】

第一の導体配線は、三つの互いに独立した配線41,42,43を備えている。各配線41,42,43は、絶縁性基板22の第一の表面上から、絶縁性基板22の第三の表面とは反対側の第四の表面(他端面)上を通じて、絶縁性基板22の第二の表面上に亘って形成されている。絶縁性基板22の第四の表面には三つの端面スルーホール26,26,26が形成されている。第四の表面において、各配線41,42,43は各端面スルーホール26,26,26の内面上に形成されている。端面スルーホールとは、通常のスルーホールがハーフカットされることで形成される形状を有する要素を意味する。

【0024】

支持基板21の第一の表面上では、各配線41,42,43は第三の表面から第四の表面に向かう方向に形成されており、三つの配線41,42,43が並行並列に並んでいる。この三つの配線41,42,43のうち、二つの配線41,42は、それぞれ支持基板21の各支持突出部24,25上から第四の表面に向けて形成されている。残りの一つの配線43は、前記二つの配線41,42の間において、支持基板21の間隙23に臨む位置から第四の表面に向けて形成されている。

【0025】

ベース体31は平面視矩形状の絶縁性の部材であり、例えばセラミックス等で形成される。ベース体31の平面視寸法及び形状は例えば一辺が3.5〜10mmの矩形状であえり 厚みは例えば0.2〜1mmの範囲である。ベース体31の厚み方向に面する第一の表面(上面)には凹所32が形成されている。凹所32の平面視形状は、間隙23を含めた場合の支持基板21の形状に合致し、凹所32の深さは支持基板21の厚みよりもやや大きく形成されている。これにより、凹所32内に支持基板21が収容可能となっている。凹所32の平面視寸法及び形状は例えば一辺が3〜6mmの矩形状であり、凹所32の深さは例えば支持基板21の厚みよりも0.2〜1mmの範囲で大きい値である。

【0026】

ベース体31は、底板33と、枠体34とから構成されている。図4に示されるように、底板33は平板状の部材であり、枠体34は矩形枠状の部材である。底板33の厚み方向に面する第一の表面(上面)に枠体34が接合されることでベース体31が構成されている。底板33に対してその第一の表面側の枠体34で囲まれた空間が凹所32となる。

【0027】

ベース体31は、支持体2の導体配線の一部を構成する第二の導体配線を備える。すなわち第二の導体配線は、第一の導体配線と共に、支持体2の導体配線を構成する。第二の導体配線は、底板33が有する配線と、枠体34が有する配線とで構成されている。これらの配線は、例えば金メッキ処理などで形成される。

【0028】

底板33は、三つの互いに独立した配線44,44,44を備えている。底板33の第一の表面上では、各配線44,44,44は底板33の第一の表面に平行な方向に面する第三の表面(一端面)から、この第三の表面とは反対側の第四の表面(他端面)に向かう方向に形成されており、三つの配線44,44,44が並行並列に並んでいる。各配線44,44,44は、底板33の第一の表面上から第四の表面上を通じて、底板33の第一の表面とは反対側の第二の表面(下面)上に亘って形成されている。底板33の第四の表面には三つの端面スルーホール35,35,35が形成されており、この第四の表面においては各配線44,44,44は各端面スルーホール35,35,35の内面上に形成されている。

【0029】

図5に示されるように、枠体34には開口部36が形成されている。この開口部36は、枠体34の厚み方向に面する第一の表面(上面)と、この第一の表面とは反対側の第二の表面(下面)とで開口する。枠体34の外面における、第一の表面と平行な方向に面する第四の表面(外側の端面)には、三つの端面スルーホール37,37,37が形成されている。この端面スルーホール37,37,37の内面に配線45,45,45が形成されている。枠体34の開口部36に面する表面における、第四の表面とは反対側の第五の表面(内側の端面)にも、三つの端面スルーホール38,38,38が形成されている。この端面スルーホール38,38,38の内面にもそれぞれ配線46,46,46が形成されている。

【0030】

枠体34の第五の表面上の三つの各配線46,46,46は、底板33の第一の表面上で三つの各配線44,44,44と接触して導通している。枠体34の第四の表面の端面スル−ホール37,37,37は、底板33の第四の表面の端面スルーホール35,35,35の上に重ねられ、上下に並んだ二つの端面スルーホール35,37が一体になって、一つの端面スルーホールを構成している。これにより、枠体34の第四の表面の三つの各配線45,45,45も、底板33の三つの各配線44,44,44とそれぞれ導通している。

【0031】

支持基板21は、図1及び2に示されるように、ベース体31の凹所32内に収容される。この状態では、支持基板21の三つの各端面スルーホール26,26,26と、枠体34の第五の表面の三つの各端面スルーホール38,38,38とが対向している。互いに対向する二つの端面スルーホール26,38が、一つのスルーホールを構成する。これにより、支持基板21の第一の導体配線が、ベース体31の第二の導体配線と導通している。また、支持基板21の第二の表面と、凹所32の底面(底板33の第一の表面)とが重なることで、支持基板21の三つの各配線41,42,43とベース体31の三つの各配線44,44,44とが重なって接触し、互いに導通する。これによっても、支持基板21の第一の導体配線が、ベース体31の第二の導体配線と導通している。

【0032】

支持基板21は凹所32内に固着されることなく収容されていてもよく、またエポキシ樹脂接着剤等の適宜の接着剤を用いた接着やハンダ付け等によって、支持基板21が凹所32の内面に固着されていてもよい。

【0033】

凹所32内における、支持基板21で占められていない空間が、配置空間8となる。配置空間8の大部分は、支持基板21の間隙23内並びに支持基板21に対してその第一の表面側の空間で占められている。配置空間8は支持体2の厚み方向に面する第一の表面で開口している。

【0034】

センサ素子6は、気体中に曝露された際にこの気体中の検出対象ガスの濃度を電気信号に変換する機能を有するものであれば、接触燃焼式のセンサ素子、金属酸化物半導体型のセンサ素子など、いかなる構成の素子であってもよい。本実施形態におけるセンサ素子6は、酸化スズ等の金属酸化物半導体を含有する感ガス体61と、この感ガス体61に埋設された検出用電極とから構成された、金属酸化物半導体型のガスセンサ素子6である。感ガス体61は金属酸化物半導体粉末を含む材料を成形、焼成することにより形成される。感ガス体61は、例えば球体状、楕円体状等に形成され、例えば長手方向寸法が0.2〜0.6mm、長手方向に直交する短手方向寸法が0.2〜0.6mmの球体状又は長楕円体状に形成される。この感ガス体61に、図6に示すように検出用電極としてコイル状のヒータ兼用電極62と芯線状電極63が埋め込まれている。芯線状電極63はコイル状のヒータ兼用電極62の内側を貫通するように設けられている。この検出用電極は例えば白金や白金合金から形成される。

【0035】

リード線51,52,53は、支持体2の導体配線に電気的に接続されると共に、支持体2から配置空間8内へ突出している。このリード線51,52,53がセンサ素子6を配置空間8内で支持する。リード線51,52,53はセンサ素子6に電気的に接続されている。このリード線51,52,53は例えば白金や白金合金から形成される。

【0036】

本実施形態ではガス検出装置が三つのリード線51,52,53を備えている。これらのリード線51,52は、ヒータ兼用電極62の両端から感ガス体61の外方へ突出している。すなわち、リード線51,52及びヒータ兼用電極62は一本の線材を成形することにより形成され、このリード線51,52の間にヒータ兼用電極62が形成される。残りのリード線53は芯線状電極63の端部から感ガス体61の外方へ突出している。すなわち、リード線53及び芯線状電極63は一本の線材から構成され、この線材の片側の端部が芯線状電極63、この芯線状電極63以外の部分がリード線53となっている。

【0037】

これらのリード線51,52,53、並びにヒータ兼用電極62及び芯線状電極63の線径は、15〜25μmの範囲であることが好ましい。

【0038】

このリード線51,52,53の各端部は、図1に示されるように、支持基板21における配置空間8の周囲の端縁部分において、それぞれ配線41,42,43に接続して固定される。リード線51,52は,支持基板21の各支持突出部24,25上で、配線41,42に接続して固定される。リード線53は、支持基板21上の、間隙23に臨む位置で、導体配線43に接続して固定される。このため、配置空間8においては、センサ素子6を支持するリード線51,52,53が、センサ素子6の周囲の異なる三方向からセンサ素子6へ向けて突出しており、これによりセンサ素子6が配置空間8内で安定して支持される。

【0039】

リード線51,52,53で支持されているセンサ素子6は、支持基板21の間隙23外に突出することもあるが、配置空間8は支持基板21の間隙23の外側に拡張されているため、センサ素子6を配置空間8内に配置することが容易となる。

【0040】

配線41,42,43へのリード線51,52,53の固定にあたっては、例えば配線41,42,43上に必要に応じてニッケルメッキ処理、金メッキ処理が順次施された後、例えばハンダ付け、熱溶着(又は熱融着)、超音波溶着(又は超音波融着)、抵抗溶着(又は抵抗融着)などの適宜の手法により配線41,42,43上にリード線51,52,53が固定される。リード線51,52,53の固定は、支持基板21がベース体31の凹所32に収容される前になされてもよく、支持基板21がベース体31の凹所32に収容される前になされてもよい。特に支持基板21がベース体31の凹所32に収容される前に配線41,42,43にリード線51,52,53が固定されると、間隙23が支持基板21の第一の表面側、第二の表面側及び第三の表面側へ広く開放された状態でリード線51,52,53が固定されるため、作業性が良好となる。

【0041】

防曝部材7は配置空間8を覆う有孔の部材である。本実施形態では防曝部材7は板状の部材であり、且つ複数の通孔71が形成されている。防曝部材7は例えばセラミックス等で形成される。防曝部材7の平面視寸法は、支持体2の平面視寸法と同じ又はそれよりも小さいことが好ましく、凹所32の平面視寸法よりは大きい必要がある。防曝部材7の厚みは例えば0.2〜1.0mmの範囲である。

【0042】

防曝部材7が支持体2に重なることで、この防曝部材7が支持体2の凹所32を覆っている。防曝部材7の通孔71は支持基板21の間隙23の外縁部分と対向する位置に形成されている。この通孔71を介して、配置空間8とガス検出装置の外部とが通じている。

【0043】

防曝部材7は、エポキシ樹脂接着剤等の適宜の接着剤による接着やハンダ付け等の適宜の手法により、支持体2に取り付けられる。

【0044】

このガス検出装置1の平面視寸法及び形状は、支持体2と同様に例えば一辺が3.5〜10mmの矩形状であり、総厚みは例えば0.6から2.2mmの範囲である。

【0045】

以上のように構成されるガス検出装置1は平面視矩形状のチップ状の形状を有し、その内部の配置空間8内にセンサ素子6が収容されている。このガス検出装置1の厚み方向に面する第一の表面(上面)において、配置空間8に通じる通孔71が開口している。ガス検出装置1の、第一の表面とは反対側の第二の表面(下面)、並びに第一の表面に平行な方向に面する第四の表面(端面)では、センサ素子6に導通する導体配線が露出している。

【0046】

このガス検出装置1の支持体2は、絶縁性の部材である絶縁性基板22及びベース体31、並びにこれらの表面上に形成された導体配線によって構成され、この支持体2の導体配線に、リード線51,52,53を介してセンサ素子6が接続されている。更にこのセンサ素子6はリード線51,52,53によって配置空間8内で支持され、この配置空間8は通孔71を介して外部に通じている。

【0047】

ガス検出装置1が上記のような構成を有するため、ガス検出装置1の著しい小型化が可能である。また、有孔の防曝部材7により配置空間8の内外の気体の流通が充分に確保されることで、配置空間8内の気体の更新が速やかになされるようになる。このため、検出対象ガスを含む気体の配置空間8への流入及び配置空間8からの検出対象ガスを含む気体の流出が促進され、そのため検出開始時並びに検出対象ガスの濃度変化時の応答性が優れたものとなる。

【0048】

このガス検出装置1は、例えば測定用回路に接続された状態で使用される。測定用回路としては、センサ素子6の構成に応じ、ガス検出装置1におけるセンサ素子6から発せられる電気信号から検出対象ガスの濃度を導出する回路が使用される。

【0049】

本実施形態のような金属酸化物半導体型のセンサ素子6が使用される場合、測定用回路として、導体配線41,42及びリード線51,52を介してヒータ兼用電極62に電圧を印加すると共にヒータ兼用電極62と芯線状電極63との間の電気抵抗値に基づいて検出対象ガスの濃度を導出する回路が用いられる。この場合、検出対象ガスの検出時には、まず測定用回路が導体配線及びリード線を介してヒータ兼用電極62に電圧を印加することでヒータ兼用電極62を通電加熱する。これにより、感ガス体61の温度が検出対象ガスの検出に適した温度まで加熱される。この状態でガス検出装置1が検出対象ガスを含有する気体に曝露されると、気体は防曝部材7の通孔71を介して配置空間8に導入され、これにより感ガス体1が気体に曝露される。この感ガス体61の電気抵抗値が、気体中の検出対象ガスの濃度に応じて変動する。このヒータ兼用電極62と芯線状電極63との間での感ガス体61の電気抵抗値に基づいて、測定用回路が検出対象ガスの濃度を導出する。

【0050】

ガス検出装置1が測定用回路に接続される場合、測定用回路を備える母基板にガス検出装置1が実装されてもよい。本実施形態では、ガス検出装置の第二の表面(下面)及び第四の表面(端面)で導体配線が外部に露出しているため、この導体配線を介しての母基板への実装が容易である。例えば母基板上の端子と、ガス検出装置の第二の表面上の導体配線との間にクリームハンダが介在する状態で、母基板上にガス検出装置1が配置されると共にクリームハンダが固化されることで、ガス検出装置が母基板に実装される。或いは、母基板上にガス検出装置1が配置され、母基板上の端子とガス検出装置の第四の表面の導体配線とが、ハンダ等により接続されることで、ガス検出装置が母基板に実装されてもよい。これら両方の手法が併用されてもよい。このように、ガス検出装置1がチップ部品として扱われ、母基板にガス検出装置1が表面実装等の手法により実装されることが容易となる。またそのため、ガス検出装置1が各種の機器に容易に取り付けられると共に、機器の小型化が容易になる。

【0051】

尚、本実施形態では上記のとおりガス検出装置の第二の表面及び第四の表面で導体配線が外部に露出しているが、必要に応じてガス検出装置の第二の表面のみ、或いは第四の表面のみで導体配線が外部に露出していてもよい。ガス検出装置の第二の表面及び第四の表面以外の面において、導体配線が露出していてもよい。

【0052】

[第二の実施形態]

図7は、第二の実施形態に係るガス検出装置1を示す。このガス検出装置1は、支持基板21及びスペーサ9で構成される支持体2と、センサ素子6と、リード線51,52,53と、防曝部材7とで構成されている。

【0053】

図2(a)に示される支持基板21は、絶縁性基板22と、この絶縁性基板22上に形成された導体配線とを備える。絶縁性基板22は例えばガラス基材エポキシ樹脂積層板等の樹脂基板や、セラミック基板などで形成される。導体配線は、例えば第一の実施形態における第一の導体配線の場合と同様の手法で形成される。

【0054】

支持基板21の平面視寸法及び形状は例えば一辺が3〜6mmの矩形状であり、支持基板21の厚みは例えば0.2〜1mmの範囲である。

【0055】

絶縁性基板22には間隙23が形成されている。この間隙23は、絶縁性基板22の厚み方向に面する第一の表面(上面)、この第一の表面とは反対側の第二の表面(下面)、並びにこの第一の表面及び第二の表面に平行な方向に面する第三の表面(一端面)で、開口している。絶縁性基板22は、間隙23を挟む位置に、二つの支持突出部24,25を有している。支持突出部24,25の突出寸法は例えば1.3〜2.5mmに形成される。間隙23の幅寸法は、例えば1.0〜1.3mmに形成される。

【0056】

導体配線は、三つの互いに独立した配線41,42,43を備えている。各配線41,42,43は、絶縁性基板22の第一の表面上に形成されている。この第一の表面上では、各配線41,42,43は絶縁性基板22の第三の表面から、この第三の表面とは反対側の第四の表面(他端面)に向かう方向に形成されており、三つの配線41,42,43が並行並列に並んでいる。この三つの配線41,42,43のうち、二つの配線41,42は、それぞれ支持基板21の各支持突出部24,25上から第四の表面に向けて形成されている。残りの一つの配線43は、前記二つの配線41,42の間において、支持基板21の間隙23に臨む位置から第四の表面に向けて形成されている。

【0057】

スペーサ9は、絶縁性の板状の部材であり、例えばガラス基材エポキシ樹脂積層板で形成される。このスペーサ9には、その厚み方向に面する第一の表面(上面)と、この第一の表面とは反対側の第二の表面(下面)とで開口する開口部91が形成されている。スペーサ9の厚みは例えば0.2〜0.8mmに形成される。スペーサ9の開口部91は、例えばその一辺が2.5〜4.5mmの矩形状に形成される。このスペーサ9は図8(b)に示すように支持基板21上の第一の表面上の、第三の表面側寄りの位置に重ねられ、支持基板21に対して接着剤等で固着されている。このスペーサ9の開口部91は支持基板21の間隙23に通じており、この開口部91と間隙23の内側が配置空間8となる。この配置空間8は、支持体2の厚み方向に面する第一の表面(上面)と、この第一の表面とは反対側の第二の表面(下面)で開口している。配置空間8には、支持基板21の第一の表面の、間隙23の周囲の端縁部分が露出し、この端縁部分で三つの配線41,42,43の各端部が配置空間8に露出している。

【0058】

支持基板21とスペーサ9とを併せた支持体2の厚みは、例えば0.4〜2mmに形成され、このため、配置空間8の厚みも0.4〜2mmに形成される。

【0059】

センサ素子6及びリード線の構成は、第一の実施形態の場合と同様である。リード線51,52,53の各端部は、図8(b)に示すように支持基板21における配置空間8に露出する三つの配線41,42,43の各端部に接続して固定される。このうち二つのリード線51,52は,支持基板21の各支持突出部24,25の第一の表面(上面)上において、導体配線41,42の端部に接続して固定される。残りのリード線53は、支持基板21の二つの支持突出部24,25の間の間隙23に臨む端縁に接続して固定される。このため、配置空間8においては、センサ素子6を支持するリード線51,52,53は、センサ素子6の周囲の異なる三方向からセンサ素子6へ向けて突出しており、これによりセンサ素子6が配置空間8内に安定して配置される。

【0060】

リード線51,52,53で支持されているセンサ素子6は、その一部が支持基板21の間隙23からその外側へ突出することもあるが、配置空間8は間隙23からスペーサ9の開口部まで拡張されているため、センサ素子6が配置空間8内に容易に収まる。

【0061】

配線41,42,43へのリード線51,52,53の固定にあたっては、例えば配線41,42,43の上に必要に応じてニッケルメッキ処理、金メッキ処理が順次施された後、例えばハンダ付け、熱溶着(又は熱融着)、超音波溶着(又は超音波融着)、抵抗溶着(又は抵抗融着)などの適宜の手法により配線41,42,43上にリード線51,52,53が固定される。配線41,42,43へのリード線51,52,53の固定は、支持基板21に対してスペーサ9を設ける前になされてもよく、支持基板21に対してスペーサ9を設けた後になされてもよい。特に支持基板21に対してスペーサ9が取り付けられる前に配線41,42,43にリード線51,52,53が固定されると、間隙23が支持基板21の第一の表面側、第二の表面側及び第三の表面側へ広く開放された状態でリード線51,52,53が固定されるため、作業性が良好となる。

【0062】

防曝部材7は配置空間8を覆う有孔の部材であって、本実施形態ではシート状の部材である。この防曝部材7は、強度が高く、成形性が良好であり、且つ多孔性に優れるステンレス等の金属製のメッシュシートで形成されることが好ましい。この防曝部材7は図7に示すように二つ折りに成形され、この防曝部材7が支持体2の第三の表面側の端部を挟み込むことにより配置空間8を覆う。支持体2の第一の表面では、防曝部材7はスペーサ9の第一の表面上に配置されることによりスペーサ9の開口部91の開口を覆い、支持体2の第二の表面側では防曝部材7は支持基板21の第二の表面上に配置されることにより支持基板21の間隙23の開口を覆っている。更に、防曝部材7の折り曲げ部分が支持体2の第三の表面を覆うことで、支持基板21における第三の表面での間隙23の開口を覆っている。これにより、防曝部材7によって配置空間8が覆われ、センサ素子6が保護されている。支持体2への防曝部材7の取り付けは、接着剤を用いた接着など、適宜の手法によりなされる。

【0063】

本実施形態では支持基板21上の配線41,42,43と防曝部材7との間には絶縁性のスペーサ9が介在するため、防曝部材7が金属製であっても、配線41,42,43に短絡が生じることがなくなる。

【0064】

支持基板21、スペーサ9、及び防曝部材7を併せたガス検出装置1の総厚みは、特に1.5mm以下であることが好ましい。

【0065】

本実施形態に係るガス検出装置1では、支持体2に形成された配置空間8にセンサ素子6が配置され、このセンサ素子6が、支持体2の表面に露出する導体配線に対してリード線51,52,53で支持されている。このような構造により、ガス検出装置1の著しい小型化が可能なものである。また、配置空間8を小さく形成することが容易であると共に、支持体2の第一の表面及び第二の表面の両面において多孔性の防曝部材7により配置空間8の内外の気体の流通が良好に確保される。これにより、検出対象ガスを含む気体の配置空間8への流入及び配置空間8からの検出対象ガスを含む気体の流出が促進され、このため、検出開始時並びに検出対象ガスの濃度変化時の応答性が優れたものとなる。

【0066】

このガス検出装置1の使用時には、第一の実施形態の場合と同様に、ガス検出装置1が測定用回路に接続されてもよい。

【実施例】

【0067】

[実施例1]

ガス検出装置1として、図1に示す構成のものを使用した。

【0068】

支持基板21を得るにあたっては、3.3mm×3.5mm×0.4mmtの寸法のセラミックス基板に、突出寸法1.6mmの二つの支持突出部24,25を形成すると共にその間に幅1.6mmの間隙23を形成し、三つの端面スルーホールも形成した。このセラミックス基板に厚み1μmの金メッキ処理を施すことで、配線41,42,43を形成した。

【0069】

センサ素子6は、感ガス体61を長径0.5mm、短径0.3mmの寸法を有する長楕円体状とし、リード線51,52,53、ヒータ兼用電極62及び芯線状電極63は、線径20μmの白金線で形成した。

【0070】

センサ素子6の作製時には、酸化スズ粉末とα−アルミナ粉末を混合し、これに溶剤を加えてペースト状の混合物を得た。このペースト状の混合物をヒータ兼用電極62及び芯線状電極63に塗布し、これを焼成して焼結体を得た。この焼結体の表面に酸化インジウムの溶剤分散液を塗布した後、更にこれを焼成することで、感ガス体61を作製した。

【0071】

リード線51,52,53を支持基板21の配線41,42,43に接続するにあたっては、配線41,42,43の端部にリード線51,52,53を、抵抗溶着により接続した。

【0072】

ベース体31の作製にあたっては、枠体34をセラミックスで4.5mm×4.3mm×0・8mmtの寸法に形成すると共に、この枠体34の開口部の平面視寸法を3.3mm×3.5mmとし、六個の端面スルーホール37,37,37,38,38,38も形成した。この枠体34に厚み1μmの金メッキ処理を施して、配線45,46を形成した。一方、底板33をセラミックスで4.5mm×4.3mm×0.2mmtの寸法に形成し、この底板33に三つの端面スルーホール35,35,35を形成した。この底板33に厚み1μmの金メッキ処理を施して配線44を形成した。この枠体34と底板33とを接着することで、ベース体31を得た。このベース体31の凹所32内に、上記支持基板21を収容した。これにより支持体2を得ると共にこの支持体2の配置空間8内にセンサ素子6を配置した。

【0073】

防曝部材7をセラミックスで4mm×4mm×0.2mmtの寸法に形成した。この防曝部材7には直径0.5mmの四つの通孔71を形成した。この防曝部材7をエポキシ樹脂接着剤で支持体2に接続すると共に、この防曝部材7で配置空間8を覆った。これによりガス検出装置1を得た。

【0074】

[実施例2]

ガス検出装置1として、図7に示す構成のものを使用した。

【0075】

支持基板21を得るにあたっては、6mm×6mm×0.4mmtの寸法のFR−4タイプのガラス基材エポキシ樹脂銅張積層板(銅箔厚み18μm)に切削を施すことで、突出寸法2.8mmの二つの支持突出部24,25を形成すると共にその間に幅1.6mmの間隙23を形成した。このガラス基材エポキシ樹脂銅張積層板にパターンエッチング処理を施した後、残存する銅箔に厚み20μmの銅メッキを施すことにより、配線41,42,43を形成した。

【0076】

スペーサ9を得るにあたっては、4.9mm×5.8mm×0.4mmtの寸法のFR−4タイプのガラス基材エポキシ樹脂積層板に、2mm×3.84mmの寸法の開口部91を形成した。このスペーサ9を支持基板21に重ねて接着することで、支持体2を作製した。

【0077】

センサ素子6は、感ガス体61を長径0.5mm、短径0.3mmの寸法を有する長楕円体状とし、リード線51,52,53、ヒータ兼用電極62及び芯線状電極63は、線径20μmの白金線で形成した。

【0078】

センサ素子6の作製時には、酸化スズ粉末とα−アルミナ粉末を混合し、これに溶剤を加えてペースト状の混合物を得た。このペースト状の混合物をヒータ兼用電極62及び芯線状電極63に塗布し、これを焼成して焼結体を得た。この焼結体の表面に酸化インジウムの溶剤分散液を塗布した後、更にこれを焼成することで、感ガス体61を作製した。

【0079】

リード線51,52,53を配線41,42,43に接続するにあたっては、配線41,42,43の端部に厚み5μmのニッケルメッキ処理、厚み0.3μmの金メッキ処理を順次施した後、この配線41,42,43の端部にリード線51,52,53を、抵抗溶着により接続した。

【0080】

防曝部材7としては、SUS304ステンレス鋼線製の厚み0.2mmのメッシュシートを使用し、これを二つ折にして支持体2の端部を挟むようにして支持体2に接着すると共にこの防曝部材7で配置空間8を覆った。

【0081】

[比較例1]

ガス検出装置1として、図5に示すような、センサ筐体20内にセンサ素子6を収容したもの(エフアイエス株式会社製、品番SB−30)を使用した。センサ素子6としては実施例1と同じ構成のものを使用した。

【0082】

[評価試験]

実施例1,2及び比較例1で得られた各ガス検出装置1を測定用回路に接続し、ヒータ兼用電極62に通電してセンサ素子6を420℃に加熱した状態で、このガス検出装置1を空気気流中に配置し、続いてこの気流中に水素を100ppmの濃度で混入し、続いてこの気流中への水素の混入を停止した。この場合に測定されたヒータ兼用電極62と芯線状電極63との間の電気抵抗値Rsと、空気気流中におけるヒータ兼用電極62と芯線状電極63との間の電気抵抗値R0との比(Rs/R0)の変化を、図9及び図10のグラフに示す。尚、前記電気抵抗値R0は、当該試験における、試験開始から120秒経過時でのヒータ兼用電極62と芯線状電極63との間の電気抵抗値である。

【0083】

この図9及び図10に示される結果によれば、実施例1、実施例2、及び比較例1のいずれの場合も気流中に水素が混入された場合にRs/R0の値に変化が生じたが、気流への水素の混入が停止された場合には、比較例1よりも実施例1及び実施例2の方がRs/R0の値が速やかに元の値に復帰した。

【0084】

これにより、実施例1及び実施例2では水素ガス検出時の応答性に優れることが確認された。

【符号の説明】

【0085】

1 ガス検出装置

2 支持体

21 支持基板

22 絶縁性基板

31 ベース体

41 配線

42 配線

43 配線

51 リード線

52 リード線

53 リード線

6 センサ素子

7 防曝部材

8 配置空間

9 スペーサ

【特許請求の範囲】

【請求項1】

支持体、リード線、センサ素子、及び有孔の防曝部材を備え、

前記支持体が、絶縁性の部材と、この部材の表面上に形成された導体配線とを有し、且つ外部へ開口する配置空間が形成され、

前記リード線が、前記導体配線に接続されて、前記支持体から前記配置空間へ突出し、

前記センサ素子が前記配置空間内で前記リード線によって支持されると共に前記リード線に電気的に接続され、

前記防曝部材が前記配置空間を覆っているガス検出装置。

【請求項2】

前記支持体が、支持基板と、凹所が形成されたベース体とを備え、

前記支持基板が、絶縁性基板と、この絶縁性基板の表面上に形成され、前記導体配線の少なくとも一部を構成する第一の導体配線とを備え、

前記支持基板が前記凹所内に配置され、前記配置空間が前記凹所内の前記支持基板が占めていない空間であり、

前記リード線が前記第一の導体配線に接続され、

前記防曝部材が前記凹所を覆っている請求項1に記載のガス検出装置。

【請求項3】

前記ベース体が、前記導体配線の一部を構成する第二の導体配線を有し、

前記前記第二の導体配線が前記凹所内で前記第一の導体配線と接続し、

前記第二の導体配線が前記ベース体の外面で外部に露出する、請求項2に記載のガス検出装置。

【請求項4】

前記配置空間が、前記支持体における第一の表面及びこの第一の表面とは反対側の第二の表面で開口し、前記防曝部材が前記配置空間の開口を覆っている請求項1に記載のガス検出装置。

【請求項5】

前記防曝部材が二つ折りに形成されたシート状の部材であり、この防曝部材が前記支持体を挟み込むことにより前記配置空間の開口を覆っている請求項4に記載のガス検出装置。

【請求項6】

前記支持体が、前記導体配線の少なくとも一部を構成する配線を有する支持基板と、この支持基板における前記配線が形成されている面上に重ねられたスペーサとを備え、前記配置空間が前記スペーサにおける前記支持基板とは反対側の面、並びに前記支持基板における前記スペーサとは反対側の面で開口している請求項4又は5に記載のガス検出装置。

【請求項1】

支持体、リード線、センサ素子、及び有孔の防曝部材を備え、

前記支持体が、絶縁性の部材と、この部材の表面上に形成された導体配線とを有し、且つ外部へ開口する配置空間が形成され、

前記リード線が、前記導体配線に接続されて、前記支持体から前記配置空間へ突出し、

前記センサ素子が前記配置空間内で前記リード線によって支持されると共に前記リード線に電気的に接続され、

前記防曝部材が前記配置空間を覆っているガス検出装置。

【請求項2】

前記支持体が、支持基板と、凹所が形成されたベース体とを備え、

前記支持基板が、絶縁性基板と、この絶縁性基板の表面上に形成され、前記導体配線の少なくとも一部を構成する第一の導体配線とを備え、

前記支持基板が前記凹所内に配置され、前記配置空間が前記凹所内の前記支持基板が占めていない空間であり、

前記リード線が前記第一の導体配線に接続され、

前記防曝部材が前記凹所を覆っている請求項1に記載のガス検出装置。

【請求項3】

前記ベース体が、前記導体配線の一部を構成する第二の導体配線を有し、

前記前記第二の導体配線が前記凹所内で前記第一の導体配線と接続し、

前記第二の導体配線が前記ベース体の外面で外部に露出する、請求項2に記載のガス検出装置。

【請求項4】

前記配置空間が、前記支持体における第一の表面及びこの第一の表面とは反対側の第二の表面で開口し、前記防曝部材が前記配置空間の開口を覆っている請求項1に記載のガス検出装置。

【請求項5】

前記防曝部材が二つ折りに形成されたシート状の部材であり、この防曝部材が前記支持体を挟み込むことにより前記配置空間の開口を覆っている請求項4に記載のガス検出装置。

【請求項6】

前記支持体が、前記導体配線の少なくとも一部を構成する配線を有する支持基板と、この支持基板における前記配線が形成されている面上に重ねられたスペーサとを備え、前記配置空間が前記スペーサにおける前記支持基板とは反対側の面、並びに前記支持基板における前記スペーサとは反対側の面で開口している請求項4又は5に記載のガス検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−237220(P2011−237220A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−107430(P2010−107430)

【出願日】平成22年5月7日(2010.5.7)

【出願人】(593210961)エフアイエス株式会社 (39)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月7日(2010.5.7)

【出願人】(593210961)エフアイエス株式会社 (39)

【Fターム(参考)】

[ Back to top ]