ガス検出装置

【課題】可燃性ガスなどの特定ガスの濃度や湿度などのガスの状態を検出する際に、入力分解能の低い安価な装置を用いながらも測定精度が高いガス検出装置を提供すること。

【解決手段】可燃性ガス検出装置1は、被検出雰囲気に晒される発熱抵抗体34と、発熱抵抗体34を2つの異なる温度に制御する通電制御回路50とを備え、発熱抵抗体34を異なる温度に制御した際に、異なる温度に対応した発熱抵抗体34の両端の各出力電圧を検出し、その出力電圧に基づいてガスの状態を求めるものである。この可燃性ガス検出装置1は、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えており、2つの異なるオフセット電圧を設定し、各出力電圧から各オフセット電圧を引いた各電位差を増幅し、その増幅後の各電圧に基づいてガスの状態を求める。

【解決手段】可燃性ガス検出装置1は、被検出雰囲気に晒される発熱抵抗体34と、発熱抵抗体34を2つの異なる温度に制御する通電制御回路50とを備え、発熱抵抗体34を異なる温度に制御した際に、異なる温度に対応した発熱抵抗体34の両端の各出力電圧を検出し、その出力電圧に基づいてガスの状態を求めるものである。この可燃性ガス検出装置1は、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えており、2つの異なるオフセット電圧を設定し、各出力電圧から各オフセット電圧を引いた各電位差を増幅し、その増幅後の各電圧に基づいてガスの状態を求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば被検出雰囲気中に存在する可燃性ガスの濃度測定や漏洩検知、或いは被検出雰囲気の湿度の検知など、ガスの状態の検知に用いることができるガス検出装置に関する。

【背景技術】

【0002】

従来、ガス検出装置として、例えば熱伝導式湿度センサが知られている。この熱伝導式湿度センサは、ジュール熱で自己発熱する発熱体により熱せられた測温抵抗体からの熱放射が変化することを利用して湿度を測定するセンサである。

【0003】

この種の熱伝導式湿度センサとして、近年では、ホイートストンブリッジ回路を用いて発熱抵抗体を2つの温度に切り替えて制御し、その時のヒータに印加される電圧から湿度を求める技術が開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−5284号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来技術では、発熱抵抗体の両端の出力電圧は、演算回路(マイコン)に直接入力されているので、その出力電圧(計測電圧)の分解能が演算回路の入力分解能によって制限されるという問題があった。

【0006】

つまり、発熱抵抗体を用いた熱伝導検出式のセンサでは、微小な電圧変化を検知する必要があるので、計測電圧の分解能が低いと測定精度が低いという問題があった。

この対策として、高い分解能を有する演算回路を用いることが考えられるが、一般的に、分解能が高くなれば演算回路の価格も高くなるという問題がある。

【0007】

また、計測電圧をアンプで増幅することが考えられるが、増幅後の電圧を電源電圧以下にする必要があるので増幅率をそれほど高くすることができず、そのため高い測定精度が得られないという問題があった。

【0008】

本発明は、上記問題点を解決するためになされたものであり、その目的は、可燃性ガスなどの特定ガスの濃度や湿度などのガスの状態を検出する際に、入力分解能の低い安価な装置を用いながらも測定精度が高いガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)本発明は、第1態様として、被検出雰囲気に晒される発熱抵抗体と、前記発熱抵抗体を2つの異なる温度に制御する制御回路と、を備え、前記発熱抵抗体を異なる温度に制御した際に、該異なる温度に対応した該発熱抵抗体からの各出力電圧を検出し、その出力電圧に基づいてガスの状態を求めるガス検出装置において、2つの異なるオフセット電圧を設定し、前記各出力電圧から前記各オフセット電圧を引いた各電位差を増幅し、該増幅後の各電圧に基づいて、前記ガスの状態を求めることを特徴とする。

【0010】

本発明では、発熱抵抗体を2つの異なる温度(設定温度)に制御する構成を採ることから、2つの異なるオフセット電圧を設定するようにしている。そして、異なる温度に対応した発熱抵抗体からの各出力電圧から各オフセット電圧を引いた各電位差を増幅し、その増幅後の各電圧に基づいて、ガスの濃度や湿度などガスの状態を求めるので、発熱抵抗体からの出力電圧が微小な電圧変化であっても、電圧変化部分のみを好適に取り出して、大きな増幅率で増幅することが可能となる。

【0011】

よって、低コストのマイコン等の電子制御装置を使用した場合でも、大きな増幅率を設定することにより、精度良くガスの状態を測定できるという顕著な効果を奏する。

つまり、本発明により、入力分解能の低い安価な装置を用いた場合でも、高分解能のガスの状態の検出が可能になり、ガスの状態の測定精度が向上するという顕著な効果を奏する。

【0012】

(2)本発明は、第2態様として、前記2つの異なるオフセット電圧を設定する手段として、前記2つの異なる温度のうちの一方の温度に対応する第1オフセット電圧を設定する第1オフセット設定手段と、前記2つの異なる温度のうちの他方の温度に対応する第2オフセット電圧を設定する第2オフセット設定手段とを備えるとともに、前記一方の温度に対応する出力電圧と前記第1オフセット電圧との電位差を増幅する第1増幅手段と、前記他方の温度に対応する出力電圧と前記第2オフセット電圧との電位差を増幅する第2増幅手段とを備えることを特徴とする。

【0013】

本発明では、2つの温度(従って2つのオフセット電圧)に対応して、第1オフセット設定手段及び第1増幅手段と、第2オフセット設定手段及び第2増幅手段とを備えているので、例えば1つの増幅手段を備えた回路のもと、マイコンなどの電子制御装置を用いて2つの異なるオフセット電圧に切り替える構成を採る場合に比べて、それぞれの温度(設定温度)に対応するオフセット電圧を第1,第2増幅手段に常時設定することができる。また、増幅手段の増幅率(増幅度)についても異なる値に個別に設定することもできる。このようなことから、より精度が高いガスの状態の測定が可能になる。また、オフセット電圧の切り替え制御等が不要となるため、マイコン等の電子制御装置の制御を簡略化できるという利点がある。

【0014】

(3)本発明は、第3態様として、1つの増幅手段を備え、電子制御装置からの制御信号に基づいて、前記増幅手段に入力されるオフセット電圧を、当該増幅手段に入力される異なる温度に対応した前記発熱抵抗体からの各出力電圧に対応した前記2つの異なるオフセット電圧のいずれかに切り替えることを特徴とする。

【0015】

本発明では、電子制御装置(例えばマイコン)からの制御信号に基づいて、1つの増幅手段に入力されるオフセット電圧を2つの異なるオフセット電圧に切り替えるので、それぞれの温度に対応するオフセット電圧設定手段を設ける必要がなく、構成を簡易化できる。これにより、回路規模を最小限に抑えられコスト低減を図ると共に、精度良くガスの状態を測定できるという利点がある。

【図面の簡単な説明】

【0016】

【図1】第1実施形態の可燃性ガス検出装置の全体構成図である。

【図2】可燃性ガス検出装置のガス検出素子の構成を示す説明図である。

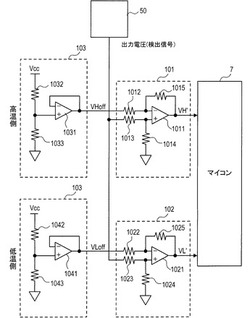

【図3】可燃性ガス検出装置のオフセット回路及び増幅回路を示す説明図である。

【図4】(a)は通電制御回路の要部を示す説明図、(b)は水素濃度と出力電圧との関係を示すグラフ、(c)は周囲温度と出力電圧との関係を示すグラフである。

【図5】ガス濃度演算処理の内容を示すフローチャートである。

【図6】低温時電圧や高温時電圧を算出する際の処理を示すフローチャートである。

【図7】第2実施形態の可燃性ガス検出装置の要部を示す説明図である。

【図8】第3実施形態の可燃性ガス検出装置の要部を示す説明図である。

【発明を実施するための形態】

【0017】

以下に、本発明の実施形態を図面と共に説明する。

<第1実施形態>

ここでは、ガス検出装置として、水素ガス等の可燃性ガスの濃度を検知する可燃性ガス検出装置を例に挙げて説明する。

【0018】

a)まず、本実施形態の可燃性ガス検出装置の基本構成について説明する。

なお、図1は、本発明が適用された可燃性ガス検出装置1の全体構成図である。図2は、可燃性ガス検出装置1の主要部となるガス検出素子3の構成を示す説明図であり、(a)が平面図(但し、内部構成も一部示す)、(b)が(a)におけるA−A断面図である。

【0019】

[全体構成]

可燃性ガス検出装置1は、熱伝導式のガス検出素子3を用いて、可燃性ガスの濃度を検出するものであり、例えば、燃料電池自動車の車内に設置され、水素の漏れを検出する目的等に用いられる。

【0020】

図1に示すように、可燃性ガス検出装置1は、ガス検出素子3(図2参照)を駆動制御する制御回路5と、制御回路5の動作を制御する切替信号CG1を生成するとともに、制御回路5から得られる出力電圧(検出信号)V1,VTに基づいて、被検出ガス中に含まれる可燃性ガスのガス濃度を演算する処理(ガス濃度演算処理)を少なくとも含む各種処理を実行するマイクロコンピュータ(以下「マイコン」という)7と、直流電源Vcc(例えば5V)から可燃性ガス検出装置1への電源供給経路を導通,遮断することで制御回路5,マイコン7を起動,停止する起動スイッチ9とを備えている。

【0021】

なお、制御回路5(但し、後述する発熱抵抗体34および測温抵抗体35を除く),マイコン7,起動スイッチ9は単一の回路基板上に構成され、この回路基板とは別体にガス検出素子3は構成されている。

【0022】

[ガス検出素子]

次に、ガス検出素子3について説明する。

図2に示すように、ガス検出素子3は、平板形状の基部30を備え、基部30の一方の面(以下「表面」という)には、複数の電極31が形成され、他方の面(以下「裏面」という)には、基部30の中心付近に、基部30の一方の方向に沿って一つの凹部301が形成されている。

【0023】

なお、ガス検出素子3は、縦横ともに数mm(例えば3mm×3mm)程度の大きさであり、例えば、シリコン製の基板を用いたマイクロマシニング技術(マイクロマシニング加工)により製造される。

【0024】

電極31は、基部30の一方の辺(図2(a)中では下方の辺)に沿って配置された二つの電極311,312(以下「第1電極群」ともいう)と、他方の辺(図2(a)中では上方の辺)に沿って配置された二つの電極314,315(以下「第2電極群」ともいう)とからなる。これらのうち、電極312,315を、以下ではグランド電極ともいう。また、電極31を構成する材料としては、例えば、アルミニウム(Al)又は金(Au)が用いられる。

【0025】

基部30は、シリコン製の基板32と、基板32の一方の面に形成された絶縁層33とからなり、絶縁層33が部分的(ここではほぼ正方形)に露出するように基板32の一部を除去することで凹部301が形成されたダイアフラム構造をなしている。つまり、基部30では、絶縁層33側(基板32が除去されていない方)が基部30の表面となり、基板32側(基板32の一部が除去されている方を含む)が基部30の裏面となる。

【0026】

絶縁層33には、凹部301により基部30の裏面に露出した部位に、渦巻き状配線された線状の発熱抵抗体34が埋設されているとともに、第2電極群314,315が形成された側の基部30の長辺に沿って、温度測定に用いる測温抵抗体35が埋設されている。

【0027】

なお、絶縁層33は、単一の材料で形成されてもよいし、異なる材料を用いて複数層を成すように形成されてもよい。また、絶縁層33を構成する絶縁性材料としては、例えば、酸化ケイ素(SiO2)や窒化珪素(Si3N4)が用いられる。

【0028】

発熱抵抗体34は、自身の温度変化により抵抗値が変化する温度抵抗係数が大きい導電性材料からなり、また、測温抵抗体35は、電気抵抗が温度に比例して変化(本実施形態では、温度の上昇に伴って抵抗値が増大)する導電性材料からなる。但し、発熱抵抗体34および測温抵抗体35は、いずれも同じ抵抗材料、本実施形態では白金(Pt)で形成されている。

【0029】

そして、発熱抵抗体34は、発熱抵抗体34が形成された平面と同じ平面に埋設された配線36、および配線膜37を介して第1電極群311,312に接続され、測温抵抗体35は、測温抵抗体35が形成された平面と同じ平面に埋設された配線膜(図示せず)を介して第2電極群314,315に接続されている。

【0030】

なお、配線36や配線膜37を構成する材料としては、発熱抵抗体34および測温抵抗体35と同じ抵抗材料が用いられている。また、基部30の表面に形成される電極31と基部30(絶縁層33)の内部に形成される配線膜37とはコンタクトホール(接続導体)によって接続される。

【0031】

つまり、発熱抵抗体34は、一端が電極311、他端がグランド電極312と導通し、測温抵抗体35は、一端が電極314、他端がグランド電極315と導通するように接続されている。

【0032】

このように構成されたガス検出素子3は、被検出雰囲気内に晒すように配置した状態で使用される。

[制御回路]

次に、制御回路5の構成について説明する。

【0033】

前記図1に示すように、制御回路5は、発熱抵抗体34への通電制御を行い、発熱抵抗体34の両端電圧に対応する検出信号V1を出力する通電制御回路50と、測温抵抗体35への通電を行い、被検出雰囲気の温度を表す温度検出信号VTを出力する温度調整回路80とを備えている。

【0034】

[通電制御回路]

通電制御回路50は、発熱抵抗体34を含んで構成されたブリッジ回路(ホイーストンブリッジ回路)51と、ブリッジ回路51で検出される電位差を増幅する増幅回路53と、増幅回路53の出力に従って、ブリッジ回路51に流れる電流を増減調整する電流調整回路55とを備えている。

【0035】

電流調整回路55は、ブリッジ回路51に直流電源Vccを供給する電源ラインに接続され、増幅回路53の出力である調整信号Cに従って通電状態(オン抵抗)が変化するトランジスタからなる。具体的には、調整信号Cが大きいほど、オン抵抗が大きくなって、ブリッジ回路51に流れる電流が減少し、逆に、調整信号が小さいほど、オン抵抗が小さくなって、ブリッジ回路51に流れる電流が増大するように構成されている。

【0036】

増幅回路53は、演算増幅器531と、演算増幅器531の非反転入力端子および反転入力端子のそれぞれに接続された固定抵抗532,533と、演算増幅器531の反転入力端子と出力端子との間に並列接続された固定抵抗534,およびコンデンサ535とによって構成された周知の差動増幅回路からなる。

【0037】

つまり、非反転入力端子の入力電圧が反転入力端子の入力電圧より大きい場合に、増幅回路53の出力である調整信号Cが大きくなり(ひいては、ブリッジ回路51に流れる電流が減少し)、逆に、非反転入力端子の入力電圧が反転入力端子の入力電圧より小さい場合に、調整信号Cが小さくなる(ひいては、ブリッジ回路51に流れる電流が増大する)ように構成されている。

【0038】

ブリッジ回路51は、発熱抵抗体34と2個の固定抵抗511,512と抵抗値を切替可能な可変抵抗部52とからなり、固定抵抗511と発熱抵抗体34、固定抵抗512と可変抵抗部52をそれぞれ直列接続し、各直列回路のうち、発熱抵抗体34および可変抵抗部52側の各端部PGを接地し、固定抵抗511,512側の各端部を電源側(電流調整回路55)に接続することで構成されている。

【0039】

そして、固定抵抗511と発熱抵抗体34との接続点P+は、固定抵抗532を介して演算増幅器531の非反転入力端子に接続され、固定抵抗512と可変抵抗部52との接続点P−は、固定抵抗533を介して演算増幅器531の反転入力端子に接続されている。さらに、接続点P+の電位を、検出信号V1としてマイコン7に供給するように構成されている。

【0040】

また、可変抵抗部52は、抵抗値の異なる2個の固定抵抗(第1固定抵抗521,第2固定抵抗522)と、マイコン7からの切替信号CG1に従って、第1,第2固定抵抗521,522のいずれか一方を有効に動作させる切替スイッチ部520(即ち第1切替スイッチ523,第2切替スイッチ524の一対の切替スイッチ)とからなり、両切替スイッチ523,524により可変抵抗部52の抵抗値を切り替えることで、ブリッジ回路51のバランス(平衡状態)を変化させることができるように構成されている。

【0041】

詳しくは、第1固定抵抗521への通電状態のオン・オフを切り換えるのが、第1切替スイッチ523であり、第2固定抵抗522への通電状態のオン・オフを切り換えるのが、第2切替スイッチ524である。

【0042】

なお、第1固定抵抗521は、発熱抵抗体34が高温側の第1設定温度CH(例えば、400℃)となる抵抗値を有し、第2固定抵抗522は、発熱抵抗体34が低温側の第1設定温度CHより低く設定された第2設定温度CL(例えば、300℃)となる抵抗値を有する。従って、第1切替スイッチ523が発熱抵抗体34を高温側に切り替える接点Hであり、第2切替スイッチ524が発熱抵抗体34を低温側に切り替える接点Lである。

【0043】

特に本実施形態では、後に詳述する様に、検出信号V1は第1増幅回路101及び第2増幅回路102に入力する様に構成されるとともに、第1増幅回路101及び第2増幅回路102には、それぞれ異なるオフセット電圧を設定する第1オフセット回路103及び第2オフセット回路104が接続されている。なお、第1増幅回路101の出力電圧(VH’)と第2増幅回路102の出力電圧(VL’)とが、それぞれマイコン7に入力する様に構成されている。

【0044】

このように構成された通電制御回路50では、基本的に、直流電源Vccからブリッジ回路51への通電を開始すると、増幅回路53および電流調整回路55は、接続点P+,P−間に生じる電位差がゼロになるようにブリッジ回路51に流れる電流を調整する。これにより、発熱抵抗体34の抵抗値(ひいては温度)が、可変抵抗部52によって決まる一定値(ひいては第1設定温度CHまたは第2設定温度CL)に制御される。

【0045】

具体的には、被検出雰囲気中の可燃性ガスの含有量が変化し、発熱抵抗体34が発生させる熱量より、可燃性ガスによって奪われる熱量が大きくなった場合には、発熱抵抗体34の温度が低下することによって、発熱抵抗体34の抵抗値が減少する。逆に、発熱抵抗体が発生させる熱量より、可燃性ガスによって奪われる熱量が小さくなった場合には、発熱抵抗体34の温度が上昇することによって、発熱抵抗体34の抵抗値が増大する。

【0046】

これに対して、増幅回路53および電流調整回路55は、発熱抵抗体34の抵抗値が減少すると、ブリッジ回路51に流れる電流、ひいては発熱抵抗体34が発生させる熱量を増大させ、逆に、発熱抵抗体34の抵抗値が増大すると、ブリッジ回路51に流れる電流、ひいては発熱抵抗体34が発生させる熱量を減少させることで、発熱抵抗体34の抵抗値(ひいては温度)を一定の大きさに保つ。

【0047】

つまり、接続点P+の電位を表す検出信号V1(詳しくは第1、第2増幅回路101、102の出力電圧VH’、VL’)からは、後述する様に、発熱抵抗体34に流れる電流の大きさ、即ち、発熱抵抗体34の温度(抵抗値)を一定に保つために必要な熱量(さらには、可燃性ガスによって奪われる熱量)がわかり、その熱量はガス濃度に応じた大きさとなるため、検出信号V1(詳しくはVH1、VL1)から可燃性ガスのガス濃度がわかることになる。なお、詳細には、ガス濃度を算出する際に、被検出雰囲気内の湿度Hを用いて補正するが、これについては後述の「ガス濃度演算処理」にて説明する。

【0048】

[温度測定回路]

次に、温度調整回路80は、測温抵抗体35を含んで構成されたブリッジ回路(ホイーストンブリッジ)81と、ブリッジ回路81から得られる電位差を増幅する増幅回路83とを備えている。

【0049】

増幅回路83は、演算増幅器831と、演算増幅器831の非反転入力端子および反転入力端子のそれぞれに接続された固定抵抗832,833と、演算増幅器831の反転入力端子と出力端子との間に並列接続された固定抵抗834,コンデンサ835によって構成された周知の差動増幅回路からなる。

【0050】

ブリッジ回路81は、測温抵抗体35および3個の固定抵抗811,812,813からなり、固定抵抗811と測温抵抗体35、固定抵抗812と固定抵抗813をそれぞれ直列接続し、各直列回路のうち、測温抵抗体35および固定抵抗813側の各端部を接地し、固定抵抗811,812側の各端部を電源(Vcc)に接続することで構成されている。

【0051】

そして、固定抵抗811と測温抵抗体35との接続点P−が固定抵抗833を介して演算増幅器831の反転入力端子に接続され、固定抵抗812と固定抵抗813との接続点P+が固定抵抗832を介して演算増幅器831の非反転入力端子に接続されている。また、演算増幅器831の出力を温度検出信号VTとしてマイコンに供給するように構成されている。

【0052】

測温抵抗体35は、ガス検出素子3が晒される被検出雰囲気の温度が、予め設定された基準温度の時に、温度検出信号VTが基準値となるように設定される。

そして、被検出雰囲気の温度変化に伴って、測温抵抗体35の抵抗値が変化することにより電位差が生じ、この電位差を増幅したものが温度検出信号VTとして出力される。

【0053】

なお、ガス検出素子3と制御回路5との接続において、ガス検出素子3の各電極31(311,312,314,315)は、電極311が通電制御回路50の接続点P+に、電極314が温度調整回路80の接続点P−に、グランド電極312,315が制御回路5に共通のグランドラインに接続される。

【0054】

[マイコン]

マイコン7は、ガス濃度演算処理等を実行するための各種のプログラムやデータを格納する記憶装置(ROM,RAM等)、この記憶装置に記憶されたプログラムを実行するCPU、各種信号を入出力するためのIOポート、計時用タイマー等を備えた周知のものである。

【0055】

ここで、第1設定温度CH(400℃)の時に検出される検出信号V1の信号レベル(従って第1増幅回路101の出力電圧VH’から後述する所定の演算によって得られる電圧)を、高温時電圧VH1といい、第2設定温度CL(300℃)時に検出される検出信号V1の信号レベル(従って第2増幅回路102の出力電圧VL’から後述する所定の演算によって得られる電圧)を、低温時電圧VL1といい、温度調整回路80から読み込んだ温度検出信号VTの信号レベルを、温度電圧VTというものとする。

【0056】

そして、記憶装置には、被検出雰囲気内の環境温度Tと温度電圧VTとの相関関係を表す温度換算データ、被検出雰囲気内の湿度Hと高温時電圧VH1,低温時電圧VL1,温度電圧VTとの相関関係を表す湿度換算データ、高温時電圧VH1または低温時電圧VL1(本実施形態では高温時電圧VH1を使用)と可燃性ガスのガス濃度Xとの相関関係を表す濃度換算データが少なくとも記憶されている。また、後述するオフセット電圧と増幅率も、記憶されている。なお、前記各換算データは、具体的には、換算用マップデータや換算用計算式等からなり、実験等により得られたデータに基づいて予め作成されたものである。

【0057】

なお、湿度換算データには、環境温度T(ひいては温度電圧VT)と後述する電圧比VC(0)との相関関係を表す電圧比換算用マップデータ、後述する電圧比差ΔVCと湿度Hとの相関関係を表す湿度換算用マップデータが含まれている。さらに、濃度換算データには、温度電圧VTと後述する高温時電圧VH1(0)との相関関係を表す高温時電圧換算用マップデータ、高温時電圧VH1および湿度Hと後述する高温時電圧変化ΔVH1(H)との相関関係を表す湿度電圧変化換算用マップデータ、温度電圧VTおよび高温時電圧VH1と後述するガス感度G(VT)との相関関係を表すガス感度換算用マップデータが含まれている。

【0058】

b)次に、本実施形態の要部である第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104について詳細に説明する。

本実施形態の可燃性ガス検出装置1では、上述した基本的な構成に加えて、図3に示す様に、通電制御回路50からマイコン7に到る回路に、第1設定温度CH側(即ち400℃の高温側)の差動増幅回路である前記第1増幅回路101と、第2設定温度CL側(即ち300℃の低温側)の差動増幅回路である前記第2増幅回路102と、400℃側のオフセット回路である第1オフセット回路103と、300℃側のオフセット回路である第2オフセット回路104とが接続されている。

【0059】

詳しくは、第1増幅回路101は、演算増幅器1011と、演算増幅器1011の反転入力端子に接続された固定抵抗1012と、非反転入力端子に接続された固定抵抗1013及び(接地された)固定抵抗1014と、演算増幅器1011の反転入力端子と出力端子との間に並列接続された固定抵抗1015とによって構成された周知の差動増幅回路からなる。なお、この第1増幅回路101での増幅率はM(例えば5倍)に設定されている。

【0060】

同様に、第2増幅回路102は、演算増幅器1021と、演算増幅器1021の反転入力端子に接続された固定抵抗1022と、非反転入力端子に接続された固定抵抗1023及び(接地された)固定抵抗1024と、演算増幅器1021の反転入力端子と出力端子との間に並列接続された固定抵抗1025とによって構成された周知の差動増幅回路からなる。なお、この第2増幅回路102での増幅率はN(例えば6倍)に設定されている。

【0061】

また、第1オフセット回路103は、演算増幅器1031と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1032、1033とを備えており、演算増幅器1031の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。この第1オフセット回路103によって、電源電圧を固定抵抗1032、1033の抵抗比に応じて分圧した第1オフセット電圧(高温側のオフセット電圧)VHoffが設定される。

【0062】

同様に、第2オフセット回路104は、演算増幅器1041と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1042、1043とを備えており、演算増幅器1041の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。この第2オフセット回路104によって、電源電圧を固定抵抗1042、1043の抵抗比に応じて分圧した第2オフセット電圧(低温側のオフセット電圧)VLoffが設定される。

【0063】

そして、第1増幅回路101の演算増幅器1011の反転入力端子側は、第1オフセット回路103の出力側に接続されるとともに、非反転入力端子側は、通電制御回路50の出力側(検出信号V1が出力される側)に接続されている。

【0064】

同様に、第2増幅回路102の演算増幅器1021の反転入力端子側は、第2オフセット回路104の出力側に接続されるとともに、非反転入力端子側は、通電制御回路50の出力側(検出信号V1が出力される側)に接続されている。

【0065】

従って、第1増幅回路101では、第1オフセット回路103の出力電圧VHoffと通電制御回路50の出力電圧V1との電位差、即ち出力電圧(例えば3.5V)から第1オフセット電圧(例えば3V)を引いた差を増幅し、その増幅後の電圧VH’をマイコン7側に出力する。

【0066】

同様に、第2増幅回路102では、第2オフセット回路104の出力電圧VLoffと通電制御回路50の出力電圧V1との電位差、即ち出力電圧(例えば2.5V)から第2オフセット電圧(例えば2.2V)を引いた差を増幅し、その増幅後の電圧VL’をマイコン7側に出力する。

【0067】

c)次に、上述した構成の可燃性ガス検出装置1によって測定精度が向上する原理について簡単に説明する。

図4(a)に通電制御回路50を模式的に示す様に、演算回路531の非反転入力端子側より、通電制御回路50の出力電圧(検出信号)V1が得られる。即ち、この出力電圧V1は、同図から明かな様に、発熱抵抗体34の両端の電圧(ヒータ電圧)である。

【0068】

ここで、上述した第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104が無く、前記出力電圧V1がそのままマイコン7に入力する場合を考えると、出力電圧V1と水素濃度との関係を図4(b)に示す様に、発熱抵抗体(ヒータ)34が300℃に制御される場合と400℃に制御される場合とでは、ヒータ電圧が異なるが、水素濃度が変化してもヒータ電圧の変化は僅かである。詳しくは、400℃側感度は、水素1%当たり43mV、300℃側感度は35mVである。

【0069】

同様に、出力電圧V1と周囲温度との関係を図4(c)に示すが、発熱抵抗体(ヒータ)34が300℃に制御される場合と400℃に制御される場合とでは、ヒータ電圧が異なるが、周囲温度の変化に対して、ヒータ電圧の変化が大きいことがわかる。

【0070】

従って、水素濃度によって僅かしか変化しないヒータ電圧から、周囲温度の影響などを補正しつつ、水素濃度を精度良く検出することは容易では無い。

例えば、電源電圧5V、A/D分解能10bitマイコン7に、前記ヒータ電圧を直接に入力して計測したとすると、電圧分解能は、5000mV/1024=5mVとなる。従って、水素濃度の分解能は、400℃側で(5mV/43mV)×10000=1160ppmとなる。

【0071】

また、仮にアンプで増幅する場合を考えると、マイコン7に入力可能な5V以下に設定する必要があるため、400℃側のヒータ電圧の最大値を4Vと仮定すると、5V/4V=1.3倍程度しか増幅できない。従って、水素濃度の分解能は、400℃側で1160ppm/1.3=890ppm程度となる。

【0072】

それに対して、本実施形態の様に、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えた場合には、400℃側と300℃側のそれぞれに第1、第2オフセット電圧VHoff、VLoffを設定すると、高い増幅が可能で、水素濃度の分解能も高くなる。

【0073】

具体的には、400℃側では、第1オフセット電圧VHoffを3V、400℃側のヒータ電圧の最大値を4V、電源電圧を5Vとした場合、例えば5V/(4V−3V)=5倍の増幅率が可能であり、300℃側では、第2オフセット電圧VLoffを2.2V、300℃側のヒータ電圧の最大値を3V、電源電圧を5Vとした場合、例えば5V/(3V−2.2V)=6.3倍の増幅率が可能である。従って、水素濃度の分解能も、例えば400℃側では、1160ppm/5=230ppmとなり、500ppm以下の測定が可能となる。

【0074】

この様に、異なる2つのオフセット電圧VHoff、VLoffを設定することにより、高い精度で水素濃度等の測定が可能となる。

d)次に、本実施形態の可燃性ガス検出装置1における動作について説明する。

【0075】

[ガス濃度演算処理]

ここで、マイコン7のCPUが実行するガス濃度演算処理を、図5及び図6に示すフローチャートに沿って説明する。

【0076】

なお、予め下記のオフセット電圧と増幅率をマイコン7に入力しておく。

400℃側オフセット電圧:VHoff

300℃側オフセット電圧:VLoff

400℃側増幅率:M

300℃側増幅率:N

このマイコン7は、起動スイッチ9がオンされることによって直流電源Vccから給電が開始されると起動して、マイコン7の各部を初期化後、ガス濃度演算処理を開始する。

【0077】

なお、ガス濃度Xを求める演算では、低温時電圧VL1または高温時電圧VH1のいずれか、或いはその両方から濃度換算データを用いてガス濃度Xを求め、さらには、温度電圧VTから温度換算データを用いて環境温度Tを求め、演算結果であるガス濃度Xを、同じく演算結果である環境温度Tだけを用いて補正する方法もあるが、ここでは、環境温度Tに加えて湿度Hを用いてガス濃度Xを求めるものとする。

【0078】

図5に示す様に、本処理(ガス濃度演算処理)が実行されると、まず、S110では、通電制御回路50から低温時電圧VL1,高温時電圧VH1を取得するとともに、温度調整回路80から温度電圧VTを取得する。

【0079】

ここで、低温時電圧VL1,高温時電圧VH1を取得する際の制御及び処理について、詳しく説明する。

低温時電圧VL1,高温時電圧VH1を取得する際には、切替信号CG1によりブリッジ回路51の抵抗値、即ち、発熱抵抗体34の設定温度を、一定の周期時間TWの間(以下「低温測定期間」という)、第2設定温度CLに保持した後、設定を切り替えて、再び一定の周期時間TWの間(以下「高温測定期間」という)、第1設定温度CHに保持する制御を行う。

【0080】

詳しくは、第1切替スイッチ523(接点H)をオンするとともに、第2切替スイッチ524(接点L)をオフする動作を、高温設定期間にわたり維持することにより、即ち、ブリッジ回路51の抵抗として、(高温用の)第1固定抵抗521を接続する動作を高温設定期間にわたり維持することにより、第1設定温度CHに保持する。

【0081】

そして、高温設定期間の終了後、第1切替スイッチ523をオフするとともに、第2切替スイッチ524をオンする動作を、低温設定期間にわたり維持することにより、即ち、ブリッジ回路51の抵抗として、(低温用の)第2固定抵抗522を接続する動作を低温設定期間にわたり維持することにより、第2設定温度CLに保持する。

【0082】

そして、この様なスイッチの切り替え動作(スイッチング制御)を、周期期間TW毎に繰り返す。これにより、発熱抵抗体34の温度が交互に変化する。即ち、高温設定期間では、所定の高温(400℃)が維持され、低温設定期間では、所定の(C2より低い)低温(300℃)が維持される。

【0083】

従って、本実施形態では、上述した動作に伴い図6に示す処理を行う。

具体的には、図6のS200にて、400℃の高温設定期間においては、第1増幅回路101から出力される増幅後のヒータ電圧VH’を読み込む。

【0084】

続くS210では、次式(1)により、元の400℃側のヒータ電圧VH1を求める演算を行う。増幅した電圧を元に戻すとともに、差し引いた第1オフセット電圧VHoff分の電圧を元に戻す処理を行う。

【0085】

VH1=VH’/M+VHoff…(1)

続くS220にて、300℃の高温設定期間においては、第2増幅回路102から出力される増幅後のヒータ電圧VL’を読み込む。

【0086】

続くS230では、次式(2)により、元の300℃側のヒータ電圧VL1を求める演算を行う。

VL1=VL’/N+VLoff…(2)

続くS240では、温度調整回路80から温度電圧(測温抵抗体電圧)VTを読み込む。

【0087】

そして、前記図6に示す処理の後に、前記図5に戻って、S120以降の処理を行う。

具体的には、図5のS120では、S110にて取得した低温時電圧VL1,高温時電圧VH1を次式(3)の入力値として、電圧比VCを算出する。

【0088】

VC=VH1/VL1…(3)

また、これと並行して、S130では、S110にて取得した温度電圧VTと、電圧比換算用マップデータとに基づいて、環境温度T(ひいては温度電圧VT)においてガス濃度X、及び、湿度Hがゼロのときの電圧比VC(0)を算出する。

【0089】

そして、S140では、S120にて算出した電圧比VCと、S130にて算出したVC(0)とを次式(4)の入力値として、環境温度T(ひいては温度電圧VT)における電圧比差ΔVCを算出する。

【0090】

ΔVC=VC−VC(0)…(4)

次に、S150では、S140にて算出した電圧比差ΔVCと、湿度換算用マップデータとに基づいて、電圧比差ΔVCのときの湿度Hを算出する。

【0091】

また、これと並行して、S160では、S110にて取得した高温時電圧VH1,温度電圧VTと、高温時電圧換算用マップデータとに基づいて、環境温度T(ひいては温度電圧VT)においてガス濃度X、及び、湿度Hがゼロのときの高温時電圧VH1(0)を算出する。

【0092】

続いて、S170では、S110にて取得した高温時電圧VH1、およびS150にて算出した湿度Hと、湿度電圧変化換算用マップデータとに基づいて、高温時電圧VH1のうち湿度Hによってもたらされた電圧変化分を表す高温時電圧変化ΔVH1(H)を算出する。

【0093】

そして、S180では、S110にて取得した高温時電圧VH1と、S160にて算出した高温時電圧VH1(0)と、S170にて算出した高温時電圧変化ΔVH1(H)とを次式(5)の入力値として、高温時電圧VH1のうち可燃性ガスによってもたらされた電圧変化分を表す高温時電圧変化ΔVH1(G)を算出する。

【0094】

ΔVH1(G)=VH1−VH1(0)−ΔVH1(H)…(5)

また、これと並行して、S190では、S110にて取得した高温時電圧VH1,温度電圧VTと、ガス感度換算用マップデータとに基づいて、高温時電圧VH1について環境温度T(ひいては温度電圧VT)毎に予め設定された可燃性ガスに対する感度(単位はガス濃度Xの逆数)を表すガス感度G(VT)を算出する。

【0095】

最後に、S200では、S180にて算出した高温時電圧変化ΔVH1(G)と、S190にて算出したガス感度G(VT)とを次式(6)の入力値として、可燃性ガスのガス濃度Xを算出し、S110に戻る。

【0096】

X=ΔVH1(G)/G(VT)…(6)

このように、本処理では、周期時間TW毎に切替信号CG1を切替スイッチ部520に出力することにより、固定抵抗512と可変抵抗部52との接続点P−から端部PG(可変抵抗部52における接地側端部)への通電経路(可変抵抗部52における通電経路)を、第1、第2固定抵抗521,522のいずれか一方側から他方側に切り替える。

【0097】

これにより、増幅後の高温時電圧VH’低温時電圧VL’を得るとともに、高温時電圧VH’低温時電圧VL’から、高温時電圧VH1,低温時電圧VL1を算出し、更に、温度電圧VTを取得する。

【0098】

そして、温度電圧VTから環境温度T、さらには、高温時電圧VH1と低温時電圧VL1の比から被検出雰囲気内の湿度Hを求め、これら環境温度Tと湿度Hとを用いてガス濃度Xを補正するようにしている。

【0099】

[効果]

以上、説明したように、本実施形態の可燃性ガス検出装置1は、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えている。

【0100】

そして、第1オフセット回路103で、高温側の第1オフセット電圧VHoffを設定し、第2オフセット回路104で、低温側の第2オフセット電圧VLoffを設定している。また、第1増幅回路101では、通電制御回路50からの出力電圧V1から第1オフセット電圧VHoffを差し引き、その差圧を増幅した電圧VH’をマイコン7に入力している。同様に、第2増幅回路101では、通電制御回路50からの出力電圧V1から第2オフセット電圧VLoffを差し引き、その差圧を増幅した電圧VL’をマイコン7に入力している。更に、マイコン7では、増幅された各電圧VH’、VL’から、前記式(1)、(2)によって、高温時電圧VH1と低温時電圧VL1とを算出する様にしている。

【0101】

これにより、発熱抵抗体からの出力電圧(ヒータ電圧)が微小な電圧変化であっても、適切なオフセット電圧を設定することにより、電圧変化部分のみを好適に取り出して、大きな増幅率で増幅することが可能となる。よって、低コストのマイコン7を使用した場合でも、大きな増幅率を設定することにより、精度良く水素濃度を測定できるという顕著な効果を奏する。

【0102】

特に、本実施形態では、常に、第1、第2増幅回路101、102から、増幅された電圧VH’、VL’を取得することができるので、マイコン7を用いて2つの異なるオフセット電圧に切り替える構成を採る場合に比べて、それぞれの温度(設定温度)に対応するオフセット電圧を第1,第2増幅回路101、102に常時設定することができる。また、本実施形態では、第1、第2増幅回路101、102にて、各ヒータ電圧に見合う最適な増幅率(増幅度)を異なる値で設定するようにしている。このようなことから、本実施形態では、より一層精度の高い水素濃度の測定が可能になっている。また、オフセット電圧の切り替え制御等が不要となるため、マイコン7の制御を簡略化できるという利点がある。

【0103】

なお、増幅率M、Nは、同じ値に設定しても良い。また、各オフセット電圧VHoff、VHoffの大きさは、マイコン7の電源電圧や発熱抵抗体34からの出力電圧の変化や増幅率に応じて、適宜設定すればよい。

【0104】

[特許請求の範囲との関係]

なお、本実施形態において、通電制御回路50が制御回路、第1オフセット回路103が第1オフセット設定手段、第2オフセット回路104が第2オフセット設定手段、第1増幅回路101が第1増幅手段、第2増幅回路102が第2増幅手段に相当する。

<第2実施形態>

次に、第2実施形態について説明するが、前記第1実施形態と同様な内容の説明は省略する。

【0105】

本実施形態の可燃性ガス検出装置は、マイコンからの制御によってオフセット電圧を切り替えるものである。

図7に示す様に、本実施形態の可燃性ガス検出装置110は、前記第1実施形態と同様に、通電制御回路やブリッジ回路等を備えている(第1実施形態と同様な構成は図示しない)。

【0106】

特に、本実施形態では、2つのオフセット電圧VHoff、VLoffを設定するためのオフセット回路120と、オフセット回路120からのオフセット電圧VHoff、VLoffと通電制御回路からの出力電圧V1との電位差を増幅する増幅回路130と、マイコン140とを備えている。

【0107】

このうち、増幅回路130は、演算増幅器1301と、演算増幅器1301の反転入力端子に接続された固定抵抗1302と、非反転入力端子に接続された固定抵抗1303及び(接地された)固定抵抗1304と、演算増幅器1301の反転入力端子と出力端子との間に並列接続された固定抵抗1305とによって構成された周知の差動増幅回路からなる。なお、この増幅回路130での増幅率は(例えば5倍)に設定されている。

【0108】

また、オフセット回路120は、演算増幅器1201と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1202及び切替抵抗部1203とを備えており、演算増幅器1201の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。

【0109】

前記切替抵抗部1203は、並列に配置された(高温用の)固定抵抗1205及び(低温用の)固定抵抗1206と、スイッチ部1207とを備えており、スイッチ部1207は、各固定抵抗1205、1206の接続をオン・オフする第1、第2切替スイッチ1208、1209を備えている。

【0110】

特に本実施形態では、マイコン140からの制御信号によって、両切替スイッチ1208、1209を切り替える制御を行う。

具体的には、高温測定期間においては、1つの増幅回路130に対して、高温時に対応した第1オフセット電圧VHoffの出力が可能な様に、(第2切替スイッチ1209はオフの状態で)第1切替スイッチ1208をオンし、固定抵抗1205を接続する。

【0111】

従って、高温測定期間においては、増幅回路130にて、通電制御回路50からの出力電圧V1からこの第1オフセット電圧VHoffを引いた電圧が増幅され、この増幅後の電圧VH’がマイコン140に入力される。

【0112】

また、同様に、低温測定期間においては、1つの増幅回路130に対して、低温時に対応した第2オフセット電圧VLoffの出力が可能な様に、(第1切替スイッチ1208はオフの状態で)第2切替スイッチ1209をオンし、固定抵抗1206を接続する。

【0113】

従って、低温測定期間においては、増幅回路130にて、通電制御回路50からの出力電圧V1からこの第2オフセット電圧VLoffを引いた電圧が増幅され、この増幅後の電圧VL’がマイコン140に入力される。

【0114】

なお、各固定抵抗の値等は、両切替スイッチ1208、1209を切り替えた場合に、各オフセット電圧VHoff、VLoffの出力が可能に様に設定されている。

本実施形態においても、前記第1実施形態と同様な効果を奏するとともに、オフセット回路120及び増幅回路130がそれぞれ一つで済むので、コスト低減に寄与するという利点がある。

<第3実施形態>

次に、第3実施形態について説明するが、前記第1実施形態と同様な内容の説明は省略する。

【0115】

本実施形態の可燃性ガス検出装置は、マイコンからの制御によってオフセット電圧を切り替えるものである。

図8に示す様に、本実施形態の可燃性ガス検出装置150は、前記第1実施形態と同様に、通電制御回路やブリッジ回路等を備えている(第1実施形態と同様な構成は図示しない)。

【0116】

特に、本実施形態では、2つのオフセット電圧VHoff、VLoffを設定するためのオフセット回路160と、オフセット回路160からのオフセット電圧VHoff、VLoffと通電制御回路からの出力電圧V1との電位差を増幅する増幅回路170と、マイコン180とを備えている。

【0117】

このうち、増幅回路170は、演算増幅器1701と、演算増幅器1701の反転入力端子に接続された固定抵抗1702と、非反転入力端子に接続された固定抵抗1703及び(接地された)固定抵抗1704と、演算増幅器1701の反転入力端子と出力端子との間に並列接続された固定抵抗1705とによって構成された周知の差動増幅回路からなる。なお、この増幅回路170での増幅率は(例えば5倍)に設定されている。

【0118】

また、オフセット回路160は、演算増幅器1601と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1602、1603とを備えており、演算増幅器1601の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。

【0119】

特に本実施形態では、マイコン180から分圧点に至る回路には固定抵抗1604が設けられ、マイコン140からの制御信号が分圧点に加えられるようになっている。

具体的には、高温測定期間においては、高温時に対応した第1オフセット電圧VHoffの出力が可能な様に、マイコン180から高温時に対応した制御信号(詳しくは5Vという電圧)が出力される。

【0120】

従って、高温測定期間においては、1つの増幅回路170にて、通電制御回路50からの出力電圧V1からこの第1オフセット電圧VHoffを引いた電圧が増幅され、この増幅後の電圧VH’がマイコン180に入力される。

【0121】

また、同様に、低温測定期間においては、低温時に対応した第2オフセット電圧VLoffの出力が可能な様に、マイコン180から低温時に対応した制御信号(詳しくは0Vという電圧)が出力される。

【0122】

従って、低温測定期間においては、1つの増幅回路70にて、通電制御回路50からの出力電圧V1からこの第2オフセット電圧VLoffを引いた電圧が増幅され、この増幅後の電圧VL’がマイコン180に入力される。

【0123】

なお、各固定抵抗の値等やマイコン180からの制御信号は、各オフセット電圧VHoff、VLoffの出力が可能に様に設定されている。

本実施形態においても、前記第1実施形態と同様な効果を奏するとともに、オフセット回路及び増幅回路がそれぞれ一つで済むので、コスト低減に寄与するという利点がある。特に、切り替えのためのスイッチを使用しないので、コストが極めて安価である。

【0124】

[実験例]

ここでは、例えば前記第1実施形態の可燃性ガス検出装置と、本発明の範囲外の(比較例1、2の)可燃性ガス検出装置とを例に挙げて、その電圧分解能の違いを説明する。

【0125】

・前記第1実施形態の可燃性ガス検出装置(実施例1)において、マイコンのA/D分解能を10bit(1024)、電源電圧を5V、発熱抵抗体の高温側を400℃、低温側を300℃、第1オフセット電圧VHoffを3V、第2オフセット電圧VLoffを2.2Vに設定した。

【0126】

この実施例1では、ヒータ電圧可動範囲が、400℃側で3〜4V、300℃側で2.2〜3Vの場合には、増幅率は400℃側で5倍であり、電圧分解能は1mVである。また、300℃側では増幅率は6倍であり、電圧分解能は0.8mVである。

【0127】

・比較例1は、通電制御回路からの出力電圧をそのままマイコンにて処理して、ガス濃度を測定するものである。なお、この比較例1は、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えていない点以外は、第1実施形態と同様である。

【0128】

この比較例1では、前記実施例1と同様に(マイコンのA/D分解能、電源電圧、発熱抵抗体の温度、ヒータ電圧可動範囲の)各数値を設定した場合には、増幅率は1であり、電圧分解能は5mVであり、好ましくない。

【0129】

・比較例2は、通電制御回路からの出力電圧から単一にオフセット電圧を引き、その電位差を単一の増幅回路で増幅し、その増幅した電圧をマイコンにて処理して、ガス濃度を測定するものである。なお、この比較例2は、第1実施形態と同様に、通電制御回路や温度測定回路を備えている。

【0130】

この比較例2では、前記実施例1と同様に(マイコンのA/D分解能、電源電圧、発熱抵抗体の温度、ヒータ電圧可動範囲の)各数値を設定し、オフセット電圧を2Vに設定した場合には、増幅率は2.5であり、電圧分解能は2.5mVであり、前記第1実施形態より劣っていた。

【0131】

[他の実施形態]

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、様々な態様にて実施することが可能である。

【0132】

(1)例えば、前記実施形態では、水素ガスを検出する可燃性ガス検出装置について説明したが、本発明は、水素ガス以外に、ヘリウム、メタン等の特定ガスの検知に適用できる。

【0133】

(2)また、前記実施形態では、被検出雰囲気内の湿度Hを用いてガス濃度Xを算出しているが、これに限定されるものではなく、少なくとも、発熱抵抗体の両端から得られる電圧と、測温抵抗体の温度電圧とを用いてガス濃度Xを算出する構成でもよい。

【0134】

(3)更に、本発明は、特定ガスの濃度等の検知だけでなく、それ以外のガスの状態の検知に適用できる。例えば特開平9−5284号公報に記載の様な熱伝導式湿度センサに適用できる。この場合にも適宜オフセット電圧の設定と増幅回路による増幅を行うことにより、測定精度の向上が期待できる。

【符号の説明】

【0135】

1、110、150…可燃性ガス検出装置、3…ガス検出素子、5…制御回路、7、140、180…マイコン、9…起動スイッチ、34…発熱抵抗体、35…測温抵抗体、50…通電制御回路、51…ブリッジ回路、55…電流調整回路、57…スイッチング回路、80…温度調整回路、81…ブリッジ回路、87…スイッチング回路、101…第1増幅回路、102…第2増幅回路、103…第1オフセット回路、104…第2オフセット回路、120、160…オフセット回路、130、170…増幅回路、CH…第1設定温度、CL…第2設定温度、TW…周期時間、

【技術分野】

【0001】

本発明は、例えば被検出雰囲気中に存在する可燃性ガスの濃度測定や漏洩検知、或いは被検出雰囲気の湿度の検知など、ガスの状態の検知に用いることができるガス検出装置に関する。

【背景技術】

【0002】

従来、ガス検出装置として、例えば熱伝導式湿度センサが知られている。この熱伝導式湿度センサは、ジュール熱で自己発熱する発熱体により熱せられた測温抵抗体からの熱放射が変化することを利用して湿度を測定するセンサである。

【0003】

この種の熱伝導式湿度センサとして、近年では、ホイートストンブリッジ回路を用いて発熱抵抗体を2つの温度に切り替えて制御し、その時のヒータに印加される電圧から湿度を求める技術が開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−5284号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来技術では、発熱抵抗体の両端の出力電圧は、演算回路(マイコン)に直接入力されているので、その出力電圧(計測電圧)の分解能が演算回路の入力分解能によって制限されるという問題があった。

【0006】

つまり、発熱抵抗体を用いた熱伝導検出式のセンサでは、微小な電圧変化を検知する必要があるので、計測電圧の分解能が低いと測定精度が低いという問題があった。

この対策として、高い分解能を有する演算回路を用いることが考えられるが、一般的に、分解能が高くなれば演算回路の価格も高くなるという問題がある。

【0007】

また、計測電圧をアンプで増幅することが考えられるが、増幅後の電圧を電源電圧以下にする必要があるので増幅率をそれほど高くすることができず、そのため高い測定精度が得られないという問題があった。

【0008】

本発明は、上記問題点を解決するためになされたものであり、その目的は、可燃性ガスなどの特定ガスの濃度や湿度などのガスの状態を検出する際に、入力分解能の低い安価な装置を用いながらも測定精度が高いガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)本発明は、第1態様として、被検出雰囲気に晒される発熱抵抗体と、前記発熱抵抗体を2つの異なる温度に制御する制御回路と、を備え、前記発熱抵抗体を異なる温度に制御した際に、該異なる温度に対応した該発熱抵抗体からの各出力電圧を検出し、その出力電圧に基づいてガスの状態を求めるガス検出装置において、2つの異なるオフセット電圧を設定し、前記各出力電圧から前記各オフセット電圧を引いた各電位差を増幅し、該増幅後の各電圧に基づいて、前記ガスの状態を求めることを特徴とする。

【0010】

本発明では、発熱抵抗体を2つの異なる温度(設定温度)に制御する構成を採ることから、2つの異なるオフセット電圧を設定するようにしている。そして、異なる温度に対応した発熱抵抗体からの各出力電圧から各オフセット電圧を引いた各電位差を増幅し、その増幅後の各電圧に基づいて、ガスの濃度や湿度などガスの状態を求めるので、発熱抵抗体からの出力電圧が微小な電圧変化であっても、電圧変化部分のみを好適に取り出して、大きな増幅率で増幅することが可能となる。

【0011】

よって、低コストのマイコン等の電子制御装置を使用した場合でも、大きな増幅率を設定することにより、精度良くガスの状態を測定できるという顕著な効果を奏する。

つまり、本発明により、入力分解能の低い安価な装置を用いた場合でも、高分解能のガスの状態の検出が可能になり、ガスの状態の測定精度が向上するという顕著な効果を奏する。

【0012】

(2)本発明は、第2態様として、前記2つの異なるオフセット電圧を設定する手段として、前記2つの異なる温度のうちの一方の温度に対応する第1オフセット電圧を設定する第1オフセット設定手段と、前記2つの異なる温度のうちの他方の温度に対応する第2オフセット電圧を設定する第2オフセット設定手段とを備えるとともに、前記一方の温度に対応する出力電圧と前記第1オフセット電圧との電位差を増幅する第1増幅手段と、前記他方の温度に対応する出力電圧と前記第2オフセット電圧との電位差を増幅する第2増幅手段とを備えることを特徴とする。

【0013】

本発明では、2つの温度(従って2つのオフセット電圧)に対応して、第1オフセット設定手段及び第1増幅手段と、第2オフセット設定手段及び第2増幅手段とを備えているので、例えば1つの増幅手段を備えた回路のもと、マイコンなどの電子制御装置を用いて2つの異なるオフセット電圧に切り替える構成を採る場合に比べて、それぞれの温度(設定温度)に対応するオフセット電圧を第1,第2増幅手段に常時設定することができる。また、増幅手段の増幅率(増幅度)についても異なる値に個別に設定することもできる。このようなことから、より精度が高いガスの状態の測定が可能になる。また、オフセット電圧の切り替え制御等が不要となるため、マイコン等の電子制御装置の制御を簡略化できるという利点がある。

【0014】

(3)本発明は、第3態様として、1つの増幅手段を備え、電子制御装置からの制御信号に基づいて、前記増幅手段に入力されるオフセット電圧を、当該増幅手段に入力される異なる温度に対応した前記発熱抵抗体からの各出力電圧に対応した前記2つの異なるオフセット電圧のいずれかに切り替えることを特徴とする。

【0015】

本発明では、電子制御装置(例えばマイコン)からの制御信号に基づいて、1つの増幅手段に入力されるオフセット電圧を2つの異なるオフセット電圧に切り替えるので、それぞれの温度に対応するオフセット電圧設定手段を設ける必要がなく、構成を簡易化できる。これにより、回路規模を最小限に抑えられコスト低減を図ると共に、精度良くガスの状態を測定できるという利点がある。

【図面の簡単な説明】

【0016】

【図1】第1実施形態の可燃性ガス検出装置の全体構成図である。

【図2】可燃性ガス検出装置のガス検出素子の構成を示す説明図である。

【図3】可燃性ガス検出装置のオフセット回路及び増幅回路を示す説明図である。

【図4】(a)は通電制御回路の要部を示す説明図、(b)は水素濃度と出力電圧との関係を示すグラフ、(c)は周囲温度と出力電圧との関係を示すグラフである。

【図5】ガス濃度演算処理の内容を示すフローチャートである。

【図6】低温時電圧や高温時電圧を算出する際の処理を示すフローチャートである。

【図7】第2実施形態の可燃性ガス検出装置の要部を示す説明図である。

【図8】第3実施形態の可燃性ガス検出装置の要部を示す説明図である。

【発明を実施するための形態】

【0017】

以下に、本発明の実施形態を図面と共に説明する。

<第1実施形態>

ここでは、ガス検出装置として、水素ガス等の可燃性ガスの濃度を検知する可燃性ガス検出装置を例に挙げて説明する。

【0018】

a)まず、本実施形態の可燃性ガス検出装置の基本構成について説明する。

なお、図1は、本発明が適用された可燃性ガス検出装置1の全体構成図である。図2は、可燃性ガス検出装置1の主要部となるガス検出素子3の構成を示す説明図であり、(a)が平面図(但し、内部構成も一部示す)、(b)が(a)におけるA−A断面図である。

【0019】

[全体構成]

可燃性ガス検出装置1は、熱伝導式のガス検出素子3を用いて、可燃性ガスの濃度を検出するものであり、例えば、燃料電池自動車の車内に設置され、水素の漏れを検出する目的等に用いられる。

【0020】

図1に示すように、可燃性ガス検出装置1は、ガス検出素子3(図2参照)を駆動制御する制御回路5と、制御回路5の動作を制御する切替信号CG1を生成するとともに、制御回路5から得られる出力電圧(検出信号)V1,VTに基づいて、被検出ガス中に含まれる可燃性ガスのガス濃度を演算する処理(ガス濃度演算処理)を少なくとも含む各種処理を実行するマイクロコンピュータ(以下「マイコン」という)7と、直流電源Vcc(例えば5V)から可燃性ガス検出装置1への電源供給経路を導通,遮断することで制御回路5,マイコン7を起動,停止する起動スイッチ9とを備えている。

【0021】

なお、制御回路5(但し、後述する発熱抵抗体34および測温抵抗体35を除く),マイコン7,起動スイッチ9は単一の回路基板上に構成され、この回路基板とは別体にガス検出素子3は構成されている。

【0022】

[ガス検出素子]

次に、ガス検出素子3について説明する。

図2に示すように、ガス検出素子3は、平板形状の基部30を備え、基部30の一方の面(以下「表面」という)には、複数の電極31が形成され、他方の面(以下「裏面」という)には、基部30の中心付近に、基部30の一方の方向に沿って一つの凹部301が形成されている。

【0023】

なお、ガス検出素子3は、縦横ともに数mm(例えば3mm×3mm)程度の大きさであり、例えば、シリコン製の基板を用いたマイクロマシニング技術(マイクロマシニング加工)により製造される。

【0024】

電極31は、基部30の一方の辺(図2(a)中では下方の辺)に沿って配置された二つの電極311,312(以下「第1電極群」ともいう)と、他方の辺(図2(a)中では上方の辺)に沿って配置された二つの電極314,315(以下「第2電極群」ともいう)とからなる。これらのうち、電極312,315を、以下ではグランド電極ともいう。また、電極31を構成する材料としては、例えば、アルミニウム(Al)又は金(Au)が用いられる。

【0025】

基部30は、シリコン製の基板32と、基板32の一方の面に形成された絶縁層33とからなり、絶縁層33が部分的(ここではほぼ正方形)に露出するように基板32の一部を除去することで凹部301が形成されたダイアフラム構造をなしている。つまり、基部30では、絶縁層33側(基板32が除去されていない方)が基部30の表面となり、基板32側(基板32の一部が除去されている方を含む)が基部30の裏面となる。

【0026】

絶縁層33には、凹部301により基部30の裏面に露出した部位に、渦巻き状配線された線状の発熱抵抗体34が埋設されているとともに、第2電極群314,315が形成された側の基部30の長辺に沿って、温度測定に用いる測温抵抗体35が埋設されている。

【0027】

なお、絶縁層33は、単一の材料で形成されてもよいし、異なる材料を用いて複数層を成すように形成されてもよい。また、絶縁層33を構成する絶縁性材料としては、例えば、酸化ケイ素(SiO2)や窒化珪素(Si3N4)が用いられる。

【0028】

発熱抵抗体34は、自身の温度変化により抵抗値が変化する温度抵抗係数が大きい導電性材料からなり、また、測温抵抗体35は、電気抵抗が温度に比例して変化(本実施形態では、温度の上昇に伴って抵抗値が増大)する導電性材料からなる。但し、発熱抵抗体34および測温抵抗体35は、いずれも同じ抵抗材料、本実施形態では白金(Pt)で形成されている。

【0029】

そして、発熱抵抗体34は、発熱抵抗体34が形成された平面と同じ平面に埋設された配線36、および配線膜37を介して第1電極群311,312に接続され、測温抵抗体35は、測温抵抗体35が形成された平面と同じ平面に埋設された配線膜(図示せず)を介して第2電極群314,315に接続されている。

【0030】

なお、配線36や配線膜37を構成する材料としては、発熱抵抗体34および測温抵抗体35と同じ抵抗材料が用いられている。また、基部30の表面に形成される電極31と基部30(絶縁層33)の内部に形成される配線膜37とはコンタクトホール(接続導体)によって接続される。

【0031】

つまり、発熱抵抗体34は、一端が電極311、他端がグランド電極312と導通し、測温抵抗体35は、一端が電極314、他端がグランド電極315と導通するように接続されている。

【0032】

このように構成されたガス検出素子3は、被検出雰囲気内に晒すように配置した状態で使用される。

[制御回路]

次に、制御回路5の構成について説明する。

【0033】

前記図1に示すように、制御回路5は、発熱抵抗体34への通電制御を行い、発熱抵抗体34の両端電圧に対応する検出信号V1を出力する通電制御回路50と、測温抵抗体35への通電を行い、被検出雰囲気の温度を表す温度検出信号VTを出力する温度調整回路80とを備えている。

【0034】

[通電制御回路]

通電制御回路50は、発熱抵抗体34を含んで構成されたブリッジ回路(ホイーストンブリッジ回路)51と、ブリッジ回路51で検出される電位差を増幅する増幅回路53と、増幅回路53の出力に従って、ブリッジ回路51に流れる電流を増減調整する電流調整回路55とを備えている。

【0035】

電流調整回路55は、ブリッジ回路51に直流電源Vccを供給する電源ラインに接続され、増幅回路53の出力である調整信号Cに従って通電状態(オン抵抗)が変化するトランジスタからなる。具体的には、調整信号Cが大きいほど、オン抵抗が大きくなって、ブリッジ回路51に流れる電流が減少し、逆に、調整信号が小さいほど、オン抵抗が小さくなって、ブリッジ回路51に流れる電流が増大するように構成されている。

【0036】

増幅回路53は、演算増幅器531と、演算増幅器531の非反転入力端子および反転入力端子のそれぞれに接続された固定抵抗532,533と、演算増幅器531の反転入力端子と出力端子との間に並列接続された固定抵抗534,およびコンデンサ535とによって構成された周知の差動増幅回路からなる。

【0037】

つまり、非反転入力端子の入力電圧が反転入力端子の入力電圧より大きい場合に、増幅回路53の出力である調整信号Cが大きくなり(ひいては、ブリッジ回路51に流れる電流が減少し)、逆に、非反転入力端子の入力電圧が反転入力端子の入力電圧より小さい場合に、調整信号Cが小さくなる(ひいては、ブリッジ回路51に流れる電流が増大する)ように構成されている。

【0038】

ブリッジ回路51は、発熱抵抗体34と2個の固定抵抗511,512と抵抗値を切替可能な可変抵抗部52とからなり、固定抵抗511と発熱抵抗体34、固定抵抗512と可変抵抗部52をそれぞれ直列接続し、各直列回路のうち、発熱抵抗体34および可変抵抗部52側の各端部PGを接地し、固定抵抗511,512側の各端部を電源側(電流調整回路55)に接続することで構成されている。

【0039】

そして、固定抵抗511と発熱抵抗体34との接続点P+は、固定抵抗532を介して演算増幅器531の非反転入力端子に接続され、固定抵抗512と可変抵抗部52との接続点P−は、固定抵抗533を介して演算増幅器531の反転入力端子に接続されている。さらに、接続点P+の電位を、検出信号V1としてマイコン7に供給するように構成されている。

【0040】

また、可変抵抗部52は、抵抗値の異なる2個の固定抵抗(第1固定抵抗521,第2固定抵抗522)と、マイコン7からの切替信号CG1に従って、第1,第2固定抵抗521,522のいずれか一方を有効に動作させる切替スイッチ部520(即ち第1切替スイッチ523,第2切替スイッチ524の一対の切替スイッチ)とからなり、両切替スイッチ523,524により可変抵抗部52の抵抗値を切り替えることで、ブリッジ回路51のバランス(平衡状態)を変化させることができるように構成されている。

【0041】

詳しくは、第1固定抵抗521への通電状態のオン・オフを切り換えるのが、第1切替スイッチ523であり、第2固定抵抗522への通電状態のオン・オフを切り換えるのが、第2切替スイッチ524である。

【0042】

なお、第1固定抵抗521は、発熱抵抗体34が高温側の第1設定温度CH(例えば、400℃)となる抵抗値を有し、第2固定抵抗522は、発熱抵抗体34が低温側の第1設定温度CHより低く設定された第2設定温度CL(例えば、300℃)となる抵抗値を有する。従って、第1切替スイッチ523が発熱抵抗体34を高温側に切り替える接点Hであり、第2切替スイッチ524が発熱抵抗体34を低温側に切り替える接点Lである。

【0043】

特に本実施形態では、後に詳述する様に、検出信号V1は第1増幅回路101及び第2増幅回路102に入力する様に構成されるとともに、第1増幅回路101及び第2増幅回路102には、それぞれ異なるオフセット電圧を設定する第1オフセット回路103及び第2オフセット回路104が接続されている。なお、第1増幅回路101の出力電圧(VH’)と第2増幅回路102の出力電圧(VL’)とが、それぞれマイコン7に入力する様に構成されている。

【0044】

このように構成された通電制御回路50では、基本的に、直流電源Vccからブリッジ回路51への通電を開始すると、増幅回路53および電流調整回路55は、接続点P+,P−間に生じる電位差がゼロになるようにブリッジ回路51に流れる電流を調整する。これにより、発熱抵抗体34の抵抗値(ひいては温度)が、可変抵抗部52によって決まる一定値(ひいては第1設定温度CHまたは第2設定温度CL)に制御される。

【0045】

具体的には、被検出雰囲気中の可燃性ガスの含有量が変化し、発熱抵抗体34が発生させる熱量より、可燃性ガスによって奪われる熱量が大きくなった場合には、発熱抵抗体34の温度が低下することによって、発熱抵抗体34の抵抗値が減少する。逆に、発熱抵抗体が発生させる熱量より、可燃性ガスによって奪われる熱量が小さくなった場合には、発熱抵抗体34の温度が上昇することによって、発熱抵抗体34の抵抗値が増大する。

【0046】

これに対して、増幅回路53および電流調整回路55は、発熱抵抗体34の抵抗値が減少すると、ブリッジ回路51に流れる電流、ひいては発熱抵抗体34が発生させる熱量を増大させ、逆に、発熱抵抗体34の抵抗値が増大すると、ブリッジ回路51に流れる電流、ひいては発熱抵抗体34が発生させる熱量を減少させることで、発熱抵抗体34の抵抗値(ひいては温度)を一定の大きさに保つ。

【0047】

つまり、接続点P+の電位を表す検出信号V1(詳しくは第1、第2増幅回路101、102の出力電圧VH’、VL’)からは、後述する様に、発熱抵抗体34に流れる電流の大きさ、即ち、発熱抵抗体34の温度(抵抗値)を一定に保つために必要な熱量(さらには、可燃性ガスによって奪われる熱量)がわかり、その熱量はガス濃度に応じた大きさとなるため、検出信号V1(詳しくはVH1、VL1)から可燃性ガスのガス濃度がわかることになる。なお、詳細には、ガス濃度を算出する際に、被検出雰囲気内の湿度Hを用いて補正するが、これについては後述の「ガス濃度演算処理」にて説明する。

【0048】

[温度測定回路]

次に、温度調整回路80は、測温抵抗体35を含んで構成されたブリッジ回路(ホイーストンブリッジ)81と、ブリッジ回路81から得られる電位差を増幅する増幅回路83とを備えている。

【0049】

増幅回路83は、演算増幅器831と、演算増幅器831の非反転入力端子および反転入力端子のそれぞれに接続された固定抵抗832,833と、演算増幅器831の反転入力端子と出力端子との間に並列接続された固定抵抗834,コンデンサ835によって構成された周知の差動増幅回路からなる。

【0050】

ブリッジ回路81は、測温抵抗体35および3個の固定抵抗811,812,813からなり、固定抵抗811と測温抵抗体35、固定抵抗812と固定抵抗813をそれぞれ直列接続し、各直列回路のうち、測温抵抗体35および固定抵抗813側の各端部を接地し、固定抵抗811,812側の各端部を電源(Vcc)に接続することで構成されている。

【0051】

そして、固定抵抗811と測温抵抗体35との接続点P−が固定抵抗833を介して演算増幅器831の反転入力端子に接続され、固定抵抗812と固定抵抗813との接続点P+が固定抵抗832を介して演算増幅器831の非反転入力端子に接続されている。また、演算増幅器831の出力を温度検出信号VTとしてマイコンに供給するように構成されている。

【0052】

測温抵抗体35は、ガス検出素子3が晒される被検出雰囲気の温度が、予め設定された基準温度の時に、温度検出信号VTが基準値となるように設定される。

そして、被検出雰囲気の温度変化に伴って、測温抵抗体35の抵抗値が変化することにより電位差が生じ、この電位差を増幅したものが温度検出信号VTとして出力される。

【0053】

なお、ガス検出素子3と制御回路5との接続において、ガス検出素子3の各電極31(311,312,314,315)は、電極311が通電制御回路50の接続点P+に、電極314が温度調整回路80の接続点P−に、グランド電極312,315が制御回路5に共通のグランドラインに接続される。

【0054】

[マイコン]

マイコン7は、ガス濃度演算処理等を実行するための各種のプログラムやデータを格納する記憶装置(ROM,RAM等)、この記憶装置に記憶されたプログラムを実行するCPU、各種信号を入出力するためのIOポート、計時用タイマー等を備えた周知のものである。

【0055】

ここで、第1設定温度CH(400℃)の時に検出される検出信号V1の信号レベル(従って第1増幅回路101の出力電圧VH’から後述する所定の演算によって得られる電圧)を、高温時電圧VH1といい、第2設定温度CL(300℃)時に検出される検出信号V1の信号レベル(従って第2増幅回路102の出力電圧VL’から後述する所定の演算によって得られる電圧)を、低温時電圧VL1といい、温度調整回路80から読み込んだ温度検出信号VTの信号レベルを、温度電圧VTというものとする。

【0056】

そして、記憶装置には、被検出雰囲気内の環境温度Tと温度電圧VTとの相関関係を表す温度換算データ、被検出雰囲気内の湿度Hと高温時電圧VH1,低温時電圧VL1,温度電圧VTとの相関関係を表す湿度換算データ、高温時電圧VH1または低温時電圧VL1(本実施形態では高温時電圧VH1を使用)と可燃性ガスのガス濃度Xとの相関関係を表す濃度換算データが少なくとも記憶されている。また、後述するオフセット電圧と増幅率も、記憶されている。なお、前記各換算データは、具体的には、換算用マップデータや換算用計算式等からなり、実験等により得られたデータに基づいて予め作成されたものである。

【0057】

なお、湿度換算データには、環境温度T(ひいては温度電圧VT)と後述する電圧比VC(0)との相関関係を表す電圧比換算用マップデータ、後述する電圧比差ΔVCと湿度Hとの相関関係を表す湿度換算用マップデータが含まれている。さらに、濃度換算データには、温度電圧VTと後述する高温時電圧VH1(0)との相関関係を表す高温時電圧換算用マップデータ、高温時電圧VH1および湿度Hと後述する高温時電圧変化ΔVH1(H)との相関関係を表す湿度電圧変化換算用マップデータ、温度電圧VTおよび高温時電圧VH1と後述するガス感度G(VT)との相関関係を表すガス感度換算用マップデータが含まれている。

【0058】

b)次に、本実施形態の要部である第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104について詳細に説明する。

本実施形態の可燃性ガス検出装置1では、上述した基本的な構成に加えて、図3に示す様に、通電制御回路50からマイコン7に到る回路に、第1設定温度CH側(即ち400℃の高温側)の差動増幅回路である前記第1増幅回路101と、第2設定温度CL側(即ち300℃の低温側)の差動増幅回路である前記第2増幅回路102と、400℃側のオフセット回路である第1オフセット回路103と、300℃側のオフセット回路である第2オフセット回路104とが接続されている。

【0059】

詳しくは、第1増幅回路101は、演算増幅器1011と、演算増幅器1011の反転入力端子に接続された固定抵抗1012と、非反転入力端子に接続された固定抵抗1013及び(接地された)固定抵抗1014と、演算増幅器1011の反転入力端子と出力端子との間に並列接続された固定抵抗1015とによって構成された周知の差動増幅回路からなる。なお、この第1増幅回路101での増幅率はM(例えば5倍)に設定されている。

【0060】

同様に、第2増幅回路102は、演算増幅器1021と、演算増幅器1021の反転入力端子に接続された固定抵抗1022と、非反転入力端子に接続された固定抵抗1023及び(接地された)固定抵抗1024と、演算増幅器1021の反転入力端子と出力端子との間に並列接続された固定抵抗1025とによって構成された周知の差動増幅回路からなる。なお、この第2増幅回路102での増幅率はN(例えば6倍)に設定されている。

【0061】

また、第1オフセット回路103は、演算増幅器1031と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1032、1033とを備えており、演算増幅器1031の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。この第1オフセット回路103によって、電源電圧を固定抵抗1032、1033の抵抗比に応じて分圧した第1オフセット電圧(高温側のオフセット電圧)VHoffが設定される。

【0062】

同様に、第2オフセット回路104は、演算増幅器1041と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1042、1043とを備えており、演算増幅器1041の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。この第2オフセット回路104によって、電源電圧を固定抵抗1042、1043の抵抗比に応じて分圧した第2オフセット電圧(低温側のオフセット電圧)VLoffが設定される。

【0063】

そして、第1増幅回路101の演算増幅器1011の反転入力端子側は、第1オフセット回路103の出力側に接続されるとともに、非反転入力端子側は、通電制御回路50の出力側(検出信号V1が出力される側)に接続されている。

【0064】

同様に、第2増幅回路102の演算増幅器1021の反転入力端子側は、第2オフセット回路104の出力側に接続されるとともに、非反転入力端子側は、通電制御回路50の出力側(検出信号V1が出力される側)に接続されている。

【0065】

従って、第1増幅回路101では、第1オフセット回路103の出力電圧VHoffと通電制御回路50の出力電圧V1との電位差、即ち出力電圧(例えば3.5V)から第1オフセット電圧(例えば3V)を引いた差を増幅し、その増幅後の電圧VH’をマイコン7側に出力する。

【0066】

同様に、第2増幅回路102では、第2オフセット回路104の出力電圧VLoffと通電制御回路50の出力電圧V1との電位差、即ち出力電圧(例えば2.5V)から第2オフセット電圧(例えば2.2V)を引いた差を増幅し、その増幅後の電圧VL’をマイコン7側に出力する。

【0067】

c)次に、上述した構成の可燃性ガス検出装置1によって測定精度が向上する原理について簡単に説明する。

図4(a)に通電制御回路50を模式的に示す様に、演算回路531の非反転入力端子側より、通電制御回路50の出力電圧(検出信号)V1が得られる。即ち、この出力電圧V1は、同図から明かな様に、発熱抵抗体34の両端の電圧(ヒータ電圧)である。

【0068】

ここで、上述した第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104が無く、前記出力電圧V1がそのままマイコン7に入力する場合を考えると、出力電圧V1と水素濃度との関係を図4(b)に示す様に、発熱抵抗体(ヒータ)34が300℃に制御される場合と400℃に制御される場合とでは、ヒータ電圧が異なるが、水素濃度が変化してもヒータ電圧の変化は僅かである。詳しくは、400℃側感度は、水素1%当たり43mV、300℃側感度は35mVである。

【0069】

同様に、出力電圧V1と周囲温度との関係を図4(c)に示すが、発熱抵抗体(ヒータ)34が300℃に制御される場合と400℃に制御される場合とでは、ヒータ電圧が異なるが、周囲温度の変化に対して、ヒータ電圧の変化が大きいことがわかる。

【0070】

従って、水素濃度によって僅かしか変化しないヒータ電圧から、周囲温度の影響などを補正しつつ、水素濃度を精度良く検出することは容易では無い。

例えば、電源電圧5V、A/D分解能10bitマイコン7に、前記ヒータ電圧を直接に入力して計測したとすると、電圧分解能は、5000mV/1024=5mVとなる。従って、水素濃度の分解能は、400℃側で(5mV/43mV)×10000=1160ppmとなる。

【0071】

また、仮にアンプで増幅する場合を考えると、マイコン7に入力可能な5V以下に設定する必要があるため、400℃側のヒータ電圧の最大値を4Vと仮定すると、5V/4V=1.3倍程度しか増幅できない。従って、水素濃度の分解能は、400℃側で1160ppm/1.3=890ppm程度となる。

【0072】

それに対して、本実施形態の様に、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えた場合には、400℃側と300℃側のそれぞれに第1、第2オフセット電圧VHoff、VLoffを設定すると、高い増幅が可能で、水素濃度の分解能も高くなる。

【0073】

具体的には、400℃側では、第1オフセット電圧VHoffを3V、400℃側のヒータ電圧の最大値を4V、電源電圧を5Vとした場合、例えば5V/(4V−3V)=5倍の増幅率が可能であり、300℃側では、第2オフセット電圧VLoffを2.2V、300℃側のヒータ電圧の最大値を3V、電源電圧を5Vとした場合、例えば5V/(3V−2.2V)=6.3倍の増幅率が可能である。従って、水素濃度の分解能も、例えば400℃側では、1160ppm/5=230ppmとなり、500ppm以下の測定が可能となる。

【0074】

この様に、異なる2つのオフセット電圧VHoff、VLoffを設定することにより、高い精度で水素濃度等の測定が可能となる。

d)次に、本実施形態の可燃性ガス検出装置1における動作について説明する。

【0075】

[ガス濃度演算処理]

ここで、マイコン7のCPUが実行するガス濃度演算処理を、図5及び図6に示すフローチャートに沿って説明する。

【0076】

なお、予め下記のオフセット電圧と増幅率をマイコン7に入力しておく。

400℃側オフセット電圧:VHoff

300℃側オフセット電圧:VLoff

400℃側増幅率:M

300℃側増幅率:N

このマイコン7は、起動スイッチ9がオンされることによって直流電源Vccから給電が開始されると起動して、マイコン7の各部を初期化後、ガス濃度演算処理を開始する。

【0077】

なお、ガス濃度Xを求める演算では、低温時電圧VL1または高温時電圧VH1のいずれか、或いはその両方から濃度換算データを用いてガス濃度Xを求め、さらには、温度電圧VTから温度換算データを用いて環境温度Tを求め、演算結果であるガス濃度Xを、同じく演算結果である環境温度Tだけを用いて補正する方法もあるが、ここでは、環境温度Tに加えて湿度Hを用いてガス濃度Xを求めるものとする。

【0078】

図5に示す様に、本処理(ガス濃度演算処理)が実行されると、まず、S110では、通電制御回路50から低温時電圧VL1,高温時電圧VH1を取得するとともに、温度調整回路80から温度電圧VTを取得する。

【0079】

ここで、低温時電圧VL1,高温時電圧VH1を取得する際の制御及び処理について、詳しく説明する。

低温時電圧VL1,高温時電圧VH1を取得する際には、切替信号CG1によりブリッジ回路51の抵抗値、即ち、発熱抵抗体34の設定温度を、一定の周期時間TWの間(以下「低温測定期間」という)、第2設定温度CLに保持した後、設定を切り替えて、再び一定の周期時間TWの間(以下「高温測定期間」という)、第1設定温度CHに保持する制御を行う。

【0080】

詳しくは、第1切替スイッチ523(接点H)をオンするとともに、第2切替スイッチ524(接点L)をオフする動作を、高温設定期間にわたり維持することにより、即ち、ブリッジ回路51の抵抗として、(高温用の)第1固定抵抗521を接続する動作を高温設定期間にわたり維持することにより、第1設定温度CHに保持する。

【0081】

そして、高温設定期間の終了後、第1切替スイッチ523をオフするとともに、第2切替スイッチ524をオンする動作を、低温設定期間にわたり維持することにより、即ち、ブリッジ回路51の抵抗として、(低温用の)第2固定抵抗522を接続する動作を低温設定期間にわたり維持することにより、第2設定温度CLに保持する。

【0082】

そして、この様なスイッチの切り替え動作(スイッチング制御)を、周期期間TW毎に繰り返す。これにより、発熱抵抗体34の温度が交互に変化する。即ち、高温設定期間では、所定の高温(400℃)が維持され、低温設定期間では、所定の(C2より低い)低温(300℃)が維持される。

【0083】

従って、本実施形態では、上述した動作に伴い図6に示す処理を行う。

具体的には、図6のS200にて、400℃の高温設定期間においては、第1増幅回路101から出力される増幅後のヒータ電圧VH’を読み込む。

【0084】

続くS210では、次式(1)により、元の400℃側のヒータ電圧VH1を求める演算を行う。増幅した電圧を元に戻すとともに、差し引いた第1オフセット電圧VHoff分の電圧を元に戻す処理を行う。

【0085】

VH1=VH’/M+VHoff…(1)

続くS220にて、300℃の高温設定期間においては、第2増幅回路102から出力される増幅後のヒータ電圧VL’を読み込む。

【0086】

続くS230では、次式(2)により、元の300℃側のヒータ電圧VL1を求める演算を行う。

VL1=VL’/N+VLoff…(2)

続くS240では、温度調整回路80から温度電圧(測温抵抗体電圧)VTを読み込む。

【0087】

そして、前記図6に示す処理の後に、前記図5に戻って、S120以降の処理を行う。

具体的には、図5のS120では、S110にて取得した低温時電圧VL1,高温時電圧VH1を次式(3)の入力値として、電圧比VCを算出する。

【0088】

VC=VH1/VL1…(3)

また、これと並行して、S130では、S110にて取得した温度電圧VTと、電圧比換算用マップデータとに基づいて、環境温度T(ひいては温度電圧VT)においてガス濃度X、及び、湿度Hがゼロのときの電圧比VC(0)を算出する。

【0089】

そして、S140では、S120にて算出した電圧比VCと、S130にて算出したVC(0)とを次式(4)の入力値として、環境温度T(ひいては温度電圧VT)における電圧比差ΔVCを算出する。

【0090】

ΔVC=VC−VC(0)…(4)

次に、S150では、S140にて算出した電圧比差ΔVCと、湿度換算用マップデータとに基づいて、電圧比差ΔVCのときの湿度Hを算出する。

【0091】

また、これと並行して、S160では、S110にて取得した高温時電圧VH1,温度電圧VTと、高温時電圧換算用マップデータとに基づいて、環境温度T(ひいては温度電圧VT)においてガス濃度X、及び、湿度Hがゼロのときの高温時電圧VH1(0)を算出する。

【0092】

続いて、S170では、S110にて取得した高温時電圧VH1、およびS150にて算出した湿度Hと、湿度電圧変化換算用マップデータとに基づいて、高温時電圧VH1のうち湿度Hによってもたらされた電圧変化分を表す高温時電圧変化ΔVH1(H)を算出する。

【0093】

そして、S180では、S110にて取得した高温時電圧VH1と、S160にて算出した高温時電圧VH1(0)と、S170にて算出した高温時電圧変化ΔVH1(H)とを次式(5)の入力値として、高温時電圧VH1のうち可燃性ガスによってもたらされた電圧変化分を表す高温時電圧変化ΔVH1(G)を算出する。

【0094】

ΔVH1(G)=VH1−VH1(0)−ΔVH1(H)…(5)

また、これと並行して、S190では、S110にて取得した高温時電圧VH1,温度電圧VTと、ガス感度換算用マップデータとに基づいて、高温時電圧VH1について環境温度T(ひいては温度電圧VT)毎に予め設定された可燃性ガスに対する感度(単位はガス濃度Xの逆数)を表すガス感度G(VT)を算出する。

【0095】

最後に、S200では、S180にて算出した高温時電圧変化ΔVH1(G)と、S190にて算出したガス感度G(VT)とを次式(6)の入力値として、可燃性ガスのガス濃度Xを算出し、S110に戻る。

【0096】

X=ΔVH1(G)/G(VT)…(6)

このように、本処理では、周期時間TW毎に切替信号CG1を切替スイッチ部520に出力することにより、固定抵抗512と可変抵抗部52との接続点P−から端部PG(可変抵抗部52における接地側端部)への通電経路(可変抵抗部52における通電経路)を、第1、第2固定抵抗521,522のいずれか一方側から他方側に切り替える。

【0097】

これにより、増幅後の高温時電圧VH’低温時電圧VL’を得るとともに、高温時電圧VH’低温時電圧VL’から、高温時電圧VH1,低温時電圧VL1を算出し、更に、温度電圧VTを取得する。

【0098】

そして、温度電圧VTから環境温度T、さらには、高温時電圧VH1と低温時電圧VL1の比から被検出雰囲気内の湿度Hを求め、これら環境温度Tと湿度Hとを用いてガス濃度Xを補正するようにしている。

【0099】

[効果]

以上、説明したように、本実施形態の可燃性ガス検出装置1は、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えている。

【0100】

そして、第1オフセット回路103で、高温側の第1オフセット電圧VHoffを設定し、第2オフセット回路104で、低温側の第2オフセット電圧VLoffを設定している。また、第1増幅回路101では、通電制御回路50からの出力電圧V1から第1オフセット電圧VHoffを差し引き、その差圧を増幅した電圧VH’をマイコン7に入力している。同様に、第2増幅回路101では、通電制御回路50からの出力電圧V1から第2オフセット電圧VLoffを差し引き、その差圧を増幅した電圧VL’をマイコン7に入力している。更に、マイコン7では、増幅された各電圧VH’、VL’から、前記式(1)、(2)によって、高温時電圧VH1と低温時電圧VL1とを算出する様にしている。

【0101】

これにより、発熱抵抗体からの出力電圧(ヒータ電圧)が微小な電圧変化であっても、適切なオフセット電圧を設定することにより、電圧変化部分のみを好適に取り出して、大きな増幅率で増幅することが可能となる。よって、低コストのマイコン7を使用した場合でも、大きな増幅率を設定することにより、精度良く水素濃度を測定できるという顕著な効果を奏する。

【0102】

特に、本実施形態では、常に、第1、第2増幅回路101、102から、増幅された電圧VH’、VL’を取得することができるので、マイコン7を用いて2つの異なるオフセット電圧に切り替える構成を採る場合に比べて、それぞれの温度(設定温度)に対応するオフセット電圧を第1,第2増幅回路101、102に常時設定することができる。また、本実施形態では、第1、第2増幅回路101、102にて、各ヒータ電圧に見合う最適な増幅率(増幅度)を異なる値で設定するようにしている。このようなことから、本実施形態では、より一層精度の高い水素濃度の測定が可能になっている。また、オフセット電圧の切り替え制御等が不要となるため、マイコン7の制御を簡略化できるという利点がある。

【0103】

なお、増幅率M、Nは、同じ値に設定しても良い。また、各オフセット電圧VHoff、VHoffの大きさは、マイコン7の電源電圧や発熱抵抗体34からの出力電圧の変化や増幅率に応じて、適宜設定すればよい。

【0104】

[特許請求の範囲との関係]

なお、本実施形態において、通電制御回路50が制御回路、第1オフセット回路103が第1オフセット設定手段、第2オフセット回路104が第2オフセット設定手段、第1増幅回路101が第1増幅手段、第2増幅回路102が第2増幅手段に相当する。

<第2実施形態>

次に、第2実施形態について説明するが、前記第1実施形態と同様な内容の説明は省略する。

【0105】

本実施形態の可燃性ガス検出装置は、マイコンからの制御によってオフセット電圧を切り替えるものである。

図7に示す様に、本実施形態の可燃性ガス検出装置110は、前記第1実施形態と同様に、通電制御回路やブリッジ回路等を備えている(第1実施形態と同様な構成は図示しない)。

【0106】

特に、本実施形態では、2つのオフセット電圧VHoff、VLoffを設定するためのオフセット回路120と、オフセット回路120からのオフセット電圧VHoff、VLoffと通電制御回路からの出力電圧V1との電位差を増幅する増幅回路130と、マイコン140とを備えている。

【0107】

このうち、増幅回路130は、演算増幅器1301と、演算増幅器1301の反転入力端子に接続された固定抵抗1302と、非反転入力端子に接続された固定抵抗1303及び(接地された)固定抵抗1304と、演算増幅器1301の反転入力端子と出力端子との間に並列接続された固定抵抗1305とによって構成された周知の差動増幅回路からなる。なお、この増幅回路130での増幅率は(例えば5倍)に設定されている。

【0108】

また、オフセット回路120は、演算増幅器1201と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1202及び切替抵抗部1203とを備えており、演算増幅器1201の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。

【0109】

前記切替抵抗部1203は、並列に配置された(高温用の)固定抵抗1205及び(低温用の)固定抵抗1206と、スイッチ部1207とを備えており、スイッチ部1207は、各固定抵抗1205、1206の接続をオン・オフする第1、第2切替スイッチ1208、1209を備えている。

【0110】

特に本実施形態では、マイコン140からの制御信号によって、両切替スイッチ1208、1209を切り替える制御を行う。

具体的には、高温測定期間においては、1つの増幅回路130に対して、高温時に対応した第1オフセット電圧VHoffの出力が可能な様に、(第2切替スイッチ1209はオフの状態で)第1切替スイッチ1208をオンし、固定抵抗1205を接続する。

【0111】

従って、高温測定期間においては、増幅回路130にて、通電制御回路50からの出力電圧V1からこの第1オフセット電圧VHoffを引いた電圧が増幅され、この増幅後の電圧VH’がマイコン140に入力される。

【0112】

また、同様に、低温測定期間においては、1つの増幅回路130に対して、低温時に対応した第2オフセット電圧VLoffの出力が可能な様に、(第1切替スイッチ1208はオフの状態で)第2切替スイッチ1209をオンし、固定抵抗1206を接続する。

【0113】

従って、低温測定期間においては、増幅回路130にて、通電制御回路50からの出力電圧V1からこの第2オフセット電圧VLoffを引いた電圧が増幅され、この増幅後の電圧VL’がマイコン140に入力される。

【0114】

なお、各固定抵抗の値等は、両切替スイッチ1208、1209を切り替えた場合に、各オフセット電圧VHoff、VLoffの出力が可能に様に設定されている。

本実施形態においても、前記第1実施形態と同様な効果を奏するとともに、オフセット回路120及び増幅回路130がそれぞれ一つで済むので、コスト低減に寄与するという利点がある。

<第3実施形態>

次に、第3実施形態について説明するが、前記第1実施形態と同様な内容の説明は省略する。

【0115】

本実施形態の可燃性ガス検出装置は、マイコンからの制御によってオフセット電圧を切り替えるものである。

図8に示す様に、本実施形態の可燃性ガス検出装置150は、前記第1実施形態と同様に、通電制御回路やブリッジ回路等を備えている(第1実施形態と同様な構成は図示しない)。

【0116】

特に、本実施形態では、2つのオフセット電圧VHoff、VLoffを設定するためのオフセット回路160と、オフセット回路160からのオフセット電圧VHoff、VLoffと通電制御回路からの出力電圧V1との電位差を増幅する増幅回路170と、マイコン180とを備えている。

【0117】

このうち、増幅回路170は、演算増幅器1701と、演算増幅器1701の反転入力端子に接続された固定抵抗1702と、非反転入力端子に接続された固定抵抗1703及び(接地された)固定抵抗1704と、演算増幅器1701の反転入力端子と出力端子との間に並列接続された固定抵抗1705とによって構成された周知の差動増幅回路からなる。なお、この増幅回路170での増幅率は(例えば5倍)に設定されている。

【0118】

また、オフセット回路160は、演算増幅器1601と、電源電圧Vccを(分圧点にて)分圧する固定抵抗1602、1603とを備えており、演算増幅器1601の出力端子は反転入力端子に接続され、分圧点はその非反転入力端子に接続されている。

【0119】

特に本実施形態では、マイコン180から分圧点に至る回路には固定抵抗1604が設けられ、マイコン140からの制御信号が分圧点に加えられるようになっている。

具体的には、高温測定期間においては、高温時に対応した第1オフセット電圧VHoffの出力が可能な様に、マイコン180から高温時に対応した制御信号(詳しくは5Vという電圧)が出力される。

【0120】

従って、高温測定期間においては、1つの増幅回路170にて、通電制御回路50からの出力電圧V1からこの第1オフセット電圧VHoffを引いた電圧が増幅され、この増幅後の電圧VH’がマイコン180に入力される。

【0121】

また、同様に、低温測定期間においては、低温時に対応した第2オフセット電圧VLoffの出力が可能な様に、マイコン180から低温時に対応した制御信号(詳しくは0Vという電圧)が出力される。

【0122】

従って、低温測定期間においては、1つの増幅回路70にて、通電制御回路50からの出力電圧V1からこの第2オフセット電圧VLoffを引いた電圧が増幅され、この増幅後の電圧VL’がマイコン180に入力される。

【0123】

なお、各固定抵抗の値等やマイコン180からの制御信号は、各オフセット電圧VHoff、VLoffの出力が可能に様に設定されている。

本実施形態においても、前記第1実施形態と同様な効果を奏するとともに、オフセット回路及び増幅回路がそれぞれ一つで済むので、コスト低減に寄与するという利点がある。特に、切り替えのためのスイッチを使用しないので、コストが極めて安価である。

【0124】

[実験例]

ここでは、例えば前記第1実施形態の可燃性ガス検出装置と、本発明の範囲外の(比較例1、2の)可燃性ガス検出装置とを例に挙げて、その電圧分解能の違いを説明する。

【0125】

・前記第1実施形態の可燃性ガス検出装置(実施例1)において、マイコンのA/D分解能を10bit(1024)、電源電圧を5V、発熱抵抗体の高温側を400℃、低温側を300℃、第1オフセット電圧VHoffを3V、第2オフセット電圧VLoffを2.2Vに設定した。

【0126】

この実施例1では、ヒータ電圧可動範囲が、400℃側で3〜4V、300℃側で2.2〜3Vの場合には、増幅率は400℃側で5倍であり、電圧分解能は1mVである。また、300℃側では増幅率は6倍であり、電圧分解能は0.8mVである。

【0127】

・比較例1は、通電制御回路からの出力電圧をそのままマイコンにて処理して、ガス濃度を測定するものである。なお、この比較例1は、第1、第2増幅回路101、102並びに第1、第2オフセット回路103、104を備えていない点以外は、第1実施形態と同様である。

【0128】

この比較例1では、前記実施例1と同様に(マイコンのA/D分解能、電源電圧、発熱抵抗体の温度、ヒータ電圧可動範囲の)各数値を設定した場合には、増幅率は1であり、電圧分解能は5mVであり、好ましくない。

【0129】

・比較例2は、通電制御回路からの出力電圧から単一にオフセット電圧を引き、その電位差を単一の増幅回路で増幅し、その増幅した電圧をマイコンにて処理して、ガス濃度を測定するものである。なお、この比較例2は、第1実施形態と同様に、通電制御回路や温度測定回路を備えている。

【0130】

この比較例2では、前記実施例1と同様に(マイコンのA/D分解能、電源電圧、発熱抵抗体の温度、ヒータ電圧可動範囲の)各数値を設定し、オフセット電圧を2Vに設定した場合には、増幅率は2.5であり、電圧分解能は2.5mVであり、前記第1実施形態より劣っていた。

【0131】

[他の実施形態]

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、様々な態様にて実施することが可能である。

【0132】

(1)例えば、前記実施形態では、水素ガスを検出する可燃性ガス検出装置について説明したが、本発明は、水素ガス以外に、ヘリウム、メタン等の特定ガスの検知に適用できる。

【0133】

(2)また、前記実施形態では、被検出雰囲気内の湿度Hを用いてガス濃度Xを算出しているが、これに限定されるものではなく、少なくとも、発熱抵抗体の両端から得られる電圧と、測温抵抗体の温度電圧とを用いてガス濃度Xを算出する構成でもよい。

【0134】

(3)更に、本発明は、特定ガスの濃度等の検知だけでなく、それ以外のガスの状態の検知に適用できる。例えば特開平9−5284号公報に記載の様な熱伝導式湿度センサに適用できる。この場合にも適宜オフセット電圧の設定と増幅回路による増幅を行うことにより、測定精度の向上が期待できる。

【符号の説明】

【0135】

1、110、150…可燃性ガス検出装置、3…ガス検出素子、5…制御回路、7、140、180…マイコン、9…起動スイッチ、34…発熱抵抗体、35…測温抵抗体、50…通電制御回路、51…ブリッジ回路、55…電流調整回路、57…スイッチング回路、80…温度調整回路、81…ブリッジ回路、87…スイッチング回路、101…第1増幅回路、102…第2増幅回路、103…第1オフセット回路、104…第2オフセット回路、120、160…オフセット回路、130、170…増幅回路、CH…第1設定温度、CL…第2設定温度、TW…周期時間、

【特許請求の範囲】

【請求項1】

被検出雰囲気に晒される発熱抵抗体と、

前記発熱抵抗体を2つの異なる温度に制御する制御回路と、

を備え、

前記発熱抵抗体を異なる温度に制御した際に、該異なる温度に対応した該発熱抵抗体からの各出力電圧を検出し、その出力電圧に基づいてガスの状態を求めるガス検出装置において、

2つの異なるオフセット電圧を設定し、前記各出力電圧から前記各オフセット電圧を引いた各電位差を増幅し、該増幅後の各電圧に基づいて、前記ガスの状態を求めることを特徴とするガス検出装置。

【請求項2】

前記2つの異なるオフセット電圧を設定する手段として、前記2つの異なる温度のうちの一方の温度に対応する第1オフセット電圧を設定する第1オフセット設定手段と、前記2つの異なる温度のうちの他方の温度に対応する第2オフセット電圧を設定する第2オフセット設定手段とを備えるとともに、

前記一方の温度に対応する出力電圧と前記第1オフセット電圧との電位差を増幅する第1増幅手段と、前記他方の温度に対応する出力電圧と前記第2オフセット電圧との電位差を増幅する第2増幅手段とを備えることを特徴とする請求項1に記載のガス検出装置。

【請求項3】

1つの増幅手段を備え、電子制御装置からの制御信号に基づいて、前記増幅手段に入力されるオフセット電圧を、当該増幅手段に入力される異なる温度に対応した前記発熱抵抗体からの各出力電圧に対応した前記2つの異なるオフセット電圧のいずれかに切り替えることを特徴とする請求項1に記載のガス検出装置。

【請求項1】

被検出雰囲気に晒される発熱抵抗体と、

前記発熱抵抗体を2つの異なる温度に制御する制御回路と、

を備え、

前記発熱抵抗体を異なる温度に制御した際に、該異なる温度に対応した該発熱抵抗体からの各出力電圧を検出し、その出力電圧に基づいてガスの状態を求めるガス検出装置において、

2つの異なるオフセット電圧を設定し、前記各出力電圧から前記各オフセット電圧を引いた各電位差を増幅し、該増幅後の各電圧に基づいて、前記ガスの状態を求めることを特徴とするガス検出装置。

【請求項2】

前記2つの異なるオフセット電圧を設定する手段として、前記2つの異なる温度のうちの一方の温度に対応する第1オフセット電圧を設定する第1オフセット設定手段と、前記2つの異なる温度のうちの他方の温度に対応する第2オフセット電圧を設定する第2オフセット設定手段とを備えるとともに、

前記一方の温度に対応する出力電圧と前記第1オフセット電圧との電位差を増幅する第1増幅手段と、前記他方の温度に対応する出力電圧と前記第2オフセット電圧との電位差を増幅する第2増幅手段とを備えることを特徴とする請求項1に記載のガス検出装置。

【請求項3】

1つの増幅手段を備え、電子制御装置からの制御信号に基づいて、前記増幅手段に入力されるオフセット電圧を、当該増幅手段に入力される異なる温度に対応した前記発熱抵抗体からの各出力電圧に対応した前記2つの異なるオフセット電圧のいずれかに切り替えることを特徴とする請求項1に記載のガス検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−202939(P2012−202939A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−70291(P2011−70291)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]