ガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法

【課題】製造が容易で低コストであると共に、浄化効率を向上させたガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法を提供する。

【解決手段】本実施例に係る第一のガス浄化部材10−1は、排ガス11中の有害物質を浄化するガス浄化部材であって、前記排ガス11が流通する浄化塔12の内壁に設けられ、上下鉛直軸方向に所定間隔を持って配設されると共に、上下鉛直軸方向と直交する方向に所定間隔を持って複数配設されてなる支持棒13と、前記複数の支持棒13に連続して架け渡されると共に、前記複数の支持棒13を左右方向に配設した鉛直軸方向の断面形状が波状を形成してなる繊維シート14Aとからなる。

【解決手段】本実施例に係る第一のガス浄化部材10−1は、排ガス11中の有害物質を浄化するガス浄化部材であって、前記排ガス11が流通する浄化塔12の内壁に設けられ、上下鉛直軸方向に所定間隔を持って配設されると共に、上下鉛直軸方向と直交する方向に所定間隔を持って複数配設されてなる支持棒13と、前記複数の支持棒13に連続して架け渡されると共に、前記複数の支持棒13を左右方向に配設した鉛直軸方向の断面形状が波状を形成してなる繊維シート14Aとからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス中の有害物質を浄化するガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法に関する。

【背景技術】

【0002】

従来、排ガス中の硫黄酸化物の除去方法として、活性炭素繊維を用いたガス浄化装置が提案されている。このガス浄化装置の一例を図25に示す。図25に示すように、ガス浄化装置100は、硫黄酸化物を含有する排ガス101又は生成ガスが流通する浄化塔102内に設けられ、活性炭素繊維層で形成される浄化槽103と、上記浄化塔102内に設けられ、上記浄化槽103に硫酸生成用の水104を供給する散水ノズル105とからなるものである。前記活性炭素繊維からなる浄化槽103で排ガス101を浄化し、浄化ガス106としている(特許文献1)。図25中、符号107は排ガス101を押し込む押込みファン、108は水104を供給する水供給装置、109は排ガス101を冷却する増湿冷却水、110は増湿冷却装置、111、112はポンプ、113は弁を各々図示する。

【0003】

また、従来のガス浄化装置に用いられる浄化槽としては、図26に示すように、前記浄化槽103を構成する活性炭素繊維層120が、平板部活性炭素繊維シート121と波板状活性炭素繊維シート122とを接合してその断面が三角形状の通路123に構成されており、従来の断面三角形状のフィルタでは、図26に示すように平板部活性炭素繊維シート121と波板状活性炭素繊維シート122とを貼り合わせて段ボール形状化し、これを重ね合わせて、脱硫効率を向上させるようにしている。

【0004】

【特許文献1】特開2005−028216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のガス浄化装置100では、前記浄化槽103に設ける活波板状活性炭素繊維シート122の繊維シートを予め波状としておく必要があるため、前記浄化槽103の作成に費用がかかる、という問題がある。

【0006】

また、従来のガス浄化装置100では、前記水104及び前記排ガス101が、以下のような作用を及ぼすという問題がある。

1)図27に示すように、前記水104が繊維層内に浸漬し、水浸漬部130が形成され、脱硫機能を低減させるので、SO3ミストの捕集が困難となる。

2)繊維層内への前記水104の浸漬に伴い、その表面が前記水104で覆われ反応が阻害されるので、SO2の酸化除去作用が困難となる。

3)対向流(例えば排ガスが下から上に向かうと共に散水がされた前記水104が上から下に向かう。)の場合、図27に示すように、波状の通路123内で前記水104のフラッディング131が起こり、繊維層内の前記水104の排出性を阻害すると共に、ハニカムの圧損を上昇させる。

【0007】

本発明は、前記問題に鑑み、製造が容易で低コストであると共に、浄化効率を向上させたガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上述した課題を解決するための本発明の第一の発明は、排ガス中の有害物質を浄化するガス浄化部材であって、前記排ガスが流通する浄化塔の内壁に設けられ、上下方向に所定間隔を持って配設されると共に、上下方向と直交する方向に所定間隔を持って複数配設されてなる支持棒と、前記複数の支持棒に連続して架け渡されると共に、前記複数の支持棒を左右方向に配設した方向の断面形状が波状を形成してなる繊維シートとからなることを特徴とするガス浄化部材にある。

【0009】

第2の発明は、第1の発明において、前記複数の支持棒に架け渡した際の上下方向の高さが、200〜700mmであることを特徴とするガス浄化部材にある。

【0010】

第3の発明は、第2の発明において、前記繊維シートの幅が、500〜1000mmであることを特徴とするガス浄化部材にある。

【0011】

第4の発明は、第2又は3の発明において、左右方向に配設される前記支持棒同士の間隔が、5〜50mmであることを特徴とするガス浄化部材にある。

【0012】

第5の発明は、排ガス中の有害物質を浄化するガス浄化部材であって、平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなる繊維シートとからユニットを形成してなり、前記ユニットと平板状の繊維シートとを複数段積層してなることを特徴とするガス浄化部材にある。

【0013】

第6の発明は、第5の発明において、前記第一のスペーサ又は前記第二のスペーサの何れか一方のガス導入側の端面に閉塞部を有してなることを特徴とするガス浄化部材にある。

【0014】

第7の発明は、第1乃至第6の発明の何れか一つにおいて、前記繊維シートが、活性炭素繊維シートであることを特徴とするガス浄化部材にある。

【0015】

第8の発明は、硫黄酸化物を含有する排ガス又は生成ガスが流通する浄化塔内に、請求項1乃至7の何れか一つのガス浄化部材を設けてなることを特徴とするガス浄化装置にある。

【0016】

第9の発明は、前記排ガスが、ボイラ、ガスタービン、エンジン又は各種焼却炉の何れかから排出されるガスであり、第8の発明のガス浄化装置を用いて、前記排ガス中の煤塵を除去する煤塵除去手段を備えてなることを特徴とする排煙脱硫システムにある。

【0017】

第10の発明は、第1乃至第7の発明の何れか一つのガス浄化部材を用いて、排ガス中の煤塵、三酸化硫黄ミストを捕集すると共に、二酸化硫黄を除去することを特徴とする排ガス処理方法にある。

【発明の効果】

【0018】

本発明によれば、浄化塔内壁に設けている支持棒に繊維シートを架け渡し、前記複数の支持棒を左右方向に配設した方向の前記繊維シートの断面形状を波状とすることにより、製造が容易であり、低コストであると共に、繊維シートの排ガス接触面積を増加させるため排ガス処理の除去効率を向上させることができる。

【0019】

また、平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、前記繊維シートとを交互に積層させ、前記繊維シートが前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなるという簡易な構造のガス浄化部材であるので、製造が容易であり、低コストであると共に、前記繊維シートの排ガス接触面積を増加させるため排ガス処理の除去効率を向上させることができる。

【発明を実施するための最良の形態】

【0020】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0021】

本発明による実施例に係るガス浄化部材について、図面を参照して説明する。

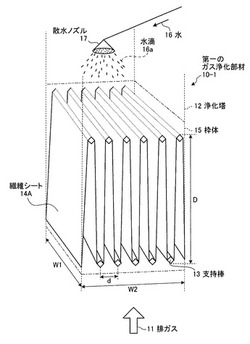

図1は、本実施例に係るガス浄化部材を示す概略図である。

図1に示すように、本実施例に係る第一のガス浄化部材10−1は、排ガス11中の有害物質を浄化するガス浄化部材であって、前記排ガス11が流通する浄化塔12の内壁に設けられ、上下方向に所定間隔を持って配設されると共に、上下方向と直交する方向に所定間隔を持って複数配設されてなる支持棒13と、前記複数の支持棒13に連続して架け渡されると共に、前記複数の支持棒13を左右方向に配設した方向の断面形状が波状を形成してなる繊維シート14Aとからなるものである。

また、前記繊維シート14Aは、前記浄化塔12内に設けた枠体15の内壁に内装するようにしている。

【0022】

そして、図1においては、第一のガス浄化部材10−1の下方側から前記排ガス11を導入すると共に、前記繊維シート14Aの上方には前記水16を例えばシャワー状の水滴16aとして散水する散水ノズル17が設けられており、前記散水ノズル17により上方側から水滴16aを散水しており、前記第一のガス浄化部材10−1を湿潤状態としている。

【0023】

次に、本実施例に係る第一のガス浄化部材10−1の構成の概略を図2に示す。

図2は、第一のガス浄化部材10−1を構成する一単位の構成と、それらを組み合わせた図である。

図2に示すように、前記繊維シート14Aを前記複数の所定間隔を持って配設された支持棒13に掛け渡すことにより、前記複数の支持棒13を左右方向に配設した方向の前記繊維シート14Aの断面形状を波状となるようにしている。

即ち、上下・左右方向に所定間隔を持って配設された前記複数の支持棒13に、前記繊維シート14Aが掛け渡されることにより、前記繊維シート14Aの端面形状が波状となるようにしている。

【0024】

よって、本実施例に係る第一のガス浄化部材10−1を用いることにより、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いので、接合部分での排ガス浄化面積のロスを無くすることができると共に、容易かつ安価に製造することができる。

【0025】

また、前記繊維シート14Aは、枠体15内壁に内装するようにしているが、浄化塔内に前記複数の支持棒13を設けて前記浄化塔12の内壁に直接内装するようにしても良い。

【0026】

また、本実施例において、前記繊維シート14Aの厚さとしては、0.5〜1.5mmであることが好ましい。

【0027】

また、本実施例において、前記複数の支持棒13に架け渡した時の上下方向の前記繊維シート14Aの高さDとしては、200〜700mmであることが好ましく、更には250〜500mmであることが好ましい。

【0028】

また、本実施例において、前記繊維シート14Aの図1に示す幅W1及び前記複数の支持棒13に架け渡した時の前記繊維シート14Aの前記支持棒13が左右方向に配設された方向の断面の幅W2としては、500〜1000mmであることが好ましい。

【0029】

また、本実施例において、所定間隔を持って複数配設された前記支持棒13の隣接する前記支持棒13同士の間隔dとしては、5〜5015mmであることが好ましい。

これは、前記複数の支持棒13に前記繊維シート14Aを架け渡した時の前記繊維シート14Aの上下端面での隣接する端部同士の間隔が50mm以上であると、前記繊維シート14Aの触媒量が減ってしまうため、脱硫機能を有効に確保できないためである。

また、前記複数の支持棒13の隣接する支持棒13同士の間隔が5mm以下であると、圧力損失が高すぎるためである。

【0030】

図3は、第一のガス浄化部材を装置本体内に配設してなるガス浄化装置の断面図である。図3に示すように、ガス浄化装置20の装置本体21内には一段のフィルタである第一のガス浄化部材10−1が配設されているものである。また、前記第一のガス浄化部材10−1の両端部は図示しないガスシール部材によりガスシールされており、前記排ガス11のガスリークを防止するようにしている。なお、この第一のガス浄化部材10−1は複数段としてもよい。

【0031】

ここで、前記繊維シート14Aはその幅が例えば50〜250cm程度で長尺の連続したものを所定の幅で切断してシート体として用いている。また、繊維シートは不織布又は織布のいずれでもよい。

【0032】

また、前記繊維シート14Aを活性炭素繊維シートとすることにより、その繊維層において、前記排ガス11中の微粒子であるSO3ミストは前記繊維シート14Aに捕集されて、前記散水ノズル17から散水された前記水16と反応して亜硫酸とし、散水された水16により希硫酸18として装置本体21の下方側へ洗い流すようにしている。

【0033】

また、その繊維層においては、前記排ガス11中に含まれるSO2も活性炭素繊維に吸着され、排ガス中の酸素(O2)等によって酸化された後、亜硫酸とし、散水された水16により希硫酸18として装置本体21の下方側へ洗い流すようにしている。

【0034】

即ち、活性炭素繊維を用いる場合には、その表面では、例えば、以下の反応により脱硫反応が生じる。

即ち、(1)活性炭素繊維層への排ガス中のSO2の吸着がなされる。(2)次いで、吸着したSO2と排ガス中の酸素(O2)(別途供給することも可である)との反応によるSO3への酸化がなされる。(3)その後、酸化したSO3が水(H2O)へ溶解され、硫酸(H2SO4)の生成がなされる。(4)生成された硫酸(H2SO4)が活性炭素繊維層から離脱される。

【0035】

この時の反応式は以下の通りである。

SO2+1/2O2+H2O→H2SO4

【0036】

この結果、排ガス11中の微粒子(SO3ミスト)以外に、さらにSO2を吸着して酸化し、水(H2O)と反応させて硫酸(H2SO4)を生成して離脱除去し、排ガス11中の脱硫を行うことができる。

【0037】

ここで、繊維シートを構成する繊維層における前記排ガス11中の微粒子の捕集のメカニズムについて図4を参照して説明する。

ここで、前記排ガス11中の微粒子の内、例えば1m/s程度のガス流速に対し、約0.3μm以下の微粒子はブラウン捕集にて繊維シートを構成する繊維層に捕集されるが、約0.3μm以上の微粒子については慣性衝突、遮り衝突、重力捕集等により繊維層に捕集されることになる。

図4は繊維層におけるサブミクロンの微粒子のブラウン拡散捕集の模式図である。

図4に示すように、微粒子を含む前記排ガス11がフィルタ繊維の側壁を通過する際に、繊維層25を構成する単一繊維25aそれぞれに対し、限界粒子軌跡26が決定され、前記限界粒子軌跡26の内側に含まれるサブミクロン微粒子が単一繊維表面にブラウン拡散で捕集される。

【0038】

よって、前記繊維シート14Aの坪量及びフィルタ厚さ、繊維径を適宜調整することにより、捕集効率の向上を図ることができる。

【0039】

また、前記装置本体21の側壁下端側には、前記排ガス11のガス入口部21aが設けられている。また、装置本体21の頂部側には、第一のガス浄化部材10−1により浄化された浄化ガス22を排出するガス出口部21bが設けられている。

【0040】

また、前記ガス浄化装置20には、前記装置本体21の下方に溜まった希硫酸18を循環させるための水循環ライン23と循環ポンプ24とが設けられている。また、水循環ライン23には必要に応じて別途図示しない水供給装置により水16を添加するようにしている。

【0041】

この結果、例えばボイラ等から送給される排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定し、煙突出口から排出される排煙からの紫煙の低減又は消滅を図ることができる。

【0042】

本実施例によれば、前記繊維シート14Aの繊維層の有効面積が増加し、排ガス中のSO2、SO3ミスト等の微粒子の除去性能を向上させることができる。

また、前記繊維シート14Aを容易に製造することができるため、製造コストの低減、製品コストの低減ができる。

また、排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定することにより、排煙の脱硫率向上し、煙突出口排煙から紫煙を低減、消滅させることができる。

【0043】

また、前記繊維シート14Aは、枠体15内壁に内装するようにしているが、前記装置本体21内に前記複数の支持棒13を設けて前記装置本体21内壁に直接内装するようにしても良い。

【実施例2】

【0044】

次に、本発明による実施例に係るガス浄化部材について、図面を参照して説明する。

図5は、本実施例に係る第二のガス浄化部材を示す概略図である。

図5に示すように、本実施例に係る本実施例に係る第二のガス浄化部材10−2Aは、排ガス11中の有害物質を浄化するガス浄化部材であって、平板部31aと、該平板部31aに対しくし歯状に所定間隔を持って複数立設してなる仕切板31bとを有する第一のスペーサ31と、平板部32aと、該平板部32aに対し前記第一のスペーサ31の前記仕切板31bと噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板32bとを有する第二のスペーサ32と、前記第一のスペーサ31と前記第二のスペーサ32との噛み合わせによって挟まされることにより、断面形状が波状を形成してなる繊維シート14Bとからユニット30Aを形成してなり、前記ユニット30Aと平板状の繊維シート14Cとを複数段積層してなる。

また、前記第一のスペーサ31と前記繊維シート14Bとの間に前記排ガス11通過用の両端開放通路33と、前記第二のスペーサ32と前記繊維シート14Bとの間に前記排ガス11通過用の両端開放通路34とをそれぞれ形成してなるものである。

【0045】

前記第一スペーサ31及び前記第二スペーサ33と前記繊維シート14Bとでユニット30Aを構成し、このユニット30Aと平板状の繊維シート14Cとを複数積層させて浄化槽を構成している。

即ち、前記第二のスペーサ32の平板部32aと前記第一のスペーサ31の平板部31aとの間には繊維シート14Cを設け、波状の繊維シート14Bにより、従来と同様な略断面形状が略三角形のガス通路を形成するようにしている。

【0046】

また、第二のガス浄化部材10−2Aは、枠体15の内壁に内装するようにし、前記繊維シート14Bと前記第一のスペーサ31及び前記第二のスペーサ32との積層方向は前記排ガス11の導入方向と直交するようにして、下方側から導入された排ガス11を通路内に導入してガス浄化を行なうようにしている。

尚、前記第二のガス浄化部材10−2Aは前記枠体15に一段配設としているが、本発明はこれに限定されることなく、前記第二のガス浄化部材10−2Aを複数段配設するようにしてもよい。

【0047】

そして、図5においては、これら積層体が枠体15に内装されており、第二のガス浄化部材10−2Aの下方側から前記排ガス11を導入すると共に、前記第二のガス浄化部材10−2Aの上方には前記水16を例えばシャワー状に散水する散水ノズル17が設けられており、前記散水ノズル17により上方側から水滴16aを散水しており、前記繊維シート14B及び前記繊維シート14Cを湿潤状態としている。

【0048】

図6は第一及び第二のスペーサの斜視図である。図6に示すように、スペーサは網目状として、ガスが通過するようにしている。なお、網目状以外に格子状としてもよい。また、前記スペーサの材質としては、生成される硫酸に対する耐性の高い樹脂、金属とするのが好ましい。

尚、以下の図面においては、スペーサについては、網目状の図示は省略し、白抜きで図示するようにしている。

【0049】

図7は、図5に示す第二のガス浄化部材10−2Aの前記第一のスペーサ31と前記第二のスペーサ32とこれら二つのスペーサとの間にある波状の前記繊維シート14Bとからユニット30Aを形成する様子を示す説明図である。

図7の上側図に示すように、前記第一のスペーサ31と前記第二のスペーサ32との間にある前記繊維シート14Bは平板状であることが確認できる。そして、図7の下側図に示すように、前記第一のスペーサ31と前記第二のスペーサ32との噛み合わせにより前記繊維シート14Bを挟むことにより、例えば前記第一のスペーサ31の仕切板31b−1と仕切板31b−2と仕切板31b−3と接触する前記繊維シート14Bは、前記第二のスペーサ32の前記平板部32aの方に押され、前記平板部32aとの間に挟まれることになる。

【0050】

また、前記第二のスペーサ32の仕切板32b−1と仕切板32b−2と接触する前記繊維シート14Bは、前記第一のスペーサ31の前記平板部31aの方に押され、前記平板部31aとの間に挟まれることになる。

【0051】

このように、前記繊維シート14Bが、前記第一のスペーサ31の仕切板31bと前記第二のスペーサ32の仕切板32bとにより交互にそれぞれの前記第一のスペーサ31の

前記平板部31aと前記第二のスペーサ32の前記平板部32aとの間に挟むようにすることにより、前記繊維シート14Bの前記排ガス11の流通方向の断面形状を波状とすることができる。また、前記第一のスペーサ31と前記繊維シート14Bとの間に前記排ガス11の通過用の両端開放通路33、及び前記第二のスペーサ32と前記繊維シート14Bとの間に前記排ガス11の通過用の両端開放通路34を形成することができる。

【0052】

従って、前記繊維シート14Bを前記第一のスペーサ31と前記第二のスペーサ32とで挟み込んで前記排ガス流通方向の断面形状が波状を形成することにより前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させることができる。

【0053】

また、前記第一のスペーサ31と前記第二のスペーサ32とで前記繊維シート14Bを挟むだけで、前記排ガス11との接触面積を増大させた繊維シートを作成することができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0054】

また、本実施例に係る第二のガス浄化部材10−2Aの構成の概略を図8〜図10に示す。

図8は第二のガス浄化部材10−2Aを構成する一単位の構成図であり、図9は第二のガス浄化部材10−2Aの平面図であり、図10は図9に示すA1−A2線断面図である。

図8〜図10に示すように、第二のガス浄化部材10−2Aは、前記繊維シート14Bの両側面側に前記第一のスペーサ31と前記第二のスペーサ32とからユニット30Aを有し、前記第一のスペーサ31と前記繊維シート14Bと前記第二のスペーサ32と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示すような枠体15に内装するようにしている。

【0055】

また、前記第一のスペーサ31と前記繊維シート14Bとにより前記両端開放通路33と、前記第二のスペーサ32と前記繊維シート14Bとにより前記両端開放通路34とが形成され、前記排ガス11は前記両端開放通路33及び前記両端開放通路34を通過するようにしている。

【0056】

このように、前記第二のガス浄化部材10−2Aは、前記繊維シート14Bの前記排ガス11の通過方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0057】

また、前記第二のガス浄化部材10−2Aは、前記第一のスペーサ31と前記第二のスペーサ32とを噛み合わせ、前記第一のスペーサ31と前記第二のスペーサ32との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0058】

また、図11は、排ガス11が第二のガス浄化部材10−2Aの前記両端開放通路33及び前記両端開放通路34を通過する様子を示す図であって、前記両端開放通路33及び前記両端開放通路34同士が隣接されている場合を模式的に示した図である。

図11に示すように、前記第二のガス浄化部材10−2Aに導入された前記排ガス11は前記両端開放通路33及び前記両端開放通路34を通過するようにしている。また、前記排ガス11が前記両端開放通路33及び前記両端開放通路34を通過する際、前記両端開放通路33及び前記両端開放通路34の側壁の前記繊維シート14Bを構成する繊維層において微粒子(SO3ミスト)を捕集して、排ガス11中の脱硫を行い除去するようにしている。

【0059】

この結果、排ガス11中の微粒子の一種であるSO3ミストが除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減させることができる。

【0060】

また、本実施例において、前記第二のガス浄化部材10−2Aを前記枠体15に一つ設けているが、本発明はこれに限定されることなく、前記枠体15を複数段設け、前記第二のガス浄化部材10−2Aを複数配設するようにしてもよい。

【0061】

次に、本実施例に係る第二のガス浄化部材10−2Bの構成の概略を図12〜図14に示す。

図12は第二のガス浄化部材10−2Bを構成する一単位の構成図であり、図13は第二のガス浄化部材10−2Cの平面図であり、図14は図13に示すA1−A2線断面図である。

図12〜図14に示すように、第二のガス浄化部材10−2Bは前記第二のガス浄化部材10−2Aと異なり、図7に示す前記第二のスペーサ32に代えて前記第二のスペーサ32のガス導入側の下端面に閉塞部35Aを有する第三のスペーサ36を設けたものである。

【0062】

即ち、第二のガス浄化部材10−2Bは、前記繊維シート14Bの両側面側に前記第一のスペーサ31と前記第三のスペーサ36とからユニット30Bを有し、前記第一のスペーサ31と前記繊維シート14Bと前記第三のスペーサ36と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示す前記枠体15に内装するようにしたものである。

【0063】

また、スペーサの端部を閉塞する閉塞部35Aは樹脂製としているが、本発明はこれに限定されるものではなく、別の閉塞部材を設けるようにしてもよい。

【0064】

また、前記第二のガス浄化部材10−2Bは、前記閉塞部35Aを前記第二のスペーサ32のガス導入側の下端面に前記閉塞部35Aを設けるようにしたが、本発明はこれに限定されるものではなく前記第一のスペーサ31の下端面に前記閉塞部35Aを設けるようにしてもよい。

【0065】

このように、前記第二のガス浄化部材10−2Bは、前記繊維シート14Bの前記排ガス流通方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0066】

また、前記第二のガス浄化部材10−2Bは、前記第一のスペーサ31と前記第三のスペーサ36との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0067】

また、本実施例のように、前記排ガス11が通過するガス導入側に閉塞部35Aを設けることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0068】

図15は、排ガス11が第二のガス浄化部材10−2Bの前記両端開放通路33及びガス導入側閉塞通路34Aを通過する様子を示す図であって、前記両端開放通路33及び前記ガス導入側閉塞通路34A同士が隣接されている場合を模式的に示した図である。

図15に示すように、前記排ガス11を前記第二のガス浄化部材10−2Bに導入して前記排ガス11が前記両端開放通路33及び端面閉塞通路である前記ガス導入側閉塞通路34Aを通過する際、前記両端開放通路33と前記ガス導入側閉塞通路34Aとの圧力分布には相違があるため、前記排ガス11を導入しつづけた場合に、それを解消しようとして前記両端開放通路33を通過する前記排ガス11が前記繊維シート14Bを介して前記ガス導入側閉塞通路34A内に侵入する。

【0069】

これにより、前記排ガス11中に含まれるSO3ミスト等の微粒子が繊維シート14Bを通過する際に、その繊維層にて捕集されることとなる。

【0070】

ここで、前記排ガス11中の微粒子の一種であるSO3ミストの除去メカニズムについて更に詳述する。

1) まず、前記閉塞部35Aを有することにより、該閉塞(プラッギング)された前記ガス導入側閉塞通路34A内は、圧力が前記両端開放通路33側の出口圧となる。

この際、前記排ガス11は、閉塞されていない前記両端開放通路33を通過する。

2) 前記排ガス11が通過する前記両端開放通路33では、繊維層表面の摩擦損失で流れ方向に圧力分布が発生する。

3) 前記排ガス11が通過する前記両端開放通路33と隣接する前記ガス導入側閉塞通路34Aとの間では、前記繊維シート14Bを介して圧力差が発生する。

4) この圧力差が駆動力となり、前記排ガス11が通過する前記両端開放通路33から前記ガス導入側閉塞通路34Aへ前記繊維シート14Bを介して前記排ガス11が流れる。

5) 前記排ガス11が前記繊維シート14Bを通過する際に、該繊維シートを構成する繊維層において、ろ過作用によりSO3ミストが除去される。

【0071】

この結果、前記排ガス11中の微粒子の一種であるSO3ミストが効率的に除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減することができる。

【0072】

このように、ガス導入側を閉塞した前記ガス導入側閉塞通路34Aの何れかの側面が前記両端開放通路33に接していることにより、圧力差が必ず発生するようにし、フィルトレイション効果により微粒子の捕集を確実なものとしている。

【0073】

一例として、坪量が120g/m2で、フィルタの厚さを0.8mmとした場合に、閉塞部を設けた場合には、SO3ミストの除去率が60%となり、閉塞部を設けない場合の40%に較べて1.5倍の除去性能を発揮することができた。

【0074】

次に、本実施例に係る第二のガス浄化部材10−2Cの構成の概略を図16〜図18に示す。

図16は第二のガス浄化部材10−2Cを構成する一単位の構成図であり、図17は第二のガス浄化部材10−2Cの平面図であり、図18は図17に示すA1−A2線断面図である。

図16〜図18に示すように、第二のガス浄化部材10−2Cは第二のガス浄化部材10−2Aと異なり、図7に示す前記第一のスペーサ31に代えて前記第一のスペーサ31のガス排出側の上端面に閉塞部35(B)を有する第四のスペーサ37を設けたものである。

【0075】

即ち、第二のガス浄化部材10−2Cは、前記繊維シート14Bの両側面側に第四のスペーサ37と前記第二のスペーサ32とからユニット30Cを有し、前記第四のスペーサ37と前記繊維シート14Bと前記第二のスペーサ32と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示すような前記枠体15に内装するようにしたものである。

【0076】

また、前記第二のガス浄化部材10−2Cは、前記閉塞部35(B)を前記第一のスペーサ31のガス排出側の上端面側に前記閉塞部35(B)を設けるようにしたが、本発明はこれに限定されるものではなく前記第二のスペーサ32の上端面側に前記閉塞部35(B)を設けるようにしてもよい。

【0077】

このように、前記第二のガス浄化部材10−2Cは、前記繊維シート14Bの前記排ガス流通方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0078】

また、前記第二のガス浄化部材10−2Cは、前記第四のスペーサ37と前記第二のスペーサ32との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0079】

また、本実施例のように、前記排ガス11が通過するガス排出側に閉塞部35Bを設けることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0080】

図19は、排ガス11が第二のガス浄化部材10−2Cの前記両端開放通路33及びガス排出側閉塞通路34Bを通過する様子を示す図であって、前記両端開放通路33及び前記ガス排出側閉塞通路34B同士が隣接されている場合を模式的に示した図である。

図19に示すように、前記排ガス11を前記第二のガス浄化部材10−2Cに導入して前記排ガス11が前記両端開放通路33及び前記ガス排出側閉塞通路34Bを通過する際、前記両端開放通路33と前記ガス排出側閉塞通路34Bとの圧力分布には相違があるため、排ガス11を導入しつづけた場合に、それを解消しようとして前記端面閉塞通路34Bを通過する前記排ガス11が前記繊維シート14Bを介して前記両端開放通路33内に侵入する。

【0081】

これにより、前記排ガス11中に含まれるSO3ミスト等の微粒子が前記繊維シート14Bを通過する際に、その繊維層にて捕集されることとなる。

【0082】

この結果、前記排ガス11中の微粒子の一種であるSO3ミストが効率的に除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減することができる。

【0083】

このように、前記ガス排出側閉塞通路34Bの何れかの側面が前記両端開放通路33に接していることにより、圧力差が必ず発生するようにし、フィルトレイション効果により微粒子の捕集を確実なものとしている。

【0084】

次に、本実施例に係る第二のガス浄化部材10−2Dの構成の概略を図20〜図22に示す。

図20は第二のガス浄化部材10−2Dを構成する一単位の構成図であり、図21は第二のガス浄化部材10−2Dの平面図であり、図22は図21に示すA1−A2線断面図である。

図20〜図22に示すように、第二のガス浄化部材10−2Dは第二のガス浄化部材10−2Aと異なり、図7に示す前記第一のスペーサ31に代えて前記第一のスペーサ31のガス排出側の上端面に閉塞部35(B)を有する第四のスペーサ37を設け、前記第二のスペーサ32のガス導入側の下端面に閉塞部35Aを有する第三のスペーサ36を設けたものである。

【0085】

即ち、第二のガス浄化部材10−2Dは、前記繊維シート14Bの両側面側に前記第三のスペーサ36と前記第四のスペーサ37とからユニット30Dを有し、前記第四のスペーサ37と前記繊維シート14Bと前記第三のスペーサ36と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示す前記枠体15に内装するようにしたものである。

【0086】

また、前記第三のスペーサ36は、前記第二のスペーサ32のガス導入側の下端面側に前記閉塞部35Aを設けるようにしたが、本発明はこれに限定されるものではなく前記第一のスペーサ31の下端面側に前記閉塞部35Aを設けるようにしてもよい。

【0087】

また、前記第四のスペーサ37は、前記第一のスペーサ31のガス排出側の上端面側に前記ガス閉塞部35(B)を設けるようにしたが、本発明はこれに限定されるものではなく前記第二のスペーサ32の上端面側に前記閉塞部35(B)を設けるようにしてもよい。

【0088】

このように、前記第二のガス浄化部材10−2Dは、前記繊維シート14Bの前記排ガス流通方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0089】

また、前記第二のガス浄化部材10−2Dは、前記第四のスペーサ37と前記第三のスペーサ36との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0090】

また、本実施例のように、前記排ガス11が通過するガス導入側に閉塞部35を設けた第四のスペーサと排出側に閉塞部35を設けた第三のスペーサを用いることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0091】

次に、実際に前記排ガス11中のSO3ミスト等の微粒子を第二のガス浄化部材10−2Dを用いて捕集しガス浄化作用を行なう場合について図23を用いて説明する。

【0092】

図23は前記閉塞部35Aを下端部に有する前記第三のスペーサ36から形成されるガス導入側閉塞通路34Aと、前記閉塞部35Bを上端部に有する前記第四のスペーサ37から形成されるガス排出側閉塞通路34Bとが交互に隣接されている場合を模式的に示す図である。

図23に示すように、前記ガス排出側閉塞通路34B内に導入された前記排ガス11は、該ガス排出側閉塞通路34Bに隣接する前記繊維シート14Bを通過することとなり、SO3ミストの捕集効率を向上させる。

【0093】

また、前記排ガス11は前記繊維シート14Bを通過してSO3ミスト等の微粒子等が除去され、浄化ガス22として排出される。

【0094】

この結果、前記排ガス11中の微粒子の一種であるSO3ミストが効率的に除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減することができる。

【0095】

このように、前記ガス導入側閉塞通路34Aと前記ガス排出側閉塞通路34Bとが接していることにより、圧力差が必ず発生するようにし、フィルトレイション効果により微粒子の捕集を確実なものとしている。

【0096】

また、第二のガス浄化部材10−2Dにおいて、第一のスペーサ31又は第二のスペーサ32からなる前記両端開放通路34を所定間隔毎に設けることにより、前記排ガス11の通過性を良好とさせ、圧力損失を低減させ、長時間操業した際における煤塵の堆積による閉塞を防止するようにしてもよい。

【0097】

また、第二のガス浄化部材10−2A〜10−2Dは図3に示すようなガス浄化装置20の装置本体21内に配設するようにしてもよい。

尚、その他の構成については図3に示す前記ガス浄化装置20の構成と同様であり、同様の作用を果たすため、重複した説明は省略する。

【0098】

また、第二のガス浄化部材10−2B〜10−2Dのように前記排ガス11が通過するガス導入側又は排出側の何れか一方又は両方に閉塞部35を設けたガス浄化部材を設けることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0099】

この結果、例えばボイラ等の排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定すると共にその除去率が向上し、煙突出口から排出される排煙からの紫煙の低減又は消滅を図ることができる。

【0100】

また、図3に示すようなガス浄化装置20の装置本体21内には、一段のフィルタが配設されているが、この第二のガス浄化部材10−2A〜10−2Dは一段に限定されることなく、複数段としてもよい。

【0101】

このように、本実施例によれば、前記繊維シート14Bの繊維層の有効面積が増加し、排ガス中のSO2、SO3ミスト等の除去性能を向上させることができる。

また、前記繊維シート14Bを容易に製造することができるため、製造コストの低減、製品コストの低減ができる。

また、排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定することにより、排煙の脱硫率向上し、煙突出口排煙から紫煙を低減、消滅させることができる。

また、従来の浄化槽のハニカム形状のように圧力損失が増大することをなくすることができる。

さらに、水の排出性を向上させることができる。

【実施例3】

【0102】

本発明によるガス浄化装置を用いた排ガスを処理する排煙脱硫システムの一実施例について、図24を参照して説明する。

図24に示すように、本実施例にかかる排煙脱硫システム40は、蒸気タービンを駆動する蒸気を発生させるボイラ41と、該ボイラ41からの排ガス11中の煤塵を除去する集塵機42と、除塵された排ガス11をガス浄化装置20内に供給する押込みファン43と、ガス浄化装置20に供給する前に排ガス11を冷却すると共に増湿を行う増湿冷却装置44と、前記第一のガス浄化部材10−1を二段内部に配設し、浄化塔45の塔下部側壁の導入口45aから排ガス11を供給すると共に、上方から水16を供給して、排ガス11中のSOXを希硫酸(H2SO4)へ脱硫反応させると共にSO3ミストを捕集するガス浄化装置20と、頂部の排出口45bから脱硫された浄化ガス22を外部へ排出する煙突46と、ガス浄化装置20からポンプ50を介して希硫酸(H2SO4)17を貯蔵すると共に石灰スラリー51を供給して石膏を析出させる石膏反応槽52と、石膏を沈降させる沈降槽(シックナー)53と、石膏スラリー54から水分を排水(濾液)55として除去して石膏56を得る脱水器57とを備えてなる。なお、ガス浄化装置20から排出される浄化された浄化ガス22を排出するラインには必要に応じてミストエリミネータ47を介装し、ガス中の水分を分離するようにしてもよい。

【0103】

ここで、上記ボイラ41では、例えば、火力発電設備の図示しない蒸気タービンを駆動するための蒸気を発生させるために、石炭や重油等の燃料fが炉で燃焼されるようになっている。ボイラ41の排ガスには硫黄酸化物(SOX)が含有され、排ガスは図示しない脱硝装置で脱硝されてガスヒータで冷却された後に集塵機42で除塵されている。

そして、ガス浄化装置20において所定量の水16を供給しつつ排ガス11中の脱硫を効率良く行うことができる。

【0104】

この排ガス浄化システムでは、ガス浄化装置20で得られた希硫酸18に石灰スラリー51を供給して石膏スラリー54を得た後、脱水して石膏56として利用するものであるが、脱硫して得られた希硫酸18をそのまま硫酸として使用するようにしてもよい。その場合には、希硫酸18を濃縮する濃縮槽を設けるようにしてもよい。

【0105】

また、本実施例では、前記第一のガス浄化部材10−1をガス浄化装置20内部に二段配設しているが、本発明はこれに限定されることなく、前記第一のガス浄化部材10−1を一段又は三段以上の複数配設するようにしてもよい。

【0106】

また、本実施例では前記第一のガス浄化部材10−1をガス浄化装置20内に設けるようにしているが、本発明はこれに限定されるものではなく、前記第二のガス浄化部材10−2A〜10−2Dの何れかをガス浄化装置20内に設けるようにしてもよい。

【0107】

また、本実施例ではボイラ41からの排ガス11を例示したが本発明の浄化対象となる排ガスはこれに限定されるものではなく、ガスタービン、エンジン、ガス化炉及び各種焼却炉から排出されものとしてもよい。

【0108】

本発明にかかるガス浄化装置は、例えば石炭等の硫黄分を含む排ガスのみならず、その他の有害煤塵や有害ミストを含む排ガスを浄化することができる。

また、フィルタとして活性炭素繊維を用いることにより、その化学的な触媒酸化作用により、SO2や重金属(水銀、砒素等)等の有害成分の吸着除去を効率良く行うことができる。

【産業上の利用可能性】

【0109】

以上のように、本発明に係るガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法は、浄化塔内壁に設けている支持棒に繊維シートを架け渡し、前記複数の支持棒を左右方向に配設した方向の前記繊維シートの断面形状を波状とする簡易な構造であるため、製造が容易で低コストであると共に、ガス浄化面積が向上するので、微粒子の効率的な除去処理に用いて適している。

【0110】

また、本発明に係るガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法は、平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、前記繊維シートとを交互に積層させ、前記繊維シートが前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなるという簡易な構造のガス浄化部材であるため、製造が容易で低コストであると共に、繊維シートの排ガス接触面積を増加させるため、ガス浄化面積が向上し排ガス処理の除去効率を向上させるので、微粒子の効率的な除去処理に用いて適している。

【図面の簡単な説明】

【0111】

【図1】実施例1に係るガス浄化部材の概略図である。

【図2】第一のガス浄化部材を構成する一単位の構成と、それらを組み合わせた図である。

【図3】実施例1に係る第一のガス浄化部材を装置本体内に配設してなるガス浄化装置の断面図である。

【図4】繊維シートを構成する繊維層における排ガス中の微粒子の捕集のメカニズムについての説明図である。

【図5】実施例2に係る第二のガス浄化部材を示す概略図である。

【図6】第一及び第二のスペーサの斜視図である。

【図7】第二のガス浄化部材10−2Aの前記第一のスペーサと前記第二のスペーサとこれら二つのスペーサとの間にある波状の前記繊維シートとからユニットを形成する様子を示す説明図である。

【図8】実施例2に係る第二のガス浄化部材を構成する一単位の構成図である。

【図9】実施例2に係る第二のガス浄化部材の平面図である。

【図10】実施例2に係る第二のガス浄化部材のA1−A2線断面図である。

【図11】二つの両端開放通路同士が隣接されている場合の排ガスの通過を示す概略図である。

【図12】実施例2に係る他の第二のガス浄化部材を構成する一単位の構成図である。

【図13】実施例2に係る他の第二のガス浄化部材の平面図である。

【図14】実施例2に係る他の第二のガス浄化部材のA1−A2線断面図である。

【図15】両端開放通路と排ガス導入側閉塞通路とが隣接されている場合の排ガスの通過を示す概略図である。

【図16】実施例2に係る他の第二のガス浄化部材を構成する一単位の構成図である。

【図17】実施例2に係る他の第二のガス浄化部材の平面図である。

【図18】実施例2に係る他の第二のガス浄化部材のA1−A2線断面図である。

【図19】両端開放通路と排ガス排出側閉塞通路とが隣接されている場合の排ガスの通過を示す概略図である。

【図20】実施例2に係る他の第二のガス浄化部材を構成する一単位の構成図である。

【図21】実施例2に係る他の第二のガス浄化部材の平面図である。

【図22】実施例2に係る他の第二のガス浄化部材のA1−A2線断面図である。

【図23】排ガス中のSO3ミスト等の微粒子を第二のガス浄化部材10−2Dを用いて捕集してガス浄化作用を行なう様子を示す模式図である。

【図24】実施例3の脱硫システムの概略図である。

【図25】従来のガス浄化装置の概略図である。

【図26】従来のガス浄化装置に用いられる浄化槽の概略図である。

【図27】従来のガス浄化装置に用いられる浄化槽の水浸漬状態を示す図である。

【符号の説明】

【0112】

10−1 第一のガス浄化部材

10−2A〜10−2D 第二のガス浄化部材

11 排ガス

12 浄化塔

13 支持棒

14A、14B、14C 繊維シート、

15 枠体

16 水

16a 水滴

17 散水ノズル

18 希硫酸

20 ガス浄化装置

21 装置本体

22 浄化ガス

21a ガス入口部

21b ガス出口部

23 水循環ライン

24 循環ポンプ

25 繊維層

25a 単一繊維

30A〜30D ユニット

31 第一のスペーサ

32 第二のスペーサ

33、34 両端開放通路

35A、35(B) 閉塞部

36 第三のスペーサ

37 第四のスペーサ

31a、32a、36a、37a 平板部

31b、32b、36b、37b 仕切板

【技術分野】

【0001】

本発明は、排ガス中の有害物質を浄化するガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法に関する。

【背景技術】

【0002】

従来、排ガス中の硫黄酸化物の除去方法として、活性炭素繊維を用いたガス浄化装置が提案されている。このガス浄化装置の一例を図25に示す。図25に示すように、ガス浄化装置100は、硫黄酸化物を含有する排ガス101又は生成ガスが流通する浄化塔102内に設けられ、活性炭素繊維層で形成される浄化槽103と、上記浄化塔102内に設けられ、上記浄化槽103に硫酸生成用の水104を供給する散水ノズル105とからなるものである。前記活性炭素繊維からなる浄化槽103で排ガス101を浄化し、浄化ガス106としている(特許文献1)。図25中、符号107は排ガス101を押し込む押込みファン、108は水104を供給する水供給装置、109は排ガス101を冷却する増湿冷却水、110は増湿冷却装置、111、112はポンプ、113は弁を各々図示する。

【0003】

また、従来のガス浄化装置に用いられる浄化槽としては、図26に示すように、前記浄化槽103を構成する活性炭素繊維層120が、平板部活性炭素繊維シート121と波板状活性炭素繊維シート122とを接合してその断面が三角形状の通路123に構成されており、従来の断面三角形状のフィルタでは、図26に示すように平板部活性炭素繊維シート121と波板状活性炭素繊維シート122とを貼り合わせて段ボール形状化し、これを重ね合わせて、脱硫効率を向上させるようにしている。

【0004】

【特許文献1】特開2005−028216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のガス浄化装置100では、前記浄化槽103に設ける活波板状活性炭素繊維シート122の繊維シートを予め波状としておく必要があるため、前記浄化槽103の作成に費用がかかる、という問題がある。

【0006】

また、従来のガス浄化装置100では、前記水104及び前記排ガス101が、以下のような作用を及ぼすという問題がある。

1)図27に示すように、前記水104が繊維層内に浸漬し、水浸漬部130が形成され、脱硫機能を低減させるので、SO3ミストの捕集が困難となる。

2)繊維層内への前記水104の浸漬に伴い、その表面が前記水104で覆われ反応が阻害されるので、SO2の酸化除去作用が困難となる。

3)対向流(例えば排ガスが下から上に向かうと共に散水がされた前記水104が上から下に向かう。)の場合、図27に示すように、波状の通路123内で前記水104のフラッディング131が起こり、繊維層内の前記水104の排出性を阻害すると共に、ハニカムの圧損を上昇させる。

【0007】

本発明は、前記問題に鑑み、製造が容易で低コストであると共に、浄化効率を向上させたガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上述した課題を解決するための本発明の第一の発明は、排ガス中の有害物質を浄化するガス浄化部材であって、前記排ガスが流通する浄化塔の内壁に設けられ、上下方向に所定間隔を持って配設されると共に、上下方向と直交する方向に所定間隔を持って複数配設されてなる支持棒と、前記複数の支持棒に連続して架け渡されると共に、前記複数の支持棒を左右方向に配設した方向の断面形状が波状を形成してなる繊維シートとからなることを特徴とするガス浄化部材にある。

【0009】

第2の発明は、第1の発明において、前記複数の支持棒に架け渡した際の上下方向の高さが、200〜700mmであることを特徴とするガス浄化部材にある。

【0010】

第3の発明は、第2の発明において、前記繊維シートの幅が、500〜1000mmであることを特徴とするガス浄化部材にある。

【0011】

第4の発明は、第2又は3の発明において、左右方向に配設される前記支持棒同士の間隔が、5〜50mmであることを特徴とするガス浄化部材にある。

【0012】

第5の発明は、排ガス中の有害物質を浄化するガス浄化部材であって、平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなる繊維シートとからユニットを形成してなり、前記ユニットと平板状の繊維シートとを複数段積層してなることを特徴とするガス浄化部材にある。

【0013】

第6の発明は、第5の発明において、前記第一のスペーサ又は前記第二のスペーサの何れか一方のガス導入側の端面に閉塞部を有してなることを特徴とするガス浄化部材にある。

【0014】

第7の発明は、第1乃至第6の発明の何れか一つにおいて、前記繊維シートが、活性炭素繊維シートであることを特徴とするガス浄化部材にある。

【0015】

第8の発明は、硫黄酸化物を含有する排ガス又は生成ガスが流通する浄化塔内に、請求項1乃至7の何れか一つのガス浄化部材を設けてなることを特徴とするガス浄化装置にある。

【0016】

第9の発明は、前記排ガスが、ボイラ、ガスタービン、エンジン又は各種焼却炉の何れかから排出されるガスであり、第8の発明のガス浄化装置を用いて、前記排ガス中の煤塵を除去する煤塵除去手段を備えてなることを特徴とする排煙脱硫システムにある。

【0017】

第10の発明は、第1乃至第7の発明の何れか一つのガス浄化部材を用いて、排ガス中の煤塵、三酸化硫黄ミストを捕集すると共に、二酸化硫黄を除去することを特徴とする排ガス処理方法にある。

【発明の効果】

【0018】

本発明によれば、浄化塔内壁に設けている支持棒に繊維シートを架け渡し、前記複数の支持棒を左右方向に配設した方向の前記繊維シートの断面形状を波状とすることにより、製造が容易であり、低コストであると共に、繊維シートの排ガス接触面積を増加させるため排ガス処理の除去効率を向上させることができる。

【0019】

また、平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、前記繊維シートとを交互に積層させ、前記繊維シートが前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなるという簡易な構造のガス浄化部材であるので、製造が容易であり、低コストであると共に、前記繊維シートの排ガス接触面積を増加させるため排ガス処理の除去効率を向上させることができる。

【発明を実施するための最良の形態】

【0020】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0021】

本発明による実施例に係るガス浄化部材について、図面を参照して説明する。

図1は、本実施例に係るガス浄化部材を示す概略図である。

図1に示すように、本実施例に係る第一のガス浄化部材10−1は、排ガス11中の有害物質を浄化するガス浄化部材であって、前記排ガス11が流通する浄化塔12の内壁に設けられ、上下方向に所定間隔を持って配設されると共に、上下方向と直交する方向に所定間隔を持って複数配設されてなる支持棒13と、前記複数の支持棒13に連続して架け渡されると共に、前記複数の支持棒13を左右方向に配設した方向の断面形状が波状を形成してなる繊維シート14Aとからなるものである。

また、前記繊維シート14Aは、前記浄化塔12内に設けた枠体15の内壁に内装するようにしている。

【0022】

そして、図1においては、第一のガス浄化部材10−1の下方側から前記排ガス11を導入すると共に、前記繊維シート14Aの上方には前記水16を例えばシャワー状の水滴16aとして散水する散水ノズル17が設けられており、前記散水ノズル17により上方側から水滴16aを散水しており、前記第一のガス浄化部材10−1を湿潤状態としている。

【0023】

次に、本実施例に係る第一のガス浄化部材10−1の構成の概略を図2に示す。

図2は、第一のガス浄化部材10−1を構成する一単位の構成と、それらを組み合わせた図である。

図2に示すように、前記繊維シート14Aを前記複数の所定間隔を持って配設された支持棒13に掛け渡すことにより、前記複数の支持棒13を左右方向に配設した方向の前記繊維シート14Aの断面形状を波状となるようにしている。

即ち、上下・左右方向に所定間隔を持って配設された前記複数の支持棒13に、前記繊維シート14Aが掛け渡されることにより、前記繊維シート14Aの端面形状が波状となるようにしている。

【0024】

よって、本実施例に係る第一のガス浄化部材10−1を用いることにより、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いので、接合部分での排ガス浄化面積のロスを無くすることができると共に、容易かつ安価に製造することができる。

【0025】

また、前記繊維シート14Aは、枠体15内壁に内装するようにしているが、浄化塔内に前記複数の支持棒13を設けて前記浄化塔12の内壁に直接内装するようにしても良い。

【0026】

また、本実施例において、前記繊維シート14Aの厚さとしては、0.5〜1.5mmであることが好ましい。

【0027】

また、本実施例において、前記複数の支持棒13に架け渡した時の上下方向の前記繊維シート14Aの高さDとしては、200〜700mmであることが好ましく、更には250〜500mmであることが好ましい。

【0028】

また、本実施例において、前記繊維シート14Aの図1に示す幅W1及び前記複数の支持棒13に架け渡した時の前記繊維シート14Aの前記支持棒13が左右方向に配設された方向の断面の幅W2としては、500〜1000mmであることが好ましい。

【0029】

また、本実施例において、所定間隔を持って複数配設された前記支持棒13の隣接する前記支持棒13同士の間隔dとしては、5〜5015mmであることが好ましい。

これは、前記複数の支持棒13に前記繊維シート14Aを架け渡した時の前記繊維シート14Aの上下端面での隣接する端部同士の間隔が50mm以上であると、前記繊維シート14Aの触媒量が減ってしまうため、脱硫機能を有効に確保できないためである。

また、前記複数の支持棒13の隣接する支持棒13同士の間隔が5mm以下であると、圧力損失が高すぎるためである。

【0030】

図3は、第一のガス浄化部材を装置本体内に配設してなるガス浄化装置の断面図である。図3に示すように、ガス浄化装置20の装置本体21内には一段のフィルタである第一のガス浄化部材10−1が配設されているものである。また、前記第一のガス浄化部材10−1の両端部は図示しないガスシール部材によりガスシールされており、前記排ガス11のガスリークを防止するようにしている。なお、この第一のガス浄化部材10−1は複数段としてもよい。

【0031】

ここで、前記繊維シート14Aはその幅が例えば50〜250cm程度で長尺の連続したものを所定の幅で切断してシート体として用いている。また、繊維シートは不織布又は織布のいずれでもよい。

【0032】

また、前記繊維シート14Aを活性炭素繊維シートとすることにより、その繊維層において、前記排ガス11中の微粒子であるSO3ミストは前記繊維シート14Aに捕集されて、前記散水ノズル17から散水された前記水16と反応して亜硫酸とし、散水された水16により希硫酸18として装置本体21の下方側へ洗い流すようにしている。

【0033】

また、その繊維層においては、前記排ガス11中に含まれるSO2も活性炭素繊維に吸着され、排ガス中の酸素(O2)等によって酸化された後、亜硫酸とし、散水された水16により希硫酸18として装置本体21の下方側へ洗い流すようにしている。

【0034】

即ち、活性炭素繊維を用いる場合には、その表面では、例えば、以下の反応により脱硫反応が生じる。

即ち、(1)活性炭素繊維層への排ガス中のSO2の吸着がなされる。(2)次いで、吸着したSO2と排ガス中の酸素(O2)(別途供給することも可である)との反応によるSO3への酸化がなされる。(3)その後、酸化したSO3が水(H2O)へ溶解され、硫酸(H2SO4)の生成がなされる。(4)生成された硫酸(H2SO4)が活性炭素繊維層から離脱される。

【0035】

この時の反応式は以下の通りである。

SO2+1/2O2+H2O→H2SO4

【0036】

この結果、排ガス11中の微粒子(SO3ミスト)以外に、さらにSO2を吸着して酸化し、水(H2O)と反応させて硫酸(H2SO4)を生成して離脱除去し、排ガス11中の脱硫を行うことができる。

【0037】

ここで、繊維シートを構成する繊維層における前記排ガス11中の微粒子の捕集のメカニズムについて図4を参照して説明する。

ここで、前記排ガス11中の微粒子の内、例えば1m/s程度のガス流速に対し、約0.3μm以下の微粒子はブラウン捕集にて繊維シートを構成する繊維層に捕集されるが、約0.3μm以上の微粒子については慣性衝突、遮り衝突、重力捕集等により繊維層に捕集されることになる。

図4は繊維層におけるサブミクロンの微粒子のブラウン拡散捕集の模式図である。

図4に示すように、微粒子を含む前記排ガス11がフィルタ繊維の側壁を通過する際に、繊維層25を構成する単一繊維25aそれぞれに対し、限界粒子軌跡26が決定され、前記限界粒子軌跡26の内側に含まれるサブミクロン微粒子が単一繊維表面にブラウン拡散で捕集される。

【0038】

よって、前記繊維シート14Aの坪量及びフィルタ厚さ、繊維径を適宜調整することにより、捕集効率の向上を図ることができる。

【0039】

また、前記装置本体21の側壁下端側には、前記排ガス11のガス入口部21aが設けられている。また、装置本体21の頂部側には、第一のガス浄化部材10−1により浄化された浄化ガス22を排出するガス出口部21bが設けられている。

【0040】

また、前記ガス浄化装置20には、前記装置本体21の下方に溜まった希硫酸18を循環させるための水循環ライン23と循環ポンプ24とが設けられている。また、水循環ライン23には必要に応じて別途図示しない水供給装置により水16を添加するようにしている。

【0041】

この結果、例えばボイラ等から送給される排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定し、煙突出口から排出される排煙からの紫煙の低減又は消滅を図ることができる。

【0042】

本実施例によれば、前記繊維シート14Aの繊維層の有効面積が増加し、排ガス中のSO2、SO3ミスト等の微粒子の除去性能を向上させることができる。

また、前記繊維シート14Aを容易に製造することができるため、製造コストの低減、製品コストの低減ができる。

また、排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定することにより、排煙の脱硫率向上し、煙突出口排煙から紫煙を低減、消滅させることができる。

【0043】

また、前記繊維シート14Aは、枠体15内壁に内装するようにしているが、前記装置本体21内に前記複数の支持棒13を設けて前記装置本体21内壁に直接内装するようにしても良い。

【実施例2】

【0044】

次に、本発明による実施例に係るガス浄化部材について、図面を参照して説明する。

図5は、本実施例に係る第二のガス浄化部材を示す概略図である。

図5に示すように、本実施例に係る本実施例に係る第二のガス浄化部材10−2Aは、排ガス11中の有害物質を浄化するガス浄化部材であって、平板部31aと、該平板部31aに対しくし歯状に所定間隔を持って複数立設してなる仕切板31bとを有する第一のスペーサ31と、平板部32aと、該平板部32aに対し前記第一のスペーサ31の前記仕切板31bと噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板32bとを有する第二のスペーサ32と、前記第一のスペーサ31と前記第二のスペーサ32との噛み合わせによって挟まされることにより、断面形状が波状を形成してなる繊維シート14Bとからユニット30Aを形成してなり、前記ユニット30Aと平板状の繊維シート14Cとを複数段積層してなる。

また、前記第一のスペーサ31と前記繊維シート14Bとの間に前記排ガス11通過用の両端開放通路33と、前記第二のスペーサ32と前記繊維シート14Bとの間に前記排ガス11通過用の両端開放通路34とをそれぞれ形成してなるものである。

【0045】

前記第一スペーサ31及び前記第二スペーサ33と前記繊維シート14Bとでユニット30Aを構成し、このユニット30Aと平板状の繊維シート14Cとを複数積層させて浄化槽を構成している。

即ち、前記第二のスペーサ32の平板部32aと前記第一のスペーサ31の平板部31aとの間には繊維シート14Cを設け、波状の繊維シート14Bにより、従来と同様な略断面形状が略三角形のガス通路を形成するようにしている。

【0046】

また、第二のガス浄化部材10−2Aは、枠体15の内壁に内装するようにし、前記繊維シート14Bと前記第一のスペーサ31及び前記第二のスペーサ32との積層方向は前記排ガス11の導入方向と直交するようにして、下方側から導入された排ガス11を通路内に導入してガス浄化を行なうようにしている。

尚、前記第二のガス浄化部材10−2Aは前記枠体15に一段配設としているが、本発明はこれに限定されることなく、前記第二のガス浄化部材10−2Aを複数段配設するようにしてもよい。

【0047】

そして、図5においては、これら積層体が枠体15に内装されており、第二のガス浄化部材10−2Aの下方側から前記排ガス11を導入すると共に、前記第二のガス浄化部材10−2Aの上方には前記水16を例えばシャワー状に散水する散水ノズル17が設けられており、前記散水ノズル17により上方側から水滴16aを散水しており、前記繊維シート14B及び前記繊維シート14Cを湿潤状態としている。

【0048】

図6は第一及び第二のスペーサの斜視図である。図6に示すように、スペーサは網目状として、ガスが通過するようにしている。なお、網目状以外に格子状としてもよい。また、前記スペーサの材質としては、生成される硫酸に対する耐性の高い樹脂、金属とするのが好ましい。

尚、以下の図面においては、スペーサについては、網目状の図示は省略し、白抜きで図示するようにしている。

【0049】

図7は、図5に示す第二のガス浄化部材10−2Aの前記第一のスペーサ31と前記第二のスペーサ32とこれら二つのスペーサとの間にある波状の前記繊維シート14Bとからユニット30Aを形成する様子を示す説明図である。

図7の上側図に示すように、前記第一のスペーサ31と前記第二のスペーサ32との間にある前記繊維シート14Bは平板状であることが確認できる。そして、図7の下側図に示すように、前記第一のスペーサ31と前記第二のスペーサ32との噛み合わせにより前記繊維シート14Bを挟むことにより、例えば前記第一のスペーサ31の仕切板31b−1と仕切板31b−2と仕切板31b−3と接触する前記繊維シート14Bは、前記第二のスペーサ32の前記平板部32aの方に押され、前記平板部32aとの間に挟まれることになる。

【0050】

また、前記第二のスペーサ32の仕切板32b−1と仕切板32b−2と接触する前記繊維シート14Bは、前記第一のスペーサ31の前記平板部31aの方に押され、前記平板部31aとの間に挟まれることになる。

【0051】

このように、前記繊維シート14Bが、前記第一のスペーサ31の仕切板31bと前記第二のスペーサ32の仕切板32bとにより交互にそれぞれの前記第一のスペーサ31の

前記平板部31aと前記第二のスペーサ32の前記平板部32aとの間に挟むようにすることにより、前記繊維シート14Bの前記排ガス11の流通方向の断面形状を波状とすることができる。また、前記第一のスペーサ31と前記繊維シート14Bとの間に前記排ガス11の通過用の両端開放通路33、及び前記第二のスペーサ32と前記繊維シート14Bとの間に前記排ガス11の通過用の両端開放通路34を形成することができる。

【0052】

従って、前記繊維シート14Bを前記第一のスペーサ31と前記第二のスペーサ32とで挟み込んで前記排ガス流通方向の断面形状が波状を形成することにより前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させることができる。

【0053】

また、前記第一のスペーサ31と前記第二のスペーサ32とで前記繊維シート14Bを挟むだけで、前記排ガス11との接触面積を増大させた繊維シートを作成することができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0054】

また、本実施例に係る第二のガス浄化部材10−2Aの構成の概略を図8〜図10に示す。

図8は第二のガス浄化部材10−2Aを構成する一単位の構成図であり、図9は第二のガス浄化部材10−2Aの平面図であり、図10は図9に示すA1−A2線断面図である。

図8〜図10に示すように、第二のガス浄化部材10−2Aは、前記繊維シート14Bの両側面側に前記第一のスペーサ31と前記第二のスペーサ32とからユニット30Aを有し、前記第一のスペーサ31と前記繊維シート14Bと前記第二のスペーサ32と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示すような枠体15に内装するようにしている。

【0055】

また、前記第一のスペーサ31と前記繊維シート14Bとにより前記両端開放通路33と、前記第二のスペーサ32と前記繊維シート14Bとにより前記両端開放通路34とが形成され、前記排ガス11は前記両端開放通路33及び前記両端開放通路34を通過するようにしている。

【0056】

このように、前記第二のガス浄化部材10−2Aは、前記繊維シート14Bの前記排ガス11の通過方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0057】

また、前記第二のガス浄化部材10−2Aは、前記第一のスペーサ31と前記第二のスペーサ32とを噛み合わせ、前記第一のスペーサ31と前記第二のスペーサ32との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0058】

また、図11は、排ガス11が第二のガス浄化部材10−2Aの前記両端開放通路33及び前記両端開放通路34を通過する様子を示す図であって、前記両端開放通路33及び前記両端開放通路34同士が隣接されている場合を模式的に示した図である。

図11に示すように、前記第二のガス浄化部材10−2Aに導入された前記排ガス11は前記両端開放通路33及び前記両端開放通路34を通過するようにしている。また、前記排ガス11が前記両端開放通路33及び前記両端開放通路34を通過する際、前記両端開放通路33及び前記両端開放通路34の側壁の前記繊維シート14Bを構成する繊維層において微粒子(SO3ミスト)を捕集して、排ガス11中の脱硫を行い除去するようにしている。

【0059】

この結果、排ガス11中の微粒子の一種であるSO3ミストが除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減させることができる。

【0060】

また、本実施例において、前記第二のガス浄化部材10−2Aを前記枠体15に一つ設けているが、本発明はこれに限定されることなく、前記枠体15を複数段設け、前記第二のガス浄化部材10−2Aを複数配設するようにしてもよい。

【0061】

次に、本実施例に係る第二のガス浄化部材10−2Bの構成の概略を図12〜図14に示す。

図12は第二のガス浄化部材10−2Bを構成する一単位の構成図であり、図13は第二のガス浄化部材10−2Cの平面図であり、図14は図13に示すA1−A2線断面図である。

図12〜図14に示すように、第二のガス浄化部材10−2Bは前記第二のガス浄化部材10−2Aと異なり、図7に示す前記第二のスペーサ32に代えて前記第二のスペーサ32のガス導入側の下端面に閉塞部35Aを有する第三のスペーサ36を設けたものである。

【0062】

即ち、第二のガス浄化部材10−2Bは、前記繊維シート14Bの両側面側に前記第一のスペーサ31と前記第三のスペーサ36とからユニット30Bを有し、前記第一のスペーサ31と前記繊維シート14Bと前記第三のスペーサ36と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示す前記枠体15に内装するようにしたものである。

【0063】

また、スペーサの端部を閉塞する閉塞部35Aは樹脂製としているが、本発明はこれに限定されるものではなく、別の閉塞部材を設けるようにしてもよい。

【0064】

また、前記第二のガス浄化部材10−2Bは、前記閉塞部35Aを前記第二のスペーサ32のガス導入側の下端面に前記閉塞部35Aを設けるようにしたが、本発明はこれに限定されるものではなく前記第一のスペーサ31の下端面に前記閉塞部35Aを設けるようにしてもよい。

【0065】

このように、前記第二のガス浄化部材10−2Bは、前記繊維シート14Bの前記排ガス流通方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0066】

また、前記第二のガス浄化部材10−2Bは、前記第一のスペーサ31と前記第三のスペーサ36との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0067】

また、本実施例のように、前記排ガス11が通過するガス導入側に閉塞部35Aを設けることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0068】

図15は、排ガス11が第二のガス浄化部材10−2Bの前記両端開放通路33及びガス導入側閉塞通路34Aを通過する様子を示す図であって、前記両端開放通路33及び前記ガス導入側閉塞通路34A同士が隣接されている場合を模式的に示した図である。

図15に示すように、前記排ガス11を前記第二のガス浄化部材10−2Bに導入して前記排ガス11が前記両端開放通路33及び端面閉塞通路である前記ガス導入側閉塞通路34Aを通過する際、前記両端開放通路33と前記ガス導入側閉塞通路34Aとの圧力分布には相違があるため、前記排ガス11を導入しつづけた場合に、それを解消しようとして前記両端開放通路33を通過する前記排ガス11が前記繊維シート14Bを介して前記ガス導入側閉塞通路34A内に侵入する。

【0069】

これにより、前記排ガス11中に含まれるSO3ミスト等の微粒子が繊維シート14Bを通過する際に、その繊維層にて捕集されることとなる。

【0070】

ここで、前記排ガス11中の微粒子の一種であるSO3ミストの除去メカニズムについて更に詳述する。

1) まず、前記閉塞部35Aを有することにより、該閉塞(プラッギング)された前記ガス導入側閉塞通路34A内は、圧力が前記両端開放通路33側の出口圧となる。

この際、前記排ガス11は、閉塞されていない前記両端開放通路33を通過する。

2) 前記排ガス11が通過する前記両端開放通路33では、繊維層表面の摩擦損失で流れ方向に圧力分布が発生する。

3) 前記排ガス11が通過する前記両端開放通路33と隣接する前記ガス導入側閉塞通路34Aとの間では、前記繊維シート14Bを介して圧力差が発生する。

4) この圧力差が駆動力となり、前記排ガス11が通過する前記両端開放通路33から前記ガス導入側閉塞通路34Aへ前記繊維シート14Bを介して前記排ガス11が流れる。

5) 前記排ガス11が前記繊維シート14Bを通過する際に、該繊維シートを構成する繊維層において、ろ過作用によりSO3ミストが除去される。

【0071】

この結果、前記排ガス11中の微粒子の一種であるSO3ミストが効率的に除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減することができる。

【0072】

このように、ガス導入側を閉塞した前記ガス導入側閉塞通路34Aの何れかの側面が前記両端開放通路33に接していることにより、圧力差が必ず発生するようにし、フィルトレイション効果により微粒子の捕集を確実なものとしている。

【0073】

一例として、坪量が120g/m2で、フィルタの厚さを0.8mmとした場合に、閉塞部を設けた場合には、SO3ミストの除去率が60%となり、閉塞部を設けない場合の40%に較べて1.5倍の除去性能を発揮することができた。

【0074】

次に、本実施例に係る第二のガス浄化部材10−2Cの構成の概略を図16〜図18に示す。

図16は第二のガス浄化部材10−2Cを構成する一単位の構成図であり、図17は第二のガス浄化部材10−2Cの平面図であり、図18は図17に示すA1−A2線断面図である。

図16〜図18に示すように、第二のガス浄化部材10−2Cは第二のガス浄化部材10−2Aと異なり、図7に示す前記第一のスペーサ31に代えて前記第一のスペーサ31のガス排出側の上端面に閉塞部35(B)を有する第四のスペーサ37を設けたものである。

【0075】

即ち、第二のガス浄化部材10−2Cは、前記繊維シート14Bの両側面側に第四のスペーサ37と前記第二のスペーサ32とからユニット30Cを有し、前記第四のスペーサ37と前記繊維シート14Bと前記第二のスペーサ32と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示すような前記枠体15に内装するようにしたものである。

【0076】

また、前記第二のガス浄化部材10−2Cは、前記閉塞部35(B)を前記第一のスペーサ31のガス排出側の上端面側に前記閉塞部35(B)を設けるようにしたが、本発明はこれに限定されるものではなく前記第二のスペーサ32の上端面側に前記閉塞部35(B)を設けるようにしてもよい。

【0077】

このように、前記第二のガス浄化部材10−2Cは、前記繊維シート14Bの前記排ガス流通方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0078】

また、前記第二のガス浄化部材10−2Cは、前記第四のスペーサ37と前記第二のスペーサ32との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0079】

また、本実施例のように、前記排ガス11が通過するガス排出側に閉塞部35Bを設けることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0080】

図19は、排ガス11が第二のガス浄化部材10−2Cの前記両端開放通路33及びガス排出側閉塞通路34Bを通過する様子を示す図であって、前記両端開放通路33及び前記ガス排出側閉塞通路34B同士が隣接されている場合を模式的に示した図である。

図19に示すように、前記排ガス11を前記第二のガス浄化部材10−2Cに導入して前記排ガス11が前記両端開放通路33及び前記ガス排出側閉塞通路34Bを通過する際、前記両端開放通路33と前記ガス排出側閉塞通路34Bとの圧力分布には相違があるため、排ガス11を導入しつづけた場合に、それを解消しようとして前記端面閉塞通路34Bを通過する前記排ガス11が前記繊維シート14Bを介して前記両端開放通路33内に侵入する。

【0081】

これにより、前記排ガス11中に含まれるSO3ミスト等の微粒子が前記繊維シート14Bを通過する際に、その繊維層にて捕集されることとなる。

【0082】

この結果、前記排ガス11中の微粒子の一種であるSO3ミストが効率的に除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減することができる。

【0083】

このように、前記ガス排出側閉塞通路34Bの何れかの側面が前記両端開放通路33に接していることにより、圧力差が必ず発生するようにし、フィルトレイション効果により微粒子の捕集を確実なものとしている。

【0084】

次に、本実施例に係る第二のガス浄化部材10−2Dの構成の概略を図20〜図22に示す。

図20は第二のガス浄化部材10−2Dを構成する一単位の構成図であり、図21は第二のガス浄化部材10−2Dの平面図であり、図22は図21に示すA1−A2線断面図である。

図20〜図22に示すように、第二のガス浄化部材10−2Dは第二のガス浄化部材10−2Aと異なり、図7に示す前記第一のスペーサ31に代えて前記第一のスペーサ31のガス排出側の上端面に閉塞部35(B)を有する第四のスペーサ37を設け、前記第二のスペーサ32のガス導入側の下端面に閉塞部35Aを有する第三のスペーサ36を設けたものである。

【0085】

即ち、第二のガス浄化部材10−2Dは、前記繊維シート14Bの両側面側に前記第三のスペーサ36と前記第四のスペーサ37とからユニット30Dを有し、前記第四のスペーサ37と前記繊維シート14Bと前記第三のスペーサ36と平板状の繊維シート14Cとを交互に積層して積層体を構成し、図5に示す前記枠体15に内装するようにしたものである。

【0086】

また、前記第三のスペーサ36は、前記第二のスペーサ32のガス導入側の下端面側に前記閉塞部35Aを設けるようにしたが、本発明はこれに限定されるものではなく前記第一のスペーサ31の下端面側に前記閉塞部35Aを設けるようにしてもよい。

【0087】

また、前記第四のスペーサ37は、前記第一のスペーサ31のガス排出側の上端面側に前記ガス閉塞部35(B)を設けるようにしたが、本発明はこれに限定されるものではなく前記第二のスペーサ32の上端面側に前記閉塞部35(B)を設けるようにしてもよい。

【0088】

このように、前記第二のガス浄化部材10−2Dは、前記繊維シート14Bの前記排ガス流通方向の断面形状を波状とすることにより前記排ガス11との接触面積を増大させることができるため、図27に示すような従来の平板部シートと波板状のシートとを接合して形成する略ダンボール形状のものとは異なり、接合部分が無いため、接合部分での排ガス浄化面積のロスを無くすることができ、排ガス処理の除去効率を向上させることができる。

【0089】

また、前記第二のガス浄化部材10−2Dは、前記第四のスペーサ37と前記第三のスペーサ36との間にある前記繊維シート14Bを挟むだけで、前記繊維シート14Bの前記排ガス11との接触面積を増大させることができるため、排ガス処理の除去効率を向上させたガス浄化部材を容易、且つ安価に製造することができる。

【0090】

また、本実施例のように、前記排ガス11が通過するガス導入側に閉塞部35を設けた第四のスペーサと排出側に閉塞部35を設けた第三のスペーサを用いることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0091】

次に、実際に前記排ガス11中のSO3ミスト等の微粒子を第二のガス浄化部材10−2Dを用いて捕集しガス浄化作用を行なう場合について図23を用いて説明する。

【0092】

図23は前記閉塞部35Aを下端部に有する前記第三のスペーサ36から形成されるガス導入側閉塞通路34Aと、前記閉塞部35Bを上端部に有する前記第四のスペーサ37から形成されるガス排出側閉塞通路34Bとが交互に隣接されている場合を模式的に示す図である。

図23に示すように、前記ガス排出側閉塞通路34B内に導入された前記排ガス11は、該ガス排出側閉塞通路34Bに隣接する前記繊維シート14Bを通過することとなり、SO3ミストの捕集効率を向上させる。

【0093】

また、前記排ガス11は前記繊維シート14Bを通過してSO3ミスト等の微粒子等が除去され、浄化ガス22として排出される。

【0094】

この結果、前記排ガス11中の微粒子の一種であるSO3ミストが効率的に除去され、煙突からのSO3ミスト排出量が低減し、紫煙の発生を低減することができる。

【0095】

このように、前記ガス導入側閉塞通路34Aと前記ガス排出側閉塞通路34Bとが接していることにより、圧力差が必ず発生するようにし、フィルトレイション効果により微粒子の捕集を確実なものとしている。

【0096】

また、第二のガス浄化部材10−2Dにおいて、第一のスペーサ31又は第二のスペーサ32からなる前記両端開放通路34を所定間隔毎に設けることにより、前記排ガス11の通過性を良好とさせ、圧力損失を低減させ、長時間操業した際における煤塵の堆積による閉塞を防止するようにしてもよい。

【0097】

また、第二のガス浄化部材10−2A〜10−2Dは図3に示すようなガス浄化装置20の装置本体21内に配設するようにしてもよい。

尚、その他の構成については図3に示す前記ガス浄化装置20の構成と同様であり、同様の作用を果たすため、重複した説明は省略する。

【0098】

また、第二のガス浄化部材10−2B〜10−2Dのように前記排ガス11が通過するガス導入側又は排出側の何れか一方又は両方に閉塞部35を設けたガス浄化部材を設けることにより、前記排ガス11中の例えば微粒子であるSO3ミストの除去効率が飛躍的に向上させることができる。

【0099】

この結果、例えばボイラ等の排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定すると共にその除去率が向上し、煙突出口から排出される排煙からの紫煙の低減又は消滅を図ることができる。

【0100】

また、図3に示すようなガス浄化装置20の装置本体21内には、一段のフィルタが配設されているが、この第二のガス浄化部材10−2A〜10−2Dは一段に限定されることなく、複数段としてもよい。

【0101】

このように、本実施例によれば、前記繊維シート14Bの繊維層の有効面積が増加し、排ガス中のSO2、SO3ミスト等の除去性能を向上させることができる。

また、前記繊維シート14Bを容易に製造することができるため、製造コストの低減、製品コストの低減ができる。

また、排ガス中の微粒子(煤塵、SO3ミスト)の除去率が安定することにより、排煙の脱硫率向上し、煙突出口排煙から紫煙を低減、消滅させることができる。

また、従来の浄化槽のハニカム形状のように圧力損失が増大することをなくすることができる。

さらに、水の排出性を向上させることができる。

【実施例3】

【0102】

本発明によるガス浄化装置を用いた排ガスを処理する排煙脱硫システムの一実施例について、図24を参照して説明する。

図24に示すように、本実施例にかかる排煙脱硫システム40は、蒸気タービンを駆動する蒸気を発生させるボイラ41と、該ボイラ41からの排ガス11中の煤塵を除去する集塵機42と、除塵された排ガス11をガス浄化装置20内に供給する押込みファン43と、ガス浄化装置20に供給する前に排ガス11を冷却すると共に増湿を行う増湿冷却装置44と、前記第一のガス浄化部材10−1を二段内部に配設し、浄化塔45の塔下部側壁の導入口45aから排ガス11を供給すると共に、上方から水16を供給して、排ガス11中のSOXを希硫酸(H2SO4)へ脱硫反応させると共にSO3ミストを捕集するガス浄化装置20と、頂部の排出口45bから脱硫された浄化ガス22を外部へ排出する煙突46と、ガス浄化装置20からポンプ50を介して希硫酸(H2SO4)17を貯蔵すると共に石灰スラリー51を供給して石膏を析出させる石膏反応槽52と、石膏を沈降させる沈降槽(シックナー)53と、石膏スラリー54から水分を排水(濾液)55として除去して石膏56を得る脱水器57とを備えてなる。なお、ガス浄化装置20から排出される浄化された浄化ガス22を排出するラインには必要に応じてミストエリミネータ47を介装し、ガス中の水分を分離するようにしてもよい。

【0103】

ここで、上記ボイラ41では、例えば、火力発電設備の図示しない蒸気タービンを駆動するための蒸気を発生させるために、石炭や重油等の燃料fが炉で燃焼されるようになっている。ボイラ41の排ガスには硫黄酸化物(SOX)が含有され、排ガスは図示しない脱硝装置で脱硝されてガスヒータで冷却された後に集塵機42で除塵されている。

そして、ガス浄化装置20において所定量の水16を供給しつつ排ガス11中の脱硫を効率良く行うことができる。

【0104】

この排ガス浄化システムでは、ガス浄化装置20で得られた希硫酸18に石灰スラリー51を供給して石膏スラリー54を得た後、脱水して石膏56として利用するものであるが、脱硫して得られた希硫酸18をそのまま硫酸として使用するようにしてもよい。その場合には、希硫酸18を濃縮する濃縮槽を設けるようにしてもよい。

【0105】

また、本実施例では、前記第一のガス浄化部材10−1をガス浄化装置20内部に二段配設しているが、本発明はこれに限定されることなく、前記第一のガス浄化部材10−1を一段又は三段以上の複数配設するようにしてもよい。

【0106】

また、本実施例では前記第一のガス浄化部材10−1をガス浄化装置20内に設けるようにしているが、本発明はこれに限定されるものではなく、前記第二のガス浄化部材10−2A〜10−2Dの何れかをガス浄化装置20内に設けるようにしてもよい。

【0107】

また、本実施例ではボイラ41からの排ガス11を例示したが本発明の浄化対象となる排ガスはこれに限定されるものではなく、ガスタービン、エンジン、ガス化炉及び各種焼却炉から排出されものとしてもよい。

【0108】

本発明にかかるガス浄化装置は、例えば石炭等の硫黄分を含む排ガスのみならず、その他の有害煤塵や有害ミストを含む排ガスを浄化することができる。

また、フィルタとして活性炭素繊維を用いることにより、その化学的な触媒酸化作用により、SO2や重金属(水銀、砒素等)等の有害成分の吸着除去を効率良く行うことができる。

【産業上の利用可能性】

【0109】

以上のように、本発明に係るガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法は、浄化塔内壁に設けている支持棒に繊維シートを架け渡し、前記複数の支持棒を左右方向に配設した方向の前記繊維シートの断面形状を波状とする簡易な構造であるため、製造が容易で低コストであると共に、ガス浄化面積が向上するので、微粒子の効率的な除去処理に用いて適している。

【0110】

また、本発明に係るガス浄化部材、ガス浄化装置、排煙脱硫システム及び排ガス処理方法は、平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、前記繊維シートとを交互に積層させ、前記繊維シートが前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなるという簡易な構造のガス浄化部材であるため、製造が容易で低コストであると共に、繊維シートの排ガス接触面積を増加させるため、ガス浄化面積が向上し排ガス処理の除去効率を向上させるので、微粒子の効率的な除去処理に用いて適している。

【図面の簡単な説明】

【0111】

【図1】実施例1に係るガス浄化部材の概略図である。

【図2】第一のガス浄化部材を構成する一単位の構成と、それらを組み合わせた図である。

【図3】実施例1に係る第一のガス浄化部材を装置本体内に配設してなるガス浄化装置の断面図である。

【図4】繊維シートを構成する繊維層における排ガス中の微粒子の捕集のメカニズムについての説明図である。

【図5】実施例2に係る第二のガス浄化部材を示す概略図である。

【図6】第一及び第二のスペーサの斜視図である。

【図7】第二のガス浄化部材10−2Aの前記第一のスペーサと前記第二のスペーサとこれら二つのスペーサとの間にある波状の前記繊維シートとからユニットを形成する様子を示す説明図である。

【図8】実施例2に係る第二のガス浄化部材を構成する一単位の構成図である。

【図9】実施例2に係る第二のガス浄化部材の平面図である。

【図10】実施例2に係る第二のガス浄化部材のA1−A2線断面図である。

【図11】二つの両端開放通路同士が隣接されている場合の排ガスの通過を示す概略図である。

【図12】実施例2に係る他の第二のガス浄化部材を構成する一単位の構成図である。

【図13】実施例2に係る他の第二のガス浄化部材の平面図である。

【図14】実施例2に係る他の第二のガス浄化部材のA1−A2線断面図である。

【図15】両端開放通路と排ガス導入側閉塞通路とが隣接されている場合の排ガスの通過を示す概略図である。

【図16】実施例2に係る他の第二のガス浄化部材を構成する一単位の構成図である。

【図17】実施例2に係る他の第二のガス浄化部材の平面図である。

【図18】実施例2に係る他の第二のガス浄化部材のA1−A2線断面図である。

【図19】両端開放通路と排ガス排出側閉塞通路とが隣接されている場合の排ガスの通過を示す概略図である。

【図20】実施例2に係る他の第二のガス浄化部材を構成する一単位の構成図である。

【図21】実施例2に係る他の第二のガス浄化部材の平面図である。

【図22】実施例2に係る他の第二のガス浄化部材のA1−A2線断面図である。

【図23】排ガス中のSO3ミスト等の微粒子を第二のガス浄化部材10−2Dを用いて捕集してガス浄化作用を行なう様子を示す模式図である。

【図24】実施例3の脱硫システムの概略図である。

【図25】従来のガス浄化装置の概略図である。

【図26】従来のガス浄化装置に用いられる浄化槽の概略図である。

【図27】従来のガス浄化装置に用いられる浄化槽の水浸漬状態を示す図である。

【符号の説明】

【0112】

10−1 第一のガス浄化部材

10−2A〜10−2D 第二のガス浄化部材

11 排ガス

12 浄化塔

13 支持棒

14A、14B、14C 繊維シート、

15 枠体

16 水

16a 水滴

17 散水ノズル

18 希硫酸

20 ガス浄化装置

21 装置本体

22 浄化ガス

21a ガス入口部

21b ガス出口部

23 水循環ライン

24 循環ポンプ

25 繊維層

25a 単一繊維

30A〜30D ユニット

31 第一のスペーサ

32 第二のスペーサ

33、34 両端開放通路

35A、35(B) 閉塞部

36 第三のスペーサ

37 第四のスペーサ

31a、32a、36a、37a 平板部

31b、32b、36b、37b 仕切板

【特許請求の範囲】

【請求項1】

排ガス中の有害物質を浄化するガス浄化部材であって、

前記排ガスが流通する浄化塔の内壁に設けられ、上下方向に所定間隔を持って配設されると共に、左右方向に所定間隔を持って複数配設されてなる支持棒と、

前記複数の支持棒に連続して架け渡されると共に、前記複数の支持棒を左右方向に配設した方向の断面形状が波状を形成してなる繊維シートとからなることを特徴とするガス浄化部材。

【請求項2】

請求項1において、

前記複数の支持棒に架け渡した際の上下方向の高さが、200〜700mmであることを特徴とするガス浄化部材。

【請求項3】

請求項2において、

前記繊維シートの幅が、500〜1000mmであることを特徴とするガス浄化部材。

【請求項4】

請求項2又は3において、

左右方向に配設される前記支持棒同士の間隔が、5〜50mmであることを特徴とするガス浄化部材。

【請求項5】

排ガス中の有害物質を浄化するガス浄化部材であって、

平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、

平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、

前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなる繊維シートとからユニットを形成してなり、

前記ユニットと平板状の繊維シートとを複数段積層してなることを特徴とするガス浄化部材。

【請求項6】

請求項5において、

前記第一のスペーサ又は前記第二のスペーサの何れか一方のガス導入側の端面に閉塞部を有してなることを特徴とするガス浄化部材。

【請求項7】

請求項1乃至6の何れか一つにおいて、

前記繊維シートが、活性炭素繊維シートであることを特徴とするガス浄化部材。

【請求項8】

硫黄酸化物を含有する排ガス又は生成ガスが流通する浄化塔内に、請求項1乃至7の何れか一つのガス浄化部材を設けてなることを特徴とするガス浄化装置。

【請求項9】

前記排ガスが、ボイラ、ガスタービン、エンジン又は各種焼却炉の何れかから排出されるガスであり、

請求項8のガス浄化装置を用いて、前記排ガス中の煤塵を除去する煤塵除去手段を備えてなることを特徴とする排煙脱硫システム。

【請求項10】

請求項1乃至7の何れか一つのガス浄化部材を用いて、排ガス中の煤塵、三酸化硫黄ミストを捕集すると共に、二酸化硫黄を除去することを特徴とする排ガス処理方法。

【請求項1】

排ガス中の有害物質を浄化するガス浄化部材であって、

前記排ガスが流通する浄化塔の内壁に設けられ、上下方向に所定間隔を持って配設されると共に、左右方向に所定間隔を持って複数配設されてなる支持棒と、

前記複数の支持棒に連続して架け渡されると共に、前記複数の支持棒を左右方向に配設した方向の断面形状が波状を形成してなる繊維シートとからなることを特徴とするガス浄化部材。

【請求項2】

請求項1において、

前記複数の支持棒に架け渡した際の上下方向の高さが、200〜700mmであることを特徴とするガス浄化部材。

【請求項3】

請求項2において、

前記繊維シートの幅が、500〜1000mmであることを特徴とするガス浄化部材。

【請求項4】

請求項2又は3において、

左右方向に配設される前記支持棒同士の間隔が、5〜50mmであることを特徴とするガス浄化部材。

【請求項5】

排ガス中の有害物質を浄化するガス浄化部材であって、

平板部と、該平板部に対しくし歯状に所定間隔を持って複数立設してなる仕切板とを有する第一のスペーサと、

平板部と、該平板部に対し前記第一のスペーサの前記仕切板と噛み合うように所定間隔を持ってくし歯状に複数立設してなる仕切板とを有する第二のスペーサと、

前記第一のスペーサと前記第二のスペーサとの噛み合わせによって挟まされることにより、断面形状が波状を形成してなる繊維シートとからユニットを形成してなり、

前記ユニットと平板状の繊維シートとを複数段積層してなることを特徴とするガス浄化部材。

【請求項6】

請求項5において、

前記第一のスペーサ又は前記第二のスペーサの何れか一方のガス導入側の端面に閉塞部を有してなることを特徴とするガス浄化部材。

【請求項7】

請求項1乃至6の何れか一つにおいて、

前記繊維シートが、活性炭素繊維シートであることを特徴とするガス浄化部材。

【請求項8】

硫黄酸化物を含有する排ガス又は生成ガスが流通する浄化塔内に、請求項1乃至7の何れか一つのガス浄化部材を設けてなることを特徴とするガス浄化装置。

【請求項9】

前記排ガスが、ボイラ、ガスタービン、エンジン又は各種焼却炉の何れかから排出されるガスであり、

請求項8のガス浄化装置を用いて、前記排ガス中の煤塵を除去する煤塵除去手段を備えてなることを特徴とする排煙脱硫システム。

【請求項10】

請求項1乃至7の何れか一つのガス浄化部材を用いて、排ガス中の煤塵、三酸化硫黄ミストを捕集すると共に、二酸化硫黄を除去することを特徴とする排ガス処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2008−62204(P2008−62204A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−244660(P2006−244660)

【出願日】平成18年9月8日(2006.9.8)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月8日(2006.9.8)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]