ガス混合装置

【課題】低流量、低流速の成分ガスが流れる配管に対して、大流量、高流速の希釈ガスが逆流等することなく、スムーズに成分ガスが希釈ガスの流れる配管に流れ込み、その結果、短時間で混合ガスにおける成分ガスの濃度を所望のものとすることができるようになるガス混合装置を提供する。

【解決手段】希釈ガスが流れる外部配管11と、先端に形成された流出口123が前記外部配管11の内部に開口し、成分ガスが流れる内部配管12と、からなる二重配管1を備えたガス混合装置100であって、前記内部配管12が、前記基端部121と前記先端部122とを接続する境界部124と、からなり、前記基端部121と前記先端部122の境界部124において、前記基端部121の外壁表面が前記先端部122の外壁表面よりも外側となるように段差を形成した。

【解決手段】希釈ガスが流れる外部配管11と、先端に形成された流出口123が前記外部配管11の内部に開口し、成分ガスが流れる内部配管12と、からなる二重配管1を備えたガス混合装置100であって、前記内部配管12が、前記基端部121と前記先端部122とを接続する境界部124と、からなり、前記基端部121と前記先端部122の境界部124において、前記基端部121の外壁表面が前記先端部122の外壁表面よりも外側となるように段差を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成分ガスを希釈ガスにより希釈し、所望の濃度で混合するガス混合装置に関するものである。

【背景技術】

【0002】

2種類の気体を混合する場合には、特許文献1に記載されているようなT字型配管を利用したガス混合装置100Aが良く用いられている。図10に示すように、成分ガスを低濃度に希釈したい場合には、T字型配管の主流路T1には流速を大きくして大流量にした希釈ガスを流すとともに、合流する副流路T2には流速を小さくして小流量にした成分ガスを流すことになる。

【0003】

このように希釈ガスと成分ガスとの間において、流速及び流量に大きな差が存在する場合、希釈ガスが副流路の流出口T21へと流れ込んでしまい、逆流が発生する、又は、圧力差等によって前記成分ガスがうまく主流路T1へと流れ込んでいかないといった不具合が発生する。

【0004】

また、T字型配管の場合は、希釈ガスの流れる方向と成分ガスの流れる方向が直交して異なっていることも、特に成分ガスが低流量の場合には、うまく主流路T1に入らない原因となっている。

【0005】

上述したような不具合や構成上の制約等から、希釈ガスと成分ガスがうまく混じり合わない状態が続くため、混合ガスにおける成分ガスの濃度が、所望の濃度となるのに時間がかかってしまう。

【0006】

例えば、特許文献2に示されるように、二重配管を用いて、外部配管に希釈ガスを流し、内部配管に成分ガスを流すことにより、それぞれの流れる方向を揃えて、ガスがうまく混合されるようにすることも考えられる。

【0007】

しかしながら、このような二重配管を用いたとしても、外部配管を流れる希釈ガスの流速が大きく、内部配管を流れる成分ガスの流速が遅い場合には、前記内部配管の外壁面に沿って進行してきた成分ガスが、前記内部配管の流出口の近傍で剥離を起こしてしまう。この剥離によって内部配管への希釈ガスの逆流や渦によって内部配管から成分ガスが外部配管内にうまく流出せず、やはり混合が進まないという問題が生じる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−321649号公報

【特許文献2】特開平6−31151号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上述したような問題を一挙に解決するためになされたものであり、小流量、低流速の成分ガスが流れる配管に対して、大流量、高流速の希釈ガスが逆流等することなく、スムーズに成分ガスが希釈ガスの流れる配管に流れ込み、その結果、短時間で混合ガスにおける成分ガスの濃度を所望のものとすることができるようになるガス混合装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

すなわち、本発明のガス混合装置は、希釈ガスが流れる外部配管と、先端に形成された流出口が前記外部配管の内部に開口し、成分ガスが流れる内部配管と、からなる二重配管を備えたガス混合装置であって、前記内部配管が、基端部と、先端部と、前記基端部と前記先端部とを接続する境界部と、からなり、前記境界部において、前記基端部の外壁表面が前記先端部の外壁表面よりも外側となるように段差が形成されていることを特徴とする。

【0011】

このようなものであれば、前記基端部と前記先端部との間において、前記基端部の外壁表面に沿って流れている希釈ガスをわざと剥離させることができるので、前記先端の流出口において希釈ガスの剥離が生じるのを防ぐことができる。ここで、「剥離」とは、配管の壁面に沿って流れていたガスが、段差によって壁面から離れて流れるような現象のことを言う。

【0012】

すなわち、前記流出口の近傍において希釈ガスが剥離したことによる逆流や渦を非常に小さくすることができるので、前記内部配管から成分ガスを希釈ガスによって妨げられることなくスムーズに流出させることができ、成分ガスを希釈ガスで所望の濃度に希釈することが短時間で行えるようになる。

【0013】

また、従来では所望の濃度にするために時間が非常にかかった成分ガスを極低濃度に希釈する場合においても、希釈ガスが大流量、高流速であったとしても、前記内部配管の流出口における成分ガスの剥離が生じ、逆流や渦の規模を大幅に小さくすることができるので、従来のように希釈ガスが成分ガスの流出を妨げることがなく、短時間で所望の濃度にすることができる。

【0014】

前記基端部と前記先端部との間においてわざと予め希釈ガスの剥離を生じさせておき、前記流出口へ希釈ガスが流入を防ぐ効果が最も得られるようにするには、前記流出口の開口方向が前記外部配管の軸方向と略一致しているものであればよい。

【0015】

希釈ガスと成分ガスをより速やかに混合できるようにするには、それぞれのガスの流速を近い値にすることが望ましい。低濃度に希釈する場合等において、成分ガスが希釈ガスに比べて流速が遅いといった問題を解決できるようにするには、前記内部配管の内径が前記基端部よりも前記先端部の方が小径であればよい。このようなものであれば、ノズル効果によって流出口における成分ガスの流速を速くすることができ、希釈ガスの流速に近づけることができる。

【0016】

前記流出口における成分ガスの剥離が生じるのを確実に防ぐとともに、前記基端部と前記先端部との間で剥離した成分ガスの影響も防げるようにするための具体的な態様としては、前記境界部の段差によって剥離した希釈ガスにより逆流が発生する逆流領域の軸方向長さと、前記先端部の軸方向の長さ寸法が、略同じに設定されているものであればよい。このようなものであれば、前記基端部と前記先端部との間で剥離した流れのうち、前記流出口の近傍に到達するものは、前記外部配管が軸方向に対する速度成分がほとんどないものにすることができ、前記流出口では剥離が生じないようにすることができる。

【0017】

前記基端部と前記先端部との間における希釈ガスの剥離の形態に対称性を持たせ、多少の流速変動などによっても流出口近傍での流れに影響を与えないようにするための具体的な態様としては、前記外部配管と前記内部配管が同軸となるように配置されている。

【0018】

前記基端部と前記先端部との間の形状は、前記内部配管に沿って流れてきた希釈ガスが前記基端部と前記先端部との間において剥離を起こすような急激な変化を有するものであればよい。つまり、連続でなめらかに形状が変化していても、その変化率が急激であり剥離が生じるものであればよい。製作の容易性や発生する剥離の形態を把握しやすいものにするための具体的な態様としては、境界部の段差が直角により形成されているものが挙げられる。

【発明の効果】

【0019】

このように本発明によれば、二重配管にされていることにより、成分ガスと希釈ガスの流れる方向を揃えることができるとともに、前記内部配管が、前記基端部と前記先端部との間の境界部を段状に形成し、希釈ガスの剥離を起こしておくことにより、成分ガスが流出する流出口におけるが希釈ガスの剥離により生じる逆流や渦の規模を非常に小さくすることができる。このため、大流量、高流速の希釈ガスが流れているとしても、前記内部配管への逆流や渦の発生を防ぐことができ、成分ガスをスムーズに内部配管から流出させることができるようになるので、成分ガスと希釈ガスが混合するのにかかる時間を従来のT字型配管等を用いたガス混合装置に比べて大幅に短縮することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係るガス混合装置の模式的斜視図。

【図2】同実施形態におけるガス混合装置の模式図

【図3】同実施形態における二重配管の断面を示す模式的断面図。

【図4】同実施形態における二重配管の模式的断面とガスの流れを示す模式図。

【図5】同実施形態における基端部と先端部との間を拡大し、周辺のガスの流れを示す模式図。

【図6】別の実施形態における二重配管の断面とガスの流れを示す模式図。

【図7】さらに別の実施形態における二重配管の断面とガスの流れを示す模式図。

【図8】異なる実施形態に係るガス混合装置の模式図。

【図9】さらに異なる実施形態に係るガス混合装置の模式図。

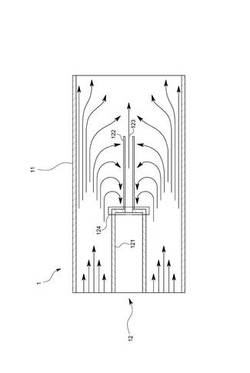

【図10】従来のT字型配管を用いたガス混合装置を示す模式図。

【発明を実施するための形態】

【実施例】

【0021】

以下、本発明の一実施形態について図面を参照して説明する。

【0022】

本実施形態のガス混合装置100は、図示しない半導体製造装置等において使用される混合ガス中の成分ガスの濃度を任意の設定濃度で供給するために用いられるものである。例えば、半導体製造装置のチャンバ内に対して、アルゴンガス等の不活性ガスである希釈ガスによって成分ガスを極低濃度に希釈した混合ガスを供給するために用いられる。

【0023】

前記ガス混合装置100は、図1の斜視図及び図2に示されるように、希釈ガスが流れる希釈ガスラインL1と、成分ガスが流れる成分ガスラインL2と、を具備し、各ガスライン上には各ガスの流量を制御するためのマスフローコントローラ2が設けてある。前記ガス混合装置100は、前記希釈ガスラインL1と前記成分ガスラインL2が合流して二重配管1を形成してあり、前記二重配管1において所望の濃度で混合された混合ガスを所望の流量で分配するためのフロースプリッター3と、を備えたものである。各ガスラインL1、L2とマスフローコントローラ2、フロースプリッター3とはガスパネルGによって接続されている。ここで、ガスパネルGとは、ブロック体の内部に溝によって流路が形成してあるとともに、マスフローコントローラ2、フロースプリッター3の筐体に面接触してガスラインと接続するためのものである。より具体的には、ブロック体の上面に各機器の流出口に接続される装着口が形成されており、側面にはガスパイプと接続される接続口が形成してある。前記上面にはさらに各機器の筐体からボルト等により締め付けるためのねじ穴が形成してあり、接続継手等を用いる場合に比べて、省スペースで取り付けのしやすいものとなっている。つまり、ガス混合装置の設置面積を小さくすることができる。

【0024】

各部について説明する。

【0025】

前記希釈ガスラインL1は、図1の屈曲させてあるほうのガスラインであり、アルゴンガス等の不活性ガスが流されるものであり、後述する前記二重配管1の外部配管11をなすものである。

【0026】

前記成分ガスラインL2は、図1のまっすぐに伸びるほうのガスラインであり、パーフルオロシクロブタン(C4F8)等の成分ガスが流され、後述する前記二重配管1の内部配管12をなすものである。

【0027】

ここで、それぞれのガスラインに流される各ガスの流量、流速の関係について説明すると、成分ガスを低濃度で半導体製造装置のチャンバに供給するため、希釈ガスは、成分ガスに比べて流量、流速ともに大きな値に設定してある。具体的には、希釈ガスは、成分ガスに比べて流量、流速ともに10〜1000倍程度大きな値に設定してある。

【0028】

前記二重配管1は、図1及び図2に示すように希釈ガスが流れる外部配管11と、先端部122に形成された流出口123が前記外部配管11の内部に開口し、成分ガスが流れる内部配管12とから構成してある。

【0029】

前記外部配管11は、図2に示すように前記希釈ガスラインL1が折れ曲がって前記成分ガスラインL2に合流して形成してある断面が円形状のガスパイプである。

【0030】

前記内部配管12も、断面が円形状のガスパイプであり、前記外部配管11と前記内部配管12は、図3に示すようにそれぞれが同軸となるように配置してある。また、前記内部配管12は、基端部121と前記基端部121に連なる先端部122と、を具備し、前記基端部121と前記先端部122との接続部分において、前記基端部121の外壁表面が前記先端部122の外壁表面よりも外側となるように段差が形成していることを特徴とするものである。前記内部配管12の形状は、その外径が基端部121よりも先端部122の方が小さくなるように形成してあり、前記基端部121と前記先端部122との間である境界部124が直角によって段差が形成されるように構成してある。この内部配管12の内径は、前記基端部121よりも前記先端部122の方が小さくなるようにしてあり、キャピラリ形状となるように構成してある。基端部121と先端部122との内径の関係は、所望の混合ガスの濃度、外部配管11の内径、希釈ガスの流量等に基づいて設定されるものであり、外部配管11を流れる希釈ガスの流速と流出口123から流出する成分ガスの流速が略一致するように決められるものである。

【0031】

前記基端部121の前記外部配管11が合流してからの軸方向の長さ寸法は、外部配管11がL字状に折れ曲がっていることにより希釈ガスが流れる向きが変更され、乱流が発生しているとしても、その乱流が定常状態に戻って、各壁面に沿って流れる層流となるのに十分な距離を希釈ガスが流れるように設定してある。つまり、少なくとも希釈ガスの流れが前記基端部121と前記先端部122との間の近傍に到達するまでには層流となるように前記基端部121の軸方向の長さ寸法は設定してある。

【0032】

前記先端部122の軸方向の長さ寸法は、前記基端部121と前記先端部122の間から剥離した希釈ガスにより逆流が発生する逆流領域の軸方向長さと略同じに設定してある。すなわち、図4に示すように、前記基端部121と前記先端部122との間において剥離した希釈ガスの逆流がちょうど終わり、軸方向に対して略垂直の向きに流れている逆流領域の終端に前記先端部122の流出口123が開口することになる。

【0033】

このように構成したガス混合装置100の二重配管1における各ガスの流れについて説明する。

【0034】

図4及び図5の拡大図に示すように、前記基端部121と前記先端部122との間である境界部124の段差において壁面に沿って流れていた希釈ガスが剥離し、壁面から離れて流れると、その近傍において逆流が生じる。希釈ガスの逆流は先端部122の先端側へ進むほど流れの進行方向へと変化していくため、流出口123近傍での希釈ガスの流れる向きは軸方向に対して略垂直になる。したがって、希釈ガスの流出口123近傍における軸方向の流速成分は略ゼロであることから、流出口123近傍での希釈ガスの規模を小さくすることができる。言い換えると、前記基端部121と前記先端部122との間において、予め希釈ガスの剥離を生じさせておくことにより、流出口123近傍での剥離による逆流を可及的に小さくしてあるので、内部配管12内への希釈ガスの流入を防ぐことができる。このため、従来であれば、特に成分ガスを低濃度に希釈するような希釈ガスの流量、流速が大きい場合において、希釈ガスが成分ガス側の配管に流入してしまい、成分ガスの流出が妨げられていたのに対して、希釈ガスに阻害されることなく成分ガスを流出口123から流出させることができるので、成分ガスをスムーズに流出させることができ、短時間での希釈ガスと成分ガスの混合が可能となる。

【0035】

また、流出口123の開口方向は外部配管11の軸方向と一致させてあり、さらに、流出口123から流出する成分ガスの流速と希釈ガスの流速が近い値となるように基端部121と先端部122との内径を決めてあることも、成分ガスがスムーズに流出することに寄与している。

【0036】

このように本実施形態のガス混合装置100によれば、従来であれば希釈ガスの逆流により成分ガスの流出が妨げられ、希釈ガスと成分ガスの混合が想定しているように進まなかったのに対して、成分ガスが流れる内部配管12への希釈ガスの逆流を防ぐことができることから、スムーズに成分ガスを流出口123から流出させることができ、混合にかかる時間を大幅に短縮することができる。

【0037】

次に、その他の実施形態について説明する。前記実施形態と対応する部材には同じ符号付すこととする。

【0038】

前記基端部121と前記先端部122との間の境界部124の段差は、直角によって段状に形成してあるものに限られない。図6に示すように、前記基端部121と前記先端部122との間の形状が連続的になめらかに変化するように形成してあったとしても、その変化率が大きく、そこで希釈ガスの剥離が生じるような形状であっても構わない。言い換えると、前記内部配管12の外壁面に沿って流れる希釈ガスがそのまま表面に沿って流れないような形状により段差が形成されていればよい。

【0039】

前記外部配管11と前記内部配管12の位置関係は、同軸のものだけに限られるものではなく、図7に示すように、前記内部配管12が前記外部配管11の内側に接触するように設けられていても構わない。このようなものであっても、前記基端部121と前記先端部122との間を段状に形成しておくことにより前記実施形態と同様に、流出口123での希釈ガスの流出を防ぎ、成分ガスをスムーズに流出させることができる。また、内部配管12の位置は中央から偏った位置にあっても構わない。この実施形態では、外部配管11の壁面の一部を使って内部配管12を形成していたが、内部配管12を別体として用意しておき、外部配管11の内壁面と前記内部配管12の外壁面が接触するようにしても構わない。

【0040】

図8に示すように複数の単一種のガスが流れるガスラインLが並列に設けてあり、そこへ前記実施形態のガス混合装置100を並列に設けるようにしても構わない。

【0041】

また、ガス混合装置100は、前記実施形態に示したようにガス配管を用いて形成されるものに限られない。例えば、マスフローコントローラ2やフロースプリッター3等の機器を接続するために用いられ、シリンダーブロックのように板状体内に流路が形成されているガスパネルG内の流路に二重配管1を設けることによってガス混合装置100を構成しても構わない。

【0042】

図9に示すように、ガス混合装置100は、マスフローコントローラ2、二重配管1、フロースプリッター3を一体型にして一つの装置としても構わない。

【0043】

前記実施形態では、外部配管がL字型に折れ曲がっていたが、逆に内部配管が外部配管の側面から突き刺さり、L字型に曲がって軸方向に延びるものであっても構わない。この場合、希釈ガスが向きが変わることなくまっすぐに流れているので、層流のまま前記基端部と前記先端部との間に到達させることができる。このため、流れを安定させるために基端部の軸方向の長さを長くする必要がないため、配管の長さを短くし、ガス混合装置全体の構成を小さくコンパクトにまとめることができる。

【0044】

また、前記二重管の断面形状は円形のみに限られるものではない。すなわち、四角パイプ等を用いても構わない。また、前記実施形態では先端部は直管であったが、絞りによって徐々に先細っていくように構成しても構わない。先端部の内径を先端にいくほど細くしておくことによって、成分ガスの流速をより速くすることができるようにしても構わない。流出口の後において、邪魔板等の乱流生成要素を外部配管の内壁面等に設けておき、希釈ガスとスムーズに導入された成分ガスがより早く混合されるようにしても構わない。

【0045】

その他、本発明の趣旨に反しない限りにおいて、様々な変形や実施形態の組み合わせが可能であることは言うまでもない。

【符号の説明】

【0046】

100・・・ガス混合装置

1・・・二重配管

11・・・外部配管

12・・・内部配管

121・・・基端部

122・・・先端部

123・・・流出口

124・・・境界部

【技術分野】

【0001】

本発明は、成分ガスを希釈ガスにより希釈し、所望の濃度で混合するガス混合装置に関するものである。

【背景技術】

【0002】

2種類の気体を混合する場合には、特許文献1に記載されているようなT字型配管を利用したガス混合装置100Aが良く用いられている。図10に示すように、成分ガスを低濃度に希釈したい場合には、T字型配管の主流路T1には流速を大きくして大流量にした希釈ガスを流すとともに、合流する副流路T2には流速を小さくして小流量にした成分ガスを流すことになる。

【0003】

このように希釈ガスと成分ガスとの間において、流速及び流量に大きな差が存在する場合、希釈ガスが副流路の流出口T21へと流れ込んでしまい、逆流が発生する、又は、圧力差等によって前記成分ガスがうまく主流路T1へと流れ込んでいかないといった不具合が発生する。

【0004】

また、T字型配管の場合は、希釈ガスの流れる方向と成分ガスの流れる方向が直交して異なっていることも、特に成分ガスが低流量の場合には、うまく主流路T1に入らない原因となっている。

【0005】

上述したような不具合や構成上の制約等から、希釈ガスと成分ガスがうまく混じり合わない状態が続くため、混合ガスにおける成分ガスの濃度が、所望の濃度となるのに時間がかかってしまう。

【0006】

例えば、特許文献2に示されるように、二重配管を用いて、外部配管に希釈ガスを流し、内部配管に成分ガスを流すことにより、それぞれの流れる方向を揃えて、ガスがうまく混合されるようにすることも考えられる。

【0007】

しかしながら、このような二重配管を用いたとしても、外部配管を流れる希釈ガスの流速が大きく、内部配管を流れる成分ガスの流速が遅い場合には、前記内部配管の外壁面に沿って進行してきた成分ガスが、前記内部配管の流出口の近傍で剥離を起こしてしまう。この剥離によって内部配管への希釈ガスの逆流や渦によって内部配管から成分ガスが外部配管内にうまく流出せず、やはり混合が進まないという問題が生じる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−321649号公報

【特許文献2】特開平6−31151号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上述したような問題を一挙に解決するためになされたものであり、小流量、低流速の成分ガスが流れる配管に対して、大流量、高流速の希釈ガスが逆流等することなく、スムーズに成分ガスが希釈ガスの流れる配管に流れ込み、その結果、短時間で混合ガスにおける成分ガスの濃度を所望のものとすることができるようになるガス混合装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

すなわち、本発明のガス混合装置は、希釈ガスが流れる外部配管と、先端に形成された流出口が前記外部配管の内部に開口し、成分ガスが流れる内部配管と、からなる二重配管を備えたガス混合装置であって、前記内部配管が、基端部と、先端部と、前記基端部と前記先端部とを接続する境界部と、からなり、前記境界部において、前記基端部の外壁表面が前記先端部の外壁表面よりも外側となるように段差が形成されていることを特徴とする。

【0011】

このようなものであれば、前記基端部と前記先端部との間において、前記基端部の外壁表面に沿って流れている希釈ガスをわざと剥離させることができるので、前記先端の流出口において希釈ガスの剥離が生じるのを防ぐことができる。ここで、「剥離」とは、配管の壁面に沿って流れていたガスが、段差によって壁面から離れて流れるような現象のことを言う。

【0012】

すなわち、前記流出口の近傍において希釈ガスが剥離したことによる逆流や渦を非常に小さくすることができるので、前記内部配管から成分ガスを希釈ガスによって妨げられることなくスムーズに流出させることができ、成分ガスを希釈ガスで所望の濃度に希釈することが短時間で行えるようになる。

【0013】

また、従来では所望の濃度にするために時間が非常にかかった成分ガスを極低濃度に希釈する場合においても、希釈ガスが大流量、高流速であったとしても、前記内部配管の流出口における成分ガスの剥離が生じ、逆流や渦の規模を大幅に小さくすることができるので、従来のように希釈ガスが成分ガスの流出を妨げることがなく、短時間で所望の濃度にすることができる。

【0014】

前記基端部と前記先端部との間においてわざと予め希釈ガスの剥離を生じさせておき、前記流出口へ希釈ガスが流入を防ぐ効果が最も得られるようにするには、前記流出口の開口方向が前記外部配管の軸方向と略一致しているものであればよい。

【0015】

希釈ガスと成分ガスをより速やかに混合できるようにするには、それぞれのガスの流速を近い値にすることが望ましい。低濃度に希釈する場合等において、成分ガスが希釈ガスに比べて流速が遅いといった問題を解決できるようにするには、前記内部配管の内径が前記基端部よりも前記先端部の方が小径であればよい。このようなものであれば、ノズル効果によって流出口における成分ガスの流速を速くすることができ、希釈ガスの流速に近づけることができる。

【0016】

前記流出口における成分ガスの剥離が生じるのを確実に防ぐとともに、前記基端部と前記先端部との間で剥離した成分ガスの影響も防げるようにするための具体的な態様としては、前記境界部の段差によって剥離した希釈ガスにより逆流が発生する逆流領域の軸方向長さと、前記先端部の軸方向の長さ寸法が、略同じに設定されているものであればよい。このようなものであれば、前記基端部と前記先端部との間で剥離した流れのうち、前記流出口の近傍に到達するものは、前記外部配管が軸方向に対する速度成分がほとんどないものにすることができ、前記流出口では剥離が生じないようにすることができる。

【0017】

前記基端部と前記先端部との間における希釈ガスの剥離の形態に対称性を持たせ、多少の流速変動などによっても流出口近傍での流れに影響を与えないようにするための具体的な態様としては、前記外部配管と前記内部配管が同軸となるように配置されている。

【0018】

前記基端部と前記先端部との間の形状は、前記内部配管に沿って流れてきた希釈ガスが前記基端部と前記先端部との間において剥離を起こすような急激な変化を有するものであればよい。つまり、連続でなめらかに形状が変化していても、その変化率が急激であり剥離が生じるものであればよい。製作の容易性や発生する剥離の形態を把握しやすいものにするための具体的な態様としては、境界部の段差が直角により形成されているものが挙げられる。

【発明の効果】

【0019】

このように本発明によれば、二重配管にされていることにより、成分ガスと希釈ガスの流れる方向を揃えることができるとともに、前記内部配管が、前記基端部と前記先端部との間の境界部を段状に形成し、希釈ガスの剥離を起こしておくことにより、成分ガスが流出する流出口におけるが希釈ガスの剥離により生じる逆流や渦の規模を非常に小さくすることができる。このため、大流量、高流速の希釈ガスが流れているとしても、前記内部配管への逆流や渦の発生を防ぐことができ、成分ガスをスムーズに内部配管から流出させることができるようになるので、成分ガスと希釈ガスが混合するのにかかる時間を従来のT字型配管等を用いたガス混合装置に比べて大幅に短縮することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係るガス混合装置の模式的斜視図。

【図2】同実施形態におけるガス混合装置の模式図

【図3】同実施形態における二重配管の断面を示す模式的断面図。

【図4】同実施形態における二重配管の模式的断面とガスの流れを示す模式図。

【図5】同実施形態における基端部と先端部との間を拡大し、周辺のガスの流れを示す模式図。

【図6】別の実施形態における二重配管の断面とガスの流れを示す模式図。

【図7】さらに別の実施形態における二重配管の断面とガスの流れを示す模式図。

【図8】異なる実施形態に係るガス混合装置の模式図。

【図9】さらに異なる実施形態に係るガス混合装置の模式図。

【図10】従来のT字型配管を用いたガス混合装置を示す模式図。

【発明を実施するための形態】

【実施例】

【0021】

以下、本発明の一実施形態について図面を参照して説明する。

【0022】

本実施形態のガス混合装置100は、図示しない半導体製造装置等において使用される混合ガス中の成分ガスの濃度を任意の設定濃度で供給するために用いられるものである。例えば、半導体製造装置のチャンバ内に対して、アルゴンガス等の不活性ガスである希釈ガスによって成分ガスを極低濃度に希釈した混合ガスを供給するために用いられる。

【0023】

前記ガス混合装置100は、図1の斜視図及び図2に示されるように、希釈ガスが流れる希釈ガスラインL1と、成分ガスが流れる成分ガスラインL2と、を具備し、各ガスライン上には各ガスの流量を制御するためのマスフローコントローラ2が設けてある。前記ガス混合装置100は、前記希釈ガスラインL1と前記成分ガスラインL2が合流して二重配管1を形成してあり、前記二重配管1において所望の濃度で混合された混合ガスを所望の流量で分配するためのフロースプリッター3と、を備えたものである。各ガスラインL1、L2とマスフローコントローラ2、フロースプリッター3とはガスパネルGによって接続されている。ここで、ガスパネルGとは、ブロック体の内部に溝によって流路が形成してあるとともに、マスフローコントローラ2、フロースプリッター3の筐体に面接触してガスラインと接続するためのものである。より具体的には、ブロック体の上面に各機器の流出口に接続される装着口が形成されており、側面にはガスパイプと接続される接続口が形成してある。前記上面にはさらに各機器の筐体からボルト等により締め付けるためのねじ穴が形成してあり、接続継手等を用いる場合に比べて、省スペースで取り付けのしやすいものとなっている。つまり、ガス混合装置の設置面積を小さくすることができる。

【0024】

各部について説明する。

【0025】

前記希釈ガスラインL1は、図1の屈曲させてあるほうのガスラインであり、アルゴンガス等の不活性ガスが流されるものであり、後述する前記二重配管1の外部配管11をなすものである。

【0026】

前記成分ガスラインL2は、図1のまっすぐに伸びるほうのガスラインであり、パーフルオロシクロブタン(C4F8)等の成分ガスが流され、後述する前記二重配管1の内部配管12をなすものである。

【0027】

ここで、それぞれのガスラインに流される各ガスの流量、流速の関係について説明すると、成分ガスを低濃度で半導体製造装置のチャンバに供給するため、希釈ガスは、成分ガスに比べて流量、流速ともに大きな値に設定してある。具体的には、希釈ガスは、成分ガスに比べて流量、流速ともに10〜1000倍程度大きな値に設定してある。

【0028】

前記二重配管1は、図1及び図2に示すように希釈ガスが流れる外部配管11と、先端部122に形成された流出口123が前記外部配管11の内部に開口し、成分ガスが流れる内部配管12とから構成してある。

【0029】

前記外部配管11は、図2に示すように前記希釈ガスラインL1が折れ曲がって前記成分ガスラインL2に合流して形成してある断面が円形状のガスパイプである。

【0030】

前記内部配管12も、断面が円形状のガスパイプであり、前記外部配管11と前記内部配管12は、図3に示すようにそれぞれが同軸となるように配置してある。また、前記内部配管12は、基端部121と前記基端部121に連なる先端部122と、を具備し、前記基端部121と前記先端部122との接続部分において、前記基端部121の外壁表面が前記先端部122の外壁表面よりも外側となるように段差が形成していることを特徴とするものである。前記内部配管12の形状は、その外径が基端部121よりも先端部122の方が小さくなるように形成してあり、前記基端部121と前記先端部122との間である境界部124が直角によって段差が形成されるように構成してある。この内部配管12の内径は、前記基端部121よりも前記先端部122の方が小さくなるようにしてあり、キャピラリ形状となるように構成してある。基端部121と先端部122との内径の関係は、所望の混合ガスの濃度、外部配管11の内径、希釈ガスの流量等に基づいて設定されるものであり、外部配管11を流れる希釈ガスの流速と流出口123から流出する成分ガスの流速が略一致するように決められるものである。

【0031】

前記基端部121の前記外部配管11が合流してからの軸方向の長さ寸法は、外部配管11がL字状に折れ曲がっていることにより希釈ガスが流れる向きが変更され、乱流が発生しているとしても、その乱流が定常状態に戻って、各壁面に沿って流れる層流となるのに十分な距離を希釈ガスが流れるように設定してある。つまり、少なくとも希釈ガスの流れが前記基端部121と前記先端部122との間の近傍に到達するまでには層流となるように前記基端部121の軸方向の長さ寸法は設定してある。

【0032】

前記先端部122の軸方向の長さ寸法は、前記基端部121と前記先端部122の間から剥離した希釈ガスにより逆流が発生する逆流領域の軸方向長さと略同じに設定してある。すなわち、図4に示すように、前記基端部121と前記先端部122との間において剥離した希釈ガスの逆流がちょうど終わり、軸方向に対して略垂直の向きに流れている逆流領域の終端に前記先端部122の流出口123が開口することになる。

【0033】

このように構成したガス混合装置100の二重配管1における各ガスの流れについて説明する。

【0034】

図4及び図5の拡大図に示すように、前記基端部121と前記先端部122との間である境界部124の段差において壁面に沿って流れていた希釈ガスが剥離し、壁面から離れて流れると、その近傍において逆流が生じる。希釈ガスの逆流は先端部122の先端側へ進むほど流れの進行方向へと変化していくため、流出口123近傍での希釈ガスの流れる向きは軸方向に対して略垂直になる。したがって、希釈ガスの流出口123近傍における軸方向の流速成分は略ゼロであることから、流出口123近傍での希釈ガスの規模を小さくすることができる。言い換えると、前記基端部121と前記先端部122との間において、予め希釈ガスの剥離を生じさせておくことにより、流出口123近傍での剥離による逆流を可及的に小さくしてあるので、内部配管12内への希釈ガスの流入を防ぐことができる。このため、従来であれば、特に成分ガスを低濃度に希釈するような希釈ガスの流量、流速が大きい場合において、希釈ガスが成分ガス側の配管に流入してしまい、成分ガスの流出が妨げられていたのに対して、希釈ガスに阻害されることなく成分ガスを流出口123から流出させることができるので、成分ガスをスムーズに流出させることができ、短時間での希釈ガスと成分ガスの混合が可能となる。

【0035】

また、流出口123の開口方向は外部配管11の軸方向と一致させてあり、さらに、流出口123から流出する成分ガスの流速と希釈ガスの流速が近い値となるように基端部121と先端部122との内径を決めてあることも、成分ガスがスムーズに流出することに寄与している。

【0036】

このように本実施形態のガス混合装置100によれば、従来であれば希釈ガスの逆流により成分ガスの流出が妨げられ、希釈ガスと成分ガスの混合が想定しているように進まなかったのに対して、成分ガスが流れる内部配管12への希釈ガスの逆流を防ぐことができることから、スムーズに成分ガスを流出口123から流出させることができ、混合にかかる時間を大幅に短縮することができる。

【0037】

次に、その他の実施形態について説明する。前記実施形態と対応する部材には同じ符号付すこととする。

【0038】

前記基端部121と前記先端部122との間の境界部124の段差は、直角によって段状に形成してあるものに限られない。図6に示すように、前記基端部121と前記先端部122との間の形状が連続的になめらかに変化するように形成してあったとしても、その変化率が大きく、そこで希釈ガスの剥離が生じるような形状であっても構わない。言い換えると、前記内部配管12の外壁面に沿って流れる希釈ガスがそのまま表面に沿って流れないような形状により段差が形成されていればよい。

【0039】

前記外部配管11と前記内部配管12の位置関係は、同軸のものだけに限られるものではなく、図7に示すように、前記内部配管12が前記外部配管11の内側に接触するように設けられていても構わない。このようなものであっても、前記基端部121と前記先端部122との間を段状に形成しておくことにより前記実施形態と同様に、流出口123での希釈ガスの流出を防ぎ、成分ガスをスムーズに流出させることができる。また、内部配管12の位置は中央から偏った位置にあっても構わない。この実施形態では、外部配管11の壁面の一部を使って内部配管12を形成していたが、内部配管12を別体として用意しておき、外部配管11の内壁面と前記内部配管12の外壁面が接触するようにしても構わない。

【0040】

図8に示すように複数の単一種のガスが流れるガスラインLが並列に設けてあり、そこへ前記実施形態のガス混合装置100を並列に設けるようにしても構わない。

【0041】

また、ガス混合装置100は、前記実施形態に示したようにガス配管を用いて形成されるものに限られない。例えば、マスフローコントローラ2やフロースプリッター3等の機器を接続するために用いられ、シリンダーブロックのように板状体内に流路が形成されているガスパネルG内の流路に二重配管1を設けることによってガス混合装置100を構成しても構わない。

【0042】

図9に示すように、ガス混合装置100は、マスフローコントローラ2、二重配管1、フロースプリッター3を一体型にして一つの装置としても構わない。

【0043】

前記実施形態では、外部配管がL字型に折れ曲がっていたが、逆に内部配管が外部配管の側面から突き刺さり、L字型に曲がって軸方向に延びるものであっても構わない。この場合、希釈ガスが向きが変わることなくまっすぐに流れているので、層流のまま前記基端部と前記先端部との間に到達させることができる。このため、流れを安定させるために基端部の軸方向の長さを長くする必要がないため、配管の長さを短くし、ガス混合装置全体の構成を小さくコンパクトにまとめることができる。

【0044】

また、前記二重管の断面形状は円形のみに限られるものではない。すなわち、四角パイプ等を用いても構わない。また、前記実施形態では先端部は直管であったが、絞りによって徐々に先細っていくように構成しても構わない。先端部の内径を先端にいくほど細くしておくことによって、成分ガスの流速をより速くすることができるようにしても構わない。流出口の後において、邪魔板等の乱流生成要素を外部配管の内壁面等に設けておき、希釈ガスとスムーズに導入された成分ガスがより早く混合されるようにしても構わない。

【0045】

その他、本発明の趣旨に反しない限りにおいて、様々な変形や実施形態の組み合わせが可能であることは言うまでもない。

【符号の説明】

【0046】

100・・・ガス混合装置

1・・・二重配管

11・・・外部配管

12・・・内部配管

121・・・基端部

122・・・先端部

123・・・流出口

124・・・境界部

【特許請求の範囲】

【請求項1】

希釈ガスが流れる外部配管と、先端に形成された流出口が前記外部配管の内部に開口し、成分ガスが流れる内部配管と、からなる二重配管を備えたガス混合装置であって、

前記内部配管が、基端部と、先端部と、前記基端部と前記先端部とを接続する境界部と、からなり、前記境界部において、前記基端部の外壁表面が前記先端部の外壁表面よりも外側となるように段差が形成されていることを特徴とするガス混合装置。

【請求項2】

前記流出口の開口方向が前記外部配管の軸方向と略一致している請求項1記載のガス混合装置。

【請求項3】

前記内部配管の内径が前記基端部よりも前記先端部の方が小径である請求項1又は2記載のガス混合装置。

【請求項4】

前記境界部の段差によって剥離した希釈ガスにより逆流が発生する逆流領域の軸方向長さと、前記先端部の軸方向の長さ寸法が、略同じに設定されている請求項1、2又は3記載のガス混合装置。

【請求項5】

前記外部配管と前記内部配管が同軸となるように配置されている請求項1、2、3又は4記載のガス混合装置。

【請求項1】

希釈ガスが流れる外部配管と、先端に形成された流出口が前記外部配管の内部に開口し、成分ガスが流れる内部配管と、からなる二重配管を備えたガス混合装置であって、

前記内部配管が、基端部と、先端部と、前記基端部と前記先端部とを接続する境界部と、からなり、前記境界部において、前記基端部の外壁表面が前記先端部の外壁表面よりも外側となるように段差が形成されていることを特徴とするガス混合装置。

【請求項2】

前記流出口の開口方向が前記外部配管の軸方向と略一致している請求項1記載のガス混合装置。

【請求項3】

前記内部配管の内径が前記基端部よりも前記先端部の方が小径である請求項1又は2記載のガス混合装置。

【請求項4】

前記境界部の段差によって剥離した希釈ガスにより逆流が発生する逆流領域の軸方向長さと、前記先端部の軸方向の長さ寸法が、略同じに設定されている請求項1、2又は3記載のガス混合装置。

【請求項5】

前記外部配管と前記内部配管が同軸となるように配置されている請求項1、2、3又は4記載のガス混合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−187438(P2012−187438A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2009−164306(P2009−164306)

【出願日】平成21年7月11日(2009.7.11)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成21年7月11日(2009.7.11)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

[ Back to top ]