ガス溶存水製造装置

【課題】ガス溶存量の異なる複数種類のガス溶存水を同時に製造することが可能なガス溶存水製造装置の提供を目的とする。

【解決手段】本実施形態のガス溶存水製造装置100によれば、脱気装置25を途中に備えた水配管11と水素ガス供給装置13とからのガス配管14とが共に接続された第1系統の生成ライン11Aと第2系統の生成ライン11Bとのそれぞれに、気液混合ポンプ12とミキサー10とが備えられ、第1系統の生成ライン11Aに備えたミキサー10の第2通水孔51の孔径を、第2系統の生成ライン11Bに備えたミキサー10の第2通水孔51の孔径より大きくすることで、第1のガス溶存水GW1と、その第1のガス溶存水GW1よりガスの溶存量が大きい第2のガス溶存水GW2との2種類のガス溶存水を、同時に製造することができる。

【解決手段】本実施形態のガス溶存水製造装置100によれば、脱気装置25を途中に備えた水配管11と水素ガス供給装置13とからのガス配管14とが共に接続された第1系統の生成ライン11Aと第2系統の生成ライン11Bとのそれぞれに、気液混合ポンプ12とミキサー10とが備えられ、第1系統の生成ライン11Aに備えたミキサー10の第2通水孔51の孔径を、第2系統の生成ライン11Bに備えたミキサー10の第2通水孔51の孔径より大きくすることで、第1のガス溶存水GW1と、その第1のガス溶存水GW1よりガスの溶存量が大きい第2のガス溶存水GW2との2種類のガス溶存水を、同時に製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスと水との気液混合水を生成する気液混合ポンプと、気液混合ポンプからの気液混合水の供給路に接続され、水に対するガスの溶存量を高めることが可能なミキサーとを備えたガス溶存水製造装置に関する。

【背景技術】

【0002】

従来のガス溶存水製造装置としては、流路径を絞った流体圧縮部と流路径を広げた流体解放部と有して水に対するガスの溶存量を高めることが可能なミキサーを備えたものが知られている(例えば、特許文献1参照)。

【特許文献1】特開平8−155284号公報([0011]第1図、第4図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上述したガス溶存水製造装置によって製造されたガス溶存水は、各種ワークの洗浄水として近年、注目されている。洗浄方式としては、ガス溶存水を貯めた複数の洗浄槽にワークを順次に移動させて洗浄する多段洗浄方式が一般的であり、各洗浄槽で使用するガス溶存水は、例えば、汚れの程度や洗浄条件に応じて、ガス溶存量を異ならせておくことが好ましい。

【0004】

しかしながら、上述した従来のガス溶存水製造装置は、1つの製造ラインしか備えておらず、その製造ラインに備えた溶解モジュールを付け替えることで、ガス溶存量の異なる複数種類のガス溶存水を製造していた。つまり、何れか1つのガス溶存水を製造している間は、その他のガス溶存水の製造を停止せざるを得ず、複数種類のガス溶存水を同時に製造することができなかった。

【0005】

本発明は、上記事情に鑑みてなされたもので、ガス溶存量の異なる複数種類のガス溶存水を同時に製造することが可能なガス溶存水製造装置の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた請求項1の発明に係るガス溶存水製造装置は、水道管に接続され、脱気した水を生成する脱気装置と、水に溶解するためのガスを供給するガス供給装置と、脱気装置からの水の供給路とガス供給装置からのガスの供給路とが共に接続されて、ガスと水との気液混合水を生成する気液混合ポンプと、気液混合ポンプからの気液混合水の供給路に接続されると共に、流路径を絞った流体圧縮部と流路径を広げた流体解放部と有して水に対するガスの溶存量を高めることが可能なミキサーとを備え、水にガスを溶解してガス溶存水を製造するためのガス溶存水製造装置において、気液混合ポンプを複数設けると共に、脱気装置からの水の供給路及びガス供給装置からのガスの供給路を、それぞれ複数に分岐して各気液混合ポンプに接続し、複数の気液混合ポンプの下流側に設けた複数のミキサーにおける流体圧縮部の流路径を異ならせて溶存量が異なる複数種類のガス溶存水を同時に製造可能としたところに特徴を有する。

【0007】

請求項2の発明は、請求項1に記載のガス溶存水製造装置において、ガスは、水素ガスであるところに特徴を有する。

【0008】

請求項3の発明は、請求項2に記載のガス溶存水製造装置において、気液混合ポンプを2つ設けて、一方の気液混合ポンプを含む第1系統の生成ラインで、水素ガスの溶存量が0.5〜1.2ppmのガス溶存水を製造すると共に、他方の気液混合ポンプを含む第2系統の生成ラインで、水素ガスの溶存量が1.3ppm以上のガス溶存水を製造するように構成したところに特徴を有する。

【0009】

請求項4の発明は、請求項3に記載のガス溶存水製造装置において、ガス供給装置からのガスの供給路のうち、分岐部分より下流側にそれぞれマスフロコントローラを設け、第1系統の生成ラインの気液混合ポンプへの水に対する水素ガスの供給量を100〜200[ml/min]とし、第2系統の生成ラインの気液混合ポンプへの水に対するガスの供給量を250〜500[ml/min]としたところに特徴を有する。

【0010】

請求項5の発明は、請求項3又は4に記載のガス溶存水製造装置において、各ミキサーより下流側に、水中の気泡を除去するための脱泡装置を備えたところに特徴を有する。

【0011】

請求項6の発明は、請求項1乃至5の何れかに記載のガス溶存水製造装置において、各ミキサーに、流路径が異なる流体圧縮部が取り替えて取り付け可能としたところに特徴を有する。

【発明の効果】

【0012】

[請求項1の発明]

請求項1の構成では、ガスと水との気液混合水を生成する気液混合ポンプを複数設けると共に、脱気装置からの水の供給路及びガス供給装置からのガスの供給路をそれぞれ複数に分岐して各気液混合ポンプに接続し、それら複数の気液混合ポンプの下流側に複数のミキサーを設けた。そして、複数のミキサーにおける流体圧縮部の流路径を異ならせることで、溶存量が異なる複数種類のガス溶存水を同時に製造することが可能となる。また、ガスと混合する前の水に含まれる気体を予め脱気するから、水に対してガスを溶解させ易くなり、ガスの溶存量をより高めることができる。

【0013】

[請求項2の発明]

水に水素ガスが溶解したガス溶存水は、水素ガスの溶存量に応じて洗浄効果が異なる。即ち、本発明のガス溶存水製造装置によれば、洗浄効果が異なる複数種類のガス溶存水を同時に製造することができる。

【0014】

[請求項3及び4の発明]

水素ガスの溶存量が0.5〜1.2ppmのガス溶存水で、予備洗浄を行ってから、水素ガスの溶存量が1.3ppm以上のガス溶存水で仕上げ洗浄を行うと、汚れを効果的に落とすことができる。本発明のガス溶存水製造装置では、これら水素ガスの溶存量が0.5〜1.2ppmのガス溶存水と1.3ppm以上のガス溶存水とを同時に製造することができる。ここで、水素ガスの溶存量が0.5〜1.2ppmのガス溶存水を製造するには、気液混合ポンプへの水に対する水素ガスの供給量を100〜200[ml/min]とし、水素ガスの溶存量が1.3ppm以上のガス溶存水を製造するには、気液混合ポンプへの水に対するガスの供給量を250〜500[ml/min]とすればよい(請求項4の発明)。

【0015】

[請求項5の発明]

気泡を除去したガス溶存水は、超音波洗浄の洗浄水として好適である。

【0016】

[請求項6の発明]

ミキサーのうち流体圧縮部を取り替えることで、生成されるガス溶存水のガス溶存量を変更することができる。また、流体圧縮部が破損した場合には、ミキサーのその他の部品は流用し、流体圧縮部だけを取り替えればよいから、ランニングコストを抑えることができる。

【発明を実施するための最良の形態】

【0017】

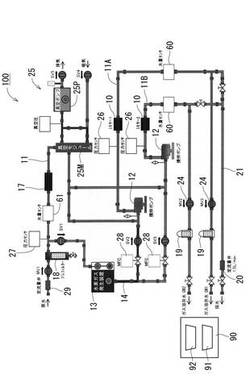

以下、本発明に係る一実施形態を図1〜図6に基づいて説明する。図1に示された本実施形態のガス溶存水製造装置100は、水素ガスを水に溶解させた2種類のガス溶存水GW1,GW2を製造するためのものであって、水が流れる水配管11(本発明の「水の供給路」に相当する)に沿って上流側から順番にプレフィルター18、磁場付与装置17、脱気装置25、気液混合ポンプ12、ミキサー10及び脱泡装置19を備えている。

【0018】

プレフィルター18は、水道水を濾過して水道水中の異物(錆等)を除去する。

【0019】

磁場付与装置17は、内部に磁石(例えば、電磁石、永久磁石の何れでもよい)を備え、水配管11を貫通する磁束を発生させている。そして、この磁束による磁場を水が通過するように構成されている。これにより、水のクラスターサイズ(水分子の集合体の大きさ)が小さくなるものと推測される。

【0020】

脱気装置25は、真空モジュール25M内に水を導入し、その真空モジュール25M内を真空ポンプ25P等によって真空にすることで水中の気体を抜く構成となっている。なお、脱気装置25は、このような所謂、真空脱気装置に限らず、例えば、超音波振動を利用したものでもよい。

【0021】

水素ガス供給装置13は、例えば、水を電気分解することで水素ガスを生成する。そのために、水配管11のうちプレフィルター18より下流側部分と水素ガス供給装置13との間は給水管で接続されている。この水素ガス供給装置13からガス配管14(本発明の「ガスの供給路」に相当する)を通じて気液混合ポンプ12,12に水素ガスが供給される。なお、水素ガス供給装置13は、メタノールや天然ガスを改質して水素ガスを生成する構成でもよいし、予め水素ガスが充填された市販の水素ガスボンベでもよい。

【0022】

ところで、本実施形態のガス溶存水製造装置100は、水素ガス溶存量が異なる2種類のガス溶存水GW1,GW2、即ち、第1のガス溶存水GW1と、その第1のガス溶存水GW1より水素ガスの溶存量が高い第2のガス溶存水GW2とを同時に製造するために、脱気装置25の下流側で水配管11が2つに分岐している。即ち、脱気装置25の下流側には、第1のガス溶存水GW1を生成するための第1系統の生成ライン11Aと、第2のガス溶存水GW2を生成するための第2系統の生成ライン11Bとが備えられている。そして、それら各系統の生成ライン11A,11Bのそれぞれに、気液混合ポンプ12、ミキサー10及び脱泡装置19が備えられている。

【0023】

各系統の生成ライン11A,11Bに備えられた気液混合ポンプ12,12は同一仕様となっている。気液混合ポンプ12は、水配管11の上流端に備えた定流量弁29の設定に応じた所定流量(例えば、10〜20L/min)で水を、また、水素ガス供給装置13と各気液混合ポンプ12,12との間を接続したガス配管14の分岐部分より下流側に備えたマスフローコントローラ28の設定に応じた所定流量(例えば、0.1〜0.5L/min)及び所定圧力(例えば、0.2〜0.4MPa)で水素ガスを吸引し、これら水と水素ガスとを攪拌混合してから、ミキサー10に所定圧力(例えば、0.7〜1.2MPa)で圧送する。ミキサー10を通過する過程で水に対する水素ガスの溶存量が高められて、所定の水素ガス溶存量に調整された第1及び第2のガス溶存水GW1,GW2が製造される。これら第1及び第2のガス溶存水GW1,GW2は、公知な構成の脱泡装置19にて気泡を除去(例えば、不織布やメンブレンフィルターに通水して気泡を分離)した後、超音波洗浄装置90に供給される。

【0024】

具体的には、第1のガス溶存水GW1は、超音波洗浄装置90のうち、予備洗浄用の1次洗浄槽91に供給され、第2のガス溶存水GW2は、1次洗浄槽91で予備洗浄した後で仕上げ洗浄するための2次洗浄槽92に供給される。ここで、1次洗浄槽91では、第1のガス溶存水GW1をオーバーフローさせつつ所定周波数(例えば、28〜40KHz)の超音波振動を付与し、さらに、ワーク自体も所定の揺れ幅で揺動させる。これに対し、2次洗浄槽92では、第2のガス溶存水GW2をオーバーフローさせつつ1次洗浄槽91と同じ超音波振動(例えば、28〜40KHz)を付与するが、ワークは揺動させないようになっている。また、第1系統の生成ライン11Aに備えたミキサー10は、生成される第1のガス溶存水GW1の水素ガス溶存量が0.5〜1.2ppmとなるように構成されており、第2系統の生成ライン11Bに備えたミキサー10は、生成される第2のガス溶存水GW2の水素ガス溶存量が第1のガス溶存水GW1よりも高い1.3ppm以上となるように構成されている。ここで、水素ガス溶存量が比較的低い第1のガス溶存水GW1で予備洗浄を行った後で、水素ガス溶存量が比較的高い第2のガス溶存水GW2で仕上げ洗浄を行うようにすると、何れか1種類のガス溶存水のみで予備洗浄と仕上げ洗浄とを行った場合に比較し、ワークに対するダメージが抑えられ、汚れも効果的に落とせることが目視により確認された。

【0025】

なお、ガス溶存水製造装置100に備えた配管の所定部位には、圧力センサ26,27及び流量センサ60,61が備えられている。また、水配管11及びガス配管14の所定位置にはバルブ(ソレノイドバルブ、モーターバルブ、手動バルブ)が備えられている。

【0026】

さらに、ガス溶存水製造装置100は、ミキサー10と脱泡装置19との間で水配管11から分岐した採水管21を備え、その採水管21の途中には、定流量弁20と共に、図示しないpH計、酸化還元電位計及び溶存水素計が備えられている。これにより、各生成ライン11A,11Bで生成された第1及び第2のガス溶存水GW1,GW2の水質を検査できるようになっている。また、採水管21によって、水配管11中に残った水を排水することができる。

【0027】

次に、ミキサー10について詳説する。図2に示すように、ミキサー10は、金属(例えば、ステンレス)製の筒形ボディ30の内部に、同じく金属(例えば、ステンレス)製のミキシング壁40、内部隔壁42及び板金部材50を収容してなる。そして、各系統の生成ライン11A,11Bにそれぞれ設けられたミキサー10,10は、板金部材50を除き、同一仕様となっている。

【0028】

筒形ボディ30は、円筒状をなしたボディ本体31の軸方向の両端部に流入側パイプ32及び流出側パイプ33を備えている。これら各パイプ32,33は、ボディ本体31より小径な円管状をなしており、その内周面には水配管11と螺合する螺旋部34が形成されている。これら各パイプ32,33が水配管11の途中に連結されて、ミキサー10の内部を気液混合ポンプ12から圧送された水素ガスと水の気液混合水が通過可能となっている。なお、流入側パイプ32の内径は流出側パイプ33の内径よりも僅かに小径となっている。

【0029】

詳細には、ボディ本体31は、両端開放の円筒部材31Aの両端部に平板リング状の端部壁部材31B,31Bを宛がって、それら円筒部材31Aと端部壁部材31B,31Bとを全周に亘って溶接してなる。端部壁部材31Bのうち径方向の外寄り位置には円筒ボス36が一体形成されており、この円筒ボス36が円筒部材31Aの端部内側に嵌合している。また、筒形ボディ30は、端部壁部材31B,31Bの中央に形成された孔部31C,31Cに流入側パイプ32及び流出側パイプ33をそれぞれ嵌合した状態でその嵌合部分を全周に亘って溶接してなる。

【0030】

図2に示すように、ボディ本体31の上流端側にはミキシング壁40が備えられている。図3(A)に示すように、ミキシング壁40は円板構造をなしており、その外径はボディ本体31(円筒部材31A)の内径とほぼ同一となっている。また、ミキシング壁40の中心部には、円形の第1通水孔41が1つ貫通形成されている。図3(B)に示すように、第1通水孔41の両開口縁41Kは、外側に向かって拡径したテーパ形状をなしている。具体的には、第1通水孔41の両開口縁41Kにおける最大内径D1は、例えば、9mmであり、第1通水孔41の軸方向中央部における最小内径D2は、例えば、5mmである。また、両開口縁41Kにおけるテーパ角度θ1は約45度である。

【0031】

図2に示すように、ボディ本体31の内部でミキシング壁40より下流側にはミキシング壁40よりやや厚肉な内部隔壁42が備えられている。図4(A)に示すように、内部隔壁42は、ミキシング壁40と同様に円板構造をなしている。即ち、内部隔壁42の外径は、ボディ本体31(円筒部材31A)の内径とほぼ同一である。また、内部隔壁42の中心部には、ミキシング壁40の第1通水孔41よりやや大径な螺旋孔42Nが貫通形成されている(図4(B)を参照)。

【0032】

図2に示すように、ミキシング壁40と内部隔壁42は筒形ボディ30(ボディ本体31)の軸方向に間隔を空けて重ねて配置されている。詳細には、筒形ボディ30のうち上流側の端部壁部材31Bとミキシング壁40との間、ミキシング壁40と内部隔壁42との間、及び、内部隔壁42と下流側の端部壁部材31Bとの間には、それぞれ扁平筒状のスペーサ45(例えば、ステンレスリング)が挟まれている。これにより、ミキシング壁40と内部隔壁42とが筒形ボディ30の軸方向で間隔を空けて固定されると共に、ボディ本体31の内部がその軸方向で複数の流体通過エリアに区画されている。

【0033】

図2に示すように、内部隔壁42の螺旋孔42Nにはノズル55が螺合されている。ノズル55は円筒状をなしており、先端部が流出側パイプ33の内側に達している。また、ノズル55の内径は、その軸方向における中間部が、螺旋孔42Nに螺合した基端部と流出側パイプ33内に配置された先端部とに比較して大径となっている。

【0034】

ノズル55は、その先端寄り位置でノズル本体56とノズルヘッド57とに分割可能となっている。詳細には、ノズル本体56の先端外周面には雄螺旋が形成されており、ノズルヘッド57の外周面に係合した連結ナット58をその雄螺旋に螺合することで、ノズル本体56とノズルヘッド57とが連結されている。そして、ノズル本体56の先端面とノズルヘッド57の基端面との間に、円形の板金部材50の外縁部が板厚方向で挟持されている。

【0035】

図5(A)に示すように、板金部材50は、ミキシング壁40よりも小径でかつ薄肉(例えば、0.2mm)な薄板円板状をなしている。板金部材50の中心部には、ミキシング壁40の第1通水孔41より小径な第2通水孔51が形成されている。そして、本実施形態のミキサー10では、ミキシング壁40を通過した水が全てこの第2通水孔51を通過するようになっている。なお、ミキシング壁40及び板金部材は50は、本発明に係る「流体圧縮部」に相当し、ミキサー10内部のうちミキシング壁40及び板金部材50の上下流側の領域は、本発明の「流体解放部」に相当する。

【0036】

板金部材50には、上流側から受ける水圧が所定の基準値以上となった場合に、第2通水孔51の開口面積を広げるように板金部材50を破断させるための破断溝52が形成されている。破断溝52は、板金部材50の下流側を向いた面に形成されており、第2通水孔51の開口縁に一端が接続されて、径方向の外側に向かって延びている。これら破断溝52は、板金部材50を周方向で4等分する位置に配置されており、周方向で隣り合った破断溝52同士が直角となっている。図5(B)に示すように、破断溝52は、例えば、断面V字形をなしている。具体的には、板金部材50の板厚は0.2mmであり、破断溝52の深さは板金部材50の板厚の約半分(約0.08〜0.1mm)であり、破断溝52のテーパー角度θ2は約60度となっている。

【0037】

例えば、第2通水孔51が異物や結晶の析出等で詰まると、ミキサー10より上流側の水配管11の内圧が上昇し、水配管11の破損や、破損部位からの水漏れが起こり得る。これに対し、本実施形態によれば、第2通水孔51が詰まって板金部材50が受ける水圧が予め設定された基準値以上となると、図6(A)及び図6(B)に示すように、板金部材50が破断溝52に沿って裂けて下流側に塑性変形し、第2通水孔51の開口面積が広げられる。すると、詰まりが解消されると共に板金部材50を多くの水が通過可能となって、水配管11の内圧が減少する。これにより、ミキサー10の詰まりによる水配管11の破損や水漏れを未然に防止することができる。なお、第2通水孔51の詰まりに限らず、ミキサー10に対して水が過剰供給された場合にも、上述の如く水圧によって板金部材50が破断して水配管11の破損や水漏れを未然に防止することができる。

【0038】

ところで、各ミキサー10,10は、第2通水孔51の孔径(開口面積)を異ならせた複数種類の板金部材50をノズル55に対して着脱可能に備えており、製造するガス溶存水中の水素ガス溶存量の目標値に応じて、複数種類の中から板金部材50を選択可能となっている。本実施形態では、前記第1のガス溶存水GW1(水素ガス溶存量0.5〜1.2ppm)を生成するために、第1系統の生成ライン11Aのミキサー10には孔径3.0mmの第2通水孔51を有した板金部材50が組み付けられており、前記第2のガス溶存水GW2(水素ガス溶存量1.3ppm以上)を生成するために、第2系統の生成ライン11Bのミキサー10には孔径2.0mmの第2通水孔51を有した板金部材50が組み付けられている。ここで、第2通水孔51の孔径を小さくした方が水素ガス溶存量が高くなるという点については、後述する実験で実証された。

【0039】

なお、板金部材50は以下のようにして取り替えることができる。まず、ミキサー10を水配管11から取り外す。次いで、ミキサー10の流出側パイプ33から専用の回転工具(図示せず)を挿入して内部隔壁42の螺旋孔42Nとノズル55との螺合を解除し、ノズル55を筒形ボディ30から取り出す。次いで、ノズル55の連結ナット58を緩めてノズル本体56とノズルヘッド57とに分解し、破壊された板金部材50の代わりに新品の板金部材50をセットする。そしてノズル本体56とノズルヘッド57とを再び螺合すると、それらノズル本体56とノズルヘッド57との間に板金部材50の外周縁が挟まれて、ノズル55の内部に固定される。最後に、ノズル55を流出側パイプ33から挿入して、回転工具により内部隔壁42の螺旋孔42Nに螺合する。以上で、板金部材50の取り替え作業は完了である。

【0040】

以上が、本実施形態におけるガス溶存水製造装置100の構造の説明であって、次に作用及び効果を説明する。本実施形態のガス溶存水製造装置100が起動すると、水道水が、プレフィルター18、磁場付与装置17の順に流されて脱気装置25にて脱気される。この脱気された水が、第1及び第2系統の各生成ライン11A,11Bにそれぞれ流れ込んで、各生成ライン11A,11Bに備えた気液混合ポンプ12,12によって水素ガスと共に吸引される。ここで、水は、定流量弁29の設定に応じた所定流量(例えば、10〜20L/min)で吸引される。

【0041】

一方、水素ガスは、各系統の生成ライン11A,11Bに備えたマスフローコントローラ28,28の設定に応じた所定流量で各気液混合ポンプ12,12に吸引される。詳細には、第1系統の生成ライン11Aに備えた気液混合ポンプ12には、水素ガスが100〜200[ml/min]で供給され、第2系統の生成ライン11Bに備えた気液混合ポンプ12には、水素ガスが250〜500[ml/min]で供給される。そして、各気液混合ポンプ12,12にて水素ガスと水とが攪拌混合され、水素ガスと混合された気液混合水がそれぞれミキサー10に向けて所定の圧力で圧送される。

【0042】

水素ガスと混合された気液混合水は、ミキサー10内に流入してミキシング壁40に衝突する。ミキシング壁40に衝突した水は、ミキシング壁40に形成された第1通水孔41に押し込められることで加圧される。

【0043】

ミキシング壁40の第1通水孔41を通過した水は、ミキシング壁40と内部隔壁42との間の流体通過エリア内に流入する。この流体通過エリアにおいて水にかかる圧力は減圧される。

【0044】

ミキシング壁40と内部隔壁42との間の流体通過エリアに流入した水は、内部隔壁42に接続されたノズル55の内部に押し込められることで再び加圧され、ノズル55内に備えた板金部材50の第2通水孔51を通過する際にさらに加圧される。そして、板金部材50を通り過ぎると、水にかかる圧力が減圧される。このように、ミキサー10を通過する過程で、水素ガスと混合された水にかかる圧力の強弱が繰り返される。これにより、水に対する水素ガスの溶存量が高められて、水素ガス溶存量の異なる2種類のガス溶存水GW1,GW2が同時に製造される。即ち、第1系統の生成ライン11Aでは、水素ガス溶存量が0.5〜1.2ppmに調整された第1のガス溶存水GW1が生成し、第2系統の生成ライン11Bでは、水素ガス溶存量が1.3ppm以上に調整された第2のガス溶存水GW2が生成する。ここで、第1及び第2のガス溶存水GW1,GW2は、水素ガスが溶解したことで、酸化還元電位(以下「ORP」という)が何れも水道水に比較して極端に低い値(約−600mV)となっている。即ち、還元性が強くなっている。

【0045】

ミキサー10を通過した直後のガス溶存水GW1,GW2中には気泡が存在することがあるが、気泡は、超音波の伝搬を妨害して洗浄効果を低下させるので、超音波洗浄の洗浄水とするには好ましくない。これに対し、本実施形態のガス溶存水製造装置100では、各系統の生成ライン11A,11Bで生成された第1及び第2のガス溶存水GW1,GW2中の気泡を脱泡装置19,19にて除去することができる。そして、各生成ライン11A,11Bに備えたバルブ24が開放されると、第1及び第2のガス溶存水GW1,GW2が、超音波洗浄装置90の1次洗浄槽91と2次洗浄槽92とに同時に供給される。これにより、各洗浄槽91,92でガス溶存水GW1,GW2をオーバーフローさせつつ洗浄を行っても、ガス溶存水GW1,GW2が不足することが防がれる。

【0046】

なお、本実施形態のガス溶存水GW1,GW2による洗浄対象となるワークとしては、医療機器や工業用部品(例えば、半導体部品、光学系レンズ、ガラス金型、金属部品)が挙げられる。また、配管洗浄等に利用することもできる。

【0047】

このように本実施形態によれば、脱気装置25を途中に備えた水配管11と水素ガス供給装置13とからのガス配管14とが共に接続された第1系統の生成ライン11Aと第2系統の生成ライン11Bとのそれぞれに、気液混合ポンプ12とミキサー10とが備えられ、第1系統の生成ライン11Aに備えたミキサー10の第2通水孔51の孔径を、第2系統の生成ライン11Bに備えたミキサー10の第2通水孔51の孔径より大きくすることで、第1のガス溶存水GW1と、その第1のガス溶存水GW1よりガスの溶存量が大きい第2のガス溶存水GW2との2種類のガス溶存水を、同時に製造することができる。これにより、予備洗浄と仕上げ洗浄とに分けて洗浄を行う超音波洗浄装置90の各洗浄槽91,92に、これら2種類のガス溶存水GW1,GW2を安定供給することができる。また、水素ガスと混合する前の水を予め脱気するから、水に水素ガスを溶解させ易くなり、水素ガスの溶存量をより高めることができる。

【0048】

また、第2通水孔51の孔径が異なる複数種類の板金部材50を備えて、これら板金部材50をミキサー10に対して取り替え可能としたから、板金部材50の種類を変更することで、ガス溶存水の水素ガス溶存量を変更することができる。また、板金部材50が破損した場合には、ミキサー10のその他の部品は流用し、板金部材50だけを取り替えればよいから、ランニングコストを抑えることができる。

【0049】

なお、水素ガスが溶解したガス溶存水GW1,GW2は、水道水に比較して還元性が強い(ORPが低い)ので、金属製のワークをこのガス溶存水GW1,GW2で洗浄した場合には、水道水で洗浄した場合に比較して、洗浄後の錆の発生を抑えることが可能である。

【0050】

[実施例1]

ミキサー10の第2通水孔51の孔径と水素ガス溶存量との関係を調べるべく、以下の実験を行った。即ち、第2通水孔51の孔径を2.0〜3.0mmの範囲で変化させると共に、ミキサー10への水の供給圧力を0.8Mpa、気液混合ポンプ12への水素ガス供給量を250ml/minで一定としてガス溶存水を実際に製造し、そのガス溶存水の水素ガス溶存量を計測した。また併せて、単位時間当たりの製造量、pH、ORPも計測した。なお、水素ガスを溶解させる前の水(水道水)のpHは6.83、ORPは+294mVである。

【0051】

[実験結果]

【表1】

【0052】

表1に示すように、第2通水孔51の孔径を小さくするに従って、水素ガス溶存量は増加した。具体的には孔径3.0mmのときに最小値の1.145ppmとなり、孔径2.0mmのときに最大値の1.431ppmとなった。ここで、孔径を2.8mm以下とした場合に、水素ガス溶存量は1.3ppm以上となることが分かった。

【0053】

ガス溶存水の単位時間当たりの製造量は、第2通水孔51の孔径を大きくするに従って増加することが分かった。具体的には、孔径を最小の2.0mmとした場合には、1分間当たりの製造量が5.5Lであったのに対し、孔径を最大の3.0mmとした場合には、1分間当たりの製造量が2倍の11.0Lとなった。

【0054】

ガス溶存水のORPは、第2通水孔51の孔径に拘わらず、殆ど一定(−592〜−609mV)であった。また、pHは、第2通水孔51の孔径に拘わらず水素ガスを溶解する前の水(水道水)より上昇したが、いずれも、ほぼ中性を維持していた。詳細には、孔径3.0mmのときにpH7.40であり、それ以外の孔径では、ほぼ一定(pH7.90〜7.98)であった。

【0055】

[他の実施形態]

本発明は、前記実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0056】

(1)上記第1及び第2実施形態では、磁場付与装置17及びプレフィルタ18を備えていたが、これらを備えていなくてもよい。

【0057】

(2)上記実施形態では、各系統の生成ライン11A,11Bには、それぞれミキサー10が1つだけ備えられていたが、複数のミキサー10を直列または並列に接続してもよい。

【0058】

(3)水道水を蓄える貯水槽を設けて、ここに水配管11を接続してもよい。このようにすれば、気液混合ポンプ12に供給される水の圧力、さらには、ミキサー10にかかる圧力が一定となり、より安定したガス溶存水を製造することが可能となる。

【0059】

(4)上記実施形態では、製造されたガス溶存水GW1,GW2は、そのまま超音波洗浄装置90に送水されていたが、生成水タンクを設けて一旦貯留するようにしてもよい。生成水タンクは密閉することが好ましいが開放していてもよい。これにより、生成水タンク内に水素ガスが滞留することが防がれる。

【0060】

(5)採水管21に備えた溶存水素計の計測値に基づいて、水素ガスの供給量を自動制御する制御装置を備えていてもよい。

【0061】

(6)生成したガス溶存水GW1,GW2を環流させるための循環配管を設けて、ガス溶存水GW1,GW2がミキサー10を複数回通過するような構成としてもよい。

【0062】

(7)気液混合ポンプ12より上流側に、水道水中の残留塩素を除去するための脱塩素装置と、金属イオンを除去するための軟水装置とを備えてもよい。

【0063】

(8)水に溶解させるガスは、水素ガスに限定するものではなく、例えば、酸素、オゾン、二酸化炭素、アンモニア等でもよい。

【0064】

(9)上記実施形態ではガス溶存量の異なる2種類のガス溶存水を製造可能なガス溶存水製造装置100を例示したが、気液混合ポンプ及びミキサーを3組以上設けて3系統以上の生成ラインを構成し、ガス溶存量の異なる3種類以上のガス溶存水を製造可能としてもよい。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態に係るガス溶存水製造装置の概念図

【図2】ミキサーの側断面図

【図3】(A)ミキシング壁の平面図、(B)ミキシング壁の断面図

【図4】(A)内部隔壁の平面図、(B)内部隔壁の断面図

【図5】(A)板金部材の平面図、(B)板金部材の断面図

【図6】(A)破断した板金部材の平面図、(B)図6(A)におけるX−X断面図

【符号の説明】

【0066】

10 ミキサー

11A 第1系統の生成ライン

11B 第2系統の生成ライン

12 気液混合ポンプ

19 脱泡装置

25 脱気装置

40 ミキシング壁(流体圧縮部)

50 板金部材(流体圧縮部)

100 ガス溶存水製造装置

GW1 第1のガス溶存水

GW2 第2のガス溶存水

【技術分野】

【0001】

本発明は、ガスと水との気液混合水を生成する気液混合ポンプと、気液混合ポンプからの気液混合水の供給路に接続され、水に対するガスの溶存量を高めることが可能なミキサーとを備えたガス溶存水製造装置に関する。

【背景技術】

【0002】

従来のガス溶存水製造装置としては、流路径を絞った流体圧縮部と流路径を広げた流体解放部と有して水に対するガスの溶存量を高めることが可能なミキサーを備えたものが知られている(例えば、特許文献1参照)。

【特許文献1】特開平8−155284号公報([0011]第1図、第4図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上述したガス溶存水製造装置によって製造されたガス溶存水は、各種ワークの洗浄水として近年、注目されている。洗浄方式としては、ガス溶存水を貯めた複数の洗浄槽にワークを順次に移動させて洗浄する多段洗浄方式が一般的であり、各洗浄槽で使用するガス溶存水は、例えば、汚れの程度や洗浄条件に応じて、ガス溶存量を異ならせておくことが好ましい。

【0004】

しかしながら、上述した従来のガス溶存水製造装置は、1つの製造ラインしか備えておらず、その製造ラインに備えた溶解モジュールを付け替えることで、ガス溶存量の異なる複数種類のガス溶存水を製造していた。つまり、何れか1つのガス溶存水を製造している間は、その他のガス溶存水の製造を停止せざるを得ず、複数種類のガス溶存水を同時に製造することができなかった。

【0005】

本発明は、上記事情に鑑みてなされたもので、ガス溶存量の異なる複数種類のガス溶存水を同時に製造することが可能なガス溶存水製造装置の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた請求項1の発明に係るガス溶存水製造装置は、水道管に接続され、脱気した水を生成する脱気装置と、水に溶解するためのガスを供給するガス供給装置と、脱気装置からの水の供給路とガス供給装置からのガスの供給路とが共に接続されて、ガスと水との気液混合水を生成する気液混合ポンプと、気液混合ポンプからの気液混合水の供給路に接続されると共に、流路径を絞った流体圧縮部と流路径を広げた流体解放部と有して水に対するガスの溶存量を高めることが可能なミキサーとを備え、水にガスを溶解してガス溶存水を製造するためのガス溶存水製造装置において、気液混合ポンプを複数設けると共に、脱気装置からの水の供給路及びガス供給装置からのガスの供給路を、それぞれ複数に分岐して各気液混合ポンプに接続し、複数の気液混合ポンプの下流側に設けた複数のミキサーにおける流体圧縮部の流路径を異ならせて溶存量が異なる複数種類のガス溶存水を同時に製造可能としたところに特徴を有する。

【0007】

請求項2の発明は、請求項1に記載のガス溶存水製造装置において、ガスは、水素ガスであるところに特徴を有する。

【0008】

請求項3の発明は、請求項2に記載のガス溶存水製造装置において、気液混合ポンプを2つ設けて、一方の気液混合ポンプを含む第1系統の生成ラインで、水素ガスの溶存量が0.5〜1.2ppmのガス溶存水を製造すると共に、他方の気液混合ポンプを含む第2系統の生成ラインで、水素ガスの溶存量が1.3ppm以上のガス溶存水を製造するように構成したところに特徴を有する。

【0009】

請求項4の発明は、請求項3に記載のガス溶存水製造装置において、ガス供給装置からのガスの供給路のうち、分岐部分より下流側にそれぞれマスフロコントローラを設け、第1系統の生成ラインの気液混合ポンプへの水に対する水素ガスの供給量を100〜200[ml/min]とし、第2系統の生成ラインの気液混合ポンプへの水に対するガスの供給量を250〜500[ml/min]としたところに特徴を有する。

【0010】

請求項5の発明は、請求項3又は4に記載のガス溶存水製造装置において、各ミキサーより下流側に、水中の気泡を除去するための脱泡装置を備えたところに特徴を有する。

【0011】

請求項6の発明は、請求項1乃至5の何れかに記載のガス溶存水製造装置において、各ミキサーに、流路径が異なる流体圧縮部が取り替えて取り付け可能としたところに特徴を有する。

【発明の効果】

【0012】

[請求項1の発明]

請求項1の構成では、ガスと水との気液混合水を生成する気液混合ポンプを複数設けると共に、脱気装置からの水の供給路及びガス供給装置からのガスの供給路をそれぞれ複数に分岐して各気液混合ポンプに接続し、それら複数の気液混合ポンプの下流側に複数のミキサーを設けた。そして、複数のミキサーにおける流体圧縮部の流路径を異ならせることで、溶存量が異なる複数種類のガス溶存水を同時に製造することが可能となる。また、ガスと混合する前の水に含まれる気体を予め脱気するから、水に対してガスを溶解させ易くなり、ガスの溶存量をより高めることができる。

【0013】

[請求項2の発明]

水に水素ガスが溶解したガス溶存水は、水素ガスの溶存量に応じて洗浄効果が異なる。即ち、本発明のガス溶存水製造装置によれば、洗浄効果が異なる複数種類のガス溶存水を同時に製造することができる。

【0014】

[請求項3及び4の発明]

水素ガスの溶存量が0.5〜1.2ppmのガス溶存水で、予備洗浄を行ってから、水素ガスの溶存量が1.3ppm以上のガス溶存水で仕上げ洗浄を行うと、汚れを効果的に落とすことができる。本発明のガス溶存水製造装置では、これら水素ガスの溶存量が0.5〜1.2ppmのガス溶存水と1.3ppm以上のガス溶存水とを同時に製造することができる。ここで、水素ガスの溶存量が0.5〜1.2ppmのガス溶存水を製造するには、気液混合ポンプへの水に対する水素ガスの供給量を100〜200[ml/min]とし、水素ガスの溶存量が1.3ppm以上のガス溶存水を製造するには、気液混合ポンプへの水に対するガスの供給量を250〜500[ml/min]とすればよい(請求項4の発明)。

【0015】

[請求項5の発明]

気泡を除去したガス溶存水は、超音波洗浄の洗浄水として好適である。

【0016】

[請求項6の発明]

ミキサーのうち流体圧縮部を取り替えることで、生成されるガス溶存水のガス溶存量を変更することができる。また、流体圧縮部が破損した場合には、ミキサーのその他の部品は流用し、流体圧縮部だけを取り替えればよいから、ランニングコストを抑えることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係る一実施形態を図1〜図6に基づいて説明する。図1に示された本実施形態のガス溶存水製造装置100は、水素ガスを水に溶解させた2種類のガス溶存水GW1,GW2を製造するためのものであって、水が流れる水配管11(本発明の「水の供給路」に相当する)に沿って上流側から順番にプレフィルター18、磁場付与装置17、脱気装置25、気液混合ポンプ12、ミキサー10及び脱泡装置19を備えている。

【0018】

プレフィルター18は、水道水を濾過して水道水中の異物(錆等)を除去する。

【0019】

磁場付与装置17は、内部に磁石(例えば、電磁石、永久磁石の何れでもよい)を備え、水配管11を貫通する磁束を発生させている。そして、この磁束による磁場を水が通過するように構成されている。これにより、水のクラスターサイズ(水分子の集合体の大きさ)が小さくなるものと推測される。

【0020】

脱気装置25は、真空モジュール25M内に水を導入し、その真空モジュール25M内を真空ポンプ25P等によって真空にすることで水中の気体を抜く構成となっている。なお、脱気装置25は、このような所謂、真空脱気装置に限らず、例えば、超音波振動を利用したものでもよい。

【0021】

水素ガス供給装置13は、例えば、水を電気分解することで水素ガスを生成する。そのために、水配管11のうちプレフィルター18より下流側部分と水素ガス供給装置13との間は給水管で接続されている。この水素ガス供給装置13からガス配管14(本発明の「ガスの供給路」に相当する)を通じて気液混合ポンプ12,12に水素ガスが供給される。なお、水素ガス供給装置13は、メタノールや天然ガスを改質して水素ガスを生成する構成でもよいし、予め水素ガスが充填された市販の水素ガスボンベでもよい。

【0022】

ところで、本実施形態のガス溶存水製造装置100は、水素ガス溶存量が異なる2種類のガス溶存水GW1,GW2、即ち、第1のガス溶存水GW1と、その第1のガス溶存水GW1より水素ガスの溶存量が高い第2のガス溶存水GW2とを同時に製造するために、脱気装置25の下流側で水配管11が2つに分岐している。即ち、脱気装置25の下流側には、第1のガス溶存水GW1を生成するための第1系統の生成ライン11Aと、第2のガス溶存水GW2を生成するための第2系統の生成ライン11Bとが備えられている。そして、それら各系統の生成ライン11A,11Bのそれぞれに、気液混合ポンプ12、ミキサー10及び脱泡装置19が備えられている。

【0023】

各系統の生成ライン11A,11Bに備えられた気液混合ポンプ12,12は同一仕様となっている。気液混合ポンプ12は、水配管11の上流端に備えた定流量弁29の設定に応じた所定流量(例えば、10〜20L/min)で水を、また、水素ガス供給装置13と各気液混合ポンプ12,12との間を接続したガス配管14の分岐部分より下流側に備えたマスフローコントローラ28の設定に応じた所定流量(例えば、0.1〜0.5L/min)及び所定圧力(例えば、0.2〜0.4MPa)で水素ガスを吸引し、これら水と水素ガスとを攪拌混合してから、ミキサー10に所定圧力(例えば、0.7〜1.2MPa)で圧送する。ミキサー10を通過する過程で水に対する水素ガスの溶存量が高められて、所定の水素ガス溶存量に調整された第1及び第2のガス溶存水GW1,GW2が製造される。これら第1及び第2のガス溶存水GW1,GW2は、公知な構成の脱泡装置19にて気泡を除去(例えば、不織布やメンブレンフィルターに通水して気泡を分離)した後、超音波洗浄装置90に供給される。

【0024】

具体的には、第1のガス溶存水GW1は、超音波洗浄装置90のうち、予備洗浄用の1次洗浄槽91に供給され、第2のガス溶存水GW2は、1次洗浄槽91で予備洗浄した後で仕上げ洗浄するための2次洗浄槽92に供給される。ここで、1次洗浄槽91では、第1のガス溶存水GW1をオーバーフローさせつつ所定周波数(例えば、28〜40KHz)の超音波振動を付与し、さらに、ワーク自体も所定の揺れ幅で揺動させる。これに対し、2次洗浄槽92では、第2のガス溶存水GW2をオーバーフローさせつつ1次洗浄槽91と同じ超音波振動(例えば、28〜40KHz)を付与するが、ワークは揺動させないようになっている。また、第1系統の生成ライン11Aに備えたミキサー10は、生成される第1のガス溶存水GW1の水素ガス溶存量が0.5〜1.2ppmとなるように構成されており、第2系統の生成ライン11Bに備えたミキサー10は、生成される第2のガス溶存水GW2の水素ガス溶存量が第1のガス溶存水GW1よりも高い1.3ppm以上となるように構成されている。ここで、水素ガス溶存量が比較的低い第1のガス溶存水GW1で予備洗浄を行った後で、水素ガス溶存量が比較的高い第2のガス溶存水GW2で仕上げ洗浄を行うようにすると、何れか1種類のガス溶存水のみで予備洗浄と仕上げ洗浄とを行った場合に比較し、ワークに対するダメージが抑えられ、汚れも効果的に落とせることが目視により確認された。

【0025】

なお、ガス溶存水製造装置100に備えた配管の所定部位には、圧力センサ26,27及び流量センサ60,61が備えられている。また、水配管11及びガス配管14の所定位置にはバルブ(ソレノイドバルブ、モーターバルブ、手動バルブ)が備えられている。

【0026】

さらに、ガス溶存水製造装置100は、ミキサー10と脱泡装置19との間で水配管11から分岐した採水管21を備え、その採水管21の途中には、定流量弁20と共に、図示しないpH計、酸化還元電位計及び溶存水素計が備えられている。これにより、各生成ライン11A,11Bで生成された第1及び第2のガス溶存水GW1,GW2の水質を検査できるようになっている。また、採水管21によって、水配管11中に残った水を排水することができる。

【0027】

次に、ミキサー10について詳説する。図2に示すように、ミキサー10は、金属(例えば、ステンレス)製の筒形ボディ30の内部に、同じく金属(例えば、ステンレス)製のミキシング壁40、内部隔壁42及び板金部材50を収容してなる。そして、各系統の生成ライン11A,11Bにそれぞれ設けられたミキサー10,10は、板金部材50を除き、同一仕様となっている。

【0028】

筒形ボディ30は、円筒状をなしたボディ本体31の軸方向の両端部に流入側パイプ32及び流出側パイプ33を備えている。これら各パイプ32,33は、ボディ本体31より小径な円管状をなしており、その内周面には水配管11と螺合する螺旋部34が形成されている。これら各パイプ32,33が水配管11の途中に連結されて、ミキサー10の内部を気液混合ポンプ12から圧送された水素ガスと水の気液混合水が通過可能となっている。なお、流入側パイプ32の内径は流出側パイプ33の内径よりも僅かに小径となっている。

【0029】

詳細には、ボディ本体31は、両端開放の円筒部材31Aの両端部に平板リング状の端部壁部材31B,31Bを宛がって、それら円筒部材31Aと端部壁部材31B,31Bとを全周に亘って溶接してなる。端部壁部材31Bのうち径方向の外寄り位置には円筒ボス36が一体形成されており、この円筒ボス36が円筒部材31Aの端部内側に嵌合している。また、筒形ボディ30は、端部壁部材31B,31Bの中央に形成された孔部31C,31Cに流入側パイプ32及び流出側パイプ33をそれぞれ嵌合した状態でその嵌合部分を全周に亘って溶接してなる。

【0030】

図2に示すように、ボディ本体31の上流端側にはミキシング壁40が備えられている。図3(A)に示すように、ミキシング壁40は円板構造をなしており、その外径はボディ本体31(円筒部材31A)の内径とほぼ同一となっている。また、ミキシング壁40の中心部には、円形の第1通水孔41が1つ貫通形成されている。図3(B)に示すように、第1通水孔41の両開口縁41Kは、外側に向かって拡径したテーパ形状をなしている。具体的には、第1通水孔41の両開口縁41Kにおける最大内径D1は、例えば、9mmであり、第1通水孔41の軸方向中央部における最小内径D2は、例えば、5mmである。また、両開口縁41Kにおけるテーパ角度θ1は約45度である。

【0031】

図2に示すように、ボディ本体31の内部でミキシング壁40より下流側にはミキシング壁40よりやや厚肉な内部隔壁42が備えられている。図4(A)に示すように、内部隔壁42は、ミキシング壁40と同様に円板構造をなしている。即ち、内部隔壁42の外径は、ボディ本体31(円筒部材31A)の内径とほぼ同一である。また、内部隔壁42の中心部には、ミキシング壁40の第1通水孔41よりやや大径な螺旋孔42Nが貫通形成されている(図4(B)を参照)。

【0032】

図2に示すように、ミキシング壁40と内部隔壁42は筒形ボディ30(ボディ本体31)の軸方向に間隔を空けて重ねて配置されている。詳細には、筒形ボディ30のうち上流側の端部壁部材31Bとミキシング壁40との間、ミキシング壁40と内部隔壁42との間、及び、内部隔壁42と下流側の端部壁部材31Bとの間には、それぞれ扁平筒状のスペーサ45(例えば、ステンレスリング)が挟まれている。これにより、ミキシング壁40と内部隔壁42とが筒形ボディ30の軸方向で間隔を空けて固定されると共に、ボディ本体31の内部がその軸方向で複数の流体通過エリアに区画されている。

【0033】

図2に示すように、内部隔壁42の螺旋孔42Nにはノズル55が螺合されている。ノズル55は円筒状をなしており、先端部が流出側パイプ33の内側に達している。また、ノズル55の内径は、その軸方向における中間部が、螺旋孔42Nに螺合した基端部と流出側パイプ33内に配置された先端部とに比較して大径となっている。

【0034】

ノズル55は、その先端寄り位置でノズル本体56とノズルヘッド57とに分割可能となっている。詳細には、ノズル本体56の先端外周面には雄螺旋が形成されており、ノズルヘッド57の外周面に係合した連結ナット58をその雄螺旋に螺合することで、ノズル本体56とノズルヘッド57とが連結されている。そして、ノズル本体56の先端面とノズルヘッド57の基端面との間に、円形の板金部材50の外縁部が板厚方向で挟持されている。

【0035】

図5(A)に示すように、板金部材50は、ミキシング壁40よりも小径でかつ薄肉(例えば、0.2mm)な薄板円板状をなしている。板金部材50の中心部には、ミキシング壁40の第1通水孔41より小径な第2通水孔51が形成されている。そして、本実施形態のミキサー10では、ミキシング壁40を通過した水が全てこの第2通水孔51を通過するようになっている。なお、ミキシング壁40及び板金部材は50は、本発明に係る「流体圧縮部」に相当し、ミキサー10内部のうちミキシング壁40及び板金部材50の上下流側の領域は、本発明の「流体解放部」に相当する。

【0036】

板金部材50には、上流側から受ける水圧が所定の基準値以上となった場合に、第2通水孔51の開口面積を広げるように板金部材50を破断させるための破断溝52が形成されている。破断溝52は、板金部材50の下流側を向いた面に形成されており、第2通水孔51の開口縁に一端が接続されて、径方向の外側に向かって延びている。これら破断溝52は、板金部材50を周方向で4等分する位置に配置されており、周方向で隣り合った破断溝52同士が直角となっている。図5(B)に示すように、破断溝52は、例えば、断面V字形をなしている。具体的には、板金部材50の板厚は0.2mmであり、破断溝52の深さは板金部材50の板厚の約半分(約0.08〜0.1mm)であり、破断溝52のテーパー角度θ2は約60度となっている。

【0037】

例えば、第2通水孔51が異物や結晶の析出等で詰まると、ミキサー10より上流側の水配管11の内圧が上昇し、水配管11の破損や、破損部位からの水漏れが起こり得る。これに対し、本実施形態によれば、第2通水孔51が詰まって板金部材50が受ける水圧が予め設定された基準値以上となると、図6(A)及び図6(B)に示すように、板金部材50が破断溝52に沿って裂けて下流側に塑性変形し、第2通水孔51の開口面積が広げられる。すると、詰まりが解消されると共に板金部材50を多くの水が通過可能となって、水配管11の内圧が減少する。これにより、ミキサー10の詰まりによる水配管11の破損や水漏れを未然に防止することができる。なお、第2通水孔51の詰まりに限らず、ミキサー10に対して水が過剰供給された場合にも、上述の如く水圧によって板金部材50が破断して水配管11の破損や水漏れを未然に防止することができる。

【0038】

ところで、各ミキサー10,10は、第2通水孔51の孔径(開口面積)を異ならせた複数種類の板金部材50をノズル55に対して着脱可能に備えており、製造するガス溶存水中の水素ガス溶存量の目標値に応じて、複数種類の中から板金部材50を選択可能となっている。本実施形態では、前記第1のガス溶存水GW1(水素ガス溶存量0.5〜1.2ppm)を生成するために、第1系統の生成ライン11Aのミキサー10には孔径3.0mmの第2通水孔51を有した板金部材50が組み付けられており、前記第2のガス溶存水GW2(水素ガス溶存量1.3ppm以上)を生成するために、第2系統の生成ライン11Bのミキサー10には孔径2.0mmの第2通水孔51を有した板金部材50が組み付けられている。ここで、第2通水孔51の孔径を小さくした方が水素ガス溶存量が高くなるという点については、後述する実験で実証された。

【0039】

なお、板金部材50は以下のようにして取り替えることができる。まず、ミキサー10を水配管11から取り外す。次いで、ミキサー10の流出側パイプ33から専用の回転工具(図示せず)を挿入して内部隔壁42の螺旋孔42Nとノズル55との螺合を解除し、ノズル55を筒形ボディ30から取り出す。次いで、ノズル55の連結ナット58を緩めてノズル本体56とノズルヘッド57とに分解し、破壊された板金部材50の代わりに新品の板金部材50をセットする。そしてノズル本体56とノズルヘッド57とを再び螺合すると、それらノズル本体56とノズルヘッド57との間に板金部材50の外周縁が挟まれて、ノズル55の内部に固定される。最後に、ノズル55を流出側パイプ33から挿入して、回転工具により内部隔壁42の螺旋孔42Nに螺合する。以上で、板金部材50の取り替え作業は完了である。

【0040】

以上が、本実施形態におけるガス溶存水製造装置100の構造の説明であって、次に作用及び効果を説明する。本実施形態のガス溶存水製造装置100が起動すると、水道水が、プレフィルター18、磁場付与装置17の順に流されて脱気装置25にて脱気される。この脱気された水が、第1及び第2系統の各生成ライン11A,11Bにそれぞれ流れ込んで、各生成ライン11A,11Bに備えた気液混合ポンプ12,12によって水素ガスと共に吸引される。ここで、水は、定流量弁29の設定に応じた所定流量(例えば、10〜20L/min)で吸引される。

【0041】

一方、水素ガスは、各系統の生成ライン11A,11Bに備えたマスフローコントローラ28,28の設定に応じた所定流量で各気液混合ポンプ12,12に吸引される。詳細には、第1系統の生成ライン11Aに備えた気液混合ポンプ12には、水素ガスが100〜200[ml/min]で供給され、第2系統の生成ライン11Bに備えた気液混合ポンプ12には、水素ガスが250〜500[ml/min]で供給される。そして、各気液混合ポンプ12,12にて水素ガスと水とが攪拌混合され、水素ガスと混合された気液混合水がそれぞれミキサー10に向けて所定の圧力で圧送される。

【0042】

水素ガスと混合された気液混合水は、ミキサー10内に流入してミキシング壁40に衝突する。ミキシング壁40に衝突した水は、ミキシング壁40に形成された第1通水孔41に押し込められることで加圧される。

【0043】

ミキシング壁40の第1通水孔41を通過した水は、ミキシング壁40と内部隔壁42との間の流体通過エリア内に流入する。この流体通過エリアにおいて水にかかる圧力は減圧される。

【0044】

ミキシング壁40と内部隔壁42との間の流体通過エリアに流入した水は、内部隔壁42に接続されたノズル55の内部に押し込められることで再び加圧され、ノズル55内に備えた板金部材50の第2通水孔51を通過する際にさらに加圧される。そして、板金部材50を通り過ぎると、水にかかる圧力が減圧される。このように、ミキサー10を通過する過程で、水素ガスと混合された水にかかる圧力の強弱が繰り返される。これにより、水に対する水素ガスの溶存量が高められて、水素ガス溶存量の異なる2種類のガス溶存水GW1,GW2が同時に製造される。即ち、第1系統の生成ライン11Aでは、水素ガス溶存量が0.5〜1.2ppmに調整された第1のガス溶存水GW1が生成し、第2系統の生成ライン11Bでは、水素ガス溶存量が1.3ppm以上に調整された第2のガス溶存水GW2が生成する。ここで、第1及び第2のガス溶存水GW1,GW2は、水素ガスが溶解したことで、酸化還元電位(以下「ORP」という)が何れも水道水に比較して極端に低い値(約−600mV)となっている。即ち、還元性が強くなっている。

【0045】

ミキサー10を通過した直後のガス溶存水GW1,GW2中には気泡が存在することがあるが、気泡は、超音波の伝搬を妨害して洗浄効果を低下させるので、超音波洗浄の洗浄水とするには好ましくない。これに対し、本実施形態のガス溶存水製造装置100では、各系統の生成ライン11A,11Bで生成された第1及び第2のガス溶存水GW1,GW2中の気泡を脱泡装置19,19にて除去することができる。そして、各生成ライン11A,11Bに備えたバルブ24が開放されると、第1及び第2のガス溶存水GW1,GW2が、超音波洗浄装置90の1次洗浄槽91と2次洗浄槽92とに同時に供給される。これにより、各洗浄槽91,92でガス溶存水GW1,GW2をオーバーフローさせつつ洗浄を行っても、ガス溶存水GW1,GW2が不足することが防がれる。

【0046】

なお、本実施形態のガス溶存水GW1,GW2による洗浄対象となるワークとしては、医療機器や工業用部品(例えば、半導体部品、光学系レンズ、ガラス金型、金属部品)が挙げられる。また、配管洗浄等に利用することもできる。

【0047】

このように本実施形態によれば、脱気装置25を途中に備えた水配管11と水素ガス供給装置13とからのガス配管14とが共に接続された第1系統の生成ライン11Aと第2系統の生成ライン11Bとのそれぞれに、気液混合ポンプ12とミキサー10とが備えられ、第1系統の生成ライン11Aに備えたミキサー10の第2通水孔51の孔径を、第2系統の生成ライン11Bに備えたミキサー10の第2通水孔51の孔径より大きくすることで、第1のガス溶存水GW1と、その第1のガス溶存水GW1よりガスの溶存量が大きい第2のガス溶存水GW2との2種類のガス溶存水を、同時に製造することができる。これにより、予備洗浄と仕上げ洗浄とに分けて洗浄を行う超音波洗浄装置90の各洗浄槽91,92に、これら2種類のガス溶存水GW1,GW2を安定供給することができる。また、水素ガスと混合する前の水を予め脱気するから、水に水素ガスを溶解させ易くなり、水素ガスの溶存量をより高めることができる。

【0048】

また、第2通水孔51の孔径が異なる複数種類の板金部材50を備えて、これら板金部材50をミキサー10に対して取り替え可能としたから、板金部材50の種類を変更することで、ガス溶存水の水素ガス溶存量を変更することができる。また、板金部材50が破損した場合には、ミキサー10のその他の部品は流用し、板金部材50だけを取り替えればよいから、ランニングコストを抑えることができる。

【0049】

なお、水素ガスが溶解したガス溶存水GW1,GW2は、水道水に比較して還元性が強い(ORPが低い)ので、金属製のワークをこのガス溶存水GW1,GW2で洗浄した場合には、水道水で洗浄した場合に比較して、洗浄後の錆の発生を抑えることが可能である。

【0050】

[実施例1]

ミキサー10の第2通水孔51の孔径と水素ガス溶存量との関係を調べるべく、以下の実験を行った。即ち、第2通水孔51の孔径を2.0〜3.0mmの範囲で変化させると共に、ミキサー10への水の供給圧力を0.8Mpa、気液混合ポンプ12への水素ガス供給量を250ml/minで一定としてガス溶存水を実際に製造し、そのガス溶存水の水素ガス溶存量を計測した。また併せて、単位時間当たりの製造量、pH、ORPも計測した。なお、水素ガスを溶解させる前の水(水道水)のpHは6.83、ORPは+294mVである。

【0051】

[実験結果]

【表1】

【0052】

表1に示すように、第2通水孔51の孔径を小さくするに従って、水素ガス溶存量は増加した。具体的には孔径3.0mmのときに最小値の1.145ppmとなり、孔径2.0mmのときに最大値の1.431ppmとなった。ここで、孔径を2.8mm以下とした場合に、水素ガス溶存量は1.3ppm以上となることが分かった。

【0053】

ガス溶存水の単位時間当たりの製造量は、第2通水孔51の孔径を大きくするに従って増加することが分かった。具体的には、孔径を最小の2.0mmとした場合には、1分間当たりの製造量が5.5Lであったのに対し、孔径を最大の3.0mmとした場合には、1分間当たりの製造量が2倍の11.0Lとなった。

【0054】

ガス溶存水のORPは、第2通水孔51の孔径に拘わらず、殆ど一定(−592〜−609mV)であった。また、pHは、第2通水孔51の孔径に拘わらず水素ガスを溶解する前の水(水道水)より上昇したが、いずれも、ほぼ中性を維持していた。詳細には、孔径3.0mmのときにpH7.40であり、それ以外の孔径では、ほぼ一定(pH7.90〜7.98)であった。

【0055】

[他の実施形態]

本発明は、前記実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0056】

(1)上記第1及び第2実施形態では、磁場付与装置17及びプレフィルタ18を備えていたが、これらを備えていなくてもよい。

【0057】

(2)上記実施形態では、各系統の生成ライン11A,11Bには、それぞれミキサー10が1つだけ備えられていたが、複数のミキサー10を直列または並列に接続してもよい。

【0058】

(3)水道水を蓄える貯水槽を設けて、ここに水配管11を接続してもよい。このようにすれば、気液混合ポンプ12に供給される水の圧力、さらには、ミキサー10にかかる圧力が一定となり、より安定したガス溶存水を製造することが可能となる。

【0059】

(4)上記実施形態では、製造されたガス溶存水GW1,GW2は、そのまま超音波洗浄装置90に送水されていたが、生成水タンクを設けて一旦貯留するようにしてもよい。生成水タンクは密閉することが好ましいが開放していてもよい。これにより、生成水タンク内に水素ガスが滞留することが防がれる。

【0060】

(5)採水管21に備えた溶存水素計の計測値に基づいて、水素ガスの供給量を自動制御する制御装置を備えていてもよい。

【0061】

(6)生成したガス溶存水GW1,GW2を環流させるための循環配管を設けて、ガス溶存水GW1,GW2がミキサー10を複数回通過するような構成としてもよい。

【0062】

(7)気液混合ポンプ12より上流側に、水道水中の残留塩素を除去するための脱塩素装置と、金属イオンを除去するための軟水装置とを備えてもよい。

【0063】

(8)水に溶解させるガスは、水素ガスに限定するものではなく、例えば、酸素、オゾン、二酸化炭素、アンモニア等でもよい。

【0064】

(9)上記実施形態ではガス溶存量の異なる2種類のガス溶存水を製造可能なガス溶存水製造装置100を例示したが、気液混合ポンプ及びミキサーを3組以上設けて3系統以上の生成ラインを構成し、ガス溶存量の異なる3種類以上のガス溶存水を製造可能としてもよい。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施形態に係るガス溶存水製造装置の概念図

【図2】ミキサーの側断面図

【図3】(A)ミキシング壁の平面図、(B)ミキシング壁の断面図

【図4】(A)内部隔壁の平面図、(B)内部隔壁の断面図

【図5】(A)板金部材の平面図、(B)板金部材の断面図

【図6】(A)破断した板金部材の平面図、(B)図6(A)におけるX−X断面図

【符号の説明】

【0066】

10 ミキサー

11A 第1系統の生成ライン

11B 第2系統の生成ライン

12 気液混合ポンプ

19 脱泡装置

25 脱気装置

40 ミキシング壁(流体圧縮部)

50 板金部材(流体圧縮部)

100 ガス溶存水製造装置

GW1 第1のガス溶存水

GW2 第2のガス溶存水

【特許請求の範囲】

【請求項1】

水道管に接続され、脱気した水を生成する脱気装置と、

前記水に溶解するためのガスを供給するガス供給装置と、

前記脱気装置からの水の供給路と前記ガス供給装置からのガスの供給路とが共に接続されて、前記ガスと前記水との気液混合水を生成する気液混合ポンプと、

前記気液混合ポンプからの気液混合水の供給路に接続されると共に、流路径を絞った流体圧縮部と流路径を広げた流体解放部と有して前記水に対する前記ガスの溶存量を高めることが可能なミキサーとを備え、前記水に前記ガスを溶解してガス溶存水を製造するためのガス溶存水製造装置において、

前記気液混合ポンプを複数設けると共に、前記脱気装置からの水の供給路及び前記ガス供給装置からのガスの供給路を、それぞれ複数に分岐して前記各気液混合ポンプに接続し、前記複数の気液混合ポンプの下流側に設けた複数の前記ミキサーにおける前記流体圧縮部の流路径を異ならせて前記溶存量が異なる複数種類のガス溶存水を同時に製造可能としたことを特徴とするガス溶存水製造装置。

【請求項2】

前記ガスは、水素ガスであることを特徴とする請求項1に記載のガス溶存水製造装置。

【請求項3】

前記気液混合ポンプを2つ設けて、一方の気液混合ポンプを含む第1系統の生成ラインで、前記水素ガスの溶存量が0.5〜1.2ppmのガス溶存水を製造すると共に、他方の気液混合ポンプを含む第2系統の生成ラインで、前記水素ガスの溶存量が1.3ppm以上のガス溶存水を製造するように構成したことを特徴とする請求項2に記載のガス溶存水製造装置。

【請求項4】

前記ガス供給装置からのガスの供給路のうち、分岐部分より下流側にそれぞれマスフロコントローラを設け、前記第1系統の生成ラインの前記気液混合ポンプへの水に対する水素ガスの供給量を100〜200[ml/min]とし、前記第2系統の生成ラインの前記気液混合ポンプへの水に対するガスの供給量を250〜500[ml/min]としたことを特徴とする請求項3に記載のガス溶存水製造装置。

【請求項5】

前記各ミキサーより下流側に、水中の気泡を除去するための脱泡装置を備えたことを特徴とする請求項3又は4に記載のガス溶存水製造装置。

【請求項6】

前記各ミキサーに、前記流路径が異なる前記流体圧縮部が取り替えて取り付け可能としたことを特徴とする請求項1乃至5の何れかに記載のガス溶存水製造装置。

【請求項1】

水道管に接続され、脱気した水を生成する脱気装置と、

前記水に溶解するためのガスを供給するガス供給装置と、

前記脱気装置からの水の供給路と前記ガス供給装置からのガスの供給路とが共に接続されて、前記ガスと前記水との気液混合水を生成する気液混合ポンプと、

前記気液混合ポンプからの気液混合水の供給路に接続されると共に、流路径を絞った流体圧縮部と流路径を広げた流体解放部と有して前記水に対する前記ガスの溶存量を高めることが可能なミキサーとを備え、前記水に前記ガスを溶解してガス溶存水を製造するためのガス溶存水製造装置において、

前記気液混合ポンプを複数設けると共に、前記脱気装置からの水の供給路及び前記ガス供給装置からのガスの供給路を、それぞれ複数に分岐して前記各気液混合ポンプに接続し、前記複数の気液混合ポンプの下流側に設けた複数の前記ミキサーにおける前記流体圧縮部の流路径を異ならせて前記溶存量が異なる複数種類のガス溶存水を同時に製造可能としたことを特徴とするガス溶存水製造装置。

【請求項2】

前記ガスは、水素ガスであることを特徴とする請求項1に記載のガス溶存水製造装置。

【請求項3】

前記気液混合ポンプを2つ設けて、一方の気液混合ポンプを含む第1系統の生成ラインで、前記水素ガスの溶存量が0.5〜1.2ppmのガス溶存水を製造すると共に、他方の気液混合ポンプを含む第2系統の生成ラインで、前記水素ガスの溶存量が1.3ppm以上のガス溶存水を製造するように構成したことを特徴とする請求項2に記載のガス溶存水製造装置。

【請求項4】

前記ガス供給装置からのガスの供給路のうち、分岐部分より下流側にそれぞれマスフロコントローラを設け、前記第1系統の生成ラインの前記気液混合ポンプへの水に対する水素ガスの供給量を100〜200[ml/min]とし、前記第2系統の生成ラインの前記気液混合ポンプへの水に対するガスの供給量を250〜500[ml/min]としたことを特徴とする請求項3に記載のガス溶存水製造装置。

【請求項5】

前記各ミキサーより下流側に、水中の気泡を除去するための脱泡装置を備えたことを特徴とする請求項3又は4に記載のガス溶存水製造装置。

【請求項6】

前記各ミキサーに、前記流路径が異なる前記流体圧縮部が取り替えて取り付け可能としたことを特徴とする請求項1乃至5の何れかに記載のガス溶存水製造装置。

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図4】

【図5】

【図6】

【図1】

【図2】

【公開番号】特開2008−114185(P2008−114185A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−301893(P2006−301893)

【出願日】平成18年11月7日(2006.11.7)

【出願人】(593161478)佐藤工業株式会社 (6)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月7日(2006.11.7)

【出願人】(593161478)佐藤工業株式会社 (6)

【Fターム(参考)】

[ Back to top ]