ガス溶解機構

【課題】ポンプなどの動力源を用いずに気体を溶解させることができるガス溶解機構を提供しようとするもの。

【解決手段】槽内の液にガスを溶解させるガス溶解槽5を有し、前記ガス溶解槽5では槽内の液を引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにした。このガス溶解機構によると、槽内の液にガスを溶解させるガス溶解槽5から引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたので、引き出した液を槽内に戻す際にこの液体の粘性で槽内へとガスを引き込むことができる。

【解決手段】槽内の液にガスを溶解させるガス溶解槽5を有し、前記ガス溶解槽5では槽内の液を引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにした。このガス溶解機構によると、槽内の液にガスを溶解させるガス溶解槽5から引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたので、引き出した液を槽内に戻す際にこの液体の粘性で槽内へとガスを引き込むことができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、塩素ガスやVOCガスなどのガス溶解機構に関するものである。

【背景技術】

【0002】

従来、下水、し尿、工場排水や生活排水等の排水を生物学的処理する排水処理方法および装置に関する出願があった(特許文献1)。

すなわち、下水、し尿、工場排水や生活排水等の有機物を含む排水の処理方法としては、好気性微生物による生物学的処理を行う活性汚泥法が最も一般的である。活性汚泥法では、多くの種類の微生物からなる活性汚泥が排水中の有機物を分解することにより、排水を浄化する。一方で、この課程において微生物は、排水中の有機物を栄養源として成長、増殖、死滅(汚泥化)を繰り返す。汚泥化した微生物の一部は、再度生物学的処理によって分解されるが、一部は余剰汚泥となる。

余剰汚泥は、土壌改良材、コンポスト材料としての再利用が進められているものの、大部分は産業廃棄物となるので、この余剰汚泥の減容化が大きな課題となっている。従来、この余剰汚泥を減容化する方法として、最終沈殿槽より引き抜かれた有機性汚泥をオゾン酸化して可溶化した後、好気性微生物により生物学的に分解する方法が提案されている、というものである。

しかし、オゾンなどの気体を注入するためにはポンプなどの動力源が必要であるという問題があった。

【特許文献1】特開2010−75872号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこでこの発明は、ポンプなどの動力源を用いずに気体を溶解させることができるガス溶解機構を提供しようとするものである。

【課題を解決するための手段】

【0004】

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この発明のガス溶解機構は、槽内の液にガスを溶解させるガス溶解槽を有し、前記ガス溶解槽では槽内の液を引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたことを特徴とする。

このガス溶解機構によると、槽内の液にガスを溶解させるガス溶解槽から引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたので、引き出した液を槽内に戻す際にこの液体の粘性で槽内へとガスを引き込むことができる。すなわち、ガスの供給元(例えば後述のガス分離槽)にガス吸引作用を及ぼすことができる。

また、これにより動力源(ファンの押し込みや真空ポンプの引き込みなど)を必要としないこととなり、装置の全体構造の簡素化を図ることもできる。

さらに、ガス溶解槽では槽内の液を引き出して循環するようにしているので、槽内の液体の撹拌作用を発揮せしめることができる。

【0005】

(2) ガスを揮発させるガス分離槽を有し、前記ガス分離槽をバブリングすると共に、槽内の液を循環してシャワーするようにしてもよい。

このように構成すると、ガス分離槽の(気体による)バブリング(=ガスの追い出し)によりガスの揮発性が向上すると共に、槽内の液の循環シャワーによりその液滴(液のミスト化による表面積の増大)からガスの揮発性が向上するので、ガス分離槽におけるガスの揮発効率を大きく向上させることができる。温度をかけたらもっと気化し易くなる。

【0006】

(3)前記ガス分離槽には有効塩素(例えば次亜塩素酸や塩素ガスなど)が含有されており、前記ガス分離槽を酸性に設定すると共に、前記ガス溶解槽を中性からアルカリ性に設定するようにしてもよい。

このように構成すると、酸性領域(強酸性が好ましい)では液から揮発し易く、中性からアルカリ性では液に溶解し易いという塩素ガスの性質を利用して、ガス分離槽からの塩素ガスの揮発を促進しつつガス溶解槽への塩素ガスの取り込みを促進することができる。

【0007】

(4)ガス溶解槽の槽内の液体として排水を例示することができる。この排水とは汚れ成分(主として有機成分からなる被酸化物質)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を超純水として再利用)や、循環して再利用するもの(プール水など)などを含む。

また、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。

【0008】

ここで、重油に汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、DMF、MEA、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。

さらに、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

【発明の効果】

【0009】

この発明は上述のような構成であり、次の効果を有する。

ガスの供給元に吸引作用を及ぼすことができるので、ポンプなどの動力源を用いずに気体を注入することができるガス溶解機構を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、この発明の実施の形態を図を参照して説明する。

(排水原水調整槽)

図1に示すように、工場の排水1を排水原水調整槽2に所定量を貯留しておくことにより、操業時の時間帯等によって変動し得る排水の汚染度の一定化を図るようにしている。前記排水の汚染度を数値化する汚れ評価指標として、COD(化学的酸素要求量)やTOC(全有機炭素)を例示することができる。

(砂濾過槽)

排水原水調整槽2に貯留された排水は先ずポンプPで砂濾過槽3に送って濾過することにより、含有されるss成分や夾雑物などの固形の異物を除去する。これにより無隔膜電解機構4への異物の侵入を防止して、長期間にわたる円滑な処理を担保している。なお、図中Pはポンプを示す。

【0011】

(浄化槽)

前記砂濾過槽3における濾過後の排水と、気液混合槽(ガス溶解槽)5から無隔膜電解機構4を通して供給される高濃度の電解次亜塩素酸(有効塩素)とを浄化槽6において一定の流量で合流させることによって排水中の汚れ成分を酸化分解する。ここで、次亜塩素酸(有効塩素)を排水と合流させる直前に無隔膜電解機構4で電気分解することにより、有効塩素による酸化力だけではなく、電解により発生する活性度の高い・OHラジカルの強い酸化力をも利用するようにしている。これにより、排水のCODやTOCは著しく低減されることとなる。

【0012】

(有効塩素)

有効塩素は汚れ成分の分解能を有する塩素であって、(溶存)塩素ガス(Cl2)の形態のもの、次亜塩素酸(HOCl)の形態のもの、次亜塩素酸イオン(ClO−)の形態のものがある。そして、有効塩素がどの形態となるかはpHに依存する。すなわち、低pH領域になるほど塩素ガスの形態が増加し、中性領域になると次亜塩素酸の形態が増加し、高pH領域になるほど次亜塩素酸イオンの形態が増加する。つまり有効塩素の形態変化はpH依存性を有するものであって、これは液中の水素イオンと塩化物イオンの濃度変化に起因するものである。

【0013】

(有効塩素の残留)

有効塩素によって汚れ成分が分解されることにより排水のCODやTOCが低減されるが、有効塩素が高濃度に残留する。この残留塩素は高い酸化分解作用を有しているので、COD等が十分に低減されていたとしても、そのままでは河川等に放流したり(自然環境に悪影響を及ぼす)、再利用(例えば工場で超純水にして再利用)したりすることはできない。このため、次工程の塩素ガス分離槽7へ送って残留塩素を低減するようにしている。

【0014】

(塩素ガス分離槽)

塩素ガス分離槽7(処理開始当初は35%塩酸水溶液を貯留しているが順次処理後の排水が供給されてくる)では、浄化槽6における処理済みの排水中の残留塩素を次記使用状態に記載のメカニズムによって塩素ガス8として気化させてファンによって気液混合槽(ガス溶解槽)5へと移送せしめる。これにより、塩素ガス分離槽7の残留塩素濃度は著しく低減されることとなる。

【0015】

(気液混合槽)

気液混合槽(ガス溶解槽)5にはアルカリ性水(処理開始当初は12%次亜塩素酸ソーダを貯留しているが20%水酸化ナトリウム水溶液等を補給する)を貯留しており、このアルカリ性水と、塩素ガス分離槽7で気化させた塩素ガスとを混合することによって前記塩素ガスをアルカリ性水に溶解させ、高濃度の次亜塩素酸(有効塩素)を生成させる。塩素ガス分離槽7と気液混合槽(ガス溶解槽)5の間の液体の流通はなく、塩素ガス分離槽7で揮発した塩素ガスは気液混合槽(ガス溶解槽)5へとファンFにより移行せしめるようにしている。なお、この気液混合槽(ガス溶解槽)5を2連とすると、塩素ガスをより高濃度に取り込むことができる(図示せず)。

【0016】

(活性炭濾過槽)

次いで、塩素ガス分離槽7における処理後の排水中をアルカリ性水で中和して活性炭濾過槽9に送り、この活性炭濾過槽9において塩素ガス分離槽7における処理後の排水中に残留する微少COD成分や微少残留塩素をほぼ完全に除去する。そして、処理済み排水貯留槽10には、活性炭濾過槽9における処理後の汚れ成分が除去された排水が貯留されていく。そして、前記処理済み排水貯留槽10からポンプPにより放流又は再利用へと送り出し、一部を有隔膜電解機構11の陽極側12へと供給するようにしている。

【0017】

そして、この排水の処理方法は、浄化槽6において有効塩素により排水の汚れ評価指標を低減させる浄化工程と、前記浄化工程での処理水を酸性雰囲気(pH2以下が好ましく残留塩素濃度をさらに低くできる点からpH1以下がより好ましい)の塩素ガス分離槽7に送って残留塩素を塩素ガスに変化させて揮発させる塩素分離工程(塩素除去工程)と、前記塩素分離工程で揮発した塩素ガスをアルカリ性雰囲気(pH12以上が好ましく、塩素ガスの溶解度がさらに高くなる点からpH13以上がより好ましい)の気液混合槽(ガス溶解槽)5に送って液中に溶解させることにより塩素ガスを有効塩素として再生する塩素回収工程(塩素再生工程)とを有し、前記塩素回収工程で再生した有効塩素を浄化工程で利用するようにしている。

【0018】

ここで、既述のようにpHが小さいほど有効塩素(残留塩素)が次亜塩素酸の形態から塩素ガスの形態へと変化して揮発する傾向が高まるので、塩素ガス分離槽7のpHはできるだけ小さくできれば1以下となるように調整することが好ましい。

【0019】

この排水の処理方法では、浄化工程において排水の汚れ評価指標を有効塩素により低減させ、その処理水を酸性雰囲気の塩素ガス分離槽7に送って残留塩素を塩素ガスに変化させて揮発させ分離・除去し、この塩素分離工程で揮発した塩素ガスをアルカリ性雰囲気の気液混合槽(ガス溶解槽)5に送って液中に溶解させることにより塩素ガスを有効塩素として回収・再生し、この塩素回収工程で回収・再生した有効塩素を浄化工程で利用するようにしたので、排水処理後の残留塩素を再利用することができ、従来よりもランニング・コストに優れるという利点がある。

【0020】

このメカニズムを詳述すると、塩素分離工程では、残留塩素(HOCl)は酸性雰囲気では塩素ガス(Cl2)に変化して揮発し易くなる性質(多量の水素イオンによりHOClからHOが引き抜かれて塩素ガスに変化する)を利用して、処理後の排水から残留塩素を分離・除去する。すなわち、浄化工程での処理水を酸性雰囲気の塩素ガス分離槽7に送ると、残留塩素は塩素ガスに変化して揮発することとなる。これにより、COD等が低減された処理後の排水中の残留塩素濃度は著しく低減されることとなる。したがって、塩素ガス分離槽7から一定量を引き出して現酸性から中性となるように中和すべくpH調整すると放流等が可能なレベルとなる。pH調整するには、引き出した酸性水に対して水酸化ナトリウムや後述の有隔膜電解機構11の陰極側に通したアルカリ性水等を添加するとよい。

【0021】

なお、中和後は必要に応じて活性炭濾過槽9やRO膜(図示せず)に通したりすると超純水として再生することができ、工場における半導体ウエハの洗浄や液晶の洗浄などに使用することができる。つまり、半導体ウエハ等の洗浄後の汚染排水をこの排水の処理方法に従って再度浄化処理して超純水を生成させることにより、工場用水の循環使用サイクルを構築することができる。

【0022】

また、塩素回収工程では、塩素ガスはアルカリ性雰囲気の溶液に溶解し易い性質(塩素ガスと水酸化物イオンが化合して次亜塩素酸が生成する)を利用し、塩素分離工程で揮発した塩素ガスを気液混合槽(ガス溶解槽)5の液中に移行せしめるようにしている。すなわち、塩素分離工程で揮発した塩素ガスをアルカリ性雰囲気の気液混合槽(ガス溶解槽)5に送って液中に溶解させることにより、塩素ガスを有効塩素として再生することができる。なお、気液の混合のため、スクラバー機構(塩素ガス中に気液混合槽(ガス溶解槽)5の液滴を噴霧する)を利用したり、ばっ気処理(気液混合槽(ガス溶解槽)5の液中に塩素ガスを吹き込む)を利用したりすることができる。

【0023】

そして、前記塩素回収工程で再生した気液混合槽(ガス溶解槽)5の有効塩素を浄化工程において、排水の汚れ評価指標を低減させるために利用するようにしたというものである。具体的には、元々の排水を貯留する排水槽と前記気液混合槽(ガス溶解槽)5からそれぞれ一定量を引き出して合流させていくとよい。この合流後の処理水は汚れ評価指標が低減しており、次いで上記の通り酸性雰囲気の塩素ガス分離槽7へと送られることとなる。

【0024】

以上をまとめると、従来は酸化能が残存していても使い捨てていた残留塩素(そのままでは排水として放流できないので還元剤を添加して潰していた)を、既述の塩素ガスの溶解特性についてのpH依存性を利用し、液体(酸性)→ガス(気体)→液体(アルカリ性)という形態変化のサイクルを通じて回収・再生し、排水の浄化に再利用するようにしたものである。

【0025】

別言すると、本処理方法は中性領域では排水中から分離が不能な有効塩素は酸性雰囲気では塩素ガスの形態となって揮発し易い状態となる現象を排水中の残留塩素の分離に利用し、処理後の排水をpH調整して酸性雰囲気として有効塩素を塩素ガスの形態に変化させることにより液相中から気相として分離するようにしたものである。

そして、排水のpHを各処理槽の意義に応じて変化させることにより、処理後に残留する有効塩素を(還元剤で無為に潰すことなく)循環して再利用することができるという利点がある。

【0026】

排水とは汚れ成分(主として有機成分からなる被酸化物質)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を超純水として再利用)や、循環して再利用するもの(プール水など)などを含む。

また、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。

ここで、重油に汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。

【0027】

さらに、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

なお、この排水処理に係る装置を大型トラックや船舶などに積載して移動可能とし、各地の工場に出向いて排水が実際に清浄水となることを現場でデモンストレーションすることもできる。これはピットを必要とする生物処理では全く不可能なことであり、電気分解を利用したこの発明ならではのものである。

【0028】

また、この排水処理装置を船舶などに装備し、原油等の漏出事故を引き起こしたタンカーの座礁領域やこれが流れ着いた海岸などに赴いて海上に浮遊している油分を吸引・回収し、油分と水分とが混合しているエマルジョン層(油分が8〜9割以上の最上層は別処理<=燃料として再利用>した方が処理効率がよい)を前記両親媒性の有機溶媒でより親水化し、排水として浄化処理を実行することができる。原油が海面を覆っている海域は酸欠状態となっていき、水棲生物の生態系に甚大な悪影響を及ぼすこととなるが、前記のようにして処理することにより、海洋汚染された海域や海岸線などを浄化し地球環境の改善に大きく資することができる。すなわち、海洋汚染された領域の海水もこの発明の排水として処理することができる。

【0029】

処理済み排水貯留槽10から一部(残りは排出13の方へ送る)を引き抜いて有隔膜電解機構11の陽極側12に供給し、この陽極側12に通してなる酸性水を塩素ガス分離槽7に供給するようにしている。なお有隔膜電解機構11の陽極側12へは、処理済み排水ではなく3%食塩水を供給するようにしてもよい。

有隔膜電解機構11の陽極側12では水素イオンが発生して酸性水が生成するので、このようにすると、塩素ガス分離槽7の水素イオン濃度(pH)を酸性に維持するために供給する酸性水として、塩酸などの薬剤ではなく、処理済み排水(食塩濃度が数%)を電気分解(電流値8A/dm2とした)してなる酸性水で対応することができるので、塩酸等の薬剤コストを低減乃至省略することができる。なお、有隔膜電解機構11の陽極側12の出口の残塩濃度は1000ppmであった。

【0030】

また、有隔膜電解機構11の陽極側12において塩化物イオン(塩素イオン)の共存下で電気分解することによりpHが低下すると共に塩素ガス(Cl2)が発生するので、この電気分解で新たに発生した有効塩素を気液混合槽(ガス溶解槽)5に移行させて溶解させることによって、残留塩素の回収だけの場合よりも気液混合槽(ガス溶解槽)5内の残塩濃度を向上させることができる(残塩濃度が200,000ppmまで増加した)。

ここで、塩素ガス分離槽7を加熱すると塩素ガスがより揮発し易くなる。

【0031】

有隔膜電解機構11の陰極側14に水道水15を供給し、この陰極側14に通してなるアルカリ性水を気液混合槽(ガス溶解槽)5に供給するようにしている。なお、処理済み排水貯留槽10から一部を引き抜いて前記陰極側14に供給するようにしてもよい。

【0032】

有隔膜電解機構11の陰極側14では水酸化物イオンが発生してアルカリ性水が生成するので、このようにすると、気液混合槽(ガス溶解槽)5の水素イオン濃度(pH)をアルカリ性に維持するために供給するアルカリ水として、水酸化ナトリウムなどの薬剤ではなく、電気分解(電流値8A/dm2とした)で生成するアルカリ水で対応することができるので、水酸化ナトリウム等の薬剤コストを低減乃至省略することができる。

【0033】

〔実施形態2〕

上記実施形態1との相違点を説明する。

この実施形態では、浄化槽6で処理した後の排水を有隔膜電解機構(図示せず)の陽極側12を通液させてから塩素ガス分離槽7に供給するようにした。すなわち、気液混合槽(ガス溶解槽)5と気液混合槽(ガス溶解槽)5への酸性水とアルカリ性水の供給用の有隔膜電解機構11以外に有隔膜電解機構を1機増設し、浄化槽6と塩素ガス分離槽7の間に設置した。

【0034】

前記有隔膜電気分解機構の陽極側では水素イオンが発生してpHが酸性側に移行するので、次の塩素ガス分離槽7で塩素ガスがより揮発し易い雰囲気となり、塩素ガス分離槽7内で塩素ガスを多く発生させることができるという利点がある。

ここで、排水に塩酸を添加して陽極側に通液させるようにすると、排水に添加した塩酸の塩素イオンが有隔膜電気分解機構の陽極側領域で電子を放出して塩素ガスに変化するので、塩素ガス分離槽7における塩素ガスの発生量が増加するという利点がある。

【実施例】

【0035】

図1及び2に示すように、この実施形態のガス溶解機構は、槽内の液にガスを溶解させる塩素ガス溶解槽(気液混合槽)5を有する。このガス溶解槽5では槽内の液をポンプPで引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクターEによりエジェクター作用を及ぼすようにしている。そして、ガス溶解槽5に送り込まれてエジェクター作用により塩素ガスが液中に溶解して浄化された後は、排出口16から排気するようにしている。

前記エジェクター作用とは、ポンプPにより循環される塩素ガス溶解槽5内の液体が循環パイプ18からより口径が小さい細口管19に送られる際にガス分離槽7内の塩素を含む気体を巻き込んで液体中に引き込む作用を言う。これにより、ガス分離槽7内の塩素ガスを含む気体を、ガス溶解槽5内に取り込んで溶解させることができる。

【0036】

塩素ガスを揮発させる塩素ガス分離槽7は、バブリングポンプBPによりバブリング(ばっ気)している。このバブリングによる微細気泡17の圧入により、ガス分離槽7内に溶解している塩素ガスを気相へと強制的に追い出すようにしている。なお、ガス分離槽7の槽内の液を循環してシャワーするようにしてもよい。

前記ガス分離槽7には、有効塩素(次亜塩素酸HOClや塩素ガスCl2)が含有されている。そして、前記ガス分離槽7を強酸性(pH2程度)に設定すると共に、前記ガス溶解槽5を中性(pH5.5程度)に設定するようにしている。

【0037】

ガス溶解槽5の槽内は残留塩素濃度が60000ppm程度に維持するように設定し、ここに排水を供給することができる。この排水とは汚れ成分(主として有機成分<フェノール類、ジオキサンその他>からなる被酸化物質であるが、アンモニアその他の無機成分も含む)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を<超>純水として再利用)や、循環して再利用するもの(プール水など)などを含む。

また、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。

【0038】

ここで、重油に汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、DMF、MEA、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。

さらに、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

【0039】

次に、この実施形態のガス溶解機構に使用状態を説明する。

このガス溶解機構によると、槽内の液にガスを溶解させるガス溶解槽5から引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたので、引き出した液を槽内に戻す際にこの液体の粘性で槽内へとガスを引き込むことができる。

すなわち、ガスの供給元(ガス分離槽7)にガス吸引作用を及ぼすことができ、真空ポンプなどの動力源を用いずに気体を注入することができるという利点がある。

【0040】

また、これにより動力源(ファンの押し込みや真空ポンプの引き込みなど)を必要としないこととなり、装置の全体構造の簡素化を図ることもできるという利点がある。

さらに、ガス溶解槽5では槽内の液を引き出して循環するようにしているので、槽内の液体の撹拌作用を発揮せしめることができる。

【0041】

次に、ガスを揮発させるガス分離槽7を有し、前記ガス分離槽7をバブリングするようにしているので、ガス分離槽7の気体によるバブリング(=ガスの追い出し)によりガスの揮発性が向上するので、ガス分離槽におけるガスの揮発効率を大きく向上させることができるという利点を有する。

【0042】

前記ガス分離槽7には有効塩素(次亜塩素酸や塩素ガスなど)が含有されており、前記ガス分離槽7を酸性に設定すると共に、前記ガス溶解槽5を中性に設定するようにしているので、酸性領域(強酸性が好ましい)では液から揮発し易く、中性からアルカリ性では液に溶解し易いという塩素ガスの性質を利用して、ガス分離槽からの塩素ガスの揮発を促進しつつガス溶解槽5への塩素ガスの取り込みを促進することができるという利点を有する。

なお、ガス分離槽7内の液を循環してシャワーすると、槽内の液の循環シャワーによりその液滴(液のミスト化による表面積の増大)からガスの揮発性が向上することとなる。また、温度をかけたらもっと気化し易くなる。

【産業上の利用可能性】

【0043】

ガスの供給元に吸引作用を及ぼすことができ、ポンプなどの動力源を用いずに気体を注入することができることによって、種々のガス溶解機構の用途に適用することができる。

【図面の簡単な説明】

【0044】

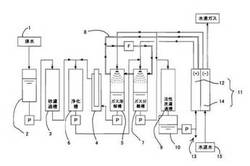

【図1】この発明のガス溶解機構を利用した排水処理装置の実施形態を説明するシステム・フロー図。

【図2】この発明のガス溶解機構の実施例を説明する断面図。

【符号の説明】

【0045】

5 ガス溶解槽

7 ガス分離槽

【技術分野】

【0001】

この発明は、塩素ガスやVOCガスなどのガス溶解機構に関するものである。

【背景技術】

【0002】

従来、下水、し尿、工場排水や生活排水等の排水を生物学的処理する排水処理方法および装置に関する出願があった(特許文献1)。

すなわち、下水、し尿、工場排水や生活排水等の有機物を含む排水の処理方法としては、好気性微生物による生物学的処理を行う活性汚泥法が最も一般的である。活性汚泥法では、多くの種類の微生物からなる活性汚泥が排水中の有機物を分解することにより、排水を浄化する。一方で、この課程において微生物は、排水中の有機物を栄養源として成長、増殖、死滅(汚泥化)を繰り返す。汚泥化した微生物の一部は、再度生物学的処理によって分解されるが、一部は余剰汚泥となる。

余剰汚泥は、土壌改良材、コンポスト材料としての再利用が進められているものの、大部分は産業廃棄物となるので、この余剰汚泥の減容化が大きな課題となっている。従来、この余剰汚泥を減容化する方法として、最終沈殿槽より引き抜かれた有機性汚泥をオゾン酸化して可溶化した後、好気性微生物により生物学的に分解する方法が提案されている、というものである。

しかし、オゾンなどの気体を注入するためにはポンプなどの動力源が必要であるという問題があった。

【特許文献1】特開2010−75872号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこでこの発明は、ポンプなどの動力源を用いずに気体を溶解させることができるガス溶解機構を提供しようとするものである。

【課題を解決するための手段】

【0004】

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この発明のガス溶解機構は、槽内の液にガスを溶解させるガス溶解槽を有し、前記ガス溶解槽では槽内の液を引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたことを特徴とする。

このガス溶解機構によると、槽内の液にガスを溶解させるガス溶解槽から引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたので、引き出した液を槽内に戻す際にこの液体の粘性で槽内へとガスを引き込むことができる。すなわち、ガスの供給元(例えば後述のガス分離槽)にガス吸引作用を及ぼすことができる。

また、これにより動力源(ファンの押し込みや真空ポンプの引き込みなど)を必要としないこととなり、装置の全体構造の簡素化を図ることもできる。

さらに、ガス溶解槽では槽内の液を引き出して循環するようにしているので、槽内の液体の撹拌作用を発揮せしめることができる。

【0005】

(2) ガスを揮発させるガス分離槽を有し、前記ガス分離槽をバブリングすると共に、槽内の液を循環してシャワーするようにしてもよい。

このように構成すると、ガス分離槽の(気体による)バブリング(=ガスの追い出し)によりガスの揮発性が向上すると共に、槽内の液の循環シャワーによりその液滴(液のミスト化による表面積の増大)からガスの揮発性が向上するので、ガス分離槽におけるガスの揮発効率を大きく向上させることができる。温度をかけたらもっと気化し易くなる。

【0006】

(3)前記ガス分離槽には有効塩素(例えば次亜塩素酸や塩素ガスなど)が含有されており、前記ガス分離槽を酸性に設定すると共に、前記ガス溶解槽を中性からアルカリ性に設定するようにしてもよい。

このように構成すると、酸性領域(強酸性が好ましい)では液から揮発し易く、中性からアルカリ性では液に溶解し易いという塩素ガスの性質を利用して、ガス分離槽からの塩素ガスの揮発を促進しつつガス溶解槽への塩素ガスの取り込みを促進することができる。

【0007】

(4)ガス溶解槽の槽内の液体として排水を例示することができる。この排水とは汚れ成分(主として有機成分からなる被酸化物質)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を超純水として再利用)や、循環して再利用するもの(プール水など)などを含む。

また、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。

【0008】

ここで、重油に汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、DMF、MEA、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。

さらに、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

【発明の効果】

【0009】

この発明は上述のような構成であり、次の効果を有する。

ガスの供給元に吸引作用を及ぼすことができるので、ポンプなどの動力源を用いずに気体を注入することができるガス溶解機構を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、この発明の実施の形態を図を参照して説明する。

(排水原水調整槽)

図1に示すように、工場の排水1を排水原水調整槽2に所定量を貯留しておくことにより、操業時の時間帯等によって変動し得る排水の汚染度の一定化を図るようにしている。前記排水の汚染度を数値化する汚れ評価指標として、COD(化学的酸素要求量)やTOC(全有機炭素)を例示することができる。

(砂濾過槽)

排水原水調整槽2に貯留された排水は先ずポンプPで砂濾過槽3に送って濾過することにより、含有されるss成分や夾雑物などの固形の異物を除去する。これにより無隔膜電解機構4への異物の侵入を防止して、長期間にわたる円滑な処理を担保している。なお、図中Pはポンプを示す。

【0011】

(浄化槽)

前記砂濾過槽3における濾過後の排水と、気液混合槽(ガス溶解槽)5から無隔膜電解機構4を通して供給される高濃度の電解次亜塩素酸(有効塩素)とを浄化槽6において一定の流量で合流させることによって排水中の汚れ成分を酸化分解する。ここで、次亜塩素酸(有効塩素)を排水と合流させる直前に無隔膜電解機構4で電気分解することにより、有効塩素による酸化力だけではなく、電解により発生する活性度の高い・OHラジカルの強い酸化力をも利用するようにしている。これにより、排水のCODやTOCは著しく低減されることとなる。

【0012】

(有効塩素)

有効塩素は汚れ成分の分解能を有する塩素であって、(溶存)塩素ガス(Cl2)の形態のもの、次亜塩素酸(HOCl)の形態のもの、次亜塩素酸イオン(ClO−)の形態のものがある。そして、有効塩素がどの形態となるかはpHに依存する。すなわち、低pH領域になるほど塩素ガスの形態が増加し、中性領域になると次亜塩素酸の形態が増加し、高pH領域になるほど次亜塩素酸イオンの形態が増加する。つまり有効塩素の形態変化はpH依存性を有するものであって、これは液中の水素イオンと塩化物イオンの濃度変化に起因するものである。

【0013】

(有効塩素の残留)

有効塩素によって汚れ成分が分解されることにより排水のCODやTOCが低減されるが、有効塩素が高濃度に残留する。この残留塩素は高い酸化分解作用を有しているので、COD等が十分に低減されていたとしても、そのままでは河川等に放流したり(自然環境に悪影響を及ぼす)、再利用(例えば工場で超純水にして再利用)したりすることはできない。このため、次工程の塩素ガス分離槽7へ送って残留塩素を低減するようにしている。

【0014】

(塩素ガス分離槽)

塩素ガス分離槽7(処理開始当初は35%塩酸水溶液を貯留しているが順次処理後の排水が供給されてくる)では、浄化槽6における処理済みの排水中の残留塩素を次記使用状態に記載のメカニズムによって塩素ガス8として気化させてファンによって気液混合槽(ガス溶解槽)5へと移送せしめる。これにより、塩素ガス分離槽7の残留塩素濃度は著しく低減されることとなる。

【0015】

(気液混合槽)

気液混合槽(ガス溶解槽)5にはアルカリ性水(処理開始当初は12%次亜塩素酸ソーダを貯留しているが20%水酸化ナトリウム水溶液等を補給する)を貯留しており、このアルカリ性水と、塩素ガス分離槽7で気化させた塩素ガスとを混合することによって前記塩素ガスをアルカリ性水に溶解させ、高濃度の次亜塩素酸(有効塩素)を生成させる。塩素ガス分離槽7と気液混合槽(ガス溶解槽)5の間の液体の流通はなく、塩素ガス分離槽7で揮発した塩素ガスは気液混合槽(ガス溶解槽)5へとファンFにより移行せしめるようにしている。なお、この気液混合槽(ガス溶解槽)5を2連とすると、塩素ガスをより高濃度に取り込むことができる(図示せず)。

【0016】

(活性炭濾過槽)

次いで、塩素ガス分離槽7における処理後の排水中をアルカリ性水で中和して活性炭濾過槽9に送り、この活性炭濾過槽9において塩素ガス分離槽7における処理後の排水中に残留する微少COD成分や微少残留塩素をほぼ完全に除去する。そして、処理済み排水貯留槽10には、活性炭濾過槽9における処理後の汚れ成分が除去された排水が貯留されていく。そして、前記処理済み排水貯留槽10からポンプPにより放流又は再利用へと送り出し、一部を有隔膜電解機構11の陽極側12へと供給するようにしている。

【0017】

そして、この排水の処理方法は、浄化槽6において有効塩素により排水の汚れ評価指標を低減させる浄化工程と、前記浄化工程での処理水を酸性雰囲気(pH2以下が好ましく残留塩素濃度をさらに低くできる点からpH1以下がより好ましい)の塩素ガス分離槽7に送って残留塩素を塩素ガスに変化させて揮発させる塩素分離工程(塩素除去工程)と、前記塩素分離工程で揮発した塩素ガスをアルカリ性雰囲気(pH12以上が好ましく、塩素ガスの溶解度がさらに高くなる点からpH13以上がより好ましい)の気液混合槽(ガス溶解槽)5に送って液中に溶解させることにより塩素ガスを有効塩素として再生する塩素回収工程(塩素再生工程)とを有し、前記塩素回収工程で再生した有効塩素を浄化工程で利用するようにしている。

【0018】

ここで、既述のようにpHが小さいほど有効塩素(残留塩素)が次亜塩素酸の形態から塩素ガスの形態へと変化して揮発する傾向が高まるので、塩素ガス分離槽7のpHはできるだけ小さくできれば1以下となるように調整することが好ましい。

【0019】

この排水の処理方法では、浄化工程において排水の汚れ評価指標を有効塩素により低減させ、その処理水を酸性雰囲気の塩素ガス分離槽7に送って残留塩素を塩素ガスに変化させて揮発させ分離・除去し、この塩素分離工程で揮発した塩素ガスをアルカリ性雰囲気の気液混合槽(ガス溶解槽)5に送って液中に溶解させることにより塩素ガスを有効塩素として回収・再生し、この塩素回収工程で回収・再生した有効塩素を浄化工程で利用するようにしたので、排水処理後の残留塩素を再利用することができ、従来よりもランニング・コストに優れるという利点がある。

【0020】

このメカニズムを詳述すると、塩素分離工程では、残留塩素(HOCl)は酸性雰囲気では塩素ガス(Cl2)に変化して揮発し易くなる性質(多量の水素イオンによりHOClからHOが引き抜かれて塩素ガスに変化する)を利用して、処理後の排水から残留塩素を分離・除去する。すなわち、浄化工程での処理水を酸性雰囲気の塩素ガス分離槽7に送ると、残留塩素は塩素ガスに変化して揮発することとなる。これにより、COD等が低減された処理後の排水中の残留塩素濃度は著しく低減されることとなる。したがって、塩素ガス分離槽7から一定量を引き出して現酸性から中性となるように中和すべくpH調整すると放流等が可能なレベルとなる。pH調整するには、引き出した酸性水に対して水酸化ナトリウムや後述の有隔膜電解機構11の陰極側に通したアルカリ性水等を添加するとよい。

【0021】

なお、中和後は必要に応じて活性炭濾過槽9やRO膜(図示せず)に通したりすると超純水として再生することができ、工場における半導体ウエハの洗浄や液晶の洗浄などに使用することができる。つまり、半導体ウエハ等の洗浄後の汚染排水をこの排水の処理方法に従って再度浄化処理して超純水を生成させることにより、工場用水の循環使用サイクルを構築することができる。

【0022】

また、塩素回収工程では、塩素ガスはアルカリ性雰囲気の溶液に溶解し易い性質(塩素ガスと水酸化物イオンが化合して次亜塩素酸が生成する)を利用し、塩素分離工程で揮発した塩素ガスを気液混合槽(ガス溶解槽)5の液中に移行せしめるようにしている。すなわち、塩素分離工程で揮発した塩素ガスをアルカリ性雰囲気の気液混合槽(ガス溶解槽)5に送って液中に溶解させることにより、塩素ガスを有効塩素として再生することができる。なお、気液の混合のため、スクラバー機構(塩素ガス中に気液混合槽(ガス溶解槽)5の液滴を噴霧する)を利用したり、ばっ気処理(気液混合槽(ガス溶解槽)5の液中に塩素ガスを吹き込む)を利用したりすることができる。

【0023】

そして、前記塩素回収工程で再生した気液混合槽(ガス溶解槽)5の有効塩素を浄化工程において、排水の汚れ評価指標を低減させるために利用するようにしたというものである。具体的には、元々の排水を貯留する排水槽と前記気液混合槽(ガス溶解槽)5からそれぞれ一定量を引き出して合流させていくとよい。この合流後の処理水は汚れ評価指標が低減しており、次いで上記の通り酸性雰囲気の塩素ガス分離槽7へと送られることとなる。

【0024】

以上をまとめると、従来は酸化能が残存していても使い捨てていた残留塩素(そのままでは排水として放流できないので還元剤を添加して潰していた)を、既述の塩素ガスの溶解特性についてのpH依存性を利用し、液体(酸性)→ガス(気体)→液体(アルカリ性)という形態変化のサイクルを通じて回収・再生し、排水の浄化に再利用するようにしたものである。

【0025】

別言すると、本処理方法は中性領域では排水中から分離が不能な有効塩素は酸性雰囲気では塩素ガスの形態となって揮発し易い状態となる現象を排水中の残留塩素の分離に利用し、処理後の排水をpH調整して酸性雰囲気として有効塩素を塩素ガスの形態に変化させることにより液相中から気相として分離するようにしたものである。

そして、排水のpHを各処理槽の意義に応じて変化させることにより、処理後に残留する有効塩素を(還元剤で無為に潰すことなく)循環して再利用することができるという利点がある。

【0026】

排水とは汚れ成分(主として有機成分からなる被酸化物質)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を超純水として再利用)や、循環して再利用するもの(プール水など)などを含む。

また、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。

ここで、重油に汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。

【0027】

さらに、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

なお、この排水処理に係る装置を大型トラックや船舶などに積載して移動可能とし、各地の工場に出向いて排水が実際に清浄水となることを現場でデモンストレーションすることもできる。これはピットを必要とする生物処理では全く不可能なことであり、電気分解を利用したこの発明ならではのものである。

【0028】

また、この排水処理装置を船舶などに装備し、原油等の漏出事故を引き起こしたタンカーの座礁領域やこれが流れ着いた海岸などに赴いて海上に浮遊している油分を吸引・回収し、油分と水分とが混合しているエマルジョン層(油分が8〜9割以上の最上層は別処理<=燃料として再利用>した方が処理効率がよい)を前記両親媒性の有機溶媒でより親水化し、排水として浄化処理を実行することができる。原油が海面を覆っている海域は酸欠状態となっていき、水棲生物の生態系に甚大な悪影響を及ぼすこととなるが、前記のようにして処理することにより、海洋汚染された海域や海岸線などを浄化し地球環境の改善に大きく資することができる。すなわち、海洋汚染された領域の海水もこの発明の排水として処理することができる。

【0029】

処理済み排水貯留槽10から一部(残りは排出13の方へ送る)を引き抜いて有隔膜電解機構11の陽極側12に供給し、この陽極側12に通してなる酸性水を塩素ガス分離槽7に供給するようにしている。なお有隔膜電解機構11の陽極側12へは、処理済み排水ではなく3%食塩水を供給するようにしてもよい。

有隔膜電解機構11の陽極側12では水素イオンが発生して酸性水が生成するので、このようにすると、塩素ガス分離槽7の水素イオン濃度(pH)を酸性に維持するために供給する酸性水として、塩酸などの薬剤ではなく、処理済み排水(食塩濃度が数%)を電気分解(電流値8A/dm2とした)してなる酸性水で対応することができるので、塩酸等の薬剤コストを低減乃至省略することができる。なお、有隔膜電解機構11の陽極側12の出口の残塩濃度は1000ppmであった。

【0030】

また、有隔膜電解機構11の陽極側12において塩化物イオン(塩素イオン)の共存下で電気分解することによりpHが低下すると共に塩素ガス(Cl2)が発生するので、この電気分解で新たに発生した有効塩素を気液混合槽(ガス溶解槽)5に移行させて溶解させることによって、残留塩素の回収だけの場合よりも気液混合槽(ガス溶解槽)5内の残塩濃度を向上させることができる(残塩濃度が200,000ppmまで増加した)。

ここで、塩素ガス分離槽7を加熱すると塩素ガスがより揮発し易くなる。

【0031】

有隔膜電解機構11の陰極側14に水道水15を供給し、この陰極側14に通してなるアルカリ性水を気液混合槽(ガス溶解槽)5に供給するようにしている。なお、処理済み排水貯留槽10から一部を引き抜いて前記陰極側14に供給するようにしてもよい。

【0032】

有隔膜電解機構11の陰極側14では水酸化物イオンが発生してアルカリ性水が生成するので、このようにすると、気液混合槽(ガス溶解槽)5の水素イオン濃度(pH)をアルカリ性に維持するために供給するアルカリ水として、水酸化ナトリウムなどの薬剤ではなく、電気分解(電流値8A/dm2とした)で生成するアルカリ水で対応することができるので、水酸化ナトリウム等の薬剤コストを低減乃至省略することができる。

【0033】

〔実施形態2〕

上記実施形態1との相違点を説明する。

この実施形態では、浄化槽6で処理した後の排水を有隔膜電解機構(図示せず)の陽極側12を通液させてから塩素ガス分離槽7に供給するようにした。すなわち、気液混合槽(ガス溶解槽)5と気液混合槽(ガス溶解槽)5への酸性水とアルカリ性水の供給用の有隔膜電解機構11以外に有隔膜電解機構を1機増設し、浄化槽6と塩素ガス分離槽7の間に設置した。

【0034】

前記有隔膜電気分解機構の陽極側では水素イオンが発生してpHが酸性側に移行するので、次の塩素ガス分離槽7で塩素ガスがより揮発し易い雰囲気となり、塩素ガス分離槽7内で塩素ガスを多く発生させることができるという利点がある。

ここで、排水に塩酸を添加して陽極側に通液させるようにすると、排水に添加した塩酸の塩素イオンが有隔膜電気分解機構の陽極側領域で電子を放出して塩素ガスに変化するので、塩素ガス分離槽7における塩素ガスの発生量が増加するという利点がある。

【実施例】

【0035】

図1及び2に示すように、この実施形態のガス溶解機構は、槽内の液にガスを溶解させる塩素ガス溶解槽(気液混合槽)5を有する。このガス溶解槽5では槽内の液をポンプPで引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクターEによりエジェクター作用を及ぼすようにしている。そして、ガス溶解槽5に送り込まれてエジェクター作用により塩素ガスが液中に溶解して浄化された後は、排出口16から排気するようにしている。

前記エジェクター作用とは、ポンプPにより循環される塩素ガス溶解槽5内の液体が循環パイプ18からより口径が小さい細口管19に送られる際にガス分離槽7内の塩素を含む気体を巻き込んで液体中に引き込む作用を言う。これにより、ガス分離槽7内の塩素ガスを含む気体を、ガス溶解槽5内に取り込んで溶解させることができる。

【0036】

塩素ガスを揮発させる塩素ガス分離槽7は、バブリングポンプBPによりバブリング(ばっ気)している。このバブリングによる微細気泡17の圧入により、ガス分離槽7内に溶解している塩素ガスを気相へと強制的に追い出すようにしている。なお、ガス分離槽7の槽内の液を循環してシャワーするようにしてもよい。

前記ガス分離槽7には、有効塩素(次亜塩素酸HOClや塩素ガスCl2)が含有されている。そして、前記ガス分離槽7を強酸性(pH2程度)に設定すると共に、前記ガス溶解槽5を中性(pH5.5程度)に設定するようにしている。

【0037】

ガス溶解槽5の槽内は残留塩素濃度が60000ppm程度に維持するように設定し、ここに排水を供給することができる。この排水とは汚れ成分(主として有機成分<フェノール類、ジオキサンその他>からなる被酸化物質であるが、アンモニアその他の無機成分も含む)を含有する水を言い、染色工場廃水で処理後に河川に放流(廃棄)するもののみならず、再利用するもの(化学工場や液晶製造工場その他の工場廃水で一部を<超>純水として再利用)や、循環して再利用するもの(プール水など)などを含む。

また、事業所の構内の重油タンクや連結パイプから漏洩した油分を含む汚染土壌、化学工場の跡地の有害な有機成分を含む汚染土壌、ガソリン・スタンドの敷地の油分による汚染土壌の土壌滲出水(或いはその地下水)などを例示することもできる。

【0038】

ここで、重油に汚染された土壌のように水に対して難溶解性の汚れ成分を処理したい場合は、両親媒性の有機溶媒(例えばDMSO、DMAc、DMF、MEA、IPA)で親水化して抽出し水中に移行せしめると土壌排水として浄化処理を遂行することができる。

さらに、営業用調理施設などのグリストラップで分離された油脂分(動物系、植物系、鉱物系など)を前記両親媒性の有機溶媒で親水化して抽出し水中に移行せしめて浄化処理を遂行することができる。これによりn−ヘキサン抽出物質の数値を低減させ、排水排出基準値を遵守するように処理することができる。

【0039】

次に、この実施形態のガス溶解機構に使用状態を説明する。

このガス溶解機構によると、槽内の液にガスを溶解させるガス溶解槽5から引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたので、引き出した液を槽内に戻す際にこの液体の粘性で槽内へとガスを引き込むことができる。

すなわち、ガスの供給元(ガス分離槽7)にガス吸引作用を及ぼすことができ、真空ポンプなどの動力源を用いずに気体を注入することができるという利点がある。

【0040】

また、これにより動力源(ファンの押し込みや真空ポンプの引き込みなど)を必要としないこととなり、装置の全体構造の簡素化を図ることもできるという利点がある。

さらに、ガス溶解槽5では槽内の液を引き出して循環するようにしているので、槽内の液体の撹拌作用を発揮せしめることができる。

【0041】

次に、ガスを揮発させるガス分離槽7を有し、前記ガス分離槽7をバブリングするようにしているので、ガス分離槽7の気体によるバブリング(=ガスの追い出し)によりガスの揮発性が向上するので、ガス分離槽におけるガスの揮発効率を大きく向上させることができるという利点を有する。

【0042】

前記ガス分離槽7には有効塩素(次亜塩素酸や塩素ガスなど)が含有されており、前記ガス分離槽7を酸性に設定すると共に、前記ガス溶解槽5を中性に設定するようにしているので、酸性領域(強酸性が好ましい)では液から揮発し易く、中性からアルカリ性では液に溶解し易いという塩素ガスの性質を利用して、ガス分離槽からの塩素ガスの揮発を促進しつつガス溶解槽5への塩素ガスの取り込みを促進することができるという利点を有する。

なお、ガス分離槽7内の液を循環してシャワーすると、槽内の液の循環シャワーによりその液滴(液のミスト化による表面積の増大)からガスの揮発性が向上することとなる。また、温度をかけたらもっと気化し易くなる。

【産業上の利用可能性】

【0043】

ガスの供給元に吸引作用を及ぼすことができ、ポンプなどの動力源を用いずに気体を注入することができることによって、種々のガス溶解機構の用途に適用することができる。

【図面の簡単な説明】

【0044】

【図1】この発明のガス溶解機構を利用した排水処理装置の実施形態を説明するシステム・フロー図。

【図2】この発明のガス溶解機構の実施例を説明する断面図。

【符号の説明】

【0045】

5 ガス溶解槽

7 ガス分離槽

【特許請求の範囲】

【請求項1】

槽内の液にガスを溶解させるガス溶解槽5を有し、前記ガス溶解槽5では槽内の液を引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたことを特徴とするガス溶解機構。

【請求項2】

ガスを揮発させるガス分離槽7を有し、前記ガス分離槽7をバブリングすると共に、槽内の液を循環してシャワーするようにした請求項1記載のガス溶解機構。

【請求項3】

前記ガス分離槽5には有効塩素が含有されており、前記ガス分離槽7を酸性に設定すると共に、前記ガス溶解槽5を中性からアルカリ性に設定するようにした請求項2記載のガス溶解機構。

【請求項1】

槽内の液にガスを溶解させるガス溶解槽5を有し、前記ガス溶解槽5では槽内の液を引き出して循環しており、引き出した液を槽内に戻す際に前記ガスへとエジェクター作用を及ぼすようにしたことを特徴とするガス溶解機構。

【請求項2】

ガスを揮発させるガス分離槽7を有し、前記ガス分離槽7をバブリングすると共に、槽内の液を循環してシャワーするようにした請求項1記載のガス溶解機構。

【請求項3】

前記ガス分離槽5には有効塩素が含有されており、前記ガス分離槽7を酸性に設定すると共に、前記ガス溶解槽5を中性からアルカリ性に設定するようにした請求項2記載のガス溶解機構。

【図1】

【図2】

【図2】

【公開番号】特開2012−106190(P2012−106190A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257532(P2010−257532)

【出願日】平成22年11月18日(2010.11.18)

【出願人】(399049981)株式会社オメガ (70)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月18日(2010.11.18)

【出願人】(399049981)株式会社オメガ (70)

【Fターム(参考)】

[ Back to top ]