ガス漏れ検出装置

【課題】 同時通電型の二重遮断弁であっても上流側の遮断弁のガス漏れ判定を行うことができるようにするとともに、ガス漏れ判定時のガス漏れを少なくすることを可能とすること。

【解決手段】 ガス供給路3と、このガス供給路3に設けた第一遮断弁4と、この第一遮断弁4の下流側のガス供給路3に設けた第二遮断弁5と、この第二遮断弁5と並列に形成した補助通路6と、この補助通路6に設けた検出弁7と、第一遮断弁4および第二遮断弁5との間の圧力を検出する圧力検出手段8と、第一遮断弁4および第二遮断弁5の閉から設定時間遅れて検出弁7を閉じ、この検出弁7閉後の圧力検出手段の検出圧力の変化に基づき第一遮断弁4の漏れを検出するガス漏れ検出手段9とを備えたことを特徴とする。また、第一遮断弁4および第二遮断弁5が同時通電型の弁11であることを特徴とする。さらに、補助通路6の配管径を前記ガス供給路3のそれよりも小さくするか、補助通路6にオリフィスを設けたことを特徴とする。

【解決手段】 ガス供給路3と、このガス供給路3に設けた第一遮断弁4と、この第一遮断弁4の下流側のガス供給路3に設けた第二遮断弁5と、この第二遮断弁5と並列に形成した補助通路6と、この補助通路6に設けた検出弁7と、第一遮断弁4および第二遮断弁5との間の圧力を検出する圧力検出手段8と、第一遮断弁4および第二遮断弁5の閉から設定時間遅れて検出弁7を閉じ、この検出弁7閉後の圧力検出手段の検出圧力の変化に基づき第一遮断弁4の漏れを検出するガス漏れ検出手段9とを備えたことを特徴とする。また、第一遮断弁4および第二遮断弁5が同時通電型の弁11であることを特徴とする。さらに、補助通路6の配管径を前記ガス供給路3のそれよりも小さくするか、補助通路6にオリフィスを設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ガスバーナを有するボイラなどのガス供給路に設けた遮断弁のガス漏れを検出するガス漏れ検出装置に関する。

【背景技術】

【0002】

ボイラなどにおいては、ガス漏れによる危険を少なくするために、ガス供給路に二重遮断弁を設けている。そして、上流側の遮断弁のガス漏れを検出するには、ガスが使用されていない燃焼停止時に、上流側の遮断弁の閉から所定時間経過に下流側の遮断弁を閉じて、両遮断弁間の圧力の上昇が有る場合に上流側の遮断弁に漏れが生じていると判定する(特許文献1参照)。

【0003】

【特許文献1】特開2003−130347号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

こうした従来のガス漏れ検出装置によれば、二重遮断弁が同時通電型であると、上流側遮断弁と下流側遮断弁とを別々に駆動することができないので、特許文献1に記載の判定方法を実施することができない。また、従来装置においては、上流側遮断弁の閉から下流側遮断弁の閉までの間にガス供給路を通してガスが漏れることになるが、ガス供給路の管径は、ガス使用機器側の要求により決められるので、ガス漏れ判定中のガス漏れ量を少なくすることができない。

【0005】

この発明が解決しようとする課題は、同時通電型の二重遮断弁であっても上流側の遮断弁のガス漏れ判定を行うことができるようにするとともに、ガス漏れ判定時のガス漏れ量を少なくすることを可能とすることである。

【課題を解決するための手段】

【0006】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、ガス供給路と、このガス供給路に設けた第一遮断弁と、この第一遮断弁の下流側の前記ガス供給路に設けた第二遮断弁と、この第二遮断弁と並列に形成した補助通路と、この補助通路に設けた検出弁と、前記第一遮断弁および前記第二遮断弁との間の圧力を検出する圧力検出手段と、前記第一遮断および前記第二遮断弁の閉から設定時間遅れて前記検出弁を閉じ、この検出弁閉後の前記圧力検出手段の検出圧力の変化に基づき前記第一遮断弁の漏れを検出するガス漏れ検出手段とを備えたことを特徴としている。

【0007】

請求項2に記載の発明は、請求項1において、前記第一遮断弁4および前記第二遮断弁5が同時通電型遮断弁11であることを特徴としている。

【0008】

請求項1および請求項2に記載の発明によれば、同時通電型の二重遮断弁においても上流側の第一遮断弁のガス漏れを検出することができる。

【0009】

さらに、請求項3に記載の発明は、請求項2において、前記補助通路6の配管径を前記ガス供給路のそれよりも小さくするか、前記補助通路にオリフィスを設けたことを特徴としている。

【0010】

請求項3に記載の発明によれば、ガス漏れ判定時の補助通路を通して流出するガス量を低減することができ、安全性を向上することができる。

【発明の効果】

【0011】

この発明によれば、同時通電型の二重遮断弁であっても上流側の遮断弁のガス漏れ判定を行うことができるとともに、ガス漏れ判定時のガス漏れ量を少なくすることができる。

【発明を実施するための最良の形態】

【0012】

つぎに、この発明の実施の形態について説明する。この実施の形態は、ガス供給路に二重遮断弁を設けたボイラなどのガス漏れ検出装置において好適に実施されるが、ガス供給によるガス供給先の機器は、バーナに限定されるものではない。

【0013】

この実施の形態の概要を説明する。この実施の形態は、ガス供給路と、このガス供給路に設けた第一遮断弁と、この第一遮断弁の下流側の前記ガス供給路に設けた第二遮断弁と、この第二遮断弁と並列に形成した補助通路と、この補助通路に設けた検出弁と、前記第一遮断弁および前記第二遮断弁との間の圧力を検出する圧力検出手段と、前記第一遮断弁および前記第二遮断弁の閉から所定時間遅れて前記検出弁を閉じ、この検出弁閉後の前記圧力検出手段の検出圧力の変化に基づき前記第一遮断弁の漏れを検出するガス漏れ検出手段とを備えたことを特徴としている。

【0014】

この実施の形態においては、前記第一遮断弁のガス漏れを検出する際には、まず前記第一遮断弁および第二遮断弁を閉じ、つづいて所定時間後に前記検出弁を閉じる。すると、前記第一遮断弁に漏れが発生している場合は、両遮断弁間の圧力が上昇し、漏れが発生していない場合は、両遮断弁間の圧力の変化が生じない。この両遮断弁間の圧力変化を前記圧力手段により検出することにより、前記ガス漏れ検出手段は、前記第一遮断弁のガス漏れの有無を判定することができる。

【0015】

つぎに、この実施の形態の構成要素について説明する。前記ガス供給路は、このガス供給路通してガスが供給される機器の仕様により、その管径が定められる。前記機器は、ガスバーナなどのガス使用機器である。

【0016】

前記第一遮断弁および前記第二遮断弁は、このガス供給のガスの流れを断続する機能を有し、それぞれ前記ガス供給路の上流側,下流側に配置される。この両遮断弁は、好ましくは、通電(開放)および通電停止(遮断)が同時にしか行えない同時通電型で、一体型の電磁弁とする。しかしながら、独立して通電と通電停止とを制御できる電磁弁とすることができる。

【0017】

前記補助通路は、前記両遮断弁間の通路に存在するガスを逃がす機能を有するもので、前記第二遮断弁と並列になるように、前記ガス供給路に接続される。この補助通路には、前記検出弁が設けられる。そして、好ましくは、前記補助通路および前記検出弁の合計の流通抵抗が、前記補助通路の両端の前記ガス供給路への接続点間における前記ガス供給路および前記第二遮断弁の合計の流通抵抗よりも小さくなるように構成される。この流通抵抗の調整は、前記ガス供給路の管径より小さい管径の配管を用いるか、前記補助通路にオリフィスなどの抵抗体を設けるか、前記検出弁の流通抵抗の調整により実現することができる。

【0018】

こうした流通抵抗の増大により、前記両遮断弁の閉から前記検出弁の閉までの間に前記補助通路を通して流出するガス量を少なくでき、特に前記使用機器がバーナである場合には、ガス漏れ判定のためのガス漏れによる危険を低減できる。

【0019】

さらに、前記ガス漏れ検出手段は、前記両遮断弁および前記検出弁を制御して、前記圧力検出手段により前記両遮断弁間の圧力変化を検出して、前記第一遮断弁のガス漏れの有

無を判定する機能を有する。より具体的には、このガス漏れ検出手段は、前記ガス使用機器の運転停止中に、まず前記両遮断弁を閉じるとともに前記検出弁を開き、所定時間経過後に前記検出弁を閉じ、前記両遮断弁間の閉空間(検出空間)の圧力変化を前記圧力検出手段にて検出する。そして、前記検出弁の閉後に圧力が上昇すると、ガス漏れ有りと判定する制御を行う。前記圧力検出手段は、みずからが設定圧力の到達を検出するスイッチ機能を有するものとすることができるが、単に圧力を検出する機能だけのセンサとすることもできる。

【実施例】

【0020】

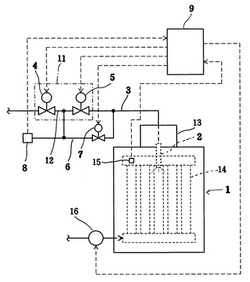

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。図1は、この発明を実施するボイラの概略的説明図であり、図2は、同実施例の動作を説明するタイムチャート図である。

【0021】

まず、図1を参照して、この実施例のガス漏れ検出装置は、ボイラ1のバーナ2へガスを供給するガス供給路3と、このガス供給路3に設けた第一遮断弁4と、この第一遮断弁4の下流側の前記ガス供給路3に設けた第二遮断弁5と、この第二遮断弁5と並列に形成した補助通路6と、この補助通路6に設けた検出弁7と、前記第一遮断弁4および前記第二遮断弁5との間の圧力を検出する圧力スイッチ8と、前記第一遮断弁4の漏れを検出するガス漏れ検出手段としての制御器9とを主要部として備える。

【0022】

前記バーナ2は、ガス燃料を燃焼させるガスバーナである。前記各遮断弁4,5は、前記ガス供給路3に直列に設けられており、前記バーナ2の燃焼動作の開始時には、前記両燃料弁4,5を開き、燃焼動作の停止時には前記両遮断弁4,5を閉じるようになっている。

【0023】

前記両遮断弁4,5は、同時通電型で一体型の二重遮断弁11として構成されている。同時通電型とは、前記各遮断弁4,5を独立して制御できない、同時通電,同時通電停止を行う型の電磁弁である。また、一体型とは、前記両遮断弁が、一体化されている型の電磁弁である。この実施例では、一体化されているが、この両遮断弁4,5間の第一管路12は露出していて後記補助通路7を接続可能としている。しかしながら、この両遮断弁4,5間に通じ、前記補助通路7が接続可能な接続口(図示省略)を有する一体型の二重遮断弁とすることができる。

【0024】

また、前記バーナ2には、燃焼用空気の供給と、プレパージやポストパージなどのパージ用空気の供給のための送風路13が形成されている。

【0025】

前記補助通路6は、その管径を前記ガス供給路3の管径より小さくしている。

【0026】

つぎに、前記制御器9による制御構成について説明する。この制御器9は、前記圧力スイッチ8,前記ボイラ1の缶体14内の圧力(負荷)を検出する負荷検出センサ15からの信号を入力して、前記両遮断弁4,5,前記検出弁7および前記缶体14への給水ポンプ16を制御する。この制御器9による制御は、前記負荷検出センサ15の信号が設定値となるように前記バーナ2の燃焼を制御する燃焼制御と、前記給水ポンプ給水16を制御して前記缶体14内の水位を設定値に制御する給水制御とを含む。前記燃焼制御には、この発明の特徴とするガス漏れ検出の制御を含む。これらの制御は、予め記憶された制御手順により実行される。

【0027】

ここで、この実施例による前記第一遮断弁4のガス漏れ検出の動作を図2に従い、以下に説明する。前記第一遮断弁4の漏れ状態の検出は、前記バーナ2の燃焼停止時行う。前記各遮断弁4,5を閉じて燃焼動作を終了させる。そして、前記制御器9は、前記第一遮

断弁4および前記第二遮断弁5を閉じ、前記検出弁7を開く。この状態を第一設定時間T1保持する。これにより、前記両遮断弁4,5間の第一管路12に存在するガスが前記補助通路6を介して前記バーナ2側へ流出する。その結果、前記第一管路12内の圧力(検出圧力)が図2の曲線Aに示すように下降し、第一設定圧P1となると前記圧力スイッチ8がONからOFFへと変化し、同圧力は最終的に第二設定圧P2に到達する。

【0028】

第一設定時間T1が経過すると、前記制御器9は、第二設定時間T2の間、圧力監視を行う。ここで前記第一遮断弁4にガス漏れが発生していると、図2の曲線Bに示すように、前記検出圧力が上昇し始め、前記第一設定圧P1を越えて、前記圧力スイッチ8がONする。これにより、前記制御器9は、前記第一遮断弁4にガス漏れ有りと判定し、図示しない報知器にてガス漏れを警報する。逆に、前記検出圧力が変化しない場合は、前記第一遮断弁4の漏れはないと判定する。

【0029】

この発明は、前記実施例に限定されるものではなく、前記両遮断弁4,5を独立して制御可能な電磁弁とすることができる。この場合、前記両遮断弁4,5は、ガス漏れ判定時前記制御器9により同時に制御されるように構成される。

【0030】

また、前記実施例では、圧力スイッチ8を用いて、ガス漏れを検出しているが、単なる圧力センサ(図示省略)により圧力を検出して、前記制御器9により前記第一設定圧P1を越えることを判定するように構成することができる。

【図面の簡単な説明】

【0031】

【図1】この発明を実施するボイラの概略的説明図である。

【図2】同実施例の動作を説明するタイムチャート図である。

【符号の説明】

【0032】

3 ガス供給路

4 第一遮断弁

5 第二遮断弁

6 補助通路

7 検出弁

8 圧力検出手段

9 制御器

【技術分野】

【0001】

この発明は、ガスバーナを有するボイラなどのガス供給路に設けた遮断弁のガス漏れを検出するガス漏れ検出装置に関する。

【背景技術】

【0002】

ボイラなどにおいては、ガス漏れによる危険を少なくするために、ガス供給路に二重遮断弁を設けている。そして、上流側の遮断弁のガス漏れを検出するには、ガスが使用されていない燃焼停止時に、上流側の遮断弁の閉から所定時間経過に下流側の遮断弁を閉じて、両遮断弁間の圧力の上昇が有る場合に上流側の遮断弁に漏れが生じていると判定する(特許文献1参照)。

【0003】

【特許文献1】特開2003−130347号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

こうした従来のガス漏れ検出装置によれば、二重遮断弁が同時通電型であると、上流側遮断弁と下流側遮断弁とを別々に駆動することができないので、特許文献1に記載の判定方法を実施することができない。また、従来装置においては、上流側遮断弁の閉から下流側遮断弁の閉までの間にガス供給路を通してガスが漏れることになるが、ガス供給路の管径は、ガス使用機器側の要求により決められるので、ガス漏れ判定中のガス漏れ量を少なくすることができない。

【0005】

この発明が解決しようとする課題は、同時通電型の二重遮断弁であっても上流側の遮断弁のガス漏れ判定を行うことができるようにするとともに、ガス漏れ判定時のガス漏れ量を少なくすることを可能とすることである。

【課題を解決するための手段】

【0006】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、ガス供給路と、このガス供給路に設けた第一遮断弁と、この第一遮断弁の下流側の前記ガス供給路に設けた第二遮断弁と、この第二遮断弁と並列に形成した補助通路と、この補助通路に設けた検出弁と、前記第一遮断弁および前記第二遮断弁との間の圧力を検出する圧力検出手段と、前記第一遮断および前記第二遮断弁の閉から設定時間遅れて前記検出弁を閉じ、この検出弁閉後の前記圧力検出手段の検出圧力の変化に基づき前記第一遮断弁の漏れを検出するガス漏れ検出手段とを備えたことを特徴としている。

【0007】

請求項2に記載の発明は、請求項1において、前記第一遮断弁4および前記第二遮断弁5が同時通電型遮断弁11であることを特徴としている。

【0008】

請求項1および請求項2に記載の発明によれば、同時通電型の二重遮断弁においても上流側の第一遮断弁のガス漏れを検出することができる。

【0009】

さらに、請求項3に記載の発明は、請求項2において、前記補助通路6の配管径を前記ガス供給路のそれよりも小さくするか、前記補助通路にオリフィスを設けたことを特徴としている。

【0010】

請求項3に記載の発明によれば、ガス漏れ判定時の補助通路を通して流出するガス量を低減することができ、安全性を向上することができる。

【発明の効果】

【0011】

この発明によれば、同時通電型の二重遮断弁であっても上流側の遮断弁のガス漏れ判定を行うことができるとともに、ガス漏れ判定時のガス漏れ量を少なくすることができる。

【発明を実施するための最良の形態】

【0012】

つぎに、この発明の実施の形態について説明する。この実施の形態は、ガス供給路に二重遮断弁を設けたボイラなどのガス漏れ検出装置において好適に実施されるが、ガス供給によるガス供給先の機器は、バーナに限定されるものではない。

【0013】

この実施の形態の概要を説明する。この実施の形態は、ガス供給路と、このガス供給路に設けた第一遮断弁と、この第一遮断弁の下流側の前記ガス供給路に設けた第二遮断弁と、この第二遮断弁と並列に形成した補助通路と、この補助通路に設けた検出弁と、前記第一遮断弁および前記第二遮断弁との間の圧力を検出する圧力検出手段と、前記第一遮断弁および前記第二遮断弁の閉から所定時間遅れて前記検出弁を閉じ、この検出弁閉後の前記圧力検出手段の検出圧力の変化に基づき前記第一遮断弁の漏れを検出するガス漏れ検出手段とを備えたことを特徴としている。

【0014】

この実施の形態においては、前記第一遮断弁のガス漏れを検出する際には、まず前記第一遮断弁および第二遮断弁を閉じ、つづいて所定時間後に前記検出弁を閉じる。すると、前記第一遮断弁に漏れが発生している場合は、両遮断弁間の圧力が上昇し、漏れが発生していない場合は、両遮断弁間の圧力の変化が生じない。この両遮断弁間の圧力変化を前記圧力手段により検出することにより、前記ガス漏れ検出手段は、前記第一遮断弁のガス漏れの有無を判定することができる。

【0015】

つぎに、この実施の形態の構成要素について説明する。前記ガス供給路は、このガス供給路通してガスが供給される機器の仕様により、その管径が定められる。前記機器は、ガスバーナなどのガス使用機器である。

【0016】

前記第一遮断弁および前記第二遮断弁は、このガス供給のガスの流れを断続する機能を有し、それぞれ前記ガス供給路の上流側,下流側に配置される。この両遮断弁は、好ましくは、通電(開放)および通電停止(遮断)が同時にしか行えない同時通電型で、一体型の電磁弁とする。しかしながら、独立して通電と通電停止とを制御できる電磁弁とすることができる。

【0017】

前記補助通路は、前記両遮断弁間の通路に存在するガスを逃がす機能を有するもので、前記第二遮断弁と並列になるように、前記ガス供給路に接続される。この補助通路には、前記検出弁が設けられる。そして、好ましくは、前記補助通路および前記検出弁の合計の流通抵抗が、前記補助通路の両端の前記ガス供給路への接続点間における前記ガス供給路および前記第二遮断弁の合計の流通抵抗よりも小さくなるように構成される。この流通抵抗の調整は、前記ガス供給路の管径より小さい管径の配管を用いるか、前記補助通路にオリフィスなどの抵抗体を設けるか、前記検出弁の流通抵抗の調整により実現することができる。

【0018】

こうした流通抵抗の増大により、前記両遮断弁の閉から前記検出弁の閉までの間に前記補助通路を通して流出するガス量を少なくでき、特に前記使用機器がバーナである場合には、ガス漏れ判定のためのガス漏れによる危険を低減できる。

【0019】

さらに、前記ガス漏れ検出手段は、前記両遮断弁および前記検出弁を制御して、前記圧力検出手段により前記両遮断弁間の圧力変化を検出して、前記第一遮断弁のガス漏れの有

無を判定する機能を有する。より具体的には、このガス漏れ検出手段は、前記ガス使用機器の運転停止中に、まず前記両遮断弁を閉じるとともに前記検出弁を開き、所定時間経過後に前記検出弁を閉じ、前記両遮断弁間の閉空間(検出空間)の圧力変化を前記圧力検出手段にて検出する。そして、前記検出弁の閉後に圧力が上昇すると、ガス漏れ有りと判定する制御を行う。前記圧力検出手段は、みずからが設定圧力の到達を検出するスイッチ機能を有するものとすることができるが、単に圧力を検出する機能だけのセンサとすることもできる。

【実施例】

【0020】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。図1は、この発明を実施するボイラの概略的説明図であり、図2は、同実施例の動作を説明するタイムチャート図である。

【0021】

まず、図1を参照して、この実施例のガス漏れ検出装置は、ボイラ1のバーナ2へガスを供給するガス供給路3と、このガス供給路3に設けた第一遮断弁4と、この第一遮断弁4の下流側の前記ガス供給路3に設けた第二遮断弁5と、この第二遮断弁5と並列に形成した補助通路6と、この補助通路6に設けた検出弁7と、前記第一遮断弁4および前記第二遮断弁5との間の圧力を検出する圧力スイッチ8と、前記第一遮断弁4の漏れを検出するガス漏れ検出手段としての制御器9とを主要部として備える。

【0022】

前記バーナ2は、ガス燃料を燃焼させるガスバーナである。前記各遮断弁4,5は、前記ガス供給路3に直列に設けられており、前記バーナ2の燃焼動作の開始時には、前記両燃料弁4,5を開き、燃焼動作の停止時には前記両遮断弁4,5を閉じるようになっている。

【0023】

前記両遮断弁4,5は、同時通電型で一体型の二重遮断弁11として構成されている。同時通電型とは、前記各遮断弁4,5を独立して制御できない、同時通電,同時通電停止を行う型の電磁弁である。また、一体型とは、前記両遮断弁が、一体化されている型の電磁弁である。この実施例では、一体化されているが、この両遮断弁4,5間の第一管路12は露出していて後記補助通路7を接続可能としている。しかしながら、この両遮断弁4,5間に通じ、前記補助通路7が接続可能な接続口(図示省略)を有する一体型の二重遮断弁とすることができる。

【0024】

また、前記バーナ2には、燃焼用空気の供給と、プレパージやポストパージなどのパージ用空気の供給のための送風路13が形成されている。

【0025】

前記補助通路6は、その管径を前記ガス供給路3の管径より小さくしている。

【0026】

つぎに、前記制御器9による制御構成について説明する。この制御器9は、前記圧力スイッチ8,前記ボイラ1の缶体14内の圧力(負荷)を検出する負荷検出センサ15からの信号を入力して、前記両遮断弁4,5,前記検出弁7および前記缶体14への給水ポンプ16を制御する。この制御器9による制御は、前記負荷検出センサ15の信号が設定値となるように前記バーナ2の燃焼を制御する燃焼制御と、前記給水ポンプ給水16を制御して前記缶体14内の水位を設定値に制御する給水制御とを含む。前記燃焼制御には、この発明の特徴とするガス漏れ検出の制御を含む。これらの制御は、予め記憶された制御手順により実行される。

【0027】

ここで、この実施例による前記第一遮断弁4のガス漏れ検出の動作を図2に従い、以下に説明する。前記第一遮断弁4の漏れ状態の検出は、前記バーナ2の燃焼停止時行う。前記各遮断弁4,5を閉じて燃焼動作を終了させる。そして、前記制御器9は、前記第一遮

断弁4および前記第二遮断弁5を閉じ、前記検出弁7を開く。この状態を第一設定時間T1保持する。これにより、前記両遮断弁4,5間の第一管路12に存在するガスが前記補助通路6を介して前記バーナ2側へ流出する。その結果、前記第一管路12内の圧力(検出圧力)が図2の曲線Aに示すように下降し、第一設定圧P1となると前記圧力スイッチ8がONからOFFへと変化し、同圧力は最終的に第二設定圧P2に到達する。

【0028】

第一設定時間T1が経過すると、前記制御器9は、第二設定時間T2の間、圧力監視を行う。ここで前記第一遮断弁4にガス漏れが発生していると、図2の曲線Bに示すように、前記検出圧力が上昇し始め、前記第一設定圧P1を越えて、前記圧力スイッチ8がONする。これにより、前記制御器9は、前記第一遮断弁4にガス漏れ有りと判定し、図示しない報知器にてガス漏れを警報する。逆に、前記検出圧力が変化しない場合は、前記第一遮断弁4の漏れはないと判定する。

【0029】

この発明は、前記実施例に限定されるものではなく、前記両遮断弁4,5を独立して制御可能な電磁弁とすることができる。この場合、前記両遮断弁4,5は、ガス漏れ判定時前記制御器9により同時に制御されるように構成される。

【0030】

また、前記実施例では、圧力スイッチ8を用いて、ガス漏れを検出しているが、単なる圧力センサ(図示省略)により圧力を検出して、前記制御器9により前記第一設定圧P1を越えることを判定するように構成することができる。

【図面の簡単な説明】

【0031】

【図1】この発明を実施するボイラの概略的説明図である。

【図2】同実施例の動作を説明するタイムチャート図である。

【符号の説明】

【0032】

3 ガス供給路

4 第一遮断弁

5 第二遮断弁

6 補助通路

7 検出弁

8 圧力検出手段

9 制御器

【特許請求の範囲】

【請求項1】

ガス供給路3と、このガス供給路3に設けた第一遮断弁4と、この第一遮断弁4の下流側の前記ガス供給路3に設けた第二遮断弁5と、この第二遮断弁5と並列に形成した補助通路6と、この補助通路6に設けた検出弁7と、前記第一遮断弁4および前記第二遮断弁5との間の圧力を検出する圧力検出手段8と、前記第一遮断弁4および前記第二遮断弁5の閉から設定時間遅れて前記検出弁7を閉じ、この検出弁7閉後の前記圧力検出手段8の検出圧力の変化に基づき前記第一遮断弁4の漏れを検出するガス漏れ検出手段9とを備えたことを特徴とするガス漏れ検出装置。

【請求項2】

前記第一遮断弁4および前記第二遮断弁5が同時通電型遮断弁11であることを特徴とする請求項1に記載のガス漏れ検出装置。

【請求項3】

前記補助通路6の配管径を前記ガス供給路3のそれよりも小さくするか、前記補助通路6にオリフィスを設けたことを特徴とする請求項1または請求項2に記載のガス漏れ検出装置。

【請求項1】

ガス供給路3と、このガス供給路3に設けた第一遮断弁4と、この第一遮断弁4の下流側の前記ガス供給路3に設けた第二遮断弁5と、この第二遮断弁5と並列に形成した補助通路6と、この補助通路6に設けた検出弁7と、前記第一遮断弁4および前記第二遮断弁5との間の圧力を検出する圧力検出手段8と、前記第一遮断弁4および前記第二遮断弁5の閉から設定時間遅れて前記検出弁7を閉じ、この検出弁7閉後の前記圧力検出手段8の検出圧力の変化に基づき前記第一遮断弁4の漏れを検出するガス漏れ検出手段9とを備えたことを特徴とするガス漏れ検出装置。

【請求項2】

前記第一遮断弁4および前記第二遮断弁5が同時通電型遮断弁11であることを特徴とする請求項1に記載のガス漏れ検出装置。

【請求項3】

前記補助通路6の配管径を前記ガス供給路3のそれよりも小さくするか、前記補助通路6にオリフィスを設けたことを特徴とする請求項1または請求項2に記載のガス漏れ検出装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−17657(P2006−17657A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−197818(P2004−197818)

【出願日】平成16年7月5日(2004.7.5)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月5日(2004.7.5)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]