ガス漏れ検知装置

【課題】ガス通路を形成する配管のガス漏れの検知及びガス漏れ位置の特定を簡易な作業で短時間に効率よく実施することのできるガス漏れ検知装置を提供すること。

【解決手段】触媒試験設備(2)に設けられ、所定のガスが流通するガス配管(6)の分岐部分に、所定のガスに反応して変色する感応材が塗布されたシールテープを巻きつけて、ガス漏れ検知を行う。

【解決手段】触媒試験設備(2)に設けられ、所定のガスが流通するガス配管(6)の分岐部分に、所定のガスに反応して変色する感応材が塗布されたシールテープを巻きつけて、ガス漏れ検知を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガス漏れ検知装置に係り、詳しくは触媒試験設備等の配管におけるガス漏れを検知する技術に関する。

【背景技術】

【0002】

車両の触媒の性能を試験する触媒試験設備では、例えば二酸化窒素(NO2)、二酸化硫黄(SO2)、アンモニア(NH3)等の排ガス成分をそれぞれ個別の配管を通じて触媒試験機へと供給している。

当該触媒試験設備の配管におけるガス漏れは配管内の圧力低下等により検知できるが、ガス漏れ位置の特定は、ガス流の上流側から順にガス通路分岐部分に設けられた継手部材等を目封じし、どの位置で管内の圧力が低下するかを監視することで行っていた。

【0003】

しかし、このように徐々にガス漏れ検知範囲を拡げていく方法では、ガス漏れ位置を特定するのに大幅な時間を必要とする。また、1つの配管のガス漏れが検知されれば、ガス漏れ位置を特定し補修するまで触媒試験設備全体を停止させる必要があり、ガス漏れ位置の特定に時間がかかれば触媒試験の実施が滞り好ましくない。

また、一般に触媒試験設備の配管には、柔軟性を有するフッ化炭素樹脂製のチューブ部材等が用いられているが、当該チューブ部材が多数密集している中から所定のチューブ部材の継手部材の目封じ作業等を行うと、1本のチューブ部材を作業している際に他のチューブ部材と触れたりして負荷を与えてしまい、チューブ部材の損傷や耐久性の低下等を生じさせるおそれがある。

【0004】

そこで、簡易にガス漏れ検知を行うため、微細孔を有する薄厚のテープを2枚用いて任意の容器のアンモニア漏れ試験を行う技術が開示されている(特許文献1参照)。

【特許文献1】特開2004−28974号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された技術では、容器の一部にアルミ箔貼着等を用いてアンモニア漏れ試験用テープを貼着するという構成であり、配管等のように比較的広範囲のガス漏れを検知する場合には適用が困難である。

また上記特許文献1の構成では、アンモニア漏れ試験に際し微細孔からアンモニアが外部へ漏れる構成であるため、毒性の高いガス漏れ検知に適用するのは好ましくない。

【0006】

本発明はこのような問題を解決するためになされたもので、その目的とするところは、ガス通路を形成する配管のガス漏れの検知及びガス漏れ位置の特定を簡易な作業で短時間に効率よく実施することのできるガス漏れ検知装置を提供することにある。

【課題を解決するための手段】

【0007】

上記した目的を達成するために、請求項1のガス漏れ検知装置では、所定のガスが流通するガス通路を形成する配管と、前記所定のガスに反応し変色する感応材が塗布されており、該感応材の塗布面を前記配管の外周面と接触するよう該配管に巻きつけられるテープ部材と、を備えることを特徴としている。

請求項2のガス漏れ検知装置では、前記配管は、ガス通路が分岐する分岐部を有しており、前記テープ部材は少なくとも前記分岐部に巻きつけられることを特徴としている。

【0008】

請求項3のガス漏れ検知装置では、前記配管は、触媒試験設備に設けられるものであり、前記所定のガスは二酸化窒素、二酸化硫黄、アンモニアのうち少なくとも1つであることを特徴としている。

請求項4のガス漏れ検知装置では、前記テープ部材は、前記感応材の塗布されるテープ本体が透明であることを特徴としている。

【発明の効果】

【0009】

上記手段を用いる本発明の請求項1のガス漏れ検知装置によれば、所定のガスの流通するガス通路を形成する配管に、感応材が塗布された面を配管の外周面と接触するようテープ部材を巻きつける。

つまり、感応材の塗布されたテープ部材を配管に巻きつけることで、配管にガス漏れが生じている場合、配管から漏れるガスと感応材とが反応して変色し、当該変色部分を確認することでガス漏れ位置を特定することができる。

【0010】

このようにテープ部材を巻きつけるという簡易な作業で、短時間のうちに、ガス漏れ及びガス漏れ位置の特定を行うことができることから、効率よくガス漏れ検知を行うことができる。

請求項2のガス漏れ検知装置によれば、比較的ガス漏れが生じやすい配管の分岐部にテープ部材を巻く。これにより、テープ部材の使用量やテープ部材を巻く作業量等を抑制し、より効率よくガス漏れを検知することができる。

【0011】

請求項3のガス漏れ検知装置によれば、所定のガスとして二酸化窒素、二酸化硫黄、アンモニアのうち少なくとも1つを使用する触媒試験設備の配管にテープ部材を巻きつけてガス漏れを検知する。

テープ部材によるガス漏れ検知では、ガス漏れ検知の際に触媒試験設備を停止させる必要ないことから触媒試験の実施の遅れを低減することができる。

【0012】

請求項4のガス漏れ検知装置によれば、感応材の塗布されるテープ本体を透明とする。

このようにテープ本体が透明であることで、巻きつけたテープ部材を解くことなく、感応材の変色を外部から確認することができ、より効率よくガス漏れ検知を行うことができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を図面に基づき説明する。

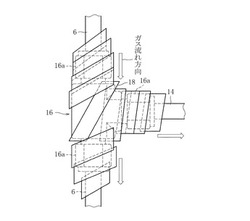

図1から3を参照すると、図1には本発明に係るガス漏れ検知装置を使用する触媒試験設備の概略構成図、図2には触媒設備の配管分岐部の概略構成図、図3には本発明に係るガス漏れ検知装置のシールテープを配管分岐部に巻いた際の概略構成図がそれぞれ示されている。

【0014】

図1に示すように、触媒試験室1内に触媒試験設備2が設けられている。

触媒試験設備2は、主に、ガス供給パネル4、ガス配管6、排ガス分析計8、及び触媒評価装置10から構成されている。

ガス供給パネル4には、触媒試験室1の外にある図示しないガス庫から延びている金属製のガス供給管12が複数接続されている。ガス庫には複数の種類のガスが貯留されており、ガス供給管12はガスの種類に応じて複数設けられている。例えば、ガスの種類としては、二酸化窒素(NO2)、二酸化硫黄(SO2)、アンモニア(NH3)、窒素(N2)、一酸化窒素(NO)、一酸化二窒素(N2O)、酸素(O2)、二酸化炭素(CO2)、一酸化炭素(CO)、シクロプロパン(C3H6)及びプロパン(C3H8)の混合ガス、等の排ガス成分がある。

【0015】

触媒試験室1内では、ガス供給パネル4と接続されたフッ化炭素樹脂製のガス配管6が複数配設されている。当該ガス配管6は、排ガス分析計8へと接続される第1系統と、触媒評価装置10へと接続される第2系統の2系統設けられており、各系統とも複数のガス配管から構成されている。例えば第1系統としてはNO2、SO2、NH3の3種類のガス配管6a、第2系統としては上記ガス庫から供給される10種類のガスそれぞれのガス配管6bで構成されている。なお、図1ではガス配管6の本数を一部省略している。

【0016】

また、ガス供給パネル4は、これら各配管6内の圧力やガスの濃度等を制御する機能を有している。

当該実施形態における触媒試験室1には、排ガス分析計8a、8b、8c、8d及び触媒評価装置10a、10b、10c、10dがそれぞれ4機設置されている。

これらの排ガス分析計8及び触媒評価装置10は車両に搭載される触媒の種類に応じて、それぞれ異なる条件の分析及び評価試験が行われる。例えば、本実施形態では、第1の触媒評価装置10aは、車両の排気系上流側に設けられる酸化触媒の触媒性能評価が行うために、COにハイドロカーボン(HC)等を混合させた試験が行われる。また、第2の触媒評価装置10bは、酸化触媒及びDPF(ディーゼルパティキュレートフィルタ)の排気下流側に設けられることを想定したSCR触媒の触媒性能評価を行うために、還元剤としてNH3を使用した試験が行われる。第3、第4の触媒評価装置10c、10dについても所定の触媒の触媒性能評価を行うために、当該触媒に応じたガスを使用した試験が行われる。各排ガス分析計8a、8b、8c、8dについても、それぞれ異なった所定の条件の排ガス分析が行われる。

【0017】

これら各排ガス分析計8a、8b、8c、8d及び各触媒評価装置10a、10b、10c、10dは第1系統のガス配管6a及び第2系統のガス配管6bの主経路から分岐した分岐管14a、14b(配管)が接続されている。

詳しくは図2に示すように、ガス配管6の分岐部分には、主経路のガス配管6上にT字状の継手部材16が設けられており、当該継手部材16を介して分岐管14がガス配管6に接続されている。

【0018】

当該分岐部材16は各端部にナット部16a、16a、16aを有しており、当該ナット部16aが締結されてガス配管6及び分岐管14が接続されている。

このように構成された触媒試験設備2では、定期的に各ガス配管6のガス漏れ検知が実施される。

当該ガス漏れ検知時には、図3に示すように、比較的ガス漏れの生じやすいガス配管6の分岐部分に、片面に所定のガスに反応して変色する感応材が塗布されたシールテープ18(テープ部材)が巻きつけられる。なお、最も毒性の高いCO等は別の手段でガス漏れ検知が行われ、本実施形態におけるシールテープ18によるガス漏れ検知は、COよりも毒性は低いが比較的毒性の高いNO2、SO2、NH3が流通するガス配管6に対して行われる。

【0019】

シールテープ18のテープ本体は柔軟性を有した素材であり、当該テープ本体に塗布される感応材は、ガス漏れ検知を行うガスの種類に応じたものが使用される。例えば、NO2のガス漏れ検知には、N−1−ナフチレンエチレンジアミン二塩酸塩、N、Nジメチル−1−ナフチルアミン、1−ナフチルアミン等を用いたもの、SO2のガス漏れ検知には、非セルロース材の親水性を有する担体にニトロプルシド亜鉛を担持させたもの、NH3のガス漏れ検知には、リン酸と酸化第一銅、またはリン酸と酸化第一銅の反応物を感応材と使用される。

【0020】

そして、シールテープ18は感応材の塗布された面をガス配管6の分岐部分の継手部材16、ガス配管6、分岐管14の外周面と接触するようにして巻きつけられている。詳しくは、シールテープ18は、継手部材16のナット部16aとガス配管6及びナット部16aと分岐管14との接続部分から、ガス流れ方向に対し斜め方向に、且つ一巻き前のシールテープ18と僅かに重なるようにして巻きつけられている。さらに、継手部材16の中央部分では一部隙間を有しつつシールテープ18が巻きつけられている。つまり、接続の不具合や負荷のかかりやすいナット部16aとガス配管6、またはナット部16aと分岐管14との接続部分は隙間なくシールテープ18が巻きつけられており、比較的耐久性のある継手部材16の中央部分は隙間部分を有しつつシールテープ18が巻きつけられている。なお、ガス配管6の分岐部分1箇所につきシールテープ10一本で巻きつけてもよいし、シールテープ18を複数分割して巻きつけても構わない。

【0021】

また、巻きつけられたシールテープ18は、解けないように端部に図示しない粘着テープで貼り付けられてる。

以下このように構成された本発明に係るガス漏れ検知装置のガス漏れ検知方法について説明する。

まず、ガス漏れ検知を実施する際、対象となるガス配管6の各分岐部分に図3に示す構成のようにシールテープ18を巻きつける。

【0022】

そして、一定時間後に巻きつけたシールテープ18を解き、感応材塗布面に変色がないかを確認する。当該感応材塗布面に変色がない場合にはガス漏れはないと判断し、変色がある場合にはガス漏れしていると判断する。

ガス漏れがある場合には、感応材塗布面の変色位置からガス漏れ位置を特定する。

なお、当該ガス漏れ検知は、触媒試験設備2を稼動したまま実施可能である。

【0023】

このように、感応材の塗布されたシールテープ18を配管6の分岐部分に巻きつけることで、ガス漏れが生じている場合には、当該ガスと感応材とが反応して変色し、当該変色部分を確認することで容易にガス漏れ位置を特定することができる。

また、当該シールテープ18を巻きつける部分を、継手部材16と配管6、分岐管14との接続の不具合や負荷による損傷等が生じやすく比較的ガス漏れやすい配管6の分岐部分にすることで、シールテープ18の使用量やガス漏れ検知の作業量を抑制することができる。

【0024】

さらに触媒試験設備2を停止させることなくガス漏れ検知が実施可能であることで、触媒試験の実施の遅れを低減することができる。

以上のことから、本発明に係るガス漏れ検知装置では、シールテープ18を巻きつけるという簡易な作業で、短時間のうちに、ガス漏れを検知しガス漏れ位置の特定を行うことができ、効率よくガス漏れ検知を行うことができる。

【0025】

以上で本発明に係るガス漏れ検知装置の実施形態についての説明を終えるが、実施形態は上記実施形態に限られるものではない。

例えば、上記実施形態では、シールテープ18を解いて感応材の塗布面の変色を確認しているが、シールテープ18を解くことなく感応材の変色を確認できるようテープ本体に透明な素材を使用してもよい。これにより、より効率よくガス漏れ検知を行うことができる。

【0026】

また、上記実施形態では、巻きつけられたシールテープ18を粘着テープで固定しているが、シールテープの固定手段はこれに限られるものではなく、シールテープ自体に粘着性を与えてもよいし、他の固定部材を用いても構わない。

また、上記実施形態では、定期的にシールテープ18を巻きつけガス漏れ検知を行うとしているが、常時シールテープを巻きつけておいてもよい。

【0027】

また、上記実施形態では、NO2、SO2、NH3が流通するガス配管6に対してガス漏れ検知を行っているが、ガス漏れ検知を行うガスの種類はこれに限られるものではなく、他のガスが流通するガス配管に対しても適用可能である。また、ガスの種類は上記実施形態の10種類に限られるものではない。

また、上記実施形態では、触媒試験設備2として排ガス分析計8及び触媒評価装置10が設けられているが、触媒試験設備2はこれに限られるものでない。

【0028】

また、本発明に係るガス漏れ検知装置の適用は、車両の触媒試験設備2に限られるものではなく、その他のガスの流通する配管を有する構成に適用可能である。

【図面の簡単な説明】

【0029】

【図1】本発明に係るガス漏れ検知装置を使用する触媒試験設備の概略構成図である。

【図2】触媒設備の配管分岐部の構成図である。

【図3】本発明に係るガス漏れ検知装置のシールテープを配管分岐部に巻いた際の構成図である。

【符号の説明】

【0030】

1 触媒試験室

2 触媒試験設備

4 ガス供給パネル

6 ガス配管

8 排ガス分析計

10 触媒評価装置

12 ガス供給管

14 分岐管(配管)

16 継手部材(分岐部)

18 シールテープ(テープ部材)

【技術分野】

【0001】

本発明は、ガス漏れ検知装置に係り、詳しくは触媒試験設備等の配管におけるガス漏れを検知する技術に関する。

【背景技術】

【0002】

車両の触媒の性能を試験する触媒試験設備では、例えば二酸化窒素(NO2)、二酸化硫黄(SO2)、アンモニア(NH3)等の排ガス成分をそれぞれ個別の配管を通じて触媒試験機へと供給している。

当該触媒試験設備の配管におけるガス漏れは配管内の圧力低下等により検知できるが、ガス漏れ位置の特定は、ガス流の上流側から順にガス通路分岐部分に設けられた継手部材等を目封じし、どの位置で管内の圧力が低下するかを監視することで行っていた。

【0003】

しかし、このように徐々にガス漏れ検知範囲を拡げていく方法では、ガス漏れ位置を特定するのに大幅な時間を必要とする。また、1つの配管のガス漏れが検知されれば、ガス漏れ位置を特定し補修するまで触媒試験設備全体を停止させる必要があり、ガス漏れ位置の特定に時間がかかれば触媒試験の実施が滞り好ましくない。

また、一般に触媒試験設備の配管には、柔軟性を有するフッ化炭素樹脂製のチューブ部材等が用いられているが、当該チューブ部材が多数密集している中から所定のチューブ部材の継手部材の目封じ作業等を行うと、1本のチューブ部材を作業している際に他のチューブ部材と触れたりして負荷を与えてしまい、チューブ部材の損傷や耐久性の低下等を生じさせるおそれがある。

【0004】

そこで、簡易にガス漏れ検知を行うため、微細孔を有する薄厚のテープを2枚用いて任意の容器のアンモニア漏れ試験を行う技術が開示されている(特許文献1参照)。

【特許文献1】特開2004−28974号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された技術では、容器の一部にアルミ箔貼着等を用いてアンモニア漏れ試験用テープを貼着するという構成であり、配管等のように比較的広範囲のガス漏れを検知する場合には適用が困難である。

また上記特許文献1の構成では、アンモニア漏れ試験に際し微細孔からアンモニアが外部へ漏れる構成であるため、毒性の高いガス漏れ検知に適用するのは好ましくない。

【0006】

本発明はこのような問題を解決するためになされたもので、その目的とするところは、ガス通路を形成する配管のガス漏れの検知及びガス漏れ位置の特定を簡易な作業で短時間に効率よく実施することのできるガス漏れ検知装置を提供することにある。

【課題を解決するための手段】

【0007】

上記した目的を達成するために、請求項1のガス漏れ検知装置では、所定のガスが流通するガス通路を形成する配管と、前記所定のガスに反応し変色する感応材が塗布されており、該感応材の塗布面を前記配管の外周面と接触するよう該配管に巻きつけられるテープ部材と、を備えることを特徴としている。

請求項2のガス漏れ検知装置では、前記配管は、ガス通路が分岐する分岐部を有しており、前記テープ部材は少なくとも前記分岐部に巻きつけられることを特徴としている。

【0008】

請求項3のガス漏れ検知装置では、前記配管は、触媒試験設備に設けられるものであり、前記所定のガスは二酸化窒素、二酸化硫黄、アンモニアのうち少なくとも1つであることを特徴としている。

請求項4のガス漏れ検知装置では、前記テープ部材は、前記感応材の塗布されるテープ本体が透明であることを特徴としている。

【発明の効果】

【0009】

上記手段を用いる本発明の請求項1のガス漏れ検知装置によれば、所定のガスの流通するガス通路を形成する配管に、感応材が塗布された面を配管の外周面と接触するようテープ部材を巻きつける。

つまり、感応材の塗布されたテープ部材を配管に巻きつけることで、配管にガス漏れが生じている場合、配管から漏れるガスと感応材とが反応して変色し、当該変色部分を確認することでガス漏れ位置を特定することができる。

【0010】

このようにテープ部材を巻きつけるという簡易な作業で、短時間のうちに、ガス漏れ及びガス漏れ位置の特定を行うことができることから、効率よくガス漏れ検知を行うことができる。

請求項2のガス漏れ検知装置によれば、比較的ガス漏れが生じやすい配管の分岐部にテープ部材を巻く。これにより、テープ部材の使用量やテープ部材を巻く作業量等を抑制し、より効率よくガス漏れを検知することができる。

【0011】

請求項3のガス漏れ検知装置によれば、所定のガスとして二酸化窒素、二酸化硫黄、アンモニアのうち少なくとも1つを使用する触媒試験設備の配管にテープ部材を巻きつけてガス漏れを検知する。

テープ部材によるガス漏れ検知では、ガス漏れ検知の際に触媒試験設備を停止させる必要ないことから触媒試験の実施の遅れを低減することができる。

【0012】

請求項4のガス漏れ検知装置によれば、感応材の塗布されるテープ本体を透明とする。

このようにテープ本体が透明であることで、巻きつけたテープ部材を解くことなく、感応材の変色を外部から確認することができ、より効率よくガス漏れ検知を行うことができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を図面に基づき説明する。

図1から3を参照すると、図1には本発明に係るガス漏れ検知装置を使用する触媒試験設備の概略構成図、図2には触媒設備の配管分岐部の概略構成図、図3には本発明に係るガス漏れ検知装置のシールテープを配管分岐部に巻いた際の概略構成図がそれぞれ示されている。

【0014】

図1に示すように、触媒試験室1内に触媒試験設備2が設けられている。

触媒試験設備2は、主に、ガス供給パネル4、ガス配管6、排ガス分析計8、及び触媒評価装置10から構成されている。

ガス供給パネル4には、触媒試験室1の外にある図示しないガス庫から延びている金属製のガス供給管12が複数接続されている。ガス庫には複数の種類のガスが貯留されており、ガス供給管12はガスの種類に応じて複数設けられている。例えば、ガスの種類としては、二酸化窒素(NO2)、二酸化硫黄(SO2)、アンモニア(NH3)、窒素(N2)、一酸化窒素(NO)、一酸化二窒素(N2O)、酸素(O2)、二酸化炭素(CO2)、一酸化炭素(CO)、シクロプロパン(C3H6)及びプロパン(C3H8)の混合ガス、等の排ガス成分がある。

【0015】

触媒試験室1内では、ガス供給パネル4と接続されたフッ化炭素樹脂製のガス配管6が複数配設されている。当該ガス配管6は、排ガス分析計8へと接続される第1系統と、触媒評価装置10へと接続される第2系統の2系統設けられており、各系統とも複数のガス配管から構成されている。例えば第1系統としてはNO2、SO2、NH3の3種類のガス配管6a、第2系統としては上記ガス庫から供給される10種類のガスそれぞれのガス配管6bで構成されている。なお、図1ではガス配管6の本数を一部省略している。

【0016】

また、ガス供給パネル4は、これら各配管6内の圧力やガスの濃度等を制御する機能を有している。

当該実施形態における触媒試験室1には、排ガス分析計8a、8b、8c、8d及び触媒評価装置10a、10b、10c、10dがそれぞれ4機設置されている。

これらの排ガス分析計8及び触媒評価装置10は車両に搭載される触媒の種類に応じて、それぞれ異なる条件の分析及び評価試験が行われる。例えば、本実施形態では、第1の触媒評価装置10aは、車両の排気系上流側に設けられる酸化触媒の触媒性能評価が行うために、COにハイドロカーボン(HC)等を混合させた試験が行われる。また、第2の触媒評価装置10bは、酸化触媒及びDPF(ディーゼルパティキュレートフィルタ)の排気下流側に設けられることを想定したSCR触媒の触媒性能評価を行うために、還元剤としてNH3を使用した試験が行われる。第3、第4の触媒評価装置10c、10dについても所定の触媒の触媒性能評価を行うために、当該触媒に応じたガスを使用した試験が行われる。各排ガス分析計8a、8b、8c、8dについても、それぞれ異なった所定の条件の排ガス分析が行われる。

【0017】

これら各排ガス分析計8a、8b、8c、8d及び各触媒評価装置10a、10b、10c、10dは第1系統のガス配管6a及び第2系統のガス配管6bの主経路から分岐した分岐管14a、14b(配管)が接続されている。

詳しくは図2に示すように、ガス配管6の分岐部分には、主経路のガス配管6上にT字状の継手部材16が設けられており、当該継手部材16を介して分岐管14がガス配管6に接続されている。

【0018】

当該分岐部材16は各端部にナット部16a、16a、16aを有しており、当該ナット部16aが締結されてガス配管6及び分岐管14が接続されている。

このように構成された触媒試験設備2では、定期的に各ガス配管6のガス漏れ検知が実施される。

当該ガス漏れ検知時には、図3に示すように、比較的ガス漏れの生じやすいガス配管6の分岐部分に、片面に所定のガスに反応して変色する感応材が塗布されたシールテープ18(テープ部材)が巻きつけられる。なお、最も毒性の高いCO等は別の手段でガス漏れ検知が行われ、本実施形態におけるシールテープ18によるガス漏れ検知は、COよりも毒性は低いが比較的毒性の高いNO2、SO2、NH3が流通するガス配管6に対して行われる。

【0019】

シールテープ18のテープ本体は柔軟性を有した素材であり、当該テープ本体に塗布される感応材は、ガス漏れ検知を行うガスの種類に応じたものが使用される。例えば、NO2のガス漏れ検知には、N−1−ナフチレンエチレンジアミン二塩酸塩、N、Nジメチル−1−ナフチルアミン、1−ナフチルアミン等を用いたもの、SO2のガス漏れ検知には、非セルロース材の親水性を有する担体にニトロプルシド亜鉛を担持させたもの、NH3のガス漏れ検知には、リン酸と酸化第一銅、またはリン酸と酸化第一銅の反応物を感応材と使用される。

【0020】

そして、シールテープ18は感応材の塗布された面をガス配管6の分岐部分の継手部材16、ガス配管6、分岐管14の外周面と接触するようにして巻きつけられている。詳しくは、シールテープ18は、継手部材16のナット部16aとガス配管6及びナット部16aと分岐管14との接続部分から、ガス流れ方向に対し斜め方向に、且つ一巻き前のシールテープ18と僅かに重なるようにして巻きつけられている。さらに、継手部材16の中央部分では一部隙間を有しつつシールテープ18が巻きつけられている。つまり、接続の不具合や負荷のかかりやすいナット部16aとガス配管6、またはナット部16aと分岐管14との接続部分は隙間なくシールテープ18が巻きつけられており、比較的耐久性のある継手部材16の中央部分は隙間部分を有しつつシールテープ18が巻きつけられている。なお、ガス配管6の分岐部分1箇所につきシールテープ10一本で巻きつけてもよいし、シールテープ18を複数分割して巻きつけても構わない。

【0021】

また、巻きつけられたシールテープ18は、解けないように端部に図示しない粘着テープで貼り付けられてる。

以下このように構成された本発明に係るガス漏れ検知装置のガス漏れ検知方法について説明する。

まず、ガス漏れ検知を実施する際、対象となるガス配管6の各分岐部分に図3に示す構成のようにシールテープ18を巻きつける。

【0022】

そして、一定時間後に巻きつけたシールテープ18を解き、感応材塗布面に変色がないかを確認する。当該感応材塗布面に変色がない場合にはガス漏れはないと判断し、変色がある場合にはガス漏れしていると判断する。

ガス漏れがある場合には、感応材塗布面の変色位置からガス漏れ位置を特定する。

なお、当該ガス漏れ検知は、触媒試験設備2を稼動したまま実施可能である。

【0023】

このように、感応材の塗布されたシールテープ18を配管6の分岐部分に巻きつけることで、ガス漏れが生じている場合には、当該ガスと感応材とが反応して変色し、当該変色部分を確認することで容易にガス漏れ位置を特定することができる。

また、当該シールテープ18を巻きつける部分を、継手部材16と配管6、分岐管14との接続の不具合や負荷による損傷等が生じやすく比較的ガス漏れやすい配管6の分岐部分にすることで、シールテープ18の使用量やガス漏れ検知の作業量を抑制することができる。

【0024】

さらに触媒試験設備2を停止させることなくガス漏れ検知が実施可能であることで、触媒試験の実施の遅れを低減することができる。

以上のことから、本発明に係るガス漏れ検知装置では、シールテープ18を巻きつけるという簡易な作業で、短時間のうちに、ガス漏れを検知しガス漏れ位置の特定を行うことができ、効率よくガス漏れ検知を行うことができる。

【0025】

以上で本発明に係るガス漏れ検知装置の実施形態についての説明を終えるが、実施形態は上記実施形態に限られるものではない。

例えば、上記実施形態では、シールテープ18を解いて感応材の塗布面の変色を確認しているが、シールテープ18を解くことなく感応材の変色を確認できるようテープ本体に透明な素材を使用してもよい。これにより、より効率よくガス漏れ検知を行うことができる。

【0026】

また、上記実施形態では、巻きつけられたシールテープ18を粘着テープで固定しているが、シールテープの固定手段はこれに限られるものではなく、シールテープ自体に粘着性を与えてもよいし、他の固定部材を用いても構わない。

また、上記実施形態では、定期的にシールテープ18を巻きつけガス漏れ検知を行うとしているが、常時シールテープを巻きつけておいてもよい。

【0027】

また、上記実施形態では、NO2、SO2、NH3が流通するガス配管6に対してガス漏れ検知を行っているが、ガス漏れ検知を行うガスの種類はこれに限られるものではなく、他のガスが流通するガス配管に対しても適用可能である。また、ガスの種類は上記実施形態の10種類に限られるものではない。

また、上記実施形態では、触媒試験設備2として排ガス分析計8及び触媒評価装置10が設けられているが、触媒試験設備2はこれに限られるものでない。

【0028】

また、本発明に係るガス漏れ検知装置の適用は、車両の触媒試験設備2に限られるものではなく、その他のガスの流通する配管を有する構成に適用可能である。

【図面の簡単な説明】

【0029】

【図1】本発明に係るガス漏れ検知装置を使用する触媒試験設備の概略構成図である。

【図2】触媒設備の配管分岐部の構成図である。

【図3】本発明に係るガス漏れ検知装置のシールテープを配管分岐部に巻いた際の構成図である。

【符号の説明】

【0030】

1 触媒試験室

2 触媒試験設備

4 ガス供給パネル

6 ガス配管

8 排ガス分析計

10 触媒評価装置

12 ガス供給管

14 分岐管(配管)

16 継手部材(分岐部)

18 シールテープ(テープ部材)

【特許請求の範囲】

【請求項1】

所定のガスが流通するガス通路を形成する配管と、

前記所定のガスに反応し変色する感応材が塗布されており、該感応材の塗布面を前記配管の外周面と接触するよう該配管に巻きつけられるテープ部材と、

を備えることを特徴とするガス漏れ検知装置。

【請求項2】

前記配管は、ガス通路が分岐する分岐部を有しており、

前記テープ部材は少なくとも前記分岐部に巻きつけられることを特徴とする請求項1記載のガス漏れ検知装置。

【請求項3】

前記配管は、触媒試験設備に設けられるものであり、前記所定のガスは二酸化窒素、二酸化硫黄、アンモニアのうち少なくとも1つであることを特徴とする請求項1または2記載のガス漏れ検知装置。

【請求項4】

前記テープ部材は、前記感応材の塗布されるテープ本体が透明であることを特徴とする請求項1乃至3のいずれか記載のガス漏れ検知装置。

【請求項1】

所定のガスが流通するガス通路を形成する配管と、

前記所定のガスに反応し変色する感応材が塗布されており、該感応材の塗布面を前記配管の外周面と接触するよう該配管に巻きつけられるテープ部材と、

を備えることを特徴とするガス漏れ検知装置。

【請求項2】

前記配管は、ガス通路が分岐する分岐部を有しており、

前記テープ部材は少なくとも前記分岐部に巻きつけられることを特徴とする請求項1記載のガス漏れ検知装置。

【請求項3】

前記配管は、触媒試験設備に設けられるものであり、前記所定のガスは二酸化窒素、二酸化硫黄、アンモニアのうち少なくとも1つであることを特徴とする請求項1または2記載のガス漏れ検知装置。

【請求項4】

前記テープ部材は、前記感応材の塗布されるテープ本体が透明であることを特徴とする請求項1乃至3のいずれか記載のガス漏れ検知装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−71940(P2010−71940A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−242683(P2008−242683)

【出願日】平成20年9月22日(2008.9.22)

【出願人】(303002158)三菱ふそうトラック・バス株式会社 (1,037)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月22日(2008.9.22)

【出願人】(303002158)三菱ふそうトラック・バス株式会社 (1,037)

【Fターム(参考)】

[ Back to top ]