ガス発生器およびガス発生器用クッション材

【課題】ガス発生剤の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器を提供する。

【解決手段】ディスク型ガス発生器100は、ガス発生剤141が収容された燃焼室140を内部に含むハウジングと、当該ハウジングに取付けられ、作動することでガス発生剤141を燃焼させる点火器130と、燃焼室140に配置され、ガス発生剤141の破砕を防止するクッション材1Aとを備える。シート状のクッション材1Aは、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含む部材にて構成される。

【解決手段】ディスク型ガス発生器100は、ガス発生剤141が収容された燃焼室140を内部に含むハウジングと、当該ハウジングに取付けられ、作動することでガス発生剤141を燃焼させる点火器130と、燃焼室140に配置され、ガス発生剤141の破砕を防止するクッション材1Aとを備える。シート状のクッション材1Aは、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含む部材にて構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガス発生剤が振動や衝撃等によって破砕することを防止するために、ガス発生剤が収容される燃焼室に配置されて使用されるガス発生器用クッション材(以下、単にクッション材とも称する)およびこれを備えたガス発生器に関する。

【背景技術】

【0002】

従来、自動車等の乗員の保護の観点から、乗員保護装置であるエアバッグ装置が普及している。エアバッグ装置は、車両等衝突時に生じる衝撃から乗員を保護する目的で装備されるものであり、車両等衝突時に瞬時にエアバッグを膨張および展開させることにより、エアバッグがクッションとなって乗員の体を受け止めるものである。

【0003】

ガス発生器は、このエアバッグ装置に組み込まれ、車両等衝突時にコントロールユニット(作動器)からの通電によって点火器(スクイブ)を発火し、点火器において生じる火炎によりガス発生剤を燃焼させて多量のガスを瞬時に発生させ、これによりエアバッグを膨張および展開させる機器である。

【0004】

ガス発生器には、種々の構造のものが存在するが、運転席側エアバッグ装置に好適に利用されるガス発生器としてディスク型ガス発生器があり、サイドエアバッグ装置やカーテンエアバッグ装置、助手席側エアバッグ装置、ニーエアバッグ装置等に好適に利用されるガス発生器としてシリンダ型ガス発生器がある。

【0005】

一般に、ガス発生器においては、ハウジングの内部に収容されたガス発生剤が振動や衝撃等によって破砕してしまうことを防止することが必要である。これは、ガス発生剤が破砕することで粉状化した場合に、その表面積が変わることにより、ガス発生剤の燃焼時においてその燃焼特性(たとえば燃焼速度や燃焼温度等)が本来意図したものとは異なるものとなってしまい、結果としてガス発生器の出力特性にばらつきが生じてしまうためである。

【0006】

そのため、通常は、振動や衝撃等を吸収する破砕防止部材としてのクッション材が、ガス発生器に具備されることになる。当該クッション材としては、たとえば特開平11−59315号公報(特許文献1)や、特開2008−183939号公報(特許文献2)、特開2010−260388号公報(特許文献3)等に開示されるように、シート状に形成されたセラミックスファイバや発泡シリコーンの成形体にて構成されたものが使用される場合が多い。

【0007】

当該シート状のクッション材は、ガス発生剤が収容される燃焼室を規定する壁面の一部を覆うように配置され、当該壁面とガス発生剤とによって挟み込まれることで圧縮した状態でガス発生器に組み込まれる。これにより、ガス発生剤は、シート状のクッション材の復元力によって所定方向に向けて弾性付勢されて支持されることになり、これによりガス発生剤に振動や衝撃等が加わることが抑制されてその破砕が効果的に防止されることになる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−59315号公報

【特許文献2】特開2008−183939号公報

【特許文献3】特開2010−260388号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した如くのセラミックスファイバや発泡シリコーンの成形体からなるクッション材を備えた従来のガス発生器においては、以下のような問題があった。

【0010】

第一に、クッション材は、上述したようにガス発生剤が収容される燃焼室に配置されて使用されるため、当該クッション材を配置することで燃焼室に収容可能なガス発生剤の総量が自ずと減少してしまい、ガス発生器が大型化してしまう問題があった。当該観点から見た場合には、クッション材を可能な限り薄型化することが好ましいことになるが、単にクッション材を薄型化した場合には、上述したガス発生剤の破砕防止機能自体が損なわれてしまうことになる。特に、セラミックスファイバの成形体からなるクッション材は、そもそもの圧縮率が比較的小さいため、薄型化した場合の破砕防止機能の低下は顕著なものとなってしまう。

【0011】

第二に、セラミックスファイバの成形体からなるクッション材を使用した場合には、これが比較的重い部材であるため、ガス発生器の重量の増加につながってしまう問題があった。さらには、セラミックスファイバの成形体からなるクッション材は、上述したように圧縮率が小さいため、組付け時における潰ししろも小さく、組付け作業が困難になるといった問題や、ガス発生剤の充填量に変更が生じた場合等の仕様変更の際にこれに合わせてその厚みを変更することが必要になってしまい、部品としての融通性が利かないといった問題もあった。

【0012】

第三に、セラミックスファイバや発泡シリコーンの成形体からなるクッション材は、比較的高価であり、そのためガス発生器の製造コストを圧迫してしまう問題があった。

【0013】

したがって、本発明は、上述した問題点を解決すべくなされたものであり、ガス発生剤の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器を提供することを目的とし、またあわせて、ガス発生剤の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明に基づくガス発生器は、ガス発生剤が収容された燃焼室を内部に含むハウジングと、上記ハウジングに取付けられ、作動することで上記ガス発生剤を燃焼させる点火器と、上記燃焼室に配置されたクッション材とを備えたものであって、上記クッション材が、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含むことを特徴とするものである。

【0015】

上記本発明に基づくガス発生器にあっては、上記クッション材が、発泡体にて構成されていることが好ましい。また、その場合には、上記発泡体が、連続気泡多孔体であることが好ましい。

【0016】

上記本発明に基づくガス発生器にあっては、上記クッション材が、シート状の形状を有していることが好ましく、その場合に、上記クッション材の厚み方向に沿って上記ガス発生剤が弾性付勢されるように、上記クッション材が、上記燃焼室を規定する壁面と上記ガス発生剤との間に介装されていることが好ましい。

【0017】

本発明に基づくガス発生器用クッション材は、ガス発生剤が収容される燃焼室に配置されて使用されるものであって、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含むことを特徴とするものである。

【発明の効果】

【0018】

本発明によれば、ガス発生剤の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器を提供することができ、またあわせて、ガス発生剤の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態1におけるガス発生器用クッション材の概略斜視図である。

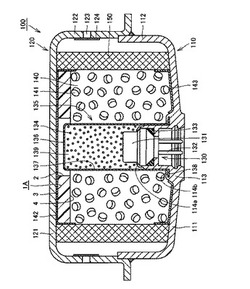

【図2】本発明の実施の形態1におけるディスク型ガス発生器の模式断面図である。

【図3】本発明の実施の形態2におけるガス発生器用クッション材の概略斜視図である。

【図4】本発明の実施の形態2におけるシリンダ型ガス発生器の模式断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、図を参照して詳細に説明する。以下に示す実施の形態においては、いわゆるディスク型ガス発生器およびこれに具備されるクッション材に本発明を適用した場合を実施の形態1として例示し、いわゆるシリンダ型ガス発生器およびこれに具備されるクッション材に本発明を適用した場合を実施の形態2として例示する。

【0021】

(実施の形態1)

図1は、本発明の実施の形態1におけるガス発生器用クッション材の概略斜視図である。まず、この図1を参照して、本実施の形態におけるガス発生器用クッション材1Aについて説明する。

【0022】

図1に示すように、本実施の形態におけるガス発生器用クッション材1Aは、所定の厚みを有するシート状の部材からなり、より詳細には、その中央部に開口部2を有する外形が円環平板状のシート状の部材からなる。当該クッション材1Aは、ガス発生剤を所定方向に向けて弾性付勢するように後述するディスク型ガス発生器100に組み込まれて使用されるものであり、たとえばその一方の主表面3が燃焼室を規定する壁面に面するように配置され、他方の主表面4がガス発生剤に面するように配置される。

【0023】

クッション材1Aは、エチレン−プロピレンゴム(EPM)およびエチレン−プロピレン−ブタジエンゴム(EPDM)のいずれかを主成分として含んでいる。より好適には、クッション材1Aは、これら材料を主成分とする発泡体にて構成されていることが好ましく、その場合には、当該発泡体が、内部に含まれる気泡が互いに非連通とされた独立気泡多孔体であってもよいし、内部に含まれる気泡が互いに連通した連続気泡多孔体であってもよい。

【0024】

これらEPMおよびEPDMは、いずれも高圧縮率でかつ弾性に富み、長時間にわたって高温環境下に晒されてもその収縮率が小さく、安定性に優れた材料であり、さらには比較的軽量でかつ安価である特徴を有している。したがって、これら材料かなるクッション材1Aとすることにより、ガス発生剤の破砕が確実に防止可能な安価なクッション材とすることができる。

【0025】

また、EPMおよびEPDEMのいずれかを主成分とする発泡体は、その非発泡体に比べてさらに高い圧縮率と高い弾性とを示すことになるため、当該発泡体にてクッション材1Aを構成すれば、ガス発生剤の破砕防止機能をより高めることが可能になる。なお、当該発泡体を連続気泡多孔体にて構成すれば、これを独立気泡多孔体にて構成した場合に比べ、さらに優れた圧縮率および弾性を得ることができる。

【0026】

また、EPMおよびEPDMは、いずれも易燃焼性の材料であるため、当該EPMおよびEPDMのいずれかを主成分として含むクッション材1Aとしてこれをガス発生器に組み込めば、ガス発生器の作動時において、ガス発生剤のみならず当該クッション材1Aまでもが燃焼することになり、その結果クッション材1Aが燃焼することで生成されるガスがガス発生剤が燃焼することで生成されるガスとともにガス発生器から外部に向けて噴出されることとなる。これに対し、従来のクッション材において使用されていたセラミックスファイバや発泡シリコーンの成形体は、いずれも不燃性または難燃性であるため、ガス発生器の作動時においては、これが基本的に燃焼することはない。したがって、上記のように、EPMおよびEPDMのいずれかを主成分として含むクッション材1Aとすれば、当該クッション材1Aが燃焼することで生成されるガスがガス発生剤が燃焼することで生成されるガスを補完することでその分だけガス発生剤の充填量を減らすことが可能となり、結果としてガス発生器の小型化にも寄与することになる。また、上述したように、クッション材1Aを発泡体にて構成することとすれば、当該発泡体の発泡率等を適宜調整することにより、クッション材1Aの燃焼特性を変化させることが可能になる。したがって、当該構成を採用すれば、ガス発生器全体としてみた場合の燃焼特性の制御(すなわち、出力特性の制御)を行なうための制御因子が増えることになり、ガス発生器の動作の制御がより容易に行なえることにもなる。

【0027】

なお、クッション材1Aの厚み(図中に示す厚みt1)は、当該クッション材1Aを発泡体にて構成するか非発泡体にて構成するかや、これを発泡体にて構成する場合にどの程度の発泡倍率とするか、あるいは当該クッション材1Aによって破砕を防止すべきガス発生剤の形状がどのような形状であるか等に基づいて適宜決定されるが、好ましくは、当該クッション材1Aに求められるガス発生剤の破砕防止機能が十分に発揮される範囲内の厚みのうちで可能な限り薄い厚みとされる。

【0028】

また、クッション材1Aを発泡体にて構成する場合には、発泡体の発泡倍率を変更することにより、クッション材1Aの嵩密度が比較的自由に調整できるため、当該クッション材1Aの上述したガス発生剤の破砕防止機能に特に影響を与える圧縮率や硬度等もこれに伴って大きく変化することになる。したがって、クッション材1Aの具体的な仕様の決定に際しては、この発泡倍率について特に最適化を図ることが好ましい。

【0029】

なお、クッション材1Aの嵩密度および厚みの一例としては、EPMを使用する場合およびEPDEMを使用する場合のいずれの場合にも、その嵩密度を0.07g/cm3〜0.14g/cm3程度とし、その厚みを3mm〜12mm程度とすることが好ましい。

【0030】

図2は、本発明の実施の形態1におけるディスク型ガス発生器の模式断面図である。次に、この図2を参照して、上述したガス発生器用クッション材1Aが組み込まれた本実施の形態におけるディスク型ガス発生器100について説明する。

【0031】

図2に示すように、本実施の形態におけるディスク型ガス発生器100は、軸方向の両端が閉塞された短尺円筒状のハウジングを有しており、このハウジングの内部に各種の構成部品が収容されている。ハウジングは、それぞれが有底筒状に形成されたイニシエータシェル110およびクロージャシェル120を組み合わせることによって形成されている。より具体的には、イニシエータシェル110は、底板部111と周壁部112とを有しており、クロージャシェル120は、天板部121と周壁部122とを有しており、これらイニシエータシェル110およびクロージャシェル120の開口端同士が面するように組み合わされることにより、その内部に各種の構成部品が収容される空間が形成されている。

【0032】

イニシエータシェル110およびクロージャシェル120は、いずれもステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成される。より具体的には、イニシエータシェル110およびクロージャシェル120は、それぞれ一枚の板状または一片のブロック状の金属部材から、各部分に相当する金型等を使用して鍛造加工、絞り加工、プレス加工等を組み合わせることによって加圧流動の繰り返しによって成形される。また、イニシエータシェル110およびクロージャシェル120の接合には、電子ビーム溶接やレーザー溶接、摩擦圧接等が好適に利用される。

【0033】

イニシエータシェル110の底板部111の略中央部には、保持部113が形成されている。この保持部113は、点火器130が挿入されることで当該点火器130を保持するための部位である。具体的には、保持部113に設けられた開口に点火器130の端子ピン132が挿通するように点火器130が保持部113にイニシエータシェル110の内側から取付けられ、この状態において保持部113の先端に設けられたかしめ部114aが点火器130側に向かってかしめられることにより、点火器130がイニシエータシェル110の保持部113にかしめ固定されている。なお、ハウジングの外部に露出するように配置された端子ピン132には、点火器130とコントロールユニットとを結線するためのハーネスのコネクタ(図示せず)が接続される。

【0034】

点火器130は、火炎を発生させるための装置であり、点火部131と上述の端子ピン132とを含んでいる。点火部131は、その内部に、作動時において着火する点火薬と、この点火薬を燃焼させるための抵抗体とを含んでいる。端子ピン132は、点火薬を着火させるために点火部131に接続されている。

【0035】

より詳細には、点火器130は、一対の端子ピン132が挿通されてこれを保持する基部と、基部上に取付けられたスクイブカップとを備えており、スクイブカップ内に挿入された端子ピン132の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に接するようにスクイブカップ内に点火薬が充填されている。抵抗体としては一般にニクロム線等が利用され、点火薬としては一般にZPP(ジルコニウム・過塩素酸カリウム)、ZWPP(ジルコニウム・タングステン・過塩素酸カリウム)、鉛トリシネート等が利用される。スクイブカップは、一般に金属製またはプラスチック製である。

【0036】

衝突を検知した際には、端子ピン132を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、点火薬を収納しているスクイブカップを破裂させる。抵抗体に電流が流れてから点火器130が作動するまでの時間は、抵抗体にニクロム線を利用した場合には一般に2ミリ秒以下である。

【0037】

点火器130と保持部113との間には、シール部材133が介在されている。シール部材133は、点火器130と保持部113との間に生じる隙間を気密に封止することによって後述する伝火室139を密閉するためのものであり、点火器130を保持部113にかしめ固定する際に上記隙間に挿入される。シール部材133としては、十分な耐熱性および耐久性の材料からなるものを利用することが好ましく、たとえばEPDM製のOリング等を利用することが好適である。なお、別途、シール部材133が介装される部分に液状のシール剤を塗布しておけば、さらに伝火室139の密閉性を高めることができる。

【0038】

イニシエータシェル110の保持部113には、点火器130を覆うように有底筒状のエンハンサカップ135が固定されている。エンハンサカップ135は、頂壁部136、側壁部137およびフランジ部138を有しており、その内部に伝火薬134が収容された伝火室139を含んでいる。エンハンサカップ135は、伝火室139と後述する燃焼室140とを区画するための部材であり、一枚の板状または一片のブロック状の金属部材をプレス加工することによって形成されたプレス成形品からなる。

【0039】

エンハンサカップ135は、その内部に設けられた伝火室139が点火部131に面するように保持部113に固定されている。より具体的には、保持部113に設けられたかしめ部114bによってエンハンサカップ135のフランジ部138がかしめられることにより、エンハンサカップ135が保持部113に固定されている。

【0040】

エンハンサカップ135は、頂壁部136および側壁部137のいずれにも開口を有しておらず、エンハンサカップ135がイニシエータシェル110の保持部113に固定された状態において、その内部に設けられた伝火室139を完全に密閉している。このエンハンサカップ135は、点火器130が作動することによって伝火薬134が着火された場合に伝火室139内の圧力上昇や発生した熱の伝導に伴って破裂または溶融するものである。エンハンサカップ135の材質としては、好適には金属が利用され、プレス加工の際の成形性の観点や軽量化の観点から、特にアルミニウムやアルミニウム合金等が好適に利用される。

【0041】

伝火室139に充填された伝火薬134は、点火器130が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。伝火薬134としては、後述するガス発生剤141を確実に燃焼開始させることができるものであることが必要であり、一般的には、B/KNO3等に代表される金属粉/酸化剤からなる組成物などが用いられる。伝火薬134は、粉状のものや、バインダによって所定の形状に成形されたもの等が利用される。バインダによって成形された伝火薬の形状としては、たとえば顆粒状、円柱状、シート状、球状、単孔円筒状、多孔円筒状、タブレット状など種々の形状がある。

【0042】

イニシエータシェル110およびクロージャシェル120からなるハウジングの内部の空間のうち、上述のエンハンサカップ135が配置された部分を取り巻く空間には、ガス発生剤141が収容される燃焼室140が位置している。より具体的には、上述のエンハンサカップ135は、ハウジングの内部に形成された燃焼室140内に突出して配置されており、このエンハンサカップ135の頂壁部136の外表面に面する部分および側壁部137の外表面に面する部分に設けられた空間が燃焼室140として構成されている。ここで、本実施の形態におけるディスク型ガス発生器100においては、燃焼室140のうち、エンハンサカップ135の側壁部137の外表面に面する部分の空間にのみ、ガス発生剤141が収容されている。

【0043】

また、燃焼室140を取り巻く空間には、ハウジングの内周に沿ってフィルタ150が配置されている。フィルタ150は、筒状の形状を有しており、その中心軸はハウジングの中心軸と実質的に合致するように配置されている。

【0044】

ガス発生剤141は、点火器130によって点火された伝火薬134が燃焼することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させるものである。ガス発生剤141は、非アジド系ガス発生剤を用いることが好ましく、一般に燃料と酸化剤と添加剤とを含む粒状の成形体として形成される。燃料としては、たとえばトリアゾール誘導体、テトラゾール誘導体、グアニジン誘導体、アゾジカルボンアミド誘導体、ヒドラジン誘導体等またはこれらの組み合わせが利用される。具体的には、たとえばニトログアニジンや硝酸グアニジン、シアノグアニジン、5−アミノテトラゾール等が好適に利用される。また、酸化剤としては、たとえば塩基性硝酸銅等の塩基性硝酸塩、過塩素酸アンモニウムや過塩素酸カリウム等の過塩素酸塩、アルカリ金属、アルカリ土類金属、遷移金属、アンモニアから選ばれたカチオンを含む硝酸塩等が利用される。硝酸塩としては、たとえば硝酸ナトリウム、硝酸カリウム等が好適に利用される。また、添加剤としては、バインダやスラグ形成剤、燃焼調整剤等が挙げられる。バインダとしては、たとえばカルボキシメチルセルロースの金属塩、ステアリン酸塩等の有機バインダや、合成ヒドロキシタルサイト、酸性白土等の無機バインダが好適に利用可能である。スラグ形成剤としては窒化珪素、シリカ、酸性白土等が好適に利用可能である。また、燃焼調整剤としては、金属酸化物、フェロシリコン、活性炭、グラファイト等が好適に利用可能である。

【0045】

ガス発生剤141の成形体の形状には、顆粒状、ペレット状、円柱状等の粒状のもの、ディスク状のものなど様々な形状のものがある。また、円柱状のものでは、成形体内部に孔を有する有孔状(たとえば単孔筒形状や多孔筒形状等)の成形体も利用される。これらの形状は、ディスク型ガス発生器100が組み込まれるエアバッグ装置の仕様に応じて適宜選択されることが好ましく、たとえばガス発生剤141の燃焼時においてガスの生成速度が時間的に変化する形状を選択するなど、仕様に応じた最適な形状を選択することが好ましい。また、ガス発生剤141の形状の他にもガス発生剤141の線燃焼速度、圧力指数などを考慮に入れて成形体のサイズや充填量を適宜選択することが好ましい。

【0046】

フィルタ150は、たとえばステンレス鋼や鉄鋼等の金属線材を巻き回して焼結したものや、金属線材を編み込んだ網材をプレス加工することによって押し固めたもの、あるいは孔あき金属板を巻き回したもの等が利用される。ここで、網材としては、具体的にはメリヤス編みの金網や平織りの金網、クリンプ織りの金属線材の集合体等が利用される。また、孔あき金属板としては、たとえば、金属板に千鳥状に切れ目を入れるとともにこれを押し広げて孔を形成して網目状に加工したエキスパンドメタルや、金属板に孔を穿つとともにその際に孔の周縁に生じるバリを潰すことでこれを平坦化したフックメタル等が利用される。この場合において、形成される孔の大きさや形状は、必要に応じて適宜変更が可能であり、同一金属板上において異なる大きさや形状の孔が含まれていてもよい。なお、金属板としては、たとえば鋼板(マイルドスチール)やステンレス鋼板が好適に利用でき、またアルミニウム、銅、チタン、ニッケルまたはこれらの合金等の非鉄金属板を利用することもできる。

【0047】

フィルタ150は、燃焼室140にて生成されたガスがこのフィルタ150中を通過する際に、ガスが有する高温の熱を奪い取ることによって当該ガスを冷却する冷却手段として機能するとともに、当該ガス中に含まれる残渣(スラグ)等を除去する除去手段としても機能する。したがって、ガスを十分に冷却し、かつ残渣が外部に放出されないようにするためには、燃焼室140内にて生成されたガスが確実にフィルタ150中を通過するようにすることが必要である。

【0048】

フィルタ150に対面する部分のクロージャシェル120の周壁部122には、ガス噴出口123が複数設けられている。このガス噴出口123は、フィルタ150を通過したガスをハウジングの外部に導出するためのものである。クロージャシェル120の周壁部122のフィルタ150側に位置する主面には、上記ガス噴出口123を閉塞するようにシール部材124が貼付されている。このシール部材124としては、片面に粘着部材が塗布されたアルミニウム箔等が利用される。これにより、燃焼室140の気密性が確保されている。

【0049】

ハウジングの内部の空間のうち、クロージャシェル120の天板部121側の端部には、フィルタ150の上端をハウジングに固定するためのクロージャシェル側保持部材142が配置されている。クロージャシェル側保持部材142は、クロージャシェル120の天板部121に当接する部位と、フィルタ150の上端部分の内周面に当接する部位とを有している。

【0050】

一方、ハウジングの内部の空間のうち、イニシエータシェル110の底板部111側の端部には、フィルタ150の下端をハウジングに固定するためのイニシエータシェル側保持部材143が配置されている。イニシエータシェル側保持部材143は、イニシエータシェル110の底板部111の内底面に当接する部位と、フィルタ150の下端部分の内周面に当接する部位とを有している。

【0051】

これらクロージャシェル側保持部材142およびイニシエータシェル側保持部材143は、たとえば単一の金属製板状部材をプレス加工等することによって形成されたものであり、好適には普通鋼や特殊鋼等の鋼板(たとえば、冷間圧延鋼板(SPCC)やステンレス鋼板(SUS304)等)が用いられる。クロージャシェル側保持部材142およびイニシエータシェル側保持部材143は、上述のように金属製板状部材の一部を折り曲げることによって形成されたものであるため、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143はそれぞれ適度な弾性を有している。

【0052】

そのため、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143は、それぞれフィルタ150の内周面に適度に圧接触することになり、これによりフィルタ150がハウジングに保持されて固定されることになる。また、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143のそれぞれは、フィルタ150の上端とクロージャシェル120の天板部121との間の隙間およびフィルタ150の下端とイニシエータシェル110の底板部111との間の隙間からのガスの流出を防止する機能も果たしている。

【0053】

ここで、本実施の形態におけるディスク型ガス発生器100においては、ガス発生剤141が収容される燃焼室140の所定位置に上述した破砕防止部材としてのシート状のクッション材1Aが配置されている。具体的には、本実施の形態におけるディスク型ガス発生器100においては、燃焼室140が、主として、エンハンサカップ135の頂壁部136および側壁部137の外表面と、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143の内表面と、フィルタ150の内周面とによって規定されており、クッション材1Aは、このうちのクロージャシェル側保持部材142の内表面を覆うように配置されている。

【0054】

より詳細には、クッション材1Aは、当該クッション材1Aの一方の主表面3が燃焼室140を規定するクロージャシェル側保持部材142の底面に面するように当該底面に密着して位置するとともに、他方の主表面4が粒状のガス発生剤141に面して当該粒状のガス発生剤141に接触して位置するように、クロージャシェル側保持部材142の内部に配置されている。これにより、燃焼室140を規定する壁面のうち、ハウジングの軸方向と交差する壁面であるクロージャシェル側保持部材142の底面は、クッション材1Aによって覆われることになる。なお、クッション材1Aの開口部2には、エンハンサカップ135の頂壁部136側の端部が内挿されている。

【0055】

以上により、クッション材1Aは、クロージャシェル側保持部材142と粒状のガス発生剤141とによって挟み込まれることで圧縮した状態で燃焼室140内に収容配置されることになり、粒状のガス発生剤141は、当該クッション材1Aの復元力によってハウジングの軸方向に沿ってイニシエータシェル110側に向けて弾性付勢されて支持されることになる。したがって、粒状のガス発生剤141に振動や衝撃が加わることが抑制されることになり、その破砕が効果的に防止されることになる。

【0056】

なお、上述したように、本実施の形態におけるクッション材1Aは、従来のクッション材に比べて高い圧縮率を有しているため、組付け後におけるクッション材1Aの厚みを従来に比して薄く構成することができ、ディスク型ガス発生器100の小型化に寄与することになる。さらには、本実施の形態におけるクッション材1Aは、従来のクッション材に比べて軽量の部材であるため、当該クッション材1Aを用いることにより、ディスク型ガス発生器100の軽量化が図られることにもなる。加えて、上述したように、本実施の形態におけるクッション材1Aは、高い圧縮率を有しているため、ガス発生剤141の充填量に変更が生じた場合等の仕様変更の際にも、これに合わせてその厚みを変更すること等が必ずしも必要なくなり、部品としての融通性が利くようにもなる。

【0057】

次に、図2を参照して、本実施の形態におけるディスク型ガス発生器100の組立作業の要領について説明する。

【0058】

まず、イニシエータシェル110の保持部113にシール部材133を添接して点火器130をかしめ固定する。そして、内部に伝火薬134が収容されたエンハンサカップ135をイニシエータシェル110の保持部113にかしめ固定する。次いで、イニシエータシェル側保持部材143およびフィルタ150をイニシエータシェル110の内底面に向けて挿入配置する。

【0059】

そして、フィルタ150の内側に粒状のガス発生剤141を充填し、クッション材1Aを介装したクロージャシェル側保持部材142をフィルタ150の上端部分に内挿する。その後、ガス噴出口123がシール部材124によって閉塞されたクロージャシェル120をイニシエータシェル110に対して被せ、イニシエータシェル110とクロージャシェル120とを溶接する。

【0060】

その際、クロージャシェル120をイニシエータシェル110に向けて所定の加圧力で加圧しつつ溶接を行なうことにより、クッション材1Aがクロージャシェル側保持部材142と粒状のガス発生剤141とによって挟み込まれて圧縮変形した状態で組付けられることになる。ここで、上述したように、本実施の形態におけるクッション材1Aは、従来のクッション材に比べて高い圧縮率を有しているため、組付け時における潰ししろが大きく、そのため従来に比して組付け作業をより容易に行なうことができる。

【0061】

以上において説明した組立作業を行なうことにより、図2に示す構造のディスク型ガス発生器100の製造が完了する。

【0062】

次に、図2を参照して、本実施の形態におけるディスク型ガス発生器100の作動時の動作について説明する。

【0063】

本実施の形態におけるディスク型ガス発生器100が搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて点火器130が作動する。伝火室139に収容された伝火薬134は、点火器130が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬134の燃焼により、エンハンサカップ135が破裂または溶融し、上述の熱粒子が燃焼室140に流れ込む。

【0064】

流れ込んだ熱粒子により、燃焼室140に収容されたガス発生剤141が着火されて燃焼し、多量のガスを発生させる。その際、クッション材1Aについても、これがガス発生剤141の燃焼によって着火されて燃焼し、相当程度のガスを発生させる。燃焼室140にて発生したガスは、フィルタ150中を通過し、その際フィルタ150によって熱が奪われて冷却されるとともに、当該ガス中に含まれる残渣がフィルタ150によって除去される。

【0065】

フィルタ150を通過した後のガスは、ハウジングの外周縁部に流れ込み、その後、クロージャシェル120の周壁部122に設けられたガス噴出口123からハウジングの外部へと噴出される。噴出されたガスは、ディスク型ガス発生器100に隣接して設けられたエアバッグの内部に導入され、エアバッグを膨張および展開する。

【0066】

以上において説明したように、上述した本発明の実施の形態1におけるガス発生器用クッション材1Aとすることにより、粒状のガス発生剤141の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材とすることができる。したがって、上述した本発明の実施の形態1におけるディスク型ガス発生器100とすることにより、粒状のガス発生剤141の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器とすることができる。

【0067】

なお、上述した本発明の実施の形態1においては、ガス発生器用クッション材を円環平板状に形成するとともに、その中空部にエンハンサカップの頂壁部側の端部が内挿されるようにディスク型ガス発生器を構成した場合を例示したが、ガス発生器用クッション材を円板状に形成するとともに、エンハンサカップの頂壁部の外表面に面する部分の空間にガス発生剤を収容して当該空間に収容されたガス発生剤についてもこれがガス発生器用クッション材によってハウジングの軸方向に沿ってイニシエータシェル側に向けて弾性付勢するように構成してもよい。

【0068】

(実施の形態2)

図3は、本発明の実施の形態2におけるガス発生器用クッション材の概略斜視図である。まず、この図3を参照して、本実施の形態におけるガス発生器用クッション材1Bについて説明する。

【0069】

図3に示すように、本実施の形態におけるガス発生器用クッション材1Bは、所定の厚みを有するシート状の部材からなり、より詳細には、外形が円板状のシート状の部材からなる。当該クッション材1Bは、ガス発生剤を所定方向に向けて弾性付勢するように後述するシリンダ型ガス発生器200に組み込まれて使用されるものであり、たとえばその一方の主表面3が燃焼室を規定する壁面に面するように配置され、他方の主表面4がガス発生剤に面するように配置される。

【0070】

クッション材1Bは、EPMおよびEPDMのいずれかを主成分として含んでいる。より好適には、クッション材1Bは、これら材料を主成分とする発泡体にて構成されていることが好ましく、その場合には、当該発泡体が、内部に含まれる気泡が互いに非連通とされた独立気泡多孔体であってもよいし、内部に含まれる気泡が互いに連通した連続気泡多孔体であってもよい。

【0071】

なお、クッション材1Bの厚み(図中に示す厚みt2)は、当該クッション材1Bを発泡体にて構成するか非発泡体にて構成するかや、これを発泡体にて構成する場合にどの程度の発泡倍率とするか、あるいは当該クッション材1Bによって破砕を防止すべきガス発生剤の形状がどのような形状であるか等に基づいて適宜決定されるが、好ましくは、当該クッション材1Bに求められるガス発生剤の破砕防止機能が十分に発揮される範囲内の厚みのうちで可能な限り薄い厚みとされる。

【0072】

また、クッション材1Bを発泡体にて構成する場合には、発泡体の発泡倍率を変更することにより、クッション材1Bの嵩密度が比較的自由に調整できるため、当該クッション材1Bの上述したガス発生剤の破砕防止機能に特に影響を与える圧縮率や硬度等もこれに伴って大きく変化することになる。したがって、クッション材1Bの具体的な仕様の決定に際しては、この発泡倍率について特に最適化を図ることが好ましい。

【0073】

なお、クッション材1Bの嵩密度および厚みの一例としては、EPMを使用する場合およびEPDEMを使用する場合のいずれの場合にも、その嵩密度を0.07g/cm3〜0.14g/cm3程度とし、その厚みを3mm〜12mm程度とすることが好ましい。

【0074】

図4は、本発明の実施の形態2におけるシリンダ型ガス発生器の模式断面図である。次に、この図4を参照して、上述したガス発生器用クッション材1Bが組み込まれた本実施の形態におけるシリンダ型ガス発生器200について説明する。

【0075】

図4に示すように、本実施の形態におけるシリンダ型ガス発生器200は、軸方向の両端が閉塞された長尺円筒状のハウジングを有しており、このハウジングの内部に各種の構成部品が収容されている。ハウジングは、有底筒状に形成されたシェル210と、ブロック状に形成されたホルダ220とを組み合わせることによって形成されている。より具体的には、シェル210は、周壁部211と底板部212とを有しており、当該シェル210の開口端を閉塞するようにホルダ220がシェル210に組み合わされることにより、その内部に各種の構成部品が収容される空間が形成されている。

【0076】

シェル210およびホルダ220によって構成されるハウジングの内部の空間には、仕切り部材260が配置されている。この仕切り部材260は、ハウジングの内部の空間を軸方向に仕切るものである。なお、仕切り部材260の詳細については、後述することとする。

【0077】

シェル210は、ステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されていてもよいし、SPCEに代表される圧延鋼板をプレス加工することで有底円筒状に成形された金属製のプレス成形品、またはSTKMに代表される電縫管の軸方向端部の一方をクロージング処理して有底円筒状に成形された金属製の成形品にて構成されていてもよい。特に、シェル210を圧延鋼板のプレス成形品や電縫管の成形品で構成した場合には、ステンレス鋼や鉄鋼等の金属製の部材を用いた場合に比べて安価にかつ容易にシェル210を形成することができるとともに、大幅な軽量化が可能になる。

【0078】

一方、ホルダ220は、ステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されており、一片のブロック状の金属部材から、各部分に相当する金型等を使用して鍛造加工、絞り加工、プレス加工等を組み合わせることによって加圧流動の繰り返しによって成形される。

【0079】

ホルダ220は、その外周面の所定位置にかしめ固定のための溝221を有しており、当該溝221は、ホルダ220の外周面に周方向に沿って延びるように環状に形成されている。ホルダ220は、その一部がシェル210の開口端に内挿された状態で、当該ホルダ220の外周面に設けられた溝221に対応する部分のシェル210の周壁部211を径方向内側に向けて縮径させて当該溝221に係合させることにより、シェル210に対してかしめ固定されている。当該かしめ固定は、シェル210の周壁部211を径方向内側に向けて均等に縮径される八方かしめと呼ばれるかしめ固定である。この八方かしめを行なうことにより、シェル210の周壁部211には、かしめ部214が設けられることになる。

【0080】

ホルダ220には、ハウジングの軸方向に沿って貫通部222が形成されており、当該貫通部222の内部に点火器230が配置されている。具体的には、貫通部222に点火器230の端子ピン232が挿通するように点火器230がホルダ220に内挿されてホルダ220に当て留めされた状態とされ、この状態においてホルダ220のハウジングの内部の空間に面する側の端部に設けられたかしめ部224が点火器230側に向かってかしめられることにより、点火器230がホルダ220にかしめ固定されている。なお、ハウジングの外部に露出するように配置された端子ピン232には、点火器230とコントロールユニットとを結線するためのハーネスのコネクタ(図示せず)が接続される。

【0081】

点火器230は、火炎を発生させるための装置であり、点火部231と上述の端子ピン232とを含んでいる。なお、点火器230の詳細については、上述した本発明の実施の形態1における点火器130と同様であるため、ここではその説明を繰り返さない。

【0082】

ハウジングの内部の空間のうち、上述した点火器230の点火部231に面する部分には、スペーサ部材233および第1密閉容器235が配置されている。

【0083】

スペーサ部材233は、後述する各種の内部構成部品をハウジングの内部において軸方向に固定するための部材であり、同時に上述した内部構成部品の軸方向長さのばらつきを吸収するための部材でもある。スペーサ部材233としては、たとえばセラミックスファイバや発泡シリコーンの成形体等が利用可能であり、また上述した本実施の形態におけるクッション材1Bと同様に、EPMおよびEPDMのいずれかを主成分とする部材にてスペーサ部材233を構成してもよい。

【0084】

第1密閉容器235は、有底筒状のカップ部236と、当該カップ部236の開口を閉塞するキャップ部237とを含んでおり、点火器230に連接するようにハウジングに内挿されている。第1密閉容器235は、カップ部236とキャップ部237とが組み合わされて接合さることで構成されており、その内部に伝火薬234が収容された伝火室239を含んでいる。

【0085】

第1密閉容器235は、カップ部236およびキャップ部237にいずれも開口を有しておらず、その内部に設けられた伝火室239を完全に密閉している。この第1密閉容器235は、点火器230が作動することによって生じた火炎により、そのキャップ部237が破裂または溶融することで伝火薬234の燃焼を可能にし、その後、伝火室239の内圧が上昇したり発生した熱が伝導したりすることによってカップ部236が破裂または溶融するものである。

【0086】

第1密閉容器235を構成するカップ部236およびキャップ部237としては、銅やアルミニウム、銅合金、アルミニウム合金等の金属薄板(箔)をプレス加工等することで成形された金属部材や、射出成形やシート成形等を行なうことで形成された樹脂部材等が利用される。また、カップ部236とキャップ部237との接合には、ろう付けや接着、巻き締め(かしめ)等が好適に用いられる。当該接合の際にシール剤を使用すれば、気密性をさらに高めることもできる。

【0087】

伝火薬234は、点火器230が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。なお、伝火薬234の詳細については、上述した本発明の実施の形態1における伝火薬134と同様であるため、ここではその説明を繰り返さない。

【0088】

ハウジングの内部の空間のうち、上述した第1密閉容器235のカップ部236に面する部分には、第2密閉容器242が配置されている。第2密閉容器242は、有底筒状のカップ部243と、当該カップ部243の開口を閉塞するキャップ部244とを含んでおり、第1密閉容器235に連接するようにハウジングに内挿されている。第2密閉容器242は、カップ部243とキャップ部244とが組み合わされて接合さることで構成されており、その内部にガス発生剤241が収容された燃焼室240等を含む収容空間を有している。

【0089】

第2密閉容器242は、カップ部243およびキャップ部244にいずれも開口を有しておらず、その内部に設けられた収容空間を完全に密閉している。この第2密閉容器242は、伝火薬234が燃焼することによって生じた熱粒子により、そのキャップ部244が破裂または溶融することでガス発生剤241の燃焼を可能にし、その後、収容空間の内圧が上昇したり発生した熱が伝導したりすることによってカップ部236が破裂または溶融するものである。

【0090】

第2密閉容器242を構成するカップ部243およびキャップ部244としては、銅やアルミニウム、銅合金、アルミニウム合金等の金属薄板(箔)をプレス加工等することで成形された金属部材や、射出成形やシート成形等を行なうことで形成された樹脂部材等が利用される。また、カップ部243とキャップ部244との接合には、ろう付けや接着、巻き締め(かしめ)等が好適に用いられる。当該接合の際にシール剤を使用すれば、気密性をさらに高めることもできる。

【0091】

第2密閉容器242の内部には、ガス発生剤241と、区画部材270と、上述した破砕防止部材としてのシート状のクッション材1Bとが配置されている。より詳細には、第2密閉容器242の第1密閉容器235が位置する側の端部部分には、クッション材1Bが配置されており、当該クッション材1Bが配置された部分を除く部分に、ガス発生剤241および区画部材270が配置されている。ここで、第2密閉容器242の内部に設けられた収容空間は、区画部材270によって2つの空間に区画されており、その一方が、ガス発生剤241およびクッション材1Bが収容された燃焼室240とされる。

【0092】

区画部材270は、内部に中空部275を有する一端が閉塞された有底筒状の部材にて構成されており、フランジ部271と、筒状部272と、底部273とを有している。フランジ部271は、第2密閉容器242の仕切り部材260側の端部に配置されており、フランジ部271の仕切り部材260側の主面は、第2密閉容器242の仕切り部材260側の軸方向端部に当接している。筒状部272は、フランジ部271の内周縁から連続して延び、第2密閉容器242の仕切り部材260側の端部から収容空間の内部に向けて突出して位置している。底部273は、筒状部272から連続して延び、筒状部272の点火器230側の端部を閉塞している。なお、底部273は、第2密閉容器242の点火器230側の端部から所定の距離をもって離間して配置されており、点火器230側に向かうにつれてその外形が徐々に小さくなる先細り形状を有していることが好ましい。

【0093】

区画部材270の筒状部272には、第1連通孔274が周方向および軸方向に沿って複数個設けられている。第1連通孔274は、ガス発生剤241が収容された空間である燃焼室240と区画部材270の中空部275とを連通させるための孔であり、ガス発生剤241よりも小径の孔にて構成されている。なお、第1連通孔274は、区画部材270の底部273には設けられていないことが好ましい。これは、当該底部273に第1連通孔274が存在すると、シリンダ型ガス発生器200の作動時においてその孔が閉塞されてしまい、性能にばらつきが生じ易くなってしまうためである。

【0094】

区画部材270は、作動時において上述した中空部275とガス発生剤241が収容された燃焼室240との間に圧力差を生じさせるための圧力隔壁として機能するものであり、所定の強度をもった部材にて構成されている。具体的には、区画部材270は、たとえばステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されている。

【0095】

区画部材270の中空部275を除く部分には、上述したように、ガス発生剤241およびクッション材1Bが収容される燃焼室240が設けられている。より詳細には、燃焼室240は、区画部材270の筒状部272の外表面に面する部分および底部273の外表面に面する部分に設けられた空間によって構成されている。ここで、本実施の形態におけるシリンダ型ガス発生器200においては、燃焼室240のうち、区画部材270の筒状部272の外表面に面する部分の空間のみならず、底部273の外表面に面する部分の空間にも、ガス発生剤241が収容されている。

【0096】

ガス発生剤241は、点火器230によって点火された伝火薬234が燃焼することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させるものである。なお、ガス発生剤241の詳細については、上述した本発明の実施の形態1におけるガス発生剤141と同様であるため、ここではその説明を繰り返さない。また、クッション材1Bの配置位置等の詳細については、後述することとする。

【0097】

上述したように、本実施の形態におけるシリンダ型ガス発生器200においては、第1密閉容器235および第2密閉容器242に伝火薬234およびガス発生剤241がそれぞれ封入された構成であるため、予めこれら薬剤を密閉容器に封入しておくことにより、シリンダ型ガス発生器200の組立作業が容易化するのみならず、ハウジングに別途気密処理を施すことも不要になり、部品点数の削減と構成の簡素化が可能になる。

【0098】

仕切り部材260は、ハウジングの内部の空間において上述した第2密閉容器242に接するように配置されており、環状板部261と、筒状突出部262と、第2連通孔263とを有している。環状板部261は、第2密閉容器242に接してハウジングの軸と直交するように配置されている。筒状突出部262は、環状板部261の内周縁から連続して延び、上述した第2密閉容器242から遠ざかる方向に向けて突出して位置している。第2連通孔263は、筒状突出部262の内周面によって規定され、区画部材270の中空部275と後述するフィルタ室とを連通するための孔である。

【0099】

仕切り部材260は、ハウジングに対して嵌合または遊嵌されており、ハウジングには、当該仕切り部材260を固定するためのかしめ加工は施されていない。ここで、嵌合とは、いわゆる圧入固定を含むものであり、仕切り部材260の環状板部261の外周端がハウジングの内周面に接触した状態で取付けられた状態を言う。また、遊嵌とは、仕切り部材260の環状板部261の外周端とハウジングの内周面とが全周にわたって必ずしも接触しておらず、多少の隙間(あそび)をもって内挿された状態を言う。なお、組立作業の容易化の観点からは、仕切り部材260をハウジングに遊嵌することが好ましい。

【0100】

仕切り部材260は、後述するフィルタ250の第2密閉容器242側の端部に取付けられており、フィルタ250と当該第2密閉容器242とによって挟み込まれることでハウジングの内部において支持されている。なお、仕切り部材260は、たとえばステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の板状部材をプレス加工等することによって形成される。

【0101】

シェル210の周壁部211および底板部212と、上述した仕切り部材260とによって規定される空間には、フィルタ250が配置されており、当該空間が上述したフィルタ室に相当する。フィルタ250は、ハウジングの軸方向と同方向に沿って延び、その軸方向端面に達する中空連通部251を有する円筒状の部材からなり、その軸方向の第2密閉容器242側の端面が仕切り部材260に当接しており、他方の端面がシェル210の底板部212に当接している。また、フィルタ250の外周面は、シェル210の周壁部211の内周面に当接している。

【0102】

フィルタ250は、燃焼室240にて生成されたガスがこのフィルタ250中を通過する際に、ガスが有する高温の熱を奪い取ることによって当該ガスを冷却する冷却手段として機能するとともに、当該ガス中に含まれる残渣(スラグ)等を除去する除去手段としても機能する。なお、フィルタ250の詳細については、上述した本発明の実施の形態1におけるフィルタ150と基本的に同様であるため、ここではその説明を繰り返さない。

【0103】

フィルタ室を規定する部分のシェル210の周壁部211には、ガス噴出口213が複数設けられている。このガス噴出口213は、フィルタ250を通過したガスをハウジングの外部に導出するためのものである。

【0104】

ここで、本実施の形態におけるシリンダ型ガス発生器200においては、上述したように、ガス発生剤241が収容される燃焼室240の所定位置に破砕防止部材としてのシート状のクッション材1Bが配置されている。具体的には、本実施の形態におけるシリンダ型ガス発生器200においては、燃焼室240が、主として、区画部材270の筒状部272および底部273の外表面と、第2密閉容器242のカップ部243の内周面およびキャップ部244の内表面とによって規定されており、クッション材1Bは、このうちのキャップ部244の内表面を覆うように配置されている。

【0105】

より詳細には、クッション材1Bは、当該クッション材1Bの一方の主表面3が燃焼室240を規定する第2密閉容器242のキャップ部244の内表面に面するように当該内表面に密着して位置するとともに、他方の主表面4が粒状のガス発生剤241に面して当該粒状のガス発生剤241に接触して位置するように、第2密閉容器242の内部に配置されている。これにより、燃焼室240を規定する壁面のうち、ハウジングの軸方向と交差する壁面である第2密閉容器242のキャップ部244の内表面は、クッション材1Bによって覆われることになる。

【0106】

以上により、クッション材1Bは、第2密閉容器242のキャップ部244と粒状のガス発生剤241とによって挟み込まれることで圧縮した状態で燃焼室240内に収容配置されることになり、粒状のガス発生剤241は、当該クッション材1Bの復元力によってハウジングの軸方向に沿ってフィルタ250側に向けて弾性付勢されて支持されることになる。したがって、粒状のガス発生剤241に振動や衝撃が加わることが抑制されることになり、その破砕が効果的に防止されることになる。

【0107】

なお、上述したように、本実施の形態におけるクッション材1Bは、従来のクッション材に比べて高い圧縮率を有しているため、組付け後におけるクッション材1Bの厚みを従来に比して薄く構成することができ、シリンダ型ガス発生器200の小型化に寄与することになる。さらには、本実施の形態におけるクッション材1Bは、従来のクッション材に比べて軽量の部材であるため、当該クッション材1Bを用いることにより、シリンダ型ガス発生器200の軽量化が図られることにもなる。加えて、上述したように、本実施の形態におけるクッション材1Bは、高い圧縮率を有しているため、ガス発生剤241の充填量に変更が生じた場合等の仕様変更の際にも、これに合わせてその厚みを変更すること等が必ずしも必要なくなり、部品としての融通性が利くようにもなる。

【0108】

次に、図4を参照して、本実施の形態におけるシリンダ型ガス発生器200の組立作業の要領について説明する。

【0109】

まず、第2密閉容器242の一部となるカップ部243を準備し、当該カップ部243の内部に区画部材270を配置し、カップ部243の内部であって区画部材270の周囲に粒状のガス発生剤241を充填し、その後クッション材1Bをカップ部243に内挿する。次いで、カップ部243の開口を閉塞するようにキャップ部244を組付け、カップ部243の内部の空間を外部から気密に封止する。このカップ部243に対するキャップ部244の組付けには、上述したように、ろう付けや接着、巻き締め等が好適に用いられる。

【0110】

その際、キャップ部244をカップ部243に向けて所定の加圧力で加圧しつつキャップ部244をカップ部243に組付けることにより、クッション材1Bがキャップ部244と粒状のガス発生剤241とによって挟み込まれて圧縮変形した状態で組付けられることになる。ここで、上述したように、本実施の形態におけるクッション材1Bは、従来のクッション材に比べて高い圧縮率を有しているため、組付け時における潰ししろが大きく、そのため従来に比して組付け作業をより容易に行なうことができる。

【0111】

その後、フィルタ250、仕切り部材260、上述した第2密閉容器242、予め伝火薬234を封入した第1密閉容器235およびスペーサ部材233を順次この順でシェル210の内部に挿入し、さらにシェル210の開口端を予め点火器230が組付けられたホルダ220によって閉塞し、シェル210をホルダ220にかしめ固定する。

【0112】

以上において説明した組立作業を行なうことにより、図4に示す構造のシリンダ型ガス発生器200の製造が完了する。

【0113】

次に、図4を参照して、本実施の形態におけるシリンダ型ガス発生器200の作動時の動作について説明する。

【0114】

本実施の形態におけるシリンダ型ガス発生器200が搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて点火器230が作動する。伝火室239に収容された伝火薬234は、点火器230が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬234の燃焼により、上述の熱粒子がクッション材1Bへと至る。

【0115】

クッション材1Bに至った熱粒子により、クッション材1Bが着火されて燃焼し、これにより相当程度のガスが発生する。その後、クッション材1Bが焼失することにより、伝火薬234が燃焼することによって生じた熱粒子は、燃焼室240に流入することになり、流入した熱粒子によって燃焼室240に収容されたガス発生剤241が着火されて燃焼し、多量のガスを発生させる。

【0116】

燃焼室240にて発生したガスは、区画部材270に設けられた第1連通孔274を通過して区画部材270の中空部275に流入し、その先に位置する第2密閉容器242のカップ部243の軸方向端部を破裂させ、仕切り部材260に設けられた第2連通孔263を経由してフィルタ室へと流入する。

【0117】

フィルタ室に流れ込んだガスは、フィルタ250の中空連通部251内を経由してフィルタ250へと進入し、当該フィルタ250によって熱が奪われて冷却されるとともに、当該ガス中に含まれる残渣がフィルタ250によって除去される。

【0118】

フィルタ250を通過した後のガスは、シェル210の周壁部211に設けられたガス噴出口213からハウジングの外部へと噴出される。噴出されたガスは、シリンダ型ガス発生器200に隣接して設けられたエアバッグの内部に導入され、エアバッグを膨張および展開する。

【0119】

以上において説明した本実施の形態におけるガス発生器用クッション材1Bおよびこれを備えたシリンダ型ガス発生器200とした場合にも、上述した実施の形態1において説明した効果と同様の効果を得ることができる。すなわち、本実施の形態におけるガス発生器用クッション材1Bとすることにより、粒状のガス発生剤241の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材とすることができ、また、本実施の形態におけるシリンダ型ガス発生器200とすることにより、粒状のガス発生剤241の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器とすることができる。

【0120】

なお、上述した本発明の実施の形態2においては、伝火薬およびガス発生剤ならびにクッション材がそれぞれ第1密閉容器および第2密閉容器に収容されてなるシリンダ型ガス発生器を例示して説明を行なったが、必ずしもこのように構成されている必要はなく、伝火薬およびガス発生剤ならびにクッション材は、シェルおよびホルダからなるハウジングに直接充填された構成とされていてもよい。ただし、その場合には、ガス発生剤および伝火薬が吸湿することを防止するための気密処理が、ハウジングの所定部位に別途施されていることが必要である。

【0121】

また、上述した本発明の実施の形態2においては、クッション材が燃焼室の点火器側の端部に配置された構成とされた場合を例示したが、当該クッション材は、燃焼室のフィルタ室側の端部に配置されていてもよい。

【0122】

以上において説明した本発明の実施の形態1および2は、あくまでもディスク型ガス発生器およびシリンダ型ガス発生器の一構成例に基づいて当該一構成例に本発明を適用した場合をそれぞれ例示したものである。したがって、上述したクッション材の配置位置や寸法等はあくまで例示に過ぎず、適宜その変更が可能である。

【0123】

たとえば、上述した本発明の実施の形態1および2においては、クッション材がいずれも燃焼室を規定する壁面に接触するように配置された場合を例示したが、クッション材が必ずしも燃焼室を規定する壁面に接触している必要はない。

【0124】

また、クッション材の形状も特にシート状に限定されるものではなく、ブロック状に構成してもよいし、粒状に構成してこれをガス発生剤と混合して燃焼室内に配置するようにしてもよい。

【0125】

このように、今回開示した上記実施の形態はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0126】

1A,1B クッション材、2 開口部、3,4 主表面、100 ディスク型ガス発生器、110 イニシエータシェル、111 底板部、112 周壁部、113 保持部、114a,114b かしめ部、120 クロージャシェル、121 天板部、122 周壁部、123 ガス噴出口、124 シール部材、130 点火器、131 点火部、132 端子ピン、133 シール部材、134 伝火薬、135 エンハンサカップ、136 頂壁部、137 側壁部、138 フランジ部、139 伝火室、140 燃焼室、141 ガス発生剤、142 クロージャシェル側保持部材、143 イニシエータシェル側保持部材、150 フィルタ、200 シリンダ型ガス発生器、210 シェル、211 周壁部、212 底板部、213 ガス噴出口、214 かしめ部、220 ホルダ、221 溝、222 貫通部、224 かしめ部、230 点火器、231 点火部、232 端子ピン、233 スペーサ部材、234 伝火薬、235 第1密閉容器、236 カップ部、237 キャップ部、239 伝火室、240 燃焼室、241 ガス発生剤、242 第2密閉容器、243 カップ部、244 キャップ部、250 フィルタ、251 中空連通部、260 仕切り部材、261 環状板部、262 筒状突出部、263 第2連通孔、270 区画部材、271 フランジ部、272 筒状部、273 底部、274 第2連通孔、275 中空部。

【技術分野】

【0001】

本発明は、ガス発生剤が振動や衝撃等によって破砕することを防止するために、ガス発生剤が収容される燃焼室に配置されて使用されるガス発生器用クッション材(以下、単にクッション材とも称する)およびこれを備えたガス発生器に関する。

【背景技術】

【0002】

従来、自動車等の乗員の保護の観点から、乗員保護装置であるエアバッグ装置が普及している。エアバッグ装置は、車両等衝突時に生じる衝撃から乗員を保護する目的で装備されるものであり、車両等衝突時に瞬時にエアバッグを膨張および展開させることにより、エアバッグがクッションとなって乗員の体を受け止めるものである。

【0003】

ガス発生器は、このエアバッグ装置に組み込まれ、車両等衝突時にコントロールユニット(作動器)からの通電によって点火器(スクイブ)を発火し、点火器において生じる火炎によりガス発生剤を燃焼させて多量のガスを瞬時に発生させ、これによりエアバッグを膨張および展開させる機器である。

【0004】

ガス発生器には、種々の構造のものが存在するが、運転席側エアバッグ装置に好適に利用されるガス発生器としてディスク型ガス発生器があり、サイドエアバッグ装置やカーテンエアバッグ装置、助手席側エアバッグ装置、ニーエアバッグ装置等に好適に利用されるガス発生器としてシリンダ型ガス発生器がある。

【0005】

一般に、ガス発生器においては、ハウジングの内部に収容されたガス発生剤が振動や衝撃等によって破砕してしまうことを防止することが必要である。これは、ガス発生剤が破砕することで粉状化した場合に、その表面積が変わることにより、ガス発生剤の燃焼時においてその燃焼特性(たとえば燃焼速度や燃焼温度等)が本来意図したものとは異なるものとなってしまい、結果としてガス発生器の出力特性にばらつきが生じてしまうためである。

【0006】

そのため、通常は、振動や衝撃等を吸収する破砕防止部材としてのクッション材が、ガス発生器に具備されることになる。当該クッション材としては、たとえば特開平11−59315号公報(特許文献1)や、特開2008−183939号公報(特許文献2)、特開2010−260388号公報(特許文献3)等に開示されるように、シート状に形成されたセラミックスファイバや発泡シリコーンの成形体にて構成されたものが使用される場合が多い。

【0007】

当該シート状のクッション材は、ガス発生剤が収容される燃焼室を規定する壁面の一部を覆うように配置され、当該壁面とガス発生剤とによって挟み込まれることで圧縮した状態でガス発生器に組み込まれる。これにより、ガス発生剤は、シート状のクッション材の復元力によって所定方向に向けて弾性付勢されて支持されることになり、これによりガス発生剤に振動や衝撃等が加わることが抑制されてその破砕が効果的に防止されることになる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−59315号公報

【特許文献2】特開2008−183939号公報

【特許文献3】特開2010−260388号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した如くのセラミックスファイバや発泡シリコーンの成形体からなるクッション材を備えた従来のガス発生器においては、以下のような問題があった。

【0010】

第一に、クッション材は、上述したようにガス発生剤が収容される燃焼室に配置されて使用されるため、当該クッション材を配置することで燃焼室に収容可能なガス発生剤の総量が自ずと減少してしまい、ガス発生器が大型化してしまう問題があった。当該観点から見た場合には、クッション材を可能な限り薄型化することが好ましいことになるが、単にクッション材を薄型化した場合には、上述したガス発生剤の破砕防止機能自体が損なわれてしまうことになる。特に、セラミックスファイバの成形体からなるクッション材は、そもそもの圧縮率が比較的小さいため、薄型化した場合の破砕防止機能の低下は顕著なものとなってしまう。

【0011】

第二に、セラミックスファイバの成形体からなるクッション材を使用した場合には、これが比較的重い部材であるため、ガス発生器の重量の増加につながってしまう問題があった。さらには、セラミックスファイバの成形体からなるクッション材は、上述したように圧縮率が小さいため、組付け時における潰ししろも小さく、組付け作業が困難になるといった問題や、ガス発生剤の充填量に変更が生じた場合等の仕様変更の際にこれに合わせてその厚みを変更することが必要になってしまい、部品としての融通性が利かないといった問題もあった。

【0012】

第三に、セラミックスファイバや発泡シリコーンの成形体からなるクッション材は、比較的高価であり、そのためガス発生器の製造コストを圧迫してしまう問題があった。

【0013】

したがって、本発明は、上述した問題点を解決すべくなされたものであり、ガス発生剤の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器を提供することを目的とし、またあわせて、ガス発生剤の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明に基づくガス発生器は、ガス発生剤が収容された燃焼室を内部に含むハウジングと、上記ハウジングに取付けられ、作動することで上記ガス発生剤を燃焼させる点火器と、上記燃焼室に配置されたクッション材とを備えたものであって、上記クッション材が、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含むことを特徴とするものである。

【0015】

上記本発明に基づくガス発生器にあっては、上記クッション材が、発泡体にて構成されていることが好ましい。また、その場合には、上記発泡体が、連続気泡多孔体であることが好ましい。

【0016】

上記本発明に基づくガス発生器にあっては、上記クッション材が、シート状の形状を有していることが好ましく、その場合に、上記クッション材の厚み方向に沿って上記ガス発生剤が弾性付勢されるように、上記クッション材が、上記燃焼室を規定する壁面と上記ガス発生剤との間に介装されていることが好ましい。

【0017】

本発明に基づくガス発生器用クッション材は、ガス発生剤が収容される燃焼室に配置されて使用されるものであって、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含むことを特徴とするものである。

【発明の効果】

【0018】

本発明によれば、ガス発生剤の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器を提供することができ、またあわせて、ガス発生剤の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態1におけるガス発生器用クッション材の概略斜視図である。

【図2】本発明の実施の形態1におけるディスク型ガス発生器の模式断面図である。

【図3】本発明の実施の形態2におけるガス発生器用クッション材の概略斜視図である。

【図4】本発明の実施の形態2におけるシリンダ型ガス発生器の模式断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、図を参照して詳細に説明する。以下に示す実施の形態においては、いわゆるディスク型ガス発生器およびこれに具備されるクッション材に本発明を適用した場合を実施の形態1として例示し、いわゆるシリンダ型ガス発生器およびこれに具備されるクッション材に本発明を適用した場合を実施の形態2として例示する。

【0021】

(実施の形態1)

図1は、本発明の実施の形態1におけるガス発生器用クッション材の概略斜視図である。まず、この図1を参照して、本実施の形態におけるガス発生器用クッション材1Aについて説明する。

【0022】

図1に示すように、本実施の形態におけるガス発生器用クッション材1Aは、所定の厚みを有するシート状の部材からなり、より詳細には、その中央部に開口部2を有する外形が円環平板状のシート状の部材からなる。当該クッション材1Aは、ガス発生剤を所定方向に向けて弾性付勢するように後述するディスク型ガス発生器100に組み込まれて使用されるものであり、たとえばその一方の主表面3が燃焼室を規定する壁面に面するように配置され、他方の主表面4がガス発生剤に面するように配置される。

【0023】

クッション材1Aは、エチレン−プロピレンゴム(EPM)およびエチレン−プロピレン−ブタジエンゴム(EPDM)のいずれかを主成分として含んでいる。より好適には、クッション材1Aは、これら材料を主成分とする発泡体にて構成されていることが好ましく、その場合には、当該発泡体が、内部に含まれる気泡が互いに非連通とされた独立気泡多孔体であってもよいし、内部に含まれる気泡が互いに連通した連続気泡多孔体であってもよい。

【0024】

これらEPMおよびEPDMは、いずれも高圧縮率でかつ弾性に富み、長時間にわたって高温環境下に晒されてもその収縮率が小さく、安定性に優れた材料であり、さらには比較的軽量でかつ安価である特徴を有している。したがって、これら材料かなるクッション材1Aとすることにより、ガス発生剤の破砕が確実に防止可能な安価なクッション材とすることができる。

【0025】

また、EPMおよびEPDEMのいずれかを主成分とする発泡体は、その非発泡体に比べてさらに高い圧縮率と高い弾性とを示すことになるため、当該発泡体にてクッション材1Aを構成すれば、ガス発生剤の破砕防止機能をより高めることが可能になる。なお、当該発泡体を連続気泡多孔体にて構成すれば、これを独立気泡多孔体にて構成した場合に比べ、さらに優れた圧縮率および弾性を得ることができる。

【0026】

また、EPMおよびEPDMは、いずれも易燃焼性の材料であるため、当該EPMおよびEPDMのいずれかを主成分として含むクッション材1Aとしてこれをガス発生器に組み込めば、ガス発生器の作動時において、ガス発生剤のみならず当該クッション材1Aまでもが燃焼することになり、その結果クッション材1Aが燃焼することで生成されるガスがガス発生剤が燃焼することで生成されるガスとともにガス発生器から外部に向けて噴出されることとなる。これに対し、従来のクッション材において使用されていたセラミックスファイバや発泡シリコーンの成形体は、いずれも不燃性または難燃性であるため、ガス発生器の作動時においては、これが基本的に燃焼することはない。したがって、上記のように、EPMおよびEPDMのいずれかを主成分として含むクッション材1Aとすれば、当該クッション材1Aが燃焼することで生成されるガスがガス発生剤が燃焼することで生成されるガスを補完することでその分だけガス発生剤の充填量を減らすことが可能となり、結果としてガス発生器の小型化にも寄与することになる。また、上述したように、クッション材1Aを発泡体にて構成することとすれば、当該発泡体の発泡率等を適宜調整することにより、クッション材1Aの燃焼特性を変化させることが可能になる。したがって、当該構成を採用すれば、ガス発生器全体としてみた場合の燃焼特性の制御(すなわち、出力特性の制御)を行なうための制御因子が増えることになり、ガス発生器の動作の制御がより容易に行なえることにもなる。

【0027】

なお、クッション材1Aの厚み(図中に示す厚みt1)は、当該クッション材1Aを発泡体にて構成するか非発泡体にて構成するかや、これを発泡体にて構成する場合にどの程度の発泡倍率とするか、あるいは当該クッション材1Aによって破砕を防止すべきガス発生剤の形状がどのような形状であるか等に基づいて適宜決定されるが、好ましくは、当該クッション材1Aに求められるガス発生剤の破砕防止機能が十分に発揮される範囲内の厚みのうちで可能な限り薄い厚みとされる。

【0028】

また、クッション材1Aを発泡体にて構成する場合には、発泡体の発泡倍率を変更することにより、クッション材1Aの嵩密度が比較的自由に調整できるため、当該クッション材1Aの上述したガス発生剤の破砕防止機能に特に影響を与える圧縮率や硬度等もこれに伴って大きく変化することになる。したがって、クッション材1Aの具体的な仕様の決定に際しては、この発泡倍率について特に最適化を図ることが好ましい。

【0029】

なお、クッション材1Aの嵩密度および厚みの一例としては、EPMを使用する場合およびEPDEMを使用する場合のいずれの場合にも、その嵩密度を0.07g/cm3〜0.14g/cm3程度とし、その厚みを3mm〜12mm程度とすることが好ましい。

【0030】

図2は、本発明の実施の形態1におけるディスク型ガス発生器の模式断面図である。次に、この図2を参照して、上述したガス発生器用クッション材1Aが組み込まれた本実施の形態におけるディスク型ガス発生器100について説明する。

【0031】

図2に示すように、本実施の形態におけるディスク型ガス発生器100は、軸方向の両端が閉塞された短尺円筒状のハウジングを有しており、このハウジングの内部に各種の構成部品が収容されている。ハウジングは、それぞれが有底筒状に形成されたイニシエータシェル110およびクロージャシェル120を組み合わせることによって形成されている。より具体的には、イニシエータシェル110は、底板部111と周壁部112とを有しており、クロージャシェル120は、天板部121と周壁部122とを有しており、これらイニシエータシェル110およびクロージャシェル120の開口端同士が面するように組み合わされることにより、その内部に各種の構成部品が収容される空間が形成されている。

【0032】

イニシエータシェル110およびクロージャシェル120は、いずれもステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成される。より具体的には、イニシエータシェル110およびクロージャシェル120は、それぞれ一枚の板状または一片のブロック状の金属部材から、各部分に相当する金型等を使用して鍛造加工、絞り加工、プレス加工等を組み合わせることによって加圧流動の繰り返しによって成形される。また、イニシエータシェル110およびクロージャシェル120の接合には、電子ビーム溶接やレーザー溶接、摩擦圧接等が好適に利用される。

【0033】

イニシエータシェル110の底板部111の略中央部には、保持部113が形成されている。この保持部113は、点火器130が挿入されることで当該点火器130を保持するための部位である。具体的には、保持部113に設けられた開口に点火器130の端子ピン132が挿通するように点火器130が保持部113にイニシエータシェル110の内側から取付けられ、この状態において保持部113の先端に設けられたかしめ部114aが点火器130側に向かってかしめられることにより、点火器130がイニシエータシェル110の保持部113にかしめ固定されている。なお、ハウジングの外部に露出するように配置された端子ピン132には、点火器130とコントロールユニットとを結線するためのハーネスのコネクタ(図示せず)が接続される。

【0034】

点火器130は、火炎を発生させるための装置であり、点火部131と上述の端子ピン132とを含んでいる。点火部131は、その内部に、作動時において着火する点火薬と、この点火薬を燃焼させるための抵抗体とを含んでいる。端子ピン132は、点火薬を着火させるために点火部131に接続されている。

【0035】

より詳細には、点火器130は、一対の端子ピン132が挿通されてこれを保持する基部と、基部上に取付けられたスクイブカップとを備えており、スクイブカップ内に挿入された端子ピン132の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に接するようにスクイブカップ内に点火薬が充填されている。抵抗体としては一般にニクロム線等が利用され、点火薬としては一般にZPP(ジルコニウム・過塩素酸カリウム)、ZWPP(ジルコニウム・タングステン・過塩素酸カリウム)、鉛トリシネート等が利用される。スクイブカップは、一般に金属製またはプラスチック製である。

【0036】

衝突を検知した際には、端子ピン132を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、点火薬を収納しているスクイブカップを破裂させる。抵抗体に電流が流れてから点火器130が作動するまでの時間は、抵抗体にニクロム線を利用した場合には一般に2ミリ秒以下である。

【0037】

点火器130と保持部113との間には、シール部材133が介在されている。シール部材133は、点火器130と保持部113との間に生じる隙間を気密に封止することによって後述する伝火室139を密閉するためのものであり、点火器130を保持部113にかしめ固定する際に上記隙間に挿入される。シール部材133としては、十分な耐熱性および耐久性の材料からなるものを利用することが好ましく、たとえばEPDM製のOリング等を利用することが好適である。なお、別途、シール部材133が介装される部分に液状のシール剤を塗布しておけば、さらに伝火室139の密閉性を高めることができる。

【0038】

イニシエータシェル110の保持部113には、点火器130を覆うように有底筒状のエンハンサカップ135が固定されている。エンハンサカップ135は、頂壁部136、側壁部137およびフランジ部138を有しており、その内部に伝火薬134が収容された伝火室139を含んでいる。エンハンサカップ135は、伝火室139と後述する燃焼室140とを区画するための部材であり、一枚の板状または一片のブロック状の金属部材をプレス加工することによって形成されたプレス成形品からなる。

【0039】

エンハンサカップ135は、その内部に設けられた伝火室139が点火部131に面するように保持部113に固定されている。より具体的には、保持部113に設けられたかしめ部114bによってエンハンサカップ135のフランジ部138がかしめられることにより、エンハンサカップ135が保持部113に固定されている。

【0040】

エンハンサカップ135は、頂壁部136および側壁部137のいずれにも開口を有しておらず、エンハンサカップ135がイニシエータシェル110の保持部113に固定された状態において、その内部に設けられた伝火室139を完全に密閉している。このエンハンサカップ135は、点火器130が作動することによって伝火薬134が着火された場合に伝火室139内の圧力上昇や発生した熱の伝導に伴って破裂または溶融するものである。エンハンサカップ135の材質としては、好適には金属が利用され、プレス加工の際の成形性の観点や軽量化の観点から、特にアルミニウムやアルミニウム合金等が好適に利用される。

【0041】

伝火室139に充填された伝火薬134は、点火器130が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。伝火薬134としては、後述するガス発生剤141を確実に燃焼開始させることができるものであることが必要であり、一般的には、B/KNO3等に代表される金属粉/酸化剤からなる組成物などが用いられる。伝火薬134は、粉状のものや、バインダによって所定の形状に成形されたもの等が利用される。バインダによって成形された伝火薬の形状としては、たとえば顆粒状、円柱状、シート状、球状、単孔円筒状、多孔円筒状、タブレット状など種々の形状がある。

【0042】

イニシエータシェル110およびクロージャシェル120からなるハウジングの内部の空間のうち、上述のエンハンサカップ135が配置された部分を取り巻く空間には、ガス発生剤141が収容される燃焼室140が位置している。より具体的には、上述のエンハンサカップ135は、ハウジングの内部に形成された燃焼室140内に突出して配置されており、このエンハンサカップ135の頂壁部136の外表面に面する部分および側壁部137の外表面に面する部分に設けられた空間が燃焼室140として構成されている。ここで、本実施の形態におけるディスク型ガス発生器100においては、燃焼室140のうち、エンハンサカップ135の側壁部137の外表面に面する部分の空間にのみ、ガス発生剤141が収容されている。

【0043】

また、燃焼室140を取り巻く空間には、ハウジングの内周に沿ってフィルタ150が配置されている。フィルタ150は、筒状の形状を有しており、その中心軸はハウジングの中心軸と実質的に合致するように配置されている。

【0044】

ガス発生剤141は、点火器130によって点火された伝火薬134が燃焼することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させるものである。ガス発生剤141は、非アジド系ガス発生剤を用いることが好ましく、一般に燃料と酸化剤と添加剤とを含む粒状の成形体として形成される。燃料としては、たとえばトリアゾール誘導体、テトラゾール誘導体、グアニジン誘導体、アゾジカルボンアミド誘導体、ヒドラジン誘導体等またはこれらの組み合わせが利用される。具体的には、たとえばニトログアニジンや硝酸グアニジン、シアノグアニジン、5−アミノテトラゾール等が好適に利用される。また、酸化剤としては、たとえば塩基性硝酸銅等の塩基性硝酸塩、過塩素酸アンモニウムや過塩素酸カリウム等の過塩素酸塩、アルカリ金属、アルカリ土類金属、遷移金属、アンモニアから選ばれたカチオンを含む硝酸塩等が利用される。硝酸塩としては、たとえば硝酸ナトリウム、硝酸カリウム等が好適に利用される。また、添加剤としては、バインダやスラグ形成剤、燃焼調整剤等が挙げられる。バインダとしては、たとえばカルボキシメチルセルロースの金属塩、ステアリン酸塩等の有機バインダや、合成ヒドロキシタルサイト、酸性白土等の無機バインダが好適に利用可能である。スラグ形成剤としては窒化珪素、シリカ、酸性白土等が好適に利用可能である。また、燃焼調整剤としては、金属酸化物、フェロシリコン、活性炭、グラファイト等が好適に利用可能である。

【0045】

ガス発生剤141の成形体の形状には、顆粒状、ペレット状、円柱状等の粒状のもの、ディスク状のものなど様々な形状のものがある。また、円柱状のものでは、成形体内部に孔を有する有孔状(たとえば単孔筒形状や多孔筒形状等)の成形体も利用される。これらの形状は、ディスク型ガス発生器100が組み込まれるエアバッグ装置の仕様に応じて適宜選択されることが好ましく、たとえばガス発生剤141の燃焼時においてガスの生成速度が時間的に変化する形状を選択するなど、仕様に応じた最適な形状を選択することが好ましい。また、ガス発生剤141の形状の他にもガス発生剤141の線燃焼速度、圧力指数などを考慮に入れて成形体のサイズや充填量を適宜選択することが好ましい。

【0046】

フィルタ150は、たとえばステンレス鋼や鉄鋼等の金属線材を巻き回して焼結したものや、金属線材を編み込んだ網材をプレス加工することによって押し固めたもの、あるいは孔あき金属板を巻き回したもの等が利用される。ここで、網材としては、具体的にはメリヤス編みの金網や平織りの金網、クリンプ織りの金属線材の集合体等が利用される。また、孔あき金属板としては、たとえば、金属板に千鳥状に切れ目を入れるとともにこれを押し広げて孔を形成して網目状に加工したエキスパンドメタルや、金属板に孔を穿つとともにその際に孔の周縁に生じるバリを潰すことでこれを平坦化したフックメタル等が利用される。この場合において、形成される孔の大きさや形状は、必要に応じて適宜変更が可能であり、同一金属板上において異なる大きさや形状の孔が含まれていてもよい。なお、金属板としては、たとえば鋼板(マイルドスチール)やステンレス鋼板が好適に利用でき、またアルミニウム、銅、チタン、ニッケルまたはこれらの合金等の非鉄金属板を利用することもできる。

【0047】

フィルタ150は、燃焼室140にて生成されたガスがこのフィルタ150中を通過する際に、ガスが有する高温の熱を奪い取ることによって当該ガスを冷却する冷却手段として機能するとともに、当該ガス中に含まれる残渣(スラグ)等を除去する除去手段としても機能する。したがって、ガスを十分に冷却し、かつ残渣が外部に放出されないようにするためには、燃焼室140内にて生成されたガスが確実にフィルタ150中を通過するようにすることが必要である。

【0048】

フィルタ150に対面する部分のクロージャシェル120の周壁部122には、ガス噴出口123が複数設けられている。このガス噴出口123は、フィルタ150を通過したガスをハウジングの外部に導出するためのものである。クロージャシェル120の周壁部122のフィルタ150側に位置する主面には、上記ガス噴出口123を閉塞するようにシール部材124が貼付されている。このシール部材124としては、片面に粘着部材が塗布されたアルミニウム箔等が利用される。これにより、燃焼室140の気密性が確保されている。

【0049】

ハウジングの内部の空間のうち、クロージャシェル120の天板部121側の端部には、フィルタ150の上端をハウジングに固定するためのクロージャシェル側保持部材142が配置されている。クロージャシェル側保持部材142は、クロージャシェル120の天板部121に当接する部位と、フィルタ150の上端部分の内周面に当接する部位とを有している。

【0050】

一方、ハウジングの内部の空間のうち、イニシエータシェル110の底板部111側の端部には、フィルタ150の下端をハウジングに固定するためのイニシエータシェル側保持部材143が配置されている。イニシエータシェル側保持部材143は、イニシエータシェル110の底板部111の内底面に当接する部位と、フィルタ150の下端部分の内周面に当接する部位とを有している。

【0051】

これらクロージャシェル側保持部材142およびイニシエータシェル側保持部材143は、たとえば単一の金属製板状部材をプレス加工等することによって形成されたものであり、好適には普通鋼や特殊鋼等の鋼板(たとえば、冷間圧延鋼板(SPCC)やステンレス鋼板(SUS304)等)が用いられる。クロージャシェル側保持部材142およびイニシエータシェル側保持部材143は、上述のように金属製板状部材の一部を折り曲げることによって形成されたものであるため、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143はそれぞれ適度な弾性を有している。

【0052】

そのため、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143は、それぞれフィルタ150の内周面に適度に圧接触することになり、これによりフィルタ150がハウジングに保持されて固定されることになる。また、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143のそれぞれは、フィルタ150の上端とクロージャシェル120の天板部121との間の隙間およびフィルタ150の下端とイニシエータシェル110の底板部111との間の隙間からのガスの流出を防止する機能も果たしている。

【0053】

ここで、本実施の形態におけるディスク型ガス発生器100においては、ガス発生剤141が収容される燃焼室140の所定位置に上述した破砕防止部材としてのシート状のクッション材1Aが配置されている。具体的には、本実施の形態におけるディスク型ガス発生器100においては、燃焼室140が、主として、エンハンサカップ135の頂壁部136および側壁部137の外表面と、クロージャシェル側保持部材142およびイニシエータシェル側保持部材143の内表面と、フィルタ150の内周面とによって規定されており、クッション材1Aは、このうちのクロージャシェル側保持部材142の内表面を覆うように配置されている。

【0054】

より詳細には、クッション材1Aは、当該クッション材1Aの一方の主表面3が燃焼室140を規定するクロージャシェル側保持部材142の底面に面するように当該底面に密着して位置するとともに、他方の主表面4が粒状のガス発生剤141に面して当該粒状のガス発生剤141に接触して位置するように、クロージャシェル側保持部材142の内部に配置されている。これにより、燃焼室140を規定する壁面のうち、ハウジングの軸方向と交差する壁面であるクロージャシェル側保持部材142の底面は、クッション材1Aによって覆われることになる。なお、クッション材1Aの開口部2には、エンハンサカップ135の頂壁部136側の端部が内挿されている。

【0055】

以上により、クッション材1Aは、クロージャシェル側保持部材142と粒状のガス発生剤141とによって挟み込まれることで圧縮した状態で燃焼室140内に収容配置されることになり、粒状のガス発生剤141は、当該クッション材1Aの復元力によってハウジングの軸方向に沿ってイニシエータシェル110側に向けて弾性付勢されて支持されることになる。したがって、粒状のガス発生剤141に振動や衝撃が加わることが抑制されることになり、その破砕が効果的に防止されることになる。

【0056】

なお、上述したように、本実施の形態におけるクッション材1Aは、従来のクッション材に比べて高い圧縮率を有しているため、組付け後におけるクッション材1Aの厚みを従来に比して薄く構成することができ、ディスク型ガス発生器100の小型化に寄与することになる。さらには、本実施の形態におけるクッション材1Aは、従来のクッション材に比べて軽量の部材であるため、当該クッション材1Aを用いることにより、ディスク型ガス発生器100の軽量化が図られることにもなる。加えて、上述したように、本実施の形態におけるクッション材1Aは、高い圧縮率を有しているため、ガス発生剤141の充填量に変更が生じた場合等の仕様変更の際にも、これに合わせてその厚みを変更すること等が必ずしも必要なくなり、部品としての融通性が利くようにもなる。

【0057】

次に、図2を参照して、本実施の形態におけるディスク型ガス発生器100の組立作業の要領について説明する。

【0058】

まず、イニシエータシェル110の保持部113にシール部材133を添接して点火器130をかしめ固定する。そして、内部に伝火薬134が収容されたエンハンサカップ135をイニシエータシェル110の保持部113にかしめ固定する。次いで、イニシエータシェル側保持部材143およびフィルタ150をイニシエータシェル110の内底面に向けて挿入配置する。

【0059】

そして、フィルタ150の内側に粒状のガス発生剤141を充填し、クッション材1Aを介装したクロージャシェル側保持部材142をフィルタ150の上端部分に内挿する。その後、ガス噴出口123がシール部材124によって閉塞されたクロージャシェル120をイニシエータシェル110に対して被せ、イニシエータシェル110とクロージャシェル120とを溶接する。

【0060】

その際、クロージャシェル120をイニシエータシェル110に向けて所定の加圧力で加圧しつつ溶接を行なうことにより、クッション材1Aがクロージャシェル側保持部材142と粒状のガス発生剤141とによって挟み込まれて圧縮変形した状態で組付けられることになる。ここで、上述したように、本実施の形態におけるクッション材1Aは、従来のクッション材に比べて高い圧縮率を有しているため、組付け時における潰ししろが大きく、そのため従来に比して組付け作業をより容易に行なうことができる。

【0061】

以上において説明した組立作業を行なうことにより、図2に示す構造のディスク型ガス発生器100の製造が完了する。

【0062】

次に、図2を参照して、本実施の形態におけるディスク型ガス発生器100の作動時の動作について説明する。

【0063】

本実施の形態におけるディスク型ガス発生器100が搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて点火器130が作動する。伝火室139に収容された伝火薬134は、点火器130が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬134の燃焼により、エンハンサカップ135が破裂または溶融し、上述の熱粒子が燃焼室140に流れ込む。

【0064】

流れ込んだ熱粒子により、燃焼室140に収容されたガス発生剤141が着火されて燃焼し、多量のガスを発生させる。その際、クッション材1Aについても、これがガス発生剤141の燃焼によって着火されて燃焼し、相当程度のガスを発生させる。燃焼室140にて発生したガスは、フィルタ150中を通過し、その際フィルタ150によって熱が奪われて冷却されるとともに、当該ガス中に含まれる残渣がフィルタ150によって除去される。

【0065】

フィルタ150を通過した後のガスは、ハウジングの外周縁部に流れ込み、その後、クロージャシェル120の周壁部122に設けられたガス噴出口123からハウジングの外部へと噴出される。噴出されたガスは、ディスク型ガス発生器100に隣接して設けられたエアバッグの内部に導入され、エアバッグを膨張および展開する。

【0066】

以上において説明したように、上述した本発明の実施の形態1におけるガス発生器用クッション材1Aとすることにより、粒状のガス発生剤141の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材とすることができる。したがって、上述した本発明の実施の形態1におけるディスク型ガス発生器100とすることにより、粒状のガス発生剤141の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器とすることができる。

【0067】

なお、上述した本発明の実施の形態1においては、ガス発生器用クッション材を円環平板状に形成するとともに、その中空部にエンハンサカップの頂壁部側の端部が内挿されるようにディスク型ガス発生器を構成した場合を例示したが、ガス発生器用クッション材を円板状に形成するとともに、エンハンサカップの頂壁部の外表面に面する部分の空間にガス発生剤を収容して当該空間に収容されたガス発生剤についてもこれがガス発生器用クッション材によってハウジングの軸方向に沿ってイニシエータシェル側に向けて弾性付勢するように構成してもよい。

【0068】

(実施の形態2)

図3は、本発明の実施の形態2におけるガス発生器用クッション材の概略斜視図である。まず、この図3を参照して、本実施の形態におけるガス発生器用クッション材1Bについて説明する。

【0069】

図3に示すように、本実施の形態におけるガス発生器用クッション材1Bは、所定の厚みを有するシート状の部材からなり、より詳細には、外形が円板状のシート状の部材からなる。当該クッション材1Bは、ガス発生剤を所定方向に向けて弾性付勢するように後述するシリンダ型ガス発生器200に組み込まれて使用されるものであり、たとえばその一方の主表面3が燃焼室を規定する壁面に面するように配置され、他方の主表面4がガス発生剤に面するように配置される。

【0070】

クッション材1Bは、EPMおよびEPDMのいずれかを主成分として含んでいる。より好適には、クッション材1Bは、これら材料を主成分とする発泡体にて構成されていることが好ましく、その場合には、当該発泡体が、内部に含まれる気泡が互いに非連通とされた独立気泡多孔体であってもよいし、内部に含まれる気泡が互いに連通した連続気泡多孔体であってもよい。

【0071】

なお、クッション材1Bの厚み(図中に示す厚みt2)は、当該クッション材1Bを発泡体にて構成するか非発泡体にて構成するかや、これを発泡体にて構成する場合にどの程度の発泡倍率とするか、あるいは当該クッション材1Bによって破砕を防止すべきガス発生剤の形状がどのような形状であるか等に基づいて適宜決定されるが、好ましくは、当該クッション材1Bに求められるガス発生剤の破砕防止機能が十分に発揮される範囲内の厚みのうちで可能な限り薄い厚みとされる。

【0072】

また、クッション材1Bを発泡体にて構成する場合には、発泡体の発泡倍率を変更することにより、クッション材1Bの嵩密度が比較的自由に調整できるため、当該クッション材1Bの上述したガス発生剤の破砕防止機能に特に影響を与える圧縮率や硬度等もこれに伴って大きく変化することになる。したがって、クッション材1Bの具体的な仕様の決定に際しては、この発泡倍率について特に最適化を図ることが好ましい。

【0073】

なお、クッション材1Bの嵩密度および厚みの一例としては、EPMを使用する場合およびEPDEMを使用する場合のいずれの場合にも、その嵩密度を0.07g/cm3〜0.14g/cm3程度とし、その厚みを3mm〜12mm程度とすることが好ましい。

【0074】

図4は、本発明の実施の形態2におけるシリンダ型ガス発生器の模式断面図である。次に、この図4を参照して、上述したガス発生器用クッション材1Bが組み込まれた本実施の形態におけるシリンダ型ガス発生器200について説明する。

【0075】

図4に示すように、本実施の形態におけるシリンダ型ガス発生器200は、軸方向の両端が閉塞された長尺円筒状のハウジングを有しており、このハウジングの内部に各種の構成部品が収容されている。ハウジングは、有底筒状に形成されたシェル210と、ブロック状に形成されたホルダ220とを組み合わせることによって形成されている。より具体的には、シェル210は、周壁部211と底板部212とを有しており、当該シェル210の開口端を閉塞するようにホルダ220がシェル210に組み合わされることにより、その内部に各種の構成部品が収容される空間が形成されている。

【0076】

シェル210およびホルダ220によって構成されるハウジングの内部の空間には、仕切り部材260が配置されている。この仕切り部材260は、ハウジングの内部の空間を軸方向に仕切るものである。なお、仕切り部材260の詳細については、後述することとする。

【0077】

シェル210は、ステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されていてもよいし、SPCEに代表される圧延鋼板をプレス加工することで有底円筒状に成形された金属製のプレス成形品、またはSTKMに代表される電縫管の軸方向端部の一方をクロージング処理して有底円筒状に成形された金属製の成形品にて構成されていてもよい。特に、シェル210を圧延鋼板のプレス成形品や電縫管の成形品で構成した場合には、ステンレス鋼や鉄鋼等の金属製の部材を用いた場合に比べて安価にかつ容易にシェル210を形成することができるとともに、大幅な軽量化が可能になる。

【0078】

一方、ホルダ220は、ステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されており、一片のブロック状の金属部材から、各部分に相当する金型等を使用して鍛造加工、絞り加工、プレス加工等を組み合わせることによって加圧流動の繰り返しによって成形される。

【0079】

ホルダ220は、その外周面の所定位置にかしめ固定のための溝221を有しており、当該溝221は、ホルダ220の外周面に周方向に沿って延びるように環状に形成されている。ホルダ220は、その一部がシェル210の開口端に内挿された状態で、当該ホルダ220の外周面に設けられた溝221に対応する部分のシェル210の周壁部211を径方向内側に向けて縮径させて当該溝221に係合させることにより、シェル210に対してかしめ固定されている。当該かしめ固定は、シェル210の周壁部211を径方向内側に向けて均等に縮径される八方かしめと呼ばれるかしめ固定である。この八方かしめを行なうことにより、シェル210の周壁部211には、かしめ部214が設けられることになる。

【0080】

ホルダ220には、ハウジングの軸方向に沿って貫通部222が形成されており、当該貫通部222の内部に点火器230が配置されている。具体的には、貫通部222に点火器230の端子ピン232が挿通するように点火器230がホルダ220に内挿されてホルダ220に当て留めされた状態とされ、この状態においてホルダ220のハウジングの内部の空間に面する側の端部に設けられたかしめ部224が点火器230側に向かってかしめられることにより、点火器230がホルダ220にかしめ固定されている。なお、ハウジングの外部に露出するように配置された端子ピン232には、点火器230とコントロールユニットとを結線するためのハーネスのコネクタ(図示せず)が接続される。

【0081】

点火器230は、火炎を発生させるための装置であり、点火部231と上述の端子ピン232とを含んでいる。なお、点火器230の詳細については、上述した本発明の実施の形態1における点火器130と同様であるため、ここではその説明を繰り返さない。

【0082】

ハウジングの内部の空間のうち、上述した点火器230の点火部231に面する部分には、スペーサ部材233および第1密閉容器235が配置されている。

【0083】

スペーサ部材233は、後述する各種の内部構成部品をハウジングの内部において軸方向に固定するための部材であり、同時に上述した内部構成部品の軸方向長さのばらつきを吸収するための部材でもある。スペーサ部材233としては、たとえばセラミックスファイバや発泡シリコーンの成形体等が利用可能であり、また上述した本実施の形態におけるクッション材1Bと同様に、EPMおよびEPDMのいずれかを主成分とする部材にてスペーサ部材233を構成してもよい。

【0084】

第1密閉容器235は、有底筒状のカップ部236と、当該カップ部236の開口を閉塞するキャップ部237とを含んでおり、点火器230に連接するようにハウジングに内挿されている。第1密閉容器235は、カップ部236とキャップ部237とが組み合わされて接合さることで構成されており、その内部に伝火薬234が収容された伝火室239を含んでいる。

【0085】

第1密閉容器235は、カップ部236およびキャップ部237にいずれも開口を有しておらず、その内部に設けられた伝火室239を完全に密閉している。この第1密閉容器235は、点火器230が作動することによって生じた火炎により、そのキャップ部237が破裂または溶融することで伝火薬234の燃焼を可能にし、その後、伝火室239の内圧が上昇したり発生した熱が伝導したりすることによってカップ部236が破裂または溶融するものである。

【0086】

第1密閉容器235を構成するカップ部236およびキャップ部237としては、銅やアルミニウム、銅合金、アルミニウム合金等の金属薄板(箔)をプレス加工等することで成形された金属部材や、射出成形やシート成形等を行なうことで形成された樹脂部材等が利用される。また、カップ部236とキャップ部237との接合には、ろう付けや接着、巻き締め(かしめ)等が好適に用いられる。当該接合の際にシール剤を使用すれば、気密性をさらに高めることもできる。

【0087】

伝火薬234は、点火器230が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。なお、伝火薬234の詳細については、上述した本発明の実施の形態1における伝火薬134と同様であるため、ここではその説明を繰り返さない。

【0088】

ハウジングの内部の空間のうち、上述した第1密閉容器235のカップ部236に面する部分には、第2密閉容器242が配置されている。第2密閉容器242は、有底筒状のカップ部243と、当該カップ部243の開口を閉塞するキャップ部244とを含んでおり、第1密閉容器235に連接するようにハウジングに内挿されている。第2密閉容器242は、カップ部243とキャップ部244とが組み合わされて接合さることで構成されており、その内部にガス発生剤241が収容された燃焼室240等を含む収容空間を有している。

【0089】

第2密閉容器242は、カップ部243およびキャップ部244にいずれも開口を有しておらず、その内部に設けられた収容空間を完全に密閉している。この第2密閉容器242は、伝火薬234が燃焼することによって生じた熱粒子により、そのキャップ部244が破裂または溶融することでガス発生剤241の燃焼を可能にし、その後、収容空間の内圧が上昇したり発生した熱が伝導したりすることによってカップ部236が破裂または溶融するものである。

【0090】

第2密閉容器242を構成するカップ部243およびキャップ部244としては、銅やアルミニウム、銅合金、アルミニウム合金等の金属薄板(箔)をプレス加工等することで成形された金属部材や、射出成形やシート成形等を行なうことで形成された樹脂部材等が利用される。また、カップ部243とキャップ部244との接合には、ろう付けや接着、巻き締め(かしめ)等が好適に用いられる。当該接合の際にシール剤を使用すれば、気密性をさらに高めることもできる。

【0091】

第2密閉容器242の内部には、ガス発生剤241と、区画部材270と、上述した破砕防止部材としてのシート状のクッション材1Bとが配置されている。より詳細には、第2密閉容器242の第1密閉容器235が位置する側の端部部分には、クッション材1Bが配置されており、当該クッション材1Bが配置された部分を除く部分に、ガス発生剤241および区画部材270が配置されている。ここで、第2密閉容器242の内部に設けられた収容空間は、区画部材270によって2つの空間に区画されており、その一方が、ガス発生剤241およびクッション材1Bが収容された燃焼室240とされる。

【0092】

区画部材270は、内部に中空部275を有する一端が閉塞された有底筒状の部材にて構成されており、フランジ部271と、筒状部272と、底部273とを有している。フランジ部271は、第2密閉容器242の仕切り部材260側の端部に配置されており、フランジ部271の仕切り部材260側の主面は、第2密閉容器242の仕切り部材260側の軸方向端部に当接している。筒状部272は、フランジ部271の内周縁から連続して延び、第2密閉容器242の仕切り部材260側の端部から収容空間の内部に向けて突出して位置している。底部273は、筒状部272から連続して延び、筒状部272の点火器230側の端部を閉塞している。なお、底部273は、第2密閉容器242の点火器230側の端部から所定の距離をもって離間して配置されており、点火器230側に向かうにつれてその外形が徐々に小さくなる先細り形状を有していることが好ましい。

【0093】

区画部材270の筒状部272には、第1連通孔274が周方向および軸方向に沿って複数個設けられている。第1連通孔274は、ガス発生剤241が収容された空間である燃焼室240と区画部材270の中空部275とを連通させるための孔であり、ガス発生剤241よりも小径の孔にて構成されている。なお、第1連通孔274は、区画部材270の底部273には設けられていないことが好ましい。これは、当該底部273に第1連通孔274が存在すると、シリンダ型ガス発生器200の作動時においてその孔が閉塞されてしまい、性能にばらつきが生じ易くなってしまうためである。

【0094】

区画部材270は、作動時において上述した中空部275とガス発生剤241が収容された燃焼室240との間に圧力差を生じさせるための圧力隔壁として機能するものであり、所定の強度をもった部材にて構成されている。具体的には、区画部材270は、たとえばステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されている。

【0095】

区画部材270の中空部275を除く部分には、上述したように、ガス発生剤241およびクッション材1Bが収容される燃焼室240が設けられている。より詳細には、燃焼室240は、区画部材270の筒状部272の外表面に面する部分および底部273の外表面に面する部分に設けられた空間によって構成されている。ここで、本実施の形態におけるシリンダ型ガス発生器200においては、燃焼室240のうち、区画部材270の筒状部272の外表面に面する部分の空間のみならず、底部273の外表面に面する部分の空間にも、ガス発生剤241が収容されている。

【0096】

ガス発生剤241は、点火器230によって点火された伝火薬234が燃焼することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させるものである。なお、ガス発生剤241の詳細については、上述した本発明の実施の形態1におけるガス発生剤141と同様であるため、ここではその説明を繰り返さない。また、クッション材1Bの配置位置等の詳細については、後述することとする。

【0097】

上述したように、本実施の形態におけるシリンダ型ガス発生器200においては、第1密閉容器235および第2密閉容器242に伝火薬234およびガス発生剤241がそれぞれ封入された構成であるため、予めこれら薬剤を密閉容器に封入しておくことにより、シリンダ型ガス発生器200の組立作業が容易化するのみならず、ハウジングに別途気密処理を施すことも不要になり、部品点数の削減と構成の簡素化が可能になる。

【0098】

仕切り部材260は、ハウジングの内部の空間において上述した第2密閉容器242に接するように配置されており、環状板部261と、筒状突出部262と、第2連通孔263とを有している。環状板部261は、第2密閉容器242に接してハウジングの軸と直交するように配置されている。筒状突出部262は、環状板部261の内周縁から連続して延び、上述した第2密閉容器242から遠ざかる方向に向けて突出して位置している。第2連通孔263は、筒状突出部262の内周面によって規定され、区画部材270の中空部275と後述するフィルタ室とを連通するための孔である。

【0099】

仕切り部材260は、ハウジングに対して嵌合または遊嵌されており、ハウジングには、当該仕切り部材260を固定するためのかしめ加工は施されていない。ここで、嵌合とは、いわゆる圧入固定を含むものであり、仕切り部材260の環状板部261の外周端がハウジングの内周面に接触した状態で取付けられた状態を言う。また、遊嵌とは、仕切り部材260の環状板部261の外周端とハウジングの内周面とが全周にわたって必ずしも接触しておらず、多少の隙間(あそび)をもって内挿された状態を言う。なお、組立作業の容易化の観点からは、仕切り部材260をハウジングに遊嵌することが好ましい。

【0100】

仕切り部材260は、後述するフィルタ250の第2密閉容器242側の端部に取付けられており、フィルタ250と当該第2密閉容器242とによって挟み込まれることでハウジングの内部において支持されている。なお、仕切り部材260は、たとえばステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の板状部材をプレス加工等することによって形成される。

【0101】

シェル210の周壁部211および底板部212と、上述した仕切り部材260とによって規定される空間には、フィルタ250が配置されており、当該空間が上述したフィルタ室に相当する。フィルタ250は、ハウジングの軸方向と同方向に沿って延び、その軸方向端面に達する中空連通部251を有する円筒状の部材からなり、その軸方向の第2密閉容器242側の端面が仕切り部材260に当接しており、他方の端面がシェル210の底板部212に当接している。また、フィルタ250の外周面は、シェル210の周壁部211の内周面に当接している。

【0102】

フィルタ250は、燃焼室240にて生成されたガスがこのフィルタ250中を通過する際に、ガスが有する高温の熱を奪い取ることによって当該ガスを冷却する冷却手段として機能するとともに、当該ガス中に含まれる残渣(スラグ)等を除去する除去手段としても機能する。なお、フィルタ250の詳細については、上述した本発明の実施の形態1におけるフィルタ150と基本的に同様であるため、ここではその説明を繰り返さない。

【0103】

フィルタ室を規定する部分のシェル210の周壁部211には、ガス噴出口213が複数設けられている。このガス噴出口213は、フィルタ250を通過したガスをハウジングの外部に導出するためのものである。

【0104】

ここで、本実施の形態におけるシリンダ型ガス発生器200においては、上述したように、ガス発生剤241が収容される燃焼室240の所定位置に破砕防止部材としてのシート状のクッション材1Bが配置されている。具体的には、本実施の形態におけるシリンダ型ガス発生器200においては、燃焼室240が、主として、区画部材270の筒状部272および底部273の外表面と、第2密閉容器242のカップ部243の内周面およびキャップ部244の内表面とによって規定されており、クッション材1Bは、このうちのキャップ部244の内表面を覆うように配置されている。

【0105】

より詳細には、クッション材1Bは、当該クッション材1Bの一方の主表面3が燃焼室240を規定する第2密閉容器242のキャップ部244の内表面に面するように当該内表面に密着して位置するとともに、他方の主表面4が粒状のガス発生剤241に面して当該粒状のガス発生剤241に接触して位置するように、第2密閉容器242の内部に配置されている。これにより、燃焼室240を規定する壁面のうち、ハウジングの軸方向と交差する壁面である第2密閉容器242のキャップ部244の内表面は、クッション材1Bによって覆われることになる。

【0106】

以上により、クッション材1Bは、第2密閉容器242のキャップ部244と粒状のガス発生剤241とによって挟み込まれることで圧縮した状態で燃焼室240内に収容配置されることになり、粒状のガス発生剤241は、当該クッション材1Bの復元力によってハウジングの軸方向に沿ってフィルタ250側に向けて弾性付勢されて支持されることになる。したがって、粒状のガス発生剤241に振動や衝撃が加わることが抑制されることになり、その破砕が効果的に防止されることになる。

【0107】

なお、上述したように、本実施の形態におけるクッション材1Bは、従来のクッション材に比べて高い圧縮率を有しているため、組付け後におけるクッション材1Bの厚みを従来に比して薄く構成することができ、シリンダ型ガス発生器200の小型化に寄与することになる。さらには、本実施の形態におけるクッション材1Bは、従来のクッション材に比べて軽量の部材であるため、当該クッション材1Bを用いることにより、シリンダ型ガス発生器200の軽量化が図られることにもなる。加えて、上述したように、本実施の形態におけるクッション材1Bは、高い圧縮率を有しているため、ガス発生剤241の充填量に変更が生じた場合等の仕様変更の際にも、これに合わせてその厚みを変更すること等が必ずしも必要なくなり、部品としての融通性が利くようにもなる。

【0108】

次に、図4を参照して、本実施の形態におけるシリンダ型ガス発生器200の組立作業の要領について説明する。

【0109】

まず、第2密閉容器242の一部となるカップ部243を準備し、当該カップ部243の内部に区画部材270を配置し、カップ部243の内部であって区画部材270の周囲に粒状のガス発生剤241を充填し、その後クッション材1Bをカップ部243に内挿する。次いで、カップ部243の開口を閉塞するようにキャップ部244を組付け、カップ部243の内部の空間を外部から気密に封止する。このカップ部243に対するキャップ部244の組付けには、上述したように、ろう付けや接着、巻き締め等が好適に用いられる。

【0110】

その際、キャップ部244をカップ部243に向けて所定の加圧力で加圧しつつキャップ部244をカップ部243に組付けることにより、クッション材1Bがキャップ部244と粒状のガス発生剤241とによって挟み込まれて圧縮変形した状態で組付けられることになる。ここで、上述したように、本実施の形態におけるクッション材1Bは、従来のクッション材に比べて高い圧縮率を有しているため、組付け時における潰ししろが大きく、そのため従来に比して組付け作業をより容易に行なうことができる。

【0111】

その後、フィルタ250、仕切り部材260、上述した第2密閉容器242、予め伝火薬234を封入した第1密閉容器235およびスペーサ部材233を順次この順でシェル210の内部に挿入し、さらにシェル210の開口端を予め点火器230が組付けられたホルダ220によって閉塞し、シェル210をホルダ220にかしめ固定する。

【0112】

以上において説明した組立作業を行なうことにより、図4に示す構造のシリンダ型ガス発生器200の製造が完了する。

【0113】

次に、図4を参照して、本実施の形態におけるシリンダ型ガス発生器200の作動時の動作について説明する。

【0114】

本実施の形態におけるシリンダ型ガス発生器200が搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて点火器230が作動する。伝火室239に収容された伝火薬234は、点火器230が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬234の燃焼により、上述の熱粒子がクッション材1Bへと至る。

【0115】

クッション材1Bに至った熱粒子により、クッション材1Bが着火されて燃焼し、これにより相当程度のガスが発生する。その後、クッション材1Bが焼失することにより、伝火薬234が燃焼することによって生じた熱粒子は、燃焼室240に流入することになり、流入した熱粒子によって燃焼室240に収容されたガス発生剤241が着火されて燃焼し、多量のガスを発生させる。

【0116】

燃焼室240にて発生したガスは、区画部材270に設けられた第1連通孔274を通過して区画部材270の中空部275に流入し、その先に位置する第2密閉容器242のカップ部243の軸方向端部を破裂させ、仕切り部材260に設けられた第2連通孔263を経由してフィルタ室へと流入する。

【0117】

フィルタ室に流れ込んだガスは、フィルタ250の中空連通部251内を経由してフィルタ250へと進入し、当該フィルタ250によって熱が奪われて冷却されるとともに、当該ガス中に含まれる残渣がフィルタ250によって除去される。

【0118】

フィルタ250を通過した後のガスは、シェル210の周壁部211に設けられたガス噴出口213からハウジングの外部へと噴出される。噴出されたガスは、シリンダ型ガス発生器200に隣接して設けられたエアバッグの内部に導入され、エアバッグを膨張および展開する。

【0119】

以上において説明した本実施の形態におけるガス発生器用クッション材1Bおよびこれを備えたシリンダ型ガス発生器200とした場合にも、上述した実施の形態1において説明した効果と同様の効果を得ることができる。すなわち、本実施の形態におけるガス発生器用クッション材1Bとすることにより、粒状のガス発生剤241の破砕防止機能を十分に発揮することが可能な高圧縮率でかつ安価なガス発生器用クッション材とすることができ、また、本実施の形態におけるシリンダ型ガス発生器200とすることにより、粒状のガス発生剤241の破砕防止機能を十分に得ることが可能な小型でかつ安価に製作することができるガス発生器とすることができる。

【0120】

なお、上述した本発明の実施の形態2においては、伝火薬およびガス発生剤ならびにクッション材がそれぞれ第1密閉容器および第2密閉容器に収容されてなるシリンダ型ガス発生器を例示して説明を行なったが、必ずしもこのように構成されている必要はなく、伝火薬およびガス発生剤ならびにクッション材は、シェルおよびホルダからなるハウジングに直接充填された構成とされていてもよい。ただし、その場合には、ガス発生剤および伝火薬が吸湿することを防止するための気密処理が、ハウジングの所定部位に別途施されていることが必要である。

【0121】

また、上述した本発明の実施の形態2においては、クッション材が燃焼室の点火器側の端部に配置された構成とされた場合を例示したが、当該クッション材は、燃焼室のフィルタ室側の端部に配置されていてもよい。

【0122】

以上において説明した本発明の実施の形態1および2は、あくまでもディスク型ガス発生器およびシリンダ型ガス発生器の一構成例に基づいて当該一構成例に本発明を適用した場合をそれぞれ例示したものである。したがって、上述したクッション材の配置位置や寸法等はあくまで例示に過ぎず、適宜その変更が可能である。

【0123】

たとえば、上述した本発明の実施の形態1および2においては、クッション材がいずれも燃焼室を規定する壁面に接触するように配置された場合を例示したが、クッション材が必ずしも燃焼室を規定する壁面に接触している必要はない。

【0124】

また、クッション材の形状も特にシート状に限定されるものではなく、ブロック状に構成してもよいし、粒状に構成してこれをガス発生剤と混合して燃焼室内に配置するようにしてもよい。

【0125】

このように、今回開示した上記実施の形態はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0126】

1A,1B クッション材、2 開口部、3,4 主表面、100 ディスク型ガス発生器、110 イニシエータシェル、111 底板部、112 周壁部、113 保持部、114a,114b かしめ部、120 クロージャシェル、121 天板部、122 周壁部、123 ガス噴出口、124 シール部材、130 点火器、131 点火部、132 端子ピン、133 シール部材、134 伝火薬、135 エンハンサカップ、136 頂壁部、137 側壁部、138 フランジ部、139 伝火室、140 燃焼室、141 ガス発生剤、142 クロージャシェル側保持部材、143 イニシエータシェル側保持部材、150 フィルタ、200 シリンダ型ガス発生器、210 シェル、211 周壁部、212 底板部、213 ガス噴出口、214 かしめ部、220 ホルダ、221 溝、222 貫通部、224 かしめ部、230 点火器、231 点火部、232 端子ピン、233 スペーサ部材、234 伝火薬、235 第1密閉容器、236 カップ部、237 キャップ部、239 伝火室、240 燃焼室、241 ガス発生剤、242 第2密閉容器、243 カップ部、244 キャップ部、250 フィルタ、251 中空連通部、260 仕切り部材、261 環状板部、262 筒状突出部、263 第2連通孔、270 区画部材、271 フランジ部、272 筒状部、273 底部、274 第2連通孔、275 中空部。

【特許請求の範囲】

【請求項1】

ガス発生剤が収容された燃焼室を内部に含むハウジングと、

前記ハウジングに取付けられ、作動することで前記ガス発生剤を燃焼させる点火器と、

前記燃焼室に配置されたクッション材とを備え、

前記クッション材が、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含む、ガス発生器。

【請求項2】

前記クッション材が、発泡体にて構成されている、請求項1に記載のガス発生器。

【請求項3】

前記発泡体が、連続気泡多孔体である、請求項2に記載のガス発生器。

【請求項4】

前記クッション材が、シート状の形状を有し、

前記クッション材の厚み方向に沿って前記ガス発生剤が弾性付勢されるように、前記クッション材が、前記燃焼室を規定する壁面と前記ガス発生剤との間に介装されている、請求項1から3のいずれかに記載のガス発生器。

【請求項5】

ガス発生剤が収容される燃焼室に配置されて使用されるガス発生器用クッション材であって、

エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含む、ガス発生器用クッション材。

【請求項1】

ガス発生剤が収容された燃焼室を内部に含むハウジングと、

前記ハウジングに取付けられ、作動することで前記ガス発生剤を燃焼させる点火器と、

前記燃焼室に配置されたクッション材とを備え、

前記クッション材が、エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含む、ガス発生器。

【請求項2】

前記クッション材が、発泡体にて構成されている、請求項1に記載のガス発生器。

【請求項3】

前記発泡体が、連続気泡多孔体である、請求項2に記載のガス発生器。

【請求項4】

前記クッション材が、シート状の形状を有し、

前記クッション材の厚み方向に沿って前記ガス発生剤が弾性付勢されるように、前記クッション材が、前記燃焼室を規定する壁面と前記ガス発生剤との間に介装されている、請求項1から3のいずれかに記載のガス発生器。

【請求項5】

ガス発生剤が収容される燃焼室に配置されて使用されるガス発生器用クッション材であって、

エチレン−プロピレンゴムおよびエチレン−プロピレン−ブタジエンゴムのいずれかを主成分として含む、ガス発生器用クッション材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−35398(P2013−35398A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172812(P2011−172812)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

[ Back to top ]