ガス発生器

【課題】不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器を提供する。

【解決手段】ガス発生器1Aは、下部側シェル10および上部側シェル20を含むハウジングと、点火器40と、ガス発生剤61と、フィルタ70とを備える。ハウジングは、点火器40が組付けられた底板部11を含み、内部にガス発生剤61が収容された燃焼室60を含む。フィルタ70は、中空筒状の部材からなり、燃焼室60をハウジングの径方向に取り囲むようにハウジングの内部に配設される。底板部11には、内面に流動性樹脂材料を付着させてこれを固化させることによって形成されることで底板部11に固着した樹脂成形部からなる位置決め部38が設けられており、当該位置決め部38は、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接している。

【解決手段】ガス発生器1Aは、下部側シェル10および上部側シェル20を含むハウジングと、点火器40と、ガス発生剤61と、フィルタ70とを備える。ハウジングは、点火器40が組付けられた底板部11を含み、内部にガス発生剤61が収容された燃焼室60を含む。フィルタ70は、中空筒状の部材からなり、燃焼室60をハウジングの径方向に取り囲むようにハウジングの内部に配設される。底板部11には、内面に流動性樹脂材料を付着させてこれを固化させることによって形成されることで底板部11に固着した樹脂成形部からなる位置決め部38が設けられており、当該位置決め部38は、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乗員保護装置に組み込まれるガス発生器に関し、より特定的には、自動車のステアリングホイール等に装備されるエアバッグ装置に組み込まれるいわゆるディスク型ガス発生器に関する。

【背景技術】

【0002】

従来、自動車等の乗員の保護の観点から、乗員保護装置であるエアバッグ装置が普及している。エアバッグ装置は、車両等衝突時に生じる衝撃から乗員を保護する目的で装備されるものであり、車両等衝突時に瞬時にエアバッグを膨張および展開させることにより、エアバッグがクッションとなって乗員の体を受け止めるものである。ガス発生器は、このエアバッグ装置に組み込まれ、車両等衝突時にコントロールユニットからの通電によって点火器を発火し、点火器において生じる火炎によりガス発生剤を燃焼させて多量のガスを瞬時に発生させ、これによりエアバッグを膨張および展開させる機器である。なお、エアバッグ装置は、たとえば自動車のステアリングホイールやインストゥルメントパネル等に装備される。

【0003】

ガス発生器には、種々の構造のものが存在するが、特にステアリングホイール等に装備される運転席側エアバッグ装置に好適に利用されるガス発生器として、いわゆるディスク型ガス発生器がある。一般に、ディスク型ガス発生器は、軸方向の端部が閉塞された短尺円筒状のハウジングを有し、ハウジングの周壁にガス噴出口が設けられるとともにハウジングの内部にガス発生剤や点火器、フィルタ等が収容されてなるものである。

【0004】

このディスク型ガス発生器においては、ガス発生剤が収容された燃焼室を取り囲むようにフィルタがハウジングの内部に収容配置されることが一般的である。フィルタは、燃焼室にて発生したガス中に含まれる残渣(スラグ)を捕集して除去する除去手段として機能するとともに、当該ガスが内部を通過することによってその温度を低下させる冷却手段としても機能する。

【0005】

通常、ハウジングは、周壁部の一部および底板部を構成する有底略円筒状の下部側シェルと、周壁部の残る一部および天板部を構成する有底略円筒状の上部側シェルとによって構成される場合が多く、その場合には、上記フィルタは、これら下部側シェルと上部側シェルとによって挟み込まれることでハウジングに組付けられる。

【0006】

その際、ハウジングの内部におけるフィルタの位置決めには、下部側シェルの底板部上に設置される環状の金属製板状部材が利用されている。当該金属製板状部材は、組付け後においてフィルタの内周面に当接する当接部をその外周縁に有しており、フィルタの組付けに際して、当該金属製板状部材の当接部にフィルタを外挿することでフィルタの径方向における位置決めが行なわれる。

【0007】

ここで、上記金属製板状部材は、ガス発生器の作動時において、フィルタと下部側シェルとの間の隙間からガスが一部流出してフィルタの内部を通過することなくガス噴出口から噴出されてしまうことを防止する流出防止部材としての機能も有しており、組付け後において、燃焼室を規定するフィルタの内周面と下部側シェルの内面とに沿うように配置される。

【0008】

なお、上記構成が採用されたガス発生器としては、たとえば特開平10−81190号公報(特許文献1)や特開平11−189126号公報(特許文献2)、特開2007−290620号公報(特許文献3)等に開示のものがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−81190号公報

【特許文献2】特開平11−189126号公報

【特許文献3】特開2007−290620号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1ないし3に開示の如くの構成を採用した場合には、ガス発生剤の充填工程において、不具合が生じてしまうことがある。通常、ガス発生剤の充填工程においては、下部側シェルに上記金属製板状部材およびフィルタを組付けた状態において所定量のガス発生剤が燃焼室に充填されることになるが、その際、成形体からなるガス発生剤を密に燃焼室に充填するために、下部側シェルに振動を加えることが一般的に行なわれる。

【0011】

このとき、上記金属製板状部材が振動によってばたつき、場合によっては金属製板状部材が浮き上がることでガス発生剤が金属製板状部材と下部側シェルとの間に入り込んでしまう不具合が生じることがある。当該不具合が生じた場合には、所定量のガス発生剤の充填が行なえずに、ガス発生剤を取り出して再度充填工程を実施し直す等の作業が必要になり、製造工程が煩雑になる問題があった。

【0012】

また、上記特許文献1ないし3に開示の如くの構成を採用した場合には、上述した金属製板状部材を下部側シェルに配置することが必要になり、部品点数の増加に伴う組立作業の煩雑化を招来するといった問題や、当該金属製板状部材の追加により、ガス発生器全体としての重量の増加が生じてしまうといった問題も有していた。

【0013】

したがって、本発明は、上述した問題点を解決すべくなされたものであり、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の第1の局面に基づくガス発生器は、ハウジングと、点火器と、フィルタと、位置決め部とを備えている。上記ハウジングは、軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成されており、ガス発生剤が収容された燃焼室を内部に含む短尺筒状の部材からなる。上記点火器は、上記ガス発生剤を燃焼させるためのものであり、上記底板部に組付けられている。上記フィルタは、上記ハウジングの内部に配設されており、上記燃焼室を上記ハウジングの径方向に取り囲む中空筒状の部材からなる。上記ハウジングは、上記底板部を含む下部側シェルと、上記天板部を含む上部側シェルとを少なくとも有している。上記位置決め部は、上記下部側シェルの内面に流動性樹脂材料を付着させてこれを固化させることによって形成されることで少なくともその一部が上記下部側シェルに固着してなる樹脂成形部からなり、上記フィルタの上記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで上記フィルタの径方向における位置決めを行なう。

【0015】

本発明の第2の局面に基づくガス発生器は、ハウジングと、点火器と、フィルタと、保持部とを備えている。上記ハウジングは、軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成されており、ガス発生剤が収容された燃焼室を内部に含む短尺筒状の部材からなる。上記点火器は、上記ガス発生剤を燃焼させるためのものであり、上記底板部に組付けられている。上記フィルタは、上記ハウジングの内部に配設されており、上記燃焼室を上記ハウジングの径方向に取り囲む中空筒状の部材からなる。上記保持部は、上記底板部上に設けられており、上記点火器を保持している。上記ハウジングは、上記底板部を含む下部側シェルと、上記天板部を含む上部側シェルとを少なくとも有している。上記下部側シェルは、上記底板部から上記天板部側に向けて突設された突状筒部と、上記突状筒部の上記天板部側に位置する軸方向端部に設けられた開口部とを含んでいる。上記保持部は、上記開口部を経由して少なくとも上記底板部の内面の一部から上記底板部の外面の一部にまで達するように流動性樹脂材料を上記底板部に付着させてこれを固化させることによって形成されることで少なくともその一部が上記底板部に固着してなる樹脂成形部からなり、上記点火器を保持する保持部本体と、上記保持部本体から上記底板部の内面に沿って外側に向けて延びる延設部と、上記延設部に設けられ、上記フィルタの上記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで上記フィルタの径方向における位置決めを行なう位置決め部とを含んでいる。

【0016】

上記本発明の第2の局面に基づくガス発生器にあっては、上記延設部が、上記底板部に固着していることが好ましい。

【0017】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記位置決め部が、上記フィルタの周方向に沿って上記フィルタに当接する環状の形状を有していることが好ましい。

【0018】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記位置決め部が、上記フィルタの周方向に沿って複数並んで配置されていてもよい。

【0019】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記位置決め部が、上記燃焼室に面する部分の上記底板部上に位置し、上記フィルタの上記底板部側に位置する軸方向端部の内周面にのみ当接していることが好ましい。

【0020】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記下部側シェルが、一枚の金属製の板状部材をプレス加工することによって成形されたプレス成形品にて構成されていることが好ましい。

【発明の効果】

【0021】

本発明によれば、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。

【図面の簡単な説明】

【0022】

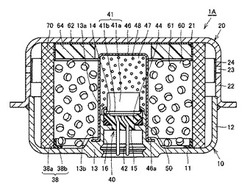

【図1】本発明の実施の形態1におけるガス発生器の概略図である。

【図2】本発明の実施の形態1におけるガス発生器の下部側シェルの平面図である。

【図3】本発明の実施の形態1におけるガス発生器の下部側シェルにフィルタを組付ける様子を示す概略図である。

【図4】本発明の実施の形態1に基づいた変形例に係るガス発生器の下部側シェルの平面図である。

【図5】本発明の実施の形態2におけるガス発生器の概略図である。

【図6】本発明の実施の形態3におけるガス発生器の概略図である。

【図7】本発明の実施の形態4におけるガス発生器の概略図である。

【図8】本発明の実施の形態4におけるガス発生器の下部側シェルの平面図である。

【図9】本発明の実施の形態4に基づいた第1変形例に係るガス発生器の下部側シェルの平面図である。

【図10】本発明の実施の形態4に基づいた第2変形例に係るガス発生器の下部側シェルの平面図である。

【図11】本発明の実施の形態5におけるガス発生器の概略図である。

【図12】本発明の実施の形態5におけるガス発生器の下部側シェルの平面図である。

【図13】本発明の実施の形態6におけるガス発生器の概略図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図を参照して詳細に説明する。以下に示す実施の形態およびその変形例は、自動車のステアリングホイール等に装備されるエアバッグ装置に組み込まれるディスク型ガス発生器に本発明を適用したものである。なお、以下に示す実施の形態およびその変形例においては、同一または共通する部分に図中同一の符号を付し、その説明は繰り返さないこととする。

【0024】

(実施の形態1)

図1は、本発明の実施の形態1におけるガス発生器の概略図である。また、図2は、図1に示すガス発生器の下部側シェルの平面図である。まず、これら図1および図2を参照して、本実施の形態におけるガス発生器1Aの構造について説明する。

【0025】

図1に示すように、本実施の形態におけるガス発生器1Aは、軸方向の両端が閉塞された短尺円筒状のハウジングを有しており、このハウジングの内部に構成部品としての点火器40、ガス発生剤61、フィルタ70等が収容されて構成されている。

【0026】

短尺円筒状のハウジングは、下部側シェル10と上部側シェル20とを含んでいる。下部側シェル10および上部側シェル20は、それぞれが有底略円筒状に形成されており、これらの開口面同士が向き合うように組み合わされて接合されることによってハウジングの外殻部分が構成されている。下部側シェル10は、底板部11と周壁部12とを有しており、上部側シェル20は、天板部21と周壁部22とを有している。

【0027】

下部側シェル10および上部側シェル20は、いずれもステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成される。下部側シェル10は、一片のブロック状の金属部材から、金型等を使用して鍛造加工、絞り加工、プレス加工等またはそれらの組み合わせによって形成される。上部側シェル20は、一枚の金属製の板状部材をプレス加工することによって形成されたプレス成形品からなる。なお、下部側シェル10および上部側シェル20の接合には、電子ビーム溶接やレーザー溶接、摩擦圧接等が好適に利用される。

【0028】

下部側シェル10の底板部11の略中央部には、取付け部13が形成されている。この取付け部13は、点火器40が取付けられる部位である。具体的には、取付け部13に設けられた開口部15に点火器40の端子ピン42が挿通するように点火器40が取付け部13に設けられた収容凹部14に下部側シェル10の内側から取付けられ、この状態において取付け部13の先端に設けられたかしめ部13aを点火器40側に向けてかしめることにより、点火器40が下部側シェル10の取付け部13にかしめ固定されている。

【0029】

なお、底板部11の取付け部13が設けられた部分の外面には、雌型コネクタ部16が形成されている。この雌型コネクタ部16は、点火器40とコントロールユニット(不図示)とを結線するためのハーネスの雄型コネクタ(図示せず)を受け入れるための部位である。この雌型コネクタ部16内には、点火器40の端子ピン42の下方端寄りの部分が露出して配置される。雌型コネクタ部16には、雄型コネクタが挿し込まれ、これによりハーネスの芯線と端子ピン42との電気的導通が実現される。

【0030】

点火器40は、火炎を発生させるための点火装置であり、点火薬が装填された薬剤装填部41と、上述した一対の端子ピン42と、端子ピン42の一部を覆うように設けられたカバー部44とを備えている。薬剤装填部41は、その内部に、作動時において着火して燃焼することで火炎を発生する点火薬と、この点火薬を着火させるための抵抗体とを含んでいる。一対の端子ピン42は、点火薬を着火させるために薬剤装填部41に接続されている。

【0031】

より詳細には、薬剤装填部41は、カップ状の部材からなるスクイブカップ41aと、当該スクイブカップ41aの開口端を閉塞し、一対の端子ピン42が挿通されてこれを保持する基部41bとを備えており、スクイブカップ41a内に挿入された一対の端子ピン42の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に近接するようにスクイブカップ41a内に点火薬が装填された構成を有している。なお、カバー部44は、上述した端子ピン42の一部のみならず、基部41bをも覆っている。

【0032】

ここで、抵抗体としては一般にニクロム線等が利用され、点火薬としては一般にZPP(ジルコニウム・過塩素酸カリウム)、ZWPP(ジルコニウム・タングステン・過塩素酸カリウム)、鉛トリシネート等が利用される。なお、スクイブカップ41aおよび基部41bは、一般に金属製またはプラスチック製であり、カバー部44は、一般にプラスチック製である。

【0033】

衝突を検知した際には、端子ピン42を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、点火薬を収納しているスクイブカップ41aを破裂させる。抵抗体に電流が流れてから点火器40が作動するまでの時間は、抵抗体にニクロム線を利用した場合には一般に2ミリ秒以下である。

【0034】

点火器40と取付け部13との間には、シール部材50が介装されている。シール部材50は、点火器40と取付け部13との間に生じる隙間を気密に封止することによって後述する伝火室47を密閉するためのものであり、点火器40を取付け部13にかしめ固定する際に上記隙間に挿入される。シール部材50としては、十分な耐熱性および耐久性の材料からなるものを利用することが好ましく、たとえばエチレンプロピレンゴムの一種であるEPDM樹脂製のOリング等を利用することが好適である。

【0035】

なお、別途、シール部材50が介装される部分に液状のシール剤を塗布しておけば、さらに伝火室47の密閉性を高めることができる。ここで、液状のシール剤としては、硬化後において耐熱性や耐久性、耐腐食性等に優れた樹脂材料を含むものが好適に選択されて利用され、上記樹脂材料としては、たとえばシアノアクリレート系樹脂やシリコーン系樹脂が特に好適に利用される。また、上記樹脂材料としては、上述の樹脂材料以外にも、フェノール系樹脂、エポキシ系樹脂、メラミン系樹脂、尿素系樹脂、ポリエステル系樹脂、アルキド系樹脂、ポリウレタン系樹脂、ポリイミド系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリ酢酸ビニル系樹脂、ポリテトラフルオロエチレン系樹脂、アクリロニトリルブタジエンスチレン系樹脂、アクリロニトリルスチレン系樹脂、アクリル系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネイト系樹脂、ポリフェニレンエーテル系樹脂、ポリブチレンテレフタラート系樹脂、ポリエチレンテレフタラート系樹脂、ポリオレフィン系樹脂、ポリフェニレンスルファイド系樹脂、ポリスルホン系樹脂、ポリエーテルサルフォン系樹脂、ポリアリレート系樹脂、ポリエーテルエーテルケトン系樹脂、ポリアミドイミド系樹脂、液晶ポリマー等が利用可能である。

【0036】

下部側シェル10の取付け部13には、点火器40を覆うように有底筒状のエンハンサカップ46が固定されている。エンハンサカップ46は、頂壁部および側壁部を有しており、その内部に伝火薬48が収容された伝火室47を含んでいる。エンハンサカップ46は、その内部に設けられた伝火室47が薬剤装填部41に面するように取付け部13に固定されている。より詳細には、エンハンサカップ46の開口端側の端部には、外側に向かって突出してフランジ部46aが設けられており、取付け部13に設けられたかしめ部13bによってエンハンサカップ46のフランジ部46aがかしめられることにより、エンハンサカップ46が取付け部13に固定されている。

【0037】

エンハンサカップ46は、下部側シェル10の取付け部13に固定された状態において、その内部に設けられた伝火室47を完全に密閉している。このエンハンサカップ46は、点火器40が作動することによって伝火薬48が着火された場合に伝火室47内の圧力上昇や発生した熱の伝導に伴って破裂または溶融するものである。なお、エンハンサカップ46の材質としては、アルミニウムやアルミニウム合金、プラスチック等が好適に利用される。

【0038】

伝火室47に充填された伝火薬48は、点火器40が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。伝火薬48としては、後述するガス発生剤61を確実に燃焼開始させることができるものであることが必要であり、一般的には、B/KNO3等に代表される金属粉/酸化剤からなる組成物などが用いられる。伝火薬48は、粉状のものや、バインダによって所定の形状に成形されたもの等が利用される。バインダによって成形された伝火薬の形状としては、たとえば顆粒状、円柱状、シート状、球状、単孔円筒状、多孔円筒状、タブレット状など種々の形状がある。

【0039】

下部側シェル10および上部側シェル20からなるハウジングの内部の空間のうち、上述のエンハンサカップ46が配置された部分を取り巻く空間には、ガス発生剤61が収容される燃焼室60が位置している。より具体的には、上述のエンハンサカップ46は、ハウジングの内部に形成された燃焼室60内に突出して配置されており、このエンハンサカップ46の側壁部の外表面に面する部分に設けられた空間が燃焼室60として構成されている。

【0040】

さらに、このガス発生剤61が収容された燃焼室60を径方向に取り巻く空間には、ハウジングの内周に沿ってフィルタ70が配置されている。フィルタ70は、中空円筒状の形状を有しており、その中心軸はハウジングの軸方向と実質的に合致するように配置されている。

【0041】

ガス発生剤61は、点火器40が作動することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させる薬剤である。ガス発生剤61としては、非アジド系ガス発生剤を用いることが好ましく、一般に燃料と酸化剤と添加剤とを含む成形体としてガス発生剤61が形成される。燃料としては、たとえばトリアゾール誘導体、テトラゾール誘導体、グアニジン誘導体、アゾジカルボンアミド誘導体、ヒドラジン誘導体等またはこれらの組み合わせが利用される。具体的には、たとえばニトログアニジンや硝酸グアニジン、シアノグアニジン、5−アミノテトラゾール等が好適に利用される。また、酸化剤としては、たとえば塩基性硝酸銅等の塩基性硝酸塩や、過塩素酸アンモニウム、過塩素酸カリウム等の過塩素酸塩、アルカリ金属、アルカリ土類金属、遷移金属、アンモニアから選ばれたカチオンを含む硝酸塩等が利用される。硝酸塩としては、たとえば硝酸ナトリウム、硝酸カリウム等が好適に利用される。また、添加剤としては、バインダやスラグ形成剤、燃焼調整剤等が挙げられる。バインダとしては、たとえばカルボキシメチルセルロースの金属塩、ステアリン酸塩等の有機バインダや、合成ヒドロキシタルサイト、酸性白土等の無機バインダが好適に利用可能である。スラグ形成剤としては窒化珪素、シリカ、酸性白土等が好適に利用可能である。また、燃焼調整剤としては、金属酸化物、フェロシリコン、活性炭、グラファイト等が好適に利用可能である。

【0042】

ガス発生剤61の成形体の形状には、顆粒状、ペレット状、円柱状等の粒状のもの、ディスク状のものなど様々な形状のものがある。また、円柱状のものでは、成形体内部に孔を有する有孔状(たとえば単孔筒形状や多孔筒形状等)の成形体も利用される。これらの形状は、ガス発生器1Aが組み込まれるエアバッグ装置の仕様に応じて適宜選択されることが好ましく、たとえばガス発生剤61の燃焼時においてガスの生成速度が時間的に変化する形状を選択するなど、仕様に応じた最適な形状を選択することが好ましい。また、ガス発生剤61の形状の他にもガス発生剤61の線燃焼速度、圧力指数などを考慮に入れて成形体のサイズや充填量を適宜選択することが好ましい。

【0043】

フィルタ70は、たとえばステンレス鋼や鉄鋼等の金属線材を巻き回して焼結したものや、金属線材を編み込んだ網材をプレス加工することによって押し固めたもの、あるいは孔あき金属板を巻き回したもの等が利用される。ここで、網材としては、具体的にはメリヤス編みの金網や平織りの金網、クリンプ織りの金属線材の集合体等が利用される。また、孔あき金属板としては、たとえば、金属板に千鳥状に切れ目を入れるとともにこれを押し広げて孔を形成して網目状に加工したエキスパンドメタルや、金属板に孔を穿つとともにその際に孔の周縁に生じるバリを潰すことでこれを平坦化したフックメタル等が利用される。この場合において、形成される孔の大きさや形状は、必要に応じて適宜変更が可能であり、同一金属板上において異なる大きさや形状の孔が含まれていてもよい。なお、金属板としては、たとえば鋼板(マイルドスチール)やステンレス鋼板が好適に利用でき、またアルミニウム、銅、チタン、ニッケルまたはこれらの合金等の非鉄金属板を利用することもできる。

【0044】

フィルタ70は、燃焼室60にて発生したガスがこのフィルタ70中を通過する際に、ガスが有する高温の熱を奪い取ることによってガスを冷却する冷却手段として機能するとともに、ガス中に含まれるスラグ(残渣)を捕集することで除去する除去手段としても機能する。したがって、ガスを十分に冷却し、かつスラグが外部に放出されないようにするためには、燃焼室60内にて発生したガスが確実にフィルタ70中を通過するようにすることが必要である。

【0045】

フィルタ70の外周面は、下部側シェル10の周壁部12の内周面および上部側シェル20の周壁部22の内周面と所定の距離をもって離間して位置している。フィルタ70に対面する部分の上部側シェル20の周壁部22には、ガス噴出口23が複数設けられている。このガス噴出口23は、フィルタ70を通過した作動ガスをハウジングの外部に導出するためのものである。上部側シェル20の周壁部22のフィルタ70側に位置する主面には、上記ガス噴出口23を閉塞するようにシール部材24が貼付されている。このシール部材24としては、片面に粘着部材が塗布されたアルミニウム箔等が利用される。これにより、燃焼室60の気密性が確保されている。

【0046】

ハウジングの内部の空間のうち、上部側シェル20の天板部21側の端部には、フィルタ70の天板部21側に位置する軸方向端部をハウジングに固定するための支持部材62が配置されている。支持部材62は、上部側シェル20の天板部21に当接する部位と、フィルタ70の天板部21側に位置する軸方向端部の内周面に当接する部位とを有している。

【0047】

この支持部材62の内部には、燃焼室60内に収容されたガス発生剤61に接触するようにクッション材64が配置されている。このクッション材64は、成形体からなるガス発生剤61が振動等によって粉砕されることを防止する目的で設けられるものであり、好適にはセラミックスファイバの成形体や発泡樹脂(たとえば発泡シリコン等)が利用される。

【0048】

一方、図1および図2に示すように、ハウジングの内部の空間のうち、下部側シェル10の底板部11側の端部には、位置決め部38が位置している。当該位置決め部38は、下部側シェル10の底板部11の燃焼室60に面する部分に設けられており、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接する当接部38aと、底板部11の内面に沿って固着する固着しろ38bとを有している。当該位置決め部38は、フィルタ70の周方向に沿ってフィルタ70に当接するように環状の形状を有している。

【0049】

ここで、位置決め部38は、フィルタ70の下部側シェル10に対する組付けの際に、フィルタ70の径方向における位置決めを行なうための部位であり、下部側シェル10の底板部11の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部からなる。すなわち、位置決め部38は、型を用いた射出成形(より特定的にはアウトサート成形)によって形成されるものである。

【0050】

射出成形によって形成される位置決め部38の原料としては、硬化後において耐熱性や耐久性、耐腐食性等に優れた樹脂材料が好適に選択されて利用される。その場合、エポキシ樹脂等に代表される熱硬化性樹脂に限られず、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂(たとえばナイロン6やナイロン66等)、ポリプロピレンスルフィド樹脂、ポリプロピレンオキシド樹脂等に代表される熱可塑性樹脂を利用することも可能である。

【0051】

次に、図1を参照して、本実施の形態におけるガス発生器1Aの動作について説明する。

【0052】

本実施の形態におけるガス発生器1Aが搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて車両に別途設けられたコントロールユニットからの通電によって点火器40が作動する。伝火室47に収容された伝火薬48は、点火器40が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬48の燃焼によってエンハンサカップ46は破裂または溶融し、上述の熱粒子が燃焼室60へと流れ込む。

【0053】

流れ込んだ熱粒子により、燃焼室60に収容されたガス発生剤61が着火されて燃焼し、多量のガスを発生させる。燃焼室60にて発生したガスは、フィルタ70の内部を通過し、その際、フィルタ70によって熱が奪われて冷却されるとともに、ガス中に含まれるスラグがフィルタ70によって除去されてハウジングの外周縁部に流れ込む。

【0054】

ハウジングの内圧の上昇に伴い、上部側シェル20のガス噴出口23を閉塞していたシール部材24による封止が破られ、ガス噴出口23を介してガスがハウジングの外部へと噴出される。噴出されたガスは、ガス発生器1Aに隣接して設けられたエアバッグの内部に導入され、エアバッグを膨張および展開する。

【0055】

図3は、本実施の形態におけるガス発生器の下部側シェルにフィルタを組付ける様子を示す概略図である。次に、この図3を参照して、本実施の形態におけるガス発生器1Aのフィルタ70の組付け手順について説明する。

【0056】

図3に示すように、本実施の形態におけるガス発生器1Aにおいては、下部側シェル10の底板部11上に、予め射出成形によって樹脂成形部からなる位置決め部38が設けられているため、フィルタ70の組付けに際しては、中空円筒状のフィルタ70を下部側シェル10の内側から上記位置決め部38に外挿することによって行なう。その際、フィルタ70は、環状の形状を有する当接部38aに当接され、フィルタ70の底板部11側に位置する軸方向端部の内周面が当該当接部38aに接触することになる。これにより、フィルタ70が下部側シェル10に組付けられることになる。

【0057】

以上において説明した本実施の形態におけるガス発生器1Aとすることにより、以下の効果を得ることができる。

【0058】

第一に、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、フィルタ70を下部側シェル10に組付けた後に行なわれるガス発生剤61の充填工程において、下部側シェル10に振動が付与されても、当該位置決め部38がばたつくことがなく、振動によって浮き上がることもない。そのため、ガス発生剤61が意図しない部分に回り込む等の不具合が生じず、所定量の成形体からなるガス発生剤61をスムーズに燃焼室60に充填することが可能になる。したがって、上記構成を採用することにより、ガス発生器を不具合なく容易に製造することが可能になる。

【0059】

第二に、位置決め部38が射出成形によって形成された樹脂成形部にて構成されているため、従来使用されていた金属製板状部材に比べて軽量であり、ガス発生器全体としての重量が必要以上に増加することがない。したがって、上記構成を採用することにより、軽量化が図られたガス発生器とすることができる。

【0060】

第三に、位置決め部38がフィルタ70の底板部11側に位置する軸方向端部の内周面を全周にわたって覆う環状の形状を有しているため、当該位置決め部38が、ガス発生器1Aの作動時において、フィルタ70と下部側シェル10との間の隙間からガスが一部流出してフィルタ70の内部を通過することなくガス噴出口23から噴出されてしまうことを防止する流出防止部材としても機能することになる。したがって、所望のガス出力が得られる高性能のガス発生器することができ、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。

【0061】

第四に、位置決め部38が保持部30と一体化された構成であるため、組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。

【0062】

このように、本実施の形態におけるガス発生器1Aとすることにより、不具合なく容易に製造することが可能でかつ軽量化が図られた高性能のガス発生器とすることができる。

【0063】

なお、本実施の形態におけるガス発生器1Aとすることにより、従来のガス発生器の如く金属製板状部材を燃焼室に配置した場合に比べ、燃焼室60内において位置決め部38が占める体積を減少させることも可能になるため、その分だけガス発生剤61の充填量を増加させることが可能になったり、その分だけガス発生器を小型化するこが可能になったりする効果を得ることもできる。

【0064】

また、本実施の形態におけるガス発生器1Aにあっては、位置決め部38が樹脂で形成されているため、ガス発生剤61の燃焼により生じたスラグが当該位置決め部38に向けて吹き付けられることでこれを付着させて絡め取ることができ、従来のガス発生器の如く金属製板状部材を燃焼室に配置した場合に比べ、スラグの捕集能力を高めることが可能になる。

【0065】

図4は、本実施の形態に基づいた変形例に係るガス発生器の下部側シェルの平面図である。次に、この図4を参照して、本実施の形態に基づいた変形例に係るガス発生器について説明する。

【0066】

上述した本実施の形態におけるガス発生器1Aにあっては、位置決め部38として環状の形状を有するものを使用することとしていたが、本変形例に係るガス発生器においては、図4に示すように、位置決め部38として、フィルタ70の周方向に沿って断続的に複数個並んで配置されたものを使用している。当該複数の位置決め部38は、フィルタ70に当接する当接部38aおよび固着しろ38bをそれぞれ有しており、上述した本実施の形態の場合と同様に、下部側シェル10の底板部11の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部にて構成されている。

【0067】

このように構成した場合も、上述した本実施の形態におけるガス発生器1Aとした場合と同様の効果を得ることができる。ただし、本変形例においては、フィルタ70の底板部11側に位置する軸方向端部の内周面が位置決め部38によって一部覆われない構成となるため、位置決め部38が上述した流出防止部材としての機能を発揮することはない。しかしながら、ガス噴出口23がハウジングの周壁部12,22の比較的上端部寄りの位置に設けられている場合や、下部側シェル10の機械的強度が十分に大きい場合等には、フィルタ70と下部側シェル10との間からガスが流出するおそれがそもそもない場合もあり、その場合には、本変形例の如くの構成を採用することにより、位置決め部38を形成するための樹脂材料の使用量を減らすことができ、より安価にかつより軽量にガス発生器を製造することが可能になる。

【0068】

(実施の形態2)

図5は、本発明の実施の形態2におけるガス発生器の概略図である。以下、この図5を参照して、本実施の形態におけるガス発生器1Bについて説明する。

【0069】

図5に示すように、本実施の形態におけるガス発生器1Bにあっては、位置決め部38が、下部側シェル10の底板部11上には設けられておらず、底板部11と周壁部12との間に位置する湾曲コーナ部19上に設けられている。位置決め部38は、フィルタ70の底板部11側に位置する軸方向端部の外周面に当接する当接部38aと、上記湾曲コーナ部19の内面に沿って固着する固着しろ38bとを有している。当該位置決め部38は、上述した本発明の実施の形態1の場合と同様に、下部側シェル10の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部にて構成されている。なお、フィルタ70の下部側シェル10への組付けは、中空円筒状のフィルタ70を下部側シェル10の内側から上記位置決め部38に内挿することで行なわれる。

【0070】

以上において説明した本実施の形態におけるガス発生器1Bとした場合にも、上述した本発明の実施の形態1におけるガス発生器1Aとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態1の場合と同様に、位置決め部38を環状の形状を有するように構成した場合には、当該位置決め部38が流出防止部材としての機能をも発揮することになり、位置決め部38をフィルタ70の周方向に沿って断続的に複数個並べて配置させて構成した場合には、さらなる軽量化および低コスト化が図られることになる。

【0071】

(実施の形態3)

図6は、本発明の実施の形態3におけるガス発生器の概略図である。以下、この図6を参照して、本実施の形態におけるガス発生器1Cについて説明する。

【0072】

図6に示すように、本実施の形態におけるガス発生器1Cにあっては、位置決め部38が、下部側シェル10の底板部11上と上記湾曲コーナ部19上に跨るように設けられている。位置決め部38は、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接する当接部38a1と、フィルタ70の底板部11側に位置する軸方向端部の外周面に当接する当接部38a2と、これら当接部38a1,38a2に連続し、下部側シェル10の底板部11の内面および上記湾曲コーナ部19の内面に固着する固着しろ38bとを有している。また、フィルタ70の底板部11側に位置する軸方向端部の端面は、上記固着しろ38bに当接している。当該位置決め部38は、上述した本発明の実施の形態1の場合と同様に、下部側シェル10の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部にて構成されている。なお、フィルタ70の下部側シェル10への組付けは、中空円筒状のフィルタ70を下部側シェル10の内側から上記位置決め部38に設けられた当接部38a1,38a2の間に挿入することで行なわれる。

【0073】

以上において説明した本実施の形態におけるガス発生器1Cとした場合にも、上述した本発明の実施の形態1におけるガス発生器1Aとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態1の場合と同様に、位置決め部38を環状の形状を有するように構成した場合には、当該位置決め部38が流出防止部材としての機能をも発揮することになり、位置決め部38をフィルタ70の周方向に沿って断続的に複数個並べて配置させて構成した場合には、さらなる軽量化および低コスト化が図られることになる。

【0074】

(実施の形態4)

図7は、本発明の実施の形態4におけるガス発生器の概略図である。また、図8は、図7に示すガス発生器の下部側シェルの平面図である。以下、これら図7および図8を参照して、本実施の形態におけるガス発生器1Dについて説明する。

【0075】

図7および図8に示すように、本実施の形態におけるガス発生器1Dは、下部側シェル10の形状および点火器40の下部側シェル10に対する組付構造において、上述した本発明の実施の形態1におけるガス発生器1Aと相違している。具体的には、本実施の形態におけるガス発生器1Dにおいては、下部側シェル10に樹脂成形部からなる保持部30を設け、点火器40を当該保持部30に取付けることで点火器40が下部側シェル10に組付けられることとしている。

【0076】

より詳細には、図7に示すように、本実施の形態におけるガス発生器1Dにあっては、下部側シェル10が、一枚の金属製の板状部材をプレス加工することによって形成されたプレス成形品からなる。下部側シェル10の底板部11の略中央部には、天板部21側に向かって突出する突状筒部17が設けられており、これにより下部側シェル10の底板部11の略中央部には、窪み部18が形成されている。突状筒部17は、保持部30を介して点火器40が固定される部位であり、窪み部18は、保持部30に雌型コネクタ部36を設けるためのスペースとなる部位である。ここで、突状筒部17は、有底筒状に形成されており、天板部21側に近付くに連れてその外径が小さくなるように先細り形状とされている。また、突状筒部17の天板部21側に位置する軸方向端部には、開口部15が設けられている。当該開口部15は、点火器40の一対の端子ピン42が挿通される部位である。

【0077】

下部側シェル10は、上述したように一枚の金属製の板状部材をプレス加工することによって製作されている。具体的には、下部側シェル10は、上型および下型からなる一対の金型を用いて一枚の金属製の板状部材を上下方向からプレスすることにより、図示する如くの形状に成形されることで製作される。

【0078】

ここで、金属製の板状部材としては、たとえばプレス前の板厚が概ね1.5mm以上3.0mm以下のステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等からなる金属板が利用され、好適には440MPa以上780MPa以下の引張応力が印加された場合にも破断等の破損が生じないいわゆる高張力鋼板が好適に利用される。なお、プレス後の板厚としては、その最も薄肉の部分の厚みが概ね1.0mm以上とされることが好ましい。また、プレス加工としては、熱間鍛造で行なわれてもよいし冷間鍛造で行なわれてもよいが、寸法精度の向上の観点から、より好適には冷間鍛造で行われる。

【0079】

下部側シェル10の底板部11の略中央部に設けられた突状筒部17の周囲には、上述した保持部30が設けられている。保持部30は、下部側シェル10の底板部11の内面の一部を覆う内側被覆部31と、下部側シェル10の底板部11の外面の一部を覆う外側被覆部32と、下部側シェル10の底板部11に設けられた開口部15内に位置し、上記内側被覆部31および外側被覆部32にそれぞれ連続する連結部33とを有している。

【0080】

この保持部30は、下部側シェル10の底板部11に設けられた開口部15を経由して底板部11の内面の一部から外面の一部にまで達するように絶縁性の流動性樹脂材料を底板部11に付着させてこれを固化させることによって形成された樹脂成形部からなる。すなわち、保持部30は、型を用いた射出成形(より特定的にはアウトサート成形)によって形成されるものである。

【0081】

射出成形によって形成される保持部30の原料としては、硬化後において耐熱性や耐久性、耐腐食性等に優れた樹脂材料が好適に選択されて利用される。その場合、エポキシ樹脂等に代表される熱硬化性樹脂に限られず、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂(たとえばナイロン6やナイロン66等)、ポリプロピレンスルフィド樹脂、ポリプロピレンオキシド樹脂等に代表される熱可塑性樹脂を利用することも可能である。これら熱可塑性樹脂を原材料として選択する場合には、成形後において保持部30の機械的強度を確保するためにこれら樹脂材料にガラス繊維等をフィラーとして含有させることが好ましい。しかしながら、熱可塑性樹脂のみで十分な機械的強度が確保できる場合には、上述の如くのフィラーを添加する必要はない。

【0082】

保持部30は、上述した内側被覆部31、外側被覆部32および連結部33のそれぞれの底板部11側の表面において底板部11に固着している。ここで、保持部30は、下部側シェル10の底板部11に設けられた突状筒部17を完全に覆うように設けられており、これにより突状筒部17は、保持部30によって完全に埋設された状態にある。

【0083】

保持部30の内側被覆部31の天板部21に対向する部分には、環状の形状を有する保持壁部34が天板部21側に向けて立設されており、これにより保持部30に収容凹部35が設けられている。収容凹部35は、点火器40の一部を受け入れてこれを収容するための部位である。

【0084】

点火器40は、ガス発生剤61を燃焼させるために火炎および熱粒子を発生させる点火装置であり、上述した収容凹部35にその一部が収容されることで保持部30に組付けられている。ここで、本実施の形態におけるガス発生器1Dに具備された点火器40は、上述した本発明の実施の形態1における点火器とは異なり、薬剤装填部41に点火薬と伝火薬とが装填されたいわゆるイグナイタと称されるタイプの点火器である。

【0085】

点火器40は、燃焼することで火炎および熱粒子を生成する薬剤が装填された薬剤装填部41と、上述した一対の端子ピン42とを含んでいる。薬剤装填部41は、その内部に、作動時において着火して燃焼することで火炎を発生する点火薬と、この点火薬を着火させるための抵抗体と、点火薬が燃焼することで生じた火炎によって点火されて燃焼することで大量の熱粒子を発生する伝火薬とを含んでいる。一対の端子ピン42は、点火薬を着火させるために薬剤装填部41に接続されている。

【0086】

より詳細には、点火器40は、カップ状の部材からなるイグナイタカップ41cと、当該イグナイタカップ41cの開口端を閉塞し、一対の端子ピン42が挿通されてこれを保持する基部41bと、端子ピン42の一部および基部41bを覆うように設けられたカバー部44とを備えており、イグナイタカップ41c内に挿入された一対の端子ピン42の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に近接するようにイグナイタカップ41c内に点火薬が、また当該点火薬に近接するように伝火薬がそれぞれ装填された構成を有している。なお、イグナイタカップ41cは、一般に金属製またはプラスチック製である。

【0087】

衝突を検知した際には、端子ピン42を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、伝火薬を燃焼させ、大量の熱粒子を発生させる。伝火薬が燃焼することにより、イグナイタカップ41c内の圧力および温度が上昇し、イグナイタカップ41cが破裂または溶融し、熱粒子が点火器40の外部へと放出される。

【0088】

保持部30の収容凹部35を規定する環状形状を有する保持壁部34には、その天板部21側の端部に周方向に沿って並ぶように設けられた複数の係止爪部34aが設けられており、当該係止爪部34aは、いずれもその先端が内側を向くように形成されている。これら複数の係止爪部34aは、点火器40を保持部30に固定するための係止部に相当し、保持部30の射出成形時に保持部30の他の部位と同時に一体的に設けられた部位である。そのため、当該複数の係止爪部34aは、いずれも弾性変形が可能であり、また、保持壁部34は、それ自体が弾性変形可能である。

【0089】

一方、点火器40のカバー部44には、薬剤装填部41よりもその外形が大きく形成された部位(すなわち、径方向外側に向けて張り出した部位)が設けられており、当該部位が、点火器40を保持部30に固定するための被係止部に相当する。当該部位は、周方向に沿って環状に延在しており、傾斜した上面および下面と、これら上面および下面に連続する周面とを含んでいる。

【0090】

組付けに際しては、予め下部側シェル10の底板部11に樹脂成形部としての保持部30を射出成形によって形成しておき、当該保持部30の収容凹部35内にシール部材50を収容した状態で、上部側(すなわち、組付け後における天板部21側)から点火器40を当該収容凹部35に挿入する。このとき、点火器40の一対の端子ピン42が保持部30の連結部33に設けられた一対の挿通孔37に挿し込まれるようにする。

【0091】

その際、点火器40のカバー部44の傾斜した下面に保持部30の係止爪部34aが接触することになるが、上述したように係止爪部34aおよび保持壁部34は弾性変形が可能であるため、当該係止爪部34aおよび保持壁部34が径方向外側に後退することになり、点火器40のカバー部44を収容凹部35内に挿入することが可能になる。

【0092】

そして、点火器40の保持部30への挿入後においては、係止爪部34aがカバー部44の側部を乗り越えることで係止爪部34aおよび保持壁部34が元の形状に復帰することになり、係止爪部34aが上述したカバー部44の傾斜した上面に係止することになる。これにより、点火器40は、そのカバー部44が保持部30の収容凹部35に収容された状態で当該収容凹部35に嵌め込まれることになり、点火器40が保持部30によって保持されることになる。

【0093】

保持部30の外側被覆部32の外部に面する部分には、雌型コネクタ部36が形成されている。この雌型コネクタ部36は、点火器40とコントロールユニット(不図示)とを結線するためのハーネスの雄型コネクタ(図示せず)を受け入れるための部位であり、下部側シェル10の底板部11に設けられた窪み部18内に位置している。この雌型コネクタ部36内には、点火器40の端子ピン42の下方端寄りの部分が露出して配置される。雌型コネクタ部36には、雄型コネクタが挿し込まれ、これによりハーネスの芯線と端子ピン42との電気的導通が実現される。

【0094】

保持部30の連結部33には、一対の挿通孔37が設けられている。この一対の挿通孔37は、点火器40の一対の端子ピン42が挿通される部位であり、その両端が上述した収容凹部35および雌型コネクタ部36にそれぞれ達している。

【0095】

また、図7および図8に示すように、保持部30には、上述した内側被覆部31、外側被覆部32および連結部33からなる保持部本体とは別に、当該保持部本体から底板部11の内面に沿ってハウジングの径方向外側に向かって延びる延設部38cが設けられている。当該延設部38cは、フィルタ70の底板部11側に位置する軸方向端部にまで達しており、当該延設部38cの先端に位置決め部38としての当接部38aが設けられている。上記延設部38cは、環状かつ円板状の形状を有しており、底板部11に固着することで位置決め部38の固着しろともなっている。

【0096】

位置決め部38は、下部側シェル10の底板部11の燃焼室60に面する部分に設けられており、当接部38aは、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接している。当該位置決め部38は、フィルタ70の周方向に沿ってフィルタ70に当接するように環状の形状を有している。

【0097】

ここで、位置決め部38は、上述した本発明の実施の形態1の場合と同様に、フィルタ70の下部側シェル10に対する組付けの際に、フィルタ70の径方向における位置決めを行なうための部位であり、上述した保持部30の保持部本体の射出成形時に当該保持部本体と一体的に形成される。したがって、位置決め部38は、型を用いた射出成形(より特定的にはアウトサート成形)によって形成されるものである。

【0098】

以上において説明した本実施の形態におけるガス発生器1Dとした場合にも、上述した本発明の実施の形態1におけるガス発生器1Aとした場合とほぼ同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態1の場合と同様に、位置決め部38を環状の形状を有するように構成しているため、当該位置決め部38が流出防止部材としての機能をも発揮することになり、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。

【0099】

また、本実施の形態におけるガス発生器1Dとすることにより、位置決め部38が保持部30と一体化された構成であるため、従来必要であった独立した部品としての金属製板状部材が不要となり、部品点数を削減することが可能になるとともに組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。

【0100】

さらには、本実施の形態におけるガス発生器1Dとすることにより、位置決め部38を点火器40を保持するための保持部30の保持部本体と一体的に設けることができるため、別途位置決め部38のみを射出成形によって形成する必要がなく、製造工程が簡略化できることにもなる。

【0101】

図9は、本実施の形態に基づいた第1変形例に係るガス発生器の下部側シェルの平面図である。次に、この図9を参照して、本実施の形態に基づいた第1変形例に係るガス発生器について説明する。

【0102】

上述した本実施の形態におけるガス発生器1Dにあっては、延設部38cを環状かつ円板状の形状の部位にて構成することとしていたが、本変形例に係るガス発生器においては、図9に示すように、保持部本体から放射状に延びる複数の長尺平板状の形状の部位にて延設部38cを構成している。そして、これら複数の延設部38cの径方向外側に位置する先端部に、当該先端部に連続して環状の形状を有する当接部38aが設けられた構成とされており、これら複数の延設部38cと環状の形状を有する当接部38aとによって位置決め部38が構成されている。

【0103】

このように構成した場合も、上述した本実施の形態におけるガス発生器1Dとした場合と同様の効果を得ることができるとともに、延設部38cを形成するための樹脂材料の使用量を減らすことができ、より安価にかつより軽量にガス発生器を製造することが可能になる。

【0104】

また、上記構成を採用した場合には、上述した本実施の形態におけるガス発生器1Dとした場合に比べ、燃焼室60内において位置決め部38が配置されることがなくなるため、その分だけガス発生剤61の充填量を増加させることが可能になったり、その分だけガス発生器を小型化するこが可能になったりする効果も得られる。

【0105】

図10は、本実施の形態に基づいた第2変形例に係るガス発生器の下部側シェルの平面図である。次に、この図10を参照して、本実施の形態に基づいた第2変形例に係るガス発生器について説明する。

【0106】

上述した本実施の形態におけるガス発生器1Dにあっては、延設部38cを環状かつ円板状の形状の部位にて構成するとともに、当接部38aを環状の形状の部位にて構成することとしていたが、本変形例に係るガス発生器においては、図10に示すように、保持部本体から放射状に延びる複数の長尺平板状の形状の部位にて延設部38cを構成するとともに、当該複数の延設部38cの径方向外側に位置する先端部に、当該先端部に連続して個別に当接部38aを設けることとしている。これにより、フィルタ70の周方向に沿って断続的に複数個並んで当接部38aが配置された構成とされており、これら複数の延設部38cと複数の当接部38aとによって位置決め部38が構成されている。

【0107】

このように構成した場合も、上述した本実施の形態におけるガス発生器1Dとした場合と同様の効果を得ることができる。ただし、本変形例においては、フィルタ70の底板部11側に位置する軸方向端部の内周面が位置決め部38によって一部覆われない構成となるため、位置決め部38が上述した流出防止部材としての機能を発揮することはない。しかしながら、ガス噴出口23がハウジングの周壁部12,22の比較的上端部寄りの位置に設けられている場合や、下部側シェル10の機械的強度が十分に大きい場合等には、フィルタ70と下部側シェル10との間からガスが流出するおそれがそもそもない場合もあり、その場合には、本変形例の如くの構成を採用することにより、位置決め部38を形成するための樹脂材料の使用量を減らすことができ、より安価にかつより軽量にガス発生器を製造することが可能になる。

【0108】

また、上記構成を採用した場合には、上述した本実施の形態におけるガス発生器1Dとした場合に比べ、燃焼室60内において位置決め部38が配置されることがなくなるため、その分だけガス発生剤61の充填量を増加させることが可能になったり、その分だけガス発生器を小型化するこが可能になったりする効果も得られる。

【0109】

(実施の形態5)

図11は、本発明の実施の形態5におけるガス発生器の概略図である。また、図12は、図11に示すガス発生器の下部側シェルの平面図である。以下、これら図11および図12を参照して、本実施の形態におけるガス発生器1Eについて説明する。

【0110】

図11および図12に示すように、本実施の形態におけるガス発生器1Eは、位置決め部38の形状において、上述した本発明の実施の形態4におけるガス発生器1Dと相違している。具体的には、本実施の形態におけるガス発生器1Eにおいては、位置決め部38が上述した当接部38aおよび延設部38cに加え、さらに延設部38cの径方向外側に位置する先端部に連続してさらに底板部11の内面に沿ってハウジングの径方向外側に向かって突出して延びる延設突部38dを有している。当該延設突部38dは、フィルタ70の底板部11側に位置する軸方向端部の端面に当接しており、フィルタ70と底板部11とによって挟み込まれている。なお、延設突部38dは、フィルタ70の周方向に沿ってフィルタ70に当接するように環状かつ円板状の形状を有している。

【0111】

以上において説明した本実施の形態におけるガス発生器1Eとした場合にも、上述した本発明の実施の形態4におけるガス発生器1Dとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38を環状の形状を有するように構成しているため、当該位置決め部38が流出防止部材としての機能をも発揮することになり、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38が保持部30と一体化された構成であるため、従来必要であった独立した部品としての金属製板状部材が不要となり、部品点数を削減することが可能になるとともに組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。さらには、上述した本発明の実施の形態4の場合と同様に、位置決め部38を点火器40を保持するための保持部30の保持部本体と一体的に設けることができるため、別途位置決め部38のみを射出成形によって形成する必要がなく、製造工程が簡略化できることにもなる。

【0112】

加えて、本実施の形態におけるガス発生器1Eとすることにより、ハウジングの内部に位置する燃焼室60の気密性をより一層高めることができる。すなわち、本実施の形態におけるガス発生器1Eにおいては、延設部38cを環状かつ円板状の形状とするとともに、当該延設部38cの径方向外側に位置し、環状かつ円板状の形状を有する延設突部38dをフィルタ70と下部側シェル10の底板部11とによって周方向の全周にわたって挟み込んだ構成としている。そのため、下部側シェル10と保持部30との間に位置する界面部分を経由しての燃焼室60と外部の空間との間の距離が長く確保されるのみならず、上記挟み込みによって延設突部38dが設けられた部分における保持部30と下部側シェル10との密着性が向上することになり、当該部位におけるシール性が飛躍的に向上することになる。したがって、ガス発生剤61が吸湿する等の不具合の発生を防止でき、高信頼性のガス発生器とすることができる。

【0113】

(実施の形態6)

図13は、本発明の実施の形態6におけるガス発生器の概略図である。以下、この図13を参照して、本実施の形態におけるガス発生器1Fについて説明する。

【0114】

図13に示すように、本実施の形態におけるガス発生器1Fは、点火器40の下部側シェル10に対する組付構造において、上述した本発明の実施の形態4におけるガス発生器1Dと相違している。具体的には、本実施の形態におけるガス発生器1Fにおいては、下部側シェル10に設けた樹脂成形部からなる保持部30の射出成形時に点火器40を一体的に保持部30に組付けることとしたものである。すなわち、本実施の形態においては、点火器40がインサート成形によって下部側シェル10に組付けられており、保持部30は、その一部が点火器40の表面に固着している。なお、位置決め部38は、上述した本発明の実施の形態4におけるガス発生器1Dの場合と同様に、上述した保持部30の保持部本体の射出成形時に当該保持部本体と一体的に形成される。

【0115】

以上において説明した本実施の形態におけるガス発生器1Fとした場合にも、上述した本発明の実施の形態4におけるガス発生器1Dとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38を環状の形状を有するように構成しているため、当該位置決め部38が流出防止部材としての機能をも発揮することになり、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38が保持部30と一体化された構成であるため、従来必要であった独立した部品としての金属製板状部材が不要となり、部品点数を削減することが可能になるとともに組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。さらには、上述した本発明の実施の形態4の場合と同様に、位置決め部38を点火器40を保持するための保持部30の保持部本体と一体的に設けることができるため、別途位置決め部38のみを射出成形によって形成する必要がなく、製造工程が簡略化できることにもなる。

【0116】

上記において説明した本発明の実施の形態1ないし6およびその変形例に係るガス発生器の特徴的な構成は、本発明の趣旨に照らして許容される範囲で当然に相互に組み合わせることが可能である。また、上述した下部側シェルに設けられる位置決め部の具体的な形状や数、大きさ等についても、当然に適宜その変更が可能である。

【0117】

このように、今回開示した上記各実施の形態およびその変形例はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0118】

1A〜1F ガス発生器、10 下部側シェル、11 底板部、12 周壁部、13 取付け部、13a,13b かしめ部、14 収容凹部、15 開口部、16 雌型コネクタ部、17 突状筒部、18 窪み部、19 湾曲コーナ部、20 上部側シェル、21 天板部、22 周壁部、23 ガス噴出口、24 シール部材、30 保持部、31 内側被覆部、32 外側被覆部、33 連結部、34 保持壁部、34a 係止爪部、35 収容凹部、36 雌型コネクタ部、37 挿通孔、38 位置決め部、38a,38a1,38a2 当接部、38b 固着しろ、38c 延設部、38d 延設突部、40 点火器、41 薬剤装填部、41a スクイブカップ、41b 基部、41c イグナイタカップ、42 端子ピン、44 カバー部、46 エンハンサカップ、46a フランジ部、47 伝火室、48 伝火薬、50 シール部材、60 燃焼室、61 ガス発生剤、62 支持部材、64 クッション材、70 フィルタ。

【技術分野】

【0001】

本発明は、乗員保護装置に組み込まれるガス発生器に関し、より特定的には、自動車のステアリングホイール等に装備されるエアバッグ装置に組み込まれるいわゆるディスク型ガス発生器に関する。

【背景技術】

【0002】

従来、自動車等の乗員の保護の観点から、乗員保護装置であるエアバッグ装置が普及している。エアバッグ装置は、車両等衝突時に生じる衝撃から乗員を保護する目的で装備されるものであり、車両等衝突時に瞬時にエアバッグを膨張および展開させることにより、エアバッグがクッションとなって乗員の体を受け止めるものである。ガス発生器は、このエアバッグ装置に組み込まれ、車両等衝突時にコントロールユニットからの通電によって点火器を発火し、点火器において生じる火炎によりガス発生剤を燃焼させて多量のガスを瞬時に発生させ、これによりエアバッグを膨張および展開させる機器である。なお、エアバッグ装置は、たとえば自動車のステアリングホイールやインストゥルメントパネル等に装備される。

【0003】

ガス発生器には、種々の構造のものが存在するが、特にステアリングホイール等に装備される運転席側エアバッグ装置に好適に利用されるガス発生器として、いわゆるディスク型ガス発生器がある。一般に、ディスク型ガス発生器は、軸方向の端部が閉塞された短尺円筒状のハウジングを有し、ハウジングの周壁にガス噴出口が設けられるとともにハウジングの内部にガス発生剤や点火器、フィルタ等が収容されてなるものである。

【0004】

このディスク型ガス発生器においては、ガス発生剤が収容された燃焼室を取り囲むようにフィルタがハウジングの内部に収容配置されることが一般的である。フィルタは、燃焼室にて発生したガス中に含まれる残渣(スラグ)を捕集して除去する除去手段として機能するとともに、当該ガスが内部を通過することによってその温度を低下させる冷却手段としても機能する。

【0005】

通常、ハウジングは、周壁部の一部および底板部を構成する有底略円筒状の下部側シェルと、周壁部の残る一部および天板部を構成する有底略円筒状の上部側シェルとによって構成される場合が多く、その場合には、上記フィルタは、これら下部側シェルと上部側シェルとによって挟み込まれることでハウジングに組付けられる。

【0006】

その際、ハウジングの内部におけるフィルタの位置決めには、下部側シェルの底板部上に設置される環状の金属製板状部材が利用されている。当該金属製板状部材は、組付け後においてフィルタの内周面に当接する当接部をその外周縁に有しており、フィルタの組付けに際して、当該金属製板状部材の当接部にフィルタを外挿することでフィルタの径方向における位置決めが行なわれる。

【0007】

ここで、上記金属製板状部材は、ガス発生器の作動時において、フィルタと下部側シェルとの間の隙間からガスが一部流出してフィルタの内部を通過することなくガス噴出口から噴出されてしまうことを防止する流出防止部材としての機能も有しており、組付け後において、燃焼室を規定するフィルタの内周面と下部側シェルの内面とに沿うように配置される。

【0008】

なお、上記構成が採用されたガス発生器としては、たとえば特開平10−81190号公報(特許文献1)や特開平11−189126号公報(特許文献2)、特開2007−290620号公報(特許文献3)等に開示のものがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−81190号公報

【特許文献2】特開平11−189126号公報

【特許文献3】特開2007−290620号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1ないし3に開示の如くの構成を採用した場合には、ガス発生剤の充填工程において、不具合が生じてしまうことがある。通常、ガス発生剤の充填工程においては、下部側シェルに上記金属製板状部材およびフィルタを組付けた状態において所定量のガス発生剤が燃焼室に充填されることになるが、その際、成形体からなるガス発生剤を密に燃焼室に充填するために、下部側シェルに振動を加えることが一般的に行なわれる。

【0011】

このとき、上記金属製板状部材が振動によってばたつき、場合によっては金属製板状部材が浮き上がることでガス発生剤が金属製板状部材と下部側シェルとの間に入り込んでしまう不具合が生じることがある。当該不具合が生じた場合には、所定量のガス発生剤の充填が行なえずに、ガス発生剤を取り出して再度充填工程を実施し直す等の作業が必要になり、製造工程が煩雑になる問題があった。

【0012】

また、上記特許文献1ないし3に開示の如くの構成を採用した場合には、上述した金属製板状部材を下部側シェルに配置することが必要になり、部品点数の増加に伴う組立作業の煩雑化を招来するといった問題や、当該金属製板状部材の追加により、ガス発生器全体としての重量の増加が生じてしまうといった問題も有していた。

【0013】

したがって、本発明は、上述した問題点を解決すべくなされたものであり、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の第1の局面に基づくガス発生器は、ハウジングと、点火器と、フィルタと、位置決め部とを備えている。上記ハウジングは、軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成されており、ガス発生剤が収容された燃焼室を内部に含む短尺筒状の部材からなる。上記点火器は、上記ガス発生剤を燃焼させるためのものであり、上記底板部に組付けられている。上記フィルタは、上記ハウジングの内部に配設されており、上記燃焼室を上記ハウジングの径方向に取り囲む中空筒状の部材からなる。上記ハウジングは、上記底板部を含む下部側シェルと、上記天板部を含む上部側シェルとを少なくとも有している。上記位置決め部は、上記下部側シェルの内面に流動性樹脂材料を付着させてこれを固化させることによって形成されることで少なくともその一部が上記下部側シェルに固着してなる樹脂成形部からなり、上記フィルタの上記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで上記フィルタの径方向における位置決めを行なう。

【0015】

本発明の第2の局面に基づくガス発生器は、ハウジングと、点火器と、フィルタと、保持部とを備えている。上記ハウジングは、軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成されており、ガス発生剤が収容された燃焼室を内部に含む短尺筒状の部材からなる。上記点火器は、上記ガス発生剤を燃焼させるためのものであり、上記底板部に組付けられている。上記フィルタは、上記ハウジングの内部に配設されており、上記燃焼室を上記ハウジングの径方向に取り囲む中空筒状の部材からなる。上記保持部は、上記底板部上に設けられており、上記点火器を保持している。上記ハウジングは、上記底板部を含む下部側シェルと、上記天板部を含む上部側シェルとを少なくとも有している。上記下部側シェルは、上記底板部から上記天板部側に向けて突設された突状筒部と、上記突状筒部の上記天板部側に位置する軸方向端部に設けられた開口部とを含んでいる。上記保持部は、上記開口部を経由して少なくとも上記底板部の内面の一部から上記底板部の外面の一部にまで達するように流動性樹脂材料を上記底板部に付着させてこれを固化させることによって形成されることで少なくともその一部が上記底板部に固着してなる樹脂成形部からなり、上記点火器を保持する保持部本体と、上記保持部本体から上記底板部の内面に沿って外側に向けて延びる延設部と、上記延設部に設けられ、上記フィルタの上記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで上記フィルタの径方向における位置決めを行なう位置決め部とを含んでいる。

【0016】

上記本発明の第2の局面に基づくガス発生器にあっては、上記延設部が、上記底板部に固着していることが好ましい。

【0017】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記位置決め部が、上記フィルタの周方向に沿って上記フィルタに当接する環状の形状を有していることが好ましい。

【0018】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記位置決め部が、上記フィルタの周方向に沿って複数並んで配置されていてもよい。

【0019】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記位置決め部が、上記燃焼室に面する部分の上記底板部上に位置し、上記フィルタの上記底板部側に位置する軸方向端部の内周面にのみ当接していることが好ましい。

【0020】

上記本発明の第1および第2の局面に基づくガス発生器にあっては、上記下部側シェルが、一枚の金属製の板状部材をプレス加工することによって成形されたプレス成形品にて構成されていることが好ましい。

【発明の効果】

【0021】

本発明によれば、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態1におけるガス発生器の概略図である。

【図2】本発明の実施の形態1におけるガス発生器の下部側シェルの平面図である。

【図3】本発明の実施の形態1におけるガス発生器の下部側シェルにフィルタを組付ける様子を示す概略図である。

【図4】本発明の実施の形態1に基づいた変形例に係るガス発生器の下部側シェルの平面図である。

【図5】本発明の実施の形態2におけるガス発生器の概略図である。

【図6】本発明の実施の形態3におけるガス発生器の概略図である。

【図7】本発明の実施の形態4におけるガス発生器の概略図である。

【図8】本発明の実施の形態4におけるガス発生器の下部側シェルの平面図である。

【図9】本発明の実施の形態4に基づいた第1変形例に係るガス発生器の下部側シェルの平面図である。

【図10】本発明の実施の形態4に基づいた第2変形例に係るガス発生器の下部側シェルの平面図である。

【図11】本発明の実施の形態5におけるガス発生器の概略図である。

【図12】本発明の実施の形態5におけるガス発生器の下部側シェルの平面図である。

【図13】本発明の実施の形態6におけるガス発生器の概略図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図を参照して詳細に説明する。以下に示す実施の形態およびその変形例は、自動車のステアリングホイール等に装備されるエアバッグ装置に組み込まれるディスク型ガス発生器に本発明を適用したものである。なお、以下に示す実施の形態およびその変形例においては、同一または共通する部分に図中同一の符号を付し、その説明は繰り返さないこととする。

【0024】

(実施の形態1)

図1は、本発明の実施の形態1におけるガス発生器の概略図である。また、図2は、図1に示すガス発生器の下部側シェルの平面図である。まず、これら図1および図2を参照して、本実施の形態におけるガス発生器1Aの構造について説明する。

【0025】

図1に示すように、本実施の形態におけるガス発生器1Aは、軸方向の両端が閉塞された短尺円筒状のハウジングを有しており、このハウジングの内部に構成部品としての点火器40、ガス発生剤61、フィルタ70等が収容されて構成されている。

【0026】

短尺円筒状のハウジングは、下部側シェル10と上部側シェル20とを含んでいる。下部側シェル10および上部側シェル20は、それぞれが有底略円筒状に形成されており、これらの開口面同士が向き合うように組み合わされて接合されることによってハウジングの外殻部分が構成されている。下部側シェル10は、底板部11と周壁部12とを有しており、上部側シェル20は、天板部21と周壁部22とを有している。

【0027】

下部側シェル10および上部側シェル20は、いずれもステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成される。下部側シェル10は、一片のブロック状の金属部材から、金型等を使用して鍛造加工、絞り加工、プレス加工等またはそれらの組み合わせによって形成される。上部側シェル20は、一枚の金属製の板状部材をプレス加工することによって形成されたプレス成形品からなる。なお、下部側シェル10および上部側シェル20の接合には、電子ビーム溶接やレーザー溶接、摩擦圧接等が好適に利用される。

【0028】

下部側シェル10の底板部11の略中央部には、取付け部13が形成されている。この取付け部13は、点火器40が取付けられる部位である。具体的には、取付け部13に設けられた開口部15に点火器40の端子ピン42が挿通するように点火器40が取付け部13に設けられた収容凹部14に下部側シェル10の内側から取付けられ、この状態において取付け部13の先端に設けられたかしめ部13aを点火器40側に向けてかしめることにより、点火器40が下部側シェル10の取付け部13にかしめ固定されている。

【0029】

なお、底板部11の取付け部13が設けられた部分の外面には、雌型コネクタ部16が形成されている。この雌型コネクタ部16は、点火器40とコントロールユニット(不図示)とを結線するためのハーネスの雄型コネクタ(図示せず)を受け入れるための部位である。この雌型コネクタ部16内には、点火器40の端子ピン42の下方端寄りの部分が露出して配置される。雌型コネクタ部16には、雄型コネクタが挿し込まれ、これによりハーネスの芯線と端子ピン42との電気的導通が実現される。

【0030】

点火器40は、火炎を発生させるための点火装置であり、点火薬が装填された薬剤装填部41と、上述した一対の端子ピン42と、端子ピン42の一部を覆うように設けられたカバー部44とを備えている。薬剤装填部41は、その内部に、作動時において着火して燃焼することで火炎を発生する点火薬と、この点火薬を着火させるための抵抗体とを含んでいる。一対の端子ピン42は、点火薬を着火させるために薬剤装填部41に接続されている。

【0031】

より詳細には、薬剤装填部41は、カップ状の部材からなるスクイブカップ41aと、当該スクイブカップ41aの開口端を閉塞し、一対の端子ピン42が挿通されてこれを保持する基部41bとを備えており、スクイブカップ41a内に挿入された一対の端子ピン42の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に近接するようにスクイブカップ41a内に点火薬が装填された構成を有している。なお、カバー部44は、上述した端子ピン42の一部のみならず、基部41bをも覆っている。

【0032】

ここで、抵抗体としては一般にニクロム線等が利用され、点火薬としては一般にZPP(ジルコニウム・過塩素酸カリウム)、ZWPP(ジルコニウム・タングステン・過塩素酸カリウム)、鉛トリシネート等が利用される。なお、スクイブカップ41aおよび基部41bは、一般に金属製またはプラスチック製であり、カバー部44は、一般にプラスチック製である。

【0033】

衝突を検知した際には、端子ピン42を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、点火薬を収納しているスクイブカップ41aを破裂させる。抵抗体に電流が流れてから点火器40が作動するまでの時間は、抵抗体にニクロム線を利用した場合には一般に2ミリ秒以下である。

【0034】

点火器40と取付け部13との間には、シール部材50が介装されている。シール部材50は、点火器40と取付け部13との間に生じる隙間を気密に封止することによって後述する伝火室47を密閉するためのものであり、点火器40を取付け部13にかしめ固定する際に上記隙間に挿入される。シール部材50としては、十分な耐熱性および耐久性の材料からなるものを利用することが好ましく、たとえばエチレンプロピレンゴムの一種であるEPDM樹脂製のOリング等を利用することが好適である。

【0035】

なお、別途、シール部材50が介装される部分に液状のシール剤を塗布しておけば、さらに伝火室47の密閉性を高めることができる。ここで、液状のシール剤としては、硬化後において耐熱性や耐久性、耐腐食性等に優れた樹脂材料を含むものが好適に選択されて利用され、上記樹脂材料としては、たとえばシアノアクリレート系樹脂やシリコーン系樹脂が特に好適に利用される。また、上記樹脂材料としては、上述の樹脂材料以外にも、フェノール系樹脂、エポキシ系樹脂、メラミン系樹脂、尿素系樹脂、ポリエステル系樹脂、アルキド系樹脂、ポリウレタン系樹脂、ポリイミド系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリ酢酸ビニル系樹脂、ポリテトラフルオロエチレン系樹脂、アクリロニトリルブタジエンスチレン系樹脂、アクリロニトリルスチレン系樹脂、アクリル系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネイト系樹脂、ポリフェニレンエーテル系樹脂、ポリブチレンテレフタラート系樹脂、ポリエチレンテレフタラート系樹脂、ポリオレフィン系樹脂、ポリフェニレンスルファイド系樹脂、ポリスルホン系樹脂、ポリエーテルサルフォン系樹脂、ポリアリレート系樹脂、ポリエーテルエーテルケトン系樹脂、ポリアミドイミド系樹脂、液晶ポリマー等が利用可能である。

【0036】

下部側シェル10の取付け部13には、点火器40を覆うように有底筒状のエンハンサカップ46が固定されている。エンハンサカップ46は、頂壁部および側壁部を有しており、その内部に伝火薬48が収容された伝火室47を含んでいる。エンハンサカップ46は、その内部に設けられた伝火室47が薬剤装填部41に面するように取付け部13に固定されている。より詳細には、エンハンサカップ46の開口端側の端部には、外側に向かって突出してフランジ部46aが設けられており、取付け部13に設けられたかしめ部13bによってエンハンサカップ46のフランジ部46aがかしめられることにより、エンハンサカップ46が取付け部13に固定されている。

【0037】

エンハンサカップ46は、下部側シェル10の取付け部13に固定された状態において、その内部に設けられた伝火室47を完全に密閉している。このエンハンサカップ46は、点火器40が作動することによって伝火薬48が着火された場合に伝火室47内の圧力上昇や発生した熱の伝導に伴って破裂または溶融するものである。なお、エンハンサカップ46の材質としては、アルミニウムやアルミニウム合金、プラスチック等が好適に利用される。

【0038】

伝火室47に充填された伝火薬48は、点火器40が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。伝火薬48としては、後述するガス発生剤61を確実に燃焼開始させることができるものであることが必要であり、一般的には、B/KNO3等に代表される金属粉/酸化剤からなる組成物などが用いられる。伝火薬48は、粉状のものや、バインダによって所定の形状に成形されたもの等が利用される。バインダによって成形された伝火薬の形状としては、たとえば顆粒状、円柱状、シート状、球状、単孔円筒状、多孔円筒状、タブレット状など種々の形状がある。

【0039】

下部側シェル10および上部側シェル20からなるハウジングの内部の空間のうち、上述のエンハンサカップ46が配置された部分を取り巻く空間には、ガス発生剤61が収容される燃焼室60が位置している。より具体的には、上述のエンハンサカップ46は、ハウジングの内部に形成された燃焼室60内に突出して配置されており、このエンハンサカップ46の側壁部の外表面に面する部分に設けられた空間が燃焼室60として構成されている。

【0040】

さらに、このガス発生剤61が収容された燃焼室60を径方向に取り巻く空間には、ハウジングの内周に沿ってフィルタ70が配置されている。フィルタ70は、中空円筒状の形状を有しており、その中心軸はハウジングの軸方向と実質的に合致するように配置されている。

【0041】

ガス発生剤61は、点火器40が作動することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させる薬剤である。ガス発生剤61としては、非アジド系ガス発生剤を用いることが好ましく、一般に燃料と酸化剤と添加剤とを含む成形体としてガス発生剤61が形成される。燃料としては、たとえばトリアゾール誘導体、テトラゾール誘導体、グアニジン誘導体、アゾジカルボンアミド誘導体、ヒドラジン誘導体等またはこれらの組み合わせが利用される。具体的には、たとえばニトログアニジンや硝酸グアニジン、シアノグアニジン、5−アミノテトラゾール等が好適に利用される。また、酸化剤としては、たとえば塩基性硝酸銅等の塩基性硝酸塩や、過塩素酸アンモニウム、過塩素酸カリウム等の過塩素酸塩、アルカリ金属、アルカリ土類金属、遷移金属、アンモニアから選ばれたカチオンを含む硝酸塩等が利用される。硝酸塩としては、たとえば硝酸ナトリウム、硝酸カリウム等が好適に利用される。また、添加剤としては、バインダやスラグ形成剤、燃焼調整剤等が挙げられる。バインダとしては、たとえばカルボキシメチルセルロースの金属塩、ステアリン酸塩等の有機バインダや、合成ヒドロキシタルサイト、酸性白土等の無機バインダが好適に利用可能である。スラグ形成剤としては窒化珪素、シリカ、酸性白土等が好適に利用可能である。また、燃焼調整剤としては、金属酸化物、フェロシリコン、活性炭、グラファイト等が好適に利用可能である。

【0042】

ガス発生剤61の成形体の形状には、顆粒状、ペレット状、円柱状等の粒状のもの、ディスク状のものなど様々な形状のものがある。また、円柱状のものでは、成形体内部に孔を有する有孔状(たとえば単孔筒形状や多孔筒形状等)の成形体も利用される。これらの形状は、ガス発生器1Aが組み込まれるエアバッグ装置の仕様に応じて適宜選択されることが好ましく、たとえばガス発生剤61の燃焼時においてガスの生成速度が時間的に変化する形状を選択するなど、仕様に応じた最適な形状を選択することが好ましい。また、ガス発生剤61の形状の他にもガス発生剤61の線燃焼速度、圧力指数などを考慮に入れて成形体のサイズや充填量を適宜選択することが好ましい。

【0043】

フィルタ70は、たとえばステンレス鋼や鉄鋼等の金属線材を巻き回して焼結したものや、金属線材を編み込んだ網材をプレス加工することによって押し固めたもの、あるいは孔あき金属板を巻き回したもの等が利用される。ここで、網材としては、具体的にはメリヤス編みの金網や平織りの金網、クリンプ織りの金属線材の集合体等が利用される。また、孔あき金属板としては、たとえば、金属板に千鳥状に切れ目を入れるとともにこれを押し広げて孔を形成して網目状に加工したエキスパンドメタルや、金属板に孔を穿つとともにその際に孔の周縁に生じるバリを潰すことでこれを平坦化したフックメタル等が利用される。この場合において、形成される孔の大きさや形状は、必要に応じて適宜変更が可能であり、同一金属板上において異なる大きさや形状の孔が含まれていてもよい。なお、金属板としては、たとえば鋼板(マイルドスチール)やステンレス鋼板が好適に利用でき、またアルミニウム、銅、チタン、ニッケルまたはこれらの合金等の非鉄金属板を利用することもできる。

【0044】

フィルタ70は、燃焼室60にて発生したガスがこのフィルタ70中を通過する際に、ガスが有する高温の熱を奪い取ることによってガスを冷却する冷却手段として機能するとともに、ガス中に含まれるスラグ(残渣)を捕集することで除去する除去手段としても機能する。したがって、ガスを十分に冷却し、かつスラグが外部に放出されないようにするためには、燃焼室60内にて発生したガスが確実にフィルタ70中を通過するようにすることが必要である。

【0045】

フィルタ70の外周面は、下部側シェル10の周壁部12の内周面および上部側シェル20の周壁部22の内周面と所定の距離をもって離間して位置している。フィルタ70に対面する部分の上部側シェル20の周壁部22には、ガス噴出口23が複数設けられている。このガス噴出口23は、フィルタ70を通過した作動ガスをハウジングの外部に導出するためのものである。上部側シェル20の周壁部22のフィルタ70側に位置する主面には、上記ガス噴出口23を閉塞するようにシール部材24が貼付されている。このシール部材24としては、片面に粘着部材が塗布されたアルミニウム箔等が利用される。これにより、燃焼室60の気密性が確保されている。

【0046】

ハウジングの内部の空間のうち、上部側シェル20の天板部21側の端部には、フィルタ70の天板部21側に位置する軸方向端部をハウジングに固定するための支持部材62が配置されている。支持部材62は、上部側シェル20の天板部21に当接する部位と、フィルタ70の天板部21側に位置する軸方向端部の内周面に当接する部位とを有している。

【0047】

この支持部材62の内部には、燃焼室60内に収容されたガス発生剤61に接触するようにクッション材64が配置されている。このクッション材64は、成形体からなるガス発生剤61が振動等によって粉砕されることを防止する目的で設けられるものであり、好適にはセラミックスファイバの成形体や発泡樹脂(たとえば発泡シリコン等)が利用される。

【0048】

一方、図1および図2に示すように、ハウジングの内部の空間のうち、下部側シェル10の底板部11側の端部には、位置決め部38が位置している。当該位置決め部38は、下部側シェル10の底板部11の燃焼室60に面する部分に設けられており、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接する当接部38aと、底板部11の内面に沿って固着する固着しろ38bとを有している。当該位置決め部38は、フィルタ70の周方向に沿ってフィルタ70に当接するように環状の形状を有している。

【0049】

ここで、位置決め部38は、フィルタ70の下部側シェル10に対する組付けの際に、フィルタ70の径方向における位置決めを行なうための部位であり、下部側シェル10の底板部11の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部からなる。すなわち、位置決め部38は、型を用いた射出成形(より特定的にはアウトサート成形)によって形成されるものである。

【0050】

射出成形によって形成される位置決め部38の原料としては、硬化後において耐熱性や耐久性、耐腐食性等に優れた樹脂材料が好適に選択されて利用される。その場合、エポキシ樹脂等に代表される熱硬化性樹脂に限られず、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂(たとえばナイロン6やナイロン66等)、ポリプロピレンスルフィド樹脂、ポリプロピレンオキシド樹脂等に代表される熱可塑性樹脂を利用することも可能である。

【0051】

次に、図1を参照して、本実施の形態におけるガス発生器1Aの動作について説明する。

【0052】

本実施の形態におけるガス発生器1Aが搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて車両に別途設けられたコントロールユニットからの通電によって点火器40が作動する。伝火室47に収容された伝火薬48は、点火器40が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬48の燃焼によってエンハンサカップ46は破裂または溶融し、上述の熱粒子が燃焼室60へと流れ込む。

【0053】

流れ込んだ熱粒子により、燃焼室60に収容されたガス発生剤61が着火されて燃焼し、多量のガスを発生させる。燃焼室60にて発生したガスは、フィルタ70の内部を通過し、その際、フィルタ70によって熱が奪われて冷却されるとともに、ガス中に含まれるスラグがフィルタ70によって除去されてハウジングの外周縁部に流れ込む。

【0054】

ハウジングの内圧の上昇に伴い、上部側シェル20のガス噴出口23を閉塞していたシール部材24による封止が破られ、ガス噴出口23を介してガスがハウジングの外部へと噴出される。噴出されたガスは、ガス発生器1Aに隣接して設けられたエアバッグの内部に導入され、エアバッグを膨張および展開する。

【0055】

図3は、本実施の形態におけるガス発生器の下部側シェルにフィルタを組付ける様子を示す概略図である。次に、この図3を参照して、本実施の形態におけるガス発生器1Aのフィルタ70の組付け手順について説明する。

【0056】

図3に示すように、本実施の形態におけるガス発生器1Aにおいては、下部側シェル10の底板部11上に、予め射出成形によって樹脂成形部からなる位置決め部38が設けられているため、フィルタ70の組付けに際しては、中空円筒状のフィルタ70を下部側シェル10の内側から上記位置決め部38に外挿することによって行なう。その際、フィルタ70は、環状の形状を有する当接部38aに当接され、フィルタ70の底板部11側に位置する軸方向端部の内周面が当該当接部38aに接触することになる。これにより、フィルタ70が下部側シェル10に組付けられることになる。

【0057】

以上において説明した本実施の形態におけるガス発生器1Aとすることにより、以下の効果を得ることができる。

【0058】

第一に、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、フィルタ70を下部側シェル10に組付けた後に行なわれるガス発生剤61の充填工程において、下部側シェル10に振動が付与されても、当該位置決め部38がばたつくことがなく、振動によって浮き上がることもない。そのため、ガス発生剤61が意図しない部分に回り込む等の不具合が生じず、所定量の成形体からなるガス発生剤61をスムーズに燃焼室60に充填することが可能になる。したがって、上記構成を採用することにより、ガス発生器を不具合なく容易に製造することが可能になる。

【0059】

第二に、位置決め部38が射出成形によって形成された樹脂成形部にて構成されているため、従来使用されていた金属製板状部材に比べて軽量であり、ガス発生器全体としての重量が必要以上に増加することがない。したがって、上記構成を採用することにより、軽量化が図られたガス発生器とすることができる。

【0060】

第三に、位置決め部38がフィルタ70の底板部11側に位置する軸方向端部の内周面を全周にわたって覆う環状の形状を有しているため、当該位置決め部38が、ガス発生器1Aの作動時において、フィルタ70と下部側シェル10との間の隙間からガスが一部流出してフィルタ70の内部を通過することなくガス噴出口23から噴出されてしまうことを防止する流出防止部材としても機能することになる。したがって、所望のガス出力が得られる高性能のガス発生器することができ、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。

【0061】

第四に、位置決め部38が保持部30と一体化された構成であるため、組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。

【0062】

このように、本実施の形態におけるガス発生器1Aとすることにより、不具合なく容易に製造することが可能でかつ軽量化が図られた高性能のガス発生器とすることができる。

【0063】

なお、本実施の形態におけるガス発生器1Aとすることにより、従来のガス発生器の如く金属製板状部材を燃焼室に配置した場合に比べ、燃焼室60内において位置決め部38が占める体積を減少させることも可能になるため、その分だけガス発生剤61の充填量を増加させることが可能になったり、その分だけガス発生器を小型化するこが可能になったりする効果を得ることもできる。

【0064】

また、本実施の形態におけるガス発生器1Aにあっては、位置決め部38が樹脂で形成されているため、ガス発生剤61の燃焼により生じたスラグが当該位置決め部38に向けて吹き付けられることでこれを付着させて絡め取ることができ、従来のガス発生器の如く金属製板状部材を燃焼室に配置した場合に比べ、スラグの捕集能力を高めることが可能になる。

【0065】

図4は、本実施の形態に基づいた変形例に係るガス発生器の下部側シェルの平面図である。次に、この図4を参照して、本実施の形態に基づいた変形例に係るガス発生器について説明する。

【0066】

上述した本実施の形態におけるガス発生器1Aにあっては、位置決め部38として環状の形状を有するものを使用することとしていたが、本変形例に係るガス発生器においては、図4に示すように、位置決め部38として、フィルタ70の周方向に沿って断続的に複数個並んで配置されたものを使用している。当該複数の位置決め部38は、フィルタ70に当接する当接部38aおよび固着しろ38bをそれぞれ有しており、上述した本実施の形態の場合と同様に、下部側シェル10の底板部11の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部にて構成されている。

【0067】

このように構成した場合も、上述した本実施の形態におけるガス発生器1Aとした場合と同様の効果を得ることができる。ただし、本変形例においては、フィルタ70の底板部11側に位置する軸方向端部の内周面が位置決め部38によって一部覆われない構成となるため、位置決め部38が上述した流出防止部材としての機能を発揮することはない。しかしながら、ガス噴出口23がハウジングの周壁部12,22の比較的上端部寄りの位置に設けられている場合や、下部側シェル10の機械的強度が十分に大きい場合等には、フィルタ70と下部側シェル10との間からガスが流出するおそれがそもそもない場合もあり、その場合には、本変形例の如くの構成を採用することにより、位置決め部38を形成するための樹脂材料の使用量を減らすことができ、より安価にかつより軽量にガス発生器を製造することが可能になる。

【0068】

(実施の形態2)

図5は、本発明の実施の形態2におけるガス発生器の概略図である。以下、この図5を参照して、本実施の形態におけるガス発生器1Bについて説明する。

【0069】

図5に示すように、本実施の形態におけるガス発生器1Bにあっては、位置決め部38が、下部側シェル10の底板部11上には設けられておらず、底板部11と周壁部12との間に位置する湾曲コーナ部19上に設けられている。位置決め部38は、フィルタ70の底板部11側に位置する軸方向端部の外周面に当接する当接部38aと、上記湾曲コーナ部19の内面に沿って固着する固着しろ38bとを有している。当該位置決め部38は、上述した本発明の実施の形態1の場合と同様に、下部側シェル10の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部にて構成されている。なお、フィルタ70の下部側シェル10への組付けは、中空円筒状のフィルタ70を下部側シェル10の内側から上記位置決め部38に内挿することで行なわれる。

【0070】

以上において説明した本実施の形態におけるガス発生器1Bとした場合にも、上述した本発明の実施の形態1におけるガス発生器1Aとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態1の場合と同様に、位置決め部38を環状の形状を有するように構成した場合には、当該位置決め部38が流出防止部材としての機能をも発揮することになり、位置決め部38をフィルタ70の周方向に沿って断続的に複数個並べて配置させて構成した場合には、さらなる軽量化および低コスト化が図られることになる。

【0071】

(実施の形態3)

図6は、本発明の実施の形態3におけるガス発生器の概略図である。以下、この図6を参照して、本実施の形態におけるガス発生器1Cについて説明する。

【0072】

図6に示すように、本実施の形態におけるガス発生器1Cにあっては、位置決め部38が、下部側シェル10の底板部11上と上記湾曲コーナ部19上に跨るように設けられている。位置決め部38は、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接する当接部38a1と、フィルタ70の底板部11側に位置する軸方向端部の外周面に当接する当接部38a2と、これら当接部38a1,38a2に連続し、下部側シェル10の底板部11の内面および上記湾曲コーナ部19の内面に固着する固着しろ38bとを有している。また、フィルタ70の底板部11側に位置する軸方向端部の端面は、上記固着しろ38bに当接している。当該位置決め部38は、上述した本発明の実施の形態1の場合と同様に、下部側シェル10の内面に流動性樹脂材料を付着させてこれを固化させることによって形成された樹脂成形部にて構成されている。なお、フィルタ70の下部側シェル10への組付けは、中空円筒状のフィルタ70を下部側シェル10の内側から上記位置決め部38に設けられた当接部38a1,38a2の間に挿入することで行なわれる。

【0073】

以上において説明した本実施の形態におけるガス発生器1Cとした場合にも、上述した本発明の実施の形態1におけるガス発生器1Aとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態1の場合と同様に、位置決め部38を環状の形状を有するように構成した場合には、当該位置決め部38が流出防止部材としての機能をも発揮することになり、位置決め部38をフィルタ70の周方向に沿って断続的に複数個並べて配置させて構成した場合には、さらなる軽量化および低コスト化が図られることになる。

【0074】

(実施の形態4)

図7は、本発明の実施の形態4におけるガス発生器の概略図である。また、図8は、図7に示すガス発生器の下部側シェルの平面図である。以下、これら図7および図8を参照して、本実施の形態におけるガス発生器1Dについて説明する。

【0075】

図7および図8に示すように、本実施の形態におけるガス発生器1Dは、下部側シェル10の形状および点火器40の下部側シェル10に対する組付構造において、上述した本発明の実施の形態1におけるガス発生器1Aと相違している。具体的には、本実施の形態におけるガス発生器1Dにおいては、下部側シェル10に樹脂成形部からなる保持部30を設け、点火器40を当該保持部30に取付けることで点火器40が下部側シェル10に組付けられることとしている。

【0076】

より詳細には、図7に示すように、本実施の形態におけるガス発生器1Dにあっては、下部側シェル10が、一枚の金属製の板状部材をプレス加工することによって形成されたプレス成形品からなる。下部側シェル10の底板部11の略中央部には、天板部21側に向かって突出する突状筒部17が設けられており、これにより下部側シェル10の底板部11の略中央部には、窪み部18が形成されている。突状筒部17は、保持部30を介して点火器40が固定される部位であり、窪み部18は、保持部30に雌型コネクタ部36を設けるためのスペースとなる部位である。ここで、突状筒部17は、有底筒状に形成されており、天板部21側に近付くに連れてその外径が小さくなるように先細り形状とされている。また、突状筒部17の天板部21側に位置する軸方向端部には、開口部15が設けられている。当該開口部15は、点火器40の一対の端子ピン42が挿通される部位である。

【0077】

下部側シェル10は、上述したように一枚の金属製の板状部材をプレス加工することによって製作されている。具体的には、下部側シェル10は、上型および下型からなる一対の金型を用いて一枚の金属製の板状部材を上下方向からプレスすることにより、図示する如くの形状に成形されることで製作される。

【0078】

ここで、金属製の板状部材としては、たとえばプレス前の板厚が概ね1.5mm以上3.0mm以下のステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等からなる金属板が利用され、好適には440MPa以上780MPa以下の引張応力が印加された場合にも破断等の破損が生じないいわゆる高張力鋼板が好適に利用される。なお、プレス後の板厚としては、その最も薄肉の部分の厚みが概ね1.0mm以上とされることが好ましい。また、プレス加工としては、熱間鍛造で行なわれてもよいし冷間鍛造で行なわれてもよいが、寸法精度の向上の観点から、より好適には冷間鍛造で行われる。

【0079】

下部側シェル10の底板部11の略中央部に設けられた突状筒部17の周囲には、上述した保持部30が設けられている。保持部30は、下部側シェル10の底板部11の内面の一部を覆う内側被覆部31と、下部側シェル10の底板部11の外面の一部を覆う外側被覆部32と、下部側シェル10の底板部11に設けられた開口部15内に位置し、上記内側被覆部31および外側被覆部32にそれぞれ連続する連結部33とを有している。

【0080】

この保持部30は、下部側シェル10の底板部11に設けられた開口部15を経由して底板部11の内面の一部から外面の一部にまで達するように絶縁性の流動性樹脂材料を底板部11に付着させてこれを固化させることによって形成された樹脂成形部からなる。すなわち、保持部30は、型を用いた射出成形(より特定的にはアウトサート成形)によって形成されるものである。

【0081】

射出成形によって形成される保持部30の原料としては、硬化後において耐熱性や耐久性、耐腐食性等に優れた樹脂材料が好適に選択されて利用される。その場合、エポキシ樹脂等に代表される熱硬化性樹脂に限られず、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂(たとえばナイロン6やナイロン66等)、ポリプロピレンスルフィド樹脂、ポリプロピレンオキシド樹脂等に代表される熱可塑性樹脂を利用することも可能である。これら熱可塑性樹脂を原材料として選択する場合には、成形後において保持部30の機械的強度を確保するためにこれら樹脂材料にガラス繊維等をフィラーとして含有させることが好ましい。しかしながら、熱可塑性樹脂のみで十分な機械的強度が確保できる場合には、上述の如くのフィラーを添加する必要はない。

【0082】

保持部30は、上述した内側被覆部31、外側被覆部32および連結部33のそれぞれの底板部11側の表面において底板部11に固着している。ここで、保持部30は、下部側シェル10の底板部11に設けられた突状筒部17を完全に覆うように設けられており、これにより突状筒部17は、保持部30によって完全に埋設された状態にある。

【0083】

保持部30の内側被覆部31の天板部21に対向する部分には、環状の形状を有する保持壁部34が天板部21側に向けて立設されており、これにより保持部30に収容凹部35が設けられている。収容凹部35は、点火器40の一部を受け入れてこれを収容するための部位である。

【0084】

点火器40は、ガス発生剤61を燃焼させるために火炎および熱粒子を発生させる点火装置であり、上述した収容凹部35にその一部が収容されることで保持部30に組付けられている。ここで、本実施の形態におけるガス発生器1Dに具備された点火器40は、上述した本発明の実施の形態1における点火器とは異なり、薬剤装填部41に点火薬と伝火薬とが装填されたいわゆるイグナイタと称されるタイプの点火器である。

【0085】

点火器40は、燃焼することで火炎および熱粒子を生成する薬剤が装填された薬剤装填部41と、上述した一対の端子ピン42とを含んでいる。薬剤装填部41は、その内部に、作動時において着火して燃焼することで火炎を発生する点火薬と、この点火薬を着火させるための抵抗体と、点火薬が燃焼することで生じた火炎によって点火されて燃焼することで大量の熱粒子を発生する伝火薬とを含んでいる。一対の端子ピン42は、点火薬を着火させるために薬剤装填部41に接続されている。

【0086】

より詳細には、点火器40は、カップ状の部材からなるイグナイタカップ41cと、当該イグナイタカップ41cの開口端を閉塞し、一対の端子ピン42が挿通されてこれを保持する基部41bと、端子ピン42の一部および基部41bを覆うように設けられたカバー部44とを備えており、イグナイタカップ41c内に挿入された一対の端子ピン42の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に近接するようにイグナイタカップ41c内に点火薬が、また当該点火薬に近接するように伝火薬がそれぞれ装填された構成を有している。なお、イグナイタカップ41cは、一般に金属製またはプラスチック製である。

【0087】

衝突を検知した際には、端子ピン42を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、伝火薬を燃焼させ、大量の熱粒子を発生させる。伝火薬が燃焼することにより、イグナイタカップ41c内の圧力および温度が上昇し、イグナイタカップ41cが破裂または溶融し、熱粒子が点火器40の外部へと放出される。

【0088】

保持部30の収容凹部35を規定する環状形状を有する保持壁部34には、その天板部21側の端部に周方向に沿って並ぶように設けられた複数の係止爪部34aが設けられており、当該係止爪部34aは、いずれもその先端が内側を向くように形成されている。これら複数の係止爪部34aは、点火器40を保持部30に固定するための係止部に相当し、保持部30の射出成形時に保持部30の他の部位と同時に一体的に設けられた部位である。そのため、当該複数の係止爪部34aは、いずれも弾性変形が可能であり、また、保持壁部34は、それ自体が弾性変形可能である。

【0089】

一方、点火器40のカバー部44には、薬剤装填部41よりもその外形が大きく形成された部位(すなわち、径方向外側に向けて張り出した部位)が設けられており、当該部位が、点火器40を保持部30に固定するための被係止部に相当する。当該部位は、周方向に沿って環状に延在しており、傾斜した上面および下面と、これら上面および下面に連続する周面とを含んでいる。

【0090】

組付けに際しては、予め下部側シェル10の底板部11に樹脂成形部としての保持部30を射出成形によって形成しておき、当該保持部30の収容凹部35内にシール部材50を収容した状態で、上部側(すなわち、組付け後における天板部21側)から点火器40を当該収容凹部35に挿入する。このとき、点火器40の一対の端子ピン42が保持部30の連結部33に設けられた一対の挿通孔37に挿し込まれるようにする。

【0091】

その際、点火器40のカバー部44の傾斜した下面に保持部30の係止爪部34aが接触することになるが、上述したように係止爪部34aおよび保持壁部34は弾性変形が可能であるため、当該係止爪部34aおよび保持壁部34が径方向外側に後退することになり、点火器40のカバー部44を収容凹部35内に挿入することが可能になる。

【0092】

そして、点火器40の保持部30への挿入後においては、係止爪部34aがカバー部44の側部を乗り越えることで係止爪部34aおよび保持壁部34が元の形状に復帰することになり、係止爪部34aが上述したカバー部44の傾斜した上面に係止することになる。これにより、点火器40は、そのカバー部44が保持部30の収容凹部35に収容された状態で当該収容凹部35に嵌め込まれることになり、点火器40が保持部30によって保持されることになる。

【0093】

保持部30の外側被覆部32の外部に面する部分には、雌型コネクタ部36が形成されている。この雌型コネクタ部36は、点火器40とコントロールユニット(不図示)とを結線するためのハーネスの雄型コネクタ(図示せず)を受け入れるための部位であり、下部側シェル10の底板部11に設けられた窪み部18内に位置している。この雌型コネクタ部36内には、点火器40の端子ピン42の下方端寄りの部分が露出して配置される。雌型コネクタ部36には、雄型コネクタが挿し込まれ、これによりハーネスの芯線と端子ピン42との電気的導通が実現される。

【0094】

保持部30の連結部33には、一対の挿通孔37が設けられている。この一対の挿通孔37は、点火器40の一対の端子ピン42が挿通される部位であり、その両端が上述した収容凹部35および雌型コネクタ部36にそれぞれ達している。

【0095】

また、図7および図8に示すように、保持部30には、上述した内側被覆部31、外側被覆部32および連結部33からなる保持部本体とは別に、当該保持部本体から底板部11の内面に沿ってハウジングの径方向外側に向かって延びる延設部38cが設けられている。当該延設部38cは、フィルタ70の底板部11側に位置する軸方向端部にまで達しており、当該延設部38cの先端に位置決め部38としての当接部38aが設けられている。上記延設部38cは、環状かつ円板状の形状を有しており、底板部11に固着することで位置決め部38の固着しろともなっている。

【0096】

位置決め部38は、下部側シェル10の底板部11の燃焼室60に面する部分に設けられており、当接部38aは、フィルタ70の底板部11側に位置する軸方向端部の内周面に当接している。当該位置決め部38は、フィルタ70の周方向に沿ってフィルタ70に当接するように環状の形状を有している。

【0097】

ここで、位置決め部38は、上述した本発明の実施の形態1の場合と同様に、フィルタ70の下部側シェル10に対する組付けの際に、フィルタ70の径方向における位置決めを行なうための部位であり、上述した保持部30の保持部本体の射出成形時に当該保持部本体と一体的に形成される。したがって、位置決め部38は、型を用いた射出成形(より特定的にはアウトサート成形)によって形成されるものである。

【0098】

以上において説明した本実施の形態におけるガス発生器1Dとした場合にも、上述した本発明の実施の形態1におけるガス発生器1Aとした場合とほぼ同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態1の場合と同様に、位置決め部38を環状の形状を有するように構成しているため、当該位置決め部38が流出防止部材としての機能をも発揮することになり、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。

【0099】

また、本実施の形態におけるガス発生器1Dとすることにより、位置決め部38が保持部30と一体化された構成であるため、従来必要であった独立した部品としての金属製板状部材が不要となり、部品点数を削減することが可能になるとともに組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。

【0100】

さらには、本実施の形態におけるガス発生器1Dとすることにより、位置決め部38を点火器40を保持するための保持部30の保持部本体と一体的に設けることができるため、別途位置決め部38のみを射出成形によって形成する必要がなく、製造工程が簡略化できることにもなる。

【0101】

図9は、本実施の形態に基づいた第1変形例に係るガス発生器の下部側シェルの平面図である。次に、この図9を参照して、本実施の形態に基づいた第1変形例に係るガス発生器について説明する。

【0102】

上述した本実施の形態におけるガス発生器1Dにあっては、延設部38cを環状かつ円板状の形状の部位にて構成することとしていたが、本変形例に係るガス発生器においては、図9に示すように、保持部本体から放射状に延びる複数の長尺平板状の形状の部位にて延設部38cを構成している。そして、これら複数の延設部38cの径方向外側に位置する先端部に、当該先端部に連続して環状の形状を有する当接部38aが設けられた構成とされており、これら複数の延設部38cと環状の形状を有する当接部38aとによって位置決め部38が構成されている。

【0103】

このように構成した場合も、上述した本実施の形態におけるガス発生器1Dとした場合と同様の効果を得ることができるとともに、延設部38cを形成するための樹脂材料の使用量を減らすことができ、より安価にかつより軽量にガス発生器を製造することが可能になる。

【0104】

また、上記構成を採用した場合には、上述した本実施の形態におけるガス発生器1Dとした場合に比べ、燃焼室60内において位置決め部38が配置されることがなくなるため、その分だけガス発生剤61の充填量を増加させることが可能になったり、その分だけガス発生器を小型化するこが可能になったりする効果も得られる。

【0105】

図10は、本実施の形態に基づいた第2変形例に係るガス発生器の下部側シェルの平面図である。次に、この図10を参照して、本実施の形態に基づいた第2変形例に係るガス発生器について説明する。

【0106】

上述した本実施の形態におけるガス発生器1Dにあっては、延設部38cを環状かつ円板状の形状の部位にて構成するとともに、当接部38aを環状の形状の部位にて構成することとしていたが、本変形例に係るガス発生器においては、図10に示すように、保持部本体から放射状に延びる複数の長尺平板状の形状の部位にて延設部38cを構成するとともに、当該複数の延設部38cの径方向外側に位置する先端部に、当該先端部に連続して個別に当接部38aを設けることとしている。これにより、フィルタ70の周方向に沿って断続的に複数個並んで当接部38aが配置された構成とされており、これら複数の延設部38cと複数の当接部38aとによって位置決め部38が構成されている。

【0107】

このように構成した場合も、上述した本実施の形態におけるガス発生器1Dとした場合と同様の効果を得ることができる。ただし、本変形例においては、フィルタ70の底板部11側に位置する軸方向端部の内周面が位置決め部38によって一部覆われない構成となるため、位置決め部38が上述した流出防止部材としての機能を発揮することはない。しかしながら、ガス噴出口23がハウジングの周壁部12,22の比較的上端部寄りの位置に設けられている場合や、下部側シェル10の機械的強度が十分に大きい場合等には、フィルタ70と下部側シェル10との間からガスが流出するおそれがそもそもない場合もあり、その場合には、本変形例の如くの構成を採用することにより、位置決め部38を形成するための樹脂材料の使用量を減らすことができ、より安価にかつより軽量にガス発生器を製造することが可能になる。

【0108】

また、上記構成を採用した場合には、上述した本実施の形態におけるガス発生器1Dとした場合に比べ、燃焼室60内において位置決め部38が配置されることがなくなるため、その分だけガス発生剤61の充填量を増加させることが可能になったり、その分だけガス発生器を小型化するこが可能になったりする効果も得られる。

【0109】

(実施の形態5)

図11は、本発明の実施の形態5におけるガス発生器の概略図である。また、図12は、図11に示すガス発生器の下部側シェルの平面図である。以下、これら図11および図12を参照して、本実施の形態におけるガス発生器1Eについて説明する。

【0110】

図11および図12に示すように、本実施の形態におけるガス発生器1Eは、位置決め部38の形状において、上述した本発明の実施の形態4におけるガス発生器1Dと相違している。具体的には、本実施の形態におけるガス発生器1Eにおいては、位置決め部38が上述した当接部38aおよび延設部38cに加え、さらに延設部38cの径方向外側に位置する先端部に連続してさらに底板部11の内面に沿ってハウジングの径方向外側に向かって突出して延びる延設突部38dを有している。当該延設突部38dは、フィルタ70の底板部11側に位置する軸方向端部の端面に当接しており、フィルタ70と底板部11とによって挟み込まれている。なお、延設突部38dは、フィルタ70の周方向に沿ってフィルタ70に当接するように環状かつ円板状の形状を有している。

【0111】

以上において説明した本実施の形態におけるガス発生器1Eとした場合にも、上述した本発明の実施の形態4におけるガス発生器1Dとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38を環状の形状を有するように構成しているため、当該位置決め部38が流出防止部材としての機能をも発揮することになり、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38が保持部30と一体化された構成であるため、従来必要であった独立した部品としての金属製板状部材が不要となり、部品点数を削減することが可能になるとともに組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。さらには、上述した本発明の実施の形態4の場合と同様に、位置決め部38を点火器40を保持するための保持部30の保持部本体と一体的に設けることができるため、別途位置決め部38のみを射出成形によって形成する必要がなく、製造工程が簡略化できることにもなる。

【0112】

加えて、本実施の形態におけるガス発生器1Eとすることにより、ハウジングの内部に位置する燃焼室60の気密性をより一層高めることができる。すなわち、本実施の形態におけるガス発生器1Eにおいては、延設部38cを環状かつ円板状の形状とするとともに、当該延設部38cの径方向外側に位置し、環状かつ円板状の形状を有する延設突部38dをフィルタ70と下部側シェル10の底板部11とによって周方向の全周にわたって挟み込んだ構成としている。そのため、下部側シェル10と保持部30との間に位置する界面部分を経由しての燃焼室60と外部の空間との間の距離が長く確保されるのみならず、上記挟み込みによって延設突部38dが設けられた部分における保持部30と下部側シェル10との密着性が向上することになり、当該部位におけるシール性が飛躍的に向上することになる。したがって、ガス発生剤61が吸湿する等の不具合の発生を防止でき、高信頼性のガス発生器とすることができる。

【0113】

(実施の形態6)

図13は、本発明の実施の形態6におけるガス発生器の概略図である。以下、この図13を参照して、本実施の形態におけるガス発生器1Fについて説明する。

【0114】

図13に示すように、本実施の形態におけるガス発生器1Fは、点火器40の下部側シェル10に対する組付構造において、上述した本発明の実施の形態4におけるガス発生器1Dと相違している。具体的には、本実施の形態におけるガス発生器1Fにおいては、下部側シェル10に設けた樹脂成形部からなる保持部30の射出成形時に点火器40を一体的に保持部30に組付けることとしたものである。すなわち、本実施の形態においては、点火器40がインサート成形によって下部側シェル10に組付けられており、保持部30は、その一部が点火器40の表面に固着している。なお、位置決め部38は、上述した本発明の実施の形態4におけるガス発生器1Dの場合と同様に、上述した保持部30の保持部本体の射出成形時に当該保持部本体と一体的に形成される。

【0115】

以上において説明した本実施の形態におけるガス発生器1Fとした場合にも、上述した本発明の実施の形態4におけるガス発生器1Dとした場合と同様の効果を得ることができる。すなわち、位置決め部38が射出成形によって下部側シェル10に固着した状態で形成されているため、不具合なく容易に製造することが可能でかつ軽量化が図られたガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38を環状の形状を有するように構成しているため、当該位置決め部38が流出防止部材としての機能をも発揮することになり、流出防止部材として金属製板状部材を使用した従来のガス発生器と比較して性能の面において遜色のないガス発生器とすることができる。また、上述した本発明の実施の形態4の場合と同様に、位置決め部38が保持部30と一体化された構成であるため、従来必要であった独立した部品としての金属製板状部材が不要となり、部品点数を削減することが可能になるとともに組付け工程の簡略化が図られ、その結果、製造コストを従来に比して低減することが可能となってガス発生器を安価に製造することが可能になる。さらには、上述した本発明の実施の形態4の場合と同様に、位置決め部38を点火器40を保持するための保持部30の保持部本体と一体的に設けることができるため、別途位置決め部38のみを射出成形によって形成する必要がなく、製造工程が簡略化できることにもなる。

【0116】

上記において説明した本発明の実施の形態1ないし6およびその変形例に係るガス発生器の特徴的な構成は、本発明の趣旨に照らして許容される範囲で当然に相互に組み合わせることが可能である。また、上述した下部側シェルに設けられる位置決め部の具体的な形状や数、大きさ等についても、当然に適宜その変更が可能である。

【0117】

このように、今回開示した上記各実施の形態およびその変形例はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0118】

1A〜1F ガス発生器、10 下部側シェル、11 底板部、12 周壁部、13 取付け部、13a,13b かしめ部、14 収容凹部、15 開口部、16 雌型コネクタ部、17 突状筒部、18 窪み部、19 湾曲コーナ部、20 上部側シェル、21 天板部、22 周壁部、23 ガス噴出口、24 シール部材、30 保持部、31 内側被覆部、32 外側被覆部、33 連結部、34 保持壁部、34a 係止爪部、35 収容凹部、36 雌型コネクタ部、37 挿通孔、38 位置決め部、38a,38a1,38a2 当接部、38b 固着しろ、38c 延設部、38d 延設突部、40 点火器、41 薬剤装填部、41a スクイブカップ、41b 基部、41c イグナイタカップ、42 端子ピン、44 カバー部、46 エンハンサカップ、46a フランジ部、47 伝火室、48 伝火薬、50 シール部材、60 燃焼室、61 ガス発生剤、62 支持部材、64 クッション材、70 フィルタ。

【特許請求の範囲】

【請求項1】

軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成され、ガス発生剤が収容された燃焼室を内部に含む短尺筒状のハウジングと、

前記底板部に組付けられ、前記ガス発生剤を燃焼させるための点火器と、

前記ハウジングの内部に配設され、前記燃焼室を前記ハウジングの径方向に取り囲む中空筒状のフィルタとを備え、

前記ハウジングは、前記底板部を含む下部側シェルと、前記天板部を含む上部側シェルとを少なくとも有し、

前記下部側シェルの内面に流動性樹脂材料を付着させてこれを固化させることによって形成されることで少なくともその一部が前記下部側シェルに固着してなる樹脂成形部からなり、前記フィルタの前記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで前記フィルタの径方向における位置決めを行なう位置決め部をさらに備えた、ガス発生器。

【請求項2】

軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成され、ガス発生剤が収容された燃焼室を内部に含む短尺筒状のハウジングと、

前記底板部に組付けられ、前記ガス発生剤を燃焼させるための点火器と、

前記ハウジングの内部に配設され、前記燃焼室を前記ハウジングの径方向に取り囲む中空筒状のフィルタと、

前記底板部上に設けられ、前記点火器を保持する保持部とを備え、

前記ハウジングは、前記底板部を含む下部側シェルと、前記天板部を含む上部側シェルとを少なくとも有し、

前記下部側シェルは、前記底板部から前記天板部側に向けて突設された突状筒部と、前記突状筒部の前記天板部側に位置する軸方向端部に設けられた開口部とを含み、

前記保持部は、前記開口部を経由して少なくとも前記底板部の内面の一部から前記底板部の外面の一部にまで達するように流動性樹脂材料を前記底板部に付着させてこれを固化させることによって形成されることで少なくともその一部が前記底板部に固着してなる樹脂成形部からなり、前記点火器を保持する保持部本体と、前記保持部本体から前記底板部の内面に沿って外側に向けて延びる延設部と、前記延設部に設けられ、前記フィルタの前記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで前記フィルタの径方向における位置決めを行なう位置決め部とを含んでいる、ガス発生器。

【請求項3】

前記延設部が、前記底板部に固着している、請求項2に記載のガス発生器。

【請求項4】

前記位置決め部は、前記フィルタの周方向に沿って前記フィルタに当接する環状の形状を有している、請求項1から3のいずれかに記載のガス発生器。

【請求項5】

前記位置決め部は、前記フィルタの周方向に沿って複数並んで配置されている、請求項1から3のいずれかに記載のガス発生器。

【請求項6】

前記位置決め部は、前記燃焼室に面する部分の前記底板部上に位置し、前記フィルタの前記底板部側に位置する軸方向端部の内周面にのみ当接している、請求項1から5のいずれかに記載のガス発生器。

【請求項1】

軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成され、ガス発生剤が収容された燃焼室を内部に含む短尺筒状のハウジングと、

前記底板部に組付けられ、前記ガス発生剤を燃焼させるための点火器と、

前記ハウジングの内部に配設され、前記燃焼室を前記ハウジングの径方向に取り囲む中空筒状のフィルタとを備え、

前記ハウジングは、前記底板部を含む下部側シェルと、前記天板部を含む上部側シェルとを少なくとも有し、

前記下部側シェルの内面に流動性樹脂材料を付着させてこれを固化させることによって形成されることで少なくともその一部が前記下部側シェルに固着してなる樹脂成形部からなり、前記フィルタの前記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで前記フィルタの径方向における位置決めを行なう位置決め部をさらに備えた、ガス発生器。

【請求項2】

軸方向の端部を閉塞する天板部および底板部と、ガス噴出口が設けられた周壁部とによって構成され、ガス発生剤が収容された燃焼室を内部に含む短尺筒状のハウジングと、

前記底板部に組付けられ、前記ガス発生剤を燃焼させるための点火器と、

前記ハウジングの内部に配設され、前記燃焼室を前記ハウジングの径方向に取り囲む中空筒状のフィルタと、

前記底板部上に設けられ、前記点火器を保持する保持部とを備え、

前記ハウジングは、前記底板部を含む下部側シェルと、前記天板部を含む上部側シェルとを少なくとも有し、

前記下部側シェルは、前記底板部から前記天板部側に向けて突設された突状筒部と、前記突状筒部の前記天板部側に位置する軸方向端部に設けられた開口部とを含み、

前記保持部は、前記開口部を経由して少なくとも前記底板部の内面の一部から前記底板部の外面の一部にまで達するように流動性樹脂材料を前記底板部に付着させてこれを固化させることによって形成されることで少なくともその一部が前記底板部に固着してなる樹脂成形部からなり、前記点火器を保持する保持部本体と、前記保持部本体から前記底板部の内面に沿って外側に向けて延びる延設部と、前記延設部に設けられ、前記フィルタの前記底板部側に位置する軸方向端部の内周面および外周面のうちの少なくとも一方に当接することで前記フィルタの径方向における位置決めを行なう位置決め部とを含んでいる、ガス発生器。

【請求項3】

前記延設部が、前記底板部に固着している、請求項2に記載のガス発生器。

【請求項4】

前記位置決め部は、前記フィルタの周方向に沿って前記フィルタに当接する環状の形状を有している、請求項1から3のいずれかに記載のガス発生器。

【請求項5】

前記位置決め部は、前記フィルタの周方向に沿って複数並んで配置されている、請求項1から3のいずれかに記載のガス発生器。

【請求項6】

前記位置決め部は、前記燃焼室に面する部分の前記底板部上に位置し、前記フィルタの前記底板部側に位置する軸方向端部の内周面にのみ当接している、請求項1から5のいずれかに記載のガス発生器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−144073(P2012−144073A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−1941(P2011−1941)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

[ Back to top ]