ガス発生器

【課題】安価に製作することが可能で、かつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器を提供する。

【解決手段】ガス発生器1Dは、金属製のハウジング10およびホルダ20と、点火器30と、カップ状部材40とを備える。ホルダ20は、ハウジング10の軸方向の開口端に内挿された状態でハウジング10の周壁をハウジング10の軸方向に沿って所定の幅をもって径方向内側に向けてかしめることでハウジング10に固定される。カップ状部材40は、燃焼室17内に配置され、伝火薬収容室41aを規定する部分から延設されたシール部43を含む。シール部43は、ハウジング10がかしめられた部分に対応する部分においてハウジングの径方向に沿ってハウジング10とホルダ20との間に介在してこれらの間の隙間を密閉する。

【解決手段】ガス発生器1Dは、金属製のハウジング10およびホルダ20と、点火器30と、カップ状部材40とを備える。ホルダ20は、ハウジング10の軸方向の開口端に内挿された状態でハウジング10の周壁をハウジング10の軸方向に沿って所定の幅をもって径方向内側に向けてかしめることでハウジング10に固定される。カップ状部材40は、燃焼室17内に配置され、伝火薬収容室41aを規定する部分から延設されたシール部43を含む。シール部43は、ハウジング10がかしめられた部分に対応する部分においてハウジングの径方向に沿ってハウジング10とホルダ20との間に介在してこれらの間の隙間を密閉する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等に搭載される乗員保護装置としてのエアバッグ装置に組み込まれるガス発生器に関し、特に、サイドエアバッグ装置等に好適に組み込まれるいわゆるシリンダ型のガス発生器に関する。

【背景技術】

【0002】

従来、自動車等の乗員の保護の観点から、乗員保護装置であるエアバッグ装置が普及している。エアバッグ装置は、車両等衝突時に生じる衝撃から乗員を保護する目的で車両等に装備されるものであり、車両等衝突時に瞬時にエアバッグを膨張・展開させることにより、展開されたエアバッグにて乗員の体を受け止める安全装置である。ガス発生器は、このエアバッグ装置に組み込まれ、車両等衝突時に瞬時にガスを発生させてエアバッグを膨張・展開させる機器である。

【0003】

上記ガス発生器には、車両等に対する設置位置や出力等の仕様に基づき、種々の構成のものが存在している。その一つに、「シリンダ型」と呼ばれる構造のガス発生器が存在する。シリンダ型ガス発生器は、その外形が長尺円柱状であり、サイドエアバッグ装置等に好適に組み込まれる。シリンダ型ガス発生器においては、軸方向の一端部に点火器および伝火薬が配置され、軸方向の略中央部にガス発生剤が配置され、軸方向の他端部にフィルタおよびガス噴出口が配置される。

【0004】

このシリンダ型ガス発生器においては、点火器が作動することによって生じた火炎が伝火薬の燃焼を介してガス発生剤に伝達され、これによりガス発生剤が燃焼して高温高圧のガスが発生する。発生した高温高圧のガスは、フィルタを経由してガス噴出口よりハウジング外部に噴出され、エアバッグの膨張・展開に利用される。

【0005】

シリンダ型ガス発生器においては、上述したように、ガス発生剤の燃焼を促進するために伝火薬が利用されることが一般的である。この伝火薬は、通常、ガス発生剤が収容された燃焼室と点火器との間に配置される。このような構成を実現するためには、伝火薬が充填された有底筒状のカップ状部材を準備し、点火器の点火部がこの伝火薬が充填されたカップ状部材にて覆われることとなるようにカップ状部材を燃焼室に配置することが一般的に行なわれている。このような構成のシリンダ型ガス発生器が開示された文献としては、たとえば特開平11−91494号公報(特許文献1)や特開2000−203372号公報(特許文献2)等がある。

【0006】

ところで、ガス発生剤が収容された燃焼室は、気密に封止されていることが必要である。これは、外部の空間から燃焼室に外気が侵入した場合に、侵入した外気に含まれる水分によってガス発生剤が吸湿してしまうおそれがあるためであり、ガス発生剤が吸湿してしまった場合には、所望のガス出力が得られなくなってしまうためである。そのため、従来のシリンダ型ガス発生器においては、通常、点火器を固定するためのホルダと、当該ホルダに固定されるハウジングとの間にOリングを介在させてシール部を形成し、当該シール部によって燃焼室の気密性を確保することが行なわれていた。このようなOリングを用いたシール処理が施されたシリンダ型ガス発生器が開示された文献としては、たとえば特開平11−78766号公報(特許文献3)や特開2005−313812号公報(特許文献4)等がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−91494号公報

【特許文献2】特開2000−203372号公報

【特許文献3】特開平11−78766号公報

【特許文献4】特開2005−313812号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の特許文献3および4に開示の如くの構成を採用した場合には、シール処理のためのOリングが別途必要になり、部品点数の増加に伴う組付け作業の煩雑化および高コスト化が生じてしまう。部品点数の増加を生じさせないためには、ホルダとハウジングとを溶接によって接合することが考えられるが、この場合にもやはり作業の煩雑化を招くこととなり、結果として製造コストが増大してしまう。また、他の方法として、ホルダをハウジングに圧入したり、ハウジングをホルダに向けてかしめたりすることによってハウジングとホルダとの圧接状態を維持して気密性を確保することも考えられるが、そのようなシール処理のみでは要求される気密性を確保することは困難である。

【0009】

したがって、本発明は、上述の問題点を解消すべくなされたものであり、部品点数を増加させることなく安価に製作することが可能で、かつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に基づくガス発生器は、ハウジングと、ホルダと、点火器と、カップ状部材とを備えている。上記ハウジングは、ガス発生剤が収容された燃焼室を内部に含む長尺円筒状の金属製の部材からなる。上記ホルダは、上記燃焼室に面するように上記ハウジングの軸方向の開口端に少なくともその一部が内挿された状態で上記ハウジングに取付けられ、上記ハウジングの軸方向と平行な方向に向かって延びる中空開口部を含む金属製の部材からなる。上記点火器は、点火薬が収容された点火部を含み、当該点火部が上記燃焼室側に位置した状態で上記中空開口部内に配置されて上記ホルダに固定されている。上記カップ状部材は、伝火薬収容室を規定し、当該伝火薬収容室に収容された伝火薬が上記点火部に面した状態となるように上記燃焼室内に配置されている。上記カップ状部材は、上記伝火薬収容室を規定する部分から延設され、かつ上記ハウジングと上記ホルダとの間に介在してこれらの間の隙間を密閉するシール部を含んでいる。上記ホルダは、当該ホルダが内挿された部分のうちの少なくとも一部に対応する部分の上記ハウジングの周壁が径方向内側に向けて上記ハウジングの軸方向に沿って所定の幅をもってかしめられることによって上記ハウジングに固定されており、上記シール部は、上記ハウジングがかしめられた部分に対応する部分において、上記ハウジングの径方向に沿って上記ハウジングと上記ホルダとの間に介在している。

【0011】

このように構成することにより、伝火薬が収容されたカップ状部材の一部によってハウジングとホルダとの間の隙間が充填されて当該部分におけるシール処理が実現されることとなるため、部品点数を増加させることなく、燃焼室を容易に気密に封止することが可能になる。したがって、安価に製作することが可能でかつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器とすることができる。また、このように構成することにより、カップ状部材の一部を延設することによって形成されたシール部が、ホルダに向けてハウジングがかしめられた部分においてハウジングとホルダとの間に介在してかつ適度に面圧が加えられた圧縮状態または歪み状態に維持されるため、当該部分によって良好なシール特性を発揮するシール構造を実現することができる。したがって、燃焼室を確実に気密に封止することが可能になり、高信頼性のガス発生器とすることができる。

【0012】

上記本発明に基づくガス発生器にあっては、上記ホルダが、上記ハウジングがかしめられた部分に対応する部分の外周面に周方向に延びる環状溝部を有していることが好ましく、その場合に、上記ハウジングのかしめられた部分が、上記環状溝部に係合していることが望ましい。

【0013】

このように構成することにより、ハウジングのかしめの際により確実にシール部がハウジングとホルダとによって挟み込まれて圧縮されるかまたは歪んだ状態とされることとなるため、高い気密性を実現することが可能になる。

【0014】

上記本発明に基づくガス発生器にあっては、上記カップ状部材が上記伝火薬収容室を規定する有底筒状のカップ部を含んでいることが好ましく、その場合に、上記シール部が上記カップ部の開口端から連続して延びていることが望ましい。

【0015】

このように構成することにより、カップ状部材をホルダの端面および当該端面に連続する部分の外周面に被せた状態でハウジングに組付けるという簡便な構成が実現可能となる。したがって、組付け作業が容易に行なえるガス発生器とすることができる。

【0016】

上記本発明に基づくガス発生器にあっては、上記カップ状部材が、上記伝火薬収容室を規定する有底筒状のカップ部と当該カップ部の開口端を閉塞する蓋部とを含んでいることが好ましく、その場合に、上記伝火薬収容室が上記カップ部および上記蓋部によって密閉されていることが望ましい。

【0017】

このように構成することにより、カップ状部材の組付けの前に予め伝火薬をカップ状部材内に封止しておくことが可能になるため、さらに組付け作業時の作業性が向上することになる。したがって、組付け作業が非常に容易に行なえるガス発生器とすることができる。

【0018】

上記本発明に基づくガス発生器にあっては、上記カップ状部材の上記カップ部の底部が弾性変形可能に構成されていることが好ましい。

【0019】

このように構成することにより、カップ状部材の弾性変形可能な底部とガス発生剤とが接触するようになるため、当該底部が弾性変形することによって振動を吸収することが可能となり、振動等によってガス発生剤が粉砕等することが防止可能となる。したがって、燃焼室内に別途クッション材等を配置する必要がなくなり、部品点数を削減することができる。

【0020】

上記本発明に基づくガス発生器にあっては、上記カップ状部材が金属材料または高分子材料からなる部材にて構成されていることが好ましい。

【0021】

このように構成することにより、シール部が金属材料または高分子材料にて構成されることとなるため、当該シール部がハウジングとホルダとによって挟み込まれて確実に圧縮されるかまたは歪んだ状態とされることとなるため、これら部材間に施すべきシール処理が当該シール部によって確実に実現されるようになる。

【発明の効果】

【0022】

本発明によれば、部品点数を増加させることなく安価に製作することが可能で、かつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器とすることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1におけるシリンダ型ガス発生器の外観構造を示す図であり、(A)は正面図、(B)は右側面図である。

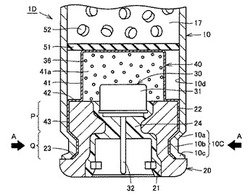

【図2】本発明の実施の形態1におけるシリンダ型ガス発生器の内部構造を示す図であり、図1(A)および図1(B)に示すII−II線に沿った断面図である。

【図3】図2に示す領域IIIの拡大断面図である。

【図4】本発明の実施の形態1の第1変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図5】本発明の実施の形態1の第2変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図6】本発明の実施の形態1の第3変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図7】本発明の実施の形態1の第4変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図8】本発明の実施の形態1の第5変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図9】本発明の実施の形態2におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図10】本発明の実施の形態3におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図11】本発明の実施の形態4におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図12】本発明の実施の形態4の第1変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図13】本発明の実施の形態4の第2変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図14】本発明の実施の形態5におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図を参照して詳細に説明する。なお、以下に示す各実施の形態およびその変形例においては、同一または相当の部分について図中同一の符号を付し、その説明は繰り返さない。

【0025】

(実施の形態1)

図1は、本発明の実施の形態1におけるシリンダ型ガス発生器の外観構造を示す図であり、図1(A)は正面図、図1(B)は右側面図である。また、図2は、本実施の形態におけるシリンダ型ガス発生器の内部構造を示す図であり、図1(A)および図1(B)に示すII−II線に沿った断面図である。まず、これら図1(A)、図1(B)および図2を参照して、本実施の形態におけるシリンダ型ガス発生器1Aの外観構造および内部構造について説明する。

【0026】

図1(A)、図1(B)および図2に示すように、本実施の形態におけるシリンダ型ガス発生器1Aは、長尺略円柱状の外形を有しており、ハウジング10と、閉塞部材12と、ホルダ20とを含んでいる。ハウジング10は、軸方向の両端に開口を有する長尺の円筒状の部材からなる。閉塞部材12は、所定の厚みを有する円盤状の部材からなり、その周面に後述するかしめ固定のための環状溝部13を有している。このかしめ固定のための環状溝部13は、閉塞部材12の周面に周方向に向かって延びるように形成されている。ホルダ20は、ハウジング10の軸方向と同方向に延びる中空開口部21を有する筒状の部材からなり、その外周面の所定位置に後述するかしめ固定のための環状溝部23を有している。このかしめ固定のための環状溝部23は、ホルダ20の外周面に周方向に向かって延びるように形成されている。

【0027】

閉塞部材12は、ハウジング10の一方の開口端を閉塞するようにハウジング10に取付けられている。一方、ホルダ20は、ハウジング10の他方の開口端に取付けられている。また、ハウジング10の軸方向の所定位置には、円盤状の板材からなる仕切り部材14が配置されている。この仕切り部材14は、ハウジング10の内部の空間を軸方向に燃焼室17とフィルタ室18とに区画するものである。

【0028】

これらハウジング10、閉塞部材12、仕切り部材14およびホルダ20は、いずれもステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されている。また、ハウジング10、閉塞部材12、仕切り部材14およびホルダ20は、かしめ固定によってそれぞれが連結・固定されている。具体的には、ハウジング10の一方の開口端に閉塞部材12の一部が内挿された状態で、閉塞部材12の周面に設けられた環状溝部13に対応する部分のハウジング10の周壁を径方向内側に縮径させて(かしめて)当該環状溝部13に係合させることにより、ハウジング10に対する閉塞部材12のかしめ固定が行なわれており、ハウジング10の他方の開口端にホルダ20の一部が内挿された状態で、ホルダ20の外周面に設けられた環状溝部23に対応する部分のハウジング10の周壁を径方向内側に縮径させて(かしめて)当該環状溝部23に係合させることにより、ハウジング10に対するホルダ20のかしめ固定が行なわれている。また、ハウジング10の所定位置に内挿された仕切り部材14は、当該仕切り部材14が位置する部分に対応する部分のハウジング10の両側部分の周壁を径方向内側に向けて縮径させることによって(かしめることによって)形成された一対のかしめ部によってその周縁がハウジング10の軸方向において挟み込まれることにより、ハウジング10に対してかしめ固定されている。

【0029】

これらかしめ固定は、いずれもハウジング10の周壁を径方向内側に向かって均等に縮径させる八方かしめと呼ばれるかしめ固定である。この八方かしめを行なうことにより、ハウジング10の周壁には、第1ないし第3かしめ部10A〜10Cが設けられることになる。これらかしめ部のうち、第1かしめ部10Aは、ハウジング10に閉塞部材12を固定するためのかしめ部であり、第2かしめ部10Bは、ハウジング10に仕切り部材14を固定するための一対のかしめ部であり、第3かしめ部10Cは、ハウジング10にホルダ20を固定するためのかしめ部である。

【0030】

図1(A)および図2に示すように、ハウジング10の閉塞部材12が取付けられた側の端部近傍の周壁には、ガス噴出口11が設けられている。このガス噴出口11は、シリンダ型ガス発生器1Aの内部において発生したガスを外部に噴出するための穴であり、ハウジング10の周方向および軸方向に沿って複数個設けられている。

【0031】

図2に示すように、ホルダ20の中空開口部21内には、点火器(スクイブ)30が配置されており、ホルダ20と点火器30との間には、樹脂成形部24が位置している。点火器30は、火炎を発生させるための点火装置であり、点火部31と端子ピン32とを含んでいる。点火部31は、その内部に作動時において着火する点火薬と、この点火薬を燃焼させるための抵抗体とを含んでいる。端子ピン32は、点火薬を着火させるために点火部31に接続されている。

【0032】

より具体的には、点火器30は、一対の端子ピン32を挿通・保持する基枠と、基枠上に取付けられたスクイブカップとを備えており、スクイブカップ内に挿入された端子ピン32の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に接するようにスクイブカップ内に点火薬が充填されている。抵抗体としては一般にニクロム線等が利用され、点火薬としては一般にZPP(ジルコニウム・過塩素酸カリウム)、ZWPP(ジルコニウム・タングステン・過塩素酸カリウム)、鉛トリシネート等が利用される。スクイブカップは、一般に金属製またはプラスチック製である。

【0033】

衝突を検知した際には、端子ピン32を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、この熱を受けて点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、点火薬を収納しているスクイブカップを破裂させる。抵抗体に電流が流れてから点火器30が作動するまでの時間は、抵抗体にニクロム線を利用した場合には2ミリ秒以下である。

【0034】

なお、点火器30をホルダ20に固定するための樹脂成形部24は、たとえばインサート成形によって形成され、その原材料としては、エポキシ樹脂等に代表される熱硬化性樹脂や、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂(たとえばナイロン6やナイロン66等)、ポリプロピレンスルフィド樹脂、ポリプロピレンオキシド樹脂等に代表される熱可塑性樹脂等が利用可能である。

【0035】

図2に示すように、ハウジング10、閉塞部材12およびホルダ20によって規定されるシリンダ型ガス発生器1Aの内部の空間には、上述した燃焼室17およびフィルタ室18が設けられている。フィルタ室18は、ハウジング10、閉塞部材12および仕切り部材14によって主として規定され、ハウジング10の一方の開口端寄りの部分(図中の左側の部分)に設けられている。一方、燃焼室17は、ハウジング10、仕切り部材14およびホルダ20によって主として規定され、ハウジング10の他方の開口端寄りの部分(図中の右側の部分)に設けられている。

【0036】

燃焼室17の内部には、カップ状部材40、クッション材51、ガス発生剤52および多孔板19が主として配置されている。一方、フィルタ室18の内部には、フィルタ53が配置されている。

【0037】

カップ状部材40は、有底筒状の形状を有しており、燃焼室17のホルダ20が位置する側の端部に配置されている。このカップ状部材40の内部の空間である伝火薬収容室41aには、伝火薬(エンハンサ)36が収容されている。

【0038】

伝火薬36は、点火器30が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。伝火薬36としては、ガス発生剤52を確実に燃焼開始させることができるものであることが必要であり、一般的には、B/KNO3等に代表される金属粉/酸化剤からなる組成物などが用いられる。伝火薬36は、粉状のものや、バインダによって所定の形状に成型されたもの等が利用される。バインダによって成型された伝火薬の形状としては、たとえば顆粒状、円柱状、シート状、球状、単孔円筒状、多孔円筒状、タブレット状など種々の形状がある。

【0039】

ガス発生剤52は、点火器30によって点火された伝火薬36が燃焼することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させるものである。ガス発生剤52は、一般に燃料と酸化剤と添加剤とを含む成型体として形成される。燃料としては、たとえばトリアゾール誘導体、テトラゾール誘導体、グアニジン誘導体、アゾジカルボンアミド誘導体、ヒドラジン誘導体等またはこれらの組み合わせが利用される。具体的には、たとえばニトログアニジンや硝酸グアニジン、シアノグアニジン、5−アミノテトラゾール等が好適に利用される。また、酸化剤としては、たとえばアルカリ金属、アルカリ土類金属、遷移金属、アンモニアから選ばれたカチオンを含む硝酸塩等が利用される。硝酸塩としては、たとえば硝酸ナトリウム、硝酸カリウム等が好適に利用される。また、添加剤としては、バインダやスラグ形成剤、燃焼調整剤等が挙げられる。バインダとしては、たとえばカルボキシメチルセルロースの金属塩、ステアリン酸塩等の有機バインダや、合成ヒドロキシタルサイト、酸性白土等の無機バインダが好適に利用可能である。スラグ形成剤としては窒化珪素、シリカ、酸性白土等が好適に利用可能である。また、燃焼調整剤としては、金属酸化物、フェロシリコン、活性炭、グラファイト等が好適に利用可能である。

【0040】

ガス発生剤52の成型体の形状には、顆粒状、ペレット状、円柱状、ディスク状など様々な形状のものがある。また、成型体内部に孔を有する有孔状(たとえば単孔筒形状や多孔筒形状等)の成型体も利用される。これらの形状は、シリンダ型ガス発生器1Aが組み込まれるエアバッグ装置の仕様に応じて適宜選択されることが好ましく、たとえばガス発生剤52の燃焼時においてガスの生成速度が時間的に変化する形状を選択するなど、仕様に応じた最適な形状を選択することが好ましい。また、ガス発生剤52の形状の他にもガス発生剤52の線燃焼速度、圧力指数などを考慮に入れて成型体のサイズや充填量を適宜選択することが好ましい。

【0041】

クッション材51は、有底筒状のカップ状部材40の底部に接触するとともに、燃焼室17内に収容されたガス発生剤52に接触するように配置されている。このクッション材51は、成型体からなるガス発生剤52が振動等によって粉砕されることを防止する目的で設けられるものであり、好適にはセラミックスファイバの成型体や発泡シリコン等が利用される。このクッション材51は、シリンダ型ガス発生器1Aの作動時において伝火薬36が燃焼することによって開口または分断し、場合によっては焼失する。

【0042】

燃焼室17の仕切り部材14側の端部には、複数の連通孔19aが設けられた多孔板19が配置されている。多孔板19は、作動時において燃焼室17から放出されるガスの流れを整流するとともに、燃焼室17に収容されたガス発生剤52が未燃焼の状態においてフィルタ室18に移動することを防止するためのものである。そのため、多孔板19に設けられた連通孔19aは、いずれもガス発生剤52の外形よりも小さく形成されるとともに、仕切り部材14に設けられた後述する連通孔14aよりも小さく形成されている。

【0043】

燃焼室17とフィルタ室18とを区画する仕切り部材14の中央部には、作動時において燃焼室17とフィルタ室18とを連通する連通孔14aが設けられている。仕切り部材14の燃焼室17側に位置する主面には、上記連通孔14aを閉塞するようにシール部材14bが貼付されている。このシール部材14bとしては、片面に粘着部材が塗布されたアルミニウム箔等が利用される。これにより、非作動時における燃焼室17とフィルタ室18との気密性が確保され、燃焼室17内への水分等の混入が防止されることになる。

【0044】

フィルタ室18には、フィルタ53が収容されている。フィルタ室18は、上述のハウジング10の周壁に設けられたガス噴出口11を介して外部と通じている。

【0045】

フィルタ53は、ハウジング10の軸方向と同方向に延びる中空部53aを有する円筒状の部材からなる。このように円筒状の部材からなるフィルタ53を利用すれば、作動時においてフィルタ室18を流動する作動ガスの流動抵抗が低く抑えられ、効率的なガスの流動が実現可能となる。フィルタ53は、たとえばステンレス鋼や鉄鋼等の金属からなる線材や網材を巻き回したものやプレス加工することによって押し固めたもの等が利用される。具体的には、メリヤス編みの金網や平織りの金網、クリンプ織りの金属線材の集合体等が利用される。フィルタ53は、燃焼室17にて発生したガスがこのフィルタ53中を通過する際に、ガスが有する高温の熱を奪い取ることによってガスを冷却する冷却手段として機能するとともに、ガス中に含まれる残渣(スラグ)等を除去する除去手段としても機能する。

【0046】

なお、シリンダ型ガス発生器1Aのホルダ20が配置された方の端部には、雌型コネクタ(不図示)が取付けられる。この雌型コネクタは、シリンダ型ガス発生器1Aとは別途設けられる衝突検知手段からの信号を伝達するハーネスの雄型コネクタが接続される部位である。雌型コネクタには、必要に応じてショーティングクリップ(不図示)が取付けられる。このショーティングクリップは、シリンダ型ガス発生器1Aの搬送時等において静電放電等によってシリンダ型ガス発生器1Aが誤動作することを防止するために取付けられるものであり、エアバッグ装置への組付け段階においてハーネスの雄型コネクタが雌型コネクタに挿し込まれることによってその端子ピン32への接触が解除されるものである。

【0047】

次に、以上において説明したシリンダ型ガス発生器1Aの作動時における動作について説明する。本実施の形態におけるシリンダ型ガス発生器1Aが組み込まれたエアバッグ装置が搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて点火器30が作動する。点火器30が作動すると、点火薬の燃焼によって点火部31内の圧力が上昇し、これによって点火部31が破裂し、火炎が点火部31の外部へと流出する。伝火薬収容室41aに収容された伝火薬36は、点火器30が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬36の燃焼により、伝火薬収容室41a内の圧力が上昇し、これによってカップ状部材40が破裂し、上述の熱粒子がクッション材51へと至る。クッション材51へと達した熱粒子は、クッション材51を燃焼させてこれを開口または分断し、これによって熱粒子がガス発生剤52へと至る。

【0048】

流れ込んだ熱粒子により、ガス発生剤52は着火されて燃焼し、多量のガスを発生させる。このガス発生剤52の燃焼により、燃焼室17内の圧力が上昇し、これによってシール部材14bによる連通孔14aの封止が解除され、発生したガスがフィルタ室18へと流れ込む。そして、流れ込んだガスは、フィルタ53の中空部53aを流動し、その後フィルタ53を経由して所定の温度にまで冷却され、ガス噴出口11からシリンダ型ガス発生器1Aの外部へと噴出される。ガス噴出口11から噴出されたガスは、エアバッグの内部に導かれてエアバッグを膨張・展開させる。

【0049】

図3は、図2に示す領域IIIの拡大断面図である。次に、この図3を参照して、本実施の形態におけるシリンダ型ガス発生器1Aの点火器30近傍の構造についてより詳細に説明する。

【0050】

図3に示すように、本実施の形態におけるシリンダ型ガス発生器1Aにおいては、カップ状部材40が、伝火薬収容室41aを規定する有底筒状のカップ部41と、当該カップ部41の開口端から連続して延びるフランジ部42と、当該フランジ部42からさらに連続して延びるシール部43とを含む単一の部材にて構成されている。伝火薬収容室41aには、上述したように伝火薬36が収容されており、カップ状部材40は、当該伝火薬収容室41aに収容された伝火薬36が点火器30の点火部31に面した状態となるように燃焼室17内に配置されている。フランジ部42は、ホルダ20の燃焼室17側の端面の外周縁部を覆うように環状に形成されており、その外周端は、ハウジング10の内周面に当接する位置にまで延びている。シール部43は、当該フランジ部42の外周端から立設され、ハウジング10の内周面10dとホルダ20の外周面22の上記端面寄りの部分との間に介在して、これらハウジング10とホルダ20との間の隙間を充填している。このシール部43は、ホルダ20の外周面22を取り囲むように筒状に形成されており、ハウジング10とホルダ20との間の隙間を周方向に向けて全周にわたって充填している。

【0051】

カップ状部材40は、金属材料または高分子材料からなる部材のいずれかにて構成されている。カップ状部材40を金属材料にて形成する場合には、その具体的な材質としては、たとえばアルミニウム、銅、アルミニウム合金、銅合金、スチール等が好適に利用可能であり、特にアルミニウム箔や銅箔と呼ばれる部材を利用することが特に好適である。また、カップ状部材40を高分子材料にて形成する場合には、その具体的な材質としては、たとえばポリプロピレンやポリエチレン等のポリオレフィン樹脂、ポリアミド樹脂等に代表される硬質樹脂材料や、ポリオレフィン系、ポリエステル系、ポリウレタン系のエラストマー材料に代表される軟質樹脂材料、シリコーン樹脂、フッ素樹脂等の合成樹脂材料、EPDMに代表されるオレフィン系、シリコーン系、フッ素系等のゴム材料等が好適に利用可能である。

【0052】

シール部43が位置する領域は、ハウジング10に対してホルダ20が圧入された圧入領域Pに相当する。この圧入領域Pにおいては、ハウジング10にホルダ20が圧入されることによってホルダ20がハウジング10に対して取付けられており、この圧入領域Pにおいてハウジング10とホルダ20との間にシール部43が介在されることにより、シール部43には、適度な面圧がかかった状態となっている。すなわち、カップ状部材40を金属材料にて構成した場合には、当該面圧によってカップ状部材40に歪みが生じ、この歪みによってこれら部材間、すなわちハウジング10およびホルダ20間が充填されて隙間が生じないようになり、シール性が発揮されるようになる。一方、カップ状部材40を高分子材料にて構成した場合には、当該面圧によってカップ状部材40が圧縮されることになり、この圧縮によってこれら部材間、すなわちハウジング10およびホルダ20間が充填されて隙間が生じないようになり、シール性が発揮されるようになる。なお、上記構造を実現するためには、ハウジング10に対するホルダ20の圧入の際に、予めカップ状部材40をホルダ20に取付け、カップ状部材40のシール部43によってホルダ20の外周面が覆われるようにしておけばよい。

【0053】

一方、上述した圧入領域Pよりもハウジング10のホルダ20が内挿された側の開口端寄りの部分には、かしめ固定領域Qが位置している。このかしめ固定領域Qにおいては、ハウジング10の周壁部に図中矢印A方向に向けて力を加えることにより、ハウジング10の当該周壁部がホルダ20の外周面22に設けられた環状溝部23に向けて押し付けられ、これによってハウジング10の当該周壁部がホルダ20の外周面22に沿って縮径させられて(かしめられて)塑性変形し、縮径部10a〜10cを含むかしめ部10Cが環状溝部23と係合するように構成されている。これにより、上述の圧入領域Pにおける圧入と相まって、ホルダ20がハウジング10に対して確実に固定されることになる。ここで、上記縮径部10a〜10cは、いずれもホルダ20の外周面22に直接接触しており、これにより作動時における耐圧の確保(すなわち、ガスの漏気の防止)も行なわれている。

【0054】

以上において説明した本実施の形態におけるシリンダ型ガス発生器1Aとすることにより、伝火薬36が収容されたカップ状部材40の一部であるシール部43によってハウジング10とホルダ20との間の隙間が充填されて当該部分におけるシール処理が実現されることとなる。そのため、部品点数を増加させることなく、燃焼室17を容易に気密に封止することが可能になり、燃焼室17に水分を含む外気が侵入してガス発生剤52が吸湿することが防止可能となる。したがって、製作が容易でかつ安価に製作が可能な高信頼性のシリンダ型ガス発生器とすることができる。

【0055】

なお、カップ状部材40を金属材料にて構成した場合には、上述した如く組付け後においてシール部43が歪むことによってシール性が確保される。そのため、当該シール部43の組付け前の厚みとしては、その具体的な材質によって多少異なるものの、概ね0.05mm〜0.8mm程度に調節されていることが好ましく、またその組付け後の歪み量としては、初期状態に対してその歪み値が0.2%以上に設定されていることが好ましい。シール部43の組付け前の厚みおよび組付け後における歪み値が上記条件を満たすことにより、当該部分におけるシール性が長期間にわたって安定的に維持されることになる。

【0056】

また、カップ状部材40を高分子材料にて構成した場合には、上述した如く組付け後においてシール部43が圧縮することによってシール性が確保される。そのため、当該シール部の組付け前の厚みとしては、その具体的な材質によって多少異なるものの、概ね0.005mm〜2.0mm程度に調節されていることが好ましく、またその組付け後の圧縮率としては、8%以上60%以下に設定されていることが好ましい。シール部43の組付け前の厚みおよび組付け後の圧縮率が上記条件を満たすことにより、当該部分におけるシール性が長期間にわたって安定的に維持されることになる。

【0057】

なお、図3に示すように、圧入領域Pにおいても、ハウジング10に対するホルダ20の圧入後に、図中矢印B方向に向けてハウジング10をかしめることとしてもよい。このようにすれば、ハウジング10とホルダ20との間に介在するシール部43により確実に面圧が作用するようになるため、当該部分におけるシール性をより確実なものとすることができる。

【0058】

図4ないし図8は、上述の本実施の形態におけるシリンダ型ガス発生器の変形例を示す拡大断面図である。次に、これらの図を参照して、本実施の形態の第1ないし第5変形例に係るシリンダ型ガス発生器1B〜1Fについて説明する。

【0059】

図4ないし図6に示す第1ないし第3変形例に係るシリンダ型ガス発生器1B〜1Dにおいては、カップ状部材40のカップ部41から延設されたシール部43が、圧入領域Pに達しているのみならず、そのさらに端部側に位置するかしめ固定領域Qにまで達している。より具体的には、図4に示す第1変形例に係るシリンダ型ガス発生器1Bにおいては、シール部43が圧入領域Pに隣接するかしめ固定領域Qの縮径部10aが位置する部分(すなわち、ハウジング10のかしめ部10Cの燃焼室17側に位置する傾斜部分)にまで達しており、縮径部10aと当該縮径部10aが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。また、図5に示す第2変形例に係るシリンダ型ガス発生器1Cにおいては、シール部43がかしめ固定領域Qの上記縮径部10aに隣接する縮径部10bが位置する部分(すなわち、ハウジング10のかしめ部10Cの底部分)にまで達しており、縮径部10a,10bと当該縮径部10a,10bが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。さらに、図6に示す第3変形例に係るシリンダ型ガス発生器1Dにおいては、シール部43がかしめ固定領域Qの上記縮径部10bに隣接する縮径部10cが位置する部分(すなわち、ハウジング10のかしめ部10Cの開口端側に位置する傾斜部分)にまで達しており、縮径部10a〜10cと当該縮径部10a〜10cが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。

【0060】

このように構成した場合には、かしめ固定領域Qにおいてかしめ加工を行なう際に、ハウジング10とホルダ20との間に介在されたシール部43に確実に面圧が作用するようになるため、圧入領域Pのみならず、かしめ固定領域Qにおいてもシール性が確保されることになる。そのため、より良好なシール特性を得ることが可能になる。

【0061】

図7および図8に示す第4および第5変形例に係るシリンダ型ガス発生器1E,1Fにおいては、上述の本実施の形態におけるシリンダ型ガス発生器1Aにおいて設けられていたカップ状部材40のフランジ部42を廃止した構成が採用されている。このように構成した場合には、カップ状部材40の形状がさらに簡素化されるため、より安価にシリンダ型ガス発生器を製作することが可能になる。なお、フランジ部42をカップ状部材40に設けるか否かは、カップ状部材40に収容するべき伝火薬36の量やハウジング10の内径に応じて判断すればよい。

【0062】

また、図8に示すシリンダ型ガス発生器1Fにおいては、カップ状部材40の有底筒状のカップ部41の底部をガス発生剤52が収容された空間に向けて突出するドーム状の形状とし、上述の本実施の形態におけるシリンダ型ガス発生器1Aにおいて設けられていたクッション材51を廃止した構成が採用されている。このように構成することにより、カップ状部材40のドーム状の底部とガス発生剤52とが直接接触することになるが、当該底部を弾性変形可能に構成することにより、当該底部が弾性変形することによって振動が吸収可能となってガス発生剤52が振動等によって粉砕等することが防止可能となる。したがって、燃焼室17内に別途クッション材51等を配置する必要がなくなり、部品点数をさらに削減することが可能になる。

【0063】

(実施の形態2)

図9は、本発明の実施の形態2におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図9を参照して、本実施の形態におけるシリンダ型ガス発生器1Gのシール構造について詳細に説明する。

【0064】

図9に示すように、本実施の形態におけるシリンダ型ガス発生器1Gは、上述の実施の形態1におけるシリンダ型ガス発生器1Aと異なり、圧入領域Pを備えていない。すなわち、ホルダ20は、ハウジング10の開口端に内挿され、かしめ固定領域Qにおいてハウジング10の周壁をホルダ20の外周面22に設けられた環状溝部23に向けて縮径させる(かしめる)ことによってのみ固定されている。ハウジング10の内周面10dとホルダ20の外周面22とが対向する部分のうち、上記かしめ固定領域Qよりも燃焼室17側に位置する部分においては、シール部43に面圧は加えておらず、当該部分においてはシール性は確保されていない。しかしながら、シール部43がかしめ固定領域Qの縮径部10aが位置する部分(すなわち、ハウジング10のかしめ部10Cの燃焼室17側に位置する傾斜部分)にまで達しており、縮径部10aと当該縮径部10aが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。

【0065】

このように構成した場合にも、かしめ固定領域Qにおいてかしめ加工を行なう際に、ハウジング10とホルダ20との間に介在されたシール部43に確実に面圧が作用することになるため、上述の実施の形態1において設けていた圧入領域Pを設けずとも、かしめ固定領域Qにおいて良好にシール性が確保されることになる。

【0066】

(実施の形態3)

図10は、本発明の実施の形態3におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図10を参照して、本実施の形態におけるシリンダ型ガス発生器1Hのシール構造について詳細に説明する。

【0067】

図10に示すように、本実施の形態におけるシリンダ型ガス発生器1Hは、上述の実施の形態1におけるシリンダ型ガス発生器1Aと同様に、圧入領域Pおよびかしめ固定領域Qを備えている。これに加え、本実施の形態におけるシリンダ型ガス発生器1Hは、圧接領域Rをさらに備えている。圧接領域Rは、かしめ固定領域Qよりもハウジング10の開口端(ホルダ21が内挿される側の開口端)寄りの部分に位置している。圧接領域Rにおいては、図中矢印C方向に向けてハウジング10をかしめてかしめ部10Dとすることにより、ハウジング10の内周面10dとホルダ21の外周面23とが直接接触し、当該かしめ部10Dとホルダ21との圧接状態が維持されている。なお、シール部43は、圧入領域Pおよびかしめ固定領域Qにおいてハウジング10とホルダ21との間に介在しており、圧接領域Rにおいてはこれらの間に介在していない。

【0068】

このように構成することにより、上述の本発明の実施の形態1において説明した効果に加え、ハウジング10とホルダ20とが直接接触する圧接領域Rにおいて高い耐圧が維持されるようになるため、作動時においてもガスの漏気の生じない高信頼性のシリンダ型ガス発生器とすることができる。なお、上記においては、ハウジング10をかしめることによって圧接領域Rを形成した場合を例示したが、これ以外にも圧入等を行なうことによって圧接領域Rを形成することが可能である。

【0069】

(実施の形態4)

図11は、本発明の実施の形態4におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図11を参照して、本実施の形態におけるシリンダ型ガス発生器1Iについて詳細に説明する。

【0070】

図11に示すように、本実施の形態におけるシリンダ型ガス発生器1Iは、上述の実施の形態1におけるシリンダ型ガス発生器1Aに比べ、カップ状部材40の構造において相違している。具体的には、上述の実施の形態1におけるシリンダ型ガス発生器1Aにおいては、カップ状部材40が単一の部材にて構成されていたが、本実施の形態におけるシリンダ型ガス発生器1Iにおいては、カップ状部材40が2つの部材を組合わせて構成されている。より詳細には、カップ状部材40を構成する一方の部材は、伝火薬収容室41aを規定するカップ部41、当該カップ部41から延設されたフランジ部42および当該フランジ部42から延設されたシール部43を含んでおり、他方の部材は、カップ部41の開口端を閉塞する蓋部47を含んでいる。蓋部47は、ホルダ20の燃焼室17側の端面および点火器30の点火部31の燃焼室17側の上端部を覆っており、その外周縁部がフランジ部42と重ね合わされて当該フランジ部42に接着または溶着されている。これにより、伝火薬収容室41aは、カップ部41および蓋部47によて密閉された状態に維持されている。なお、シール部43は、上述の本実施の形態1におけるシリンダ型ガス発生器1Aと同様に、フランジ部42の外周端から立設され、ハウジング10とホルダ20との間に介在している。

【0071】

このように構成した場合には、カップ状部材40の組付けを行なう前段階において、予め伝火薬36をカップ状部材40内に封止しておくことが可能になるため、組付けの際に伝火薬36が零れ落ちる心配もなく、また伝火薬36が燃焼室17内に混入するおそれもなく、その取扱い性が飛躍的に向上して組付け作業が大幅に容易化する。したがって、組付け作業が非常に容易に行なえるシリンダ型ガス発生器とすることができる。

【0072】

図12および図13は、上述の本実施の形態におけるシリンダ型ガス発生器の変形例を示す拡大断面図である。次に、これらの図を参照して、本実施の形態の第1および第2変形例に係るシリンダ型ガス発生器1J,1Kについて説明する。

【0073】

図12および図13に示すように、第1および第2変形例に係るシリンダ型ガス発生器1J,1Kにおいては、上述の本実施の形態におけるシリンダ型ガス発生器1Iと同様に、カップ状部材40が2つの部材を組合わせて構成されている。

【0074】

図12に示すように、第1変形例に係るシリンダ型ガス発生器1Jにおいては、カップ状部材40を構成する一方の部材は、伝火薬収容室41aを規定するカップ部41と、当該カップ部41から延設されたフランジ部42とを含んでおり、他方の部材は、カップ部41の開口端を閉塞する蓋部47と、当該蓋部47から延設されたシール部48を含んでいる。蓋部47は、ホルダ20の燃焼室17側の端面および点火器30の点火部31の燃焼室17側の上端部を覆っており、その外周縁部がフランジ部42と重ね合わされて当該フランジ部42に接着または溶着されている。これにより、伝火薬収容室41aは、カップ部41および蓋部47によて密閉された状態に維持されている。なお、シール部48は、蓋部47の外周端から立設され、ハウジング10とホルダ20との間に介在している。

【0075】

一方、図13に示すように、第2変形例に係るシリンダ型ガス発生器1Kにおいては、カップ状部材40を構成する一方の部材は、伝火薬収容室41aを規定するカップ部41、当該カップ部41から延設されたフランジ部42および当該フランジ部42から延設されたシール部43を含んでおり、他方の部材は、カップ部41の開口端を閉塞する蓋部47と、当該蓋部47から延設されたシール部48を含んでいる。蓋部47は、ホルダ20の燃焼室17側の端面および点火器30の点火部31の燃焼室17側の上端部を覆っており、その外周縁部がフランジ部42と重ね合わされて当該フランジ部42に接着または溶着されている。これにより、伝火薬収容室41aは、カップ部41および蓋部47によて密閉された状態に維持されている。なお、シール部43,48は、フランジ部42および蓋部47の外周端からされぞれ立設され、ハウジング10とホルダ20との間に介在している。これらシール部43,48は、接着または溶着等を行なうことによって一体化されていてもよいし、そのような一体化が行なわれていなくてもよい。

【0076】

上述した図12および図13に示す如くの構成を採用した場合にも、上述の本実施の形態におけるシリンダ型ガス発生器1Iの如くの構成を採用した場合と同様の効果を得ることができる。すなわち、上記構成を採用することにより、カップ状部材40の組付けを行なう前段階において、予め伝火薬36をカップ状部材40内に封止しておくことが可能になるため、その取扱い性が飛躍的に向上し、組付け作業が大幅に容易化するという効果を得ることができる。

【0077】

(実施の形態5)

図14は、本発明の実施の形態5におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図14を参照して、本実施の形態におけるシリンダ型ガス発生器1Lについて詳細に説明する。

【0078】

上述の実施の形態1ないし4およびその変形例に係るシリンダ型ガス発生器1A〜1Kにおいては、点火器30が射出成形によって形成された樹脂成形部24を介してホルダ20に固定された構造を採用した場合を例示して説明を行なった。しかしながら、他の手法にて点火器30をホルダ20に固定することも可能である。その場合にも本発明を適用することが可能であり、その具体例の1つを以下に示す。

【0079】

図14に示すように、本実施の形態におけるシリンダ型ガス発生器1Lにおいては、点火器30が、かしめによってホルダ20に固定されている。より詳細には、ホルダ20は、中空開口部21に設けられた台座部25と、燃焼室17側の端面の中空開口部21寄りの内周縁に設けられたかしめ部26を有しており、点火器30は、ホルダ20の中空開口部21に燃焼室17側から内挿され、点火部31の下端が上記台座部25によって支持された状態でかしめ部26を内側に向けてかしめることによって挟持されてホルダ20に固定されている。ホルダ20の台座部25と点火器30の点火部31との間には、Oリング等のシール部材38が介在されており、これにより伝火薬収容室41aと外部との気密性が確保されている。当該構成においても、上述の実施の形態1におけるシリンダ型ガス発生器1Aにおいて採用した如くのシール構造、すなわちカップ状部材40の一部を延設してなるシール部43をハウジング10とホルダ20との間に介在させて、当該ハウジング10とホルダ20との間のシール性を確保するという構成を採用することができる。

【0080】

(実施の形態1ないし5およびその変形例のまとめ)

以上において説明した本発明の実施の形態1ないし5およびその変形例において開示したガス発生器を要約すると、以下の如くとなる。

【0081】

ガス発生器は、ハウジングと、ホルダと、点火器と、カップ状部材とを備えている。上記ハウジングは、ガス発生剤が収容された燃焼室を内部に含む長尺円筒状の金属製の部材からなる。上記ホルダは、上記燃焼室に面するように上記ハウジングの軸方向の開口端に内挿された状態で上記ハウジングに取付けられ、上記ハウジングの軸方向と平行な方向に向かって延びる中空開口部を含む金属製の部材からなる。上記点火器は、点火薬が収容された点火部を含み、当該点火部が上記燃焼室側に位置した状態で上記中空開口部内に配置されて上記ホルダに固定されている。上記カップ状部材は、伝火薬収容室を規定し、当該伝火薬収容室に収容された伝火薬が上記点火部に面した状態となるように上記燃焼室内に配置されている。上記カップ状部材は、上記伝火薬収容室を規定する部分から延設され、かつ上記ハウジングと上記ホルダとの間に介在してこれらの間の隙間を密閉するシール部を含んでいる。

【0082】

このように構成することにより、伝火薬が収容されたカップ状部材の一部によってハウジングとホルダとの間の隙間が充填されて当該部分におけるシール処理が実現されることとなるため、部品点数を増加させることなく、燃焼室を容易に気密に封止することが可能になる。したがって、安価に製作することが可能でかつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器とすることができる。

【0083】

上記ガス発生器にあっては、上記ホルダが上記ハウジングの上記開口端に圧入されていることが好ましく、その場合に、上記シール部が上記ホルダが圧入された部分において上記ハウジングと上記ホルダとの間に介在していることが望ましい。

【0084】

このように構成することにより、カップ状部材の一部を延設することによって形成されたシール部が、ホルダがハウジングに圧入された部分においてハウジングとホルダとの間に介在してかつ適度に面圧が加えられた圧縮状態または歪み状態に維持されるため、当該部分によって良好なシール特性を発揮するシール構造を実現することができる。したがって、燃焼室を確実に気密に封止することが可能になり、高信頼性のガス発生器とすることができる。

【0085】

上記ガス発生器にあっては、上記ホルダが当該ホルダが内挿された部分に対応する部分の上記ハウジングの周壁を径方向内側に向けてかしめることによって上記ハウジングに固定されていることが好ましく、その場合に、上記シール部が上記ハウジングがかしめられた部分において上記ハウジングと上記ホルダとの間に介在していることが望ましい。

【0086】

このように構成することにより、カップ状部材の一部を延設することによって形成されたシール部が、ホルダに向けてハウジングがかしめられた部分においてハウジングとホルダとの間に介在してかつ適度に面圧が加えられた圧縮状態または歪み状態に維持されるため、当該部分によって良好なシール特性を発揮するシール構造を実現することができる。したがって、燃焼室を確実に気密に封止することが可能になり、高信頼性のガス発生器とすることができる。

【0087】

上記ガス発生器にあっては、上記ホルダが上記ハウジングがかしめられた部分に対応する部分の外周面に周方向に延びる環状溝部を有していることが好ましく、その場合に、上記ハウジングのかしめられた部分が上記環状溝部に係合していることが望ましい。

【0088】

このように構成することにより、ハウジングのかしめの際により確実にシール部がハウジングとホルダとによって挟み込まれて圧縮されるかまたは歪んだ状態とされることとなるため、高い気密性を実現することが可能になる。

【0089】

上記ガス発生器にあっては、上記ハウジングの上記ホルダが内挿された部分に上記ハウジングの内周面と上記ホルダの外周面とが直接接触する圧接部が設けられていることが好ましい。

【0090】

このように構成することにより、ハウジングとホルダとが直接接触する部位において高い耐圧が維持されるようになるため、ガス発生器の作動時においてもガスの漏気の生じない高信頼性のガス発生器とすることができる。

【0091】

上記ガス発生器にあっては、上記圧接部が、上記ホルダが内挿された部分に対応する部分の上記ハウジングの周壁を径方向内側に向けてかしめることによって形成されていることが好ましい。

【0092】

このように構成することにより、確実に高い耐圧特性の得られるガス発生器とすることができる。

【0093】

上記ガス発生器にあっては、上記カップ状部材が上記伝火薬収容室を規定する有底筒状のカップ部を含んでいることが好ましく、その場合に、上記シール部が上記カップ部の開口端から連続して延びていることが望ましい。

【0094】

このように構成することにより、カップ状部材をホルダの端面および当該端面に連続する部分の外周面に被せた状態でハウジングに組付けるという簡便な構成が実現可能となる。したがって、組付け作業が容易に行なえるガス発生器とすることができる。

【0095】

上記ガス発生器にあっては、上記カップ状部材が、上記伝火薬収容室を規定する有底筒状のカップ部と当該カップ部の開口端を閉塞する蓋部とを含んでいることが好ましく、その場合に、上記伝火薬収容室が上記カップ部および上記蓋部によって密閉されていることが望ましい。

【0096】

このように構成することにより、カップ状部材の組付けの前に予め伝火薬をカップ状部材内に封止しておくことが可能になるため、さらに組付け作業時の作業性が向上することになる。したがって、組付け作業が非常に容易に行なえるガス発生器とすることができる。

【0097】

上記ガス発生器にあっては、上記カップ状部材の上記カップ部の底部が弾性変形可能に構成されていることが好ましい。

【0098】

このように構成することにより、カップ状部材の弾性変形可能な底部とガス発生剤とが接触するようになるため、当該底部が弾性変形することによって振動を吸収することが可能となり、振動等によってガス発生剤が粉砕等することが防止可能となる。したがって、燃焼室内に別途クッション材等を配置する必要がなくなり、部品点数を削減することができる。

【0099】

上記ガス発生器にあっては、上記カップ状部材が金属材料または高分子材料からなる部材にて構成されていることが好ましい。

【0100】

このように構成することにより、シール部が金属材料または高分子材料にて構成されることとなるため、当該シール部がハウジングとホルダとによって挟み込まれて確実に圧縮されるかまたは歪んだ状態とされることとなるため、これら部材間に施すべきシール処理が当該シール部によって確実に実現されるようになる。

【0101】

なお、以上において説明した本発明の実施の形態1ないし5およびその変形例に係るシリンダ型ガス発生器1A〜1Lの特徴的な構成は、相互に組合わせることが可能である。

【0102】

このように、今回開示した上記実施の形態およびその変形例はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0103】

1A〜1L シリンダ型ガス発生器、10 ハウジング、10A〜10D かしめ部、10a〜10c 縮径部、10d 内周面、11 ガス噴出口、12 閉塞部材、13 環状溝部、14 仕切り部材、14a 連通孔、14b シール部材、17 燃焼室、18 フィルタ室、19 多孔板、19a 連通孔、20 ホルダ、21 中空開口部、22 外周面、23 環状溝部、24 樹脂成形部、25 台座部、26 かしめ部、30 点火器、31 点火部、32 端子ピン、36 伝火薬、38 シール部材、40 カップ状部材、41 カップ部、41a 伝火薬収容室、42 フランジ部、43,48 シール部、47 蓋部、51 クッション材、52 ガス発生剤、53 フィルタ、53a 中空部、P 圧入領域、Q かしめ固定領域、R 圧接領域。

【技術分野】

【0001】

本発明は、自動車等に搭載される乗員保護装置としてのエアバッグ装置に組み込まれるガス発生器に関し、特に、サイドエアバッグ装置等に好適に組み込まれるいわゆるシリンダ型のガス発生器に関する。

【背景技術】

【0002】

従来、自動車等の乗員の保護の観点から、乗員保護装置であるエアバッグ装置が普及している。エアバッグ装置は、車両等衝突時に生じる衝撃から乗員を保護する目的で車両等に装備されるものであり、車両等衝突時に瞬時にエアバッグを膨張・展開させることにより、展開されたエアバッグにて乗員の体を受け止める安全装置である。ガス発生器は、このエアバッグ装置に組み込まれ、車両等衝突時に瞬時にガスを発生させてエアバッグを膨張・展開させる機器である。

【0003】

上記ガス発生器には、車両等に対する設置位置や出力等の仕様に基づき、種々の構成のものが存在している。その一つに、「シリンダ型」と呼ばれる構造のガス発生器が存在する。シリンダ型ガス発生器は、その外形が長尺円柱状であり、サイドエアバッグ装置等に好適に組み込まれる。シリンダ型ガス発生器においては、軸方向の一端部に点火器および伝火薬が配置され、軸方向の略中央部にガス発生剤が配置され、軸方向の他端部にフィルタおよびガス噴出口が配置される。

【0004】

このシリンダ型ガス発生器においては、点火器が作動することによって生じた火炎が伝火薬の燃焼を介してガス発生剤に伝達され、これによりガス発生剤が燃焼して高温高圧のガスが発生する。発生した高温高圧のガスは、フィルタを経由してガス噴出口よりハウジング外部に噴出され、エアバッグの膨張・展開に利用される。

【0005】

シリンダ型ガス発生器においては、上述したように、ガス発生剤の燃焼を促進するために伝火薬が利用されることが一般的である。この伝火薬は、通常、ガス発生剤が収容された燃焼室と点火器との間に配置される。このような構成を実現するためには、伝火薬が充填された有底筒状のカップ状部材を準備し、点火器の点火部がこの伝火薬が充填されたカップ状部材にて覆われることとなるようにカップ状部材を燃焼室に配置することが一般的に行なわれている。このような構成のシリンダ型ガス発生器が開示された文献としては、たとえば特開平11−91494号公報(特許文献1)や特開2000−203372号公報(特許文献2)等がある。

【0006】

ところで、ガス発生剤が収容された燃焼室は、気密に封止されていることが必要である。これは、外部の空間から燃焼室に外気が侵入した場合に、侵入した外気に含まれる水分によってガス発生剤が吸湿してしまうおそれがあるためであり、ガス発生剤が吸湿してしまった場合には、所望のガス出力が得られなくなってしまうためである。そのため、従来のシリンダ型ガス発生器においては、通常、点火器を固定するためのホルダと、当該ホルダに固定されるハウジングとの間にOリングを介在させてシール部を形成し、当該シール部によって燃焼室の気密性を確保することが行なわれていた。このようなOリングを用いたシール処理が施されたシリンダ型ガス発生器が開示された文献としては、たとえば特開平11−78766号公報(特許文献3)や特開2005−313812号公報(特許文献4)等がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−91494号公報

【特許文献2】特開2000−203372号公報

【特許文献3】特開平11−78766号公報

【特許文献4】特開2005−313812号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の特許文献3および4に開示の如くの構成を採用した場合には、シール処理のためのOリングが別途必要になり、部品点数の増加に伴う組付け作業の煩雑化および高コスト化が生じてしまう。部品点数の増加を生じさせないためには、ホルダとハウジングとを溶接によって接合することが考えられるが、この場合にもやはり作業の煩雑化を招くこととなり、結果として製造コストが増大してしまう。また、他の方法として、ホルダをハウジングに圧入したり、ハウジングをホルダに向けてかしめたりすることによってハウジングとホルダとの圧接状態を維持して気密性を確保することも考えられるが、そのようなシール処理のみでは要求される気密性を確保することは困難である。

【0009】

したがって、本発明は、上述の問題点を解消すべくなされたものであり、部品点数を増加させることなく安価に製作することが可能で、かつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に基づくガス発生器は、ハウジングと、ホルダと、点火器と、カップ状部材とを備えている。上記ハウジングは、ガス発生剤が収容された燃焼室を内部に含む長尺円筒状の金属製の部材からなる。上記ホルダは、上記燃焼室に面するように上記ハウジングの軸方向の開口端に少なくともその一部が内挿された状態で上記ハウジングに取付けられ、上記ハウジングの軸方向と平行な方向に向かって延びる中空開口部を含む金属製の部材からなる。上記点火器は、点火薬が収容された点火部を含み、当該点火部が上記燃焼室側に位置した状態で上記中空開口部内に配置されて上記ホルダに固定されている。上記カップ状部材は、伝火薬収容室を規定し、当該伝火薬収容室に収容された伝火薬が上記点火部に面した状態となるように上記燃焼室内に配置されている。上記カップ状部材は、上記伝火薬収容室を規定する部分から延設され、かつ上記ハウジングと上記ホルダとの間に介在してこれらの間の隙間を密閉するシール部を含んでいる。上記ホルダは、当該ホルダが内挿された部分のうちの少なくとも一部に対応する部分の上記ハウジングの周壁が径方向内側に向けて上記ハウジングの軸方向に沿って所定の幅をもってかしめられることによって上記ハウジングに固定されており、上記シール部は、上記ハウジングがかしめられた部分に対応する部分において、上記ハウジングの径方向に沿って上記ハウジングと上記ホルダとの間に介在している。

【0011】

このように構成することにより、伝火薬が収容されたカップ状部材の一部によってハウジングとホルダとの間の隙間が充填されて当該部分におけるシール処理が実現されることとなるため、部品点数を増加させることなく、燃焼室を容易に気密に封止することが可能になる。したがって、安価に製作することが可能でかつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器とすることができる。また、このように構成することにより、カップ状部材の一部を延設することによって形成されたシール部が、ホルダに向けてハウジングがかしめられた部分においてハウジングとホルダとの間に介在してかつ適度に面圧が加えられた圧縮状態または歪み状態に維持されるため、当該部分によって良好なシール特性を発揮するシール構造を実現することができる。したがって、燃焼室を確実に気密に封止することが可能になり、高信頼性のガス発生器とすることができる。

【0012】

上記本発明に基づくガス発生器にあっては、上記ホルダが、上記ハウジングがかしめられた部分に対応する部分の外周面に周方向に延びる環状溝部を有していることが好ましく、その場合に、上記ハウジングのかしめられた部分が、上記環状溝部に係合していることが望ましい。

【0013】

このように構成することにより、ハウジングのかしめの際により確実にシール部がハウジングとホルダとによって挟み込まれて圧縮されるかまたは歪んだ状態とされることとなるため、高い気密性を実現することが可能になる。

【0014】

上記本発明に基づくガス発生器にあっては、上記カップ状部材が上記伝火薬収容室を規定する有底筒状のカップ部を含んでいることが好ましく、その場合に、上記シール部が上記カップ部の開口端から連続して延びていることが望ましい。

【0015】

このように構成することにより、カップ状部材をホルダの端面および当該端面に連続する部分の外周面に被せた状態でハウジングに組付けるという簡便な構成が実現可能となる。したがって、組付け作業が容易に行なえるガス発生器とすることができる。

【0016】

上記本発明に基づくガス発生器にあっては、上記カップ状部材が、上記伝火薬収容室を規定する有底筒状のカップ部と当該カップ部の開口端を閉塞する蓋部とを含んでいることが好ましく、その場合に、上記伝火薬収容室が上記カップ部および上記蓋部によって密閉されていることが望ましい。

【0017】

このように構成することにより、カップ状部材の組付けの前に予め伝火薬をカップ状部材内に封止しておくことが可能になるため、さらに組付け作業時の作業性が向上することになる。したがって、組付け作業が非常に容易に行なえるガス発生器とすることができる。

【0018】

上記本発明に基づくガス発生器にあっては、上記カップ状部材の上記カップ部の底部が弾性変形可能に構成されていることが好ましい。

【0019】

このように構成することにより、カップ状部材の弾性変形可能な底部とガス発生剤とが接触するようになるため、当該底部が弾性変形することによって振動を吸収することが可能となり、振動等によってガス発生剤が粉砕等することが防止可能となる。したがって、燃焼室内に別途クッション材等を配置する必要がなくなり、部品点数を削減することができる。

【0020】

上記本発明に基づくガス発生器にあっては、上記カップ状部材が金属材料または高分子材料からなる部材にて構成されていることが好ましい。

【0021】

このように構成することにより、シール部が金属材料または高分子材料にて構成されることとなるため、当該シール部がハウジングとホルダとによって挟み込まれて確実に圧縮されるかまたは歪んだ状態とされることとなるため、これら部材間に施すべきシール処理が当該シール部によって確実に実現されるようになる。

【発明の効果】

【0022】

本発明によれば、部品点数を増加させることなく安価に製作することが可能で、かつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器とすることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1におけるシリンダ型ガス発生器の外観構造を示す図であり、(A)は正面図、(B)は右側面図である。

【図2】本発明の実施の形態1におけるシリンダ型ガス発生器の内部構造を示す図であり、図1(A)および図1(B)に示すII−II線に沿った断面図である。

【図3】図2に示す領域IIIの拡大断面図である。

【図4】本発明の実施の形態1の第1変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図5】本発明の実施の形態1の第2変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図6】本発明の実施の形態1の第3変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図7】本発明の実施の形態1の第4変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図8】本発明の実施の形態1の第5変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図9】本発明の実施の形態2におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図10】本発明の実施の形態3におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図11】本発明の実施の形態4におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図12】本発明の実施の形態4の第1変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図13】本発明の実施の形態4の第2変形例に係るシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【図14】本発明の実施の形態5におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図を参照して詳細に説明する。なお、以下に示す各実施の形態およびその変形例においては、同一または相当の部分について図中同一の符号を付し、その説明は繰り返さない。

【0025】

(実施の形態1)

図1は、本発明の実施の形態1におけるシリンダ型ガス発生器の外観構造を示す図であり、図1(A)は正面図、図1(B)は右側面図である。また、図2は、本実施の形態におけるシリンダ型ガス発生器の内部構造を示す図であり、図1(A)および図1(B)に示すII−II線に沿った断面図である。まず、これら図1(A)、図1(B)および図2を参照して、本実施の形態におけるシリンダ型ガス発生器1Aの外観構造および内部構造について説明する。

【0026】

図1(A)、図1(B)および図2に示すように、本実施の形態におけるシリンダ型ガス発生器1Aは、長尺略円柱状の外形を有しており、ハウジング10と、閉塞部材12と、ホルダ20とを含んでいる。ハウジング10は、軸方向の両端に開口を有する長尺の円筒状の部材からなる。閉塞部材12は、所定の厚みを有する円盤状の部材からなり、その周面に後述するかしめ固定のための環状溝部13を有している。このかしめ固定のための環状溝部13は、閉塞部材12の周面に周方向に向かって延びるように形成されている。ホルダ20は、ハウジング10の軸方向と同方向に延びる中空開口部21を有する筒状の部材からなり、その外周面の所定位置に後述するかしめ固定のための環状溝部23を有している。このかしめ固定のための環状溝部23は、ホルダ20の外周面に周方向に向かって延びるように形成されている。

【0027】

閉塞部材12は、ハウジング10の一方の開口端を閉塞するようにハウジング10に取付けられている。一方、ホルダ20は、ハウジング10の他方の開口端に取付けられている。また、ハウジング10の軸方向の所定位置には、円盤状の板材からなる仕切り部材14が配置されている。この仕切り部材14は、ハウジング10の内部の空間を軸方向に燃焼室17とフィルタ室18とに区画するものである。

【0028】

これらハウジング10、閉塞部材12、仕切り部材14およびホルダ20は、いずれもステンレス鋼や鉄鋼、アルミニウム合金、ステンレス合金等の金属製の部材にて構成されている。また、ハウジング10、閉塞部材12、仕切り部材14およびホルダ20は、かしめ固定によってそれぞれが連結・固定されている。具体的には、ハウジング10の一方の開口端に閉塞部材12の一部が内挿された状態で、閉塞部材12の周面に設けられた環状溝部13に対応する部分のハウジング10の周壁を径方向内側に縮径させて(かしめて)当該環状溝部13に係合させることにより、ハウジング10に対する閉塞部材12のかしめ固定が行なわれており、ハウジング10の他方の開口端にホルダ20の一部が内挿された状態で、ホルダ20の外周面に設けられた環状溝部23に対応する部分のハウジング10の周壁を径方向内側に縮径させて(かしめて)当該環状溝部23に係合させることにより、ハウジング10に対するホルダ20のかしめ固定が行なわれている。また、ハウジング10の所定位置に内挿された仕切り部材14は、当該仕切り部材14が位置する部分に対応する部分のハウジング10の両側部分の周壁を径方向内側に向けて縮径させることによって(かしめることによって)形成された一対のかしめ部によってその周縁がハウジング10の軸方向において挟み込まれることにより、ハウジング10に対してかしめ固定されている。

【0029】

これらかしめ固定は、いずれもハウジング10の周壁を径方向内側に向かって均等に縮径させる八方かしめと呼ばれるかしめ固定である。この八方かしめを行なうことにより、ハウジング10の周壁には、第1ないし第3かしめ部10A〜10Cが設けられることになる。これらかしめ部のうち、第1かしめ部10Aは、ハウジング10に閉塞部材12を固定するためのかしめ部であり、第2かしめ部10Bは、ハウジング10に仕切り部材14を固定するための一対のかしめ部であり、第3かしめ部10Cは、ハウジング10にホルダ20を固定するためのかしめ部である。

【0030】

図1(A)および図2に示すように、ハウジング10の閉塞部材12が取付けられた側の端部近傍の周壁には、ガス噴出口11が設けられている。このガス噴出口11は、シリンダ型ガス発生器1Aの内部において発生したガスを外部に噴出するための穴であり、ハウジング10の周方向および軸方向に沿って複数個設けられている。

【0031】

図2に示すように、ホルダ20の中空開口部21内には、点火器(スクイブ)30が配置されており、ホルダ20と点火器30との間には、樹脂成形部24が位置している。点火器30は、火炎を発生させるための点火装置であり、点火部31と端子ピン32とを含んでいる。点火部31は、その内部に作動時において着火する点火薬と、この点火薬を燃焼させるための抵抗体とを含んでいる。端子ピン32は、点火薬を着火させるために点火部31に接続されている。

【0032】

より具体的には、点火器30は、一対の端子ピン32を挿通・保持する基枠と、基枠上に取付けられたスクイブカップとを備えており、スクイブカップ内に挿入された端子ピン32の先端を連結するように抵抗体(ブリッジワイヤ)が取付けられ、この抵抗体を取り囲むようにまたはこの抵抗体に接するようにスクイブカップ内に点火薬が充填されている。抵抗体としては一般にニクロム線等が利用され、点火薬としては一般にZPP(ジルコニウム・過塩素酸カリウム)、ZWPP(ジルコニウム・タングステン・過塩素酸カリウム)、鉛トリシネート等が利用される。スクイブカップは、一般に金属製またはプラスチック製である。

【0033】

衝突を検知した際には、端子ピン32を介して抵抗体に所定量の電流が流れる。抵抗体に所定量の電流が流れることにより、抵抗体においてジュール熱が発生し、この熱を受けて点火薬が燃焼を開始する。燃焼により生じた高温の火炎は、点火薬を収納しているスクイブカップを破裂させる。抵抗体に電流が流れてから点火器30が作動するまでの時間は、抵抗体にニクロム線を利用した場合には2ミリ秒以下である。

【0034】

なお、点火器30をホルダ20に固定するための樹脂成形部24は、たとえばインサート成形によって形成され、その原材料としては、エポキシ樹脂等に代表される熱硬化性樹脂や、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂(たとえばナイロン6やナイロン66等)、ポリプロピレンスルフィド樹脂、ポリプロピレンオキシド樹脂等に代表される熱可塑性樹脂等が利用可能である。

【0035】

図2に示すように、ハウジング10、閉塞部材12およびホルダ20によって規定されるシリンダ型ガス発生器1Aの内部の空間には、上述した燃焼室17およびフィルタ室18が設けられている。フィルタ室18は、ハウジング10、閉塞部材12および仕切り部材14によって主として規定され、ハウジング10の一方の開口端寄りの部分(図中の左側の部分)に設けられている。一方、燃焼室17は、ハウジング10、仕切り部材14およびホルダ20によって主として規定され、ハウジング10の他方の開口端寄りの部分(図中の右側の部分)に設けられている。

【0036】

燃焼室17の内部には、カップ状部材40、クッション材51、ガス発生剤52および多孔板19が主として配置されている。一方、フィルタ室18の内部には、フィルタ53が配置されている。

【0037】

カップ状部材40は、有底筒状の形状を有しており、燃焼室17のホルダ20が位置する側の端部に配置されている。このカップ状部材40の内部の空間である伝火薬収容室41aには、伝火薬(エンハンサ)36が収容されている。

【0038】

伝火薬36は、点火器30が作動することによって生じた火炎によって点火され、燃焼することによって熱粒子を発生する。伝火薬36としては、ガス発生剤52を確実に燃焼開始させることができるものであることが必要であり、一般的には、B/KNO3等に代表される金属粉/酸化剤からなる組成物などが用いられる。伝火薬36は、粉状のものや、バインダによって所定の形状に成型されたもの等が利用される。バインダによって成型された伝火薬の形状としては、たとえば顆粒状、円柱状、シート状、球状、単孔円筒状、多孔円筒状、タブレット状など種々の形状がある。

【0039】

ガス発生剤52は、点火器30によって点火された伝火薬36が燃焼することによって生じた熱粒子によって着火され、燃焼することによってガスを発生させるものである。ガス発生剤52は、一般に燃料と酸化剤と添加剤とを含む成型体として形成される。燃料としては、たとえばトリアゾール誘導体、テトラゾール誘導体、グアニジン誘導体、アゾジカルボンアミド誘導体、ヒドラジン誘導体等またはこれらの組み合わせが利用される。具体的には、たとえばニトログアニジンや硝酸グアニジン、シアノグアニジン、5−アミノテトラゾール等が好適に利用される。また、酸化剤としては、たとえばアルカリ金属、アルカリ土類金属、遷移金属、アンモニアから選ばれたカチオンを含む硝酸塩等が利用される。硝酸塩としては、たとえば硝酸ナトリウム、硝酸カリウム等が好適に利用される。また、添加剤としては、バインダやスラグ形成剤、燃焼調整剤等が挙げられる。バインダとしては、たとえばカルボキシメチルセルロースの金属塩、ステアリン酸塩等の有機バインダや、合成ヒドロキシタルサイト、酸性白土等の無機バインダが好適に利用可能である。スラグ形成剤としては窒化珪素、シリカ、酸性白土等が好適に利用可能である。また、燃焼調整剤としては、金属酸化物、フェロシリコン、活性炭、グラファイト等が好適に利用可能である。

【0040】

ガス発生剤52の成型体の形状には、顆粒状、ペレット状、円柱状、ディスク状など様々な形状のものがある。また、成型体内部に孔を有する有孔状(たとえば単孔筒形状や多孔筒形状等)の成型体も利用される。これらの形状は、シリンダ型ガス発生器1Aが組み込まれるエアバッグ装置の仕様に応じて適宜選択されることが好ましく、たとえばガス発生剤52の燃焼時においてガスの生成速度が時間的に変化する形状を選択するなど、仕様に応じた最適な形状を選択することが好ましい。また、ガス発生剤52の形状の他にもガス発生剤52の線燃焼速度、圧力指数などを考慮に入れて成型体のサイズや充填量を適宜選択することが好ましい。

【0041】

クッション材51は、有底筒状のカップ状部材40の底部に接触するとともに、燃焼室17内に収容されたガス発生剤52に接触するように配置されている。このクッション材51は、成型体からなるガス発生剤52が振動等によって粉砕されることを防止する目的で設けられるものであり、好適にはセラミックスファイバの成型体や発泡シリコン等が利用される。このクッション材51は、シリンダ型ガス発生器1Aの作動時において伝火薬36が燃焼することによって開口または分断し、場合によっては焼失する。

【0042】

燃焼室17の仕切り部材14側の端部には、複数の連通孔19aが設けられた多孔板19が配置されている。多孔板19は、作動時において燃焼室17から放出されるガスの流れを整流するとともに、燃焼室17に収容されたガス発生剤52が未燃焼の状態においてフィルタ室18に移動することを防止するためのものである。そのため、多孔板19に設けられた連通孔19aは、いずれもガス発生剤52の外形よりも小さく形成されるとともに、仕切り部材14に設けられた後述する連通孔14aよりも小さく形成されている。

【0043】

燃焼室17とフィルタ室18とを区画する仕切り部材14の中央部には、作動時において燃焼室17とフィルタ室18とを連通する連通孔14aが設けられている。仕切り部材14の燃焼室17側に位置する主面には、上記連通孔14aを閉塞するようにシール部材14bが貼付されている。このシール部材14bとしては、片面に粘着部材が塗布されたアルミニウム箔等が利用される。これにより、非作動時における燃焼室17とフィルタ室18との気密性が確保され、燃焼室17内への水分等の混入が防止されることになる。

【0044】

フィルタ室18には、フィルタ53が収容されている。フィルタ室18は、上述のハウジング10の周壁に設けられたガス噴出口11を介して外部と通じている。

【0045】

フィルタ53は、ハウジング10の軸方向と同方向に延びる中空部53aを有する円筒状の部材からなる。このように円筒状の部材からなるフィルタ53を利用すれば、作動時においてフィルタ室18を流動する作動ガスの流動抵抗が低く抑えられ、効率的なガスの流動が実現可能となる。フィルタ53は、たとえばステンレス鋼や鉄鋼等の金属からなる線材や網材を巻き回したものやプレス加工することによって押し固めたもの等が利用される。具体的には、メリヤス編みの金網や平織りの金網、クリンプ織りの金属線材の集合体等が利用される。フィルタ53は、燃焼室17にて発生したガスがこのフィルタ53中を通過する際に、ガスが有する高温の熱を奪い取ることによってガスを冷却する冷却手段として機能するとともに、ガス中に含まれる残渣(スラグ)等を除去する除去手段としても機能する。

【0046】

なお、シリンダ型ガス発生器1Aのホルダ20が配置された方の端部には、雌型コネクタ(不図示)が取付けられる。この雌型コネクタは、シリンダ型ガス発生器1Aとは別途設けられる衝突検知手段からの信号を伝達するハーネスの雄型コネクタが接続される部位である。雌型コネクタには、必要に応じてショーティングクリップ(不図示)が取付けられる。このショーティングクリップは、シリンダ型ガス発生器1Aの搬送時等において静電放電等によってシリンダ型ガス発生器1Aが誤動作することを防止するために取付けられるものであり、エアバッグ装置への組付け段階においてハーネスの雄型コネクタが雌型コネクタに挿し込まれることによってその端子ピン32への接触が解除されるものである。

【0047】

次に、以上において説明したシリンダ型ガス発生器1Aの作動時における動作について説明する。本実施の形態におけるシリンダ型ガス発生器1Aが組み込まれたエアバッグ装置が搭載された車両が衝突した場合には、車両に別途設けられた衝突検知手段によって衝突が検知され、これに基づいて点火器30が作動する。点火器30が作動すると、点火薬の燃焼によって点火部31内の圧力が上昇し、これによって点火部31が破裂し、火炎が点火部31の外部へと流出する。伝火薬収容室41aに収容された伝火薬36は、点火器30が作動することによって生じた火炎によって点火されて燃焼し、多量の熱粒子を発生させる。この伝火薬36の燃焼により、伝火薬収容室41a内の圧力が上昇し、これによってカップ状部材40が破裂し、上述の熱粒子がクッション材51へと至る。クッション材51へと達した熱粒子は、クッション材51を燃焼させてこれを開口または分断し、これによって熱粒子がガス発生剤52へと至る。

【0048】

流れ込んだ熱粒子により、ガス発生剤52は着火されて燃焼し、多量のガスを発生させる。このガス発生剤52の燃焼により、燃焼室17内の圧力が上昇し、これによってシール部材14bによる連通孔14aの封止が解除され、発生したガスがフィルタ室18へと流れ込む。そして、流れ込んだガスは、フィルタ53の中空部53aを流動し、その後フィルタ53を経由して所定の温度にまで冷却され、ガス噴出口11からシリンダ型ガス発生器1Aの外部へと噴出される。ガス噴出口11から噴出されたガスは、エアバッグの内部に導かれてエアバッグを膨張・展開させる。

【0049】

図3は、図2に示す領域IIIの拡大断面図である。次に、この図3を参照して、本実施の形態におけるシリンダ型ガス発生器1Aの点火器30近傍の構造についてより詳細に説明する。

【0050】

図3に示すように、本実施の形態におけるシリンダ型ガス発生器1Aにおいては、カップ状部材40が、伝火薬収容室41aを規定する有底筒状のカップ部41と、当該カップ部41の開口端から連続して延びるフランジ部42と、当該フランジ部42からさらに連続して延びるシール部43とを含む単一の部材にて構成されている。伝火薬収容室41aには、上述したように伝火薬36が収容されており、カップ状部材40は、当該伝火薬収容室41aに収容された伝火薬36が点火器30の点火部31に面した状態となるように燃焼室17内に配置されている。フランジ部42は、ホルダ20の燃焼室17側の端面の外周縁部を覆うように環状に形成されており、その外周端は、ハウジング10の内周面に当接する位置にまで延びている。シール部43は、当該フランジ部42の外周端から立設され、ハウジング10の内周面10dとホルダ20の外周面22の上記端面寄りの部分との間に介在して、これらハウジング10とホルダ20との間の隙間を充填している。このシール部43は、ホルダ20の外周面22を取り囲むように筒状に形成されており、ハウジング10とホルダ20との間の隙間を周方向に向けて全周にわたって充填している。

【0051】

カップ状部材40は、金属材料または高分子材料からなる部材のいずれかにて構成されている。カップ状部材40を金属材料にて形成する場合には、その具体的な材質としては、たとえばアルミニウム、銅、アルミニウム合金、銅合金、スチール等が好適に利用可能であり、特にアルミニウム箔や銅箔と呼ばれる部材を利用することが特に好適である。また、カップ状部材40を高分子材料にて形成する場合には、その具体的な材質としては、たとえばポリプロピレンやポリエチレン等のポリオレフィン樹脂、ポリアミド樹脂等に代表される硬質樹脂材料や、ポリオレフィン系、ポリエステル系、ポリウレタン系のエラストマー材料に代表される軟質樹脂材料、シリコーン樹脂、フッ素樹脂等の合成樹脂材料、EPDMに代表されるオレフィン系、シリコーン系、フッ素系等のゴム材料等が好適に利用可能である。

【0052】

シール部43が位置する領域は、ハウジング10に対してホルダ20が圧入された圧入領域Pに相当する。この圧入領域Pにおいては、ハウジング10にホルダ20が圧入されることによってホルダ20がハウジング10に対して取付けられており、この圧入領域Pにおいてハウジング10とホルダ20との間にシール部43が介在されることにより、シール部43には、適度な面圧がかかった状態となっている。すなわち、カップ状部材40を金属材料にて構成した場合には、当該面圧によってカップ状部材40に歪みが生じ、この歪みによってこれら部材間、すなわちハウジング10およびホルダ20間が充填されて隙間が生じないようになり、シール性が発揮されるようになる。一方、カップ状部材40を高分子材料にて構成した場合には、当該面圧によってカップ状部材40が圧縮されることになり、この圧縮によってこれら部材間、すなわちハウジング10およびホルダ20間が充填されて隙間が生じないようになり、シール性が発揮されるようになる。なお、上記構造を実現するためには、ハウジング10に対するホルダ20の圧入の際に、予めカップ状部材40をホルダ20に取付け、カップ状部材40のシール部43によってホルダ20の外周面が覆われるようにしておけばよい。

【0053】

一方、上述した圧入領域Pよりもハウジング10のホルダ20が内挿された側の開口端寄りの部分には、かしめ固定領域Qが位置している。このかしめ固定領域Qにおいては、ハウジング10の周壁部に図中矢印A方向に向けて力を加えることにより、ハウジング10の当該周壁部がホルダ20の外周面22に設けられた環状溝部23に向けて押し付けられ、これによってハウジング10の当該周壁部がホルダ20の外周面22に沿って縮径させられて(かしめられて)塑性変形し、縮径部10a〜10cを含むかしめ部10Cが環状溝部23と係合するように構成されている。これにより、上述の圧入領域Pにおける圧入と相まって、ホルダ20がハウジング10に対して確実に固定されることになる。ここで、上記縮径部10a〜10cは、いずれもホルダ20の外周面22に直接接触しており、これにより作動時における耐圧の確保(すなわち、ガスの漏気の防止)も行なわれている。

【0054】

以上において説明した本実施の形態におけるシリンダ型ガス発生器1Aとすることにより、伝火薬36が収容されたカップ状部材40の一部であるシール部43によってハウジング10とホルダ20との間の隙間が充填されて当該部分におけるシール処理が実現されることとなる。そのため、部品点数を増加させることなく、燃焼室17を容易に気密に封止することが可能になり、燃焼室17に水分を含む外気が侵入してガス発生剤52が吸湿することが防止可能となる。したがって、製作が容易でかつ安価に製作が可能な高信頼性のシリンダ型ガス発生器とすることができる。

【0055】

なお、カップ状部材40を金属材料にて構成した場合には、上述した如く組付け後においてシール部43が歪むことによってシール性が確保される。そのため、当該シール部43の組付け前の厚みとしては、その具体的な材質によって多少異なるものの、概ね0.05mm〜0.8mm程度に調節されていることが好ましく、またその組付け後の歪み量としては、初期状態に対してその歪み値が0.2%以上に設定されていることが好ましい。シール部43の組付け前の厚みおよび組付け後における歪み値が上記条件を満たすことにより、当該部分におけるシール性が長期間にわたって安定的に維持されることになる。

【0056】

また、カップ状部材40を高分子材料にて構成した場合には、上述した如く組付け後においてシール部43が圧縮することによってシール性が確保される。そのため、当該シール部の組付け前の厚みとしては、その具体的な材質によって多少異なるものの、概ね0.005mm〜2.0mm程度に調節されていることが好ましく、またその組付け後の圧縮率としては、8%以上60%以下に設定されていることが好ましい。シール部43の組付け前の厚みおよび組付け後の圧縮率が上記条件を満たすことにより、当該部分におけるシール性が長期間にわたって安定的に維持されることになる。

【0057】

なお、図3に示すように、圧入領域Pにおいても、ハウジング10に対するホルダ20の圧入後に、図中矢印B方向に向けてハウジング10をかしめることとしてもよい。このようにすれば、ハウジング10とホルダ20との間に介在するシール部43により確実に面圧が作用するようになるため、当該部分におけるシール性をより確実なものとすることができる。

【0058】

図4ないし図8は、上述の本実施の形態におけるシリンダ型ガス発生器の変形例を示す拡大断面図である。次に、これらの図を参照して、本実施の形態の第1ないし第5変形例に係るシリンダ型ガス発生器1B〜1Fについて説明する。

【0059】

図4ないし図6に示す第1ないし第3変形例に係るシリンダ型ガス発生器1B〜1Dにおいては、カップ状部材40のカップ部41から延設されたシール部43が、圧入領域Pに達しているのみならず、そのさらに端部側に位置するかしめ固定領域Qにまで達している。より具体的には、図4に示す第1変形例に係るシリンダ型ガス発生器1Bにおいては、シール部43が圧入領域Pに隣接するかしめ固定領域Qの縮径部10aが位置する部分(すなわち、ハウジング10のかしめ部10Cの燃焼室17側に位置する傾斜部分)にまで達しており、縮径部10aと当該縮径部10aが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。また、図5に示す第2変形例に係るシリンダ型ガス発生器1Cにおいては、シール部43がかしめ固定領域Qの上記縮径部10aに隣接する縮径部10bが位置する部分(すなわち、ハウジング10のかしめ部10Cの底部分)にまで達しており、縮径部10a,10bと当該縮径部10a,10bが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。さらに、図6に示す第3変形例に係るシリンダ型ガス発生器1Dにおいては、シール部43がかしめ固定領域Qの上記縮径部10bに隣接する縮径部10cが位置する部分(すなわち、ハウジング10のかしめ部10Cの開口端側に位置する傾斜部分)にまで達しており、縮径部10a〜10cと当該縮径部10a〜10cが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。

【0060】

このように構成した場合には、かしめ固定領域Qにおいてかしめ加工を行なう際に、ハウジング10とホルダ20との間に介在されたシール部43に確実に面圧が作用するようになるため、圧入領域Pのみならず、かしめ固定領域Qにおいてもシール性が確保されることになる。そのため、より良好なシール特性を得ることが可能になる。

【0061】

図7および図8に示す第4および第5変形例に係るシリンダ型ガス発生器1E,1Fにおいては、上述の本実施の形態におけるシリンダ型ガス発生器1Aにおいて設けられていたカップ状部材40のフランジ部42を廃止した構成が採用されている。このように構成した場合には、カップ状部材40の形状がさらに簡素化されるため、より安価にシリンダ型ガス発生器を製作することが可能になる。なお、フランジ部42をカップ状部材40に設けるか否かは、カップ状部材40に収容するべき伝火薬36の量やハウジング10の内径に応じて判断すればよい。

【0062】

また、図8に示すシリンダ型ガス発生器1Fにおいては、カップ状部材40の有底筒状のカップ部41の底部をガス発生剤52が収容された空間に向けて突出するドーム状の形状とし、上述の本実施の形態におけるシリンダ型ガス発生器1Aにおいて設けられていたクッション材51を廃止した構成が採用されている。このように構成することにより、カップ状部材40のドーム状の底部とガス発生剤52とが直接接触することになるが、当該底部を弾性変形可能に構成することにより、当該底部が弾性変形することによって振動が吸収可能となってガス発生剤52が振動等によって粉砕等することが防止可能となる。したがって、燃焼室17内に別途クッション材51等を配置する必要がなくなり、部品点数をさらに削減することが可能になる。

【0063】

(実施の形態2)

図9は、本発明の実施の形態2におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図9を参照して、本実施の形態におけるシリンダ型ガス発生器1Gのシール構造について詳細に説明する。

【0064】

図9に示すように、本実施の形態におけるシリンダ型ガス発生器1Gは、上述の実施の形態1におけるシリンダ型ガス発生器1Aと異なり、圧入領域Pを備えていない。すなわち、ホルダ20は、ハウジング10の開口端に内挿され、かしめ固定領域Qにおいてハウジング10の周壁をホルダ20の外周面22に設けられた環状溝部23に向けて縮径させる(かしめる)ことによってのみ固定されている。ハウジング10の内周面10dとホルダ20の外周面22とが対向する部分のうち、上記かしめ固定領域Qよりも燃焼室17側に位置する部分においては、シール部43に面圧は加えておらず、当該部分においてはシール性は確保されていない。しかしながら、シール部43がかしめ固定領域Qの縮径部10aが位置する部分(すなわち、ハウジング10のかしめ部10Cの燃焼室17側に位置する傾斜部分)にまで達しており、縮径部10aと当該縮径部10aが位置する部分に対応する部分の環状溝部23とによってシール部43が挟み込まれている。

【0065】

このように構成した場合にも、かしめ固定領域Qにおいてかしめ加工を行なう際に、ハウジング10とホルダ20との間に介在されたシール部43に確実に面圧が作用することになるため、上述の実施の形態1において設けていた圧入領域Pを設けずとも、かしめ固定領域Qにおいて良好にシール性が確保されることになる。

【0066】

(実施の形態3)

図10は、本発明の実施の形態3におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図10を参照して、本実施の形態におけるシリンダ型ガス発生器1Hのシール構造について詳細に説明する。

【0067】

図10に示すように、本実施の形態におけるシリンダ型ガス発生器1Hは、上述の実施の形態1におけるシリンダ型ガス発生器1Aと同様に、圧入領域Pおよびかしめ固定領域Qを備えている。これに加え、本実施の形態におけるシリンダ型ガス発生器1Hは、圧接領域Rをさらに備えている。圧接領域Rは、かしめ固定領域Qよりもハウジング10の開口端(ホルダ21が内挿される側の開口端)寄りの部分に位置している。圧接領域Rにおいては、図中矢印C方向に向けてハウジング10をかしめてかしめ部10Dとすることにより、ハウジング10の内周面10dとホルダ21の外周面23とが直接接触し、当該かしめ部10Dとホルダ21との圧接状態が維持されている。なお、シール部43は、圧入領域Pおよびかしめ固定領域Qにおいてハウジング10とホルダ21との間に介在しており、圧接領域Rにおいてはこれらの間に介在していない。

【0068】

このように構成することにより、上述の本発明の実施の形態1において説明した効果に加え、ハウジング10とホルダ20とが直接接触する圧接領域Rにおいて高い耐圧が維持されるようになるため、作動時においてもガスの漏気の生じない高信頼性のシリンダ型ガス発生器とすることができる。なお、上記においては、ハウジング10をかしめることによって圧接領域Rを形成した場合を例示したが、これ以外にも圧入等を行なうことによって圧接領域Rを形成することが可能である。

【0069】

(実施の形態4)

図11は、本発明の実施の形態4におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図11を参照して、本実施の形態におけるシリンダ型ガス発生器1Iについて詳細に説明する。

【0070】

図11に示すように、本実施の形態におけるシリンダ型ガス発生器1Iは、上述の実施の形態1におけるシリンダ型ガス発生器1Aに比べ、カップ状部材40の構造において相違している。具体的には、上述の実施の形態1におけるシリンダ型ガス発生器1Aにおいては、カップ状部材40が単一の部材にて構成されていたが、本実施の形態におけるシリンダ型ガス発生器1Iにおいては、カップ状部材40が2つの部材を組合わせて構成されている。より詳細には、カップ状部材40を構成する一方の部材は、伝火薬収容室41aを規定するカップ部41、当該カップ部41から延設されたフランジ部42および当該フランジ部42から延設されたシール部43を含んでおり、他方の部材は、カップ部41の開口端を閉塞する蓋部47を含んでいる。蓋部47は、ホルダ20の燃焼室17側の端面および点火器30の点火部31の燃焼室17側の上端部を覆っており、その外周縁部がフランジ部42と重ね合わされて当該フランジ部42に接着または溶着されている。これにより、伝火薬収容室41aは、カップ部41および蓋部47によて密閉された状態に維持されている。なお、シール部43は、上述の本実施の形態1におけるシリンダ型ガス発生器1Aと同様に、フランジ部42の外周端から立設され、ハウジング10とホルダ20との間に介在している。

【0071】

このように構成した場合には、カップ状部材40の組付けを行なう前段階において、予め伝火薬36をカップ状部材40内に封止しておくことが可能になるため、組付けの際に伝火薬36が零れ落ちる心配もなく、また伝火薬36が燃焼室17内に混入するおそれもなく、その取扱い性が飛躍的に向上して組付け作業が大幅に容易化する。したがって、組付け作業が非常に容易に行なえるシリンダ型ガス発生器とすることができる。

【0072】

図12および図13は、上述の本実施の形態におけるシリンダ型ガス発生器の変形例を示す拡大断面図である。次に、これらの図を参照して、本実施の形態の第1および第2変形例に係るシリンダ型ガス発生器1J,1Kについて説明する。

【0073】

図12および図13に示すように、第1および第2変形例に係るシリンダ型ガス発生器1J,1Kにおいては、上述の本実施の形態におけるシリンダ型ガス発生器1Iと同様に、カップ状部材40が2つの部材を組合わせて構成されている。

【0074】

図12に示すように、第1変形例に係るシリンダ型ガス発生器1Jにおいては、カップ状部材40を構成する一方の部材は、伝火薬収容室41aを規定するカップ部41と、当該カップ部41から延設されたフランジ部42とを含んでおり、他方の部材は、カップ部41の開口端を閉塞する蓋部47と、当該蓋部47から延設されたシール部48を含んでいる。蓋部47は、ホルダ20の燃焼室17側の端面および点火器30の点火部31の燃焼室17側の上端部を覆っており、その外周縁部がフランジ部42と重ね合わされて当該フランジ部42に接着または溶着されている。これにより、伝火薬収容室41aは、カップ部41および蓋部47によて密閉された状態に維持されている。なお、シール部48は、蓋部47の外周端から立設され、ハウジング10とホルダ20との間に介在している。

【0075】

一方、図13に示すように、第2変形例に係るシリンダ型ガス発生器1Kにおいては、カップ状部材40を構成する一方の部材は、伝火薬収容室41aを規定するカップ部41、当該カップ部41から延設されたフランジ部42および当該フランジ部42から延設されたシール部43を含んでおり、他方の部材は、カップ部41の開口端を閉塞する蓋部47と、当該蓋部47から延設されたシール部48を含んでいる。蓋部47は、ホルダ20の燃焼室17側の端面および点火器30の点火部31の燃焼室17側の上端部を覆っており、その外周縁部がフランジ部42と重ね合わされて当該フランジ部42に接着または溶着されている。これにより、伝火薬収容室41aは、カップ部41および蓋部47によて密閉された状態に維持されている。なお、シール部43,48は、フランジ部42および蓋部47の外周端からされぞれ立設され、ハウジング10とホルダ20との間に介在している。これらシール部43,48は、接着または溶着等を行なうことによって一体化されていてもよいし、そのような一体化が行なわれていなくてもよい。

【0076】

上述した図12および図13に示す如くの構成を採用した場合にも、上述の本実施の形態におけるシリンダ型ガス発生器1Iの如くの構成を採用した場合と同様の効果を得ることができる。すなわち、上記構成を採用することにより、カップ状部材40の組付けを行なう前段階において、予め伝火薬36をカップ状部材40内に封止しておくことが可能になるため、その取扱い性が飛躍的に向上し、組付け作業が大幅に容易化するという効果を得ることができる。

【0077】

(実施の形態5)

図14は、本発明の実施の形態5におけるシリンダ型ガス発生器の内部構造を示す拡大断面図である。以下においては、この図14を参照して、本実施の形態におけるシリンダ型ガス発生器1Lについて詳細に説明する。

【0078】

上述の実施の形態1ないし4およびその変形例に係るシリンダ型ガス発生器1A〜1Kにおいては、点火器30が射出成形によって形成された樹脂成形部24を介してホルダ20に固定された構造を採用した場合を例示して説明を行なった。しかしながら、他の手法にて点火器30をホルダ20に固定することも可能である。その場合にも本発明を適用することが可能であり、その具体例の1つを以下に示す。

【0079】

図14に示すように、本実施の形態におけるシリンダ型ガス発生器1Lにおいては、点火器30が、かしめによってホルダ20に固定されている。より詳細には、ホルダ20は、中空開口部21に設けられた台座部25と、燃焼室17側の端面の中空開口部21寄りの内周縁に設けられたかしめ部26を有しており、点火器30は、ホルダ20の中空開口部21に燃焼室17側から内挿され、点火部31の下端が上記台座部25によって支持された状態でかしめ部26を内側に向けてかしめることによって挟持されてホルダ20に固定されている。ホルダ20の台座部25と点火器30の点火部31との間には、Oリング等のシール部材38が介在されており、これにより伝火薬収容室41aと外部との気密性が確保されている。当該構成においても、上述の実施の形態1におけるシリンダ型ガス発生器1Aにおいて採用した如くのシール構造、すなわちカップ状部材40の一部を延設してなるシール部43をハウジング10とホルダ20との間に介在させて、当該ハウジング10とホルダ20との間のシール性を確保するという構成を採用することができる。

【0080】

(実施の形態1ないし5およびその変形例のまとめ)

以上において説明した本発明の実施の形態1ないし5およびその変形例において開示したガス発生器を要約すると、以下の如くとなる。

【0081】

ガス発生器は、ハウジングと、ホルダと、点火器と、カップ状部材とを備えている。上記ハウジングは、ガス発生剤が収容された燃焼室を内部に含む長尺円筒状の金属製の部材からなる。上記ホルダは、上記燃焼室に面するように上記ハウジングの軸方向の開口端に内挿された状態で上記ハウジングに取付けられ、上記ハウジングの軸方向と平行な方向に向かって延びる中空開口部を含む金属製の部材からなる。上記点火器は、点火薬が収容された点火部を含み、当該点火部が上記燃焼室側に位置した状態で上記中空開口部内に配置されて上記ホルダに固定されている。上記カップ状部材は、伝火薬収容室を規定し、当該伝火薬収容室に収容された伝火薬が上記点火部に面した状態となるように上記燃焼室内に配置されている。上記カップ状部材は、上記伝火薬収容室を規定する部分から延設され、かつ上記ハウジングと上記ホルダとの間に介在してこれらの間の隙間を密閉するシール部を含んでいる。

【0082】

このように構成することにより、伝火薬が収容されたカップ状部材の一部によってハウジングとホルダとの間の隙間が充填されて当該部分におけるシール処理が実現されることとなるため、部品点数を増加させることなく、燃焼室を容易に気密に封止することが可能になる。したがって、安価に製作することが可能でかつハウジングとホルダとの間における気密性を容易に確保することが可能なガス発生器とすることができる。

【0083】

上記ガス発生器にあっては、上記ホルダが上記ハウジングの上記開口端に圧入されていることが好ましく、その場合に、上記シール部が上記ホルダが圧入された部分において上記ハウジングと上記ホルダとの間に介在していることが望ましい。

【0084】

このように構成することにより、カップ状部材の一部を延設することによって形成されたシール部が、ホルダがハウジングに圧入された部分においてハウジングとホルダとの間に介在してかつ適度に面圧が加えられた圧縮状態または歪み状態に維持されるため、当該部分によって良好なシール特性を発揮するシール構造を実現することができる。したがって、燃焼室を確実に気密に封止することが可能になり、高信頼性のガス発生器とすることができる。

【0085】

上記ガス発生器にあっては、上記ホルダが当該ホルダが内挿された部分に対応する部分の上記ハウジングの周壁を径方向内側に向けてかしめることによって上記ハウジングに固定されていることが好ましく、その場合に、上記シール部が上記ハウジングがかしめられた部分において上記ハウジングと上記ホルダとの間に介在していることが望ましい。

【0086】

このように構成することにより、カップ状部材の一部を延設することによって形成されたシール部が、ホルダに向けてハウジングがかしめられた部分においてハウジングとホルダとの間に介在してかつ適度に面圧が加えられた圧縮状態または歪み状態に維持されるため、当該部分によって良好なシール特性を発揮するシール構造を実現することができる。したがって、燃焼室を確実に気密に封止することが可能になり、高信頼性のガス発生器とすることができる。

【0087】

上記ガス発生器にあっては、上記ホルダが上記ハウジングがかしめられた部分に対応する部分の外周面に周方向に延びる環状溝部を有していることが好ましく、その場合に、上記ハウジングのかしめられた部分が上記環状溝部に係合していることが望ましい。

【0088】

このように構成することにより、ハウジングのかしめの際により確実にシール部がハウジングとホルダとによって挟み込まれて圧縮されるかまたは歪んだ状態とされることとなるため、高い気密性を実現することが可能になる。

【0089】

上記ガス発生器にあっては、上記ハウジングの上記ホルダが内挿された部分に上記ハウジングの内周面と上記ホルダの外周面とが直接接触する圧接部が設けられていることが好ましい。

【0090】

このように構成することにより、ハウジングとホルダとが直接接触する部位において高い耐圧が維持されるようになるため、ガス発生器の作動時においてもガスの漏気の生じない高信頼性のガス発生器とすることができる。

【0091】

上記ガス発生器にあっては、上記圧接部が、上記ホルダが内挿された部分に対応する部分の上記ハウジングの周壁を径方向内側に向けてかしめることによって形成されていることが好ましい。

【0092】

このように構成することにより、確実に高い耐圧特性の得られるガス発生器とすることができる。

【0093】

上記ガス発生器にあっては、上記カップ状部材が上記伝火薬収容室を規定する有底筒状のカップ部を含んでいることが好ましく、その場合に、上記シール部が上記カップ部の開口端から連続して延びていることが望ましい。

【0094】

このように構成することにより、カップ状部材をホルダの端面および当該端面に連続する部分の外周面に被せた状態でハウジングに組付けるという簡便な構成が実現可能となる。したがって、組付け作業が容易に行なえるガス発生器とすることができる。

【0095】

上記ガス発生器にあっては、上記カップ状部材が、上記伝火薬収容室を規定する有底筒状のカップ部と当該カップ部の開口端を閉塞する蓋部とを含んでいることが好ましく、その場合に、上記伝火薬収容室が上記カップ部および上記蓋部によって密閉されていることが望ましい。

【0096】

このように構成することにより、カップ状部材の組付けの前に予め伝火薬をカップ状部材内に封止しておくことが可能になるため、さらに組付け作業時の作業性が向上することになる。したがって、組付け作業が非常に容易に行なえるガス発生器とすることができる。

【0097】

上記ガス発生器にあっては、上記カップ状部材の上記カップ部の底部が弾性変形可能に構成されていることが好ましい。

【0098】

このように構成することにより、カップ状部材の弾性変形可能な底部とガス発生剤とが接触するようになるため、当該底部が弾性変形することによって振動を吸収することが可能となり、振動等によってガス発生剤が粉砕等することが防止可能となる。したがって、燃焼室内に別途クッション材等を配置する必要がなくなり、部品点数を削減することができる。

【0099】

上記ガス発生器にあっては、上記カップ状部材が金属材料または高分子材料からなる部材にて構成されていることが好ましい。

【0100】

このように構成することにより、シール部が金属材料または高分子材料にて構成されることとなるため、当該シール部がハウジングとホルダとによって挟み込まれて確実に圧縮されるかまたは歪んだ状態とされることとなるため、これら部材間に施すべきシール処理が当該シール部によって確実に実現されるようになる。

【0101】

なお、以上において説明した本発明の実施の形態1ないし5およびその変形例に係るシリンダ型ガス発生器1A〜1Lの特徴的な構成は、相互に組合わせることが可能である。

【0102】

このように、今回開示した上記実施の形態およびその変形例はすべての点で例示であって、制限的なものではない。本発明の技術的範囲は特許請求の範囲によって画定され、また特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0103】

1A〜1L シリンダ型ガス発生器、10 ハウジング、10A〜10D かしめ部、10a〜10c 縮径部、10d 内周面、11 ガス噴出口、12 閉塞部材、13 環状溝部、14 仕切り部材、14a 連通孔、14b シール部材、17 燃焼室、18 フィルタ室、19 多孔板、19a 連通孔、20 ホルダ、21 中空開口部、22 外周面、23 環状溝部、24 樹脂成形部、25 台座部、26 かしめ部、30 点火器、31 点火部、32 端子ピン、36 伝火薬、38 シール部材、40 カップ状部材、41 カップ部、41a 伝火薬収容室、42 フランジ部、43,48 シール部、47 蓋部、51 クッション材、52 ガス発生剤、53 フィルタ、53a 中空部、P 圧入領域、Q かしめ固定領域、R 圧接領域。

【特許請求の範囲】

【請求項1】

ガス発生剤が収容された燃焼室を内部に含む長尺円筒状の金属製のハウジングと、

前記燃焼室に面するように前記ハウジングの軸方向の開口端に少なくとも一部が内挿された状態で前記ハウジングに取付けられ、前記ハウジングの軸方向と平行な方向に向かって延びる中空開口部を含む金属製のホルダと、

点火薬が収容された点火部を含み、当該点火部が前記燃焼室側に位置した状態で前記中空開口部内に配置されて前記ホルダに固定された点火器と、

伝火薬収容室を規定し、当該伝火薬収容室に収容された伝火薬が前記点火部に面した状態となるように前記燃焼室内に配置されたカップ状部材とを備え、

前記カップ状部材は、前記伝火薬収容室を規定する部分から延設され、かつ前記ハウジングと前記ホルダとの間に介在してこれらの間の隙間を密閉するシール部を含み、

前記ホルダは、当該ホルダが内挿された部分のうちの少なくとも一部に対応する部分の前記ハウジングの周壁が径方向内側に向けて前記ハウジングの軸方向に沿って所定の幅をもってかしめられることによって前記ハウジングに固定され、

前記シール部は、前記ハウジングがかしめられた部分に対応する部分において、前記ハウジングの径方向に沿って前記ハウジングと前記ホルダとの間に介在している、ガス発生器。

【請求項2】

前記ホルダは、前記ハウジングがかしめられた部分に対応する部分の外周面に周方向に延びる環状溝部を有し、

前記環状溝部に前記ハウジングのかしめられた部分が係合している、請求項1に記載のガス発生器。

【請求項3】

前記カップ状部材は、前記伝火薬収容室を規定する有底筒状のカップ部を含み、

前記シール部が、前記カップ部の開口端から連続して延びている、請求項1または2に記載のガス発生器。

【請求項4】

前記カップ状部材は、前記伝火薬収容室を規定する有底筒状のカップ部と、当該カップ部の開口端を閉塞する蓋部とを含み、

前記伝火薬収容室が、前記カップ部および前記蓋部によって密閉されている、請求項1または2に記載のガス発生器。

【請求項5】

前記カップ状部材は、前記カップ部の底部が弾性変形可能に構成されている、請求項3または4に記載のガス発生器。

【請求項6】

前記カップ状部材が、金属材料または高分子材料からなる部材にて構成されている、請求項1から5のいずれかに記載のガス発生器。

【請求項1】

ガス発生剤が収容された燃焼室を内部に含む長尺円筒状の金属製のハウジングと、

前記燃焼室に面するように前記ハウジングの軸方向の開口端に少なくとも一部が内挿された状態で前記ハウジングに取付けられ、前記ハウジングの軸方向と平行な方向に向かって延びる中空開口部を含む金属製のホルダと、

点火薬が収容された点火部を含み、当該点火部が前記燃焼室側に位置した状態で前記中空開口部内に配置されて前記ホルダに固定された点火器と、

伝火薬収容室を規定し、当該伝火薬収容室に収容された伝火薬が前記点火部に面した状態となるように前記燃焼室内に配置されたカップ状部材とを備え、

前記カップ状部材は、前記伝火薬収容室を規定する部分から延設され、かつ前記ハウジングと前記ホルダとの間に介在してこれらの間の隙間を密閉するシール部を含み、

前記ホルダは、当該ホルダが内挿された部分のうちの少なくとも一部に対応する部分の前記ハウジングの周壁が径方向内側に向けて前記ハウジングの軸方向に沿って所定の幅をもってかしめられることによって前記ハウジングに固定され、

前記シール部は、前記ハウジングがかしめられた部分に対応する部分において、前記ハウジングの径方向に沿って前記ハウジングと前記ホルダとの間に介在している、ガス発生器。

【請求項2】

前記ホルダは、前記ハウジングがかしめられた部分に対応する部分の外周面に周方向に延びる環状溝部を有し、

前記環状溝部に前記ハウジングのかしめられた部分が係合している、請求項1に記載のガス発生器。

【請求項3】

前記カップ状部材は、前記伝火薬収容室を規定する有底筒状のカップ部を含み、

前記シール部が、前記カップ部の開口端から連続して延びている、請求項1または2に記載のガス発生器。

【請求項4】

前記カップ状部材は、前記伝火薬収容室を規定する有底筒状のカップ部と、当該カップ部の開口端を閉塞する蓋部とを含み、

前記伝火薬収容室が、前記カップ部および前記蓋部によって密閉されている、請求項1または2に記載のガス発生器。

【請求項5】

前記カップ状部材は、前記カップ部の底部が弾性変形可能に構成されている、請求項3または4に記載のガス発生器。

【請求項6】

前記カップ状部材が、金属材料または高分子材料からなる部材にて構成されている、請求項1から5のいずれかに記載のガス発生器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−63780(P2013−63780A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2013−4641(P2013−4641)

【出願日】平成25年1月15日(2013.1.15)

【分割の表示】特願2007−302047(P2007−302047)の分割

【原出願日】平成19年11月21日(2007.11.21)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成25年1月15日(2013.1.15)

【分割の表示】特願2007−302047(P2007−302047)の分割

【原出願日】平成19年11月21日(2007.11.21)

【出願人】(000004086)日本化薬株式会社 (921)

【Fターム(参考)】

[ Back to top ]