ガス精製装置

【課題】可燃性ガスと不純物の混合ガスから、大気圧を越える圧力に加圧した液中に不純物を吸収分離するプロセスにおいて、可燃性ガスの濃度を高め、且つ該液の加圧圧力を低減可能なガス精製装置を提供する。

【解決手段】消化ガス精製装置200は、水W1に原料ガスG1を微細気泡化して混合したガス混合液W2を生成し、そのガス混合液W2を加圧して水W1に原料ガスG1を溶解させ、原料ガスG1のうち、ガス混合液W2に未溶解の未溶解ガスG2をガス混合液W2から脱離させる。ガス混合液W2は、原料ガスG1の溶解圧力値よりも小さい液圧力で加圧される。そして、微細気泡の気泡径は、原料ガスG1の微細気泡の表面張力による気泡内圧力とガス混合液W2を加圧する液圧力との合計圧力が溶解圧力値以上になる気泡径とされる。

【解決手段】消化ガス精製装置200は、水W1に原料ガスG1を微細気泡化して混合したガス混合液W2を生成し、そのガス混合液W2を加圧して水W1に原料ガスG1を溶解させ、原料ガスG1のうち、ガス混合液W2に未溶解の未溶解ガスG2をガス混合液W2から脱離させる。ガス混合液W2は、原料ガスG1の溶解圧力値よりも小さい液圧力で加圧される。そして、微細気泡の気泡径は、原料ガスG1の微細気泡の表面張力による気泡内圧力とガス混合液W2を加圧する液圧力との合計圧力が溶解圧力値以上になる気泡径とされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶解度の異なる複数種のガスの混合物からの溶解度の低いガスの分離装置に係り、例えば下水汚泥を消化処理して得られたメタン混合ガス(消化ガス)から二酸化炭素を分離除去するのに好適なガス精製装置に関する。

【背景技術】

【0002】

下水道分野の未利用エネルギーの回収、再資源化の一環として、非特許文献1に記載のように下水汚泥の燃料化が進められている。下水汚泥の燃料化の方式としては、汚泥の嫌気性消化反応によるメタンガスの回収が実用化されており、その利用法として非特許文献2に記載のように、消化ガス発電、消化ガス燃料電池、都市ガス代替・供給の他、非特許文献3に記載のように自動車燃料としての利用が試行されている。メタンガスを使用可能な自動車は天然ガス自動車であり、燃料は国内では13Aの都市ガス(組成例:メタン89.6%、エタン・プロパン・ブタン10.4%(体積%、以下同))と同等である。

【0003】

一方、典型的な消化ガスの成分は、メタン60〜65%、二酸化炭素33〜35%、水素0〜2%、窒素0〜3%、硫化水素0.02〜0.08%であり、二酸化炭素をはじめ不純物が多いため、自動車燃料用ガスの約1/2の発熱量である。このため、消化ガスを精製して二酸化炭素を分離除去し、メタンの濃度を上げる必要がある。ここで、不純物の主要成分は、非特許文献4に記載のように二酸化炭素、窒素、酸素、硫化水素である。

【0004】

下水汚泥からのメタンガス精製法の例として、非特許文献2に記載の「湿式吸収法」と特許文献1に記載の「高圧水吸収法」がある。「湿式吸収法」は大気圧に近い低圧の吸収塔内で消化ガスを水と接触させ、二酸化炭素を水に吸収させる方式であり、気液比(L/G)2.0以下の条件でメタンを体積割合で約90%まで濃縮出来る。また、二酸化炭素以外の不純物は、第2の吸収塔でNaOHと接触させて分離、除去する。「高圧水吸収法」で精製したメタンガスは、メタン98%、窒素1.0%、二酸化炭素0.6%、酸素0.2%の組成であり、12Aの都市ガス(組成例:メタン98.4%、窒素0.3%、二酸化炭素1.3%)に相当する。

【0005】

「高圧水吸収法」は、メタンの水への溶解度が二酸化炭素等の不純物に対してはるかに小さく、且つ低圧から高圧まで溶解度の変化が少ないこと、及び二酸化炭素等の不純物の溶解度が圧力とともに増加する特性を利用している(非特許文献3参照)。消化ガスと水を圧力を高めた吸収塔内で接触させることによって、二酸化炭素の吸収能力を向上させ、圧力0.9MPaの条件で体積割合約98%までメタンを濃縮出来る。また、高圧条件を利用して同じ吸収塔内で二酸化炭素以外の不純物も分離、除去可能である。

【0006】

本方式の気液接触のフローでは、吸収塔上部からポンプで給水し、下部から加圧した消化ガスを供給する。気液接触後に二酸化炭素等の不純物が溶解した水は減圧タンクに送られ、圧力が減じられて溶解した二酸化炭素やメタンの一部が減圧発泡し、水から分離される。さらに、放散塔において二酸化炭素等の不純物が溶解した水が空気泡と接触し、二酸化炭素等の不純物が空気泡中に移行することによって脱気される。補給水によって二酸化炭素等の不純物の濃度をさらに下げた水は、再び吸収塔に送られ循環する。減圧タンクで分離した二酸化炭素やメタンの一部は、消化ガスの原ガスに混合され、再利用される。

【0007】

気液の接触における溶解効率を向上する方法として、特許文献2、及び特許文献3に記載の「微細気泡生成装置」がある。特許文献2の「微細気泡生成装置」は、ガスを混合した水を二相流ポンプで加圧溶解し、ノズルで減圧発泡する方式で、直径50μm前後のマイクロバブルを生成する装置である。特許文献3の「微細気泡生成装置」は、単相流の圧力の掛かった水にエゼクタでガスを加圧溶解し、ノズルで減圧発泡する方式で、特許文献2と同様にマイクロバブルを生成する装置である。

【0008】

生成された原料ガスのマイクロバブルは、接触槽内で水中に溶解するが、その際にマイクロバブルは比表面積が大きく、上昇速度が遅いため、高い溶解性を生じる。非特許文献5に記載のように、マイクロバブルはミリ径の気泡より数オーダーの短時間で急速に溶解し直径が加速度的に減少することや、液の圧力に対する飽和濃度を超える(過飽和)濃度までガスを溶解出来ることが知られている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4088632号公報

【特許文献2】特許第4547445号公報

【特許文献3】特許第4649529号公報

【非特許文献】

【0010】

【非特許文献1】下水汚泥エネルギー利用調査委員会、「下水汚泥エネルギー利用調査の概要(その2)〜下水汚泥をエネルギー資源に〜」、再生と利用、VOL.32、No.121、72−80頁、2008年

【非特許文献2】下水汚泥エネルギー利用調査委員会、「下水汚泥エネルギー利用調査の概要(その3)〜下水汚泥をエネルギー資源に〜」、再生と利用、VOL.33、No.122、95−102頁、2009年

【非特許文献3】豊久志朗、他、高圧水吸収法による消化ガスの精製と天然ガス自動車燃料としての活用、衛生工学シンポジウム論文集、VOL.13、123−126頁、2005年

【非特許文献4】山本高弘、他、湿式吸収法による消化ガスの精製システム、第43回下水道研究発表会講演集、407−409頁、2006年

【非特許文献5】高橋正好、マイクロバブルの基礎と固体表面の洗浄、第7回微細気泡の応用技術講演会資料、化学工学会反応工学部会反応場の工学分科会、2010年11月

【発明の概要】

【発明が解決しようとする課題】

【0011】

下水汚泥の消化ガスから精製したガスは12Aの都市ガス相当であるが、発熱量が13Aの都市ガスと比較して低いため、自動車の燃料に用いる場合はその低下分を供給量の増加によって補う必要がある。このため、従来の天然ガス自動車と同じ性能を得るために、燃料の搭載量増加や、エンジンの排気量増加が必要とされる。発熱量が低い原因は、自動車燃料に使われ高発熱量のガスを混合した13Aの都市ガスと比較して、高発熱量ガスの添加の差異があるだけでなく、ガス中の二酸化炭素、窒素等の不純物が残留し、精製ガスのメタン濃縮度が低いことも影響している。二酸化炭素等のメタン以外の不純物は燃焼に寄与しないため、燃料として使用するためには不純物を除去し、メタンの濃度を上げなければならない。この点で、「湿式吸収法」はメタンの体積割合が約90%で、その他が不純物ガスであるため自動車燃料に適用に対しては発熱量が不足して実用性が低い。

【0012】

また、12Aの都市ガス相当の生成ガスを得るために、「高圧水吸収法」では吸収塔に供給する水の圧力を大気圧から0.9MPa以上に高める必要があり、ポンプの消費電力が高い課題がある。また、高圧が掛かるため法令で吸収塔とポンプの循環ループを圧力容器としなければならず、設備コストが増加する。このように、「高圧水吸収法」は省エネルギーと経済性の観点で課題がある。

【0013】

特許文献2、3の「微細気泡生成装置」は、ガスの溶解を目的としており、可燃性ガスと二酸化炭素等の不純物ガスとの混合と不純物ガスの分離、及び可燃性ガスの濃度を高める手法については考慮されていない。

【0014】

本発明は、可燃性ガスと不純物の混合ガスから、大気圧を越える圧力に加圧した液中に不純物を吸収分離するプロセスにおいて、可燃性ガスの濃度を高め、且つ該液の加圧圧力を低減可能な消化ガス精製装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決する本発明のガス精製装置は、可燃性ガスと不純物ガスとを含む原料ガスから前記可燃性ガスを分離して精製するガス精製装置であって、前記可燃性ガスよりも前記不純物ガスの溶解度が高い液体に前記原料ガスを微細気泡化して混合したガス混合液を生成するガス混合液生成手段と、該ガス混合液生成手段で生成されたガス混合液を加圧して前記原料ガスを溶解させ、該原料ガスのうち、前記ガス混合液に未溶解の未溶解ガスを前記ガス混合液から脱離させる溶解脱離手段とを有し、前記溶解脱離手段は、前記原料ガスの予め設定された溶解度が得られる溶解圧力値よりも小さい液圧力で前記ガス混合液を加圧し、前記ガス混合液生成手段は、前記原料ガスの微細気泡の表面張力による気泡内圧力と前記溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成することを特徴としている。

【発明の効果】

【0016】

本願発明のガス精製装置によれば、原料ガスを微細気泡化して、その表面張力による気泡内圧力の増加を利用することによって、ガス混合液に加圧する液圧力をより小さくすることができる。したがって、圧力容器やポンプ等をより低圧用の簡易な構成のものにすることができ、設備コストを低減できる。そして、ポンプの消費電力を低減することができ、運転コストを低減できる。したがって、省エネルギー化を図ることができ、ガス精製装置の経済性を向上させることができる。なお、上記した以外の課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0017】

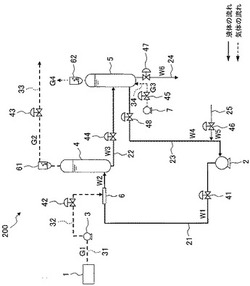

【図1】第1の実施形態に係る消化ガス精製装置の構成を示す図。

【図2】第1の実施形態の変形例に係る消化ガス精製装置の構成を示す図。

【図3】第2の実施形態に係る消化ガス精製装置の構成を示す図。

【図4】第2の実施形態の変形例に係る消化ガス精製装置の構成を示す図。

【図5】第3の実施形態に係る消化ガス精製装置の構成を示す図。

【図6】第4の実施形態に係る消化ガス精製装置の構成を示す図。

【図7】第5の実施形態に係る消化ガス精製装置の構成を示す図。

【発明を実施するための形態】

【0018】

<第1の実施形態>

本実施の形態におけるガス精製装置は、下水処理場で発生した汚泥を処理する際に発生する消化ガス(原料ガス)から、メタンガス(可燃性ガス)を高濃度化して高熱量の燃料ガスを精製する消化ガス精製装置を対象としている。以下、本発明の第1の実施形態について、図1、図2を参照して詳細に説明する。

【0019】

消化ガス精製装置200は、消化ガス回収設備1から導入したメタンガスと二酸化炭素等の不純物ガスの混合した原料ガスを微細気泡化して循環水(液体)に溶解させ、溶解度の圧力依存性が大きく、且つ高圧条件で溶解度の高い二酸化炭素等の不純物ガスを循環水に加圧溶解して分離し、溶解度が低くその圧力依存性が小さいメタンガス(可燃性ガス)を気液分離して高濃度に精製する処理を行う。

【0020】

消化ガス精製装置200は、ガス混合液生成手段と、溶解脱離手段と、揮散手段と、循環手段を有する。ガス混合液生成手段は、可燃性ガスよりも不純物ガスの溶解度が高い液体に原料ガスを微細気泡化して混合したガス混合液を生成する処理を行う。溶解脱離手段は、ガス混合液生成手段で生成されたガス混合液を加圧して原料ガスを溶解させ、原料ガスのうち、ガス混合液に未溶解の未溶解ガスを前記ガス混合液から脱離させる処理を行う。

【0021】

そして、溶解脱離手段は、原料ガスの予め設定された溶解度が得られる溶解圧力値よりも小さい液圧力で前記ガス混合液を加圧し、ガス混合液生成手段は、原料ガスの微細気泡の表面張力による気泡内圧力と前記溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成する構成を有する。この気泡径は、後述するように微細気泡が溶解タンク内に留まる間に、溶解にともなって減少する気泡径に相当して気泡径が大きくても良い。

【0022】

消化ガス精製装置200は、二酸化炭素等の不純物ガスの除去と水の循環利用のために、循環水を減圧発泡させるとともに、不純物ガスを空気でパージし、そのパージした空気とともに不純物ガスを排気する構成を有している。精製したメタンガスについて、乾燥、昇圧等のユーティリティ向けの精製工程は、ここでは省略する。

【0023】

消化ガス精製装置200は、主要機器として循環水を加圧するポンプ2と、循環水中に原料ガスG1を溶解するための溶解タンク4(溶解脱離手段)と、原料ガスG1が溶解した循環水を減圧して気化分離するための揮散タンク5と、メタンと不純物の混合した原料ガスG1を供給する圧縮機3と、循環水に原料ガスG1を微細化して混合するエゼクタ6で構成される。

【0024】

ポンプ2の吐出側はエゼクタ6の液入口に接続され、圧縮機3の吐出側がエゼクタ6のガス入口に接続され、エゼクタ6の気液出口が溶解タンク4に接続される。溶解タンク4の液面下と揮散タンク5が流動抵抗体44で接続され、流動抵抗体44での圧力損失によって、溶解タンク4の圧力が保持されるとともに、揮散タンク5が減圧される。

【0025】

揮散タンク5の液面下とポンプ2の吸込側が揮散水流量調整弁48を介して接続され、溶解タンク4の液面より上方がエアベント61を通して精製ガス流路33に繋がり、精製ガス流路33には精製ガス流量調整弁43が設けられる。揮散タンク5の液面より上方に不純物ガスG4を取り出すエアベント62が設けられ、さらに、揮散タンク5とポンプ2の吸込側を連通する揮散水流路23上に、補給水流量調整弁46を介して補給水流路25が接続される。揮散タンク5の液面下には、排水流量調整弁47を介して排水流路24が接続されるとともに、パージガス流量調整弁45を介してブロワ7が接続される。

【0026】

ポンプ2で加圧された循環水W1は、循環水流路21を流れ、エゼクタ6の液入口に流入する。また、消化ガス回収設備1で回収された消化ガスの原料ガスG1が、原料ガス流路31を通過して圧縮機3で圧縮され、原料ガス流路32、原料ガス流量調整弁42を介して、エゼクタ6のガス入口に供給され、エゼクタ6のガス入口から循環水W1の動圧で吸引される。循環水W1による原料ガスG1の吸引は、エゼクタ6の狭隘部での流速増加で得られ、その結果生じる圧力損失によって、原料ガスG1の混合ポイントでの圧力は循環水W1の元の圧力から低下する。このポンプ2と、圧縮機3と、エゼクタ6により、ガス混合液生成手段が構成される。

【0027】

典型的な運転条件として、ポンプ2によって循環水W1に掛けられる圧力が0.7MPaに対して、循環水W1に原料ガスG1を混合するポイント、及びエゼクタ6の出口での圧力は0.5MPaとなる。原料ガスG1は、エゼクタ6で微細気泡化されて循環水W1と混合され、原料ガス混合水(ガス混合液)W2として溶解タンク4に流入する。

【0028】

溶解タンク4内は、エゼクタ6の気液出口の圧力とほぼ同じ圧力であるため、原料ガスG1中の不純物成分(不純物ガス成分)の溶解度が高くなり、微細化された気泡の不純物成分は、原料ガス混合水W2に容易に溶解し、気泡径が減少する。微細気泡は、気泡径の減少にともなって、後述する式(1)に示した表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。

【0029】

このとき、非特許文献3に示されたように、メタンガスは水に対する溶解度が低く、圧力依存性も小さいため、溶解量は少ない。このため、未溶解のメタンガスは、溶解タンク4の原料ガス混合水W2中を上昇し、水面から離脱してエアベント61から精製ガス流路33を通り、消化ガス精製装置200から精製ガスG2として取り出される。

【0030】

一方、不純物ガス溶解水(ガス溶解液)W3は、溶解水流路22を通り、流動抵抗体44で減圧され、揮散タンク5に流入する。このとき、不純物ガスG4は、溶解度の圧力依存性が大きいため減圧発泡し、揮散タンク5の水中を上昇して水面から離脱して、エアベント62を通り消化ガス精製装置200外に排出される(揮散手段)。

【0031】

揮散タンク5では、下部からブロワ7で送気したパージ用空気G3が底部から供給される(エアパージ手段)。減圧発泡しなかった不純物ガスの溶解成分は、パージ用空気G3の気泡に接触し、気液の接触面から気相側に移行することによって、不純物揮散水(ガス揮散液)W4から分離され、減圧発泡成分と同様にエアベント62を通り、消化ガス精製装置200外に排出される。したがって、循環水への原料ガスG1からの不純物ガスの溶解量を増加させることができ、精製ガスの可燃性ガス濃度を増加させることができる。また、減圧発泡、及びパージ用空気に同伴しなかった不純物溶解成分の一部は、排水流路24から排水W6とともに消化ガス精製装置200外に排出される(排出手段)。

【0032】

以上の不純物ガス成分の分離除去後に、不純物揮散水W4は揮散タンク5を出た後、揮散水流路23を通ってポンプ2の吸込側に供給される(循環手段)。揮散タンク5からポンプ2に供給される過程で、不純物揮散水W4(排出手段により一部が排出された後の残りのガス揮散液)に、不純物ガスを含まない補給水(原料ガスの未混合の液体)W5が混合される(追加補給手段)。したがって、さらに不純物濃度が低下して、繰り返し循環水W1としてポンプ2によって送水される。

【0033】

例えば、自動車燃料に使われる高発熱量のガスを実用的に精製するためには、「高圧水吸収法」でガス混合液の圧力を大気圧から0.9MPa以上に高める必要がある。本実施形態における消化ガス精製装置200によれば、循環水W1に混合する原料ガスG1を微細気泡化することによって、下記の式(1)に示すように、液の圧力(P0)に加えて表面張力(σ)による加圧(4σ/D)が得られるので、気泡内の圧力(P)が高まる。例えば、気泡の溶解にしたがって気泡径が減少し、直径1μmまで縮小した気泡の表面張力による圧力の増分は0.3MPaに、直径0.7μmまで縮小した気泡の圧力の増分は0.4MPaに達する。

【0034】

気泡径が100μm未満で多くは気泡径50μm前後のいわゆるマイクロバブルでは、非特許文献5に記載のように、大きな比表面積、低い上昇速度、表面張力による内圧上昇でヘンリーの法則に沿ってガスの溶解度が高まること、及び過飽和濃度までガスを溶解出来ることが知られている。これによって、特許文献1に示した従来技術と比較して、より低い液の圧力条件で等価に不純物ガスを溶解することができ、溶解性の低い可燃性ガスの濃度を高めるとともにポンプの消費電力を低減出来る効果がある。

【0035】

溶解タンク4の圧力を0.5MPa以下とした場合に、気泡の直径が0.7μm以下になるまで溶解することによって、合計したガス圧力(気泡内圧力+液圧力)は、表面張力の圧力増分0.4MPaを加えて、0.9MPa以上に達する。また、溶解時の液の圧力を従来技術より低減できれば、ポンプ2から溶解タンク4、及び流動抵抗体44までの循環ループの圧力を低減出来るので、配管の耐圧を下げることができ、設備コストの削減効果も得られる。本実施の形態では、溶解タンク4の圧力は、0.55MPa未満が好ましい。

【0036】

大気圧中のエゼクタ6による気泡生成では、平均的な気泡の直径はマイクロバブルの直径より数倍大きいが、エゼクタ6が生成した気泡を加圧場(溶解タンク4内)で溶解する場合には、前記ヘンリーの法則で溶解度が高まる。したがって、気泡径が減少してマイクロバブルの寸法の領域に短時間で移行する。

[数1]

P=P0+4σ/D ・・・・(1)

【0037】

さらに、揮散タンク5とポンプ2の吸込側との間を連通する液流路に補給水ライン25を接続することによって、揮散タンク5で不純物ガスを脱気した液に、不純物ガスが含まれない補給水W5を加えることになり、原料ガスG1を注入する液の初期の不純物ガスの濃度が低下し、原料ガスG1からの不純物ガスの溶解量が増加する。同様に、揮散タンク5から不純物ガスが高濃度に溶解した排水W6を排出することによって、揮散タンク5から出る不純物ガスが溶解した液の量が減少し、相対的に揮散タンク5からポンプ2に供給される液中の不純物ガス量が減少し、原料ガスG1からの不純物ガスの溶解量が増加する。

【0038】

上記のように、本実施形態では原料ガスG1を微細気泡化して溶解タンク4内において加圧するので、原料ガスG1中の不純物ガス成分の溶解度が高くなり、微細化された気泡の不純物成分は、原料ガス混合水W2に容易に溶解し、気泡径が減少する。微細気泡は、気泡径の減少にともなって、上記式(1)に示した表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。したがって、従来よりも低い圧力条件で液中に不純物ガスを溶解可能であり、可燃性ガスの濃度を高めるとともにポンプ2の消費電力を低減でき、消化ガス精製装置の設備コストと運転コストを削減できる。これによって、消化ガス精製装置の経済性が向上する。

【0039】

また、本実施形態の一部変形例として、図2に示すようにエアベント61と圧縮機3の上流側を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続する構成(未溶解ガス戻し手段)とし、精製ガスG2の一部を取り出す構成としても良い。

【0040】

この構成によれば、溶解タンク4で分離した可燃性ガス濃度の高いガス(未溶解ガス)G2を圧縮機3の入口側に戻して、原料ガスG1に再混合するので、見かけ上の原料ガスG1中の可燃性ガスの濃度が高まる。したがって、溶解タンク4で液中に溶解し分離される不純物ガス量が等しければ、溶解タンク4で分離される精製ガス中の可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、消化ガス精製装置200から取り出される精製ガスの可燃性ガスG2の濃度を高めることができる。

【0041】

<第2の実施形態>

図3、図4を参照して、第2の実施形態について説明する。本実施形態では、図1と同じ構成要素には同じ符号を付し、その詳細な説明は適宜省略する。

【0042】

本実施形態において特徴的なことは、主として、溶解脱離処理と揮散処理が二段に設定されており、各処理が二回繰り返して行われることである。本実施形態のガス精製装置は、第1の実施形態の構成に加えて、第2次ガス混合液生成手段と、第2次溶解脱離手段と、第2次揮散手段と、第2次未溶解ガス戻し手段を有する。

【0043】

第2次ガス混合液生成手段は、揮散手段で生成されたガス揮散液に溶解脱離手段で脱離された未溶解ガスを第2次原料ガスとして微細気泡化して混合した第2次ガス混合液を生成する処理を行う。

【0044】

第2次溶解脱離手段は、第2次ガス混合液生成手段で生成された第2次ガス混合液を加圧して前記第2次原料ガスを溶解させ、該第2次原料ガスのうち、第2次ガス混合液に未溶解の第2次未溶解ガスを前記第2次ガス混合液から脱離させる処理を行う。

【0045】

そして、第2次溶解脱離手段は、溶解圧力値よりも小さい液圧力で第2次ガス混合液を加圧し、第2次ガス混合液生成手段は、第2次原料ガスの微細気泡の表面張力による気泡内圧力と第2次溶解脱離手段により加圧される液圧力との合計圧力が溶解圧力値以上になる気泡径を有する微細気泡を生成する処理を行う。

【0046】

第2次揮散手段は、第2次溶解脱離手段で生成された第2次ガス溶解液を減圧して、第2次ガス溶解液に溶解されている溶解ガスを発泡させて、第2次ガス溶解液から溶解ガスを脱離させる処理を行う。第2次未溶解ガス戻し手段は、第2次溶解脱離手段で脱離させた未溶解ガスの一部を第2次ガス混合液生成手段に供給する処理を行う。本実施形態における循環手段は、第2次揮散手段で生成された第2次ガス揮散液の少なくとも一部を液体としてガス混合液生成手段に供給する処理を行う。

【0047】

消化ガス精製装置201は、図1の消化ガス精製装置200において揮散タンク5から出て揮散水流路23を流れる循環水を再加圧するポンプ102と、循環水中に精製ガス流路33からの精製ガスを再溶解するための溶解タンク104と、精製ガスが再溶解した循環水を減圧して気化分離するための揮散タンク105と、循環水に精製ガスG2を微細気泡化して混合するエゼクタ106で構成される。

【0048】

ポンプ102の吐出側はエゼクタ106の液入口に接続され、精製ガス流路33がエゼクタ106のガス入口に接続され、エゼクタ106の気液出口が溶解タンク104に接続される。本実施の形態では、ポンプ102とエゼクタ106により、第2次ガス混合液生成手段が構成される。

【0049】

溶解タンク104の液面下と揮散タンク105が流動抵抗体144(減圧手段)で接続され、流動抵抗体144での圧力損失によって、溶解タンク104の圧力が保持されるとともに、揮散タンク105が減圧される。揮散タンク105の液面下とポンプ2の吸込側が揮散水流量調整弁148を介して揮散水流路123で接続され、溶解タンク104の液面より上方がエアベント161を通して精製ガス流路133に繋がり、精製ガス流路133には精製ガス流量調整弁143が設けられる。揮散タンク105の液面より上方に不純物ガスを取り出すエアベント162が設けられ、揮散タンク105の液面下には、パージガス流量調整弁145を介してブロワ107が接続される。

【0050】

揮散タンク5で不純物ガスがパージされた不純物揮散水(ガス揮散液)W4は、揮散水流路23を流れポンプ102で再加圧されて、エゼクタ106の液入口に流入する。また、溶解タンク4で回収された精製ガス(未溶解ガス)G2が第2次原料ガスとしてエゼクタ106のガス入口から不純物揮散水W4の動圧で吸引される。不純物揮散水W4による精製ガスG2の吸引は、エゼクタ106の狭隘部での流速増加で得られ、その結果生じる圧力損失によって、精製ガスG2の混合ポイントでの圧力は不純物揮散水W4の元の圧力から低下する。

【0051】

典型的な運転条件として、ポンプ102によって不純物揮散水W4に掛けられる圧力が0.5MPaに対して、不純物揮散水W4に精製ガスG2を混合するポイント、及びエゼクタ106の出口での精製ガス混合水(第2次ガス混合液)の圧力は0.3MPaとなる。精製ガスG2は、エゼクタ106で微細化され、溶解タンク104に流入する。溶解タンク104内は、エゼクタ106の気液出口の圧力とほぼ同じ圧力であるため、精製ガスG2中の不純物成分の溶解度が大気圧条件下より高くなり、微細化された気泡の不純物成分は容易に溶解し気泡径が減少する。

【0052】

気泡径の減少にともなって、表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。メタンガスは水に対する溶解度が低く、圧力依存性も小さいため溶解量が少ない。したがって、溶解タンク104内で未溶解のメタンガス(第2次未溶解ガス)は、溶解タンク104内の精製ガス混合水(第2次ガス混合液)中を上昇し、水面から離脱してエアベント161から精製ガス流路133を通り、消化ガス精製装置201から精製ガスG5として取り出される(第2次溶解脱離手段)。

【0053】

一方、不純物ガス溶解水(第2次ガス溶解液)W7は、溶解水流路122を通り、流動抵抗体144で減圧され、揮散タンク105に流入する。このとき、不純物成分(溶解ガス)は溶解度の圧力依存性が大きいため減圧発泡し、揮散タンク105の水中を上昇して水面から離脱して、エアベント162を通り消化ガス精製装置201外に排出される(第2次揮散手段)。揮散タンク105では、下部からブロワ107で送気したパージ用空気が底部から供給される。減圧発泡しなかった不純物の溶解成分は、パージ用空気の気泡に接触し、気液の接触面から気相側に移行することによって、不純物ガス溶解水W7から分離され、減圧発泡成分と同様にエアベント162を通り消化ガス精製装置201外に排出される。したがって、循環水への原料ガスG1からの不純物ガスの溶解量を増加させることができ、精製ガスの可燃性ガス濃度を増加させることができる。揮散タンク105で生成された不純物揮散水W8(第2次ガス揮散液)は、揮散水量調整弁148を介して揮散水流路123からポンプ2に供給される。

【0054】

以上の過程で、二段階の不純物の溶解によって、消化ガス精製装置201から取り出される精製ガス中の可燃性ガスの濃度を高めることが出来る。本実施形態では、溶解タンク104が第2次溶解脱離手段、揮散タンク105が第2次揮散手段に相当し、揮散水流路123が循環手段に相当する。

【0055】

また、本実施形態の一部変形例として、図4に示すようにエアベント161とエゼクタ106のガス入口上流側に精製ガス戻り流路135で連通し、この精製ガス戻り流路135に精製ガス流路133を接続し精製ガスG5の一部を取り出しても良い(第2次未溶解ガス戻し手段)。この精製ガス流路構成では、エアベント161で分離された可燃性ガス濃度の高いガスをエゼクタ106のガス入口側に戻すことによって、エゼクタ106に入る精製ガスG2中の可燃性ガスの濃度が高まるため、溶解タンク104で分離される精製ガス中の可燃性ガスの濃度も高まり、消化ガス精製装置201から取り出される精製ガス中の可燃性ガスの濃度を高めることが出来る。

【0056】

なお、特に図示していないが本実施形態の一部変形例として、第1の実施形態と同様に、エアベント61と圧縮機3の上流側を精製ガス戻り流路35(図2を参照)で連通し、この精製ガス戻り流路35に精製ガス流路33を接続する構成(未溶解ガス戻し手段)としても良い。また、揮散タンク105とポンプ2との間の揮散水流路123に補給水ラインを接続して補給水を加えるとともに、揮散タンク105から不純物揮散水の一部を排出する構成としてもよい。

【0057】

本実施の形態によれば、溶解脱離処理と揮散処理が二段に設定されており、各処理が二回繰り返して行われる。したがって、溶解タンク4から取り出した1段目の精製ガスに少量含まれる不純物ガスを2段目でさらに分離、除去でき、タンク104から取り出される精製ガス中の可燃性ガスの濃度をさらに高めることが出来る。

【0058】

さらに、揮散タンク5と二段目のポンプ102の吸込側を連通する揮散水流路23に補給水ライン25を接続することによって、揮散タンク5で不純物ガスを脱気した液に、不純物ガスが含まれない補給水W5を加えることになり、二段目の溶解タンク104に一段目の精製ガスを注入する液の不純物ガスの濃度が低下し、一段目の精製ガスからの不純物ガスの溶解量が増加する。

【0059】

そして、揮散タンク5から不純物ガスが高濃度に溶解した排水W6を排出することによって、揮散タンク5での不純物ガスの脱気量に対して不純物ガスが溶解した液量が減少し、相対的に揮散タンク5から二段目のポンプ102に供給される液中の不純物ガス量が減少し、一段目の精製ガスからの不純物ガスの溶解量を増加させることができる。

【0060】

また、溶解タンク4で分離した可燃性ガスの濃度の高いガスを原料ガスに再混合してエゼクタ6に注入することにより、見かけ上の原料ガスの可燃性ガス濃度が増加する。これによって、溶解タンク4で液中に溶解し分離される不純物ガス量が等しければ、溶解タンク4で分離した可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、再混合ラインから取り出される精製ガスの可燃性ガス濃度が増加する。

【0061】

本実施形態によれば、第1の実施形態と比較して、さらに可燃性ガスの濃度を高めることができる。したがって、消化ガス精製装置の可燃性ガスの精製性能を向上させることができる。

【0062】

<第3の実施形態>

次に、図5を参照して、第3の実施形態について説明する。本実施形態では、図1、または図2と同じ構成要素には同じ符号を付し、その詳細な説明は適宜省略する。

【0063】

本実施形態において特徴的なことは、加圧溶解方式により微細気泡を生成するガス混合液生成手段を用いたものである。消化ガス精製装置202は、ガス混合液生成手段として、加圧溶解型のマイクロバブル生成装置を備えている。マイクロバブル生成装置は、循環水W1と原料ガスG1とを混合して気液二相流体を生成する混合器12と、気液二相流体を加圧して原料ガスを液体に溶解させるポンプ11と、ポンプ11で加圧溶解された気液二相流体を減圧発泡させるノズル13とを有する。

【0064】

混合器12はエゼクタを用いてもよく、ポンプ11は気液二相流体を送液可能なポンプを用いても良い。ポンプ11の吸込み側は混合器12に接続され、ポンプ11の吐出側がノズル13に接続され、ノズル13の出口が溶解タンク4に接続される。また、エアベント61と混合器12を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続し精製ガスG2を取り出す。

【0065】

消化ガス回収設備1で回収された消化ガスの原料ガスG1が混合器12から循環水W1に混合される。この気液二相流体をポンプ11で加圧し、加圧溶解した原料ガス混合水W2をノズル13で減圧し、溶解タンク4内の水中に減圧発泡作用で微細気泡を生成する。

【0066】

加圧溶解方式で生成する例えば特許文献2に記載の装置で生成する気泡は、直径が50μm前後のマイクロバブルである。非特許文献5に記載のように、マイクロバブルはミリ径の気泡より数オーダーの短時間で急速に溶解し直径が加速度的に減少することや、液の圧力に対する飽和濃度を超える(過飽和)濃度までガスを溶解出来ることが知られている。気泡径の減少にともなって、上述の式(1)に示した表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。

【0067】

このとき、非特許文献3に示されたように、メタンは水に対する溶解度が低く、圧力依存性も小さいため溶解量は少ない。このため、未溶解のメタンガスは溶解タンク4の水中を上昇し、水面から離脱してエアベント61から精製ガス流路33を通り、消化ガス精製装置202から精製ガスとして取り出される。加圧溶解でより微細な気泡を生成することによって、第1の実施形態と比較して気泡の内圧が高まるため、溶解タンク4の圧力が低い場合においても、過飽和の溶解性が得られる。

【0068】

本実施形態では、エアベント61と混合器12を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続し精製ガスG2を取り出す構成を有している。この精製ガス流路構成では、エアベント61で分離された可燃性ガス濃度の高いガスを混合器12に戻すことによって、原料ガスG1中の可燃性ガスの濃度が高まるため、溶解タンク4で分離される精製ガス中の可燃性ガスの濃度も高まり、消化ガス精製装置202から取り出される精製ガス中の可燃性ガスの濃度を高めることが出来る。

【0069】

本実施形態によれば、従来よりも低い圧力条件で液中に不純物ガスを溶解可能であり、可燃性ガスの濃度を高めるとともにポンプの消費電力を低減出来るため、消化ガス精製装置の設備コストと運転コストを削減できる。これによって、消化ガス精製装置の経済性が向上するとともに、消化ガス精製装置から取り出される可燃性ガスの濃度を高めることが出来る。

【0070】

本実施の形態では、ガスの微細化に加圧溶解型のマイクロバブル生成装置を用いて、溶解タンク4の液中に混合ガスのマイクロバブルを生成する。マイクロバブルは、気泡内部の圧力が高く溶解し易いので、より低い圧力条件で液中に不純物ガスを溶解することができ、溶解性の低い可燃性ガスの濃度を高めるとともにポンプの消費電力を低減することができる。

【0071】

また、溶解タンク4で分離した可燃性ガスの濃度の高いガスを原料ガスに再混合して混合器12に注入することにより、見かけ上の原料ガスの可燃性ガス濃度が増加する。これによって、溶解タンク4で液中に溶解し分離される不純物ガス量が等しければ、溶解タンク4で分離した可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、再混合ラインから取り出される精製ガスの可燃性ガス濃度が増加する。

【0072】

<第4の実施形態>

図6を参照して、第3の実施形態について説明する。本実施形態では、図3、または図4と同じ構成要素には同じ符号を付し、詳細な説明は適宜省略する。

【0073】

本実施形態において特徴的なことは、精製ガスの混合部と再混合部に、加圧溶解方式により微細気泡を生成するガス混合液生成手段を用いたものである。

【0074】

消化ガス精製装置203は、ガス混合液生成手段として、2台の加圧溶解型のマイクロバブル生成装置を備えている。第1のマイクロバブル生成装置(第1次ガス混合液生成手段)は、循環水W1と原料ガスG1とを混合して気液二相流体を生成する混合器12と、気液二相流体を加圧して原料ガスを液体に溶解させるポンプ11と、ポンプ11で加圧溶解された原料ガス加圧溶解水を減圧発泡させるノズル13とを有する。

【0075】

また、第2のマイクロバブル生成装置(第2次ガス混合液生成手段)は、不純物揮散水W4と精製ガスG2(第2次原料ガス)を再混合して気液二相流体を生成する混合器15と、気液二相流体を加圧して精製ガスG2を不純物揮散水W4に溶解させるポンプ14と、ポンプ14で加圧溶解された精製ガス加圧溶解水を減圧発泡させるノズル16とを有する。

【0076】

混合器12と混合器15には、エゼクタを用いてもよく、ポンプ11とポンプ14は気液二相流を送液可能なポンプを用いても良い。ポンプ11の吸込み側は混合器12に接続され、ポンプ11の吐出側がノズル13に接続され、ノズル13の出口が溶解タンク4に接続される。ポンプ14の吸込み側は混合器15に接続され、ポンプ14の吐出側がノズル16に接続され、ノズル16の出口が溶解タンク104に接続される。

【0077】

また、エアベント61と混合器12を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続し精製ガスG2を取り出す。エアベント161と混合器15を精製ガス戻り流路135で連通し、この精製ガス戻り流路135に精製ガス流路133を接続し精製ガスG5を取り出す。

【0078】

消化ガス回収設備1で回収された消化ガスの原料ガスG1が混合器12から循環水W1に混合される。この気液二相流をポンプ11で加圧し、加圧溶解した原料ガス加圧溶解水W2をノズル13で減圧し、溶解タンク4内の水中に減圧発泡作用で微細気泡を生成する。一方、溶解タンク4で回収された精製ガスG2が混合器15から不純物揮散水W4に混合される。

【0079】

加圧溶解でより微細な気泡(マイクロバブル)を生成することによって、第2の実施形態と比較して気泡の内圧が高まるため、溶解タンク4、及び溶解タンク104の圧力が低い場合においても、過飽和の溶解性が得られる。

【0080】

本実施形態では、エアベント61で分離された可燃性ガス濃度の高いガスを混合器12に戻すことによって、原料ガスG1中の可燃性ガスの濃度が高まるため、溶解タンク4で分離される精製ガスG2中の可燃性ガスの濃度も高まる。そして、この精製ガスG2を溶解タンク104で再溶解して不純物ガスをさらに取り去ることにより、精製ガス流路133から出る精製ガスG5中の可燃性ガスの濃度が高まり、 消化ガス精製装置203から取り出される精製ガス中の可燃性ガス濃度を高めることができる。

【0081】

本実施形態によれば、第3の実施形態と比較して、さらに可燃性ガスの濃度を高めることが出来る。これによって、消化ガス精製装置の可燃性ガス精製性能が向上する。

本実施の形態によれば、ガスの微細化に加圧溶解型のマイクロバブル生成装置を用いて、溶解タンクの液中に混合ガスのマイクロバブルを生成する。マイクロバブルは、気泡内部の圧力が高く溶解し易いので、より低い圧力条件で液中に不純物ガスを溶解可能であり、溶解性の低い可燃性ガスの濃度を高めるとともにポンプの消費電力を低減できる。また、溶解タンクで分離した可燃性ガスの濃度の高いガスを原料ガスに再混合して混合器に注入することにより、見かけ上の原料ガスの可燃性ガス濃度が増加する。これによって、溶解タンクで液中に溶解し分離される不純物ガス量が等しければ、溶解タンクで分離した可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、再混合ラインから取り出される精製ガスの可燃性ガスの濃度を増加させることができる。

【0082】

なお、本実施形態では、マイクロバブルを生成する方法の一例として、加圧溶解により生成する方法を記載したが、これに限定されるものではなく、他の方法でマイクロバブルを生成してもよい。

【0083】

<第5の実施形態>

図7を参照して、第5の実施形態について説明する。本実施形態では、図1から図6と同じ構成要素には同じ符号を付し、詳細な説明は適宜省略する。

【0084】

消化ガス精製装置200と消化ガス精製装置202は、図1、図2、または図5に示した第1、または第3の実施形態において流動抵抗体44を動力回収機構(動力回収手段)17に置き換える。動力回収機構17は、ペルトン水車等の水力機械からなり、溶解タンク4から揮散タンク5への不純物ガス溶解水W3の流れによって直接駆動し、あるいは電力に変換し、ポンプ102を補助駆動する構成としてもよい。動力回収機構17は、溶解タンク4から揮散タンク5の間で流動抵抗体44を用いる減圧作用のエネルギーを、水車の回転によって動力として取り出し、ポンプ102の補助駆動力として用いることができる。

【0085】

また、同様に消化ガス精製装置201と消化ガス精製装置203は、図3、図4、または図6に示した第2、または第4の実施形態において流動抵抗体44を動力回収機構17に置き換え、動力回収機構17を直接駆動、あるいは電力に変換し、ポンプ102を補助駆動する構成としてもよい。動力回収機構17によって、溶解タンク4から揮散タンク5の間で流動抵抗体44を用いる減圧作用のエネルギーを、水車の回転によって動力として取り出し、ポンプ102の補助駆動力として用いることができる。本実施形態によれば、ポンプの消費電力を低減できるため、消化ガス精製装置の運転コストを削減できる。これによって、消化ガス精製装置の経済性が向上する。

【0086】

本実施形態によれば、溶解タンク4、または第2の溶解タンク104から揮散タンク5、または第2の揮散タンク105にバルブやノズル等の流動に対する抵抗体を介して減圧する際の圧力降下を動力として回収し、ポンプ2、または第2のポンプ102の駆動力として利用することにより、精製装置の消費電力を低減してコストを削減できる。

【0087】

なお、上記した第1〜第4実施の形態では、溶解タンク4と揮散タンク5の間に流動抵抗体44を設けて、不純物ガス溶解水W3を減圧させる構成について説明したが、揮散タンク5内に不純物ガス溶解水W3を噴霧する噴霧ノズルを設けて、噴霧ノズルから不純物ガス溶解水W3を噴霧して不純物ガスを脱離させる構成とし、不純物ガス溶解液W3の減圧を噴霧ノズルの圧力損失で行ってもよい。

【0088】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。例えば、前記した実施の形態は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施形態の構成の一部を他の実施形態の構成に置き換えることが可能であり、また、ある実施形態の構成に他の実施形態の構成を加えることも可能である。さらに、各実施形態の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0089】

1 消化ガス回収設備

2 ポンプ

3 圧縮機

4 溶解タンク

5 揮散タンク

6 エゼクタ

7 ブロワ

11 ポンプ

12 混合器

13 ノズル

14 ポンプ

15 混合器

16 ノズル

17 動力回収機構(動力回収手段)

21 循環水流路

22 溶解水流路

23 揮散水流路

24 排水流路

25 補給水流路

31 原料ガス流路

32 原料ガス流路

33 精製ガス流路

34 パージガス流路

35 精製ガス戻り流路

41 循環流量調整弁

42 原料ガス流量調整弁

43 精製ガス流量調整弁

44 流動抵抗体

45 パージガス流量調整弁

46 補給水流量調整弁

47 排水流量調整弁

48 揮散水流量調整弁

61 エアベント

62 エアベント

102 ポンプ

104 溶解タンク

105 揮散タンク

106 エゼクタ

107 ブロワ

121 循環水流路

122 溶解水流路

123 揮散水流路

124 排水流路

125 補給水流路

131 原料ガス流路

132 原料ガス流路

133 精製ガス流路

134 パージガス流路

135 精製ガス戻り流路

141 循環流量調整弁

142 原料ガス流量調整弁

143 精製ガス流量調整弁

144 流動抵抗体

145 パージガス流量調整弁

146 補給水流量調整弁

147 排水流量調整弁

148 揮散水流量調整弁

149 精製ガス戻り流量調整弁

161 エアベント

162 エアベント

G1 原料ガス

G2 精製ガス

G3 パージ用空気

G4 不純物ガス

G5 精製ガス

W1 循環水(液体)

W2 原料ガス混合水(ガス混合液)

W3 不純物ガス溶解水(ガス溶解液)

W4 不純物揮散水(ガス揮散液)

W5 補給水

W6 排水

W7 不純物ガス溶解水(第2次ガス溶解液)

W8 不純物揮散水(第2次ガス揮散液)

【技術分野】

【0001】

本発明は、溶解度の異なる複数種のガスの混合物からの溶解度の低いガスの分離装置に係り、例えば下水汚泥を消化処理して得られたメタン混合ガス(消化ガス)から二酸化炭素を分離除去するのに好適なガス精製装置に関する。

【背景技術】

【0002】

下水道分野の未利用エネルギーの回収、再資源化の一環として、非特許文献1に記載のように下水汚泥の燃料化が進められている。下水汚泥の燃料化の方式としては、汚泥の嫌気性消化反応によるメタンガスの回収が実用化されており、その利用法として非特許文献2に記載のように、消化ガス発電、消化ガス燃料電池、都市ガス代替・供給の他、非特許文献3に記載のように自動車燃料としての利用が試行されている。メタンガスを使用可能な自動車は天然ガス自動車であり、燃料は国内では13Aの都市ガス(組成例:メタン89.6%、エタン・プロパン・ブタン10.4%(体積%、以下同))と同等である。

【0003】

一方、典型的な消化ガスの成分は、メタン60〜65%、二酸化炭素33〜35%、水素0〜2%、窒素0〜3%、硫化水素0.02〜0.08%であり、二酸化炭素をはじめ不純物が多いため、自動車燃料用ガスの約1/2の発熱量である。このため、消化ガスを精製して二酸化炭素を分離除去し、メタンの濃度を上げる必要がある。ここで、不純物の主要成分は、非特許文献4に記載のように二酸化炭素、窒素、酸素、硫化水素である。

【0004】

下水汚泥からのメタンガス精製法の例として、非特許文献2に記載の「湿式吸収法」と特許文献1に記載の「高圧水吸収法」がある。「湿式吸収法」は大気圧に近い低圧の吸収塔内で消化ガスを水と接触させ、二酸化炭素を水に吸収させる方式であり、気液比(L/G)2.0以下の条件でメタンを体積割合で約90%まで濃縮出来る。また、二酸化炭素以外の不純物は、第2の吸収塔でNaOHと接触させて分離、除去する。「高圧水吸収法」で精製したメタンガスは、メタン98%、窒素1.0%、二酸化炭素0.6%、酸素0.2%の組成であり、12Aの都市ガス(組成例:メタン98.4%、窒素0.3%、二酸化炭素1.3%)に相当する。

【0005】

「高圧水吸収法」は、メタンの水への溶解度が二酸化炭素等の不純物に対してはるかに小さく、且つ低圧から高圧まで溶解度の変化が少ないこと、及び二酸化炭素等の不純物の溶解度が圧力とともに増加する特性を利用している(非特許文献3参照)。消化ガスと水を圧力を高めた吸収塔内で接触させることによって、二酸化炭素の吸収能力を向上させ、圧力0.9MPaの条件で体積割合約98%までメタンを濃縮出来る。また、高圧条件を利用して同じ吸収塔内で二酸化炭素以外の不純物も分離、除去可能である。

【0006】

本方式の気液接触のフローでは、吸収塔上部からポンプで給水し、下部から加圧した消化ガスを供給する。気液接触後に二酸化炭素等の不純物が溶解した水は減圧タンクに送られ、圧力が減じられて溶解した二酸化炭素やメタンの一部が減圧発泡し、水から分離される。さらに、放散塔において二酸化炭素等の不純物が溶解した水が空気泡と接触し、二酸化炭素等の不純物が空気泡中に移行することによって脱気される。補給水によって二酸化炭素等の不純物の濃度をさらに下げた水は、再び吸収塔に送られ循環する。減圧タンクで分離した二酸化炭素やメタンの一部は、消化ガスの原ガスに混合され、再利用される。

【0007】

気液の接触における溶解効率を向上する方法として、特許文献2、及び特許文献3に記載の「微細気泡生成装置」がある。特許文献2の「微細気泡生成装置」は、ガスを混合した水を二相流ポンプで加圧溶解し、ノズルで減圧発泡する方式で、直径50μm前後のマイクロバブルを生成する装置である。特許文献3の「微細気泡生成装置」は、単相流の圧力の掛かった水にエゼクタでガスを加圧溶解し、ノズルで減圧発泡する方式で、特許文献2と同様にマイクロバブルを生成する装置である。

【0008】

生成された原料ガスのマイクロバブルは、接触槽内で水中に溶解するが、その際にマイクロバブルは比表面積が大きく、上昇速度が遅いため、高い溶解性を生じる。非特許文献5に記載のように、マイクロバブルはミリ径の気泡より数オーダーの短時間で急速に溶解し直径が加速度的に減少することや、液の圧力に対する飽和濃度を超える(過飽和)濃度までガスを溶解出来ることが知られている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4088632号公報

【特許文献2】特許第4547445号公報

【特許文献3】特許第4649529号公報

【非特許文献】

【0010】

【非特許文献1】下水汚泥エネルギー利用調査委員会、「下水汚泥エネルギー利用調査の概要(その2)〜下水汚泥をエネルギー資源に〜」、再生と利用、VOL.32、No.121、72−80頁、2008年

【非特許文献2】下水汚泥エネルギー利用調査委員会、「下水汚泥エネルギー利用調査の概要(その3)〜下水汚泥をエネルギー資源に〜」、再生と利用、VOL.33、No.122、95−102頁、2009年

【非特許文献3】豊久志朗、他、高圧水吸収法による消化ガスの精製と天然ガス自動車燃料としての活用、衛生工学シンポジウム論文集、VOL.13、123−126頁、2005年

【非特許文献4】山本高弘、他、湿式吸収法による消化ガスの精製システム、第43回下水道研究発表会講演集、407−409頁、2006年

【非特許文献5】高橋正好、マイクロバブルの基礎と固体表面の洗浄、第7回微細気泡の応用技術講演会資料、化学工学会反応工学部会反応場の工学分科会、2010年11月

【発明の概要】

【発明が解決しようとする課題】

【0011】

下水汚泥の消化ガスから精製したガスは12Aの都市ガス相当であるが、発熱量が13Aの都市ガスと比較して低いため、自動車の燃料に用いる場合はその低下分を供給量の増加によって補う必要がある。このため、従来の天然ガス自動車と同じ性能を得るために、燃料の搭載量増加や、エンジンの排気量増加が必要とされる。発熱量が低い原因は、自動車燃料に使われ高発熱量のガスを混合した13Aの都市ガスと比較して、高発熱量ガスの添加の差異があるだけでなく、ガス中の二酸化炭素、窒素等の不純物が残留し、精製ガスのメタン濃縮度が低いことも影響している。二酸化炭素等のメタン以外の不純物は燃焼に寄与しないため、燃料として使用するためには不純物を除去し、メタンの濃度を上げなければならない。この点で、「湿式吸収法」はメタンの体積割合が約90%で、その他が不純物ガスであるため自動車燃料に適用に対しては発熱量が不足して実用性が低い。

【0012】

また、12Aの都市ガス相当の生成ガスを得るために、「高圧水吸収法」では吸収塔に供給する水の圧力を大気圧から0.9MPa以上に高める必要があり、ポンプの消費電力が高い課題がある。また、高圧が掛かるため法令で吸収塔とポンプの循環ループを圧力容器としなければならず、設備コストが増加する。このように、「高圧水吸収法」は省エネルギーと経済性の観点で課題がある。

【0013】

特許文献2、3の「微細気泡生成装置」は、ガスの溶解を目的としており、可燃性ガスと二酸化炭素等の不純物ガスとの混合と不純物ガスの分離、及び可燃性ガスの濃度を高める手法については考慮されていない。

【0014】

本発明は、可燃性ガスと不純物の混合ガスから、大気圧を越える圧力に加圧した液中に不純物を吸収分離するプロセスにおいて、可燃性ガスの濃度を高め、且つ該液の加圧圧力を低減可能な消化ガス精製装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決する本発明のガス精製装置は、可燃性ガスと不純物ガスとを含む原料ガスから前記可燃性ガスを分離して精製するガス精製装置であって、前記可燃性ガスよりも前記不純物ガスの溶解度が高い液体に前記原料ガスを微細気泡化して混合したガス混合液を生成するガス混合液生成手段と、該ガス混合液生成手段で生成されたガス混合液を加圧して前記原料ガスを溶解させ、該原料ガスのうち、前記ガス混合液に未溶解の未溶解ガスを前記ガス混合液から脱離させる溶解脱離手段とを有し、前記溶解脱離手段は、前記原料ガスの予め設定された溶解度が得られる溶解圧力値よりも小さい液圧力で前記ガス混合液を加圧し、前記ガス混合液生成手段は、前記原料ガスの微細気泡の表面張力による気泡内圧力と前記溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成することを特徴としている。

【発明の効果】

【0016】

本願発明のガス精製装置によれば、原料ガスを微細気泡化して、その表面張力による気泡内圧力の増加を利用することによって、ガス混合液に加圧する液圧力をより小さくすることができる。したがって、圧力容器やポンプ等をより低圧用の簡易な構成のものにすることができ、設備コストを低減できる。そして、ポンプの消費電力を低減することができ、運転コストを低減できる。したがって、省エネルギー化を図ることができ、ガス精製装置の経済性を向上させることができる。なお、上記した以外の課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態に係る消化ガス精製装置の構成を示す図。

【図2】第1の実施形態の変形例に係る消化ガス精製装置の構成を示す図。

【図3】第2の実施形態に係る消化ガス精製装置の構成を示す図。

【図4】第2の実施形態の変形例に係る消化ガス精製装置の構成を示す図。

【図5】第3の実施形態に係る消化ガス精製装置の構成を示す図。

【図6】第4の実施形態に係る消化ガス精製装置の構成を示す図。

【図7】第5の実施形態に係る消化ガス精製装置の構成を示す図。

【発明を実施するための形態】

【0018】

<第1の実施形態>

本実施の形態におけるガス精製装置は、下水処理場で発生した汚泥を処理する際に発生する消化ガス(原料ガス)から、メタンガス(可燃性ガス)を高濃度化して高熱量の燃料ガスを精製する消化ガス精製装置を対象としている。以下、本発明の第1の実施形態について、図1、図2を参照して詳細に説明する。

【0019】

消化ガス精製装置200は、消化ガス回収設備1から導入したメタンガスと二酸化炭素等の不純物ガスの混合した原料ガスを微細気泡化して循環水(液体)に溶解させ、溶解度の圧力依存性が大きく、且つ高圧条件で溶解度の高い二酸化炭素等の不純物ガスを循環水に加圧溶解して分離し、溶解度が低くその圧力依存性が小さいメタンガス(可燃性ガス)を気液分離して高濃度に精製する処理を行う。

【0020】

消化ガス精製装置200は、ガス混合液生成手段と、溶解脱離手段と、揮散手段と、循環手段を有する。ガス混合液生成手段は、可燃性ガスよりも不純物ガスの溶解度が高い液体に原料ガスを微細気泡化して混合したガス混合液を生成する処理を行う。溶解脱離手段は、ガス混合液生成手段で生成されたガス混合液を加圧して原料ガスを溶解させ、原料ガスのうち、ガス混合液に未溶解の未溶解ガスを前記ガス混合液から脱離させる処理を行う。

【0021】

そして、溶解脱離手段は、原料ガスの予め設定された溶解度が得られる溶解圧力値よりも小さい液圧力で前記ガス混合液を加圧し、ガス混合液生成手段は、原料ガスの微細気泡の表面張力による気泡内圧力と前記溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成する構成を有する。この気泡径は、後述するように微細気泡が溶解タンク内に留まる間に、溶解にともなって減少する気泡径に相当して気泡径が大きくても良い。

【0022】

消化ガス精製装置200は、二酸化炭素等の不純物ガスの除去と水の循環利用のために、循環水を減圧発泡させるとともに、不純物ガスを空気でパージし、そのパージした空気とともに不純物ガスを排気する構成を有している。精製したメタンガスについて、乾燥、昇圧等のユーティリティ向けの精製工程は、ここでは省略する。

【0023】

消化ガス精製装置200は、主要機器として循環水を加圧するポンプ2と、循環水中に原料ガスG1を溶解するための溶解タンク4(溶解脱離手段)と、原料ガスG1が溶解した循環水を減圧して気化分離するための揮散タンク5と、メタンと不純物の混合した原料ガスG1を供給する圧縮機3と、循環水に原料ガスG1を微細化して混合するエゼクタ6で構成される。

【0024】

ポンプ2の吐出側はエゼクタ6の液入口に接続され、圧縮機3の吐出側がエゼクタ6のガス入口に接続され、エゼクタ6の気液出口が溶解タンク4に接続される。溶解タンク4の液面下と揮散タンク5が流動抵抗体44で接続され、流動抵抗体44での圧力損失によって、溶解タンク4の圧力が保持されるとともに、揮散タンク5が減圧される。

【0025】

揮散タンク5の液面下とポンプ2の吸込側が揮散水流量調整弁48を介して接続され、溶解タンク4の液面より上方がエアベント61を通して精製ガス流路33に繋がり、精製ガス流路33には精製ガス流量調整弁43が設けられる。揮散タンク5の液面より上方に不純物ガスG4を取り出すエアベント62が設けられ、さらに、揮散タンク5とポンプ2の吸込側を連通する揮散水流路23上に、補給水流量調整弁46を介して補給水流路25が接続される。揮散タンク5の液面下には、排水流量調整弁47を介して排水流路24が接続されるとともに、パージガス流量調整弁45を介してブロワ7が接続される。

【0026】

ポンプ2で加圧された循環水W1は、循環水流路21を流れ、エゼクタ6の液入口に流入する。また、消化ガス回収設備1で回収された消化ガスの原料ガスG1が、原料ガス流路31を通過して圧縮機3で圧縮され、原料ガス流路32、原料ガス流量調整弁42を介して、エゼクタ6のガス入口に供給され、エゼクタ6のガス入口から循環水W1の動圧で吸引される。循環水W1による原料ガスG1の吸引は、エゼクタ6の狭隘部での流速増加で得られ、その結果生じる圧力損失によって、原料ガスG1の混合ポイントでの圧力は循環水W1の元の圧力から低下する。このポンプ2と、圧縮機3と、エゼクタ6により、ガス混合液生成手段が構成される。

【0027】

典型的な運転条件として、ポンプ2によって循環水W1に掛けられる圧力が0.7MPaに対して、循環水W1に原料ガスG1を混合するポイント、及びエゼクタ6の出口での圧力は0.5MPaとなる。原料ガスG1は、エゼクタ6で微細気泡化されて循環水W1と混合され、原料ガス混合水(ガス混合液)W2として溶解タンク4に流入する。

【0028】

溶解タンク4内は、エゼクタ6の気液出口の圧力とほぼ同じ圧力であるため、原料ガスG1中の不純物成分(不純物ガス成分)の溶解度が高くなり、微細化された気泡の不純物成分は、原料ガス混合水W2に容易に溶解し、気泡径が減少する。微細気泡は、気泡径の減少にともなって、後述する式(1)に示した表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。

【0029】

このとき、非特許文献3に示されたように、メタンガスは水に対する溶解度が低く、圧力依存性も小さいため、溶解量は少ない。このため、未溶解のメタンガスは、溶解タンク4の原料ガス混合水W2中を上昇し、水面から離脱してエアベント61から精製ガス流路33を通り、消化ガス精製装置200から精製ガスG2として取り出される。

【0030】

一方、不純物ガス溶解水(ガス溶解液)W3は、溶解水流路22を通り、流動抵抗体44で減圧され、揮散タンク5に流入する。このとき、不純物ガスG4は、溶解度の圧力依存性が大きいため減圧発泡し、揮散タンク5の水中を上昇して水面から離脱して、エアベント62を通り消化ガス精製装置200外に排出される(揮散手段)。

【0031】

揮散タンク5では、下部からブロワ7で送気したパージ用空気G3が底部から供給される(エアパージ手段)。減圧発泡しなかった不純物ガスの溶解成分は、パージ用空気G3の気泡に接触し、気液の接触面から気相側に移行することによって、不純物揮散水(ガス揮散液)W4から分離され、減圧発泡成分と同様にエアベント62を通り、消化ガス精製装置200外に排出される。したがって、循環水への原料ガスG1からの不純物ガスの溶解量を増加させることができ、精製ガスの可燃性ガス濃度を増加させることができる。また、減圧発泡、及びパージ用空気に同伴しなかった不純物溶解成分の一部は、排水流路24から排水W6とともに消化ガス精製装置200外に排出される(排出手段)。

【0032】

以上の不純物ガス成分の分離除去後に、不純物揮散水W4は揮散タンク5を出た後、揮散水流路23を通ってポンプ2の吸込側に供給される(循環手段)。揮散タンク5からポンプ2に供給される過程で、不純物揮散水W4(排出手段により一部が排出された後の残りのガス揮散液)に、不純物ガスを含まない補給水(原料ガスの未混合の液体)W5が混合される(追加補給手段)。したがって、さらに不純物濃度が低下して、繰り返し循環水W1としてポンプ2によって送水される。

【0033】

例えば、自動車燃料に使われる高発熱量のガスを実用的に精製するためには、「高圧水吸収法」でガス混合液の圧力を大気圧から0.9MPa以上に高める必要がある。本実施形態における消化ガス精製装置200によれば、循環水W1に混合する原料ガスG1を微細気泡化することによって、下記の式(1)に示すように、液の圧力(P0)に加えて表面張力(σ)による加圧(4σ/D)が得られるので、気泡内の圧力(P)が高まる。例えば、気泡の溶解にしたがって気泡径が減少し、直径1μmまで縮小した気泡の表面張力による圧力の増分は0.3MPaに、直径0.7μmまで縮小した気泡の圧力の増分は0.4MPaに達する。

【0034】

気泡径が100μm未満で多くは気泡径50μm前後のいわゆるマイクロバブルでは、非特許文献5に記載のように、大きな比表面積、低い上昇速度、表面張力による内圧上昇でヘンリーの法則に沿ってガスの溶解度が高まること、及び過飽和濃度までガスを溶解出来ることが知られている。これによって、特許文献1に示した従来技術と比較して、より低い液の圧力条件で等価に不純物ガスを溶解することができ、溶解性の低い可燃性ガスの濃度を高めるとともにポンプの消費電力を低減出来る効果がある。

【0035】

溶解タンク4の圧力を0.5MPa以下とした場合に、気泡の直径が0.7μm以下になるまで溶解することによって、合計したガス圧力(気泡内圧力+液圧力)は、表面張力の圧力増分0.4MPaを加えて、0.9MPa以上に達する。また、溶解時の液の圧力を従来技術より低減できれば、ポンプ2から溶解タンク4、及び流動抵抗体44までの循環ループの圧力を低減出来るので、配管の耐圧を下げることができ、設備コストの削減効果も得られる。本実施の形態では、溶解タンク4の圧力は、0.55MPa未満が好ましい。

【0036】

大気圧中のエゼクタ6による気泡生成では、平均的な気泡の直径はマイクロバブルの直径より数倍大きいが、エゼクタ6が生成した気泡を加圧場(溶解タンク4内)で溶解する場合には、前記ヘンリーの法則で溶解度が高まる。したがって、気泡径が減少してマイクロバブルの寸法の領域に短時間で移行する。

[数1]

P=P0+4σ/D ・・・・(1)

【0037】

さらに、揮散タンク5とポンプ2の吸込側との間を連通する液流路に補給水ライン25を接続することによって、揮散タンク5で不純物ガスを脱気した液に、不純物ガスが含まれない補給水W5を加えることになり、原料ガスG1を注入する液の初期の不純物ガスの濃度が低下し、原料ガスG1からの不純物ガスの溶解量が増加する。同様に、揮散タンク5から不純物ガスが高濃度に溶解した排水W6を排出することによって、揮散タンク5から出る不純物ガスが溶解した液の量が減少し、相対的に揮散タンク5からポンプ2に供給される液中の不純物ガス量が減少し、原料ガスG1からの不純物ガスの溶解量が増加する。

【0038】

上記のように、本実施形態では原料ガスG1を微細気泡化して溶解タンク4内において加圧するので、原料ガスG1中の不純物ガス成分の溶解度が高くなり、微細化された気泡の不純物成分は、原料ガス混合水W2に容易に溶解し、気泡径が減少する。微細気泡は、気泡径の減少にともなって、上記式(1)に示した表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。したがって、従来よりも低い圧力条件で液中に不純物ガスを溶解可能であり、可燃性ガスの濃度を高めるとともにポンプ2の消費電力を低減でき、消化ガス精製装置の設備コストと運転コストを削減できる。これによって、消化ガス精製装置の経済性が向上する。

【0039】

また、本実施形態の一部変形例として、図2に示すようにエアベント61と圧縮機3の上流側を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続する構成(未溶解ガス戻し手段)とし、精製ガスG2の一部を取り出す構成としても良い。

【0040】

この構成によれば、溶解タンク4で分離した可燃性ガス濃度の高いガス(未溶解ガス)G2を圧縮機3の入口側に戻して、原料ガスG1に再混合するので、見かけ上の原料ガスG1中の可燃性ガスの濃度が高まる。したがって、溶解タンク4で液中に溶解し分離される不純物ガス量が等しければ、溶解タンク4で分離される精製ガス中の可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、消化ガス精製装置200から取り出される精製ガスの可燃性ガスG2の濃度を高めることができる。

【0041】

<第2の実施形態>

図3、図4を参照して、第2の実施形態について説明する。本実施形態では、図1と同じ構成要素には同じ符号を付し、その詳細な説明は適宜省略する。

【0042】

本実施形態において特徴的なことは、主として、溶解脱離処理と揮散処理が二段に設定されており、各処理が二回繰り返して行われることである。本実施形態のガス精製装置は、第1の実施形態の構成に加えて、第2次ガス混合液生成手段と、第2次溶解脱離手段と、第2次揮散手段と、第2次未溶解ガス戻し手段を有する。

【0043】

第2次ガス混合液生成手段は、揮散手段で生成されたガス揮散液に溶解脱離手段で脱離された未溶解ガスを第2次原料ガスとして微細気泡化して混合した第2次ガス混合液を生成する処理を行う。

【0044】

第2次溶解脱離手段は、第2次ガス混合液生成手段で生成された第2次ガス混合液を加圧して前記第2次原料ガスを溶解させ、該第2次原料ガスのうち、第2次ガス混合液に未溶解の第2次未溶解ガスを前記第2次ガス混合液から脱離させる処理を行う。

【0045】

そして、第2次溶解脱離手段は、溶解圧力値よりも小さい液圧力で第2次ガス混合液を加圧し、第2次ガス混合液生成手段は、第2次原料ガスの微細気泡の表面張力による気泡内圧力と第2次溶解脱離手段により加圧される液圧力との合計圧力が溶解圧力値以上になる気泡径を有する微細気泡を生成する処理を行う。

【0046】

第2次揮散手段は、第2次溶解脱離手段で生成された第2次ガス溶解液を減圧して、第2次ガス溶解液に溶解されている溶解ガスを発泡させて、第2次ガス溶解液から溶解ガスを脱離させる処理を行う。第2次未溶解ガス戻し手段は、第2次溶解脱離手段で脱離させた未溶解ガスの一部を第2次ガス混合液生成手段に供給する処理を行う。本実施形態における循環手段は、第2次揮散手段で生成された第2次ガス揮散液の少なくとも一部を液体としてガス混合液生成手段に供給する処理を行う。

【0047】

消化ガス精製装置201は、図1の消化ガス精製装置200において揮散タンク5から出て揮散水流路23を流れる循環水を再加圧するポンプ102と、循環水中に精製ガス流路33からの精製ガスを再溶解するための溶解タンク104と、精製ガスが再溶解した循環水を減圧して気化分離するための揮散タンク105と、循環水に精製ガスG2を微細気泡化して混合するエゼクタ106で構成される。

【0048】

ポンプ102の吐出側はエゼクタ106の液入口に接続され、精製ガス流路33がエゼクタ106のガス入口に接続され、エゼクタ106の気液出口が溶解タンク104に接続される。本実施の形態では、ポンプ102とエゼクタ106により、第2次ガス混合液生成手段が構成される。

【0049】

溶解タンク104の液面下と揮散タンク105が流動抵抗体144(減圧手段)で接続され、流動抵抗体144での圧力損失によって、溶解タンク104の圧力が保持されるとともに、揮散タンク105が減圧される。揮散タンク105の液面下とポンプ2の吸込側が揮散水流量調整弁148を介して揮散水流路123で接続され、溶解タンク104の液面より上方がエアベント161を通して精製ガス流路133に繋がり、精製ガス流路133には精製ガス流量調整弁143が設けられる。揮散タンク105の液面より上方に不純物ガスを取り出すエアベント162が設けられ、揮散タンク105の液面下には、パージガス流量調整弁145を介してブロワ107が接続される。

【0050】

揮散タンク5で不純物ガスがパージされた不純物揮散水(ガス揮散液)W4は、揮散水流路23を流れポンプ102で再加圧されて、エゼクタ106の液入口に流入する。また、溶解タンク4で回収された精製ガス(未溶解ガス)G2が第2次原料ガスとしてエゼクタ106のガス入口から不純物揮散水W4の動圧で吸引される。不純物揮散水W4による精製ガスG2の吸引は、エゼクタ106の狭隘部での流速増加で得られ、その結果生じる圧力損失によって、精製ガスG2の混合ポイントでの圧力は不純物揮散水W4の元の圧力から低下する。

【0051】

典型的な運転条件として、ポンプ102によって不純物揮散水W4に掛けられる圧力が0.5MPaに対して、不純物揮散水W4に精製ガスG2を混合するポイント、及びエゼクタ106の出口での精製ガス混合水(第2次ガス混合液)の圧力は0.3MPaとなる。精製ガスG2は、エゼクタ106で微細化され、溶解タンク104に流入する。溶解タンク104内は、エゼクタ106の気液出口の圧力とほぼ同じ圧力であるため、精製ガスG2中の不純物成分の溶解度が大気圧条件下より高くなり、微細化された気泡の不純物成分は容易に溶解し気泡径が減少する。

【0052】

気泡径の減少にともなって、表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。メタンガスは水に対する溶解度が低く、圧力依存性も小さいため溶解量が少ない。したがって、溶解タンク104内で未溶解のメタンガス(第2次未溶解ガス)は、溶解タンク104内の精製ガス混合水(第2次ガス混合液)中を上昇し、水面から離脱してエアベント161から精製ガス流路133を通り、消化ガス精製装置201から精製ガスG5として取り出される(第2次溶解脱離手段)。

【0053】

一方、不純物ガス溶解水(第2次ガス溶解液)W7は、溶解水流路122を通り、流動抵抗体144で減圧され、揮散タンク105に流入する。このとき、不純物成分(溶解ガス)は溶解度の圧力依存性が大きいため減圧発泡し、揮散タンク105の水中を上昇して水面から離脱して、エアベント162を通り消化ガス精製装置201外に排出される(第2次揮散手段)。揮散タンク105では、下部からブロワ107で送気したパージ用空気が底部から供給される。減圧発泡しなかった不純物の溶解成分は、パージ用空気の気泡に接触し、気液の接触面から気相側に移行することによって、不純物ガス溶解水W7から分離され、減圧発泡成分と同様にエアベント162を通り消化ガス精製装置201外に排出される。したがって、循環水への原料ガスG1からの不純物ガスの溶解量を増加させることができ、精製ガスの可燃性ガス濃度を増加させることができる。揮散タンク105で生成された不純物揮散水W8(第2次ガス揮散液)は、揮散水量調整弁148を介して揮散水流路123からポンプ2に供給される。

【0054】

以上の過程で、二段階の不純物の溶解によって、消化ガス精製装置201から取り出される精製ガス中の可燃性ガスの濃度を高めることが出来る。本実施形態では、溶解タンク104が第2次溶解脱離手段、揮散タンク105が第2次揮散手段に相当し、揮散水流路123が循環手段に相当する。

【0055】

また、本実施形態の一部変形例として、図4に示すようにエアベント161とエゼクタ106のガス入口上流側に精製ガス戻り流路135で連通し、この精製ガス戻り流路135に精製ガス流路133を接続し精製ガスG5の一部を取り出しても良い(第2次未溶解ガス戻し手段)。この精製ガス流路構成では、エアベント161で分離された可燃性ガス濃度の高いガスをエゼクタ106のガス入口側に戻すことによって、エゼクタ106に入る精製ガスG2中の可燃性ガスの濃度が高まるため、溶解タンク104で分離される精製ガス中の可燃性ガスの濃度も高まり、消化ガス精製装置201から取り出される精製ガス中の可燃性ガスの濃度を高めることが出来る。

【0056】

なお、特に図示していないが本実施形態の一部変形例として、第1の実施形態と同様に、エアベント61と圧縮機3の上流側を精製ガス戻り流路35(図2を参照)で連通し、この精製ガス戻り流路35に精製ガス流路33を接続する構成(未溶解ガス戻し手段)としても良い。また、揮散タンク105とポンプ2との間の揮散水流路123に補給水ラインを接続して補給水を加えるとともに、揮散タンク105から不純物揮散水の一部を排出する構成としてもよい。

【0057】

本実施の形態によれば、溶解脱離処理と揮散処理が二段に設定されており、各処理が二回繰り返して行われる。したがって、溶解タンク4から取り出した1段目の精製ガスに少量含まれる不純物ガスを2段目でさらに分離、除去でき、タンク104から取り出される精製ガス中の可燃性ガスの濃度をさらに高めることが出来る。

【0058】

さらに、揮散タンク5と二段目のポンプ102の吸込側を連通する揮散水流路23に補給水ライン25を接続することによって、揮散タンク5で不純物ガスを脱気した液に、不純物ガスが含まれない補給水W5を加えることになり、二段目の溶解タンク104に一段目の精製ガスを注入する液の不純物ガスの濃度が低下し、一段目の精製ガスからの不純物ガスの溶解量が増加する。

【0059】

そして、揮散タンク5から不純物ガスが高濃度に溶解した排水W6を排出することによって、揮散タンク5での不純物ガスの脱気量に対して不純物ガスが溶解した液量が減少し、相対的に揮散タンク5から二段目のポンプ102に供給される液中の不純物ガス量が減少し、一段目の精製ガスからの不純物ガスの溶解量を増加させることができる。

【0060】

また、溶解タンク4で分離した可燃性ガスの濃度の高いガスを原料ガスに再混合してエゼクタ6に注入することにより、見かけ上の原料ガスの可燃性ガス濃度が増加する。これによって、溶解タンク4で液中に溶解し分離される不純物ガス量が等しければ、溶解タンク4で分離した可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、再混合ラインから取り出される精製ガスの可燃性ガス濃度が増加する。

【0061】

本実施形態によれば、第1の実施形態と比較して、さらに可燃性ガスの濃度を高めることができる。したがって、消化ガス精製装置の可燃性ガスの精製性能を向上させることができる。

【0062】

<第3の実施形態>

次に、図5を参照して、第3の実施形態について説明する。本実施形態では、図1、または図2と同じ構成要素には同じ符号を付し、その詳細な説明は適宜省略する。

【0063】

本実施形態において特徴的なことは、加圧溶解方式により微細気泡を生成するガス混合液生成手段を用いたものである。消化ガス精製装置202は、ガス混合液生成手段として、加圧溶解型のマイクロバブル生成装置を備えている。マイクロバブル生成装置は、循環水W1と原料ガスG1とを混合して気液二相流体を生成する混合器12と、気液二相流体を加圧して原料ガスを液体に溶解させるポンプ11と、ポンプ11で加圧溶解された気液二相流体を減圧発泡させるノズル13とを有する。

【0064】

混合器12はエゼクタを用いてもよく、ポンプ11は気液二相流体を送液可能なポンプを用いても良い。ポンプ11の吸込み側は混合器12に接続され、ポンプ11の吐出側がノズル13に接続され、ノズル13の出口が溶解タンク4に接続される。また、エアベント61と混合器12を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続し精製ガスG2を取り出す。

【0065】

消化ガス回収設備1で回収された消化ガスの原料ガスG1が混合器12から循環水W1に混合される。この気液二相流体をポンプ11で加圧し、加圧溶解した原料ガス混合水W2をノズル13で減圧し、溶解タンク4内の水中に減圧発泡作用で微細気泡を生成する。

【0066】

加圧溶解方式で生成する例えば特許文献2に記載の装置で生成する気泡は、直径が50μm前後のマイクロバブルである。非特許文献5に記載のように、マイクロバブルはミリ径の気泡より数オーダーの短時間で急速に溶解し直径が加速度的に減少することや、液の圧力に対する飽和濃度を超える(過飽和)濃度までガスを溶解出来ることが知られている。気泡径の減少にともなって、上述の式(1)に示した表面張力の効果で気泡内部が加圧され、さらに不純物成分の溶解度が高まる。

【0067】

このとき、非特許文献3に示されたように、メタンは水に対する溶解度が低く、圧力依存性も小さいため溶解量は少ない。このため、未溶解のメタンガスは溶解タンク4の水中を上昇し、水面から離脱してエアベント61から精製ガス流路33を通り、消化ガス精製装置202から精製ガスとして取り出される。加圧溶解でより微細な気泡を生成することによって、第1の実施形態と比較して気泡の内圧が高まるため、溶解タンク4の圧力が低い場合においても、過飽和の溶解性が得られる。

【0068】

本実施形態では、エアベント61と混合器12を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続し精製ガスG2を取り出す構成を有している。この精製ガス流路構成では、エアベント61で分離された可燃性ガス濃度の高いガスを混合器12に戻すことによって、原料ガスG1中の可燃性ガスの濃度が高まるため、溶解タンク4で分離される精製ガス中の可燃性ガスの濃度も高まり、消化ガス精製装置202から取り出される精製ガス中の可燃性ガスの濃度を高めることが出来る。

【0069】

本実施形態によれば、従来よりも低い圧力条件で液中に不純物ガスを溶解可能であり、可燃性ガスの濃度を高めるとともにポンプの消費電力を低減出来るため、消化ガス精製装置の設備コストと運転コストを削減できる。これによって、消化ガス精製装置の経済性が向上するとともに、消化ガス精製装置から取り出される可燃性ガスの濃度を高めることが出来る。

【0070】

本実施の形態では、ガスの微細化に加圧溶解型のマイクロバブル生成装置を用いて、溶解タンク4の液中に混合ガスのマイクロバブルを生成する。マイクロバブルは、気泡内部の圧力が高く溶解し易いので、より低い圧力条件で液中に不純物ガスを溶解することができ、溶解性の低い可燃性ガスの濃度を高めるとともにポンプの消費電力を低減することができる。

【0071】

また、溶解タンク4で分離した可燃性ガスの濃度の高いガスを原料ガスに再混合して混合器12に注入することにより、見かけ上の原料ガスの可燃性ガス濃度が増加する。これによって、溶解タンク4で液中に溶解し分離される不純物ガス量が等しければ、溶解タンク4で分離した可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、再混合ラインから取り出される精製ガスの可燃性ガス濃度が増加する。

【0072】

<第4の実施形態>

図6を参照して、第3の実施形態について説明する。本実施形態では、図3、または図4と同じ構成要素には同じ符号を付し、詳細な説明は適宜省略する。

【0073】

本実施形態において特徴的なことは、精製ガスの混合部と再混合部に、加圧溶解方式により微細気泡を生成するガス混合液生成手段を用いたものである。

【0074】

消化ガス精製装置203は、ガス混合液生成手段として、2台の加圧溶解型のマイクロバブル生成装置を備えている。第1のマイクロバブル生成装置(第1次ガス混合液生成手段)は、循環水W1と原料ガスG1とを混合して気液二相流体を生成する混合器12と、気液二相流体を加圧して原料ガスを液体に溶解させるポンプ11と、ポンプ11で加圧溶解された原料ガス加圧溶解水を減圧発泡させるノズル13とを有する。

【0075】

また、第2のマイクロバブル生成装置(第2次ガス混合液生成手段)は、不純物揮散水W4と精製ガスG2(第2次原料ガス)を再混合して気液二相流体を生成する混合器15と、気液二相流体を加圧して精製ガスG2を不純物揮散水W4に溶解させるポンプ14と、ポンプ14で加圧溶解された精製ガス加圧溶解水を減圧発泡させるノズル16とを有する。

【0076】

混合器12と混合器15には、エゼクタを用いてもよく、ポンプ11とポンプ14は気液二相流を送液可能なポンプを用いても良い。ポンプ11の吸込み側は混合器12に接続され、ポンプ11の吐出側がノズル13に接続され、ノズル13の出口が溶解タンク4に接続される。ポンプ14の吸込み側は混合器15に接続され、ポンプ14の吐出側がノズル16に接続され、ノズル16の出口が溶解タンク104に接続される。

【0077】

また、エアベント61と混合器12を精製ガス戻り流路35で連通し、この精製ガス戻り流路35に精製ガス流路33を接続し精製ガスG2を取り出す。エアベント161と混合器15を精製ガス戻り流路135で連通し、この精製ガス戻り流路135に精製ガス流路133を接続し精製ガスG5を取り出す。

【0078】

消化ガス回収設備1で回収された消化ガスの原料ガスG1が混合器12から循環水W1に混合される。この気液二相流をポンプ11で加圧し、加圧溶解した原料ガス加圧溶解水W2をノズル13で減圧し、溶解タンク4内の水中に減圧発泡作用で微細気泡を生成する。一方、溶解タンク4で回収された精製ガスG2が混合器15から不純物揮散水W4に混合される。

【0079】

加圧溶解でより微細な気泡(マイクロバブル)を生成することによって、第2の実施形態と比較して気泡の内圧が高まるため、溶解タンク4、及び溶解タンク104の圧力が低い場合においても、過飽和の溶解性が得られる。

【0080】

本実施形態では、エアベント61で分離された可燃性ガス濃度の高いガスを混合器12に戻すことによって、原料ガスG1中の可燃性ガスの濃度が高まるため、溶解タンク4で分離される精製ガスG2中の可燃性ガスの濃度も高まる。そして、この精製ガスG2を溶解タンク104で再溶解して不純物ガスをさらに取り去ることにより、精製ガス流路133から出る精製ガスG5中の可燃性ガスの濃度が高まり、 消化ガス精製装置203から取り出される精製ガス中の可燃性ガス濃度を高めることができる。

【0081】

本実施形態によれば、第3の実施形態と比較して、さらに可燃性ガスの濃度を高めることが出来る。これによって、消化ガス精製装置の可燃性ガス精製性能が向上する。

本実施の形態によれば、ガスの微細化に加圧溶解型のマイクロバブル生成装置を用いて、溶解タンクの液中に混合ガスのマイクロバブルを生成する。マイクロバブルは、気泡内部の圧力が高く溶解し易いので、より低い圧力条件で液中に不純物ガスを溶解可能であり、溶解性の低い可燃性ガスの濃度を高めるとともにポンプの消費電力を低減できる。また、溶解タンクで分離した可燃性ガスの濃度の高いガスを原料ガスに再混合して混合器に注入することにより、見かけ上の原料ガスの可燃性ガス濃度が増加する。これによって、溶解タンクで液中に溶解し分離される不純物ガス量が等しければ、溶解タンクで分離した可燃性ガスの濃度がさらに高まり、ガス循環の相乗効果で、再混合ラインから取り出される精製ガスの可燃性ガスの濃度を増加させることができる。

【0082】

なお、本実施形態では、マイクロバブルを生成する方法の一例として、加圧溶解により生成する方法を記載したが、これに限定されるものではなく、他の方法でマイクロバブルを生成してもよい。

【0083】

<第5の実施形態>

図7を参照して、第5の実施形態について説明する。本実施形態では、図1から図6と同じ構成要素には同じ符号を付し、詳細な説明は適宜省略する。

【0084】

消化ガス精製装置200と消化ガス精製装置202は、図1、図2、または図5に示した第1、または第3の実施形態において流動抵抗体44を動力回収機構(動力回収手段)17に置き換える。動力回収機構17は、ペルトン水車等の水力機械からなり、溶解タンク4から揮散タンク5への不純物ガス溶解水W3の流れによって直接駆動し、あるいは電力に変換し、ポンプ102を補助駆動する構成としてもよい。動力回収機構17は、溶解タンク4から揮散タンク5の間で流動抵抗体44を用いる減圧作用のエネルギーを、水車の回転によって動力として取り出し、ポンプ102の補助駆動力として用いることができる。

【0085】

また、同様に消化ガス精製装置201と消化ガス精製装置203は、図3、図4、または図6に示した第2、または第4の実施形態において流動抵抗体44を動力回収機構17に置き換え、動力回収機構17を直接駆動、あるいは電力に変換し、ポンプ102を補助駆動する構成としてもよい。動力回収機構17によって、溶解タンク4から揮散タンク5の間で流動抵抗体44を用いる減圧作用のエネルギーを、水車の回転によって動力として取り出し、ポンプ102の補助駆動力として用いることができる。本実施形態によれば、ポンプの消費電力を低減できるため、消化ガス精製装置の運転コストを削減できる。これによって、消化ガス精製装置の経済性が向上する。

【0086】

本実施形態によれば、溶解タンク4、または第2の溶解タンク104から揮散タンク5、または第2の揮散タンク105にバルブやノズル等の流動に対する抵抗体を介して減圧する際の圧力降下を動力として回収し、ポンプ2、または第2のポンプ102の駆動力として利用することにより、精製装置の消費電力を低減してコストを削減できる。

【0087】

なお、上記した第1〜第4実施の形態では、溶解タンク4と揮散タンク5の間に流動抵抗体44を設けて、不純物ガス溶解水W3を減圧させる構成について説明したが、揮散タンク5内に不純物ガス溶解水W3を噴霧する噴霧ノズルを設けて、噴霧ノズルから不純物ガス溶解水W3を噴霧して不純物ガスを脱離させる構成とし、不純物ガス溶解液W3の減圧を噴霧ノズルの圧力損失で行ってもよい。

【0088】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。例えば、前記した実施の形態は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施形態の構成の一部を他の実施形態の構成に置き換えることが可能であり、また、ある実施形態の構成に他の実施形態の構成を加えることも可能である。さらに、各実施形態の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0089】

1 消化ガス回収設備

2 ポンプ

3 圧縮機

4 溶解タンク

5 揮散タンク

6 エゼクタ

7 ブロワ

11 ポンプ

12 混合器

13 ノズル

14 ポンプ

15 混合器

16 ノズル

17 動力回収機構(動力回収手段)

21 循環水流路

22 溶解水流路

23 揮散水流路

24 排水流路

25 補給水流路

31 原料ガス流路

32 原料ガス流路

33 精製ガス流路

34 パージガス流路

35 精製ガス戻り流路

41 循環流量調整弁

42 原料ガス流量調整弁

43 精製ガス流量調整弁

44 流動抵抗体

45 パージガス流量調整弁

46 補給水流量調整弁

47 排水流量調整弁

48 揮散水流量調整弁

61 エアベント

62 エアベント

102 ポンプ

104 溶解タンク

105 揮散タンク

106 エゼクタ

107 ブロワ

121 循環水流路

122 溶解水流路

123 揮散水流路

124 排水流路

125 補給水流路

131 原料ガス流路

132 原料ガス流路

133 精製ガス流路

134 パージガス流路

135 精製ガス戻り流路

141 循環流量調整弁

142 原料ガス流量調整弁

143 精製ガス流量調整弁

144 流動抵抗体

145 パージガス流量調整弁

146 補給水流量調整弁

147 排水流量調整弁

148 揮散水流量調整弁

149 精製ガス戻り流量調整弁

161 エアベント

162 エアベント

G1 原料ガス

G2 精製ガス

G3 パージ用空気

G4 不純物ガス

G5 精製ガス

W1 循環水(液体)

W2 原料ガス混合水(ガス混合液)

W3 不純物ガス溶解水(ガス溶解液)

W4 不純物揮散水(ガス揮散液)

W5 補給水

W6 排水

W7 不純物ガス溶解水(第2次ガス溶解液)

W8 不純物揮散水(第2次ガス揮散液)

【特許請求の範囲】

【請求項1】

可燃性ガスと不純物ガスとを含む原料ガスから前記可燃性ガスを分離して精製するガス精製装置であって、

前記可燃性ガスよりも前記不純物ガスの溶解度が高い液体に前記原料ガスを微細気泡化して混合したガス混合液を生成するガス混合液生成手段と、

該ガス混合液生成手段で生成されたガス混合液を加圧して前記原料ガスを溶解させ、該原料ガスのうち、前記ガス混合液に未溶解の未溶解ガスを前記ガス混合液から脱離させる溶解脱離手段と、

を有し、

前記溶解脱離手段は、前記原料ガスの予め設定された溶解度が得られる溶解圧力値よりも小さい液圧力で前記ガス混合液を加圧し、

前記ガス混合液生成手段は、前記原料ガスの微細気泡の表面張力による気泡内圧力と前記溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成することを特徴とするガス精製装置。

【請求項2】

前記溶解脱離手段で生成されたガス溶解液を減圧して、該ガス溶解液に溶解されている溶解ガスを発泡させて、前記ガス溶解液から前記溶解ガスを脱離させる揮散手段を有することを特徴とする請求項1に記載のガス精製装置。

【請求項3】

前記揮散手段で生成されたガス揮散液の少なくとも一部を前記液体として前記ガス混合液生成手段に供給する循環手段を有することを特徴とする請求項2に記載のガス精製装置。

【請求項4】

前記溶解脱離手段で脱離させた前記未溶解ガスの一部を前記ガス混合液生成手段に供給する未溶解ガス戻し手段を有することを特徴とする請求項3に記載のガス精製装置。

【請求項5】

前記揮散手段は、前記ガス溶解液にパージ用空気を供給して前記ガス溶解液から前記溶解ガスを脱離させるエアパージ手段を有することを特徴とする請求項3に記載のガス精製装置。

【請求項6】

前記循環手段は、前記ガス揮散液の一部を排出する排出手段と、該排出手段により一部が排出された後の残りの前記ガス揮散液に前記原料ガスの未混合の液体を追加補給する追加補給手段とを有することを特徴とする請求項3に記載のガス精製装置。

【請求項7】

前記ガス混合液生成手段は、前記液体の動圧により前記原料ガスを吸引して前記ガス混合液を生成するエゼクタと、該エゼクタに前記液体を圧送するポンプと、前記エゼクタに前記原料ガスを供給する圧縮機とを有することを特徴とする請求項3に記載のガス精製装置。

【請求項8】

前記ガス混合液生成手段は、前記液体と前記原料ガスとを混合して気液二相流体を生成する混合器と、該気液二相流体を加圧して前記原料ガスを前記液体に溶解させるポンプと、該ポンプで加圧溶解された混合液を減圧させるノズルとを有することを特徴とする請求項3に記載のガス精製装置。

【請求項9】

前記ガス溶解液の減圧による圧力降下を動力として回収して前記ポンプを補助駆動する動力回収手段を有することを特徴とする請求項7又は8に記載のガス精製装置。

【請求項10】

前記動力回収手段は、ペルトン水車であることを特徴とする請求項9に記載のガス精製装置。

【請求項11】

前記揮散手段で生成されたガス揮散液に前記溶解脱離手段で脱離された前記未溶解ガスを第2次原料ガスとして微細気泡化して混合した第2次ガス混合液を生成する第2次ガス混合液生成手段と、

前記第2次ガス混合液生成手段で生成された第2次ガス混合液を加圧して前記第2次原料ガスを溶解させ、該第2次原料ガスのうち、前記第2次ガス混合液に未溶解の第2次未溶解ガスを前記第2次ガス混合液から脱離させる第2次溶解脱離手段と、を有し、

前記第2次溶解脱離手段は、前記溶解圧力値よりも小さい液圧力で前記第2次ガス混合液を加圧し、

前記第2次ガス混合液生成手段は、前記第2次原料ガスの微細気泡の表面張力による気泡内圧力と前記第2次溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成することを特徴とする請求項2に記載のガス精製装置。

【請求項12】

前記第2次溶解脱離手段で生成された第2次ガス溶解液を減圧して、該第2次ガス溶解液に溶解されている溶解ガスを発泡させて、前記第2次ガス溶解液から前記溶解ガスを脱離させる第2次揮散手段を有することを特徴とする請求項11に記載のガス精製装置。

【請求項13】

前記第2次揮散手段で生成された第2次ガス揮散液の少なくとも一部を前記液体として前記ガス混合液生成手段に供給する循環手段を有することを特徴とする請求項12に記載のガス精製装置。

【請求項14】

前記第2次溶解脱離手段で脱離させた前記第2次未溶解ガスの一部を前記第2次ガス混合液生成手段に供給する第2次未溶解ガス戻し手段を有することを特徴とする請求項13に記載のガス精製装置。

【請求項15】

前記第2次揮散手段は、前記第2次ガス溶解液にパージ用空気を供給して前記第2次ガス溶解液から前記溶解ガスを脱離させるエアパージ手段を有することを特徴とする請求項13に記載のガス精製装置。

【請求項16】

前記循環手段は、前記第2次ガス揮散液の一部を排出する排出手段と、該排出手段により一部が排出された後の残りの前記第2次ガス揮散液に前記第2次原料ガスの未混合の液体を追加補給する追加補給手段とを有することを特徴とする請求項13に記載のガス精製装置。

【請求項17】

前記第2次ガス混合液生成手段は、前記ガス揮散液の動圧により前記第2次原料ガスを吸引して前記第2次ガス混合液を生成するエゼクタと、該エゼクタに前記ガス揮散液を圧送するポンプとを有することを特徴とする請求項13に記載のガス精製装置。

【請求項18】

前記第2次ガス混合液生成手段は、前記ガス揮散液と前記第2次原料ガスとを混合して気液二相流体を生成する混合器と、該気液二相流体を加圧して前記第2次原料ガスを前記ガス揮散液に溶解させるポンプと、該ポンプで加圧溶解された混合液を減圧発泡させるノズルとを有することを特徴とする請求項13に記載のガス精製装置。

【請求項19】

前記第2次揮散手段における前記ガス溶解液の減圧による圧力降下を動力として回収して前記ポンプを補助駆動する動力回収手段を有することを特徴とする請求項17又は18に記載のガス精製装置。

【請求項20】

前記動力回収手段は、ペルトン水車であることを特徴とする請求項19に記載のガス精製装置。

【請求項21】

前記液圧力は、0.55Mpa未満であることを特徴とする請求項1から請求項20のいずれか一項に記載のガス精製装置。

【請求項22】

前記ガス混合液生成手段は、原料ガスを微細気泡化したマイクロバブルを生成するマイクロバブル生成装置を有することを特徴とする請求項1から請求項21のいずれか一項に記載のガス精製装置。

【請求項23】

前記第2次ガス混合液生成手段は、原料ガスを微細気泡化したマイクロバブルを生成するマイクロバブル生成装置を有することを特徴とする請求項11から請求項22のいずれか一項に記載のガス精製装置。

【請求項1】

可燃性ガスと不純物ガスとを含む原料ガスから前記可燃性ガスを分離して精製するガス精製装置であって、

前記可燃性ガスよりも前記不純物ガスの溶解度が高い液体に前記原料ガスを微細気泡化して混合したガス混合液を生成するガス混合液生成手段と、

該ガス混合液生成手段で生成されたガス混合液を加圧して前記原料ガスを溶解させ、該原料ガスのうち、前記ガス混合液に未溶解の未溶解ガスを前記ガス混合液から脱離させる溶解脱離手段と、

を有し、

前記溶解脱離手段は、前記原料ガスの予め設定された溶解度が得られる溶解圧力値よりも小さい液圧力で前記ガス混合液を加圧し、

前記ガス混合液生成手段は、前記原料ガスの微細気泡の表面張力による気泡内圧力と前記溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成することを特徴とするガス精製装置。

【請求項2】

前記溶解脱離手段で生成されたガス溶解液を減圧して、該ガス溶解液に溶解されている溶解ガスを発泡させて、前記ガス溶解液から前記溶解ガスを脱離させる揮散手段を有することを特徴とする請求項1に記載のガス精製装置。

【請求項3】

前記揮散手段で生成されたガス揮散液の少なくとも一部を前記液体として前記ガス混合液生成手段に供給する循環手段を有することを特徴とする請求項2に記載のガス精製装置。

【請求項4】

前記溶解脱離手段で脱離させた前記未溶解ガスの一部を前記ガス混合液生成手段に供給する未溶解ガス戻し手段を有することを特徴とする請求項3に記載のガス精製装置。

【請求項5】

前記揮散手段は、前記ガス溶解液にパージ用空気を供給して前記ガス溶解液から前記溶解ガスを脱離させるエアパージ手段を有することを特徴とする請求項3に記載のガス精製装置。

【請求項6】

前記循環手段は、前記ガス揮散液の一部を排出する排出手段と、該排出手段により一部が排出された後の残りの前記ガス揮散液に前記原料ガスの未混合の液体を追加補給する追加補給手段とを有することを特徴とする請求項3に記載のガス精製装置。

【請求項7】

前記ガス混合液生成手段は、前記液体の動圧により前記原料ガスを吸引して前記ガス混合液を生成するエゼクタと、該エゼクタに前記液体を圧送するポンプと、前記エゼクタに前記原料ガスを供給する圧縮機とを有することを特徴とする請求項3に記載のガス精製装置。

【請求項8】

前記ガス混合液生成手段は、前記液体と前記原料ガスとを混合して気液二相流体を生成する混合器と、該気液二相流体を加圧して前記原料ガスを前記液体に溶解させるポンプと、該ポンプで加圧溶解された混合液を減圧させるノズルとを有することを特徴とする請求項3に記載のガス精製装置。

【請求項9】

前記ガス溶解液の減圧による圧力降下を動力として回収して前記ポンプを補助駆動する動力回収手段を有することを特徴とする請求項7又は8に記載のガス精製装置。

【請求項10】

前記動力回収手段は、ペルトン水車であることを特徴とする請求項9に記載のガス精製装置。

【請求項11】

前記揮散手段で生成されたガス揮散液に前記溶解脱離手段で脱離された前記未溶解ガスを第2次原料ガスとして微細気泡化して混合した第2次ガス混合液を生成する第2次ガス混合液生成手段と、

前記第2次ガス混合液生成手段で生成された第2次ガス混合液を加圧して前記第2次原料ガスを溶解させ、該第2次原料ガスのうち、前記第2次ガス混合液に未溶解の第2次未溶解ガスを前記第2次ガス混合液から脱離させる第2次溶解脱離手段と、を有し、

前記第2次溶解脱離手段は、前記溶解圧力値よりも小さい液圧力で前記第2次ガス混合液を加圧し、

前記第2次ガス混合液生成手段は、前記第2次原料ガスの微細気泡の表面張力による気泡内圧力と前記第2次溶解脱離手段により加圧される液圧力との合計圧力が前記溶解圧力値以上になる気泡径を有する微細気泡を生成することを特徴とする請求項2に記載のガス精製装置。

【請求項12】

前記第2次溶解脱離手段で生成された第2次ガス溶解液を減圧して、該第2次ガス溶解液に溶解されている溶解ガスを発泡させて、前記第2次ガス溶解液から前記溶解ガスを脱離させる第2次揮散手段を有することを特徴とする請求項11に記載のガス精製装置。

【請求項13】

前記第2次揮散手段で生成された第2次ガス揮散液の少なくとも一部を前記液体として前記ガス混合液生成手段に供給する循環手段を有することを特徴とする請求項12に記載のガス精製装置。

【請求項14】

前記第2次溶解脱離手段で脱離させた前記第2次未溶解ガスの一部を前記第2次ガス混合液生成手段に供給する第2次未溶解ガス戻し手段を有することを特徴とする請求項13に記載のガス精製装置。

【請求項15】

前記第2次揮散手段は、前記第2次ガス溶解液にパージ用空気を供給して前記第2次ガス溶解液から前記溶解ガスを脱離させるエアパージ手段を有することを特徴とする請求項13に記載のガス精製装置。

【請求項16】

前記循環手段は、前記第2次ガス揮散液の一部を排出する排出手段と、該排出手段により一部が排出された後の残りの前記第2次ガス揮散液に前記第2次原料ガスの未混合の液体を追加補給する追加補給手段とを有することを特徴とする請求項13に記載のガス精製装置。

【請求項17】

前記第2次ガス混合液生成手段は、前記ガス揮散液の動圧により前記第2次原料ガスを吸引して前記第2次ガス混合液を生成するエゼクタと、該エゼクタに前記ガス揮散液を圧送するポンプとを有することを特徴とする請求項13に記載のガス精製装置。

【請求項18】

前記第2次ガス混合液生成手段は、前記ガス揮散液と前記第2次原料ガスとを混合して気液二相流体を生成する混合器と、該気液二相流体を加圧して前記第2次原料ガスを前記ガス揮散液に溶解させるポンプと、該ポンプで加圧溶解された混合液を減圧発泡させるノズルとを有することを特徴とする請求項13に記載のガス精製装置。

【請求項19】

前記第2次揮散手段における前記ガス溶解液の減圧による圧力降下を動力として回収して前記ポンプを補助駆動する動力回収手段を有することを特徴とする請求項17又は18に記載のガス精製装置。

【請求項20】

前記動力回収手段は、ペルトン水車であることを特徴とする請求項19に記載のガス精製装置。

【請求項21】

前記液圧力は、0.55Mpa未満であることを特徴とする請求項1から請求項20のいずれか一項に記載のガス精製装置。

【請求項22】

前記ガス混合液生成手段は、原料ガスを微細気泡化したマイクロバブルを生成するマイクロバブル生成装置を有することを特徴とする請求項1から請求項21のいずれか一項に記載のガス精製装置。

【請求項23】

前記第2次ガス混合液生成手段は、原料ガスを微細気泡化したマイクロバブルを生成するマイクロバブル生成装置を有することを特徴とする請求項11から請求項22のいずれか一項に記載のガス精製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−103985(P2013−103985A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248313(P2011−248313)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]