ガトー・ピレネーの製造方法及びその自動製造装置

【課題】焼き菓子表面に機械的に山谷を付けることができ、作業者の負担が少ないガトー・ピレネーの自動製造装置及びその製造方法を提供する。

【解決手段】炉体にヒータと、ヒータに沿った軌道上を動く軸架け機構と、軸架け機構に装着されて自転する芯捧とが設けられて、層状の焼き菓子を焼成する自動製造装置において、自転速度を調整可能なモータと制御装置が備えられ、芯捧を受皿に浸漬する時は芯棒を第1自転速度で自転させながら生地を付着させるとともに、芯捧を受皿に浸漬しない時は芯捧を第1自転速度より速い第2自転速度で自転させ、焼き菓子に遠心力で山谷部を形成しながら焼成する。

【解決手段】炉体にヒータと、ヒータに沿った軌道上を動く軸架け機構と、軸架け機構に装着されて自転する芯捧とが設けられて、層状の焼き菓子を焼成する自動製造装置において、自転速度を調整可能なモータと制御装置が備えられ、芯捧を受皿に浸漬する時は芯棒を第1自転速度で自転させながら生地を付着させるとともに、芯捧を受皿に浸漬しない時は芯捧を第1自転速度より速い第2自転速度で自転させ、焼き菓子に遠心力で山谷部を形成しながら焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は焼き菓子ガトー・ピレネーの製造方法及びその自動製造装置に関する。

【背景技術】

【0002】

小麦粉と砂糖と卵とバターをほぼ同量混ぜ合わせて生地を作り、バウムクーヘンのように内部が層状で、表面にピレネー山脈を模した山谷部がある焼き菓子、ガトー・ピレネー(Gteau Pyrenees)が知られる。ガトー・ピレネーは、ピレネー山脈のふもと、スペインに近いフランスのガスコーニュ地方の民族菓子である。

【0003】

図15は、一般的な手作りのガトー・ピレネーの斜視図である。手作りのガトー・ピレネー10aは、芯捧を回転しながら、ジャーなどに入った生地16を芯捧の上側から巻き付けるようにかけて、一層ずつ焼き上げる。芯捧に生地を付ける際、へらなどで軸方向に一定ピッチの高低差をつけて山谷部を形成している。このような作業は、長時間で大変根気のいる作業となっている。図16は、芯捧を取り外した図15のA−A断面図である。図16に示すように、ガトー・ピレネー10aには複数の層が形成される。図17は、図15の軸方向の断面図である。ガトー・ピレネー10aには軸方向に沿って山谷部11が形成されている。

【0004】

バウムクーヘンは、円筒形で層の厚さが一定であることもあり、自動化された製造装置がある。特許文献1には、赤外線ヒータとガスバーナを熱源とする炉体に、複数の芯捧が軸架けされる回転円板が設けられ、生地を付着させた芯棒を回転させながら焼成するオーブン構造が示されている。ガトー・ピレネーをこのような装置を利用して作るとしても、高温の炉の前で山谷部を付ける作業や、生地を攪拌する作業、高温の炉から芯捧を取出す作業等があり、大変な作業であることに変わりはない。

【特許文献1】特開昭62−248443号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、焼き菓子表面に機械的に山谷を付けることができ、作業者の負担が少ないガトー・ピレネーの自動製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明による請求項1記載のガトー・ピレネーの自動製造装置は、炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられ、層状の焼き菓子を焼成する自動製造装置において、自転速度を調整可能なモータと制御装置が備えられ、前記芯捧を受皿に浸漬する時は前記芯棒を第1自転速度で自転させながら生地を付着させるとともに、前記芯捧を前記受皿に浸漬しない時は前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、前記焼き菓子に遠心力で山谷部を形成しながら焼成することを特徴とする。

【0007】

請求項2記載の発明によれば、前記第1自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記第2自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることが好ましい。

【0008】

請求項3記載の発明によれば、前記芯棒の軸方向に沿って所定のピッチで配列された生地掻落し棒がさらに備えられ、浸漬後の前記芯捧に前記生地掻落し捧を接近させ、前記芯捧に付着した生地を前記受皿に掻き落とすことが好ましい。

【0009】

請求項4記載の発明によれば、生地が入ったボールと生地搬送ポンプとを有する生地供給装置がさらに備えられ、センサで検知した前記受皿の生地のレベルがあらかじめ設定した値より低くなると、あらかじめ設定された量の生地を前記生地供給装置から前記受皿に補給することが好ましい。

【0010】

請求項5記載の発明によれば、複数の前記芯棒が配列されるコンベアと、前記コンベアに連結される昇降機と、前記コンベアの一端に設けられる前記芯捧の供給口兼取出し口とを有する芯棒自動着脱装置がさらに備えられ、前記供給口に投入され前記コンベア上に配列された前記芯捧を前記昇降機により前記軸架け機構に軸架けし、前記軸架け機構に軸架けされた前記芯捧を前記昇降機で降ろして前記コンベア上に戻し前記取出し口から運び出し可能とすることが好ましい。

【0011】

請求項6記載の発明によれば、前記受皿の中にフックを有し板状で全面に孔もしくはスリットのある生地攪拌具がさらに備えられ、前記生地攪拌具は、前記受皿が上昇すると前記フックが前記受皿の縁にかかって自重で沈み、前記受皿が下降すると前記炉体の側壁に係止されて前記受皿の上部に上昇することが好ましい。

【0012】

請求項7記載のガトー・ピレネーの製造方法は、炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられて、層状の焼き菓子を焼成する製造装置において、前記芯棒を第1自転速度で自転させながら受皿に浸漬し、前記芯捧に生地を付着させる生地付け工程と、前記芯棒が浸漬されない時は、前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、遠心力による山谷部形成工程と、前記遠心力による山谷部形成工程を行ないながら焼き上げる焼成工程とが設けられることを特徴とする。

【0013】

請求項8記載の製造方法によれば、前記芯捧の軸方向に沿って所定のピッチに配列された生地掻落し捧を浸漬後の前記芯捧に接近させ、前記芯捧に付着した生地を掻き落とす掻落し捧による山谷部形成工程がさらに設けられることが好ましい。

【0014】

請求項9記載の製造方法によれば、前記生地付け工程において、前記第1自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記遠心力による山谷部形成工程において、前記第2自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることが好ましい。

【0015】

請求項10記載の製造方法によれば、あらかじめ設定された層数が焼き上げられると、外皮に焼き色を付ける焼き色付け工程がさらに設けられることが好ましい。

【発明の効果】

【0016】

請求項1のガトー・ピレネーの自動製造装置によれば、芯捧を比較的低速の第1の自転速度で自転させて受皿に浸漬するから、生地をむらなく付着させることができる。そして芯捧を第1の自転速度よりも速い第2の自転速度で自転させるから、遠心力によってガトー・ピレネーの表面に山谷部を機械的に形成しながら焼成することができる。遠心力によれば、山谷部は円周方向にも軸方向にも形成される。円周方向の山谷部は手作りのガトー・ピレネーにはないもので、トーピレネーを輪切りにした場合でも、軸方向に沿って切った場合でも、褶曲した複数の層と山谷部を見て取ることができる。人手による長時間の山谷部形成作業をなくすことができる。

【0017】

請求項2の発明によれば、第1自転速度を外側の層の生地付着時に遅くしたから、外側の層の形成時に、山谷部の谷の部分に生地の付着もれがなく、外側の層ほど厚いガトー・ピレネーを作ることができる。また、第2自転速度を外側の層の形成時に速くしたから、外側の層の形成時に、より大きな遠心力によるより大きな振幅の山谷部を形成できる。

【0018】

請求項3の発明によれば、生地掻落し棒を設けたから、芯捧の軸方向に沿って所定のピッチで振幅の大きな山谷部を機械的に形成することができる。

【0019】

請求項4の発明によれば、受皿に生地を補給する生地供給装置を備えたから、人手による頻繁な生地補給作業をしないで済む。

【0020】

請求項5の発明によれば、芯棒自動着脱装置を備えたから、例えば、余熱のある炉体からの芯捧取出し作業や、余熱のある炉体への芯捧取付け作業をなくすことができる。

【0021】

請求項6の発明によれば、受皿の中に、受皿の上昇と下降に合わせて動く生地攪拌具を設けたから、生地が適度に攪拌され、生地の変質、劣化を防止することができる。また、生地から発生する泡を潰すので生地を均一にできる。これにより人手による頻繁な受皿内の生地の攪拌作業をなくすことができる。

【0022】

請求項7のガトー・ピレネーの製造方法によれば、芯捧を比較的低速の第1の自転速度で自転させる生地付け工程と、芯捧を第1の自転速度よりも速い第2の自転速度で自転させて遠心力による山谷部形成工程を設けたから、遠心力によってガトー・ピレネーの表面に山谷部を機械的に形成できる。

【0023】

請求項8の発明によれば、掻落し捧による山谷部形成工程により芯捧の軸方向に沿って所定のピッチで振幅の大きな山谷部を機械的に形成することができる。

【0024】

請求項9の発明によれば、第1自転速度を外側の層の生地付着時に遅くしたから、外側の層の形成時に、山谷部の谷の部分に生地の付着もれがない。また、第2自転速度を外側の層の形成時に速くしたから、外側の層ほど大きな振幅の山谷部を形成できる。

【0025】

請求項10の発明によれば、焼き色付け工程を設けたから、外皮を所望の焼き色にすることができる。また、焼き上がり品質の向上にもなる。芯捧が複数設けられ軸架け機構が回転式の場合、最初に焼き上がった芯捧の上部には、生地が付着されこれから焼き上げられる芯捧が位置している。ここで受皿をスライドし、芯捧を取り外すことは、垂れた生地が付着して品質を低下させるおそれもあり、このような工程が必須である。

【発明を実施するための最良の形態】

【0026】

以下、図面を参照して本発明によるガトー・ピレネーの自動製造装置及びその製造方法について説明する。

【実施例1】

【0027】

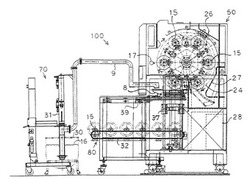

図1は、本発明によるガトー・ピレネーの自動製造装置の側面図である。ガトー・ピレネーの自動製造装置100は、炉体50、生地供給装置70、芯棒の自動着脱装置80を含んで構成される。

【0028】

図1において、炉体50は内部に、赤外線ヒータ26、シーズヒータ27が設けられ、軸架け機構24に軸架けされた6個の芯捧15が、右回りに回転(公転)されて芯棒15に付着された生地が焼成される。シーズヒータ27は、コイル状のニクロム線を金属管に挿入し、耐熱性の絶縁粉末を充填したものである。6個の芯捧15には共通の駆動部がありチェーンが掛け渡され、芯捧15の自転速度が速くされたり遅くされたりする。制御装置28は、焼成シーケンスがプログラムされており、操作盤から事前に指定された条件に基づきこれを実行する。

【0029】

軸架け機構24がヒータに沿った軌道を1周する時間は、例えば約240秒(=4分)とすることができる。芯棒15は、図1の右水平方向を0度とする場合、右回りに0度、60度、120度、180度、240度、300度の位置に停留する。停留時間は例えば約30秒となる。1つの停留位置から次の停留位置に移動する時間は約10秒となる。つまり240秒のうち、60秒が移動している時間である。生地を芯捧15に付着させる時間などを除くと、正味の焼成時間は150秒(=2.5分)程度である。1層の焼成に4分かかるとして、例えば11層焼きのガトー・ピレネーなら44分(=4分×11層)かかる。すなわち前後の処理時間なども含めると約1時間かかる。軸架け機構24は、ここでは直径が約800mmの円板を備えたから、6本の芯捧15を軸架けできる。従って約1時間で同時に6本のガトー・ピレネーを作ることができる。

【0030】

芯棒15は、図1では右回りに自転させている。120度の位置に芯捧15が来ると、受皿8を上昇させ生地16に浸漬して、生地16を芯捧15の表面に付着させる。生地16を付着させる自転速度の1回転は、例えば比較的低速の約4.5秒(=約13rpm)とすることができる。これを第1自転速度と呼ぶ。その後もこの速度を続けると、生地が芯捧15に均一に付着してしまい山谷部を形成できない。そこで、受皿8を下降させた後、生地付着後の自転速度(第2自転速度と呼ぶ)は、例えば約2.6秒(=約23rpm)と速くしている。なお、180度の位置にある芯捧15の横に生地掻落し捧17が設けられる。生地掻落し捧17は元の位置からあらかじめ設定された位置に動き、芯捧15に付着した生地16を掻き落とすと元の位置に戻る。生地掻落し捧17は所定のピッチで柔軟な材質の捧が配列されたものである。

【0031】

受皿8には、受皿駆動機構39があり、受皿8を装置の正面側から芯捧15の下側へスライドさせたり戻したりできる。受皿8を上下させる機構は、専用に設けてもよいが、ここでは昇降機37を利用している。ガトー・ピレネーを11層で形成した場合、ガトー・ピレネーの肉厚は、約60mmとなる。そしてガトー・ピレネーの外側の直径は約160mmとなる。受皿8の深さは、芯棒15の軸の中心まで浸すことができないので100〜200mm程度である。そのため、生地16を頻繁に補給する必要がある。

【0032】

生地供給装置70は、小麦粉、砂糖、卵、バター、ローストアーモンドなどが混ぜ合わされた生地16を搬送ポンプ31で、ボール(生地容器)30から受皿8へ送り込むものである。生地16を送り込むタイミングは、炉体50の制御装置28から信号をケーブルで指示する。制御装置28にはセンサとして反射型光電管(図示せず)が備えられて、受皿8内の生地16のレベルとこのセンサまでの距離を検知できる。この距離が大きくなりあらかじめ設定された値を超えると、生地16のレベルが低下したとして制御装置28は生地供給装置70に生地16の補給を指示する。搬送ポンプ31は、例えばピストンと弁で構成され、生地16をピストンで吸い上げ、搬送パイプ9で受皿8に送る。

【0033】

芯棒の自動着脱装置80は、芯捧15をコンベア32の供給口兼取出し口(装置正面の下側)にセットし、横送りしながら6本の芯捧15がコンベア32に配列する。操作盤29からローディングを指示すると、芯捧15が、順番に昇降機37により軸架け機構24の位置まで上昇し、芯棒15の両端が移動して来たチャックで支持されることによって軸架けが行なわれる。軸架けの位置は、芯捧15の120度の位置であり、従って、受皿8は装置の正面側に戻されている。焼成シーケンスが終了した場合、焼き上げられた芯捧15は、軸架け機構24から外されて、順番に昇降機37でコンベア32の位置まで下降されてコンベア32に配列される。芯捧15は供給口兼取出し口から1つずつ取出すことができる。

【0034】

図2は、ガトー・ピレネーの自動製造装置(生地供給装置70は除く)の正面図である。右側に操作盤29があり、運転条件などを設定することができる。赤外線ヒータ26は4本が炉体50の上部に配置され、シーズヒータ27は24本が炉体50の後部に配置される。軸架け機構24は、左右の2枚の円板からなり、芯捧15を軸架けできる。軸架け機構24は、図2の左側のギアとチェーンを含む駆動部25によって回転される。すなわち、軸架け機構25は芯捧15をヒータに沿った軌道上を公転させる。次に、駆動部21は、ギアとチェーンを含み、芯捧15を自転させる機構である。芯捧15の長さは960mmで、細い中心軸と径の太い部分(径は100mm、ガトー・ピレネーの中心の空洞部となる)からなる。径の太い部分には生地がよく付着するように紙が巻きつけられる。径の太い部分の長さは約650mmである。図2の下部に描かれた芯捧15は、コンベア32の位置にある芯捧15を示す。また、昇降機駆動モータ38は、昇降機37を上下させるモータである。

【0035】

図3は、ガトー・ピレネーの自動製造装置の平面図である。炉体50内部に設けられた軸架け機構24、軸架け機構の駆動部25、芯捧15の自転用の駆動部21及び芯捧15の位置を確認することができる。コンベア32は、コンベア駆動モータ33で駆動される。軸架け機構の駆動モータ34の回転は、図3の左上のギアに伝えられ、さらにチェーンで駆動部25に伝達される。駆動モータ34は、交流のサーボモータで、芯捧15の停留位置に対応した角度に回転させることができる。自転用の駆動モータ35の回転は、図3の左上のギアに伝えられ、さらにチェーンで駆動部21に伝達される。駆動モータ35は、交流のインバータ制御のモータであり、制御装置28の指示で回転数が変更される。なお、図3に示すように、生地供給装置70のボール(生地容器)30と搬送ポンプ31は、2点鎖線で示す位置にある。搬送パイプ9の先端は二股として、受皿8に生地16が均等に行き渡るようにしている。

【0036】

図4は生地攪拌具の斜視図である。図5は生地攪拌具の動作状態を示す側面図である。図4に示すように、生地攪拌具18は板状のもので、多数の孔があけられており、左右両側にフックが設けられ、受皿8の内部に設置される。孔の替わりにスリットとしてもよい。図5は、図4の生地攪拌具18が受皿8に入った状態での左側面を示している。図5の上方の受皿8は、昇降機37で受皿8が芯捧15の位置まで上昇した状態、図5の下側の受皿8は、昇降機37で受皿8が元の位置まで下降した状態を示す。生地攪拌具18は、受皿8が上昇した状態ではフック19が受皿8の側面に掛かり、受皿8の底部に位置する。受皿8が下降した状態では、炉体50の側壁の係止部12にフック19が当接し、生地攪拌具18の前側を吊り上げる。このような生地攪拌具の揺動によって受皿8の中の生地16を均一にしている。

【0037】

図6は、本発明によるガトー・ピレネーの焼成タイムチャートである。縦軸に芯捧1〜6を取り、横軸は時間を表している。図6の上段は、軸架け機構24の1回転を表しており、例えば、t=e(1)は240秒を示す。11層焼きなら軸架け機構24が11回転される。点で塗りつぶした区間1は、芯捧15が第1自転速度にある区間を示す。区間1は、受皿8が上下され芯棒15が生地16に浸漬される時間で、例えば芯捧15が数回転する時間とすることができる。区間1に斜線を入れた区間3は、どの芯捧15に生地付けが行なわれているかを示す。区間3をたどると、軸架け機構24の回転に伴って、芯捧1〜芯捧6の順番に生地16の付着が行なわれることがわかる。区間2は、芯捧15が、第1自転速度より速い第2自転速度にある区間を示す。本実施例では、自転速度の駆動部とそのモータが装置全体に1つなので、1つの芯捧が第1自転速度になると、他の芯捧も一律に第1自転速度となる。図6に示すように、11層目が焼き上がると、焼き色を付ける焼き色付け工程に入る。ここでは、芯捧15に生地を付けることはせず、炉内を再度公転させる。その後、図6の下段に示すように、芯捧15は、軸架け機構24から取り外されて順番にコンベア32に移動される。

【0038】

図7は、回転する芯棒が受皿から離された直後の状態を示す。生地16には粘性があり、芯棒15に巻き取られるが、重力で一部は垂れとなって落ちる。ここで自転速度を速くすると、生地16が遠心力で芯捧15の外側に引っ張られるので、山谷部11を形成することができる。自転速度は、より速くすると山谷部11の高低差をより大きくできるが、生地16が飛散して炉体50の内部を汚すことになる。第1自転速度と第2自転速度の差があまりないと山谷部11の高低差が小さなものとなる。生地の粘性にもよるが、第2自転速度は、好ましくは第1自転速度の1.2〜2.0倍の範囲にある。

【0039】

図8は遠心力で山谷部を形成したガトー・ピレネーの外観図である。生地掻落し捧17は作動させず、遠心力だけで山谷部11を形成した。ガトー・ピレネー10bは、軸方向にも円周方向にも山谷部11が形成される。引出円の中に示すように、芯捧15を速く回転させると、流動性のある生地16の塊が、芯捧15の下側に来ると強く引っ張られてより突出する。この突出によって形成される山谷部11の大きさ、間隔は、生地16の粘性と自転速度から決まる。図9は、図8のガトー・ピレネーのB−B断面図である。各層は、円形ではなく、遠心力で外側に膨張するように山谷部11が形成されている。図10は、図8のガトー・ピレネーを軸方向に切断した断面図である。山谷部11は規則的ではないが、軸方向にも形成される。

【0040】

図9、図10において、ガトー・ピレネー10bの外側の層がやや厚くなっているが、これは生地を付着させる時の芯棒の自転速度を遅くしているからである。焼成シーケンスの例を表1に示す。表1に示すように、生地を付着させる第1自転速度を、外側の層を形成するにしたがって次第に遅くしている。これによって、へこんだ谷の部分にも生地を行き渡らせてより厚い層を形成できる。また、生地付着が終了した後の第2自転速度は、外側の層を形成するにしたがって次第に速くしている。これによって、山谷部11をはっきり付けることができる。ここで、炉の温度は215度、軸架け機構の1周する時間は240秒とした。なお、本発明においては、ガトー・ピレネーの層数は11層に限定されるものではなく変更が可能である。また、「第1自転速度」、「第2自転速度」さらには「芯捧と生地掻き落し捧との距離」についても、表1の数値に限定されることなく任意に変更が可能である。

【0041】

【表1】

【0042】

図11は、遠心力と生地掻落し棒の両方を使用して山谷部を形成したガトー・ピレネーの外観図である。生地掻落し捧17を作動させ、遠心力と合わせて山谷部11を形成した。ガトー・ピレネー10cは、軸方向にも円周方向にも山谷部11が形成される。生地掻落し捧17を使用したので、軸方向の山谷部11が規則正しく大きな山谷に形成できる。図12は図11のガトー・ピレネー10cを軸方向から見た図である。掻落し捧17を作用させない部分で円周方向に山谷部11が形成される。図13は、図11のガトー・ピレネー10cを軸方向に切断した断面図である。山谷部11が所定のピッチで規則的に形成されている。

【0043】

図11に示すように、生地掻落し棒17の先端を芯捧15の生地16に接触させると、生地16は掻き落されて受皿8に落下する。生地掻落し棒17の先端を芯捧15の外周からどれだけ離した位置にするかは、あらかじめ設定しておく。一例を前述の表1の右欄に示す。例えば、芯捧15の外周と生地掻落し棒17の先端との距離を、第1層目では8mm、第11層目では30mmとなるように層毎に次第に大きくする。その場合、肉厚60mmのガトー・ピレネーなら、軸方向の山谷部11の山から谷までの深さは、約30mmとなる。

【0044】

図14は、ガトー・ピレネーの製造手順を示すフローチャートである。S201は準備作業を示す。これは装置を運転するための人手による作業を示す。まず生地16の付着力を高めるため紙が巻き付けられた芯捧15を用意する。そして芯捧15を芯捧の自動着脱装置80のコンベア32にセットする。次に、卵黄、卵白、グラニュー糖、バター、小麦粉、ベーキングパウダー、塩をミキサーで攪拌した生地16を用意する。そして生地16を受皿8と生地供給装置70のボール30に投入する。さらに操作盤からあらかじめ運転条件を設定しておく。これらには、芯捧の本数、層数、各層ごとの芯捧の自転速度(第1、2自転速度)、焼成温度、焼成時間(軸架け機構が炉内を巡る速度)、掻落し捧の作動可否、層毎の芯捧との距離、補給する生地の量、タイミング条件(受皿の生地の減り具合)などがある。運転条件が設定され、運転の準備ができたら、運転開始を操作盤から指示する。S202で運転が開始されたことを検出する。S203は、コンベアにセットした複数の芯捧が軸架け機構のチャックに自動的に挿入される。S204は、芯棒15を空焼きする段階である。

【0045】

S205〜S209は、例えば1層から11層までの繰り返される。この間は、あらかじめ設定された第1自転速度、第2自転速度に従って運転される。S205は、芯捧を自転させながら受皿に浸漬し生地を付ける段階である。ここが生地付け工程となる。この時、受皿は芯捧の位置まで上昇し生地が付け終わると元の位置に下降する。S206は、芯捧が受皿から離れている場合で、遠心力で山谷部を形成するため、芯捧を第1自転速度より高速の第2自転速度で回転させる段階である。ここが遠心力による山谷部形成工程となる。S207は、ガトー・ピレネーの表面軸方向に、所望のピッチの山谷部を形成する場合を示す。つまり掻落し捧を作動させている。S207は掻落し捧による山谷部形成工程を示す。S208は、軸架け機構をヒータに沿って移動させ焼き菓子を焼き上げる段階である。ここが焼成工程となる。S209は、受皿の内部の生地攪拌具を揺動させ、新しい生地と古い生地を混ぜ合わせる段階及び受皿の生地が消費されると生地供給装置から生地を補給する段階を示す。生地の補給は、受皿8が上昇または下降中でも行なわれる。

【0046】

S210は、定められた層数の焼成が終了すると、色付工程を実施する段階である。芯捧15に生地16を付けないで炉内に通し外皮に焼き色を付ける。S211は、焼成が終わり、芯捧が自動的に軸架け機構から取り外され、芯捧着脱装置のコンベアに搬送される段階である。S211の後は、芯捧着脱装置の芯捧取出し口から芯捧を取り出せばよい。

【産業上の利用可能性】

【0047】

上記実施例のガトー・ピレネーの自動製造装置では、芯棒が6本の大型の装置としたが、これに限らず芯捧が1本で、軸架け機構がスイング動作をして受皿とヒータの間を往復する小型の装置にも適用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明によるガトー・ピレネーの自動製造装置の側面図である。

【図2】本発明によるガトー・ピレネーの自動製造装置の正面図である。

【図3】本発明によるガトー・ピレネーの自動製造装置の平面図である。

【図4】本発明による生地攪拌具の斜視図である。

【図5】本発明による生地攪拌具の動作状態を示す側面図である。

【図6】本発明によるガトー・ピレネーの焼成タイムチャートである。

【図7】芯棒に生地が付着された直後の状態を示す図である。

【図8】遠心力によって山谷部を形成したガトー・ピレネーの外観図である。

【図9】図8のガトー・ピレネーのB−B断面図である。

【図10】図8のガトー・ピレネーの軸方向断面図である。

【図11】遠心力と生地掻落し棒の両方を使用して山谷部を形成したガトー・ピレネーの外観図である。

【図12】図11のガトー・ピレネーの側面図である。

【図13】図11のガトー・ピレネーの軸方向断面図である。

【図14】本発明によるガトー・ピレネーの製造手順を示すフローチャートである。

【図15】一般的な手作りのガトー・ピレネーの斜視図である。

【図16】図15のガトー・ピレネーのA−A断面図である。

【図17】図15のガトー・ピレネーの軸方向断面図である。

【符号の説明】

【0049】

1 芯捧が第1自転速度にある区間

2 芯捧が第2自転速度にある区間

3 芯捧が生地に浸漬されている区間

8 受皿

9 搬送パイプ

10 ガトー・ピレネー

10a 手作りのガトー・ピレネー

10b 遠心力で山谷部を形成したガトー・ピレネー

10c 遠心力と生地掻落し捧で山谷部を形成したガトー・ピレネー

11 山谷部

12 係止部

15 芯捧

16 生地

17 生地掻落し捧

18 生地攪拌具

19 フック

21 駆動部(芯捧の自転用)

24 軸架け機構

25 駆動部(軸架け機構の公転用)

26 赤外線ヒータ

27 シーズヒータ

28 制御装置

29 操作盤

30 ボール(生地容器)

31 搬送ポンプ

32 コンベア

33 コンベア駆動モータ

34 駆動モータ(軸架け機構の公転用)

35 駆動モータ(芯捧の自転用)

37 昇降機

38 昇降機駆動モータ

39 受皿駆動機構

50 炉体

70 生地供給装置

80 芯棒の自動着脱装置

90 冷却ラック

100 ガトー・ピレネーの自動製造装置

S201〜S211 カトー・ピレネーの製造の各段階を指す。

【技術分野】

【0001】

本発明は焼き菓子ガトー・ピレネーの製造方法及びその自動製造装置に関する。

【背景技術】

【0002】

小麦粉と砂糖と卵とバターをほぼ同量混ぜ合わせて生地を作り、バウムクーヘンのように内部が層状で、表面にピレネー山脈を模した山谷部がある焼き菓子、ガトー・ピレネー(Gteau Pyrenees)が知られる。ガトー・ピレネーは、ピレネー山脈のふもと、スペインに近いフランスのガスコーニュ地方の民族菓子である。

【0003】

図15は、一般的な手作りのガトー・ピレネーの斜視図である。手作りのガトー・ピレネー10aは、芯捧を回転しながら、ジャーなどに入った生地16を芯捧の上側から巻き付けるようにかけて、一層ずつ焼き上げる。芯捧に生地を付ける際、へらなどで軸方向に一定ピッチの高低差をつけて山谷部を形成している。このような作業は、長時間で大変根気のいる作業となっている。図16は、芯捧を取り外した図15のA−A断面図である。図16に示すように、ガトー・ピレネー10aには複数の層が形成される。図17は、図15の軸方向の断面図である。ガトー・ピレネー10aには軸方向に沿って山谷部11が形成されている。

【0004】

バウムクーヘンは、円筒形で層の厚さが一定であることもあり、自動化された製造装置がある。特許文献1には、赤外線ヒータとガスバーナを熱源とする炉体に、複数の芯捧が軸架けされる回転円板が設けられ、生地を付着させた芯棒を回転させながら焼成するオーブン構造が示されている。ガトー・ピレネーをこのような装置を利用して作るとしても、高温の炉の前で山谷部を付ける作業や、生地を攪拌する作業、高温の炉から芯捧を取出す作業等があり、大変な作業であることに変わりはない。

【特許文献1】特開昭62−248443号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、焼き菓子表面に機械的に山谷を付けることができ、作業者の負担が少ないガトー・ピレネーの自動製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明による請求項1記載のガトー・ピレネーの自動製造装置は、炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられ、層状の焼き菓子を焼成する自動製造装置において、自転速度を調整可能なモータと制御装置が備えられ、前記芯捧を受皿に浸漬する時は前記芯棒を第1自転速度で自転させながら生地を付着させるとともに、前記芯捧を前記受皿に浸漬しない時は前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、前記焼き菓子に遠心力で山谷部を形成しながら焼成することを特徴とする。

【0007】

請求項2記載の発明によれば、前記第1自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記第2自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることが好ましい。

【0008】

請求項3記載の発明によれば、前記芯棒の軸方向に沿って所定のピッチで配列された生地掻落し棒がさらに備えられ、浸漬後の前記芯捧に前記生地掻落し捧を接近させ、前記芯捧に付着した生地を前記受皿に掻き落とすことが好ましい。

【0009】

請求項4記載の発明によれば、生地が入ったボールと生地搬送ポンプとを有する生地供給装置がさらに備えられ、センサで検知した前記受皿の生地のレベルがあらかじめ設定した値より低くなると、あらかじめ設定された量の生地を前記生地供給装置から前記受皿に補給することが好ましい。

【0010】

請求項5記載の発明によれば、複数の前記芯棒が配列されるコンベアと、前記コンベアに連結される昇降機と、前記コンベアの一端に設けられる前記芯捧の供給口兼取出し口とを有する芯棒自動着脱装置がさらに備えられ、前記供給口に投入され前記コンベア上に配列された前記芯捧を前記昇降機により前記軸架け機構に軸架けし、前記軸架け機構に軸架けされた前記芯捧を前記昇降機で降ろして前記コンベア上に戻し前記取出し口から運び出し可能とすることが好ましい。

【0011】

請求項6記載の発明によれば、前記受皿の中にフックを有し板状で全面に孔もしくはスリットのある生地攪拌具がさらに備えられ、前記生地攪拌具は、前記受皿が上昇すると前記フックが前記受皿の縁にかかって自重で沈み、前記受皿が下降すると前記炉体の側壁に係止されて前記受皿の上部に上昇することが好ましい。

【0012】

請求項7記載のガトー・ピレネーの製造方法は、炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられて、層状の焼き菓子を焼成する製造装置において、前記芯棒を第1自転速度で自転させながら受皿に浸漬し、前記芯捧に生地を付着させる生地付け工程と、前記芯棒が浸漬されない時は、前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、遠心力による山谷部形成工程と、前記遠心力による山谷部形成工程を行ないながら焼き上げる焼成工程とが設けられることを特徴とする。

【0013】

請求項8記載の製造方法によれば、前記芯捧の軸方向に沿って所定のピッチに配列された生地掻落し捧を浸漬後の前記芯捧に接近させ、前記芯捧に付着した生地を掻き落とす掻落し捧による山谷部形成工程がさらに設けられることが好ましい。

【0014】

請求項9記載の製造方法によれば、前記生地付け工程において、前記第1自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記遠心力による山谷部形成工程において、前記第2自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることが好ましい。

【0015】

請求項10記載の製造方法によれば、あらかじめ設定された層数が焼き上げられると、外皮に焼き色を付ける焼き色付け工程がさらに設けられることが好ましい。

【発明の効果】

【0016】

請求項1のガトー・ピレネーの自動製造装置によれば、芯捧を比較的低速の第1の自転速度で自転させて受皿に浸漬するから、生地をむらなく付着させることができる。そして芯捧を第1の自転速度よりも速い第2の自転速度で自転させるから、遠心力によってガトー・ピレネーの表面に山谷部を機械的に形成しながら焼成することができる。遠心力によれば、山谷部は円周方向にも軸方向にも形成される。円周方向の山谷部は手作りのガトー・ピレネーにはないもので、トーピレネーを輪切りにした場合でも、軸方向に沿って切った場合でも、褶曲した複数の層と山谷部を見て取ることができる。人手による長時間の山谷部形成作業をなくすことができる。

【0017】

請求項2の発明によれば、第1自転速度を外側の層の生地付着時に遅くしたから、外側の層の形成時に、山谷部の谷の部分に生地の付着もれがなく、外側の層ほど厚いガトー・ピレネーを作ることができる。また、第2自転速度を外側の層の形成時に速くしたから、外側の層の形成時に、より大きな遠心力によるより大きな振幅の山谷部を形成できる。

【0018】

請求項3の発明によれば、生地掻落し棒を設けたから、芯捧の軸方向に沿って所定のピッチで振幅の大きな山谷部を機械的に形成することができる。

【0019】

請求項4の発明によれば、受皿に生地を補給する生地供給装置を備えたから、人手による頻繁な生地補給作業をしないで済む。

【0020】

請求項5の発明によれば、芯棒自動着脱装置を備えたから、例えば、余熱のある炉体からの芯捧取出し作業や、余熱のある炉体への芯捧取付け作業をなくすことができる。

【0021】

請求項6の発明によれば、受皿の中に、受皿の上昇と下降に合わせて動く生地攪拌具を設けたから、生地が適度に攪拌され、生地の変質、劣化を防止することができる。また、生地から発生する泡を潰すので生地を均一にできる。これにより人手による頻繁な受皿内の生地の攪拌作業をなくすことができる。

【0022】

請求項7のガトー・ピレネーの製造方法によれば、芯捧を比較的低速の第1の自転速度で自転させる生地付け工程と、芯捧を第1の自転速度よりも速い第2の自転速度で自転させて遠心力による山谷部形成工程を設けたから、遠心力によってガトー・ピレネーの表面に山谷部を機械的に形成できる。

【0023】

請求項8の発明によれば、掻落し捧による山谷部形成工程により芯捧の軸方向に沿って所定のピッチで振幅の大きな山谷部を機械的に形成することができる。

【0024】

請求項9の発明によれば、第1自転速度を外側の層の生地付着時に遅くしたから、外側の層の形成時に、山谷部の谷の部分に生地の付着もれがない。また、第2自転速度を外側の層の形成時に速くしたから、外側の層ほど大きな振幅の山谷部を形成できる。

【0025】

請求項10の発明によれば、焼き色付け工程を設けたから、外皮を所望の焼き色にすることができる。また、焼き上がり品質の向上にもなる。芯捧が複数設けられ軸架け機構が回転式の場合、最初に焼き上がった芯捧の上部には、生地が付着されこれから焼き上げられる芯捧が位置している。ここで受皿をスライドし、芯捧を取り外すことは、垂れた生地が付着して品質を低下させるおそれもあり、このような工程が必須である。

【発明を実施するための最良の形態】

【0026】

以下、図面を参照して本発明によるガトー・ピレネーの自動製造装置及びその製造方法について説明する。

【実施例1】

【0027】

図1は、本発明によるガトー・ピレネーの自動製造装置の側面図である。ガトー・ピレネーの自動製造装置100は、炉体50、生地供給装置70、芯棒の自動着脱装置80を含んで構成される。

【0028】

図1において、炉体50は内部に、赤外線ヒータ26、シーズヒータ27が設けられ、軸架け機構24に軸架けされた6個の芯捧15が、右回りに回転(公転)されて芯棒15に付着された生地が焼成される。シーズヒータ27は、コイル状のニクロム線を金属管に挿入し、耐熱性の絶縁粉末を充填したものである。6個の芯捧15には共通の駆動部がありチェーンが掛け渡され、芯捧15の自転速度が速くされたり遅くされたりする。制御装置28は、焼成シーケンスがプログラムされており、操作盤から事前に指定された条件に基づきこれを実行する。

【0029】

軸架け機構24がヒータに沿った軌道を1周する時間は、例えば約240秒(=4分)とすることができる。芯棒15は、図1の右水平方向を0度とする場合、右回りに0度、60度、120度、180度、240度、300度の位置に停留する。停留時間は例えば約30秒となる。1つの停留位置から次の停留位置に移動する時間は約10秒となる。つまり240秒のうち、60秒が移動している時間である。生地を芯捧15に付着させる時間などを除くと、正味の焼成時間は150秒(=2.5分)程度である。1層の焼成に4分かかるとして、例えば11層焼きのガトー・ピレネーなら44分(=4分×11層)かかる。すなわち前後の処理時間なども含めると約1時間かかる。軸架け機構24は、ここでは直径が約800mmの円板を備えたから、6本の芯捧15を軸架けできる。従って約1時間で同時に6本のガトー・ピレネーを作ることができる。

【0030】

芯棒15は、図1では右回りに自転させている。120度の位置に芯捧15が来ると、受皿8を上昇させ生地16に浸漬して、生地16を芯捧15の表面に付着させる。生地16を付着させる自転速度の1回転は、例えば比較的低速の約4.5秒(=約13rpm)とすることができる。これを第1自転速度と呼ぶ。その後もこの速度を続けると、生地が芯捧15に均一に付着してしまい山谷部を形成できない。そこで、受皿8を下降させた後、生地付着後の自転速度(第2自転速度と呼ぶ)は、例えば約2.6秒(=約23rpm)と速くしている。なお、180度の位置にある芯捧15の横に生地掻落し捧17が設けられる。生地掻落し捧17は元の位置からあらかじめ設定された位置に動き、芯捧15に付着した生地16を掻き落とすと元の位置に戻る。生地掻落し捧17は所定のピッチで柔軟な材質の捧が配列されたものである。

【0031】

受皿8には、受皿駆動機構39があり、受皿8を装置の正面側から芯捧15の下側へスライドさせたり戻したりできる。受皿8を上下させる機構は、専用に設けてもよいが、ここでは昇降機37を利用している。ガトー・ピレネーを11層で形成した場合、ガトー・ピレネーの肉厚は、約60mmとなる。そしてガトー・ピレネーの外側の直径は約160mmとなる。受皿8の深さは、芯棒15の軸の中心まで浸すことができないので100〜200mm程度である。そのため、生地16を頻繁に補給する必要がある。

【0032】

生地供給装置70は、小麦粉、砂糖、卵、バター、ローストアーモンドなどが混ぜ合わされた生地16を搬送ポンプ31で、ボール(生地容器)30から受皿8へ送り込むものである。生地16を送り込むタイミングは、炉体50の制御装置28から信号をケーブルで指示する。制御装置28にはセンサとして反射型光電管(図示せず)が備えられて、受皿8内の生地16のレベルとこのセンサまでの距離を検知できる。この距離が大きくなりあらかじめ設定された値を超えると、生地16のレベルが低下したとして制御装置28は生地供給装置70に生地16の補給を指示する。搬送ポンプ31は、例えばピストンと弁で構成され、生地16をピストンで吸い上げ、搬送パイプ9で受皿8に送る。

【0033】

芯棒の自動着脱装置80は、芯捧15をコンベア32の供給口兼取出し口(装置正面の下側)にセットし、横送りしながら6本の芯捧15がコンベア32に配列する。操作盤29からローディングを指示すると、芯捧15が、順番に昇降機37により軸架け機構24の位置まで上昇し、芯棒15の両端が移動して来たチャックで支持されることによって軸架けが行なわれる。軸架けの位置は、芯捧15の120度の位置であり、従って、受皿8は装置の正面側に戻されている。焼成シーケンスが終了した場合、焼き上げられた芯捧15は、軸架け機構24から外されて、順番に昇降機37でコンベア32の位置まで下降されてコンベア32に配列される。芯捧15は供給口兼取出し口から1つずつ取出すことができる。

【0034】

図2は、ガトー・ピレネーの自動製造装置(生地供給装置70は除く)の正面図である。右側に操作盤29があり、運転条件などを設定することができる。赤外線ヒータ26は4本が炉体50の上部に配置され、シーズヒータ27は24本が炉体50の後部に配置される。軸架け機構24は、左右の2枚の円板からなり、芯捧15を軸架けできる。軸架け機構24は、図2の左側のギアとチェーンを含む駆動部25によって回転される。すなわち、軸架け機構25は芯捧15をヒータに沿った軌道上を公転させる。次に、駆動部21は、ギアとチェーンを含み、芯捧15を自転させる機構である。芯捧15の長さは960mmで、細い中心軸と径の太い部分(径は100mm、ガトー・ピレネーの中心の空洞部となる)からなる。径の太い部分には生地がよく付着するように紙が巻きつけられる。径の太い部分の長さは約650mmである。図2の下部に描かれた芯捧15は、コンベア32の位置にある芯捧15を示す。また、昇降機駆動モータ38は、昇降機37を上下させるモータである。

【0035】

図3は、ガトー・ピレネーの自動製造装置の平面図である。炉体50内部に設けられた軸架け機構24、軸架け機構の駆動部25、芯捧15の自転用の駆動部21及び芯捧15の位置を確認することができる。コンベア32は、コンベア駆動モータ33で駆動される。軸架け機構の駆動モータ34の回転は、図3の左上のギアに伝えられ、さらにチェーンで駆動部25に伝達される。駆動モータ34は、交流のサーボモータで、芯捧15の停留位置に対応した角度に回転させることができる。自転用の駆動モータ35の回転は、図3の左上のギアに伝えられ、さらにチェーンで駆動部21に伝達される。駆動モータ35は、交流のインバータ制御のモータであり、制御装置28の指示で回転数が変更される。なお、図3に示すように、生地供給装置70のボール(生地容器)30と搬送ポンプ31は、2点鎖線で示す位置にある。搬送パイプ9の先端は二股として、受皿8に生地16が均等に行き渡るようにしている。

【0036】

図4は生地攪拌具の斜視図である。図5は生地攪拌具の動作状態を示す側面図である。図4に示すように、生地攪拌具18は板状のもので、多数の孔があけられており、左右両側にフックが設けられ、受皿8の内部に設置される。孔の替わりにスリットとしてもよい。図5は、図4の生地攪拌具18が受皿8に入った状態での左側面を示している。図5の上方の受皿8は、昇降機37で受皿8が芯捧15の位置まで上昇した状態、図5の下側の受皿8は、昇降機37で受皿8が元の位置まで下降した状態を示す。生地攪拌具18は、受皿8が上昇した状態ではフック19が受皿8の側面に掛かり、受皿8の底部に位置する。受皿8が下降した状態では、炉体50の側壁の係止部12にフック19が当接し、生地攪拌具18の前側を吊り上げる。このような生地攪拌具の揺動によって受皿8の中の生地16を均一にしている。

【0037】

図6は、本発明によるガトー・ピレネーの焼成タイムチャートである。縦軸に芯捧1〜6を取り、横軸は時間を表している。図6の上段は、軸架け機構24の1回転を表しており、例えば、t=e(1)は240秒を示す。11層焼きなら軸架け機構24が11回転される。点で塗りつぶした区間1は、芯捧15が第1自転速度にある区間を示す。区間1は、受皿8が上下され芯棒15が生地16に浸漬される時間で、例えば芯捧15が数回転する時間とすることができる。区間1に斜線を入れた区間3は、どの芯捧15に生地付けが行なわれているかを示す。区間3をたどると、軸架け機構24の回転に伴って、芯捧1〜芯捧6の順番に生地16の付着が行なわれることがわかる。区間2は、芯捧15が、第1自転速度より速い第2自転速度にある区間を示す。本実施例では、自転速度の駆動部とそのモータが装置全体に1つなので、1つの芯捧が第1自転速度になると、他の芯捧も一律に第1自転速度となる。図6に示すように、11層目が焼き上がると、焼き色を付ける焼き色付け工程に入る。ここでは、芯捧15に生地を付けることはせず、炉内を再度公転させる。その後、図6の下段に示すように、芯捧15は、軸架け機構24から取り外されて順番にコンベア32に移動される。

【0038】

図7は、回転する芯棒が受皿から離された直後の状態を示す。生地16には粘性があり、芯棒15に巻き取られるが、重力で一部は垂れとなって落ちる。ここで自転速度を速くすると、生地16が遠心力で芯捧15の外側に引っ張られるので、山谷部11を形成することができる。自転速度は、より速くすると山谷部11の高低差をより大きくできるが、生地16が飛散して炉体50の内部を汚すことになる。第1自転速度と第2自転速度の差があまりないと山谷部11の高低差が小さなものとなる。生地の粘性にもよるが、第2自転速度は、好ましくは第1自転速度の1.2〜2.0倍の範囲にある。

【0039】

図8は遠心力で山谷部を形成したガトー・ピレネーの外観図である。生地掻落し捧17は作動させず、遠心力だけで山谷部11を形成した。ガトー・ピレネー10bは、軸方向にも円周方向にも山谷部11が形成される。引出円の中に示すように、芯捧15を速く回転させると、流動性のある生地16の塊が、芯捧15の下側に来ると強く引っ張られてより突出する。この突出によって形成される山谷部11の大きさ、間隔は、生地16の粘性と自転速度から決まる。図9は、図8のガトー・ピレネーのB−B断面図である。各層は、円形ではなく、遠心力で外側に膨張するように山谷部11が形成されている。図10は、図8のガトー・ピレネーを軸方向に切断した断面図である。山谷部11は規則的ではないが、軸方向にも形成される。

【0040】

図9、図10において、ガトー・ピレネー10bの外側の層がやや厚くなっているが、これは生地を付着させる時の芯棒の自転速度を遅くしているからである。焼成シーケンスの例を表1に示す。表1に示すように、生地を付着させる第1自転速度を、外側の層を形成するにしたがって次第に遅くしている。これによって、へこんだ谷の部分にも生地を行き渡らせてより厚い層を形成できる。また、生地付着が終了した後の第2自転速度は、外側の層を形成するにしたがって次第に速くしている。これによって、山谷部11をはっきり付けることができる。ここで、炉の温度は215度、軸架け機構の1周する時間は240秒とした。なお、本発明においては、ガトー・ピレネーの層数は11層に限定されるものではなく変更が可能である。また、「第1自転速度」、「第2自転速度」さらには「芯捧と生地掻き落し捧との距離」についても、表1の数値に限定されることなく任意に変更が可能である。

【0041】

【表1】

【0042】

図11は、遠心力と生地掻落し棒の両方を使用して山谷部を形成したガトー・ピレネーの外観図である。生地掻落し捧17を作動させ、遠心力と合わせて山谷部11を形成した。ガトー・ピレネー10cは、軸方向にも円周方向にも山谷部11が形成される。生地掻落し捧17を使用したので、軸方向の山谷部11が規則正しく大きな山谷に形成できる。図12は図11のガトー・ピレネー10cを軸方向から見た図である。掻落し捧17を作用させない部分で円周方向に山谷部11が形成される。図13は、図11のガトー・ピレネー10cを軸方向に切断した断面図である。山谷部11が所定のピッチで規則的に形成されている。

【0043】

図11に示すように、生地掻落し棒17の先端を芯捧15の生地16に接触させると、生地16は掻き落されて受皿8に落下する。生地掻落し棒17の先端を芯捧15の外周からどれだけ離した位置にするかは、あらかじめ設定しておく。一例を前述の表1の右欄に示す。例えば、芯捧15の外周と生地掻落し棒17の先端との距離を、第1層目では8mm、第11層目では30mmとなるように層毎に次第に大きくする。その場合、肉厚60mmのガトー・ピレネーなら、軸方向の山谷部11の山から谷までの深さは、約30mmとなる。

【0044】

図14は、ガトー・ピレネーの製造手順を示すフローチャートである。S201は準備作業を示す。これは装置を運転するための人手による作業を示す。まず生地16の付着力を高めるため紙が巻き付けられた芯捧15を用意する。そして芯捧15を芯捧の自動着脱装置80のコンベア32にセットする。次に、卵黄、卵白、グラニュー糖、バター、小麦粉、ベーキングパウダー、塩をミキサーで攪拌した生地16を用意する。そして生地16を受皿8と生地供給装置70のボール30に投入する。さらに操作盤からあらかじめ運転条件を設定しておく。これらには、芯捧の本数、層数、各層ごとの芯捧の自転速度(第1、2自転速度)、焼成温度、焼成時間(軸架け機構が炉内を巡る速度)、掻落し捧の作動可否、層毎の芯捧との距離、補給する生地の量、タイミング条件(受皿の生地の減り具合)などがある。運転条件が設定され、運転の準備ができたら、運転開始を操作盤から指示する。S202で運転が開始されたことを検出する。S203は、コンベアにセットした複数の芯捧が軸架け機構のチャックに自動的に挿入される。S204は、芯棒15を空焼きする段階である。

【0045】

S205〜S209は、例えば1層から11層までの繰り返される。この間は、あらかじめ設定された第1自転速度、第2自転速度に従って運転される。S205は、芯捧を自転させながら受皿に浸漬し生地を付ける段階である。ここが生地付け工程となる。この時、受皿は芯捧の位置まで上昇し生地が付け終わると元の位置に下降する。S206は、芯捧が受皿から離れている場合で、遠心力で山谷部を形成するため、芯捧を第1自転速度より高速の第2自転速度で回転させる段階である。ここが遠心力による山谷部形成工程となる。S207は、ガトー・ピレネーの表面軸方向に、所望のピッチの山谷部を形成する場合を示す。つまり掻落し捧を作動させている。S207は掻落し捧による山谷部形成工程を示す。S208は、軸架け機構をヒータに沿って移動させ焼き菓子を焼き上げる段階である。ここが焼成工程となる。S209は、受皿の内部の生地攪拌具を揺動させ、新しい生地と古い生地を混ぜ合わせる段階及び受皿の生地が消費されると生地供給装置から生地を補給する段階を示す。生地の補給は、受皿8が上昇または下降中でも行なわれる。

【0046】

S210は、定められた層数の焼成が終了すると、色付工程を実施する段階である。芯捧15に生地16を付けないで炉内に通し外皮に焼き色を付ける。S211は、焼成が終わり、芯捧が自動的に軸架け機構から取り外され、芯捧着脱装置のコンベアに搬送される段階である。S211の後は、芯捧着脱装置の芯捧取出し口から芯捧を取り出せばよい。

【産業上の利用可能性】

【0047】

上記実施例のガトー・ピレネーの自動製造装置では、芯棒が6本の大型の装置としたが、これに限らず芯捧が1本で、軸架け機構がスイング動作をして受皿とヒータの間を往復する小型の装置にも適用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明によるガトー・ピレネーの自動製造装置の側面図である。

【図2】本発明によるガトー・ピレネーの自動製造装置の正面図である。

【図3】本発明によるガトー・ピレネーの自動製造装置の平面図である。

【図4】本発明による生地攪拌具の斜視図である。

【図5】本発明による生地攪拌具の動作状態を示す側面図である。

【図6】本発明によるガトー・ピレネーの焼成タイムチャートである。

【図7】芯棒に生地が付着された直後の状態を示す図である。

【図8】遠心力によって山谷部を形成したガトー・ピレネーの外観図である。

【図9】図8のガトー・ピレネーのB−B断面図である。

【図10】図8のガトー・ピレネーの軸方向断面図である。

【図11】遠心力と生地掻落し棒の両方を使用して山谷部を形成したガトー・ピレネーの外観図である。

【図12】図11のガトー・ピレネーの側面図である。

【図13】図11のガトー・ピレネーの軸方向断面図である。

【図14】本発明によるガトー・ピレネーの製造手順を示すフローチャートである。

【図15】一般的な手作りのガトー・ピレネーの斜視図である。

【図16】図15のガトー・ピレネーのA−A断面図である。

【図17】図15のガトー・ピレネーの軸方向断面図である。

【符号の説明】

【0049】

1 芯捧が第1自転速度にある区間

2 芯捧が第2自転速度にある区間

3 芯捧が生地に浸漬されている区間

8 受皿

9 搬送パイプ

10 ガトー・ピレネー

10a 手作りのガトー・ピレネー

10b 遠心力で山谷部を形成したガトー・ピレネー

10c 遠心力と生地掻落し捧で山谷部を形成したガトー・ピレネー

11 山谷部

12 係止部

15 芯捧

16 生地

17 生地掻落し捧

18 生地攪拌具

19 フック

21 駆動部(芯捧の自転用)

24 軸架け機構

25 駆動部(軸架け機構の公転用)

26 赤外線ヒータ

27 シーズヒータ

28 制御装置

29 操作盤

30 ボール(生地容器)

31 搬送ポンプ

32 コンベア

33 コンベア駆動モータ

34 駆動モータ(軸架け機構の公転用)

35 駆動モータ(芯捧の自転用)

37 昇降機

38 昇降機駆動モータ

39 受皿駆動機構

50 炉体

70 生地供給装置

80 芯棒の自動着脱装置

90 冷却ラック

100 ガトー・ピレネーの自動製造装置

S201〜S211 カトー・ピレネーの製造の各段階を指す。

【特許請求の範囲】

【請求項1】

炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられ、層状の焼き菓子を焼成する自動製造装置において、自転速度を調整可能なモータと制御装置が備えられ、前記芯捧を受皿に浸漬する時は前記芯棒を第1自転速度で自転させながら生地を付着させるとともに、前記芯捧を前記受皿に浸漬しない時は前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、前記焼き菓子に遠心力で山谷部を形成しながら焼成することを特徴とするガトー・ピレネーの自動製造装置。

【請求項2】

前記第1自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記第2自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項3】

前記芯棒の軸方向に沿って所定のピッチで配列された生地掻落し棒がさらに備えられ、浸漬後の前記芯捧に前記生地掻落し捧を接近させ、前記芯捧に付着した生地を前記受皿に掻き落とすことを特徴とするガトー・ピレネー請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項4】

生地が入ったボールと生地搬送ポンプとを有する生地供給装置がさらに備えられ、センサで検知した前記受皿の生地のレベルがあらかじめ設定した値より低くなると、あらかじめ設定された量の生地を前記生地供給装置から前記受皿に補給することを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項5】

複数の前記芯棒が配列されるコンベアと、前記コンベアに連結される昇降機と、前記コンベアの一端に設けられる前記芯捧の供給口兼取出し口とを有する芯棒自動着脱装置がさらに備えられ、前記供給口に投入され前記コンベア上に配列された前記芯捧を前記昇降機により前記軸架け機構に軸架けし、前記軸架け機構に軸架けされた前記芯捧を前記昇降機で降ろして前記コンベア上に戻し前記取出し口から運び出し可能としたことを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項6】

前記受皿の中に、フックを有し板状で全面に孔もしくはスリットのある生地攪拌具がさらに備えられ、前記生地攪拌具は、前記受皿が上昇すると前記フックが前記受皿の縁にかかって自重で沈み、前記受皿が下降すると前記炉体の側壁に係止されて前記受皿の上部に上昇することを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項7】

炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられて、層状の焼き菓子を焼成する製造装置において、前記芯棒を第1自転速度で自転させながら受皿に浸漬し、前記芯捧に生地を付着させる生地付け工程と、前記芯棒が浸漬されない時は、前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、遠心力による山谷部形成工程と、前記遠心力による山谷部形成工程を行いながら焼き上げる焼成工程とが設けられることを特徴とするガトー・ピレネーの製造方法。

【請求項8】

前記芯捧の軸方向に沿って所定のピッチに配列された生地掻落し捧を浸漬後の前記芯捧に接近させ、前記芯捧に付着した生地を掻き落とす掻落し捧による山谷部形成工程がさらに設けられることを特徴とする請求項7に記載のガトー・ピレネーの製造方法。

【請求項9】

前記生地付け工程において、前記第1自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記遠心力による山谷部形成工程において、前記第2自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることを特徴とする請求項7に記載のガトー・ピレネーの製造方法。

【請求項10】

あらかじめ設定された層数が焼き上げられると、外皮に焼き色を付ける焼き色付け工程がさらに設けられることを特徴とする請求項7に記載のガトー・ピレネーの製造方法。

【請求項1】

炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられ、層状の焼き菓子を焼成する自動製造装置において、自転速度を調整可能なモータと制御装置が備えられ、前記芯捧を受皿に浸漬する時は前記芯棒を第1自転速度で自転させながら生地を付着させるとともに、前記芯捧を前記受皿に浸漬しない時は前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、前記焼き菓子に遠心力で山谷部を形成しながら焼成することを特徴とするガトー・ピレネーの自動製造装置。

【請求項2】

前記第1自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記第2自転速度は、前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項3】

前記芯棒の軸方向に沿って所定のピッチで配列された生地掻落し棒がさらに備えられ、浸漬後の前記芯捧に前記生地掻落し捧を接近させ、前記芯捧に付着した生地を前記受皿に掻き落とすことを特徴とするガトー・ピレネー請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項4】

生地が入ったボールと生地搬送ポンプとを有する生地供給装置がさらに備えられ、センサで検知した前記受皿の生地のレベルがあらかじめ設定した値より低くなると、あらかじめ設定された量の生地を前記生地供給装置から前記受皿に補給することを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項5】

複数の前記芯棒が配列されるコンベアと、前記コンベアに連結される昇降機と、前記コンベアの一端に設けられる前記芯捧の供給口兼取出し口とを有する芯棒自動着脱装置がさらに備えられ、前記供給口に投入され前記コンベア上に配列された前記芯捧を前記昇降機により前記軸架け機構に軸架けし、前記軸架け機構に軸架けされた前記芯捧を前記昇降機で降ろして前記コンベア上に戻し前記取出し口から運び出し可能としたことを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項6】

前記受皿の中に、フックを有し板状で全面に孔もしくはスリットのある生地攪拌具がさらに備えられ、前記生地攪拌具は、前記受皿が上昇すると前記フックが前記受皿の縁にかかって自重で沈み、前記受皿が下降すると前記炉体の側壁に係止されて前記受皿の上部に上昇することを特徴とする請求項1に記載のガトー・ピレネーの自動製造装置。

【請求項7】

炉体にヒータと、前記ヒータに沿った軌道上を動く軸架け機構と、前記軸架け機構に装着されて自転する芯捧とが設けられて、層状の焼き菓子を焼成する製造装置において、前記芯棒を第1自転速度で自転させながら受皿に浸漬し、前記芯捧に生地を付着させる生地付け工程と、前記芯棒が浸漬されない時は、前記芯捧を前記第1自転速度より速い第2自転速度で自転させ、遠心力による山谷部形成工程と、前記遠心力による山谷部形成工程を行いながら焼き上げる焼成工程とが設けられることを特徴とするガトー・ピレネーの製造方法。

【請求項8】

前記芯捧の軸方向に沿って所定のピッチに配列された生地掻落し捧を浸漬後の前記芯捧に接近させ、前記芯捧に付着した生地を掻き落とす掻落し捧による山谷部形成工程がさらに設けられることを特徴とする請求項7に記載のガトー・ピレネーの製造方法。

【請求項9】

前記生地付け工程において、前記第1自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が遅くされ、前記遠心力による山谷部形成工程において、前記第2自転速度が前記焼き菓子の内側の層を形成する時より、外側の層を形成する時が速くされることを特徴とする請求項7に記載のガトー・ピレネーの製造方法。

【請求項10】

あらかじめ設定された層数が焼き上げられると、外皮に焼き色を付ける焼き色付け工程がさらに設けられることを特徴とする請求項7に記載のガトー・ピレネーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2008−142007(P2008−142007A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−332471(P2006−332471)

【出願日】平成18年12月8日(2006.12.8)

【出願人】(000191157)株式会社マスダック (16)

【出願人】(398053170)株式会社グレープストーン (5)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月8日(2006.12.8)

【出願人】(000191157)株式会社マスダック (16)

【出願人】(398053170)株式会社グレープストーン (5)

【Fターム(参考)】

[ Back to top ]