ガラスシートの周縁部の除去のための方法および装置

【課題】

プッシングバーなどの押動機構を使用してガラスシートの周縁部を押圧する工程を含む、ガラスシートのビード領域などの周縁部を除去する方法、ならびに対応する装置。

【解決手段】

押動機構の使用により、吸着カップを使用する場合には、その係合完了時間が大幅に短縮される。吸着カップを使用しない場合でも使用でき、収率が増強される。プロセス安定性の増大およびプロセスウィンドウの拡大は、高い可撓性を有するガラスシートの処理にとって特に有利である。

プッシングバーなどの押動機構を使用してガラスシートの周縁部を押圧する工程を含む、ガラスシートのビード領域などの周縁部を除去する方法、ならびに対応する装置。

【解決手段】

押動機構の使用により、吸着カップを使用する場合には、その係合完了時間が大幅に短縮される。吸着カップを使用しない場合でも使用でき、収率が増強される。プロセス安定性の増大およびプロセスウィンドウの拡大は、高い可撓性を有するガラスシートの処理にとって特に有利である。

【発明の詳細な説明】

【関連出願の相互参照】

【0001】

本願は、参照することによってその全体が本明細書に取り込まれる、2011年11月30日に出願した米国特許出願第13/307,478号の米国法第35章第120条に基づく優先権の利益を主張する。

【技術分野】

【0002】

本発明は、ガラスシートの周縁の仕上げのための方法および装置に関する。特に、本発明は、ガラスシートの周縁部を除去するための方法および装置に関する。本発明は、例えば、ディスプレイ用のガラス基板として使用するためにダウンドロー法によって形成されたガラスシートのビード領域の除去に有用である。

【背景技術】

【0003】

薄いガラスシートは、液晶ディスプレイ(LCD)、有機発光ダイオード(OLED)ディスプレイ、太陽電池、半導体素子基板、カラーフィルタ基板、カバーシートなど、多くの光学、電子、またはオプトエレクトロニクス素子における用途が見出されている。数マイクロメートルから数ミリメートルの厚さを有する薄いガラスシートは、フロート法、フュージョンダウンドロー法(米国ニューヨーク州コーニング所在のCorning Incorporated社によって開発された方法)、スロットダウンドロー法など、多くの方法によって製造することができる。

【0004】

薄いガラスシートの多くの用途では、ガラスシートは、(i)引っかき傷、粒子、および他の欠陥を基本的に有しない初期の表面品質;(ii)高度な厚さ均一性;(iii)低い表面粗さおよび少ないうねりを有することが非常に望ましい。そのためには、ガラスシートを製造するための成形法では、典型的には形成されたままの状態のガラスシートの主表面の中心領域を固体表面に直接接触させることは避ける。代わりに、エッジロール、プリングロール、エッジガイドロールなど、ガラスシートの周辺領域のみが固体表面との直接接触に供される。よって、ときには「ビード」と呼ばれる、フュージョンダウンドローまたはスロットダウンドロー法などのドローの下部(bottom-of-draw)領域など、形成デバイスから直接得られる形成されたままの状態のガラスシートの両側の周縁部は、主表面の中心領域よりも低い表面品質を有する傾向にある。加えて、用いられる特定の形成デバイスに応じて、周縁部は異なる厚さを有し、中心領域よりもはるかに大きい厚さ変動を有する傾向にある。

【0005】

さまざまなガラスシートのビード除去技術が用いられており、あるいは、異なる収率、収率一貫性、および工程および装置のコストとともに、以前から提案されている。

【0006】

ディスプレイ市場は、高い可撓性を有するガラスシート、すなわち、長いシート幅および/または長さ、および/または非常に薄い厚さを有するガラスシートに対する需要が増大していることを示している。本発明者らは、高い可撓性を有するガラスシートにとって、ビードの除去は、ガラスシートの製造プロセスにおける重要な課題および全収率の障壁でありうることを見出した。よって、比較的低い可撓性を有するガラスシートにとって許容されるビードの除去方法は、顕著に高い可撓性を有するガラスシートにとっては許容されない場合がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、高い、および/または低い可撓性を有するガラスシートのための、許容される能力を有する頑強なガラスシートビードの除去方法が、真に必要とされている。本発明は、この必要性および他の必要性を満たす。

【課題を解決するための手段】

【0008】

本発明の幾つかの態様が本明細書に開示される。これらの態様は、互いに重複していてもしていなくてもよいことが理解されよう。よって、1つの態様の一部は別の態様の範囲内に含まれていて差し支えなく、その逆の場合も同様である。

【0009】

各態様は、多くの実施の形態によって例証され、それらは、同様に、1つまたはそれ以上の特定の実施の形態を含みうる。実施の形態は互いに重複していても、していなくてもよいことが理解されよう。よって、1つの実施の形態の一部、またはそれらの特定の実施の形態は、別の実施の形態の範囲、またはそれらの特定の実施の形態の範囲内に入っていても入っていなくてもよく、その逆の場合も同じである。

【0010】

よって、本開示の第1の態様は、ガラスシートの第1の周縁部を除去する方法であり、本方法は、

(I)第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートであって、各縁面が前記第1の主表面および前記第2の主表面と接続し、前記第1の周縁部が前記第1の側縁面の近くにある、ガラスシートを提供し;

(II)前記上縁面の近くの前記第1および第2の主表面を支持装置(suspension device)に固定することによって、前記ガラスシートを所定の位置に設置し;

(III)ステップ(II)の後に、前記上縁面から前記下縁面まで延在する前記第1の側縁面の端からの距離D1において前記第1の側縁の近くの前記第1および第2の主表面を拘束し;

(IV)ステップ(III)の後に、前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面の近くまで延在する前記第1の主表面上にスコア線を形成し;

(V)第1の一対のクランプを使用して、前記第1の側縁面の端からの距離D3において、前記第1の側縁の近くの前記第1および第2の主表面をクランプし;

(VI)前記第2の主表面を前記スコア線と反対側のノージングストリップと接触させ;

(VII)ステップ(V)および(VI)の後、前記第1の一対のクランプによって前記第2の主表面を前記第1の主表面から離れる方向に動かし、それによって、前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が、前記ノージングストリップに対して曲がり、前記スコア線に沿って前記ガラスシートの中心領域から分離する、

各工程を有してなる。

【0011】

本開示の第1の態様のある特定の実施の形態では、ステップ(II)〜(VII)のすべてにおいて、ガラスシートは実質的に垂直に保持される。

【0012】

本開示の第1の態様のある特定の実施の形態では、ステップ(III)はステップ(V)に先行する。

【0013】

本開示の第1の態様のある特定の実施の形態では、ステップ(III)および(V)は実質的に同時に行われる。

【0014】

本開示の第1の態様のある特定の実施の形態では、ステップ(V)において、第1の一対のクランプは実質的に垂直、すなわち、重力加速度ベクトルに対して実質的に平行である。

【0015】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、提供された状態のままのガラスシートの第1の周縁部は、ガラスシートが室温において実質的に均一な温度を有し、外力にさらされない場合に、前記上縁面から前記下縁面の方向にたわむ。

【0016】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)において、第1の周縁部の第1の主表面および第2の主表面への第1の一対のクランプの係合は、最長で1.5秒で完了し、ある特定の実施の形態では最長で1秒で完了し、ある特定の他の実施の形態では最長で0.5秒で完了し、ある特定の他の実施の形態では最長で0.4秒で完了し、ある特定の他の実施の形態では最長で0.3秒で完了する。

【0017】

本開示の第1の態様のある特定の実施の形態では、ステップ(II)において、上縁面の近くの第1および第2の主表面は、クランプを使用して支持装置に固定される。

【0018】

本開示の第1の態様のある特定の実施の形態では、ステップ(III)において、第1の側縁の近くの第1および第2の主表面は、第1の側縁面の端からの距離D1において第2の垂直な一対のクランプによって固定される。

【0019】

本開示の第1の態様のある特定の実施の形態では、第2の垂直な一対のクランプは上縁面から下縁面まで延在する。

【0020】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)はステップ(IV)に先行し、ステップ(IV)において、第1の主表面に押し付け、スコア線を形成するのに機械式スコアホイールが用いられる。

【0021】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、ガラスシートの中心厚さTh(C)は、最大で500μmであり、ある特定の実施の形態では最大で400μmであり、ある特定の実施の形態では最大で300μmであり、ある特定の他の実施の形態では最大で200μmであり、ある特定の他の実施の形態では最大で100μmである。

【0022】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、ガラスシートは、少なくとも1000cmの高さを有し、ある特定の実施の形態では少なくとも1200cm、ある特定の他の実施の形態では少なくとも1500cm、ある特定の他の実施の形態では少なくとも1800cm、ある特定の他の実施の形態では少なくとも2000cm、ある特定の他の実施の形態では少なくとも2500cm、ある特定の他の実施の形態では少なくとも3000cmの高さを有する。本明細書では、ガラスシートの高さは上縁面から下縁面までの最短距離として定義される。

【0023】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、ガラスシートは、少なくとも1000cmの幅を有し、ある特定の実施の形態では少なくとも1200cmの幅を有し、ある特定の他の実施の形態では少なくとも1500cmの幅を有し、ある特定の他の実施の形態では少なくとも1800cmの幅を有し、ある特定の他の実施の形態では少なくとも2000cmの幅を有し、ある特定の他の実施の形態では少なくとも2500cmの幅を有し、ある特定の他の実施の形態では少なくとも3000cmの幅を有する。本明細書では、ガラスシートの幅は、第1の側縁面の端から第2の側縁面の端までの最短距離として定義される。

【0024】

本開示の第1の態様のある特定の実施の形態では、ガラスシートは、フュージョンダウンドロー、スロットダウンドロー、またはリドローダウンドロー法などのダウンドロー法によって製造される。

【0025】

本開示の第1の態様のある特定の実施の形態では、ステップ(IV)において、スコア線はレーザービームの使用によって形成される。

【0026】

本開示の第1の態様のある特定の実施の形態では、5cm≦D1≦50cmであり、ある特定の実施の形態では5cm≦D1≦40cmであり、ある特定の実施の形態では5cm≦D1≦30cmであり、ある特定の実施の形態では5cm≦D1≦20cmであり、ある特定の実施の形態では5cm≦D1≦15cmであり、ある特定の他の実施の形態では5≦D1≦10cmである。

【0027】

本開示の第1の態様のある特定の実施の形態では、4cm≦D2≦40cmであり、ある特定の実施の形態では4cm≦D2≦40cmであり、ある特定の実施の形態では4cm≦D2≦30cmであり、ある特定の実施の形態では4cm≦D2≦20cmであり、ある特定の実施の形態では4cm≦D2≦15cmであり、ある特定の他の実施の形態では4cm≦D2≦10cmである。

【0028】

本開示の第1の態様のある特定の実施の形態では、0.5cm≦D3≦20cmであり、ある特定の実施の形態では0.5cm≦D3≦15cmであり、ある特定の実施の形態では0.5cm≦D3≦10cmであり、ある特定の実施の形態では0.5cm≦D3≦8cmであり、ある特定の実施の形態では0.5cm≦D3≦5cmであり、ある特定の他の実施の形態では0.5cm≦D3≦3cmである。

【0029】

本開示の第1の態様のある特定の実施の形態では、ステップ(V)において、第1の一対のクランプは、上縁面から下縁面まで延在する。

【0030】

本開示の第1の態様のある特定の実施の形態では、ステップ(V)において、第1の一対のクランプは、ガラスシートの第1および第2の主表面に200〜2000パスカルの圧力を与え、ある特定の実施の形態では300〜1500パスカルの圧力を与え、ある特定の他の実施の形態では400〜1000パスカルの圧力を与え、ある特定の他の実施の形態では500パスカル〜1000パスカルの圧力を与える。例えば、約1900mmの高さを有するガラスシートでは、第1の一対のクランプのクランプストリップが約2mmの幅を有する場合、クランプによって第1および第2の主表面に印加される所望の力は、2重量ポンド(4.45ニュートン)から約20重量ポンド(44.5ニュートン)まで変化しうる。

【0031】

本開示の第1の態様のある特定の実施の形態では、ステップ(II)における支持装置はガラス搬送装置の一部である。

【0032】

本開示の第1の態様のある特定の実施の形態では、ステップ(IV)はステップ(VI)に先行する。

【0033】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)はステップ(IV)に先行する。

【0034】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)において、ノージングストリップはガラスシート以上の硬さを有する。ある特定の実施の形態では、ノージングストリップは、少なくとも40のショアA硬さを有し、ある特定の実施の形態では少なくとも50、ある特定の他の実施の形態では少なくとも60のショアA硬さを有する。

【0035】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)において、ノージングストリップは、ステップ(IV)の間に、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときにノージングストリップが実質的に線形の状態を保つように、十分に剛性な支持体に取り付けられる。

【0036】

本開示の第2の態様は、第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートの第1の周縁部を除去するための装置を対象とし、各縁面は、第1の主表面および第2の主表面に接続し、第1の周縁部は第1の側縁面の近くにあり、本装置は、

(A)上縁面の近くの第1および第2の主表面を固定することによって、ガラスシートを垂直位置に設置するのに適したガラス支持装置と、

(B)第1の縁部拘束クランプストリップを備えた、前記第1の主表面の側に配置された第1の縁部拘束タワー(edge restraining tower)、および第2の縁部拘束クランプストリップを備えた、前記第2の主表面の側に配置された第2の縁部拘束タワーであって、ここで、前記第1の縁部拘束クランプストリップと前記第2の縁部拘束クランプストリップとの間の距離は調節可能であり、前記上縁面から前記下縁面まで、前記第1の側縁面の端からの距離D1において、第1の側縁の近くの第1および第2の主表面を拘束するのに適した、第1および第2の縁部拘束タワーと、

(C)前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面まで延在する第1の主表面上にスコア線を形成するために、前記第1の主表面と接触した垂直の動きに適した、前記第1の縁部拘束タワーに取り付けられた機械式スコアホイールと、

(D)前記第1の側縁面の端からの距離D3において(ここでD3<D2である)、前記第1の周縁部の第1および第2の主表面を係合し、クランプするのに適した第1の一対の縁クランプと、

(E)前記第2の主表面と接触するのに適した、前記スコア線と反対側のノージングストリップと、

(F)前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が前記ノージングストリップに対して曲がり、前記ガラスシートの中心領域から前記スコア線に沿って分離するように、前記第1の一対のクランプによって、前記第2の主表面を前記第1の主表面から離れる方向に動かすのに適した加力装置(force applicator)と、

を備える。

【0037】

本開示の第2の態様のある特定の実施の形態では、ノージングストリップはガラスシート以上の硬さを有する。

【0038】

本開示の第2の態様のある特定の実施の形態では、ノージングストリップは、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときに、ノージングストリップが実質的に線形の状態を保つように、十分に剛性な台座によって支持される。

【0039】

本開示の第2の態様のある特定の実施の形態では、ノージングストリップは、アルミニウム、鋼鉄、銅およびそれらの合金、およびポリイミドから選択される材料を含む。

【0040】

本開示の1つまたはそれ以上の実施の形態および/または態様は、次の利点を有する。第1に、スコア線が形成される前に、第1の側縁面の端からの距離D3において、第1の側縁の近くの第1および第2の主表面を拘束するために第1の一対のクランプを使用することにより、スコアリングの間のガラスシートの第1の周縁部の動きは著しく低下し、それによって、最大で500μmの厚さTh(C)を有する、特に最大で300μmの厚さTh(c)を有する、さらに有利には最大で200μmの厚さTh(C)を有する薄いガラスシートにおいて、スコア線の形成の信頼性およびその品質は実質的に増大する。したがって、周縁除去方法の全収率は大幅に改善される。第2に、第1の一対のクランプによってもたらされる追加の拘束に起因して、本方法および装置は、上縁面から下縁面までのシートのたわみに対する感受性が低く、よって、最大で500μmの厚さ、最大で400μm、最大で300μm、または最大で200μmの厚さなど、高い可撓性および比較的大きいシートのたわみを有するガラスシートの取り扱いを可能にする。

【0041】

本発明の追加の特徴および利点は、下記の詳細な説明に記載され、一部にはその説明から当業者にとって容易に明らかになるであろうし、あるいは、明細書および特許請求の範囲、ならびに添付の図面に記載される本発明を実施することによって認識されるであろう。

【0042】

前述の概要および後述する詳細な説明は、単に本発明の典型例であって、特許請求の範囲に示される本発明の性質および特徴を理解するための概観および枠組みを提供することが意図されていることが理解されよう。

【0043】

添付の図面は本発明のさらなる理解を提供するために含まれ、本明細書に取り込まれてその一部を構成する。

【図面の簡単な説明】

【0044】

【図1】中心領域および本開示に従った周縁部の除去に供されうる2つのビード領域を備えたガラスシートの断面および正面の概略図。

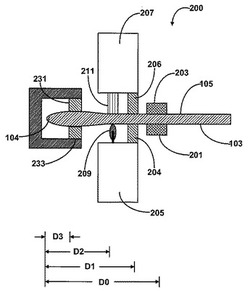

【図2】ガラスシートの第1の周縁部を除去するために、第1の一対のクランプを使用する、本開示の1つの実施の形態に従った装置の概略図。

【図3】ガラスシートの周縁部を除去するために吸着カップと共にプッシングバーを使用する、比較例における装置の概略図。

【図4】ガラスシートの周縁部を除去するために吸着カップのみを使用する別の比較例における装置の概略図。

【図5】選択的ビード加熱の前のビード領域を有するガラスシートにおける残留応力分布を示す図。

【発明を実施するための形態】

【0045】

上述のように、本開示の方法および装置は、ガラスシートのビード領域の除去に特に有利であり、そのため、ビード領域の除去との関連で以下に例証される。しかしながら、当業者は、本明細書を読む際に、本明細書の教示の利益とともに、本開示の方法および装置が、ビードを含む領域であってもなくてもよい、いずれかのガラスシートの周縁部の除去に使用されて差し支えないことを容易に認識するはずである。例えば、本明細書に開示される方法および装置は、ビード領域を伴わないガラスシートのサイズ変更のために用いられうる。

【0046】

説明の便宜上、ガラスシートは、2つの主表面、すなわち、第1の主表面および第2の主表面を有し、幅、長さ、および、第1の主表面から第2の主表面までの距離として定義される厚さを有する一片のガラス物質である。第1および第2の主表面は、4つの側部において、上縁面、下縁面、第1の側縁面、および第2の側縁面によって接続される。その上縁面、下縁面、第1の側縁面および第2の側縁面は、実質的に平面であってもよく、または湾曲していてもよい。縁面が湾曲している場合には、第1の主表面および/または第2の主表面に接続する前に、縁面の端からガラスシートの中心線に向かう方向に、最大で1cmの距離で延在するであろう。

【0047】

説明の便宜のため、本開示のさまざまな態様および実施の形態に従った方法のさまざまなステップは、(I)、(II)、…(VIII)などの番号が付されている。他に特に指示のない限り、またはその文脈が反対のことを示唆しない限り、そのステップは、いずれの順番でも行われうることが理解されよう。

【0048】

図1Aは、第1および第2の主表面に対して実質的に垂直な面を切片とする、フュージョンダウンドロー法によってそのドローの下部(the bottom-of-the-draw)で形成されたガラスシート101の断面図を概略的に示している。このガラスシート101は、本開示の装置および方法を使用して有利に仕上げることができる。ガラスシート101は、第1の主表面103;第2の主表面105;第1の主表面の中心線から最長距離を有する端を有する湾曲した第1の側縁面104、および、第1の主表面の中心線から最長距離を有する端を有する湾曲した第2の側縁面110を備え、それぞれが個々に第1の主表面103と第2の主表面105に接続する。ガラスシート101は、実質的に均一な厚さTh(C)を有する中心領域(CR);ガラスシートの各側面上に、湾曲した第1のビード表面107および湾曲した第2のビード表面109を有する、第1の側縁面104に対応し、そこに隣接した第1のビード領域BD1;および、湾曲した第3のビード表面111および湾曲した第4のビード表面113を有する、第2の側縁面110に対応し、そこに隣接した第2のビード領域BD2を備える。第1のビード領域BD1の最大厚さはTh(B1)であり、これは、中心領域における、平坦化した第1の主表面103および/または第2の主表面105に対して垂直な仮想の平面を切片とした、その最大の厚さとして定義される。第2のビード領域BD2は、Th(B1)と実質的に同一であっても異なっていてもよい、最大の厚さTh(B2)を有する。同じように、第1のビード領域BD1および第2のビード領域BD2は、同一または異なる幅を有していてもよい。図1Bは、第1の主表面103から第2の主表面105の方向に見た、同一のガラスシートの正面図を概略的に示している。

【0049】

高い初期表面品質を有するガラスシートの中心領域CRは、時おり品質領域と称される。通常、ガラス基板に基づいた電子/光学デバイスの製造工程において、半導体素子、他の電子デバイスおよび光学デバイスなどの機能デバイスは、第1および第2のビード領域が除去された後にのみ、ガラスシートの主表面上に形成される。両縁部の除去の後、次に、ガラスシートは、トランジスタなどの機能デバイスが第1および第2の主表面のうち一方または両方の品質領域CR上に堆積される前に、研削および研磨などの縁仕上げに供され、その後、清浄および乾燥されて差し支えない。

【0050】

本明細書では、ガラスシートの第1の周縁部とは、ガラスシートの残りの部分から除去されることが意図されている、第1の側縁面に対応し、その近くにある部分のことである。ガラスシートの中心領域とは、通常、保有され、その後の用途に用いられることが意図されているガラスシート部分のことをいう。図1Aおよび1Bを参照すると、ガラスシート101の第1の周縁部は、有利には、第1のビード領域BD1に対応する。下記本発明は、第1の周縁部のみに関して説明および例証される。しかしながら、本開示を読みその開示の利益を享受する当業者は、実際のガラスシートの周縁部の仕上げ工程では、第1の周縁部と第2の周縁部のいずれかまたは両方が、本開示のさまざまな態様および実施の形態に従った装置を使用して、本開示の方法のさまざまな態様および実施の形態に従って処理されうることを容易に認識するであろう。実際、上縁面および下縁面に隣接したガラスシートの周縁部も、ガラスシートを90°回転させて、第1の周縁部と実質的に同様の方法で処理することが可能であろう。このようなガラスシートの複数の周縁部の処理は連続して、または同時に行うことができる。ある特定の特に有利な実施の形態では、同一のガラスシートの第1および第2の周縁部は、実質的に同期的かつ対称的に、実質的に同時に処理されうる。

【0051】

ステップ(II)において、ガラスシート101は、重力加速度ベクトルが平坦化した第1の主表面103に対して実質的に垂直になる、実質的に水平な位置、あるいは、重力加速度ベクトルがガラスシート101の第1の主表面103に対して実質的に平行になる、実質的に垂直位置など、所定の位置に配置される。ステップ(II)〜(VII)のすべての間、ガラスシートの位置は実質的に安定であることが非常に望ましく、すなわち、重力加速度ベクトルと第1の主表面がなす角度の変化は10°以下であり、ある特定の実施の形態では8°以下、ある特定の他の実施の形態では6°以下、ある特定の他の実施の形態では5°以下、ある特定の他の実施の形態では4°以下、ある特定の実施の形態では3°以下、ある特定の他の実施の形態では2°以下である。所定の位置へのガラスシートの設置は、上縁面の近くの第1および第2の主表面を支持装置に拘束することによって有利に達成される。特に有利な実施の形態では、ガラスシートは実質的に垂直位置に設置される、すなわち、ガラスシートの第1および/または第2の主表面は、重力加速度ベクトルに対して、最大で10°の角度で方向付けられ、ある特定の実施の形態では最大で8°、ある特定の他の実施の形態では最大で6°、ある特定の他の実施の形態では最大で4°、ある特定の他の実施の形態では最大で2°、ある特定の他の実施の形態では最大で1°の角度で方向付けられる。

【0052】

フュージョンダウンドロー法、フロート法、またはスロットダウンドロー法などの実際のガラスシート製造プロセスで作られた、比較的薄い厚さを有する比較的大きいガラスシートは、無重力環境において室温前後の実質的に均一温度を有する場合、ガラスシートがさらされている特有の機械的および/または熱履歴の結果としてガラスシートに分散するさまざまなレベルの内部応力の存在に起因して、時に「たわみ」とも呼ばれる自然の湾曲を示す。例えば、典型的なフュージョンダウンドロー法では、ガラスシートは、アイソパイプと呼ばれる形成デバイスの根元で形成された粘性のガラスリボンを所望の幅および厚さに延伸(ドロー)すると同時に、粘弾性の状態にまで冷却し、最終的には弾性状態にすることによって形成される。機械式ローラーがビードと呼ばれる周縁部と接触し、その間にガラスリボンが下方に延伸される。次に、連続したガラスリボンから、通常は所定の位置にビードを保持したまま、個別のガラスシートが切断され、最終的に室温前後まで冷却される。ガラスシート中のガラス物質は、一方の側からもう一方の側へ、および上部から下部まで、わずかに異なる熱履歴にさらされる。例えば、ガラスリボンのビード領域は、通常、より厚みのある厚さを有し、したがって、通常は、同一の冷却環境において、より薄い中心領域と比較してゆっくりした速度で冷却される。ガラスシートが室温前後の実質的に均一温度にある場合、示差熱履歴はガラスシートに内部残留応力を生じる。

【0053】

図5は、フュージョンダウンドロー法によって作られた例となるガラスシートの一部の応力分布プロファイルを示す図である。横軸にはガラスシートの中心線からの距離が示されており、縦軸にはシートの上縁からの距離が示されている。ビードを含む右端の周縁部は、最大で3225psi(2.224×104kPa)の最大応力を示すが、中心領域は実質的にゼロの応力を有する。この残留応力分布プロファイルは、上述のように、ガラスシートに、時としてたわみと呼ばれる湾曲を与えうる。たわみは、実際は三次元であり、上縁面から垂直に、また第1の側縁面から第2の側縁面へと水平に存在する。

【0054】

ガラスシートが無重力環境において自然なたわみを示すとき、重力場において上縁からつり下げた場合には、内部応力に対抗するために強いられるさらなる外部拘束がなければ、通常は自然なたわみを示す。ガラスシート内部の残留応力およびガラスシートの自然湾曲の存在は、シートを垂直位置からつり下げた場合に、ビード領域などの周縁部の除去を困難にする。以下に、より詳細かつ深く説明される理由から、室温前後の実質的に均一な温度の場合に、本開示の方法および装置は、通常無重力のたわみを示すであろうガラスシートなどの周縁部の除去にとって特に有利であろう。

【0055】

フュージョンダウンドロー成形法との関連で上述したように、粘性状態のガラス物質のドロー操作を含めた任意のガラス成形法では、通常は、ガラスは、例えば、周縁部の両面を挟む一対のローラーによって縁部領域で拘束される。より高い温度および低いガラス粘度のガラスとローラーの直接的接触は、ビード領域にギザギザの表面の形成を生じるであろう。通常、ビード領域は、変動する厚さプロファイルを有する傾向にある。例えば、図1Aは、中心領域Th(C)の厚さよりかなり厚みのある最大厚さTh(B1)およびTh(B2)を有するビード化領域BD1およびBD2を示している。通常、ギザギザの表面を有する領域と実質的に均一な厚さTh(C)を有する中心の品質領域との間には、エッジローラーとの直接的接触がないことに起因して実質的に滑らかな表面を有するが、変動する厚さプロファイルは中心領域のものほど均一ではない中間領域が存在する。湾曲した縁面104を有する領域、ギザギザの表面を有する領域、および実質的に滑らかな表面および変動する厚さプロファイルを有する領域の組合せは、本開示に従った方法および装置を使用することによって除去される第1の周縁部を構成する。従来、吸着カップは、ビード領域の除去工程の間に、漏れのない頑強な接触を確実にし、吸着カップの係合完了時間を短縮するため、第2の区域、すなわち滑らかな表面を有するが第1の区域ではない区域、すなわちギザギザの表面を有する区域と直接係合される。

【0056】

本開示の第1の態様に従った方法では、ステップ(V)、すなわち、第1の一対のクランプを使用して、第1の側縁面の端からの距離D3において(ここで、D3<D2である)、第1の側縁の近くの第1および第2の主表面をクランプするステップを含めた結果、ガラスシートを拘束する代わりに吸着カップを使用する方法と比較して、ガラスシートの第1および第2の主表面へのクランプの係合は著しく促進される。第1の一対のクランプの代わりに吸着カップを利用した方法と比較して、本開示の方法は、ある特定の実施の形態において、係合完了時間を少なくとも4分の1短縮し、ある特定の実施の形態では少なくとも3分の1、ある特定の他の実施の形態では少なくとも2分の1短縮する。従来、第1の一対のクランプの代わりにガラスシートを拘束するのに吸着カップが用いられる場合、吸着カップとガラスシートの表面との係合は、典型的には、吸着カップとガラスシートの表面とを接触させ、続いて、工業的吸着カップにおいて典型的なように、吸着カップの内部空洞に減圧を印加してそれらの間にしっかりした頑強な係合を達成するステップを含む。ガラスシートの表面への吸着カップのしっかりした頑強な係合は、ガラスシートを介したガラスシートのテンショニングを可能にするであろう。本明細書では、吸着カップの係合完了時間は、例えば、すべての吸着カップの空洞内の内部空気圧が最大で60kPaまで、ある特定の実施の形態では最大で50kPaまで、ある特定の他の実施の形態では最大で40kPaまで減圧されるときに、第1の吸着カップが第2の主表面に接触する瞬間とすべての吸着カップが第2の主表面としっかりと係合する瞬間との時間間隔として定義される。本明細書では、第1の一対のクランプの係合完了時間は、第1の一対のクランプが係合の目的で最初に作動される瞬間と、クランプが第1および第2の主表面としっかりと接触する瞬間との時間間隔として定義される。高い可撓性を有するガラスシート、すなわち、FXTY=LD/Th≧1000を有するガラスシート(ここで、FXTYは可撓性であり、LDは、ガラスシートの第1の側縁面の端から第2の側縁面の端まで測定したmm単位の幅と、上縁面から下縁面まで測定した高さにおける、より大きい寸法であり、およびThはガラスシートの品質領域のmm単位の厚さである)では、ガラスシートと吸着カップおよび/または第1の一対のクランプとの係合は、プロセス安定性の重要なプロセスパラメーターであり、吸着カップでは、非常に長くなりうる。典型的には、ガラスシートの可撓性が大きいと、ガラスシートは平面全体にわたってたわむ可能性が高く、ガラスシートと吸着カップとの係合に、より時間がかかる可能性がある。よって、本開示の方法は、FXTY≧1000を有するガラスシートのビードの除去にとって特に有利であり、FXTY≧2000の場合はさらに有利であり、FXTY≧3000の場合はさらに有利であり、FXTY≧4000の場合はさらに有利であり、FXTY≧5000の場合はさらに有利であり、FXTY≧6000の場合はさらに有利であり、FXTY≧7000の場合はさらに有利であり、FXTY≧8000の場合はさらに有利であり、FXTY≧9000の場合はさらに有利であり、FXTY≧10000の場合はさらに有利である。さらには、一部には、ステップ(V)を含めて実施することに起因して、本開示の方法は、実施ごとの第1の一対のクランプの係合完了時間の変動性、および、1つのFXTYを有するガラスシートと異なるFXTYを有する異なるガラスシートとのクランプの係合完了時間の変動性を低減する。よって、本開示の方法は、大きいプロセスウィンドウを備えた多岐にわたるガラスシート製品の製造に使用することができる。

【0057】

本開示の第1の態様に従った方法のある特定の実施の形態では、ステップ(II)において、上縁面の近くの前記第1および第2の主表面は、クランプを使用することによって支持装置に固定される。クランプは、頭上のガラスシートコンベヤー装置に取り付けることができる。ガラスシートが周縁部を除去するための本開示の装置内に入る前に、クランプをガラスシートと係合させることができ、次に、ガラスシートは周縁部の仕上げのための装置へと移される。ガラスシートと第1の一対のクランプとの係合の前に、ガラスシートの上部を固定するクランプは、ガラスシートが重力に対抗する力を実質的に提供し、ガラスシートを垂直位置に吊り下げる。あるいは、クランプの代わりに吸着カップを用いてガラスシートの上部を固定してもよい。クランプ、吸着カップなどによって固定された上縁面の近くの位置は、第1の側縁面の端からの最小距離D0を有する。

【0058】

ある特定の実施の形態では、ステップ(III)において、第1の側縁面の近くの第1および第2の主表面は、上縁面から下縁面まで第1の側縁面の端からの距離D1において、クランプ(または吸着カップまたは他の固定手段)によって固定される。ある特定の実施の形態では5cm≦D1≦50cmであり、ある特定の実施の形態では5cm≦D1≦40cmであり、ある特定の実施の形態では5cm≦D1≦30cmであり、ある特定の実施の形態では5cm≦D1≦20cmであり、ある特定の実施の形態では5cm≦D1≦15cmであり、ある特定の他の実施の形態では5≦D1≦10cmである。通常は、D1≦D0である。

【0059】

本開示の第1の態様に従ったある特定の実施の形態では、ステップ(VI)はステップ(IV)に先行し、ステップ(IV)では、機械式スコアホイールを使用して第1の主表面に押し付け、スコア線を形成する。通常、機械的スコアホイールを使用してガラスシートの表面にスコア線を形成する場合、ガラスシートの表面へのスコアホイールの十分な接触力およびガラスシートの第1の主表面への一貫性のある連続したスコア線の形成を可能にするためには、ガラスシートの反対の面にノージングストリップなどの支持装置が必要とされる。ノージングストリップの存在は、高いFXTYを有するガラスシートのスコアリングの際には特に有益である。あるいは、スコア線は、例えば、CO2レーザーで走査し、続いて冷却ジェットを使用してベントを形成することによるレーザー処理などによって形成されうる。レーザースコアリングを利用する場合、スコア線の形成工程において、予備のノージングは不必要な場合もあり、そのため、ステップ(VII)は必ずしもステップ(IV)に先行する必要はない。

【0060】

本開示に従った方法および装置の第1および第2の態様は、上述の高い可撓性を有するガラスシートFXTYの仕上げ処理にとって特に有利であると同時に、最大で500μmの中心厚さTh(C)を有するガラスシートの仕上げ処理にとって特に有利であり、ある特定の実施の形態では最大で400μm、ある特定の実施の形態では最大で300μm、ある特定の実施の形態では最大で200μm、ある特定の実施の形態では最大で150μm、ある特定の実施の形態では最大で100μmの中心厚さTh(C)を有するガラスシートの仕上げ処理にとって特に有利である。これは、ガラスシートのTh(C)が非常に小さい場合、第1および第2の周縁部に沿ったガラスシートのたわみが大きすぎて吸着カップとの係合が非常に困難になり、周縁部を係合し拘束するための吸着カップの使用を実行不可能にするが、クランプの両方のアームとの係合は難題をもたらさないからである。

【0061】

上述のように、第1の周縁部を第1の一対のクランプで拘束することを含むステップ(V)の存在に起因して、本開示に従った方法および装置の第1および第2の態様は、高い可撓性を有する大きいガラスシートの仕上げ処理を可能にする、大きいプロセスウィンドウの利点を有する。これは、吸着カップが用いられる場合にガラスシートが実質的なたわみおよび第2の主表面との係合の困難性を示しうる、大きい垂直高さHTを有するガラスシートにとって特に有利である。よって、本方法および装置は、少なくとも1000mmの高さを有するガラスシート、ある特定の実施の形態では少なくとも1200mm、ある特定の他の実施の形態では少なくとも1500mm、ある特定の他の実施の形態では少なくとも1800mm、ある特定の他の実施の形態では少なくとも2000mm、ある特定の他の実施の形態では少なくとも2500mm、ある特定の他の実施の形態では少なくとも3000mmの高さを有するガラスシートにとって特に有利である。

【0062】

同様に、本方法および装置は、第1の側縁面の端から第2の側縁面の端まで測定された広い幅WDを有するガラスシートにとって特に有利である。よって、本開示に従った方法および装置の第1および第2の態様は、少なくとも1000mmの幅、ある特定の実施の形態では少なくとも1200mmの幅、ある特定の他の実施の形態では少なくとも1500mmの幅、ある特定の他の実施の形態では少なくとも1800mmの幅、ある特定の他の実施の形態では少なくとも2000mmの幅、ある特定の他の実施の形態では少なくとも2500mmの幅、ある特定の他の実施の形態では少なくとも3000mmの幅を有するガラスシートの仕上げにとって特に有利である。

【0063】

本開示の方法および装置は、米国ニューヨーク州コーニング所在のCorning Incorporated社によって開発されたフュージョンダウンドロー法などのダウンドロー法によって製造されたガラスシートの仕上げにとって特に有利である。これは、ダウンドロー法では、アイソパイプおよびスロットなどの形成用デバイスより下にあるガラスリボンは、製造されたガラスシートに実質的な熱残留応力をもたらし、その後の仕上げ工程においてそれらの除去を不可能にする周縁部のたわみをもたらす、温度勾配プロファイルを被る傾向にあるからである。

【0064】

本開示に従った方法および装置の第1および第2の態様のある特定の実施の形態では、スコア線から第1の側縁面の端までの距離はD2であることが有利であり、ここで、4cm≦D2≦40cmであり、ある特定の実施の形態では4cm≦D2≦35cm、ある特定の実施の形態では4cm≦D2≦30cm、ある特定の実施の形態では4cm≦D2≦20cm、ある特定の実施の形態では4cm≦D2≦15cm、ある特定の他の実施の形態では4cm≦D2≦10cmである。一般に、スコア線は、ガラスシートの厚さがガラスシートの品質領域と実質的に同一の位置に形成され、それによって縁から縁までの厚さが実質的に均一な、本方法の端が切断されたままの状態のガラスシートを生じることが望ましい。

【0065】

ステップ(V)では、第1の一対のクランプはガラスシートの第1および第2の主表面と係合する。第1の一対のクランプの接触位置はスコア線と第1の側縁面の端の間でなければならず、すなわち、D3<D2である。ある特定の実施の形態では、0.5cm≦D3≦20cmであり、ある特定の実施の形態では0.5cm≦D3≦15cmであり、ある特定の実施の形態では0.5cm≦D3≦10cmであり、ある特定の実施の形態では0.5cm≦D3≦8cmであり、ある特定の実施の形態では0.5cm≦D3≦5cmであり、ある特定の他の実施の形態では0.5cm≦D3≦3cmである。クランプの作動はエアシリンダーまたは油圧式アーム、リニアサーボモータなどを使用することによって行われうる。1つの実施の形態では、第1の一対のクランプの双方は、単一のエアシリンダーまたは油圧式アームを通じて作動されうる通常のヒンジに取り付けることができる。別の実施の形態では、第1の一対のクランプの双方はそれぞれ、別個のリニアサーボモータに取り付けられ、このリニアサーボモータを同時にまたは独立して作動させてクランプストリップを押圧し、ガラスシートの第1および第2の主表面と係合させるように制御することができる。

【0066】

ある特定の実施の形態では、第1の一対のクランプによってガラスシートの第1および主表面に印加された圧力が、良好な周縁部の除去にとって重要でありうることが見出された。具体的には、圧力が低すぎる場合、クランプは 、一貫性のある、良好なガラスシートのスコアリングおよび分離を可能にする程度にガラスシートを平坦化することができないであろう。他方では、圧力が高すぎる場合、クランプは、ガラスシートに、スコアリングおよび分離動作に有害になる程度まで機械的応力をもたらすであろう。ガラスシートにおけるクランプ圧の制御は、最大で300μmの厚さを有するガラスシートにとって特に重要であり、さらに有利には最大で200μm、さらに有利には最大で150μmの厚さを有するガラスシートにとって特に重要である。最大で300μmの厚さを有するガラスシートでは、クランプによってもたらされる圧力の所望の範囲は、200〜2000パスカルであり、ある特定の実施の形態では300〜1500パスカルであり、ある特定の他の実施の形態では400〜1000パスカルであり、ある特定の他の実施の形態では500〜1000パスカルである。例えば、約1900mmの高さを有するガラスシートでは、第1の一対のクランプのクランプストリップが約2mmの幅を有する場合、クランプによって第1および第2の主表面に印加される所望の力は、2重量ポンド(4.45ニュートン)から約20重量ポンド(44.5ニュートン)まで変化しうる。

【0067】

ある特定の実施の形態では、第1の一対のクランプによってガラスシートの第1および第2の主表面に印加される圧力の一貫性が、良好な周縁部の除去にとって重要でありうることが見出された。一貫性のある圧力を可能にするため、第1の一対のクランプの双方に印加される力は、望ましくは一貫性があるべきであり、例えば通常のヒンジを通じてクランプの双方が経験する抵抗は、望ましくは一貫性があり、低くなくてはならない。通常のヒンジは、双方の相対運動を可能にするベアリングを含みうる。ヒンジに一貫性のある抵抗を達成するためには、ベアリングは、その間ずっと、よく潤滑されていることが望ましいであろう。ベアリングの習慣的な定期点検およびベアリングへの注油は、一貫性のある周縁部の除去をもたらす。第1の一対のクランプが比較的高い温度に曝露される事例では、このような習慣的な管理はなおさら重要である。

【0068】

本開示の第1の態様の方法のある特定の実施の形態では、ステップ(III)はステップ(V)に先行し、他の実施の形態では、ステップ(III)および(V)は実質的に同時に行われる。さらには、高いFXTYを有するガラスシート、特に最大で300μmの中心厚さTh(C)を有するガラスシートでは、ステップ(IV)は、ステップ(III)および(V)の完了後に行われることが非常に望ましい。これらの望ましい実施の形態では、ガラスシートの周縁部は、ガラスシートがスコアリングされるときにしっかりと拘束され、スコアホイールの滑りまたはスコアホイールによってガラスシートに印加される異常に高い押圧力を実質的に低減し、スコアリングの工程および全般的な工程の収率を顕著に改善する。実際、ステップ(IV)の間に、第1の一対のクランプおよびステップ(III)において実行される拘束手段は、ガラスシートに張力を印加し、それらの間のガラスシートが実質的に平坦に維持され、それによって一貫性のあるスコア線の良好な形成が促進される。上述のように、ガラスシートがスコアリングされるときには、反対側の表面を支持するノージングストリップの存在は非常に望ましい。仕上げ処理の際に、ガラスシートが、感知できるほどの形態変化を被らないように、第1および第2の主表面と直接接触する材料は、十分な剛性を有することが望ましい。よって、ノージングストリップの材料、および第1および/または第2の主表面と直接接触するクランプの一部は、アルミニウム、ステンレス鋼などの金属、または、硬質シリコーンゴム材料などの硬い耐久性のあるプラスチックまたはゴム材料から選択されうる。

【0069】

本開示の第2の態様は、本開示の第1の態様に従った方法のある特定の実施の形態の実施に使用するための装置である。本装置は、有利には、

(A)上縁面の近くの第1および第2の主表面を固定することによってガラスシートを垂直位置に設置するのに適したガラス支持装置と、

(B)第1の縁部拘束クランプストリップを備えた、前記第1の主表面の側に配置された第1の縁部拘束タワー、および第2の縁部拘束クランプストリップを備えた、前記第2の主表面の側に配置された第2の縁部拘束タワーであって、前記第1の縁部拘束クランプストリップと前記第2の縁部拘束クランプストリップとの間の距離が調節可能であり、前記上縁面から前記下縁面まで、前記第1の側縁面の端からの距離D1において、前記第1の側縁の近くの前記第1および第2の主表面を拘束するのに適した、第1および第2の縁部拘束タワーと、

(C)前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面まで延在する前記第1の主表面上にスコア線を形成するために、前記第1の主表面と接触した垂直の動きに適した、前記第1の縁部拘束タワーに取り付けられた機械式スコアホイールと、

(D)前記第1の側縁面の端からの距離D3において(ここでD3<D2である)、前記第1の周縁部の第1および第2の主表面を係合し、クランプするのに適した第1の一対の縁クランプと、

(E)前記第2の主表面と接触するのに適した、前記スコア線と反対側のノージングストリップと、

(F)前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が前記ノージングストリップに対して曲がり、前記ガラスシートの中心領域から前記スコア線に沿って分離するように、前記第1の一対のクランプによって、前記第2の主表面を前記第1の主表面から離れる方向に引っ張るのに適した加力装置と、

を備える。

【0070】

本開示の第2の態様に従った装置のある特定の有利な実施の形態では、ノージングストリップはガラスシート以上のショア硬さを有する。高硬度のノージングストリップは、スコアホイールとガラスシートの表面との接触の欠損およびそれによるベントの欠損を伴わず、機械的スコアホイールによって押圧するときにガラスシートの過剰な局部変形を防ぎ、それによって、一貫性のあるベント深さを有するスコア線の一貫性のある形成を可能にする。上縁面の近くから下縁面の近くまで延在する、実質的に均一なベント深さを有する連続したスコア線は、鋭い縁、過剰なガラスチップ、真っ直ぐでない縁、および他の望ましくない特徴を生じることなしに、ステップ(VII)において周縁部を分離するのに有益である。そのためには、ガラスシートの第1の主表面と直接接触するノージングストリップ材料は、アルミニウムおよびそれらの合金、ステンレス鋼などの金属、および、所望の温度性能および硬さを有する硬質のプラスチックおよびゴム材料から選択されうる。さらには、ノージングストリップは、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときに、ノージングストリップが実質的に線形の状態を保つように、十分に剛性な台座によって支持されることが望ましい。

【0071】

本発明は、次の非限定的な実施例によってさらに例証される。

【実施例】

【0072】

実施例1(本発明)

図2は、本開示の第1および第2の態様のある特定の実施の形態に従った、動作中のガラスシートのビード除去装置200の一方の端の断面図を概略的に示している。図示されている端と実質的に対称な他の端は示されていない。図1Aおよび1Bに示されるガラスシートは、垂直なガラスシート支持コンベヤーなどの支持装置(図示せず)に装着したクランプの2つのクランプアーム201、203によって固定されている。通常、ガラスシートは、最初に、周縁部除去装置200の外側のクランプアーム201および203と係合され、次いで、コンベヤーによって装置200内に入る。周縁部除去装置200の内部では、クランプストリップ204を拘束する第1の側縁を含む、第1の側縁拘束タワー205がガラスシートの第1の主表面103の側に配置され、クランプストリップ206を拘束する第2の側縁を含む、第2の側縁拘束タワー207がガラスシートの第2の主表面105の側に配置される。よって、作動中、ガラスシートが装置200の内部に設置されると、第1および第2の側縁拘束クランプストリップ204および206は互いに近づき、ガラスシートを係合し、ビード化領域に近いガラスシートの位置を拘束し、ガラスシートを固定して次のステップを可能にする。次に、第1の側縁面の端からの距離D3の位置でガラスシートの第2および第1の主表面を係合するように、第1の一対のクランプ231および233が作動する。クランプピングタワー205および207ならびに第1の一対のクランプ231および233の係合は、非常に短い時間内で完了することができる。ガラスシートが拘束タワー205および207ならびに第1の一対のクランプ231および233によってクランプされると、第1の側縁拘束タワー205上に組み込まれたスコアホイール209が、上縁面に近い位置でガラスシートの第1の主表面103に接触するが、上縁面の縁線自体には直接接触しない。第2の側縁拘束タワー207上に組み込まれ、上縁面から下縁面まで延在する、ノージングストリップ211によって支持されて、スコアホイールは、ガラスシートの上部から下部までスコアリングすることによって、上縁面の近くから下縁面の近くまで冤罪するスコア線を形成する。スコアリングが完了すると、スコアホイールは第1の主表面から後退する。その後、第1の一対のクランプは、係合されている間に作動してガラスシートの第1の周縁部を第1の主表面から第2の主表面の方向に押圧するが、ガラスシートは第2の主表面上のノージングストリップ上に基礎を置く。合応力は、閾値まで増加すると、スコア線に沿って周縁部を破壊する。その後、第1の一対のクランプ231および233はガラスの分離片から解放され、分離した周縁部は床または装置の下にあるコレクターに落とされる。あるいは、割れた周縁部を別の位置に運び、そこで取り外されて割れた周縁部を安全に解放するように、第1の一対のクランプ231および233を作動させてもよい。

【0073】

装置200を使用した実験は、300μmの厚さを有するガラスシートのビードの除去のための処理をした場合、少なくとも85%の収率を達成した。

【0074】

実施例2(比較)

図3は、比較例に従った、動作中のガラスシートのビードの除去装置200の1つの端の断面図を概略的に示している。他の端は、図示する端と実質的に対称であるが、示されていない。この比較例では、図1に示すガラスシートは、垂直なガラスシート支持コンベヤーなどの支持装置(図示せず)に取り付けられたクランプの2つのクランプアーム201、203によって固定されている。通常、ガラスシートは、最初に、周縁部除去装置200の外側のクランプアーム201および203と係合し、次に、コンベヤーによって装置200へと移動させられる。周縁部除去装置200の内部では、第1の側縁拘束クランプストリップ204を備えた第1の側縁拘束タワー205がガラスシートの第1の主表面103の側に配置され、第2の側縁拘束クランプストリップ206を備えた第2の側縁拘束タワー207がガラスシートの第2の主表面105の側に配置される。よって、作動中、ガラスシートが装置200内部に設置されると、第1および第2の側縁拘束クランプストリップ204および206は互いに近づき、ガラスシートを係合し、ビード化領域に近いガラスシート部分を拘束し、ガラスシートを固定して次のステップを可能にする。拘束タワーによってガラスシートの両側がクランプされると(この図では一方の側のみを示す)、第1の側縁拘束タワー205上に組み込まれたスコアホイール209が、上縁面に近い位置においてガラスシートの第1の主表面103に接触するが、上縁面の縁線自体には直接接触しない。第2の側縁拘束タワー207上に組み込まれ、上縁面から下縁面まで延在するノージングストリップ211によって支持されて、スコアホイールがガラスシートの上部から下部までスコアリングすることによって、上縁面近くから下縁面近くまで延在するスコア線を形成する。スコアリングが完了すると、スコアホイールは第1の主表面から後退する。次に、真っ直ぐなプッシングバー217が、ガラスシートの第1の主表面の方へと219の方向に進行し、ガラスシートの周縁部と接触し、第1の主表面の周縁部をガラスシートの第2の主表面の方に押圧する。この間、一連の吸着カップ213(1つのみ示す)が第2の主表面105の方に進行し、ガラスシートの周縁部の第2の主表面の側と係合する。プッシングバー217と吸着カップ213との協調に起因して、吸着カップとガラスシートの第2の主表面との係合の完了にかかる時間は、図4および以下に説明する比較例の実施の形態と比較して短縮される。吸着カップがガラスシートの第2の主表面にしっかりと係合されると、次に、ガラスシートの周縁部は、吸着カップによって第1の主表面から第2の主表面の方向に引っ張られる。プッシングバー217は、吸着カップの第2の主表面への係合の完了直後に、さらにガラスシートを押圧することなく後退して差し支えなく、あるいは、吸着カップと一緒にガラスシートを押圧し続けてもよい。押圧が閾値に達すると、ビード化領域を含む周縁部は、スコア線に沿って分離する。その後、吸着カップはガラスシートの第2の主表面から後退し、取り外された周縁部を下方のガラスコードコレクタ(glass chard collector)に放出する。次に、拘束タワーの第1および第2の拘束クランプストリップ204および206が互いに離れ、残る品質領域の両面を解放する。ガラスシートの品質部分は、次に、支持コンベヤーによって周縁部除去装置200から、縁仕上げ、洗浄、清浄化などの後続の工程段階へと運ばれる。

【0075】

ビードの除去のために300μmの厚さを有するガラスシートを処理した場合、この装置300を使用した実験は、46%の収率を達成した。

【0076】

実施例3(比較)

図4は、比較例として、動作中のガラスシート周縁部除去装置400の1つの端の断面図を概略的に示している。別の端は、対称になっているが図示されていない。図に示すように、図3の装置300と比較して、装置400はプッシングバー217を備えていない。この簡易化した装置400は、少なくとも500μm、例えば600μmおよび700μmなどの比較的厚みのある厚さTh(C)を有するガラスシートの周縁部の除去に使用することができるが、ビードの除去プロセスのサイクル時間は、吸着カップの係合の完了に必要とされる時間が長くかかることに起因して、装置200および300が必要とする時間よりも長い。

【0077】

この装置400を使用した実験では、ビードの除去のために300μmの厚さを有するガラスシートを処理した場合に、30%の収率を達成した。

【0078】

本発明の範囲および精神から逸脱することなく、本発明にさまざまな変更および調整がなされうることは当業者にとって明白であろう。よって、本発明は、添付の特許請求の範囲およびそれらの等価物の範囲内になることを条件に、本発明の変更およびバリエーションに及ぶことが意図されている。

【関連出願の相互参照】

【0001】

本願は、参照することによってその全体が本明細書に取り込まれる、2011年11月30日に出願した米国特許出願第13/307,478号の米国法第35章第120条に基づく優先権の利益を主張する。

【技術分野】

【0002】

本発明は、ガラスシートの周縁の仕上げのための方法および装置に関する。特に、本発明は、ガラスシートの周縁部を除去するための方法および装置に関する。本発明は、例えば、ディスプレイ用のガラス基板として使用するためにダウンドロー法によって形成されたガラスシートのビード領域の除去に有用である。

【背景技術】

【0003】

薄いガラスシートは、液晶ディスプレイ(LCD)、有機発光ダイオード(OLED)ディスプレイ、太陽電池、半導体素子基板、カラーフィルタ基板、カバーシートなど、多くの光学、電子、またはオプトエレクトロニクス素子における用途が見出されている。数マイクロメートルから数ミリメートルの厚さを有する薄いガラスシートは、フロート法、フュージョンダウンドロー法(米国ニューヨーク州コーニング所在のCorning Incorporated社によって開発された方法)、スロットダウンドロー法など、多くの方法によって製造することができる。

【0004】

薄いガラスシートの多くの用途では、ガラスシートは、(i)引っかき傷、粒子、および他の欠陥を基本的に有しない初期の表面品質;(ii)高度な厚さ均一性;(iii)低い表面粗さおよび少ないうねりを有することが非常に望ましい。そのためには、ガラスシートを製造するための成形法では、典型的には形成されたままの状態のガラスシートの主表面の中心領域を固体表面に直接接触させることは避ける。代わりに、エッジロール、プリングロール、エッジガイドロールなど、ガラスシートの周辺領域のみが固体表面との直接接触に供される。よって、ときには「ビード」と呼ばれる、フュージョンダウンドローまたはスロットダウンドロー法などのドローの下部(bottom-of-draw)領域など、形成デバイスから直接得られる形成されたままの状態のガラスシートの両側の周縁部は、主表面の中心領域よりも低い表面品質を有する傾向にある。加えて、用いられる特定の形成デバイスに応じて、周縁部は異なる厚さを有し、中心領域よりもはるかに大きい厚さ変動を有する傾向にある。

【0005】

さまざまなガラスシートのビード除去技術が用いられており、あるいは、異なる収率、収率一貫性、および工程および装置のコストとともに、以前から提案されている。

【0006】

ディスプレイ市場は、高い可撓性を有するガラスシート、すなわち、長いシート幅および/または長さ、および/または非常に薄い厚さを有するガラスシートに対する需要が増大していることを示している。本発明者らは、高い可撓性を有するガラスシートにとって、ビードの除去は、ガラスシートの製造プロセスにおける重要な課題および全収率の障壁でありうることを見出した。よって、比較的低い可撓性を有するガラスシートにとって許容されるビードの除去方法は、顕著に高い可撓性を有するガラスシートにとっては許容されない場合がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、高い、および/または低い可撓性を有するガラスシートのための、許容される能力を有する頑強なガラスシートビードの除去方法が、真に必要とされている。本発明は、この必要性および他の必要性を満たす。

【課題を解決するための手段】

【0008】

本発明の幾つかの態様が本明細書に開示される。これらの態様は、互いに重複していてもしていなくてもよいことが理解されよう。よって、1つの態様の一部は別の態様の範囲内に含まれていて差し支えなく、その逆の場合も同様である。

【0009】

各態様は、多くの実施の形態によって例証され、それらは、同様に、1つまたはそれ以上の特定の実施の形態を含みうる。実施の形態は互いに重複していても、していなくてもよいことが理解されよう。よって、1つの実施の形態の一部、またはそれらの特定の実施の形態は、別の実施の形態の範囲、またはそれらの特定の実施の形態の範囲内に入っていても入っていなくてもよく、その逆の場合も同じである。

【0010】

よって、本開示の第1の態様は、ガラスシートの第1の周縁部を除去する方法であり、本方法は、

(I)第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートであって、各縁面が前記第1の主表面および前記第2の主表面と接続し、前記第1の周縁部が前記第1の側縁面の近くにある、ガラスシートを提供し;

(II)前記上縁面の近くの前記第1および第2の主表面を支持装置(suspension device)に固定することによって、前記ガラスシートを所定の位置に設置し;

(III)ステップ(II)の後に、前記上縁面から前記下縁面まで延在する前記第1の側縁面の端からの距離D1において前記第1の側縁の近くの前記第1および第2の主表面を拘束し;

(IV)ステップ(III)の後に、前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面の近くまで延在する前記第1の主表面上にスコア線を形成し;

(V)第1の一対のクランプを使用して、前記第1の側縁面の端からの距離D3において、前記第1の側縁の近くの前記第1および第2の主表面をクランプし;

(VI)前記第2の主表面を前記スコア線と反対側のノージングストリップと接触させ;

(VII)ステップ(V)および(VI)の後、前記第1の一対のクランプによって前記第2の主表面を前記第1の主表面から離れる方向に動かし、それによって、前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が、前記ノージングストリップに対して曲がり、前記スコア線に沿って前記ガラスシートの中心領域から分離する、

各工程を有してなる。

【0011】

本開示の第1の態様のある特定の実施の形態では、ステップ(II)〜(VII)のすべてにおいて、ガラスシートは実質的に垂直に保持される。

【0012】

本開示の第1の態様のある特定の実施の形態では、ステップ(III)はステップ(V)に先行する。

【0013】

本開示の第1の態様のある特定の実施の形態では、ステップ(III)および(V)は実質的に同時に行われる。

【0014】

本開示の第1の態様のある特定の実施の形態では、ステップ(V)において、第1の一対のクランプは実質的に垂直、すなわち、重力加速度ベクトルに対して実質的に平行である。

【0015】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、提供された状態のままのガラスシートの第1の周縁部は、ガラスシートが室温において実質的に均一な温度を有し、外力にさらされない場合に、前記上縁面から前記下縁面の方向にたわむ。

【0016】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)において、第1の周縁部の第1の主表面および第2の主表面への第1の一対のクランプの係合は、最長で1.5秒で完了し、ある特定の実施の形態では最長で1秒で完了し、ある特定の他の実施の形態では最長で0.5秒で完了し、ある特定の他の実施の形態では最長で0.4秒で完了し、ある特定の他の実施の形態では最長で0.3秒で完了する。

【0017】

本開示の第1の態様のある特定の実施の形態では、ステップ(II)において、上縁面の近くの第1および第2の主表面は、クランプを使用して支持装置に固定される。

【0018】

本開示の第1の態様のある特定の実施の形態では、ステップ(III)において、第1の側縁の近くの第1および第2の主表面は、第1の側縁面の端からの距離D1において第2の垂直な一対のクランプによって固定される。

【0019】

本開示の第1の態様のある特定の実施の形態では、第2の垂直な一対のクランプは上縁面から下縁面まで延在する。

【0020】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)はステップ(IV)に先行し、ステップ(IV)において、第1の主表面に押し付け、スコア線を形成するのに機械式スコアホイールが用いられる。

【0021】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、ガラスシートの中心厚さTh(C)は、最大で500μmであり、ある特定の実施の形態では最大で400μmであり、ある特定の実施の形態では最大で300μmであり、ある特定の他の実施の形態では最大で200μmであり、ある特定の他の実施の形態では最大で100μmである。

【0022】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、ガラスシートは、少なくとも1000cmの高さを有し、ある特定の実施の形態では少なくとも1200cm、ある特定の他の実施の形態では少なくとも1500cm、ある特定の他の実施の形態では少なくとも1800cm、ある特定の他の実施の形態では少なくとも2000cm、ある特定の他の実施の形態では少なくとも2500cm、ある特定の他の実施の形態では少なくとも3000cmの高さを有する。本明細書では、ガラスシートの高さは上縁面から下縁面までの最短距離として定義される。

【0023】

本開示の第1の態様のある特定の実施の形態では、ステップ(I)において、ガラスシートは、少なくとも1000cmの幅を有し、ある特定の実施の形態では少なくとも1200cmの幅を有し、ある特定の他の実施の形態では少なくとも1500cmの幅を有し、ある特定の他の実施の形態では少なくとも1800cmの幅を有し、ある特定の他の実施の形態では少なくとも2000cmの幅を有し、ある特定の他の実施の形態では少なくとも2500cmの幅を有し、ある特定の他の実施の形態では少なくとも3000cmの幅を有する。本明細書では、ガラスシートの幅は、第1の側縁面の端から第2の側縁面の端までの最短距離として定義される。

【0024】

本開示の第1の態様のある特定の実施の形態では、ガラスシートは、フュージョンダウンドロー、スロットダウンドロー、またはリドローダウンドロー法などのダウンドロー法によって製造される。

【0025】

本開示の第1の態様のある特定の実施の形態では、ステップ(IV)において、スコア線はレーザービームの使用によって形成される。

【0026】

本開示の第1の態様のある特定の実施の形態では、5cm≦D1≦50cmであり、ある特定の実施の形態では5cm≦D1≦40cmであり、ある特定の実施の形態では5cm≦D1≦30cmであり、ある特定の実施の形態では5cm≦D1≦20cmであり、ある特定の実施の形態では5cm≦D1≦15cmであり、ある特定の他の実施の形態では5≦D1≦10cmである。

【0027】

本開示の第1の態様のある特定の実施の形態では、4cm≦D2≦40cmであり、ある特定の実施の形態では4cm≦D2≦40cmであり、ある特定の実施の形態では4cm≦D2≦30cmであり、ある特定の実施の形態では4cm≦D2≦20cmであり、ある特定の実施の形態では4cm≦D2≦15cmであり、ある特定の他の実施の形態では4cm≦D2≦10cmである。

【0028】

本開示の第1の態様のある特定の実施の形態では、0.5cm≦D3≦20cmであり、ある特定の実施の形態では0.5cm≦D3≦15cmであり、ある特定の実施の形態では0.5cm≦D3≦10cmであり、ある特定の実施の形態では0.5cm≦D3≦8cmであり、ある特定の実施の形態では0.5cm≦D3≦5cmであり、ある特定の他の実施の形態では0.5cm≦D3≦3cmである。

【0029】

本開示の第1の態様のある特定の実施の形態では、ステップ(V)において、第1の一対のクランプは、上縁面から下縁面まで延在する。

【0030】

本開示の第1の態様のある特定の実施の形態では、ステップ(V)において、第1の一対のクランプは、ガラスシートの第1および第2の主表面に200〜2000パスカルの圧力を与え、ある特定の実施の形態では300〜1500パスカルの圧力を与え、ある特定の他の実施の形態では400〜1000パスカルの圧力を与え、ある特定の他の実施の形態では500パスカル〜1000パスカルの圧力を与える。例えば、約1900mmの高さを有するガラスシートでは、第1の一対のクランプのクランプストリップが約2mmの幅を有する場合、クランプによって第1および第2の主表面に印加される所望の力は、2重量ポンド(4.45ニュートン)から約20重量ポンド(44.5ニュートン)まで変化しうる。

【0031】

本開示の第1の態様のある特定の実施の形態では、ステップ(II)における支持装置はガラス搬送装置の一部である。

【0032】

本開示の第1の態様のある特定の実施の形態では、ステップ(IV)はステップ(VI)に先行する。

【0033】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)はステップ(IV)に先行する。

【0034】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)において、ノージングストリップはガラスシート以上の硬さを有する。ある特定の実施の形態では、ノージングストリップは、少なくとも40のショアA硬さを有し、ある特定の実施の形態では少なくとも50、ある特定の他の実施の形態では少なくとも60のショアA硬さを有する。

【0035】

本開示の第1の態様のある特定の実施の形態では、ステップ(VI)において、ノージングストリップは、ステップ(IV)の間に、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときにノージングストリップが実質的に線形の状態を保つように、十分に剛性な支持体に取り付けられる。

【0036】

本開示の第2の態様は、第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートの第1の周縁部を除去するための装置を対象とし、各縁面は、第1の主表面および第2の主表面に接続し、第1の周縁部は第1の側縁面の近くにあり、本装置は、

(A)上縁面の近くの第1および第2の主表面を固定することによって、ガラスシートを垂直位置に設置するのに適したガラス支持装置と、

(B)第1の縁部拘束クランプストリップを備えた、前記第1の主表面の側に配置された第1の縁部拘束タワー(edge restraining tower)、および第2の縁部拘束クランプストリップを備えた、前記第2の主表面の側に配置された第2の縁部拘束タワーであって、ここで、前記第1の縁部拘束クランプストリップと前記第2の縁部拘束クランプストリップとの間の距離は調節可能であり、前記上縁面から前記下縁面まで、前記第1の側縁面の端からの距離D1において、第1の側縁の近くの第1および第2の主表面を拘束するのに適した、第1および第2の縁部拘束タワーと、

(C)前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面まで延在する第1の主表面上にスコア線を形成するために、前記第1の主表面と接触した垂直の動きに適した、前記第1の縁部拘束タワーに取り付けられた機械式スコアホイールと、

(D)前記第1の側縁面の端からの距離D3において(ここでD3<D2である)、前記第1の周縁部の第1および第2の主表面を係合し、クランプするのに適した第1の一対の縁クランプと、

(E)前記第2の主表面と接触するのに適した、前記スコア線と反対側のノージングストリップと、

(F)前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が前記ノージングストリップに対して曲がり、前記ガラスシートの中心領域から前記スコア線に沿って分離するように、前記第1の一対のクランプによって、前記第2の主表面を前記第1の主表面から離れる方向に動かすのに適した加力装置(force applicator)と、

を備える。

【0037】

本開示の第2の態様のある特定の実施の形態では、ノージングストリップはガラスシート以上の硬さを有する。

【0038】

本開示の第2の態様のある特定の実施の形態では、ノージングストリップは、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときに、ノージングストリップが実質的に線形の状態を保つように、十分に剛性な台座によって支持される。

【0039】

本開示の第2の態様のある特定の実施の形態では、ノージングストリップは、アルミニウム、鋼鉄、銅およびそれらの合金、およびポリイミドから選択される材料を含む。

【0040】

本開示の1つまたはそれ以上の実施の形態および/または態様は、次の利点を有する。第1に、スコア線が形成される前に、第1の側縁面の端からの距離D3において、第1の側縁の近くの第1および第2の主表面を拘束するために第1の一対のクランプを使用することにより、スコアリングの間のガラスシートの第1の周縁部の動きは著しく低下し、それによって、最大で500μmの厚さTh(C)を有する、特に最大で300μmの厚さTh(c)を有する、さらに有利には最大で200μmの厚さTh(C)を有する薄いガラスシートにおいて、スコア線の形成の信頼性およびその品質は実質的に増大する。したがって、周縁除去方法の全収率は大幅に改善される。第2に、第1の一対のクランプによってもたらされる追加の拘束に起因して、本方法および装置は、上縁面から下縁面までのシートのたわみに対する感受性が低く、よって、最大で500μmの厚さ、最大で400μm、最大で300μm、または最大で200μmの厚さなど、高い可撓性および比較的大きいシートのたわみを有するガラスシートの取り扱いを可能にする。

【0041】

本発明の追加の特徴および利点は、下記の詳細な説明に記載され、一部にはその説明から当業者にとって容易に明らかになるであろうし、あるいは、明細書および特許請求の範囲、ならびに添付の図面に記載される本発明を実施することによって認識されるであろう。

【0042】

前述の概要および後述する詳細な説明は、単に本発明の典型例であって、特許請求の範囲に示される本発明の性質および特徴を理解するための概観および枠組みを提供することが意図されていることが理解されよう。

【0043】

添付の図面は本発明のさらなる理解を提供するために含まれ、本明細書に取り込まれてその一部を構成する。

【図面の簡単な説明】

【0044】

【図1】中心領域および本開示に従った周縁部の除去に供されうる2つのビード領域を備えたガラスシートの断面および正面の概略図。

【図2】ガラスシートの第1の周縁部を除去するために、第1の一対のクランプを使用する、本開示の1つの実施の形態に従った装置の概略図。

【図3】ガラスシートの周縁部を除去するために吸着カップと共にプッシングバーを使用する、比較例における装置の概略図。

【図4】ガラスシートの周縁部を除去するために吸着カップのみを使用する別の比較例における装置の概略図。

【図5】選択的ビード加熱の前のビード領域を有するガラスシートにおける残留応力分布を示す図。

【発明を実施するための形態】

【0045】

上述のように、本開示の方法および装置は、ガラスシートのビード領域の除去に特に有利であり、そのため、ビード領域の除去との関連で以下に例証される。しかしながら、当業者は、本明細書を読む際に、本明細書の教示の利益とともに、本開示の方法および装置が、ビードを含む領域であってもなくてもよい、いずれかのガラスシートの周縁部の除去に使用されて差し支えないことを容易に認識するはずである。例えば、本明細書に開示される方法および装置は、ビード領域を伴わないガラスシートのサイズ変更のために用いられうる。

【0046】

説明の便宜上、ガラスシートは、2つの主表面、すなわち、第1の主表面および第2の主表面を有し、幅、長さ、および、第1の主表面から第2の主表面までの距離として定義される厚さを有する一片のガラス物質である。第1および第2の主表面は、4つの側部において、上縁面、下縁面、第1の側縁面、および第2の側縁面によって接続される。その上縁面、下縁面、第1の側縁面および第2の側縁面は、実質的に平面であってもよく、または湾曲していてもよい。縁面が湾曲している場合には、第1の主表面および/または第2の主表面に接続する前に、縁面の端からガラスシートの中心線に向かう方向に、最大で1cmの距離で延在するであろう。

【0047】

説明の便宜のため、本開示のさまざまな態様および実施の形態に従った方法のさまざまなステップは、(I)、(II)、…(VIII)などの番号が付されている。他に特に指示のない限り、またはその文脈が反対のことを示唆しない限り、そのステップは、いずれの順番でも行われうることが理解されよう。

【0048】

図1Aは、第1および第2の主表面に対して実質的に垂直な面を切片とする、フュージョンダウンドロー法によってそのドローの下部(the bottom-of-the-draw)で形成されたガラスシート101の断面図を概略的に示している。このガラスシート101は、本開示の装置および方法を使用して有利に仕上げることができる。ガラスシート101は、第1の主表面103;第2の主表面105;第1の主表面の中心線から最長距離を有する端を有する湾曲した第1の側縁面104、および、第1の主表面の中心線から最長距離を有する端を有する湾曲した第2の側縁面110を備え、それぞれが個々に第1の主表面103と第2の主表面105に接続する。ガラスシート101は、実質的に均一な厚さTh(C)を有する中心領域(CR);ガラスシートの各側面上に、湾曲した第1のビード表面107および湾曲した第2のビード表面109を有する、第1の側縁面104に対応し、そこに隣接した第1のビード領域BD1;および、湾曲した第3のビード表面111および湾曲した第4のビード表面113を有する、第2の側縁面110に対応し、そこに隣接した第2のビード領域BD2を備える。第1のビード領域BD1の最大厚さはTh(B1)であり、これは、中心領域における、平坦化した第1の主表面103および/または第2の主表面105に対して垂直な仮想の平面を切片とした、その最大の厚さとして定義される。第2のビード領域BD2は、Th(B1)と実質的に同一であっても異なっていてもよい、最大の厚さTh(B2)を有する。同じように、第1のビード領域BD1および第2のビード領域BD2は、同一または異なる幅を有していてもよい。図1Bは、第1の主表面103から第2の主表面105の方向に見た、同一のガラスシートの正面図を概略的に示している。

【0049】

高い初期表面品質を有するガラスシートの中心領域CRは、時おり品質領域と称される。通常、ガラス基板に基づいた電子/光学デバイスの製造工程において、半導体素子、他の電子デバイスおよび光学デバイスなどの機能デバイスは、第1および第2のビード領域が除去された後にのみ、ガラスシートの主表面上に形成される。両縁部の除去の後、次に、ガラスシートは、トランジスタなどの機能デバイスが第1および第2の主表面のうち一方または両方の品質領域CR上に堆積される前に、研削および研磨などの縁仕上げに供され、その後、清浄および乾燥されて差し支えない。

【0050】

本明細書では、ガラスシートの第1の周縁部とは、ガラスシートの残りの部分から除去されることが意図されている、第1の側縁面に対応し、その近くにある部分のことである。ガラスシートの中心領域とは、通常、保有され、その後の用途に用いられることが意図されているガラスシート部分のことをいう。図1Aおよび1Bを参照すると、ガラスシート101の第1の周縁部は、有利には、第1のビード領域BD1に対応する。下記本発明は、第1の周縁部のみに関して説明および例証される。しかしながら、本開示を読みその開示の利益を享受する当業者は、実際のガラスシートの周縁部の仕上げ工程では、第1の周縁部と第2の周縁部のいずれかまたは両方が、本開示のさまざまな態様および実施の形態に従った装置を使用して、本開示の方法のさまざまな態様および実施の形態に従って処理されうることを容易に認識するであろう。実際、上縁面および下縁面に隣接したガラスシートの周縁部も、ガラスシートを90°回転させて、第1の周縁部と実質的に同様の方法で処理することが可能であろう。このようなガラスシートの複数の周縁部の処理は連続して、または同時に行うことができる。ある特定の特に有利な実施の形態では、同一のガラスシートの第1および第2の周縁部は、実質的に同期的かつ対称的に、実質的に同時に処理されうる。

【0051】

ステップ(II)において、ガラスシート101は、重力加速度ベクトルが平坦化した第1の主表面103に対して実質的に垂直になる、実質的に水平な位置、あるいは、重力加速度ベクトルがガラスシート101の第1の主表面103に対して実質的に平行になる、実質的に垂直位置など、所定の位置に配置される。ステップ(II)〜(VII)のすべての間、ガラスシートの位置は実質的に安定であることが非常に望ましく、すなわち、重力加速度ベクトルと第1の主表面がなす角度の変化は10°以下であり、ある特定の実施の形態では8°以下、ある特定の他の実施の形態では6°以下、ある特定の他の実施の形態では5°以下、ある特定の他の実施の形態では4°以下、ある特定の実施の形態では3°以下、ある特定の他の実施の形態では2°以下である。所定の位置へのガラスシートの設置は、上縁面の近くの第1および第2の主表面を支持装置に拘束することによって有利に達成される。特に有利な実施の形態では、ガラスシートは実質的に垂直位置に設置される、すなわち、ガラスシートの第1および/または第2の主表面は、重力加速度ベクトルに対して、最大で10°の角度で方向付けられ、ある特定の実施の形態では最大で8°、ある特定の他の実施の形態では最大で6°、ある特定の他の実施の形態では最大で4°、ある特定の他の実施の形態では最大で2°、ある特定の他の実施の形態では最大で1°の角度で方向付けられる。

【0052】

フュージョンダウンドロー法、フロート法、またはスロットダウンドロー法などの実際のガラスシート製造プロセスで作られた、比較的薄い厚さを有する比較的大きいガラスシートは、無重力環境において室温前後の実質的に均一温度を有する場合、ガラスシートがさらされている特有の機械的および/または熱履歴の結果としてガラスシートに分散するさまざまなレベルの内部応力の存在に起因して、時に「たわみ」とも呼ばれる自然の湾曲を示す。例えば、典型的なフュージョンダウンドロー法では、ガラスシートは、アイソパイプと呼ばれる形成デバイスの根元で形成された粘性のガラスリボンを所望の幅および厚さに延伸(ドロー)すると同時に、粘弾性の状態にまで冷却し、最終的には弾性状態にすることによって形成される。機械式ローラーがビードと呼ばれる周縁部と接触し、その間にガラスリボンが下方に延伸される。次に、連続したガラスリボンから、通常は所定の位置にビードを保持したまま、個別のガラスシートが切断され、最終的に室温前後まで冷却される。ガラスシート中のガラス物質は、一方の側からもう一方の側へ、および上部から下部まで、わずかに異なる熱履歴にさらされる。例えば、ガラスリボンのビード領域は、通常、より厚みのある厚さを有し、したがって、通常は、同一の冷却環境において、より薄い中心領域と比較してゆっくりした速度で冷却される。ガラスシートが室温前後の実質的に均一温度にある場合、示差熱履歴はガラスシートに内部残留応力を生じる。

【0053】

図5は、フュージョンダウンドロー法によって作られた例となるガラスシートの一部の応力分布プロファイルを示す図である。横軸にはガラスシートの中心線からの距離が示されており、縦軸にはシートの上縁からの距離が示されている。ビードを含む右端の周縁部は、最大で3225psi(2.224×104kPa)の最大応力を示すが、中心領域は実質的にゼロの応力を有する。この残留応力分布プロファイルは、上述のように、ガラスシートに、時としてたわみと呼ばれる湾曲を与えうる。たわみは、実際は三次元であり、上縁面から垂直に、また第1の側縁面から第2の側縁面へと水平に存在する。

【0054】

ガラスシートが無重力環境において自然なたわみを示すとき、重力場において上縁からつり下げた場合には、内部応力に対抗するために強いられるさらなる外部拘束がなければ、通常は自然なたわみを示す。ガラスシート内部の残留応力およびガラスシートの自然湾曲の存在は、シートを垂直位置からつり下げた場合に、ビード領域などの周縁部の除去を困難にする。以下に、より詳細かつ深く説明される理由から、室温前後の実質的に均一な温度の場合に、本開示の方法および装置は、通常無重力のたわみを示すであろうガラスシートなどの周縁部の除去にとって特に有利であろう。

【0055】

フュージョンダウンドロー成形法との関連で上述したように、粘性状態のガラス物質のドロー操作を含めた任意のガラス成形法では、通常は、ガラスは、例えば、周縁部の両面を挟む一対のローラーによって縁部領域で拘束される。より高い温度および低いガラス粘度のガラスとローラーの直接的接触は、ビード領域にギザギザの表面の形成を生じるであろう。通常、ビード領域は、変動する厚さプロファイルを有する傾向にある。例えば、図1Aは、中心領域Th(C)の厚さよりかなり厚みのある最大厚さTh(B1)およびTh(B2)を有するビード化領域BD1およびBD2を示している。通常、ギザギザの表面を有する領域と実質的に均一な厚さTh(C)を有する中心の品質領域との間には、エッジローラーとの直接的接触がないことに起因して実質的に滑らかな表面を有するが、変動する厚さプロファイルは中心領域のものほど均一ではない中間領域が存在する。湾曲した縁面104を有する領域、ギザギザの表面を有する領域、および実質的に滑らかな表面および変動する厚さプロファイルを有する領域の組合せは、本開示に従った方法および装置を使用することによって除去される第1の周縁部を構成する。従来、吸着カップは、ビード領域の除去工程の間に、漏れのない頑強な接触を確実にし、吸着カップの係合完了時間を短縮するため、第2の区域、すなわち滑らかな表面を有するが第1の区域ではない区域、すなわちギザギザの表面を有する区域と直接係合される。

【0056】

本開示の第1の態様に従った方法では、ステップ(V)、すなわち、第1の一対のクランプを使用して、第1の側縁面の端からの距離D3において(ここで、D3<D2である)、第1の側縁の近くの第1および第2の主表面をクランプするステップを含めた結果、ガラスシートを拘束する代わりに吸着カップを使用する方法と比較して、ガラスシートの第1および第2の主表面へのクランプの係合は著しく促進される。第1の一対のクランプの代わりに吸着カップを利用した方法と比較して、本開示の方法は、ある特定の実施の形態において、係合完了時間を少なくとも4分の1短縮し、ある特定の実施の形態では少なくとも3分の1、ある特定の他の実施の形態では少なくとも2分の1短縮する。従来、第1の一対のクランプの代わりにガラスシートを拘束するのに吸着カップが用いられる場合、吸着カップとガラスシートの表面との係合は、典型的には、吸着カップとガラスシートの表面とを接触させ、続いて、工業的吸着カップにおいて典型的なように、吸着カップの内部空洞に減圧を印加してそれらの間にしっかりした頑強な係合を達成するステップを含む。ガラスシートの表面への吸着カップのしっかりした頑強な係合は、ガラスシートを介したガラスシートのテンショニングを可能にするであろう。本明細書では、吸着カップの係合完了時間は、例えば、すべての吸着カップの空洞内の内部空気圧が最大で60kPaまで、ある特定の実施の形態では最大で50kPaまで、ある特定の他の実施の形態では最大で40kPaまで減圧されるときに、第1の吸着カップが第2の主表面に接触する瞬間とすべての吸着カップが第2の主表面としっかりと係合する瞬間との時間間隔として定義される。本明細書では、第1の一対のクランプの係合完了時間は、第1の一対のクランプが係合の目的で最初に作動される瞬間と、クランプが第1および第2の主表面としっかりと接触する瞬間との時間間隔として定義される。高い可撓性を有するガラスシート、すなわち、FXTY=LD/Th≧1000を有するガラスシート(ここで、FXTYは可撓性であり、LDは、ガラスシートの第1の側縁面の端から第2の側縁面の端まで測定したmm単位の幅と、上縁面から下縁面まで測定した高さにおける、より大きい寸法であり、およびThはガラスシートの品質領域のmm単位の厚さである)では、ガラスシートと吸着カップおよび/または第1の一対のクランプとの係合は、プロセス安定性の重要なプロセスパラメーターであり、吸着カップでは、非常に長くなりうる。典型的には、ガラスシートの可撓性が大きいと、ガラスシートは平面全体にわたってたわむ可能性が高く、ガラスシートと吸着カップとの係合に、より時間がかかる可能性がある。よって、本開示の方法は、FXTY≧1000を有するガラスシートのビードの除去にとって特に有利であり、FXTY≧2000の場合はさらに有利であり、FXTY≧3000の場合はさらに有利であり、FXTY≧4000の場合はさらに有利であり、FXTY≧5000の場合はさらに有利であり、FXTY≧6000の場合はさらに有利であり、FXTY≧7000の場合はさらに有利であり、FXTY≧8000の場合はさらに有利であり、FXTY≧9000の場合はさらに有利であり、FXTY≧10000の場合はさらに有利である。さらには、一部には、ステップ(V)を含めて実施することに起因して、本開示の方法は、実施ごとの第1の一対のクランプの係合完了時間の変動性、および、1つのFXTYを有するガラスシートと異なるFXTYを有する異なるガラスシートとのクランプの係合完了時間の変動性を低減する。よって、本開示の方法は、大きいプロセスウィンドウを備えた多岐にわたるガラスシート製品の製造に使用することができる。

【0057】

本開示の第1の態様に従った方法のある特定の実施の形態では、ステップ(II)において、上縁面の近くの前記第1および第2の主表面は、クランプを使用することによって支持装置に固定される。クランプは、頭上のガラスシートコンベヤー装置に取り付けることができる。ガラスシートが周縁部を除去するための本開示の装置内に入る前に、クランプをガラスシートと係合させることができ、次に、ガラスシートは周縁部の仕上げのための装置へと移される。ガラスシートと第1の一対のクランプとの係合の前に、ガラスシートの上部を固定するクランプは、ガラスシートが重力に対抗する力を実質的に提供し、ガラスシートを垂直位置に吊り下げる。あるいは、クランプの代わりに吸着カップを用いてガラスシートの上部を固定してもよい。クランプ、吸着カップなどによって固定された上縁面の近くの位置は、第1の側縁面の端からの最小距離D0を有する。

【0058】

ある特定の実施の形態では、ステップ(III)において、第1の側縁面の近くの第1および第2の主表面は、上縁面から下縁面まで第1の側縁面の端からの距離D1において、クランプ(または吸着カップまたは他の固定手段)によって固定される。ある特定の実施の形態では5cm≦D1≦50cmであり、ある特定の実施の形態では5cm≦D1≦40cmであり、ある特定の実施の形態では5cm≦D1≦30cmであり、ある特定の実施の形態では5cm≦D1≦20cmであり、ある特定の実施の形態では5cm≦D1≦15cmであり、ある特定の他の実施の形態では5≦D1≦10cmである。通常は、D1≦D0である。

【0059】

本開示の第1の態様に従ったある特定の実施の形態では、ステップ(VI)はステップ(IV)に先行し、ステップ(IV)では、機械式スコアホイールを使用して第1の主表面に押し付け、スコア線を形成する。通常、機械的スコアホイールを使用してガラスシートの表面にスコア線を形成する場合、ガラスシートの表面へのスコアホイールの十分な接触力およびガラスシートの第1の主表面への一貫性のある連続したスコア線の形成を可能にするためには、ガラスシートの反対の面にノージングストリップなどの支持装置が必要とされる。ノージングストリップの存在は、高いFXTYを有するガラスシートのスコアリングの際には特に有益である。あるいは、スコア線は、例えば、CO2レーザーで走査し、続いて冷却ジェットを使用してベントを形成することによるレーザー処理などによって形成されうる。レーザースコアリングを利用する場合、スコア線の形成工程において、予備のノージングは不必要な場合もあり、そのため、ステップ(VII)は必ずしもステップ(IV)に先行する必要はない。

【0060】

本開示に従った方法および装置の第1および第2の態様は、上述の高い可撓性を有するガラスシートFXTYの仕上げ処理にとって特に有利であると同時に、最大で500μmの中心厚さTh(C)を有するガラスシートの仕上げ処理にとって特に有利であり、ある特定の実施の形態では最大で400μm、ある特定の実施の形態では最大で300μm、ある特定の実施の形態では最大で200μm、ある特定の実施の形態では最大で150μm、ある特定の実施の形態では最大で100μmの中心厚さTh(C)を有するガラスシートの仕上げ処理にとって特に有利である。これは、ガラスシートのTh(C)が非常に小さい場合、第1および第2の周縁部に沿ったガラスシートのたわみが大きすぎて吸着カップとの係合が非常に困難になり、周縁部を係合し拘束するための吸着カップの使用を実行不可能にするが、クランプの両方のアームとの係合は難題をもたらさないからである。

【0061】

上述のように、第1の周縁部を第1の一対のクランプで拘束することを含むステップ(V)の存在に起因して、本開示に従った方法および装置の第1および第2の態様は、高い可撓性を有する大きいガラスシートの仕上げ処理を可能にする、大きいプロセスウィンドウの利点を有する。これは、吸着カップが用いられる場合にガラスシートが実質的なたわみおよび第2の主表面との係合の困難性を示しうる、大きい垂直高さHTを有するガラスシートにとって特に有利である。よって、本方法および装置は、少なくとも1000mmの高さを有するガラスシート、ある特定の実施の形態では少なくとも1200mm、ある特定の他の実施の形態では少なくとも1500mm、ある特定の他の実施の形態では少なくとも1800mm、ある特定の他の実施の形態では少なくとも2000mm、ある特定の他の実施の形態では少なくとも2500mm、ある特定の他の実施の形態では少なくとも3000mmの高さを有するガラスシートにとって特に有利である。

【0062】

同様に、本方法および装置は、第1の側縁面の端から第2の側縁面の端まで測定された広い幅WDを有するガラスシートにとって特に有利である。よって、本開示に従った方法および装置の第1および第2の態様は、少なくとも1000mmの幅、ある特定の実施の形態では少なくとも1200mmの幅、ある特定の他の実施の形態では少なくとも1500mmの幅、ある特定の他の実施の形態では少なくとも1800mmの幅、ある特定の他の実施の形態では少なくとも2000mmの幅、ある特定の他の実施の形態では少なくとも2500mmの幅、ある特定の他の実施の形態では少なくとも3000mmの幅を有するガラスシートの仕上げにとって特に有利である。

【0063】

本開示の方法および装置は、米国ニューヨーク州コーニング所在のCorning Incorporated社によって開発されたフュージョンダウンドロー法などのダウンドロー法によって製造されたガラスシートの仕上げにとって特に有利である。これは、ダウンドロー法では、アイソパイプおよびスロットなどの形成用デバイスより下にあるガラスリボンは、製造されたガラスシートに実質的な熱残留応力をもたらし、その後の仕上げ工程においてそれらの除去を不可能にする周縁部のたわみをもたらす、温度勾配プロファイルを被る傾向にあるからである。

【0064】

本開示に従った方法および装置の第1および第2の態様のある特定の実施の形態では、スコア線から第1の側縁面の端までの距離はD2であることが有利であり、ここで、4cm≦D2≦40cmであり、ある特定の実施の形態では4cm≦D2≦35cm、ある特定の実施の形態では4cm≦D2≦30cm、ある特定の実施の形態では4cm≦D2≦20cm、ある特定の実施の形態では4cm≦D2≦15cm、ある特定の他の実施の形態では4cm≦D2≦10cmである。一般に、スコア線は、ガラスシートの厚さがガラスシートの品質領域と実質的に同一の位置に形成され、それによって縁から縁までの厚さが実質的に均一な、本方法の端が切断されたままの状態のガラスシートを生じることが望ましい。

【0065】

ステップ(V)では、第1の一対のクランプはガラスシートの第1および第2の主表面と係合する。第1の一対のクランプの接触位置はスコア線と第1の側縁面の端の間でなければならず、すなわち、D3<D2である。ある特定の実施の形態では、0.5cm≦D3≦20cmであり、ある特定の実施の形態では0.5cm≦D3≦15cmであり、ある特定の実施の形態では0.5cm≦D3≦10cmであり、ある特定の実施の形態では0.5cm≦D3≦8cmであり、ある特定の実施の形態では0.5cm≦D3≦5cmであり、ある特定の他の実施の形態では0.5cm≦D3≦3cmである。クランプの作動はエアシリンダーまたは油圧式アーム、リニアサーボモータなどを使用することによって行われうる。1つの実施の形態では、第1の一対のクランプの双方は、単一のエアシリンダーまたは油圧式アームを通じて作動されうる通常のヒンジに取り付けることができる。別の実施の形態では、第1の一対のクランプの双方はそれぞれ、別個のリニアサーボモータに取り付けられ、このリニアサーボモータを同時にまたは独立して作動させてクランプストリップを押圧し、ガラスシートの第1および第2の主表面と係合させるように制御することができる。

【0066】

ある特定の実施の形態では、第1の一対のクランプによってガラスシートの第1および主表面に印加された圧力が、良好な周縁部の除去にとって重要でありうることが見出された。具体的には、圧力が低すぎる場合、クランプは 、一貫性のある、良好なガラスシートのスコアリングおよび分離を可能にする程度にガラスシートを平坦化することができないであろう。他方では、圧力が高すぎる場合、クランプは、ガラスシートに、スコアリングおよび分離動作に有害になる程度まで機械的応力をもたらすであろう。ガラスシートにおけるクランプ圧の制御は、最大で300μmの厚さを有するガラスシートにとって特に重要であり、さらに有利には最大で200μm、さらに有利には最大で150μmの厚さを有するガラスシートにとって特に重要である。最大で300μmの厚さを有するガラスシートでは、クランプによってもたらされる圧力の所望の範囲は、200〜2000パスカルであり、ある特定の実施の形態では300〜1500パスカルであり、ある特定の他の実施の形態では400〜1000パスカルであり、ある特定の他の実施の形態では500〜1000パスカルである。例えば、約1900mmの高さを有するガラスシートでは、第1の一対のクランプのクランプストリップが約2mmの幅を有する場合、クランプによって第1および第2の主表面に印加される所望の力は、2重量ポンド(4.45ニュートン)から約20重量ポンド(44.5ニュートン)まで変化しうる。

【0067】

ある特定の実施の形態では、第1の一対のクランプによってガラスシートの第1および第2の主表面に印加される圧力の一貫性が、良好な周縁部の除去にとって重要でありうることが見出された。一貫性のある圧力を可能にするため、第1の一対のクランプの双方に印加される力は、望ましくは一貫性があるべきであり、例えば通常のヒンジを通じてクランプの双方が経験する抵抗は、望ましくは一貫性があり、低くなくてはならない。通常のヒンジは、双方の相対運動を可能にするベアリングを含みうる。ヒンジに一貫性のある抵抗を達成するためには、ベアリングは、その間ずっと、よく潤滑されていることが望ましいであろう。ベアリングの習慣的な定期点検およびベアリングへの注油は、一貫性のある周縁部の除去をもたらす。第1の一対のクランプが比較的高い温度に曝露される事例では、このような習慣的な管理はなおさら重要である。

【0068】

本開示の第1の態様の方法のある特定の実施の形態では、ステップ(III)はステップ(V)に先行し、他の実施の形態では、ステップ(III)および(V)は実質的に同時に行われる。さらには、高いFXTYを有するガラスシート、特に最大で300μmの中心厚さTh(C)を有するガラスシートでは、ステップ(IV)は、ステップ(III)および(V)の完了後に行われることが非常に望ましい。これらの望ましい実施の形態では、ガラスシートの周縁部は、ガラスシートがスコアリングされるときにしっかりと拘束され、スコアホイールの滑りまたはスコアホイールによってガラスシートに印加される異常に高い押圧力を実質的に低減し、スコアリングの工程および全般的な工程の収率を顕著に改善する。実際、ステップ(IV)の間に、第1の一対のクランプおよびステップ(III)において実行される拘束手段は、ガラスシートに張力を印加し、それらの間のガラスシートが実質的に平坦に維持され、それによって一貫性のあるスコア線の良好な形成が促進される。上述のように、ガラスシートがスコアリングされるときには、反対側の表面を支持するノージングストリップの存在は非常に望ましい。仕上げ処理の際に、ガラスシートが、感知できるほどの形態変化を被らないように、第1および第2の主表面と直接接触する材料は、十分な剛性を有することが望ましい。よって、ノージングストリップの材料、および第1および/または第2の主表面と直接接触するクランプの一部は、アルミニウム、ステンレス鋼などの金属、または、硬質シリコーンゴム材料などの硬い耐久性のあるプラスチックまたはゴム材料から選択されうる。

【0069】

本開示の第2の態様は、本開示の第1の態様に従った方法のある特定の実施の形態の実施に使用するための装置である。本装置は、有利には、

(A)上縁面の近くの第1および第2の主表面を固定することによってガラスシートを垂直位置に設置するのに適したガラス支持装置と、

(B)第1の縁部拘束クランプストリップを備えた、前記第1の主表面の側に配置された第1の縁部拘束タワー、および第2の縁部拘束クランプストリップを備えた、前記第2の主表面の側に配置された第2の縁部拘束タワーであって、前記第1の縁部拘束クランプストリップと前記第2の縁部拘束クランプストリップとの間の距離が調節可能であり、前記上縁面から前記下縁面まで、前記第1の側縁面の端からの距離D1において、前記第1の側縁の近くの前記第1および第2の主表面を拘束するのに適した、第1および第2の縁部拘束タワーと、

(C)前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面まで延在する前記第1の主表面上にスコア線を形成するために、前記第1の主表面と接触した垂直の動きに適した、前記第1の縁部拘束タワーに取り付けられた機械式スコアホイールと、

(D)前記第1の側縁面の端からの距離D3において(ここでD3<D2である)、前記第1の周縁部の第1および第2の主表面を係合し、クランプするのに適した第1の一対の縁クランプと、

(E)前記第2の主表面と接触するのに適した、前記スコア線と反対側のノージングストリップと、

(F)前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が前記ノージングストリップに対して曲がり、前記ガラスシートの中心領域から前記スコア線に沿って分離するように、前記第1の一対のクランプによって、前記第2の主表面を前記第1の主表面から離れる方向に引っ張るのに適した加力装置と、

を備える。

【0070】

本開示の第2の態様に従った装置のある特定の有利な実施の形態では、ノージングストリップはガラスシート以上のショア硬さを有する。高硬度のノージングストリップは、スコアホイールとガラスシートの表面との接触の欠損およびそれによるベントの欠損を伴わず、機械的スコアホイールによって押圧するときにガラスシートの過剰な局部変形を防ぎ、それによって、一貫性のあるベント深さを有するスコア線の一貫性のある形成を可能にする。上縁面の近くから下縁面の近くまで延在する、実質的に均一なベント深さを有する連続したスコア線は、鋭い縁、過剰なガラスチップ、真っ直ぐでない縁、および他の望ましくない特徴を生じることなしに、ステップ(VII)において周縁部を分離するのに有益である。そのためには、ガラスシートの第1の主表面と直接接触するノージングストリップ材料は、アルミニウムおよびそれらの合金、ステンレス鋼などの金属、および、所望の温度性能および硬さを有する硬質のプラスチックおよびゴム材料から選択されうる。さらには、ノージングストリップは、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときに、ノージングストリップが実質的に線形の状態を保つように、十分に剛性な台座によって支持されることが望ましい。

【0071】

本発明は、次の非限定的な実施例によってさらに例証される。

【実施例】

【0072】

実施例1(本発明)

図2は、本開示の第1および第2の態様のある特定の実施の形態に従った、動作中のガラスシートのビード除去装置200の一方の端の断面図を概略的に示している。図示されている端と実質的に対称な他の端は示されていない。図1Aおよび1Bに示されるガラスシートは、垂直なガラスシート支持コンベヤーなどの支持装置(図示せず)に装着したクランプの2つのクランプアーム201、203によって固定されている。通常、ガラスシートは、最初に、周縁部除去装置200の外側のクランプアーム201および203と係合され、次いで、コンベヤーによって装置200内に入る。周縁部除去装置200の内部では、クランプストリップ204を拘束する第1の側縁を含む、第1の側縁拘束タワー205がガラスシートの第1の主表面103の側に配置され、クランプストリップ206を拘束する第2の側縁を含む、第2の側縁拘束タワー207がガラスシートの第2の主表面105の側に配置される。よって、作動中、ガラスシートが装置200の内部に設置されると、第1および第2の側縁拘束クランプストリップ204および206は互いに近づき、ガラスシートを係合し、ビード化領域に近いガラスシートの位置を拘束し、ガラスシートを固定して次のステップを可能にする。次に、第1の側縁面の端からの距離D3の位置でガラスシートの第2および第1の主表面を係合するように、第1の一対のクランプ231および233が作動する。クランプピングタワー205および207ならびに第1の一対のクランプ231および233の係合は、非常に短い時間内で完了することができる。ガラスシートが拘束タワー205および207ならびに第1の一対のクランプ231および233によってクランプされると、第1の側縁拘束タワー205上に組み込まれたスコアホイール209が、上縁面に近い位置でガラスシートの第1の主表面103に接触するが、上縁面の縁線自体には直接接触しない。第2の側縁拘束タワー207上に組み込まれ、上縁面から下縁面まで延在する、ノージングストリップ211によって支持されて、スコアホイールは、ガラスシートの上部から下部までスコアリングすることによって、上縁面の近くから下縁面の近くまで冤罪するスコア線を形成する。スコアリングが完了すると、スコアホイールは第1の主表面から後退する。その後、第1の一対のクランプは、係合されている間に作動してガラスシートの第1の周縁部を第1の主表面から第2の主表面の方向に押圧するが、ガラスシートは第2の主表面上のノージングストリップ上に基礎を置く。合応力は、閾値まで増加すると、スコア線に沿って周縁部を破壊する。その後、第1の一対のクランプ231および233はガラスの分離片から解放され、分離した周縁部は床または装置の下にあるコレクターに落とされる。あるいは、割れた周縁部を別の位置に運び、そこで取り外されて割れた周縁部を安全に解放するように、第1の一対のクランプ231および233を作動させてもよい。

【0073】

装置200を使用した実験は、300μmの厚さを有するガラスシートのビードの除去のための処理をした場合、少なくとも85%の収率を達成した。

【0074】

実施例2(比較)

図3は、比較例に従った、動作中のガラスシートのビードの除去装置200の1つの端の断面図を概略的に示している。他の端は、図示する端と実質的に対称であるが、示されていない。この比較例では、図1に示すガラスシートは、垂直なガラスシート支持コンベヤーなどの支持装置(図示せず)に取り付けられたクランプの2つのクランプアーム201、203によって固定されている。通常、ガラスシートは、最初に、周縁部除去装置200の外側のクランプアーム201および203と係合し、次に、コンベヤーによって装置200へと移動させられる。周縁部除去装置200の内部では、第1の側縁拘束クランプストリップ204を備えた第1の側縁拘束タワー205がガラスシートの第1の主表面103の側に配置され、第2の側縁拘束クランプストリップ206を備えた第2の側縁拘束タワー207がガラスシートの第2の主表面105の側に配置される。よって、作動中、ガラスシートが装置200内部に設置されると、第1および第2の側縁拘束クランプストリップ204および206は互いに近づき、ガラスシートを係合し、ビード化領域に近いガラスシート部分を拘束し、ガラスシートを固定して次のステップを可能にする。拘束タワーによってガラスシートの両側がクランプされると(この図では一方の側のみを示す)、第1の側縁拘束タワー205上に組み込まれたスコアホイール209が、上縁面に近い位置においてガラスシートの第1の主表面103に接触するが、上縁面の縁線自体には直接接触しない。第2の側縁拘束タワー207上に組み込まれ、上縁面から下縁面まで延在するノージングストリップ211によって支持されて、スコアホイールがガラスシートの上部から下部までスコアリングすることによって、上縁面近くから下縁面近くまで延在するスコア線を形成する。スコアリングが完了すると、スコアホイールは第1の主表面から後退する。次に、真っ直ぐなプッシングバー217が、ガラスシートの第1の主表面の方へと219の方向に進行し、ガラスシートの周縁部と接触し、第1の主表面の周縁部をガラスシートの第2の主表面の方に押圧する。この間、一連の吸着カップ213(1つのみ示す)が第2の主表面105の方に進行し、ガラスシートの周縁部の第2の主表面の側と係合する。プッシングバー217と吸着カップ213との協調に起因して、吸着カップとガラスシートの第2の主表面との係合の完了にかかる時間は、図4および以下に説明する比較例の実施の形態と比較して短縮される。吸着カップがガラスシートの第2の主表面にしっかりと係合されると、次に、ガラスシートの周縁部は、吸着カップによって第1の主表面から第2の主表面の方向に引っ張られる。プッシングバー217は、吸着カップの第2の主表面への係合の完了直後に、さらにガラスシートを押圧することなく後退して差し支えなく、あるいは、吸着カップと一緒にガラスシートを押圧し続けてもよい。押圧が閾値に達すると、ビード化領域を含む周縁部は、スコア線に沿って分離する。その後、吸着カップはガラスシートの第2の主表面から後退し、取り外された周縁部を下方のガラスコードコレクタ(glass chard collector)に放出する。次に、拘束タワーの第1および第2の拘束クランプストリップ204および206が互いに離れ、残る品質領域の両面を解放する。ガラスシートの品質部分は、次に、支持コンベヤーによって周縁部除去装置200から、縁仕上げ、洗浄、清浄化などの後続の工程段階へと運ばれる。

【0075】

ビードの除去のために300μmの厚さを有するガラスシートを処理した場合、この装置300を使用した実験は、46%の収率を達成した。

【0076】

実施例3(比較)

図4は、比較例として、動作中のガラスシート周縁部除去装置400の1つの端の断面図を概略的に示している。別の端は、対称になっているが図示されていない。図に示すように、図3の装置300と比較して、装置400はプッシングバー217を備えていない。この簡易化した装置400は、少なくとも500μm、例えば600μmおよび700μmなどの比較的厚みのある厚さTh(C)を有するガラスシートの周縁部の除去に使用することができるが、ビードの除去プロセスのサイクル時間は、吸着カップの係合の完了に必要とされる時間が長くかかることに起因して、装置200および300が必要とする時間よりも長い。

【0077】

この装置400を使用した実験では、ビードの除去のために300μmの厚さを有するガラスシートを処理した場合に、30%の収率を達成した。

【0078】

本発明の範囲および精神から逸脱することなく、本発明にさまざまな変更および調整がなされうることは当業者にとって明白であろう。よって、本発明は、添付の特許請求の範囲およびそれらの等価物の範囲内になることを条件に、本発明の変更およびバリエーションに及ぶことが意図されている。

【特許請求の範囲】

【請求項1】

ガラスシートの第1の周縁部を除去する方法であって、次のステップを含む方法:

(I)第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートであって、ここで、各縁面が前記第1の主表面および前記第2の主表面と接続し、前記第1の周縁部が前記第1の側縁面の近くにある、ガラスシートを提供し;

(II)前記上縁面の近くの前記第1および第2の主表面を支持装置に固定することによって、前記ガラスシートを所定の位置に設置し;

(III)ステップ(II)の後に、前記上縁面から前記下縁面まで延在する前記第1の側縁面の端からの距離D1において、前記第1の側縁の近くの前記第1および第2の主表面を拘束し;

(IV)ステップ(III)の後に、前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面の近くまで延在する前記第1の主表面上にスコア線を形成し;

(V)第1の一対のクランプを使用して、前記第1の側縁面の端からの距離D3において、前記第1の側縁の近くの前記第1および第2の主表面をクランプし;

(VI)前記第2の主表面を前記スコア線と反対側のノージングストリップに接触させ;

(VII)ステップ(V)および(VI)の後、前記第1の一対のクランプによって前記第2の主表面を前記第1の主表面から離れる方向に動かし、それによって、前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が、前記ノージングストリップに対して曲がり、前記スコア線に沿って前記ガラスシートの中心領域から分離する、

各工程を有してなる方法。

【請求項2】

ステップ(I)において、前記ガラスシートが室温において実質的に均一な温度を有し、外力にさらされない場合に、提供されたままの状態の前記ガラスシートの前記第1の周縁部が、前記上縁面から前記下縁面の方向にたわむことを特徴とする請求項1記載の方法。

【請求項3】

ステップ(VI)がステップ(IV)に先行し、ステップ(IV)において、機械式スコアホイールを使用して前記第1の主表面に押し付け、スコア線を形成することを特徴とする請求項1記載の方法。

【請求項4】

ステップ(IV)の間に、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときに前記ノージングストリップが実質的に線形の状態を保つように、ステップ(VI)において、前記ノージングストリップが十分に剛性な支持体に取り付けられることを特徴とする請求項1記載の方法。

【請求項5】

第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートの第1の周縁部を除去するための装置であって、各縁面が前記第1の主表面および前記第2の主表面と接続し、前記第1の周縁部が前記第1の側縁面の近くにあり、

(A)上縁面の近くの第1および第2の主表面を固定することによって、前記ガラスシートを垂直位置に設置するのに適したガラス支持装置と、

(B)第1の縁部拘束クランプストリップを備えた、前記第1の主表面の側に配置された第1の縁部拘束タワー、および第2の縁部拘束クランプストリップを備えた、前記第2の主表面の側に配置された第2の縁部拘束タワーであって、

前記第1の縁部拘束クランプストリップと前記第2の縁部拘束クランプストリップとの間の距離が調節可能であり、前記上縁面から前記下縁面まで、前記第1の側縁面の端からの距離D1において、前記第1の側縁の近くの前記第1および第2の主表面を拘束するのに適した、第1および第2の縁部拘束タワーと、

(C)前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面まで延在する前記第1の主表面上にスコア線を形成するために、前記第1の主表面と接触した垂直の動きに適した、前記第1の縁部拘束タワーに取り付けられた機械式スコアホイールと、

(D)前記第1の側縁面の端からの距離D3において(ここでD3<D2である)、前記第1の周縁部の第1および第2の主表面を係合し、クランプするのに適した第1の一対の縁クランプと、

(E)前記第2の主表面と接触するのに適した、前記スコア線と反対側のノージングストリップと、

(F)前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が前記ノージングストリップに対して曲がり、前記ガラスシートの中心領域から前記スコア線に沿って分離するように、前記第1の一対のクランプによって、前記第2の主表面を前記第1の主表面から離れる方向に動かすのに適した加力装置と、

を備えた装置。

【請求項6】

前記ノージングストリップが前記ガラスシート以上の硬さを有することを特徴とする請求項5記載の装置。

【請求項7】

前記スコアホイールが前記ガラスの前記第1の主表面を前記ノージングストリップに対して押し付ける際に、前記ノージングストリップが実質的に線形の状態を保つように、十分に剛性である台座によって支持されることを特徴とする請求項6記載の装置。

【請求項1】

ガラスシートの第1の周縁部を除去する方法であって、次のステップを含む方法:

(I)第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートであって、ここで、各縁面が前記第1の主表面および前記第2の主表面と接続し、前記第1の周縁部が前記第1の側縁面の近くにある、ガラスシートを提供し;

(II)前記上縁面の近くの前記第1および第2の主表面を支持装置に固定することによって、前記ガラスシートを所定の位置に設置し;

(III)ステップ(II)の後に、前記上縁面から前記下縁面まで延在する前記第1の側縁面の端からの距離D1において、前記第1の側縁の近くの前記第1および第2の主表面を拘束し;

(IV)ステップ(III)の後に、前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面の近くまで延在する前記第1の主表面上にスコア線を形成し;

(V)第1の一対のクランプを使用して、前記第1の側縁面の端からの距離D3において、前記第1の側縁の近くの前記第1および第2の主表面をクランプし;

(VI)前記第2の主表面を前記スコア線と反対側のノージングストリップに接触させ;

(VII)ステップ(V)および(VI)の後、前記第1の一対のクランプによって前記第2の主表面を前記第1の主表面から離れる方向に動かし、それによって、前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が、前記ノージングストリップに対して曲がり、前記スコア線に沿って前記ガラスシートの中心領域から分離する、

各工程を有してなる方法。

【請求項2】

ステップ(I)において、前記ガラスシートが室温において実質的に均一な温度を有し、外力にさらされない場合に、提供されたままの状態の前記ガラスシートの前記第1の周縁部が、前記上縁面から前記下縁面の方向にたわむことを特徴とする請求項1記載の方法。

【請求項3】

ステップ(VI)がステップ(IV)に先行し、ステップ(IV)において、機械式スコアホイールを使用して前記第1の主表面に押し付け、スコア線を形成することを特徴とする請求項1記載の方法。

【請求項4】

ステップ(IV)の間に、スコアホイールがガラスの第1の主表面をノージングストリップに押し付けるときに前記ノージングストリップが実質的に線形の状態を保つように、ステップ(VI)において、前記ノージングストリップが十分に剛性な支持体に取り付けられることを特徴とする請求項1記載の方法。

【請求項5】

第1の主表面、前記第1の主表面とは反対側に位置する第2の主表面、中心厚さTh(C)を有する中心領域、上縁面、下縁面、第1の側縁面、および第2の側縁面を有するガラスシートの第1の周縁部を除去するための装置であって、各縁面が前記第1の主表面および前記第2の主表面と接続し、前記第1の周縁部が前記第1の側縁面の近くにあり、

(A)上縁面の近くの第1および第2の主表面を固定することによって、前記ガラスシートを垂直位置に設置するのに適したガラス支持装置と、

(B)第1の縁部拘束クランプストリップを備えた、前記第1の主表面の側に配置された第1の縁部拘束タワー、および第2の縁部拘束クランプストリップを備えた、前記第2の主表面の側に配置された第2の縁部拘束タワーであって、

前記第1の縁部拘束クランプストリップと前記第2の縁部拘束クランプストリップとの間の距離が調節可能であり、前記上縁面から前記下縁面まで、前記第1の側縁面の端からの距離D1において、前記第1の側縁の近くの前記第1および第2の主表面を拘束するのに適した、第1および第2の縁部拘束タワーと、

(C)前記第1の側縁面の端からの距離D2において(ここで、D2<D1である)、前記上縁面の近くから前記下縁面まで延在する前記第1の主表面上にスコア線を形成するために、前記第1の主表面と接触した垂直の動きに適した、前記第1の縁部拘束タワーに取り付けられた機械式スコアホイールと、

(D)前記第1の側縁面の端からの距離D3において(ここでD3<D2である)、前記第1の周縁部の第1および第2の主表面を係合し、クランプするのに適した第1の一対の縁クランプと、

(E)前記第2の主表面と接触するのに適した、前記スコア線と反対側のノージングストリップと、

(F)前記第1の側縁の近くの前記ガラスシートの前記第1の周縁部が前記ノージングストリップに対して曲がり、前記ガラスシートの中心領域から前記スコア線に沿って分離するように、前記第1の一対のクランプによって、前記第2の主表面を前記第1の主表面から離れる方向に動かすのに適した加力装置と、

を備えた装置。

【請求項6】

前記ノージングストリップが前記ガラスシート以上の硬さを有することを特徴とする請求項5記載の装置。

【請求項7】

前記スコアホイールが前記ガラスの前記第1の主表面を前記ノージングストリップに対して押し付ける際に、前記ノージングストリップが実質的に線形の状態を保つように、十分に剛性である台座によって支持されることを特徴とする請求項6記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−112606(P2013−112606A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−260808(P2012−260808)

【出願日】平成24年11月29日(2012.11.29)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−260808(P2012−260808)

【出願日】平成24年11月29日(2012.11.29)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【Fターム(参考)】

[ Back to top ]