ガラスセラミックス及びその製造方法、光触媒機能性成形体、及び親水性成形体

【課題】優れた光触媒活性を有するとともに耐久性にも優れたガラスセラミックスと、これを用いた光触媒機能性成形体及び親水性成形体を提供する。

【解決手段】ガラスセラミックスの製造方法は、光触媒活性を有するガラスセラミックスの製造方法であって、ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを所望形状の成形体に成形する成形工程と、前記成形体を加熱して焼結を行うことで、焼結体を作製する焼結工程と、を有する。

【解決手段】ガラスセラミックスの製造方法は、光触媒活性を有するガラスセラミックスの製造方法であって、ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを所望形状の成形体に成形する成形工程と、前記成形体を加熱して焼結を行うことで、焼結体を作製する焼結工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラスセラミックス及びその製造方法、並びにこの製造方法で製造されるガラスセラミックスを含む光触媒機能性成形体及び親水性成形体に関する。

【背景技術】

【0002】

光エネルギーを用いて表面化学反応を起こす光触媒は、太陽光を利用したエネルギーの生成や汚染物質の浄化機能等が見出され、近年様々な分野において注目を浴びている。光触媒活性を有する物質(以下、単に「光触媒」と記すことがある)は、バンドギャップエネルギー以上のエネルギーの光が照射されると、電子や正孔を生成するため、光触媒を含む成形体の表面近傍において、酸化還元反応が強く促進される。また、光触媒を含む成形体の表面は、水に濡れ易い親水性を呈するため、雨等の水滴で洗浄される、いわゆるセルフクリーニング作用を有することが知られている。

【0003】

光触媒としては、主に酸化チタンが研究されてきたが、酸化チタンはバンドギャップが3〜3.2eVであるため、波長400nm以下の紫外線を照射する必要があり、可視光では十分な光触媒活性が得られないという欠点がある。また、純粋な酸化チタンは、白色の粉末で物質吸着能がほとんど無く、光触媒活性も十分とはいえない。そのため、酸化チタンに高い光応答性および触媒活性を付与するために、例えば、プラズマ処理、窒素ドープ、硫黄ドープ等を行う方法が研究されている。また、その一方で、新規な光触媒を見出すための研究が盛んに行われており、その中でニオブ酸化物やタンタル酸化物が注目されている。例えば、ニオブ酸カリウムは、光照射による電荷分離を生じるため、光エネルギーを化学エネルギーに変換する水の光分解触媒として注目されており、特許文献1には、水分解に用いる光触媒として、粒子径が小さく比表面積が大きいニオブ酸カリウム、好ましくは、酸化ニッケルを助触媒として担持したニオブ酸カリウム光触媒を水熱合成法により製造する方法が開示されている。

【0004】

また、非特許文献1によると、酸化タンタルに窒素をドープしたタンタルオキシナイトライト(TaON)は可視光照射、犠牲剤存在下での水分解材料として研究され、可視光応答性を示す材料として期待されている。

【0005】

さらに、酸化タンタル系光触媒に関し、特許文献2では、化学修飾したタンタルアルコキシドを部分加水分解によりポリマー化した前駆体を、粉末、線維、薄膜あるいはナノシート化した後、大気中あるいは空気、酸素、アンモニア、水素から選ばれる1種以上の雰囲気で焼成し、光吸収端が近紫外領域にある酸化タンタル系光触媒を製造する方法が開示されている。

【0006】

一方、タンタル及びニオブの酸化物及び複合酸化物は、高誘電率材料として知られ、古くからコンデンサの電極、圧電素子、又は光変調素子等として用いられてきた。例えば、特許文献3には、ニオブを含有する錯体を熱分解する等して得られた酸化ニオブを主成分とする2層構造のコンデンサが、特許文献4にはLiNbO3の単結晶の薄膜基板に電極を形成した圧電素子が開示されている。また、特許文献5にはニオブ成分を含むガラスを熱処理してニオブ複合塩の結晶を析出させた、光学素子用高誘電材料が開示されている。また、特許文献6には、五酸化タンタルからなる誘電体層を備えた固体電解コンデンサが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−126695号公報

【特許文献2】特開2006−263504号公報

【特許文献3】特開2000−188243号公報

【特許文献4】特開平03−190292号公報

【特許文献5】米国特許3114066号公報

【特許文献6】特開2002−222736号公報

【非特許文献】

【0008】

【非特許文献1】G. Hitoki, et al., Chem. Commum., 2002, Vol.16, p.1698−1699

【非特許文献2】勝又健一他4名、ナノシートを用いた光触媒ガラスの開発、光機能材料研究会第15回シンポジウム「光触媒反応の最近の展開」Vol. 27, pp. 126−127, 2008

【発明の概要】

【発明が解決しようとする課題】

【0009】

様々な物質が新規な光触媒として見出される中、光触媒に関わる多くの従来技術では、基材の表面に光触媒を含む膜を成膜することによって、光触媒を担持させるという考え方を採用している。しかし、このような考え方に立脚する手法に共通の課題として、基材と光触媒を含む膜との密着性及び膜自体の耐久性を確保することが難しい点が挙げられる。つまり、これらの手法で製造された光触媒機能性製品は、例えばバインダを使って薄膜を基板に密着させるが、時間が経つと、膜が剥離したり、劣化したりして光触媒機能が損なわれたりする恐れがある。例えば非特許文献2にも記載されているように、最も一般的に使用されているソーダライムガラスにチタニアナノシートを適用する場合、アルカリバリア層となる下地膜が必要なため、製造工程が煩雑になり高コストになる点で問題がある。

【0010】

本発明は、上記実情に鑑みてなされたものであり、優れた光触媒活性を有するとともに耐久性にも優れたガラスセラミックスと、これを用いた光触媒機能性成形体及び親水性成形体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを成形し、その成形体を焼結することで、ガラス体から形成された、ニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相を含有するガラスセラミックスが形成されることを見出した。そして、このガラスセラミックスが優れた光触媒機能を有することを見出し、本発明を完成するに至った。具体的には、本発明は以下のようなものを提供する。

【0012】

(1) 光触媒活性を有するガラスセラミックスの製造方法であって、

ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを所望形状の成形体に成形する成形工程と、

前記成形体を加熱して焼結を行うことで、焼結体を作製する焼結工程と、を有する製造方法。

【0013】

(2) 前記ガラス体が、酸化物基準のモル%で、Nb2O5成分及びTa2O5成分からなる群より選択される1種以上を合計で5.0〜95.0%含有する(1)記載の製造方法。

【0014】

(3) 前記ガラス体が、酸化物基準のモル%で、SiO2成分、P2O5成分、B2O3成分及びGeO2成分からなる群より選択される1種以上を合計で10.0〜85.0%含有する(1)又は(2)記載の製造方法。

【0015】

(4) 前記粉砕ガラスに結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を混合して混合物を作製する工程を有する(1)から(3)のいずれか記載の製造方法。

【0016】

(5) 混合する結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上の合計量を、前記混合物に対する質量比で1.0〜95.0質量%にする(4)記載の製造方法。

【0017】

(6) N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる1種以上を含む添加物を、前記粉砕ガラス又は前記混合物に対する質量比で20.0%以下混合する工程を有する(1)から(5)のいずれか記載の製造方法。

【0018】

(7) Cu、Ag、Au、Pd、及びPtからなる群より選ばれる1種以上からなる金属元素成分を、前記粉砕ガラス又は前記混合物に対する質量比で10.0%以下混合する工程を有する(1)から(6)のいずれか記載の製造方法。

【0019】

(8) 前記粉砕ガラス又は前記混合物を溶剤に分散し、スラリ状態にする工程を有する(1)から(7)のいずれかに記載の製造方法。

【0020】

(9) 前記焼結を、前記ガラス体のガラス転移温度(Tg)以上であり且つTgより600℃高い温度以下の雰囲気温度で行う(1)から(8)のいずれか記載の製造方法。

【0021】

(10) 前記焼結を、3分〜24時間に亘り行う(1)から(9)いずれか記載の製造方法。

【0022】

(11) 前記焼結体に、酸性もしくはアルカリ性の溶液への浸漬、又はエッチングを行う工程を更に有する(1)から(10)いずれか記載の製造方法。

【0023】

(12) 前記ガラス体が酸化物基準のモル%で、

TiO2成分 0〜60.0%、及び/又は、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

MaOb(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:(Mの価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M1cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30%、及び/又は、

M22O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜50.0%、及び/又は、

Ln2O3(式中、Lnは、Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

前記ガラス体の酸化物換算組成の全質量に対する質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分を、15.0%以下、及び/又は、

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる少なくとも1種の金属元素成分を、10.0%以下

含有するものである(1)から(11)いずれか記載の製造方法。

【0024】

(13) (1)から(12)のいずれかに記載の製造方法で製造されるガラスセラミックス。

【0025】

(14) ニオブの化合物、タンタルの化合物からなる群のうちいずれか1種以上を含んだ結晶相を含有する、(13)に記載のガラスセラミックス。

【0026】

(15) (13)又は(14)に記載のガラスセラミックスを含む光触媒機能性成形体。

【0027】

(16) (13)又は(14)に記載のガラスセラミックスを含む親水性成形体。

【発明の効果】

【0028】

本発明によれば、ニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相を含有し、且つ十分な耐久性を有するガラスセラミックスを製造できる。このガラスセラミックスは、その内部および表面に光触媒活性を持つニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相が均質に存在しているため、優れた光触媒活性を有する。また、本発明のガラスセラミックスは、大きさや形状等を加工する場合の自由度が高く、光触媒機能が要求される様々な物品に利用できる。従って、本発明のガラスセラミックスは、光触媒機能性素材として有用である。

【0029】

また、本発明のガラスセラミックスの製造方法によれば、原料の配合組成と焼結温度の制御によって、ガラス相から光触媒活性を呈する結晶相が生成されるため、特殊な設備を用いる必要もない。従って、本発明方法によれば、優れた光触媒活性を備え、例えば光触媒機能性部材や親水性部材などとして種々の用途に有用なガラスセラミックスを工業的規模で容易に製造することができる。

【図面の簡単な説明】

【0030】

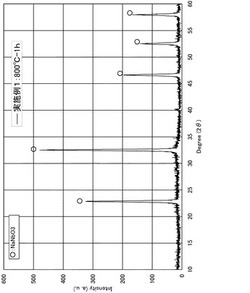

【図1】本発明の実施例1のガラスセラミックスについてのXRDパターンである。

【図2】本発明の実施例31のガラスセラミックスについてのXRDパターンである。

【図3】本発明の実施例のガラスセラミックスについて求められた紫外線の照射時間と水接触角との関係を表すグラフである。

【発明を実施するための最良の形態】

【0031】

以下、本発明の一実施形態を説明するが、これに本発明が限定されるものではない。

【0032】

≪ガラスセラミックスの製造方法≫

本発明に係るガラスセラミックスの製造方法は、主要な工程として、ガラス体から得られる粉砕ガラスの成形工程及び焼結工程を有する。各工程の詳細を以下説明する。なお、ガラスセラミックスとは、ガラスを熱処理して結晶相を生成させることで得られる材料であり、具体的には非晶質固体及び結晶からなる。一般にガラスセラミックスは、バルクのガラス材を熱処理して結晶相を生成させたもの(結晶化ガラスともいう)と、又はガラス粉を含んだ粉状の材料を固化・焼結させたものの両方を意味しうるが、本願明細書においては、主に後者の意味として用いる。また、本発明のガラスセラミックスは、ガラス相及び結晶相から成る材料のみならず、ガラス相が全て結晶相に変化した材料、すなわち、材料中の結晶量(結晶化度)が100質量%のものも含んでもよい。本発明のガラスセラミックスは、少なくともニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含む結晶相を含有しており、その結晶相はガラスセラミックスの内部及び表面に均一に分散している。

【0033】

[成形工程]

成形工程は、ガラス体から得られる粉砕ガラスを、耐火物の上に堆積するか所望形状の成形体に成形する工程である。

【0034】

(原料組成物)

本発明の製法において、粉砕ガラスのもととなるガラス体はニオブの化合物(例えばNb2O5、RnNbO3、RNb2O6、(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)、タンタルの化合物(例えばTa2O5、RnTaO3、RTa2O6(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)を含有するものである。従って、該ガラス体から得られた粉砕ガラスは前記ガラス体と同じ組成を有する。

【0035】

以下、ガラス体を構成する各成分の組成範囲を以下に述べる。本明細書中において、各成分の含有率は特に断りがない場合は、全て酸化物換算組成のガラス体全物質量に対するモル%で表示されるものとする。ここで、「酸化物換算組成」とは、本発明のガラス構成成分の原料として使用される酸化物、複合塩、金属弗化物等が溶融時に全て分解され酸化物へ変化すると仮定した場合に、当該生成酸化物の総物質量を100モル%として、ガラス体中に含有される各成分を表記した組成である。

【0036】

<必須成分、任意成分について>

ニオブ成分及び/又はタンタル成分を含む結晶、例えば酸化ニオブの結晶、酸化タンタルの結晶、ニオブ酸塩の結晶、タンタル酸塩の結晶及び/又はこれらの固溶体は、ガラスセラミックスに光触媒特性をもたらす必須成分である。酸化ニオブ及び酸化タンタルは、原料や調製方法により2〜5価の酸化物になり、その結晶は、NbO結晶、Nb2O3結晶、NbO2結晶、Nb2O5結晶、TaO結晶、Ta2O3結晶、TaO2結晶、Ta2O5結晶、等が知られているが、5価の酸化数を有するNb2O5結晶及びTa2O5結晶が最も安定で好ましい。ニオブ酸塩は、Nb2O5と他の元素の酸化物との複合酸化物と考えられ、その結晶は、例えば、ニオブ酸リチウム(LiNbO3)結晶、ニオブ酸ナトリウム(NaNbO3)結晶、ニオブ酸カリウム(KNbO3)結晶、ニオブ酸カルシウム(CaNb2O6)結晶、ニオブ酸ストロンチウム(SrNb2O6)結晶、ニオブ酸バリウム(BaNb2O6)結晶、ニオブ酸マグネシウム(MgNb2O6)結晶、二ニオブ酸ストロンチウム(Sr2Nb2O7)結晶、及び二ニオブ酸カリウムストロンチウム(K2SrNb2O7)結晶等を含むがこれらに限定されない。また、タンタル酸塩は、Ta2O5と他の元素の酸化物との複合酸化物と考えられ、その結晶は、例えば、タンタル酸リチウム(LiTaO3)結晶、タンタル酸ナトリウム(NaTaO3)結晶、タンタル酸カリウム(KTaO3)結晶、タンタル酸カルシウム(CaTa2O6)結晶、タンタル酸ストロンチウム(SrTa2O6)結晶、タンタル酸バリウム(BaTa2O6)結晶、タンタル酸マグネシウム(MgTa2O6)結晶、二タンタル酸ストロンチウム(Sr2Ta2O7)結晶、及び二タンタル酸カリウムストロンチウム(K2SrTa2O7)結晶等を含むがこれらに限定されない。本発明で用いられるガラス体では、光触媒活性を持つ限り酸化ニオブの結晶、酸化タンタルの結晶、ニオブ酸塩の結晶及び/又はタンタル酸塩の結晶の種類は問わないが、特に強い光触媒活性を有するRnNbO3(RnはLi、Na、及びKからなる群より選択される1種以上である)結晶及び/又はRnTaO3を含むことが好ましい。ニオブ酸塩及びタンタル酸塩の典型例である、ニオブ酸カリウム(KNbO3)結晶の結晶構造はペロブスカイト構造であり、温度により菱面体晶、斜方晶、正方晶、立方晶となることが知られているが、光触媒活性を有する限り、どの結晶格子のものでもよい。

【0037】

ニオブ酸塩の結晶は、他の元素との固溶体の状態で存在していてもよい。ここで、前記固溶体としては、例えばRn(TaqNb1−q)O3、RnαRβ(TaqNb1−q)γOδ(式中、RnはLi、Na、K、Rb、Csから選ばれる1種以上とし、RはMg、Ca、Sr、Baから選ばれる1種以上とし、qは化学量論的にとり得る数を意味し、α+2β+5γ=2δの関係式からなり、γは1より大きい整数を意味する)などを挙げることができる。なお、固溶体は置換型固溶体でも侵入型固溶体でもよい。

【0038】

本発明では、酸化物換算組成のガラス体全物質量に対して、モル%でNb2O5成分及びTa2O5成分からなる群より選択される1種以上を合計で5.0〜95.0%の範囲内で含有させることが好ましい。Nb2O5成分及び/又はTa2O5成分の含有量が5.0%未満では、ニオブ成分及び/又はタンタル成分を含む結晶相が十分に生成されないため、十分な光触媒活性が得られない。一方、Nb2O5成分及び/又はTa2O5成分の含有量が95.0%を超えると、ガラスの安定性が損なわれる。従って、酸化物換算組成のガラス体全物質量に対するNb2O5成分及びTa2O5成分からなる群より選択される1種以上の含有量は、好ましくは5.0%、より好ましくは10.0%、最も好ましくは15.0%を下限とし、好ましくは95.0%、より好ましくは75.0%、最も好ましくは50.0%を上限とする。また、Nb2O5成分及び/又はTa2O5成分の各々の含有量は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。Nb2O5成分及びTa2O5成分は、原料として例えばNb2O5、Ta2O5等を用いてガラス体中に導入することができる。

【0039】

SiO2成分は、ガラスの網目構造を構成し、ガラスの安定性と化学的耐久性を高める成分であるとともに、Si4+イオンが析出したニオブ成分及び/又はタンタル成分を含む結晶相の近傍に存在し、光触媒活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、SiO2成分の含有量が75.0%を超えると、ガラスの溶融性が悪くなり、ニオブ成分及び/又はタンタル成分を含む結晶相が析出し難くなる。従って、SiO2成分を添加する場合、酸化物換算組成の全物質量に対するSiO2成分の含有量は、好ましくは0.5%、より好ましくは1.0%、最も好ましくは2.0%を下限とし、好ましくは75.0%、より好ましくは70.0%、最も好ましくは65.0%を上限とする。SiO2成分は、原料として例えばSiO2、K2SiF6、Na2SiF6等を用いてガラス体内に導入することができる。

【0040】

GeO2成分は、上記のSiO2と相似な働きを有する成分であり、任意に添加できる成分である。特に、GeO2成分の含有量を20.0%以下にすることで、高価なGeO2成分の使用が抑えられるため、ガラスセラミックスの材料コストを低減することができる。従って、酸化物換算組成の全物質量に対するGeO2成分の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。GeO2成分は、原料として例えばGeO2等を用いてガラス体内に導入することができる。

【0041】

B2O3成分は、ガラスの網目構造を構成し、ガラスの安定性を高める成分であり、任意に添加できる成分である。しかし、その含有量が75.0%を超えると、ガラスの化学耐久性が低下し、ニオブ成分及び/又はタンタル成分を含む結晶相が析出し難い傾向が強くなる。従って、B2O3成分を添加する場合、酸化物換算組成の全物質量に対するB2O3成分の含有量は、好ましくは0.5%、より好ましくは1.0%、最も好ましくは2.0%を下限とし、好ましくは75.0%、より好ましくは70.0%、最も好ましくは65.0%を上限とする。B2O3成分は、原料として例えばH3BO3、Na2B4O7、Na2B4O7・10H2O、BPO4等を用いてガラス体内に導入することができる。

【0042】

P2O5成分は、ガラスの網目構造を構成する成分であり、任意に添加できる成分である。ここで、P2O5成分を配合することによって、より低い焼結温度でニオブ成分及び/又はタンタル成分を含む結晶を析出させることが可能である。さらに、P2O5成分を網目構造の主成分にすることにより、より多くのニオブ成分及び/又はタンタル成分をガラスに取り込ませることができる。しかし、P2O5の含有量が60.0%を超えると、ニオブ成分及び/又はタンタル成分を含む結晶相が析出し難くなる。従って、P2O5成分を添加する場合、酸化物換算組成の全物質量に対するP2O5成分の含有量は、好ましくは0.5%、より好ましくは1.0%を下限とし、好ましくは60.0%、より好ましくは50.0%、最も好ましくは45.0%を上限とする。P2O5成分は、原料として例えばAl(PO3)3、Ca(PO3)2、Ba(PO3)2、NaPO3、BPO4、H3PO4等を用いてガラス体内に導入することができる。

【0043】

ガラス体は、SiO2成分、GeO2成分、B2O3成分、及びP2O5成分から選ばれる少なくとも1種以上の成分を10.0%以上85.0%以下の範囲内で含有することが好ましい。特に、この合計量を85.0%以下にすることで、ガラスの溶融性、安定性及び化学耐久性が向上するとともに、目的の結晶相がより析出しやすくなる。従って、酸化物換算組成の全物質量に対する、SiO2成分、GeO2成分、B2O3成分、及びP2O5成分から選ばれる1種以上の合計量は、好ましくは85.0%、より好ましくは75.0%、最も好ましくは70.0%を上限とする。なお、この合計量が10.0%未満であると、ガラスが得られにくくなるので、10.0%以上の添加が好ましく、30.0%以上がより好ましく、40.0%以上が最も好ましい。また、SiO2成分、GeO2成分、B2O3成分、及びP2O5成分の中では、ガラスの安定性や耐久性を向上させやすく、目的の結晶相を析出させやすい等の理由でSiO2成分が最も好ましく、少なくともSiO2成分を10.0%以上含有することにより、ガラスセラミックスの前駆体であるガラス体を安定に生産でき、かつ耐久性と光触媒特性の高いガラスセラミックスが得られる。

【0044】

原料組成物は、上記必須成分であるニオブ成分及び/又はタンタル成分、並びにP2O5成分、B2O3成分、SiO2成分、及びGeO2成分のうち少なくとも1種以上の成分に加えて、さらに、得られるガラス体が酸化物換算組成のモル%で、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

MaOb(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:(Mの価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

TiO2成分 0〜60.0%

M1cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:M1の価数、を満たす最小の自然数である。)成分 0〜20.0%、及び/又は、

M22O3(式中、M2は、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜50.0%、及び/又は、

Ln2O3(式中、Lnは、Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3eOf(式中、M3は、V、Cr、Mn、Fe、Co及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

前記ガラス体の酸化物換算組成の全質量に対する外割り質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分を、15.0%以下、及び/又は、

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる少なくとも1種の金属元素成分を、10.0%以下

含有するように調製されたものを用いることが好ましい。

【0045】

Li2O成分、Na2O成分及びK2O成分は、Nb2O5成分やTa2O5成分との間で光触媒活性を有する結晶(例えばニオブ酸リチウム結晶、タンタル酸リチウム結晶、ニオブ酸ナトリウム結晶、タンタル酸ナトリウム結晶、ニオブ酸カリウム結晶及びタンタル酸カリウム結晶のうち1種以上)を生成するとともに、ガラスの溶融性と安定性を向上させる成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、焼結工程における焼結温度をより低く抑える成分である。しかし、これら成分の各々の含有量が40.0%を超えると、かえってガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の析出も困難となる。従って、酸化物換算組成の全物質量に対する、Li2O成分、Na2O成分及びK2O成分の各々の含有量は、好ましくは40.0%、より好ましくは35.0%、最も好ましくは30.0%を上限とする。Li2O成分、Na2O成分及びK2O成分は、原料として例えばLi2CO3、LiNO3、LiF、Na2O、Na2CO3、NaNO3、NaF、Na2S、Na2SiF6、K2CO3、KNO3、KF、KHF2、K2SiF6等を用いてガラス体内に導入することができる。

【0046】

Rb2O成分及びCs2O成分は、ガラスの溶融性と安定性を向上する成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、焼結工程における焼結温度をより低く抑える成分である。しかし、これら成分の各々の含有量が10.0%を超えると、かえってガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の生成も困難となる。従って、酸化物換算組成のガラス体全物質量に対する、Rb2O成分及びCs2O成分の各々の含有量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。Rb2O成分及びCs2O成分は、原料として例えばRb2CO3、RbNO3、Cs2CO3、CsNO3等を用いてガラス体内に含有することができる。

【0047】

ガラス体は、Rn2O(式中、RnはLi、Na、K、Rb及びCsからなる群より選択される1種以上)成分から選ばれる少なくとも1種以上の成分を合計で40.0%以下含有することが好ましい。特に、Rn2O成分の合計量を40.0%以下にすることで、ガラスの安定性が向上し、ニオブ成分やタンタル成分を含む結晶相が析出し易くなるため、ガラスセラミックスの触媒活性を確保することができる。従って、酸化物換算組成の全物質量に対する、Rn2O成分の合計量は、好ましくは40.0%、より好ましくは35.0%、最も好ましくは30.0%を上限とする。

【0048】

MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分は、Nb2O5成分やTa2O5成分との間で光触媒活性を有する結晶(例えばニオブ酸マグネシウム結晶、タンタル酸マグネシウム結晶、ニオブ酸カルシウム結晶、タンタル酸カルシウム結晶、ニオブ酸ストロンチウム結晶、タンタル酸ストロンチウム結晶、ニオブ酸バリウム結晶、タンタル酸バリウム結晶、ニオブ酸亜鉛結晶及びタンタル酸亜鉛結晶のうち1種以上)を生成するとともに、ガラスの溶融性と安定性を向上させる成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、焼結温度をより低く抑える成分である。しかし、これら成分の各々の含有量が40.0%を超えると、かえってガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の析出も困難となる。従って、酸化物換算組成の全物質量に対するMgO成分の含有量は、好ましくは40.0%、より好ましくは30.0%、最も好ましくは20.0%を上限とする。また、酸化物換算組成の全物質量に対するCaO成分、SrO成分、BaO成分及びZnO成分の各々の含有量は、好ましくは40.0%、より好ましくは30.0%、最も好ましくは25.0%を上限とする。MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分は、原料として例えばMgCO3、MgF2、CaCO3、CaF2、Sr(NO3)2、SrF2、BaCO3、Ba(NO3)2、BaF2、ZnO、ZnF2等を用いてガラス体内に導入することができる。

【0049】

ガラス体は、RO(式中、RはMg、Ca、Sr、Ba及びZnからなる群より選択される1種以上)成分を合計で40.0%以下含有することが好ましい。特に、RO成分の合計量を40%以下にすることで、ガラスの安定性が向上し、ニオブ成分やタンタル成分を含む結晶相が析出し易くなるため、ガラスセラミックスの触媒活性を確保することができる。従って、酸化物換算組成の全物質量に対する、RO成分の合計量は、好ましくは45.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。

【0050】

また、ガラス体は、RO(式中、RはMg、Ca、Sr、Ba及びZnからなる群より選択される1種以上)成分及びRn2O(式中、RnはLi、Na、K、Rb及びCsからなる群より選択される1種以上)成分から選ばれる少なくとも1種以上の成分を50.0%以下含有することが好ましい。特に、RO成分及びRn2O成分の合計量を50.0%以下にすることで、ガラスの安定性が向上し、ガラス転移温度(Tg)が下がり、目的の結晶相を有するガラスセラミックスがより容易に得られる。一方で、RO成分及びRn2O成分の合計量が50.0%より多いと、ガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の析出も困難となる。従って、酸化物換算組成の全物質量に対する合計量(RO+Rn2O)は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。また、上記RO成分及びRn2O成分の中では、高い光触媒特性を得るために特にNa2O成分を用いることが最も好ましい。従って、ガラス体中に、少なくともNa2O成分を0.5%以上含有することにより、より高い光触媒特性が得られる。

【0051】

ここで、ガラス体は、RO(式中、RはMg、Ca、Sr、Ba及びZnからなる群より選択される1種以上)成分及びRn2O(式中、RnはLi、Na、K、Rb及びCsからなる群より選択される1種以上)成分から選ばれる成分のうち2種類以上を含有することにより、ガラスの安定性と化学耐久性が大幅に向上し、焼結後のガラスセラミックスの機械強度がより高くなり、ニオブ成分やタンタル成分を含む結晶相がガラスからより析出し易くなる。従って、ガラス体中に、RO成分及びRn2O成分から選ばれる成分のうち2種類以上を含有することが好ましく、3種類以上を含有することがより好ましい。

【0052】

WO3成分及びMoO3成分は、ガラスの溶融性と安定性を高める成分であり、且つニオブ成分やタンタル成分を含む結晶相に固溶し、又はそれらの近傍に存在することで、光触媒特性を向上させる成分であり、任意に添加できる成分である。しかし、WO3成分及びMoO3成分の各々の含有量が20.0%を超えると、ガラスの安定性が著しく悪くなる。従って、酸化物換算組成の全物質量に対するWO3成分及びMoO3成分の各々の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。WO3成分及びMoO3成分は、原料として例えばWO3、MoO3等を用いてガラス体に導入することができる。

【0053】

ガラス体は、MaOb成分(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:Mの価数、を満たす最小の自然数である。)、すなわち、WO3成分及びMoO3成分から選ばれる少なくとも1種以上の成分を30.0%以下含有することが好ましい。特に、これらの成分の合計量を30.0%以下にすることで、ガラスの安定性が確保されるため、良好なガラスセラミックスを形成することができる。従って、酸化物換算組成のガラス体全物質量に対するMaOb成分の合計量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは15.0%を上限とする。なお、MaOb成分を全く含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ガラスセラミックスの光触媒特性をさらに向上することができる。従って、酸化物換算組成のガラス体全物質量に対するMaOb成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。

【0054】

TiO2成分は、ガラスの溶融性、安定性及び化学耐久性を向上させる成分であり、任意に添加できる成分である。また、TiO2成分は、ニオブ成分やタンタル成分を含む結晶相の核形成剤の役割を果たす効果もあるので、ニオブ成分やタンタル成分を含む結晶相の析出に寄与する。しかし、TiO2成分の含有量が30.0%を超えると、ガラス化が難しくなるし、目的以外の結晶相の析出も顕著となる。従って、TiO2成分を添加する場合、酸化物換算組成の全物質量に対するTiO2成分の含有量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。TiO2成分は、原料として例えばTiO2等を用いてガラス体内に導入することができる。

【0055】

ZrO2成分は、ガラスセラミックスの化学的耐久性を高める成分であり、任意に添加できる成分である。また、ニオブ成分やタンタル成分を含む結晶の析出を促進し、且つZr4+イオンがニオブ成分やタンタル成分を含んだ結晶相に固溶して光触媒特性の向上に寄与する成分である。しかし、ZrO2成分の含有量が20.0%を超えると、ガラス化し難くなる。従って、酸化物換算組成の全物質量に対するZrO2成分の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。ZrO2成分は、原料として例えばZrO2、ZrF4等を用いてガラス体内に導入することができる。

【0056】

ガラス体は、TiO2成分及び/又はZrO2成分を20.0%以下含有することが好ましい。特に、これらの成分の合計量を20.0%以下にすることで、ガラスセラミックスの安定性が確保されるため、良好なガラスセラミックスを形成することができる。従って、酸化物換算組成の全物質量に対する合計量(TiO2+ZrO2)は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。なお、TiO2成分及びZrO2成分は、いずれも含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ガラスセラミックスの光触媒特性をさらに向上させることができる。従って、酸化物換算組成の全物質量に対する合計量(TiO2+ZrO2)は、好ましくは0.1%、より好ましくは0.5%、さらに好ましくは1.0%、最も好ましくは2.0%を下限とする。

【0057】

Al2O3成分は、ガラスの安定性及びガラスセラミックスの化学的耐久性を高め、ニオブ成分やタンタル成分を含む結晶相のガラスからの析出を促進し、且つAl3+イオンがニオブ成分やタンタル成分を含んだ結晶相に固溶して光触媒特性の向上に寄与する成分であり、任意に添加できる成分である。しかし、その含有量が30.0%を超えると、溶解温度が著しく上昇し、ガラス化し難くなる。従って、Al2O3成分を添加する場合、酸化物換算組成の全物質量に対するAl2O3成分の含有量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とし、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。Al2O3成分は、原料として例えばAl2O3、Al(OH)3、AlF3等を用いてガラス体内に導入することができる。

【0058】

SnO成分は、ニオブ成分やタンタル成分を含む結晶の析出を促進し、且つニオブ成分やタンタル成分を含む結晶相に固溶して光触媒特性の向上に効果がある成分であり、また、光触媒活性を高める作用のある後述のAgやAuやPtイオンと一緒に添加する場合は還元剤の役割を果たし、間接的に光触媒の活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が10.0%を超えると、ガラスの安定性が悪くなり、光触媒特性も低下し易くなる。従って、酸化物換算組成の全物質量に対するSnO成分の含有量は、合計で、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.01%、より好ましくは0.02%、最も好ましくは0.03%を下限とする。SnO成分は、原料として例えばSnO、SnO2、SnO3等を用いてガラス体に導入することができる。

【0059】

ガラス体は、M1cOd成分(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:M1の価数、を満たす最小の自然数である。)、すなわち、ZrO2成分及びSnO成分から選ばれる少なくとも1種以上の成分を合計で20.0%以下含有することが好ましい。特に、これらの成分の合計量を20.0%以下にすることで、ガラスの安定性が確保されるため、良好なガラスセラミックスを形成することができる。従って、酸化物換算組成のガラス体全物質量に対する、M1cOd成分の合計量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。なお、M1cOd成分を全く含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ガラスセラミックスの光触媒特性をさらに向上させることができる。従って、酸化物換算組成のガラス体全物質量に対するM1cOd成分の合計量は、好ましくは0.01%、より好ましくは0.02%、最も好ましくは0.03%を下限とする。

【0060】

Ga2O3成分及びIn2O3成分は、ガラスの安定性を高め、ニオブ成分やタンタル成分を含む結晶相のガラスからの析出を促進する成分であり、任意に添加できる成分である。また、Ga3+イオンやIn3+イオンがニオブ成分やタンタル成分を含んだ結晶相に固溶して光触媒特性の向上に寄与する成分である。しかし、Ga2O3成分の含有量が20.0%を超えると、溶解温度が著しく上昇し、ガラス化し難くなる。従って、酸化物換算組成の全物質量に対するGa2O3成分の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。また、In2O3成分は高価なため、その含有量を10.0%以下にすることが好ましく、8.0%以下にすることがより好ましく、5.0%以下にすることが最も好ましい。Ga2O3成分及びIn2O3成分は、原料として例えばGa2O3、GaF3、In2O3、InF3等を用いてガラス体に導入することができる。

【0061】

ガラス体は、M22O3成分(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)、すなわち、Al2O3成分、Ga2O3成分、及びIn2O3成分のうち1種以上の成分を、50.0%以下含有することが好ましい。特に、これらの成分の合計量を50.0%以下にすることで、ニオブ成分やタンタル成分を含む結晶相がより析出し易くなるため、ガラスセラミックスの光触媒特性のさらなる向上に寄与することができる。従って、酸化物換算組成のガラス体全物質量に対するM22O3成分の合計量は、好ましくは40.0%、より好ましくは30.0%、最も好ましくは25.0%を上限とする。なお、M22O3成分を全く含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ニオブ成分やタンタル成分を含む結晶相の析出がさらに促進されるため、ガラスセラミックスの光触媒特性のさらなる向上に寄与することができる。従って、酸化物換算組成のガラス体全物質量に対するM22O3成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。

【0062】

Bi2O3成分及びTeO2成分は、ガラスの溶融性と安定性を高め、光触媒特性の向上に寄与する成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、熱処理温度をより低く抑える成分である。しかし、Bi2O3成分及びTeO2成分からなる群のうち1種以上の含有量の合計が20.0%を超えると、ガラスの安定性が悪くなり、かえってニオブ成分やタンタル成分を含む結晶の析出が難しくなる。従って、酸化物換算組成の全物質量に対するBi2O3成分及びTeO2成分からなる群のうち1種以上の含有量の合計は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。Bi2O3成分及びTeO2成分は、原料として例えばBi2O3、TeO2等を用いてガラス体に導入することができる。

【0063】

Ln2O3成分(式中、LnはSc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選択される1種以上とする)は、ガラスセラミックスの化学的耐久性を高める成分であり、任意に添加できる成分である。また、ニオブ成分やタンタル成分を含む結晶相に固溶し、又はその近傍に存在することで、光触媒特性を向上させる成分である。しかし、Ln2O3成分の含有量の合計が10.0%を超えると、ガラスの安定性が著しく悪くなる。従って、酸化物換算組成の全物質量に対する、Ln2O3成分の合計量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。Ln2O3成分は、原料として例えばLa2O3、La(NO3)3・XH2O(Xは任意の整数)、Gd2O3、GdF3、Y2O3、YF3、CeO2、CeF3、Nd2O3、Dy2O3、Yb2O3、Lu2O3等を用いてガラスセラミックスに導入することができる。

【0064】

なお、上述のRn2O成分としてNa2O成分を含有する場合には、ガラスセラミックスを着色させる傾向がある。そのため、特に無色のガラスセラミックスを形成する場合は、Sc2O3成分、Ce2O3成分、Pr2O3成分、Nd2O3成分、Pm2O3成分、Sm2O3成分、Eu2O3成分、Tb2O3成分、Dy2O3成分、Ho2O3成分、Er2O3成分、Tm2O3成分、Yb2O3成分及びLu2O3成分は含有しないことが好ましい。

【0065】

MxOy成分(式中、MはV、Cr、Mn、Fe、Co、及びNiからなる群より選択される1種以上とし、x及びyはそれぞれx:y=2:Mの価数、を満たす最小の自然数とする)は、ニオブ成分やタンタル成分を含む結晶相に固溶するか、又はその近傍に存在することで、光触媒特性の向上に寄与する成分であり、ガラス体中の任意成分である。特に、MxOy成分の合計量を10.0%以下にすることで、ガラスセラミックスの安定性を高め、ガラスセラミックス層の外観の色を容易に調節することができる。従って、酸化物換算組成の全物質量に対する、MxOy成分の合計量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.0001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。

【0066】

As2O3成分及びSb2O3成分は、ガラスを清澄させ、脱泡させる成分であり、また、光触媒活性を高める作用のある後述のAgやAuやPtイオンと一緒に添加する場合は、還元剤の役割を果たすので、間接的に光触媒活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が合計で5.0%を超えると、ガラスの安定性が悪くなり、光触媒特性も低下し易くなる。従って、酸化物換算組成の全物質量に対するAs2O3成分及び/又はSb2O3成分の含有量の合計は、好ましくは5.0%、より好ましくは3.0%、最も好ましくは1.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。As2O3成分及びSb2O3成分は、原料として例えばAs2O3、As2O5、Sb2O3、Sb2O5、Na2H2Sb2O7・5H2O等を用いてガラス体に導入することができる。

【0067】

なお、ガラスを清澄させ、脱泡させる成分は、上記のAs2O3成分及びSb2O3成分に限定されるものではなく、例えばCeO2成分やTeO2成分等のような、ガラス製造の分野における公知の清澄剤や脱泡剤、或いはそれらの組み合わせを用いることができる。

【0068】

このガラス体には、F成分、Cl成分、及びBr成分からなる群より選ばれる少なくとも1種以上の非金属元素成分が含まれていてもよい。これらの成分は、ニオブ成分やタンタル成分を含む結晶相に固溶し、又はその近傍に存在することで、光触媒特性を向上させる成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が合計で15.0%を超えると、ガラスの安定性が著しく悪くなり、光触媒特性も低下し易くなる。従って、良好な特性を確保するために、酸化物換算組成のガラス体の全質量に対する非金属元素成分の含有量の外割り質量比の合計は、好ましくは15.0%、より好ましくは10.0%、最も好ましくは5.0%を上限とする。これらの非金属元素成分は、アルカリ金属又はアルカリ土類金属のフッ化物、塩化物、臭化物、硫化物、窒化物、炭化物等の形でガラス体に導入するのが好ましい。なお、本明細書における非金属元素成分の含有量は、ガラス体を構成するカチオン成分全てが電荷の釣り合うだけの酸素と結合した酸化物でできていると仮定し、それら酸化物でできたガラス全体の質量を100%として、非金属元素成分の質量を質量%で表したもの(酸化物基準の質量に対する外割り質量%)である。非金属元素成分の原料は特に限定されないが、例えば、F成分の原料としてZrF4、AlF3、NaF、CaF2等、Cl成分の原料としてNaCl、AgCl等、Br成分の原料としてNaBr等を用いることで、ガラス体に導入することができる。なお、これらの原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

【0069】

また、このガラス体には、Cu成分、Ag成分、Au成分、Pd成分およびPt成分から選ばれる少なくとも1種の金属元素成分が含まれていてもよい。これらの金属元素成分は、ニオブ成分やタンタル成分を含む結晶相の近傍に存在することで、光触媒活性を向上させる成分であり、任意に添加できる成分である。しかし、これらの金属元素成分の含有量の合計が5.0%を超えると、ガラスの安定性が著しく悪くなり、光触媒特性がかえって低下し易くなる。従って、酸化物換算組成のガラス体の全質量に対する上記金属元素成分の含有量の外割り質量比合計は、好ましくは5.0%、より好ましくは3.0%、最も好ましくは1.0%を上限とする。これらの金属元素成分は、原料として例えばCuO、Cu2O、Ag2O、AuCl3、PtCl2、PtCl4、H2PtCl6、PdCl2等を用いてガラス体に導入することができる。なお、本明細書における金属元素成分の含有量は、ガラス体を構成するカチオン成分全てが電荷の釣り合うだけの酸素と結合した酸化物でできていると仮定し、それら酸化物でできたガラス全体の質量を100%として、金属元素成分の質量を質量%で表したもの(酸化物基準の質量に対する外割り質量%)である。また、これらの成分を添加する場合は、好ましくは0.0001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。

【0070】

<含有すべきでない成分について>

次に、ガラス体に含有すべきでない成分、及び含有することが好ましくない成分について説明する。

【0071】

ガラス体には、他の成分をガラスセラミックスの特性を損なわない範囲で必要に応じ、添加することができる。但し、PbO等の鉛化合物、Th、Cd、Tl、Os、Be、Se、Hgの各成分は、近年有害な化学物資として使用を控える傾向にあり、ガラスセラミックスの製造工程のみならず、加工工程、及び製品化後の処分に至るまで環境対策上の措置が必要とされる。従って、環境上の影響を重視する場合には、不可避な混入を除き、これらを実質的に含有しないことが好ましい。これにより、ガラス体に環境を汚染する物質が実質的に含まれなくなる。そのため、特別な環境対策上の措置を講じなくとも、このガラスセラミックスを製造し、加工し、及び廃棄することができる。

【0072】

ガラス体の組成は、酸化物換算組成のガラス体全物質量に対するモル%で表されているため直接的に質量%の記載に表せるものではないが、本発明において要求される諸特性を満たす組成物中に存在する各成分の質量%表示による組成は、酸化物換算組成で概ね以下の値をとる。

Ta2O5成分及び/又はNb2O5成分 合計で8〜80質量%

並びに

SiO2成分 0〜50質量%及び/又は

GeO2成分 0〜10質量%及び/又は

B2O3成分 0〜50質量%及び/又は

P2O5成分 0〜50質量%及び/又は

Li2O成分 0〜20質量%及び/又は

Na2O成分 0〜25質量%及び/又は

K2O成分 0〜25質量%及び/又は

Rb2O成分 0〜15質量%及び/又は

Cs2O成分 0〜20質量%及び/又は

MgO成分 0〜25質量%及び/又は

CaO成分 0〜30質量%及び/又は

SrO成分 0〜30質量%及び/又は

BaO成分 0〜30質量%及び/又は

ZnO成分 0〜30質量%及び/又は

WO3成分 0〜30質量%及び/又は

MoO3成分 0〜10質量%及び/又は

TiO2成分 0〜20質量%及び/又は

ZrO2成分 0〜15質量%及び/又は

Al2O3成分 0〜20質量%及び/又は

SnO成分 0〜10質量%及び/又は

Ga2O3成分 0〜15質量%及び/又は

In2O3成分 0〜10質量%及び/又は

Bi2O3成分 0〜30質量%及び/又は

TeO2成分 0〜30質量%及び/又は

Ln2O3成分 合計で 0〜15質量%及び/又は

M3eOf成分 合計で 0〜10質量%及び/又は

As2O3成分及びSb2O3成分 合計で0〜5質量%

さらに、

前記酸化物換算組成のガラス体の全質量100%に対する外割り質量比で、

N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分 0〜15.0質量%及び/又は

Cu成分、Ag成分、Au成分、Pd成分、及びPt成分からなる群より選ばれる少なくとも1種の金属元素成分 0〜10.0質量%

【0073】

この条件を満たす限りにおいて、原料組成物は、ガラス形成酸化物等を含む非ガラス原料(通常、粉体であり、バッチと称される)であっても、非ガラス体がガラス化されたガラス原料(通常、破砕物であり、カレットと称される)であってもよい。

【0074】

(ガラス体の形成)

上述の原料組成物を溶融してガラス化して、ガラス体を作製する。具体的には、白金又は耐火物からなる容器に原料組成物を投入し、原料組成物を高温に加熱することで溶融する。これにより得られる溶融ガラスを流出させ、適宜冷却することで、ガラス化されたガラス体を形成する。溶融及びガラス化の条件は、特に限定されず、原料組成物の組成及び量等に応じて、適宜設定できる。また、ガラス体の形状は、特に限定されず、例えば板状、粒状等であってもよい。溶融する温度と時間は、ガラスの組成により異なるが、それぞれ1200〜1650℃、1〜24時間の範囲であることが好ましい。なお、本発明のガラス体は、ガラス相からなるものに限定されず、少なくとも一部が結晶化した結晶化ガラス体も包含される。

【0075】

(ガラス体の粉砕)

次いで、ガラス体を粉砕して粉砕ガラスを作製する。粉砕ガラスの粒子径や形状は、成形工程、成形体の形状及び寸法の必要とされる精度に応じて適宜設定されてよい。例えば、後の工程で粉砕ガラスを堆積したものに対して焼結を行う場合、粉砕ガラスの平均粒子径は数十mmの単位でもよいが、ガラスセラミックスを所望の形状にしたり、他の結晶と複合化させたりする場合は、平均粒子径が大きすぎると所望形状の成形体を成形することが困難になるので、平均粒子径は出来るだけ小さい方がよい。そこで、粉砕ガラスの平均粒子径の上限は、好ましくは100μm、より好ましくは50μm、最も好ましくは10μmである。なお、粉砕ガラスの平均粒子径は、例えばレーザー回折散乱法によって測定した時のD50(累積50%径)の値を使用できる。具体的には日機装株式会社の粒度分布測定装置MICROTRAC(MT3300EXII)よって測定した値を用いることができる。

【0076】

なお、ガラス体の粉砕方法は、特に限定されないが、例えばボールミル、ジェットミル等を用いて行うことができる。

【0077】

(粉砕ガラスへの他の成分の添加)

本発明の製造方法は、粉砕ガラスに任意の成分を混合することにより、当該成分を増量させることができる。粉砕ガラスへの成分の混合は、粉砕ガラスの成形の前に任意に行うことができる。ここで、粉砕ガラスに添加する成分としては、特に制限はないが、粉砕ガラスの段階で増量させることによって当該成分の機能を増強させ得る成分や、ガラス化が難しくなるために溶融ガラスの原料組成物には少量しか配合できないが、光触媒作用を助長する成分などを混合することが好ましい。

以下、粉砕ガラスに添加しうる成分について詳述する。

【0078】

なお、本明細書では、粉砕ガラスに他の成分を混合した後の状態を「混合物」と総称することがある。混合工程を行った場合は、混合工程以降に行われる各工程において、混合工程を行わない場合の「粉砕ガラス」を「混合物」に置き換える以外は同様に実施できる。

【0079】

<光触媒結晶の添加>

本発明に係る製造方法は、光触媒結晶すなわち結晶状態のTiO2、ニオブの化合物(例えばNb2O5、RnNbO3、RNb2O6、(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)、タンタルの化合物(例えばTa2O5、RnTaO3、RTa2O6(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)及びWO3からなる群より選択される1種以上を、粉砕ガラスに混合して混合物を作製する工程を有してもよい。本発明方法では、光触媒結晶を混合しなくても、ガラス体から光触媒特性を有する結晶相を生成することができる。しかし、既に結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を添加することで、光触媒特性を有する結晶相の量が増加されるため、光触媒機能が増強されたガラスセラミックスを確実に製造できる。

【0080】

ここで、光触媒結晶の混合量は、ガラス体の組成、製造工程における温度等に応じ、所望の量の光触媒結晶の結晶相がガラスセラミックスに生成するよう、適宜設定できる。光触媒結晶の混合は任意であるが、光触媒結晶の量が過小であると、ガラスセラミックス中で光触媒結晶を有する結晶相の量を豊富にすることが難しい。一方で、光触媒結晶の量が過剰であると、焼結が困難になる等の障害が生じやすい。そこで、混合する光触媒結晶の量の下限は、混合物に対する質量比で0.5%であることが好ましく、より好ましくは3.0%、最も好ましくは10.0%である。他方、混合する光触媒結晶の量の上限は、混合物に対する質量比で95.0%であることが好ましく、より好ましくは80.0%、最も好ましくは60.0%である。

【0081】

本工程で添加するニオブの化合物、タンタルの化合物及びWO3は、斜方晶、正方晶及び立方晶等の結晶構造を持つことが知られているが、光触媒活性を有する限り、どの結晶構造のものでもよい。また、一般に、TiO2の結晶型には、アナターゼ、ルチル、ブルッカイトの3種類がある。このうち、本工程で用いる結晶状態のTiO2は、これら3種類のうち1種又は2種以上であってよいが、光触媒機能に優れる点で、アナターゼとブルッカイトとの組み合わせであることが好ましく、アナターゼであることがより好ましい。

【0082】

粉砕ガラスに添加する光触媒結晶の原料粒子サイズは、光触媒活性を高める観点からは出来るだけ小さい方がよいが、原料粒子サイズが小さ過ぎると、焼結の際にガラスと反応し、結晶状態を保たずに消失するおそれがある。また、原料粒子が細かすぎると、製造工程における取り扱いが難しくなる問題もある。一方で、原料粒子サイズが大きすぎると、原料粒子の形態で最終製品に残り易く、所望の光触媒特性を得にくい傾向が強くなる。従って、原料粒子のサイズは11〜500nmの範囲が好ましく、15〜100nmの範囲内がより好ましく、20〜50nmの範囲内が最も好ましい。

【0083】

<非金属元素成分の添加>

本発明に係る製造方法は、N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる1種以上を含む添加物を、前述の粉砕ガラス又は混合物に混合する工程を有してもよい。これらの非金属元素成分は、前述したようにガラス体を作製する前のバッチやカレットを作る段階で、原料組成物の成分の一部として配合しておくことも可能である。しかし、ガラス体を作製してからこれらの非金属元素成分をガラス体の粉砕ガラスに混合する方が、導入が容易であるとともに、その機能をより効果的に発揮できるため、より高い光触媒特性を持つガラスセラミックス製品を容易に得ることが可能になる。

【0084】

非金属元素成分を添加する場合、その添加物の混合量は、ガラス体の組成等に応じ、適宜設定することができる。この混合量は、ガラスセラミックスの光触媒機能を充分に向上できる観点から、非金属成分の合計として、粉砕ガラス又はその混合物に対する質量比で好ましくは0.01%以上であり、より好ましくは0.05%以上であり、最も好ましくは0.1%以上である。他方、過剰に添加すると光触媒特性が低下し易くなることから、添加量の混合量は、非金属成分の合計として、粉砕ガラス又はその混合物に対する質量比で好ましくは20.0%以下であり、より好ましくは10.0%以下であり、最も好ましくは5.0%以下である。

【0085】

非金属元素成分を添加する場合の原料は、特に限定されないが、N成分はAlN3、SiN4等、S成分はNaS,Fe2S3,CaS2等、F成分はZrF4、AlF3、NaF、CaF2等、Cl成分はNaCl、AgCl等、Br成分はNaBr等、C成分はTiC、SiC又はZrC等を用いて添加することができる。なお、これらの非金属元素成分の原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

【0086】

<金属元素成分の添加>

本発明に係る製造方法は、Cu、Ag、Au、Pd、及びPtからなる群より選ばれる1種以上からなる金属元素成分を粉砕ガラス又は混合物に混合する工程を有してもよい。これらの成分は、前述したようにガラス体を作製する前のバッチやカレットの段階でガラス体の成分の一部としてガラス体に配合しておくことも可能である。しかし、ガラス体を作製してから、これらの金属元素成分をガラス体の粉砕ガラスに混合する方が、導入が容易であるとともに、その機能をより効果的に発揮させることができるため、より高い光触媒特性を持つガラスセラミックス製品を容易に得ることが可能になる。

【0087】

金属元素成分を添加する場合、その混合量は、ガラス体の組成等に応じ、適宜設定されてよい。添加する金属元素成分の合計量は、ガラスセラミックスの光触媒機能を充分に向上できる観点から、粉砕ガラス又はその混合物に対する質量比で好ましくは0.001%以上であり、より好ましくは0.005%以上であり、最も好ましくは0.01%以上である。他方、過剰に添加すると光触媒特性が低下し易くなることから、添加する金属元素成分の合計量の上限は、粉砕ガラス又はその混合物に対する質量比で好ましくは10.0%以下であり、より好ましくは5.0%以下であり、最も好ましくは3.0%以下である。なお、金属元素成分を添加する場合の原料は、例えばCu2O、Ag2O、AuCl3、PtCl4等を用いることができる。なお、これらの金属元素成分の原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

【0088】

金属元素成分の粒子径や形状は、ガラス体の組成、Nb2O5成分及び/又はTa2O5成分の量、結晶型等に応じ、適宜設定されてよいが、ガラスセラミックスの光触媒機能を最大に発揮するには、金属元素成分の平均粒子径は、できるだけ小さい方がよい。従って、金属元素成分の平均粒子径の上限は、好ましくは5.0μmであり、より好ましくは1.0μmであり、最も好ましくは0.1μmである。

【0089】

(スラリ化)

本発明の製造方法は、焼結工程においてガラス体の粒子が溶け合って強固に結合するので、ガラス体そのものがガラスセラミックスのバインダとしての役割を担うが、粉砕ガラスを任意の流動体中に分散させてスラリ状態にする工程(スラリ化工程)を有してもよい。これにより、成形工程における成形が容易になる。この工程は、粉砕工程又は混合工程の後、成形工程の前、もしくは粉砕工程と同時に行うことができる任意の工程である。具体的には、粉砕ガラスに、好ましくは有機・無機バインダ及び/又は溶剤を添加することによってスラリを調製できる。なお、ここでいう粉砕ガラスは、前述の混合物を包含する概念である。

【0090】

有機バインダとしては、プレス成形やラバープレス、押出成形、射出成形用の成形助剤として汎用されている市販のバインダが使用できる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、ビニル系の共重合物等が挙げられる。無機バインダとしては、例えば金属アルコキシド、珪酸ソーダ、アルミナ(Al2O3・nH2O)などを挙げることができ、光触媒作用に対する耐久性の面では、無機バインダが好ましい。スラリに対する有機バインダの含有率の下限値は、成形を充分に容易化できる点で、40質量%であることが好ましく、より好ましくは30質量%、最も好ましくは20質量%である。

【0091】

溶剤としては、ポリビニルアルコール(PVA)、イソプロピルアルコール(IPA)、ブタノール、水等の公知の溶剤が使用できるが、環境負荷を軽減できる点でアルコール又は水が好ましい。また、より均質な成形体を得るために、適量の分散剤を併用してもよく、乾燥する際の泡抜き効率を向上するために、適量の界面活性剤を併用してもよい。分散剤としては、特に限定されないが、例えば、トルエン、キシレン、ベンゼン、ヘキサン、シクロヘキサン等の炭化水素類、セロソルブ、カルビトール、テトラヒドロフラン(THF)、ジオキソラン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル、酢酸−n−ブチル、酢酸アミル等のエステル類等が挙げられ、これらは単独で又は2種以上を組み合わせて用いることができる。

【0092】

(成形体への成形)

次いで、粉砕ガラス又はその混合物、若しくはそれらをスラリ化させたものを、所望形状の成形体に成形する。ここで、所望の形状にする場合は、粉砕ガラスを型に入れて加圧するプレス成形を用いるのが好ましい。また、粉砕ガラスを耐火物の上に堆積させて成形することも可能である。この場合、バインダを用いることもできる。なお、ここで言う粉砕ガラスは、前述の混合物を包含する概念である。

【0093】

(脱脂)

本発明の製造方法では、成形体が有機バインダを含むときには、後述する焼結工程の前に、任意の工程として、形成された成形体を350℃以上の温度に加熱することが好ましい。これにより、成形体に含まれていた有機バインダ等が分解され、ガス化して排出されるため、ガラスセラミックスから有機物を除去することができる。脱脂工程における加熱温度の下限は、有機物を充分に除去できる点で、350℃であることが好ましく、より好ましくは380℃、最も好ましくは400℃である。脱脂工程は、有機バインダの種類により異なるが、例えば2時間程度の時間をかけて行うことが好ましい。

【0094】

脱脂の工程は、ガス炉、マイクロ波炉、電気炉等の中で、空気交換しつつ行うことが好ましい。ただし、この条件に限らず、例えば不活性ガス雰囲気、還元ガス雰囲気、酸化ガス雰囲気にて行ってもよい。

【0095】

[焼結工程]

焼結工程では、成形体を加熱して焼結を行うことで、焼結体を作製する。これにより、ガラス体の粒子同士が結合すると同時にニオブの化合物及び/又はタンタルの化合物を含む結晶相が生成し、ガラスセラミックスが形成される。また、例えば成形体が紛粒体に光触媒結晶を添加した混合物から製造される場合は、より多くの光触媒特性を有する結晶相がガラスセラミックスに生成される。そのため、より高い光触媒活性を得ることができる。

【0096】

ここで、焼結工程の具体的な手順は特に限定されないが、成形体に予熱を加える工程、成形体を設定温度へと徐々に昇温させる工程、成形体を設定温度に一定時間保持する工程、成形体を室温へと徐々に冷却する工程を含んでもよい。

【0097】

焼結の条件は、成形体を構成するガラス体の組成や、ガラス体の粉砕ガラスに混合する成分に応じて適宜設定することができる。焼結工程では、ガラス体から結晶を生成させるために、焼結温度等の条件を、ガラス体の結晶化条件に符合させる必要がある。また、成形体が光触媒結晶を含む場合も、光触媒結晶の量、結晶サイズ及び結晶型等を考慮して焼結条件を設定する必要がある。焼結温度が低すぎると所望の結晶相を有する焼結体が得られないため、少なくともガラス体のガラス転移温度(Tg)より高い温度での焼結が必要となる。具体的に、焼結温度の下限は、ガラス体のガラス転移温度(Tg)以上であり、好ましくはTg+50℃以上であり、より好ましくはTg+100℃以上であり、最も好ましくはTg+150℃以上である。他方、焼結温度が高すぎると、ニオブの化合物及び/又はタンタルの化合物を含んだ結晶相の析出が少なくなるとともに、任意成分であるTiO2の結晶がアナターゼ型より活性度の低いルチルへ相転移したり、目的以外の結晶相が析出するなどして光触媒活性が大幅に減少する傾向が強くなる。従って、焼結温度の上限は、好ましくはガラス体のTg+600℃以下であり、より好ましくはTg+500℃以下であり、最も好ましくはTg+450℃以下である。

【0098】

また、焼結時間の下限は、焼結温度に応じて設定する必要があるが、高い温度の場合は短く、低い温度の場合は長く設定するのが好ましい。具体的には、焼結を充分に行うことができる点で、好ましくは3分、より好ましくは20分、最も好ましくは30分を下限とする。一方、焼結時間が24時間を越えると、目的の結晶相が大きくなりすぎたり、他の結晶相が生成したりして十分な光触媒特性が得られなくなるおそれがある。従って、焼結時間の上限は、好ましくは24時間、より好ましくは19時間、最も好ましくは18時間とする。なお、ここで言う焼結時間とは、焼結工程のうち焼結温度が一定(例えば、上記設定温度)以上に保持されている時間の長さを指す。

【0099】

焼結工程は、例えばガス炉、マイクロ波炉、電気炉等の中で、空気交換しつつ行うことが好ましい。ただし、この条件に限らず、例えばこれに限られず、上記の工程を、不活性ガス雰囲気、還元ガス雰囲気、酸化ガス雰囲気にて行ってもよい。

【0100】

焼結工程によって形成されるガラスセラミックスは、結晶相に、TiO2、TiP2O7、及び(TiO)2P2O7、並びにこれらの固溶体のうち1種以上からなる結晶が含まれていてもよく、この場合、アナターゼ(Anatase)型又はルチル(Rutile)からなる結晶が含まれていることがより好ましい。これらの結晶が含まれていることにより、ガラスセラミックスは高い光触媒機能を有することができる。その中でも特にアナターゼ型の酸化チタン(TiO2)は、ルチル(Rutile)型に比べても光触媒機能が高いため、ガラスセラミックスにより高い光触媒機能を付与することができる。

【0101】

また、ガラスセラミックスは、チタンリン酸化合物、特にRnTi2(PO4)3結晶又はその固溶体、もしくはRTi4(PO4)6結晶又はその固溶体を含有しても良い(式中、RnはLi、Na、K、Rb、Csから選ばれる1種以上とし、RはMg、Ca、Sr、Baから選ばれる1種以上とする)。ガラスからこれらの結晶相が析出することにより、より高い光触媒効果が発現できる。このようなチタンリン酸化合物としては、LiTi2(PO4)3、NaTi2(PO4)3、KTi2(PO4)3、MgTi4(PO4)6、CaTi4(PO4)6、SrTi4(PO4)6、BaTi4(PO4)6などを例示できる。

【0102】

また、ガラスセラミックスは、ニオブの化合物、タンタルの化合物、TiO2、TiP2O7、(TiO)2P2O7、RnTi2(PO4)3、RTi4(PO4)6、及びこれらの固溶体のうち1種以上からなる結晶相をガラス全体積に対する体積比で1.0%以上95.0%以下の範囲内で含んでいることが好ましい(式中、RnはLi、Na、K、Rb、Csから選ばれる1種以上とし、RはMg、Ca、Sr、Baから選ばれる1種以上とする)。これらの結晶相の含有率が1.0%以上であることにより、ガラスセラミックスは良好な光触媒特性を有することができる。一方で、上記結晶相の含有率が95.0%以下であることにより、ガラスセラミックスは良好な機械的強度を得ることができる。

【0103】

また、ガラスセラミックスにおける結晶化率は、体積比で好ましくは1.0%、より好ましくは5.0%、最も好ましくは10.0%を下限とし、好ましくは95.0%、より好ましくは90.0%、最も好ましくは85.0%を上限とする。前記結晶の大きさは、球近似したときの平均径が、5nm〜3μmであることが好ましい。熱処理条件をコントロールすることにより、析出した結晶相のサイズを制御することが可能であるが、有効な光触媒特性を引き出すため、結晶のサイズを5nm〜3μmの範囲とすることが好ましく、10nm〜1μmの範囲とすることがより好ましく、10nm〜300nmの範囲とすることが最も好ましい。結晶粒子径は、例えばXRDの回折ピークの半値幅より、シェラーの式より見積もることができる。

【0104】

ガラスセラミックスは、紫外領域から可視領域までのいずれかの波長の光によって触媒活性が発現されることが好ましい。ここで、本発明でいう紫外領域の波長の光は、波長が可視光線より短く軟X線よりも長い不可視光線の電磁波のことであり、その波長はおよそ10〜400nmの範囲にある。また、本発明でいう可視領域の波長の光は、電磁波のうち、ヒトの目で見える波長の電磁波のことであり、その波長はおよそ400nm〜700nmの範囲にある。これら紫外領域から可視領域までのいずれかの波長の光、またはそれらが複合した波長の光がガラスセラミックスの表面に照射されたときに触媒活性が発現されることにより、ガラスセラミックスの表面に付着した汚れ物質や細菌等が酸化又は還元反応により分解されるため、ガラスセラミックスを防汚用途や抗菌用途等に用いることができる。

【0105】

また、ガラスセラミックスは、紫外領域から可視領域までのいずれかの波長の光、またはそれらが複合した波長の光を照射した表面と水滴との接触角が30°以下であることが好ましい。これにより、ガラスセラミックスの表面が親水性を呈し、セルフクリーニング作用を有するため、ガラスセラミックスの表面を水で容易に洗浄することができ、汚れによる光触媒特性の低下を抑制することができる。光を照射したガラスセラミックス表面と水滴との接触角は、30°以下が好ましく、25°以下がより好ましく、20°以下が最も好ましい。

【0106】

(表面処理)

本発明の製造方法は、上述の焼結体に、エッチング等の表面処理を行う工程を行う工程を更に有してもよい。エッチングは、例えば酸性もしくはアルカリ性の溶液へガラスセラミックスを浸漬することによって実施できる。このようにすれば、焼結体のガラス相が溶けることで、ガラスセラミックスの表面を凹凸状態にしたり、多孔質の状態にしたりすることができる。その結果、ニオブ成分やタンタル成分を含んだ結晶相の露出面積が増加するため、より高い光触媒活性を得ることができる。浸漬に使用される酸性もしくはアルカリ性の溶液は、ガラスセラミックスのニオブ成分やタンタル成分を含んだ結晶相以外のガラス相等を腐蝕することが可能であれば特に限定されず、例えばフッ素又は塩素を含む酸(フッ化水素酸、塩酸など)を用いることができる。

【0107】

また、エッチングの別の方法として、フッ化水素ガス、塩化水素ガス、フッ化水素酸、塩酸等を、焼結体の表面に吹き付けることでエッチングを行ってよい。

【0108】

以上の方法で製造されるガラスセラミックスは、その内部及び表面に光触媒活性を持つニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相が均質に析出しているため、優れた光触媒活性を有するとともに、耐久性にも優れている。従って、基材の表面にのみ光触媒層が設けられている従来技術の光触媒機能性部材のように、光触媒層が剥離して光触媒活性が失われる、ということがない。また、仮に表面が削られても内部に存在するニオブ成分やタンタル成分を含んだ結晶相及び/又はそれらの固溶体の結晶相が露出して光触媒活性が維持される。また、本発明のガラスセラミックスは、粉砕ガラスの形態を経由して製造されるので、大きさや形状などを加工する場合の自由度が高く、光触媒機能が要求される様々な物品に加工できる。

【0109】

≪光触媒機能性成形体≫

以上の方法で製造されるガラスセラミックスは、光触媒機能性成形体として、外部環境に曝され有機物等が付着することで汚染したり、菌類が浮遊しやすい雰囲気等で使用されたりする機械、装置、器具等において有用である。例えば、本発明の光触媒機能性成形体をタイル、窓枠、ランプ、建材等の構成部材に使用することによって、光触媒機能を持たせることができる。

【0110】

≪親水性成形体≫

また、本発明の製造方法で製造されるガラスセラミックスは、親水性部材としても有用である。例えば、本発明の親水性部材を、建築用パネル、タイル、窓等の構成部材に使用することによって、セルフクリーニング機能をそれらの部材に持たせることができる。

【実施例】

【0111】

次に、実施例を挙げ、本発明をさらに詳しく説明するが、本発明は以下の実施例によって何ら制約を受けるものではない。

【0112】

実施例1〜56:

本発明の実施例(No.1〜No.56)のガラス体の組成、これらのガラス体を用いてガラスセラミックスを作製する際の焼結(結晶化)温度及び時間、並びに、これらのガラス体を用いて作製したガラスセラミックスにおける析出結晶相の種類を表1〜表6に示した。

【0113】

本発明の実施例(No.1〜No.56)のガラスセラミックス成形体は、いずれも各成分の原料として各々相当する酸化物、水酸化物、炭酸塩、硝酸塩、フッ化物、塩化物、メタリン酸化合物等の通常のガラスに使用される高純度の原料を選定し、各実施例の組成の割合になるように秤量して均一に混合した後、白金坩堝又は石英坩堝に投入し、ガラス組成の熔融難易度に応じて電気炉で1250〜1580℃の温度範囲で1〜24時間溶解し、攪拌均質化してからガラス融液を流水中に滴下することで、粒状又はフレーク状のガラス体を得た。このガラス体をジェットミルで粉砕することで、粒子サイズが10μm以下の粉砕ガラスを得た。この粉末ガラスを金型に充填し、一軸加圧したのち、冷間静水圧プレスを行い、ペレット状態にした。その後、電気炉に入れて、表1〜表6に示すような所定の温度と時間で焼結を行った。

【0114】

ここで、実施例(No.1〜No.56)のガラスセラミックス成形体に生成した結晶相の種類は、X線回折装置(フィリップス社製、商品名:X’Pert−MPD)で同定した。この結果を表1〜表6に示す。

【0115】

【表1】

【0116】

【表2】

【0117】

【表3】

【0118】

【表4】

【0119】

【表5】

【0120】

【表6】

【0121】

表1〜表6に表されるように、実施例(No.1〜No.56)のガラス体を用いたガラスセラミックスの析出結晶相には、いずれも光触媒活性を有するニオブ成分やタンタル成分を含んだ結晶相の少なくとも一方が含まれていた。

【0122】

実施例57〜72:

表7には、実施例(No.57〜No.64)において、粉砕した実施例1のガラス体A(52%SiO2−20%Nb2O5−28%Na2O5)と混合する他の物質、その配合量、並びに焼結条件及び生成される結晶相を示す。また、表8には、実施例(No.65〜No.72)において、粉砕した実施例13のガラス体B(52%SiO2−22%Ta2O5−14%Li2O−12%Na2O)と混合する他の物質、その配合量、並びに焼結条件及び生成される結晶相を示す。具体的に粒子サイズが10μm以下のガラス体A又はガラス体Bの粉末と添加物と混合物を更に均一に混合してから金型に充填し、一軸加圧した上で冷間静水圧プレスを行い、ペレットの状態にした。その後、電気炉に入れて、表7及び表8に示す温度と時間で焼結を行い、ガラスセラミックス成形体を作製した。

【0123】

ここで、実施例(No.57〜No.72)のガラスセラミックス成形体に生成した結晶相の種類は、X線回折装置(フィリップス社製、商品名:X’Pert−MPD)で同定した。この結果を表7〜表8に示す。

【0124】

【表7】

【0125】

【表8】

【0126】

表7〜表8に表されるように、実施例(No.57〜No.72)のガラス体を用いたガラスセラミックスの析出結晶相には、いずれも光触媒活性を有するニオブの化合物及び/又はタンタルの化合物を含んだ結晶相が含まれていた。このため、本発明の実施例のガラスセラミックス成形体は、高い光触媒特性及び親水性を有することが推察された。

【0127】

次に、実施例1及び31のガラスセラミックス成形体のXRDの結果を、それぞれ図1及び図2に示した。図1のXRDパターンにおいて、実施例1では、NaNbO3に特有の入射角に「○」で表されるピークが生じており、NaNbO3結晶の存在が確認できた。一方、図2のXRDパターンにおいて、実施例31のXRDパターンでは、NaTaO3に特有の入射角に「○」で表されるピークが生じており、NaTaO3結晶の存在が確認できた。また、実施例31では、LiTaO3に特有の入射角に「□」で表されるピークが生じており、LiTaO3結晶の存在が確認できた。従って、実施例1及び31のガラスセラミックス成形体は、光触媒活性を有するものと考えられた。

【0128】

次に、実施例1及び31のガラスセラミックス成形体の親水性は、θ/2法によりサンプル表面と水滴との接触角を測定することにより評価した。すなわち、紫外線照射後のガラスセラミックス成形体の表面に水を滴下し、ガラスセラミックス成形体の表面から水滴の頂点までの高さhと、水滴の試験片に接している面の半径rと、を協和界面科学社製の接触角計(CA−X)を用いて測定し、θ=2tan−1(h/r)の関係式より、水との接触角θを求めた。なお、接触角の測定には、HF濃度が46%(質量百分率)のフッ酸溶液(和光純薬工業株式会社製)に3分間浸漬させたものを用いた。

【0129】

その結果、実施例1及び31のガラスセラミックス成形体の親水性は、紫外線の照射開始から2時間後には水との接触角が30°以下となることが確認された。これにより、本発明のガラスセラミックス層は、高い親水性を有することが明らかになった。なお、実施例1及び31のガラスセラミックス層について紫外線の照射時間と水接触角との関係を図3に示した。図3からも、紫外線の照射開始から2時間後(より具体的には30分後)には水接触角が30°以下になり、4時間後には水接触角が10°以下となることが明らかになった。

【0130】

また、これらのガラスセラミックス成形体を用いてアセトアルデヒドの気相分解により光触媒特性の有無を確かめたところ、高圧水銀ランプの照射によって、アセトアルデヒド分解によるCO2の生成が確認され、光触媒特性を有することが示された。

【0131】

従って、本発明の実施例のガラスセラミックス成形体では、耐久性に優れ且つニオブの化合物及び/又はタンタルの化合物を含んだ結晶相が生成し易くなることが確認された。

【0132】

以上、本発明を例示の目的で詳細に説明したが、本実施例はあくまで例示の目的のみであって、本発明の思想及び範囲を逸脱することなく多くの改変を当業者により成し得ることが理解されよう。例えば、上記実施の形態では、原料組成物中に含まれる成分を焼結工程で結晶化させて結晶相を析出させたが、焼結工程より前に別途熱処理を行う結晶化工程を設けることによって、粉砕前のガラス体中または粉砕ガラス中で結晶相を生成させるようにしてもよい。

【技術分野】

【0001】

本発明は、ガラスセラミックス及びその製造方法、並びにこの製造方法で製造されるガラスセラミックスを含む光触媒機能性成形体及び親水性成形体に関する。

【背景技術】

【0002】

光エネルギーを用いて表面化学反応を起こす光触媒は、太陽光を利用したエネルギーの生成や汚染物質の浄化機能等が見出され、近年様々な分野において注目を浴びている。光触媒活性を有する物質(以下、単に「光触媒」と記すことがある)は、バンドギャップエネルギー以上のエネルギーの光が照射されると、電子や正孔を生成するため、光触媒を含む成形体の表面近傍において、酸化還元反応が強く促進される。また、光触媒を含む成形体の表面は、水に濡れ易い親水性を呈するため、雨等の水滴で洗浄される、いわゆるセルフクリーニング作用を有することが知られている。

【0003】

光触媒としては、主に酸化チタンが研究されてきたが、酸化チタンはバンドギャップが3〜3.2eVであるため、波長400nm以下の紫外線を照射する必要があり、可視光では十分な光触媒活性が得られないという欠点がある。また、純粋な酸化チタンは、白色の粉末で物質吸着能がほとんど無く、光触媒活性も十分とはいえない。そのため、酸化チタンに高い光応答性および触媒活性を付与するために、例えば、プラズマ処理、窒素ドープ、硫黄ドープ等を行う方法が研究されている。また、その一方で、新規な光触媒を見出すための研究が盛んに行われており、その中でニオブ酸化物やタンタル酸化物が注目されている。例えば、ニオブ酸カリウムは、光照射による電荷分離を生じるため、光エネルギーを化学エネルギーに変換する水の光分解触媒として注目されており、特許文献1には、水分解に用いる光触媒として、粒子径が小さく比表面積が大きいニオブ酸カリウム、好ましくは、酸化ニッケルを助触媒として担持したニオブ酸カリウム光触媒を水熱合成法により製造する方法が開示されている。

【0004】

また、非特許文献1によると、酸化タンタルに窒素をドープしたタンタルオキシナイトライト(TaON)は可視光照射、犠牲剤存在下での水分解材料として研究され、可視光応答性を示す材料として期待されている。

【0005】

さらに、酸化タンタル系光触媒に関し、特許文献2では、化学修飾したタンタルアルコキシドを部分加水分解によりポリマー化した前駆体を、粉末、線維、薄膜あるいはナノシート化した後、大気中あるいは空気、酸素、アンモニア、水素から選ばれる1種以上の雰囲気で焼成し、光吸収端が近紫外領域にある酸化タンタル系光触媒を製造する方法が開示されている。

【0006】

一方、タンタル及びニオブの酸化物及び複合酸化物は、高誘電率材料として知られ、古くからコンデンサの電極、圧電素子、又は光変調素子等として用いられてきた。例えば、特許文献3には、ニオブを含有する錯体を熱分解する等して得られた酸化ニオブを主成分とする2層構造のコンデンサが、特許文献4にはLiNbO3の単結晶の薄膜基板に電極を形成した圧電素子が開示されている。また、特許文献5にはニオブ成分を含むガラスを熱処理してニオブ複合塩の結晶を析出させた、光学素子用高誘電材料が開示されている。また、特許文献6には、五酸化タンタルからなる誘電体層を備えた固体電解コンデンサが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−126695号公報

【特許文献2】特開2006−263504号公報

【特許文献3】特開2000−188243号公報

【特許文献4】特開平03−190292号公報

【特許文献5】米国特許3114066号公報

【特許文献6】特開2002−222736号公報

【非特許文献】

【0008】

【非特許文献1】G. Hitoki, et al., Chem. Commum., 2002, Vol.16, p.1698−1699

【非特許文献2】勝又健一他4名、ナノシートを用いた光触媒ガラスの開発、光機能材料研究会第15回シンポジウム「光触媒反応の最近の展開」Vol. 27, pp. 126−127, 2008

【発明の概要】

【発明が解決しようとする課題】

【0009】

様々な物質が新規な光触媒として見出される中、光触媒に関わる多くの従来技術では、基材の表面に光触媒を含む膜を成膜することによって、光触媒を担持させるという考え方を採用している。しかし、このような考え方に立脚する手法に共通の課題として、基材と光触媒を含む膜との密着性及び膜自体の耐久性を確保することが難しい点が挙げられる。つまり、これらの手法で製造された光触媒機能性製品は、例えばバインダを使って薄膜を基板に密着させるが、時間が経つと、膜が剥離したり、劣化したりして光触媒機能が損なわれたりする恐れがある。例えば非特許文献2にも記載されているように、最も一般的に使用されているソーダライムガラスにチタニアナノシートを適用する場合、アルカリバリア層となる下地膜が必要なため、製造工程が煩雑になり高コストになる点で問題がある。

【0010】

本発明は、上記実情に鑑みてなされたものであり、優れた光触媒活性を有するとともに耐久性にも優れたガラスセラミックスと、これを用いた光触媒機能性成形体及び親水性成形体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを成形し、その成形体を焼結することで、ガラス体から形成された、ニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相を含有するガラスセラミックスが形成されることを見出した。そして、このガラスセラミックスが優れた光触媒機能を有することを見出し、本発明を完成するに至った。具体的には、本発明は以下のようなものを提供する。

【0012】

(1) 光触媒活性を有するガラスセラミックスの製造方法であって、

ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを所望形状の成形体に成形する成形工程と、

前記成形体を加熱して焼結を行うことで、焼結体を作製する焼結工程と、を有する製造方法。

【0013】

(2) 前記ガラス体が、酸化物基準のモル%で、Nb2O5成分及びTa2O5成分からなる群より選択される1種以上を合計で5.0〜95.0%含有する(1)記載の製造方法。

【0014】

(3) 前記ガラス体が、酸化物基準のモル%で、SiO2成分、P2O5成分、B2O3成分及びGeO2成分からなる群より選択される1種以上を合計で10.0〜85.0%含有する(1)又は(2)記載の製造方法。

【0015】

(4) 前記粉砕ガラスに結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を混合して混合物を作製する工程を有する(1)から(3)のいずれか記載の製造方法。

【0016】

(5) 混合する結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上の合計量を、前記混合物に対する質量比で1.0〜95.0質量%にする(4)記載の製造方法。

【0017】

(6) N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる1種以上を含む添加物を、前記粉砕ガラス又は前記混合物に対する質量比で20.0%以下混合する工程を有する(1)から(5)のいずれか記載の製造方法。

【0018】

(7) Cu、Ag、Au、Pd、及びPtからなる群より選ばれる1種以上からなる金属元素成分を、前記粉砕ガラス又は前記混合物に対する質量比で10.0%以下混合する工程を有する(1)から(6)のいずれか記載の製造方法。

【0019】

(8) 前記粉砕ガラス又は前記混合物を溶剤に分散し、スラリ状態にする工程を有する(1)から(7)のいずれかに記載の製造方法。

【0020】

(9) 前記焼結を、前記ガラス体のガラス転移温度(Tg)以上であり且つTgより600℃高い温度以下の雰囲気温度で行う(1)から(8)のいずれか記載の製造方法。

【0021】

(10) 前記焼結を、3分〜24時間に亘り行う(1)から(9)いずれか記載の製造方法。

【0022】

(11) 前記焼結体に、酸性もしくはアルカリ性の溶液への浸漬、又はエッチングを行う工程を更に有する(1)から(10)いずれか記載の製造方法。

【0023】

(12) 前記ガラス体が酸化物基準のモル%で、

TiO2成分 0〜60.0%、及び/又は、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

MaOb(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:(Mの価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M1cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30%、及び/又は、

M22O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜50.0%、及び/又は、

Ln2O3(式中、Lnは、Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

前記ガラス体の酸化物換算組成の全質量に対する質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分を、15.0%以下、及び/又は、

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる少なくとも1種の金属元素成分を、10.0%以下

含有するものである(1)から(11)いずれか記載の製造方法。

【0024】

(13) (1)から(12)のいずれかに記載の製造方法で製造されるガラスセラミックス。

【0025】

(14) ニオブの化合物、タンタルの化合物からなる群のうちいずれか1種以上を含んだ結晶相を含有する、(13)に記載のガラスセラミックス。

【0026】

(15) (13)又は(14)に記載のガラスセラミックスを含む光触媒機能性成形体。

【0027】

(16) (13)又は(14)に記載のガラスセラミックスを含む親水性成形体。

【発明の効果】

【0028】

本発明によれば、ニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相を含有し、且つ十分な耐久性を有するガラスセラミックスを製造できる。このガラスセラミックスは、その内部および表面に光触媒活性を持つニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相が均質に存在しているため、優れた光触媒活性を有する。また、本発明のガラスセラミックスは、大きさや形状等を加工する場合の自由度が高く、光触媒機能が要求される様々な物品に利用できる。従って、本発明のガラスセラミックスは、光触媒機能性素材として有用である。

【0029】

また、本発明のガラスセラミックスの製造方法によれば、原料の配合組成と焼結温度の制御によって、ガラス相から光触媒活性を呈する結晶相が生成されるため、特殊な設備を用いる必要もない。従って、本発明方法によれば、優れた光触媒活性を備え、例えば光触媒機能性部材や親水性部材などとして種々の用途に有用なガラスセラミックスを工業的規模で容易に製造することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施例1のガラスセラミックスについてのXRDパターンである。

【図2】本発明の実施例31のガラスセラミックスについてのXRDパターンである。

【図3】本発明の実施例のガラスセラミックスについて求められた紫外線の照射時間と水接触角との関係を表すグラフである。

【発明を実施するための最良の形態】

【0031】

以下、本発明の一実施形態を説明するが、これに本発明が限定されるものではない。

【0032】

≪ガラスセラミックスの製造方法≫

本発明に係るガラスセラミックスの製造方法は、主要な工程として、ガラス体から得られる粉砕ガラスの成形工程及び焼結工程を有する。各工程の詳細を以下説明する。なお、ガラスセラミックスとは、ガラスを熱処理して結晶相を生成させることで得られる材料であり、具体的には非晶質固体及び結晶からなる。一般にガラスセラミックスは、バルクのガラス材を熱処理して結晶相を生成させたもの(結晶化ガラスともいう)と、又はガラス粉を含んだ粉状の材料を固化・焼結させたものの両方を意味しうるが、本願明細書においては、主に後者の意味として用いる。また、本発明のガラスセラミックスは、ガラス相及び結晶相から成る材料のみならず、ガラス相が全て結晶相に変化した材料、すなわち、材料中の結晶量(結晶化度)が100質量%のものも含んでもよい。本発明のガラスセラミックスは、少なくともニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含む結晶相を含有しており、その結晶相はガラスセラミックスの内部及び表面に均一に分散している。

【0033】

[成形工程]

成形工程は、ガラス体から得られる粉砕ガラスを、耐火物の上に堆積するか所望形状の成形体に成形する工程である。

【0034】

(原料組成物)

本発明の製法において、粉砕ガラスのもととなるガラス体はニオブの化合物(例えばNb2O5、RnNbO3、RNb2O6、(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)、タンタルの化合物(例えばTa2O5、RnTaO3、RTa2O6(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)を含有するものである。従って、該ガラス体から得られた粉砕ガラスは前記ガラス体と同じ組成を有する。

【0035】

以下、ガラス体を構成する各成分の組成範囲を以下に述べる。本明細書中において、各成分の含有率は特に断りがない場合は、全て酸化物換算組成のガラス体全物質量に対するモル%で表示されるものとする。ここで、「酸化物換算組成」とは、本発明のガラス構成成分の原料として使用される酸化物、複合塩、金属弗化物等が溶融時に全て分解され酸化物へ変化すると仮定した場合に、当該生成酸化物の総物質量を100モル%として、ガラス体中に含有される各成分を表記した組成である。

【0036】

<必須成分、任意成分について>

ニオブ成分及び/又はタンタル成分を含む結晶、例えば酸化ニオブの結晶、酸化タンタルの結晶、ニオブ酸塩の結晶、タンタル酸塩の結晶及び/又はこれらの固溶体は、ガラスセラミックスに光触媒特性をもたらす必須成分である。酸化ニオブ及び酸化タンタルは、原料や調製方法により2〜5価の酸化物になり、その結晶は、NbO結晶、Nb2O3結晶、NbO2結晶、Nb2O5結晶、TaO結晶、Ta2O3結晶、TaO2結晶、Ta2O5結晶、等が知られているが、5価の酸化数を有するNb2O5結晶及びTa2O5結晶が最も安定で好ましい。ニオブ酸塩は、Nb2O5と他の元素の酸化物との複合酸化物と考えられ、その結晶は、例えば、ニオブ酸リチウム(LiNbO3)結晶、ニオブ酸ナトリウム(NaNbO3)結晶、ニオブ酸カリウム(KNbO3)結晶、ニオブ酸カルシウム(CaNb2O6)結晶、ニオブ酸ストロンチウム(SrNb2O6)結晶、ニオブ酸バリウム(BaNb2O6)結晶、ニオブ酸マグネシウム(MgNb2O6)結晶、二ニオブ酸ストロンチウム(Sr2Nb2O7)結晶、及び二ニオブ酸カリウムストロンチウム(K2SrNb2O7)結晶等を含むがこれらに限定されない。また、タンタル酸塩は、Ta2O5と他の元素の酸化物との複合酸化物と考えられ、その結晶は、例えば、タンタル酸リチウム(LiTaO3)結晶、タンタル酸ナトリウム(NaTaO3)結晶、タンタル酸カリウム(KTaO3)結晶、タンタル酸カルシウム(CaTa2O6)結晶、タンタル酸ストロンチウム(SrTa2O6)結晶、タンタル酸バリウム(BaTa2O6)結晶、タンタル酸マグネシウム(MgTa2O6)結晶、二タンタル酸ストロンチウム(Sr2Ta2O7)結晶、及び二タンタル酸カリウムストロンチウム(K2SrTa2O7)結晶等を含むがこれらに限定されない。本発明で用いられるガラス体では、光触媒活性を持つ限り酸化ニオブの結晶、酸化タンタルの結晶、ニオブ酸塩の結晶及び/又はタンタル酸塩の結晶の種類は問わないが、特に強い光触媒活性を有するRnNbO3(RnはLi、Na、及びKからなる群より選択される1種以上である)結晶及び/又はRnTaO3を含むことが好ましい。ニオブ酸塩及びタンタル酸塩の典型例である、ニオブ酸カリウム(KNbO3)結晶の結晶構造はペロブスカイト構造であり、温度により菱面体晶、斜方晶、正方晶、立方晶となることが知られているが、光触媒活性を有する限り、どの結晶格子のものでもよい。

【0037】

ニオブ酸塩の結晶は、他の元素との固溶体の状態で存在していてもよい。ここで、前記固溶体としては、例えばRn(TaqNb1−q)O3、RnαRβ(TaqNb1−q)γOδ(式中、RnはLi、Na、K、Rb、Csから選ばれる1種以上とし、RはMg、Ca、Sr、Baから選ばれる1種以上とし、qは化学量論的にとり得る数を意味し、α+2β+5γ=2δの関係式からなり、γは1より大きい整数を意味する)などを挙げることができる。なお、固溶体は置換型固溶体でも侵入型固溶体でもよい。

【0038】

本発明では、酸化物換算組成のガラス体全物質量に対して、モル%でNb2O5成分及びTa2O5成分からなる群より選択される1種以上を合計で5.0〜95.0%の範囲内で含有させることが好ましい。Nb2O5成分及び/又はTa2O5成分の含有量が5.0%未満では、ニオブ成分及び/又はタンタル成分を含む結晶相が十分に生成されないため、十分な光触媒活性が得られない。一方、Nb2O5成分及び/又はTa2O5成分の含有量が95.0%を超えると、ガラスの安定性が損なわれる。従って、酸化物換算組成のガラス体全物質量に対するNb2O5成分及びTa2O5成分からなる群より選択される1種以上の含有量は、好ましくは5.0%、より好ましくは10.0%、最も好ましくは15.0%を下限とし、好ましくは95.0%、より好ましくは75.0%、最も好ましくは50.0%を上限とする。また、Nb2O5成分及び/又はTa2O5成分の各々の含有量は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。Nb2O5成分及びTa2O5成分は、原料として例えばNb2O5、Ta2O5等を用いてガラス体中に導入することができる。

【0039】

SiO2成分は、ガラスの網目構造を構成し、ガラスの安定性と化学的耐久性を高める成分であるとともに、Si4+イオンが析出したニオブ成分及び/又はタンタル成分を含む結晶相の近傍に存在し、光触媒活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、SiO2成分の含有量が75.0%を超えると、ガラスの溶融性が悪くなり、ニオブ成分及び/又はタンタル成分を含む結晶相が析出し難くなる。従って、SiO2成分を添加する場合、酸化物換算組成の全物質量に対するSiO2成分の含有量は、好ましくは0.5%、より好ましくは1.0%、最も好ましくは2.0%を下限とし、好ましくは75.0%、より好ましくは70.0%、最も好ましくは65.0%を上限とする。SiO2成分は、原料として例えばSiO2、K2SiF6、Na2SiF6等を用いてガラス体内に導入することができる。

【0040】

GeO2成分は、上記のSiO2と相似な働きを有する成分であり、任意に添加できる成分である。特に、GeO2成分の含有量を20.0%以下にすることで、高価なGeO2成分の使用が抑えられるため、ガラスセラミックスの材料コストを低減することができる。従って、酸化物換算組成の全物質量に対するGeO2成分の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。GeO2成分は、原料として例えばGeO2等を用いてガラス体内に導入することができる。

【0041】

B2O3成分は、ガラスの網目構造を構成し、ガラスの安定性を高める成分であり、任意に添加できる成分である。しかし、その含有量が75.0%を超えると、ガラスの化学耐久性が低下し、ニオブ成分及び/又はタンタル成分を含む結晶相が析出し難い傾向が強くなる。従って、B2O3成分を添加する場合、酸化物換算組成の全物質量に対するB2O3成分の含有量は、好ましくは0.5%、より好ましくは1.0%、最も好ましくは2.0%を下限とし、好ましくは75.0%、より好ましくは70.0%、最も好ましくは65.0%を上限とする。B2O3成分は、原料として例えばH3BO3、Na2B4O7、Na2B4O7・10H2O、BPO4等を用いてガラス体内に導入することができる。

【0042】

P2O5成分は、ガラスの網目構造を構成する成分であり、任意に添加できる成分である。ここで、P2O5成分を配合することによって、より低い焼結温度でニオブ成分及び/又はタンタル成分を含む結晶を析出させることが可能である。さらに、P2O5成分を網目構造の主成分にすることにより、より多くのニオブ成分及び/又はタンタル成分をガラスに取り込ませることができる。しかし、P2O5の含有量が60.0%を超えると、ニオブ成分及び/又はタンタル成分を含む結晶相が析出し難くなる。従って、P2O5成分を添加する場合、酸化物換算組成の全物質量に対するP2O5成分の含有量は、好ましくは0.5%、より好ましくは1.0%を下限とし、好ましくは60.0%、より好ましくは50.0%、最も好ましくは45.0%を上限とする。P2O5成分は、原料として例えばAl(PO3)3、Ca(PO3)2、Ba(PO3)2、NaPO3、BPO4、H3PO4等を用いてガラス体内に導入することができる。

【0043】

ガラス体は、SiO2成分、GeO2成分、B2O3成分、及びP2O5成分から選ばれる少なくとも1種以上の成分を10.0%以上85.0%以下の範囲内で含有することが好ましい。特に、この合計量を85.0%以下にすることで、ガラスの溶融性、安定性及び化学耐久性が向上するとともに、目的の結晶相がより析出しやすくなる。従って、酸化物換算組成の全物質量に対する、SiO2成分、GeO2成分、B2O3成分、及びP2O5成分から選ばれる1種以上の合計量は、好ましくは85.0%、より好ましくは75.0%、最も好ましくは70.0%を上限とする。なお、この合計量が10.0%未満であると、ガラスが得られにくくなるので、10.0%以上の添加が好ましく、30.0%以上がより好ましく、40.0%以上が最も好ましい。また、SiO2成分、GeO2成分、B2O3成分、及びP2O5成分の中では、ガラスの安定性や耐久性を向上させやすく、目的の結晶相を析出させやすい等の理由でSiO2成分が最も好ましく、少なくともSiO2成分を10.0%以上含有することにより、ガラスセラミックスの前駆体であるガラス体を安定に生産でき、かつ耐久性と光触媒特性の高いガラスセラミックスが得られる。

【0044】

原料組成物は、上記必須成分であるニオブ成分及び/又はタンタル成分、並びにP2O5成分、B2O3成分、SiO2成分、及びGeO2成分のうち少なくとも1種以上の成分に加えて、さらに、得られるガラス体が酸化物換算組成のモル%で、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

MaOb(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:(Mの価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

TiO2成分 0〜60.0%

M1cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:M1の価数、を満たす最小の自然数である。)成分 0〜20.0%、及び/又は、

M22O3(式中、M2は、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜50.0%、及び/又は、

Ln2O3(式中、Lnは、Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3eOf(式中、M3は、V、Cr、Mn、Fe、Co及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

前記ガラス体の酸化物換算組成の全質量に対する外割り質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分を、15.0%以下、及び/又は、

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる少なくとも1種の金属元素成分を、10.0%以下

含有するように調製されたものを用いることが好ましい。

【0045】

Li2O成分、Na2O成分及びK2O成分は、Nb2O5成分やTa2O5成分との間で光触媒活性を有する結晶(例えばニオブ酸リチウム結晶、タンタル酸リチウム結晶、ニオブ酸ナトリウム結晶、タンタル酸ナトリウム結晶、ニオブ酸カリウム結晶及びタンタル酸カリウム結晶のうち1種以上)を生成するとともに、ガラスの溶融性と安定性を向上させる成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、焼結工程における焼結温度をより低く抑える成分である。しかし、これら成分の各々の含有量が40.0%を超えると、かえってガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の析出も困難となる。従って、酸化物換算組成の全物質量に対する、Li2O成分、Na2O成分及びK2O成分の各々の含有量は、好ましくは40.0%、より好ましくは35.0%、最も好ましくは30.0%を上限とする。Li2O成分、Na2O成分及びK2O成分は、原料として例えばLi2CO3、LiNO3、LiF、Na2O、Na2CO3、NaNO3、NaF、Na2S、Na2SiF6、K2CO3、KNO3、KF、KHF2、K2SiF6等を用いてガラス体内に導入することができる。

【0046】

Rb2O成分及びCs2O成分は、ガラスの溶融性と安定性を向上する成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、焼結工程における焼結温度をより低く抑える成分である。しかし、これら成分の各々の含有量が10.0%を超えると、かえってガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の生成も困難となる。従って、酸化物換算組成のガラス体全物質量に対する、Rb2O成分及びCs2O成分の各々の含有量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。Rb2O成分及びCs2O成分は、原料として例えばRb2CO3、RbNO3、Cs2CO3、CsNO3等を用いてガラス体内に含有することができる。

【0047】

ガラス体は、Rn2O(式中、RnはLi、Na、K、Rb及びCsからなる群より選択される1種以上)成分から選ばれる少なくとも1種以上の成分を合計で40.0%以下含有することが好ましい。特に、Rn2O成分の合計量を40.0%以下にすることで、ガラスの安定性が向上し、ニオブ成分やタンタル成分を含む結晶相が析出し易くなるため、ガラスセラミックスの触媒活性を確保することができる。従って、酸化物換算組成の全物質量に対する、Rn2O成分の合計量は、好ましくは40.0%、より好ましくは35.0%、最も好ましくは30.0%を上限とする。

【0048】

MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分は、Nb2O5成分やTa2O5成分との間で光触媒活性を有する結晶(例えばニオブ酸マグネシウム結晶、タンタル酸マグネシウム結晶、ニオブ酸カルシウム結晶、タンタル酸カルシウム結晶、ニオブ酸ストロンチウム結晶、タンタル酸ストロンチウム結晶、ニオブ酸バリウム結晶、タンタル酸バリウム結晶、ニオブ酸亜鉛結晶及びタンタル酸亜鉛結晶のうち1種以上)を生成するとともに、ガラスの溶融性と安定性を向上させる成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、焼結温度をより低く抑える成分である。しかし、これら成分の各々の含有量が40.0%を超えると、かえってガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の析出も困難となる。従って、酸化物換算組成の全物質量に対するMgO成分の含有量は、好ましくは40.0%、より好ましくは30.0%、最も好ましくは20.0%を上限とする。また、酸化物換算組成の全物質量に対するCaO成分、SrO成分、BaO成分及びZnO成分の各々の含有量は、好ましくは40.0%、より好ましくは30.0%、最も好ましくは25.0%を上限とする。MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分は、原料として例えばMgCO3、MgF2、CaCO3、CaF2、Sr(NO3)2、SrF2、BaCO3、Ba(NO3)2、BaF2、ZnO、ZnF2等を用いてガラス体内に導入することができる。

【0049】

ガラス体は、RO(式中、RはMg、Ca、Sr、Ba及びZnからなる群より選択される1種以上)成分を合計で40.0%以下含有することが好ましい。特に、RO成分の合計量を40%以下にすることで、ガラスの安定性が向上し、ニオブ成分やタンタル成分を含む結晶相が析出し易くなるため、ガラスセラミックスの触媒活性を確保することができる。従って、酸化物換算組成の全物質量に対する、RO成分の合計量は、好ましくは45.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。

【0050】

また、ガラス体は、RO(式中、RはMg、Ca、Sr、Ba及びZnからなる群より選択される1種以上)成分及びRn2O(式中、RnはLi、Na、K、Rb及びCsからなる群より選択される1種以上)成分から選ばれる少なくとも1種以上の成分を50.0%以下含有することが好ましい。特に、RO成分及びRn2O成分の合計量を50.0%以下にすることで、ガラスの安定性が向上し、ガラス転移温度(Tg)が下がり、目的の結晶相を有するガラスセラミックスがより容易に得られる。一方で、RO成分及びRn2O成分の合計量が50.0%より多いと、ガラスの安定性が悪くなり、ニオブ成分やタンタル成分を含む結晶相の析出も困難となる。従って、酸化物換算組成の全物質量に対する合計量(RO+Rn2O)は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。また、上記RO成分及びRn2O成分の中では、高い光触媒特性を得るために特にNa2O成分を用いることが最も好ましい。従って、ガラス体中に、少なくともNa2O成分を0.5%以上含有することにより、より高い光触媒特性が得られる。

【0051】

ここで、ガラス体は、RO(式中、RはMg、Ca、Sr、Ba及びZnからなる群より選択される1種以上)成分及びRn2O(式中、RnはLi、Na、K、Rb及びCsからなる群より選択される1種以上)成分から選ばれる成分のうち2種類以上を含有することにより、ガラスの安定性と化学耐久性が大幅に向上し、焼結後のガラスセラミックスの機械強度がより高くなり、ニオブ成分やタンタル成分を含む結晶相がガラスからより析出し易くなる。従って、ガラス体中に、RO成分及びRn2O成分から選ばれる成分のうち2種類以上を含有することが好ましく、3種類以上を含有することがより好ましい。

【0052】

WO3成分及びMoO3成分は、ガラスの溶融性と安定性を高める成分であり、且つニオブ成分やタンタル成分を含む結晶相に固溶し、又はそれらの近傍に存在することで、光触媒特性を向上させる成分であり、任意に添加できる成分である。しかし、WO3成分及びMoO3成分の各々の含有量が20.0%を超えると、ガラスの安定性が著しく悪くなる。従って、酸化物換算組成の全物質量に対するWO3成分及びMoO3成分の各々の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。WO3成分及びMoO3成分は、原料として例えばWO3、MoO3等を用いてガラス体に導入することができる。

【0053】

ガラス体は、MaOb成分(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:Mの価数、を満たす最小の自然数である。)、すなわち、WO3成分及びMoO3成分から選ばれる少なくとも1種以上の成分を30.0%以下含有することが好ましい。特に、これらの成分の合計量を30.0%以下にすることで、ガラスの安定性が確保されるため、良好なガラスセラミックスを形成することができる。従って、酸化物換算組成のガラス体全物質量に対するMaOb成分の合計量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは15.0%を上限とする。なお、MaOb成分を全く含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ガラスセラミックスの光触媒特性をさらに向上することができる。従って、酸化物換算組成のガラス体全物質量に対するMaOb成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。

【0054】

TiO2成分は、ガラスの溶融性、安定性及び化学耐久性を向上させる成分であり、任意に添加できる成分である。また、TiO2成分は、ニオブ成分やタンタル成分を含む結晶相の核形成剤の役割を果たす効果もあるので、ニオブ成分やタンタル成分を含む結晶相の析出に寄与する。しかし、TiO2成分の含有量が30.0%を超えると、ガラス化が難しくなるし、目的以外の結晶相の析出も顕著となる。従って、TiO2成分を添加する場合、酸化物換算組成の全物質量に対するTiO2成分の含有量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。TiO2成分は、原料として例えばTiO2等を用いてガラス体内に導入することができる。

【0055】

ZrO2成分は、ガラスセラミックスの化学的耐久性を高める成分であり、任意に添加できる成分である。また、ニオブ成分やタンタル成分を含む結晶の析出を促進し、且つZr4+イオンがニオブ成分やタンタル成分を含んだ結晶相に固溶して光触媒特性の向上に寄与する成分である。しかし、ZrO2成分の含有量が20.0%を超えると、ガラス化し難くなる。従って、酸化物換算組成の全物質量に対するZrO2成分の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。ZrO2成分は、原料として例えばZrO2、ZrF4等を用いてガラス体内に導入することができる。

【0056】

ガラス体は、TiO2成分及び/又はZrO2成分を20.0%以下含有することが好ましい。特に、これらの成分の合計量を20.0%以下にすることで、ガラスセラミックスの安定性が確保されるため、良好なガラスセラミックスを形成することができる。従って、酸化物換算組成の全物質量に対する合計量(TiO2+ZrO2)は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。なお、TiO2成分及びZrO2成分は、いずれも含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ガラスセラミックスの光触媒特性をさらに向上させることができる。従って、酸化物換算組成の全物質量に対する合計量(TiO2+ZrO2)は、好ましくは0.1%、より好ましくは0.5%、さらに好ましくは1.0%、最も好ましくは2.0%を下限とする。

【0057】

Al2O3成分は、ガラスの安定性及びガラスセラミックスの化学的耐久性を高め、ニオブ成分やタンタル成分を含む結晶相のガラスからの析出を促進し、且つAl3+イオンがニオブ成分やタンタル成分を含んだ結晶相に固溶して光触媒特性の向上に寄与する成分であり、任意に添加できる成分である。しかし、その含有量が30.0%を超えると、溶解温度が著しく上昇し、ガラス化し難くなる。従って、Al2O3成分を添加する場合、酸化物換算組成の全物質量に対するAl2O3成分の含有量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とし、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。Al2O3成分は、原料として例えばAl2O3、Al(OH)3、AlF3等を用いてガラス体内に導入することができる。

【0058】

SnO成分は、ニオブ成分やタンタル成分を含む結晶の析出を促進し、且つニオブ成分やタンタル成分を含む結晶相に固溶して光触媒特性の向上に効果がある成分であり、また、光触媒活性を高める作用のある後述のAgやAuやPtイオンと一緒に添加する場合は還元剤の役割を果たし、間接的に光触媒の活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が10.0%を超えると、ガラスの安定性が悪くなり、光触媒特性も低下し易くなる。従って、酸化物換算組成の全物質量に対するSnO成分の含有量は、合計で、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.01%、より好ましくは0.02%、最も好ましくは0.03%を下限とする。SnO成分は、原料として例えばSnO、SnO2、SnO3等を用いてガラス体に導入することができる。

【0059】

ガラス体は、M1cOd成分(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:M1の価数、を満たす最小の自然数である。)、すなわち、ZrO2成分及びSnO成分から選ばれる少なくとも1種以上の成分を合計で20.0%以下含有することが好ましい。特に、これらの成分の合計量を20.0%以下にすることで、ガラスの安定性が確保されるため、良好なガラスセラミックスを形成することができる。従って、酸化物換算組成のガラス体全物質量に対する、M1cOd成分の合計量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。なお、M1cOd成分を全く含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ガラスセラミックスの光触媒特性をさらに向上させることができる。従って、酸化物換算組成のガラス体全物質量に対するM1cOd成分の合計量は、好ましくは0.01%、より好ましくは0.02%、最も好ましくは0.03%を下限とする。

【0060】

Ga2O3成分及びIn2O3成分は、ガラスの安定性を高め、ニオブ成分やタンタル成分を含む結晶相のガラスからの析出を促進する成分であり、任意に添加できる成分である。また、Ga3+イオンやIn3+イオンがニオブ成分やタンタル成分を含んだ結晶相に固溶して光触媒特性の向上に寄与する成分である。しかし、Ga2O3成分の含有量が20.0%を超えると、溶解温度が著しく上昇し、ガラス化し難くなる。従って、酸化物換算組成の全物質量に対するGa2O3成分の含有量は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。また、In2O3成分は高価なため、その含有量を10.0%以下にすることが好ましく、8.0%以下にすることがより好ましく、5.0%以下にすることが最も好ましい。Ga2O3成分及びIn2O3成分は、原料として例えばGa2O3、GaF3、In2O3、InF3等を用いてガラス体に導入することができる。

【0061】

ガラス体は、M22O3成分(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)、すなわち、Al2O3成分、Ga2O3成分、及びIn2O3成分のうち1種以上の成分を、50.0%以下含有することが好ましい。特に、これらの成分の合計量を50.0%以下にすることで、ニオブ成分やタンタル成分を含む結晶相がより析出し易くなるため、ガラスセラミックスの光触媒特性のさらなる向上に寄与することができる。従って、酸化物換算組成のガラス体全物質量に対するM22O3成分の合計量は、好ましくは40.0%、より好ましくは30.0%、最も好ましくは25.0%を上限とする。なお、M22O3成分を全く含有しなくとも高い光触媒特性を有するガラスセラミックスを得ることは可能であるが、これらの成分の合計量を0.1%以上にすることで、ニオブ成分やタンタル成分を含む結晶相の析出がさらに促進されるため、ガラスセラミックスの光触媒特性のさらなる向上に寄与することができる。従って、酸化物換算組成のガラス体全物質量に対するM22O3成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。

【0062】

Bi2O3成分及びTeO2成分は、ガラスの溶融性と安定性を高め、光触媒特性の向上に寄与する成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてニオブ成分やタンタル成分を含む結晶を生成させやすくするとともに、熱処理温度をより低く抑える成分である。しかし、Bi2O3成分及びTeO2成分からなる群のうち1種以上の含有量の合計が20.0%を超えると、ガラスの安定性が悪くなり、かえってニオブ成分やタンタル成分を含む結晶の析出が難しくなる。従って、酸化物換算組成の全物質量に対するBi2O3成分及びTeO2成分からなる群のうち1種以上の含有量の合計は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。Bi2O3成分及びTeO2成分は、原料として例えばBi2O3、TeO2等を用いてガラス体に導入することができる。

【0063】

Ln2O3成分(式中、LnはSc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、及びLuからなる群より選択される1種以上とする)は、ガラスセラミックスの化学的耐久性を高める成分であり、任意に添加できる成分である。また、ニオブ成分やタンタル成分を含む結晶相に固溶し、又はその近傍に存在することで、光触媒特性を向上させる成分である。しかし、Ln2O3成分の含有量の合計が10.0%を超えると、ガラスの安定性が著しく悪くなる。従って、酸化物換算組成の全物質量に対する、Ln2O3成分の合計量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。Ln2O3成分は、原料として例えばLa2O3、La(NO3)3・XH2O(Xは任意の整数)、Gd2O3、GdF3、Y2O3、YF3、CeO2、CeF3、Nd2O3、Dy2O3、Yb2O3、Lu2O3等を用いてガラスセラミックスに導入することができる。

【0064】

なお、上述のRn2O成分としてNa2O成分を含有する場合には、ガラスセラミックスを着色させる傾向がある。そのため、特に無色のガラスセラミックスを形成する場合は、Sc2O3成分、Ce2O3成分、Pr2O3成分、Nd2O3成分、Pm2O3成分、Sm2O3成分、Eu2O3成分、Tb2O3成分、Dy2O3成分、Ho2O3成分、Er2O3成分、Tm2O3成分、Yb2O3成分及びLu2O3成分は含有しないことが好ましい。

【0065】

MxOy成分(式中、MはV、Cr、Mn、Fe、Co、及びNiからなる群より選択される1種以上とし、x及びyはそれぞれx:y=2:Mの価数、を満たす最小の自然数とする)は、ニオブ成分やタンタル成分を含む結晶相に固溶するか、又はその近傍に存在することで、光触媒特性の向上に寄与する成分であり、ガラス体中の任意成分である。特に、MxOy成分の合計量を10.0%以下にすることで、ガラスセラミックスの安定性を高め、ガラスセラミックス層の外観の色を容易に調節することができる。従って、酸化物換算組成の全物質量に対する、MxOy成分の合計量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.0001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。

【0066】

As2O3成分及びSb2O3成分は、ガラスを清澄させ、脱泡させる成分であり、また、光触媒活性を高める作用のある後述のAgやAuやPtイオンと一緒に添加する場合は、還元剤の役割を果たすので、間接的に光触媒活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が合計で5.0%を超えると、ガラスの安定性が悪くなり、光触媒特性も低下し易くなる。従って、酸化物換算組成の全物質量に対するAs2O3成分及び/又はSb2O3成分の含有量の合計は、好ましくは5.0%、より好ましくは3.0%、最も好ましくは1.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。As2O3成分及びSb2O3成分は、原料として例えばAs2O3、As2O5、Sb2O3、Sb2O5、Na2H2Sb2O7・5H2O等を用いてガラス体に導入することができる。

【0067】

なお、ガラスを清澄させ、脱泡させる成分は、上記のAs2O3成分及びSb2O3成分に限定されるものではなく、例えばCeO2成分やTeO2成分等のような、ガラス製造の分野における公知の清澄剤や脱泡剤、或いはそれらの組み合わせを用いることができる。

【0068】

このガラス体には、F成分、Cl成分、及びBr成分からなる群より選ばれる少なくとも1種以上の非金属元素成分が含まれていてもよい。これらの成分は、ニオブ成分やタンタル成分を含む結晶相に固溶し、又はその近傍に存在することで、光触媒特性を向上させる成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が合計で15.0%を超えると、ガラスの安定性が著しく悪くなり、光触媒特性も低下し易くなる。従って、良好な特性を確保するために、酸化物換算組成のガラス体の全質量に対する非金属元素成分の含有量の外割り質量比の合計は、好ましくは15.0%、より好ましくは10.0%、最も好ましくは5.0%を上限とする。これらの非金属元素成分は、アルカリ金属又はアルカリ土類金属のフッ化物、塩化物、臭化物、硫化物、窒化物、炭化物等の形でガラス体に導入するのが好ましい。なお、本明細書における非金属元素成分の含有量は、ガラス体を構成するカチオン成分全てが電荷の釣り合うだけの酸素と結合した酸化物でできていると仮定し、それら酸化物でできたガラス全体の質量を100%として、非金属元素成分の質量を質量%で表したもの(酸化物基準の質量に対する外割り質量%)である。非金属元素成分の原料は特に限定されないが、例えば、F成分の原料としてZrF4、AlF3、NaF、CaF2等、Cl成分の原料としてNaCl、AgCl等、Br成分の原料としてNaBr等を用いることで、ガラス体に導入することができる。なお、これらの原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

【0069】

また、このガラス体には、Cu成分、Ag成分、Au成分、Pd成分およびPt成分から選ばれる少なくとも1種の金属元素成分が含まれていてもよい。これらの金属元素成分は、ニオブ成分やタンタル成分を含む結晶相の近傍に存在することで、光触媒活性を向上させる成分であり、任意に添加できる成分である。しかし、これらの金属元素成分の含有量の合計が5.0%を超えると、ガラスの安定性が著しく悪くなり、光触媒特性がかえって低下し易くなる。従って、酸化物換算組成のガラス体の全質量に対する上記金属元素成分の含有量の外割り質量比合計は、好ましくは5.0%、より好ましくは3.0%、最も好ましくは1.0%を上限とする。これらの金属元素成分は、原料として例えばCuO、Cu2O、Ag2O、AuCl3、PtCl2、PtCl4、H2PtCl6、PdCl2等を用いてガラス体に導入することができる。なお、本明細書における金属元素成分の含有量は、ガラス体を構成するカチオン成分全てが電荷の釣り合うだけの酸素と結合した酸化物でできていると仮定し、それら酸化物でできたガラス全体の質量を100%として、金属元素成分の質量を質量%で表したもの(酸化物基準の質量に対する外割り質量%)である。また、これらの成分を添加する場合は、好ましくは0.0001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。

【0070】

<含有すべきでない成分について>

次に、ガラス体に含有すべきでない成分、及び含有することが好ましくない成分について説明する。

【0071】

ガラス体には、他の成分をガラスセラミックスの特性を損なわない範囲で必要に応じ、添加することができる。但し、PbO等の鉛化合物、Th、Cd、Tl、Os、Be、Se、Hgの各成分は、近年有害な化学物資として使用を控える傾向にあり、ガラスセラミックスの製造工程のみならず、加工工程、及び製品化後の処分に至るまで環境対策上の措置が必要とされる。従って、環境上の影響を重視する場合には、不可避な混入を除き、これらを実質的に含有しないことが好ましい。これにより、ガラス体に環境を汚染する物質が実質的に含まれなくなる。そのため、特別な環境対策上の措置を講じなくとも、このガラスセラミックスを製造し、加工し、及び廃棄することができる。

【0072】

ガラス体の組成は、酸化物換算組成のガラス体全物質量に対するモル%で表されているため直接的に質量%の記載に表せるものではないが、本発明において要求される諸特性を満たす組成物中に存在する各成分の質量%表示による組成は、酸化物換算組成で概ね以下の値をとる。

Ta2O5成分及び/又はNb2O5成分 合計で8〜80質量%

並びに

SiO2成分 0〜50質量%及び/又は

GeO2成分 0〜10質量%及び/又は

B2O3成分 0〜50質量%及び/又は

P2O5成分 0〜50質量%及び/又は

Li2O成分 0〜20質量%及び/又は

Na2O成分 0〜25質量%及び/又は

K2O成分 0〜25質量%及び/又は

Rb2O成分 0〜15質量%及び/又は

Cs2O成分 0〜20質量%及び/又は

MgO成分 0〜25質量%及び/又は

CaO成分 0〜30質量%及び/又は

SrO成分 0〜30質量%及び/又は

BaO成分 0〜30質量%及び/又は

ZnO成分 0〜30質量%及び/又は

WO3成分 0〜30質量%及び/又は

MoO3成分 0〜10質量%及び/又は

TiO2成分 0〜20質量%及び/又は

ZrO2成分 0〜15質量%及び/又は

Al2O3成分 0〜20質量%及び/又は

SnO成分 0〜10質量%及び/又は

Ga2O3成分 0〜15質量%及び/又は

In2O3成分 0〜10質量%及び/又は

Bi2O3成分 0〜30質量%及び/又は

TeO2成分 0〜30質量%及び/又は

Ln2O3成分 合計で 0〜15質量%及び/又は

M3eOf成分 合計で 0〜10質量%及び/又は

As2O3成分及びSb2O3成分 合計で0〜5質量%

さらに、

前記酸化物換算組成のガラス体の全質量100%に対する外割り質量比で、

N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分 0〜15.0質量%及び/又は

Cu成分、Ag成分、Au成分、Pd成分、及びPt成分からなる群より選ばれる少なくとも1種の金属元素成分 0〜10.0質量%

【0073】

この条件を満たす限りにおいて、原料組成物は、ガラス形成酸化物等を含む非ガラス原料(通常、粉体であり、バッチと称される)であっても、非ガラス体がガラス化されたガラス原料(通常、破砕物であり、カレットと称される)であってもよい。

【0074】

(ガラス体の形成)

上述の原料組成物を溶融してガラス化して、ガラス体を作製する。具体的には、白金又は耐火物からなる容器に原料組成物を投入し、原料組成物を高温に加熱することで溶融する。これにより得られる溶融ガラスを流出させ、適宜冷却することで、ガラス化されたガラス体を形成する。溶融及びガラス化の条件は、特に限定されず、原料組成物の組成及び量等に応じて、適宜設定できる。また、ガラス体の形状は、特に限定されず、例えば板状、粒状等であってもよい。溶融する温度と時間は、ガラスの組成により異なるが、それぞれ1200〜1650℃、1〜24時間の範囲であることが好ましい。なお、本発明のガラス体は、ガラス相からなるものに限定されず、少なくとも一部が結晶化した結晶化ガラス体も包含される。

【0075】

(ガラス体の粉砕)

次いで、ガラス体を粉砕して粉砕ガラスを作製する。粉砕ガラスの粒子径や形状は、成形工程、成形体の形状及び寸法の必要とされる精度に応じて適宜設定されてよい。例えば、後の工程で粉砕ガラスを堆積したものに対して焼結を行う場合、粉砕ガラスの平均粒子径は数十mmの単位でもよいが、ガラスセラミックスを所望の形状にしたり、他の結晶と複合化させたりする場合は、平均粒子径が大きすぎると所望形状の成形体を成形することが困難になるので、平均粒子径は出来るだけ小さい方がよい。そこで、粉砕ガラスの平均粒子径の上限は、好ましくは100μm、より好ましくは50μm、最も好ましくは10μmである。なお、粉砕ガラスの平均粒子径は、例えばレーザー回折散乱法によって測定した時のD50(累積50%径)の値を使用できる。具体的には日機装株式会社の粒度分布測定装置MICROTRAC(MT3300EXII)よって測定した値を用いることができる。

【0076】

なお、ガラス体の粉砕方法は、特に限定されないが、例えばボールミル、ジェットミル等を用いて行うことができる。

【0077】

(粉砕ガラスへの他の成分の添加)

本発明の製造方法は、粉砕ガラスに任意の成分を混合することにより、当該成分を増量させることができる。粉砕ガラスへの成分の混合は、粉砕ガラスの成形の前に任意に行うことができる。ここで、粉砕ガラスに添加する成分としては、特に制限はないが、粉砕ガラスの段階で増量させることによって当該成分の機能を増強させ得る成分や、ガラス化が難しくなるために溶融ガラスの原料組成物には少量しか配合できないが、光触媒作用を助長する成分などを混合することが好ましい。

以下、粉砕ガラスに添加しうる成分について詳述する。

【0078】

なお、本明細書では、粉砕ガラスに他の成分を混合した後の状態を「混合物」と総称することがある。混合工程を行った場合は、混合工程以降に行われる各工程において、混合工程を行わない場合の「粉砕ガラス」を「混合物」に置き換える以外は同様に実施できる。

【0079】

<光触媒結晶の添加>

本発明に係る製造方法は、光触媒結晶すなわち結晶状態のTiO2、ニオブの化合物(例えばNb2O5、RnNbO3、RNb2O6、(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)、タンタルの化合物(例えばTa2O5、RnTaO3、RTa2O6(Rnは、Li、Na、及びKから選ばれる1種以上、並びにRはMg、Ca、Sr、Ba及びZnから選ばれる1種以上を意味する)等)及びWO3からなる群より選択される1種以上を、粉砕ガラスに混合して混合物を作製する工程を有してもよい。本発明方法では、光触媒結晶を混合しなくても、ガラス体から光触媒特性を有する結晶相を生成することができる。しかし、既に結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を添加することで、光触媒特性を有する結晶相の量が増加されるため、光触媒機能が増強されたガラスセラミックスを確実に製造できる。

【0080】

ここで、光触媒結晶の混合量は、ガラス体の組成、製造工程における温度等に応じ、所望の量の光触媒結晶の結晶相がガラスセラミックスに生成するよう、適宜設定できる。光触媒結晶の混合は任意であるが、光触媒結晶の量が過小であると、ガラスセラミックス中で光触媒結晶を有する結晶相の量を豊富にすることが難しい。一方で、光触媒結晶の量が過剰であると、焼結が困難になる等の障害が生じやすい。そこで、混合する光触媒結晶の量の下限は、混合物に対する質量比で0.5%であることが好ましく、より好ましくは3.0%、最も好ましくは10.0%である。他方、混合する光触媒結晶の量の上限は、混合物に対する質量比で95.0%であることが好ましく、より好ましくは80.0%、最も好ましくは60.0%である。

【0081】

本工程で添加するニオブの化合物、タンタルの化合物及びWO3は、斜方晶、正方晶及び立方晶等の結晶構造を持つことが知られているが、光触媒活性を有する限り、どの結晶構造のものでもよい。また、一般に、TiO2の結晶型には、アナターゼ、ルチル、ブルッカイトの3種類がある。このうち、本工程で用いる結晶状態のTiO2は、これら3種類のうち1種又は2種以上であってよいが、光触媒機能に優れる点で、アナターゼとブルッカイトとの組み合わせであることが好ましく、アナターゼであることがより好ましい。

【0082】

粉砕ガラスに添加する光触媒結晶の原料粒子サイズは、光触媒活性を高める観点からは出来るだけ小さい方がよいが、原料粒子サイズが小さ過ぎると、焼結の際にガラスと反応し、結晶状態を保たずに消失するおそれがある。また、原料粒子が細かすぎると、製造工程における取り扱いが難しくなる問題もある。一方で、原料粒子サイズが大きすぎると、原料粒子の形態で最終製品に残り易く、所望の光触媒特性を得にくい傾向が強くなる。従って、原料粒子のサイズは11〜500nmの範囲が好ましく、15〜100nmの範囲内がより好ましく、20〜50nmの範囲内が最も好ましい。

【0083】

<非金属元素成分の添加>

本発明に係る製造方法は、N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる1種以上を含む添加物を、前述の粉砕ガラス又は混合物に混合する工程を有してもよい。これらの非金属元素成分は、前述したようにガラス体を作製する前のバッチやカレットを作る段階で、原料組成物の成分の一部として配合しておくことも可能である。しかし、ガラス体を作製してからこれらの非金属元素成分をガラス体の粉砕ガラスに混合する方が、導入が容易であるとともに、その機能をより効果的に発揮できるため、より高い光触媒特性を持つガラスセラミックス製品を容易に得ることが可能になる。

【0084】

非金属元素成分を添加する場合、その添加物の混合量は、ガラス体の組成等に応じ、適宜設定することができる。この混合量は、ガラスセラミックスの光触媒機能を充分に向上できる観点から、非金属成分の合計として、粉砕ガラス又はその混合物に対する質量比で好ましくは0.01%以上であり、より好ましくは0.05%以上であり、最も好ましくは0.1%以上である。他方、過剰に添加すると光触媒特性が低下し易くなることから、添加量の混合量は、非金属成分の合計として、粉砕ガラス又はその混合物に対する質量比で好ましくは20.0%以下であり、より好ましくは10.0%以下であり、最も好ましくは5.0%以下である。

【0085】

非金属元素成分を添加する場合の原料は、特に限定されないが、N成分はAlN3、SiN4等、S成分はNaS,Fe2S3,CaS2等、F成分はZrF4、AlF3、NaF、CaF2等、Cl成分はNaCl、AgCl等、Br成分はNaBr等、C成分はTiC、SiC又はZrC等を用いて添加することができる。なお、これらの非金属元素成分の原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

【0086】

<金属元素成分の添加>

本発明に係る製造方法は、Cu、Ag、Au、Pd、及びPtからなる群より選ばれる1種以上からなる金属元素成分を粉砕ガラス又は混合物に混合する工程を有してもよい。これらの成分は、前述したようにガラス体を作製する前のバッチやカレットの段階でガラス体の成分の一部としてガラス体に配合しておくことも可能である。しかし、ガラス体を作製してから、これらの金属元素成分をガラス体の粉砕ガラスに混合する方が、導入が容易であるとともに、その機能をより効果的に発揮させることができるため、より高い光触媒特性を持つガラスセラミックス製品を容易に得ることが可能になる。

【0087】

金属元素成分を添加する場合、その混合量は、ガラス体の組成等に応じ、適宜設定されてよい。添加する金属元素成分の合計量は、ガラスセラミックスの光触媒機能を充分に向上できる観点から、粉砕ガラス又はその混合物に対する質量比で好ましくは0.001%以上であり、より好ましくは0.005%以上であり、最も好ましくは0.01%以上である。他方、過剰に添加すると光触媒特性が低下し易くなることから、添加する金属元素成分の合計量の上限は、粉砕ガラス又はその混合物に対する質量比で好ましくは10.0%以下であり、より好ましくは5.0%以下であり、最も好ましくは3.0%以下である。なお、金属元素成分を添加する場合の原料は、例えばCu2O、Ag2O、AuCl3、PtCl4等を用いることができる。なお、これらの金属元素成分の原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

【0088】

金属元素成分の粒子径や形状は、ガラス体の組成、Nb2O5成分及び/又はTa2O5成分の量、結晶型等に応じ、適宜設定されてよいが、ガラスセラミックスの光触媒機能を最大に発揮するには、金属元素成分の平均粒子径は、できるだけ小さい方がよい。従って、金属元素成分の平均粒子径の上限は、好ましくは5.0μmであり、より好ましくは1.0μmであり、最も好ましくは0.1μmである。

【0089】

(スラリ化)

本発明の製造方法は、焼結工程においてガラス体の粒子が溶け合って強固に結合するので、ガラス体そのものがガラスセラミックスのバインダとしての役割を担うが、粉砕ガラスを任意の流動体中に分散させてスラリ状態にする工程(スラリ化工程)を有してもよい。これにより、成形工程における成形が容易になる。この工程は、粉砕工程又は混合工程の後、成形工程の前、もしくは粉砕工程と同時に行うことができる任意の工程である。具体的には、粉砕ガラスに、好ましくは有機・無機バインダ及び/又は溶剤を添加することによってスラリを調製できる。なお、ここでいう粉砕ガラスは、前述の混合物を包含する概念である。

【0090】

有機バインダとしては、プレス成形やラバープレス、押出成形、射出成形用の成形助剤として汎用されている市販のバインダが使用できる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、ビニル系の共重合物等が挙げられる。無機バインダとしては、例えば金属アルコキシド、珪酸ソーダ、アルミナ(Al2O3・nH2O)などを挙げることができ、光触媒作用に対する耐久性の面では、無機バインダが好ましい。スラリに対する有機バインダの含有率の下限値は、成形を充分に容易化できる点で、40質量%であることが好ましく、より好ましくは30質量%、最も好ましくは20質量%である。

【0091】

溶剤としては、ポリビニルアルコール(PVA)、イソプロピルアルコール(IPA)、ブタノール、水等の公知の溶剤が使用できるが、環境負荷を軽減できる点でアルコール又は水が好ましい。また、より均質な成形体を得るために、適量の分散剤を併用してもよく、乾燥する際の泡抜き効率を向上するために、適量の界面活性剤を併用してもよい。分散剤としては、特に限定されないが、例えば、トルエン、キシレン、ベンゼン、ヘキサン、シクロヘキサン等の炭化水素類、セロソルブ、カルビトール、テトラヒドロフラン(THF)、ジオキソラン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル、酢酸−n−ブチル、酢酸アミル等のエステル類等が挙げられ、これらは単独で又は2種以上を組み合わせて用いることができる。

【0092】

(成形体への成形)

次いで、粉砕ガラス又はその混合物、若しくはそれらをスラリ化させたものを、所望形状の成形体に成形する。ここで、所望の形状にする場合は、粉砕ガラスを型に入れて加圧するプレス成形を用いるのが好ましい。また、粉砕ガラスを耐火物の上に堆積させて成形することも可能である。この場合、バインダを用いることもできる。なお、ここで言う粉砕ガラスは、前述の混合物を包含する概念である。

【0093】

(脱脂)

本発明の製造方法では、成形体が有機バインダを含むときには、後述する焼結工程の前に、任意の工程として、形成された成形体を350℃以上の温度に加熱することが好ましい。これにより、成形体に含まれていた有機バインダ等が分解され、ガス化して排出されるため、ガラスセラミックスから有機物を除去することができる。脱脂工程における加熱温度の下限は、有機物を充分に除去できる点で、350℃であることが好ましく、より好ましくは380℃、最も好ましくは400℃である。脱脂工程は、有機バインダの種類により異なるが、例えば2時間程度の時間をかけて行うことが好ましい。

【0094】

脱脂の工程は、ガス炉、マイクロ波炉、電気炉等の中で、空気交換しつつ行うことが好ましい。ただし、この条件に限らず、例えば不活性ガス雰囲気、還元ガス雰囲気、酸化ガス雰囲気にて行ってもよい。

【0095】

[焼結工程]

焼結工程では、成形体を加熱して焼結を行うことで、焼結体を作製する。これにより、ガラス体の粒子同士が結合すると同時にニオブの化合物及び/又はタンタルの化合物を含む結晶相が生成し、ガラスセラミックスが形成される。また、例えば成形体が紛粒体に光触媒結晶を添加した混合物から製造される場合は、より多くの光触媒特性を有する結晶相がガラスセラミックスに生成される。そのため、より高い光触媒活性を得ることができる。

【0096】

ここで、焼結工程の具体的な手順は特に限定されないが、成形体に予熱を加える工程、成形体を設定温度へと徐々に昇温させる工程、成形体を設定温度に一定時間保持する工程、成形体を室温へと徐々に冷却する工程を含んでもよい。

【0097】

焼結の条件は、成形体を構成するガラス体の組成や、ガラス体の粉砕ガラスに混合する成分に応じて適宜設定することができる。焼結工程では、ガラス体から結晶を生成させるために、焼結温度等の条件を、ガラス体の結晶化条件に符合させる必要がある。また、成形体が光触媒結晶を含む場合も、光触媒結晶の量、結晶サイズ及び結晶型等を考慮して焼結条件を設定する必要がある。焼結温度が低すぎると所望の結晶相を有する焼結体が得られないため、少なくともガラス体のガラス転移温度(Tg)より高い温度での焼結が必要となる。具体的に、焼結温度の下限は、ガラス体のガラス転移温度(Tg)以上であり、好ましくはTg+50℃以上であり、より好ましくはTg+100℃以上であり、最も好ましくはTg+150℃以上である。他方、焼結温度が高すぎると、ニオブの化合物及び/又はタンタルの化合物を含んだ結晶相の析出が少なくなるとともに、任意成分であるTiO2の結晶がアナターゼ型より活性度の低いルチルへ相転移したり、目的以外の結晶相が析出するなどして光触媒活性が大幅に減少する傾向が強くなる。従って、焼結温度の上限は、好ましくはガラス体のTg+600℃以下であり、より好ましくはTg+500℃以下であり、最も好ましくはTg+450℃以下である。

【0098】

また、焼結時間の下限は、焼結温度に応じて設定する必要があるが、高い温度の場合は短く、低い温度の場合は長く設定するのが好ましい。具体的には、焼結を充分に行うことができる点で、好ましくは3分、より好ましくは20分、最も好ましくは30分を下限とする。一方、焼結時間が24時間を越えると、目的の結晶相が大きくなりすぎたり、他の結晶相が生成したりして十分な光触媒特性が得られなくなるおそれがある。従って、焼結時間の上限は、好ましくは24時間、より好ましくは19時間、最も好ましくは18時間とする。なお、ここで言う焼結時間とは、焼結工程のうち焼結温度が一定(例えば、上記設定温度)以上に保持されている時間の長さを指す。

【0099】

焼結工程は、例えばガス炉、マイクロ波炉、電気炉等の中で、空気交換しつつ行うことが好ましい。ただし、この条件に限らず、例えばこれに限られず、上記の工程を、不活性ガス雰囲気、還元ガス雰囲気、酸化ガス雰囲気にて行ってもよい。

【0100】

焼結工程によって形成されるガラスセラミックスは、結晶相に、TiO2、TiP2O7、及び(TiO)2P2O7、並びにこれらの固溶体のうち1種以上からなる結晶が含まれていてもよく、この場合、アナターゼ(Anatase)型又はルチル(Rutile)からなる結晶が含まれていることがより好ましい。これらの結晶が含まれていることにより、ガラスセラミックスは高い光触媒機能を有することができる。その中でも特にアナターゼ型の酸化チタン(TiO2)は、ルチル(Rutile)型に比べても光触媒機能が高いため、ガラスセラミックスにより高い光触媒機能を付与することができる。

【0101】

また、ガラスセラミックスは、チタンリン酸化合物、特にRnTi2(PO4)3結晶又はその固溶体、もしくはRTi4(PO4)6結晶又はその固溶体を含有しても良い(式中、RnはLi、Na、K、Rb、Csから選ばれる1種以上とし、RはMg、Ca、Sr、Baから選ばれる1種以上とする)。ガラスからこれらの結晶相が析出することにより、より高い光触媒効果が発現できる。このようなチタンリン酸化合物としては、LiTi2(PO4)3、NaTi2(PO4)3、KTi2(PO4)3、MgTi4(PO4)6、CaTi4(PO4)6、SrTi4(PO4)6、BaTi4(PO4)6などを例示できる。

【0102】

また、ガラスセラミックスは、ニオブの化合物、タンタルの化合物、TiO2、TiP2O7、(TiO)2P2O7、RnTi2(PO4)3、RTi4(PO4)6、及びこれらの固溶体のうち1種以上からなる結晶相をガラス全体積に対する体積比で1.0%以上95.0%以下の範囲内で含んでいることが好ましい(式中、RnはLi、Na、K、Rb、Csから選ばれる1種以上とし、RはMg、Ca、Sr、Baから選ばれる1種以上とする)。これらの結晶相の含有率が1.0%以上であることにより、ガラスセラミックスは良好な光触媒特性を有することができる。一方で、上記結晶相の含有率が95.0%以下であることにより、ガラスセラミックスは良好な機械的強度を得ることができる。

【0103】

また、ガラスセラミックスにおける結晶化率は、体積比で好ましくは1.0%、より好ましくは5.0%、最も好ましくは10.0%を下限とし、好ましくは95.0%、より好ましくは90.0%、最も好ましくは85.0%を上限とする。前記結晶の大きさは、球近似したときの平均径が、5nm〜3μmであることが好ましい。熱処理条件をコントロールすることにより、析出した結晶相のサイズを制御することが可能であるが、有効な光触媒特性を引き出すため、結晶のサイズを5nm〜3μmの範囲とすることが好ましく、10nm〜1μmの範囲とすることがより好ましく、10nm〜300nmの範囲とすることが最も好ましい。結晶粒子径は、例えばXRDの回折ピークの半値幅より、シェラーの式より見積もることができる。

【0104】

ガラスセラミックスは、紫外領域から可視領域までのいずれかの波長の光によって触媒活性が発現されることが好ましい。ここで、本発明でいう紫外領域の波長の光は、波長が可視光線より短く軟X線よりも長い不可視光線の電磁波のことであり、その波長はおよそ10〜400nmの範囲にある。また、本発明でいう可視領域の波長の光は、電磁波のうち、ヒトの目で見える波長の電磁波のことであり、その波長はおよそ400nm〜700nmの範囲にある。これら紫外領域から可視領域までのいずれかの波長の光、またはそれらが複合した波長の光がガラスセラミックスの表面に照射されたときに触媒活性が発現されることにより、ガラスセラミックスの表面に付着した汚れ物質や細菌等が酸化又は還元反応により分解されるため、ガラスセラミックスを防汚用途や抗菌用途等に用いることができる。

【0105】

また、ガラスセラミックスは、紫外領域から可視領域までのいずれかの波長の光、またはそれらが複合した波長の光を照射した表面と水滴との接触角が30°以下であることが好ましい。これにより、ガラスセラミックスの表面が親水性を呈し、セルフクリーニング作用を有するため、ガラスセラミックスの表面を水で容易に洗浄することができ、汚れによる光触媒特性の低下を抑制することができる。光を照射したガラスセラミックス表面と水滴との接触角は、30°以下が好ましく、25°以下がより好ましく、20°以下が最も好ましい。

【0106】

(表面処理)

本発明の製造方法は、上述の焼結体に、エッチング等の表面処理を行う工程を行う工程を更に有してもよい。エッチングは、例えば酸性もしくはアルカリ性の溶液へガラスセラミックスを浸漬することによって実施できる。このようにすれば、焼結体のガラス相が溶けることで、ガラスセラミックスの表面を凹凸状態にしたり、多孔質の状態にしたりすることができる。その結果、ニオブ成分やタンタル成分を含んだ結晶相の露出面積が増加するため、より高い光触媒活性を得ることができる。浸漬に使用される酸性もしくはアルカリ性の溶液は、ガラスセラミックスのニオブ成分やタンタル成分を含んだ結晶相以外のガラス相等を腐蝕することが可能であれば特に限定されず、例えばフッ素又は塩素を含む酸(フッ化水素酸、塩酸など)を用いることができる。

【0107】

また、エッチングの別の方法として、フッ化水素ガス、塩化水素ガス、フッ化水素酸、塩酸等を、焼結体の表面に吹き付けることでエッチングを行ってよい。

【0108】

以上の方法で製造されるガラスセラミックスは、その内部及び表面に光触媒活性を持つニオブの化合物及びタンタルの化合物からなる群のうち1種以上を含んだ結晶相が均質に析出しているため、優れた光触媒活性を有するとともに、耐久性にも優れている。従って、基材の表面にのみ光触媒層が設けられている従来技術の光触媒機能性部材のように、光触媒層が剥離して光触媒活性が失われる、ということがない。また、仮に表面が削られても内部に存在するニオブ成分やタンタル成分を含んだ結晶相及び/又はそれらの固溶体の結晶相が露出して光触媒活性が維持される。また、本発明のガラスセラミックスは、粉砕ガラスの形態を経由して製造されるので、大きさや形状などを加工する場合の自由度が高く、光触媒機能が要求される様々な物品に加工できる。

【0109】

≪光触媒機能性成形体≫

以上の方法で製造されるガラスセラミックスは、光触媒機能性成形体として、外部環境に曝され有機物等が付着することで汚染したり、菌類が浮遊しやすい雰囲気等で使用されたりする機械、装置、器具等において有用である。例えば、本発明の光触媒機能性成形体をタイル、窓枠、ランプ、建材等の構成部材に使用することによって、光触媒機能を持たせることができる。

【0110】

≪親水性成形体≫

また、本発明の製造方法で製造されるガラスセラミックスは、親水性部材としても有用である。例えば、本発明の親水性部材を、建築用パネル、タイル、窓等の構成部材に使用することによって、セルフクリーニング機能をそれらの部材に持たせることができる。

【実施例】

【0111】

次に、実施例を挙げ、本発明をさらに詳しく説明するが、本発明は以下の実施例によって何ら制約を受けるものではない。

【0112】

実施例1〜56:

本発明の実施例(No.1〜No.56)のガラス体の組成、これらのガラス体を用いてガラスセラミックスを作製する際の焼結(結晶化)温度及び時間、並びに、これらのガラス体を用いて作製したガラスセラミックスにおける析出結晶相の種類を表1〜表6に示した。

【0113】

本発明の実施例(No.1〜No.56)のガラスセラミックス成形体は、いずれも各成分の原料として各々相当する酸化物、水酸化物、炭酸塩、硝酸塩、フッ化物、塩化物、メタリン酸化合物等の通常のガラスに使用される高純度の原料を選定し、各実施例の組成の割合になるように秤量して均一に混合した後、白金坩堝又は石英坩堝に投入し、ガラス組成の熔融難易度に応じて電気炉で1250〜1580℃の温度範囲で1〜24時間溶解し、攪拌均質化してからガラス融液を流水中に滴下することで、粒状又はフレーク状のガラス体を得た。このガラス体をジェットミルで粉砕することで、粒子サイズが10μm以下の粉砕ガラスを得た。この粉末ガラスを金型に充填し、一軸加圧したのち、冷間静水圧プレスを行い、ペレット状態にした。その後、電気炉に入れて、表1〜表6に示すような所定の温度と時間で焼結を行った。

【0114】

ここで、実施例(No.1〜No.56)のガラスセラミックス成形体に生成した結晶相の種類は、X線回折装置(フィリップス社製、商品名:X’Pert−MPD)で同定した。この結果を表1〜表6に示す。

【0115】

【表1】

【0116】

【表2】

【0117】

【表3】

【0118】

【表4】

【0119】

【表5】

【0120】

【表6】

【0121】

表1〜表6に表されるように、実施例(No.1〜No.56)のガラス体を用いたガラスセラミックスの析出結晶相には、いずれも光触媒活性を有するニオブ成分やタンタル成分を含んだ結晶相の少なくとも一方が含まれていた。

【0122】

実施例57〜72:

表7には、実施例(No.57〜No.64)において、粉砕した実施例1のガラス体A(52%SiO2−20%Nb2O5−28%Na2O5)と混合する他の物質、その配合量、並びに焼結条件及び生成される結晶相を示す。また、表8には、実施例(No.65〜No.72)において、粉砕した実施例13のガラス体B(52%SiO2−22%Ta2O5−14%Li2O−12%Na2O)と混合する他の物質、その配合量、並びに焼結条件及び生成される結晶相を示す。具体的に粒子サイズが10μm以下のガラス体A又はガラス体Bの粉末と添加物と混合物を更に均一に混合してから金型に充填し、一軸加圧した上で冷間静水圧プレスを行い、ペレットの状態にした。その後、電気炉に入れて、表7及び表8に示す温度と時間で焼結を行い、ガラスセラミックス成形体を作製した。

【0123】

ここで、実施例(No.57〜No.72)のガラスセラミックス成形体に生成した結晶相の種類は、X線回折装置(フィリップス社製、商品名:X’Pert−MPD)で同定した。この結果を表7〜表8に示す。

【0124】

【表7】

【0125】

【表8】

【0126】

表7〜表8に表されるように、実施例(No.57〜No.72)のガラス体を用いたガラスセラミックスの析出結晶相には、いずれも光触媒活性を有するニオブの化合物及び/又はタンタルの化合物を含んだ結晶相が含まれていた。このため、本発明の実施例のガラスセラミックス成形体は、高い光触媒特性及び親水性を有することが推察された。

【0127】

次に、実施例1及び31のガラスセラミックス成形体のXRDの結果を、それぞれ図1及び図2に示した。図1のXRDパターンにおいて、実施例1では、NaNbO3に特有の入射角に「○」で表されるピークが生じており、NaNbO3結晶の存在が確認できた。一方、図2のXRDパターンにおいて、実施例31のXRDパターンでは、NaTaO3に特有の入射角に「○」で表されるピークが生じており、NaTaO3結晶の存在が確認できた。また、実施例31では、LiTaO3に特有の入射角に「□」で表されるピークが生じており、LiTaO3結晶の存在が確認できた。従って、実施例1及び31のガラスセラミックス成形体は、光触媒活性を有するものと考えられた。

【0128】

次に、実施例1及び31のガラスセラミックス成形体の親水性は、θ/2法によりサンプル表面と水滴との接触角を測定することにより評価した。すなわち、紫外線照射後のガラスセラミックス成形体の表面に水を滴下し、ガラスセラミックス成形体の表面から水滴の頂点までの高さhと、水滴の試験片に接している面の半径rと、を協和界面科学社製の接触角計(CA−X)を用いて測定し、θ=2tan−1(h/r)の関係式より、水との接触角θを求めた。なお、接触角の測定には、HF濃度が46%(質量百分率)のフッ酸溶液(和光純薬工業株式会社製)に3分間浸漬させたものを用いた。

【0129】

その結果、実施例1及び31のガラスセラミックス成形体の親水性は、紫外線の照射開始から2時間後には水との接触角が30°以下となることが確認された。これにより、本発明のガラスセラミックス層は、高い親水性を有することが明らかになった。なお、実施例1及び31のガラスセラミックス層について紫外線の照射時間と水接触角との関係を図3に示した。図3からも、紫外線の照射開始から2時間後(より具体的には30分後)には水接触角が30°以下になり、4時間後には水接触角が10°以下となることが明らかになった。

【0130】

また、これらのガラスセラミックス成形体を用いてアセトアルデヒドの気相分解により光触媒特性の有無を確かめたところ、高圧水銀ランプの照射によって、アセトアルデヒド分解によるCO2の生成が確認され、光触媒特性を有することが示された。

【0131】

従って、本発明の実施例のガラスセラミックス成形体では、耐久性に優れ且つニオブの化合物及び/又はタンタルの化合物を含んだ結晶相が生成し易くなることが確認された。

【0132】

以上、本発明を例示の目的で詳細に説明したが、本実施例はあくまで例示の目的のみであって、本発明の思想及び範囲を逸脱することなく多くの改変を当業者により成し得ることが理解されよう。例えば、上記実施の形態では、原料組成物中に含まれる成分を焼結工程で結晶化させて結晶相を析出させたが、焼結工程より前に別途熱処理を行う結晶化工程を設けることによって、粉砕前のガラス体中または粉砕ガラス中で結晶相を生成させるようにしてもよい。

【特許請求の範囲】

【請求項1】

光触媒活性を有するガラスセラミックスの製造方法であって、

ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを所望形状の成形体に成形する成形工程と、

前記成形体を加熱して焼結を行うことで、焼結体を作製する焼結工程と、を有する製造方法。

【請求項2】

前記ガラス体が、酸化物基準のモル%で、Nb2O5成分及びTa2O5成分からなる群より選択される1種以上を合計で5.0〜95.0%含有する請求項1記載の製造方法。

【請求項3】

前記ガラス体が、酸化物基準のモル%で、SiO2成分、P2O5成分、B2O3成分及びGeO2成分からなる群より選択される1種以上を合計で10.0〜85.0%含有する請求項1又は2記載の製造方法。

【請求項4】

前記粉砕ガラスに結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を混合して混合物を作製する工程を有する請求項1から3のいずれか記載の製造方法。

【請求項5】

混合する結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上の合計量を、前記混合物に対する質量比で1.0〜95.0質量%にする請求項4記載の製造方法。

【請求項6】

N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる1種以上を含む添加物を、前記粉砕ガラス又は前記混合物に対する質量比で20.0%以下混合する工程を有する請求項1から5のいずれか記載の製造方法。

【請求項7】

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる1種以上からなる金属元素成分を、前記粉砕ガラス又は前記混合物に対する質量比で10.0%以下混合する工程を有する請求項1から6のいずれか記載の製造方法。

【請求項8】

前記粉砕ガラス又は前記混合物を溶剤に分散し、スラリ状態にする工程を有する請求項1から7のいずれかに記載の製造方法。

【請求項9】

前記焼結を、前記ガラス体のガラス転移温度(Tg)以上であり且つTgより600℃高い温度以下の雰囲気温度で行う請求項1から8のいずれか記載の製造方法。

【請求項10】

前記焼結を、3分〜24時間に亘り行う請求項1から9いずれか記載の製造方法。

【請求項11】

前記焼結体に、酸性もしくはアルカリ性の溶液への浸漬、又はエッチングを行う工程を更に有する請求項1から10いずれか記載の製造方法。

【請求項12】

前記ガラス体が酸化物基準のモル%で、

TiO2成分 0〜60.0%、及び/又は、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

MaOb(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:(Mの価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M1cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30%、及び/又は、

M22O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜50.0%、及び/又は、

Ln2O3(式中、Lnは、Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

前記ガラス体の酸化物換算組成の全質量に対する質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分を、15.0%以下、及び/又は、

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる少なくとも1種の金属元素成分を、10.0%以下

含有するものである請求項1から11いずれか記載の製造方法。

【請求項13】

請求項1から12のいずれかに記載の製造方法で製造されるガラスセラミックス。

【請求項14】

ニオブの化合物及び/又はタンタルの化合物からなる群のうちいずれか1種以上を含んだ結晶相を含有する、請求項13に記載のガラスセラミックス。

【請求項15】

請求項13又は14に記載のガラスセラミックスを含む光触媒機能性成形体。

【請求項16】

請求項13又は14に記載のガラスセラミックスを含む親水性成形体。

【請求項1】

光触媒活性を有するガラスセラミックスの製造方法であって、

ニオブ成分及び/又はタンタル成分を含有するガラス体から得られる粉砕ガラスを所望形状の成形体に成形する成形工程と、

前記成形体を加熱して焼結を行うことで、焼結体を作製する焼結工程と、を有する製造方法。

【請求項2】

前記ガラス体が、酸化物基準のモル%で、Nb2O5成分及びTa2O5成分からなる群より選択される1種以上を合計で5.0〜95.0%含有する請求項1記載の製造方法。

【請求項3】

前記ガラス体が、酸化物基準のモル%で、SiO2成分、P2O5成分、B2O3成分及びGeO2成分からなる群より選択される1種以上を合計で10.0〜85.0%含有する請求項1又は2記載の製造方法。

【請求項4】

前記粉砕ガラスに結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を混合して混合物を作製する工程を有する請求項1から3のいずれか記載の製造方法。

【請求項5】

混合する結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上の合計量を、前記混合物に対する質量比で1.0〜95.0質量%にする請求項4記載の製造方法。

【請求項6】

N成分、S成分、F成分、Cl成分、Br成分、及びC成分からなる群より選ばれる1種以上を含む添加物を、前記粉砕ガラス又は前記混合物に対する質量比で20.0%以下混合する工程を有する請求項1から5のいずれか記載の製造方法。

【請求項7】

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる1種以上からなる金属元素成分を、前記粉砕ガラス又は前記混合物に対する質量比で10.0%以下混合する工程を有する請求項1から6のいずれか記載の製造方法。

【請求項8】

前記粉砕ガラス又は前記混合物を溶剤に分散し、スラリ状態にする工程を有する請求項1から7のいずれかに記載の製造方法。

【請求項9】

前記焼結を、前記ガラス体のガラス転移温度(Tg)以上であり且つTgより600℃高い温度以下の雰囲気温度で行う請求項1から8のいずれか記載の製造方法。

【請求項10】

前記焼結を、3分〜24時間に亘り行う請求項1から9いずれか記載の製造方法。

【請求項11】

前記焼結体に、酸性もしくはアルカリ性の溶液への浸漬、又はエッチングを行う工程を更に有する請求項1から10いずれか記載の製造方法。

【請求項12】

前記ガラス体が酸化物基準のモル%で、

TiO2成分 0〜60.0%、及び/又は、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

MaOb(式中、Mは、W及びMoからなる群より選ばれる1種以上である。a及びbは、a:b=2:(Mの価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M1cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30%、及び/又は、

M22O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜50.0%、及び/又は、

Ln2O3(式中、Lnは、Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

前記ガラス体の酸化物換算組成の全質量に対する質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる少なくとも1種以上の非金属元素成分を、15.0%以下、及び/又は、

Cu、Ag、Au、Pd、及びPtからなる群より選ばれる少なくとも1種の金属元素成分を、10.0%以下

含有するものである請求項1から11いずれか記載の製造方法。

【請求項13】