ガラスセラミック焼結体と、これを用いた反射部材および発光素子搭載用基板、ならびに発光装置

【課題】 外形加工や切断の処理工程において、表面にクラックあるいは脱粒に起因する欠陥の発生し難いガラスセラミック焼結体とそれを用いた反射部材および発光素子搭載用基板ならびに発光装置を提供する。

【解決手段】 ガラスセラミック焼結体1は、ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有する。また、発光素子搭載用基板は、発光素子を搭載するための搭載部11を備えた絶縁基体13と、該絶縁基体13の上面において、前記搭載部11を囲うように設けられた反射部材19とを有し、前記絶縁基体13および前記反射部材19のうち少なくとも一方が上記のガラスセラミック焼結体からなる。

【解決手段】 ガラスセラミック焼結体1は、ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有する。また、発光素子搭載用基板は、発光素子を搭載するための搭載部11を備えた絶縁基体13と、該絶縁基体13の上面において、前記搭載部11を囲うように設けられた反射部材19とを有し、前記絶縁基体13および前記反射部材19のうち少なくとも一方が上記のガラスセラミック焼結体からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外形加工性に優れたガラスセラミック焼結体と、これを用いた反射部材および発光素子搭載用基板、ならびに発光装置に関する。

【背景技術】

【0002】

近年、発光素子を搭載した発光装置は、高輝度化および白色化に対する改良が図られ、携帯電話や大型の液晶テレビ等のバックライトとして利用されている。その中で、高反射性を有するだけでなく、従来の発光素子搭載用基板に用いられてきた合成樹脂に比べて、耐熱性や耐久性に優れ、長期間紫外線に曝されても劣化しないという理由から、ガラスセラミック焼結体が注目されている。

【0003】

例えば、特許文献1には、セラミック原料として、ホウ珪酸ガラスと、アルミナと、カルシウムなど2族元素と、金属ニオビウムまたは酸化ニオビウムとを用いることにより可視光領域において高い反射率を示すガラスセラミック焼結体が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−64842号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されたガラスセラミック焼結体は、当該ガラスセラミック焼結体中に硬度の高いアルミナ粒子を含有していることから、ダイシングソー等を用いた外形加工や切断処理工程において、ガラスセラミック焼結体の表面にクラックあるいは脱粒に起因する欠陥が発生しやすいという問題があった。

【0006】

従って、本発明は、外形加工や切断の処理工程において、表面にクラックあるいは脱粒に起因する欠陥の発生し難いガラスセラミック焼結体とそれを用いた反射部材および発光素子搭載用基板ならびに発光装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のガラスセラミック焼結体は、ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有することを特徴とする。

【0008】

本発明の反射部材は、上記のガラスセラミック焼結体からなることを特徴とする。

【0009】

本発明の発光素子搭載用基板は、発光素子を搭載するための搭載部を備えた絶縁基体と、該絶縁基体の前記搭載部側に、前記搭載部を囲うように設けられた反射部材とを有し、前記絶縁基体および前記反射部材のうち少なくとも一方が上記のガラスセラミック焼結体からなることを特徴とする。

【0010】

本発明の発光装置は、前記の発光素子搭載用基板の前記搭載部に発光素子を備えていることを特徴とする。

【発明の効果】

【0011】

本発明によれば、外形加工や切断の処理工程において、表面にクラックあるいは脱粒に

起因する欠陥の発生し難いガラスセラミック焼結体と、それを用いた反射部材および発光素子搭載用基板ならびに発光装置を得ることができる。

【図面の簡単な説明】

【0012】

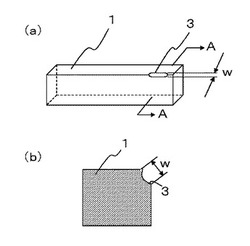

【図1】(a)は、本実施形態のガラスセラミック焼結体を示すもので、マザー基板を切断した後の状態を示す斜視図であり、(b)は、(a)のA−A線断面図である。

【図2】本実施形態の発光素子搭載用基板の一例を示す断面図である。

【発明を実施するための形態】

【0013】

本実施形態のガラスセラミック焼結体の一例について図1を基に説明する。図1(a)は、本実施形態のガラスセラミック焼結体を示すもので、マザー基板を切断した後の状態を示す斜視図であり、(b)は、(a)のA−A線断面図である。

【0014】

本実施形態のガラスセラミック焼結体1は、ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有するものである。本実施形態のガラスセラミック焼結体1では、ガラス相のマトリックス中に、アノーサイト相、石英相、カルシウム・ジルコニウム・シリケート相およびジルコニア相などの結晶相が存在する構成となっているために、ガラスセラミック焼結体1の表面はガラス相に覆われている。このためガラスセラミック焼結体1の表面付近における結晶相やフィラーの脱粒による欠けなどの欠陥を小さくすることができる。

【0015】

また、上記ガラスセラミック焼結体1では、ガラス相中に含まれる結晶相のうち硬度が最も高い石英(α−石英)でも、モース硬度が7程度であることから、アルミナ(モース硬度9)などモース硬度が7よりも高い結晶相を含むガラスセラミック焼結体1に比較して、外形加工や切断の処理工程において、ガラスセラミック焼結体1の表面のみならず内部においてもクラックや脱粒等に起因する欠陥3のサイズを小さくすることができる。この場合、例えば、ダイシングソーを用いた切断加工におけるチッピング幅(最大値)を70μm以下にできる。

【0016】

また、本実施形態のガラスセラミック焼結体1は、上述のように、ガラス相中に、石英相(α−石英、屈折率1.45)とともに、アノーサイト(CaAl2Si2O8、屈折率1.58)相を有し、さらには、カルシウム・ジルコニウム・シリケート相(例えば、Ca2ZrSi4O12、屈折率1.7〜2.1)およびジルコニア相(屈折率2.4)とを有している。これにより可視光線の波長の領域(波長400〜700nm)における光の反射率を90%以上にできるとともに、可視光線の波長の領域よりも波長の短い近紫外線の波長の領域(380nm以下)における光の反射率を69%以上にすることが可能になる。

【0017】

これは、ガラスセラミック焼結体の表面がガラス相に覆われており、表面のガラス相中およびこのガラス相の下層側において、石英相の周囲に、屈折率の異なるアノーサイト相とカルシウム・ジルコニウム・シリケート相とジルコニア相とが混在して均一に分散している構成となっているために、それぞれの結晶相が波長の短い光に対応して反射することが可能となり、また、ガラスセラミック焼結体の表面付近において光の乱反射が起きやすくなっているためであると考えられる。

【0018】

また、本実施形態のガラスセラミック焼結体では、ガラス相の含有量が26〜44質量%、アノーサイト相の含有量が5〜35質量%、石英相の含有量が1〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%およびジルコニア相の含有量が17〜41質量%であるときには、380nm以下の波長の領域における光の反射率を90%以上にすることができる。この中で、ガラス相、アノーサイト相、石英相および

カルシウム・ジルコニウム・シリケート相のそれぞれの含有量を上記範囲とし、ジルコニア相の含有量を18〜41質量%としたときには、380nm以下の波長の領域における光の反射率を91%以上にすることができる。

【0019】

また、ガラス相の含有量が32〜44質量%、アノーサイト相の含有量が22〜26質量%、石英相の含有量が5〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜10質量%およびジルコニア相の含有量が18〜30質量%であるとともに、石英相の平均粒径が0.9〜5.5μmであるときには、380nm以下の波長の領域における光の反射率を91%以上に維持した状態で、ダイシングソーを用いた切断加工におけるチッピング幅を55μm以下にできる。

【0020】

また、アノーサイト相、石英相およびカルシウム・ジルコニウム・シリケート相の含有量をそれぞれ22〜26質量%、5〜9質量%および6〜10質量%とし、ガラス相の含有量を32〜42質量%、ジルコニア相の含有量を22〜30質量%として、石英相の平均粒径を1.9〜5.5μmとしたときには、ダイシングソーを用いた切断加工におけるチッピング幅を55μm以下に維持した状態で380nm以下の波長の領域における光の反射率を92%以上に高めることができる。

【0021】

さらに、アノーサイト相および石英相のそれぞれの含有量を22〜26質量%および5〜9質量%の範囲とし、石英相の平均粒径を1.9〜5.5μmとして、ガラス相の含有量を34〜42質量%、カルシウム・ジルコニウム・シリケート相の含有量を6〜9質量%およびジルコニア相の含有量を22〜27質量%としたときには、ダイシングソーを用いた切断加工におけるチッピング幅を45μm以下に小さくすることができる。

【0022】

さらに、上記組成において、石英相の平均粒径を1.9〜3.8μmとしたときには、ダイシングソーを用いた切断加工におけるチッピング幅を40μm以下とさらに小さくすることができる。

【0023】

次に、本実施形態のガラスセラミック焼結体1を発光素子搭載用基板に適用した例について説明する。図2は、本実施形態の発光素子搭載用基板の一例を示す断面図である。

【0024】

本実施形態の発光素子搭載用基板は、発光素子(図示せず)を搭載するための搭載部11を備えた絶縁基体13と、絶縁基体13の上面および下面に設けられた導体層15と、絶縁基体13の上面および下面に設けられた導体層15同士を接続するための貫通導体17とを有し、さらに絶縁基体13の上面において、搭載部11を囲うように設けられた反射部材19とを有するものであり、絶縁基体13および反射部材19のうち少なくとも一方が本実施形態のガラスセラミック焼結体1からなるものである。

【0025】

上述したように、本実施形態のガラスセラミック焼結体1は、切断や研磨などの外形加工性に優れており、ガラスセラミック焼結体1の表面に発生する欠陥3のサイズを小さくすることができることから、このようなガラスセラミック焼結体1を発光素子搭載用基板の絶縁基体13および反射部材19のうち少なくとも一方に適用した場合には、欠陥3が小さく、かつ可視光領域のみならず、波長が400nmよりも短い近紫外線の波長の領域においても高い反射率を示す発光素子搭載用基板を得ることができる。この場合、発光素子搭載用基板として外観検査での不良率を低減できるという点で欠陥3のサイズ(図1(b)に示す幅w)は、最大値が70μm以下であることが望ましい。

【0026】

また、上記した発光素子搭載用基板の搭載部11に発光素子を取り付けた発光装置は、発光素子搭載用基板を構成する絶縁基体13および反射部材19のうち少なくとも一方が可視光領域のみならず、波長が400nmよりも短い近紫外線の波長の領域においても高

い反射率を示すものであることから、広い波長の範囲にわたって高い発光特性を示すものとなる。

【0027】

次に、本実施形態のガラスセラミック焼結体1の製造方法について説明する。まず、原料粉末として、ガラス粉末と、石英粉末と、ジルコニア(ZrO2)粉末とを準備する。この場合、ガラス粉末は、アノーサイト相(CaAl2Si2O8)相が析出しやすいという理由から、Si、B、Al、Ca、Mg、Znをそれぞれ含有するホウ珪酸ガラス粉末を用いることが好ましい。また、原料粉末中にジルコニア粉末を含ませると、ガラス粉末を構成しているCa等のアルカリ土類元素の酸化物と二酸化珪素との間で高屈折率のカルシウム・ジルコニウム・シリケート相(例えば、Ca2ZrSi4O12)とジルコニア相との共存系が形成されやすくなり、これにより高い光の反射率を有するガラスセラミック焼結体1を得ることが可能となる。この場合、原料粉末中に含まれる石英粉末の含有量は2〜15質量%、特に3〜7質量%であることが望ましいが、石英粉末の平均粒径としては1〜6μm、特に、1〜4μmであるものを用いることが好ましい。

【0028】

また、原料粉末中に含まれるジルコニア粉末の含有量は5〜55質量%、15〜40質量%、特に、20〜25質量%とすることが望ましいが、ジルコニア粉末は石英粉末よりも平均粒径の小さい粉末を用いることが望ましく、平均粒径は0.3〜1.0μm、特に、0.3〜0.8μmであるものを用いることが好ましい。原料粉末として、平均粒径が1μm以下のジルコニア粉末を用いると、石英相の周囲に微粒のカルシウム・ジルコニウム・シリケート相を形成することができるとともに、アノーサイト相も微粒化することが可能となり、さらには、カルシウム・ジルコニウム・シリケート相に導入されずに残ったジルコニア相も上記のアノーサイト相およびカルシウム・ジルコニウム・シリケート相と共存させることが可能となり、これにより紫外線および近紫外線の波長の領域における光の反射率がさらに高いガラスセラミック焼結体1を得ることが可能となる。

【0029】

次に、ガラス粉末と、石英粉末と、ジルコニア粉末とを有機ビヒクルとともにボールミルなどの攪拌混合機を用いて成形用の混合体を調製する。

【0030】

次に、調製した成形用の混合体を所定の形状に成形した後、800〜1000℃の温度で焼成することによって本実施形態のガラスセラミック焼結体またはこのガラスセラミック焼結体からなる反射部材を得ることができる。

【0031】

また、発光素子搭載用基板の絶縁基体13を製造する場合には、成形用の混合体をスラリー状にした上で、ドクターブレード法等の成形法によりシート状成形体を形成し、次に、このシート状成形体を打ち抜き加工により貫通孔を形成した後、作製したシート状成形体のうち導体層15および貫通導体17を有する部分となるシート状成形体にAgまたはCuを主成分とする導体ペーストを用いて導体パターンを形成する。次に、導体パターンが形成されたシート状成形体と、必要に応じて導体パターンを形成していないシート状成形体とを組み合わせて所望の層数になるように積層して生の積層体を作製し、この後、所定の条件にて焼成することにより発光素子搭載用基板となるマザー基板を作製する。

【0032】

次に、マザー基板を所定の寸法で切断することにより本実施形態の発光素子搭載用基板の絶縁基体13が得られる。マザー基板を本実施形態のガラスセラミック焼結体により形成した場合には、切断あるいは外形加工の処理工程において、表面にクラックや脱粒に起因する欠陥の発生を抑制することが可能となり、外観が良好であり、かつ光の反射特性に優れた発光素子搭載用基板を得ることができる。

【実施例】

【0033】

まず、原料粉末として、重量比率でSiO2:B2O3:Al2O3:CaO:MgO

:ZnO=49:8:18:21:1:3の割合の組成を有するホウケイ酸ガラス粉末(平均粒径:2.5μm)と、石英(α−石英)粉末と、ジルコニア(ZrO2)粉末(平均粒径:0.5μm)とを表1の割合で秤量し、次に、この原料粉末100質量部に対して、アクリルバインダーを14質量部、可塑剤としてDOPを5質量部、溶剤としてトルエンを30質量部含む有機ビヒクルを添加し、ボールミルを用いて40時間ほど混合し、スラリーを作製した。次に、このスラリーをドクターブレード法を用いて成形して平均厚みが0.2mmのシート状成形体を作製した。

【0034】

次に、このシート状成形体を3枚貼り合わせ、加圧積層することにより、生の積層体を作製した後、表1に示す最高温度で1時間焼成して、縦、横、厚みが、それぞれ60mm、50mm、0.4mmのマザー基板を作製した。

【0035】

次に、マザー基板を、ダイシングソー(DISCO社製DAD3350)により切断して、長さ、幅、厚みがそれぞれ約50mm、約5mm、約0.4mmの試料片を10個作製した。次に、切断した10個の試料片を実体顕微鏡を用いて観察し、試料片に発生した欠けなどの欠陥を観察し、稜線に垂直な方向の幅の最大値を表1に記した。切断後の試料片はいずれにも稜線付近のみに微小な欠け(チッピング)が発生していた。

【0036】

次に、シート状成形体を2枚貼り合わせ、加圧積層することにより、生の積層体を作製した後、切断して、欠けの評価に用いた基板と同じ条件にて焼成して、反射率測定用の基板を作製した。反射率測定用の基板のサイズは縦、横、厚みが、それぞれ30mm、30mm、0.25mmとした。作製した反射率測定用基板の反射率を分光測色計(コニカミノルタ製CM−3700d)を用いて波長360〜720nmの範囲にて測定し、360nm、430nm、540nm、700nmでの反射率を全反射率から求めた。

【0037】

また、ガラスセラミック焼結体中に存在する各結晶相およびガラス相の割合は、ガラスセラミック焼結体を粉砕し、X線回折により得られるメインピーク位置をJCPDSに照らして同定するとともに、リートベルト解析を行うことにより求めた。

【0038】

ガラスセラミック焼結体中に含まれる石英相の平均粒径は、マザー基板から切り出したガラスセラミック焼結体の一部を樹脂中に埋め、断面の研磨を行った後、研磨した試料について走査型電子顕微鏡を用いて内部組織の写真を撮り、その写真上に約50個入る円を描き、円内および円周にかかった結晶粒子を選択し、次いで、各結晶粒子の輪郭を画像処理して、各結晶粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、その平均値より求めた。このとき走査型電子顕微鏡に備えられているX線マイクロアナライザにより結晶相に含まれる主成分の元素を同定して、Si以外には酸素しか検出されなかった結晶相を石英相として同定した。

【0039】

比較例として、石英(α−石英)粉末の代わりアルミナ粉末を用いた試料を、上記と同様の方法にて作製し、同様の評価を行った(表1の試料No.15)。

【0040】

【表1】

【0041】

表1の結果から明らかなように、試料No.1〜7、9〜14および16〜27では、ダイシングソーを用いた切断加工におけるチッピングの幅が70μm以下であった。また、これらの試料は、波長360〜700nmにおける反射率がいずれも69%以上であった。

【0042】

また、ガラスセラミック焼結体中に含まれるガラス相の含有量が26〜44質量%、アノーサイト相の含有量が5〜35質量%、石英相の含有量が1〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%およびジルコニア相の含有量が17〜41質量%である試料No.3〜7、9〜14、16、18、20、21、26および27では、360nmにおける反射率が90%以上であり、ダイシングソーを用いた切断加工におけるチッピングの幅が70μm以下であった。

【0043】

また、ガラスセラミック焼結体中に含まれるガラス相の含有量が32〜44質量%、アノーサイト相の含有量が22〜26質量%、石英相の含有量が5〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%およびジルコニア相の含有量が18〜41質量%である試料No.3〜7、10〜14、16、18、20、21、26および27では、360nmにおける反射率が91%以上であり、ダイシングソーを用いた切断加工におけるチッピングの幅が70μm以下であった。

【0044】

また、ガラス相の含有量が32〜44質量%、アノーサイト相の含有量が22〜26質量%、石英相の含有量が5〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜10質量%およびジルコニア相の含有量が18〜30質量%であるとともに、石英相の平均粒径が0.9〜5.5μmである試料No.3〜5、10〜13、18、20、26および27では、360nmにおける反射率が91%以上であり、ダイシングソーを用いた切断加工におけるチッピングの幅が55μm以下であった。

【0045】

また、アノーサイト相、石英相およびカルシウム・ジルコニウム・シリケート相の含有量をそれぞれ22〜26質量%、5〜9質量%および6〜10質量%とし、ガラス相の含有量を32〜42質量%、ジルコニア相の含有量を22〜30質量%として、さらに、石英相の平均粒径を1.9〜5.5μmとした試料No.4、5、10〜12、18、20、26および27では、ダイシングソーを用いた切断加工におけるチッピング幅を55μm以下に維持した状態で、380nm以下の波長の領域における光の反射率が92%以上であった。

【0046】

さらに、アノーサイト相および石英相のそれぞれの含有量を22〜26質量%および5〜9質量%の範囲とし、また、石英相の平均粒径を1.9〜5.5μmとして、ガラス相の含有量を34〜42質量%、カルシウム・ジルコニウム・シリケート相の含有量を6〜9質量%およびジルコニア相の含有量を22〜27質量%とした試料No.4、5、10〜12、26および27では、380nm以下の波長の領域における光の反射率が92%以上であり、ダイシングソーを用いた切断加工におけるチッピング幅を45μm以下であった。

【0047】

またさらに、上記組成において、石英相の平均粒径を1.9〜3.8μmとした試料No.4、5、10〜12および26では、380nm以下の波長の領域における光の反射率を92%以上に維持しつつ、ダイシングソーを用いた切断加工におけるチッピング幅を40μm以下に低減できた。

【0048】

これに対し、石英(α−石英)粉末の代わりアルミナ粉末を用いた試料(試料No.15)は、ダイシングソーを用いた切断加工におけるチッピングの幅が100μmであった

。

また、石英粉末およびジルコニア粉末の両方を混合せず、ガラス粉末のみにより作製した試料(試料No.8)もダイシングソーを用いた切断加工におけるチッピングの幅が80μmと大きかった。

【符号の説明】

【0049】

1・・・・・ガラスセラミック焼結体

3・・・・・欠陥

11・・・・搭載部

13・・・・絶縁基体

15・・・・導体層

17・・・・貫通導体

19・・・・反射部材

【技術分野】

【0001】

本発明は、外形加工性に優れたガラスセラミック焼結体と、これを用いた反射部材および発光素子搭載用基板、ならびに発光装置に関する。

【背景技術】

【0002】

近年、発光素子を搭載した発光装置は、高輝度化および白色化に対する改良が図られ、携帯電話や大型の液晶テレビ等のバックライトとして利用されている。その中で、高反射性を有するだけでなく、従来の発光素子搭載用基板に用いられてきた合成樹脂に比べて、耐熱性や耐久性に優れ、長期間紫外線に曝されても劣化しないという理由から、ガラスセラミック焼結体が注目されている。

【0003】

例えば、特許文献1には、セラミック原料として、ホウ珪酸ガラスと、アルミナと、カルシウムなど2族元素と、金属ニオビウムまたは酸化ニオビウムとを用いることにより可視光領域において高い反射率を示すガラスセラミック焼結体が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−64842号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されたガラスセラミック焼結体は、当該ガラスセラミック焼結体中に硬度の高いアルミナ粒子を含有していることから、ダイシングソー等を用いた外形加工や切断処理工程において、ガラスセラミック焼結体の表面にクラックあるいは脱粒に起因する欠陥が発生しやすいという問題があった。

【0006】

従って、本発明は、外形加工や切断の処理工程において、表面にクラックあるいは脱粒に起因する欠陥の発生し難いガラスセラミック焼結体とそれを用いた反射部材および発光素子搭載用基板ならびに発光装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のガラスセラミック焼結体は、ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有することを特徴とする。

【0008】

本発明の反射部材は、上記のガラスセラミック焼結体からなることを特徴とする。

【0009】

本発明の発光素子搭載用基板は、発光素子を搭載するための搭載部を備えた絶縁基体と、該絶縁基体の前記搭載部側に、前記搭載部を囲うように設けられた反射部材とを有し、前記絶縁基体および前記反射部材のうち少なくとも一方が上記のガラスセラミック焼結体からなることを特徴とする。

【0010】

本発明の発光装置は、前記の発光素子搭載用基板の前記搭載部に発光素子を備えていることを特徴とする。

【発明の効果】

【0011】

本発明によれば、外形加工や切断の処理工程において、表面にクラックあるいは脱粒に

起因する欠陥の発生し難いガラスセラミック焼結体と、それを用いた反射部材および発光素子搭載用基板ならびに発光装置を得ることができる。

【図面の簡単な説明】

【0012】

【図1】(a)は、本実施形態のガラスセラミック焼結体を示すもので、マザー基板を切断した後の状態を示す斜視図であり、(b)は、(a)のA−A線断面図である。

【図2】本実施形態の発光素子搭載用基板の一例を示す断面図である。

【発明を実施するための形態】

【0013】

本実施形態のガラスセラミック焼結体の一例について図1を基に説明する。図1(a)は、本実施形態のガラスセラミック焼結体を示すもので、マザー基板を切断した後の状態を示す斜視図であり、(b)は、(a)のA−A線断面図である。

【0014】

本実施形態のガラスセラミック焼結体1は、ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有するものである。本実施形態のガラスセラミック焼結体1では、ガラス相のマトリックス中に、アノーサイト相、石英相、カルシウム・ジルコニウム・シリケート相およびジルコニア相などの結晶相が存在する構成となっているために、ガラスセラミック焼結体1の表面はガラス相に覆われている。このためガラスセラミック焼結体1の表面付近における結晶相やフィラーの脱粒による欠けなどの欠陥を小さくすることができる。

【0015】

また、上記ガラスセラミック焼結体1では、ガラス相中に含まれる結晶相のうち硬度が最も高い石英(α−石英)でも、モース硬度が7程度であることから、アルミナ(モース硬度9)などモース硬度が7よりも高い結晶相を含むガラスセラミック焼結体1に比較して、外形加工や切断の処理工程において、ガラスセラミック焼結体1の表面のみならず内部においてもクラックや脱粒等に起因する欠陥3のサイズを小さくすることができる。この場合、例えば、ダイシングソーを用いた切断加工におけるチッピング幅(最大値)を70μm以下にできる。

【0016】

また、本実施形態のガラスセラミック焼結体1は、上述のように、ガラス相中に、石英相(α−石英、屈折率1.45)とともに、アノーサイト(CaAl2Si2O8、屈折率1.58)相を有し、さらには、カルシウム・ジルコニウム・シリケート相(例えば、Ca2ZrSi4O12、屈折率1.7〜2.1)およびジルコニア相(屈折率2.4)とを有している。これにより可視光線の波長の領域(波長400〜700nm)における光の反射率を90%以上にできるとともに、可視光線の波長の領域よりも波長の短い近紫外線の波長の領域(380nm以下)における光の反射率を69%以上にすることが可能になる。

【0017】

これは、ガラスセラミック焼結体の表面がガラス相に覆われており、表面のガラス相中およびこのガラス相の下層側において、石英相の周囲に、屈折率の異なるアノーサイト相とカルシウム・ジルコニウム・シリケート相とジルコニア相とが混在して均一に分散している構成となっているために、それぞれの結晶相が波長の短い光に対応して反射することが可能となり、また、ガラスセラミック焼結体の表面付近において光の乱反射が起きやすくなっているためであると考えられる。

【0018】

また、本実施形態のガラスセラミック焼結体では、ガラス相の含有量が26〜44質量%、アノーサイト相の含有量が5〜35質量%、石英相の含有量が1〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%およびジルコニア相の含有量が17〜41質量%であるときには、380nm以下の波長の領域における光の反射率を90%以上にすることができる。この中で、ガラス相、アノーサイト相、石英相および

カルシウム・ジルコニウム・シリケート相のそれぞれの含有量を上記範囲とし、ジルコニア相の含有量を18〜41質量%としたときには、380nm以下の波長の領域における光の反射率を91%以上にすることができる。

【0019】

また、ガラス相の含有量が32〜44質量%、アノーサイト相の含有量が22〜26質量%、石英相の含有量が5〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜10質量%およびジルコニア相の含有量が18〜30質量%であるとともに、石英相の平均粒径が0.9〜5.5μmであるときには、380nm以下の波長の領域における光の反射率を91%以上に維持した状態で、ダイシングソーを用いた切断加工におけるチッピング幅を55μm以下にできる。

【0020】

また、アノーサイト相、石英相およびカルシウム・ジルコニウム・シリケート相の含有量をそれぞれ22〜26質量%、5〜9質量%および6〜10質量%とし、ガラス相の含有量を32〜42質量%、ジルコニア相の含有量を22〜30質量%として、石英相の平均粒径を1.9〜5.5μmとしたときには、ダイシングソーを用いた切断加工におけるチッピング幅を55μm以下に維持した状態で380nm以下の波長の領域における光の反射率を92%以上に高めることができる。

【0021】

さらに、アノーサイト相および石英相のそれぞれの含有量を22〜26質量%および5〜9質量%の範囲とし、石英相の平均粒径を1.9〜5.5μmとして、ガラス相の含有量を34〜42質量%、カルシウム・ジルコニウム・シリケート相の含有量を6〜9質量%およびジルコニア相の含有量を22〜27質量%としたときには、ダイシングソーを用いた切断加工におけるチッピング幅を45μm以下に小さくすることができる。

【0022】

さらに、上記組成において、石英相の平均粒径を1.9〜3.8μmとしたときには、ダイシングソーを用いた切断加工におけるチッピング幅を40μm以下とさらに小さくすることができる。

【0023】

次に、本実施形態のガラスセラミック焼結体1を発光素子搭載用基板に適用した例について説明する。図2は、本実施形態の発光素子搭載用基板の一例を示す断面図である。

【0024】

本実施形態の発光素子搭載用基板は、発光素子(図示せず)を搭載するための搭載部11を備えた絶縁基体13と、絶縁基体13の上面および下面に設けられた導体層15と、絶縁基体13の上面および下面に設けられた導体層15同士を接続するための貫通導体17とを有し、さらに絶縁基体13の上面において、搭載部11を囲うように設けられた反射部材19とを有するものであり、絶縁基体13および反射部材19のうち少なくとも一方が本実施形態のガラスセラミック焼結体1からなるものである。

【0025】

上述したように、本実施形態のガラスセラミック焼結体1は、切断や研磨などの外形加工性に優れており、ガラスセラミック焼結体1の表面に発生する欠陥3のサイズを小さくすることができることから、このようなガラスセラミック焼結体1を発光素子搭載用基板の絶縁基体13および反射部材19のうち少なくとも一方に適用した場合には、欠陥3が小さく、かつ可視光領域のみならず、波長が400nmよりも短い近紫外線の波長の領域においても高い反射率を示す発光素子搭載用基板を得ることができる。この場合、発光素子搭載用基板として外観検査での不良率を低減できるという点で欠陥3のサイズ(図1(b)に示す幅w)は、最大値が70μm以下であることが望ましい。

【0026】

また、上記した発光素子搭載用基板の搭載部11に発光素子を取り付けた発光装置は、発光素子搭載用基板を構成する絶縁基体13および反射部材19のうち少なくとも一方が可視光領域のみならず、波長が400nmよりも短い近紫外線の波長の領域においても高

い反射率を示すものであることから、広い波長の範囲にわたって高い発光特性を示すものとなる。

【0027】

次に、本実施形態のガラスセラミック焼結体1の製造方法について説明する。まず、原料粉末として、ガラス粉末と、石英粉末と、ジルコニア(ZrO2)粉末とを準備する。この場合、ガラス粉末は、アノーサイト相(CaAl2Si2O8)相が析出しやすいという理由から、Si、B、Al、Ca、Mg、Znをそれぞれ含有するホウ珪酸ガラス粉末を用いることが好ましい。また、原料粉末中にジルコニア粉末を含ませると、ガラス粉末を構成しているCa等のアルカリ土類元素の酸化物と二酸化珪素との間で高屈折率のカルシウム・ジルコニウム・シリケート相(例えば、Ca2ZrSi4O12)とジルコニア相との共存系が形成されやすくなり、これにより高い光の反射率を有するガラスセラミック焼結体1を得ることが可能となる。この場合、原料粉末中に含まれる石英粉末の含有量は2〜15質量%、特に3〜7質量%であることが望ましいが、石英粉末の平均粒径としては1〜6μm、特に、1〜4μmであるものを用いることが好ましい。

【0028】

また、原料粉末中に含まれるジルコニア粉末の含有量は5〜55質量%、15〜40質量%、特に、20〜25質量%とすることが望ましいが、ジルコニア粉末は石英粉末よりも平均粒径の小さい粉末を用いることが望ましく、平均粒径は0.3〜1.0μm、特に、0.3〜0.8μmであるものを用いることが好ましい。原料粉末として、平均粒径が1μm以下のジルコニア粉末を用いると、石英相の周囲に微粒のカルシウム・ジルコニウム・シリケート相を形成することができるとともに、アノーサイト相も微粒化することが可能となり、さらには、カルシウム・ジルコニウム・シリケート相に導入されずに残ったジルコニア相も上記のアノーサイト相およびカルシウム・ジルコニウム・シリケート相と共存させることが可能となり、これにより紫外線および近紫外線の波長の領域における光の反射率がさらに高いガラスセラミック焼結体1を得ることが可能となる。

【0029】

次に、ガラス粉末と、石英粉末と、ジルコニア粉末とを有機ビヒクルとともにボールミルなどの攪拌混合機を用いて成形用の混合体を調製する。

【0030】

次に、調製した成形用の混合体を所定の形状に成形した後、800〜1000℃の温度で焼成することによって本実施形態のガラスセラミック焼結体またはこのガラスセラミック焼結体からなる反射部材を得ることができる。

【0031】

また、発光素子搭載用基板の絶縁基体13を製造する場合には、成形用の混合体をスラリー状にした上で、ドクターブレード法等の成形法によりシート状成形体を形成し、次に、このシート状成形体を打ち抜き加工により貫通孔を形成した後、作製したシート状成形体のうち導体層15および貫通導体17を有する部分となるシート状成形体にAgまたはCuを主成分とする導体ペーストを用いて導体パターンを形成する。次に、導体パターンが形成されたシート状成形体と、必要に応じて導体パターンを形成していないシート状成形体とを組み合わせて所望の層数になるように積層して生の積層体を作製し、この後、所定の条件にて焼成することにより発光素子搭載用基板となるマザー基板を作製する。

【0032】

次に、マザー基板を所定の寸法で切断することにより本実施形態の発光素子搭載用基板の絶縁基体13が得られる。マザー基板を本実施形態のガラスセラミック焼結体により形成した場合には、切断あるいは外形加工の処理工程において、表面にクラックや脱粒に起因する欠陥の発生を抑制することが可能となり、外観が良好であり、かつ光の反射特性に優れた発光素子搭載用基板を得ることができる。

【実施例】

【0033】

まず、原料粉末として、重量比率でSiO2:B2O3:Al2O3:CaO:MgO

:ZnO=49:8:18:21:1:3の割合の組成を有するホウケイ酸ガラス粉末(平均粒径:2.5μm)と、石英(α−石英)粉末と、ジルコニア(ZrO2)粉末(平均粒径:0.5μm)とを表1の割合で秤量し、次に、この原料粉末100質量部に対して、アクリルバインダーを14質量部、可塑剤としてDOPを5質量部、溶剤としてトルエンを30質量部含む有機ビヒクルを添加し、ボールミルを用いて40時間ほど混合し、スラリーを作製した。次に、このスラリーをドクターブレード法を用いて成形して平均厚みが0.2mmのシート状成形体を作製した。

【0034】

次に、このシート状成形体を3枚貼り合わせ、加圧積層することにより、生の積層体を作製した後、表1に示す最高温度で1時間焼成して、縦、横、厚みが、それぞれ60mm、50mm、0.4mmのマザー基板を作製した。

【0035】

次に、マザー基板を、ダイシングソー(DISCO社製DAD3350)により切断して、長さ、幅、厚みがそれぞれ約50mm、約5mm、約0.4mmの試料片を10個作製した。次に、切断した10個の試料片を実体顕微鏡を用いて観察し、試料片に発生した欠けなどの欠陥を観察し、稜線に垂直な方向の幅の最大値を表1に記した。切断後の試料片はいずれにも稜線付近のみに微小な欠け(チッピング)が発生していた。

【0036】

次に、シート状成形体を2枚貼り合わせ、加圧積層することにより、生の積層体を作製した後、切断して、欠けの評価に用いた基板と同じ条件にて焼成して、反射率測定用の基板を作製した。反射率測定用の基板のサイズは縦、横、厚みが、それぞれ30mm、30mm、0.25mmとした。作製した反射率測定用基板の反射率を分光測色計(コニカミノルタ製CM−3700d)を用いて波長360〜720nmの範囲にて測定し、360nm、430nm、540nm、700nmでの反射率を全反射率から求めた。

【0037】

また、ガラスセラミック焼結体中に存在する各結晶相およびガラス相の割合は、ガラスセラミック焼結体を粉砕し、X線回折により得られるメインピーク位置をJCPDSに照らして同定するとともに、リートベルト解析を行うことにより求めた。

【0038】

ガラスセラミック焼結体中に含まれる石英相の平均粒径は、マザー基板から切り出したガラスセラミック焼結体の一部を樹脂中に埋め、断面の研磨を行った後、研磨した試料について走査型電子顕微鏡を用いて内部組織の写真を撮り、その写真上に約50個入る円を描き、円内および円周にかかった結晶粒子を選択し、次いで、各結晶粒子の輪郭を画像処理して、各結晶粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、その平均値より求めた。このとき走査型電子顕微鏡に備えられているX線マイクロアナライザにより結晶相に含まれる主成分の元素を同定して、Si以外には酸素しか検出されなかった結晶相を石英相として同定した。

【0039】

比較例として、石英(α−石英)粉末の代わりアルミナ粉末を用いた試料を、上記と同様の方法にて作製し、同様の評価を行った(表1の試料No.15)。

【0040】

【表1】

【0041】

表1の結果から明らかなように、試料No.1〜7、9〜14および16〜27では、ダイシングソーを用いた切断加工におけるチッピングの幅が70μm以下であった。また、これらの試料は、波長360〜700nmにおける反射率がいずれも69%以上であった。

【0042】

また、ガラスセラミック焼結体中に含まれるガラス相の含有量が26〜44質量%、アノーサイト相の含有量が5〜35質量%、石英相の含有量が1〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%およびジルコニア相の含有量が17〜41質量%である試料No.3〜7、9〜14、16、18、20、21、26および27では、360nmにおける反射率が90%以上であり、ダイシングソーを用いた切断加工におけるチッピングの幅が70μm以下であった。

【0043】

また、ガラスセラミック焼結体中に含まれるガラス相の含有量が32〜44質量%、アノーサイト相の含有量が22〜26質量%、石英相の含有量が5〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%およびジルコニア相の含有量が18〜41質量%である試料No.3〜7、10〜14、16、18、20、21、26および27では、360nmにおける反射率が91%以上であり、ダイシングソーを用いた切断加工におけるチッピングの幅が70μm以下であった。

【0044】

また、ガラス相の含有量が32〜44質量%、アノーサイト相の含有量が22〜26質量%、石英相の含有量が5〜9質量%、カルシウム・ジルコニウム・シリケート相の含有量が6〜10質量%およびジルコニア相の含有量が18〜30質量%であるとともに、石英相の平均粒径が0.9〜5.5μmである試料No.3〜5、10〜13、18、20、26および27では、360nmにおける反射率が91%以上であり、ダイシングソーを用いた切断加工におけるチッピングの幅が55μm以下であった。

【0045】

また、アノーサイト相、石英相およびカルシウム・ジルコニウム・シリケート相の含有量をそれぞれ22〜26質量%、5〜9質量%および6〜10質量%とし、ガラス相の含有量を32〜42質量%、ジルコニア相の含有量を22〜30質量%として、さらに、石英相の平均粒径を1.9〜5.5μmとした試料No.4、5、10〜12、18、20、26および27では、ダイシングソーを用いた切断加工におけるチッピング幅を55μm以下に維持した状態で、380nm以下の波長の領域における光の反射率が92%以上であった。

【0046】

さらに、アノーサイト相および石英相のそれぞれの含有量を22〜26質量%および5〜9質量%の範囲とし、また、石英相の平均粒径を1.9〜5.5μmとして、ガラス相の含有量を34〜42質量%、カルシウム・ジルコニウム・シリケート相の含有量を6〜9質量%およびジルコニア相の含有量を22〜27質量%とした試料No.4、5、10〜12、26および27では、380nm以下の波長の領域における光の反射率が92%以上であり、ダイシングソーを用いた切断加工におけるチッピング幅を45μm以下であった。

【0047】

またさらに、上記組成において、石英相の平均粒径を1.9〜3.8μmとした試料No.4、5、10〜12および26では、380nm以下の波長の領域における光の反射率を92%以上に維持しつつ、ダイシングソーを用いた切断加工におけるチッピング幅を40μm以下に低減できた。

【0048】

これに対し、石英(α−石英)粉末の代わりアルミナ粉末を用いた試料(試料No.15)は、ダイシングソーを用いた切断加工におけるチッピングの幅が100μmであった

。

また、石英粉末およびジルコニア粉末の両方を混合せず、ガラス粉末のみにより作製した試料(試料No.8)もダイシングソーを用いた切断加工におけるチッピングの幅が80μmと大きかった。

【符号の説明】

【0049】

1・・・・・ガラスセラミック焼結体

3・・・・・欠陥

11・・・・搭載部

13・・・・絶縁基体

15・・・・導体層

17・・・・貫通導体

19・・・・反射部材

【特許請求の範囲】

【請求項1】

ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有することを特徴とするガラスセラミック焼結体。

【請求項2】

前記ガラス相の含有量が26〜44質量%、前記アノーサイト相の含有量が5〜35質量%、前記石英相の含有量が1〜9質量%、前記カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%および前記ジルコニア相の含有量が17〜41質量%であることを特徴とする請求項1に記載のガラスセラミック焼結体。

【請求項3】

前記ガラス相の含有量が32〜44質量%、前記アノーサイト相の含有量が22〜26質量%、前記石英相の含有量が5〜9質量%、前記カルシウム・ジルコニウム・シリケート相の含有量が6〜10質量%および前記ジルコニア相の含有量が18〜30質量%であるとともに、前記石英相の平均粒径が0.9〜5.5μmであることを特徴とする請求項1または2に記載のガラスセラミック焼結体。

【請求項4】

前記ガラス相の含有量が32〜42質量%および前記ジルコニア相の含有量が22〜30質量%であるとともに、前記石英相の平均粒径が1.9〜5.5μmであることを特徴とする請求項3に記載のガラスセラミック焼結体。

【請求項5】

前記ガラス相の含有量が34〜42質量%、前記カルシウム・ジルコニウム・シリケート相の含有量が6〜9質量%および前記ジルコニア相の含有量が22〜27質量%であることを特徴とする請求項4に記載のガラスセラミック焼結体。

【請求項6】

前記石英相の平均粒径が1.9〜3.8μmであることを特徴とする請求項5に記載のガラスセラミック焼結体。

【請求項7】

請求項1乃至6のうちいずれかに記載のガラスセラミック焼結体からなることを特徴とする反射部材。

【請求項8】

発光素子を搭載するための搭載部を備えた絶縁基体と、該絶縁基体の前記搭載部側に、前記搭載部を囲うように設けられた反射部材とを有し、前記絶縁基体および前記反射部材のうち少なくとも一方が請求項1乃至6のうちいずれかに記載のガラスセラミック焼結体からなることを特徴とする発光素子搭載用基板。

【請求項9】

請求項8に記載の発光素子搭載用基板の前記搭載部に発光素子を備えていることを特徴とする発光装置。

【請求項1】

ガラス相中に、アノーサイト相と、石英相と、カルシウム・ジルコニウム・シリケート相と、ジルコニア相とを有することを特徴とするガラスセラミック焼結体。

【請求項2】

前記ガラス相の含有量が26〜44質量%、前記アノーサイト相の含有量が5〜35質量%、前記石英相の含有量が1〜9質量%、前記カルシウム・ジルコニウム・シリケート相の含有量が6〜14質量%および前記ジルコニア相の含有量が17〜41質量%であることを特徴とする請求項1に記載のガラスセラミック焼結体。

【請求項3】

前記ガラス相の含有量が32〜44質量%、前記アノーサイト相の含有量が22〜26質量%、前記石英相の含有量が5〜9質量%、前記カルシウム・ジルコニウム・シリケート相の含有量が6〜10質量%および前記ジルコニア相の含有量が18〜30質量%であるとともに、前記石英相の平均粒径が0.9〜5.5μmであることを特徴とする請求項1または2に記載のガラスセラミック焼結体。

【請求項4】

前記ガラス相の含有量が32〜42質量%および前記ジルコニア相の含有量が22〜30質量%であるとともに、前記石英相の平均粒径が1.9〜5.5μmであることを特徴とする請求項3に記載のガラスセラミック焼結体。

【請求項5】

前記ガラス相の含有量が34〜42質量%、前記カルシウム・ジルコニウム・シリケート相の含有量が6〜9質量%および前記ジルコニア相の含有量が22〜27質量%であることを特徴とする請求項4に記載のガラスセラミック焼結体。

【請求項6】

前記石英相の平均粒径が1.9〜3.8μmであることを特徴とする請求項5に記載のガラスセラミック焼結体。

【請求項7】

請求項1乃至6のうちいずれかに記載のガラスセラミック焼結体からなることを特徴とする反射部材。

【請求項8】

発光素子を搭載するための搭載部を備えた絶縁基体と、該絶縁基体の前記搭載部側に、前記搭載部を囲うように設けられた反射部材とを有し、前記絶縁基体および前記反射部材のうち少なくとも一方が請求項1乃至6のうちいずれかに記載のガラスセラミック焼結体からなることを特徴とする発光素子搭載用基板。

【請求項9】

請求項8に記載の発光素子搭載用基板の前記搭載部に発光素子を備えていることを特徴とする発光装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−115122(P2013−115122A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257837(P2011−257837)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]