ガラスロールおよびガラスフィルムの製造関連処理方法

【課題】ガラスフィルムの表面を確実に保護しつつ、ガラスフィルムの端面に対して製造関連処理を施すことを可能にする。

【解決手段】ガラスフィルム2の少なくとも一方の面に保護フィルム3を重ねて、ロール状に巻き取ったガラスロール1であって、ガラスフィルム2と保護フィルム3とが互いに非接着であり、ガラスフィルム2の幅方向両端部2aが、保護フィルム3から食み出している。

【解決手段】ガラスフィルム2の少なくとも一方の面に保護フィルム3を重ねて、ロール状に巻き取ったガラスロール1であって、ガラスフィルム2と保護フィルム3とが互いに非接着であり、ガラスフィルム2の幅方向両端部2aが、保護フィルム3から食み出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラスロールおよびガラスフィルムの製造関連処理方法に関する。

【背景技術】

【0002】

近年、液晶ディスプレイや有機ELディスプレイなどのフラットパネルディスプレイ用のガラス基板に代表されるように、各種分野において、フィルム状まで薄板化されたガラス板(以下、ガラスフィルムという。)が利用されつつある。

【0003】

この種のガラスフィルムは、可撓性に富むため、巻芯などの外周にロール状に巻き取った梱包形態が採用される場合がある。

【0004】

その一方で、この種のガラスフィルムは、厚板のガラス板に比して機械的強度が低く、破損を来たし易い。そのため、ガラスフィルム単独では、取り扱いが非常に難しいという問題がある。

【0005】

そこで、例えば、特許文献1や特許文献2には、ガラスフィルムをロール状に巻き取った梱包形態において、ガラスフィルムに保護シート又はフィルムを貼着してガラスフィルムを保護することが開示されている。

【0006】

詳細には、特許文献1には、ガラスフィルムの少なくとも一方の面に、その全面に亘って保護フィルムを剥離可能に貼着することが記載されている。同文献では、ガラスフィルムと保護フィルムとのそれぞれの端面は、互いに揃えられた状態となっている。一方、特許文献2には、ガラスフィルムの両面に、ガラスフィルムの縁部を覆うように保護シートを貼着することが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−97733号公報

【特許文献2】特開2010−228166号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、ガラスフィルムの端面には、研磨(機械研磨や化学研磨)などの端面処理や、欠陥の有無などを調べるための端面検査が行われるのが通例である。

【0009】

しかしながら、特許文献1及び特許文献2に開示されているように、ガラスフィルムの端部が保護フィルムによって覆われていると、そのままの状態ではガラスフィルムの端面処理や、端面検査などの端面の製造関連処理を行うことができない。また、仮に製造関連処理に先立ってガラスフィルムの端部から保護フィルムを剥離したときには、ガラスフィルムの表面に傷が生じるおそれがあり、場合によっては、ガラスフィルムが破損するおそれがある。

【0010】

本発明は、以上の実情に鑑み、ガラスフィルムの表面を確実に保護しつつ、ガラスフィルムの端面に対して製造関連処理を施すことを可能にすることを技術的課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために創案された本発明は、ガラスフィルムの少なくとも一方の面に保護フィルムを重ねて、ロール状に巻き取ったガラスロールであって、前記ガラスフィルムと前記保護フィルムとが互いに非接着であり、前記ガラスフィルムの幅方向両端部が、前記保護フィルムから食み出していることに特徴づけられる。

【0012】

このような構成によれば、ガラスフィルムの幅方向中央部は、保護フィルムによって保護される。また、ガラスフィルムの幅方向両端部は、保護フィルムから食み出した状態で露出しているため、ガラスフィルムの幅方向両端部に含まれる幅方向両端面に、研磨や検査などの製造関連処理をそのまま施すことができる。なお、ガラスフィルムと保護フィルムは、互いに非接着であることから、ガラスフィルムと保護フィルムを分離する際に、ガラスフィルムに不要な力を作用させることなく両者を容易に分離することができる。

【0013】

上記の構成において、前記ガラスフィルムの食み出し幅L[m]は、

【数1】

なる関係を満足することが好ましい。ただし、g:重力加速度[m/s2]、E:ガラスフィルムのヤング率[Pa]、ρ:ガラスフィルムの密度[kg/m3]、σ:ガラスフィルムのポアソン比、t1:ガラスフィルムの厚み[m]、t2:保護フィルムの厚み[m]とする。

【0014】

このようにすれば、ガラスロールから巻き出したガラスフィルムの幅方向両端部の垂れ下がりを、保護フィルムの厚みよりも小さくすることができる。そのため、ガラスロールから保護フィルムが重ねられたガラスフィルムを巻き出す際に、巻き出した部分に対応するガラスフィルムの幅方向両端部が垂れ下がって、ガラスロールと接触するという事態を回避することができる。

【0015】

上記の構成において、前記ガラスフィルムの食み出し幅L[m]は、

【数2】

なる関係を満足することが好ましい。ただし、数2中の各符号は、上記の数1と同様とする。

【0016】

このようにすれば、保護フィルムから食み出したガラスフィルムの影響を受けることなく、ガラスロールから巻き出したガラスフィルムを安定して搬送することが可能となる。

【0017】

上記の課題を解決するために創案された本発明は、ガラスフィルムの幅方向両端面に対して、端面処理と端面検査の少なくとも一方からなる製造関連処理を行うガラスフィルムの製造関連処理方法であって、前記ガラスフィルムの少なくとも一方の面に、前記ガラスフィルムよりも幅方向寸法の小さい保護フィルムを互いに非接着な状態で重ねてロール状に巻き取って、前記ガラスフィルムの幅方向両端部が前記保護フィルムから食み出したガラスロールを作製した後に、前記保護フィルムから食み出した前記ガラスフィルムの幅方向両端部に含まれる幅方向両端面に前記製造関連処理を行うことに特徴づけられる。

【0018】

このような方法によれば、既に述べた対応する構成と同様の作用効果を享受することができる。

【発明の効果】

【0019】

以上のような本発明によれば、ガラスフィルムから保護フィルムを分離しなくても、保護フィルムでガラスフィルムを保護しつつ、ガラスフィルムの幅方向両端面にそのまま製造関連処理を施すことができる。

【図面の簡単な説明】

【0020】

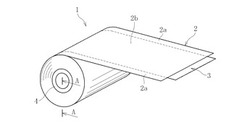

【図1】本発明の一実施形態に係るガラスロールを示す斜視図である。

【図2】図1のA−A断面図である。

【図3】本実施形態に係るガラスロールのガラスフィルムの端面に製造関連処理を施す際の状況の一例を説明するための側面図である。

【図4】本実施形態に係るガラスロールのガラスフィルムの端面に製造関連処理を施す際の状況の一例を説明するための平面図である。

【図5】図4のB−B断面図である。

【図6】本実施形態に係るガラスロールのガラスフィルムの端面に製造関連処理を施す際の状況の他の一例を説明するための概念図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面を参照して説明する。

【0022】

図1に示すように、本発明の一実施形態に係るガラスロール1は、ガラスフィルム2の一方の面に保護フィルム3を重ね、これらを一体的に巻芯4の外周にロール状に巻き取ったものである。

【0023】

ガラスロール1に含まれるガラスフィルム2と保護フィルム3とは、互いに非接着である。保護フィルム3は、ガラスフィルム2よりも幅方向(図中の短手方向)寸法が小さく、ガラスフィルム2の幅方向両端部2aが、保護フィルム3から食み出している。すなわち、ガラスフィルム2の幅方向中央部2bのみが保護フィルム3で保護されている。ここで、ガラスフィルム2の食み出し幅は、ガラスフィルム2の幅方向両側で実質的に同一であることが好ましい。なお、図示例では、ガラスフィルム2の幅方向と直交する長手方向(巻き取り方向)において、保護フィルム3がガラスフィルム2から食み出した状態となっているが、巻き取り方向において保護フィルム3はガラスフィルム2から食み出していなくてもよい。

【0024】

図2に示すように、ガラスロール1は、ガラスフィルム2の内周面側に保護フィルム3が重ねられた状態となっている。すなわち、巻き取る段階では、ガラスフィルム2が外周側、保護フィルム3が内周側に位置するように、巻芯4の外周面に巻き取られる。なお、ガラスロール1は、ガラスフィルム2の外周面側に保護フィルム3が重ねられた状態となっていてもよい。

【0025】

そして、図2に符号Xを付した拡大図に示すように、ガラスフィルム2の食み出し幅Lの上限値は、上記の数1を満足するようにすることが好ましい。このようにすれば、ガラスロール1から巻き出したガラスフィルム2の幅方向両端部2aの垂れ下がりを、保護フィルム3の厚みよりも小さくすることができる。そのため、ガラスフィルム2の幅方向両端部2aの相互間に隙間Sが形成された状態を維持することができる。また、ガラスロール1から保護フィルム3とガラスフィルム2を共に巻き出す際に、巻き出した部分に対応するガラスフィルム2の幅方向両端部2aが垂れ下がって、ガラスロール1と接触するという事態を回避することができる。なお、数1は、片持ち梁の理論たわみ量の計算式を応用することで導出されたものである。一方、ガラスフィルム2の食み出し幅Lの下限値は、製造関連処理の作業性の観点から、例えば、1mm程度とされる。

【0026】

具体的には、g=9.8[m/s2]、E=73×109[Pa]、ρ=2.45×103[kg/m3]、σ=0.2とすると、ガラスフィルム2の食み出し量を[mm]で表した上限値は次のように規定される。

【0027】

【表1】

【0028】

以上のように構成されたガラスロール1は、図3に示すように、ガラスフィルム2と保護フィルム3とが共に巻き出され、ガラスフィルム2の下に保護フィルム3を敷設した状態で搬送手段11上に載置される。そして、搬送手段11上に載置されたガラスフィルム2と保護フィルム3は、所定の搬送方向(図中の矢印方向)に搬送される。搬送手段11の搬送経路上には、図4及び図5に示すように、上流側にガラスフィルム2の端面研磨(端面処理)を行う回転砥石12が配置され、下流側にガラスフィルム2の端面欠陥の有無を検査(端面検査)するカメラ13が配置されている。そのため、搬送手段11の搬送に伴って、保護フィルム3から食み出したガラスフィルム2の幅方向両端部2aに、製造関連処理が順次施される。なお、図示例では、製造関連処理が終了した後に、再び、保護フィルム3が重ねられた状態でガラスフィルム2が別の巻芯4の外周面に巻き取られ、ガラスロール1として回収するようになっている。すなわち、いわゆるロール・トゥー・ロール方式で、ガラスフィルム2の端面に製造関連処理が施されるようになっている。

【0029】

この際、ガラスフィルム2の幅方向中央部2bは、保護フィルム3によって保護され、ガラスフィルム2の幅方向両端部2aは、保護フィルム3から食み出した状態で外部に露出している。そのため、保護フィルム3を分離しなくても、ガラスフィルム2の幅方向両端部2aに含まれる幅方向両端面に、研磨や欠陥検査などの製造関連処理をそのまま施すことができる。更に、ガラスフィルム2と保護フィルム3は、互いに非接着であることから、保護フィルム3が不要になった時でも、ガラスフィルム2と保護フィルム3を容易に分離することができる。したがって、製造関連処理時に、ガラスフィルム2が破損するという事態を防止することが可能となる。

【0030】

ここで、以上のように製造関連処理時に、ガラスフィルム2の搬送を伴う場合には、ガラスフィルム2の食み出し幅Lの上限値は、上記の数2を満足するようにすることが好ましい。数2の条件を数1よりも厳格に規定している理由は、ガラスフィルム2の自重による垂れ下がりに加えて、搬送に伴うガラスフィルム2のバタツキを考慮しているためである。

【0031】

上記の端面処理としては、機械研磨以外にも、例えば、薬液による端面処理、樹脂による保護処理、蒸着膜等によるマスキング処理、化学研磨などが挙げられる。また、上記の端面検査としては、端面欠陥の検査以外にも、端面粗度の検査などが挙げられる。

【0032】

ガラスフィルム2の厚みは、例えば、300μm以下、5〜300μmであることが好ましく、10〜200μmがより好ましく、20〜100μmが最も好ましい。

【0033】

ガラスフィルム2は、無アルカリガラスであることが好ましい。

【0034】

ガラスフィルム2は、フラットパネルディスプレイ、太陽電池、有機EL照明、タッチパネル、デジタルサイネージ等のガラス基板として利用される。

【0035】

一方、保護フィルム3の厚みは、例えば、250μm以下、3〜250μmであることが好ましく、10〜100μmであることがより好ましい。

【0036】

保護フィルム3の材質としては、例えば、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、ポリ塩化ビニリデン、ポリプロピレン、ポリビニルアルコール、ポリエステル、ポリカーボネート、ポリスチレン、ポリアクリロニトリル、エチレン酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−メタクリル酸共重合体、ポリアミド、セロファン、シリコーン樹脂等が利用できる。また、保護フィルム3の材質には、独立気泡型発泡樹脂を用いてもよい。

【0037】

なお、本発明は、以上の実施形態に限定されるものではなく、種々の形態で実施することができる。例えば、上記の実施形態では、ガラスフィルム2の片面にのみ保護フィルム3を重ねる場合を説明したが、ガラスフィルム2の両面に、保護フィルム3をそれぞれ重ねた状態で、ガラスフィルム2の幅方向両端部2aが食み出すようにしてもよい。このようにすれば、ガラスフィルム2の幅方向中央部の両面が保護フィルム3によって保護されることから、製品となるガラスフィルム2の幅方向中央部に傷や埃などが付くのをより確実に防止することができる。

【0038】

また、上記の実施形態では、ロール・トゥー・ロール方式で、ガラスフィルム2の端面に製造関連処理を連続的に施す場合を説明したが、ガラスロール1からガラスフィルム2と保護フィルム3を所定量だけ間欠的に巻き出すとともに、その巻き出したガラスフィルム2と保護フィルム3を定盤等の上に静止させた状態で、製造関連処理を行ってもよい。また、例えば図6に示すように、製造関連処理として、ガラスフィルム2の幅方向端面に化学研磨を施す場合には、ロール状に巻き取られた状態のまま、ガラスフィルム2の幅方向端部をエッチング液14に浸漬するようにしてもよい。

【実施例】

【0039】

ガラスフィルムの厚みを100μmとし、保護フィルムとしての樹脂フィルムの厚みを38μmとし、ガラスフィルムの食み出し量と、傷の発生の関係を検査した。なお、フィルム積層体は平面状とする。その結果は、表2に示すとおりである。

【0040】

【表2】

【0041】

また、ガラスフィルムの厚みを50μmとし、保護フィルムとしての樹脂フィルムの厚みを38μmとし、ガラスフィルムの食み出し量と、傷の発生の関係を検査した。なお、フィルム積層体は平面状とする。その結果は、表3に示すとおりである。

【0042】

【表3】

【符号の説明】

【0043】

1 ガラスロール

2 ガラスフィルム

2a 幅方向両端部

2b 幅方向中央部

3 保護フィルム

4 巻芯

【技術分野】

【0001】

本発明は、ガラスロールおよびガラスフィルムの製造関連処理方法に関する。

【背景技術】

【0002】

近年、液晶ディスプレイや有機ELディスプレイなどのフラットパネルディスプレイ用のガラス基板に代表されるように、各種分野において、フィルム状まで薄板化されたガラス板(以下、ガラスフィルムという。)が利用されつつある。

【0003】

この種のガラスフィルムは、可撓性に富むため、巻芯などの外周にロール状に巻き取った梱包形態が採用される場合がある。

【0004】

その一方で、この種のガラスフィルムは、厚板のガラス板に比して機械的強度が低く、破損を来たし易い。そのため、ガラスフィルム単独では、取り扱いが非常に難しいという問題がある。

【0005】

そこで、例えば、特許文献1や特許文献2には、ガラスフィルムをロール状に巻き取った梱包形態において、ガラスフィルムに保護シート又はフィルムを貼着してガラスフィルムを保護することが開示されている。

【0006】

詳細には、特許文献1には、ガラスフィルムの少なくとも一方の面に、その全面に亘って保護フィルムを剥離可能に貼着することが記載されている。同文献では、ガラスフィルムと保護フィルムとのそれぞれの端面は、互いに揃えられた状態となっている。一方、特許文献2には、ガラスフィルムの両面に、ガラスフィルムの縁部を覆うように保護シートを貼着することが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−97733号公報

【特許文献2】特開2010−228166号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、ガラスフィルムの端面には、研磨(機械研磨や化学研磨)などの端面処理や、欠陥の有無などを調べるための端面検査が行われるのが通例である。

【0009】

しかしながら、特許文献1及び特許文献2に開示されているように、ガラスフィルムの端部が保護フィルムによって覆われていると、そのままの状態ではガラスフィルムの端面処理や、端面検査などの端面の製造関連処理を行うことができない。また、仮に製造関連処理に先立ってガラスフィルムの端部から保護フィルムを剥離したときには、ガラスフィルムの表面に傷が生じるおそれがあり、場合によっては、ガラスフィルムが破損するおそれがある。

【0010】

本発明は、以上の実情に鑑み、ガラスフィルムの表面を確実に保護しつつ、ガラスフィルムの端面に対して製造関連処理を施すことを可能にすることを技術的課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために創案された本発明は、ガラスフィルムの少なくとも一方の面に保護フィルムを重ねて、ロール状に巻き取ったガラスロールであって、前記ガラスフィルムと前記保護フィルムとが互いに非接着であり、前記ガラスフィルムの幅方向両端部が、前記保護フィルムから食み出していることに特徴づけられる。

【0012】

このような構成によれば、ガラスフィルムの幅方向中央部は、保護フィルムによって保護される。また、ガラスフィルムの幅方向両端部は、保護フィルムから食み出した状態で露出しているため、ガラスフィルムの幅方向両端部に含まれる幅方向両端面に、研磨や検査などの製造関連処理をそのまま施すことができる。なお、ガラスフィルムと保護フィルムは、互いに非接着であることから、ガラスフィルムと保護フィルムを分離する際に、ガラスフィルムに不要な力を作用させることなく両者を容易に分離することができる。

【0013】

上記の構成において、前記ガラスフィルムの食み出し幅L[m]は、

【数1】

なる関係を満足することが好ましい。ただし、g:重力加速度[m/s2]、E:ガラスフィルムのヤング率[Pa]、ρ:ガラスフィルムの密度[kg/m3]、σ:ガラスフィルムのポアソン比、t1:ガラスフィルムの厚み[m]、t2:保護フィルムの厚み[m]とする。

【0014】

このようにすれば、ガラスロールから巻き出したガラスフィルムの幅方向両端部の垂れ下がりを、保護フィルムの厚みよりも小さくすることができる。そのため、ガラスロールから保護フィルムが重ねられたガラスフィルムを巻き出す際に、巻き出した部分に対応するガラスフィルムの幅方向両端部が垂れ下がって、ガラスロールと接触するという事態を回避することができる。

【0015】

上記の構成において、前記ガラスフィルムの食み出し幅L[m]は、

【数2】

なる関係を満足することが好ましい。ただし、数2中の各符号は、上記の数1と同様とする。

【0016】

このようにすれば、保護フィルムから食み出したガラスフィルムの影響を受けることなく、ガラスロールから巻き出したガラスフィルムを安定して搬送することが可能となる。

【0017】

上記の課題を解決するために創案された本発明は、ガラスフィルムの幅方向両端面に対して、端面処理と端面検査の少なくとも一方からなる製造関連処理を行うガラスフィルムの製造関連処理方法であって、前記ガラスフィルムの少なくとも一方の面に、前記ガラスフィルムよりも幅方向寸法の小さい保護フィルムを互いに非接着な状態で重ねてロール状に巻き取って、前記ガラスフィルムの幅方向両端部が前記保護フィルムから食み出したガラスロールを作製した後に、前記保護フィルムから食み出した前記ガラスフィルムの幅方向両端部に含まれる幅方向両端面に前記製造関連処理を行うことに特徴づけられる。

【0018】

このような方法によれば、既に述べた対応する構成と同様の作用効果を享受することができる。

【発明の効果】

【0019】

以上のような本発明によれば、ガラスフィルムから保護フィルムを分離しなくても、保護フィルムでガラスフィルムを保護しつつ、ガラスフィルムの幅方向両端面にそのまま製造関連処理を施すことができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係るガラスロールを示す斜視図である。

【図2】図1のA−A断面図である。

【図3】本実施形態に係るガラスロールのガラスフィルムの端面に製造関連処理を施す際の状況の一例を説明するための側面図である。

【図4】本実施形態に係るガラスロールのガラスフィルムの端面に製造関連処理を施す際の状況の一例を説明するための平面図である。

【図5】図4のB−B断面図である。

【図6】本実施形態に係るガラスロールのガラスフィルムの端面に製造関連処理を施す際の状況の他の一例を説明するための概念図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面を参照して説明する。

【0022】

図1に示すように、本発明の一実施形態に係るガラスロール1は、ガラスフィルム2の一方の面に保護フィルム3を重ね、これらを一体的に巻芯4の外周にロール状に巻き取ったものである。

【0023】

ガラスロール1に含まれるガラスフィルム2と保護フィルム3とは、互いに非接着である。保護フィルム3は、ガラスフィルム2よりも幅方向(図中の短手方向)寸法が小さく、ガラスフィルム2の幅方向両端部2aが、保護フィルム3から食み出している。すなわち、ガラスフィルム2の幅方向中央部2bのみが保護フィルム3で保護されている。ここで、ガラスフィルム2の食み出し幅は、ガラスフィルム2の幅方向両側で実質的に同一であることが好ましい。なお、図示例では、ガラスフィルム2の幅方向と直交する長手方向(巻き取り方向)において、保護フィルム3がガラスフィルム2から食み出した状態となっているが、巻き取り方向において保護フィルム3はガラスフィルム2から食み出していなくてもよい。

【0024】

図2に示すように、ガラスロール1は、ガラスフィルム2の内周面側に保護フィルム3が重ねられた状態となっている。すなわち、巻き取る段階では、ガラスフィルム2が外周側、保護フィルム3が内周側に位置するように、巻芯4の外周面に巻き取られる。なお、ガラスロール1は、ガラスフィルム2の外周面側に保護フィルム3が重ねられた状態となっていてもよい。

【0025】

そして、図2に符号Xを付した拡大図に示すように、ガラスフィルム2の食み出し幅Lの上限値は、上記の数1を満足するようにすることが好ましい。このようにすれば、ガラスロール1から巻き出したガラスフィルム2の幅方向両端部2aの垂れ下がりを、保護フィルム3の厚みよりも小さくすることができる。そのため、ガラスフィルム2の幅方向両端部2aの相互間に隙間Sが形成された状態を維持することができる。また、ガラスロール1から保護フィルム3とガラスフィルム2を共に巻き出す際に、巻き出した部分に対応するガラスフィルム2の幅方向両端部2aが垂れ下がって、ガラスロール1と接触するという事態を回避することができる。なお、数1は、片持ち梁の理論たわみ量の計算式を応用することで導出されたものである。一方、ガラスフィルム2の食み出し幅Lの下限値は、製造関連処理の作業性の観点から、例えば、1mm程度とされる。

【0026】

具体的には、g=9.8[m/s2]、E=73×109[Pa]、ρ=2.45×103[kg/m3]、σ=0.2とすると、ガラスフィルム2の食み出し量を[mm]で表した上限値は次のように規定される。

【0027】

【表1】

【0028】

以上のように構成されたガラスロール1は、図3に示すように、ガラスフィルム2と保護フィルム3とが共に巻き出され、ガラスフィルム2の下に保護フィルム3を敷設した状態で搬送手段11上に載置される。そして、搬送手段11上に載置されたガラスフィルム2と保護フィルム3は、所定の搬送方向(図中の矢印方向)に搬送される。搬送手段11の搬送経路上には、図4及び図5に示すように、上流側にガラスフィルム2の端面研磨(端面処理)を行う回転砥石12が配置され、下流側にガラスフィルム2の端面欠陥の有無を検査(端面検査)するカメラ13が配置されている。そのため、搬送手段11の搬送に伴って、保護フィルム3から食み出したガラスフィルム2の幅方向両端部2aに、製造関連処理が順次施される。なお、図示例では、製造関連処理が終了した後に、再び、保護フィルム3が重ねられた状態でガラスフィルム2が別の巻芯4の外周面に巻き取られ、ガラスロール1として回収するようになっている。すなわち、いわゆるロール・トゥー・ロール方式で、ガラスフィルム2の端面に製造関連処理が施されるようになっている。

【0029】

この際、ガラスフィルム2の幅方向中央部2bは、保護フィルム3によって保護され、ガラスフィルム2の幅方向両端部2aは、保護フィルム3から食み出した状態で外部に露出している。そのため、保護フィルム3を分離しなくても、ガラスフィルム2の幅方向両端部2aに含まれる幅方向両端面に、研磨や欠陥検査などの製造関連処理をそのまま施すことができる。更に、ガラスフィルム2と保護フィルム3は、互いに非接着であることから、保護フィルム3が不要になった時でも、ガラスフィルム2と保護フィルム3を容易に分離することができる。したがって、製造関連処理時に、ガラスフィルム2が破損するという事態を防止することが可能となる。

【0030】

ここで、以上のように製造関連処理時に、ガラスフィルム2の搬送を伴う場合には、ガラスフィルム2の食み出し幅Lの上限値は、上記の数2を満足するようにすることが好ましい。数2の条件を数1よりも厳格に規定している理由は、ガラスフィルム2の自重による垂れ下がりに加えて、搬送に伴うガラスフィルム2のバタツキを考慮しているためである。

【0031】

上記の端面処理としては、機械研磨以外にも、例えば、薬液による端面処理、樹脂による保護処理、蒸着膜等によるマスキング処理、化学研磨などが挙げられる。また、上記の端面検査としては、端面欠陥の検査以外にも、端面粗度の検査などが挙げられる。

【0032】

ガラスフィルム2の厚みは、例えば、300μm以下、5〜300μmであることが好ましく、10〜200μmがより好ましく、20〜100μmが最も好ましい。

【0033】

ガラスフィルム2は、無アルカリガラスであることが好ましい。

【0034】

ガラスフィルム2は、フラットパネルディスプレイ、太陽電池、有機EL照明、タッチパネル、デジタルサイネージ等のガラス基板として利用される。

【0035】

一方、保護フィルム3の厚みは、例えば、250μm以下、3〜250μmであることが好ましく、10〜100μmであることがより好ましい。

【0036】

保護フィルム3の材質としては、例えば、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、ポリ塩化ビニリデン、ポリプロピレン、ポリビニルアルコール、ポリエステル、ポリカーボネート、ポリスチレン、ポリアクリロニトリル、エチレン酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−メタクリル酸共重合体、ポリアミド、セロファン、シリコーン樹脂等が利用できる。また、保護フィルム3の材質には、独立気泡型発泡樹脂を用いてもよい。

【0037】

なお、本発明は、以上の実施形態に限定されるものではなく、種々の形態で実施することができる。例えば、上記の実施形態では、ガラスフィルム2の片面にのみ保護フィルム3を重ねる場合を説明したが、ガラスフィルム2の両面に、保護フィルム3をそれぞれ重ねた状態で、ガラスフィルム2の幅方向両端部2aが食み出すようにしてもよい。このようにすれば、ガラスフィルム2の幅方向中央部の両面が保護フィルム3によって保護されることから、製品となるガラスフィルム2の幅方向中央部に傷や埃などが付くのをより確実に防止することができる。

【0038】

また、上記の実施形態では、ロール・トゥー・ロール方式で、ガラスフィルム2の端面に製造関連処理を連続的に施す場合を説明したが、ガラスロール1からガラスフィルム2と保護フィルム3を所定量だけ間欠的に巻き出すとともに、その巻き出したガラスフィルム2と保護フィルム3を定盤等の上に静止させた状態で、製造関連処理を行ってもよい。また、例えば図6に示すように、製造関連処理として、ガラスフィルム2の幅方向端面に化学研磨を施す場合には、ロール状に巻き取られた状態のまま、ガラスフィルム2の幅方向端部をエッチング液14に浸漬するようにしてもよい。

【実施例】

【0039】

ガラスフィルムの厚みを100μmとし、保護フィルムとしての樹脂フィルムの厚みを38μmとし、ガラスフィルムの食み出し量と、傷の発生の関係を検査した。なお、フィルム積層体は平面状とする。その結果は、表2に示すとおりである。

【0040】

【表2】

【0041】

また、ガラスフィルムの厚みを50μmとし、保護フィルムとしての樹脂フィルムの厚みを38μmとし、ガラスフィルムの食み出し量と、傷の発生の関係を検査した。なお、フィルム積層体は平面状とする。その結果は、表3に示すとおりである。

【0042】

【表3】

【符号の説明】

【0043】

1 ガラスロール

2 ガラスフィルム

2a 幅方向両端部

2b 幅方向中央部

3 保護フィルム

4 巻芯

【特許請求の範囲】

【請求項1】

ガラスフィルムの少なくとも一方の面に保護フィルムを重ねて、ロール状に巻き取ったガラスロールであって、

前記ガラスフィルムと前記保護フィルムとが互いに非接着であり、前記ガラスフィルムの幅方向両端部が、前記保護フィルムから食み出していることを特徴とするガラスロール。

【請求項2】

前記ガラスフィルムの食み出し幅L[m]が、

【数1】

なる関係を満足することを特徴とする請求項1に記載のガラスロール。

ただし、g:重力加速度[m/s2]、E:ガラスフィルムのヤング率[Pa]、ρ:ガラスフィルムの密度[kg/m3]、σ:ガラスフィルムのポアソン比、t1:ガラスフィルムの厚み[m]、t2:保護フィルムの厚み[m]

【請求項3】

前記ガラスフィルムの食み出し幅L[m]が、

【数2】

なる関係を満足することを特徴とする請求項1に記載のガラスロール。

ただし、g:重力加速度[m/s2]、E:ガラスフィルムのヤング率[Pa]、ρ:ガラスフィルムの密度[kg/m3]、σ:ガラスフィルムのポアソン比、t1:ガラスフィルムの厚み[m]、t2:保護フィルムの厚み[m]

【請求項4】

ガラスフィルムの幅方向両端面に対して、端面処理と端面検査の少なくとも一方からなる製造関連処理を行うガラスフィルムの製造関連処理方法であって、

前記ガラスフィルムの少なくとも一方の面に、前記ガラスフィルムよりも幅方向寸法の小さい保護フィルムを互いに非接着な状態で重ねてロール状に巻き取って、前記ガラスフィルムの幅方向両端部が前記保護フィルムから食み出したガラスロールを作製した後に、前記保護フィルムから食み出した前記ガラスフィルムの幅方向両端部に含まれる幅方向両端面に前記製造関連処理を行うことを特徴とするガラスフィルムの製造関連処理方法。

【請求項1】

ガラスフィルムの少なくとも一方の面に保護フィルムを重ねて、ロール状に巻き取ったガラスロールであって、

前記ガラスフィルムと前記保護フィルムとが互いに非接着であり、前記ガラスフィルムの幅方向両端部が、前記保護フィルムから食み出していることを特徴とするガラスロール。

【請求項2】

前記ガラスフィルムの食み出し幅L[m]が、

【数1】

なる関係を満足することを特徴とする請求項1に記載のガラスロール。

ただし、g:重力加速度[m/s2]、E:ガラスフィルムのヤング率[Pa]、ρ:ガラスフィルムの密度[kg/m3]、σ:ガラスフィルムのポアソン比、t1:ガラスフィルムの厚み[m]、t2:保護フィルムの厚み[m]

【請求項3】

前記ガラスフィルムの食み出し幅L[m]が、

【数2】

なる関係を満足することを特徴とする請求項1に記載のガラスロール。

ただし、g:重力加速度[m/s2]、E:ガラスフィルムのヤング率[Pa]、ρ:ガラスフィルムの密度[kg/m3]、σ:ガラスフィルムのポアソン比、t1:ガラスフィルムの厚み[m]、t2:保護フィルムの厚み[m]

【請求項4】

ガラスフィルムの幅方向両端面に対して、端面処理と端面検査の少なくとも一方からなる製造関連処理を行うガラスフィルムの製造関連処理方法であって、

前記ガラスフィルムの少なくとも一方の面に、前記ガラスフィルムよりも幅方向寸法の小さい保護フィルムを互いに非接着な状態で重ねてロール状に巻き取って、前記ガラスフィルムの幅方向両端部が前記保護フィルムから食み出したガラスロールを作製した後に、前記保護フィルムから食み出した前記ガラスフィルムの幅方向両端部に含まれる幅方向両端面に前記製造関連処理を行うことを特徴とするガラスフィルムの製造関連処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−79181(P2013−79181A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−221328(P2011−221328)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]