ガラス基材積層体、ガラス基材積層体ロール、及びガラス基材積層体の製造方法

【課題】 ゴミの付着の問題や、ロール巻きにした際やロール搬送した際の貼り付きの問題を引き起こす粘着層を露出させないガラス基材積層体及びガラス基材積層体ロールを提供する。

【解決手段】 フィルム11と、粘着層12と、粘着層12を介してフィルム11に積層されたガラス基材13とを備えており、フィルム11及び粘着層12の幅はガラス基材13の幅よりも大きく、フィルム11及び粘着層12がガラス基材13の側端部からはみ出すよう配置されているガラス基材積層体である。このはみ出したフィルム11及び粘着層12において粘着層12上に硬化ポリマーを有する保護層14を備えるガラス基材積層体10によって解決した。

【解決手段】 フィルム11と、粘着層12と、粘着層12を介してフィルム11に積層されたガラス基材13とを備えており、フィルム11及び粘着層12の幅はガラス基材13の幅よりも大きく、フィルム11及び粘着層12がガラス基材13の側端部からはみ出すよう配置されているガラス基材積層体である。このはみ出したフィルム11及び粘着層12において粘着層12上に硬化ポリマーを有する保護層14を備えるガラス基材積層体10によって解決した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基材積層体及び該積層体を巻き取ったガラス基材積層体ロール、ガラス基材積層体の製造方法に関する。

【背景技術】

【0002】

一般的に、有機ELディスプレイ、液晶ディスプレイ等のディスプレイ、カラーフィルタ、太陽電池等にガラス基板が用いられている。近年、ガラス製造技術の進歩により、厚さが100μm程度又はそれ以下の薄ガラスが製造されている。このようなガラス基材は可撓性を有することから、ガラス基材上へのパターン形成にロールtoロールプロセスが適用できるため、従来のシート(枚葉)プロセスと比較して高い生産性を得ることができる。しかし、薄いガラス基材は耐衝撃性に劣り、工程上の取り扱いが困難になるという問題がある。

【0003】

工程上の取り扱いを向上させるために、特許文献1には粘着層を間に介してガラスフィルムと支持シートとを積層したガラスフィルム積層体が提案されている。このガラスフィルム積層体では、ガラスフィルムよりも幅広の支持シートを積層すると、ガラスフィルムの端部から支持シートがはみ出すことになる。そのため、そのはみ出した支持シート部がガラスフィルムの端部を保護するように作用するので、耐衝撃性に劣るガラスフィルムの保護効果をさらに高めることができるとされている。

【0004】

しかし、ガラスフィルムの端からはみ出した支持シートの表面には粘着層が露出しているので、その粘着層にゴミが付着する問題がある。また、ガラスフィルム積層体を巻き取ってロール巻きにした際、重なり合った積層体どうしが貼り付いてしまうという問題や製造されたガラスフィルム積層体をロール搬送する際、ロール等の搬送部材にガラスフィルム積層体が貼り付いてしまうという問題もある。

【0005】

この問題に対して、特許文献1においてガラスフィルムの上面を覆うように剥離可能な保護シートを貼り合せた態様や、ガラスフィルムの上面端部周辺を覆うように剥離可能な帯状の保護シートを貼り合せた態様のガラスフィルムを提案している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−228166号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のガラスフィルム積層体では、ガラスフィルムの上面に貼り合わされた保護シートは剥離が可能であるため、剥離して粘着層が露出しやすく、露出した粘着層にゴミが付着する問題を引き起こすおそれがある。また、ロール巻きにした際、重なり合った積層体どうしが貼り付いてしまうという問題やガラスフィルム積層体をロール搬送する際、ロール等の搬送部材にガラスフィルム積層体が貼り付いてしまうという問題を引き起こすおそれもある。

【0008】

上記問題を解決するために、本発明はゴミの付着の問題や、ガラス基材積層体をロール巻きにした際やロール搬送した際の貼り付きの問題を引き起こす粘着層を露出させないガラス基材積層体及びガラス基材積層体ロールを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、フィルムと、粘着層と、該粘着層を介して前記フィルムに積層されたガラス基材とを備え、前記フィルム及び前記粘着層の幅が前記ガラス基材の幅よりも大きく、前記フィルム及び前記粘着層が前記ガラス基材の側端部からはみ出すよう配置されているガラス基材積層体であって、前記ガラス基材の側端部からはみ出した該粘着層上に硬化ポリマーを有する保護層を備えることを特徴とするガラス基材積層体を提供する。

【0010】

この発明によれば、ガラス基材よりも幅が大きいフィルム及び粘着層がガラス基材の側端部からはみ出すように配置され、はみ出したフィルム及び粘着層上に保護層が設けられているので、ゴミの付着を防ぎ、ロール巻きにした際やロール搬送した際の貼り付きの問題を低減することができる。

【0011】

また、本発明に係るガラス基材積層体において、前記保護層が有する硬化ポリマーが光硬化ポリマーである、ようにしてもよい。

【0012】

また、本発明に係るガラス基材積層体において、前記保護層の厚さがガラス基材の厚さを超えない、ようにしてもよい。

【0013】

また、本発明に係るガラス基材積層体において、前記ガラス基材の側端部が前記保護層と接触していない、ようにしてもよい。

【0014】

また、本発明に係るガラス基材積層体において、前記ガラス基材上にパターン層が設けられている、ようにしてもよい。

【0015】

また、本発明に係るガラス基材積層体において、前記ガラス基材積層体を巻き取ったガラス基材積層体ロールを提供する。

【0016】

ガラス基材を準備する工程と、粘着層が一方の面に設けられたフィルムを準備する工程と、フィルム及び粘着層がガラス基材の両側端部からはみ出すように粘着層を介してガラス基材とフィルムとを貼り合せる工程と、ガラス基材からはみ出したフィルム及び粘着層の粘着層上に硬化ポリマーを有する保護層を形成する工程とを有するガラス基材積層体の製造方法を提供する。

【発明の効果】

【0017】

本発明のガラス基材積層体によれば、粘着層の露出を抑制するため、ゴミが付着することを防止することができる。また、ガラス基材積層体をロール巻きにした際やロール搬送した際の不具合の発生を低減することができる。

【図面の簡単な説明】

【0018】

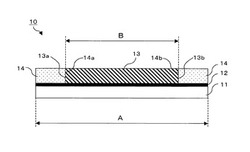

【図1】本発明に係るガラス基材積層体の一例を示す断面図である。

【図2】本発明に係るガラス基材積層体の他の例を示す断面図である。

【図3】本発明に係るガラス基材積層体のさらに他の例を示す断面図である。

【図4】パターン層が設けられたガラス基材積層体の一例を示す断面図である。

【図5】ガラス基材積層体の製造装置の一例を示す概略図である。

【発明を実施するための形態】

【0019】

1.ガラス基材積層体

以下、図1〜図3により、本発明のガラス基材積層体について説明する。図1〜図3に示すガラス基材積層体10は、フィルム11と、粘着層12と、粘着層12を介してフィルム11に積層されたガラス基材13とを備えている。そして、フィルム11及び粘着層12の幅Aがガラス基材13の幅Bより大きく、フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように配置されている。さらに、ガラス基材の両側端部13a,13bからはみ出した粘着層12上に保護層14を備えている。ここで、「ガラス基材13の両側端部13a,13bからはみ出した粘着層12上に保護層14を備える」とは、ガラス基材上を覆うことなく、ガラス基材の両側端部からはみ出した粘着層上に少なくとも設けられていればよく、はみ出したフィルム基材上にも設けられていてもよい。

【0020】

(1)フィルム

フィルム11としては、樹脂フィルムを挙げることができる。フィルム11を構成する樹脂材料としては、例えば、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、ポリ塩化ビニリデン、ポリプロピレン、ポリビニルアルコール、ポリエステル、ポリカーボネート、ポリスチレン、ポリアミド、ポリアクリロニトリル、エチレン酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、ナイロン、セロファン、シリコーン樹脂等を挙げることができる。中でも、ポリエチレンテレフタレート、ポリエチレン、ポリ塩化ビニリデン等を好ましく挙げることができる。

【0021】

フィルム11は、上記の樹脂材料で形成された単層フィルムであってもよいし、多層化されたフィルムであってもよい。また、発砲性の樹脂材料で作製されたフィルム11であってもよいし、安定剤、可塑剤、衝撃改良剤、着色剤、強化剤等を加えた樹脂材料で作製されたフィルム11であってもよい。フィルム11の着色の有無は特に限定されないし、透光性についても特に限定されず、透明、半透明、不透明等、いずれであってもよい。

【0022】

フィルム11の厚さは、1μm〜200μmであることが好ましく、10μm〜50μmであることがより好ましい。この厚さの範囲のフィルム11は、ガラス基材13を支持できるとともに、得られたガラス基材積層体10をロール巻きにした際の不具合を防ぐことができる。フィルム11の厚さが1μm未満の場合には、薄すぎてガラス基材13を支持する効果が得られないことがある。一方、フィルム11の厚さが200μmを超えると、得られたガラス基材積層体10をロール巻きする際に、フィルム11内の残留応力が大きくなり、フィルム11とガラス基材13との間で剥離が起こったり、ガラス基材13が破壊したりすることがある。

【0023】

フィルム11は、枚葉態様のフィルムであってもよいが、ロール巻き可能な長尺態様のフィルムが好ましい。本発明では、フィルム11の幅Aがガラス基材の幅Bよりも大きいので、枚葉態様のフィルム11とガラス基材13を用いた場合には、そのフィルム11の各辺、例えば四辺形の場合には4辺の側端部がガラス基材13の側端部からはみ出すことになる。一方、ロール巻きにされた長尺態様のフィルム11とガラス基材13を用いた場合には、フィルム11の幅方向の両辺の側端部が、ガラス基材13の幅方向の両辺の側端部からはみ出すことになる。はみ出したフィルム11には、後述する粘着層12を介して保護層14が設けられている。

【0024】

本発明に用いられるフィルム11の製造方法としては、押出法、カレンダー法、溶液・エマルジョンキャスト法等を挙げることができる。

【0025】

(2)粘着層

粘着層12を構成する材料としては、天然ゴムや合成ゴムに粘着付与剤、軟化剤、老化防止剤等を混合したゴム系粘着剤、アクリル酸エステルと他種官能性単量体と共重合したアクリル系粘着剤、シリコーンゴムと樹脂からなるシリコーン系粘着剤、ポリエーテルやポリウレタン系粘着剤等を挙げることができる。また、形態としては、溶剤型粘着剤、非エマルジョン型粘着剤、水溶性型粘着剤、無溶剤型粘着剤、液状硬化型粘着剤等を挙げることができる。粘着層は、最終的にガラス基材13から剥離できる層に限られず、ガラス基材から剥離せずにガラス基材13に永久的又は半永久的に接着する層、すなわち接着層も包含する。粘着層12がガラス基材13に永久的又は半永久的に接着する接着層として設けられる場合には、各種の熱可塑性を有する接着剤や熱硬化可能な接着剤を適用してもよい。

【0026】

粘着層12の厚さは、0.5μm〜100μmであることが好ましく、1μm〜50μmであることがより好ましい。この厚さの範囲の粘着層12は、その粘着層12を構成する粘着剤の種類にもよるが、フィルム11とガラス基材13とをその後ロール巻きやロール搬送の際に不具合が生じないように、好ましく貼り合せることができる。粘着層12の厚さが0.5μm未満の場合には、フィルム11とガラス基材13との間の貼り合せが不十分となることがある。一方、粘着層12の厚さが100μmを超えると、貼り合せの際に粘着層12がガラス基材13からはみ出し、ロールに接触したりすることがある。

【0027】

粘着層12の形成には、上記の材料を溶剤に溶解して粘着層用塗工液とし、この塗工液をフィルム11上に直接塗工する方法、又は、この塗工液を剥離シートに一旦塗工した後にフィルム11上に転写する方法(本発明では「転写方式」という。)を用いることができる。後者の転写方式は、フィルム11に耐溶剤性がない場合や、フィルム11に溶剤乾燥時の熱に対する耐熱性がない場合等に好ましく用いられる。

【0028】

塗工方法としては、例えば、ダイコート法、コンマコート法、ナイフコート法、グラビアコート法、ロールコート法等を挙げることができる。

【0029】

なお、粘着層12はフィルム11の外寸を超えない。例えば、フィルム11を超えない大きさでフィルム11の一方の面の全面に設けられている。

【0030】

(3)ガラス基材

ガラス基材13を構成する材料としては、ソーダライムガラス、シリカガラス、ホウ珪酸ガラス、無アルカリホウ珪酸ガラス等、ほぼいかなるガラス組成のものも適用できる。ガラス基材13にアルカリ成分が含有されていると、表面で陽イオンの置換が発生し、いわゆるソーダ吹き現象が生じ、構造的に粗となることがある。なお、無アルカリホウ珪酸ガラスとは、アルカリ成分が実質的に含まれていないガラスのことであって、具体的には、アルカリ成分が1000ppm以下のガラスのことである。また、強化ガラス、表面処理ガラス等の二次加工を施したガラス基材13もガラス基材積層体の用途に応じて使用することができる。

【0031】

ガラス基材13の厚さは、10μm〜200μmであることが好ましく、30μm〜100μmであることがより好ましい。この厚さの範囲のガラス基材13は、取り扱いやロール巻き等に効果的である。ガラス基材13の厚さが10μm未満の場合には、ガラス基材13自体の取り扱いが極めて難しくなるとともに、僅かな衝撃で破損しやすくなり、長尺ガラス基材の幅方向に断線が走ることがある。一方、ガラス基材13の厚さが200μmを超えると、得られたガラス基材積層体10をロール巻きする際に、フィルム11内の残留応力が大きくなり、フィルム11とガラス基材13との間で剥離が起こったり、ガラス基材13が破壊したりすることがある。

【0032】

ガラス基材13は、枚葉態様のガラス基材であってもよいが、ロール巻き可能な長尺態様のガラス基材が好ましい。本発明では、フィルム11の幅Aがガラス基材の幅Bよりも大きいので、枚葉態様のフィルム11とガラス基材13を用いた場合には、そのフィルム11の各辺、例えば四辺形の場合には4辺の側端部がガラス基材13の側端部からはみ出すことになる。一方、ロール巻きにされた長尺態様のフィルム11とガラス基材13を用いた場合には、フィルム11の幅方向の両辺の側端部が、ガラス基材13の幅方向の両辺の側端部からはみ出すことになる。

【0033】

ガラス基材13は原理的には溶融したガラスが固化する温度より高い温度において溶融したガラスを引き延ばして作ることができ、オーバーフローダウンドロー法、スロットダウンドロー法等を挙げることができる。

【0034】

(4)保護層

保護層14を構成する材料としては、硬化ポリマーを用いる。硬化ポリマーの種類としては、例えば、アクリル系、シリコーン系、ポリエステル系、ウレタン系、アミド系、エポキシ系等の硬化ポリマーを挙げることができる。硬化ポリマーを有する保護層14は、その硬化ポリマーの前駆体を含む前駆体組成物を粘着層12上に塗工した後、熱や光等で硬化して、三次元網目構造を形成させることによって得ることができる。硬化ポリマーを有する保護層14は、粘着層12上に前駆体組成物を塗工した後に硬化させて形成するので、粘着層12との密着性が良好になる。そのため、保護層14が粘着層12から意図せずに剥離して粘着層12が露出してしまう不具合が発生することを防ぐことができる。また、硬化ポリマーを有する保護層14は、前駆体組成物を塗工して形成するので、保護層14を形成する位置や範囲の制御が容易である。そのため、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上にのみ選択的に硬化ポリマーを有する保護層14を形成することができる。

【0035】

さらに、後述の図3に示すように、ガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bとの間に隙間X1,X2を有するガラス基材積層体10を作製する場合に、硬化ポリマーを有する保護層14が前駆体組成物を塗工して形成されるので、硬化ポリマーを有する保護層14を形成する位置や範囲を制御して、所望の隙間を容易かつ安定して設けることができる。なお、特許文献1では、ポリエチレンテレフタレート(PET)等からなる帯状の保護シートを粘着層上に設けている。しかし、その帯状の保護シートの側端部とガラス基材の側端部とが接しないようにするためには、帯状の保護シートを配置する位置や範囲の調整が難しいので、帯状の保護シートとガラス基材との間に隙間を安定的に設けることは困難である。

【0036】

保護層14が有する硬化ポリマーとしては、例えば、光硬化性の前駆体を光で硬化することで得られた光硬化ポリマーや熱硬化性の前駆体を熱で硬化することで得られた熱硬化ポリマーを挙げることができる。もっとも、熱硬化ポリマーは、硬化の熱がフィルム11や粘着層12にも伝達して、フィルム11や粘着層12が変形してしまうおそれがあるため、好ましくはない。そこで、保護層14が有する硬化ポリマーとしては、UV(紫外線)光で硬化されたUV硬化ポリマーが特に好ましい。UVがフィルム11や粘着層12に照射されても変形してしまう問題は起こりにくく、例えこのような問題が起こるおそれがある場合であっても、照射する範囲を制御することで、UVが保護層14を形成するための前駆体組成物に選択的に照射されて、フィルム11や粘着層12には照射されないようにすることも容易だからである。

【0037】

また、保護層14の硬化する温度がフィルム11、粘着層12、ガラス基材13が軟化してしまう温度より低ければ、保護層14を構成する化合物として熱可塑性を有する化合物の硬化物を用いることもできる。

【0038】

上記硬化ポリマーは、目的に応じて任意の適切な添加剤をさらに含有することができる。上記添加剤としては、例えば、硬化剤、硬化促進剤、希釈剤、酸化防止剤、変成剤、界面活性剤、染料、変色防止剤、UV吸収剤、柔軟剤、安定剤、消泡剤等が挙げられる。硬化ポリマーの添加剤の種類、数、及び量は、目的に応じて適切に設定することができる。

【0039】

保護層14は、図1〜図3に示すように、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に設けられている。この保護層14は、後述の通り、硬化させ剥離できない状態にするので、粘着層12が露出することを防ぐことができる。その結果、ガラス基材積層体10は、ゴミの付着を防ぐことができ、ロール巻きにした際やロール搬送した際の貼り付きの問題を低減することができる。

【0040】

また、図2に示すように保護層14の厚さT1は、ガラス基材13の厚さT2を超えてもよいし、超えなくてもよいが、超えないほうがより好ましい。具体的には、保護層14の厚さT1は、0.5μm〜10μmであることが好ましく、1μm〜5μmであることがより好ましい、さらに2μm〜4μmであることが好ましい。このことにより、保護層14を安定的に形成することができ、取り扱い上最低限の強度を持たせることができると共に、保護層14を有するガラス基材積層体10をロール状に巻き取ることが可能になる。また、保護層14の厚さT1が、ガラス基材13の厚さT2を超えないことで、例えば、ガラス基材積層体10を露光工程に投入した場合、保護層14が露光マスクと接触する等の問題がより起こりにくくなる。

【0041】

また、図1に示すようにガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bは接している態様を説明したが、図3に示すようにガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bは接していないことがより好ましい。具体的には、ガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bの隙間X1,X2は、下限としては隙間X1,X2が存在すればよく、上限としては隙間X1,X2が2000μmを超えないことが好ましい。また隙間X1,X2は、5μm〜500μmであることがより好ましく、さらに10μm〜200μmであることが好ましい。このことにより、ガラス基材13に保護層14が重なることを防止できると共に、粘着層12の露出される部分を最小限に留め、例えば、ガラス基材積層体10をロール状に巻き取った場合に、互いに隣接するガラス基材積層体10同士が貼り付くことを防止できる。なお、隙間X1,X2は、ガラス基材13の両側端部13a,13bからはみ出した部分において、両者が均等になることに限られることはなく、異なっていてもよい。また、ガラス基材13が長尺態様の場合には、隙間X1,X2は、ガラス基材13の両側端部13a,13bからはみ出した部分の長手方向で異なっていても良い。ガラス基材13の両側端部13a、13bと保護層14の両側端部14a,14bが接していないことで、保護層14がガラス基材13に重なることがなく、また、ガラス基材13と接する事によりガラスくず等の異物が発生することを防止できる。この結果、ガラス基材13の損傷を防止すると共に、ガラス基材積層体の取り扱い性を向上させることができりる。

【0042】

硬化ポリマーの前駆体を含む前駆体組成物の塗工方法としては、例えば、インクジェット法、ダイコート法、転写法等を挙げることができる。

【0043】

硬化ポリマーの前駆体を含む前駆体組成物の硬化方法としては、例えば、UV光の照射により硬化される。照射条件は、任意の適切な条件を採用することができる。具体的には、UV光を10mJ/cm2〜1000mJ/cm2ガラス積層体10の全面に照射することが好ましい。

【0044】

以上説明したように、本発明に係るガラス基材積層体10によれば、ガラス基材13よりも幅が大きいフィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように配置され、はみ出したフィルム11及び粘着層12の粘着層12上に保護層14が設けられているので、ゴミの付着を防ぎ、ロール巻きにした際やロール搬送した際の貼り付きの問題の発生を低減することができる。

【0045】

(5)その他の構成

ガラス基材積層体10のガラス基材13上には、図4に示すように、パターン層15を設けてもよい。パターン層15は特に限定されないが、例えば、透明電極層、金属層、半導体層、レジスト層、有機化合物層、無機化合物層等から選ばれるいずれか1種又は2種以上の層を挙げることができる。

【0046】

パターン層15の形成方法は、従来公知の各種の方法が適用でき、特に限定されない。例えば、レジストを用いたフォトリソグラフィを適用してパターン層15を形成してもよいし、ドライエッチングやウェットエッチングでパターン層15を形成してもよい。

【0047】

ガラス基材13上に形成されたパターン層15を設けてなるガラス基材積層体10の具体例としては、有機ELディスプレイ用素子基板、液晶ディスプレイ用素子基板、カラーフィルタ用素子基板、太陽電池用素子基板等を挙げることができる。有機ELディスプレイ用素子基板では、ガラス基材積層体10のガラス基材13上に、パターンが形成されたITO等の透明電極層等を設けることができる。液晶ディスプレイ用素子基板では、パターンが形成されたITO等の透明電極層や、パターンが形成された配向膜を設けることができる。カラーフィルタ用素子基板では、パターンが形成されたITO等の透明電極層や、着色層区画用隔壁、着色層等を設けることができる。また、太陽電池用素子基板では、パターンが形成されたITO等の透明電極層等を設けることができる。また、これらの各素子基板に各種の機能層のパターンを形成するために、ガラス基材13上にレジスト層を形成し、そのレジスト層を例えばフォトリソグラフィでパターン形成してできるパターン層15であってもよい。

【0048】

2.貼合装置

図5は、本発明を実施するためのガラス基材積層体10の貼合装置20の一例を示す図である。粘着層付きフィルムロール21とガラス基材ロール22の下流側に、粘着層付きフィルムロールから繰り出されたフィルム11及び粘着層12と、ガラス基材ロール22から繰り出されたガラス基材13を貼り合せる貼り合せ部23が設けられている。また、貼り合せ部23は、一対のニップローラ23a,23bからなっており、ニップローラ23a,23bによりフィルム11及び粘着層12と、ガラス基材13が貼り合わされる。フィルム11及び粘着層12は、ガラス基材13の両側端部13a,13bからはみ出すように貼り合わされる。

【0049】

貼り合せ部23の下流側には、ガラス基材13の両側端部13a,13bからはみ出したフィルム11及び粘着層12の粘着層12上に保護層14を形成する保護層形成部25が設けられている。保護層形成部25は塗布部26と硬化部27からなっている。塗布部26において、保護層14がUV硬化ポリマーの場合は、例えば、インクジェット法で保護層14を形成するためのインクジェットヘッド等が設けられている。また、塗布部26の下流側には、形成した保護層14を硬化させる硬化部27が設けられている。硬化部27において、保護層14がUV硬化ポリマーの場合は、例えば、UVランプ等が設けられている。

【0050】

さらに、硬化部27の下流側には、ガラス基材積層体10がロール状に巻き取られ、ガラス基材積層体ロール24ができる。

【0051】

3.ガラス基材積層体の製造方法

本発明に係るガラス基材積層体10の製造方法は、ガラス基材13を準備する工程と、粘着層12が一方の面に設けられたフィルム11を準備する工程と、フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように粘着層12を介してガラス基材13とフィルム11とを貼り合せる工程と、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に硬化ポリマーを有する保護層14を形成する工程と、を有する。この製造方法は、上記した本発明に係るガラス基材積層体10を製造するための一態様である。なお、上記した本発明に係るガラス基材積層体10は他の方法で製造したものであってもよい。

【0052】

以下、各工程について詳細に説明する。

【0053】

ガラス基材13を準備する工程としては、前述したガラス基材13の製造方法によりできたガラス基材13はロール状に巻き取られ、ガラス基材ロール22として、図5に示す貼合装置20に取り付けられる。

【0054】

粘着層12が一方の面に設けられたフィルム11を準備する工程としては、粘着層12が一方の面に設けられたフィルム11は、粘着層12が半径方向外側を向いて配置されるようにロール状に巻き取られ、粘着層付きフィルムロール21として、図5に示す貼合装置20に取り付けられる。また、フィルム11の製造方法、フィルム11の一方の面に粘着層12を形成する方法については、前述の通りである。

【0055】

フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように粘着層12を介してガラス基材13とフィルム11とを貼り合せる工程としては、貼合装置20に取り付けられたガラス基材ロール22と粘着層付きフィルムロール21から繰り出された、ガラス基材13とフィルム11及び粘着層12は、貼り合せ部23に搬送される。その後、一対のニップローラ23a,23bにより、フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように貼り合わされる。

【0056】

ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に硬化ポリマーを有する保護層14を形成する工程としては、貼り合わされたガラス基材13とフィルム11及び粘着層12は、塗布部26に搬送され、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に硬化ポリマーの前駆体を含む前駆体組成物が塗工される。硬化ポリマーの前駆体を含む前駆体組成物の塗工方法は、前述の通りである。また、硬化ポリマーの前駆体を含む前駆体組成物を塗工したガラス基材積層体10は、硬化部27に搬送され、硬化ポリマーの前駆体を含む前駆体組成物を硬化させる。硬化ポリマーの前駆体を含む前駆体組成物の硬化方法は、前述の通りである。

【0057】

硬化ポリマーを有する保護層14が形成されたガラス基材積層体10はロール状に巻き取られ、ガラス基材積層体ロール24となる。

【0058】

この製造方法で製造されたガラス基材積層体ロール24は、粘着層12を露出しないので、ゴミが付着することを防止することができる。また、ガラス基材積層体10をロール巻きにした際やロール搬送した際の不具合の発生を低減することができる。

【実施例】

【0059】

以下、実施例により本発明をさらに詳しく説明する。なお、本発明は以下の実施例で得られた内容のみには限定されない。以下の実施例と比較例では、ガラス基材積層体10を製造した。

【0060】

(実施例1)

ガラス基材13として、厚さ100μm、幅250mm、長さ10mのロール上のガラス基材(日本電気硝子社製OA−10G)を準備した。フィルム11及び粘着層12として、厚さ50μm、幅280mm、長さ10mの粘着層付きポリエチレンテレフタレート(PET)フィルム(リンテック社製フジクリア50)を準備した。

【0061】

次に、図5の貼合装置20に、ガラス基材ロール22と粘着層付きPETフィルムロールを設置した。続いて、ガラス基材13と粘着層付きPETフィルム(フジクリア50)を搬送し、貼り合せ部23のニップローラ23a,23bにより貼り合せた。

【0062】

次に、塗布部26において、貼り合せたガラス基材13と粘着層付きPETフィルムの積層体のガラス基材13からはみ出したPETフィルムの粘着層上にインクジェット法によってUV硬化ポリマーの前駆体組成物を塗工した。その後、硬化部27において積層体の全面にUV光を300mJ/cm2照射して、厚み2μmのUV硬化ポリマーの保護層14を形成し、ガラス基材積層体10を得た。ここで用いたUV硬化ポリマーの前駆体組成物は、前駆体としてサートマー社製SR399を17.6質量部、開始剤としてチバ・スペシャリティ・ケミカルズ社製イルガキュア907を2.4質量部、 溶剤としてプロピレングリコールモノメチルエーテルアセテートを80.0質量部、を混合し、硬化させたものである。その後、得られたガラス基材積層体10を巻き取り、ガラス基材積層体ロール24を得た。

【0063】

得られたガラス基材積層体ロール24を巻き返し機に設置して、搬送テストを実施した。テストの結果、ガラス基材積層体10のガラス基材からはみ出したPETフィルムにおいて、貼り付きは発生しなかった。またガラス基材の割れも発生しなかった。

【0064】

さらに、得られたガラス基材積層体10のガラス基材13上にフォトレジストを塗工し、露光、現像を行い、パターン層15が設けられたガラス基材積層体を得た。露光工程において保護層14が露光マスクに接触することはなかった。

【0065】

(比較例1)

実施例1において、UV硬化ポリマーをPETフィルムの粘着層上に形成しないとした以外は実施例1と同様にして、ガラス基材積層体10を作製した。その後、得られたガラス基材積層体10を巻き取り、ガラス基材積層体ロール24を得た。

【0066】

得られたガラス基材積層体ロール24を巻き返し機に設置して、搬送テストを実施した。テストの結果、ガラス基材積層体10のガラス基材13からはみ出したPETフィルムにおいて、貼り付きが発生した。またガラス基材13の割れが6箇所発生した。

【符号の説明】

【0067】

10 ガラス機材積層体

11 フィルム

12 粘着層

13 ガラス基材

13a,13b ガラス基材側端部

14 保護層

14a,14b 保護層側端部

16 パターン層

20 貼合装置

21 粘着層付きフィルムロール

22 ガラス基材ロール

23 貼り合せ部

23a,23b ニップローラ

24 ガラス基材積層体ロール

25 保護層形成部

26 塗工部

27 硬化部

【技術分野】

【0001】

本発明は、ガラス基材積層体及び該積層体を巻き取ったガラス基材積層体ロール、ガラス基材積層体の製造方法に関する。

【背景技術】

【0002】

一般的に、有機ELディスプレイ、液晶ディスプレイ等のディスプレイ、カラーフィルタ、太陽電池等にガラス基板が用いられている。近年、ガラス製造技術の進歩により、厚さが100μm程度又はそれ以下の薄ガラスが製造されている。このようなガラス基材は可撓性を有することから、ガラス基材上へのパターン形成にロールtoロールプロセスが適用できるため、従来のシート(枚葉)プロセスと比較して高い生産性を得ることができる。しかし、薄いガラス基材は耐衝撃性に劣り、工程上の取り扱いが困難になるという問題がある。

【0003】

工程上の取り扱いを向上させるために、特許文献1には粘着層を間に介してガラスフィルムと支持シートとを積層したガラスフィルム積層体が提案されている。このガラスフィルム積層体では、ガラスフィルムよりも幅広の支持シートを積層すると、ガラスフィルムの端部から支持シートがはみ出すことになる。そのため、そのはみ出した支持シート部がガラスフィルムの端部を保護するように作用するので、耐衝撃性に劣るガラスフィルムの保護効果をさらに高めることができるとされている。

【0004】

しかし、ガラスフィルムの端からはみ出した支持シートの表面には粘着層が露出しているので、その粘着層にゴミが付着する問題がある。また、ガラスフィルム積層体を巻き取ってロール巻きにした際、重なり合った積層体どうしが貼り付いてしまうという問題や製造されたガラスフィルム積層体をロール搬送する際、ロール等の搬送部材にガラスフィルム積層体が貼り付いてしまうという問題もある。

【0005】

この問題に対して、特許文献1においてガラスフィルムの上面を覆うように剥離可能な保護シートを貼り合せた態様や、ガラスフィルムの上面端部周辺を覆うように剥離可能な帯状の保護シートを貼り合せた態様のガラスフィルムを提案している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−228166号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のガラスフィルム積層体では、ガラスフィルムの上面に貼り合わされた保護シートは剥離が可能であるため、剥離して粘着層が露出しやすく、露出した粘着層にゴミが付着する問題を引き起こすおそれがある。また、ロール巻きにした際、重なり合った積層体どうしが貼り付いてしまうという問題やガラスフィルム積層体をロール搬送する際、ロール等の搬送部材にガラスフィルム積層体が貼り付いてしまうという問題を引き起こすおそれもある。

【0008】

上記問題を解決するために、本発明はゴミの付着の問題や、ガラス基材積層体をロール巻きにした際やロール搬送した際の貼り付きの問題を引き起こす粘着層を露出させないガラス基材積層体及びガラス基材積層体ロールを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、フィルムと、粘着層と、該粘着層を介して前記フィルムに積層されたガラス基材とを備え、前記フィルム及び前記粘着層の幅が前記ガラス基材の幅よりも大きく、前記フィルム及び前記粘着層が前記ガラス基材の側端部からはみ出すよう配置されているガラス基材積層体であって、前記ガラス基材の側端部からはみ出した該粘着層上に硬化ポリマーを有する保護層を備えることを特徴とするガラス基材積層体を提供する。

【0010】

この発明によれば、ガラス基材よりも幅が大きいフィルム及び粘着層がガラス基材の側端部からはみ出すように配置され、はみ出したフィルム及び粘着層上に保護層が設けられているので、ゴミの付着を防ぎ、ロール巻きにした際やロール搬送した際の貼り付きの問題を低減することができる。

【0011】

また、本発明に係るガラス基材積層体において、前記保護層が有する硬化ポリマーが光硬化ポリマーである、ようにしてもよい。

【0012】

また、本発明に係るガラス基材積層体において、前記保護層の厚さがガラス基材の厚さを超えない、ようにしてもよい。

【0013】

また、本発明に係るガラス基材積層体において、前記ガラス基材の側端部が前記保護層と接触していない、ようにしてもよい。

【0014】

また、本発明に係るガラス基材積層体において、前記ガラス基材上にパターン層が設けられている、ようにしてもよい。

【0015】

また、本発明に係るガラス基材積層体において、前記ガラス基材積層体を巻き取ったガラス基材積層体ロールを提供する。

【0016】

ガラス基材を準備する工程と、粘着層が一方の面に設けられたフィルムを準備する工程と、フィルム及び粘着層がガラス基材の両側端部からはみ出すように粘着層を介してガラス基材とフィルムとを貼り合せる工程と、ガラス基材からはみ出したフィルム及び粘着層の粘着層上に硬化ポリマーを有する保護層を形成する工程とを有するガラス基材積層体の製造方法を提供する。

【発明の効果】

【0017】

本発明のガラス基材積層体によれば、粘着層の露出を抑制するため、ゴミが付着することを防止することができる。また、ガラス基材積層体をロール巻きにした際やロール搬送した際の不具合の発生を低減することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るガラス基材積層体の一例を示す断面図である。

【図2】本発明に係るガラス基材積層体の他の例を示す断面図である。

【図3】本発明に係るガラス基材積層体のさらに他の例を示す断面図である。

【図4】パターン層が設けられたガラス基材積層体の一例を示す断面図である。

【図5】ガラス基材積層体の製造装置の一例を示す概略図である。

【発明を実施するための形態】

【0019】

1.ガラス基材積層体

以下、図1〜図3により、本発明のガラス基材積層体について説明する。図1〜図3に示すガラス基材積層体10は、フィルム11と、粘着層12と、粘着層12を介してフィルム11に積層されたガラス基材13とを備えている。そして、フィルム11及び粘着層12の幅Aがガラス基材13の幅Bより大きく、フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように配置されている。さらに、ガラス基材の両側端部13a,13bからはみ出した粘着層12上に保護層14を備えている。ここで、「ガラス基材13の両側端部13a,13bからはみ出した粘着層12上に保護層14を備える」とは、ガラス基材上を覆うことなく、ガラス基材の両側端部からはみ出した粘着層上に少なくとも設けられていればよく、はみ出したフィルム基材上にも設けられていてもよい。

【0020】

(1)フィルム

フィルム11としては、樹脂フィルムを挙げることができる。フィルム11を構成する樹脂材料としては、例えば、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、ポリ塩化ビニリデン、ポリプロピレン、ポリビニルアルコール、ポリエステル、ポリカーボネート、ポリスチレン、ポリアミド、ポリアクリロニトリル、エチレン酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、ナイロン、セロファン、シリコーン樹脂等を挙げることができる。中でも、ポリエチレンテレフタレート、ポリエチレン、ポリ塩化ビニリデン等を好ましく挙げることができる。

【0021】

フィルム11は、上記の樹脂材料で形成された単層フィルムであってもよいし、多層化されたフィルムであってもよい。また、発砲性の樹脂材料で作製されたフィルム11であってもよいし、安定剤、可塑剤、衝撃改良剤、着色剤、強化剤等を加えた樹脂材料で作製されたフィルム11であってもよい。フィルム11の着色の有無は特に限定されないし、透光性についても特に限定されず、透明、半透明、不透明等、いずれであってもよい。

【0022】

フィルム11の厚さは、1μm〜200μmであることが好ましく、10μm〜50μmであることがより好ましい。この厚さの範囲のフィルム11は、ガラス基材13を支持できるとともに、得られたガラス基材積層体10をロール巻きにした際の不具合を防ぐことができる。フィルム11の厚さが1μm未満の場合には、薄すぎてガラス基材13を支持する効果が得られないことがある。一方、フィルム11の厚さが200μmを超えると、得られたガラス基材積層体10をロール巻きする際に、フィルム11内の残留応力が大きくなり、フィルム11とガラス基材13との間で剥離が起こったり、ガラス基材13が破壊したりすることがある。

【0023】

フィルム11は、枚葉態様のフィルムであってもよいが、ロール巻き可能な長尺態様のフィルムが好ましい。本発明では、フィルム11の幅Aがガラス基材の幅Bよりも大きいので、枚葉態様のフィルム11とガラス基材13を用いた場合には、そのフィルム11の各辺、例えば四辺形の場合には4辺の側端部がガラス基材13の側端部からはみ出すことになる。一方、ロール巻きにされた長尺態様のフィルム11とガラス基材13を用いた場合には、フィルム11の幅方向の両辺の側端部が、ガラス基材13の幅方向の両辺の側端部からはみ出すことになる。はみ出したフィルム11には、後述する粘着層12を介して保護層14が設けられている。

【0024】

本発明に用いられるフィルム11の製造方法としては、押出法、カレンダー法、溶液・エマルジョンキャスト法等を挙げることができる。

【0025】

(2)粘着層

粘着層12を構成する材料としては、天然ゴムや合成ゴムに粘着付与剤、軟化剤、老化防止剤等を混合したゴム系粘着剤、アクリル酸エステルと他種官能性単量体と共重合したアクリル系粘着剤、シリコーンゴムと樹脂からなるシリコーン系粘着剤、ポリエーテルやポリウレタン系粘着剤等を挙げることができる。また、形態としては、溶剤型粘着剤、非エマルジョン型粘着剤、水溶性型粘着剤、無溶剤型粘着剤、液状硬化型粘着剤等を挙げることができる。粘着層は、最終的にガラス基材13から剥離できる層に限られず、ガラス基材から剥離せずにガラス基材13に永久的又は半永久的に接着する層、すなわち接着層も包含する。粘着層12がガラス基材13に永久的又は半永久的に接着する接着層として設けられる場合には、各種の熱可塑性を有する接着剤や熱硬化可能な接着剤を適用してもよい。

【0026】

粘着層12の厚さは、0.5μm〜100μmであることが好ましく、1μm〜50μmであることがより好ましい。この厚さの範囲の粘着層12は、その粘着層12を構成する粘着剤の種類にもよるが、フィルム11とガラス基材13とをその後ロール巻きやロール搬送の際に不具合が生じないように、好ましく貼り合せることができる。粘着層12の厚さが0.5μm未満の場合には、フィルム11とガラス基材13との間の貼り合せが不十分となることがある。一方、粘着層12の厚さが100μmを超えると、貼り合せの際に粘着層12がガラス基材13からはみ出し、ロールに接触したりすることがある。

【0027】

粘着層12の形成には、上記の材料を溶剤に溶解して粘着層用塗工液とし、この塗工液をフィルム11上に直接塗工する方法、又は、この塗工液を剥離シートに一旦塗工した後にフィルム11上に転写する方法(本発明では「転写方式」という。)を用いることができる。後者の転写方式は、フィルム11に耐溶剤性がない場合や、フィルム11に溶剤乾燥時の熱に対する耐熱性がない場合等に好ましく用いられる。

【0028】

塗工方法としては、例えば、ダイコート法、コンマコート法、ナイフコート法、グラビアコート法、ロールコート法等を挙げることができる。

【0029】

なお、粘着層12はフィルム11の外寸を超えない。例えば、フィルム11を超えない大きさでフィルム11の一方の面の全面に設けられている。

【0030】

(3)ガラス基材

ガラス基材13を構成する材料としては、ソーダライムガラス、シリカガラス、ホウ珪酸ガラス、無アルカリホウ珪酸ガラス等、ほぼいかなるガラス組成のものも適用できる。ガラス基材13にアルカリ成分が含有されていると、表面で陽イオンの置換が発生し、いわゆるソーダ吹き現象が生じ、構造的に粗となることがある。なお、無アルカリホウ珪酸ガラスとは、アルカリ成分が実質的に含まれていないガラスのことであって、具体的には、アルカリ成分が1000ppm以下のガラスのことである。また、強化ガラス、表面処理ガラス等の二次加工を施したガラス基材13もガラス基材積層体の用途に応じて使用することができる。

【0031】

ガラス基材13の厚さは、10μm〜200μmであることが好ましく、30μm〜100μmであることがより好ましい。この厚さの範囲のガラス基材13は、取り扱いやロール巻き等に効果的である。ガラス基材13の厚さが10μm未満の場合には、ガラス基材13自体の取り扱いが極めて難しくなるとともに、僅かな衝撃で破損しやすくなり、長尺ガラス基材の幅方向に断線が走ることがある。一方、ガラス基材13の厚さが200μmを超えると、得られたガラス基材積層体10をロール巻きする際に、フィルム11内の残留応力が大きくなり、フィルム11とガラス基材13との間で剥離が起こったり、ガラス基材13が破壊したりすることがある。

【0032】

ガラス基材13は、枚葉態様のガラス基材であってもよいが、ロール巻き可能な長尺態様のガラス基材が好ましい。本発明では、フィルム11の幅Aがガラス基材の幅Bよりも大きいので、枚葉態様のフィルム11とガラス基材13を用いた場合には、そのフィルム11の各辺、例えば四辺形の場合には4辺の側端部がガラス基材13の側端部からはみ出すことになる。一方、ロール巻きにされた長尺態様のフィルム11とガラス基材13を用いた場合には、フィルム11の幅方向の両辺の側端部が、ガラス基材13の幅方向の両辺の側端部からはみ出すことになる。

【0033】

ガラス基材13は原理的には溶融したガラスが固化する温度より高い温度において溶融したガラスを引き延ばして作ることができ、オーバーフローダウンドロー法、スロットダウンドロー法等を挙げることができる。

【0034】

(4)保護層

保護層14を構成する材料としては、硬化ポリマーを用いる。硬化ポリマーの種類としては、例えば、アクリル系、シリコーン系、ポリエステル系、ウレタン系、アミド系、エポキシ系等の硬化ポリマーを挙げることができる。硬化ポリマーを有する保護層14は、その硬化ポリマーの前駆体を含む前駆体組成物を粘着層12上に塗工した後、熱や光等で硬化して、三次元網目構造を形成させることによって得ることができる。硬化ポリマーを有する保護層14は、粘着層12上に前駆体組成物を塗工した後に硬化させて形成するので、粘着層12との密着性が良好になる。そのため、保護層14が粘着層12から意図せずに剥離して粘着層12が露出してしまう不具合が発生することを防ぐことができる。また、硬化ポリマーを有する保護層14は、前駆体組成物を塗工して形成するので、保護層14を形成する位置や範囲の制御が容易である。そのため、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上にのみ選択的に硬化ポリマーを有する保護層14を形成することができる。

【0035】

さらに、後述の図3に示すように、ガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bとの間に隙間X1,X2を有するガラス基材積層体10を作製する場合に、硬化ポリマーを有する保護層14が前駆体組成物を塗工して形成されるので、硬化ポリマーを有する保護層14を形成する位置や範囲を制御して、所望の隙間を容易かつ安定して設けることができる。なお、特許文献1では、ポリエチレンテレフタレート(PET)等からなる帯状の保護シートを粘着層上に設けている。しかし、その帯状の保護シートの側端部とガラス基材の側端部とが接しないようにするためには、帯状の保護シートを配置する位置や範囲の調整が難しいので、帯状の保護シートとガラス基材との間に隙間を安定的に設けることは困難である。

【0036】

保護層14が有する硬化ポリマーとしては、例えば、光硬化性の前駆体を光で硬化することで得られた光硬化ポリマーや熱硬化性の前駆体を熱で硬化することで得られた熱硬化ポリマーを挙げることができる。もっとも、熱硬化ポリマーは、硬化の熱がフィルム11や粘着層12にも伝達して、フィルム11や粘着層12が変形してしまうおそれがあるため、好ましくはない。そこで、保護層14が有する硬化ポリマーとしては、UV(紫外線)光で硬化されたUV硬化ポリマーが特に好ましい。UVがフィルム11や粘着層12に照射されても変形してしまう問題は起こりにくく、例えこのような問題が起こるおそれがある場合であっても、照射する範囲を制御することで、UVが保護層14を形成するための前駆体組成物に選択的に照射されて、フィルム11や粘着層12には照射されないようにすることも容易だからである。

【0037】

また、保護層14の硬化する温度がフィルム11、粘着層12、ガラス基材13が軟化してしまう温度より低ければ、保護層14を構成する化合物として熱可塑性を有する化合物の硬化物を用いることもできる。

【0038】

上記硬化ポリマーは、目的に応じて任意の適切な添加剤をさらに含有することができる。上記添加剤としては、例えば、硬化剤、硬化促進剤、希釈剤、酸化防止剤、変成剤、界面活性剤、染料、変色防止剤、UV吸収剤、柔軟剤、安定剤、消泡剤等が挙げられる。硬化ポリマーの添加剤の種類、数、及び量は、目的に応じて適切に設定することができる。

【0039】

保護層14は、図1〜図3に示すように、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に設けられている。この保護層14は、後述の通り、硬化させ剥離できない状態にするので、粘着層12が露出することを防ぐことができる。その結果、ガラス基材積層体10は、ゴミの付着を防ぐことができ、ロール巻きにした際やロール搬送した際の貼り付きの問題を低減することができる。

【0040】

また、図2に示すように保護層14の厚さT1は、ガラス基材13の厚さT2を超えてもよいし、超えなくてもよいが、超えないほうがより好ましい。具体的には、保護層14の厚さT1は、0.5μm〜10μmであることが好ましく、1μm〜5μmであることがより好ましい、さらに2μm〜4μmであることが好ましい。このことにより、保護層14を安定的に形成することができ、取り扱い上最低限の強度を持たせることができると共に、保護層14を有するガラス基材積層体10をロール状に巻き取ることが可能になる。また、保護層14の厚さT1が、ガラス基材13の厚さT2を超えないことで、例えば、ガラス基材積層体10を露光工程に投入した場合、保護層14が露光マスクと接触する等の問題がより起こりにくくなる。

【0041】

また、図1に示すようにガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bは接している態様を説明したが、図3に示すようにガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bは接していないことがより好ましい。具体的には、ガラス基材13の両側端部13a,13bと保護層14の両側端部14a,14bの隙間X1,X2は、下限としては隙間X1,X2が存在すればよく、上限としては隙間X1,X2が2000μmを超えないことが好ましい。また隙間X1,X2は、5μm〜500μmであることがより好ましく、さらに10μm〜200μmであることが好ましい。このことにより、ガラス基材13に保護層14が重なることを防止できると共に、粘着層12の露出される部分を最小限に留め、例えば、ガラス基材積層体10をロール状に巻き取った場合に、互いに隣接するガラス基材積層体10同士が貼り付くことを防止できる。なお、隙間X1,X2は、ガラス基材13の両側端部13a,13bからはみ出した部分において、両者が均等になることに限られることはなく、異なっていてもよい。また、ガラス基材13が長尺態様の場合には、隙間X1,X2は、ガラス基材13の両側端部13a,13bからはみ出した部分の長手方向で異なっていても良い。ガラス基材13の両側端部13a、13bと保護層14の両側端部14a,14bが接していないことで、保護層14がガラス基材13に重なることがなく、また、ガラス基材13と接する事によりガラスくず等の異物が発生することを防止できる。この結果、ガラス基材13の損傷を防止すると共に、ガラス基材積層体の取り扱い性を向上させることができりる。

【0042】

硬化ポリマーの前駆体を含む前駆体組成物の塗工方法としては、例えば、インクジェット法、ダイコート法、転写法等を挙げることができる。

【0043】

硬化ポリマーの前駆体を含む前駆体組成物の硬化方法としては、例えば、UV光の照射により硬化される。照射条件は、任意の適切な条件を採用することができる。具体的には、UV光を10mJ/cm2〜1000mJ/cm2ガラス積層体10の全面に照射することが好ましい。

【0044】

以上説明したように、本発明に係るガラス基材積層体10によれば、ガラス基材13よりも幅が大きいフィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように配置され、はみ出したフィルム11及び粘着層12の粘着層12上に保護層14が設けられているので、ゴミの付着を防ぎ、ロール巻きにした際やロール搬送した際の貼り付きの問題の発生を低減することができる。

【0045】

(5)その他の構成

ガラス基材積層体10のガラス基材13上には、図4に示すように、パターン層15を設けてもよい。パターン層15は特に限定されないが、例えば、透明電極層、金属層、半導体層、レジスト層、有機化合物層、無機化合物層等から選ばれるいずれか1種又は2種以上の層を挙げることができる。

【0046】

パターン層15の形成方法は、従来公知の各種の方法が適用でき、特に限定されない。例えば、レジストを用いたフォトリソグラフィを適用してパターン層15を形成してもよいし、ドライエッチングやウェットエッチングでパターン層15を形成してもよい。

【0047】

ガラス基材13上に形成されたパターン層15を設けてなるガラス基材積層体10の具体例としては、有機ELディスプレイ用素子基板、液晶ディスプレイ用素子基板、カラーフィルタ用素子基板、太陽電池用素子基板等を挙げることができる。有機ELディスプレイ用素子基板では、ガラス基材積層体10のガラス基材13上に、パターンが形成されたITO等の透明電極層等を設けることができる。液晶ディスプレイ用素子基板では、パターンが形成されたITO等の透明電極層や、パターンが形成された配向膜を設けることができる。カラーフィルタ用素子基板では、パターンが形成されたITO等の透明電極層や、着色層区画用隔壁、着色層等を設けることができる。また、太陽電池用素子基板では、パターンが形成されたITO等の透明電極層等を設けることができる。また、これらの各素子基板に各種の機能層のパターンを形成するために、ガラス基材13上にレジスト層を形成し、そのレジスト層を例えばフォトリソグラフィでパターン形成してできるパターン層15であってもよい。

【0048】

2.貼合装置

図5は、本発明を実施するためのガラス基材積層体10の貼合装置20の一例を示す図である。粘着層付きフィルムロール21とガラス基材ロール22の下流側に、粘着層付きフィルムロールから繰り出されたフィルム11及び粘着層12と、ガラス基材ロール22から繰り出されたガラス基材13を貼り合せる貼り合せ部23が設けられている。また、貼り合せ部23は、一対のニップローラ23a,23bからなっており、ニップローラ23a,23bによりフィルム11及び粘着層12と、ガラス基材13が貼り合わされる。フィルム11及び粘着層12は、ガラス基材13の両側端部13a,13bからはみ出すように貼り合わされる。

【0049】

貼り合せ部23の下流側には、ガラス基材13の両側端部13a,13bからはみ出したフィルム11及び粘着層12の粘着層12上に保護層14を形成する保護層形成部25が設けられている。保護層形成部25は塗布部26と硬化部27からなっている。塗布部26において、保護層14がUV硬化ポリマーの場合は、例えば、インクジェット法で保護層14を形成するためのインクジェットヘッド等が設けられている。また、塗布部26の下流側には、形成した保護層14を硬化させる硬化部27が設けられている。硬化部27において、保護層14がUV硬化ポリマーの場合は、例えば、UVランプ等が設けられている。

【0050】

さらに、硬化部27の下流側には、ガラス基材積層体10がロール状に巻き取られ、ガラス基材積層体ロール24ができる。

【0051】

3.ガラス基材積層体の製造方法

本発明に係るガラス基材積層体10の製造方法は、ガラス基材13を準備する工程と、粘着層12が一方の面に設けられたフィルム11を準備する工程と、フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように粘着層12を介してガラス基材13とフィルム11とを貼り合せる工程と、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に硬化ポリマーを有する保護層14を形成する工程と、を有する。この製造方法は、上記した本発明に係るガラス基材積層体10を製造するための一態様である。なお、上記した本発明に係るガラス基材積層体10は他の方法で製造したものであってもよい。

【0052】

以下、各工程について詳細に説明する。

【0053】

ガラス基材13を準備する工程としては、前述したガラス基材13の製造方法によりできたガラス基材13はロール状に巻き取られ、ガラス基材ロール22として、図5に示す貼合装置20に取り付けられる。

【0054】

粘着層12が一方の面に設けられたフィルム11を準備する工程としては、粘着層12が一方の面に設けられたフィルム11は、粘着層12が半径方向外側を向いて配置されるようにロール状に巻き取られ、粘着層付きフィルムロール21として、図5に示す貼合装置20に取り付けられる。また、フィルム11の製造方法、フィルム11の一方の面に粘着層12を形成する方法については、前述の通りである。

【0055】

フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように粘着層12を介してガラス基材13とフィルム11とを貼り合せる工程としては、貼合装置20に取り付けられたガラス基材ロール22と粘着層付きフィルムロール21から繰り出された、ガラス基材13とフィルム11及び粘着層12は、貼り合せ部23に搬送される。その後、一対のニップローラ23a,23bにより、フィルム11及び粘着層12がガラス基材13の両側端部13a,13bからはみ出すように貼り合わされる。

【0056】

ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に硬化ポリマーを有する保護層14を形成する工程としては、貼り合わされたガラス基材13とフィルム11及び粘着層12は、塗布部26に搬送され、ガラス基材13からはみ出したフィルム11及び粘着層12の粘着層12上に硬化ポリマーの前駆体を含む前駆体組成物が塗工される。硬化ポリマーの前駆体を含む前駆体組成物の塗工方法は、前述の通りである。また、硬化ポリマーの前駆体を含む前駆体組成物を塗工したガラス基材積層体10は、硬化部27に搬送され、硬化ポリマーの前駆体を含む前駆体組成物を硬化させる。硬化ポリマーの前駆体を含む前駆体組成物の硬化方法は、前述の通りである。

【0057】

硬化ポリマーを有する保護層14が形成されたガラス基材積層体10はロール状に巻き取られ、ガラス基材積層体ロール24となる。

【0058】

この製造方法で製造されたガラス基材積層体ロール24は、粘着層12を露出しないので、ゴミが付着することを防止することができる。また、ガラス基材積層体10をロール巻きにした際やロール搬送した際の不具合の発生を低減することができる。

【実施例】

【0059】

以下、実施例により本発明をさらに詳しく説明する。なお、本発明は以下の実施例で得られた内容のみには限定されない。以下の実施例と比較例では、ガラス基材積層体10を製造した。

【0060】

(実施例1)

ガラス基材13として、厚さ100μm、幅250mm、長さ10mのロール上のガラス基材(日本電気硝子社製OA−10G)を準備した。フィルム11及び粘着層12として、厚さ50μm、幅280mm、長さ10mの粘着層付きポリエチレンテレフタレート(PET)フィルム(リンテック社製フジクリア50)を準備した。

【0061】

次に、図5の貼合装置20に、ガラス基材ロール22と粘着層付きPETフィルムロールを設置した。続いて、ガラス基材13と粘着層付きPETフィルム(フジクリア50)を搬送し、貼り合せ部23のニップローラ23a,23bにより貼り合せた。

【0062】

次に、塗布部26において、貼り合せたガラス基材13と粘着層付きPETフィルムの積層体のガラス基材13からはみ出したPETフィルムの粘着層上にインクジェット法によってUV硬化ポリマーの前駆体組成物を塗工した。その後、硬化部27において積層体の全面にUV光を300mJ/cm2照射して、厚み2μmのUV硬化ポリマーの保護層14を形成し、ガラス基材積層体10を得た。ここで用いたUV硬化ポリマーの前駆体組成物は、前駆体としてサートマー社製SR399を17.6質量部、開始剤としてチバ・スペシャリティ・ケミカルズ社製イルガキュア907を2.4質量部、 溶剤としてプロピレングリコールモノメチルエーテルアセテートを80.0質量部、を混合し、硬化させたものである。その後、得られたガラス基材積層体10を巻き取り、ガラス基材積層体ロール24を得た。

【0063】

得られたガラス基材積層体ロール24を巻き返し機に設置して、搬送テストを実施した。テストの結果、ガラス基材積層体10のガラス基材からはみ出したPETフィルムにおいて、貼り付きは発生しなかった。またガラス基材の割れも発生しなかった。

【0064】

さらに、得られたガラス基材積層体10のガラス基材13上にフォトレジストを塗工し、露光、現像を行い、パターン層15が設けられたガラス基材積層体を得た。露光工程において保護層14が露光マスクに接触することはなかった。

【0065】

(比較例1)

実施例1において、UV硬化ポリマーをPETフィルムの粘着層上に形成しないとした以外は実施例1と同様にして、ガラス基材積層体10を作製した。その後、得られたガラス基材積層体10を巻き取り、ガラス基材積層体ロール24を得た。

【0066】

得られたガラス基材積層体ロール24を巻き返し機に設置して、搬送テストを実施した。テストの結果、ガラス基材積層体10のガラス基材13からはみ出したPETフィルムにおいて、貼り付きが発生した。またガラス基材13の割れが6箇所発生した。

【符号の説明】

【0067】

10 ガラス機材積層体

11 フィルム

12 粘着層

13 ガラス基材

13a,13b ガラス基材側端部

14 保護層

14a,14b 保護層側端部

16 パターン層

20 貼合装置

21 粘着層付きフィルムロール

22 ガラス基材ロール

23 貼り合せ部

23a,23b ニップローラ

24 ガラス基材積層体ロール

25 保護層形成部

26 塗工部

27 硬化部

【特許請求の範囲】

【請求項1】

フィルムと、粘着層と、該粘着層を介して前記フィルムに積層されたガラス基材とを備え、前記フィルム及び前記粘着層の幅が前記ガラス基材の幅よりも大きく、前記フィルム及び前記粘着層が前記ガラス基材の側端部からはみ出すよう配置されているガラス基材積層体であって、前記ガラス基材の側端部からはみ出した該粘着層上に硬化ポリマーを有する保護層を備えることを特徴とするガラス基材積層体。

【請求項2】

前記保護層が有する硬化ポリマーが光硬化ポリマーであることを特徴とする請求項1に記載のガラス基材積層体。

【請求項3】

前記保護層の厚さがガラス基材の厚さを超えないことを特徴とする請求項1又は2に記載のガラス基材積層体。

【請求項4】

前記ガラス基材の側端部が前記保護層と接触していないことを特徴とする請求項1〜3のいずれか1項に記載のガラス基材積層体。

【請求項5】

前記ガラス基材上にパターン層が設けられていることを特徴とする請求項1〜4のいずれか1項に記載のガラス基材積層体。

【請求項6】

請求項1〜5のいずれかの1項に記載のガラス基材積層体を巻き取ったガラス基材積層体ロール。

【請求項7】

ガラス基材を準備する工程と、粘着層が一方の面に設けられたフィルムを準備する工程と、フィルム及び粘着層がガラス基材の両側端部からはみ出すように粘着層を介してガラス基材とフィルムとを貼り合せる工程と、ガラス基材からはみ出したフィルム及び粘着層の粘着層上に硬化ポリマーを有する保護層を形成する工程とを有するガラス基材積層体の製造方法。

【請求項1】

フィルムと、粘着層と、該粘着層を介して前記フィルムに積層されたガラス基材とを備え、前記フィルム及び前記粘着層の幅が前記ガラス基材の幅よりも大きく、前記フィルム及び前記粘着層が前記ガラス基材の側端部からはみ出すよう配置されているガラス基材積層体であって、前記ガラス基材の側端部からはみ出した該粘着層上に硬化ポリマーを有する保護層を備えることを特徴とするガラス基材積層体。

【請求項2】

前記保護層が有する硬化ポリマーが光硬化ポリマーであることを特徴とする請求項1に記載のガラス基材積層体。

【請求項3】

前記保護層の厚さがガラス基材の厚さを超えないことを特徴とする請求項1又は2に記載のガラス基材積層体。

【請求項4】

前記ガラス基材の側端部が前記保護層と接触していないことを特徴とする請求項1〜3のいずれか1項に記載のガラス基材積層体。

【請求項5】

前記ガラス基材上にパターン層が設けられていることを特徴とする請求項1〜4のいずれか1項に記載のガラス基材積層体。

【請求項6】

請求項1〜5のいずれかの1項に記載のガラス基材積層体を巻き取ったガラス基材積層体ロール。

【請求項7】

ガラス基材を準備する工程と、粘着層が一方の面に設けられたフィルムを準備する工程と、フィルム及び粘着層がガラス基材の両側端部からはみ出すように粘着層を介してガラス基材とフィルムとを貼り合せる工程と、ガラス基材からはみ出したフィルム及び粘着層の粘着層上に硬化ポリマーを有する保護層を形成する工程とを有するガラス基材積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−75383(P2013−75383A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215510(P2011−215510)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]