ガラス基板の搬送ユニット、及びガラス基板の搬送装置、並びにガラス基板の搬送方法

【課題】搬送速度を上げて大型のガラス基板を梱包緩衝材ごと搬送したとしても、梱包緩衝材上においてガラス基板が滑るのを防止することが可能なガラス基板の搬送ユニット、及びこれらの搬送ユニットを連続配置した搬送装置、並びにガラス基板の搬送方法を提供すること。

【解決手段】通気性のある梱包緩衝材(2)を介してガラス基板(3)が載置される無端状ベルト(4)と、該無端状ベルトに形成された吸引孔(5)と、上面に前記無端状ベルトの吸引孔に対応する開口部(61)を有し、前記無端状ベルトの内側に設けられた真空チャンバ(6)と、該真空チャンバ内を負圧状態にする真空発生源(7)とを備えてなることを特徴とするガラス基板の搬送ユニット(1)とする。

【解決手段】通気性のある梱包緩衝材(2)を介してガラス基板(3)が載置される無端状ベルト(4)と、該無端状ベルトに形成された吸引孔(5)と、上面に前記無端状ベルトの吸引孔に対応する開口部(61)を有し、前記無端状ベルトの内側に設けられた真空チャンバ(6)と、該真空チャンバ内を負圧状態にする真空発生源(7)とを備えてなることを特徴とするガラス基板の搬送ユニット(1)とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ用ガラス基板等の大型のガラス基板を搬送する搬送ユニット、及びこれらの搬送ユニットを連続配置した搬送装置、並びにガラス基板を搬送する方法に関する。

【背景技術】

【0002】

省スペース化の観点から、従来普及していたCRT型ディスプレイに替わり、近年は液晶ディスプレイ、プラズマディスプレイ等のフラットパネルディスプレイが普及している。これらのフラットパネルディスプレイに使用されるガラスパネルの製作に際しては、複数枚のガラスパネルが1枚のガラス基板から切り出される手法が採用されるに至っている。そして、これに伴ってガラスメーカー等で製造されるガラス基板は、大型化が推進されているのが現状である。

【0003】

一般にガラス同士、もしくはガラスと金属等が接触するとガラス側の接触箇所に傷が生じ、この傷の先端に引張応力が集中すると、ガラスは破壊される。このためフラットパネルディスプレイ用ガラス基板は、搬送中にガラス基板同士が互いに接触しない距離を維持することができるように梱包する必要がある。梱包方法としては、例えば、仕切りを設けた箱に梱包される場合や、ガラス基板の間に紙又は合成樹脂製のシートからなる梱包緩衝材が介在されることにより、ガラス基板と梱包緩衝材とが交互に積層されて梱包される場合が多い。

【0004】

梱包されたガラス基板は、開梱後1枚ずつ取り出され、次工程へと搬送されるが、ガラス基板の表面には物理的接触等により容易に傷が生じ易い。ガラス基板の表面に発生した傷は、基板表面に半導体素子や配線等を形成する際の形成不良や断線の原因となるし、更には前述のようにガラス基板の破損の原因にもなる。そのため、ガラス基板の取り出し、搬送の際には表面に物が接触するのを極力防止する必要がある。

【0005】

従って、ガラス基板を搬送するためには、ガラス基板の表面と搬送設備等とが接触するのを防止することが必要である。例えば下記特許文献1には、コンベア底面から空気を噴出して、ガラス基板を浮上搬送する方法が提案されている。また、下記特許文献2では、湾曲フレームでガラス板の周辺を支持して搬送する方法が提案されている。

【0006】

しかしながら、下記特許文献1に記載された方法では、ガラス板を浮上させる装置の他にガラス板を移動させる装置が必要となり、装置全体として種々の付帯設備が増加するとともに、これに伴い費用がかかるという問題がある。特に1辺が2000mmを超えるような大型のガラス基板になると、ガラス基板の浮上設備、及びそれらの付帯設備なども含めて装置全体の大型化が余儀なくされ、省スペース化、コストダウンを図ることができない。

【0007】

また、下記特許文献2に記載された搬送方法では、ガラス基板を周辺のみで支持するために、搬送中にガラス基板周囲の気流の影響でガラス基板が振動し、ガラス基板と枠との間で摩擦が生じることにより、ガラス基板に傷が入る可能性がある。加えて、本搬送方法では枠はガラス基板よりも一回り大きくなるために、ガラス基板が大板になると枠自体も大きくなる。このために、ガラス基板の搬送に伴う周辺機器との干渉が大きな問題となる。

【0008】

この問題を解決するために、下記特許文献3には、梱包緩衝材の上にガラス基板を載せた状態で洗浄工程直前まで搬送し、ガラス基板が洗浄工程に入る直前にガラス基板の下にある梱包緩衝材を除去してガラス基板を搬送することが記載されている。これによりガラス基板の表面と搬送設備との接触を回避して、ガラス基板の表面に傷が生じるのを防止することができる。

【0009】

しかしながら、生産効率の改善の観点から、搬送効率の向上やタクトアップが求められており、さらにはガラス基板の大型化も伴って、搬送工程におけるガラス基板の搬送開始時や搬送停止時にガラス基板が慣性によって梱包緩衝材上を滑るという問題が生じている。搬送中のガラス基板に滑りが生じると、後工程におけるガラス基板の位置決めが適正に行われないばかりか、ガラス基板と梱包緩衝材との摩擦によってガラス基板の表面に微小傷が生じるという深刻な問題に波及する。

【特許文献1】特開2008−41989号公報

【特許文献2】特開2006−312511号公報

【特許文献3】特開2007−1682号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上述したような従来技術の問題点を解決すべくなされたものであって、搬送速度を上げて大型のガラス基板を梱包緩衝材ごと搬送したとしても、梱包緩衝材上においてガラス基板が滑るのを防止することが可能なガラス基板の搬送ユニット、及びこれらの搬送ユニットを連続配置した搬送装置、並びにガラス基板の搬送方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、通気性のある梱包緩衝材を介してガラス基板が載置される無端状ベルトと、該無端状ベルトに形成された吸引孔と、上面に前記無端状ベルトの吸引孔に対応する開口部を有し、前記無端状ベルトの内側に設けられた真空チャンバと、該真空チャンバ内を負圧状態にする真空発生源とを備えてなることを特徴とするガラス基板の搬送ユニットに関する。

【0012】

請求項2に係る発明は、前記梱包緩衝材は、紙、不織布、又は連続気泡構造の発泡樹脂シートであることを特徴とする請求項1に記載のガラス基板の搬送ユニットに関する。

【0013】

請求項3に係る発明は、前記吸引孔は、ガラス基板の搬送方向に沿った縦長に形成されていることを特徴とする請求項1または2に記載のガラス基板の搬送ユニットに関する。

【0014】

請求項4に係る発明は、前記真空チャンバの開口部は、前記ガラス基板よりも小さいことを特徴とする請求項1〜3のいずれかに記載のガラス基板の搬送ユニットに関する。

【0015】

請求項5に係る発明は、前記真空チャンバ内は、搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板の搬送方向寸法の1/2以下であることを特徴とする請求項1〜4のいずれかに記載のガラス基板の搬送ユニットに関する。

【0016】

請求項6に係る発明は、前記ガラス基板は、少なくとも一辺の長さが2000mm以上の大型ガラス基板であることを特徴とする請求項1〜5のいずれかに記載のガラス基板の搬送ユニットに関する。

【0017】

請求項7に係る発明は、請求項1〜6のいずれかに記載の搬送ユニットが前記ガラス基板の搬送方向に連続配置されてなることを特徴とするガラス基板の搬送装置に関する。

【0018】

請求項8に係る発明は、前記搬送ユニット間の下方に配置され、下方から前記搬送ユニットの上面方向に向けた気流を発生させるためのエアノズルが備えられていることを特徴とする請求項7に記載のガラス基板の搬送装置に関する。

【0019】

請求項9に係る発明は、前記真空チャンバ内がガラス基板の搬送方向に複数の室に分割されている搬送ユニットが連結されているガラス基板の搬送装置であって、搬送方向前端の室と後端の室が、前記搬送ユニット間の中点を基点として、搬送されるガラス基板の搬送方向寸法の1/2以下の位置にある搬送ユニットが連続配置されてなることを特徴とする請求項7または8に記載のガラス基板の搬送装置に関する。

【0020】

請求項10に係る発明は、通気性のある梱包緩衝材を介してガラス基板が載置される搬送開始部と、前記ガラス基板が前記梱包緩衝材と共に移動される移動部と、搬送されたガラス基板を停止させる搬送終了部とからなるガラス基板の搬送装置であって、前記搬送開始部と前記搬送終了部は請求項1〜6のいずれかに記載の搬送ユニットであって、前記移動部は前記真空チャンバ、及び前記真空発生源を有さないコンベアであることを特徴とするガラス基板の搬送装置に関する。

【0021】

請求項11に係る発明は、無端状ベルト上に通気性のある梱包緩衝材を介してガラス基板を載置し、前記無端状ベルトを駆動することによって前記ガラス基板を搬送するガラス基板の搬送方法であって、前記無端状ベルトに形成された吸引孔から前記梱包緩衝材を介して前記ガラス基板を吸引することによって、前記梱包緩衝材、前記ガラス基板、及び前記無端状ベルトを密着させることを特徴とするガラス基板の搬送方法に関する。

【発明の効果】

【0022】

請求項1に係る発明によれば、通気性のある梱包緩衝材を介してガラス基板が載置される無端状ベルトと、無端状ベルトに形成された吸引孔と、上面に無端状ベルトの吸引孔に対応する開口部を有し、無端状ベルトの内側に設けられた真空チャンバと、真空チャンバ内を負圧状態にする真空発生源とを備えてなることを特徴とするガラス基板の搬送ユニットであることから、ガラス基板が自重によって梱包緩衝材を押さえているところに、吸引孔から通気性のある梱包緩衝材を介してガラス基板を吸引することができるため、わずかな吸引力で梱包緩衝材、ガラス基板、及び無端状ベルトを密着させることができる。これにより、搬送工程においてガラス基板の梱包緩衝材上での滑りを防止することができ、後工程においてガラス基板の位置決めを適正に行うことができるとともに、ガラス基板と梱包緩衝材との摩擦によってガラス基板の表面に発生する微小傷を防止することができる。

【0023】

請求項2に係る発明によれば、梱包緩衝材は、紙、不織布、又は連続気泡構造の発泡樹脂シートであることから、クッション性に優れ、また、廉価に作製することができる。

【0024】

請求項3に係る発明によれば、吸引孔は、ガラス基板の搬送方向に沿った縦長に形成されていることから、無端状ベルトに付与された張力により無端状ベルトが吸引孔から破断することをより確実に防止することができる。

【0025】

請求項4に係る発明によれば、真空チャンバの開口部は、ガラス基板よりも小さいことから、ガラス基板が搬送される間に少なくとも1回はガラス基板と梱包緩衝材が全ての開口部を覆う状態を呈することができる。無端状ベルトを介して梱包緩衝材とガラス基板とにより開口部が完全に覆われた真空チャンバは、真空発生源によって高い負圧状態に維持されるため、梱包緩衝材を介してガラス基板をより確実に吸引することができ、梱包緩衝材、ガラス基板、及び無端状ベルトをより確実に密着させることができる。

【0026】

請求項5に係る発明によれば、真空チャンバ内は、搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板の搬送方向寸法の1/2以下であることから、ガラス基板が搬送される間に少なくとも1つの室の全ての開口部を覆う状態を常に呈することができる。無端状ベルトを介して梱包緩衝材とガラス基板とにより開口部が完全に覆われた室は、真空発生源によって高い負圧状態に維持されるため、ガラス基板の搬送中に少なくともいずれかの室が高い負圧状態となり、この室の真上に存在するガラス基板を、梱包緩衝材を介してより確実に吸引することができ、梱包緩衝材、ガラス基板、及び無端状ベルトをより確実に密着させることができる。

【0027】

請求項6に係る発明によれば、ガラス基板は、少なくとも一辺の長さが2000mm以上の大型ガラス基板であることから、搬送開始及び搬送停止時に特に慣性が大きい大型ガラス基板においても、梱包緩衝材上の滑りをより確実に防止することができ、高速搬送が可能となる。

【0028】

請求項7に係る発明によれば、上述した搬送ユニットがガラス基板の搬送方向に連続配置されてなるガラス基板の搬送装置であることから、梱包緩衝材を介してガラス基板を吸着させつつ、より遠くまで確実に搬送することができる。また、ユニット数の増減によって、搬送距離を自由に変更することができる。

【0029】

請求項8に係る発明によれば、搬送ユニット間の下方に配置され、下方から搬送ユニットの上面方向に向けた気流を発生させるためのエアノズルが備えられていることから、ガラス基板が搬送ユニット間を搬送される際に、梱包緩衝材の垂れ下がりや脱落を防止することができる。

【0030】

請求項9に係る発明によれば、真空チャンバ内がガラス基板の搬送方向に複数の室に分割されている搬送ユニットが連結されているガラス基板の搬送装置であって、搬送方向前端の室と後端の室が、搬送ユニット間の中点を基点として、搬送されるガラス基板の搬送方向寸法の1/2以下の位置にある搬送ユニットが連続配置されてなることから、ガラス基板が搬送ユニット間を搬送される際に、進行方向前端の室と後端の室のいずれかが、ガラス基板によって覆われるため、梱包緩衝材を介してガラス基板をより確実に吸着させることができ、特にガラス基板と梱包緩衝材とがずれ易い搬送ユニット間を搬送される場合であったとしても、ガラス基板の梱包緩衝材上での滑りをより確実に防止することができる。

【0031】

請求項10に係る発明によれば、通気性のある梱包緩衝材を介してガラス基板が載置される搬送開始部と、ガラス基板が梱包緩衝材と共に移動される移動部と、搬送されたガラス基板を停止させる搬送終了部とからなるガラス基板の搬送装置であって、搬送開始部と搬送終了部は上述した搬送ユニットであって、移動部は真空チャンバ、及び真空発生源を有さないコンベアであることから、特に慣性がかかる搬送開始時と搬送終了時において、ガラス基板と梱包緩衝材とがずれるのを防止することができるとともに、等速運動の間は吸引装置を必要としないため、搬送装置全体の設置コスト、及びランニングコストを抑制することができる。

【0032】

請求項11に係る発明によれば、無端状ベルトに形成された吸引孔から梱包緩衝材を介してガラス基板を吸引することによって、梱包緩衝材、ガラス基板、及び無端状ベルトを密着させることから、ガラス基板が自重によって梱包緩衝材を押さえているところに、吸引孔から通気性のある梱包緩衝材を介してガラス基板を吸引することができるため、わずかな吸引力で梱包緩衝材、ガラス基板、及び無端状ベルトを密着させることができる。このような搬送方法を使用することにより、搬送工程においてガラス基板の梱包緩衝材上での滑りを防止することができ、後工程においてガラス基板の位置決めを適正に行うことができるとともに、ガラス基板と梱包緩衝材との摩擦によってガラス基板の表面に発生する微小傷をより確実に防止することができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明に係るガラス基板の搬送ユニット、及びガラス基板の搬送装置、並びにガラス基板の搬送方法の好適な実施形態について、図面を参照しつつ説明する。

【0034】

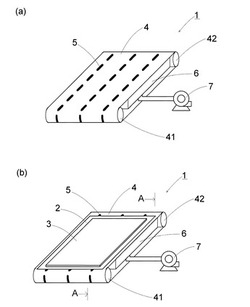

図1は、本発明に係るガラス基板搬送ユニットの説明図であって、(a)は基板搬送ユニットの構成図、(b)は基板搬送ユニット上に梱包緩衝材を介してガラス基板を載置した図である。図2は、図1(b)のA−A線断面図である。図3は、真空チャンバの構成図である。図4は、吸引孔付近の要部拡大断面図である。

【0035】

本発明に係るガラス基板の搬送ユニット(1)は、図1(a)に示す無端状ベルト(4)と、吸引孔(5)と、真空チャンバ(6)と、真空発生源(7)とからなり、同図(b)に示す通り、無端状ベルト(4)上に通気性のある梱包緩衝材(2)を介してガラス基板(3)が載置されることを特徴としている。

【0036】

無端状ベルト(4)は、合成樹脂製の幅広状のベルトであって、搬送方向における上流側端部と下流側端部とがそれぞれ回転輪(41)(42)に巻き架けられている。これらの回転輪(41)(42)のうち一方が駆動輪として回転駆動し、もう一方は従動する。図1に示す通り、梱包緩衝材(2)とガラス基板(3)との密着性に優れ、同期して回転させ易いことから、幅広状の無端状ベルトを使用することが好ましいが、コストダウンの観点から、搬送方向に分割された無端状ベルトを使用することも可能である。

【0037】

吸引孔(5)は、無端状ベルト(4)上において、ベルト回転方向に連なるように、且つ、ベルト幅方向に複数列設けられている。例えば、図1においては、吸引孔(5)は、ベルト回転方向に連続して一回り配置されており、ベルト幅方向には3列設けられている。

【0038】

吸引孔(5)の形は、ガラス基板(3)の搬送方向に沿った縦長に形成されていることが好ましい。無端状ベルト(4)は、回転輪(41)(42)にテンションをかけて巻き架けられているため、吸引孔(5)がガラス基板(3)の搬送方向に対して横長に形成されていると、吸引孔(5)の横幅方向に破断しようとする力に抗し難く、縦長のほうが強度において優れているからである。

【0039】

真空チャンバ(6)は、図1に示す通り、無端状ベルト(4)が回転輪(41)(42)に巻き架けられることによって形成された無端状ベルト(4)の内部空間に配置される。図3に示す真空チャンバ(6)の開口部(61)は、図1に示す無端状ベルト(5)上に形成された吸引孔(5)の搬送方向に沿った列に対応する位置に平行に設けられ、無端状ベルト(4)上に形成された吸引孔(5)と同列数設けられる。

【0040】

真空チャンバ(6)に設けられた開口部(61)は、ガラス基板(3)よりも小さいことが好ましい。これにより、ガラス基板(3)が搬送される間に少なくとも1回はガラス基板(3)と梱包緩衝材(2)とが全ての開口部(61)(図4では3列の開口部)を覆う状態を呈することができる。無端状ベルト(4)を介して梱包緩衝材(2)とガラス基板(3)とが、開口部(6)を完全に覆うことにより、真空チャンバ(6)内が、真空発生源(7)によって高い負圧状態に維持されるため、梱包緩衝材(2)を介してガラス基板(3)をより確実に吸引することができ、ガラス基板(3)、梱包緩衝材(2)、及び無端状ベルト(4)をより確実に密着させることができる。

【0041】

真空チャンバ(6)内は、図2に示すように搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板(3)の搬送方向寸法の1/2以下であることが好ましい。これにより、ガラス基板(3)が搬送される間に少なくとも1つの室の全ての開口部(61)を覆う状態を常に呈することができる。無端状ベルト(4)を介して梱包緩衝材(2)とガラス基板(3)とにより開口部(61)が完全に覆われた室は、真空発生源(7)によって高い負圧状態に維持されるため、ガラス基板(3)の搬送中に少なくともいずれか1つの室が高い負圧状態となり、この室の真上に存在するガラス基板(3)を梱包緩衝材(2)を介してより確実に吸引することができ、ガラス基板(3)、梱包緩衝材(2)、及び無端状ベルト(4)をより確実に密着させることができる。

【0042】

また、真空発生源(7)は、真空チャンバ(6)と連結され、真空チャンバ(6)内を負圧状態にする。真空発生源(7)としては、公知の真空ポンプ等が使用される。真空チャンバ(6)を複数の室に分割した場合は、各室毎に真空発生源(7)を設けることが好ましい。

【0043】

また、梱包緩衝材(2)は、平面視略矩形状であって、通気性のあるシートであることを要する。シートの大きさは、搬送されるガラス基板(3)よりも一回り大きいものであることを要する。シート厚は、0.1mm〜2.0mmであることが好ましい。0.1mm未満であると、緩衝材の性能が十分に発揮され難いことにより、搬送されるガラス基板(3)に傷が発生する可能性があり、2.0mmを超えると、梱包効率が悪化するためである。

【0044】

梱包緩衝材(2)は、紙、不織布、連続気泡構造の発泡樹脂シート、フェルト、布等のシートを使用することができ、中でも紙、不織布、連続気泡構造の発泡樹脂シートを使用することが廉価且つクッション性に優れるという点で好ましい。

【0045】

また、搬送されるガラス基板(3)としては、特に微小傷の発生を抑制する必要のあるディスプレイ用ガラス基板が好適に用いられる。さらに、少なくとも一辺の長さが2000mm以上の大型ガラス基板を好適に搬送することができる。大型のガラス基板(3)において、搬送開始時や搬送停止時に特に慣性力が大きく働くことによる問題があるからである。

【0046】

次に、本発明に係るガラス基板(3)の搬送方法について、上記の搬送ユニットの作用と伴わせて説明する。

【0047】

真空発生源(7)が真空チャンバ(6)内を負圧状態とすることにより、吸引孔(5)から梱包緩衝材(2)が吸引される。梱包緩衝材(2)は通気性があるので、図4に示す通り、無端状ベルト(4)上に形成された吸引孔(5)から、梱包緩衝材(2)を通して、ガラス基板(3)は吸引される。梱包緩衝材(2)は、ガラス基板(3)の自重によって押さえられており、さらに、吸引孔(5)から通気性のある梱包緩衝材(2)を介してガラス基板(3)が吸引されるため、わずかな吸引力で梱包緩衝材(2)、ガラス基板(3)、及び無端状ベルト(4)を密着させることができる。このとき、梱包緩衝材(2)は、ガラス基板(3)と無端状ベルト(4)とに狭持される状態となり、この状態で無端状ベルト(4)を移動させるとガラス基板(3)及び梱包緩衝材(2)は無端状ベルト(4)の動きにあわせて確実に搬送される。即ち無端状ベルト(4)が急激に駆動もしくは停止しても、ガラス基板(3)が慣性により梱包緩衝材(2)上を滑り、擦れることによってガラス基板(3)上に微小傷が生じるという事態を回避することが可能となる。

【0048】

次に、本発明に係る搬送ユニットを利用した本発明に係る搬送装置の実施形態について説明する。図5は本発明に係るガラス基板の搬送装置の第1の実施形態の側面図である。図6は、図5の要部拡大断面図である。

【0049】

第1の実施形態に係るガラス基板の搬送装置(8)は、図5に示す通り、複数の搬送ユニット(1)をガラス基板(3)の搬送方向に配置したものである。このように配置することにより、搬送ユニット(1)の配置数によって、ガラス基板(3)の搬送距離を自由に設定することができる。

【0050】

搬送ユニット(1)間の距離は、無端状ベルト(4)同士が接触しない範囲で可能な限り近接させて配置することが好ましい。ガラス基板(3)が搬送ユニット(1)間を搬送される際に、ガラス基板(3)と梱包緩衝材(2)とが衝撃を受け難くし、衝撃によるずれを防止するためである。搬送ユニット(1)の間隔を空けて配置する必要がある場合は、図5に示すように、補助ローラ(81)を配置することが好ましい。これにより、ガラス基板(3)と梱包緩衝材(2)を次の搬送ユニット(1)に安定した状態で送り込むことができる。

【0051】

また、図5に示すように、図示しない公知のコンプレッサーと接続されたエアノズル(82)を搬送ユニット(1)間の下方に配置し、搬送装置(8)の搬送面方向に向けてエアを噴出させることが好ましい。これにより、梱包緩衝材(2)に載置されたガラス基板(3)が搬送ユニット(1)間を搬送される際の、梱包緩衝材(2)の垂れ下がりや脱落を防止できる。

【0052】

また、図6に示すように、真空チャンバ(6)内がガラス基板(3)の搬送方向に複数の室に分割されている搬送ユニット(1)が連結されているガラス基板の搬送装置であって、搬送方向前端の室(62)と後端の室(63)が、搬送ユニット間の中点(C)を基点として、搬送されるガラス基板(3)の搬送方向寸法(t)の1/2以下の位置にある搬送ユニット(1)が連続配置されていることが好ましい。ガラス基板(3)と梱包緩衝材(2)とが搬送ユニット(1)間を渡って搬送される際に、真空チャンバ(6)の前端の室(62)又は後端の室(63)のいずれか一方が常にガラス基板(3)と梱包緩衝材(2)に覆われているため、これにより梱包緩衝材(2)とガラス基板(3)とが負圧によって強く吸着保持され、よって、搬送ユニット(1)間の移送時においても梱包緩衝材(2)とガラス基板(3)とがずれるのをより確実に防止することができるからである。

【0053】

図7は、本発明に係るガラス基板の搬送装置の第2の実施形態の側面図である。

【0054】

第2の実施形態にかかるガラス基板の搬送装置(8)は、図7に示す通り、1台の搬送ユニット(1)からなっている。1台の搬送ユニット(1)からなっているため、第1の実施形態の如くガラス基板(3)を搬送ユニット間に渡す必要がなく、しかもガラス基板(3)と梱包緩衝材(2)とのずれをより確実に防止することができる。

【0055】

図8は、本発明に係るガラス基板の搬送装置の第3の実施形態の図である。

【0056】

第3の実施形態に係るガラス基板の搬送装置(8)は、図8に示す通り、搬送開始部(83)、移動部(84)、及び搬送終了部(85)とで構成されており、搬送開始部(83)と搬送終了部(85)は本発明に係る搬送ユニット(1)であって、移動部(84)は真空チャンバ(6)や真空発生源(7)等の吸引装置を有さない公知の無端状のベルトコンベアである。これにより、ガラス基板(3)に特に慣性がかかる搬送開始時と搬送終了時において、ガラス基板(3)と梱包緩衝材(2)とのずれを防止することができるとともに、ガラス基板(3)が等速運動により搬送される移動部(84)においては真空チャンバ(6)及び真空発生源(7)を省略することができるため、搬送装置(8)全体の設置コスト、及びランニングコストを抑制することができる。移動部(84)は、図8に記載されているベルトコンベアには特に限定されず、ローラコンベア等を使用してもよい。

【0057】

図9は、本発明に係るガラス基板の搬送装置の第4の実施形態の図である。

【0058】

第4の実施形態に係るガラス基板の搬送装置(8)は、図9に示す通り、1台の搬送ユニット(1)からなる搬送装置(8)であって、搬送開始部(83)と搬送終了部(85)にのみ、真空チャンバ(6)及び真空発生源(7)が備えられており、移動部(84)には、真空チャンバ(6)及び真空発生源(7)等の吸引装置は備えられていない。これにより、ガラス基板(3)に特に慣性がかかる搬送開始時と搬送終了時において、ガラス基板(3)と梱包緩衝材(2)とのずれを防止することができるとともに、ガラス基板(3)が等速運動により搬送される移動部(84)においては真空チャンバ(6)及び真空発生源(7)を省略することができるため、搬送装置(1)全体の設置コスト、及びランニングコストを抑制することができる。また、ガラス基板(3)に搬送ユニット間を渡す必要がなく、しかもガラス基板(3)と梱包緩衝材(2)とのずれをより確実に防止することができる。

【産業上の利用可能性】

【0059】

本発明は、液晶ディスプレイ、プラズマディスプレイ等の大型のフラットパネルディスプレイ用ガラス基板を搬送するのに好適に使用することができる。また、窓板ガラスや自動車用板ガラスなどの他分野の板ガラス搬送にも利用することができる。

【図面の簡単な説明】

【0060】

【図1】本発明に係るガラス基板搬送ユニットの説明図であって、(a)は基板搬送ユニットの構成図、(b)は基板搬送ユニット上に梱包緩衝材を介してガラス基板を載置した図である。

【図2】図1(b)のA−A線断面図である。

【図3】真空チャンバの構成図である。

【図4】吸引孔付近の要部拡大断面図である。

【図5】本発明に係るガラス基板の搬送装置の第1の実施形態の側面図である。

【図6】図7の要部拡大断面図である。

【図7】本発明に係るガラス基板の搬送装置の第2の実施形態の側面図である。

【図8】本発明に係るガラス基板の搬送装置の第3の実施形態の図である。

【図9】本発明に係るガラス基板の搬送装置の第4の実施形態の図である。

【符号の説明】

【0061】

1 搬送ユニット

2 梱包緩衝材

3 ガラス基板

4 無端状ベルト

5 吸引孔

6 真空チャンバ

61 開口部

7 真空発生源

8 搬送装置

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ用ガラス基板等の大型のガラス基板を搬送する搬送ユニット、及びこれらの搬送ユニットを連続配置した搬送装置、並びにガラス基板を搬送する方法に関する。

【背景技術】

【0002】

省スペース化の観点から、従来普及していたCRT型ディスプレイに替わり、近年は液晶ディスプレイ、プラズマディスプレイ等のフラットパネルディスプレイが普及している。これらのフラットパネルディスプレイに使用されるガラスパネルの製作に際しては、複数枚のガラスパネルが1枚のガラス基板から切り出される手法が採用されるに至っている。そして、これに伴ってガラスメーカー等で製造されるガラス基板は、大型化が推進されているのが現状である。

【0003】

一般にガラス同士、もしくはガラスと金属等が接触するとガラス側の接触箇所に傷が生じ、この傷の先端に引張応力が集中すると、ガラスは破壊される。このためフラットパネルディスプレイ用ガラス基板は、搬送中にガラス基板同士が互いに接触しない距離を維持することができるように梱包する必要がある。梱包方法としては、例えば、仕切りを設けた箱に梱包される場合や、ガラス基板の間に紙又は合成樹脂製のシートからなる梱包緩衝材が介在されることにより、ガラス基板と梱包緩衝材とが交互に積層されて梱包される場合が多い。

【0004】

梱包されたガラス基板は、開梱後1枚ずつ取り出され、次工程へと搬送されるが、ガラス基板の表面には物理的接触等により容易に傷が生じ易い。ガラス基板の表面に発生した傷は、基板表面に半導体素子や配線等を形成する際の形成不良や断線の原因となるし、更には前述のようにガラス基板の破損の原因にもなる。そのため、ガラス基板の取り出し、搬送の際には表面に物が接触するのを極力防止する必要がある。

【0005】

従って、ガラス基板を搬送するためには、ガラス基板の表面と搬送設備等とが接触するのを防止することが必要である。例えば下記特許文献1には、コンベア底面から空気を噴出して、ガラス基板を浮上搬送する方法が提案されている。また、下記特許文献2では、湾曲フレームでガラス板の周辺を支持して搬送する方法が提案されている。

【0006】

しかしながら、下記特許文献1に記載された方法では、ガラス板を浮上させる装置の他にガラス板を移動させる装置が必要となり、装置全体として種々の付帯設備が増加するとともに、これに伴い費用がかかるという問題がある。特に1辺が2000mmを超えるような大型のガラス基板になると、ガラス基板の浮上設備、及びそれらの付帯設備なども含めて装置全体の大型化が余儀なくされ、省スペース化、コストダウンを図ることができない。

【0007】

また、下記特許文献2に記載された搬送方法では、ガラス基板を周辺のみで支持するために、搬送中にガラス基板周囲の気流の影響でガラス基板が振動し、ガラス基板と枠との間で摩擦が生じることにより、ガラス基板に傷が入る可能性がある。加えて、本搬送方法では枠はガラス基板よりも一回り大きくなるために、ガラス基板が大板になると枠自体も大きくなる。このために、ガラス基板の搬送に伴う周辺機器との干渉が大きな問題となる。

【0008】

この問題を解決するために、下記特許文献3には、梱包緩衝材の上にガラス基板を載せた状態で洗浄工程直前まで搬送し、ガラス基板が洗浄工程に入る直前にガラス基板の下にある梱包緩衝材を除去してガラス基板を搬送することが記載されている。これによりガラス基板の表面と搬送設備との接触を回避して、ガラス基板の表面に傷が生じるのを防止することができる。

【0009】

しかしながら、生産効率の改善の観点から、搬送効率の向上やタクトアップが求められており、さらにはガラス基板の大型化も伴って、搬送工程におけるガラス基板の搬送開始時や搬送停止時にガラス基板が慣性によって梱包緩衝材上を滑るという問題が生じている。搬送中のガラス基板に滑りが生じると、後工程におけるガラス基板の位置決めが適正に行われないばかりか、ガラス基板と梱包緩衝材との摩擦によってガラス基板の表面に微小傷が生じるという深刻な問題に波及する。

【特許文献1】特開2008−41989号公報

【特許文献2】特開2006−312511号公報

【特許文献3】特開2007−1682号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上述したような従来技術の問題点を解決すべくなされたものであって、搬送速度を上げて大型のガラス基板を梱包緩衝材ごと搬送したとしても、梱包緩衝材上においてガラス基板が滑るのを防止することが可能なガラス基板の搬送ユニット、及びこれらの搬送ユニットを連続配置した搬送装置、並びにガラス基板の搬送方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、通気性のある梱包緩衝材を介してガラス基板が載置される無端状ベルトと、該無端状ベルトに形成された吸引孔と、上面に前記無端状ベルトの吸引孔に対応する開口部を有し、前記無端状ベルトの内側に設けられた真空チャンバと、該真空チャンバ内を負圧状態にする真空発生源とを備えてなることを特徴とするガラス基板の搬送ユニットに関する。

【0012】

請求項2に係る発明は、前記梱包緩衝材は、紙、不織布、又は連続気泡構造の発泡樹脂シートであることを特徴とする請求項1に記載のガラス基板の搬送ユニットに関する。

【0013】

請求項3に係る発明は、前記吸引孔は、ガラス基板の搬送方向に沿った縦長に形成されていることを特徴とする請求項1または2に記載のガラス基板の搬送ユニットに関する。

【0014】

請求項4に係る発明は、前記真空チャンバの開口部は、前記ガラス基板よりも小さいことを特徴とする請求項1〜3のいずれかに記載のガラス基板の搬送ユニットに関する。

【0015】

請求項5に係る発明は、前記真空チャンバ内は、搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板の搬送方向寸法の1/2以下であることを特徴とする請求項1〜4のいずれかに記載のガラス基板の搬送ユニットに関する。

【0016】

請求項6に係る発明は、前記ガラス基板は、少なくとも一辺の長さが2000mm以上の大型ガラス基板であることを特徴とする請求項1〜5のいずれかに記載のガラス基板の搬送ユニットに関する。

【0017】

請求項7に係る発明は、請求項1〜6のいずれかに記載の搬送ユニットが前記ガラス基板の搬送方向に連続配置されてなることを特徴とするガラス基板の搬送装置に関する。

【0018】

請求項8に係る発明は、前記搬送ユニット間の下方に配置され、下方から前記搬送ユニットの上面方向に向けた気流を発生させるためのエアノズルが備えられていることを特徴とする請求項7に記載のガラス基板の搬送装置に関する。

【0019】

請求項9に係る発明は、前記真空チャンバ内がガラス基板の搬送方向に複数の室に分割されている搬送ユニットが連結されているガラス基板の搬送装置であって、搬送方向前端の室と後端の室が、前記搬送ユニット間の中点を基点として、搬送されるガラス基板の搬送方向寸法の1/2以下の位置にある搬送ユニットが連続配置されてなることを特徴とする請求項7または8に記載のガラス基板の搬送装置に関する。

【0020】

請求項10に係る発明は、通気性のある梱包緩衝材を介してガラス基板が載置される搬送開始部と、前記ガラス基板が前記梱包緩衝材と共に移動される移動部と、搬送されたガラス基板を停止させる搬送終了部とからなるガラス基板の搬送装置であって、前記搬送開始部と前記搬送終了部は請求項1〜6のいずれかに記載の搬送ユニットであって、前記移動部は前記真空チャンバ、及び前記真空発生源を有さないコンベアであることを特徴とするガラス基板の搬送装置に関する。

【0021】

請求項11に係る発明は、無端状ベルト上に通気性のある梱包緩衝材を介してガラス基板を載置し、前記無端状ベルトを駆動することによって前記ガラス基板を搬送するガラス基板の搬送方法であって、前記無端状ベルトに形成された吸引孔から前記梱包緩衝材を介して前記ガラス基板を吸引することによって、前記梱包緩衝材、前記ガラス基板、及び前記無端状ベルトを密着させることを特徴とするガラス基板の搬送方法に関する。

【発明の効果】

【0022】

請求項1に係る発明によれば、通気性のある梱包緩衝材を介してガラス基板が載置される無端状ベルトと、無端状ベルトに形成された吸引孔と、上面に無端状ベルトの吸引孔に対応する開口部を有し、無端状ベルトの内側に設けられた真空チャンバと、真空チャンバ内を負圧状態にする真空発生源とを備えてなることを特徴とするガラス基板の搬送ユニットであることから、ガラス基板が自重によって梱包緩衝材を押さえているところに、吸引孔から通気性のある梱包緩衝材を介してガラス基板を吸引することができるため、わずかな吸引力で梱包緩衝材、ガラス基板、及び無端状ベルトを密着させることができる。これにより、搬送工程においてガラス基板の梱包緩衝材上での滑りを防止することができ、後工程においてガラス基板の位置決めを適正に行うことができるとともに、ガラス基板と梱包緩衝材との摩擦によってガラス基板の表面に発生する微小傷を防止することができる。

【0023】

請求項2に係る発明によれば、梱包緩衝材は、紙、不織布、又は連続気泡構造の発泡樹脂シートであることから、クッション性に優れ、また、廉価に作製することができる。

【0024】

請求項3に係る発明によれば、吸引孔は、ガラス基板の搬送方向に沿った縦長に形成されていることから、無端状ベルトに付与された張力により無端状ベルトが吸引孔から破断することをより確実に防止することができる。

【0025】

請求項4に係る発明によれば、真空チャンバの開口部は、ガラス基板よりも小さいことから、ガラス基板が搬送される間に少なくとも1回はガラス基板と梱包緩衝材が全ての開口部を覆う状態を呈することができる。無端状ベルトを介して梱包緩衝材とガラス基板とにより開口部が完全に覆われた真空チャンバは、真空発生源によって高い負圧状態に維持されるため、梱包緩衝材を介してガラス基板をより確実に吸引することができ、梱包緩衝材、ガラス基板、及び無端状ベルトをより確実に密着させることができる。

【0026】

請求項5に係る発明によれば、真空チャンバ内は、搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板の搬送方向寸法の1/2以下であることから、ガラス基板が搬送される間に少なくとも1つの室の全ての開口部を覆う状態を常に呈することができる。無端状ベルトを介して梱包緩衝材とガラス基板とにより開口部が完全に覆われた室は、真空発生源によって高い負圧状態に維持されるため、ガラス基板の搬送中に少なくともいずれかの室が高い負圧状態となり、この室の真上に存在するガラス基板を、梱包緩衝材を介してより確実に吸引することができ、梱包緩衝材、ガラス基板、及び無端状ベルトをより確実に密着させることができる。

【0027】

請求項6に係る発明によれば、ガラス基板は、少なくとも一辺の長さが2000mm以上の大型ガラス基板であることから、搬送開始及び搬送停止時に特に慣性が大きい大型ガラス基板においても、梱包緩衝材上の滑りをより確実に防止することができ、高速搬送が可能となる。

【0028】

請求項7に係る発明によれば、上述した搬送ユニットがガラス基板の搬送方向に連続配置されてなるガラス基板の搬送装置であることから、梱包緩衝材を介してガラス基板を吸着させつつ、より遠くまで確実に搬送することができる。また、ユニット数の増減によって、搬送距離を自由に変更することができる。

【0029】

請求項8に係る発明によれば、搬送ユニット間の下方に配置され、下方から搬送ユニットの上面方向に向けた気流を発生させるためのエアノズルが備えられていることから、ガラス基板が搬送ユニット間を搬送される際に、梱包緩衝材の垂れ下がりや脱落を防止することができる。

【0030】

請求項9に係る発明によれば、真空チャンバ内がガラス基板の搬送方向に複数の室に分割されている搬送ユニットが連結されているガラス基板の搬送装置であって、搬送方向前端の室と後端の室が、搬送ユニット間の中点を基点として、搬送されるガラス基板の搬送方向寸法の1/2以下の位置にある搬送ユニットが連続配置されてなることから、ガラス基板が搬送ユニット間を搬送される際に、進行方向前端の室と後端の室のいずれかが、ガラス基板によって覆われるため、梱包緩衝材を介してガラス基板をより確実に吸着させることができ、特にガラス基板と梱包緩衝材とがずれ易い搬送ユニット間を搬送される場合であったとしても、ガラス基板の梱包緩衝材上での滑りをより確実に防止することができる。

【0031】

請求項10に係る発明によれば、通気性のある梱包緩衝材を介してガラス基板が載置される搬送開始部と、ガラス基板が梱包緩衝材と共に移動される移動部と、搬送されたガラス基板を停止させる搬送終了部とからなるガラス基板の搬送装置であって、搬送開始部と搬送終了部は上述した搬送ユニットであって、移動部は真空チャンバ、及び真空発生源を有さないコンベアであることから、特に慣性がかかる搬送開始時と搬送終了時において、ガラス基板と梱包緩衝材とがずれるのを防止することができるとともに、等速運動の間は吸引装置を必要としないため、搬送装置全体の設置コスト、及びランニングコストを抑制することができる。

【0032】

請求項11に係る発明によれば、無端状ベルトに形成された吸引孔から梱包緩衝材を介してガラス基板を吸引することによって、梱包緩衝材、ガラス基板、及び無端状ベルトを密着させることから、ガラス基板が自重によって梱包緩衝材を押さえているところに、吸引孔から通気性のある梱包緩衝材を介してガラス基板を吸引することができるため、わずかな吸引力で梱包緩衝材、ガラス基板、及び無端状ベルトを密着させることができる。このような搬送方法を使用することにより、搬送工程においてガラス基板の梱包緩衝材上での滑りを防止することができ、後工程においてガラス基板の位置決めを適正に行うことができるとともに、ガラス基板と梱包緩衝材との摩擦によってガラス基板の表面に発生する微小傷をより確実に防止することができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明に係るガラス基板の搬送ユニット、及びガラス基板の搬送装置、並びにガラス基板の搬送方法の好適な実施形態について、図面を参照しつつ説明する。

【0034】

図1は、本発明に係るガラス基板搬送ユニットの説明図であって、(a)は基板搬送ユニットの構成図、(b)は基板搬送ユニット上に梱包緩衝材を介してガラス基板を載置した図である。図2は、図1(b)のA−A線断面図である。図3は、真空チャンバの構成図である。図4は、吸引孔付近の要部拡大断面図である。

【0035】

本発明に係るガラス基板の搬送ユニット(1)は、図1(a)に示す無端状ベルト(4)と、吸引孔(5)と、真空チャンバ(6)と、真空発生源(7)とからなり、同図(b)に示す通り、無端状ベルト(4)上に通気性のある梱包緩衝材(2)を介してガラス基板(3)が載置されることを特徴としている。

【0036】

無端状ベルト(4)は、合成樹脂製の幅広状のベルトであって、搬送方向における上流側端部と下流側端部とがそれぞれ回転輪(41)(42)に巻き架けられている。これらの回転輪(41)(42)のうち一方が駆動輪として回転駆動し、もう一方は従動する。図1に示す通り、梱包緩衝材(2)とガラス基板(3)との密着性に優れ、同期して回転させ易いことから、幅広状の無端状ベルトを使用することが好ましいが、コストダウンの観点から、搬送方向に分割された無端状ベルトを使用することも可能である。

【0037】

吸引孔(5)は、無端状ベルト(4)上において、ベルト回転方向に連なるように、且つ、ベルト幅方向に複数列設けられている。例えば、図1においては、吸引孔(5)は、ベルト回転方向に連続して一回り配置されており、ベルト幅方向には3列設けられている。

【0038】

吸引孔(5)の形は、ガラス基板(3)の搬送方向に沿った縦長に形成されていることが好ましい。無端状ベルト(4)は、回転輪(41)(42)にテンションをかけて巻き架けられているため、吸引孔(5)がガラス基板(3)の搬送方向に対して横長に形成されていると、吸引孔(5)の横幅方向に破断しようとする力に抗し難く、縦長のほうが強度において優れているからである。

【0039】

真空チャンバ(6)は、図1に示す通り、無端状ベルト(4)が回転輪(41)(42)に巻き架けられることによって形成された無端状ベルト(4)の内部空間に配置される。図3に示す真空チャンバ(6)の開口部(61)は、図1に示す無端状ベルト(5)上に形成された吸引孔(5)の搬送方向に沿った列に対応する位置に平行に設けられ、無端状ベルト(4)上に形成された吸引孔(5)と同列数設けられる。

【0040】

真空チャンバ(6)に設けられた開口部(61)は、ガラス基板(3)よりも小さいことが好ましい。これにより、ガラス基板(3)が搬送される間に少なくとも1回はガラス基板(3)と梱包緩衝材(2)とが全ての開口部(61)(図4では3列の開口部)を覆う状態を呈することができる。無端状ベルト(4)を介して梱包緩衝材(2)とガラス基板(3)とが、開口部(6)を完全に覆うことにより、真空チャンバ(6)内が、真空発生源(7)によって高い負圧状態に維持されるため、梱包緩衝材(2)を介してガラス基板(3)をより確実に吸引することができ、ガラス基板(3)、梱包緩衝材(2)、及び無端状ベルト(4)をより確実に密着させることができる。

【0041】

真空チャンバ(6)内は、図2に示すように搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板(3)の搬送方向寸法の1/2以下であることが好ましい。これにより、ガラス基板(3)が搬送される間に少なくとも1つの室の全ての開口部(61)を覆う状態を常に呈することができる。無端状ベルト(4)を介して梱包緩衝材(2)とガラス基板(3)とにより開口部(61)が完全に覆われた室は、真空発生源(7)によって高い負圧状態に維持されるため、ガラス基板(3)の搬送中に少なくともいずれか1つの室が高い負圧状態となり、この室の真上に存在するガラス基板(3)を梱包緩衝材(2)を介してより確実に吸引することができ、ガラス基板(3)、梱包緩衝材(2)、及び無端状ベルト(4)をより確実に密着させることができる。

【0042】

また、真空発生源(7)は、真空チャンバ(6)と連結され、真空チャンバ(6)内を負圧状態にする。真空発生源(7)としては、公知の真空ポンプ等が使用される。真空チャンバ(6)を複数の室に分割した場合は、各室毎に真空発生源(7)を設けることが好ましい。

【0043】

また、梱包緩衝材(2)は、平面視略矩形状であって、通気性のあるシートであることを要する。シートの大きさは、搬送されるガラス基板(3)よりも一回り大きいものであることを要する。シート厚は、0.1mm〜2.0mmであることが好ましい。0.1mm未満であると、緩衝材の性能が十分に発揮され難いことにより、搬送されるガラス基板(3)に傷が発生する可能性があり、2.0mmを超えると、梱包効率が悪化するためである。

【0044】

梱包緩衝材(2)は、紙、不織布、連続気泡構造の発泡樹脂シート、フェルト、布等のシートを使用することができ、中でも紙、不織布、連続気泡構造の発泡樹脂シートを使用することが廉価且つクッション性に優れるという点で好ましい。

【0045】

また、搬送されるガラス基板(3)としては、特に微小傷の発生を抑制する必要のあるディスプレイ用ガラス基板が好適に用いられる。さらに、少なくとも一辺の長さが2000mm以上の大型ガラス基板を好適に搬送することができる。大型のガラス基板(3)において、搬送開始時や搬送停止時に特に慣性力が大きく働くことによる問題があるからである。

【0046】

次に、本発明に係るガラス基板(3)の搬送方法について、上記の搬送ユニットの作用と伴わせて説明する。

【0047】

真空発生源(7)が真空チャンバ(6)内を負圧状態とすることにより、吸引孔(5)から梱包緩衝材(2)が吸引される。梱包緩衝材(2)は通気性があるので、図4に示す通り、無端状ベルト(4)上に形成された吸引孔(5)から、梱包緩衝材(2)を通して、ガラス基板(3)は吸引される。梱包緩衝材(2)は、ガラス基板(3)の自重によって押さえられており、さらに、吸引孔(5)から通気性のある梱包緩衝材(2)を介してガラス基板(3)が吸引されるため、わずかな吸引力で梱包緩衝材(2)、ガラス基板(3)、及び無端状ベルト(4)を密着させることができる。このとき、梱包緩衝材(2)は、ガラス基板(3)と無端状ベルト(4)とに狭持される状態となり、この状態で無端状ベルト(4)を移動させるとガラス基板(3)及び梱包緩衝材(2)は無端状ベルト(4)の動きにあわせて確実に搬送される。即ち無端状ベルト(4)が急激に駆動もしくは停止しても、ガラス基板(3)が慣性により梱包緩衝材(2)上を滑り、擦れることによってガラス基板(3)上に微小傷が生じるという事態を回避することが可能となる。

【0048】

次に、本発明に係る搬送ユニットを利用した本発明に係る搬送装置の実施形態について説明する。図5は本発明に係るガラス基板の搬送装置の第1の実施形態の側面図である。図6は、図5の要部拡大断面図である。

【0049】

第1の実施形態に係るガラス基板の搬送装置(8)は、図5に示す通り、複数の搬送ユニット(1)をガラス基板(3)の搬送方向に配置したものである。このように配置することにより、搬送ユニット(1)の配置数によって、ガラス基板(3)の搬送距離を自由に設定することができる。

【0050】

搬送ユニット(1)間の距離は、無端状ベルト(4)同士が接触しない範囲で可能な限り近接させて配置することが好ましい。ガラス基板(3)が搬送ユニット(1)間を搬送される際に、ガラス基板(3)と梱包緩衝材(2)とが衝撃を受け難くし、衝撃によるずれを防止するためである。搬送ユニット(1)の間隔を空けて配置する必要がある場合は、図5に示すように、補助ローラ(81)を配置することが好ましい。これにより、ガラス基板(3)と梱包緩衝材(2)を次の搬送ユニット(1)に安定した状態で送り込むことができる。

【0051】

また、図5に示すように、図示しない公知のコンプレッサーと接続されたエアノズル(82)を搬送ユニット(1)間の下方に配置し、搬送装置(8)の搬送面方向に向けてエアを噴出させることが好ましい。これにより、梱包緩衝材(2)に載置されたガラス基板(3)が搬送ユニット(1)間を搬送される際の、梱包緩衝材(2)の垂れ下がりや脱落を防止できる。

【0052】

また、図6に示すように、真空チャンバ(6)内がガラス基板(3)の搬送方向に複数の室に分割されている搬送ユニット(1)が連結されているガラス基板の搬送装置であって、搬送方向前端の室(62)と後端の室(63)が、搬送ユニット間の中点(C)を基点として、搬送されるガラス基板(3)の搬送方向寸法(t)の1/2以下の位置にある搬送ユニット(1)が連続配置されていることが好ましい。ガラス基板(3)と梱包緩衝材(2)とが搬送ユニット(1)間を渡って搬送される際に、真空チャンバ(6)の前端の室(62)又は後端の室(63)のいずれか一方が常にガラス基板(3)と梱包緩衝材(2)に覆われているため、これにより梱包緩衝材(2)とガラス基板(3)とが負圧によって強く吸着保持され、よって、搬送ユニット(1)間の移送時においても梱包緩衝材(2)とガラス基板(3)とがずれるのをより確実に防止することができるからである。

【0053】

図7は、本発明に係るガラス基板の搬送装置の第2の実施形態の側面図である。

【0054】

第2の実施形態にかかるガラス基板の搬送装置(8)は、図7に示す通り、1台の搬送ユニット(1)からなっている。1台の搬送ユニット(1)からなっているため、第1の実施形態の如くガラス基板(3)を搬送ユニット間に渡す必要がなく、しかもガラス基板(3)と梱包緩衝材(2)とのずれをより確実に防止することができる。

【0055】

図8は、本発明に係るガラス基板の搬送装置の第3の実施形態の図である。

【0056】

第3の実施形態に係るガラス基板の搬送装置(8)は、図8に示す通り、搬送開始部(83)、移動部(84)、及び搬送終了部(85)とで構成されており、搬送開始部(83)と搬送終了部(85)は本発明に係る搬送ユニット(1)であって、移動部(84)は真空チャンバ(6)や真空発生源(7)等の吸引装置を有さない公知の無端状のベルトコンベアである。これにより、ガラス基板(3)に特に慣性がかかる搬送開始時と搬送終了時において、ガラス基板(3)と梱包緩衝材(2)とのずれを防止することができるとともに、ガラス基板(3)が等速運動により搬送される移動部(84)においては真空チャンバ(6)及び真空発生源(7)を省略することができるため、搬送装置(8)全体の設置コスト、及びランニングコストを抑制することができる。移動部(84)は、図8に記載されているベルトコンベアには特に限定されず、ローラコンベア等を使用してもよい。

【0057】

図9は、本発明に係るガラス基板の搬送装置の第4の実施形態の図である。

【0058】

第4の実施形態に係るガラス基板の搬送装置(8)は、図9に示す通り、1台の搬送ユニット(1)からなる搬送装置(8)であって、搬送開始部(83)と搬送終了部(85)にのみ、真空チャンバ(6)及び真空発生源(7)が備えられており、移動部(84)には、真空チャンバ(6)及び真空発生源(7)等の吸引装置は備えられていない。これにより、ガラス基板(3)に特に慣性がかかる搬送開始時と搬送終了時において、ガラス基板(3)と梱包緩衝材(2)とのずれを防止することができるとともに、ガラス基板(3)が等速運動により搬送される移動部(84)においては真空チャンバ(6)及び真空発生源(7)を省略することができるため、搬送装置(1)全体の設置コスト、及びランニングコストを抑制することができる。また、ガラス基板(3)に搬送ユニット間を渡す必要がなく、しかもガラス基板(3)と梱包緩衝材(2)とのずれをより確実に防止することができる。

【産業上の利用可能性】

【0059】

本発明は、液晶ディスプレイ、プラズマディスプレイ等の大型のフラットパネルディスプレイ用ガラス基板を搬送するのに好適に使用することができる。また、窓板ガラスや自動車用板ガラスなどの他分野の板ガラス搬送にも利用することができる。

【図面の簡単な説明】

【0060】

【図1】本発明に係るガラス基板搬送ユニットの説明図であって、(a)は基板搬送ユニットの構成図、(b)は基板搬送ユニット上に梱包緩衝材を介してガラス基板を載置した図である。

【図2】図1(b)のA−A線断面図である。

【図3】真空チャンバの構成図である。

【図4】吸引孔付近の要部拡大断面図である。

【図5】本発明に係るガラス基板の搬送装置の第1の実施形態の側面図である。

【図6】図7の要部拡大断面図である。

【図7】本発明に係るガラス基板の搬送装置の第2の実施形態の側面図である。

【図8】本発明に係るガラス基板の搬送装置の第3の実施形態の図である。

【図9】本発明に係るガラス基板の搬送装置の第4の実施形態の図である。

【符号の説明】

【0061】

1 搬送ユニット

2 梱包緩衝材

3 ガラス基板

4 無端状ベルト

5 吸引孔

6 真空チャンバ

61 開口部

7 真空発生源

8 搬送装置

【特許請求の範囲】

【請求項1】

通気性のある梱包緩衝材を介してガラス基板が載置される無端状ベルトと、該無端状ベルトに形成された吸引孔と、上面に前記無端状ベルトの吸引孔に対応する開口部を有し、前記無端状ベルトの内側に設けられた真空チャンバと、該真空チャンバ内を負圧状態にする真空発生源とを備えてなることを特徴とするガラス基板の搬送ユニット。

【請求項2】

前記梱包緩衝材は、紙、不織布、又は連続気泡構造の発泡樹脂シートであることを特徴とする請求項1に記載のガラス基板の搬送ユニット。

【請求項3】

前記吸引孔は、ガラス基板の搬送方向に沿った縦長に形成されていることを特徴とする請求項1または2に記載のガラス基板の搬送ユニット。

【請求項4】

前記真空チャンバの開口部は、前記ガラス基板よりも小さいことを特徴とする請求項1〜3のいずれかに記載のガラス基板の搬送ユニット。

【請求項5】

前記真空チャンバ内は、搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板の搬送方向寸法の1/2以下であることを特徴とする請求項1〜4のいずれかに記載のガラス基板の搬送ユニット。

【請求項6】

前記ガラス基板は、少なくとも一辺の長さが2000mm以上の大型ガラス基板であることを特徴とする請求項1〜5のいずれかに記載のガラス基板の搬送ユニット。

【請求項7】

請求項1〜6のいずれかに記載の搬送ユニットが前記ガラス基板の搬送方向に連続配置されてなることを特徴とするガラス基板の搬送装置。

【請求項8】

前記搬送ユニット間の下方に配置され、下方から前記搬送ユニットの上面方向に向けた気流を発生させるためのエアノズルが備えられていることを特徴とする請求項7に記載のガラス基板の搬送装置。

【請求項9】

前記真空チャンバ内がガラス基板の搬送方向に複数の室に分割されている搬送ユニットが連結されているガラス基板の搬送装置であって、

搬送方向前端の室と後端の室が、前記搬送ユニット間の中点を基点として、搬送されるガラス基板の搬送方向寸法の1/2以下の位置にある搬送ユニットが連続配置されてなることを特徴とする請求項7または8に記載のガラス基板の搬送装置。

【請求項10】

通気性のある梱包緩衝材を介してガラス基板が載置される搬送開始部と、前記ガラス基板が前記梱包緩衝材と共に移動される移動部と、搬送されたガラス基板を停止させる搬送終了部とからなるガラス基板の搬送装置であって、

前記搬送開始部と前記搬送終了部は請求項1〜6のいずれかに記載の搬送ユニットであって、前記移動部は前記真空チャンバ、及び前記真空発生源を有さないコンベアであることを特徴とするガラス基板の搬送装置。

【請求項11】

無端状ベルト上に通気性のある梱包緩衝材を介してガラス基板を載置し、前記無端状ベルトを駆動することによって前記ガラス基板を搬送するガラス基板の搬送方法であって、

前記無端状ベルトに形成された吸引孔から前記梱包緩衝材を介して前記ガラス基板を吸引することによって、前記梱包緩衝材、前記ガラス基板、及び前記無端状ベルトを密着させることを特徴とするガラス基板の搬送方法。

【請求項1】

通気性のある梱包緩衝材を介してガラス基板が載置される無端状ベルトと、該無端状ベルトに形成された吸引孔と、上面に前記無端状ベルトの吸引孔に対応する開口部を有し、前記無端状ベルトの内側に設けられた真空チャンバと、該真空チャンバ内を負圧状態にする真空発生源とを備えてなることを特徴とするガラス基板の搬送ユニット。

【請求項2】

前記梱包緩衝材は、紙、不織布、又は連続気泡構造の発泡樹脂シートであることを特徴とする請求項1に記載のガラス基板の搬送ユニット。

【請求項3】

前記吸引孔は、ガラス基板の搬送方向に沿った縦長に形成されていることを特徴とする請求項1または2に記載のガラス基板の搬送ユニット。

【請求項4】

前記真空チャンバの開口部は、前記ガラス基板よりも小さいことを特徴とする請求項1〜3のいずれかに記載のガラス基板の搬送ユニット。

【請求項5】

前記真空チャンバ内は、搬送方向に複数の室に分割されてなり、分割間隔が搬送すべきガラス基板の搬送方向寸法の1/2以下であることを特徴とする請求項1〜4のいずれかに記載のガラス基板の搬送ユニット。

【請求項6】

前記ガラス基板は、少なくとも一辺の長さが2000mm以上の大型ガラス基板であることを特徴とする請求項1〜5のいずれかに記載のガラス基板の搬送ユニット。

【請求項7】

請求項1〜6のいずれかに記載の搬送ユニットが前記ガラス基板の搬送方向に連続配置されてなることを特徴とするガラス基板の搬送装置。

【請求項8】

前記搬送ユニット間の下方に配置され、下方から前記搬送ユニットの上面方向に向けた気流を発生させるためのエアノズルが備えられていることを特徴とする請求項7に記載のガラス基板の搬送装置。

【請求項9】

前記真空チャンバ内がガラス基板の搬送方向に複数の室に分割されている搬送ユニットが連結されているガラス基板の搬送装置であって、

搬送方向前端の室と後端の室が、前記搬送ユニット間の中点を基点として、搬送されるガラス基板の搬送方向寸法の1/2以下の位置にある搬送ユニットが連続配置されてなることを特徴とする請求項7または8に記載のガラス基板の搬送装置。

【請求項10】

通気性のある梱包緩衝材を介してガラス基板が載置される搬送開始部と、前記ガラス基板が前記梱包緩衝材と共に移動される移動部と、搬送されたガラス基板を停止させる搬送終了部とからなるガラス基板の搬送装置であって、

前記搬送開始部と前記搬送終了部は請求項1〜6のいずれかに記載の搬送ユニットであって、前記移動部は前記真空チャンバ、及び前記真空発生源を有さないコンベアであることを特徴とするガラス基板の搬送装置。

【請求項11】

無端状ベルト上に通気性のある梱包緩衝材を介してガラス基板を載置し、前記無端状ベルトを駆動することによって前記ガラス基板を搬送するガラス基板の搬送方法であって、

前記無端状ベルトに形成された吸引孔から前記梱包緩衝材を介して前記ガラス基板を吸引することによって、前記梱包緩衝材、前記ガラス基板、及び前記無端状ベルトを密着させることを特徴とするガラス基板の搬送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−36999(P2010−36999A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−198139(P2008−198139)

【出願日】平成20年7月31日(2008.7.31)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年7月31日(2008.7.31)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]