ガラス基板の表面不良検査装置および検査方法

【課題】ガラス基板の表面不良の判定時間を減らし、NGの可能性の高い表面不良のみを検査員に提供して検査の集中度を極大化させる。

【解決手段】表面不良検査装置は、ガラス基板1の上方にそれぞれ配置され、ガラス基板表面不良に対する第1イメージおよび第2イメージをそれぞれ撮影する撮像装置10および20と、ガラス基板1の下方に配置され、撮像装置10、20側にガラス基板1を透過する暗視野照明装置30と、第1イメージ上の不良の位置座標と、第2イメージ上の不良の位置座標とを演算する検出信号処理部40とを備えている。ガラス基板上面に対する撮像装置10、20の撮影領域P1は互いに重ね合わされ、ガラス基板下面に対する撮像装置10、20の撮影領域P2、P3は、互いに異なるように構成されている。

【解決手段】表面不良検査装置は、ガラス基板1の上方にそれぞれ配置され、ガラス基板表面不良に対する第1イメージおよび第2イメージをそれぞれ撮影する撮像装置10および20と、ガラス基板1の下方に配置され、撮像装置10、20側にガラス基板1を透過する暗視野照明装置30と、第1イメージ上の不良の位置座標と、第2イメージ上の不良の位置座標とを演算する検出信号処理部40とを備えている。ガラス基板上面に対する撮像装置10、20の撮影領域P1は互いに重ね合わされ、ガラス基板下面に対する撮像装置10、20の撮影領域P2、P3は、互いに異なるように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板の表面不良検査装置および検査方法(APPARATUS AND METHOD FOR DETECTING THE SURFACE DEFECT OF THE GLASS SUBSTRATE)に関し、より詳細には、2つの撮像装置を介して2つのイメージを得た後、各イメージに示された表面不良の距離の差を用いて表面不良のA/B面を判別することができる、ガラス基板の表面不良検査装置および検査方法に関する。

【背景技術】

【0002】

平板ディスプレイに用いられるガラス基板は、一側の面にだけマイクロ回路パターンが形成されるが、ガラス業界では、当該面を‘A面’と称する。一方、他方の面には、マイクロ回路パターンが蒸着されないが、ガラス業界ではこれを‘B面’という。

【0003】

ところが、ガラス基板のA面表面に不良がある場合、このような不良表面上にマイクロ回路パターンが蒸着されると、マイクロ回路パターン欠陥が誘発される。従って、マイクロ回路パターンを蒸着する前に、ガラス基板(特に、回路が形成されるA面)の表面に不良があるか否かを精密に検査しなければならない。参考に、以下において用いる用語の“不良”とは、スクラッチ(Scratch)の発生、異物の付着、表面突出、気泡の発生等のような多様な形状の表面欠陥を指す。

【0004】

このように透明な板状体の欠陥を検出するための検査装置としては、暗視野光学系DFおよび明視野光学系BFが一般的に用いられている。暗視野光学系DFおよび明視野光学系BFの原理については、例えば、特許文献1に記載されている。本発明は、暗視野光学系DFを用いて、ガラス基板表面の異物を検出する装置及び方法に関する。

【0005】

暗視野光学系に対して簡単に説明すると、以下のとおりである。図1は、透明な板状体としてのガラス基板1に存在する欠陥を検出する従来の暗視野光学系を示した図である。図1を参照すると、暗視野光学系の場合、センサーカメラ5はガラス基板1の上側面上に配置され、光源6はガラス基板1の下側面上に配置されて、反射光ではない透過光を用いてイメージを撮影するようになる。すなわち、暗視野光学系は、ガラス基板1を透過したビーム7のうちから暗視野成分を収集することにより、ガラス基板1に存在する不良4(異物、スクラッチなど)を検出する方式である。

【0006】

このような暗視野光学系は、明視野光学系に比べて検出力が高く、ガラス基板1の表面不良を正確且つ敏感に検出することができるが、その反面、A面に存在する不良4と、B面に存在する不良4に対するシグナル(Signal)の差がほとんどなく、表面不良に対するA/B面の位置情報が得られないという限界があった。

【0007】

ところが、平板ディスプレイに用いられるガラス基板1は、A面とB面に対してそれぞれ求められる品質の程度に大きな差がある。例えば、A面は、突出不良およびスクラッチ不良に対して非常に鋭敏であることから、品質の仕様もまた高い。一方、B面は鈍感であるため、品質の仕様が低い。

【0008】

ガラス基板1の工程において、基板返送時には、B面を返送手段に接触させるため、B面に微細なスクラッチが発生して異物が付着されることがあるが、上述したように、B面に要求される品質の仕様は低いため、このような程度の不良4は許容され得る。この程度の不良4がA面に発生したら、当該ガラス基板1は、エヌジー(NG)として分類されて、平板ディスプレイの製造に用いることができない。

【0009】

上述したように、平板ディスプレイ用ガラス基板1(特に、A面)は、微細な不良4が発生しても劣悪な品質に分類されて用いられなくなるところ、検出力の高い暗視野光学系を用いて表面の不良4を検査する方が有利である。しかし、暗視野光学系は、A/B面の仕分けが不可能であるため、発生した不良4のA/B面の情報は排除したまま、単に不良4の存在の有無を検出して検査員に提供し、いずれの面に不良4が発生したかに対する判別は、全体的に検査員の手作業に依存するしかなかった。

【0010】

従って、特定のガラス基板1が、A面は品質が良好であり、B面には許容可能な程度の微細なスクラッチが存在して、平板ディスプレイ用に適した場合であっても、暗視野光学系はこれを表面不良として認識し、不良4のイメージを検査員に提供するため、検査員が、該表面の不良4のイメージがA/B面のうちいずれの面に該当するのかを判別しなければならない追加の手作業がさらに要求されて、工程の収率と作業の率が低下するだけでなく、間欠的に発生するA面の微細スクラッチをB面と誤って判断して、不適合なガラス基板1を良品化に用いることが発生され得る問題点があった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−10334号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記のような問題点を解決するために案出されたものであって、本発明の目的は、暗視野光学系の長所である高い検出力を保障することができるとともに、明視野光学系の長所であるA/B面の判別機能も共に具現することができ、表面不良のA/B面の判定に要される時間(Cycle Time)を減らし、NG可能性の高い表面不良のみを検査員に提供して、検査の集中度を極大化することができるガラス基板の表面不良検査装置および検査方法を提供するものである。

【課題を解決するための手段】

【0013】

上述した目的を達成するための本発明にかかるガラス基板の表面不良検査装置は、ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、前記第1イメージ上の不良の位置座標と、前記第2イメージ上の不良の位置座標とを演算する検出信号処理部と、を含み、前記第1撮像装置と前記第2撮像装置は、少なくとも前記ガラス基板の移送方向に平行ではないライン状の撮影領域を形成し、前記ガラス基板の上面に対する撮影領域は互いに重ね合わされて、前記ガラス基板の下面に対する撮影領域は、互いに異なるように構成されたことを特徴とする。

【0014】

また、本発明にかかるガラス基板の表面不良検査方法は、第1撮像装置を介して得られた第1イメージと、第2撮像装置を介して得られた第2イメージとを合成して第3イメージを生成するステップと、前記第3イメージにおいて、前記第1イメージに該当する不良と前記第2イメージに該当する不良が互いに形成する距離の差を通じて、表面不良が発生した面を判別するステップと、を含むことを特徴とする。

【発明の効果】

【0015】

本発明にかかるガラス基板の表面不良検査装置および検査方法によれば、暗視野光学系の長所である高い検出力を保障することができるとともに、表面不良がいずれの面に発生したのかを判別することができるため、下記のような顕著な効果を奏するようになる。

【0016】

(1) B面に発生した多量の許容可能な表面不良を迅速且つ手軽にフィルタリング(Filtering)することができるため、検査員の判定負荷が減少され、工程の効率を増大させることができる。

【0017】

(2) 検査対象であるイメージの分量が減少されて、A面に発生した表面不良に対する検査作業の精度と集中度を向上させることができ、これにより、不適合なガラス基板を良品化に用いる場合を最大限防止することができるようになる。

【0018】

(3) 微細な表面不良の位置情報の獲得を通じて、ガラス基板製品の保証レベルを高めることができる。

【図面の簡単な説明】

【0019】

【図1】図1は、透明な板状体としてのガラス基板に存在する欠陥を検出する従来の暗視野光学系を示した図である。

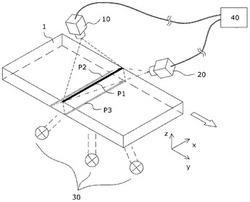

【図2】図2は、本発明にかかるガラス基板の表面不良検査装置の構成例を概略的に示した装置構成図である。

【図3】図3は、図2の側面図である。

【図4】図4は、本発明の第1撮像装置と第2撮像装置の誤配置形態を示す一例の構成図である。

【図5】図5の(a)および(b)は、本発明にかかる第1撮像装置と第2撮像装置の多様な配置形態を示す側面図である。

【図6】図6は、本発明にかかる第1撮像装置と第2撮像装置の最も好ましい配置形態を示した側面図である。

【図7a】図7aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の上面に発生した表面不良を検出する方法を説明するための図である。

【図7b】図7bの(a)、(b)および(c)は、図7aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。

【図8a】図8aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の下面に発生した表面不良を検出する方法を説明するための図である。

【図8b】図8bの(a)、(b)および(c)は、図8aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。

【図9】図9は、本発明にかかるガラス基板の表面不良検査装置の他の構成例を概略的に示した装置構成図である。

【図10】図10は、図9の側面図である。

【図11】図11は、図9から撮像装置の位置を変更した一例の側面図である。

【図12】図12は、図10と同じ条件で暗視野照明装置がガラス基板を透過するとき、照明装置の幅Φをガラス基板の厚さtと同様に形成した場合を説明するための側面図である。

【発明を実施するための形態】

【0020】

本発明は、デュアルカメラ方式で構成されたガラス基板の表面不良検査装置を通じて、暗視野光学系の長所である高い検出力を保障することができるとともに、明視野光学系の長所であるA/B面の判別機能も共に具現することができる技術的特徴を提示する。

【0021】

以下において、添付の図面を参照しながら、本発明にかかるガラス基板の表面不良検査装置の好ましい実施例、長所および特徴について詳しく説明する。

【0022】

説明する前に、以下において用いる用語の‘移送方向Y’とは、返送手段を介して移送されるガラス基板の進行方向をいい、‘幅方向X’とは、ガラス基板の幅に平行な方向であって、これは移送方向Yに垂直である。

【0023】

また、以下において用いる用語の“表面不良”とは、ガラス基板の表面に発生したスクラッチ、表面に付着された異物はもちろん、ガラス製造工程上の瑕疵による表面の微細突出のような多様な形状の表面欠陥を包括する意味として用いることとする。

【実施例1】

【0024】

図2は、本発明にかかるガラス基板の表面不良検査装置の基本的な構成例を概略的に示した装置構成図であり、図3は、図2の側面図である。

【0025】

図2および図3を参照すると、本発明のガラス基板の表面不良検査装置は、少なくとも2つの撮像装置10、20と、前記撮像装置側に光を照射する暗視野照明装置30と、撮像装置10、20からイメージ情報の入力を受ける検出信号処理部40とを含むように構成される。

【0026】

本発明の検査対象に該当するガラス基板1は、LCD、PDPのような平板ディスプレイ装置のパネルに用いられる薄いガラス材質の基板であって、一般的に、0.5mm〜0.7mmの範囲の厚さに形成され、‘A面’は、マイクロ回路パターンが蒸着形成される面を意味するものとし、‘B面’は、マイクロ回路パターンが形成されない面を称するものとする。記号‘P1、P2、P3’は、撮像装置10、20による撮影領域(走査領域)を示すものである。

【0027】

本発明の撮像装置10、20は、返送ローラ等を介して移送されるガラス基板1を連続的に撮影して、当該ガラス基板1の表面に対するイメージ情報を得た後、これを検出信号処理部40に転送する器機に当たる。

【0028】

このような撮像装置10、20は、入射された光を電気信号に変換して、当該ガラス基板1の表面に対するイメージ情報を提供する電荷結合素子(CCD)方式のセンサーカメラで構成することが好ましいが、必ずしもこれに限定されるものではない。

【0029】

本発明は、撮像装置10、20が少なくとも2つ以上で具備され、このように複数で具備される撮像装置10、20は、ガラス基板1の移送方向Yに沿って配列されていることを特徴とする。図3および図4の好ましい実施例によるガラス基板の表面不良検査装置は、2個の撮像装置10、20で構成した。以下においては、これをそれぞれ、第1撮像装置10および第2撮像装置20と称し、第1撮像装置10を介して撮影されたガラス基板1の表面映像を第1イメージと称して、第2撮像装置20を介して撮影されたガラス基板1の表面映像を第2イメージと称することとする。

【0030】

図2及び図3の好ましい実施例によると、第1撮像装置10と第2撮像装置20は、いずれもガラス基板1の上方Zにそれぞれ、第1角度θ1および第2角度θ2を形成しながら具備され、移送方向Yに沿って1つずつ配置されるように構成されるが、少なくともガラス基板1の移送方向に平行ではないライン状の撮影領域を形成するように構成される。

【0031】

参考に、第1角度θ1は、ガラス基板1の上面に対する撮影領域の法線V1に対して第1撮像装置10が形成する角度を意味し、第2角度θ2は、上記の同一法線V1に対して第2撮像装置20が形成する角度を意味する。

【0032】

本発明の第1および第2撮像装置10、20は、センサーのピクセルが横にのみ配列されるように構成されて、ラインスキャン(line scan)方式でガラス基板1の表面を連続撮影していくように構成される。すなわち、撮像装置10、20のセンサーを構成するピクセルは、ガラス基板1の幅を横断して並び、これにより、第1および第2撮像装置10、20は、ガラス基板表面の幅を平行に、或いは斜めに横切るライン状の撮影領域P1、P2、P3を形成するようになる。また、ガラス基板1の幅が、前記撮影領域P1、P2、P3のラインの範囲内に含まれるように構成して、ガラス基板1の全面に対して漏れなく検査が行われるようにする。

【0033】

本発明の主要技術的特徴の1つは、ガラス基板表面の上方に具備された第1撮像装置10と第2撮像装置20の、ガラス基板1の上面(A面)に対する撮影領域(走査領域)は互いに重ね合わされ、ガラス基板1の下面(B面)に対する撮影領域(走査領域)は互いに異なるように構成されていることである。

【0034】

従って、本発明のガラス基板の表面不良検査装置を2個の撮像装置10、20で構成すると、3個の撮影領域P1、P2、P3を有するようになるが、記号‘P1’は、第1撮像装置10と第2撮像装置20のガラス基板1の上面不良に対する撮影領域であって、互いに重ね合わされており、記号‘P2’は、第2撮像装置20のガラス基板1の下面不良に対する撮影領域であって、これは第2撮像装置20に固有の撮影領域に該当し、記号‘P3’は、第1撮像装置10のガラス基板1の下面不良に対する撮影領域であって、これは第1撮像装置10に固有の撮影領域に該当する。

【0035】

図2および図3の好ましい実施例によると、第1撮像装置10と第2撮像装置20は、ガラス基板1の上方に、その移送方向Yに沿って配置されるが、上面から互いに同一地点を走査するように構成されている。従って、第1撮像装置10がガラス基板上面(A面)に対して形成する撮影領域P1(スキャニングライン)と、第2撮像装置20がガラス基板上面(A面)に対して形成する撮影領域P1とは、互いに重ね合わされる。

【0036】

但し、第1撮像装置10と第2撮像装置20は、同一地点を照らすように配置するが、少なくとも‘P1’撮影領域のガラス基板表面の法線V1に対して同一方向に、同一角度上には一緒に位置しないように構成しなければならない。

【0037】

図4は、本発明の第1撮像装置と第2撮像装置の誤配置形態を示す一例の構成図である。

【0038】

例えば、図4を参照すると、第1撮像装置10と第2撮像装置20は、ガラス基板表面(A面)の同一領域を走査するように配置されているが、‘P1’撮影領域の法線V1に対して同一方向に、同一角度(θ3=θ4)上に配置されているため、誤った構成に該当する。これは、本発明の第1撮像装置10と第2撮像装置20は、ガラス基板1の上面に対しては互いに同一地点に対して撮影領域を有するが、ガラス基板1の下面に対しては、互いに別の地点に対して撮影領域を有するようにするためであり、このような技術特徴を通じて、表面不良のA/B面の判別機能を具現できるからである。

【0039】

図5の(a)および(b)は、本発明にかかる第1撮像装置10と第2撮像装置20の多様な配置形態を示す側面図であって、図5の(a)は、第1撮像装置10と第2撮像装置20が、ガラス基板1の上面に対しては同一地点を走査するように構成するが、ガラス基板1の撮影領域P1の法線V1に対してそれぞれ異なる方向(左側方向と右側方向)に、互いに異なる角度θ1≠θ2で傾斜しているように構成した。図5の(b)は、第1撮像装置10と第2撮像装置20が、ガラス基板1の上面に対しては同一地点を走査するように構成するが、ガラス基板1の撮影領域P1の法線V1に対して同一方向(右側方向)に、互いに異なる角度(θ1≠θ2)で傾斜しているように構成した。

【0040】

図5の(a)および(b)のような構成を通じて、本発明の第1撮像装置10と第2撮像装置20は、ガラス基板1の上面に対しては同一の撮影領域を有するが、第1撮像装置10の第1角度θ1と第2撮像装置20の第2角度θ2は、法線V1に対する同一方向には少なくとも互いに異なる角度を有するように構成され、ガラス基板1の下面に対しては、互いに異なる撮影領域を有するように構成されたことを主な特徴とする。

【0041】

図6は、本発明にかかる第1撮像装置10と第2撮像装置20の最も好ましい配置形態を示した側面図である。図6を参照して、本発明にかかるガラス基板の表面不良検査装置の最も好ましい実施例に対して説明する。

【0042】

第1撮像装置10と第2撮像装置20は、ガラス基板1の上面に対して同一地点を走査するように構成され、法線V1を基準に左・右対称する形状に配置されて、第1角度θ1と第2角度θ2が同一であるように構成される。また、第1撮像装置10と第2撮像装置20は、ライン状の撮影領域がガラス基板1の幅を横断するように構成するが、より好ましくは、ガラス基板1の幅と平行な方向(図2:X)に形成されるようにし、第1および第2撮像装置10、20が、ガラス基板1の中心軸上に配列されるように構成した方が良い。

【0043】

本発明の暗視野照明装置30は、ガラス基板1の下方に配置され、第1撮像装置10と第2撮像装置20の側に前記ガラス基板1を透過する暗視野照明として作用し、前記第1撮像装置10と第2撮像装置20は、前記透過光を用いて表面不良のイメージを撮影するようになる。すなわち、本発明のガラス基板の表面不良検査装置は、透明なガラス基板を透過したビームのうちから暗視野成分を収集することにより、ガラス基板表面に存在する不良を検出するようになる。

【0044】

従って、設置される暗視野照明装置30の個数は重要ではないが、暗視野照明装置30から出射される照明は、少なくともガラス基板1の上面に形成される撮影領域P1と、前記ガラス基板1の下面に形成される2つの撮影領域P2、P3とを全て照射しながら、漏れなく透過するように構成しなければならない。暗視野照明装置30としては、複数個のハロゲンランプまたはレーザ光から照射される光を光ファイバを用いて、ガラス基板1の幅方向に照射するラインライト(line light)を使用する。

【0045】

このように、本発明の暗視野照明装置30は、第1撮像装置10と第2撮像装置20に暗視野照明として作用するが、このとき、各撮像装置10、20に作用する相対角度は、最大限同一となるように構成する方が好ましい。

【0046】

上述したような本発明のガラス基板の表面不良検査装置によると、同一の表面不良に対して2つのイメージ(すなわち、第1撮像装置10を介して得られた第1イメージと、第2撮像装置20を介して得られた第2イメージ)を得るようになるが、もし、当該表面不良がガラス基板1の上面(A面)に存在すれば、第1イメージ上の不良と第2イメージ上の不良は同一であるか、或いは誤差のほとんどない位置座標で表示され、もし、当該表面不良がガラス基板1の下面(B面)に存在すれば、第1イメージ上の不良と第2イメージ上の不良とは、互いに大きな差で異なる位置座標で表示されて、いずれの面に表面不良が発生したのかを判別することが可能となる。

【0047】

本発明の検出信号処理部40は、このように同一の表面不良に対して2つで提供されるイメージ情報(第1イメージ情報と第2イメージ情報)の入力を受けて、第1イメージ上の不良の位置座標と、前記第2イメージ上の不良の位置座標とを演算し、当該不良の位置情報を抽出する役割をする。

【0048】

また、本発明の検出信号処理部40は、抽出された位置座標を用いて、前記第1イメージ上の不良と前記第2イメージ上の不良との距離の差を反映した第3イメージを合成して、ディスプレイ装置に出力することにより、検査員は、2つの実像が形成する離隔の程度を視覚的に確認することができ、これを通じて、表面不良がいずれの面に発生したかを非常に容易に且つ迅速に判別することができる。

【0049】

図7aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の上面に発生した表面不良を検出する方法を説明するための図であり、図7bの(a)、(b)および(c)は、図7aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。図8aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の下面に発生した表面不良を検出する方法を説明するための図であり、図8bの(a)、(b)および(c)は、図8aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。

【0050】

図7a乃至図8aを参照して、ガラス基板1の表面不良がA面とB面のうちいずれの面に発生したのかを判別する方法を説明する。参考に、図7aおよび図8aに示されたガラス基板1の上面を‘A面’と仮定し、下面を‘B面’と仮定する。符号‘8’および符号‘9’は、ガラス基板1の表面に発生した不良(スクラッチ乃至異物)に該当する。また、図7bおよび図8bの実験データのガラス基板1は、約700μmの厚さtを有するものを使用した。

【0051】

(1) A面に不良8が存在する場合

ガラス基板表面の上面に発生した特定の不良8(スクラッチ乃至異物)が、ガラス基板1とともに移送されて撮影領域(図2;P1)の範囲内に進入すると、このとき、第1撮像装置10と第2撮像装置20は、前記特定の不良8に対するイメージを同時に(すなわち、時間間隔無く)捕捉し、第1イメージおよび第2イメージをそれぞれ生成するようになる。これは、第1撮像装置10と第2撮像装置20は、ガラス基板表面の上面(A面)に対する撮影領域(図2;P1)が互いに同一であるためである。

【0052】

図7bの(a)、(b)および(c)は、第1および第2撮像装置10、20が同時に不良8を捕捉して生成した画面、すなわち、第1イメージ(図7bの(a))と第2イメージ(図7bの(b))を示している。図7bから明らかなように、ガラス基板1の上面に存在する表面不良8は、第1撮像装置10によって撮影された時点と、第2撮像装置20によって撮影された時点との間に時間の間隔がほとんどないため、第1イメージに検出された不良8の位置座標と、第2イメージに検出された不良8の位置座標とは、ほぼ同一の値を有するようになる。

【0053】

従って、第1イメージ(図7bの(a))と第2イメージ(図7bの(b))を合成して第3イメージを作成すると、図7bの(c)のように、第1イメージ上の表面不良8と第2イメージ上の表面不良8は、互いに離隔なく、重ね合った形状を示すようになる。

【0054】

(2) B面に不良9が存在する場合

特定の不良9(スクラッチ乃至異物)がガラス基板表面の下面に存在する場合は、ガラス基板表面の上面に存在する場合とは異なり、時間の差を置いて第1撮像装置10の撮影領域P3と、第2撮像装置20の撮影領域P2とへ順に進入するようになる。

【0055】

図8aから明らかなように、ガラス基板1が右側から左に進められると、ガラス基板1の下面に存在する表面不良9は、第1撮像装置10の撮影領域P3に先に到逹して捕捉されることにより、第1イメージが生成される。以後、略200μmの距離Cをさらに移動すると、第2撮像装置20の撮影領域P2に進入して捕捉されることにより、第2イメージが生成される。上記のような理由で、第1イメージ(図8bの(a))に検出された不良9の位置座標と、第2イメージ(図8bの(b))に検出された不良9の位置座標とは、異なる値を有するようになる。

【0056】

従って、第1イメージ(図8bの(a))と第2イメージ(図8bの(b))を合成して第3イメージを作成すると、図8bの(c)のように、第1イメージ上の表面不良9と第2イメージ上の表面不良9は、互いの間に所定の距離の差を置いて離隔している形状を示すようになる。

【0057】

以上で説明したように、本発明のガラス基板の表面不良検査装置は、A面に不良8が存在する場合の合成イメージと、B面に不良9が存在する場合の合成イメージとが、異なる形態で示されるようになる。

【0058】

すなわち、A面に存在する不良8が検出された場合は、当該不良8が互いに重ね合った形状に示された合成イメージ(第3イメージ)を提供し、B面に存在する不良9が検出された場合は、当該不良9が互いの間に所定の間隔だけ離れている形状に表された合成イメージ(第3イメージ)を提供するようになる。

【0059】

これは、A面上の不良8は、第1撮像装置10の第1イメージと第2撮像装置20の第2イメージ上で同一座標で表示され、B面上の不良9は、第1イメージと第2イメージ上でそれぞれ異なる座標で表示されるからである。

【0060】

従って、以下のような方法を通じて、ガラス基板1の表面不良のA/B面を判別するようになる。先ず、第1イメージの不良の位置座標と、前記第2イメージの不良の位置座標とを抽出する。そして、抽出した前記位置座標に基づいて、第1イメージと第2イメージを合成し、第3イメージを生成する。次いで、前記第3イメージにおいて、第1イメージに該当する不良と第2イメージに該当する不良が互いに形成する距離の差を通じて、表面不良が発生した面を判別する。このとき、第1イメージに該当する不良と第2イメージに該当する不良が互いの間で重ね合った形状である場合、ガラス基板1の上面に発生した表面不良8と判別し、第1イメージに該当する不良と第2イメージに該当する不良が互いの間で所定の距離の差を置いて離隔した形状である場合、ガラス基板1の下面に発生した表面不良9と判別するものである。

【0061】

または、次のような方法を通じて、ガラス基板1の表面不良のA/B面を判別することも可能である。すなわち、第1イメージの不良の位置座標と第2イメージの不良の位置座標とが互いに同一である場合、ガラス基板1の上面に発生した表面不良8と判別し、第1イメージの不良の位置座標と第2イメージの不良の位置座標とが互いに異なる場合、ガラス基板1の下面に発生した表面不良9と判別するものである。

【0062】

図9は、本発明にかかるガラス基板の表面不良検査装置の他の構成例を概略的に示した装置構成図であり、図10は、図9の側面図である。図9及び図10を用いて、本発明にかかるガラス基板の表面不良検査装置の他の構成例を説明する。

【0063】

本発明にかかるガラス基板の表面不良検査装置は、ガラス基板1の下面B下から上面A方向にガラス基板1の下面B上から移送方向とほぼ垂直となる仮想のラインOP上に入射し、厚さ方向に屈折した後、ガラス基板1の上面A上から移送方向とほぼ垂直となる仮想のラインOQ上に透過する光を照射する暗視野照明装置30と、ガラス基板1の下面Bに形成される仮想のラインOP地点を撮像する第2撮像装置20と、ガラス基板1の上面Aに形成される仮想のラインOQ地点を撮像する第1撮像装置10と、第1撮像装置10と第2撮像装置20とから入力されるイメージを比べ、付着された異物がガラス基板1の上面Aまたは下面Bのうちいずれの面に付着されているかを判別する検出信号処理部40とで構成される。

【0064】

暗視野照明装置30は、ガラス基板1の下面Bの下から上面A方向に照射され、このとき、暗視野照明装置30は、ガラス基板1の移送方向とほぼ垂直となる方向にガラス基板1の下面Bと仮想のラインOPに入射され、ガラス基板1の厚さ方向に透過された後、上面Aからガラス基板1の移送方向とほぼ垂直をなす仮想のラインOQを通って上面Aの上部に透過されるようにした。実質的には、暗視野照明装置30から下面Bに照射された光は、下面Bに突き当たって下面Bの下部方向に相当量の反射が生じ、透過された光のうち一部は、上面Aに突き当たって反射が生じるが、このような反射光は説明の便宜上省略した。

【0065】

暗視野照明装置30から照射された光は、ガラス基板1の幅方向に全体的に照射されるようにし、ガラス基板1の下面Bの垂直ベクトルと一定の角度(図10を基準に‘90゜−θ’)をなしながら斜めに照射されるようにした。光源である暗視野照明装置30が下面Bの垂直ベクトルとなす入射角度(90゜−θ)は、少なくとも45°よりも大きく形成し、85°よりは小さく形成した方が良い。暗視野照明装置30を下面Bと垂直に近い角度で入射すれば(暗視野照明装置30が下面Bの垂直ベクトルとなす入射角度(90゜−θ)は、少なくとも45°以上の場合)するほど、下面Bから入射された光がガラス基板1の厚さ方向に屈折された後、上面Aに透過される光が移動する水平距離Dが短くなるので、検出された異物がガラス基板1のいずれの面に付着されているかが検出しにくく、検出が可能であっても撮像装置10、20の間の離隔距離が狭くなって、実質的に撮像装置10、20を設置するのに相当な困難があった。水平距離Dをより正確に定義すると、暗視野照明装置30がガラス基板1の下面Bに入射された地点から上面Aに透過される地点の間のガラス基板1の長手方向に移動した水平距離を意味する。したがって、水平距離Dを大きくするためには、暗視野照明装置30が入射されるとき、下面Bの垂直ベクトルとなす角度を大きくすれば有利であるが、角度が大きければ大きいほど下面Bから反射される光量が増加するようになるので、同じ透過量を得るためには、暗視野照明装置30の出力を増加させなければならない問題点が生じた。このような光量の出力を考慮する際に、暗視野照明装置30が入射されるとき、下面Bの垂直ベクトルとなす角度は、85°よりも小さくするのが好ましい。図9及び図10の図示上では、暗視野照明装置30を1つしか用いていないものとして示したが、実質的には、ガラス基板1の幅方向に整列された複数個のレーザ光源を用いるのが好ましい。

【0066】

第2撮像装置20は、ガラス基板1の下面Bに形成される仮想のラインOP地点を撮像する装置であって、仮想のラインOPの垂直上部に設置した。図10に示したように、第2撮像装置20が撮影する地点は、ガラス基板1の下面Bの光が照射される仮想のラインOPの領域であるので、下面Bに付着された異物によって発生する散乱だけ撮影され、同じ垂直領域の上面Aに異物が付着されていても上面Aには光が照射されないので、上面Aの異物に対する散乱光が撮影されなかったり、非常に薄暗い映像として撮影されたりするので、無視し得る水準になる。

【0067】

同様に、第1撮像装置10は、ガラス基板1の上面Aに形成される仮想のラインOQ地点を撮像する装置であって、仮想のラインOQの垂直上部に設置した。図10に示したように、第1撮像装置10が撮影する地点は、ガラス基板1の上面Aの光が照射される仮想のラインOQの領域であるので、上面Aに付着された異物によって生じる散乱だけ撮影され、同じ垂直領域の下面Bに異物が付着されていても下面Bには光が照射されないので、下面Aの異物に対する散乱光が撮影されなかったり、非常に薄暗い映像として撮影されたりするので、無視し得る水準になる。

【0068】

図9及び図10に示したように、撮像装置10、20をそれぞれ仮想のラインOP、OQの垂直上部に設置する場合には、別途の集束レンズを用いなくても良い利点がある。また、図面上では、第1撮像装置10及び第2撮像装置20もそれぞれ1つずつ備えられるものとして示したが、ガラス基板1の幅方向に整列された多数個のラインCCDカメラを用いて構成することが可能であるのは勿論である。

【0069】

図9乃至図10に示された検出信号処理部40は、図9の以前の図面上に示された検出信号処理部40よりも簡単に異物の付着位置を判別することができる。図9乃至図10に示された検出信号処理部40は、第1撮像装置10と第2撮像装置20とからそれぞれ入力される第1イメージ情報と第2イメージ情報とを比べ、第1イメージにのみ表示された異物は、ガラス基板1の上面Aに付着された異物と判別し、第2イメージにのみ表示された異物は、ガラス基板1の下面Bに付着された異物と判別するものである。

【0070】

図11は、図9から撮像装置の位置を変更した一例の側面図である。撮像装置10、20を設置する変形例として、図11に示したように、撮像装置10、20を上面Aの垂直上部に設置せずに、一定の角度をなすように設置することができる。図11に示された装置は、撮像装置10、20の設置空間に余裕があり、設置が容易であるという利点があるが、それぞれの撮像装置10、20が仮想のラインOQ、OPに焦点が形成されるように、集束レンズ11、21を別に付け加えなければならない短所がある。特に、ガラス基板1の移送時にローラのように比較的に精度の劣る移送装置を用いる場合、ガラス基板1の移送時に上下に動きが生じるが、図11のような集束レンズ11、21を用いる場合、正確な位置をフォーカシングするために、オートフォーカシング装置を付加的に設置しなければならない問題点がある。

【0071】

図9乃至図11に示された装置において、暗視野照明装置30の幅Φは、小さいほど短い水平距離Dを有する装置でも、上部の異物と下部の異物とを明確に区分して撮像することができる利点がある。暗視野照明装置30のガラス基板1を透過するときの幅Φは、少なくともガラス基板1の厚さtよりは小さく維持しなければならない。図12は、図10と同じ条件で暗視野照明装置30がガラス基板1を透過するとき、暗視野照明装置30の幅Φをガラス基板1の厚さtと同様に形成した場合を説明するための側面図である。第1撮像装置10のビーム撮像領域を仮想のラインOQの領域で表示した。図12に示したように、第1撮像装置10の仮想のラインOQにおけるビーム撮像領域の下部には、暗視野照明装置30が下面Bから入射される部分にも照明が照射され、下面Bに付着された異物による散乱も発生し得ることが分かる。したがって、第1撮像装置10が上面Aに付着された異物のみによる散乱光を受光するようにするためには、暗視野照明装置30がガラス基板1を透過するとき、照明の幅Φは、ガラス基板1の厚さtよりも小さく形成しなければならない。

【0072】

以上で検討したとおり、本発明のガラス基板の表面不良検査装置は、暗視野光学系の長所である高い検出力を保障することができるとともに、明視野光学系の長所であるA/B面の判別機能も共に具現することができるため、表面不良のA/B面の判定に要される時間を減らし、NGの可能性の高い表面不良のみを検査員に提供して検査の集中度を極大化できる、優れた効果がある。

【0073】

以上で、本発明の好ましい実施例が特定の用語を使用して説明および示されているが、そのような用語は、ただ本発明を明確に説明するためのものであるだけで、本発明の実施例および記述された用語は、特許請求の範囲の技術的思想および範囲から逸脱することなく、さまざまな変更および変化を加えることができるのは、明らかである。

【0074】

例えば、上記説明および図示された本発明のガラス基板の表面不良検査装置は、2つで設置された撮像装置10、20として説明および図示したが、3個以上の撮像装置を設置して、3個以上の表面不良イメージを収集することにより、表面不良のA/B面を判別するように構成することもできることは勿論である。

【0075】

また、上記説明および図示された本発明のガラス基板の表面不良検査装置は、ガラス基板1の上面に同一の撮影領域P1を形成し、下面に異なる撮影領域P2、P3を形成するように構成したが、これと逆に、ガラス基板1の上面に異なる撮影領域を形成して、ガラス基板1の下面に同一の撮影領域が形成されるように構成しても、同一の目的を達成することができるのは勿論である。

【0076】

このように変形されたこれらの実施例は、本発明の思想および範囲から個別に理解されてはいけなく、本発明の特許請求の範囲内に属すると言うべきである。

【符号の説明】

【0077】

1:ガラス基板

8、9:表面不良

10:第1撮像装置

20:第2撮像装置

30:暗視野照明装置

40:検出信号処理部

P1:第1および第2撮像装置の撮影領域

P2:第2撮像装置の撮影領域

P3:第1撮像装置の撮影領域

【技術分野】

【0001】

本発明は、ガラス基板の表面不良検査装置および検査方法(APPARATUS AND METHOD FOR DETECTING THE SURFACE DEFECT OF THE GLASS SUBSTRATE)に関し、より詳細には、2つの撮像装置を介して2つのイメージを得た後、各イメージに示された表面不良の距離の差を用いて表面不良のA/B面を判別することができる、ガラス基板の表面不良検査装置および検査方法に関する。

【背景技術】

【0002】

平板ディスプレイに用いられるガラス基板は、一側の面にだけマイクロ回路パターンが形成されるが、ガラス業界では、当該面を‘A面’と称する。一方、他方の面には、マイクロ回路パターンが蒸着されないが、ガラス業界ではこれを‘B面’という。

【0003】

ところが、ガラス基板のA面表面に不良がある場合、このような不良表面上にマイクロ回路パターンが蒸着されると、マイクロ回路パターン欠陥が誘発される。従って、マイクロ回路パターンを蒸着する前に、ガラス基板(特に、回路が形成されるA面)の表面に不良があるか否かを精密に検査しなければならない。参考に、以下において用いる用語の“不良”とは、スクラッチ(Scratch)の発生、異物の付着、表面突出、気泡の発生等のような多様な形状の表面欠陥を指す。

【0004】

このように透明な板状体の欠陥を検出するための検査装置としては、暗視野光学系DFおよび明視野光学系BFが一般的に用いられている。暗視野光学系DFおよび明視野光学系BFの原理については、例えば、特許文献1に記載されている。本発明は、暗視野光学系DFを用いて、ガラス基板表面の異物を検出する装置及び方法に関する。

【0005】

暗視野光学系に対して簡単に説明すると、以下のとおりである。図1は、透明な板状体としてのガラス基板1に存在する欠陥を検出する従来の暗視野光学系を示した図である。図1を参照すると、暗視野光学系の場合、センサーカメラ5はガラス基板1の上側面上に配置され、光源6はガラス基板1の下側面上に配置されて、反射光ではない透過光を用いてイメージを撮影するようになる。すなわち、暗視野光学系は、ガラス基板1を透過したビーム7のうちから暗視野成分を収集することにより、ガラス基板1に存在する不良4(異物、スクラッチなど)を検出する方式である。

【0006】

このような暗視野光学系は、明視野光学系に比べて検出力が高く、ガラス基板1の表面不良を正確且つ敏感に検出することができるが、その反面、A面に存在する不良4と、B面に存在する不良4に対するシグナル(Signal)の差がほとんどなく、表面不良に対するA/B面の位置情報が得られないという限界があった。

【0007】

ところが、平板ディスプレイに用いられるガラス基板1は、A面とB面に対してそれぞれ求められる品質の程度に大きな差がある。例えば、A面は、突出不良およびスクラッチ不良に対して非常に鋭敏であることから、品質の仕様もまた高い。一方、B面は鈍感であるため、品質の仕様が低い。

【0008】

ガラス基板1の工程において、基板返送時には、B面を返送手段に接触させるため、B面に微細なスクラッチが発生して異物が付着されることがあるが、上述したように、B面に要求される品質の仕様は低いため、このような程度の不良4は許容され得る。この程度の不良4がA面に発生したら、当該ガラス基板1は、エヌジー(NG)として分類されて、平板ディスプレイの製造に用いることができない。

【0009】

上述したように、平板ディスプレイ用ガラス基板1(特に、A面)は、微細な不良4が発生しても劣悪な品質に分類されて用いられなくなるところ、検出力の高い暗視野光学系を用いて表面の不良4を検査する方が有利である。しかし、暗視野光学系は、A/B面の仕分けが不可能であるため、発生した不良4のA/B面の情報は排除したまま、単に不良4の存在の有無を検出して検査員に提供し、いずれの面に不良4が発生したかに対する判別は、全体的に検査員の手作業に依存するしかなかった。

【0010】

従って、特定のガラス基板1が、A面は品質が良好であり、B面には許容可能な程度の微細なスクラッチが存在して、平板ディスプレイ用に適した場合であっても、暗視野光学系はこれを表面不良として認識し、不良4のイメージを検査員に提供するため、検査員が、該表面の不良4のイメージがA/B面のうちいずれの面に該当するのかを判別しなければならない追加の手作業がさらに要求されて、工程の収率と作業の率が低下するだけでなく、間欠的に発生するA面の微細スクラッチをB面と誤って判断して、不適合なガラス基板1を良品化に用いることが発生され得る問題点があった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−10334号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記のような問題点を解決するために案出されたものであって、本発明の目的は、暗視野光学系の長所である高い検出力を保障することができるとともに、明視野光学系の長所であるA/B面の判別機能も共に具現することができ、表面不良のA/B面の判定に要される時間(Cycle Time)を減らし、NG可能性の高い表面不良のみを検査員に提供して、検査の集中度を極大化することができるガラス基板の表面不良検査装置および検査方法を提供するものである。

【課題を解決するための手段】

【0013】

上述した目的を達成するための本発明にかかるガラス基板の表面不良検査装置は、ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、前記第1イメージ上の不良の位置座標と、前記第2イメージ上の不良の位置座標とを演算する検出信号処理部と、を含み、前記第1撮像装置と前記第2撮像装置は、少なくとも前記ガラス基板の移送方向に平行ではないライン状の撮影領域を形成し、前記ガラス基板の上面に対する撮影領域は互いに重ね合わされて、前記ガラス基板の下面に対する撮影領域は、互いに異なるように構成されたことを特徴とする。

【0014】

また、本発明にかかるガラス基板の表面不良検査方法は、第1撮像装置を介して得られた第1イメージと、第2撮像装置を介して得られた第2イメージとを合成して第3イメージを生成するステップと、前記第3イメージにおいて、前記第1イメージに該当する不良と前記第2イメージに該当する不良が互いに形成する距離の差を通じて、表面不良が発生した面を判別するステップと、を含むことを特徴とする。

【発明の効果】

【0015】

本発明にかかるガラス基板の表面不良検査装置および検査方法によれば、暗視野光学系の長所である高い検出力を保障することができるとともに、表面不良がいずれの面に発生したのかを判別することができるため、下記のような顕著な効果を奏するようになる。

【0016】

(1) B面に発生した多量の許容可能な表面不良を迅速且つ手軽にフィルタリング(Filtering)することができるため、検査員の判定負荷が減少され、工程の効率を増大させることができる。

【0017】

(2) 検査対象であるイメージの分量が減少されて、A面に発生した表面不良に対する検査作業の精度と集中度を向上させることができ、これにより、不適合なガラス基板を良品化に用いる場合を最大限防止することができるようになる。

【0018】

(3) 微細な表面不良の位置情報の獲得を通じて、ガラス基板製品の保証レベルを高めることができる。

【図面の簡単な説明】

【0019】

【図1】図1は、透明な板状体としてのガラス基板に存在する欠陥を検出する従来の暗視野光学系を示した図である。

【図2】図2は、本発明にかかるガラス基板の表面不良検査装置の構成例を概略的に示した装置構成図である。

【図3】図3は、図2の側面図である。

【図4】図4は、本発明の第1撮像装置と第2撮像装置の誤配置形態を示す一例の構成図である。

【図5】図5の(a)および(b)は、本発明にかかる第1撮像装置と第2撮像装置の多様な配置形態を示す側面図である。

【図6】図6は、本発明にかかる第1撮像装置と第2撮像装置の最も好ましい配置形態を示した側面図である。

【図7a】図7aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の上面に発生した表面不良を検出する方法を説明するための図である。

【図7b】図7bの(a)、(b)および(c)は、図7aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。

【図8a】図8aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の下面に発生した表面不良を検出する方法を説明するための図である。

【図8b】図8bの(a)、(b)および(c)は、図8aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。

【図9】図9は、本発明にかかるガラス基板の表面不良検査装置の他の構成例を概略的に示した装置構成図である。

【図10】図10は、図9の側面図である。

【図11】図11は、図9から撮像装置の位置を変更した一例の側面図である。

【図12】図12は、図10と同じ条件で暗視野照明装置がガラス基板を透過するとき、照明装置の幅Φをガラス基板の厚さtと同様に形成した場合を説明するための側面図である。

【発明を実施するための形態】

【0020】

本発明は、デュアルカメラ方式で構成されたガラス基板の表面不良検査装置を通じて、暗視野光学系の長所である高い検出力を保障することができるとともに、明視野光学系の長所であるA/B面の判別機能も共に具現することができる技術的特徴を提示する。

【0021】

以下において、添付の図面を参照しながら、本発明にかかるガラス基板の表面不良検査装置の好ましい実施例、長所および特徴について詳しく説明する。

【0022】

説明する前に、以下において用いる用語の‘移送方向Y’とは、返送手段を介して移送されるガラス基板の進行方向をいい、‘幅方向X’とは、ガラス基板の幅に平行な方向であって、これは移送方向Yに垂直である。

【0023】

また、以下において用いる用語の“表面不良”とは、ガラス基板の表面に発生したスクラッチ、表面に付着された異物はもちろん、ガラス製造工程上の瑕疵による表面の微細突出のような多様な形状の表面欠陥を包括する意味として用いることとする。

【実施例1】

【0024】

図2は、本発明にかかるガラス基板の表面不良検査装置の基本的な構成例を概略的に示した装置構成図であり、図3は、図2の側面図である。

【0025】

図2および図3を参照すると、本発明のガラス基板の表面不良検査装置は、少なくとも2つの撮像装置10、20と、前記撮像装置側に光を照射する暗視野照明装置30と、撮像装置10、20からイメージ情報の入力を受ける検出信号処理部40とを含むように構成される。

【0026】

本発明の検査対象に該当するガラス基板1は、LCD、PDPのような平板ディスプレイ装置のパネルに用いられる薄いガラス材質の基板であって、一般的に、0.5mm〜0.7mmの範囲の厚さに形成され、‘A面’は、マイクロ回路パターンが蒸着形成される面を意味するものとし、‘B面’は、マイクロ回路パターンが形成されない面を称するものとする。記号‘P1、P2、P3’は、撮像装置10、20による撮影領域(走査領域)を示すものである。

【0027】

本発明の撮像装置10、20は、返送ローラ等を介して移送されるガラス基板1を連続的に撮影して、当該ガラス基板1の表面に対するイメージ情報を得た後、これを検出信号処理部40に転送する器機に当たる。

【0028】

このような撮像装置10、20は、入射された光を電気信号に変換して、当該ガラス基板1の表面に対するイメージ情報を提供する電荷結合素子(CCD)方式のセンサーカメラで構成することが好ましいが、必ずしもこれに限定されるものではない。

【0029】

本発明は、撮像装置10、20が少なくとも2つ以上で具備され、このように複数で具備される撮像装置10、20は、ガラス基板1の移送方向Yに沿って配列されていることを特徴とする。図3および図4の好ましい実施例によるガラス基板の表面不良検査装置は、2個の撮像装置10、20で構成した。以下においては、これをそれぞれ、第1撮像装置10および第2撮像装置20と称し、第1撮像装置10を介して撮影されたガラス基板1の表面映像を第1イメージと称して、第2撮像装置20を介して撮影されたガラス基板1の表面映像を第2イメージと称することとする。

【0030】

図2及び図3の好ましい実施例によると、第1撮像装置10と第2撮像装置20は、いずれもガラス基板1の上方Zにそれぞれ、第1角度θ1および第2角度θ2を形成しながら具備され、移送方向Yに沿って1つずつ配置されるように構成されるが、少なくともガラス基板1の移送方向に平行ではないライン状の撮影領域を形成するように構成される。

【0031】

参考に、第1角度θ1は、ガラス基板1の上面に対する撮影領域の法線V1に対して第1撮像装置10が形成する角度を意味し、第2角度θ2は、上記の同一法線V1に対して第2撮像装置20が形成する角度を意味する。

【0032】

本発明の第1および第2撮像装置10、20は、センサーのピクセルが横にのみ配列されるように構成されて、ラインスキャン(line scan)方式でガラス基板1の表面を連続撮影していくように構成される。すなわち、撮像装置10、20のセンサーを構成するピクセルは、ガラス基板1の幅を横断して並び、これにより、第1および第2撮像装置10、20は、ガラス基板表面の幅を平行に、或いは斜めに横切るライン状の撮影領域P1、P2、P3を形成するようになる。また、ガラス基板1の幅が、前記撮影領域P1、P2、P3のラインの範囲内に含まれるように構成して、ガラス基板1の全面に対して漏れなく検査が行われるようにする。

【0033】

本発明の主要技術的特徴の1つは、ガラス基板表面の上方に具備された第1撮像装置10と第2撮像装置20の、ガラス基板1の上面(A面)に対する撮影領域(走査領域)は互いに重ね合わされ、ガラス基板1の下面(B面)に対する撮影領域(走査領域)は互いに異なるように構成されていることである。

【0034】

従って、本発明のガラス基板の表面不良検査装置を2個の撮像装置10、20で構成すると、3個の撮影領域P1、P2、P3を有するようになるが、記号‘P1’は、第1撮像装置10と第2撮像装置20のガラス基板1の上面不良に対する撮影領域であって、互いに重ね合わされており、記号‘P2’は、第2撮像装置20のガラス基板1の下面不良に対する撮影領域であって、これは第2撮像装置20に固有の撮影領域に該当し、記号‘P3’は、第1撮像装置10のガラス基板1の下面不良に対する撮影領域であって、これは第1撮像装置10に固有の撮影領域に該当する。

【0035】

図2および図3の好ましい実施例によると、第1撮像装置10と第2撮像装置20は、ガラス基板1の上方に、その移送方向Yに沿って配置されるが、上面から互いに同一地点を走査するように構成されている。従って、第1撮像装置10がガラス基板上面(A面)に対して形成する撮影領域P1(スキャニングライン)と、第2撮像装置20がガラス基板上面(A面)に対して形成する撮影領域P1とは、互いに重ね合わされる。

【0036】

但し、第1撮像装置10と第2撮像装置20は、同一地点を照らすように配置するが、少なくとも‘P1’撮影領域のガラス基板表面の法線V1に対して同一方向に、同一角度上には一緒に位置しないように構成しなければならない。

【0037】

図4は、本発明の第1撮像装置と第2撮像装置の誤配置形態を示す一例の構成図である。

【0038】

例えば、図4を参照すると、第1撮像装置10と第2撮像装置20は、ガラス基板表面(A面)の同一領域を走査するように配置されているが、‘P1’撮影領域の法線V1に対して同一方向に、同一角度(θ3=θ4)上に配置されているため、誤った構成に該当する。これは、本発明の第1撮像装置10と第2撮像装置20は、ガラス基板1の上面に対しては互いに同一地点に対して撮影領域を有するが、ガラス基板1の下面に対しては、互いに別の地点に対して撮影領域を有するようにするためであり、このような技術特徴を通じて、表面不良のA/B面の判別機能を具現できるからである。

【0039】

図5の(a)および(b)は、本発明にかかる第1撮像装置10と第2撮像装置20の多様な配置形態を示す側面図であって、図5の(a)は、第1撮像装置10と第2撮像装置20が、ガラス基板1の上面に対しては同一地点を走査するように構成するが、ガラス基板1の撮影領域P1の法線V1に対してそれぞれ異なる方向(左側方向と右側方向)に、互いに異なる角度θ1≠θ2で傾斜しているように構成した。図5の(b)は、第1撮像装置10と第2撮像装置20が、ガラス基板1の上面に対しては同一地点を走査するように構成するが、ガラス基板1の撮影領域P1の法線V1に対して同一方向(右側方向)に、互いに異なる角度(θ1≠θ2)で傾斜しているように構成した。

【0040】

図5の(a)および(b)のような構成を通じて、本発明の第1撮像装置10と第2撮像装置20は、ガラス基板1の上面に対しては同一の撮影領域を有するが、第1撮像装置10の第1角度θ1と第2撮像装置20の第2角度θ2は、法線V1に対する同一方向には少なくとも互いに異なる角度を有するように構成され、ガラス基板1の下面に対しては、互いに異なる撮影領域を有するように構成されたことを主な特徴とする。

【0041】

図6は、本発明にかかる第1撮像装置10と第2撮像装置20の最も好ましい配置形態を示した側面図である。図6を参照して、本発明にかかるガラス基板の表面不良検査装置の最も好ましい実施例に対して説明する。

【0042】

第1撮像装置10と第2撮像装置20は、ガラス基板1の上面に対して同一地点を走査するように構成され、法線V1を基準に左・右対称する形状に配置されて、第1角度θ1と第2角度θ2が同一であるように構成される。また、第1撮像装置10と第2撮像装置20は、ライン状の撮影領域がガラス基板1の幅を横断するように構成するが、より好ましくは、ガラス基板1の幅と平行な方向(図2:X)に形成されるようにし、第1および第2撮像装置10、20が、ガラス基板1の中心軸上に配列されるように構成した方が良い。

【0043】

本発明の暗視野照明装置30は、ガラス基板1の下方に配置され、第1撮像装置10と第2撮像装置20の側に前記ガラス基板1を透過する暗視野照明として作用し、前記第1撮像装置10と第2撮像装置20は、前記透過光を用いて表面不良のイメージを撮影するようになる。すなわち、本発明のガラス基板の表面不良検査装置は、透明なガラス基板を透過したビームのうちから暗視野成分を収集することにより、ガラス基板表面に存在する不良を検出するようになる。

【0044】

従って、設置される暗視野照明装置30の個数は重要ではないが、暗視野照明装置30から出射される照明は、少なくともガラス基板1の上面に形成される撮影領域P1と、前記ガラス基板1の下面に形成される2つの撮影領域P2、P3とを全て照射しながら、漏れなく透過するように構成しなければならない。暗視野照明装置30としては、複数個のハロゲンランプまたはレーザ光から照射される光を光ファイバを用いて、ガラス基板1の幅方向に照射するラインライト(line light)を使用する。

【0045】

このように、本発明の暗視野照明装置30は、第1撮像装置10と第2撮像装置20に暗視野照明として作用するが、このとき、各撮像装置10、20に作用する相対角度は、最大限同一となるように構成する方が好ましい。

【0046】

上述したような本発明のガラス基板の表面不良検査装置によると、同一の表面不良に対して2つのイメージ(すなわち、第1撮像装置10を介して得られた第1イメージと、第2撮像装置20を介して得られた第2イメージ)を得るようになるが、もし、当該表面不良がガラス基板1の上面(A面)に存在すれば、第1イメージ上の不良と第2イメージ上の不良は同一であるか、或いは誤差のほとんどない位置座標で表示され、もし、当該表面不良がガラス基板1の下面(B面)に存在すれば、第1イメージ上の不良と第2イメージ上の不良とは、互いに大きな差で異なる位置座標で表示されて、いずれの面に表面不良が発生したのかを判別することが可能となる。

【0047】

本発明の検出信号処理部40は、このように同一の表面不良に対して2つで提供されるイメージ情報(第1イメージ情報と第2イメージ情報)の入力を受けて、第1イメージ上の不良の位置座標と、前記第2イメージ上の不良の位置座標とを演算し、当該不良の位置情報を抽出する役割をする。

【0048】

また、本発明の検出信号処理部40は、抽出された位置座標を用いて、前記第1イメージ上の不良と前記第2イメージ上の不良との距離の差を反映した第3イメージを合成して、ディスプレイ装置に出力することにより、検査員は、2つの実像が形成する離隔の程度を視覚的に確認することができ、これを通じて、表面不良がいずれの面に発生したかを非常に容易に且つ迅速に判別することができる。

【0049】

図7aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の上面に発生した表面不良を検出する方法を説明するための図であり、図7bの(a)、(b)および(c)は、図7aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。図8aは、本発明にかかるガラス基板の表面不良検査装置を通じて、ガラス基板の下面に発生した表面不良を検出する方法を説明するための図であり、図8bの(a)、(b)および(c)は、図8aの検査過程で得られた第1イメージおよび第2イメージを示す実験データの図である。

【0050】

図7a乃至図8aを参照して、ガラス基板1の表面不良がA面とB面のうちいずれの面に発生したのかを判別する方法を説明する。参考に、図7aおよび図8aに示されたガラス基板1の上面を‘A面’と仮定し、下面を‘B面’と仮定する。符号‘8’および符号‘9’は、ガラス基板1の表面に発生した不良(スクラッチ乃至異物)に該当する。また、図7bおよび図8bの実験データのガラス基板1は、約700μmの厚さtを有するものを使用した。

【0051】

(1) A面に不良8が存在する場合

ガラス基板表面の上面に発生した特定の不良8(スクラッチ乃至異物)が、ガラス基板1とともに移送されて撮影領域(図2;P1)の範囲内に進入すると、このとき、第1撮像装置10と第2撮像装置20は、前記特定の不良8に対するイメージを同時に(すなわち、時間間隔無く)捕捉し、第1イメージおよび第2イメージをそれぞれ生成するようになる。これは、第1撮像装置10と第2撮像装置20は、ガラス基板表面の上面(A面)に対する撮影領域(図2;P1)が互いに同一であるためである。

【0052】

図7bの(a)、(b)および(c)は、第1および第2撮像装置10、20が同時に不良8を捕捉して生成した画面、すなわち、第1イメージ(図7bの(a))と第2イメージ(図7bの(b))を示している。図7bから明らかなように、ガラス基板1の上面に存在する表面不良8は、第1撮像装置10によって撮影された時点と、第2撮像装置20によって撮影された時点との間に時間の間隔がほとんどないため、第1イメージに検出された不良8の位置座標と、第2イメージに検出された不良8の位置座標とは、ほぼ同一の値を有するようになる。

【0053】

従って、第1イメージ(図7bの(a))と第2イメージ(図7bの(b))を合成して第3イメージを作成すると、図7bの(c)のように、第1イメージ上の表面不良8と第2イメージ上の表面不良8は、互いに離隔なく、重ね合った形状を示すようになる。

【0054】

(2) B面に不良9が存在する場合

特定の不良9(スクラッチ乃至異物)がガラス基板表面の下面に存在する場合は、ガラス基板表面の上面に存在する場合とは異なり、時間の差を置いて第1撮像装置10の撮影領域P3と、第2撮像装置20の撮影領域P2とへ順に進入するようになる。

【0055】

図8aから明らかなように、ガラス基板1が右側から左に進められると、ガラス基板1の下面に存在する表面不良9は、第1撮像装置10の撮影領域P3に先に到逹して捕捉されることにより、第1イメージが生成される。以後、略200μmの距離Cをさらに移動すると、第2撮像装置20の撮影領域P2に進入して捕捉されることにより、第2イメージが生成される。上記のような理由で、第1イメージ(図8bの(a))に検出された不良9の位置座標と、第2イメージ(図8bの(b))に検出された不良9の位置座標とは、異なる値を有するようになる。

【0056】

従って、第1イメージ(図8bの(a))と第2イメージ(図8bの(b))を合成して第3イメージを作成すると、図8bの(c)のように、第1イメージ上の表面不良9と第2イメージ上の表面不良9は、互いの間に所定の距離の差を置いて離隔している形状を示すようになる。

【0057】

以上で説明したように、本発明のガラス基板の表面不良検査装置は、A面に不良8が存在する場合の合成イメージと、B面に不良9が存在する場合の合成イメージとが、異なる形態で示されるようになる。

【0058】

すなわち、A面に存在する不良8が検出された場合は、当該不良8が互いに重ね合った形状に示された合成イメージ(第3イメージ)を提供し、B面に存在する不良9が検出された場合は、当該不良9が互いの間に所定の間隔だけ離れている形状に表された合成イメージ(第3イメージ)を提供するようになる。

【0059】

これは、A面上の不良8は、第1撮像装置10の第1イメージと第2撮像装置20の第2イメージ上で同一座標で表示され、B面上の不良9は、第1イメージと第2イメージ上でそれぞれ異なる座標で表示されるからである。

【0060】

従って、以下のような方法を通じて、ガラス基板1の表面不良のA/B面を判別するようになる。先ず、第1イメージの不良の位置座標と、前記第2イメージの不良の位置座標とを抽出する。そして、抽出した前記位置座標に基づいて、第1イメージと第2イメージを合成し、第3イメージを生成する。次いで、前記第3イメージにおいて、第1イメージに該当する不良と第2イメージに該当する不良が互いに形成する距離の差を通じて、表面不良が発生した面を判別する。このとき、第1イメージに該当する不良と第2イメージに該当する不良が互いの間で重ね合った形状である場合、ガラス基板1の上面に発生した表面不良8と判別し、第1イメージに該当する不良と第2イメージに該当する不良が互いの間で所定の距離の差を置いて離隔した形状である場合、ガラス基板1の下面に発生した表面不良9と判別するものである。

【0061】

または、次のような方法を通じて、ガラス基板1の表面不良のA/B面を判別することも可能である。すなわち、第1イメージの不良の位置座標と第2イメージの不良の位置座標とが互いに同一である場合、ガラス基板1の上面に発生した表面不良8と判別し、第1イメージの不良の位置座標と第2イメージの不良の位置座標とが互いに異なる場合、ガラス基板1の下面に発生した表面不良9と判別するものである。

【0062】

図9は、本発明にかかるガラス基板の表面不良検査装置の他の構成例を概略的に示した装置構成図であり、図10は、図9の側面図である。図9及び図10を用いて、本発明にかかるガラス基板の表面不良検査装置の他の構成例を説明する。

【0063】

本発明にかかるガラス基板の表面不良検査装置は、ガラス基板1の下面B下から上面A方向にガラス基板1の下面B上から移送方向とほぼ垂直となる仮想のラインOP上に入射し、厚さ方向に屈折した後、ガラス基板1の上面A上から移送方向とほぼ垂直となる仮想のラインOQ上に透過する光を照射する暗視野照明装置30と、ガラス基板1の下面Bに形成される仮想のラインOP地点を撮像する第2撮像装置20と、ガラス基板1の上面Aに形成される仮想のラインOQ地点を撮像する第1撮像装置10と、第1撮像装置10と第2撮像装置20とから入力されるイメージを比べ、付着された異物がガラス基板1の上面Aまたは下面Bのうちいずれの面に付着されているかを判別する検出信号処理部40とで構成される。

【0064】

暗視野照明装置30は、ガラス基板1の下面Bの下から上面A方向に照射され、このとき、暗視野照明装置30は、ガラス基板1の移送方向とほぼ垂直となる方向にガラス基板1の下面Bと仮想のラインOPに入射され、ガラス基板1の厚さ方向に透過された後、上面Aからガラス基板1の移送方向とほぼ垂直をなす仮想のラインOQを通って上面Aの上部に透過されるようにした。実質的には、暗視野照明装置30から下面Bに照射された光は、下面Bに突き当たって下面Bの下部方向に相当量の反射が生じ、透過された光のうち一部は、上面Aに突き当たって反射が生じるが、このような反射光は説明の便宜上省略した。

【0065】

暗視野照明装置30から照射された光は、ガラス基板1の幅方向に全体的に照射されるようにし、ガラス基板1の下面Bの垂直ベクトルと一定の角度(図10を基準に‘90゜−θ’)をなしながら斜めに照射されるようにした。光源である暗視野照明装置30が下面Bの垂直ベクトルとなす入射角度(90゜−θ)は、少なくとも45°よりも大きく形成し、85°よりは小さく形成した方が良い。暗視野照明装置30を下面Bと垂直に近い角度で入射すれば(暗視野照明装置30が下面Bの垂直ベクトルとなす入射角度(90゜−θ)は、少なくとも45°以上の場合)するほど、下面Bから入射された光がガラス基板1の厚さ方向に屈折された後、上面Aに透過される光が移動する水平距離Dが短くなるので、検出された異物がガラス基板1のいずれの面に付着されているかが検出しにくく、検出が可能であっても撮像装置10、20の間の離隔距離が狭くなって、実質的に撮像装置10、20を設置するのに相当な困難があった。水平距離Dをより正確に定義すると、暗視野照明装置30がガラス基板1の下面Bに入射された地点から上面Aに透過される地点の間のガラス基板1の長手方向に移動した水平距離を意味する。したがって、水平距離Dを大きくするためには、暗視野照明装置30が入射されるとき、下面Bの垂直ベクトルとなす角度を大きくすれば有利であるが、角度が大きければ大きいほど下面Bから反射される光量が増加するようになるので、同じ透過量を得るためには、暗視野照明装置30の出力を増加させなければならない問題点が生じた。このような光量の出力を考慮する際に、暗視野照明装置30が入射されるとき、下面Bの垂直ベクトルとなす角度は、85°よりも小さくするのが好ましい。図9及び図10の図示上では、暗視野照明装置30を1つしか用いていないものとして示したが、実質的には、ガラス基板1の幅方向に整列された複数個のレーザ光源を用いるのが好ましい。

【0066】

第2撮像装置20は、ガラス基板1の下面Bに形成される仮想のラインOP地点を撮像する装置であって、仮想のラインOPの垂直上部に設置した。図10に示したように、第2撮像装置20が撮影する地点は、ガラス基板1の下面Bの光が照射される仮想のラインOPの領域であるので、下面Bに付着された異物によって発生する散乱だけ撮影され、同じ垂直領域の上面Aに異物が付着されていても上面Aには光が照射されないので、上面Aの異物に対する散乱光が撮影されなかったり、非常に薄暗い映像として撮影されたりするので、無視し得る水準になる。

【0067】

同様に、第1撮像装置10は、ガラス基板1の上面Aに形成される仮想のラインOQ地点を撮像する装置であって、仮想のラインOQの垂直上部に設置した。図10に示したように、第1撮像装置10が撮影する地点は、ガラス基板1の上面Aの光が照射される仮想のラインOQの領域であるので、上面Aに付着された異物によって生じる散乱だけ撮影され、同じ垂直領域の下面Bに異物が付着されていても下面Bには光が照射されないので、下面Aの異物に対する散乱光が撮影されなかったり、非常に薄暗い映像として撮影されたりするので、無視し得る水準になる。

【0068】

図9及び図10に示したように、撮像装置10、20をそれぞれ仮想のラインOP、OQの垂直上部に設置する場合には、別途の集束レンズを用いなくても良い利点がある。また、図面上では、第1撮像装置10及び第2撮像装置20もそれぞれ1つずつ備えられるものとして示したが、ガラス基板1の幅方向に整列された多数個のラインCCDカメラを用いて構成することが可能であるのは勿論である。

【0069】

図9乃至図10に示された検出信号処理部40は、図9の以前の図面上に示された検出信号処理部40よりも簡単に異物の付着位置を判別することができる。図9乃至図10に示された検出信号処理部40は、第1撮像装置10と第2撮像装置20とからそれぞれ入力される第1イメージ情報と第2イメージ情報とを比べ、第1イメージにのみ表示された異物は、ガラス基板1の上面Aに付着された異物と判別し、第2イメージにのみ表示された異物は、ガラス基板1の下面Bに付着された異物と判別するものである。

【0070】

図11は、図9から撮像装置の位置を変更した一例の側面図である。撮像装置10、20を設置する変形例として、図11に示したように、撮像装置10、20を上面Aの垂直上部に設置せずに、一定の角度をなすように設置することができる。図11に示された装置は、撮像装置10、20の設置空間に余裕があり、設置が容易であるという利点があるが、それぞれの撮像装置10、20が仮想のラインOQ、OPに焦点が形成されるように、集束レンズ11、21を別に付け加えなければならない短所がある。特に、ガラス基板1の移送時にローラのように比較的に精度の劣る移送装置を用いる場合、ガラス基板1の移送時に上下に動きが生じるが、図11のような集束レンズ11、21を用いる場合、正確な位置をフォーカシングするために、オートフォーカシング装置を付加的に設置しなければならない問題点がある。

【0071】

図9乃至図11に示された装置において、暗視野照明装置30の幅Φは、小さいほど短い水平距離Dを有する装置でも、上部の異物と下部の異物とを明確に区分して撮像することができる利点がある。暗視野照明装置30のガラス基板1を透過するときの幅Φは、少なくともガラス基板1の厚さtよりは小さく維持しなければならない。図12は、図10と同じ条件で暗視野照明装置30がガラス基板1を透過するとき、暗視野照明装置30の幅Φをガラス基板1の厚さtと同様に形成した場合を説明するための側面図である。第1撮像装置10のビーム撮像領域を仮想のラインOQの領域で表示した。図12に示したように、第1撮像装置10の仮想のラインOQにおけるビーム撮像領域の下部には、暗視野照明装置30が下面Bから入射される部分にも照明が照射され、下面Bに付着された異物による散乱も発生し得ることが分かる。したがって、第1撮像装置10が上面Aに付着された異物のみによる散乱光を受光するようにするためには、暗視野照明装置30がガラス基板1を透過するとき、照明の幅Φは、ガラス基板1の厚さtよりも小さく形成しなければならない。

【0072】

以上で検討したとおり、本発明のガラス基板の表面不良検査装置は、暗視野光学系の長所である高い検出力を保障することができるとともに、明視野光学系の長所であるA/B面の判別機能も共に具現することができるため、表面不良のA/B面の判定に要される時間を減らし、NGの可能性の高い表面不良のみを検査員に提供して検査の集中度を極大化できる、優れた効果がある。

【0073】

以上で、本発明の好ましい実施例が特定の用語を使用して説明および示されているが、そのような用語は、ただ本発明を明確に説明するためのものであるだけで、本発明の実施例および記述された用語は、特許請求の範囲の技術的思想および範囲から逸脱することなく、さまざまな変更および変化を加えることができるのは、明らかである。

【0074】

例えば、上記説明および図示された本発明のガラス基板の表面不良検査装置は、2つで設置された撮像装置10、20として説明および図示したが、3個以上の撮像装置を設置して、3個以上の表面不良イメージを収集することにより、表面不良のA/B面を判別するように構成することもできることは勿論である。

【0075】

また、上記説明および図示された本発明のガラス基板の表面不良検査装置は、ガラス基板1の上面に同一の撮影領域P1を形成し、下面に異なる撮影領域P2、P3を形成するように構成したが、これと逆に、ガラス基板1の上面に異なる撮影領域を形成して、ガラス基板1の下面に同一の撮影領域が形成されるように構成しても、同一の目的を達成することができるのは勿論である。

【0076】

このように変形されたこれらの実施例は、本発明の思想および範囲から個別に理解されてはいけなく、本発明の特許請求の範囲内に属すると言うべきである。

【符号の説明】

【0077】

1:ガラス基板

8、9:表面不良

10:第1撮像装置

20:第2撮像装置

30:暗視野照明装置

40:検出信号処理部

P1:第1および第2撮像装置の撮影領域

P2:第2撮像装置の撮影領域

P3:第1撮像装置の撮影領域

【特許請求の範囲】

【請求項1】

暗視野光学系を有するガラス基板の表面不良検査装置において、

前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、

前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、

前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、

前記第1イメージ上の不良の位置座標と、前記第2イメージ上の不良の位置座標とを演算する検出信号処理部と、を含み、

前記第1撮像装置と前記第2撮像装置は、

少なくとも前記ガラス基板の移送方向に平行ではないライン状の撮影領域を形成し、前記ガラス基板の上面に対する撮影領域は互いに重ね合わされて、前記ガラス基板の下面に対する撮影領域は、互いに異なるように構成されたことを特徴とするガラス基板の表面不良検査装置。

【請求項2】

前記検出信号処理部は、

前記位置座標を用いて、前記第1イメージ上の不良と前記第2イメージ上の不良との間の距離の差を反映した第3イメージを合成し、これを提供することを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項3】

前記第1撮像装置と前記第2撮像装置は、

前記ライン状の撮影領域が、前記ガラス基板の幅方向と平行に形成されるように構成され、前記ガラス基板の上面に対する前記撮影領域の法線を基準として左・右対称形状に配置されたことを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項4】

前記暗視野照明装置は、

出射される照明が、少なくとも前記ガラス基板の上面に形成される前記撮影領域と、前記ガラス基板の下面に形成される2つの前記撮影領域とをすべて透過するように構成されたことを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項5】

前記第1撮像装置と前記第2撮像装置は、電荷結合素子方式のセンサーカメラであることを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項6】

ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、前記ガラス基板の幅方向にライン状の撮影領域を形成して、前記ガラス基板の上面に対する撮影領域は互いに重ね合わされ、前記ガラス基板の下面に対する撮影領域は、互いに異なるように配置された前記第1撮像装置および前記第2撮像装置を用いて、前記ガラス基板の表面不良がいずれの面に発生したのかを判別する方法であって、

前記第1イメージの不良の位置座標と、前記第2イメージの不良の位置座標とを抽出するステップと、

前記抽出された位置座標に基づいて、前記第1イメージと前記第2イメージを合成して第3イメージを生成するステップと、

前記第3イメージにおいて、前記第1イメージに該当する不良と前記第2イメージに該当する不良が互いに形成する距離の差を通じて、前記表面不良が発生した面を判別するステップと、を含むことを特徴とするガラス基板の表面不良検査方法。

【請求項7】

前記第1イメージに該当する不良と、前記第2イメージに該当する不良とが、互いに重ね合った形状である場合は、前記ガラス基板の上面に発生した前記表面不良と判別し、

前記第1イメージに該当する不良と、前記第2イメージに該当する不良とが、互いの間に所定の距離の差を置いて離隔している形状である場合は、前記ガラス基板の下面に発生した前記表面不良と判別することを特徴とする請求項6に記載のガラス基板の表面不良検査方法。

【請求項8】

ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、前記ガラス基板の幅方向にライン状の撮影領域を形成して、前記ガラス基板の上面に対する前記撮影領域は互いに重ね合わされ、前記ガラス基板の下面に対する前記撮影領域は、互いに異なるように配置された前記第1撮像装置および前記第2撮像装置を用いて、前記ガラス基板の表面不良がいずれの面に発生したのかを判別する方法であって、

前記第1イメージの不良の位置座標と、前記第2イメージの不良の位置座標とを抽出するステップと、

前記第1イメージの不良の位置座標と前記第2イメージの不良の位置座標とが互いに同一である場合は、前記ガラス基板の上面に発生した前記表面不良と判別し、

前記第1イメージの不良の位置座標と前記第2イメージの不良の位置座標とが互いに異なる場合は、前記ガラス基板の下面に発生した前記表面不良と判別するステップと、を含むことを特徴とするガラス基板の表面不良検査方法。

【請求項9】

暗視野光学系を有するガラス基板の表面不良検査装置において、

前記ガラス基板の下面下から上面方向に前記ガラス基板の下面上から移送方向とほぼ垂直となる仮想のラインOP上に入射され、前記ガラス基板の厚さ方向に屈折された後、前記ガラス基板の上面上から移送方向とほぼ垂直となる仮想のラインOQ上に透過する光を照射する暗視野照明装置と、

前記ガラス基板の下面に形成される前記仮想のラインOP地点を撮像する第2撮像装置と、

前記ガラス基板の上面に形成される前記仮想のラインOQ地点を撮像する第1撮像装置と、

前記第1撮像装置と前記第2撮像装置とから入力されるイメージを比べ、付着された異物が前記ガラス基板の上面または下面のうちいずれの面に付着されているかを判別する検出信号処理部と、

を含むことを特徴とするガラス基板の表面不良検査装置。

【請求項10】

前記暗視野照明装置から照射される光が前記ガラス基板の下面の垂直ベクトルとなす入射角度は、45°よりは大きく、85°よりは小さく形成されることを特徴とする請求項9に記載のガラス基板の表面不良検査装置。

【請求項11】

前記第1撮像装置及び前記第2撮像装置の中から選択された少なくとも1つの撮像装置は、それぞれ前記ガラス基板の上面に形成される前記仮想のラインOQ地点の垂直上方または前記ガラス基板の下面に形成される前記仮想のラインOP地点の垂直上方に設置されることを特徴とする請求項9に記載のガラス基板の表面不良検査装置。

【請求項12】

前記暗視野照明装置から照射された光が前記ガラス基板を透過するときの光幅Φが前記ガラス基板の厚さtよりも小さいことを特徴とする請求項9に記載のガラス基板の表面不良検査装置。

【請求項1】

暗視野光学系を有するガラス基板の表面不良検査装置において、

前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、

前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、

前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、

前記第1イメージ上の不良の位置座標と、前記第2イメージ上の不良の位置座標とを演算する検出信号処理部と、を含み、

前記第1撮像装置と前記第2撮像装置は、

少なくとも前記ガラス基板の移送方向に平行ではないライン状の撮影領域を形成し、前記ガラス基板の上面に対する撮影領域は互いに重ね合わされて、前記ガラス基板の下面に対する撮影領域は、互いに異なるように構成されたことを特徴とするガラス基板の表面不良検査装置。

【請求項2】

前記検出信号処理部は、

前記位置座標を用いて、前記第1イメージ上の不良と前記第2イメージ上の不良との間の距離の差を反映した第3イメージを合成し、これを提供することを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項3】

前記第1撮像装置と前記第2撮像装置は、

前記ライン状の撮影領域が、前記ガラス基板の幅方向と平行に形成されるように構成され、前記ガラス基板の上面に対する前記撮影領域の法線を基準として左・右対称形状に配置されたことを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項4】

前記暗視野照明装置は、

出射される照明が、少なくとも前記ガラス基板の上面に形成される前記撮影領域と、前記ガラス基板の下面に形成される2つの前記撮影領域とをすべて透過するように構成されたことを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項5】

前記第1撮像装置と前記第2撮像装置は、電荷結合素子方式のセンサーカメラであることを特徴とする請求項1に記載のガラス基板の表面不良検査装置。

【請求項6】

ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、前記ガラス基板の幅方向にライン状の撮影領域を形成して、前記ガラス基板の上面に対する撮影領域は互いに重ね合わされ、前記ガラス基板の下面に対する撮影領域は、互いに異なるように配置された前記第1撮像装置および前記第2撮像装置を用いて、前記ガラス基板の表面不良がいずれの面に発生したのかを判別する方法であって、

前記第1イメージの不良の位置座標と、前記第2イメージの不良の位置座標とを抽出するステップと、

前記抽出された位置座標に基づいて、前記第1イメージと前記第2イメージを合成して第3イメージを生成するステップと、

前記第3イメージにおいて、前記第1イメージに該当する不良と前記第2イメージに該当する不良が互いに形成する距離の差を通じて、前記表面不良が発生した面を判別するステップと、を含むことを特徴とするガラス基板の表面不良検査方法。

【請求項7】

前記第1イメージに該当する不良と、前記第2イメージに該当する不良とが、互いに重ね合った形状である場合は、前記ガラス基板の上面に発生した前記表面不良と判別し、

前記第1イメージに該当する不良と、前記第2イメージに該当する不良とが、互いの間に所定の距離の差を置いて離隔している形状である場合は、前記ガラス基板の下面に発生した前記表面不良と判別することを特徴とする請求項6に記載のガラス基板の表面不良検査方法。

【請求項8】

ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第1イメージを撮影する第1撮像装置と、前記ガラス基板の上方に配置され、前記ガラス基板の表面不良に対する第2イメージを撮影する第2撮像装置と、前記ガラス基板の下方に配置され、前記第1撮像装置と前記第2撮像装置の側に前記ガラス基板を透過する暗視野照明として作用する暗視野照明装置と、前記ガラス基板の幅方向にライン状の撮影領域を形成して、前記ガラス基板の上面に対する前記撮影領域は互いに重ね合わされ、前記ガラス基板の下面に対する前記撮影領域は、互いに異なるように配置された前記第1撮像装置および前記第2撮像装置を用いて、前記ガラス基板の表面不良がいずれの面に発生したのかを判別する方法であって、

前記第1イメージの不良の位置座標と、前記第2イメージの不良の位置座標とを抽出するステップと、

前記第1イメージの不良の位置座標と前記第2イメージの不良の位置座標とが互いに同一である場合は、前記ガラス基板の上面に発生した前記表面不良と判別し、

前記第1イメージの不良の位置座標と前記第2イメージの不良の位置座標とが互いに異なる場合は、前記ガラス基板の下面に発生した前記表面不良と判別するステップと、を含むことを特徴とするガラス基板の表面不良検査方法。

【請求項9】

暗視野光学系を有するガラス基板の表面不良検査装置において、

前記ガラス基板の下面下から上面方向に前記ガラス基板の下面上から移送方向とほぼ垂直となる仮想のラインOP上に入射され、前記ガラス基板の厚さ方向に屈折された後、前記ガラス基板の上面上から移送方向とほぼ垂直となる仮想のラインOQ上に透過する光を照射する暗視野照明装置と、

前記ガラス基板の下面に形成される前記仮想のラインOP地点を撮像する第2撮像装置と、

前記ガラス基板の上面に形成される前記仮想のラインOQ地点を撮像する第1撮像装置と、

前記第1撮像装置と前記第2撮像装置とから入力されるイメージを比べ、付着された異物が前記ガラス基板の上面または下面のうちいずれの面に付着されているかを判別する検出信号処理部と、

を含むことを特徴とするガラス基板の表面不良検査装置。

【請求項10】

前記暗視野照明装置から照射される光が前記ガラス基板の下面の垂直ベクトルとなす入射角度は、45°よりは大きく、85°よりは小さく形成されることを特徴とする請求項9に記載のガラス基板の表面不良検査装置。

【請求項11】

前記第1撮像装置及び前記第2撮像装置の中から選択された少なくとも1つの撮像装置は、それぞれ前記ガラス基板の上面に形成される前記仮想のラインOQ地点の垂直上方または前記ガラス基板の下面に形成される前記仮想のラインOP地点の垂直上方に設置されることを特徴とする請求項9に記載のガラス基板の表面不良検査装置。

【請求項12】

前記暗視野照明装置から照射された光が前記ガラス基板を透過するときの光幅Φが前記ガラス基板の厚さtよりも小さいことを特徴とする請求項9に記載のガラス基板の表面不良検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図8a】

【図9】

【図10】

【図11】

【図12】

【図7b】

【図8b】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図8a】

【図9】

【図10】

【図11】

【図12】

【図7b】

【図8b】

【公開番号】特開2013−40915(P2013−40915A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−222188(P2011−222188)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(502411241)サムスンコーニング精密素材株式会社 (80)

【氏名又は名称原語表記】Samsung Corning Precision Materials Co.,Ltd.

【住所又は居所原語表記】644−1 Jinpyeong−dong, Gumi−si,Gyeongsangbuk−do 730−360,Korea

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(502411241)サムスンコーニング精密素材株式会社 (80)

【氏名又は名称原語表記】Samsung Corning Precision Materials Co.,Ltd.

【住所又は居所原語表記】644−1 Jinpyeong−dong, Gumi−si,Gyeongsangbuk−do 730−360,Korea

【Fターム(参考)】

[ Back to top ]