ガラス基板の製造方法及びガラス基板

【課題】薄膜電気回路が形成される基板に要求される品位を満たす100μm以下のガラス基板の製造方法と、この方法により得られる薄板ガラス基板を提供する。

【解決手段】板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とする。

【解決手段】板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜電気回路が形成されるガラス基板、特に液晶ディスプレイや有機ELディスプレイ等のフラットパネルディスプレイ及びフレキシブルディスプレイ等に使用されるガラス基板に関する。

【背景技術】

【0002】

ディスプレイ用途で使用されるガラス基板は、一般的にフロート法や、オーバーフローダウンドロー法に代表されるダウンドロー法等により成形される。

【0003】

フロート法は、溶融ガラスを溶融スズ(フロートバス)の上に流し出し、これを水平方向に引き伸ばすことによってガラスを板状に成形する方法である。この方法ではフロートバスでガラスリボンを成形した後に、長大な徐冷炉でガラスリボンを徐冷(オンラインアニール)する。従ってフロート法により成形されるガラス基板は、熱収縮率が小さいという特徴がある。

【0004】

ただし、フロート法では薄板化が困難であることや、ガラス基板を研磨してガラス表面に付着したスズを除去する必要があり、基板の表面品位を低下させるというデメリットがある。

【0005】

一方、ダウンドロー法は、ガラスを垂直下方方向に引き伸ばして板状に成形する成形方法の総称であり、スロット(スリット)ダウンドロー法、オーバーフローダウンドロー法等が知られている。例えば、広く使用されているオーバーフローダウンドロー法は、断面略楔形の樋状耐火物(成形体)の頂部に溶融ガラスを導いて、その両側よりガラスを溢れ出させて側面に沿って流下させ、耐火物下端で合流させて下方へ引き伸ばすことよってガラスを板状に成形する。ダウンドロー法は、ガラスを薄板に成形しやすいというメリットがある。

【0006】

さらにオーバーフローダウンドロー法の場合は、成形中にガラス表面が空気以外と接触しないために、未研磨の状態でも表面品位の高いガラス基板を得ることができるというメリットもある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−105882号公報

【特許文献2】特開2008−133174号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、省スペース化の観点から、液晶や有機ELなどのフラットパネルディスプレイの薄型・軽量化が進展しており、その延長としてパネルのフレキシブル化に向けた研究が精力的に進められている。また、電子ペーパーの発展により、新たな表示用途(電子書籍、電子新聞、電子値札、デジタルサイネージなど)が開拓されつつあり、薄くて曲げられるフレキシブルディスプレイの要求は拡大している。

【0009】

フレキシブルディスプレイの実現には基板技術の開発が不可欠である。柔軟性だけでなく、酸素、水分の遮断性などを兼ね備えた基板が必要である。これらの特性を兼ね備えた基板として、フィルムのように薄くした薄板ガラスが有望視されている。特に柔軟性の観点から200μmよりも薄いガラスが望まれている。このような事情から、ダウンドロー法を用いて薄板ガラスを製造する方法の開発が進められている。(例えば特許文献1、2)

現行のフラットパネルディスプレイと同様に、フレキシブルディスプレイに対しても、高精度、高精細等の要求が高まることが予想される。これらの要求を満たすためには、薄膜電気回路のパターンをより微細にする必要があり、基板に対する表面品位の要求が益々高くなってくると考えられる。なお基板の表面粗さ(局所的な凹凸)が大きかったり、基板の板厚(全体的な凹凸)が不均一であったりすると、微細な回路パターンが形成し難くなる。

【0010】

しかしながら、ダウンドロー法により200μm以下の薄板ガラスを成形しようとする場合、安定してガラスを成形設備から引き出すことが難しく、板厚の均一性を保つのが困難である。このため、薄膜電気回路が形成される基板に要求される品位を満たすことができないという問題があった。板厚を均一にするため、オフラインで研磨処理することも考えられるが、200μm以下のガラス基板を研磨することは技術的に非常に難しく、製造コストも大幅に増大する。

【0011】

本発明の目的は、薄膜電気回路が形成される基板に要求される品位を満たす200μm以下のガラス基板の製造方法と、この方法により得られる薄板ガラス基板を提供することである。

【課題を解決するための手段】

【0012】

本発明者等は種々の検討を行った結果、徐冷点より高温領域におけるガラスの平均冷却速度を300℃/分以上に調節することにより、上記目的を達成できることを見いだし本発明として提案するものである。

【0013】

即ち、本発明のガラス基板の製造方法は、板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とする。なお「徐冷点」とは、ガラスが1013dPa・sの粘度を示す温度であり、ASTM C336−71の方法に基づき測定することができる。「平均冷却速度」とは、所定の温度領域をガラスリボンの板幅方向中央部分が通過する時間を算出し、この領域内のガラスの温度差(ここでは150℃)を通過に要した時間で除することにより求めた速度である。

【0014】

上記構成によれば、徐冷点よりも高温領域の平均冷却速度を300℃/分以上とすることによって、均一な板厚で、しかも反りや歪みの小さいガラス基板を得ることができる。またガラスを徐冷点まで急冷することになるから、その後の徐冷に費やす時間(或いは距離)を十分に確保することができる。その結果、その後の徐冷条件を適切に調節することによって、仮想温度が高いにも関わらず熱収縮率の小さなガラス基板を製造することも可能になる。

【0015】

本発明においては、さらに徐冷点〜(徐冷−100℃)までの平均冷却速度を10〜300℃/分の範囲に調節することが好ましい。

【0016】

徐冷点より高温側の温度領域におけるガラスの冷却速度を高くして板厚が200μm以下の薄板ガラスを成形する場合、ガラスの仮想温度が高くなり易い。ガラスの仮想温度が高くなると、一般に熱収縮率が高くなる傾向にある。その結果、薄膜電気回路形成用の基板として要求される品位を満たすことができない可能性がある。このような場合であっても、上記構成を採用すれば、板厚が200μm以下でありながら、低熱収縮率を有するガラス基板を得ることが可能になる。

【0017】

本発明においては、ダウンドロー法が、オーバーフローダウンドロー法であることが好ましい。

【0018】

上記構成によれば、成形時の表面状態のままで、薄膜電気回路を形成するための基板、特にフレキシブルディスプレイの基板として使用可能なガラス基板を作製することができる。よって研磨工程を省略することが可能であり、研磨が困難な薄板の製造方法として好適である。

【0019】

本発明においては、質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスを使用することが好ましい。

【0020】

上記構成によれば、歪点が高く、且つオーバーフローダウンドロー法に適した液相粘度を有するガラス組成を選択することが容易になる。またディスプレイ基板に要求される種々の特性、例えば耐薬品性、比ヤング率、化学耐久性、溶融性等に優れたガラス組成とすることも可能になる。

【0021】

本発明のガラス基板は、10〜200μmの板厚を有するガラス基板であって、基板内の最大板厚と最小板厚の板厚差が30μm以下であることを特徴とする。なお本発明における「基板内の最大板厚と最小板厚の板厚差」とは、レーザー式厚み測定装置を用いて、ガラス基板の任意の一辺に板厚方向からレーザーを走査することにより、ガラス基板の最大板厚と最小板厚を測定した上で、最大板厚の値から最小板厚の値を減じた値を意味する。

【0022】

上記構成によれば、基板が可撓性を有するため、フレキシブルディスプレイの基板用途等に使用可能になる。また薄膜電気回路が形成される基板に必要な板厚差を満足することができる。

【0023】

本発明においては、歪み値が2.5nm以下であることが好ましい。本発明における「歪み値」とは、歪計を用いて光ヘテロダイン法により測定した値を意味する。

【0024】

上記構成によれば、薄膜電気回路が形成される基板に必要な歪み値を満足することができる。

【0025】

本発明においては、反り値が200μm以下であることが好ましい。なお本発明における「反り値」とは、反り測定機により測定した値を意味する。

【0026】

上記構成によれば、薄膜電気回路が形成される基板に必要な反り値を満足することができる。

【0027】

本発明においては、常温から5℃/分の速度で昇温し、450℃で10時間保持後、5℃/分の速度で降温したときの熱収縮率が300ppmより小さいことが好ましい。なお本発明における「熱収縮率」は次のようにして測定して得た値を意味する。まず測定用の試料として160mm×30mmの短冊状試料を準備する(図2(a))。この短冊状試料の長辺方向の端から20〜40mm付近に#1000の耐水研磨紙にてマーキングを行い、マーキングと直交方向に折り割る(図2(b))。折り割った試験片の一方を所定条件で熱処理後、熱処理を行っていない試料と熱処理後の試料とを並べて(図2(c))、マーキングの位置ずれ量(△L1、△L2)をレーザー顕微鏡によって読み取り、下式により熱収縮率を算出する。

【0028】

熱収縮率[ppm]=(△L1[μm]+△L2[μm])/160×10−3

上記構成によれば、薄膜回路パターンの形成工程で熱処理を受けても、パターンずれを起こしにくいという効果がある。

【0029】

本発明においては、平均表面粗さRaが0.3μm以下であることが好ましい。なお本発明における「平均表面粗さRa」は、SEMI D7−94「FPDガラス基板の表面粗さの測定方法」に準拠した方法により測定した値を意味する。

【0030】

上記構成がオーバーフローダウンドロー法等の採用によって直接達成できるものであれば、研磨工程を省略することが可能となる。

【0031】

本発明においては、質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスからなることが好ましい。

【0032】

上記構成によれば、ガラスの歪点が高く、且つオーバーフローダウンドロー法に適した液相粘度を有するため、低熱収縮で、且つ表面品位に優れたガラスを未研磨で得ることができる。

【0033】

本発明においては、薄膜電気回路を形成するための基板、特にフレキシブルディスプレイの基板として使用されることが好ましい。

【0034】

上記構成によれば、板厚が小さく、且つ表面品位に優れるという本発明の特徴を生かすことができる。

【図面の簡単な説明】

【0035】

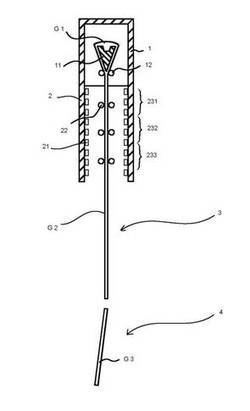

【図1】本発明を実施するためのガラス基板の製造設備を示す概略正面図である。

【図2】熱収縮率の測定方法を示す説明図である。

【発明を実施するための形態】

【0036】

本発明の方法を詳述する。

【0037】

本発明の方法は、まず溶融ガラスをダウンドロー法にてリボン状に成形する成形工程を含む。この成形工程では、最終的に得られるガラスの板厚が10〜200μmとなるように成形条件を調整することが重要である。板厚の調整は、ガラスの流量、成形温度、ガラスを引き出す速度(板引き速度)等によって調整することができる。なお成形条件は、得られるガラスの板厚が10〜150μm、特に10〜100μmとなるように調整することが好ましい。

【0038】

成形方法は、ダウンドロー法である限り特に限定されないが、未研磨で表面品位が良好なリボン状ガラスを製造することができるオーバーフローダウンドロー法を採用することが好ましい。オーバーフローダウンドロー法を採用すると表面品位が良好なリボン状ガラスを製造できる理由は、リボンの表面となるべき面が空気以外と接触せず、自由表面の状態で成形されるからである。なおオーバーフローダウンドロー法とは、溶融ガラスを耐熱性の樋状構造物の両側から溢れさせて、溢れた溶融ガラスを樋状構造物の下端で合流させながら、下方に延伸成形してリボン状ガラスを製造する方法である。樋状構造物の構造や材質は、リボン状ガラスの寸法や表面精度或いは予定する用途に求められる品位を実現できるものであれば特に限定されない。また、下方への延伸は、リボン状ガラスに対してどのような方法で力を印加するものであってもよい。例えば、充分に大きい幅を有する耐熱性ローラーをリボン状ガラスに接触させた状態で回転させて延伸する方法を採用してもよいし、複数の対になった耐熱性ローラーをリボン状ガラスの両方の端面近傍のみに接触させて延伸する方法を採用してもよい。

【0039】

なお本発明においては、オーバーフローダウンドロー法以外にも、種々のダウンドロー法を採用することができる。例えばスロットダウン法、リドロー法等を採用することが可能である。

【0040】

本発明の方法は、リボン状に成形されたガラスを冷却する徐冷工程を含む。この工程では成形直後の高温のリボン状ガラスを冷却する過程で板厚の制御、歪や反りの除去、熱収縮の低減等を行う。本発明では、特に板厚、歪、反りに大きな影響を与える徐冷点以上の温度域において、冷却速度を特定の速度に制御することを特徴とする。具体的には(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分、好ましくは300〜2000℃/分、300〜1500℃/分、400〜1000℃/分、500〜900℃/分、特に好ましくは600〜800℃/分の範囲に調節する。なお便宜上、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲を、以下、「第一の徐冷温度域」と呼ぶこととする。

【0041】

なおガラスの温度は、パイロメーターによる非接触測定や、熱電対を利用した接触測定により行うことができる。

【0042】

第一の徐冷温度域の冷却速度が低すぎると、ガラス板の形状が速やかに定まらないことから、板厚を均一にすることが困難になる。また、その後の徐冷に費やせる時間(距離)が短くなるため、熱収縮率が大きくなる。一方、第一の徐冷温度域の冷却速度が高すぎると、ガラスが急激に冷やされるため不均一な大きな歪が発生することで反りが悪化する。またガラスの仮想温度が高くなりすぎて、その後の徐冷条件を調節しても、熱収縮率を十分に低くすることが難しくなる。

【0043】

なお仮想温度とは、ガラス構造と同じ構造を持つ過冷却液体の温度のことであり、ガラスの構造を示す指標となる。ガラスは高温では粘性が低く液体状であり、この時のガラスの構造は粗の状態である。そして、冷却していくとガラスの構造は密になりながら固化する。このガラスの構造変化は、ガラスがその温度において最も安定な状態に移ろうとすることにより起こる。ところがガラスの冷却速度が高いと、その温度に対応する密な構造になる前にガラスが固化してしまい、高温側の状態でガラスの構造が固定されてしまう。この固化したガラスの構造に相当する温度が仮想温度と言われている。仮想温度が高い程、ガラスの構造が粗になるため熱収縮率が大きくなるが、その後の徐冷を適切に行えば、熱収縮率を小さくすることが可能である。本発明の方法を実施した場合、ガラス基板の仮想温度が(徐冷点+45℃)〜(徐冷点+100℃)の範囲、特に(徐冷点+45℃)〜(徐冷点+80℃)、さらには(徐冷点+45℃)〜(徐冷点+60℃)の範囲となり易い。本発明方法の場合、第一の徐冷領域での冷却速度が速い分、徐冷点以下の温度域で徐冷に費やせる時間を長く確保することができるため、徐冷条件を適切に調節することによって仮想温度が高いにも関わらず実用上使用可能な熱収縮率を有するガラス基板を得ることができる。

【0044】

「仮想温度」は以下のようにして求めた温度である。まず熱収縮測定と同じガラス板片を徐冷点温度に制御した電気炉中に投入し、1時間後に電気炉から取り出してアルミ板上で急冷した後、熱収縮率を測定する。同様の処理を(徐冷点+20℃)、(徐冷点+40℃)、(徐冷点+60℃)について行い、処理温度−熱収縮率のグラフを作成する。このグラフの一次近似曲線から熱収縮率が0ppmとなる熱処理温度を求め、これをガラスの仮想温度とする。

【0045】

ところでダウンドロー法では、徐冷炉を成形体の直下に設ける関係上、フロート法のような長大な徐冷炉を設置することは実際上不可能である。従って必然的に徐冷炉が短くなり、換言すれば徐冷炉内での冷却速度が速くなり、ガラスが急冷状態で固化されるため、熱収縮率の小さいガラス基板を得ることが難しい。

【0046】

液晶ディスプレイや有機ELは、ガラス基板の表面上に薄膜トランジスタ(TFT:Thin Film Transistor)などの薄膜電気回路が形成される。この形成過程においてガラス基板は高温雰囲気に曝されることで構造緩和が進行し体積が収縮(熱収縮)する。薄膜電気回路の形成工程でガラス基板に熱収縮が生じると、回路パターンの形状寸法が設計値からずれてしまい、所望の電気的性能が得られなくなる。そのため、薄膜電気回路が形成される基板の熱収縮は小さいことが要求される。

【0047】

そこで本発明の方法では、徐冷工程中、第一の徐冷温度域に続く温度域である徐冷点〜(徐冷点−100℃)の温度範囲における平均冷却速度を10〜300℃/分の範囲に調節することが好ましく、特に10〜200℃/分、10〜150℃/分、50〜150℃/分の範囲に調節することが望ましい。なお便宜上、徐冷点〜(徐冷点−100℃)の温度範囲を、以下、「第二の徐冷温度域」と呼ぶこととする。第二の徐冷温度域は、熱収縮率に大きな影響を与える温度域であり、上記冷却速度にてこの領域を通過させることにより、仮想温度が高いにも関わらず実用上使用可能な熱収縮率を有するガラス基板を製造することができる。この範囲の冷却速度が低すぎると、ダウンドロー法にてガラスを成形する本発明の場合、ガラス溶融装置や成形炉を高所に設置しなければならなくなり、設備設計上の制約を受けるおそれがある。一方、冷却速度が高すぎると、徐冷に費やせる時間が短くなるため、効果的に熱収縮率を低減することが困難になる。

【0048】

なお本発明の方法は、徐冷工程中、第一の徐冷温度域と第二の徐冷温度域の間にある温度域、即ち(徐冷点+50℃)〜徐冷点の温度範囲における平均冷却速度を、第一の徐冷温度域における冷却速度よりも低く、且つ第二の徐冷温度域における冷却速度よりも高く設定することが望ましい。なお便宜上、(徐冷点+50℃)〜徐冷点の温度範囲を、以下、「中間徐冷温度域」と呼ぶこととする。中間徐冷温度域の冷却速度を上記のように設定することにより、第一の徐冷温度域から第二の徐冷温度域への冷却速度の変更をスムーズに行うことができる。

【0049】

本発明の方法は、徐冷が完了したリボン状ガラスを所定長に切断し、ガラス基板とする切断工程を含む。ここで言う切断には、リボン状ガラスを直接、毎葉に切り離す場合に限られるものではない。即ち、リボン状ガラスを一旦ロール状に巻き取ってから、巻き直し、板幅調整、膜付け等種々の加工を施した後、再度リボン状ガラスを引き出して毎葉に切断するような場合を含む。切断は、あらかじめカッターやレーザー光でスクライブ線を入れた後、折り割りする方法、レーザー光で溶断する方法等、種々の方法が採用可能である。

【0050】

本発明の方法では、得られたガラス基板の表面に研磨を施さないことが望ましい。つまり板厚が10〜200μmのガラスは、研磨による破損の可能性が非常に高い。よって研磨を施すと製造歩留まりが低くなり、また研磨による破損を防止するための特別な設備を必要とするため、コストが増大してしまう。しかも研磨を行うことによってガラス表面に傷をつけてしまい、ガラス本来の強度が損なわれる。なお未研磨でも表面品位に優れたガラス基板を得るには、成形法としてオーバーフローダウンドロー法を採用すればよい。なお本明細書における「表面」とは、ガラス基板の透光面(或いは主面)を意味し、欠け防止等の目的で研磨が施される端面とは区別される。

【0051】

本発明の方法においては、液相粘度が104.5dPa・s以上であるガラスを用いることが好ましい。特に、オーバーフローダウンドロー法で成形する場合には、ガラスの液相粘度が高いことが重要である。具体的にはガラスの液相粘度が104.5dPa.s以上、105.0dPa・s以上、105.5dPa・s以上、特に106.0dPa・s以上であることが好ましい。なお、液相粘度は結晶が析出する時の粘度であり、液相粘度が高いほどガラス成形時に失透が発生しにくくなることから、成形しやすくなる。

【0052】

本発明の方法においては、歪点が600℃以上のガラスを用いることが好ましい。ここで歪点とは、ガラスが1014.5dPa・sの粘度を示す温度である。この構成によれば、熱収縮率の小さいガラス基板を作製することが容易になる。

【0053】

本発明の方法は、種々のガラスに適用することが可能である。例えば液晶ディスプレイや有機ELディスプレイ等の使用を予定している場合には、質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスを使用すればよい。この組成範囲内であれば、歪点が高く、且つダウンドロー成形に適した液相粘度を有するガラス組成を設計することが容易である。

【0054】

本発明によって得られるガラス基板は、第一の徐冷温度域を適切に調節することによって、基板内の最大板厚と最小板厚の板厚差を30μm以下、特に25μm以下、さらには20μm以下とすることができる。板厚差が大きすぎる場合は、電極等の正確なパターニングを行うことが困難となり、回路電極の断線、短絡等の不具合が生じ易い。

【0055】

本発明によって得られるガラス基板は、第一の徐冷温度域を適切に調節することによって、歪み値を2.5nm以下、特に2.2nm以下、さらには2.0nm以下とすることができる。歪み値が大きすぎると、ガラス基板の切断時にパターンがずれる、或いは液晶ディスプレイ基板用途においては複屈折のために均質な画像が得られなくなる等の不具合が生じる。

【0056】

本発明によって得られるガラス基板は、第一の徐冷温度域を適切に調節することによって、反り値を200μm以下、特に100μm以下、さらには80μm以下とすることができる。反り値が大きすぎると、電極等の正確なパターニングを行うことが困難となり、回路電極の断線、短絡等の不具合が生じ易い。

【0057】

本発明によって得られるガラス基板は、常温から5℃/分の速度で昇温し、450℃で10時間保持後、5℃/分の速度で降温したときの熱収縮率が300ppmより小さくなり易い。ガラスの熱収縮率は小さいほど好ましいため、第二の徐冷温度域を適切に調節すれば、250ppm以下、さらには200ppm以下、特に100ppm以下にすることが可能となる。熱収縮率が大きすぎると、薄膜電気回路の形成用基板に用いられた場合に回路パターンが所期設計からずれてしまい、電気的な性能を維持できなくなる。

【0058】

本発明によって得られるガラス基板は、オーバーフローダウンドロー法にて成形し、研磨工程を省略することによって、平均表面粗さRaを0.3nm以下、特に0.2nm以下とすることができる。なお研磨を施したガラスの平均表面粗さは0.3nmを超える。

【0059】

次に本発明のガラス基板について説明する。

【0060】

本発明のガラス基板における板厚、板厚差、歪み値、反り値、熱収縮率、表面粗さ、組成等の各種特徴は既述の通りであり、ここでは説明を割愛する。また本発明のガラス基板は、上記した本発明の方法により製造することができる。

【0061】

なお本発明のガラス板において板幅は特に制限されない。板幅はスロットダウンドロー法の場合はガラスが引き出される長尺溝の長さ等を調節することにより、またオーバーフローダウンドロー法の場合は成形体の長さ等を調節することにより変更できる。

【0062】

本発明のガラス基板は、種々の用途に供することができる。例えば薄膜電気回路が形成されるガラス基板として使用可能である。本発明のガラス基板は、板厚が均一であり、歪み値や反り値が小さいため、薄膜電気回路が形成される基板に要求される品位を満たすことができる。さらに熱収縮率を小さくすれば、薄膜電気回路の形成工程における熱処理で基板が熱収縮を起こし難く、回路パターンのズレ等の問題を容易に回避できる。

【0063】

また本発明のガラス基板は、フレキシブルディスプレイ用基板として使用することが好ましい。本発明のガラス基板は板厚が小さいことから可撓性を有しており、フレキシブルディスプレイ基板として必要な柔軟性を得ることができる。

【実施例】

【0064】

以下、本発明を、添付図面を参照して詳細に説明する。

【0065】

図1は、本発明を実施するためのガラス基板の製造設備を示す概略正面図である。この製造設備は、オーバーフローダウンドロー法によってガラス基板を製造するためのものであって、上方から順に、樋状成形体11及び冷却ローラー12を内部に有する成形炉1と、成形炉1の下方に設置され、内部にヒーター21及び案内ローラー22を有する徐冷炉2と、徐冷炉2の下方に設けられる冷却部3及び切断部4とからなる。

【0066】

樋状成形体11は、略楔状の断面形状を有しており、供給される溶融ガラスG1を頂部から溢れさせると共に、その下端部で融合させることで、ガラスリボンG2を成形する。徐冷炉2は、ガラスリボンG2を徐冷する。詳述すると、徐冷炉2の内部には、ガラスリボンG2の両側にガラスリボンG2と対向するようにして複数のパネル状のヒーター21が設けられている。ヒーター21は、搬送方向(垂直方向)及び板幅方向(水平方向)に複数段複数列設置され、それぞれ独立して温度制御することが可能となっている。冷却部3は、徐冷されたガラスリボンG2を十分に冷却する。切断部4は、冷却されたガラスリボンG2を所定寸法に切断する。また切断部4には、図外の後続工程(例えば梱包工程等)へガラス基板G3を搬送するための搬送経路が別途設けられている。

【0067】

次に、上記製造設備を用いた本発明のガラス基板の製造方法を説明する。

【0068】

この製造設備では、まず成形炉1内に設けられた樋状成形体11の頂部に溶融ガラスG1を供給し、その溶融ガラスG1を樋状成形体11の頂部から溢れ出させると共にその下端部で融合させて板状のガラスリボンG2を成形する。樋状成形体11の付近には、一対の冷却ローラー12が設けられている。ガラスリボンG2は、この冷却ローラー12で両縁部を挟持されることにより、両端部が冷却されて幅方向の収縮が最小限に抑えられる。

【0069】

次に、この成形されたガラスリボンG2を徐冷炉2で徐冷することによって熱収縮率を低減する。徐冷炉2には、垂直方向に複数対の案内ローラー22が配置され、ガラスリボンG2を把持し、下方に案内する。また徐冷炉2内は、第一の徐冷温度域((徐冷点+200℃)〜(徐冷点+50℃))に相当する第一の徐冷ゾーン231、中間徐冷温度域((徐冷点+50℃)〜徐冷点)に相当する中間徐冷ゾーン232、及び第二の徐冷温度域(徐冷点〜(徐冷点−100℃))に相当する第二の徐冷ゾーン233に区分され、ゾーン毎に冷却速度が異なるように、各ヒーター21の出力が調整されている。

【0070】

徐冷炉2の下方に設けられた冷却部3では、ガラスリボンG2が自然冷却によってほぼ室温まで冷却される。

【0071】

冷却部3の直下に設けられた切断部4では、室温付近まで冷却されたガラスリボンが所定寸法のガラス板G3に切断され、後続工程に搬送される。

【0072】

上記製造設備を使用して、質量%で、SiO2 60%、Al2O3 15%、B2O3 10%、CaO 8%、SrO 5%、BaO 2%の組成を有する550mm×650mm×100μm厚のガラス基板(徐冷点705℃、歪点655℃)を、2種類の徐冷条件で作製した。徐冷条件(平均冷却速度)、仮想温度、熱収縮率、平均表面粗さRa、板厚差、歪み値、及び反り値を表1に示す。なお上記ガラスを製造するに当たっては、第一の徐冷温度域が905〜755℃、中間徐冷温度域が755〜705℃、第二の徐冷温度域が705〜605℃になるように各ゾーンを設定した。

【0073】

なお平均冷却速度は、パイロメーターで測定したガラスの温度に基づいて算出した。

【0074】

【表1】

【0075】

表から明らかなように、第一の徐冷温度域における平均冷却速度が高いと板厚差が小さくなり、第二の徐冷温度域における平均冷却速度が低いと熱収縮率が小さくなっていることが分かる。また実施例1及び3では、表面品位に優れ、且つ熱収縮率が40ppmである100μm厚のガラス基板が得られていた。

【0076】

なお歪点と徐冷点は、ASTM C336−71の方法に基づいて測定した。

【0077】

仮想温度は以下のようにして求めた。まず上記の熱収縮測定と同じガラス板片を705℃に制御した電気炉中に投入し、1時間後に電気炉から取り出してアルミ板上で急冷した後、熱収縮率を測定した。同様の処理を725℃、745℃、765℃について行い、処理温度−熱収縮率のグラフを作成し、一次の近似曲線から熱収縮率が0ppmとなる熱処理温度を求め、これをガラスの仮想温度とした。

【0078】

平均表面粗さRaは、SEMI D7−94「FPDガラス基板の表面粗さの測定方法」に準拠した方法により測定した。

【0079】

歪み値は、ユニオプト製歪計を用いて光ヘテロダイン法により測定した。

【0080】

反り値は、ガラス基板の中央部分から切り出した550mm×650mmの大きさの試料を東芝製ガラス基板反り測定機により測定した。

【0081】

板厚差は、レーザー式厚み測定装置を用いて、ガラス板の任意の一辺に板厚方向からレーザーを走査することにより、ガラス基板の最大板厚と最小板厚を測定した上で、最大板厚の値から最小板厚の値を減じた値とした。

【0082】

熱収縮率は、図2(a)に示すようにガラス板G3の所定箇所に直線状のマーキングを記入した後、図2(b)に示すように、このガラス板G3をマーキングMに対して垂直に折り、2つのガラス板片G31、G32に分割する。そして一方のガラス板片G31のみに所定の熱処理(常温から5℃/分の速度で昇温し、保持時間450℃で10時間保持し、5℃/分の速度で降温)する。その後、図2(c)に示すように熱処理を施したガラス板片G31と、未処理のガラス板G32を並べて、接着テープTで両者を固定してから、マーキングのずれを測定し、下記の数1の式で値を求めた。

【0083】

【数1】

【産業上の利用可能性】

【0084】

本発明の方法により作製したガラス板は、薄型・軽量化が要求される液晶ディスプレイや有機ELディスプレイ等のフラットパネルディスプレイ用基板、またフレキシブル性が要求されるディスプレイ用基板として好適である。さらに、電子ペーパーやデジタルサイネージなど薄膜電気回路が必要な新たな表示用途にも使用することができる。

【符号の説明】

【0085】

1 成形炉

11 樋状成形体

12 冷却ローラー

2 徐冷炉

21 ヒーター

22 案内ローラー

231 第一の徐冷ゾーン

232 中間徐冷ゾーン

233 第二の徐冷ゾーン

3 冷却部

4 切断部

G1 溶融ガラス

G2 ガラスリボン

G3 ガラス板

G31、G32 ガラス板片

M マーキング

T テープ

F 支持枠

F1 段差部

【技術分野】

【0001】

本発明は、薄膜電気回路が形成されるガラス基板、特に液晶ディスプレイや有機ELディスプレイ等のフラットパネルディスプレイ及びフレキシブルディスプレイ等に使用されるガラス基板に関する。

【背景技術】

【0002】

ディスプレイ用途で使用されるガラス基板は、一般的にフロート法や、オーバーフローダウンドロー法に代表されるダウンドロー法等により成形される。

【0003】

フロート法は、溶融ガラスを溶融スズ(フロートバス)の上に流し出し、これを水平方向に引き伸ばすことによってガラスを板状に成形する方法である。この方法ではフロートバスでガラスリボンを成形した後に、長大な徐冷炉でガラスリボンを徐冷(オンラインアニール)する。従ってフロート法により成形されるガラス基板は、熱収縮率が小さいという特徴がある。

【0004】

ただし、フロート法では薄板化が困難であることや、ガラス基板を研磨してガラス表面に付着したスズを除去する必要があり、基板の表面品位を低下させるというデメリットがある。

【0005】

一方、ダウンドロー法は、ガラスを垂直下方方向に引き伸ばして板状に成形する成形方法の総称であり、スロット(スリット)ダウンドロー法、オーバーフローダウンドロー法等が知られている。例えば、広く使用されているオーバーフローダウンドロー法は、断面略楔形の樋状耐火物(成形体)の頂部に溶融ガラスを導いて、その両側よりガラスを溢れ出させて側面に沿って流下させ、耐火物下端で合流させて下方へ引き伸ばすことよってガラスを板状に成形する。ダウンドロー法は、ガラスを薄板に成形しやすいというメリットがある。

【0006】

さらにオーバーフローダウンドロー法の場合は、成形中にガラス表面が空気以外と接触しないために、未研磨の状態でも表面品位の高いガラス基板を得ることができるというメリットもある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−105882号公報

【特許文献2】特開2008−133174号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、省スペース化の観点から、液晶や有機ELなどのフラットパネルディスプレイの薄型・軽量化が進展しており、その延長としてパネルのフレキシブル化に向けた研究が精力的に進められている。また、電子ペーパーの発展により、新たな表示用途(電子書籍、電子新聞、電子値札、デジタルサイネージなど)が開拓されつつあり、薄くて曲げられるフレキシブルディスプレイの要求は拡大している。

【0009】

フレキシブルディスプレイの実現には基板技術の開発が不可欠である。柔軟性だけでなく、酸素、水分の遮断性などを兼ね備えた基板が必要である。これらの特性を兼ね備えた基板として、フィルムのように薄くした薄板ガラスが有望視されている。特に柔軟性の観点から200μmよりも薄いガラスが望まれている。このような事情から、ダウンドロー法を用いて薄板ガラスを製造する方法の開発が進められている。(例えば特許文献1、2)

現行のフラットパネルディスプレイと同様に、フレキシブルディスプレイに対しても、高精度、高精細等の要求が高まることが予想される。これらの要求を満たすためには、薄膜電気回路のパターンをより微細にする必要があり、基板に対する表面品位の要求が益々高くなってくると考えられる。なお基板の表面粗さ(局所的な凹凸)が大きかったり、基板の板厚(全体的な凹凸)が不均一であったりすると、微細な回路パターンが形成し難くなる。

【0010】

しかしながら、ダウンドロー法により200μm以下の薄板ガラスを成形しようとする場合、安定してガラスを成形設備から引き出すことが難しく、板厚の均一性を保つのが困難である。このため、薄膜電気回路が形成される基板に要求される品位を満たすことができないという問題があった。板厚を均一にするため、オフラインで研磨処理することも考えられるが、200μm以下のガラス基板を研磨することは技術的に非常に難しく、製造コストも大幅に増大する。

【0011】

本発明の目的は、薄膜電気回路が形成される基板に要求される品位を満たす200μm以下のガラス基板の製造方法と、この方法により得られる薄板ガラス基板を提供することである。

【課題を解決するための手段】

【0012】

本発明者等は種々の検討を行った結果、徐冷点より高温領域におけるガラスの平均冷却速度を300℃/分以上に調節することにより、上記目的を達成できることを見いだし本発明として提案するものである。

【0013】

即ち、本発明のガラス基板の製造方法は、板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とする。なお「徐冷点」とは、ガラスが1013dPa・sの粘度を示す温度であり、ASTM C336−71の方法に基づき測定することができる。「平均冷却速度」とは、所定の温度領域をガラスリボンの板幅方向中央部分が通過する時間を算出し、この領域内のガラスの温度差(ここでは150℃)を通過に要した時間で除することにより求めた速度である。

【0014】

上記構成によれば、徐冷点よりも高温領域の平均冷却速度を300℃/分以上とすることによって、均一な板厚で、しかも反りや歪みの小さいガラス基板を得ることができる。またガラスを徐冷点まで急冷することになるから、その後の徐冷に費やす時間(或いは距離)を十分に確保することができる。その結果、その後の徐冷条件を適切に調節することによって、仮想温度が高いにも関わらず熱収縮率の小さなガラス基板を製造することも可能になる。

【0015】

本発明においては、さらに徐冷点〜(徐冷−100℃)までの平均冷却速度を10〜300℃/分の範囲に調節することが好ましい。

【0016】

徐冷点より高温側の温度領域におけるガラスの冷却速度を高くして板厚が200μm以下の薄板ガラスを成形する場合、ガラスの仮想温度が高くなり易い。ガラスの仮想温度が高くなると、一般に熱収縮率が高くなる傾向にある。その結果、薄膜電気回路形成用の基板として要求される品位を満たすことができない可能性がある。このような場合であっても、上記構成を採用すれば、板厚が200μm以下でありながら、低熱収縮率を有するガラス基板を得ることが可能になる。

【0017】

本発明においては、ダウンドロー法が、オーバーフローダウンドロー法であることが好ましい。

【0018】

上記構成によれば、成形時の表面状態のままで、薄膜電気回路を形成するための基板、特にフレキシブルディスプレイの基板として使用可能なガラス基板を作製することができる。よって研磨工程を省略することが可能であり、研磨が困難な薄板の製造方法として好適である。

【0019】

本発明においては、質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスを使用することが好ましい。

【0020】

上記構成によれば、歪点が高く、且つオーバーフローダウンドロー法に適した液相粘度を有するガラス組成を選択することが容易になる。またディスプレイ基板に要求される種々の特性、例えば耐薬品性、比ヤング率、化学耐久性、溶融性等に優れたガラス組成とすることも可能になる。

【0021】

本発明のガラス基板は、10〜200μmの板厚を有するガラス基板であって、基板内の最大板厚と最小板厚の板厚差が30μm以下であることを特徴とする。なお本発明における「基板内の最大板厚と最小板厚の板厚差」とは、レーザー式厚み測定装置を用いて、ガラス基板の任意の一辺に板厚方向からレーザーを走査することにより、ガラス基板の最大板厚と最小板厚を測定した上で、最大板厚の値から最小板厚の値を減じた値を意味する。

【0022】

上記構成によれば、基板が可撓性を有するため、フレキシブルディスプレイの基板用途等に使用可能になる。また薄膜電気回路が形成される基板に必要な板厚差を満足することができる。

【0023】

本発明においては、歪み値が2.5nm以下であることが好ましい。本発明における「歪み値」とは、歪計を用いて光ヘテロダイン法により測定した値を意味する。

【0024】

上記構成によれば、薄膜電気回路が形成される基板に必要な歪み値を満足することができる。

【0025】

本発明においては、反り値が200μm以下であることが好ましい。なお本発明における「反り値」とは、反り測定機により測定した値を意味する。

【0026】

上記構成によれば、薄膜電気回路が形成される基板に必要な反り値を満足することができる。

【0027】

本発明においては、常温から5℃/分の速度で昇温し、450℃で10時間保持後、5℃/分の速度で降温したときの熱収縮率が300ppmより小さいことが好ましい。なお本発明における「熱収縮率」は次のようにして測定して得た値を意味する。まず測定用の試料として160mm×30mmの短冊状試料を準備する(図2(a))。この短冊状試料の長辺方向の端から20〜40mm付近に#1000の耐水研磨紙にてマーキングを行い、マーキングと直交方向に折り割る(図2(b))。折り割った試験片の一方を所定条件で熱処理後、熱処理を行っていない試料と熱処理後の試料とを並べて(図2(c))、マーキングの位置ずれ量(△L1、△L2)をレーザー顕微鏡によって読み取り、下式により熱収縮率を算出する。

【0028】

熱収縮率[ppm]=(△L1[μm]+△L2[μm])/160×10−3

上記構成によれば、薄膜回路パターンの形成工程で熱処理を受けても、パターンずれを起こしにくいという効果がある。

【0029】

本発明においては、平均表面粗さRaが0.3μm以下であることが好ましい。なお本発明における「平均表面粗さRa」は、SEMI D7−94「FPDガラス基板の表面粗さの測定方法」に準拠した方法により測定した値を意味する。

【0030】

上記構成がオーバーフローダウンドロー法等の採用によって直接達成できるものであれば、研磨工程を省略することが可能となる。

【0031】

本発明においては、質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスからなることが好ましい。

【0032】

上記構成によれば、ガラスの歪点が高く、且つオーバーフローダウンドロー法に適した液相粘度を有するため、低熱収縮で、且つ表面品位に優れたガラスを未研磨で得ることができる。

【0033】

本発明においては、薄膜電気回路を形成するための基板、特にフレキシブルディスプレイの基板として使用されることが好ましい。

【0034】

上記構成によれば、板厚が小さく、且つ表面品位に優れるという本発明の特徴を生かすことができる。

【図面の簡単な説明】

【0035】

【図1】本発明を実施するためのガラス基板の製造設備を示す概略正面図である。

【図2】熱収縮率の測定方法を示す説明図である。

【発明を実施するための形態】

【0036】

本発明の方法を詳述する。

【0037】

本発明の方法は、まず溶融ガラスをダウンドロー法にてリボン状に成形する成形工程を含む。この成形工程では、最終的に得られるガラスの板厚が10〜200μmとなるように成形条件を調整することが重要である。板厚の調整は、ガラスの流量、成形温度、ガラスを引き出す速度(板引き速度)等によって調整することができる。なお成形条件は、得られるガラスの板厚が10〜150μm、特に10〜100μmとなるように調整することが好ましい。

【0038】

成形方法は、ダウンドロー法である限り特に限定されないが、未研磨で表面品位が良好なリボン状ガラスを製造することができるオーバーフローダウンドロー法を採用することが好ましい。オーバーフローダウンドロー法を採用すると表面品位が良好なリボン状ガラスを製造できる理由は、リボンの表面となるべき面が空気以外と接触せず、自由表面の状態で成形されるからである。なおオーバーフローダウンドロー法とは、溶融ガラスを耐熱性の樋状構造物の両側から溢れさせて、溢れた溶融ガラスを樋状構造物の下端で合流させながら、下方に延伸成形してリボン状ガラスを製造する方法である。樋状構造物の構造や材質は、リボン状ガラスの寸法や表面精度或いは予定する用途に求められる品位を実現できるものであれば特に限定されない。また、下方への延伸は、リボン状ガラスに対してどのような方法で力を印加するものであってもよい。例えば、充分に大きい幅を有する耐熱性ローラーをリボン状ガラスに接触させた状態で回転させて延伸する方法を採用してもよいし、複数の対になった耐熱性ローラーをリボン状ガラスの両方の端面近傍のみに接触させて延伸する方法を採用してもよい。

【0039】

なお本発明においては、オーバーフローダウンドロー法以外にも、種々のダウンドロー法を採用することができる。例えばスロットダウン法、リドロー法等を採用することが可能である。

【0040】

本発明の方法は、リボン状に成形されたガラスを冷却する徐冷工程を含む。この工程では成形直後の高温のリボン状ガラスを冷却する過程で板厚の制御、歪や反りの除去、熱収縮の低減等を行う。本発明では、特に板厚、歪、反りに大きな影響を与える徐冷点以上の温度域において、冷却速度を特定の速度に制御することを特徴とする。具体的には(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分、好ましくは300〜2000℃/分、300〜1500℃/分、400〜1000℃/分、500〜900℃/分、特に好ましくは600〜800℃/分の範囲に調節する。なお便宜上、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲を、以下、「第一の徐冷温度域」と呼ぶこととする。

【0041】

なおガラスの温度は、パイロメーターによる非接触測定や、熱電対を利用した接触測定により行うことができる。

【0042】

第一の徐冷温度域の冷却速度が低すぎると、ガラス板の形状が速やかに定まらないことから、板厚を均一にすることが困難になる。また、その後の徐冷に費やせる時間(距離)が短くなるため、熱収縮率が大きくなる。一方、第一の徐冷温度域の冷却速度が高すぎると、ガラスが急激に冷やされるため不均一な大きな歪が発生することで反りが悪化する。またガラスの仮想温度が高くなりすぎて、その後の徐冷条件を調節しても、熱収縮率を十分に低くすることが難しくなる。

【0043】

なお仮想温度とは、ガラス構造と同じ構造を持つ過冷却液体の温度のことであり、ガラスの構造を示す指標となる。ガラスは高温では粘性が低く液体状であり、この時のガラスの構造は粗の状態である。そして、冷却していくとガラスの構造は密になりながら固化する。このガラスの構造変化は、ガラスがその温度において最も安定な状態に移ろうとすることにより起こる。ところがガラスの冷却速度が高いと、その温度に対応する密な構造になる前にガラスが固化してしまい、高温側の状態でガラスの構造が固定されてしまう。この固化したガラスの構造に相当する温度が仮想温度と言われている。仮想温度が高い程、ガラスの構造が粗になるため熱収縮率が大きくなるが、その後の徐冷を適切に行えば、熱収縮率を小さくすることが可能である。本発明の方法を実施した場合、ガラス基板の仮想温度が(徐冷点+45℃)〜(徐冷点+100℃)の範囲、特に(徐冷点+45℃)〜(徐冷点+80℃)、さらには(徐冷点+45℃)〜(徐冷点+60℃)の範囲となり易い。本発明方法の場合、第一の徐冷領域での冷却速度が速い分、徐冷点以下の温度域で徐冷に費やせる時間を長く確保することができるため、徐冷条件を適切に調節することによって仮想温度が高いにも関わらず実用上使用可能な熱収縮率を有するガラス基板を得ることができる。

【0044】

「仮想温度」は以下のようにして求めた温度である。まず熱収縮測定と同じガラス板片を徐冷点温度に制御した電気炉中に投入し、1時間後に電気炉から取り出してアルミ板上で急冷した後、熱収縮率を測定する。同様の処理を(徐冷点+20℃)、(徐冷点+40℃)、(徐冷点+60℃)について行い、処理温度−熱収縮率のグラフを作成する。このグラフの一次近似曲線から熱収縮率が0ppmとなる熱処理温度を求め、これをガラスの仮想温度とする。

【0045】

ところでダウンドロー法では、徐冷炉を成形体の直下に設ける関係上、フロート法のような長大な徐冷炉を設置することは実際上不可能である。従って必然的に徐冷炉が短くなり、換言すれば徐冷炉内での冷却速度が速くなり、ガラスが急冷状態で固化されるため、熱収縮率の小さいガラス基板を得ることが難しい。

【0046】

液晶ディスプレイや有機ELは、ガラス基板の表面上に薄膜トランジスタ(TFT:Thin Film Transistor)などの薄膜電気回路が形成される。この形成過程においてガラス基板は高温雰囲気に曝されることで構造緩和が進行し体積が収縮(熱収縮)する。薄膜電気回路の形成工程でガラス基板に熱収縮が生じると、回路パターンの形状寸法が設計値からずれてしまい、所望の電気的性能が得られなくなる。そのため、薄膜電気回路が形成される基板の熱収縮は小さいことが要求される。

【0047】

そこで本発明の方法では、徐冷工程中、第一の徐冷温度域に続く温度域である徐冷点〜(徐冷点−100℃)の温度範囲における平均冷却速度を10〜300℃/分の範囲に調節することが好ましく、特に10〜200℃/分、10〜150℃/分、50〜150℃/分の範囲に調節することが望ましい。なお便宜上、徐冷点〜(徐冷点−100℃)の温度範囲を、以下、「第二の徐冷温度域」と呼ぶこととする。第二の徐冷温度域は、熱収縮率に大きな影響を与える温度域であり、上記冷却速度にてこの領域を通過させることにより、仮想温度が高いにも関わらず実用上使用可能な熱収縮率を有するガラス基板を製造することができる。この範囲の冷却速度が低すぎると、ダウンドロー法にてガラスを成形する本発明の場合、ガラス溶融装置や成形炉を高所に設置しなければならなくなり、設備設計上の制約を受けるおそれがある。一方、冷却速度が高すぎると、徐冷に費やせる時間が短くなるため、効果的に熱収縮率を低減することが困難になる。

【0048】

なお本発明の方法は、徐冷工程中、第一の徐冷温度域と第二の徐冷温度域の間にある温度域、即ち(徐冷点+50℃)〜徐冷点の温度範囲における平均冷却速度を、第一の徐冷温度域における冷却速度よりも低く、且つ第二の徐冷温度域における冷却速度よりも高く設定することが望ましい。なお便宜上、(徐冷点+50℃)〜徐冷点の温度範囲を、以下、「中間徐冷温度域」と呼ぶこととする。中間徐冷温度域の冷却速度を上記のように設定することにより、第一の徐冷温度域から第二の徐冷温度域への冷却速度の変更をスムーズに行うことができる。

【0049】

本発明の方法は、徐冷が完了したリボン状ガラスを所定長に切断し、ガラス基板とする切断工程を含む。ここで言う切断には、リボン状ガラスを直接、毎葉に切り離す場合に限られるものではない。即ち、リボン状ガラスを一旦ロール状に巻き取ってから、巻き直し、板幅調整、膜付け等種々の加工を施した後、再度リボン状ガラスを引き出して毎葉に切断するような場合を含む。切断は、あらかじめカッターやレーザー光でスクライブ線を入れた後、折り割りする方法、レーザー光で溶断する方法等、種々の方法が採用可能である。

【0050】

本発明の方法では、得られたガラス基板の表面に研磨を施さないことが望ましい。つまり板厚が10〜200μmのガラスは、研磨による破損の可能性が非常に高い。よって研磨を施すと製造歩留まりが低くなり、また研磨による破損を防止するための特別な設備を必要とするため、コストが増大してしまう。しかも研磨を行うことによってガラス表面に傷をつけてしまい、ガラス本来の強度が損なわれる。なお未研磨でも表面品位に優れたガラス基板を得るには、成形法としてオーバーフローダウンドロー法を採用すればよい。なお本明細書における「表面」とは、ガラス基板の透光面(或いは主面)を意味し、欠け防止等の目的で研磨が施される端面とは区別される。

【0051】

本発明の方法においては、液相粘度が104.5dPa・s以上であるガラスを用いることが好ましい。特に、オーバーフローダウンドロー法で成形する場合には、ガラスの液相粘度が高いことが重要である。具体的にはガラスの液相粘度が104.5dPa.s以上、105.0dPa・s以上、105.5dPa・s以上、特に106.0dPa・s以上であることが好ましい。なお、液相粘度は結晶が析出する時の粘度であり、液相粘度が高いほどガラス成形時に失透が発生しにくくなることから、成形しやすくなる。

【0052】

本発明の方法においては、歪点が600℃以上のガラスを用いることが好ましい。ここで歪点とは、ガラスが1014.5dPa・sの粘度を示す温度である。この構成によれば、熱収縮率の小さいガラス基板を作製することが容易になる。

【0053】

本発明の方法は、種々のガラスに適用することが可能である。例えば液晶ディスプレイや有機ELディスプレイ等の使用を予定している場合には、質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスを使用すればよい。この組成範囲内であれば、歪点が高く、且つダウンドロー成形に適した液相粘度を有するガラス組成を設計することが容易である。

【0054】

本発明によって得られるガラス基板は、第一の徐冷温度域を適切に調節することによって、基板内の最大板厚と最小板厚の板厚差を30μm以下、特に25μm以下、さらには20μm以下とすることができる。板厚差が大きすぎる場合は、電極等の正確なパターニングを行うことが困難となり、回路電極の断線、短絡等の不具合が生じ易い。

【0055】

本発明によって得られるガラス基板は、第一の徐冷温度域を適切に調節することによって、歪み値を2.5nm以下、特に2.2nm以下、さらには2.0nm以下とすることができる。歪み値が大きすぎると、ガラス基板の切断時にパターンがずれる、或いは液晶ディスプレイ基板用途においては複屈折のために均質な画像が得られなくなる等の不具合が生じる。

【0056】

本発明によって得られるガラス基板は、第一の徐冷温度域を適切に調節することによって、反り値を200μm以下、特に100μm以下、さらには80μm以下とすることができる。反り値が大きすぎると、電極等の正確なパターニングを行うことが困難となり、回路電極の断線、短絡等の不具合が生じ易い。

【0057】

本発明によって得られるガラス基板は、常温から5℃/分の速度で昇温し、450℃で10時間保持後、5℃/分の速度で降温したときの熱収縮率が300ppmより小さくなり易い。ガラスの熱収縮率は小さいほど好ましいため、第二の徐冷温度域を適切に調節すれば、250ppm以下、さらには200ppm以下、特に100ppm以下にすることが可能となる。熱収縮率が大きすぎると、薄膜電気回路の形成用基板に用いられた場合に回路パターンが所期設計からずれてしまい、電気的な性能を維持できなくなる。

【0058】

本発明によって得られるガラス基板は、オーバーフローダウンドロー法にて成形し、研磨工程を省略することによって、平均表面粗さRaを0.3nm以下、特に0.2nm以下とすることができる。なお研磨を施したガラスの平均表面粗さは0.3nmを超える。

【0059】

次に本発明のガラス基板について説明する。

【0060】

本発明のガラス基板における板厚、板厚差、歪み値、反り値、熱収縮率、表面粗さ、組成等の各種特徴は既述の通りであり、ここでは説明を割愛する。また本発明のガラス基板は、上記した本発明の方法により製造することができる。

【0061】

なお本発明のガラス板において板幅は特に制限されない。板幅はスロットダウンドロー法の場合はガラスが引き出される長尺溝の長さ等を調節することにより、またオーバーフローダウンドロー法の場合は成形体の長さ等を調節することにより変更できる。

【0062】

本発明のガラス基板は、種々の用途に供することができる。例えば薄膜電気回路が形成されるガラス基板として使用可能である。本発明のガラス基板は、板厚が均一であり、歪み値や反り値が小さいため、薄膜電気回路が形成される基板に要求される品位を満たすことができる。さらに熱収縮率を小さくすれば、薄膜電気回路の形成工程における熱処理で基板が熱収縮を起こし難く、回路パターンのズレ等の問題を容易に回避できる。

【0063】

また本発明のガラス基板は、フレキシブルディスプレイ用基板として使用することが好ましい。本発明のガラス基板は板厚が小さいことから可撓性を有しており、フレキシブルディスプレイ基板として必要な柔軟性を得ることができる。

【実施例】

【0064】

以下、本発明を、添付図面を参照して詳細に説明する。

【0065】

図1は、本発明を実施するためのガラス基板の製造設備を示す概略正面図である。この製造設備は、オーバーフローダウンドロー法によってガラス基板を製造するためのものであって、上方から順に、樋状成形体11及び冷却ローラー12を内部に有する成形炉1と、成形炉1の下方に設置され、内部にヒーター21及び案内ローラー22を有する徐冷炉2と、徐冷炉2の下方に設けられる冷却部3及び切断部4とからなる。

【0066】

樋状成形体11は、略楔状の断面形状を有しており、供給される溶融ガラスG1を頂部から溢れさせると共に、その下端部で融合させることで、ガラスリボンG2を成形する。徐冷炉2は、ガラスリボンG2を徐冷する。詳述すると、徐冷炉2の内部には、ガラスリボンG2の両側にガラスリボンG2と対向するようにして複数のパネル状のヒーター21が設けられている。ヒーター21は、搬送方向(垂直方向)及び板幅方向(水平方向)に複数段複数列設置され、それぞれ独立して温度制御することが可能となっている。冷却部3は、徐冷されたガラスリボンG2を十分に冷却する。切断部4は、冷却されたガラスリボンG2を所定寸法に切断する。また切断部4には、図外の後続工程(例えば梱包工程等)へガラス基板G3を搬送するための搬送経路が別途設けられている。

【0067】

次に、上記製造設備を用いた本発明のガラス基板の製造方法を説明する。

【0068】

この製造設備では、まず成形炉1内に設けられた樋状成形体11の頂部に溶融ガラスG1を供給し、その溶融ガラスG1を樋状成形体11の頂部から溢れ出させると共にその下端部で融合させて板状のガラスリボンG2を成形する。樋状成形体11の付近には、一対の冷却ローラー12が設けられている。ガラスリボンG2は、この冷却ローラー12で両縁部を挟持されることにより、両端部が冷却されて幅方向の収縮が最小限に抑えられる。

【0069】

次に、この成形されたガラスリボンG2を徐冷炉2で徐冷することによって熱収縮率を低減する。徐冷炉2には、垂直方向に複数対の案内ローラー22が配置され、ガラスリボンG2を把持し、下方に案内する。また徐冷炉2内は、第一の徐冷温度域((徐冷点+200℃)〜(徐冷点+50℃))に相当する第一の徐冷ゾーン231、中間徐冷温度域((徐冷点+50℃)〜徐冷点)に相当する中間徐冷ゾーン232、及び第二の徐冷温度域(徐冷点〜(徐冷点−100℃))に相当する第二の徐冷ゾーン233に区分され、ゾーン毎に冷却速度が異なるように、各ヒーター21の出力が調整されている。

【0070】

徐冷炉2の下方に設けられた冷却部3では、ガラスリボンG2が自然冷却によってほぼ室温まで冷却される。

【0071】

冷却部3の直下に設けられた切断部4では、室温付近まで冷却されたガラスリボンが所定寸法のガラス板G3に切断され、後続工程に搬送される。

【0072】

上記製造設備を使用して、質量%で、SiO2 60%、Al2O3 15%、B2O3 10%、CaO 8%、SrO 5%、BaO 2%の組成を有する550mm×650mm×100μm厚のガラス基板(徐冷点705℃、歪点655℃)を、2種類の徐冷条件で作製した。徐冷条件(平均冷却速度)、仮想温度、熱収縮率、平均表面粗さRa、板厚差、歪み値、及び反り値を表1に示す。なお上記ガラスを製造するに当たっては、第一の徐冷温度域が905〜755℃、中間徐冷温度域が755〜705℃、第二の徐冷温度域が705〜605℃になるように各ゾーンを設定した。

【0073】

なお平均冷却速度は、パイロメーターで測定したガラスの温度に基づいて算出した。

【0074】

【表1】

【0075】

表から明らかなように、第一の徐冷温度域における平均冷却速度が高いと板厚差が小さくなり、第二の徐冷温度域における平均冷却速度が低いと熱収縮率が小さくなっていることが分かる。また実施例1及び3では、表面品位に優れ、且つ熱収縮率が40ppmである100μm厚のガラス基板が得られていた。

【0076】

なお歪点と徐冷点は、ASTM C336−71の方法に基づいて測定した。

【0077】

仮想温度は以下のようにして求めた。まず上記の熱収縮測定と同じガラス板片を705℃に制御した電気炉中に投入し、1時間後に電気炉から取り出してアルミ板上で急冷した後、熱収縮率を測定した。同様の処理を725℃、745℃、765℃について行い、処理温度−熱収縮率のグラフを作成し、一次の近似曲線から熱収縮率が0ppmとなる熱処理温度を求め、これをガラスの仮想温度とした。

【0078】

平均表面粗さRaは、SEMI D7−94「FPDガラス基板の表面粗さの測定方法」に準拠した方法により測定した。

【0079】

歪み値は、ユニオプト製歪計を用いて光ヘテロダイン法により測定した。

【0080】

反り値は、ガラス基板の中央部分から切り出した550mm×650mmの大きさの試料を東芝製ガラス基板反り測定機により測定した。

【0081】

板厚差は、レーザー式厚み測定装置を用いて、ガラス板の任意の一辺に板厚方向からレーザーを走査することにより、ガラス基板の最大板厚と最小板厚を測定した上で、最大板厚の値から最小板厚の値を減じた値とした。

【0082】

熱収縮率は、図2(a)に示すようにガラス板G3の所定箇所に直線状のマーキングを記入した後、図2(b)に示すように、このガラス板G3をマーキングMに対して垂直に折り、2つのガラス板片G31、G32に分割する。そして一方のガラス板片G31のみに所定の熱処理(常温から5℃/分の速度で昇温し、保持時間450℃で10時間保持し、5℃/分の速度で降温)する。その後、図2(c)に示すように熱処理を施したガラス板片G31と、未処理のガラス板G32を並べて、接着テープTで両者を固定してから、マーキングのずれを測定し、下記の数1の式で値を求めた。

【0083】

【数1】

【産業上の利用可能性】

【0084】

本発明の方法により作製したガラス板は、薄型・軽量化が要求される液晶ディスプレイや有機ELディスプレイ等のフラットパネルディスプレイ用基板、またフレキシブル性が要求されるディスプレイ用基板として好適である。さらに、電子ペーパーやデジタルサイネージなど薄膜電気回路が必要な新たな表示用途にも使用することができる。

【符号の説明】

【0085】

1 成形炉

11 樋状成形体

12 冷却ローラー

2 徐冷炉

21 ヒーター

22 案内ローラー

231 第一の徐冷ゾーン

232 中間徐冷ゾーン

233 第二の徐冷ゾーン

3 冷却部

4 切断部

G1 溶融ガラス

G2 ガラスリボン

G3 ガラス板

G31、G32 ガラス板片

M マーキング

T テープ

F 支持枠

F1 段差部

【特許請求の範囲】

【請求項1】

板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とするガラス基板の製造方法。

【請求項2】

徐冷点〜(徐冷点−100℃)までの平均冷却速度を10〜300℃/分の範囲に調節することを特徴とする請求項1に記載のガラス基板の製造方法。

【請求項3】

ダウンドロー法が、オーバーフローダウンドロー法であることを特徴とする請求項1又は2のいずれかに記載のガラス基板の製造方法。

【請求項4】

質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスを使用することを特徴とする請求項1〜3のいずれかに記載のガラス基板の製造方法。

【請求項5】

10〜200μmの板厚を有するガラス基板であって、基板内の最大板厚と最小板厚の板厚差が30μm以下であることを特徴とするガラス基板。

【請求項6】

歪み値が2.5nm以下であることを特徴とする請求項5に記載のガラス基板。

【請求項7】

反り値が200μm以下であることを特徴とする請求項5又は6に記載のガラス基板。

【請求項8】

450℃で10時間保持後、5℃/分の速度で降温したときの熱収縮率が300ppmより小さいことを特徴とする請求項5〜7のいずれかに記載のガラス基板。

【請求項9】

平均表面粗さRaが0.3μm以下であることを特徴とする請求項5〜8のいずれかに記載のガラス基板。

【請求項10】

質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスからなることを特徴とする請求項5〜9のいずれかに記載のガラス基板。

【請求項11】

薄膜電気回路を形成するための基板として使用されることを特徴とする請求項5〜10のいずれかに記載のガラス基板。

【請求項12】

フレキシブルディスプレイの基板として使用されることを特徴とする請求項5〜11のいずれかに記載のガラス基板。

【請求項1】

板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とするガラス基板の製造方法。

【請求項2】

徐冷点〜(徐冷点−100℃)までの平均冷却速度を10〜300℃/分の範囲に調節することを特徴とする請求項1に記載のガラス基板の製造方法。

【請求項3】

ダウンドロー法が、オーバーフローダウンドロー法であることを特徴とする請求項1又は2のいずれかに記載のガラス基板の製造方法。

【請求項4】

質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスを使用することを特徴とする請求項1〜3のいずれかに記載のガラス基板の製造方法。

【請求項5】

10〜200μmの板厚を有するガラス基板であって、基板内の最大板厚と最小板厚の板厚差が30μm以下であることを特徴とするガラス基板。

【請求項6】

歪み値が2.5nm以下であることを特徴とする請求項5に記載のガラス基板。

【請求項7】

反り値が200μm以下であることを特徴とする請求項5又は6に記載のガラス基板。

【請求項8】

450℃で10時間保持後、5℃/分の速度で降温したときの熱収縮率が300ppmより小さいことを特徴とする請求項5〜7のいずれかに記載のガラス基板。

【請求項9】

平均表面粗さRaが0.3μm以下であることを特徴とする請求項5〜8のいずれかに記載のガラス基板。

【請求項10】

質量百分率で、SiO2 50〜70%、Al2O3 10〜25%、B2O3 1〜15%、MgO 0〜10%、CaO 0〜15%、SrO 0〜15%、BaO 0〜15%、Na2O 0〜5%含有するガラスからなることを特徴とする請求項5〜9のいずれかに記載のガラス基板。

【請求項11】

薄膜電気回路を形成するための基板として使用されることを特徴とする請求項5〜10のいずれかに記載のガラス基板。

【請求項12】

フレキシブルディスプレイの基板として使用されることを特徴とする請求項5〜11のいずれかに記載のガラス基板。

【図1】

【図2】

【図2】

【公開番号】特開2012−197185(P2012−197185A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−60233(P2011−60233)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]