ガラス基板の製造方法

【課題】枚葉方式の化学研磨装置において1枚のシート状のガラス母材を複数のガラス基板に分割することを可能にするガラス基板の製造方法を提供する。

【解決手段】 この発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法である。化学研磨装置は、搬送部および研磨処理部を少なくとも備える。この化学研磨装置において、上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させる。

【解決手段】 この発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法である。化学研磨装置は、搬送部および研磨処理部を少なくとも備える。この化学研磨装置において、上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法に関する。

【背景技術】

【0002】

ガラス基板を薄型化するためには、一般的にフッ酸を含む化学研磨液を用いてガラス基板に対して化学研磨処理を行う必要がある。このような化学研磨処理としては、処理すべきガラス基板を化学研磨液が入れられた槽に所定時間浸漬するバッチ式化学研磨、および処理すべきガラス基板を搬送ローラで順次的に搬送しつつ化学研磨液をスプレーする枚葉式化学研磨が挙げられる。

【0003】

これらの化学研磨の方式のうち、バッチ方式の研磨では、処理すべきガラス基板を研磨液浴槽に所定時間浸漬することによってガラス基板を所望の板厚まで薄板化するもので、一度に多量のガラス基板を処理できるというメリットがある。ところが、バッチ方式の研磨は、少なくとも以下の問題点を有している。

【0004】

まず、バッチ方式の研磨では、研磨液浴槽が上方に対して開放している構造上、研磨液浴槽の周囲が濃いフッ酸雰囲気になるという問題がある。特に、研磨液浴槽の研磨液に対してバブリング処理を行っている場合には、ガス状のフッ酸が周囲に拡散し易いという問題点を抱えている。このようなフッ酸雰囲気の中で作業にあたる作業員は、適切な保護装備を身につけて作業にあたらなければ、健康を害してしまう虞がある。このため、作業員に支給する保護装備のコストが高くなる。

【0005】

また、バッチ方式の研磨では、研磨液浴槽の周囲が濃いフッ酸雰囲気を解消するためには、強力なスクラバー等の排気設備が必要となり、設備コストを増大させてしまう。さらには、フッ酸ガスによって設備の腐食が発生し易くなるため、適切な防食処理を施すためにコストがかかったり、設備の交換頻度を多くなってコストがかかったりするという問題もある。

【0006】

そこで、近年、枚葉方式の化学研磨処理が用いられることがあった。例えば、従来技術の中には、ガラス基板が付着できる治具によってガラス基板を縦向きに支持し、この治具を搬送しつつガラス基板に対して化学研磨液を噴射するように構成されたフラットパネルディスプレイガラス基板エッチング装置が存在する(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−266135号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の技術では、ガラス基板を垂直状態に支持しつつ処理するように構成されているため、ガラス基板の薄型化については適切に実行することが可能である反面、1枚のシート状のガラス母材を複数のガラス基板に分割するような処理には向かないという不都合があった。その理由は、ガラス基板を垂直状態に配置した場合には、ガラスを複数の小片に分割すると、分割された小片が重力によって落下してしまうからである。このため、特許文献1に記載の技術を、大型のガラス母材からガラス基板を複数枚採りするといった処理に用いることができなかった。

【0009】

本発明は、上記の課題に鑑みてなされたものであって、枚葉方式の化学研磨装置において1枚のシート状のガラス母材を複数のガラス基板に分割することを可能にするガラス基板の製造方法を提供することである。

【課題を解決するための手段】

【0010】

この発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法である。化学研磨装置は、搬送部および研磨処理部を少なくとも備える。搬送部は、切断すべき位置である区画ラインをまたぐようにレジスト層が第1の主面および第2の主面に形成されたガラス母材を水平方向に搬送するように構成された複数の搬送ローラを備える。研磨処理部は、搬送部によって搬送されるガラス母材に対して、上下方向から化学研磨液を噴射してガラス母材の区画ラインをエッチングするように構成される。

このような化学研磨装置において、上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させる。

【0011】

この構成においては、第1の主面に形成される区画溝および第2の主面に形成される区画溝がガラス母材の厚み方向の中心位置にて貫通することが防止される。このため、ガラス母材が予め化学強化処理等の強化処理が為されている場合であっても、割れ等を発生させることなくガラス母材を複数のガラス基板に分割することが可能になる。また、そのような処理を枚葉式の化学研磨装置にて行うことが可能になるため、作業の安全性が向上する。

【発明の効果】

【0012】

上記した本発明によれば、枚葉方式の化学研磨装置において1枚のシート状のガラス母材を複数のガラス基板に分割することが可能になる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る枚葉式化学研磨装置の外観を示す図である。

【図2】枚葉式化学研磨装置の概略構成を示す図である。

【図3】枚葉式化学研磨装置の概略構成を示す図である。

【図4】第1の処理チャンバの概略構成を示す図である。

【図5】処理液供給機構の概略構成を示す図である。

【図6】クランク機構の概略構成を示す図である。

【図7】前処理チャンバでの処理を説明する図である。

【図8】化学研磨装置にて切断処理されるガラス母材の概観の一例を示す図である。

【図9】化学研磨装置にて切断処理されるガラス母材の概観の一例を示す図である。

【図10】化学研磨装置にて切断処理されるガラス母材の概観の他の例を示す図である。

【図11】ガラス基板の製造方法の実施形態にて用いられるガラストレイの例を示す図である。

【図12】ガラストレイにてガラス母材を収容する状態を示す図である。

【図13】ガラス母材を収容したガラストレイが搬送される状態を示す図である。

【図14】ガラス母材の主面の区画溝が深化する状態を示す図である。

【図15】ガラス母材の主面の区画溝が深化する状態を示す図である。

【発明を実施するための形態】

【0014】

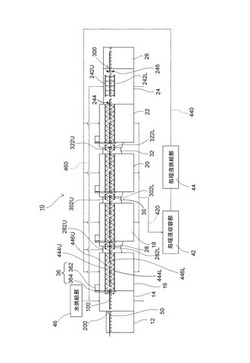

図1は、本発明の実施形態の一例に係る枚葉式の化学研磨装置10の外観を示す図である。また、図2および図3は、化学研磨装置10の概略構成を示す図である。図1〜図3に示すように、化学研磨装置10は、搬入部12、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、第3の中継部32、水洗チャンバ24、搬出部26、処理液収容部42、処理液供給部44、および水供給部46を備える。

【0015】

搬入部12は、作業員による手動作業またはロボット等による自動作業によって搬入される薄型化処理すべきガラス基板100を受け入れ可能に構成される。前処理チャンバ14は、搬入部12から搬送されるガラス基板100を受け入れるように構成される。第1の処理チャンバ16は、ガラス基板100の上下面に化学研磨液を噴射してガラス基板を薄型化するように構成される。第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22はそれぞれ、第1の処理チャンバ16と同一組成の化学研磨液をガラス基板の上下面に噴射してガラス基板を更に薄型化するように構成される。第1の中継部28、第2の中継部30、および第3の中継部32はそれぞれ、複数の処理チャンバを連結するように構成される。水洗チャンバ24は、第4の処理チャンバ22を経由したガラス基板100を水洗するように構成される。搬出部26は、化学研磨処理および水洗処理を経たガラス基板100を取り出し可能に構成されている。搬出部26に到達したガラス基板100は、作業員による手動作業またはロボット等による自動作業によって化学研磨装置10から取り除かれて回収される。その後、ガラス基板100は、さらなる薄型化が必要な場合には、再度化学研磨装置10に導入される一方で、さらなる薄型化が必要でない場合には成膜工程等の後段の工程に移行される。

【0016】

処理液収容部42は、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22と回収ライン420を介して接続されている。処理液供給部44は、給液ライン440を介して、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、および第3の中継部32に接続されている。水供給部46は、給水ライン460を介して前処理チャンバ14および水洗チャンバ24に接続されている。なお、図1では、化学研磨装置10の回収ライン420、給液ライン440、および洗浄水の給水ライン460については図示を省略している。

【0017】

上述の化学研磨装置10において、前処理チャンバ14への導入口200、水洗チャンバ24からの導出口300、および後述するクランク機構36の一部の作業空間を除いて、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、第3の中継部、および水洗チャンバ24は、全体として気密的にかつ水密的に閉塞されている。導入口200および導出口300は、ガラス基板100の板厚よりやや高く、ガラス基板100の横幅よりやや広いスリット形状を呈している。また、各部を貫通して、同一平面上に多数の搬送ローラ50が配置されている。各搬送ローラ50は、ガラス基板100の底面を支持しつつ図示右向きに搬送する搬送路を構成する。

【0018】

ここで、搬送速度は、100〜800mm/分に設定されるのが好ましく、より好ましくは、300〜550mm/分に設定すべきである。そして、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22での処理時間は、この実施形態では合計20分程度に設定されているが、これに限定されるものではない。また、上記の範囲を超えて搬送速度が遅すぎると、生産効率が悪いだけでなく、化学研磨液がガラス基板100上に滞留しやすく、均一な化学研磨が阻害されたり、最悪の場合、ガラス基板100の割れを誘発したりする虞がある。一方、同一の装置規模において、搬送速度を高めるには、これを実現する液組成の最適化が難しく、結局、均質な化学研磨が実現しにくい。

【0019】

化学研磨装置10で薄型化処理されるガラス基板100は、特に限定されないが、G8サイズのクォーターカット(1080×1230mm)およびG6サイズ(1500×1800mm)等の大型ガラス基板についても、その上下両面を均質に研磨できるよう化学研磨装置10は構成されている。また、化学研磨装置10は、治具やキャリアを用いることなく、ガラス基板100を直接的に搬送ローラ50によって搬送するように構成される。

【0020】

上述したように、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、および第3の中継部32は、給液ライン440を経由して、温度管理された処理液供給部44に連通しており、処理液供給部44の化学研磨液が、40〜42℃程度で各チャンバに供給されるようになっている。ここで、化学研磨液の組成は、フッ酸1〜20重量%、塩酸0〜10重量%、残り水の液組成とするのが好ましい。

【0021】

また、前処理チャンバ14および水洗チャンバ24は、給水ライン460を経由して水供給部46に連通しており、洗浄水が各チャンバに供給されるようになっている。なお、前処理チャンバ14と水洗チャンバ24から排出される洗浄排水は、廃水処理設備へと排出される。

【0022】

一方、上述のとおり、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22の底部は、回収ライン420を経由して処理液収容部42に連通しており、研磨処理水が回収されるようになっている。第1の中継部28、第2の中継部30、および第3の中継部32の底部は、それぞれ隣接する処理チャンバに向けて傾斜するような底部を有するため、第1の中継部28、第2の中継部30、および第3の中継部32内の処理液は円滑に隣接する処理チャンバに導かれる。なお、回収された研磨処理水は、反応生成物の沈殿その他の処理を経た上で、再利用が可能な状態であれば処理液供給部44に送られる一方で、再利用が可能でない状態の場合には濃厚廃液として廃液処理工程へと移行される。

【0023】

また、図3に示す通り、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、および水洗チャンバ24は、排気ライン340を経由して、排気部34に連通しており、各チャンバの内部ガスが排気部34に吸引されるようになっている。ここで、排気ライン340は定常的に機能しているので、前処理チャンバ14への導入口200、水洗チャンバ24からの導出口300、クランク機構36の一部に形成される開口が、負圧状態に維持されることになり、これらの開口を通して処理ガスが漏出することはない。

【0024】

図4および図5に示すように、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、および水洗チャンバ24には、ガラス基板100の搬送方向に延びる一群(10本)の噴射パイプ444(444U,444L)が、搬送ローラ50の上下位置にそれぞれ配置されている。各噴射パイプ444は、塩化ビニルやテフロン(登録商標)による中空の樹脂パイプであり、一本の噴射パイプに、複数個の噴射ノズル446が一列に形成されている。そして、上側に配置された上側噴射パイプ444Uからガラス基板100の上面に対して化学研磨液が噴射され、下側に配置された下側噴射パイプ444Lからガラス基板100の底面に対して化学研磨液が噴射される。一方、水洗チャンバ24に配置された上側噴射パイプ242Uからガラス基板の上面に対して洗浄水が噴射され、下側噴射パイプ242Lからガラス基板100の底面に対して洗浄水が噴射される。さらに、第1の中継部28、第2の中継部30、および第3の中継部32には、それぞれ噴射パイプ282(282U,282L)、噴射パイプ302(302U,302L)、および噴射パイプ322(322U,322L)が設けられており、第1〜第4の処理チャンバ18、20、22、24と同一組成の化学研磨液がガラス基板100の上面および底面に噴射される。

【0025】

第1の中継部28、第2の中継部30、および第3の中継部32に配置された噴射パイプ282(282U,282L)、噴射パイプ302(302U,302L)、および噴射パイプ322(322U,322L)、ならびに水洗チャンバ24に配置された噴射パイプ(242U,242L)は固定状態に保持されている。一方、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22に配置される各噴射パイプ444は、クランク機構36によって揺動するように構成されている。

【0026】

図5(A)および図5(B)に示すように、この実施形態では、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22は、ガラス基板100の上側および下側にそれぞれ10本の噴射パイプ444(444U,444L)が配置されている。図5(A)は、噴射パイプ444(444U,444L)の平面図であり、各噴射パイプ444(444U,444L)には、例えば8個の噴射ノズル446が形成されている。

【0027】

各噴射パイプ444(444U,444L)は、その先端側(図示下側)が閉塞される一方、その基端側には、液圧制御部が設けられている。液圧制御部は、噴射パイプ444(444U,444L)と同数(10個)の開閉バルブ442(442U,442L)で構成され、各開閉バルブ442(442U,442L)の開度を調整することで各噴射パイプ444(444U,444L)に供給される化学研磨液の液圧が任意に設定できるようになっている。例えば、上側噴射パイプ444Uと下側噴射パイプ444Lの液圧に差を設けたり、中央の噴射パイプ444(444U,444L)と端部の噴射パイプ444(444U,444L)とで液圧に差を設けたりすることが可能である。なお、各噴射パイプ444(444U,444L)に供給される化学研磨液の液圧は、化学研磨装置10の上面に配置された計器38によって確認することができる。

【0028】

この実施例では、周辺位置の噴射パイプ444(444U,444L)に比べて、中央位置の噴射パイプ444(444U,444L)の液圧がやや大きく設定されており、ガラス基板100の中央位置への接触圧や噴射量は、ガラス基板100の周辺位置への接触圧や噴射量よりやや高く設定されている。そのため、ガラス基板100の中央位置に噴射された化学研磨液は、ガラス基板の周辺位置に円滑に移動することになり、ガラス基板100の上面に化学研磨液が滞留しにくくなっている。その結果、ガラス基板100全面にほぼ等量の化学研磨液が作用することになり、ガラス基板100全面が均一に研磨され易くなる。なお、噴射パイプ444(444U,444L)の液圧を幅方向において変化させなくとも、ガラス基板100の上面に化学研磨液が滞留しない場合には、敢えて噴射パイプ444(444U,444L)の液圧を幅方向において変化させる必要はなく、すべての噴射パイプ444(444U,444L)の液圧を均一に設定すると良い。

【0029】

また、各噴射パイプ444(444U,444L)は、その両端が軸受などによって回転可能に軸支されることで、クランク機構36によって約±30°揺動(oscillation)されるよう構成されている(図5(B)参照)。なお、図5(B)は、揺動角度を示したものであって、化学研磨液の噴射範囲を示すものではない。すなわち、噴射パイプ444の噴射ノズル446からは、化学研磨液がラッパ状に噴出されるので、その噴射範囲は、揺動角度より広い。

【0030】

クランク機構36は、図6(A)および図6(B)に示すように、駆動モータ362と、駆動モータ362の回転力を、噴射パイプ444(444U,444L)を揺動させる力に変換して、噴射パイプ444(444U,444L)に伝達するように構成された伝達機構部364とを備える。駆動モータ362の回転力は、伝達アームを介して揺動アーム366に、揺動アーム366を揺動させる力として伝達される。揺動アーム366は、化学研磨装置10の内壁部に設けられた支持部368に回動可能な状態で支持されている。

【0031】

一方で、各噴射パイプ444(444U,444L)の端部は、処理チャンバの隔壁を貫通しており、処理チャンバの外側に位置する部分に、噴射パイプ444(444U,444L)の揺動に必要なトルクを伝達するためのトルク伝達アーム372、376が取り付けられる。トルク伝達アーム372、376はそれぞれ、回動可能な状態で保持アーム370、374に支持されている。保持アーム370、374は、回動可能でかつスライド可能な状態にて揺動アーム366に連結されている。

【0032】

駆動モータ362の回転力によって揺動アーム366が揺動すると、揺動アーム366に連動して保持アーム370、374が図中の矢印に示すように揺動する。保持アーム370からの力はトルク伝達アーム372を介して上側噴射パイプ444Uにトルクとして伝達する。また、保持アーム374からの力はトルク伝達アーム376を介して下側噴射パイプ444Lにトルクとして伝達する。この結果、図6(A)および図6(B)に示すように、上側噴射パイプ444Uおよび下側噴射パイプ444Lは、ガラス基板100の搬送方向に直交する方向であって、互いに反対の方向に約±30°回転することになる。なお、駆動モータ362の回転数は、噴射パイプ444(444U,444L)の揺動回数を規定するが、この実施形態では駆動モータの回転数が10〜30rpm程度に設定されている。

【0033】

上側の噴射パイプ444Uには、その下面に噴射ノズル446Uが形成され、下側の噴射パイプ444Lには、その上面に噴射ノズル446Lが形成されているので、各噴射ノズルは、約±30°回転しつつ、化学研磨液をガラス基板の上下面に噴射することになる(図5(B)参照)。

【0034】

ところで、本実施形態では、同一の液組成によって同様の化学研磨を実行する第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22を敢えて互いに分割して設けている。その理由は、噴射パイプ444(444U,444L)の長さを抑制することで、噴射パイプ444(444U,444L)の撓みを防止し、且つ、噴射パイプ444(444U,444L)を円滑に揺動させるためである。また、噴射パイプ444(444U,444L)の熱膨張による影響を小さく抑えるためである。このような構成を採り入れることにより、噴射パイプ444(444U,444L)とガラス基板100との距離を均一に維持することが可能となり、ガラス基板100に噴射される化学研磨液の液圧を調整しやすくなる。また、噴射パイプ444(444U,444L)が円滑に揺動することにより、ガラス基板100の上面から化学研磨液を円滑に流し落とすことが可能になるため、ガラス基板100の上面に化学研磨液が滞留しにくくなる。なお、噴射パイプ444(444U,444L)の長さは、パイプ径(送液量)にも関係するが、一般的には、2.5m以下、好ましくは2m以下に抑制するのが好ましい。

【0035】

高速でガラス基板100を化学研磨するためには、加温状態の化学研磨液の送液量を増加させる必要があるところ、噴射パイプ444(444U,444L)の長さを適切な長さに抑制することで、駆動モータ362をそれほど大型化することなく、且つ、簡単な機構で、複数の噴射パイプ444(444U,444L)を円滑に揺動させることができる。

【0036】

続いて、図7(A)〜図7(C)を用いて、前処理チャンバ14の構成について説明する。前処理チャンバ14には、第1の処理チャンバ16に近接して、噴射パイプ444(444U,444L)を揺動させるクランク機構36が配置されることは前記した通りである。上記の構成に加えて、前処理チャンバ14には、第1の処理チャンバ16へのガラス基板100の導入口に、ガラス基板100を受入れる対向ローラ146と、ガラス基板100の上下面に水を噴射する水洗ノズル142,144とが配置されている。水洗ノズル142,144は、ガラス基板100の搬送方向に直交する方向(幅方向)の全域にわたって所定の間隔にて複数配備されている。ここで、ガラス基板100は、対向ローラ146と搬送ローラ50に、柔らかく保持されて第1の処理チャンバ16に導入されるよう接触圧が設定されている。

【0037】

また、水洗ノズル142,144は、ガラス基板100の第1の処理チャンバ16への導入口に向けて、水を噴射するよう設定されている。そのため、第1の処理チャンバ16に導入されたガラス基板100は、十分に濡れた状態であり、不均質な初期エッチングが為されることが防止される。すなわち、第1の処理チャンバ16は、フッ酸ガス雰囲気であるので、もし、ガラス基板100の表面がドライ状態であると、フッ酸ガスによって不均質に侵蝕される危険があるが、本実施形態では、ガラス基板100の表面が水で保護されているので、その後、第1の処理チャンバ16において均質なエッチングが開始される。

【0038】

本実施形態では、図7(A)〜図7(C)に示すように、水洗ノズル142は真下に向かって水を噴射するように構成される一方で、水洗ノズル144は上方でかつガラス基板100の搬送路の上流側に向かって斜めに水を噴射するように構成される。水洗ノズル144が斜め上方に水を噴射するように構成される結果、ガラス基板100が水洗ノズル142,144に接近する際に、図7(A)および図7(B)に示すように、水洗ノズル144からガラス基板100の上面に水を供給することが可能になる。このため、ガラス基板100の上面に、フッ酸ガスから保護するための水の膜を迅速に形成することが可能になる。なお、ガラス基板100が水洗ノズル144に接近すると、水洗ノズル144から噴射する水はガラス基板100の底面に当たるようになるため、水洗ノズル144によってガラス基板100の底面を適切に洗浄し、かつ適切に湿らせることが可能である。

【0039】

以上のとおり、前処理チャンバ14に水洗ノズル142,144を設けたことにより、ドライ状態のガラス基板100がフッ酸ガスにさらされて、不均一にエッチングされることが防止される。また、ガラス基板100がドライ状態にて対向ローラ146および搬送ローラ50に挟み込まれることが防止されるため、対向ローラ146および搬送ローラ50の間を通過する際にガラス基板100に傷が発生したり、ガラス基板100が汚損したりすることが防止される。

【0040】

続いて、第1の中継部28、第2の中継部30、および第3の中継部32について説明する。第1の中継部28、第2の中継部30、および第3の中継部32には、それぞれ固定状態の噴射パイプ282、噴射パイプ302、および噴射パイプ322が搬送路の上下位置に配置されている。そして、噴射パイプ282、噴射パイプ302、噴射パイプ322からガラス基板100の上下面に化学研磨液が噴射される。この実施形態では、噴射パイプ282、噴射パイプ302、および噴射パイプ322がそれぞれ本発明の研磨液噴射手段を構成する。

【0041】

ここで、第1の中継部28、第2の中継部30、および第3の中継部32を、ガラス研磨処理における空スペースとすることも考えられるが、本実施形態では敢えて、これらの第1の中継部28、第2の中継部30、および第3の中継部32でも、同一組成の化学研磨液をガラス基板100に噴射している。そのため、第1の中継部28、第2の中継部30、および第3の中継部32の通過時において化学研磨液がガラス基板上に滞留したり、逆に第1の中継部28、第2の中継部30、および第3の中継部32の通過時にガラス基板100が乾燥ぎみになったりするおそれがなく、高品質のガラス研磨が実現される。なお、第1の中継部28、第2の中継部30、および第3の中継部32の噴射パイプ282、噴射パイプ302、および噴射パイプ322は、固定状態であるが、固定式ではなく揺動式の構成を採り入れることも可能である。

【0042】

ガラス基板100は、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、および第3の中継部32をこの順に通過して、順次的に化学研磨される。そして、複数段階の化学研磨を終えたガラス基板100は、第4の処理チャンバ22の出口に配置されたエアナイフ244によって上面の液切り処理が行われた後、水洗チャンバ24に配置された一群の噴射パイプ242から受ける洗浄水によって洗浄される。洗浄用の噴射パイプ242は、固定状態であるが、これを揺動させる構成を採っても良い。

【0043】

いずれにしても、洗浄処理の最終段には、上下一対のエアナイフ246が配置されており、そこから噴射されるエアーによってガラス基板100の上下面が迅速に乾燥される。そして、水洗チャンバ24の導出口300から排出されたガラス基板は、搬出部26に待機する作業員によって取り出され、一連の加工処理が完了する。このように、上下一対のエアナイフ246の前段に別途エアナイフ244を配置することにより、ガラス基板100の上面から化学研磨液を迅速に除去することが可能になるため、ガラス基板100の上面が不均一にエッチングされることを効果的に防止することが可能になる。

【0044】

以上のように、本実施形態に係る化学研磨装置10によれば、閉塞された空間において化学研磨が行われ、装置内で発生したフッ酸ガス等の有毒なガスはスクラバー等の排気機構によってほぼすべて回収されるため、化学枚葉装置10周囲にフッ酸ガスがほとんど拡散しない。その結果、化学研磨装置10周囲の作業環境がバッチ式化学研磨処理の場合に比較して格段に向上する。したがって、作業員の健康を悪化させる心配がなくなるとともに、保護装備にコストをかける必要がなくなる。

【0045】

さらに、化学研磨装置10の周囲の設備がフッ酸ガスによって侵されることを防止できるため、設備のメンテナンス費用を抑えることも可能である。つまり、安価なメンテナンス費用で、作業員に良好な作業環境を提供することができるという大きなメリットがあると言える。

【0046】

さらに、枚葉方式の化学研磨装置10を用いた場合、バッチ方式の研磨処理に比較して、作業効率や製品の品質を向上させることが可能になるというメリットがある。加えて、化学研磨装置10によれば、板厚精度が向上するため、スクライブ時の歩留り安定が予測される。また、切断面フラット強度についても、バッチ方式の研磨処理に比較して強くすることが可能になる。そして、バブリングによるフッ酸ロスがないため、フッ酸コストを15%程度削減する効果が期待できる。

【0047】

続いて、化学研磨装置10を用いて、1枚のシート状のガラス母材を切断して複数のガラス基板に分割する処理を説明する。図8(A)および図8(B)は、化学研磨装置10にて処理されるガラス母材102の概観を示している。ガラス母材102は、例えば、ポリ塩化ビニル等の耐フッ酸性を有する部材を格子状に構成してなる第1のガラス支持具70および第2の支持具72によって支持しつつ化学研磨装置10に導入される。ガラス母材102の素材の例として、板厚0.5mm〜1.2mm程度に薄型化されたアルミノシリケートガラスが挙げられる。ガラス母材102は、350〜450℃程度の硝酸カリウム溶融塩中にて化学強化処理がされている。

【0048】

ガラス母材は、化学強化処理された後、タッチパネル用のセンサ素子等を有する複数のチップ領域(使用領域)およびチップ領域を保護するオーバーコート層が第1の主面側に形成され、その後さらに、第1の主面および第2の主面に耐酸性のレジスト層が形成される。レジスト層は、上記チップ領域を区画するための線幅1mm〜5mm程度の区画領域をまたぐように形成されている。レジスト層に用いる耐フッ酸エッチングレジストについては、様々なものが使用可能であるが、例えば、この実施形態では日本ペイント株式会社製オプト(登録商標)を用いている。

【0049】

ガラス母材102を第1のガラス支持具70および第2の支持具72によって挟み込み、搬入部12に導入することにより、ガラス母材102は、前処理チャンバ14、第1〜第4の処理チャンバ16,18,20,22、および水洗チャンバ24を経由して、排出部26まで案内される。仮にガラス母材102が強化済みガラスでない場合には、ガラス母材102の第1の主面および第2の主面に対して同一の化学研磨処理を施すことで、ガラス母材102を区画領域にて適切に分断することができる。

【0050】

しかしながら、ガラス母材102が化学強化済みガラスである場合には、第1の主面および第2の主面に対して同一の化学研磨処理を施すと、化学研磨によって第1の主面および第2の主面の区画溝が深化し、これらが貫通した時にガラス母材102に割れが発生する可能性がある。その理由は、正確には解明されていないが、数々の実験の結果、以下の理由が考えられている。すなわち、通常、ガラス母材102における第1の主面および第2の主面を同時にエッチングした場合、ガラス母材102の厚み方向の中心にて区画溝が貫通する。

【0051】

ここで、化学強化ガラスでは、厚み方向の両端部(表面)に圧縮応力層が形成される一方で、厚み方向の中央部(内部)に引張応力層が形成されるところ、厚み方向の中心にて引張応力が最も強くなると考えられている。この最も引張応力が強くなる箇所において区画溝が貫通すると、貫通と同時に発生する内部応力の変化が巨大化し、ガラス母材102が割れるものと予想されている。

【0052】

ここでは、化学研磨装置10の機能を利用して、図9(A)および図9(B)に示すように、最も引張応力が強くなる中心ライン105から所定のズレ量106だけズラした位置にて区画溝を貫通させるようにしている。このズレ量106は、原則として、σcを圧縮応力[MPa]、DOLを化学強化層の厚み[μm]、Tを板厚[μm]、およびσTをCT値(Calculated Tensile Stress)[MPa]としたときに、下記の式で計算されるσTの値であるCT値が高くなるにつれて大きくなるように設定する必要があることが実験によって明らかになっている。

【数1】

【0053】

その理由は、ズレ量106が大きくなり中心ラインから遠ざかるほど、ガラス母材102の内部の引張応力が低下するからと考えられている。一方で、ズレ量106を必要以上に大きくした場合には、強度や意匠性が低下する可能性があるため、ズレ量106は、ガラス母材102の割れの発生を防止可能な範囲で可能な限り小さく設定することが好ましいと言える。例えば、ガラス母材10の板厚が0.5mm〜1.2mm程度であってCT値が30程度までであれば、ズレ量106を50μm〜100μmに設定することによりガラス母材102の割れが防止される。

【0054】

化学研磨装置10において、上記のズレ量106を調整するためには、例えば、上側噴射パイプ444Uと下側噴射パイプ444Lの液圧の差の大きさを調整したり、下側噴射パイプ444Lによって下面のみズレ量106に相当する量だけ区画溝の深化が進むように化学研磨処理を行ったりすると良い。要するに、液圧制御部を構成する各開閉バルブ442(442U,442L)の開度を適宜調整することで、ガラス母材102の第1の主面の区画溝および第2の主面の区画溝がガラス母材102の厚み方向の中心にて貫通することを防止することが可能になる。

【0055】

端面処理が完了したガラス基板は、苛性ソーダまたはTMAH(テトラメチルアンモニウムハイドロキシド)およびDMI(1,3−ジメチル−2−イミダゾリジノン)の混合液等のアルカリ性剥離液が入れられた剥離槽に浸漬されて、レジスト層が剥離される。以上の処理を行うことにより、図9(C)に示すように、化学強化済みのガラス母材から安定的にかつ効率的に複数のガラス基板104を得ることが可能になる。

【0056】

続いて、図10を用いて、化学研磨装置10において1枚のシート状のガラス母材102を切断して複数のガラス基板104に分割する処理の実施形態の他の例を説明する。この実施形態では、第1のガラス支持具70および第2の支持具72を使用していない。まず、ガラス母材102を直接的に搬送ローラ50に置いて第1の主面および第2の主面の両面に対して化学研磨処理を行う。そして、第1の主面の区画溝および第2の主面の区画溝が所望量深化した段階で、搬送ローラ50に接触する側の面に耐酸性フィルム64を貼り付ける。そして、耐酸性フィルム64が貼り付けられた主面を下側にした状態で、ガラス母材102が搬送ローラ50上に載せられる。

【0057】

耐酸性フィルム64は、ガラス母材との間に空気が混入しないように貼り付けることが好ましい。この実施形態では、ガラスラミネータを用いて耐酸性フィルムの貼付を行っているが、これに限定されるものではない。また、ここでは、耐酸性フィルム64として、厚み50〜150μm程度のPET(ポリエチレンテレフタレート)からなる樹脂フィルムを用いているが、その他の素材のフィルムを用いることも可能である。耐酸性フィルム64を添付した主面では、さらに研磨液の噴射が行われても区画溝の深化が起こらないため、第1の主面の区画溝および第2の主面の区画溝の深さに差が生じる。なお、耐酸性フィルム64を添付した後において、上下のいずれからも化学研磨液の噴射を行っても問題はないが、使用液量を減らす観点から上側のみから化学研磨液の噴射を行うようにすることが好ましい。

【0058】

この実施形態によれば、第1の主面の区画溝および第2の主面の区画溝が、ガラス母材102の厚み方向の中心にて貫通することを適切に防止することが可能になる。このため、第1の主面の区画溝および第2の主面の区画溝が貫通した時に、ガラス母材102に割れが発生することを防止できる。また、ガラス部材102が複数のガラス基板104に分断された後も各ガラス基板104が耐酸性フィルム64にくっついて見かけ上1枚のシートとして取り扱うことが可能になるため、化学研磨装置10から排出されるガラス基板104の取扱いが容易になる。なお、この実施形態で用いる耐酸性フィルム64は、なるべくコシのあるものを使用することが好ましい。その理由は、耐酸性フィルム64のコシが弱い場合には、搬送ローラ50上の対酸性フィルム64が撓んで、複数のガラス基板104がバラけるおそれがあるからである。もし、耐酸性フィルム64のコシが弱い場合には、コシを補強するためのプレートやフレーム等を対酸性フィルム64に貼り付けることも可能である。

【0059】

さらに、図11〜図15を用いて、化学研磨装置10において1枚のシート状のガラス母材102を切断して複数のガラス基板104に分割する処理の実施形態の他の例を説明する。この実施形態では、ガラス母材102に対して、最初にガラス母材102を直接的に搬送ローラ50に置いて第1の主面および第2の主面の両面に対して化学研磨処理を行う点は前の実施形態と同様である。この実施形態においても、第1の主面の区画溝および第2の主面の区画溝が所望量深化した段階で、第1の主面または第2の主面に耐酸性フィルム64を貼り付けている。

【0060】

さらに、この実施形態では、ガラス母材102の下から支持するように構成されたガラストレイ60を用いている。ガラストレイ60は、耐酸性を備える樹脂素材(この実施形態では、ポリ塩化ビニル)からなっており、ガラス母材102を収容するように構成された本体600と、本体600に固定された尖端部604を備えている。本体600は、底板部、およびこの底板部の周縁から立ち上がるように設けられた側板部を備えている。側板部は、ガラス母材102の厚みの2〜5倍程度の高さを持つように構成されており、概ね底板の周縁の全域にわたって配置されているが、一部に切欠部602が設けられている。尖端部604は、本体600の一側面に取り付けられており、本体600から遠ざかるにつれて先細りするような形状を呈している。尖端部604は、搬送ローラおよび搬送ローラ50に対向するように配置される対向ローラ等の間において、ガラストレイ60を円滑に通過させる役割を果たす。

【0061】

上述のように、ガラス母材102は、第1の主面の区画溝および第2の主面の区画溝が所望量深化した段階で、第1の主面または第2の主面に耐酸性フィルム64が貼り付けられるが、図12(A)に示すように、この耐酸性フィルム64が貼り付けられたガラス母材102は、耐酸性フィルム64側の面がガラストレイ60に接するように、ガラストレイ60の本体600に載せられる。その後、ガラス母材102は、耐酸性テープ62によってガラストレイ60の本体600に固定される。そして、ガラス母材102を収容したガラストレイ60は、図12(B)に示すように、尖端部604が搬送方向の下流に向いた状態にて搬送ローラ50の上に載せられる。

【0062】

ガラストレイ60は、搬入部12、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、第3の中継部32、水洗チャンバ24、搬出部26、処理液収容部42、処理液供給部44、および水供給部46を順次通過することになるが、各処理チャンバおよび各中継部において上側から供給される化学研磨液が本体600に溜まる。このため、ガラストレイ60上のガラス母材102は、図13(A)および図13(B)に示すように、本体600に溜まった化学研磨液に浸漬する。このとき、本体600には常時上方から化学研磨液が供給されるため、本体600内の化学研磨液の一部が側板部の上を越えてこぼれ出るとともに、切欠部602を介して外部に流れ出る。この結果、本体600内の化学研磨液は常時新しく供給されるものに置換されていくため、常に、化学研磨液中のフッ酸濃度を安定化させ易くなり、一定した研磨速度が担保される。なお、この実施形態では、本体600の底面部に孔を設けていないが、本体600の底面部に小さな穴を1つまたは複数設けることによって、化学研磨液の循環を促進するようにしても良い。

【0063】

さらには、ガラス母材102が本体600に溜まった化学研磨液に浸漬した状態にて、第1の主面の区画溝および第2の主面の区画溝が貫通するため、化学研磨液を噴射した状態にて第1の主面の区画溝および第2の主面の区画溝が貫通する場合に比較して、貫通箇所が尖りにくくまる。また、第1の主面の区画溝および第2の主面の区画溝が貫通した後も、ガラス母材102を本体600に溜まった化学研磨液に浸漬させておくことで、貫通箇所の尖りを抑制し、ガラス基板104の端部を断面視円弧状に近づけることが可能になる。

【0064】

続いて、図14(A)〜図14(D)および図15(A)〜図15(D)を用いて、この実施形態で処理する場合におけるガラス母材102またはガラス基板104の形状の変化を説明する。まず、図14(A)〜図14(C)に示すように、ガラス母材102は、上下から噴射される化学研磨液によって第1の主面および第2の主面におけるレジスト層が形成されていない区画溝がエッチングされて深化する。第1の主面および第2の主面における区画溝が所望の量だけ深化した段階で、図14(D)に示すように、第1の主面または第2の主面のいずれかの主面に耐酸性フィルム64が貼り付けられる。

【0065】

さらに、図15(A)に示すように、耐酸性フィルム64が貼り付けられた主面を下にして、ガラス母材102をガラストレイ60に収容して、化学研磨処理の続きが実行される。このとき、上述のようにガラス母材102は化学研磨液中に浸漬されるため、図15(B)に示すように、耐酸性フィルム64が貼られていない上側の主面の区画溝のみが深化していく。

【0066】

そして、この実施形態によれば、図15(C)に示すように、ガラス母材102の厚み方向の中心である引張応力が最も大きくなる点を避けて、区画溝を貫通させることができるため、区画溝の貫通時にガラス母材102が割れることを防止することが可能である。さらに、区画溝を貫通させた後においてガラス母材102をガラストレイ60の本体600の化学研磨液に浸漬させておくことにより、図15(D)に示すように、区画溝の貫通時に発生する尖りを取り除き、各ガラス基板の端面を断面視円弧状に近づけることが可能になる。

【0067】

上述の製造方法によって得られるガラス基板は、タッチパネル一体型の液晶ディスプレイを構成する使用者側のガラス基板として使用することができる。また、携帯電話機の液晶ディスプレイのカバーガラスとして使用することも可能である。

【0068】

チップ領域に設けられるセンサ素子は一般的に熱に弱いため、チップ領域を形成したガラスに対して化学強化処理を行うことが困難であったが、上述の実施形態によればチップ領域が形成された化学強化済みの大型ガラス母材104を安定的に切断して複数のガラス基板を得ることが可能であるため、特にタッチパネル用のセンサ素子を搭載したガラス基板において生産性を顕著に向上させることが可能になる。

【0069】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0070】

10−化学研磨装置

12−搬入部

14−前処理チャンバ

16−第1の処理チャンバ

18−第2の処理チャンバ

20−第3の処理チャンバ

22−第4の処理チャンバ

24−水洗チャンバ

26−搬出部

28−第1の中継部

30−第2の中継部

32−第3の中継部

60−ガラストレイ

102−ガラス母材

104−ガラス基板

【技術分野】

【0001】

本発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法に関する。

【背景技術】

【0002】

ガラス基板を薄型化するためには、一般的にフッ酸を含む化学研磨液を用いてガラス基板に対して化学研磨処理を行う必要がある。このような化学研磨処理としては、処理すべきガラス基板を化学研磨液が入れられた槽に所定時間浸漬するバッチ式化学研磨、および処理すべきガラス基板を搬送ローラで順次的に搬送しつつ化学研磨液をスプレーする枚葉式化学研磨が挙げられる。

【0003】

これらの化学研磨の方式のうち、バッチ方式の研磨では、処理すべきガラス基板を研磨液浴槽に所定時間浸漬することによってガラス基板を所望の板厚まで薄板化するもので、一度に多量のガラス基板を処理できるというメリットがある。ところが、バッチ方式の研磨は、少なくとも以下の問題点を有している。

【0004】

まず、バッチ方式の研磨では、研磨液浴槽が上方に対して開放している構造上、研磨液浴槽の周囲が濃いフッ酸雰囲気になるという問題がある。特に、研磨液浴槽の研磨液に対してバブリング処理を行っている場合には、ガス状のフッ酸が周囲に拡散し易いという問題点を抱えている。このようなフッ酸雰囲気の中で作業にあたる作業員は、適切な保護装備を身につけて作業にあたらなければ、健康を害してしまう虞がある。このため、作業員に支給する保護装備のコストが高くなる。

【0005】

また、バッチ方式の研磨では、研磨液浴槽の周囲が濃いフッ酸雰囲気を解消するためには、強力なスクラバー等の排気設備が必要となり、設備コストを増大させてしまう。さらには、フッ酸ガスによって設備の腐食が発生し易くなるため、適切な防食処理を施すためにコストがかかったり、設備の交換頻度を多くなってコストがかかったりするという問題もある。

【0006】

そこで、近年、枚葉方式の化学研磨処理が用いられることがあった。例えば、従来技術の中には、ガラス基板が付着できる治具によってガラス基板を縦向きに支持し、この治具を搬送しつつガラス基板に対して化学研磨液を噴射するように構成されたフラットパネルディスプレイガラス基板エッチング装置が存在する(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−266135号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の技術では、ガラス基板を垂直状態に支持しつつ処理するように構成されているため、ガラス基板の薄型化については適切に実行することが可能である反面、1枚のシート状のガラス母材を複数のガラス基板に分割するような処理には向かないという不都合があった。その理由は、ガラス基板を垂直状態に配置した場合には、ガラスを複数の小片に分割すると、分割された小片が重力によって落下してしまうからである。このため、特許文献1に記載の技術を、大型のガラス母材からガラス基板を複数枚採りするといった処理に用いることができなかった。

【0009】

本発明は、上記の課題に鑑みてなされたものであって、枚葉方式の化学研磨装置において1枚のシート状のガラス母材を複数のガラス基板に分割することを可能にするガラス基板の製造方法を提供することである。

【課題を解決するための手段】

【0010】

この発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法である。化学研磨装置は、搬送部および研磨処理部を少なくとも備える。搬送部は、切断すべき位置である区画ラインをまたぐようにレジスト層が第1の主面および第2の主面に形成されたガラス母材を水平方向に搬送するように構成された複数の搬送ローラを備える。研磨処理部は、搬送部によって搬送されるガラス母材に対して、上下方向から化学研磨液を噴射してガラス母材の区画ラインをエッチングするように構成される。

このような化学研磨装置において、上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させる。

【0011】

この構成においては、第1の主面に形成される区画溝および第2の主面に形成される区画溝がガラス母材の厚み方向の中心位置にて貫通することが防止される。このため、ガラス母材が予め化学強化処理等の強化処理が為されている場合であっても、割れ等を発生させることなくガラス母材を複数のガラス基板に分割することが可能になる。また、そのような処理を枚葉式の化学研磨装置にて行うことが可能になるため、作業の安全性が向上する。

【発明の効果】

【0012】

上記した本発明によれば、枚葉方式の化学研磨装置において1枚のシート状のガラス母材を複数のガラス基板に分割することが可能になる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る枚葉式化学研磨装置の外観を示す図である。

【図2】枚葉式化学研磨装置の概略構成を示す図である。

【図3】枚葉式化学研磨装置の概略構成を示す図である。

【図4】第1の処理チャンバの概略構成を示す図である。

【図5】処理液供給機構の概略構成を示す図である。

【図6】クランク機構の概略構成を示す図である。

【図7】前処理チャンバでの処理を説明する図である。

【図8】化学研磨装置にて切断処理されるガラス母材の概観の一例を示す図である。

【図9】化学研磨装置にて切断処理されるガラス母材の概観の一例を示す図である。

【図10】化学研磨装置にて切断処理されるガラス母材の概観の他の例を示す図である。

【図11】ガラス基板の製造方法の実施形態にて用いられるガラストレイの例を示す図である。

【図12】ガラストレイにてガラス母材を収容する状態を示す図である。

【図13】ガラス母材を収容したガラストレイが搬送される状態を示す図である。

【図14】ガラス母材の主面の区画溝が深化する状態を示す図である。

【図15】ガラス母材の主面の区画溝が深化する状態を示す図である。

【発明を実施するための形態】

【0014】

図1は、本発明の実施形態の一例に係る枚葉式の化学研磨装置10の外観を示す図である。また、図2および図3は、化学研磨装置10の概略構成を示す図である。図1〜図3に示すように、化学研磨装置10は、搬入部12、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、第3の中継部32、水洗チャンバ24、搬出部26、処理液収容部42、処理液供給部44、および水供給部46を備える。

【0015】

搬入部12は、作業員による手動作業またはロボット等による自動作業によって搬入される薄型化処理すべきガラス基板100を受け入れ可能に構成される。前処理チャンバ14は、搬入部12から搬送されるガラス基板100を受け入れるように構成される。第1の処理チャンバ16は、ガラス基板100の上下面に化学研磨液を噴射してガラス基板を薄型化するように構成される。第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22はそれぞれ、第1の処理チャンバ16と同一組成の化学研磨液をガラス基板の上下面に噴射してガラス基板を更に薄型化するように構成される。第1の中継部28、第2の中継部30、および第3の中継部32はそれぞれ、複数の処理チャンバを連結するように構成される。水洗チャンバ24は、第4の処理チャンバ22を経由したガラス基板100を水洗するように構成される。搬出部26は、化学研磨処理および水洗処理を経たガラス基板100を取り出し可能に構成されている。搬出部26に到達したガラス基板100は、作業員による手動作業またはロボット等による自動作業によって化学研磨装置10から取り除かれて回収される。その後、ガラス基板100は、さらなる薄型化が必要な場合には、再度化学研磨装置10に導入される一方で、さらなる薄型化が必要でない場合には成膜工程等の後段の工程に移行される。

【0016】

処理液収容部42は、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22と回収ライン420を介して接続されている。処理液供給部44は、給液ライン440を介して、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、および第3の中継部32に接続されている。水供給部46は、給水ライン460を介して前処理チャンバ14および水洗チャンバ24に接続されている。なお、図1では、化学研磨装置10の回収ライン420、給液ライン440、および洗浄水の給水ライン460については図示を省略している。

【0017】

上述の化学研磨装置10において、前処理チャンバ14への導入口200、水洗チャンバ24からの導出口300、および後述するクランク機構36の一部の作業空間を除いて、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、第3の中継部、および水洗チャンバ24は、全体として気密的にかつ水密的に閉塞されている。導入口200および導出口300は、ガラス基板100の板厚よりやや高く、ガラス基板100の横幅よりやや広いスリット形状を呈している。また、各部を貫通して、同一平面上に多数の搬送ローラ50が配置されている。各搬送ローラ50は、ガラス基板100の底面を支持しつつ図示右向きに搬送する搬送路を構成する。

【0018】

ここで、搬送速度は、100〜800mm/分に設定されるのが好ましく、より好ましくは、300〜550mm/分に設定すべきである。そして、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22での処理時間は、この実施形態では合計20分程度に設定されているが、これに限定されるものではない。また、上記の範囲を超えて搬送速度が遅すぎると、生産効率が悪いだけでなく、化学研磨液がガラス基板100上に滞留しやすく、均一な化学研磨が阻害されたり、最悪の場合、ガラス基板100の割れを誘発したりする虞がある。一方、同一の装置規模において、搬送速度を高めるには、これを実現する液組成の最適化が難しく、結局、均質な化学研磨が実現しにくい。

【0019】

化学研磨装置10で薄型化処理されるガラス基板100は、特に限定されないが、G8サイズのクォーターカット(1080×1230mm)およびG6サイズ(1500×1800mm)等の大型ガラス基板についても、その上下両面を均質に研磨できるよう化学研磨装置10は構成されている。また、化学研磨装置10は、治具やキャリアを用いることなく、ガラス基板100を直接的に搬送ローラ50によって搬送するように構成される。

【0020】

上述したように、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、および第3の中継部32は、給液ライン440を経由して、温度管理された処理液供給部44に連通しており、処理液供給部44の化学研磨液が、40〜42℃程度で各チャンバに供給されるようになっている。ここで、化学研磨液の組成は、フッ酸1〜20重量%、塩酸0〜10重量%、残り水の液組成とするのが好ましい。

【0021】

また、前処理チャンバ14および水洗チャンバ24は、給水ライン460を経由して水供給部46に連通しており、洗浄水が各チャンバに供給されるようになっている。なお、前処理チャンバ14と水洗チャンバ24から排出される洗浄排水は、廃水処理設備へと排出される。

【0022】

一方、上述のとおり、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22の底部は、回収ライン420を経由して処理液収容部42に連通しており、研磨処理水が回収されるようになっている。第1の中継部28、第2の中継部30、および第3の中継部32の底部は、それぞれ隣接する処理チャンバに向けて傾斜するような底部を有するため、第1の中継部28、第2の中継部30、および第3の中継部32内の処理液は円滑に隣接する処理チャンバに導かれる。なお、回収された研磨処理水は、反応生成物の沈殿その他の処理を経た上で、再利用が可能な状態であれば処理液供給部44に送られる一方で、再利用が可能でない状態の場合には濃厚廃液として廃液処理工程へと移行される。

【0023】

また、図3に示す通り、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、および水洗チャンバ24は、排気ライン340を経由して、排気部34に連通しており、各チャンバの内部ガスが排気部34に吸引されるようになっている。ここで、排気ライン340は定常的に機能しているので、前処理チャンバ14への導入口200、水洗チャンバ24からの導出口300、クランク機構36の一部に形成される開口が、負圧状態に維持されることになり、これらの開口を通して処理ガスが漏出することはない。

【0024】

図4および図5に示すように、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、および水洗チャンバ24には、ガラス基板100の搬送方向に延びる一群(10本)の噴射パイプ444(444U,444L)が、搬送ローラ50の上下位置にそれぞれ配置されている。各噴射パイプ444は、塩化ビニルやテフロン(登録商標)による中空の樹脂パイプであり、一本の噴射パイプに、複数個の噴射ノズル446が一列に形成されている。そして、上側に配置された上側噴射パイプ444Uからガラス基板100の上面に対して化学研磨液が噴射され、下側に配置された下側噴射パイプ444Lからガラス基板100の底面に対して化学研磨液が噴射される。一方、水洗チャンバ24に配置された上側噴射パイプ242Uからガラス基板の上面に対して洗浄水が噴射され、下側噴射パイプ242Lからガラス基板100の底面に対して洗浄水が噴射される。さらに、第1の中継部28、第2の中継部30、および第3の中継部32には、それぞれ噴射パイプ282(282U,282L)、噴射パイプ302(302U,302L)、および噴射パイプ322(322U,322L)が設けられており、第1〜第4の処理チャンバ18、20、22、24と同一組成の化学研磨液がガラス基板100の上面および底面に噴射される。

【0025】

第1の中継部28、第2の中継部30、および第3の中継部32に配置された噴射パイプ282(282U,282L)、噴射パイプ302(302U,302L)、および噴射パイプ322(322U,322L)、ならびに水洗チャンバ24に配置された噴射パイプ(242U,242L)は固定状態に保持されている。一方、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22に配置される各噴射パイプ444は、クランク機構36によって揺動するように構成されている。

【0026】

図5(A)および図5(B)に示すように、この実施形態では、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22は、ガラス基板100の上側および下側にそれぞれ10本の噴射パイプ444(444U,444L)が配置されている。図5(A)は、噴射パイプ444(444U,444L)の平面図であり、各噴射パイプ444(444U,444L)には、例えば8個の噴射ノズル446が形成されている。

【0027】

各噴射パイプ444(444U,444L)は、その先端側(図示下側)が閉塞される一方、その基端側には、液圧制御部が設けられている。液圧制御部は、噴射パイプ444(444U,444L)と同数(10個)の開閉バルブ442(442U,442L)で構成され、各開閉バルブ442(442U,442L)の開度を調整することで各噴射パイプ444(444U,444L)に供給される化学研磨液の液圧が任意に設定できるようになっている。例えば、上側噴射パイプ444Uと下側噴射パイプ444Lの液圧に差を設けたり、中央の噴射パイプ444(444U,444L)と端部の噴射パイプ444(444U,444L)とで液圧に差を設けたりすることが可能である。なお、各噴射パイプ444(444U,444L)に供給される化学研磨液の液圧は、化学研磨装置10の上面に配置された計器38によって確認することができる。

【0028】

この実施例では、周辺位置の噴射パイプ444(444U,444L)に比べて、中央位置の噴射パイプ444(444U,444L)の液圧がやや大きく設定されており、ガラス基板100の中央位置への接触圧や噴射量は、ガラス基板100の周辺位置への接触圧や噴射量よりやや高く設定されている。そのため、ガラス基板100の中央位置に噴射された化学研磨液は、ガラス基板の周辺位置に円滑に移動することになり、ガラス基板100の上面に化学研磨液が滞留しにくくなっている。その結果、ガラス基板100全面にほぼ等量の化学研磨液が作用することになり、ガラス基板100全面が均一に研磨され易くなる。なお、噴射パイプ444(444U,444L)の液圧を幅方向において変化させなくとも、ガラス基板100の上面に化学研磨液が滞留しない場合には、敢えて噴射パイプ444(444U,444L)の液圧を幅方向において変化させる必要はなく、すべての噴射パイプ444(444U,444L)の液圧を均一に設定すると良い。

【0029】

また、各噴射パイプ444(444U,444L)は、その両端が軸受などによって回転可能に軸支されることで、クランク機構36によって約±30°揺動(oscillation)されるよう構成されている(図5(B)参照)。なお、図5(B)は、揺動角度を示したものであって、化学研磨液の噴射範囲を示すものではない。すなわち、噴射パイプ444の噴射ノズル446からは、化学研磨液がラッパ状に噴出されるので、その噴射範囲は、揺動角度より広い。

【0030】

クランク機構36は、図6(A)および図6(B)に示すように、駆動モータ362と、駆動モータ362の回転力を、噴射パイプ444(444U,444L)を揺動させる力に変換して、噴射パイプ444(444U,444L)に伝達するように構成された伝達機構部364とを備える。駆動モータ362の回転力は、伝達アームを介して揺動アーム366に、揺動アーム366を揺動させる力として伝達される。揺動アーム366は、化学研磨装置10の内壁部に設けられた支持部368に回動可能な状態で支持されている。

【0031】

一方で、各噴射パイプ444(444U,444L)の端部は、処理チャンバの隔壁を貫通しており、処理チャンバの外側に位置する部分に、噴射パイプ444(444U,444L)の揺動に必要なトルクを伝達するためのトルク伝達アーム372、376が取り付けられる。トルク伝達アーム372、376はそれぞれ、回動可能な状態で保持アーム370、374に支持されている。保持アーム370、374は、回動可能でかつスライド可能な状態にて揺動アーム366に連結されている。

【0032】

駆動モータ362の回転力によって揺動アーム366が揺動すると、揺動アーム366に連動して保持アーム370、374が図中の矢印に示すように揺動する。保持アーム370からの力はトルク伝達アーム372を介して上側噴射パイプ444Uにトルクとして伝達する。また、保持アーム374からの力はトルク伝達アーム376を介して下側噴射パイプ444Lにトルクとして伝達する。この結果、図6(A)および図6(B)に示すように、上側噴射パイプ444Uおよび下側噴射パイプ444Lは、ガラス基板100の搬送方向に直交する方向であって、互いに反対の方向に約±30°回転することになる。なお、駆動モータ362の回転数は、噴射パイプ444(444U,444L)の揺動回数を規定するが、この実施形態では駆動モータの回転数が10〜30rpm程度に設定されている。

【0033】

上側の噴射パイプ444Uには、その下面に噴射ノズル446Uが形成され、下側の噴射パイプ444Lには、その上面に噴射ノズル446Lが形成されているので、各噴射ノズルは、約±30°回転しつつ、化学研磨液をガラス基板の上下面に噴射することになる(図5(B)参照)。

【0034】

ところで、本実施形態では、同一の液組成によって同様の化学研磨を実行する第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、および第4の処理チャンバ22を敢えて互いに分割して設けている。その理由は、噴射パイプ444(444U,444L)の長さを抑制することで、噴射パイプ444(444U,444L)の撓みを防止し、且つ、噴射パイプ444(444U,444L)を円滑に揺動させるためである。また、噴射パイプ444(444U,444L)の熱膨張による影響を小さく抑えるためである。このような構成を採り入れることにより、噴射パイプ444(444U,444L)とガラス基板100との距離を均一に維持することが可能となり、ガラス基板100に噴射される化学研磨液の液圧を調整しやすくなる。また、噴射パイプ444(444U,444L)が円滑に揺動することにより、ガラス基板100の上面から化学研磨液を円滑に流し落とすことが可能になるため、ガラス基板100の上面に化学研磨液が滞留しにくくなる。なお、噴射パイプ444(444U,444L)の長さは、パイプ径(送液量)にも関係するが、一般的には、2.5m以下、好ましくは2m以下に抑制するのが好ましい。

【0035】

高速でガラス基板100を化学研磨するためには、加温状態の化学研磨液の送液量を増加させる必要があるところ、噴射パイプ444(444U,444L)の長さを適切な長さに抑制することで、駆動モータ362をそれほど大型化することなく、且つ、簡単な機構で、複数の噴射パイプ444(444U,444L)を円滑に揺動させることができる。

【0036】

続いて、図7(A)〜図7(C)を用いて、前処理チャンバ14の構成について説明する。前処理チャンバ14には、第1の処理チャンバ16に近接して、噴射パイプ444(444U,444L)を揺動させるクランク機構36が配置されることは前記した通りである。上記の構成に加えて、前処理チャンバ14には、第1の処理チャンバ16へのガラス基板100の導入口に、ガラス基板100を受入れる対向ローラ146と、ガラス基板100の上下面に水を噴射する水洗ノズル142,144とが配置されている。水洗ノズル142,144は、ガラス基板100の搬送方向に直交する方向(幅方向)の全域にわたって所定の間隔にて複数配備されている。ここで、ガラス基板100は、対向ローラ146と搬送ローラ50に、柔らかく保持されて第1の処理チャンバ16に導入されるよう接触圧が設定されている。

【0037】

また、水洗ノズル142,144は、ガラス基板100の第1の処理チャンバ16への導入口に向けて、水を噴射するよう設定されている。そのため、第1の処理チャンバ16に導入されたガラス基板100は、十分に濡れた状態であり、不均質な初期エッチングが為されることが防止される。すなわち、第1の処理チャンバ16は、フッ酸ガス雰囲気であるので、もし、ガラス基板100の表面がドライ状態であると、フッ酸ガスによって不均質に侵蝕される危険があるが、本実施形態では、ガラス基板100の表面が水で保護されているので、その後、第1の処理チャンバ16において均質なエッチングが開始される。

【0038】

本実施形態では、図7(A)〜図7(C)に示すように、水洗ノズル142は真下に向かって水を噴射するように構成される一方で、水洗ノズル144は上方でかつガラス基板100の搬送路の上流側に向かって斜めに水を噴射するように構成される。水洗ノズル144が斜め上方に水を噴射するように構成される結果、ガラス基板100が水洗ノズル142,144に接近する際に、図7(A)および図7(B)に示すように、水洗ノズル144からガラス基板100の上面に水を供給することが可能になる。このため、ガラス基板100の上面に、フッ酸ガスから保護するための水の膜を迅速に形成することが可能になる。なお、ガラス基板100が水洗ノズル144に接近すると、水洗ノズル144から噴射する水はガラス基板100の底面に当たるようになるため、水洗ノズル144によってガラス基板100の底面を適切に洗浄し、かつ適切に湿らせることが可能である。

【0039】

以上のとおり、前処理チャンバ14に水洗ノズル142,144を設けたことにより、ドライ状態のガラス基板100がフッ酸ガスにさらされて、不均一にエッチングされることが防止される。また、ガラス基板100がドライ状態にて対向ローラ146および搬送ローラ50に挟み込まれることが防止されるため、対向ローラ146および搬送ローラ50の間を通過する際にガラス基板100に傷が発生したり、ガラス基板100が汚損したりすることが防止される。

【0040】

続いて、第1の中継部28、第2の中継部30、および第3の中継部32について説明する。第1の中継部28、第2の中継部30、および第3の中継部32には、それぞれ固定状態の噴射パイプ282、噴射パイプ302、および噴射パイプ322が搬送路の上下位置に配置されている。そして、噴射パイプ282、噴射パイプ302、噴射パイプ322からガラス基板100の上下面に化学研磨液が噴射される。この実施形態では、噴射パイプ282、噴射パイプ302、および噴射パイプ322がそれぞれ本発明の研磨液噴射手段を構成する。

【0041】

ここで、第1の中継部28、第2の中継部30、および第3の中継部32を、ガラス研磨処理における空スペースとすることも考えられるが、本実施形態では敢えて、これらの第1の中継部28、第2の中継部30、および第3の中継部32でも、同一組成の化学研磨液をガラス基板100に噴射している。そのため、第1の中継部28、第2の中継部30、および第3の中継部32の通過時において化学研磨液がガラス基板上に滞留したり、逆に第1の中継部28、第2の中継部30、および第3の中継部32の通過時にガラス基板100が乾燥ぎみになったりするおそれがなく、高品質のガラス研磨が実現される。なお、第1の中継部28、第2の中継部30、および第3の中継部32の噴射パイプ282、噴射パイプ302、および噴射パイプ322は、固定状態であるが、固定式ではなく揺動式の構成を採り入れることも可能である。

【0042】

ガラス基板100は、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、および第3の中継部32をこの順に通過して、順次的に化学研磨される。そして、複数段階の化学研磨を終えたガラス基板100は、第4の処理チャンバ22の出口に配置されたエアナイフ244によって上面の液切り処理が行われた後、水洗チャンバ24に配置された一群の噴射パイプ242から受ける洗浄水によって洗浄される。洗浄用の噴射パイプ242は、固定状態であるが、これを揺動させる構成を採っても良い。

【0043】

いずれにしても、洗浄処理の最終段には、上下一対のエアナイフ246が配置されており、そこから噴射されるエアーによってガラス基板100の上下面が迅速に乾燥される。そして、水洗チャンバ24の導出口300から排出されたガラス基板は、搬出部26に待機する作業員によって取り出され、一連の加工処理が完了する。このように、上下一対のエアナイフ246の前段に別途エアナイフ244を配置することにより、ガラス基板100の上面から化学研磨液を迅速に除去することが可能になるため、ガラス基板100の上面が不均一にエッチングされることを効果的に防止することが可能になる。

【0044】

以上のように、本実施形態に係る化学研磨装置10によれば、閉塞された空間において化学研磨が行われ、装置内で発生したフッ酸ガス等の有毒なガスはスクラバー等の排気機構によってほぼすべて回収されるため、化学枚葉装置10周囲にフッ酸ガスがほとんど拡散しない。その結果、化学研磨装置10周囲の作業環境がバッチ式化学研磨処理の場合に比較して格段に向上する。したがって、作業員の健康を悪化させる心配がなくなるとともに、保護装備にコストをかける必要がなくなる。

【0045】

さらに、化学研磨装置10の周囲の設備がフッ酸ガスによって侵されることを防止できるため、設備のメンテナンス費用を抑えることも可能である。つまり、安価なメンテナンス費用で、作業員に良好な作業環境を提供することができるという大きなメリットがあると言える。

【0046】

さらに、枚葉方式の化学研磨装置10を用いた場合、バッチ方式の研磨処理に比較して、作業効率や製品の品質を向上させることが可能になるというメリットがある。加えて、化学研磨装置10によれば、板厚精度が向上するため、スクライブ時の歩留り安定が予測される。また、切断面フラット強度についても、バッチ方式の研磨処理に比較して強くすることが可能になる。そして、バブリングによるフッ酸ロスがないため、フッ酸コストを15%程度削減する効果が期待できる。

【0047】

続いて、化学研磨装置10を用いて、1枚のシート状のガラス母材を切断して複数のガラス基板に分割する処理を説明する。図8(A)および図8(B)は、化学研磨装置10にて処理されるガラス母材102の概観を示している。ガラス母材102は、例えば、ポリ塩化ビニル等の耐フッ酸性を有する部材を格子状に構成してなる第1のガラス支持具70および第2の支持具72によって支持しつつ化学研磨装置10に導入される。ガラス母材102の素材の例として、板厚0.5mm〜1.2mm程度に薄型化されたアルミノシリケートガラスが挙げられる。ガラス母材102は、350〜450℃程度の硝酸カリウム溶融塩中にて化学強化処理がされている。

【0048】

ガラス母材は、化学強化処理された後、タッチパネル用のセンサ素子等を有する複数のチップ領域(使用領域)およびチップ領域を保護するオーバーコート層が第1の主面側に形成され、その後さらに、第1の主面および第2の主面に耐酸性のレジスト層が形成される。レジスト層は、上記チップ領域を区画するための線幅1mm〜5mm程度の区画領域をまたぐように形成されている。レジスト層に用いる耐フッ酸エッチングレジストについては、様々なものが使用可能であるが、例えば、この実施形態では日本ペイント株式会社製オプト(登録商標)を用いている。

【0049】

ガラス母材102を第1のガラス支持具70および第2の支持具72によって挟み込み、搬入部12に導入することにより、ガラス母材102は、前処理チャンバ14、第1〜第4の処理チャンバ16,18,20,22、および水洗チャンバ24を経由して、排出部26まで案内される。仮にガラス母材102が強化済みガラスでない場合には、ガラス母材102の第1の主面および第2の主面に対して同一の化学研磨処理を施すことで、ガラス母材102を区画領域にて適切に分断することができる。

【0050】

しかしながら、ガラス母材102が化学強化済みガラスである場合には、第1の主面および第2の主面に対して同一の化学研磨処理を施すと、化学研磨によって第1の主面および第2の主面の区画溝が深化し、これらが貫通した時にガラス母材102に割れが発生する可能性がある。その理由は、正確には解明されていないが、数々の実験の結果、以下の理由が考えられている。すなわち、通常、ガラス母材102における第1の主面および第2の主面を同時にエッチングした場合、ガラス母材102の厚み方向の中心にて区画溝が貫通する。

【0051】

ここで、化学強化ガラスでは、厚み方向の両端部(表面)に圧縮応力層が形成される一方で、厚み方向の中央部(内部)に引張応力層が形成されるところ、厚み方向の中心にて引張応力が最も強くなると考えられている。この最も引張応力が強くなる箇所において区画溝が貫通すると、貫通と同時に発生する内部応力の変化が巨大化し、ガラス母材102が割れるものと予想されている。

【0052】

ここでは、化学研磨装置10の機能を利用して、図9(A)および図9(B)に示すように、最も引張応力が強くなる中心ライン105から所定のズレ量106だけズラした位置にて区画溝を貫通させるようにしている。このズレ量106は、原則として、σcを圧縮応力[MPa]、DOLを化学強化層の厚み[μm]、Tを板厚[μm]、およびσTをCT値(Calculated Tensile Stress)[MPa]としたときに、下記の式で計算されるσTの値であるCT値が高くなるにつれて大きくなるように設定する必要があることが実験によって明らかになっている。

【数1】

【0053】

その理由は、ズレ量106が大きくなり中心ラインから遠ざかるほど、ガラス母材102の内部の引張応力が低下するからと考えられている。一方で、ズレ量106を必要以上に大きくした場合には、強度や意匠性が低下する可能性があるため、ズレ量106は、ガラス母材102の割れの発生を防止可能な範囲で可能な限り小さく設定することが好ましいと言える。例えば、ガラス母材10の板厚が0.5mm〜1.2mm程度であってCT値が30程度までであれば、ズレ量106を50μm〜100μmに設定することによりガラス母材102の割れが防止される。

【0054】

化学研磨装置10において、上記のズレ量106を調整するためには、例えば、上側噴射パイプ444Uと下側噴射パイプ444Lの液圧の差の大きさを調整したり、下側噴射パイプ444Lによって下面のみズレ量106に相当する量だけ区画溝の深化が進むように化学研磨処理を行ったりすると良い。要するに、液圧制御部を構成する各開閉バルブ442(442U,442L)の開度を適宜調整することで、ガラス母材102の第1の主面の区画溝および第2の主面の区画溝がガラス母材102の厚み方向の中心にて貫通することを防止することが可能になる。

【0055】

端面処理が完了したガラス基板は、苛性ソーダまたはTMAH(テトラメチルアンモニウムハイドロキシド)およびDMI(1,3−ジメチル−2−イミダゾリジノン)の混合液等のアルカリ性剥離液が入れられた剥離槽に浸漬されて、レジスト層が剥離される。以上の処理を行うことにより、図9(C)に示すように、化学強化済みのガラス母材から安定的にかつ効率的に複数のガラス基板104を得ることが可能になる。

【0056】

続いて、図10を用いて、化学研磨装置10において1枚のシート状のガラス母材102を切断して複数のガラス基板104に分割する処理の実施形態の他の例を説明する。この実施形態では、第1のガラス支持具70および第2の支持具72を使用していない。まず、ガラス母材102を直接的に搬送ローラ50に置いて第1の主面および第2の主面の両面に対して化学研磨処理を行う。そして、第1の主面の区画溝および第2の主面の区画溝が所望量深化した段階で、搬送ローラ50に接触する側の面に耐酸性フィルム64を貼り付ける。そして、耐酸性フィルム64が貼り付けられた主面を下側にした状態で、ガラス母材102が搬送ローラ50上に載せられる。

【0057】

耐酸性フィルム64は、ガラス母材との間に空気が混入しないように貼り付けることが好ましい。この実施形態では、ガラスラミネータを用いて耐酸性フィルムの貼付を行っているが、これに限定されるものではない。また、ここでは、耐酸性フィルム64として、厚み50〜150μm程度のPET(ポリエチレンテレフタレート)からなる樹脂フィルムを用いているが、その他の素材のフィルムを用いることも可能である。耐酸性フィルム64を添付した主面では、さらに研磨液の噴射が行われても区画溝の深化が起こらないため、第1の主面の区画溝および第2の主面の区画溝の深さに差が生じる。なお、耐酸性フィルム64を添付した後において、上下のいずれからも化学研磨液の噴射を行っても問題はないが、使用液量を減らす観点から上側のみから化学研磨液の噴射を行うようにすることが好ましい。

【0058】

この実施形態によれば、第1の主面の区画溝および第2の主面の区画溝が、ガラス母材102の厚み方向の中心にて貫通することを適切に防止することが可能になる。このため、第1の主面の区画溝および第2の主面の区画溝が貫通した時に、ガラス母材102に割れが発生することを防止できる。また、ガラス部材102が複数のガラス基板104に分断された後も各ガラス基板104が耐酸性フィルム64にくっついて見かけ上1枚のシートとして取り扱うことが可能になるため、化学研磨装置10から排出されるガラス基板104の取扱いが容易になる。なお、この実施形態で用いる耐酸性フィルム64は、なるべくコシのあるものを使用することが好ましい。その理由は、耐酸性フィルム64のコシが弱い場合には、搬送ローラ50上の対酸性フィルム64が撓んで、複数のガラス基板104がバラけるおそれがあるからである。もし、耐酸性フィルム64のコシが弱い場合には、コシを補強するためのプレートやフレーム等を対酸性フィルム64に貼り付けることも可能である。

【0059】

さらに、図11〜図15を用いて、化学研磨装置10において1枚のシート状のガラス母材102を切断して複数のガラス基板104に分割する処理の実施形態の他の例を説明する。この実施形態では、ガラス母材102に対して、最初にガラス母材102を直接的に搬送ローラ50に置いて第1の主面および第2の主面の両面に対して化学研磨処理を行う点は前の実施形態と同様である。この実施形態においても、第1の主面の区画溝および第2の主面の区画溝が所望量深化した段階で、第1の主面または第2の主面に耐酸性フィルム64を貼り付けている。

【0060】

さらに、この実施形態では、ガラス母材102の下から支持するように構成されたガラストレイ60を用いている。ガラストレイ60は、耐酸性を備える樹脂素材(この実施形態では、ポリ塩化ビニル)からなっており、ガラス母材102を収容するように構成された本体600と、本体600に固定された尖端部604を備えている。本体600は、底板部、およびこの底板部の周縁から立ち上がるように設けられた側板部を備えている。側板部は、ガラス母材102の厚みの2〜5倍程度の高さを持つように構成されており、概ね底板の周縁の全域にわたって配置されているが、一部に切欠部602が設けられている。尖端部604は、本体600の一側面に取り付けられており、本体600から遠ざかるにつれて先細りするような形状を呈している。尖端部604は、搬送ローラおよび搬送ローラ50に対向するように配置される対向ローラ等の間において、ガラストレイ60を円滑に通過させる役割を果たす。

【0061】

上述のように、ガラス母材102は、第1の主面の区画溝および第2の主面の区画溝が所望量深化した段階で、第1の主面または第2の主面に耐酸性フィルム64が貼り付けられるが、図12(A)に示すように、この耐酸性フィルム64が貼り付けられたガラス母材102は、耐酸性フィルム64側の面がガラストレイ60に接するように、ガラストレイ60の本体600に載せられる。その後、ガラス母材102は、耐酸性テープ62によってガラストレイ60の本体600に固定される。そして、ガラス母材102を収容したガラストレイ60は、図12(B)に示すように、尖端部604が搬送方向の下流に向いた状態にて搬送ローラ50の上に載せられる。

【0062】

ガラストレイ60は、搬入部12、前処理チャンバ14、第1の処理チャンバ16、第2の処理チャンバ18、第3の処理チャンバ20、第4の処理チャンバ22、第1の中継部28、第2の中継部30、第3の中継部32、水洗チャンバ24、搬出部26、処理液収容部42、処理液供給部44、および水供給部46を順次通過することになるが、各処理チャンバおよび各中継部において上側から供給される化学研磨液が本体600に溜まる。このため、ガラストレイ60上のガラス母材102は、図13(A)および図13(B)に示すように、本体600に溜まった化学研磨液に浸漬する。このとき、本体600には常時上方から化学研磨液が供給されるため、本体600内の化学研磨液の一部が側板部の上を越えてこぼれ出るとともに、切欠部602を介して外部に流れ出る。この結果、本体600内の化学研磨液は常時新しく供給されるものに置換されていくため、常に、化学研磨液中のフッ酸濃度を安定化させ易くなり、一定した研磨速度が担保される。なお、この実施形態では、本体600の底面部に孔を設けていないが、本体600の底面部に小さな穴を1つまたは複数設けることによって、化学研磨液の循環を促進するようにしても良い。

【0063】

さらには、ガラス母材102が本体600に溜まった化学研磨液に浸漬した状態にて、第1の主面の区画溝および第2の主面の区画溝が貫通するため、化学研磨液を噴射した状態にて第1の主面の区画溝および第2の主面の区画溝が貫通する場合に比較して、貫通箇所が尖りにくくまる。また、第1の主面の区画溝および第2の主面の区画溝が貫通した後も、ガラス母材102を本体600に溜まった化学研磨液に浸漬させておくことで、貫通箇所の尖りを抑制し、ガラス基板104の端部を断面視円弧状に近づけることが可能になる。

【0064】

続いて、図14(A)〜図14(D)および図15(A)〜図15(D)を用いて、この実施形態で処理する場合におけるガラス母材102またはガラス基板104の形状の変化を説明する。まず、図14(A)〜図14(C)に示すように、ガラス母材102は、上下から噴射される化学研磨液によって第1の主面および第2の主面におけるレジスト層が形成されていない区画溝がエッチングされて深化する。第1の主面および第2の主面における区画溝が所望の量だけ深化した段階で、図14(D)に示すように、第1の主面または第2の主面のいずれかの主面に耐酸性フィルム64が貼り付けられる。

【0065】

さらに、図15(A)に示すように、耐酸性フィルム64が貼り付けられた主面を下にして、ガラス母材102をガラストレイ60に収容して、化学研磨処理の続きが実行される。このとき、上述のようにガラス母材102は化学研磨液中に浸漬されるため、図15(B)に示すように、耐酸性フィルム64が貼られていない上側の主面の区画溝のみが深化していく。

【0066】

そして、この実施形態によれば、図15(C)に示すように、ガラス母材102の厚み方向の中心である引張応力が最も大きくなる点を避けて、区画溝を貫通させることができるため、区画溝の貫通時にガラス母材102が割れることを防止することが可能である。さらに、区画溝を貫通させた後においてガラス母材102をガラストレイ60の本体600の化学研磨液に浸漬させておくことにより、図15(D)に示すように、区画溝の貫通時に発生する尖りを取り除き、各ガラス基板の端面を断面視円弧状に近づけることが可能になる。

【0067】

上述の製造方法によって得られるガラス基板は、タッチパネル一体型の液晶ディスプレイを構成する使用者側のガラス基板として使用することができる。また、携帯電話機の液晶ディスプレイのカバーガラスとして使用することも可能である。

【0068】

チップ領域に設けられるセンサ素子は一般的に熱に弱いため、チップ領域を形成したガラスに対して化学強化処理を行うことが困難であったが、上述の実施形態によればチップ領域が形成された化学強化済みの大型ガラス母材104を安定的に切断して複数のガラス基板を得ることが可能であるため、特にタッチパネル用のセンサ素子を搭載したガラス基板において生産性を顕著に向上させることが可能になる。

【0069】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0070】

10−化学研磨装置

12−搬入部

14−前処理チャンバ

16−第1の処理チャンバ

18−第2の処理チャンバ

20−第3の処理チャンバ

22−第4の処理チャンバ

24−水洗チャンバ

26−搬出部

28−第1の中継部

30−第2の中継部

32−第3の中継部

60−ガラストレイ

102−ガラス母材

104−ガラス基板

【特許請求の範囲】

【請求項1】

連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置であって、

切断すべき位置である区画ラインをまたぐようにレジスト層が第1の主面および第2の主面に形成されたガラス母材を水平方向に搬送するように構成された複数の搬送ローラを備えた搬送部と、

前記搬送部によって搬送されるガラス母材に対して、上下方向から化学研磨液を噴射してガラス母材の区画ラインをエッチングするように構成された研磨処理部と、

を備えた枚葉式の化学研磨装置に適用されるガラス基板の製造方法において、

上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させることを特徴とするガラス基板の製造方法。

【請求項2】

第1の主面および第2の主面の両方に化学研磨処理を施す第1の化学研磨ステップと、

第1の主面のみに所定の片面研磨量だけ化学研磨処理を施す第2の化学研磨ステップと、

を含むことを特徴とする請求項1に記載のガラス基板の製造方法。

【請求項3】

前記第2の化学研磨ステップにおいて、ガラス母材を収容可能な本体と、搬送方向の下流側に向けて先細りするように構成された尖端部とを備えたガラストレイを用い、前記ガラス母材を載せた前記ガラストレイを搬送させることを特徴とする請求項1または2に記載のガラス基板の製造方法。

【請求項1】

連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置であって、

切断すべき位置である区画ラインをまたぐようにレジスト層が第1の主面および第2の主面に形成されたガラス母材を水平方向に搬送するように構成された複数の搬送ローラを備えた搬送部と、

前記搬送部によって搬送されるガラス母材に対して、上下方向から化学研磨液を噴射してガラス母材の区画ラインをエッチングするように構成された研磨処理部と、

を備えた枚葉式の化学研磨装置に適用されるガラス基板の製造方法において、

上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させることを特徴とするガラス基板の製造方法。

【請求項2】

第1の主面および第2の主面の両方に化学研磨処理を施す第1の化学研磨ステップと、

第1の主面のみに所定の片面研磨量だけ化学研磨処理を施す第2の化学研磨ステップと、

を含むことを特徴とする請求項1に記載のガラス基板の製造方法。

【請求項3】

前記第2の化学研磨ステップにおいて、ガラス母材を収容可能な本体と、搬送方向の下流側に向けて先細りするように構成された尖端部とを備えたガラストレイを用い、前記ガラス母材を載せた前記ガラストレイを搬送させることを特徴とする請求項1または2に記載のガラス基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−95617(P2013−95617A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237611(P2011−237611)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(509154420)株式会社NSC (10)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(509154420)株式会社NSC (10)

【Fターム(参考)】

[ Back to top ]