ガラス基板検査システム、およびガラス基板製造方法

【課題】検査効率に優れたガラス基板検査システムを提供すること。

【解決手段】カセット30からガラス基板20を取り出す取り出し装置40と、取り出し装置40によりカセット30から取り出されたガラス基板20を検査する検査装置50とを備え、カセット30がガラス基板20を収納可能な収納位置を複数有するガラス基板検査システム10であって、収納位置毎に収納位置からガラス基板20を取り出す動作を取り出し装置40に行わせる実行部81と、収納位置毎にガラス基板20の有無を判定する有無判定部82とを有し、実行部81は、有無判定部82によりガラス基板20が無いと判定された収納位置に対する取り出し動作を取り出し装置40に行わせない。

【解決手段】カセット30からガラス基板20を取り出す取り出し装置40と、取り出し装置40によりカセット30から取り出されたガラス基板20を検査する検査装置50とを備え、カセット30がガラス基板20を収納可能な収納位置を複数有するガラス基板検査システム10であって、収納位置毎に収納位置からガラス基板20を取り出す動作を取り出し装置40に行わせる実行部81と、収納位置毎にガラス基板20の有無を判定する有無判定部82とを有し、実行部81は、有無判定部82によりガラス基板20が無いと判定された収納位置に対する取り出し動作を取り出し装置40に行わせない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板検査システム、およびガラス基板製造方法に関する。

【背景技術】

【0002】

従来から、ガラス基板を検査するシステムとして、カセットからガラス基板を取り出す取り出し装置と、取り出し装置によりカセットから取り出されたガラス基板の主平面を検査する検査装置とを備えるものが知られている(例えば、特許文献1参照)。

【0003】

また、カセットに収納されたガラス基板の収納状況を検査する検査装置として、カセット全体を撮像する撮像装置を備え、撮像装置により撮像された画像を画像処理して収納状況を検査する装置が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−95372号公報

【特許文献2】特開2011−70729号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

未検査のガラス基板を収納するカセットは、ガラス基板を収納可能な収納位置を複数有し、各収納位置にガラス基板を1枚ずつ収納可能であるが、一部の収納位置にガラス基板が収納されていないことがある。

【0006】

従来の取り出し装置は、制御装置による制御下で、カセットの収納位置毎に収納位置からガラス基板を取り出す動作を行う。この動作は全ての収納位置に対して行われ、ガラス基板のない収納位置に対しても行われるので、検査効率が悪かった。

【0007】

本発明は、上記課題に鑑みてなされたものであって、検査効率に優れたガラス基板検査システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を解決するため、本発明は、

カセットからガラス基板を取り出す取り出し装置と、前記取り出し装置により前記カセットから取り出されたガラス基板を検査する検査装置とを備え、前記カセットがガラス基板を収納可能な収納位置を複数有するガラス基板検査システムであって、

前記収納位置毎に、前記収納位置から前記ガラス基板を取り出す動作を前記取り出し装置に行わせる実行部と、

前記収納位置毎に、前記ガラス基板の有無を判定する有無判定部とを有し、

前記実行部は、前記有無判定部により前記ガラス基板が無いと判定された収納位置に対する取り出し動作をスキップさせるガラス基板検査システムを提供する。

【発明の効果】

【0009】

本発明によれば、検査効率に優れたガラス基板検査システムを提供することができる。

【図面の簡単な説明】

【0010】

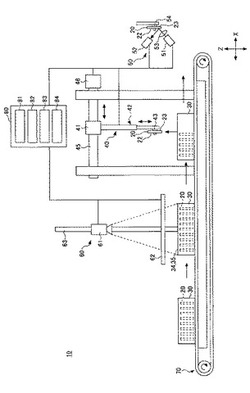

【図1】本発明の一実施形態によるガラス基板検査システムの側面図

【図2】カセットにガラス基板が収容された状態の一例の上面図

【図3】検査装置におけるスピンドルの一例の説明図(1)

【図4】検査装置におけるスピンドルの一例の説明図(2)

【図5】カセットの搬送方向視における撮像装置の一例の説明図

【図6】カメラにより撮像される画像の一例の模式図

【図7】カメラにより撮像される画像の一例の部分拡大図

【図8】状態判断部が行う処理の一例のフローチャート

【図9】有無判定部が行う処理の一例のフローチャート

【図10】板厚判別部が行う処理の一例のフローチャート

【図11】有無判定部および板厚判別部により作製されるテーブルの一例の概略図

【発明を実施するための形態】

【0011】

以下、本発明の一実施形態について、図面を参照して説明する。以下の図面において、同一のまたは対応する構成には、同一のまたは対応する符号を付して、説明を省略する。

【0012】

図1は、本発明の一実施形態によるガラス基板検査システムの側面図である。以下の各図中、X方向はカセット30の長手方向、Z方向は上下方向を表す。なお、X方向、およびZ方向は互いに直交する方向である。

【0013】

ガラス基板検査システム10は、カセット30からガラス基板20を取り出す取り出し装置40と、取り出し装置40によりカセット30から取り出されたガラス基板20を検査する検査装置50とを備える。検査装置50の検査結果に基づいて、ガラス基板20は欠陥の無い良品と、欠陥の有る不良品とに分類される。良品と不良品とは異なる回収カセットに収納される。

【0014】

また、ガラス基板検査システム10は、カセット30を撮像する撮像装置60と、撮像装置60および取り出し装置40にこの順でカセット30を搬送する搬送装置70とをさらに備える。搬送装置70は例えばベルトコンベアなどで構成され、カセット30をX方向に搬送する搬送路を形成する。搬送路の上流側には、搬送路上にカセット30を供給する供給装置が設けられ、搬送路の下流側には、搬送路上のカセット30を回収する回収装置が設けられている。搬送路上には、搬送方向(X方向)に間隔をおいて複数のカセット30が並ぶ。

【0015】

また、ガラス基板検査システム10は、取り出し装置40、検査装置50、撮像装置60、および搬送装置70を制御する制御装置80をさらに備える。

【0016】

(ガラス基板)

ガラス基板20は、例えば磁気記録媒体用のガラス基板である。ガラス基板20は、円盤状であって、中心部に円孔21(図5参照)が貫通形成されている。

【0017】

なお、本実施形態のガラス基板20は磁気記録媒体用であるが、例えば、液晶ディスプレイや有機ELディスプレイなどのフラットパネルディスプレイ(FPD)用、光ピックアップ素子や光学フィルタなどの光学部品用、またはフォトマスク用であってよく、用途は特に限定されない。

【0018】

ガラス基板20のガラスの種類は、用途に応じて適宜選択され、例えば、アモルファスガラスでもよいし、結晶化ガラスでもよく、表層に強化層を有する強化ガラスでもよい。強化ガラスは、化学強化ガラスでも風冷強化ガラスでもよい。

【0019】

ガラス基板20の製造方法は、特に限定されず、例えば、フロート法、フュージョン法、プレス法、リドロー法などが用いられる。

【0020】

(カセット)

図2は、カセットにガラス基板が収納された状態の一例の上面図ある。以下の各図中、X方向はカセット30の長手方向、Y方向はカセット30の幅方向を表す。なお、X方向および、Y方向は互いに直交する方向である。図2は、板厚の異なるガラス基板20A、20Bがカセット30に収納された状態を示している。また、図2は、複数の収納位置の一部にガラス基板20が収納されていない状態を示している。

【0021】

カセット30は上方に開放された箱形状であり、カセット30の内側側面31には仕切り部32が突設されている。仕切り部32はカセット30の長手方向(X方向)に間隔をおいて複数形成され、仕切り部32同士の間隔はガラス基板20の板厚よりも大きい。ガラス基板20は、仕切り部32同士の間に形成される溝部33に挿入され、1枚ずつ分離した状態でカセット30内に収納される。カセット30は、ガラス基板20を収納可能な収納位置を複数(例えば25個)有し、複数の収納位置が所定方向(X方向)に間隔をおいて並ぶ。

【0022】

カセット30は、開口縁に、互いに平行な2つの直線状部分34〜35を有する。各直線状部分34〜35の長手方向は、複数の収納位置が並ぶ方向(X方向)と平行である。

【0023】

(取り出し装置)

取り出し装置40は、図1に示すように、カセット30からガラス基板20を取り出す装置である。取り出し時、カセット30は搬送路上の所定位置で一時停止されてよく、停止位置を位置決めするストッパーが搬送路上に配設されてよい。

【0024】

取り出し装置40は、搬送路に対しX方向に移動可能な可動体41、Z方向に伸縮可能な伸縮アーム42、伸縮アーム42の下端部に設けられるチャック機構43などで構成される。

【0025】

可動体41は、ガイドレール45などで移動可能に支持されており、モータなどの駆動源46によって移動される。可動体41には、伸縮アーム42の上端部が固定されている。

【0026】

伸縮アーム42は、例えば、空気圧シリンダや油圧シリンダなどの流体圧シリンダで構成され、上下方向(Z方向)に伸縮可能である。伸縮アーム42が伸縮することで、チャック機構43が可動体41に対して昇降する。

【0027】

チャック機構43は、一般的な構成であってよく、例えば図1に示すようにガラス基板20の内周を複数箇所で把持する機構でもよいし、ガラス基板20の内周と外周を挟持する機構でもよい。

【0028】

取り出し装置40は、後述の実行部81による制御下で、収納位置毎に、収納位置からガラス基板20を取り出す動作を行う。取り出し動作は、取り出し装置40の構成に応じて適宜選択されるが、本実施形態では下記の(1)〜(5)の動作を含む。(1)カセット30と可動体41とのX方向位置合わせを行う。位置合わせは、可動体41の移動および/またはカセット30の移動によって行われる。(2)伸縮アーム42を伸ばし、チャック機構43をカセット30内に挿入させる。(3)可動体41をX方向に移動させ、一の収納位置にチャック機構43を移動する。このとき、一の収納位置にガラス基板20が収納されていれば、ガラス基板20の円孔21にチャック機構43が挿入される。(4)チャック機構43を駆動する。このとき、一の収納位置にガラス基板20が収納されていれば、チャック機構43がガラス基板20をチャックする。(5)伸縮アーム42を縮め、チャック機構43をカセット30から取り出す。上記(1)〜(5)の一連の取り出し動作は、収納位置毎に行われ、カセット30の長手方向(X方向)一端側から他端側に向けて順次行われる。なお、取り出し装置40は複数であってもよく、例えば2つの場合、取り出し動作は、カセット30の長手方向両端側から中央に向けて順次行われる。

【0029】

なお、本実施形態の取り出し装置40は、カセット30の上方からガラス基板20を引き上げる装置であるが、カセット30の下方からリフト機構によりガラス基板20をカセット30の上方に突き上げてからチャック機構43(ガラス基板20の内周を複数箇所で把持する機構でもよいし、ガラス基板20の内周と外周を挟持する機構でもよいし、ガラス基板20の外周を複数箇所で把持する機構でもよい。)がガラス基板20をチャックする装置であってもよい。

【0030】

取り出し装置40によって取り出されたガラス基板20は、図示されない搬送ハンドに渡される。搬送ハンドは、一般的な構成であってよく、例えばガラス基板20の外周を複数箇所で把持する機構を有する。搬送ハンドは、取り出し装置40から受け取ったガラス基板20を検査装置50に渡し、検査装置50のスピンドル54にセットする。

【0031】

(検査装置)

検査装置50は、ガラス基板20を検査する光学式自動検査装置(AOI:Automatic Optical Inspection)である。検査装置50は、ガラス基板20の主平面22に光を照射し、照射位置からの散乱光(または反射光)を受光する。

【0032】

例えば、検査装置50は、図1に示すように、ガラス基板20の主平面22にレーザ光を照射するレーザ光源51と、レーザ光の照射位置からの散乱光(または反射光)を受光する受光素子52と、ガラス基板20を回転させるスピンドル54とを含む。レーザ光源51とガラス基板20の間にはレーザ光を集光する集光レンズなどの光学系53が設けられ、光学系53によってガラス基板20の主平面22にスポット光が形成される。スポット光は、スピンドル54と共に回転するガラス基板20の主平面22上で渦巻き状に走査される。主平面22に存在する欠陥にスポット光が当たると、受光素子52の受光量が増加または減少する。受光素子52は光電変換素子などで構成され、受光量に応じた信号を制御装置80に送信する。制御装置80は、受光素子52からの信号に基づいて欠陥の有無を判定し、欠陥の無い良品と、欠陥の有る不良品とに分類する。良品と不良品とは、異なる回収カセットに収納される。欠陥の種類としては、例えば、クラック、凹凸、付着物などがある。

【0033】

なお、本実施形態の検査装置50は、ガラス基板20の一方の主平面22を検査するが、両方の主平面22、23を検査してもよい。

【0034】

図3〜図4は、検査装置50におけるスピンドルの一例の説明図である。スピンドル54は、ガラス基板20の内周を把持して、ガラス基板20と共に回転する。スピンドル54は、一般的な構成であってよく、例えばガラス基板20の内周を裏面側から支持する筒状部55、筒状部55の内側に配設され筒状部55に対して軸方向に移動可能な軸部56、および軸部56の移動に伴って径方向にスライド可能な把持爪57などで構成される。軸部56は円錐台状の頭部58を有し、頭部58は図中右側に行くほど径方向内方に向かうテーパ面59を外周に有する。頭部58の周りに複数の把持爪57が配設され、各把持爪57は頭部58のテーパ面59に接触している。

【0035】

図3に示す状態から、軸部56が右方向に移動すると、図4に示すように、把持爪57が径方向外方にスライドしてガラス基板20の内周面に押し付けられ、ガラス基板20を把持する。一方、図4に示す状態から、軸部56が左方向に移動すると、図3に示すように、把持爪57が径方向内方にスライドしてガラス基板20の内周面から離れ、ガラス基板20の把持が解除される。図3に示す状態では、ガラス基板20をスピンドル54から抜き取ることが可能である。

【0036】

(撮像装置)

図5は、カセット30の搬送方向視における撮像装置の説明図である。図5は、カセット30を破断して示す。

【0037】

撮像装置60は、搬送装置70により搬送されるカセット30を撮像するカメラ61と、カセット30を照らす光源62と、カメラ61および光源62を支持する支持部材63とを備える。

【0038】

カメラ61は、例えば、CCDカメラやCMOSカメラなどで構成され、搬送路上の所定位置の上方に設置され、カセット30全体を上方から撮像する。撮像時、カセット30は搬送路上の所定位置で一時停止されてよく、停止位置を位置決めするストッパーが搬送路上に配設されてよい。撮像時、上面視においてカメラ61の光軸がカセット30の中心と一致する。

【0039】

光源62は、カメラ61の撮像領域に入らないように、上面視においてカセット30と重ならない位置に配置され、カセット30の斜め上方に配置される。光源62は、図1に示すようにカセット30の直線状部分34と平行な方向(X方向)な線光源である。光源62が直線状部分34の全体を均等に照明するように、光源62の長さは直線状部分34の長さよりも長く、光源62の輝度は光源62の長手方向に略均一である。

【0040】

光源62は、図5に示すように2つの直線状部分34、35のうち、一方の直線状部分34寄りに設置されている。一方の直線状部分34を選択的に照らすため、光源62は、一般的な蛍光灯に比べて指向性の高いLED光源で構成されてよい。

【0041】

光源62に照らされるカセット30内のガラス基板20は、光源62からの光をカメラ61に向けて反射する光反射部分26を有する。光反射部分26は、ガラス基板20の外縁27にある。

【0042】

図6は、撮像装置によって撮像される画像の一例の模式図である。図7は、撮像装置によって撮像される画像の一例の部分拡大図である。図6〜図7において、図面を見やすくするため、カセット30の仕切り部32や溝部33などの図示を省略する。また、カセット30の直線状部分34の画像34G、およびガラス基板20の光反射部分26の画像26Gを点模様で示す。点模様で示す部分は、その他の部分に比べて画素の輝度(明度)が高い部分である。

【0043】

撮像装置60により撮像される画像90(以下、「全体画像90」ともいう)は、カセット30の画像30Gと、カセット30内に収納される各ガラス基板20の画像20Gとを含む。カセット30の画像30Gは、カセット30の上縁の直線状部分34の画像34Gを含む。各ガラス基板20の画像20Gは、光反射部分26の画像26Gを含む。

【0044】

同じ板厚のガラス基板20のみがカセット30に収容されている場合、全体画像90のX方向中央からX方向両端に向かうほど、光反射部分26の画像26GのX方向幅W(図7参照)が小さく(または大きく)なることがある。これはカメラ61のレンズ収差の影響によるものである。なお、この影響を除去するため、カメラ61のレンズとして、テレセントリックレンズを用いてもよい。

【0045】

一方、図6に示すように、板厚の異なるガラス基板20A、20Bがカセット30に収容されている場合、光反射部分26A、26Bの画像26AG、26BGのX方向幅は、ガラス基板20A、20Bの板厚に応じた大きさとなる。

【0046】

(制御装置)

制御装置80は、全体画像90を画像処理し、画像処理の結果に基づいて取り出し装置40を制御する。制御装置80は、CPUや記録媒体(例えば、ROMやRAM)などを含むコンピュータとして構成される。制御装置80は、後述の実行部81、状態判断部82、有無判定部83、および板厚判別部84に対応するコンピュータプログラムを記録媒体に格納している。制御装置80は、これらのコンピュータプログラムをCPUに実行させることにより、実行部81、状態判断部82、有無判定部83、および板厚判別部84が有する機能を実現する。

【0047】

なお、制御装置80の代わりに、状態判断部82、有無判定部83および板厚判定部84を含む画像処理装置と、実行部81を含むPLC(Programmable Logic Controller)とを用いてもよい。PLCは画像処理装置と情報を送受信可能に構成される。

【0048】

(実行部)

実行部81は、収納位置毎に、収納位置からガラス基板20を取り出す動作を取り出し装置40に行わせる。このとき、カセット30は搬送路上の所定の位置で一時停止されてよい。実行部81の詳細については後述する。

【0049】

(状態判断部)

状態判断部82は、全体画像90を画像処理することにより、カセット30の直線状部分34と、撮像装置60との位置関係が正常状態か否かを判断する。

【0050】

図8は、状態判断部が行う処理の一例のフローチャートである。図8に示すS101以降の処理は、例えば、制御装置80が撮像装置60から画像データを受信したときに開始される。

先ず、状態判断部82は、画素の輝度(明度)が閾値以上か否かによって全体画像90を2値化処理する(例えば、白い画素と黒い画素に分ける)(ステップS101)。

【0051】

次いで、状態判断部82は、2値化処理した画像をラベリング処理し(連続する白い画素、または連続する黒い画素に同じ番号を割り振り)(ステップS102)、直線状部分34の画像34を検出する(ステップS103)。なお、ラベリング処理の速度を向上するため、ラベリング処理の前に、2値化処理した画像中の不要部分をマスクし、不要部分をラベリング処理の対象から外してよい。

【0052】

次いで、状態判断部82は、直線状部分34の画像34Gの特徴値(例えば、全体画像90中の占有面積、全体画像90中の基準線に対する傾き、全体画像90における画像座標など)を抽出する(ステップS104)。

【0053】

次いで、状態判断部82は、抽出した特徴値と基準値とを比較し(ステップ105)、カセット30の直線状部分34と、撮像装置60との位置関係が正常状態か否か判断する(ステップS106)。基準値は、試験により決定され、記録媒体に予め記録されたものを読み出して用いる。

【0054】

例えば、状態判断部82は、特徴値と基準値との差の絶対値が閾値以下の場合、上記位置関係が正常状態であると判断する。一方、状態判断部82は、特徴値と基準値との差の絶対値が閾値を超える場合、上記位置関係が異常状態であると判断する。

【0055】

上記位置関係が異常状態であると判断された場合、何らかの原因で、搬送路上にカセット30が正しくセットされていないので、制御装置80は、ガラス基板検査システム10の所定の動作を停止すると共に、ディスプレイなどの表示部、ランプ、ブザーなどを制御して、異常をユーザに通知する。ユーザは、異常となった原因を調べ、原因を取り除いた後、ガラス基板検査システム10の停止を解除する。ユーザは、原因を取り除かずに、ガラス基板検査システム10の停止を解除することも可能である。詳しくは後述するが、異常と判断されたカセット30は取り出し装置40による処理の対象から外され、次のカセットから処理の対象とされてよい。

【0056】

なお、本実施形態の状態判断部82は、直線状部分34の画像34Gの画像座標を検出するため、2値化処理およびラベリング処理を行うが、画像処理の方法は特に限定されない。例えば、状態判断部82は、テンプレートを用いたパターンマッチング処理を行ってもよく、この場合、直線状部分34の画像34Gとテンプレートとの類似度が閾値を超えるか否かに応じて、正常状態か否か判断する。また、状態判断部82は、画素の輝度が急変する箇所を微分(1次微分または2次微分)で求め、直線状部分34の輪郭線の画像座標を検出してもよい。

【0057】

(有無判定部)

有無判定部83は、全体画像90を画像処理して、収納位置毎に、ガラス基板20の有無を判定する。

【0058】

図9は、有無判定部が行う処理の一例のフローチャートである。図9に示すS201以降の処理は、例えば、制御装置80が撮像装置60から画像データを受信したときに開始される。

【0059】

なお、S201以降の処理は、状態判断部82により上記位置関係が正常状態であると判断されたときに行われ、異常状態であると判断されたときに行われなくてもよい。

【0060】

先ず、有無判定部83は、複数の収納位置に対応する複数の処理領域91を画像90に設定する(ステップS201)。処理領域91の数は収納位置の数(即ち、溝部33の数)と同じである。複数の処理領域91がX方向に並ぶ。処理領域91同士は図6に示すように離れていても、接していてもよい。

【0061】

各処理領域91の画像座標は、試験などにより設定され、記録媒体に予め記録されたものを読み出して用いる。試験は各収納位置にガラス基板20を一枚ずつ収納して行われ、各処理領域91の画像座標は、対応するガラス基板20の光反射部分26の画像26Gが各処理領域91に含まれるように設定される。

【0062】

各処理領域91の画像座標は、状態判定部82により検出される直線状部分34の画像座標に基づいて補正されてよい。

【0063】

各処理領域91のX方向寸法(以下、単に「領域サイズ」という)は、全体画像90をX方向に3つに分割した区域90a〜90c毎に設定されてもよい。X方向端部の区域90a、90cにおける領域サイズDa、Dc(Da=Dc)は、X方向中央部の区域90bにおける領域サイズDbよりも小さく(または大きく)設定される(図においてはDa=Db=Dc)。この設定は、板厚が同じガラス基板20の光反射部分26の画像26GのX方向幅W(図7参照)がX方向端部側ほど小さく(または大きく)なるのに合わせて行われる。よって、カメラ61のレンズ収差の影響を低減することができる。

【0064】

なお、本実施形態では、全体画像90をX方向に3つの区域90a〜90cに分割しているが、分割数は3つ以上であればよく、特に限定されない。例えば、分割数は収納位置の数と同じであってもよい。

【0065】

なお、本実施形態では、処理領域91のX方向寸法を調整する目的と、後述の目的(処理領域91から抽出した特徴値と比較する基準値を調整する目的)との両方の目的で分割を行うが、いずれか一方の目的で分割を行ってもよい。

【0066】

次いで、有無判定部83は、各処理領域91の画像を、画素の輝度(明度)が閾値以上か否かによって2値化処理する(例えば、白い画素と黒い画素に分ける)(ステップS202)。白い画素は輝度が閾値以上の画素であり、黒い画素は輝度が閾値未満の画素である。

【0067】

次いで、有無判定部83は、2値化処理した各処理領域91の画像を、ラベリング処理する(連続する白い画素に同じ番号を割り振る)(ステップS203)。

【0068】

次いで、有無判定部83は、処理領域91毎に、光反射部分26の画像26Gが含まれているか否かを検出する(ステップS204)。例えば、連続する白い画素の面積(特徴値)が基準値以上の場合に画像26Gが含まれており、基準値未満の場合に画像26Gが含まれていないと検出される。

【0069】

上記基準値は、区域90a〜90c毎に設定されてもよい。例えば、X方向端部の区域90a、90cにおける基準値は、X方向中央部の区域90cにおける基準位置よりも小さく(または大きく)設定される。この設定は、板厚が同じガラス基板20の光反射部分26の画像26GのX方向幅W(図7参照)がX方向端部側ほど小さく(または大きく)なるのに合わせて行われる。よって、カメラ61のレンズ収差の影響を低減することができる。

【0070】

次いで、有無判定部83は、ステップS204の結果に基づいて、各処理領域91と対応する収納位置にガラス基板20が有るか否かを判定する(ステップS205)。具体的には、一の処理領域91に画像26Gが含まれている場合、一の処理領域91と対応する収納位置にガラス基板20が有ると判定される。また、一の処理領域91に画像26Gが含まれていない場合、一の処理領域91と対応する収納位置にガラス基板20が無いと判定される。

【0071】

最後に、有無判定部83は、収納位置の識別情報(例えば、識別番号)と、ガラス基板20の有無とを対応付けたテーブル(図11参照)を記録媒体に記録する(ステップS206)。テーブルは、カセット30を識別するためのIDと対応付けて記録される。

【0072】

なお、本実施形態の有無判定部83は、処理領域91毎に、光反射部分26の画像26Gが含まれているか否かを判定するため、2値化処理およびラベリング処理を行うが、画像処理の方法は特に限定されない。例えば、有無判定部83は、テンプレートを用いたパターンマッチング処理を行うことにより、光反射部分26の画像26Gを検出し、判定を行ってもよい。また、有無判定部83は、画素の輝度が急変する箇所を微分(1次微分または2次微分)で求め、光反射部分26の画像26Gの輪郭線を検出し、判定を行ってもよい。

【0073】

(板厚判別部)

板厚判別部84は、全体画像90を画像処理して、収納位置毎に、収納位置に有るガラス基板20の板厚が所定範囲内であるか否かを判別する。ガラス基板の製造ライン上で、板厚の異なる複数種類のガラス基板が製造される場合に、複数種類のガラス基板が誤って混じるのを検知できる。板厚判別部84は、有無判定部83によりガラス基板20が無いと判定された収納位置について後述の処理を行わなくてよい。

【0074】

なお、有無判定部83の処理と、板厚判別部84の処理とは、いずれの処理が先に実施されてもよいし、同時に実施されてもよい。

【0075】

図10は、板厚判別部が行う処理の一例を示すフローチャートである。図10に示すS301以降の処理は、例えば、制御装置80が撮像装置60から画像データを受信したときに開始される。

【0076】

なお、S301以降の処理は、状態判断部82により上記位置関係が正常状態であると判断されたときに行われ、異常状態であると判断されたときに行われなくてもよい。

【0077】

先ず、板厚判別部84は、各処理領域91における画素の輝度の変化を調べ、光反射部分26の画像26GのX方向幅W(以下、単に「画像幅W」ともいう)を検出する(ステップS301)。画像幅Wは、輝度がX方向に急変する2点92、93(図7参照)間の距離として算出される。

【0078】

輝度の変化を調べるライン94はX方向に延びる。ライン94は、全体画像90に含まれる1つまたは複数の画像26GのY方向重心を通るラインであってもよいし、試験により設定され、記録媒体に予め記録されたラインであってもよい。

【0079】

次いで、板厚判別部84は、検出した画像幅Wが基準範囲内か否かを調べる(ステップS302)。上記基準範囲は、区域90a〜90c毎に設定されてもよい。例えば、X方向端部の区域90a、90cにおける基準範囲の下限値、上限値は、X方向中央部の区域90bにおける基準範囲の下限値、上限値よりも小さく(または大きく)設定される。この設定は、板厚が同じガラス基板20の光反射部分26の画像26GのX方向幅W(図7参照)がX方向端部側ほど小さく(または大きく)なるのに合わせて行われる。よって、カメラ61のレンズ収差の影響を低減することができる。

【0080】

次いで、板厚判別部84は、ステップS302の調査結果に基づいて、ガラス基板20の板厚が所定範囲内であるか否かを判別する(ステップS303)。具体的には、画像幅Wが基準範囲内の場合、ガラス基板20の板厚が所定範囲内であると判別される。また、画像幅Wが基準範囲外の場合、ガラス基板20の板厚が所定範囲外であると判別される。

【0081】

最後に、板厚判別部84は、収納位置の識別情報(例えば、識別番号)と、ガラス基板20の板厚の判別結果とを対応付けたテーブル(図11参照)を記録媒体に記録する(ステップS304)。図11に示すテーブルにおいて、「○」は板厚が所定範囲内であると判別されたことを、「×」は板厚が所定範囲外であると判別されたことを、「−」はガラス板が無いため板厚の判別を行わなかったことをそれぞれ意味する。

【0082】

(実行部)

実行部81は、状態判断部82の判断結果、有無判定部83の判定結果、および板厚判別部84の判別結果に基づいて、各収納位置からガラス基板20を取り出す動作を取り出し装置40に実行させる。実行部81は、記録媒体に記録されたテーブル(図11参照)を参照して処理を行う。

【0083】

例えば、実行部81は、状態判断部82により上記位置関係が異常状態であると判断された場合、カセット30の全ての収納位置に対する取り出し動作を取り出し装置40に行わせない。この場合、何らかの原因で、搬送路上にカセット30が正しくセットされていないからである。

【0084】

また、実行部81は、有無判定部83によりガラス基板20が無いと判定された収納位置に対する取り出し動作を取り出し装置40に行わせず、スキップさせる。実行部81は、ガラス基板20が有ると判定された収納位置に対する取り出し動作のみを取り出し装置40に行わせるので、無駄な取り出し動作が行われず、検査効率が向上する。

【0085】

また、実行部81は、板厚判別部84により板厚が所定範囲外と判別されたガラス基板20の収納位置に対する取り出し動作を取り出し装置40に行わせず、スキップさせる。実行部81は、板厚が所定範囲内にあると判別されたガラス基板20の収納位置に対する取り出し動作のみを取り出し装置40に行わせる。これにより、取り出し装置40や検査装置50において所望の板厚のガラス基板20のみをチャックするので、ガラス基板20にかかる負荷が安定化し、ガラス基板20の破損が防止され、ひいては、ガラス基板検査システム10が設置されるクリーンルームの汚染が防止される。また、検査装置50において所望の板厚のガラス基板20のみを検査するので、レーザ光の焦点がずれるのを防止することができ、誤った検査結果が得られるのを防止することができる。

【0086】

さらに、実行部81は、板厚判別部84により板厚が所定範囲外と判別されたガラス基板がある場合、カセット30の全ての収納位置に対する取り出し動作を取り出し装置40に行わせなくてもよい。この場合、規格外のガラス基板20がカセット30に混入しているので、ガラス基板20の製造ラインに異常があるためである。制御装置80は、ガラス基板検査システム10の所定の動作を停止すると共に、ディスプレイなどの表示部、ランプ、ブザーなどを制御して異常をユーザに通知する。ユーザは異常となった原因を調べ、原因を取り除いた後、ガラス基板検査システム10の停止を解除する。ユーザは、原因を取り除かずに、停止を解除することも可能である。

【0087】

(ガラス基板の製造方法)

ガラス基板の製造方法は、ガラス基板の用途に応じて選択され、例えば、ガラス基板の用途が磁気記録媒体用の場合、以下の(1)〜(6)の工程を有する。(1)ガラスの素板を加工して、中心部に円孔を有する円盤状のガラス基板を作製する。(2)ガラス基板の外周および内周の角部を面取りする。(3)ガラス基板の表面および裏面(両主面)をラッピング加工する。ラッピング加工では、遊離砥粒ラップ(例えば、アルミナ砥粒や炭化ケイ素砥粒などの砥粒と、金属製の定盤とが用いられる)または固定砥粒ラップ(例えば、ダイヤモンド砥粒などの砥石を含む固定砥粒工具が用いられる)を用いる。(4)ガラス基板の外周面や内周面(面取り部を含む)を端面研磨する。(5)ガラス基板の両主面を研磨する。主面研磨では、ラッピング加工よりも平均粒子直径の小さい砥粒と、樹脂製の研磨パッドとが用いられる。主平面研磨の回数に制限はなく、研磨パッドや研磨剤が異なる複数種類の主面研磨を実施しても良い。(6)ガラス基板を洗浄して乾燥し、磁気記録媒体用ガラス基板を製造する。この磁気記録媒体用ガラス基板上に磁性層などの薄膜を形成することで、磁気ディスクを製造できる。

【0088】

また、磁気記録媒体用のガラス基板の製造方法は、上記(1)〜(6)の工程間に、ガラス基板洗浄(工程間洗浄)やガラス基板表面(ガラス基板の全面又は一部(例えば、主平面、内周端面及び外周端面のうち少なくとも一部))のエッチング(工程間エッチング)を実施しても良い。また、ガラス基板の表層に強化層を形成する強化工程(例えば、化学強化工程)を研磨工程前、または研磨工程後、あるいは研磨工程間で実施しても良い。

【0089】

ところで、上記(1)〜(6)の工程の実施時、これらの工程または工程間でのガラス基板の搬送時に、ガラス基板にキズが生じることがある。そこで、本実施形態では、上記(6)の工程の後に、上記ガラス基板検査システム10による検査工程を実施する。これによって、磁気ディスクの歩留まりや製造コストを改善できる。

【0090】

なお、本実施形態では、上記(6)の工程の後に、検査工程を実施するとしたが、本発明はこれに限定されない。即ち、検査工程は、ガラス板を加工する加工工程後に実施されれば良く、例えば、上記(4)の工程と上記(5)の工程との間に実施されても良い。さらに、本発明は、磁気記録媒体用ガラス基板の製造方法に限らず、FPD用ガラス基板やフォトマスク用ガラス基板の製造方法など、一般的なガラス板の製造方法に適用されても良い。

【0091】

以上、本発明の一実施形態について説明したが、本発明は上記の実施形態に制限されることはない。本発明の範囲を逸脱することなく、上記の実施形態に種々の変形および置換を加えることができる。

【0092】

例えば、本実施形態のガラス基板検査システム10は、カセット30を撮像する撮像装置60を有するが、別の装置を有してもよい。別の装置としては、例えば、カセット30にレーザ光を照射する光源と、レーザ光がカセット30に収納されるガラス基板20で反射されたとき、反射光を受光する受光素子とで構成されるセンサなどが挙げられる。このセンサは、光源および受光素子がカセット30の長手方向(X方向)と平行な方向に複数並ぶラインセンサであってよい。受光素子は、レーザ光がカセット30を通過(透過)したとき、透過光を受光するものであってもよい。この場合、受光素子は、カセット30を基準として、光源と反対側に配置される。

【符号の説明】

【0093】

10 ガラス基板検査システム

20 ガラス基板

21 円孔

24、25 主平面

30 カセット

34 直線状部分

40 取り出し装置

50 検査装置

60 撮像装置

61 カメラ

62 光源

80 制御装置

81 実行部

82 状態判断部

83 有無判定部

84 板厚判別部

90 撮像装置によって撮像される画像

90a〜90c 区域

91 処理領域

【技術分野】

【0001】

本発明は、ガラス基板検査システム、およびガラス基板製造方法に関する。

【背景技術】

【0002】

従来から、ガラス基板を検査するシステムとして、カセットからガラス基板を取り出す取り出し装置と、取り出し装置によりカセットから取り出されたガラス基板の主平面を検査する検査装置とを備えるものが知られている(例えば、特許文献1参照)。

【0003】

また、カセットに収納されたガラス基板の収納状況を検査する検査装置として、カセット全体を撮像する撮像装置を備え、撮像装置により撮像された画像を画像処理して収納状況を検査する装置が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−95372号公報

【特許文献2】特開2011−70729号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

未検査のガラス基板を収納するカセットは、ガラス基板を収納可能な収納位置を複数有し、各収納位置にガラス基板を1枚ずつ収納可能であるが、一部の収納位置にガラス基板が収納されていないことがある。

【0006】

従来の取り出し装置は、制御装置による制御下で、カセットの収納位置毎に収納位置からガラス基板を取り出す動作を行う。この動作は全ての収納位置に対して行われ、ガラス基板のない収納位置に対しても行われるので、検査効率が悪かった。

【0007】

本発明は、上記課題に鑑みてなされたものであって、検査効率に優れたガラス基板検査システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を解決するため、本発明は、

カセットからガラス基板を取り出す取り出し装置と、前記取り出し装置により前記カセットから取り出されたガラス基板を検査する検査装置とを備え、前記カセットがガラス基板を収納可能な収納位置を複数有するガラス基板検査システムであって、

前記収納位置毎に、前記収納位置から前記ガラス基板を取り出す動作を前記取り出し装置に行わせる実行部と、

前記収納位置毎に、前記ガラス基板の有無を判定する有無判定部とを有し、

前記実行部は、前記有無判定部により前記ガラス基板が無いと判定された収納位置に対する取り出し動作をスキップさせるガラス基板検査システムを提供する。

【発明の効果】

【0009】

本発明によれば、検査効率に優れたガラス基板検査システムを提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態によるガラス基板検査システムの側面図

【図2】カセットにガラス基板が収容された状態の一例の上面図

【図3】検査装置におけるスピンドルの一例の説明図(1)

【図4】検査装置におけるスピンドルの一例の説明図(2)

【図5】カセットの搬送方向視における撮像装置の一例の説明図

【図6】カメラにより撮像される画像の一例の模式図

【図7】カメラにより撮像される画像の一例の部分拡大図

【図8】状態判断部が行う処理の一例のフローチャート

【図9】有無判定部が行う処理の一例のフローチャート

【図10】板厚判別部が行う処理の一例のフローチャート

【図11】有無判定部および板厚判別部により作製されるテーブルの一例の概略図

【発明を実施するための形態】

【0011】

以下、本発明の一実施形態について、図面を参照して説明する。以下の図面において、同一のまたは対応する構成には、同一のまたは対応する符号を付して、説明を省略する。

【0012】

図1は、本発明の一実施形態によるガラス基板検査システムの側面図である。以下の各図中、X方向はカセット30の長手方向、Z方向は上下方向を表す。なお、X方向、およびZ方向は互いに直交する方向である。

【0013】

ガラス基板検査システム10は、カセット30からガラス基板20を取り出す取り出し装置40と、取り出し装置40によりカセット30から取り出されたガラス基板20を検査する検査装置50とを備える。検査装置50の検査結果に基づいて、ガラス基板20は欠陥の無い良品と、欠陥の有る不良品とに分類される。良品と不良品とは異なる回収カセットに収納される。

【0014】

また、ガラス基板検査システム10は、カセット30を撮像する撮像装置60と、撮像装置60および取り出し装置40にこの順でカセット30を搬送する搬送装置70とをさらに備える。搬送装置70は例えばベルトコンベアなどで構成され、カセット30をX方向に搬送する搬送路を形成する。搬送路の上流側には、搬送路上にカセット30を供給する供給装置が設けられ、搬送路の下流側には、搬送路上のカセット30を回収する回収装置が設けられている。搬送路上には、搬送方向(X方向)に間隔をおいて複数のカセット30が並ぶ。

【0015】

また、ガラス基板検査システム10は、取り出し装置40、検査装置50、撮像装置60、および搬送装置70を制御する制御装置80をさらに備える。

【0016】

(ガラス基板)

ガラス基板20は、例えば磁気記録媒体用のガラス基板である。ガラス基板20は、円盤状であって、中心部に円孔21(図5参照)が貫通形成されている。

【0017】

なお、本実施形態のガラス基板20は磁気記録媒体用であるが、例えば、液晶ディスプレイや有機ELディスプレイなどのフラットパネルディスプレイ(FPD)用、光ピックアップ素子や光学フィルタなどの光学部品用、またはフォトマスク用であってよく、用途は特に限定されない。

【0018】

ガラス基板20のガラスの種類は、用途に応じて適宜選択され、例えば、アモルファスガラスでもよいし、結晶化ガラスでもよく、表層に強化層を有する強化ガラスでもよい。強化ガラスは、化学強化ガラスでも風冷強化ガラスでもよい。

【0019】

ガラス基板20の製造方法は、特に限定されず、例えば、フロート法、フュージョン法、プレス法、リドロー法などが用いられる。

【0020】

(カセット)

図2は、カセットにガラス基板が収納された状態の一例の上面図ある。以下の各図中、X方向はカセット30の長手方向、Y方向はカセット30の幅方向を表す。なお、X方向および、Y方向は互いに直交する方向である。図2は、板厚の異なるガラス基板20A、20Bがカセット30に収納された状態を示している。また、図2は、複数の収納位置の一部にガラス基板20が収納されていない状態を示している。

【0021】

カセット30は上方に開放された箱形状であり、カセット30の内側側面31には仕切り部32が突設されている。仕切り部32はカセット30の長手方向(X方向)に間隔をおいて複数形成され、仕切り部32同士の間隔はガラス基板20の板厚よりも大きい。ガラス基板20は、仕切り部32同士の間に形成される溝部33に挿入され、1枚ずつ分離した状態でカセット30内に収納される。カセット30は、ガラス基板20を収納可能な収納位置を複数(例えば25個)有し、複数の収納位置が所定方向(X方向)に間隔をおいて並ぶ。

【0022】

カセット30は、開口縁に、互いに平行な2つの直線状部分34〜35を有する。各直線状部分34〜35の長手方向は、複数の収納位置が並ぶ方向(X方向)と平行である。

【0023】

(取り出し装置)

取り出し装置40は、図1に示すように、カセット30からガラス基板20を取り出す装置である。取り出し時、カセット30は搬送路上の所定位置で一時停止されてよく、停止位置を位置決めするストッパーが搬送路上に配設されてよい。

【0024】

取り出し装置40は、搬送路に対しX方向に移動可能な可動体41、Z方向に伸縮可能な伸縮アーム42、伸縮アーム42の下端部に設けられるチャック機構43などで構成される。

【0025】

可動体41は、ガイドレール45などで移動可能に支持されており、モータなどの駆動源46によって移動される。可動体41には、伸縮アーム42の上端部が固定されている。

【0026】

伸縮アーム42は、例えば、空気圧シリンダや油圧シリンダなどの流体圧シリンダで構成され、上下方向(Z方向)に伸縮可能である。伸縮アーム42が伸縮することで、チャック機構43が可動体41に対して昇降する。

【0027】

チャック機構43は、一般的な構成であってよく、例えば図1に示すようにガラス基板20の内周を複数箇所で把持する機構でもよいし、ガラス基板20の内周と外周を挟持する機構でもよい。

【0028】

取り出し装置40は、後述の実行部81による制御下で、収納位置毎に、収納位置からガラス基板20を取り出す動作を行う。取り出し動作は、取り出し装置40の構成に応じて適宜選択されるが、本実施形態では下記の(1)〜(5)の動作を含む。(1)カセット30と可動体41とのX方向位置合わせを行う。位置合わせは、可動体41の移動および/またはカセット30の移動によって行われる。(2)伸縮アーム42を伸ばし、チャック機構43をカセット30内に挿入させる。(3)可動体41をX方向に移動させ、一の収納位置にチャック機構43を移動する。このとき、一の収納位置にガラス基板20が収納されていれば、ガラス基板20の円孔21にチャック機構43が挿入される。(4)チャック機構43を駆動する。このとき、一の収納位置にガラス基板20が収納されていれば、チャック機構43がガラス基板20をチャックする。(5)伸縮アーム42を縮め、チャック機構43をカセット30から取り出す。上記(1)〜(5)の一連の取り出し動作は、収納位置毎に行われ、カセット30の長手方向(X方向)一端側から他端側に向けて順次行われる。なお、取り出し装置40は複数であってもよく、例えば2つの場合、取り出し動作は、カセット30の長手方向両端側から中央に向けて順次行われる。

【0029】

なお、本実施形態の取り出し装置40は、カセット30の上方からガラス基板20を引き上げる装置であるが、カセット30の下方からリフト機構によりガラス基板20をカセット30の上方に突き上げてからチャック機構43(ガラス基板20の内周を複数箇所で把持する機構でもよいし、ガラス基板20の内周と外周を挟持する機構でもよいし、ガラス基板20の外周を複数箇所で把持する機構でもよい。)がガラス基板20をチャックする装置であってもよい。

【0030】

取り出し装置40によって取り出されたガラス基板20は、図示されない搬送ハンドに渡される。搬送ハンドは、一般的な構成であってよく、例えばガラス基板20の外周を複数箇所で把持する機構を有する。搬送ハンドは、取り出し装置40から受け取ったガラス基板20を検査装置50に渡し、検査装置50のスピンドル54にセットする。

【0031】

(検査装置)

検査装置50は、ガラス基板20を検査する光学式自動検査装置(AOI:Automatic Optical Inspection)である。検査装置50は、ガラス基板20の主平面22に光を照射し、照射位置からの散乱光(または反射光)を受光する。

【0032】

例えば、検査装置50は、図1に示すように、ガラス基板20の主平面22にレーザ光を照射するレーザ光源51と、レーザ光の照射位置からの散乱光(または反射光)を受光する受光素子52と、ガラス基板20を回転させるスピンドル54とを含む。レーザ光源51とガラス基板20の間にはレーザ光を集光する集光レンズなどの光学系53が設けられ、光学系53によってガラス基板20の主平面22にスポット光が形成される。スポット光は、スピンドル54と共に回転するガラス基板20の主平面22上で渦巻き状に走査される。主平面22に存在する欠陥にスポット光が当たると、受光素子52の受光量が増加または減少する。受光素子52は光電変換素子などで構成され、受光量に応じた信号を制御装置80に送信する。制御装置80は、受光素子52からの信号に基づいて欠陥の有無を判定し、欠陥の無い良品と、欠陥の有る不良品とに分類する。良品と不良品とは、異なる回収カセットに収納される。欠陥の種類としては、例えば、クラック、凹凸、付着物などがある。

【0033】

なお、本実施形態の検査装置50は、ガラス基板20の一方の主平面22を検査するが、両方の主平面22、23を検査してもよい。

【0034】

図3〜図4は、検査装置50におけるスピンドルの一例の説明図である。スピンドル54は、ガラス基板20の内周を把持して、ガラス基板20と共に回転する。スピンドル54は、一般的な構成であってよく、例えばガラス基板20の内周を裏面側から支持する筒状部55、筒状部55の内側に配設され筒状部55に対して軸方向に移動可能な軸部56、および軸部56の移動に伴って径方向にスライド可能な把持爪57などで構成される。軸部56は円錐台状の頭部58を有し、頭部58は図中右側に行くほど径方向内方に向かうテーパ面59を外周に有する。頭部58の周りに複数の把持爪57が配設され、各把持爪57は頭部58のテーパ面59に接触している。

【0035】

図3に示す状態から、軸部56が右方向に移動すると、図4に示すように、把持爪57が径方向外方にスライドしてガラス基板20の内周面に押し付けられ、ガラス基板20を把持する。一方、図4に示す状態から、軸部56が左方向に移動すると、図3に示すように、把持爪57が径方向内方にスライドしてガラス基板20の内周面から離れ、ガラス基板20の把持が解除される。図3に示す状態では、ガラス基板20をスピンドル54から抜き取ることが可能である。

【0036】

(撮像装置)

図5は、カセット30の搬送方向視における撮像装置の説明図である。図5は、カセット30を破断して示す。

【0037】

撮像装置60は、搬送装置70により搬送されるカセット30を撮像するカメラ61と、カセット30を照らす光源62と、カメラ61および光源62を支持する支持部材63とを備える。

【0038】

カメラ61は、例えば、CCDカメラやCMOSカメラなどで構成され、搬送路上の所定位置の上方に設置され、カセット30全体を上方から撮像する。撮像時、カセット30は搬送路上の所定位置で一時停止されてよく、停止位置を位置決めするストッパーが搬送路上に配設されてよい。撮像時、上面視においてカメラ61の光軸がカセット30の中心と一致する。

【0039】

光源62は、カメラ61の撮像領域に入らないように、上面視においてカセット30と重ならない位置に配置され、カセット30の斜め上方に配置される。光源62は、図1に示すようにカセット30の直線状部分34と平行な方向(X方向)な線光源である。光源62が直線状部分34の全体を均等に照明するように、光源62の長さは直線状部分34の長さよりも長く、光源62の輝度は光源62の長手方向に略均一である。

【0040】

光源62は、図5に示すように2つの直線状部分34、35のうち、一方の直線状部分34寄りに設置されている。一方の直線状部分34を選択的に照らすため、光源62は、一般的な蛍光灯に比べて指向性の高いLED光源で構成されてよい。

【0041】

光源62に照らされるカセット30内のガラス基板20は、光源62からの光をカメラ61に向けて反射する光反射部分26を有する。光反射部分26は、ガラス基板20の外縁27にある。

【0042】

図6は、撮像装置によって撮像される画像の一例の模式図である。図7は、撮像装置によって撮像される画像の一例の部分拡大図である。図6〜図7において、図面を見やすくするため、カセット30の仕切り部32や溝部33などの図示を省略する。また、カセット30の直線状部分34の画像34G、およびガラス基板20の光反射部分26の画像26Gを点模様で示す。点模様で示す部分は、その他の部分に比べて画素の輝度(明度)が高い部分である。

【0043】

撮像装置60により撮像される画像90(以下、「全体画像90」ともいう)は、カセット30の画像30Gと、カセット30内に収納される各ガラス基板20の画像20Gとを含む。カセット30の画像30Gは、カセット30の上縁の直線状部分34の画像34Gを含む。各ガラス基板20の画像20Gは、光反射部分26の画像26Gを含む。

【0044】

同じ板厚のガラス基板20のみがカセット30に収容されている場合、全体画像90のX方向中央からX方向両端に向かうほど、光反射部分26の画像26GのX方向幅W(図7参照)が小さく(または大きく)なることがある。これはカメラ61のレンズ収差の影響によるものである。なお、この影響を除去するため、カメラ61のレンズとして、テレセントリックレンズを用いてもよい。

【0045】

一方、図6に示すように、板厚の異なるガラス基板20A、20Bがカセット30に収容されている場合、光反射部分26A、26Bの画像26AG、26BGのX方向幅は、ガラス基板20A、20Bの板厚に応じた大きさとなる。

【0046】

(制御装置)

制御装置80は、全体画像90を画像処理し、画像処理の結果に基づいて取り出し装置40を制御する。制御装置80は、CPUや記録媒体(例えば、ROMやRAM)などを含むコンピュータとして構成される。制御装置80は、後述の実行部81、状態判断部82、有無判定部83、および板厚判別部84に対応するコンピュータプログラムを記録媒体に格納している。制御装置80は、これらのコンピュータプログラムをCPUに実行させることにより、実行部81、状態判断部82、有無判定部83、および板厚判別部84が有する機能を実現する。

【0047】

なお、制御装置80の代わりに、状態判断部82、有無判定部83および板厚判定部84を含む画像処理装置と、実行部81を含むPLC(Programmable Logic Controller)とを用いてもよい。PLCは画像処理装置と情報を送受信可能に構成される。

【0048】

(実行部)

実行部81は、収納位置毎に、収納位置からガラス基板20を取り出す動作を取り出し装置40に行わせる。このとき、カセット30は搬送路上の所定の位置で一時停止されてよい。実行部81の詳細については後述する。

【0049】

(状態判断部)

状態判断部82は、全体画像90を画像処理することにより、カセット30の直線状部分34と、撮像装置60との位置関係が正常状態か否かを判断する。

【0050】

図8は、状態判断部が行う処理の一例のフローチャートである。図8に示すS101以降の処理は、例えば、制御装置80が撮像装置60から画像データを受信したときに開始される。

先ず、状態判断部82は、画素の輝度(明度)が閾値以上か否かによって全体画像90を2値化処理する(例えば、白い画素と黒い画素に分ける)(ステップS101)。

【0051】

次いで、状態判断部82は、2値化処理した画像をラベリング処理し(連続する白い画素、または連続する黒い画素に同じ番号を割り振り)(ステップS102)、直線状部分34の画像34を検出する(ステップS103)。なお、ラベリング処理の速度を向上するため、ラベリング処理の前に、2値化処理した画像中の不要部分をマスクし、不要部分をラベリング処理の対象から外してよい。

【0052】

次いで、状態判断部82は、直線状部分34の画像34Gの特徴値(例えば、全体画像90中の占有面積、全体画像90中の基準線に対する傾き、全体画像90における画像座標など)を抽出する(ステップS104)。

【0053】

次いで、状態判断部82は、抽出した特徴値と基準値とを比較し(ステップ105)、カセット30の直線状部分34と、撮像装置60との位置関係が正常状態か否か判断する(ステップS106)。基準値は、試験により決定され、記録媒体に予め記録されたものを読み出して用いる。

【0054】

例えば、状態判断部82は、特徴値と基準値との差の絶対値が閾値以下の場合、上記位置関係が正常状態であると判断する。一方、状態判断部82は、特徴値と基準値との差の絶対値が閾値を超える場合、上記位置関係が異常状態であると判断する。

【0055】

上記位置関係が異常状態であると判断された場合、何らかの原因で、搬送路上にカセット30が正しくセットされていないので、制御装置80は、ガラス基板検査システム10の所定の動作を停止すると共に、ディスプレイなどの表示部、ランプ、ブザーなどを制御して、異常をユーザに通知する。ユーザは、異常となった原因を調べ、原因を取り除いた後、ガラス基板検査システム10の停止を解除する。ユーザは、原因を取り除かずに、ガラス基板検査システム10の停止を解除することも可能である。詳しくは後述するが、異常と判断されたカセット30は取り出し装置40による処理の対象から外され、次のカセットから処理の対象とされてよい。

【0056】

なお、本実施形態の状態判断部82は、直線状部分34の画像34Gの画像座標を検出するため、2値化処理およびラベリング処理を行うが、画像処理の方法は特に限定されない。例えば、状態判断部82は、テンプレートを用いたパターンマッチング処理を行ってもよく、この場合、直線状部分34の画像34Gとテンプレートとの類似度が閾値を超えるか否かに応じて、正常状態か否か判断する。また、状態判断部82は、画素の輝度が急変する箇所を微分(1次微分または2次微分)で求め、直線状部分34の輪郭線の画像座標を検出してもよい。

【0057】

(有無判定部)

有無判定部83は、全体画像90を画像処理して、収納位置毎に、ガラス基板20の有無を判定する。

【0058】

図9は、有無判定部が行う処理の一例のフローチャートである。図9に示すS201以降の処理は、例えば、制御装置80が撮像装置60から画像データを受信したときに開始される。

【0059】

なお、S201以降の処理は、状態判断部82により上記位置関係が正常状態であると判断されたときに行われ、異常状態であると判断されたときに行われなくてもよい。

【0060】

先ず、有無判定部83は、複数の収納位置に対応する複数の処理領域91を画像90に設定する(ステップS201)。処理領域91の数は収納位置の数(即ち、溝部33の数)と同じである。複数の処理領域91がX方向に並ぶ。処理領域91同士は図6に示すように離れていても、接していてもよい。

【0061】

各処理領域91の画像座標は、試験などにより設定され、記録媒体に予め記録されたものを読み出して用いる。試験は各収納位置にガラス基板20を一枚ずつ収納して行われ、各処理領域91の画像座標は、対応するガラス基板20の光反射部分26の画像26Gが各処理領域91に含まれるように設定される。

【0062】

各処理領域91の画像座標は、状態判定部82により検出される直線状部分34の画像座標に基づいて補正されてよい。

【0063】

各処理領域91のX方向寸法(以下、単に「領域サイズ」という)は、全体画像90をX方向に3つに分割した区域90a〜90c毎に設定されてもよい。X方向端部の区域90a、90cにおける領域サイズDa、Dc(Da=Dc)は、X方向中央部の区域90bにおける領域サイズDbよりも小さく(または大きく)設定される(図においてはDa=Db=Dc)。この設定は、板厚が同じガラス基板20の光反射部分26の画像26GのX方向幅W(図7参照)がX方向端部側ほど小さく(または大きく)なるのに合わせて行われる。よって、カメラ61のレンズ収差の影響を低減することができる。

【0064】

なお、本実施形態では、全体画像90をX方向に3つの区域90a〜90cに分割しているが、分割数は3つ以上であればよく、特に限定されない。例えば、分割数は収納位置の数と同じであってもよい。

【0065】

なお、本実施形態では、処理領域91のX方向寸法を調整する目的と、後述の目的(処理領域91から抽出した特徴値と比較する基準値を調整する目的)との両方の目的で分割を行うが、いずれか一方の目的で分割を行ってもよい。

【0066】

次いで、有無判定部83は、各処理領域91の画像を、画素の輝度(明度)が閾値以上か否かによって2値化処理する(例えば、白い画素と黒い画素に分ける)(ステップS202)。白い画素は輝度が閾値以上の画素であり、黒い画素は輝度が閾値未満の画素である。

【0067】

次いで、有無判定部83は、2値化処理した各処理領域91の画像を、ラベリング処理する(連続する白い画素に同じ番号を割り振る)(ステップS203)。

【0068】

次いで、有無判定部83は、処理領域91毎に、光反射部分26の画像26Gが含まれているか否かを検出する(ステップS204)。例えば、連続する白い画素の面積(特徴値)が基準値以上の場合に画像26Gが含まれており、基準値未満の場合に画像26Gが含まれていないと検出される。

【0069】

上記基準値は、区域90a〜90c毎に設定されてもよい。例えば、X方向端部の区域90a、90cにおける基準値は、X方向中央部の区域90cにおける基準位置よりも小さく(または大きく)設定される。この設定は、板厚が同じガラス基板20の光反射部分26の画像26GのX方向幅W(図7参照)がX方向端部側ほど小さく(または大きく)なるのに合わせて行われる。よって、カメラ61のレンズ収差の影響を低減することができる。

【0070】

次いで、有無判定部83は、ステップS204の結果に基づいて、各処理領域91と対応する収納位置にガラス基板20が有るか否かを判定する(ステップS205)。具体的には、一の処理領域91に画像26Gが含まれている場合、一の処理領域91と対応する収納位置にガラス基板20が有ると判定される。また、一の処理領域91に画像26Gが含まれていない場合、一の処理領域91と対応する収納位置にガラス基板20が無いと判定される。

【0071】

最後に、有無判定部83は、収納位置の識別情報(例えば、識別番号)と、ガラス基板20の有無とを対応付けたテーブル(図11参照)を記録媒体に記録する(ステップS206)。テーブルは、カセット30を識別するためのIDと対応付けて記録される。

【0072】

なお、本実施形態の有無判定部83は、処理領域91毎に、光反射部分26の画像26Gが含まれているか否かを判定するため、2値化処理およびラベリング処理を行うが、画像処理の方法は特に限定されない。例えば、有無判定部83は、テンプレートを用いたパターンマッチング処理を行うことにより、光反射部分26の画像26Gを検出し、判定を行ってもよい。また、有無判定部83は、画素の輝度が急変する箇所を微分(1次微分または2次微分)で求め、光反射部分26の画像26Gの輪郭線を検出し、判定を行ってもよい。

【0073】

(板厚判別部)

板厚判別部84は、全体画像90を画像処理して、収納位置毎に、収納位置に有るガラス基板20の板厚が所定範囲内であるか否かを判別する。ガラス基板の製造ライン上で、板厚の異なる複数種類のガラス基板が製造される場合に、複数種類のガラス基板が誤って混じるのを検知できる。板厚判別部84は、有無判定部83によりガラス基板20が無いと判定された収納位置について後述の処理を行わなくてよい。

【0074】

なお、有無判定部83の処理と、板厚判別部84の処理とは、いずれの処理が先に実施されてもよいし、同時に実施されてもよい。

【0075】

図10は、板厚判別部が行う処理の一例を示すフローチャートである。図10に示すS301以降の処理は、例えば、制御装置80が撮像装置60から画像データを受信したときに開始される。

【0076】

なお、S301以降の処理は、状態判断部82により上記位置関係が正常状態であると判断されたときに行われ、異常状態であると判断されたときに行われなくてもよい。

【0077】

先ず、板厚判別部84は、各処理領域91における画素の輝度の変化を調べ、光反射部分26の画像26GのX方向幅W(以下、単に「画像幅W」ともいう)を検出する(ステップS301)。画像幅Wは、輝度がX方向に急変する2点92、93(図7参照)間の距離として算出される。

【0078】

輝度の変化を調べるライン94はX方向に延びる。ライン94は、全体画像90に含まれる1つまたは複数の画像26GのY方向重心を通るラインであってもよいし、試験により設定され、記録媒体に予め記録されたラインであってもよい。

【0079】

次いで、板厚判別部84は、検出した画像幅Wが基準範囲内か否かを調べる(ステップS302)。上記基準範囲は、区域90a〜90c毎に設定されてもよい。例えば、X方向端部の区域90a、90cにおける基準範囲の下限値、上限値は、X方向中央部の区域90bにおける基準範囲の下限値、上限値よりも小さく(または大きく)設定される。この設定は、板厚が同じガラス基板20の光反射部分26の画像26GのX方向幅W(図7参照)がX方向端部側ほど小さく(または大きく)なるのに合わせて行われる。よって、カメラ61のレンズ収差の影響を低減することができる。

【0080】

次いで、板厚判別部84は、ステップS302の調査結果に基づいて、ガラス基板20の板厚が所定範囲内であるか否かを判別する(ステップS303)。具体的には、画像幅Wが基準範囲内の場合、ガラス基板20の板厚が所定範囲内であると判別される。また、画像幅Wが基準範囲外の場合、ガラス基板20の板厚が所定範囲外であると判別される。

【0081】

最後に、板厚判別部84は、収納位置の識別情報(例えば、識別番号)と、ガラス基板20の板厚の判別結果とを対応付けたテーブル(図11参照)を記録媒体に記録する(ステップS304)。図11に示すテーブルにおいて、「○」は板厚が所定範囲内であると判別されたことを、「×」は板厚が所定範囲外であると判別されたことを、「−」はガラス板が無いため板厚の判別を行わなかったことをそれぞれ意味する。

【0082】

(実行部)

実行部81は、状態判断部82の判断結果、有無判定部83の判定結果、および板厚判別部84の判別結果に基づいて、各収納位置からガラス基板20を取り出す動作を取り出し装置40に実行させる。実行部81は、記録媒体に記録されたテーブル(図11参照)を参照して処理を行う。

【0083】

例えば、実行部81は、状態判断部82により上記位置関係が異常状態であると判断された場合、カセット30の全ての収納位置に対する取り出し動作を取り出し装置40に行わせない。この場合、何らかの原因で、搬送路上にカセット30が正しくセットされていないからである。

【0084】

また、実行部81は、有無判定部83によりガラス基板20が無いと判定された収納位置に対する取り出し動作を取り出し装置40に行わせず、スキップさせる。実行部81は、ガラス基板20が有ると判定された収納位置に対する取り出し動作のみを取り出し装置40に行わせるので、無駄な取り出し動作が行われず、検査効率が向上する。

【0085】

また、実行部81は、板厚判別部84により板厚が所定範囲外と判別されたガラス基板20の収納位置に対する取り出し動作を取り出し装置40に行わせず、スキップさせる。実行部81は、板厚が所定範囲内にあると判別されたガラス基板20の収納位置に対する取り出し動作のみを取り出し装置40に行わせる。これにより、取り出し装置40や検査装置50において所望の板厚のガラス基板20のみをチャックするので、ガラス基板20にかかる負荷が安定化し、ガラス基板20の破損が防止され、ひいては、ガラス基板検査システム10が設置されるクリーンルームの汚染が防止される。また、検査装置50において所望の板厚のガラス基板20のみを検査するので、レーザ光の焦点がずれるのを防止することができ、誤った検査結果が得られるのを防止することができる。

【0086】

さらに、実行部81は、板厚判別部84により板厚が所定範囲外と判別されたガラス基板がある場合、カセット30の全ての収納位置に対する取り出し動作を取り出し装置40に行わせなくてもよい。この場合、規格外のガラス基板20がカセット30に混入しているので、ガラス基板20の製造ラインに異常があるためである。制御装置80は、ガラス基板検査システム10の所定の動作を停止すると共に、ディスプレイなどの表示部、ランプ、ブザーなどを制御して異常をユーザに通知する。ユーザは異常となった原因を調べ、原因を取り除いた後、ガラス基板検査システム10の停止を解除する。ユーザは、原因を取り除かずに、停止を解除することも可能である。

【0087】

(ガラス基板の製造方法)

ガラス基板の製造方法は、ガラス基板の用途に応じて選択され、例えば、ガラス基板の用途が磁気記録媒体用の場合、以下の(1)〜(6)の工程を有する。(1)ガラスの素板を加工して、中心部に円孔を有する円盤状のガラス基板を作製する。(2)ガラス基板の外周および内周の角部を面取りする。(3)ガラス基板の表面および裏面(両主面)をラッピング加工する。ラッピング加工では、遊離砥粒ラップ(例えば、アルミナ砥粒や炭化ケイ素砥粒などの砥粒と、金属製の定盤とが用いられる)または固定砥粒ラップ(例えば、ダイヤモンド砥粒などの砥石を含む固定砥粒工具が用いられる)を用いる。(4)ガラス基板の外周面や内周面(面取り部を含む)を端面研磨する。(5)ガラス基板の両主面を研磨する。主面研磨では、ラッピング加工よりも平均粒子直径の小さい砥粒と、樹脂製の研磨パッドとが用いられる。主平面研磨の回数に制限はなく、研磨パッドや研磨剤が異なる複数種類の主面研磨を実施しても良い。(6)ガラス基板を洗浄して乾燥し、磁気記録媒体用ガラス基板を製造する。この磁気記録媒体用ガラス基板上に磁性層などの薄膜を形成することで、磁気ディスクを製造できる。

【0088】

また、磁気記録媒体用のガラス基板の製造方法は、上記(1)〜(6)の工程間に、ガラス基板洗浄(工程間洗浄)やガラス基板表面(ガラス基板の全面又は一部(例えば、主平面、内周端面及び外周端面のうち少なくとも一部))のエッチング(工程間エッチング)を実施しても良い。また、ガラス基板の表層に強化層を形成する強化工程(例えば、化学強化工程)を研磨工程前、または研磨工程後、あるいは研磨工程間で実施しても良い。

【0089】

ところで、上記(1)〜(6)の工程の実施時、これらの工程または工程間でのガラス基板の搬送時に、ガラス基板にキズが生じることがある。そこで、本実施形態では、上記(6)の工程の後に、上記ガラス基板検査システム10による検査工程を実施する。これによって、磁気ディスクの歩留まりや製造コストを改善できる。

【0090】

なお、本実施形態では、上記(6)の工程の後に、検査工程を実施するとしたが、本発明はこれに限定されない。即ち、検査工程は、ガラス板を加工する加工工程後に実施されれば良く、例えば、上記(4)の工程と上記(5)の工程との間に実施されても良い。さらに、本発明は、磁気記録媒体用ガラス基板の製造方法に限らず、FPD用ガラス基板やフォトマスク用ガラス基板の製造方法など、一般的なガラス板の製造方法に適用されても良い。

【0091】

以上、本発明の一実施形態について説明したが、本発明は上記の実施形態に制限されることはない。本発明の範囲を逸脱することなく、上記の実施形態に種々の変形および置換を加えることができる。

【0092】

例えば、本実施形態のガラス基板検査システム10は、カセット30を撮像する撮像装置60を有するが、別の装置を有してもよい。別の装置としては、例えば、カセット30にレーザ光を照射する光源と、レーザ光がカセット30に収納されるガラス基板20で反射されたとき、反射光を受光する受光素子とで構成されるセンサなどが挙げられる。このセンサは、光源および受光素子がカセット30の長手方向(X方向)と平行な方向に複数並ぶラインセンサであってよい。受光素子は、レーザ光がカセット30を通過(透過)したとき、透過光を受光するものであってもよい。この場合、受光素子は、カセット30を基準として、光源と反対側に配置される。

【符号の説明】

【0093】

10 ガラス基板検査システム

20 ガラス基板

21 円孔

24、25 主平面

30 カセット

34 直線状部分

40 取り出し装置

50 検査装置

60 撮像装置

61 カメラ

62 光源

80 制御装置

81 実行部

82 状態判断部

83 有無判定部

84 板厚判別部

90 撮像装置によって撮像される画像

90a〜90c 区域

91 処理領域

【特許請求の範囲】

【請求項1】

カセットからガラス基板を取り出す取り出し装置と、前記取り出し装置により前記カセットから取り出されたガラス基板を検査する検査装置とを備え、前記カセットがガラス基板を収納可能な収納位置を複数有するガラス基板検査システムであって、

前記収納位置毎に、前記収納位置から前記ガラス基板を取り出す動作を前記取り出し装置に行わせる実行部と、

前記収納位置毎に、前記ガラス基板の有無を判定する有無判定部とを有し、

前記実行部は、前記有無判定部により前記ガラス基板が無いと判定された収納位置に対する取り出し動作をスキップさせるガラス基板検査システム。

【請求項2】

前記収納位置毎に、前記収納位置に有る前記ガラス基板の板厚が所定範囲内であるか否かを判別する板厚判別部をさらに有し、

前記実行部は、前記板厚判別部により前記板厚が所定範囲外と判別されたガラス基板の収納位置に対する取り出し動作をスキップさせる請求項1に記載のガラス基板検査システム。

【請求項3】

前記実行部は、前記板厚判別部により前記板厚が所定範囲外と判別されたガラス基板がある場合、前記カセットの全ての収納位置に対する前記取り出し動作を中止させる請求項2に記載のガラス基板検査システム。

【請求項4】

前記カセットを撮像する撮像装置をさらに備え、

前記有無判定部は、前記撮像装置により撮像された画像を画像処理することにより、前記収納位置毎に前記ガラス基板の有無を判定する請求項1〜3のいずれか一項に記載のガラス基板検査システム。

【請求項5】

前記有無判定部は、前記複数の収納位置に対応する複数の処理領域を前記画像に設定し、各処理領域を画像処理して、前記収納位置毎に前記ガラス基板の有無を判定し、

前記複数の処理領域は所定方向に並び、

前記各処理領域の前記所定方向の寸法は、前記画像を前記所定方向に3つ以上に分割した区域毎に設定される請求項4に記載のガラス基板検査システム。

【請求項6】

前記有無判定部は、前記複数の収納位置に対応する複数の処理領域を前記画像に設定し、前記各処理領域を画像処理して前記各処理領域の特徴値を抽出し、抽出した特徴値を基準値と比較して前記収納位置毎に前記ガラス基板の有無を判定し、

前記複数の処理領域は所定方向に並び、

前記各処理領域の特徴値と比較する基準値は、前記画像を前記所定方向に3つ以上に分割した区域毎に設定される請求項4または5に記載のガラス基板検査システム。

【請求項7】

前記カセットは、上方が開放された箱状であって、上縁に直線状部分を有し、

前記ガラス基板検査システムは、前記撮像装置により撮像された画像を画像処理することにより、前記カセットの前記直線状部分と前記撮像装置との位置関係が正常状態か否かを判断する状態判断部をさらに有し、

前記実行部は、前記状態判断部により前記位置関係が異常状態であると判断された場合、前記カセットの全ての収納位置に対する前記取り出し動作を中止させる請求項4〜6のいずれか一項に記載のガラス基板検査システム。

【請求項8】

前記ガラス基板は、中心部に円孔を有する磁気記録媒体用ガラス基板である請求項1〜7のいずれか一項に記載のガラス基板検査システム。

【請求項9】

請求項1〜8のいずれか一項に記載のガラス基板検査システムによる検査工程を有するガラス基板の製造方法。

【請求項1】

カセットからガラス基板を取り出す取り出し装置と、前記取り出し装置により前記カセットから取り出されたガラス基板を検査する検査装置とを備え、前記カセットがガラス基板を収納可能な収納位置を複数有するガラス基板検査システムであって、

前記収納位置毎に、前記収納位置から前記ガラス基板を取り出す動作を前記取り出し装置に行わせる実行部と、

前記収納位置毎に、前記ガラス基板の有無を判定する有無判定部とを有し、

前記実行部は、前記有無判定部により前記ガラス基板が無いと判定された収納位置に対する取り出し動作をスキップさせるガラス基板検査システム。

【請求項2】

前記収納位置毎に、前記収納位置に有る前記ガラス基板の板厚が所定範囲内であるか否かを判別する板厚判別部をさらに有し、

前記実行部は、前記板厚判別部により前記板厚が所定範囲外と判別されたガラス基板の収納位置に対する取り出し動作をスキップさせる請求項1に記載のガラス基板検査システム。

【請求項3】

前記実行部は、前記板厚判別部により前記板厚が所定範囲外と判別されたガラス基板がある場合、前記カセットの全ての収納位置に対する前記取り出し動作を中止させる請求項2に記載のガラス基板検査システム。

【請求項4】

前記カセットを撮像する撮像装置をさらに備え、

前記有無判定部は、前記撮像装置により撮像された画像を画像処理することにより、前記収納位置毎に前記ガラス基板の有無を判定する請求項1〜3のいずれか一項に記載のガラス基板検査システム。

【請求項5】

前記有無判定部は、前記複数の収納位置に対応する複数の処理領域を前記画像に設定し、各処理領域を画像処理して、前記収納位置毎に前記ガラス基板の有無を判定し、

前記複数の処理領域は所定方向に並び、

前記各処理領域の前記所定方向の寸法は、前記画像を前記所定方向に3つ以上に分割した区域毎に設定される請求項4に記載のガラス基板検査システム。

【請求項6】

前記有無判定部は、前記複数の収納位置に対応する複数の処理領域を前記画像に設定し、前記各処理領域を画像処理して前記各処理領域の特徴値を抽出し、抽出した特徴値を基準値と比較して前記収納位置毎に前記ガラス基板の有無を判定し、

前記複数の処理領域は所定方向に並び、

前記各処理領域の特徴値と比較する基準値は、前記画像を前記所定方向に3つ以上に分割した区域毎に設定される請求項4または5に記載のガラス基板検査システム。

【請求項7】

前記カセットは、上方が開放された箱状であって、上縁に直線状部分を有し、

前記ガラス基板検査システムは、前記撮像装置により撮像された画像を画像処理することにより、前記カセットの前記直線状部分と前記撮像装置との位置関係が正常状態か否かを判断する状態判断部をさらに有し、

前記実行部は、前記状態判断部により前記位置関係が異常状態であると判断された場合、前記カセットの全ての収納位置に対する前記取り出し動作を中止させる請求項4〜6のいずれか一項に記載のガラス基板検査システム。

【請求項8】

前記ガラス基板は、中心部に円孔を有する磁気記録媒体用ガラス基板である請求項1〜7のいずれか一項に記載のガラス基板検査システム。

【請求項9】

請求項1〜8のいずれか一項に記載のガラス基板検査システムによる検査工程を有するガラス基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−36746(P2013−36746A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170297(P2011−170297)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]