ガラス基板膜厚の検知方法及びガラス基板の薄膜化方法

【課題】 ガラス薄膜化時、表面から数μmの厚さに到達した時点で、所定の膜厚に到達したことを検知する方法及び所定の膜厚までガラス基板を薄膜化する方法を提供する。

【解決手段】 電子線照射でガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成した後、基板の他方の面から薄膜化加工を行い、薄膜化加工表面がポーラス構造に到達したときの薄膜加工表面の変化により薄膜化加工表面がポーラス構造に到達したことを検知する方法、該検知方法を用いて基板を所定の膜厚まで薄膜化するガラス基板の薄膜化方法、及び、ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法であって、電子線照射によりガラス基板の異物が付着した表面から所定の厚みまでポーラス構造を形成し、該検知方法を用いて所定の膜厚まで薄膜化した後、イオンエッチングにより異物のガラス基板に接する面が露出するまで薄膜化するガラス基板の薄膜化方法。

【解決手段】 電子線照射でガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成した後、基板の他方の面から薄膜化加工を行い、薄膜化加工表面がポーラス構造に到達したときの薄膜加工表面の変化により薄膜化加工表面がポーラス構造に到達したことを検知する方法、該検知方法を用いて基板を所定の膜厚まで薄膜化するガラス基板の薄膜化方法、及び、ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法であって、電子線照射によりガラス基板の異物が付着した表面から所定の厚みまでポーラス構造を形成し、該検知方法を用いて所定の膜厚まで薄膜化した後、イオンエッチングにより異物のガラス基板に接する面が露出するまで薄膜化するガラス基板の薄膜化方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板薄膜化時のガラス基板膜厚の検知方法及びガラス基板の薄膜化方法に関する。

【背景技術】

【0002】

従来、ガラス基板の薄膜化は機械的研磨や、イオンエッチングにより行われてきた。形成された薄膜の膜厚の把握は、あらかじめ求めておいた研磨速度やエッチング速度と研磨時間、エッチング時間から求めていたが、誤差が大きく、時として過剰に加工が進み、目的とする深さ以上に研磨やエッチングを行ってしまい、ガラスに穴が開き、クラックが発生してしまうという問題があった。

【0003】

このような問題を解決するため、試料を高精度に薄膜化する方法として、試料の一方の面をイオンビームで所望の深さまで掘削してマーカーを形成し、試料の他方の面から、マーカーより広い面積を掘削し、マーカーが露出するまで掘削することにより所望の厚みに薄膜する方法の提案がある(例えば、特許文献1参照。)。

【0004】

【特許文献1】特開平8-193929号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の方法では、マーカーの深さを所望する膜厚の深さとしてマーカーが露出するまで薄膜化することで、所望の膜厚まで薄膜化することができるが、試料に必ず貫通孔を設ける必要がある。また、表面粗さでの測定によりマーカーの深さ自体は把握できるものの、あらかじめ求めたイオンビームによるスパッタリングレートからマーカーの深さを設定するため、精確に所望の深さとするのは困難である。

【課題を解決するための手段】

【0006】

本発明は、より簡便に、かつ精確に、ガラス薄膜化時の、表面から数μmの厚さに到達した時点で、所定の膜厚に到達したことを検知する方法及びこの検知方法を用いて所定の膜厚までガラス基板を薄膜化する薄膜化方法を提供することを目的とする。

【0007】

すなわち、本発明の検知方法は薄膜化加工による膜厚が前記所定の厚さに到達したことを検知する検知方法であって、電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、薄膜化加工表面がポーラス構造に到達したときの薄膜加工表面の変化を利用して薄膜化加工表面がポーラス構造に到達したことを検知することを特徴とする。

【0008】

また、本発明の薄膜化方法は、電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、上記の検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板を薄膜化することを特徴とする。

【0009】

また、本発明の薄膜化方法は、ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法であって、電子線照射によりガラス基板の異物が付着した表面から所定の厚みまでポーラス構造を形成させ、上記検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板の他方の面からガラス基板を薄膜化した後、イオンエッチングにより異物のガラス基板に接する面が露出するまでさらに薄膜化加工を行うことを特徴とする。

【発明の効果】

【0010】

本発明によれば、ガラス基板の薄膜化時に所望の膜厚に到達したことを容易に検知でき、この検知方法を用いれば、ガラス基板に穴を開けたりクラックを発生させたりすることなく、所定の膜厚にガラス基板を薄膜化できる。また、ガラス基板に付着した異物が表面側から観察するのが困難な場合であっても、ガラス基板にクラックを発生させることなくガラス基板の反対側から薄膜化加工を行い異物のガラス基板に接する面を露出させることにより、ガラス面側から異物の分析を行うことができる。

【発明を実施するための最良の形態】

【0011】

本発明の検知方法においては、電子線照射によりガラス基板の一方の面の表面から所定の深さまでポーラス構造を形成させる。

ガラス基板に電子線を照射するとガラス表面近傍のガラス内部にポーラス構造が形成する理由は定かではないが、次のように推測される。

【0012】

ガラスに電子線が照射されると電子線は電子線加速電圧等に対応した進入深さまで到達すると考えられる。この過程で電子のほとんどは熱に変換され、一部は特性X線やオージェ電子に遷移し、一部はガラスとの相互作用により、ガラスを構成する酸化物の一部を還元すると推測される。すなわち、ガラス基板内に形成されたポーラス構造は、熱によるガラスの気化及び還元による酸素の脱離によると推測される。

【0013】

このポーラス構造が形成される表面からの厚さは電子線の進入深さに対応すると考えられ、実際に電子線を照射して形成されたポーラス構造の厚みは、モンテカルロシミュレーションによる電子線の進入深さにほぼ対応する。

【0014】

図1右はガラス基板に加速電圧が10kVの電子線を60度の角度で照射したときに形成されたポーラス構造を示す断面SEM写真である。この断面SEMから電子線照射によるポーラス構造の形成が確認されており、このポーラス構造のガラス表面からの深さ(ポーラス構造の厚み)は約1μmである。図1左に同じ照射条件の電子線進入深さのモンテカルロシュミレーション結果を示すが、電子線進入深さとポーラス構造の表面からの厚みがよく対応していることもわかる。

この電子線進入深さ、すなわちポーラス構造の厚みは電子線加速電圧、電子線入射角度の選択により、1〜5μmの範囲で調節可能である。

【0015】

本発明の検知方法においては、ガラス基板の一方の面にポーラス構造を形成させた後、ガラス基板のポーラス構造が形成された面とは異なる面(他方の面)から薄膜化加工を行う。この薄膜化加工としては、後述の実施例においてはディンプル状の加工面を形成する加工の例を示しているが、加工面の形状はこれに限定されるものではなく、平面形状をはじめとして任意の形状の加工面を形成する薄膜化加工を選択可能である。

【0016】

この他方の面側からの薄膜化にあたっては、その厚みが数十μmに達するまでは機械研磨を行うことが好ましい。数十μmという所定の厚みに達するまでは、機械研磨しても膜厚把握の誤差により誤って目的とする膜厚を越えて研磨してしまうことがない。機械研磨により迅速に薄膜化ができる。機械研磨法としては、通常ガラス基板の研磨に用いられる機械研磨法であればいずれも用いることができる。

【0017】

研磨により上記所定厚みに達した後は薄膜化加工側の面から光学顕微鏡またはSEM(電子顕微鏡)で表面を観察しながらイオンエッチングを行うことが好ましい。イオンエッチングはガラス基板に機械的ダメージを与えることがないのでクラックなどを発生させることなくエッチングできる。イオンエッチング法も通常ガラス基板の薄膜化に用いられるものであればいずれも用いることができる。

【0018】

薄膜化がポーラス構造に達するまでは、ガラス基板の薄膜化加工された表面は均質であるが、イオンエッチングにより薄膜化がポーラス構造の下面まで到達して加工面にポーラス構造が露出したときは、ポーラス構造を示す面に変化する。この加工表面の変化を光学顕微鏡やSEMで観察すればポーラス構造が露出したことを確認できる。したがって、ポーラス構造が露出した時点で所定の厚みに到達したことを検知できる。電子線照射面積が小さければ、SEMで検知することが好ましく、電子線照射面積が20μm2以上であれば光学顕微鏡(400倍)で検知できる。

【0019】

また、薄膜化加工表面がポーラス構造に到達した時点でイオンエッチングを終了させれば、形成されたポーラス構造の厚みという所定の膜厚への薄膜化が達成されたことになる。

イオンエッチングはガラス基板に与える機械的ダメージが少なく、したがって、ガラス基板にクラックなどを発生させることなく所定の膜厚まで薄膜化できる。なお、薄膜化がディンプル状のくぼみを形成することであれば、くぼみの中央部がポーラス構造形成部分に来るようにすると、正確に所定の膜厚まで薄膜化できる。

【0020】

また、ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法においては、電子線照射によりガラス基板の異物が付着した表面の異物の近傍に電子線を照射して所定の厚みのポーラス構造を形成し、ポーラス構造を形成した面とは異なる面から薄膜化加工を行う。ガラス基板の異物が存在する面から数十μmである所定の深さ迄機械研磨を行うことが好ましい。なお、異物のガラス面側からの分析のための薄膜化にあたっては、誤って異物側ガラス基板表面まで到達するおそれがない場合はポーラス構造の下面が露出するまで機械研磨を行ってもよい。上記所定の深さあるいはポーラス構造の下面まで到達した後はイオンエッチングを行って、異物のガラス基板に接する面を露出させる。薄膜化の最後の段階をイオンエッチングで行っているので、ガラス基板にクラックなどを発生させることなく異物表面を露出させることができる。これにより、ガラス基板側から異物の組成や物性を分析することができる。このガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法の場合は、異物のガラス基板に接する面の一部のみを露出させて、異物がガラス基板に付着した状態で分析できることが好ましく、このための薄膜化法としてはディンプル状のくぼみを形成する薄膜化法であることが好ましい。

【0021】

異物の分析法としては、微細な電子線プローブを用いた表面分析手法が適しており、具体的にはオージェ電子分光分析法を挙げることができ、異物の種類、分析目的に応じてこれらの分析法の中から適宜選択して分析すればよい。

【実施例】

【0022】

本発明の実施例につき、図2を参照しながら説明する。

[実施例1]

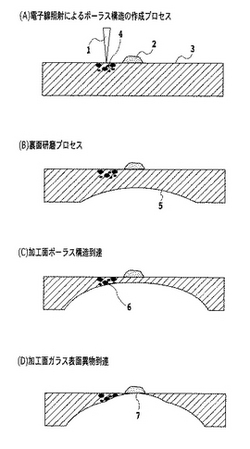

図2(A)〜(D)は本発明の検知方法、薄膜化法を説明する工程説明図である。

図2(A)はガラス基板3の一方の面に電子線1を照射してポーラス構造4を形成した状況を示す概念図であり、2はガラス基板表面に付着した異物を示す。すなわち、ガラス基板の異物が付着した面の異物近傍に、加速電圧が10kVの電子線を60度の角度で照射して、深さ1μm迄ポーラス構造を形成した。

【0023】

次いで、ポーラス構造を形成した面とは異なる面から薄膜化加工を行う。その状況を図2(B)に示す。図2ではその中央部に異物が存在する位置になるようなディンプル状のくぼみを形成する加工により薄膜化した。

【0024】

図2(C)は薄膜化加工がさらに進んで加工面がポーラス構造の下面に到達した状態を示す。本実施例においては薄膜化加工としてはこの状態に達するまでは機械研磨を行った。加工面がポーラス構造の下面に到達すると加工面はそれまでの均一な面から、ポーラス構造が露出することにより加工面がポーラス構造の下面に到達したことを検知できる。加工面にポーラス構造が露出したことはSEMで検知した。

【0025】

本実施例では、図2(D)に示すように、さらにイオンエッチングにより、形成されたディンプル形状のくぼみの中央部をさらに薄膜化して、異物のガラス側の面を露出させた。ポーラス構造を確認後はイオンエッチングに切り替えたため、異物のガラス側を露出させてもガラス基板にクラックが入るようなことはなかった。

【産業上の利用可能性】

【0026】

本発明の検知方法を用いれば精度高く所定の膜厚にまでガラス基板を薄膜化でき、また、ガラス基板に付着した異物が表面側から観察するのが困難な場合であっても、異物のガラス基板に接する面を露出させることにより、ガラス面側から異物の分析を行うことができる。分析方法としては微細な電子線プローブを用いた表面分析手法が適しており、具体的にはオージェ電子分光分析法を適用することができる。本発明は、ガラス表面状態及び界面の異物が性能に大きく影響する磁気記録媒体や有機ELの特性向上に有効である。

【図面の簡単な説明】

【0027】

【図1】電子線照射により形成されたポーラス構造の断面SEM写真とモンテカルロシュミレーション結果を示す図である。

【図2】本発明の検知方法、薄膜化法を説明する工程説明図である。

【符号の説明】

【0028】

1:電子線

2:異物

3:ガラス基板

4:ポーラス構造

5:薄膜化加工面

6:ポーラス領域到達部

7:異物面到達部

【技術分野】

【0001】

本発明は、ガラス基板薄膜化時のガラス基板膜厚の検知方法及びガラス基板の薄膜化方法に関する。

【背景技術】

【0002】

従来、ガラス基板の薄膜化は機械的研磨や、イオンエッチングにより行われてきた。形成された薄膜の膜厚の把握は、あらかじめ求めておいた研磨速度やエッチング速度と研磨時間、エッチング時間から求めていたが、誤差が大きく、時として過剰に加工が進み、目的とする深さ以上に研磨やエッチングを行ってしまい、ガラスに穴が開き、クラックが発生してしまうという問題があった。

【0003】

このような問題を解決するため、試料を高精度に薄膜化する方法として、試料の一方の面をイオンビームで所望の深さまで掘削してマーカーを形成し、試料の他方の面から、マーカーより広い面積を掘削し、マーカーが露出するまで掘削することにより所望の厚みに薄膜する方法の提案がある(例えば、特許文献1参照。)。

【0004】

【特許文献1】特開平8-193929号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の方法では、マーカーの深さを所望する膜厚の深さとしてマーカーが露出するまで薄膜化することで、所望の膜厚まで薄膜化することができるが、試料に必ず貫通孔を設ける必要がある。また、表面粗さでの測定によりマーカーの深さ自体は把握できるものの、あらかじめ求めたイオンビームによるスパッタリングレートからマーカーの深さを設定するため、精確に所望の深さとするのは困難である。

【課題を解決するための手段】

【0006】

本発明は、より簡便に、かつ精確に、ガラス薄膜化時の、表面から数μmの厚さに到達した時点で、所定の膜厚に到達したことを検知する方法及びこの検知方法を用いて所定の膜厚までガラス基板を薄膜化する薄膜化方法を提供することを目的とする。

【0007】

すなわち、本発明の検知方法は薄膜化加工による膜厚が前記所定の厚さに到達したことを検知する検知方法であって、電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、薄膜化加工表面がポーラス構造に到達したときの薄膜加工表面の変化を利用して薄膜化加工表面がポーラス構造に到達したことを検知することを特徴とする。

【0008】

また、本発明の薄膜化方法は、電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、上記の検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板を薄膜化することを特徴とする。

【0009】

また、本発明の薄膜化方法は、ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法であって、電子線照射によりガラス基板の異物が付着した表面から所定の厚みまでポーラス構造を形成させ、上記検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板の他方の面からガラス基板を薄膜化した後、イオンエッチングにより異物のガラス基板に接する面が露出するまでさらに薄膜化加工を行うことを特徴とする。

【発明の効果】

【0010】

本発明によれば、ガラス基板の薄膜化時に所望の膜厚に到達したことを容易に検知でき、この検知方法を用いれば、ガラス基板に穴を開けたりクラックを発生させたりすることなく、所定の膜厚にガラス基板を薄膜化できる。また、ガラス基板に付着した異物が表面側から観察するのが困難な場合であっても、ガラス基板にクラックを発生させることなくガラス基板の反対側から薄膜化加工を行い異物のガラス基板に接する面を露出させることにより、ガラス面側から異物の分析を行うことができる。

【発明を実施するための最良の形態】

【0011】

本発明の検知方法においては、電子線照射によりガラス基板の一方の面の表面から所定の深さまでポーラス構造を形成させる。

ガラス基板に電子線を照射するとガラス表面近傍のガラス内部にポーラス構造が形成する理由は定かではないが、次のように推測される。

【0012】

ガラスに電子線が照射されると電子線は電子線加速電圧等に対応した進入深さまで到達すると考えられる。この過程で電子のほとんどは熱に変換され、一部は特性X線やオージェ電子に遷移し、一部はガラスとの相互作用により、ガラスを構成する酸化物の一部を還元すると推測される。すなわち、ガラス基板内に形成されたポーラス構造は、熱によるガラスの気化及び還元による酸素の脱離によると推測される。

【0013】

このポーラス構造が形成される表面からの厚さは電子線の進入深さに対応すると考えられ、実際に電子線を照射して形成されたポーラス構造の厚みは、モンテカルロシミュレーションによる電子線の進入深さにほぼ対応する。

【0014】

図1右はガラス基板に加速電圧が10kVの電子線を60度の角度で照射したときに形成されたポーラス構造を示す断面SEM写真である。この断面SEMから電子線照射によるポーラス構造の形成が確認されており、このポーラス構造のガラス表面からの深さ(ポーラス構造の厚み)は約1μmである。図1左に同じ照射条件の電子線進入深さのモンテカルロシュミレーション結果を示すが、電子線進入深さとポーラス構造の表面からの厚みがよく対応していることもわかる。

この電子線進入深さ、すなわちポーラス構造の厚みは電子線加速電圧、電子線入射角度の選択により、1〜5μmの範囲で調節可能である。

【0015】

本発明の検知方法においては、ガラス基板の一方の面にポーラス構造を形成させた後、ガラス基板のポーラス構造が形成された面とは異なる面(他方の面)から薄膜化加工を行う。この薄膜化加工としては、後述の実施例においてはディンプル状の加工面を形成する加工の例を示しているが、加工面の形状はこれに限定されるものではなく、平面形状をはじめとして任意の形状の加工面を形成する薄膜化加工を選択可能である。

【0016】

この他方の面側からの薄膜化にあたっては、その厚みが数十μmに達するまでは機械研磨を行うことが好ましい。数十μmという所定の厚みに達するまでは、機械研磨しても膜厚把握の誤差により誤って目的とする膜厚を越えて研磨してしまうことがない。機械研磨により迅速に薄膜化ができる。機械研磨法としては、通常ガラス基板の研磨に用いられる機械研磨法であればいずれも用いることができる。

【0017】

研磨により上記所定厚みに達した後は薄膜化加工側の面から光学顕微鏡またはSEM(電子顕微鏡)で表面を観察しながらイオンエッチングを行うことが好ましい。イオンエッチングはガラス基板に機械的ダメージを与えることがないのでクラックなどを発生させることなくエッチングできる。イオンエッチング法も通常ガラス基板の薄膜化に用いられるものであればいずれも用いることができる。

【0018】

薄膜化がポーラス構造に達するまでは、ガラス基板の薄膜化加工された表面は均質であるが、イオンエッチングにより薄膜化がポーラス構造の下面まで到達して加工面にポーラス構造が露出したときは、ポーラス構造を示す面に変化する。この加工表面の変化を光学顕微鏡やSEMで観察すればポーラス構造が露出したことを確認できる。したがって、ポーラス構造が露出した時点で所定の厚みに到達したことを検知できる。電子線照射面積が小さければ、SEMで検知することが好ましく、電子線照射面積が20μm2以上であれば光学顕微鏡(400倍)で検知できる。

【0019】

また、薄膜化加工表面がポーラス構造に到達した時点でイオンエッチングを終了させれば、形成されたポーラス構造の厚みという所定の膜厚への薄膜化が達成されたことになる。

イオンエッチングはガラス基板に与える機械的ダメージが少なく、したがって、ガラス基板にクラックなどを発生させることなく所定の膜厚まで薄膜化できる。なお、薄膜化がディンプル状のくぼみを形成することであれば、くぼみの中央部がポーラス構造形成部分に来るようにすると、正確に所定の膜厚まで薄膜化できる。

【0020】

また、ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法においては、電子線照射によりガラス基板の異物が付着した表面の異物の近傍に電子線を照射して所定の厚みのポーラス構造を形成し、ポーラス構造を形成した面とは異なる面から薄膜化加工を行う。ガラス基板の異物が存在する面から数十μmである所定の深さ迄機械研磨を行うことが好ましい。なお、異物のガラス面側からの分析のための薄膜化にあたっては、誤って異物側ガラス基板表面まで到達するおそれがない場合はポーラス構造の下面が露出するまで機械研磨を行ってもよい。上記所定の深さあるいはポーラス構造の下面まで到達した後はイオンエッチングを行って、異物のガラス基板に接する面を露出させる。薄膜化の最後の段階をイオンエッチングで行っているので、ガラス基板にクラックなどを発生させることなく異物表面を露出させることができる。これにより、ガラス基板側から異物の組成や物性を分析することができる。このガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法の場合は、異物のガラス基板に接する面の一部のみを露出させて、異物がガラス基板に付着した状態で分析できることが好ましく、このための薄膜化法としてはディンプル状のくぼみを形成する薄膜化法であることが好ましい。

【0021】

異物の分析法としては、微細な電子線プローブを用いた表面分析手法が適しており、具体的にはオージェ電子分光分析法を挙げることができ、異物の種類、分析目的に応じてこれらの分析法の中から適宜選択して分析すればよい。

【実施例】

【0022】

本発明の実施例につき、図2を参照しながら説明する。

[実施例1]

図2(A)〜(D)は本発明の検知方法、薄膜化法を説明する工程説明図である。

図2(A)はガラス基板3の一方の面に電子線1を照射してポーラス構造4を形成した状況を示す概念図であり、2はガラス基板表面に付着した異物を示す。すなわち、ガラス基板の異物が付着した面の異物近傍に、加速電圧が10kVの電子線を60度の角度で照射して、深さ1μm迄ポーラス構造を形成した。

【0023】

次いで、ポーラス構造を形成した面とは異なる面から薄膜化加工を行う。その状況を図2(B)に示す。図2ではその中央部に異物が存在する位置になるようなディンプル状のくぼみを形成する加工により薄膜化した。

【0024】

図2(C)は薄膜化加工がさらに進んで加工面がポーラス構造の下面に到達した状態を示す。本実施例においては薄膜化加工としてはこの状態に達するまでは機械研磨を行った。加工面がポーラス構造の下面に到達すると加工面はそれまでの均一な面から、ポーラス構造が露出することにより加工面がポーラス構造の下面に到達したことを検知できる。加工面にポーラス構造が露出したことはSEMで検知した。

【0025】

本実施例では、図2(D)に示すように、さらにイオンエッチングにより、形成されたディンプル形状のくぼみの中央部をさらに薄膜化して、異物のガラス側の面を露出させた。ポーラス構造を確認後はイオンエッチングに切り替えたため、異物のガラス側を露出させてもガラス基板にクラックが入るようなことはなかった。

【産業上の利用可能性】

【0026】

本発明の検知方法を用いれば精度高く所定の膜厚にまでガラス基板を薄膜化でき、また、ガラス基板に付着した異物が表面側から観察するのが困難な場合であっても、異物のガラス基板に接する面を露出させることにより、ガラス面側から異物の分析を行うことができる。分析方法としては微細な電子線プローブを用いた表面分析手法が適しており、具体的にはオージェ電子分光分析法を適用することができる。本発明は、ガラス表面状態及び界面の異物が性能に大きく影響する磁気記録媒体や有機ELの特性向上に有効である。

【図面の簡単な説明】

【0027】

【図1】電子線照射により形成されたポーラス構造の断面SEM写真とモンテカルロシュミレーション結果を示す図である。

【図2】本発明の検知方法、薄膜化法を説明する工程説明図である。

【符号の説明】

【0028】

1:電子線

2:異物

3:ガラス基板

4:ポーラス構造

5:薄膜化加工面

6:ポーラス領域到達部

7:異物面到達部

【特許請求の範囲】

【請求項1】

電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、薄膜化加工表面がポーラス構造に到達したときの薄膜加工表面の変化を利用して薄膜化加工表面がポーラス構造に到達したことを検知することを特徴とする薄膜化加工による膜厚が前記所定の厚さに到達したことを検知する検知方法。

【請求項2】

薄膜化加工表面がポーラス構造に到達したことを検知する方法が光学顕微鏡または電子顕微鏡を用いた薄膜化加工表面の観察であることを特徴とする請求項1記載の検知方法。

【請求項3】

電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、請求項1または2記載の検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板を薄膜化することを特徴とするガラス基板の薄膜化方法。

【請求項4】

ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法であって、電子線照射によりガラス基板の異物が付着した表面から所定の厚みまでポーラス構造を形成させ、請求項1または2の検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板の他方の面からガラス基板を薄膜化した後、イオンエッチングにより異物のガラス基板に接する面が露出するまでさらに薄膜化加工を行うことを特徴とするガラス基板の薄膜化方法。

【請求項1】

電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、薄膜化加工表面がポーラス構造に到達したときの薄膜加工表面の変化を利用して薄膜化加工表面がポーラス構造に到達したことを検知することを特徴とする薄膜化加工による膜厚が前記所定の厚さに到達したことを検知する検知方法。

【請求項2】

薄膜化加工表面がポーラス構造に到達したことを検知する方法が光学顕微鏡または電子顕微鏡を用いた薄膜化加工表面の観察であることを特徴とする請求項1記載の検知方法。

【請求項3】

電子線照射によりガラス基板の一方の面の表面から所定の厚みまでポーラス構造を形成させた後、ガラス基板の他方の面から薄膜化加工を行い、請求項1または2記載の検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板を薄膜化することを特徴とするガラス基板の薄膜化方法。

【請求項4】

ガラス基板表面に付着した異物をガラス面側から分析するための薄膜化方法であって、電子線照射によりガラス基板の異物が付着した表面から所定の厚みまでポーラス構造を形成させ、請求項1または2の検知方法を用いて薄膜化加工表面がポーラス構造に到達するまでガラス基板の他方の面からガラス基板を薄膜化した後、イオンエッチングにより異物のガラス基板に接する面が露出するまでさらに薄膜化加工を行うことを特徴とするガラス基板の薄膜化方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−337266(P2006−337266A)

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願番号】特願2005−164440(P2005−164440)

【出願日】平成17年6月3日(2005.6.3)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願日】平成17年6月3日(2005.6.3)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]