ガラス板切断方法およびガラス板切断装置

【課題】ガラス板に対して溶断とこれに並行して徐冷を行うに際し、ガラス板の溶断端面を確実に徐冷し、ガラス板に反り等の変形が生じるという事態を可及的に低減する。

【解決手段】ガラス基板Gの切断予定線CLに沿って、ガラス基板Gの上方からアシストガスAGとレーザビームを供給し、切断予定線CLを境界としてガラス基板Gを溶断分離するガラス板切断装置1であって、溶断用の第1レーザビームLB1を照射する第1レーザ照射器2と、徐冷用の第2レーザビームLB2を照射する第2レーザ照射器3とを備え、第2レーザ照射器3が、溶断により形成される溶断端面Ga1,Gb1間の溶断隙間Sを介して、徐冷対象の溶断端面Ga1に対して上方から斜めに第2レーザビームLB2を照射する。

【解決手段】ガラス基板Gの切断予定線CLに沿って、ガラス基板Gの上方からアシストガスAGとレーザビームを供給し、切断予定線CLを境界としてガラス基板Gを溶断分離するガラス板切断装置1であって、溶断用の第1レーザビームLB1を照射する第1レーザ照射器2と、徐冷用の第2レーザビームLB2を照射する第2レーザ照射器3とを備え、第2レーザ照射器3が、溶断により形成される溶断端面Ga1,Gb1間の溶断隙間Sを介して、徐冷対象の溶断端面Ga1に対して上方から斜めに第2レーザビームLB2を照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス板を溶断する切断技術の改良に関する。

【背景技術】

【0002】

従来、ガラス板を切断する方法としては、ガラス板の表面にスクライブ線を形成した後に、そのスクライブ線に曲げ応力を作用させて割断する方法(曲げ応力による割断)や、ガラス板に初期亀裂を形成した後に、その初期亀裂をレーザの照射熱で進展させ、割断するレーザ割断(熱応力による割断)が用いられている。

【0003】

しかしながら、曲げ応力による割断では、微小ガラス粉の発生を回避できず、その微小ガラス粉は切断後の洗浄においても容易に除去できないという問題がある。このような問題は、高度な清浄性が要求されるディスプレイ用途等のガラス基板において特に問題となる。また、曲げ応力による割断では、ガラス板の切断端部が角張った形状を呈しており、欠けなどの欠陥が生じやすいため、切断後にガラス板の切断端部に対して面取り加工を施す必要が生じてしまう。

【0004】

一方、レーザ割断では、ほぼ無欠陥でガラス板を割断することができるものの、割断したガラス板を分離する際に、ガラス板の切断端面同士の接触を回避することは極めて困難である。そのため、分離時に、ガラス板の切断端面同士の擦れなどによって、切断端面に微小欠陥が形成される可能性がある。また、レーザ割断でも、上記の曲げ応力による割断と同様に、ガラス板の切断端部が角張った形状を呈していることから、切断後に面取り加工を施す必要がある。

【0005】

このような問題に対処する切断方法として、レーザ溶断が注目されている。

【0006】

レーザ溶断は、レーザの照射熱によってガラス基板の一部を溶融除去しながら、ガラス板を切断する方法である。そのため、レーザ溶断では、ガラス粉の付着を防止できるばかりでなく、不要ガラスの溶融除去により溶断端面(切断端面)間に所定のクリアランスが形成される。このクリアランスにより、分離時にガラス板の溶断端面同士が接触するという事態も確実に回避することができる。さらに、溶断端面が溶融して形成された滑らかな火造り面となるため、損傷も生じ難い。

【0007】

ただし、このようなレーザ溶断であっても、実用上においては課題がある。すなわち、ガラス板の溶断端面近傍の熱的残留歪の除去である。

【0008】

このような熱的残留歪の除去としては、例えば特許文献1には、微小点に集光したレーザビームをガラス板に照射して溶断した直後に、溶断後にデフォーカスしたレーザビームで徐冷することが開示されている。なお、徐冷用のレーザビームは、溶断用のレーザビームと同様に、ガラス板に対して真上から垂直に照射されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭60−251138号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の場合、徐冷用のレーザビームが、ガラス板の真上からガラ

ス板の上面に対して垂直に入射されるため、レーザビームによる熱的影響がガラス板の上面側に必然的に偏ってしまう。その結果、ガラス板の溶断端面全体の徐冷を十分に行うことができず、ガラス板の溶断中や溶断後に、熱的残留歪の影響を受けてガラス板に反り等の変形が依然として生じ得る。

【0011】

なお、上記のように溶断途中にこれと並行して徐冷を行う代わりに、溶断完了後に分離されたガラス板の溶断端面に個別に徐冷(アニール)を施すことも考えられるが、この場合には次のような問題が生じる。すなわち、近年、ディスプレイ用途のガラス基板を始めとしてガラス板の薄板化が推進されているのが実情であり、溶断途中に一旦ガラス板に反りなどの変形が生じてしまうと、その後のハンドリング時に破損を来たしたり、場合によっては変形が生じた時点でガラス板が破損するおそれがある。したがって、近年におけるガラス板の薄板化の要請を考慮すれば、溶断途中にこれと並行して徐冷を行うことが肝要となる。

【0012】

本発明は、以上の実情に鑑み、ガラス板に対して溶断とこれに並行して徐冷を行うに際し、ガラス板の溶断端面を確実に徐冷し、ガラス板に反り等の変形が生じるという事態を可及的に低減することを技術的課題とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するために創案された本発明は、ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断方法において、前記レーザビームが、前記ガラス板の溶断を行う第1レーザビームと、前記ガラス板の溶断端面の徐冷を行う第2レーザビームとを含み、前記第2レーザビームが、前記溶断により形成された前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに照射されることに特徴づけられる。

【0014】

このような方法によれば、第2レーザビームが、溶断により形成された溶断端面間の隙間を利用して、徐冷対象となる溶断端面に対して斜めに照射される。そのため、ガラス板に垂直に徐冷用のレーザビームを照射する場合のように、レーザビームの照射熱の影響がガラス板の上面に極端に偏ることがない。付言すれば、溶断端面の一部又は全部に第2レーザビームが直接照射されるため、溶断端面全体に照射熱が伝わり易い。したがって、溶断端面全体の徐冷を確実に行うことが可能となる。

【0015】

上記の方法において、前記第2レーザビームの照射領域において、前記切断予定線上の溶断実行部から溶断完了部に亘って熱エネルギー強度が変化する強度分布を形成することが好ましい。特に、溶断実行部から溶断完了部に向かって熱エネルギー強度が低下する強度分布(温度勾配)を形成することがより好ましい。ここで、溶断実行部とは、第1レーザビームによって現に溶断を行っている部分を意味し、溶断完了部とは、第1レーザビームによる溶断が完了した部分を意味する。

【0016】

このようにすれば、切断予定線上の溶断実行部から溶断完了部に亘って、第2レーザビームの照射熱の影響に変化を付けることができ、溶断状況等に応じて徐冷条件を適宜調整することが可能となる。特に、溶断実行部から溶断完了部に向かって熱エネルギーが低下する強度分布を形成した場合には、切断予定線上の溶断実行部から溶断完了部に向かって第2レーザビームの照射熱の影響が弱められ、徐々に温度が低下する緩やかな温度勾配が形成される。その結果、徐冷時における徐冷対象の溶断端面の温度分布が良好なものとなる。

【0017】

上記の方法において、前記第2レーザビームが、前記切断予定線上の溶断未完了部側から溶断完了部側に移行するに連れて又は前記切断予定線上の溶断完了部側から溶断未完了

部側に移行するに連れて、前記ガラス板に接近するように傾斜していることが好ましい。

【0018】

このようにすれば、ガラス板に投影された第2レーザビームの照射領域が、ガラス板の溶断端面の溶断未完了部側から溶断完了部側に亘って長尺になるので、ガラス板を十分徐冷することができる。そして、この際、第2レーザビームとして平行ビームを採用した場合、投影領域のエネルギー分布は中心から点対称なものとなる。また、集光ビームをデフォーカスして照射した場合には、溶断実行部から溶断完了部に向かって熱エネルギー強度を徐々に小さくしたり、或いは、溶断完了部から溶断実行部に向かって熱エネルギー強度を徐々に大きくすることができる。そのため、前者のように集光ビームをデフォーカスして照射する場合には、切断予定線上の溶断実行部から溶断完了部に向かって徐々に温度が低下する温度勾配を簡単に形成することができる。

【0019】

ここで、傾斜させた集光ビームをデフォーカス照射する場合について付言すると、図1に示すように、集光点FPの上側と下側での水平方向のビーム断面上のエネルギー分布はどちらも長尺照射領域の一方からもう一方に向けてエネルギーが減少する態様を示し、且つ、上側断面(断面1)と下側断面(断面2)では分布の勾配が逆向きになる。詳細には、上側断面では、水平方向前方から水平方向後方に向かってエネルギーが徐々に減少する態様を示し、下側断面では、水平方向後方から水平方向前方に向かってエネルギーが徐々に減少する態様を示す。

【0020】

上記の方法において、前記第2レーザビームの光軸に直交する断面におけるビーム形状が、楕円形状であることが好ましい。

【0021】

このようにすれば、ガラス板の広範囲に亘って第2レーザビームを照射できるので、溶断端面の徐冷を効率よく行うことができる。また、上述のように、第2レーザビームを傾斜させる場合には、その傾斜を大きくしなくても、照射領域の全長を長くして、熱エネルギー強度の強度勾配を緩やかにすることができる。

【0022】

上記の方法において、前記第2レーザビームの照射領域が、前記第1レーザビームの照射領域の前後に跨るように、第1レーザビームの照射領域にオーバーラップして形成されていてもよい。ここでいう「オーバーラップ」させた状態とは、第2レーザビームの照射領域と第1レーザビームの照射領域が互いに重なり部分を有する状態で、第2レーザビームの照射領域が、第1レーザビームの照射領域の前後(溶断進行方向の前後)に食み出していることをいう。すなわち、溶断進行方向と直交する幅方向では、第1レーザビームの照射領域の一部が、第2レーザビームの照射領域から食み出していてもよいし、食み出していなくてもよい。

【0023】

このようにすれば、第1レーザビームに先立って、第2レーザビームの照射領域の一部でガラス板を予備加熱することができる。そのため、第1レーザビームによるガラス板の溶断時にガラス板の温度が急激に上昇することを防止することができ、熱的残留歪の発生を低減することが可能となる。

【0024】

上記の方法において、前記第1レーザビームと前記第2レーザビームとを、同一の光源から出射されたレーザビームを分岐させて形成するようにしてもよい。

【0025】

このようにすれば、光源を1つに纏めることができるので、省スペース化を図ることができる。この場合、第1レーザビームと第2レーザビームのそれぞれの出力を、最適値に調整することが好ましい。出力の調整方法としては、例えば、第1レーザビームと第2レーザビームとの分離に用いられるハーフミラー等の透過率(反射率)を調整することや、光路上にNDフィルタなどの減光用の光学部品を配置することが挙げられる。

【0026】

上記の方法において、前記第1レーザビームと前記第2レーザビームとを、別々の光源から出射して形成するようにしてもよい。

【0027】

このようにすれば、第1レーザビームの光源と第2レーザビームの光源とが、それぞれ独立しているので、一方のレーザビームの出力を他方のレーザビームに影響を与えることなく簡単に調整することができるという利点がある。

【0028】

上記の課題を解決するために創案された本発明は、ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断装置において、前記ガラス板の溶断を行う第1レーザビームを照射する第1レーザ照射器と、前記ガラス板の溶断端面の徐冷を行う第2レーザビームを照射する第2レーザ照射器とを備え、前記第2レーザ照射器が、前記溶断により形成される前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに第2レーザビームを照射することに特徴づけられる。

【0029】

このような構成によれば、既述の対応する方法の発明と同様の作用効果を享受することができる。なお、第1レーザ照射器と第2レーザ照射器とは別体であってもよいし、第1レーザ照射器が第2レーザ照射器を兼ねていてもよい。

【発明の効果】

【0030】

以上のような本発明によれば、ガラス板の溶断端面全体を確実に徐冷することができることから、ガラス板に反り等の変形が生じるという事態を可及的に低減することが可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明に係るガラス板切断方法の作用を説明するための図である。

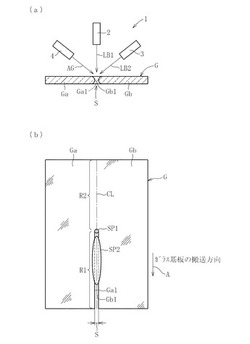

【図2】(a)は、本実施形態に係るガラス板切断装置を示す縦断正面図であって、(b)は、そのレーザビームの照射領域を示す平面図である。

【図3】(a)及び(b)は、本実施形態に係るガラス板切断装置におけるレーザビームの照射領域の変形例を示す平面図である。

【図4】本実施形態に係るガラス板切断装置における第2レーザビームの照射状態を示す斜視図である。

【図5】本実施形態に係るガラス板切断装置における第2レーザビームの照射状態を示す斜視図である。

【図6】本実施形態に係るガラス板切断装置における第2レーザビームとして平行ビームを用いた場合の照射状態を説明するための概念図である。

【図7】本実施形態に係るガラス板切断装置における第2レーザビームとして集光ビームを用い、その集光ビームをデフォーカス照射した場合の照射状態を説明するための概念図である。

【図8】本実施形態に係るガラス板切断装置におけるレーザビームの照射態様の変形例を示す斜視図である。

【図9】本実施形態に係るガラス板切断装置におけるレーザビームの照射態様の変形例を示す斜視図である。

【図10】本実施形態に係るガラス板切断装置の溶断対象となるガラス基板の変形例を示す縦断正面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態を図面を参照して説明する。なお、以下では、ガラス板は、厚み500μm以下のフラットパネルディスプレイ用のガラス基板とするが、勿論これに限

定されるものではない。例えば、太陽電池用、有機EL用、タッチパネル用、デジタルサイネージ用などあらゆる分野での薄板ガラスや、有機樹脂と積層される種々の用途の積層体などに適用が可能である。なお、ガラス板の厚みは、300μm以下であること好ましい。

【0033】

図2(a),(b)に示すように、本発明の一実施形態に係るガラス板切断装置1は、平置き姿勢のガラス基板Gを、切断予定線CLを境界として製品部Gaと非製品部Gbに溶断分離するものであって、第1レーザ照射器2と、第2レーザ照射器3と、ガス噴射ノズル4とを備えている。

【0034】

第1レーザ照射器2は、ガラス基板Gの切断予定線CLの真上から溶断用の第1レーザビームLB1を略鉛直に照射する。この第1レーザビームLB1によって、ガラス基板Gの切断予定線CLの一部に、溶断実行部となる第1照射領域SP1が形成される。この実施形態では、ガラス基板Gを図示しない搬送手段(例えば、ガラス基板Gを吸着保持する搬送ベルト等)によって矢印A方向(以下、搬送方向という)に移動させることによって、第1照射領域SP1を切断予定線CLに沿って走査し、ガラス基板Gが連続的に溶断分離する。なお、このようにガラス基板Gのみを移動させる場合に限らず、第1レーザ照射器2、第2レーザ照射器3、及びガス噴射ノズル4を含む加工ユニットと、ガラス基板Gとの間に相対移動があれば、ガラス基板Gの溶断を行うことができる。例えば、ガラス基板Gを静止させた状態で、加工ユニットを移動させる構成であってもよい。

【0035】

第2レーザ照射器3は、第1レーザビームLB1によるガラス基板Gの溶断によって形成された溶断端面Ga1,Gb1間の溶断隙間Sを介して、非製品部Gbとなる側の上方から製品部Gaとなる側の溶断端面Ga1に対して徐冷(アニール)用の第2レーザビームLB2を斜めに照射する。この第2レーザビームLB2によって、ガラス基板Gの切断予定線CLの一部に、徐冷実行部となる第2照射領域SP2が形成される。この第2照射領域SP2は、切断予定線CLに沿って長尺な細長形状(図示例は楕円形状)の領域であって、第1照射領域SP1と間隔を置いて切断予定線CL上の溶断完了部R1に形成されている。この実施形態では、ガラス基板Gを上述のように移動させることによって、第2照射領域SP2を切断予定線CLに沿って走査し、製品部Gaとなる側の溶断端面Ga1を連続的に徐冷する。なお、図3(a)に示すように、第2照射領域SP2は、第1照射領域SP1と接触していてもよい。また、図3(b)に示すように、第2照射領域SP2は、第1照射領域SP1の搬送方向前後に跨るように、第1照射領域SP1にオーバーラップして形成されていてもよい。後者の場合、第2照射領域SP2の一部が、ガラス基板Gの溶断未完了部R2に形成されることから、溶断する直前にガラス基板Gが予備加熱される。

【0036】

ガス噴射ノズル4は、第1照射領域SP1で発生する溶融異物を吹き飛ばすために、第1照射領域SP1に対して上方からアシストガスAGを噴射する。詳細には、ガラス基板Gの製品部Gaとなる側の上方位置にガス噴射ノズル4が配置されており、アシストガスAGが製品部Gaとなる側の上方位置から第1照射領域SP1に向かって斜めに噴射される。これにより、アシストガスAGによって溶融異物を非製品部Gb側へ吹き飛ばされ、製品部Gaの溶断端面Ga1に溶融異物が付着して形状不良が生じる事態を抑制するようにしている。ここで、「溶融異物」は、ガラス基板Gの溶断時に発生するドロス等の異物を意味し、溶融状態にあるもの、固化状態にあるものの双方を含む。アシストガスAGとしては、例えば、酸素(又は空気)、水蒸気、二酸化炭素、窒素、アルゴンなどのガスを単独または混合した状態で用いられる。また、アシストガスAGは、熱風として噴射してもよい。なお、ガス噴射ノズル4のガラス基板Gの上方空間における配置位置は特に限定されるものではなく、例えば、切断予定線CLの真上に配置し、第1レーザビームLB1と共に、ガラス基板Gに対して略垂直にアシストガスAGを噴射するようにしてもよい。

また、ガス噴射ノズル4をガラス基板Gの下方空間に配置して、ガラス基板Gの下方から溶融異物を吹き飛ばすようにしてもよい。これらアシストガスAGは、溶断を効率よく行うためのものであるが、適宜省略してもよい。

【0037】

図4に示すように、第2レーザ照射器3は、溶断未完了部R2の非製品部Gbとなる側の上方位置に配置されている。この第2レーザ照射器3から出射される第2レーザビームLB2は、溶断未完了部R2側から溶断完了部R1側に移行するに連れてガラス基板Gに接近するように傾斜している。なお、第2レーザビームLB2は、溶断完了部R1側から溶断未完了部R2側に移行するに連れてガラス基板Gに接近するように傾斜させてもよい。すなわち、第2レーザビームLB2は、図中に示すような方位角θと極角φとを有している。そのため、図5に示すように、ガラス基板に投影された第2照射領域SP2は、溶断実行部となる第1照射領域SP1から溶断完了部R1に亘って長尺となり、楕円形状になる。この楕円形状の長軸の向きは、図2(b)では切断予定線CLと平行に図示しているが、方位角θの大きさによって変化する。そして、0<θ<π/2及びπ/2<θ<πの範囲であれば、切断予定線CLに沿う方向の成分を有するため、第2照射領域SP2における第2レーザビームLB2の熱エネルギー強度は、第1照射領域SP1側から溶断完了部R1側に亘って緩やかな変化をもつこととなる。したがって、切断予定線CL上の第1照射領域SP1から溶断完了部R1側に亘って熱エネルギー強度が緩やかに変化する強度勾配が形成される。ここで、第2レーザビームLB2として平行ビームを採用した場合は、方位角θについて0<θ<π/2及びπ/2<θ<πのいずれの範囲においても照射の効果は同等であるが、集光ビームを採用し、デフォーカスで照射した場合には方位角θの適正範囲がある。つまり、集光点よりも下方位置でガラス基板Gにデフォーカス照射した場合(図1の断面2を参照)には0<θ<π/2が適正範囲であり、逆に集光点よりも上方位置でガラス基板Gにデフォーカス照射した場合(図1の断面1を参照)はπ/2<

θ<πが適正範囲となる。なお、勿論、θ=π/2として、長軸の向きが切断予定線CLに沿うように、光軸に直交する断面を楕円形状に予め整形した第2レーザビームLB2を製品部Gaとなる側の溶断端面Ga1に照射するようにしてもよい。レーザビームの光軸に直交する断面を楕円形状に予め整形する方法としては、例えば、シリンドリカルレンズ等の光学部品や、スリット状の遮光マスクなどを用いることが挙げられる。

【0038】

ここで、第2レーザビームLB2の方位角θと極角φは、次のような範囲であることが好ましい。すなわち、方位角θは、0<θ<π/2及びπ/2<θ<πの範囲であること好ましい。一方、極角φは、図6に示すように、第2レーザビームLB2として平行ビームを採用した場合には、第2レーザビームLB2のビーム径をw2,ガラス基板Gの厚み

をt,照射位置の調整量をdとすると、0<φ<cos-1[(t+w2)/{2(s+t

+d)}]の範囲を満足することが好ましい。また、極角φは、図7に示すように、第2レーザビームLB2として集光ビームを採用し、それをデフォーカスして照射した場合には、第2レーザビームLB2が非製品部Gbと接した状態での接点でのビーム径をw2,

集光角をα,ガラス基板Gの厚みをt,照射位置の調整量をdとすると、0<φ<cos-1〔(tcosα+w2)/{2(s+t+d)}〕の範囲を満足することが好ましい。

すなわち、極角φは、製品部Gaの溶断端面Ga1に近接して対向する非製品部Gbの溶断端面Gb1近傍に干渉しないような角度範囲に設定することが好ましい。第2レーザビームLB2の照射位置は、徐冷前の製品部Gaの溶断端面Ga1近傍に生じている引張応力の位置に応じて調整することが好ましく、その調整量dは、例えば、−t/2≦d≦2.5tの範囲で調整される。

【0039】

なお、第2レーザビームLB2を、光軸に直交する断面が楕円形状になるように整形しておけば、傾斜角(極角φ)を大きくしなくても、全長が長くエネルギー分布の勾配が緩やかな第2照射領域SP2を形成することができる。

【0040】

次に、以上のように構成された本実施形態に係るガラス切断装置1の動作を簡単に説明する。

【0041】

まず、図2(a),(b)に示すように、ガラス基板Gを搬送しながら、第1レーザ照射器2からガラス基板Gに対して第1レーザビームLB1を照射する。これにより、ガラス基板Gを溶断する。この際、第1レーザビームLB1の第1照射領域SP1に対しては、ガス噴射ノズル4からアシストガスAGを噴射し、第1照射領域SP1から溶融異物を吹き飛ばす。

【0042】

これと同時に、第2レーザ照射器3から第2レーザビームLB2をガラス基板Gに対して照射する。この第2レーザビームLB2は、第1レーザビームLB1の照射により形成された溶断端面Ga1,Gb1間の溶断隙間Sを介して、製品部Gaとなる側の溶断端面Ga1に対して上方から斜めに照射する。これにより、溶断端面Ga1を徐冷する。

【0043】

このようにすれば、第2レーザビームLB2をガラス基板Gの上面に垂直に照射した場合のように、第2レーザビームLB2の照射熱の影響がガラス基板Gの上面に極端に偏ることがない。付言すれば、溶断端面Ga1の一部又は全部に第2レーザビームLB2が直接照射されるため、溶断端面Ga全体に照射熱が伝わり易くなる。したがって、ガラス基板が500μm以下の薄板であっても残留歪が効率よく除去され、反り等の変形が生じるという不具合を回避することができる。

【0044】

ここで、ガラス基板Gの溶断は、第1レーザビームLB1によりガラス基板Gの上面側より溶融が始まり、その溶融により形成される切断溝が下方に貫通することにより完了する。そのため、溶断端面Ga1は、上面に近接するほど、溶断時に供給される照射熱の影響を強く受けており、溶断端面Ga1の熱的残留歪も上面側が相対的に大きくなっているものと考えられる。したがって、溶断端面Ga1の残留歪を除去するには、より溶断端面Ga1の上面側に多くの熱を供給して徐冷処理をすることが好ましい。そこで、第2レーザビームLB2は、図6及び図7に例示するように、溶断端面Ga1の上方部(例えば、上半分の領域)に直接照射することが好ましい。

【0045】

なお、本発明は、上記実施形態に限定されるものではなく、種々の変形が可能である。

【0046】

上記の実施形態では、ガラス基板Gの切断予定線CLの真上に第1レーザ照射器2を配置し、ガラス基板Gの非製品部Gbの上方に第2レーザ照射器3を配置する場合を説明したが、第1レーザ照射器2や第2レーザ照射器3の配置態様はこれに限定されるものではない。例えば、図8に示すように、第1レーザ照射器2と第2レーザ照射器3とを、製品部Gaの上方位置に配置し、ミラー5,6等の光学部品によって、第1レーザビームLB1及び第2レーザビームLB2を誘導するようにしてもよい。

【0047】

また、上記の実施形態では、第1レーザ照射器2と、第2レーザ照射器3とを別々の光源で構成したが、図9に示すように、第1レーザ照射器2が、第2レーザ照射器3を兼ねるようにしてもよい。すなわち、第1レーザ照射器2から出射されたレーザビームLBをハーフミラー7等の光学部品によって、第1レーザビームLB1と第2レーザビームLB2とに分岐させてもよい。この場合、第2レーザビームLB2は、その光路上でNDフィルタ等によって減光してからガラス基板Gに照射する。

【0048】

また、ガラス基板Gをオーバーフローダンドロー法などで成形した場合、図10に示すように、ガラス基板Gの幅方向中央部の厚みよりも、ガラス基板Gの幅方向両端部の厚みが相対的に分厚くなる。そして、幅方向中央部が製品部Gaとされ、幅方向両端部が非製品部(耳部と称される)Gbとされる。本発明に係る切断方法及び切断装置は、このよう

なガラス基板Gの耳部の除去に適用してもよい。

【0049】

また、上記の実施形態では、ガラス基板Gを製品部Gaと非製品部Gbに溶断分離する場合を説明したが、溶断分離される双方を製品部として利用する場合に適用してもよい。

【実施例】

【0050】

本発明の有用性を実証するために対比試験を行った。この対比試験は、実施例と比較例のそれぞれにつき、無アルカリガラスの試料とソーダガラスの試料を用意し、各試料を溶断し、(1)溶断端面の残留歪の有無の確認、(2)溶断端面の加傷テストによる破損の有無の確認、(3)溶断後の各試料の反りの有無の確認を行った。詳細は、次のとおりである。

(1)残留歪

溶断端面の残留歪の有無は、各試料の溶断端面を光学的歪計測であるセナルモン法や鋭敏色法を用いて観察することによって確認した。

(2)加傷テスト

溶断端面の加傷テストは、各試料の溶断端面に、#1000のサンドペーパによって傷を付けた後、1000時間放置し、自己破壊するか否かによって確認した。

(3)反り

溶断後の各試料を定盤上に置き、反りの有無を確認した。ここで、反りは、各試料の裏面を下にする場合と、裏面を下にする場合についてそれぞれ確認し、それぞれの場合について定盤から0.3mmの浮き上がり部分が試料の周縁部に存在する場合に「あり」と評価した。

【0051】

以上のような対比試験の結果を表1及び表2に示す。なお、表中において、θ,φは図4に準拠するものとし、w2,s,dは図6及び図7に準拠するものとする。また、表中

のレーザビームのエネルギー強度[W]は、実際にガラス基板表面における値とする。

【0052】

【表1】

【0053】

以上の表1によれば、徐冷用の第2レーザビームをガラス基板に対して垂直入射させた比較例1及び2では、残留歪・加傷テスト・反りのそれぞれについて、不具合が生じていることが確認できる。これに対し、徐冷用の第2レーザビームをガラス基板に対して傾斜させて入射させた実施例1〜6では、残留歪・加傷テスト・反りの全てについて、良好な結果を得ていることが認識できる。

【符号の説明】

【0054】

1 ガラス板切断装置

2 第1レーザ照射器

3 第2レーザ照射器

4 ガス噴射ノズル

AG アシストガス

CL 切断予定線

G ガラス基板

Ga 製品部

Ga1 溶断端面

Gb 非製品部

LB1 第1レーザビーム

LB2 第2レーザビーム

SP1 第1照射領域(溶断実行部)

SP2 第2照射領域(徐冷実行部)

S 溶断隙間

R1 溶断完了部

R2 溶断未完了部

θ 第2レーザビームの方位角

φ 第2レーザビームの極角

【技術分野】

【0001】

本発明は、ガラス板を溶断する切断技術の改良に関する。

【背景技術】

【0002】

従来、ガラス板を切断する方法としては、ガラス板の表面にスクライブ線を形成した後に、そのスクライブ線に曲げ応力を作用させて割断する方法(曲げ応力による割断)や、ガラス板に初期亀裂を形成した後に、その初期亀裂をレーザの照射熱で進展させ、割断するレーザ割断(熱応力による割断)が用いられている。

【0003】

しかしながら、曲げ応力による割断では、微小ガラス粉の発生を回避できず、その微小ガラス粉は切断後の洗浄においても容易に除去できないという問題がある。このような問題は、高度な清浄性が要求されるディスプレイ用途等のガラス基板において特に問題となる。また、曲げ応力による割断では、ガラス板の切断端部が角張った形状を呈しており、欠けなどの欠陥が生じやすいため、切断後にガラス板の切断端部に対して面取り加工を施す必要が生じてしまう。

【0004】

一方、レーザ割断では、ほぼ無欠陥でガラス板を割断することができるものの、割断したガラス板を分離する際に、ガラス板の切断端面同士の接触を回避することは極めて困難である。そのため、分離時に、ガラス板の切断端面同士の擦れなどによって、切断端面に微小欠陥が形成される可能性がある。また、レーザ割断でも、上記の曲げ応力による割断と同様に、ガラス板の切断端部が角張った形状を呈していることから、切断後に面取り加工を施す必要がある。

【0005】

このような問題に対処する切断方法として、レーザ溶断が注目されている。

【0006】

レーザ溶断は、レーザの照射熱によってガラス基板の一部を溶融除去しながら、ガラス板を切断する方法である。そのため、レーザ溶断では、ガラス粉の付着を防止できるばかりでなく、不要ガラスの溶融除去により溶断端面(切断端面)間に所定のクリアランスが形成される。このクリアランスにより、分離時にガラス板の溶断端面同士が接触するという事態も確実に回避することができる。さらに、溶断端面が溶融して形成された滑らかな火造り面となるため、損傷も生じ難い。

【0007】

ただし、このようなレーザ溶断であっても、実用上においては課題がある。すなわち、ガラス板の溶断端面近傍の熱的残留歪の除去である。

【0008】

このような熱的残留歪の除去としては、例えば特許文献1には、微小点に集光したレーザビームをガラス板に照射して溶断した直後に、溶断後にデフォーカスしたレーザビームで徐冷することが開示されている。なお、徐冷用のレーザビームは、溶断用のレーザビームと同様に、ガラス板に対して真上から垂直に照射されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭60−251138号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の場合、徐冷用のレーザビームが、ガラス板の真上からガラ

ス板の上面に対して垂直に入射されるため、レーザビームによる熱的影響がガラス板の上面側に必然的に偏ってしまう。その結果、ガラス板の溶断端面全体の徐冷を十分に行うことができず、ガラス板の溶断中や溶断後に、熱的残留歪の影響を受けてガラス板に反り等の変形が依然として生じ得る。

【0011】

なお、上記のように溶断途中にこれと並行して徐冷を行う代わりに、溶断完了後に分離されたガラス板の溶断端面に個別に徐冷(アニール)を施すことも考えられるが、この場合には次のような問題が生じる。すなわち、近年、ディスプレイ用途のガラス基板を始めとしてガラス板の薄板化が推進されているのが実情であり、溶断途中に一旦ガラス板に反りなどの変形が生じてしまうと、その後のハンドリング時に破損を来たしたり、場合によっては変形が生じた時点でガラス板が破損するおそれがある。したがって、近年におけるガラス板の薄板化の要請を考慮すれば、溶断途中にこれと並行して徐冷を行うことが肝要となる。

【0012】

本発明は、以上の実情に鑑み、ガラス板に対して溶断とこれに並行して徐冷を行うに際し、ガラス板の溶断端面を確実に徐冷し、ガラス板に反り等の変形が生じるという事態を可及的に低減することを技術的課題とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するために創案された本発明は、ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断方法において、前記レーザビームが、前記ガラス板の溶断を行う第1レーザビームと、前記ガラス板の溶断端面の徐冷を行う第2レーザビームとを含み、前記第2レーザビームが、前記溶断により形成された前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに照射されることに特徴づけられる。

【0014】

このような方法によれば、第2レーザビームが、溶断により形成された溶断端面間の隙間を利用して、徐冷対象となる溶断端面に対して斜めに照射される。そのため、ガラス板に垂直に徐冷用のレーザビームを照射する場合のように、レーザビームの照射熱の影響がガラス板の上面に極端に偏ることがない。付言すれば、溶断端面の一部又は全部に第2レーザビームが直接照射されるため、溶断端面全体に照射熱が伝わり易い。したがって、溶断端面全体の徐冷を確実に行うことが可能となる。

【0015】

上記の方法において、前記第2レーザビームの照射領域において、前記切断予定線上の溶断実行部から溶断完了部に亘って熱エネルギー強度が変化する強度分布を形成することが好ましい。特に、溶断実行部から溶断完了部に向かって熱エネルギー強度が低下する強度分布(温度勾配)を形成することがより好ましい。ここで、溶断実行部とは、第1レーザビームによって現に溶断を行っている部分を意味し、溶断完了部とは、第1レーザビームによる溶断が完了した部分を意味する。

【0016】

このようにすれば、切断予定線上の溶断実行部から溶断完了部に亘って、第2レーザビームの照射熱の影響に変化を付けることができ、溶断状況等に応じて徐冷条件を適宜調整することが可能となる。特に、溶断実行部から溶断完了部に向かって熱エネルギーが低下する強度分布を形成した場合には、切断予定線上の溶断実行部から溶断完了部に向かって第2レーザビームの照射熱の影響が弱められ、徐々に温度が低下する緩やかな温度勾配が形成される。その結果、徐冷時における徐冷対象の溶断端面の温度分布が良好なものとなる。

【0017】

上記の方法において、前記第2レーザビームが、前記切断予定線上の溶断未完了部側から溶断完了部側に移行するに連れて又は前記切断予定線上の溶断完了部側から溶断未完了

部側に移行するに連れて、前記ガラス板に接近するように傾斜していることが好ましい。

【0018】

このようにすれば、ガラス板に投影された第2レーザビームの照射領域が、ガラス板の溶断端面の溶断未完了部側から溶断完了部側に亘って長尺になるので、ガラス板を十分徐冷することができる。そして、この際、第2レーザビームとして平行ビームを採用した場合、投影領域のエネルギー分布は中心から点対称なものとなる。また、集光ビームをデフォーカスして照射した場合には、溶断実行部から溶断完了部に向かって熱エネルギー強度を徐々に小さくしたり、或いは、溶断完了部から溶断実行部に向かって熱エネルギー強度を徐々に大きくすることができる。そのため、前者のように集光ビームをデフォーカスして照射する場合には、切断予定線上の溶断実行部から溶断完了部に向かって徐々に温度が低下する温度勾配を簡単に形成することができる。

【0019】

ここで、傾斜させた集光ビームをデフォーカス照射する場合について付言すると、図1に示すように、集光点FPの上側と下側での水平方向のビーム断面上のエネルギー分布はどちらも長尺照射領域の一方からもう一方に向けてエネルギーが減少する態様を示し、且つ、上側断面(断面1)と下側断面(断面2)では分布の勾配が逆向きになる。詳細には、上側断面では、水平方向前方から水平方向後方に向かってエネルギーが徐々に減少する態様を示し、下側断面では、水平方向後方から水平方向前方に向かってエネルギーが徐々に減少する態様を示す。

【0020】

上記の方法において、前記第2レーザビームの光軸に直交する断面におけるビーム形状が、楕円形状であることが好ましい。

【0021】

このようにすれば、ガラス板の広範囲に亘って第2レーザビームを照射できるので、溶断端面の徐冷を効率よく行うことができる。また、上述のように、第2レーザビームを傾斜させる場合には、その傾斜を大きくしなくても、照射領域の全長を長くして、熱エネルギー強度の強度勾配を緩やかにすることができる。

【0022】

上記の方法において、前記第2レーザビームの照射領域が、前記第1レーザビームの照射領域の前後に跨るように、第1レーザビームの照射領域にオーバーラップして形成されていてもよい。ここでいう「オーバーラップ」させた状態とは、第2レーザビームの照射領域と第1レーザビームの照射領域が互いに重なり部分を有する状態で、第2レーザビームの照射領域が、第1レーザビームの照射領域の前後(溶断進行方向の前後)に食み出していることをいう。すなわち、溶断進行方向と直交する幅方向では、第1レーザビームの照射領域の一部が、第2レーザビームの照射領域から食み出していてもよいし、食み出していなくてもよい。

【0023】

このようにすれば、第1レーザビームに先立って、第2レーザビームの照射領域の一部でガラス板を予備加熱することができる。そのため、第1レーザビームによるガラス板の溶断時にガラス板の温度が急激に上昇することを防止することができ、熱的残留歪の発生を低減することが可能となる。

【0024】

上記の方法において、前記第1レーザビームと前記第2レーザビームとを、同一の光源から出射されたレーザビームを分岐させて形成するようにしてもよい。

【0025】

このようにすれば、光源を1つに纏めることができるので、省スペース化を図ることができる。この場合、第1レーザビームと第2レーザビームのそれぞれの出力を、最適値に調整することが好ましい。出力の調整方法としては、例えば、第1レーザビームと第2レーザビームとの分離に用いられるハーフミラー等の透過率(反射率)を調整することや、光路上にNDフィルタなどの減光用の光学部品を配置することが挙げられる。

【0026】

上記の方法において、前記第1レーザビームと前記第2レーザビームとを、別々の光源から出射して形成するようにしてもよい。

【0027】

このようにすれば、第1レーザビームの光源と第2レーザビームの光源とが、それぞれ独立しているので、一方のレーザビームの出力を他方のレーザビームに影響を与えることなく簡単に調整することができるという利点がある。

【0028】

上記の課題を解決するために創案された本発明は、ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断装置において、前記ガラス板の溶断を行う第1レーザビームを照射する第1レーザ照射器と、前記ガラス板の溶断端面の徐冷を行う第2レーザビームを照射する第2レーザ照射器とを備え、前記第2レーザ照射器が、前記溶断により形成される前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに第2レーザビームを照射することに特徴づけられる。

【0029】

このような構成によれば、既述の対応する方法の発明と同様の作用効果を享受することができる。なお、第1レーザ照射器と第2レーザ照射器とは別体であってもよいし、第1レーザ照射器が第2レーザ照射器を兼ねていてもよい。

【発明の効果】

【0030】

以上のような本発明によれば、ガラス板の溶断端面全体を確実に徐冷することができることから、ガラス板に反り等の変形が生じるという事態を可及的に低減することが可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明に係るガラス板切断方法の作用を説明するための図である。

【図2】(a)は、本実施形態に係るガラス板切断装置を示す縦断正面図であって、(b)は、そのレーザビームの照射領域を示す平面図である。

【図3】(a)及び(b)は、本実施形態に係るガラス板切断装置におけるレーザビームの照射領域の変形例を示す平面図である。

【図4】本実施形態に係るガラス板切断装置における第2レーザビームの照射状態を示す斜視図である。

【図5】本実施形態に係るガラス板切断装置における第2レーザビームの照射状態を示す斜視図である。

【図6】本実施形態に係るガラス板切断装置における第2レーザビームとして平行ビームを用いた場合の照射状態を説明するための概念図である。

【図7】本実施形態に係るガラス板切断装置における第2レーザビームとして集光ビームを用い、その集光ビームをデフォーカス照射した場合の照射状態を説明するための概念図である。

【図8】本実施形態に係るガラス板切断装置におけるレーザビームの照射態様の変形例を示す斜視図である。

【図9】本実施形態に係るガラス板切断装置におけるレーザビームの照射態様の変形例を示す斜視図である。

【図10】本実施形態に係るガラス板切断装置の溶断対象となるガラス基板の変形例を示す縦断正面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態を図面を参照して説明する。なお、以下では、ガラス板は、厚み500μm以下のフラットパネルディスプレイ用のガラス基板とするが、勿論これに限

定されるものではない。例えば、太陽電池用、有機EL用、タッチパネル用、デジタルサイネージ用などあらゆる分野での薄板ガラスや、有機樹脂と積層される種々の用途の積層体などに適用が可能である。なお、ガラス板の厚みは、300μm以下であること好ましい。

【0033】

図2(a),(b)に示すように、本発明の一実施形態に係るガラス板切断装置1は、平置き姿勢のガラス基板Gを、切断予定線CLを境界として製品部Gaと非製品部Gbに溶断分離するものであって、第1レーザ照射器2と、第2レーザ照射器3と、ガス噴射ノズル4とを備えている。

【0034】

第1レーザ照射器2は、ガラス基板Gの切断予定線CLの真上から溶断用の第1レーザビームLB1を略鉛直に照射する。この第1レーザビームLB1によって、ガラス基板Gの切断予定線CLの一部に、溶断実行部となる第1照射領域SP1が形成される。この実施形態では、ガラス基板Gを図示しない搬送手段(例えば、ガラス基板Gを吸着保持する搬送ベルト等)によって矢印A方向(以下、搬送方向という)に移動させることによって、第1照射領域SP1を切断予定線CLに沿って走査し、ガラス基板Gが連続的に溶断分離する。なお、このようにガラス基板Gのみを移動させる場合に限らず、第1レーザ照射器2、第2レーザ照射器3、及びガス噴射ノズル4を含む加工ユニットと、ガラス基板Gとの間に相対移動があれば、ガラス基板Gの溶断を行うことができる。例えば、ガラス基板Gを静止させた状態で、加工ユニットを移動させる構成であってもよい。

【0035】

第2レーザ照射器3は、第1レーザビームLB1によるガラス基板Gの溶断によって形成された溶断端面Ga1,Gb1間の溶断隙間Sを介して、非製品部Gbとなる側の上方から製品部Gaとなる側の溶断端面Ga1に対して徐冷(アニール)用の第2レーザビームLB2を斜めに照射する。この第2レーザビームLB2によって、ガラス基板Gの切断予定線CLの一部に、徐冷実行部となる第2照射領域SP2が形成される。この第2照射領域SP2は、切断予定線CLに沿って長尺な細長形状(図示例は楕円形状)の領域であって、第1照射領域SP1と間隔を置いて切断予定線CL上の溶断完了部R1に形成されている。この実施形態では、ガラス基板Gを上述のように移動させることによって、第2照射領域SP2を切断予定線CLに沿って走査し、製品部Gaとなる側の溶断端面Ga1を連続的に徐冷する。なお、図3(a)に示すように、第2照射領域SP2は、第1照射領域SP1と接触していてもよい。また、図3(b)に示すように、第2照射領域SP2は、第1照射領域SP1の搬送方向前後に跨るように、第1照射領域SP1にオーバーラップして形成されていてもよい。後者の場合、第2照射領域SP2の一部が、ガラス基板Gの溶断未完了部R2に形成されることから、溶断する直前にガラス基板Gが予備加熱される。

【0036】

ガス噴射ノズル4は、第1照射領域SP1で発生する溶融異物を吹き飛ばすために、第1照射領域SP1に対して上方からアシストガスAGを噴射する。詳細には、ガラス基板Gの製品部Gaとなる側の上方位置にガス噴射ノズル4が配置されており、アシストガスAGが製品部Gaとなる側の上方位置から第1照射領域SP1に向かって斜めに噴射される。これにより、アシストガスAGによって溶融異物を非製品部Gb側へ吹き飛ばされ、製品部Gaの溶断端面Ga1に溶融異物が付着して形状不良が生じる事態を抑制するようにしている。ここで、「溶融異物」は、ガラス基板Gの溶断時に発生するドロス等の異物を意味し、溶融状態にあるもの、固化状態にあるものの双方を含む。アシストガスAGとしては、例えば、酸素(又は空気)、水蒸気、二酸化炭素、窒素、アルゴンなどのガスを単独または混合した状態で用いられる。また、アシストガスAGは、熱風として噴射してもよい。なお、ガス噴射ノズル4のガラス基板Gの上方空間における配置位置は特に限定されるものではなく、例えば、切断予定線CLの真上に配置し、第1レーザビームLB1と共に、ガラス基板Gに対して略垂直にアシストガスAGを噴射するようにしてもよい。

また、ガス噴射ノズル4をガラス基板Gの下方空間に配置して、ガラス基板Gの下方から溶融異物を吹き飛ばすようにしてもよい。これらアシストガスAGは、溶断を効率よく行うためのものであるが、適宜省略してもよい。

【0037】

図4に示すように、第2レーザ照射器3は、溶断未完了部R2の非製品部Gbとなる側の上方位置に配置されている。この第2レーザ照射器3から出射される第2レーザビームLB2は、溶断未完了部R2側から溶断完了部R1側に移行するに連れてガラス基板Gに接近するように傾斜している。なお、第2レーザビームLB2は、溶断完了部R1側から溶断未完了部R2側に移行するに連れてガラス基板Gに接近するように傾斜させてもよい。すなわち、第2レーザビームLB2は、図中に示すような方位角θと極角φとを有している。そのため、図5に示すように、ガラス基板に投影された第2照射領域SP2は、溶断実行部となる第1照射領域SP1から溶断完了部R1に亘って長尺となり、楕円形状になる。この楕円形状の長軸の向きは、図2(b)では切断予定線CLと平行に図示しているが、方位角θの大きさによって変化する。そして、0<θ<π/2及びπ/2<θ<πの範囲であれば、切断予定線CLに沿う方向の成分を有するため、第2照射領域SP2における第2レーザビームLB2の熱エネルギー強度は、第1照射領域SP1側から溶断完了部R1側に亘って緩やかな変化をもつこととなる。したがって、切断予定線CL上の第1照射領域SP1から溶断完了部R1側に亘って熱エネルギー強度が緩やかに変化する強度勾配が形成される。ここで、第2レーザビームLB2として平行ビームを採用した場合は、方位角θについて0<θ<π/2及びπ/2<θ<πのいずれの範囲においても照射の効果は同等であるが、集光ビームを採用し、デフォーカスで照射した場合には方位角θの適正範囲がある。つまり、集光点よりも下方位置でガラス基板Gにデフォーカス照射した場合(図1の断面2を参照)には0<θ<π/2が適正範囲であり、逆に集光点よりも上方位置でガラス基板Gにデフォーカス照射した場合(図1の断面1を参照)はπ/2<

θ<πが適正範囲となる。なお、勿論、θ=π/2として、長軸の向きが切断予定線CLに沿うように、光軸に直交する断面を楕円形状に予め整形した第2レーザビームLB2を製品部Gaとなる側の溶断端面Ga1に照射するようにしてもよい。レーザビームの光軸に直交する断面を楕円形状に予め整形する方法としては、例えば、シリンドリカルレンズ等の光学部品や、スリット状の遮光マスクなどを用いることが挙げられる。

【0038】

ここで、第2レーザビームLB2の方位角θと極角φは、次のような範囲であることが好ましい。すなわち、方位角θは、0<θ<π/2及びπ/2<θ<πの範囲であること好ましい。一方、極角φは、図6に示すように、第2レーザビームLB2として平行ビームを採用した場合には、第2レーザビームLB2のビーム径をw2,ガラス基板Gの厚み

をt,照射位置の調整量をdとすると、0<φ<cos-1[(t+w2)/{2(s+t

+d)}]の範囲を満足することが好ましい。また、極角φは、図7に示すように、第2レーザビームLB2として集光ビームを採用し、それをデフォーカスして照射した場合には、第2レーザビームLB2が非製品部Gbと接した状態での接点でのビーム径をw2,

集光角をα,ガラス基板Gの厚みをt,照射位置の調整量をdとすると、0<φ<cos-1〔(tcosα+w2)/{2(s+t+d)}〕の範囲を満足することが好ましい。

すなわち、極角φは、製品部Gaの溶断端面Ga1に近接して対向する非製品部Gbの溶断端面Gb1近傍に干渉しないような角度範囲に設定することが好ましい。第2レーザビームLB2の照射位置は、徐冷前の製品部Gaの溶断端面Ga1近傍に生じている引張応力の位置に応じて調整することが好ましく、その調整量dは、例えば、−t/2≦d≦2.5tの範囲で調整される。

【0039】

なお、第2レーザビームLB2を、光軸に直交する断面が楕円形状になるように整形しておけば、傾斜角(極角φ)を大きくしなくても、全長が長くエネルギー分布の勾配が緩やかな第2照射領域SP2を形成することができる。

【0040】

次に、以上のように構成された本実施形態に係るガラス切断装置1の動作を簡単に説明する。

【0041】

まず、図2(a),(b)に示すように、ガラス基板Gを搬送しながら、第1レーザ照射器2からガラス基板Gに対して第1レーザビームLB1を照射する。これにより、ガラス基板Gを溶断する。この際、第1レーザビームLB1の第1照射領域SP1に対しては、ガス噴射ノズル4からアシストガスAGを噴射し、第1照射領域SP1から溶融異物を吹き飛ばす。

【0042】

これと同時に、第2レーザ照射器3から第2レーザビームLB2をガラス基板Gに対して照射する。この第2レーザビームLB2は、第1レーザビームLB1の照射により形成された溶断端面Ga1,Gb1間の溶断隙間Sを介して、製品部Gaとなる側の溶断端面Ga1に対して上方から斜めに照射する。これにより、溶断端面Ga1を徐冷する。

【0043】

このようにすれば、第2レーザビームLB2をガラス基板Gの上面に垂直に照射した場合のように、第2レーザビームLB2の照射熱の影響がガラス基板Gの上面に極端に偏ることがない。付言すれば、溶断端面Ga1の一部又は全部に第2レーザビームLB2が直接照射されるため、溶断端面Ga全体に照射熱が伝わり易くなる。したがって、ガラス基板が500μm以下の薄板であっても残留歪が効率よく除去され、反り等の変形が生じるという不具合を回避することができる。

【0044】

ここで、ガラス基板Gの溶断は、第1レーザビームLB1によりガラス基板Gの上面側より溶融が始まり、その溶融により形成される切断溝が下方に貫通することにより完了する。そのため、溶断端面Ga1は、上面に近接するほど、溶断時に供給される照射熱の影響を強く受けており、溶断端面Ga1の熱的残留歪も上面側が相対的に大きくなっているものと考えられる。したがって、溶断端面Ga1の残留歪を除去するには、より溶断端面Ga1の上面側に多くの熱を供給して徐冷処理をすることが好ましい。そこで、第2レーザビームLB2は、図6及び図7に例示するように、溶断端面Ga1の上方部(例えば、上半分の領域)に直接照射することが好ましい。

【0045】

なお、本発明は、上記実施形態に限定されるものではなく、種々の変形が可能である。

【0046】

上記の実施形態では、ガラス基板Gの切断予定線CLの真上に第1レーザ照射器2を配置し、ガラス基板Gの非製品部Gbの上方に第2レーザ照射器3を配置する場合を説明したが、第1レーザ照射器2や第2レーザ照射器3の配置態様はこれに限定されるものではない。例えば、図8に示すように、第1レーザ照射器2と第2レーザ照射器3とを、製品部Gaの上方位置に配置し、ミラー5,6等の光学部品によって、第1レーザビームLB1及び第2レーザビームLB2を誘導するようにしてもよい。

【0047】

また、上記の実施形態では、第1レーザ照射器2と、第2レーザ照射器3とを別々の光源で構成したが、図9に示すように、第1レーザ照射器2が、第2レーザ照射器3を兼ねるようにしてもよい。すなわち、第1レーザ照射器2から出射されたレーザビームLBをハーフミラー7等の光学部品によって、第1レーザビームLB1と第2レーザビームLB2とに分岐させてもよい。この場合、第2レーザビームLB2は、その光路上でNDフィルタ等によって減光してからガラス基板Gに照射する。

【0048】

また、ガラス基板Gをオーバーフローダンドロー法などで成形した場合、図10に示すように、ガラス基板Gの幅方向中央部の厚みよりも、ガラス基板Gの幅方向両端部の厚みが相対的に分厚くなる。そして、幅方向中央部が製品部Gaとされ、幅方向両端部が非製品部(耳部と称される)Gbとされる。本発明に係る切断方法及び切断装置は、このよう

なガラス基板Gの耳部の除去に適用してもよい。

【0049】

また、上記の実施形態では、ガラス基板Gを製品部Gaと非製品部Gbに溶断分離する場合を説明したが、溶断分離される双方を製品部として利用する場合に適用してもよい。

【実施例】

【0050】

本発明の有用性を実証するために対比試験を行った。この対比試験は、実施例と比較例のそれぞれにつき、無アルカリガラスの試料とソーダガラスの試料を用意し、各試料を溶断し、(1)溶断端面の残留歪の有無の確認、(2)溶断端面の加傷テストによる破損の有無の確認、(3)溶断後の各試料の反りの有無の確認を行った。詳細は、次のとおりである。

(1)残留歪

溶断端面の残留歪の有無は、各試料の溶断端面を光学的歪計測であるセナルモン法や鋭敏色法を用いて観察することによって確認した。

(2)加傷テスト

溶断端面の加傷テストは、各試料の溶断端面に、#1000のサンドペーパによって傷を付けた後、1000時間放置し、自己破壊するか否かによって確認した。

(3)反り

溶断後の各試料を定盤上に置き、反りの有無を確認した。ここで、反りは、各試料の裏面を下にする場合と、裏面を下にする場合についてそれぞれ確認し、それぞれの場合について定盤から0.3mmの浮き上がり部分が試料の周縁部に存在する場合に「あり」と評価した。

【0051】

以上のような対比試験の結果を表1及び表2に示す。なお、表中において、θ,φは図4に準拠するものとし、w2,s,dは図6及び図7に準拠するものとする。また、表中

のレーザビームのエネルギー強度[W]は、実際にガラス基板表面における値とする。

【0052】

【表1】

【0053】

以上の表1によれば、徐冷用の第2レーザビームをガラス基板に対して垂直入射させた比較例1及び2では、残留歪・加傷テスト・反りのそれぞれについて、不具合が生じていることが確認できる。これに対し、徐冷用の第2レーザビームをガラス基板に対して傾斜させて入射させた実施例1〜6では、残留歪・加傷テスト・反りの全てについて、良好な結果を得ていることが認識できる。

【符号の説明】

【0054】

1 ガラス板切断装置

2 第1レーザ照射器

3 第2レーザ照射器

4 ガス噴射ノズル

AG アシストガス

CL 切断予定線

G ガラス基板

Ga 製品部

Ga1 溶断端面

Gb 非製品部

LB1 第1レーザビーム

LB2 第2レーザビーム

SP1 第1照射領域(溶断実行部)

SP2 第2照射領域(徐冷実行部)

S 溶断隙間

R1 溶断完了部

R2 溶断未完了部

θ 第2レーザビームの方位角

φ 第2レーザビームの極角

【特許請求の範囲】

【請求項1】

ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断方法において、

前記レーザビームが、前記ガラス板の溶断を行う第1レーザビームと、前記ガラス板の溶断端面の徐冷を行う第2レーザビームとを含み、

前記第2レーザビームが、前記溶断により形成された前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに照射されることを特徴とするガラス板切断方法。

【請求項2】

前記第2レーザビームの照射領域において、前記切断予定線上の溶断実行部から溶断完了部に亘って熱エネルギー強度が変化する強度分布を形成することを特徴とする請求項1に記載のガラス板切断方法。

【請求項3】

前記第2レーザビームが、前記切断予定線上の溶断未完了部側から溶断完了部側に移行するに連れて又は前記切断予定線上の溶断完了部側から溶断未完了部側に移行するに連れて、前記ガラス板に接近するように傾斜していることを特徴とする請求項1又は2に記載のガラス板切断方法。

【請求項4】

前記第2レーザビームの光軸に直交する断面におけるビーム形状が、楕円形状であることを特徴とする請求項1〜3のいずれか1項に記載のガラス板切断方法。

【請求項5】

前記第2レーザビームの照射領域が、前記第1レーザビームの照射領域の前後に跨るように、第1レーザビームの照射領域にオーバーラップして形成されていることを特徴とする請求項1〜4のいずれか1項に記載のガラス板切断方法。

【請求項6】

前記第1レーザビームと前記第2レーザビームが、同一の光源から出射されたレーザビームを分岐させて形成されることを特徴とする請求項1〜5のいずれか1項に記載のガラス板切断方法。

【請求項7】

前記第1レーザビームと前記第2レーザビームが、別々の光源から出射されて形成されることを特徴とする請求項1〜5のいずれか1項に記載のガラス板切断方法。

【請求項8】

ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断装置において、

前記ガラス板の溶断を行う第1レーザビームを照射する第1レーザ照射器と、前記ガラス板の溶断端面の徐冷を行う第2レーザビームを照射する第2レーザ照射器とを備え、前記第2レーザ照射器が、前記溶断により形成される前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに第2レーザビームを照射することを特徴とするガラス板切断装置。

【請求項1】

ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断方法において、

前記レーザビームが、前記ガラス板の溶断を行う第1レーザビームと、前記ガラス板の溶断端面の徐冷を行う第2レーザビームとを含み、

前記第2レーザビームが、前記溶断により形成された前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに照射されることを特徴とするガラス板切断方法。

【請求項2】

前記第2レーザビームの照射領域において、前記切断予定線上の溶断実行部から溶断完了部に亘って熱エネルギー強度が変化する強度分布を形成することを特徴とする請求項1に記載のガラス板切断方法。

【請求項3】

前記第2レーザビームが、前記切断予定線上の溶断未完了部側から溶断完了部側に移行するに連れて又は前記切断予定線上の溶断完了部側から溶断未完了部側に移行するに連れて、前記ガラス板に接近するように傾斜していることを特徴とする請求項1又は2に記載のガラス板切断方法。

【請求項4】

前記第2レーザビームの光軸に直交する断面におけるビーム形状が、楕円形状であることを特徴とする請求項1〜3のいずれか1項に記載のガラス板切断方法。

【請求項5】

前記第2レーザビームの照射領域が、前記第1レーザビームの照射領域の前後に跨るように、第1レーザビームの照射領域にオーバーラップして形成されていることを特徴とする請求項1〜4のいずれか1項に記載のガラス板切断方法。

【請求項6】

前記第1レーザビームと前記第2レーザビームが、同一の光源から出射されたレーザビームを分岐させて形成されることを特徴とする請求項1〜5のいずれか1項に記載のガラス板切断方法。

【請求項7】

前記第1レーザビームと前記第2レーザビームが、別々の光源から出射されて形成されることを特徴とする請求項1〜5のいずれか1項に記載のガラス板切断方法。

【請求項8】

ガラス板の切断予定線に沿って上方からレーザビームを照射し、前記切断予定線を境界として前記ガラス板を溶断分離するガラス板切断装置において、

前記ガラス板の溶断を行う第1レーザビームを照射する第1レーザ照射器と、前記ガラス板の溶断端面の徐冷を行う第2レーザビームを照射する第2レーザ照射器とを備え、前記第2レーザ照射器が、前記溶断により形成される前記溶断端面間の隙間を介して、前記徐冷対象の前記溶断端面に対して上方から斜めに第2レーザビームを照射することを特徴とするガラス板切断装置。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図1】

【公開番号】特開2013−75769(P2013−75769A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−203300(P2011−203300)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]