ガラス板梱包容器及び該ガラス板梱包容器を用いた運搬方法

【課題】限られた収容スペース内にガラス板を効率的に多く収容することができ、かつ、安定して運搬のできるガラス板梱包容器及び該ガラス板梱包容器を提供する。

【解決手段】トラックの荷台100の上には梱包容器10Bの奥側にある底面切欠部1L、底面切欠部1Rに対して、それぞれ梱包容器10Aの右側前方の角部10ARと梱包容器10Cの左側前方の角部10CLとが侵入自在である。従って梱包容器10A〜10Cを上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置される。このことにより、一般用途トラックの荷台100の奥行き制限が10mである場合であっても、幅3.6mの梱包容器10を直列に三つ(10A〜10C)載せることができるようになる。従って、輸送効率を上げることができる。

【解決手段】トラックの荷台100の上には梱包容器10Bの奥側にある底面切欠部1L、底面切欠部1Rに対して、それぞれ梱包容器10Aの右側前方の角部10ARと梱包容器10Cの左側前方の角部10CLとが侵入自在である。従って梱包容器10A〜10Cを上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置される。このことにより、一般用途トラックの荷台100の奥行き制限が10mである場合であっても、幅3.6mの梱包容器10を直列に三つ(10A〜10C)載せることができるようになる。従って、輸送効率を上げることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガラス板梱包容器及び該ガラス板梱包容器を用いた運搬方法に係わり、特に限られた収容スペース内にガラス板を効率的に多く収容することができ、かつ、安定して運搬のできるガラス板梱包容器及び該ガラス板梱包容器を用いた運搬方法に関する。

【背景技術】

【0002】

近年ディスプレイ用ガラス基板が大型化している。特に第10世代といわれるサイズの基板は、一辺が約3mである。そして、この大型ガラス基板を梱包した梱包容器を含めての寸法は約3.6mにもなる。

【0003】

業務可能な一般用途トラック(例えば10トン)の場合に日本の道交法上では庫内の車幅制限が2.5m、高さ制限が約2.8m、奥行き制限が約10mである。このため、大型ガラス基板を水平にして輸送することはできず、大型ガラス基板を斜めにして輸送することが行われていた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−126257号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、大型ガラス基板を上記の梱包容器に収納してトラックに積載する場合、図8の平面図に示すように、荷台100の奥行き制限が上述の通り10mであるため、幅3.6mの梱包容器101を直列に三つ(101A〜101C)積むことは合計寸法が10.8m(=3.6×3)となり載せられない。従って、従来は1回に二つの梱包容器(101A、101B)しか積載できず、輸送効率が悪かった。このため、輸送コストも高くかかっていた。

【0006】

本発明はこのような従来の課題に鑑みてなされたもので、限られた収容スペース内にガラス板を効率的に多く収容することができ、かつ、安定して運搬のできるガラス板梱包容器及び該ガラス板梱包容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

このため本発明(請求項1)はガラス板梱包容器の発明であって、台座と、該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、前記背板と前記台座とが交差した左右それぞれの角部に形成され、前記底面切欠部の切欠き面積と等しい面積で前記角部を切り欠いたことを想定したときの該角部の上方で背板に至るまでの間に形成される角部容積が前記切欠スペースの切欠き容積以下に形成されていることを特徴とする。

【0008】

台座の奥側の少なくとも一方の底面切欠部にそれぞれ所定の切欠き容積を有するように形成された切欠スペースと、背板と台座とが交差した左右それぞれの角部に形成される角部容積を仮想した。

【0009】

角部容積を切欠スペースの切欠き容積以下に形成したので、底面切欠部に対して、梱包容器の角部を侵入させることができる。このため、ガラスを斜めにして輸送する場合において、日本の道路交通法を遵守しつつ効率よく運搬できる。輸送コストも抑えることができる

【0010】

また、本発明(請求項2)はガラス板梱包容器の発明であって、台座と、該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、前記底面切欠部の前側端が該前側端のいずれの箇所においても前記背板の最後端よりも前側に位置することを特徴とする。

【0011】

底面切欠部の前側端がこの前側端のいずれの箇所においても背板の最後端よりも前側に位置するように構成したので、底面切欠部に対して、梱包容器の角部を侵入させることができる。このため、ガラスを斜めにして輸送する場合において、道交法を遵守しつつ効率よく運搬できる。輸送コストも抑えることができる。

【0012】

更に、本発明(請求項3)はガラス板梱包容器の発明であって、前記台座の下に前記底面切欠部を覆う底板を備えたことを特徴とする。

【0013】

このことにより、台座部分の強度を増すことができる。

【0014】

更に、本発明(請求項4)はガラス板梱包容器の発明であって、前記切欠き容積を仕切る仕切り面の形状が前記角部容積を仕切る仕切り面の形状と相似又は合同であることを特徴とする。

【0015】

相似又は合同とすることで、底面切欠部に対して、梱包容器の角部を容易に侵入させることができる。

【0016】

更に、本発明(請求項5)はガラス板梱包容器の発明であって、前記ガラス板の底部及び/又は側部を保持する保持部材を備えて構成した。

【0017】

保持部材を配設することで、ガラス板を安定して保持することができる。

更に、本発明(請求項6)はガラス板梱包容器の発明であって、前記ガラス板の上部を保持する保持部材を備えて構成した。

【0018】

更に、本発明(請求項7)はガラス板梱包容器の発明であって、前記背板と前記底板との間を支持する支持部材を備えて構成した。

【0019】

支持部材により背板の重みを支持し背板が撓むのを防止できる。

【0020】

更に、本発明(請求項8)はガラス板梱包容器の発明であって、前記支持部材が板状体で形成されたことを特徴とする。

【0021】

板状体により背板を一層強固に補強できる。

【0022】

更に、本発明(請求項9)は請求項1〜8のいずれか一項に記載のガラス板梱包容器を用いた運搬方法であって、該ガラス板梱包容器を上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置されることを特徴とする。

【0023】

このことにより、一般用途トラックの荷台の奥行き制限がある場合であっても、梱包容器を効率よく積載でき、輸送効率を上げることができる。このため、輸送コストも抑えることができる。

【0024】

更に、本発明(請求項10)はガラス板梱包容器を用いた運搬方法の発明であって、連結手段により、前記複数のガラス板梱包容器を連結することを特徴とする。

【0025】

複数のガラス板梱包容器を連結することで、輸送中における梱包容器の揺れを低減できる。

【0026】

更に、本発明(請求項11)はガラス板梱包容器を用いた運搬方法の発明であって、前記複数のガラス板梱包容器をジグザグ状に配置したときの全体の奥行き、高さ、幅の各寸法が日本の道路交通法の10トントラックの奥行き制限、高さ制限、車幅制限未満であることを特徴とする。

【0027】

このため、ガラスを斜めにして輸送する場合において、日本の道路交通法を遵守しつつ効率よく運搬できる。

【発明の効果】

【0028】

以上説明したように本発明によれば、台座の奥側の少なくとも一方の底面切欠部にそれぞれ所定の切欠き容積を有するように形成された切欠スペースと、背板と台座とが交差した左右それぞれの角部に形成される角部容積を仮想し、この角部容積を切欠スペースの切欠き容積以下に形成したので、底面切欠部に対して、梱包容器の角部を侵入させることができる。このため、ガラスを斜めにして輸送する場合において、道交法を遵守しつつ効率よく運搬できる。

【図面の簡単な説明】

【0029】

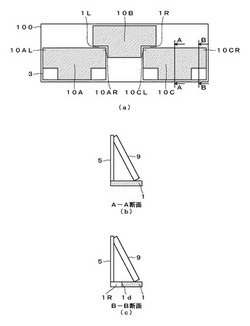

【図1】本発明の実施形態の概念構成図

【図2】トラックの荷台の底面側から上方を見たときの平面概念図、A−A矢視断面図、B−B矢視断面図

【図3】角部容積と切欠き容積の関係を示す図

【図4】庫内背面斜視図

【図5】庫内前面斜視図

【図6】梱包容器の実施例(側面図)

【図7】梱包容器の実施例(背面図、底面図)

【図8】トラックに積載可能な梱包容器の数を説明する図(従来)

【発明を実施するための形態】

【0030】

以下、本発明の実施形態について説明する。本発明の実施形態の概念構成図を図1に示す。図1は理解を容易にするため梱包容器10の奥側を手前に向けて見た斜視図である。台座1の長辺1aより例えば58度斜め上方に向けて矩形の背板3が立設されている。この長辺1aの対辺1bの両角部分はそれぞれ四角形状に切り欠かれ底面切欠部1L、1Rが形成されている。

【0031】

そして、底面切欠残部1Cのほぼ中心を下端とした支柱5が鉛直に立設され、この支柱5の上端は背板3の裏面に固着され、この背板3を支持するようになっている。また、この底面切欠残部1Cのほぼ中心より筋交7が配設され、背板3のほぼ重心位置を支持するようになっている。

【0032】

但し、筋交7は省略されてもよい。そして、この背板3の上には複数枚の大型ガラス基板9が積載されるようになっている。梱包容器10の外形寸法は従来の梱包容器101の外形寸法と変わらない。

【0033】

次に、本発明の実施形態の動作を説明する。

図2(a)にはトラックの荷台100の底面側から上方を見たときの平面概念図を示す。また、図2(b)には図2(a)中のA−A矢視断面図を、図2(c)には図2(a)中のB−B矢視断面図を示す。

【0034】

図2(a)の平面概念図に示すように、トラックの荷台100の上には梱包容器10Bの奥側にある底面切欠部1L、底面切欠部1Rに対して、それぞれ梱包容器10Aの右側前方の角部10AR(Rは右側であることを示す)と梱包容器10Cの左側前方の角部10CL(Lは左側であることを示す)とが侵入自在である。従って梱包容器10A〜10Cを上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置される。

【0035】

このことにより、一般用途トラックの荷台100の奥行き制限が10mである場合であっても、幅3.6mの梱包容器10を直列に三つ(10A〜10C)載せることができるようになる。従って、1回に三つの梱包容器10を積載でき、輸送効率を上げることができる。このため、輸送コストも抑えることができる。

【0036】

図3に示すように底面切欠部1L、1Rの幅寸法をx、奥行き寸法をyとしたときに底面切欠部1L、1Rの面積は共にx×yになるが、底面切欠部1L、1Rの面の上方で背板3との間に仕切られる空間を切欠きスペース12、この空間の占める容積を切欠き容積と定義する。

【0037】

また、底面切欠部1L、1Rのこの寸法及び面積を長辺1aの右端と左端とにそれぞれ仮想移動してその面の上に背板3との間に仕切られる空間を角部10L、10Rの角部スペース14、この空間の占める容積を角部容積と定義する。

【0038】

本実施形態では、この角部容積は切欠き容積よりも小さいので、また、底面切欠部1L、1Rの底面形状と角部10L、10Rの底面形状とは一致しているので図2(a)中の梱包容器10Bの底面切欠部1L、1Rに向けて梱包容器10Aの右側前方の角部10ARと梱包容器10Cの左側前方の角部10CLとを侵入自在とすることが可能となる。

【0039】

また、図2(c)から分かるように、底面切欠部1L、1Rの前側端(奥側から丁度寸法yだけ手前の辺1d)が背板3の最後端よりも前側に位置する。

なお、底面切欠部1L、1Rの底面形状と角部10L、10Rの底面形状とは四角形に限るものでは無く、相似、合同な関係とされてもよい。また、底面形状のみに関わらず、切欠き容積を角部容積と一致するようにしてもよい。

【0040】

この場合には切欠き容積相当を残してその周囲にまで支持部材を配置できる。即ち、このときの切欠き容積を仕切る仕切り面の形状は角部容積を仕切る仕切り面の形状と合同関係にある。但し、角部容積が切欠き容積以下に形成されれば底面切欠部1L、1Rに対して角部10L、10Rを侵入させることが可能なので、相似関係等とされてもよい。

【0041】

また、本実施形態では、台座1と背板3の間に支柱5を配設するとして説明したが、図4の庫内背面斜視図及び図5の庫内前面斜視図とに示すように支柱に代えて三角形状の補助板21A、21B、21Cを配設するようにしてもよい。この場合には、背板3が補助板21A、21B、21Cの三角形状により一層強固に補強される。

【0042】

背板3の傾斜が58度よりも小さくなるように形成された場合であっても十分に強い剛性を有する。この補助板の形状は必ずしも三角形とする必要は無く、奥側をゆるやかな円弧状に切り欠くように形成されてもよい。図4から分かるように、図2(c)と同様に底面切欠部1L、1Rの前側端である辺1dが背板3の最後端よりも前側に位置している。

【0043】

本実施形態では、梱包容器10A〜10Cの三つを横向き直列にジグザグ配置したが、例えば、梱包容器10Aと梱包容器10Bだけの輸送ならば、底面切欠部1L、1Rの一方だけが切り欠かかれていればよい。

【0044】

なお、図4中に示すように、梱包容器10Aと梱包容器10Bの間、梱包容器10Bと梱包容器10Cの間をそれぞれ橋架し連結する連結部材23を配設してもよい。連結部材23は例えば背板3の上部に橋架される。この場合には輸送中も梱包容器全体を一体化して安定にできる。

【実施例】

【0045】

次に、本発明の梱包容器10の実施例を図6及び図7に示す。図6は梱包容器10Bの側面図である。梱包容器10Aと梱包容器10Cについては点線で示す。また、この点線部分は梱包容器10Bの底面切欠部1L、底面切欠部1Rに対して、それぞれ梱包容器10Aの角部10ARと梱包容器10Cの角部10CLとが侵入しているときの様子を示している。

【0046】

図7(a)は、梱包容器10Bの背面図、図7(b)は、梱包容器10Bの底面図である。図7(a)、図7(b)共に梱包容器10Bの左半分のみについて構成を示し、波断線より右半分の構成は省略している。

【0047】

図7(a)、図7(b)に示すように、梱包容器10Bの台座1は厚み2〜3mm程度のステンレス50mmパイプ、又は、SS400等の一般構造用圧延鋼材を用いて矩形状及び箱型に溶接することで組み立てる。但し、台座1の上には板を張り付けるようにしてもよい。

この台座1Cには背面側からフォークリフトの爪(フォーク)が挿入できる図示しない穴が形成されている。

【0048】

図7(a)に示すように、背板3は複数本の傾斜パイプ51とこれらの傾斜パイプ51に対して複数本の梁57が溶接等により固着され格子状に形成されている。各格子の表面には図示しない角状の板が貼られ四隅はリベットで締結されている。

【0049】

そして、更にこの角状の板の上には一枚の大板または複数枚の板材からなる大板が取り付けられている。前記角状の板と大板との間にはクッションが介在されてもよい。この大板の上に複数枚の大型ガラス基板9が載置される。大型ガラス基板9の底部には底桟59が背板3より垂直に突設され大型ガラス基板9を保持可能なようになっている。

【0050】

また、大型ガラス基板9の左右側部及び上部には大型ガラス基板9を保持する押さえ部材61が配設されている。

【0051】

台座1からは複数本の支柱53、55が立設されている。そして、これらの支柱53、55に対して奥行き方向及び幅方向に複数本の梁67が溶接で固着されている。傾斜パイプ51、支柱53、55及び梁57、67は共に支持部材に相当し、厚み2〜3mm程度のステンレス50mmパイプ、又は、SS400等の一般構造用圧延鋼材で構成可能である。

【0052】

なお、台座1の更に下面には台座1の底面切欠部1L、1Rも覆うように図示しない矩形状薄板を取り付けてもよい。この場合には更に台座部分の強度を増すことができる。

【符号の説明】

【0053】

1 台座

1C 底面切欠残部

1L、1R 底面切欠部

3 背板

5、53 支柱

7 筋交

9 大型ガラス基板

10、10A、10B、10C 梱包容器

10、10L、10R、10AR、10CL 角部

12 切欠きスペース

14 角部スペース

21 補助板

23 連結部材

51 傾斜パイプ

57、67 梁

59 底桟

61 押さえ部材

100 荷台

【技術分野】

【0001】

本発明はガラス板梱包容器及び該ガラス板梱包容器を用いた運搬方法に係わり、特に限られた収容スペース内にガラス板を効率的に多く収容することができ、かつ、安定して運搬のできるガラス板梱包容器及び該ガラス板梱包容器を用いた運搬方法に関する。

【背景技術】

【0002】

近年ディスプレイ用ガラス基板が大型化している。特に第10世代といわれるサイズの基板は、一辺が約3mである。そして、この大型ガラス基板を梱包した梱包容器を含めての寸法は約3.6mにもなる。

【0003】

業務可能な一般用途トラック(例えば10トン)の場合に日本の道交法上では庫内の車幅制限が2.5m、高さ制限が約2.8m、奥行き制限が約10mである。このため、大型ガラス基板を水平にして輸送することはできず、大型ガラス基板を斜めにして輸送することが行われていた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−126257号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、大型ガラス基板を上記の梱包容器に収納してトラックに積載する場合、図8の平面図に示すように、荷台100の奥行き制限が上述の通り10mであるため、幅3.6mの梱包容器101を直列に三つ(101A〜101C)積むことは合計寸法が10.8m(=3.6×3)となり載せられない。従って、従来は1回に二つの梱包容器(101A、101B)しか積載できず、輸送効率が悪かった。このため、輸送コストも高くかかっていた。

【0006】

本発明はこのような従来の課題に鑑みてなされたもので、限られた収容スペース内にガラス板を効率的に多く収容することができ、かつ、安定して運搬のできるガラス板梱包容器及び該ガラス板梱包容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

このため本発明(請求項1)はガラス板梱包容器の発明であって、台座と、該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、前記背板と前記台座とが交差した左右それぞれの角部に形成され、前記底面切欠部の切欠き面積と等しい面積で前記角部を切り欠いたことを想定したときの該角部の上方で背板に至るまでの間に形成される角部容積が前記切欠スペースの切欠き容積以下に形成されていることを特徴とする。

【0008】

台座の奥側の少なくとも一方の底面切欠部にそれぞれ所定の切欠き容積を有するように形成された切欠スペースと、背板と台座とが交差した左右それぞれの角部に形成される角部容積を仮想した。

【0009】

角部容積を切欠スペースの切欠き容積以下に形成したので、底面切欠部に対して、梱包容器の角部を侵入させることができる。このため、ガラスを斜めにして輸送する場合において、日本の道路交通法を遵守しつつ効率よく運搬できる。輸送コストも抑えることができる

【0010】

また、本発明(請求項2)はガラス板梱包容器の発明であって、台座と、該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、前記底面切欠部の前側端が該前側端のいずれの箇所においても前記背板の最後端よりも前側に位置することを特徴とする。

【0011】

底面切欠部の前側端がこの前側端のいずれの箇所においても背板の最後端よりも前側に位置するように構成したので、底面切欠部に対して、梱包容器の角部を侵入させることができる。このため、ガラスを斜めにして輸送する場合において、道交法を遵守しつつ効率よく運搬できる。輸送コストも抑えることができる。

【0012】

更に、本発明(請求項3)はガラス板梱包容器の発明であって、前記台座の下に前記底面切欠部を覆う底板を備えたことを特徴とする。

【0013】

このことにより、台座部分の強度を増すことができる。

【0014】

更に、本発明(請求項4)はガラス板梱包容器の発明であって、前記切欠き容積を仕切る仕切り面の形状が前記角部容積を仕切る仕切り面の形状と相似又は合同であることを特徴とする。

【0015】

相似又は合同とすることで、底面切欠部に対して、梱包容器の角部を容易に侵入させることができる。

【0016】

更に、本発明(請求項5)はガラス板梱包容器の発明であって、前記ガラス板の底部及び/又は側部を保持する保持部材を備えて構成した。

【0017】

保持部材を配設することで、ガラス板を安定して保持することができる。

更に、本発明(請求項6)はガラス板梱包容器の発明であって、前記ガラス板の上部を保持する保持部材を備えて構成した。

【0018】

更に、本発明(請求項7)はガラス板梱包容器の発明であって、前記背板と前記底板との間を支持する支持部材を備えて構成した。

【0019】

支持部材により背板の重みを支持し背板が撓むのを防止できる。

【0020】

更に、本発明(請求項8)はガラス板梱包容器の発明であって、前記支持部材が板状体で形成されたことを特徴とする。

【0021】

板状体により背板を一層強固に補強できる。

【0022】

更に、本発明(請求項9)は請求項1〜8のいずれか一項に記載のガラス板梱包容器を用いた運搬方法であって、該ガラス板梱包容器を上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置されることを特徴とする。

【0023】

このことにより、一般用途トラックの荷台の奥行き制限がある場合であっても、梱包容器を効率よく積載でき、輸送効率を上げることができる。このため、輸送コストも抑えることができる。

【0024】

更に、本発明(請求項10)はガラス板梱包容器を用いた運搬方法の発明であって、連結手段により、前記複数のガラス板梱包容器を連結することを特徴とする。

【0025】

複数のガラス板梱包容器を連結することで、輸送中における梱包容器の揺れを低減できる。

【0026】

更に、本発明(請求項11)はガラス板梱包容器を用いた運搬方法の発明であって、前記複数のガラス板梱包容器をジグザグ状に配置したときの全体の奥行き、高さ、幅の各寸法が日本の道路交通法の10トントラックの奥行き制限、高さ制限、車幅制限未満であることを特徴とする。

【0027】

このため、ガラスを斜めにして輸送する場合において、日本の道路交通法を遵守しつつ効率よく運搬できる。

【発明の効果】

【0028】

以上説明したように本発明によれば、台座の奥側の少なくとも一方の底面切欠部にそれぞれ所定の切欠き容積を有するように形成された切欠スペースと、背板と台座とが交差した左右それぞれの角部に形成される角部容積を仮想し、この角部容積を切欠スペースの切欠き容積以下に形成したので、底面切欠部に対して、梱包容器の角部を侵入させることができる。このため、ガラスを斜めにして輸送する場合において、道交法を遵守しつつ効率よく運搬できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態の概念構成図

【図2】トラックの荷台の底面側から上方を見たときの平面概念図、A−A矢視断面図、B−B矢視断面図

【図3】角部容積と切欠き容積の関係を示す図

【図4】庫内背面斜視図

【図5】庫内前面斜視図

【図6】梱包容器の実施例(側面図)

【図7】梱包容器の実施例(背面図、底面図)

【図8】トラックに積載可能な梱包容器の数を説明する図(従来)

【発明を実施するための形態】

【0030】

以下、本発明の実施形態について説明する。本発明の実施形態の概念構成図を図1に示す。図1は理解を容易にするため梱包容器10の奥側を手前に向けて見た斜視図である。台座1の長辺1aより例えば58度斜め上方に向けて矩形の背板3が立設されている。この長辺1aの対辺1bの両角部分はそれぞれ四角形状に切り欠かれ底面切欠部1L、1Rが形成されている。

【0031】

そして、底面切欠残部1Cのほぼ中心を下端とした支柱5が鉛直に立設され、この支柱5の上端は背板3の裏面に固着され、この背板3を支持するようになっている。また、この底面切欠残部1Cのほぼ中心より筋交7が配設され、背板3のほぼ重心位置を支持するようになっている。

【0032】

但し、筋交7は省略されてもよい。そして、この背板3の上には複数枚の大型ガラス基板9が積載されるようになっている。梱包容器10の外形寸法は従来の梱包容器101の外形寸法と変わらない。

【0033】

次に、本発明の実施形態の動作を説明する。

図2(a)にはトラックの荷台100の底面側から上方を見たときの平面概念図を示す。また、図2(b)には図2(a)中のA−A矢視断面図を、図2(c)には図2(a)中のB−B矢視断面図を示す。

【0034】

図2(a)の平面概念図に示すように、トラックの荷台100の上には梱包容器10Bの奥側にある底面切欠部1L、底面切欠部1Rに対して、それぞれ梱包容器10Aの右側前方の角部10AR(Rは右側であることを示す)と梱包容器10Cの左側前方の角部10CL(Lは左側であることを示す)とが侵入自在である。従って梱包容器10A〜10Cを上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置される。

【0035】

このことにより、一般用途トラックの荷台100の奥行き制限が10mである場合であっても、幅3.6mの梱包容器10を直列に三つ(10A〜10C)載せることができるようになる。従って、1回に三つの梱包容器10を積載でき、輸送効率を上げることができる。このため、輸送コストも抑えることができる。

【0036】

図3に示すように底面切欠部1L、1Rの幅寸法をx、奥行き寸法をyとしたときに底面切欠部1L、1Rの面積は共にx×yになるが、底面切欠部1L、1Rの面の上方で背板3との間に仕切られる空間を切欠きスペース12、この空間の占める容積を切欠き容積と定義する。

【0037】

また、底面切欠部1L、1Rのこの寸法及び面積を長辺1aの右端と左端とにそれぞれ仮想移動してその面の上に背板3との間に仕切られる空間を角部10L、10Rの角部スペース14、この空間の占める容積を角部容積と定義する。

【0038】

本実施形態では、この角部容積は切欠き容積よりも小さいので、また、底面切欠部1L、1Rの底面形状と角部10L、10Rの底面形状とは一致しているので図2(a)中の梱包容器10Bの底面切欠部1L、1Rに向けて梱包容器10Aの右側前方の角部10ARと梱包容器10Cの左側前方の角部10CLとを侵入自在とすることが可能となる。

【0039】

また、図2(c)から分かるように、底面切欠部1L、1Rの前側端(奥側から丁度寸法yだけ手前の辺1d)が背板3の最後端よりも前側に位置する。

なお、底面切欠部1L、1Rの底面形状と角部10L、10Rの底面形状とは四角形に限るものでは無く、相似、合同な関係とされてもよい。また、底面形状のみに関わらず、切欠き容積を角部容積と一致するようにしてもよい。

【0040】

この場合には切欠き容積相当を残してその周囲にまで支持部材を配置できる。即ち、このときの切欠き容積を仕切る仕切り面の形状は角部容積を仕切る仕切り面の形状と合同関係にある。但し、角部容積が切欠き容積以下に形成されれば底面切欠部1L、1Rに対して角部10L、10Rを侵入させることが可能なので、相似関係等とされてもよい。

【0041】

また、本実施形態では、台座1と背板3の間に支柱5を配設するとして説明したが、図4の庫内背面斜視図及び図5の庫内前面斜視図とに示すように支柱に代えて三角形状の補助板21A、21B、21Cを配設するようにしてもよい。この場合には、背板3が補助板21A、21B、21Cの三角形状により一層強固に補強される。

【0042】

背板3の傾斜が58度よりも小さくなるように形成された場合であっても十分に強い剛性を有する。この補助板の形状は必ずしも三角形とする必要は無く、奥側をゆるやかな円弧状に切り欠くように形成されてもよい。図4から分かるように、図2(c)と同様に底面切欠部1L、1Rの前側端である辺1dが背板3の最後端よりも前側に位置している。

【0043】

本実施形態では、梱包容器10A〜10Cの三つを横向き直列にジグザグ配置したが、例えば、梱包容器10Aと梱包容器10Bだけの輸送ならば、底面切欠部1L、1Rの一方だけが切り欠かかれていればよい。

【0044】

なお、図4中に示すように、梱包容器10Aと梱包容器10Bの間、梱包容器10Bと梱包容器10Cの間をそれぞれ橋架し連結する連結部材23を配設してもよい。連結部材23は例えば背板3の上部に橋架される。この場合には輸送中も梱包容器全体を一体化して安定にできる。

【実施例】

【0045】

次に、本発明の梱包容器10の実施例を図6及び図7に示す。図6は梱包容器10Bの側面図である。梱包容器10Aと梱包容器10Cについては点線で示す。また、この点線部分は梱包容器10Bの底面切欠部1L、底面切欠部1Rに対して、それぞれ梱包容器10Aの角部10ARと梱包容器10Cの角部10CLとが侵入しているときの様子を示している。

【0046】

図7(a)は、梱包容器10Bの背面図、図7(b)は、梱包容器10Bの底面図である。図7(a)、図7(b)共に梱包容器10Bの左半分のみについて構成を示し、波断線より右半分の構成は省略している。

【0047】

図7(a)、図7(b)に示すように、梱包容器10Bの台座1は厚み2〜3mm程度のステンレス50mmパイプ、又は、SS400等の一般構造用圧延鋼材を用いて矩形状及び箱型に溶接することで組み立てる。但し、台座1の上には板を張り付けるようにしてもよい。

この台座1Cには背面側からフォークリフトの爪(フォーク)が挿入できる図示しない穴が形成されている。

【0048】

図7(a)に示すように、背板3は複数本の傾斜パイプ51とこれらの傾斜パイプ51に対して複数本の梁57が溶接等により固着され格子状に形成されている。各格子の表面には図示しない角状の板が貼られ四隅はリベットで締結されている。

【0049】

そして、更にこの角状の板の上には一枚の大板または複数枚の板材からなる大板が取り付けられている。前記角状の板と大板との間にはクッションが介在されてもよい。この大板の上に複数枚の大型ガラス基板9が載置される。大型ガラス基板9の底部には底桟59が背板3より垂直に突設され大型ガラス基板9を保持可能なようになっている。

【0050】

また、大型ガラス基板9の左右側部及び上部には大型ガラス基板9を保持する押さえ部材61が配設されている。

【0051】

台座1からは複数本の支柱53、55が立設されている。そして、これらの支柱53、55に対して奥行き方向及び幅方向に複数本の梁67が溶接で固着されている。傾斜パイプ51、支柱53、55及び梁57、67は共に支持部材に相当し、厚み2〜3mm程度のステンレス50mmパイプ、又は、SS400等の一般構造用圧延鋼材で構成可能である。

【0052】

なお、台座1の更に下面には台座1の底面切欠部1L、1Rも覆うように図示しない矩形状薄板を取り付けてもよい。この場合には更に台座部分の強度を増すことができる。

【符号の説明】

【0053】

1 台座

1C 底面切欠残部

1L、1R 底面切欠部

3 背板

5、53 支柱

7 筋交

9 大型ガラス基板

10、10A、10B、10C 梱包容器

10、10L、10R、10AR、10CL 角部

12 切欠きスペース

14 角部スペース

21 補助板

23 連結部材

51 傾斜パイプ

57、67 梁

59 底桟

61 押さえ部材

100 荷台

【特許請求の範囲】

【請求項1】

台座と、

該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、

前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、

該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、

前記背板と前記台座とが交差した左右それぞれの角部に形成され、前記底面切欠部の切欠き面積と等しい面積で前記角部を切り欠いたことを想定したときの該角部の上方で背板に至るまでの間に形成される角部容積が前記切欠スペースの切欠き容積以下に形成されていることを特徴とするガラス板梱包容器。

【請求項2】

台座と、

該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、

前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、

該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、

前記底面切欠部の前側端が該前側端のいずれの箇所においても前記背板の最後端よりも前側に位置することを特徴とするガラス板梱包容器。

【請求項3】

前記台座の下に前記底面切欠部を覆う底板を備えたことを特徴とする請求項1又は請求項2に記載のガラス板梱包容器。

【請求項4】

前記切欠き容積を仕切る仕切り面の形状が前記角部容積を仕切る仕切り面の形状と相似又は合同であることを特徴とする請求項1〜3のいずれか一項に記載のガラス板梱包容器。

【請求項5】

前記ガラス板の底部及び/又は側部を保持する保持部材を備えたことを特徴とする請求項1〜4のいずれか一項に記載のガラス板梱包容器。

【請求項6】

前記ガラス板の上部を保持する保持部材を備えたことを特徴とする請求項5に記載のガラス板梱包容器。

【請求項7】

前記背板と前記底板との間を支持する支持部材を備えたことを特徴とする請求項1〜6のいずれか一項に記載のガラス板梱包容器。

【請求項8】

前記支持部材が板状体で形成されたことを特徴とする請求項7記載のガラス板梱包容器。

【請求項9】

請求項1〜8のいずれか一項に記載のガラス板梱包容器を用いた運搬方法であって、該ガラス板梱包容器を上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置されることを特徴とするガラス板梱包容器を用いた運搬方法。

【請求項10】

連結手段により、前記複数のガラス板梱包容器を連結することを特徴とする請求項9記載のガラス板梱包容器を用いた運搬方法。

【請求項11】

前記複数のガラス板梱包容器をジグザグ状に配置したときの全体の奥行き、高さ、幅の各寸法が日本の道路交通法の10トントラックの奥行き制限、高さ制限、車幅制限未満であることを特徴とする請求項9又は請求項10記載のガラス板梱包容器を用いた運搬方法。

【請求項1】

台座と、

該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、

前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、

該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、

前記背板と前記台座とが交差した左右それぞれの角部に形成され、前記底面切欠部の切欠き面積と等しい面積で前記角部を切り欠いたことを想定したときの該角部の上方で背板に至るまでの間に形成される角部容積が前記切欠スペースの切欠き容積以下に形成されていることを特徴とするガラス板梱包容器。

【請求項2】

台座と、

該台座の前側の一辺より所定角度斜め上方に向けて立設された矩形の背板と、

前記一辺の対辺に相当する台座の奥側の少なくとも一方の角部分にそれぞれ切欠きの施された底面切欠部と、

該底面切欠部の上方で背板に至るまでの間に所定の切欠き容積を有するように形成された切欠スペースと、

前記底面切欠部の前側端が該前側端のいずれの箇所においても前記背板の最後端よりも前側に位置することを特徴とするガラス板梱包容器。

【請求項3】

前記台座の下に前記底面切欠部を覆う底板を備えたことを特徴とする請求項1又は請求項2に記載のガラス板梱包容器。

【請求項4】

前記切欠き容積を仕切る仕切り面の形状が前記角部容積を仕切る仕切り面の形状と相似又は合同であることを特徴とする請求項1〜3のいずれか一項に記載のガラス板梱包容器。

【請求項5】

前記ガラス板の底部及び/又は側部を保持する保持部材を備えたことを特徴とする請求項1〜4のいずれか一項に記載のガラス板梱包容器。

【請求項6】

前記ガラス板の上部を保持する保持部材を備えたことを特徴とする請求項5に記載のガラス板梱包容器。

【請求項7】

前記背板と前記底板との間を支持する支持部材を備えたことを特徴とする請求項1〜6のいずれか一項に記載のガラス板梱包容器。

【請求項8】

前記支持部材が板状体で形成されたことを特徴とする請求項7記載のガラス板梱包容器。

【請求項9】

請求項1〜8のいずれか一項に記載のガラス板梱包容器を用いた運搬方法であって、該ガラス板梱包容器を上方から床面に対して仮想投影して見たときに、一部が重なるようにジグザグ状に配置されることを特徴とするガラス板梱包容器を用いた運搬方法。

【請求項10】

連結手段により、前記複数のガラス板梱包容器を連結することを特徴とする請求項9記載のガラス板梱包容器を用いた運搬方法。

【請求項11】

前記複数のガラス板梱包容器をジグザグ状に配置したときの全体の奥行き、高さ、幅の各寸法が日本の道路交通法の10トントラックの奥行き制限、高さ制限、車幅制限未満であることを特徴とする請求項9又は請求項10記載のガラス板梱包容器を用いた運搬方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−140139(P2012−140139A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−292459(P2010−292459)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]