ガラス板研磨装置

【課題】研磨手段の姿勢制御に着目することにより、近年要求が高まっている曲面を多用した建築物の外装材や内装に利用可能な、種々の曲面を有する結晶化ガラスを工業的に製造する技術を提供する。

【解決手段】曲面を有するガラス板Gを研磨するガラス板研磨装置であって、ガラス板Gを保持する保持手段10と、ガラス板Gを研磨する研磨手段20と、ガラス板Gに対して研磨手段20を押し付ける押圧手段30と、ガラス板Gと研磨手段20とが実質的に面接触する状態を維持しながら、保持手段30を回転させる回動手段40と、保持手段30を水平方向にスライドさせるスライド手段50と、を備え、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aがガラス板Gの曲面の法線bと一致するように、回動手段40、及びスライド手段50が調整される。

【解決手段】曲面を有するガラス板Gを研磨するガラス板研磨装置であって、ガラス板Gを保持する保持手段10と、ガラス板Gを研磨する研磨手段20と、ガラス板Gに対して研磨手段20を押し付ける押圧手段30と、ガラス板Gと研磨手段20とが実質的に面接触する状態を維持しながら、保持手段30を回転させる回動手段40と、保持手段30を水平方向にスライドさせるスライド手段50と、を備え、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aがガラス板Gの曲面の法線bと一致するように、回動手段40、及びスライド手段50が調整される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、曲面を有するガラス板を研磨するガラス板研磨装置に関する。

【背景技術】

【0002】

結晶化ガラスは、所定の組成を有するガラスを熱処理することにより、表面から内部に向けて結晶を析出させた大理石様パターンを有するガラスである。結晶化ガラスから構成されるガラス建材は、天然大理石と比較して化学的・物理的に安定しており、さらには着色や曲面の加工も容易である。このため、結晶化ガラス建材は、例えば、百貨店、スーパー等の商業施設、市役所、病院、駅ビル等の公共施設、大型オフィスビル等の民間施設において、様々な場面で利用されている。例えば、結晶化ガラス建材の一つである結晶化ガラス板は、建築物の外壁材や内装に利用されている。この場合、結晶化ガラス板は、平坦な形状のものだけでなく、建築物の形状に合わせたものや、デザインが凝ったもの等、種々の要求を受けることになる。

【0003】

結晶化ガラスを工業的規模で製造するにあたっては、先ず、ガラス原料を溶融して、溶融ガラスとする。次に、この溶融ガラスを水中に投入して水砕した後、乾燥、分級し、粒径1〜5mm程度の結晶性ガラス小体を得る。この結晶性ガラス小体を、耐熱性型枠に充填し、トンネル窯やローラーハースキルン等の大型焼成炉で加熱処理を行う。すると、結晶性ガラス小体が互いに融着し、一体化する。このとき、結晶性ガラス小体の表面付近から結晶性ガラス小体の内部に向かって結晶(β−ウォラストナイト)が析出する。そして、そのまま加熱処理を継続すると、結晶がさらに成長し、一体化した結晶性ガラス小体の表面に天然大理石様パターンが形成される。結晶が十分に成長し、結晶化が完了したら、常温まで冷却する。その後、必要に応じて表面を研磨すると、製品としての結晶化ガラス建材が完成する。

【0004】

結晶化ガラス板の場合、建築物の外壁材や内装に利用される場面が多いことから、美観を維持するためには表面の研磨作業は必須となる。特に、曲面を有する結晶化ガラス板は、平坦な結晶化ガラスを再加熱して所望の湾曲形状に整えるため、表面が波打ったり、粗くなったりし易く、念入りな研磨作業を行う必要がある。曲面を有する結晶化ガラス板の研磨作業は、ガラス曲面に沿って均等に行わなければならない。そのためには、砥石等の研磨手段をガラス曲面(厳密には、研磨手段とガラス曲面との接触領域における接平面)に対して垂直に当接させる必要がある。しかしながら、研磨手段の姿勢を精密に維持、制御することは容易ではなく、ガラス曲面に対する研磨手段の角度が所定範囲から少しでもずれると、ガラス曲面を過剰に研磨したり、研磨量が不足したりすることで、ガラス曲面上に研磨跡が残ることがある。

【0005】

従来、曲面を有する物体に研磨加工を行う場合、その研磨精度を向上させる技術として、多軸制御の曲面加工機を用いた曲面加工方法が開発されている(例えば、特許文献1を参照)。特許文献1の方法で用いる曲面加工機は、工作物を研磨する砥石ヘッド(以下、研磨手段)と、当該工作物を設置する揺動可能な揺動テーブルとを備えており、研磨手段を工作物に対して相対移動させる際、工作物と砥石との接触方向が研磨手段の向きと一致するように、揺動テーブルを揺動させている。これにより、研磨対象の工作物の表面が曲面であったとしても、精度よく研磨することができるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−100750号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、建材に使用される結晶化ガラス板は、種々の顧客のニーズに応えるため、曲率半径が大きなものから小さなものまで種々のタイプが存在する。結晶化ガラス板の研磨作業において、曲率半径が大きいガラス板(すなわち、曲率が小さく、平板に近いガラス板)を研磨する場合、ガラス面に対する研磨手段の当接角度が垂直方向から多少ずれても、研磨手段からガラス面に付与される押圧力は大きく変化しない。従って、研磨作業はそれほど困難なものとはならない。一方、曲率半径が小さいガラス板(曲率が大きく、例えば、断面が半円形状のガラス板)を研磨する場合、ガラス面に対する研磨手段の当接角度が垂直方向から少しでもずれると、研磨手段からガラス面に付与される押圧力は大きく変化する。例えば、外側に大きく突出した曲面を有する結晶化ガラス板において、研磨手段がガラス曲面の最突出部を研磨している場合、当該最突出部から研磨手段が側方に水平移動すると、研磨手段とガラス曲面との間に隙間が発生し、研磨手段からガラス曲面への押圧力が失われて実質的に研磨作業を行うことができなくなる。そこで、ガラス曲面を確実に研磨するためには、ガラス曲面の研磨位置に応じて、ガラス曲面に対する研磨手段の相対的な姿勢を調整する必要がある。

【0008】

この点に関し、特許文献1の方法では、揺動テーブルを動作させてガラス面に対する研磨手段の角度を変更しており、これにより研磨手段のある程度の姿勢制御を可能にしている。しかしながら、この揺動テーブルは、揺動軸を中心として回転動作するものであり、その動作幅は小さく、動作方向も揺動軸周りの円周方向に限られている。このため、特許文献1に開示される曲面加工機を用いて曲率半径が小さい曲面を有する結晶化ガラス板を研磨しようとすると、特にガラス板の周囲側に行くほどガラス曲面に対する研磨手段の当接角度が垂直方向から大きくずれるため、ガラス曲面全体を精度よく且つ均一に研磨することは困難となる。

【0009】

このように、現状においては、どのような曲率半径を有する結晶化ガラスであっても、ガラス曲面全体を精度よく且つ均一に研磨する技術は未だ確立されていない。本発明は、上記問題点に鑑みてなされたものであり、研磨手段の姿勢制御に着目することにより、近年要求が高まっている曲面を多用した建築物の外装材や内装に利用可能な、種々の曲面を有する結晶化ガラスを工業的に製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明に係るガラス板研磨装置の特徴構成は、

曲面を有するガラス板を研磨するガラス板研磨装置であって、

前記ガラス板を保持する保持手段と、

前記ガラス板を研磨する研磨手段と、

前記ガラス板に対して前記研磨手段を押し付ける押圧手段と、

前記ガラス板と前記研磨手段とが実質的に面接触する状態を維持しながら、前記保持手段を回転させる回動手段と、

前記保持手段を水平方向にスライドさせるスライド手段と、

を備え、

前記ガラス板と前記研磨手段との面接触領域において、前記ガラス板に対する前記研磨手段の押圧軸が前記ガラス板の前記曲面の法線と一致するように、前記回動手段、及び前記スライド手段が調整されることにある。

【0011】

曲面を有するガラス板全体を精度よく且つ均一に研磨するためには、ガラス板と研磨手段との面接触領域において、ガラス板に対する研磨手段の押圧軸がガラス板の曲面の法線と一致する状態を維持しながら研磨を行う必要がある。しかしながら、従来技術においては、ガラス板の揺動のみによって研磨手段とガラス板との当接状態を調整しようとしていたため、ガラス板の周囲側に行くほどガラス曲面に対する研磨手段の当接角度が垂直方向から大きくずれてしまい、結果として、ガラス曲面全体を精度よく且つ均一に研磨することが困難なものとなっていた。

この点、本構成のガラス板研磨装置は、ガラス板を保持する保持手段と、ガラス板を研磨する研磨手段と、ガラス板に対して研磨手段を押し付ける押圧手段と、ガラス板と研磨手段とが実質的に面接触する状態を維持しながら、保持手段を回転させる回動手段と、保持手段を水平方向にスライドさせるスライド手段とを備えている。回動手段による回転動作と、スライド手段によるスライド動作とを組み合わせることにより、ガラス板に対する研磨手段の相対的な姿勢変化の幅が大きくなるので、回動手段及びスライド手段を調整することにより、研磨手段の相対的な姿勢が精密に維持、制御され、曲率半径が小さい曲面を有するガラス板であっても、当該曲面全体を精度よく且つ均一に研磨することが可能となる。

【0012】

本発明に係るガラス板研磨装置において、

前記ガラス板に対して前記研磨手段を昇降させる昇降手段を備えることが好ましい。

【0013】

本構成のガラス板研磨装置によれば、ガラス板に対して研磨手段を昇降させる昇降手段を設けたことにより、ガラス板に対する研磨手段の距離を大きく調整することが可能となるので、ガラス板に対する研磨手段の相対的な姿勢変化の幅がより広くなる。その結果、例えば、曲率半径が非常に小さい曲面を有するガラス板や、複雑な曲面を有するガラス板についても、高精度で且つ均一な研磨を行うことが可能となる。

【0014】

本発明に係るガラス板研磨装置において、

前記回動手段と前記スライド手段とが連動可能に構成されていることが好ましい。

【0015】

本構成のガラス板研磨装置によれば、回動手段とスライド手段とが連動可能であるので、スライド手段のスライド量と回動手段の回転量とが一定の関係になるように対応させることができる。これにより、例えば、曲率半径が一定であり、且つ円弧の中心が回動手段の回転軸と一致するような単純な形状を有するガラス板に対しては、スライド手段をスライドさせるだけの簡単な操作のみで、曲面全体の研磨を行うことが可能となる。

【0016】

本発明に係るガラス板研磨装置において、

前記研磨手段が弾性部材を介して前記押圧手段に取り付けられていることが好ましい。

【0017】

本構成のガラス板研磨装置によれば、研磨手段が弾性部材を介して押圧手段に取り付けられているため、ガラス板に対する研磨手段の押圧力を一定に維持し易くなる。その結果、ガラス板の曲面全体をより精度よく且つ均一に研磨することが可能となる。

【図面の簡単な説明】

【0018】

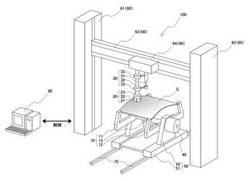

【図1】図1は、本発明の実施形態に係るガラス板研磨装置を示した斜視図である。

【図2】図2は、研磨手段を拡大した斜視図である。

【図3】図3は、ガラス板の研磨パターン例を示す模式図である。

【図4】図4は、ガラス板に対する研磨手段の状態を例示したガラス板研磨装置の側面図である。

【発明を実施するための形態】

【0019】

以下、本発明のガラス板研磨装置に関する実施形態を図1〜図4に基づいて説明する。ただし、本発明は、以下に説明する実施形態や図面に記載される構成に限定されることを意図しない。

【0020】

〔ガラス板研磨装置〕

図1は、本実施形態に係るガラス板研磨装置100を示した斜視図である。同図は、ガラス板研磨装置100の動作説明及び機能説明のために示した概略図である。そのため、細部の構成は簡略化又は省略してある。ガラス板研磨装置100は、曲面を有するガラス板Gを研磨する用途に使用され、主に、保持手段10、研磨手段20、押圧手段30、モーター(回動手段)40、及び台車(スライド手段)50を備える。さらに、ガラス板研磨装置100は、昇降アーム(昇降手段)60も備える。

【0021】

ガラス板研磨装置100が研磨対象とするガラス板Gは、所定の組成を有するガラスを熱処理することにより、表面から内部に向けて結晶を析出させた大理石様パターンを有する結晶化ガラスである。ガラス板研磨装置100は、このような結晶化ガラスのうち、曲面を有するガラス板を特に良好に研磨することができる。なお、本明細書では、曲面を有するガラス板について、円周に沿う方向を「幅方向」、円周に直交する方向を「長さ方向」と規定する。ガラス板研磨装置100は、平坦な形状を有する通常のガラス板も当然に研磨可能である。ガラス板研磨装置100によって研磨可能なガラス板Gの曲率半径は、600mm〜無限大(平面)となる。また、長さ方向に沿って曲率半径が徐々に拡大又は縮小する曲面を有するガラス板、すなわち、円錐面を有するガラス板であっても、上記曲率半径の範囲内であれば研磨可能である。

【0022】

ガラス板Gは、保持手段10によって保持される。保持手段10は、ベース51及び支柱52からなるスライド手段としての台車50の上に互いに平行に配置された二つのホルダ11,12を備えている。ホルダ11とホルダ12とは回転軸13で連結固定されており、両者の動作は完全にシンクロする。ホルダ11,12の合計4つの端部には、ガラス板Gの縁部を挟持する挟持手段(図示せず)が夫々設けられており、ホルダ11,12が有する合計4つの挟持手段によって、ガラス板Gを外側から挟持する構造となっている。挟持手段のガラス板Gに接触する部位には、ガラス板Gの縁部を保護する目的として、ゴム等の柔軟な素材を被覆しておくことが好ましい。

【0023】

図2は、研磨手段20を拡大した斜視図である。研磨手段20は、保持手段10に保持された状態にあるガラス板Gに当接し、図示しない給水ノズルから切削剤である水をガラス板Gに供給しながら、ガラス表面を湿式で研磨する。

【0024】

研磨手段20は、研磨材で構成される研磨部21と、研磨部21を収容するケース22とを備えている。ケース22は、後で詳しく説明する押圧手段30に対して着脱可能に取り付けられ、押圧軸a周りに回転駆動される。このとき、ガラス板Gに対する研磨手段20の押圧力を一定に維持するために、ケース22と押圧手段30との間に弾性部材23を介在させてある。

【0025】

研磨部21は、複数の部材(本実施形態では、4つの研磨片21a〜21d)に分割されている。研磨部21を単一の部材で構成するよりも複数に分割した方が、研磨部21が撓み易くなるので、ガラス板Gの表面形状の変化に対する研磨部21の追随性が向上し、押圧力のバラツキが少なくなる。その結果、ガラス曲面に対して均等な研磨を行い得る。また、本実施形態のように、研磨部21を中心から放射状に分割すると、中心奥側に水の配管出口を設けることにより、分割した各研磨片を均等に湿潤させることができる。なお、研磨部21の分割数は4つに限られない。

【0026】

研磨部21を構成する研磨材は、研磨対象のガラス板Gの表面状態に合わせて最適な素材及び粗さのものが選択される。素材に関しては、例えば、酸化セリウムやダイヤモンド等が挙げられる。粗さに関しては、例えば、最初の研磨においては、研磨材として比較的目の粗いのもの(100番手)を使用して粗研磨を行い、徐々に目が細かい研磨材(200番手、400番手、800番手の順)に変更しながら仕上げていく。研磨部21の交換は、研磨部21とケース22とが一体になっているため、ケース22ごと行われる。

【0027】

押圧手段30は、ガラス板Gに対して研磨手段20を押し付ける。そのため、押圧手段30は、エアシリンダー31とシャフト32とを備えている。エアシリンダー31は、伸縮可能且つ回転可能に構成されたシャフト32を支持する支持部材33の側方に取り付けられる。エアシリンダー31が伸長すると、支持部材33の間隔が広がり、シャフト32が伸びて当該シャフト32の先端に取り付けられている研磨手段20がガラス板Gの方向に付勢される。エアシリンダー31の伸長量(ストローク幅)は、50〜100mm程度に設定される。従って、このストローク幅を超えて研磨手段20を動かす場合は、後で詳しく説明する昇降アーム60も同時に操作することになる。押圧手段30の押圧力(すなわち、ガラス板Gに対する研磨手段20の付勢力)は、2〜3kg/cm2が好ましい。押圧力が2kg/cm2より小さいと、ガラス板Gを十分に研磨できない虞がある。一方、押圧力が3kg/cm2より大きいと、ガラス板Gを研磨し過ぎて研磨跡が残る虞があり、場合によってはガラス板Gが破損する虞もある。なお、シャフト32は中空構造となっており、外部の水源からシャフト32の中空部(図示せず)に切削剤としての水が通され、その水はさらに下方の研磨手段20の給水ノズルに供給される。

【0028】

エアシリンダー31及びシャフト32は、昇降アーム60に取り付けられる。昇降アームは、ガラス板Gを跨ぐように設置された二つの昇降フレーム61,62と、当該昇降フレーム61,62の間に設けられた昇降ビーム63とを備えている。昇降ビーム63の側部には当該昇降ビーム63の長さ方向に沿って移動可能な水平移動ボックス64が取り付けられ、当該水平移動ボックス64にエアシリンダー31及びシャフト32が接続される。このうち、シャフト32は水平移動ボックス64に内蔵された図示しない研磨用モーターに連結され、回転駆動される。水平移動ボックス64を昇降ビーム63に沿って移動させることにより、さらに、昇降ビーム63を上下に移動させることにより、ガラス板Gに対する研磨手段20の距離を大きく調整することが可能となる。その結果、ガラス板Gに対する研磨手段20の相対的な姿勢変化の幅がより広くなる。従って、押圧手段30のストローク幅による移動ステップ(微調整)と、昇降アーム60による移動ステップ(高さ位置合わせ)とを組み合わせることで、例えば、曲率半径が非常に小さい曲面を有するガラス板や、複雑な曲面を有するガラス板についても、高精度で且つ均一な研磨を行うことが可能となる。

【0029】

ガラス板Gに対する研磨手段20の相対的な姿勢制御は、回動手段としてのモーター40、及びスライド手段としての台車50によって行われる。モーター40は、台車50の支柱52に取り付けられた保持手段10を回転軸13周りに回転させる。保持手段10の回転中は、ガラス板Gと研磨手段20とが実質的に面接触する状態が維持される。このようにして、研磨手段20に対するガラス板Gの角度を調整することができる。台車50は、レール70の上を移動することで、保持手段10を水平方向にスライドさせる。これにより、研磨手段20に対するガラス板Gの位置を調整することができる。

【0030】

研磨手段20に対するガラス板Gの角度調整及び位置調整は、コンピュータ等で構成される制御手段80によって行われる。制御手段80に予め研磨パターンをプログラムしておくことで、モーター40及び台車50の動作が自動制御され、ガラス板Gの研磨が適切に実行される。ここで、ガラス板Gの研磨パターンの例を図3の模式図に示す。(a)は、Nパターンと呼ばれる研磨パターンであり、初めにガラス板Gの周囲を研磨し、次にガラス板Gの幅方向に沿ってジグザグに往復研磨するものである。(b)は、Sパターンと呼ばれる研磨パターンであり、初めにガラス板Gの周囲を研磨し、次にガラス板Gの長さ方向に沿ってジグザグに往復研磨するものである。実際の研磨作業では、NパターンとSパターンとを適宜組み合わせて行うことが好ましい。このような研磨を行うことにより、均一でムラのない美しいガラス曲面に仕上げることができる。

【0031】

〔研磨手段の相対的姿勢制御〕

ガラス板Gの研磨中は、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸がガラス板Gの曲面の法線と一致するように調整する必要がある。そのためには、ガラス板Gに対する研磨手段20の相対的な姿勢制御を精密に行う必要がある。このような調整は、従来では非常に難しいものであったが、本発明では、ガラス板研磨装置100のモーター40及び台車50の動作を制御することにより、研磨手段20の相対的姿勢制御を実現している。

【0032】

図4は、曲面を有するガラス板Gに対する研磨手段20の状態を例示したガラス板研磨装置100の側面図である。なお、同側面図では、昇降ビーム63の高さ位置を明示するため、昇降フレーム61,62は省略してある。(a)は、研磨手段20がガラス板Gの中央付近に位置している状態である。この状態では、モーター40は回転せず、ガラス板Gは略水平な状態で保持手段10に保持されており、研磨手段20はガラス板Gに対して略垂直方向に当接する。このため、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aはガラス板Gの曲面の法線bと一致する。この状態で研磨作業を行う場合、研磨手段20の動作範囲は、通常、押圧手段30のエアシリンダー31のストローク幅の範囲に収まる。従って、研磨作業中は昇降アーム60の昇降ビーム63を昇降させる必要はない。ガラス板Gを長さ方向に研磨するには、水平移動ボックス64を昇降ビーム63に沿って水平移動させるだけでよい。

【0033】

(b)は、(a)の状態からモーター40を所定の角度だけ紙面時計回りに回転させてガラス板Gを傾斜させるとともに、台車50を紙面右方向にスライドさせることにより、研磨手段20をガラス板Gの縁部付近に位置させた状態である。モーター40の回転量及び台車50のスライド量は、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aとガラス板の曲面の法線bとが一致するように細かく調整される。この状態では、研磨手段20が当接するガラス曲面(研磨手段20とガラス曲面との接触領域における接平面P)の高さ位置は(a)の場合よりも上がることになる。この状態で研磨作業を行うと、研磨手段20の動作範囲は、押圧手段30のエアシリンダー31のストローク幅(この場合は縮み幅)の範囲だけでは足りなくなり、ガラス板Gを過剰に研磨してしまう虞がある。そこで、研磨作業中に昇降ビーム63を昇降フレーム61,62に沿って適宜上昇させ、研磨手段20がガラス板Gに対して強く当接しないように調整する。これにより、研磨手段20はガラス板Gに対して適切な状態で当接し、押圧手段30が研磨手段20をガラス板Gに付勢することで2〜3kg/cm2の押圧力が維持される。なお、ガラス板Gを長さ方向に研磨する場合は、モーター40の回転量及び台車50のスライド量を保持し、且つ昇降ビーム63を上昇させた状態を保持したまま、水平移動ボックス64を昇降ビーム63に沿って水平移動させるだけでよい。

【0034】

(c)は、(a)及び(b)に示したガラス板Gよりも曲率半径が大きい曲面を有するガラス板G´について、研磨手段20をガラス板G´の中央付近に位置させた状態である。この状態では、(a)と同様に、モーター40は回転せず、ガラス板Gは略水平な状態で保持手段10に保持されている。このため、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aはガラス板Gの曲面の法線bと一致する。ところが、ガラス板G´の突出量が小さいため、研磨手段20が当接するガラス曲面(研磨手段20とガラス曲面との接触領域における接平面P)の高さ位置は(a)の場合よりも下がることになる。この状態で研磨作業を行うと、研磨手段20の動作範囲は、押圧手段30のエアシリンダー31のストローク幅(この場合は伸び幅)の範囲だけでは足りなくなり、研磨手段20がガラス板Gから離間してしまう虞がある。そこで、研磨作業中に昇降ビーム63を昇降フレーム61,62に沿って適宜下降させ、研磨手段20がガラス板Gに対して確実に当接するように調整する。これにより、研磨手段20はガラス板Gに対して適切な状態で当接し、押圧手段30が研磨手段20をガラス板Gに付勢することで2〜3kg/cm2の押圧力が維持される。なお、ガラス板Gを長さ方向に研磨する場合は、昇降ビーム63を下降させた状態を保持したまま、水平移動ボックス64を昇降ビーム63に沿って水平移動させるだけでよい。

【0035】

このように、本実施形態のガラス板研磨装置100では、モーター40による回転動作と、台車50によるスライド動作とを組み合わせることにより、ガラス板G,G´に対する研磨手段20の相対的な姿勢変化の幅が大きくなるので、モーター40及び台車50を調整することにより、研磨手段20の相対的な姿勢が精密に維持、制御され、曲率半径が小さい曲面を有するガラス板Gや、曲率半径が大きい曲面を有するガラス板G´であっても、当該曲面全体を精度よく且つ均一に研磨することが可能となる。

【0036】

〔別実施形態〕

<1>本発明のガラス板研磨装置100においては、回動手段とスライド手段とを連動可能に構成することも可能である。例えば、ガラス板の長さ方向において曲率半径が一定であり、且つ円弧の中心が回動手段の回転軸と一致するような単純な形状を有するガラス板Gを研磨する場合、スライド手段のスライド量と回動手段の回転量とが一定の関係になるように対応させればよい。従って、この場合、回動手段とスライド手段とを連動させる。例えば、回動手段とスライド手段とをリンク機構により連結することにより、両者は連動可能となる。回動手段とスライド手段とを連動させる場合は、回動手段にモーターのような駆動源を採用する必要はなく、ギアやプーリー等の回転部材のみで構成可能である。

【0037】

<2>上述の実施形態では、研磨手段20に対するガラス板Gの角度調整及び位置調整をコンピュータ等の制御手段80によって実行しているが、作業者がモーター40及び台車50を手作業で直接調整し、上記角度調整及び位置調整を行うようにしても構わない。また、大まかな動作制御及び各種調整を制御手段80で実行し、最終的な微調整を作業者が手作業で行うようにすることも可能である。

【産業上の利用可能性】

【0038】

本発明のガラス板研磨装置は、建築物の外壁材や内装に利用される曲面を有する結晶化ガラス板の研磨に利用可能である。また、本発明のガラス板研磨装置の原理は、ガラスだけでなく、例えば、金属、木材、硬質樹脂等の他の素材の研磨にも応用可能である。

【符号の説明】

【0039】

10 保持手段

20 研磨手段

23 弾性部材

30 押圧手段

40 モーター(回動手段)

50 台車(スライド手段)

60 昇降アーム(昇降手段)

70 レール

80 制御手段

100 ガラス板研磨装置

a 研磨手段の押圧軸

b ガラス板の曲面の法線

G,G´ ガラス板

【技術分野】

【0001】

本発明は、曲面を有するガラス板を研磨するガラス板研磨装置に関する。

【背景技術】

【0002】

結晶化ガラスは、所定の組成を有するガラスを熱処理することにより、表面から内部に向けて結晶を析出させた大理石様パターンを有するガラスである。結晶化ガラスから構成されるガラス建材は、天然大理石と比較して化学的・物理的に安定しており、さらには着色や曲面の加工も容易である。このため、結晶化ガラス建材は、例えば、百貨店、スーパー等の商業施設、市役所、病院、駅ビル等の公共施設、大型オフィスビル等の民間施設において、様々な場面で利用されている。例えば、結晶化ガラス建材の一つである結晶化ガラス板は、建築物の外壁材や内装に利用されている。この場合、結晶化ガラス板は、平坦な形状のものだけでなく、建築物の形状に合わせたものや、デザインが凝ったもの等、種々の要求を受けることになる。

【0003】

結晶化ガラスを工業的規模で製造するにあたっては、先ず、ガラス原料を溶融して、溶融ガラスとする。次に、この溶融ガラスを水中に投入して水砕した後、乾燥、分級し、粒径1〜5mm程度の結晶性ガラス小体を得る。この結晶性ガラス小体を、耐熱性型枠に充填し、トンネル窯やローラーハースキルン等の大型焼成炉で加熱処理を行う。すると、結晶性ガラス小体が互いに融着し、一体化する。このとき、結晶性ガラス小体の表面付近から結晶性ガラス小体の内部に向かって結晶(β−ウォラストナイト)が析出する。そして、そのまま加熱処理を継続すると、結晶がさらに成長し、一体化した結晶性ガラス小体の表面に天然大理石様パターンが形成される。結晶が十分に成長し、結晶化が完了したら、常温まで冷却する。その後、必要に応じて表面を研磨すると、製品としての結晶化ガラス建材が完成する。

【0004】

結晶化ガラス板の場合、建築物の外壁材や内装に利用される場面が多いことから、美観を維持するためには表面の研磨作業は必須となる。特に、曲面を有する結晶化ガラス板は、平坦な結晶化ガラスを再加熱して所望の湾曲形状に整えるため、表面が波打ったり、粗くなったりし易く、念入りな研磨作業を行う必要がある。曲面を有する結晶化ガラス板の研磨作業は、ガラス曲面に沿って均等に行わなければならない。そのためには、砥石等の研磨手段をガラス曲面(厳密には、研磨手段とガラス曲面との接触領域における接平面)に対して垂直に当接させる必要がある。しかしながら、研磨手段の姿勢を精密に維持、制御することは容易ではなく、ガラス曲面に対する研磨手段の角度が所定範囲から少しでもずれると、ガラス曲面を過剰に研磨したり、研磨量が不足したりすることで、ガラス曲面上に研磨跡が残ることがある。

【0005】

従来、曲面を有する物体に研磨加工を行う場合、その研磨精度を向上させる技術として、多軸制御の曲面加工機を用いた曲面加工方法が開発されている(例えば、特許文献1を参照)。特許文献1の方法で用いる曲面加工機は、工作物を研磨する砥石ヘッド(以下、研磨手段)と、当該工作物を設置する揺動可能な揺動テーブルとを備えており、研磨手段を工作物に対して相対移動させる際、工作物と砥石との接触方向が研磨手段の向きと一致するように、揺動テーブルを揺動させている。これにより、研磨対象の工作物の表面が曲面であったとしても、精度よく研磨することができるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−100750号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、建材に使用される結晶化ガラス板は、種々の顧客のニーズに応えるため、曲率半径が大きなものから小さなものまで種々のタイプが存在する。結晶化ガラス板の研磨作業において、曲率半径が大きいガラス板(すなわち、曲率が小さく、平板に近いガラス板)を研磨する場合、ガラス面に対する研磨手段の当接角度が垂直方向から多少ずれても、研磨手段からガラス面に付与される押圧力は大きく変化しない。従って、研磨作業はそれほど困難なものとはならない。一方、曲率半径が小さいガラス板(曲率が大きく、例えば、断面が半円形状のガラス板)を研磨する場合、ガラス面に対する研磨手段の当接角度が垂直方向から少しでもずれると、研磨手段からガラス面に付与される押圧力は大きく変化する。例えば、外側に大きく突出した曲面を有する結晶化ガラス板において、研磨手段がガラス曲面の最突出部を研磨している場合、当該最突出部から研磨手段が側方に水平移動すると、研磨手段とガラス曲面との間に隙間が発生し、研磨手段からガラス曲面への押圧力が失われて実質的に研磨作業を行うことができなくなる。そこで、ガラス曲面を確実に研磨するためには、ガラス曲面の研磨位置に応じて、ガラス曲面に対する研磨手段の相対的な姿勢を調整する必要がある。

【0008】

この点に関し、特許文献1の方法では、揺動テーブルを動作させてガラス面に対する研磨手段の角度を変更しており、これにより研磨手段のある程度の姿勢制御を可能にしている。しかしながら、この揺動テーブルは、揺動軸を中心として回転動作するものであり、その動作幅は小さく、動作方向も揺動軸周りの円周方向に限られている。このため、特許文献1に開示される曲面加工機を用いて曲率半径が小さい曲面を有する結晶化ガラス板を研磨しようとすると、特にガラス板の周囲側に行くほどガラス曲面に対する研磨手段の当接角度が垂直方向から大きくずれるため、ガラス曲面全体を精度よく且つ均一に研磨することは困難となる。

【0009】

このように、現状においては、どのような曲率半径を有する結晶化ガラスであっても、ガラス曲面全体を精度よく且つ均一に研磨する技術は未だ確立されていない。本発明は、上記問題点に鑑みてなされたものであり、研磨手段の姿勢制御に着目することにより、近年要求が高まっている曲面を多用した建築物の外装材や内装に利用可能な、種々の曲面を有する結晶化ガラスを工業的に製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明に係るガラス板研磨装置の特徴構成は、

曲面を有するガラス板を研磨するガラス板研磨装置であって、

前記ガラス板を保持する保持手段と、

前記ガラス板を研磨する研磨手段と、

前記ガラス板に対して前記研磨手段を押し付ける押圧手段と、

前記ガラス板と前記研磨手段とが実質的に面接触する状態を維持しながら、前記保持手段を回転させる回動手段と、

前記保持手段を水平方向にスライドさせるスライド手段と、

を備え、

前記ガラス板と前記研磨手段との面接触領域において、前記ガラス板に対する前記研磨手段の押圧軸が前記ガラス板の前記曲面の法線と一致するように、前記回動手段、及び前記スライド手段が調整されることにある。

【0011】

曲面を有するガラス板全体を精度よく且つ均一に研磨するためには、ガラス板と研磨手段との面接触領域において、ガラス板に対する研磨手段の押圧軸がガラス板の曲面の法線と一致する状態を維持しながら研磨を行う必要がある。しかしながら、従来技術においては、ガラス板の揺動のみによって研磨手段とガラス板との当接状態を調整しようとしていたため、ガラス板の周囲側に行くほどガラス曲面に対する研磨手段の当接角度が垂直方向から大きくずれてしまい、結果として、ガラス曲面全体を精度よく且つ均一に研磨することが困難なものとなっていた。

この点、本構成のガラス板研磨装置は、ガラス板を保持する保持手段と、ガラス板を研磨する研磨手段と、ガラス板に対して研磨手段を押し付ける押圧手段と、ガラス板と研磨手段とが実質的に面接触する状態を維持しながら、保持手段を回転させる回動手段と、保持手段を水平方向にスライドさせるスライド手段とを備えている。回動手段による回転動作と、スライド手段によるスライド動作とを組み合わせることにより、ガラス板に対する研磨手段の相対的な姿勢変化の幅が大きくなるので、回動手段及びスライド手段を調整することにより、研磨手段の相対的な姿勢が精密に維持、制御され、曲率半径が小さい曲面を有するガラス板であっても、当該曲面全体を精度よく且つ均一に研磨することが可能となる。

【0012】

本発明に係るガラス板研磨装置において、

前記ガラス板に対して前記研磨手段を昇降させる昇降手段を備えることが好ましい。

【0013】

本構成のガラス板研磨装置によれば、ガラス板に対して研磨手段を昇降させる昇降手段を設けたことにより、ガラス板に対する研磨手段の距離を大きく調整することが可能となるので、ガラス板に対する研磨手段の相対的な姿勢変化の幅がより広くなる。その結果、例えば、曲率半径が非常に小さい曲面を有するガラス板や、複雑な曲面を有するガラス板についても、高精度で且つ均一な研磨を行うことが可能となる。

【0014】

本発明に係るガラス板研磨装置において、

前記回動手段と前記スライド手段とが連動可能に構成されていることが好ましい。

【0015】

本構成のガラス板研磨装置によれば、回動手段とスライド手段とが連動可能であるので、スライド手段のスライド量と回動手段の回転量とが一定の関係になるように対応させることができる。これにより、例えば、曲率半径が一定であり、且つ円弧の中心が回動手段の回転軸と一致するような単純な形状を有するガラス板に対しては、スライド手段をスライドさせるだけの簡単な操作のみで、曲面全体の研磨を行うことが可能となる。

【0016】

本発明に係るガラス板研磨装置において、

前記研磨手段が弾性部材を介して前記押圧手段に取り付けられていることが好ましい。

【0017】

本構成のガラス板研磨装置によれば、研磨手段が弾性部材を介して押圧手段に取り付けられているため、ガラス板に対する研磨手段の押圧力を一定に維持し易くなる。その結果、ガラス板の曲面全体をより精度よく且つ均一に研磨することが可能となる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施形態に係るガラス板研磨装置を示した斜視図である。

【図2】図2は、研磨手段を拡大した斜視図である。

【図3】図3は、ガラス板の研磨パターン例を示す模式図である。

【図4】図4は、ガラス板に対する研磨手段の状態を例示したガラス板研磨装置の側面図である。

【発明を実施するための形態】

【0019】

以下、本発明のガラス板研磨装置に関する実施形態を図1〜図4に基づいて説明する。ただし、本発明は、以下に説明する実施形態や図面に記載される構成に限定されることを意図しない。

【0020】

〔ガラス板研磨装置〕

図1は、本実施形態に係るガラス板研磨装置100を示した斜視図である。同図は、ガラス板研磨装置100の動作説明及び機能説明のために示した概略図である。そのため、細部の構成は簡略化又は省略してある。ガラス板研磨装置100は、曲面を有するガラス板Gを研磨する用途に使用され、主に、保持手段10、研磨手段20、押圧手段30、モーター(回動手段)40、及び台車(スライド手段)50を備える。さらに、ガラス板研磨装置100は、昇降アーム(昇降手段)60も備える。

【0021】

ガラス板研磨装置100が研磨対象とするガラス板Gは、所定の組成を有するガラスを熱処理することにより、表面から内部に向けて結晶を析出させた大理石様パターンを有する結晶化ガラスである。ガラス板研磨装置100は、このような結晶化ガラスのうち、曲面を有するガラス板を特に良好に研磨することができる。なお、本明細書では、曲面を有するガラス板について、円周に沿う方向を「幅方向」、円周に直交する方向を「長さ方向」と規定する。ガラス板研磨装置100は、平坦な形状を有する通常のガラス板も当然に研磨可能である。ガラス板研磨装置100によって研磨可能なガラス板Gの曲率半径は、600mm〜無限大(平面)となる。また、長さ方向に沿って曲率半径が徐々に拡大又は縮小する曲面を有するガラス板、すなわち、円錐面を有するガラス板であっても、上記曲率半径の範囲内であれば研磨可能である。

【0022】

ガラス板Gは、保持手段10によって保持される。保持手段10は、ベース51及び支柱52からなるスライド手段としての台車50の上に互いに平行に配置された二つのホルダ11,12を備えている。ホルダ11とホルダ12とは回転軸13で連結固定されており、両者の動作は完全にシンクロする。ホルダ11,12の合計4つの端部には、ガラス板Gの縁部を挟持する挟持手段(図示せず)が夫々設けられており、ホルダ11,12が有する合計4つの挟持手段によって、ガラス板Gを外側から挟持する構造となっている。挟持手段のガラス板Gに接触する部位には、ガラス板Gの縁部を保護する目的として、ゴム等の柔軟な素材を被覆しておくことが好ましい。

【0023】

図2は、研磨手段20を拡大した斜視図である。研磨手段20は、保持手段10に保持された状態にあるガラス板Gに当接し、図示しない給水ノズルから切削剤である水をガラス板Gに供給しながら、ガラス表面を湿式で研磨する。

【0024】

研磨手段20は、研磨材で構成される研磨部21と、研磨部21を収容するケース22とを備えている。ケース22は、後で詳しく説明する押圧手段30に対して着脱可能に取り付けられ、押圧軸a周りに回転駆動される。このとき、ガラス板Gに対する研磨手段20の押圧力を一定に維持するために、ケース22と押圧手段30との間に弾性部材23を介在させてある。

【0025】

研磨部21は、複数の部材(本実施形態では、4つの研磨片21a〜21d)に分割されている。研磨部21を単一の部材で構成するよりも複数に分割した方が、研磨部21が撓み易くなるので、ガラス板Gの表面形状の変化に対する研磨部21の追随性が向上し、押圧力のバラツキが少なくなる。その結果、ガラス曲面に対して均等な研磨を行い得る。また、本実施形態のように、研磨部21を中心から放射状に分割すると、中心奥側に水の配管出口を設けることにより、分割した各研磨片を均等に湿潤させることができる。なお、研磨部21の分割数は4つに限られない。

【0026】

研磨部21を構成する研磨材は、研磨対象のガラス板Gの表面状態に合わせて最適な素材及び粗さのものが選択される。素材に関しては、例えば、酸化セリウムやダイヤモンド等が挙げられる。粗さに関しては、例えば、最初の研磨においては、研磨材として比較的目の粗いのもの(100番手)を使用して粗研磨を行い、徐々に目が細かい研磨材(200番手、400番手、800番手の順)に変更しながら仕上げていく。研磨部21の交換は、研磨部21とケース22とが一体になっているため、ケース22ごと行われる。

【0027】

押圧手段30は、ガラス板Gに対して研磨手段20を押し付ける。そのため、押圧手段30は、エアシリンダー31とシャフト32とを備えている。エアシリンダー31は、伸縮可能且つ回転可能に構成されたシャフト32を支持する支持部材33の側方に取り付けられる。エアシリンダー31が伸長すると、支持部材33の間隔が広がり、シャフト32が伸びて当該シャフト32の先端に取り付けられている研磨手段20がガラス板Gの方向に付勢される。エアシリンダー31の伸長量(ストローク幅)は、50〜100mm程度に設定される。従って、このストローク幅を超えて研磨手段20を動かす場合は、後で詳しく説明する昇降アーム60も同時に操作することになる。押圧手段30の押圧力(すなわち、ガラス板Gに対する研磨手段20の付勢力)は、2〜3kg/cm2が好ましい。押圧力が2kg/cm2より小さいと、ガラス板Gを十分に研磨できない虞がある。一方、押圧力が3kg/cm2より大きいと、ガラス板Gを研磨し過ぎて研磨跡が残る虞があり、場合によってはガラス板Gが破損する虞もある。なお、シャフト32は中空構造となっており、外部の水源からシャフト32の中空部(図示せず)に切削剤としての水が通され、その水はさらに下方の研磨手段20の給水ノズルに供給される。

【0028】

エアシリンダー31及びシャフト32は、昇降アーム60に取り付けられる。昇降アームは、ガラス板Gを跨ぐように設置された二つの昇降フレーム61,62と、当該昇降フレーム61,62の間に設けられた昇降ビーム63とを備えている。昇降ビーム63の側部には当該昇降ビーム63の長さ方向に沿って移動可能な水平移動ボックス64が取り付けられ、当該水平移動ボックス64にエアシリンダー31及びシャフト32が接続される。このうち、シャフト32は水平移動ボックス64に内蔵された図示しない研磨用モーターに連結され、回転駆動される。水平移動ボックス64を昇降ビーム63に沿って移動させることにより、さらに、昇降ビーム63を上下に移動させることにより、ガラス板Gに対する研磨手段20の距離を大きく調整することが可能となる。その結果、ガラス板Gに対する研磨手段20の相対的な姿勢変化の幅がより広くなる。従って、押圧手段30のストローク幅による移動ステップ(微調整)と、昇降アーム60による移動ステップ(高さ位置合わせ)とを組み合わせることで、例えば、曲率半径が非常に小さい曲面を有するガラス板や、複雑な曲面を有するガラス板についても、高精度で且つ均一な研磨を行うことが可能となる。

【0029】

ガラス板Gに対する研磨手段20の相対的な姿勢制御は、回動手段としてのモーター40、及びスライド手段としての台車50によって行われる。モーター40は、台車50の支柱52に取り付けられた保持手段10を回転軸13周りに回転させる。保持手段10の回転中は、ガラス板Gと研磨手段20とが実質的に面接触する状態が維持される。このようにして、研磨手段20に対するガラス板Gの角度を調整することができる。台車50は、レール70の上を移動することで、保持手段10を水平方向にスライドさせる。これにより、研磨手段20に対するガラス板Gの位置を調整することができる。

【0030】

研磨手段20に対するガラス板Gの角度調整及び位置調整は、コンピュータ等で構成される制御手段80によって行われる。制御手段80に予め研磨パターンをプログラムしておくことで、モーター40及び台車50の動作が自動制御され、ガラス板Gの研磨が適切に実行される。ここで、ガラス板Gの研磨パターンの例を図3の模式図に示す。(a)は、Nパターンと呼ばれる研磨パターンであり、初めにガラス板Gの周囲を研磨し、次にガラス板Gの幅方向に沿ってジグザグに往復研磨するものである。(b)は、Sパターンと呼ばれる研磨パターンであり、初めにガラス板Gの周囲を研磨し、次にガラス板Gの長さ方向に沿ってジグザグに往復研磨するものである。実際の研磨作業では、NパターンとSパターンとを適宜組み合わせて行うことが好ましい。このような研磨を行うことにより、均一でムラのない美しいガラス曲面に仕上げることができる。

【0031】

〔研磨手段の相対的姿勢制御〕

ガラス板Gの研磨中は、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸がガラス板Gの曲面の法線と一致するように調整する必要がある。そのためには、ガラス板Gに対する研磨手段20の相対的な姿勢制御を精密に行う必要がある。このような調整は、従来では非常に難しいものであったが、本発明では、ガラス板研磨装置100のモーター40及び台車50の動作を制御することにより、研磨手段20の相対的姿勢制御を実現している。

【0032】

図4は、曲面を有するガラス板Gに対する研磨手段20の状態を例示したガラス板研磨装置100の側面図である。なお、同側面図では、昇降ビーム63の高さ位置を明示するため、昇降フレーム61,62は省略してある。(a)は、研磨手段20がガラス板Gの中央付近に位置している状態である。この状態では、モーター40は回転せず、ガラス板Gは略水平な状態で保持手段10に保持されており、研磨手段20はガラス板Gに対して略垂直方向に当接する。このため、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aはガラス板Gの曲面の法線bと一致する。この状態で研磨作業を行う場合、研磨手段20の動作範囲は、通常、押圧手段30のエアシリンダー31のストローク幅の範囲に収まる。従って、研磨作業中は昇降アーム60の昇降ビーム63を昇降させる必要はない。ガラス板Gを長さ方向に研磨するには、水平移動ボックス64を昇降ビーム63に沿って水平移動させるだけでよい。

【0033】

(b)は、(a)の状態からモーター40を所定の角度だけ紙面時計回りに回転させてガラス板Gを傾斜させるとともに、台車50を紙面右方向にスライドさせることにより、研磨手段20をガラス板Gの縁部付近に位置させた状態である。モーター40の回転量及び台車50のスライド量は、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aとガラス板の曲面の法線bとが一致するように細かく調整される。この状態では、研磨手段20が当接するガラス曲面(研磨手段20とガラス曲面との接触領域における接平面P)の高さ位置は(a)の場合よりも上がることになる。この状態で研磨作業を行うと、研磨手段20の動作範囲は、押圧手段30のエアシリンダー31のストローク幅(この場合は縮み幅)の範囲だけでは足りなくなり、ガラス板Gを過剰に研磨してしまう虞がある。そこで、研磨作業中に昇降ビーム63を昇降フレーム61,62に沿って適宜上昇させ、研磨手段20がガラス板Gに対して強く当接しないように調整する。これにより、研磨手段20はガラス板Gに対して適切な状態で当接し、押圧手段30が研磨手段20をガラス板Gに付勢することで2〜3kg/cm2の押圧力が維持される。なお、ガラス板Gを長さ方向に研磨する場合は、モーター40の回転量及び台車50のスライド量を保持し、且つ昇降ビーム63を上昇させた状態を保持したまま、水平移動ボックス64を昇降ビーム63に沿って水平移動させるだけでよい。

【0034】

(c)は、(a)及び(b)に示したガラス板Gよりも曲率半径が大きい曲面を有するガラス板G´について、研磨手段20をガラス板G´の中央付近に位置させた状態である。この状態では、(a)と同様に、モーター40は回転せず、ガラス板Gは略水平な状態で保持手段10に保持されている。このため、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aはガラス板Gの曲面の法線bと一致する。ところが、ガラス板G´の突出量が小さいため、研磨手段20が当接するガラス曲面(研磨手段20とガラス曲面との接触領域における接平面P)の高さ位置は(a)の場合よりも下がることになる。この状態で研磨作業を行うと、研磨手段20の動作範囲は、押圧手段30のエアシリンダー31のストローク幅(この場合は伸び幅)の範囲だけでは足りなくなり、研磨手段20がガラス板Gから離間してしまう虞がある。そこで、研磨作業中に昇降ビーム63を昇降フレーム61,62に沿って適宜下降させ、研磨手段20がガラス板Gに対して確実に当接するように調整する。これにより、研磨手段20はガラス板Gに対して適切な状態で当接し、押圧手段30が研磨手段20をガラス板Gに付勢することで2〜3kg/cm2の押圧力が維持される。なお、ガラス板Gを長さ方向に研磨する場合は、昇降ビーム63を下降させた状態を保持したまま、水平移動ボックス64を昇降ビーム63に沿って水平移動させるだけでよい。

【0035】

このように、本実施形態のガラス板研磨装置100では、モーター40による回転動作と、台車50によるスライド動作とを組み合わせることにより、ガラス板G,G´に対する研磨手段20の相対的な姿勢変化の幅が大きくなるので、モーター40及び台車50を調整することにより、研磨手段20の相対的な姿勢が精密に維持、制御され、曲率半径が小さい曲面を有するガラス板Gや、曲率半径が大きい曲面を有するガラス板G´であっても、当該曲面全体を精度よく且つ均一に研磨することが可能となる。

【0036】

〔別実施形態〕

<1>本発明のガラス板研磨装置100においては、回動手段とスライド手段とを連動可能に構成することも可能である。例えば、ガラス板の長さ方向において曲率半径が一定であり、且つ円弧の中心が回動手段の回転軸と一致するような単純な形状を有するガラス板Gを研磨する場合、スライド手段のスライド量と回動手段の回転量とが一定の関係になるように対応させればよい。従って、この場合、回動手段とスライド手段とを連動させる。例えば、回動手段とスライド手段とをリンク機構により連結することにより、両者は連動可能となる。回動手段とスライド手段とを連動させる場合は、回動手段にモーターのような駆動源を採用する必要はなく、ギアやプーリー等の回転部材のみで構成可能である。

【0037】

<2>上述の実施形態では、研磨手段20に対するガラス板Gの角度調整及び位置調整をコンピュータ等の制御手段80によって実行しているが、作業者がモーター40及び台車50を手作業で直接調整し、上記角度調整及び位置調整を行うようにしても構わない。また、大まかな動作制御及び各種調整を制御手段80で実行し、最終的な微調整を作業者が手作業で行うようにすることも可能である。

【産業上の利用可能性】

【0038】

本発明のガラス板研磨装置は、建築物の外壁材や内装に利用される曲面を有する結晶化ガラス板の研磨に利用可能である。また、本発明のガラス板研磨装置の原理は、ガラスだけでなく、例えば、金属、木材、硬質樹脂等の他の素材の研磨にも応用可能である。

【符号の説明】

【0039】

10 保持手段

20 研磨手段

23 弾性部材

30 押圧手段

40 モーター(回動手段)

50 台車(スライド手段)

60 昇降アーム(昇降手段)

70 レール

80 制御手段

100 ガラス板研磨装置

a 研磨手段の押圧軸

b ガラス板の曲面の法線

G,G´ ガラス板

【特許請求の範囲】

【請求項1】

曲面を有するガラス板を研磨するガラス板研磨装置であって、

前記ガラス板を保持する保持手段と、

前記ガラス板を研磨する研磨手段と、

前記ガラス板に対して前記研磨手段を押し付ける押圧手段と、

前記ガラス板と前記研磨手段とが実質的に面接触する状態を維持しながら、前記保持手段を回転させる回動手段と、

前記保持手段を水平方向にスライドさせるスライド手段と、

を備え、

前記ガラス板と前記研磨手段との面接触領域において、前記ガラス板に対する前記研磨手段の押圧軸が前記ガラス板の前記曲面の法線と一致するように、前記回動手段、及び前記スライド手段が調整されるガラス板研磨装置。

【請求項2】

前記ガラス板に対して前記研磨手段を昇降させる昇降手段を備えた請求項1に記載のガラス板研磨装置。

【請求項3】

前記回動手段と前記スライド手段とが連動可能に構成されている請求項1又は2に記載のガラス板研磨装置。

【請求項4】

前記研磨手段が弾性部材を介して前記押圧手段に取り付けられている請求項1〜3の何れか一項に記載のガラス板研磨装置。

【請求項1】

曲面を有するガラス板を研磨するガラス板研磨装置であって、

前記ガラス板を保持する保持手段と、

前記ガラス板を研磨する研磨手段と、

前記ガラス板に対して前記研磨手段を押し付ける押圧手段と、

前記ガラス板と前記研磨手段とが実質的に面接触する状態を維持しながら、前記保持手段を回転させる回動手段と、

前記保持手段を水平方向にスライドさせるスライド手段と、

を備え、

前記ガラス板と前記研磨手段との面接触領域において、前記ガラス板に対する前記研磨手段の押圧軸が前記ガラス板の前記曲面の法線と一致するように、前記回動手段、及び前記スライド手段が調整されるガラス板研磨装置。

【請求項2】

前記ガラス板に対して前記研磨手段を昇降させる昇降手段を備えた請求項1に記載のガラス板研磨装置。

【請求項3】

前記回動手段と前記スライド手段とが連動可能に構成されている請求項1又は2に記載のガラス板研磨装置。

【請求項4】

前記研磨手段が弾性部材を介して前記押圧手段に取り付けられている請求項1〜3の何れか一項に記載のガラス板研磨装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−112554(P2013−112554A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259235(P2011−259235)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]