ガラス状炭素製中空部材への連結部材の結合構造

【課題】 強度が十分でないような肉厚の薄いガラス状炭素製中空部材の開口端部に、他部材を連結して設けるのに使用するフランジのような連結部材を、取り外し可能に且つシール性よく設けるためのガラス状炭素製中空部材への連結部材の結合構造を提供する。

【解決手段】 ガラス状炭素製中空部材1の内側に挿入し得るスリーブ部7の外周にフランジ部8が一体に形成されてなる連結部材2と、ガラス状炭素製中空部材1の開口端部6の外周に配置されるシール材3と、このシール材3を連結部材2のフランジ部8との間に挟んで保持する押さえ部材4とを備えてなり、押さえ部材4をフランジ部8に締付け手段5を介して締付けて取付け、押さえ部材4とフランジ部8との間に保持されたシール材3を圧縮することによって、ガラス状炭素製中空部材1の開口端部に連結部材2を結合して設ける。

【解決手段】 ガラス状炭素製中空部材1の内側に挿入し得るスリーブ部7の外周にフランジ部8が一体に形成されてなる連結部材2と、ガラス状炭素製中空部材1の開口端部6の外周に配置されるシール材3と、このシール材3を連結部材2のフランジ部8との間に挟んで保持する押さえ部材4とを備えてなり、押さえ部材4をフランジ部8に締付け手段5を介して締付けて取付け、押さえ部材4とフランジ部8との間に保持されたシール材3を圧縮することによって、ガラス状炭素製中空部材1の開口端部に連結部材2を結合して設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス状炭素製中空部材への連結部材の結合構造に関し、詳細には、一端に開口部を有するガラス状炭素製容器または両端に開口部を有するガラス状炭素製管部品などの、その開口部に、他部材を連結して設ける際に使用する連結部材または蓋として設ける連結部材の結合構造に関するものである。そして特には、半導体ウェハ熱処理装置のチャンバーとして好適なガラス状炭素製容器に連結部材を形成する技術に関するものである。

【背景技術】

【0002】

ガラス状炭素は、不活性雰囲気では2000℃以上の耐熱性を有し、フッ化水素やフッ素に対しても優れた耐蝕性を示す。そのため、Siウェハ熱処理装置のチャンバーなど、腐食性ガスないし液体を貯留させる容器あるいは流通させる管部品などへ適用することが考えられている。そして、このようなガラス状炭素製容器あるいはガラス状炭素製管部品など(以下、ガラス状炭素製中空部材と言うこともある。)への適用に対応すべく、本出願人は、先に、ガラス状炭素製異形管の製造方法及びガラス状炭素製異形管を開発し、それを特願2004−87196号(特許文献1)に提案した。

【0003】

ところで、上記のようなガラス状炭素製容器の開口部(供給口)あるいはガラス状炭素製管部品の開口部(管端開口)には、一般に、流体が漏洩しないような、何らかのシール構造が必要である。すなわち、ガラス状炭素製中空部材の開口部を封止する、取り外し可能な蓋(底)やノズル付きのフランジ、あるいは他部材を連結して設ける際に使用する連結部材(連結用フランジ)などである。

【0004】

また、特許文献1にも説明したように、ガラス状炭素製管(中空)部材の開口部に底蓋やフランジを接合により一体に形成することは可能である。しかし、底蓋の場合、用途によっては、底蓋の取り外しが必要な場合や、底蓋にノズルを取付けるなどの加工が必要な場合がある。そのような用途への適用から、開口部が一体的に封止されたようなガラス状炭素製中空部材だけでなく、取り外し可能な底蓋(ノズルなどを予め取付け加工した底蓋を含む。)を備えたガラス状炭素製中空部材が望まれていた。一方、フランジの場合は、管(中空)部材を構成するガラス状炭素は脆性材料であるため、引っ張りや曲げ強度は、アルミナや炭化珪素など、この分野で使われるセラミック材料より劣る。従って、一般の管材で使用される図3に示すOリング方式のようなフランジ部分のシール方法では、蓋(材質はガラス状炭素、ステンレス、石英など)21とフランジ部22を締結するための矢印23で示すような締付けにより大きな応力が生じ、ガラス状炭素製のフランジ部22が破壊されることが懸念される。また、弱い力で締め付けると、十分なシール性を確保できないといった問題が懸念される。なお、図において、24は中空(管)部材、25はOリングを示す。

【0005】

そこで、ガラス状炭素製中空部材の肉厚を厚くし、強度の向上を図ることが考えられるが、ガラス状炭素の場合には、概ね3〜4mmの肉厚に形成するのが上限であって、これでは強度向上には十分ではない。肉厚に制限があるのは、原料樹脂(フェノール樹脂などの熱硬化性樹脂)を炭化する工程において大量のガスが発生するために肉厚が大きすぎる場合には、割れや亀裂が生じるためである。

【0006】

なお一方、一般の管材の管端部の接続では、例えば、特開2004−19832号公報(特許文献2)に提案されているような接続構造がある。

【0007】

特許文献2に提案のものは、中間フランジにスリーブを形成し、そのスリーブの外側にOリングを取付けて、配管の一方に差し込むとともに、他の配管のフランジと中間フランジの間にOリングを介在せしめて、配管の管端部のフランジと中間フランジとをボルトで締結して接続するシール方法である。しかし、この方法を上述のガラス状炭素製管(中空)部材に適用すると、配管に差し込んだスリーブのシールは良好であるものの、配管のフランジと中間フランジの間にOリングに強い締め付け力を作用させるためには、図3の場合に説明したように、ガラス状炭素中空部材のフランジに大きな引っ張り応力をかけることが必要で、その結果、破損に至ることが懸念される。また、ガラス状炭素中空部材の肉厚が薄い場合(ガラス状炭素では4mm程度が限界)、この作用による破損のおそれが甚だしくなる。また逆に、ガラス状炭素中空部材が破損しないように、ゆるくシールすると漏れをとめられないことが懸念される。そして更に、ガラス状炭素中空部材の中空方向(管軸方向)と直交する断面が円でないとき(長円や楕円)は、長円の平行部や楕円の大きな円弧部分の剛性が部分的に小さくなるため、シールの力でガラス状炭素中空部材の長円の平行部や楕円の大きな円弧部分が歪んで、シールが不完全になることがある。

【特許文献1】特願2004−87196号

【特許文献2】特開2004−19832号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の事情に基づいてなしたものであって、その目的は、強度が十分でないような肉厚の薄い、又は、断面が円形でないガラス状炭素製中空部材の開口端部に、他部材を連結して設けるのに使用するフランジのような連結部材、あるいは蓋としての連結部材を、取り外し可能に且つシール性よく設けるための、ガラス状炭素製中空部材への連結部材の結合構造を提供するものである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明(請求項1)に係るガラス状炭素製中空部材への連結部材の結合構造は、ガラス状炭素製中空部材の開口端部に連結部材を結合して設ける結合構造であって、ガラス状炭素製中空部材の内側に挿入し得るスリーブ部の外周にフランジ部が一体に形成されてなる連結部材と、ガラス状炭素製中空部材の開口端部の外周に配置されるシール材と、このシール材を連結部材のフランジ部との間に挟んで保持する押さえ部材とを備えてなり、押さえ部材をフランジ部に締付け手段を介して締付けて取付け、押さえ部材とフランジ部との間に保持されたシール材を圧縮することによって、ガラス状炭素製中空部材の開口端部に連結部材を結合して設けるものである。

【0010】

上記の構成では、押さえ部材を連結部材のフランジ部に締付け手段を介して締付けて取付けるとともに、押さえ部材とフランジ部との間に保持されたシール材を圧縮することで、シール材をガラス状炭素製中空部材の開口端部の外周に押付けて取付けるが、その際、連結部材のスリーブ部がガラス状炭素製中空部材の内側に挿入されているので、ガラス状炭素製中空部材の開口端部が内側に変形したり、壊れることなく、またシール材により漏れなどを防止し、更に締付け手段を解除することで取り外し可能に、ガラス状炭素製中空部材の開口端部に連結部材を結合することができる。なお、このような効果を享受するためには、ガラス状炭素製中空部材の開口端部の内周面と連結部材のスリーブ部の外周面との隙間が1mm以下、より好ましくは0.7mm〜0.3mm程度に構成されるとよい。また、シール材は、弾性を有するものであれば特に限定するものではないが、例えばOリング、特に潰し代の大きいOリングの使用が好ましい。

【0011】

また、本発明(請求項2)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材の内側に挿入されるスリーブ部の外周面の少なくとも一部に弾性部材を配置してなるものである。このように構成することにより、上記請求項1の構成の作用効果に加え、ガラス状炭素製中空部材の開口端部が内側に変形したり、壊れることをより効果的に防ぐことが期待でき、またシール材による漏れ防止の向上も期待できる。なお、弾性部材の配置として、弾性部材が位置ずれを起こすことを防止するために、スリーブ部の外周面に弾性部材を嵌めるための溝や穴を施してもよい。また、弾性部材は、スリーブ部の外周に沿って円環状に連続することが望ましいが、突起の列を設けるような散一的に配置してもよい。

【0012】

また、本発明(請求項3)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1又は2記載のガラス状炭素製中空部材への連結部材の結合構造において、連結部材及び押さえ部材が金属又はセラミックで構成されてなるものである。このように構成することにより、強固な蓋や他部材へのフランジを形成することができる。

【0013】

また、本発明(請求項4)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材が、中空方向に直交する断面形状が長円、楕円又は平行する直線部を曲線部で繋いだ異形状とするものである。

【0014】

また、本発明(請求項5)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材が、中空方向に直交する断面形状が直線部を曲線部で繋いだ異形状であって、連結部材のスリーブ部が直線部にのみ対応して形成されてなるものである。このように構成することにより、ガラス状炭素製中空部材への連結部材の装入が容易になるとともに、ガラス状炭素製中空部材の直線部を内側から保持するため開口端部が内側に変形したり、壊れることが防止できる。なお、この場合のスリーブの断面形状は、例えばガラス状炭素製中空部材の断面形状が長円の場合には、長方形であってもよいし、短辺を欠除した形状であってもよい、また、ガラス状炭素製中空部材の断面形状がコーナ部にRを有する矩形の場合には、コーナ部が面取りされた矩形に形成されてあってもよいし、コーナ部の面取りを欠除した形状であってもよい。

【発明の効果】

【0015】

本発明に係るガラス状炭素製中空部材への連結部材の結合構造によれば、強度が十分でないような肉厚の薄い、又は、断面が円形でないガラス状炭素製中空部材の開口端部に、他部材を連結して設けるのに使用するフランジのような連結部材、あるいは蓋としての連結部材を、取り外し可能に且つシール性よく設けることができる。更に、連結部のシールは、ガラス状炭素製中空部材の開口端部の外周のシール材(Oリングなど)で確保されるので、使用条件下でガラス状炭素製中空部材が長さあるいは太さを膨張させても気密性を維持することができる。

【発明を実施するための最良の形態】

【0016】

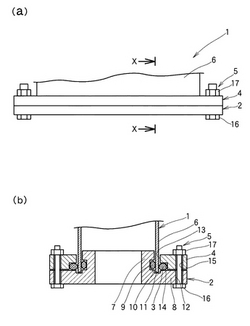

以下、本発明の実施形態を図面に基づいて説明する。図1は、本発明に係るガラス状炭素製中空部材への連結部材の結合構造を示す説明図であって、aは正面図、bはaのX−X断面拡大図、図2は、図1に示す連結部材の説明図であって、aは正面図、bは上面図である。

【0017】

図において、1はガラス状炭素製管(中空)部材、2は連結部材、3はシール材、4は押さえ部材、5は締付け手段である。ガラス状炭素製管部材1は、本例では断面形状が長円に形成されたガラス状炭素製管である。

【0018】

連結部材2は、ガラス状炭素製管部材1の管端部(開口端部)6の内側に挿入し得るスリーブ部7と、そのスリーブ部7の端部外周に一体に形成されたフランジ部8とを有する。そして更に、スリーブ部7の外周面とフランジ部8の交差部近傍のスリーブ部7側には弾性部材9を装着する溝10が、本例ではガラス状炭素製管部材1の平行面に対応する部分に特定して形成され、またフランジ部8側にはガラス状炭素製管部材1の管端部を挿入し得る溝11が形成されている。また、フランジ部8の四隅にはボルト孔12が形成されている。なお、連結部材2の材質としては、ガラス状炭素、ステンレスあるいは石英など用途に応じて選択される。また、本例では、弾性部材9を装着する場合を例とし、その装着溝10を有する場合を説明したが、弾性部材9や装着溝10のない、平滑な外周面のスリーブ7であってもよい。

【0019】

シール材3は、本例では潰し代の大きいOリングを用いている。これにより、Oリングが伸縮した場合、シール面は滑るが、シール性が確保できる。

【0020】

押さえ部材4は、外形がフランジ部8と同形状の平板状であって、その内部にガラス状炭素製管部材1を挿通し得る貫通孔13を有し、またその貫通孔13のフランジ部8側にはフランジ部8との間でシール材(Oリング)3を押圧し得る切り欠き溝14が形成されている。また、四隅にはフランジ部8の四隅に形成したボルト孔12に対応してボルト孔15が形成されている。なお、このボルト孔12と15は、本例では四隅としたが、ガラス状炭素製管部材1の大きさや断面形状により、更にシール性を考慮し、適宜の位置に適宜の数を形成してよいことは言うまでもない。

【0021】

締付け手段5は、本例ではボルト16とナット17を備えてなり、ナット17をボルト16に締付けて取付けられる。

【0022】

上記の構成部材を用いた、ガラス状炭素製管部材1への連結部材2の結合は次のようにして行われる。先ず、ガラス状炭素製管部材1の管端部の外周に、予め押さえ部材4とOリング3を装着し、また連結部材2のスリーブ部7の装着溝10内に弾性部材(例えばOリングと同材質の紐状部材)9を装着する。次いで、ガラス状炭素製管部材1の管端部内に連結部材2のスリーブ部7を、装着溝10内に装着した弾性部材9ともども挿入するとともに、更にガラス状炭素製管部材1の管端が連結部材2のフランジ部8の溝11内に収まるまで挿入する。この後、前述の状態を維持したままで、締付け手段5のボルト16を、連結部材2のボルト孔12と押さえ部材4のボルト孔14とに挿通し、ナット17を締付ける。これにより、押さえ部材4の切り欠き溝14内のOリング3がフランジ8との間で圧縮され、ガラス状炭素製管部材1の管端部を押圧して結合される。

【0023】

上記のようにしてガラス状炭素製管部材1の管端部に連結部材2が結合されるので、Oリング3によりシール性を確保して結合できる。Oリング3は潰し代の大きい物を使用するとよく、温度変化でOリング3が伸縮した場合、Oリング3のシール面が滑るが、潰し代の大きな物を使用して大きく潰してシールすることにより、伸縮してもシール性は確保される。また、締付け手段5のボルト16を緩めることで結合を解除でき、連結部材2をガラス状炭素製管部材1の管端部から容易に取り外すことができる。

【0024】

なお、上記の実施形態では、締付け手段5としてボルト16とナット17を使用した例を説明したが、連結部材2のフランジ部8と押さえ部材4とを重ねた状態でその外周にコの字状の止め金具を装着し、コの字状金具をボルト又はクサビなどで締付け固定してもよい。

【図面の簡単な説明】

【0025】

【図1】本発明に係るガラス状炭素製中空部材への連結部材の結合構造を示す説明図であって、aは正面図、bはaのX−X断面拡大図である。

【図2】図1に示す連結部材の説明図であって、aは正面図、bは上面図である。

【図3】従来のガラス状炭素製中空部材への連結部材の結合構造を示す断面説明図である

【符号の説明】

【0026】

1:ガラス状炭素製管部材 2:連結部材

3:シール材 4:押さえ部材 5:締付け手段

6:管端部 7:スリーブ部 8:フランジ部

9:弾性部材 10:装着溝 11:溝

12:ボルト孔 13:貫通孔 14:切り欠き溝

15:ボルト孔 16:ボルト 17:ナット

【技術分野】

【0001】

本発明は、ガラス状炭素製中空部材への連結部材の結合構造に関し、詳細には、一端に開口部を有するガラス状炭素製容器または両端に開口部を有するガラス状炭素製管部品などの、その開口部に、他部材を連結して設ける際に使用する連結部材または蓋として設ける連結部材の結合構造に関するものである。そして特には、半導体ウェハ熱処理装置のチャンバーとして好適なガラス状炭素製容器に連結部材を形成する技術に関するものである。

【背景技術】

【0002】

ガラス状炭素は、不活性雰囲気では2000℃以上の耐熱性を有し、フッ化水素やフッ素に対しても優れた耐蝕性を示す。そのため、Siウェハ熱処理装置のチャンバーなど、腐食性ガスないし液体を貯留させる容器あるいは流通させる管部品などへ適用することが考えられている。そして、このようなガラス状炭素製容器あるいはガラス状炭素製管部品など(以下、ガラス状炭素製中空部材と言うこともある。)への適用に対応すべく、本出願人は、先に、ガラス状炭素製異形管の製造方法及びガラス状炭素製異形管を開発し、それを特願2004−87196号(特許文献1)に提案した。

【0003】

ところで、上記のようなガラス状炭素製容器の開口部(供給口)あるいはガラス状炭素製管部品の開口部(管端開口)には、一般に、流体が漏洩しないような、何らかのシール構造が必要である。すなわち、ガラス状炭素製中空部材の開口部を封止する、取り外し可能な蓋(底)やノズル付きのフランジ、あるいは他部材を連結して設ける際に使用する連結部材(連結用フランジ)などである。

【0004】

また、特許文献1にも説明したように、ガラス状炭素製管(中空)部材の開口部に底蓋やフランジを接合により一体に形成することは可能である。しかし、底蓋の場合、用途によっては、底蓋の取り外しが必要な場合や、底蓋にノズルを取付けるなどの加工が必要な場合がある。そのような用途への適用から、開口部が一体的に封止されたようなガラス状炭素製中空部材だけでなく、取り外し可能な底蓋(ノズルなどを予め取付け加工した底蓋を含む。)を備えたガラス状炭素製中空部材が望まれていた。一方、フランジの場合は、管(中空)部材を構成するガラス状炭素は脆性材料であるため、引っ張りや曲げ強度は、アルミナや炭化珪素など、この分野で使われるセラミック材料より劣る。従って、一般の管材で使用される図3に示すOリング方式のようなフランジ部分のシール方法では、蓋(材質はガラス状炭素、ステンレス、石英など)21とフランジ部22を締結するための矢印23で示すような締付けにより大きな応力が生じ、ガラス状炭素製のフランジ部22が破壊されることが懸念される。また、弱い力で締め付けると、十分なシール性を確保できないといった問題が懸念される。なお、図において、24は中空(管)部材、25はOリングを示す。

【0005】

そこで、ガラス状炭素製中空部材の肉厚を厚くし、強度の向上を図ることが考えられるが、ガラス状炭素の場合には、概ね3〜4mmの肉厚に形成するのが上限であって、これでは強度向上には十分ではない。肉厚に制限があるのは、原料樹脂(フェノール樹脂などの熱硬化性樹脂)を炭化する工程において大量のガスが発生するために肉厚が大きすぎる場合には、割れや亀裂が生じるためである。

【0006】

なお一方、一般の管材の管端部の接続では、例えば、特開2004−19832号公報(特許文献2)に提案されているような接続構造がある。

【0007】

特許文献2に提案のものは、中間フランジにスリーブを形成し、そのスリーブの外側にOリングを取付けて、配管の一方に差し込むとともに、他の配管のフランジと中間フランジの間にOリングを介在せしめて、配管の管端部のフランジと中間フランジとをボルトで締結して接続するシール方法である。しかし、この方法を上述のガラス状炭素製管(中空)部材に適用すると、配管に差し込んだスリーブのシールは良好であるものの、配管のフランジと中間フランジの間にOリングに強い締め付け力を作用させるためには、図3の場合に説明したように、ガラス状炭素中空部材のフランジに大きな引っ張り応力をかけることが必要で、その結果、破損に至ることが懸念される。また、ガラス状炭素中空部材の肉厚が薄い場合(ガラス状炭素では4mm程度が限界)、この作用による破損のおそれが甚だしくなる。また逆に、ガラス状炭素中空部材が破損しないように、ゆるくシールすると漏れをとめられないことが懸念される。そして更に、ガラス状炭素中空部材の中空方向(管軸方向)と直交する断面が円でないとき(長円や楕円)は、長円の平行部や楕円の大きな円弧部分の剛性が部分的に小さくなるため、シールの力でガラス状炭素中空部材の長円の平行部や楕円の大きな円弧部分が歪んで、シールが不完全になることがある。

【特許文献1】特願2004−87196号

【特許文献2】特開2004−19832号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の事情に基づいてなしたものであって、その目的は、強度が十分でないような肉厚の薄い、又は、断面が円形でないガラス状炭素製中空部材の開口端部に、他部材を連結して設けるのに使用するフランジのような連結部材、あるいは蓋としての連結部材を、取り外し可能に且つシール性よく設けるための、ガラス状炭素製中空部材への連結部材の結合構造を提供するものである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明(請求項1)に係るガラス状炭素製中空部材への連結部材の結合構造は、ガラス状炭素製中空部材の開口端部に連結部材を結合して設ける結合構造であって、ガラス状炭素製中空部材の内側に挿入し得るスリーブ部の外周にフランジ部が一体に形成されてなる連結部材と、ガラス状炭素製中空部材の開口端部の外周に配置されるシール材と、このシール材を連結部材のフランジ部との間に挟んで保持する押さえ部材とを備えてなり、押さえ部材をフランジ部に締付け手段を介して締付けて取付け、押さえ部材とフランジ部との間に保持されたシール材を圧縮することによって、ガラス状炭素製中空部材の開口端部に連結部材を結合して設けるものである。

【0010】

上記の構成では、押さえ部材を連結部材のフランジ部に締付け手段を介して締付けて取付けるとともに、押さえ部材とフランジ部との間に保持されたシール材を圧縮することで、シール材をガラス状炭素製中空部材の開口端部の外周に押付けて取付けるが、その際、連結部材のスリーブ部がガラス状炭素製中空部材の内側に挿入されているので、ガラス状炭素製中空部材の開口端部が内側に変形したり、壊れることなく、またシール材により漏れなどを防止し、更に締付け手段を解除することで取り外し可能に、ガラス状炭素製中空部材の開口端部に連結部材を結合することができる。なお、このような効果を享受するためには、ガラス状炭素製中空部材の開口端部の内周面と連結部材のスリーブ部の外周面との隙間が1mm以下、より好ましくは0.7mm〜0.3mm程度に構成されるとよい。また、シール材は、弾性を有するものであれば特に限定するものではないが、例えばOリング、特に潰し代の大きいOリングの使用が好ましい。

【0011】

また、本発明(請求項2)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材の内側に挿入されるスリーブ部の外周面の少なくとも一部に弾性部材を配置してなるものである。このように構成することにより、上記請求項1の構成の作用効果に加え、ガラス状炭素製中空部材の開口端部が内側に変形したり、壊れることをより効果的に防ぐことが期待でき、またシール材による漏れ防止の向上も期待できる。なお、弾性部材の配置として、弾性部材が位置ずれを起こすことを防止するために、スリーブ部の外周面に弾性部材を嵌めるための溝や穴を施してもよい。また、弾性部材は、スリーブ部の外周に沿って円環状に連続することが望ましいが、突起の列を設けるような散一的に配置してもよい。

【0012】

また、本発明(請求項3)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1又は2記載のガラス状炭素製中空部材への連結部材の結合構造において、連結部材及び押さえ部材が金属又はセラミックで構成されてなるものである。このように構成することにより、強固な蓋や他部材へのフランジを形成することができる。

【0013】

また、本発明(請求項4)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材が、中空方向に直交する断面形状が長円、楕円又は平行する直線部を曲線部で繋いだ異形状とするものである。

【0014】

また、本発明(請求項5)に係るガラス状炭素製中空部材への連結部材の結合構造は、上記請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材が、中空方向に直交する断面形状が直線部を曲線部で繋いだ異形状であって、連結部材のスリーブ部が直線部にのみ対応して形成されてなるものである。このように構成することにより、ガラス状炭素製中空部材への連結部材の装入が容易になるとともに、ガラス状炭素製中空部材の直線部を内側から保持するため開口端部が内側に変形したり、壊れることが防止できる。なお、この場合のスリーブの断面形状は、例えばガラス状炭素製中空部材の断面形状が長円の場合には、長方形であってもよいし、短辺を欠除した形状であってもよい、また、ガラス状炭素製中空部材の断面形状がコーナ部にRを有する矩形の場合には、コーナ部が面取りされた矩形に形成されてあってもよいし、コーナ部の面取りを欠除した形状であってもよい。

【発明の効果】

【0015】

本発明に係るガラス状炭素製中空部材への連結部材の結合構造によれば、強度が十分でないような肉厚の薄い、又は、断面が円形でないガラス状炭素製中空部材の開口端部に、他部材を連結して設けるのに使用するフランジのような連結部材、あるいは蓋としての連結部材を、取り外し可能に且つシール性よく設けることができる。更に、連結部のシールは、ガラス状炭素製中空部材の開口端部の外周のシール材(Oリングなど)で確保されるので、使用条件下でガラス状炭素製中空部材が長さあるいは太さを膨張させても気密性を維持することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を図面に基づいて説明する。図1は、本発明に係るガラス状炭素製中空部材への連結部材の結合構造を示す説明図であって、aは正面図、bはaのX−X断面拡大図、図2は、図1に示す連結部材の説明図であって、aは正面図、bは上面図である。

【0017】

図において、1はガラス状炭素製管(中空)部材、2は連結部材、3はシール材、4は押さえ部材、5は締付け手段である。ガラス状炭素製管部材1は、本例では断面形状が長円に形成されたガラス状炭素製管である。

【0018】

連結部材2は、ガラス状炭素製管部材1の管端部(開口端部)6の内側に挿入し得るスリーブ部7と、そのスリーブ部7の端部外周に一体に形成されたフランジ部8とを有する。そして更に、スリーブ部7の外周面とフランジ部8の交差部近傍のスリーブ部7側には弾性部材9を装着する溝10が、本例ではガラス状炭素製管部材1の平行面に対応する部分に特定して形成され、またフランジ部8側にはガラス状炭素製管部材1の管端部を挿入し得る溝11が形成されている。また、フランジ部8の四隅にはボルト孔12が形成されている。なお、連結部材2の材質としては、ガラス状炭素、ステンレスあるいは石英など用途に応じて選択される。また、本例では、弾性部材9を装着する場合を例とし、その装着溝10を有する場合を説明したが、弾性部材9や装着溝10のない、平滑な外周面のスリーブ7であってもよい。

【0019】

シール材3は、本例では潰し代の大きいOリングを用いている。これにより、Oリングが伸縮した場合、シール面は滑るが、シール性が確保できる。

【0020】

押さえ部材4は、外形がフランジ部8と同形状の平板状であって、その内部にガラス状炭素製管部材1を挿通し得る貫通孔13を有し、またその貫通孔13のフランジ部8側にはフランジ部8との間でシール材(Oリング)3を押圧し得る切り欠き溝14が形成されている。また、四隅にはフランジ部8の四隅に形成したボルト孔12に対応してボルト孔15が形成されている。なお、このボルト孔12と15は、本例では四隅としたが、ガラス状炭素製管部材1の大きさや断面形状により、更にシール性を考慮し、適宜の位置に適宜の数を形成してよいことは言うまでもない。

【0021】

締付け手段5は、本例ではボルト16とナット17を備えてなり、ナット17をボルト16に締付けて取付けられる。

【0022】

上記の構成部材を用いた、ガラス状炭素製管部材1への連結部材2の結合は次のようにして行われる。先ず、ガラス状炭素製管部材1の管端部の外周に、予め押さえ部材4とOリング3を装着し、また連結部材2のスリーブ部7の装着溝10内に弾性部材(例えばOリングと同材質の紐状部材)9を装着する。次いで、ガラス状炭素製管部材1の管端部内に連結部材2のスリーブ部7を、装着溝10内に装着した弾性部材9ともども挿入するとともに、更にガラス状炭素製管部材1の管端が連結部材2のフランジ部8の溝11内に収まるまで挿入する。この後、前述の状態を維持したままで、締付け手段5のボルト16を、連結部材2のボルト孔12と押さえ部材4のボルト孔14とに挿通し、ナット17を締付ける。これにより、押さえ部材4の切り欠き溝14内のOリング3がフランジ8との間で圧縮され、ガラス状炭素製管部材1の管端部を押圧して結合される。

【0023】

上記のようにしてガラス状炭素製管部材1の管端部に連結部材2が結合されるので、Oリング3によりシール性を確保して結合できる。Oリング3は潰し代の大きい物を使用するとよく、温度変化でOリング3が伸縮した場合、Oリング3のシール面が滑るが、潰し代の大きな物を使用して大きく潰してシールすることにより、伸縮してもシール性は確保される。また、締付け手段5のボルト16を緩めることで結合を解除でき、連結部材2をガラス状炭素製管部材1の管端部から容易に取り外すことができる。

【0024】

なお、上記の実施形態では、締付け手段5としてボルト16とナット17を使用した例を説明したが、連結部材2のフランジ部8と押さえ部材4とを重ねた状態でその外周にコの字状の止め金具を装着し、コの字状金具をボルト又はクサビなどで締付け固定してもよい。

【図面の簡単な説明】

【0025】

【図1】本発明に係るガラス状炭素製中空部材への連結部材の結合構造を示す説明図であって、aは正面図、bはaのX−X断面拡大図である。

【図2】図1に示す連結部材の説明図であって、aは正面図、bは上面図である。

【図3】従来のガラス状炭素製中空部材への連結部材の結合構造を示す断面説明図である

【符号の説明】

【0026】

1:ガラス状炭素製管部材 2:連結部材

3:シール材 4:押さえ部材 5:締付け手段

6:管端部 7:スリーブ部 8:フランジ部

9:弾性部材 10:装着溝 11:溝

12:ボルト孔 13:貫通孔 14:切り欠き溝

15:ボルト孔 16:ボルト 17:ナット

【特許請求の範囲】

【請求項1】

ガラス状炭素製中空部材の開口端部に連結部材を結合して設ける結合構造であって、ガラス状炭素製中空部材の内側に挿入し得るスリーブ部の外周にフランジ部が一体に形成されてなる連結部材と、ガラス状炭素製中空部材の開口端部の外周に配置されるシール材と、このシール材を連結部材のフランジ部との間に挟んで保持する押さえ部材とを備えてなり、押さえ部材をフランジ部に締付け手段を介して締付けて取付け、押さえ部材とフランジ部との間に保持されたシール材を圧縮することによって、ガラス状炭素製中空部材の開口端部に連結部材を結合して設けることを特徴とするガラス状炭素製中空部材への連結部材の結合構造。

【請求項2】

請求項1記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材の内側に挿入されるスリーブ部の外周面の少なくとも一部に弾性部材を配置してなるガラス状炭素製中空部材への連結部材の結合構造。

【請求項3】

連結部材及び押さえ部材が金属又はセラミックで構成されてなる請求項1又は2記載のガラス状炭素製中空部材への連結部材の結合構造。

【請求項4】

ガラス状炭素製中空部材が、中空方向に直交する断面形状が長円、楕円又は平行する直線部を曲線部で繋いだ異形状である請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造。

【請求項5】

請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材が、中空方向に直交する断面形状が直線部を曲線部で繋いだ異形状であって、連結部材のスリーブ部が直線部にのみ対応して形成さてなるガラス状炭素製中空部材への連結部材の結合構造。

【請求項1】

ガラス状炭素製中空部材の開口端部に連結部材を結合して設ける結合構造であって、ガラス状炭素製中空部材の内側に挿入し得るスリーブ部の外周にフランジ部が一体に形成されてなる連結部材と、ガラス状炭素製中空部材の開口端部の外周に配置されるシール材と、このシール材を連結部材のフランジ部との間に挟んで保持する押さえ部材とを備えてなり、押さえ部材をフランジ部に締付け手段を介して締付けて取付け、押さえ部材とフランジ部との間に保持されたシール材を圧縮することによって、ガラス状炭素製中空部材の開口端部に連結部材を結合して設けることを特徴とするガラス状炭素製中空部材への連結部材の結合構造。

【請求項2】

請求項1記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材の内側に挿入されるスリーブ部の外周面の少なくとも一部に弾性部材を配置してなるガラス状炭素製中空部材への連結部材の結合構造。

【請求項3】

連結部材及び押さえ部材が金属又はセラミックで構成されてなる請求項1又は2記載のガラス状炭素製中空部材への連結部材の結合構造。

【請求項4】

ガラス状炭素製中空部材が、中空方向に直交する断面形状が長円、楕円又は平行する直線部を曲線部で繋いだ異形状である請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造。

【請求項5】

請求項1〜3の何れかに記載のガラス状炭素製中空部材への連結部材の結合構造において、ガラス状炭素製中空部材が、中空方向に直交する断面形状が直線部を曲線部で繋いだ異形状であって、連結部材のスリーブ部が直線部にのみ対応して形成さてなるガラス状炭素製中空部材への連結部材の結合構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−46455(P2006−46455A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−226967(P2004−226967)

【出願日】平成16年8月3日(2004.8.3)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月3日(2004.8.3)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]