ガラス繊維強化樹脂フィルムおよびその切断方法、ならびにガラス繊維強化樹脂パネルおよびその製造方法

【課題】本発明の課題は、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができるガラス繊維強化樹脂フィルムの切断方法を提供することにある。

【解決手段】本発明に係るガラス繊維強化樹脂フィルムの切断方法では、レーザ加工ヘッド200とガラス繊維強化樹脂フィルムTPとが一方向に相対移動されながら、レーザ加工ヘッドから断続的に照射されるレーザ光線LBにより一つ前にあけた孔Hn−1の一部に重なるように新たな孔Hnがあけられる処理が繰り返されることによってガラス繊維強化樹脂フィルムが切断される。

【解決手段】本発明に係るガラス繊維強化樹脂フィルムの切断方法では、レーザ加工ヘッド200とガラス繊維強化樹脂フィルムTPとが一方向に相対移動されながら、レーザ加工ヘッドから断続的に照射されるレーザ光線LBにより一つ前にあけた孔Hn−1の一部に重なるように新たな孔Hnがあけられる処理が繰り返されることによってガラス繊維強化樹脂フィルムが切断される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス繊維強化樹脂フィルムおよびその切断方法に関する。また、本発明は、ガラス繊維強化樹脂パネルおよびその製造方法にも関する。

【背景技術】

【0002】

現在、液晶表示素子や有機EL表示素子用の表示素子基板(特にアクティブマトリックスタイプ)、カラーフィルター基板、太陽電池用基板等として透明なガラス繊維強化樹脂フィルムが採用されつつある。

【0003】

ところで、通常、このようなガラス繊維強化樹脂フィルムは、先ず、フィルムロールとして製造される。このため、ガラス繊維強化樹脂フィルムを上述の基板として使用するには、ガラス繊維強化樹脂フィルムを所定の寸法に切断する必要がある。そして、このようなガラス繊維強化樹脂フィルムを切断する手法としては、ゲーベル刃やギャング刃などのスリッター刃により切断する手法(以下「スリッター切断手法」という)、ウェットダイシング法により切断する手法(以下「ウェットダイシング手法」という)、レーザ光線を利用して切断する手法(以下「レーザ切断手法」という)などが挙げられる(例えば、特開2004−269727号公報参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−219569号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、スリッター切断手法を利用してガラス繊維強化樹脂フィルムを切断すると、多量の樹脂粉やガラス粉が生じてしまう。このため、この手法によりガラス繊維強化樹脂フィルムを切断すると、ガラス繊維強化樹脂フィルムの切断工程以降の工程において切断後のガラス繊維強化樹脂フィルムに樹脂粉やガラス粉が付着して不良品が多発するおそれがある。なお、切断後のガラス繊維強化樹脂フィルムを洗浄して樹脂粉やガラス粉を洗い流すことも考えられるが、洗浄設備や乾燥設備が別途必要となり、望ましい解決方法とは言い難い。

【0006】

また、ウェットダイシング手法を利用してガラス繊維強化樹脂フィルムを切断すると、切断と同時に切削水により樹脂粉やガラス粉が洗い流されるため、スリッター切断手法を用いたときに起こるような問題は生じないが、切断速度が遅く、乾燥設備が別途必要となり、望ましい解決方法とは言い難い。

【0007】

また、単純にレーザ切断手法を利用してガラス繊維強化樹脂フィルムを切断すると、切断端面においてガラス繊維の溶融固化物(以下「ガラス玉」という)が生成することが多い。そして、このガラス球が後工程において脱落して切断後のガラス繊維強化樹脂フィルムに付着して不良品が多発するおそれがある。なお、切断後のガラス繊維強化樹脂フィルムを洗浄してガラス玉を洗い流すことも考えられるが、洗浄設備や乾燥設備が別途必要となり、望ましい解決方法とは言い難い。

【0008】

本発明の課題は、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができるガラス繊維強化樹脂フィルムの切断方法を提供することにある。

【課題を解決するための手段】

【0009】

(1)

【0010】

一の局面に係るガラス繊維強化樹脂フィルムの切断方法では、レーザ加工ヘッドとガラス繊維強化樹脂フィルムとが一方向に相対移動されながら、レーザ加工ヘッドから断続的に照射されるレーザ光線により一つ前にあけた孔(以下「基準孔」という)の一部に重なるように新たな孔(以下「新設孔」という)があけられる処理が繰り返されることによってガラス繊維強化樹脂フィルムが切断される。なお、ここにいう「ガラス繊維強化樹脂フィルム」中のガラス繊維は、クロス材であってもよいし、一方向材であってもよい。また、ガラス繊維強化樹脂フィルム中の樹脂成分としては、例えば、エポキシ樹脂、アクリレート樹脂の透明樹脂などが挙げられる。また、ここにいう「レーザ」としては、炭酸ガスレーザ(波長:9.2〜9.6μm)が好ましい。エポキシ樹脂、アクリレート樹脂の透明樹脂が吸収しやすいからである。また、このガラス繊維強化樹脂フィルムの切断方法において、切断完了時の新設孔を除き、新設孔は次の基準孔となる。また、このガラス繊維強化樹脂フィルムの切断方法では、ガラス繊維強化樹脂フィルムの少なくとも片側に保護フィルムが貼付されていてもかまわない。また、レーザ光のパルス間隔や、ピーク波長、照射時間等は、ガラス繊維強化樹脂フィルムの切断端面においてガラス玉が生じない又は生じにくくなる程度に調整することが好ましい。

【0011】

本願発明者らの鋭意検討の結果、このガラス繊維強化樹脂フィルムの切断方法において適切なレーザ加工条件を選択すれば、8m/minという高い速度でガラス繊維強化樹脂フィルムを切断することができ、切断端面においてガラス球が成長せず切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができることが明らかとなっている。このため、このガラス繊維強化樹脂フィルムの切断方法を利用すれば、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができる。

(2)

【0012】

なお、新設孔をあけるときのレーザ光線照射方向は、基準孔をあけるときのレーザ光線照射方向と逆であるのが好ましい。なお、かかる場合、レーザ加工ヘッドが2つ用意されていてもよいし、ミラーが利用されてもよい。

【0013】

このようにすれば、ガラス繊維強化樹脂フィルムの入熱分布を表側部と裏側部との間で均一化することができ、ガラス繊維強化樹脂フィルムを良好に切断することができる。

(3)

また、基準孔と新設孔との重なり度合いは25%以上90%以下であるのが好ましい。

【0014】

本願発明者らの鋭意検討の結果、基準孔と新設孔との重なり度合いをこの数値範囲とすると切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得られることが明らかとなっている。このため、このようにすれば、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができる。

(4)

【0015】

また、ガラス繊維強化樹脂フィルムの切断速度の向上という観点からすると、基準孔と新設孔との重なり度合いは25%以上50%未満であるのが好ましく、ガラス繊維強化樹脂フィルムの切断端面の平滑度の向上という観点からすると、基準孔と新設孔との重なり度合いは50%以上90%以下であるのが好ましい。

(5)

【0016】

他の局面に係るガラス繊維強化樹脂パネルの製造方法は、切断工程および製造工程を備える。切断工程では、上述のガラス繊維強化樹脂フィルムの切断方法によりガラス繊維強化樹脂フィルムが切断される。製造工程では、切断工程において切断されたガラス繊維強化樹脂フィルムからガラス繊維強化樹脂パネルが製造される。

(6)

【0017】

他の局面に係るレーザ加工装置は、レーザ加工ヘッド、相対移動装置および制御装置を備える。レーザ加工ヘッドは、レーザ光線を断続的に照射する。相対移動装置は、レーザ加工ヘッドとレーザ加工対象物とを一方向に相対移動させる。制御装置は、レーザ加工ヘッドとレーザ加工対象物との相対移動量およびレーザ光線の照射時間を少なくとも制御して、レーザ加工ヘッドから断続的に照射されるレーザ光線により、一つ前にあけた孔の一部に重なるように新たな孔をあける処理を繰り返す。

【0018】

本願発明者らの鋭意検討の結果、このレーザ加工装置において適切なレーザ加工条件を選択すれば、8m/minという高い速度でガラス繊維強化樹脂フィルムを切断することができ、切断端面においてガラス球が成長せず切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができることが明らかとなっている。このため、このレーザ加工装置を利用すれば、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく製造することができる。

(7)

【0019】

他の局面に係るレーザ加工装置の制御方法は、レーザ光線を断続的に照射するレーザ加工ヘッドと、レーザ加工ヘッドとレーザ加工対象物とを一方向に相対移動させる相対移動装置とを備えるレーザ加工装置の制御方法である。そして、このレーザ加工装置の制御方法では、レーザ加工ヘッドとレーザ加工対象物との相対移動量およびレーザ光線の照射時間が制御されて、レーザ加工ヘッドから断続的に照射されるレーザ光線により、一つ前にあけた孔の一部に重なるように新たな孔があけられる処理が繰り返される。

【0020】

本願発明者らの鋭意検討の結果、このレーザ加工装置の制御方法において適切なレーザ加工条件を選択すれば、8m/minという高い速度でガラス繊維強化樹脂フィルムを切断することができ、切断端面においてガラス球が成長せず切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができることが明らかとなっている。このため、このレーザ加工装置の制御方法を利用すれば、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく製造することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施の形態に係るレーザ加工装置の構成を示す概念図である。

【図2】本発明の一実施の形態に係るレーザ加工装置の制御用コンピュータの構成を示す概念図である。

【図3】本発明の一実施の形態に係るレーザ加工装置の制御用コンピュータの記憶部に記憶されるレーザ装置仕様情報の概念図である。

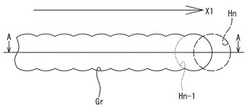

【図4】本発明の一実施の形態に係るレーザ加工装置によりガラス繊維強化透明樹脂フィルムを切断する方法を示す概念図である。

【図5】図4のA−A断面図である。

【図6】貫通孔のオーバーラップ率を小さくした場合の切断溝の形状を示す図である。

【図7】貫通孔のオーバーラップ率を大きくした場合の切断溝の形状を示す図である。

【図8】変形例(A)に係るレーザ加工装置の構成を示す概念図である。

【発明を実施するための形態】

【0022】

本実施の形態に係るレーザ加工装置100は、図1に示されるように、主に、パルスレーザ発振装置110、切り出し用マスク120、コリメータ180、加工ヘッド200、加工ヘッド移動機構300、ステージ130、加工ヘッドコントローラ140および制御用コンピュータ150から構成されている。以下、これらの構成について詳述する。

【0023】

なお、本実施の形態においてこのレーザ加工装置100は、ガラス繊維強化透明樹脂フィルムTP(図1参照)を高速切断する機能を有する。なお、切断対象であるガラス繊維強化透明樹脂フィルムTPについては後に詳述する。

<レーザ加工装置の構成>

(1)パルスレーザ発振装置

【0024】

パルスレーザ発振装置110は、パルスレーザ(短パルス・高ピーク炭酸ガスレーザ)LBの発振源である。このパルスレーザ発振装置110からパルスレーザLBが出射されると、そのパルスレーザLBは、切り出し用マスク120およびコリメータ180を通過し、ミラー210により屈折された後、集光レンズ220を通過して、切断対象であるガラス繊維強化透明樹脂フィルムTPに照射される。

(2)切り出し用マスク

【0025】

切り出し用マスク120には、直径約10mmの円形の開口が形成されている。そして、この開口の面積よりも断面積が大きいパルスレーザLBをこの開口に通過させることにより、ほぼ均一な強度分布を有するパルスレーザLBが得られる。

(3)コリメータ

コリメータ180は、切り出し用マスク120を通過したパルスレーザLBを整形する。

(4)加工ヘッド

【0026】

加工ヘッド200は、図1に示されるように、主に、ミラー210、集光レンズ220およびアシストガス噴出装置(図示せず)から構成され、加工ヘッド移動機構300によってX軸に沿ってX1方向またはX2方向にスライド移動することができる。以下、これらの構成について詳述する。

(4−1)ミラー

ミラー210は、パルスレーザLBが切断対象に照射されるように、パルスレーザ発振装置110から発振されるパルスレーザLBを屈折させる。

(4−2)集光レンズ

【0027】

集光レンズ220は、切断対象上にスリットの像を結像させると共にパルスレーザLBを切断対象に集光させる。なお、本実施の形態では、この集光レンズ220により直径約10mmのパルスレーザLBが焦点において直径約80μmに集光される。そして、本実施の形態では、この集光されたパルスレーザLBを照射してガラス繊維強化透明樹脂フィルムTPに多数の連続的な貫通孔を形成する。

(4−3)アシストガス噴出装置

アシストガス噴出装置は、アシストガスを切断対象の切断箇所に噴出して、切断面の冷却や、切断時に発生する昇華物の除去を効率的に行う。

(5)加工ヘッド移動機構

【0028】

加工ヘッド移動機構300は、加工ヘッド200をX軸に沿ってX1方向またはX2方向にスライド移動させる機構である。なお、この加工ヘッド移動機構300中の駆動部(図示せず)には、第1通信線161を介して加工ヘッドコントローラ140が通信接続されている。

(6)ステージ

【0029】

ステージ130は、切断対象を載置するための平台である。また、このステージ130には、切断対象の切断箇所に1〜5mmの溝が形成されている。そして、このステージ130の下部から溝を介して切断対象が吸引されることにより切断対象がステージ130に吸着されると共に昇華物の吸引が効率的に行われる。

(7)加工ヘッドコントローラ

【0030】

加工ヘッドコントローラ140は、上述の通り、第1通信線161を介して加工ヘッド移動機構300の駆動部に通信接続されており、加工ヘッド200の移動方向および移動量を制御する。

(8)制御用コンピュータ

【0031】

制御用コンピュータ150は、図2に示されるように、主に、MPU(マイクロプロセッサ)151、記憶部152、ユーザインタフェース153、制御インタフェース154から構成されている。以下、これらの構成について詳述する。

(8−1)MPU

【0032】

MPU151は、記憶部152に格納されたOS(オペレーティングシステム)152aを実行することにより制御用コンピュータ20の全体を制御する。また、このMPU151は、加工制御プログラム152bを実行することにより、パルスレーザ発振装置110および加工ヘッドコントローラ140を制御する。

(8−2)記憶部

記憶部152には、OS152a、加工制御プログラム152bおよびレーザ装置設定情報152cが格納されている。

【0033】

加工制御プログラム152bは、OS152aの配下で可動するアプリケーションプログラムであり、MPU151によって実行されることにより、パルスレーザ発振装置110および加工ヘッドコントローラ140を制御する。

【0034】

レーザ装置設定情報152cには、予め切断対象毎に用意された設定情報が含まれている。設定情報中の設定項目としては、図3に示されるように、ON TIME(レーザ光照射時間)171、OFF TIME(レーザ光照射停止時間)172、加工ヘッド移動速度173、焦点174、ビームモード175、集光レンズ倍率176および結像方式177が例示される。なお、ON TIME(レーザ光照射時間)171、OFF TIME(レーザ光照射停止時間)172およびビームモード175はパルスレーザ発振装置110に対する設定項目であり、加工ヘッド移動速度173、焦点174、集光レンズ倍率176および結像方式177は加工ヘッドコントローラ140に対する設定項目である。そして、この設定情報は加工制御プログラム152bにより参照される。

【0035】

なお、本実施の形態において、ON TIMEは10〜30μsであることが好ましく、OFF TIMEは100〜400μsであることが好ましく、加工ヘッド移動速度は6〜9m/minであることが好ましく、焦点はガラス繊維強化透明樹脂フィルムTPの表面にあるか厚み方向の中間点にあるのが好ましい。また、このような設定によって、加工ヘッド200は、パルスレーザLB1ショットにつき10〜50μmずつX1方向またはX2方向にスライド移動していく。そして、上述の通り、パルスビームLBの直径は約80μmである。このため、この設定であれば、パルスレーザLBによりガラス繊維強化透明樹脂フィルムTPに貫通孔がX軸に沿って次々と重なるように連続して形成され、この結果、ガラス繊維強化透明樹脂フィルムTPが切断されることになる。なお、この切断の様子については後に図面を用いて詳述する。

(8−3)ユーザインタフェース

【0036】

ユーザインタフェース153は、例えば、ディスプレイや、キーボード、マウス等で構成されており、制御用コンピュータ150からユーザに対して出力される各種情報を表示したり、ユーザに対して制御用コンピュータ150への情報入力手段を提供したりする。

(8−4)制御インタフェース

【0037】

制御インタフェース154は、第2通信線162を介して加工ヘッドコントローラ140に通信接続され、第3通信線163を介してパルスレーザ発振装置110に通信接続されており、制御用コンピュータ150の制御対象であるパルスレーザ発振装置110や加工ヘッドコントローラ140と制御用コンピュータ150との間における情報の入出力を媒介する。

<ガラス繊維強化透明樹脂フィルム>

【0038】

本実施の形態において切断対象となるガラス繊維強化透明樹脂フィルムTPとしては、例えば、特開2006−219569号公報や、特開2007−168150号公報、特開2004−231934号公報、特開2004−238532号公報、特開2004−269727号公報に示されるもの等が挙げられる。

【0039】

これらの公報にも示されているように、ガラス繊維強化透明樹脂フィルムTPを構成するガラス繊維材は、クロス材であってもよいし、一方向材であってよい。また、ガラス繊維材がクロス材である場合、ガラス繊維の織り組織としては、平織り、ななこ織り、朱子織り、綾織り等が挙げられる。また、このガラス繊維材の素材としては、Eガラスや、Cガラス、Aガラス、Sガラス、Dガラス、Tガラス、NEガラス、石英ガラス、低誘導率ガラス、高誘導率ガラス等が挙げられる。

【0040】

ガラス繊維強化透明樹脂フィルムTPを構成する透明樹脂としては、例えば、ポリメチルメタクリル酸メチル(PMMA)などの熱可塑性のアクリル樹脂、2つ以上の官能基を有する(メタ)アクリレートを主成分とする硬化したアクリレート樹脂、2つ以上のエポキシ基を有する化合物を硬化させたエポキシ樹脂、ノルボルネン誘導体やシクロヘキサンジエン誘導体を重合したシクロオレフィン樹脂、オレフィン−マレイミド交互共重合体、ポリ−4−メチルペンテン−1などのオレフィン樹脂、CR−39などの光学レンズ用の熱硬化性樹脂などが挙げられる。

【0041】

また、2つ以上の官能基を有する(メタ)アクリレートとしては、例えば、脂環式(メタ)アクリレート、ヒドロキシピバルアルデヒドとトリメチロールプロパンのアセタール化合物のジ(メタ)アクリレートなどの環状エーテル型ジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、水添ビスフェノールAエチレンオキサイド付加物のジ(メタ)アクリレートなどが挙げられる。

【0042】

また、エポキシ樹脂としては、硬化剤によっても異なるが、例えば、無水物系硬化剤の場合には脂環式エポキシ樹脂やトリグリシジルイソシアヌレートなどが挙げられる。なお、これらエポキシ樹脂は、ガラス繊維材と屈折率を合わすことができれば単独で用いられてもかまわないが、屈折率を調整する目的で他のエポキシ樹脂が併用されてもかまわない。

【0043】

また、透明樹脂中には、必要に応じて、透明性、耐溶剤性、耐熱性等の特性を損なわない範囲で、少量の酸化防止剤、紫外線吸収剤、染顔料、他の無機フィラー等の充填剤等が含まれていてもかまわない。

【0044】

なお、このようなガラス繊維強化透明樹脂フィルムTPの製造において、ガラス繊維強化透明樹脂フィルムTPを透明にするには、上記ガラス繊維材の屈折率と透明樹脂の屈折率とをほぼ同一にする必要がある。

<レーザ加工装置によるガラス繊維強化透明樹脂フィルムの切断の様子>

【0045】

本実施の形態では、切断対象であるガラス繊維強化透明樹脂フィルムTPは、図4および図5に示されるようにして切断される。なお、ここでは、パルスレーザLBにより形成される貫通孔Hn,Hn−1のオーバーラップ率(ガラス繊維強化透明樹脂フィルムTPの平面視における貫通孔の重なり度合い(X軸における長さ基準))は50%とされている。

【0046】

このレーザ加工装置100においてガラス繊維強化透明樹脂フィルムTPの切断が開始されると、図4および図5に示されるように、貫通孔Hn,Hn−1がX1方向(X2方向であってもよい)に向かって次々と重なるように連続して形成され、切断溝Grが形成される。なお、図4および図5中、符号Hnで示される貫通孔(新設孔)は最新の貫通孔であり、符号Hn−1で示される貫通孔(基準孔)は最新の貫通孔Hnの一つ前に形成された貫通孔である。また、図5中、符号tはガラス繊維強化透明樹脂フィルムTPの厚み方向を示している。

【0047】

なお、本実施の形態に係るレーザ加工装置100において貫通孔Hn,Hn−1のオーバーラップ率は上述の設定項目に対応する入力情報を変更することにより変更することができる。

【0048】

例えば、図6に示されるように、オーバーラップ率を小さくすれば、さらに高速でガラス繊維強化透明樹脂フィルムTPを切断することができるが、切断端面の平滑度は低くなる。

その一方、図7に示されるように、オーバーラップ率を大きくすれば、切断速度は遅くなるが切断端面の平滑度は高くなる。

<実施例>

以下、実施例を示して本発明をさらに詳しく説明する。

【実施例1】

【0049】

(1)ガラス繊維強化透明樹脂フィルムの作製

【0050】

先ず、下記化学式(1)の構造を有する水添ビフェニル型脂環式エポキシ樹脂(E−BP、ダイセル化学工業製)99重量部、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン(KBM303、信越化学工業製)1重量部、芳香族スルホニウム系熱カチオン触媒(SI−100L、三新化学製)1重量部を混合してエポキシ樹脂組成物を調製した。

【0051】

【化1】

【0052】

次に、Tガラス系ガラスクロス(厚さ95μm、屈折率1.520、日東紡績製、WTX116F)に上記エポキシ樹脂組成物を含浸させた後に脱泡を行い、プリプレグを調製した。

【0053】

そして、離型処理したガラス板でこのプリプレグを挟み込んだものを80℃で2時間加熱処理した後、250℃で更に2時間加熱処理して厚み0.1mmのガラス繊維強化透明樹脂フィルム(ガラスフィラー含有量:63重量%)を得た。

(2)パルスレーザによるガラス繊維強化透明樹脂フィルムの切断

【0054】

アイオーレーザ有限会社製のレーザ加工システム(搭載レーザ加工ヘッド:COHERENT K−225(短パルス炭酸ガスレーザ),出力:225W,ピークパワー:200−650W)を上述のように制御して、上記ガラス繊維強化透明樹脂フィルム(保護フィルムは貼付されていない)を切断した。なお、このときのON TIMEは30μsであり、OFF TIMEは400μsであり、加工ヘッド移動速度は8m/minであり、焦点は−0.1mm(つまり、焦点はフィルムの下面)であり、ビームモードはシングルビームモードであった。また、このときの加工ヘッドの移動ピッチは57μmであり、オーバーラップ率は38%であった。

【0055】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例2】

【0056】

ON TIMEを10μに設定し、OFF TIMEを100μsに設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。また、このときの加工ヘッドの移動ピッチは15μmであり、オーバーラップ率は81%であった。

【0057】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例3】

【0058】

ON TIMEを20μに設定し、OFF TIMEを200μsに設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。

【0059】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例4】

【0060】

ON TIMEを20μに設定し、OFF TIMEを200μsに設定し、焦点を0mm(つまり、焦点はフィルムの上面)に設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。

【0061】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例5】

【0062】

焦点を0mm(つまり、焦点はフィルムの上面)に設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。

【0063】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

<変形例>

(A)

【0064】

先の実施の形態に係るレーザ加工装置100では1つの加工ヘッド200からガラス繊維強化透明樹脂フィルムTPに対してパルスレーザLBが照射されたが、加工ヘッド200をステージの高さ方向両側に配置し、両加工ヘッド200からガラス繊維強化透明樹脂フィルムTPに対して交互にパルスレーザLBを照射するようにしてもかまわない。かかる手段としては、図8に示されるようなレーザ加工装置100aを用いることが考えられる。

【0065】

レーザ加工装置100aでは、図1に示されるレーザ加工装置100の加工ヘッド200および加工ヘッド移動機構300がステージ130aの裏側にも配置されており、パルスレーザ発振装置110から照射されるパルスレーザLBがミラー410,420によって裏側の加工ヘッド200にも供給される。なお、ミラー410は一定の時間間隔でY軸に沿って上下方向にスライド移動する。このため、パルスレーザLBは、ステージ130aの表側の加工ヘッド200と裏側の加工ヘッド200とに交互に供給される。また、ミラー420は固定されている。また、ステージ130aには、X軸方向に沿って溝(パルスレーザLBの通過路)が形成されている。また、加工ヘッドコントローラ140aには、第1通信線161を介してステージ130aの表側の加工ヘッド移動機構300の駆動部が通信接続されると共に、第4通信線164を介してステージ130aの裏側の加工ヘッド移動機構300の駆動部が通信接続される。そして、加工ヘッドコントローラ140aは、制御用コンピュータ150からの指令に従って、ステージ130aの両側の加工ヘッド移動機構300の駆動部を制御する。

【0066】

このようにすれば、ガラス繊維強化透明樹脂フィルムTPの入熱分布を表側部と裏側部との間で均一化することができ、ガラス繊維強化透明樹脂フィルムTPをより良好に切断することができる。

【0067】

なお、別の手段としては、図8に示されるレーザ加工装置100aからミラー410,420を除去すると共に同レーザ加工装置100aにパルスレーザ発振装置110、切り出し用マスク120およびコリメータ180をさらに追加して、ステージ130aの裏側の加工ヘッド200へもう一つのパルスレーザ発振装置110からもう一つの切り出し用マスク120およびコリメータ180を介してパルスレーザLBを照射する手段や、図1に示されるレーザ加工装置100において加工ヘッド200からガラス繊維強化透明樹脂フィルムTPに向かって照射されるパルスレーザLBを、一定の時間間隔でX軸方向に沿ってX1,X2方向にスライド移動するミラーで間欠的に屈折させて、さらに固定ミラー(1つであっても複数であってもかまわない)でそのパルスレーザLBをステージ130の裏側に導き、加工ヘッド200と同一方向にスライド移動する別のスライドミラーでそのパルスレーザLBをガラス繊維強化透明樹脂フィルムTPの裏側に照射する手法などが考えられる。

(B)

【0068】

先の実施の形態に係るレーザ加工装置100では加工ヘッド200がX軸に沿ってスライド移動するように構成されていたが、加工ヘッド200を固定し、ステージ130を3軸移動ステージとしてもかまわない。

(C)

【0069】

先の実施の形態では特に言及しなかったが、ビームモードは、シングルビームモードが採用されてもかまわないし、フラットビームモード(外周付近で強度が高いビームの照射モード)が採用されてもかまわない。

(D)

【0070】

先の実施の形態では特に言及しなかったが、ロール状のガラス繊維強化透明樹脂フィルムTPの短手方向両側を、ガラス繊維強化透明樹脂フィルムTPの長手方向に沿って直列に配置される複数のチャックで挟み込み、切断処理が完了する度にレーザ加工装置100のステージ130上にガラス繊維強化透明樹脂フィルムTPを順次繰り出すようにしてもかまわない。

(E)

【0071】

先の実施の形態に係るレーザ加工装置100では切り出し用マスク120として直径約10mmの円形の開口が形成されたものが採用されていたが、切り出し用マスク120に形成される開口の形状やサイズについては特に限定されるものではなく、ガラス繊維強化透明樹脂フィルムTPの種別に応じて適宜選択することができる。例えば、開口の形状は正方形などであってもかまわない。かかる場合、ガラス繊維強化透明樹脂フィルムTPの切断端面の平滑度の向上を期待することができる。

(F)

【0072】

先の実施の形態に係るレーザ加工装置100では、切り出し用マスク120の後方にコリメータ180が配置されたが、コリメータ180は切り出し用マスク120の前方に配置されてもかまわない。

【符号の説明】

【0073】

200 加工ヘッド

LB パルスレーザ

Hn 新設孔

Hn−1 基準孔

TP ガラス繊維強化透明樹脂フィルム

【産業上の利用可能性】

【0074】

本発明に係るガラス繊維強化樹脂フィルムの切断方法は、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができるという特徴を有しており、従前のガラス繊維強化樹脂フィルムの切断方法の代替方法として有用である。また、本発明に係るガラス繊維強化樹脂フィルムの切断方法は、例えば、プリプレグ等の繊維強化基材の切断に適用されても同様の作用効果を奏することが期待され、従前のプリプレグ等の繊維強化基材の切断方法の代替方法として有用であると思われる。

【技術分野】

【0001】

本発明は、ガラス繊維強化樹脂フィルムおよびその切断方法に関する。また、本発明は、ガラス繊維強化樹脂パネルおよびその製造方法にも関する。

【背景技術】

【0002】

現在、液晶表示素子や有機EL表示素子用の表示素子基板(特にアクティブマトリックスタイプ)、カラーフィルター基板、太陽電池用基板等として透明なガラス繊維強化樹脂フィルムが採用されつつある。

【0003】

ところで、通常、このようなガラス繊維強化樹脂フィルムは、先ず、フィルムロールとして製造される。このため、ガラス繊維強化樹脂フィルムを上述の基板として使用するには、ガラス繊維強化樹脂フィルムを所定の寸法に切断する必要がある。そして、このようなガラス繊維強化樹脂フィルムを切断する手法としては、ゲーベル刃やギャング刃などのスリッター刃により切断する手法(以下「スリッター切断手法」という)、ウェットダイシング法により切断する手法(以下「ウェットダイシング手法」という)、レーザ光線を利用して切断する手法(以下「レーザ切断手法」という)などが挙げられる(例えば、特開2004−269727号公報参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−219569号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、スリッター切断手法を利用してガラス繊維強化樹脂フィルムを切断すると、多量の樹脂粉やガラス粉が生じてしまう。このため、この手法によりガラス繊維強化樹脂フィルムを切断すると、ガラス繊維強化樹脂フィルムの切断工程以降の工程において切断後のガラス繊維強化樹脂フィルムに樹脂粉やガラス粉が付着して不良品が多発するおそれがある。なお、切断後のガラス繊維強化樹脂フィルムを洗浄して樹脂粉やガラス粉を洗い流すことも考えられるが、洗浄設備や乾燥設備が別途必要となり、望ましい解決方法とは言い難い。

【0006】

また、ウェットダイシング手法を利用してガラス繊維強化樹脂フィルムを切断すると、切断と同時に切削水により樹脂粉やガラス粉が洗い流されるため、スリッター切断手法を用いたときに起こるような問題は生じないが、切断速度が遅く、乾燥設備が別途必要となり、望ましい解決方法とは言い難い。

【0007】

また、単純にレーザ切断手法を利用してガラス繊維強化樹脂フィルムを切断すると、切断端面においてガラス繊維の溶融固化物(以下「ガラス玉」という)が生成することが多い。そして、このガラス球が後工程において脱落して切断後のガラス繊維強化樹脂フィルムに付着して不良品が多発するおそれがある。なお、切断後のガラス繊維強化樹脂フィルムを洗浄してガラス玉を洗い流すことも考えられるが、洗浄設備や乾燥設備が別途必要となり、望ましい解決方法とは言い難い。

【0008】

本発明の課題は、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができるガラス繊維強化樹脂フィルムの切断方法を提供することにある。

【課題を解決するための手段】

【0009】

(1)

【0010】

一の局面に係るガラス繊維強化樹脂フィルムの切断方法では、レーザ加工ヘッドとガラス繊維強化樹脂フィルムとが一方向に相対移動されながら、レーザ加工ヘッドから断続的に照射されるレーザ光線により一つ前にあけた孔(以下「基準孔」という)の一部に重なるように新たな孔(以下「新設孔」という)があけられる処理が繰り返されることによってガラス繊維強化樹脂フィルムが切断される。なお、ここにいう「ガラス繊維強化樹脂フィルム」中のガラス繊維は、クロス材であってもよいし、一方向材であってもよい。また、ガラス繊維強化樹脂フィルム中の樹脂成分としては、例えば、エポキシ樹脂、アクリレート樹脂の透明樹脂などが挙げられる。また、ここにいう「レーザ」としては、炭酸ガスレーザ(波長:9.2〜9.6μm)が好ましい。エポキシ樹脂、アクリレート樹脂の透明樹脂が吸収しやすいからである。また、このガラス繊維強化樹脂フィルムの切断方法において、切断完了時の新設孔を除き、新設孔は次の基準孔となる。また、このガラス繊維強化樹脂フィルムの切断方法では、ガラス繊維強化樹脂フィルムの少なくとも片側に保護フィルムが貼付されていてもかまわない。また、レーザ光のパルス間隔や、ピーク波長、照射時間等は、ガラス繊維強化樹脂フィルムの切断端面においてガラス玉が生じない又は生じにくくなる程度に調整することが好ましい。

【0011】

本願発明者らの鋭意検討の結果、このガラス繊維強化樹脂フィルムの切断方法において適切なレーザ加工条件を選択すれば、8m/minという高い速度でガラス繊維強化樹脂フィルムを切断することができ、切断端面においてガラス球が成長せず切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができることが明らかとなっている。このため、このガラス繊維強化樹脂フィルムの切断方法を利用すれば、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができる。

(2)

【0012】

なお、新設孔をあけるときのレーザ光線照射方向は、基準孔をあけるときのレーザ光線照射方向と逆であるのが好ましい。なお、かかる場合、レーザ加工ヘッドが2つ用意されていてもよいし、ミラーが利用されてもよい。

【0013】

このようにすれば、ガラス繊維強化樹脂フィルムの入熱分布を表側部と裏側部との間で均一化することができ、ガラス繊維強化樹脂フィルムを良好に切断することができる。

(3)

また、基準孔と新設孔との重なり度合いは25%以上90%以下であるのが好ましい。

【0014】

本願発明者らの鋭意検討の結果、基準孔と新設孔との重なり度合いをこの数値範囲とすると切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得られることが明らかとなっている。このため、このようにすれば、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができる。

(4)

【0015】

また、ガラス繊維強化樹脂フィルムの切断速度の向上という観点からすると、基準孔と新設孔との重なり度合いは25%以上50%未満であるのが好ましく、ガラス繊維強化樹脂フィルムの切断端面の平滑度の向上という観点からすると、基準孔と新設孔との重なり度合いは50%以上90%以下であるのが好ましい。

(5)

【0016】

他の局面に係るガラス繊維強化樹脂パネルの製造方法は、切断工程および製造工程を備える。切断工程では、上述のガラス繊維強化樹脂フィルムの切断方法によりガラス繊維強化樹脂フィルムが切断される。製造工程では、切断工程において切断されたガラス繊維強化樹脂フィルムからガラス繊維強化樹脂パネルが製造される。

(6)

【0017】

他の局面に係るレーザ加工装置は、レーザ加工ヘッド、相対移動装置および制御装置を備える。レーザ加工ヘッドは、レーザ光線を断続的に照射する。相対移動装置は、レーザ加工ヘッドとレーザ加工対象物とを一方向に相対移動させる。制御装置は、レーザ加工ヘッドとレーザ加工対象物との相対移動量およびレーザ光線の照射時間を少なくとも制御して、レーザ加工ヘッドから断続的に照射されるレーザ光線により、一つ前にあけた孔の一部に重なるように新たな孔をあける処理を繰り返す。

【0018】

本願発明者らの鋭意検討の結果、このレーザ加工装置において適切なレーザ加工条件を選択すれば、8m/minという高い速度でガラス繊維強化樹脂フィルムを切断することができ、切断端面においてガラス球が成長せず切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができることが明らかとなっている。このため、このレーザ加工装置を利用すれば、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく製造することができる。

(7)

【0019】

他の局面に係るレーザ加工装置の制御方法は、レーザ光線を断続的に照射するレーザ加工ヘッドと、レーザ加工ヘッドとレーザ加工対象物とを一方向に相対移動させる相対移動装置とを備えるレーザ加工装置の制御方法である。そして、このレーザ加工装置の制御方法では、レーザ加工ヘッドとレーザ加工対象物との相対移動量およびレーザ光線の照射時間が制御されて、レーザ加工ヘッドから断続的に照射されるレーザ光線により、一つ前にあけた孔の一部に重なるように新たな孔があけられる処理が繰り返される。

【0020】

本願発明者らの鋭意検討の結果、このレーザ加工装置の制御方法において適切なレーザ加工条件を選択すれば、8m/minという高い速度でガラス繊維強化樹脂フィルムを切断することができ、切断端面においてガラス球が成長せず切断端面の平滑度が高いガラス繊維強化樹脂フィルムを得ることができることが明らかとなっている。このため、このレーザ加工装置の制御方法を利用すれば、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく製造することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施の形態に係るレーザ加工装置の構成を示す概念図である。

【図2】本発明の一実施の形態に係るレーザ加工装置の制御用コンピュータの構成を示す概念図である。

【図3】本発明の一実施の形態に係るレーザ加工装置の制御用コンピュータの記憶部に記憶されるレーザ装置仕様情報の概念図である。

【図4】本発明の一実施の形態に係るレーザ加工装置によりガラス繊維強化透明樹脂フィルムを切断する方法を示す概念図である。

【図5】図4のA−A断面図である。

【図6】貫通孔のオーバーラップ率を小さくした場合の切断溝の形状を示す図である。

【図7】貫通孔のオーバーラップ率を大きくした場合の切断溝の形状を示す図である。

【図8】変形例(A)に係るレーザ加工装置の構成を示す概念図である。

【発明を実施するための形態】

【0022】

本実施の形態に係るレーザ加工装置100は、図1に示されるように、主に、パルスレーザ発振装置110、切り出し用マスク120、コリメータ180、加工ヘッド200、加工ヘッド移動機構300、ステージ130、加工ヘッドコントローラ140および制御用コンピュータ150から構成されている。以下、これらの構成について詳述する。

【0023】

なお、本実施の形態においてこのレーザ加工装置100は、ガラス繊維強化透明樹脂フィルムTP(図1参照)を高速切断する機能を有する。なお、切断対象であるガラス繊維強化透明樹脂フィルムTPについては後に詳述する。

<レーザ加工装置の構成>

(1)パルスレーザ発振装置

【0024】

パルスレーザ発振装置110は、パルスレーザ(短パルス・高ピーク炭酸ガスレーザ)LBの発振源である。このパルスレーザ発振装置110からパルスレーザLBが出射されると、そのパルスレーザLBは、切り出し用マスク120およびコリメータ180を通過し、ミラー210により屈折された後、集光レンズ220を通過して、切断対象であるガラス繊維強化透明樹脂フィルムTPに照射される。

(2)切り出し用マスク

【0025】

切り出し用マスク120には、直径約10mmの円形の開口が形成されている。そして、この開口の面積よりも断面積が大きいパルスレーザLBをこの開口に通過させることにより、ほぼ均一な強度分布を有するパルスレーザLBが得られる。

(3)コリメータ

コリメータ180は、切り出し用マスク120を通過したパルスレーザLBを整形する。

(4)加工ヘッド

【0026】

加工ヘッド200は、図1に示されるように、主に、ミラー210、集光レンズ220およびアシストガス噴出装置(図示せず)から構成され、加工ヘッド移動機構300によってX軸に沿ってX1方向またはX2方向にスライド移動することができる。以下、これらの構成について詳述する。

(4−1)ミラー

ミラー210は、パルスレーザLBが切断対象に照射されるように、パルスレーザ発振装置110から発振されるパルスレーザLBを屈折させる。

(4−2)集光レンズ

【0027】

集光レンズ220は、切断対象上にスリットの像を結像させると共にパルスレーザLBを切断対象に集光させる。なお、本実施の形態では、この集光レンズ220により直径約10mmのパルスレーザLBが焦点において直径約80μmに集光される。そして、本実施の形態では、この集光されたパルスレーザLBを照射してガラス繊維強化透明樹脂フィルムTPに多数の連続的な貫通孔を形成する。

(4−3)アシストガス噴出装置

アシストガス噴出装置は、アシストガスを切断対象の切断箇所に噴出して、切断面の冷却や、切断時に発生する昇華物の除去を効率的に行う。

(5)加工ヘッド移動機構

【0028】

加工ヘッド移動機構300は、加工ヘッド200をX軸に沿ってX1方向またはX2方向にスライド移動させる機構である。なお、この加工ヘッド移動機構300中の駆動部(図示せず)には、第1通信線161を介して加工ヘッドコントローラ140が通信接続されている。

(6)ステージ

【0029】

ステージ130は、切断対象を載置するための平台である。また、このステージ130には、切断対象の切断箇所に1〜5mmの溝が形成されている。そして、このステージ130の下部から溝を介して切断対象が吸引されることにより切断対象がステージ130に吸着されると共に昇華物の吸引が効率的に行われる。

(7)加工ヘッドコントローラ

【0030】

加工ヘッドコントローラ140は、上述の通り、第1通信線161を介して加工ヘッド移動機構300の駆動部に通信接続されており、加工ヘッド200の移動方向および移動量を制御する。

(8)制御用コンピュータ

【0031】

制御用コンピュータ150は、図2に示されるように、主に、MPU(マイクロプロセッサ)151、記憶部152、ユーザインタフェース153、制御インタフェース154から構成されている。以下、これらの構成について詳述する。

(8−1)MPU

【0032】

MPU151は、記憶部152に格納されたOS(オペレーティングシステム)152aを実行することにより制御用コンピュータ20の全体を制御する。また、このMPU151は、加工制御プログラム152bを実行することにより、パルスレーザ発振装置110および加工ヘッドコントローラ140を制御する。

(8−2)記憶部

記憶部152には、OS152a、加工制御プログラム152bおよびレーザ装置設定情報152cが格納されている。

【0033】

加工制御プログラム152bは、OS152aの配下で可動するアプリケーションプログラムであり、MPU151によって実行されることにより、パルスレーザ発振装置110および加工ヘッドコントローラ140を制御する。

【0034】

レーザ装置設定情報152cには、予め切断対象毎に用意された設定情報が含まれている。設定情報中の設定項目としては、図3に示されるように、ON TIME(レーザ光照射時間)171、OFF TIME(レーザ光照射停止時間)172、加工ヘッド移動速度173、焦点174、ビームモード175、集光レンズ倍率176および結像方式177が例示される。なお、ON TIME(レーザ光照射時間)171、OFF TIME(レーザ光照射停止時間)172およびビームモード175はパルスレーザ発振装置110に対する設定項目であり、加工ヘッド移動速度173、焦点174、集光レンズ倍率176および結像方式177は加工ヘッドコントローラ140に対する設定項目である。そして、この設定情報は加工制御プログラム152bにより参照される。

【0035】

なお、本実施の形態において、ON TIMEは10〜30μsであることが好ましく、OFF TIMEは100〜400μsであることが好ましく、加工ヘッド移動速度は6〜9m/minであることが好ましく、焦点はガラス繊維強化透明樹脂フィルムTPの表面にあるか厚み方向の中間点にあるのが好ましい。また、このような設定によって、加工ヘッド200は、パルスレーザLB1ショットにつき10〜50μmずつX1方向またはX2方向にスライド移動していく。そして、上述の通り、パルスビームLBの直径は約80μmである。このため、この設定であれば、パルスレーザLBによりガラス繊維強化透明樹脂フィルムTPに貫通孔がX軸に沿って次々と重なるように連続して形成され、この結果、ガラス繊維強化透明樹脂フィルムTPが切断されることになる。なお、この切断の様子については後に図面を用いて詳述する。

(8−3)ユーザインタフェース

【0036】

ユーザインタフェース153は、例えば、ディスプレイや、キーボード、マウス等で構成されており、制御用コンピュータ150からユーザに対して出力される各種情報を表示したり、ユーザに対して制御用コンピュータ150への情報入力手段を提供したりする。

(8−4)制御インタフェース

【0037】

制御インタフェース154は、第2通信線162を介して加工ヘッドコントローラ140に通信接続され、第3通信線163を介してパルスレーザ発振装置110に通信接続されており、制御用コンピュータ150の制御対象であるパルスレーザ発振装置110や加工ヘッドコントローラ140と制御用コンピュータ150との間における情報の入出力を媒介する。

<ガラス繊維強化透明樹脂フィルム>

【0038】

本実施の形態において切断対象となるガラス繊維強化透明樹脂フィルムTPとしては、例えば、特開2006−219569号公報や、特開2007−168150号公報、特開2004−231934号公報、特開2004−238532号公報、特開2004−269727号公報に示されるもの等が挙げられる。

【0039】

これらの公報にも示されているように、ガラス繊維強化透明樹脂フィルムTPを構成するガラス繊維材は、クロス材であってもよいし、一方向材であってよい。また、ガラス繊維材がクロス材である場合、ガラス繊維の織り組織としては、平織り、ななこ織り、朱子織り、綾織り等が挙げられる。また、このガラス繊維材の素材としては、Eガラスや、Cガラス、Aガラス、Sガラス、Dガラス、Tガラス、NEガラス、石英ガラス、低誘導率ガラス、高誘導率ガラス等が挙げられる。

【0040】

ガラス繊維強化透明樹脂フィルムTPを構成する透明樹脂としては、例えば、ポリメチルメタクリル酸メチル(PMMA)などの熱可塑性のアクリル樹脂、2つ以上の官能基を有する(メタ)アクリレートを主成分とする硬化したアクリレート樹脂、2つ以上のエポキシ基を有する化合物を硬化させたエポキシ樹脂、ノルボルネン誘導体やシクロヘキサンジエン誘導体を重合したシクロオレフィン樹脂、オレフィン−マレイミド交互共重合体、ポリ−4−メチルペンテン−1などのオレフィン樹脂、CR−39などの光学レンズ用の熱硬化性樹脂などが挙げられる。

【0041】

また、2つ以上の官能基を有する(メタ)アクリレートとしては、例えば、脂環式(メタ)アクリレート、ヒドロキシピバルアルデヒドとトリメチロールプロパンのアセタール化合物のジ(メタ)アクリレートなどの環状エーテル型ジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、水添ビスフェノールAエチレンオキサイド付加物のジ(メタ)アクリレートなどが挙げられる。

【0042】

また、エポキシ樹脂としては、硬化剤によっても異なるが、例えば、無水物系硬化剤の場合には脂環式エポキシ樹脂やトリグリシジルイソシアヌレートなどが挙げられる。なお、これらエポキシ樹脂は、ガラス繊維材と屈折率を合わすことができれば単独で用いられてもかまわないが、屈折率を調整する目的で他のエポキシ樹脂が併用されてもかまわない。

【0043】

また、透明樹脂中には、必要に応じて、透明性、耐溶剤性、耐熱性等の特性を損なわない範囲で、少量の酸化防止剤、紫外線吸収剤、染顔料、他の無機フィラー等の充填剤等が含まれていてもかまわない。

【0044】

なお、このようなガラス繊維強化透明樹脂フィルムTPの製造において、ガラス繊維強化透明樹脂フィルムTPを透明にするには、上記ガラス繊維材の屈折率と透明樹脂の屈折率とをほぼ同一にする必要がある。

<レーザ加工装置によるガラス繊維強化透明樹脂フィルムの切断の様子>

【0045】

本実施の形態では、切断対象であるガラス繊維強化透明樹脂フィルムTPは、図4および図5に示されるようにして切断される。なお、ここでは、パルスレーザLBにより形成される貫通孔Hn,Hn−1のオーバーラップ率(ガラス繊維強化透明樹脂フィルムTPの平面視における貫通孔の重なり度合い(X軸における長さ基準))は50%とされている。

【0046】

このレーザ加工装置100においてガラス繊維強化透明樹脂フィルムTPの切断が開始されると、図4および図5に示されるように、貫通孔Hn,Hn−1がX1方向(X2方向であってもよい)に向かって次々と重なるように連続して形成され、切断溝Grが形成される。なお、図4および図5中、符号Hnで示される貫通孔(新設孔)は最新の貫通孔であり、符号Hn−1で示される貫通孔(基準孔)は最新の貫通孔Hnの一つ前に形成された貫通孔である。また、図5中、符号tはガラス繊維強化透明樹脂フィルムTPの厚み方向を示している。

【0047】

なお、本実施の形態に係るレーザ加工装置100において貫通孔Hn,Hn−1のオーバーラップ率は上述の設定項目に対応する入力情報を変更することにより変更することができる。

【0048】

例えば、図6に示されるように、オーバーラップ率を小さくすれば、さらに高速でガラス繊維強化透明樹脂フィルムTPを切断することができるが、切断端面の平滑度は低くなる。

その一方、図7に示されるように、オーバーラップ率を大きくすれば、切断速度は遅くなるが切断端面の平滑度は高くなる。

<実施例>

以下、実施例を示して本発明をさらに詳しく説明する。

【実施例1】

【0049】

(1)ガラス繊維強化透明樹脂フィルムの作製

【0050】

先ず、下記化学式(1)の構造を有する水添ビフェニル型脂環式エポキシ樹脂(E−BP、ダイセル化学工業製)99重量部、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン(KBM303、信越化学工業製)1重量部、芳香族スルホニウム系熱カチオン触媒(SI−100L、三新化学製)1重量部を混合してエポキシ樹脂組成物を調製した。

【0051】

【化1】

【0052】

次に、Tガラス系ガラスクロス(厚さ95μm、屈折率1.520、日東紡績製、WTX116F)に上記エポキシ樹脂組成物を含浸させた後に脱泡を行い、プリプレグを調製した。

【0053】

そして、離型処理したガラス板でこのプリプレグを挟み込んだものを80℃で2時間加熱処理した後、250℃で更に2時間加熱処理して厚み0.1mmのガラス繊維強化透明樹脂フィルム(ガラスフィラー含有量:63重量%)を得た。

(2)パルスレーザによるガラス繊維強化透明樹脂フィルムの切断

【0054】

アイオーレーザ有限会社製のレーザ加工システム(搭載レーザ加工ヘッド:COHERENT K−225(短パルス炭酸ガスレーザ),出力:225W,ピークパワー:200−650W)を上述のように制御して、上記ガラス繊維強化透明樹脂フィルム(保護フィルムは貼付されていない)を切断した。なお、このときのON TIMEは30μsであり、OFF TIMEは400μsであり、加工ヘッド移動速度は8m/minであり、焦点は−0.1mm(つまり、焦点はフィルムの下面)であり、ビームモードはシングルビームモードであった。また、このときの加工ヘッドの移動ピッチは57μmであり、オーバーラップ率は38%であった。

【0055】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例2】

【0056】

ON TIMEを10μに設定し、OFF TIMEを100μsに設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。また、このときの加工ヘッドの移動ピッチは15μmであり、オーバーラップ率は81%であった。

【0057】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例3】

【0058】

ON TIMEを20μに設定し、OFF TIMEを200μsに設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。

【0059】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例4】

【0060】

ON TIMEを20μに設定し、OFF TIMEを200μsに設定し、焦点を0mm(つまり、焦点はフィルムの上面)に設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。

【0061】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

【実施例5】

【0062】

焦点を0mm(つまり、焦点はフィルムの上面)に設定した以外は実施例1と同様にして、実施例1で用いたガラス繊維強化透明樹脂フィルムを切断した。

【0063】

ガラス繊維強化透明樹脂フィルムの切断面を光学顕微鏡にて観察したところ、その切断面にはガラス玉の発生も極めて少なく、平滑性も実用上十分に高いものであった。

<変形例>

(A)

【0064】

先の実施の形態に係るレーザ加工装置100では1つの加工ヘッド200からガラス繊維強化透明樹脂フィルムTPに対してパルスレーザLBが照射されたが、加工ヘッド200をステージの高さ方向両側に配置し、両加工ヘッド200からガラス繊維強化透明樹脂フィルムTPに対して交互にパルスレーザLBを照射するようにしてもかまわない。かかる手段としては、図8に示されるようなレーザ加工装置100aを用いることが考えられる。

【0065】

レーザ加工装置100aでは、図1に示されるレーザ加工装置100の加工ヘッド200および加工ヘッド移動機構300がステージ130aの裏側にも配置されており、パルスレーザ発振装置110から照射されるパルスレーザLBがミラー410,420によって裏側の加工ヘッド200にも供給される。なお、ミラー410は一定の時間間隔でY軸に沿って上下方向にスライド移動する。このため、パルスレーザLBは、ステージ130aの表側の加工ヘッド200と裏側の加工ヘッド200とに交互に供給される。また、ミラー420は固定されている。また、ステージ130aには、X軸方向に沿って溝(パルスレーザLBの通過路)が形成されている。また、加工ヘッドコントローラ140aには、第1通信線161を介してステージ130aの表側の加工ヘッド移動機構300の駆動部が通信接続されると共に、第4通信線164を介してステージ130aの裏側の加工ヘッド移動機構300の駆動部が通信接続される。そして、加工ヘッドコントローラ140aは、制御用コンピュータ150からの指令に従って、ステージ130aの両側の加工ヘッド移動機構300の駆動部を制御する。

【0066】

このようにすれば、ガラス繊維強化透明樹脂フィルムTPの入熱分布を表側部と裏側部との間で均一化することができ、ガラス繊維強化透明樹脂フィルムTPをより良好に切断することができる。

【0067】

なお、別の手段としては、図8に示されるレーザ加工装置100aからミラー410,420を除去すると共に同レーザ加工装置100aにパルスレーザ発振装置110、切り出し用マスク120およびコリメータ180をさらに追加して、ステージ130aの裏側の加工ヘッド200へもう一つのパルスレーザ発振装置110からもう一つの切り出し用マスク120およびコリメータ180を介してパルスレーザLBを照射する手段や、図1に示されるレーザ加工装置100において加工ヘッド200からガラス繊維強化透明樹脂フィルムTPに向かって照射されるパルスレーザLBを、一定の時間間隔でX軸方向に沿ってX1,X2方向にスライド移動するミラーで間欠的に屈折させて、さらに固定ミラー(1つであっても複数であってもかまわない)でそのパルスレーザLBをステージ130の裏側に導き、加工ヘッド200と同一方向にスライド移動する別のスライドミラーでそのパルスレーザLBをガラス繊維強化透明樹脂フィルムTPの裏側に照射する手法などが考えられる。

(B)

【0068】

先の実施の形態に係るレーザ加工装置100では加工ヘッド200がX軸に沿ってスライド移動するように構成されていたが、加工ヘッド200を固定し、ステージ130を3軸移動ステージとしてもかまわない。

(C)

【0069】

先の実施の形態では特に言及しなかったが、ビームモードは、シングルビームモードが採用されてもかまわないし、フラットビームモード(外周付近で強度が高いビームの照射モード)が採用されてもかまわない。

(D)

【0070】

先の実施の形態では特に言及しなかったが、ロール状のガラス繊維強化透明樹脂フィルムTPの短手方向両側を、ガラス繊維強化透明樹脂フィルムTPの長手方向に沿って直列に配置される複数のチャックで挟み込み、切断処理が完了する度にレーザ加工装置100のステージ130上にガラス繊維強化透明樹脂フィルムTPを順次繰り出すようにしてもかまわない。

(E)

【0071】

先の実施の形態に係るレーザ加工装置100では切り出し用マスク120として直径約10mmの円形の開口が形成されたものが採用されていたが、切り出し用マスク120に形成される開口の形状やサイズについては特に限定されるものではなく、ガラス繊維強化透明樹脂フィルムTPの種別に応じて適宜選択することができる。例えば、開口の形状は正方形などであってもかまわない。かかる場合、ガラス繊維強化透明樹脂フィルムTPの切断端面の平滑度の向上を期待することができる。

(F)

【0072】

先の実施の形態に係るレーザ加工装置100では、切り出し用マスク120の後方にコリメータ180が配置されたが、コリメータ180は切り出し用マスク120の前方に配置されてもかまわない。

【符号の説明】

【0073】

200 加工ヘッド

LB パルスレーザ

Hn 新設孔

Hn−1 基準孔

TP ガラス繊維強化透明樹脂フィルム

【産業上の利用可能性】

【0074】

本発明に係るガラス繊維強化樹脂フィルムの切断方法は、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ、切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができるという特徴を有しており、従前のガラス繊維強化樹脂フィルムの切断方法の代替方法として有用である。また、本発明に係るガラス繊維強化樹脂フィルムの切断方法は、例えば、プリプレグ等の繊維強化基材の切断に適用されても同様の作用効果を奏することが期待され、従前のプリプレグ等の繊維強化基材の切断方法の代替方法として有用であると思われる。

【特許請求の範囲】

【請求項1】

レーザ加工ヘッドとガラス繊維強化樹脂フィルムとを一方向に相対移動させながら、前記レーザ加工ヘッドから断続的に照射されるレーザ光線により一つ前にあけた孔(以下「基準孔」という)の一部に重なるように新たな孔(以下「新設孔」という)をあける処理を繰り返すことによってガラス繊維強化樹脂フィルムを切断する、ガラス繊維強化樹脂フィルムの切断方法。

【請求項2】

前記新設孔をあけるときのレーザ光線照射方向は、前記基準孔をあけるときのレーザ光線照射方向と逆である

請求項1に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項3】

前記基準孔と前記新設孔との重なり度合いは、25%以上90%以下である

請求項1または2に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項4】

前記基準孔と前記新設孔との重なり度合いは、25%以上50%未満である

請求項3に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項5】

前記基準孔と前記新設孔との重なり度合いは、50%以上90%以下である

請求項3に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項6】

請求項1から5のいずれかに記載のガラス繊維強化樹脂フィルムの切断方法により前記ガラス繊維強化樹脂フィルムを切断する切断工程と、

前記切断工程において切断された前記ガラス繊維強化樹脂フィルムからガラス繊維強化樹脂パネルを製造する製造工程と

を備える、ガラス繊維強化樹脂パネルの製造方法。

【請求項7】

請求項1から5のいずれかのガラス繊維強化樹脂フィルムの切断方法により切断される、ガラス繊維強化樹脂フィルム。

【請求項8】

請求項6の記載にガラス繊維強化樹脂パネルの製造方法により製造される、ガラス繊維強化樹脂パネル。

【請求項1】

レーザ加工ヘッドとガラス繊維強化樹脂フィルムとを一方向に相対移動させながら、前記レーザ加工ヘッドから断続的に照射されるレーザ光線により一つ前にあけた孔(以下「基準孔」という)の一部に重なるように新たな孔(以下「新設孔」という)をあける処理を繰り返すことによってガラス繊維強化樹脂フィルムを切断する、ガラス繊維強化樹脂フィルムの切断方法。

【請求項2】

前記新設孔をあけるときのレーザ光線照射方向は、前記基準孔をあけるときのレーザ光線照射方向と逆である

請求項1に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項3】

前記基準孔と前記新設孔との重なり度合いは、25%以上90%以下である

請求項1または2に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項4】

前記基準孔と前記新設孔との重なり度合いは、25%以上50%未満である

請求項3に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項5】

前記基準孔と前記新設孔との重なり度合いは、50%以上90%以下である

請求項3に記載のガラス繊維強化樹脂フィルムの切断方法。

【請求項6】

請求項1から5のいずれかに記載のガラス繊維強化樹脂フィルムの切断方法により前記ガラス繊維強化樹脂フィルムを切断する切断工程と、

前記切断工程において切断された前記ガラス繊維強化樹脂フィルムからガラス繊維強化樹脂パネルを製造する製造工程と

を備える、ガラス繊維強化樹脂パネルの製造方法。

【請求項7】

請求項1から5のいずれかのガラス繊維強化樹脂フィルムの切断方法により切断される、ガラス繊維強化樹脂フィルム。

【請求項8】

請求項6の記載にガラス繊維強化樹脂パネルの製造方法により製造される、ガラス繊維強化樹脂パネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−98381(P2011−98381A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−255190(P2009−255190)

【出願日】平成21年11月6日(2009.11.6)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月6日(2009.11.6)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]