ガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置

【課題】移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置を提供する。

【解決手段】下面材供給装置から供給された下面材2上にガラス繊維マット3を供給するガラス繊維マット供給工程と、供給されたガラス繊維マット3上を幅方向にわたり押圧する押え工程と、供給されたガラス繊維マット3上に硬質ポリウレタンフォーム発泡原液組成物Uを供給する原液供給工程と、原液を供給されたその上面に対して上面材供給装置から連続的に上面材7を供給する上面材供給工程と、を有する。押え工程を、ガラス繊維マット3上の幅方向にわたり略等ピッチに配置された多数の線状をした押え手段4により押圧して行う。

【解決手段】下面材供給装置から供給された下面材2上にガラス繊維マット3を供給するガラス繊維マット供給工程と、供給されたガラス繊維マット3上を幅方向にわたり押圧する押え工程と、供給されたガラス繊維マット3上に硬質ポリウレタンフォーム発泡原液組成物Uを供給する原液供給工程と、原液を供給されたその上面に対して上面材供給装置から連続的に上面材7を供給する上面材供給工程と、を有する。押え工程を、ガラス繊維マット3上の幅方向にわたり略等ピッチに配置された多数の線状をした押え手段4により押圧して行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置に関し、詳しくは、超低温用断熱パネル、とりわけLNG、液化ヘリウム、液化窒素などの沸点の低い物質、特にLNGを貯蔵する貯蔵設備の断熱に好適な断熱パネルとして使用可能なガラス繊維強化硬質ポリウレタンフォームの製造方法とこの製造方法の実施に適したガラス繊維強化硬質ポリウレタンフォームの製造装置に関する。

【背景技術】

【0002】

ガラス繊維を使用して強化した、超低温用断熱材として好適に使用できる硬質ポリウレタンフォーム(以下、「RPUF」と略する場合がある)は、一般的に、下面材上にガラス繊維マットを載置し、硬質ポリウレタンフォームを形成する発泡原液組成物をガラス繊維マットに供給して含浸させ、ついで上面材を供給してサンドイッチ構造にした後、ニップロールにてニッピングを行い、反応させ、発泡させる方法により製造される。

【0003】

製造に際して、ガラス繊維マットを複数枚供給してガラス繊維強化硬質ポリウレタンフォームを製造する技術は公知である(特許文献1)。特許文献1には、ガラス繊維マットを発泡の進行に応じて持ち上げ、ガラス繊維の不均一を低減する技術が開示されている。

【0004】

このガラス繊維強化硬質ポリウレタンフォームの製造方法によれば、コンティニュアスストランドマット等のガラス繊維マットは、市販品をそのままロール状原反から巻き戻して供給される。ヤーンの交点を結着しているバインダーは、ニップロールによるニッピングにて幾分は結着が解除され、発泡原液組成物の発泡と硬化の進行により厚さ方向に広げられるが、多くはヤーンの交点をバインダーで結合されたままで発泡原液組成物の発泡硬化が進行する。

【0005】

そのため、供給したガラス繊維マットは、ガラス繊維マットを発泡の進行に応じて持ち上げられ、複数のガラス繊維マットは得られるガラス繊維強化硬質ポリウレタンフォームの厚さ方向に均一に存在するが、個々のガラス繊維マットを構成するガラス繊維が厚さ方向に均一に広がらず、形成されたガラス繊維強化硬質ポリウレタンフォーム中に、ガラス繊維マットの層間などにガラス繊維濃度の高い部分と低い部分とが生じ、均一性が十分ではなく、強度のばらつきが生じ易いと言う問題がある。のみならず、供給したガラス繊維マットの表面に凹凸があるため、発泡原液組成物が供給される際には、凹部に溜まり易く、凸部に薄い状態となり、発泡終了時には、凸部において発泡層の薄いガラス繊維強化硬質ポリウレタンフォームが仕上がることになり、厚み方向の不均一な製品ができあがる。

【0006】

かかる問題点を解消するため、ガラス繊維マット供給工程と発泡原液組成物供給工程との間に、ロールを配置して供給されるガラス繊維マットを押圧しつつ下流側に送給して、表面の凹凸を少なくする方法が考えられた。

【特許文献1】特開2001−150558号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、ガラス繊維マット自体は下流側に配置されているダブルコンベア等により引っ張られるので、ロールによる押圧によっては、ガラス繊維マットに引っ張り力が作用して繊維が伸ばされ、表面に凹凸が生じ易くなる。そのため、ロールを回転駆動する必要があるが、ロールを回転駆動させて押圧するには、回転速度のコントロールが容易でなく、精度良くロールを回転駆動させるためには機構が複雑になる等の問題がある。のみならず、ロール自体が汚染して凹凸が形成されると、ガラス繊維マット表面に直接影響が生じて好ましくなくなり、保守作業の頻度が高くなるという問題がある。

【0008】

そこで、本発明の目的は、上記従来技術の有する問題点に鑑みて、移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、これに発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題は、請求項記載の発明により達成される。すなわち、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造方法の特徴構成は、下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上を幅方向にわたり押圧する押え工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、原液を供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有する方法であって、前記押え工程を、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状をした押え手段により押圧して行うことにある。

【0010】

この構成によれば、ロールで押圧する場合に比べて抵抗が小さいため、ガラス繊維マットに作用する不均一な引っ張り力がほとんどなく、従って、ガラス繊維マットの繊維を不必要に引き延ばすことがなく、しかも駆動装置を設ける必要がないので、構造が簡素となり、設備コストの低減を可能にするのみならず、保守作業を低減でき、更に、ロールのように、ロールが汚染することにより、ガラス繊維マットに悪影響を及ぼすおそれもない。また、ローラによる押圧の場合、押圧箇所が視認できないため、押圧状態を的確に把握することは困難であるが、上記構成では押圧状態が容易に視認でき、表面状態を適正に維持する上で、的確な対処が行い易い。しかも、ロールによる線状の押圧に比べて、面的な押圧になるため、表面の平滑度が確実に高まり高品質なガラス繊維強化硬質ポリウレタンフォームを製造できる。

【0011】

その結果、移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、これに発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造方法を提供することができた。

【0012】

線状をした前記押え手段が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧することが好ましい。

【0013】

この構成によれば、ガラス繊維マットの全表面を、より均一に容易かつ確実に押圧することができる。

【0014】

前記傾斜部の傾斜角度を、ガラス繊維マットに対して20〜40°にすると共に、前記平行部の先端をわずかに上方に向けることが好ましい。

【0015】

この構成によれば、押え手段により適度な押圧力で押圧できると共に、ガラス繊維マットに対する押え手段の接触抵抗を極めて小さくできる。

【0016】

また、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造装置の特徴構成は、下面材を供給する下面材供給装置と、この下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上を幅方向にわたり押える押え手段と、前記ガラス繊維マットに硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給手段と、この原液供給手段により供給された前記硬質ポリウレタンフォーム発泡原液組成物の上面に対して連続的に上面材を供給する上面材供給装置と、を有する装置であって、前記押え手段が、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状部材を有することにある。

【0017】

この構成によれば、移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、これに発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造装置を提供することができる。

【0018】

前記線状部材が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧することが好ましい。

【0019】

この構成によれば、ガラス繊維マットの全表面を、より均一に押圧できる。

【0020】

前記傾斜部の傾斜角度が、ガラス繊維マットに対して20〜40°であると共に、多数の前記線状部材を所定のピッチ間隔に保持するため、前記線状部材に間隔保持手段が設けられていることが好ましい。

【0021】

この構成によれば、押え手段により適度な押圧力で押圧できると共に、多数の線状部材のピッチ間隔を所定の間隔に維持できて、ガラス繊維マットの全幅に対し押圧力を略一定に維持できる。

【発明を実施するための最良の形態】

【0022】

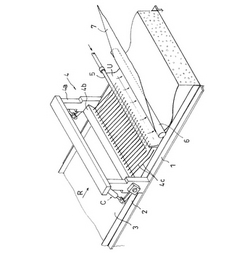

本発明の実施形態を、図面を参照して詳細に説明する。図1は、本発明の実施に好適な製造装置の概略要部構成を示す。この装置の上流側に配置されている下面材供給装置(図示略)からコンベア装置1上に下面材2が供給されると共に、ガラス繊維マット供給装置(図示略)から補強用のガラス繊維材料として複数層のガラス繊維マット3が下面材2上に供給される。コンベア装置1により下流側に搬送されるガラス繊維マット3の上面を、ガラス繊維マット3の表面に凹凸が生じ難くなるように、押え手段である押え治具4を用いて押圧すると共に、引き続きポリウレタン発泡原液組成物供給装置5から硬質ポリウレタン発泡原液組成物(以下、発泡原液ということがある)Uを供給して、ガラス繊維マット内部に発泡原液を含浸させる(ニッピング工程)。

【0023】

図1では、ポリウレタン発泡原液組成物供給装置5による発泡原液Uの供給を、シャワーノズルから発泡原液を吐出するようにしているが、単一のノズルを用いて、このノズルを幅方向左右に揺動させながら発泡原液Uを供給してもよく、その供給方式は特に限定されるものではない。また、ガラス繊維マット3の両側面では、下面材2が立ち上げられガラス繊維マット3の両側面を被覆するようになっているが、図1では一部のみ図示してある。なお、図番Rは搬送方向を示す。

【0024】

次いで、上面材供給装置(図示略)からロール6を経由して、上面材7を供給し、サンドイッチ構造に生成するが、その搬送途中から発泡原液Uが発泡し始め、上面側からもコンベア装置(図示略)で押圧し、所定の厚みを確保した状態で搬送する。更に、下流側に配置されている加熱オーブン(図示略)に囲まれた領域を通過し、発泡硬化させて(発泡工程)ガラス繊維強化硬質ポリウレタンフォームを作製する。

【0025】

この場合、本実施形態においては、下面材2上に供給されたガラス繊維マット3が、その幅方向にわたり押え治具4によって押圧されているので、凹凸が極めて生じ難くなっている。したがって、個々のガラス繊維マットを構成するガラス繊維が厚さ方向に均一に広がり、強度のばらつきが生じ難くなって高品質な成形体が製造できる。押え治具4は、枠体4aとこれに支持された押え部材4bなどとから構成されている。枠体4aは、搬送ラインの両側に設けられる支柱(図示略)などに固定され、枠体4aの両端部に設けられている一対のエアシリンダーCを介して、適度な押圧力でガラス繊維マットを押圧できるようになっている。

【0026】

押え治具4について、図2〜4を参照して更に詳細に説明する。この押え治具4を構成する押え部材4bは、図2(煩雑化を避けるため枠体4aを省略してある)に示すように、所定間隔で搬送ラインの幅方向にわたり搬送方向と略平行に並列され、長さ方向の途中から屈曲した形状を有する多数の線状部材であるピアノ線4cが、角パイプ状をした基部4dに溶接などにより接合されて構成されている。そして、並列したピアノ線4cによってガラス繊維マット3の全幅を、略均等に押圧するようになっている。このようにガラス繊維マット3を線状で押圧すると、ガラス繊維マット3の表面との接触抵抗を小さくでき、しかも均等な押圧を可能にして、ガラス繊維マット3の表面凹凸の発生を効果的に阻止することができる。

【0027】

基部4dに接合されたピアノ線4cは、基部4dから、搬送されるガラス繊維マット3の表面に向けて傾斜状に延設される傾斜部4c1と、この傾斜部4c1の途中から屈曲されガラス繊維マット3の表面と略水平方向に延設する自由端側の平行部4c2とからなっている。ピアノ線4cとしては、ガラス繊維マット3に触れる箇所の表面および平行部4c2の先端は、繊維の引っ掛かりを避けるため、凹凸、バリなどの無い、できるだけ平滑であることが好ましく、そのサイズは、搬送ラインの全幅Hが1000mm程度の場合、径2mm程度のピアノ線4cを用いると、傾斜部4c1の長さL1は150〜180mm程度、平行部4c2の長さL2は50〜100mm程度とすることが好ましい。平行部4c2の先端は、ポリウレタン発泡原液組成物供給装置5に近接した位置にまで延設されていることが好ましく、できるだけ発泡原液がガラス繊維マット3に導入される直近の位置にまで、ガラス繊維マット3を押圧することが均一な含浸を達成し得る。この場合、ロールで押圧することとは異なり、ピアノ線4cに発泡原液が付着しても、ガラス繊維マット3に対してほとんど影響を及ぼすことがない。もっとも、ガラス繊維マット3に触れる箇所をできるだけ小さくするため、平行部4c2の先端をわずかに上方に向けるようにし、傾斜部4c1の終端に相当する屈曲部から平行部に至る近傍をガラス繊維マット3に接触させて押圧するようにしてもよい。その場合、基部4dに適量の重りを載置すると、ピアノ線4cの押圧力を調整できると共に平行部4c2の先端を幾分上方に向けることができる。

【0028】

ピアノ線4cのピッチpは、20〜40mm程度が好ましく、20〜30mmがより好ましい。20mm未満では、ガラス繊維マット3との接触抵抗が増える傾向にあり、40mmを越えると押圧力が減少して均等な押圧を行う上で、好ましくない。また、ピアノ線4cのピッチを所定間隔に保持するために、傾斜部4c1の先端側(屈曲点近く)を繊維糸などの間隔保持手段4fにより、各ピアノ線4cを縛りつけて締結し、各ピアノ線4cが外力により容易に間隔変動しないようにすることが好ましい。さらに、傾斜部4c1の傾斜角度θは、搬送されるガラス繊維マット3の水平表面に対して20〜40°程度が好ましい。このようにすると、図1に示すように、ピアノ線4cでガラス繊維マット3の表面を押圧する場合、ピアノ線4cの傾斜部4c1がガラス繊維マット3に接触し難くして、接触抵抗を高めないようにできると共に、押圧力を適度に調節できる。なお、図番4eは押え部材4bを枠体4aに取り付け易くするための把手であり、必ずしも必要なものではなく、図1では省略してある。

【0029】

次に、本実施形態に使用されるRPUFについて説明する。このRPUFは、低温断熱性能に優れた硬質ポリウレタンフォーム原液を使用して形成される。硬質ポリウレタンフォーム原液は、活性水素含有化合物、発泡剤、触媒等を含有する成分(ポリオール成分)と、ポリイソシアネート化合物を主成分とする成分(イソシアネート成分)を使用し、発泡機を使用してポリオール成分とイソシアネート成分とを混合して発泡原液組成物としてガラス繊維強化硬質ポリウレタンフォームの成形に供される。

【0030】

イソシアネート成分を構成するポリイソシアネート化合物としては、ポリウレタンの技術分野において知られているポリイソシアネート化合物は全て使用可能であり、具体的には、4,4’−ジフェニルメタンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、ナフタレンジイソシアネート等の芳香族ジイソシアネート化合物、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ジイソシアネート類、イソフォロンジイソシアネート(IPDI)、水素添加m−キシリレンジイソシアネート(HXDI)、ノルボルナンジイソシアネート等の脂環式ジイソシアネート類、クルードMDI(44V−10,44V−20等(バイエル社製))、ウレトンイミン含有MDI(液状MDI)(ミリオネートMTL;日本ポリウレタン工業製)等の多官能イソシアネート類が例示される。

【0031】

上記のポリイソシアネート化合物は単独で使用してもよく、2種以上を併用してもかまわない。上記のポリイソシアネート化合物の中でも、取扱の容易性、反応の速さ、得られるRPUFの物理特性が優れていること、低コストであることなどから、クルードMDIの使用が好適である。

【0032】

ポリオール成分の主成分である活性水素基含有化合物としては、一般にポリオール化合物として知られている化合物が使用可能である。特に硬質ポリウレタンフォーム用のポリオールとしては、以下に例示する脂肪族ポリオール、芳香族ポリオール、アミン系ポリオール等が知られている。

【0033】

脂肪族ポリオールは、多官能性活性水素化合物、即ちポリオール開始剤として脂肪族ないし脂環族多官能性活性水素化合物にアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の環状エーテルの1種以上を開環付加重合させて得られる多官能性のオリゴマーが例示される。

【0034】

ポリオール開始剤としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のグリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール等の4官能アルコール類、ソルビトール、シュークロース等の多価アルコール類、水などが例示される。

【0035】

アルキレンオキサイドに代えて、もしくはアルキレンオキサイドと共にε−カプロラクトン等のラクトン類を開環重合させたポリオール化合物も使用可能である。

【0036】

アミン系ポリオールは、ポリオール開始剤として第1級ないしは第2級アミンにアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の1種以上を開環付加重合させて得られる多官能性のポリオール化合物である。

【0037】

開始剤としては、エチレンジアミン、トルエンジアミン、ジフェニルメタンジアミン等のアミン類、モノエタノールアミン、ジエタノールアミン等のアルカノールアミン類が例示される。

【0038】

芳香族ポリオールは、分子内に芳香環を有する多官能性の活性水素化合物に上述のアルキレンオキサイドを付加する方法、芳香族ポリカルボン酸と多価アルコールのエステル等が例示される。

【0039】

多官能性の活性水素化合物に上述のアルキレンオキサイドを付加して得られるポリオール化合物としては、ヒドロキノン、ビスフェノールA等にPO,EO,SOの少なくとも1種を開環付加した化合物が具体的に例示される。

【0040】

芳香族ポリカルボン酸と多価アルコールのエステルとしては、テレフタル酸、フタル酸、イソフタル酸などとエチレングリコール、ジエチレングリコール等との水酸基末端のエステルポリオールが具体的に例示される。

【0041】

上記ポリオール化合物は、水酸基価が200〜600mgKOH/g、平均官能基数は2〜6であることが好ましい。

【0042】

上記ポリオール化合物は、単独で使用してもよく、また2種以上を併用してより好ましい特性のRPUFとしてもよい。

【0043】

上記硬質ポリウレタンフォームの製造に際しては、当業者に周知の触媒、難燃剤、発泡剤、着色剤、酸化防止剤などを使用できる。

【0044】

発泡剤としては、オゾン層破壊係数の小さなフロン化合物、例えばHFC−134a、HFC−245fa、HFC−365mfc等のフッ素含有化合物、シクロペンタン、n−ペンタン等の脂肪族ないし脂環族炭化水素、その他水などが使用できる。特に、低温断熱性能に優れている点で、HFC−245fa、HFC−365mfcの使用が好ましい。

【0045】

触媒としては、トリエチレンジアミン、N−メチルモルホリン、N,N,N’,N’−ヘキサメチルエチレンジアミン、DBU等の第3級アミン類、ジブチル錫ジラウレート、ジブチル錫ジアセテート、オクチル酸錫などの金属系触媒がウレタン化反応触媒として例示される。なお、発泡剤の1成分として水を使用する場合、有機錫系触媒は加水分解されて劣化するため、第3級アミン触媒の使用が好ましい。

【0046】

ポリウレタン分子の構造において難燃性向上に寄与するイソシアヌレート結合を形成する触媒の使用も好ましく、例えば酢酸カリウム、オクチル酸カリウムが例示できる。上述の第3級アミン触媒の中にもイソシアヌレート環形成反応をも促進するものがある。イソシアヌレート結合生成を促進する触媒とウレタン結合生成を促進する触媒を併用してもよい。

【0047】

さらに、難燃剤を添加することもよく、好適な難燃剤としては、ハロゲン含有化合物、有機リン酸エステル類、三酸化アンチモン、水酸化アルミニウム等の金属化合物が例示される。

【0048】

これらの難燃剤は、例えば有機リン酸エステルは過剰に添加すると得られる硬質ポリウレタンフォームの物理的特性が低下することがあり、また三酸化アンチモン等の金属化合物粉末を過剰に添加するとフォームの発泡挙動に影響が表れるなどの問題を生じる場合があるため、その添加量はかかる問題を生じない範囲に制限されることが好ましい。

【0049】

必要に応じて可塑剤を使用してもよい。かかる可塑剤も難燃性に寄与するものであることが好ましく、リン酸のハロゲン化アルキルエステル、アルキルリン酸エステルやアリールリン酸エステル、ホスホン酸エステル等が使用可能であり、具体的にはトリス(β−クロロエチル)ホスフェート(TCEP、大八化学製)、トリス(β−クロロプロピル)ホスフェート(TMCPP、大八化学製)、トリブチルホスフェート、トリエチルホスフェート、クレジルフェニルホスフェート、ジメチルメチルホスホネート等が例示でき、これらの1種以上が使用可能である。可塑剤の添加量はポリオール成分100重量部に対して5〜30重量部であることが好ましい。この範囲を越えると、可塑化効果が十分に得られなかったり、フォームの物理特性が低下したりするなどの問題が生じる場合がある。

【0050】

硬質ポリウレタンフォーム形成用の原液としては、上記した成分から選択される成分を使用した市販の原液を使用することが可能であり、具体的にはソフランR115−90F、ソフランR115−90H等(東洋ゴム工業(株)製)等が例示される。

【0051】

RPUFを強化するために使用されるガラス繊維材料は、アスペクト比の大きいガラス繊維が好ましく、好適な材料としてガラス長繊維のマット状の製品、具体的にはチョップストランドマット、コンティニュアスストランドマット等が例示される。RPUF発泡原液の含浸性、フォームの補強性に優れていることから、コンティニュアスストランドマットの使用が好ましい。

〔別実施の形態〕

(1)本発明において使用する面材としては、各種の可とう性面材、高剛性面材などを使用できる。高剛性の通気性板状面材として、具体的には、石膏ボード、木質合板、ケイ酸カルシウムボード等が例示される。可とう性面材としては、紙面材、樹脂ラミネート紙面材、アルミニウムシート、鋼板、樹脂フィルム等の可とう面材が例示され、限定なく使用可能であるが、シート自体の物理的強度が良好で、高断熱性用途に使用した場合に結露水が発生しても腐食しないこと、硬質ポリウレタンフォームとの反応接着強度が良好であること等の理由により、アルミニウムシート、ガラスクロス、樹脂コーティング層を備えた複合材料の使用が好適である。このようなアルミニウムシート複合面材は、有機化合物の透過性が全くないために、これを使用して得られるガラス繊維強化硬質ポリウレタンフォームは、特にLNG貯蔵槽の断熱材として好適である。

【0052】

離型性面材、例えば離型紙、離型フィルム等を使用すると、その離型性面材を剥離除去して形成されたガラス繊維強化ポリウレタンフォームのスキン面を他の硬質ポリウレタンフォームに接着することが可能となる。

【0053】

特に、平面精度、厚み精度を要求されるLNG用断熱パネル等には、製造ブロックの全周を数十mm裁断して使用する。

(2)ガラス繊維マット3の層数は、3〜6層の複数層にすることが好ましいが、用途、仕様などに応じて適宜変更できる。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係るガラス繊維強化硬質ポリウレタンフォームを製造装置の概略要部斜視図

【図2】図1の製造装置に用いる押え治具の部分斜視図

【図3】図2の押え治具の左側面図

【図4】図2の押え治具の正面図

【符号の説明】

【0055】

2 下面材

3 ガラス繊維マット

4 押え手段

4c 線状部材

4c1 傾斜部

4c2 平行部

4d 基部

4f 間隔保持手段

7 上面材

U 硬質ポリウレタン発泡原液組成物

【技術分野】

【0001】

本発明はガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置に関し、詳しくは、超低温用断熱パネル、とりわけLNG、液化ヘリウム、液化窒素などの沸点の低い物質、特にLNGを貯蔵する貯蔵設備の断熱に好適な断熱パネルとして使用可能なガラス繊維強化硬質ポリウレタンフォームの製造方法とこの製造方法の実施に適したガラス繊維強化硬質ポリウレタンフォームの製造装置に関する。

【背景技術】

【0002】

ガラス繊維を使用して強化した、超低温用断熱材として好適に使用できる硬質ポリウレタンフォーム(以下、「RPUF」と略する場合がある)は、一般的に、下面材上にガラス繊維マットを載置し、硬質ポリウレタンフォームを形成する発泡原液組成物をガラス繊維マットに供給して含浸させ、ついで上面材を供給してサンドイッチ構造にした後、ニップロールにてニッピングを行い、反応させ、発泡させる方法により製造される。

【0003】

製造に際して、ガラス繊維マットを複数枚供給してガラス繊維強化硬質ポリウレタンフォームを製造する技術は公知である(特許文献1)。特許文献1には、ガラス繊維マットを発泡の進行に応じて持ち上げ、ガラス繊維の不均一を低減する技術が開示されている。

【0004】

このガラス繊維強化硬質ポリウレタンフォームの製造方法によれば、コンティニュアスストランドマット等のガラス繊維マットは、市販品をそのままロール状原反から巻き戻して供給される。ヤーンの交点を結着しているバインダーは、ニップロールによるニッピングにて幾分は結着が解除され、発泡原液組成物の発泡と硬化の進行により厚さ方向に広げられるが、多くはヤーンの交点をバインダーで結合されたままで発泡原液組成物の発泡硬化が進行する。

【0005】

そのため、供給したガラス繊維マットは、ガラス繊維マットを発泡の進行に応じて持ち上げられ、複数のガラス繊維マットは得られるガラス繊維強化硬質ポリウレタンフォームの厚さ方向に均一に存在するが、個々のガラス繊維マットを構成するガラス繊維が厚さ方向に均一に広がらず、形成されたガラス繊維強化硬質ポリウレタンフォーム中に、ガラス繊維マットの層間などにガラス繊維濃度の高い部分と低い部分とが生じ、均一性が十分ではなく、強度のばらつきが生じ易いと言う問題がある。のみならず、供給したガラス繊維マットの表面に凹凸があるため、発泡原液組成物が供給される際には、凹部に溜まり易く、凸部に薄い状態となり、発泡終了時には、凸部において発泡層の薄いガラス繊維強化硬質ポリウレタンフォームが仕上がることになり、厚み方向の不均一な製品ができあがる。

【0006】

かかる問題点を解消するため、ガラス繊維マット供給工程と発泡原液組成物供給工程との間に、ロールを配置して供給されるガラス繊維マットを押圧しつつ下流側に送給して、表面の凹凸を少なくする方法が考えられた。

【特許文献1】特開2001−150558号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、ガラス繊維マット自体は下流側に配置されているダブルコンベア等により引っ張られるので、ロールによる押圧によっては、ガラス繊維マットに引っ張り力が作用して繊維が伸ばされ、表面に凹凸が生じ易くなる。そのため、ロールを回転駆動する必要があるが、ロールを回転駆動させて押圧するには、回転速度のコントロールが容易でなく、精度良くロールを回転駆動させるためには機構が複雑になる等の問題がある。のみならず、ロール自体が汚染して凹凸が形成されると、ガラス繊維マット表面に直接影響が生じて好ましくなくなり、保守作業の頻度が高くなるという問題がある。

【0008】

そこで、本発明の目的は、上記従来技術の有する問題点に鑑みて、移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、これに発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題は、請求項記載の発明により達成される。すなわち、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造方法の特徴構成は、下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上を幅方向にわたり押圧する押え工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、原液を供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有する方法であって、前記押え工程を、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状をした押え手段により押圧して行うことにある。

【0010】

この構成によれば、ロールで押圧する場合に比べて抵抗が小さいため、ガラス繊維マットに作用する不均一な引っ張り力がほとんどなく、従って、ガラス繊維マットの繊維を不必要に引き延ばすことがなく、しかも駆動装置を設ける必要がないので、構造が簡素となり、設備コストの低減を可能にするのみならず、保守作業を低減でき、更に、ロールのように、ロールが汚染することにより、ガラス繊維マットに悪影響を及ぼすおそれもない。また、ローラによる押圧の場合、押圧箇所が視認できないため、押圧状態を的確に把握することは困難であるが、上記構成では押圧状態が容易に視認でき、表面状態を適正に維持する上で、的確な対処が行い易い。しかも、ロールによる線状の押圧に比べて、面的な押圧になるため、表面の平滑度が確実に高まり高品質なガラス繊維強化硬質ポリウレタンフォームを製造できる。

【0011】

その結果、移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、これに発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造方法を提供することができた。

【0012】

線状をした前記押え手段が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧することが好ましい。

【0013】

この構成によれば、ガラス繊維マットの全表面を、より均一に容易かつ確実に押圧することができる。

【0014】

前記傾斜部の傾斜角度を、ガラス繊維マットに対して20〜40°にすると共に、前記平行部の先端をわずかに上方に向けることが好ましい。

【0015】

この構成によれば、押え手段により適度な押圧力で押圧できると共に、ガラス繊維マットに対する押え手段の接触抵抗を極めて小さくできる。

【0016】

また、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造装置の特徴構成は、下面材を供給する下面材供給装置と、この下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上を幅方向にわたり押える押え手段と、前記ガラス繊維マットに硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給手段と、この原液供給手段により供給された前記硬質ポリウレタンフォーム発泡原液組成物の上面に対して連続的に上面材を供給する上面材供給装置と、を有する装置であって、前記押え手段が、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状部材を有することにある。

【0017】

この構成によれば、移動するガラス繊維マットの表面に小さい抵抗で接触しつつ、その表面に可能な限り凹凸を生じさせることなく均一に押圧して平滑度の高い表面にし、これに発泡原液組成物を供給可能にし、高品質なガラス繊維強化硬質ポリウレタンフォームの製造装置を提供することができる。

【0018】

前記線状部材が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧することが好ましい。

【0019】

この構成によれば、ガラス繊維マットの全表面を、より均一に押圧できる。

【0020】

前記傾斜部の傾斜角度が、ガラス繊維マットに対して20〜40°であると共に、多数の前記線状部材を所定のピッチ間隔に保持するため、前記線状部材に間隔保持手段が設けられていることが好ましい。

【0021】

この構成によれば、押え手段により適度な押圧力で押圧できると共に、多数の線状部材のピッチ間隔を所定の間隔に維持できて、ガラス繊維マットの全幅に対し押圧力を略一定に維持できる。

【発明を実施するための最良の形態】

【0022】

本発明の実施形態を、図面を参照して詳細に説明する。図1は、本発明の実施に好適な製造装置の概略要部構成を示す。この装置の上流側に配置されている下面材供給装置(図示略)からコンベア装置1上に下面材2が供給されると共に、ガラス繊維マット供給装置(図示略)から補強用のガラス繊維材料として複数層のガラス繊維マット3が下面材2上に供給される。コンベア装置1により下流側に搬送されるガラス繊維マット3の上面を、ガラス繊維マット3の表面に凹凸が生じ難くなるように、押え手段である押え治具4を用いて押圧すると共に、引き続きポリウレタン発泡原液組成物供給装置5から硬質ポリウレタン発泡原液組成物(以下、発泡原液ということがある)Uを供給して、ガラス繊維マット内部に発泡原液を含浸させる(ニッピング工程)。

【0023】

図1では、ポリウレタン発泡原液組成物供給装置5による発泡原液Uの供給を、シャワーノズルから発泡原液を吐出するようにしているが、単一のノズルを用いて、このノズルを幅方向左右に揺動させながら発泡原液Uを供給してもよく、その供給方式は特に限定されるものではない。また、ガラス繊維マット3の両側面では、下面材2が立ち上げられガラス繊維マット3の両側面を被覆するようになっているが、図1では一部のみ図示してある。なお、図番Rは搬送方向を示す。

【0024】

次いで、上面材供給装置(図示略)からロール6を経由して、上面材7を供給し、サンドイッチ構造に生成するが、その搬送途中から発泡原液Uが発泡し始め、上面側からもコンベア装置(図示略)で押圧し、所定の厚みを確保した状態で搬送する。更に、下流側に配置されている加熱オーブン(図示略)に囲まれた領域を通過し、発泡硬化させて(発泡工程)ガラス繊維強化硬質ポリウレタンフォームを作製する。

【0025】

この場合、本実施形態においては、下面材2上に供給されたガラス繊維マット3が、その幅方向にわたり押え治具4によって押圧されているので、凹凸が極めて生じ難くなっている。したがって、個々のガラス繊維マットを構成するガラス繊維が厚さ方向に均一に広がり、強度のばらつきが生じ難くなって高品質な成形体が製造できる。押え治具4は、枠体4aとこれに支持された押え部材4bなどとから構成されている。枠体4aは、搬送ラインの両側に設けられる支柱(図示略)などに固定され、枠体4aの両端部に設けられている一対のエアシリンダーCを介して、適度な押圧力でガラス繊維マットを押圧できるようになっている。

【0026】

押え治具4について、図2〜4を参照して更に詳細に説明する。この押え治具4を構成する押え部材4bは、図2(煩雑化を避けるため枠体4aを省略してある)に示すように、所定間隔で搬送ラインの幅方向にわたり搬送方向と略平行に並列され、長さ方向の途中から屈曲した形状を有する多数の線状部材であるピアノ線4cが、角パイプ状をした基部4dに溶接などにより接合されて構成されている。そして、並列したピアノ線4cによってガラス繊維マット3の全幅を、略均等に押圧するようになっている。このようにガラス繊維マット3を線状で押圧すると、ガラス繊維マット3の表面との接触抵抗を小さくでき、しかも均等な押圧を可能にして、ガラス繊維マット3の表面凹凸の発生を効果的に阻止することができる。

【0027】

基部4dに接合されたピアノ線4cは、基部4dから、搬送されるガラス繊維マット3の表面に向けて傾斜状に延設される傾斜部4c1と、この傾斜部4c1の途中から屈曲されガラス繊維マット3の表面と略水平方向に延設する自由端側の平行部4c2とからなっている。ピアノ線4cとしては、ガラス繊維マット3に触れる箇所の表面および平行部4c2の先端は、繊維の引っ掛かりを避けるため、凹凸、バリなどの無い、できるだけ平滑であることが好ましく、そのサイズは、搬送ラインの全幅Hが1000mm程度の場合、径2mm程度のピアノ線4cを用いると、傾斜部4c1の長さL1は150〜180mm程度、平行部4c2の長さL2は50〜100mm程度とすることが好ましい。平行部4c2の先端は、ポリウレタン発泡原液組成物供給装置5に近接した位置にまで延設されていることが好ましく、できるだけ発泡原液がガラス繊維マット3に導入される直近の位置にまで、ガラス繊維マット3を押圧することが均一な含浸を達成し得る。この場合、ロールで押圧することとは異なり、ピアノ線4cに発泡原液が付着しても、ガラス繊維マット3に対してほとんど影響を及ぼすことがない。もっとも、ガラス繊維マット3に触れる箇所をできるだけ小さくするため、平行部4c2の先端をわずかに上方に向けるようにし、傾斜部4c1の終端に相当する屈曲部から平行部に至る近傍をガラス繊維マット3に接触させて押圧するようにしてもよい。その場合、基部4dに適量の重りを載置すると、ピアノ線4cの押圧力を調整できると共に平行部4c2の先端を幾分上方に向けることができる。

【0028】

ピアノ線4cのピッチpは、20〜40mm程度が好ましく、20〜30mmがより好ましい。20mm未満では、ガラス繊維マット3との接触抵抗が増える傾向にあり、40mmを越えると押圧力が減少して均等な押圧を行う上で、好ましくない。また、ピアノ線4cのピッチを所定間隔に保持するために、傾斜部4c1の先端側(屈曲点近く)を繊維糸などの間隔保持手段4fにより、各ピアノ線4cを縛りつけて締結し、各ピアノ線4cが外力により容易に間隔変動しないようにすることが好ましい。さらに、傾斜部4c1の傾斜角度θは、搬送されるガラス繊維マット3の水平表面に対して20〜40°程度が好ましい。このようにすると、図1に示すように、ピアノ線4cでガラス繊維マット3の表面を押圧する場合、ピアノ線4cの傾斜部4c1がガラス繊維マット3に接触し難くして、接触抵抗を高めないようにできると共に、押圧力を適度に調節できる。なお、図番4eは押え部材4bを枠体4aに取り付け易くするための把手であり、必ずしも必要なものではなく、図1では省略してある。

【0029】

次に、本実施形態に使用されるRPUFについて説明する。このRPUFは、低温断熱性能に優れた硬質ポリウレタンフォーム原液を使用して形成される。硬質ポリウレタンフォーム原液は、活性水素含有化合物、発泡剤、触媒等を含有する成分(ポリオール成分)と、ポリイソシアネート化合物を主成分とする成分(イソシアネート成分)を使用し、発泡機を使用してポリオール成分とイソシアネート成分とを混合して発泡原液組成物としてガラス繊維強化硬質ポリウレタンフォームの成形に供される。

【0030】

イソシアネート成分を構成するポリイソシアネート化合物としては、ポリウレタンの技術分野において知られているポリイソシアネート化合物は全て使用可能であり、具体的には、4,4’−ジフェニルメタンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、ナフタレンジイソシアネート等の芳香族ジイソシアネート化合物、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ジイソシアネート類、イソフォロンジイソシアネート(IPDI)、水素添加m−キシリレンジイソシアネート(HXDI)、ノルボルナンジイソシアネート等の脂環式ジイソシアネート類、クルードMDI(44V−10,44V−20等(バイエル社製))、ウレトンイミン含有MDI(液状MDI)(ミリオネートMTL;日本ポリウレタン工業製)等の多官能イソシアネート類が例示される。

【0031】

上記のポリイソシアネート化合物は単独で使用してもよく、2種以上を併用してもかまわない。上記のポリイソシアネート化合物の中でも、取扱の容易性、反応の速さ、得られるRPUFの物理特性が優れていること、低コストであることなどから、クルードMDIの使用が好適である。

【0032】

ポリオール成分の主成分である活性水素基含有化合物としては、一般にポリオール化合物として知られている化合物が使用可能である。特に硬質ポリウレタンフォーム用のポリオールとしては、以下に例示する脂肪族ポリオール、芳香族ポリオール、アミン系ポリオール等が知られている。

【0033】

脂肪族ポリオールは、多官能性活性水素化合物、即ちポリオール開始剤として脂肪族ないし脂環族多官能性活性水素化合物にアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の環状エーテルの1種以上を開環付加重合させて得られる多官能性のオリゴマーが例示される。

【0034】

ポリオール開始剤としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のグリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール等の4官能アルコール類、ソルビトール、シュークロース等の多価アルコール類、水などが例示される。

【0035】

アルキレンオキサイドに代えて、もしくはアルキレンオキサイドと共にε−カプロラクトン等のラクトン類を開環重合させたポリオール化合物も使用可能である。

【0036】

アミン系ポリオールは、ポリオール開始剤として第1級ないしは第2級アミンにアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の1種以上を開環付加重合させて得られる多官能性のポリオール化合物である。

【0037】

開始剤としては、エチレンジアミン、トルエンジアミン、ジフェニルメタンジアミン等のアミン類、モノエタノールアミン、ジエタノールアミン等のアルカノールアミン類が例示される。

【0038】

芳香族ポリオールは、分子内に芳香環を有する多官能性の活性水素化合物に上述のアルキレンオキサイドを付加する方法、芳香族ポリカルボン酸と多価アルコールのエステル等が例示される。

【0039】

多官能性の活性水素化合物に上述のアルキレンオキサイドを付加して得られるポリオール化合物としては、ヒドロキノン、ビスフェノールA等にPO,EO,SOの少なくとも1種を開環付加した化合物が具体的に例示される。

【0040】

芳香族ポリカルボン酸と多価アルコールのエステルとしては、テレフタル酸、フタル酸、イソフタル酸などとエチレングリコール、ジエチレングリコール等との水酸基末端のエステルポリオールが具体的に例示される。

【0041】

上記ポリオール化合物は、水酸基価が200〜600mgKOH/g、平均官能基数は2〜6であることが好ましい。

【0042】

上記ポリオール化合物は、単独で使用してもよく、また2種以上を併用してより好ましい特性のRPUFとしてもよい。

【0043】

上記硬質ポリウレタンフォームの製造に際しては、当業者に周知の触媒、難燃剤、発泡剤、着色剤、酸化防止剤などを使用できる。

【0044】

発泡剤としては、オゾン層破壊係数の小さなフロン化合物、例えばHFC−134a、HFC−245fa、HFC−365mfc等のフッ素含有化合物、シクロペンタン、n−ペンタン等の脂肪族ないし脂環族炭化水素、その他水などが使用できる。特に、低温断熱性能に優れている点で、HFC−245fa、HFC−365mfcの使用が好ましい。

【0045】

触媒としては、トリエチレンジアミン、N−メチルモルホリン、N,N,N’,N’−ヘキサメチルエチレンジアミン、DBU等の第3級アミン類、ジブチル錫ジラウレート、ジブチル錫ジアセテート、オクチル酸錫などの金属系触媒がウレタン化反応触媒として例示される。なお、発泡剤の1成分として水を使用する場合、有機錫系触媒は加水分解されて劣化するため、第3級アミン触媒の使用が好ましい。

【0046】

ポリウレタン分子の構造において難燃性向上に寄与するイソシアヌレート結合を形成する触媒の使用も好ましく、例えば酢酸カリウム、オクチル酸カリウムが例示できる。上述の第3級アミン触媒の中にもイソシアヌレート環形成反応をも促進するものがある。イソシアヌレート結合生成を促進する触媒とウレタン結合生成を促進する触媒を併用してもよい。

【0047】

さらに、難燃剤を添加することもよく、好適な難燃剤としては、ハロゲン含有化合物、有機リン酸エステル類、三酸化アンチモン、水酸化アルミニウム等の金属化合物が例示される。

【0048】

これらの難燃剤は、例えば有機リン酸エステルは過剰に添加すると得られる硬質ポリウレタンフォームの物理的特性が低下することがあり、また三酸化アンチモン等の金属化合物粉末を過剰に添加するとフォームの発泡挙動に影響が表れるなどの問題を生じる場合があるため、その添加量はかかる問題を生じない範囲に制限されることが好ましい。

【0049】

必要に応じて可塑剤を使用してもよい。かかる可塑剤も難燃性に寄与するものであることが好ましく、リン酸のハロゲン化アルキルエステル、アルキルリン酸エステルやアリールリン酸エステル、ホスホン酸エステル等が使用可能であり、具体的にはトリス(β−クロロエチル)ホスフェート(TCEP、大八化学製)、トリス(β−クロロプロピル)ホスフェート(TMCPP、大八化学製)、トリブチルホスフェート、トリエチルホスフェート、クレジルフェニルホスフェート、ジメチルメチルホスホネート等が例示でき、これらの1種以上が使用可能である。可塑剤の添加量はポリオール成分100重量部に対して5〜30重量部であることが好ましい。この範囲を越えると、可塑化効果が十分に得られなかったり、フォームの物理特性が低下したりするなどの問題が生じる場合がある。

【0050】

硬質ポリウレタンフォーム形成用の原液としては、上記した成分から選択される成分を使用した市販の原液を使用することが可能であり、具体的にはソフランR115−90F、ソフランR115−90H等(東洋ゴム工業(株)製)等が例示される。

【0051】

RPUFを強化するために使用されるガラス繊維材料は、アスペクト比の大きいガラス繊維が好ましく、好適な材料としてガラス長繊維のマット状の製品、具体的にはチョップストランドマット、コンティニュアスストランドマット等が例示される。RPUF発泡原液の含浸性、フォームの補強性に優れていることから、コンティニュアスストランドマットの使用が好ましい。

〔別実施の形態〕

(1)本発明において使用する面材としては、各種の可とう性面材、高剛性面材などを使用できる。高剛性の通気性板状面材として、具体的には、石膏ボード、木質合板、ケイ酸カルシウムボード等が例示される。可とう性面材としては、紙面材、樹脂ラミネート紙面材、アルミニウムシート、鋼板、樹脂フィルム等の可とう面材が例示され、限定なく使用可能であるが、シート自体の物理的強度が良好で、高断熱性用途に使用した場合に結露水が発生しても腐食しないこと、硬質ポリウレタンフォームとの反応接着強度が良好であること等の理由により、アルミニウムシート、ガラスクロス、樹脂コーティング層を備えた複合材料の使用が好適である。このようなアルミニウムシート複合面材は、有機化合物の透過性が全くないために、これを使用して得られるガラス繊維強化硬質ポリウレタンフォームは、特にLNG貯蔵槽の断熱材として好適である。

【0052】

離型性面材、例えば離型紙、離型フィルム等を使用すると、その離型性面材を剥離除去して形成されたガラス繊維強化ポリウレタンフォームのスキン面を他の硬質ポリウレタンフォームに接着することが可能となる。

【0053】

特に、平面精度、厚み精度を要求されるLNG用断熱パネル等には、製造ブロックの全周を数十mm裁断して使用する。

(2)ガラス繊維マット3の層数は、3〜6層の複数層にすることが好ましいが、用途、仕様などに応じて適宜変更できる。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係るガラス繊維強化硬質ポリウレタンフォームを製造装置の概略要部斜視図

【図2】図1の製造装置に用いる押え治具の部分斜視図

【図3】図2の押え治具の左側面図

【図4】図2の押え治具の正面図

【符号の説明】

【0055】

2 下面材

3 ガラス繊維マット

4 押え手段

4c 線状部材

4c1 傾斜部

4c2 平行部

4d 基部

4f 間隔保持手段

7 上面材

U 硬質ポリウレタン発泡原液組成物

【特許請求の範囲】

【請求項1】

下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上を幅方向にわたり押圧する押え工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、原液を供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有するガラス繊維強化硬質ポリウレタンフォームの製造方法であって、

前記押え工程を、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状をした押え手段により押圧して行うことを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項2】

線状をした前記押え手段が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧する請求項1のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項3】

前記傾斜部の傾斜角度を、ガラス繊維マットに対して20〜40°にすると共に、前記平行部の先端をわずかに上方に向ける請求項2のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項4】

下面材を供給する下面材供給装置と、この下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上を幅方向にわたり押える押え手段と、前記ガラス繊維マットに硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給手段と、この原液供給手段により供給された前記硬質ポリウレタンフォーム発泡原液組成物の上面に対して連続的に上面材を供給する上面材供給装置と、を有するガラス繊維強化硬質ポリウレタンフォームの製造装置であって、

前記押え手段が、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状部材を有することを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項5】

前記線状部材が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧する請求項4のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項6】

前記傾斜部の傾斜角度が、ガラス繊維マットに対して20〜40°であると共に、多数の前記線状部材を所定のピッチ間隔に保持するため、前記線状部材に間隔保持手段が設けられている請求項5のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項1】

下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上を幅方向にわたり押圧する押え工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、原液を供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有するガラス繊維強化硬質ポリウレタンフォームの製造方法であって、

前記押え工程を、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状をした押え手段により押圧して行うことを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項2】

線状をした前記押え手段が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧する請求項1のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項3】

前記傾斜部の傾斜角度を、ガラス繊維マットに対して20〜40°にすると共に、前記平行部の先端をわずかに上方に向ける請求項2のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項4】

下面材を供給する下面材供給装置と、この下面材供給装置から供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上を幅方向にわたり押える押え手段と、前記ガラス繊維マットに硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給手段と、この原液供給手段により供給された前記硬質ポリウレタンフォーム発泡原液組成物の上面に対して連続的に上面材を供給する上面材供給装置と、を有するガラス繊維強化硬質ポリウレタンフォームの製造装置であって、

前記押え手段が、前記ガラス繊維マット上の幅方向にわたり略等ピッチに配置された多数の線状部材を有することを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項5】

前記線状部材が、搬送されるガラス繊維マットの表面に向けて基部から傾斜状に延設される傾斜部と、この傾斜部の途中から屈曲されガラス繊維マットの表面と略水平方向に延設する自由端側の平行部とからなっていて、この平行部が前記ガラス繊維マットの表面を押圧する請求項4のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項6】

前記傾斜部の傾斜角度が、ガラス繊維マットに対して20〜40°であると共に、多数の前記線状部材を所定のピッチ間隔に保持するため、前記線状部材に間隔保持手段が設けられている請求項5のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−231821(P2006−231821A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−52559(P2005−52559)

【出願日】平成17年2月28日(2005.2.28)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月28日(2005.2.28)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]