ガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置

【課題】下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造方法とその装置を提供する。

【解決手段】下面材1上に、ガラス繊維マット2を供給するガラス繊維マット供給工程と、供給されたガラス繊維マット2上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、原液供給されたその上面に上面材を供給する上面材供給工程と、を有する。ガラス繊維マット供給工程と原液供給工程との間に配置された蛇行修正手段4により、下面材1上に供給されたガラス繊維マット2が幅方向左右にずれるのを矯正しつつ下流側に送給する。

【解決手段】下面材1上に、ガラス繊維マット2を供給するガラス繊維マット供給工程と、供給されたガラス繊維マット2上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、原液供給されたその上面に上面材を供給する上面材供給工程と、を有する。ガラス繊維マット供給工程と原液供給工程との間に配置された蛇行修正手段4により、下面材1上に供給されたガラス繊維マット2が幅方向左右にずれるのを矯正しつつ下流側に送給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置に関し、詳しくは、下面材供給装置から供給された下面材上に、ガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、更に、原液供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有するガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置に関する。

【背景技術】

【0002】

ガラス繊維を使用して強化した、超低温用断熱材として好適に使用できる硬質ポリウレタンフォーム(以下、「RPUF」と略する場合がある)は、一般的に、注入台の左右に立設されているサイドプレートに囲まれた空間に下面材を凹型に配置しながら定速で走行させ、この下面材上にガラス繊維マットを載置して送り込む。定速で移動するガラス繊維マットに、硬質ポリウレタンフォームを形成する発泡原液組成物を、ミキシングヘッドより吐出・供給して含浸させる。ついで、上面材を供給した後、ニップロールにてニッピングを行い、反応させ、発泡させる方法により製造される。

【0003】

製造に際して、ガラス繊維マットを複数枚供給してガラス繊維強化硬質ポリウレタンフォームを製造する技術は公知である(特許文献1)。

【0004】

【特許文献1】特開2001−150558号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来技術の方法では、多層に送り込まれるガラス繊維マットが、発泡原液組成物を注入される前に往々にして蛇行することがあり、ガラス繊維マットとサイドプレート間の隙間の大きい所に発泡原液組成物が多く行き渡ると、全体に均一で形状の整った発泡は望めず、硬化した後には発泡原液組成物が多く行き渡った箇所の表面が盛り上がったりするなど、所定の形状に形成されなくなって形状不良となるという問題があった。

【0006】

そのため、硬質ポリウレタンフォームパネルの製造ラインに作業者を配置させ、送給されるガラス繊維マットが発泡原液組成物の吐出中心部を通過し、端部に偏らないように、作業者が少なくない労力と時間を要して、ガラス繊維マットを左右に移動させて位置調整を行っているのが現状である。

【0007】

そこで、本発明の目的は、上記従来技術の有する問題点に鑑みて、下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造方法とその装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題は、各請求項記載の発明により達成される。すなわち、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造方法の特徴構成は、下面材供給装置から供給された下面材上に、ガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、更に、原液供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有する方法において、前記ガラス繊維マット供給工程と原液供給工程との間に配置された蛇行修正手段により、前記下面材上に供給された前記ガラス繊維マットが幅方向左右にずれるのを矯正しつつ下流側に送給することにある。

【0009】

この構成によれば、下面材上を供給されてくるガラス繊維マットに対して、硬質ポリウレタンフォーム発泡原液組成物を供給する前に、蛇行修正手段によってガラス繊維マットが幅方向左右にずれるのを効果的に矯正して下流側に送給できるので、吐出された硬質ポリウレタンフォーム発泡原液組成物をガラス繊維マットの幅方向にわたり偏ることなく均一に行き渡らせることができて、作業者の労力、時間を低減できる。従って、従来技術のように、硬化後に発泡原液組成物が多く行き渡った箇所の表面が盛り上がったりするなど、所定の形状に形成されなくなって形状不良となるというトラブルを効果的に防止可能となる。硬質ポリウレタンフォーム発泡原液組成物をガラス繊維マットが幅方向に対して均一に吐出できることから、吐出量を少なくでき、しかも製品歩留りを向上できると共に、製品強度などの均質性が向上する。

【0010】

その結果、下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造方法を提供することができた。

【0011】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていると共に幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっていることが好ましい。

【0012】

この構成によれば、ガラス繊維マットが多層に重ねられていたとしても、下面材上方に配置された蛇行修正手段の底部上を移送される間、幅方向に伸縮可能なサイド部により、容易かつ効果的にガラス繊維マットの幅方向の重なり代を極力小さくでき、製品であるガラス繊維強化硬質ポリウレタンフォームの幅方向の略中心位置に配置できる。

【0013】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっていることが好ましい。

【0014】

この構成によれば、伸縮手段を有した補強部により、幅方向長さを設定した後、補強部が両サイド部に接続固定されていることから、一旦幅方向長さを設定すれば、以降、多層に重ねられたガラス繊維マットが底部上を連続的に移送しても、サイド部および底部の幅方向の変位を効果的に防止可能となり、安定した操業が可能となる。

【0015】

また、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造装置の特徴構成は、下面材を供給する下面材供給装置と、供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給装置と、更に、原液供給されたその上面に対して連続的に上面材を供給する上面材供給装置と、を有する装置において、前記ガラス繊維マット供給工程と原液供給工程との間に蛇行修正手段が配置されていて、この蛇行修正手段が前記下面材上に供給された前記ガラス繊維マットを幅方向左右にずれるのを矯正して下流側に送給可能になっていることにある。

【0016】

この構成によれば、下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造装置を提供することができる。

【0017】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていて、幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっていることが好ましい。

【0018】

この構成によれば、ガラス繊維マットが多層であっても、蛇行修正手段の底部上を移送される間、幅方向に伸縮可能なサイド部により、容易かつ効果的にガラス繊維マットの幅方向の重なり代を極力小さくできて、製品の幅方向の略中心位置に配置できる。

【0019】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっていることが好ましい。

【0020】

この構成によれば、補強部により、一旦幅方向長さを設定すれば、以降、多層に重ねられたガラス繊維マットが底部上を連続的に移送しても、サイド部および底部の幅方向の変位を効果的に防止可能となる。

【発明を実施するための最良の形態】

【0021】

本発明の実施形態を、図面を参照して詳細に説明する。図1は、本実施形態に係るガラス繊維強化硬質ポリウレタンフォームの製造装置を説明する概略正面構造を示し、図2は図1の要部を示す正面構造を示し、図3は、図2の平面構造を示す。

【0022】

図1に示すように、床面F上に配置されたローラーコンベア・テーブルT上を、上流側(図1の左側)から下面材1が不図示の下面材供給装置から送給され、この下面材上に複数層、例えば5層からなるガラス繊維マット2が供給される。ガラス繊維マット2は、ガラス繊維マット2をコイル状に巻回したガラス繊維マット供給装置(不図示)から各別に供給されるようになっていて、ガイド部材20により多層に束ねられる。

【0023】

下面材1は、不図示のガイド装置により断面コの字状になるように、その幅方向両端部が立ち上げられるように折り曲げられて、テーブルT上を走行する。従って、ガラス繊維マット2は、断面略コの字状に折り曲げられた下面材の内側底部に送給されることになる(図5)。図1、2で下面材1については、その底面のみを示す。なお図番21、22は、下面材1を案内するサイドプレートである。

【0024】

下面材1上に載置された5層からなるガラス繊維マット2は、更に下流側に送給され、ペーパー押えガイド3により、押圧力を受けつつ移送される。ペーパー押えガイド3は、前後に近接して配置された大小2つのロール3a,3bの自重により、ガラス繊維マット2を下面材1に押しつける押圧力を発揮する。

【0025】

次いで、下面材1上に載置されたガラス繊維マット2は、その5層のガラス繊維マットのいずれかの層が幅方向にずれる場合、後述する蛇行修正手段4により位置ずれを解消すべく矯正がなされる。

【0026】

幅方向のずれを矯正された下面材1上に載置されたガラス繊維マット2は、ミキシングヘッド5の直下に移送され、ここで、上方からミキシングヘッド5により、硬質ポリウレタンフォーム発泡原液組成物(以下、発泡原液組成物ということがある)を吐出される。この場合、ミキシングヘッド5はガラス繊維マットの幅方向にわたってトラバースしながら発泡原液組成物をガラス繊維マット2上に吐出するが、5層に束ねられたガラス繊維マット2は、その幅方向のずれが矯正されているので、定速で走行するガラス繊維マット2の幅方向に対して、吐出された発泡原液組成物が特定部分に多く行き渡ることなく、均一に浸透する。その結果、硬化後において、発泡原液組成物が多く行き渡った箇所の表面が盛り上がるといった形状不良トラブルを確実に低減できる。

【0027】

発泡原液組成物が、ミキシングヘッド5からガラス繊維マット2の幅方向にわたり吐出された後、更にその上面に不図示の上面材供給装置から上面材30がしごきローラ6を経由して送給される。上面材30と下面材1との間で、吐出された発泡原液組成物がガラス繊維マット2内へ浸透し、幅方向および厚み方向で強度的に均質性の高いガラス繊維強化硬質ポリウレタンフォームの製造することができる。のみならず、発泡原液組成物の使用量も、必要な分だけ均一注入できるので、従来技術の場合に比べて低減できる。

【0028】

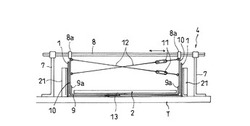

次に、蛇行修正手段4について、図4、5を参照して説明する。図4は、蛇行修正手段4の平面構造を示し、図5はガラス繊維マットの移送方向から見た構造を示す。

【0029】

この蛇行修正手段4は、テーブルT上の幅方向両端部近傍に載置・固定された2本の支柱7と、両支柱7に支持された軸8と、この軸8に軸支され、2本の支柱7のそれぞれから幅方向内側寄りに配置されるサイド部10を吊り下げる吊り下げ部8aと、吊り下げ部8aのそれぞれと上端が溶接などで接続される両サイド部10と、両サイド部10と溶接などで接続される底部とを有して構成されている。底部9は、両端部に立ち上がり部9aをそれぞれ有すると共に、この両立ち上がり部9aがそれぞれ両サイド部10と溶接などで接続されていて、左右幅方向に伸縮移動可能になっている。つまり、底部9は略中央部で二分割されており、一方が他方に重なり合って摺動し、幅方向左右に伸縮移動可能となる。

【0030】

更に、蛇行修正手段4は、幅方向両サイド部10と接続・固着されている補強部を有する。この補強部は、両サイド部10に差し渡されるように接続されていると共に、サイド部10どうしを接近または離間させる幅方向伸縮手段11を備えた2本のネジ棒12を有して構成されている。このネジ棒12は、両サイド部10の上部近傍に、ガラス繊維マット2の移送方向の前後端部に接続されている。

【0031】

サイド部10どうしを接近または離間させる伸縮手段11としては、ターンバックル等が考えられる。そして、ネジ棒12をガラス繊維マットの幅に合せた所定距離にターンバックル11で位置調整することにより、サイド部10が伸縮し、このサイド部10の伸縮に伴い底部9が幅方向に伸縮するようになっている。また、ネジ棒12は、両サイド部10に接続固定されていることから、一旦ターンバックル11で幅方向の位置調整をすれば、移送されてくる多層に重なったガラス繊維マット2に対しても、サイド部10および底部9が容易に変位するのを防止可能な補強部として機能する。

【0032】

両サイド部10は、例えば、ガラス繊維マット2の幅が750〜1200mm程度の各種サイズのものに対応して、伸縮変更でき、その場合、調整代として更に各幅の左右に10〜40mm程度拡げられるようにターンバックル11にて位置調整することができる。

【0033】

軸8は、図4の引き出し図(部分右側面図)に示すように、断面角形になっていて、容易に回転することができないため、蛇行修正手段4の全体が変位することを防止できるようになっている。また、蛇行修正手段4は、供給されてくる下面材1上方に配置可能になっている。その際、下面材1と対面する隅部の縁などは、図示はしないが、丸味を帯びた仕上げがされているなど、軟質の下面材に損傷を与えない配慮がなされていることが好ましい。また、下面材1と接触する可能性のある底部9の外表面を、テフロン(登録商標)樹脂でコーティングしてもよい。

【0034】

蛇行修正手段4は、その全体を軽量にすることが好ましく、特に底部9、サイド部10は、厚み数mm程度のアルミニウム製などの軽金属板あるいは薄鋼板、ステンレス製薄鋼板などで構成することが好ましい。その場合、ガラス繊維マット2は、図5に示すように、底部9上面に載置されて下流側へ移動するため、底部9の幅方向中央部は垂れ下がり気味となり易い。そこで、底部9の中央部近傍の下面に、薄いテフロン(登録商標)製の当て板13を貼着しておき、この当て板13と下面材1とを接当させるようにすることにより、底部9の幅方向中央部の垂れ下がりを防止することができる。

【0035】

次に、本実施形態に使用されるRPUFについて説明する。このRPUFは、低温断熱性能に優れた硬質ポリウレタンフォーム原液を使用して形成される。硬質ポリウレタンフォーム原液は、活性水素含有化合物、発泡剤、触媒等を含有する成分(ポリオール成分)と、ポリイソシアネート化合物を主成分とする成分(イソシアネート成分)を使用し、発泡機を使用してポリオール成分とイソシアネート成分とを混合して発泡原液組成物としてガラス繊維強化硬質ポリウレタンフォームの成形に供される。

【0036】

イソシアネート成分を構成するポリイソシアネート化合物としては、ポリウレタンの技術分野において知られているポリイソシアネート化合物は全て使用可能であり、具体的には、4,4’−ジフェニルメタンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、ナフタレンジイソシアネート等の芳香族ジイソシアネート化合物、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ジイソシアネート類、イソフォロンジイソシアネート(IPDI)、水素添加m−キシリレンジイソシアネート(HXDI)、ノルボルナンジイソシアネート等の脂環式ジイソシアネート類、クルードMDI(44V−10,44V−20等(バイエル社製))、ウレトンイミン含有MDI(液状MDI)(ミリオネートMTL;日本ポリウレタン工業製)等の多官能イソシアネート類が例示される。

【0037】

上記のポリイソシアネート化合物は単独で使用してもよく、2種以上を併用してもかまわない。上記のポリイソシアネート化合物の中でも、取扱の容易性、反応の速さ、得られるRPUFの物理特性が優れていること、低コストであることなどから、クルードMDIの使用が好適である。

【0038】

ポリオール成分の主成分である活性水素基含有化合物としては、一般にポリオール化合物として知られている化合物が使用可能である。特に硬質ポリウレタンフォーム用のポリオールとしては、以下に例示する脂肪族ポリオール、芳香族ポリオール、アミン系ポリオール等が知られている。

【0039】

脂肪族ポリオールは、多官能性活性水素化合物、即ちポリオール開始剤として脂肪族ないし脂環族多官能性活性水素化合物にアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の環状エーテルの1種以上を開環付加重合させて得られる多官能性のオリゴマーが例示される。

【0040】

ポリオール開始剤としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のグリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール等の4官能アルコール類、ソルビトール、シュークロース等の多価アルコール類、水などが例示される。

【0041】

アルキレンオキサイドに代えて、もしくはアルキレンオキサイドと共にε−カプロラクトン等のラクトン類を開環重合させたポリオール化合物も使用可能である。

【0042】

アミン系ポリオールは、ポリオール開始剤として第1級ないしは第2級アミンにアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の1種以上を開環付加重合させて得られる多官能性のポリオール化合物である。

【0043】

開始剤としては、エチレンジアミン、トルエンジアミン、ジフェニルメタンジアミン等のアミン類、モノエタノールアミン、ジエタノールアミン等のアルカノールアミン類が例示される。

【0044】

芳香族ポリオールは、分子内に芳香環を有する多官能性の活性水素化合物に上述のアルキレンオキサイドを付加する方法、芳香族ポリカルボン酸と多価アルコールのエステル等が例示される。

【0045】

多官能性の活性水素化合物に上述のアルキレンオキサイドを付加して得られるポリオール化合物としては、ヒドロキノン、ビスフェノールA等にPO,EO,SOの少なくとも1種を開環付加した化合物が具体的に例示される。

【0046】

芳香族ポリカルボン酸と多価アルコールのエステルとしては、テレフタル酸、フタル酸、イソフタル酸などとエチレングリコール、ジエチレングリコール等との水酸基末端のエステルポリオールが具体的に例示される。

【0047】

上記ポリオール化合物は、水酸基価が200〜600mgKOH/g、平均官能基数は2〜6であることが好ましい。

【0048】

上記ポリオール化合物は、単独で使用してもよく、また2種以上を併用してより好ましい特性のRPUFとしてもよい。

【0049】

上記硬質ポリウレタンフォームの製造に際しては、当業者に周知の触媒、難燃剤、発泡剤、着色剤、酸化防止剤などを使用できる。

【0050】

発泡剤としては、オゾン層破壊係数の小さなフロン化合物、例えばHFC−134a、HFC−245fa、HFC−365mfc等のフッ素含有化合物、シクロペンタン、n−ペンタン等の脂肪族ないし脂環族炭化水素、その他水などが使用できる。特に、低温断熱性能に優れている点で、HFC−245fa、HFC−365mfcなど、フッ素含有炭化水素の使用が好ましい。

【0051】

触媒としては、トリエチレンジアミン、N−メチルモルホリン、N,N,N’,N’−ヘキサメチルエチレンジアミン、DBU等の第3級アミン類、ジブチル錫ジラウレート、ジブチル錫ジアセテート、オクチル酸錫などの金属系触媒がウレタン化反応触媒として例示される。なお、発泡剤の1成分として水を使用する場合、有機錫系触媒は加水分解されて劣化するため、第3級アミン触媒の使用が好ましい。

【0052】

ポリウレタン分子の構造において難燃性向上に寄与するイソシアヌレート結合を形成する触媒の使用も好ましく、例えば酢酸カリウム、オクチル酸カリウムが例示できる。上述の第3級アミン触媒の中にもイソシアヌレート環形成反応をも促進するものがある。イソシアヌレート結合生成を促進する触媒とウレタン結合生成を促進する触媒を併用してもよい。

【0053】

さらに、難燃剤を添加することもよく、好適な難燃剤としては、ハロゲン含有化合物、有機リン酸エステル類、三酸化アンチモン、水酸化アルミニウム等の金属化合物が例示される。

【0054】

これらの難燃剤は、例えば有機リン酸エステルは過剰に添加すると得られる硬質ポリウレタンフォームの物理的特性が低下することがあり、また三酸化アンチモン等の金属化合物粉末を過剰に添加するとフォームの発泡挙動に影響が表れるなどの問題を生じる場合があるため、その添加量はかかる問題を生じない範囲に制限されることが好ましい。

【0055】

必要に応じて可塑剤を使用してもよい。かかる可塑剤も難燃性に寄与するものであることが好ましく、リン酸のハロゲン化アルキルエステル、アルキルリン酸エステルやアリールリン酸エステル、ホスホン酸エステル等が使用可能であり、具体的にはトリス(β−クロロエチル)ホスフェート(TCEP、大八化学製)、トリス(β−クロロプロピル)ホスフェート(TMCPP、大八化学製)、トリブチルホスフェート、トリエチルホスフェート、クレジルフェニルホスフェート、ジメチルメチルホスホネート等が例示でき、これらの1種以上が使用可能である。可塑剤の添加量はポリオール成分100重量部に対して5〜30重量部であることが好ましい。この範囲を越えると可塑化効果が十分に得られなかったり、フォームの物理特性が低下したりするなどの問題が生じる場合が発生する。

【0056】

硬質ポリウレタンフォーム形成用の原液としては、上記した成分から選択される成分を使用した市販の原液を使用することが可能であり、具体的にはソフランR115−90F、ソフランR115−90H等(東洋ゴム工業(株)製)等が例示される。

【0057】

RPUFを強化するために使用されるガラス繊維材料は、アスペクト比の大きいガラス繊維が好ましく、好適な材料としてガラス長繊維のマット状の製品、具体的にはチョップストランドマット、コンティニュアスストランドマット等が例示される。RPUF発泡原液の含浸性、フォームの補強性に優れていることから、コンティニュアスストランドマット(CSM)の使用が好ましい。

【0058】

〔別実施の形態〕

(1)上記実施形態では、発明において使用する面材としては、各種の可とう性面材を使用できる。具体的には、紙面材、樹脂ラミネート紙面材、アルミニウムシート、鋼板、樹脂フィルム等の可とう面材が例示され、限定なく使用可能であるが、シート自体の物理的強度が良好で、高断熱性用途に使用した場合に結露水が発生しても腐食しないこと、硬質ポリウレタンフォームとの反応接着強度が良好であること等の理由により、アルミニウムシート、ガラスクロス、樹脂コーティング層を備えた複合材料の使用が好適である。このようなアルミニウムシート複合面材は、有機化合物の透過性が全くないために、これを使用して得られるガラス繊維強化硬質ポリウレタンフォームは、特にLNG貯蔵槽の断熱材として好適である。

【0059】

離型性面材、例えば離型紙、離型フィルム等を使用すると、その離型性面材を剥離除去して形成されたガラス繊維強化ポリウレタンフォームのスキン面を他の硬質ポリウレタンフォームに接着することが可能となる。

(2)上記実施形態において、補強部として、ターンバックルを長さ方向途中に備え、両サイド部に差し渡されたネジ棒を例に挙げて説明したが、これに限定されるものではなく、両支柱7から各サイド部10に延設すると共に、サイド部10に接続する伸縮可能なネジ棒を設けておき、外側から両サイド部の位置変更するように構成してもよい。

(3)上記実施形態において、ガラス繊維マット2を5層にする例を示したが、層数はこれに限定されるものではなく、用途、仕様などに応じて適宜変更可能である。

【図面の簡単な説明】

【0060】

【図1】本発明の一実施形態に係るガラス繊維強化硬質ポリウレタンフォームの製造装置を示す概略正面図

【図2】図1の要部を示す概略正面図

【図3】図2の平面図

【図4】本実施形態に係る蛇行修正手段の平面図

【図5】図4に示す蛇行修正手段の右側面図

【符号の説明】

【0061】

1 下面材

2 ガラス繊維マット

4 蛇行修正手段

9 底部

10 サイド部

11 伸縮手段

12 補強部

30 上面材

【技術分野】

【0001】

本発明はガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置に関し、詳しくは、下面材供給装置から供給された下面材上に、ガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、更に、原液供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有するガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造装置に関する。

【背景技術】

【0002】

ガラス繊維を使用して強化した、超低温用断熱材として好適に使用できる硬質ポリウレタンフォーム(以下、「RPUF」と略する場合がある)は、一般的に、注入台の左右に立設されているサイドプレートに囲まれた空間に下面材を凹型に配置しながら定速で走行させ、この下面材上にガラス繊維マットを載置して送り込む。定速で移動するガラス繊維マットに、硬質ポリウレタンフォームを形成する発泡原液組成物を、ミキシングヘッドより吐出・供給して含浸させる。ついで、上面材を供給した後、ニップロールにてニッピングを行い、反応させ、発泡させる方法により製造される。

【0003】

製造に際して、ガラス繊維マットを複数枚供給してガラス繊維強化硬質ポリウレタンフォームを製造する技術は公知である(特許文献1)。

【0004】

【特許文献1】特開2001−150558号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来技術の方法では、多層に送り込まれるガラス繊維マットが、発泡原液組成物を注入される前に往々にして蛇行することがあり、ガラス繊維マットとサイドプレート間の隙間の大きい所に発泡原液組成物が多く行き渡ると、全体に均一で形状の整った発泡は望めず、硬化した後には発泡原液組成物が多く行き渡った箇所の表面が盛り上がったりするなど、所定の形状に形成されなくなって形状不良となるという問題があった。

【0006】

そのため、硬質ポリウレタンフォームパネルの製造ラインに作業者を配置させ、送給されるガラス繊維マットが発泡原液組成物の吐出中心部を通過し、端部に偏らないように、作業者が少なくない労力と時間を要して、ガラス繊維マットを左右に移動させて位置調整を行っているのが現状である。

【0007】

そこで、本発明の目的は、上記従来技術の有する問題点に鑑みて、下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造方法とその装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題は、各請求項記載の発明により達成される。すなわち、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造方法の特徴構成は、下面材供給装置から供給された下面材上に、ガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、更に、原液供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有する方法において、前記ガラス繊維マット供給工程と原液供給工程との間に配置された蛇行修正手段により、前記下面材上に供給された前記ガラス繊維マットが幅方向左右にずれるのを矯正しつつ下流側に送給することにある。

【0009】

この構成によれば、下面材上を供給されてくるガラス繊維マットに対して、硬質ポリウレタンフォーム発泡原液組成物を供給する前に、蛇行修正手段によってガラス繊維マットが幅方向左右にずれるのを効果的に矯正して下流側に送給できるので、吐出された硬質ポリウレタンフォーム発泡原液組成物をガラス繊維マットの幅方向にわたり偏ることなく均一に行き渡らせることができて、作業者の労力、時間を低減できる。従って、従来技術のように、硬化後に発泡原液組成物が多く行き渡った箇所の表面が盛り上がったりするなど、所定の形状に形成されなくなって形状不良となるというトラブルを効果的に防止可能となる。硬質ポリウレタンフォーム発泡原液組成物をガラス繊維マットが幅方向に対して均一に吐出できることから、吐出量を少なくでき、しかも製品歩留りを向上できると共に、製品強度などの均質性が向上する。

【0010】

その結果、下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造方法を提供することができた。

【0011】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていると共に幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっていることが好ましい。

【0012】

この構成によれば、ガラス繊維マットが多層に重ねられていたとしても、下面材上方に配置された蛇行修正手段の底部上を移送される間、幅方向に伸縮可能なサイド部により、容易かつ効果的にガラス繊維マットの幅方向の重なり代を極力小さくでき、製品であるガラス繊維強化硬質ポリウレタンフォームの幅方向の略中心位置に配置できる。

【0013】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっていることが好ましい。

【0014】

この構成によれば、伸縮手段を有した補強部により、幅方向長さを設定した後、補強部が両サイド部に接続固定されていることから、一旦幅方向長さを設定すれば、以降、多層に重ねられたガラス繊維マットが底部上を連続的に移送しても、サイド部および底部の幅方向の変位を効果的に防止可能となり、安定した操業が可能となる。

【0015】

また、本発明に係るガラス繊維強化硬質ポリウレタンフォームの製造装置の特徴構成は、下面材を供給する下面材供給装置と、供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給装置と、更に、原液供給されたその上面に対して連続的に上面材を供給する上面材供給装置と、を有する装置において、前記ガラス繊維マット供給工程と原液供給工程との間に蛇行修正手段が配置されていて、この蛇行修正手段が前記下面材上に供給された前記ガラス繊維マットを幅方向左右にずれるのを矯正して下流側に送給可能になっていることにある。

【0016】

この構成によれば、下面材上を移送されるガラス繊維マットが、発泡原液組成物を吐出・注入される前に蛇行することを矯正容易なガラス繊維強化硬質ポリウレタンフォームの製造装置を提供することができる。

【0017】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていて、幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっていることが好ましい。

【0018】

この構成によれば、ガラス繊維マットが多層であっても、蛇行修正手段の底部上を移送される間、幅方向に伸縮可能なサイド部により、容易かつ効果的にガラス繊維マットの幅方向の重なり代を極力小さくできて、製品の幅方向の略中心位置に配置できる。

【0019】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっていることが好ましい。

【0020】

この構成によれば、補強部により、一旦幅方向長さを設定すれば、以降、多層に重ねられたガラス繊維マットが底部上を連続的に移送しても、サイド部および底部の幅方向の変位を効果的に防止可能となる。

【発明を実施するための最良の形態】

【0021】

本発明の実施形態を、図面を参照して詳細に説明する。図1は、本実施形態に係るガラス繊維強化硬質ポリウレタンフォームの製造装置を説明する概略正面構造を示し、図2は図1の要部を示す正面構造を示し、図3は、図2の平面構造を示す。

【0022】

図1に示すように、床面F上に配置されたローラーコンベア・テーブルT上を、上流側(図1の左側)から下面材1が不図示の下面材供給装置から送給され、この下面材上に複数層、例えば5層からなるガラス繊維マット2が供給される。ガラス繊維マット2は、ガラス繊維マット2をコイル状に巻回したガラス繊維マット供給装置(不図示)から各別に供給されるようになっていて、ガイド部材20により多層に束ねられる。

【0023】

下面材1は、不図示のガイド装置により断面コの字状になるように、その幅方向両端部が立ち上げられるように折り曲げられて、テーブルT上を走行する。従って、ガラス繊維マット2は、断面略コの字状に折り曲げられた下面材の内側底部に送給されることになる(図5)。図1、2で下面材1については、その底面のみを示す。なお図番21、22は、下面材1を案内するサイドプレートである。

【0024】

下面材1上に載置された5層からなるガラス繊維マット2は、更に下流側に送給され、ペーパー押えガイド3により、押圧力を受けつつ移送される。ペーパー押えガイド3は、前後に近接して配置された大小2つのロール3a,3bの自重により、ガラス繊維マット2を下面材1に押しつける押圧力を発揮する。

【0025】

次いで、下面材1上に載置されたガラス繊維マット2は、その5層のガラス繊維マットのいずれかの層が幅方向にずれる場合、後述する蛇行修正手段4により位置ずれを解消すべく矯正がなされる。

【0026】

幅方向のずれを矯正された下面材1上に載置されたガラス繊維マット2は、ミキシングヘッド5の直下に移送され、ここで、上方からミキシングヘッド5により、硬質ポリウレタンフォーム発泡原液組成物(以下、発泡原液組成物ということがある)を吐出される。この場合、ミキシングヘッド5はガラス繊維マットの幅方向にわたってトラバースしながら発泡原液組成物をガラス繊維マット2上に吐出するが、5層に束ねられたガラス繊維マット2は、その幅方向のずれが矯正されているので、定速で走行するガラス繊維マット2の幅方向に対して、吐出された発泡原液組成物が特定部分に多く行き渡ることなく、均一に浸透する。その結果、硬化後において、発泡原液組成物が多く行き渡った箇所の表面が盛り上がるといった形状不良トラブルを確実に低減できる。

【0027】

発泡原液組成物が、ミキシングヘッド5からガラス繊維マット2の幅方向にわたり吐出された後、更にその上面に不図示の上面材供給装置から上面材30がしごきローラ6を経由して送給される。上面材30と下面材1との間で、吐出された発泡原液組成物がガラス繊維マット2内へ浸透し、幅方向および厚み方向で強度的に均質性の高いガラス繊維強化硬質ポリウレタンフォームの製造することができる。のみならず、発泡原液組成物の使用量も、必要な分だけ均一注入できるので、従来技術の場合に比べて低減できる。

【0028】

次に、蛇行修正手段4について、図4、5を参照して説明する。図4は、蛇行修正手段4の平面構造を示し、図5はガラス繊維マットの移送方向から見た構造を示す。

【0029】

この蛇行修正手段4は、テーブルT上の幅方向両端部近傍に載置・固定された2本の支柱7と、両支柱7に支持された軸8と、この軸8に軸支され、2本の支柱7のそれぞれから幅方向内側寄りに配置されるサイド部10を吊り下げる吊り下げ部8aと、吊り下げ部8aのそれぞれと上端が溶接などで接続される両サイド部10と、両サイド部10と溶接などで接続される底部とを有して構成されている。底部9は、両端部に立ち上がり部9aをそれぞれ有すると共に、この両立ち上がり部9aがそれぞれ両サイド部10と溶接などで接続されていて、左右幅方向に伸縮移動可能になっている。つまり、底部9は略中央部で二分割されており、一方が他方に重なり合って摺動し、幅方向左右に伸縮移動可能となる。

【0030】

更に、蛇行修正手段4は、幅方向両サイド部10と接続・固着されている補強部を有する。この補強部は、両サイド部10に差し渡されるように接続されていると共に、サイド部10どうしを接近または離間させる幅方向伸縮手段11を備えた2本のネジ棒12を有して構成されている。このネジ棒12は、両サイド部10の上部近傍に、ガラス繊維マット2の移送方向の前後端部に接続されている。

【0031】

サイド部10どうしを接近または離間させる伸縮手段11としては、ターンバックル等が考えられる。そして、ネジ棒12をガラス繊維マットの幅に合せた所定距離にターンバックル11で位置調整することにより、サイド部10が伸縮し、このサイド部10の伸縮に伴い底部9が幅方向に伸縮するようになっている。また、ネジ棒12は、両サイド部10に接続固定されていることから、一旦ターンバックル11で幅方向の位置調整をすれば、移送されてくる多層に重なったガラス繊維マット2に対しても、サイド部10および底部9が容易に変位するのを防止可能な補強部として機能する。

【0032】

両サイド部10は、例えば、ガラス繊維マット2の幅が750〜1200mm程度の各種サイズのものに対応して、伸縮変更でき、その場合、調整代として更に各幅の左右に10〜40mm程度拡げられるようにターンバックル11にて位置調整することができる。

【0033】

軸8は、図4の引き出し図(部分右側面図)に示すように、断面角形になっていて、容易に回転することができないため、蛇行修正手段4の全体が変位することを防止できるようになっている。また、蛇行修正手段4は、供給されてくる下面材1上方に配置可能になっている。その際、下面材1と対面する隅部の縁などは、図示はしないが、丸味を帯びた仕上げがされているなど、軟質の下面材に損傷を与えない配慮がなされていることが好ましい。また、下面材1と接触する可能性のある底部9の外表面を、テフロン(登録商標)樹脂でコーティングしてもよい。

【0034】

蛇行修正手段4は、その全体を軽量にすることが好ましく、特に底部9、サイド部10は、厚み数mm程度のアルミニウム製などの軽金属板あるいは薄鋼板、ステンレス製薄鋼板などで構成することが好ましい。その場合、ガラス繊維マット2は、図5に示すように、底部9上面に載置されて下流側へ移動するため、底部9の幅方向中央部は垂れ下がり気味となり易い。そこで、底部9の中央部近傍の下面に、薄いテフロン(登録商標)製の当て板13を貼着しておき、この当て板13と下面材1とを接当させるようにすることにより、底部9の幅方向中央部の垂れ下がりを防止することができる。

【0035】

次に、本実施形態に使用されるRPUFについて説明する。このRPUFは、低温断熱性能に優れた硬質ポリウレタンフォーム原液を使用して形成される。硬質ポリウレタンフォーム原液は、活性水素含有化合物、発泡剤、触媒等を含有する成分(ポリオール成分)と、ポリイソシアネート化合物を主成分とする成分(イソシアネート成分)を使用し、発泡機を使用してポリオール成分とイソシアネート成分とを混合して発泡原液組成物としてガラス繊維強化硬質ポリウレタンフォームの成形に供される。

【0036】

イソシアネート成分を構成するポリイソシアネート化合物としては、ポリウレタンの技術分野において知られているポリイソシアネート化合物は全て使用可能であり、具体的には、4,4’−ジフェニルメタンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、ナフタレンジイソシアネート等の芳香族ジイソシアネート化合物、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ジイソシアネート類、イソフォロンジイソシアネート(IPDI)、水素添加m−キシリレンジイソシアネート(HXDI)、ノルボルナンジイソシアネート等の脂環式ジイソシアネート類、クルードMDI(44V−10,44V−20等(バイエル社製))、ウレトンイミン含有MDI(液状MDI)(ミリオネートMTL;日本ポリウレタン工業製)等の多官能イソシアネート類が例示される。

【0037】

上記のポリイソシアネート化合物は単独で使用してもよく、2種以上を併用してもかまわない。上記のポリイソシアネート化合物の中でも、取扱の容易性、反応の速さ、得られるRPUFの物理特性が優れていること、低コストであることなどから、クルードMDIの使用が好適である。

【0038】

ポリオール成分の主成分である活性水素基含有化合物としては、一般にポリオール化合物として知られている化合物が使用可能である。特に硬質ポリウレタンフォーム用のポリオールとしては、以下に例示する脂肪族ポリオール、芳香族ポリオール、アミン系ポリオール等が知られている。

【0039】

脂肪族ポリオールは、多官能性活性水素化合物、即ちポリオール開始剤として脂肪族ないし脂環族多官能性活性水素化合物にアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の環状エーテルの1種以上を開環付加重合させて得られる多官能性のオリゴマーが例示される。

【0040】

ポリオール開始剤としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のグリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール等の4官能アルコール類、ソルビトール、シュークロース等の多価アルコール類、水などが例示される。

【0041】

アルキレンオキサイドに代えて、もしくはアルキレンオキサイドと共にε−カプロラクトン等のラクトン類を開環重合させたポリオール化合物も使用可能である。

【0042】

アミン系ポリオールは、ポリオール開始剤として第1級ないしは第2級アミンにアルキレンオキサイド、具体的にはプロピレンオキサイド(PO)、エチレンオキサイド(EO)、スチレンオキサイド(SO)、テトラヒドロフラン等の1種以上を開環付加重合させて得られる多官能性のポリオール化合物である。

【0043】

開始剤としては、エチレンジアミン、トルエンジアミン、ジフェニルメタンジアミン等のアミン類、モノエタノールアミン、ジエタノールアミン等のアルカノールアミン類が例示される。

【0044】

芳香族ポリオールは、分子内に芳香環を有する多官能性の活性水素化合物に上述のアルキレンオキサイドを付加する方法、芳香族ポリカルボン酸と多価アルコールのエステル等が例示される。

【0045】

多官能性の活性水素化合物に上述のアルキレンオキサイドを付加して得られるポリオール化合物としては、ヒドロキノン、ビスフェノールA等にPO,EO,SOの少なくとも1種を開環付加した化合物が具体的に例示される。

【0046】

芳香族ポリカルボン酸と多価アルコールのエステルとしては、テレフタル酸、フタル酸、イソフタル酸などとエチレングリコール、ジエチレングリコール等との水酸基末端のエステルポリオールが具体的に例示される。

【0047】

上記ポリオール化合物は、水酸基価が200〜600mgKOH/g、平均官能基数は2〜6であることが好ましい。

【0048】

上記ポリオール化合物は、単独で使用してもよく、また2種以上を併用してより好ましい特性のRPUFとしてもよい。

【0049】

上記硬質ポリウレタンフォームの製造に際しては、当業者に周知の触媒、難燃剤、発泡剤、着色剤、酸化防止剤などを使用できる。

【0050】

発泡剤としては、オゾン層破壊係数の小さなフロン化合物、例えばHFC−134a、HFC−245fa、HFC−365mfc等のフッ素含有化合物、シクロペンタン、n−ペンタン等の脂肪族ないし脂環族炭化水素、その他水などが使用できる。特に、低温断熱性能に優れている点で、HFC−245fa、HFC−365mfcなど、フッ素含有炭化水素の使用が好ましい。

【0051】

触媒としては、トリエチレンジアミン、N−メチルモルホリン、N,N,N’,N’−ヘキサメチルエチレンジアミン、DBU等の第3級アミン類、ジブチル錫ジラウレート、ジブチル錫ジアセテート、オクチル酸錫などの金属系触媒がウレタン化反応触媒として例示される。なお、発泡剤の1成分として水を使用する場合、有機錫系触媒は加水分解されて劣化するため、第3級アミン触媒の使用が好ましい。

【0052】

ポリウレタン分子の構造において難燃性向上に寄与するイソシアヌレート結合を形成する触媒の使用も好ましく、例えば酢酸カリウム、オクチル酸カリウムが例示できる。上述の第3級アミン触媒の中にもイソシアヌレート環形成反応をも促進するものがある。イソシアヌレート結合生成を促進する触媒とウレタン結合生成を促進する触媒を併用してもよい。

【0053】

さらに、難燃剤を添加することもよく、好適な難燃剤としては、ハロゲン含有化合物、有機リン酸エステル類、三酸化アンチモン、水酸化アルミニウム等の金属化合物が例示される。

【0054】

これらの難燃剤は、例えば有機リン酸エステルは過剰に添加すると得られる硬質ポリウレタンフォームの物理的特性が低下することがあり、また三酸化アンチモン等の金属化合物粉末を過剰に添加するとフォームの発泡挙動に影響が表れるなどの問題を生じる場合があるため、その添加量はかかる問題を生じない範囲に制限されることが好ましい。

【0055】

必要に応じて可塑剤を使用してもよい。かかる可塑剤も難燃性に寄与するものであることが好ましく、リン酸のハロゲン化アルキルエステル、アルキルリン酸エステルやアリールリン酸エステル、ホスホン酸エステル等が使用可能であり、具体的にはトリス(β−クロロエチル)ホスフェート(TCEP、大八化学製)、トリス(β−クロロプロピル)ホスフェート(TMCPP、大八化学製)、トリブチルホスフェート、トリエチルホスフェート、クレジルフェニルホスフェート、ジメチルメチルホスホネート等が例示でき、これらの1種以上が使用可能である。可塑剤の添加量はポリオール成分100重量部に対して5〜30重量部であることが好ましい。この範囲を越えると可塑化効果が十分に得られなかったり、フォームの物理特性が低下したりするなどの問題が生じる場合が発生する。

【0056】

硬質ポリウレタンフォーム形成用の原液としては、上記した成分から選択される成分を使用した市販の原液を使用することが可能であり、具体的にはソフランR115−90F、ソフランR115−90H等(東洋ゴム工業(株)製)等が例示される。

【0057】

RPUFを強化するために使用されるガラス繊維材料は、アスペクト比の大きいガラス繊維が好ましく、好適な材料としてガラス長繊維のマット状の製品、具体的にはチョップストランドマット、コンティニュアスストランドマット等が例示される。RPUF発泡原液の含浸性、フォームの補強性に優れていることから、コンティニュアスストランドマット(CSM)の使用が好ましい。

【0058】

〔別実施の形態〕

(1)上記実施形態では、発明において使用する面材としては、各種の可とう性面材を使用できる。具体的には、紙面材、樹脂ラミネート紙面材、アルミニウムシート、鋼板、樹脂フィルム等の可とう面材が例示され、限定なく使用可能であるが、シート自体の物理的強度が良好で、高断熱性用途に使用した場合に結露水が発生しても腐食しないこと、硬質ポリウレタンフォームとの反応接着強度が良好であること等の理由により、アルミニウムシート、ガラスクロス、樹脂コーティング層を備えた複合材料の使用が好適である。このようなアルミニウムシート複合面材は、有機化合物の透過性が全くないために、これを使用して得られるガラス繊維強化硬質ポリウレタンフォームは、特にLNG貯蔵槽の断熱材として好適である。

【0059】

離型性面材、例えば離型紙、離型フィルム等を使用すると、その離型性面材を剥離除去して形成されたガラス繊維強化ポリウレタンフォームのスキン面を他の硬質ポリウレタンフォームに接着することが可能となる。

(2)上記実施形態において、補強部として、ターンバックルを長さ方向途中に備え、両サイド部に差し渡されたネジ棒を例に挙げて説明したが、これに限定されるものではなく、両支柱7から各サイド部10に延設すると共に、サイド部10に接続する伸縮可能なネジ棒を設けておき、外側から両サイド部の位置変更するように構成してもよい。

(3)上記実施形態において、ガラス繊維マット2を5層にする例を示したが、層数はこれに限定されるものではなく、用途、仕様などに応じて適宜変更可能である。

【図面の簡単な説明】

【0060】

【図1】本発明の一実施形態に係るガラス繊維強化硬質ポリウレタンフォームの製造装置を示す概略正面図

【図2】図1の要部を示す概略正面図

【図3】図2の平面図

【図4】本実施形態に係る蛇行修正手段の平面図

【図5】図4に示す蛇行修正手段の右側面図

【符号の説明】

【0061】

1 下面材

2 ガラス繊維マット

4 蛇行修正手段

9 底部

10 サイド部

11 伸縮手段

12 補強部

30 上面材

【特許請求の範囲】

【請求項1】

下面材供給装置から供給された下面材上に、ガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、更に、原液供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有するガラス繊維強化硬質ポリウレタンフォームの製造方法において、

前記ガラス繊維マット供給工程と原液供給工程との間に配置された蛇行修正手段により、前記下面材上に供給された前記ガラス繊維マットが幅方向左右にずれるのを矯正しつつ下流側に送給することを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項2】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていると共に幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっている請求項1のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項3】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっている請求項1又は2のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項4】

下面材を供給する下面材供給装置と、供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給装置と、更に、原液供給されたその上面に対して連続的に上面材を供給する上面材供給装置と、を有するガラス繊維強化硬質ポリウレタンフォームの製造装置において、

前記ガラス繊維マット供給工程と原液供給工程との間に蛇行修正手段が配置されていて、この蛇行修正手段が前記下面材上に供給された前記ガラス繊維マットを幅方向左右にずれるのを矯正して下流側に送給可能になっていることを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項5】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていて、幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっている請求項4のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項6】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっている請求項4又は5のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項1】

下面材供給装置から供給された下面材上に、ガラス繊維マットを供給するガラス繊維マット供給工程と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給工程と、更に、原液供給されたその上面に対して上面材供給装置から連続的に上面材を供給する上面材供給工程と、を有するガラス繊維強化硬質ポリウレタンフォームの製造方法において、

前記ガラス繊維マット供給工程と原液供給工程との間に配置された蛇行修正手段により、前記下面材上に供給された前記ガラス繊維マットが幅方向左右にずれるのを矯正しつつ下流側に送給することを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項2】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていると共に幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっている請求項1のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項3】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっている請求項1又は2のガラス繊維強化硬質ポリウレタンフォームの製造方法。

【請求項4】

下面材を供給する下面材供給装置と、供給された下面材上にガラス繊維マットを供給するガラス繊維マット供給装置と、供給されたガラス繊維マット上に硬質ポリウレタンフォーム発泡原液組成物を供給する原液供給装置と、更に、原液供給されたその上面に対して連続的に上面材を供給する上面材供給装置と、を有するガラス繊維強化硬質ポリウレタンフォームの製造装置において、

前記ガラス繊維マット供給工程と原液供給工程との間に蛇行修正手段が配置されていて、この蛇行修正手段が前記下面材上に供給された前記ガラス繊維マットを幅方向左右にずれるのを矯正して下流側に送給可能になっていることを特徴とするガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項5】

前記蛇行修正手段が、供給されてくる前記下面材とガラス繊維マットの間に配置可能になっていて、幅方向左右に伸縮可能な底部と、この底部の幅方向両端部から立設したサイド部とを有しており、このサイド部が幅方向に伸縮可能になっている請求項4のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【請求項6】

前記蛇行修正手段が、前記両サイド部に差し渡されるように接続されていると共に、伸縮手段を備えた補強部を有していて、この補強部を伸縮させることにより前記サイド部を幅方向に伸縮して前記底部を伸縮可能になっている請求項4又は5のガラス繊維強化硬質ポリウレタンフォームの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−160765(P2007−160765A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−361422(P2005−361422)

【出願日】平成17年12月15日(2005.12.15)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月15日(2005.12.15)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]