ガラス繊維束の検査装置及び検査方法

【課題】昨今の高密度プリント配線板の原材料となる直径が3μmより大きく7μm以下程度の極細ガラス繊維モノフィラメントにも対応可能なガラス繊維束の検査装置を提供する。

【解決手段】複数のモノフィラメントを集束してなるガラス繊維束Xの検査装置100であって、進行中のガラス繊維束Xに検査光を照射する照射手段1と、ガラス繊維束Xの表面の輝度レベルをライン状に計測する計測手段2と、計測した輝度レベルに基づいて、ガラス繊維束Xから吐出するモノフィラメントを抽出する抽出手段4と、抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段5と、二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段6とを備える。

【解決手段】複数のモノフィラメントを集束してなるガラス繊維束Xの検査装置100であって、進行中のガラス繊維束Xに検査光を照射する照射手段1と、ガラス繊維束Xの表面の輝度レベルをライン状に計測する計測手段2と、計測した輝度レベルに基づいて、ガラス繊維束Xから吐出するモノフィラメントを抽出する抽出手段4と、抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段5と、二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段6とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のモノフィラメントを集束してなるガラス繊維束の検査装置及び検査方法に関する。

【背景技術】

【0002】

プリント配線板の原材料として使用されるガラス繊維は、溶融ガラスを紡糸することによって得られる数μm〜数十μmのガラス繊維モノフィラメントを、数十本から数千本集束してガラス繊維束とし、これを一旦ドラムに巻き取ってケーキと呼ばれる状態にする。その後、ケーキからガラス繊維束を巻き戻し、このガラス繊維束に撚りをかけたガラスヤーンの形態で出荷される。ガラスヤーンは、織り上げてクロス化され、これをエポキシ樹脂等のマトリックス樹脂と複合化及び積層化してプリント配線板に加工される。

【0003】

また、ガラス繊維束を数十本束ねて合糸したガラスロービングや、ガラス繊維束を5〜30mm程度にカットしたチョップドストランド等の商品形態で出荷されるものもある。ガラスロービングはガラス繊維強化プラスチック(FRP、FRTP)の原材料として使用され、チョップドストランドは熱可塑性樹脂の補強材として使用される。

【0004】

ここで、複数本のガラス繊維モノフィラメントをガラス繊維束に集束する際、あるいは、ケーキからガラス繊維束を巻き戻す際、さらには、ガラス繊維束を各商品に加工する際、ガラス繊維モノフィラメントどうしが接触し擦れ合うため、ガラス繊維モノフィラメントの一部が切断してケバ等の欠陥が発生することがある。また、加工後のガラス繊維商品を使用する際や、ガラス繊維商品をさらに二次加工する際にも、ガラス繊維束が使用器具や加工装置と接触することによって摩擦が発生し、これにより表面のガラス繊維モノフィラメントの一部が切断して欠陥が発生する場合がある。このような欠陥は、ガラス繊維商品の使用時又は加工時における作業性を悪化させるおそれがある。また、ガラス繊維束の表面に発生した欠陥は、当該ガラス繊維束を原料とした最終製品の品質に影響する。例えば、ガラス繊維束を織り上げたクロスをプリント配線板に使用する場合、ガラス繊維束の表面にケバが存在しているとプリント配線板の平坦性が悪化し、Cu箔の形成に支障をきたすことがある。従って、生産管理や品質管理の観点から、ガラス繊維束の表面に発生し得るケバ等の欠陥を正確且つ迅速に検査する必要がある。

【0005】

従来、繊維表面に発生し得るケバを検査する装置として、繊維の走行経路において、その一部をジグザグ状に屈曲させることにより、走行中の繊維表面にケバを発生させ、繊維表面から脱落したケバの量を定量するケバ落ち試験機があった(例えば、特許文献1を参照)。

【0006】

特許文献1のケバ落ち試験機は、繊維の走行経路に複数のケバ立て手段を配置し、各ケバ立て手段の上方又は下方に形成した挿通孔に繊維を通過させることで、繊維表面が走行中に摩擦されるように構成されている。つまり、特許文献1のケバ落ち試験機は、半ば強制的に繊維表面にケバを発生させるものである。

【0007】

また、レーザー光を利用して、繊維表面に存在するケバを検出するケバ検出方法も提案されている(例えば、特許文献2を参照)。

【0008】

特許文献2のケバ検出方法によれば、走行中の繊維にレーザー光を照射する。ここで、繊維表面のケバがレーザー光の光路を横切った場合、当該レーザー光がケバによって散乱及び回折される。このうち、散乱光は広範囲に散乱してしまうが、回折光は光源の反対側に集中するため、回折光を検知することで、ケバを検出できるとされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−140862号公報

【特許文献2】特開昭58−214577号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

近年、電子機器の薄型化及び小型化の流れから、プリント配線板のパッケージ化が進行し、ユーザーからは高密度な基板が要望されている。また、それに伴い、プリント配線板に対して、電気特性の向上(例えば、低誘電率化)だけでなく、物理的特性の向上(例えば、剛性化)の要求も高まってきている。

【0011】

ここで、プリント配線板の剛性化に着目すると、それを達成する一つの手段として、プリント配線板に使用するガラスクロスを高充填化することが挙げられる。ガラスクロスの高充填化を実現するためには、ガラスクロス自体を極薄化する必要がある。そのためには、ガラスクロスの原材料であるガラスヤーン(ガラス繊維束)を細くすること、すなわち、ガラス繊維束を構成するガラス繊維モノフィラメントを細径化する必要がある。従前のガラスクロスは、例えば、直径約9μmのガラス繊維モノフィラメントを400本集束させたガラス繊維束が使用されていたが、最近では、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束が使用され始めている。

【0012】

ところが、このような極細ガラス繊維束について、特許文献1のケバ落ち試験機を用いて検査した場合、正確な検査結果を得ることは困難である。特許文献1は半ば強制的に繊維表面にケバを発生させる方式であるため、ガラス繊維束の表面に現実に存在している正確なケバの数を把握することができない。また、発生したケバが全て脱落するとも限らず、ケバの一部が見逃されるおそれがある。

【0013】

一方、特許文献2によるケバ検出方法も十分とは言い難い。先に説明したように、最近の極細ガラス繊維束は、直径が3μmより大きく7μm以下程度の極細のガラス繊維モノフィラメントから構成されるものがあるが、このような極細ガラス繊維モノフィラメントにレーザー光を照射した場合、回折光の強度は非常に小さくなる。従って、回折光の検知によるケバ検出は、最近の極細ガラス繊維束に対しては困難であると言わざるを得ない。

【0014】

なお、特許文献2のケバ検出方法において、検知精度を向上させるべく、繊維の走行速度を低下させることも考えられる。しかしながら、回折光の強度は主として照射物のサイズに影響されるため、繊維の走行速度を低下させても回折光の強度向上にはあまり効果はなく、検査速度の低下を招くだけである。従って、特許文献2のケバ検出方法では、極細ガラス繊維束におけるケバの確実且つ迅速な検出は困難である。

【0015】

このように、現状においては、極細のガラス繊維モノフィラメントに発生し得るケバを確実且つ迅速に検査する技術は未だ開発されていない。本発明は、上記問題点に鑑みてなされたものであり、昨今の高密度プリント配線板の原材料となる直径が3μmより大きく7μm以下程度の極細ガラス繊維モノフィラメントにも対応可能なガラス繊維束の検査装置及び検査方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決するための本発明に係るガラス繊維束の検査装置の特徴構成は、

複数のモノフィラメントを集束してなるガラス繊維束の検査装置であって、

進行中のガラス繊維束に検査光を照射する照射手段と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測手段と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出手段と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段と、

を備えたことにある。

【0017】

上記課題で述べたように、従前のガラスクロスは、例えば、直径約9μmのガラス繊維モノフィラメントを400本集束させたガラス繊維束が使用されていたが、最近では、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束が使用され始めている。このような極細ガラス繊維束に対して検査を行う場合には、極細ガラス繊維モノフィラメントから発生する微細なケバを確実に検知する必要がある。

この点、本構成のガラス繊維束の検査装置では、極細ガラス繊維束に対しても検査可能な画像処理手段、及び判定手段を備えている。本発明者による鋭意研究の結果、例えば、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束の画像を256階調の輝度レベル画像に変換し、変換後の画像を二値化すると、極細ガラス繊維束から吐出するモノフィラメントを識別できることを見出した。そこで、画像処理手段による二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、判定手段により当該モノフィラメントを欠陥と判定すれば、極細ガラス繊維束から吐出するケバ等の欠陥を検査することが可能となる。

【0018】

本発明に係るガラス繊維束の検査装置において、

前記画像処理手段は、前記256階調の輝度レベル画像を、輝度レベル7〜30を基準として二値化することが好ましい。

【0019】

本発明者による更なる研究の結果、上記の直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束の256階調の輝度レベル画像について、輝度レベル7〜30を基準として二値化すると、極細ガラス繊維束から吐出するモノフィラメントをより確実に識別できることを見出した。

従って、本構成のガラス繊維束の検査装置であれば、画像処理手段による輝度レベル7〜30を基準とした二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、判定手段により当該モノフィラメントを欠陥と判定することにより、極細ガラス繊維束から吐出するケバ等の欠陥をより高精度に検査することが可能となる。

【0020】

本発明に係るガラス繊維束の検査装置において、

前記照射手段は、進行中の前記ガラス繊維束を両側から照射する一対の照射光源として構成されることが好ましい。

【0021】

本構成のガラス繊維束の検査装置であれば、一対の照射光源により進行中のガラス繊維束を両側から照射すると、ガラス繊維束の影が発生せず輪郭が明瞭になる。このため、検査対象が極細ガラス繊維束であっても、当該極細ガラス繊維束の表面から吐出する微細なケバ等の欠陥を確実に検査することが可能となる。

【0022】

本発明に係るガラス繊維束の検査装置において、

前記計測手段は、前記ガラス繊維束の幅方向における分解能を7μm以下とするためのマクロレンズを備えることが好ましい。

【0023】

本構成のガラス繊維束の検査装置であれば、ガラス繊維束の幅方向における分解能を7μm以下とするためのマクロレンズを通してガラス繊維束を計測することにより、実質的に直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束を確実に検査することが可能となる。

【0024】

本発明に係るガラス繊維束の検査装置において、

前記計測手段は、その計測ライン幅が前記進行中のガラス繊維束に対して直交し、且つ前記検査光の光軸に対して平行となるように配置されることが好ましい。

【0025】

本構成のガラス繊維束の検査装置であれば、計測手段を、その計測ライン幅が進行中のガラス繊維束に対して直交し、且つ検査光の光軸に対して平行となるように配置することにより、ガラス繊維束に照射した検査光の反射光を確実に計測することが可能となる。

【0026】

本発明に係るガラス繊維束の検査装置において、

前記ガラス繊維束を安定して進行させるための一対の安定部材が、前記ガラス繊維束の計測領域を挟む位置に30〜90mm離間して設けられることが好ましい。

【0027】

本構成のガラス繊維束の検査装置であれば、ガラス繊維束の計測領域を挟む位置に30〜90mm離間して一対の安定部材を設けることにより、ガラス繊維束が極細ガラス繊維束である場合でも、当該極細ガラス繊維束の走行を安定化することができる。その結果、抽出した画像にブレが無く、ケバ等の欠陥を確実に検査することが可能となる。

また、ガラス繊維束を一対の安定部材を介して進行させることにより、ガラス繊維束の蛇行を抑えることができるので、ガラス繊維束の表面がモノフィラメントの欠陥の判定基準となる閾値を誤って超えてしまうおそれがない。その結果、欠陥の検査精度を向上させることができる。

【0028】

上記課題を解決するための本発明に係るガラス繊維束の検査方法の特徴構成は、

複数のモノフィラメントを集束してなるガラス繊維束の検査方法であって、

進行中のガラス繊維束に検査光を照射する照射工程と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測工程と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出工程と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理工程と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定工程と、

を実行することにある。

【0029】

本構成のガラス繊維束の検査方法であれば、上述したガラス繊維束の検査装置と同様の優れた作用効果が奏される。

すなわち、極細ガラス繊維束の画像を256階調の輝度レベル画像に変換し、変換後の画像を二値化することにより、極細ガラス繊維束から吐出するモノフィラメントを識別することができる。従って、画像処理手段による二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、判定工程において当該モノフィラメントを欠陥と判定すれば、極細ガラス繊維束から吐出するケバ等の欠陥を検査することが可能となる。

【図面の簡単な説明】

【0030】

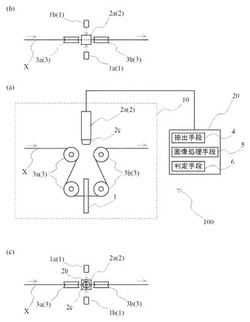

【図1】本発明のガラス繊維束の検査装置を示す概略構成図である。

【図2】ガラス繊維束の表面に発生し得る欠陥(ケバ)を描画した概略図である。

【図3】極細ガラス繊維束の256階調の輝度レベル画像に対して種々の輝度レベルを基準として二値化した画像である。

【発明を実施するための形態】

【0031】

以下、本発明のガラス繊維束の検査装置及びガラス繊維束の検査方法に関する実施形態を図1〜図3に基づいて説明する。ただし、本発明は、以下に説明する実施形態や図面に記載される構成に限定されることを意図せず、それらと均等な構成も含む。

【0032】

〔ガラス繊維束の検査装置〕

図1は、本発明のガラス繊維束の検査装置(以下、単に「検査装置」と称する)100を示す概略構成図である。中段の(a)は正面図、上段の(b)は上面図、下段の(c)は下面図である。検査装置100は、ガラス繊維束Xの表面状態を測定する光学系である測定部10と、測定結果を解析するコンピュータである演算部20とから構成される。

【0033】

検査対象のガラス繊維束Xは、検査装置100の側方に設置されたガラスヤーン(図示せず)から引き出され、測定部10に導入される。測定が終わったガラス繊維束Xは、測定部10から外部に搬送され、リール(図示せず)に巻回される。測定部10は、進行中のガラス繊維束Xに検査光を照射する照射手段1、及びガラス繊維束Xの表面の輝度レベルをライン状に計測する計測手段2を主要な構成要素として備えている。また、ガラス繊維束Xを安定して進行させるための一対の安定部材3としてのローラ群3a、3bを備えている。

【0034】

照射手段1は、進行中のガラス繊維束Xを両側から照射する一対の照射光源として構成される。ガラス繊維束Xに光が照射されると、表面のモノフィラメントが光を反射し、ガラス繊維束Xが発光したように見える。本発明では、このようなガラス繊維に特有の性質を利用して、欠陥の有無の検査を行い得る。本実施形態では、ローラ3aとローラ3bとの間を進行するガラス繊維束Xが検査対象区間であり、当該検査対象区間を挟んで両側に一対の照射光源としてLED1a、1bが配置されている。図1(b)又は(c)から分かるように、LED1a、1bは、夫々ガラス繊維束Xから同じ距離を空けて離間されている。このように配置された一対のLED1a、1bにより進行中のガラス繊維束Xを両側から照射すると、ガラス繊維束Xの影が発生せず輪郭が明瞭になる。このため、ガラス繊維束Xが極細であっても、確実な検査が可能となる。照射光源は、LEDの他に、ハロゲンランプも使用可能である。照射手段1は、ライン状の検査光を照射するように構成することが好ましい。検査光をライン状にすれば、検査光の拡散が防止されるとともに、ガラス繊維Xをむらなく照射することができるので、検査精度を向上させることができる。指向性の高いライン状の検査光を得るためには、例えば、LEDとファイバーグラスとを組み合わせたライン型スリットライトガイドを使用する。

【0035】

計測手段2は、電荷結合素子(CCD)を一列配置したラインセンサー2aとして構成される。ラインセンサー2aは、進行中のガラス繊維束Xの表面の輝度レベルを連続的に計測する。ここで、ラインセンサー2aは、CCDの並びである計測ライン幅2bが進行中のガラス繊維束Xに対して直交し、且つLED1a、1bから照射される検査光の光軸に対して平行となるように配置するのが最適である。本実施形態では、図1(b)及び(c)に示すように、上面視及び下面視において、LED1aとLED1bとのちょうど中間位置でラインセンサー2aの計測ライン幅(CCD)2bが進行中のガラス繊維束Xに直交するように配置される。これにより、LED1a、1bから夫々ガラス繊維束Xに照射した検査光の反射光(すなわち、ガラス繊維束Xの表面の輝度レベル)をラインセンサー2aが確実に計測することができる。なお、計測ライン幅2bとガラス繊維束Xとの配置角度は、上述の最適な配置状態から±5度程度は許容される。

【0036】

ラインセンサー2aには、マクロレンズ2cを装着することができる。マクロレンズ2cとしては、ガラス繊維束Xの幅方向における分解能を7μm以下に向上させる拡大レンズを使用する。マクロレンズ2cを通してガラス繊維束Xを計測すれば、実質的に直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束でも確実に検査することが可能となる。

【0037】

安定部材3としてのローラ群3a、3bは、ガラス繊維束Xの検査対象区間(計測領域)を挟む位置に30〜90mm離間して設けられる。より好ましい離間距離は、70mmである。この離間距離は、ローラ群3a、3bとガラス繊維束Xとの接点間距離である。通常、ガラス繊維束Xの径が小さくなるに連れ、進行中のガラス繊維束Xにブレが発生するが、この程度の離間距離を空けて一対のローラ群3a、3bを設けることにより、例えば、直径が3μmより大きく7μm以下程度の極細のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束であっても、ガラス繊維束の走行を安定化することができる。また、ガラス繊維束Xを一対のローラ群3a、3bを介して進行させることにより、ガラス繊維束Xの蛇行を抑えることができる。このため、ガラス繊維束Xの表面がガラス繊維モノフィラメントの欠陥の判定基準となる閾値(後述の図2に示す境界ライン)を誤って超えてしまうおそれがない。その結果、欠陥の検査精度を向上させることができる。なお、図1(a)では、ローラ群3a及びローラ群3bを夫々構成する各ローラを縦方向に整列させているが、上側のローラを下側のローラより外側にオフセット配置することもできる。この場合、ガラス繊維束Xにかかる張力及び曲げ応力が低減されるので、走行中のケバ立ちを抑制することができる。安定部材3は、ローラ群3a、3bの他に、例えば、ブロックにガラス繊維束Xの挿通孔を設けた一対のガイド部材として構成することもできる。この場合、ガラス繊維束Xの進行経路を屈曲させずに検査を行い得る。

【0038】

測定部10を構成する上記の照射手段1、計測手段2、及び安定部材3は、外部光を遮蔽する暗室ボックス(図示せず)の内部に配置することが好ましい。この場合、暗室ボックスの側壁には、ガラス繊維束Xを通過させるための最小限の通過孔を設けておく。暗室ボックスを利用して検査を行えば、外部光の影響による検査誤差を低減することができる。

【0039】

ラインセンサー2aによって計測されたガラス繊維束Xの表面の輝度レベルに関するデータは、演算部20に送られる。演算部20では、当該輝度レベルに関するデータの解析が行われる。演算部20は、例えば、汎用のパーソナルコンピュータで実現することができる。演算部20は、ラインセンサー2aによって計測した輝度レベルに基づいて、ガラス繊維束Xから吐出するモノフィラメントを抽出する抽出手段4、抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段5、及び二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段6を備えている。

【0040】

図2は、ガラス繊維束Xの表面に発生し得る欠陥(ケバ)を描画した概略図である。ガラス繊維束Xは、摩擦等によってガラス繊維の一部が切断された結果、ガラス繊維束Xの表面からモノフィラメントが、図2(a)に示すループ状や、図2(b)に示す針状に吐出することがある。ここで、「吐出」とは、モノフィラメントの断片がガラス繊維束Xの主方向(長手方向)とは異なった方向に突出又は延伸することを意味する。本発明の検査装置100では、ガラス繊維束Xから吐出したモノフィラメントを抽出手段4によって抽出する。具体的に説明すると、ラインセンサー2aによって計測されたガラス繊維束Xの表面の輝度レベルに関するデータはライン状の一次元データであるが、これを演算部20側で積層して二次元化し、二次元化した画像から抽出手段4がモノフィラメントを抽出する。この抽出作業では、必要に応じて、ガラス繊維束Xの実質的な径幅にかかる領域をマスクするマスク処理を合わせて行うこともできる。

【0041】

次いで、画像処理手段5により、抽出手段4による抽出結果を256階調の輝度レベル画像に変換する。ここで、本発明者は、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細のガラス繊維束の画像を256階調の輝度レベルに変換した画像について、どの程度の輝度レベルを基準として二値化すれば、極細ガラス繊維束から吐出するモノフィラメントを識別できるかを検討した。図3は、極細ガラス繊維束の256階調の輝度レベル画像に対して種々の輝度レベルを基準として二値化した画像である。同図では、(a)輝度レベル5〜(n)輝度レベル50の範囲において、夫々の輝度レベルを基準として二値化処理した画像を示してある。これらの画像について精査した結果、輝度レベル7〜30を基準として二値化した場合、極細ガラス繊維束から吐出するモノフィラメントを識別できることが判明した。なお、二値化に際して基準とするより好ましい輝度レベルは7〜22であり、更に好ましい輝度レベルは10〜16であり、最も好ましい輝度レベルは12である。

【0042】

二値化した画像に基づいて、極細ガラス繊維束から吐出するモノフィラメントが欠陥(ケバ)であるか否かの判定は、判定手段6により行う。初めに、検査対象のガラス繊維束Xについて予め閾値を決めておく。この閾値は、ガラス繊維束Xの実質的な表面(すなわち、二値化画像における輪郭線)から所定距離離間した位置に設けられる仮想的な境界ラインである。図2において、閾値として設定した仮想的な境界ラインの例を点線で示した。例えば、直径4μmのガラス繊維モノフィラメントを100本集束させた極細ガラス繊維束の場合では、当該極細ガラス繊維束は約300μmの幅(外径)を有しているので、例えば、極細ガラス繊維束の輪郭線から両側に夫々50μm離れた位置に閾値としての境界ラインを設ける。そして、極細ガラス繊維束からのモノフィラメントの吐出量が境界ラインを超えていると認められる場合に、判定手段6は、当該モノフィラメントを欠陥(ケバ)と判定する。閾値は、ガラス繊維束のサイズ、用途、製品に要求される品質等に応じて変更可能であり、検査装置100のオペレータが適宜設定することができる。

【0043】

〔ガラス繊維束の検査方法〕

本発明のガラス繊維束の検査方法は、上述の照射手段1、計測手段2、抽出手段4、画像処理手段5、及び判定手段6を備えたガラス繊維束の検査装置100を用いて実行される。

【0044】

すなわち、進行中のガラス繊維束Xに検査光を照射する照射工程と、ガラス繊維束Xの表面の輝度レベルをライン状に計測する計測工程と、計測した輝度レベルに基づいて、ガラス繊維束Xから吐出するモノフィラメントを抽出する抽出工程と、抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理工程と、二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定工程とを実行する。

【0045】

本発明の検査方法によれば、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束であっても、その表面から吐出するケバ等の欠陥を検査することができる。

【実施例】

【0046】

本発明の検査装置100を実際に使用して行った極細ガラス繊維束の検査に関する実施例を以下に示す。

【0047】

<検査対象>

本実施例における検査対象は、直径5.3μmのガラス繊維モノフィラメントを100本集束して構成されるガラス繊維束を撚糸することによって得られたプリント配線板用のガラスヤーン(日本電気硝子株式会社製:D900タイプ)である。本実施例では、目視による外観検査ではガラスクロス化によるプリント配線板原材料として大きな問題が見つからなかったガラスヤーン(サンプル1)、及び目視による外観検査においてケバ数が多かったためガラスクロス化によるプリント配線板原材料として使用不可能と判定されたガラスヤーン(サンプル2)の2種類を検査した。

【0048】

<装置構成>

〔1〕照射手段1として、LEDとファイバーグラスとを組み合わせたライン型スリットライトガイド(100Vタイプ)を使用した。ライン型スリットライトガイドは、検査対象のガラス繊維束の両側に60mmの距離を空けて対向配置した。また、二つのライン型スリットライトガイドの中間地点にガラス繊維束が位置するように設定した。

【0049】

〔2〕計測手段2として、CCDがライン状に配置された5150画素(5150ドット)のラインセンサーを使用した。このラインセンサーにマクロレンズを装着し、1ドットあたり7μmの分解能を得た。ラインセンサーの測定位置における視野幅を36mmとした。ガラスヤーンから供給されるガラス繊維束の進行速度を50m/分とし、ガラス繊維束の進行方向において0.17mm毎に表面の輝度レベルを計測した。この場合、検出能は、

50(m/分)÷60(秒)÷0.17(mm)=4900(ショット/秒)

であり、測定位置における分解能は、

X方向(径幅方向):36(mm)÷5150(画素)=0.007(mm/ビット)

Y方向(進行方向):0.17mm

となる。ラインセンサーからガラス繊維束までの距離を125mmに設定した。

【0050】

〔3〕安定部材3として、複数のローラ群からなる回転式ローラ治具を使用した。直径25mmのローラを図1のように4個配置し、計測領域におけるローラ間距離(接点間距離)を70mmに設定し、ローラ間のちょうど中間地点をライン型スリットライトガイドの照射光の光軸が横切るようにした。

【0051】

〔4〕ライン型スリットライトガイド、ラインセンサー、及び回転式ローラ治具をブラックボックス内に収納した。架台にセットされたガラスヤーンからガラス繊維束を引き出し、ブラックボックス内の回転式ローラ治具に通し、ブラックボックス外へ引き出した。引き出したガラス繊維束を、繊維巻取装置により50m/分の一定速度で巻き取りながら検査を行った。検査糸長は5000mとした。

【0052】

〔5〕ラインセンサーが計測した輝度レベルをパーソナルコンピュータに取り込み、抽出手段4、画像処理手段5、及び判定手段6としての輝度検査ソフトを使用して演算・解析を行った。本実施例では、画像抽出及び二値化処理したガラス繊維束の径幅方向(X方向)に0.56mm(80ビット)のマスク領域を設定し、当該マスク領域の外側で輝度レベル12以上の輝度を検出した場合に欠陥があるものと判定した。そして、その欠陥の数をカウントした。なお、パーソナルコンピュータに取り込んだ画像データ、及び画像処理後のデータはすべて保存してあるので、画像処理前後の画像を比較することにより、より正確な欠陥の判定が可能となる。

【0053】

<検査結果>

上記の「検査対象」で説明した、目視による外観検査ではガラスクロス化によるプリント配線板原材料として大きな問題が見つからなかったガラスヤーン(サンプル1)については、1000mあたり18箇所の欠陥が検出された。一方、目視による外観検査においてケバ数が多かったためガラスクロス化によるプリント配線板原材料として使用不可能と判定されたガラスヤーン(サンプル2)については、1000mあたり54箇所の欠陥が検出された。

【0054】

このように、本発明の検査装置を使用してガラス繊維束の検査を行えば、目視による外観検査よりも正確に欠陥数を検知することができ、より精度の高い検査を行い得ることが判明した。

【産業上の利用可能性】

【0055】

本発明のガラス繊維束の検査装置及び検査方法は、プリント配線板の原材料として使用される極細ガラス繊維の他、ガラス繊維強化プラスチック(FRP、FRTP)、熱可塑性樹脂の補強材、コンクリートのクラック抑制材等の原材料として使用されるガラス繊維の検査にも利用可能である。また、ガラス繊維以外の繊維(例えば、合成繊維、天然繊維、金属繊維)における欠陥の検査にも利用可能である。

【符号の説明】

【0056】

1 照射手段

1a、1b LED

2 計測手段

2a ラインセンサー

2b 計測ライン幅

2c マクロレンズ

3 安定部材

3a、3b ローラ群

4 抽出手段

5 画像処理手段

6 判定手段

100 検査装置

X ガラス繊維束

【技術分野】

【0001】

本発明は、複数のモノフィラメントを集束してなるガラス繊維束の検査装置及び検査方法に関する。

【背景技術】

【0002】

プリント配線板の原材料として使用されるガラス繊維は、溶融ガラスを紡糸することによって得られる数μm〜数十μmのガラス繊維モノフィラメントを、数十本から数千本集束してガラス繊維束とし、これを一旦ドラムに巻き取ってケーキと呼ばれる状態にする。その後、ケーキからガラス繊維束を巻き戻し、このガラス繊維束に撚りをかけたガラスヤーンの形態で出荷される。ガラスヤーンは、織り上げてクロス化され、これをエポキシ樹脂等のマトリックス樹脂と複合化及び積層化してプリント配線板に加工される。

【0003】

また、ガラス繊維束を数十本束ねて合糸したガラスロービングや、ガラス繊維束を5〜30mm程度にカットしたチョップドストランド等の商品形態で出荷されるものもある。ガラスロービングはガラス繊維強化プラスチック(FRP、FRTP)の原材料として使用され、チョップドストランドは熱可塑性樹脂の補強材として使用される。

【0004】

ここで、複数本のガラス繊維モノフィラメントをガラス繊維束に集束する際、あるいは、ケーキからガラス繊維束を巻き戻す際、さらには、ガラス繊維束を各商品に加工する際、ガラス繊維モノフィラメントどうしが接触し擦れ合うため、ガラス繊維モノフィラメントの一部が切断してケバ等の欠陥が発生することがある。また、加工後のガラス繊維商品を使用する際や、ガラス繊維商品をさらに二次加工する際にも、ガラス繊維束が使用器具や加工装置と接触することによって摩擦が発生し、これにより表面のガラス繊維モノフィラメントの一部が切断して欠陥が発生する場合がある。このような欠陥は、ガラス繊維商品の使用時又は加工時における作業性を悪化させるおそれがある。また、ガラス繊維束の表面に発生した欠陥は、当該ガラス繊維束を原料とした最終製品の品質に影響する。例えば、ガラス繊維束を織り上げたクロスをプリント配線板に使用する場合、ガラス繊維束の表面にケバが存在しているとプリント配線板の平坦性が悪化し、Cu箔の形成に支障をきたすことがある。従って、生産管理や品質管理の観点から、ガラス繊維束の表面に発生し得るケバ等の欠陥を正確且つ迅速に検査する必要がある。

【0005】

従来、繊維表面に発生し得るケバを検査する装置として、繊維の走行経路において、その一部をジグザグ状に屈曲させることにより、走行中の繊維表面にケバを発生させ、繊維表面から脱落したケバの量を定量するケバ落ち試験機があった(例えば、特許文献1を参照)。

【0006】

特許文献1のケバ落ち試験機は、繊維の走行経路に複数のケバ立て手段を配置し、各ケバ立て手段の上方又は下方に形成した挿通孔に繊維を通過させることで、繊維表面が走行中に摩擦されるように構成されている。つまり、特許文献1のケバ落ち試験機は、半ば強制的に繊維表面にケバを発生させるものである。

【0007】

また、レーザー光を利用して、繊維表面に存在するケバを検出するケバ検出方法も提案されている(例えば、特許文献2を参照)。

【0008】

特許文献2のケバ検出方法によれば、走行中の繊維にレーザー光を照射する。ここで、繊維表面のケバがレーザー光の光路を横切った場合、当該レーザー光がケバによって散乱及び回折される。このうち、散乱光は広範囲に散乱してしまうが、回折光は光源の反対側に集中するため、回折光を検知することで、ケバを検出できるとされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−140862号公報

【特許文献2】特開昭58−214577号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

近年、電子機器の薄型化及び小型化の流れから、プリント配線板のパッケージ化が進行し、ユーザーからは高密度な基板が要望されている。また、それに伴い、プリント配線板に対して、電気特性の向上(例えば、低誘電率化)だけでなく、物理的特性の向上(例えば、剛性化)の要求も高まってきている。

【0011】

ここで、プリント配線板の剛性化に着目すると、それを達成する一つの手段として、プリント配線板に使用するガラスクロスを高充填化することが挙げられる。ガラスクロスの高充填化を実現するためには、ガラスクロス自体を極薄化する必要がある。そのためには、ガラスクロスの原材料であるガラスヤーン(ガラス繊維束)を細くすること、すなわち、ガラス繊維束を構成するガラス繊維モノフィラメントを細径化する必要がある。従前のガラスクロスは、例えば、直径約9μmのガラス繊維モノフィラメントを400本集束させたガラス繊維束が使用されていたが、最近では、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束が使用され始めている。

【0012】

ところが、このような極細ガラス繊維束について、特許文献1のケバ落ち試験機を用いて検査した場合、正確な検査結果を得ることは困難である。特許文献1は半ば強制的に繊維表面にケバを発生させる方式であるため、ガラス繊維束の表面に現実に存在している正確なケバの数を把握することができない。また、発生したケバが全て脱落するとも限らず、ケバの一部が見逃されるおそれがある。

【0013】

一方、特許文献2によるケバ検出方法も十分とは言い難い。先に説明したように、最近の極細ガラス繊維束は、直径が3μmより大きく7μm以下程度の極細のガラス繊維モノフィラメントから構成されるものがあるが、このような極細ガラス繊維モノフィラメントにレーザー光を照射した場合、回折光の強度は非常に小さくなる。従って、回折光の検知によるケバ検出は、最近の極細ガラス繊維束に対しては困難であると言わざるを得ない。

【0014】

なお、特許文献2のケバ検出方法において、検知精度を向上させるべく、繊維の走行速度を低下させることも考えられる。しかしながら、回折光の強度は主として照射物のサイズに影響されるため、繊維の走行速度を低下させても回折光の強度向上にはあまり効果はなく、検査速度の低下を招くだけである。従って、特許文献2のケバ検出方法では、極細ガラス繊維束におけるケバの確実且つ迅速な検出は困難である。

【0015】

このように、現状においては、極細のガラス繊維モノフィラメントに発生し得るケバを確実且つ迅速に検査する技術は未だ開発されていない。本発明は、上記問題点に鑑みてなされたものであり、昨今の高密度プリント配線板の原材料となる直径が3μmより大きく7μm以下程度の極細ガラス繊維モノフィラメントにも対応可能なガラス繊維束の検査装置及び検査方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決するための本発明に係るガラス繊維束の検査装置の特徴構成は、

複数のモノフィラメントを集束してなるガラス繊維束の検査装置であって、

進行中のガラス繊維束に検査光を照射する照射手段と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測手段と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出手段と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段と、

を備えたことにある。

【0017】

上記課題で述べたように、従前のガラスクロスは、例えば、直径約9μmのガラス繊維モノフィラメントを400本集束させたガラス繊維束が使用されていたが、最近では、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束が使用され始めている。このような極細ガラス繊維束に対して検査を行う場合には、極細ガラス繊維モノフィラメントから発生する微細なケバを確実に検知する必要がある。

この点、本構成のガラス繊維束の検査装置では、極細ガラス繊維束に対しても検査可能な画像処理手段、及び判定手段を備えている。本発明者による鋭意研究の結果、例えば、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束の画像を256階調の輝度レベル画像に変換し、変換後の画像を二値化すると、極細ガラス繊維束から吐出するモノフィラメントを識別できることを見出した。そこで、画像処理手段による二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、判定手段により当該モノフィラメントを欠陥と判定すれば、極細ガラス繊維束から吐出するケバ等の欠陥を検査することが可能となる。

【0018】

本発明に係るガラス繊維束の検査装置において、

前記画像処理手段は、前記256階調の輝度レベル画像を、輝度レベル7〜30を基準として二値化することが好ましい。

【0019】

本発明者による更なる研究の結果、上記の直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束の256階調の輝度レベル画像について、輝度レベル7〜30を基準として二値化すると、極細ガラス繊維束から吐出するモノフィラメントをより確実に識別できることを見出した。

従って、本構成のガラス繊維束の検査装置であれば、画像処理手段による輝度レベル7〜30を基準とした二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、判定手段により当該モノフィラメントを欠陥と判定することにより、極細ガラス繊維束から吐出するケバ等の欠陥をより高精度に検査することが可能となる。

【0020】

本発明に係るガラス繊維束の検査装置において、

前記照射手段は、進行中の前記ガラス繊維束を両側から照射する一対の照射光源として構成されることが好ましい。

【0021】

本構成のガラス繊維束の検査装置であれば、一対の照射光源により進行中のガラス繊維束を両側から照射すると、ガラス繊維束の影が発生せず輪郭が明瞭になる。このため、検査対象が極細ガラス繊維束であっても、当該極細ガラス繊維束の表面から吐出する微細なケバ等の欠陥を確実に検査することが可能となる。

【0022】

本発明に係るガラス繊維束の検査装置において、

前記計測手段は、前記ガラス繊維束の幅方向における分解能を7μm以下とするためのマクロレンズを備えることが好ましい。

【0023】

本構成のガラス繊維束の検査装置であれば、ガラス繊維束の幅方向における分解能を7μm以下とするためのマクロレンズを通してガラス繊維束を計測することにより、実質的に直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束を確実に検査することが可能となる。

【0024】

本発明に係るガラス繊維束の検査装置において、

前記計測手段は、その計測ライン幅が前記進行中のガラス繊維束に対して直交し、且つ前記検査光の光軸に対して平行となるように配置されることが好ましい。

【0025】

本構成のガラス繊維束の検査装置であれば、計測手段を、その計測ライン幅が進行中のガラス繊維束に対して直交し、且つ検査光の光軸に対して平行となるように配置することにより、ガラス繊維束に照射した検査光の反射光を確実に計測することが可能となる。

【0026】

本発明に係るガラス繊維束の検査装置において、

前記ガラス繊維束を安定して進行させるための一対の安定部材が、前記ガラス繊維束の計測領域を挟む位置に30〜90mm離間して設けられることが好ましい。

【0027】

本構成のガラス繊維束の検査装置であれば、ガラス繊維束の計測領域を挟む位置に30〜90mm離間して一対の安定部材を設けることにより、ガラス繊維束が極細ガラス繊維束である場合でも、当該極細ガラス繊維束の走行を安定化することができる。その結果、抽出した画像にブレが無く、ケバ等の欠陥を確実に検査することが可能となる。

また、ガラス繊維束を一対の安定部材を介して進行させることにより、ガラス繊維束の蛇行を抑えることができるので、ガラス繊維束の表面がモノフィラメントの欠陥の判定基準となる閾値を誤って超えてしまうおそれがない。その結果、欠陥の検査精度を向上させることができる。

【0028】

上記課題を解決するための本発明に係るガラス繊維束の検査方法の特徴構成は、

複数のモノフィラメントを集束してなるガラス繊維束の検査方法であって、

進行中のガラス繊維束に検査光を照射する照射工程と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測工程と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出工程と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理工程と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定工程と、

を実行することにある。

【0029】

本構成のガラス繊維束の検査方法であれば、上述したガラス繊維束の検査装置と同様の優れた作用効果が奏される。

すなわち、極細ガラス繊維束の画像を256階調の輝度レベル画像に変換し、変換後の画像を二値化することにより、極細ガラス繊維束から吐出するモノフィラメントを識別することができる。従って、画像処理手段による二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、判定工程において当該モノフィラメントを欠陥と判定すれば、極細ガラス繊維束から吐出するケバ等の欠陥を検査することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明のガラス繊維束の検査装置を示す概略構成図である。

【図2】ガラス繊維束の表面に発生し得る欠陥(ケバ)を描画した概略図である。

【図3】極細ガラス繊維束の256階調の輝度レベル画像に対して種々の輝度レベルを基準として二値化した画像である。

【発明を実施するための形態】

【0031】

以下、本発明のガラス繊維束の検査装置及びガラス繊維束の検査方法に関する実施形態を図1〜図3に基づいて説明する。ただし、本発明は、以下に説明する実施形態や図面に記載される構成に限定されることを意図せず、それらと均等な構成も含む。

【0032】

〔ガラス繊維束の検査装置〕

図1は、本発明のガラス繊維束の検査装置(以下、単に「検査装置」と称する)100を示す概略構成図である。中段の(a)は正面図、上段の(b)は上面図、下段の(c)は下面図である。検査装置100は、ガラス繊維束Xの表面状態を測定する光学系である測定部10と、測定結果を解析するコンピュータである演算部20とから構成される。

【0033】

検査対象のガラス繊維束Xは、検査装置100の側方に設置されたガラスヤーン(図示せず)から引き出され、測定部10に導入される。測定が終わったガラス繊維束Xは、測定部10から外部に搬送され、リール(図示せず)に巻回される。測定部10は、進行中のガラス繊維束Xに検査光を照射する照射手段1、及びガラス繊維束Xの表面の輝度レベルをライン状に計測する計測手段2を主要な構成要素として備えている。また、ガラス繊維束Xを安定して進行させるための一対の安定部材3としてのローラ群3a、3bを備えている。

【0034】

照射手段1は、進行中のガラス繊維束Xを両側から照射する一対の照射光源として構成される。ガラス繊維束Xに光が照射されると、表面のモノフィラメントが光を反射し、ガラス繊維束Xが発光したように見える。本発明では、このようなガラス繊維に特有の性質を利用して、欠陥の有無の検査を行い得る。本実施形態では、ローラ3aとローラ3bとの間を進行するガラス繊維束Xが検査対象区間であり、当該検査対象区間を挟んで両側に一対の照射光源としてLED1a、1bが配置されている。図1(b)又は(c)から分かるように、LED1a、1bは、夫々ガラス繊維束Xから同じ距離を空けて離間されている。このように配置された一対のLED1a、1bにより進行中のガラス繊維束Xを両側から照射すると、ガラス繊維束Xの影が発生せず輪郭が明瞭になる。このため、ガラス繊維束Xが極細であっても、確実な検査が可能となる。照射光源は、LEDの他に、ハロゲンランプも使用可能である。照射手段1は、ライン状の検査光を照射するように構成することが好ましい。検査光をライン状にすれば、検査光の拡散が防止されるとともに、ガラス繊維Xをむらなく照射することができるので、検査精度を向上させることができる。指向性の高いライン状の検査光を得るためには、例えば、LEDとファイバーグラスとを組み合わせたライン型スリットライトガイドを使用する。

【0035】

計測手段2は、電荷結合素子(CCD)を一列配置したラインセンサー2aとして構成される。ラインセンサー2aは、進行中のガラス繊維束Xの表面の輝度レベルを連続的に計測する。ここで、ラインセンサー2aは、CCDの並びである計測ライン幅2bが進行中のガラス繊維束Xに対して直交し、且つLED1a、1bから照射される検査光の光軸に対して平行となるように配置するのが最適である。本実施形態では、図1(b)及び(c)に示すように、上面視及び下面視において、LED1aとLED1bとのちょうど中間位置でラインセンサー2aの計測ライン幅(CCD)2bが進行中のガラス繊維束Xに直交するように配置される。これにより、LED1a、1bから夫々ガラス繊維束Xに照射した検査光の反射光(すなわち、ガラス繊維束Xの表面の輝度レベル)をラインセンサー2aが確実に計測することができる。なお、計測ライン幅2bとガラス繊維束Xとの配置角度は、上述の最適な配置状態から±5度程度は許容される。

【0036】

ラインセンサー2aには、マクロレンズ2cを装着することができる。マクロレンズ2cとしては、ガラス繊維束Xの幅方向における分解能を7μm以下に向上させる拡大レンズを使用する。マクロレンズ2cを通してガラス繊維束Xを計測すれば、実質的に直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細ガラス繊維束でも確実に検査することが可能となる。

【0037】

安定部材3としてのローラ群3a、3bは、ガラス繊維束Xの検査対象区間(計測領域)を挟む位置に30〜90mm離間して設けられる。より好ましい離間距離は、70mmである。この離間距離は、ローラ群3a、3bとガラス繊維束Xとの接点間距離である。通常、ガラス繊維束Xの径が小さくなるに連れ、進行中のガラス繊維束Xにブレが発生するが、この程度の離間距離を空けて一対のローラ群3a、3bを設けることにより、例えば、直径が3μmより大きく7μm以下程度の極細のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束であっても、ガラス繊維束の走行を安定化することができる。また、ガラス繊維束Xを一対のローラ群3a、3bを介して進行させることにより、ガラス繊維束Xの蛇行を抑えることができる。このため、ガラス繊維束Xの表面がガラス繊維モノフィラメントの欠陥の判定基準となる閾値(後述の図2に示す境界ライン)を誤って超えてしまうおそれがない。その結果、欠陥の検査精度を向上させることができる。なお、図1(a)では、ローラ群3a及びローラ群3bを夫々構成する各ローラを縦方向に整列させているが、上側のローラを下側のローラより外側にオフセット配置することもできる。この場合、ガラス繊維束Xにかかる張力及び曲げ応力が低減されるので、走行中のケバ立ちを抑制することができる。安定部材3は、ローラ群3a、3bの他に、例えば、ブロックにガラス繊維束Xの挿通孔を設けた一対のガイド部材として構成することもできる。この場合、ガラス繊維束Xの進行経路を屈曲させずに検査を行い得る。

【0038】

測定部10を構成する上記の照射手段1、計測手段2、及び安定部材3は、外部光を遮蔽する暗室ボックス(図示せず)の内部に配置することが好ましい。この場合、暗室ボックスの側壁には、ガラス繊維束Xを通過させるための最小限の通過孔を設けておく。暗室ボックスを利用して検査を行えば、外部光の影響による検査誤差を低減することができる。

【0039】

ラインセンサー2aによって計測されたガラス繊維束Xの表面の輝度レベルに関するデータは、演算部20に送られる。演算部20では、当該輝度レベルに関するデータの解析が行われる。演算部20は、例えば、汎用のパーソナルコンピュータで実現することができる。演算部20は、ラインセンサー2aによって計測した輝度レベルに基づいて、ガラス繊維束Xから吐出するモノフィラメントを抽出する抽出手段4、抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段5、及び二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段6を備えている。

【0040】

図2は、ガラス繊維束Xの表面に発生し得る欠陥(ケバ)を描画した概略図である。ガラス繊維束Xは、摩擦等によってガラス繊維の一部が切断された結果、ガラス繊維束Xの表面からモノフィラメントが、図2(a)に示すループ状や、図2(b)に示す針状に吐出することがある。ここで、「吐出」とは、モノフィラメントの断片がガラス繊維束Xの主方向(長手方向)とは異なった方向に突出又は延伸することを意味する。本発明の検査装置100では、ガラス繊維束Xから吐出したモノフィラメントを抽出手段4によって抽出する。具体的に説明すると、ラインセンサー2aによって計測されたガラス繊維束Xの表面の輝度レベルに関するデータはライン状の一次元データであるが、これを演算部20側で積層して二次元化し、二次元化した画像から抽出手段4がモノフィラメントを抽出する。この抽出作業では、必要に応じて、ガラス繊維束Xの実質的な径幅にかかる領域をマスクするマスク処理を合わせて行うこともできる。

【0041】

次いで、画像処理手段5により、抽出手段4による抽出結果を256階調の輝度レベル画像に変換する。ここで、本発明者は、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントからなる極細のガラス繊維束の画像を256階調の輝度レベルに変換した画像について、どの程度の輝度レベルを基準として二値化すれば、極細ガラス繊維束から吐出するモノフィラメントを識別できるかを検討した。図3は、極細ガラス繊維束の256階調の輝度レベル画像に対して種々の輝度レベルを基準として二値化した画像である。同図では、(a)輝度レベル5〜(n)輝度レベル50の範囲において、夫々の輝度レベルを基準として二値化処理した画像を示してある。これらの画像について精査した結果、輝度レベル7〜30を基準として二値化した場合、極細ガラス繊維束から吐出するモノフィラメントを識別できることが判明した。なお、二値化に際して基準とするより好ましい輝度レベルは7〜22であり、更に好ましい輝度レベルは10〜16であり、最も好ましい輝度レベルは12である。

【0042】

二値化した画像に基づいて、極細ガラス繊維束から吐出するモノフィラメントが欠陥(ケバ)であるか否かの判定は、判定手段6により行う。初めに、検査対象のガラス繊維束Xについて予め閾値を決めておく。この閾値は、ガラス繊維束Xの実質的な表面(すなわち、二値化画像における輪郭線)から所定距離離間した位置に設けられる仮想的な境界ラインである。図2において、閾値として設定した仮想的な境界ラインの例を点線で示した。例えば、直径4μmのガラス繊維モノフィラメントを100本集束させた極細ガラス繊維束の場合では、当該極細ガラス繊維束は約300μmの幅(外径)を有しているので、例えば、極細ガラス繊維束の輪郭線から両側に夫々50μm離れた位置に閾値としての境界ラインを設ける。そして、極細ガラス繊維束からのモノフィラメントの吐出量が境界ラインを超えていると認められる場合に、判定手段6は、当該モノフィラメントを欠陥(ケバ)と判定する。閾値は、ガラス繊維束のサイズ、用途、製品に要求される品質等に応じて変更可能であり、検査装置100のオペレータが適宜設定することができる。

【0043】

〔ガラス繊維束の検査方法〕

本発明のガラス繊維束の検査方法は、上述の照射手段1、計測手段2、抽出手段4、画像処理手段5、及び判定手段6を備えたガラス繊維束の検査装置100を用いて実行される。

【0044】

すなわち、進行中のガラス繊維束Xに検査光を照射する照射工程と、ガラス繊維束Xの表面の輝度レベルをライン状に計測する計測工程と、計測した輝度レベルに基づいて、ガラス繊維束Xから吐出するモノフィラメントを抽出する抽出工程と、抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理工程と、二値化画像において、モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定工程とを実行する。

【0045】

本発明の検査方法によれば、直径が3μmより大きく7μm以下程度のガラス繊維モノフィラメントを50〜200本集束させた極細ガラス繊維束であっても、その表面から吐出するケバ等の欠陥を検査することができる。

【実施例】

【0046】

本発明の検査装置100を実際に使用して行った極細ガラス繊維束の検査に関する実施例を以下に示す。

【0047】

<検査対象>

本実施例における検査対象は、直径5.3μmのガラス繊維モノフィラメントを100本集束して構成されるガラス繊維束を撚糸することによって得られたプリント配線板用のガラスヤーン(日本電気硝子株式会社製:D900タイプ)である。本実施例では、目視による外観検査ではガラスクロス化によるプリント配線板原材料として大きな問題が見つからなかったガラスヤーン(サンプル1)、及び目視による外観検査においてケバ数が多かったためガラスクロス化によるプリント配線板原材料として使用不可能と判定されたガラスヤーン(サンプル2)の2種類を検査した。

【0048】

<装置構成>

〔1〕照射手段1として、LEDとファイバーグラスとを組み合わせたライン型スリットライトガイド(100Vタイプ)を使用した。ライン型スリットライトガイドは、検査対象のガラス繊維束の両側に60mmの距離を空けて対向配置した。また、二つのライン型スリットライトガイドの中間地点にガラス繊維束が位置するように設定した。

【0049】

〔2〕計測手段2として、CCDがライン状に配置された5150画素(5150ドット)のラインセンサーを使用した。このラインセンサーにマクロレンズを装着し、1ドットあたり7μmの分解能を得た。ラインセンサーの測定位置における視野幅を36mmとした。ガラスヤーンから供給されるガラス繊維束の進行速度を50m/分とし、ガラス繊維束の進行方向において0.17mm毎に表面の輝度レベルを計測した。この場合、検出能は、

50(m/分)÷60(秒)÷0.17(mm)=4900(ショット/秒)

であり、測定位置における分解能は、

X方向(径幅方向):36(mm)÷5150(画素)=0.007(mm/ビット)

Y方向(進行方向):0.17mm

となる。ラインセンサーからガラス繊維束までの距離を125mmに設定した。

【0050】

〔3〕安定部材3として、複数のローラ群からなる回転式ローラ治具を使用した。直径25mmのローラを図1のように4個配置し、計測領域におけるローラ間距離(接点間距離)を70mmに設定し、ローラ間のちょうど中間地点をライン型スリットライトガイドの照射光の光軸が横切るようにした。

【0051】

〔4〕ライン型スリットライトガイド、ラインセンサー、及び回転式ローラ治具をブラックボックス内に収納した。架台にセットされたガラスヤーンからガラス繊維束を引き出し、ブラックボックス内の回転式ローラ治具に通し、ブラックボックス外へ引き出した。引き出したガラス繊維束を、繊維巻取装置により50m/分の一定速度で巻き取りながら検査を行った。検査糸長は5000mとした。

【0052】

〔5〕ラインセンサーが計測した輝度レベルをパーソナルコンピュータに取り込み、抽出手段4、画像処理手段5、及び判定手段6としての輝度検査ソフトを使用して演算・解析を行った。本実施例では、画像抽出及び二値化処理したガラス繊維束の径幅方向(X方向)に0.56mm(80ビット)のマスク領域を設定し、当該マスク領域の外側で輝度レベル12以上の輝度を検出した場合に欠陥があるものと判定した。そして、その欠陥の数をカウントした。なお、パーソナルコンピュータに取り込んだ画像データ、及び画像処理後のデータはすべて保存してあるので、画像処理前後の画像を比較することにより、より正確な欠陥の判定が可能となる。

【0053】

<検査結果>

上記の「検査対象」で説明した、目視による外観検査ではガラスクロス化によるプリント配線板原材料として大きな問題が見つからなかったガラスヤーン(サンプル1)については、1000mあたり18箇所の欠陥が検出された。一方、目視による外観検査においてケバ数が多かったためガラスクロス化によるプリント配線板原材料として使用不可能と判定されたガラスヤーン(サンプル2)については、1000mあたり54箇所の欠陥が検出された。

【0054】

このように、本発明の検査装置を使用してガラス繊維束の検査を行えば、目視による外観検査よりも正確に欠陥数を検知することができ、より精度の高い検査を行い得ることが判明した。

【産業上の利用可能性】

【0055】

本発明のガラス繊維束の検査装置及び検査方法は、プリント配線板の原材料として使用される極細ガラス繊維の他、ガラス繊維強化プラスチック(FRP、FRTP)、熱可塑性樹脂の補強材、コンクリートのクラック抑制材等の原材料として使用されるガラス繊維の検査にも利用可能である。また、ガラス繊維以外の繊維(例えば、合成繊維、天然繊維、金属繊維)における欠陥の検査にも利用可能である。

【符号の説明】

【0056】

1 照射手段

1a、1b LED

2 計測手段

2a ラインセンサー

2b 計測ライン幅

2c マクロレンズ

3 安定部材

3a、3b ローラ群

4 抽出手段

5 画像処理手段

6 判定手段

100 検査装置

X ガラス繊維束

【特許請求の範囲】

【請求項1】

複数のモノフィラメントを集束してなるガラス繊維束の検査装置であって、

進行中のガラス繊維束に検査光を照射する照射手段と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測手段と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出手段と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段と、

を備えたガラス繊維束の検査装置。

【請求項2】

前記画像処理手段は、前記256階調の輝度レベル画像を、輝度レベル7〜30を基準として二値化する請求項1に記載のガラス繊維束の検査装置。

【請求項3】

前記照射手段は、進行中の前記ガラス繊維束を両側から照射する一対の照射光源として構成される請求項1又は2に記載のガラス繊維束の検査装置。

【請求項4】

前記計測手段は、前記ガラス繊維束の幅方向における分解能を7μm以下とするためのマクロレンズを備える請求項1〜3の何れか一項に記載のガラス繊維束の検査装置。

【請求項5】

前記計測手段は、その計測ライン幅が前記進行中のガラス繊維束に対して直交し、且つ前記検査光の光軸に対して平行となるように配置される請求項1〜4の何れか一項に記載のガラス繊維束の検査装置。

【請求項6】

前記ガラス繊維束を安定して進行させるための一対の安定部材が、前記ガラス繊維束の計測領域を挟む位置に30〜90mm離間して設けられる請求項1〜5の何れか一項に記載のガラス繊維束の検査装置。

【請求項7】

複数のモノフィラメントを集束してなるガラス繊維束の検査方法であって、

進行中のガラス繊維束に検査光を照射する照射工程と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測工程と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出工程と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理工程と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定工程と、

を実行するガラス繊維束の検査方法。

【請求項1】

複数のモノフィラメントを集束してなるガラス繊維束の検査装置であって、

進行中のガラス繊維束に検査光を照射する照射手段と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測手段と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出手段と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理手段と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定手段と、

を備えたガラス繊維束の検査装置。

【請求項2】

前記画像処理手段は、前記256階調の輝度レベル画像を、輝度レベル7〜30を基準として二値化する請求項1に記載のガラス繊維束の検査装置。

【請求項3】

前記照射手段は、進行中の前記ガラス繊維束を両側から照射する一対の照射光源として構成される請求項1又は2に記載のガラス繊維束の検査装置。

【請求項4】

前記計測手段は、前記ガラス繊維束の幅方向における分解能を7μm以下とするためのマクロレンズを備える請求項1〜3の何れか一項に記載のガラス繊維束の検査装置。

【請求項5】

前記計測手段は、その計測ライン幅が前記進行中のガラス繊維束に対して直交し、且つ前記検査光の光軸に対して平行となるように配置される請求項1〜4の何れか一項に記載のガラス繊維束の検査装置。

【請求項6】

前記ガラス繊維束を安定して進行させるための一対の安定部材が、前記ガラス繊維束の計測領域を挟む位置に30〜90mm離間して設けられる請求項1〜5の何れか一項に記載のガラス繊維束の検査装置。

【請求項7】

複数のモノフィラメントを集束してなるガラス繊維束の検査方法であって、

進行中のガラス繊維束に検査光を照射する照射工程と、

前記ガラス繊維束の表面の輝度レベルをライン状に計測する計測工程と、

計測した輝度レベルに基づいて、前記ガラス繊維束から吐出するモノフィラメントを抽出する抽出工程と、

抽出結果を256階調の輝度レベル画像に変換し、二値化する画像処理工程と、

二値化画像において、前記モノフィラメントの吐出量が所定の閾値以上であると認められる場合に、当該モノフィラメントを欠陥と判定する判定工程と、

を実行するガラス繊維束の検査方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−7248(P2012−7248A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−141161(P2010−141161)

【出願日】平成22年6月22日(2010.6.22)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月22日(2010.6.22)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]