ガラス繊維物品の表面欠陥検出方法

【課題】

高速で走行しているガラス繊維物品において、被覆層の付着不良欠陥を検出する。

【解決手段】

連続的に走行しながら同時に表面処理される複数本のガラス繊維物品の表面欠陥を、ガラス繊維物品に照射した光の反射光の輝度情報からラインセンサーを用いて判定する欠陥検出方法において、ガラス繊維物品の走行方向に対し直交方向にラインセンサーを配置し、それぞれのガラス繊維物品に対してラインセンサーの検知子に連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子に入力された5個以上の輝度情報中、輝度異常情報である割合が、予め定められた値以上である場合に第1ステップでの輝度異常情報として処理することを特徴とするガラス繊維物品の表面欠陥検出方法。

高速で走行しているガラス繊維物品において、被覆層の付着不良欠陥を検出する。

【解決手段】

連続的に走行しながら同時に表面処理される複数本のガラス繊維物品の表面欠陥を、ガラス繊維物品に照射した光の反射光の輝度情報からラインセンサーを用いて判定する欠陥検出方法において、ガラス繊維物品の走行方向に対し直交方向にラインセンサーを配置し、それぞれのガラス繊維物品に対してラインセンサーの検知子に連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子に入力された5個以上の輝度情報中、輝度異常情報である割合が、予め定められた値以上である場合に第1ステップでの輝度異常情報として処理することを特徴とするガラス繊維物品の表面欠陥検出方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続的に走行して表面処理されたガラス繊維物品の表面欠陥を検出する方法及び装置に関する。

【背景技術】

【0002】

ガラス繊維物品は、多くの分野で用いられている。しかし、ガラス繊維がそのままで使われることは極めて少なく、何らかの表面処理がなされるのが一般的である。その代表例として、ゴム補強用ガラス繊維がある。以下、ゴム補強用ガラス繊維を一例として、表面処理について述べる。

【0003】

特許文献1には、ガラス繊維束にレゾルシン・ホルムアルデヒド・ラテックス液(RFL液)を塗布・浸漬処理して乾燥させ被覆層を設けたゴム補強用ガラス繊維の製造法が提案されている。

【0004】

また、特許文献2には、ゴム補強用ガラス繊維の被覆層を設けるために、ガラス繊維を処理液(本発明では塗布液)に浸漬した後、ダイスと、フェルトローラーを用いて塗布液を絞り、付着量を調整するガラス繊維の処理方法が提案されている。

【0005】

前記被覆層を設ける工程において、塗布液の塗布斑又はフィラメント間への含浸不良によりガラス繊維束表面に被覆層が均一に付着しない若しくは付着しない部分が発生する場合があり、被覆層の付着不良となる。該被覆層は褐色に着色しており、前記不良部位は白色、若しくは淡褐色である。この被覆層の付着不良は、ある長さをもって発生する欠陥である。

【0006】

このような被覆層の付着不良は、ゴム補強用ガラス繊維の表面欠陥となり、伝導ベルトやタイヤコードなどこれらの部材ゴムに埋設して使用する際に、該部材ゴムとの接着が不充分となり、該部材ゴムとの接着が脆弱となりその界面で剥離し所定のガラス繊維の性能を発揮できない。従って、被覆層の付着不良を精度良く検出し、それを把握することは品質管理上重要なことである。

【0007】

従来、ガラス繊維束表面の被覆層の付着不良の検出は、製造工程において、検査員が被覆層を設けたガラス繊維束がボビンに巻き取られる最中に、ストロボを該ボビンに照射させて被覆層の付着不良の有無を観察していた。

【0008】

特許文献3には、同一面内に並列して走行する複数本の走行糸条の欠陥の有無あるいは欠陥の状態を、2つの照明手段により得られたデータを処理することにより把握する走行糸条の検査方法に関して提案されている。

【0009】

また、特許文献4には、連続して走行するフィルムに対し、繰り返しの明暗パターンを照射してフィルム上に投影した画像の歪みをラインセンサーで取り込み、フィルム表面に欠陥が存在するか否かを判定する表面検査装置が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭50−42194号公報

【特許文献2】特開平9−25141号公報

【特許文献3】特開2008−308335号公報

【特許文献4】特開2010−237157号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

一般的に30〜70m/分の高速で走行しているガラス繊維物品に対する被覆の状況を把握するのは容易ではない。従来は被覆状況を目視観察して品質管理を行ってきたが、欠陥の見逃しがあった。そこで、センサー等を利用した品質管理の方法や装置も検討されてきている。

【0012】

特許文献2に開示されている方法では、走行糸条に発生する毛羽、毛玉、糸条幅の変動等、物理的な品質異常にはそれなりの効果が認められるが、主に白色状の欠陥として検出される被覆層の付着不良を検出することはできない。

【0013】

特許文献3に開示されている方法では、表面欠陥を見出すことは可能であるが、その表面欠陥は併有している凹凸状の欠陥を利用するものであり、凹凸状の欠陥を持たないガラス繊維物品の付着不良等の検出に利用することはできない。

【0014】

このように、各種のセンサー等による品質管理も検討されてはいるが、ガラス繊維物品における被覆層の付着不良欠陥を管理することは非常に難しい。すなわち、ガラス繊維物品への異物の付着やフィラメントの断糸によるガラス繊維束の太さの変化と異なり、被覆層への付着不良はガラス繊維束の形状変化を伴わないので、その表面状態における色の変化のみを測定せざるを得ず、従って被覆層の付着不良欠陥を見出すことは非常に難しい状況にあった。

【課題を解決するための手段】

【0015】

本発明者らが鋭意検討した結果、直線状に配置されたラインセンサーの検知子を用いることにより、30〜70m/分の高速で走行しているガラス繊維物品において、被覆層の 付着不良欠陥を検出できることが分かった。

【0016】

連続的に走行されながら同時に表面処理される複数本のガラス繊維物品の表面欠陥を、ガラス繊維物品に照射した光の反射光の輝度情報から判定する欠陥検出方法において、ガラス繊維物品の走行方向に対し直交方向にラインセンサーを配置し、予め定められた数値のスキャン数で区切って行き、1つの区切りを1つのステップとし、輝度検出を第1ステップ、第2ステップ…の順に連続的に行うようにし、それぞれのガラス繊維物品に対してラインセンサーの検知子に連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子に入力された5個以上の輝度情報中、予め定められた数値以上の輝度異常情報である場合に第1ステップでの輝度異常情報として判定処理されることを特徴とするガラス繊維物品の表面欠陥検出方法である。

【0017】

また、第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又は第1ステップと同様にして輝度検出された第2ステップ及び第3ステップが連続して輝度異常と判定処理された場合に該ガラス繊維物品の表面欠陥と判定されるガラス繊維物品の表面欠陥検出方法である。

【0018】

また、第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップ以降の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定されるガラス繊維物品の表面欠陥検出方法である。

【0019】

また、第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第1ステップより前の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定されるガラス繊維物品の表面欠陥検出方法である。

【0020】

また、予め定められた数値以上の輝度異常情報或いは、予め定められた数値以上の輝度異常の予め定められた数値が30〜99%であるガラス繊維物品の表面欠陥検出方法である。

【0021】

述した予め定められた数値が40〜99%であるガラス繊維物品の表面欠陥検出方法である。

【0022】

また、前述した輝度異常情報は予め設定された反射光の輝度に対する閾値により判定されるガラス繊維物品の表面欠陥検出方法である。

【0023】

また、本発明は、連続的に走行して表面処理されるガラス繊維物品は、ゴム補強用ガラス繊維であるガラス繊維物品の表面欠陥検出方法である。

また、本発明は、連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、表面処理剤の付着不良であるガラス繊維物品の表面欠陥検出方法である。

さらに、本発明は、連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、白色状の欠陥であるガラス繊維物品の表面欠陥検出方法である。

また、連続的に走行して表面処理されるガラス繊維物品3は、ゴム補強用ガラス繊維3であることが望ましい。ゴム補強用ガラス繊維3においては、表面処理剤の付着不良等の表面欠陥が発生しやすく、また見つけにくいからである。しかし、本発明の手法は多くの走行している物品に対しても応用が可能である。

【0024】

連続的に走行して表面処理されるガラス繊維物品3の表面欠陥は、表面処理剤の付着不良であることが望ましい。本発明は反射光の輝度異常を感知し、それを適切に判定するシステムを含んでいるため、特に表面処理剤の付着不良に対して有用である。前述したように、表面処理剤の付着不良は連続的な場合でも斑模様的な場合でも有用である。

【0025】

また、連続的に走行して表面処理されるガラス繊維物品3の表面欠陥は、白色状の欠陥であることが望ましい。上述したように、本発明は反射光の輝度異常を感知し、それを適切に判定するシステムを含んでいるため、特にその欠陥が白色状である場合に特に有用となる。しかし、当然ながら、白色に限定される訳ではなく、種々の色で表面処理された物品に対しても有用である。この場合、有彩色及び無彩色を問わない。

【発明の効果】

【0026】

本発明によれば、30〜70m/分の高速で走行しているガラス繊維物品において、表面処理剤の付着不良等の表面欠陥をオンラインで高精度に検出してライン停止を正確に行うことができ、また、付着不良箇所を判別できる。

【0027】

このようにガラス繊維物品3が、数十m/分程度の高速で走行している場合であっても、さらに撚りが強くとも欠陥を把握できるという画期的なガラス繊維物品3の表面欠陥検出方法である。

【図面の簡単な説明】

【0028】

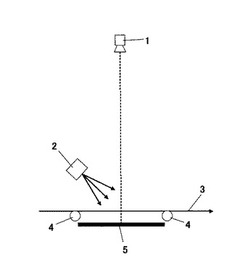

【図1】ガラス繊維物品とガラス繊維物品の表面を照らす照明とガラス繊維物品表面の反射光により欠陥を検出するラインセンサーを表した概略図である。

【図2】ラインセンサー上に投影された1単位のガラス繊維物品の像と検知子を表した図である。

【図3】1単位のガラス繊維物品毎に対応するラインセンサー上の検知子群のグループ分けを表した図である。

【図4】ラインセンサーに入力された画像データの処理の流れを示した図である。

【図5】ガラス繊維物品上の輝度情報とステップを表した図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図1〜図5を参照して説明する。

【0030】

本発明は、連続的に走行して同時に表面処理される複数のガラス繊維物品の表面欠陥を、直線状に配置されたラインセンサーの検知子を用いてガラス繊維物品の輝度情報から判定する欠陥検出方法に関する。

【0031】

図1は、本発明の表面欠陥検出機の方法を概略的に示したものである。背景を暗色にするために設置した黒体に模した黒布5の上を走行しているゴム補強用ガラス繊維3を、照明2で照らし、ラインセンサー1で該ゴム補強用ガラス繊維3の表面の輝度を撮像する。ラインセンサー1に必要な画素数などの諸元は、検査対象物や検査内容により異なる。

【0032】

照明2としては、点光源よりも細長い光源がより有用である。そのような観点からは、蛍光灯がよく使われるが、蛍光灯に限定されるものではない。照明2から出された光は、数十m/分程度の高速で走行しているガラス繊維物品3に当てられ、その反射光の輝度をガラス繊維物品3の上方に直線状に並べられたラインセンサー1の検知子で測定する。但し、照明2から出された光の反射光が過度に大きくなることは避けなければならない。このため、照明2から出された光が直接ラインセンサー1に入射される照明2とラインセンサー1との位置関係は避ける必要がある。

【0033】

ガラス繊維物品の表面処理を行う場合には、通常走行している複数のガラス繊維物品を同時に処理することが多い。一般的に同時に処理されるガラス繊維物品は数本から数十本の単位でなされることが多いが、その欠陥はそれぞれのガラス繊維物品単位で発生するので、その品質管理はそれぞれのガラス繊維物品単位で行われる。

【0034】

<ガラス繊維物品単位とラインセンサーとの関係>

図2は、ラインセンサー上に投影された1単位のガラス繊維物品の像と検知子を表した図である。本発明の欠陥検出方法はラインセンサー1の検知子6に入力された複数の輝度異常情報に基づいてなされることが特徴である。通常は2〜3個の検知子で1単位のガラス繊維物品を管理する。1単位は、ガラス繊維物品3の種類によって異なり、最小の1本から数千本まで幅広く存在する。例えば、前述したゴム補強用ガラス繊維3では、数本が1単位の場合が多いが、必ず最低1個の検知子6には満足すべき情報が入力される。逆に言えば、検知子6の単位は対象とするガラス繊維物品の像3aの幅の大きさが重要な意味を持ち、最低でも2〜3個の検知子6で検知できる検知子6の大きさとすることが必要である。図2の(A)は、2個の検知子6がガラス繊維物品の像3内に入っている状態を、図(B)は、3個の検知子がガラス繊維物品の像3a内に入っている状態を示す。

【0035】

この検知子で走行しているガラス繊維物品3の反射率、すなわち輝度を読み取る。一般的に、反射率が低いガラス繊維物品3が走行しているので、反射率すなわち輝度が高い値を示すことはない。また、対象とするガラス繊維物品の像3aが検知子上にない場合も同様の傾向を示す。従って、対象とするガラス繊維物品3の輝度が高い値を示した場合に異常と検知することになり、輝度異常情報として処理されることになる。

【0036】

<ガラス繊維物品単位とグループ(検知子群)との関係>

図3は、1単位のガラス繊維物品毎に対応するラインセンサー上の検知子群のグループ分けを表した図である。対象とする1単位のガラス繊維物品が多少の振動を発生させながら走行するので、ガラス繊維物品3の像が限られた検知子6上のみを走行するとは限らず、通常は数十〜数百個程度の検知子6を1つのグループ7として取り扱う。当然ながら、その振動が大きいときは1つのグループの検知子数は増加し、1つのグループ7の検知子数を千個、場合によっては数千個とすることもある。直線状に並べられた検知子は走行方向と平行な方向で用いられるのが一般的であるが、この場合は連続的に走行しているガラス繊維物品と平行ではなく、直角の関係に位置している。数十m/分程度の高速で走行しているガラス繊維物品は、一定の位置を走行するのではなく、種々の方向に振動している。このため、例えば横方向に振動しているガラス繊維物品からの反射光を捕まえる場合、検知子の受光部感度の点からも直線上に並べられた検知子を走行方向と直角にしている方が有利である。

【0037】

<画像データの処理工程>

図4は、ラインセンサーに入力された画像データの処理の流れを示した図である。ラインセンサーに入力された画像データは、画像データの異常判定部1bに送られ、輝度値取込処理1b1、第1判定処理(スキャン毎)1b2、第2判定処理(ステップ毎)1b3及び異常判定処理1b4と処理され、異常判定の結果が出れば、巻取り機若しくは撚糸機8に停止の信号が出力される。

【0038】

<異常情報の個数>

本発明を実施するためのシステムは、対象とするガラス繊維物品3の反射率すなわち輝度の違いを検知してその異常性、すなわち欠陥の発生を感知するシステムである。検知子6に入力する輝度のデータとしては、代表値に置き換えるために不連続でも問題はない。一般的には、1単位のガラス繊維物品3を受け持つグループ7の検知子6に入力された値の最大値の輝度をその代表値とする。当然ながら、連続データであっても問題はなく、この場合は定められた時間内又はガラス繊維物品3の長さの中で最大輝度をその代表値とする。各検知子6に入力される輝度の代表値から判定することになる。検知子6に輝度が大きく異なる値が入力された場合、異常として検知する。輝度異常を1個でも検知した場合に、反射率異常すなわち欠陥発生とすることも可能であるが、ガラス繊維物品の反射率変動を考慮すると、わずか1個の異常値から欠陥の発生とすることは問題となる可能性が高い。そこで、多くの輝度の値を総合的に判定するシステムを構築し、本発明に至ったものである。

【0039】

連続的に走行しているガラス繊維物品3の表面をラインセンサーでスキャンして輝度情報を得るが、予め定められた数値のスキャン数で区切って行き、1つの区切りを1つのステップとする。1スキャン当たりの輝度情報に閾値を設定し、閾値を基準にして正常か異常かを判定する。1ステップあたりの輝度異常情報の割合が予め定められた数値以上、もしくは輝度異常情報が連続3個以上の場合、そのステップは異常と判定する。

【0040】

図5を参照して、輝度データの処理方法について更に説明する。輝度検出はガラス繊維3の進行方向前方から第1ステップ、第2ステップ…の順に連続的に行う。例えば、予め定められた数値を次のとおりとする。1ステップ当たりの輝度の情報数は10個、輝度の閾値は60、ステップとして異常と判定するときの異常データの割合は50%(ただし連続で3個以上の情報が異常データの場合も異常と判定)、ガラス繊維物品3表面の異常と判定するステップ数は10個中50%が異常であった場合(ただし、連続で3個以上の異常データが認識されたステップがあった場合も異常と判定)。

【0041】

例えば、第1ステップにおいて、10個の輝度データが、30,50,35,40,25,30,35,70,90,75が得られ、70,90,75と、閾値60を超える輝度データが3回連続となったとき、第1ステップを輝度異常情報と処理して異常と判定する(NG1)。その後、第2ステップ(OK1)から第4ステップ(OK3)までは、前記予め定められた数値に満たないため、正常と判定。第5ステップは、10個の輝度データ中不連続ながら異常が5個となったため輝度異常情報と処理して異常と判定(NG2)する。以後、第10ステップまでの間不連続ながら、5個の異常のステップを得たため、第10ステップを検知したところで、当該ガラス繊維物品は表面欠陥ありと判定し、該ガラス繊維の走行を停止する。

【0042】

<第1ステップの情報>

連続的に走行して表面処理されるガラス繊維物品3の表面欠陥は反射光である輝度を測定することにより検出されるが、先ず第1ステップの輝度異常情報に基づいて判定される。連続的に走行して表面処理されるガラス繊維物品3の表面の輝度を測定することは簡単ではなく、誤情報や誤差をも考慮する必要がある。例えば、照明2からの光を直接に反射する光のように、その光強度が大きいためにその反射角によっては本来欠陥とすべきではない部分でも反射光である輝度が高くなる場合がある。しかし、一般的には数本のガラス繊維が組み合わされたガラス繊維物品3が高速で走行しているので、微視的にみるとその形状は異なっており、その反射角度も常に変化している。このため、照明2と検知子6の位置関係を適切にしておけば、直接に反射する光の情報も通常は1個か2個の輝度異常情報として処理できることになる。

【0043】

この中でも輝度異常情報として検知される第1ステップの情報は特に重要であり、それぞれのガラス繊維物品3に対して連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子6に入力された5個以上の輝度情報中予め定められた数値以上の輝度異常情報である場合に輝度異常と判定される。

【0044】

数十m/分の高速で走行しているガラス繊維物品3においては、同一のグループ7の検知子6に入力された複数の輝度異常情報は、連続した3個以上の輝度異常情報であることが重要である。前述したように、欠陥はガラス繊維物品3のある長さを有するため、同一のグループ7の検知子で連続した3個以上の輝度異常情報が有用となる。一方、数十m/分程度の高速で走行しているガラス繊維物品の撚りが強い場合には、欠陥が発生しても必ずしも連続の情報とならないことがある。しかし、この場合でも、前述した1グループ内において連続的に検知子に入力された5個以上の輝度情報中予め定められた数値以上の輝度異常情報から判定することができる。5個以上としたのは、予め定められる数値にもよるが、4個以下の情報で3個以上の連続的な輝度異常情報に該当せずに輝度異常情報となる場合は極めて少なく、現実的に被覆層の付着不良欠陥と判定することは非常に難しいからである。当然ながら、判定すべき情報を多くした方が、欠陥の発見精度は向上するが、欠陥を見逃した長さが長くなることから、生産上問題がある。より好ましくは6〜13個、さらに好ましくは7〜10個の情報から判定するのが望ましい。予め定められた数値とは、対象とするガラス繊維物品3により選択される値である。なお、5個以上の輝度情報中予め定められた数値については、任意に選択できるが、製品仕様が従来品よりも厳しい場合には高い値をとり、緩やかな場合には低い値を設定することが多い。また、表面処理剤の色調によっても変化し、白色に近い色調の場合は高い値をとり、黒色系の場合は低い値をとることが多い。

【0045】

<第2ステップ以降の情報>

また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又は第1ステップと同様にして輝度検出された第2ステップ及び第3ステップが連続して輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定されることが望ましい。

【0046】

前述の第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又はさらに第3ステップも輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定される。すなわち、輝度異常として輝度検出された第1ステップに連続して次の第2ステップも輝度異常とされた場合に被覆剤の付着不良等の表面欠陥として処理する。また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして処理された第2ステップ及び第3ステップが連続して輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定される。すなわち、第1から第3ステップまでの連続した3つのステップにおいて全てに輝度異常として処理される場合は、被覆剤の付着不良等の表面欠陥が発生しているとして考えて良い。第2ステップの輝度異常で被覆剤の付着不良等の表面欠陥と認識させるか、第3ステップの輝度異常も認識してから被覆剤の付着不良等の表面欠陥と認識させるかは、その製品仕様により選択される。

【0047】

また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして処理された第2ステップ以降の連続的なステップが予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定されることが望ましい。

【0048】

<ステップ単位の判定>

対象とするガラス物品における被覆剤の付着不良等の表面欠陥は、必ずしも完全に白色状態になっているとは限らない。例えば、斑模様の付着不良となることも大いにありうる。この場合、輝度異常情報が連続的にならないことも多いので、その表面欠陥を見逃してしまうこともある。このような場合には、ステップ単位で判定されることが望ましい。すなわち、第1ステップと同様に輝度検出される第2ステップ以降の連続的なステップが予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定される。予め定められた数値を具体的に述べると、1ステップ当りの情報数(スキャン数)、ステップとして異常と判定するときの割合、判定するステップ数、及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合等である。これらの数値は、対象とするガラス繊維物品の製品仕様や要求品質により任意に選択される。例えば、付着不良等の表面欠陥が斑状となる場合には、輝度異常とされる情報量が相対的に少なくなる傾向があるため、1ステップ当りの情報数及び判定するステップ数は多めに、ステップとして異常と判定するときの情報の割合及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合は低い数値に設定することが望ましい。例えば、1ステップ当りの情報数は10、ステップとして異常と判定するときの異常情報の割合は50%、判定するステップ数は10、最終的に輝度異常と判定するときにおける輝度異常ステップの割合は50%とすることも多い。このようにすることにより、無駄なライン停止を発生させることなく、斑状の表面欠陥をも有効に認知することができる。

【0049】

また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして輝度検出された第1ステップ以前の連続的なステップが予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定されることが望ましい。一般的には、輝度異常と判定されたステップ以降のガラス繊維物品3を管理する手法が有用であるが、輝度正常と判定されたそれ以前のステップでも有用な情報を有していることもある。そこで、輝度異常として判定されたステップ以前のステップからの情報も考慮されることが望ましい。この場合も、予め定められた数値は、1ステップ当りの情報数、ステップとして異常と判定するときの割合、判定するステップ数、及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合等である。これらの数値は、対象とするガラス繊維物品3の製品仕様や要求品質により任意に選択される。例えば、付着不良等の表面欠陥が斑状となる場合には、輝度異常とされる情報量が相対的に少なくなる傾向があるため、1ステップ当りの情報数及び判定するステップ数は多めに、ステップとして異常と判定するときの異常情報の割合及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合は低い数値に設定することが望ましい。

【0050】

また、輝度異常情報である割合が30〜99%であることが望ましい。30%よりも小さいと表面欠陥を見逃す可能性が高くなる。一方、99%を超えると、実質的に多くの情報が必要となり、生産ラインが停止するまでに多くの時間を要することになる。一般的に、対象とするガラス繊維物品3は数十m/分程度の高速で走行しているので、表面欠陥が発生したと感知して生産ラインが停止すると、そのロスは大きくなり、生産性は大きく低下する。当然ながら、表面欠陥を見逃した場合はより大きな問題となる。より好ましくは、35〜90%、さらに好ましくは40〜70%である。

【0051】

<閾値の設定>

前述した輝度異常情報は予め設定された反射光の輝度に対する閾値により判定されることが望ましい。反射光の輝度は対象とするガラス繊維物品3の製品仕様により大きく異なる。例えば、白色系の表面処理剤の場合は反射光の輝度は高くなる傾向にあり、黒色系の表面処理剤の場合は反射光の輝度は低くなる傾向にある。また、照明2の強さや照明との位置関係によっても異なる。照明2が強ければ反射光の輝度は高くなる傾向にあり、弱ければ反射光の輝度は低くなる傾向にある。また、一般的には、ラインセンサーの中央部では反射光の輝度は高くなる傾向にあり、端部では反射光の輝度は低くなる傾向にある。これらを考慮して、反射光の輝度に対する閾値を決めることが有用となる。

【実施例】

【0052】

実施例1

9μmの径を有するガラス繊維フィラメントを200本集束したガラス繊維束5本からなるゴム補強用ガラス繊維20本について、その被覆工程において表面欠陥の検出を行った。装置走行速度は50m/分でガラス繊維被覆用塗布液を塗布し、その後乾燥硬化させて被覆層を設け、2.0回/25mmのS方向の撚りを掛けながら10000m毎に20本のボビンにそれぞれ巻き取った。このゴム補強用ガラス繊維の被覆工程における被覆不良による表面欠陥の検出を1台のラインセンサーで監視した。

【0053】

ラインセンサーとしては、日本エレクトロセンサリデバイス株式会社製SU74型を、照明手段としては市販品であるパナソニック電工社製U字管照明(U字管型式:FPR96EX−N/A、電源:EX11011/24HK−1EYH)を用いた。なお、測定系の下側は、黒布で覆った。ラインセンサーとガラス繊維物品間の距離は880mm、照明とガラス繊維物品間の距離は210mmとした。ラインセンサーはガラス繊維物品の走行方向に直交する方向に配置した。

【0054】

また、前記表面欠陥検出装置の検出設定は次のとおりとした。すなわち、第1ステップは3回連続で閾値60を越えた場合、若しくは6回のスキャン中3回以上閾値60を越えた場合該第1ステップは輝度異常とした。被覆作業を開始してから約30分後に、以下のような輝度情報を得た。閾値60を超える前からの数値を示すと、50、30、40、30、25と問題なく推移してきた後、80、90、75の閾値オーバーの値が3回連続して発生した。3回連続で閾値60を越えたので、その段階で輝度異常と認識する第1ステップが起動した。ここで、輝度異常情報ランプが点灯した。しかし、第1ステップの輝度異常情報のみでは、巻き取りマシンの停止は行わないように設定していたので、マシンの停止はなされなかった。

【0055】

巻き取りマシンの停止は、第2ステップでも輝度異常が発生した場合となるように設定しておいた。第2ステップでも、その検出設定を3回連続で閾値60を越えた場合、若しくは6回のスキャン中3回以上閾値60を越えた場合とした。第2ステップに入っても、連続して75、90、95の輝度情報を得たので、輝度異常となり、巻き取りマシンが停止した。そこで、該部を目視で観察したところ、約10mmの付着不良欠陥が見出された。なお、輝度異常として巻き取りマシンが停止する以前の約30分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【0056】

実施例2

実施例1とほぼ同様の仕様ではあるが、付着不良の長さが40mmまで許容されるゴム補強用ガラス繊維を生産した。この場合は、第1ステップは3回連続で閾値60を越えた場合、若しくは10回のスキャン中5回以上閾値60を越えた場合該第1ステップは輝度異常として設定した。第2ステップ以降も各ステップは第1ステップと同様の判定基準とした。なお、10回のスキャン中5回以上閾値を超えなければ、そのステップの検知輝度は正常である。

【0057】

第1ステップから連続して第3ステップまで輝度異常もしくは、第1ステップから第10ステップの間で5ステップ以上の輝度異常を検知すれば、ゴム補強用コードに欠陥があると判定し、巻取り機を停止させるよう設定した。

【0058】

被覆作業を開始してから約50分後に、巻き取りマシンの停止が発生した。そこで、輝度測定情報を確認した。閾値60を超える前からの数値を示すと、40,30、40、20、35、30、40と問題なく推移してきた後、80、75、80の閾値オーバーの値が3回連続して発生した。3回連続で閾値60を越えたので、その段階で輝度異常と認識する第1ステップが起動し、輝度異常情報ランプが点灯していた。さらに、輝度情報を確認したら、以下となっていた。すなわち、50,40,30、55、70、65、55、65、65、70となっており、

この時点で第2ステップでの輝度異常と認識していた。さらに、第3ステップをみると、

55、70、65、55、70、80、55、65、50、70と3回連続で閾値60をオーバーしなかったが、第3ステップでは10回のスキャン値中6回が閾値を超えていたので、第3ステップも異常となり、連続3ステップ異常を検知し巻き取りマシンの停止につながったと推察された。該部を目視で観察したところ、約50mmの付着不良欠陥が見出された。なお、輝度異常として巻き取りマシンが停止する以前の約50分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【0059】

実施例3

実施例1とほぼ同様の仕様ではあるが、付着不良の長さが100mmまで許容されるゴム補強用ガラス繊維を生産した。この場合は、第1ステップは4回連続で閾値60を越えた場合、若しくは10回のスキャン中5回以上閾値60を越えた場合該第1ステップは輝度異常として設定した。第2ステップ以降も各ステップは第1ステップと同様の判定基準とした。なお、10回のスキャン中5回以上閾値を超えなければ、そのステップの検知輝度は正常である。

【0060】

第1ステップから連続して第3ステップまで輝度異常もしくは、第1ステップから第10ステップの間で5ステップ以上の輝度異常を検知すれば、ゴム補強用コードに欠陥があると判定し、巻取り機を停止させるよう設定した。

【0061】

被覆作業を開始してから約90分後に、巻き取りマシンの停止が発生した。そこで、輝度測定情報を確認した。閾値60を超える前からの数値を示すと、55、40、30、50、40,55と問題なく推移してきた後、70、65、75、80の閾値オーバーの値が4回連続して発生した。4回連続で閾値60を越えたので、その段階で輝度異常と認識する第1ステップが起動し、輝度異常情報ランプが点灯していた。さらに、輝度情報を確認したら、以下となっていた。すなわち、35、30、40、50、40、45、55、50、50、40となっており、第2ステップは輝度正常と認識していた。さらに、50,45,55,30、30、55、65、80、65、70となっており、第3ステップでの輝度異常を認識していた。さらに、80、50、65、55、70、50、75、40、30、65となっており、第4ステップは輝度異常を認識していた。さらに、30、35、40、55、45、40、25、50、55、45となっており、第5ステップは輝度正常と認識していた。さらに、50、30、65、55、40、50、70、80、55、65となっており、第6ステップは輝度異常を認識していた。さらに、55,30,45、35、40、55、65、70、80、75となっており、第7ステップは輝度異常を認識していた。

【0062】

第1ステップ、第3ステップ及び第7ステップは各々連続4回の輝度異常を検知した。第4ステップ及び第6ステップは10回のスキャン中5回以上輝度異常を検知した。第10ステップ到達までに第1ステップ、第3ステップ、第4ステップ第6ステップ及び第7ステップの5ステップに輝度異常を検知し、巻取り機の停止につながったと推察された。

【0063】

該部を目視で観察したところ、約80mmの付着不良欠陥が見出された。なお、輝度異常として巻き取りマシンが停止する以前の約90分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【0064】

実施例4

実施例1と同様にして、付着不良の長さが10mmまで許容されるゴム補強用ガラス繊維を生産した。この場合は、1ステップ当たり10回のスキャンデーター中、3回連続で閾値60を超えた場合、若しくは1ステップ当たり10回のスキャンデーター中、5回以上閾値60を超えた場合を、該ステップは輝度異常として設定した。

【0065】

生産を開始して40分後に、巻取り機が停止した。そこで、輝度測定情報を確認した。巻取り機停止直前のステップの輝度情報は、50,25,40,50,55,50,70,75,85,80となっており、閾値60を超える輝度異常が連続して4つあり、該ステップは輝度異常として記録されていた。更に1つ前のステップの輝度情報は45,55,65,40,70,50,90,55,75,90となっており輝度異常が5つあり該ステップも輝度異常として記録されていた。更に1つ前のステップの輝度情報は50,90,85,55,40,95,100,50,45,70となっており輝度異常が5つあり該ステップも輝度異常として記録されていた。以上のように、連続して3つのステップで輝度異常を確認した。なお、輝度異常として巻き取りマシンが停止する以前の約40分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【符号の説明】

【0066】

1 ラインセンサー

1a ラインセンサー上の検知子群

1b 画像データの異常判定部

1b1 輝度値取込処理

1b2 第1判定処理(スキャン毎)

1b3 第2判定処理(ステップ毎)

1b4 異常判定処理

2 照明

3 ガラス繊維物品(ゴム補強用ガラス繊維)

3a ガラス繊維物品(ゴム補強用ガラス繊維)の像

4 ガイドローラー

5 黒布

6 検知子

7 検知子のグループ

8 巻取り機若しくは撚糸機

【技術分野】

【0001】

本発明は、連続的に走行して表面処理されたガラス繊維物品の表面欠陥を検出する方法及び装置に関する。

【背景技術】

【0002】

ガラス繊維物品は、多くの分野で用いられている。しかし、ガラス繊維がそのままで使われることは極めて少なく、何らかの表面処理がなされるのが一般的である。その代表例として、ゴム補強用ガラス繊維がある。以下、ゴム補強用ガラス繊維を一例として、表面処理について述べる。

【0003】

特許文献1には、ガラス繊維束にレゾルシン・ホルムアルデヒド・ラテックス液(RFL液)を塗布・浸漬処理して乾燥させ被覆層を設けたゴム補強用ガラス繊維の製造法が提案されている。

【0004】

また、特許文献2には、ゴム補強用ガラス繊維の被覆層を設けるために、ガラス繊維を処理液(本発明では塗布液)に浸漬した後、ダイスと、フェルトローラーを用いて塗布液を絞り、付着量を調整するガラス繊維の処理方法が提案されている。

【0005】

前記被覆層を設ける工程において、塗布液の塗布斑又はフィラメント間への含浸不良によりガラス繊維束表面に被覆層が均一に付着しない若しくは付着しない部分が発生する場合があり、被覆層の付着不良となる。該被覆層は褐色に着色しており、前記不良部位は白色、若しくは淡褐色である。この被覆層の付着不良は、ある長さをもって発生する欠陥である。

【0006】

このような被覆層の付着不良は、ゴム補強用ガラス繊維の表面欠陥となり、伝導ベルトやタイヤコードなどこれらの部材ゴムに埋設して使用する際に、該部材ゴムとの接着が不充分となり、該部材ゴムとの接着が脆弱となりその界面で剥離し所定のガラス繊維の性能を発揮できない。従って、被覆層の付着不良を精度良く検出し、それを把握することは品質管理上重要なことである。

【0007】

従来、ガラス繊維束表面の被覆層の付着不良の検出は、製造工程において、検査員が被覆層を設けたガラス繊維束がボビンに巻き取られる最中に、ストロボを該ボビンに照射させて被覆層の付着不良の有無を観察していた。

【0008】

特許文献3には、同一面内に並列して走行する複数本の走行糸条の欠陥の有無あるいは欠陥の状態を、2つの照明手段により得られたデータを処理することにより把握する走行糸条の検査方法に関して提案されている。

【0009】

また、特許文献4には、連続して走行するフィルムに対し、繰り返しの明暗パターンを照射してフィルム上に投影した画像の歪みをラインセンサーで取り込み、フィルム表面に欠陥が存在するか否かを判定する表面検査装置が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭50−42194号公報

【特許文献2】特開平9−25141号公報

【特許文献3】特開2008−308335号公報

【特許文献4】特開2010−237157号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

一般的に30〜70m/分の高速で走行しているガラス繊維物品に対する被覆の状況を把握するのは容易ではない。従来は被覆状況を目視観察して品質管理を行ってきたが、欠陥の見逃しがあった。そこで、センサー等を利用した品質管理の方法や装置も検討されてきている。

【0012】

特許文献2に開示されている方法では、走行糸条に発生する毛羽、毛玉、糸条幅の変動等、物理的な品質異常にはそれなりの効果が認められるが、主に白色状の欠陥として検出される被覆層の付着不良を検出することはできない。

【0013】

特許文献3に開示されている方法では、表面欠陥を見出すことは可能であるが、その表面欠陥は併有している凹凸状の欠陥を利用するものであり、凹凸状の欠陥を持たないガラス繊維物品の付着不良等の検出に利用することはできない。

【0014】

このように、各種のセンサー等による品質管理も検討されてはいるが、ガラス繊維物品における被覆層の付着不良欠陥を管理することは非常に難しい。すなわち、ガラス繊維物品への異物の付着やフィラメントの断糸によるガラス繊維束の太さの変化と異なり、被覆層への付着不良はガラス繊維束の形状変化を伴わないので、その表面状態における色の変化のみを測定せざるを得ず、従って被覆層の付着不良欠陥を見出すことは非常に難しい状況にあった。

【課題を解決するための手段】

【0015】

本発明者らが鋭意検討した結果、直線状に配置されたラインセンサーの検知子を用いることにより、30〜70m/分の高速で走行しているガラス繊維物品において、被覆層の 付着不良欠陥を検出できることが分かった。

【0016】

連続的に走行されながら同時に表面処理される複数本のガラス繊維物品の表面欠陥を、ガラス繊維物品に照射した光の反射光の輝度情報から判定する欠陥検出方法において、ガラス繊維物品の走行方向に対し直交方向にラインセンサーを配置し、予め定められた数値のスキャン数で区切って行き、1つの区切りを1つのステップとし、輝度検出を第1ステップ、第2ステップ…の順に連続的に行うようにし、それぞれのガラス繊維物品に対してラインセンサーの検知子に連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子に入力された5個以上の輝度情報中、予め定められた数値以上の輝度異常情報である場合に第1ステップでの輝度異常情報として判定処理されることを特徴とするガラス繊維物品の表面欠陥検出方法である。

【0017】

また、第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又は第1ステップと同様にして輝度検出された第2ステップ及び第3ステップが連続して輝度異常と判定処理された場合に該ガラス繊維物品の表面欠陥と判定されるガラス繊維物品の表面欠陥検出方法である。

【0018】

また、第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップ以降の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定されるガラス繊維物品の表面欠陥検出方法である。

【0019】

また、第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第1ステップより前の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定されるガラス繊維物品の表面欠陥検出方法である。

【0020】

また、予め定められた数値以上の輝度異常情報或いは、予め定められた数値以上の輝度異常の予め定められた数値が30〜99%であるガラス繊維物品の表面欠陥検出方法である。

【0021】

述した予め定められた数値が40〜99%であるガラス繊維物品の表面欠陥検出方法である。

【0022】

また、前述した輝度異常情報は予め設定された反射光の輝度に対する閾値により判定されるガラス繊維物品の表面欠陥検出方法である。

【0023】

また、本発明は、連続的に走行して表面処理されるガラス繊維物品は、ゴム補強用ガラス繊維であるガラス繊維物品の表面欠陥検出方法である。

また、本発明は、連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、表面処理剤の付着不良であるガラス繊維物品の表面欠陥検出方法である。

さらに、本発明は、連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、白色状の欠陥であるガラス繊維物品の表面欠陥検出方法である。

また、連続的に走行して表面処理されるガラス繊維物品3は、ゴム補強用ガラス繊維3であることが望ましい。ゴム補強用ガラス繊維3においては、表面処理剤の付着不良等の表面欠陥が発生しやすく、また見つけにくいからである。しかし、本発明の手法は多くの走行している物品に対しても応用が可能である。

【0024】

連続的に走行して表面処理されるガラス繊維物品3の表面欠陥は、表面処理剤の付着不良であることが望ましい。本発明は反射光の輝度異常を感知し、それを適切に判定するシステムを含んでいるため、特に表面処理剤の付着不良に対して有用である。前述したように、表面処理剤の付着不良は連続的な場合でも斑模様的な場合でも有用である。

【0025】

また、連続的に走行して表面処理されるガラス繊維物品3の表面欠陥は、白色状の欠陥であることが望ましい。上述したように、本発明は反射光の輝度異常を感知し、それを適切に判定するシステムを含んでいるため、特にその欠陥が白色状である場合に特に有用となる。しかし、当然ながら、白色に限定される訳ではなく、種々の色で表面処理された物品に対しても有用である。この場合、有彩色及び無彩色を問わない。

【発明の効果】

【0026】

本発明によれば、30〜70m/分の高速で走行しているガラス繊維物品において、表面処理剤の付着不良等の表面欠陥をオンラインで高精度に検出してライン停止を正確に行うことができ、また、付着不良箇所を判別できる。

【0027】

このようにガラス繊維物品3が、数十m/分程度の高速で走行している場合であっても、さらに撚りが強くとも欠陥を把握できるという画期的なガラス繊維物品3の表面欠陥検出方法である。

【図面の簡単な説明】

【0028】

【図1】ガラス繊維物品とガラス繊維物品の表面を照らす照明とガラス繊維物品表面の反射光により欠陥を検出するラインセンサーを表した概略図である。

【図2】ラインセンサー上に投影された1単位のガラス繊維物品の像と検知子を表した図である。

【図3】1単位のガラス繊維物品毎に対応するラインセンサー上の検知子群のグループ分けを表した図である。

【図4】ラインセンサーに入力された画像データの処理の流れを示した図である。

【図5】ガラス繊維物品上の輝度情報とステップを表した図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図1〜図5を参照して説明する。

【0030】

本発明は、連続的に走行して同時に表面処理される複数のガラス繊維物品の表面欠陥を、直線状に配置されたラインセンサーの検知子を用いてガラス繊維物品の輝度情報から判定する欠陥検出方法に関する。

【0031】

図1は、本発明の表面欠陥検出機の方法を概略的に示したものである。背景を暗色にするために設置した黒体に模した黒布5の上を走行しているゴム補強用ガラス繊維3を、照明2で照らし、ラインセンサー1で該ゴム補強用ガラス繊維3の表面の輝度を撮像する。ラインセンサー1に必要な画素数などの諸元は、検査対象物や検査内容により異なる。

【0032】

照明2としては、点光源よりも細長い光源がより有用である。そのような観点からは、蛍光灯がよく使われるが、蛍光灯に限定されるものではない。照明2から出された光は、数十m/分程度の高速で走行しているガラス繊維物品3に当てられ、その反射光の輝度をガラス繊維物品3の上方に直線状に並べられたラインセンサー1の検知子で測定する。但し、照明2から出された光の反射光が過度に大きくなることは避けなければならない。このため、照明2から出された光が直接ラインセンサー1に入射される照明2とラインセンサー1との位置関係は避ける必要がある。

【0033】

ガラス繊維物品の表面処理を行う場合には、通常走行している複数のガラス繊維物品を同時に処理することが多い。一般的に同時に処理されるガラス繊維物品は数本から数十本の単位でなされることが多いが、その欠陥はそれぞれのガラス繊維物品単位で発生するので、その品質管理はそれぞれのガラス繊維物品単位で行われる。

【0034】

<ガラス繊維物品単位とラインセンサーとの関係>

図2は、ラインセンサー上に投影された1単位のガラス繊維物品の像と検知子を表した図である。本発明の欠陥検出方法はラインセンサー1の検知子6に入力された複数の輝度異常情報に基づいてなされることが特徴である。通常は2〜3個の検知子で1単位のガラス繊維物品を管理する。1単位は、ガラス繊維物品3の種類によって異なり、最小の1本から数千本まで幅広く存在する。例えば、前述したゴム補強用ガラス繊維3では、数本が1単位の場合が多いが、必ず最低1個の検知子6には満足すべき情報が入力される。逆に言えば、検知子6の単位は対象とするガラス繊維物品の像3aの幅の大きさが重要な意味を持ち、最低でも2〜3個の検知子6で検知できる検知子6の大きさとすることが必要である。図2の(A)は、2個の検知子6がガラス繊維物品の像3内に入っている状態を、図(B)は、3個の検知子がガラス繊維物品の像3a内に入っている状態を示す。

【0035】

この検知子で走行しているガラス繊維物品3の反射率、すなわち輝度を読み取る。一般的に、反射率が低いガラス繊維物品3が走行しているので、反射率すなわち輝度が高い値を示すことはない。また、対象とするガラス繊維物品の像3aが検知子上にない場合も同様の傾向を示す。従って、対象とするガラス繊維物品3の輝度が高い値を示した場合に異常と検知することになり、輝度異常情報として処理されることになる。

【0036】

<ガラス繊維物品単位とグループ(検知子群)との関係>

図3は、1単位のガラス繊維物品毎に対応するラインセンサー上の検知子群のグループ分けを表した図である。対象とする1単位のガラス繊維物品が多少の振動を発生させながら走行するので、ガラス繊維物品3の像が限られた検知子6上のみを走行するとは限らず、通常は数十〜数百個程度の検知子6を1つのグループ7として取り扱う。当然ながら、その振動が大きいときは1つのグループの検知子数は増加し、1つのグループ7の検知子数を千個、場合によっては数千個とすることもある。直線状に並べられた検知子は走行方向と平行な方向で用いられるのが一般的であるが、この場合は連続的に走行しているガラス繊維物品と平行ではなく、直角の関係に位置している。数十m/分程度の高速で走行しているガラス繊維物品は、一定の位置を走行するのではなく、種々の方向に振動している。このため、例えば横方向に振動しているガラス繊維物品からの反射光を捕まえる場合、検知子の受光部感度の点からも直線上に並べられた検知子を走行方向と直角にしている方が有利である。

【0037】

<画像データの処理工程>

図4は、ラインセンサーに入力された画像データの処理の流れを示した図である。ラインセンサーに入力された画像データは、画像データの異常判定部1bに送られ、輝度値取込処理1b1、第1判定処理(スキャン毎)1b2、第2判定処理(ステップ毎)1b3及び異常判定処理1b4と処理され、異常判定の結果が出れば、巻取り機若しくは撚糸機8に停止の信号が出力される。

【0038】

<異常情報の個数>

本発明を実施するためのシステムは、対象とするガラス繊維物品3の反射率すなわち輝度の違いを検知してその異常性、すなわち欠陥の発生を感知するシステムである。検知子6に入力する輝度のデータとしては、代表値に置き換えるために不連続でも問題はない。一般的には、1単位のガラス繊維物品3を受け持つグループ7の検知子6に入力された値の最大値の輝度をその代表値とする。当然ながら、連続データであっても問題はなく、この場合は定められた時間内又はガラス繊維物品3の長さの中で最大輝度をその代表値とする。各検知子6に入力される輝度の代表値から判定することになる。検知子6に輝度が大きく異なる値が入力された場合、異常として検知する。輝度異常を1個でも検知した場合に、反射率異常すなわち欠陥発生とすることも可能であるが、ガラス繊維物品の反射率変動を考慮すると、わずか1個の異常値から欠陥の発生とすることは問題となる可能性が高い。そこで、多くの輝度の値を総合的に判定するシステムを構築し、本発明に至ったものである。

【0039】

連続的に走行しているガラス繊維物品3の表面をラインセンサーでスキャンして輝度情報を得るが、予め定められた数値のスキャン数で区切って行き、1つの区切りを1つのステップとする。1スキャン当たりの輝度情報に閾値を設定し、閾値を基準にして正常か異常かを判定する。1ステップあたりの輝度異常情報の割合が予め定められた数値以上、もしくは輝度異常情報が連続3個以上の場合、そのステップは異常と判定する。

【0040】

図5を参照して、輝度データの処理方法について更に説明する。輝度検出はガラス繊維3の進行方向前方から第1ステップ、第2ステップ…の順に連続的に行う。例えば、予め定められた数値を次のとおりとする。1ステップ当たりの輝度の情報数は10個、輝度の閾値は60、ステップとして異常と判定するときの異常データの割合は50%(ただし連続で3個以上の情報が異常データの場合も異常と判定)、ガラス繊維物品3表面の異常と判定するステップ数は10個中50%が異常であった場合(ただし、連続で3個以上の異常データが認識されたステップがあった場合も異常と判定)。

【0041】

例えば、第1ステップにおいて、10個の輝度データが、30,50,35,40,25,30,35,70,90,75が得られ、70,90,75と、閾値60を超える輝度データが3回連続となったとき、第1ステップを輝度異常情報と処理して異常と判定する(NG1)。その後、第2ステップ(OK1)から第4ステップ(OK3)までは、前記予め定められた数値に満たないため、正常と判定。第5ステップは、10個の輝度データ中不連続ながら異常が5個となったため輝度異常情報と処理して異常と判定(NG2)する。以後、第10ステップまでの間不連続ながら、5個の異常のステップを得たため、第10ステップを検知したところで、当該ガラス繊維物品は表面欠陥ありと判定し、該ガラス繊維の走行を停止する。

【0042】

<第1ステップの情報>

連続的に走行して表面処理されるガラス繊維物品3の表面欠陥は反射光である輝度を測定することにより検出されるが、先ず第1ステップの輝度異常情報に基づいて判定される。連続的に走行して表面処理されるガラス繊維物品3の表面の輝度を測定することは簡単ではなく、誤情報や誤差をも考慮する必要がある。例えば、照明2からの光を直接に反射する光のように、その光強度が大きいためにその反射角によっては本来欠陥とすべきではない部分でも反射光である輝度が高くなる場合がある。しかし、一般的には数本のガラス繊維が組み合わされたガラス繊維物品3が高速で走行しているので、微視的にみるとその形状は異なっており、その反射角度も常に変化している。このため、照明2と検知子6の位置関係を適切にしておけば、直接に反射する光の情報も通常は1個か2個の輝度異常情報として処理できることになる。

【0043】

この中でも輝度異常情報として検知される第1ステップの情報は特に重要であり、それぞれのガラス繊維物品3に対して連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子6に入力された5個以上の輝度情報中予め定められた数値以上の輝度異常情報である場合に輝度異常と判定される。

【0044】

数十m/分の高速で走行しているガラス繊維物品3においては、同一のグループ7の検知子6に入力された複数の輝度異常情報は、連続した3個以上の輝度異常情報であることが重要である。前述したように、欠陥はガラス繊維物品3のある長さを有するため、同一のグループ7の検知子で連続した3個以上の輝度異常情報が有用となる。一方、数十m/分程度の高速で走行しているガラス繊維物品の撚りが強い場合には、欠陥が発生しても必ずしも連続の情報とならないことがある。しかし、この場合でも、前述した1グループ内において連続的に検知子に入力された5個以上の輝度情報中予め定められた数値以上の輝度異常情報から判定することができる。5個以上としたのは、予め定められる数値にもよるが、4個以下の情報で3個以上の連続的な輝度異常情報に該当せずに輝度異常情報となる場合は極めて少なく、現実的に被覆層の付着不良欠陥と判定することは非常に難しいからである。当然ながら、判定すべき情報を多くした方が、欠陥の発見精度は向上するが、欠陥を見逃した長さが長くなることから、生産上問題がある。より好ましくは6〜13個、さらに好ましくは7〜10個の情報から判定するのが望ましい。予め定められた数値とは、対象とするガラス繊維物品3により選択される値である。なお、5個以上の輝度情報中予め定められた数値については、任意に選択できるが、製品仕様が従来品よりも厳しい場合には高い値をとり、緩やかな場合には低い値を設定することが多い。また、表面処理剤の色調によっても変化し、白色に近い色調の場合は高い値をとり、黒色系の場合は低い値をとることが多い。

【0045】

<第2ステップ以降の情報>

また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又は第1ステップと同様にして輝度検出された第2ステップ及び第3ステップが連続して輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定されることが望ましい。

【0046】

前述の第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又はさらに第3ステップも輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定される。すなわち、輝度異常として輝度検出された第1ステップに連続して次の第2ステップも輝度異常とされた場合に被覆剤の付着不良等の表面欠陥として処理する。また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして処理された第2ステップ及び第3ステップが連続して輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定される。すなわち、第1から第3ステップまでの連続した3つのステップにおいて全てに輝度異常として処理される場合は、被覆剤の付着不良等の表面欠陥が発生しているとして考えて良い。第2ステップの輝度異常で被覆剤の付着不良等の表面欠陥と認識させるか、第3ステップの輝度異常も認識してから被覆剤の付着不良等の表面欠陥と認識させるかは、その製品仕様により選択される。

【0047】

また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして処理された第2ステップ以降の連続的なステップが予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定されることが望ましい。

【0048】

<ステップ単位の判定>

対象とするガラス物品における被覆剤の付着不良等の表面欠陥は、必ずしも完全に白色状態になっているとは限らない。例えば、斑模様の付着不良となることも大いにありうる。この場合、輝度異常情報が連続的にならないことも多いので、その表面欠陥を見逃してしまうこともある。このような場合には、ステップ単位で判定されることが望ましい。すなわち、第1ステップと同様に輝度検出される第2ステップ以降の連続的なステップが予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定される。予め定められた数値を具体的に述べると、1ステップ当りの情報数(スキャン数)、ステップとして異常と判定するときの割合、判定するステップ数、及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合等である。これらの数値は、対象とするガラス繊維物品の製品仕様や要求品質により任意に選択される。例えば、付着不良等の表面欠陥が斑状となる場合には、輝度異常とされる情報量が相対的に少なくなる傾向があるため、1ステップ当りの情報数及び判定するステップ数は多めに、ステップとして異常と判定するときの情報の割合及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合は低い数値に設定することが望ましい。例えば、1ステップ当りの情報数は10、ステップとして異常と判定するときの異常情報の割合は50%、判定するステップ数は10、最終的に輝度異常と判定するときにおける輝度異常ステップの割合は50%とすることも多い。このようにすることにより、無駄なライン停止を発生させることなく、斑状の表面欠陥をも有効に認知することができる。

【0049】

また、第1ステップで輝度異常として判定されたガラス繊維物品3に対し、第1ステップと同様にして輝度検出された第1ステップ以前の連続的なステップが予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品3の表面欠陥と判定されることが望ましい。一般的には、輝度異常と判定されたステップ以降のガラス繊維物品3を管理する手法が有用であるが、輝度正常と判定されたそれ以前のステップでも有用な情報を有していることもある。そこで、輝度異常として判定されたステップ以前のステップからの情報も考慮されることが望ましい。この場合も、予め定められた数値は、1ステップ当りの情報数、ステップとして異常と判定するときの割合、判定するステップ数、及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合等である。これらの数値は、対象とするガラス繊維物品3の製品仕様や要求品質により任意に選択される。例えば、付着不良等の表面欠陥が斑状となる場合には、輝度異常とされる情報量が相対的に少なくなる傾向があるため、1ステップ当りの情報数及び判定するステップ数は多めに、ステップとして異常と判定するときの異常情報の割合及び最終的に輝度異常と判定するときにおける輝度異常ステップの割合は低い数値に設定することが望ましい。

【0050】

また、輝度異常情報である割合が30〜99%であることが望ましい。30%よりも小さいと表面欠陥を見逃す可能性が高くなる。一方、99%を超えると、実質的に多くの情報が必要となり、生産ラインが停止するまでに多くの時間を要することになる。一般的に、対象とするガラス繊維物品3は数十m/分程度の高速で走行しているので、表面欠陥が発生したと感知して生産ラインが停止すると、そのロスは大きくなり、生産性は大きく低下する。当然ながら、表面欠陥を見逃した場合はより大きな問題となる。より好ましくは、35〜90%、さらに好ましくは40〜70%である。

【0051】

<閾値の設定>

前述した輝度異常情報は予め設定された反射光の輝度に対する閾値により判定されることが望ましい。反射光の輝度は対象とするガラス繊維物品3の製品仕様により大きく異なる。例えば、白色系の表面処理剤の場合は反射光の輝度は高くなる傾向にあり、黒色系の表面処理剤の場合は反射光の輝度は低くなる傾向にある。また、照明2の強さや照明との位置関係によっても異なる。照明2が強ければ反射光の輝度は高くなる傾向にあり、弱ければ反射光の輝度は低くなる傾向にある。また、一般的には、ラインセンサーの中央部では反射光の輝度は高くなる傾向にあり、端部では反射光の輝度は低くなる傾向にある。これらを考慮して、反射光の輝度に対する閾値を決めることが有用となる。

【実施例】

【0052】

実施例1

9μmの径を有するガラス繊維フィラメントを200本集束したガラス繊維束5本からなるゴム補強用ガラス繊維20本について、その被覆工程において表面欠陥の検出を行った。装置走行速度は50m/分でガラス繊維被覆用塗布液を塗布し、その後乾燥硬化させて被覆層を設け、2.0回/25mmのS方向の撚りを掛けながら10000m毎に20本のボビンにそれぞれ巻き取った。このゴム補強用ガラス繊維の被覆工程における被覆不良による表面欠陥の検出を1台のラインセンサーで監視した。

【0053】

ラインセンサーとしては、日本エレクトロセンサリデバイス株式会社製SU74型を、照明手段としては市販品であるパナソニック電工社製U字管照明(U字管型式:FPR96EX−N/A、電源:EX11011/24HK−1EYH)を用いた。なお、測定系の下側は、黒布で覆った。ラインセンサーとガラス繊維物品間の距離は880mm、照明とガラス繊維物品間の距離は210mmとした。ラインセンサーはガラス繊維物品の走行方向に直交する方向に配置した。

【0054】

また、前記表面欠陥検出装置の検出設定は次のとおりとした。すなわち、第1ステップは3回連続で閾値60を越えた場合、若しくは6回のスキャン中3回以上閾値60を越えた場合該第1ステップは輝度異常とした。被覆作業を開始してから約30分後に、以下のような輝度情報を得た。閾値60を超える前からの数値を示すと、50、30、40、30、25と問題なく推移してきた後、80、90、75の閾値オーバーの値が3回連続して発生した。3回連続で閾値60を越えたので、その段階で輝度異常と認識する第1ステップが起動した。ここで、輝度異常情報ランプが点灯した。しかし、第1ステップの輝度異常情報のみでは、巻き取りマシンの停止は行わないように設定していたので、マシンの停止はなされなかった。

【0055】

巻き取りマシンの停止は、第2ステップでも輝度異常が発生した場合となるように設定しておいた。第2ステップでも、その検出設定を3回連続で閾値60を越えた場合、若しくは6回のスキャン中3回以上閾値60を越えた場合とした。第2ステップに入っても、連続して75、90、95の輝度情報を得たので、輝度異常となり、巻き取りマシンが停止した。そこで、該部を目視で観察したところ、約10mmの付着不良欠陥が見出された。なお、輝度異常として巻き取りマシンが停止する以前の約30分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【0056】

実施例2

実施例1とほぼ同様の仕様ではあるが、付着不良の長さが40mmまで許容されるゴム補強用ガラス繊維を生産した。この場合は、第1ステップは3回連続で閾値60を越えた場合、若しくは10回のスキャン中5回以上閾値60を越えた場合該第1ステップは輝度異常として設定した。第2ステップ以降も各ステップは第1ステップと同様の判定基準とした。なお、10回のスキャン中5回以上閾値を超えなければ、そのステップの検知輝度は正常である。

【0057】

第1ステップから連続して第3ステップまで輝度異常もしくは、第1ステップから第10ステップの間で5ステップ以上の輝度異常を検知すれば、ゴム補強用コードに欠陥があると判定し、巻取り機を停止させるよう設定した。

【0058】

被覆作業を開始してから約50分後に、巻き取りマシンの停止が発生した。そこで、輝度測定情報を確認した。閾値60を超える前からの数値を示すと、40,30、40、20、35、30、40と問題なく推移してきた後、80、75、80の閾値オーバーの値が3回連続して発生した。3回連続で閾値60を越えたので、その段階で輝度異常と認識する第1ステップが起動し、輝度異常情報ランプが点灯していた。さらに、輝度情報を確認したら、以下となっていた。すなわち、50,40,30、55、70、65、55、65、65、70となっており、

この時点で第2ステップでの輝度異常と認識していた。さらに、第3ステップをみると、

55、70、65、55、70、80、55、65、50、70と3回連続で閾値60をオーバーしなかったが、第3ステップでは10回のスキャン値中6回が閾値を超えていたので、第3ステップも異常となり、連続3ステップ異常を検知し巻き取りマシンの停止につながったと推察された。該部を目視で観察したところ、約50mmの付着不良欠陥が見出された。なお、輝度異常として巻き取りマシンが停止する以前の約50分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【0059】

実施例3

実施例1とほぼ同様の仕様ではあるが、付着不良の長さが100mmまで許容されるゴム補強用ガラス繊維を生産した。この場合は、第1ステップは4回連続で閾値60を越えた場合、若しくは10回のスキャン中5回以上閾値60を越えた場合該第1ステップは輝度異常として設定した。第2ステップ以降も各ステップは第1ステップと同様の判定基準とした。なお、10回のスキャン中5回以上閾値を超えなければ、そのステップの検知輝度は正常である。

【0060】

第1ステップから連続して第3ステップまで輝度異常もしくは、第1ステップから第10ステップの間で5ステップ以上の輝度異常を検知すれば、ゴム補強用コードに欠陥があると判定し、巻取り機を停止させるよう設定した。

【0061】

被覆作業を開始してから約90分後に、巻き取りマシンの停止が発生した。そこで、輝度測定情報を確認した。閾値60を超える前からの数値を示すと、55、40、30、50、40,55と問題なく推移してきた後、70、65、75、80の閾値オーバーの値が4回連続して発生した。4回連続で閾値60を越えたので、その段階で輝度異常と認識する第1ステップが起動し、輝度異常情報ランプが点灯していた。さらに、輝度情報を確認したら、以下となっていた。すなわち、35、30、40、50、40、45、55、50、50、40となっており、第2ステップは輝度正常と認識していた。さらに、50,45,55,30、30、55、65、80、65、70となっており、第3ステップでの輝度異常を認識していた。さらに、80、50、65、55、70、50、75、40、30、65となっており、第4ステップは輝度異常を認識していた。さらに、30、35、40、55、45、40、25、50、55、45となっており、第5ステップは輝度正常と認識していた。さらに、50、30、65、55、40、50、70、80、55、65となっており、第6ステップは輝度異常を認識していた。さらに、55,30,45、35、40、55、65、70、80、75となっており、第7ステップは輝度異常を認識していた。

【0062】

第1ステップ、第3ステップ及び第7ステップは各々連続4回の輝度異常を検知した。第4ステップ及び第6ステップは10回のスキャン中5回以上輝度異常を検知した。第10ステップ到達までに第1ステップ、第3ステップ、第4ステップ第6ステップ及び第7ステップの5ステップに輝度異常を検知し、巻取り機の停止につながったと推察された。

【0063】

該部を目視で観察したところ、約80mmの付着不良欠陥が見出された。なお、輝度異常として巻き取りマシンが停止する以前の約90分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【0064】

実施例4

実施例1と同様にして、付着不良の長さが10mmまで許容されるゴム補強用ガラス繊維を生産した。この場合は、1ステップ当たり10回のスキャンデーター中、3回連続で閾値60を超えた場合、若しくは1ステップ当たり10回のスキャンデーター中、5回以上閾値60を超えた場合を、該ステップは輝度異常として設定した。

【0065】

生産を開始して40分後に、巻取り機が停止した。そこで、輝度測定情報を確認した。巻取り機停止直前のステップの輝度情報は、50,25,40,50,55,50,70,75,85,80となっており、閾値60を超える輝度異常が連続して4つあり、該ステップは輝度異常として記録されていた。更に1つ前のステップの輝度情報は45,55,65,40,70,50,90,55,75,90となっており輝度異常が5つあり該ステップも輝度異常として記録されていた。更に1つ前のステップの輝度情報は50,90,85,55,40,95,100,50,45,70となっており輝度異常が5つあり該ステップも輝度異常として記録されていた。以上のように、連続して3つのステップで輝度異常を確認した。なお、輝度異常として巻き取りマシンが停止する以前の約40分間の被覆不良欠陥を目視で観察したが、そのような欠陥は認められなかった。

【符号の説明】

【0066】

1 ラインセンサー

1a ラインセンサー上の検知子群

1b 画像データの異常判定部

1b1 輝度値取込処理

1b2 第1判定処理(スキャン毎)

1b3 第2判定処理(ステップ毎)

1b4 異常判定処理

2 照明

3 ガラス繊維物品(ゴム補強用ガラス繊維)

3a ガラス繊維物品(ゴム補強用ガラス繊維)の像

4 ガイドローラー

5 黒布

6 検知子

7 検知子のグループ

8 巻取り機若しくは撚糸機

【特許請求の範囲】

【請求項1】

連続的に走行しながら同時に表面処理される複数本のガラス繊維物品の表面欠陥を、ガラス繊維物品に照射した光の反射光の輝度情報からラインセンサーを用いて判定する欠陥検出方法において、ガラス繊維物品の走行方向に対し直交方向にラインセンサーを配置し、予め定められた数値のスキャン数で区切って行き、1つの区切りを1つのステップとし、輝度検出を第1ステップ、第2ステップ…の順に連続的に行うようにし、それぞれのガラス繊維物品に対してラインセンサーの検知子に連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子に入力された5個以上の輝度情報中、予め定められた数値以上の輝度異常情報である場合に第1ステップでの輝度異常情報として判定処理することを特徴とするガラス繊維物品の表面欠陥検出方法。

【請求項2】

第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又は第1ステップと同様にして輝度検出された第2ステップ及び第3ステップが連続して輝度異常と判定処理された場合に該ガラス繊維物品の表面欠陥と判定することを特徴とする請求項1に記載のガラス繊維物品の表面欠陥検出方法。

【請求項3】

第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップ以降の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定することを特徴とする請求項1又は請求項2に記載のガラス繊維物品の表面欠陥検出方法。

【請求項4】

第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第1ステップより前の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定することを特徴とする請求項1乃至請求項3のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載した予め定められた数値以上の輝度異常情報或いは、予め定められた数値以上の輝度異常の予め定められた数値が30〜99%であることを特徴とする請求項1乃至請求項4のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項6】

輝度異常情報は予め設定された反射光の輝度に対する閾値により判定することを特徴とする請求項1乃至請求項5のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項7】

連続的に走行して表面処理されるガラス繊維物品は、ゴム補強用ガラス繊維であることを特徴とする請求項1乃至請求項6のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項8】

連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、表面処理剤の付着不良であることを特徴とする請求項1乃至請求項7のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項9】

連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、白色状の欠陥であることを特徴とする請求項1乃至請求項8のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項1】

連続的に走行しながら同時に表面処理される複数本のガラス繊維物品の表面欠陥を、ガラス繊維物品に照射した光の反射光の輝度情報からラインセンサーを用いて判定する欠陥検出方法において、ガラス繊維物品の走行方向に対し直交方向にラインセンサーを配置し、予め定められた数値のスキャン数で区切って行き、1つの区切りを1つのステップとし、輝度検出を第1ステップ、第2ステップ…の順に連続的に行うようにし、それぞれのガラス繊維物品に対してラインセンサーの検知子に連続的に入力される輝度情報の内、連続した3個以上の輝度異常情報か又は連続的に検知子に入力された5個以上の輝度情報中、予め定められた数値以上の輝度異常情報である場合に第1ステップでの輝度異常情報として判定処理することを特徴とするガラス繊維物品の表面欠陥検出方法。

【請求項2】

第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップも輝度異常となる場合、又は第1ステップと同様にして輝度検出された第2ステップ及び第3ステップが連続して輝度異常と判定処理された場合に該ガラス繊維物品の表面欠陥と判定することを特徴とする請求項1に記載のガラス繊維物品の表面欠陥検出方法。

【請求項3】

第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第2ステップ以降の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定することを特徴とする請求項1又は請求項2に記載のガラス繊維物品の表面欠陥検出方法。

【請求項4】

第1ステップで輝度異常として判定されたガラス繊維物品に対し、第1ステップと同様にして輝度検出された第1ステップより前の連続的なステップが、第1ステップも含めて、予め定められた数値以上の輝度異常となる場合に該ガラス繊維物品の表面欠陥と判定することを特徴とする請求項1乃至請求項3のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載した予め定められた数値以上の輝度異常情報或いは、予め定められた数値以上の輝度異常の予め定められた数値が30〜99%であることを特徴とする請求項1乃至請求項4のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項6】

輝度異常情報は予め設定された反射光の輝度に対する閾値により判定することを特徴とする請求項1乃至請求項5のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項7】

連続的に走行して表面処理されるガラス繊維物品は、ゴム補強用ガラス繊維であることを特徴とする請求項1乃至請求項6のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項8】

連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、表面処理剤の付着不良であることを特徴とする請求項1乃至請求項7のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【請求項9】

連続的に走行して表面処理されるガラス繊維物品の表面欠陥は、白色状の欠陥であることを特徴とする請求項1乃至請求項8のいずれか1項に記載のガラス繊維物品の表面欠陥検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−184942(P2012−184942A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−46371(P2011−46371)

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]