ガラス繊維織物の製造方法

【課題】良好な平滑性を有すると共に、樹脂含浸性に優れたガラス繊維織物を製造する製造方法を提供する。

【解決手段】本発明は、サイズ剤が付着しているガラス繊維糸からなるガラス繊維織物原反を加熱処理する脱油工程(S12)の前に、コロイダルシリカ含有液にガラス繊維織物原反を浸漬し、表裏面方向にコロイダルシリカ含有液を振動させ、ガラス繊維織物原反にコロイダルシリカ含有液の圧力波を作用させる第1の開繊処理工程(S11)を更に有する。脱油工程(S12)でガラスフィラメント間の部分的な融着が発生する前に第1の開繊処理工程(S11)が行われるので、ガラス繊維糸は十分に拡幅及び扁平化される。また、コロイダルシリカの微粒子がガラスフィラメント間に隙間を確保するので、脱油工程(S12)でのガラスフィラメント同士の融着が抑制される。ガラス繊維織物の樹脂含浸性は大きく向上する。

【解決手段】本発明は、サイズ剤が付着しているガラス繊維糸からなるガラス繊維織物原反を加熱処理する脱油工程(S12)の前に、コロイダルシリカ含有液にガラス繊維織物原反を浸漬し、表裏面方向にコロイダルシリカ含有液を振動させ、ガラス繊維織物原反にコロイダルシリカ含有液の圧力波を作用させる第1の開繊処理工程(S11)を更に有する。脱油工程(S12)でガラスフィラメント間の部分的な融着が発生する前に第1の開繊処理工程(S11)が行われるので、ガラス繊維糸は十分に拡幅及び扁平化される。また、コロイダルシリカの微粒子がガラスフィラメント間に隙間を確保するので、脱油工程(S12)でのガラスフィラメント同士の融着が抑制される。ガラス繊維織物の樹脂含浸性は大きく向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス繊維織物を製造する製造方法に関するものである。

【背景技術】

【0002】

従来より、プリント配線板用の積層板の補強材としてガラス繊維織物が広く使用されている。この積層板を作製する際における、ガラス繊維織物への樹脂の含浸性を向上させるべく、脱油前のガラス繊維織物原反または脱油後のガラス繊維織物脱油反であるガラス繊維織物に対して、開繊処理が行われることがある。例えば、特許文献1の実施例には、ガラス繊維織物脱油反を、コロイダルシリカ含有液に浸漬して開繊処理する方法が記載されている。

【特許文献1】特開平11−117168号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

近年の電子機器の小型化に伴い、積層板の薄型化の要請が一層強くなっていて、積層板の薄型化のためには、質量が小さく、厚さが薄いガラス繊維織物が用いられる。しかも、このようなガラス繊維織物では、ガラス繊維糸が拡幅され、積層板中にガラス繊維が均一に配されていること、及びガラス繊維織物が平滑化されることが好ましい。また、プリント配線板の高密度化や薄型化に伴い、プリント配線板のCAF(Conductive Anodic Filament:銅マイグレーション)が問題になりやすいので、樹脂含浸性をより一層高めることにより耐CAF性を向上させる必要がある。これらの点において、上記従来技術に関して、更なる向上が切望されている。

【0004】

本発明は、以上の問題点に鑑みてなされたものであり、良好な平滑性を有すると共に、特に樹脂含浸性に優れたガラス繊維織物を製造する製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者は、ガラス繊維織物を開繊処理する方法を検討した結果、従来のガラス繊維織物に対する開繊処理に比べ顕著な開繊効果を発揮し、特に樹脂含浸性に優れたガラス繊維織物を得る開繊処理方法を見出し、本発明を達成するに至った。

【0006】

すなわち、本発明に係るガラス繊維織物の製造方法は、サイズ剤が付着しているガラス繊維糸を製織してなるガラス繊維織物原反を加熱処理しガラス繊維織物脱油反を得る脱油工程を有するガラス繊維織物の製造方法であって、脱油工程の前に、コロイダルシリカ含有液にガラス繊維織物原反を浸漬し、ガラス繊維織物原反の表裏面方向にコロイダルシリカ含有液を振動させることで、ガラス繊維織物原反に対しコロイダルシリカ含有液の圧力波を作用させる第1の開繊処理工程を更に有することを特徴とする。

【0007】

本発明のガラス繊維織物の製造方法によれば、脱油工程の前に第1の開繊処理工程が行われるので、開繊処理工程においてサイズ剤が潤滑剤として働き開繊効果を大きくすると同時に、コロイダルシリカの微粒子もガラス繊維糸内に十分に入り込みフィラメント間のスペーサーとして働くために、顕著な開繊効果、特に優れた樹脂含浸性を得ることができる。さらに、従来からのガラス繊維織物原反の開繊処理では、ガラス繊維糸が解されても、その後の脱油工程における加熱処理により、再度フィラメントの接触が進んでしまい、場合によってはガラス繊維糸内のガラスフィラメントの一部分が軟化して、隣接するガラスフィラメント同士が部分的に融着されてしまう。本発明のガラス繊維織物の製造方法によれば、ガラスフィラメント間に入り込んだコロイダルシリカの微粒子がガラスフィラメントの隙間を確保するので、脱油工程におけるガラスフィラメント同士の接触や融着が抑制される。

【0008】

また、従来のガラス繊維織物の製造方法では、ガラス繊維織物と樹脂との親和性の向上を目的として、シランカップリング剤処理が行われている。このシランカップリング剤処理において、開繊処理により広げられたガラスフィラメント間の隙間が狭められる傾向にある。本発明のガラス繊維織物の製造方法によれば、コロイダルシリカの微粒子がガラスフィラメント間に入りこむことにより、シランカップリング剤処理においてガラスフィラメント間の隙間が狭められことも防止される。従って、本発明により製造されたガラス繊維織物では、コロイダルシリカの微粒子によりガラスフィラメント間の隙間が確保されることとなるので、ガラス繊維織物の樹脂含浸性は大きく向上する。

【0009】

本発明のガラス繊維織物の製造方法では、第1の開繊処理工程のコロイダルシリカ含有液の温度は50℃以上であることが好ましい。50℃以上の温度では、ガラス繊維織物原反に付着しているサイズ剤の潤滑剤成分が液状化するので、ガラス繊維糸の潤滑性が向上し、ガラス繊維糸が開繊しやすくなり、またコロイダルシリカの微粒子がガラス繊維糸内に十分に入り込みやすくなる。そのために、第1の開繊処理工程により、ガラス繊維織物の平滑性や樹脂含浸性が一層向上する。

【0010】

本願発明に係るガラス繊維織物の製造方法では、ガラス繊維織物の単位面積当たりの質量が、50g/m2以下であることが好ましい。質量が50g/m2以下と小さく、厚さが非常に薄いガラス繊維織物は、主としてCAFが重大な問題となる高密度プリント配線板用の積層板の補強材として用いられることが多い。このようなガラス繊維織物はガラス繊維糸間の隙間が大きく、ガラス繊維糸同士の拘束力が小さいので、本発明に係るガラス繊維織物の製造方法により、コロイダルシリカの微粒子がガラスフィラメント間に入りこみやすく、ガラス繊維織物の樹脂含浸性が極めて大きく向上させることができる。

【0011】

また、本発明に係るガラス繊維織物の製造方法は、脱油工程の後のガラス繊維織物脱油反に高圧水を噴射する第2の開繊処理工程を更に有することが好ましい。この場合には、ガラス繊維織物脱油反に高圧水を噴射して開繊処理が行われるので、ガラス繊維糸が解され、ガラスフィラメント間の隙間が広げられる。また、脱油工程で一部のガラスフィラメント同士が接触されたり、部分的に融着された場合であっても、高圧水の噴射によりガラスフィラメント同士が解される。従って、ガラス繊維織物の樹脂含浸性が一層向上する。

【発明の効果】

【0012】

本発明によれば、良好な平滑性を有すると共に、樹脂含浸性に優れたガラス繊維織物を製造する製造方法を提供することが可能となる。この結果、このガラス繊維織物を補強材とする積層板を用いて作製されたプリント配線板の耐CAF性が向上する。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して、本発明に係るガラス繊維織物の製造方法の実施形態について詳細に説明する。なお、全図中、同一又は相当部分には同一符号を付すこととする。

【0014】

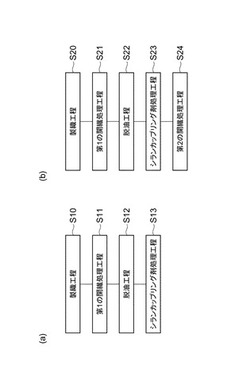

図1は、本実施形態に係るガラス繊維織物の製造方法の工程を説明するためのフローチャートである。図1(a)のフローチャートに沿って、各工程を説明する。まず、ステップS10の製織工程において、ガラスフィラメントを束ねてなるガラス繊維糸を製織して、ガラス繊維織物原反を得る。製織の方法としては、例えば平織りが採用されるが、特にこれには限定されず、他の製織方法としては、例えば二重織り、朱子織り及び綾織等が挙げられる。ガラス繊維織物原反を製織する際のガラス繊維糸の打ち込み密度は、例えば10〜150本/25mmであり、40〜100本/25mmであることが好ましい。脱油工程後のガラス繊維織物の単位面積あたりの質量は、例えば5〜100g/m2であることが好ましく、50g/m2以下であることがより好ましい。なお、単位面積あたりの質量が50g/m2以下であるようなガラス繊維織物を用いて作製される高密度プリント配線板は、CAF発生が問題になることが多い。本実施形態の製造方法によれば、ガラス繊維織物の樹脂含浸性が大きく向上されるので、このガラス繊維織物を用いて作製されたプリント配線板の耐CAF性が向上する。なお、製織性の観点からガラス繊維織物の単位面積あたりの質量は、8g/m2以上であることが好ましい。

【0015】

ガラス繊維糸に含まれるガラスフィラメントの本数は、例えば25〜500本であることが好ましく、40〜300本であることがより好ましい。ガラス繊維糸の番手は、例えば0.8〜135texであることが好ましく、1〜25texであることがより好ましい。なお、ガラス繊維束の番手(tex)は、ガラス繊維の1000mあたりの質量(グラム数)に相当する。

【0016】

ガラスフィラメントに用いられるガラスの組成は特に限定されないが、例えば、代表的な無アルカリガラスであるEガラス、低誘電率ガラス、高弾性率ガラス等が用いられる。ガラスフィラメントの径は、例えば3〜9μmであることが好ましく、5μm以下であることがより好ましい。なお、ガラスフィラメントの径が9μm以下、好ましくは5μm以下のガラス繊維糸からなるガラス繊維織物を用いることにより、厚さが薄いガラス繊維織物を得ることができ、薄型化されたプリント配線板の積層板の作製が可能である。

【0017】

ガラス繊維糸は、複数のガラスフィラメントをサイズ剤により集束して作製される。また、経糸の整経時にもサイズ剤が施される。このサイズ剤は、例えば被膜形成剤成分がでんぷん系またはPVA(polyvinyl alcohol)系のサイズ剤である。

【0018】

続いて、ステップS11の第1の開繊処理工程において、ガラス繊維織物原反に開繊処理を行う。開繊処理は、ガラス繊維織物原反を構成するガラス繊維糸を解して、ガラス繊維糸の糸幅を広げることにより、ガラス繊維織物原反を平滑化するための処理である。第1の開繊処理工程(S11)における開繊処理は、コロイダルシリカ含有液にガラス繊維織物原反を浸漬し、ガラス繊維織物原反の表裏面方向にコロイダルシリカ含有液を振動させることで、ガラス繊維織物原反に対しコロイダルシリカ含有液の圧力波を作用させることができる。この圧力波はコロイダルシリカの微粒子を含む液の圧力波なので、高い開繊能力を発揮し、しかもガラス繊維表面に付着しているサイズ剤が潤滑剤として働き、その作用によりガラス繊維織物原反は十分に開繊される。

【0019】

また、コロイダルシリカ含有液にガラス繊維織物原反を浸漬して開繊処理が行われるので、コロイダルシリカの微粒子がガラスフィラメント間に十分に入り込み、この微粒子がガラスフィラメント間の隙間を確保するので、特に樹脂含浸性に優れたガラス繊維織物を得ることができる。

【0020】

コロイダルシリカ含有液は、体積平均粒子径が例えば10〜300nm程度の微粒子からなる超高分子量無水珪酸をコロイド溶液としたものである。コロイダルシリカ含有液に対するコロイダルシリカの質量の割合は、0.01〜5質量%であることが好ましく、0.1〜2質量%であることがより好ましい。

【0021】

この開繊処理は、例えばバイブロウオッシャーといわれる装置により行われる。図2は、バイブロウオッシャーの装置の一例を示す概略断面図である。この装置の処理部10は、ランナー11、ロール12及びロータ13を有する。ランナー11は、略円柱状の部材であり、その中心を軸として所定の速度で回転可能であり、凹凸状の外周面を有する。ロール12は、ランナー11を覆うように配置される略筒状の部材であり、その表面に多数の小孔を有している。ロータ13は、網状且つシート状の材料でロール12を覆うように配置される略筒状の部材である。処理部10は、コロイダルシリカ含有液15を充たした処理液槽14内に配置される。

【0022】

ガラス繊維織物原反1は、ガイド16を介してロータ13の外周部に沿って配置される。ランナー11とは独立して回転可能なロータ13が回転することにより、ガラス繊維織物原反1は、処理液槽14内に連続的に送り込まれ、ロール12の外周に沿って移動した後、処理液槽14外に送り出される。ランナー11の回転により、コロイダルシリカ含有液15に生じる圧力は、ランナー11の凸部11a近傍では大きくなり、凹部11b近傍では小さくなる。この圧力の変動により、コロイダルシリカ含有液15は、ランナー11の回転軸の中心から外側の方向及びその逆方向にロール12の小孔を交互に流れる。このコロイダルシリカ含有液15の交互の流れが圧力波となってガラス繊維織物原反1に作用する。このバイブロウオッシャーによれば、ガラス繊維織物原反の表裏面方向にコロイダルシリカ含有液を振動させ、ガラス繊維織物原反に対しコロイダルシリカ含有液の圧力波を作用させることができる。この圧力波がガラス繊維織物原反に作用することにより、ガラス繊維糸は拡幅及び扁平化される。

【0023】

特にガラス繊維織物の単位面積当りの質量が50g/m2以下である場合では、ガラス繊維織物の厚さが50μm以下程度であり、ガラス繊維糸におけるガラスフィラメントの拘束力が小さいので、開繊処理による拡幅効果が大きく、且つコロイダルシリカの微粒子がガラスフィラメント間に十分に入り込むことにより、特に樹脂含浸性の向上を図ることができる。

【0024】

ここで、コロイダルシリカ含有液の温度は50℃以上であることが好ましい。50℃以上の温度では、ガラス繊維織物原反に付着しているサイズ剤中の潤滑剤成分が液化し、さらに、60℃以上の温度では、サイズ剤の被膜形成剤成分(澱粉やポリビニルアルコール)が膨潤、または糊化するので、ガラスフィラメント間の潤滑性が向上する。このため、開繊処理におけるガラス繊維糸の拡幅及び扁平化が一層促進されることとなり、ガラス繊維織物の平滑性が一層向上し、樹脂含浸性が一層向上する。なお、上記理由により、コロイダルシリカ含有液の温度は60℃以上であることがより好ましく、開繊処理の作業性から、コロイダルシリカ含有液の温度は95℃以下であることが好ましい。

【0025】

本実施形態では、開繊処理はバイブロウオッシャーにより行われることとしたが、この態様には限られない。例えば、コロイダルシリカ含有液中に振動子を配置し、ガラス繊維織物原反をコロイダルシリカ含有液に浸漬して、ガラス繊維織物原反をコロイダルシリカ含有液に浸漬し、超音波振動、音波振動、または低音波振動を作用させることにより開繊処理を行う態様とすることもできる。

【0026】

続いて、ステップS12の脱油工程において、ガラス繊維織物原反を加熱炉等で熱処理する。この熱処理により、ガラス繊維織物原反に付着しているサイズ剤が除去される。この熱処理の際の加熱温度は、例えば300〜450℃程度である。

【0027】

従来の脱油工程における加熱処理では、ガラスフィラメント同士の接触が進み、脱油工程の前にガラス繊維織物原反を開繊処理してガラス繊維糸を解しても、脱油工程における加熱処理によりガラス繊維糸内のガラスフィラメント同士が再度接触してしまい、さらに場合によってはガラスフィラメントの一部分が軟化して、隣接するガラスフィラメント同士が部分的に融着する現象が発生する。また、脱油工程の後にガラス繊維織物脱油反に対し開繊処理を行った場合には、潤滑剤として働くサイズ剤がなく、しかも上述のようなガラスフィラメント同士の接触や部分的な融着に起因して、ガラス繊維糸を解して拡幅及び扁平化したり、ガラスフィラメント間の隙間を広げたりするといった開繊処理の作用が弱められる。

【0028】

これに対し、本実施形態では、図1(a)に示されるように、脱油工程(S12)の前に第1の開繊処理工程(S11)が行われるので、加熱処理により、開繊処理の作用が弱められることがない。また、コロイダルシリカの微粒子がフィラメント間に入り込んで、フィラメント間に隙間を確保しているので、脱油工程での加熱処理により、ガラスフィラメントの接触や部分的な融着を抑制することができる。従って、ガラス繊維糸は開繊処理により十分に拡幅及び扁平化され、優れた樹脂含浸性を有するガラス繊維織物を得ることができる。

【0029】

続いて、ステップS13のシランカップリング剤処理工程において、シランカップリング剤により、ガラス繊維織物原反の表面処理を行う。この表面処理により、ガラス繊維織物を用いたプリント配線板の積層板の作製において、ガラス繊維と樹脂との親和性が向上する。シランカップリング剤処理に用いるシランカップリング剤としては、エポキシシラン、アミノシラン、カチオニックシラン、ビニルシラン、アクリロキシシラン、メタクロイロキシシラン、ウレイドシラン、メルカプトシラン、スルフィドシラン、イソシアネートシラン等が挙げられるが、特に限定されない。

【0030】

従来のガラス繊維織物の製造方法では、シランカップリング剤処理において、開繊処理により広げられたガラスフィラメント間の隙間が狭められる傾向にある。しかし、本発明のガラス繊維織物の製造方法によれば、コロイダルシリカの微粒子がガラスフィラメント間に入り込んでいるので、シランカップリング剤処理工程においてガラスフィラメント間の隙間が狭められことも防止され、樹脂含浸性が低下することがない。

【0031】

以上説明した工程によりガラス繊維織物が製造されるが、図1(b)に示されるように、更に、第2の開繊処理工程(S24)を実施しても良い。第2の開繊処理工程(S24)では、ガラス繊維織物脱油反に高圧水を噴射することにより行われる。この開繊処理により、ガラス繊維糸が解され、ガラスフィラメント間の隙間が広げられる。また、脱油工程(S22)でガラスフィラメンが接触していても、また一部のガラスフィラメント同士が部分的に融着された場合であっても、高圧水の噴射によりガラスフィラメントの接触部分や融着部分が切断される。従って、ガラス繊維織物の樹脂含浸性が一層向上する。

【0032】

第2の開繊処理工程(S24)は脱油工程(S22)以後に行われることが好ましいが、図1(b)に示されるように、シランカップリング剤処理工程(S23)の後に行われることがより好ましい。シランカップリング剤処理工程(S23)の後に第2の開繊処理工程(S24)を行うことにより、第2の開繊処理工程(S24)におけるガラス繊維織物脱油反表面の毛羽の発生が抑制されると共に、ガラス繊維織物脱油反にシラン化合物の均一付着が促進され、ガラス繊維織物の耐熱性が向上する。また、シランカップリング剤処理工程(S23)においてガラス繊維織物脱油反に余分に付着したシラン化合物を、第2の開繊処理工程(S24)において洗い流すことができる。従って、シランカップリング剤処理工程(S23)の前に開繊処理を行う場合と比較して、ガラス繊維織物の樹脂含浸性をより一層向上させることができる。

【実施例】

【0033】

以下、本発明の好適な実施例を説明するが、本発明は以下の実施例に限定されるものではない。

【0034】

(実施例1)

[ガラス繊維織物原反]

ガラス繊維織物原反には、IPC規格1078のガラスクロスを用いた。このガラスクロスを構成するガラス繊維糸の番手は、11texであり、ガラス繊維糸の打ち込み密度は、経糸、緯糸とも53本/25mmであり、ガラス繊維糸質量100質量部に対して、サイズ剤の付着量は1質量部であった。

【0035】

[脱油工程前の開繊処理工程]

上記のガラス繊維織物原反をコロイダルシリカ含有液に浸漬し、バイブロウオッシャーによる開繊処理を行った。このバイブロウオッシャーによりガラス繊維織物原反に与える圧力波の振動周波数は、150Hzであった。コロイダルシリカ含有液に対するコロイダルシリカの質量の割合は、1質量%であり、コロイダルシリカの粒子の径は、体積平均粒子径が100nmであった。また、コロイダルシリカ含有液の温度は、40℃であった。

【0036】

[脱油工程]

開繊処理を行ったガラス繊維織物原反の巻体を加熱処理し、質量48g/m2のガラス繊維織物脱油反を得た。加熱処理の温度は、400℃であった。また、加熱時間は、48時間であった。

【0037】

[シランカップリング剤処理工程]

脱油工程の後に、ガラス繊維織物にシランカップリング剤による表面処理を行った。シランカップリング剤には、N−β−(Nービニルベンジルアミノ)エチル−アミノプロピルトリメトキシシランを用い、PH=3.5に調整したシランカップリング剤濃度0.3質量%のシランカップリング剤水溶液にガラス繊維織物を浸漬し絞液し、シランカップリング剤処理した。なお、ガラス繊維織物において、ガラス繊維糸質量100質量部に対して、コロイダルシリカ付着量は0.5質量部、シランカップリング剤の付着量は0.5質量部であった。

【0038】

(実施例2)

脱油工程前の開繊処理工程におけるコロイダルシリカ含有液の温度を70℃としたこと以外は、実施例1と同様にしてガラス繊維織物を製造した。

【0039】

(実施例3)

実施例1と同様の条件により、脱油工程前の開繊処理工程、脱油工程、シランカップリング剤処理工程を経て、その後脱油工程後の開繊処理を行ってガラス繊維織物を製造した。脱油工程後の開繊処理は、シランカップリング剤処理工程後に、高圧水を噴射することにより行った。高圧水の圧力は、2MPaであった。

【0040】

(実施例4)

脱油工程前の開繊処理工程におけるコロイダルシリカ含有液の温度を70℃としたこと以外は、実施例3と同様にしてガラス繊維織物を製造した。

【0041】

(比較例1)

脱油工程前の開繊処理は行わずに、脱油工程及びシランカップリング剤処理工程の後に、ガラス繊維織物脱油反をコロイダルシリカ含有液に浸漬し、バイブロウオッシャーによる開繊処理を行ってガラス繊維織物を製造した。この開繊処理における処理条件は、実施例1の脱油工程前の開繊処理と同様とした。

【0042】

(比較例2)

脱油工程前の開繊処理工程においてコロイダルシリカ含有液に替え、水を用いた以外は、実施例4と同様にしてガラス繊維織物を製造した。

【0043】

(比較例3)

脱油工程前及び脱油工程後のいずれの開繊処理も行わずに、実施例1と同様の脱油工程及びシランカップリング剤処理工程を経てガラス繊維織物を製造した。

【0044】

[ガラス繊維織物の評価]

実施例1〜4及び比較例1〜3の各々のガラス繊維織物について、ガラス繊維糸の糸幅及び樹脂含浸性の評価を行った。ガラス繊維糸の糸幅は、経糸及び緯糸それぞれのガラス繊維糸の幅を測定した。また、樹脂含浸性の評価は、粘度100CPSのエポキシ樹脂ワニスにガラス繊維織物を含浸し、ガラス繊維織物にLEDライトの光を当てて、ガラス繊維糸内部のガラスフィラメント間のボイドを目視観察し、そのボイドが消滅するまでの時間を測定した。ガラス繊維糸の糸幅は、ガラス繊維糸の拡幅状況を示し、ガラス繊維織物の平滑性の指標となる。樹脂含浸性には、ガラス繊維糸の解れの程度及びガラスフィラメント間の隙間の大きさが反映される。

【0045】

上記実施例及び比較例におけるガラス繊維織物の製造方法の製造条件、及び評価結果を表1に示す。表中の略号Vは、バイブロウオッシャーによる開繊処理を表し、略号Sは、ガラス繊維織物原反に高圧水を噴射することによる開繊処理を表す。

【0046】

【表1】

【0047】

実施例1のガラス繊維糸の糸幅は、比較例2の糸幅とほぼ同等であり、比較例1、3の糸幅よりも大きかった。また、実施例1の樹脂含浸性は、比較例1〜3と比較して顕著に良好であった。

【0048】

実施例2のガラス繊維糸の糸幅は、実施例1の糸幅よりもやや大きかった。また、実施例2の樹脂含浸性は、実施例1と比較してやや良好であった。

【0049】

実施例3のガラス繊維糸の糸幅は、実施例1と同程度であった。また、実施例3の樹脂含浸性は、実施例1と比較してやや良好であった。

【0050】

実施例4のガラス繊維糸の糸幅は、実施例2の糸幅と同等であった。また、実施例4の樹脂含浸性は、実施例2と比較してやや良好であった。

【0051】

実施例1〜4のガラス繊維糸の糸幅は、比較例1、3の糸幅よりも大きかった。従って、本発明の製造方法により製造されたガラス繊維織物は良好な平滑性を有することが確認された。また、実施例1〜4の樹脂含浸性は、比較例1〜3と比較して顕著に良好であった。従って、本発明の製造方法により製造されたガラス繊維織物の樹脂含浸性は極めて良好であることが確認された。

【図面の簡単な説明】

【0052】

【図1】実施形態に係るガラス繊維織物の製造方法のフローチャートを示す図である。

【図2】図2は、バイブロウオッシャーの装置の一例を示す概略断面図である。

【符号の説明】

【0053】

1…ガラス繊維織物原反、11…ランナー、12…ロール、13…ロータ、14…処理液槽、15…コロイダルシリカ含有液、16…ガイド、S10、S20…製織工程、S11、S21…第1の開繊処理工程、S12、S22…脱油工程、S13、S23…シランカップリング剤処理工程、S24…第2の開繊処理工程。

【技術分野】

【0001】

本発明は、ガラス繊維織物を製造する製造方法に関するものである。

【背景技術】

【0002】

従来より、プリント配線板用の積層板の補強材としてガラス繊維織物が広く使用されている。この積層板を作製する際における、ガラス繊維織物への樹脂の含浸性を向上させるべく、脱油前のガラス繊維織物原反または脱油後のガラス繊維織物脱油反であるガラス繊維織物に対して、開繊処理が行われることがある。例えば、特許文献1の実施例には、ガラス繊維織物脱油反を、コロイダルシリカ含有液に浸漬して開繊処理する方法が記載されている。

【特許文献1】特開平11−117168号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

近年の電子機器の小型化に伴い、積層板の薄型化の要請が一層強くなっていて、積層板の薄型化のためには、質量が小さく、厚さが薄いガラス繊維織物が用いられる。しかも、このようなガラス繊維織物では、ガラス繊維糸が拡幅され、積層板中にガラス繊維が均一に配されていること、及びガラス繊維織物が平滑化されることが好ましい。また、プリント配線板の高密度化や薄型化に伴い、プリント配線板のCAF(Conductive Anodic Filament:銅マイグレーション)が問題になりやすいので、樹脂含浸性をより一層高めることにより耐CAF性を向上させる必要がある。これらの点において、上記従来技術に関して、更なる向上が切望されている。

【0004】

本発明は、以上の問題点に鑑みてなされたものであり、良好な平滑性を有すると共に、特に樹脂含浸性に優れたガラス繊維織物を製造する製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者は、ガラス繊維織物を開繊処理する方法を検討した結果、従来のガラス繊維織物に対する開繊処理に比べ顕著な開繊効果を発揮し、特に樹脂含浸性に優れたガラス繊維織物を得る開繊処理方法を見出し、本発明を達成するに至った。

【0006】

すなわち、本発明に係るガラス繊維織物の製造方法は、サイズ剤が付着しているガラス繊維糸を製織してなるガラス繊維織物原反を加熱処理しガラス繊維織物脱油反を得る脱油工程を有するガラス繊維織物の製造方法であって、脱油工程の前に、コロイダルシリカ含有液にガラス繊維織物原反を浸漬し、ガラス繊維織物原反の表裏面方向にコロイダルシリカ含有液を振動させることで、ガラス繊維織物原反に対しコロイダルシリカ含有液の圧力波を作用させる第1の開繊処理工程を更に有することを特徴とする。

【0007】

本発明のガラス繊維織物の製造方法によれば、脱油工程の前に第1の開繊処理工程が行われるので、開繊処理工程においてサイズ剤が潤滑剤として働き開繊効果を大きくすると同時に、コロイダルシリカの微粒子もガラス繊維糸内に十分に入り込みフィラメント間のスペーサーとして働くために、顕著な開繊効果、特に優れた樹脂含浸性を得ることができる。さらに、従来からのガラス繊維織物原反の開繊処理では、ガラス繊維糸が解されても、その後の脱油工程における加熱処理により、再度フィラメントの接触が進んでしまい、場合によってはガラス繊維糸内のガラスフィラメントの一部分が軟化して、隣接するガラスフィラメント同士が部分的に融着されてしまう。本発明のガラス繊維織物の製造方法によれば、ガラスフィラメント間に入り込んだコロイダルシリカの微粒子がガラスフィラメントの隙間を確保するので、脱油工程におけるガラスフィラメント同士の接触や融着が抑制される。

【0008】

また、従来のガラス繊維織物の製造方法では、ガラス繊維織物と樹脂との親和性の向上を目的として、シランカップリング剤処理が行われている。このシランカップリング剤処理において、開繊処理により広げられたガラスフィラメント間の隙間が狭められる傾向にある。本発明のガラス繊維織物の製造方法によれば、コロイダルシリカの微粒子がガラスフィラメント間に入りこむことにより、シランカップリング剤処理においてガラスフィラメント間の隙間が狭められことも防止される。従って、本発明により製造されたガラス繊維織物では、コロイダルシリカの微粒子によりガラスフィラメント間の隙間が確保されることとなるので、ガラス繊維織物の樹脂含浸性は大きく向上する。

【0009】

本発明のガラス繊維織物の製造方法では、第1の開繊処理工程のコロイダルシリカ含有液の温度は50℃以上であることが好ましい。50℃以上の温度では、ガラス繊維織物原反に付着しているサイズ剤の潤滑剤成分が液状化するので、ガラス繊維糸の潤滑性が向上し、ガラス繊維糸が開繊しやすくなり、またコロイダルシリカの微粒子がガラス繊維糸内に十分に入り込みやすくなる。そのために、第1の開繊処理工程により、ガラス繊維織物の平滑性や樹脂含浸性が一層向上する。

【0010】

本願発明に係るガラス繊維織物の製造方法では、ガラス繊維織物の単位面積当たりの質量が、50g/m2以下であることが好ましい。質量が50g/m2以下と小さく、厚さが非常に薄いガラス繊維織物は、主としてCAFが重大な問題となる高密度プリント配線板用の積層板の補強材として用いられることが多い。このようなガラス繊維織物はガラス繊維糸間の隙間が大きく、ガラス繊維糸同士の拘束力が小さいので、本発明に係るガラス繊維織物の製造方法により、コロイダルシリカの微粒子がガラスフィラメント間に入りこみやすく、ガラス繊維織物の樹脂含浸性が極めて大きく向上させることができる。

【0011】

また、本発明に係るガラス繊維織物の製造方法は、脱油工程の後のガラス繊維織物脱油反に高圧水を噴射する第2の開繊処理工程を更に有することが好ましい。この場合には、ガラス繊維織物脱油反に高圧水を噴射して開繊処理が行われるので、ガラス繊維糸が解され、ガラスフィラメント間の隙間が広げられる。また、脱油工程で一部のガラスフィラメント同士が接触されたり、部分的に融着された場合であっても、高圧水の噴射によりガラスフィラメント同士が解される。従って、ガラス繊維織物の樹脂含浸性が一層向上する。

【発明の効果】

【0012】

本発明によれば、良好な平滑性を有すると共に、樹脂含浸性に優れたガラス繊維織物を製造する製造方法を提供することが可能となる。この結果、このガラス繊維織物を補強材とする積層板を用いて作製されたプリント配線板の耐CAF性が向上する。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して、本発明に係るガラス繊維織物の製造方法の実施形態について詳細に説明する。なお、全図中、同一又は相当部分には同一符号を付すこととする。

【0014】

図1は、本実施形態に係るガラス繊維織物の製造方法の工程を説明するためのフローチャートである。図1(a)のフローチャートに沿って、各工程を説明する。まず、ステップS10の製織工程において、ガラスフィラメントを束ねてなるガラス繊維糸を製織して、ガラス繊維織物原反を得る。製織の方法としては、例えば平織りが採用されるが、特にこれには限定されず、他の製織方法としては、例えば二重織り、朱子織り及び綾織等が挙げられる。ガラス繊維織物原反を製織する際のガラス繊維糸の打ち込み密度は、例えば10〜150本/25mmであり、40〜100本/25mmであることが好ましい。脱油工程後のガラス繊維織物の単位面積あたりの質量は、例えば5〜100g/m2であることが好ましく、50g/m2以下であることがより好ましい。なお、単位面積あたりの質量が50g/m2以下であるようなガラス繊維織物を用いて作製される高密度プリント配線板は、CAF発生が問題になることが多い。本実施形態の製造方法によれば、ガラス繊維織物の樹脂含浸性が大きく向上されるので、このガラス繊維織物を用いて作製されたプリント配線板の耐CAF性が向上する。なお、製織性の観点からガラス繊維織物の単位面積あたりの質量は、8g/m2以上であることが好ましい。

【0015】

ガラス繊維糸に含まれるガラスフィラメントの本数は、例えば25〜500本であることが好ましく、40〜300本であることがより好ましい。ガラス繊維糸の番手は、例えば0.8〜135texであることが好ましく、1〜25texであることがより好ましい。なお、ガラス繊維束の番手(tex)は、ガラス繊維の1000mあたりの質量(グラム数)に相当する。

【0016】

ガラスフィラメントに用いられるガラスの組成は特に限定されないが、例えば、代表的な無アルカリガラスであるEガラス、低誘電率ガラス、高弾性率ガラス等が用いられる。ガラスフィラメントの径は、例えば3〜9μmであることが好ましく、5μm以下であることがより好ましい。なお、ガラスフィラメントの径が9μm以下、好ましくは5μm以下のガラス繊維糸からなるガラス繊維織物を用いることにより、厚さが薄いガラス繊維織物を得ることができ、薄型化されたプリント配線板の積層板の作製が可能である。

【0017】

ガラス繊維糸は、複数のガラスフィラメントをサイズ剤により集束して作製される。また、経糸の整経時にもサイズ剤が施される。このサイズ剤は、例えば被膜形成剤成分がでんぷん系またはPVA(polyvinyl alcohol)系のサイズ剤である。

【0018】

続いて、ステップS11の第1の開繊処理工程において、ガラス繊維織物原反に開繊処理を行う。開繊処理は、ガラス繊維織物原反を構成するガラス繊維糸を解して、ガラス繊維糸の糸幅を広げることにより、ガラス繊維織物原反を平滑化するための処理である。第1の開繊処理工程(S11)における開繊処理は、コロイダルシリカ含有液にガラス繊維織物原反を浸漬し、ガラス繊維織物原反の表裏面方向にコロイダルシリカ含有液を振動させることで、ガラス繊維織物原反に対しコロイダルシリカ含有液の圧力波を作用させることができる。この圧力波はコロイダルシリカの微粒子を含む液の圧力波なので、高い開繊能力を発揮し、しかもガラス繊維表面に付着しているサイズ剤が潤滑剤として働き、その作用によりガラス繊維織物原反は十分に開繊される。

【0019】

また、コロイダルシリカ含有液にガラス繊維織物原反を浸漬して開繊処理が行われるので、コロイダルシリカの微粒子がガラスフィラメント間に十分に入り込み、この微粒子がガラスフィラメント間の隙間を確保するので、特に樹脂含浸性に優れたガラス繊維織物を得ることができる。

【0020】

コロイダルシリカ含有液は、体積平均粒子径が例えば10〜300nm程度の微粒子からなる超高分子量無水珪酸をコロイド溶液としたものである。コロイダルシリカ含有液に対するコロイダルシリカの質量の割合は、0.01〜5質量%であることが好ましく、0.1〜2質量%であることがより好ましい。

【0021】

この開繊処理は、例えばバイブロウオッシャーといわれる装置により行われる。図2は、バイブロウオッシャーの装置の一例を示す概略断面図である。この装置の処理部10は、ランナー11、ロール12及びロータ13を有する。ランナー11は、略円柱状の部材であり、その中心を軸として所定の速度で回転可能であり、凹凸状の外周面を有する。ロール12は、ランナー11を覆うように配置される略筒状の部材であり、その表面に多数の小孔を有している。ロータ13は、網状且つシート状の材料でロール12を覆うように配置される略筒状の部材である。処理部10は、コロイダルシリカ含有液15を充たした処理液槽14内に配置される。

【0022】

ガラス繊維織物原反1は、ガイド16を介してロータ13の外周部に沿って配置される。ランナー11とは独立して回転可能なロータ13が回転することにより、ガラス繊維織物原反1は、処理液槽14内に連続的に送り込まれ、ロール12の外周に沿って移動した後、処理液槽14外に送り出される。ランナー11の回転により、コロイダルシリカ含有液15に生じる圧力は、ランナー11の凸部11a近傍では大きくなり、凹部11b近傍では小さくなる。この圧力の変動により、コロイダルシリカ含有液15は、ランナー11の回転軸の中心から外側の方向及びその逆方向にロール12の小孔を交互に流れる。このコロイダルシリカ含有液15の交互の流れが圧力波となってガラス繊維織物原反1に作用する。このバイブロウオッシャーによれば、ガラス繊維織物原反の表裏面方向にコロイダルシリカ含有液を振動させ、ガラス繊維織物原反に対しコロイダルシリカ含有液の圧力波を作用させることができる。この圧力波がガラス繊維織物原反に作用することにより、ガラス繊維糸は拡幅及び扁平化される。

【0023】

特にガラス繊維織物の単位面積当りの質量が50g/m2以下である場合では、ガラス繊維織物の厚さが50μm以下程度であり、ガラス繊維糸におけるガラスフィラメントの拘束力が小さいので、開繊処理による拡幅効果が大きく、且つコロイダルシリカの微粒子がガラスフィラメント間に十分に入り込むことにより、特に樹脂含浸性の向上を図ることができる。

【0024】

ここで、コロイダルシリカ含有液の温度は50℃以上であることが好ましい。50℃以上の温度では、ガラス繊維織物原反に付着しているサイズ剤中の潤滑剤成分が液化し、さらに、60℃以上の温度では、サイズ剤の被膜形成剤成分(澱粉やポリビニルアルコール)が膨潤、または糊化するので、ガラスフィラメント間の潤滑性が向上する。このため、開繊処理におけるガラス繊維糸の拡幅及び扁平化が一層促進されることとなり、ガラス繊維織物の平滑性が一層向上し、樹脂含浸性が一層向上する。なお、上記理由により、コロイダルシリカ含有液の温度は60℃以上であることがより好ましく、開繊処理の作業性から、コロイダルシリカ含有液の温度は95℃以下であることが好ましい。

【0025】

本実施形態では、開繊処理はバイブロウオッシャーにより行われることとしたが、この態様には限られない。例えば、コロイダルシリカ含有液中に振動子を配置し、ガラス繊維織物原反をコロイダルシリカ含有液に浸漬して、ガラス繊維織物原反をコロイダルシリカ含有液に浸漬し、超音波振動、音波振動、または低音波振動を作用させることにより開繊処理を行う態様とすることもできる。

【0026】

続いて、ステップS12の脱油工程において、ガラス繊維織物原反を加熱炉等で熱処理する。この熱処理により、ガラス繊維織物原反に付着しているサイズ剤が除去される。この熱処理の際の加熱温度は、例えば300〜450℃程度である。

【0027】

従来の脱油工程における加熱処理では、ガラスフィラメント同士の接触が進み、脱油工程の前にガラス繊維織物原反を開繊処理してガラス繊維糸を解しても、脱油工程における加熱処理によりガラス繊維糸内のガラスフィラメント同士が再度接触してしまい、さらに場合によってはガラスフィラメントの一部分が軟化して、隣接するガラスフィラメント同士が部分的に融着する現象が発生する。また、脱油工程の後にガラス繊維織物脱油反に対し開繊処理を行った場合には、潤滑剤として働くサイズ剤がなく、しかも上述のようなガラスフィラメント同士の接触や部分的な融着に起因して、ガラス繊維糸を解して拡幅及び扁平化したり、ガラスフィラメント間の隙間を広げたりするといった開繊処理の作用が弱められる。

【0028】

これに対し、本実施形態では、図1(a)に示されるように、脱油工程(S12)の前に第1の開繊処理工程(S11)が行われるので、加熱処理により、開繊処理の作用が弱められることがない。また、コロイダルシリカの微粒子がフィラメント間に入り込んで、フィラメント間に隙間を確保しているので、脱油工程での加熱処理により、ガラスフィラメントの接触や部分的な融着を抑制することができる。従って、ガラス繊維糸は開繊処理により十分に拡幅及び扁平化され、優れた樹脂含浸性を有するガラス繊維織物を得ることができる。

【0029】

続いて、ステップS13のシランカップリング剤処理工程において、シランカップリング剤により、ガラス繊維織物原反の表面処理を行う。この表面処理により、ガラス繊維織物を用いたプリント配線板の積層板の作製において、ガラス繊維と樹脂との親和性が向上する。シランカップリング剤処理に用いるシランカップリング剤としては、エポキシシラン、アミノシラン、カチオニックシラン、ビニルシラン、アクリロキシシラン、メタクロイロキシシラン、ウレイドシラン、メルカプトシラン、スルフィドシラン、イソシアネートシラン等が挙げられるが、特に限定されない。

【0030】

従来のガラス繊維織物の製造方法では、シランカップリング剤処理において、開繊処理により広げられたガラスフィラメント間の隙間が狭められる傾向にある。しかし、本発明のガラス繊維織物の製造方法によれば、コロイダルシリカの微粒子がガラスフィラメント間に入り込んでいるので、シランカップリング剤処理工程においてガラスフィラメント間の隙間が狭められことも防止され、樹脂含浸性が低下することがない。

【0031】

以上説明した工程によりガラス繊維織物が製造されるが、図1(b)に示されるように、更に、第2の開繊処理工程(S24)を実施しても良い。第2の開繊処理工程(S24)では、ガラス繊維織物脱油反に高圧水を噴射することにより行われる。この開繊処理により、ガラス繊維糸が解され、ガラスフィラメント間の隙間が広げられる。また、脱油工程(S22)でガラスフィラメンが接触していても、また一部のガラスフィラメント同士が部分的に融着された場合であっても、高圧水の噴射によりガラスフィラメントの接触部分や融着部分が切断される。従って、ガラス繊維織物の樹脂含浸性が一層向上する。

【0032】

第2の開繊処理工程(S24)は脱油工程(S22)以後に行われることが好ましいが、図1(b)に示されるように、シランカップリング剤処理工程(S23)の後に行われることがより好ましい。シランカップリング剤処理工程(S23)の後に第2の開繊処理工程(S24)を行うことにより、第2の開繊処理工程(S24)におけるガラス繊維織物脱油反表面の毛羽の発生が抑制されると共に、ガラス繊維織物脱油反にシラン化合物の均一付着が促進され、ガラス繊維織物の耐熱性が向上する。また、シランカップリング剤処理工程(S23)においてガラス繊維織物脱油反に余分に付着したシラン化合物を、第2の開繊処理工程(S24)において洗い流すことができる。従って、シランカップリング剤処理工程(S23)の前に開繊処理を行う場合と比較して、ガラス繊維織物の樹脂含浸性をより一層向上させることができる。

【実施例】

【0033】

以下、本発明の好適な実施例を説明するが、本発明は以下の実施例に限定されるものではない。

【0034】

(実施例1)

[ガラス繊維織物原反]

ガラス繊維織物原反には、IPC規格1078のガラスクロスを用いた。このガラスクロスを構成するガラス繊維糸の番手は、11texであり、ガラス繊維糸の打ち込み密度は、経糸、緯糸とも53本/25mmであり、ガラス繊維糸質量100質量部に対して、サイズ剤の付着量は1質量部であった。

【0035】

[脱油工程前の開繊処理工程]

上記のガラス繊維織物原反をコロイダルシリカ含有液に浸漬し、バイブロウオッシャーによる開繊処理を行った。このバイブロウオッシャーによりガラス繊維織物原反に与える圧力波の振動周波数は、150Hzであった。コロイダルシリカ含有液に対するコロイダルシリカの質量の割合は、1質量%であり、コロイダルシリカの粒子の径は、体積平均粒子径が100nmであった。また、コロイダルシリカ含有液の温度は、40℃であった。

【0036】

[脱油工程]

開繊処理を行ったガラス繊維織物原反の巻体を加熱処理し、質量48g/m2のガラス繊維織物脱油反を得た。加熱処理の温度は、400℃であった。また、加熱時間は、48時間であった。

【0037】

[シランカップリング剤処理工程]

脱油工程の後に、ガラス繊維織物にシランカップリング剤による表面処理を行った。シランカップリング剤には、N−β−(Nービニルベンジルアミノ)エチル−アミノプロピルトリメトキシシランを用い、PH=3.5に調整したシランカップリング剤濃度0.3質量%のシランカップリング剤水溶液にガラス繊維織物を浸漬し絞液し、シランカップリング剤処理した。なお、ガラス繊維織物において、ガラス繊維糸質量100質量部に対して、コロイダルシリカ付着量は0.5質量部、シランカップリング剤の付着量は0.5質量部であった。

【0038】

(実施例2)

脱油工程前の開繊処理工程におけるコロイダルシリカ含有液の温度を70℃としたこと以外は、実施例1と同様にしてガラス繊維織物を製造した。

【0039】

(実施例3)

実施例1と同様の条件により、脱油工程前の開繊処理工程、脱油工程、シランカップリング剤処理工程を経て、その後脱油工程後の開繊処理を行ってガラス繊維織物を製造した。脱油工程後の開繊処理は、シランカップリング剤処理工程後に、高圧水を噴射することにより行った。高圧水の圧力は、2MPaであった。

【0040】

(実施例4)

脱油工程前の開繊処理工程におけるコロイダルシリカ含有液の温度を70℃としたこと以外は、実施例3と同様にしてガラス繊維織物を製造した。

【0041】

(比較例1)

脱油工程前の開繊処理は行わずに、脱油工程及びシランカップリング剤処理工程の後に、ガラス繊維織物脱油反をコロイダルシリカ含有液に浸漬し、バイブロウオッシャーによる開繊処理を行ってガラス繊維織物を製造した。この開繊処理における処理条件は、実施例1の脱油工程前の開繊処理と同様とした。

【0042】

(比較例2)

脱油工程前の開繊処理工程においてコロイダルシリカ含有液に替え、水を用いた以外は、実施例4と同様にしてガラス繊維織物を製造した。

【0043】

(比較例3)

脱油工程前及び脱油工程後のいずれの開繊処理も行わずに、実施例1と同様の脱油工程及びシランカップリング剤処理工程を経てガラス繊維織物を製造した。

【0044】

[ガラス繊維織物の評価]

実施例1〜4及び比較例1〜3の各々のガラス繊維織物について、ガラス繊維糸の糸幅及び樹脂含浸性の評価を行った。ガラス繊維糸の糸幅は、経糸及び緯糸それぞれのガラス繊維糸の幅を測定した。また、樹脂含浸性の評価は、粘度100CPSのエポキシ樹脂ワニスにガラス繊維織物を含浸し、ガラス繊維織物にLEDライトの光を当てて、ガラス繊維糸内部のガラスフィラメント間のボイドを目視観察し、そのボイドが消滅するまでの時間を測定した。ガラス繊維糸の糸幅は、ガラス繊維糸の拡幅状況を示し、ガラス繊維織物の平滑性の指標となる。樹脂含浸性には、ガラス繊維糸の解れの程度及びガラスフィラメント間の隙間の大きさが反映される。

【0045】

上記実施例及び比較例におけるガラス繊維織物の製造方法の製造条件、及び評価結果を表1に示す。表中の略号Vは、バイブロウオッシャーによる開繊処理を表し、略号Sは、ガラス繊維織物原反に高圧水を噴射することによる開繊処理を表す。

【0046】

【表1】

【0047】

実施例1のガラス繊維糸の糸幅は、比較例2の糸幅とほぼ同等であり、比較例1、3の糸幅よりも大きかった。また、実施例1の樹脂含浸性は、比較例1〜3と比較して顕著に良好であった。

【0048】

実施例2のガラス繊維糸の糸幅は、実施例1の糸幅よりもやや大きかった。また、実施例2の樹脂含浸性は、実施例1と比較してやや良好であった。

【0049】

実施例3のガラス繊維糸の糸幅は、実施例1と同程度であった。また、実施例3の樹脂含浸性は、実施例1と比較してやや良好であった。

【0050】

実施例4のガラス繊維糸の糸幅は、実施例2の糸幅と同等であった。また、実施例4の樹脂含浸性は、実施例2と比較してやや良好であった。

【0051】

実施例1〜4のガラス繊維糸の糸幅は、比較例1、3の糸幅よりも大きかった。従って、本発明の製造方法により製造されたガラス繊維織物は良好な平滑性を有することが確認された。また、実施例1〜4の樹脂含浸性は、比較例1〜3と比較して顕著に良好であった。従って、本発明の製造方法により製造されたガラス繊維織物の樹脂含浸性は極めて良好であることが確認された。

【図面の簡単な説明】

【0052】

【図1】実施形態に係るガラス繊維織物の製造方法のフローチャートを示す図である。

【図2】図2は、バイブロウオッシャーの装置の一例を示す概略断面図である。

【符号の説明】

【0053】

1…ガラス繊維織物原反、11…ランナー、12…ロール、13…ロータ、14…処理液槽、15…コロイダルシリカ含有液、16…ガイド、S10、S20…製織工程、S11、S21…第1の開繊処理工程、S12、S22…脱油工程、S13、S23…シランカップリング剤処理工程、S24…第2の開繊処理工程。

【特許請求の範囲】

【請求項1】

サイズ剤が付着しているガラス繊維糸を製織してなるガラス繊維織物原反を加熱処理しガラス繊維織物脱油反を得る脱油工程を有するガラス繊維織物の製造方法であって、

前記脱油工程の前に、コロイダルシリカ含有液に前記ガラス繊維織物原反を浸漬し、前記ガラス繊維織物原反の表裏面方向に前記コロイダルシリカ含有液を振動させることで、前記ガラス繊維織物原反に対し前記コロイダルシリカ含有液の圧力波を作用させる第1の開繊処理工程を更に有することを特徴とするガラス繊維織物の製造方法。

【請求項2】

前記第1の開繊処理工程の前記コロイダルシリカ含有液の温度は50℃以上であることを特徴とする請求項1に記載の製造方法。

【請求項3】

前記ガラス繊維織物の単位面積あたりの質量が50g/m2以下であることを特徴とする請求項1または2に記載の製造方法。

【請求項4】

前記脱油工程の後の前記ガラス繊維織物脱油反に高圧水を噴射する第2の開繊処理工程を更に有することを特徴とする請求項1〜3のいずれか1項に記載の製造方法。

【請求項1】

サイズ剤が付着しているガラス繊維糸を製織してなるガラス繊維織物原反を加熱処理しガラス繊維織物脱油反を得る脱油工程を有するガラス繊維織物の製造方法であって、

前記脱油工程の前に、コロイダルシリカ含有液に前記ガラス繊維織物原反を浸漬し、前記ガラス繊維織物原反の表裏面方向に前記コロイダルシリカ含有液を振動させることで、前記ガラス繊維織物原反に対し前記コロイダルシリカ含有液の圧力波を作用させる第1の開繊処理工程を更に有することを特徴とするガラス繊維織物の製造方法。

【請求項2】

前記第1の開繊処理工程の前記コロイダルシリカ含有液の温度は50℃以上であることを特徴とする請求項1に記載の製造方法。

【請求項3】

前記ガラス繊維織物の単位面積あたりの質量が50g/m2以下であることを特徴とする請求項1または2に記載の製造方法。

【請求項4】

前記脱油工程の後の前記ガラス繊維織物脱油反に高圧水を噴射する第2の開繊処理工程を更に有することを特徴とする請求項1〜3のいずれか1項に記載の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−84236(P2010−84236A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−250905(P2008−250905)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000003975)日東紡績株式会社 (251)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000003975)日東紡績株式会社 (251)

【Fターム(参考)】

[ Back to top ]