ガラス繊維織物の開繊方法

【課題】 ガラス繊維プリプレグの製造に使用する厚さの薄いガラス繊維織物に対して、目曲がりや目ずれを生じることなく、熱硬化性樹脂組成物の含浸と開繊を行うことのできる方法を提供する。

【解決手段】 ガラス繊維を補強材とするプリプレグの製造に使用するガラス繊維織物4の開繊方法であって、単位重量が50g/m2以下のガラス繊維織物4に、キャリア材1に熱硬化性樹脂組成物2を塗布したシート材3を、熱硬化性樹脂組成物2が塗布された面を内側として重ね合わせ、次に、加圧加熱することにより、溶融軟化した熱硬化性樹脂組成物2によってガラス繊維織物4を開繊することを特徴とする。

【解決手段】 ガラス繊維を補強材とするプリプレグの製造に使用するガラス繊維織物4の開繊方法であって、単位重量が50g/m2以下のガラス繊維織物4に、キャリア材1に熱硬化性樹脂組成物2を塗布したシート材3を、熱硬化性樹脂組成物2が塗布された面を内側として重ね合わせ、次に、加圧加熱することにより、溶融軟化した熱硬化性樹脂組成物2によってガラス繊維織物4を開繊することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線板用積層板等に使用されるガラス繊維に熱硬化性樹脂を含浸させたプリプレグの製造の際のガラス繊維織物の開繊方法に関する。

【背景技術】

【0002】

従来、プリント配線基板には、強度、耐熱性、電気絶縁性等の性能面で優れた、ガラス繊維織物で補強した積層板が使用されている。このような積層板に供されるガラス繊維プリプレグは、多数のガラス繊維フィラメントから形成されるガラス繊維束を経糸、緯糸として織られたガラス繊維織物に熱硬化性樹脂を含浸させた後に熱硬化性樹脂を半硬化させて製造している。そして、単数枚または複数枚のプリプレグと銅箔を積層、加圧加熱して積層板が作られる。このような積層板には高い表面平滑性や強度の均一化等が要求され、そのためには、プリプレグ中でガラス繊維織物のガラス繊維束が開繊されて、均質化されていることが望ましい。また、ガラス繊維織束が開繊されていれば、経糸、緯糸の交絡点でも熱硬化性樹脂が繊維束内へ十分に含浸され、熱硬化性樹脂組成物の存在しない不良部分であるボイドを生じることも防止できる。そのための開繊方法として、例えば、特許文献1においては、ガラス繊維織物に対してバイブロウオッシャーを用いて液体の波動により処理することで、ガラス繊維織物の開繊を行っている。また、他にも従来からガラス繊維織物に超音波振動や高圧噴射水により開繊する方法、棒部材で機械的な力を与えて開繊する方法等もなされている。

【特許文献1】特開平02−200861号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、近年、プリント配線板の薄型化に伴い、ガラス繊維プリプレグの製造に用いるガラス繊維織物についても、厚さ数十μmというような薄いものが使用されるようになってきた。このような薄いガラス繊維織物に対して、開繊のために、特許文献1に記載された波動処理や従来からなされているような各種物理的な力を加えた場合、経糸や緯糸が蛇行する目曲がりや経糸と緯糸の交絡点がずれる目ずれを生じ、プリプレグの材料として適さないものとなる問題がある。また、開繊のための外力を加えない場合であっても、前記のように薄いガラス繊維織物では、熱硬化性樹脂組成物のワニスをガラス繊維織物に含浸させる工程において、ガラス繊維織物が外力を受けて目曲がりを生じる問題もあった。

本発明は、これらの従来技術の問題を解決するためになされたものであり、ガラス繊維プリプレグの製造に使用する厚さの薄いガラス繊維織物について、目曲がりや目ずれを生じることなく、ガラス繊維織物の開繊を行うことができるとともに、プリプレグ製造における熱硬化性樹脂のガラス繊維織物への含浸も同時に行うことのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

このような目的を達成するために、本発明のガラス繊維織物の開繊方法は、ガラス繊維を補強材とするプリプレグの製造に使用するガラス繊維織物の開繊方法であって、2枚のキャリア材のうちの少なくとも1枚の面に、ガラス繊維織物100重量部に対し、不揮発性成分の総量で80〜200重量部の熱硬化性樹脂組成物を塗布して2枚のシート材とし、単位面積当り重量が50g/m2以下のガラス繊維織物の両面に、このシート材を、熱硬化性樹脂組成物が塗布された面を内側にして重ね合わせ、次に、加圧加熱することにより、溶融軟化した熱硬化性樹脂組成物によってガラス繊維織物を開繊することを特徴とする。

なお、本発明における熱硬化性樹脂組成物の不揮発性成分とは、130℃の雰囲気での乾燥で揮発しない成分である。

【0005】

本発明によれば、溶融軟化した熱硬化性樹脂組成物が加圧力によりガラス繊維織物に含浸するが、このときの熱硬化性樹脂組成物は溶融軟化したもので粘稠性が高いものであるから、ガラス繊維織物に含浸する際にガラス繊維束を押し広げて開繊作用を果たす。このとき、ガラス繊維織物は、熱硬化性樹脂組成物とともにキャリア材に挟まれた状態で加圧されることから、開繊がなされる際に目曲がりや目ずれを生じることを防止できる。そのため、単位面積当り重量が50g/m2以下という薄いガラス繊維織物であっても、目曲がりや目ずれの生じ難い開繊を行うことができ、同時に、プリプレグ製造に必要な熱硬化性樹脂のガラス繊維織物への含浸が開繊されたガラス繊維織物に対してなされることになる。なお、キャリア材への熱硬化性樹脂の塗布は、2枚のキャリア材の両方に行っても、片方のキャリア材に行ってもよいが、熱硬化性樹脂組成物の量は、ガラス繊維織物100重量部に対し、不揮発性成分の総量(2枚のキャリア材に塗布する場合はその合計量で、片方にのみ塗布する場合は、その塗布量)で80〜200重量部とすることで、ガラス繊維織物の開繊と樹脂含浸の作用が良好になされる。

【0006】

また、本発明において、シート材は、2枚のキャリア材のそれぞれの面に、ガラス繊維織物100重量部に対し、不揮発成分として40〜100重量部の熱硬化性樹脂組成物を塗布したものとする場合は、熱硬化性樹脂組成物のガラス繊維織物100重量部に対する不揮発性成分の総量が80〜200の範囲で、ガラス繊維織物の両面に熱硬化性樹脂組成物が存在する状態において、加圧加熱が行われることになることから、ガラス繊維織物の開繊、樹脂の含浸の作用がより良好に行われる。

【0007】

また、本発明において、加圧加熱においては0.5〜5MPaの加圧力で加圧することとする場合は、ガラス繊維織物に対する熱硬化性樹脂による開繊及び樹脂の含浸作用が良好に行われる。

【0008】

また、本発明において、加圧加熱においては100〜150℃の温度で加熱することとする場合は、熱硬化性樹脂の粘稠性がさらに増し、ガラス繊維織物に対する熱硬化性樹脂による開繊作用が良好に行われる。

【0009】

また、本発明において、熱硬化性樹脂組成物に、無機物の粉末を添加する場合は、粘稠な状態の熱硬化性樹脂組成物が、加圧力によってガラス繊維織物の中に含浸する際に、無機物の粉末が熱硬化性樹脂とともに経糸、緯糸の隙間や経糸、緯糸を構成するガラス繊維束内のフィラメント間に進入しようとする力が増すことから、この無機物粉末によって、開繊作用はさらに促進される。しかも、製品化後は、無機物の粉末は積層板の絶縁性向上、熱膨張抑制、強度強化、耐熱性向上等の機能も果たすことが可能となる。

【0010】

また、本発明において、ガラス繊維織物は、皮膜形成成分として、アミン変性エポキシ樹脂、エチレンオキサイド付加エポキシ樹脂、及びエチレンオキサイド付加ビスフェノールAから成る群から選ばれた少なくとも1種の水溶性皮膜形成剤を含有するサイジング剤を用いてサイジング処理したものであることとする場合は、当該サイジング剤は脱油処理による除去を要しないことから、残留するサイジング剤により開繊作用を促進することができる。

【発明の効果】

【0011】

本発明によれば、ガラス繊維プリプレグの製造に使用する厚さの薄いガラス繊維織物であっても、目曲がりや目ずれを生じることなく、ガラス繊維織物の開繊を行うことができるとともに、プリプレグ製造における熱硬化性樹脂のガラス繊維織物への含浸も同時に行うことのできる方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、図面に基づいて、本発明によるガラス繊維織物の開繊方法の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。図1〜3は、本実施形態のガラス繊維織物4の開繊方法における主な工程を示す概念図である。図では理解を容易にするために、キャリア材1、熱硬化性樹脂組成物2、ガラス繊維織物4を、面積に比して厚さを厚く示している。

【0013】

先ず、図1のように、2枚のキャリア材1の片面に熱硬化性樹脂組成物2を塗布してシート材3とする。そのためには、調合した熱硬化性樹脂を塗布装置によってキャリア材1の片面に塗布して、ドクターナイフ等の均一化部材5によって厚さを均一化する。ここで、キャリア材1としては、厚さ25〜100μmの範囲のポリエチレンテレフタレートフィルム又は銅箔が好ましい。キャリア材1に銅箔を使用した場合には、後にキャリア材1を剥がして銅箔を貼りなおすことなく、銅箔付き基材あるいは銅箔貼プリプレグを得ることができる。

キャリア材1への熱硬化性樹脂2の塗布後、加熱装置によって加熱を行い、半硬化状態の熱硬化性樹脂組成物2が塗布されたシート材3を得る。また、ガラス繊維織物4に含浸させる熱硬化性樹脂としては、実質的に揮発成分を含まないものとする必要があることから、揮発成分がある場合は、この加熱工程において又はそれ以前において揮発成分を揮発させて取り除く。

2枚のシート材3における熱硬化性樹脂組成物2の量は、不揮発性成分の総量で15〜100g/m2が好ましく、ガラス繊維織物4との関係でいうと、図2に示すガラス繊維織物4の単位面積当り100重量部に対して、同じく不揮発性成分の総量で80〜200重量部の範囲、各キャリア材1毎には不揮発性成分が40〜100重量部の範囲となるようにする。

なお、図1では、2枚のキャリア材1に熱硬化性樹脂組成物2を塗布しているが、熱硬化性樹脂組成物2を含浸させるべきガラス繊維織物4が薄いことから、1枚のキャリア材1にのみ熱硬化性樹脂組成物2を塗布して、もう一方のキャリア材1については、塗布を行わなくてもよい。その場合、塗布するキャリア材1にガラス繊維織物4の単位面積当り100重量部に対する不揮発性成分が80〜200重量部の範囲での熱硬化性樹脂組成物2の全量を塗布してシート材3とし、他の1枚のキャリア材1については、熱硬化性樹脂組成物2を塗布することなく、図2以下の次工程でのシート材3とする。

【0014】

また、使用される熱硬化性樹脂としては、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂等の単独、または混合樹脂が用いられる。これら熱硬化性樹脂は、溶剤タイプでも、無溶剤タイプでも使用できる。エポキシ樹脂としては、従来公知のものが適宜使用できる。例えばビスフェノールAタイプのジグリシジルエーテル、ビスフェノールFタイプのジグリシジルエーテル、及びこれらの臭素化エポキシ樹脂、ノボラックタイプのポリグリシジルエーテル等が挙げられる。エポキシ樹脂の場合には、通常、硬化剤が併用される。硬化剤としてはアミン系、酸無水物系、エポキシ系などの硬化剤を挙げることができる。アミン系の硬化剤としては、ジエチレントリアミン、トリエチレンテトラミン、ジエチルアミノプロピルアミン、ジシアンジアミド、4,4´−メチレンジアニリン、m−フェニレンジアミン等が挙げられる。また、酸無水物系の硬化剤としては、フタル酸無水物、ヘキサヒドロフタル酸無水物、ナディクメチルアンハイドライド、ドデシルコハク酸無水物等が挙げられる。さらに、エポキシ系の硬化剤としては、ブチルグリシジルエーテル、ヘプチルグリシジルエーテル、フェニルグリシジルエーテル、クレジルグリシジルエーテル等が挙げられる。ポリイミド樹脂の場合は、プリント配線板用の基材樹脂として使用されているイミド骨格を有するポリイミド樹脂が使用できる。代表的なものとして、ケルイミド601(RHONE−POULENC社製)が挙げられる。また、フェノール樹脂の場合は、ノボラック型フェノール樹脂、レゾール型フェノール樹脂、炭化水素変性フェノール樹脂、シリコーン樹脂変性フェノール樹脂、エポキシ樹脂変性フェノール樹脂等が挙げられる。本実施形態においては、キャリア材に熱硬化性樹脂組成物が塗布されたシート材において、熱硬化性樹脂組成物2には、熱硬化性樹脂組成物の不揮発性成分に対する割合で、5〜50wt%の範囲のガラス繊維粉末などの無機物の粉末を添加することができる。この場合、無機物粉末が開繊作用を促進する機能を果たす。さらに、熱硬化性樹脂組成物2には紫外線遮蔽剤や難燃化剤などの充填剤を添加して含ませておいてもよい。

【0015】

なお、上述の熱硬化性樹脂とガラス繊維のガラス組成の屈折率との差が0.02以下であり、熱硬化性樹脂の全光線透過率が80%以上であれば、透明なプリプレグを得ることができる。この場合、通常ガラス繊維織物に供されるガラス繊維はEガラスであり、このEガラスの屈折率は1.56程度なので、熱硬化性樹脂の屈折率は1.54〜1.58であればよい。

【0016】

次に、図2のように、2枚のシート材3を熱硬化性樹脂組成物2が内側に位置するようにして対向させ、その間にガラス繊維織物4を挟んで積層する。ここで、ガラス繊維織物4は、多数の連続ガラス繊維フィラメントを集束した経糸、緯糸を平織したものである。

ここで、経糸、緯糸は、フィラメント径が3〜7μmで集束数10〜400本、番手が1.0〜25.0texのものが好適である。ガラス繊維織物4の単位面積当り重量は、50g/m2以下とする。このようなガラス繊維織物4は、厚さがおよそ50μm以下の薄いもので、糸の隙間も大きいものとなり、本実施形態の方法によって熱硬化性樹脂組成物2を含浸させ開繊することができる。糸の密度すなわち糸ピッチ間で糸の占める割合については、経糸方向、緯糸方向のいずれか一方において、糸幅*打込み本数/25mmが、0.70以下であることが望ましく、その場合、糸の隙間が大きく、糸の拘束力も弱いために、含浸と開繊が容易である。さらに、経糸方向及び緯糸方向のいずれの糸方向においても、糸幅*打込み本数/25mmが0.70以下であることがより好ましい。

表1に、織物の厚さが厚く、糸の密度が大きく本実施形態でのガラス繊維織物として適さない例と、本実施形態が対象とする単位面積当りの重量の上限値である50g/m2にほぼ対応する厚さ50μmのガラス繊維織物の例を挙げる。表1のように、厚さ50μmの場合、糸の密度も本実施形態での開繊に適した0.70以下の値となっている。

なお、表1において、ガラス繊維織物(a)及び(b)は、400℃で脱油処理し、その後シランカプリング剤処理した処理反であり、ガラス繊維織物(c)は、脱油処理をしていない原反である。

【表1】

ここで、経糸の糸幅の測定は、ガラス繊維織物を平面台上に置き、光学顕微鏡にて、緯糸間の隙間の中間部の経糸の幅を10点測定し、この平均値を経糸の糸幅とした。緯糸も同様に測定して求めた。

【0017】

また、ガラス繊維織物4の経糸、緯糸を構成するガラス繊維束は、澱粉を主成分とするサイジング剤でサイジング処理されているが、これをそのまま残留させておくと、プリント配線基板の素材としてのガラス繊維プリプレグにおいては、電気的絶縁不良が発生したり、熱硬化性樹脂組成物とガラス繊維の接着が不十分となるなどの問題がある。そのために、ガラス繊維織物の製織後に、400℃程度の温度に加熱して、サイジング剤を焼却除去するいわゆる脱油を行っている。本実施形態においては、このような、澱粉を主成分とするサイジング剤を脱油処理したガラス繊維織物4を用いてもよいが、集束剤として、アミン変性エポキシ樹脂、エチレンオキサイド付加エポキシ樹脂、及びエチレンオキサイド付加ビスフェノールAから成る群から選ばれた少なくとも1種の水溶性皮膜形成剤を含有するサイジング剤を用いたガラス繊維織物4であれば、電気的絶縁不良の発生や熱硬化性樹脂組成物とガラス繊維の接着が不十分となるなどの問題を生じないことから、サイジング剤が残留したガラス繊維織物4を用いることができる。この場合、残留したサイジング剤がガラス繊維を互いに滑らせる作用をするために、開繊を促進する機能を果たすとともに、脱油時の高温にさらされることに起因する加熱収縮現象によるガラス繊維束の剛直化がないことから開繊に適している。

上述のアミン変性エポキシ樹脂としては、エポキシ樹脂の分子中にビスフェノール核を1〜3個有するビスフェノール系エポキシ樹脂が適しており、このエポキシ樹脂にジエタノールアミンを反応させて得られたアミン変性エポキシ樹脂が望ましい。エポキシ樹脂とジエタノールアミンとの反応率は、エポキシ樹脂1分子中に有するエポキシ基の50%以上とジエタノールアミンとが反応していることが望ましい。50%より低い場合は、エポキシ樹脂に充分な水溶性を与えることができない。また、エチレンオキサイド付加エポキシ樹脂およびビスフェノールAとしては、前記アミン変性の場合と同様に、エポキシ樹脂の分子中にビスフェノール核を1〜3個有するビスフェノールタイプのエポキシ樹脂が適しており、エチレンオキサイドの付加モル数は、8モル以上、好ましくは8〜13モルである。エチレンオキサイドの付加モル数が8モルより少ない場合は、エポキシ樹脂に対して充分な水溶性を与えることができない。また、13モルより多い場合は、水溶性が大きすぎて積層物の性能に悪影響を与えることがある。

なお、上述の加熱による脱油を要しないサイジング剤においては、シランカップリング剤を含有させることが好ましい。

【0018】

次に、図3のように、ガラス繊維織物4を2枚のシート材3の間に挟んで積層したものを、熱ローラ6によって加圧加熱する。熱硬化性樹脂組成物2は加熱されることで半硬化状態から溶融軟化し、加圧力を受けて、ガラス繊維織物4に対して含浸を始める。ところが、このときの熱硬化性樹脂組成物2については、粘稠性の高い状態であることから、熱硬化性樹脂組成物2がガラス繊維織物4のガラス繊維フィラメント間に進入する際に抵抗力が働き、それによってガラス繊維フィラメント間の間隔が広げられて、ガラス繊維織物4の開繊がなされる。同時にこの工程によって、ガラス繊維織物4に熱硬化性樹脂組成物2が含浸されたプリプレグを製造することができる。このとき、ガラス繊維織物4は、熱硬化性樹脂組成物2とともにキャリア材1に挟まれた状態で加圧されることから、熱硬化性樹脂組成物2の含浸とともにガラス繊維織物4の開繊がなされる際に目曲がりや目ずれを生じることを防止できる。また、キャリア材1を使用したプリプレグ作製がなされることから、作業性の向上が図られる。

【0019】

ここで、熱硬化性樹脂組成物2の量は、キャリア材1への塗布時に、ガラス繊維織物100重量部に対し、不揮発性成分の総量で80〜200重量部とされている。80重量部以上の十分な量であるから、粘稠な状態の熱硬化性樹脂組成物2がガラス繊維織物4を開繊させつつガラス繊維織物4全体に含浸することができる。これ以下の量の場合、開繊が十分になされず、含浸も不十分なことから、積層板に製品化されたときに絶縁不良を生じる等の不具合を生じる。熱硬化性樹脂組成物2が200重量部を越すと、熱硬化性樹脂組成物2の分量が多過ぎて加圧時にガラス繊維織物4の範囲から外に多くが流出してしまう。また、積層板に加工された際にガラス繊維の含有量が少なすぎて、強度、寸法安定性、等に問題を生じる。

【0020】

また、加圧力は、0.5〜5MPaの範囲とすることが好ましい。加圧力が0.5MPa未満では加圧力が不足し、粘稠な状態の熱硬化性樹脂組成物2はガラス繊維織物4への含浸及び開繊が十分にできず、加圧力が5MPaを超えるとガラス繊維織物4の目曲がりを生じやすくなる。特に、加圧力が0.5MPa未満の場合、含浸はなされることはあっても、十分な開繊がなされにくくなる。また、加熱温度は100〜150℃が好ましい。加熱温度が100℃未満では、熱硬化性樹脂組成物2の溶融軟化が十分でないことから、ガラス繊維織物4の開繊と熱構成樹脂組成物2のガラス繊維織物4への含浸が不十分となる。加熱温度が150℃を超えると、熱硬化性樹脂組成物2の溶融状態での粘度が低くなり、ガラス繊維織物4への含浸時、抵抗が低くなって開繊作用が不十分となる。なお、さらに温度が高すぎると熱硬化性樹脂が硬化してしまい、プリプレグの作製が困難になってしまう。

【0021】

また、加圧加熱を行うための装置は、熱ローラ6に限らず、高温雰囲気中での各種ローラやベルトによる加圧あるいはバッチ式のプレス装置によって行ってもよい。さらに、ローラやベルト等を多段階、連続的に設けてもよい。ただし、高温での加圧であることや大きな加圧力を適用することから、ローラやベルトの場合はステンレス等の金属製であるものや表面がゴム製であればゴム硬度80〜90の範囲のものが好ましい。さらに、本実施形態では、このような加圧加熱工程の前又は後に、当該加圧加熱工程での加圧力よりは低い加圧力と当該加圧加熱工程での加熱温度より高温の加圧加熱工程を備えてもよく、その場合、その前後の加圧加熱工程は、ガラス繊維織物4の開繊作用はあまり行われずに、含浸作用がなされることから、補助的に含浸を追加的に行うことができる。

【0022】

また、本実施形態では、熱硬化性樹脂組成物2には、樹脂組成物ワニスの溶剤を揮発させた後の樹脂組成物に対して5〜50wt%のガラス繊維粉末等の無機物の粉末を添加することができる。その場合、粘稠な状態の熱硬化性樹脂組成物2が、加圧力によってガラス繊維織物4の中に含浸する際に、無機物の粉末もガラス繊維フィラメント間に進入しようとすることから、この無機物の粉末によって、開繊作用はさらに促進される。また、本実施形態のガラス繊維織物4は、前記のとおり隙間が大きいものであるが、隙間に無機物粉末が入り込むことから、製品化後は、ガラス繊維粉末等の無機物粉末は積層板の絶縁性向上、強化作用、耐熱性向上も果たすことが可能となる。この無機物の粉末は、熱硬化性樹脂組成物2の中に均一に分散してかつガラス繊維織物4にも均一に含浸するように、ガラス繊維を粉砕した粉末や、さらにそれを空気バーナーや酸素バーナーの火炎で加熱処理して球状化したガラス粉末が好ましい。また、無機物の粉末を5〜50wt%とするのは、5wt%以下では、無機物粉末を加えることの前記効果が十分でなく、50wt%を超えると熱硬化性樹脂組成物2の含浸性が低下するためである。

【0023】

本実施形態においては、上記のとおり、ガラス繊維織物4の単位面積当り重量は50g/m2以下であることから、織物の厚さがほぼ50μm程度以下の薄いものであり、さらに、糸の密度すなわち糸ピッチ間で糸の占める割合については、経糸方向、緯糸方向のいずれか一方において、糸幅*打込み本数/25mmが、0.70以下である。そのため、100〜150℃の温度によって粘稠な状態となった不揮発性成分で80〜200重量部(ガラス繊維織物100重量部に対するもの)の十分な量の熱硬化性樹脂組成物2は、0.5〜5.0MPaの範囲の加圧力によってガラス繊維織物4の内部に良好に含浸するとともに、その際にガラス繊維に対する適度な圧力によって開繊作用を果たすことができる。逆に、単位面積当り重量が50g/m2以上のガラス繊維織物の場合は、織物の厚さが厚く糸の隙間も小さいために、本実施形態の方法では開繊や含浸が十分に行えない。また、厚手の織物であれば、従来からの開繊方法が適用され得る。

【0024】

本実施形態では、加圧加熱によって熱硬化性樹脂組成物2をガラス繊維織物4に含浸させるとともに開繊作用を行わせるための好ましいガラス繊維織物4と熱硬化性樹脂組成物2との重量割合として、キャリア材1への塗布時に、ガラス繊維織物100重量部に対し熱硬化性樹脂組成物2が不揮発性成分として80〜200重量部であるとしているが、熱硬化性樹脂組成物2が加圧加熱時に少量ながらガラス繊維織物4の範囲外に失われる場合もあり、塗布時の割合がそのまま製品化されたときのガラス繊維織物と熱硬化性樹脂組成物の割合と全く同じというわけではない。また、製品化されたときの望ましい割合と、加圧加熱時の開繊、含浸のための望ましい割合が同じであるとも限らない。積層板にまで加工された際の絶縁性、強度、寸法安定性、熱膨張係数の抑制、表面平滑性等から、プリプレグ又は積層板の最終的な状態では、ガラス繊維織物4の単位面積当り重量は、ガラス繊維織物4の単位面積当り重量と熱硬化性樹脂組成物の単位面積当り重量の合計量の30〜60wt%が好ましく、さらには40〜55wt%が好ましい。この点も考慮に入れて、キャリア材1への熱硬化性樹脂組成物2の塗布量を決めればよい。

【0025】

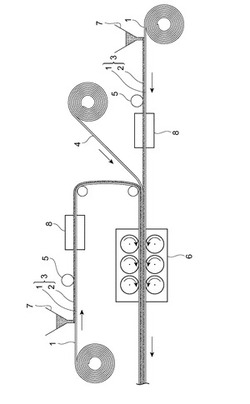

また、本実施形態では、2枚の裁断されたキャリア材1と1枚のガラス繊維織物4を用いて、図1〜3の工程によるガラス繊維織物4の開繊を行ったが、それぞれを長尺の素材として連続的に処理してもよい。図4は、そのような一例を示している。2枚のキャリア材1は、それぞれ、塗布装置7によって表面に熱硬化性樹脂組成物2を塗布された後、均一化部材5によって熱硬化性樹脂組成物2を均一にされ、加熱装置8で加熱される。キャリア材1上に半硬化状態の熱硬化性樹脂組成物2を塗布された2枚のシート材1は、ローラ等で搬送されつつ、その間にガラス繊維織物4を挟み込んで、加圧加熱装置6により加圧加熱されて、ガラス繊維織物4への熱硬化性樹脂組成物2の含浸とその際の開繊がなされる。その後、適宜な長さに裁断してもよく、そのまま巻き取って長尺の製品としてもよく、いずれにしても所定のサイズのプリプレグを得ることができる。この場合も、図1〜3で説明したと同様に、1枚のキャリア材1だけに熱硬化性樹脂組成物2を塗布する等、各種の例が適用可能なことはいうまでもない。

【実施例】

【0026】

(1) 実施例1

下記に示す熱硬化性樹脂組成物ワニスを厚さ、38μmのポリエチレンテレフタレートフイルムに塗布し、130℃で乾燥し、溶剤を揮発させシート材を得た。なお、このシート材において、熱硬化性樹脂組成物の塗布量は50g/m2で、熱硬化性樹脂のゲルタイムは160℃で120秒であった。

エポキシ樹脂ワニスの組成:品種エポキシ樹脂(G−10)

エピコート1001(油化シェルエポキシ(株)製) 80 部

エピコート154(油化シェルエポキシ(株)製) 20 部

ジシアンジアミド 4 部

ベンジルジメチルアミン 0.2 部

メチルセロソルブ 30 部

上記表1のガラス繊維織物(b)を、ガラス繊維織物として、このガラス繊維織物の両面に、上述のシート材を重ね合わせ、圧力1MPa、温度130℃の、熱ローラ装置により、速度1m/分で加熱加圧処理し、実施例1のプリプレグを得た。

なお、このプリプレグ作製時に若干のワニス分が端部に染み出したため、実施例1のプリプレグにおいて、熱硬化性樹脂組成物:ガラス繊維織物の重量は48:52であり、熱硬化性樹脂組成物のゲルタイムは160℃で120秒であった。

次いで、このプリプレグを8枚積層し、真空プレスで、180℃、2MPa、90分の加圧加熱条件で成形し、実施例1の成形品を得た。

【0027】

(2)実施例2

ガラス繊維織物として、上記表1の(c)のガラス繊維織物を用いた以外は、実施例1と同様にして、実施例2のプリプレグ及び成形品を得た。

【0028】

(3)実施例3

実施例1における熱硬化性樹脂組成物ワニスに、球状化ガラス粉末をさらに添加し、熱硬化性樹脂組成物ワニスとした以外は、実施例1と同様にして、実施例3のプリプレグ及び成形品を得た。なお、この樹脂組成物ワニスの溶剤を揮発させた後のシート材において、球状化ガラス粉末は熱硬化性樹脂組成物に対して30wt%であった。

【0029】

(4)比較例1

ガラス繊維織物として、上記表1のガラス繊維織物(b)を、ガラス繊維織物に実施例1の溶剤を含む状態の熱硬化性樹脂組成物ワニスに浸漬し、スクイズローラで余分な樹脂分を除去して、130℃で乾燥し、溶剤分を揮発させて、熱硬化性樹脂組成分が48g/m2の比較例1のプリプレグを得た。このプリプレグのゲルタイムは160℃で、120秒であった。また、このプリプレグを実施例1の成形方法と同様の方法で成形し、比較例1の成形品を得た。

【0030】

(5)比較例2

ガラス繊維織物として、上記表1のガラス繊維織物(b)をバイブロウオッシャーにて開繊処理をしたガラス繊維織物を用いた以外は、比較例1と同様にして、比較例2のプリプレグ及び成形品を得た。

【0031】

本発明の以下の実施例1〜3及び従来技術である比較例1,2について、本発明が特に問題とするプリプレグにおけるガラス繊維織物の開繊状態と目曲がりの度合い、及び熱硬化性樹脂組成物の含浸状態、さらに成形品のハンダ耐熱性についても評価確認した。結果は表2のとおりである。

【0032】

【表2】

【0033】

なお、目曲がりは、プリプレグ中のガラス繊維織物を目視によって良否を判定した。Aは目曲がりの発生なし、Bは若干目曲がりの発生あり、Cは著しく目曲がりが発生、であることを示す。

開繊度合いは、表1に示したガラス繊維織物の糸幅と同様の測定方法で、プリプレグ中のガラス繊維織物の糸幅を測定した。糸幅が大きいということは開繊の度合いが大きいことを意味する。

ハンダ耐熱性は、成形品5片について、水中で60分煮沸後、260℃で20秒間のハンダ浸漬を行い、成形品のフクレを観察した。Aはフクレの発生なし、Bは小さなフクレが発生、Cは直径10mm以上の大きなフクレが発生、であることを示す。

なお、熱硬化性樹脂組成物の含浸状態について、プリプレグ中の泡の発生状態を観察して判断した。比較例2が最も良好であったが、その他の実施例、比較例とも問題になるような泡の発生は認められなかった。

【0034】

実施例1、2、3とも、問題になるような目曲がりは生じておらず良好な結果が得られた。また、開繊を行わなかった比較例1に対して、糸幅が十分に大きくなっており、従来行われている開繊方法を用いた比較例2に対しても遜色ない開繊がなされている。特に、前記の脱油処理を必要としないサイジング剤を使用した実施例2、ガラス粉末を加えた実施例3においては、開繊作用が促進されている。また、熱硬化性樹脂組成物の含浸状態及びハンダ耐熱性についても、特に問題は生じていない。

さらに、実施例1,2,3とも比較例2の通常の開繊処理に比べ、開繊の程度は経糸方向、緯糸方向で差が小さい。これは開繊処理時にガラス繊維織物に対し経糸方向の張力が殆ど掛からないため、緯糸同様に経糸も良好に開繊したためと考えられる。

なお、比較例1は、ガラス繊維織物のガラス繊維束が開繊処理されていないため、ガラス繊維織物が薄くて、しかも熱硬化性樹脂組成物ワニスは溶剤を含む低粘度であるにも拘わらず、熱硬化性樹脂組成物の含浸は十分にされているとは言えず、しかも、プリプレグ作製時の外力によって目曲がりを生じていた。また、当然のことながら開繊によるガラス繊維織物の均質化がなされていない。一方、従来の開繊方法を適用した比較例2では、物理的な外力による開繊がなされていることから、開繊度合いは充分に大きく、熱硬化性樹脂組成物の含浸状態も良好であるが、大きな目曲がりが生じている。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態の一部工程を示す概念図である。

【図2】本発明の実施形態の一部工程を示す概念図である。

【図3】本発明の実施形態の一部工程を示す概念図である。

【図4】本発明の実施形態の他の例の工程を示す概念図である。

【符号の説明】

【0036】

1‥キャリア材、2‥熱硬化性樹脂組成物、3‥シート材、4‥ガラス繊維織物、5‥均一化部材、6‥熱ローラ、7‥塗布装置、8‥加熱装置

【技術分野】

【0001】

本発明は、プリント配線板用積層板等に使用されるガラス繊維に熱硬化性樹脂を含浸させたプリプレグの製造の際のガラス繊維織物の開繊方法に関する。

【背景技術】

【0002】

従来、プリント配線基板には、強度、耐熱性、電気絶縁性等の性能面で優れた、ガラス繊維織物で補強した積層板が使用されている。このような積層板に供されるガラス繊維プリプレグは、多数のガラス繊維フィラメントから形成されるガラス繊維束を経糸、緯糸として織られたガラス繊維織物に熱硬化性樹脂を含浸させた後に熱硬化性樹脂を半硬化させて製造している。そして、単数枚または複数枚のプリプレグと銅箔を積層、加圧加熱して積層板が作られる。このような積層板には高い表面平滑性や強度の均一化等が要求され、そのためには、プリプレグ中でガラス繊維織物のガラス繊維束が開繊されて、均質化されていることが望ましい。また、ガラス繊維織束が開繊されていれば、経糸、緯糸の交絡点でも熱硬化性樹脂が繊維束内へ十分に含浸され、熱硬化性樹脂組成物の存在しない不良部分であるボイドを生じることも防止できる。そのための開繊方法として、例えば、特許文献1においては、ガラス繊維織物に対してバイブロウオッシャーを用いて液体の波動により処理することで、ガラス繊維織物の開繊を行っている。また、他にも従来からガラス繊維織物に超音波振動や高圧噴射水により開繊する方法、棒部材で機械的な力を与えて開繊する方法等もなされている。

【特許文献1】特開平02−200861号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、近年、プリント配線板の薄型化に伴い、ガラス繊維プリプレグの製造に用いるガラス繊維織物についても、厚さ数十μmというような薄いものが使用されるようになってきた。このような薄いガラス繊維織物に対して、開繊のために、特許文献1に記載された波動処理や従来からなされているような各種物理的な力を加えた場合、経糸や緯糸が蛇行する目曲がりや経糸と緯糸の交絡点がずれる目ずれを生じ、プリプレグの材料として適さないものとなる問題がある。また、開繊のための外力を加えない場合であっても、前記のように薄いガラス繊維織物では、熱硬化性樹脂組成物のワニスをガラス繊維織物に含浸させる工程において、ガラス繊維織物が外力を受けて目曲がりを生じる問題もあった。

本発明は、これらの従来技術の問題を解決するためになされたものであり、ガラス繊維プリプレグの製造に使用する厚さの薄いガラス繊維織物について、目曲がりや目ずれを生じることなく、ガラス繊維織物の開繊を行うことができるとともに、プリプレグ製造における熱硬化性樹脂のガラス繊維織物への含浸も同時に行うことのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

このような目的を達成するために、本発明のガラス繊維織物の開繊方法は、ガラス繊維を補強材とするプリプレグの製造に使用するガラス繊維織物の開繊方法であって、2枚のキャリア材のうちの少なくとも1枚の面に、ガラス繊維織物100重量部に対し、不揮発性成分の総量で80〜200重量部の熱硬化性樹脂組成物を塗布して2枚のシート材とし、単位面積当り重量が50g/m2以下のガラス繊維織物の両面に、このシート材を、熱硬化性樹脂組成物が塗布された面を内側にして重ね合わせ、次に、加圧加熱することにより、溶融軟化した熱硬化性樹脂組成物によってガラス繊維織物を開繊することを特徴とする。

なお、本発明における熱硬化性樹脂組成物の不揮発性成分とは、130℃の雰囲気での乾燥で揮発しない成分である。

【0005】

本発明によれば、溶融軟化した熱硬化性樹脂組成物が加圧力によりガラス繊維織物に含浸するが、このときの熱硬化性樹脂組成物は溶融軟化したもので粘稠性が高いものであるから、ガラス繊維織物に含浸する際にガラス繊維束を押し広げて開繊作用を果たす。このとき、ガラス繊維織物は、熱硬化性樹脂組成物とともにキャリア材に挟まれた状態で加圧されることから、開繊がなされる際に目曲がりや目ずれを生じることを防止できる。そのため、単位面積当り重量が50g/m2以下という薄いガラス繊維織物であっても、目曲がりや目ずれの生じ難い開繊を行うことができ、同時に、プリプレグ製造に必要な熱硬化性樹脂のガラス繊維織物への含浸が開繊されたガラス繊維織物に対してなされることになる。なお、キャリア材への熱硬化性樹脂の塗布は、2枚のキャリア材の両方に行っても、片方のキャリア材に行ってもよいが、熱硬化性樹脂組成物の量は、ガラス繊維織物100重量部に対し、不揮発性成分の総量(2枚のキャリア材に塗布する場合はその合計量で、片方にのみ塗布する場合は、その塗布量)で80〜200重量部とすることで、ガラス繊維織物の開繊と樹脂含浸の作用が良好になされる。

【0006】

また、本発明において、シート材は、2枚のキャリア材のそれぞれの面に、ガラス繊維織物100重量部に対し、不揮発成分として40〜100重量部の熱硬化性樹脂組成物を塗布したものとする場合は、熱硬化性樹脂組成物のガラス繊維織物100重量部に対する不揮発性成分の総量が80〜200の範囲で、ガラス繊維織物の両面に熱硬化性樹脂組成物が存在する状態において、加圧加熱が行われることになることから、ガラス繊維織物の開繊、樹脂の含浸の作用がより良好に行われる。

【0007】

また、本発明において、加圧加熱においては0.5〜5MPaの加圧力で加圧することとする場合は、ガラス繊維織物に対する熱硬化性樹脂による開繊及び樹脂の含浸作用が良好に行われる。

【0008】

また、本発明において、加圧加熱においては100〜150℃の温度で加熱することとする場合は、熱硬化性樹脂の粘稠性がさらに増し、ガラス繊維織物に対する熱硬化性樹脂による開繊作用が良好に行われる。

【0009】

また、本発明において、熱硬化性樹脂組成物に、無機物の粉末を添加する場合は、粘稠な状態の熱硬化性樹脂組成物が、加圧力によってガラス繊維織物の中に含浸する際に、無機物の粉末が熱硬化性樹脂とともに経糸、緯糸の隙間や経糸、緯糸を構成するガラス繊維束内のフィラメント間に進入しようとする力が増すことから、この無機物粉末によって、開繊作用はさらに促進される。しかも、製品化後は、無機物の粉末は積層板の絶縁性向上、熱膨張抑制、強度強化、耐熱性向上等の機能も果たすことが可能となる。

【0010】

また、本発明において、ガラス繊維織物は、皮膜形成成分として、アミン変性エポキシ樹脂、エチレンオキサイド付加エポキシ樹脂、及びエチレンオキサイド付加ビスフェノールAから成る群から選ばれた少なくとも1種の水溶性皮膜形成剤を含有するサイジング剤を用いてサイジング処理したものであることとする場合は、当該サイジング剤は脱油処理による除去を要しないことから、残留するサイジング剤により開繊作用を促進することができる。

【発明の効果】

【0011】

本発明によれば、ガラス繊維プリプレグの製造に使用する厚さの薄いガラス繊維織物であっても、目曲がりや目ずれを生じることなく、ガラス繊維織物の開繊を行うことができるとともに、プリプレグ製造における熱硬化性樹脂のガラス繊維織物への含浸も同時に行うことのできる方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、図面に基づいて、本発明によるガラス繊維織物の開繊方法の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。図1〜3は、本実施形態のガラス繊維織物4の開繊方法における主な工程を示す概念図である。図では理解を容易にするために、キャリア材1、熱硬化性樹脂組成物2、ガラス繊維織物4を、面積に比して厚さを厚く示している。

【0013】

先ず、図1のように、2枚のキャリア材1の片面に熱硬化性樹脂組成物2を塗布してシート材3とする。そのためには、調合した熱硬化性樹脂を塗布装置によってキャリア材1の片面に塗布して、ドクターナイフ等の均一化部材5によって厚さを均一化する。ここで、キャリア材1としては、厚さ25〜100μmの範囲のポリエチレンテレフタレートフィルム又は銅箔が好ましい。キャリア材1に銅箔を使用した場合には、後にキャリア材1を剥がして銅箔を貼りなおすことなく、銅箔付き基材あるいは銅箔貼プリプレグを得ることができる。

キャリア材1への熱硬化性樹脂2の塗布後、加熱装置によって加熱を行い、半硬化状態の熱硬化性樹脂組成物2が塗布されたシート材3を得る。また、ガラス繊維織物4に含浸させる熱硬化性樹脂としては、実質的に揮発成分を含まないものとする必要があることから、揮発成分がある場合は、この加熱工程において又はそれ以前において揮発成分を揮発させて取り除く。

2枚のシート材3における熱硬化性樹脂組成物2の量は、不揮発性成分の総量で15〜100g/m2が好ましく、ガラス繊維織物4との関係でいうと、図2に示すガラス繊維織物4の単位面積当り100重量部に対して、同じく不揮発性成分の総量で80〜200重量部の範囲、各キャリア材1毎には不揮発性成分が40〜100重量部の範囲となるようにする。

なお、図1では、2枚のキャリア材1に熱硬化性樹脂組成物2を塗布しているが、熱硬化性樹脂組成物2を含浸させるべきガラス繊維織物4が薄いことから、1枚のキャリア材1にのみ熱硬化性樹脂組成物2を塗布して、もう一方のキャリア材1については、塗布を行わなくてもよい。その場合、塗布するキャリア材1にガラス繊維織物4の単位面積当り100重量部に対する不揮発性成分が80〜200重量部の範囲での熱硬化性樹脂組成物2の全量を塗布してシート材3とし、他の1枚のキャリア材1については、熱硬化性樹脂組成物2を塗布することなく、図2以下の次工程でのシート材3とする。

【0014】

また、使用される熱硬化性樹脂としては、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂等の単独、または混合樹脂が用いられる。これら熱硬化性樹脂は、溶剤タイプでも、無溶剤タイプでも使用できる。エポキシ樹脂としては、従来公知のものが適宜使用できる。例えばビスフェノールAタイプのジグリシジルエーテル、ビスフェノールFタイプのジグリシジルエーテル、及びこれらの臭素化エポキシ樹脂、ノボラックタイプのポリグリシジルエーテル等が挙げられる。エポキシ樹脂の場合には、通常、硬化剤が併用される。硬化剤としてはアミン系、酸無水物系、エポキシ系などの硬化剤を挙げることができる。アミン系の硬化剤としては、ジエチレントリアミン、トリエチレンテトラミン、ジエチルアミノプロピルアミン、ジシアンジアミド、4,4´−メチレンジアニリン、m−フェニレンジアミン等が挙げられる。また、酸無水物系の硬化剤としては、フタル酸無水物、ヘキサヒドロフタル酸無水物、ナディクメチルアンハイドライド、ドデシルコハク酸無水物等が挙げられる。さらに、エポキシ系の硬化剤としては、ブチルグリシジルエーテル、ヘプチルグリシジルエーテル、フェニルグリシジルエーテル、クレジルグリシジルエーテル等が挙げられる。ポリイミド樹脂の場合は、プリント配線板用の基材樹脂として使用されているイミド骨格を有するポリイミド樹脂が使用できる。代表的なものとして、ケルイミド601(RHONE−POULENC社製)が挙げられる。また、フェノール樹脂の場合は、ノボラック型フェノール樹脂、レゾール型フェノール樹脂、炭化水素変性フェノール樹脂、シリコーン樹脂変性フェノール樹脂、エポキシ樹脂変性フェノール樹脂等が挙げられる。本実施形態においては、キャリア材に熱硬化性樹脂組成物が塗布されたシート材において、熱硬化性樹脂組成物2には、熱硬化性樹脂組成物の不揮発性成分に対する割合で、5〜50wt%の範囲のガラス繊維粉末などの無機物の粉末を添加することができる。この場合、無機物粉末が開繊作用を促進する機能を果たす。さらに、熱硬化性樹脂組成物2には紫外線遮蔽剤や難燃化剤などの充填剤を添加して含ませておいてもよい。

【0015】

なお、上述の熱硬化性樹脂とガラス繊維のガラス組成の屈折率との差が0.02以下であり、熱硬化性樹脂の全光線透過率が80%以上であれば、透明なプリプレグを得ることができる。この場合、通常ガラス繊維織物に供されるガラス繊維はEガラスであり、このEガラスの屈折率は1.56程度なので、熱硬化性樹脂の屈折率は1.54〜1.58であればよい。

【0016】

次に、図2のように、2枚のシート材3を熱硬化性樹脂組成物2が内側に位置するようにして対向させ、その間にガラス繊維織物4を挟んで積層する。ここで、ガラス繊維織物4は、多数の連続ガラス繊維フィラメントを集束した経糸、緯糸を平織したものである。

ここで、経糸、緯糸は、フィラメント径が3〜7μmで集束数10〜400本、番手が1.0〜25.0texのものが好適である。ガラス繊維織物4の単位面積当り重量は、50g/m2以下とする。このようなガラス繊維織物4は、厚さがおよそ50μm以下の薄いもので、糸の隙間も大きいものとなり、本実施形態の方法によって熱硬化性樹脂組成物2を含浸させ開繊することができる。糸の密度すなわち糸ピッチ間で糸の占める割合については、経糸方向、緯糸方向のいずれか一方において、糸幅*打込み本数/25mmが、0.70以下であることが望ましく、その場合、糸の隙間が大きく、糸の拘束力も弱いために、含浸と開繊が容易である。さらに、経糸方向及び緯糸方向のいずれの糸方向においても、糸幅*打込み本数/25mmが0.70以下であることがより好ましい。

表1に、織物の厚さが厚く、糸の密度が大きく本実施形態でのガラス繊維織物として適さない例と、本実施形態が対象とする単位面積当りの重量の上限値である50g/m2にほぼ対応する厚さ50μmのガラス繊維織物の例を挙げる。表1のように、厚さ50μmの場合、糸の密度も本実施形態での開繊に適した0.70以下の値となっている。

なお、表1において、ガラス繊維織物(a)及び(b)は、400℃で脱油処理し、その後シランカプリング剤処理した処理反であり、ガラス繊維織物(c)は、脱油処理をしていない原反である。

【表1】

ここで、経糸の糸幅の測定は、ガラス繊維織物を平面台上に置き、光学顕微鏡にて、緯糸間の隙間の中間部の経糸の幅を10点測定し、この平均値を経糸の糸幅とした。緯糸も同様に測定して求めた。

【0017】

また、ガラス繊維織物4の経糸、緯糸を構成するガラス繊維束は、澱粉を主成分とするサイジング剤でサイジング処理されているが、これをそのまま残留させておくと、プリント配線基板の素材としてのガラス繊維プリプレグにおいては、電気的絶縁不良が発生したり、熱硬化性樹脂組成物とガラス繊維の接着が不十分となるなどの問題がある。そのために、ガラス繊維織物の製織後に、400℃程度の温度に加熱して、サイジング剤を焼却除去するいわゆる脱油を行っている。本実施形態においては、このような、澱粉を主成分とするサイジング剤を脱油処理したガラス繊維織物4を用いてもよいが、集束剤として、アミン変性エポキシ樹脂、エチレンオキサイド付加エポキシ樹脂、及びエチレンオキサイド付加ビスフェノールAから成る群から選ばれた少なくとも1種の水溶性皮膜形成剤を含有するサイジング剤を用いたガラス繊維織物4であれば、電気的絶縁不良の発生や熱硬化性樹脂組成物とガラス繊維の接着が不十分となるなどの問題を生じないことから、サイジング剤が残留したガラス繊維織物4を用いることができる。この場合、残留したサイジング剤がガラス繊維を互いに滑らせる作用をするために、開繊を促進する機能を果たすとともに、脱油時の高温にさらされることに起因する加熱収縮現象によるガラス繊維束の剛直化がないことから開繊に適している。

上述のアミン変性エポキシ樹脂としては、エポキシ樹脂の分子中にビスフェノール核を1〜3個有するビスフェノール系エポキシ樹脂が適しており、このエポキシ樹脂にジエタノールアミンを反応させて得られたアミン変性エポキシ樹脂が望ましい。エポキシ樹脂とジエタノールアミンとの反応率は、エポキシ樹脂1分子中に有するエポキシ基の50%以上とジエタノールアミンとが反応していることが望ましい。50%より低い場合は、エポキシ樹脂に充分な水溶性を与えることができない。また、エチレンオキサイド付加エポキシ樹脂およびビスフェノールAとしては、前記アミン変性の場合と同様に、エポキシ樹脂の分子中にビスフェノール核を1〜3個有するビスフェノールタイプのエポキシ樹脂が適しており、エチレンオキサイドの付加モル数は、8モル以上、好ましくは8〜13モルである。エチレンオキサイドの付加モル数が8モルより少ない場合は、エポキシ樹脂に対して充分な水溶性を与えることができない。また、13モルより多い場合は、水溶性が大きすぎて積層物の性能に悪影響を与えることがある。

なお、上述の加熱による脱油を要しないサイジング剤においては、シランカップリング剤を含有させることが好ましい。

【0018】

次に、図3のように、ガラス繊維織物4を2枚のシート材3の間に挟んで積層したものを、熱ローラ6によって加圧加熱する。熱硬化性樹脂組成物2は加熱されることで半硬化状態から溶融軟化し、加圧力を受けて、ガラス繊維織物4に対して含浸を始める。ところが、このときの熱硬化性樹脂組成物2については、粘稠性の高い状態であることから、熱硬化性樹脂組成物2がガラス繊維織物4のガラス繊維フィラメント間に進入する際に抵抗力が働き、それによってガラス繊維フィラメント間の間隔が広げられて、ガラス繊維織物4の開繊がなされる。同時にこの工程によって、ガラス繊維織物4に熱硬化性樹脂組成物2が含浸されたプリプレグを製造することができる。このとき、ガラス繊維織物4は、熱硬化性樹脂組成物2とともにキャリア材1に挟まれた状態で加圧されることから、熱硬化性樹脂組成物2の含浸とともにガラス繊維織物4の開繊がなされる際に目曲がりや目ずれを生じることを防止できる。また、キャリア材1を使用したプリプレグ作製がなされることから、作業性の向上が図られる。

【0019】

ここで、熱硬化性樹脂組成物2の量は、キャリア材1への塗布時に、ガラス繊維織物100重量部に対し、不揮発性成分の総量で80〜200重量部とされている。80重量部以上の十分な量であるから、粘稠な状態の熱硬化性樹脂組成物2がガラス繊維織物4を開繊させつつガラス繊維織物4全体に含浸することができる。これ以下の量の場合、開繊が十分になされず、含浸も不十分なことから、積層板に製品化されたときに絶縁不良を生じる等の不具合を生じる。熱硬化性樹脂組成物2が200重量部を越すと、熱硬化性樹脂組成物2の分量が多過ぎて加圧時にガラス繊維織物4の範囲から外に多くが流出してしまう。また、積層板に加工された際にガラス繊維の含有量が少なすぎて、強度、寸法安定性、等に問題を生じる。

【0020】

また、加圧力は、0.5〜5MPaの範囲とすることが好ましい。加圧力が0.5MPa未満では加圧力が不足し、粘稠な状態の熱硬化性樹脂組成物2はガラス繊維織物4への含浸及び開繊が十分にできず、加圧力が5MPaを超えるとガラス繊維織物4の目曲がりを生じやすくなる。特に、加圧力が0.5MPa未満の場合、含浸はなされることはあっても、十分な開繊がなされにくくなる。また、加熱温度は100〜150℃が好ましい。加熱温度が100℃未満では、熱硬化性樹脂組成物2の溶融軟化が十分でないことから、ガラス繊維織物4の開繊と熱構成樹脂組成物2のガラス繊維織物4への含浸が不十分となる。加熱温度が150℃を超えると、熱硬化性樹脂組成物2の溶融状態での粘度が低くなり、ガラス繊維織物4への含浸時、抵抗が低くなって開繊作用が不十分となる。なお、さらに温度が高すぎると熱硬化性樹脂が硬化してしまい、プリプレグの作製が困難になってしまう。

【0021】

また、加圧加熱を行うための装置は、熱ローラ6に限らず、高温雰囲気中での各種ローラやベルトによる加圧あるいはバッチ式のプレス装置によって行ってもよい。さらに、ローラやベルト等を多段階、連続的に設けてもよい。ただし、高温での加圧であることや大きな加圧力を適用することから、ローラやベルトの場合はステンレス等の金属製であるものや表面がゴム製であればゴム硬度80〜90の範囲のものが好ましい。さらに、本実施形態では、このような加圧加熱工程の前又は後に、当該加圧加熱工程での加圧力よりは低い加圧力と当該加圧加熱工程での加熱温度より高温の加圧加熱工程を備えてもよく、その場合、その前後の加圧加熱工程は、ガラス繊維織物4の開繊作用はあまり行われずに、含浸作用がなされることから、補助的に含浸を追加的に行うことができる。

【0022】

また、本実施形態では、熱硬化性樹脂組成物2には、樹脂組成物ワニスの溶剤を揮発させた後の樹脂組成物に対して5〜50wt%のガラス繊維粉末等の無機物の粉末を添加することができる。その場合、粘稠な状態の熱硬化性樹脂組成物2が、加圧力によってガラス繊維織物4の中に含浸する際に、無機物の粉末もガラス繊維フィラメント間に進入しようとすることから、この無機物の粉末によって、開繊作用はさらに促進される。また、本実施形態のガラス繊維織物4は、前記のとおり隙間が大きいものであるが、隙間に無機物粉末が入り込むことから、製品化後は、ガラス繊維粉末等の無機物粉末は積層板の絶縁性向上、強化作用、耐熱性向上も果たすことが可能となる。この無機物の粉末は、熱硬化性樹脂組成物2の中に均一に分散してかつガラス繊維織物4にも均一に含浸するように、ガラス繊維を粉砕した粉末や、さらにそれを空気バーナーや酸素バーナーの火炎で加熱処理して球状化したガラス粉末が好ましい。また、無機物の粉末を5〜50wt%とするのは、5wt%以下では、無機物粉末を加えることの前記効果が十分でなく、50wt%を超えると熱硬化性樹脂組成物2の含浸性が低下するためである。

【0023】

本実施形態においては、上記のとおり、ガラス繊維織物4の単位面積当り重量は50g/m2以下であることから、織物の厚さがほぼ50μm程度以下の薄いものであり、さらに、糸の密度すなわち糸ピッチ間で糸の占める割合については、経糸方向、緯糸方向のいずれか一方において、糸幅*打込み本数/25mmが、0.70以下である。そのため、100〜150℃の温度によって粘稠な状態となった不揮発性成分で80〜200重量部(ガラス繊維織物100重量部に対するもの)の十分な量の熱硬化性樹脂組成物2は、0.5〜5.0MPaの範囲の加圧力によってガラス繊維織物4の内部に良好に含浸するとともに、その際にガラス繊維に対する適度な圧力によって開繊作用を果たすことができる。逆に、単位面積当り重量が50g/m2以上のガラス繊維織物の場合は、織物の厚さが厚く糸の隙間も小さいために、本実施形態の方法では開繊や含浸が十分に行えない。また、厚手の織物であれば、従来からの開繊方法が適用され得る。

【0024】

本実施形態では、加圧加熱によって熱硬化性樹脂組成物2をガラス繊維織物4に含浸させるとともに開繊作用を行わせるための好ましいガラス繊維織物4と熱硬化性樹脂組成物2との重量割合として、キャリア材1への塗布時に、ガラス繊維織物100重量部に対し熱硬化性樹脂組成物2が不揮発性成分として80〜200重量部であるとしているが、熱硬化性樹脂組成物2が加圧加熱時に少量ながらガラス繊維織物4の範囲外に失われる場合もあり、塗布時の割合がそのまま製品化されたときのガラス繊維織物と熱硬化性樹脂組成物の割合と全く同じというわけではない。また、製品化されたときの望ましい割合と、加圧加熱時の開繊、含浸のための望ましい割合が同じであるとも限らない。積層板にまで加工された際の絶縁性、強度、寸法安定性、熱膨張係数の抑制、表面平滑性等から、プリプレグ又は積層板の最終的な状態では、ガラス繊維織物4の単位面積当り重量は、ガラス繊維織物4の単位面積当り重量と熱硬化性樹脂組成物の単位面積当り重量の合計量の30〜60wt%が好ましく、さらには40〜55wt%が好ましい。この点も考慮に入れて、キャリア材1への熱硬化性樹脂組成物2の塗布量を決めればよい。

【0025】

また、本実施形態では、2枚の裁断されたキャリア材1と1枚のガラス繊維織物4を用いて、図1〜3の工程によるガラス繊維織物4の開繊を行ったが、それぞれを長尺の素材として連続的に処理してもよい。図4は、そのような一例を示している。2枚のキャリア材1は、それぞれ、塗布装置7によって表面に熱硬化性樹脂組成物2を塗布された後、均一化部材5によって熱硬化性樹脂組成物2を均一にされ、加熱装置8で加熱される。キャリア材1上に半硬化状態の熱硬化性樹脂組成物2を塗布された2枚のシート材1は、ローラ等で搬送されつつ、その間にガラス繊維織物4を挟み込んで、加圧加熱装置6により加圧加熱されて、ガラス繊維織物4への熱硬化性樹脂組成物2の含浸とその際の開繊がなされる。その後、適宜な長さに裁断してもよく、そのまま巻き取って長尺の製品としてもよく、いずれにしても所定のサイズのプリプレグを得ることができる。この場合も、図1〜3で説明したと同様に、1枚のキャリア材1だけに熱硬化性樹脂組成物2を塗布する等、各種の例が適用可能なことはいうまでもない。

【実施例】

【0026】

(1) 実施例1

下記に示す熱硬化性樹脂組成物ワニスを厚さ、38μmのポリエチレンテレフタレートフイルムに塗布し、130℃で乾燥し、溶剤を揮発させシート材を得た。なお、このシート材において、熱硬化性樹脂組成物の塗布量は50g/m2で、熱硬化性樹脂のゲルタイムは160℃で120秒であった。

エポキシ樹脂ワニスの組成:品種エポキシ樹脂(G−10)

エピコート1001(油化シェルエポキシ(株)製) 80 部

エピコート154(油化シェルエポキシ(株)製) 20 部

ジシアンジアミド 4 部

ベンジルジメチルアミン 0.2 部

メチルセロソルブ 30 部

上記表1のガラス繊維織物(b)を、ガラス繊維織物として、このガラス繊維織物の両面に、上述のシート材を重ね合わせ、圧力1MPa、温度130℃の、熱ローラ装置により、速度1m/分で加熱加圧処理し、実施例1のプリプレグを得た。

なお、このプリプレグ作製時に若干のワニス分が端部に染み出したため、実施例1のプリプレグにおいて、熱硬化性樹脂組成物:ガラス繊維織物の重量は48:52であり、熱硬化性樹脂組成物のゲルタイムは160℃で120秒であった。

次いで、このプリプレグを8枚積層し、真空プレスで、180℃、2MPa、90分の加圧加熱条件で成形し、実施例1の成形品を得た。

【0027】

(2)実施例2

ガラス繊維織物として、上記表1の(c)のガラス繊維織物を用いた以外は、実施例1と同様にして、実施例2のプリプレグ及び成形品を得た。

【0028】

(3)実施例3

実施例1における熱硬化性樹脂組成物ワニスに、球状化ガラス粉末をさらに添加し、熱硬化性樹脂組成物ワニスとした以外は、実施例1と同様にして、実施例3のプリプレグ及び成形品を得た。なお、この樹脂組成物ワニスの溶剤を揮発させた後のシート材において、球状化ガラス粉末は熱硬化性樹脂組成物に対して30wt%であった。

【0029】

(4)比較例1

ガラス繊維織物として、上記表1のガラス繊維織物(b)を、ガラス繊維織物に実施例1の溶剤を含む状態の熱硬化性樹脂組成物ワニスに浸漬し、スクイズローラで余分な樹脂分を除去して、130℃で乾燥し、溶剤分を揮発させて、熱硬化性樹脂組成分が48g/m2の比較例1のプリプレグを得た。このプリプレグのゲルタイムは160℃で、120秒であった。また、このプリプレグを実施例1の成形方法と同様の方法で成形し、比較例1の成形品を得た。

【0030】

(5)比較例2

ガラス繊維織物として、上記表1のガラス繊維織物(b)をバイブロウオッシャーにて開繊処理をしたガラス繊維織物を用いた以外は、比較例1と同様にして、比較例2のプリプレグ及び成形品を得た。

【0031】

本発明の以下の実施例1〜3及び従来技術である比較例1,2について、本発明が特に問題とするプリプレグにおけるガラス繊維織物の開繊状態と目曲がりの度合い、及び熱硬化性樹脂組成物の含浸状態、さらに成形品のハンダ耐熱性についても評価確認した。結果は表2のとおりである。

【0032】

【表2】

【0033】

なお、目曲がりは、プリプレグ中のガラス繊維織物を目視によって良否を判定した。Aは目曲がりの発生なし、Bは若干目曲がりの発生あり、Cは著しく目曲がりが発生、であることを示す。

開繊度合いは、表1に示したガラス繊維織物の糸幅と同様の測定方法で、プリプレグ中のガラス繊維織物の糸幅を測定した。糸幅が大きいということは開繊の度合いが大きいことを意味する。

ハンダ耐熱性は、成形品5片について、水中で60分煮沸後、260℃で20秒間のハンダ浸漬を行い、成形品のフクレを観察した。Aはフクレの発生なし、Bは小さなフクレが発生、Cは直径10mm以上の大きなフクレが発生、であることを示す。

なお、熱硬化性樹脂組成物の含浸状態について、プリプレグ中の泡の発生状態を観察して判断した。比較例2が最も良好であったが、その他の実施例、比較例とも問題になるような泡の発生は認められなかった。

【0034】

実施例1、2、3とも、問題になるような目曲がりは生じておらず良好な結果が得られた。また、開繊を行わなかった比較例1に対して、糸幅が十分に大きくなっており、従来行われている開繊方法を用いた比較例2に対しても遜色ない開繊がなされている。特に、前記の脱油処理を必要としないサイジング剤を使用した実施例2、ガラス粉末を加えた実施例3においては、開繊作用が促進されている。また、熱硬化性樹脂組成物の含浸状態及びハンダ耐熱性についても、特に問題は生じていない。

さらに、実施例1,2,3とも比較例2の通常の開繊処理に比べ、開繊の程度は経糸方向、緯糸方向で差が小さい。これは開繊処理時にガラス繊維織物に対し経糸方向の張力が殆ど掛からないため、緯糸同様に経糸も良好に開繊したためと考えられる。

なお、比較例1は、ガラス繊維織物のガラス繊維束が開繊処理されていないため、ガラス繊維織物が薄くて、しかも熱硬化性樹脂組成物ワニスは溶剤を含む低粘度であるにも拘わらず、熱硬化性樹脂組成物の含浸は十分にされているとは言えず、しかも、プリプレグ作製時の外力によって目曲がりを生じていた。また、当然のことながら開繊によるガラス繊維織物の均質化がなされていない。一方、従来の開繊方法を適用した比較例2では、物理的な外力による開繊がなされていることから、開繊度合いは充分に大きく、熱硬化性樹脂組成物の含浸状態も良好であるが、大きな目曲がりが生じている。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態の一部工程を示す概念図である。

【図2】本発明の実施形態の一部工程を示す概念図である。

【図3】本発明の実施形態の一部工程を示す概念図である。

【図4】本発明の実施形態の他の例の工程を示す概念図である。

【符号の説明】

【0036】

1‥キャリア材、2‥熱硬化性樹脂組成物、3‥シート材、4‥ガラス繊維織物、5‥均一化部材、6‥熱ローラ、7‥塗布装置、8‥加熱装置

【特許請求の範囲】

【請求項1】

ガラス繊維を補強材とするプリプレグの製造に使用するガラス繊維織物の開繊方法であって、

2枚のキャリア材のうちの少なくとも1枚の面に、ガラス繊維織物100重量部に対し、不揮発性成分の総量で80〜200重量部の熱硬化性樹脂組成物を塗布して2枚のシート材とし、

単位面積当り重量が50g/m2以下のガラス繊維織物の両面に、前記シート材を、前記熱硬化性樹脂組成物が塗布された面を内側にして重ね合わせ、

次に、加圧加熱することにより、溶融軟化した前記熱硬化性樹脂組成物によって前記ガラス繊維織物を開繊することを特徴とするガラス繊維織物の開繊方法。

【請求項2】

前記シート材は、前記2枚のキャリア材の面に、ガラス繊維織物100重量部に対し、不揮発性成分として40〜100重量部の熱硬化性樹脂組成物をそれぞれ塗布したものとすることを特徴とする請求項1に記載のガラス繊維織物の開繊方法。

【請求項3】

前記加圧加熱において、0.5〜5MPaの加圧力で加圧することを特徴とする請求項1又は2に記載のガラス繊維織物の開繊方法。

【請求項4】

前記加圧加熱において、100〜150℃の温度で加熱することを特徴とする請求項1〜3のいずれかに記載のガラス繊維織物の開繊方法。

【請求項5】

前記熱硬化性樹脂組成物には無機物の粉末を添加することを特徴とする請求項1〜4のいずれかに記載のガラス繊維織物の開繊方法。

【請求項6】

前記ガラス繊維織物は、皮膜形成成分として、アミン変性エポキシ樹脂、エチレンオキサイド付加エポキシ樹脂、及びエチレンオキサイド付加ビスフェノールAから成る群から選ばれた少なくとも1種の水溶性皮膜形成剤を含有するサイジング剤を用いてサイジング処理したものであることを特徴とする請求項1〜5のいずれかに記載のガラス繊維織物の開繊方法。

【請求項1】

ガラス繊維を補強材とするプリプレグの製造に使用するガラス繊維織物の開繊方法であって、

2枚のキャリア材のうちの少なくとも1枚の面に、ガラス繊維織物100重量部に対し、不揮発性成分の総量で80〜200重量部の熱硬化性樹脂組成物を塗布して2枚のシート材とし、

単位面積当り重量が50g/m2以下のガラス繊維織物の両面に、前記シート材を、前記熱硬化性樹脂組成物が塗布された面を内側にして重ね合わせ、

次に、加圧加熱することにより、溶融軟化した前記熱硬化性樹脂組成物によって前記ガラス繊維織物を開繊することを特徴とするガラス繊維織物の開繊方法。

【請求項2】

前記シート材は、前記2枚のキャリア材の面に、ガラス繊維織物100重量部に対し、不揮発性成分として40〜100重量部の熱硬化性樹脂組成物をそれぞれ塗布したものとすることを特徴とする請求項1に記載のガラス繊維織物の開繊方法。

【請求項3】

前記加圧加熱において、0.5〜5MPaの加圧力で加圧することを特徴とする請求項1又は2に記載のガラス繊維織物の開繊方法。

【請求項4】

前記加圧加熱において、100〜150℃の温度で加熱することを特徴とする請求項1〜3のいずれかに記載のガラス繊維織物の開繊方法。

【請求項5】

前記熱硬化性樹脂組成物には無機物の粉末を添加することを特徴とする請求項1〜4のいずれかに記載のガラス繊維織物の開繊方法。

【請求項6】

前記ガラス繊維織物は、皮膜形成成分として、アミン変性エポキシ樹脂、エチレンオキサイド付加エポキシ樹脂、及びエチレンオキサイド付加ビスフェノールAから成る群から選ばれた少なくとも1種の水溶性皮膜形成剤を含有するサイジング剤を用いてサイジング処理したものであることを特徴とする請求項1〜5のいずれかに記載のガラス繊維織物の開繊方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−303009(P2007−303009A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−130658(P2006−130658)

【出願日】平成18年5月9日(2006.5.9)

【出願人】(000003975)日東紡績株式会社 (251)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月9日(2006.5.9)

【出願人】(000003975)日東紡績株式会社 (251)

【Fターム(参考)】

[ Back to top ]