ガラス製光学部材および照明装置

【課題】総ガラス製で、優れた光拡散機能を有し、さらに、光の照射方向も制御可能なガラス製光学部材を提供する。

【解決手段】基板ガラスと、基板ガラスとは組成の異なるガラスからなる光学機能層を有し、かつ、この光学機能層が、基板ガラスと接触し、かつ、光を拡散する機能と光の照射方向を制御する機能とを有することにより、前記課題を解決する。

【解決手段】基板ガラスと、基板ガラスとは組成の異なるガラスからなる光学機能層を有し、かつ、この光学機能層が、基板ガラスと接触し、かつ、光を拡散する機能と光の照射方向を制御する機能とを有することにより、前記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイのバックライトや、その他の照明装置に用いられる、ガラス製の光拡散板、および、このガラス製光拡散板を用いた照明装置に関する。

【背景技術】

【0002】

液晶ディスプレイは、パーソナルコンピューター等のモニタ、家庭用テレビ、携帯電話等に用いられている。近年では、家庭用テレビへの液晶ディスプレイの需要が高まり、それに伴って、ディスプレイの大画面化に加え、薄型化および軽量化が急速に進んでいる。

周知のように、液晶ディスプレイは、液晶による画素(液晶セル)を配列してなる液晶パネルの裏面から、バックライト(バックライトユニット)によって光を入射することにより、可視像を表示する。ここで、液晶ディスプレイに利用されるバックライトとしては、直下型とエッジライト型がある。

【0003】

図11(A)に概念的に示すように、直下型バックライト100は、一般的に、光源102を収容する筐体104と、光源102のランプ像を消して輝度を均一にする目的で筐体104の前面(光照射面)に配置される光拡散板106とを有する。また、光源102を収容する筐体104内には、光源102の光を液晶パネル110に向けて反射する反射板112も設けられる。

さらに、直下型バックライト100では、液晶パネル110と光拡散板106との間に、光拡散板106によって広がった光を前面に集光するための拡散フィルム114やプリズムシート116、光源からの光の偏光方向を揃えて、より高い輝度を得るための輝度向上フィルム118等が配置される。

【0004】

光拡散板106は、粉末ガラス、微粉砕ガラス繊維、酸化チタン、炭酸カルシウム、二酸化珪素、酸化アルミニウムなどの無機微粉末の光拡散剤や、PMMA、ポリスチレン、アクリル−スチレン共重合樹脂等の有機化合物製の光拡散剤を、少なくとも1種類以上、練り込んだ、アクリル樹脂、ポリカーボネート樹脂、アクリル−スチレン共重合樹脂などの樹脂を、押出成形によって板状に成形したものが一般的に用いられている。

【0005】

また、図11(B)に示すように、エッジライト型バックライト120は、一般的に、端面から入射した光を伝搬して最大面から面状光として照射する導光板124と、導光板124の端面に対応して配置される光源126と、導光板124の光照射面に配置される、先と同様の光拡散板106とを有する。また、導光板124の照射面と逆面には、導光板124に入射した光を光照射面に向けて反射する反射板128も設けられる。

さらに、直下型バックライト100と同様に、エッジ形バックライト120においても、液晶パネル110と光拡散板106との間に、拡散フィルム114やプリズムシート116、輝度向上フィルム118等が配置される。

【0006】

導光板124は、一般的に、アクリル樹脂、ポリカーボネート樹脂、アクリル−スチレン共重合樹脂等の透明樹脂基材に対し、光照射面から見た背面側に、白色パターンを印刷したり、凹凸の反射パターンを賦型したりしたものが用いられている。

【0007】

また、直下型およびエッジライト型に関わらず、このようなバックライトに利用される光拡散板106では、より高性能化や低コスト化を図る為に、表面に、例えばプリズム形状を賦型して、前出の拡散フィルム114やプリズムシート116の機能を兼ね備えた光拡散板も、提案されている。

【0008】

これらのバックライトの光源126としては、従来より、CCFL(冷陰極線管)が利用されている。これに対して、近年の省エネルギ化の要求に伴い、液晶ディスプレイに用いられるバックライトの光源126は、従来から用いられているCCFLから、LEDへの代替が進んでいる。

さらに、この技術を応用して、一般の照明においても、従来の蛍光灯からLEDへの光源の代替が進んでいる。これに対応して、バックライトの構成を利用して、LEDを用いた直下型の一般照明やエッジライト型の一般照明が提案されている。

しかしながら、このようなバックライトや一般照明に用いられる拡散板は、下記のような課題を有している。

【0009】

ところで、前述のように、近年では、液晶ディスプレイの大画面化が進んでいる。また、通常、拡散板は樹脂製である。

そのため、液晶ディスプレイでは、画面の大型化に伴い、拡散板に反りや撓みが生じ易く、この結果、表示される画面に輝度ムラが生じてしまう。これを解決するためには、拡散板を厚くする必要があり、バックライトの薄型化や軽量化が困難になると共に、コストも上昇してしまう。

【0010】

また、大型化のためには、多数の光源を使用する必要があり、かつ、高輝度化することが要求される。このような多数の光源の使用や高輝度化によって、光源(光源部)からの発熱量および紫外線の放出量が増大する。

この影響によって、拡散板の熱変形、黄変、また吸湿した水分の放出による反りが発生しやすい。これらを解決するためには、直下型の場合には、光源102と拡散板106との距離を、サイドエッジ型の場合には導光板124と拡散板106との距離を、共に、大きく取る必要があり、装置が必要以上に大型化してしまう。

【0011】

このような拡散板の問題は、液晶ディスプレイのバックライトのみならず、バックライトの構成を利用する一般照明においても、例えばCCFLをLEDに代替した、比較的、大型な照明において同様である。

しかも、一般照明では、例えば、バスや鉄道車両、航空機用などの照明の用途では、不燃性や耐溶融滴下性が求められる。

【0012】

このような拡散板の問題点を解決するために、樹脂を用いない、ガラス製の拡散板が提案されている。

例えば、特許文献1には、基板ガラスに、ガラスフリットとIR光あるいはさらにUV光のカット剤を混合したペーストをスクリーン印刷法で塗布、焼成してなる、光散乱性に加え、IR光あるいはさらにUV光をカットする機能を有する光拡散板(ディフューザ)が提示されている。

また、特許文献2には、基板ガラスに、平均粒径が0.4〜10μmのガラスフリット(ガラスフリット)を含有したペーストを塗布した後、このガラスフリットを形成するガラスの軟化点温度よりも0〜30℃高い温度で焼成してなる、ドーム状または球状の凸部が基板ガラス上に点在する光拡散板(光拡散性薄膜)が提示されている。

【0013】

さらに、特許文献3には、光拡散板ではないが、同じくガラスフリットを含有するペーストを利用する総ガラス製のフレネルレンズが提示されている。

このフレネルレンズは、基板ガラスの表面に、基板ガラスよりも低軟化点のガラスフリットを用いるペーストを塗布し、ペースト層を成形した後に焼成してなるもので、基板ガラスとレンズとして作用するガラス層とが一体化されたものである。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2009−521787号公報

【特許文献2】特開2009−42499号公報

【特許文献3】国際公開2011/021694号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、特許文献1に記載される光拡散板は、ガラスフリットからなる光拡散層が平坦(いわゆるベタ膜)であるので、光を拡散する機能はあるが、光の照射方向が、必ずしも良好な方向にはならない。

すなわち、特許文献1に記載される光拡散板を、例えば、直下型バックライトに用いた場合、光源のランプ像を消し、照射光の輝度が全面的に均一になる程度の光拡散性を持たせると、光が広がり過ぎてしまい、正面の輝度が低下する場合が有る。

【0016】

他方、特許文献2に記載される光拡散板では、点在するドーム状あるいは球状の凸部のみで光を散乱する。

そのため、凸部がない場所を通過する光は、散乱されず透過してしまうため、光照射面内の輝度分布にムラが生じる。さらに、ドーム状あるいは球状の凸部が、ランダムに配置されるため、同様に、必ずしも、光の照射方向が良好な方向にはならない。

【0017】

また、特許文献3に記載されるフレネルレンズは、総ガラス製で、しかも、フレネルレンズ形状の精度が高く、良好な集光特性を有する。

しかしながら、フレネルレンズであるので、拡散は全く意図しておらず、従って、光拡散板としてのガラスの組成も記載されていない。

【0018】

本発明は、このような従来の実情を鑑みて提案されたものであり、全てがガラス製で耐久性や耐熱性に優れ、しかも、光照射面内の輝度を均一化できる拡散性に加え、光の照射方向も所望の方向にできる機能をも有するラス製光学部材、および、このガラス製光学部材を用いる照明装置を提供するものである。

【課題を解決するための手段】

【0019】

前記目的を達成するために、本発明のガラス製光学部材は,基板ガラスの上に、前記基板ガラスとは組成が異なるガラスからなる光学機能層が形成されており、前記光学機能層は、前記基板ガラスと接触し、かつ、光の照射方向を制御する機能と光を拡散する機能とを有し、さらに、前記光学機能層を構成するガラスが、酸化物基準のモル%表示で、SiO2を40〜64%、B2O3を5〜35%、ZnOを2〜30%、Al2O3を1〜10%、Li2O、Na2O、およびK2Oの少なくとも一種を、合計で10〜22%、BaOおよびSrOの少なくとも一種を合計で0〜10%、含有するガラスであることを特徴とするガラス製光学部材を提供する。

【0020】

このような本発明のガラス製光学部材において、前記光学機能部を構成するガラスが、他成分由来の不純物として含有する場合を除き、ビスマス化合物、鉛化合物、および、リン化合物を実質的に含有しないのが好ましい。

また、前記光学機能層が、光の照射方向を制御する機能を、三角柱を頂角の延在方向と直交する方向に配列してなる形状、球面状、非球面状、リニアフレネルレンズ状、サーキュラーフレネルレンズ状、および、レンチキュラーレンズ状のいずれかの形状を有することで発現するのが好ましい。

また、前記光学機能層の光拡散機能が、光学機能層を形成するガラスと異なる屈折率の材料、および、気泡の少なくとも一方を含有することによって発現するのが好ましい。

さらに、前記光学機能層の厚さが300μm以下であるのが好ましい。

【0021】

また、本発明の照明装置は、前記本発明のガラス製光学部材を利用する照明装置を提供する。

【発明の効果】

【0022】

上記構成を有する本発明のガラス製光学部材は、総ガラス製で耐久性および耐熱性に優れ、しかも、光照射面内の輝度を均一化できる光拡散性能に加え、光の照射方向を所望の方向に制御する機能も有する。

また、本発明のガラス製光学部材を利用する照明装置は、全面的に均一な光量を有し、しかも、例えば正面などの所望の方向に向けて光を照射できる。

【図面の簡単な説明】

【0023】

【図1】本発明の照明装置の一例を概念的に示す図である。

【図2】図1の照明装置に用いられる本発明のガラス製光学部材の一例を概念的に示す図であり、(A)は正面図、(B)は(A)のb−b線断面図、(C)は(B)の部分拡大図である。

【図3】(A)〜(E)は、図2に示すガラス製光学部材の製造方法を説明するための概念図である。

【図4】図2に示すガラス製光学部材の製造方法を説明するためのフローチャートである。

【図5】(A)および(B)は、本発明の照明装置の別の例を概念的に示す図である。

【図6】実施例の光源部を概念的に示す図で、(A)は正面図、(B)は側面図である。

【図7】実施例のガラス製光学部材を説明するための概念図である。

【図8】実施例の照明装置の輝度特性を示すグラフである。

【図9】実施例の照明装置を概念的に示す図で、(A)は側面図、(B)は正面図である。

【図10】実施例の照明装置の輝度特性を示すグラフである。

【図11】(A)および(B)は、照明装置の一例を概念的に示す図である

【発明を実施するための形態】

【0024】

以下、本発明のガラス製光学部材および照明装置について、添付の図面に示される好適実施例を参照して、詳細に説明する。

【0025】

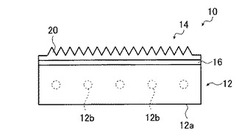

図1に、本発明のガラス製光学部材の一例を用いる、本発明の照明装置の一例を概念的に示す。

図1に示す照明装置10は、液晶ディスプレイのバックライトや、鉄道車両用照明などの一般照明等に利用される照明装置である。図示例の照明装置10は、光照射面に対面して光源が配置される直下型の照明装置で、光源部12と、本発明のガラス製光学部材14とを有する。

【0026】

光源部12は、一面が開放する直方体状の筐体12aの内部に、光源12bを収納してなる、バックライト等に利用される公知の光源部(光源ボックス)である。また、公知の光源部と同様、筐体12aの内面は、白色や鏡面状になっていてもよい。

【0027】

本発明の照明装置10において、光源12bには、特に限定はなく、公知の光源が、全て、利用可能である。また、光源12bは、点状光源、線状光源、および面状光源のいずれでもよく、これらを併用してもよい。さらに、光源12bは、1つでも、複数を一次元的に配列しても、複数を二次元的に配列してもよい。

光源12bとしては、一例として、冷陰極管(CCFL)や熱陰極管(HCFL)、外部電極蛍光管(EEFL)、平面蛍光管(FFL)、発光ダイオード素子(LED)、有機発光ダイオード素子(OLED)などの有機エレクトロルミネッセンス素子等が例示される。

【0028】

照明装置10において、本発明のガラス製光学部材14(以下、光学部材14とする)は、光源部12の筐体12aの開放面を閉塞するように、光源部12に固定される。

この照明装置10において、光学部材14は、光源部12の光源12bが照射する光を、光の照射面内で均一な輝度となるように拡散し、かつ、光の照射方向を正面方向に制御する、光拡散板として機能する。

【0029】

図2に、光学部材14を概念的に示す。

なお、図2において、(A)は正面図(光の照射方向から見た図)、(B)は、(A)のB−B線断面を概念的に示す図、(C)は(B)の部分拡大図である。

【0030】

図1および図2に示すように、光学部材14は、基板ガラス16と、形状付き拡散層20とを有する。

基板ガラス16と形状付き拡散層20とは、互いに異なる組成のガラス製である。また、光学部材14は、基板ガラス16と形状付き拡散層20とを、接着剤層等を介すことなく(接着剤等を用いずに)、直接、接触した状態で接合して形成されている。すなわち、光学部材14は、総ガラス製で一体の光学部材である。

以下の説明では、基板ガラス16と、形状付き拡散層20とが接着剤等を介さずに接合されていることを『一体化されている』とも言う。

【0031】

なお、図示例において、光学部材14は、基板ガラス16を光源部12に密着した状態で固定されているが、本発明は、これに限定はされない。

すなわち、光学部材14と光源部12とは、間隙を有して配置されてもよく、あるいは、光学部材14と光源部12との間に、光学的な作用を発現する部材等の何らかの部材が配置されてもよい。さらに、照明装置10は、形状付き拡散層20を光源部12側に向けて、光学部材14を配置してもよい。

【0032】

図示例において、基板ガラス16は平板状の板ガラスである。

本発明において、基板ガラス16の形成材料には特に限定はなく、各種のガラス材料が全て利用可能である。一例として、ソーダライムシリケートガラス、アルミノシリケートガラス、ボレートガラス、リチウムアルミノシリケートガラス、石英ガラス、ホウ珪酸ガラス、無アルカリガラス等が例示される。

基板ガラス16は、光学部品(光学素子)である本発明のガラス製光学部材を構成するものである。従って、基板ガラス16は、透明性が高く、光学特性に優れたガラスで形成されるのが好ましい。特に、高い光透過性を考慮すると、ソーダライムシリケートガラス、ソーダライムシリケートガラスの鉄分量を少なくした、いわゆる高透過ガラス等のガラスは好適に利用される。

また、基板ガラス16は耐候性の高いものであるのが好ましい。さらに、基板ガラス16は、適度な塩基性度を有するものであるのが、形状付き拡散層20との剥離を防止する上で、より好ましい。

【0033】

本発明において、基板ガラス16を形成するガラス(以下、単に「基板ガラス16」とも言う)の膨張係数には、特に限定は無い。

ここで、本発明の光学部材14は、後述する所定組成のガラスからなる形状付き拡散層20を有する。形状付き拡散層20は、好ましくは、ガラスペーストを用い、焼成工程を経て作製される。熱膨張によるストレスや、このストレスに起因する剥離等を、より確実に防止するために、形状付き拡散層20に用いられるガラス粉末と基板ガラス16とは、熱膨張係数が近いのが好ましい。

例えば、基板ガラス16としてソーダライムシリケートガラス(熱膨張係数80〜90×10-7/℃)を用いる場合には、形状付き拡散層20に用いられるガラス粉末は、その熱膨張係数が50〜100×10-7/℃であるのが好ましい。基板ガラス16と形状付き拡散層20とでαの差が大きいと、焼成後の冷却時に基板ガラス16が割れてしまう等の問題が生じる。

【0034】

また、基板ガラス16のガラス転移点(Tg)にも、特に限定は無いが、基板ガラス16は、Tgより50℃以上高い温度に長時間加熱すると、変形しやすくなる。従って、基板ガラス16のTgは、高い方が、基板ガラス16の変形を防止するために好ましい。

後述する形状付き拡散層20の焼成を考慮すると、基板ガラス16のTgは、530℃以上であるのが好ましく、540℃以上であるのがより好ましい。これにより、ガラスフリットの基板ガラスへの融着を基板ガラスの軟化点よりも低い温度でできるので、基板ガラス16が熱変形することを好適に防止することができる。

【0035】

前述のように、光学部材14は、形状付き拡散層20の焼成を行なって作製する。

焼成温度は、ペースト層の中のガラス粉末のガラス転移点の温度以上で、基板ガラス16の軟化点の温度より低い温度であればよい。

【0036】

ここで、一般的なソーダライムシリケートガラスは、αが85×10-7〜90×10-7/℃程度で、Tgが550℃程度である。また、ディスプレイ基板等に利用される高歪点ガラスは、αが80×10-7〜90×10-7/℃程度で、Tgは600〜650℃程度である。また、これらのガラスは、耐候性に優れ、光学機能部との接着性も良好である。

従って、本発明においては、ソーダライムシリケートガラス、高歪点ガラスのような、一般的なガラスも、基板ガラス16として好適に利用可能である。

【0037】

本発明において、基板ガラス16の厚さには、特に限定はない。すなわち、基板ガラス16の厚さは、光学部材14の設計、要求される光学特性や強度等に応じて、適宜、選択すればよいが、0.5〜3mmであるのが好ましい。

基板ガラス16の厚さを上記範囲とすることにより、工程上での基板ガラス16の破損を防止できるという点で好ましい。

【0038】

光学部材14において、形状付き拡散層20は、本発明のガラス製光学部材における光学機能層であり、光学部材14における光学的な機能を主に発現するものである。

形状付き拡散層20は、基板ガラス16とは異なる組成で、かつ、基板ガラス16よりも軟化点が低い、所定の組成を有するガラスで形成される。

【0039】

本発明において、形状付き拡散層20は、光拡散機能を有すると共に、光の照射方向を制御する機能を有する。

図示例においては、形状付き拡散層20は、長尺な三角柱(三角プリズム)を、長手方向(頂角の延在方向)と直交する方向に配列した形状を有する。形状付き拡散層20は、このような形状を有することにより、照明装置10(光学部材14(形状付き拡散層20))からの光の照射方向を正面方向に制御(偏向)する。

なお、本発明において、正面方向とは、光学部材14における光照射面すなわち基板ガラス16の最大面に対して、直交する方向である。

【0040】

本発明の光学部材14においては、形状付き拡散層20が、後述する気泡等による光拡散機能に加え、光の照射方向を制御する機能を有することにより、光照射面で全面的に均一な光を、所望の方向に照射することができる。

そのため、例えば、図示例のように、光の照射方向を正面方向に制御する機能を発現する形状を有することにより、液晶ディスプレイのバックライトに利用された際には、ムラが無く、高輝度な画像表示が可能となり、また、鉄道車両やバスなどの照明等の一般照明に利用された際には、目的とする方向を、輝度ムラなく高輝度に照らすことができる。

しかも、後に詳述するが、本発明の光学部材14は、総ガラス製であるので、樹脂製あるいは樹脂を含む光学部材に比して、高い耐久性および耐熱性を有する。

【0041】

本発明の光学部材14において、形状付き拡散層20(光学機能層)の形状は、図示例のような三角柱の配列に限定はされず、光学部材14からの光の照射方向(出射方向)を制御可能な、各種の形状が利用可能である。言い換えれば、形状付き拡散層20は、光学部材14からの光の照射方向を所望の方向に向けられる、各種の形状が利用可能である。

また、形状付き拡散層20による光照射方向の制御は、図示例のような正面方向に限定はされず、本発明のガラス製光学部材や照明装置の用途等に応じて、各種の態様が利用可能である。例えば、形状付き拡散層20に入射した光を、より広角に照射するように、光の照射方向を制御する形状であってもよい。

【0042】

このような形状付き拡散層20の形状としては、光の照射方向を制御可能な各種の形状が利用可能である。一例として、図示例の三角柱の配列に加え、球面状、非球面状、リニアフレネルレンズ状、サーキュラーフレネルレンズ状、レンチキュラーレンズ状、レンズアレイ状等、形状付き拡散層20からの光の照射方向を所望の方向にできる、各種の形状が、例示される。

これらの形状は、光源部の構成や光学部材14(照明装置10)の用途等に応じて、適宜、選択/設定すればよい。例えば、光源部12の光源12bが,CCFLやLEDアレイのような線状光源である場合には、図示例のような三角柱の配列、リニアフレネルレンズ状、レンチキュラーレンズ状等が好適に例示される。また、光源部12の光源12bが光源がLEDやハロゲンランプ等の点光源である場合には、サーキュラーフレネルレンズ状等が好適に利用される。さらに、光源部12の光源12bが、LED等の点光源がアレイ状になっている光源である場合は、レンズアレイ状が好適に例示される。

【0043】

本発明の光学部材14において、形状付き拡散層20に光拡散機能を発現させる要素は、公知のものが各種利用可能である。

一例として、形状付き拡散層20内に分散した気泡、形状付き拡散層20内に分散した、形状付き拡散層20を形成するガラスと屈折率が異なる無機微粒子、この無機微粒子の一部が結晶化した析出粒子、これらの複数の組み合わせ、等が例示される。気泡や無機微粒子と形状付き拡散層20との境界面によって光拡散機能を有することにより、形状付き拡散層20から照射する光の輝度分布を均一化する。

【0044】

形状付き拡散層20内に気泡を分散する方法としては、後述するガラスペーストを利用する形状付き拡散層20の形成において、バインダー除去後にガラスフリット間に不可避的に残存する空隙を残すように、ガラスフリットの焼成を行う方法が、例示される。

また、形状付き拡散層20内に無機微粒子を分散する方法としては、同じくペーストを利用する形状付き拡散層20の形成において、ペーストの調製時に無機微粒子を分散させればよい。なお、無機微粒子としては、各種の光学素子において、光拡散性を付与するために用いられている各種の物が利用可能である。

【0045】

本発明において、形状付き拡散層20を形成するガラス(以下、単に「形状付き拡散層20」とも言う)の屈折率には、特に限定は無いが、照明装置における光学部材14の配置、基板ガラス16の屈折率等を考慮して、調整されるのが好ましい。

たとえば、図1および図2に示されるように、光学部材14への光入射面が基板ガラス16、照射面が形状付き拡散層20である場合には、形状付き拡散層20の屈折率は、基板ガラス16の屈折率以上であるのが好ましい。形状付き拡散層20の屈折率が基板ガラス16の屈折率よりも低いと、基板ガラス16と形状付き拡散層20との界面で全反射が起こり、透過率が低下し、照明輝度が低下する可能性がある。

【0046】

また、形状付き拡散層20の厚さtにも、特に限定は無いが、300μm以下であるのが好ましい。形状付き拡散層20の厚さが300μmを超えると、後述する光学部材10の製造工程において、ガラスフリット融着時の収縮が大きくなり、クラックが発生したり、ガラスが割れてしまう可能性がある。

一方、形状付き拡散層20の厚さtの下限は特に無い。ここで、この厚さtが、後述する形状付き拡散層20となるガラスフリットの粒子径と同程度の厚さになると、ガラスフリットを融着させてレンズ表面を平滑にすること、および、レンズ形状を維持することの両立が難しくなる可能性がある。そのため、形状付き拡散層20の厚さtは、10μm以上とするのが好ましい。

以上の点を考慮すると、形状付き拡散層20の好ましい厚さtは、10〜300μmで、より好ましい厚さtは、10〜200μmである。

【0047】

形状付き拡散層20における照射光を制御する形状の諸元、例えば、図示例の三角柱形状(プリズム形状)であれば三角柱の高さhや頂角pなど、形状付き拡散層20における凹凸の繰り返しピッチや凹凸の高さにも、特に限定はない。

従って、これらは、組み合わせる光源部12における光源の配置、要求される光配向特性、光学部材14や照明装置10の大きさ等に応じて、公知の照明装置に用いられる光学部材と同様に、適宜、設定すればよい。

【0048】

さらに、形状付き拡散層20において、図示例の三角柱(三角プリズム)のように繰り返し形成される形状(凹凸)のサイズ、例えば、高さ、三角柱の頂角p、繰り返し方向の幅、繰り返しピッチなどは、均一であってもよく、あるいは、異なるサイズの物が混在してもよい。

例えば、形状付き拡散層20が、図示例のような三角柱を配列してなる形状で、かつ、直下型の照明装置に利用される場合には、正面への照射効率を向上するために、後述する実施例1のように、光源部12の光源12bから離れるにしたがって、段階的にあるいは漸次、凹凸のピッチ(実施例1では三角柱の頂角p)を小さくしてもよい。また、光源の直上部は、真っ直ぐに光が抜けるように、凹凸を有さない平面状としてもよい。この構成は、形状付き拡散層20が、リニアフレネルレンズ状やレンチキュラーレンズ状である場合にも利用可能である。

また、形状付き拡散層20が、サーキュラーフレネルレンズ状で、光源が点光源である場合にも、集光効率を向上するために、同様に、中心から周辺に向かうに従って、漸次もしくは段階的に凹凸のピッチを小さくし、あるいは、凸部の高さを高くしてもよい。

【0049】

本発明の光学部材14においては、形状付き拡散層20は、光拡散機能および光照射方向の制御機能に加え、基板ガラス16とは異なる組成で、かつ、所定の組成を有する。

具体的には、形状付き拡散層20(形状付き拡散層20を形成するガラス)は、基板ガラス16とは異なる組成で、かつ、酸化物基準のモル%表示で、SiO2を40〜64%、B2O3を5〜35%、ZnOを2〜30%、Al2O3を1〜10%、Li2O、Na2OおよびK2Oの少なくとも一種を合計で10〜22%、BaOおよびSrOの少なくとも一種を合計で0〜10%、それぞれ含有し、さらに、好ましくは、ビスマス化合物、鉛化合物およびリン化合物を含有しない組成を有する。

【0050】

本発明は、形状付き拡散層20が、このような組成を有することにより、光学部材14の形状付き拡散層20が、図示例のような三角柱を配列してなる形状を有する場合であっても、所望の形状を有し、しかも、透明性が良好な総ガラス製の光学部材を、簡便かつ容易に、安定して得ることができる。

【0051】

形状付き拡散層20において、SiO2は、ガラスの骨格を成す必須成分であり、酸化物基準のモル%表示で(以下、「酸化物基準のモル%表示で」は省略する)、40〜64%を含有する。

後に詳述するが、本発明の光学部材14は、好ましくは、ガラスペーストを型押しして形状付き拡散層20の形状とし、焼成を行なって、基板ガラス16と一体化された形状付き拡散層20を形成することで、製造される。ここで、SiO2の含有量が40%未満では、焼成するときの形状保持性能が低下するおそれがある。また、αが大きくなるおそれがある。逆に、SiO2の含有量が64%を超えると、Tsが高くなってしまう。

SiO2の含有量は、好ましくは、43%以上、さらに好ましくは50%以上であり、また、好ましくは、62%以下である。

【0052】

形状付き拡散層20は、B2O3を5〜35%を含有する。B2O3は、ガラスを安定化する、TsとTgとの差を大きくする等の効果を有する成分で、必須の成分である。

TsとTgとの差(「Ts−Tg」)が大きいガラスは、焼成温度付近において温度変化に対する粘度変化が小さい。本発明者らの検討によれば、形状付き拡散層20の「Ts−Tg」が大きい程、焼成時におけるダレが少なく、焼成前と焼成後とにおける形状の変化が少ない(保型性に優れる)。従って、「Ts−Tg」が大きいガラスからなるガラスペーストを用いることによって、焼成時におけるダレを抑制して、所望の形状の形状付き拡散層20を作製することができる。

【0053】

B2O3の含有量が5%未満では上記効果が不十分になるおそれがある。逆に、B2O3の含有量が、35%を超えると、耐水性が低下するおそれがある。また、ガラスペーストの保存安定性(ペーストライフ)が不足するおそれもある。また、ガラスペーストの基板への密着性が不十分となるおそれもある。また、ガラスペーストの脱バインダ性能が低下し、ガラスペーストを焼成して得られる光学機能部の透明性が不足するおそれもある。さらに、焼成工程での形状保持性が不足する場合がある。

B2O3の含有量は、好ましくは8%以上であり、また、好ましくは18%以下である。

【0054】

形状付き拡散層20は、ZnOを2〜30%を含有する。ZnOは、Tsを下げる、αを小さくする、ガラスを安定化する等の効果を有する成分であり、必須の成分である。

ZnOの含有量が2%未満では、上記効果が不十分になる。また、ZnOの含有量が30%を超えると、焼成工程でガラスが結晶化しやすくなり、透明性が低下するおそれがある。また、化学的耐久性とくに耐酸性が低下する場合がある。

ZnOの含有量は、好ましくは、4%以上である。

【0055】

形状付き拡散層20は、Al2O3を1〜10%を含有する。Al2O3は、化学的耐久性を高くする、「Ts-Tg」を大きくする等の効果が得られる成分であり、必須の成分である。

Al2O3の含有量は、10%以下とするのが好ましい。Al2O3の含有量が10%を超えると、ガラスペーストの脱バインダ性が悪化する、等の不都合が生じる場合が有る。

【0056】

形状付き拡散層20は、Li2O、Na2OおよびK2Oの1種以上を、合計で10〜22%含有する。Li2O、Na2OおよびK2Oは、いずれもガラスの溶融温度を低下する、またはTsを下げる成分で、いずれか1種以上が必須である。その反面、Li2O、Na2OおよびK2Oは、αを大きくし、Ts−Tgを小さくする成分でもある。

Li2O、Na2OおよびK2Oの含有量が、合計で10%未満では、Tsが高くなりすぎる等の不都合を生じる。また、この3種の化合物の合計量が22%を超えると、αが大きくなりすぎ、また、焼成時の形状保持性が不足するおそれがある。

この3種の化合物の含有量は、好ましくは合計で20%以下、より好ましくは合計で18%以下である。

【0057】

ここで、形状付き拡散層20は、Na2OおよびK2Oの一方または両方を含有することが好ましい。

Na2O、K2Oのいずれも含まないもの、すなわちアルカリ成分としてリチウムのみを含有するものであると、基板ガラス16上で焼成したときに、基板ガラス16に反りが発生しやすい。これは、焼成工程において基板ガラス16とガラスペーストに含まれるガラスの間でアルカリイオン交換が生じるためであると考えられる。すなわち、基板ガラス16として一般的なガラスを使用した際には、多くの場合、アルカリ成分としてNa2OやK2Oを含有している。そのため、基板ガラス16に含まれるアルカリイオンと、イオン半径の小さいリチウムイオンとのイオン交換によって、基板ガラス16に変形が生じる。

【0058】

また、以上の点を考慮すると、形状付き拡散層20において、Li2Oの含有量は、15%以下であるのが好ましい。

【0059】

本発明において、形状付き拡散層20は、上述した必須成分以外にも、各種の成分を含有してもよい。

例えば、屈折率を調整する成分として、BaOおよびSrOの一方または両方を含有してもよい。

BaOやSrOを含有する場合、その含有量には、特に限定は無いが、合計で10%以下とするのが好ましい。両者の含有量が10%を超えると、ガラスが不安定になるおそれがある。また、Ts-Tgが小さくなるおそれがある。BaOやSrOの含有量は、好ましくは5%以下である。

【0060】

また、「Ts-Tg」を大きくする、耐水性を向上する等の効果が得られる成分として、ZrO2を含有してもよい。

ZrO2を含有する場合、その含有量には、特に限定は無いが、5%以下とするのが好ましい。ZrO2の含有量が5%を超えると、Tsが高くなりすぎるおそれがある。また、ガラスが結晶化しやすくなるおそれがある。

【0061】

さらに、耐水性を高くする、透明性を向上する等の効果が得られる成分として、SnO2およびCeO2の一方または両方を含有してもよい。

SnO2やCeO2を含有する場合、その含有量には、特に限定は無いが、5%以下とするのが好ましい。SnO2やCeO2の含有量が5%を超えると、Tsが高くなりすぎるおそれがある。また、ガラスが結晶化しやすくなるおそれがある。

【0062】

本発明の光学部材14において、形状付き拡散層20は、他成分由来の不純物として不可避的に含有する場合を除き、ビスマス化合物、鉛化合物およびリン化合物を実質的に含有しないのが好ましい。

本発明においては、これらの成分を含有しないことにより、図示例のように三角柱を配列してなる複雑な構成を有する形状付き拡散層20や、微細な構造を有する形状付き拡散層20であっても、所望の形状を有し、かつ、優れた透明性を有する光学部材を、簡易かつ安定して得ることができる。

【0063】

形状付き拡散層20がビスマス化合物を含有すると、「Ts-Tg」が小さくなる。その結果、焼成時の形状保持性が大幅に悪化してしまい、所望の形状を有する形状付き拡散層20を作製することができない。特に、図示例のような複雑な形状を有する形状付き拡散層20では、この悪影響は大きい。また、ビスマス化合物を含有すると、ガラスが着色しやすく、そのために透明性が悪化してしまう場合も有る。

さらに、形状付き拡散層20がリン化合物を含有すると、後述するガラスペーストからの脱バインダ性が大幅に低下してしまい、または、焼成によって結晶化しやすくなり、透明性に優れたフレネルレンズを得ることが困難である。

また、形状付き拡散層20は、毒性が有るため、鉛化合物を含有しないのが好ましい。

【0064】

本発明の光学部材14において、上記組成を有する形状付き拡散層20のTgは、典型的には、450〜550℃である。

形状付き拡散層20のTgが450℃未満であると、焼成時の脱バインダー温度とガラスフリットの融着温度が近くなり、十分な脱バインダーが出来ない恐れがある。形状付き拡散層20のTgが550℃を超えると、形状付き拡散層20を形成するために必要な焼成温度が高くなり、焼成時に基板が変形する恐れがある。

【0065】

また、形状付き拡散層20のTsは、典型的には、550〜670℃である。ここで、基板ガラス16が、一般的なソーダライムガラスである場合、形状付き拡散層20のTsは640℃以下であることが好ましく、630℃以下であることがより好ましい。また、形状付き拡散層20のTsは、基板ガラス16のTgよりも低いのが好ましい。

なお、Tsは、示差熱分析(DTA)曲線の第二吸熱部の裾の温度をいう。

本発明においては、形状付き拡散層20のTsが上記範囲であることにより、基板ガラス16を変形することなく確実な焼成が可能である等の点で好ましい結果を得る。

【0066】

ここで、形状付き拡散層20におけるTsとTgの差(Ts−Tg)には、特に限定は無いが、110℃以上であるのが好ましい。

前述のように、「Ts−Tg」が大きいガラスほど、焼成時におけるダレを抑制して、所望の形状の形状付き拡散層20を作製することができる。「Ts−Tg」を、110℃以上とすることにより、ガラスペーストを成形してから焼成するときの形状保持性を、好適に確保することができる。また、この効果を、より好適に得られる等の点で、形状付き拡散層20のガラスの「Ts−Tg」は、120℃以上であることが、より好ましい。

【0067】

さらに、形状付き拡散層20のαは、典型的には、70×10-7〜85×10-7/℃であるのが好ましい。また、形状付き拡散層20のαは、基板ガラス16のαよりやや小さいことが基板ガラス16の強度を低下させないために望ましい。特に、基板ガラス16が、一般的なソーダライムガラスである場合、形状付き拡散層20のαは72×10-7〜82×10-7/℃であることがより好ましい。

本発明においては、形状付き拡散層20のαが上記範囲であることにより、ソーダライムガラス等の一般的なガラスと、αが同程度となる。また、やや小さくすることも可能である。その結果、一般的なガラスを基板ガラス16として用いた際にも、αの差に起因するストレスを防止でき、このストレスに起因する歪みや、基板ガラス16と形状付き拡散層20との剥離等を防止できる。

また、基板ガラス16のαを、前述の75×10-7〜100×10-7/℃の範囲とすることにより、基板ガラス16と形状付き拡散層20とのαの差を、小さくできる。これにより、両者のαの差に起因するストレス、このストレスに起因する割れや歪み、基板ガラス16の強度低下や基板ガラス16と形状付き拡散層20との剥離防止等の点で、好ましい結果を得られる。

【0068】

本発明の光学部材14において、このような組成を有する形状付き拡散層20(そのガラス)は、ソーダライムガラス等の一般的なガラスと比較して、十分に低いTsを有し、また、同程度のαを有している。そのため、一般的なガラス製の基板ガラス16を用いた場合であっても、焼成によって基板ガラス16上に形状付き拡散層20を形成することが可能である。

【0069】

このような基板ガラス16とガラス製の形状付き拡散層20とからなる本発明の光学部材14は、以下に示す方法で好適に製造することができ、大型のガラス製の光学部材を容易に製造することができる。

すなわち、本発明は、照明装置等の大型化に容易に対応できる。また、本発明の光学部材14は、熱膨張が少ないので、この点でも大型化に容易に対応できる。

【0070】

この光学部材14の製造方法は、まず、基板ガラス16よりも軟化点の低いガラスフリット(ガラス粉末)とバインダとを含むガラスペーストを調製し、基板ガラス16に塗布する。なお、塗布により得られた塗膜は、必要に応じて乾燥してもよい。

次に、塗膜を、第1の温度で成形型によってプレスして、成形型の形状を転写させる。次に、転写された塗膜に対し、第1の温度よりも高温の第2の温度で脱バインダを行う。さらに、第2の温度よりも高温で、かつ、基板ガラス16の軟化点よりも低温の第3の温度で焼成を行なって、ガラスフリットの融着を行う。

【0071】

以下、図3(A)〜(E)、および、図4のフローチャートを用いて、本発明の光学部材14の製造方法の一例を、具体的に説明する。

【0072】

前述のように、この製造方法においては、ガラスフリットを利用して、形状付き拡散層20を形成するのが好ましい。

ガラスフリットは、前述のSiO2、B2O3、ZnO等を含むガラス原料を粉砕して粉末にする、通常の方法によって作製できる。

【0073】

具体的には、形状付き拡散層20と同じ、SiO2を40〜64%、B2O3を5〜35%、ZnOを2〜30%、Al2O3を0〜10%、Li2O、Na2OおよびK2Oの少なくとも一種を合計で10〜20%、BaOおよびSrOの少なくとも一種を合計で0〜10%、含有するように、原料を調合、混合する。また、この原料には、他成分由来の不純物として含有する場合を除き、ビスマス化合物、鉛化合物、および、リン化合物を実質的に含有しないのが好ましい。

この混合物を、ルツボ等の耐熱容器に投入して、溶融し、その後、冷却して、ガラスを得る。

次いで、このガラスを、乳鉢、ボールミル、ジェットミル等の公知の手段で粉砕して粉末とし、必要に応じて分級して、形状付き拡散層20となるガラスフリットを作製する。なお、この際に、界面活性剤やシランカップリング剤を用いて前記ガラスフリットの表面を改質して用いても良い。

【0074】

なお、ガラスフリットの質量平均粒径は0.1〜10μmとすることが好ましい。

ガラスフリットの質量平均粒径を0.1μm以上とすることにより、ガラスフリットをペースト中に容易に均一分散させることが可能となる。また、10μm以下とすることにより、塗布または焼成した後の表面平滑性を好適に得られる。さらに、成形型等による成形も、安定して容易にできる。

【0075】

また、ガラスフリットの軟化点は、ペーストに含まれるバインダの分解温度よりも高温であるのが好ましい。バインダの種類によっても異なるが、特に、ガラスフリットの軟化点は350℃以上であることが好ましい。

このような軟化点を有するガラスフリットを用いることにより、後述する第2の温度による脱バインダ工程において、脱バインダとガラスの融着が同時に起こることを好適に防止できる。

【0076】

ガラスペースト(ガラスフリットペースト)は、通常、ガラスフリットとビヒクルとを、プラネタリーミキサー、ロールミル等で混合し、均一に分散させて得られる。ビヒクルは、バインダ(樹脂)と溶剤を混合したものである。ガラスフリット100重量部に対して、樹脂を3〜50重量部の割合で混合することが好ましい。

【0077】

バインダとしては、エチルセルロース、ニトロセルロース、アクリル樹脂、酢酸ビニル、ブチラール樹脂(ポリビニルブチラール(PVB))、エポキシ樹脂等の各種の樹脂が利用可能である。

中でも、(末端)水酸基を有する樹脂は、好適に利用可能であり、その中でも特に、ブチラール樹脂を用いることが好ましい。

【0078】

後に詳述するが、この製造方法においては、図3に示すように、ガラスペーストを基板ガラス16に塗布、乾燥(溶媒を除去)して塗膜30を形成する。その後、成形型32で塗膜30を押圧して、次いで、塗膜30から成形型32を取り外して、塗膜30を形状付き拡散層20の形状に型押しする。

その後、型押しした塗膜30から、脱バインダおよび焼成を行なって、基板ガラス16の表面に、光拡散機能と、光の照射方向を制御する形状を有する形状付き拡散層20をを形成してなる、光学部材14を作製する。

【0079】

塗膜30を適正に型押しするためには、ある程度の強い押圧力が必要である。そのため、塗膜30と基板ガラス16との密着力が弱いと、成形型32で押圧した後、成形型32を取り外す際に、塗膜30が成形型32によって持ち上げられ、基板ガラス16から剥離してしまう。塗膜30が基板ガラス16から剥離したのでは、適正な製品を製造することはできない。

【0080】

一方、前述のように、ガラスペーストは、ガラスフリットやビヒクル等の成分を混合/分散することで調製する。ここで、ガラスペーストは、調製した後、直ちに使用される訳ではなく、通常、ある程度の時間が経過した後に、使用される。また、生産性や作業効率を考慮すれば、複数回の製造に対応する量のペーストを調製して、保管しておき、製造を行なう毎に取り分けて使用するのが、通常である。

従って、ペーストには、調整後、ペーストとして使用可能な状態すなわちペーストライフが、長いことが要求される。

【0081】

本発明者らは、検討の結果、基板ガラス16とガラスペースト(図示例においては、塗膜30(溶媒除去後のペースト))との良好な密着性を確保する為には、ブチラール樹脂などの水酸基を含むバインダを使用する必要があることを見出した。

【0082】

ここで、本発明においては、形状付き拡散層20のTgを下げ、かつ、Ts−Tgを大きくする成分として、B2O3が必須の構成成分である。

ところが、本発明者の検討によれば、ガラスフリットがB2O3を含む場合には、B2O3が、バインダ中に含まれる水酸基と特異的に反応して強く結合しまい、これにより、短時間でペーストがゴムのようになってペーズト状ではなくなってしまい、十分なペーストライフが得られない場合が有る。また、この反応の結果、本来は基板ガラス16との結合に作用するべきバインダの水酸基が、欠乏してしまい、基板ガラス16とペーストとの密着性も低下してしまう。

さらに、バインダとガラスフリットとの密着性が高いと、脱バインダ性が悪くなって、脱バインダ処理で十分に除去できず、その後の焼成時に炭化して、透明性等の光学特性に悪影響を与えてしまう可能性も有る。

【0083】

しかしながら、本発明では、形状付き拡散層20(形状付き拡散層20となるガラス)において、B2O3の含有量を35%以下とすることにより、基板ガラス16とガラスペーストとの密着性を確保し、かつ、十分に長いペーストライフが得られることを実現している。

すなわち、前述の所定の組成を有するガラスフリットに、ブチラール樹脂等の水酸基を有するバインダを組み合わせることにより、基板ガラス16とバインダとの密着性に優れ、かつ、ガラスフリットとバインダとの密着性は低いのが好ましいという、相反する特性を満たすことができる。これにより、ガラスペーストと基板ガラス16との密着性、およびペーストライフを両立することが可能となる。

【0084】

ビヒクルの溶剤は、バインダを溶解するものである。

溶剤には、特に限定は無いが、トルエン、キシレン、エタノール、ブタノール、酢酸アミル、α−テルピネオール、2−(2−n−ブトキシエトキシ)エタノール、酢酸2‐(2‐n‐ブトキシエトキシ)エチル、2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート等の有機溶剤が適宜ブレンドされて用いられることが多い。

【0085】

ペースト中のガラスフリットの含有率には特に限定は無いが、20〜90wt%であるのが好ましい。

ペースト中におけるガラスフリットの含有率を20wt%以上とすることにより、1回のペーストの塗布で、十分な膜厚を確保することができ、所望の膜厚を得るために複数回の塗布を行なうことによるコストアップを抑制できる。他方、ペースト中におけるガラスフリットの含有率を90wt%以下とすることにより、ペーストの粘度が高くなり過ぎることを防止して、好適にペーストを均一に塗布することが可能となる。またガラスフリットの含有率を90wt%以下とすることにより、ペースト中におけるバインダの量も十分に確保でき、これにより、十分な基板ガラス16と塗膜との密着性を得ることができる。

上記の点を考慮すると、ペースト中におけるガラスフリットの含有率は、より好ましくは50〜80wt%である。

【0086】

なお、ガラスペーストには上記ガラスフリットやビヒクル(バインダおよび溶剤)以外にも、必要に応じて、塗布性を向上させるための界面活性剤、塗膜の硬さを調製するための可塑剤、ガラスフリットの分散性を向上させるための分散剤等を含有してもよい。

また、形状付き拡散層20の光拡散機能を、無機微粒子で発現させる場合には、このガラスペーストの調製時に、ビヒクル、ガラスフリット、ガラスペーストのいずれかに無機微粒子を投入し、分散させればよい。

【0087】

一方で、図3(A)に示すように、基板ガラス16を準備する。

前述のように、本発明の光学部材14において、形状付き拡散層20のTsは、典型的には、550〜670℃であり、焼成温度は好ましくは500〜650℃である。そのため、基板ガラス16は、Tgが530℃以上、好ましくは540℃以上であるのが好ましく、ソーダライムシリケートガラス等の一般的なガラスが利用可能である。

【0088】

ガラスペーストを調製し、基板ガラス16を準備したら、図3(B)に示すように、ペーストを基板ガラス16の表面に塗布する。

本発明の製造方法において、ペーストの塗布方法には特に限定は無く、公知の塗布方法が各種利用可能である。

一例として、ローラー塗布、手塗り、刷毛塗り、スピンコート、ディップコート、スクリーン印刷、カーテンフロー、バーコート、ダイコート、グラビアコート、マイクログラビアコート、リバースコート、ロールコート、フローコート、スプレーコート等の塗布方法が例示される。

これらのうち、大面積塗布が容易であり、また、1回の塗布で十分な厚膜が得られる等理由から、ダイコートやスクリーン印刷が好ましく利用される。

なお、ペーストの塗布厚は、形成する形状付き拡散層20の厚さt、後述する成形型で形成する形状付き拡散層20の凹凸の形状等に応じて、適宜設定すればよい。

【0089】

さらに、図5(B)に示すように、ペーストを基板ガラス16の表面に塗布したら、必要に応じて、塗膜(すなわちペースト)を乾燥して塗膜30とする。

ペーストの乾燥方法には特に限定はなく、例えば、ペーストが塗布された基板ガラス16をオーブンで加熱する方法、UVを照射する方法等を用いることができる。

なお、加熱によりペーストの塗膜を乾燥させる場合は、バインダが変質しない程度の温度で加熱することが好ましい。具体的には、大気中において80〜200℃の温度で、5〜60分間の加熱であるのが好ましい。

また、塗膜の乾燥を行なうと、塗膜30の層厚はペーストの塗布厚よりも薄くなるので、この際には、乾燥後に得られる塗膜30の層厚を考慮して、前述のペーストの塗布厚を設定するのが好ましい。

【0090】

このようにして塗膜30を基板ガラス16の表面に形成したら、次いで塗膜30を加熱して第1の温度とする。

なお、塗膜30の加熱方法には特に限定はなく、オーブンで加熱する方法等、公知の加熱方法が各種利用可能である。この点に関しては、以下の第2の温度および第3の温度への加熱も同様である。

第1の温度には、特に限定はなく、塗膜30のバインダが軟化して、成形型32によるプレス成形が可能となる温度を、バインダの種類等に応じて、適宜、設定すればよい。本発明者の検討によれば、第1の温度は、100〜200℃とするのが好ましい。

【0091】

後述するが、この製造方法においては、この塗膜30を第1の温度にして、成形型32でプレスすることにより、塗膜30を形状付き拡散層20の形状に成形する。ここで、第1の温度を100℃以上とすることにより、多くのペーストについて、ペースト層を十分に軟化することができ、正確な成形を行なうことが可能となる。また、第1の温度を200℃以下とすることにより、温度が高すぎることに起因するバインダの軟化し過ぎを抑制して、これに起因する成形型への付着や、加熱し過ぎによるバインダの分解や変質を、好適に防止することができる。

【0092】

塗膜30を第1の温度としたら、図5(C)〜図5(D)に示すように、形成する形状付き拡散層20の形状に応じた凹凸が形成された押圧面を有する成形型32によって塗膜30をプレス(押圧)する。

なお、プレスを行う際には、成形型32は加熱されていても良い。成形型32の加熱温度には、特に限定はなく、塗膜30と同様に、バインダの種類等に応じて、適宜、設定すれば良いが、100〜200℃とするのが好ましい。

【0093】

図示例において、成形型32は、ロール型の成形型であり、円筒の周面に、周方向に延在する凹部(溝)32aを、円筒の中心線方向に配列してなるものである。この凹部32aは、すなわち、形状付き拡散層20を構成する三角柱(三角プリズム)に応じたV字状の凹部である。

また、この成形型32は、円筒の中心線と一致する支軸32bによって、支持部材34に回転自在に軸支される。このような成形型32を、図4(D)に示すように、塗膜30に押圧して、矢印方向に移動することにより、略円筒形状の成形型32を塗膜30に押圧したまま、支軸32bを中心に回転して矢印方向に転がす(プレス成形)。

【0094】

次いで、図3(D)〜図3(E)に示すように、成形型32を塗膜30から取り外す。

これにより、塗膜30に成形型32の形状を転写して、形状付き拡散層20の凹凸に応じた所定の形状に成形することができる。

【0095】

ここで、前述のように、ガラスペーストがブチラール樹脂等の水酸基を有するバインダ利用する場合は、基板ガラス16と塗膜30(溶媒除去後のペースト)との密着性を十分に確保できる。

従って、この成形型32による型押しの際に、塗膜30が剥離することがなく、適正に形状付き拡散層20の凹凸面に応じた所定の形状に成形できる。

【0096】

この製造方法は、バルクガラスを直接成形するのではなく、より柔らかい塗膜30をプレス成形することで、プレスの温度や圧力を低く抑え、プレス条件をマイルド(穏やか)にすることができる。そのため、高価なプレス金型の損耗を殆ど無くして長寿命とすることができ、低コストで、ガラス製構造体を作製することが可能となる。

しかも、この製造方法によれば、柔らかい塗膜30を、比較的低温かつ低圧力でプレス成形できる。そのため、非常に微細な成形を行なうことができ、微細な凹凸を有する総ガラス製の光学部材を、高精度に製造することができる。

【0097】

また、塗膜30の成形性や、塗膜30と成形型32との離型性(剥離性)を、ペーストに含有させるバインダで制御することができる。すなわち、成形性や離型性が、ガラスフリットの材料特性には依存しないので、ガラスフリットの材料選択範囲が広い。

【0098】

成形型32の形成材料には、特に限定はなく、所望の寸法精度を付与することができ、塗膜30のプレスによる変形が少なく必要な精度を維持することができ、かつ、プレス時の温度により軟化や変質をしない材料であれば、各種のものが利用可能である。

例えば、金属、セラミックス等が使用できる。具体的には、金属型の材質としてはニッケルや焼き入れ鋼、その他、セラミック焼成品のプレス成形型に使用される各種のものが例示される。また、セラミック型の材質としては、窒化珪素、アルミナ、ジルコニア等がある。

【0099】

ここで、図3に示す例では、成形型32として、連続的に成形を行なうことができるロール型を例示している。

平面型の成形型の場合、2次元の型加工が容易であるが、その反面、面全体に荷重をかける必要があり、プレス面積に応じてより多くの荷重を必要とし、且つロール型に比べ離型がし難い。

他方、ロール型の場合は、複雑な2次元加工が難しい反面、成形型の荷重が線状に集中してかかるため、少ない荷重で良好に形状転写でき、かつ、離型も容易である。

従って、成形型32は、図示例のように、直線型の三角柱を配列してなるような形状については、ロール型の成形型が、好適に利用可能である。

【0100】

なお、本発明の製造方法においては、後述する第2の温度での脱バインダ工程において成形した塗膜30からバインダが抜け、さらに、第3の温度での焼成工程において、塗膜30内に存在する空隙、および、脱バインダによって生じた空隙を埋めるようにガラスフリットが融着する。

そのため、成形型32で成形した塗膜30全体では、体積収縮が避けられない。従って、塗膜30をプレス成形する成形型32は、その収縮を織り込んで、金型の形状を設計することが必要である。

【0101】

成形型32によるプレス圧力は、ペーストの材料によっても異なるが、10〜80MPaであるのが好ましい。

プレス圧力を10MPa以上とすることにより、成形型32の形状を確実にペースト層に転写することができ、すなわち、十分な成形型形状の転写性を得ることができる。また、プレス圧力を80MPa以下とすることにより、圧力が高すぎることに起因する基板ガラス16や成形型32の破損を好適に防止できる。上記の点を考慮すると、成形型32によるプレス圧力は、より好ましくは、30〜50MPaである。

【0102】

なお、ロール型の成形型32による塗膜30のプレス速度にも特に限定は無い。

しかしながら、早すぎると十分な成形が困難となり、遅すぎると生産性の低下につながるので、毎分2〜50cmが好ましい。

【0103】

このようにして、成形型32によって塗膜30をプレスして成形したら、次いで、塗膜30(ペースト)を第1の温度よりも高温の第2の温度にして、塗膜30からバインダを除去する脱バインダ工程を行なう。

第2の温度すなわち脱バインダ温度は、バインダの種類に応じて、適宜設定すればよいが、300〜500℃であるのが好ましい。また、脱バインダ時間(塗膜30を第2の温度に保つ時間)は、バインダの種類やペースト中のバインダの量によっても異なるが、5〜60分が好ましい。

なお、第2の温度による脱バインダは、バインダの酸化分解を進めるため、大気雰囲気中で行なうのが好ましい。

【0104】

このようにして、脱バインダを行なったら、次いで、第2の温度よりも高温で、かつ、基板ガラス16の軟化点よりも低温の第3の温度で焼成を行う。

この第3の温度による焼成で、ガラスフリットを融着して、形状付き拡散層20を完成させ、さらに、基板ガラス16と形状付き拡散層20とを融着して、基板ガラス16と形状付き拡散層20とが一体化された光学部材14を完成する。

【0105】

前述のように、焼成は、形状付き拡散層20(形状付き拡散層20となるガラス(ガラスフリット))のTsよりも、若干(5〜80℃)、低い温度に設定するのが好ましい。また、本発明において、形状付き拡散層20のTsは、典型的には、550〜670℃である。従って、第3の温度すなわち焼成温度は、前述のように、500〜650℃とするのが好ましい。

【0106】

ここで、形状付き拡散層20の光拡散機能を、形状付き拡散層20内に分散される気泡で発現する場合には、大気圧下で第3の温度での焼成を行うのが好ましい。

周知のように、ガラスフリットは、通常、数μm程度の微細な粉末であるので、脱バインダした状態では、不可避的にガラスフリット間に空隙が存在する。焼成を大気圧下で行うことにより、この空隙を閉じ込めたまま、ガラスフリットを融着することができ、形状付き拡散層20内に、気泡を分散することができる。

あるいは、第3の温度による焼成を減圧下で行い、かつ、減圧度を調整することにより、形状付き拡散層20中に分散される気泡数をコントロールして、光拡散特性をコントロールしてもよい。

【0107】

この製造方法においては、バインダが分解する第2の温度まで塗膜30を加熱して、一定時間保持して脱バインダ処理を行い、その後、さらに、ガラスフリットの融着が起こる第3の温度まで加熱して前述のように一定時間保持して焼成を行い、ガラスフリットの融着を行うことが好ましい。なお、焼成における一定温度での保持時間は、塗膜30の厚さ、形状付き拡散層20の材料や形状等に応じて、適宜、設定すればよいが、通常、30〜60分である。

しかしながら、本発明はこれに限定はされず、例えばバインダが分解し易い物である場合などは、第1の温度による塗膜30の成形終了後、第1の温度から、第3の温度まで、漸次(あるいは段階的に)、塗膜30の温度を上昇していき、ガラスフリットの融着が起こる第3の温度まで加熱する途中で、脱バインダを終了させる方法も、好適に利用可能である。すなわち、この際には、第2の温度は一定温度ではなく、第1の温度超で、第3の温度未満の昇温中の温度が、第2の温度となる。

【0108】

図1に示す照明装置10は、本発明の照明装置を、直下型バックライトに利用した例であるが、本発明は、これに限定はされず、前述の図11(B)に示す例のような、エッジライト型のバックライトや一般照明にも、好適に利用可能である。

図5に、その一例を示す。

【0109】

図5(A)に示すのは、導光板を用いるエッジライト型の照明装置である。この照明装置40は、導光板42と、光源46と、先と同様の形状付き拡散層20とを有して構成される。

導光板42は、矩形の略平板状の高透過ガラス製で、対向する端面に対面して、CCFLやLEDアレイ等の線状の光源46が配置されている。また、導光板42の厚さは、裏面側(光照射面=形状付き拡散層20と逆面側)において、光源46が対向して配置される方向で、端部が最も厚く、中央が最も薄くなるように、漸次、厚さが変化している。

【0110】

形状付き拡散層20は、図1および図2に示す光学部材14の形状付き拡散層20と同じものである。

この照明装置40は、形状付き拡散層20を有する以外には、公知のエッジライト型の照明装置であり、光源46から照射された光は、導光板42の端面から入射して、伝搬され、照射面から照射される。導光板42から照射された光は、形状付き拡散層20によって拡散され、かつ、照射方向を制御され、正面に向けて照射される。

【0111】

ここで、図示例の照明装置40においては、前述のフリットペーストを利用する形成方法によって、導光板42の表面に形状付き拡散層20を直接形成している。

すなわち、本発明のガラス製光学部材および照明装置は、ガラス製の導光板を用いる場合には、導光板42を基板ガラスとして、導光板42に形状付き拡散層20を直接接触して接合して一体化してなるものであってもよい。

【0112】

図5(B)に、本発明にかかるエッジライト型の照明装置の別の例を示す。

図5(B)に示す照明装置50は、導光板を用いずに空気中で光を伝搬する、いわば空気導光を利用する装置で、筐体52と、光源46と、先と同様の光学部材14とを有して構成される。

【0113】

筐体52は、一面が開放する矩形の筐体であり、内面は光拡散層や光反射層が形成されている。また、筐体52の端面(側面)には、長尺な光入射部が形成され、この光入射部に対面して、CCFLやLEDアレイ等の線状の光源46が配置されている。

さらに筐体52の底面(開放面と逆面)には、光反射板52aが配置される。光反射板52aは、光源46が対向して配置される方向において、端部が最も薄く、中央の厚さが最も厚くなるように、漸次、厚さが変化している。これにより、筐体の端面から入射した光を、より多く開放面すなわち光照射面に導光する。

【0114】

光学部材14は、基板ガラス16の表面に、形状付き拡散層20を直接接合して一体化してなる、先と同様のものである。

図示例の照明装置50において、光学部材14は、筐体52の開放面を閉塞するように配置される。従って、光源46から照射された光は、筐体52内で反射されて開放面から

形状付き拡散層20に入射する。形状付き拡散層20に入射した光は、拡散され、かつ、照射方向を制御され、正面に向けて照射される。

【0115】

以上、本発明のガラス製光学部材および照明装置について詳細に説明したが、本発明は上述の例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのはもちろんである。

【実施例】

【0116】

以下、本発明の具体的実施例を挙げ、本発明について、より詳細に説明する。

【0117】

[実施例1]

<発明例1>

図1に示すような直下型の照明装置の光源部12を用意した。

この光源部12は、最大面が60×60mmで最大面の1面が開放する矩形の筐体12aと、光源12bとしての2本のCCFL管とを有する。筐体12の内面は、光反射板とした。

この光源部12においては、光源12bであるCCFL管を、図6((A)は正面図、(Bは)側面図(図1と同方向))に概念的に示すように、互いの中心の間隔xを29mmとして、2本のCCFL管の中間と筐体12aの中心とが一致するように、筐体12a内に配置した。

【0118】

一方で、ガラスフリット(酸化物基準のモル%表示で、SiO2を59.8%、ZnOを10.3%、B2O3を10.1%、K2Oを5.5%、Na2Oを4.9%、Al2O3を4.3%、Li2Oを4.3%、BaOを0.8%含有するガラス、平均粒径2.6μm、軟化点639℃、屈折率1.54)を用意した。

さらに、バインダ(ブチラール樹脂:株式会社クラレ製 MowitalB30HH)20重量部を、溶剤(ブチルカルブトールアセテート)80重量部に溶解し、ビヒクルを調製した。

このビヒクル100重量部と、ガラス粉末100重量部とを、混合器に投入し、十分に混合して、各ガラス粉末のガラス(フリット)ペーストを調製した。

【0119】

さらに、基板ガラス16として、60mm角(厚さ3mm)、屈折率1.51のソーダライムガラスを用意した。

この基板ガラス16に、マスク厚200μmのメタルマスクを用い、スクリーン印刷によってガラスペーストを塗布した。

次いで、ガラスペーストを塗布した基板ガラス16を、乾燥機に入れ、180℃で40分乾燥して、厚さが120μmの塗膜30が形成された基板ガラス16を得た。

【0120】

この塗膜30が形成された基板ガラス16を、定盤を200℃(第1の温度)に加熱したプレス機にセットした。

次いで、塗膜30に、200℃に加熱した、形成する形状付き拡散層20に対応する三角柱状の凹凸が形成されたロール状の成形型32を乗せ、基板ガラス16にかかる圧力が45MPaになるようにして、毎分3.3cmの速度で成形型32を移動して、塗膜30をプレス成形した。

なお、成形型32は、ニッケル製で、成形型32(円筒)の周方向に延在する三角柱状の溝が、成形型32の中心線方向に連続的に形成されてなるものを用いた。

その後、成形型32を離型し、成形型32の形状(すなわち形状付き拡散層20)が型押しされた塗膜30を得た。なお、成形型32の形状、すなわち、形成する形状付き拡散層20の形状は、後に示す。

【0121】

成形型32の形状を型押しされた塗膜30が形成された基板ガラス16を、焼成炉に入れ、大気雰囲気中で5℃/分の昇温速度で450℃(第2の温度)まで昇温し、450℃で90分間保持して、脱バインダを行った。

脱バインダ後、大気圧雰囲気中で、5℃/分の昇温速度で580℃(第3の温度)まで昇温し、580℃で30分保持して焼成を行い、ガラスフリットを融着して、基板ガラス16と形状付き拡散層20とを直接接触して一体化してなる光学部材14を作製した。

なお、全く同様にして2枚の光学部材14を作製し、その内の1枚を割断し、断面をSEMによって確認したところ、形状付き拡散層20内には、全域に満遍なく、微細な気泡が形成されていた。

【0122】

形状付き拡散層20(成形型32)の形状は、図7に概念的に示すような形状とした。

すなわち、Iで示す、三角柱を形成しない幅5mmの平坦部の両側を2.4mmずつの5区間(II〜VI)に分割し、平坦部から離間するにしたがって、各区間の三角柱の頂角pすなわち三角柱の形成ピッチを小さくした。なお、三角柱の頂角pは、IIで示す領域が150°、IIIで示す領域が130°、IVで示す領域が110°、Vで示す領域が90°、VIで示す領域が80°とした。

形状付き拡散層20は、このI〜VIの区間が繰り返し形成されるものであり、かつ、図7に示すように、Iで示す平坦部の中心と、光源部12の光源12bの位置が一致するようにした。

また、形成した形状付き拡散層20は、三角柱の高さhが46μm、形状付き拡散層20全体の厚さtが67μmであった(共に平均)。

【0123】

このようにして作製した光学部材14を、開放面を閉塞するようにして光源部12に装着して、図1に示すような直下型の照明装置10を作製した。

なお、光学部材14は、図7に示すように、形状付き拡散板20の平坦部(領域I)の中心と、光源12bの中心とが一致するように、光源部12に装着した。

【0124】

<比較例1>

塗膜30を成形する成形型として、周面に凹凸が形成されていない通常の円筒状の物を用いた以外は、発明例1と全く同様にして、凹凸形状を有さない拡散層と基板ガラス16とを直接接触して一体化してなる光学部材を作製した。

なお、発明例1と同様に確認したところ、凹凸形状を有さない拡散層内には、発明例1の形状付き拡散層20と同様に、全域に満遍なく、微細な気泡が形成されていた。また、拡散層の厚さは、発明例1の形状付き拡散層20と同等の65μmであった(平均)。

得られた光学部材と、発明例1と同じ光源部12とを用いて、発明例1と同様にして照明装置を作製した。

【0125】

<評価>

発明例1および比較例1で作製した照明装置について、EyeScale4(アイ・システム社製)を用いて、正面からの視野60mm各内の二次元輝度分布を測定した。また、参考例として、光学部材を装着しない光源部12についても、同様に、二次元輝度分布を測定した。

結果を図8に示す。なお、図8において、実線は発明例1の照明装置、一点鎖線は比較例1の照明装置、破線は光学部材を装着しない光源部12(参考例)である。

また、発明例1および比較例1の照明装置について、平均輝度(cd/m2)、輝度の標準偏差を算出した。さらに、輝度バラツキの指標として、標準偏差を平均輝度で除した値を算出した。結果を、下記表1に示す。

【0126】

【表1】

【0127】

[実施例2]

LightTool(サイバネットシステム社製)を用いて、エッジライト型の照明装置についてシミュレーションを行った。

<発明例2>

図9に概念的に示すようなエッジライト型の照明装置を想定した。なお、図9において、(A)は正面図で、(B)は側面図である。

光学素子14は、図1および図2に示される物と同様、基板ガラス16と形状付き拡散層20とが直接接触して一体化された構成を有するものとした。

基板ガラス16は、厚さ0.7mm、屈折率は1.52とした。また、形状付き拡散層20は、発明例1と同組成のガラスを想定し、屈折率1.54のガラス層とした。

形状付き拡散層20は、図9に示すように、全体の厚さtが100μmで、高さおよび底辺が共に50μmの三角形の底面を有する三角柱を、頂角の延在方向と直交する方向に配列してなる形状とした。拡散成分として、粒径2.5μm、屈折率1.00の気泡を想定した粒子が、体積充填率で40%混入している設定で計算した

導光板56は厚さ0.6mmのアクリル(屈折率1.49)製の平板とした。また、光源56は、導光板56の端面(光入射面)に対応して1個のLED光源を、三角柱の延在方向の中心に配置した。

【0128】

<比較例2>

形状付き拡散層20に替えて、表面に形状が無い以外は、発明例2と全く同様のエッジライト型の照明装置を想定した。

【0129】

<評価>

発明例2および比較例2のバックライト型の照明装置について、光線追跡シミュレーションを行い、正面からの視野60mm角の二次元輝度分布を計算した。また、参考例として、光学部材14を有さない照明装置についても、同様に、二次元輝度分を計算した。

結果を図10に示す。なお、図10において、実線は発明例2の照明装置、一点鎖線は比較例2の照明装置、破線は光学部材を装着しない照明装置(参考例)である。

また、各照明装置について、平均輝度(cd/m2)、輝度の標準偏差を算出した。さらに、輝度バラツキの指標として、標準偏差を平均輝度で除した値を算出した。結果を、下記表に示す。

【0130】

【表2】

【0131】

図8および表1、ならびに、図10および表2に示されるように、発明例および比較例共に、好適に光を拡散して、均一輝度の光を照射している。しかしながら、比較例の照明装置に比して、発明例の照明装置の方が、平均輝度が高い。

すなわち、拡散層が平面状の比較例では、拡散層に入射した光が、そのまま拡散されて照射されている。これに対し、本発明の形状付き拡散層20(ガラス製光学部材)を利用する本発明の照明装置では、形状付き拡散層20によって光の照射方向が制御(調整)されて、正面に向けて光が照射されたため、比較例よりも平均輝度が高くなったものと考えられる。

以上の結果より、本発明の効果は明らかである。

【産業上の利用可能性】

【0132】

本発明は、液晶表示装置を初めとする各種の表示装置のバックライトや、鉄道車両照明やバスの照明などの各種の一般照明に、好適に利用可能である。

【符号の説明】

【0133】

10,40,50,100,120 照明装置

12 光源部

12a,52,104 筐体

12b、46,58,102,126 光源

14 (ガラス製)光学部材

16 基板ガラス

20 形状付き拡散層

30 塗膜

32 成形型

34 支持部材

42,56 導光板

106 光拡散板

110 液晶パネル

112 反射板

114 拡散フィルム

115 プリズムシート

118 輝度向上フィルム

【技術分野】

【0001】

本発明は、液晶ディスプレイのバックライトや、その他の照明装置に用いられる、ガラス製の光拡散板、および、このガラス製光拡散板を用いた照明装置に関する。

【背景技術】

【0002】

液晶ディスプレイは、パーソナルコンピューター等のモニタ、家庭用テレビ、携帯電話等に用いられている。近年では、家庭用テレビへの液晶ディスプレイの需要が高まり、それに伴って、ディスプレイの大画面化に加え、薄型化および軽量化が急速に進んでいる。

周知のように、液晶ディスプレイは、液晶による画素(液晶セル)を配列してなる液晶パネルの裏面から、バックライト(バックライトユニット)によって光を入射することにより、可視像を表示する。ここで、液晶ディスプレイに利用されるバックライトとしては、直下型とエッジライト型がある。

【0003】

図11(A)に概念的に示すように、直下型バックライト100は、一般的に、光源102を収容する筐体104と、光源102のランプ像を消して輝度を均一にする目的で筐体104の前面(光照射面)に配置される光拡散板106とを有する。また、光源102を収容する筐体104内には、光源102の光を液晶パネル110に向けて反射する反射板112も設けられる。

さらに、直下型バックライト100では、液晶パネル110と光拡散板106との間に、光拡散板106によって広がった光を前面に集光するための拡散フィルム114やプリズムシート116、光源からの光の偏光方向を揃えて、より高い輝度を得るための輝度向上フィルム118等が配置される。

【0004】

光拡散板106は、粉末ガラス、微粉砕ガラス繊維、酸化チタン、炭酸カルシウム、二酸化珪素、酸化アルミニウムなどの無機微粉末の光拡散剤や、PMMA、ポリスチレン、アクリル−スチレン共重合樹脂等の有機化合物製の光拡散剤を、少なくとも1種類以上、練り込んだ、アクリル樹脂、ポリカーボネート樹脂、アクリル−スチレン共重合樹脂などの樹脂を、押出成形によって板状に成形したものが一般的に用いられている。

【0005】

また、図11(B)に示すように、エッジライト型バックライト120は、一般的に、端面から入射した光を伝搬して最大面から面状光として照射する導光板124と、導光板124の端面に対応して配置される光源126と、導光板124の光照射面に配置される、先と同様の光拡散板106とを有する。また、導光板124の照射面と逆面には、導光板124に入射した光を光照射面に向けて反射する反射板128も設けられる。

さらに、直下型バックライト100と同様に、エッジ形バックライト120においても、液晶パネル110と光拡散板106との間に、拡散フィルム114やプリズムシート116、輝度向上フィルム118等が配置される。

【0006】

導光板124は、一般的に、アクリル樹脂、ポリカーボネート樹脂、アクリル−スチレン共重合樹脂等の透明樹脂基材に対し、光照射面から見た背面側に、白色パターンを印刷したり、凹凸の反射パターンを賦型したりしたものが用いられている。

【0007】

また、直下型およびエッジライト型に関わらず、このようなバックライトに利用される光拡散板106では、より高性能化や低コスト化を図る為に、表面に、例えばプリズム形状を賦型して、前出の拡散フィルム114やプリズムシート116の機能を兼ね備えた光拡散板も、提案されている。

【0008】

これらのバックライトの光源126としては、従来より、CCFL(冷陰極線管)が利用されている。これに対して、近年の省エネルギ化の要求に伴い、液晶ディスプレイに用いられるバックライトの光源126は、従来から用いられているCCFLから、LEDへの代替が進んでいる。

さらに、この技術を応用して、一般の照明においても、従来の蛍光灯からLEDへの光源の代替が進んでいる。これに対応して、バックライトの構成を利用して、LEDを用いた直下型の一般照明やエッジライト型の一般照明が提案されている。

しかしながら、このようなバックライトや一般照明に用いられる拡散板は、下記のような課題を有している。

【0009】

ところで、前述のように、近年では、液晶ディスプレイの大画面化が進んでいる。また、通常、拡散板は樹脂製である。

そのため、液晶ディスプレイでは、画面の大型化に伴い、拡散板に反りや撓みが生じ易く、この結果、表示される画面に輝度ムラが生じてしまう。これを解決するためには、拡散板を厚くする必要があり、バックライトの薄型化や軽量化が困難になると共に、コストも上昇してしまう。

【0010】

また、大型化のためには、多数の光源を使用する必要があり、かつ、高輝度化することが要求される。このような多数の光源の使用や高輝度化によって、光源(光源部)からの発熱量および紫外線の放出量が増大する。

この影響によって、拡散板の熱変形、黄変、また吸湿した水分の放出による反りが発生しやすい。これらを解決するためには、直下型の場合には、光源102と拡散板106との距離を、サイドエッジ型の場合には導光板124と拡散板106との距離を、共に、大きく取る必要があり、装置が必要以上に大型化してしまう。

【0011】

このような拡散板の問題は、液晶ディスプレイのバックライトのみならず、バックライトの構成を利用する一般照明においても、例えばCCFLをLEDに代替した、比較的、大型な照明において同様である。

しかも、一般照明では、例えば、バスや鉄道車両、航空機用などの照明の用途では、不燃性や耐溶融滴下性が求められる。

【0012】

このような拡散板の問題点を解決するために、樹脂を用いない、ガラス製の拡散板が提案されている。

例えば、特許文献1には、基板ガラスに、ガラスフリットとIR光あるいはさらにUV光のカット剤を混合したペーストをスクリーン印刷法で塗布、焼成してなる、光散乱性に加え、IR光あるいはさらにUV光をカットする機能を有する光拡散板(ディフューザ)が提示されている。

また、特許文献2には、基板ガラスに、平均粒径が0.4〜10μmのガラスフリット(ガラスフリット)を含有したペーストを塗布した後、このガラスフリットを形成するガラスの軟化点温度よりも0〜30℃高い温度で焼成してなる、ドーム状または球状の凸部が基板ガラス上に点在する光拡散板(光拡散性薄膜)が提示されている。

【0013】

さらに、特許文献3には、光拡散板ではないが、同じくガラスフリットを含有するペーストを利用する総ガラス製のフレネルレンズが提示されている。

このフレネルレンズは、基板ガラスの表面に、基板ガラスよりも低軟化点のガラスフリットを用いるペーストを塗布し、ペースト層を成形した後に焼成してなるもので、基板ガラスとレンズとして作用するガラス層とが一体化されたものである。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2009−521787号公報

【特許文献2】特開2009−42499号公報

【特許文献3】国際公開2011/021694号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、特許文献1に記載される光拡散板は、ガラスフリットからなる光拡散層が平坦(いわゆるベタ膜)であるので、光を拡散する機能はあるが、光の照射方向が、必ずしも良好な方向にはならない。

すなわち、特許文献1に記載される光拡散板を、例えば、直下型バックライトに用いた場合、光源のランプ像を消し、照射光の輝度が全面的に均一になる程度の光拡散性を持たせると、光が広がり過ぎてしまい、正面の輝度が低下する場合が有る。

【0016】

他方、特許文献2に記載される光拡散板では、点在するドーム状あるいは球状の凸部のみで光を散乱する。

そのため、凸部がない場所を通過する光は、散乱されず透過してしまうため、光照射面内の輝度分布にムラが生じる。さらに、ドーム状あるいは球状の凸部が、ランダムに配置されるため、同様に、必ずしも、光の照射方向が良好な方向にはならない。

【0017】

また、特許文献3に記載されるフレネルレンズは、総ガラス製で、しかも、フレネルレンズ形状の精度が高く、良好な集光特性を有する。

しかしながら、フレネルレンズであるので、拡散は全く意図しておらず、従って、光拡散板としてのガラスの組成も記載されていない。

【0018】

本発明は、このような従来の実情を鑑みて提案されたものであり、全てがガラス製で耐久性や耐熱性に優れ、しかも、光照射面内の輝度を均一化できる拡散性に加え、光の照射方向も所望の方向にできる機能をも有するラス製光学部材、および、このガラス製光学部材を用いる照明装置を提供するものである。

【課題を解決するための手段】

【0019】

前記目的を達成するために、本発明のガラス製光学部材は,基板ガラスの上に、前記基板ガラスとは組成が異なるガラスからなる光学機能層が形成されており、前記光学機能層は、前記基板ガラスと接触し、かつ、光の照射方向を制御する機能と光を拡散する機能とを有し、さらに、前記光学機能層を構成するガラスが、酸化物基準のモル%表示で、SiO2を40〜64%、B2O3を5〜35%、ZnOを2〜30%、Al2O3を1〜10%、Li2O、Na2O、およびK2Oの少なくとも一種を、合計で10〜22%、BaOおよびSrOの少なくとも一種を合計で0〜10%、含有するガラスであることを特徴とするガラス製光学部材を提供する。

【0020】

このような本発明のガラス製光学部材において、前記光学機能部を構成するガラスが、他成分由来の不純物として含有する場合を除き、ビスマス化合物、鉛化合物、および、リン化合物を実質的に含有しないのが好ましい。

また、前記光学機能層が、光の照射方向を制御する機能を、三角柱を頂角の延在方向と直交する方向に配列してなる形状、球面状、非球面状、リニアフレネルレンズ状、サーキュラーフレネルレンズ状、および、レンチキュラーレンズ状のいずれかの形状を有することで発現するのが好ましい。

また、前記光学機能層の光拡散機能が、光学機能層を形成するガラスと異なる屈折率の材料、および、気泡の少なくとも一方を含有することによって発現するのが好ましい。

さらに、前記光学機能層の厚さが300μm以下であるのが好ましい。

【0021】

また、本発明の照明装置は、前記本発明のガラス製光学部材を利用する照明装置を提供する。

【発明の効果】

【0022】

上記構成を有する本発明のガラス製光学部材は、総ガラス製で耐久性および耐熱性に優れ、しかも、光照射面内の輝度を均一化できる光拡散性能に加え、光の照射方向を所望の方向に制御する機能も有する。

また、本発明のガラス製光学部材を利用する照明装置は、全面的に均一な光量を有し、しかも、例えば正面などの所望の方向に向けて光を照射できる。

【図面の簡単な説明】

【0023】

【図1】本発明の照明装置の一例を概念的に示す図である。

【図2】図1の照明装置に用いられる本発明のガラス製光学部材の一例を概念的に示す図であり、(A)は正面図、(B)は(A)のb−b線断面図、(C)は(B)の部分拡大図である。

【図3】(A)〜(E)は、図2に示すガラス製光学部材の製造方法を説明するための概念図である。

【図4】図2に示すガラス製光学部材の製造方法を説明するためのフローチャートである。

【図5】(A)および(B)は、本発明の照明装置の別の例を概念的に示す図である。

【図6】実施例の光源部を概念的に示す図で、(A)は正面図、(B)は側面図である。

【図7】実施例のガラス製光学部材を説明するための概念図である。

【図8】実施例の照明装置の輝度特性を示すグラフである。

【図9】実施例の照明装置を概念的に示す図で、(A)は側面図、(B)は正面図である。

【図10】実施例の照明装置の輝度特性を示すグラフである。

【図11】(A)および(B)は、照明装置の一例を概念的に示す図である

【発明を実施するための形態】

【0024】

以下、本発明のガラス製光学部材および照明装置について、添付の図面に示される好適実施例を参照して、詳細に説明する。

【0025】

図1に、本発明のガラス製光学部材の一例を用いる、本発明の照明装置の一例を概念的に示す。

図1に示す照明装置10は、液晶ディスプレイのバックライトや、鉄道車両用照明などの一般照明等に利用される照明装置である。図示例の照明装置10は、光照射面に対面して光源が配置される直下型の照明装置で、光源部12と、本発明のガラス製光学部材14とを有する。

【0026】

光源部12は、一面が開放する直方体状の筐体12aの内部に、光源12bを収納してなる、バックライト等に利用される公知の光源部(光源ボックス)である。また、公知の光源部と同様、筐体12aの内面は、白色や鏡面状になっていてもよい。

【0027】

本発明の照明装置10において、光源12bには、特に限定はなく、公知の光源が、全て、利用可能である。また、光源12bは、点状光源、線状光源、および面状光源のいずれでもよく、これらを併用してもよい。さらに、光源12bは、1つでも、複数を一次元的に配列しても、複数を二次元的に配列してもよい。

光源12bとしては、一例として、冷陰極管(CCFL)や熱陰極管(HCFL)、外部電極蛍光管(EEFL)、平面蛍光管(FFL)、発光ダイオード素子(LED)、有機発光ダイオード素子(OLED)などの有機エレクトロルミネッセンス素子等が例示される。

【0028】

照明装置10において、本発明のガラス製光学部材14(以下、光学部材14とする)は、光源部12の筐体12aの開放面を閉塞するように、光源部12に固定される。

この照明装置10において、光学部材14は、光源部12の光源12bが照射する光を、光の照射面内で均一な輝度となるように拡散し、かつ、光の照射方向を正面方向に制御する、光拡散板として機能する。

【0029】

図2に、光学部材14を概念的に示す。

なお、図2において、(A)は正面図(光の照射方向から見た図)、(B)は、(A)のB−B線断面を概念的に示す図、(C)は(B)の部分拡大図である。

【0030】

図1および図2に示すように、光学部材14は、基板ガラス16と、形状付き拡散層20とを有する。

基板ガラス16と形状付き拡散層20とは、互いに異なる組成のガラス製である。また、光学部材14は、基板ガラス16と形状付き拡散層20とを、接着剤層等を介すことなく(接着剤等を用いずに)、直接、接触した状態で接合して形成されている。すなわち、光学部材14は、総ガラス製で一体の光学部材である。

以下の説明では、基板ガラス16と、形状付き拡散層20とが接着剤等を介さずに接合されていることを『一体化されている』とも言う。

【0031】

なお、図示例において、光学部材14は、基板ガラス16を光源部12に密着した状態で固定されているが、本発明は、これに限定はされない。

すなわち、光学部材14と光源部12とは、間隙を有して配置されてもよく、あるいは、光学部材14と光源部12との間に、光学的な作用を発現する部材等の何らかの部材が配置されてもよい。さらに、照明装置10は、形状付き拡散層20を光源部12側に向けて、光学部材14を配置してもよい。

【0032】

図示例において、基板ガラス16は平板状の板ガラスである。

本発明において、基板ガラス16の形成材料には特に限定はなく、各種のガラス材料が全て利用可能である。一例として、ソーダライムシリケートガラス、アルミノシリケートガラス、ボレートガラス、リチウムアルミノシリケートガラス、石英ガラス、ホウ珪酸ガラス、無アルカリガラス等が例示される。

基板ガラス16は、光学部品(光学素子)である本発明のガラス製光学部材を構成するものである。従って、基板ガラス16は、透明性が高く、光学特性に優れたガラスで形成されるのが好ましい。特に、高い光透過性を考慮すると、ソーダライムシリケートガラス、ソーダライムシリケートガラスの鉄分量を少なくした、いわゆる高透過ガラス等のガラスは好適に利用される。

また、基板ガラス16は耐候性の高いものであるのが好ましい。さらに、基板ガラス16は、適度な塩基性度を有するものであるのが、形状付き拡散層20との剥離を防止する上で、より好ましい。

【0033】

本発明において、基板ガラス16を形成するガラス(以下、単に「基板ガラス16」とも言う)の膨張係数には、特に限定は無い。

ここで、本発明の光学部材14は、後述する所定組成のガラスからなる形状付き拡散層20を有する。形状付き拡散層20は、好ましくは、ガラスペーストを用い、焼成工程を経て作製される。熱膨張によるストレスや、このストレスに起因する剥離等を、より確実に防止するために、形状付き拡散層20に用いられるガラス粉末と基板ガラス16とは、熱膨張係数が近いのが好ましい。

例えば、基板ガラス16としてソーダライムシリケートガラス(熱膨張係数80〜90×10-7/℃)を用いる場合には、形状付き拡散層20に用いられるガラス粉末は、その熱膨張係数が50〜100×10-7/℃であるのが好ましい。基板ガラス16と形状付き拡散層20とでαの差が大きいと、焼成後の冷却時に基板ガラス16が割れてしまう等の問題が生じる。

【0034】

また、基板ガラス16のガラス転移点(Tg)にも、特に限定は無いが、基板ガラス16は、Tgより50℃以上高い温度に長時間加熱すると、変形しやすくなる。従って、基板ガラス16のTgは、高い方が、基板ガラス16の変形を防止するために好ましい。

後述する形状付き拡散層20の焼成を考慮すると、基板ガラス16のTgは、530℃以上であるのが好ましく、540℃以上であるのがより好ましい。これにより、ガラスフリットの基板ガラスへの融着を基板ガラスの軟化点よりも低い温度でできるので、基板ガラス16が熱変形することを好適に防止することができる。

【0035】

前述のように、光学部材14は、形状付き拡散層20の焼成を行なって作製する。

焼成温度は、ペースト層の中のガラス粉末のガラス転移点の温度以上で、基板ガラス16の軟化点の温度より低い温度であればよい。

【0036】

ここで、一般的なソーダライムシリケートガラスは、αが85×10-7〜90×10-7/℃程度で、Tgが550℃程度である。また、ディスプレイ基板等に利用される高歪点ガラスは、αが80×10-7〜90×10-7/℃程度で、Tgは600〜650℃程度である。また、これらのガラスは、耐候性に優れ、光学機能部との接着性も良好である。

従って、本発明においては、ソーダライムシリケートガラス、高歪点ガラスのような、一般的なガラスも、基板ガラス16として好適に利用可能である。

【0037】

本発明において、基板ガラス16の厚さには、特に限定はない。すなわち、基板ガラス16の厚さは、光学部材14の設計、要求される光学特性や強度等に応じて、適宜、選択すればよいが、0.5〜3mmであるのが好ましい。

基板ガラス16の厚さを上記範囲とすることにより、工程上での基板ガラス16の破損を防止できるという点で好ましい。

【0038】

光学部材14において、形状付き拡散層20は、本発明のガラス製光学部材における光学機能層であり、光学部材14における光学的な機能を主に発現するものである。

形状付き拡散層20は、基板ガラス16とは異なる組成で、かつ、基板ガラス16よりも軟化点が低い、所定の組成を有するガラスで形成される。

【0039】

本発明において、形状付き拡散層20は、光拡散機能を有すると共に、光の照射方向を制御する機能を有する。

図示例においては、形状付き拡散層20は、長尺な三角柱(三角プリズム)を、長手方向(頂角の延在方向)と直交する方向に配列した形状を有する。形状付き拡散層20は、このような形状を有することにより、照明装置10(光学部材14(形状付き拡散層20))からの光の照射方向を正面方向に制御(偏向)する。

なお、本発明において、正面方向とは、光学部材14における光照射面すなわち基板ガラス16の最大面に対して、直交する方向である。

【0040】

本発明の光学部材14においては、形状付き拡散層20が、後述する気泡等による光拡散機能に加え、光の照射方向を制御する機能を有することにより、光照射面で全面的に均一な光を、所望の方向に照射することができる。

そのため、例えば、図示例のように、光の照射方向を正面方向に制御する機能を発現する形状を有することにより、液晶ディスプレイのバックライトに利用された際には、ムラが無く、高輝度な画像表示が可能となり、また、鉄道車両やバスなどの照明等の一般照明に利用された際には、目的とする方向を、輝度ムラなく高輝度に照らすことができる。

しかも、後に詳述するが、本発明の光学部材14は、総ガラス製であるので、樹脂製あるいは樹脂を含む光学部材に比して、高い耐久性および耐熱性を有する。

【0041】

本発明の光学部材14において、形状付き拡散層20(光学機能層)の形状は、図示例のような三角柱の配列に限定はされず、光学部材14からの光の照射方向(出射方向)を制御可能な、各種の形状が利用可能である。言い換えれば、形状付き拡散層20は、光学部材14からの光の照射方向を所望の方向に向けられる、各種の形状が利用可能である。

また、形状付き拡散層20による光照射方向の制御は、図示例のような正面方向に限定はされず、本発明のガラス製光学部材や照明装置の用途等に応じて、各種の態様が利用可能である。例えば、形状付き拡散層20に入射した光を、より広角に照射するように、光の照射方向を制御する形状であってもよい。

【0042】

このような形状付き拡散層20の形状としては、光の照射方向を制御可能な各種の形状が利用可能である。一例として、図示例の三角柱の配列に加え、球面状、非球面状、リニアフレネルレンズ状、サーキュラーフレネルレンズ状、レンチキュラーレンズ状、レンズアレイ状等、形状付き拡散層20からの光の照射方向を所望の方向にできる、各種の形状が、例示される。

これらの形状は、光源部の構成や光学部材14(照明装置10)の用途等に応じて、適宜、選択/設定すればよい。例えば、光源部12の光源12bが,CCFLやLEDアレイのような線状光源である場合には、図示例のような三角柱の配列、リニアフレネルレンズ状、レンチキュラーレンズ状等が好適に例示される。また、光源部12の光源12bが光源がLEDやハロゲンランプ等の点光源である場合には、サーキュラーフレネルレンズ状等が好適に利用される。さらに、光源部12の光源12bが、LED等の点光源がアレイ状になっている光源である場合は、レンズアレイ状が好適に例示される。

【0043】

本発明の光学部材14において、形状付き拡散層20に光拡散機能を発現させる要素は、公知のものが各種利用可能である。

一例として、形状付き拡散層20内に分散した気泡、形状付き拡散層20内に分散した、形状付き拡散層20を形成するガラスと屈折率が異なる無機微粒子、この無機微粒子の一部が結晶化した析出粒子、これらの複数の組み合わせ、等が例示される。気泡や無機微粒子と形状付き拡散層20との境界面によって光拡散機能を有することにより、形状付き拡散層20から照射する光の輝度分布を均一化する。

【0044】

形状付き拡散層20内に気泡を分散する方法としては、後述するガラスペーストを利用する形状付き拡散層20の形成において、バインダー除去後にガラスフリット間に不可避的に残存する空隙を残すように、ガラスフリットの焼成を行う方法が、例示される。

また、形状付き拡散層20内に無機微粒子を分散する方法としては、同じくペーストを利用する形状付き拡散層20の形成において、ペーストの調製時に無機微粒子を分散させればよい。なお、無機微粒子としては、各種の光学素子において、光拡散性を付与するために用いられている各種の物が利用可能である。

【0045】

本発明において、形状付き拡散層20を形成するガラス(以下、単に「形状付き拡散層20」とも言う)の屈折率には、特に限定は無いが、照明装置における光学部材14の配置、基板ガラス16の屈折率等を考慮して、調整されるのが好ましい。

たとえば、図1および図2に示されるように、光学部材14への光入射面が基板ガラス16、照射面が形状付き拡散層20である場合には、形状付き拡散層20の屈折率は、基板ガラス16の屈折率以上であるのが好ましい。形状付き拡散層20の屈折率が基板ガラス16の屈折率よりも低いと、基板ガラス16と形状付き拡散層20との界面で全反射が起こり、透過率が低下し、照明輝度が低下する可能性がある。

【0046】

また、形状付き拡散層20の厚さtにも、特に限定は無いが、300μm以下であるのが好ましい。形状付き拡散層20の厚さが300μmを超えると、後述する光学部材10の製造工程において、ガラスフリット融着時の収縮が大きくなり、クラックが発生したり、ガラスが割れてしまう可能性がある。

一方、形状付き拡散層20の厚さtの下限は特に無い。ここで、この厚さtが、後述する形状付き拡散層20となるガラスフリットの粒子径と同程度の厚さになると、ガラスフリットを融着させてレンズ表面を平滑にすること、および、レンズ形状を維持することの両立が難しくなる可能性がある。そのため、形状付き拡散層20の厚さtは、10μm以上とするのが好ましい。

以上の点を考慮すると、形状付き拡散層20の好ましい厚さtは、10〜300μmで、より好ましい厚さtは、10〜200μmである。

【0047】

形状付き拡散層20における照射光を制御する形状の諸元、例えば、図示例の三角柱形状(プリズム形状)であれば三角柱の高さhや頂角pなど、形状付き拡散層20における凹凸の繰り返しピッチや凹凸の高さにも、特に限定はない。

従って、これらは、組み合わせる光源部12における光源の配置、要求される光配向特性、光学部材14や照明装置10の大きさ等に応じて、公知の照明装置に用いられる光学部材と同様に、適宜、設定すればよい。

【0048】

さらに、形状付き拡散層20において、図示例の三角柱(三角プリズム)のように繰り返し形成される形状(凹凸)のサイズ、例えば、高さ、三角柱の頂角p、繰り返し方向の幅、繰り返しピッチなどは、均一であってもよく、あるいは、異なるサイズの物が混在してもよい。

例えば、形状付き拡散層20が、図示例のような三角柱を配列してなる形状で、かつ、直下型の照明装置に利用される場合には、正面への照射効率を向上するために、後述する実施例1のように、光源部12の光源12bから離れるにしたがって、段階的にあるいは漸次、凹凸のピッチ(実施例1では三角柱の頂角p)を小さくしてもよい。また、光源の直上部は、真っ直ぐに光が抜けるように、凹凸を有さない平面状としてもよい。この構成は、形状付き拡散層20が、リニアフレネルレンズ状やレンチキュラーレンズ状である場合にも利用可能である。

また、形状付き拡散層20が、サーキュラーフレネルレンズ状で、光源が点光源である場合にも、集光効率を向上するために、同様に、中心から周辺に向かうに従って、漸次もしくは段階的に凹凸のピッチを小さくし、あるいは、凸部の高さを高くしてもよい。

【0049】

本発明の光学部材14においては、形状付き拡散層20は、光拡散機能および光照射方向の制御機能に加え、基板ガラス16とは異なる組成で、かつ、所定の組成を有する。

具体的には、形状付き拡散層20(形状付き拡散層20を形成するガラス)は、基板ガラス16とは異なる組成で、かつ、酸化物基準のモル%表示で、SiO2を40〜64%、B2O3を5〜35%、ZnOを2〜30%、Al2O3を1〜10%、Li2O、Na2OおよびK2Oの少なくとも一種を合計で10〜22%、BaOおよびSrOの少なくとも一種を合計で0〜10%、それぞれ含有し、さらに、好ましくは、ビスマス化合物、鉛化合物およびリン化合物を含有しない組成を有する。

【0050】

本発明は、形状付き拡散層20が、このような組成を有することにより、光学部材14の形状付き拡散層20が、図示例のような三角柱を配列してなる形状を有する場合であっても、所望の形状を有し、しかも、透明性が良好な総ガラス製の光学部材を、簡便かつ容易に、安定して得ることができる。

【0051】

形状付き拡散層20において、SiO2は、ガラスの骨格を成す必須成分であり、酸化物基準のモル%表示で(以下、「酸化物基準のモル%表示で」は省略する)、40〜64%を含有する。

後に詳述するが、本発明の光学部材14は、好ましくは、ガラスペーストを型押しして形状付き拡散層20の形状とし、焼成を行なって、基板ガラス16と一体化された形状付き拡散層20を形成することで、製造される。ここで、SiO2の含有量が40%未満では、焼成するときの形状保持性能が低下するおそれがある。また、αが大きくなるおそれがある。逆に、SiO2の含有量が64%を超えると、Tsが高くなってしまう。

SiO2の含有量は、好ましくは、43%以上、さらに好ましくは50%以上であり、また、好ましくは、62%以下である。

【0052】

形状付き拡散層20は、B2O3を5〜35%を含有する。B2O3は、ガラスを安定化する、TsとTgとの差を大きくする等の効果を有する成分で、必須の成分である。

TsとTgとの差(「Ts−Tg」)が大きいガラスは、焼成温度付近において温度変化に対する粘度変化が小さい。本発明者らの検討によれば、形状付き拡散層20の「Ts−Tg」が大きい程、焼成時におけるダレが少なく、焼成前と焼成後とにおける形状の変化が少ない(保型性に優れる)。従って、「Ts−Tg」が大きいガラスからなるガラスペーストを用いることによって、焼成時におけるダレを抑制して、所望の形状の形状付き拡散層20を作製することができる。

【0053】

B2O3の含有量が5%未満では上記効果が不十分になるおそれがある。逆に、B2O3の含有量が、35%を超えると、耐水性が低下するおそれがある。また、ガラスペーストの保存安定性(ペーストライフ)が不足するおそれもある。また、ガラスペーストの基板への密着性が不十分となるおそれもある。また、ガラスペーストの脱バインダ性能が低下し、ガラスペーストを焼成して得られる光学機能部の透明性が不足するおそれもある。さらに、焼成工程での形状保持性が不足する場合がある。

B2O3の含有量は、好ましくは8%以上であり、また、好ましくは18%以下である。

【0054】

形状付き拡散層20は、ZnOを2〜30%を含有する。ZnOは、Tsを下げる、αを小さくする、ガラスを安定化する等の効果を有する成分であり、必須の成分である。

ZnOの含有量が2%未満では、上記効果が不十分になる。また、ZnOの含有量が30%を超えると、焼成工程でガラスが結晶化しやすくなり、透明性が低下するおそれがある。また、化学的耐久性とくに耐酸性が低下する場合がある。

ZnOの含有量は、好ましくは、4%以上である。

【0055】

形状付き拡散層20は、Al2O3を1〜10%を含有する。Al2O3は、化学的耐久性を高くする、「Ts-Tg」を大きくする等の効果が得られる成分であり、必須の成分である。

Al2O3の含有量は、10%以下とするのが好ましい。Al2O3の含有量が10%を超えると、ガラスペーストの脱バインダ性が悪化する、等の不都合が生じる場合が有る。

【0056】

形状付き拡散層20は、Li2O、Na2OおよびK2Oの1種以上を、合計で10〜22%含有する。Li2O、Na2OおよびK2Oは、いずれもガラスの溶融温度を低下する、またはTsを下げる成分で、いずれか1種以上が必須である。その反面、Li2O、Na2OおよびK2Oは、αを大きくし、Ts−Tgを小さくする成分でもある。

Li2O、Na2OおよびK2Oの含有量が、合計で10%未満では、Tsが高くなりすぎる等の不都合を生じる。また、この3種の化合物の合計量が22%を超えると、αが大きくなりすぎ、また、焼成時の形状保持性が不足するおそれがある。

この3種の化合物の含有量は、好ましくは合計で20%以下、より好ましくは合計で18%以下である。

【0057】

ここで、形状付き拡散層20は、Na2OおよびK2Oの一方または両方を含有することが好ましい。

Na2O、K2Oのいずれも含まないもの、すなわちアルカリ成分としてリチウムのみを含有するものであると、基板ガラス16上で焼成したときに、基板ガラス16に反りが発生しやすい。これは、焼成工程において基板ガラス16とガラスペーストに含まれるガラスの間でアルカリイオン交換が生じるためであると考えられる。すなわち、基板ガラス16として一般的なガラスを使用した際には、多くの場合、アルカリ成分としてNa2OやK2Oを含有している。そのため、基板ガラス16に含まれるアルカリイオンと、イオン半径の小さいリチウムイオンとのイオン交換によって、基板ガラス16に変形が生じる。

【0058】

また、以上の点を考慮すると、形状付き拡散層20において、Li2Oの含有量は、15%以下であるのが好ましい。

【0059】

本発明において、形状付き拡散層20は、上述した必須成分以外にも、各種の成分を含有してもよい。

例えば、屈折率を調整する成分として、BaOおよびSrOの一方または両方を含有してもよい。

BaOやSrOを含有する場合、その含有量には、特に限定は無いが、合計で10%以下とするのが好ましい。両者の含有量が10%を超えると、ガラスが不安定になるおそれがある。また、Ts-Tgが小さくなるおそれがある。BaOやSrOの含有量は、好ましくは5%以下である。

【0060】

また、「Ts-Tg」を大きくする、耐水性を向上する等の効果が得られる成分として、ZrO2を含有してもよい。

ZrO2を含有する場合、その含有量には、特に限定は無いが、5%以下とするのが好ましい。ZrO2の含有量が5%を超えると、Tsが高くなりすぎるおそれがある。また、ガラスが結晶化しやすくなるおそれがある。

【0061】

さらに、耐水性を高くする、透明性を向上する等の効果が得られる成分として、SnO2およびCeO2の一方または両方を含有してもよい。

SnO2やCeO2を含有する場合、その含有量には、特に限定は無いが、5%以下とするのが好ましい。SnO2やCeO2の含有量が5%を超えると、Tsが高くなりすぎるおそれがある。また、ガラスが結晶化しやすくなるおそれがある。

【0062】

本発明の光学部材14において、形状付き拡散層20は、他成分由来の不純物として不可避的に含有する場合を除き、ビスマス化合物、鉛化合物およびリン化合物を実質的に含有しないのが好ましい。

本発明においては、これらの成分を含有しないことにより、図示例のように三角柱を配列してなる複雑な構成を有する形状付き拡散層20や、微細な構造を有する形状付き拡散層20であっても、所望の形状を有し、かつ、優れた透明性を有する光学部材を、簡易かつ安定して得ることができる。

【0063】

形状付き拡散層20がビスマス化合物を含有すると、「Ts-Tg」が小さくなる。その結果、焼成時の形状保持性が大幅に悪化してしまい、所望の形状を有する形状付き拡散層20を作製することができない。特に、図示例のような複雑な形状を有する形状付き拡散層20では、この悪影響は大きい。また、ビスマス化合物を含有すると、ガラスが着色しやすく、そのために透明性が悪化してしまう場合も有る。

さらに、形状付き拡散層20がリン化合物を含有すると、後述するガラスペーストからの脱バインダ性が大幅に低下してしまい、または、焼成によって結晶化しやすくなり、透明性に優れたフレネルレンズを得ることが困難である。

また、形状付き拡散層20は、毒性が有るため、鉛化合物を含有しないのが好ましい。

【0064】

本発明の光学部材14において、上記組成を有する形状付き拡散層20のTgは、典型的には、450〜550℃である。

形状付き拡散層20のTgが450℃未満であると、焼成時の脱バインダー温度とガラスフリットの融着温度が近くなり、十分な脱バインダーが出来ない恐れがある。形状付き拡散層20のTgが550℃を超えると、形状付き拡散層20を形成するために必要な焼成温度が高くなり、焼成時に基板が変形する恐れがある。

【0065】

また、形状付き拡散層20のTsは、典型的には、550〜670℃である。ここで、基板ガラス16が、一般的なソーダライムガラスである場合、形状付き拡散層20のTsは640℃以下であることが好ましく、630℃以下であることがより好ましい。また、形状付き拡散層20のTsは、基板ガラス16のTgよりも低いのが好ましい。

なお、Tsは、示差熱分析(DTA)曲線の第二吸熱部の裾の温度をいう。

本発明においては、形状付き拡散層20のTsが上記範囲であることにより、基板ガラス16を変形することなく確実な焼成が可能である等の点で好ましい結果を得る。

【0066】

ここで、形状付き拡散層20におけるTsとTgの差(Ts−Tg)には、特に限定は無いが、110℃以上であるのが好ましい。

前述のように、「Ts−Tg」が大きいガラスほど、焼成時におけるダレを抑制して、所望の形状の形状付き拡散層20を作製することができる。「Ts−Tg」を、110℃以上とすることにより、ガラスペーストを成形してから焼成するときの形状保持性を、好適に確保することができる。また、この効果を、より好適に得られる等の点で、形状付き拡散層20のガラスの「Ts−Tg」は、120℃以上であることが、より好ましい。

【0067】

さらに、形状付き拡散層20のαは、典型的には、70×10-7〜85×10-7/℃であるのが好ましい。また、形状付き拡散層20のαは、基板ガラス16のαよりやや小さいことが基板ガラス16の強度を低下させないために望ましい。特に、基板ガラス16が、一般的なソーダライムガラスである場合、形状付き拡散層20のαは72×10-7〜82×10-7/℃であることがより好ましい。

本発明においては、形状付き拡散層20のαが上記範囲であることにより、ソーダライムガラス等の一般的なガラスと、αが同程度となる。また、やや小さくすることも可能である。その結果、一般的なガラスを基板ガラス16として用いた際にも、αの差に起因するストレスを防止でき、このストレスに起因する歪みや、基板ガラス16と形状付き拡散層20との剥離等を防止できる。

また、基板ガラス16のαを、前述の75×10-7〜100×10-7/℃の範囲とすることにより、基板ガラス16と形状付き拡散層20とのαの差を、小さくできる。これにより、両者のαの差に起因するストレス、このストレスに起因する割れや歪み、基板ガラス16の強度低下や基板ガラス16と形状付き拡散層20との剥離防止等の点で、好ましい結果を得られる。

【0068】

本発明の光学部材14において、このような組成を有する形状付き拡散層20(そのガラス)は、ソーダライムガラス等の一般的なガラスと比較して、十分に低いTsを有し、また、同程度のαを有している。そのため、一般的なガラス製の基板ガラス16を用いた場合であっても、焼成によって基板ガラス16上に形状付き拡散層20を形成することが可能である。

【0069】

このような基板ガラス16とガラス製の形状付き拡散層20とからなる本発明の光学部材14は、以下に示す方法で好適に製造することができ、大型のガラス製の光学部材を容易に製造することができる。

すなわち、本発明は、照明装置等の大型化に容易に対応できる。また、本発明の光学部材14は、熱膨張が少ないので、この点でも大型化に容易に対応できる。

【0070】

この光学部材14の製造方法は、まず、基板ガラス16よりも軟化点の低いガラスフリット(ガラス粉末)とバインダとを含むガラスペーストを調製し、基板ガラス16に塗布する。なお、塗布により得られた塗膜は、必要に応じて乾燥してもよい。

次に、塗膜を、第1の温度で成形型によってプレスして、成形型の形状を転写させる。次に、転写された塗膜に対し、第1の温度よりも高温の第2の温度で脱バインダを行う。さらに、第2の温度よりも高温で、かつ、基板ガラス16の軟化点よりも低温の第3の温度で焼成を行なって、ガラスフリットの融着を行う。

【0071】

以下、図3(A)〜(E)、および、図4のフローチャートを用いて、本発明の光学部材14の製造方法の一例を、具体的に説明する。

【0072】

前述のように、この製造方法においては、ガラスフリットを利用して、形状付き拡散層20を形成するのが好ましい。

ガラスフリットは、前述のSiO2、B2O3、ZnO等を含むガラス原料を粉砕して粉末にする、通常の方法によって作製できる。

【0073】

具体的には、形状付き拡散層20と同じ、SiO2を40〜64%、B2O3を5〜35%、ZnOを2〜30%、Al2O3を0〜10%、Li2O、Na2OおよびK2Oの少なくとも一種を合計で10〜20%、BaOおよびSrOの少なくとも一種を合計で0〜10%、含有するように、原料を調合、混合する。また、この原料には、他成分由来の不純物として含有する場合を除き、ビスマス化合物、鉛化合物、および、リン化合物を実質的に含有しないのが好ましい。

この混合物を、ルツボ等の耐熱容器に投入して、溶融し、その後、冷却して、ガラスを得る。

次いで、このガラスを、乳鉢、ボールミル、ジェットミル等の公知の手段で粉砕して粉末とし、必要に応じて分級して、形状付き拡散層20となるガラスフリットを作製する。なお、この際に、界面活性剤やシランカップリング剤を用いて前記ガラスフリットの表面を改質して用いても良い。

【0074】

なお、ガラスフリットの質量平均粒径は0.1〜10μmとすることが好ましい。

ガラスフリットの質量平均粒径を0.1μm以上とすることにより、ガラスフリットをペースト中に容易に均一分散させることが可能となる。また、10μm以下とすることにより、塗布または焼成した後の表面平滑性を好適に得られる。さらに、成形型等による成形も、安定して容易にできる。

【0075】

また、ガラスフリットの軟化点は、ペーストに含まれるバインダの分解温度よりも高温であるのが好ましい。バインダの種類によっても異なるが、特に、ガラスフリットの軟化点は350℃以上であることが好ましい。

このような軟化点を有するガラスフリットを用いることにより、後述する第2の温度による脱バインダ工程において、脱バインダとガラスの融着が同時に起こることを好適に防止できる。

【0076】

ガラスペースト(ガラスフリットペースト)は、通常、ガラスフリットとビヒクルとを、プラネタリーミキサー、ロールミル等で混合し、均一に分散させて得られる。ビヒクルは、バインダ(樹脂)と溶剤を混合したものである。ガラスフリット100重量部に対して、樹脂を3〜50重量部の割合で混合することが好ましい。

【0077】

バインダとしては、エチルセルロース、ニトロセルロース、アクリル樹脂、酢酸ビニル、ブチラール樹脂(ポリビニルブチラール(PVB))、エポキシ樹脂等の各種の樹脂が利用可能である。

中でも、(末端)水酸基を有する樹脂は、好適に利用可能であり、その中でも特に、ブチラール樹脂を用いることが好ましい。

【0078】

後に詳述するが、この製造方法においては、図3に示すように、ガラスペーストを基板ガラス16に塗布、乾燥(溶媒を除去)して塗膜30を形成する。その後、成形型32で塗膜30を押圧して、次いで、塗膜30から成形型32を取り外して、塗膜30を形状付き拡散層20の形状に型押しする。

その後、型押しした塗膜30から、脱バインダおよび焼成を行なって、基板ガラス16の表面に、光拡散機能と、光の照射方向を制御する形状を有する形状付き拡散層20をを形成してなる、光学部材14を作製する。

【0079】

塗膜30を適正に型押しするためには、ある程度の強い押圧力が必要である。そのため、塗膜30と基板ガラス16との密着力が弱いと、成形型32で押圧した後、成形型32を取り外す際に、塗膜30が成形型32によって持ち上げられ、基板ガラス16から剥離してしまう。塗膜30が基板ガラス16から剥離したのでは、適正な製品を製造することはできない。

【0080】

一方、前述のように、ガラスペーストは、ガラスフリットやビヒクル等の成分を混合/分散することで調製する。ここで、ガラスペーストは、調製した後、直ちに使用される訳ではなく、通常、ある程度の時間が経過した後に、使用される。また、生産性や作業効率を考慮すれば、複数回の製造に対応する量のペーストを調製して、保管しておき、製造を行なう毎に取り分けて使用するのが、通常である。

従って、ペーストには、調整後、ペーストとして使用可能な状態すなわちペーストライフが、長いことが要求される。

【0081】

本発明者らは、検討の結果、基板ガラス16とガラスペースト(図示例においては、塗膜30(溶媒除去後のペースト))との良好な密着性を確保する為には、ブチラール樹脂などの水酸基を含むバインダを使用する必要があることを見出した。

【0082】

ここで、本発明においては、形状付き拡散層20のTgを下げ、かつ、Ts−Tgを大きくする成分として、B2O3が必須の構成成分である。

ところが、本発明者の検討によれば、ガラスフリットがB2O3を含む場合には、B2O3が、バインダ中に含まれる水酸基と特異的に反応して強く結合しまい、これにより、短時間でペーストがゴムのようになってペーズト状ではなくなってしまい、十分なペーストライフが得られない場合が有る。また、この反応の結果、本来は基板ガラス16との結合に作用するべきバインダの水酸基が、欠乏してしまい、基板ガラス16とペーストとの密着性も低下してしまう。

さらに、バインダとガラスフリットとの密着性が高いと、脱バインダ性が悪くなって、脱バインダ処理で十分に除去できず、その後の焼成時に炭化して、透明性等の光学特性に悪影響を与えてしまう可能性も有る。

【0083】

しかしながら、本発明では、形状付き拡散層20(形状付き拡散層20となるガラス)において、B2O3の含有量を35%以下とすることにより、基板ガラス16とガラスペーストとの密着性を確保し、かつ、十分に長いペーストライフが得られることを実現している。

すなわち、前述の所定の組成を有するガラスフリットに、ブチラール樹脂等の水酸基を有するバインダを組み合わせることにより、基板ガラス16とバインダとの密着性に優れ、かつ、ガラスフリットとバインダとの密着性は低いのが好ましいという、相反する特性を満たすことができる。これにより、ガラスペーストと基板ガラス16との密着性、およびペーストライフを両立することが可能となる。

【0084】

ビヒクルの溶剤は、バインダを溶解するものである。

溶剤には、特に限定は無いが、トルエン、キシレン、エタノール、ブタノール、酢酸アミル、α−テルピネオール、2−(2−n−ブトキシエトキシ)エタノール、酢酸2‐(2‐n‐ブトキシエトキシ)エチル、2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート等の有機溶剤が適宜ブレンドされて用いられることが多い。

【0085】

ペースト中のガラスフリットの含有率には特に限定は無いが、20〜90wt%であるのが好ましい。

ペースト中におけるガラスフリットの含有率を20wt%以上とすることにより、1回のペーストの塗布で、十分な膜厚を確保することができ、所望の膜厚を得るために複数回の塗布を行なうことによるコストアップを抑制できる。他方、ペースト中におけるガラスフリットの含有率を90wt%以下とすることにより、ペーストの粘度が高くなり過ぎることを防止して、好適にペーストを均一に塗布することが可能となる。またガラスフリットの含有率を90wt%以下とすることにより、ペースト中におけるバインダの量も十分に確保でき、これにより、十分な基板ガラス16と塗膜との密着性を得ることができる。

上記の点を考慮すると、ペースト中におけるガラスフリットの含有率は、より好ましくは50〜80wt%である。

【0086】

なお、ガラスペーストには上記ガラスフリットやビヒクル(バインダおよび溶剤)以外にも、必要に応じて、塗布性を向上させるための界面活性剤、塗膜の硬さを調製するための可塑剤、ガラスフリットの分散性を向上させるための分散剤等を含有してもよい。

また、形状付き拡散層20の光拡散機能を、無機微粒子で発現させる場合には、このガラスペーストの調製時に、ビヒクル、ガラスフリット、ガラスペーストのいずれかに無機微粒子を投入し、分散させればよい。

【0087】

一方で、図3(A)に示すように、基板ガラス16を準備する。

前述のように、本発明の光学部材14において、形状付き拡散層20のTsは、典型的には、550〜670℃であり、焼成温度は好ましくは500〜650℃である。そのため、基板ガラス16は、Tgが530℃以上、好ましくは540℃以上であるのが好ましく、ソーダライムシリケートガラス等の一般的なガラスが利用可能である。

【0088】

ガラスペーストを調製し、基板ガラス16を準備したら、図3(B)に示すように、ペーストを基板ガラス16の表面に塗布する。

本発明の製造方法において、ペーストの塗布方法には特に限定は無く、公知の塗布方法が各種利用可能である。

一例として、ローラー塗布、手塗り、刷毛塗り、スピンコート、ディップコート、スクリーン印刷、カーテンフロー、バーコート、ダイコート、グラビアコート、マイクログラビアコート、リバースコート、ロールコート、フローコート、スプレーコート等の塗布方法が例示される。

これらのうち、大面積塗布が容易であり、また、1回の塗布で十分な厚膜が得られる等理由から、ダイコートやスクリーン印刷が好ましく利用される。

なお、ペーストの塗布厚は、形成する形状付き拡散層20の厚さt、後述する成形型で形成する形状付き拡散層20の凹凸の形状等に応じて、適宜設定すればよい。

【0089】

さらに、図5(B)に示すように、ペーストを基板ガラス16の表面に塗布したら、必要に応じて、塗膜(すなわちペースト)を乾燥して塗膜30とする。

ペーストの乾燥方法には特に限定はなく、例えば、ペーストが塗布された基板ガラス16をオーブンで加熱する方法、UVを照射する方法等を用いることができる。

なお、加熱によりペーストの塗膜を乾燥させる場合は、バインダが変質しない程度の温度で加熱することが好ましい。具体的には、大気中において80〜200℃の温度で、5〜60分間の加熱であるのが好ましい。

また、塗膜の乾燥を行なうと、塗膜30の層厚はペーストの塗布厚よりも薄くなるので、この際には、乾燥後に得られる塗膜30の層厚を考慮して、前述のペーストの塗布厚を設定するのが好ましい。

【0090】

このようにして塗膜30を基板ガラス16の表面に形成したら、次いで塗膜30を加熱して第1の温度とする。

なお、塗膜30の加熱方法には特に限定はなく、オーブンで加熱する方法等、公知の加熱方法が各種利用可能である。この点に関しては、以下の第2の温度および第3の温度への加熱も同様である。

第1の温度には、特に限定はなく、塗膜30のバインダが軟化して、成形型32によるプレス成形が可能となる温度を、バインダの種類等に応じて、適宜、設定すればよい。本発明者の検討によれば、第1の温度は、100〜200℃とするのが好ましい。

【0091】

後述するが、この製造方法においては、この塗膜30を第1の温度にして、成形型32でプレスすることにより、塗膜30を形状付き拡散層20の形状に成形する。ここで、第1の温度を100℃以上とすることにより、多くのペーストについて、ペースト層を十分に軟化することができ、正確な成形を行なうことが可能となる。また、第1の温度を200℃以下とすることにより、温度が高すぎることに起因するバインダの軟化し過ぎを抑制して、これに起因する成形型への付着や、加熱し過ぎによるバインダの分解や変質を、好適に防止することができる。

【0092】

塗膜30を第1の温度としたら、図5(C)〜図5(D)に示すように、形成する形状付き拡散層20の形状に応じた凹凸が形成された押圧面を有する成形型32によって塗膜30をプレス(押圧)する。

なお、プレスを行う際には、成形型32は加熱されていても良い。成形型32の加熱温度には、特に限定はなく、塗膜30と同様に、バインダの種類等に応じて、適宜、設定すれば良いが、100〜200℃とするのが好ましい。

【0093】

図示例において、成形型32は、ロール型の成形型であり、円筒の周面に、周方向に延在する凹部(溝)32aを、円筒の中心線方向に配列してなるものである。この凹部32aは、すなわち、形状付き拡散層20を構成する三角柱(三角プリズム)に応じたV字状の凹部である。

また、この成形型32は、円筒の中心線と一致する支軸32bによって、支持部材34に回転自在に軸支される。このような成形型32を、図4(D)に示すように、塗膜30に押圧して、矢印方向に移動することにより、略円筒形状の成形型32を塗膜30に押圧したまま、支軸32bを中心に回転して矢印方向に転がす(プレス成形)。

【0094】

次いで、図3(D)〜図3(E)に示すように、成形型32を塗膜30から取り外す。

これにより、塗膜30に成形型32の形状を転写して、形状付き拡散層20の凹凸に応じた所定の形状に成形することができる。

【0095】

ここで、前述のように、ガラスペーストがブチラール樹脂等の水酸基を有するバインダ利用する場合は、基板ガラス16と塗膜30(溶媒除去後のペースト)との密着性を十分に確保できる。

従って、この成形型32による型押しの際に、塗膜30が剥離することがなく、適正に形状付き拡散層20の凹凸面に応じた所定の形状に成形できる。

【0096】

この製造方法は、バルクガラスを直接成形するのではなく、より柔らかい塗膜30をプレス成形することで、プレスの温度や圧力を低く抑え、プレス条件をマイルド(穏やか)にすることができる。そのため、高価なプレス金型の損耗を殆ど無くして長寿命とすることができ、低コストで、ガラス製構造体を作製することが可能となる。

しかも、この製造方法によれば、柔らかい塗膜30を、比較的低温かつ低圧力でプレス成形できる。そのため、非常に微細な成形を行なうことができ、微細な凹凸を有する総ガラス製の光学部材を、高精度に製造することができる。

【0097】

また、塗膜30の成形性や、塗膜30と成形型32との離型性(剥離性)を、ペーストに含有させるバインダで制御することができる。すなわち、成形性や離型性が、ガラスフリットの材料特性には依存しないので、ガラスフリットの材料選択範囲が広い。

【0098】

成形型32の形成材料には、特に限定はなく、所望の寸法精度を付与することができ、塗膜30のプレスによる変形が少なく必要な精度を維持することができ、かつ、プレス時の温度により軟化や変質をしない材料であれば、各種のものが利用可能である。

例えば、金属、セラミックス等が使用できる。具体的には、金属型の材質としてはニッケルや焼き入れ鋼、その他、セラミック焼成品のプレス成形型に使用される各種のものが例示される。また、セラミック型の材質としては、窒化珪素、アルミナ、ジルコニア等がある。

【0099】

ここで、図3に示す例では、成形型32として、連続的に成形を行なうことができるロール型を例示している。

平面型の成形型の場合、2次元の型加工が容易であるが、その反面、面全体に荷重をかける必要があり、プレス面積に応じてより多くの荷重を必要とし、且つロール型に比べ離型がし難い。

他方、ロール型の場合は、複雑な2次元加工が難しい反面、成形型の荷重が線状に集中してかかるため、少ない荷重で良好に形状転写でき、かつ、離型も容易である。

従って、成形型32は、図示例のように、直線型の三角柱を配列してなるような形状については、ロール型の成形型が、好適に利用可能である。

【0100】

なお、本発明の製造方法においては、後述する第2の温度での脱バインダ工程において成形した塗膜30からバインダが抜け、さらに、第3の温度での焼成工程において、塗膜30内に存在する空隙、および、脱バインダによって生じた空隙を埋めるようにガラスフリットが融着する。

そのため、成形型32で成形した塗膜30全体では、体積収縮が避けられない。従って、塗膜30をプレス成形する成形型32は、その収縮を織り込んで、金型の形状を設計することが必要である。

【0101】

成形型32によるプレス圧力は、ペーストの材料によっても異なるが、10〜80MPaであるのが好ましい。

プレス圧力を10MPa以上とすることにより、成形型32の形状を確実にペースト層に転写することができ、すなわち、十分な成形型形状の転写性を得ることができる。また、プレス圧力を80MPa以下とすることにより、圧力が高すぎることに起因する基板ガラス16や成形型32の破損を好適に防止できる。上記の点を考慮すると、成形型32によるプレス圧力は、より好ましくは、30〜50MPaである。

【0102】

なお、ロール型の成形型32による塗膜30のプレス速度にも特に限定は無い。

しかしながら、早すぎると十分な成形が困難となり、遅すぎると生産性の低下につながるので、毎分2〜50cmが好ましい。

【0103】

このようにして、成形型32によって塗膜30をプレスして成形したら、次いで、塗膜30(ペースト)を第1の温度よりも高温の第2の温度にして、塗膜30からバインダを除去する脱バインダ工程を行なう。

第2の温度すなわち脱バインダ温度は、バインダの種類に応じて、適宜設定すればよいが、300〜500℃であるのが好ましい。また、脱バインダ時間(塗膜30を第2の温度に保つ時間)は、バインダの種類やペースト中のバインダの量によっても異なるが、5〜60分が好ましい。

なお、第2の温度による脱バインダは、バインダの酸化分解を進めるため、大気雰囲気中で行なうのが好ましい。

【0104】

このようにして、脱バインダを行なったら、次いで、第2の温度よりも高温で、かつ、基板ガラス16の軟化点よりも低温の第3の温度で焼成を行う。

この第3の温度による焼成で、ガラスフリットを融着して、形状付き拡散層20を完成させ、さらに、基板ガラス16と形状付き拡散層20とを融着して、基板ガラス16と形状付き拡散層20とが一体化された光学部材14を完成する。

【0105】

前述のように、焼成は、形状付き拡散層20(形状付き拡散層20となるガラス(ガラスフリット))のTsよりも、若干(5〜80℃)、低い温度に設定するのが好ましい。また、本発明において、形状付き拡散層20のTsは、典型的には、550〜670℃である。従って、第3の温度すなわち焼成温度は、前述のように、500〜650℃とするのが好ましい。

【0106】

ここで、形状付き拡散層20の光拡散機能を、形状付き拡散層20内に分散される気泡で発現する場合には、大気圧下で第3の温度での焼成を行うのが好ましい。

周知のように、ガラスフリットは、通常、数μm程度の微細な粉末であるので、脱バインダした状態では、不可避的にガラスフリット間に空隙が存在する。焼成を大気圧下で行うことにより、この空隙を閉じ込めたまま、ガラスフリットを融着することができ、形状付き拡散層20内に、気泡を分散することができる。

あるいは、第3の温度による焼成を減圧下で行い、かつ、減圧度を調整することにより、形状付き拡散層20中に分散される気泡数をコントロールして、光拡散特性をコントロールしてもよい。

【0107】

この製造方法においては、バインダが分解する第2の温度まで塗膜30を加熱して、一定時間保持して脱バインダ処理を行い、その後、さらに、ガラスフリットの融着が起こる第3の温度まで加熱して前述のように一定時間保持して焼成を行い、ガラスフリットの融着を行うことが好ましい。なお、焼成における一定温度での保持時間は、塗膜30の厚さ、形状付き拡散層20の材料や形状等に応じて、適宜、設定すればよいが、通常、30〜60分である。

しかしながら、本発明はこれに限定はされず、例えばバインダが分解し易い物である場合などは、第1の温度による塗膜30の成形終了後、第1の温度から、第3の温度まで、漸次(あるいは段階的に)、塗膜30の温度を上昇していき、ガラスフリットの融着が起こる第3の温度まで加熱する途中で、脱バインダを終了させる方法も、好適に利用可能である。すなわち、この際には、第2の温度は一定温度ではなく、第1の温度超で、第3の温度未満の昇温中の温度が、第2の温度となる。

【0108】

図1に示す照明装置10は、本発明の照明装置を、直下型バックライトに利用した例であるが、本発明は、これに限定はされず、前述の図11(B)に示す例のような、エッジライト型のバックライトや一般照明にも、好適に利用可能である。

図5に、その一例を示す。

【0109】

図5(A)に示すのは、導光板を用いるエッジライト型の照明装置である。この照明装置40は、導光板42と、光源46と、先と同様の形状付き拡散層20とを有して構成される。

導光板42は、矩形の略平板状の高透過ガラス製で、対向する端面に対面して、CCFLやLEDアレイ等の線状の光源46が配置されている。また、導光板42の厚さは、裏面側(光照射面=形状付き拡散層20と逆面側)において、光源46が対向して配置される方向で、端部が最も厚く、中央が最も薄くなるように、漸次、厚さが変化している。

【0110】

形状付き拡散層20は、図1および図2に示す光学部材14の形状付き拡散層20と同じものである。

この照明装置40は、形状付き拡散層20を有する以外には、公知のエッジライト型の照明装置であり、光源46から照射された光は、導光板42の端面から入射して、伝搬され、照射面から照射される。導光板42から照射された光は、形状付き拡散層20によって拡散され、かつ、照射方向を制御され、正面に向けて照射される。

【0111】

ここで、図示例の照明装置40においては、前述のフリットペーストを利用する形成方法によって、導光板42の表面に形状付き拡散層20を直接形成している。

すなわち、本発明のガラス製光学部材および照明装置は、ガラス製の導光板を用いる場合には、導光板42を基板ガラスとして、導光板42に形状付き拡散層20を直接接触して接合して一体化してなるものであってもよい。

【0112】

図5(B)に、本発明にかかるエッジライト型の照明装置の別の例を示す。

図5(B)に示す照明装置50は、導光板を用いずに空気中で光を伝搬する、いわば空気導光を利用する装置で、筐体52と、光源46と、先と同様の光学部材14とを有して構成される。

【0113】

筐体52は、一面が開放する矩形の筐体であり、内面は光拡散層や光反射層が形成されている。また、筐体52の端面(側面)には、長尺な光入射部が形成され、この光入射部に対面して、CCFLやLEDアレイ等の線状の光源46が配置されている。

さらに筐体52の底面(開放面と逆面)には、光反射板52aが配置される。光反射板52aは、光源46が対向して配置される方向において、端部が最も薄く、中央の厚さが最も厚くなるように、漸次、厚さが変化している。これにより、筐体の端面から入射した光を、より多く開放面すなわち光照射面に導光する。

【0114】

光学部材14は、基板ガラス16の表面に、形状付き拡散層20を直接接合して一体化してなる、先と同様のものである。

図示例の照明装置50において、光学部材14は、筐体52の開放面を閉塞するように配置される。従って、光源46から照射された光は、筐体52内で反射されて開放面から

形状付き拡散層20に入射する。形状付き拡散層20に入射した光は、拡散され、かつ、照射方向を制御され、正面に向けて照射される。

【0115】

以上、本発明のガラス製光学部材および照明装置について詳細に説明したが、本発明は上述の例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのはもちろんである。

【実施例】

【0116】

以下、本発明の具体的実施例を挙げ、本発明について、より詳細に説明する。

【0117】

[実施例1]

<発明例1>

図1に示すような直下型の照明装置の光源部12を用意した。

この光源部12は、最大面が60×60mmで最大面の1面が開放する矩形の筐体12aと、光源12bとしての2本のCCFL管とを有する。筐体12の内面は、光反射板とした。

この光源部12においては、光源12bであるCCFL管を、図6((A)は正面図、(Bは)側面図(図1と同方向))に概念的に示すように、互いの中心の間隔xを29mmとして、2本のCCFL管の中間と筐体12aの中心とが一致するように、筐体12a内に配置した。

【0118】

一方で、ガラスフリット(酸化物基準のモル%表示で、SiO2を59.8%、ZnOを10.3%、B2O3を10.1%、K2Oを5.5%、Na2Oを4.9%、Al2O3を4.3%、Li2Oを4.3%、BaOを0.8%含有するガラス、平均粒径2.6μm、軟化点639℃、屈折率1.54)を用意した。

さらに、バインダ(ブチラール樹脂:株式会社クラレ製 MowitalB30HH)20重量部を、溶剤(ブチルカルブトールアセテート)80重量部に溶解し、ビヒクルを調製した。

このビヒクル100重量部と、ガラス粉末100重量部とを、混合器に投入し、十分に混合して、各ガラス粉末のガラス(フリット)ペーストを調製した。

【0119】

さらに、基板ガラス16として、60mm角(厚さ3mm)、屈折率1.51のソーダライムガラスを用意した。

この基板ガラス16に、マスク厚200μmのメタルマスクを用い、スクリーン印刷によってガラスペーストを塗布した。

次いで、ガラスペーストを塗布した基板ガラス16を、乾燥機に入れ、180℃で40分乾燥して、厚さが120μmの塗膜30が形成された基板ガラス16を得た。

【0120】

この塗膜30が形成された基板ガラス16を、定盤を200℃(第1の温度)に加熱したプレス機にセットした。

次いで、塗膜30に、200℃に加熱した、形成する形状付き拡散層20に対応する三角柱状の凹凸が形成されたロール状の成形型32を乗せ、基板ガラス16にかかる圧力が45MPaになるようにして、毎分3.3cmの速度で成形型32を移動して、塗膜30をプレス成形した。

なお、成形型32は、ニッケル製で、成形型32(円筒)の周方向に延在する三角柱状の溝が、成形型32の中心線方向に連続的に形成されてなるものを用いた。

その後、成形型32を離型し、成形型32の形状(すなわち形状付き拡散層20)が型押しされた塗膜30を得た。なお、成形型32の形状、すなわち、形成する形状付き拡散層20の形状は、後に示す。

【0121】

成形型32の形状を型押しされた塗膜30が形成された基板ガラス16を、焼成炉に入れ、大気雰囲気中で5℃/分の昇温速度で450℃(第2の温度)まで昇温し、450℃で90分間保持して、脱バインダを行った。

脱バインダ後、大気圧雰囲気中で、5℃/分の昇温速度で580℃(第3の温度)まで昇温し、580℃で30分保持して焼成を行い、ガラスフリットを融着して、基板ガラス16と形状付き拡散層20とを直接接触して一体化してなる光学部材14を作製した。

なお、全く同様にして2枚の光学部材14を作製し、その内の1枚を割断し、断面をSEMによって確認したところ、形状付き拡散層20内には、全域に満遍なく、微細な気泡が形成されていた。

【0122】

形状付き拡散層20(成形型32)の形状は、図7に概念的に示すような形状とした。

すなわち、Iで示す、三角柱を形成しない幅5mmの平坦部の両側を2.4mmずつの5区間(II〜VI)に分割し、平坦部から離間するにしたがって、各区間の三角柱の頂角pすなわち三角柱の形成ピッチを小さくした。なお、三角柱の頂角pは、IIで示す領域が150°、IIIで示す領域が130°、IVで示す領域が110°、Vで示す領域が90°、VIで示す領域が80°とした。

形状付き拡散層20は、このI〜VIの区間が繰り返し形成されるものであり、かつ、図7に示すように、Iで示す平坦部の中心と、光源部12の光源12bの位置が一致するようにした。

また、形成した形状付き拡散層20は、三角柱の高さhが46μm、形状付き拡散層20全体の厚さtが67μmであった(共に平均)。

【0123】

このようにして作製した光学部材14を、開放面を閉塞するようにして光源部12に装着して、図1に示すような直下型の照明装置10を作製した。

なお、光学部材14は、図7に示すように、形状付き拡散板20の平坦部(領域I)の中心と、光源12bの中心とが一致するように、光源部12に装着した。

【0124】

<比較例1>

塗膜30を成形する成形型として、周面に凹凸が形成されていない通常の円筒状の物を用いた以外は、発明例1と全く同様にして、凹凸形状を有さない拡散層と基板ガラス16とを直接接触して一体化してなる光学部材を作製した。

なお、発明例1と同様に確認したところ、凹凸形状を有さない拡散層内には、発明例1の形状付き拡散層20と同様に、全域に満遍なく、微細な気泡が形成されていた。また、拡散層の厚さは、発明例1の形状付き拡散層20と同等の65μmであった(平均)。

得られた光学部材と、発明例1と同じ光源部12とを用いて、発明例1と同様にして照明装置を作製した。

【0125】

<評価>

発明例1および比較例1で作製した照明装置について、EyeScale4(アイ・システム社製)を用いて、正面からの視野60mm各内の二次元輝度分布を測定した。また、参考例として、光学部材を装着しない光源部12についても、同様に、二次元輝度分布を測定した。

結果を図8に示す。なお、図8において、実線は発明例1の照明装置、一点鎖線は比較例1の照明装置、破線は光学部材を装着しない光源部12(参考例)である。

また、発明例1および比較例1の照明装置について、平均輝度(cd/m2)、輝度の標準偏差を算出した。さらに、輝度バラツキの指標として、標準偏差を平均輝度で除した値を算出した。結果を、下記表1に示す。

【0126】

【表1】

【0127】

[実施例2]

LightTool(サイバネットシステム社製)を用いて、エッジライト型の照明装置についてシミュレーションを行った。

<発明例2>

図9に概念的に示すようなエッジライト型の照明装置を想定した。なお、図9において、(A)は正面図で、(B)は側面図である。

光学素子14は、図1および図2に示される物と同様、基板ガラス16と形状付き拡散層20とが直接接触して一体化された構成を有するものとした。

基板ガラス16は、厚さ0.7mm、屈折率は1.52とした。また、形状付き拡散層20は、発明例1と同組成のガラスを想定し、屈折率1.54のガラス層とした。

形状付き拡散層20は、図9に示すように、全体の厚さtが100μmで、高さおよび底辺が共に50μmの三角形の底面を有する三角柱を、頂角の延在方向と直交する方向に配列してなる形状とした。拡散成分として、粒径2.5μm、屈折率1.00の気泡を想定した粒子が、体積充填率で40%混入している設定で計算した

導光板56は厚さ0.6mmのアクリル(屈折率1.49)製の平板とした。また、光源56は、導光板56の端面(光入射面)に対応して1個のLED光源を、三角柱の延在方向の中心に配置した。

【0128】

<比較例2>

形状付き拡散層20に替えて、表面に形状が無い以外は、発明例2と全く同様のエッジライト型の照明装置を想定した。

【0129】

<評価>

発明例2および比較例2のバックライト型の照明装置について、光線追跡シミュレーションを行い、正面からの視野60mm角の二次元輝度分布を計算した。また、参考例として、光学部材14を有さない照明装置についても、同様に、二次元輝度分を計算した。

結果を図10に示す。なお、図10において、実線は発明例2の照明装置、一点鎖線は比較例2の照明装置、破線は光学部材を装着しない照明装置(参考例)である。

また、各照明装置について、平均輝度(cd/m2)、輝度の標準偏差を算出した。さらに、輝度バラツキの指標として、標準偏差を平均輝度で除した値を算出した。結果を、下記表に示す。

【0130】

【表2】

【0131】

図8および表1、ならびに、図10および表2に示されるように、発明例および比較例共に、好適に光を拡散して、均一輝度の光を照射している。しかしながら、比較例の照明装置に比して、発明例の照明装置の方が、平均輝度が高い。

すなわち、拡散層が平面状の比較例では、拡散層に入射した光が、そのまま拡散されて照射されている。これに対し、本発明の形状付き拡散層20(ガラス製光学部材)を利用する本発明の照明装置では、形状付き拡散層20によって光の照射方向が制御(調整)されて、正面に向けて光が照射されたため、比較例よりも平均輝度が高くなったものと考えられる。

以上の結果より、本発明の効果は明らかである。

【産業上の利用可能性】

【0132】

本発明は、液晶表示装置を初めとする各種の表示装置のバックライトや、鉄道車両照明やバスの照明などの各種の一般照明に、好適に利用可能である。

【符号の説明】

【0133】

10,40,50,100,120 照明装置

12 光源部

12a,52,104 筐体

12b、46,58,102,126 光源

14 (ガラス製)光学部材

16 基板ガラス

20 形状付き拡散層

30 塗膜

32 成形型

34 支持部材

42,56 導光板

106 光拡散板

110 液晶パネル

112 反射板

114 拡散フィルム

115 プリズムシート

118 輝度向上フィルム

【特許請求の範囲】

【請求項1】

基板ガラスの上に、前記基板ガラスとは組成が異なるガラスからなる光学機能層が形成されており、

前記光学機能層は、前記基板ガラスと接触し、かつ、光の照射方向を制御する機能と光を拡散する機能とを有し、さらに、前記光学機能層を構成するガラスが、酸化物基準のモル%表示で、

SiO2を40〜64%、

B2O3を5〜35%、

ZnOを2〜30%、

Al2O3を1〜10%、

Li2O、Na2O、およびK2Oの少なくとも一種を、合計で10〜22%、

BaOおよびSrOの少なくとも一種を合計で0〜10%、

を含有するガラスであることを特徴とするガラス製光学部材。

【請求項2】

前記光学機能層を構成するガラスが、他成分由来の不純物として含有する場合を除き、ビスマス化合物、鉛化合物、および、リン化合物を実質的に含有しない請求項1に記載のガラス製光学部材。

【請求項3】

前記光学機能層が、光の照射方向を制御する機能を、三角柱を頂角の延在方向と直交する方向に配列してなる形状、球面状、非球面状、リニアフレネルレンズ状、サーキュラーフレネルレンズ状、および、レンチキュラーレンズ状のいずれかの形状を有することで発現する請求項1または2に記載のガラス製光学部材。

【請求項4】

前記光学機能層の光拡散機能が、光学機能層を形成するガラスと異なる屈折率の材料、および、気泡の少なくとも一方を含有することによって発現する請求項1〜3のいずれかに記載のガラス製光学部材。

【請求項5】

前記光学機能層の厚さが300μm以下である請求項1〜4のいずれかに記載のガラス製光学部材。

【請求項6】

請求項1〜5のいずれかに記載のガラス製光学部材が組み込まれた照明装置。

【請求項1】

基板ガラスの上に、前記基板ガラスとは組成が異なるガラスからなる光学機能層が形成されており、

前記光学機能層は、前記基板ガラスと接触し、かつ、光の照射方向を制御する機能と光を拡散する機能とを有し、さらに、前記光学機能層を構成するガラスが、酸化物基準のモル%表示で、

SiO2を40〜64%、

B2O3を5〜35%、

ZnOを2〜30%、

Al2O3を1〜10%、

Li2O、Na2O、およびK2Oの少なくとも一種を、合計で10〜22%、

BaOおよびSrOの少なくとも一種を合計で0〜10%、

を含有するガラスであることを特徴とするガラス製光学部材。

【請求項2】

前記光学機能層を構成するガラスが、他成分由来の不純物として含有する場合を除き、ビスマス化合物、鉛化合物、および、リン化合物を実質的に含有しない請求項1に記載のガラス製光学部材。

【請求項3】

前記光学機能層が、光の照射方向を制御する機能を、三角柱を頂角の延在方向と直交する方向に配列してなる形状、球面状、非球面状、リニアフレネルレンズ状、サーキュラーフレネルレンズ状、および、レンチキュラーレンズ状のいずれかの形状を有することで発現する請求項1または2に記載のガラス製光学部材。

【請求項4】

前記光学機能層の光拡散機能が、光学機能層を形成するガラスと異なる屈折率の材料、および、気泡の少なくとも一方を含有することによって発現する請求項1〜3のいずれかに記載のガラス製光学部材。

【請求項5】

前記光学機能層の厚さが300μm以下である請求項1〜4のいずれかに記載のガラス製光学部材。

【請求項6】

請求項1〜5のいずれかに記載のガラス製光学部材が組み込まれた照明装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−88721(P2013−88721A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230974(P2011−230974)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]