ガラス複合シートの製造方法及びガラス複合シート

【課題】高性能なガラス複合シートの製造方法を提供する。

【解決手段】ガラス複合シート2の製造方法は、ガラス粉末と機能材粉末とを混合して混合粉末1を得る工程と、混合粉末1をロールプレス成形することによりガラス複合シート2を得る成形工程とを備える。

【解決手段】ガラス複合シート2の製造方法は、ガラス粉末と機能材粉末とを混合して混合粉末1を得る工程と、混合粉末1をロールプレス成形することによりガラス複合シート2を得る成形工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス複合シートの製造方法及びこれによって得られるガラス複合シートに関する。

【背景技術】

【0002】

従来、蛍光体などの機能材粉末をガラス中に分散させたガラス複合材が知られている。

【0003】

例えば、特許文献1には、無機蛍光体をガラス中に分散させたガラス複合材が開示されている。特許文献1には、無機蛍光体粉末とガラス粉末とを焼結することによりガラス複合材を作製することが開示されている。

【0004】

また、特許文献2には、厚みの薄いガラス複合材を得る方法として、無機蛍光体粉末、ガラス粉末、結合剤、可塑剤、溶剤などを含むグリーンシートを焼成する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−258308号公報

【特許文献2】特開2007−48864号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されているように、無機蛍光体粉末とガラス粉末とを焼結することによりガラス複合材を作製した場合、ガラス複合材は、ある程度厚みのある塊として得られる。このため、シート状のガラス複合材であるガラス複合シートを得るためには、得られた塊状のガラス複合材に切削、研磨などの加工を行う必要がある。

【0007】

一方、特許文献2に記載の方法によれば、切削や研磨などの加工を行うことなくガラス複合シートを作製することができる。しかしながら、特許文献2に記載の方法では、ガラス複合シートに、結合材、可塑剤、溶剤やそれらの残渣などが残留する。これらの残留成分が機能材粉末の特性低下させることがある。従って、特許文献2に記載の方法では、高性能なガラス複合シートを製造することが困難である。

【0008】

本発明は、高性能なガラス複合シートの製造方法を提供することを主な目的とする。

【課題を解決するための手段】

【0009】

本発明のガラス複合シートの製造方法は、ガラス粉末と機能材粉末とを混合して混合粉末を得る工程と、混合粉末をロールプレス成形することによりガラス複合シートを得る成形工程とを備える。

【0010】

成形工程において、混合粉末の温度を、ガラス粉末の軟化点以上かつ該軟化点+100℃以下とすることが好ましい。

【0011】

成形工程の前に、混合粉末を予熱する工程を行うことが好ましい。

【0012】

ロールプレス成形に使用する一対のロール間の隙間の大きさを20μm〜2000μmとすることが好ましい。

【0013】

機能材粉末としては、蛍光体、アルミナ、シリカ、紫外線吸収剤及び赤外線吸収剤からなる群から選ばれる少なくとも1種からなる粉末を用いてもよい。

【0014】

機能材粉末としては、蛍光体粉末を用いてもよい。

【0015】

ガラス粉末として、SiO2−B2O3−RO系ガラス粉末(Rは、Mg、Ca、Sr及びBaからなる群から選ばれる少なくとも1種)、SiO2−TiO2−Nb2O5−R’2O系ガラス粉末(R’は、Li、Na及びKからなる群から選ばれる少なくとも1種)、SnO−P2O5系ガラス粉末またはZnO−B2O3−SiO2系ガラス粉末を用いることが好ましい。

【0016】

ガラス粉末として、平均粒子径(D50)が、50μm以下であるガラス粉末を用いることが好ましい。

【0017】

なお、本発明において、ガラス粉末の平均粒子径(D50)は、レーザー回折法により測定した値である。

【0018】

混合粉末中の機能材粉末の含有量を、0.01質量%〜90質量%とすることが好ましい。

【0019】

混合粉末を得る工程において、ガラス粉末と機能材粉末とに無機フィラーをさらに混合してもよい。

【0020】

成形工程を減圧雰囲気下で行ってもよい。

【0021】

成形工程を空気、窒素またはアルゴンの雰囲気下で行ってもよい。

【0022】

成形工程において、混合粉末を基材と共にロールプレス成形し、基材と、基材の上に配されており、ガラス及び機能材を含む機能層とを有するガラス複合シートを得てもよい。

【0023】

基材として、ガラス、結晶化ガラス、セラミックス、金属または金属とセラミックスとの複合体からなる基材を用いてもよい。

【0024】

本発明のガラス複合シートは、上記の製造方法によって得られる。

【発明の効果】

【0025】

本発明によれば、高性能なガラス複合シートの製造方法を提供することができる。

【図面の簡単な説明】

【0026】

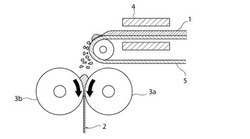

【図1】第1の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図2】図1の一部分を拡大した模式図である。

【図3】第2の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図4】第3の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図5】第4の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図6】第5の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図7】第6の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図8】第7の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【発明を実施するための形態】

【0027】

以下、本発明を実施した好ましい形態の一例について説明する。但し、下記の実施形態は、単なる例示である。本発明は、下記の実施形態に何ら限定されない。

【0028】

また、実施形態等において参照する各図面において、実質的に同一の機能を有する部材は同一の符号で参照することとする。また、実施形態等において参照する図面は、模式的に記載されたものであり、図面に描画された物体の寸法の比率などは、現実の物体の寸法の比率などとは異なる場合がある。図面相互間においても、物体の寸法比率等が異なる場合がある。具体的な物体の寸法比率等は、以下の説明を参酌して判断されるべきである。

【0029】

(第1の実施形態)

図1は、本実施形態に係るガラス複合シートの製造工程を表す模式図である。本実施形態に係るガラス複合シートの製造方法は、ガラス粉末と機能材粉末とを混合して混合粉末1を得る工程を有する。ガラス粉末と機能材粉末とに無機フィラーをさらに混合してもよい。

【0030】

好ましく用いられるガラス粉末としては、例えば、SiO2−B2O3−RO系ガラス粉末(Rは、Mg、Ca、Sr及びBaからなる群から選ばれる少なくとも1種)、SiO2−TiO2−Nb2O5−R’2O系ガラス粉末(R’は、Li、Na及びKからなる群から選ばれる少なくとも1種)、SnO−P2O5系ガラス粉末またはZnO−B2O3−SiO2系ガラス粉末などが挙げられる。これらの中でも、SnO−P2O5系ガラス粉末がより好ましく用いられる。SnO−P2O5系ガラス粉末は、軟化点が比較的低い。よって、後述の成形工程における成形温度を低くできるため、成形工程における機能材粉末の特性劣化を抑制できる。

【0031】

SnO−P2O5系ガラス粉末の中でも、SnOが35モル%〜80モル%程度、P2O5が5モル%〜40モル%程度、B2O3が0モル%〜30モル%程度であるガラス組成を有するガラス粉末がより好ましく用いられる。

【0032】

SnO−P2O5系ガラス粉末において、SnOが40モル%〜70モル%程度であることが好ましく、55モル%〜65モル%程度であることがさらに好ましい。SnO−P2O5系ガラス粉末中のSnOの量が少なすぎると、ガラスの軟化点が上昇し、耐候性が悪化する場合がある。一方、SnOの量が多すぎると、Snに起因する失透物が析出してガラスの透過率が低下する場合がある。その結果、得られるガラス複合シート2の特性が低下しやすくなる場合がある。

【0033】

また、SnO−P2O5系ガラス粉末において、P2O5が10モル%〜30モル%程度であることが好ましく、15モル%〜24モル%程度であることがより好ましい。SnO−P2O5系ガラス粉末中のP2O5の量が少なすぎると、ガラス化しにくくなる場合がある。一方、P2O5の量が多すぎると、ガラスの軟化点が上昇したり、耐候性が低下したりする場合がある。

【0034】

また、SnO−P2O5系ガラス粉末において、B2O3が含まれる場合、B2O3の量は、1モル%〜25モル%程度であることが好ましく、2モル%〜20モル%程度であることがより好ましく、4モル%〜18モル%程度であることが特に好ましい。B2O3の含有量が多すぎると、ガラス粉末の軟化点が上昇する場合がある。

【0035】

好ましく用いられるSiO2−B2O3−RO系ガラス粉末としては、SiO2が30質量%〜70質量%程度、B2O3が1質量%〜15質量%程度、MgOが0質量%〜10質量%程度、CaOが0質量%〜25質量%程度、SrOが0質量%〜10質量%程度、BaOが8質量%〜40質量%程度、MgO+CaO+SrO+BaOが10質量%〜45質量%程度、Al2O3が0質量%〜20質量%程度、ZnOが0質量%〜10質量%程度のガラス組成を有するものが挙げられる。

【0036】

好ましく用いられるSiO2−TiO2−Nb2O5−R’2O系ガラス粉末としては、SiO2が20質量%〜50質量%程度、Li2Oが0質量%〜10質量%程度、Na2Oが0質量%〜15質量%程度、K2Oが0質量%〜20質量%程度、Li2O+Na2O+K2Oが1質量%〜30質量%程度、B2O3が1質量%〜20質量%程度、MgOが0質量%〜10質量%程度、CaOが0質量%〜20質量%程度、SrOが0質量%〜20質量%程度、BaOが0質量%〜15質量%程度、Al2O3が0質量%〜20質量%程度、ZnOが0質量%〜15質量%程度、TiO2が0.01質量%〜20質量%程度、Nb2O5が0.01質量%〜20質量%程度、La2O3が0質量%〜15質量%程度、TiO2+Nb2O5+La2O3が1質量%〜30質量%程度のガラス組成を有するものが挙げられる。

【0037】

好ましく用いられるZnO−B2O3−SiO2系ガラス粉末としては、ZnOが5質量%〜60質量%程度、B2O3が5質量%〜50質量%程度、SiO2が2質量%〜30質量%程度のガラス組成を有するものが挙げられる。

【0038】

ガラス粉末として、平均粒子径(D50)が50μm以下程度のものを用いることが好ましく、10μm以下程度のものを用いることがより好ましい。ガラス粉末の平均粒子径が大きすぎると、ガラス複合シート2中における機能材粉末の分散が悪くなり、特性にばらつきが生じやすくなる場合がある。なお、ガラス粉末の平均粒子径の下限値は、特に限定されない。ただし、ガラス粉末の平均粒子径が小さくなりすぎると、製造コストが高くなりやすい。よって、ガラス粉末の平均粒子径(D50)は、0.1μm以上であることが好ましく、1μm以上であることがより好ましい。

【0039】

ガラス粉末の軟化点は、600℃以下程度であることが好ましく、500℃以下程度であることがより好ましく、400℃以下程度であることがさらに好ましい。ガラス粉末の軟化点が高すぎると、ガラス粉末と機能材粉末との混合粉末を成形する際の温度を高くする必要が生じる場合がある。機能材粉末が高温になると、機能材粉末の特性が劣化する場合がある。

【0040】

混合粉末1中のガラス粉末の含有量は、10質量%〜99.99質量%程度であることが好ましく、50質量%〜99.95質量%程度であることがより好ましく、70質量%〜99.92質量%程度であることがさらに好ましい。

【0041】

機能材粉末としては、無機蛍光体や有機蛍光体などの蛍光体、アルミナ、シリカ、紫外線吸収剤及び赤外線吸収剤からなる群から選ばれる少なくとも1種などからなる粉末が好ましく用いられる。機能材粉末として、蛍光体粉末を用いる場合は、耐熱性の観点から無機蛍光体粉末を用いることがより好ましい。

【0042】

無機蛍光体としては、例えば、酸化物無機蛍光体、窒化物無機蛍光体、酸窒化物無機蛍光体、硫化物無機蛍光体、酸硫化物無機蛍光体、希土類硫化物無機蛍光体、アルミン酸塩化物無機蛍光体及びハロリン酸塩化物無機蛍光体から選ばれた1種以上が好ましく用いられる。

【0043】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると青色の可視光(波長が440nm〜480nmの蛍光)を発する無機蛍光体粉末の具体例としては、Sr5(PO4)3Cl:Eu2+、(Sr,Ba)MgAl10O17:Eu2+、(Sr,Ba)3MgSi2O8:Eu2+などが挙げられる。

【0044】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると緑色の可視光(波長が500nm〜540nmの蛍光)を発する無機蛍光体粉末の具体例としては、SrAl2O4:Eu2+、SrGa2S4:Eu2+、SrBaSiO4:Eu2+、CdS:In、CaS:Ce3+、Y3(Al,Gd)5O12:Ce2+、Ca3Sc2Si3O12:Ce3+、SrSiOn:Eu2+、ZnS:Al3+,Cu+、CaS:Sn2+、CaS:Sn2+,F、CaSO4:Ce3+,Mn2+、LiAlO2:Mn2+、BaMgAl10O17:Eu2+,Mn2+、ZnS:Cu+,Cl−、Ca3WO6:U、Ca3SiO4Cl2:Eu2+、Sr0.2Ba0.7Cl1.1Al2O3.45:Ce3+,Mn2+、Ba2MgSi2O7:Eu2+、Ba2SiO4:Eu2+、Ba2Li2Si2O7:Eu2+、ZnO:S、ZnO:Zn、Ca2Ba3(PO4)3Cl:Eu2+、BaAl2O4:Eu2+などが挙げられる。

【0045】

波長440nm〜480nmの青色の励起光を照射すると緑色の可視光(波長が500nm〜540nmの蛍光)を発する無機蛍光体粉末の具体例としては、SrAl2O4:Eu2+、SrGa2S4:Eu2+、SrBaSiO4:Eu2+、CdS:In、CaS:Ce3+、Y3(Al,Gd)5O12:Ce2+、Ca3Sc2Si3O12:Ce3+、SrSiOn:Eu2+などが挙げられる。

【0046】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると黄色の可視光(波長が540nm〜595nmの蛍光)を発する無機蛍光体粉末の具体例としては、ZnS:Eu2+、Ba5(PO4)3Cl:U、Sr3WO6:U、CaGa2S4:Eu2+、SrSO4:Eu2+,Mn2+、ZnS:P、ZnS:P3−,Cl−、ZnS:Mn2+などが挙げられる。

【0047】

波長440nm〜480nmの青色の励起光を照射すると黄色の可視光(波長が540nm〜595nmの蛍光)を発する無機蛍光体粉末の具体例としては、Y3(Al,Gd)5O12:Ce2+、Ba5(PO4)3Cl:U、CaGa2S4:Eu2+、Sr2SiO4:Eu2+が挙げられる。

【0048】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると赤色の可視光(波長が600nm〜700nmの蛍光)を発する無機蛍光体粉末の具体例としては、CaS:Yb2+,Cl、Gd3Ga4O12:Cr3+、CaGa2S4:Mn2+、Na(Mg,Mn)2LiSi4O10F2:Mn、ZnS:Sn2+、Y3Al5O12:Cr3+、SrB8O13:Sm2+、MgSr3Si2O8:Eu2+,Mn2+、α−SrO・3B2O3:Sm2+、ZnS−CdS、ZnSe:Cu+,Cl、ZnGa2S4:Mn2+、ZnO:Bi3+、BaS:Au,K、ZnS:Pb2+、ZnS:Sn2+,Li+、ZnS:Pb,Cu、CaTiO3:Pr3+、CaTiO3:Eu3+、Y2O3:Eu3+、(Y、Gd)2O3:Eu3+、CaS:Pb2+,Mn2+、YPO4:Eu3+、Ca2MgSi2O7:Eu2+,Mn2+、Y(P、V)O4:Eu3+、Y2O2S:Eu3+、SrAl4O7:Eu3+、CaYAlO4:Eu3+、LaO2S:Eu3+、LiW2O8:Eu3+,Sm3+、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu2+,Mn2+、Ba3MgSi2O8:Eu2+,Mn2+などが挙げられる。

【0049】

波長440nm〜480nmの青色の励起光を照射すると赤色の可視光(波長が600nm〜700nmの蛍光)を発する無機蛍光体粉末の具体例としては、ZnS:Mn2+,Te2+、Mg2TiO4:Mn4+、K2SiF6:Mn4+、SrS:Eu2+、CaS:Eu2+、Na1.23K0.42Eu0.12TiSi4O11、Na1.23K0.42Eu0.12TiSi5O13:Eu3+、CdS:In,Te、CaAlSiN3:Eu2+、CaSiN3:Eu2+、(Ca,Sr)2Si5N8:Eu2+、Eu2W2O7などが挙げられる。

【0050】

励起光や得ようとする発光の波長域に合わせて、複数の無機蛍光体粉末を混合して用いてもよい。例えば、紫外域の励起光を照射して白色光を得る場合は、青色、緑色、赤色の蛍光を発する無機蛍光体を混合して使用すればよい。

【0051】

無機蛍光体は、量子ドットであってもよい。量子ドットは、励起光が入射したときに、量子ドットの粒子径に応じた、励起光とは異なる波長の光を出射するものである。量子ドットの粒子径を変化させることにより、得られる光の波長を調整することができる。

【0052】

量子ドットとしては、例えば、粒子径が2nm〜10nm程度のものを用いることができる。例えば、波長300nm〜440nmの紫外〜近紫外の励起光を照射すると青色の発光を発する量子ドットの具体例としては、粒子径が2.0nm〜3.0nm程度のCdSeの微結晶などが挙げられる。波長300nm〜440nmの紫外〜近紫外の励起光や波長440nm〜480nmの青色の励起光を照射すると緑色の蛍光(波長が500nm〜540nmの蛍光)を発する量子ドットの具体例としては、粒子径が3.0nm〜3.3nm程度のCdSeの微結晶などが挙げられる。波長300nm〜440nmの紫外〜近紫外の励起光や波長440nm〜480nmの青色の励起光を照射すると黄色の蛍光(波長が540nm〜595nmの蛍光)を発する量子ドットの具体例としては、粒子径が3.3nm〜4.5nm程度のCdSeの微結晶などが挙げられる。波長300nm〜440nmの紫外〜近紫外の励起光や波長440nm〜480nmの青色の励起光を照射すると赤色の蛍光(波長が600nm〜700nmの蛍光)を発する量子ドットの具体例としては、粒子径が4.5nm〜10nm程度のCdSeの微結晶などが挙げられる。

【0053】

混合粉末1中の機能材粉末の含有量は、0.01質量%〜90質量%程度であることが好ましく、0.05質量%〜50質量%程度であることがより好ましく、0.08質量%〜30質量%程度であることがさらに好ましい。機能材粉末の含有量が多すぎると、相対的にガラス粉末の含有量が少なくなる場合がある。これにより、ガラス複合シート2の気孔率が大きくなる場合がある。その結果、ガラス複合材シート2の強度が低下したり、光散乱損失が大きくなったりする場合がある。一方、機能材粉末の含有量が少なすぎると、ガラス複合材シート2に十分な特性を付与しにくくなる場合がある。

【0054】

次に、混合粉末1をロールプレス成形することによりガラス複合シート2を得る(成形工程)。

【0055】

詳細には、本実施形態では、混合粉末1は、ベルトコンベア5上に供給される。ベルトコンベア5の上には、予熱機構4が配されている。この予熱機構4により、ベルトコンベア5上を搬送される混合粉末1が予熱される(予熱工程)。成形工程に先立って、この予熱工程を行うことにより、成形工程における混合粉末1の温度を高くすることができる。よって、成形速度を高めることができる。その結果、高い生産性を実現することができる。

【0056】

予熱機構4は、混合粉末1を加熱できるものである限りにおいて特に限定されない。予熱機構4としては、電気ヒーターなどを用いることができる。

【0057】

予熱工程においては、混合粉末1を混合粉末1に含まれるガラス粉末の軟化点よりも5℃低い温度〜軟化点よりも50℃低い温度に加熱することが好ましい。予熱工程において、混合粉末1を高温にしすぎると、混合粉末1中のガラス粉末が軟化し、凝集したり、ベルトコンベア5に融着したりする場合がある。

【0058】

次に、予熱された混合粉末1は、ベルトコンベア5からロール3a、3b間の隙間Wに投入され、ロール3a、3bによってロールプレス成形される。詳細には、供給された混合粉末1は、加熱された一対のロール3a、3bによって加熱プレスされながらロール3a、3bの回転方向に押し出される。これにより、混合粉末1がシート状のガラス複合シート2に成形される。

【0059】

成形工程において、混合粉末1の温度は、ガラス粉末の軟化点以上かつ該軟化点+100℃以下とすることが好ましい。これにより、ガラス粉末に適度な流動性を付与し、ガラス粉末と機能材粉末とを均一に混合することができる。ロール3a、3bの温度は、成形工程における混合粉末1の加熱温度に応じて適宜設定することができる。なお、ロール3a、3bの温度を高くしすぎ、混合粉末1の温度を高くしすぎると、成形工程において機能材粉末が劣化してしまう場合がある。

【0060】

ロール3a,3b間の隙間Wの大きさは、得ようとするガラス複合シート2の厚み応じて、適宜設定することができる。ロール3a,3b間の隙間Wの大きさは、例えば20μm〜2000μm程度とすることができる。

【0061】

一対のロール3a,3bの回転速度は、混合粉末1の種類や、ロール3a、3bの温度等に応じて、適宜設定することができる。ロール3a,3bの回転速度は、通常10mm/分〜1000mm/分程度であり、10mm/分〜200mm/分程度であることが好ましい。

【0062】

成形工程は、例えば、空気、窒素またはアルゴンの雰囲気下で行うことができる。成形工程における機能材粉末の特性劣化を抑制する観点からは、窒素、アルゴンなどの不活性ガス中で成形工程を行うことが好ましい。また、成形工程は、減圧雰囲気下で行ってもよい。成形工程を減圧雰囲気下で行うことにより、ガラス複合シート2に泡が残存することを抑制することができる。

【0063】

以上説明したように、本実施形態では、混合粉末1をロールプレス成形することによりガラス複合シート2を得る。このため、ガラス複合シート2を製造するに際し、切削や研磨工程が必ずしも必要ではない。従って、ガラス複合シート2を簡単に製造することができる。また、ガラス複合シート2の厚みは、ロール3a、3b間の隙間Wの大きさを調整することにより容易に調整することができる。

【0064】

また、結合材、可塑剤、溶剤等が必ずしも必要ではないため、結合材、可塑剤、溶剤、またはこれらの残渣に起因して機能材粉末の特性が劣化することを抑制することができる。従って、高性能なガラス複合シート2を得ることができる。

【0065】

以下、本発明の好ましい実施形態の他の例について説明する。以下の説明において、上記第1の実施形態と実質的に共通の機能を有する部材を共通の符号で参照し、説明を省略する。

【0066】

(第2〜6の実施形態)

図3は、第2の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図4は、第3の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図5は、第4の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図6は、第5の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図7は、第6の実施形態に係るガラス複合シート2の製造工程を表す模式図である。

【0067】

第1の実施形態においては、成形工程において、混合粉末1のみをロールプレス成形してガラス複合シート2を製造する例について説明した。これに対して、第2〜第6の実施形態では、図3〜図7に示されるように、成形工程において、混合粉末1を基材2aと共にロールプレス成形する。これにより、基材2aと、基材2aの上に配されており、ガラス及び機能材を含む機能層2b、2cとを有するガラス複合シート2が得られる。

【0068】

詳細には、図3に示す第2の実施形態では、基材2aの片側に混合粉末1を供給する。このため、基材2aと、基材2aの一主面の上に配された機能層2bとを有するガラス複合シート2が得られる。

【0069】

図4に示す第3の実施形態では、基材2aの両側に混合粉末1を供給する。このため、基材2aと、基材2aの両主面の上に配された機能層2b、2cとを有するガラス複合シート2が得られる。

【0070】

図5に示す第4の実施形態では、2枚の基材2aを用い、2枚の基材2aの間に混合粉末1を供給する。このため、2枚の基材2aと、2枚の基材2aの間に配された機能層2bとを有するガラス複合シート2が得られる。

【0071】

図6に示す第5の実施形態では、第2の実施形態と同様に、基材2aの片側に混合粉末1を供給する。但し、ベルトコンベア5を用いず、水平に搬送される基材2aの上に混合粉末1を載置した状態でロール3a、3bの間の隙間Wに投入される点で第2の実施形態と異なる。

【0072】

図7に示す第6の実施形態では、第4の実施形態と同様に、2枚の基材2aを用い、2枚の基材2aの間に混合粉末1を供給する。但し、水平に搬送される一方の基材2aの上に混合粉末1を載置した状態でロール3a、3bの間の隙間Wに投入される点で第4の実施形態と異なる。

【0073】

第2〜第6の実施形態のように、基材2aを用いることにより、平板状のガラス複合シート2が得やすくなる。また、ガラス複合シート2の表面の平滑度を高めることができる。

【0074】

基材2aとしては、例えば、ガラス、結晶化ガラス、セラミックス、金属または金属とセラミックスとの複合体からなる基材が好ましく用いられる。好ましく用いられるセラミックスの具体例としては、YAG系セラミックスなどが挙げられる。YAG系セラミックスは、透明及び半透明のいずれであってもよい。金属としては、例えばAl、Cu、Agなどが好ましく用いられる。金属とセラミックスの複合体としては、例えばAlとSiCまたはAlNとの複合体(焼結体)などが好ましく用いられる。

【0075】

基材2aは、励起光、蛍光などを透過または反射させることが好ましい。励起光、蛍光などを透過させる基材2aを用いた場合は、透過型のガラス複合シート2を得ることができる。励起光、蛍光などを反射させる基材2aを用いた場合(図5及び図7では、2つの基材2aのうちいずれか一方)は、反射型のガラス複合シート2を得ることができる。この場合は、基材2aを、金属や金属とセラミックスとの複合体により構成することが好ましい。金属や金属とセラミックスとの複合体は、熱伝導性に優れる。このため、基材2aを、金属や金属とセラミックスとの複合体により構成した場合は、蛍光体粉末から発生する熱を効率よく放熱させることが可能であり、蛍光体粉末の温度消光を軽減させることができる。

【0076】

基材2aの厚みは特に限定されず、例えば0.02mm〜5.0mm程度とすることができる。基材2aの厚みが大きすぎると、例えば機能材粉末が蛍光体である場合、励起光が透過しにくくなって、発光効率が低下しやすくなったり、ガラス複合シート2の重量が大きくなりすぎたりする場合がある。一方、基材2aの厚みが小さすぎると、ガラス複合シート2の機械的強度が不十分になる場合がある。

【0077】

基材2aを有するガラス複合シート2を作製した後に、基材2aを機能層2b、2cから剥離してもよい。その場合は、基材2aと機能層2b、2cとの界面にガラスとの離型性のあるコーティング層を形成しておくことが好ましい。コーティング層は、カーボン、セラミックなど、ガラスとの反応をしない材料により形成することができる。

【0078】

機能層2b、2cの厚みは、特に限定されないが、通常1mm以下であり、0.5mm以下とすることが好ましく、0.3mm以下とすることがより好ましく、0.2mm以下とすることがさらに好ましく、0.1mm以下とすることが特に好ましい。また、機能層2b、2cの厚みは、通常0.01mm以上であり、0.03mm以上であることが好ましく、0.05mm以上であることがより好ましい。機能層2b、2cの厚みが大きすぎると、機能材粉末の特性が発揮されにくくなる場合がある。例えば、機能材粉末が蛍光体である場合には、励起光が透過しにくくなり、所望の色を有する光が得られにくくなる場合がある。一方、機能層2b、2cの厚みが小さすぎると、ガラス複合シート2の機械的強度が不十分となることがある。

【0079】

また、基材2aと機能層2b、2cとの熱膨張係数を調整することなどを目的として、ガラス粉末と機能材粉末とに、無機フィラーをさらに混合してもよい。即ち、混合粉末1を無機フィラーを含むものとしてもよい。例えば、ガラス粉末として、SnO−P2O5系ガラス粉末などの熱膨張係数が大きいガラス粉末を用いる場合は、基材2aと機能層2b、2cとの間の熱膨張係数差が大きくなって、機能層2b、2cの表面にクラックが生じたり、剥離したりする場合がある。この場合、混合粉末1に、低膨張特性を有する無機フィラー粉末を添加することにより、基材2aと機能層2b、2cとの間の熱膨張係数差を小さくすることができる。従って、基材2aと機能層2b、2cとの剥離を抑制することができる。

【0080】

機能層2b、2cの熱膨張係数を小さくするのに好ましく用いられる無機フィラーとしては、例えば、リン酸ジルコニウム、リン酸タングステン酸ジルコニウム、タングステン酸ジルコニウム、NZP型結晶、これらの固溶体などが挙げられる。無機フィラーは、1種類のみを用いてもよいし、2種類以上を混合しても用いてもよい。なお、NZP型結晶には、例えば、NbZr(PO4)3、[AB2(MO4)3](式中、Aは、Li、Na、K、Mg、Ca、Sr、Ba、Zn、Cu、Ni、Mnなどを示し、Bは、Zr、Ti、Sn、Nb、Al、Sc、Yなどを示し、Mは、P、Si、W、Moなどを示す。)などの基本構造をもつ結晶が含まれる。

【0081】

無機フィラーとして、Zr成分を含有するものを使用することが好ましい。Zr成分を含有する無機フィラー粉末は、特に、SnO−P2O5系ガラスとの適合性が良好である。即ち、Zr成分を含有する無機フィラー粉末は、SnO−P2O5系ガラスとの反応性が低く、ロールプレス成形の際、ガラス粉末を失透させにくい性質を有している。

【0082】

混合粉末1中の無機フィラーの含有量は、通常0質量%〜30質量%程度であり、1.5質量%〜25質量%程度とすることが好ましく、2質量%〜20質量%程度とすることがより好ましい。混合粉末1中の無機フィラーの含有量が多すぎると、ガラス複合シート2中のガラスの含有量が相対的に少なくなって機械的強度が低下しやすくなる場合がある。また、ガラス複合シート2中のガラスと無機フィラーとの界面における光散乱損失が大きくなり、発光強度などが低下する場合がある。

【0083】

無機フィラーの熱膨張係数は、30℃〜380℃の温度範囲で50×10−7/℃以下であることが好ましく、30×10−7/℃以下であることがより好ましい。無機フィラーの熱膨張係数が大きすぎると、機能層2b、2cの熱膨張係数を低下させる効果が得られにくい。なお、無機フィラーの熱膨張係数の下限については特に限定されないが、現実的には−100×10−7/℃以上である。

【0084】

無機フィラーの平均粒子径(D50)は、通常0.1μm〜50μm程度であり、3μm〜20μm程度であることが好ましい。無機フィラーの平均粒子径が小さすぎると、機能層2b、2cの熱膨張係数を低下させる効果に劣る場合がある。また、無機フィラーの平均粒子径が大きすぎると、ガラス複合シート2において、ガラスと無機フィラーとの境界にクラックが発生しやすくなる場合がある。

【0085】

基材2aからの機能層2b、2cの剥離を抑制する観点からは、基材2aの熱膨張係数をα1、機能層2b、2cの熱膨張係数をα2としたとき、−5ppm/℃≦α1−α2≦5ppm/℃となることが好ましく、−1ppm/℃≦α1−α2≦1ppm/℃となることがより好ましい。α1−α2が上記範囲外になると、機能層2b、2cが基材2aから剥離しやすくなる。

【0086】

(第7の実施形態)

図8は、第7の実施形態に係るガラス複合シートの製造工程を表す模式図である。本実施形態では、図8に示されるように、第1の成形機構を構成しているロール3a、3bの下流側に、第2の成形機構6が配されている。第2の成形機構6は、ロール3a、3bにより成形されたガラス複合シート2をプレスし、平板性を高める機構である。この第2の成形機構6を設けることにより、平板性の高いガラス複合シート2を得ることができる。

【0087】

より高い平板性を得る観点からは、第2の成形機構6の温度は、ロール3a、3bの温度よりも低いことが好ましく、ガラス粉末の軟化点よりも5℃低い温度〜軟化点の50℃低い温度であることがより好ましい。

【0088】

第2の成形機構6は、例えば、一対のプレス機構6a、6bにより構成することができる。プレス機構6a、6bは、ガラス複合シート2を介して対向するように配されている。プレス機構6a、6bは、ガラス複合シート2の搬送方向に沿って配された一対のロール7a、7bと、ロール7a、7bに巻き掛けられたベルト8とを有する。

【0089】

以下、本発明について、具体的な実施例に基づいて、さらに詳細に説明する。本発明は、以下の実施例に何ら限定されるものではなく、その要旨を変更しない範囲において適宜変更して実施することが可能である。

【0090】

(実施例1)

(1)ガラス複合シート2の作製

ガラス粉末は、次のようにして作製した。表1に記載のガラス粉末の組成となるように調合したガラス原料をアルミナ坩堝に投入し、電気炉内950℃で窒素雰囲気下にて1時間溶融してガラス融液を得た。次に、ガラス融液をフィルム成形し、ジェットミルで粉砕することによりガラス粉末を得た。得られた粉末の平均粒子径(D50)を島津製作所社製SALD2000により測定したところ、2.2μmであった。

【0091】

次に、表1に記載の配合比となるように、ガラス粉末、機能材粉末及び無機フィラーを混合して混合粉末1とした。

【0092】

次に、2本の加熱したロール3a、3b間の隙間にガラス製基材2a(日本電気硝子株式会社製 OA−10G ロール間の隙間の大きさ0.05mm)を挿入した。さらに予熱ヒーター部に位置するガラス製基材2a上に、混合粉末1を所定量載置し、表1に記載の温度で予熱した。次に、表1に記載のロール回転速度及びロール表面温度にて、窒素雰囲気中でロールプレス成形することにより、ガラス製基材2aの表面に機能層2bを形成し、ガラス複合シート2を得た。

【0093】

(2)全光束及び色度の測定

実施例1で得られたガラス複合シート2について、発光スペクトルを次のようにして測定した。校正された積分球内で、200mAの電流で点灯した青色LEDによってガラス複合シート2を励起し、光ファイバーを通じてその発光を小型分光器(オーシャンオプティクス製 USB−4000)に取り込み、制御PC上に発光スペクトル(エネルギー分布曲線)を得た。得られた発光スペクトルから全光束及び色度を算出した。結果を表1に示す。

【0094】

(比較例1)

(1)機能層用ペーストの作製

表1に記載のガラス粉末、機能材粉末及び無機フィラー粉末を所定の割合で混合して混合粉末を作製した。次に、得られた混合粉末100質量部に対して、溶媒として50質量部の2,4−ジエチル−1,5−ペンタンジオール(日本香料薬品株式会社製 MARS)を添加して混合することでペーストを得た。

【0095】

(2)ガラス複合シートの作製

実施例1で用いたガラス製基材2aの表面に、上記(1)で得られた機能層用ペーストをディスペンス法で厚さ約300μmとなるように塗布した。次に、約250℃のホットプレート上で熱処理することによって脱溶媒を行った。その後、窒素雰囲気中にて430℃で10分間焼成し、さらに1N/mm2の圧力でホットプレスして表面形状を整え、ガラス複合シートを得た。

【0096】

このようにして得られたガラス複合シートの全光束及び色度を、実施例1と同様の方法で測定した。結果を表1に示す。表1から明らかなように、比較例1で得られたガラス複合シート2は、実施例1,2のものより全光束値が劣っていた。

【0097】

(比較例2)

(1)機能層用グリーンシートの作製

表1に記載のガラス粉末、機能材粉末を所定の割合で混合して混合粉末を作製した。次に、混合粉末100質量部に対して、結合剤としてポリビニルブチラール樹脂を12質量部、可塑剤としてフタル酸ジブチルを3質量部、溶剤としてトルエンを40質量部添加し、混合してスラリーを作製した。続けて、上記スラリーをドクターブレード法によって、PETフィルム上にシート成形し、乾燥して、厚さ250μmのグリーンシートを得た。

【0098】

(2)ガラス複合シートの作製

上記(1)で作製したグリーンシートを、実施例1で用いたガラス製基材の表面に積層し、熱圧着によって一体化して積層体を作製し、350℃で1時間脱脂した。次に、400℃で20分焼成した後、冷却してガラス複合シートを得た。

【0099】

このようにして得られたガラス複合シートの全光束及び色度を、実施例1と同様の方法で測定した。結果を表1に示す。表1から明らかなように、比較例2で得られたガラス複合シートは、実施例1,2のものより全光束値が劣っていた。

【0100】

(実施例2)

表1に記載のガラス粉末、機能材粉末及び無機フィラー粉末を所定の割合で混合して混合粉末とした。表1に記載のロール表面温度とした以外は、実施例1と同様にしてガラス複合シートを得た。このようにして得られたガラス複合シートの全光束及び色度を実施例1と同様の方法で測定した。結果を表1に示す。

【0101】

【表1】

【符号の説明】

【0102】

1…混合粉末

2…ガラス複合シート

2a…基材

2b,2c…機能層

3a,3b…ロール

4…予熱機構

5…ベルトコンベア

6…第2の成形機構

6a,6b…プレス機構

7a,7b…ロール

8…ベルト

【技術分野】

【0001】

本発明は、ガラス複合シートの製造方法及びこれによって得られるガラス複合シートに関する。

【背景技術】

【0002】

従来、蛍光体などの機能材粉末をガラス中に分散させたガラス複合材が知られている。

【0003】

例えば、特許文献1には、無機蛍光体をガラス中に分散させたガラス複合材が開示されている。特許文献1には、無機蛍光体粉末とガラス粉末とを焼結することによりガラス複合材を作製することが開示されている。

【0004】

また、特許文献2には、厚みの薄いガラス複合材を得る方法として、無機蛍光体粉末、ガラス粉末、結合剤、可塑剤、溶剤などを含むグリーンシートを焼成する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−258308号公報

【特許文献2】特開2007−48864号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されているように、無機蛍光体粉末とガラス粉末とを焼結することによりガラス複合材を作製した場合、ガラス複合材は、ある程度厚みのある塊として得られる。このため、シート状のガラス複合材であるガラス複合シートを得るためには、得られた塊状のガラス複合材に切削、研磨などの加工を行う必要がある。

【0007】

一方、特許文献2に記載の方法によれば、切削や研磨などの加工を行うことなくガラス複合シートを作製することができる。しかしながら、特許文献2に記載の方法では、ガラス複合シートに、結合材、可塑剤、溶剤やそれらの残渣などが残留する。これらの残留成分が機能材粉末の特性低下させることがある。従って、特許文献2に記載の方法では、高性能なガラス複合シートを製造することが困難である。

【0008】

本発明は、高性能なガラス複合シートの製造方法を提供することを主な目的とする。

【課題を解決するための手段】

【0009】

本発明のガラス複合シートの製造方法は、ガラス粉末と機能材粉末とを混合して混合粉末を得る工程と、混合粉末をロールプレス成形することによりガラス複合シートを得る成形工程とを備える。

【0010】

成形工程において、混合粉末の温度を、ガラス粉末の軟化点以上かつ該軟化点+100℃以下とすることが好ましい。

【0011】

成形工程の前に、混合粉末を予熱する工程を行うことが好ましい。

【0012】

ロールプレス成形に使用する一対のロール間の隙間の大きさを20μm〜2000μmとすることが好ましい。

【0013】

機能材粉末としては、蛍光体、アルミナ、シリカ、紫外線吸収剤及び赤外線吸収剤からなる群から選ばれる少なくとも1種からなる粉末を用いてもよい。

【0014】

機能材粉末としては、蛍光体粉末を用いてもよい。

【0015】

ガラス粉末として、SiO2−B2O3−RO系ガラス粉末(Rは、Mg、Ca、Sr及びBaからなる群から選ばれる少なくとも1種)、SiO2−TiO2−Nb2O5−R’2O系ガラス粉末(R’は、Li、Na及びKからなる群から選ばれる少なくとも1種)、SnO−P2O5系ガラス粉末またはZnO−B2O3−SiO2系ガラス粉末を用いることが好ましい。

【0016】

ガラス粉末として、平均粒子径(D50)が、50μm以下であるガラス粉末を用いることが好ましい。

【0017】

なお、本発明において、ガラス粉末の平均粒子径(D50)は、レーザー回折法により測定した値である。

【0018】

混合粉末中の機能材粉末の含有量を、0.01質量%〜90質量%とすることが好ましい。

【0019】

混合粉末を得る工程において、ガラス粉末と機能材粉末とに無機フィラーをさらに混合してもよい。

【0020】

成形工程を減圧雰囲気下で行ってもよい。

【0021】

成形工程を空気、窒素またはアルゴンの雰囲気下で行ってもよい。

【0022】

成形工程において、混合粉末を基材と共にロールプレス成形し、基材と、基材の上に配されており、ガラス及び機能材を含む機能層とを有するガラス複合シートを得てもよい。

【0023】

基材として、ガラス、結晶化ガラス、セラミックス、金属または金属とセラミックスとの複合体からなる基材を用いてもよい。

【0024】

本発明のガラス複合シートは、上記の製造方法によって得られる。

【発明の効果】

【0025】

本発明によれば、高性能なガラス複合シートの製造方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】第1の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図2】図1の一部分を拡大した模式図である。

【図3】第2の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図4】第3の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図5】第4の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図6】第5の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図7】第6の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【図8】第7の実施形態に係るガラス複合シートの製造工程を説明するための模式図である。

【発明を実施するための形態】

【0027】

以下、本発明を実施した好ましい形態の一例について説明する。但し、下記の実施形態は、単なる例示である。本発明は、下記の実施形態に何ら限定されない。

【0028】

また、実施形態等において参照する各図面において、実質的に同一の機能を有する部材は同一の符号で参照することとする。また、実施形態等において参照する図面は、模式的に記載されたものであり、図面に描画された物体の寸法の比率などは、現実の物体の寸法の比率などとは異なる場合がある。図面相互間においても、物体の寸法比率等が異なる場合がある。具体的な物体の寸法比率等は、以下の説明を参酌して判断されるべきである。

【0029】

(第1の実施形態)

図1は、本実施形態に係るガラス複合シートの製造工程を表す模式図である。本実施形態に係るガラス複合シートの製造方法は、ガラス粉末と機能材粉末とを混合して混合粉末1を得る工程を有する。ガラス粉末と機能材粉末とに無機フィラーをさらに混合してもよい。

【0030】

好ましく用いられるガラス粉末としては、例えば、SiO2−B2O3−RO系ガラス粉末(Rは、Mg、Ca、Sr及びBaからなる群から選ばれる少なくとも1種)、SiO2−TiO2−Nb2O5−R’2O系ガラス粉末(R’は、Li、Na及びKからなる群から選ばれる少なくとも1種)、SnO−P2O5系ガラス粉末またはZnO−B2O3−SiO2系ガラス粉末などが挙げられる。これらの中でも、SnO−P2O5系ガラス粉末がより好ましく用いられる。SnO−P2O5系ガラス粉末は、軟化点が比較的低い。よって、後述の成形工程における成形温度を低くできるため、成形工程における機能材粉末の特性劣化を抑制できる。

【0031】

SnO−P2O5系ガラス粉末の中でも、SnOが35モル%〜80モル%程度、P2O5が5モル%〜40モル%程度、B2O3が0モル%〜30モル%程度であるガラス組成を有するガラス粉末がより好ましく用いられる。

【0032】

SnO−P2O5系ガラス粉末において、SnOが40モル%〜70モル%程度であることが好ましく、55モル%〜65モル%程度であることがさらに好ましい。SnO−P2O5系ガラス粉末中のSnOの量が少なすぎると、ガラスの軟化点が上昇し、耐候性が悪化する場合がある。一方、SnOの量が多すぎると、Snに起因する失透物が析出してガラスの透過率が低下する場合がある。その結果、得られるガラス複合シート2の特性が低下しやすくなる場合がある。

【0033】

また、SnO−P2O5系ガラス粉末において、P2O5が10モル%〜30モル%程度であることが好ましく、15モル%〜24モル%程度であることがより好ましい。SnO−P2O5系ガラス粉末中のP2O5の量が少なすぎると、ガラス化しにくくなる場合がある。一方、P2O5の量が多すぎると、ガラスの軟化点が上昇したり、耐候性が低下したりする場合がある。

【0034】

また、SnO−P2O5系ガラス粉末において、B2O3が含まれる場合、B2O3の量は、1モル%〜25モル%程度であることが好ましく、2モル%〜20モル%程度であることがより好ましく、4モル%〜18モル%程度であることが特に好ましい。B2O3の含有量が多すぎると、ガラス粉末の軟化点が上昇する場合がある。

【0035】

好ましく用いられるSiO2−B2O3−RO系ガラス粉末としては、SiO2が30質量%〜70質量%程度、B2O3が1質量%〜15質量%程度、MgOが0質量%〜10質量%程度、CaOが0質量%〜25質量%程度、SrOが0質量%〜10質量%程度、BaOが8質量%〜40質量%程度、MgO+CaO+SrO+BaOが10質量%〜45質量%程度、Al2O3が0質量%〜20質量%程度、ZnOが0質量%〜10質量%程度のガラス組成を有するものが挙げられる。

【0036】

好ましく用いられるSiO2−TiO2−Nb2O5−R’2O系ガラス粉末としては、SiO2が20質量%〜50質量%程度、Li2Oが0質量%〜10質量%程度、Na2Oが0質量%〜15質量%程度、K2Oが0質量%〜20質量%程度、Li2O+Na2O+K2Oが1質量%〜30質量%程度、B2O3が1質量%〜20質量%程度、MgOが0質量%〜10質量%程度、CaOが0質量%〜20質量%程度、SrOが0質量%〜20質量%程度、BaOが0質量%〜15質量%程度、Al2O3が0質量%〜20質量%程度、ZnOが0質量%〜15質量%程度、TiO2が0.01質量%〜20質量%程度、Nb2O5が0.01質量%〜20質量%程度、La2O3が0質量%〜15質量%程度、TiO2+Nb2O5+La2O3が1質量%〜30質量%程度のガラス組成を有するものが挙げられる。

【0037】

好ましく用いられるZnO−B2O3−SiO2系ガラス粉末としては、ZnOが5質量%〜60質量%程度、B2O3が5質量%〜50質量%程度、SiO2が2質量%〜30質量%程度のガラス組成を有するものが挙げられる。

【0038】

ガラス粉末として、平均粒子径(D50)が50μm以下程度のものを用いることが好ましく、10μm以下程度のものを用いることがより好ましい。ガラス粉末の平均粒子径が大きすぎると、ガラス複合シート2中における機能材粉末の分散が悪くなり、特性にばらつきが生じやすくなる場合がある。なお、ガラス粉末の平均粒子径の下限値は、特に限定されない。ただし、ガラス粉末の平均粒子径が小さくなりすぎると、製造コストが高くなりやすい。よって、ガラス粉末の平均粒子径(D50)は、0.1μm以上であることが好ましく、1μm以上であることがより好ましい。

【0039】

ガラス粉末の軟化点は、600℃以下程度であることが好ましく、500℃以下程度であることがより好ましく、400℃以下程度であることがさらに好ましい。ガラス粉末の軟化点が高すぎると、ガラス粉末と機能材粉末との混合粉末を成形する際の温度を高くする必要が生じる場合がある。機能材粉末が高温になると、機能材粉末の特性が劣化する場合がある。

【0040】

混合粉末1中のガラス粉末の含有量は、10質量%〜99.99質量%程度であることが好ましく、50質量%〜99.95質量%程度であることがより好ましく、70質量%〜99.92質量%程度であることがさらに好ましい。

【0041】

機能材粉末としては、無機蛍光体や有機蛍光体などの蛍光体、アルミナ、シリカ、紫外線吸収剤及び赤外線吸収剤からなる群から選ばれる少なくとも1種などからなる粉末が好ましく用いられる。機能材粉末として、蛍光体粉末を用いる場合は、耐熱性の観点から無機蛍光体粉末を用いることがより好ましい。

【0042】

無機蛍光体としては、例えば、酸化物無機蛍光体、窒化物無機蛍光体、酸窒化物無機蛍光体、硫化物無機蛍光体、酸硫化物無機蛍光体、希土類硫化物無機蛍光体、アルミン酸塩化物無機蛍光体及びハロリン酸塩化物無機蛍光体から選ばれた1種以上が好ましく用いられる。

【0043】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると青色の可視光(波長が440nm〜480nmの蛍光)を発する無機蛍光体粉末の具体例としては、Sr5(PO4)3Cl:Eu2+、(Sr,Ba)MgAl10O17:Eu2+、(Sr,Ba)3MgSi2O8:Eu2+などが挙げられる。

【0044】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると緑色の可視光(波長が500nm〜540nmの蛍光)を発する無機蛍光体粉末の具体例としては、SrAl2O4:Eu2+、SrGa2S4:Eu2+、SrBaSiO4:Eu2+、CdS:In、CaS:Ce3+、Y3(Al,Gd)5O12:Ce2+、Ca3Sc2Si3O12:Ce3+、SrSiOn:Eu2+、ZnS:Al3+,Cu+、CaS:Sn2+、CaS:Sn2+,F、CaSO4:Ce3+,Mn2+、LiAlO2:Mn2+、BaMgAl10O17:Eu2+,Mn2+、ZnS:Cu+,Cl−、Ca3WO6:U、Ca3SiO4Cl2:Eu2+、Sr0.2Ba0.7Cl1.1Al2O3.45:Ce3+,Mn2+、Ba2MgSi2O7:Eu2+、Ba2SiO4:Eu2+、Ba2Li2Si2O7:Eu2+、ZnO:S、ZnO:Zn、Ca2Ba3(PO4)3Cl:Eu2+、BaAl2O4:Eu2+などが挙げられる。

【0045】

波長440nm〜480nmの青色の励起光を照射すると緑色の可視光(波長が500nm〜540nmの蛍光)を発する無機蛍光体粉末の具体例としては、SrAl2O4:Eu2+、SrGa2S4:Eu2+、SrBaSiO4:Eu2+、CdS:In、CaS:Ce3+、Y3(Al,Gd)5O12:Ce2+、Ca3Sc2Si3O12:Ce3+、SrSiOn:Eu2+などが挙げられる。

【0046】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると黄色の可視光(波長が540nm〜595nmの蛍光)を発する無機蛍光体粉末の具体例としては、ZnS:Eu2+、Ba5(PO4)3Cl:U、Sr3WO6:U、CaGa2S4:Eu2+、SrSO4:Eu2+,Mn2+、ZnS:P、ZnS:P3−,Cl−、ZnS:Mn2+などが挙げられる。

【0047】

波長440nm〜480nmの青色の励起光を照射すると黄色の可視光(波長が540nm〜595nmの蛍光)を発する無機蛍光体粉末の具体例としては、Y3(Al,Gd)5O12:Ce2+、Ba5(PO4)3Cl:U、CaGa2S4:Eu2+、Sr2SiO4:Eu2+が挙げられる。

【0048】

波長300nm〜440nmの紫外〜近紫外の励起光を照射すると赤色の可視光(波長が600nm〜700nmの蛍光)を発する無機蛍光体粉末の具体例としては、CaS:Yb2+,Cl、Gd3Ga4O12:Cr3+、CaGa2S4:Mn2+、Na(Mg,Mn)2LiSi4O10F2:Mn、ZnS:Sn2+、Y3Al5O12:Cr3+、SrB8O13:Sm2+、MgSr3Si2O8:Eu2+,Mn2+、α−SrO・3B2O3:Sm2+、ZnS−CdS、ZnSe:Cu+,Cl、ZnGa2S4:Mn2+、ZnO:Bi3+、BaS:Au,K、ZnS:Pb2+、ZnS:Sn2+,Li+、ZnS:Pb,Cu、CaTiO3:Pr3+、CaTiO3:Eu3+、Y2O3:Eu3+、(Y、Gd)2O3:Eu3+、CaS:Pb2+,Mn2+、YPO4:Eu3+、Ca2MgSi2O7:Eu2+,Mn2+、Y(P、V)O4:Eu3+、Y2O2S:Eu3+、SrAl4O7:Eu3+、CaYAlO4:Eu3+、LaO2S:Eu3+、LiW2O8:Eu3+,Sm3+、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu2+,Mn2+、Ba3MgSi2O8:Eu2+,Mn2+などが挙げられる。

【0049】

波長440nm〜480nmの青色の励起光を照射すると赤色の可視光(波長が600nm〜700nmの蛍光)を発する無機蛍光体粉末の具体例としては、ZnS:Mn2+,Te2+、Mg2TiO4:Mn4+、K2SiF6:Mn4+、SrS:Eu2+、CaS:Eu2+、Na1.23K0.42Eu0.12TiSi4O11、Na1.23K0.42Eu0.12TiSi5O13:Eu3+、CdS:In,Te、CaAlSiN3:Eu2+、CaSiN3:Eu2+、(Ca,Sr)2Si5N8:Eu2+、Eu2W2O7などが挙げられる。

【0050】

励起光や得ようとする発光の波長域に合わせて、複数の無機蛍光体粉末を混合して用いてもよい。例えば、紫外域の励起光を照射して白色光を得る場合は、青色、緑色、赤色の蛍光を発する無機蛍光体を混合して使用すればよい。

【0051】

無機蛍光体は、量子ドットであってもよい。量子ドットは、励起光が入射したときに、量子ドットの粒子径に応じた、励起光とは異なる波長の光を出射するものである。量子ドットの粒子径を変化させることにより、得られる光の波長を調整することができる。

【0052】

量子ドットとしては、例えば、粒子径が2nm〜10nm程度のものを用いることができる。例えば、波長300nm〜440nmの紫外〜近紫外の励起光を照射すると青色の発光を発する量子ドットの具体例としては、粒子径が2.0nm〜3.0nm程度のCdSeの微結晶などが挙げられる。波長300nm〜440nmの紫外〜近紫外の励起光や波長440nm〜480nmの青色の励起光を照射すると緑色の蛍光(波長が500nm〜540nmの蛍光)を発する量子ドットの具体例としては、粒子径が3.0nm〜3.3nm程度のCdSeの微結晶などが挙げられる。波長300nm〜440nmの紫外〜近紫外の励起光や波長440nm〜480nmの青色の励起光を照射すると黄色の蛍光(波長が540nm〜595nmの蛍光)を発する量子ドットの具体例としては、粒子径が3.3nm〜4.5nm程度のCdSeの微結晶などが挙げられる。波長300nm〜440nmの紫外〜近紫外の励起光や波長440nm〜480nmの青色の励起光を照射すると赤色の蛍光(波長が600nm〜700nmの蛍光)を発する量子ドットの具体例としては、粒子径が4.5nm〜10nm程度のCdSeの微結晶などが挙げられる。

【0053】

混合粉末1中の機能材粉末の含有量は、0.01質量%〜90質量%程度であることが好ましく、0.05質量%〜50質量%程度であることがより好ましく、0.08質量%〜30質量%程度であることがさらに好ましい。機能材粉末の含有量が多すぎると、相対的にガラス粉末の含有量が少なくなる場合がある。これにより、ガラス複合シート2の気孔率が大きくなる場合がある。その結果、ガラス複合材シート2の強度が低下したり、光散乱損失が大きくなったりする場合がある。一方、機能材粉末の含有量が少なすぎると、ガラス複合材シート2に十分な特性を付与しにくくなる場合がある。

【0054】

次に、混合粉末1をロールプレス成形することによりガラス複合シート2を得る(成形工程)。

【0055】

詳細には、本実施形態では、混合粉末1は、ベルトコンベア5上に供給される。ベルトコンベア5の上には、予熱機構4が配されている。この予熱機構4により、ベルトコンベア5上を搬送される混合粉末1が予熱される(予熱工程)。成形工程に先立って、この予熱工程を行うことにより、成形工程における混合粉末1の温度を高くすることができる。よって、成形速度を高めることができる。その結果、高い生産性を実現することができる。

【0056】

予熱機構4は、混合粉末1を加熱できるものである限りにおいて特に限定されない。予熱機構4としては、電気ヒーターなどを用いることができる。

【0057】

予熱工程においては、混合粉末1を混合粉末1に含まれるガラス粉末の軟化点よりも5℃低い温度〜軟化点よりも50℃低い温度に加熱することが好ましい。予熱工程において、混合粉末1を高温にしすぎると、混合粉末1中のガラス粉末が軟化し、凝集したり、ベルトコンベア5に融着したりする場合がある。

【0058】

次に、予熱された混合粉末1は、ベルトコンベア5からロール3a、3b間の隙間Wに投入され、ロール3a、3bによってロールプレス成形される。詳細には、供給された混合粉末1は、加熱された一対のロール3a、3bによって加熱プレスされながらロール3a、3bの回転方向に押し出される。これにより、混合粉末1がシート状のガラス複合シート2に成形される。

【0059】

成形工程において、混合粉末1の温度は、ガラス粉末の軟化点以上かつ該軟化点+100℃以下とすることが好ましい。これにより、ガラス粉末に適度な流動性を付与し、ガラス粉末と機能材粉末とを均一に混合することができる。ロール3a、3bの温度は、成形工程における混合粉末1の加熱温度に応じて適宜設定することができる。なお、ロール3a、3bの温度を高くしすぎ、混合粉末1の温度を高くしすぎると、成形工程において機能材粉末が劣化してしまう場合がある。

【0060】

ロール3a,3b間の隙間Wの大きさは、得ようとするガラス複合シート2の厚み応じて、適宜設定することができる。ロール3a,3b間の隙間Wの大きさは、例えば20μm〜2000μm程度とすることができる。

【0061】

一対のロール3a,3bの回転速度は、混合粉末1の種類や、ロール3a、3bの温度等に応じて、適宜設定することができる。ロール3a,3bの回転速度は、通常10mm/分〜1000mm/分程度であり、10mm/分〜200mm/分程度であることが好ましい。

【0062】

成形工程は、例えば、空気、窒素またはアルゴンの雰囲気下で行うことができる。成形工程における機能材粉末の特性劣化を抑制する観点からは、窒素、アルゴンなどの不活性ガス中で成形工程を行うことが好ましい。また、成形工程は、減圧雰囲気下で行ってもよい。成形工程を減圧雰囲気下で行うことにより、ガラス複合シート2に泡が残存することを抑制することができる。

【0063】

以上説明したように、本実施形態では、混合粉末1をロールプレス成形することによりガラス複合シート2を得る。このため、ガラス複合シート2を製造するに際し、切削や研磨工程が必ずしも必要ではない。従って、ガラス複合シート2を簡単に製造することができる。また、ガラス複合シート2の厚みは、ロール3a、3b間の隙間Wの大きさを調整することにより容易に調整することができる。

【0064】

また、結合材、可塑剤、溶剤等が必ずしも必要ではないため、結合材、可塑剤、溶剤、またはこれらの残渣に起因して機能材粉末の特性が劣化することを抑制することができる。従って、高性能なガラス複合シート2を得ることができる。

【0065】

以下、本発明の好ましい実施形態の他の例について説明する。以下の説明において、上記第1の実施形態と実質的に共通の機能を有する部材を共通の符号で参照し、説明を省略する。

【0066】

(第2〜6の実施形態)

図3は、第2の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図4は、第3の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図5は、第4の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図6は、第5の実施形態に係るガラス複合シート2の製造工程を表す模式図である。図7は、第6の実施形態に係るガラス複合シート2の製造工程を表す模式図である。

【0067】

第1の実施形態においては、成形工程において、混合粉末1のみをロールプレス成形してガラス複合シート2を製造する例について説明した。これに対して、第2〜第6の実施形態では、図3〜図7に示されるように、成形工程において、混合粉末1を基材2aと共にロールプレス成形する。これにより、基材2aと、基材2aの上に配されており、ガラス及び機能材を含む機能層2b、2cとを有するガラス複合シート2が得られる。

【0068】

詳細には、図3に示す第2の実施形態では、基材2aの片側に混合粉末1を供給する。このため、基材2aと、基材2aの一主面の上に配された機能層2bとを有するガラス複合シート2が得られる。

【0069】

図4に示す第3の実施形態では、基材2aの両側に混合粉末1を供給する。このため、基材2aと、基材2aの両主面の上に配された機能層2b、2cとを有するガラス複合シート2が得られる。

【0070】

図5に示す第4の実施形態では、2枚の基材2aを用い、2枚の基材2aの間に混合粉末1を供給する。このため、2枚の基材2aと、2枚の基材2aの間に配された機能層2bとを有するガラス複合シート2が得られる。

【0071】

図6に示す第5の実施形態では、第2の実施形態と同様に、基材2aの片側に混合粉末1を供給する。但し、ベルトコンベア5を用いず、水平に搬送される基材2aの上に混合粉末1を載置した状態でロール3a、3bの間の隙間Wに投入される点で第2の実施形態と異なる。

【0072】

図7に示す第6の実施形態では、第4の実施形態と同様に、2枚の基材2aを用い、2枚の基材2aの間に混合粉末1を供給する。但し、水平に搬送される一方の基材2aの上に混合粉末1を載置した状態でロール3a、3bの間の隙間Wに投入される点で第4の実施形態と異なる。

【0073】

第2〜第6の実施形態のように、基材2aを用いることにより、平板状のガラス複合シート2が得やすくなる。また、ガラス複合シート2の表面の平滑度を高めることができる。

【0074】

基材2aとしては、例えば、ガラス、結晶化ガラス、セラミックス、金属または金属とセラミックスとの複合体からなる基材が好ましく用いられる。好ましく用いられるセラミックスの具体例としては、YAG系セラミックスなどが挙げられる。YAG系セラミックスは、透明及び半透明のいずれであってもよい。金属としては、例えばAl、Cu、Agなどが好ましく用いられる。金属とセラミックスの複合体としては、例えばAlとSiCまたはAlNとの複合体(焼結体)などが好ましく用いられる。

【0075】

基材2aは、励起光、蛍光などを透過または反射させることが好ましい。励起光、蛍光などを透過させる基材2aを用いた場合は、透過型のガラス複合シート2を得ることができる。励起光、蛍光などを反射させる基材2aを用いた場合(図5及び図7では、2つの基材2aのうちいずれか一方)は、反射型のガラス複合シート2を得ることができる。この場合は、基材2aを、金属や金属とセラミックスとの複合体により構成することが好ましい。金属や金属とセラミックスとの複合体は、熱伝導性に優れる。このため、基材2aを、金属や金属とセラミックスとの複合体により構成した場合は、蛍光体粉末から発生する熱を効率よく放熱させることが可能であり、蛍光体粉末の温度消光を軽減させることができる。

【0076】

基材2aの厚みは特に限定されず、例えば0.02mm〜5.0mm程度とすることができる。基材2aの厚みが大きすぎると、例えば機能材粉末が蛍光体である場合、励起光が透過しにくくなって、発光効率が低下しやすくなったり、ガラス複合シート2の重量が大きくなりすぎたりする場合がある。一方、基材2aの厚みが小さすぎると、ガラス複合シート2の機械的強度が不十分になる場合がある。

【0077】

基材2aを有するガラス複合シート2を作製した後に、基材2aを機能層2b、2cから剥離してもよい。その場合は、基材2aと機能層2b、2cとの界面にガラスとの離型性のあるコーティング層を形成しておくことが好ましい。コーティング層は、カーボン、セラミックなど、ガラスとの反応をしない材料により形成することができる。

【0078】

機能層2b、2cの厚みは、特に限定されないが、通常1mm以下であり、0.5mm以下とすることが好ましく、0.3mm以下とすることがより好ましく、0.2mm以下とすることがさらに好ましく、0.1mm以下とすることが特に好ましい。また、機能層2b、2cの厚みは、通常0.01mm以上であり、0.03mm以上であることが好ましく、0.05mm以上であることがより好ましい。機能層2b、2cの厚みが大きすぎると、機能材粉末の特性が発揮されにくくなる場合がある。例えば、機能材粉末が蛍光体である場合には、励起光が透過しにくくなり、所望の色を有する光が得られにくくなる場合がある。一方、機能層2b、2cの厚みが小さすぎると、ガラス複合シート2の機械的強度が不十分となることがある。

【0079】

また、基材2aと機能層2b、2cとの熱膨張係数を調整することなどを目的として、ガラス粉末と機能材粉末とに、無機フィラーをさらに混合してもよい。即ち、混合粉末1を無機フィラーを含むものとしてもよい。例えば、ガラス粉末として、SnO−P2O5系ガラス粉末などの熱膨張係数が大きいガラス粉末を用いる場合は、基材2aと機能層2b、2cとの間の熱膨張係数差が大きくなって、機能層2b、2cの表面にクラックが生じたり、剥離したりする場合がある。この場合、混合粉末1に、低膨張特性を有する無機フィラー粉末を添加することにより、基材2aと機能層2b、2cとの間の熱膨張係数差を小さくすることができる。従って、基材2aと機能層2b、2cとの剥離を抑制することができる。

【0080】

機能層2b、2cの熱膨張係数を小さくするのに好ましく用いられる無機フィラーとしては、例えば、リン酸ジルコニウム、リン酸タングステン酸ジルコニウム、タングステン酸ジルコニウム、NZP型結晶、これらの固溶体などが挙げられる。無機フィラーは、1種類のみを用いてもよいし、2種類以上を混合しても用いてもよい。なお、NZP型結晶には、例えば、NbZr(PO4)3、[AB2(MO4)3](式中、Aは、Li、Na、K、Mg、Ca、Sr、Ba、Zn、Cu、Ni、Mnなどを示し、Bは、Zr、Ti、Sn、Nb、Al、Sc、Yなどを示し、Mは、P、Si、W、Moなどを示す。)などの基本構造をもつ結晶が含まれる。

【0081】

無機フィラーとして、Zr成分を含有するものを使用することが好ましい。Zr成分を含有する無機フィラー粉末は、特に、SnO−P2O5系ガラスとの適合性が良好である。即ち、Zr成分を含有する無機フィラー粉末は、SnO−P2O5系ガラスとの反応性が低く、ロールプレス成形の際、ガラス粉末を失透させにくい性質を有している。

【0082】

混合粉末1中の無機フィラーの含有量は、通常0質量%〜30質量%程度であり、1.5質量%〜25質量%程度とすることが好ましく、2質量%〜20質量%程度とすることがより好ましい。混合粉末1中の無機フィラーの含有量が多すぎると、ガラス複合シート2中のガラスの含有量が相対的に少なくなって機械的強度が低下しやすくなる場合がある。また、ガラス複合シート2中のガラスと無機フィラーとの界面における光散乱損失が大きくなり、発光強度などが低下する場合がある。

【0083】

無機フィラーの熱膨張係数は、30℃〜380℃の温度範囲で50×10−7/℃以下であることが好ましく、30×10−7/℃以下であることがより好ましい。無機フィラーの熱膨張係数が大きすぎると、機能層2b、2cの熱膨張係数を低下させる効果が得られにくい。なお、無機フィラーの熱膨張係数の下限については特に限定されないが、現実的には−100×10−7/℃以上である。

【0084】

無機フィラーの平均粒子径(D50)は、通常0.1μm〜50μm程度であり、3μm〜20μm程度であることが好ましい。無機フィラーの平均粒子径が小さすぎると、機能層2b、2cの熱膨張係数を低下させる効果に劣る場合がある。また、無機フィラーの平均粒子径が大きすぎると、ガラス複合シート2において、ガラスと無機フィラーとの境界にクラックが発生しやすくなる場合がある。

【0085】

基材2aからの機能層2b、2cの剥離を抑制する観点からは、基材2aの熱膨張係数をα1、機能層2b、2cの熱膨張係数をα2としたとき、−5ppm/℃≦α1−α2≦5ppm/℃となることが好ましく、−1ppm/℃≦α1−α2≦1ppm/℃となることがより好ましい。α1−α2が上記範囲外になると、機能層2b、2cが基材2aから剥離しやすくなる。

【0086】

(第7の実施形態)

図8は、第7の実施形態に係るガラス複合シートの製造工程を表す模式図である。本実施形態では、図8に示されるように、第1の成形機構を構成しているロール3a、3bの下流側に、第2の成形機構6が配されている。第2の成形機構6は、ロール3a、3bにより成形されたガラス複合シート2をプレスし、平板性を高める機構である。この第2の成形機構6を設けることにより、平板性の高いガラス複合シート2を得ることができる。

【0087】

より高い平板性を得る観点からは、第2の成形機構6の温度は、ロール3a、3bの温度よりも低いことが好ましく、ガラス粉末の軟化点よりも5℃低い温度〜軟化点の50℃低い温度であることがより好ましい。

【0088】

第2の成形機構6は、例えば、一対のプレス機構6a、6bにより構成することができる。プレス機構6a、6bは、ガラス複合シート2を介して対向するように配されている。プレス機構6a、6bは、ガラス複合シート2の搬送方向に沿って配された一対のロール7a、7bと、ロール7a、7bに巻き掛けられたベルト8とを有する。

【0089】

以下、本発明について、具体的な実施例に基づいて、さらに詳細に説明する。本発明は、以下の実施例に何ら限定されるものではなく、その要旨を変更しない範囲において適宜変更して実施することが可能である。

【0090】

(実施例1)

(1)ガラス複合シート2の作製

ガラス粉末は、次のようにして作製した。表1に記載のガラス粉末の組成となるように調合したガラス原料をアルミナ坩堝に投入し、電気炉内950℃で窒素雰囲気下にて1時間溶融してガラス融液を得た。次に、ガラス融液をフィルム成形し、ジェットミルで粉砕することによりガラス粉末を得た。得られた粉末の平均粒子径(D50)を島津製作所社製SALD2000により測定したところ、2.2μmであった。

【0091】

次に、表1に記載の配合比となるように、ガラス粉末、機能材粉末及び無機フィラーを混合して混合粉末1とした。

【0092】

次に、2本の加熱したロール3a、3b間の隙間にガラス製基材2a(日本電気硝子株式会社製 OA−10G ロール間の隙間の大きさ0.05mm)を挿入した。さらに予熱ヒーター部に位置するガラス製基材2a上に、混合粉末1を所定量載置し、表1に記載の温度で予熱した。次に、表1に記載のロール回転速度及びロール表面温度にて、窒素雰囲気中でロールプレス成形することにより、ガラス製基材2aの表面に機能層2bを形成し、ガラス複合シート2を得た。

【0093】

(2)全光束及び色度の測定

実施例1で得られたガラス複合シート2について、発光スペクトルを次のようにして測定した。校正された積分球内で、200mAの電流で点灯した青色LEDによってガラス複合シート2を励起し、光ファイバーを通じてその発光を小型分光器(オーシャンオプティクス製 USB−4000)に取り込み、制御PC上に発光スペクトル(エネルギー分布曲線)を得た。得られた発光スペクトルから全光束及び色度を算出した。結果を表1に示す。

【0094】

(比較例1)

(1)機能層用ペーストの作製

表1に記載のガラス粉末、機能材粉末及び無機フィラー粉末を所定の割合で混合して混合粉末を作製した。次に、得られた混合粉末100質量部に対して、溶媒として50質量部の2,4−ジエチル−1,5−ペンタンジオール(日本香料薬品株式会社製 MARS)を添加して混合することでペーストを得た。

【0095】

(2)ガラス複合シートの作製

実施例1で用いたガラス製基材2aの表面に、上記(1)で得られた機能層用ペーストをディスペンス法で厚さ約300μmとなるように塗布した。次に、約250℃のホットプレート上で熱処理することによって脱溶媒を行った。その後、窒素雰囲気中にて430℃で10分間焼成し、さらに1N/mm2の圧力でホットプレスして表面形状を整え、ガラス複合シートを得た。

【0096】

このようにして得られたガラス複合シートの全光束及び色度を、実施例1と同様の方法で測定した。結果を表1に示す。表1から明らかなように、比較例1で得られたガラス複合シート2は、実施例1,2のものより全光束値が劣っていた。

【0097】

(比較例2)

(1)機能層用グリーンシートの作製

表1に記載のガラス粉末、機能材粉末を所定の割合で混合して混合粉末を作製した。次に、混合粉末100質量部に対して、結合剤としてポリビニルブチラール樹脂を12質量部、可塑剤としてフタル酸ジブチルを3質量部、溶剤としてトルエンを40質量部添加し、混合してスラリーを作製した。続けて、上記スラリーをドクターブレード法によって、PETフィルム上にシート成形し、乾燥して、厚さ250μmのグリーンシートを得た。

【0098】

(2)ガラス複合シートの作製

上記(1)で作製したグリーンシートを、実施例1で用いたガラス製基材の表面に積層し、熱圧着によって一体化して積層体を作製し、350℃で1時間脱脂した。次に、400℃で20分焼成した後、冷却してガラス複合シートを得た。

【0099】

このようにして得られたガラス複合シートの全光束及び色度を、実施例1と同様の方法で測定した。結果を表1に示す。表1から明らかなように、比較例2で得られたガラス複合シートは、実施例1,2のものより全光束値が劣っていた。

【0100】

(実施例2)

表1に記載のガラス粉末、機能材粉末及び無機フィラー粉末を所定の割合で混合して混合粉末とした。表1に記載のロール表面温度とした以外は、実施例1と同様にしてガラス複合シートを得た。このようにして得られたガラス複合シートの全光束及び色度を実施例1と同様の方法で測定した。結果を表1に示す。

【0101】

【表1】

【符号の説明】

【0102】

1…混合粉末

2…ガラス複合シート

2a…基材

2b,2c…機能層

3a,3b…ロール

4…予熱機構

5…ベルトコンベア

6…第2の成形機構

6a,6b…プレス機構

7a,7b…ロール

8…ベルト

【特許請求の範囲】

【請求項1】

ガラス粉末と機能材粉末とを混合して混合粉末を得る工程と、

前記混合粉末をロールプレス成形することによりガラス複合シートを得る成形工程と、

を備える、ガラス複合シートの製造方法。

【請求項2】

前記成形工程において、前記混合粉末の温度を、前記ガラス粉末の軟化点以上かつ該軟化点+100℃以下とする、請求項1に記載のガラス複合シートの製造方法。

【請求項3】

前記成形工程の前に、前記混合粉末を予熱する工程を備える、請求項1または2に記載のガラス複合シートの製造方法。

【請求項4】

前記ロールプレス成形に使用する一対のロール間の隙間の大きさを20μm〜2000μmとする、請求項1〜3のいずれか一項に記載のガラス複合シートの製造方法。

【請求項5】

前記機能材粉末として、蛍光体、アルミナ、シリカ、紫外線吸収剤及び赤外線吸収剤からなる群から選ばれる少なくとも1種からなる粉末を用いる、請求項1〜4のいずれか一項に記載のガラス複合シートの製造方法。

【請求項6】

前記機能材粉末として、蛍光体粉末を用いる、請求項1〜5のいずれか一項に記載のガラス複合シートの製造方法。

【請求項7】

前記ガラス粉末として、SiO2−B2O3−RO系ガラス粉末(Rは、Mg、Ca、Sr及びBaからなる群から選ばれる少なくとも1種)、SiO2−TiO2−Nb2O5−R’2O系ガラス粉末(R’は、Li、Na及びKからなる群から選ばれる少なくとも1種)、SnO−P2O5系ガラス粉末またはZnO−B2O3−SiO2系ガラス粉末を用いる、請求項1〜6のいずれか一項に記載のガラス複合シートの製造方法。

【請求項8】

前記ガラス粉末として、平均粒子径(D50)が、50μm以下であるガラス粉末を用いる、請求項1〜7のいずれか一項に記載のガラス複合シートの製造方法。

【請求項9】

前記混合粉末中の前記機能材粉末の含有量を、0.01質量%〜90質量%とする、請求項1〜8のいずれか一項に記載のガラス複合シートの製造方法。

【請求項10】

前記混合粉末を得る工程において、前記ガラス粉末と前記機能材粉末とに無機フィラーをさらに混合する、請求項1〜9のいずれか一項に記載のガラス複合シートの製造方法。

【請求項11】

前記成形工程を減圧雰囲気下で行う、請求項1〜10のいずれか一項に記載のガラス複合シートの製造方法。

【請求項12】

前記成形工程を空気、窒素またはアルゴンの雰囲気下で行う、請求項1〜11のいずれか一項に記載のガラス複合シートの製造方法。

【請求項13】

前記成形工程において、前記混合粉末を基材と共にロールプレス成形し、前記基材と、前記基材の上に配されており、ガラス及び機能材を含む機能層とを有するガラス複合シートを得る、請求項1〜12のいずれか一項に記載のガラス複合シートの製造方法。

【請求項14】

前記基材として、ガラス、結晶化ガラス、セラミックス、金属または金属とセラミックスとの複合体からなる基材を用いる、請求項13に記載のガラス複合シートの製造方法。

【請求項15】

請求項1〜14のいずれか一項に記載の製造方法によって得られるガラス複合シート。

【請求項1】

ガラス粉末と機能材粉末とを混合して混合粉末を得る工程と、

前記混合粉末をロールプレス成形することによりガラス複合シートを得る成形工程と、

を備える、ガラス複合シートの製造方法。

【請求項2】

前記成形工程において、前記混合粉末の温度を、前記ガラス粉末の軟化点以上かつ該軟化点+100℃以下とする、請求項1に記載のガラス複合シートの製造方法。

【請求項3】

前記成形工程の前に、前記混合粉末を予熱する工程を備える、請求項1または2に記載のガラス複合シートの製造方法。

【請求項4】

前記ロールプレス成形に使用する一対のロール間の隙間の大きさを20μm〜2000μmとする、請求項1〜3のいずれか一項に記載のガラス複合シートの製造方法。

【請求項5】

前記機能材粉末として、蛍光体、アルミナ、シリカ、紫外線吸収剤及び赤外線吸収剤からなる群から選ばれる少なくとも1種からなる粉末を用いる、請求項1〜4のいずれか一項に記載のガラス複合シートの製造方法。

【請求項6】

前記機能材粉末として、蛍光体粉末を用いる、請求項1〜5のいずれか一項に記載のガラス複合シートの製造方法。

【請求項7】

前記ガラス粉末として、SiO2−B2O3−RO系ガラス粉末(Rは、Mg、Ca、Sr及びBaからなる群から選ばれる少なくとも1種)、SiO2−TiO2−Nb2O5−R’2O系ガラス粉末(R’は、Li、Na及びKからなる群から選ばれる少なくとも1種)、SnO−P2O5系ガラス粉末またはZnO−B2O3−SiO2系ガラス粉末を用いる、請求項1〜6のいずれか一項に記載のガラス複合シートの製造方法。

【請求項8】

前記ガラス粉末として、平均粒子径(D50)が、50μm以下であるガラス粉末を用いる、請求項1〜7のいずれか一項に記載のガラス複合シートの製造方法。

【請求項9】

前記混合粉末中の前記機能材粉末の含有量を、0.01質量%〜90質量%とする、請求項1〜8のいずれか一項に記載のガラス複合シートの製造方法。

【請求項10】

前記混合粉末を得る工程において、前記ガラス粉末と前記機能材粉末とに無機フィラーをさらに混合する、請求項1〜9のいずれか一項に記載のガラス複合シートの製造方法。

【請求項11】

前記成形工程を減圧雰囲気下で行う、請求項1〜10のいずれか一項に記載のガラス複合シートの製造方法。

【請求項12】

前記成形工程を空気、窒素またはアルゴンの雰囲気下で行う、請求項1〜11のいずれか一項に記載のガラス複合シートの製造方法。

【請求項13】

前記成形工程において、前記混合粉末を基材と共にロールプレス成形し、前記基材と、前記基材の上に配されており、ガラス及び機能材を含む機能層とを有するガラス複合シートを得る、請求項1〜12のいずれか一項に記載のガラス複合シートの製造方法。

【請求項14】

前記基材として、ガラス、結晶化ガラス、セラミックス、金属または金属とセラミックスとの複合体からなる基材を用いる、請求項13に記載のガラス複合シートの製造方法。

【請求項15】

請求項1〜14のいずれか一項に記載の製造方法によって得られるガラス複合シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−47155(P2013−47155A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185674(P2011−185674)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]