ガラス除去方法

【課題】 レンガの表面に付着した放射性廃液固化ガラスを上記レンガから容易に分離することのできるガラス除去方法を提供する。

【解決手段】 レンガのガラス付着面にレーザ光を直接照射することで放射性廃液固化ガラスだけを熱膨張させ、その脆性破壊により破砕してレンガの表面から除去する。特に放射性廃液固化ガラスだけに熱膨張歪みを与えるべく、レーザ光の照射強度、スポット径、走査速度を適正に設定する。

【解決手段】 レンガのガラス付着面にレーザ光を直接照射することで放射性廃液固化ガラスだけを熱膨張させ、その脆性破壊により破砕してレンガの表面から除去する。特に放射性廃液固化ガラスだけに熱膨張歪みを与えるべく、レーザ光の照射強度、スポット径、走査速度を適正に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばガラス溶融炉の内壁面を構成するレンガの表面に付着したガラスを上記レンガから分離して高レベル放射性廃棄物として処分するに好適なガラス除去方法に関する。

【背景技術】

【0002】

使用済核燃料の再処理に伴って発生する高レベル放射性廃液の処分は、例えばホウ珪酸ガラスを用いて上記高レベル放射性廃液をガラス固化した後、そのガラス固化体をオーバーパックと称される厚肉円筒形の炭素鋼製処分容器に密封収納した上で地中に埋設して行われる。

ところで上記高レベル放射性廃液のガラス固化処理に用いられるガラス溶融炉の寿命は比較的短い。これ故、一定期間に亘って使用したガラス溶融炉については、これを解体して廃棄することが必要となる。この際、ガラス溶融炉の内壁面を構成するレンガ(耐火レンガ)の表面に付着したガラスが高レベル放射性物質を含むので、前述したガラス固化体と同様に放射線漏洩対策を施した上で廃棄処分することが必要となる。

【0003】

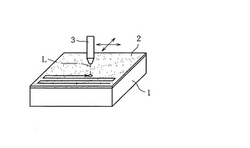

そこで従来、ガラス溶融炉を解体して得られるレンガブロック体に対して、例えば図1に示すようにレンガ1のガラス付着面と平行にレーザ光Lを照射することで該レンガ1の表面に付着したガラス層2を含む表面層を所定厚み(例えば15mm程度)に亘って切断し、このガラス層2を含む表面層だけを上記レンガ1から分離させた放射性廃棄物として処分することが考えられている。

【0004】

尚、放射性物質により汚染されたコンクリート等の無機物質表層を除染する技術として、この無機物質表層にレーザ光を照射することで該無機物質表層をガラス化剥離し、或いは爆裂剥離することが提唱されている(例えば特許文献1を参照)。また原子炉における炉容器や伝熱管等の内面に付着した金属酸化膜等の汚染物質を除去するべく、レーザ光を照射して上記汚染物質を剥離することも提唱されている(例えば特許文献2,3を参照)。更には無機物表層の汚染部分にレーザ光を照射して上記汚染部分を溶融させ、この溶融層に高圧ガスを吹き付けることで汚染物質粉とした後、この汚染物質粉を回収することも提唱されている(例えば特許文献4を参照)。

【特許文献1】特開2000−346991号公報

【特許文献2】特開2001−59892号公報

【特許文献3】特開平9−281296号公報

【特許文献4】特開2001−116892号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら図1に示したように、レンガ1のガラス付着面と平行にレーザ光Lを照射してガラス層2を含む表面層を所定厚みに亘って切断した場合、厚さ1〜2mm程度のガラス層2と共に相当量のレンガも切り出されるので、放射性廃棄物の量が増えることが否めない。しかもその処分対象が、高レベル放射性物質を含むガラスが表面に付着したレンガ1であり、前述した特許文献1に示されるような、表面が放射性物質により汚染されたコンクリート等の無機物質表層ではないので、この無機物質表層をガラス化剥離したり、或いは爆裂剥離するには無理がある。また特許文献2,3に示されるような、炉容器等の金属物の内面に付着した金属酸化膜等の汚染物質でもないので、レーザ光を照射してもレンガ1に付着したガラス層2が金属酸化物のように剥離することもない。

【0006】

本発明はこのような事情を考慮してなされたもので、その目的は、レンガの表面に付着した高レベル放射性を含むガラスを上記レンガから分離して、上記ガラスを高レベル放射性廃棄物として処分するに好適なガラス除去方法を提供することにある。

【課題を解決するための手段】

【0007】

上述した目的を達成するべく本発明に係るガラス除去方法は、レンガの表面に付着した放射性廃液固化ガラスを分離するに際して、前記レンガのガラス付着面にレーザ光を照射することで上記放射性廃液固化ガラスを熱膨張させ、上記ガラスの脆性破壊により破砕し、これによってレンガの表面から除去することを特徴としている。

即ち、本発明は、レンガの表面に付着した放射性廃液固化ガラスが非晶質であり、その熱伝達率が小さいこと、そしてガラスを溶融させることなく熱膨張させると、その応力歪みに起因して脆性破壊が生じることに着目している。そこで本発明においては、レンガの表面に付着した放射性廃液固化ガラスに対して直接レーザ光を照射することで上記放射性廃液固化ガラスに熱膨張歪みを与え、脆性破壊による固化ガラスの粉砕(破砕)を生起することによって、前記レンガの表面から放射性廃液固化ガラスを除去するようにしたことを特徴としている。

【0008】

好ましくは請求項2に記載するように前記レーザ光として、一定出力(例えば0.5kW程度)のYAGレーザを用い、上記YAGレーザを出力するレーザ加工ヘッドと前記レンガのガラス付着面との距離を一定に保つことで一定のスポット径のレーザ光を上記ガラス付着面に照射しながら、その照射位置を前記ガラス付着面の全域に亘って走査し、これによって前記レンガの表面に付着した放射性廃液固化ガラスを粉砕して分離することが望ましい。

【0009】

また請求項3に記載するように前記レンガが、高レベル放射性廃液をガラス固化するガラス溶融炉の内壁面を構成する場合、例えばレーザ加工ヘッドを支持したマニピュレータを上記ガラス溶融炉内に設置し、上記マニピュレータを遠隔操作して前記ガラス溶融炉の内壁面を構成するレンガのガラス付着面を順次破砕することが望ましい。

【発明の効果】

【0010】

本発明によれば、固化ガラスが溶融することのない熱を、レンガの表面に付着した放射性廃液固化ガラスにだけ局部的に急激に加えることで該ガラスに熱応力を生起し、これによって固化ガラスに脆性破壊を生じさせて破砕して上記レンガから分離することができるので、ガラス層を含むレンガの表面層を切断して廃棄処分する場合に比較して高レベル放射性廃棄物の量を大幅に低減することができる。特にレーザ光の照射により、レンガの表面に付着した放射性廃液固化ガラスだけに熱エネルギを加え、その熱膨張による応力に起因する脆性破壊により放射性廃液固化ガラスを破砕するので、レンガ表面からの上記放射性廃液固化ガラスの除去を確実なものとすることができる。

【0011】

また比較的大出力を得ることの容易なYAGレーザを用い、レーザ加工ヘッドとレンガのガラス付着面との距離を一定に保ちながら、一定スポット径のレーザ光の照射位置を前記ガラス付着面の全域に亘って走査するだけ、上記レーザ光の照射位置における放射性廃液固化ガラスを順次粉砕していくことができるので、レンガにより構成されるガラス溶融炉の内壁面の全体からその表面に付着した放射性廃液固化ガラスを効率的に粉砕除去することができ、廃棄物の量も低減し得る等の実用上多大なる効果が奏せられる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して本発明の一実施形態に係るガラス除去方法について、使用済核燃料の再処理に伴って発生する高レベル放射性廃液のガラス固化処理に用いられるガラス溶融炉を解体するに際し、上記ガラス溶融炉の内壁面を構成するレンガの表面に付着する放射性廃液固化ガラスを、上記レンガから除去して高レベル放射性廃棄物として処分する場合を例に説明する。

【0013】

本発明に係るガラス除去方法は、基本的には図2に示すように表面に放射性廃液固化ガラス2が付着したレンガ1に対して、そのガラス付着面(放射性廃液固化ガラス)に直接レーザ光Lを照射することで上記放射性廃液固化ガラス2を粉砕し、これによってレンガ1から放射性廃液固化ガラス2だけを除去することを特徴としている。具体的には、例えばそのガラス付着面と直角な方向から前記レンガ1のガラス付着面に向けてレーザ光Lを照射すると共に、そのレーザ光Lの照射位置を前記レンガ1のガラス付着面の全域に亘って走査することで、レンガ1の表面に付着したガラス層2を順次破砕して除去することを特徴としている。

【0014】

特にガラス付着面に対するレーザ光Lの照射条件を一定に保って固化ガラス2だけを加熱するべく、一定出力のレーザ光Lを照射するレーザ加工ヘッド3とレンガ1のガラス付着面との対向距離を一定に保つことでレーザ光Lの照射スポット径Dを一定化し、つまりレーザ光Lの照射強度を一定化する。そしてこの状態でレンガ1のガラス付着面に対するレーザ光Lの照射位置を一定速度で移動しながら、ガラス付着面の全域に亘って走査する。具体的には出力が0.5kWのYAGレーザ光を用い、例えば図3に示すようにレーザ光Lの照射スポット径Dを10mmに保ちながらガラス付着面に照射し、その照射位置を左右に一定速度で走査する。更に上記レーザ光Lの走査ラインを6mmのピッチ幅pで上記走査方向と直交する方向に変位させることでガラス付着面の全域を走査するようにすれば良い。

【0015】

このようにしてレーザ光Lをレンガ1のガラス付着面に直接照射すれば、レンガ1の表面に付着した放射性廃液固化ガラス2は、レーザ光Lによる光エネルギを受けて熱膨張する。この際、放射性廃液固化ガラス2自体は非晶質でありその熱伝導率が低いので、レーザ光Lを照射した固化ガラス2だけを加熱することが可能となる。換言すればレンガ1までが加熱されることがないように、レーザ光Lの出力(照射強度)を予め設定しておく。すると大きなブロック体であるレンガ1の表面に付着した厚み1〜2mm程度の固化ガラス2だけがレーザ光Lの照射により加熱されて熱膨張を生じるので、熱膨張することのないレンガ1との間に歪み応力が生じる。そして固化ガラス2は、その熱膨張により脆性破壊を生じて破砕し、上記レンガ1の表面から剥がれ、破砕した固化ガラス2(破砕片または破砕粉)はレンガ1の表面から分離することになる。

【0016】

即ち、固化ガラス2に直接レーザ光Lを照射すれば、これによって固化ガラス2だけが局部的に加熱されることになり、固化ガラス2はその熱膨張による脆性破壊を生じて破砕してレンガ1の表面から分離する。従ってレーザ光Lの照射位置を走査しながら固化ガラス2を順次破砕して行くことで、レンガ1の表面に付着した固化ガラス2を破砕しながら該レンガ1の表面から除去していくことが可能となる。従ってレンガ1の表面に付着した固化ガラス2だけを上記レンガ1から除去することが可能となるので、高レベル放射性廃棄物としての量を低減することが可能となる等の効果が奏せられる。具体的にはレンガ1の表面に付着した固化ガラス2を2mm程度の厚さに亘って除去するだけで良いので、レーザ光にて上記レンガ1の表面を厚さ15mm程度に切断する場合に比較して、その廃棄物の量を大幅に削減することができる。

【0017】

次表は出力0.5kWのYAGレーザ光Lを用た場合において、その制御パラメータである走査速度とスポット径とを変えたとき照射エネルギ量(相対値)を熱解析したものである。

【0018】

【表1】

【0019】

そして本発明者等はこの熱解析結果に基づいて、或る程度ガラス2を分離できそうなレーザ光Lの照射条件を表1中、網掛け領域として示すように抽出し、これらの各条件について実験してみたところ次のような結果を得た。

(1) スポット径Dを1mmとした場合、固化ガラス2は溶融して亀裂を生じることがない。

(2) スポット径Dを4mmとしても、固化ガラス2が溶融し、亀裂は殆ど生じない。

(3) スポット径Dを10mmとした場合、走査速度が速いとガラス付着面に殆ど変化が生じないが、その走査速度を遅くするとガラス付着面に亀裂が生じる。またガラス2の溶融も生じない。

(4) スポット径Dを20mmとした場合には、更に走査速度を遅くすることによりガラス付着面に亀裂が生じる。

【0020】

この実験結果から、レーザ光Lの照射スポット径を小さくすると、レーザ光Lの照射領域のエネルギ密度が高くなり、これによって過剰な熱エネルギが加えられて固化ガラス2が溶融するものと考えられる。またレーザ光Lの照射スポット径を或る程度大きくした場合、これによってレーザ光Lの照射領域のエネルギ密度が高くなるが、その走査速度が速いと固化ガラス2を熱膨張させるに十分な熱エネルギを付与することができないと考えられる。

【0021】

従って上述した実験結果からは、例えば厚さが1〜2mm程度の放射性廃液固化ガラス2をレンガ1の表面から除去するには、好ましくはレーザ光Lの照射スポット径Dを10mmとし、その走査速度を200〜300mm/分に設定すれば、レンガ1の表面に付着した固化ガラス2を溶融させることなく、そのガラス付着面を厚さ1〜2mm程度に亘って粉砕してレンガ1の表面から除去し得ることが確認できた。

【0022】

図4(a)(b)は表面に放射性廃液固化ガラス2が付着したレンガ1のガラス付着面の状態(レーザ光Lの照射前)と、上記レンガ1のガラス付着面に上述した条件にてレーザ光Lを照射してガラス2を粉砕した後の状態とを対比して示す写真である。これらの写真を対比すれば明らかなようにレーザ光Lの照射領域においてはレンガ1の地肌が露出しており(図4(b)を参照)、レンガ1の表面に付着していた固化ガラス2が破砕されて消失している(除去されている)ことが理解できる。

【0023】

故にレンガ1の表面に付着した固化ガラス2だけを破砕する場合には、固化ガラス2が溶融しない程度の強度のレーザ光Lを用い、しかも或る程度の範囲において熱膨張が効率的に生じるようにレーザ光Lの照射スポット径Dを設定すれば、これによって固化ガラス2に多くの亀裂が生じてガラス2の脆性破壊によりその破砕が生じる。そしてレーザ光Lの走査により上述した固化ガラス2の破砕領域を順次拡大して行くことで、レンガ1の表面に付着していた固化ガラス2を効率的に除去し得ることが明らかとなった。

【0024】

尚、レーザ光Lを走査するに際しては、その走査ピッチpを亀裂の幅(大きさ)に応じて定めるようにすれば良い。またガラス溶融炉内において、その内壁面を構成するレンガ1の表面から付着ガラス2を除去するには、例えばガラス溶融炉内に設けられてレーザ加工ヘッド3を支持するマニピュレータ(図示せず)を遠隔操作して、上記レーザ加工ヘッド3がレンガ1のガラス付着面に対峙する位置を順次変えるようにすれば良い。このようにしてガラス溶融炉を解体するに先立ち、ガラス溶融炉を構築したレンガ1の内壁面から放射性廃液固化ガラス2を除去すれば、ガラス溶融炉の内壁面から剥がした上記放射性廃液固化ガラス2を、予め高レベル放射性廃棄物として廃棄処分しておくことが可能となるので、上記ガラス溶融炉の解体作業を容易に進めることが可能となるので好都合である。またガラス付着面に対するレーザ光Lの照射によるガラス2の除去作業については、例えばレンガ1の地肌が露出するまでその走査を複数回繰り返して実行するようにし、放射性廃棄物除去の確実化を図ることが好ましい。

【0025】

その他、レーザ光Lの出力等については、レンガ1の表面に付着したガラス2の厚み等に応じて定めれば良いものであり、その要旨を逸脱しない範囲で種々変形して実施することができる。

【図面の簡単な説明】

【0026】

【図1】従来考えられているレンガ表面に付着したガラスの除去方法を示す概念図。

【図2】本発明に係るガラス除去方法の処理概念を示す図。

【図3】レンガのガラス付着面に対するレーザ光の照射位置の走査例を示す図。

【図4】レンガのガラス付着面の状態と、レーザ光の照射によりガラスを除去したレンガの表面の状態とを対比して示す写真。

【符号の説明】

【0027】

1 レンガ

2 放射性廃液固化ガラス

3 レーザ加工ヘッド

L レーザ光

【技術分野】

【0001】

本発明は、例えばガラス溶融炉の内壁面を構成するレンガの表面に付着したガラスを上記レンガから分離して高レベル放射性廃棄物として処分するに好適なガラス除去方法に関する。

【背景技術】

【0002】

使用済核燃料の再処理に伴って発生する高レベル放射性廃液の処分は、例えばホウ珪酸ガラスを用いて上記高レベル放射性廃液をガラス固化した後、そのガラス固化体をオーバーパックと称される厚肉円筒形の炭素鋼製処分容器に密封収納した上で地中に埋設して行われる。

ところで上記高レベル放射性廃液のガラス固化処理に用いられるガラス溶融炉の寿命は比較的短い。これ故、一定期間に亘って使用したガラス溶融炉については、これを解体して廃棄することが必要となる。この際、ガラス溶融炉の内壁面を構成するレンガ(耐火レンガ)の表面に付着したガラスが高レベル放射性物質を含むので、前述したガラス固化体と同様に放射線漏洩対策を施した上で廃棄処分することが必要となる。

【0003】

そこで従来、ガラス溶融炉を解体して得られるレンガブロック体に対して、例えば図1に示すようにレンガ1のガラス付着面と平行にレーザ光Lを照射することで該レンガ1の表面に付着したガラス層2を含む表面層を所定厚み(例えば15mm程度)に亘って切断し、このガラス層2を含む表面層だけを上記レンガ1から分離させた放射性廃棄物として処分することが考えられている。

【0004】

尚、放射性物質により汚染されたコンクリート等の無機物質表層を除染する技術として、この無機物質表層にレーザ光を照射することで該無機物質表層をガラス化剥離し、或いは爆裂剥離することが提唱されている(例えば特許文献1を参照)。また原子炉における炉容器や伝熱管等の内面に付着した金属酸化膜等の汚染物質を除去するべく、レーザ光を照射して上記汚染物質を剥離することも提唱されている(例えば特許文献2,3を参照)。更には無機物表層の汚染部分にレーザ光を照射して上記汚染部分を溶融させ、この溶融層に高圧ガスを吹き付けることで汚染物質粉とした後、この汚染物質粉を回収することも提唱されている(例えば特許文献4を参照)。

【特許文献1】特開2000−346991号公報

【特許文献2】特開2001−59892号公報

【特許文献3】特開平9−281296号公報

【特許文献4】特開2001−116892号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら図1に示したように、レンガ1のガラス付着面と平行にレーザ光Lを照射してガラス層2を含む表面層を所定厚みに亘って切断した場合、厚さ1〜2mm程度のガラス層2と共に相当量のレンガも切り出されるので、放射性廃棄物の量が増えることが否めない。しかもその処分対象が、高レベル放射性物質を含むガラスが表面に付着したレンガ1であり、前述した特許文献1に示されるような、表面が放射性物質により汚染されたコンクリート等の無機物質表層ではないので、この無機物質表層をガラス化剥離したり、或いは爆裂剥離するには無理がある。また特許文献2,3に示されるような、炉容器等の金属物の内面に付着した金属酸化膜等の汚染物質でもないので、レーザ光を照射してもレンガ1に付着したガラス層2が金属酸化物のように剥離することもない。

【0006】

本発明はこのような事情を考慮してなされたもので、その目的は、レンガの表面に付着した高レベル放射性を含むガラスを上記レンガから分離して、上記ガラスを高レベル放射性廃棄物として処分するに好適なガラス除去方法を提供することにある。

【課題を解決するための手段】

【0007】

上述した目的を達成するべく本発明に係るガラス除去方法は、レンガの表面に付着した放射性廃液固化ガラスを分離するに際して、前記レンガのガラス付着面にレーザ光を照射することで上記放射性廃液固化ガラスを熱膨張させ、上記ガラスの脆性破壊により破砕し、これによってレンガの表面から除去することを特徴としている。

即ち、本発明は、レンガの表面に付着した放射性廃液固化ガラスが非晶質であり、その熱伝達率が小さいこと、そしてガラスを溶融させることなく熱膨張させると、その応力歪みに起因して脆性破壊が生じることに着目している。そこで本発明においては、レンガの表面に付着した放射性廃液固化ガラスに対して直接レーザ光を照射することで上記放射性廃液固化ガラスに熱膨張歪みを与え、脆性破壊による固化ガラスの粉砕(破砕)を生起することによって、前記レンガの表面から放射性廃液固化ガラスを除去するようにしたことを特徴としている。

【0008】

好ましくは請求項2に記載するように前記レーザ光として、一定出力(例えば0.5kW程度)のYAGレーザを用い、上記YAGレーザを出力するレーザ加工ヘッドと前記レンガのガラス付着面との距離を一定に保つことで一定のスポット径のレーザ光を上記ガラス付着面に照射しながら、その照射位置を前記ガラス付着面の全域に亘って走査し、これによって前記レンガの表面に付着した放射性廃液固化ガラスを粉砕して分離することが望ましい。

【0009】

また請求項3に記載するように前記レンガが、高レベル放射性廃液をガラス固化するガラス溶融炉の内壁面を構成する場合、例えばレーザ加工ヘッドを支持したマニピュレータを上記ガラス溶融炉内に設置し、上記マニピュレータを遠隔操作して前記ガラス溶融炉の内壁面を構成するレンガのガラス付着面を順次破砕することが望ましい。

【発明の効果】

【0010】

本発明によれば、固化ガラスが溶融することのない熱を、レンガの表面に付着した放射性廃液固化ガラスにだけ局部的に急激に加えることで該ガラスに熱応力を生起し、これによって固化ガラスに脆性破壊を生じさせて破砕して上記レンガから分離することができるので、ガラス層を含むレンガの表面層を切断して廃棄処分する場合に比較して高レベル放射性廃棄物の量を大幅に低減することができる。特にレーザ光の照射により、レンガの表面に付着した放射性廃液固化ガラスだけに熱エネルギを加え、その熱膨張による応力に起因する脆性破壊により放射性廃液固化ガラスを破砕するので、レンガ表面からの上記放射性廃液固化ガラスの除去を確実なものとすることができる。

【0011】

また比較的大出力を得ることの容易なYAGレーザを用い、レーザ加工ヘッドとレンガのガラス付着面との距離を一定に保ちながら、一定スポット径のレーザ光の照射位置を前記ガラス付着面の全域に亘って走査するだけ、上記レーザ光の照射位置における放射性廃液固化ガラスを順次粉砕していくことができるので、レンガにより構成されるガラス溶融炉の内壁面の全体からその表面に付着した放射性廃液固化ガラスを効率的に粉砕除去することができ、廃棄物の量も低減し得る等の実用上多大なる効果が奏せられる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して本発明の一実施形態に係るガラス除去方法について、使用済核燃料の再処理に伴って発生する高レベル放射性廃液のガラス固化処理に用いられるガラス溶融炉を解体するに際し、上記ガラス溶融炉の内壁面を構成するレンガの表面に付着する放射性廃液固化ガラスを、上記レンガから除去して高レベル放射性廃棄物として処分する場合を例に説明する。

【0013】

本発明に係るガラス除去方法は、基本的には図2に示すように表面に放射性廃液固化ガラス2が付着したレンガ1に対して、そのガラス付着面(放射性廃液固化ガラス)に直接レーザ光Lを照射することで上記放射性廃液固化ガラス2を粉砕し、これによってレンガ1から放射性廃液固化ガラス2だけを除去することを特徴としている。具体的には、例えばそのガラス付着面と直角な方向から前記レンガ1のガラス付着面に向けてレーザ光Lを照射すると共に、そのレーザ光Lの照射位置を前記レンガ1のガラス付着面の全域に亘って走査することで、レンガ1の表面に付着したガラス層2を順次破砕して除去することを特徴としている。

【0014】

特にガラス付着面に対するレーザ光Lの照射条件を一定に保って固化ガラス2だけを加熱するべく、一定出力のレーザ光Lを照射するレーザ加工ヘッド3とレンガ1のガラス付着面との対向距離を一定に保つことでレーザ光Lの照射スポット径Dを一定化し、つまりレーザ光Lの照射強度を一定化する。そしてこの状態でレンガ1のガラス付着面に対するレーザ光Lの照射位置を一定速度で移動しながら、ガラス付着面の全域に亘って走査する。具体的には出力が0.5kWのYAGレーザ光を用い、例えば図3に示すようにレーザ光Lの照射スポット径Dを10mmに保ちながらガラス付着面に照射し、その照射位置を左右に一定速度で走査する。更に上記レーザ光Lの走査ラインを6mmのピッチ幅pで上記走査方向と直交する方向に変位させることでガラス付着面の全域を走査するようにすれば良い。

【0015】

このようにしてレーザ光Lをレンガ1のガラス付着面に直接照射すれば、レンガ1の表面に付着した放射性廃液固化ガラス2は、レーザ光Lによる光エネルギを受けて熱膨張する。この際、放射性廃液固化ガラス2自体は非晶質でありその熱伝導率が低いので、レーザ光Lを照射した固化ガラス2だけを加熱することが可能となる。換言すればレンガ1までが加熱されることがないように、レーザ光Lの出力(照射強度)を予め設定しておく。すると大きなブロック体であるレンガ1の表面に付着した厚み1〜2mm程度の固化ガラス2だけがレーザ光Lの照射により加熱されて熱膨張を生じるので、熱膨張することのないレンガ1との間に歪み応力が生じる。そして固化ガラス2は、その熱膨張により脆性破壊を生じて破砕し、上記レンガ1の表面から剥がれ、破砕した固化ガラス2(破砕片または破砕粉)はレンガ1の表面から分離することになる。

【0016】

即ち、固化ガラス2に直接レーザ光Lを照射すれば、これによって固化ガラス2だけが局部的に加熱されることになり、固化ガラス2はその熱膨張による脆性破壊を生じて破砕してレンガ1の表面から分離する。従ってレーザ光Lの照射位置を走査しながら固化ガラス2を順次破砕して行くことで、レンガ1の表面に付着した固化ガラス2を破砕しながら該レンガ1の表面から除去していくことが可能となる。従ってレンガ1の表面に付着した固化ガラス2だけを上記レンガ1から除去することが可能となるので、高レベル放射性廃棄物としての量を低減することが可能となる等の効果が奏せられる。具体的にはレンガ1の表面に付着した固化ガラス2を2mm程度の厚さに亘って除去するだけで良いので、レーザ光にて上記レンガ1の表面を厚さ15mm程度に切断する場合に比較して、その廃棄物の量を大幅に削減することができる。

【0017】

次表は出力0.5kWのYAGレーザ光Lを用た場合において、その制御パラメータである走査速度とスポット径とを変えたとき照射エネルギ量(相対値)を熱解析したものである。

【0018】

【表1】

【0019】

そして本発明者等はこの熱解析結果に基づいて、或る程度ガラス2を分離できそうなレーザ光Lの照射条件を表1中、網掛け領域として示すように抽出し、これらの各条件について実験してみたところ次のような結果を得た。

(1) スポット径Dを1mmとした場合、固化ガラス2は溶融して亀裂を生じることがない。

(2) スポット径Dを4mmとしても、固化ガラス2が溶融し、亀裂は殆ど生じない。

(3) スポット径Dを10mmとした場合、走査速度が速いとガラス付着面に殆ど変化が生じないが、その走査速度を遅くするとガラス付着面に亀裂が生じる。またガラス2の溶融も生じない。

(4) スポット径Dを20mmとした場合には、更に走査速度を遅くすることによりガラス付着面に亀裂が生じる。

【0020】

この実験結果から、レーザ光Lの照射スポット径を小さくすると、レーザ光Lの照射領域のエネルギ密度が高くなり、これによって過剰な熱エネルギが加えられて固化ガラス2が溶融するものと考えられる。またレーザ光Lの照射スポット径を或る程度大きくした場合、これによってレーザ光Lの照射領域のエネルギ密度が高くなるが、その走査速度が速いと固化ガラス2を熱膨張させるに十分な熱エネルギを付与することができないと考えられる。

【0021】

従って上述した実験結果からは、例えば厚さが1〜2mm程度の放射性廃液固化ガラス2をレンガ1の表面から除去するには、好ましくはレーザ光Lの照射スポット径Dを10mmとし、その走査速度を200〜300mm/分に設定すれば、レンガ1の表面に付着した固化ガラス2を溶融させることなく、そのガラス付着面を厚さ1〜2mm程度に亘って粉砕してレンガ1の表面から除去し得ることが確認できた。

【0022】

図4(a)(b)は表面に放射性廃液固化ガラス2が付着したレンガ1のガラス付着面の状態(レーザ光Lの照射前)と、上記レンガ1のガラス付着面に上述した条件にてレーザ光Lを照射してガラス2を粉砕した後の状態とを対比して示す写真である。これらの写真を対比すれば明らかなようにレーザ光Lの照射領域においてはレンガ1の地肌が露出しており(図4(b)を参照)、レンガ1の表面に付着していた固化ガラス2が破砕されて消失している(除去されている)ことが理解できる。

【0023】

故にレンガ1の表面に付着した固化ガラス2だけを破砕する場合には、固化ガラス2が溶融しない程度の強度のレーザ光Lを用い、しかも或る程度の範囲において熱膨張が効率的に生じるようにレーザ光Lの照射スポット径Dを設定すれば、これによって固化ガラス2に多くの亀裂が生じてガラス2の脆性破壊によりその破砕が生じる。そしてレーザ光Lの走査により上述した固化ガラス2の破砕領域を順次拡大して行くことで、レンガ1の表面に付着していた固化ガラス2を効率的に除去し得ることが明らかとなった。

【0024】

尚、レーザ光Lを走査するに際しては、その走査ピッチpを亀裂の幅(大きさ)に応じて定めるようにすれば良い。またガラス溶融炉内において、その内壁面を構成するレンガ1の表面から付着ガラス2を除去するには、例えばガラス溶融炉内に設けられてレーザ加工ヘッド3を支持するマニピュレータ(図示せず)を遠隔操作して、上記レーザ加工ヘッド3がレンガ1のガラス付着面に対峙する位置を順次変えるようにすれば良い。このようにしてガラス溶融炉を解体するに先立ち、ガラス溶融炉を構築したレンガ1の内壁面から放射性廃液固化ガラス2を除去すれば、ガラス溶融炉の内壁面から剥がした上記放射性廃液固化ガラス2を、予め高レベル放射性廃棄物として廃棄処分しておくことが可能となるので、上記ガラス溶融炉の解体作業を容易に進めることが可能となるので好都合である。またガラス付着面に対するレーザ光Lの照射によるガラス2の除去作業については、例えばレンガ1の地肌が露出するまでその走査を複数回繰り返して実行するようにし、放射性廃棄物除去の確実化を図ることが好ましい。

【0025】

その他、レーザ光Lの出力等については、レンガ1の表面に付着したガラス2の厚み等に応じて定めれば良いものであり、その要旨を逸脱しない範囲で種々変形して実施することができる。

【図面の簡単な説明】

【0026】

【図1】従来考えられているレンガ表面に付着したガラスの除去方法を示す概念図。

【図2】本発明に係るガラス除去方法の処理概念を示す図。

【図3】レンガのガラス付着面に対するレーザ光の照射位置の走査例を示す図。

【図4】レンガのガラス付着面の状態と、レーザ光の照射によりガラスを除去したレンガの表面の状態とを対比して示す写真。

【符号の説明】

【0027】

1 レンガ

2 放射性廃液固化ガラス

3 レーザ加工ヘッド

L レーザ光

【特許請求の範囲】

【請求項1】

レンガの表面に付着した放射性廃液固化ガラスを分離するに際し、

前記レンガのガラス付着面にレーザ光を照射して上記放射性廃液固化ガラスを熱膨張させ、上記ガラスの脆性破壊により破砕して除去することを特徴とするガラス除去方法。

【請求項2】

前記レーザ光は一定出力のYAGレーザであって、

上記YAGレーザを出力するレーザ加工ヘッドと前記レンガのガラス付着面との距離を一定に保ち、一定のスポット径のレーザ光を上記ガラス付着面に照射しながら、その照射位置を前記ガラス付着面の全域に亘って走査して、前記レンガの表面に付着した放射性廃液固化ガラスを粉砕して分離するものである請求項1に記載のガラス除去方法。

【請求項3】

前記レンガは、高レベル放射性廃液をガラス固化するガラス溶融炉の内壁面を構成するものであって、

レーザ加工ヘッドを支持したマニピュレータを上記ガラス溶融炉内に設置し、上記マニピュレータを遠隔操作して前記ガラス溶融炉の内壁面を構成するレンガのガラス付着面を破砕することを特徴とする請求項1に記載のガラス除去方法。

【請求項1】

レンガの表面に付着した放射性廃液固化ガラスを分離するに際し、

前記レンガのガラス付着面にレーザ光を照射して上記放射性廃液固化ガラスを熱膨張させ、上記ガラスの脆性破壊により破砕して除去することを特徴とするガラス除去方法。

【請求項2】

前記レーザ光は一定出力のYAGレーザであって、

上記YAGレーザを出力するレーザ加工ヘッドと前記レンガのガラス付着面との距離を一定に保ち、一定のスポット径のレーザ光を上記ガラス付着面に照射しながら、その照射位置を前記ガラス付着面の全域に亘って走査して、前記レンガの表面に付着した放射性廃液固化ガラスを粉砕して分離するものである請求項1に記載のガラス除去方法。

【請求項3】

前記レンガは、高レベル放射性廃液をガラス固化するガラス溶融炉の内壁面を構成するものであって、

レーザ加工ヘッドを支持したマニピュレータを上記ガラス溶融炉内に設置し、上記マニピュレータを遠隔操作して前記ガラス溶融炉の内壁面を構成するレンガのガラス付着面を破砕することを特徴とする請求項1に記載のガラス除去方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−10442(P2006−10442A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−186384(P2004−186384)

【出願日】平成16年6月24日(2004.6.24)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月24日(2004.6.24)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

[ Back to top ]