キシリレンジアミンの製造方法

【課題】キシレンをアンモ酸化して得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンを製造する方法を提供する。

【解決手段】ジシアノベンゼンよりも低沸点の化合物は除去されているがジシアノベンゼンよりも高沸点の化合物は除去されていない溶融状のジシアノベンゼンを液体アンモニア含有溶媒に溶解させ、ジシアノベンゼン多量体の少なくとも一部を不溶成分として析出させる。析出物を固液分離して得られるジシアノベンゼン多量体の含有量が低減された溶液を水素化に供すると、高収率でキシリレンジアミンが製造され、かつ、水素化触媒の寿命が長くなる。

【解決手段】ジシアノベンゼンよりも低沸点の化合物は除去されているがジシアノベンゼンよりも高沸点の化合物は除去されていない溶融状のジシアノベンゼンを液体アンモニア含有溶媒に溶解させ、ジシアノベンゼン多量体の少なくとも一部を不溶成分として析出させる。析出物を固液分離して得られるジシアノベンゼン多量体の含有量が低減された溶液を水素化に供すると、高収率でキシリレンジアミンが製造され、かつ、水素化触媒の寿命が長くなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はジシアノベンゼンの水素化によりキシリレンジアミンを製造する方法に関する。キシリレンジアミンはポリアミド樹脂、硬化剤等の原料、及びイソシアネート樹脂等の中間原料として有用な化合物である。

【背景技術】

【0002】

ジシアノベンゼンを触媒の存在下、液相で水素化してキシリレンジアミンを製造する方法は種々開示されている。例えば特許文献1には、フタロニトリルをアルコール系溶媒中で微量の苛性アルカリ剤と共にラネーニッケルやラネーコバルトを用い、オートクレーブによる回分水素化反応を行い対応するキシリレンジアミンを得ることが記載されている。特許文献2にはニッケル−銅−モリブデン系触媒によりフタロニトリルを液相下水素で接触還元することが記載されており、固定床方式による連続水素化が例示されている。

【0003】

特許文献3にはメタキシレンのアンモ酸化反応で得られたイソフタロニトリルからイソフタロニトリルより高沸点の不純物を第1蒸留工程で分離し、第2蒸留工程で有機溶媒を分離して塔底から得られるイソフタロニトリルに特定の溶媒と液体アンモニアを加えて水素化するメタ−キシリレンジアミンの製造方法が記載されている。特許文献4にはキシレンのアンモ酸化反応ガスを有機溶剤又は溶融フタロニトリルに接触させ、得られた有機溶剤溶液もしくは懸濁液またはフタロニトリル溶融物から、フタロニトリルよりも低沸点の成分を分離し、且つフタロニトリルよりも高沸点の成分を除いた後、水素化を行うキシリレンジアミンの製造方法が記載されている。

【0004】

特許文献5にはフタロニトリルの水素化に際し、フタロニトリルよりも高沸点の不純物であるベンズアミド類又は安息香酸類を蒸留で分離し、水素化反応液中のベンズアミド類又は安息香酸類の濃度を特定値以下に抑えることにより高収率でキシリレンジアミンが得られ且つ長い触媒寿命が得られることが記載されている。

【0005】

特許文献6にはキシレンのアンモ酸化反応ガスを有機溶媒と接触させ、有機溶媒に吸収したフタロニトリルを分離することなく液体アンモニアを加えて水素化反応させてキシリレンジアミンを製造する方法が記載されている。特許文献7にはキシレンのアンモ酸化反応ガスを有機溶剤又は溶融フタロニトリルに接触させ、得られた有機溶剤溶液もしくは懸濁液またはフタロニトリル溶融物から、フタロニトリルよりも低沸点の成分を分離後、フタロニトリルよりも高沸点の成分を除去せずに水素化するキシリレンジアミンの製造方法が記載されている。

【0006】

ジシアノベンゼンはキシレン等のジアルキルベンゼンをアンモ酸化する公知の方法により製造することが可能であり、例えば、特許文献8〜15に記載されている方法で製造することが出来る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭38−8719号公報

【特許文献2】特公昭53−20969号公報

【特許文献3】特開2003−26639号公報

【特許文献4】特表2007−505068号公報

【特許文献5】特開2004−35427号公報

【特許文献6】特開2002−105035号公報

【特許文献7】特表2007−505067号公報

【特許文献8】特公昭49−45860号公報

【特許文献9】特開昭49−13141号公報

【特許文献10】特開昭63−190646号公報

【特許文献11】特開平1−275551号公報

【特許文献12】特開平5−170724号公報

【特許文献13】特開平9−71561号公報

【特許文献14】特開平11−246506号公報

【特許文献15】特開2003−267942号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ジシアノベンゼンの水素化では、ニトリル基のアミノメチル基への水素化反応の進行度合いを高める(例えば、ニトリル基の転化率とアミノメチル基の選択率を高くする)ことでキシリレンジアミンを収率良く生成させることが出来る。従って、ジシアノベンゼンの水素化によりキシリレンジアミンを長期に効率良く製造する為には、水素化触媒の失活を抑えて水素化反応の進行度合いが高い状態を出来るだけ保たなければならない。具体的には、水素化触媒の失活が進むにつれて水素化反応後に得られる液中のジシアノベンゼン及びシアノベンジルアミンの濃度が高まる為、これらの濃度を低い状態に保つ反応条件を採用することが好ましい。

【0009】

ジシアノベンゼンに含まれるジシアノベンゼンよりも高沸点の化合物(以下、高沸点化合物と略記)による水素化触媒の失活は、特許文献3〜5に記載されている様に、高沸点化合物を蒸留により分離することで回避することが可能である。しかし、蒸留による高沸点化合物の分離は、蒸留塔の建設費用及び蒸留の為のエネルギーを要するだけでなく、蒸留の際にジシアノベンゼンの一部が熱による重合で変質する為、経済的には不利である。例えば特許文献3の実施例1には、イソフタロニトリルの高沸分離蒸留を塔底温度204℃で行うと、2%のイソフタロニトリルが熱により変質したことが記載されている。従って、ジシアノベンゼンを経済的に製造する為には、蒸留による高沸点化合物の分離を行わない必要があると考えられていた。

【0010】

しかしながら、本発明者らが特許文献7に記載の方法に準じて、高沸点化合物を除去せずにジシアノベンゼンを水素化してキシリレンジアミンを得ようとしたところ、水素化触媒が早期に失活してしまい、安定的にキシリレンジアミンを製造することができなかった。

【0011】

本発明の目的は、キシレンをアンモ酸化して得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンを製造する方法を提供することである。

【課題を解決するための手段】

【0012】

本発明者らはジシアノベンゼンの水素化によるキシリレンジアミン製造の検討を進めるうちに、高沸点化合物の一つであるジシアノベンゼン3量体に代表されるジシアノベンゼン多量体群の含有量を低減させた原料ジシアノベンゼンを水素化に供することで水素化触媒の失活を抑えられることを発見した。さらに、ジシアノベンゼンの水素化において副反応を抑制しキシリレンジアミンの収率を高める効果を有する液体アンモニアが前記ジシアノベンゼン多量体群に対して貧溶媒であることを見出した。

【0013】

前記知見に基づき、本発明者らは、ジシアノベンゼンよりも低沸点の化合物(以下、低沸点化合物と略記)を分離して得られる、高沸点化合物の除去を行っていない溶融状のジシアノベンゼンを液体アンモニア含有溶媒に溶解させることで前記ジシアノベンゼン多量体群の一部が不溶成分として析出すること、析出物を固液分離により除去することでジシアノベンゼンの変質(重合)を伴わずに前記ジシアノベンゼン多量体群の含有量を低減させることが出来ること、および、得られた溶液を水素化に供することによりキシリレンジアミンが高収率で得られ、かつ、水素化触媒の失活が抑えられることを見出した。

【0014】

すなわち本発明は、以下の工程:

(1)キシレンを、触媒の存在下、アンモニア及び酸素含有ガスとの気相接触反応によりアンモ酸化させてジシアノベンゼンを含有するアンモ酸化反応ガスを製造するアンモ酸化工程

(2)アンモ酸化反応ガスを有機溶媒と直接接触させ、ジシアノベンゼンを有機溶媒中に吸収する吸収工程

(3)吸収工程からのジシアノベンゼン吸収液を蒸留し、有機溶媒を含むジシアノベンゼンよりも低い沸点を有する成分の一部または全部を分離し、溶融状のジシアノベンゼンを得る低沸分離工程

(4)低沸分離工程からの溶融状ジシアノベンゼンを液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒に溶解させる溶解工程

(5)溶解工程からの溶液に含まれる不溶成分の一部または全部を分離除去する固液分離工程

(6)固液分離工程からの溶液に含まれるジシアノベンゼンを、触媒の存在下、液相で水素化する水素化工程

からなることを特徴とするキシリレンジアミンの製造方法である。

【発明の効果】

【0015】

本発明によれば、キシレンをアンモ酸化させて得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンの製造が可能となる。従って本発明の工業的意義は大きい。

【図面の簡単な説明】

【0016】

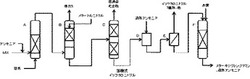

【図1】図1は本発明の一態様、すなわち、アンモ酸化反応によりイソフタロニトリルを製造し、ついでイソフタロニトリルの水素化反応によりメタ−キシリレンジアミンを製造する工程を示すプロセスフローシートである。図1においてAはアンモ酸化反応器、Bはイソフタロニトリル吸収塔、Cは蒸留塔、Dは溶解槽、Eは濾過器、およびFは水素化反応器を示す。

【発明を実施するための形態】

【0017】

本発明におけるジシアノベンゼンとは、フタロニトリル(1,2−ジシアノベンゼン)、イソフタロニトリル(1,3−ジシアノベンゼン)、テレフタロニトリル(1,4−ジシアノベンゼン)の3種の異性体を指し、それぞれ対応するキシレンであるオルト−キシレン、メタ−キシレン、パラ−キシレンから、公知のアンモ酸化方法により製造される。

【0018】

ジシアノベンゼンを水素化することにより、対応するキシリレンジアミンであるオルト−キシリレンジアミン、メタ−キシリレンジアミン、パラ−キシリレンジアミンが得られる。本発明の方法はメタ−キシレンをアンモ酸化させて得られるイソフタロニトリルの水素化によるメタ−キシリレンジアミンの製造に特に好適に用いられる。

【0019】

本発明の製造方法は以下に示す工程を含む。

(1)アンモ酸化工程

キシレンを、触媒の存在下、アンモニア及び酸素含有ガスとの気相接触反応によりアンモ酸化させることで対応するジシアノベンゼンを得る。アンモ酸化反応の形式は流動床または固定床のいずれも可能である。

【0020】

アンモ酸化の触媒は、公知の触媒、例えば特許文献8、11、12、14または15に記載の触媒を使用することが出来るが、バナジウム及び/またはクロムを含有する触媒が特に好ましい。触媒の使用量は公知のキシレンのアンモ酸化に使用されている量であればよく、本発明では特に制限されない。

【0021】

原料であるアンモニアには工業用グレードのものを用いることが出来る。アンモニア使用量はキシレン1モルに対して好ましくは2〜20モル、より好ましくは6〜15モルの範囲である。使用量が上記範囲内であるとジシアノベンゼンの収率が良好であり、空時収率も高い。アンモ酸化反応ガスに含まれる未反応アンモニアは回収し、反応に再使用しても良い。アンモ酸化反応ガスから未反応アンモニアを回収する方法は種々あるが、工業的には、未反応アンモニアを水に吸収させた後、蒸留により他の副生物と分離するのが有利である。

【0022】

アンモ酸化に用いる酸素含有ガスとしては、通常、空気が好適に用いられる。空気または酸素を不活性ガス、例えば、窒素、炭酸ガス、排ガス等で希釈して用いることも出来る。酸素の使用量は、キシレン1モルに対して好ましくは3モル以上、より好ましくは3〜100モル、さらに好ましくは4〜100モルの範囲である。上記範囲内であるとジシアノベンゼンの収率が良好であり、空時収率も高い。

【0023】

アンモ酸化の反応温度は好ましくは300〜500℃、より好ましくは330〜470℃の範囲である。上記範囲内であるとキシレンの転化率が良好であり、炭酸ガス、シアン化水素等の生成が抑制され、ジシアノベンゼンを良好な収率で製造することができる。アンモ酸化の反応圧力は常圧、加圧或いは減圧のいずれでも良いが、常圧(大気圧)〜300kPaの範囲が好ましく、反応原料の空間速度(Gas Hourly Space Velosity=GHSV)は500〜5000h−1であるのが好ましい。

【0024】

(2)吸収工程

本発明では、アンモ酸化反応器からのアンモ酸化反応ガスを有機溶媒と直接接触させてジシアノベンゼンを有機溶媒に吸収する。ここで用いる有機溶媒とはジシアノベンゼンよりも沸点が低く、ジシアノベンゼンの溶解度が比較的高く且つジシアノベンゼンに対して不活性なものを指す。これらの条件を満たす有機溶媒としては、キシレン(オルト−体、メタ−体、パラ−体)、プソイドキュメン、メシチレン、エチルベンゼン等のアルキルベンゼン、メチルピリジン等の複素環化合物、トルニトリル(オルト−体、メタ−体、パラ−体)及びベンゾニトリル等の芳香族ニトリル化合物及びシアノピリジン等の複素環ニトリル化合物から選ばれる1種以上の有機溶媒が好ましく、特にトルニトリルが本発明に適している。吸収工程では80〜200℃の有機溶媒にアンモ酸化反応ガスを1〜30秒接触させるのが好ましい。有機溶媒の使用量はジシアノベンゼン1重量部に対して0.5〜20重量部が好ましい。

【0025】

(3)低沸分離工程

吸収工程からのジシアノベンゼン吸収液を蒸留して、有機溶媒を含む低沸点化合物の一部または全部を除去し、溶融状ジシアノベンゼンを得る。有機溶媒を含む低沸点化合物の一部または全部を除去でき、溶融状ジシアノベンゼンを得ることが出来る限り蒸留方法は特に限定されない。例えば、該工程を蒸留塔を用いて行う場合、有機溶媒を含む低沸点化合物は塔頂または塔頂とサイドカット部(濃縮部)の双方から除去される。回収した溶液を、吸収工程において、アンモ酸化反応ガスに含まれるジシアノベンゼンを吸収する為の有機溶媒として使用しても良い。蒸留塔を用いた蒸留は減圧下(例えば、塔頂圧力1〜30kPa)、濃縮部(原料供給部より上部)においてジシアノベンゼンが析出しない温度で行うのが好ましく、蒸留塔の塔底からジシアノベンゼンを溶融状で得る。塔底温度はジシアノベンゼン多量体群の熱による生成を抑える為にジシアノベンゼンの融点以上の温度で且つ出来るだけ低温にするのが好ましい。具体的に塔底温度は、ジシアノベンゼンがフタロニトリルの場合150〜200℃が好ましく、150〜180℃がさらに好ましく、150〜170℃が特に好ましい。イソフタロニトリルの場合170〜220℃が好ましく、170〜200℃がさらに好ましく、170〜190℃が特に好ましい。テレフタロニトリルの場合240〜290℃が好ましく、240〜270℃がさらに好ましく、240〜260℃が特に好ましい。また、塔底においてジシアノベンゼン多量体群の生成を抑える為、溶融状ジシアノベンゼンの滞留時間は短い方が好ましく(例えば、180分以内)、蒸留塔の設計に際しては塔底容積を蒸留塔の運転に支障が出ない範囲で出来るだけ小さくすることが好ましい。

【0026】

(4)溶解工程

低沸分離工程からの溶融状ジシアノベンゼンを液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒に溶解させる。溶媒の使用量はジシアノベンゼン1重量部に対して1〜99重量部の範囲が好ましく、3〜99重量部がさらに好ましく、5〜99重量部が特に好ましい。ジシアノベンゼン多量体群は液体アンモニアへの溶解度が低い為、混合溶媒中の液体アンモニア濃度は高い方が良く、30重量%以上が好ましく、50重量%以上がさらに好ましく、80重量%以上が特に好ましい(それぞれ100重量%を含む)。溶解操作はラインミキサーを用いて行うことも出来るが、析出した不溶成分付着によりミキサー内が閉塞する可能性がある為、溶解槽を設置し、溶解槽内にて混合、溶解させることが好ましい。溶解槽内に溶融状ジシアノベンゼンと前記溶媒を供給することで特に攪拌しなくても溶解させることが可能だが、必要であれば攪拌を行っても良い。溶解槽内の圧力及び温度は溶媒が液相を保つように選択される。溶解槽内の圧力は0.5〜15MPaが好ましく、0.7〜10MPaがさらに好ましく、1〜8MPaが特に好ましい。溶解槽内の溶液温度は3〜140℃が好ましく、5〜120℃がさらに好ましく、10〜100℃が特に好ましい。

【0027】

(5)固液分離工程

溶解工程からの溶液に含まれる不溶成分の一部または全部を固液分離により除去する。固液分離としては濾過、遠心分離、沈降分離等の公知の方法を用いることが出来るが、濾過が好ましく、さらに焼結金属フィルターまたはストレーナーによるろ過が簡便で好適である。濾過の際に濾過助剤を用いても良い。

【0028】

固液分離工程で除去する不溶成分にはジシアノベンゼン3量体に代表されるジシアノベンゼン多量体群が含まれる。ジシアノベンゼン3量体には鎖状化合物およびトリアジン環を有する環状化合物があり、例えば、2,4,6−トリス(2−シアノフェニル)−1,3,5−トリアジン(構造式1)、2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジン(構造式2)、2,4,6−トリス(4−シアノフェニル)−1,3,5−トリアジン(構造式3)などのフタロニトリル3量体が挙げられる。ジシアノベンゼン3量体以外のジシアノベンゼン多量体群には、例えば、構造式4で表されるイソフタロニトリルの5量体などが含まれる。

【0029】

【化1】

【化2】

【0030】

前記固液分離工程によりジシアノベンゼン多量体群の量を低減させることで水素化触媒の失活を抑えることができる。水素化触媒の寿命を長くする為には水素化に供するジシアノベンゼン中のジシアノベンゼン多量体群の量は0.1重量%以下であることが好ましい。

【0031】

(6)水素化工程

固液分離工程から得られた濾液を水素化反応器に供給し、触媒の存在下、液相でジシアノベンゼンの水素化を行う。固液分離工程から得られた濾液には既に溶解工程で導入した溶媒が含まれているが、水素化反応条件下で安定な種々の溶媒を新たに添加しても良い。具体的にはトルエン、キシレン、トリメチルベンゼン等の芳香族炭化水素系溶媒、テトラヒドロフラン、ジオキサン等のエーテル系溶媒、メタノール、エタノール、プロパノールなどのアルコール系溶媒、ベンジルアミン、メチルベンジルアミン等の芳香族モノアミン系溶媒、ジメチルホルムアミド、ジメチルアセトアミド等の低級脂肪族アミド系溶媒や液体アンモニア等が挙げられる。また、これらの溶媒から2種類以上を選択して併用しても良い。溶媒中の液体アンモニア濃度が高いほど水素化反応の収率を高めることが出来る為、溶媒中の液体アンモニア濃度は高い方が好ましい(例えば、60重量%以上(100重量%を含む))。水素化反応時の溶媒量はジシアノベンゼン1重量部に対して1〜99重量部の範囲が好ましく、3〜99重量部がさらに好ましく、5〜99重量部の範囲が特に好ましい。溶媒使用量が上記範囲内であると溶媒回収に要するエネルギーが少なくて経済的に有利であり、水素化反応におけるキシリレンジアミンの選択率も良好である。

【0032】

水素化に供する水素は反応に関与しない不純物、例えばメタン、窒素等を含んでいても良いが、不純物濃度が高いと必要な水素分圧を確保するために反応全圧を高める必要が有り工業的に不利となる為、水素濃度は50モル%以上が好ましい。

【0033】

水素化反応の触媒としては、公知の担持金属触媒、非担持金属触媒、ラネー触媒、貴金属触媒等を使用できる。特にニッケル及び/又はコバルトを含有する触媒が好適に用いられる。触媒の使用量は公知のジシアノベンゼンの液相水素化に使用されている量であればよく、本発明では特に制限されない。

【0034】

水素化反応の形式は固定床、懸濁床のいずれも可能である。また、回分式、連続式の何れの方法も可能である。固定床の反応形式で連続流通反応を行う場合、水素化反応器出口から得られる水素化反応液の一部を水素化反応器に連続的に戻す循環方式を採用しても良く、循環方式単独で或いは特開2008−31155号公報に記載されている様に循環方式とワンパス方式を組み合わせて用いても良い。回分式で行う場合、水素化反応時間は0.5〜8時間が好ましく、連続式で行う場合、反応原料の空間速度(Liquid Hourly Space Velosity=LHSV)は0.1〜10h−1であるのが好ましい。

【0035】

水素化反応の圧力及び温度は溶媒が液相を保つように選択される。水素化反応の温度は20〜200℃が好ましく、30〜150℃がさらに好ましく、40〜120℃が特に好ましい。水素圧力は1〜30MPaが好ましく、2〜25MPaがさらに好ましく、3〜20MPaが特に好ましい。

【0036】

ジシアノベンゼンの水素化でキシリレンジアミンを効率良く製造する為にはニトリル基のアミノメチル基への水素化反応の進行度合いを高めることが必須であり、水素化反応後に得られる液中のジシアノベンゼン及びシアノベンジルアミンの濃度を低い状態に保つ反応条件を選択することが好ましい。具体的には、水素化反応後に得られる液中でのキシリレンジアミンに対するシアノベンジルアミンの量を1.0%以下に保つことが好ましく、0.5%以下に保つことがさらに好ましく、0.2%以下に保つことが特に好ましい。また、ジシアノベンゼンの転化率は99.50%以上が好ましく、99.90%以上がさらに好ましく、99.95%以上が特に好ましい。上記した各反応条件(溶媒、触媒、原料、水素圧、反応形式等)の組み合わせにおいて温度或いは時間を適宜選択することにより該水素化反応の進行度合いを上記のように保つことができる。

【0037】

水素化で生成したキシリレンジアミンは蒸留等の公知の方法によって精製可能である。より高純度のキシリレンジアミンを得たい場合はキシリレンジアミンに含まれるシアノベンジルアミンを除去する必要があるが、シアノベンジルアミンは一般に対応するキシリレンジアミンとの沸点差が小さく通常の蒸留による分離が困難である為、蒸留精製工程の前に蒸留以外のシアノベンジルアミン除去工程を設けても良い。この際のシアノベンジルアミンの除去方法は特に限定されるものではないが、例えば、水和反応によりシアノベンジルアミンを比較的容易に蒸留分離が可能なシアノベンズアミドへと変換する方法や、特開2007−332135号公報に記載されている様に水素化溶媒の液体アンモニアを留去した後に触媒の存在下でシアノベンジルアミンを接触水素化し、シアノベンジルアミンの量を低減させる方法等が挙げられる。

【実施例】

【0038】

次に以下の実施例によって本発明を具体的に説明する。但し、本発明はこれらの実施例により制限されるものではない。尚、ジシアノベンゼンの組成分析(ジシアノベンゼン3量体を含む)には液体クロマトグラフィーを用い、水素化反応生成液の組成分析にはガスクロマトグラフィーを用いた。

【0039】

(1)液体クロマトグラフィー分析

資生堂(株)製LCカラムを備え付けた島津製作所製UV−VIS検出器付き高圧グラジエントLCシステムを用い、和光純薬製特級のアセトニトリルと0.5重量%リン酸水溶液の混合液を溶媒及び移動相として使用し、分析を実施した。

【0040】

(2)ガスクロマトグラフィー分析

J&W社製DB−1のGCカラムを備え付けた、Agilent社製6890型GC分析装置により分析を行った。温度設定は注入口230℃、検出器295℃、カラムオーブン100℃→280℃(100℃で10分間保持した後、昇温速度5℃/分で昇温実施)とした。尚、GC測定サンプルは、水素化原料液または水素化反応生成液のサンプリング液2mlから加熱によりアンモニア(三菱ガス化学製品)を除いた後、内部標準としてジフェニルメタン(和光純薬製、特級)0.1gを添加し、メタノール溶媒またはジオキサン溶媒10g(共に和光純薬製、特級)に溶解させることにより調合した。

【0041】

<実施例1>

(1)アンモ酸化工程

(1−1)アンモ酸化反応用触媒の調製

五酸化バナジウム(和光純薬製、特級)229gに水(蒸留水)500mLを加え、80〜90℃に加熱し攪拌しながらシュウ酸(和光純薬製、特級)477gを加え溶解した。またシュウ酸963gに水400mLを加え50〜60℃に加熱し、無水クロム酸(和光純薬製、特級)252gを水200mLに加えた溶液を良く攪拌しながら加え溶解した。得られたシュウ酸バナジウムの溶液にシュウ酸クロムの溶液を50〜60℃にて混合しバナジウム−クロム溶液を得た。この溶液にリンモリブデン酸(日本無機化学工業製)H3(PMo12O40)・20H2O41.1gを水100mLに溶解して加え、更に、酢酸カリウム(和光純薬製、特級)4.0gを水100mLに溶解して加えた。次いで20wt%水性シリカゾル(Na2Oを0.02wt%含有)2500gを加えた。このスラリー溶液にホウ酸78gを加え良く混合し液量が約3800gになるまで加熱、濃縮した。この触媒溶液を入口温度250℃、出口温度130℃に保ちながら噴霧乾燥した。130℃の乾燥機で12時間乾燥後、400℃で0.5時間焼成し、550℃で8時間空気流通下焼成した。この触媒の原子比は、V:Cr:B:Mo:P:Na:Kが1:1:0.5:0.086:0.007:0.009:0.020の割合で含有され、その触媒濃度は50wt%であった。

【0042】

(1−2)アンモ酸化

以下、図1に示したフローに従って各工程を行った。アンモ酸化反応器Aに上記で調製した流動触媒6Lを充填し、空気、メタ−キシレン(以下、MXと略す、三菱ガス化学製品)及びアンモニア(三菱ガス化学製品)を混合した後、温度350℃に予熱し該反応器に供給した。仕込み条件は、MX供給量を350g/h、アンモニア/MXのモル比を11、酸素/MXのモル比を5.4、空間速度GHSVを630h−1とした。反応温度は420℃、反応圧力は0.2MPaとした。

【0043】

(2)吸収工程

アンモ酸化反応器A頂部からの反応生成ガスをイソフタロニトリル吸収塔Bに導入し、反応生成ガス中のイソフタロニトリルをメタ−トルニトリル(三菱ガス化学製品)溶媒中に吸収した。イソフタロニトリル吸収塔BはSUS304製で、上部にコンデンサーを有し、胴体部が内径100mmΦ、高さ800mmで、胴体部の下部450mmは2重管として蒸気加熱できる構造とし、底部にガス吹込み口を設けた。該吸収塔にメタ−トルニトリル2kgを入れ175℃とし、上記アンモ酸化反応生成ガスの吸収を2時間行った。吸収終了時の吸収液には、メタ−トルニトリル74wt%及びイソフタロニトリル25wt%が含まれていた。

【0044】

(3)低沸分離工程

上記吸収液を、低沸分離用の蒸留塔Cの中段に供給した。蒸留塔の蒸留条件は塔頂圧力6kPa、塔頂温度120℃、塔底温度183℃とし、塔底での滞留時間は60分及び180分の2通りを採用した。メタ−トルニトリルおよび他の低沸分を蒸留塔の塔頂から留去すると供に溶融状イソフタロニトリルを塔底より抜き出した。得られた溶融状イソフタロニトリルの純度を表1に示す。

【0045】

【表1】

イソフタロニトリル3量体:2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジン

【0046】

(4)溶解工程

得られた溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)を溶解槽D(SUS304製、容積1L)に280g/hの流量で側部より供給し、同じく溶解槽Dに5320g/hの流量で上部より供給した液体アンモニアに、2MPa、25℃の条件下で溶解させた。

【0047】

(5)固液分離工程

次いで溶解槽Dの底部より不溶成分を含んだ溶液を抜出し、濾過器Eとしてストレーナー(ポア・サイズ40μm、ステンレス製)を用い、圧力差を利用した液移送により濾過を行った。濾過物の一部として2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンを1時間当たり0.17g除去し、279.8g/hの速度で濾液を得た。濾液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。表1の結果との比較から、2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンの含有量が著しく低下したことが分かる。

【0048】

(6)水素化工程

管状縦型水素化反応器F(SUS304製、内径100mmφ)にニッケル含量50wt%である市販の担持ニッケル/珪藻土触媒(円柱状、直径5mmΦ、高さ5mm)を4L充填し、水素気流下200℃で還元して活性化させた。冷却後、反応器内に水素ガスを圧入して一定圧力10MPaに保ち、外部からの加熱により触媒層温度を90℃に維持した。反応器上部より水素ガスを265NL/hの流速で流通させながら、固液分離工程で得られた濾液を、反応器上部より5.60kg/hの速度で連続的に供給した。反応中間体である3−シアノベンジルアミンの生成量は経時的に増加した。水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示した。

【0049】

水素化反応液から液体アンモニアを単蒸留で分離し、さらに窒素ガスでバブリングして残存アンモニアを除去した後、脱アンモニアした反応液を市販のニッケル含量50wt%の担持ニッケル/珪藻土触媒を用いて固定床の反応形式で再度接触水素化させ(WHSV(weight hourly space velocity)=0.5h−1、反応温度80℃、反応圧力2MPa)、粗メタ−キシリレンジアミンを得た。次いで粗メタ−キシリレンジアミンを、理論段数10段の蒸留塔を用い、6kPaの減圧下で蒸留を行い、純度99.99%に精製したメタ−キシリレンジアミンを得た。尚、得られたメタ−キシリレンジアミン中の3−シアノベンジルアミン含量は0.001wt%以下であった。

【0050】

<実施例2>

蒸留塔塔底での滞留時間が180分の溶融状イソフタロニトリルを使用した以外は実施例1と同様の条件で溶解工程まで行った。濾過物の一部として2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンを1時間当たり0.20g除去し、279.7g/hの速度で濾液を得た。濾液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。

【0051】

上記の濾過で得られた濾液を使用した以外は実施例1と同様の条件でイソフタロニトリルの水素化を行った。水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示した。

【0052】

<比較例1>

固液分離工程で得られた濾液の代わりに実施例1で得た溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)を5.0wt%、液体アンモニアを95wt%の割合で混合して得た水素化原料液を使用した以外は実施例1と同様にして水素化を行った。水素化原料液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。また、水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示す。水素化反応をさらに継続し、イソフタロニトリルの合計通液量が26.3kgに達した時点での反応成績は、イソフタロニトリル転化率99.93%、メタ−キシリレンジアミン選択率88.03モル%、3−シアノベンジルアミン選択率2.34モル%であった。

【0053】

<比較例2>

溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)の代わりに実施例1で得た溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が180分)を使用した以外は比較例1と同様の条件でイソフタロニトリルの水素化を行った。水素化原料液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。また、水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示す。水素化反応をさらに継続し、イソフタロニトリルの合計通液量が23.9kgに達した時点での反応成績は、イソフタロニトリル転化率98.48%、メタ−キシリレンジアミン選択率 71.59モル%、3−シアノベンジルアミン選択率9.89モル%であった。

【0054】

<実施例3>

液体アンモニア溶媒の代わりにMXと液体アンモニアの混合溶媒(MX:20wt%、液体アンモニア:80wt%)を使用し、この混合溶媒の溶解槽Dへの供給速度を6650g/hにした以外は実施例1と同様の条件で溶解工程まで行った。濾過物の一部として2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンを1時間当たり0.16g除去し、279.8g/hの速度で濾液を得た。濾液からMXと液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。

【0055】

上記の濾過で得られた濾液を反応器上部より6.93 kg/hrの速度で連続的に供給した以外は実施例1と同様の条件でイソフタロニトリルの水素化を行った。水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示した。

【0056】

<比較例3>

固液分離工程で得られた濾液の代わりに、溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)を4.04wt%、MXと液体アンモニアの混合溶媒(MX:20wt%、液体アンモニア:80wt%)を95.96wt%の割合で混合した水素化原料液を反応器上部より6.93kg/hの速度で連続的に供給した以外は実施例3と同様の条件でイソフタロニトリルの水素化を行った。水素化原料液から混合溶媒を除いて得られた粗イソフタロニトリルの組成を表2に示す。また、水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示す。水素化反応をさらに継続し、イソフタロニトリルの合計通液量が26.2kgに達した時点での反応成績は、イソフタロニトリル転化率99.94%、メタ−キシリレンジアミン選択率88.88モル%、3−シアノベンジルアミン選択率2.11モル%であった。

【0057】

【表2】

イソフタロニトリル3量体:2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジン

【表3】

【産業上の利用可能性】

【0058】

本発明によれば、キシレンをアンモ酸化させて得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンの製造が可能となる。

【符号の説明】

【0059】

A アンモ酸化反応器

B イソフタロニトリル吸収塔

C 蒸留塔

D 溶解槽

E 濾過器

F 水素化反応器

【技術分野】

【0001】

本発明はジシアノベンゼンの水素化によりキシリレンジアミンを製造する方法に関する。キシリレンジアミンはポリアミド樹脂、硬化剤等の原料、及びイソシアネート樹脂等の中間原料として有用な化合物である。

【背景技術】

【0002】

ジシアノベンゼンを触媒の存在下、液相で水素化してキシリレンジアミンを製造する方法は種々開示されている。例えば特許文献1には、フタロニトリルをアルコール系溶媒中で微量の苛性アルカリ剤と共にラネーニッケルやラネーコバルトを用い、オートクレーブによる回分水素化反応を行い対応するキシリレンジアミンを得ることが記載されている。特許文献2にはニッケル−銅−モリブデン系触媒によりフタロニトリルを液相下水素で接触還元することが記載されており、固定床方式による連続水素化が例示されている。

【0003】

特許文献3にはメタキシレンのアンモ酸化反応で得られたイソフタロニトリルからイソフタロニトリルより高沸点の不純物を第1蒸留工程で分離し、第2蒸留工程で有機溶媒を分離して塔底から得られるイソフタロニトリルに特定の溶媒と液体アンモニアを加えて水素化するメタ−キシリレンジアミンの製造方法が記載されている。特許文献4にはキシレンのアンモ酸化反応ガスを有機溶剤又は溶融フタロニトリルに接触させ、得られた有機溶剤溶液もしくは懸濁液またはフタロニトリル溶融物から、フタロニトリルよりも低沸点の成分を分離し、且つフタロニトリルよりも高沸点の成分を除いた後、水素化を行うキシリレンジアミンの製造方法が記載されている。

【0004】

特許文献5にはフタロニトリルの水素化に際し、フタロニトリルよりも高沸点の不純物であるベンズアミド類又は安息香酸類を蒸留で分離し、水素化反応液中のベンズアミド類又は安息香酸類の濃度を特定値以下に抑えることにより高収率でキシリレンジアミンが得られ且つ長い触媒寿命が得られることが記載されている。

【0005】

特許文献6にはキシレンのアンモ酸化反応ガスを有機溶媒と接触させ、有機溶媒に吸収したフタロニトリルを分離することなく液体アンモニアを加えて水素化反応させてキシリレンジアミンを製造する方法が記載されている。特許文献7にはキシレンのアンモ酸化反応ガスを有機溶剤又は溶融フタロニトリルに接触させ、得られた有機溶剤溶液もしくは懸濁液またはフタロニトリル溶融物から、フタロニトリルよりも低沸点の成分を分離後、フタロニトリルよりも高沸点の成分を除去せずに水素化するキシリレンジアミンの製造方法が記載されている。

【0006】

ジシアノベンゼンはキシレン等のジアルキルベンゼンをアンモ酸化する公知の方法により製造することが可能であり、例えば、特許文献8〜15に記載されている方法で製造することが出来る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭38−8719号公報

【特許文献2】特公昭53−20969号公報

【特許文献3】特開2003−26639号公報

【特許文献4】特表2007−505068号公報

【特許文献5】特開2004−35427号公報

【特許文献6】特開2002−105035号公報

【特許文献7】特表2007−505067号公報

【特許文献8】特公昭49−45860号公報

【特許文献9】特開昭49−13141号公報

【特許文献10】特開昭63−190646号公報

【特許文献11】特開平1−275551号公報

【特許文献12】特開平5−170724号公報

【特許文献13】特開平9−71561号公報

【特許文献14】特開平11−246506号公報

【特許文献15】特開2003−267942号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ジシアノベンゼンの水素化では、ニトリル基のアミノメチル基への水素化反応の進行度合いを高める(例えば、ニトリル基の転化率とアミノメチル基の選択率を高くする)ことでキシリレンジアミンを収率良く生成させることが出来る。従って、ジシアノベンゼンの水素化によりキシリレンジアミンを長期に効率良く製造する為には、水素化触媒の失活を抑えて水素化反応の進行度合いが高い状態を出来るだけ保たなければならない。具体的には、水素化触媒の失活が進むにつれて水素化反応後に得られる液中のジシアノベンゼン及びシアノベンジルアミンの濃度が高まる為、これらの濃度を低い状態に保つ反応条件を採用することが好ましい。

【0009】

ジシアノベンゼンに含まれるジシアノベンゼンよりも高沸点の化合物(以下、高沸点化合物と略記)による水素化触媒の失活は、特許文献3〜5に記載されている様に、高沸点化合物を蒸留により分離することで回避することが可能である。しかし、蒸留による高沸点化合物の分離は、蒸留塔の建設費用及び蒸留の為のエネルギーを要するだけでなく、蒸留の際にジシアノベンゼンの一部が熱による重合で変質する為、経済的には不利である。例えば特許文献3の実施例1には、イソフタロニトリルの高沸分離蒸留を塔底温度204℃で行うと、2%のイソフタロニトリルが熱により変質したことが記載されている。従って、ジシアノベンゼンを経済的に製造する為には、蒸留による高沸点化合物の分離を行わない必要があると考えられていた。

【0010】

しかしながら、本発明者らが特許文献7に記載の方法に準じて、高沸点化合物を除去せずにジシアノベンゼンを水素化してキシリレンジアミンを得ようとしたところ、水素化触媒が早期に失活してしまい、安定的にキシリレンジアミンを製造することができなかった。

【0011】

本発明の目的は、キシレンをアンモ酸化して得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンを製造する方法を提供することである。

【課題を解決するための手段】

【0012】

本発明者らはジシアノベンゼンの水素化によるキシリレンジアミン製造の検討を進めるうちに、高沸点化合物の一つであるジシアノベンゼン3量体に代表されるジシアノベンゼン多量体群の含有量を低減させた原料ジシアノベンゼンを水素化に供することで水素化触媒の失活を抑えられることを発見した。さらに、ジシアノベンゼンの水素化において副反応を抑制しキシリレンジアミンの収率を高める効果を有する液体アンモニアが前記ジシアノベンゼン多量体群に対して貧溶媒であることを見出した。

【0013】

前記知見に基づき、本発明者らは、ジシアノベンゼンよりも低沸点の化合物(以下、低沸点化合物と略記)を分離して得られる、高沸点化合物の除去を行っていない溶融状のジシアノベンゼンを液体アンモニア含有溶媒に溶解させることで前記ジシアノベンゼン多量体群の一部が不溶成分として析出すること、析出物を固液分離により除去することでジシアノベンゼンの変質(重合)を伴わずに前記ジシアノベンゼン多量体群の含有量を低減させることが出来ること、および、得られた溶液を水素化に供することによりキシリレンジアミンが高収率で得られ、かつ、水素化触媒の失活が抑えられることを見出した。

【0014】

すなわち本発明は、以下の工程:

(1)キシレンを、触媒の存在下、アンモニア及び酸素含有ガスとの気相接触反応によりアンモ酸化させてジシアノベンゼンを含有するアンモ酸化反応ガスを製造するアンモ酸化工程

(2)アンモ酸化反応ガスを有機溶媒と直接接触させ、ジシアノベンゼンを有機溶媒中に吸収する吸収工程

(3)吸収工程からのジシアノベンゼン吸収液を蒸留し、有機溶媒を含むジシアノベンゼンよりも低い沸点を有する成分の一部または全部を分離し、溶融状のジシアノベンゼンを得る低沸分離工程

(4)低沸分離工程からの溶融状ジシアノベンゼンを液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒に溶解させる溶解工程

(5)溶解工程からの溶液に含まれる不溶成分の一部または全部を分離除去する固液分離工程

(6)固液分離工程からの溶液に含まれるジシアノベンゼンを、触媒の存在下、液相で水素化する水素化工程

からなることを特徴とするキシリレンジアミンの製造方法である。

【発明の効果】

【0015】

本発明によれば、キシレンをアンモ酸化させて得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンの製造が可能となる。従って本発明の工業的意義は大きい。

【図面の簡単な説明】

【0016】

【図1】図1は本発明の一態様、すなわち、アンモ酸化反応によりイソフタロニトリルを製造し、ついでイソフタロニトリルの水素化反応によりメタ−キシリレンジアミンを製造する工程を示すプロセスフローシートである。図1においてAはアンモ酸化反応器、Bはイソフタロニトリル吸収塔、Cは蒸留塔、Dは溶解槽、Eは濾過器、およびFは水素化反応器を示す。

【発明を実施するための形態】

【0017】

本発明におけるジシアノベンゼンとは、フタロニトリル(1,2−ジシアノベンゼン)、イソフタロニトリル(1,3−ジシアノベンゼン)、テレフタロニトリル(1,4−ジシアノベンゼン)の3種の異性体を指し、それぞれ対応するキシレンであるオルト−キシレン、メタ−キシレン、パラ−キシレンから、公知のアンモ酸化方法により製造される。

【0018】

ジシアノベンゼンを水素化することにより、対応するキシリレンジアミンであるオルト−キシリレンジアミン、メタ−キシリレンジアミン、パラ−キシリレンジアミンが得られる。本発明の方法はメタ−キシレンをアンモ酸化させて得られるイソフタロニトリルの水素化によるメタ−キシリレンジアミンの製造に特に好適に用いられる。

【0019】

本発明の製造方法は以下に示す工程を含む。

(1)アンモ酸化工程

キシレンを、触媒の存在下、アンモニア及び酸素含有ガスとの気相接触反応によりアンモ酸化させることで対応するジシアノベンゼンを得る。アンモ酸化反応の形式は流動床または固定床のいずれも可能である。

【0020】

アンモ酸化の触媒は、公知の触媒、例えば特許文献8、11、12、14または15に記載の触媒を使用することが出来るが、バナジウム及び/またはクロムを含有する触媒が特に好ましい。触媒の使用量は公知のキシレンのアンモ酸化に使用されている量であればよく、本発明では特に制限されない。

【0021】

原料であるアンモニアには工業用グレードのものを用いることが出来る。アンモニア使用量はキシレン1モルに対して好ましくは2〜20モル、より好ましくは6〜15モルの範囲である。使用量が上記範囲内であるとジシアノベンゼンの収率が良好であり、空時収率も高い。アンモ酸化反応ガスに含まれる未反応アンモニアは回収し、反応に再使用しても良い。アンモ酸化反応ガスから未反応アンモニアを回収する方法は種々あるが、工業的には、未反応アンモニアを水に吸収させた後、蒸留により他の副生物と分離するのが有利である。

【0022】

アンモ酸化に用いる酸素含有ガスとしては、通常、空気が好適に用いられる。空気または酸素を不活性ガス、例えば、窒素、炭酸ガス、排ガス等で希釈して用いることも出来る。酸素の使用量は、キシレン1モルに対して好ましくは3モル以上、より好ましくは3〜100モル、さらに好ましくは4〜100モルの範囲である。上記範囲内であるとジシアノベンゼンの収率が良好であり、空時収率も高い。

【0023】

アンモ酸化の反応温度は好ましくは300〜500℃、より好ましくは330〜470℃の範囲である。上記範囲内であるとキシレンの転化率が良好であり、炭酸ガス、シアン化水素等の生成が抑制され、ジシアノベンゼンを良好な収率で製造することができる。アンモ酸化の反応圧力は常圧、加圧或いは減圧のいずれでも良いが、常圧(大気圧)〜300kPaの範囲が好ましく、反応原料の空間速度(Gas Hourly Space Velosity=GHSV)は500〜5000h−1であるのが好ましい。

【0024】

(2)吸収工程

本発明では、アンモ酸化反応器からのアンモ酸化反応ガスを有機溶媒と直接接触させてジシアノベンゼンを有機溶媒に吸収する。ここで用いる有機溶媒とはジシアノベンゼンよりも沸点が低く、ジシアノベンゼンの溶解度が比較的高く且つジシアノベンゼンに対して不活性なものを指す。これらの条件を満たす有機溶媒としては、キシレン(オルト−体、メタ−体、パラ−体)、プソイドキュメン、メシチレン、エチルベンゼン等のアルキルベンゼン、メチルピリジン等の複素環化合物、トルニトリル(オルト−体、メタ−体、パラ−体)及びベンゾニトリル等の芳香族ニトリル化合物及びシアノピリジン等の複素環ニトリル化合物から選ばれる1種以上の有機溶媒が好ましく、特にトルニトリルが本発明に適している。吸収工程では80〜200℃の有機溶媒にアンモ酸化反応ガスを1〜30秒接触させるのが好ましい。有機溶媒の使用量はジシアノベンゼン1重量部に対して0.5〜20重量部が好ましい。

【0025】

(3)低沸分離工程

吸収工程からのジシアノベンゼン吸収液を蒸留して、有機溶媒を含む低沸点化合物の一部または全部を除去し、溶融状ジシアノベンゼンを得る。有機溶媒を含む低沸点化合物の一部または全部を除去でき、溶融状ジシアノベンゼンを得ることが出来る限り蒸留方法は特に限定されない。例えば、該工程を蒸留塔を用いて行う場合、有機溶媒を含む低沸点化合物は塔頂または塔頂とサイドカット部(濃縮部)の双方から除去される。回収した溶液を、吸収工程において、アンモ酸化反応ガスに含まれるジシアノベンゼンを吸収する為の有機溶媒として使用しても良い。蒸留塔を用いた蒸留は減圧下(例えば、塔頂圧力1〜30kPa)、濃縮部(原料供給部より上部)においてジシアノベンゼンが析出しない温度で行うのが好ましく、蒸留塔の塔底からジシアノベンゼンを溶融状で得る。塔底温度はジシアノベンゼン多量体群の熱による生成を抑える為にジシアノベンゼンの融点以上の温度で且つ出来るだけ低温にするのが好ましい。具体的に塔底温度は、ジシアノベンゼンがフタロニトリルの場合150〜200℃が好ましく、150〜180℃がさらに好ましく、150〜170℃が特に好ましい。イソフタロニトリルの場合170〜220℃が好ましく、170〜200℃がさらに好ましく、170〜190℃が特に好ましい。テレフタロニトリルの場合240〜290℃が好ましく、240〜270℃がさらに好ましく、240〜260℃が特に好ましい。また、塔底においてジシアノベンゼン多量体群の生成を抑える為、溶融状ジシアノベンゼンの滞留時間は短い方が好ましく(例えば、180分以内)、蒸留塔の設計に際しては塔底容積を蒸留塔の運転に支障が出ない範囲で出来るだけ小さくすることが好ましい。

【0026】

(4)溶解工程

低沸分離工程からの溶融状ジシアノベンゼンを液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒に溶解させる。溶媒の使用量はジシアノベンゼン1重量部に対して1〜99重量部の範囲が好ましく、3〜99重量部がさらに好ましく、5〜99重量部が特に好ましい。ジシアノベンゼン多量体群は液体アンモニアへの溶解度が低い為、混合溶媒中の液体アンモニア濃度は高い方が良く、30重量%以上が好ましく、50重量%以上がさらに好ましく、80重量%以上が特に好ましい(それぞれ100重量%を含む)。溶解操作はラインミキサーを用いて行うことも出来るが、析出した不溶成分付着によりミキサー内が閉塞する可能性がある為、溶解槽を設置し、溶解槽内にて混合、溶解させることが好ましい。溶解槽内に溶融状ジシアノベンゼンと前記溶媒を供給することで特に攪拌しなくても溶解させることが可能だが、必要であれば攪拌を行っても良い。溶解槽内の圧力及び温度は溶媒が液相を保つように選択される。溶解槽内の圧力は0.5〜15MPaが好ましく、0.7〜10MPaがさらに好ましく、1〜8MPaが特に好ましい。溶解槽内の溶液温度は3〜140℃が好ましく、5〜120℃がさらに好ましく、10〜100℃が特に好ましい。

【0027】

(5)固液分離工程

溶解工程からの溶液に含まれる不溶成分の一部または全部を固液分離により除去する。固液分離としては濾過、遠心分離、沈降分離等の公知の方法を用いることが出来るが、濾過が好ましく、さらに焼結金属フィルターまたはストレーナーによるろ過が簡便で好適である。濾過の際に濾過助剤を用いても良い。

【0028】

固液分離工程で除去する不溶成分にはジシアノベンゼン3量体に代表されるジシアノベンゼン多量体群が含まれる。ジシアノベンゼン3量体には鎖状化合物およびトリアジン環を有する環状化合物があり、例えば、2,4,6−トリス(2−シアノフェニル)−1,3,5−トリアジン(構造式1)、2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジン(構造式2)、2,4,6−トリス(4−シアノフェニル)−1,3,5−トリアジン(構造式3)などのフタロニトリル3量体が挙げられる。ジシアノベンゼン3量体以外のジシアノベンゼン多量体群には、例えば、構造式4で表されるイソフタロニトリルの5量体などが含まれる。

【0029】

【化1】

【化2】

【0030】

前記固液分離工程によりジシアノベンゼン多量体群の量を低減させることで水素化触媒の失活を抑えることができる。水素化触媒の寿命を長くする為には水素化に供するジシアノベンゼン中のジシアノベンゼン多量体群の量は0.1重量%以下であることが好ましい。

【0031】

(6)水素化工程

固液分離工程から得られた濾液を水素化反応器に供給し、触媒の存在下、液相でジシアノベンゼンの水素化を行う。固液分離工程から得られた濾液には既に溶解工程で導入した溶媒が含まれているが、水素化反応条件下で安定な種々の溶媒を新たに添加しても良い。具体的にはトルエン、キシレン、トリメチルベンゼン等の芳香族炭化水素系溶媒、テトラヒドロフラン、ジオキサン等のエーテル系溶媒、メタノール、エタノール、プロパノールなどのアルコール系溶媒、ベンジルアミン、メチルベンジルアミン等の芳香族モノアミン系溶媒、ジメチルホルムアミド、ジメチルアセトアミド等の低級脂肪族アミド系溶媒や液体アンモニア等が挙げられる。また、これらの溶媒から2種類以上を選択して併用しても良い。溶媒中の液体アンモニア濃度が高いほど水素化反応の収率を高めることが出来る為、溶媒中の液体アンモニア濃度は高い方が好ましい(例えば、60重量%以上(100重量%を含む))。水素化反応時の溶媒量はジシアノベンゼン1重量部に対して1〜99重量部の範囲が好ましく、3〜99重量部がさらに好ましく、5〜99重量部の範囲が特に好ましい。溶媒使用量が上記範囲内であると溶媒回収に要するエネルギーが少なくて経済的に有利であり、水素化反応におけるキシリレンジアミンの選択率も良好である。

【0032】

水素化に供する水素は反応に関与しない不純物、例えばメタン、窒素等を含んでいても良いが、不純物濃度が高いと必要な水素分圧を確保するために反応全圧を高める必要が有り工業的に不利となる為、水素濃度は50モル%以上が好ましい。

【0033】

水素化反応の触媒としては、公知の担持金属触媒、非担持金属触媒、ラネー触媒、貴金属触媒等を使用できる。特にニッケル及び/又はコバルトを含有する触媒が好適に用いられる。触媒の使用量は公知のジシアノベンゼンの液相水素化に使用されている量であればよく、本発明では特に制限されない。

【0034】

水素化反応の形式は固定床、懸濁床のいずれも可能である。また、回分式、連続式の何れの方法も可能である。固定床の反応形式で連続流通反応を行う場合、水素化反応器出口から得られる水素化反応液の一部を水素化反応器に連続的に戻す循環方式を採用しても良く、循環方式単独で或いは特開2008−31155号公報に記載されている様に循環方式とワンパス方式を組み合わせて用いても良い。回分式で行う場合、水素化反応時間は0.5〜8時間が好ましく、連続式で行う場合、反応原料の空間速度(Liquid Hourly Space Velosity=LHSV)は0.1〜10h−1であるのが好ましい。

【0035】

水素化反応の圧力及び温度は溶媒が液相を保つように選択される。水素化反応の温度は20〜200℃が好ましく、30〜150℃がさらに好ましく、40〜120℃が特に好ましい。水素圧力は1〜30MPaが好ましく、2〜25MPaがさらに好ましく、3〜20MPaが特に好ましい。

【0036】

ジシアノベンゼンの水素化でキシリレンジアミンを効率良く製造する為にはニトリル基のアミノメチル基への水素化反応の進行度合いを高めることが必須であり、水素化反応後に得られる液中のジシアノベンゼン及びシアノベンジルアミンの濃度を低い状態に保つ反応条件を選択することが好ましい。具体的には、水素化反応後に得られる液中でのキシリレンジアミンに対するシアノベンジルアミンの量を1.0%以下に保つことが好ましく、0.5%以下に保つことがさらに好ましく、0.2%以下に保つことが特に好ましい。また、ジシアノベンゼンの転化率は99.50%以上が好ましく、99.90%以上がさらに好ましく、99.95%以上が特に好ましい。上記した各反応条件(溶媒、触媒、原料、水素圧、反応形式等)の組み合わせにおいて温度或いは時間を適宜選択することにより該水素化反応の進行度合いを上記のように保つことができる。

【0037】

水素化で生成したキシリレンジアミンは蒸留等の公知の方法によって精製可能である。より高純度のキシリレンジアミンを得たい場合はキシリレンジアミンに含まれるシアノベンジルアミンを除去する必要があるが、シアノベンジルアミンは一般に対応するキシリレンジアミンとの沸点差が小さく通常の蒸留による分離が困難である為、蒸留精製工程の前に蒸留以外のシアノベンジルアミン除去工程を設けても良い。この際のシアノベンジルアミンの除去方法は特に限定されるものではないが、例えば、水和反応によりシアノベンジルアミンを比較的容易に蒸留分離が可能なシアノベンズアミドへと変換する方法や、特開2007−332135号公報に記載されている様に水素化溶媒の液体アンモニアを留去した後に触媒の存在下でシアノベンジルアミンを接触水素化し、シアノベンジルアミンの量を低減させる方法等が挙げられる。

【実施例】

【0038】

次に以下の実施例によって本発明を具体的に説明する。但し、本発明はこれらの実施例により制限されるものではない。尚、ジシアノベンゼンの組成分析(ジシアノベンゼン3量体を含む)には液体クロマトグラフィーを用い、水素化反応生成液の組成分析にはガスクロマトグラフィーを用いた。

【0039】

(1)液体クロマトグラフィー分析

資生堂(株)製LCカラムを備え付けた島津製作所製UV−VIS検出器付き高圧グラジエントLCシステムを用い、和光純薬製特級のアセトニトリルと0.5重量%リン酸水溶液の混合液を溶媒及び移動相として使用し、分析を実施した。

【0040】

(2)ガスクロマトグラフィー分析

J&W社製DB−1のGCカラムを備え付けた、Agilent社製6890型GC分析装置により分析を行った。温度設定は注入口230℃、検出器295℃、カラムオーブン100℃→280℃(100℃で10分間保持した後、昇温速度5℃/分で昇温実施)とした。尚、GC測定サンプルは、水素化原料液または水素化反応生成液のサンプリング液2mlから加熱によりアンモニア(三菱ガス化学製品)を除いた後、内部標準としてジフェニルメタン(和光純薬製、特級)0.1gを添加し、メタノール溶媒またはジオキサン溶媒10g(共に和光純薬製、特級)に溶解させることにより調合した。

【0041】

<実施例1>

(1)アンモ酸化工程

(1−1)アンモ酸化反応用触媒の調製

五酸化バナジウム(和光純薬製、特級)229gに水(蒸留水)500mLを加え、80〜90℃に加熱し攪拌しながらシュウ酸(和光純薬製、特級)477gを加え溶解した。またシュウ酸963gに水400mLを加え50〜60℃に加熱し、無水クロム酸(和光純薬製、特級)252gを水200mLに加えた溶液を良く攪拌しながら加え溶解した。得られたシュウ酸バナジウムの溶液にシュウ酸クロムの溶液を50〜60℃にて混合しバナジウム−クロム溶液を得た。この溶液にリンモリブデン酸(日本無機化学工業製)H3(PMo12O40)・20H2O41.1gを水100mLに溶解して加え、更に、酢酸カリウム(和光純薬製、特級)4.0gを水100mLに溶解して加えた。次いで20wt%水性シリカゾル(Na2Oを0.02wt%含有)2500gを加えた。このスラリー溶液にホウ酸78gを加え良く混合し液量が約3800gになるまで加熱、濃縮した。この触媒溶液を入口温度250℃、出口温度130℃に保ちながら噴霧乾燥した。130℃の乾燥機で12時間乾燥後、400℃で0.5時間焼成し、550℃で8時間空気流通下焼成した。この触媒の原子比は、V:Cr:B:Mo:P:Na:Kが1:1:0.5:0.086:0.007:0.009:0.020の割合で含有され、その触媒濃度は50wt%であった。

【0042】

(1−2)アンモ酸化

以下、図1に示したフローに従って各工程を行った。アンモ酸化反応器Aに上記で調製した流動触媒6Lを充填し、空気、メタ−キシレン(以下、MXと略す、三菱ガス化学製品)及びアンモニア(三菱ガス化学製品)を混合した後、温度350℃に予熱し該反応器に供給した。仕込み条件は、MX供給量を350g/h、アンモニア/MXのモル比を11、酸素/MXのモル比を5.4、空間速度GHSVを630h−1とした。反応温度は420℃、反応圧力は0.2MPaとした。

【0043】

(2)吸収工程

アンモ酸化反応器A頂部からの反応生成ガスをイソフタロニトリル吸収塔Bに導入し、反応生成ガス中のイソフタロニトリルをメタ−トルニトリル(三菱ガス化学製品)溶媒中に吸収した。イソフタロニトリル吸収塔BはSUS304製で、上部にコンデンサーを有し、胴体部が内径100mmΦ、高さ800mmで、胴体部の下部450mmは2重管として蒸気加熱できる構造とし、底部にガス吹込み口を設けた。該吸収塔にメタ−トルニトリル2kgを入れ175℃とし、上記アンモ酸化反応生成ガスの吸収を2時間行った。吸収終了時の吸収液には、メタ−トルニトリル74wt%及びイソフタロニトリル25wt%が含まれていた。

【0044】

(3)低沸分離工程

上記吸収液を、低沸分離用の蒸留塔Cの中段に供給した。蒸留塔の蒸留条件は塔頂圧力6kPa、塔頂温度120℃、塔底温度183℃とし、塔底での滞留時間は60分及び180分の2通りを採用した。メタ−トルニトリルおよび他の低沸分を蒸留塔の塔頂から留去すると供に溶融状イソフタロニトリルを塔底より抜き出した。得られた溶融状イソフタロニトリルの純度を表1に示す。

【0045】

【表1】

イソフタロニトリル3量体:2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジン

【0046】

(4)溶解工程

得られた溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)を溶解槽D(SUS304製、容積1L)に280g/hの流量で側部より供給し、同じく溶解槽Dに5320g/hの流量で上部より供給した液体アンモニアに、2MPa、25℃の条件下で溶解させた。

【0047】

(5)固液分離工程

次いで溶解槽Dの底部より不溶成分を含んだ溶液を抜出し、濾過器Eとしてストレーナー(ポア・サイズ40μm、ステンレス製)を用い、圧力差を利用した液移送により濾過を行った。濾過物の一部として2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンを1時間当たり0.17g除去し、279.8g/hの速度で濾液を得た。濾液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。表1の結果との比較から、2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンの含有量が著しく低下したことが分かる。

【0048】

(6)水素化工程

管状縦型水素化反応器F(SUS304製、内径100mmφ)にニッケル含量50wt%である市販の担持ニッケル/珪藻土触媒(円柱状、直径5mmΦ、高さ5mm)を4L充填し、水素気流下200℃で還元して活性化させた。冷却後、反応器内に水素ガスを圧入して一定圧力10MPaに保ち、外部からの加熱により触媒層温度を90℃に維持した。反応器上部より水素ガスを265NL/hの流速で流通させながら、固液分離工程で得られた濾液を、反応器上部より5.60kg/hの速度で連続的に供給した。反応中間体である3−シアノベンジルアミンの生成量は経時的に増加した。水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示した。

【0049】

水素化反応液から液体アンモニアを単蒸留で分離し、さらに窒素ガスでバブリングして残存アンモニアを除去した後、脱アンモニアした反応液を市販のニッケル含量50wt%の担持ニッケル/珪藻土触媒を用いて固定床の反応形式で再度接触水素化させ(WHSV(weight hourly space velocity)=0.5h−1、反応温度80℃、反応圧力2MPa)、粗メタ−キシリレンジアミンを得た。次いで粗メタ−キシリレンジアミンを、理論段数10段の蒸留塔を用い、6kPaの減圧下で蒸留を行い、純度99.99%に精製したメタ−キシリレンジアミンを得た。尚、得られたメタ−キシリレンジアミン中の3−シアノベンジルアミン含量は0.001wt%以下であった。

【0050】

<実施例2>

蒸留塔塔底での滞留時間が180分の溶融状イソフタロニトリルを使用した以外は実施例1と同様の条件で溶解工程まで行った。濾過物の一部として2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンを1時間当たり0.20g除去し、279.7g/hの速度で濾液を得た。濾液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。

【0051】

上記の濾過で得られた濾液を使用した以外は実施例1と同様の条件でイソフタロニトリルの水素化を行った。水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示した。

【0052】

<比較例1>

固液分離工程で得られた濾液の代わりに実施例1で得た溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)を5.0wt%、液体アンモニアを95wt%の割合で混合して得た水素化原料液を使用した以外は実施例1と同様にして水素化を行った。水素化原料液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。また、水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示す。水素化反応をさらに継続し、イソフタロニトリルの合計通液量が26.3kgに達した時点での反応成績は、イソフタロニトリル転化率99.93%、メタ−キシリレンジアミン選択率88.03モル%、3−シアノベンジルアミン選択率2.34モル%であった。

【0053】

<比較例2>

溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)の代わりに実施例1で得た溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が180分)を使用した以外は比較例1と同様の条件でイソフタロニトリルの水素化を行った。水素化原料液から液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。また、水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示す。水素化反応をさらに継続し、イソフタロニトリルの合計通液量が23.9kgに達した時点での反応成績は、イソフタロニトリル転化率98.48%、メタ−キシリレンジアミン選択率 71.59モル%、3−シアノベンジルアミン選択率9.89モル%であった。

【0054】

<実施例3>

液体アンモニア溶媒の代わりにMXと液体アンモニアの混合溶媒(MX:20wt%、液体アンモニア:80wt%)を使用し、この混合溶媒の溶解槽Dへの供給速度を6650g/hにした以外は実施例1と同様の条件で溶解工程まで行った。濾過物の一部として2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジンを1時間当たり0.16g除去し、279.8g/hの速度で濾液を得た。濾液からMXと液体アンモニアを除いて得られた粗イソフタロニトリルの組成を表2に示す。

【0055】

上記の濾過で得られた濾液を反応器上部より6.93 kg/hrの速度で連続的に供給した以外は実施例1と同様の条件でイソフタロニトリルの水素化を行った。水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示した。

【0056】

<比較例3>

固液分離工程で得られた濾液の代わりに、溶融状イソフタロニトリル(蒸留塔塔底での滞留時間が60分)を4.04wt%、MXと液体アンモニアの混合溶媒(MX:20wt%、液体アンモニア:80wt%)を95.96wt%の割合で混合した水素化原料液を反応器上部より6.93kg/hの速度で連続的に供給した以外は実施例3と同様の条件でイソフタロニトリルの水素化を行った。水素化原料液から混合溶媒を除いて得られた粗イソフタロニトリルの組成を表2に示す。また、水素化反応液に含まれる3−シアノベンジルアミンのメタ−キシリレンジアミンに対する量が0.10wt%に達した時点での反応成績と反応器へのイソフタロニトリル合計通液量を表3に示す。水素化反応をさらに継続し、イソフタロニトリルの合計通液量が26.2kgに達した時点での反応成績は、イソフタロニトリル転化率99.94%、メタ−キシリレンジアミン選択率88.88モル%、3−シアノベンジルアミン選択率2.11モル%であった。

【0057】

【表2】

イソフタロニトリル3量体:2,4,6−トリス(3−シアノフェニル)−1,3,5−トリアジン

【表3】

【産業上の利用可能性】

【0058】

本発明によれば、キシレンをアンモ酸化させて得られるジシアノベンゼンの水素化によりキシリレンジアミンを製造するに際して、高収率、長い触媒寿命をもって安定的に、且つ経済的にキシリレンジアミンの製造が可能となる。

【符号の説明】

【0059】

A アンモ酸化反応器

B イソフタロニトリル吸収塔

C 蒸留塔

D 溶解槽

E 濾過器

F 水素化反応器

【特許請求の範囲】

【請求項1】

下記の順次工程:

(1)キシレンを、触媒の存在下、アンモニア及び酸素含有ガスとの気相接触反応によりアンモ酸化させてジシアノベンゼンを含有するアンモ酸化反応ガスを製造するアンモ酸化工程

(2)アンモ酸化反応ガスを有機溶媒と直接接触させ、ジシアノベンゼンを有機溶媒中に吸収する吸収工程

(3)吸収工程からのジシアノベンゼン吸収液を蒸留し、有機溶媒を含むジシアノベンゼンよりも低い沸点を有する成分の一部または全部を分離し、溶融状のジシアノベンゼンを得る低沸分離工程

(4)低沸分離工程からの溶融状ジシアノベンゼンを液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒に溶解させる溶解工程

(5)溶解工程からの溶液に含まれる不溶成分の一部または全部を分離除去する固液分離工程

(6)固液分離工程からの溶液に含まれるジシアノベンゼンを、触媒の存在下、液相で水素化する水素化工程

からなることを特徴とするキシリレンジアミン製造方法。

【請求項2】

前記固液分離工程(5)で分離除去される不溶成分がジシアノベンゼン多量体を含む請求項1に記載のキシリレンジアミン製造方法。

【請求項3】

前記固液分離工程(5)からの溶液に含まれるジシアノベンゼン多量体の量がジシアノベンゼンの0.1重量%以下である請求項1に記載のキシリレンジアミン製造方法。

【請求項4】

前記固液分離工程(5)で、溶解工程(4)からの溶液に含まれる不溶成分を濾過により分離する請求項1に記載のキシリレンジアミン製造方法。

【請求項5】

キシレンがメタ−キシレンであり、ジシアノベンゼンがイソフタロニトリルである請求項1に記載のキシリレンジアミン製造方法。

【請求項6】

前記ジシアノベンゼン多量体がトリアジン環を有するジシアノベンゼン3量体である請求項2に記載のキシリレンジアミン製造方法。

【請求項7】

前記アンモ酸化工程(1)で用いる触媒がバナジウム及び/またはクロムを含有する触媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項8】

前記吸収工程(2)のジシアノベンゼンを吸収する有機溶媒が、アルキルベンゼン、複素環化合物、芳香族ニトリル化合物及び複素環ニトリル化合物から選ばれる1種以上の有機溶媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項9】

前記水素化工程(6)で、固液分離工程(5)から得られた溶液に液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒を新たに添加した後水素化する請求項1に記載のキシリレンジアミン製造方法。

【請求項10】

前記溶解工程(4)の混合溶媒中の液体アンモニア濃度が30重量%以上である請求項1に記載のキシリレンジアミン製造方法。

【請求項11】

前記水素化工程(6)のジシアノベンゼンの水素化を固定床反応器で行う請求項1に記載のキシリレンジアミン製造方法。

【請求項12】

前記水素化工程(6)の水素化触媒がニッケル及び/またはコバルト含有触媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項13】

前記水素化工程(6)の水素化触媒がニッケル含有触媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項1】

下記の順次工程:

(1)キシレンを、触媒の存在下、アンモニア及び酸素含有ガスとの気相接触反応によりアンモ酸化させてジシアノベンゼンを含有するアンモ酸化反応ガスを製造するアンモ酸化工程

(2)アンモ酸化反応ガスを有機溶媒と直接接触させ、ジシアノベンゼンを有機溶媒中に吸収する吸収工程

(3)吸収工程からのジシアノベンゼン吸収液を蒸留し、有機溶媒を含むジシアノベンゼンよりも低い沸点を有する成分の一部または全部を分離し、溶融状のジシアノベンゼンを得る低沸分離工程

(4)低沸分離工程からの溶融状ジシアノベンゼンを液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒に溶解させる溶解工程

(5)溶解工程からの溶液に含まれる不溶成分の一部または全部を分離除去する固液分離工程

(6)固液分離工程からの溶液に含まれるジシアノベンゼンを、触媒の存在下、液相で水素化する水素化工程

からなることを特徴とするキシリレンジアミン製造方法。

【請求項2】

前記固液分離工程(5)で分離除去される不溶成分がジシアノベンゼン多量体を含む請求項1に記載のキシリレンジアミン製造方法。

【請求項3】

前記固液分離工程(5)からの溶液に含まれるジシアノベンゼン多量体の量がジシアノベンゼンの0.1重量%以下である請求項1に記載のキシリレンジアミン製造方法。

【請求項4】

前記固液分離工程(5)で、溶解工程(4)からの溶液に含まれる不溶成分を濾過により分離する請求項1に記載のキシリレンジアミン製造方法。

【請求項5】

キシレンがメタ−キシレンであり、ジシアノベンゼンがイソフタロニトリルである請求項1に記載のキシリレンジアミン製造方法。

【請求項6】

前記ジシアノベンゼン多量体がトリアジン環を有するジシアノベンゼン3量体である請求項2に記載のキシリレンジアミン製造方法。

【請求項7】

前記アンモ酸化工程(1)で用いる触媒がバナジウム及び/またはクロムを含有する触媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項8】

前記吸収工程(2)のジシアノベンゼンを吸収する有機溶媒が、アルキルベンゼン、複素環化合物、芳香族ニトリル化合物及び複素環ニトリル化合物から選ばれる1種以上の有機溶媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項9】

前記水素化工程(6)で、固液分離工程(5)から得られた溶液に液体アンモニア溶媒または1種以上の芳香族炭化水素と液体アンモニアの混合溶媒を新たに添加した後水素化する請求項1に記載のキシリレンジアミン製造方法。

【請求項10】

前記溶解工程(4)の混合溶媒中の液体アンモニア濃度が30重量%以上である請求項1に記載のキシリレンジアミン製造方法。

【請求項11】

前記水素化工程(6)のジシアノベンゼンの水素化を固定床反応器で行う請求項1に記載のキシリレンジアミン製造方法。

【請求項12】

前記水素化工程(6)の水素化触媒がニッケル及び/またはコバルト含有触媒である請求項1に記載のキシリレンジアミン製造方法。

【請求項13】

前記水素化工程(6)の水素化触媒がニッケル含有触媒である請求項1に記載のキシリレンジアミン製造方法。

【図1】

【公開番号】特開2010−168374(P2010−168374A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−294048(P2009−294048)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

[ Back to top ]