キャスク用ガスケットの要素試験方法及びその装置

【課題】実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性の取得ができるキャスク用ガスケットの要素試験装置を提供するにある。

【解決手段】第1及び第2金属フランジ部材1,2間に環状の金属ガスケット3を挟持すると共に上記第1及び第2金属フランジ部材1,2を複数のボルト4によって締付け、上記第1金属フランジ部材1及び第2金属フランジ部材2に対して振り子式衝撃試験機20により横方向の衝撃負荷を加えるキャスク用ガスケットの要素試験装置において、上記第1及び第2金属フランジ部材1,2の中央部に開口部を設けることにより、上記第2金属フランジ部材2をオーバル変形させることを特徴とする。

【解決手段】第1及び第2金属フランジ部材1,2間に環状の金属ガスケット3を挟持すると共に上記第1及び第2金属フランジ部材1,2を複数のボルト4によって締付け、上記第1金属フランジ部材1及び第2金属フランジ部材2に対して振り子式衝撃試験機20により横方向の衝撃負荷を加えるキャスク用ガスケットの要素試験装置において、上記第1及び第2金属フランジ部材1,2の中央部に開口部を設けることにより、上記第2金属フランジ部材2をオーバル変形させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キャスク用ガスケットの要素試験方法及びその装置に関する。詳しくは、放射性物質を貯蔵するための密閉容器、いわゆる金属キャスクに用いられる金属ガスケットの評価等の特性評価を行うための要素試験方法及び装置に関する。

【背景技術】

【0002】

原子炉の使用済燃料に代表される高放射性物質は、解体処理されると共に、プルトニウム等の再度燃料として使用可能な有用物質を回収するため、再処理される。

通常、使用済燃料は、原子力発電所で密閉容器、いわゆる金属キャスクに収納され、トラック等によって再処理施設に搬送され貯蔵される。

そして、このような使用済燃料は高放射性物質であるため、これを収納した金属キャスクは、放射性物質に対する高い密閉性及び遮蔽性を有し、かつ、長期間に亘ってその密閉性及び遮蔽性を維持することが必要となる。

【0003】

一般に、金属キャスクは、ステンレス、炭素鋼等の金属によって形成されていると共に上端が開口した容器本体と、例えば高分子材料の合成樹脂により形成され容器本体の外周を覆った中性子遮蔽体と、を備え、容器本体の上端開口は、一次蓋及び二次蓋によって閉塞されている。

これらの一次蓋及び二次蓋は、容器本体の上端に設けられた肩部にそれぞれボルト止めされていると共に、容器本体と一次蓋とのシール面、及び容器本体と二次蓋とのシール面には、それぞれ金属ガスケットが設けられている。

【0004】

従来のガスケットの口開き方向の評価試験装置を図6に示す(特許文献1参照)。

図6に示すように、第1及び第2のフランジ101,102の間に環状の金属ガスケット103を挟み込み、複数本のボルト104により所定の軸力で締め込んだ状態とする。

金属ガスケット103はダブルガスケットとし、その外周側外被に歪ゲージ(図示省略)を取り付け、歪ゲージの出力に基づいて金属ガスケット103の歪を求める。

【0005】

ボルト104には歪ゲージ109を取り付け、この歪ゲージ109で計測された出力に基づいてボルト軸力計測装置110でボルト104の軸力を求める。

第1のフランジ101はリング状となっており、その中央においてブロック106を貫通させて第2のフランジ102に固定し、第1のフランジ101を取付治具112を介して剛壁111に垂直に固定する。

このブロック106に対して、振り子式衝撃試験機120により、第1及び第2のフランジ101,102に対して口開き方向の負荷(即ち、第1及び第2のフランジ101,102を引き離す方向の垂直負荷)を図中矢印で示すように与える。

【0006】

ここで、振り子式衝撃試験機120は、リンク121を介して重錘122を揺動自在に取り付けたものである。

従って、第1及び第2のフランジ101,102に対する口開き変位と金属ガスケット103の歪との関係及びボルト104の軸力の関係を取得することができる。

【0007】

更に、荷重負荷後の金属ガスケット103からの漏洩量を測定するために、ヘリウムガス供給装置130から第1フランジ101,102との間にヘリウムガスが流され、また、金属ガスケット103からのヘリウムのリークを計測するヘリウムリークディテクタ140が設けられている。これらヘリウムガス供給装置130、ヘリウムリークディテクタ140は漏洩計測時のみ取り付けられる。

【0008】

従来のガスケットの横ずれ方向の評価試験装置を図7(a)(b)に示す(特許文献1参照)。

図7(a)に示すように、第2フランジ102を間にして2枚の第1のフランジ101を重ね合わせると共に第1及び第2のフランジ101,102の間に環状の金属ガスケット103を挟み込み、複数本のボルト104により所定の軸力で締め込んだ状態とする。

【0009】

2枚の第1のフランジ101は取付治具112を介して剛壁111に垂直に固定し、中央の第2のフランジ102に対して、振り子式衝撃試験機120により、第1及び第2のフランジ101,102に対して横ずれ方向の負荷(即ち、第1及び第2のフランジ101,102を相互に滑らせる方向の負荷)を与える。

【0010】

そのときの横ずれ変位を図7(b)に示すように求め、金属ガスケット103の歪、ボルト104の軸力との関係を取得する。

その他の構成及び、荷重負荷後の金属ガスケット103からの漏洩量を測定するためのヘリウムガス供給装置130、ヘリウムリークディテクタ140は図6と同様である。

【0011】

【特許文献1】特願2002-189169(金属ガスケットの評価試験方法及びその装置)

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上述した従来の横ずれ装置では1方向のずれに対する特性は取得可能であったが、実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性の取得ができなかった。

また横ずれと口開きが同時に生ずるコーナ落下の模擬変位を与える事も困難であった。

【0013】

更に温度が変化した場合の特性取得の為の装置が無かった。

本発明は上記の特性取得の為の装置及び方法を提供することを目的とするものであり、また、変位が生じる際のガスケットからの漏洩率変化特性の取得方法についても提案するものである。

【課題を解決するための手段】

【0014】

上記課題を解決する本発明の請求項1に係るキャスク用ガスケットの要素試験装置は、第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材及び第2金属フランジ部材に対して横方向の負荷を加えるキャスク用ガスケットの要素試験装置において、上記第1及び第2金属フランジ部材の中央部に開口部を設けることにより、上記第2金属フランジ部材をオーバル変形させることを特徴とする。

【0015】

上記課題を解決する本発明の請求項2に係るキャスク用ガスケットの要素試験装置は、第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材又は第2金属フランジ部材に対して口開き方向の負荷及び横方向の負荷を組み合わせた負荷を同時に加えることを特徴とする。

【0016】

上記課題を解決する本発明の請求項3に係るキャスク用ガスケットの要素試験方法は、請求項1又は2記載のキャスク用ガスケットの要素試験装置において、前記金属ガスケットにヘリウムガスを供給すると共に前記第1及び第2金属フランジ部材間と真空ポンプをつなぐ真空ライン中にヘリウムリークディテクタを介装し、該ヘリウムリークディテクタの前後における該真空ラインに第1、第2のバルブを設け、該ヘリウムリークディテクタと該第1、第2のバルブの間で前記真空ラインに対して並列に接続するバイパスラインを設けると共に該バイパスラインに第3のバルブを設け、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えた直後に、前記第1、第2のバルブを開き、前記第3のバルブを閉じて、上記ヘリウムリークディテクタでヘリウムの漏洩率変化特性を検出することを特徴とする。

【0017】

上記課題を解決する本発明の請求項4に係るキャスク用ガスケットの要素試験方法は、請求項1又は2記載のキャスク用ガスケットの要素試験装置を温度一定の冷却又は過熱箱内に配置して、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えることを特徴とする。

【0018】

上記課題を解決する本発明の請求項5に係るキャスク用ガスケットの要素試験装置は、第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に、上記第1金属フランジ部材及び第2金属フランジ部材に対して圧縮方向の負荷を加えることにより、上記第1及び第2金属フランジ部材乃至上記金属ガスケットが降伏しない程度の上記第1及び第2金属フランジ部材の寸法を求めることを特徴とする。

【発明の効果】

【0019】

本発明の請求項1に係るキャスク用ガスケットの要素試験装置によれば、実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性を模擬試験することが可能となった。

【0020】

本発明の請求項2に係るキャスク用ガスケットの要素試験装置によれば、口開き方向及び横ずれ変位を同時に与える事ができ、実機でのコーナ落下試験時の模擬変位をガスケットに与えることができる。

【0021】

本発明の請求項3に係るキャスク用ガスケットの要素試験装置によれば、真空ラインをヘリウムリークディテクタに接続したまま、キャスク用ガスケットの衝撃変位をうけた場合の漏洩挙動が取得できる。

【0022】

本発明の請求項4に係るキャスク用ガスケットの要素試験方法によれば、請求項1又は2に記載した要素試験装置において、温度一定条件で金属ガスケット等の変位特性を取得できる。

【0023】

本発明の請求項5に係るキャスク用ガスケットの要素試験方法によれば、金属ガスケット乃至第1、第2フランジに圧縮応力を負荷した際に、降伏しない程度の第1、第2フランジの寸法を求める試験を行うことができる。

【発明を実施するための最良の形態】

【0024】

以下の実施例1〜実施例5として説明する実施形態が本発明を実施するための最良の形態である。

【実施例1】

【0025】

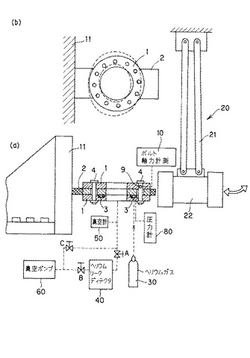

本発明の第1の実施例に係るオーバル変形模擬試験装置を図1(a)(b)に示す。

本実施例は、従来の横ずれ試験用フランジの中央部を開口させてフランジの剛性を低下させ、一端を固定させたフランジの片端に衝撃荷重を負荷することにより、中央フランジをオーバル変形させ、実機相当のずれ戻し変位をガスケットに与えるものである。

【0026】

即ち、図1(a)(b)に示すように、第2のフランジ2を間にして2枚の第1フランジ1を重ね合わせ、第1、第2のフランジ1,2部材間に環状の金属ガスケット3を挟み込み、複数本のボルト4により所定の軸力で締め込んだ状態とする。

金属ガスケット3はダブルガスケットとし、その外周側外被に歪ゲージ(図示省略)を取り付け、歪ゲージの出力に基づいて金属ガスケット3の歪を求める。

【0027】

ボルト4には歪ゲージ9を取り付け、この歪ゲージ9で計測された出力からボルト4の軸力をボルト軸力計測装置10で求める。

第1、第2のフランジ1,2は、中央部が開口しており、開口していないものに比較して剛性が低下している。

中央の第2のフランジ2の一端は剛壁11に水平に固定し、第2のフランジ2の他端に対して、振り子式衝撃試験機20により衝撃荷重を加える。

【0028】

そうすると、第2のフランジ2は、振り子式衝撃試験機20により衝撃荷重を加えられた方向に狭くなり、その衝撃荷重と直角な方向に広がるように変形する。つまり、図1(b)に破線で示すように、第2のフランジ2は横方向の負荷によりオーバル(楕円)変形する。

そのときの第1及び第2のフランジ1,2に対する横ずれ変位を求め、衝撃荷重、金属ガスケット3の歪、ボルト4の軸力との関係を取得することができる。

なお、振り子式衝撃試験機20は、リンク21を介して重錘22を揺動自在に取り付けたものである。

【0029】

更に、荷重負荷後の金属ガスケット3からの漏洩量を測定するために、ヘリウムガス供給装置30から第1フランジ1,2の間の金属ガスケット3にヘリウムガスが流され、また、第1フランジ1,2からのヘリウムのリークを計測するヘリウムリークディテクタ40が設けられている。

ヘリウムの漏洩率変化特性の取得方法は実施例4で説明する。

【0030】

このように説明したように、本実施例によれば、実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性を模擬試験することが可能となった。即ち、第1フランジ1,2に対して、実機で生ずるようなずれ戻し変位を与える事ができ、実機でのオーバル変形の模擬変位をガスケットに与えることができる。

【0031】

なお、上記実施例では、振り子式衝撃試験機20により衝撃荷重を加えた場合の第1及び第2のフランジ1,2に対する横ずれ変位、衝撃荷重、金属ガスケット3の歪、ボルト4の軸力との動的関係を求めたが、これに限るものではなく、静止荷重を加えた場合の上記の静的関係を求めても良い。

【実施例2】

【0032】

本発明の第2の実施例に係るコーナ落下模擬試験装置を図2に示す。

本実施例は、口開き試験フランジを取付治具上に斜めに取り付け固定すると共に、フランジの先端に斜めの角度を持った受け金具を取り付け、受け金具に一方向の衝撃荷重を負荷する事によりフランジの口開き、及び横ずれ方向の変位を同時に与えるものである。

【0033】

即ち、図2に示すように、第1及び第2のフランジ1,2の間に環状の金属ガスケット3を挟み込み、複数本のボルト4により所定の軸力で締め込んだ状態とする。

金属ガスケット3はダブルガスケットとし、その外周側外被に歪ゲージ(図示省略)を取り付け、歪ゲージの出力に基づいて金属ガスケット3の歪を求める。

【0034】

ボルト4には歪ゲージ9を取り付け、この歪ゲージ9で計測された出力に基づいてボルト軸力計測装置10でボルト4の軸力を求める。

第1のフランジ1はリング状となっており、その中央において先端が斜めに傾斜した受け金具6を貫通させて第2のフランジ2に固定し、第1のフランジ1をハウジング5に固定し、更にハウジング5を取付治具12を介して剛壁11に斜めに固定する。

【0035】

取付治具12の剛壁11に対する傾斜角は30度とし、受け金具6の先端面の傾斜角は逆向きに30度となっている。

そのため、受け金具6に対して、振り子式衝撃試験機20により衝撃荷重を加えると、第1及び第2のフランジ1,2に対して口開き方向の負荷(即ち、第1及び第2のフランジ1,2を引き離す方向の垂直負荷)及び横方向の負荷を組み合わせた負荷が同時に加わることになる。

【0036】

つまり、実機でのコーナー落下試験時と同様の模擬変位を金属ガスケット3に対して与えることができ、そのときの金属ガスケット3の歪、ボルト4の軸力との関係を取得することができる。

なお、取付治具12及び受け金具6の傾斜角を調整することにより、口開き方向の負荷及び横方向の負荷の分担割合を自由に調整することができる。

その他の構成及び、荷重負荷後の金属ガスケット3からの漏洩量を測定するためのヘリウムガス供給装置30、ヘリウムリークディテクタ40については実施例1と同様である。

【0037】

このように説明したように、本実施例によれば、口開き方向及び横ずれ変位を同時に与える事ができ、実機でのコーナ落下試験時の模擬変位をガスケットに与えることができる。

更に、取付金具12及び受け金具6の傾斜角度を調節することにより口開き量及び横ずれ量の分担を変化させることもできる。

【0038】

なお、上記実施例では、振り子式衝撃試験機20により衝撃荷重を加えた場合の衝撃荷重、金属ガスケット3の歪、ボルト4の軸力との動的関係を求めたが、これに限るものではなく、静止荷重を加えた場合の上記の静的関係を求めても良い。

【実施例3】

【0039】

本発明の第3の実施例に係る温度影響確認試験装置を図5に示す。

本実施例は、試験装置全体を恒温炉で囲み、低温又は高温の条件をフランジ全体に与え、均温した状態で衝撃を与えるものである。

【0040】

即ち、図5に示すように、冷却又は加熱箱70内には、試験装置77が配置されると共に温度センサ73で計測される温度が一定となるように、液体窒素供給車72から液体窒素(LN2)が供給されて窒素ガス(GN2)となると共に排気ダクト76から排気されるよう制御盤71にて制御される。

【0041】

試験装置77としては、前述した実施例1に係るオーバル変形模擬試験装置或いは実施例2に係るコーナ落下模擬試験装置を使用することができる。

また、冷却又は加熱箱70の一方の壁面には開口部75が設けられると共に開閉蓋74が装着されており、試験装置77に装着された第1、第2のフランジ1,2及び金属ガスケット3に対して振り子式衝撃試験機20衝撃荷重を加えるときだけ開閉蓋74を開くことができるようになっている。

【0042】

従って、試験装置77において、第1、第2のフランジ1,2及び金属ガスケット3の温度を一定に保った状態で、オーバル変形模擬試験又はコーナ落下模擬試験を行うことができる。

また、オーバル変形模擬試験又はコーナ落下模擬試験としては、衝撃荷重に対する動的な関係を求めるだけでなく、静止荷重による静的な関係を求めることも可能である。

【0043】

このように説明したように、本実施例によれば、任意の温度条件を金属ガスケット等に与えることができ、金属ガスケット等の温度に対するずれ変位特性を取得できる。

【実施例4】

【0044】

本発明の第4の実施例に係るガスケットの漏洩検知方法を図1を参照して説明する。

本実施例は、フランジからの真空引きラインをヘリウムリークデテクタに接続したまま、連続計測すると共に供給ヘリウムラインの圧力も同時計測し、横ずれ、口開きの変位計の出力と同期させ変位に対する漏洩率、圧力の変化を明らかにするものである。

【0045】

即ち、ヘリウムガス供給装置30から金属ガスケット3にヘリウムガス供給ラインが設けられると共に、金属ガスケット3を挟持する第1、第2のフランジ1,2から真空ポンプ60まで真空引きをするための真空ラインが設けられ、この真空ラインにはヘリウムリークディテクタ40が設けられている。

ヘリウムリークディテクタ40の前後の真空ラインにはバルブA,Bが介装され、更に、第1、第2のフランジ1,2からバルブAの間には真空計50が設けられている。

【0046】

また、バルブA,Bとヘリウムリークディテクタ40の間で真空ラインに対して並行に接続するバイパスラインを設け、そのバイパスラインにバルブCが介装されている。

従って、真空ラインのバルブA,Bを閉じて、バイパスラインのバルブCを開いた状態で、真空ポンプ60で真空排気後、バルブCを閉じた状態で試験を開始し、真空計50の圧力変化をモニターする。

第1,第2フランジ1,2に衝撃荷重が加わったことにより、ガスケット3からのリーク大の場合、真空計50の圧力が上昇する。

しかし、ガスケット3からのリーク小の場合、真空計50の圧力変化が顕著に現れない。

【0047】

そこで、真空計50で圧力変化が顕著に現れないときには、バイパスラインのバルブCは閉のまま、真空ラインのバルブA,Bを開いて、ヘリウムリークディテクタ40で微小漏れ計測を行う。

なお、リーク大の場合にバルブA,Bを開くと、ヘリウムリークディテクタ40が汚染されると共に、ヘリウムリークディテクタ40による計測は不可能である。

【0048】

このように説明したように本実施例によれば、従来では漏洩計測時のみヘリウムガス供給装置130、ヘリウムリークディテクタ140を取り付けるのに対し、第1、第2フランジ1,2からの真空引きラインをヘリウムリークデテクタ40に接続したまま、変形確認試験と連続して計測すると共に供給ヘリウムラインの圧力も圧力計80にて同時計測し、横ずれ、口開きの変位計の出力と同期させ変位に対する漏洩率、圧力の変化を明らかにできる。

【0049】

そのため、変位直後の漏洩率、及び圧力の変化が取得でき衝撃等で変位した場合のガスケット部からの漏洩挙動の把握が可能となる。

例えば、図3に示すように、圧力計80により検出された圧力変化と同時に、ヘリウムリークデテクタ40によりヘリウムの漏洩率変化を検出することができる。

なお、本実施例は図1に示すオーバル変形効果確認試験装置に適用したものであるが、図2に示すコーナ落下模擬試験装置にも同様に適用できるものである。

【実施例5】

【0050】

本発明の第5の実施例に係る過圧縮試験方法について図4に示す。

図4に示すように、2枚の第1フランジ1の間に第2フランジ2を重ね合わせ、第1フランジ1と第2フランジ2の間に金属ガスケット3を挟み込み、一方の第1フランジ1を床面に設置して、他方の第1フランジ1にはスペーサ6を介して負荷装置7により圧縮荷重を負荷する。

【0051】

負荷装置7による圧縮荷重が一定値までは、金属ガスケット3乃至第1、第2フランジ1,2は弾性変形するが、その一定値を超えて過大な圧縮応力を負荷すると、金属ガスケット3乃至第1、第2フランジ1,2が降伏して、塑性変形を起こす。

そこで、そのような降伏応力に耐えうるような、第1、第2フランジ1,2の半径方向寸法L1,L2を求めることができる。

【産業上の利用可能性】

【0052】

本発明のキャスク用ガスケットの要素試験方法及びその装置は、放射性物質を貯蔵するための密閉容器、いわゆる金属キャスクに用いられる金属ガスケットに用いられるものであるが、これに限らず広く利用可能なものである。

【図面の簡単な説明】

【0053】

【図1】図1(a)は本発明の第1の実施例に係るオーバル変形模擬試験装置の概略構成図、図1(b)はその上面図である。

【図2】本発明の第2の実施例に係るコーナ落下模擬試験装置の概略構成図である。

【図3】圧力又はヘリウムリーク量を示すグラフである。

【図4】本発明の第5の実施例に係る過圧縮試験方法を示す説明図である。

【図5】本発明の第3の実施例に係る温度影響確認試験装置の概略構成図である。

【図6】従来技術に係るガスケットの口開き方向の評価試験装置の概略構成図である。

【図7】従来技術に係るガスケットの横ずれ方向の評価試験装置の概略構成図である。

【符号の説明】

【0054】

1 第1のフランジ

2 第2のフランジ

3 金属ガスケット

4 ボルト

5 ハウジング

6 受け金具

12 取付治具

20 振り子式衝撃試験機

30 ヘリウムガス供給装置

40 ヘリウムリークディテクタ

A,B,C バルブ

【技術分野】

【0001】

本発明は、キャスク用ガスケットの要素試験方法及びその装置に関する。詳しくは、放射性物質を貯蔵するための密閉容器、いわゆる金属キャスクに用いられる金属ガスケットの評価等の特性評価を行うための要素試験方法及び装置に関する。

【背景技術】

【0002】

原子炉の使用済燃料に代表される高放射性物質は、解体処理されると共に、プルトニウム等の再度燃料として使用可能な有用物質を回収するため、再処理される。

通常、使用済燃料は、原子力発電所で密閉容器、いわゆる金属キャスクに収納され、トラック等によって再処理施設に搬送され貯蔵される。

そして、このような使用済燃料は高放射性物質であるため、これを収納した金属キャスクは、放射性物質に対する高い密閉性及び遮蔽性を有し、かつ、長期間に亘ってその密閉性及び遮蔽性を維持することが必要となる。

【0003】

一般に、金属キャスクは、ステンレス、炭素鋼等の金属によって形成されていると共に上端が開口した容器本体と、例えば高分子材料の合成樹脂により形成され容器本体の外周を覆った中性子遮蔽体と、を備え、容器本体の上端開口は、一次蓋及び二次蓋によって閉塞されている。

これらの一次蓋及び二次蓋は、容器本体の上端に設けられた肩部にそれぞれボルト止めされていると共に、容器本体と一次蓋とのシール面、及び容器本体と二次蓋とのシール面には、それぞれ金属ガスケットが設けられている。

【0004】

従来のガスケットの口開き方向の評価試験装置を図6に示す(特許文献1参照)。

図6に示すように、第1及び第2のフランジ101,102の間に環状の金属ガスケット103を挟み込み、複数本のボルト104により所定の軸力で締め込んだ状態とする。

金属ガスケット103はダブルガスケットとし、その外周側外被に歪ゲージ(図示省略)を取り付け、歪ゲージの出力に基づいて金属ガスケット103の歪を求める。

【0005】

ボルト104には歪ゲージ109を取り付け、この歪ゲージ109で計測された出力に基づいてボルト軸力計測装置110でボルト104の軸力を求める。

第1のフランジ101はリング状となっており、その中央においてブロック106を貫通させて第2のフランジ102に固定し、第1のフランジ101を取付治具112を介して剛壁111に垂直に固定する。

このブロック106に対して、振り子式衝撃試験機120により、第1及び第2のフランジ101,102に対して口開き方向の負荷(即ち、第1及び第2のフランジ101,102を引き離す方向の垂直負荷)を図中矢印で示すように与える。

【0006】

ここで、振り子式衝撃試験機120は、リンク121を介して重錘122を揺動自在に取り付けたものである。

従って、第1及び第2のフランジ101,102に対する口開き変位と金属ガスケット103の歪との関係及びボルト104の軸力の関係を取得することができる。

【0007】

更に、荷重負荷後の金属ガスケット103からの漏洩量を測定するために、ヘリウムガス供給装置130から第1フランジ101,102との間にヘリウムガスが流され、また、金属ガスケット103からのヘリウムのリークを計測するヘリウムリークディテクタ140が設けられている。これらヘリウムガス供給装置130、ヘリウムリークディテクタ140は漏洩計測時のみ取り付けられる。

【0008】

従来のガスケットの横ずれ方向の評価試験装置を図7(a)(b)に示す(特許文献1参照)。

図7(a)に示すように、第2フランジ102を間にして2枚の第1のフランジ101を重ね合わせると共に第1及び第2のフランジ101,102の間に環状の金属ガスケット103を挟み込み、複数本のボルト104により所定の軸力で締め込んだ状態とする。

【0009】

2枚の第1のフランジ101は取付治具112を介して剛壁111に垂直に固定し、中央の第2のフランジ102に対して、振り子式衝撃試験機120により、第1及び第2のフランジ101,102に対して横ずれ方向の負荷(即ち、第1及び第2のフランジ101,102を相互に滑らせる方向の負荷)を与える。

【0010】

そのときの横ずれ変位を図7(b)に示すように求め、金属ガスケット103の歪、ボルト104の軸力との関係を取得する。

その他の構成及び、荷重負荷後の金属ガスケット103からの漏洩量を測定するためのヘリウムガス供給装置130、ヘリウムリークディテクタ140は図6と同様である。

【0011】

【特許文献1】特願2002-189169(金属ガスケットの評価試験方法及びその装置)

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上述した従来の横ずれ装置では1方向のずれに対する特性は取得可能であったが、実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性の取得ができなかった。

また横ずれと口開きが同時に生ずるコーナ落下の模擬変位を与える事も困難であった。

【0013】

更に温度が変化した場合の特性取得の為の装置が無かった。

本発明は上記の特性取得の為の装置及び方法を提供することを目的とするものであり、また、変位が生じる際のガスケットからの漏洩率変化特性の取得方法についても提案するものである。

【課題を解決するための手段】

【0014】

上記課題を解決する本発明の請求項1に係るキャスク用ガスケットの要素試験装置は、第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材及び第2金属フランジ部材に対して横方向の負荷を加えるキャスク用ガスケットの要素試験装置において、上記第1及び第2金属フランジ部材の中央部に開口部を設けることにより、上記第2金属フランジ部材をオーバル変形させることを特徴とする。

【0015】

上記課題を解決する本発明の請求項2に係るキャスク用ガスケットの要素試験装置は、第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材又は第2金属フランジ部材に対して口開き方向の負荷及び横方向の負荷を組み合わせた負荷を同時に加えることを特徴とする。

【0016】

上記課題を解決する本発明の請求項3に係るキャスク用ガスケットの要素試験方法は、請求項1又は2記載のキャスク用ガスケットの要素試験装置において、前記金属ガスケットにヘリウムガスを供給すると共に前記第1及び第2金属フランジ部材間と真空ポンプをつなぐ真空ライン中にヘリウムリークディテクタを介装し、該ヘリウムリークディテクタの前後における該真空ラインに第1、第2のバルブを設け、該ヘリウムリークディテクタと該第1、第2のバルブの間で前記真空ラインに対して並列に接続するバイパスラインを設けると共に該バイパスラインに第3のバルブを設け、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えた直後に、前記第1、第2のバルブを開き、前記第3のバルブを閉じて、上記ヘリウムリークディテクタでヘリウムの漏洩率変化特性を検出することを特徴とする。

【0017】

上記課題を解決する本発明の請求項4に係るキャスク用ガスケットの要素試験方法は、請求項1又は2記載のキャスク用ガスケットの要素試験装置を温度一定の冷却又は過熱箱内に配置して、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えることを特徴とする。

【0018】

上記課題を解決する本発明の請求項5に係るキャスク用ガスケットの要素試験装置は、第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に、上記第1金属フランジ部材及び第2金属フランジ部材に対して圧縮方向の負荷を加えることにより、上記第1及び第2金属フランジ部材乃至上記金属ガスケットが降伏しない程度の上記第1及び第2金属フランジ部材の寸法を求めることを特徴とする。

【発明の効果】

【0019】

本発明の請求項1に係るキャスク用ガスケットの要素試験装置によれば、実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性を模擬試験することが可能となった。

【0020】

本発明の請求項2に係るキャスク用ガスケットの要素試験装置によれば、口開き方向及び横ずれ変位を同時に与える事ができ、実機でのコーナ落下試験時の模擬変位をガスケットに与えることができる。

【0021】

本発明の請求項3に係るキャスク用ガスケットの要素試験装置によれば、真空ラインをヘリウムリークディテクタに接続したまま、キャスク用ガスケットの衝撃変位をうけた場合の漏洩挙動が取得できる。

【0022】

本発明の請求項4に係るキャスク用ガスケットの要素試験方法によれば、請求項1又は2に記載した要素試験装置において、温度一定条件で金属ガスケット等の変位特性を取得できる。

【0023】

本発明の請求項5に係るキャスク用ガスケットの要素試験方法によれば、金属ガスケット乃至第1、第2フランジに圧縮応力を負荷した際に、降伏しない程度の第1、第2フランジの寸法を求める試験を行うことができる。

【発明を実施するための最良の形態】

【0024】

以下の実施例1〜実施例5として説明する実施形態が本発明を実施するための最良の形態である。

【実施例1】

【0025】

本発明の第1の実施例に係るオーバル変形模擬試験装置を図1(a)(b)に示す。

本実施例は、従来の横ずれ試験用フランジの中央部を開口させてフランジの剛性を低下させ、一端を固定させたフランジの片端に衝撃荷重を負荷することにより、中央フランジをオーバル変形させ、実機相当のずれ戻し変位をガスケットに与えるものである。

【0026】

即ち、図1(a)(b)に示すように、第2のフランジ2を間にして2枚の第1フランジ1を重ね合わせ、第1、第2のフランジ1,2部材間に環状の金属ガスケット3を挟み込み、複数本のボルト4により所定の軸力で締め込んだ状態とする。

金属ガスケット3はダブルガスケットとし、その外周側外被に歪ゲージ(図示省略)を取り付け、歪ゲージの出力に基づいて金属ガスケット3の歪を求める。

【0027】

ボルト4には歪ゲージ9を取り付け、この歪ゲージ9で計測された出力からボルト4の軸力をボルト軸力計測装置10で求める。

第1、第2のフランジ1,2は、中央部が開口しており、開口していないものに比較して剛性が低下している。

中央の第2のフランジ2の一端は剛壁11に水平に固定し、第2のフランジ2の他端に対して、振り子式衝撃試験機20により衝撃荷重を加える。

【0028】

そうすると、第2のフランジ2は、振り子式衝撃試験機20により衝撃荷重を加えられた方向に狭くなり、その衝撃荷重と直角な方向に広がるように変形する。つまり、図1(b)に破線で示すように、第2のフランジ2は横方向の負荷によりオーバル(楕円)変形する。

そのときの第1及び第2のフランジ1,2に対する横ずれ変位を求め、衝撃荷重、金属ガスケット3の歪、ボルト4の軸力との関係を取得することができる。

なお、振り子式衝撃試験機20は、リンク21を介して重錘22を揺動自在に取り付けたものである。

【0029】

更に、荷重負荷後の金属ガスケット3からの漏洩量を測定するために、ヘリウムガス供給装置30から第1フランジ1,2の間の金属ガスケット3にヘリウムガスが流され、また、第1フランジ1,2からのヘリウムのリークを計測するヘリウムリークディテクタ40が設けられている。

ヘリウムの漏洩率変化特性の取得方法は実施例4で説明する。

【0030】

このように説明したように、本実施例によれば、実機で生ずる胴部のオーバル変形の如き変形後復帰する横ずれ変位特性を模擬試験することが可能となった。即ち、第1フランジ1,2に対して、実機で生ずるようなずれ戻し変位を与える事ができ、実機でのオーバル変形の模擬変位をガスケットに与えることができる。

【0031】

なお、上記実施例では、振り子式衝撃試験機20により衝撃荷重を加えた場合の第1及び第2のフランジ1,2に対する横ずれ変位、衝撃荷重、金属ガスケット3の歪、ボルト4の軸力との動的関係を求めたが、これに限るものではなく、静止荷重を加えた場合の上記の静的関係を求めても良い。

【実施例2】

【0032】

本発明の第2の実施例に係るコーナ落下模擬試験装置を図2に示す。

本実施例は、口開き試験フランジを取付治具上に斜めに取り付け固定すると共に、フランジの先端に斜めの角度を持った受け金具を取り付け、受け金具に一方向の衝撃荷重を負荷する事によりフランジの口開き、及び横ずれ方向の変位を同時に与えるものである。

【0033】

即ち、図2に示すように、第1及び第2のフランジ1,2の間に環状の金属ガスケット3を挟み込み、複数本のボルト4により所定の軸力で締め込んだ状態とする。

金属ガスケット3はダブルガスケットとし、その外周側外被に歪ゲージ(図示省略)を取り付け、歪ゲージの出力に基づいて金属ガスケット3の歪を求める。

【0034】

ボルト4には歪ゲージ9を取り付け、この歪ゲージ9で計測された出力に基づいてボルト軸力計測装置10でボルト4の軸力を求める。

第1のフランジ1はリング状となっており、その中央において先端が斜めに傾斜した受け金具6を貫通させて第2のフランジ2に固定し、第1のフランジ1をハウジング5に固定し、更にハウジング5を取付治具12を介して剛壁11に斜めに固定する。

【0035】

取付治具12の剛壁11に対する傾斜角は30度とし、受け金具6の先端面の傾斜角は逆向きに30度となっている。

そのため、受け金具6に対して、振り子式衝撃試験機20により衝撃荷重を加えると、第1及び第2のフランジ1,2に対して口開き方向の負荷(即ち、第1及び第2のフランジ1,2を引き離す方向の垂直負荷)及び横方向の負荷を組み合わせた負荷が同時に加わることになる。

【0036】

つまり、実機でのコーナー落下試験時と同様の模擬変位を金属ガスケット3に対して与えることができ、そのときの金属ガスケット3の歪、ボルト4の軸力との関係を取得することができる。

なお、取付治具12及び受け金具6の傾斜角を調整することにより、口開き方向の負荷及び横方向の負荷の分担割合を自由に調整することができる。

その他の構成及び、荷重負荷後の金属ガスケット3からの漏洩量を測定するためのヘリウムガス供給装置30、ヘリウムリークディテクタ40については実施例1と同様である。

【0037】

このように説明したように、本実施例によれば、口開き方向及び横ずれ変位を同時に与える事ができ、実機でのコーナ落下試験時の模擬変位をガスケットに与えることができる。

更に、取付金具12及び受け金具6の傾斜角度を調節することにより口開き量及び横ずれ量の分担を変化させることもできる。

【0038】

なお、上記実施例では、振り子式衝撃試験機20により衝撃荷重を加えた場合の衝撃荷重、金属ガスケット3の歪、ボルト4の軸力との動的関係を求めたが、これに限るものではなく、静止荷重を加えた場合の上記の静的関係を求めても良い。

【実施例3】

【0039】

本発明の第3の実施例に係る温度影響確認試験装置を図5に示す。

本実施例は、試験装置全体を恒温炉で囲み、低温又は高温の条件をフランジ全体に与え、均温した状態で衝撃を与えるものである。

【0040】

即ち、図5に示すように、冷却又は加熱箱70内には、試験装置77が配置されると共に温度センサ73で計測される温度が一定となるように、液体窒素供給車72から液体窒素(LN2)が供給されて窒素ガス(GN2)となると共に排気ダクト76から排気されるよう制御盤71にて制御される。

【0041】

試験装置77としては、前述した実施例1に係るオーバル変形模擬試験装置或いは実施例2に係るコーナ落下模擬試験装置を使用することができる。

また、冷却又は加熱箱70の一方の壁面には開口部75が設けられると共に開閉蓋74が装着されており、試験装置77に装着された第1、第2のフランジ1,2及び金属ガスケット3に対して振り子式衝撃試験機20衝撃荷重を加えるときだけ開閉蓋74を開くことができるようになっている。

【0042】

従って、試験装置77において、第1、第2のフランジ1,2及び金属ガスケット3の温度を一定に保った状態で、オーバル変形模擬試験又はコーナ落下模擬試験を行うことができる。

また、オーバル変形模擬試験又はコーナ落下模擬試験としては、衝撃荷重に対する動的な関係を求めるだけでなく、静止荷重による静的な関係を求めることも可能である。

【0043】

このように説明したように、本実施例によれば、任意の温度条件を金属ガスケット等に与えることができ、金属ガスケット等の温度に対するずれ変位特性を取得できる。

【実施例4】

【0044】

本発明の第4の実施例に係るガスケットの漏洩検知方法を図1を参照して説明する。

本実施例は、フランジからの真空引きラインをヘリウムリークデテクタに接続したまま、連続計測すると共に供給ヘリウムラインの圧力も同時計測し、横ずれ、口開きの変位計の出力と同期させ変位に対する漏洩率、圧力の変化を明らかにするものである。

【0045】

即ち、ヘリウムガス供給装置30から金属ガスケット3にヘリウムガス供給ラインが設けられると共に、金属ガスケット3を挟持する第1、第2のフランジ1,2から真空ポンプ60まで真空引きをするための真空ラインが設けられ、この真空ラインにはヘリウムリークディテクタ40が設けられている。

ヘリウムリークディテクタ40の前後の真空ラインにはバルブA,Bが介装され、更に、第1、第2のフランジ1,2からバルブAの間には真空計50が設けられている。

【0046】

また、バルブA,Bとヘリウムリークディテクタ40の間で真空ラインに対して並行に接続するバイパスラインを設け、そのバイパスラインにバルブCが介装されている。

従って、真空ラインのバルブA,Bを閉じて、バイパスラインのバルブCを開いた状態で、真空ポンプ60で真空排気後、バルブCを閉じた状態で試験を開始し、真空計50の圧力変化をモニターする。

第1,第2フランジ1,2に衝撃荷重が加わったことにより、ガスケット3からのリーク大の場合、真空計50の圧力が上昇する。

しかし、ガスケット3からのリーク小の場合、真空計50の圧力変化が顕著に現れない。

【0047】

そこで、真空計50で圧力変化が顕著に現れないときには、バイパスラインのバルブCは閉のまま、真空ラインのバルブA,Bを開いて、ヘリウムリークディテクタ40で微小漏れ計測を行う。

なお、リーク大の場合にバルブA,Bを開くと、ヘリウムリークディテクタ40が汚染されると共に、ヘリウムリークディテクタ40による計測は不可能である。

【0048】

このように説明したように本実施例によれば、従来では漏洩計測時のみヘリウムガス供給装置130、ヘリウムリークディテクタ140を取り付けるのに対し、第1、第2フランジ1,2からの真空引きラインをヘリウムリークデテクタ40に接続したまま、変形確認試験と連続して計測すると共に供給ヘリウムラインの圧力も圧力計80にて同時計測し、横ずれ、口開きの変位計の出力と同期させ変位に対する漏洩率、圧力の変化を明らかにできる。

【0049】

そのため、変位直後の漏洩率、及び圧力の変化が取得でき衝撃等で変位した場合のガスケット部からの漏洩挙動の把握が可能となる。

例えば、図3に示すように、圧力計80により検出された圧力変化と同時に、ヘリウムリークデテクタ40によりヘリウムの漏洩率変化を検出することができる。

なお、本実施例は図1に示すオーバル変形効果確認試験装置に適用したものであるが、図2に示すコーナ落下模擬試験装置にも同様に適用できるものである。

【実施例5】

【0050】

本発明の第5の実施例に係る過圧縮試験方法について図4に示す。

図4に示すように、2枚の第1フランジ1の間に第2フランジ2を重ね合わせ、第1フランジ1と第2フランジ2の間に金属ガスケット3を挟み込み、一方の第1フランジ1を床面に設置して、他方の第1フランジ1にはスペーサ6を介して負荷装置7により圧縮荷重を負荷する。

【0051】

負荷装置7による圧縮荷重が一定値までは、金属ガスケット3乃至第1、第2フランジ1,2は弾性変形するが、その一定値を超えて過大な圧縮応力を負荷すると、金属ガスケット3乃至第1、第2フランジ1,2が降伏して、塑性変形を起こす。

そこで、そのような降伏応力に耐えうるような、第1、第2フランジ1,2の半径方向寸法L1,L2を求めることができる。

【産業上の利用可能性】

【0052】

本発明のキャスク用ガスケットの要素試験方法及びその装置は、放射性物質を貯蔵するための密閉容器、いわゆる金属キャスクに用いられる金属ガスケットに用いられるものであるが、これに限らず広く利用可能なものである。

【図面の簡単な説明】

【0053】

【図1】図1(a)は本発明の第1の実施例に係るオーバル変形模擬試験装置の概略構成図、図1(b)はその上面図である。

【図2】本発明の第2の実施例に係るコーナ落下模擬試験装置の概略構成図である。

【図3】圧力又はヘリウムリーク量を示すグラフである。

【図4】本発明の第5の実施例に係る過圧縮試験方法を示す説明図である。

【図5】本発明の第3の実施例に係る温度影響確認試験装置の概略構成図である。

【図6】従来技術に係るガスケットの口開き方向の評価試験装置の概略構成図である。

【図7】従来技術に係るガスケットの横ずれ方向の評価試験装置の概略構成図である。

【符号の説明】

【0054】

1 第1のフランジ

2 第2のフランジ

3 金属ガスケット

4 ボルト

5 ハウジング

6 受け金具

12 取付治具

20 振り子式衝撃試験機

30 ヘリウムガス供給装置

40 ヘリウムリークディテクタ

A,B,C バルブ

【特許請求の範囲】

【請求項1】

第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材及び第2金属フランジ部材に対して横方向の負荷を加えるキャスク用ガスケットの要素試験装置において、上記第1及び第2金属フランジ部材の中央部に開口部を設けることにより、上記第2金属フランジ部材をオーバル変形させることを特徴とするキャスク用ガスケットの要素試験装置。

【請求項2】

第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材又は第2金属フランジ部材に対して口開き方向の負荷及び横方向の負荷を組み合わせた負荷を同時に加えることを特徴とするキャスク用ガスケットの要素試験装置。

【請求項3】

請求項1又は2記載のキャスク用ガスケットの要素試験装置において、前記金属ガスケットにヘリウムガスを供給すると共に前記第1及び第2金属フランジ部材間と真空ポンプをつなぐ真空ライン中にヘリウムリークディテクタを介装し、該ヘリウムリークディテクタの前後における該真空ラインに第1、第2のバルブを設け、該ヘリウムリークディテクタと該第1、第2のバルブの間で前記真空ラインに対して並列に接続するバイパスラインを設けると共に該バイパスラインに第3のバルブを設け、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えた直後に、前記第1、第2のバルブを開き、前記第3のバルブを閉じて、上記ヘリウムリークディテクタでヘリウムの漏洩率変化特性を検出することを特徴とするキャスク用ガスケットの要素試験方法。

【請求項4】

請求項1又は2記載のキャスク用ガスケットの要素試験装置を温度一定の冷却又は過熱箱内に配置して、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えることを特徴とするキャスク用ガスケットの要素試験方法。

【請求項5】

第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に、上記第1金属フランジ部材及び第2金属フランジ部材に対して圧縮方向の負荷を加えることにより、上記第1及び第2金属フランジ部材乃至上記金属ガスケットが降伏しない程度の上記第1及び第2金属フランジ部材の寸法を求めることを特徴とするキャスク用ガスケットの要素試験装置。

【請求項1】

第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材及び第2金属フランジ部材に対して横方向の負荷を加えるキャスク用ガスケットの要素試験装置において、上記第1及び第2金属フランジ部材の中央部に開口部を設けることにより、上記第2金属フランジ部材をオーバル変形させることを特徴とするキャスク用ガスケットの要素試験装置。

【請求項2】

第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に上記第1及び第2金属フランジ部材を複数のボルトによって締付け、上記第1金属フランジ部材又は第2金属フランジ部材に対して口開き方向の負荷及び横方向の負荷を組み合わせた負荷を同時に加えることを特徴とするキャスク用ガスケットの要素試験装置。

【請求項3】

請求項1又は2記載のキャスク用ガスケットの要素試験装置において、前記金属ガスケットにヘリウムガスを供給すると共に前記第1及び第2金属フランジ部材間と真空ポンプをつなぐ真空ライン中にヘリウムリークディテクタを介装し、該ヘリウムリークディテクタの前後における該真空ラインに第1、第2のバルブを設け、該ヘリウムリークディテクタと該第1、第2のバルブの間で前記真空ラインに対して並列に接続するバイパスラインを設けると共に該バイパスラインに第3のバルブを設け、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えた直後に、前記第1、第2のバルブを開き、前記第3のバルブを閉じて、上記ヘリウムリークディテクタでヘリウムの漏洩率変化特性を検出することを特徴とするキャスク用ガスケットの要素試験方法。

【請求項4】

請求項1又は2記載のキャスク用ガスケットの要素試験装置を温度一定の冷却又は過熱箱内に配置して、上記第1金属フランジ部材又は第2金属フランジ部材に対して負荷を加えることを特徴とするキャスク用ガスケットの要素試験方法。

【請求項5】

第1及び第2金属フランジ部材間に環状の金属ガスケットを挟持すると共に、上記第1金属フランジ部材及び第2金属フランジ部材に対して圧縮方向の負荷を加えることにより、上記第1及び第2金属フランジ部材乃至上記金属ガスケットが降伏しない程度の上記第1及び第2金属フランジ部材の寸法を求めることを特徴とするキャスク用ガスケットの要素試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−17609(P2006−17609A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−196463(P2004−196463)

【出願日】平成16年7月2日(2004.7.2)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月2日(2004.7.2)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]