キャスト塗工紙の製造方法及びそれによって得られたインクジェット記録用紙

【課題】本発明の目的は、凝固液及び再湿潤液の消費量を削減し、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙を提供することである。

【解決手段】本発明は、基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有する。

【解決手段】本発明は、基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低コストで、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙に関する。

【背景技術】

【0002】

キャスト塗工紙は、基紙の表面又は基紙上に設けた下塗り層の表面に光沢発現層用塗料を塗工し光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロール(以下、「フォーミングロール」とも記載する。)によって、該光沢発現層を加熱した鏡面ロールに圧着し、乾燥させ、剥離し、該光沢発現層の表面に鏡面ロール表面のレプリカを形成させるキャストコート法によって製造される。キャストコート方法は、直接法、ゲル化法及び再湿潤法に大別される。直接法は、該光沢発現層が湿潤状態のまま直ちに加熱された鏡面ロールに圧着し、乾燥させる方法である。ゲル化法は、該光沢発現層をゲル化液によって処理し、該光沢発現層を変形可能な可塑性を持ったゲル状態に凝固させ、加熱された鏡面ロールに圧着し、乾燥させる方法である。再湿潤法は、該光沢発現層を塗被後一旦乾燥させ、その後該光沢発現層を水又は適当な再湿潤液で再湿潤させ、加熱された鏡面ロールに圧着し、乾燥させる方法である。

【0003】

これらのキャストコート方法のうち直接法は、製造方法としては簡便であるが、光沢発現層の塗液が、加熱した鏡面ロールとフォーミングロールのニップ(以降、「ダム」とも記載する。)とで加熱乾燥されるため、耳部でのカラー粕混入による欠点が大きな問題となる。ゲル化法は、ダムに入る前に光沢発現層の塗液をゲル化液によってゲル化させるため、また、再湿潤法は、光沢発現層の塗液をスキャッフドライヤーなどで事前に乾燥させるため、直接法のような問題は発生しない。

【0004】

ゲル化法と再湿潤法のように、鏡面ロールに圧着する前にゲル化液、水又は再湿潤液といった処理液で光沢発現層の表面を処理する製造方法において、処理液の組成、濃度、温度、塗布量、ダムにもち込む液量(以下、「ダム量」と記載する。)は生産効率及びキャスト品質に影響を及ぼす。処理液は、ロール方式などの塗布装置によって塗布され、過剰な処理液は塗布ロールの両端からオーバーし、通常濾過処理して回収される。光沢発現層の表面に塗布された処理液は、一部が処理液塗布部に戻り、一部が塗工層から基紙間に吸収され、残りはダムにもち込まれる。

【0005】

ゲル化液を回収使用する目的で、ゲル化液の回収・供給装置を用いたキャストコート紙の製造方法が提案されている(例えば、特許文献1を参照。)。

【0006】

処理液を塗布する方法として、ロール方式でロールの前後両方にポンドを作るインクジェット記録用キャストコート紙の製造方法が提案されている(例えば、特許文献2を参照。)。また、受容層を設けた記録用シート上層にオーバーコート層を設け、スムージング・メタリング処理を施す記録用紙の製造方法及び装置が提案されている(例えば、特許文献3を参照。)。

【0007】

【特許文献1】特開2004‐290717号公報

【特許文献2】WO2003/082592号公報

【特許文献3】特開2001‐113820号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ダムにもち込まれた処理液は、加熱された鏡面ロールによって加熱され、また高温となったダムの処理液は塗工層から不純物を溶出し易くさせ、更に処理液中に合成高分子エマルジョンを配合している場合には、エマルジョンが熱によって分解し、不純物を含有した液として両端からこぼれ落ちる。ダムの両端からこぼれ落ちる(以下、「オーバーする」又は単に「オーバー」と記載することもある。)処理液の回収使用も生産効率及びキャスト品質に影響を及ぼす。

【0009】

しかし、特許文献1に記載された技術では、ダムの両端からオーバーした処理液は、液温が高く、不純物を多く含み易いことから回収使用が困難である。ダムの両端のオーバーから回収された液温が高い処理液を、処理液の供給系と同じ温度にするために、大型タンクで回収した処理液を自然冷却するか、又は、タンクを小型化する場合には強制的に回収した処理液を冷却する必要がある。また、不純物を取り除くために充分な濾過装置が必要である。濾過が不充分な場合には、キャスト紙面に欠点が発生し、回収処理液が混ざった処理液をすべて廃棄するなど生産上損失が大きくなる。単純にダムからオーバーした処理液を廃棄する場合は、水を処理液とする以外は処理液中の薬品の損失及び排水処理負荷を増大させる。

【0010】

処理液の塗布量が多い場合は、当然ながらダムからオーバーする処理液量も増え、回収処理工程に負荷が掛かる。また、回収処理工程が無い場合は、処理液の消費量が増え損失が増大する。その問題以外に、フォーミングロールと鏡面ロールとのニップでシワが発生し易くなる、ゲル化法の場合にはゲル化し過ぎてピットが出易くなる、処理液の配合によっては鏡面ロールの汚れが進行しロールの研磨回数が増え生産効率が落ちる、又は、鏡面ロールの熱がダムの処理液に奪われ蒸気原単位を悪化させるといった問題が生じる。処理液の塗布量を減らすためには、塗被面への処理液の供給量を減らす、ロール方式による塗布の場合は該ロールへの紙のテンションを上げる、又は、該ロール出口側の角度を鋭角にして処理液を自然落下させるなどの方策があるが、塗布量及びダム量を制御するには不十分である。

【0011】

また、特許文献2に記載された技術のように、処理液塗布部のロールの前後両方にポンドを作ることは、光沢発現層の配合とゲル化液の配合とが最適に設計された場合に一定の効果を得られる場合があるが、裏側のポンドの処理液は、塗布ロールと紙とのニップで処理液量が絞られることがないため、過剰に次工程にもち出され、処理液の塗布量が多い場合に生じる問題が生じる。また、特許文献3に記載された技術は、キャスト法によるものではなく、キャスト法で表層の欠点を直すためには、高温、高圧のキャスティングドラム装置が必要であるとしているが、高温、高圧にてキャスト処理を行うと、インクジェットプリンターのインク吸収性を悪化させる問題を生じる。更に、高温でのキャスト処理は光沢層表面にピットを発生させ易く、鏡面ロールから光沢層表層が剥がれ易くなるため、光沢層表面の光沢度が低下する問題を生じる。

【0012】

以上のように、低コストで、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るために、光沢発現層の塗被面への処理液の塗布量の調整及びダム量の調整ができる装置による製造方法が望まれている。

【0013】

そこで 本発明の課題は、前述したような従来技術における問題点を解消し、凝固液及び再湿潤液の消費量を削減し、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは、キャスト塗工紙の製造方法について、鋭意検討を重ねた結果、ゲル化法や再湿潤法で使用する処理液を塗布した後、該処理液を強制的に掻き落すことによって、前記課題を解決できることを見出した。すなわち、本発明に係るキャスト塗工紙の製造方法は、基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有するものである。

【0015】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、バー又はロールを掻き落し部位とし、かつ、バー又はロールを、主軸を中心軸として保持した掻き落し装置を使用し、バー若しくはロールを前記処理液の塗被面との接触による摩擦によって回転させ又はバー若しくはロールを駆動手段によって強制的に回転させ、前記処理液を掻き落すことが好ましい。光沢発現層面への傷付き防止、均一な掻き落しができる。

【0016】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、掻き落し部位を、前記処理液の塗被面に対して上下に移動させる手段を有する掻き落し装置を使用し、前記処理液の塗被面に対する掻き落し部位の距離によって掻き落し量を制御することが好ましい。掻き落し量調整がしやすい。

【0017】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、前記処理液を掻き落すための掻き落しロール又は掻き落しバーと、該掻き落しロール又は掻き落しバーの前後それぞれに配置され、前記処理液の塗被面の反対面からキャスト塗工紙を押し上げる2本の押し上げロールとを有する掻き落し装置を使用し、前記2本の押し上げロールを上下に移動して前記掻き落しロール又は掻き落しバーの前記処理液の塗被面への押しつけ量によって掻き落し量を制御することが好ましい。幅方向の掻き落し量を調整するうえで好ましい。さらに、掻き落した処理液を効率的に回収する上でも好ましい。

【0018】

本発明に係るキャスト塗工紙の製造方法では、前記掻き落し装置は、移動手段が備えられており、前記処理液を塗布する位置から前記弾性ロールまでの間に配置して使用されることが好ましい。それぞれのキャスト設備、光沢発現層の塗料の配合比、該処理液の配合比と濃度などに合わせて最適な位置で処理液の掻き落しができるため好ましい。

【0019】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、キャスト塗工紙の両端からこぼれ落ちた処理液を回収することが好ましい。

【0020】

本発明に係るインクジェット記録用紙は、本発明に係るキャスト塗工紙の製造方法によって製造されたインクジェット記録用紙であって、前記下塗り層が1層以上のインク受容層であり、前記キャストコート法がゲル化法であることを特徴とする。

【0021】

本発明に係るインクジェット記録用紙では、前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がシラノール変性ポリビニルアルコールであり、前記処理液がホウ素化合物を含有することが好ましい。

【0022】

本発明に係るインクジェット記録用紙は、前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がカゼインであり、前記処理液がギ酸カルシウムを含有することが好ましい。

【発明の効果】

【0023】

本発明によって、凝固液及び再湿潤液の消費量を削減し、低コストで、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙を提供することができる。

【発明を実施するための最良の形態】

【0024】

添付の図面を参照して本発明の実施の形態を説明する。次に説明する実施の形態は、本発明の構成の例であり、本発明は、以下の実施の形態に制限されるものではない。また、発明の効果を奏する限り、実施形態を変形してもよい。

【0025】

本発明に係るキャスト塗工紙の製造方法は、基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有する。

【0026】

本発明において、光沢発現層面上の処理液を掻き落とすことによって、次に示す利点が得られる。

1)ダムからオーバーする処理液量を削減できる。結果として、オーバーする処理液を廃棄する工程では、処理液の消費量減、排水負荷低減の効果が得られる。オーバーする処理液を回収する工程では、高温で不純物が多い処理液の処理負荷を減ずることができる。回収する工程でも、回収しない工程でも、オーバーする処理液は鏡面ロールで加熱されているため、該処理液を掻き落すことは蒸気原単位を低減できる。

2)光沢発現層表面上の過剰な該処理液を掻き落すことによって、フォーミングロールと鏡面ロールのニップでシワが発生し難くなる。処理液は、光沢発現層表面から吸収され、基紙側へと浸透する。処理液量が多いほど基紙側へ浸透され易くなり、ニップでシワが発生し易くなるため、処理液を掻き落とすことによって基紙への浸透を抑え、シワの発生をし難くさせる。

3)ゲル化法の場合、ゲル化を適度に制御でき、ゲル化のし過ぎによるピットの発生を抑えることができる。また、ゲル化法によるインクジェット記録用紙の場合、ゲル化のし過ぎによるインクジェットプリンターのインク吸収性の悪化を抑えることができる。

4)鏡面ロールの汚れの進行を抑制し、鏡面ロールの研磨回数を減らすことによって生産効率を上げることができる。カチオン性ポリマー、硼砂、架橋剤、合成高分子結着剤、有機酸ナトリウム塩などは、その組成及び濃度にもよるが処理液中に含まれると、鏡面ロールを汚し易く、ダム量が多くなるほど汚れ易くなるため、処理液を掻き落とすことによってダム量を減らし、鏡面ロールの汚れを抑制する。

【0027】

キャストコート法のうち、インクジェット記録用紙製造のゲル化法はピットが発生し易い、ゲル化程度によってインクジェットプリンターのインク吸収性が影響を受ける、ダム量が多いと鏡面ロールを汚し易い、という問題があるため、ゲル化を最適にするための調整として処理液を掻き落とす工程を有する製造方法が好ましい。球状コロイダルシリカを光沢発現層の塗工液に配合する場合は、特にピットが出易いため処理液を掻き落とす工程を有する製造方法が特に好ましい。

【0028】

処理液を掻き落とす工程の掻き落し装置は、エアー式、ブレード、バー、ロールなどから選ばれる少なくとも1種類である。これらは、簡便に設置できるため好ましい。エアー式、ブレード、バー、ロールの選択は、設置費用、設置スペース、塗被液と処理液との相性によって選択すればよい。エアー式、ブレード、バー、ロールなどを組み合わせて設置又は同じ種類の装置を複数並べて設置することは、段階的に掻き落し量を調整できるので好ましい。エアー式、ブレード、バー、ロールなどの形状は、特に制限されるものではない。バー及びロールがプレーンなものでも、溝付きであってもよい。

【0029】

バー、ロールなどが回転機能を有しない設備は、簡便に設置されるため好ましい。

【0030】

掻き落し装置は、バー又はロールを掻き落し部位とし、かつ、バー又はロールを、主軸を中心軸として回転自在に保持した装置であることが好ましい。バー又はロールを処理液の塗被面との接触による摩擦によって回転させ、処理液を掻き落す。バー、ロールなどが接触する摩擦によって回転するため、光沢発現層面への傷付き防止、均一な掻き落しができる。また、装置バー、ロールなどの回転数及び回転方向を制御する駆動装置を設けてもよい。掻き落し量調整がしやすくなる。また、バーは直径が7〜100mmの小径ものであり、ロールは、直径が100〜300mmの大径ものである。バーは、長さが長くなるとたわみ易くなるため、長さに応じてバーの直径を決めることが好ましい。

【0031】

掻き落し装置は、掻き落し部位を、処理液の塗被面に対して上下に移動させる手段を有する掻き落し装置であることが好ましい。処理液の塗被面に対する掻き落し部位の距離(掻き落し部位の押しつけ量を含む)によって掻き落し量を制御する。

【0032】

掻き落し装置は、処理液を掻き落すための掻き落しロール又は掻き落しバーと、掻き落しロール又は掻き落しバーの前後それぞれに配置され、処理液の塗被面の反対面からキャスト塗工紙を押し上げる2本の押し上げロールとを有する掻き落し装置(以降3本ロール方式と記載)であることが好ましい。2本の押し上げロールを上下に移動して掻き落しロール又は掻き落しバーの処理液の塗被面への押しつけ量によって掻き落し量を制御する。幅方向の掻き落し量を調整するうえで好ましい。さらに、掻き落した処理液を効率的に回収する上でも好ましい。

【0033】

掻き落し装置は、移動手段が備えられており、処理液を塗布する位置から弾性ロールまでの間に配置して使用されることが好ましい。それぞれのキャスト設備、光沢発現層の塗料の配合比、該処理液の配合比と濃度などに合わせて最適な位置で処理液の掻き落しができるため好ましい。掻き落し装置の位置変更は、レールなどの移動手段を使用して移動可能な設備が好ましいが、不連続的な位置変更になるがボルト固定であってもよい。

【0034】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、キャスト塗工紙の両端からこぼれ落ちた処理液を回収することが好ましい。光沢発現層の表面上の処理液を掻き落とす工程で両端からオーバーする処理液を回収することは、処理液の消費量を削減できるため好ましい。光沢発現層の表面上の処理液を掻き落とす工程で、紙面上の掻き落された処理液は、進行方向とは逆の処理液の塗布装置まで流し落し、塗布装置の処理液回収系に戻すことが好ましい。処理液塗布時の処理液量が多いため、通常塗布装置には処理液回収系の設備が設置されている。塗布装置に処理液の回収系がない場合は、回収系設備を設置することが好ましい。掻き落した処理液を塗布装置の回収系に流し落とすためには、下からロールで押し上げるなどによって塗布装置の出口側を若干高くすることが好ましい。

【0035】

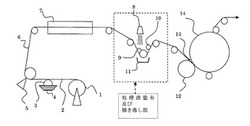

図1は、本発明で使用するキャスト塗工機の模式図である。アンワインダーから鏡面ロール出口までの工程を記載している。図2は、処理液塗布及び掻き落し部の拡大図である。図3は、反対面から押し上げるロールを設置する3本ロール方式の概念図である。図1に示したように、アンワインダー1から基紙が供給され、基紙表面又は基紙上の下塗り層表面2が下向きに向けられている。カラーパン4には光沢発現層用塗工液が入っており、アプリケーターロール3によって、光沢発現層用塗工液が塗工される。光沢発現層用塗工液の塗工面をコーター5で整える。これによって光沢発現層の塗工層6が形成される。次に再湿潤法の場合には、スキャッフドライヤー7に通される。次に処理液塗布及び掻き落し部に通される。光沢発現層の塗工層6の表面に処理液供給装置8とディップコーター(ロール方式)9によって、処理液が塗布される。図2に示されるように、処理液塗布及び掻き落し部では、ディップコーター(ロール方式)9と光沢発現層側との間には処理液のポンド15がある。その直後の工程で、処理液を掻き落すための掻き落しロール(以下、「掻き落し用ロール10」という。)が処理液の塗被面にあてがわれ、処理液が掻き落される。余分な処理液は、処理液回収パン11に回収される。図3に別の形態を示したが、掻き落し用ロール10が配置された反対面側に掻き落しロールの反対面から押し上げるロール16が配置されている。次に、図1記載したように、鏡面ロール14と弾性ロール12とで紙が挟まれる。このとき鏡面ロールと弾性ロールのダム13がある側に処理液の塗被面が向けられている。このようにキャストコートがされてキャスト紙が製造される。また掻き落しロールは掻き落しバーであってもよい。

【0036】

光沢発現層面上の処理液を掻き落とす量を減らし過ぎると、鏡面ロールへの貼り付きが悪くなり、白紙光沢度が低下したり、再湿潤法では再湿潤不足による潰れ不良のピットが発生したり、ゲル化法の場合はゲル化不足によるキャスト面不良が発生する。更に過剰に減らすと、処理液切れとなり、キャスト面ができなくなる。また、掻き落しロールの押し付けが強すぎると光沢発現層表面を傷つける場合があり、掻き落しロールの押し付けは、掻き落す量と光沢発現層表面の傷の両方を配慮することが望ましい。

【0037】

光沢発現層面上の処理液を掻き落とす量は、掻き落し装置で適正に調整することによって、最大の効果を得ることができる。処理液の掻き落し量は、掻き落し装置の回転数、回転方向、押し付け程度によって調整できる。また、処理液を塗布した反対面から押し上げるロールの押し上げ程度で幅方向の掻き落し量を均一化できる。本発明における掻き落し装置は、鏡面ロール上抱き法、鏡面ロール下抱き法どちらにおいても設置可能である。

【0038】

本発明では、基紙は、通気性を有する紙基材であることが好ましい。基紙として、主としてパルプと填料から構成される紙を用いる。原料パルプとしては、LBKP(広葉樹さらしクラフトパルプ)、NBKP(針葉樹さらしクラフトパルプ)などの化学パルプ、GP(砕木パルプ)、PGW(加圧式砕木パルプ)、RMP(リファイナーメカニカルパルプ)、TMP(サーモメカニカルパルプ)、CTMP(ケミサーモメカニカルパルプ)、CMP(ケミメカニカルパルプ)、CGP(ケミグランドパルプ)などの機械パルプ、DIP(脱インキパルプ)などの古紙パルプなどの木材パルプ又はケナフ、バガス、竹、コットンなどの非木材パルプを単独又は任意の割合で混合して使用することが可能である。合成繊維も品質に支障が出ない範囲において使用できる。環境保全の観点から、ECF(Elemental Chlorine Free)パルプ、TCF(Total Chlorine Free)パルプ、古紙パルプ、植林木から得られるパルプが好ましい。填料としては、従来公知の顔料を使用することが可能である。不透明度を向上させるためには、二酸化チタン、焼成カオリン、炭酸カルシウムといった顔料を単独又は任意配合して使用することが好ましい。基紙は、パルプと填料以外に、紙力増強剤、内添サイズ剤、歩留り向上剤、濾水性向上剤、硫酸バンド、湿潤紙力増強剤、カチオン化剤の各種添加剤を1種以上用いて混合してもよく、また、助剤として着色染料、着色顔料、蛍光増白剤を適宜添加してもよい。基紙は、長網抄紙機、長網多層抄紙機、円網抄紙機、円網多層抄紙機、長網円網コンビ多層抄紙機、ツインワイヤー抄紙機などの各種装置で製造される。さらに、澱粉、ポリビニルアルコール、ポリアクリルアミドを単独又は任意配合、更に必要に応じて表面サイズ剤、カチオン性ポリマーなどを配合してサイズプレス装置で表面処理した基紙を用いてもよい。抄紙方式としては、酸性抄紙、中性抄紙などのいずれの方式でもよいが、インクジェット記録用紙の場合は、酸化防止剤による黄変を抑えるために酸性紙が好ましい。平坦化を制御する目的で、マシンカレンダー、ソフトカレンダーなどのカレンダー装置を使用してもよい。キャスト処理する裏面に、結着剤とカチオン性ポリマーを任意に混合した塗工層を設けたものや、同裏面に顔料と結着剤、又は顔料と結着剤とカチオン性ポリマーから構成される塗工層を設けたものも基紙として使用できる。前記裏面の塗工層形成は、工程、品質、コストを考慮して、キャスト処理後に設けてもよい。

【0039】

下塗り層は、主として顔料と結着剤から構成される。本発明において下塗り層に使用する顔料を特に規定するものではないが、一般的に使用されるカオリン、焼成カオリン、軽質炭酸カルシウム、重質炭酸カルシウム、炭酸マグネシウム、酸化亜鉛、タルク、サチンホワイト、二酸化チタン、硫酸バリウム、硫酸カルシウム、ベントナイト、珪酸カルシウム、珪酸マグネシウム、珪酸アルミニウム、水酸化アルミニウム、合成シリカ、アルミナ、擬ベーマイト、炭酸カルシウム複合シリカなどの白色無機顔料、スチレン系プラスチックピグメント、アクリル系プラスチックピグメント、尿素樹脂、メラミン樹脂、中空粒子などの有機顔料を一種又は二種以上混合して使用される。

【0040】

また、下塗り層に使用する結着剤は、カゼイン、大豆蛋白などの蛋白質類、酸化澱粉、エステル化澱粉などの澱粉類、カルボキシメチルセルロース、ヒドロキシエチルセルロースなどのセルロース誘導体、ポリエチレンイミド系樹脂、ポリアクリル酸若しくはその共重合体、無水マレイン酸共重合体、アクリルアミド系樹脂、アクリル酸エステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリビニルブチラール系樹脂、アルキッド樹脂、エポキシ樹脂、エピクロルヒドリン系樹脂、尿素樹脂、メラミン樹脂、スチレン‐ブタジエン共重合体、メチルメタクリレート‐ブタジエン共重合体、アクリル酸エステル、メタアクリル酸エステルの重合体若しくは共重合体などのアクリル系重合体ラテックス類、エチレン‐酢酸ビニル共重合体などのビニル系重合体ラテックス類、ポリビニルアルコール、変性ポリビニルアルコール、ポリビニルアセタール、ポリビニルピロリドン系樹脂、ゼラチンが例示され、単独又は併用して用いられる。

【0041】

その他の添加剤としては、必要に応じて消泡剤、潤滑剤、分散剤、湿潤剤、蛍光増白剤、着色染料、着色顔料、増粘剤、防腐剤、耐水化剤、紫外線吸収剤、酸化防止剤、保水剤、pH調整剤、カチオン性ポリマー、導電処理剤、内部ゲル化剤、架橋剤などを必要に応じて配合することができる。

【0042】

基紙上に下塗り層を有するインクジェット記録用紙の場合には、主に顔料と結着剤からなる多孔質構造のインク受理層を下塗り層として設けることが好ましい。顔料としては、前記下塗り層の顔料で例示したものを使用できる。合成シリカ、特に沈降式シリカ、ゲル法シリカ、気相法シリカを単独又は前記下塗り層の顔料で例示したものと併用して配合することが好ましい。結着剤としては、前記下塗り層の結着剤で例示したものを使用できる。ポリビニルアルコール、変性ポリビニルアルコール、エチレン‐酢酸ビニル共重合体などのビニル系重合体ラテックス類を単独又は前記した塗り層の結着剤で例示したものと併用して配合することが好ましい。

【0043】

前記インク受理層には、前記顔料及び前記結着剤に加えてカチオン性ポリマーを添加することが好ましい。カチオン性ポリマーの作用としては、インクジェットプリンターのインク中に使用されている染料中のアニオン性の成分と反応し水に不溶な塩を形成することから、インクをインク受容層により強固に定着させ、耐水性が向上する。このようなカチオン性ポリマーとしては、ポリエチレンイミン、エピクロルヒドリン変性ポリアルキルアミン、ポリアミン、ポリアミンポリアミドエピクロルヒドリン、ジメチルアミンアンモニアエピクロルヒドリン、ポリビニルベンジルトリメチルアンモニウムハライド、ポリジアクリルジメチルアンモニウムハライド、ポリジメチルアミノエチルメタクリレート塩酸塩、ポリビニルピリジウムハライド、カチオン性ポリアクリルアミド、カチオン性ポリスチレン共重合体、ジアリルジメチルアンモニウムクロライド重合物、ジアリルジメチルアンモニウムクロライド二酸化硫黄共重合体、ジアリルジメチルアンモニウムクロライドアミド共重合物、ジシアンジアミドジエチレントリアミン重縮合物、ポリアリルアミン、ポリアリルアミン塩酸塩、ポリアクリルアミド系樹脂、ポリアミドエポキシ樹脂、メラミン樹脂酸コロイド、尿素系樹脂、カチオン変性ポリビニルアルコール、アミノ酸型両性界面活性剤、ベタイン型化合物、その他第4級アンモニウム塩類などが単独又は2種以上を併用して用いられる。添加量は、特に限定されないが、インク受容層中の全顔料100質量部に対し1〜50質量部の範囲で使用される。好ましくは5〜40質量部の範囲で使用される。1質量部未満であると、印画部の耐水性が低下する場合がある。50質量部を超えると、インク吸収性が劣る場合がある。

【0044】

下塗り層を形成する塗工液又はインクジェット記録用紙の場合のインク受容層を形成する塗工液の塗工方法としては、エアーナイフ、ロールコーター、バーコーター、カーテンコーター、コンマコーター、ブレードコーター、スプレーコーターなど公知の塗工機の中から適宜選択して、オンマシン又はオフマシンで使用して行うことができる。

【0045】

また、塗工後に一定の平滑性を出すために、インク受容層を含む下塗り層をマシンカレンダー、スーパーカレンダー、ソフトカレンダーなど公知のカレンダー装置によって処理することも可能である。

【0046】

光沢発現層は顔料と結着剤を主成分とする。光沢発現層に含有される顔料としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。また、光沢発現層に含有される結着剤としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。その他の添加剤としては、必要に応じて消泡剤、潤滑剤、分散剤、湿潤剤、蛍光増白剤、着色染料、着色顔料、増粘剤、防腐剤、耐水化剤、紫外線吸収剤、酸化防止剤、保水剤、pH調整剤、カチオン性ポリマー、導電処理剤、内部ゲル化剤、架橋剤、離型剤などを必要に応じて配合することができる。

【0047】

インクジェット記録用紙の場合のキャストコート法は、インクを吸収し易い嵩高な塗工層を形成できるゲル化法が好ましい。インクジェット記録用紙の光沢発現層に含有される顔料としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。合成シリカのうちのコロイダルシリカ、気相法シリカ又はアルミナなどが好ましい。これらのうちでも球状コロイダルシリカは、光沢度が高く、耐傷性にも優れるため更に好ましい。球状コロイダルシリカの配合量は光沢発現層の顔料100質量部に対して70質量部以上が好ましく、90質量部以上がより好ましい。またその配合量の上限値は、100質量部(全顔料が球状コロイダルシリカ)である。また、インクジェット記録用紙の光沢発現層に含有される結着剤としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。これらのうちでもシラノール変性ポリビニルアルコール又はカゼインが良好なインク吸収性を保持する上で好ましい。シラノール変性ポリビニルアルコール又はカゼインに、第二の結着剤としてアクリル樹脂、アクリル−スチレン樹脂若しくはポリエステル樹脂を更に単独又は組み合わせて含有することは、光沢性を向上させる上で更に好ましい。

【0048】

インクジェット記録用紙の場合の光沢発現層には、インクジェットプリンターのインクをインク受容層によって強固に定着させ、耐水性を向上させる目的で、カチオン性ポリマーを含むことが好ましい。カチオン性ポリマーは、光沢発現層用塗工液中に配合してもよく、又は処理液中に配合して光沢発現層に塗工してもよい。インクジェット記録用紙の光沢発現層に含まれるカチオン性ポリマーとしては、前記インク受容層に使用するものとして例示したものと同様のものが挙げられる。

【0049】

光沢発現層を形成する塗工液の塗工方法としては、エアーナイフ、ロールコーター、バーコーター、カーテンコーター、コンマコーター、ブレードコーター、スプレーコーターなど公知の塗工機の中から適宜選択して使用して行うことができる。光沢発現層の塗工量、固形分換算で片面当り3〜20g/m2、好ましくは4〜15g/m2の範囲が好ましい。塗工量が20g/m2を超えると、生産性が劣り、塗工量が3g/m2未満の場合には、十分な光沢面が形成しづらい。

【0050】

また、光沢発現層を形成後に一定の平滑性を出すために、マシンカレンダー、スーパーカレンダー、ソフトカレンダーなど公知のカレンダー装置によって処理することも可能である。

【0051】

光沢発現層の表面に塗布される処理液は、ゲル化法の場合、ゲル化剤として例えば、ギ酸、ホウ酸、イタコン酸、リンゴ酸、酢酸、クエン酸、酒石酸、乳酸、アクリル酸、塩酸又は硫酸などのカルシウム、ナトリウム、アンモニウム、亜鉛又はマグネシウムなどの各種の塩が用いられる。光沢発現層の結着剤成分と効果的にゲル化するゲル化剤を選定することが重要であり、本発明においては、結着剤がポリビニルアルコール及び/又はシラノール変性ポリビニルアルコールの場合は、ホウ素化合物が好ましい。より好ましくは、ホウ酸ナトリウム若しくはホウ酸のいずれか一方又はその両方を用いる。また、ゲル化液のホウ素化合物の濃度が高い場合は、ゲル化力が強くなり、耐傷性がより良化するので好ましい。特にホウ酸ナトリウムの濃度が高い場合には、耐傷性には効果が高いが、ピットが発生し易い、インクジェットプリンターのインク吸収性が悪化する、鏡面ロールを汚し易い、光沢発現層表面の紙面pHが上がり酸化防止剤などによる黄変が起こり易い、といった問題が生じる。ホウ酸ナトリウムの濃度を下げ、かつ、ホウ酸を併用してゲル化の程度を調整する、処理液のpHを調整することでピットの発生、インク吸収性の悪化、鏡面ロールの汚れ、紙面pHの問題に対応することはある程度可能であるが、耐傷性はホウ酸ナトリウムの濃度に大きく影響されるため、ホウ酸ナトリウム濃度を下げるにも限度がある。本発明では処理液の掻き落し工程において、途中で処理液を掻き落すため、掻き落しが無い場合に比べて、前記問題を解決しながらホウ酸ナトリウム濃度を高めることによって、耐傷性を良好に保持できる。処理液中のゲル化剤の濃度、配合比を適正にするだけでは耐傷性は改良できない。処理液中のゲル化剤の濃度、配合比を適正にすることに加えて、本発明のように処理液を適正に掻き落すことによって優れた効果が発揮され、耐傷性に優れたインクジェット記録用紙が得られる。ホウ酸ナトリウムの濃度は処理液において0.3質量%〜1.5質量%、ホウ酸は0.5質量%〜2質量%の範囲で単独又は併用して用いることが好ましい。結着剤がカゼインの場合は、ギ酸カルシウムが好ましい。

【0052】

光沢発現層表面に塗布される処理液は、再湿潤法の場合、塗工層の結着剤を可塑化する作用をもつ処理液であればよく、特に限定されるものではない。ヘキサメタリン酸ソーダなどのリン酸塩又は有機酸、有機酸の塩類などを、可塑化を促進する目的で併用することも可能である。なお、光沢発現層を再湿潤する前にスーパーカレンダー、ソフトカレンダー又はサーモプラニッシャーなどの平坦化処理を行うことも有効である。

【0053】

処理液中には更に、インクジェットプリンターのインクをインク受容層により強固に定着させ、耐水性を向上させる目的で、ゲル化液中にカチオン性ポリマーを配合することも可能である。また、必要に応じて離型剤、顔料分散剤、保水剤、増粘剤、消泡剤、防腐剤、着色剤、耐水化剤、湿潤剤、蛍光増白剤、はじき防止剤、紫外線吸収剤を適宜添加することができる。

【0054】

処理液を塗布する方法は、光沢発現層面に塗布することができる限り、特に制限されず公知の方法(例えば、ロール方式、スプレー方式、カーテン方式など)の中から適宜選択して用いることができる。この処理液塗布部で回収系をもたない設備の場合は、回収系を設置することが好ましい。ロール方式の前のみのポンド使用(以下、「表廻し」と記載する。)、ロール方式の前後の両ポンド使用(以下、「裏廻し」と記載する。)、スプレー方式、カーテン方式などにおいて、処理液の供給量を調整することによって光沢発現層上の処理液量をある程度調整することは可能である。また、それ以外の光沢発現層上の処理液量の調整方法を、ロール方式にて例示すると、処理液が供給されるロールの前後にロールを設定し、前後のロール位置、高さによってポンドの大きさが調整されるが、後ろのロールの高さを高くすることによって塗布された処理液はある程度自然落下される。処理液が供給されるロール部の紙のテンションを強めることによってロールで処理液を絞ることができる。しかしながら、これらの調整を行っても、光沢発現層上の処理液を調整するには限度があり、本発明のように処理液を掻き落す工程を有する製造方法は光沢発現層上の処理液量を極限まで調整可能であるため好ましい。ロール方式の裏廻しなどのように表廻しに比べて光沢発現層上の処理液量が多くなる方式では、本発明の効果を更に高めることができる。

【0055】

本発明においては、光沢発現層の上に、光沢度や摩擦係数の調整などを目的として、有機微粒子、無機微粒子又は高分子化合物などを含む塗工層からなるオーバーコート層を設けることもできる。また、必要に応じて、光沢発現層を設けた面とは反対側の支持体(基紙)上に、筆記性、帯電防止性、防汚性、滑り性、インクジェットインク耐水性などを付与するためのバック層、インクジェット受容層、又はオフセット印刷用の塗工層を設けることも可能である。

【実施例】

【0056】

次に実施例を挙げて本発明を更に詳述するが、本発明はこれらの例に限定されるものではない。また、実施例において示す「部」及び「%」は、特に明示しない限り固形質量部及び固形質量%を示す。なお、操業状況及び得られたキャスト塗工紙について次に示すような評価法に基づいて試験を行った。

【0057】

(評価方法)

(1)処理液消費量

単位面積当たりの処理液消費量を測定した。ml/m2で表示。また、処理液消費量の水準の4段階評価を行った。処理液は、ダム(図1の鏡面ロールと弾性ロールとのダム)からオーバー分は廃棄した。また、塗布部及び掻き落し部からのオーバー分(図1の処理液回収パンで回収した処理液)を回収して処理液の回収量を測定し、処理液供給装置8からの処理液供給量から回収量を差し引いて、処理液消費量を測定した。ここで処理液消費量が小さいほど、掻き落し量が多い。

◎…処理液消費量が10ml/m2以上20ml/m2未満で良好。

○…処理液消費量が20ml/m2以上50ml未満/m2で普通。実用上問題なし。

△…処理液消費量が50ml/m2以上80ml未満/m2で多目。実用上、下限レベル。

×…処理液消費量が80ml/m2以上で過剰。実用上問題あり。

(2)鏡面ロール汚れ

キャスト処理したときのキャストロール汚れを目視によって判定した。

◎…鏡面ロールの汚れなどがまったく発生しない。良好。

○…鏡面ロールの汚れなどがほとんど発生しない。良好。

△…鏡面ロールの汚れなどが若干発生する。実用上、下限レベル。

×…鏡面ロールの汚れなどが発生し、良好な品質のキャスト塗工紙を生産することができない。実用上、不可レベル。

(3)シワの発生

4000mキャスト処理したときのダムでのシワ発生頻度(回数)。

◎…シワ発生0回/4000m。

○…シワ発生1〜2回/4000m。

△…シワ発生3〜4回/4000m。実用上、下限レべル。

×…シワ発生5回以上/4000m。実用上、不可レベル。

(4)白紙面感

キャスト塗工紙表面のピットなどの白紙面感を目視評価した。

◎:極めて良好

○:良好

△:若干劣る(実用上、下限レベル)

×:劣る(実用上、不可レベル)

(5)白紙光沢感

キャスト塗工紙表面の光沢感を目視評価した。

◎:極めて良好

○:良好

△:若干劣る(実用上、下限レベル)

×:劣る(実用上、不可レベル)

(6)光沢発現層表面の耐傷性

オフセット印刷機(リスロン40、小森製)にて、得られたキャスト塗工紙(インクジェット記録用紙)の光沢面側とは反対面を8500枚/時の印刷速度で印刷し、光沢発現層表面の擦り傷の度合いを目視評価した。

◎…擦り傷がまったく無く極めて良好。

○…擦り傷が僅かに認められるが、傷はほとんど目立たず良好。実用レベル。

△…擦り傷が若干認められる。実用上、下限レベル。

×:擦り傷が著しく認められる。実用上、不可レベル。

【0058】

(基紙A)

ECF漂白したLBKP100質量部(カナディアンスタンダードフリーネス:CSF=500ml)のパルプスラリーに、パルプに対し、カチオン化澱粉1.0質量部(CATO308:日本エヌエスシー社製)、填料としてタルク5.0質量部、酸性ロジンサイズ剤0.2質量部(AL1300:、星光PMC社製)、液体硫酸バンド1質量部を添加し調製した紙料を長網式抄紙機で抄紙し、坪量157g/m2の基紙を得た。基紙を抄紙機で抄造するときに、片面当り固形質量で2.4g/m2となるように両面にサイズプレス装置にて澱粉(王子エースA:王子コーンスターチ社製)を塗布し、マシンカレンダーにて平坦化処理を行った。

(基紙B)

填料として、焼成カオリン6部(アンシレックス90:エンゲルハートミネラルズ社製)、坪量157g/m2とした以外は基紙Aに記載したとおりの条件で基紙を得た。

(インク受容層塗工液)

顔料として合成シリカ100質量部(ミズカシルP−78A:水沢化学工業社製)、結着剤としてポリビニルアルコール10質量部(PVA117:クラレ社製)及びエチレン−酢酸ビニル40質量部(ポリゾールEVA AD−10:昭和高分子社製)を配合し、更にカチオン性ポリマー30質量部(パピオゲンP−105:センカ社製)を配合し、固形分濃度22%の塗工液を得た。

(下塗り層塗工液)

顔料としてカオリン30質量部(カオファイン:白石カルシウム製)及び軽質炭酸カルシウム70質量部(ブリリアント−15:白石カルシウム製)、結着剤としてアンモニアを用いて溶解したカゼイン水溶液7質量部及びスチレン・ブタジエン共重合ラテックス18質量部配合し、離型剤としてステアリン酸カルシウムを2質量部配合して、固形分濃度48%の塗工液を得た。

(光沢発現層塗工液A)

顔料としてカオリン70質量部(カオファイン:白石カルシウム製)及び軽質炭酸カルシウム30質量部(ブリリアント−15:白石カルシウム製)、結着剤としてアンモニアを用いて溶解したカゼイン水溶液7質量部及びスチレン・ブタジエン共重合ラテックス18質量部を配合し、離型剤としてステアリン酸カルシウムを2質量部配合して、固形分濃度48%の塗工液を得た。

(光沢発現層塗工液B)

顔料としてアルミナ50質量部(PG−003:CABOT社製)及び気相法シリカ50質量部(アエロジル200:日本アエロジル社製)、結着剤としてポリビニルアルコール10質量部(PVA−105:クラレ社製)及びアクリル樹脂10質量部(ビニブラン2684:日信化学社製)、インク定着剤としてカチオン性ポリマー10質量部(スミレーズレジン1001:住友化学工業社製)、離型剤としてポリエチレンエマルジョン1質量部(SNコート287:サンノプコ社製)とを配合して、固形分濃度18%の塗工液を得た。

(光沢発現層塗工液C)

顔料として、球状コロイダルシリカ100質量部(SYLOJET4000C:グレースデビソン製)とした以外は光沢発現層塗工液Bと同じとした。

(光沢発現層塗工液D)

顔料として球状コロイダルシリカ100質量部(アデライトAT−20Q:ADEKA社製)、結着剤としてシラノール変性ポリビニルアルコール6質量部(PVA−R2105:クラレ社製)及びアクリル樹脂6質量部(リカボンドES−63:中央理化工業社製)を配合し、離型剤としてポリエチレンエマルジョン1質量部(SNコート287:サンノプコ社製)を配合して、固形分濃度18%の塗工液を得た。

(光沢発現層塗工液E)

顔料として球状コロイダルシリカ100質量部(カタロイドSI−80P:触媒化成工業社製)、結着剤としてアンモニアを用いて溶解したカゼイン水溶液10質量部及びポリエステル樹脂5質量部(バイロナールMD1480:東洋紡績)を配合し、離型剤としてポリエチレンエマルジョン1質量部(SNコート287:サンノプコ社製)を配合して、固形分濃度18%の塗工液を得た。

(ゲル化液A)

ギ酸カルシウム10%、ポリエチレンエマルジョン(SNコート287:サンノプコ社製)水溶液1%からなるゲル化液。

(ゲル化液B)

ホウ酸ナトリウム1%からなるゲル化液。

(ゲル化液C)

ホウ酸ナトリウム1%、ホウ酸1%、カチオン性ポリマー1%(スミレーズレジン1001:住友化学工業社製)からなるゲル化液。

(ゲル化液D)

ギ酸カルシウム1%、カチオン性ポリマー1%(スミレーズレジン1001:住友化学工業社製)からなるゲル化液。

(再湿潤液A)

クエン酸ナトリウム1%、ポリエチレンエマルジョン(SNコート287:サンノプコ社製)水溶液1%からなる再湿潤液。

【0059】

(実施例1)

基紙Aの片面に、塗工速度60m/分にて光沢発現層塗工液Aを片面絶乾塗工量15g/m2となるように、ロールコーターで塗工、その後光沢発現層の表面にゲル化液Aをロール方式の裏廻しによって塗布することによって塗工層表面をゲル化し、掻き落し装置によって光沢発現層の表面上のゲル化液を掻き落し、フォーミングロールと表面温度102℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってキャスト塗工紙を得た。掻き落し装置は、バーを吊り下げたものを用い、光沢発現層に軽く接触するように位置調整を行った。光沢発現層側の反対面からロールにてゲル化液塗布装置とゲル化液掻き落し装置の間の高低差を生じさせ、この高低差によってバーで掻き落とされたゲル化液をゲル化液塗布装置に戻した。ダムからオーバーした処理液は、廃棄した。

【0060】

(実施例2)

基紙Aの片面に、下塗り層塗工液を片面絶乾塗工量7g/m2となるように、ブレードコーターで塗工、その後光沢発現層塗工液Aを片面絶乾塗工量15g/m2となるように、ロールコーターで塗工した以外は、実施例1に記載したとおりの条件でインクジェット記録録用紙を得た。

【0061】

(実施例3)

基紙Aの片面に、塗工速度100m/分にて光沢発現層塗工液Aを片面当たり絶乾塗工量15g/m2となるように、エアーナイフコーターで塗工、スキャッフドライヤーで乾燥し、この後、サーモプラニッシャーによる表面処理を行い、光沢発現層の表面に再湿潤液Aをロール方式の裏廻しによって塗布することによって塗工層の表面を再湿潤し、掻き落し装置によって光沢発現層表面上の再湿潤液を掻き落し、フォーミングロールと表面温度115℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってキャスト塗工紙を得た。掻き落し装置は、上下位置移動可能な装置を有する掻き落し用のロールを用い、光沢発現層に軽く接触するようにロール位置を調整し、抵抗によって自然に回転するようにした。光沢発現層側の反対面からロールにてゲル化液塗布装置とゲル化液掻き落し装置の間の高低差を生じさせ、この高低差によって掻き落し用のロールで掻き落とされたゲル化液をゲル化液塗布装置に戻した。ダムからオーバーした処理液は、廃棄した。

【0062】

(実施例4)

基紙Aの片面に、インク受理層塗工液を片面当たり絶乾塗工量10g/m2となるようにエアーナイフコーターで塗工、アーチドライヤーで乾燥し、インク受理層を設けた。次いで、インク受理層上に塗工速度50m/分にて光沢発現層塗工液Bを片面当たり絶乾塗工量10g/m2となるように、エアーナイフコーターで塗工、スキャッフドライヤーで乾燥し、この後、光沢発現層の表面に再湿潤液Aをロール方式の裏廻しによって塗布することによって塗工層表面を再湿潤し、掻き落し装置によって光沢発現層表面上の再湿潤液を掻き落し、フォーミングロールと表面温度110℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってインクジェット記録用紙を得た。掻き落し装置は、実施例3と同じで行った。

【0063】

(実施例5)

基紙Aの片面に、実施例4と同様にインク受容層を設けた。次いで、インク受理層上に塗工速度30m/分にて光沢発現層塗工液Cを片面当たり絶乾塗工量10g/m2となるように、エアーナイフコーターで塗工、その後光沢発現層表面にゲル化液Bをロール方式の表廻しによって塗布することによって塗工層表面をゲル化し、掻き落し装置によって光沢発現層表面上のゲル化液を掻き落し、フォーミングロールと表面温度102℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってインクジェット記録用紙を得た。掻き落し装置は、3本ロール方式を用い、掻き落しロールは光沢発現層に軽く接触するようにロール位置を調整し、かつ、掻き落しロールの周速を紙面と同調するように回転数を調整し、前後の2本のロールも反対面から基紙に軽く接触するようにロール位置を調整した。掻き落しロールの両端からオーバーするゲル化液は、回収した。3本ロールの後方(ゲル化塗布装置側)ロール位置からゲル化液塗布装置側に流れ落ちるゲル化液は、ゲル化液塗布装置に戻した。ダムからオーバーした処理液は、廃棄した。

【0064】

(実施例6)

基紙Aを基紙Bに変更、光沢発現層塗工液Cを光沢発現層塗工液Dに変更、ゲル化液Bをゲル化液Cに変更すること以外は実施例5に記載したとおりの条件でインクジェット記録録用紙を得た。

【0065】

(実施例7)

基紙Aを基紙Bに変更、光沢発現層塗工液Dを光沢発現層塗工液Eに変更、ゲル化液Cをゲル化液Dに変更すること以外は実施例5に記載したとおりの条件でインクジェット記録録用紙を得た。

【0066】

(実施例8)

基紙Aを基紙Bに変更、光沢発現層塗工液Dを光沢発現層塗工液Bに変更すること以外は実施例5に記載したとおりの条件でインクジェット記録録用紙を得た。

【0067】

(比較例1)

掻き落し装置が無い以外は実施例1に記載したとおりの条件でキャスト塗工紙を得た。

【0068】

(比較例2)

掻き落し装置が無い以外は実施例2に記載したとおりの条件でキャスト塗工紙を得た。

【0069】

(比較例3)

掻き落し装置が無い以外は実施例3に記載したとおりの条件でキャスト塗工紙を得た。

【0070】

(比較例4)

掻き落し装置が無い以外は実施例4に記載したとおりの条件でインクジェット記録用紙を得た。

【0071】

(比較例5)

掻き落し装置が無い以外は実施例5に記載したとおりの条件でインクジェット記録用紙を得た。

【0072】

(比較例6)

掻き落し装置が無い以外は実施例6に記載したとおりの条件でインクジェット記録用紙を得た。

【0073】

(比較例7)

掻き落し装置が無い以外は実施例7に記載したとおりの条件でインクジェット記録用紙を得た。

【0074】

(比較例8)

掻き落し装置が無い以外は実施例8に記載したとおりの条件でインクジェット記録用紙を得た。

【0075】

【表1】

【0076】

表1から明らかなように、掻き落し装置を使用することによって、実施例1〜8の処理液量の消費量は少なくでき、かつ、鏡面ロールの汚れも少なく良好に鏡面を維持でき、更にシワの発生を抑制できる。掻き落し装置を使用しない比較例1〜8に比べて、光沢間を維持したまま、処理液の消費量、かつ、鏡面ロールの汚れ難さ、更にシワの発生を抑えることに優れていることが分かった。

【0077】

ゲル化法インクジェット記録用紙の場合、掻き落し装置を使用して、顔料として球状コロイダルシリカを配合する実施例5〜7は、白紙面観と光沢発現層表面の耐傷性を両立することができる。これに対して掻き落し装置を使用しない比較例5〜7は、光沢発現層の耐傷性は良好だが、白紙面観に問題を生じる。また、掻き落し装置を使用し、顔料として球状コロイダルシリカを配合した実施例5〜7は、顔料として球状コロイダルシリカを配合しない実施例4と8よりも光沢発現層の耐傷性がより優れている。ゲル化法においては、顔料として球状コロイダルシリカを配合し、かつ、掻き落し装置を使用することによって、白紙光沢感を維持したまま、処理液量を削減でき、鏡面ロールの汚れを抑制し、シワの発生を抑え、白紙面感を良好に保ちながら、光沢発現層表面の耐傷性の良好なインクジェット記録用紙を得ることができる。

【図面の簡単な説明】

【0078】

【図1】本発明で使用するキャスト塗工機の模式図である。

【図2】処理液塗布及び掻き落し部の拡大図である。

【図3】反対面から押し上げるロールを設置する3本ロール方式の概念図である。

【符号の説明】

【0079】

1 アンワインダー

2 基紙表面若しくは基紙上の下塗り層表面

3 アプリケーターロール

4 カラーパン

5 コーター

6 光沢発現層の塗工層

7 スキャッフドライヤー(再湿潤法の場合に設置)

8 処理液供給装置

9 ディップコーター(ロール方式)

10 掻き落し用ロール

11 処理液回収パン

12 弾性ロール

13 鏡面ロールと弾性ロールのダム

14 鏡面ロール

15 処理液のポンド

16 掻き落しロールの反対面から押し上げるロール

【技術分野】

【0001】

本発明は、低コストで、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙に関する。

【背景技術】

【0002】

キャスト塗工紙は、基紙の表面又は基紙上に設けた下塗り層の表面に光沢発現層用塗料を塗工し光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロール(以下、「フォーミングロール」とも記載する。)によって、該光沢発現層を加熱した鏡面ロールに圧着し、乾燥させ、剥離し、該光沢発現層の表面に鏡面ロール表面のレプリカを形成させるキャストコート法によって製造される。キャストコート方法は、直接法、ゲル化法及び再湿潤法に大別される。直接法は、該光沢発現層が湿潤状態のまま直ちに加熱された鏡面ロールに圧着し、乾燥させる方法である。ゲル化法は、該光沢発現層をゲル化液によって処理し、該光沢発現層を変形可能な可塑性を持ったゲル状態に凝固させ、加熱された鏡面ロールに圧着し、乾燥させる方法である。再湿潤法は、該光沢発現層を塗被後一旦乾燥させ、その後該光沢発現層を水又は適当な再湿潤液で再湿潤させ、加熱された鏡面ロールに圧着し、乾燥させる方法である。

【0003】

これらのキャストコート方法のうち直接法は、製造方法としては簡便であるが、光沢発現層の塗液が、加熱した鏡面ロールとフォーミングロールのニップ(以降、「ダム」とも記載する。)とで加熱乾燥されるため、耳部でのカラー粕混入による欠点が大きな問題となる。ゲル化法は、ダムに入る前に光沢発現層の塗液をゲル化液によってゲル化させるため、また、再湿潤法は、光沢発現層の塗液をスキャッフドライヤーなどで事前に乾燥させるため、直接法のような問題は発生しない。

【0004】

ゲル化法と再湿潤法のように、鏡面ロールに圧着する前にゲル化液、水又は再湿潤液といった処理液で光沢発現層の表面を処理する製造方法において、処理液の組成、濃度、温度、塗布量、ダムにもち込む液量(以下、「ダム量」と記載する。)は生産効率及びキャスト品質に影響を及ぼす。処理液は、ロール方式などの塗布装置によって塗布され、過剰な処理液は塗布ロールの両端からオーバーし、通常濾過処理して回収される。光沢発現層の表面に塗布された処理液は、一部が処理液塗布部に戻り、一部が塗工層から基紙間に吸収され、残りはダムにもち込まれる。

【0005】

ゲル化液を回収使用する目的で、ゲル化液の回収・供給装置を用いたキャストコート紙の製造方法が提案されている(例えば、特許文献1を参照。)。

【0006】

処理液を塗布する方法として、ロール方式でロールの前後両方にポンドを作るインクジェット記録用キャストコート紙の製造方法が提案されている(例えば、特許文献2を参照。)。また、受容層を設けた記録用シート上層にオーバーコート層を設け、スムージング・メタリング処理を施す記録用紙の製造方法及び装置が提案されている(例えば、特許文献3を参照。)。

【0007】

【特許文献1】特開2004‐290717号公報

【特許文献2】WO2003/082592号公報

【特許文献3】特開2001‐113820号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ダムにもち込まれた処理液は、加熱された鏡面ロールによって加熱され、また高温となったダムの処理液は塗工層から不純物を溶出し易くさせ、更に処理液中に合成高分子エマルジョンを配合している場合には、エマルジョンが熱によって分解し、不純物を含有した液として両端からこぼれ落ちる。ダムの両端からこぼれ落ちる(以下、「オーバーする」又は単に「オーバー」と記載することもある。)処理液の回収使用も生産効率及びキャスト品質に影響を及ぼす。

【0009】

しかし、特許文献1に記載された技術では、ダムの両端からオーバーした処理液は、液温が高く、不純物を多く含み易いことから回収使用が困難である。ダムの両端のオーバーから回収された液温が高い処理液を、処理液の供給系と同じ温度にするために、大型タンクで回収した処理液を自然冷却するか、又は、タンクを小型化する場合には強制的に回収した処理液を冷却する必要がある。また、不純物を取り除くために充分な濾過装置が必要である。濾過が不充分な場合には、キャスト紙面に欠点が発生し、回収処理液が混ざった処理液をすべて廃棄するなど生産上損失が大きくなる。単純にダムからオーバーした処理液を廃棄する場合は、水を処理液とする以外は処理液中の薬品の損失及び排水処理負荷を増大させる。

【0010】

処理液の塗布量が多い場合は、当然ながらダムからオーバーする処理液量も増え、回収処理工程に負荷が掛かる。また、回収処理工程が無い場合は、処理液の消費量が増え損失が増大する。その問題以外に、フォーミングロールと鏡面ロールとのニップでシワが発生し易くなる、ゲル化法の場合にはゲル化し過ぎてピットが出易くなる、処理液の配合によっては鏡面ロールの汚れが進行しロールの研磨回数が増え生産効率が落ちる、又は、鏡面ロールの熱がダムの処理液に奪われ蒸気原単位を悪化させるといった問題が生じる。処理液の塗布量を減らすためには、塗被面への処理液の供給量を減らす、ロール方式による塗布の場合は該ロールへの紙のテンションを上げる、又は、該ロール出口側の角度を鋭角にして処理液を自然落下させるなどの方策があるが、塗布量及びダム量を制御するには不十分である。

【0011】

また、特許文献2に記載された技術のように、処理液塗布部のロールの前後両方にポンドを作ることは、光沢発現層の配合とゲル化液の配合とが最適に設計された場合に一定の効果を得られる場合があるが、裏側のポンドの処理液は、塗布ロールと紙とのニップで処理液量が絞られることがないため、過剰に次工程にもち出され、処理液の塗布量が多い場合に生じる問題が生じる。また、特許文献3に記載された技術は、キャスト法によるものではなく、キャスト法で表層の欠点を直すためには、高温、高圧のキャスティングドラム装置が必要であるとしているが、高温、高圧にてキャスト処理を行うと、インクジェットプリンターのインク吸収性を悪化させる問題を生じる。更に、高温でのキャスト処理は光沢層表面にピットを発生させ易く、鏡面ロールから光沢層表層が剥がれ易くなるため、光沢層表面の光沢度が低下する問題を生じる。

【0012】

以上のように、低コストで、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るために、光沢発現層の塗被面への処理液の塗布量の調整及びダム量の調整ができる装置による製造方法が望まれている。

【0013】

そこで 本発明の課題は、前述したような従来技術における問題点を解消し、凝固液及び再湿潤液の消費量を削減し、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは、キャスト塗工紙の製造方法について、鋭意検討を重ねた結果、ゲル化法や再湿潤法で使用する処理液を塗布した後、該処理液を強制的に掻き落すことによって、前記課題を解決できることを見出した。すなわち、本発明に係るキャスト塗工紙の製造方法は、基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有するものである。

【0015】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、バー又はロールを掻き落し部位とし、かつ、バー又はロールを、主軸を中心軸として保持した掻き落し装置を使用し、バー若しくはロールを前記処理液の塗被面との接触による摩擦によって回転させ又はバー若しくはロールを駆動手段によって強制的に回転させ、前記処理液を掻き落すことが好ましい。光沢発現層面への傷付き防止、均一な掻き落しができる。

【0016】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、掻き落し部位を、前記処理液の塗被面に対して上下に移動させる手段を有する掻き落し装置を使用し、前記処理液の塗被面に対する掻き落し部位の距離によって掻き落し量を制御することが好ましい。掻き落し量調整がしやすい。

【0017】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、前記処理液を掻き落すための掻き落しロール又は掻き落しバーと、該掻き落しロール又は掻き落しバーの前後それぞれに配置され、前記処理液の塗被面の反対面からキャスト塗工紙を押し上げる2本の押し上げロールとを有する掻き落し装置を使用し、前記2本の押し上げロールを上下に移動して前記掻き落しロール又は掻き落しバーの前記処理液の塗被面への押しつけ量によって掻き落し量を制御することが好ましい。幅方向の掻き落し量を調整するうえで好ましい。さらに、掻き落した処理液を効率的に回収する上でも好ましい。

【0018】

本発明に係るキャスト塗工紙の製造方法では、前記掻き落し装置は、移動手段が備えられており、前記処理液を塗布する位置から前記弾性ロールまでの間に配置して使用されることが好ましい。それぞれのキャスト設備、光沢発現層の塗料の配合比、該処理液の配合比と濃度などに合わせて最適な位置で処理液の掻き落しができるため好ましい。

【0019】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、キャスト塗工紙の両端からこぼれ落ちた処理液を回収することが好ましい。

【0020】

本発明に係るインクジェット記録用紙は、本発明に係るキャスト塗工紙の製造方法によって製造されたインクジェット記録用紙であって、前記下塗り層が1層以上のインク受容層であり、前記キャストコート法がゲル化法であることを特徴とする。

【0021】

本発明に係るインクジェット記録用紙では、前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がシラノール変性ポリビニルアルコールであり、前記処理液がホウ素化合物を含有することが好ましい。

【0022】

本発明に係るインクジェット記録用紙は、前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がカゼインであり、前記処理液がギ酸カルシウムを含有することが好ましい。

【発明の効果】

【0023】

本発明によって、凝固液及び再湿潤液の消費量を削減し、低コストで、生産効率がよく、面質及び製品品質の良好なキャスト塗工紙を得るための製造方法及びその製造方法によって製造されたインクジェット記録用紙を提供することができる。

【発明を実施するための最良の形態】

【0024】

添付の図面を参照して本発明の実施の形態を説明する。次に説明する実施の形態は、本発明の構成の例であり、本発明は、以下の実施の形態に制限されるものではない。また、発明の効果を奏する限り、実施形態を変形してもよい。

【0025】

本発明に係るキャスト塗工紙の製造方法は、基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有する。

【0026】

本発明において、光沢発現層面上の処理液を掻き落とすことによって、次に示す利点が得られる。

1)ダムからオーバーする処理液量を削減できる。結果として、オーバーする処理液を廃棄する工程では、処理液の消費量減、排水負荷低減の効果が得られる。オーバーする処理液を回収する工程では、高温で不純物が多い処理液の処理負荷を減ずることができる。回収する工程でも、回収しない工程でも、オーバーする処理液は鏡面ロールで加熱されているため、該処理液を掻き落すことは蒸気原単位を低減できる。

2)光沢発現層表面上の過剰な該処理液を掻き落すことによって、フォーミングロールと鏡面ロールのニップでシワが発生し難くなる。処理液は、光沢発現層表面から吸収され、基紙側へと浸透する。処理液量が多いほど基紙側へ浸透され易くなり、ニップでシワが発生し易くなるため、処理液を掻き落とすことによって基紙への浸透を抑え、シワの発生をし難くさせる。

3)ゲル化法の場合、ゲル化を適度に制御でき、ゲル化のし過ぎによるピットの発生を抑えることができる。また、ゲル化法によるインクジェット記録用紙の場合、ゲル化のし過ぎによるインクジェットプリンターのインク吸収性の悪化を抑えることができる。

4)鏡面ロールの汚れの進行を抑制し、鏡面ロールの研磨回数を減らすことによって生産効率を上げることができる。カチオン性ポリマー、硼砂、架橋剤、合成高分子結着剤、有機酸ナトリウム塩などは、その組成及び濃度にもよるが処理液中に含まれると、鏡面ロールを汚し易く、ダム量が多くなるほど汚れ易くなるため、処理液を掻き落とすことによってダム量を減らし、鏡面ロールの汚れを抑制する。

【0027】

キャストコート法のうち、インクジェット記録用紙製造のゲル化法はピットが発生し易い、ゲル化程度によってインクジェットプリンターのインク吸収性が影響を受ける、ダム量が多いと鏡面ロールを汚し易い、という問題があるため、ゲル化を最適にするための調整として処理液を掻き落とす工程を有する製造方法が好ましい。球状コロイダルシリカを光沢発現層の塗工液に配合する場合は、特にピットが出易いため処理液を掻き落とす工程を有する製造方法が特に好ましい。

【0028】

処理液を掻き落とす工程の掻き落し装置は、エアー式、ブレード、バー、ロールなどから選ばれる少なくとも1種類である。これらは、簡便に設置できるため好ましい。エアー式、ブレード、バー、ロールの選択は、設置費用、設置スペース、塗被液と処理液との相性によって選択すればよい。エアー式、ブレード、バー、ロールなどを組み合わせて設置又は同じ種類の装置を複数並べて設置することは、段階的に掻き落し量を調整できるので好ましい。エアー式、ブレード、バー、ロールなどの形状は、特に制限されるものではない。バー及びロールがプレーンなものでも、溝付きであってもよい。

【0029】

バー、ロールなどが回転機能を有しない設備は、簡便に設置されるため好ましい。

【0030】

掻き落し装置は、バー又はロールを掻き落し部位とし、かつ、バー又はロールを、主軸を中心軸として回転自在に保持した装置であることが好ましい。バー又はロールを処理液の塗被面との接触による摩擦によって回転させ、処理液を掻き落す。バー、ロールなどが接触する摩擦によって回転するため、光沢発現層面への傷付き防止、均一な掻き落しができる。また、装置バー、ロールなどの回転数及び回転方向を制御する駆動装置を設けてもよい。掻き落し量調整がしやすくなる。また、バーは直径が7〜100mmの小径ものであり、ロールは、直径が100〜300mmの大径ものである。バーは、長さが長くなるとたわみ易くなるため、長さに応じてバーの直径を決めることが好ましい。

【0031】

掻き落し装置は、掻き落し部位を、処理液の塗被面に対して上下に移動させる手段を有する掻き落し装置であることが好ましい。処理液の塗被面に対する掻き落し部位の距離(掻き落し部位の押しつけ量を含む)によって掻き落し量を制御する。

【0032】

掻き落し装置は、処理液を掻き落すための掻き落しロール又は掻き落しバーと、掻き落しロール又は掻き落しバーの前後それぞれに配置され、処理液の塗被面の反対面からキャスト塗工紙を押し上げる2本の押し上げロールとを有する掻き落し装置(以降3本ロール方式と記載)であることが好ましい。2本の押し上げロールを上下に移動して掻き落しロール又は掻き落しバーの処理液の塗被面への押しつけ量によって掻き落し量を制御する。幅方向の掻き落し量を調整するうえで好ましい。さらに、掻き落した処理液を効率的に回収する上でも好ましい。

【0033】

掻き落し装置は、移動手段が備えられており、処理液を塗布する位置から弾性ロールまでの間に配置して使用されることが好ましい。それぞれのキャスト設備、光沢発現層の塗料の配合比、該処理液の配合比と濃度などに合わせて最適な位置で処理液の掻き落しができるため好ましい。掻き落し装置の位置変更は、レールなどの移動手段を使用して移動可能な設備が好ましいが、不連続的な位置変更になるがボルト固定であってもよい。

【0034】

本発明に係るキャスト塗工紙の製造方法では、前記処理液を掻き落とす工程において、キャスト塗工紙の両端からこぼれ落ちた処理液を回収することが好ましい。光沢発現層の表面上の処理液を掻き落とす工程で両端からオーバーする処理液を回収することは、処理液の消費量を削減できるため好ましい。光沢発現層の表面上の処理液を掻き落とす工程で、紙面上の掻き落された処理液は、進行方向とは逆の処理液の塗布装置まで流し落し、塗布装置の処理液回収系に戻すことが好ましい。処理液塗布時の処理液量が多いため、通常塗布装置には処理液回収系の設備が設置されている。塗布装置に処理液の回収系がない場合は、回収系設備を設置することが好ましい。掻き落した処理液を塗布装置の回収系に流し落とすためには、下からロールで押し上げるなどによって塗布装置の出口側を若干高くすることが好ましい。

【0035】

図1は、本発明で使用するキャスト塗工機の模式図である。アンワインダーから鏡面ロール出口までの工程を記載している。図2は、処理液塗布及び掻き落し部の拡大図である。図3は、反対面から押し上げるロールを設置する3本ロール方式の概念図である。図1に示したように、アンワインダー1から基紙が供給され、基紙表面又は基紙上の下塗り層表面2が下向きに向けられている。カラーパン4には光沢発現層用塗工液が入っており、アプリケーターロール3によって、光沢発現層用塗工液が塗工される。光沢発現層用塗工液の塗工面をコーター5で整える。これによって光沢発現層の塗工層6が形成される。次に再湿潤法の場合には、スキャッフドライヤー7に通される。次に処理液塗布及び掻き落し部に通される。光沢発現層の塗工層6の表面に処理液供給装置8とディップコーター(ロール方式)9によって、処理液が塗布される。図2に示されるように、処理液塗布及び掻き落し部では、ディップコーター(ロール方式)9と光沢発現層側との間には処理液のポンド15がある。その直後の工程で、処理液を掻き落すための掻き落しロール(以下、「掻き落し用ロール10」という。)が処理液の塗被面にあてがわれ、処理液が掻き落される。余分な処理液は、処理液回収パン11に回収される。図3に別の形態を示したが、掻き落し用ロール10が配置された反対面側に掻き落しロールの反対面から押し上げるロール16が配置されている。次に、図1記載したように、鏡面ロール14と弾性ロール12とで紙が挟まれる。このとき鏡面ロールと弾性ロールのダム13がある側に処理液の塗被面が向けられている。このようにキャストコートがされてキャスト紙が製造される。また掻き落しロールは掻き落しバーであってもよい。

【0036】

光沢発現層面上の処理液を掻き落とす量を減らし過ぎると、鏡面ロールへの貼り付きが悪くなり、白紙光沢度が低下したり、再湿潤法では再湿潤不足による潰れ不良のピットが発生したり、ゲル化法の場合はゲル化不足によるキャスト面不良が発生する。更に過剰に減らすと、処理液切れとなり、キャスト面ができなくなる。また、掻き落しロールの押し付けが強すぎると光沢発現層表面を傷つける場合があり、掻き落しロールの押し付けは、掻き落す量と光沢発現層表面の傷の両方を配慮することが望ましい。

【0037】

光沢発現層面上の処理液を掻き落とす量は、掻き落し装置で適正に調整することによって、最大の効果を得ることができる。処理液の掻き落し量は、掻き落し装置の回転数、回転方向、押し付け程度によって調整できる。また、処理液を塗布した反対面から押し上げるロールの押し上げ程度で幅方向の掻き落し量を均一化できる。本発明における掻き落し装置は、鏡面ロール上抱き法、鏡面ロール下抱き法どちらにおいても設置可能である。

【0038】

本発明では、基紙は、通気性を有する紙基材であることが好ましい。基紙として、主としてパルプと填料から構成される紙を用いる。原料パルプとしては、LBKP(広葉樹さらしクラフトパルプ)、NBKP(針葉樹さらしクラフトパルプ)などの化学パルプ、GP(砕木パルプ)、PGW(加圧式砕木パルプ)、RMP(リファイナーメカニカルパルプ)、TMP(サーモメカニカルパルプ)、CTMP(ケミサーモメカニカルパルプ)、CMP(ケミメカニカルパルプ)、CGP(ケミグランドパルプ)などの機械パルプ、DIP(脱インキパルプ)などの古紙パルプなどの木材パルプ又はケナフ、バガス、竹、コットンなどの非木材パルプを単独又は任意の割合で混合して使用することが可能である。合成繊維も品質に支障が出ない範囲において使用できる。環境保全の観点から、ECF(Elemental Chlorine Free)パルプ、TCF(Total Chlorine Free)パルプ、古紙パルプ、植林木から得られるパルプが好ましい。填料としては、従来公知の顔料を使用することが可能である。不透明度を向上させるためには、二酸化チタン、焼成カオリン、炭酸カルシウムといった顔料を単独又は任意配合して使用することが好ましい。基紙は、パルプと填料以外に、紙力増強剤、内添サイズ剤、歩留り向上剤、濾水性向上剤、硫酸バンド、湿潤紙力増強剤、カチオン化剤の各種添加剤を1種以上用いて混合してもよく、また、助剤として着色染料、着色顔料、蛍光増白剤を適宜添加してもよい。基紙は、長網抄紙機、長網多層抄紙機、円網抄紙機、円網多層抄紙機、長網円網コンビ多層抄紙機、ツインワイヤー抄紙機などの各種装置で製造される。さらに、澱粉、ポリビニルアルコール、ポリアクリルアミドを単独又は任意配合、更に必要に応じて表面サイズ剤、カチオン性ポリマーなどを配合してサイズプレス装置で表面処理した基紙を用いてもよい。抄紙方式としては、酸性抄紙、中性抄紙などのいずれの方式でもよいが、インクジェット記録用紙の場合は、酸化防止剤による黄変を抑えるために酸性紙が好ましい。平坦化を制御する目的で、マシンカレンダー、ソフトカレンダーなどのカレンダー装置を使用してもよい。キャスト処理する裏面に、結着剤とカチオン性ポリマーを任意に混合した塗工層を設けたものや、同裏面に顔料と結着剤、又は顔料と結着剤とカチオン性ポリマーから構成される塗工層を設けたものも基紙として使用できる。前記裏面の塗工層形成は、工程、品質、コストを考慮して、キャスト処理後に設けてもよい。

【0039】

下塗り層は、主として顔料と結着剤から構成される。本発明において下塗り層に使用する顔料を特に規定するものではないが、一般的に使用されるカオリン、焼成カオリン、軽質炭酸カルシウム、重質炭酸カルシウム、炭酸マグネシウム、酸化亜鉛、タルク、サチンホワイト、二酸化チタン、硫酸バリウム、硫酸カルシウム、ベントナイト、珪酸カルシウム、珪酸マグネシウム、珪酸アルミニウム、水酸化アルミニウム、合成シリカ、アルミナ、擬ベーマイト、炭酸カルシウム複合シリカなどの白色無機顔料、スチレン系プラスチックピグメント、アクリル系プラスチックピグメント、尿素樹脂、メラミン樹脂、中空粒子などの有機顔料を一種又は二種以上混合して使用される。

【0040】

また、下塗り層に使用する結着剤は、カゼイン、大豆蛋白などの蛋白質類、酸化澱粉、エステル化澱粉などの澱粉類、カルボキシメチルセルロース、ヒドロキシエチルセルロースなどのセルロース誘導体、ポリエチレンイミド系樹脂、ポリアクリル酸若しくはその共重合体、無水マレイン酸共重合体、アクリルアミド系樹脂、アクリル酸エステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリビニルブチラール系樹脂、アルキッド樹脂、エポキシ樹脂、エピクロルヒドリン系樹脂、尿素樹脂、メラミン樹脂、スチレン‐ブタジエン共重合体、メチルメタクリレート‐ブタジエン共重合体、アクリル酸エステル、メタアクリル酸エステルの重合体若しくは共重合体などのアクリル系重合体ラテックス類、エチレン‐酢酸ビニル共重合体などのビニル系重合体ラテックス類、ポリビニルアルコール、変性ポリビニルアルコール、ポリビニルアセタール、ポリビニルピロリドン系樹脂、ゼラチンが例示され、単独又は併用して用いられる。

【0041】

その他の添加剤としては、必要に応じて消泡剤、潤滑剤、分散剤、湿潤剤、蛍光増白剤、着色染料、着色顔料、増粘剤、防腐剤、耐水化剤、紫外線吸収剤、酸化防止剤、保水剤、pH調整剤、カチオン性ポリマー、導電処理剤、内部ゲル化剤、架橋剤などを必要に応じて配合することができる。

【0042】

基紙上に下塗り層を有するインクジェット記録用紙の場合には、主に顔料と結着剤からなる多孔質構造のインク受理層を下塗り層として設けることが好ましい。顔料としては、前記下塗り層の顔料で例示したものを使用できる。合成シリカ、特に沈降式シリカ、ゲル法シリカ、気相法シリカを単独又は前記下塗り層の顔料で例示したものと併用して配合することが好ましい。結着剤としては、前記下塗り層の結着剤で例示したものを使用できる。ポリビニルアルコール、変性ポリビニルアルコール、エチレン‐酢酸ビニル共重合体などのビニル系重合体ラテックス類を単独又は前記した塗り層の結着剤で例示したものと併用して配合することが好ましい。

【0043】

前記インク受理層には、前記顔料及び前記結着剤に加えてカチオン性ポリマーを添加することが好ましい。カチオン性ポリマーの作用としては、インクジェットプリンターのインク中に使用されている染料中のアニオン性の成分と反応し水に不溶な塩を形成することから、インクをインク受容層により強固に定着させ、耐水性が向上する。このようなカチオン性ポリマーとしては、ポリエチレンイミン、エピクロルヒドリン変性ポリアルキルアミン、ポリアミン、ポリアミンポリアミドエピクロルヒドリン、ジメチルアミンアンモニアエピクロルヒドリン、ポリビニルベンジルトリメチルアンモニウムハライド、ポリジアクリルジメチルアンモニウムハライド、ポリジメチルアミノエチルメタクリレート塩酸塩、ポリビニルピリジウムハライド、カチオン性ポリアクリルアミド、カチオン性ポリスチレン共重合体、ジアリルジメチルアンモニウムクロライド重合物、ジアリルジメチルアンモニウムクロライド二酸化硫黄共重合体、ジアリルジメチルアンモニウムクロライドアミド共重合物、ジシアンジアミドジエチレントリアミン重縮合物、ポリアリルアミン、ポリアリルアミン塩酸塩、ポリアクリルアミド系樹脂、ポリアミドエポキシ樹脂、メラミン樹脂酸コロイド、尿素系樹脂、カチオン変性ポリビニルアルコール、アミノ酸型両性界面活性剤、ベタイン型化合物、その他第4級アンモニウム塩類などが単独又は2種以上を併用して用いられる。添加量は、特に限定されないが、インク受容層中の全顔料100質量部に対し1〜50質量部の範囲で使用される。好ましくは5〜40質量部の範囲で使用される。1質量部未満であると、印画部の耐水性が低下する場合がある。50質量部を超えると、インク吸収性が劣る場合がある。

【0044】

下塗り層を形成する塗工液又はインクジェット記録用紙の場合のインク受容層を形成する塗工液の塗工方法としては、エアーナイフ、ロールコーター、バーコーター、カーテンコーター、コンマコーター、ブレードコーター、スプレーコーターなど公知の塗工機の中から適宜選択して、オンマシン又はオフマシンで使用して行うことができる。

【0045】

また、塗工後に一定の平滑性を出すために、インク受容層を含む下塗り層をマシンカレンダー、スーパーカレンダー、ソフトカレンダーなど公知のカレンダー装置によって処理することも可能である。

【0046】

光沢発現層は顔料と結着剤を主成分とする。光沢発現層に含有される顔料としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。また、光沢発現層に含有される結着剤としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。その他の添加剤としては、必要に応じて消泡剤、潤滑剤、分散剤、湿潤剤、蛍光増白剤、着色染料、着色顔料、増粘剤、防腐剤、耐水化剤、紫外線吸収剤、酸化防止剤、保水剤、pH調整剤、カチオン性ポリマー、導電処理剤、内部ゲル化剤、架橋剤、離型剤などを必要に応じて配合することができる。

【0047】

インクジェット記録用紙の場合のキャストコート法は、インクを吸収し易い嵩高な塗工層を形成できるゲル化法が好ましい。インクジェット記録用紙の光沢発現層に含有される顔料としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。合成シリカのうちのコロイダルシリカ、気相法シリカ又はアルミナなどが好ましい。これらのうちでも球状コロイダルシリカは、光沢度が高く、耐傷性にも優れるため更に好ましい。球状コロイダルシリカの配合量は光沢発現層の顔料100質量部に対して70質量部以上が好ましく、90質量部以上がより好ましい。またその配合量の上限値は、100質量部(全顔料が球状コロイダルシリカ)である。また、インクジェット記録用紙の光沢発現層に含有される結着剤としては、前記下塗り層に使用するものとして例示したものと同様のものが挙げられる。これらのうちでもシラノール変性ポリビニルアルコール又はカゼインが良好なインク吸収性を保持する上で好ましい。シラノール変性ポリビニルアルコール又はカゼインに、第二の結着剤としてアクリル樹脂、アクリル−スチレン樹脂若しくはポリエステル樹脂を更に単独又は組み合わせて含有することは、光沢性を向上させる上で更に好ましい。

【0048】

インクジェット記録用紙の場合の光沢発現層には、インクジェットプリンターのインクをインク受容層によって強固に定着させ、耐水性を向上させる目的で、カチオン性ポリマーを含むことが好ましい。カチオン性ポリマーは、光沢発現層用塗工液中に配合してもよく、又は処理液中に配合して光沢発現層に塗工してもよい。インクジェット記録用紙の光沢発現層に含まれるカチオン性ポリマーとしては、前記インク受容層に使用するものとして例示したものと同様のものが挙げられる。

【0049】

光沢発現層を形成する塗工液の塗工方法としては、エアーナイフ、ロールコーター、バーコーター、カーテンコーター、コンマコーター、ブレードコーター、スプレーコーターなど公知の塗工機の中から適宜選択して使用して行うことができる。光沢発現層の塗工量、固形分換算で片面当り3〜20g/m2、好ましくは4〜15g/m2の範囲が好ましい。塗工量が20g/m2を超えると、生産性が劣り、塗工量が3g/m2未満の場合には、十分な光沢面が形成しづらい。

【0050】

また、光沢発現層を形成後に一定の平滑性を出すために、マシンカレンダー、スーパーカレンダー、ソフトカレンダーなど公知のカレンダー装置によって処理することも可能である。

【0051】

光沢発現層の表面に塗布される処理液は、ゲル化法の場合、ゲル化剤として例えば、ギ酸、ホウ酸、イタコン酸、リンゴ酸、酢酸、クエン酸、酒石酸、乳酸、アクリル酸、塩酸又は硫酸などのカルシウム、ナトリウム、アンモニウム、亜鉛又はマグネシウムなどの各種の塩が用いられる。光沢発現層の結着剤成分と効果的にゲル化するゲル化剤を選定することが重要であり、本発明においては、結着剤がポリビニルアルコール及び/又はシラノール変性ポリビニルアルコールの場合は、ホウ素化合物が好ましい。より好ましくは、ホウ酸ナトリウム若しくはホウ酸のいずれか一方又はその両方を用いる。また、ゲル化液のホウ素化合物の濃度が高い場合は、ゲル化力が強くなり、耐傷性がより良化するので好ましい。特にホウ酸ナトリウムの濃度が高い場合には、耐傷性には効果が高いが、ピットが発生し易い、インクジェットプリンターのインク吸収性が悪化する、鏡面ロールを汚し易い、光沢発現層表面の紙面pHが上がり酸化防止剤などによる黄変が起こり易い、といった問題が生じる。ホウ酸ナトリウムの濃度を下げ、かつ、ホウ酸を併用してゲル化の程度を調整する、処理液のpHを調整することでピットの発生、インク吸収性の悪化、鏡面ロールの汚れ、紙面pHの問題に対応することはある程度可能であるが、耐傷性はホウ酸ナトリウムの濃度に大きく影響されるため、ホウ酸ナトリウム濃度を下げるにも限度がある。本発明では処理液の掻き落し工程において、途中で処理液を掻き落すため、掻き落しが無い場合に比べて、前記問題を解決しながらホウ酸ナトリウム濃度を高めることによって、耐傷性を良好に保持できる。処理液中のゲル化剤の濃度、配合比を適正にするだけでは耐傷性は改良できない。処理液中のゲル化剤の濃度、配合比を適正にすることに加えて、本発明のように処理液を適正に掻き落すことによって優れた効果が発揮され、耐傷性に優れたインクジェット記録用紙が得られる。ホウ酸ナトリウムの濃度は処理液において0.3質量%〜1.5質量%、ホウ酸は0.5質量%〜2質量%の範囲で単独又は併用して用いることが好ましい。結着剤がカゼインの場合は、ギ酸カルシウムが好ましい。

【0052】

光沢発現層表面に塗布される処理液は、再湿潤法の場合、塗工層の結着剤を可塑化する作用をもつ処理液であればよく、特に限定されるものではない。ヘキサメタリン酸ソーダなどのリン酸塩又は有機酸、有機酸の塩類などを、可塑化を促進する目的で併用することも可能である。なお、光沢発現層を再湿潤する前にスーパーカレンダー、ソフトカレンダー又はサーモプラニッシャーなどの平坦化処理を行うことも有効である。

【0053】

処理液中には更に、インクジェットプリンターのインクをインク受容層により強固に定着させ、耐水性を向上させる目的で、ゲル化液中にカチオン性ポリマーを配合することも可能である。また、必要に応じて離型剤、顔料分散剤、保水剤、増粘剤、消泡剤、防腐剤、着色剤、耐水化剤、湿潤剤、蛍光増白剤、はじき防止剤、紫外線吸収剤を適宜添加することができる。

【0054】

処理液を塗布する方法は、光沢発現層面に塗布することができる限り、特に制限されず公知の方法(例えば、ロール方式、スプレー方式、カーテン方式など)の中から適宜選択して用いることができる。この処理液塗布部で回収系をもたない設備の場合は、回収系を設置することが好ましい。ロール方式の前のみのポンド使用(以下、「表廻し」と記載する。)、ロール方式の前後の両ポンド使用(以下、「裏廻し」と記載する。)、スプレー方式、カーテン方式などにおいて、処理液の供給量を調整することによって光沢発現層上の処理液量をある程度調整することは可能である。また、それ以外の光沢発現層上の処理液量の調整方法を、ロール方式にて例示すると、処理液が供給されるロールの前後にロールを設定し、前後のロール位置、高さによってポンドの大きさが調整されるが、後ろのロールの高さを高くすることによって塗布された処理液はある程度自然落下される。処理液が供給されるロール部の紙のテンションを強めることによってロールで処理液を絞ることができる。しかしながら、これらの調整を行っても、光沢発現層上の処理液を調整するには限度があり、本発明のように処理液を掻き落す工程を有する製造方法は光沢発現層上の処理液量を極限まで調整可能であるため好ましい。ロール方式の裏廻しなどのように表廻しに比べて光沢発現層上の処理液量が多くなる方式では、本発明の効果を更に高めることができる。

【0055】

本発明においては、光沢発現層の上に、光沢度や摩擦係数の調整などを目的として、有機微粒子、無機微粒子又は高分子化合物などを含む塗工層からなるオーバーコート層を設けることもできる。また、必要に応じて、光沢発現層を設けた面とは反対側の支持体(基紙)上に、筆記性、帯電防止性、防汚性、滑り性、インクジェットインク耐水性などを付与するためのバック層、インクジェット受容層、又はオフセット印刷用の塗工層を設けることも可能である。

【実施例】

【0056】

次に実施例を挙げて本発明を更に詳述するが、本発明はこれらの例に限定されるものではない。また、実施例において示す「部」及び「%」は、特に明示しない限り固形質量部及び固形質量%を示す。なお、操業状況及び得られたキャスト塗工紙について次に示すような評価法に基づいて試験を行った。

【0057】

(評価方法)

(1)処理液消費量

単位面積当たりの処理液消費量を測定した。ml/m2で表示。また、処理液消費量の水準の4段階評価を行った。処理液は、ダム(図1の鏡面ロールと弾性ロールとのダム)からオーバー分は廃棄した。また、塗布部及び掻き落し部からのオーバー分(図1の処理液回収パンで回収した処理液)を回収して処理液の回収量を測定し、処理液供給装置8からの処理液供給量から回収量を差し引いて、処理液消費量を測定した。ここで処理液消費量が小さいほど、掻き落し量が多い。

◎…処理液消費量が10ml/m2以上20ml/m2未満で良好。

○…処理液消費量が20ml/m2以上50ml未満/m2で普通。実用上問題なし。

△…処理液消費量が50ml/m2以上80ml未満/m2で多目。実用上、下限レベル。

×…処理液消費量が80ml/m2以上で過剰。実用上問題あり。

(2)鏡面ロール汚れ

キャスト処理したときのキャストロール汚れを目視によって判定した。

◎…鏡面ロールの汚れなどがまったく発生しない。良好。

○…鏡面ロールの汚れなどがほとんど発生しない。良好。

△…鏡面ロールの汚れなどが若干発生する。実用上、下限レベル。

×…鏡面ロールの汚れなどが発生し、良好な品質のキャスト塗工紙を生産することができない。実用上、不可レベル。

(3)シワの発生

4000mキャスト処理したときのダムでのシワ発生頻度(回数)。

◎…シワ発生0回/4000m。

○…シワ発生1〜2回/4000m。

△…シワ発生3〜4回/4000m。実用上、下限レべル。

×…シワ発生5回以上/4000m。実用上、不可レベル。

(4)白紙面感

キャスト塗工紙表面のピットなどの白紙面感を目視評価した。

◎:極めて良好

○:良好

△:若干劣る(実用上、下限レベル)

×:劣る(実用上、不可レベル)

(5)白紙光沢感

キャスト塗工紙表面の光沢感を目視評価した。

◎:極めて良好

○:良好

△:若干劣る(実用上、下限レベル)

×:劣る(実用上、不可レベル)

(6)光沢発現層表面の耐傷性

オフセット印刷機(リスロン40、小森製)にて、得られたキャスト塗工紙(インクジェット記録用紙)の光沢面側とは反対面を8500枚/時の印刷速度で印刷し、光沢発現層表面の擦り傷の度合いを目視評価した。

◎…擦り傷がまったく無く極めて良好。

○…擦り傷が僅かに認められるが、傷はほとんど目立たず良好。実用レベル。

△…擦り傷が若干認められる。実用上、下限レベル。

×:擦り傷が著しく認められる。実用上、不可レベル。

【0058】

(基紙A)

ECF漂白したLBKP100質量部(カナディアンスタンダードフリーネス:CSF=500ml)のパルプスラリーに、パルプに対し、カチオン化澱粉1.0質量部(CATO308:日本エヌエスシー社製)、填料としてタルク5.0質量部、酸性ロジンサイズ剤0.2質量部(AL1300:、星光PMC社製)、液体硫酸バンド1質量部を添加し調製した紙料を長網式抄紙機で抄紙し、坪量157g/m2の基紙を得た。基紙を抄紙機で抄造するときに、片面当り固形質量で2.4g/m2となるように両面にサイズプレス装置にて澱粉(王子エースA:王子コーンスターチ社製)を塗布し、マシンカレンダーにて平坦化処理を行った。

(基紙B)

填料として、焼成カオリン6部(アンシレックス90:エンゲルハートミネラルズ社製)、坪量157g/m2とした以外は基紙Aに記載したとおりの条件で基紙を得た。

(インク受容層塗工液)

顔料として合成シリカ100質量部(ミズカシルP−78A:水沢化学工業社製)、結着剤としてポリビニルアルコール10質量部(PVA117:クラレ社製)及びエチレン−酢酸ビニル40質量部(ポリゾールEVA AD−10:昭和高分子社製)を配合し、更にカチオン性ポリマー30質量部(パピオゲンP−105:センカ社製)を配合し、固形分濃度22%の塗工液を得た。

(下塗り層塗工液)

顔料としてカオリン30質量部(カオファイン:白石カルシウム製)及び軽質炭酸カルシウム70質量部(ブリリアント−15:白石カルシウム製)、結着剤としてアンモニアを用いて溶解したカゼイン水溶液7質量部及びスチレン・ブタジエン共重合ラテックス18質量部配合し、離型剤としてステアリン酸カルシウムを2質量部配合して、固形分濃度48%の塗工液を得た。

(光沢発現層塗工液A)

顔料としてカオリン70質量部(カオファイン:白石カルシウム製)及び軽質炭酸カルシウム30質量部(ブリリアント−15:白石カルシウム製)、結着剤としてアンモニアを用いて溶解したカゼイン水溶液7質量部及びスチレン・ブタジエン共重合ラテックス18質量部を配合し、離型剤としてステアリン酸カルシウムを2質量部配合して、固形分濃度48%の塗工液を得た。

(光沢発現層塗工液B)

顔料としてアルミナ50質量部(PG−003:CABOT社製)及び気相法シリカ50質量部(アエロジル200:日本アエロジル社製)、結着剤としてポリビニルアルコール10質量部(PVA−105:クラレ社製)及びアクリル樹脂10質量部(ビニブラン2684:日信化学社製)、インク定着剤としてカチオン性ポリマー10質量部(スミレーズレジン1001:住友化学工業社製)、離型剤としてポリエチレンエマルジョン1質量部(SNコート287:サンノプコ社製)とを配合して、固形分濃度18%の塗工液を得た。

(光沢発現層塗工液C)

顔料として、球状コロイダルシリカ100質量部(SYLOJET4000C:グレースデビソン製)とした以外は光沢発現層塗工液Bと同じとした。

(光沢発現層塗工液D)

顔料として球状コロイダルシリカ100質量部(アデライトAT−20Q:ADEKA社製)、結着剤としてシラノール変性ポリビニルアルコール6質量部(PVA−R2105:クラレ社製)及びアクリル樹脂6質量部(リカボンドES−63:中央理化工業社製)を配合し、離型剤としてポリエチレンエマルジョン1質量部(SNコート287:サンノプコ社製)を配合して、固形分濃度18%の塗工液を得た。

(光沢発現層塗工液E)

顔料として球状コロイダルシリカ100質量部(カタロイドSI−80P:触媒化成工業社製)、結着剤としてアンモニアを用いて溶解したカゼイン水溶液10質量部及びポリエステル樹脂5質量部(バイロナールMD1480:東洋紡績)を配合し、離型剤としてポリエチレンエマルジョン1質量部(SNコート287:サンノプコ社製)を配合して、固形分濃度18%の塗工液を得た。

(ゲル化液A)

ギ酸カルシウム10%、ポリエチレンエマルジョン(SNコート287:サンノプコ社製)水溶液1%からなるゲル化液。

(ゲル化液B)

ホウ酸ナトリウム1%からなるゲル化液。

(ゲル化液C)

ホウ酸ナトリウム1%、ホウ酸1%、カチオン性ポリマー1%(スミレーズレジン1001:住友化学工業社製)からなるゲル化液。

(ゲル化液D)

ギ酸カルシウム1%、カチオン性ポリマー1%(スミレーズレジン1001:住友化学工業社製)からなるゲル化液。

(再湿潤液A)

クエン酸ナトリウム1%、ポリエチレンエマルジョン(SNコート287:サンノプコ社製)水溶液1%からなる再湿潤液。

【0059】

(実施例1)

基紙Aの片面に、塗工速度60m/分にて光沢発現層塗工液Aを片面絶乾塗工量15g/m2となるように、ロールコーターで塗工、その後光沢発現層の表面にゲル化液Aをロール方式の裏廻しによって塗布することによって塗工層表面をゲル化し、掻き落し装置によって光沢発現層の表面上のゲル化液を掻き落し、フォーミングロールと表面温度102℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってキャスト塗工紙を得た。掻き落し装置は、バーを吊り下げたものを用い、光沢発現層に軽く接触するように位置調整を行った。光沢発現層側の反対面からロールにてゲル化液塗布装置とゲル化液掻き落し装置の間の高低差を生じさせ、この高低差によってバーで掻き落とされたゲル化液をゲル化液塗布装置に戻した。ダムからオーバーした処理液は、廃棄した。

【0060】

(実施例2)

基紙Aの片面に、下塗り層塗工液を片面絶乾塗工量7g/m2となるように、ブレードコーターで塗工、その後光沢発現層塗工液Aを片面絶乾塗工量15g/m2となるように、ロールコーターで塗工した以外は、実施例1に記載したとおりの条件でインクジェット記録録用紙を得た。

【0061】

(実施例3)

基紙Aの片面に、塗工速度100m/分にて光沢発現層塗工液Aを片面当たり絶乾塗工量15g/m2となるように、エアーナイフコーターで塗工、スキャッフドライヤーで乾燥し、この後、サーモプラニッシャーによる表面処理を行い、光沢発現層の表面に再湿潤液Aをロール方式の裏廻しによって塗布することによって塗工層の表面を再湿潤し、掻き落し装置によって光沢発現層表面上の再湿潤液を掻き落し、フォーミングロールと表面温度115℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってキャスト塗工紙を得た。掻き落し装置は、上下位置移動可能な装置を有する掻き落し用のロールを用い、光沢発現層に軽く接触するようにロール位置を調整し、抵抗によって自然に回転するようにした。光沢発現層側の反対面からロールにてゲル化液塗布装置とゲル化液掻き落し装置の間の高低差を生じさせ、この高低差によって掻き落し用のロールで掻き落とされたゲル化液をゲル化液塗布装置に戻した。ダムからオーバーした処理液は、廃棄した。

【0062】

(実施例4)

基紙Aの片面に、インク受理層塗工液を片面当たり絶乾塗工量10g/m2となるようにエアーナイフコーターで塗工、アーチドライヤーで乾燥し、インク受理層を設けた。次いで、インク受理層上に塗工速度50m/分にて光沢発現層塗工液Bを片面当たり絶乾塗工量10g/m2となるように、エアーナイフコーターで塗工、スキャッフドライヤーで乾燥し、この後、光沢発現層の表面に再湿潤液Aをロール方式の裏廻しによって塗布することによって塗工層表面を再湿潤し、掻き落し装置によって光沢発現層表面上の再湿潤液を掻き落し、フォーミングロールと表面温度110℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってインクジェット記録用紙を得た。掻き落し装置は、実施例3と同じで行った。

【0063】

(実施例5)

基紙Aの片面に、実施例4と同様にインク受容層を設けた。次いで、インク受理層上に塗工速度30m/分にて光沢発現層塗工液Cを片面当たり絶乾塗工量10g/m2となるように、エアーナイフコーターで塗工、その後光沢発現層表面にゲル化液Bをロール方式の表廻しによって塗布することによって塗工層表面をゲル化し、掻き落し装置によって光沢発現層表面上のゲル化液を掻き落し、フォーミングロールと表面温度102℃に加熱された鏡面ロールによって形成されるニップに通紙し、鏡面ロールに圧接、乾燥した後、ストリップオフロールで鏡面ロールから離型させることによってインクジェット記録用紙を得た。掻き落し装置は、3本ロール方式を用い、掻き落しロールは光沢発現層に軽く接触するようにロール位置を調整し、かつ、掻き落しロールの周速を紙面と同調するように回転数を調整し、前後の2本のロールも反対面から基紙に軽く接触するようにロール位置を調整した。掻き落しロールの両端からオーバーするゲル化液は、回収した。3本ロールの後方(ゲル化塗布装置側)ロール位置からゲル化液塗布装置側に流れ落ちるゲル化液は、ゲル化液塗布装置に戻した。ダムからオーバーした処理液は、廃棄した。

【0064】

(実施例6)

基紙Aを基紙Bに変更、光沢発現層塗工液Cを光沢発現層塗工液Dに変更、ゲル化液Bをゲル化液Cに変更すること以外は実施例5に記載したとおりの条件でインクジェット記録録用紙を得た。

【0065】

(実施例7)

基紙Aを基紙Bに変更、光沢発現層塗工液Dを光沢発現層塗工液Eに変更、ゲル化液Cをゲル化液Dに変更すること以外は実施例5に記載したとおりの条件でインクジェット記録録用紙を得た。

【0066】

(実施例8)

基紙Aを基紙Bに変更、光沢発現層塗工液Dを光沢発現層塗工液Bに変更すること以外は実施例5に記載したとおりの条件でインクジェット記録録用紙を得た。

【0067】

(比較例1)

掻き落し装置が無い以外は実施例1に記載したとおりの条件でキャスト塗工紙を得た。

【0068】

(比較例2)

掻き落し装置が無い以外は実施例2に記載したとおりの条件でキャスト塗工紙を得た。

【0069】

(比較例3)

掻き落し装置が無い以外は実施例3に記載したとおりの条件でキャスト塗工紙を得た。

【0070】

(比較例4)

掻き落し装置が無い以外は実施例4に記載したとおりの条件でインクジェット記録用紙を得た。

【0071】

(比較例5)

掻き落し装置が無い以外は実施例5に記載したとおりの条件でインクジェット記録用紙を得た。

【0072】

(比較例6)

掻き落し装置が無い以外は実施例6に記載したとおりの条件でインクジェット記録用紙を得た。

【0073】

(比較例7)

掻き落し装置が無い以外は実施例7に記載したとおりの条件でインクジェット記録用紙を得た。

【0074】

(比較例8)

掻き落し装置が無い以外は実施例8に記載したとおりの条件でインクジェット記録用紙を得た。

【0075】

【表1】

【0076】

表1から明らかなように、掻き落し装置を使用することによって、実施例1〜8の処理液量の消費量は少なくでき、かつ、鏡面ロールの汚れも少なく良好に鏡面を維持でき、更にシワの発生を抑制できる。掻き落し装置を使用しない比較例1〜8に比べて、光沢間を維持したまま、処理液の消費量、かつ、鏡面ロールの汚れ難さ、更にシワの発生を抑えることに優れていることが分かった。

【0077】

ゲル化法インクジェット記録用紙の場合、掻き落し装置を使用して、顔料として球状コロイダルシリカを配合する実施例5〜7は、白紙面観と光沢発現層表面の耐傷性を両立することができる。これに対して掻き落し装置を使用しない比較例5〜7は、光沢発現層の耐傷性は良好だが、白紙面観に問題を生じる。また、掻き落し装置を使用し、顔料として球状コロイダルシリカを配合した実施例5〜7は、顔料として球状コロイダルシリカを配合しない実施例4と8よりも光沢発現層の耐傷性がより優れている。ゲル化法においては、顔料として球状コロイダルシリカを配合し、かつ、掻き落し装置を使用することによって、白紙光沢感を維持したまま、処理液量を削減でき、鏡面ロールの汚れを抑制し、シワの発生を抑え、白紙面感を良好に保ちながら、光沢発現層表面の耐傷性の良好なインクジェット記録用紙を得ることができる。

【図面の簡単な説明】

【0078】

【図1】本発明で使用するキャスト塗工機の模式図である。

【図2】処理液塗布及び掻き落し部の拡大図である。

【図3】反対面から押し上げるロールを設置する3本ロール方式の概念図である。

【符号の説明】

【0079】

1 アンワインダー

2 基紙表面若しくは基紙上の下塗り層表面

3 アプリケーターロール

4 カラーパン

5 コーター

6 光沢発現層の塗工層

7 スキャッフドライヤー(再湿潤法の場合に設置)

8 処理液供給装置

9 ディップコーター(ロール方式)

10 掻き落し用ロール

11 処理液回収パン

12 弾性ロール

13 鏡面ロールと弾性ロールのダム

14 鏡面ロール

15 処理液のポンド

16 掻き落しロールの反対面から押し上げるロール

【特許請求の範囲】

【請求項1】

基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、

前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、

前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、

前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有することを特徴とするキャスト塗工紙の製造方法。

【請求項2】

前記処理液を掻き落とす工程において、バー又はロールを掻き落し部位とし、かつ、バー又はロールを、主軸を中心軸として保持した掻き落し装置を使用し、バー若しくはロールを前記処理液の塗被面との接触による摩擦によって回転させ又はバー若しくはロールを駆動手段によって強制的に回転させ、前記処理液を掻き落すことを特徴とする請求項1に記載のキャスト塗工紙の製造方法。

【請求項3】

前記処理液を掻き落とす工程において、掻き落し部位を、前記処理液の塗被面に対して上下に移動させる手段を有する掻き落し装置を使用し、前記処理液の塗被面に対する掻き落し部位の距離によって掻き落し量を制御することを特徴とする請求項1又は2に記載のキャスト塗工紙の製造方法。

【請求項4】

前記処理液を掻き落とす工程において、前記処理液を掻き落すための掻き落しロール又は掻き落しバーと、該掻き落しロール又は掻き落しバーの前後それぞれに配置され、前記処理液の塗被面の反対面からキャスト塗工紙を押し上げる2本の押し上げロールとを有する掻き落し装置を使用し、前記2本の押し上げロールを上下に移動して前記掻き落しロール又は掻き落しバーの前記処理液の塗被面への押しつけ量によって掻き落し量を制御することを特徴とする請求項1、2又は3に記載のキャスト塗工紙の製造方法。

【請求項5】

前記掻き落し装置は、移動手段が備えられており、前記処理液を塗布する位置から前記弾性ロールまでの間に配置して使用されることを特徴とする請求項2、3又は4に記載のキャスト塗工紙の製造方法。

【請求項6】

前記処理液を掻き落とす工程において、キャスト塗工紙の両端からこぼれ落ちた処理液を回収することを特徴とする請求項1、2、3、4又は5に記載のキャスト塗工紙の製造方法。

【請求項7】

請求項1、2、3、4、5又は6に記載のキャスト塗工紙の製造方法によって製造されたインクジェット記録用紙であって、前記下塗り層が1層以上のインク受容層であり、前記キャストコート法がゲル化法であることを特徴とするインクジェット記録用紙。

【請求項8】

前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がシラノール変性ポリビニルアルコールであり、前記処理液がホウ素化合物を含有することを特徴とする請求項7に記載のインクジェット記録用紙。

【請求項9】

前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がカゼインであり、前記処理液がギ酸カルシウムを含有することを特徴とする請求項7に記載のインクジェット記録用紙。

【請求項1】

基紙の表面又は基紙上に設けた下塗り層の表面に、顔料と結着剤を主成分とする光沢発現層用塗料を塗工して光沢発現層を設けた後、該光沢発現層が湿潤状態にある間に、弾性ロールによって前記光沢発現層を加熱された鏡面ロールに圧接し、乾燥させて光沢面仕上げを行うキャストコート法によるキャスト塗工紙の製造方法において、

前記光沢発現層を前記鏡面ロールに圧接する前に前記光沢発現層の表面に処理液を塗布する工程と、

前記光沢発現層の表面上に塗布された前記処理液を掻き落とす工程と、

前記処理液を掻き落した後に前記光沢面仕上げを行う工程と、を有することを特徴とするキャスト塗工紙の製造方法。

【請求項2】

前記処理液を掻き落とす工程において、バー又はロールを掻き落し部位とし、かつ、バー又はロールを、主軸を中心軸として保持した掻き落し装置を使用し、バー若しくはロールを前記処理液の塗被面との接触による摩擦によって回転させ又はバー若しくはロールを駆動手段によって強制的に回転させ、前記処理液を掻き落すことを特徴とする請求項1に記載のキャスト塗工紙の製造方法。

【請求項3】

前記処理液を掻き落とす工程において、掻き落し部位を、前記処理液の塗被面に対して上下に移動させる手段を有する掻き落し装置を使用し、前記処理液の塗被面に対する掻き落し部位の距離によって掻き落し量を制御することを特徴とする請求項1又は2に記載のキャスト塗工紙の製造方法。

【請求項4】

前記処理液を掻き落とす工程において、前記処理液を掻き落すための掻き落しロール又は掻き落しバーと、該掻き落しロール又は掻き落しバーの前後それぞれに配置され、前記処理液の塗被面の反対面からキャスト塗工紙を押し上げる2本の押し上げロールとを有する掻き落し装置を使用し、前記2本の押し上げロールを上下に移動して前記掻き落しロール又は掻き落しバーの前記処理液の塗被面への押しつけ量によって掻き落し量を制御することを特徴とする請求項1、2又は3に記載のキャスト塗工紙の製造方法。

【請求項5】

前記掻き落し装置は、移動手段が備えられており、前記処理液を塗布する位置から前記弾性ロールまでの間に配置して使用されることを特徴とする請求項2、3又は4に記載のキャスト塗工紙の製造方法。

【請求項6】

前記処理液を掻き落とす工程において、キャスト塗工紙の両端からこぼれ落ちた処理液を回収することを特徴とする請求項1、2、3、4又は5に記載のキャスト塗工紙の製造方法。

【請求項7】

請求項1、2、3、4、5又は6に記載のキャスト塗工紙の製造方法によって製造されたインクジェット記録用紙であって、前記下塗り層が1層以上のインク受容層であり、前記キャストコート法がゲル化法であることを特徴とするインクジェット記録用紙。

【請求項8】

前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がシラノール変性ポリビニルアルコールであり、前記処理液がホウ素化合物を含有することを特徴とする請求項7に記載のインクジェット記録用紙。

【請求項9】

前記光沢発現層に含まれる顔料の主成分が球状コロイダルシリカであり、前記光沢発現層に含まれる結着剤がカゼインであり、前記処理液がギ酸カルシウムを含有することを特徴とする請求項7に記載のインクジェット記録用紙。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−100976(P2010−100976A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−275496(P2008−275496)

【出願日】平成20年10月27日(2008.10.27)

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月27日(2008.10.27)

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

[ Back to top ]