キャップ及びキャップ付容器

【課題】 弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくできるにも関わらず、蓋体がキャップ本体に取り付けられた際に、キャップの容積が大きくなることを抑制できるといった、フレキシブルな設計を行なえるキャップ及びキャップ付容器を提供する。

【解決手段】 キャップ本体3及び蓋体4を接続する帯状の弾性体5は、蓋体4が注出口321を閉じる閉塞位置と、蓋体4が注出口321を開く開放位置とでそれぞれ復元すると共に、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って弾性変形するように構成され、さらに、キャップ本体3に連結される一方側の端部に、第1ヒンジ部51を備えると共に、蓋体4に連結される他方側の端部に、第1ヒンジ部51の軸心51aと平行な軸心52aを有する第2ヒンジ部52を備えることを特徴とする。

【解決手段】 キャップ本体3及び蓋体4を接続する帯状の弾性体5は、蓋体4が注出口321を閉じる閉塞位置と、蓋体4が注出口321を開く開放位置とでそれぞれ復元すると共に、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って弾性変形するように構成され、さらに、キャップ本体3に連結される一方側の端部に、第1ヒンジ部51を備えると共に、蓋体4に連結される他方側の端部に、第1ヒンジ部51の軸心51aと平行な軸心52aを有する第2ヒンジ部52を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キャップ本体から蓋体が離反するのに伴って、キャップ本体及び蓋体を接続する弾性体が弾性変形するキャップに関し、また、当該キャップを備えるキャップ付き容器に関する。

【背景技術】

【0002】

従来、キャップ本体と、キャップ本体に着脱される蓋体とを備えるキャップとして、キャップ本体から蓋体が離反するのに伴って、キャップ本体及び蓋体を接続する弾性体が弾性変形するキャップが知られている(例えば、特許文献1)。斯かるキャップにおいては、キャップ本体及び蓋体は、径方向に突出する突出片を備え、各突出片同士は、ヒンジ機構を介して接続されている。

【0003】

そして、蓋体がキャップ本体に取り付けられた際においては、弾性体が弾性変形する一方、蓋体がキャップ本体から取り外された際においては、弾性体が復元することにより、蓋体は、ヒンジ機構により回動し、キャップ本体から離反する。これにより、蓋体がキャップ本体から離れた位置で保持される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭63−175047号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記キャップにおいて、例えば、弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくするためには、それに応じて、キャップ本体及び蓋体に設けられる突出片の突出量を大きく設計する必要がある。これにより、蓋体とキャップ本体との離間距離を大きくするためには、必然的に、蓋体がキャップ本体に取り付けられた際に、突出片が大きく突出して、キャップの容積が大きくなるといった設計上の制約が生じる。

【0006】

よって、本発明は、斯かる事情に鑑み、弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくできるにも関わらず、蓋体がキャップ本体に取り付けられた際に、キャップの容積が大きくなることを抑制できるといった、フレキシブルな設計を行なえるキャップ及びキャップ付容器を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るキャップは、容器に固定される筒状の基部と容器の内容物を注出するための注出口とを有するキャップ本体と、注出口を開閉すべく、キャップ本体に着脱される筒状の蓋体と、キャップ本体及び蓋体を接続する帯状の弾性体とを備え、弾性体は、蓋体が注出口を閉じる閉塞位置と、蓋体が注出口を開く開放位置とでそれぞれ復元すると共に、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って弾性変形するように構成されるキャップにおいて、弾性体は、キャップ本体に連結される一方側の端部に、第1ヒンジ部を備えると共に、蓋体に連結される他方側の端部に、第1ヒンジ部の軸心と平行な軸心を有する第2ヒンジ部を備え、第1ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第1の面で面対称となるように、第1の面に沿って配置され、第2ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第2の面で面対称となるように、第2の面に沿って配置されることを特徴とする。

【0008】

本発明に係るキャップによれば、第1ヒンジ部を介して、弾性体がキャップ本体に連結されているため、弾性体が第1ヒンジ部により回動すると、弾性体及び蓋体が一体的になってキャップ本体と接離する。また、第1ヒンジ部と平行な軸心を有する第2ヒンジ部を介して、弾性体が蓋体に連結されているため、蓋体が第2ヒンジ部により回動すると、蓋体がキャップ本体と接離する。これにより、例えば、蓋体が閉塞位置に位置する際に、弾性体がキャップ本体に接近した状態となるように、設計することもできる。

【0009】

また、蓋体が注出口を閉塞する閉塞位置と、蓋体が注出口を開放する開放位置との間で、蓋体がキャップ本体に接離するのに伴って、弾性体が弾性変形する。これにより、蓋体がキャップ本体から取り外されて離反されるのに伴って、弾性体が弾性変形し、そして、弾性体が所定量以上弾性変形すると、弾性体が弾性力により復元して蓋体を付勢するため、斯かる弾性力により、キャップ本体から蓋体を離反させることができる。

【0010】

さらに、第1ヒンジ部が軸心と平行な第1の面(実在しない仮想面)に沿って配置されているため、閉塞位置及び開放位置の弾性体の形状が第1の面で面対称となる。加えて、第2ヒンジ部が軸心と平行な第2の面(実在しない仮想面)に沿って配置されているため、閉塞位置及び開放位置の弾性体の形状が第2の面で面対称となる。

【0011】

したがって、蓋体が閉塞位置に位置する際と、蓋体が開放位置に位置する際とで、弾性体がそれぞれ復元する状態、即ち、弾性変形していない状態とすることができる。これにより、例えば、一般的に、蓋体が閉塞位置で長時間維持されてしまうが、斯かる状態で維持されたとしても、弾性体が塑性変形して弾性体の弾性力(復元力)が低下することを抑制できる。

【0012】

また、本発明に係るキャップにおいては、各ヒンジ部は、以下の条件式(i)及び(ii)を満たすように形成されてもよい。

(i) 2A+2B=180°+Y

(ii) A>B

なお、Aは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面(実在しない仮想面)と第1の面とが交差する角度とし、Bは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【0013】

斯かる構成のキャップによれば、条件式(i)を満たすことにより、蓋体が開放位置に位置する際に、キャップ本体の基部の軸方向と蓋体の軸方向とを平行にすることができる。さらに、条件式(ii)を満たすことにより、蓋体が開放位置に位置する際に、蓋体を注出口からより離れた位置に設定することができる。

【0014】

また、本発明に係るキャップにおいては、各ヒンジ部は、以下の条件式(iii) を満たすように形成されてもよい。

(iii) X=90°−Y/2

なお、Xは、蓋体が閉塞位置及び開放位置に位置する際に、第1の面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【0015】

斯かる構成のキャップによれば、条件式(iii) を満たすことにより、蓋体が開放位置に位置する際に、キャップ本体の基部の軸方向と蓋体の軸方向とを平行にすることができる。

【0016】

また、本発明に係るキャップにおいては、弾性体は、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って、長手方向で伸縮するように弾性変形することを促進する変形促進部を備えてもよい。

【0017】

斯かる構成のキャップによれば、弾性体に、変形促進部が設けられているため、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って、弾性体が長手方向で伸縮するように弾性変形することを促進できる。これにより、蓋体が各ヒンジ部で回動する動作を円滑に行うことができる。

【0018】

また、本発明に係るキャップ付容器は、内容物を収容する容器と、容器に固定される前記のキャップとを備えることを特徴とする。

【発明の効果】

【0019】

以上の如く、本発明に係るキャップ及びキャップ付容器によれば、弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくできるにも関わらず、蓋体がキャップ本体に取り付けられた際に、キャップの容積が大きくなることを抑制できるといった、フレキシブルな設計を行なえるという優れた効果を奏する。

【図面の簡単な説明】

【0020】

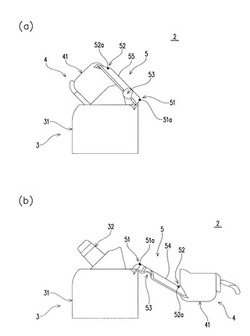

【図1】本発明の一実施形態に係るキャップの一方側から見た全体斜視図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図2】同実施形態に係るキャップの他方側から見た全体斜視図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図3】同実施形態に係るキャップの全体正面図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図4】同実施形態に係るキャップの全体縦断面図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図5】同実施形態に係るキャップの要部斜視図であって、(a)及び(b)はそれぞれ蓋体が閉塞位置に位置する状態、(c)及び(d)はそれぞれ蓋体が開放位置に位置する状態を示す。

【図6】同実施形態に係るキャップの要部斜視図であって、(a)及び(b)はそれぞれ蓋体が閉塞位置に位置する状態、(c)及び(d)はそれぞれ蓋体が開放位置に位置する状態を示す。

【図7】同実施形態に係るキャップの全体縦断面図であって、キャップ本体を基準として蓋体の位置を説明する図を示す。

【図8】同実施形態に係るキャップの全体縦断面図であって、蓋体を基準としてキャップ本体の位置を説明する図を示す。

【図9】本発明の他の実施形態に係るキャップの全体図であって、(a)及び(b)はそれぞれ斜視図を示す。

【図10】本発明のさらに他の実施形態に係るキャップの全体図であって、(a)及び(b)はそれぞれ斜視図を示す。

【図11】本発明のさらに他の実施形態に係るキャップの全体図であって、(a)は一方側から見た斜視図、(b)は他方側から見た斜視図を示す。

【発明を実施するための形態】

【0021】

以下、本発明に係るキャップ及びキャップ付容器における一実施形態について、図1〜図8を参酌して説明する。

【0022】

本実施形態に係るキャップ付容器は、図1〜図6に示すように、内容物を収容する容器1と、容器1に固定されるキャップ2とを備える。そして、キャップ付容器には、気体、液体、固体、又はそれらの混合体等が収容される。なお、本実施形態において、容器1及びキャップ2は、別部材で構成されている。

【0023】

容器1は、キャップ2に固定される固定部11を備えている。そして、容器1は、固定部11の端部に開口部12を備えている。なお、本実施形態においては、容器1は、樹脂(例えばPET)で形成されている。

【0024】

固定部11は、円筒状に形成されていると共に、外周部に、キャップ2と螺合する雄ネジ部111を備えている。また、固定部11は、容器1の端部に配置されている。

【0025】

キャップ2は、容器1に固定されるキャップ本体3と、キャップ本体3に着脱される筒状の蓋体4と、キャップ本体3及び蓋体4を接続する帯状の弾性体5とを備えている。なお、本実施形態において、キャップ2は、例えば、射出成形等の製造方法により、樹脂(例えばプラスチック)で一体成形されている。

【0026】

キャップ本体3は、容器1の固定部11に固定される筒状の基部31を備えている。そして、キャップ本体3は、基部31から突出するノズル部32を備えている。

【0027】

基部31は、円筒状に形成されている。そして、基部31は、内周部に、容器1の雄ネジ部111と螺合する雌ネジ部311を備えている。

【0028】

ノズル部32は、円筒状に形成されていると共に、先端部に、容器1に収容されている内容物を注出するための注出口321を備えている。そして、ノズル部32は、軸方向が基部31の軸方向と傾斜して交差するように突設されている。

【0029】

蓋体4は、一方側の端部が閉塞された筒状に形成される蓋本体部41を備え、キャップ本体3に着脱されることにより、蓋本体部41で注出口321を開閉するように構成されている。また、蓋体4は、ノズル部32の先端部に当接することで注出口321を封止すべく、蓋本体部41から突出する封止部42を備えている。

【0030】

そして、蓋体4は、キャップ本体3に装着されて注出口321を閉じる閉塞位置において、軸方向がノズル部32の軸方向と平行となるように、換言すると、軸方向が基部31の軸方向と傾斜して交差するように配置されている。また、蓋体4は、弾性体5が復元する(弾性変形していない)位置で且つキャップ本体3から取り外されて注出口321を開く位置である開放位置において、軸方向が基部31の軸方向と平行となるように配置されている。

【0031】

弾性体5は、キャップ本体3に連結される一方側の端部に、第1ヒンジ部51を備えると共に、蓋体4に連結される他方側の端部に、第1ヒンジ部51の軸心(仮想軸であって、以下、「第1軸心」ともいう)51aと平行な軸心(仮想軸であって、以下、「第2軸心」ともいう)52aを有する第2ヒンジ部52を備える。さらに、弾性体5は、長手方向で伸縮するように弾性変形することを促進する変形促進部53,53を備える。

【0032】

そして、弾性体5は、閉塞位置において、幅方向に湾曲した形状をしている。具体的には、弾性体5は、閉塞位置において、内面(一方側の面)54側を凹状、換言すれば、外面(他方側の面)55側を凸状とするように湾曲した形状をしている。なお、弾性体5は、閉塞位置において、復元する、即ち、弾性変形しないように構成されている。

【0033】

また、弾性体5は、開放位置において、幅方向に湾曲した形状をしている。具体的には、弾性体5は、開放位置において、内面54側を凸状、換言すれば、外面55側を凹状とするように湾曲した形状をしている。

【0034】

そして、弾性体5は、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って弾性変形するように構成されている。具体的には、蓋体4が閉塞位置や開放位置から離反するのに伴って、幅方向の湾曲形状の曲率が次第に大きくなるように、弾性体5が弾性変形する一方、蓋体4が(閉塞位置及び開放位置の中間位置から)閉塞位置や開放位置に接近するのに伴って、幅方向の湾曲形状の曲率が次第に小さくなるように、弾性体5が弾性変形する。

【0035】

第1ヒンジ部51は、弾性体5の一方側の端部の厚みを薄くすることにより、形成されている。そして、第1ヒンジ部51は、キャップ本体3の基部31における曲面状の外周部に連結されている。さらに、第1ヒンジ部51は、基部31の軸方向における端部(ノズル部32側の端部)に連結されている。

【0036】

また、第1ヒンジ部51は、円弧状に形成されている。具体的には、第1ヒンジ部51は、閉塞位置及び開放位置の弾性体5の形状が第1軸心51aと平行な第1の面(実在しない仮想面)Eで面対称となるように、第1の面Eに沿って配置される。なお、図において、符号E1は、蓋体4が閉塞位置に位置する際の第1の面を示し、符号E2は、蓋体4が開放位置に位置する際の第1の面を示し、符号Eは、位置等に関係なく、単に第1の面を示している。

【0037】

第2ヒンジ部52は、弾性体5の他方側の端部の厚みを薄くすることにより、形成されている。そして、第2ヒンジ部52は、蓋体4の蓋本体部41における曲面状の外周部に連結されている。さらに、第2ヒンジ部52は、蓋本体部41の軸方向における一方側の端部(閉塞されている側の端部)に連結されている。

【0038】

また、第2ヒンジ部52は、円弧状に形成されている。具体的には、第2ヒンジ部52は、閉塞位置及び開放位置の弾性体5の形状が第2軸心52aと平行な第2の面(実在しない仮想面)Fで面対称となるように、第2の面Fに沿って配置される。なお、図において、符号F1は、蓋体4が閉塞位置に位置する際の第2の面を示し、符号F2は、蓋体4が開放位置に位置する際の第2の面を示し、符号Fは、位置等に関係なく、単に第2の面を示している。

【0039】

変形促進部53,53は、一対設けられており、弾性体5の幅方向の両側部に配置されている。そして、各変形促進部53は、弾性体5の長手方向の中途部に配置されている。具体的には、各変形促進部53は、弾性体5の長手方向においてキャップ本体3(第1ヒンジ部51)寄りに配置されている。

【0040】

また、各変形促進部53は、湾曲した凹状(又は、凸状)に形成されており、弾性体5の長手方向に伸縮可能に構成されている。具体的には、各変形促進部53は、外面55側に凹状、換言すれば、内面側54側に凸状に形成されており、凹状(凸状)が平坦状に弾性変形することで伸長し、平坦状から凹状(凸状)に復元することで縮小する。

【0041】

これにより、蓋体4がキャップ本体3に接離するのに伴って、弾性体5の幅方向の両側部が長手方向に伸縮すると共に、弾性体5の幅方向の中央部が長手方向に伸縮しない(又は、殆ど伸縮しない)。したがって、本実施形態において、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の中央部511,521を通る位置に存在している。

【0042】

ここで、各ヒンジ部51,52の軸心51a,52aと、各ヒンジ部51,52が沿って配置される各面E,Fとの位置関係について、図7及び図8を参酌して、説明する。なお、図7は、キャップ本体3の位置を一定として、蓋体4の位置関係を示し、図8は、蓋体4の位置を一定として、キャップ本体3の位置関係を示す。

【0043】

第1ヒンジ部51が第1の面Eに沿って配置されることにより、閉塞位置及び開放位置の弾性体5の形状が第1の面Eで面対称となる。したがって、第1ヒンジ部51の第1軸心51aと第2ヒンジ部52の第2軸心52aとの双方を含む面(実在しない仮想面)を第3の面Gとすると、図7に示すように、蓋体4が閉塞位置に位置する際に、第1の面E1と第3の面Gとが交差する角度と、蓋体4が開放位置に位置する際に、第1の面E2と第3の面Gとが交差する角度とは、等しい。なお、斯かる角度をA(°)とする。

【0044】

また、第2ヒンジ部52が第2の面Fに沿って配置されることにより、閉塞位置及び開放位置の弾性体5の形状が第2の面Fで面対称となる。したがって、図8に示すように、蓋体4が閉塞位置に位置する際に、第2の面F1と第3の面Gとが交差する角度と、蓋体4が開放位置に位置する際に、第2の面F2と第3の面Gとが交差する角度とは、等しい。なお、斯かる角度をB(°)とする。

【0045】

そして、蓋体4が閉塞位置に位置する際に、各ヒンジ部51,52の軸心51a,52aと直交する面におけるキャップ本体3の基部31の軸方向Lと蓋体4の軸方向Mとが交差する角度をY(°)とすると、蓋体4が開放位置に位置する際に、キャップ本体3の基部31の軸方向Lと蓋体4の軸方向Mとが平行となるために、以下の式を満たしている。

2A+2B=180°+Y

【0046】

また、蓋体4が閉塞位置に位置する際に、第1の面E1と第2の面F1とが交差する角度と、蓋体4が開放位置に位置する際に、第1の面E2と第2の面F2とが交差する角度とは、等しい。そして、斯かる交差する角度をX(°)とすると、蓋体4が開放位置に位置する際に、キャップ本体3の基部31の軸方向Lと蓋体4の軸方向Mとが平行となるために、以下の式を満たしている。

X=90°−Y/2

【0047】

さらに、蓋体4が開放位置に位置する際に、蓋体4を注出口321からより離れた位置に設定するために、以下の式を満たしている。

A>B

【0048】

本実施形態に係るキャップ付容器及びキャップ2の構成については以上の通りであり、次に、本実施形態に係るキャップ付容器及びキャップ2の作用について説明する。

【0049】

まず、蓋体4が閉塞位置に位置している際には、弾性体5は、弾性変形することなく、内面54側を凹状(外面55側を凸状)とするように幅方向で湾曲した形状をしている。そして、蓋体4をキャップ本体3から取り外し、蓋体4がキャップ本体3から離反するように、各ヒンジ部51,52を介して、蓋体4及び弾性体5を回動させる。

【0050】

すると、蓋体4がキャップ本体3から離反するのに伴って、弾性体5は、幅方向において、内面54側を凹状に湾曲した形状から次第に平坦状となるように弾性変形する一方、長手方向において、各変形促進部53が凹状から次第に平坦状となるように弾性変形することで、幅方向の両側部が伸長するように弾性変形する。

【0051】

そして、蓋体4が閉塞位置及び開放位置の中間位置に位置すると、弾性体5は、幅方向において、平坦状となるように弾性変形していると共に、長手方向において、各変形促進部53が平坦状となるように弾性変形している。さらに、蓋体4をキャップ本体3から離反させると、弾性体5が弾性力により復元し、斯かる弾性力により蓋体4が付勢されるため、蓋体4が開放位置まで変位する。

【0052】

具体的には、弾性体5は、幅方向において、平坦状な形状から外面側55を凹状に湾曲した形状となるように弾性変形(復元)する一方、長手方向において、各変形促進部53が平坦状から凹状に復元することで、幅方向の両側部が縮小するように弾性変形(復元)する。そして、蓋体4が開放位置で保持される。

【0053】

以上より、本実施形態に係るキャップ付容器及びキャップ2によれば、第1ヒンジ部51を介して、弾性体5がキャップ本体3に連結されていると共に、第1軸心51aと平行な第2軸心52aを有する第2ヒンジ部52を介して、弾性体5が蓋体4に連結されている。これにより、蓋体4が各ヒンジ部51,52により回動すると、蓋体4がキャップ本体3に対して接離できる。

【0054】

したがって、蓋体4が閉塞位置に位置する際に、弾性体5がキャップ本体3に接近して配置されている。その結果、弾性体5が復元した際に、蓋体4とキャップ本体3との離間距離を大きくできるにも関わらず、蓋体4がキャップ本体3に取り付けられた際に、キャップ2の容積が大きくなることを抑制できる。

【0055】

また、本実施形態に係るキャップ付容器及びキャップ2によれば、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って、弾性体5が弾性変形する。これにより、蓋体4がキャップ本体3から取り外されて離反されるのに伴って、弾性体5が弾性変形し、そして、弾性体5が所定量以上弾性変形すると、弾性体5が弾性力により復元して蓋体4を付勢するため、斯かる弾性力により、キャップ本体3から蓋体5を離反させることができる。

【0056】

また、本実施形態に係るキャップ付容器及びキャップ2によれば、第1ヒンジ部51が第1軸心51aと平行な第1の面Eに沿って配置されているため、閉塞位置及び開放位置の弾性体5の形状が第1の面Eで面対称となる。加えて、第2ヒンジ部52が第2軸心52aと平行な第2の面Fに沿って配置されているため、閉塞位置及び開放位置の弾性体5の形状が第2の面Fで面対称となる。

【0057】

したがって、蓋体4が閉塞位置に位置する際と、蓋体4が開放位置に位置する際とで、弾性体5がそれぞれ復元する状態、即ち、弾性変形していない状態とすることができる。これにより、例えば、一般的に、蓋体4が閉塞位置で長時間維持されてしまうが、斯かる状態で維持されたとしても、弾性体5が塑性変形して弾性体5の弾性力(復元力)が低下することを抑制できる。

【0058】

また、本実施形態に係るキャップ付容器及びキャップ2によれば、弾性体5の幅方向の両側部に、変形促進部53,53が設けられている。これにより、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って、弾性体5が長手方向で伸縮するように弾性変形することを促進できる。

【0059】

したがって、各ヒンジ部51,52の軸心51a,52aを、各ヒンジ部51,52の幅方向の中央部511,521を通る位置に安定的に設定できる。その結果、弾性体5が第1ヒンジ部51及び第2ヒンジ部52で回動する動作を円滑に行うことができる。

【0060】

なお、本発明に係るキャップ付容器及びキャップは、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。また、下記する各種の変更例に係る構成や方法等を任意に選択して、上記した実施形態に係る構成や方法等に採用してもよいことは勿論である。

【0061】

例えば、上記実施形態に係るキャップ付容器及びキャップ2においては、第1ヒンジ部51が基部31の軸方向における端部(ノズル部32側の端部)に連結されている構成を説明したが、斯かる構成に限られない。具体的には、第1ヒンジ部51は、容器1側の端部に連結される構成でもよく、また、図9(a)に示すように、基部31の軸方向における中途部に連結されている構成でもよい。

【0062】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、第2ヒンジ部52が蓋本体部42の軸方向における一方側の端部(閉塞されている側の端部)に連結されている構成を説明したが、斯かる構成に限られない。例えば、第2ヒンジ部52は、他方側の端部に連結されている構成でもよく、また、蓋本体部42の軸方向における中途部に連結されている構成でもよい。

【0063】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、基部31の軸方向とノズル部32の軸方向とが傾斜して交差する構成を説明したが、斯かる構成に限られない。例えば、図9(a)に示すように、ノズル部32は、軸方向が基部31の軸方向と平行となるように突設されている構成でもよい。

【0064】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、キャップ本体3がノズル部32を備える構成を説明したが、斯かる構成に限られない。例えば、キャップ本体3は、ノズル部32を備えておらず、基部31の端部が開放された注出口321を備える構成でもよい。

【0065】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、第1ヒンジ部51がキャップ本体3の曲面状の外周部に連結されて円弧状に形成される構成を説明したが、斯かる構成に限られない。例えば、第1ヒンジ部51は、角部を有するキャップ本体3の当該角部に連結されることで、角状(屈折される形状)に形成される構成でもよい。

【0066】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、第2ヒンジ部52が蓋体4の曲面状の外周部に連結されて円弧状に形成される構成を説明したが、斯かる構成に限られない。例えば、第2ヒンジ部52は、角部を有する蓋体4の当該角部に連結されることで、角状(屈折される形状)に形成される構成でもよい。

【0067】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、凹状(凸状)の変形促進部53,53が弾性体5の幅方向の両側部に配置される構成を説明したが、斯かる構成に限られない。例えば、変形促進部53は、薄肉状に形成されたり、弾性変形しやすい材質で形成されたりする構成でもよく、また、幅方向の中央部に配置される構成でもよい。斯かる具体例について、図9(b)及び図10を参酌して説明する。

【0068】

まず、図9(b)に示す変形促進部53は、凹凸状に形成されると共に、弾性体5の幅方向の中央部に配置されており、凹凸状から平坦状に弾性変形することで伸長し、平坦状から凹凸状に復元することで縮小する。斯かる構成によれば、弾性体5の幅方向の中央部が長手方向に伸縮すると共に、弾性体5の幅方向の両側部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の端部同士を通る位置に存在している。

【0069】

そして、図10(a)に示す変形促進部53,53は、薄肉状に形成されると共に、弾性体5の幅方向の両側部に配置されており、長手方向で伸縮可能に構成されている。斯かる構成によれば、弾性体5の幅方向の両側部が長手方向に伸縮すると共に、弾性体5の幅方向の中央部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の中央部を通る位置に存在している。

【0070】

そして、図10(b)に示す変形促進部53は、薄肉状に形成されると共に、弾性体5の幅方向の中央部に配置されており、長手方向で伸縮可能に構成されている。斯かる構成によれば、弾性体5の幅方向の中央部が長手方向に伸縮すると共に、弾性体5の幅方向の両側部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の端部同士を通る位置に存在している。

【0071】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、弾性体5が一つ設けられる構成を説明したが、斯かる構成に限られない。例えば、弾性体5,5は、図11に示すように、複数設けられる構成でもよい。

【0072】

また、本発明に係るキャップ付容器及びキャップ2は、図11に示すように、キャップ本体3及び蓋体4を接続する帯状の連結体6を備える構成でもよい。以下、図11に示すキャップ2に係る構成ついて、詳細を説明する。

【0073】

図11に示すキャップ2は、連結体6の幅方向の両側に弾性体5,5を一対備えている。そして、変形促進部53,53は、各弾性体5の幅方向の外側部に配置されており、凹凸状(波形状)から平坦状に弾性変形することで伸長し、平坦状から凹凸状(波形状)に復元することで縮小する。

【0074】

これにより、各弾性体5の幅方向の外側部が長手方向に伸縮すると共に、弾性体5の幅方向の内側部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の内端部を通る位置に存在している。そして、一対の弾性体5,5は、第1軸心51a,51a同士が一致し(同心であり)且つ第2軸心52a,52a同士が一致する(同心である)ように、構成されている。

【0075】

連結体6は、蓋体4がキャップ本体3に接離する際に変形するのを防止すべく、剛性を有して形成されている。そして、連結体6は、キャップ本体3に連結される一方側の端部に第1のヒンジ機構61を備えると共に、蓋体4に連結される他方側の端部に第2のヒンジ機構62を備える。

【0076】

第1のヒンジ機構61は、第1軸心51aと同心である軸心61aを有すると共に、該軸心61aに沿って直線状に形成されている。そして、第2のヒンジ機構62は、第2軸心52aと同心である軸心62aを有するとともに、該軸心62aに沿って直線状に形成されている。

【0077】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、キャップ2が樹脂(プラスチック)で形成される構成を説明したが、斯かる構成に限られない。例えば、キャップ2は、全体的に金属で形成される場合でもよく、複数の材質を組み合わせて形成される場合でもよい。

【0078】

また、上記実施形態に係るキャップ付容器においては、容器1が樹脂(PET)で形成される構成を説明したが、斯かる構成に限られない。例えば、容器1は、ガラスや金属(アルミやスチール)で形成される構成でもよい。

【0079】

また、上記実施形態に係るキャップ付容器においては、容器1とキャップ2とが別部材である構成を説明したが、斯かる構成に限られない。例えば、容器1とキャップ2が一体成形される構成でもよい。

【符号の説明】

【0080】

1…容器、2…キャップ、3…キャップ本体、4…蓋体、5…弾性体、31…基部、32…ノズル部、51…第1ヒンジ部、51a…第1ヒンジ部の(第1)軸心、52…第2ヒンジ部、52a…第2ヒンジ部の(第2)軸心、53…変形促進部、321…注出口、E(E1,E2)…第1の面、F(F1,F2)…第2の面

【技術分野】

【0001】

本発明は、キャップ本体から蓋体が離反するのに伴って、キャップ本体及び蓋体を接続する弾性体が弾性変形するキャップに関し、また、当該キャップを備えるキャップ付き容器に関する。

【背景技術】

【0002】

従来、キャップ本体と、キャップ本体に着脱される蓋体とを備えるキャップとして、キャップ本体から蓋体が離反するのに伴って、キャップ本体及び蓋体を接続する弾性体が弾性変形するキャップが知られている(例えば、特許文献1)。斯かるキャップにおいては、キャップ本体及び蓋体は、径方向に突出する突出片を備え、各突出片同士は、ヒンジ機構を介して接続されている。

【0003】

そして、蓋体がキャップ本体に取り付けられた際においては、弾性体が弾性変形する一方、蓋体がキャップ本体から取り外された際においては、弾性体が復元することにより、蓋体は、ヒンジ機構により回動し、キャップ本体から離反する。これにより、蓋体がキャップ本体から離れた位置で保持される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭63−175047号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記キャップにおいて、例えば、弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくするためには、それに応じて、キャップ本体及び蓋体に設けられる突出片の突出量を大きく設計する必要がある。これにより、蓋体とキャップ本体との離間距離を大きくするためには、必然的に、蓋体がキャップ本体に取り付けられた際に、突出片が大きく突出して、キャップの容積が大きくなるといった設計上の制約が生じる。

【0006】

よって、本発明は、斯かる事情に鑑み、弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくできるにも関わらず、蓋体がキャップ本体に取り付けられた際に、キャップの容積が大きくなることを抑制できるといった、フレキシブルな設計を行なえるキャップ及びキャップ付容器を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るキャップは、容器に固定される筒状の基部と容器の内容物を注出するための注出口とを有するキャップ本体と、注出口を開閉すべく、キャップ本体に着脱される筒状の蓋体と、キャップ本体及び蓋体を接続する帯状の弾性体とを備え、弾性体は、蓋体が注出口を閉じる閉塞位置と、蓋体が注出口を開く開放位置とでそれぞれ復元すると共に、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って弾性変形するように構成されるキャップにおいて、弾性体は、キャップ本体に連結される一方側の端部に、第1ヒンジ部を備えると共に、蓋体に連結される他方側の端部に、第1ヒンジ部の軸心と平行な軸心を有する第2ヒンジ部を備え、第1ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第1の面で面対称となるように、第1の面に沿って配置され、第2ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第2の面で面対称となるように、第2の面に沿って配置されることを特徴とする。

【0008】

本発明に係るキャップによれば、第1ヒンジ部を介して、弾性体がキャップ本体に連結されているため、弾性体が第1ヒンジ部により回動すると、弾性体及び蓋体が一体的になってキャップ本体と接離する。また、第1ヒンジ部と平行な軸心を有する第2ヒンジ部を介して、弾性体が蓋体に連結されているため、蓋体が第2ヒンジ部により回動すると、蓋体がキャップ本体と接離する。これにより、例えば、蓋体が閉塞位置に位置する際に、弾性体がキャップ本体に接近した状態となるように、設計することもできる。

【0009】

また、蓋体が注出口を閉塞する閉塞位置と、蓋体が注出口を開放する開放位置との間で、蓋体がキャップ本体に接離するのに伴って、弾性体が弾性変形する。これにより、蓋体がキャップ本体から取り外されて離反されるのに伴って、弾性体が弾性変形し、そして、弾性体が所定量以上弾性変形すると、弾性体が弾性力により復元して蓋体を付勢するため、斯かる弾性力により、キャップ本体から蓋体を離反させることができる。

【0010】

さらに、第1ヒンジ部が軸心と平行な第1の面(実在しない仮想面)に沿って配置されているため、閉塞位置及び開放位置の弾性体の形状が第1の面で面対称となる。加えて、第2ヒンジ部が軸心と平行な第2の面(実在しない仮想面)に沿って配置されているため、閉塞位置及び開放位置の弾性体の形状が第2の面で面対称となる。

【0011】

したがって、蓋体が閉塞位置に位置する際と、蓋体が開放位置に位置する際とで、弾性体がそれぞれ復元する状態、即ち、弾性変形していない状態とすることができる。これにより、例えば、一般的に、蓋体が閉塞位置で長時間維持されてしまうが、斯かる状態で維持されたとしても、弾性体が塑性変形して弾性体の弾性力(復元力)が低下することを抑制できる。

【0012】

また、本発明に係るキャップにおいては、各ヒンジ部は、以下の条件式(i)及び(ii)を満たすように形成されてもよい。

(i) 2A+2B=180°+Y

(ii) A>B

なお、Aは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面(実在しない仮想面)と第1の面とが交差する角度とし、Bは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【0013】

斯かる構成のキャップによれば、条件式(i)を満たすことにより、蓋体が開放位置に位置する際に、キャップ本体の基部の軸方向と蓋体の軸方向とを平行にすることができる。さらに、条件式(ii)を満たすことにより、蓋体が開放位置に位置する際に、蓋体を注出口からより離れた位置に設定することができる。

【0014】

また、本発明に係るキャップにおいては、各ヒンジ部は、以下の条件式(iii) を満たすように形成されてもよい。

(iii) X=90°−Y/2

なお、Xは、蓋体が閉塞位置及び開放位置に位置する際に、第1の面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【0015】

斯かる構成のキャップによれば、条件式(iii) を満たすことにより、蓋体が開放位置に位置する際に、キャップ本体の基部の軸方向と蓋体の軸方向とを平行にすることができる。

【0016】

また、本発明に係るキャップにおいては、弾性体は、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って、長手方向で伸縮するように弾性変形することを促進する変形促進部を備えてもよい。

【0017】

斯かる構成のキャップによれば、弾性体に、変形促進部が設けられているため、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って、弾性体が長手方向で伸縮するように弾性変形することを促進できる。これにより、蓋体が各ヒンジ部で回動する動作を円滑に行うことができる。

【0018】

また、本発明に係るキャップ付容器は、内容物を収容する容器と、容器に固定される前記のキャップとを備えることを特徴とする。

【発明の効果】

【0019】

以上の如く、本発明に係るキャップ及びキャップ付容器によれば、弾性体が復元した際に、蓋体とキャップ本体との離間距離を大きくできるにも関わらず、蓋体がキャップ本体に取り付けられた際に、キャップの容積が大きくなることを抑制できるといった、フレキシブルな設計を行なえるという優れた効果を奏する。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係るキャップの一方側から見た全体斜視図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図2】同実施形態に係るキャップの他方側から見た全体斜視図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図3】同実施形態に係るキャップの全体正面図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図4】同実施形態に係るキャップの全体縦断面図であって、(a)は蓋体が閉塞位置に位置する状態、(b)は蓋体が開放位置に位置する状態を示す。

【図5】同実施形態に係るキャップの要部斜視図であって、(a)及び(b)はそれぞれ蓋体が閉塞位置に位置する状態、(c)及び(d)はそれぞれ蓋体が開放位置に位置する状態を示す。

【図6】同実施形態に係るキャップの要部斜視図であって、(a)及び(b)はそれぞれ蓋体が閉塞位置に位置する状態、(c)及び(d)はそれぞれ蓋体が開放位置に位置する状態を示す。

【図7】同実施形態に係るキャップの全体縦断面図であって、キャップ本体を基準として蓋体の位置を説明する図を示す。

【図8】同実施形態に係るキャップの全体縦断面図であって、蓋体を基準としてキャップ本体の位置を説明する図を示す。

【図9】本発明の他の実施形態に係るキャップの全体図であって、(a)及び(b)はそれぞれ斜視図を示す。

【図10】本発明のさらに他の実施形態に係るキャップの全体図であって、(a)及び(b)はそれぞれ斜視図を示す。

【図11】本発明のさらに他の実施形態に係るキャップの全体図であって、(a)は一方側から見た斜視図、(b)は他方側から見た斜視図を示す。

【発明を実施するための形態】

【0021】

以下、本発明に係るキャップ及びキャップ付容器における一実施形態について、図1〜図8を参酌して説明する。

【0022】

本実施形態に係るキャップ付容器は、図1〜図6に示すように、内容物を収容する容器1と、容器1に固定されるキャップ2とを備える。そして、キャップ付容器には、気体、液体、固体、又はそれらの混合体等が収容される。なお、本実施形態において、容器1及びキャップ2は、別部材で構成されている。

【0023】

容器1は、キャップ2に固定される固定部11を備えている。そして、容器1は、固定部11の端部に開口部12を備えている。なお、本実施形態においては、容器1は、樹脂(例えばPET)で形成されている。

【0024】

固定部11は、円筒状に形成されていると共に、外周部に、キャップ2と螺合する雄ネジ部111を備えている。また、固定部11は、容器1の端部に配置されている。

【0025】

キャップ2は、容器1に固定されるキャップ本体3と、キャップ本体3に着脱される筒状の蓋体4と、キャップ本体3及び蓋体4を接続する帯状の弾性体5とを備えている。なお、本実施形態において、キャップ2は、例えば、射出成形等の製造方法により、樹脂(例えばプラスチック)で一体成形されている。

【0026】

キャップ本体3は、容器1の固定部11に固定される筒状の基部31を備えている。そして、キャップ本体3は、基部31から突出するノズル部32を備えている。

【0027】

基部31は、円筒状に形成されている。そして、基部31は、内周部に、容器1の雄ネジ部111と螺合する雌ネジ部311を備えている。

【0028】

ノズル部32は、円筒状に形成されていると共に、先端部に、容器1に収容されている内容物を注出するための注出口321を備えている。そして、ノズル部32は、軸方向が基部31の軸方向と傾斜して交差するように突設されている。

【0029】

蓋体4は、一方側の端部が閉塞された筒状に形成される蓋本体部41を備え、キャップ本体3に着脱されることにより、蓋本体部41で注出口321を開閉するように構成されている。また、蓋体4は、ノズル部32の先端部に当接することで注出口321を封止すべく、蓋本体部41から突出する封止部42を備えている。

【0030】

そして、蓋体4は、キャップ本体3に装着されて注出口321を閉じる閉塞位置において、軸方向がノズル部32の軸方向と平行となるように、換言すると、軸方向が基部31の軸方向と傾斜して交差するように配置されている。また、蓋体4は、弾性体5が復元する(弾性変形していない)位置で且つキャップ本体3から取り外されて注出口321を開く位置である開放位置において、軸方向が基部31の軸方向と平行となるように配置されている。

【0031】

弾性体5は、キャップ本体3に連結される一方側の端部に、第1ヒンジ部51を備えると共に、蓋体4に連結される他方側の端部に、第1ヒンジ部51の軸心(仮想軸であって、以下、「第1軸心」ともいう)51aと平行な軸心(仮想軸であって、以下、「第2軸心」ともいう)52aを有する第2ヒンジ部52を備える。さらに、弾性体5は、長手方向で伸縮するように弾性変形することを促進する変形促進部53,53を備える。

【0032】

そして、弾性体5は、閉塞位置において、幅方向に湾曲した形状をしている。具体的には、弾性体5は、閉塞位置において、内面(一方側の面)54側を凹状、換言すれば、外面(他方側の面)55側を凸状とするように湾曲した形状をしている。なお、弾性体5は、閉塞位置において、復元する、即ち、弾性変形しないように構成されている。

【0033】

また、弾性体5は、開放位置において、幅方向に湾曲した形状をしている。具体的には、弾性体5は、開放位置において、内面54側を凸状、換言すれば、外面55側を凹状とするように湾曲した形状をしている。

【0034】

そして、弾性体5は、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って弾性変形するように構成されている。具体的には、蓋体4が閉塞位置や開放位置から離反するのに伴って、幅方向の湾曲形状の曲率が次第に大きくなるように、弾性体5が弾性変形する一方、蓋体4が(閉塞位置及び開放位置の中間位置から)閉塞位置や開放位置に接近するのに伴って、幅方向の湾曲形状の曲率が次第に小さくなるように、弾性体5が弾性変形する。

【0035】

第1ヒンジ部51は、弾性体5の一方側の端部の厚みを薄くすることにより、形成されている。そして、第1ヒンジ部51は、キャップ本体3の基部31における曲面状の外周部に連結されている。さらに、第1ヒンジ部51は、基部31の軸方向における端部(ノズル部32側の端部)に連結されている。

【0036】

また、第1ヒンジ部51は、円弧状に形成されている。具体的には、第1ヒンジ部51は、閉塞位置及び開放位置の弾性体5の形状が第1軸心51aと平行な第1の面(実在しない仮想面)Eで面対称となるように、第1の面Eに沿って配置される。なお、図において、符号E1は、蓋体4が閉塞位置に位置する際の第1の面を示し、符号E2は、蓋体4が開放位置に位置する際の第1の面を示し、符号Eは、位置等に関係なく、単に第1の面を示している。

【0037】

第2ヒンジ部52は、弾性体5の他方側の端部の厚みを薄くすることにより、形成されている。そして、第2ヒンジ部52は、蓋体4の蓋本体部41における曲面状の外周部に連結されている。さらに、第2ヒンジ部52は、蓋本体部41の軸方向における一方側の端部(閉塞されている側の端部)に連結されている。

【0038】

また、第2ヒンジ部52は、円弧状に形成されている。具体的には、第2ヒンジ部52は、閉塞位置及び開放位置の弾性体5の形状が第2軸心52aと平行な第2の面(実在しない仮想面)Fで面対称となるように、第2の面Fに沿って配置される。なお、図において、符号F1は、蓋体4が閉塞位置に位置する際の第2の面を示し、符号F2は、蓋体4が開放位置に位置する際の第2の面を示し、符号Fは、位置等に関係なく、単に第2の面を示している。

【0039】

変形促進部53,53は、一対設けられており、弾性体5の幅方向の両側部に配置されている。そして、各変形促進部53は、弾性体5の長手方向の中途部に配置されている。具体的には、各変形促進部53は、弾性体5の長手方向においてキャップ本体3(第1ヒンジ部51)寄りに配置されている。

【0040】

また、各変形促進部53は、湾曲した凹状(又は、凸状)に形成されており、弾性体5の長手方向に伸縮可能に構成されている。具体的には、各変形促進部53は、外面55側に凹状、換言すれば、内面側54側に凸状に形成されており、凹状(凸状)が平坦状に弾性変形することで伸長し、平坦状から凹状(凸状)に復元することで縮小する。

【0041】

これにより、蓋体4がキャップ本体3に接離するのに伴って、弾性体5の幅方向の両側部が長手方向に伸縮すると共に、弾性体5の幅方向の中央部が長手方向に伸縮しない(又は、殆ど伸縮しない)。したがって、本実施形態において、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の中央部511,521を通る位置に存在している。

【0042】

ここで、各ヒンジ部51,52の軸心51a,52aと、各ヒンジ部51,52が沿って配置される各面E,Fとの位置関係について、図7及び図8を参酌して、説明する。なお、図7は、キャップ本体3の位置を一定として、蓋体4の位置関係を示し、図8は、蓋体4の位置を一定として、キャップ本体3の位置関係を示す。

【0043】

第1ヒンジ部51が第1の面Eに沿って配置されることにより、閉塞位置及び開放位置の弾性体5の形状が第1の面Eで面対称となる。したがって、第1ヒンジ部51の第1軸心51aと第2ヒンジ部52の第2軸心52aとの双方を含む面(実在しない仮想面)を第3の面Gとすると、図7に示すように、蓋体4が閉塞位置に位置する際に、第1の面E1と第3の面Gとが交差する角度と、蓋体4が開放位置に位置する際に、第1の面E2と第3の面Gとが交差する角度とは、等しい。なお、斯かる角度をA(°)とする。

【0044】

また、第2ヒンジ部52が第2の面Fに沿って配置されることにより、閉塞位置及び開放位置の弾性体5の形状が第2の面Fで面対称となる。したがって、図8に示すように、蓋体4が閉塞位置に位置する際に、第2の面F1と第3の面Gとが交差する角度と、蓋体4が開放位置に位置する際に、第2の面F2と第3の面Gとが交差する角度とは、等しい。なお、斯かる角度をB(°)とする。

【0045】

そして、蓋体4が閉塞位置に位置する際に、各ヒンジ部51,52の軸心51a,52aと直交する面におけるキャップ本体3の基部31の軸方向Lと蓋体4の軸方向Mとが交差する角度をY(°)とすると、蓋体4が開放位置に位置する際に、キャップ本体3の基部31の軸方向Lと蓋体4の軸方向Mとが平行となるために、以下の式を満たしている。

2A+2B=180°+Y

【0046】

また、蓋体4が閉塞位置に位置する際に、第1の面E1と第2の面F1とが交差する角度と、蓋体4が開放位置に位置する際に、第1の面E2と第2の面F2とが交差する角度とは、等しい。そして、斯かる交差する角度をX(°)とすると、蓋体4が開放位置に位置する際に、キャップ本体3の基部31の軸方向Lと蓋体4の軸方向Mとが平行となるために、以下の式を満たしている。

X=90°−Y/2

【0047】

さらに、蓋体4が開放位置に位置する際に、蓋体4を注出口321からより離れた位置に設定するために、以下の式を満たしている。

A>B

【0048】

本実施形態に係るキャップ付容器及びキャップ2の構成については以上の通りであり、次に、本実施形態に係るキャップ付容器及びキャップ2の作用について説明する。

【0049】

まず、蓋体4が閉塞位置に位置している際には、弾性体5は、弾性変形することなく、内面54側を凹状(外面55側を凸状)とするように幅方向で湾曲した形状をしている。そして、蓋体4をキャップ本体3から取り外し、蓋体4がキャップ本体3から離反するように、各ヒンジ部51,52を介して、蓋体4及び弾性体5を回動させる。

【0050】

すると、蓋体4がキャップ本体3から離反するのに伴って、弾性体5は、幅方向において、内面54側を凹状に湾曲した形状から次第に平坦状となるように弾性変形する一方、長手方向において、各変形促進部53が凹状から次第に平坦状となるように弾性変形することで、幅方向の両側部が伸長するように弾性変形する。

【0051】

そして、蓋体4が閉塞位置及び開放位置の中間位置に位置すると、弾性体5は、幅方向において、平坦状となるように弾性変形していると共に、長手方向において、各変形促進部53が平坦状となるように弾性変形している。さらに、蓋体4をキャップ本体3から離反させると、弾性体5が弾性力により復元し、斯かる弾性力により蓋体4が付勢されるため、蓋体4が開放位置まで変位する。

【0052】

具体的には、弾性体5は、幅方向において、平坦状な形状から外面側55を凹状に湾曲した形状となるように弾性変形(復元)する一方、長手方向において、各変形促進部53が平坦状から凹状に復元することで、幅方向の両側部が縮小するように弾性変形(復元)する。そして、蓋体4が開放位置で保持される。

【0053】

以上より、本実施形態に係るキャップ付容器及びキャップ2によれば、第1ヒンジ部51を介して、弾性体5がキャップ本体3に連結されていると共に、第1軸心51aと平行な第2軸心52aを有する第2ヒンジ部52を介して、弾性体5が蓋体4に連結されている。これにより、蓋体4が各ヒンジ部51,52により回動すると、蓋体4がキャップ本体3に対して接離できる。

【0054】

したがって、蓋体4が閉塞位置に位置する際に、弾性体5がキャップ本体3に接近して配置されている。その結果、弾性体5が復元した際に、蓋体4とキャップ本体3との離間距離を大きくできるにも関わらず、蓋体4がキャップ本体3に取り付けられた際に、キャップ2の容積が大きくなることを抑制できる。

【0055】

また、本実施形態に係るキャップ付容器及びキャップ2によれば、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って、弾性体5が弾性変形する。これにより、蓋体4がキャップ本体3から取り外されて離反されるのに伴って、弾性体5が弾性変形し、そして、弾性体5が所定量以上弾性変形すると、弾性体5が弾性力により復元して蓋体4を付勢するため、斯かる弾性力により、キャップ本体3から蓋体5を離反させることができる。

【0056】

また、本実施形態に係るキャップ付容器及びキャップ2によれば、第1ヒンジ部51が第1軸心51aと平行な第1の面Eに沿って配置されているため、閉塞位置及び開放位置の弾性体5の形状が第1の面Eで面対称となる。加えて、第2ヒンジ部52が第2軸心52aと平行な第2の面Fに沿って配置されているため、閉塞位置及び開放位置の弾性体5の形状が第2の面Fで面対称となる。

【0057】

したがって、蓋体4が閉塞位置に位置する際と、蓋体4が開放位置に位置する際とで、弾性体5がそれぞれ復元する状態、即ち、弾性変形していない状態とすることができる。これにより、例えば、一般的に、蓋体4が閉塞位置で長時間維持されてしまうが、斯かる状態で維持されたとしても、弾性体5が塑性変形して弾性体5の弾性力(復元力)が低下することを抑制できる。

【0058】

また、本実施形態に係るキャップ付容器及びキャップ2によれば、弾性体5の幅方向の両側部に、変形促進部53,53が設けられている。これにより、蓋体4が閉塞位置と開放位置との間でキャップ本体3に接離するのに伴って、弾性体5が長手方向で伸縮するように弾性変形することを促進できる。

【0059】

したがって、各ヒンジ部51,52の軸心51a,52aを、各ヒンジ部51,52の幅方向の中央部511,521を通る位置に安定的に設定できる。その結果、弾性体5が第1ヒンジ部51及び第2ヒンジ部52で回動する動作を円滑に行うことができる。

【0060】

なお、本発明に係るキャップ付容器及びキャップは、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。また、下記する各種の変更例に係る構成や方法等を任意に選択して、上記した実施形態に係る構成や方法等に採用してもよいことは勿論である。

【0061】

例えば、上記実施形態に係るキャップ付容器及びキャップ2においては、第1ヒンジ部51が基部31の軸方向における端部(ノズル部32側の端部)に連結されている構成を説明したが、斯かる構成に限られない。具体的には、第1ヒンジ部51は、容器1側の端部に連結される構成でもよく、また、図9(a)に示すように、基部31の軸方向における中途部に連結されている構成でもよい。

【0062】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、第2ヒンジ部52が蓋本体部42の軸方向における一方側の端部(閉塞されている側の端部)に連結されている構成を説明したが、斯かる構成に限られない。例えば、第2ヒンジ部52は、他方側の端部に連結されている構成でもよく、また、蓋本体部42の軸方向における中途部に連結されている構成でもよい。

【0063】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、基部31の軸方向とノズル部32の軸方向とが傾斜して交差する構成を説明したが、斯かる構成に限られない。例えば、図9(a)に示すように、ノズル部32は、軸方向が基部31の軸方向と平行となるように突設されている構成でもよい。

【0064】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、キャップ本体3がノズル部32を備える構成を説明したが、斯かる構成に限られない。例えば、キャップ本体3は、ノズル部32を備えておらず、基部31の端部が開放された注出口321を備える構成でもよい。

【0065】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、第1ヒンジ部51がキャップ本体3の曲面状の外周部に連結されて円弧状に形成される構成を説明したが、斯かる構成に限られない。例えば、第1ヒンジ部51は、角部を有するキャップ本体3の当該角部に連結されることで、角状(屈折される形状)に形成される構成でもよい。

【0066】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、第2ヒンジ部52が蓋体4の曲面状の外周部に連結されて円弧状に形成される構成を説明したが、斯かる構成に限られない。例えば、第2ヒンジ部52は、角部を有する蓋体4の当該角部に連結されることで、角状(屈折される形状)に形成される構成でもよい。

【0067】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、凹状(凸状)の変形促進部53,53が弾性体5の幅方向の両側部に配置される構成を説明したが、斯かる構成に限られない。例えば、変形促進部53は、薄肉状に形成されたり、弾性変形しやすい材質で形成されたりする構成でもよく、また、幅方向の中央部に配置される構成でもよい。斯かる具体例について、図9(b)及び図10を参酌して説明する。

【0068】

まず、図9(b)に示す変形促進部53は、凹凸状に形成されると共に、弾性体5の幅方向の中央部に配置されており、凹凸状から平坦状に弾性変形することで伸長し、平坦状から凹凸状に復元することで縮小する。斯かる構成によれば、弾性体5の幅方向の中央部が長手方向に伸縮すると共に、弾性体5の幅方向の両側部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の端部同士を通る位置に存在している。

【0069】

そして、図10(a)に示す変形促進部53,53は、薄肉状に形成されると共に、弾性体5の幅方向の両側部に配置されており、長手方向で伸縮可能に構成されている。斯かる構成によれば、弾性体5の幅方向の両側部が長手方向に伸縮すると共に、弾性体5の幅方向の中央部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の中央部を通る位置に存在している。

【0070】

そして、図10(b)に示す変形促進部53は、薄肉状に形成されると共に、弾性体5の幅方向の中央部に配置されており、長手方向で伸縮可能に構成されている。斯かる構成によれば、弾性体5の幅方向の中央部が長手方向に伸縮すると共に、弾性体5の幅方向の両側部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の端部同士を通る位置に存在している。

【0071】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、弾性体5が一つ設けられる構成を説明したが、斯かる構成に限られない。例えば、弾性体5,5は、図11に示すように、複数設けられる構成でもよい。

【0072】

また、本発明に係るキャップ付容器及びキャップ2は、図11に示すように、キャップ本体3及び蓋体4を接続する帯状の連結体6を備える構成でもよい。以下、図11に示すキャップ2に係る構成ついて、詳細を説明する。

【0073】

図11に示すキャップ2は、連結体6の幅方向の両側に弾性体5,5を一対備えている。そして、変形促進部53,53は、各弾性体5の幅方向の外側部に配置されており、凹凸状(波形状)から平坦状に弾性変形することで伸長し、平坦状から凹凸状(波形状)に復元することで縮小する。

【0074】

これにより、各弾性体5の幅方向の外側部が長手方向に伸縮すると共に、弾性体5の幅方向の内側部が長手方向に伸縮しないため、各ヒンジ部51,52の軸心51a,52aは、各ヒンジ部51,52の幅方向の内端部を通る位置に存在している。そして、一対の弾性体5,5は、第1軸心51a,51a同士が一致し(同心であり)且つ第2軸心52a,52a同士が一致する(同心である)ように、構成されている。

【0075】

連結体6は、蓋体4がキャップ本体3に接離する際に変形するのを防止すべく、剛性を有して形成されている。そして、連結体6は、キャップ本体3に連結される一方側の端部に第1のヒンジ機構61を備えると共に、蓋体4に連結される他方側の端部に第2のヒンジ機構62を備える。

【0076】

第1のヒンジ機構61は、第1軸心51aと同心である軸心61aを有すると共に、該軸心61aに沿って直線状に形成されている。そして、第2のヒンジ機構62は、第2軸心52aと同心である軸心62aを有するとともに、該軸心62aに沿って直線状に形成されている。

【0077】

また、上記実施形態に係るキャップ付容器及びキャップ2においては、キャップ2が樹脂(プラスチック)で形成される構成を説明したが、斯かる構成に限られない。例えば、キャップ2は、全体的に金属で形成される場合でもよく、複数の材質を組み合わせて形成される場合でもよい。

【0078】

また、上記実施形態に係るキャップ付容器においては、容器1が樹脂(PET)で形成される構成を説明したが、斯かる構成に限られない。例えば、容器1は、ガラスや金属(アルミやスチール)で形成される構成でもよい。

【0079】

また、上記実施形態に係るキャップ付容器においては、容器1とキャップ2とが別部材である構成を説明したが、斯かる構成に限られない。例えば、容器1とキャップ2が一体成形される構成でもよい。

【符号の説明】

【0080】

1…容器、2…キャップ、3…キャップ本体、4…蓋体、5…弾性体、31…基部、32…ノズル部、51…第1ヒンジ部、51a…第1ヒンジ部の(第1)軸心、52…第2ヒンジ部、52a…第2ヒンジ部の(第2)軸心、53…変形促進部、321…注出口、E(E1,E2)…第1の面、F(F1,F2)…第2の面

【特許請求の範囲】

【請求項1】

容器に固定される筒状の基部と容器の内容物を注出するための注出口とを有するキャップ本体と、注出口を開閉すべく、キャップ本体に着脱される筒状の蓋体と、キャップ本体及び蓋体を接続する帯状の弾性体とを備え、

弾性体は、蓋体が注出口を閉じる閉塞位置と、蓋体が注出口を開く開放位置とでそれぞれ復元すると共に、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って弾性変形するように構成されるキャップにおいて、

弾性体は、キャップ本体に連結される一方側の端部に、第1ヒンジ部を備えると共に、蓋体に連結される他方側の端部に、第1ヒンジ部の軸心と平行な軸心を有する第2ヒンジ部を備え、

第1ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第1の面で面対称となるように、第1の面に沿って配置され、

第2ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第2の面で面対称となるように、第2の面に沿って配置されることを特徴とするキャップ。

【請求項2】

各ヒンジ部は、以下の条件式(i)及び(ii)を満たすように形成される請求項1に記載のキャップ。

(i) 2A+2B=180°+Y

(ii) A>B

なお、Aは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面と第1の面とが交差する角度とし、Bは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【請求項3】

各ヒンジ部は、以下の条件式(iii) を満たすように形成される請求項1に記載のキャップ。

(iii) X=90°−Y/2

なお、Xは、蓋体が閉塞位置及び開放位置に位置する際に、第1の面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【請求項4】

弾性体は、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って、長手方向で伸縮するように弾性変形することを促進する変形促進部を備える請求項1〜3の何れか1項に記載のキャップ。

【請求項5】

内容物を収容する容器と、容器に固定される請求項1〜4の何れか1項に記載のキャップとを備えることを特徴とするキャップ付容器。

【請求項1】

容器に固定される筒状の基部と容器の内容物を注出するための注出口とを有するキャップ本体と、注出口を開閉すべく、キャップ本体に着脱される筒状の蓋体と、キャップ本体及び蓋体を接続する帯状の弾性体とを備え、

弾性体は、蓋体が注出口を閉じる閉塞位置と、蓋体が注出口を開く開放位置とでそれぞれ復元すると共に、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って弾性変形するように構成されるキャップにおいて、

弾性体は、キャップ本体に連結される一方側の端部に、第1ヒンジ部を備えると共に、蓋体に連結される他方側の端部に、第1ヒンジ部の軸心と平行な軸心を有する第2ヒンジ部を備え、

第1ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第1の面で面対称となるように、第1の面に沿って配置され、

第2ヒンジ部は、閉塞位置及び開放位置の弾性体の形状が軸心と平行な第2の面で面対称となるように、第2の面に沿って配置されることを特徴とするキャップ。

【請求項2】

各ヒンジ部は、以下の条件式(i)及び(ii)を満たすように形成される請求項1に記載のキャップ。

(i) 2A+2B=180°+Y

(ii) A>B

なお、Aは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面と第1の面とが交差する角度とし、Bは、蓋体が閉塞位置及び開放位置に位置する際に、第1及び第2ヒンジ部の各軸心を含む面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【請求項3】

各ヒンジ部は、以下の条件式(iii) を満たすように形成される請求項1に記載のキャップ。

(iii) X=90°−Y/2

なお、Xは、蓋体が閉塞位置及び開放位置に位置する際に、第1の面と第2の面とが交差する角度とし、Yは、蓋体が閉塞位置に位置する際に、各ヒンジ部の軸心と直交する面におけるキャップ本体の基部の軸方向と蓋体の軸方向とが交差する角度とする。

【請求項4】

弾性体は、蓋体が閉塞位置と開放位置との間でキャップ本体に接離するのに伴って、長手方向で伸縮するように弾性変形することを促進する変形促進部を備える請求項1〜3の何れか1項に記載のキャップ。

【請求項5】

内容物を収容する容器と、容器に固定される請求項1〜4の何れか1項に記載のキャップとを備えることを特徴とするキャップ付容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−176764(P2012−176764A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40074(P2011−40074)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

[ Back to top ]