キャパシタおよびその製造方法

【課題】キャパシタにおいて、誘電体層における欠陥に因らずに発生する誘電体層のリーク電流の増加や短絡不良の発生を防止する。

【解決手段】キャパシタ1は、金属多結晶体よりなる箔によって構成された下部電極層2と、上部電極層4と、下部電極層2と上部電極層4との間に配置された誘電体層3とを備えている。下部電極層2の上面2aには、金属多結晶体の粒界が現れている。キャパシタ1は、更に、誘電体層3の上面3bと上部電極層4の下面4aとの間において、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置された絶縁膜5を備えている。この絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部を覆うように配置されている。絶縁膜5は、電気泳動法を用いて形成される。

【解決手段】キャパシタ1は、金属多結晶体よりなる箔によって構成された下部電極層2と、上部電極層4と、下部電極層2と上部電極層4との間に配置された誘電体層3とを備えている。下部電極層2の上面2aには、金属多結晶体の粒界が現れている。キャパシタ1は、更に、誘電体層3の上面3bと上部電極層4の下面4aとの間において、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置された絶縁膜5を備えている。この絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部を覆うように配置されている。絶縁膜5は、電気泳動法を用いて形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下部電極層と、上部電極層と、下部電極層と上部電極層との間に配置された誘電体層とを備えたキャパシタおよびその製造方法に関する。

【背景技術】

【0002】

近年、携帯電話機等の高周波電子機器の小型化・薄型化の要求に伴い、高周波電子機器に搭載される電子部品の小型化、低背化が求められている。電子部品の一つとしては、キャパシタがある。キャパシタは、一般的には、誘電体層と、この誘電体層を挟むように配置された一対の電極層とを有している。

【0003】

キャパシタでは、小型化、低背化のためには、一対の電極層が誘電体層を介して対向する領域の面積の縮小とキャパシタを構成する層の数の縮小が重要である。そのためには、誘電体層の厚みを小さくすることが有効である。誘電体層の厚みを小さくすることの可能なキャパシタとしては、例えば特許文献1に記載されているように、スパッタ法等の薄膜形成技術を用いて形成された誘電体層を備えたキャパシタ(以下、薄膜キャパシタとも言う。)が知られている。特許文献1に記載されたキャパシタは、ベース基板上に、第1の電極層、誘電体層、第2の電極層を順に積層して形成されている。

【0004】

ところで、従来、特許文献1に記載されているように、薄膜キャパシタでは、誘電体層の厚みを小さくしていくと、誘電体層のリーク電流が増加したり誘電体層の絶縁耐圧が低下したりする問題があった。この問題は、特許文献1に記載されているように、誘電体層に存在するピンホール部や結晶粒界に起因して発生すると考えられる。

【0005】

特許文献1には、上記の問題を解決するために、誘電体層のピンホール部や結晶粒界と第1の電極層の間に、第1の電極層を構成する材料を酸化させることによって形成された絶縁層を設ける技術が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−26266号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、本出願における発明者は、基板と下部電極層の機能を兼ね備えた金属箔の上に、薄膜形成技術を用いて誘電体層と上部電極層を順に積層して薄膜キャパシタを製造する方法を考えた。この方法によれば、基板上に、薄膜形成技術を用いて下部電極層、誘電体層、上部電極層を順に積層して薄膜キャパシタを製造する場合に比べて、薄膜キャパシタを安価に大量生産することが可能になる。

【0008】

ところが、上述のように、金属箔の上に、薄膜形成技術を用いて誘電体層と上部電極層を積層して製造された薄膜キャパシタでは、誘電体層に欠陥が存在していなくとも、誘電体層のリーク電流が増加したり短絡不良が発生したりする場合があることが分かった。このような現象は、基板上に、薄膜形成技術を用いて下部電極層、誘電体層、上部電極層を順に積層して製造された薄膜キャパシタでは発生していなかった。

【0009】

従来、特許文献1に記載されているように、誘電体層に存在する欠陥に起因して誘電体層のリーク電流が増加したり誘電体層の絶縁耐圧が低下したりすることは知られていた。しかし、従来、誘電体層に欠陥が存在していなくとも、誘電体層のリーク電流が増加したり短絡不良が発生したりする現象については、認識されていなかった。

【0010】

本発明はかかる問題点に鑑みてなされたもので、その目的は、箔によって構成された下部電極層と、上部電極層と、下部電極層と上部電極層との間に配置された誘電体層とを備えたキャパシタにおいて、誘電体層における欠陥に因らずに発生する誘電体層のリーク電流の増加や短絡不良の発生を防止できるようにしたキャパシタおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明のキャパシタは、金属多結晶体よりなる箔によって構成された下部電極層と、上部電極層と、下部電極層と上部電極層との間に配置された誘電体層とを備えている。下部電極層は、誘電体層に対向する上面を有し、この上面に金属多結晶体の粒界が現れている。上部電極層は、誘電体層に対向する下面を有している。誘電体層は、下部電極層の上面に対向する下面と、上部電極層の下面に対向する上面とを有し、且つ欠陥が存在しないものである。キャパシタは、更に、誘電体材料によって構成されて、誘電体層の上面と上部電極層の下面との間において、誘電体層の上面と上部電極層の下面とが対向する領域のうちの一部にのみ配置された絶縁膜を備えている。この絶縁膜は、誘電体層の上面の上方から見たときに、下部電極層の上面に現れた粒界のうちの少なくとも一部を覆うように配置されている。

【0012】

本発明のキャパシタの製造方法は、上記の本発明のキャパシタを製造する方法であって、下部電極層の上面の上に、誘電体層を形成する工程と、電気泳動法を用いて、誘電体層の上面の上に絶縁膜を形成する工程と、上部電極層を形成する工程とを備えている。

【0013】

本発明のキャパシタまたはキャパシタの製造方法では、誘電体層の上面と上部電極層の下面との間において、誘電体層の上面と上部電極層の下面とが対向する領域のうちの一部にのみ、絶縁膜が配置される。この絶縁膜は、誘電体層の上面の上方から見たときに、下部電極層の上面に現れた粒界のうちの少なくとも一部を覆うように配置される。

【0014】

本発明のキャパシタまたはキャパシタの製造方法において、金属多結晶体は、主たる金属元素の他に製造工程上、不純物を含んでおり、粒界において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じているものであってもよい。この場合、金属多結晶体における不純物の含有量は、30ppm〜6000ppmの範囲内であってもよい。粒界偏析の有無は、集束イオンビーム等による断面加工を行って電子顕微鏡で観察可能であり、更には、例えばエネルギー分散型X線分析装置を用いた断面の局所組成分析等により確認される。

【発明の効果】

【0015】

本発明のキャパシタまたはキャパシタの製造方法では、誘電体層の上面と上部電極層の下面との間において、誘電体層の上面と上部電極層の下面とが対向する領域のうちの一部にのみ、絶縁膜が配置される。この絶縁膜は、誘電体層の上面の上方から見たときに、下部電極層の上面に現れた粒界のうちの少なくとも一部を覆うように配置される。これにより、本発明によれば、下部電極層の上面に現れた粒界に起因して発生する誘電体層のリーク電流の増加や短絡不良の発生を防止することができるという効果を奏する。

【図面の簡単な説明】

【0016】

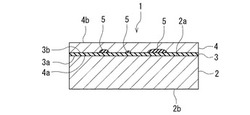

【図1】本発明の第1の実施の形態に係るキャパシタの断面図である。

【図2】本発明の第1の実施の形態に係るキャパシタの製造方法における一工程を示す断面図である。

【図3】図2に示した工程に続く工程で用いる電着処理装置を示す説明図である。

【図4】図2に示した工程に続く工程を示す断面図である。

【図5】本発明の第1の実施の形態に係るキャパシタにおいて誘電体層の上面の上方から見たときの樹脂絶縁膜を示す説明図である。

【図6】本発明の第1の実施の形態に係るキャパシタの一部を模式的に表わした断面図である。

【図7】樹脂絶縁膜が設けられていないキャパシタの一部を模式的に表わした断面図である。

【図8】本発明の第2の実施の形態に係る製造方法によって製造されるキャパシタの一部を示す断面図である。

【図9】本発明の第2の実施の形態に係るキャパシタの製造方法における一工程を示す断面図である。

【図10】図9に示した工程に続く工程を示す断面図である。

【図11】図10に示した工程に続く工程を示す断面図である。

【図12】1回の電着処理における経過時間に対する電流値の変化を示す説明図である。

【図13】1回の電着処理によって誘電体層の欠陥の周辺に大きな電着物が形成された様子を示す断面図である。

【図14】2回の電着処理を行った場合の各電着処理における経過時間に対する電流値の変化を表す説明図である。

【図15】2回の電着処理を行って2層の電着膜が形成された様子を示す断面図である。

【図16】本発明に係るキャパシタを内蔵した高密度実装基板の一例を示す断面図である。

【発明を実施するための形態】

【0017】

[第1の実施の形態]

以下、本発明の実施の形態について図面を参照して詳細に説明する。始めに、図1を参照して、本発明の第1の実施の形態に係るキャパシタの構成について説明する。図1は、本実施の形態に係るキャパシタの断面図である。図1に示したように、本実施の形態に係るキャパシタ1は、金属多結晶体よりなる箔によって構成された下部電極層2と、上部電極層4と、下部電極層2と上部電極層4との間に配置された誘電体層3とを備えている。

【0018】

下部電極層2は、誘電体層3に対向する上面2aと、その反対側の下面2bとを有している。そして、下部電極層2は、多結晶体のため、アモルファス構造と異なり、多数の結晶より構成されており、上面2aには、結晶粒界が現れている。結晶粒径は、表面からの顕微鏡観察により代表的な結晶粒の面積から円形状に換算し評価した場合、直径が1〜500μm程度である。下部電極層2の材料としては、公知の各種の金属材料を用いることができる。具体的には、下部電極層2の材料としては、例えば、白金、銅、ニッケル、あるいはこれらの合金を用いることができる。下部電極層2は、1つの層で構成されていてもよいし、材料が異なる複数の層を積層して構成されていてもよい。下部電極層2の厚みは、例えば10μm〜200μmの範囲内である。金属多結晶体よりなる箔によって構成された下部電極層2は、基体としての機能も有している。そのため、下部電極層2の下には下部電極層2を保持するための基板が設けられていなくてもよい。しかし、下部電極層2は、取り扱い性向上のため等を目的に基板に貼り合わされていてもよい。

【0019】

下部電極層2として用いられる箔は、予め単独の状態で熱処理が施されたものであることが好ましい。それは、熱処理が施されていない箔は、後に、誘電体層3や上部電極層4の形成時における熱により湾曲するおそれがあるからである。

【0020】

下部電極層2を構成する金属多結晶体は、金属元素の他に不純物を含んでいてもよい。また、この金属多結晶体では、粒界において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じていてもよい。

【0021】

上部電極層4は、誘電体層3に対向する下面4aと、その反対側の上面4bとを有している。上部電極層4の材料としては、公知の各種の導電材料を用いることができる。具体的には、上部電極層4の材料としては、例えば、白金、銅、ニッケル、あるいはこれらの合金を用いることができる。上部電極層4は、1つの層で構成されていてもよいし、材料が異なる複数の層を積層して構成されていてもよい。下部電極層2が基体としての機能を有しているため、上部電極層4は下部電極層2のように厚い必要はなく、上部電極層4の厚み下限は、例えば0.2μmであり、上限は特に制限はないが生産性から50μm程度である。

【0022】

誘電体層3は、下部電極層2の上面2aに対向する下面3aと、上部電極層4の下面4aに対向する上面3bとを有している。誘電体層3の材料としては、公知の各種の高誘電率材料を用いることができる。具体的には、誘電体層3の材料としては、例えば、CaTiO3、BaTiO3、SrTiO3、Bi2TiO5、Bi4Ti3O12、La2TiO5、CeTiO4、PbTiO3、ZrTiO3等のチタン酸塩系材料、BaSnO3、SrSnO3、PbSnO3等の錫酸塩系材料、BaZrO3、CaZrO3、Bi4Zr3O12等のジルコン酸塩系材料、MgNbO3、CaNbO3、SrNbO3、BaNbO3、PbNbO3等のニオブ酸塩系材料、LiTaO3、BaTaO3、SrTaO3、CaTaO3、MgTaO3、SrBi2Ta2O9等のタンタル酸塩系材料、Bi3TiNbO9、PbBi2Nb2O9、Bi4Ti3O12、Bi2SrTa2O9、Bi2SrNb2O9、Sr2Bi4Ti5O18、Ba2Bi4Ti5O18、等のビスマス層状系材料等の高誘電率材料を主成分とするものを用いることができる。樹脂材料等の低誘電率材料ではキャパシタの容量が低く、本願発明の誘電体層材料としては好ましくない。誘電体層3の厚みは、高容量、低リーク特性の両者を得るためには、例えば0.1μm〜2μmの範囲内である。

【0023】

キャパシタ1は、更に、誘電体層3の上面3bと上部電極層4の下面4aとの間において、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置された樹脂絶縁膜5を備えている。この樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部を覆うように配置されている。また、樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部に沿って配置されている。樹脂絶縁膜5は、絶縁性の樹脂によって構成されている。樹脂絶縁膜5の厚みは、例えば0.1μm〜50μmの範囲内である。なお、樹脂絶縁膜5の代わりに、樹脂と他の誘電体材料とを含む材料、例えば、樹脂およびこの樹脂に分散された誘電体セラミック粒子を含む材料によって構成された絶縁膜を設けてもよい。また、樹脂絶縁膜5の代わりに、樹脂を含まずに、樹脂以外の誘電体材料、例えば誘電体セラミックを含む材料によって構成された絶縁膜を設けてもよい。

【0024】

キャパシタ1は、更に、上部電極層4の上面4bを覆う保護層を備えていてもよい。

【0025】

本実施の形態に係るキャパシタ1において、金属多結晶体よりなる箔によって構成された下部電極層2には、基体としての自己保持機能が要求される。そのため、下部電極層2として用いられる箔の厚みは、10μm以上であることが好ましく、20μm以上であることが特に好ましい。箔の厚みが前記範囲の下限値未満の場合には、箔にしわ等が発生しやすくなり、箔の取り扱いが困難になる。一方、箔の生産性を考慮すると、箔の厚みは200μm以下が好ましい。

【0026】

上述のように薄膜と比べて遙かに大きな厚みが必要となる箔は、圧延法または電気めっき法により作製される。そのため、この箔では、高価な高純度材料により作製される薄膜電極層に比べて、不純物の含有量が多くなる。圧延法により作製された箔では、不純物の含有量は例えば200ppm〜6000ppmとなる。電気めっき法により作製された箔では、不純物の含有量は例えば30ppm〜1000ppmとなる。従って、箔によって構成された下部電極層2における不純物の含有量は、例えば30ppm〜6000ppmの範囲内となる。また、前述のように、箔では、薄膜と比べて厚みが大きいため、含有する不純物の絶対量が多くなる。そのため、箔では不純物の偏析が生じやすい。また、金属多結晶体よりなる箔では、粒界において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じやすい。これらのことから、この箔では、特に粒界において、大きな、不純物濃度の高い領域が形成されると考えられる。これに対して不純物含有量が前記範囲の下限値未満では箔が高価なものとなり、前記範囲の上限値を超えると誘電体層への拡散が顕著となりキャパシタの容量が低下する等の問題がある。

【0027】

次に、図2ないし図5を参照して、本実施の形態に係るキャパシタ1の製造方法について説明する。図2は、本実施の形態に係るキャパシタ1の製造方法における一工程を示す断面図である。キャパシタ1の製造方法では、まず、図2に示したように、例えばスパッタ法を用いて、下部電極層2の上面2aの上に誘電体層3を形成する。なお、下部電極層2として用いられる箔に対しては、誘電体層3を形成する前に、誘電体層3の形成後に施す熱処理における温度以上の温度で熱処理を施すことが好ましい。また、誘電体層3を形成する前に、下部電極層2の上面2aに対して、研磨等による平坦化処理を施しておくことが好ましい。

【0028】

図3および図4は、次の工程を示す。この工程では、電気泳動法を用いて、誘電体層3の上面3bの上に樹脂絶縁膜5を形成する。以下、電気泳動法を用いて膜を形成することを電着と言い、電気泳動法を用いて膜を形成する工程を電着工程と言い、電気泳動法を用いて形成された膜を電着膜と言う。図3は、電着工程で用いる電着処理装置を簡単に示している。この電着処理装置は、電着液21を収容する槽20と、電源22とを備えている。電着工程では、電着液21中に、下部電極層2および誘電体層3を含む積層体と、対向電極23とを浸漬する。積層体と対向電極23とは、誘電体層3の上面3bと対向電極23とが対向するように配置される。下部電極層2と対向電極23は、電源22に接続される。そして、この電源22によって、下部電極層2と対向電極23との間に電圧が印加される。対向電極23の材質としては、電着液21中で腐食しないものが用いられる。具体的には、対向電極23の材質としては、耐食性のある白金、炭素、ニッケル、ステンレス等が好適に用いられる。電着処理装置としては、例えばウェハめっき装置が好適に用いられる。

【0029】

電着工程では、下部電極層2の下面2bに、電着によって析出する物質(以下、電着物と言う。)が付着するのを防止するために、下面2bにマスキングを施す。また、箔によって構成された下部電極層2は薄いため、電着工程では、別に用意した保持板によって下部電極層2を保持しながら処理することが好ましい。例えば、下部電極層2が磁性金属よりなる箔によって構成されている場合には、以下のようにして、磁石を用いて、別に用意した非磁性の保持板に下部電極層2を固定する。すなわち、厚みが2mm程度の平板状プラスチックマグネットを、熱酸化膜付きシリコンウェハに張り付け、更に、厚みが0.5mmのシリコーンラバーをその上に重ねる。そして、シリコーンラバーの上に、誘電体層3が外側を向くようして、下部電極層2を吸着させる。電着後は、下部電極層2、誘電体層3および樹脂絶縁膜5を含む積層体をシリコーンラバーと共に、プラスチックマグネットおよびシリコンウェハから剥がす。この方法によれば、下部電極層2に薄い箔を用いた場合であっても、下部電極層2を含む積層体を容易に取り扱うことができ、且つ下部電極層2の下面2bへの電着物の付着も防止することができる。

【0030】

ここで、樹脂絶縁膜5を形成する電着工程の一例を具体的に説明する。この例では、電着樹脂を含む電着塗料を用いて樹脂絶縁膜5を形成する。この場合、電着液21は、電着塗料の溶液である。この溶液における溶剤としては、下部電極層2および誘電体層3を容易には溶解しない濃度の酸またはアルカリ、またはそれらの金属塩を含む溶液を用いる。電着塗料としては、固形分が1重量%〜25重量%程度の範囲のものが、成膜性が良好となるため好ましい。また、電着液21の電導度は、100μS/cm〜2000μS/cmの範囲内であることが望ましい。また、電着塗料によって成膜される樹脂絶縁膜5の厚みは、電気的絶縁性が確保される程度の厚みであれば十分である。樹脂絶縁膜5の厚みは、具体的には、電着樹脂の種類により適宜選択されるが0.1μm〜50μmの範囲内であることが好ましい。この厚みは印加電圧等により管理される。

【0031】

電着樹脂としては、アニオン系樹脂とカチオン系樹脂があるが、本実施の形態では、どちらも用いることができる。カチオン系樹脂の方が、アニオン系樹脂よりも防錆性、スローイングパワー(均一電着性)が高く、電着塗料の安定性、管理が容易であるため好ましい場合もあるが、ペロブスカイト酸化物誘電体層の場合には、電着時に誘電体層が還元処理され誘電率が低下することがある。このため、ペロブスカイト型誘電体層の場合には誘電体層が酸化処理となるアニオン系樹脂が好ましい。

【0032】

電着樹脂の骨格樹脂としては、一般に知られている樹脂を用いることができる。具体的には、電着樹脂の骨格樹脂としては、アクリル樹脂、エポキシ樹脂、フッ素樹脂、ウレタン樹脂、ポリブタジエン樹脂、ポリイミド樹脂の中から適宜選択することができる。あるいは、電着樹脂の骨格樹脂として、上記樹脂のうちの2種以上を併用してもよい。また、ポリアミック酸塩等のポリイミド前駆体樹脂を含む溶液を電着液21とし、電着によりポリアミック酸の薄膜を成膜し、その後、この薄膜を、加熱脱水することによりポリイミド樹脂皮膜とし、この皮膜を樹脂絶縁膜5とすることも好ましい。

【0033】

電着樹脂がカチオン系樹脂の場合には、電着樹脂は陰極側に電気泳動して析出する。従って、この場合には、下部電極層2を陰極とし、対向電極23を陽極とする。電着樹脂がアニオン系樹脂の場合には、電着樹脂は陽極側に電気泳動して析出する。従って、この場合には、下部電極層2を陽極とし、対向電極23を陰極とする。

【0034】

電着液21は、電着樹脂を電気泳動させ且つ析出させるために、水中で電離が起き、誘電体層3側で析出するような官能基を含んでいる。この官能基としては、電着樹脂がカチオン系樹脂の場合にはアミノ基が一般的である。また、電着液21は、架橋剤や、架橋反応を促進するための触媒を含んでいてもよい。

【0035】

電着工程では、電源22によって、下部電極層2と対向電極23との間に電圧が印加される。電着は、定電圧法でも定電流法でも行うことができるが、後述のように耐電圧保証の観点から定電圧法が好ましい。定電圧法、定電流法のいずれの方法を用いた場合においても、電着の終了時点は、例えば電着の時間やクーロン量に基づいて決定することができる。下部電極層2と対向電極23との間に印加する電圧(以下、印加電圧と言う。)は、1V〜200Vの範囲内であることが好ましく、特に好ましくは2V〜30Vである。印加電圧が前記範囲の下限値未満では電着に時間がかかり、印加電圧が前記範囲の上限値を超えている場合には誘電体層の多くの部分が電着物に覆われキャパシタの容量が低下する。印加電圧は、特に、キャパシタ1の定格電圧の1.5倍以上10倍以下であることが好ましく、2倍以上5倍以下であることがより好ましい。印加電圧を、前記範囲とすることで、定格電圧よりも高い電圧とすることにより、キャパシタ1の信頼性を向上させることができると同時に容量を確保できる。すなわち、印加電圧をキャパシタ1の定格電圧の1.5倍以上として電着処理を行うことにより、印加電圧以下の電圧が印加されたときに絶縁破壊するような箇所を予め強制的に絶縁破壊すると共に、その箇所を直ちに、電着によって形成される樹脂絶縁膜5によって補修することができる。これにより、確実に、キャパシタ1の定格電圧および長期信頼性を保証することができる。すなわち、誘電体層の厚みが小さく均一な膜を形成することが困難な薄膜キャパシタにおいては、従来は耐電圧向上のためには誘電体層を厚くしたり、多層化したりすることが行われていた。しかし、耐電圧試験は破壊試験であることから、従来は、仕様の耐電圧を確実に保証する方法はなく、ばらつきを考慮しオーバースペックで製造することで耐電圧を保証するしかなかった。これに対して本実施の形態では、電着処理において所定の高電圧を印加することで、耐電圧が弱い箇所を積極的に絶縁破壊させ、同時に絶縁破壊した箇所を補修することが可能である。これにより誘電体膜の耐絶縁性が低く将来の耐電圧試験で破壊される部分を確実にかつ一括して処理することで、耐電圧保証が可能となる。

【0036】

また、電着工程では、定電圧法、定電流法のいずれの方法を用いた場合においても、電着の初期には低電圧または低電流を印加し、その後、電圧または電流を、徐々にまたは段階的に所望の値まで上昇させることが好ましい。それは、初期において急に大電流が流れると、電着物が粗となったり電着物内に泡が発生したりすることによって電着物において十分な絶縁特性を得られなかったり、電着物の形状が、誘電体層3の上面3bから必要以上に突出した形状になるためである。電着工程では、例えば、最終印加電圧が20Vの場合には、印加電圧を、初期電圧の0Vから20Vまで10〜180秒かけて徐々に増加させ、その後、20Vで5〜600秒保持する。

【0037】

電着工程では、誘電体層3の上面3bのうち電流が流れる部分に選択的に、電着樹脂による塗膜が成膜される。この塗膜は高抵抗であるため、塗膜の厚みが所定の大きさになると、その塗膜を通して電流が流れなくなり、成膜は自動的に停止する。この塗膜が樹脂絶縁膜5となる。

【0038】

また、電着工程の後に、電着樹脂による塗膜を熱処理し硬化させることで、この塗膜よりなる樹脂絶縁膜5の電気抵抗を大きく、且つ吸湿量を低下させて高信頼性とすることが好ましい。塗膜に対する熱処理は、大気、窒素等の雰囲気中または真空中で、80℃〜350℃の温度で、10分〜120分程度行うことが好ましい。

【0039】

図4は、樹脂絶縁膜5が形成された後の積層体を示している。電着工程では、樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部に沿って且つこれを覆うように形成される。図5は、誘電体層3の上面3bの上方から見たときの樹脂絶縁膜5を示す説明図である。図5において、塗り潰された部分が樹脂絶縁膜5を表わしている。また、図5において、線部分は、僅かに樹脂絶縁膜5が形成された部分、または誘電体層3を通して見えている下部電極層2の上面2aに現れた粒界を表している。樹脂絶縁膜5がこのように形成される理由については、後で詳しく説明する。なお、誘電体層3を構成する誘電体粒子のサイズは、断面観察により評価可能であるが、下部電極層2を構成する箔における粒子のサイズに比べて遥かに小さく、誘電体層3の厚みの20分の1以下である。

【0040】

次に、樹脂絶縁膜5の代わりに、樹脂およびこの樹脂に分散された誘電体セラミック粒子によって構成された絶縁膜を形成する場合における電着工程の一例を具体的に説明する。この例では、電着塗料として、電着樹脂に誘電体セラミックの微粒子が分散されたものを用いる。誘電体セラミックとしては、ペロブスカイト構造を有するチタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム等が用いられる。微粒子の粒径は、例えば3nm〜20nmの範囲内である。なお、微粒子は、電荷を有するように、適当な界面活性剤、例えば、窒素またはフッ素を含有する界面活性剤を用いて予め処理しておく。この電着塗料を用いた電着工程では、誘電体層3の上面3bのうち電流が流れる部分に選択的に、電着樹脂と上記微粒子を含む塗膜が成膜される。そして、この塗膜が、樹脂およびこの樹脂に分散された誘電体セラミック粒子よりなる絶縁膜となる。

【0041】

次に、樹脂絶縁膜5の代わりに、誘電体セラミック粒子によって構成された絶縁膜を形成する場合における電着工程の一例を具体的に説明する。この例では、電着液21として、電着樹脂が含まれていない溶液に電荷を有する誘電体微粒子を懸濁させたものを用いる。電着液21は、例えば以下のようにして作製される。まず、アセトンおよびエタノールからなる混合液中に、BaTiO3 を主成分とする誘電体セラミック微粒子を加え、ボールミルを用いて予備分散処理して、スラリーを作製する。次に、アセトン、エタノール、界面活性剤および上述のスラリーを混合し、これらを超音波分散処理することによって、電着液21が得られる。この電着液21を用いた電着工程では、誘電体微粒子のみが電気泳動し、誘電体層3の上面3bのうち電流が流れる部分に選択的に、上記微粒子が付着し、この微粒子の集合体よりなる絶縁膜が形成される。電着工程の後に、絶縁膜を500℃以上の温度で焼成処理してもよい。これにより、絶縁膜の誘電率を大きくすることも可能である。

【0042】

電着工程の後、図1に示したように、例えばスパッタ法によって、誘電体層3の上面3bおよび樹脂絶縁膜5の上に上部電極層4を形成して、キャパシタ1を完成させる。

【0043】

次に、図6および図7を参照して、本実施の形態に係るキャパシタ1およびその製造方法の特徴について詳しく説明する。図6は、本実施の形態に係るキャパシタ1の一部を模式的に表わした断面図である。図7は、樹脂絶縁膜5が設けられていないキャパシタの一部を模式的に表わした断面図である。

【0044】

始めに、図7に示したキャパシタについて説明する。このキャパシタは、樹脂絶縁膜5を備えていないことを除いて、本実施の形態に係るキャパシタ1と同様の構成である。図7において、符号10は、下部電極層2を構成する金属多結晶体の粒界を示している。このキャパシタでは、誘電体層3に欠陥が存在していなくとも、誘電体層3のリーク電流が増加したり短絡不良が発生したりする場合があった。

【0045】

本出願の発明者が、上記の現象を詳しく調べたところ、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部の近傍で、リーク電流が多く流れることが分かった。発明者がその原因を追求したところ、下部電極層2を構成する金属多結晶体は、金属元素の他に不純物を含んでおり、この金属多結晶体では、粒界10において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じていることが分かった。

【0046】

図7において、符号11a,11bは、粒界偏析によって不純物が偏析している領域を表している。領域11aは、下部電極層2の上面2aの近傍に存在し、領域11bは、下部電極層2の内部に存在している。そして、リーク電流の増加や短絡不良の発生に関して、領域11bは特に問題とはならないが、領域11aは、リーク電流の増加や短絡不良の発生の原因になることが分かった。以下、このことを詳しく説明する。

【0047】

発明者が調べたところ、領域11a,11bでは、主に不純物の酸化物よりなる微小な絶縁部が形成されていることが分かった。また、このような現象は、特に何らかの熱処理を施した箔において顕著に現れることが分かった。下部電極層2として圧延ニッケル箔を用いた場合には、不純物は主にSiおよびTiであり、領域11a,11bにはSiO2およびTiO2が多く存在していた。また、下部電極層2として、電気めっき法によって作製された電解ニッケル箔を用いた場合には、不純物はFe、Si等であり、領域11aには酸化鉄やSiO2が多く存在していた。なお、粒界偏析によって不純物が偏析している領域は特に粒界の三重点に多く存在していた。

【0048】

下部電極層2の上面2aの近傍において絶縁部(領域11a)が存在していると、上面2aが物理的に平坦であるにも関わらず、下部電極層2の主相である金属よりなる部分だけを見ると、その上面に微小な凹部が存在すると言える。下部電極層2と上部電極層4との間に電圧を印加したとき、上記凹部のエッジ部分では、凹部の周辺部分に比べて電流が集中しやすい。そのため、誘電体層3のうち、上記凹部の近傍でリーク電流が大きくなりやすいと考えられる。また、誘電体層3において、特に大きなリーク電流が流れる箇所では、絶縁破壊が発生し、その結果、誘電体層3に欠損が生じて短絡不良が発生すると考えられる。ただし、下部電極層2の上面2aに現れた粒界10の状態は均一ではないため、誘電体層3におけるリーク電流増加の程度も、下部電極層2の上面2aに現れた粒界10に対応する全ての部分において均一な訳ではない。

【0049】

次に、図6に示した本実施の形態に係るキャパシタ1の特徴について説明する。本実施の形態に係るキャパシタ1の製造方法では、電着工程において、電着液21中に浸漬された下部電極層2と対向電極23との間に電圧が印加される。このとき、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部の近傍では、前述の原理により電流が集中する。これにより、誘電体層3のうち、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部に対応する部分では、電着によって樹脂絶縁膜5が形成されるのに十分な電流が流れる。その結果、樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部に沿って且つこれを覆うように形成される。

【0050】

このようにして、本実施の形態に係るキャパシタ1では、誘電体層3のうち、樹脂絶縁膜5がない場合にはリーク電流が増加する部分に選択的に樹脂絶縁膜5が配置される。その結果、本実施の形態によれば、誘電体層3における欠陥に因らずに、下部電極層2の上面2aに現れた粒界10に起因して発生する誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0051】

なお、リーク電流増加の抑制のためには、電着を定電圧法によって行うことが好ましい。それは、定電圧法によれば、電流が多く流れる箇所には電着物がより厚く形成されるためである。

【0052】

また、電着工程では、誘電体層3のうち、ピンホール等の欠陥があって短絡が生じる箇所にも樹脂絶縁膜5が形成される。従って、本実施の形態によれば、誘電体層3のうち、欠陥があって短絡が生じる箇所の補修も行うことができる。

【0053】

次に、本実施の形態における第1の実施例のキャパシタ1と比較例のキャパシタの特性を評価した実験結果について説明する。第1の実施例のキャパシタ1は、樹脂絶縁膜5を有している。第1の実施例のキャパシタ1は、以下の手順で作製した。まず、厚みが50μmの圧延ニッケル箔に対して、窒素雰囲気中で1000℃の温度で熱処理を施した後に、バフ研磨を行って表面を平坦化した。そして、このニッケル箔を下部電極層2とした。次に、有機酸塩熱分解法(Metal Organic Decomposition;以下、MOD法と記す。)を用いて、下部電極層2の上面2aの上に、チタン酸バリウム・ストロンチウムよりなる500nmの厚みの誘電体層3を形成した。以下、MOD法によって形成された層をMOD層と言う。誘電体層3は、具体的には以下のようにして形成した。すなわち、スプレーコート法により、約100nmの1層のMOD層を形成し、このMOD層に大気中で400℃の温度でホットプレート上での熱処理を行うことを5回繰り返した後に、900℃、還元雰囲気中で急速加熱熱処理を行って、高誘電率の誘電体層3を形成した。次に、電着樹脂としてノボラック系アニオン系電着レジスト(ロームアンドハース社製PEPR2400)を用いて、電着工程によって、樹脂絶縁膜5となる樹脂皮膜を形成した。この電着工程は、下部電極層2と対向電極23との間に印加する電圧を、0Vから20Vまで30秒かけて徐々に増加させ、その後、20Vで3分間保持して行った。次に、超純水洗浄した後、100℃の温度で仮乾燥した。次に、この積層体に対して、窒素雰囲気中で320℃の温度で熱処理を施し、樹脂皮膜を熱硬化させて樹脂絶縁膜5を形成した。次に、スパッタ法により誘電体層3の上面3bおよび樹脂絶縁膜5の上に、銅よりなる200nmの厚みの上部電極層4を形成して、実施例のキャパシタ1を完成させた。

【0054】

比較例のキャパシタは、樹脂絶縁膜5を形成しないことを除いて、実施例のキャパシタ1と同様の方法で作製した。

【0055】

ここで、下部電極層2として用いたニッケル箔に含まれる不純物を分析した結果を、下記の表1に示す。この表1から分かるように、ニッケル箔に含まれる不純物は主にSiおよびTiであり、それらの含有量はそれぞれ574ppm、342ppmであった。

【0056】

【表1】

【0057】

実験では、実施例のキャパシタ1と比較例のキャパシタのそれぞれについて、上部電極層4の下面4aの面積、すなわち誘電体層3を介して下部電極層2と上部電極層4とが対向する領域の面積(以下、電極対向面積と言う。)が異なる多数の試料を作製した。そして、実験では、各試料について、下部電極層2と上部電極層4の間に2Vの電圧を印加して、リーク電流(A/cm2)と短絡の発生の有無を調べた。下記の表2に、実施例のキャパシタ1と比較例のキャパシタのそれぞれについて、3種類の電極対向面積(mm2)毎のリーク電流(A/cm2)および短絡の発生率(以下、短絡率と記す。)(%)を示す。

【0058】

【表2】

【0059】

上記の表2から分かるように、いずれの電極対向面積においても、実施例のキャパシタ1におけるリーク電流および短絡率は、比較例のキャパシタにおけるリーク電流および短絡率よりも小さい。また、比較例のキャパシタでは、電極対向面積が増加するとリーク電流および短絡率も増加するが、実施例のキャパシタ1では、電極対向面積が増加してもリーク電流および短絡率は小さい値を維持している。これらのことから、本実施の形態によれば、誘電体層3における欠陥に因らずに、下部電極層2の上面2aに現れた粒界10に起因して発生する誘電体層3のリーク電流の増加や短絡不良の発生を防止することができることが分かる。また、本実施の形態によれば、電極対向面積が増加してもリーク電流および短絡率を小さい値にすることができることから、大容量で且つリーク電流の小さなキャパシタ1を実現することができる。

【0060】

実験では、電着工程において下部電極層2と対向電極23との間に印加する電圧を変えて作製したキャパシタについてもリーク電流および短絡率を調べた。その結果、上記電圧を1V〜10Vの範囲内として作製されたキャパシタでは、比較例のキャパシタに比べて、短絡率は減少したが、リーク電流は印加電圧20Vのときに比べて減少しなかった。これは、上記電圧が低いために、電着時に誘電体層3を通して電流が僅かしか流れず、樹脂絶縁膜5が十分に形成されなかったためと考えられる。また、上記電圧を15V〜35Vの範囲内として作製されたキャパシタでは、比較例のキャパシタに比べて、短絡率とリーク電流が共に減少した。また、上記電圧を40V以上として作製されたキャパシタでは、誘電体層3の上面3bの全面に樹脂絶縁膜5が形成された。これは、本実施例の誘電体層に対しては上記電圧が高いために、電着時に誘電体層3の全体を通して電流が流れたためと考えられる。しかし、耐電圧試験を行ったところ、比較例のキャパシタは平均10V程度であったが、5V以下で絶縁破壊されるものがあったのに対して、実施例のキャパシタでは電着時の印加電圧以下で絶縁破壊するものはなかった。すなわち、5Vで電着処理したキャパシタは全数が耐電圧5V以上あり、15Vで電着処理したキャパシタは全数が耐電圧15V以上あった。

【0061】

ところで、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域の全域に樹脂絶縁膜5が配置されると、下部電極層2と上部電極層4との間隔が樹脂絶縁膜5の厚みの分だけ誘電体層3の厚みよりも大きくなると共に、誘電体層3に比べて誘電率の低い樹脂絶縁膜5が誘電体層3と電気的に直列に接続される。その結果、キャパシタの容量が所望の値よりも大幅に小さくなる。従って、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域の全域に樹脂絶縁膜5を配置することは好ましくない。これに対し、本実施の形態では、樹脂絶縁膜5は、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置され、且つ誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部に沿って且つこれを覆うように配置される。本実施の形態では、樹脂絶縁膜5が配置される領域は、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域の全体と比較すると僅かである。従って、本実施の形態では、キャパシタ1の容量が所望の値よりも大幅に小さくなることはない。なお、アニオン系電着樹脂としてポリイミド電着樹脂を用いた場合も上記実施例とほぼ同様の効果が得られた。しかし、キャパシタの容量密度は、2.5μF/cm2と、アニオン系電着樹脂を用いた場合の4μF/cm2より低くなった。

【0062】

次に、本実施の形態における第2および第3の実施例について説明する。第2の実施例は、樹脂絶縁膜5の代わりに、樹脂およびこの樹脂に分散された誘電体セラミック粒子によって構成された絶縁膜を形成した例である。第2の実施例では、電着塗料として、固形分が10重量%のアクリル系アニオン電着樹脂に、粒径が10nmのチタン酸バリウム粒子が分散されたものを用いた。この電着塗料において、電着樹脂に対するチタン酸バリウム粒子の割合は25重量%である。なお、チタン酸バリウム粒子は、予め、分子量が2000であるフッ素含有界面活性剤を用いて処理しておいた。第2の実施例では、電着工程の後に、下部電極層2、誘電体層3および電着によって形成された皮膜よりなる積層体に対して、550℃の温度で熱処理を施した。第2の実施例におけるその他の条件は、第1の実施例と同様である。第2の実施例においても、第1の実施例と同様の特性が得られた。

【0063】

第3の実施例は、樹脂絶縁膜5の代わりに、誘電体セラミック粒子によって構成された絶縁膜を形成した例である。第3の実施例では、電着液21として、粒径が10nmのチタン酸バリウム粒子を、樹脂が含まれていない溶液に分散させて作製した懸濁液を用いた。なお、チタン酸バリウム粒子は、予め、分子量が2000であるフッ素含有界面活性剤を用いて処理しておいた。第3の実施例では、電着工程の後に、下部電極層2、誘電体層3および電着によって形成された皮膜よりなる積層体に対して、550℃の温度で熱処理を施した。第3の実施例におけるその他の条件は、第1の実施例と同様である。第3の実施例においても、第1の実施例と同様の特性が得られた。

【0064】

[第2の実施の形態]

次に、本発明の第2の実施の形態に係るキャパシタの製造方法について説明する。始めに、図8を参照して、本実施の形態に係る製造方法によって製造されるキャパシタの構成について説明する。図8はキャパシタの一部を示す断面図である。図8に示したように、本実施の形態に係るキャパシタ1は、下部電極層2と、上部電極層4と、下部電極層2と上部電極層4との間に配置された誘電体層3とを備えている。

【0065】

下部電極層2は、例えば、金属多結晶体よりなる箔によって構成されている。この場合、下部電極層2の構成は、第1の実施の形態と同様である。また、本実施の形態における上部電極層4の構成も、第1の実施の形態と同様である。本実施の形態における誘電体層3は、ピンホール等の欠陥31を有している。本実施の形態における誘電体層3のその他の構成は、第1の実施の形態と同様である。

【0066】

キャパシタ1は、更に、誘電体層3の上面3bと上部電極層4の下面4aとの間において、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置された樹脂絶縁膜5を備えている。本実施の形態において、樹脂絶縁膜5の少なくとも一部は、誘電体層3の欠陥31を補修するものである。この樹脂絶縁膜5の少なくとも一部は、欠陥31内に充填された部分と欠陥31を覆う部分とを含んでいる。

【0067】

また、第1の実施の形態と同様に、下部電極層2が金属多結晶体よりなる箔によって構成されている場合には、樹脂絶縁膜5の他の一部は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた金属多結晶体の粒界10のうちの少なくとも一部を覆うように配置される。

【0068】

ここで、図12ないし図15を参照して、本実施の形態に係るキャパシタ1の製造方法の概略について説明する。

【0069】

より大きな容量を有するキャパシタ1を得るには誘電体層3を薄くすることが有効である。しかし、誘電体層3を薄くすると誘電体層3に欠陥31が発生しやすくなる。誘電体層3に欠陥31が存在していると、誘電体層3のリーク電流が増加したり短絡不良が発生したりする。そこで、欠陥31に起因する誘電体層3のリーク電流の増加や短絡不良の発生を防止するために、第1の実施の形態と同様に、誘電体層3の形成後に電着処理を行って、欠陥31を補修する樹脂絶縁膜5を形成することが考えられる。

【0070】

ところで、定電圧法によって電着処理を行うと、それによって高抵抗の電着物が形成される。そのため、電着処理においては、時間の経過と共に電着物の抵抗値は大きくなり、欠陥31を通過する電流値は減少する。従って、電着処理においては、電着物の成長速度は徐々に小さくなり、一定時間経過後には実質的に電着物の成長が停止する。

【0071】

図12は、印加電圧が2V、5V、15Vの3つの場合について、1回の電着処理における経過時間に対する上記電流値の変化を表している。図12に示したように、いずれの場合においても、電流値は、電着処理の初期において急激に大きくなった後、徐々に小さくなる。また、印加電圧が大きいほど電流値は大きくなる。電着処理において、電着物の総量は、電流値の積算量に対応する。従って、欠陥31を補修するために、定電圧法によって電着処理を行うと、欠陥31では電着処理の初期に大きな電流が流れるため、欠陥31の周辺に大きな電着物の塊が形成されてしまう。また、この電着物の塊は、印加電圧が大きいほど大きくなる。

【0072】

ここで、形成直後の電着物は、水を大量に含んでいるため、また未硬化状態のため電子授受をサポートする官能基が存在するため等の理由により、その絶縁特性は悪い。そのため、欠陥31のように大きな電流が流れる箇所では、電着物が比較的大きくならなければ、電着物の成長は停止しない。図13は、15Vの印加電圧で1回の電着処理を行って、欠陥31の周辺に大きな電着物5Aが形成された様子を示している。このような大きな電着物5Aが形成されてしまうと、その後、電着物5Aの乾燥を行った際に、電着物5Aが発泡することがある。すると、上部電極層4を形成した後に、上部電極層4と電着物5Aとの界面において、上部電極層4が容易に剥離する場合がある。また、大きな電着物5Aが形成されてしまうと、上部電極層4のうち電着物5Aの上方に配置された部分が大きく突出したり、上部電極層4のパターニングが困難になったり、キャパシタ1における有効な電極対向面積が減少してキャパシタ1の容量が低下したりするという問題が発生する。

【0073】

本実施の形態では、上述のように必要以上に大きな電着物5Aが形成されることを防止するために、電着処理を複数回行う。以下、電着処理を2回行う場合について説明する。この場合、本実施の形態では、まず、誘電体層3の形成後、定電圧法による1回目の電着処理を行い、1層目の電着膜を形成する。このときの印加電圧は、キャパシタ1における所望の耐電圧を保証するために必要な最終目標印加電圧よりも小さな電圧とすることが好ましい。次に、下部電極層2および誘電体層3を含む積層体を電着液より引き上げて、1層目の電着膜を高抵抗化する処理を行う。この高抵抗化する処理は、電着膜を乾燥させる処理でもよいし、電着膜を乾燥させ、更に電着膜を加熱により硬化させる処理であってもよい。このような処理により、電着物の水分が蒸発して、電着物の抵抗値は大きくなる。次に、下部電極層2および誘電体層3を含む積層体を、再度、電着液に浸漬し、最終目標印加電圧で、定電圧法による2回目の電着処理を行い、1層目の電着膜を覆うように2層目の電着膜を形成する。1層目の電着膜は、高抵抗化する処理によって高抵抗化されているため、2回目の電着処理では、最終目標印加電圧で電着処理を行っても、1層目の電着膜を通して大きな電流は流れない。そのため、2層目の電着膜の厚みは1層目の電着膜に比べて小さいものとなる。次に、下部電極層2および誘電体層3を含む積層体を電着液より引き上げて、2層目の電着膜を高抵抗化する処理を行う。なお、電着処理を3回以上に行う場合には、最後に行う電着処理における印加電圧が最終目標印加電圧となるように、各電着処理における印加電圧を上げていけばよい。

【0074】

図14は、2Vの印加電圧で1回目の電着処理を行い、15Vの印加電圧で2回目の電着処理を行った場合について、各電着処理における経過時間に対する電流値の変化を表している。また、図15は、このように2回の電着処理を行って、1層目の電着膜51と2層目の電着膜52とが形成された様子を示している。1層目の電着膜51の厚みは、15Vの印加電圧で1回の電着処理を行った場合に形成される電着物5Aの厚みに比べて、はるかに小さくなる。また、図14に示したように、2回目の電着処理における電流値の総量は、図12に示したように15Vの印加電圧で1回の電着処理を行った場合における電流値の総量に比べて、はるかに小さくなっている。そのため、2層目の電着膜52の厚みも、15Vの印加電圧で1回の電着処理を行った場合に形成される電着物5Aの厚みに比べて、はるかに小さくなる。その結果、電着膜51と電着膜52とによって構成される樹脂絶縁膜5の厚みも、15Vの印加電圧で1回の電着処理を行った場合に形成される樹脂絶縁膜の厚みに比べて、はるかに小さくなる。電着処理を3回以上行うことにより、所望のキャパシタ1の特性を実現できる樹脂絶縁膜5の厚みをより小さくすることが可能である。

【0075】

電着膜を高抵抗化する処理としての乾燥処理は、電着膜の抵抗値を大きくするために電着膜から水分を除去することを主な目的として行われる。ただし、この乾燥処理によって、電着膜の硬化が進行する場合もある。乾燥処理は、例えば、室温(25℃)から120℃の範囲内の温度で、大気中あるいは真空中で行われる。電着膜の抵抗値をより大きくするためには、乾燥処理の後、更に、電着物を加熱により硬化させる処理を行うことが有効である。この硬化処理は、例えば、150〜300℃の範囲内の温度で行われる。また、この硬化処理は、電着物の酸化を防止するため、真空中または不活性雰囲気中で行うことが好ましい。

【0076】

電着処理を複数回繰り返し実行する場合、後の回になるほど印加電圧を大きくすることが好ましい。この場合、1回目の電着処理における印加電圧は、キャパシタ1における所望の耐電圧を保証するために必要な最終目標印加電圧の10〜50%であることが好ましい。1回目の電着処理における印加電圧が最終目標印加電圧の10%以上であれば、ある程度の量の電着物を形成でき、この電着物を高抵抗化することが可能となる。また、1回目の電着処理における印加電圧が最終目標印加電圧の50%以下であれば、必要以上に大きな電着物が形成されることを防止することができる。1回目の電着処理における最適な印加電圧は、所望の効果が得られるよう適宜選択される。誘電体層3に比較的大きな欠陥31が存在する場合には、低い印加電圧で1回目の電着処理を行うことが好ましい。

【0077】

1回目の電着処理における印加電圧は、具体的には、電着樹脂の特性や誘電体層3の状態により大きく異なるが、概ね、最終目標印加電圧が5Vの場合には0.5〜2V程度が好ましい。また、特に、最終目標印加電圧が10V以上の場合には、電着処理を3回以上行うことが好ましい。なお、最終目標印加電圧が高い場合であっても、1回目の電着処理における印加電圧は1〜5Vの範囲内であることが好ましい。一例として、最終目標印加電圧が50Vの場合には、1回目の電着処理における印加電圧を2〜4V程度とし、2回目の電着処理における印加電圧を5〜15Vとし、3回目の電着処理における印加電圧を50Vとして、電着処理を3回行う。

【0078】

次に、図9ないし図11を参照して、本実施の形態に係るキャパシタ1の製造方法について具体的に説明する。なお、以下の説明では、下部電極層2が金属多結晶体よりなる箔によって構成されているものとする。図9は、本実施の形態に係るキャパシタ1の製造方法における一工程を示す断面図である。キャパシタ1の製造方法では、まず、図9に示したように、下部電極層2の上面2aの上に誘電体層3を形成する。なお、下部電極層2として用いられる箔に対しては、誘電体層3を形成する前に、誘電体層3の形成後に施す熱処理における温度以上の温度で熱処理を施すことが好ましい。また、誘電体層3を形成する前に、下部電極層2の上面2aに対して、研磨等による平坦化処理を施しておくことが好ましい。

【0079】

次に、電気泳動法を用いて、誘電体層3の上面3bの上に樹脂絶縁膜5を形成する。本実施の形態では、樹脂絶縁膜5を形成する工程では、電気泳動法を用いて、後に樹脂絶縁膜5の一部となる電着膜を形成する工程(以下、電着工程と言う。)と、この電着膜を高抵抗化する工程(以下、高抵抗化工程と言う。)とが、交互に2回以上繰り返し実行される。電着膜を形成する工程の具体的な内容は、第1の実施の形態における電着工程と同様である。

【0080】

図10は、1回目の電着工程と1回目の高抵抗化工程とを表している。図10に示したように、1回目の電着工程では、誘電体層3の上面3bの上に電着膜51を形成する。図10に示した例では、電着膜51の一部は、誘電体層3の欠陥31を補修するように形成され、電着膜51の他の一部は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた金属多結晶体の粒界10のうちの少なくとも一部を覆うように形成されている。次に、1回目の高抵抗化工程を実行する。この1回目の高抵抗化工程は、電着膜51を乾燥させる工程を含んでいてもよいし、電着膜51を乾燥させる工程と、乾燥後の電着膜51を加熱により硬化させる工程とを含んでいてもよい。

【0081】

図11は、2回目の電着工程と2回目の高抵抗化工程とを表している。図11に示したように、2回目の電着工程では、電着膜51を覆うように電着膜52を形成する。次に、2回目の高抵抗化工程を実行する。この2回目の高抵抗化工程の後に、更に電着工程と高抵抗化工程とが繰り返し実行される場合には、2回目の高抵抗化工程は、電着膜52を乾燥させる工程を含んでいてもよいし、電着膜52を乾燥させる工程と、乾燥後の電着膜52を加熱により硬化させる工程とを含んでいてもよい。2回目の高抵抗化工程が最後に行われる高抵抗化工程の場合には、2回目の高抵抗化工程では、電着膜52を乾燥させた後、電着膜51,52を加熱により硬化させる。

【0082】

図11には、電着工程と高抵抗化工程とを、交互に2回繰り返して、樹脂絶縁膜5を形成した場合の例を示している。この場合、前述のように、1回目の電着工程における印加電圧は、キャパシタ1における所望の耐電圧を保証するために必要な最終目標印加電圧よりも小さな電圧とし、2回目の電着工程における印加電圧は最終目標印加電圧とすることが好ましい。図11に示した例では、樹脂絶縁膜5は、硬化した電着膜51,52によって構成される。なお、2回目の高抵抗化工程の後で、更に電着工程と高抵抗化工程とを交互に繰り返し行ってもよい。この場合には、電着膜52を覆うように更に1層以上の電着膜が形成される。また、この場合、最後に行われる高抵抗化工程では、最後に形成された電着膜を乾燥させた後、全ての電着膜を加熱により硬化させる。これにより、3層以上の硬化した電着膜によって樹脂絶縁膜5が形成される。

【0083】

次に、図8に示したように、例えばスパッタ法によって、誘電体層3の上面3bおよび樹脂絶縁膜5の上に上部電極層4を形成して、キャパシタ1を完成させる。

【0084】

以上説明したように、本実施の形態では、樹脂絶縁膜5を形成する工程では、電着工程と高抵抗化工程とが、交互に2回以上繰り返し実行される。これにより、本実施の形態によれば、1回の電着処理によって樹脂絶縁膜5を形成する場合に比べて、厚みの小さな樹脂絶縁膜5を形成することができる。そのため、本実施の形態によれば、上部電極層4のうち樹脂絶縁膜5の上方に配置された部分が大きく突出したり、上部電極層4のパターニングが困難になったり、キャパシタ1における有効な電極対向面積が減少してキャパシタ1の容量が低下したりするという問題の発生を防止することができる。従って、本実施の形態によれば、キャパシタ1の特性の劣化を抑制しながら、誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0085】

また、本実施の形態において、複数回行われる高抵抗化工程の全てが、電着膜を乾燥させる工程と、乾燥後の電着膜を加熱により硬化させる工程とを含んでいる場合には、より確実に、誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0086】

また、本実施の形態において、電着工程と高抵抗化工程とを交互に3回以上繰り返して樹脂絶縁膜5を形成することにより、電着工程と高抵抗化工程とを交互に2回繰り返して樹脂絶縁膜5を形成する場合に比べて、より確実に、誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0087】

以下、本実施の形態に係るキャパシタ1の製造方法における実施例について説明する。

[第1の実施例]

第1の実施例では、樹脂絶縁膜5を形成する工程は、電着工程と高抵抗化工程とを交互に2回繰り返す。1回目の高抵抗化工程では電着膜51を乾燥させ、2回目の高抵抗化工程では電着膜52を乾燥させた後、電着膜51,52を加熱により硬化させる。

【0088】

第1の実施例では、まず、厚みが30μmの電解ニッケル箔に対して、窒素雰囲気中で1000℃の温度で熱処理を施した後に、バフ研磨を行って表面を平坦化した。そして、このニッケル箔を下部電極層2とした。表1に示した不純物に関して、下部電極層2に用いた電解ニッケル箔に含まれる不純物の含有量を分析したところ、不純物の含有量の合計は310ppmであった。次に、MOD法を用いて、下部電極層2の上面2aの上に、チタン酸バリウムよりなる200nmの厚みの誘電体層3を形成した。具体的には、スプレーコート法により、約50nmの1層のMOD層を形成し、このMOD層に大気中で400℃の温度でホットプレート上での熱処理を行うことを4回繰り返した後に、900℃、還元雰囲気中で急速加熱熱処理を行って、高誘電率の誘電体層3を形成した。この誘電体層3は欠陥31を有していた。

【0089】

次に、電着樹脂としてポリイミド系アニオン系電着樹脂を用いて、1回目の電着工程を行って、誘電体層3の上面3bの上に電着膜51を形成した。この1回目の電着工程では、印加電圧を0Vから3Vまで5分かけて徐々に増加させた。

【0090】

次に、下部電極層2および誘電体層3を含む積層体を電着液より取り出して、超純水洗浄した後、1回目の高抵抗化工程として100℃の大気中で10分間の乾燥処理を行って、電着膜51を乾燥させた。

【0091】

次に、1回目の電着工程と同じ電着樹脂を用いて2回目の電着工程を行って、電着膜51を覆うように電着膜52を形成した。この2回目の電着工程では、印加電圧を2Vから15Vまで5分かけて徐々に増加させた。

【0092】

次に、積層体を電着液より取り出して、超純水洗浄した後、2回目の高抵抗化工程として、100℃の大気中で10分間の乾燥処理を行った後、250℃の真空中で1時間の加熱硬化処理を行って、電着膜51,52を硬化させて樹脂絶縁膜5を形成した。この樹脂絶縁膜5の最大高さは2.6μmであった。

【0093】

次に、誘電体層3の上面3bおよび樹脂絶縁膜5の上に、スパッタ法によって1μmの厚みの第1の銅層を形成した後、電気めっき法によって第1の銅層の上に29μmの厚みの第2の銅層を形成し、第1の銅層および第2の銅層よりなる30μmの厚みの上部電極層4を形成してキャパシタ1を完成させた。

【0094】

第1の実施例によって製造されたキャパシタ1では、対向電極面積は200mm2であり、リーク電流は6×10-7であり、短絡率は4%であり、容量は4.0μFであった。

【0095】

また、樹脂絶縁膜5を形成する工程のみが第1の実施例と異なる比較例の製造方法によって、比較例のキャパシタを製造した。比較例の製造方法における樹脂絶縁膜5を形成する工程では、1回の電着工程で電着膜を形成した。この電着工程では、印加電圧を0Vから15Vまで10分かけて徐々に増加させた。次に、第1の実施例における2回目の高抵抗化工程と同様の方法により、電着膜を硬化させて樹脂絶縁膜5を形成した。比較例の製造方法におけるその他の条件は、第1の実施例と同様である。

【0096】

比較例のキャパシタでは、樹脂絶縁膜5の最大高さは15μmであり、対向電極面積は200mm2であり、リーク電流は6×10-7であり、短絡率は15%であり、容量は3.2μFであった。比較例のキャパシタでは、第1の実施例によって製造されたキャパシタ1に比べて、樹脂絶縁膜5の最大高さが大幅に大きく、短絡率が大きく、容量が小さい。また、比較例のキャパシタにおいて、いくつかの短絡箇所を顕微鏡で観察したところ、樹脂絶縁膜5が剥離した形跡が認められた。

【0097】

以上の結果から、第1の実施例によれば、比較例に比べて、樹脂絶縁膜5の最大高さを大幅に小さくすることができ、短絡率を小さくすることができ、容量を大きくすることができることが分かる。

【0098】

[第2の実施例]

第2の実施例では、樹脂絶縁膜5を形成する工程は、電着工程と高抵抗化工程とを交互に2回繰り返す。1回目の高抵抗化工程では電着膜51を乾燥させた後、加熱により硬化させ、2回目の高抵抗化工程では電着膜52を乾燥させた後、加熱により硬化させる。

【0099】

第2の実施例では、第1の高抵抗化工程のみが第1の実施例と異なっている。第2の実施例における第1の高抵抗化工程では、100℃の大気中で10分間の乾燥処理を行って電着膜51を乾燥させた後、250℃の真空中で1時間の加熱硬化処理を行って、電着膜51を硬化させた。硬化後の電着膜51の最大高さは2.3μmであった。また、第2の実施例によって製造されたキャパシタ1において、樹脂絶縁膜5の最大高さは2.6μmであり、対向電極面積は200mm2であり、リーク電流は6×10-7であり、短絡率は1%であり、容量は4.1μFであった。このように、第2の実施例によって製造されたキャパシタ1では、第1の実施例によって製造されたキャパシタ1に比べて、短絡率が小さくなり、容量が若干大きくなっている。

【0100】

[第3の実施例]

第3の実施例では、樹脂絶縁膜5を形成する工程は、電着工程と高抵抗化工程とを交互に3回繰り返す。1回目の高抵抗化工程では1回目の電着工程で形成された電着膜を乾燥させ、2回目の高抵抗化工程では2回目の電着工程で形成された電着膜を乾燥させ、3回目の高抵抗化工程では、3回目の電着工程で形成された電着膜を乾燥させた後、全ての電着膜を加熱により硬化させる。

【0101】

第3の実施例では、樹脂絶縁膜5を形成する工程のみが第1の実施例と異なっている。第3の実施例における樹脂絶縁膜5を形成する工程では、まず、電着樹脂としてポリイミド系アニオン系電着樹脂を用いて、1回目の電着工程を行って、誘電体層3の上面3bの上に1層目の電着膜を形成した。この1回目の電着工程では、印加電圧を0Vから2Vまで5分かけて徐々に増加させた。

【0102】

次に、下部電極層2および誘電体層3を含む積層体を電着液より取り出して、超純水洗浄した後、1回目の高抵抗化工程として100℃の大気中で10分間の乾燥処理を行って、1層目の電着膜を乾燥させた。

【0103】

次に、1回目の電着工程と同じ電着樹脂を用いて2回目の電着工程を行って、1層目の電着膜を覆うように2層目の電着膜を形成した。この2回目の電着工程では、印加電圧を1Vから5Vまで5分かけて徐々に増加させた。

【0104】

次に、積層体を電着液より取り出して、超純水洗浄した後、2回目の高抵抗化工程として100℃の大気中で10分間の乾燥処理を行って、2層目の電着膜を乾燥させた。

【0105】

次に、1回目の電着工程と同じ電着樹脂を用いて3回目の電着工程を行って、2層目の電着膜を覆うように3層目の電着膜を形成した。この3回目の電着工程では、印加電圧を4Vから15Vまで5分かけて徐々に増加させた。

【0106】

次に、積層体を電着液より取り出して、超純水洗浄した後、3回目の高抵抗化工程として、100℃の大気中で10分間の乾燥処理を行った後、250℃の真空中で1時間の加熱硬化処理を行って、1層目ないし3層目の電着膜を硬化させて樹脂絶縁膜5を形成した。

【0107】

第3の実施例によって製造されたキャパシタ1において、樹脂絶縁膜5の最大高さは1.1μmであり、対向電極面積は200mm2であり、リーク電流は4×10-7であり、短絡率は0%であり、容量は4.2μFであった。このように、第3の実施例によって製造されたキャパシタ1では、第1の実施例によって製造されたキャパシタ1に比べて、リーク電流および短絡率が小さくなり、容量が若干大きくなっている。

【0108】

本実施の形態におけるその他の構成、作用および効果は、第1の実施の形態と同様である。

【0109】

なお、本発明は、上記各実施の形態に限定されず、種々の変更が可能である。例えば、本発明に係るキャパシタは、上部電極層4の上面4bの上に、新たな誘電体層と電極層が、交互に合計で2層以上積層された構成であってもよい。これにより、電極層と誘電体層とが交互に、合計で5層以上積層されて構成されたキャパシタを実現することができる。この場合には、各誘電体層を形成した後、その上に電極層を形成する前に樹脂絶縁膜5を形成する。

【0110】

また、本発明に係るキャパシタは、単体の素子であってもよいし、キャパシタ以外の素子も含むデバイスの一部であってもよい。

【0111】

例えば、本発明に係るキャパシタは、公知のビルドアップ配線板の製造方法を利用して、高密度実装基板に内蔵することが可能である。本発明に係るキャパシタを内蔵した高密度実装基板は、例えば、CPUとマザーボードの間に配置されるインターポーザや、パッケージ基板として用いられる。

【0112】

図16は、本発明に係るキャパシタ1を内蔵した高密度実装基板の一例として、CPU101とマザーボード102の間に配置されるインターポーザ100の概略の構成を示している。このインターポーザ100は、本発明に係るキャパシタ1を構成する下部電極層2、誘電体層3、上部電極層4および樹脂絶縁膜5を含んでいる。

【符号の説明】

【0113】

1…キャパシタ、2…下部電極層、3…誘電体層、4…上部電極層、5…樹脂絶縁膜、10…粒界。

【技術分野】

【0001】

本発明は、下部電極層と、上部電極層と、下部電極層と上部電極層との間に配置された誘電体層とを備えたキャパシタおよびその製造方法に関する。

【背景技術】

【0002】

近年、携帯電話機等の高周波電子機器の小型化・薄型化の要求に伴い、高周波電子機器に搭載される電子部品の小型化、低背化が求められている。電子部品の一つとしては、キャパシタがある。キャパシタは、一般的には、誘電体層と、この誘電体層を挟むように配置された一対の電極層とを有している。

【0003】

キャパシタでは、小型化、低背化のためには、一対の電極層が誘電体層を介して対向する領域の面積の縮小とキャパシタを構成する層の数の縮小が重要である。そのためには、誘電体層の厚みを小さくすることが有効である。誘電体層の厚みを小さくすることの可能なキャパシタとしては、例えば特許文献1に記載されているように、スパッタ法等の薄膜形成技術を用いて形成された誘電体層を備えたキャパシタ(以下、薄膜キャパシタとも言う。)が知られている。特許文献1に記載されたキャパシタは、ベース基板上に、第1の電極層、誘電体層、第2の電極層を順に積層して形成されている。

【0004】

ところで、従来、特許文献1に記載されているように、薄膜キャパシタでは、誘電体層の厚みを小さくしていくと、誘電体層のリーク電流が増加したり誘電体層の絶縁耐圧が低下したりする問題があった。この問題は、特許文献1に記載されているように、誘電体層に存在するピンホール部や結晶粒界に起因して発生すると考えられる。

【0005】

特許文献1には、上記の問題を解決するために、誘電体層のピンホール部や結晶粒界と第1の電極層の間に、第1の電極層を構成する材料を酸化させることによって形成された絶縁層を設ける技術が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−26266号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、本出願における発明者は、基板と下部電極層の機能を兼ね備えた金属箔の上に、薄膜形成技術を用いて誘電体層と上部電極層を順に積層して薄膜キャパシタを製造する方法を考えた。この方法によれば、基板上に、薄膜形成技術を用いて下部電極層、誘電体層、上部電極層を順に積層して薄膜キャパシタを製造する場合に比べて、薄膜キャパシタを安価に大量生産することが可能になる。

【0008】

ところが、上述のように、金属箔の上に、薄膜形成技術を用いて誘電体層と上部電極層を積層して製造された薄膜キャパシタでは、誘電体層に欠陥が存在していなくとも、誘電体層のリーク電流が増加したり短絡不良が発生したりする場合があることが分かった。このような現象は、基板上に、薄膜形成技術を用いて下部電極層、誘電体層、上部電極層を順に積層して製造された薄膜キャパシタでは発生していなかった。

【0009】

従来、特許文献1に記載されているように、誘電体層に存在する欠陥に起因して誘電体層のリーク電流が増加したり誘電体層の絶縁耐圧が低下したりすることは知られていた。しかし、従来、誘電体層に欠陥が存在していなくとも、誘電体層のリーク電流が増加したり短絡不良が発生したりする現象については、認識されていなかった。

【0010】

本発明はかかる問題点に鑑みてなされたもので、その目的は、箔によって構成された下部電極層と、上部電極層と、下部電極層と上部電極層との間に配置された誘電体層とを備えたキャパシタにおいて、誘電体層における欠陥に因らずに発生する誘電体層のリーク電流の増加や短絡不良の発生を防止できるようにしたキャパシタおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明のキャパシタは、金属多結晶体よりなる箔によって構成された下部電極層と、上部電極層と、下部電極層と上部電極層との間に配置された誘電体層とを備えている。下部電極層は、誘電体層に対向する上面を有し、この上面に金属多結晶体の粒界が現れている。上部電極層は、誘電体層に対向する下面を有している。誘電体層は、下部電極層の上面に対向する下面と、上部電極層の下面に対向する上面とを有し、且つ欠陥が存在しないものである。キャパシタは、更に、誘電体材料によって構成されて、誘電体層の上面と上部電極層の下面との間において、誘電体層の上面と上部電極層の下面とが対向する領域のうちの一部にのみ配置された絶縁膜を備えている。この絶縁膜は、誘電体層の上面の上方から見たときに、下部電極層の上面に現れた粒界のうちの少なくとも一部を覆うように配置されている。

【0012】

本発明のキャパシタの製造方法は、上記の本発明のキャパシタを製造する方法であって、下部電極層の上面の上に、誘電体層を形成する工程と、電気泳動法を用いて、誘電体層の上面の上に絶縁膜を形成する工程と、上部電極層を形成する工程とを備えている。

【0013】

本発明のキャパシタまたはキャパシタの製造方法では、誘電体層の上面と上部電極層の下面との間において、誘電体層の上面と上部電極層の下面とが対向する領域のうちの一部にのみ、絶縁膜が配置される。この絶縁膜は、誘電体層の上面の上方から見たときに、下部電極層の上面に現れた粒界のうちの少なくとも一部を覆うように配置される。

【0014】

本発明のキャパシタまたはキャパシタの製造方法において、金属多結晶体は、主たる金属元素の他に製造工程上、不純物を含んでおり、粒界において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じているものであってもよい。この場合、金属多結晶体における不純物の含有量は、30ppm〜6000ppmの範囲内であってもよい。粒界偏析の有無は、集束イオンビーム等による断面加工を行って電子顕微鏡で観察可能であり、更には、例えばエネルギー分散型X線分析装置を用いた断面の局所組成分析等により確認される。

【発明の効果】

【0015】

本発明のキャパシタまたはキャパシタの製造方法では、誘電体層の上面と上部電極層の下面との間において、誘電体層の上面と上部電極層の下面とが対向する領域のうちの一部にのみ、絶縁膜が配置される。この絶縁膜は、誘電体層の上面の上方から見たときに、下部電極層の上面に現れた粒界のうちの少なくとも一部を覆うように配置される。これにより、本発明によれば、下部電極層の上面に現れた粒界に起因して発生する誘電体層のリーク電流の増加や短絡不良の発生を防止することができるという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態に係るキャパシタの断面図である。

【図2】本発明の第1の実施の形態に係るキャパシタの製造方法における一工程を示す断面図である。

【図3】図2に示した工程に続く工程で用いる電着処理装置を示す説明図である。

【図4】図2に示した工程に続く工程を示す断面図である。

【図5】本発明の第1の実施の形態に係るキャパシタにおいて誘電体層の上面の上方から見たときの樹脂絶縁膜を示す説明図である。

【図6】本発明の第1の実施の形態に係るキャパシタの一部を模式的に表わした断面図である。

【図7】樹脂絶縁膜が設けられていないキャパシタの一部を模式的に表わした断面図である。

【図8】本発明の第2の実施の形態に係る製造方法によって製造されるキャパシタの一部を示す断面図である。

【図9】本発明の第2の実施の形態に係るキャパシタの製造方法における一工程を示す断面図である。

【図10】図9に示した工程に続く工程を示す断面図である。

【図11】図10に示した工程に続く工程を示す断面図である。

【図12】1回の電着処理における経過時間に対する電流値の変化を示す説明図である。

【図13】1回の電着処理によって誘電体層の欠陥の周辺に大きな電着物が形成された様子を示す断面図である。

【図14】2回の電着処理を行った場合の各電着処理における経過時間に対する電流値の変化を表す説明図である。

【図15】2回の電着処理を行って2層の電着膜が形成された様子を示す断面図である。

【図16】本発明に係るキャパシタを内蔵した高密度実装基板の一例を示す断面図である。

【発明を実施するための形態】

【0017】

[第1の実施の形態]

以下、本発明の実施の形態について図面を参照して詳細に説明する。始めに、図1を参照して、本発明の第1の実施の形態に係るキャパシタの構成について説明する。図1は、本実施の形態に係るキャパシタの断面図である。図1に示したように、本実施の形態に係るキャパシタ1は、金属多結晶体よりなる箔によって構成された下部電極層2と、上部電極層4と、下部電極層2と上部電極層4との間に配置された誘電体層3とを備えている。

【0018】

下部電極層2は、誘電体層3に対向する上面2aと、その反対側の下面2bとを有している。そして、下部電極層2は、多結晶体のため、アモルファス構造と異なり、多数の結晶より構成されており、上面2aには、結晶粒界が現れている。結晶粒径は、表面からの顕微鏡観察により代表的な結晶粒の面積から円形状に換算し評価した場合、直径が1〜500μm程度である。下部電極層2の材料としては、公知の各種の金属材料を用いることができる。具体的には、下部電極層2の材料としては、例えば、白金、銅、ニッケル、あるいはこれらの合金を用いることができる。下部電極層2は、1つの層で構成されていてもよいし、材料が異なる複数の層を積層して構成されていてもよい。下部電極層2の厚みは、例えば10μm〜200μmの範囲内である。金属多結晶体よりなる箔によって構成された下部電極層2は、基体としての機能も有している。そのため、下部電極層2の下には下部電極層2を保持するための基板が設けられていなくてもよい。しかし、下部電極層2は、取り扱い性向上のため等を目的に基板に貼り合わされていてもよい。

【0019】

下部電極層2として用いられる箔は、予め単独の状態で熱処理が施されたものであることが好ましい。それは、熱処理が施されていない箔は、後に、誘電体層3や上部電極層4の形成時における熱により湾曲するおそれがあるからである。

【0020】

下部電極層2を構成する金属多結晶体は、金属元素の他に不純物を含んでいてもよい。また、この金属多結晶体では、粒界において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じていてもよい。

【0021】

上部電極層4は、誘電体層3に対向する下面4aと、その反対側の上面4bとを有している。上部電極層4の材料としては、公知の各種の導電材料を用いることができる。具体的には、上部電極層4の材料としては、例えば、白金、銅、ニッケル、あるいはこれらの合金を用いることができる。上部電極層4は、1つの層で構成されていてもよいし、材料が異なる複数の層を積層して構成されていてもよい。下部電極層2が基体としての機能を有しているため、上部電極層4は下部電極層2のように厚い必要はなく、上部電極層4の厚み下限は、例えば0.2μmであり、上限は特に制限はないが生産性から50μm程度である。

【0022】

誘電体層3は、下部電極層2の上面2aに対向する下面3aと、上部電極層4の下面4aに対向する上面3bとを有している。誘電体層3の材料としては、公知の各種の高誘電率材料を用いることができる。具体的には、誘電体層3の材料としては、例えば、CaTiO3、BaTiO3、SrTiO3、Bi2TiO5、Bi4Ti3O12、La2TiO5、CeTiO4、PbTiO3、ZrTiO3等のチタン酸塩系材料、BaSnO3、SrSnO3、PbSnO3等の錫酸塩系材料、BaZrO3、CaZrO3、Bi4Zr3O12等のジルコン酸塩系材料、MgNbO3、CaNbO3、SrNbO3、BaNbO3、PbNbO3等のニオブ酸塩系材料、LiTaO3、BaTaO3、SrTaO3、CaTaO3、MgTaO3、SrBi2Ta2O9等のタンタル酸塩系材料、Bi3TiNbO9、PbBi2Nb2O9、Bi4Ti3O12、Bi2SrTa2O9、Bi2SrNb2O9、Sr2Bi4Ti5O18、Ba2Bi4Ti5O18、等のビスマス層状系材料等の高誘電率材料を主成分とするものを用いることができる。樹脂材料等の低誘電率材料ではキャパシタの容量が低く、本願発明の誘電体層材料としては好ましくない。誘電体層3の厚みは、高容量、低リーク特性の両者を得るためには、例えば0.1μm〜2μmの範囲内である。

【0023】

キャパシタ1は、更に、誘電体層3の上面3bと上部電極層4の下面4aとの間において、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置された樹脂絶縁膜5を備えている。この樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部を覆うように配置されている。また、樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部に沿って配置されている。樹脂絶縁膜5は、絶縁性の樹脂によって構成されている。樹脂絶縁膜5の厚みは、例えば0.1μm〜50μmの範囲内である。なお、樹脂絶縁膜5の代わりに、樹脂と他の誘電体材料とを含む材料、例えば、樹脂およびこの樹脂に分散された誘電体セラミック粒子を含む材料によって構成された絶縁膜を設けてもよい。また、樹脂絶縁膜5の代わりに、樹脂を含まずに、樹脂以外の誘電体材料、例えば誘電体セラミックを含む材料によって構成された絶縁膜を設けてもよい。

【0024】

キャパシタ1は、更に、上部電極層4の上面4bを覆う保護層を備えていてもよい。

【0025】

本実施の形態に係るキャパシタ1において、金属多結晶体よりなる箔によって構成された下部電極層2には、基体としての自己保持機能が要求される。そのため、下部電極層2として用いられる箔の厚みは、10μm以上であることが好ましく、20μm以上であることが特に好ましい。箔の厚みが前記範囲の下限値未満の場合には、箔にしわ等が発生しやすくなり、箔の取り扱いが困難になる。一方、箔の生産性を考慮すると、箔の厚みは200μm以下が好ましい。

【0026】

上述のように薄膜と比べて遙かに大きな厚みが必要となる箔は、圧延法または電気めっき法により作製される。そのため、この箔では、高価な高純度材料により作製される薄膜電極層に比べて、不純物の含有量が多くなる。圧延法により作製された箔では、不純物の含有量は例えば200ppm〜6000ppmとなる。電気めっき法により作製された箔では、不純物の含有量は例えば30ppm〜1000ppmとなる。従って、箔によって構成された下部電極層2における不純物の含有量は、例えば30ppm〜6000ppmの範囲内となる。また、前述のように、箔では、薄膜と比べて厚みが大きいため、含有する不純物の絶対量が多くなる。そのため、箔では不純物の偏析が生じやすい。また、金属多結晶体よりなる箔では、粒界において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じやすい。これらのことから、この箔では、特に粒界において、大きな、不純物濃度の高い領域が形成されると考えられる。これに対して不純物含有量が前記範囲の下限値未満では箔が高価なものとなり、前記範囲の上限値を超えると誘電体層への拡散が顕著となりキャパシタの容量が低下する等の問題がある。

【0027】

次に、図2ないし図5を参照して、本実施の形態に係るキャパシタ1の製造方法について説明する。図2は、本実施の形態に係るキャパシタ1の製造方法における一工程を示す断面図である。キャパシタ1の製造方法では、まず、図2に示したように、例えばスパッタ法を用いて、下部電極層2の上面2aの上に誘電体層3を形成する。なお、下部電極層2として用いられる箔に対しては、誘電体層3を形成する前に、誘電体層3の形成後に施す熱処理における温度以上の温度で熱処理を施すことが好ましい。また、誘電体層3を形成する前に、下部電極層2の上面2aに対して、研磨等による平坦化処理を施しておくことが好ましい。

【0028】

図3および図4は、次の工程を示す。この工程では、電気泳動法を用いて、誘電体層3の上面3bの上に樹脂絶縁膜5を形成する。以下、電気泳動法を用いて膜を形成することを電着と言い、電気泳動法を用いて膜を形成する工程を電着工程と言い、電気泳動法を用いて形成された膜を電着膜と言う。図3は、電着工程で用いる電着処理装置を簡単に示している。この電着処理装置は、電着液21を収容する槽20と、電源22とを備えている。電着工程では、電着液21中に、下部電極層2および誘電体層3を含む積層体と、対向電極23とを浸漬する。積層体と対向電極23とは、誘電体層3の上面3bと対向電極23とが対向するように配置される。下部電極層2と対向電極23は、電源22に接続される。そして、この電源22によって、下部電極層2と対向電極23との間に電圧が印加される。対向電極23の材質としては、電着液21中で腐食しないものが用いられる。具体的には、対向電極23の材質としては、耐食性のある白金、炭素、ニッケル、ステンレス等が好適に用いられる。電着処理装置としては、例えばウェハめっき装置が好適に用いられる。

【0029】

電着工程では、下部電極層2の下面2bに、電着によって析出する物質(以下、電着物と言う。)が付着するのを防止するために、下面2bにマスキングを施す。また、箔によって構成された下部電極層2は薄いため、電着工程では、別に用意した保持板によって下部電極層2を保持しながら処理することが好ましい。例えば、下部電極層2が磁性金属よりなる箔によって構成されている場合には、以下のようにして、磁石を用いて、別に用意した非磁性の保持板に下部電極層2を固定する。すなわち、厚みが2mm程度の平板状プラスチックマグネットを、熱酸化膜付きシリコンウェハに張り付け、更に、厚みが0.5mmのシリコーンラバーをその上に重ねる。そして、シリコーンラバーの上に、誘電体層3が外側を向くようして、下部電極層2を吸着させる。電着後は、下部電極層2、誘電体層3および樹脂絶縁膜5を含む積層体をシリコーンラバーと共に、プラスチックマグネットおよびシリコンウェハから剥がす。この方法によれば、下部電極層2に薄い箔を用いた場合であっても、下部電極層2を含む積層体を容易に取り扱うことができ、且つ下部電極層2の下面2bへの電着物の付着も防止することができる。

【0030】

ここで、樹脂絶縁膜5を形成する電着工程の一例を具体的に説明する。この例では、電着樹脂を含む電着塗料を用いて樹脂絶縁膜5を形成する。この場合、電着液21は、電着塗料の溶液である。この溶液における溶剤としては、下部電極層2および誘電体層3を容易には溶解しない濃度の酸またはアルカリ、またはそれらの金属塩を含む溶液を用いる。電着塗料としては、固形分が1重量%〜25重量%程度の範囲のものが、成膜性が良好となるため好ましい。また、電着液21の電導度は、100μS/cm〜2000μS/cmの範囲内であることが望ましい。また、電着塗料によって成膜される樹脂絶縁膜5の厚みは、電気的絶縁性が確保される程度の厚みであれば十分である。樹脂絶縁膜5の厚みは、具体的には、電着樹脂の種類により適宜選択されるが0.1μm〜50μmの範囲内であることが好ましい。この厚みは印加電圧等により管理される。

【0031】

電着樹脂としては、アニオン系樹脂とカチオン系樹脂があるが、本実施の形態では、どちらも用いることができる。カチオン系樹脂の方が、アニオン系樹脂よりも防錆性、スローイングパワー(均一電着性)が高く、電着塗料の安定性、管理が容易であるため好ましい場合もあるが、ペロブスカイト酸化物誘電体層の場合には、電着時に誘電体層が還元処理され誘電率が低下することがある。このため、ペロブスカイト型誘電体層の場合には誘電体層が酸化処理となるアニオン系樹脂が好ましい。

【0032】

電着樹脂の骨格樹脂としては、一般に知られている樹脂を用いることができる。具体的には、電着樹脂の骨格樹脂としては、アクリル樹脂、エポキシ樹脂、フッ素樹脂、ウレタン樹脂、ポリブタジエン樹脂、ポリイミド樹脂の中から適宜選択することができる。あるいは、電着樹脂の骨格樹脂として、上記樹脂のうちの2種以上を併用してもよい。また、ポリアミック酸塩等のポリイミド前駆体樹脂を含む溶液を電着液21とし、電着によりポリアミック酸の薄膜を成膜し、その後、この薄膜を、加熱脱水することによりポリイミド樹脂皮膜とし、この皮膜を樹脂絶縁膜5とすることも好ましい。

【0033】

電着樹脂がカチオン系樹脂の場合には、電着樹脂は陰極側に電気泳動して析出する。従って、この場合には、下部電極層2を陰極とし、対向電極23を陽極とする。電着樹脂がアニオン系樹脂の場合には、電着樹脂は陽極側に電気泳動して析出する。従って、この場合には、下部電極層2を陽極とし、対向電極23を陰極とする。

【0034】

電着液21は、電着樹脂を電気泳動させ且つ析出させるために、水中で電離が起き、誘電体層3側で析出するような官能基を含んでいる。この官能基としては、電着樹脂がカチオン系樹脂の場合にはアミノ基が一般的である。また、電着液21は、架橋剤や、架橋反応を促進するための触媒を含んでいてもよい。

【0035】

電着工程では、電源22によって、下部電極層2と対向電極23との間に電圧が印加される。電着は、定電圧法でも定電流法でも行うことができるが、後述のように耐電圧保証の観点から定電圧法が好ましい。定電圧法、定電流法のいずれの方法を用いた場合においても、電着の終了時点は、例えば電着の時間やクーロン量に基づいて決定することができる。下部電極層2と対向電極23との間に印加する電圧(以下、印加電圧と言う。)は、1V〜200Vの範囲内であることが好ましく、特に好ましくは2V〜30Vである。印加電圧が前記範囲の下限値未満では電着に時間がかかり、印加電圧が前記範囲の上限値を超えている場合には誘電体層の多くの部分が電着物に覆われキャパシタの容量が低下する。印加電圧は、特に、キャパシタ1の定格電圧の1.5倍以上10倍以下であることが好ましく、2倍以上5倍以下であることがより好ましい。印加電圧を、前記範囲とすることで、定格電圧よりも高い電圧とすることにより、キャパシタ1の信頼性を向上させることができると同時に容量を確保できる。すなわち、印加電圧をキャパシタ1の定格電圧の1.5倍以上として電着処理を行うことにより、印加電圧以下の電圧が印加されたときに絶縁破壊するような箇所を予め強制的に絶縁破壊すると共に、その箇所を直ちに、電着によって形成される樹脂絶縁膜5によって補修することができる。これにより、確実に、キャパシタ1の定格電圧および長期信頼性を保証することができる。すなわち、誘電体層の厚みが小さく均一な膜を形成することが困難な薄膜キャパシタにおいては、従来は耐電圧向上のためには誘電体層を厚くしたり、多層化したりすることが行われていた。しかし、耐電圧試験は破壊試験であることから、従来は、仕様の耐電圧を確実に保証する方法はなく、ばらつきを考慮しオーバースペックで製造することで耐電圧を保証するしかなかった。これに対して本実施の形態では、電着処理において所定の高電圧を印加することで、耐電圧が弱い箇所を積極的に絶縁破壊させ、同時に絶縁破壊した箇所を補修することが可能である。これにより誘電体膜の耐絶縁性が低く将来の耐電圧試験で破壊される部分を確実にかつ一括して処理することで、耐電圧保証が可能となる。

【0036】

また、電着工程では、定電圧法、定電流法のいずれの方法を用いた場合においても、電着の初期には低電圧または低電流を印加し、その後、電圧または電流を、徐々にまたは段階的に所望の値まで上昇させることが好ましい。それは、初期において急に大電流が流れると、電着物が粗となったり電着物内に泡が発生したりすることによって電着物において十分な絶縁特性を得られなかったり、電着物の形状が、誘電体層3の上面3bから必要以上に突出した形状になるためである。電着工程では、例えば、最終印加電圧が20Vの場合には、印加電圧を、初期電圧の0Vから20Vまで10〜180秒かけて徐々に増加させ、その後、20Vで5〜600秒保持する。

【0037】

電着工程では、誘電体層3の上面3bのうち電流が流れる部分に選択的に、電着樹脂による塗膜が成膜される。この塗膜は高抵抗であるため、塗膜の厚みが所定の大きさになると、その塗膜を通して電流が流れなくなり、成膜は自動的に停止する。この塗膜が樹脂絶縁膜5となる。

【0038】

また、電着工程の後に、電着樹脂による塗膜を熱処理し硬化させることで、この塗膜よりなる樹脂絶縁膜5の電気抵抗を大きく、且つ吸湿量を低下させて高信頼性とすることが好ましい。塗膜に対する熱処理は、大気、窒素等の雰囲気中または真空中で、80℃〜350℃の温度で、10分〜120分程度行うことが好ましい。

【0039】

図4は、樹脂絶縁膜5が形成された後の積層体を示している。電着工程では、樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部に沿って且つこれを覆うように形成される。図5は、誘電体層3の上面3bの上方から見たときの樹脂絶縁膜5を示す説明図である。図5において、塗り潰された部分が樹脂絶縁膜5を表わしている。また、図5において、線部分は、僅かに樹脂絶縁膜5が形成された部分、または誘電体層3を通して見えている下部電極層2の上面2aに現れた粒界を表している。樹脂絶縁膜5がこのように形成される理由については、後で詳しく説明する。なお、誘電体層3を構成する誘電体粒子のサイズは、断面観察により評価可能であるが、下部電極層2を構成する箔における粒子のサイズに比べて遥かに小さく、誘電体層3の厚みの20分の1以下である。

【0040】

次に、樹脂絶縁膜5の代わりに、樹脂およびこの樹脂に分散された誘電体セラミック粒子によって構成された絶縁膜を形成する場合における電着工程の一例を具体的に説明する。この例では、電着塗料として、電着樹脂に誘電体セラミックの微粒子が分散されたものを用いる。誘電体セラミックとしては、ペロブスカイト構造を有するチタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム等が用いられる。微粒子の粒径は、例えば3nm〜20nmの範囲内である。なお、微粒子は、電荷を有するように、適当な界面活性剤、例えば、窒素またはフッ素を含有する界面活性剤を用いて予め処理しておく。この電着塗料を用いた電着工程では、誘電体層3の上面3bのうち電流が流れる部分に選択的に、電着樹脂と上記微粒子を含む塗膜が成膜される。そして、この塗膜が、樹脂およびこの樹脂に分散された誘電体セラミック粒子よりなる絶縁膜となる。

【0041】

次に、樹脂絶縁膜5の代わりに、誘電体セラミック粒子によって構成された絶縁膜を形成する場合における電着工程の一例を具体的に説明する。この例では、電着液21として、電着樹脂が含まれていない溶液に電荷を有する誘電体微粒子を懸濁させたものを用いる。電着液21は、例えば以下のようにして作製される。まず、アセトンおよびエタノールからなる混合液中に、BaTiO3 を主成分とする誘電体セラミック微粒子を加え、ボールミルを用いて予備分散処理して、スラリーを作製する。次に、アセトン、エタノール、界面活性剤および上述のスラリーを混合し、これらを超音波分散処理することによって、電着液21が得られる。この電着液21を用いた電着工程では、誘電体微粒子のみが電気泳動し、誘電体層3の上面3bのうち電流が流れる部分に選択的に、上記微粒子が付着し、この微粒子の集合体よりなる絶縁膜が形成される。電着工程の後に、絶縁膜を500℃以上の温度で焼成処理してもよい。これにより、絶縁膜の誘電率を大きくすることも可能である。

【0042】

電着工程の後、図1に示したように、例えばスパッタ法によって、誘電体層3の上面3bおよび樹脂絶縁膜5の上に上部電極層4を形成して、キャパシタ1を完成させる。

【0043】

次に、図6および図7を参照して、本実施の形態に係るキャパシタ1およびその製造方法の特徴について詳しく説明する。図6は、本実施の形態に係るキャパシタ1の一部を模式的に表わした断面図である。図7は、樹脂絶縁膜5が設けられていないキャパシタの一部を模式的に表わした断面図である。

【0044】

始めに、図7に示したキャパシタについて説明する。このキャパシタは、樹脂絶縁膜5を備えていないことを除いて、本実施の形態に係るキャパシタ1と同様の構成である。図7において、符号10は、下部電極層2を構成する金属多結晶体の粒界を示している。このキャパシタでは、誘電体層3に欠陥が存在していなくとも、誘電体層3のリーク電流が増加したり短絡不良が発生したりする場合があった。

【0045】

本出願の発明者が、上記の現象を詳しく調べたところ、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部の近傍で、リーク電流が多く流れることが分かった。発明者がその原因を追求したところ、下部電極層2を構成する金属多結晶体は、金属元素の他に不純物を含んでおり、この金属多結晶体では、粒界10において結晶粒内に比べて不純物の濃度が高くなる粒界偏析が生じていることが分かった。

【0046】

図7において、符号11a,11bは、粒界偏析によって不純物が偏析している領域を表している。領域11aは、下部電極層2の上面2aの近傍に存在し、領域11bは、下部電極層2の内部に存在している。そして、リーク電流の増加や短絡不良の発生に関して、領域11bは特に問題とはならないが、領域11aは、リーク電流の増加や短絡不良の発生の原因になることが分かった。以下、このことを詳しく説明する。

【0047】

発明者が調べたところ、領域11a,11bでは、主に不純物の酸化物よりなる微小な絶縁部が形成されていることが分かった。また、このような現象は、特に何らかの熱処理を施した箔において顕著に現れることが分かった。下部電極層2として圧延ニッケル箔を用いた場合には、不純物は主にSiおよびTiであり、領域11a,11bにはSiO2およびTiO2が多く存在していた。また、下部電極層2として、電気めっき法によって作製された電解ニッケル箔を用いた場合には、不純物はFe、Si等であり、領域11aには酸化鉄やSiO2が多く存在していた。なお、粒界偏析によって不純物が偏析している領域は特に粒界の三重点に多く存在していた。

【0048】

下部電極層2の上面2aの近傍において絶縁部(領域11a)が存在していると、上面2aが物理的に平坦であるにも関わらず、下部電極層2の主相である金属よりなる部分だけを見ると、その上面に微小な凹部が存在すると言える。下部電極層2と上部電極層4との間に電圧を印加したとき、上記凹部のエッジ部分では、凹部の周辺部分に比べて電流が集中しやすい。そのため、誘電体層3のうち、上記凹部の近傍でリーク電流が大きくなりやすいと考えられる。また、誘電体層3において、特に大きなリーク電流が流れる箇所では、絶縁破壊が発生し、その結果、誘電体層3に欠損が生じて短絡不良が発生すると考えられる。ただし、下部電極層2の上面2aに現れた粒界10の状態は均一ではないため、誘電体層3におけるリーク電流増加の程度も、下部電極層2の上面2aに現れた粒界10に対応する全ての部分において均一な訳ではない。

【0049】

次に、図6に示した本実施の形態に係るキャパシタ1の特徴について説明する。本実施の形態に係るキャパシタ1の製造方法では、電着工程において、電着液21中に浸漬された下部電極層2と対向電極23との間に電圧が印加される。このとき、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部の近傍では、前述の原理により電流が集中する。これにより、誘電体層3のうち、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部に対応する部分では、電着によって樹脂絶縁膜5が形成されるのに十分な電流が流れる。その結果、樹脂絶縁膜5は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界10のうちの少なくとも一部に沿って且つこれを覆うように形成される。

【0050】

このようにして、本実施の形態に係るキャパシタ1では、誘電体層3のうち、樹脂絶縁膜5がない場合にはリーク電流が増加する部分に選択的に樹脂絶縁膜5が配置される。その結果、本実施の形態によれば、誘電体層3における欠陥に因らずに、下部電極層2の上面2aに現れた粒界10に起因して発生する誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0051】

なお、リーク電流増加の抑制のためには、電着を定電圧法によって行うことが好ましい。それは、定電圧法によれば、電流が多く流れる箇所には電着物がより厚く形成されるためである。

【0052】

また、電着工程では、誘電体層3のうち、ピンホール等の欠陥があって短絡が生じる箇所にも樹脂絶縁膜5が形成される。従って、本実施の形態によれば、誘電体層3のうち、欠陥があって短絡が生じる箇所の補修も行うことができる。

【0053】

次に、本実施の形態における第1の実施例のキャパシタ1と比較例のキャパシタの特性を評価した実験結果について説明する。第1の実施例のキャパシタ1は、樹脂絶縁膜5を有している。第1の実施例のキャパシタ1は、以下の手順で作製した。まず、厚みが50μmの圧延ニッケル箔に対して、窒素雰囲気中で1000℃の温度で熱処理を施した後に、バフ研磨を行って表面を平坦化した。そして、このニッケル箔を下部電極層2とした。次に、有機酸塩熱分解法(Metal Organic Decomposition;以下、MOD法と記す。)を用いて、下部電極層2の上面2aの上に、チタン酸バリウム・ストロンチウムよりなる500nmの厚みの誘電体層3を形成した。以下、MOD法によって形成された層をMOD層と言う。誘電体層3は、具体的には以下のようにして形成した。すなわち、スプレーコート法により、約100nmの1層のMOD層を形成し、このMOD層に大気中で400℃の温度でホットプレート上での熱処理を行うことを5回繰り返した後に、900℃、還元雰囲気中で急速加熱熱処理を行って、高誘電率の誘電体層3を形成した。次に、電着樹脂としてノボラック系アニオン系電着レジスト(ロームアンドハース社製PEPR2400)を用いて、電着工程によって、樹脂絶縁膜5となる樹脂皮膜を形成した。この電着工程は、下部電極層2と対向電極23との間に印加する電圧を、0Vから20Vまで30秒かけて徐々に増加させ、その後、20Vで3分間保持して行った。次に、超純水洗浄した後、100℃の温度で仮乾燥した。次に、この積層体に対して、窒素雰囲気中で320℃の温度で熱処理を施し、樹脂皮膜を熱硬化させて樹脂絶縁膜5を形成した。次に、スパッタ法により誘電体層3の上面3bおよび樹脂絶縁膜5の上に、銅よりなる200nmの厚みの上部電極層4を形成して、実施例のキャパシタ1を完成させた。

【0054】

比較例のキャパシタは、樹脂絶縁膜5を形成しないことを除いて、実施例のキャパシタ1と同様の方法で作製した。

【0055】

ここで、下部電極層2として用いたニッケル箔に含まれる不純物を分析した結果を、下記の表1に示す。この表1から分かるように、ニッケル箔に含まれる不純物は主にSiおよびTiであり、それらの含有量はそれぞれ574ppm、342ppmであった。

【0056】

【表1】

【0057】

実験では、実施例のキャパシタ1と比較例のキャパシタのそれぞれについて、上部電極層4の下面4aの面積、すなわち誘電体層3を介して下部電極層2と上部電極層4とが対向する領域の面積(以下、電極対向面積と言う。)が異なる多数の試料を作製した。そして、実験では、各試料について、下部電極層2と上部電極層4の間に2Vの電圧を印加して、リーク電流(A/cm2)と短絡の発生の有無を調べた。下記の表2に、実施例のキャパシタ1と比較例のキャパシタのそれぞれについて、3種類の電極対向面積(mm2)毎のリーク電流(A/cm2)および短絡の発生率(以下、短絡率と記す。)(%)を示す。

【0058】

【表2】

【0059】

上記の表2から分かるように、いずれの電極対向面積においても、実施例のキャパシタ1におけるリーク電流および短絡率は、比較例のキャパシタにおけるリーク電流および短絡率よりも小さい。また、比較例のキャパシタでは、電極対向面積が増加するとリーク電流および短絡率も増加するが、実施例のキャパシタ1では、電極対向面積が増加してもリーク電流および短絡率は小さい値を維持している。これらのことから、本実施の形態によれば、誘電体層3における欠陥に因らずに、下部電極層2の上面2aに現れた粒界10に起因して発生する誘電体層3のリーク電流の増加や短絡不良の発生を防止することができることが分かる。また、本実施の形態によれば、電極対向面積が増加してもリーク電流および短絡率を小さい値にすることができることから、大容量で且つリーク電流の小さなキャパシタ1を実現することができる。

【0060】

実験では、電着工程において下部電極層2と対向電極23との間に印加する電圧を変えて作製したキャパシタについてもリーク電流および短絡率を調べた。その結果、上記電圧を1V〜10Vの範囲内として作製されたキャパシタでは、比較例のキャパシタに比べて、短絡率は減少したが、リーク電流は印加電圧20Vのときに比べて減少しなかった。これは、上記電圧が低いために、電着時に誘電体層3を通して電流が僅かしか流れず、樹脂絶縁膜5が十分に形成されなかったためと考えられる。また、上記電圧を15V〜35Vの範囲内として作製されたキャパシタでは、比較例のキャパシタに比べて、短絡率とリーク電流が共に減少した。また、上記電圧を40V以上として作製されたキャパシタでは、誘電体層3の上面3bの全面に樹脂絶縁膜5が形成された。これは、本実施例の誘電体層に対しては上記電圧が高いために、電着時に誘電体層3の全体を通して電流が流れたためと考えられる。しかし、耐電圧試験を行ったところ、比較例のキャパシタは平均10V程度であったが、5V以下で絶縁破壊されるものがあったのに対して、実施例のキャパシタでは電着時の印加電圧以下で絶縁破壊するものはなかった。すなわち、5Vで電着処理したキャパシタは全数が耐電圧5V以上あり、15Vで電着処理したキャパシタは全数が耐電圧15V以上あった。

【0061】

ところで、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域の全域に樹脂絶縁膜5が配置されると、下部電極層2と上部電極層4との間隔が樹脂絶縁膜5の厚みの分だけ誘電体層3の厚みよりも大きくなると共に、誘電体層3に比べて誘電率の低い樹脂絶縁膜5が誘電体層3と電気的に直列に接続される。その結果、キャパシタの容量が所望の値よりも大幅に小さくなる。従って、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域の全域に樹脂絶縁膜5を配置することは好ましくない。これに対し、本実施の形態では、樹脂絶縁膜5は、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置され、且つ誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた粒界のうちの少なくとも一部に沿って且つこれを覆うように配置される。本実施の形態では、樹脂絶縁膜5が配置される領域は、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域の全体と比較すると僅かである。従って、本実施の形態では、キャパシタ1の容量が所望の値よりも大幅に小さくなることはない。なお、アニオン系電着樹脂としてポリイミド電着樹脂を用いた場合も上記実施例とほぼ同様の効果が得られた。しかし、キャパシタの容量密度は、2.5μF/cm2と、アニオン系電着樹脂を用いた場合の4μF/cm2より低くなった。

【0062】

次に、本実施の形態における第2および第3の実施例について説明する。第2の実施例は、樹脂絶縁膜5の代わりに、樹脂およびこの樹脂に分散された誘電体セラミック粒子によって構成された絶縁膜を形成した例である。第2の実施例では、電着塗料として、固形分が10重量%のアクリル系アニオン電着樹脂に、粒径が10nmのチタン酸バリウム粒子が分散されたものを用いた。この電着塗料において、電着樹脂に対するチタン酸バリウム粒子の割合は25重量%である。なお、チタン酸バリウム粒子は、予め、分子量が2000であるフッ素含有界面活性剤を用いて処理しておいた。第2の実施例では、電着工程の後に、下部電極層2、誘電体層3および電着によって形成された皮膜よりなる積層体に対して、550℃の温度で熱処理を施した。第2の実施例におけるその他の条件は、第1の実施例と同様である。第2の実施例においても、第1の実施例と同様の特性が得られた。

【0063】

第3の実施例は、樹脂絶縁膜5の代わりに、誘電体セラミック粒子によって構成された絶縁膜を形成した例である。第3の実施例では、電着液21として、粒径が10nmのチタン酸バリウム粒子を、樹脂が含まれていない溶液に分散させて作製した懸濁液を用いた。なお、チタン酸バリウム粒子は、予め、分子量が2000であるフッ素含有界面活性剤を用いて処理しておいた。第3の実施例では、電着工程の後に、下部電極層2、誘電体層3および電着によって形成された皮膜よりなる積層体に対して、550℃の温度で熱処理を施した。第3の実施例におけるその他の条件は、第1の実施例と同様である。第3の実施例においても、第1の実施例と同様の特性が得られた。

【0064】

[第2の実施の形態]

次に、本発明の第2の実施の形態に係るキャパシタの製造方法について説明する。始めに、図8を参照して、本実施の形態に係る製造方法によって製造されるキャパシタの構成について説明する。図8はキャパシタの一部を示す断面図である。図8に示したように、本実施の形態に係るキャパシタ1は、下部電極層2と、上部電極層4と、下部電極層2と上部電極層4との間に配置された誘電体層3とを備えている。

【0065】

下部電極層2は、例えば、金属多結晶体よりなる箔によって構成されている。この場合、下部電極層2の構成は、第1の実施の形態と同様である。また、本実施の形態における上部電極層4の構成も、第1の実施の形態と同様である。本実施の形態における誘電体層3は、ピンホール等の欠陥31を有している。本実施の形態における誘電体層3のその他の構成は、第1の実施の形態と同様である。

【0066】

キャパシタ1は、更に、誘電体層3の上面3bと上部電極層4の下面4aとの間において、誘電体層3の上面3bと上部電極層4の下面4aとが対向する領域のうちの一部にのみ配置された樹脂絶縁膜5を備えている。本実施の形態において、樹脂絶縁膜5の少なくとも一部は、誘電体層3の欠陥31を補修するものである。この樹脂絶縁膜5の少なくとも一部は、欠陥31内に充填された部分と欠陥31を覆う部分とを含んでいる。

【0067】

また、第1の実施の形態と同様に、下部電極層2が金属多結晶体よりなる箔によって構成されている場合には、樹脂絶縁膜5の他の一部は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた金属多結晶体の粒界10のうちの少なくとも一部を覆うように配置される。

【0068】

ここで、図12ないし図15を参照して、本実施の形態に係るキャパシタ1の製造方法の概略について説明する。

【0069】

より大きな容量を有するキャパシタ1を得るには誘電体層3を薄くすることが有効である。しかし、誘電体層3を薄くすると誘電体層3に欠陥31が発生しやすくなる。誘電体層3に欠陥31が存在していると、誘電体層3のリーク電流が増加したり短絡不良が発生したりする。そこで、欠陥31に起因する誘電体層3のリーク電流の増加や短絡不良の発生を防止するために、第1の実施の形態と同様に、誘電体層3の形成後に電着処理を行って、欠陥31を補修する樹脂絶縁膜5を形成することが考えられる。

【0070】

ところで、定電圧法によって電着処理を行うと、それによって高抵抗の電着物が形成される。そのため、電着処理においては、時間の経過と共に電着物の抵抗値は大きくなり、欠陥31を通過する電流値は減少する。従って、電着処理においては、電着物の成長速度は徐々に小さくなり、一定時間経過後には実質的に電着物の成長が停止する。

【0071】

図12は、印加電圧が2V、5V、15Vの3つの場合について、1回の電着処理における経過時間に対する上記電流値の変化を表している。図12に示したように、いずれの場合においても、電流値は、電着処理の初期において急激に大きくなった後、徐々に小さくなる。また、印加電圧が大きいほど電流値は大きくなる。電着処理において、電着物の総量は、電流値の積算量に対応する。従って、欠陥31を補修するために、定電圧法によって電着処理を行うと、欠陥31では電着処理の初期に大きな電流が流れるため、欠陥31の周辺に大きな電着物の塊が形成されてしまう。また、この電着物の塊は、印加電圧が大きいほど大きくなる。

【0072】

ここで、形成直後の電着物は、水を大量に含んでいるため、また未硬化状態のため電子授受をサポートする官能基が存在するため等の理由により、その絶縁特性は悪い。そのため、欠陥31のように大きな電流が流れる箇所では、電着物が比較的大きくならなければ、電着物の成長は停止しない。図13は、15Vの印加電圧で1回の電着処理を行って、欠陥31の周辺に大きな電着物5Aが形成された様子を示している。このような大きな電着物5Aが形成されてしまうと、その後、電着物5Aの乾燥を行った際に、電着物5Aが発泡することがある。すると、上部電極層4を形成した後に、上部電極層4と電着物5Aとの界面において、上部電極層4が容易に剥離する場合がある。また、大きな電着物5Aが形成されてしまうと、上部電極層4のうち電着物5Aの上方に配置された部分が大きく突出したり、上部電極層4のパターニングが困難になったり、キャパシタ1における有効な電極対向面積が減少してキャパシタ1の容量が低下したりするという問題が発生する。

【0073】

本実施の形態では、上述のように必要以上に大きな電着物5Aが形成されることを防止するために、電着処理を複数回行う。以下、電着処理を2回行う場合について説明する。この場合、本実施の形態では、まず、誘電体層3の形成後、定電圧法による1回目の電着処理を行い、1層目の電着膜を形成する。このときの印加電圧は、キャパシタ1における所望の耐電圧を保証するために必要な最終目標印加電圧よりも小さな電圧とすることが好ましい。次に、下部電極層2および誘電体層3を含む積層体を電着液より引き上げて、1層目の電着膜を高抵抗化する処理を行う。この高抵抗化する処理は、電着膜を乾燥させる処理でもよいし、電着膜を乾燥させ、更に電着膜を加熱により硬化させる処理であってもよい。このような処理により、電着物の水分が蒸発して、電着物の抵抗値は大きくなる。次に、下部電極層2および誘電体層3を含む積層体を、再度、電着液に浸漬し、最終目標印加電圧で、定電圧法による2回目の電着処理を行い、1層目の電着膜を覆うように2層目の電着膜を形成する。1層目の電着膜は、高抵抗化する処理によって高抵抗化されているため、2回目の電着処理では、最終目標印加電圧で電着処理を行っても、1層目の電着膜を通して大きな電流は流れない。そのため、2層目の電着膜の厚みは1層目の電着膜に比べて小さいものとなる。次に、下部電極層2および誘電体層3を含む積層体を電着液より引き上げて、2層目の電着膜を高抵抗化する処理を行う。なお、電着処理を3回以上に行う場合には、最後に行う電着処理における印加電圧が最終目標印加電圧となるように、各電着処理における印加電圧を上げていけばよい。

【0074】

図14は、2Vの印加電圧で1回目の電着処理を行い、15Vの印加電圧で2回目の電着処理を行った場合について、各電着処理における経過時間に対する電流値の変化を表している。また、図15は、このように2回の電着処理を行って、1層目の電着膜51と2層目の電着膜52とが形成された様子を示している。1層目の電着膜51の厚みは、15Vの印加電圧で1回の電着処理を行った場合に形成される電着物5Aの厚みに比べて、はるかに小さくなる。また、図14に示したように、2回目の電着処理における電流値の総量は、図12に示したように15Vの印加電圧で1回の電着処理を行った場合における電流値の総量に比べて、はるかに小さくなっている。そのため、2層目の電着膜52の厚みも、15Vの印加電圧で1回の電着処理を行った場合に形成される電着物5Aの厚みに比べて、はるかに小さくなる。その結果、電着膜51と電着膜52とによって構成される樹脂絶縁膜5の厚みも、15Vの印加電圧で1回の電着処理を行った場合に形成される樹脂絶縁膜の厚みに比べて、はるかに小さくなる。電着処理を3回以上行うことにより、所望のキャパシタ1の特性を実現できる樹脂絶縁膜5の厚みをより小さくすることが可能である。

【0075】

電着膜を高抵抗化する処理としての乾燥処理は、電着膜の抵抗値を大きくするために電着膜から水分を除去することを主な目的として行われる。ただし、この乾燥処理によって、電着膜の硬化が進行する場合もある。乾燥処理は、例えば、室温(25℃)から120℃の範囲内の温度で、大気中あるいは真空中で行われる。電着膜の抵抗値をより大きくするためには、乾燥処理の後、更に、電着物を加熱により硬化させる処理を行うことが有効である。この硬化処理は、例えば、150〜300℃の範囲内の温度で行われる。また、この硬化処理は、電着物の酸化を防止するため、真空中または不活性雰囲気中で行うことが好ましい。

【0076】

電着処理を複数回繰り返し実行する場合、後の回になるほど印加電圧を大きくすることが好ましい。この場合、1回目の電着処理における印加電圧は、キャパシタ1における所望の耐電圧を保証するために必要な最終目標印加電圧の10〜50%であることが好ましい。1回目の電着処理における印加電圧が最終目標印加電圧の10%以上であれば、ある程度の量の電着物を形成でき、この電着物を高抵抗化することが可能となる。また、1回目の電着処理における印加電圧が最終目標印加電圧の50%以下であれば、必要以上に大きな電着物が形成されることを防止することができる。1回目の電着処理における最適な印加電圧は、所望の効果が得られるよう適宜選択される。誘電体層3に比較的大きな欠陥31が存在する場合には、低い印加電圧で1回目の電着処理を行うことが好ましい。

【0077】

1回目の電着処理における印加電圧は、具体的には、電着樹脂の特性や誘電体層3の状態により大きく異なるが、概ね、最終目標印加電圧が5Vの場合には0.5〜2V程度が好ましい。また、特に、最終目標印加電圧が10V以上の場合には、電着処理を3回以上行うことが好ましい。なお、最終目標印加電圧が高い場合であっても、1回目の電着処理における印加電圧は1〜5Vの範囲内であることが好ましい。一例として、最終目標印加電圧が50Vの場合には、1回目の電着処理における印加電圧を2〜4V程度とし、2回目の電着処理における印加電圧を5〜15Vとし、3回目の電着処理における印加電圧を50Vとして、電着処理を3回行う。

【0078】

次に、図9ないし図11を参照して、本実施の形態に係るキャパシタ1の製造方法について具体的に説明する。なお、以下の説明では、下部電極層2が金属多結晶体よりなる箔によって構成されているものとする。図9は、本実施の形態に係るキャパシタ1の製造方法における一工程を示す断面図である。キャパシタ1の製造方法では、まず、図9に示したように、下部電極層2の上面2aの上に誘電体層3を形成する。なお、下部電極層2として用いられる箔に対しては、誘電体層3を形成する前に、誘電体層3の形成後に施す熱処理における温度以上の温度で熱処理を施すことが好ましい。また、誘電体層3を形成する前に、下部電極層2の上面2aに対して、研磨等による平坦化処理を施しておくことが好ましい。

【0079】

次に、電気泳動法を用いて、誘電体層3の上面3bの上に樹脂絶縁膜5を形成する。本実施の形態では、樹脂絶縁膜5を形成する工程では、電気泳動法を用いて、後に樹脂絶縁膜5の一部となる電着膜を形成する工程(以下、電着工程と言う。)と、この電着膜を高抵抗化する工程(以下、高抵抗化工程と言う。)とが、交互に2回以上繰り返し実行される。電着膜を形成する工程の具体的な内容は、第1の実施の形態における電着工程と同様である。

【0080】

図10は、1回目の電着工程と1回目の高抵抗化工程とを表している。図10に示したように、1回目の電着工程では、誘電体層3の上面3bの上に電着膜51を形成する。図10に示した例では、電着膜51の一部は、誘電体層3の欠陥31を補修するように形成され、電着膜51の他の一部は、誘電体層3の上面3bの上方から見たときに、下部電極層2の上面2aに現れた金属多結晶体の粒界10のうちの少なくとも一部を覆うように形成されている。次に、1回目の高抵抗化工程を実行する。この1回目の高抵抗化工程は、電着膜51を乾燥させる工程を含んでいてもよいし、電着膜51を乾燥させる工程と、乾燥後の電着膜51を加熱により硬化させる工程とを含んでいてもよい。

【0081】

図11は、2回目の電着工程と2回目の高抵抗化工程とを表している。図11に示したように、2回目の電着工程では、電着膜51を覆うように電着膜52を形成する。次に、2回目の高抵抗化工程を実行する。この2回目の高抵抗化工程の後に、更に電着工程と高抵抗化工程とが繰り返し実行される場合には、2回目の高抵抗化工程は、電着膜52を乾燥させる工程を含んでいてもよいし、電着膜52を乾燥させる工程と、乾燥後の電着膜52を加熱により硬化させる工程とを含んでいてもよい。2回目の高抵抗化工程が最後に行われる高抵抗化工程の場合には、2回目の高抵抗化工程では、電着膜52を乾燥させた後、電着膜51,52を加熱により硬化させる。

【0082】

図11には、電着工程と高抵抗化工程とを、交互に2回繰り返して、樹脂絶縁膜5を形成した場合の例を示している。この場合、前述のように、1回目の電着工程における印加電圧は、キャパシタ1における所望の耐電圧を保証するために必要な最終目標印加電圧よりも小さな電圧とし、2回目の電着工程における印加電圧は最終目標印加電圧とすることが好ましい。図11に示した例では、樹脂絶縁膜5は、硬化した電着膜51,52によって構成される。なお、2回目の高抵抗化工程の後で、更に電着工程と高抵抗化工程とを交互に繰り返し行ってもよい。この場合には、電着膜52を覆うように更に1層以上の電着膜が形成される。また、この場合、最後に行われる高抵抗化工程では、最後に形成された電着膜を乾燥させた後、全ての電着膜を加熱により硬化させる。これにより、3層以上の硬化した電着膜によって樹脂絶縁膜5が形成される。

【0083】

次に、図8に示したように、例えばスパッタ法によって、誘電体層3の上面3bおよび樹脂絶縁膜5の上に上部電極層4を形成して、キャパシタ1を完成させる。

【0084】

以上説明したように、本実施の形態では、樹脂絶縁膜5を形成する工程では、電着工程と高抵抗化工程とが、交互に2回以上繰り返し実行される。これにより、本実施の形態によれば、1回の電着処理によって樹脂絶縁膜5を形成する場合に比べて、厚みの小さな樹脂絶縁膜5を形成することができる。そのため、本実施の形態によれば、上部電極層4のうち樹脂絶縁膜5の上方に配置された部分が大きく突出したり、上部電極層4のパターニングが困難になったり、キャパシタ1における有効な電極対向面積が減少してキャパシタ1の容量が低下したりするという問題の発生を防止することができる。従って、本実施の形態によれば、キャパシタ1の特性の劣化を抑制しながら、誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0085】

また、本実施の形態において、複数回行われる高抵抗化工程の全てが、電着膜を乾燥させる工程と、乾燥後の電着膜を加熱により硬化させる工程とを含んでいる場合には、より確実に、誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0086】

また、本実施の形態において、電着工程と高抵抗化工程とを交互に3回以上繰り返して樹脂絶縁膜5を形成することにより、電着工程と高抵抗化工程とを交互に2回繰り返して樹脂絶縁膜5を形成する場合に比べて、より確実に、誘電体層3のリーク電流の増加や短絡不良の発生を防止することができる。

【0087】

以下、本実施の形態に係るキャパシタ1の製造方法における実施例について説明する。

[第1の実施例]

第1の実施例では、樹脂絶縁膜5を形成する工程は、電着工程と高抵抗化工程とを交互に2回繰り返す。1回目の高抵抗化工程では電着膜51を乾燥させ、2回目の高抵抗化工程では電着膜52を乾燥させた後、電着膜51,52を加熱により硬化させる。

【0088】

第1の実施例では、まず、厚みが30μmの電解ニッケル箔に対して、窒素雰囲気中で1000℃の温度で熱処理を施した後に、バフ研磨を行って表面を平坦化した。そして、このニッケル箔を下部電極層2とした。表1に示した不純物に関して、下部電極層2に用いた電解ニッケル箔に含まれる不純物の含有量を分析したところ、不純物の含有量の合計は310ppmであった。次に、MOD法を用いて、下部電極層2の上面2aの上に、チタン酸バリウムよりなる200nmの厚みの誘電体層3を形成した。具体的には、スプレーコート法により、約50nmの1層のMOD層を形成し、このMOD層に大気中で400℃の温度でホットプレート上での熱処理を行うことを4回繰り返した後に、900℃、還元雰囲気中で急速加熱熱処理を行って、高誘電率の誘電体層3を形成した。この誘電体層3は欠陥31を有していた。

【0089】

次に、電着樹脂としてポリイミド系アニオン系電着樹脂を用いて、1回目の電着工程を行って、誘電体層3の上面3bの上に電着膜51を形成した。この1回目の電着工程では、印加電圧を0Vから3Vまで5分かけて徐々に増加させた。

【0090】

次に、下部電極層2および誘電体層3を含む積層体を電着液より取り出して、超純水洗浄した後、1回目の高抵抗化工程として100℃の大気中で10分間の乾燥処理を行って、電着膜51を乾燥させた。

【0091】

次に、1回目の電着工程と同じ電着樹脂を用いて2回目の電着工程を行って、電着膜51を覆うように電着膜52を形成した。この2回目の電着工程では、印加電圧を2Vから15Vまで5分かけて徐々に増加させた。

【0092】

次に、積層体を電着液より取り出して、超純水洗浄した後、2回目の高抵抗化工程として、100℃の大気中で10分間の乾燥処理を行った後、250℃の真空中で1時間の加熱硬化処理を行って、電着膜51,52を硬化させて樹脂絶縁膜5を形成した。この樹脂絶縁膜5の最大高さは2.6μmであった。

【0093】

次に、誘電体層3の上面3bおよび樹脂絶縁膜5の上に、スパッタ法によって1μmの厚みの第1の銅層を形成した後、電気めっき法によって第1の銅層の上に29μmの厚みの第2の銅層を形成し、第1の銅層および第2の銅層よりなる30μmの厚みの上部電極層4を形成してキャパシタ1を完成させた。

【0094】

第1の実施例によって製造されたキャパシタ1では、対向電極面積は200mm2であり、リーク電流は6×10-7であり、短絡率は4%であり、容量は4.0μFであった。

【0095】

また、樹脂絶縁膜5を形成する工程のみが第1の実施例と異なる比較例の製造方法によって、比較例のキャパシタを製造した。比較例の製造方法における樹脂絶縁膜5を形成する工程では、1回の電着工程で電着膜を形成した。この電着工程では、印加電圧を0Vから15Vまで10分かけて徐々に増加させた。次に、第1の実施例における2回目の高抵抗化工程と同様の方法により、電着膜を硬化させて樹脂絶縁膜5を形成した。比較例の製造方法におけるその他の条件は、第1の実施例と同様である。

【0096】

比較例のキャパシタでは、樹脂絶縁膜5の最大高さは15μmであり、対向電極面積は200mm2であり、リーク電流は6×10-7であり、短絡率は15%であり、容量は3.2μFであった。比較例のキャパシタでは、第1の実施例によって製造されたキャパシタ1に比べて、樹脂絶縁膜5の最大高さが大幅に大きく、短絡率が大きく、容量が小さい。また、比較例のキャパシタにおいて、いくつかの短絡箇所を顕微鏡で観察したところ、樹脂絶縁膜5が剥離した形跡が認められた。

【0097】

以上の結果から、第1の実施例によれば、比較例に比べて、樹脂絶縁膜5の最大高さを大幅に小さくすることができ、短絡率を小さくすることができ、容量を大きくすることができることが分かる。

【0098】

[第2の実施例]

第2の実施例では、樹脂絶縁膜5を形成する工程は、電着工程と高抵抗化工程とを交互に2回繰り返す。1回目の高抵抗化工程では電着膜51を乾燥させた後、加熱により硬化させ、2回目の高抵抗化工程では電着膜52を乾燥させた後、加熱により硬化させる。

【0099】

第2の実施例では、第1の高抵抗化工程のみが第1の実施例と異なっている。第2の実施例における第1の高抵抗化工程では、100℃の大気中で10分間の乾燥処理を行って電着膜51を乾燥させた後、250℃の真空中で1時間の加熱硬化処理を行って、電着膜51を硬化させた。硬化後の電着膜51の最大高さは2.3μmであった。また、第2の実施例によって製造されたキャパシタ1において、樹脂絶縁膜5の最大高さは2.6μmであり、対向電極面積は200mm2であり、リーク電流は6×10-7であり、短絡率は1%であり、容量は4.1μFであった。このように、第2の実施例によって製造されたキャパシタ1では、第1の実施例によって製造されたキャパシタ1に比べて、短絡率が小さくなり、容量が若干大きくなっている。

【0100】

[第3の実施例]

第3の実施例では、樹脂絶縁膜5を形成する工程は、電着工程と高抵抗化工程とを交互に3回繰り返す。1回目の高抵抗化工程では1回目の電着工程で形成された電着膜を乾燥させ、2回目の高抵抗化工程では2回目の電着工程で形成された電着膜を乾燥させ、3回目の高抵抗化工程では、3回目の電着工程で形成された電着膜を乾燥させた後、全ての電着膜を加熱により硬化させる。

【0101】

第3の実施例では、樹脂絶縁膜5を形成する工程のみが第1の実施例と異なっている。第3の実施例における樹脂絶縁膜5を形成する工程では、まず、電着樹脂としてポリイミド系アニオン系電着樹脂を用いて、1回目の電着工程を行って、誘電体層3の上面3bの上に1層目の電着膜を形成した。この1回目の電着工程では、印加電圧を0Vから2Vまで5分かけて徐々に増加させた。

【0102】

次に、下部電極層2および誘電体層3を含む積層体を電着液より取り出して、超純水洗浄した後、1回目の高抵抗化工程として100℃の大気中で10分間の乾燥処理を行って、1層目の電着膜を乾燥させた。

【0103】

次に、1回目の電着工程と同じ電着樹脂を用いて2回目の電着工程を行って、1層目の電着膜を覆うように2層目の電着膜を形成した。この2回目の電着工程では、印加電圧を1Vから5Vまで5分かけて徐々に増加させた。

【0104】

次に、積層体を電着液より取り出して、超純水洗浄した後、2回目の高抵抗化工程として100℃の大気中で10分間の乾燥処理を行って、2層目の電着膜を乾燥させた。

【0105】

次に、1回目の電着工程と同じ電着樹脂を用いて3回目の電着工程を行って、2層目の電着膜を覆うように3層目の電着膜を形成した。この3回目の電着工程では、印加電圧を4Vから15Vまで5分かけて徐々に増加させた。

【0106】

次に、積層体を電着液より取り出して、超純水洗浄した後、3回目の高抵抗化工程として、100℃の大気中で10分間の乾燥処理を行った後、250℃の真空中で1時間の加熱硬化処理を行って、1層目ないし3層目の電着膜を硬化させて樹脂絶縁膜5を形成した。

【0107】

第3の実施例によって製造されたキャパシタ1において、樹脂絶縁膜5の最大高さは1.1μmであり、対向電極面積は200mm2であり、リーク電流は4×10-7であり、短絡率は0%であり、容量は4.2μFであった。このように、第3の実施例によって製造されたキャパシタ1では、第1の実施例によって製造されたキャパシタ1に比べて、リーク電流および短絡率が小さくなり、容量が若干大きくなっている。

【0108】

本実施の形態におけるその他の構成、作用および効果は、第1の実施の形態と同様である。

【0109】

なお、本発明は、上記各実施の形態に限定されず、種々の変更が可能である。例えば、本発明に係るキャパシタは、上部電極層4の上面4bの上に、新たな誘電体層と電極層が、交互に合計で2層以上積層された構成であってもよい。これにより、電極層と誘電体層とが交互に、合計で5層以上積層されて構成されたキャパシタを実現することができる。この場合には、各誘電体層を形成した後、その上に電極層を形成する前に樹脂絶縁膜5を形成する。

【0110】

また、本発明に係るキャパシタは、単体の素子であってもよいし、キャパシタ以外の素子も含むデバイスの一部であってもよい。

【0111】

例えば、本発明に係るキャパシタは、公知のビルドアップ配線板の製造方法を利用して、高密度実装基板に内蔵することが可能である。本発明に係るキャパシタを内蔵した高密度実装基板は、例えば、CPUとマザーボードの間に配置されるインターポーザや、パッケージ基板として用いられる。

【0112】

図16は、本発明に係るキャパシタ1を内蔵した高密度実装基板の一例として、CPU101とマザーボード102の間に配置されるインターポーザ100の概略の構成を示している。このインターポーザ100は、本発明に係るキャパシタ1を構成する下部電極層2、誘電体層3、上部電極層4および樹脂絶縁膜5を含んでいる。

【符号の説明】

【0113】

1…キャパシタ、2…下部電極層、3…誘電体層、4…上部電極層、5…樹脂絶縁膜、10…粒界。

【特許請求の範囲】

【請求項1】

金属多結晶体よりなる箔によって構成された下部電極層と、上部電極層と、前記下部電極層と上部電極層との間に配置された誘電体層とを備えたキャパシタであって、

前記下部電極層は、前記誘電体層に対向する上面を有し、この上面に前記金属多結晶体の粒界が現れており、

前記上部電極層は、前記誘電体層に対向する下面を有し、

前記誘電体層は、前記下部電極層の上面に対向する下面と、前記上部電極層の下面に対向する上面とを有し、且つ欠陥が存在しないものであり、

キャパシタは、更に、誘電体材料によって構成されて、前記誘電体層の上面と前記上部電極層の下面との間において、前記誘電体層の上面と前記上部電極層の下面とが対向する領域のうちの一部にのみ配置された絶縁膜を備え、

前記絶縁膜は、前記誘電体層の上面の上方から見たときに、前記下部電極層の上面に現れた前記粒界のうちの少なくとも一部を覆うように配置されていることを特徴とするキャパシタ。

【請求項2】

前記金属多結晶体は、金属元素の他に不純物を含んでおり、前記粒界において結晶粒内に比べて前記不純物の濃度が高くなる粒界偏析が生じているものであることを特徴とする請求項1記載のキャパシタ。

【請求項3】

前記金属多結晶体における前記不純物の含有量は、30ppm〜6000ppmの範囲内であることを特徴とする請求項2記載のキャパシタ。

【請求項4】

金属多結晶体よりなる箔によって構成された下部電極層と、上部電極層と、前記下部電極層と上部電極層との間に配置された誘電体層とを備え、

前記下部電極層は、前記誘電体層に対向する上面を有し、この上面に前記金属多結晶体の粒界が現れており、

前記上部電極層は、前記誘電体層に対向する下面を有し、

前記誘電体層は、前記下部電極層の上面に対向する下面と、前記上部電極層の下面に対向する上面とを有し、且つ欠陥が存在しないものであり、

更に、誘電体材料によって構成されて、前記誘電体層の上面と前記上部電極層の下面との間において、前記誘電体層の上面と前記上部電極層の下面とが対向する領域のうちの一部にのみ配置された絶縁膜を備え、

前記絶縁膜は、前記誘電体層の上面の上方から見たときに、前記下部電極層の上面に現れた前記粒界のうちの少なくとも一部を覆うように配置されているキャパシタを製造する方法であって、

前記下部電極層の上面の上に、前記誘電体層を形成する工程と、

電気泳動法を用いて、前記誘電体層の上面の上に前記絶縁膜を形成する工程と、

前記上部電極層を形成する工程と

を備えたことを特徴とするキャパシタの製造方法。

【請求項5】

前記金属多結晶体は、金属元素の他に不純物を含んでおり、前記粒界において結晶粒内に比べて前記不純物の濃度が高くなる粒界偏析が生じているものであることを特徴とする請求項4記載のキャパシタの製造方法。

【請求項6】

前記金属多結晶体における前記不純物の含有量は、30ppm〜6000ppmの範囲内であることを特徴とする請求項5記載のキャパシタの製造方法。

【請求項1】

金属多結晶体よりなる箔によって構成された下部電極層と、上部電極層と、前記下部電極層と上部電極層との間に配置された誘電体層とを備えたキャパシタであって、

前記下部電極層は、前記誘電体層に対向する上面を有し、この上面に前記金属多結晶体の粒界が現れており、

前記上部電極層は、前記誘電体層に対向する下面を有し、

前記誘電体層は、前記下部電極層の上面に対向する下面と、前記上部電極層の下面に対向する上面とを有し、且つ欠陥が存在しないものであり、

キャパシタは、更に、誘電体材料によって構成されて、前記誘電体層の上面と前記上部電極層の下面との間において、前記誘電体層の上面と前記上部電極層の下面とが対向する領域のうちの一部にのみ配置された絶縁膜を備え、

前記絶縁膜は、前記誘電体層の上面の上方から見たときに、前記下部電極層の上面に現れた前記粒界のうちの少なくとも一部を覆うように配置されていることを特徴とするキャパシタ。

【請求項2】

前記金属多結晶体は、金属元素の他に不純物を含んでおり、前記粒界において結晶粒内に比べて前記不純物の濃度が高くなる粒界偏析が生じているものであることを特徴とする請求項1記載のキャパシタ。

【請求項3】

前記金属多結晶体における前記不純物の含有量は、30ppm〜6000ppmの範囲内であることを特徴とする請求項2記載のキャパシタ。

【請求項4】

金属多結晶体よりなる箔によって構成された下部電極層と、上部電極層と、前記下部電極層と上部電極層との間に配置された誘電体層とを備え、

前記下部電極層は、前記誘電体層に対向する上面を有し、この上面に前記金属多結晶体の粒界が現れており、

前記上部電極層は、前記誘電体層に対向する下面を有し、

前記誘電体層は、前記下部電極層の上面に対向する下面と、前記上部電極層の下面に対向する上面とを有し、且つ欠陥が存在しないものであり、

更に、誘電体材料によって構成されて、前記誘電体層の上面と前記上部電極層の下面との間において、前記誘電体層の上面と前記上部電極層の下面とが対向する領域のうちの一部にのみ配置された絶縁膜を備え、

前記絶縁膜は、前記誘電体層の上面の上方から見たときに、前記下部電極層の上面に現れた前記粒界のうちの少なくとも一部を覆うように配置されているキャパシタを製造する方法であって、

前記下部電極層の上面の上に、前記誘電体層を形成する工程と、

電気泳動法を用いて、前記誘電体層の上面の上に前記絶縁膜を形成する工程と、

前記上部電極層を形成する工程と

を備えたことを特徴とするキャパシタの製造方法。

【請求項5】

前記金属多結晶体は、金属元素の他に不純物を含んでおり、前記粒界において結晶粒内に比べて前記不純物の濃度が高くなる粒界偏析が生じているものであることを特徴とする請求項4記載のキャパシタの製造方法。

【請求項6】

前記金属多結晶体における前記不純物の含有量は、30ppm〜6000ppmの範囲内であることを特徴とする請求項5記載のキャパシタの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−62531(P2013−62531A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−257551(P2012−257551)

【出願日】平成24年11月26日(2012.11.26)

【分割の表示】特願2006−313100(P2006−313100)の分割

【原出願日】平成18年11月20日(2006.11.20)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年11月26日(2012.11.26)

【分割の表示】特願2006−313100(P2006−313100)の分割

【原出願日】平成18年11月20日(2006.11.20)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]