キャリア、キャリアの製造方法、2成分現像剤および画像形成装置

【課題】 外添剤を外添したトナーと長時間攪拌することによるコート層の磨耗を抑制することによって、長期間にわたって、耐久性に優れるキャリア、前記キャリアの製造方法、前記キャリアを含み、長期間にわたって、画像の白抜けおよびかぶりがなくなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤、前記2成分現像剤を用いて画像を形成する画像形成装置を提供する。

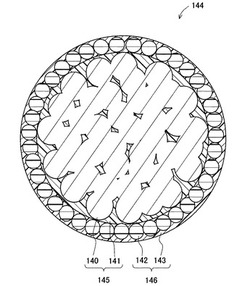

【解決手段】 キャリア144は、コア粒子145の表面がコート層146で被覆され、コア粒子145は、磁性粒子140と第1熱可塑性樹脂141とを含み、コート層146は、架橋樹脂粒子142を含む。このようなキャリア144を含む2成分現像剤を画像形成装置の現像装置に充填し、画像を形成する。

【解決手段】 キャリア144は、コア粒子145の表面がコート層146で被覆され、コア粒子145は、磁性粒子140と第1熱可塑性樹脂141とを含み、コート層146は、架橋樹脂粒子142を含む。このようなキャリア144を含む2成分現像剤を画像形成装置の現像装置に充填し、画像を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キャリア、キャリアの製造方法、2成分現像剤および画像形成装置に関する。詳しくは、コア粒子とコア粒子を被覆するコート層とを含むキャリア、キャリアの製造方法、キャリアを含む2成分現像剤および画像形成装置に関する。

【背景技術】

【0002】

電子写真法に基づいて画像を形成する電子写真方式の画像形成装置は、良好な画質品位を有する画像を容易に形成できることから、複写機、プリンタ、ファクシミリ装置、複合機などに広く利用される。

【0003】

電子写真方式の画像形成装置(以下単に「画像形成装置」という)は、たとえば感光体と、帯電手段と、露光手段と、現像手段と、転写手段と、定着手段と、除電手段と、クリーニング手段とを含む。画像形成装置は、感光体およびこれらの手段を用いて帯電工程、露光工程、現像工程、転写工程、定着工程、クリーニング工程および除電工程を行い、記録媒体に画像を形成する装置である。

【0004】

帯電工程では、帯電手段によって感光体表面を均一に帯電させる。露光工程では、露光手段によって帯電した感光体を露光し、感光体の表面に静電潜像を形成する。現像工程では、現像剤で感光体表面に形成された静電潜像を現像し、可視像を形成する。具体的には、感光体表面に形成された静電潜像に、現像手段で電荷を付与させたトナーを付着させることによって、感光体表面に可視像を形成する。転写工程では、転写手段によって感光体表面に形成された可視像を紙またはシートなどの記録媒体に転写する。定着工程では、定着手段による加熱および加圧などによって、転写された可視像を記録媒体に定着させる。クリーニング工程では、クリーニング手段によって転写工程後の感光体表面に残留する転写残留トナーを除去する。除電工程では、除電手段によって感光体表面の電荷を除去し、次の画像形成に備える。

【0005】

可視像を形成するために用いられる現像剤には、トナーのみからなる1成分現像剤およびキャリアとトナーとからなる2成分現像剤が挙げられる。

【0006】

1成分現像剤はキャリアを使用しないので、トナーとキャリアとを均一に混合するための攪拌機構を必要としない。したがって、現像手段である現像装置がシンプルになるという利点を有する。しかし、トナーの帯電量が安定しにくい欠点がある。

【0007】

2成分現像剤は、現像装置内に、トナーとキャリアとを均一に混合するための攪拌機構を必要とすることから、現像装置が複雑になるという欠点を有する。しかし、トナーの帯電安定性および高速機への適合性に優れている。そのため、高速画像形成装置およびカラー画像形成装置によく使用される。

【0008】

2成分現像剤に含まれるキャリアとしては、たとえば粒子径が20μm以上100μm以下のフェライトなどからなる磁性粒子が使用される。キャリアには、たとえば、前記磁性粒子をコア粒子とし、その表面にスプレーコートなどによって樹脂を被覆したコートキャリアがある。磁性粒子を被覆する樹脂としては、たとえばアクリル系樹脂およびシリコーン系樹脂が挙げられる。コア粒子の表面を樹脂で被覆する、すなわちコア粒子の表面にコート層を形成することによって、キャリアの体積抵抗率を調整することができる。

【0009】

しかしながら、上述のコート層を均一な厚みに制御することが難しいので、キャリアの製造の際、一部が薄いコート層が形成されるという問題があり、また、形成されたコート層がコア粒子から剥離するという問題がある。コート層の一部が薄いキャリアおよびコア粒子からコート層が剥離したキャリアは、キャリアの体積抵抗率の低下に起因する感光体への付着が発生し、また転写効率を低下させる。

【0010】

このような問題に対して、特定の攪拌条件において、磁性粒子、たとえばフェライト粒子と、被覆用樹脂微粒子とをその被覆用樹脂微粒子に含まれる樹脂の軟化点以上の温度で攪拌することによって、磁性粒子の表面に厚さの均一なコート層を有するコートキャリアの製造方法が特許文献1に開示されている。

【0011】

【特許文献1】特開平4−268572号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、トナーには、現像剤の流動性および転写効率などの転写性を向上させるために、コート層に含まれる樹脂よりも硬い、たとえば、20nm以上200nm以下のシリカなどの無機粒子が添加されるが、現像層中において、このような無機粒子の存在下でキャリアを長期間攪拌すると、コート層は容易に磨耗するので、キャリアの寿命が短くなる。

【0013】

シリカなどの硬い無機粒子が添加されたトナー、すなわち外添剤が外添されたトナーと攪拌することによるコート層の磨耗を防ぐために、コート層を形成する被覆用樹脂粒子に摩耗しにくいほど硬い樹脂、たとえば分子量の大きい樹脂を用いると、分子量の大きい樹脂は軟化しにくく、加熱したときの被覆用樹脂粒子と、コア粒子との接触面積が小さくなり、被覆用樹脂粒子とコア粒子との接着力が低下するので、部分的にコート層が剥離したキャリアが製造される。そこで、硬い樹脂を含む被覆用樹脂粒子を磁性粒子に充分に付着させるために攪拌エネルギーを高くすると、たとえば磁性粒子同士が衝突することによって磁性粒子が破壊される可能性がある。部分的にコート層が剥離したキャリア、または、破壊された磁性粒子が混入したキャリアは、キャリアの体積抵抗率の低下に起因する感光体への付着が発生し、また転写効率が低下するので、画像の白抜けが発生し、画像濃度が低下する。

【0014】

本発明の目的は、外添剤を外添したトナーと長時間攪拌することによるコート層の磨耗を抑制することによって、長期間にわたって、耐久性に優れるキャリア、前記キャリアの製造方法、前記キャリアを含み、長期間にわたって、画像の白抜けおよびかぶりがなくなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤、前記2成分現像剤を用いて画像を形成する画像形成装置を提供する。

【0015】

また本発明の目的は、キャリアの製造の際に、コート層に用いる樹脂に硬い樹脂を用いることによるコア粒子からのコート層の剥離を防ぎ、また高い攪拌エネルギーで攪拌することによって磁性粒子が破壊されることを防ぐことで、感光体へのキャリア付着および転写効率の低下を抑制することができるキャリア、前記キャリアの製造方法、前記キャリアを含み、長期間にわたって、画像の白抜けおよびかぶりがなくなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤、前記2成分現像剤を用いて画像を形成する画像形成装置を提供する。

【課題を解決するための手段】

【0016】

本発明は、コア粒子の表面がコート層で被覆されてなるキャリアであって、

コア粒子は、磁性粒子と第1熱可塑性樹脂とを含み、

コート層は、架橋樹脂粒子を含むことを特徴とするキャリアである。

【0017】

また本発明は、コア粒子は、多孔質の磁性粒子を含むことを特徴とする。

また本発明は、磁性粒子は、フェライト成分を含むことを特徴とする。

【0018】

また本発明は、コート層が、さらに第2熱可塑性樹脂を含むことを特徴とする。

また本発明は、第1熱可塑性樹脂のガラス転移点は、65℃以上90℃以下であることを特徴とする。

【0019】

また本発明は、架橋樹脂粒子の個数平均粒子径は、0.5μm以上10μm以下であることを特徴とする。

【0020】

また本発明は、架橋樹脂粒子は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことを特徴とする。

【0021】

また本発明は、前記導電性物質は、導電性カーボンブラックであることを特徴とする。

また本発明は、コア粒子が磁性粒子を含むキャリアの製造方法であって、

第1熱可塑性樹脂で磁性粒子を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法である。

【0022】

また本発明は、コア粒子が多孔質の磁性粒子を含むキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法である。

【0023】

また本発明は、コート層が第2熱可塑性樹脂を含むキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法である。

【0024】

また本発明は、トナーと、コート層が架橋樹脂粒子を含むキャリアを含む2成分現像剤である。

【0025】

また本発明は、トナーと、コート層が架橋樹脂粒子と第2熱可塑性樹脂とを含むキャリアを含む2成分現像剤である。

【0026】

また本発明は、静電潜像が形成される像担持体と、

像担持体に静電潜像を形成する潜像形成手段と、

本発明の2成分現像剤を用いて、像担持体に形成される静電潜像を現像してトナー像を形成する現像装置と、

像担持体に形成される可視像を記録媒体に転写する転写手段と、

可視像を記録媒体に定着させる定着手段とを備えることを特徴とする画像形成装置である。

【発明の効果】

【0027】

本発明によれば、キャリアは、コア粒子の表面がコート層で被覆され、コア粒子は、磁性粒子と、第1熱可塑性樹脂とを含み、コート層は、架橋樹脂粒子を含む。

【0028】

コート層が架橋樹脂粒子で形成されることによって、コート層が架橋されていない樹脂で形成される場合と比較して、架橋樹脂粒子は、分子量が大きく、機械的な強度が強いので、外添剤が外添されたトナーと長時間攪拌することによるコート層の摩耗を抑制することができる。また、粒子状ではない樹脂でコア粒子表面を被覆する、たとえば、スプレーコートによって樹脂でコア粒子表面を被覆すると、コート層の厚みが無段階に変化するので、コート層の厚みに確率論的なばらつきが生じるが、コート層が架橋樹脂粒子で形成されることによって、コート層の厚みは、架橋樹脂粒子の整数倍となるので、膜厚の制御がしやすくなり、架橋樹脂粒子の粒子径より大きなピッチでの厚みが均一なコート層を形成することができる。コート層の厚みに確率論的なばらつきが生じると、キャリアの体積抵抗率はコート層の厚みに応じて変化するので、キャリア表面において局所的にリーク電流が生じやすい部分ができ、かぶりおよび像担持体へのキャリア付着が起こりやすくなる。また、コート層の厚みに確率論的なばらつきが生じ、コート層の厚みの薄い部分ができると、コート層の磨耗に伴って、コート層の薄い部分は、コート層の厚い部分よりコア粒子が早く露出するので、キャリアの体積抵抗率および帯電性が変化しやすくなる。コート層が架橋樹脂粒子で形成されることによって、架橋樹脂粒子の粒子径より大きなピッチでのコート層の厚みの変化を均一にすることができるので、コート層の厚みに確率論的なばらつきが生じることによるかぶりおよび像担持体へのキャリア付着を抑えることができる。またコア粒子が露出することによるキャリアの体積抵抗率および帯電性の変化を抑えることができるので、転写効率の低下を抑えることができる。

【0029】

コア粒子が第1熱可塑性樹脂を含むことによって、第1熱可塑性樹脂を介して架橋樹脂粒子とコア粒子とを接着させることができるので、コア粒子が第1熱可塑性樹脂を含まない場合と比較して、コア粒子と架橋樹脂粒子との接触面積を大きくすることができ、コア粒子と架橋樹脂粒子との接着力を高くすることができる。したがって、キャリアの製造の際に、コート層がコア粒子から剥離することを防ぐことができる。また、コア粒子と架橋樹脂粒子との接着力が高いので、磁性粒子が破壊されるほど高いエネルギーで磁性粒子と架橋樹脂とを攪拌する必要がなく、磁性粒子が破壊することを防ぐことができる。したがって、部分的にコート層が剥離したキャリアおよび破壊された磁性粒子が混入したキャリアの製造を防ぐことができるので、感光体へのキャリア付着および転写効率の低下を抑制することができる。

【0030】

コア粒子の表面がコート層で被覆され、コア粒子が磁性粒子と第1熱可塑性樹脂とを含み、コート層が架橋樹脂粒子を含むことによって、摩耗しにくく、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を有することができるので、耐久性に優れ、コート層の剥離がなく、破壊された磁性粒子の混入のないキャリアを実現することができる。このようなキャリアを用いることによって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる。

【0031】

また本発明によれば、コア粒子は、多孔質の磁性粒子を含む。コア粒子が、多孔質の磁性粒子を含むことによって、第1熱可塑性樹脂が磁性粒子内部の空隙に浸透し、第1熱可塑性樹脂を磁性粒子内部の空隙に充填させることができるので、コア粒子が多孔質ではない磁性粒子を含む場合と比較して、アンカー効果によって第1熱可塑性樹脂の磁性粒子に対する強固な接着性が得られ、磁性粒子表面に第1熱可塑性樹脂の薄膜を容易に形成することができる。また、磁性粒子から第1熱可塑性樹脂を剥離しにくくすることができる。したがって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより安定して形成することができる。

【0032】

また本発明によれば、磁性粒子は、フェライト成分を含む。磁性粒子がフェライト成分を含むことによって、キャリアの密度を小さくすることができるので、現像装置内での搬送部材などのトルクが軽くなり、コア粒子がフェライト成分を含まないキャリアと比較して、搬送部材で搬送するときのキャリアに加わる力を小さくすることができ、コート層をコア粒子から一層剥離しにくくすることができる。またフェライト成分を含むコア粒子は、飽和磁化が高いので、現像ローラに付着する力が強く、像担持体へのキャリア付着が起こりにくい。このようなフェライト成分を含むコア粒子を用いることによって、キャリアが感光体に付着することによる画像の白抜けを一層防ぐことができる。したがって、長期間にわたって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0033】

また本発明によれば、コート層は、さらに第2熱可塑性樹脂を含む。コート層がさらに第2熱可塑性樹脂を含むことによって、コート層が第2熱可塑性樹脂を含まない場合と比較して、コート層を平滑にすることができ、外添剤が架橋樹脂粒子間に入り込みにくくなるので、キャリアへの外添剤の埋没を起こりにくくすることができ、安定した流動性および帯電性を得ることができる。したがって、現像剤の流動性の低下を抑制し、トナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0034】

また本発明によれば、第1熱可塑性樹脂のガラス転移点は、60℃以上90℃以下である。第1熱可塑性樹脂のガラス転移点が、60℃未満であると、高温環境下において第1熱可塑性樹脂が軟らかくなるので、架橋樹脂粒子を含むコート層がコア粒子から剥離しやすくなる。第1熱可塑性樹脂のガラス転移点が90℃を超えると、第1熱可塑性樹脂のガラス転移点が90℃以下である場合と比較して、メカノケミカル的な方法でキャリアの製造の際に、コア粒子と架橋樹脂粒子との接触面積が小さくなるので、架橋樹脂粒子とコア粒子との接着力が低下し、架橋樹脂粒子がコア粒子から剥離しやすくなる。また、架橋樹脂粒子を充分にコア粒子に付着させるために攪拌エネルギーを高くすると、磁性粒子が壊れやすくなる。第1熱可塑性樹脂のガラス転移点が、60℃以上90℃以下であることによって、架橋樹脂粒子とコア粒子とが攪拌され衝突すると、第1熱可塑性樹脂が熱で溶融しやすいので、架橋樹脂粒子とコア粒子との接触面積を大きくすることができ、架橋樹脂粒子とコア粒子とを強固に接着させることができるので、キャリアの製造の際に、コート層がコア粒子から剥離することを防ぎ、また磁性粒子が破壊されることを防ぐことができる。したがって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0035】

また本発明によれば、架橋樹脂粒子の個数平均粒子径は、0.5μm以上10μm以下である。個数平均粒子径が0.5μm未満の架橋樹脂粒子は、作製が困難である。また、外添剤を含むトナーとの長時間の攪拌によって、コート層が摩耗し、コア粒子が露出するおそれがある。架橋樹脂粒子の個数平均粒子径が10μmを超えると、個数平均粒子径が10μm以下である場合と比較して、架橋樹脂粒子の体積に対する架橋樹脂粒子とコア粒子との接触面積が小さくなるので、架橋樹脂粒子とコア粒子との接着力が低下し、コート層の形成が困難となる。架橋樹脂粒子の個数平均粒子径が、0.5μm以上10μm以下であることによって、適度な厚みがあり、架橋樹脂粒子の粒子径より大きなピッチでの厚みが均一なコート層を形成することができるので、一層耐久性に優れるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0036】

また本発明によれば、架橋樹脂粒子は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含む。架橋樹脂粒子が、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことによって、キャリアの体積抵抗率を適正な範囲に安定して制御することができるので、画像のエッジ効果を起こりにくくすることができ、キャリアの電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を抑制することができる。したがって、画像のエッジ効果の発生を抑制し、像担持体へのキャリア付着を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0037】

また本発明によれば、前記導電性物質は、導電性カーボンブラックである。前記導電性物質が導電性カーボンブラックであることによって、キャリアの体積抵抗率を適正な範囲により安定して制御することができるので、画像のエッジ効果を一層起こりにくくすることができ、キャリアの電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を一層防ぐことができる。したがって、画像のエッジ効果の発生を一層抑制し、像担持体へのキャリア付着をより一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0038】

また本発明によれば、キャリアの製造方法は、磁性粒子に第1熱可塑性樹脂を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、コート層に架橋樹脂を用いてもコア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0039】

また本発明によれば、キャリアの製造方法は、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、磁性粒子が多孔質ではない場合と比較して、磁性粒子と第1熱可塑性樹脂との接着性を高めることができるので、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を一層抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0040】

また本発明によれば、キャリアの製造方法は、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含む。こうすることによって、表面が平滑なコート層を形成できるので、コート層が第2熱可塑性樹脂を含まない場合と比較して、外添剤の埋没が起こりにくく、現像剤の流動性および帯電性の低下を抑制することができ、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0041】

また本発明によれば、2成分現像剤は、コート層に架橋樹脂粒子を含む本発明のキャリアを含む。コート層に架橋樹脂粒子を含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0042】

また本発明によれば、2成分現像剤は、コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアを含む。コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。また、外添剤がコート層に埋没することを抑制することができるので、安定した流動性および帯電性を有することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができ、またトナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0043】

また本発明によれば、長期間にわたって画像の白抜けおよびかぶりのない良好なトナー画像を安定して形成することのできる現像装置を備えて画像形成装置が実現される。このような画像形成装置で画像を形成することによって、長期間にわたって画像の白抜けおよびかぶりがなく、一定の画像濃度を有する画像を安定して形成することができる。

【発明を実施するための最良の形態】

【0044】

1、キャリア

本発明の実施の一形態であるキャリアは、コア粒子の表面がコート層で被覆され、コア粒子は、磁性粒子と、第1熱可塑性樹脂とを含み、コート層は、架橋樹脂粒子を含む。

【0045】

図1は、本実施形態のキャリア144の構成を模式的に示す断面図である。キャリア144は、コア粒子145の表面が、コート層146で被覆される。コア粒子145は、磁性粒子140と第1熱可塑性樹脂141とを含む。コート層146は、架橋樹脂142を含む。図1に示すように、コア粒子145は、第1熱可塑性樹脂141が磁性粒子140表面の50%以上100%以下を被覆することで形成される。コア粒子145の表面が架橋樹脂粒子42で被覆されることでコート層146が形成される。

【0046】

コート層146が架橋樹脂粒子142で形成されることによって、コート層146が架橋されていない樹脂で形成される場合と比較して、架橋樹脂粒子142は、分子量が大きく、機械的な強度が強いので、外添剤が外添されたトナーと長時間攪拌することによるコート層146の摩耗を抑制することができる。また、粒子状ではない樹脂でコア粒子145表面を被覆する、たとえば、スプレーコートによって樹脂でコア粒子145表面を被覆すると、コート層146の厚みが無段階に変化するので、確率論的なばらつきが生じる。コート層146が架橋樹脂粒子142で形成されることによって、コート層146の厚みは、架橋樹脂粒子142の整数倍となるので、膜厚の制御がしやすくなり、架橋樹脂粒子142の粒子径より大きなピッチでの厚みが均一なコート層146を形成することができる。コート層146の厚みに確率論的なばらつきが生じると、キャリア144の体積抵抗率はコート層146の厚みに応じて変化するので、キャリア144表面において局所的にリーク電流が生じやすい部分ができ、かぶりおよび像担持体へのキャリア144付着が起こりやすくなる。また、コート層146の厚みに確率論的なばらつきが生じ、コート層146の厚みの薄い部分ができると、コート層146の磨耗に伴って、コート層146の薄い部分は、コート層146の厚い部分よりコア粒子145が早く露出するので、キャリア144の体積抵抗率および帯電性が変化しやすくなる。コート層146が架橋樹脂粒子142で形成されることによって、架橋樹脂粒子142の粒子径より大きなピッチでのコート層146の厚みの変化を均一にすることができるので、コート層146の厚みに確率論的なばらつきが生じることによるかぶりおよび像担持体へのキャリア144付着を抑えることができる。またコア粒子145が露出することによるキャリア144の体積抵抗率および帯電性の変化を抑えることができるので、転写効率の低下を抑えることができる。

【0047】

コア粒子145が第1熱可塑性樹脂141を含むことによって、第1熱可塑性樹脂141を介して架橋樹脂粒子142とコア粒子145とを接着させることができるので、コア粒子145が第1熱可塑性樹脂141を含まない場合と比較して、コア粒子145と架橋樹脂粒子142との接触面積を大きくすることができ、コア粒子145と架橋樹脂粒子142との接着力を高くすることができる。したがって、キャリアの製造の際に、コート層146がコア粒子145から剥離することを防ぐことができる。また、コア粒子145と架橋樹脂粒子142との接着力が高いので、磁性粒子140が破壊されるほど高いエネルギーで磁性粒子140と架橋樹脂とを攪拌する必要がなく、磁性粒子140が破壊することを防ぐことができる。したがって、部分的にコート層146が剥離したキャリアおよび破壊された磁性粒子140が混入したキャリアの製造を防ぐことができるので、感光体へのキャリア付着および転写効率の低下を抑制することができる。

【0048】

コア粒子145の表面がコート層146で被覆され、コア粒子145が磁性粒子140と第1熱可塑性樹脂141とを含み、コート層146が架橋樹脂粒子142を含み、第1熱可塑性樹脂141が磁性粒子140表面の50%以上100%以下を被覆することによって、摩耗しにくく、架橋樹脂粒子142の粒子径より大きなピッチでの厚みの変化が均一なコート層146を有することができるので、耐久性に優れ、コート層146の剥離がなく、破壊された磁性粒子140の混入のないキャリアを実現することができる。このようなキャリアを用いることによって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる。

【0049】

<キャリア144材料の説明>

(磁性粒子140)

コア粒子145に含まれる磁性粒子140としては、特に限定されず、公知の磁性粒子を用いることができるが、本実施形態において、コア粒子145は、多孔質の磁性粒子140を含むことが好ましい。コア粒子145が、多孔質の磁性粒子140を含むことによって、第1熱可塑性樹脂141が磁性粒子140内部の空隙に浸透し、第1熱可塑性樹脂141を磁性粒子140内部の空隙に充填させることができるので、コア粒子145が多孔質ではない磁性粒子140を含む場合と比較して、アンカー効果によって第1熱可塑性樹脂141の磁性粒子140に対する強固な接着性が得られ、磁性粒子140表面に第1熱可塑性樹脂141の薄膜を容易に形成することができる。また、磁性粒子140から第1熱可塑性樹脂141を剥離しにくくすることができる。したがって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより安定して形成することができる。

【0050】

本実施形態において、磁性粒子140は、フェライト成分を含むことが好ましい。磁性粒子140がフェライト成分を含むことによって、キャリア144の密度を小さくすることができるので、現像装置内での搬送部材などのトルクが軽くなり、コア粒子145がフェライト成分を含まないキャリア144と比較して、搬送部材で搬送するときのキャリア144に加わる力を小さくすることができ、コート層146をコア粒子145から一層剥離しにくくすることができる。またフェライト成分を含むコア粒子145は、飽和磁化が高いので、現像ローラに付着する力が強く、像担持体へのキャリア付着が起こりにくい。このようなフェライト成分を含むコア粒子145を用いることによって、キャリア144が感光体に付着することによる画像の白抜けを一層防ぐことができる。したがって、長期間にわたって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0051】

本実施形態において、コア粒子145は多孔質フェライト粒子を含むことが好ましい。多孔質フェライト粒子としては、公知の多孔質フェライト粒子を使用できる。

【0052】

多孔質フェライト粒子は、公知の方法で製造でき、たとえば、特開2007−57943号公報に記載の方法で製造できる。具体的には、Fe2O3、Mg(OH)2、MnCO2、SrOを湿式粉砕してスラリーを形成し、前記スラリーをスプレードライヤーで乾燥させることによって真球状の粒子を形成し、前記粒子を加熱炉で加熱して仮焼する。得られた仮焼品を冷却後、振動ミルでほぼ1μm程度の粒子となるように粉砕し、粉砕粉に分散剤と水を加えてスラリーを作製する。前記スラリーを湿式ボールミルで湿式粉砕し、得られる懸濁液をスプレードライヤーで造粒乾燥することによって、多孔質フェライト粒子を製造できる。

【0053】

(架橋樹脂粒子142)

架橋樹脂粒子142としては、ジビニルベンゼンなどの架橋剤を用いて重合したアクリル系樹脂およびスチレンアクリル樹脂など、懸濁重合または乳化重合などで製造される公知の樹脂粒子が使用できる。

【0054】

本実施形態において、架橋樹脂粒子142の個数平均粒子径は、0.5μm以上10μm以下であることが好ましく、1μm以上3μm以下であることがより好ましい。個数平均粒子径が0.5μm未満の架橋樹脂粒子142は、作製が困難である。また、外添剤を含むトナーとの長時間の攪拌によって、コート層146が摩耗し、コア粒子145が露出するおそれがある。架橋樹脂粒子142の個数平均粒子径が10μmを超えると、個数平均粒子径が10μm以下である場合と比較して、架橋樹脂粒子142の体積に対する架橋樹脂粒子142とコア粒子145との接触面積が小さくなるので、架橋樹脂粒子142とコア粒子145との接着力が低下し、コート層146の形成が困難となる。架橋樹脂粒子142の個数平均粒子径が、0.5μm以上10μm以下であることによって、適度な厚みがあり、架橋樹脂粒子142の粒子径より大きなピッチでの厚みが均一なコート層146を形成することができるので、一層耐久性に優れるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0055】

本実施形態において、架橋樹脂粒子142は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことが好ましい。架橋樹脂粒子142が、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことによって、キャリア144の体積抵抗率を適正な範囲に安定して制御することができるので、画像のエッジ効果を起こりにくくすることができ、キャリア144の電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を抑制することができる。したがって、画像のエッジ効果の発生を抑制し、像担持体へのキャリア付着を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0056】

架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質としては、たとえば、導電性カーボンブラックおよび酸化チタンが挙げられ、本実施形態において、前記導電性物質は、導電性カーボンブラックであることが好ましい。前記導電性物質が導電性カーボンブラックであることによって、キャリア144の体積抵抗率を適正な範囲により安定して制御することができるので、画像のエッジ効果を一層起こりにくくすることができ、キャリア144の電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を一層防ぐことができる。したがって、画像のエッジ効果の発生を一層抑制し、像担持体へのキャリア付着をより一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0057】

(第1熱可塑性樹脂141)

第1熱可塑性樹脂141としては、アクリル系樹脂およびスチレンアクリル樹脂など公知の樹脂が使用できる。第1熱可塑性樹脂141のガラス転移点は、60℃以上90℃以下であることが好ましい。第1熱可塑性樹脂141のガラス転移点が、60℃未満であると、高温環境下において第1熱可塑性樹脂141が軟らかくなるので、架橋樹脂粒子142を含むコート層146がコア粒子145から剥離しやすくなる。第1熱可塑性樹脂141のガラス転移点が90℃を超えると、第1熱可塑性樹脂141のガラス転移点が90℃以下である場合と比較して、メカノケミカル的な方法でキャリア144の製造の際に、コア粒子145と架橋樹脂粒子142との接触面積が小さくなるので、架橋樹脂粒子142とコア粒子145との接着力が低下し、架橋樹脂粒子142がコア粒子145から剥離しやすくなる。また、架橋樹脂粒子142を充分にコア粒子145に付着させるために攪拌エネルギーを高くすると、磁性粒子140が壊れやすくなる。第1熱可塑性樹脂141のガラス転移点が、60℃以上90℃以下であることによって、架橋樹脂粒子142とコア粒子145とが攪拌され衝突すると、第1熱可塑性樹脂141が熱で溶融しやすいので、架橋樹脂粒子142とコア粒子145との接触面積を大きくすることができ、架橋樹脂粒子142とコア粒子145とを強固に接着させることができるので、キャリア144の製造の際に、コート層146がコア粒子145から剥離することを防ぎ、また磁性粒子140が破壊されることを防ぐことができる。したがって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0058】

(第2熱可塑性樹脂143)

本実施形態において、コート層146は、さらに第2熱可塑性樹脂143を含むことが好ましい。この場合、図1に示すように、架橋樹脂粒子142と第2熱可塑性樹脂143とを含んでコート層146が形成される。第2熱可塑性樹脂143としては、アクリル系樹脂やスチレンアクリル樹脂など、懸濁重合および乳化重合などで製造される公知の樹脂が使用できる。コート層146がさらに第2熱可塑性樹脂143を含むことによって、コート層146が第2熱可塑性樹脂143を含まない場合と比較して、コート層146を平滑にすることができ、外添剤が架橋樹脂粒子142間に入り込みにくくなるので、キャリア144への外添剤の埋没を起こりにくくすることができ、安定した流動性および帯電性を得ることができる。したがって、現像剤の流動性の低下を抑制し、トナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0059】

また、本実施形態において、第2熱可塑性樹脂143は、導電性カーボンブラックを含むことが好ましい。第2熱可塑性樹脂143が、導電性カーボンブラックを含むことによって、キャリア144の抵抗制御が容易になる。

【0060】

(キャリア144)

本実施形態において、キャリア144の体積抵抗率は、1×108Ω・cm以上5×1012Ω・cm以下であることが好ましく、1×109Ω・cm以上5×1011Ω・cm以下であることがより好ましい。コート層146を備えた本発明のキャリア144は、体積抵抗率が低くなると感光体へのキャリア付着が生じやすくなり、体積抵抗率が高くなるとトナー帯電量の上昇が起こりやすくなる。キャリア144の体積抵抗率の定義は後述する。

【0061】

本実施形態において、キャリア144の体積平均粒子径は、20μm以上100μm以下であることが好ましく、30μm以上60μm以下であることがより好ましい。キャリア144の体積平均粒子径が小さすぎると、現像時に現像ローラから感光体ドラムにキャリア144が移動することによって、得られる画像に白抜けが発生することがある。またキャリア144の体積平均粒子径が大きすぎると、ドット再現性が悪くなり、画像が粗くなることがある。キャリア144の体積平均粒子径の定義は後述する。

【0062】

本実施形態において、キャリア144の飽和磁化は、30emu/g以上100emu/g以下であることが好ましく、50emu/g以上80emu/g以下であることがより好ましい。キャリア144の飽和磁化は、低いほど感光体ドラムと接する磁気ブラシが柔らかくなるので、静電潜像に忠実な画像が得られる。しかし、飽和磁化が低すぎると、感光体ドラム表面にキャリア144が付着し、画像の白抜けが発生しやすくなる。飽和磁化が高すぎると、磁気ブラシの剛直化により、静電潜像に忠実な画像が得られにくくなる。飽和磁化の定義は後述する。

【0063】

2、キャリアの製造方法

本発明の実施の一形態であるキャリアの製造方法は、たとえば、磁性粒子に第1熱可塑性樹脂を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、コート層に架橋樹脂を用いてもコア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0064】

また本実施形態において、キャリアの製造方法は、たとえば、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、磁性粒子が多孔質ではない場合と比較して、磁性粒子と第1熱可塑性樹脂との接着性を高めることができるので、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を一層抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0065】

また本実施形態において、キャリアの製造方法は、たとえば、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含む。こうすることによって、表面が平滑なコート層を形成できるので、コート層が第2熱可塑性樹脂を含まない場合と比較して、外添剤の埋没が起こりにくく、現像剤の流動性および帯電性の低下を抑制することができ、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0066】

(コア粒子を作製する工程)

コア粒子を作製する工程では、第1熱可塑性樹脂が磁性粒子の表面を被覆するコア粒子を作製する。コア粒子は、公知の方法で作製できるが、たとえば、多孔質フェライト粒子と、有機溶媒に第1熱可塑性樹脂を溶解した溶液とを真空状態または減圧下で混合することによって、多孔質フェライト粒子の内部に第1熱可塑性樹脂を溶解した溶液を充填し、その後、多孔質フェライト粒子を攪拌しながら加熱して有機溶媒を除去することによってコア粒子を作製する方法がある。

【0067】

また、多孔質フェライト粒子にモノマーと開始剤の混合物とを真空状態または減圧下で混合することによって、多孔質フェライト粒子の内部に前記混合物を充填した後、水を加えて加熱することによって、重合反応を行い、重合反応を行った後、水を除去し、乾燥させることによってコア粒子を作製する方法がある。

【0068】

(コート層を形成する工程)

(架橋樹脂の被覆方法)

コート層を形成する工程では、コア粒子表面にコート層を形成する。コア粒子表面に架橋樹脂粒子を被覆する方法としては、公知のメカノケミカル的な方法によって行うことができ、たとえば、加熱しながら攪拌できる混合機にコア粒子と架橋樹脂粒子とを投入し、第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面に架橋樹脂粒子を被覆することができる。混合機としては、たとえば、北川鉄工所製ボルテックスミキサーおよび特殊機化工業製2軸プラネタリーミキサーが挙げられる。

【0069】

(第2熱可塑性樹脂の被覆方法)

上記のコア粒子表面に架橋樹脂粒子を被覆したコア粒子に、第2熱可塑性樹脂を被覆する方法としては公知の方法が利用でき、たとえば、流動層中で前記コア粒子を攪拌しながら、有機溶媒で第2熱可塑性樹脂を溶解させた溶液をスプレーした後、有機溶媒を蒸発させるスプレーコート法が利用できる。有機溶媒としては、たとえばトルエンが挙げられ、第2熱可塑性樹脂としては、たとえばスチレンアクリル樹脂およびスチレンブチルアクリレート樹脂が挙げられる。

【0070】

3、2成分現像剤

本発明の実施の一形態である2成分現像剤は、コート層に架橋樹脂粒子を含む本発明のキャリアを含むことが好ましい。コート層に架橋樹脂粒子を含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0071】

本実施形態において、2成分現像剤は、コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアを含むことが好ましい。コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。また、外添剤がコート層に埋没することを抑制することができるので、安定した流動性および帯電性を有することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができ、またトナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0072】

2成分現像剤は、本発明のキャリアと、後述するトナーとを混合して作製される。キャリアとトナーとの混合方法については、たとえば、キャリア100重量部に対してトナー3重量部以上15重量部以下の割合で混合され、ナウターミキサなどの混合機で攪拌することによって作製できる。

【0073】

(トナー)

トナーとしては、特に限定されず、公知のトナーを使用できる。

【0074】

(トナーの製造方法)

トナーは、たとえば、外添剤と着色樹脂粒子とをヘンシェルミキサのような気流混合機を用いて混合する、すなわち外添処理することによって作製できる。

【0075】

(着色樹脂粒子の製造方法)

着色樹脂粒子は、混練粉砕法または重合法などの公知の方法によって作製できる。具体的には、混練粉砕法を採用した場合、バインダ樹脂、着色剤、帯電制御剤、離型剤およびその他の添加剤を、ヘンシェルミキサ、スーパーミキサ、メカノミルまたはQ型ミキサなどの混合機で混合し、原料混合物を得る。得られた原料混合物を、2軸混練機または1軸混練機などの混練機によって100〜180℃程度の温度で溶融混練し、混練物を得る。得られた混練物を冷却固化し、固化物をジェットミルのようなエア式粉砕機で粉砕し、粉砕物を得る。得られた粉砕物を、必要に応じて分級などの粒度調整を行うことで着色樹脂粒子を作製する。

【0076】

(着色樹脂粒子)

着色樹脂粒子の体積平均粒子径は、4μm以上7μm以下が好ましい。体積平均粒子径が4μm以上7μm以下であれば、ドット再現性に優れ、かぶりおよびトナー飛散の少ない、高画質画像が得られる。体積平均粒子径の定義は後述する。

【0077】

(バインダ樹脂)

トナーに使用できるバインダ樹脂としては、公知の各種スチレン系樹脂、アクリル系樹脂、ポリエステル樹脂などが使用できる。この中でも線形または非線形のポリエステル樹脂が好ましい。ポリエステル樹脂は、機械的強度(微粉が発生しにくい)、定着性(定着後に紙から剥離しにくい)、および耐ホットオフセット性を両立させる上で優れている。バインダ樹脂の機械的強度が強いと微粉を発生しにくくすることができる。定着性に優れると、定着後にトナー像を記録媒体から剥離しにくくすることができる。

【0078】

ポリエステル樹脂は、たとえば、2価の多価アルコールと多塩基酸からなるモノマー組成物を重合することにより得られる。

【0079】

2価のアルコールとしては、たとえばエチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール等のジオール類、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールAなどのビスフェノールAアルキレンオキシド付加物を挙げることができる。

【0080】

2価の多塩基酸としては、たとえばマレイン酸、フマール酸、シトラコン酸、イタコン酸、グルタコン酸、フタル酸、イソフタル酸、テレフタル酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバチン酸、アゼライン酸、マロン酸、これらの酸の無水物や低級アルキルエステル、またはn−ドデセニルコハク酸、n−ドデシルコハク酸等のアルケニルコハク酸類もしくはアルキルコハク酸類を挙げることができる。「低級アルキル」とは、炭素数1〜4のアルキルをいう。

【0081】

必要に応じて、モノマー組成物中に3価以上の多価アルコールまたは3価以上の多塩基酸を添加してもよい。

【0082】

3価以上の多価アルコールとしては、たとえばソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、蔗糖、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン、その他を挙げることができる。

【0083】

3価以上の多塩基酸としては、たとえば1,2,4−ベンゼントリカルボン酸、1,2,5−ベンゼントリカルボン酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,5−ヘキサントリカルボン酸、1,3−ジカルボキシル−2−メチル−2−メチレンカルボキシプロパン、テトラ(メチレンカルボキシル)メタン、1,2,7,8−オクタンテトラカルボン酸、およびこれらの無水物等を挙げることができる。

【0084】

(着色剤)

トナーに使用できる着色剤としては、トナーに一般に用いられている公知の顔料および染料を使用できる。

【0085】

具体的に、黒トナー用の着色剤としては、カーボンブラックやマグネタイトなどが挙げられる。

【0086】

イエロートナー用の着色剤としては、C.I.ピグメント・イエロー1、C.I.ピグメント・イエロー3、C.I.ピグメント・イエロー74、C.I.ピグメント・イエロー97およびC.I.ピグメント・イエロー98などのアセト酢酸アリールアミド系モノアゾ黄色顔料、C.I.ピグメント・イエロー12、C.I.ピグメント・イエロー13、C.I.ピグメント・イエロー14およびC.I.ピグメント・イエロー17などのアセト酢酸アリールアミド系ジスアゾ黄色顔料、C.I.ピグメント・イエロー93およびC.I.ピグメント・イエロー155などの縮合モノアゾ系黄色顔料、C.I.ピグメント・イエロー180、C.I.ピグメント・イエロー150およびC.I.ピグメント・イエロー185などのその他黄色顔料、ならびにC.I.ソルベント・イエロー19、C.I.ソルベント・イエロー77、C.I.ソルベント・イエロー79およびC.I.ディスパース・イエロー164などの黄色染料などが挙げられる。

【0087】

マゼンタトナー用の着色剤としては、C.I.ピグメント・レッド48、C.I.ピグメント・レッド49:1、C.I.ピグメント・レッド53:1、C.I.ピグメント・レッド57、C.I.ピグメント・レッド57:1、C.I.ピグメント・レッド81、C.I.ピグメント・レッド122、C.I.ピグメント・レッド5、C.I.ピグメント・レッド146、C.I.ピグメント・レッド184、C.I.ピグメント・レッド238およびC.I.ピグメント・バイオレット19などの赤色または紅色顔料、ならびにC.I.ソルベント・レッド49、C.I.ソルベント・レッド52、C.I.ソルベント・レッド58およびC.I.ソルベント・レッド8などの赤色系染料などが挙げられる。

【0088】

シアントナー用の着色剤としては、C.I.ピグメント・ブルー15:3、C.I.ピグメント・ブルー15:4などの銅フタロシアニンおよびその誘導体の青色系染顔料、ならびにC.I.ピグメント・グリーン7、C.I.ピグメント・グリーン36(フタロシアニン・グリーン)などの緑色顔料などが挙げられる。

【0089】

着色剤の含有量としては、バインダ樹脂100重量部に対して1〜15重量部程度であることが好ましく、より好適には2重量部以上10重量部以下の範囲である。

【0090】

(帯電制御剤)

トナーに使用できる帯電制御剤としては、公知の帯電制御剤が使用できる。

【0091】

帯電制御剤としては、たとえば、クロムアゾ錯体染料、鉄アゾ錯体染料、コバルトアゾ錯体染料、サリチル酸およびその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体または塩化合物、ナフトール酸およびその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体または塩化合物、ベンジル酸およびその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体または塩化合物、長鎖アルキルカルボン酸塩、ならびに長鎖アルキルスルフォン酸塩などを挙げることができる。

【0092】

帯電制御剤の含有量としては、バインダ樹脂100重量部に対して0.1重量部以上20重量部以下の範囲内が好ましく、0.5重量部以上10重量部以下の範囲内がより好ましい。

【0093】

(離型剤)

トナーに使用できる離型剤としては、ポリプロピレン、ポリエチレンなどの合成ワックス、パラフィンワックスおよびその誘導体、マイクロクリスタリンワックスおよびその誘導体などの石油系ワックス、石油系ワックスの変成ワックス、ならびにカルナウバワックス、ライスワックス、キャンデリラワックスなどの植物系ワックスなどを挙げることができる。これら離型剤をトナー中に含有させることによって、定着ローラまたは定着ベルトに対するトナーの離型性を高めることができ、定着時の高温オフセットおよび低温オフセットを防止できる。離型剤の添加量は特に制限されないが、たとえば、バインダ樹脂100重量部に対して1重量部以上5重量部以下である。

【0094】

(外添剤)

外添剤としては、平均粒子径が7nm以上100nm以下のシリカ、酸化チタンまたはアルミナなどからなる無機粒子が使用できる。また、シランカップリング剤、チタンカップリング剤またはシリコーンオイルで無機粒子を表面処理することによって疎水性を付与してもよい。疎水性を付与した無機粒子は、高湿下において体積抵抗率の低下および帯電量の低下が少なくなるので好ましい。特に、シランカップリング剤としてヘキサメチルジシラザン(以下、HMDSと呼ぶこともある)を用いて、表面にトリメチルシリル基を導入したシリカ粒子は、疎水性および絶縁性に優れる。このようなシリカ粒子を外添したトナーは、高湿環境下においても、優れた帯電性を提供できる。

【0095】

具体的な外添剤として、たとえば、日本アエロジル社製のアエロジル50(個数平均粒子径:約30nm)、アエロジル90(個数平均粒子径:約30nm)、アエロジル130(個数平均粒子径:約16nm)、アエロジル200(個数平均粒子径:約12nm)、アエロジル300(個数平均粒子径:約7nm)およびアエロジル380(個数平均粒子径:約7nm)、ならびに西独デグサ社製のアルミナムオキサイドC(個数平均粒子径:約13nm)、チタニウムオキサイドP−25(個数平均粒子径:約21nm)、MOX170(個数平均粒子径:約15nm)、石原産業社製TTO−51(個数平均粒子径:約20nm)およびTTO−55(個数平均粒子径:約40nm)が挙げられる。個数平均粒子径の定義は後述する。

【0096】

外添剤の添加量は、0.2重量%以上3重量%以下が好ましい。外添剤の添加量が0.2重量%未満では、トナーに充分な流動性を与えられないことがある。外添剤の添加量が3重量%を超えると、トナーの定着性が低下することがある。

【0097】

4、画像形成装置

図2は、本発明の実施の一形態である画像形成装置40の構成を模式的に示す概略図である。本発明の画像形成装置は、図2に示す画像形成装置40の構成に限定されない。図2に示すように、画像形成装置40は、4つの画像形成ユニット1〜4を備えるタンデム方式のカラー画像形成装置である。

【0098】

画像形成装置40は、4つの画像形成ユニット1〜4として、黒トナー像を形成するための第1画像形成ユニット1と、シアントナー像を形成するための第2画像形成ユニット2と、マゼンタトナー像を形成するための第3画像形成ユニット3と、イエロートナー像を形成するための第4画像形成ユニット4とを含む。

【0099】

図2の紙面に向かって、4つの画像形成ユニット1〜4の上方には、無端ベルトである中間転写ベルト5が配設されている。中間転写ベルト5は、2つの支持ロール6に掛け渡され、矢印Rにて示す方向に回転するようになっている。中間転写ベルト5を挟んで、一方の支持ロール6に対向して2次転写ローラ8が設けられる。以降、2次転写ローラ8が配置されている2次転写位置を起点として、中間転写ベルト5の回転方向の上流、下流を規定する。中間転写ベルト5の材料としては、ポリイミドまたはポリアミド等の熱硬化性シリコーン樹脂に電子伝導性導電材を適当量含有させたものが使用できる。

【0100】

4つの画像形成ユニット1〜4は、中間転写ベルト5の回転方向Rの上流側から下流側に向かって、黒色の画像情報に対応するトナー像を形成する第1画像形成ユニット1、シアン色の画像情報に対応するトナー像を形成する第2画像形成ユニット2、マゼンタ色の画像情報に対応するトナー像を形成する第3画像形成ユニット3、イエロー色の画像情報に対応するトナー像を形成する第4画像形成ユニット4の順に配置される。

【0101】

中間転写ベルト5の内側には、各画像形成ユニット1〜4で形成された単色トナー像を中間転写ベルト5上に転写する1次転写ローラ7が、中間転写ベルト5を挟んで、各画像形成ユニット1〜4に対向するように各々設けられている。各画像形成ユニット1〜4で形成された単色トナー像は、中間転写ベルト5上に重ね合うように転写され、一つのカラートナー画像を形成する。

【0102】

イエロー色の画像情報に対応するトナー像を形成する第4画像形成ユニット4よりも中間転写ベルト5の回転方向Rの下流側には、中間転写ベルト5上に形成されたカラー画像を記録媒体に転写する2次転写ローラ8が配設されている。

【0103】

2次転写ローラ8より中間転写ベルト5の回転方向Rの下流側には、中間転写ベルト5の表面をクリーニングするためのベルトクリーニングユニット10が設けられる。ベルトクリーニングユニット10は、中間転写ベルト5に接触配置されるベルトクリーニングブラシ11と、ベルトクリーニングブレード12とを有している。ベルトクリーニングブレード12は、ベルトクリーニングブラシ11より中間転写ベルト5の回転方向Rの下流側に配置される。2次転写後、記録媒体に転写されないまま中間転写ベルト5上に残ったトナーは、ベルトクリーニングユニット10にて取り除かれる。

【0104】

図2の紙面に向かって4つの画像形成ユニット1〜4の下方には、記録媒体を収容するトレイ14が配設されている。トレイ14内の記録媒体は、複数の給紙ローラ13によって、2次転写ローラ8が中間転写ベルト5と対向する2次転写位置まで搬送される。矢印Pによって、記録媒体の搬送方向を示す。

【0105】

2次転写ローラ8よりも記録媒体の搬送方向Pの下流側には、記録媒体に転写されたカラートナー像を記録媒体に定着するための定着ユニット15が設けられる。そして、定着ユニット15よりも記録媒体の搬送方向Pの下流側には、カラートナー像が定着された記録媒体を画像形成装置40から排出する排紙ローラ13aが設けられる。

【0106】

図3は、図2に示す第1画像形成ユニット1の構成を示す概略図である。第2画像形成ユニット2、第3画像形成ユニット3、および第4画像形成ユニット4の構成は、実質的に同じ構成である。したがって、第1画像形成ユニット1、第2画像形成ユニット2、第3画像形成ユニット3、および第4画像形成ユニット4の構成の詳細な説明は省略する。

【0107】

第1画像形成ユニット1は、像担持体である円柱状の感光体ドラム16と、感光体ドラム16の周囲に設けられ、感光体ドラム16を帯電する帯電器17、感光体ドラム16上に静電潜像を書き込む露光器18、感光体ドラム16上の静電潜像を可視化する現像装置19および一次転写後に感光体ドラム16上に残留するトナーを含む残留物を除去する感光体ドラムクリーナ20とを含む。帯電器17および露光器18は、潜像形成手段として機能する。

【0108】

帯電器17は、本実施形態では非接触型帯電器であり、たとえばスコロトロン帯電器によって実現され、感光体ドラム16に対しコロナ放電を行って感光体ドラム16を所定の電位に帯電させる。帯電器17は、コロトロン帯電器によって実現されてもよい。また帯電器17は、非接触型帯電器に限定されず、接触型帯電器、たとえば、帯電ローラまたは帯電ブラシによって実現されてもよい。

【0109】

露光器18は、たとえば、レーザ露光器からなり、画像信号に応じたレーザ走査による露光を行い、帯電器17によって帯電された感光体ドラム16の表面電位を変化させることで、画像情報に応じた静電潜像を形成する。露光器としては、LDEアレイ装置等を用いることもできる。

【0110】

現像装置19は、現像槽27内部に本発明のトナーを含む現像剤を収容し、現像剤に含まれるトナーによって、感光体ドラム16表面の静電潜像を現像してトナー像を形成する。現像剤には、トナーおよびキャリアからなる2成分現像剤とキャリアを含まずトナーのみを含む一成分現像剤とがある。本実施の形態の画像形成装置40においては、現像装置19は、現像槽27内部に2成分現像剤を収容し、2成分現像剤に対応した構成を有する。

【0111】

感光体ドラムクリーナ20は、クリーニングブレード21と、クリーナハウジング22と、シール23とを備えている。

【0112】

クリーニングブレード21は、感光体ドラム16の回転方向Rdに対してカウンタ方向に圧接配置され、感光体ドラム16表面の残留物を掻き取るものである。クリーナハウジング22は、掻き取られた残留物を収容するもので、クリーニングブレード21はクリーナハウジング22に取り付けられる。シール23は、クリーナハウジング22内部を封止するもので、クリーニングブレード21よりも感光体ドラム16の回転方向Rd上流側において、一端がクリーナハウジング22に固定されると共に、他端が感光体ドラム16に接触配置されている。

【0113】

5、現像装置

図4は、図3に示す第1画像形成ユニット1における現像装置19周辺の構成を示す概略図である。現像装置19は、2成分現像剤(以下、単に「現像剤」ということがある)が収容される現像槽27を備えており、現像槽27には、感光体ドラム16の外周面に臨む位置に、感光体ドラム16の外周面に向かって開放する開放部30が形成されている。

【0114】

現像槽27内部には、開放部30の開口を通して感光体ドラム16の外周面を臨むように現像ローラ24が設けられる。現像ローラ24は、円柱状であり、その外周面に現像剤を担持して搬送することによって感光体ドラム16に現像剤中のトナーを供給し、感光体ドラム16上の静電潜像を現像する。現像ローラ24は、感光体ドラム16の外周面から間隔をあけて配置される。

【0115】

現像ローラ24は、多極に着磁された円柱状の多極着磁部材25と、多極着磁部材25に回転自在に外嵌された非磁性のスリーブ26とを備える。多極着磁部材25は、軸線方向両端部が、現像槽27の両側壁に非回転に支持される。

【0116】

多極着磁部材25には、周方向における複数の位置に、複数の磁極が離隔して配置される。多極着磁部材25の磁極は、たとえば断面形状が長方形状の棒磁石を、多極着磁部材25の周方向における複数の位置に、放射状に配置することによって形成される。本実施形態では、多極着磁部材25には、5つの磁極、具体的には3つのN極N1,N2,N3と、2つのS極S1,S2とが配置される。

【0117】

磁極N1は感光体ドラム16を臨む位置に配置される。スリーブ26の回転軸線を回転中心として、磁極S1は、磁極N1からスリーブ26の回転方向Ra上流側に、たとえば59°角変位した位置に配置され、磁極N2は、磁極N1からスリーブ26の回転方向Ra上流側に、たとえば117°角変位した位置に配置され、磁極N3は磁極N1からスリーブ26の回転方向Ra上流側に、たとえば224°角変位した位置に配置され、磁極S2は、磁極N1からスリーブ26の回転方向Ra上流側に、たとえば282°角変位した位置にそれぞれ配置される。

【0118】

N極の磁束密度を正(プラス(+))とし、S極の磁束密度を負(マイナス(−))とすると、磁極N1の磁束密度のピーク値は、たとえば110mTであり、磁極S1の磁束密度のピーク値は、たとえば−78mTであり、磁極N2の磁束密度のピーク値は、たとえば56mTであり、磁極N3の磁束密度のピーク値は、たとえば42mTであり、磁極S2の磁束密度のピーク値は、たとえば−80mTである。

【0119】

現像槽27の開放部30近傍であり、かつ現像ローラ24の感光体ドラム16を臨む部分よりもスリーブ26の回転方向Raの上流側であって、汲上げ極N2よりもスリーブ26の回転方向Raの下流側の部分に対向する位置には、現像ローラ24の外周面に担持される現像剤層の厚みを規制して、現像剤の静電潜像への搬送量を規制する規制部材28が設けられる。規制部材28は、現像ローラ24の外周面に対して所定の間隔を隔てて配置されている。

【0120】

現像槽27内部であって、現像ローラ24に臨む位置には、現像槽27内部の現像剤を撹拌すると共に現像ローラ24へと供給する攪拌部材29が、回転自在に設けられる。

【0121】

本実施形態において、長期間にわたって画像の白抜けおよびかぶりのない良好なトナー画像を安定して形成することのできる現像装置19を備えて画像形成装置40が実現される。このような画像形成装置40で画像を形成することによって、長期間にわたって画像の白抜けおよびかぶりがなく、一定の画像濃度を有する画像を安定して形成することができる。

【実施例】

【0122】

(各種定義)

以下に本明細書における個数平均粒子径、体積平均粒子径、飽和磁化、体積抵抗率の定義を記載する。

【0123】

「個数平均粒子径」

本明細書において、個数平均粒子径は、走査型電子顕微鏡(SEM)を用いて外添剤を撮影し、得られた画像から任意に100個の外添剤の粒子径を測定し、得られた粒子径の平均値を意味する。

【0124】

「キャリアの体積平均粒子径」

本明細書において、キャリアの体積平均粒子径は、レーザ回折式粒度分布測定装置HELOS(SYMPATEC社製)に乾式分散装置RODOS(SYMPATEC社製)を用いて、分散圧3.0barの条件下で測定した値を意味する。

【0125】

「着色樹脂粒子の体積平均粒子径」

本明細書において、着色樹脂粒子の体積平均粒子径は、コールターマルチサイザーII(ベックマン・コールター社製)で100μmのアパーチャーを用いて測定した値を意味する。具体的には、測定装置としては、コールターカウンターTA−II型あるいはコールターマルチサイザーII(コールター社製)を用いた。電解液は1級塩化ナトリウムを用いて約1%NaCl水溶液を調製する。たとえば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。測定法としては前記電解液水溶液100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルホン酸塩を、0.1〜5ml加え、さらに測定試料を2〜20mg加える。試料を懸濁した電解液は超音波分散機で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用い、トナーの体積,個数を測定して体積分布と個数分布とを算出した。それから、本発明に係る体積分布から求める重量基準の重量平均粒子径を求めた。

【0126】

「飽和磁化」

本明細書において、飽和磁化は、東英工業株式会社製のVSMP−1によって測定された値をいう。

【0127】

「体積抵抗率」

本明細書において、コア粒子とキャリアの体積抵抗率の測定は下記の手順で行った値を意味する。まず、気温20℃、湿度65%の環境条件において、6.5mmの間隙を設けて設置される幅30mm、高さ10mmの2枚の銅板電極間に0.2gのコア粒子又はキャリアを充填する。次いで、N極とS極が対向するように各銅板電極の外側に配置される2つの磁石(100mT)の磁力線によって、コア粒子又はキャリアによるブリッジを形成させる。この状態において、500Vの電圧印加し、印加後15秒後の値が測定される。この測定値が体積抵抗率である。

【0128】

実施例および比較例のキャリアは、次に示す方法によって製造した。

(実施例1)

<キャリアの製造>

(コア粒子を作製する工程)

フェライト原料として、Fe2O3(KDK社製)50mol%、MnCO2(KDK社製)35mol%、Mg(OH)2(KDK社製)14.5mol%、およびSrO(KDK社製)0.5mol%をボールミルで4時間粉砕し、得られたスラリーをスプレードライヤーにて乾燥し、得られた真球状の粒子をロータリーキルンにて930℃で2時間仮焼した。得られた仮焼粉を、湿式粉砕機(粉砕媒体としてスチールボール使用)により平均粒子径2μm以下にまで微粉砕した。このスラリーにPVAを2重量%添加し、スプレードライヤーにより造粒、乾燥し、電気炉にて、温度1100℃、酸素濃度0体積%で4時間、本焼成を行った。その後、解砕、分級を行うことによって、体積平均粒子径が30μmであり、体積抵抗率が1×109Ω・cmである多孔質フェライト粒子を得た。

【0129】

(コート層を形成する工程)

第1熱可塑性樹脂として、重量平均分子量(Mw)が61000であり、数平均分子量(Mn)が47000であり、ガラス転移点が75℃であるスチレン-ブチルアクリレート樹脂(藤倉化成製)100重量部をトルエン50重量部に溶解した溶液である第1熱可塑性樹脂溶液を調製した。第1熱可塑性樹脂溶液に前記多孔質フェライト粒子200重量部を混合容器に入れ、80℃、減圧下で撹拌することによって、第1熱可塑性樹脂溶液を多孔質フェライト粒子の内部に充填した。一度、気圧を上圧にもどした後、180℃に加熱し、減圧条件下でトルエンを揮発させることによって、多孔質フェライト粒子内部が第1熱可塑性樹脂で充填されたコア粒子を得た。

【0130】

次に、コート層に使用する架橋樹脂粒子として、スチレン60重量部、ブチルメタクリレート30重量部、ジビニルベンゼン7重量部、およびカーボンブラック(商品名;MA−100、三菱化学株式会社製)3重量部を懸濁重合することによって、個数平均粒子径が2μmである架橋樹脂粒子を作製した。混合機(2軸プラネタリーミキサー、特殊機化工業製)を用いて、架橋樹脂粒子8重量部とコア粒子100重量部とを80℃で1時間混合することによってコート層に架橋樹脂粒子を含むコートキャリアを得た。

【0131】

次に、第2熱可塑性樹脂として、重量平均分子量(Mw)が55000であり、数平均分子量(Mn)が45000であり、ガラス転移点が80℃であるスチレン-ブチルアクリレート樹脂(藤倉化成製)5重量部をトルエン10重量部に溶解させた溶液である第2熱可塑性樹脂溶液を調製した。流動層攪拌装置で前記コートキャリア100重量部を攪拌しながら、第2熱可塑性樹脂溶液でスプレーコートを行うことによって、体積平均粒子径が34μmであり、体積抵抗率が2×1011Ω・cmであり、飽和磁化が65A・m2/kgである平滑なコート層を有する実施例1のキャリアを作製した。

【0132】

(実施例2)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから3μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から12重量部に変更した以外は実施例1と同様にして、実施例2のキャリアを作製した。

【0133】

(実施例3)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから1μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から4重量部に変更した以外は実施例1と同様にして、実施例3のキャリアを作製した。

【0134】

(実施例4)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから1.5μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から20重量部に変更した以外は実施例1と同様にして、実施例4のキャリアを作製した。

【0135】

(実施例5)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから2.5μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から10重量部に変更した以外は実施例1と同様にして、実施例5のキャリアを作製した。

【0136】

(実施例6)

第2熱可塑性樹脂を含まないこと以外は実施例1と同様にして、実施例6のキャリアを作製した。

【0137】

(実施例7)

架橋樹脂粒子の作製の際に、導電性カーボンブラックを添加しなかったこと以外は実施例1と同様にして、実施例7のキャリアを作製した。

【0138】

(比較例1)

架橋樹脂粒子および第2熱可塑性樹脂を含まないこと以外は実施例1と同様にして、比較例1のキャリアを作製した。

【0139】

表1に、実施例1〜7および比較例1における架橋樹脂粒子の個数平均粒子径およびその添加量、ならびにキャリアの真密度および飽和磁化を示す。

【0140】

【表1】

【0141】

<トナーの製造>

トナー材料を下記する。

・バインダ樹脂(ポリエステル樹脂、ガラス転移点60℃、軟化温度105℃、藤倉化成工業株式会社製) 100重量部

・カーボンブラック(商品名:MA−77:三菱化学株式会社製) 5重量部

・帯電制御剤(ホウ素化合物、商品名:LR−147、日本カーリット社製) 1.5重量部

・離型剤(パラフィンワックス、商品名:HNP−9、日本精鑞社製) 5重量部

【0142】

上記トナー材料をヘンシェルミキサにて10分間混合した後、混練分散処理装置(商品名:ニーディックスMOS140−800、三井鉱山社製)で溶融混練分散処理した。その混練物をカッティングミルで粗粉砕した後、ジェット式粉砕機(商品名:IDS−2型、日本ニューマチック工業社製)によって微粉砕し、トナー原料を含む微粉砕物を得た。前記微粉砕物を、風力分級機(日本ニューマチック工業社製:MP−250型)を用いて分級することによって、体積平均粒子径が6.0μmである着色樹脂粒子を得た。

【0143】

得られた着色樹脂粒子100重量部に、個数平均粒子径が12nmのヘキサメチルジシラザンで表面を処理したシリカ粒子(デグサ社製)1重量部を加えて、攪拌羽根の先端速度を15m/秒に設定した気流混合機(ヘンシェルミキサ、三井鉱山株式会社製)で2分間攪拌することによってトナーを作製した。

【0144】

<2成分現像剤の作製>

トナー6重量部と実施例1〜7および比較例1で得られたキャリア94重量部とをナウターミキサ(商品名:VL−0、ホソカワミクロン社製)にそれぞれ投入し、20分間攪拌混合することによって実施例1〜7および比較例1で得られたキャリアを含む2成分現像剤を作製した。

【0145】

<画像評価>

図2に示す画像形成装置40を試験用の画像形成装置として用い、前記2成分現像剤を充填して連続プリントテストを行った。なお、連続プリントテストは、4つの画像形成ユニットのうち、画像形成ユニット1のみを用いて行った。画像形成装置の現像条件として、感光体の周速が400mm/秒、現像ローラの周速が560mm/秒、感光体と現像ローラのギャップが0.42mm、現像ローラと規制ブレードのギャップが0.5mmとなるように設定し、ベタ画像(100%濃度)における試験紙上のトナー付着量が0.5mg/cm2となり、非画像部におけるトナー付着量が最も少なくなる条件に、感光体の表面電位および現像バイアスをそれぞれ調整した。試験紙として、A4サイズの電子写真用紙(マルチレシーバー、シャープドキュメントシステム社製)を使用した。

【0146】

試験紙に形成されるプリント画像のカバレージが6%となるテキスト画像の連続プリントテストを温度20℃、湿度65%環境下にてそれぞれ100000(以下「100k」という)枚行った。

【0147】

画像評価は、トナー帯電量、画像濃度およびかぶり濃度の測定、ならびに転写不良の有無を確認することで行った。これら各値の測定法を下記する。

【0148】

(トナー帯電量)

トナー帯電量は、吸引式小型帯電量測定装置(商品名:210HS−2A、トレックジャパン社製)を用いて測定した。

【0149】

(画像濃度)

画像濃度については、次のように評価した。まず、一辺が3cmのベタ画像(100%濃度)をプリントした。次に、反射濃度計(マクベス社製:RD918)を用いて、プリント部分の画像濃度を測定した。

【0150】

紙の繊維がトナーで完全に覆われた状態である画像濃度が1.33以上を良好とし、紙の繊維がトナーでやや完全に覆われた状態である画像濃度が1.25以上1.33未満をやや不良とし、紙の繊維がトナーで不完全に覆われた状態である1.25未満を不良とする。

【0151】

(かぶり濃度)

かぶり濃度については、非画像部(0%濃度)の濃度を次の手順で算出した。

【0152】

白度計(日本電色工業社製:Z−Σ90 COLOR MEASURING SYSTEM)を用いて、あらかじめプリント前の紙の白色度を測定する。次に、100k枚印字後の紙の非画像部における白色度を、白度計を用いて測定し、プリント前の白色度との差を求める。この差をかぶり濃度とする。

【0153】

肉眼でかぶりをほとんど確認できないかぶり濃度が0.5未満を良好とし、肉眼でかぶりをやや明確に確認できるかぶり濃度が0.5以上1.0未満をやや不良とし、肉眼でかぶりが明確に確認できるかぶり濃度が1.0以上を不良とする。

【0154】

(転写不良)

転写不良については以下の方法で評価した。プリントされた画像において、転写電界不良による感光体ドラムへのキャリア付着が発生したことを示す2mm〜7mmの白斑(白抜け)の有無を目視によって確認した。

【0155】

<結果>

連続プリントテスト結果を表2に示す。

【0156】

【表2】

【0157】

表2の結果から、実施例1〜7は、100k枚印字後においても画像濃度が高く、かぶりのない画像が得られたことがわかる。

【0158】

実施例7は、導電性カーボンブラックを含まないので、キャリアの体積抵抗率を適正な範囲に安定して制御することができず、他の実施例と比較して、初期から100k枚印字後までのトナー帯電量の変化が大きいことがわかる。

【0159】

比較例1は、100k枚印字後において、感光体へのキャリア付着に起因する転写不良、すなわち白抜けが発生し、かぶりの発生が見られ、画像濃度が低下した。また、100k枚印字後において、トナー帯電量が大きく低下した。これらの理由としては、比較例1は、コート層を含まず、磁性粒子表面の第1熱可塑性樹脂の厚みにばらつきがあるので、第1熱可塑性樹脂の磨耗によって、第1熱可塑性樹脂の薄い部分の磁性粒子が、第1熱可塑性樹脂の厚い部分の磁性粒子よりも早く露出し、キャリアの体積抵抗率および帯電性が低下し、キャリア表面において局所的にリーク電流が生じやすい部分が現れたからだと考えられる。

【図面の簡単な説明】

【0160】

【図1】本実施形態のキャリア144の構成を模式的に示す断面図である。

【図2】本発明の実施の一形態である画像形成装置40の構成を模式的に示す概略図である。

【図3】図2に示す第1画像形成ユニット1の構成を示す概略図である。

【図4】図3に示す第1画像形成ユニット1における現像装置19周辺の構成を示す概略図である。

【符号の説明】

【0161】

144 キャリア

145 コア粒子

146 コート層

140 磁性粒子

141 第1熱可塑性樹脂

142 架橋樹脂粒子

【技術分野】

【0001】

本発明は、キャリア、キャリアの製造方法、2成分現像剤および画像形成装置に関する。詳しくは、コア粒子とコア粒子を被覆するコート層とを含むキャリア、キャリアの製造方法、キャリアを含む2成分現像剤および画像形成装置に関する。

【背景技術】

【0002】

電子写真法に基づいて画像を形成する電子写真方式の画像形成装置は、良好な画質品位を有する画像を容易に形成できることから、複写機、プリンタ、ファクシミリ装置、複合機などに広く利用される。

【0003】

電子写真方式の画像形成装置(以下単に「画像形成装置」という)は、たとえば感光体と、帯電手段と、露光手段と、現像手段と、転写手段と、定着手段と、除電手段と、クリーニング手段とを含む。画像形成装置は、感光体およびこれらの手段を用いて帯電工程、露光工程、現像工程、転写工程、定着工程、クリーニング工程および除電工程を行い、記録媒体に画像を形成する装置である。

【0004】

帯電工程では、帯電手段によって感光体表面を均一に帯電させる。露光工程では、露光手段によって帯電した感光体を露光し、感光体の表面に静電潜像を形成する。現像工程では、現像剤で感光体表面に形成された静電潜像を現像し、可視像を形成する。具体的には、感光体表面に形成された静電潜像に、現像手段で電荷を付与させたトナーを付着させることによって、感光体表面に可視像を形成する。転写工程では、転写手段によって感光体表面に形成された可視像を紙またはシートなどの記録媒体に転写する。定着工程では、定着手段による加熱および加圧などによって、転写された可視像を記録媒体に定着させる。クリーニング工程では、クリーニング手段によって転写工程後の感光体表面に残留する転写残留トナーを除去する。除電工程では、除電手段によって感光体表面の電荷を除去し、次の画像形成に備える。

【0005】

可視像を形成するために用いられる現像剤には、トナーのみからなる1成分現像剤およびキャリアとトナーとからなる2成分現像剤が挙げられる。

【0006】

1成分現像剤はキャリアを使用しないので、トナーとキャリアとを均一に混合するための攪拌機構を必要としない。したがって、現像手段である現像装置がシンプルになるという利点を有する。しかし、トナーの帯電量が安定しにくい欠点がある。

【0007】

2成分現像剤は、現像装置内に、トナーとキャリアとを均一に混合するための攪拌機構を必要とすることから、現像装置が複雑になるという欠点を有する。しかし、トナーの帯電安定性および高速機への適合性に優れている。そのため、高速画像形成装置およびカラー画像形成装置によく使用される。

【0008】

2成分現像剤に含まれるキャリアとしては、たとえば粒子径が20μm以上100μm以下のフェライトなどからなる磁性粒子が使用される。キャリアには、たとえば、前記磁性粒子をコア粒子とし、その表面にスプレーコートなどによって樹脂を被覆したコートキャリアがある。磁性粒子を被覆する樹脂としては、たとえばアクリル系樹脂およびシリコーン系樹脂が挙げられる。コア粒子の表面を樹脂で被覆する、すなわちコア粒子の表面にコート層を形成することによって、キャリアの体積抵抗率を調整することができる。

【0009】

しかしながら、上述のコート層を均一な厚みに制御することが難しいので、キャリアの製造の際、一部が薄いコート層が形成されるという問題があり、また、形成されたコート層がコア粒子から剥離するという問題がある。コート層の一部が薄いキャリアおよびコア粒子からコート層が剥離したキャリアは、キャリアの体積抵抗率の低下に起因する感光体への付着が発生し、また転写効率を低下させる。

【0010】

このような問題に対して、特定の攪拌条件において、磁性粒子、たとえばフェライト粒子と、被覆用樹脂微粒子とをその被覆用樹脂微粒子に含まれる樹脂の軟化点以上の温度で攪拌することによって、磁性粒子の表面に厚さの均一なコート層を有するコートキャリアの製造方法が特許文献1に開示されている。

【0011】

【特許文献1】特開平4−268572号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、トナーには、現像剤の流動性および転写効率などの転写性を向上させるために、コート層に含まれる樹脂よりも硬い、たとえば、20nm以上200nm以下のシリカなどの無機粒子が添加されるが、現像層中において、このような無機粒子の存在下でキャリアを長期間攪拌すると、コート層は容易に磨耗するので、キャリアの寿命が短くなる。

【0013】

シリカなどの硬い無機粒子が添加されたトナー、すなわち外添剤が外添されたトナーと攪拌することによるコート層の磨耗を防ぐために、コート層を形成する被覆用樹脂粒子に摩耗しにくいほど硬い樹脂、たとえば分子量の大きい樹脂を用いると、分子量の大きい樹脂は軟化しにくく、加熱したときの被覆用樹脂粒子と、コア粒子との接触面積が小さくなり、被覆用樹脂粒子とコア粒子との接着力が低下するので、部分的にコート層が剥離したキャリアが製造される。そこで、硬い樹脂を含む被覆用樹脂粒子を磁性粒子に充分に付着させるために攪拌エネルギーを高くすると、たとえば磁性粒子同士が衝突することによって磁性粒子が破壊される可能性がある。部分的にコート層が剥離したキャリア、または、破壊された磁性粒子が混入したキャリアは、キャリアの体積抵抗率の低下に起因する感光体への付着が発生し、また転写効率が低下するので、画像の白抜けが発生し、画像濃度が低下する。

【0014】

本発明の目的は、外添剤を外添したトナーと長時間攪拌することによるコート層の磨耗を抑制することによって、長期間にわたって、耐久性に優れるキャリア、前記キャリアの製造方法、前記キャリアを含み、長期間にわたって、画像の白抜けおよびかぶりがなくなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤、前記2成分現像剤を用いて画像を形成する画像形成装置を提供する。

【0015】

また本発明の目的は、キャリアの製造の際に、コート層に用いる樹脂に硬い樹脂を用いることによるコア粒子からのコート層の剥離を防ぎ、また高い攪拌エネルギーで攪拌することによって磁性粒子が破壊されることを防ぐことで、感光体へのキャリア付着および転写効率の低下を抑制することができるキャリア、前記キャリアの製造方法、前記キャリアを含み、長期間にわたって、画像の白抜けおよびかぶりがなくなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤、前記2成分現像剤を用いて画像を形成する画像形成装置を提供する。

【課題を解決するための手段】

【0016】

本発明は、コア粒子の表面がコート層で被覆されてなるキャリアであって、

コア粒子は、磁性粒子と第1熱可塑性樹脂とを含み、

コート層は、架橋樹脂粒子を含むことを特徴とするキャリアである。

【0017】

また本発明は、コア粒子は、多孔質の磁性粒子を含むことを特徴とする。

また本発明は、磁性粒子は、フェライト成分を含むことを特徴とする。

【0018】

また本発明は、コート層が、さらに第2熱可塑性樹脂を含むことを特徴とする。

また本発明は、第1熱可塑性樹脂のガラス転移点は、65℃以上90℃以下であることを特徴とする。

【0019】

また本発明は、架橋樹脂粒子の個数平均粒子径は、0.5μm以上10μm以下であることを特徴とする。

【0020】

また本発明は、架橋樹脂粒子は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことを特徴とする。

【0021】

また本発明は、前記導電性物質は、導電性カーボンブラックであることを特徴とする。

また本発明は、コア粒子が磁性粒子を含むキャリアの製造方法であって、

第1熱可塑性樹脂で磁性粒子を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法である。

【0022】

また本発明は、コア粒子が多孔質の磁性粒子を含むキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法である。

【0023】

また本発明は、コート層が第2熱可塑性樹脂を含むキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法である。

【0024】

また本発明は、トナーと、コート層が架橋樹脂粒子を含むキャリアを含む2成分現像剤である。

【0025】

また本発明は、トナーと、コート層が架橋樹脂粒子と第2熱可塑性樹脂とを含むキャリアを含む2成分現像剤である。

【0026】

また本発明は、静電潜像が形成される像担持体と、

像担持体に静電潜像を形成する潜像形成手段と、

本発明の2成分現像剤を用いて、像担持体に形成される静電潜像を現像してトナー像を形成する現像装置と、

像担持体に形成される可視像を記録媒体に転写する転写手段と、

可視像を記録媒体に定着させる定着手段とを備えることを特徴とする画像形成装置である。

【発明の効果】

【0027】

本発明によれば、キャリアは、コア粒子の表面がコート層で被覆され、コア粒子は、磁性粒子と、第1熱可塑性樹脂とを含み、コート層は、架橋樹脂粒子を含む。

【0028】

コート層が架橋樹脂粒子で形成されることによって、コート層が架橋されていない樹脂で形成される場合と比較して、架橋樹脂粒子は、分子量が大きく、機械的な強度が強いので、外添剤が外添されたトナーと長時間攪拌することによるコート層の摩耗を抑制することができる。また、粒子状ではない樹脂でコア粒子表面を被覆する、たとえば、スプレーコートによって樹脂でコア粒子表面を被覆すると、コート層の厚みが無段階に変化するので、コート層の厚みに確率論的なばらつきが生じるが、コート層が架橋樹脂粒子で形成されることによって、コート層の厚みは、架橋樹脂粒子の整数倍となるので、膜厚の制御がしやすくなり、架橋樹脂粒子の粒子径より大きなピッチでの厚みが均一なコート層を形成することができる。コート層の厚みに確率論的なばらつきが生じると、キャリアの体積抵抗率はコート層の厚みに応じて変化するので、キャリア表面において局所的にリーク電流が生じやすい部分ができ、かぶりおよび像担持体へのキャリア付着が起こりやすくなる。また、コート層の厚みに確率論的なばらつきが生じ、コート層の厚みの薄い部分ができると、コート層の磨耗に伴って、コート層の薄い部分は、コート層の厚い部分よりコア粒子が早く露出するので、キャリアの体積抵抗率および帯電性が変化しやすくなる。コート層が架橋樹脂粒子で形成されることによって、架橋樹脂粒子の粒子径より大きなピッチでのコート層の厚みの変化を均一にすることができるので、コート層の厚みに確率論的なばらつきが生じることによるかぶりおよび像担持体へのキャリア付着を抑えることができる。またコア粒子が露出することによるキャリアの体積抵抗率および帯電性の変化を抑えることができるので、転写効率の低下を抑えることができる。

【0029】

コア粒子が第1熱可塑性樹脂を含むことによって、第1熱可塑性樹脂を介して架橋樹脂粒子とコア粒子とを接着させることができるので、コア粒子が第1熱可塑性樹脂を含まない場合と比較して、コア粒子と架橋樹脂粒子との接触面積を大きくすることができ、コア粒子と架橋樹脂粒子との接着力を高くすることができる。したがって、キャリアの製造の際に、コート層がコア粒子から剥離することを防ぐことができる。また、コア粒子と架橋樹脂粒子との接着力が高いので、磁性粒子が破壊されるほど高いエネルギーで磁性粒子と架橋樹脂とを攪拌する必要がなく、磁性粒子が破壊することを防ぐことができる。したがって、部分的にコート層が剥離したキャリアおよび破壊された磁性粒子が混入したキャリアの製造を防ぐことができるので、感光体へのキャリア付着および転写効率の低下を抑制することができる。

【0030】

コア粒子の表面がコート層で被覆され、コア粒子が磁性粒子と第1熱可塑性樹脂とを含み、コート層が架橋樹脂粒子を含むことによって、摩耗しにくく、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を有することができるので、耐久性に優れ、コート層の剥離がなく、破壊された磁性粒子の混入のないキャリアを実現することができる。このようなキャリアを用いることによって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる。

【0031】

また本発明によれば、コア粒子は、多孔質の磁性粒子を含む。コア粒子が、多孔質の磁性粒子を含むことによって、第1熱可塑性樹脂が磁性粒子内部の空隙に浸透し、第1熱可塑性樹脂を磁性粒子内部の空隙に充填させることができるので、コア粒子が多孔質ではない磁性粒子を含む場合と比較して、アンカー効果によって第1熱可塑性樹脂の磁性粒子に対する強固な接着性が得られ、磁性粒子表面に第1熱可塑性樹脂の薄膜を容易に形成することができる。また、磁性粒子から第1熱可塑性樹脂を剥離しにくくすることができる。したがって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより安定して形成することができる。

【0032】

また本発明によれば、磁性粒子は、フェライト成分を含む。磁性粒子がフェライト成分を含むことによって、キャリアの密度を小さくすることができるので、現像装置内での搬送部材などのトルクが軽くなり、コア粒子がフェライト成分を含まないキャリアと比較して、搬送部材で搬送するときのキャリアに加わる力を小さくすることができ、コート層をコア粒子から一層剥離しにくくすることができる。またフェライト成分を含むコア粒子は、飽和磁化が高いので、現像ローラに付着する力が強く、像担持体へのキャリア付着が起こりにくい。このようなフェライト成分を含むコア粒子を用いることによって、キャリアが感光体に付着することによる画像の白抜けを一層防ぐことができる。したがって、長期間にわたって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0033】

また本発明によれば、コート層は、さらに第2熱可塑性樹脂を含む。コート層がさらに第2熱可塑性樹脂を含むことによって、コート層が第2熱可塑性樹脂を含まない場合と比較して、コート層を平滑にすることができ、外添剤が架橋樹脂粒子間に入り込みにくくなるので、キャリアへの外添剤の埋没を起こりにくくすることができ、安定した流動性および帯電性を得ることができる。したがって、現像剤の流動性の低下を抑制し、トナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0034】

また本発明によれば、第1熱可塑性樹脂のガラス転移点は、60℃以上90℃以下である。第1熱可塑性樹脂のガラス転移点が、60℃未満であると、高温環境下において第1熱可塑性樹脂が軟らかくなるので、架橋樹脂粒子を含むコート層がコア粒子から剥離しやすくなる。第1熱可塑性樹脂のガラス転移点が90℃を超えると、第1熱可塑性樹脂のガラス転移点が90℃以下である場合と比較して、メカノケミカル的な方法でキャリアの製造の際に、コア粒子と架橋樹脂粒子との接触面積が小さくなるので、架橋樹脂粒子とコア粒子との接着力が低下し、架橋樹脂粒子がコア粒子から剥離しやすくなる。また、架橋樹脂粒子を充分にコア粒子に付着させるために攪拌エネルギーを高くすると、磁性粒子が壊れやすくなる。第1熱可塑性樹脂のガラス転移点が、60℃以上90℃以下であることによって、架橋樹脂粒子とコア粒子とが攪拌され衝突すると、第1熱可塑性樹脂が熱で溶融しやすいので、架橋樹脂粒子とコア粒子との接触面積を大きくすることができ、架橋樹脂粒子とコア粒子とを強固に接着させることができるので、キャリアの製造の際に、コート層がコア粒子から剥離することを防ぎ、また磁性粒子が破壊されることを防ぐことができる。したがって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0035】

また本発明によれば、架橋樹脂粒子の個数平均粒子径は、0.5μm以上10μm以下である。個数平均粒子径が0.5μm未満の架橋樹脂粒子は、作製が困難である。また、外添剤を含むトナーとの長時間の攪拌によって、コート層が摩耗し、コア粒子が露出するおそれがある。架橋樹脂粒子の個数平均粒子径が10μmを超えると、個数平均粒子径が10μm以下である場合と比較して、架橋樹脂粒子の体積に対する架橋樹脂粒子とコア粒子との接触面積が小さくなるので、架橋樹脂粒子とコア粒子との接着力が低下し、コート層の形成が困難となる。架橋樹脂粒子の個数平均粒子径が、0.5μm以上10μm以下であることによって、適度な厚みがあり、架橋樹脂粒子の粒子径より大きなピッチでの厚みが均一なコート層を形成することができるので、一層耐久性に優れるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0036】

また本発明によれば、架橋樹脂粒子は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含む。架橋樹脂粒子が、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことによって、キャリアの体積抵抗率を適正な範囲に安定して制御することができるので、画像のエッジ効果を起こりにくくすることができ、キャリアの電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を抑制することができる。したがって、画像のエッジ効果の発生を抑制し、像担持体へのキャリア付着を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0037】

また本発明によれば、前記導電性物質は、導電性カーボンブラックである。前記導電性物質が導電性カーボンブラックであることによって、キャリアの体積抵抗率を適正な範囲により安定して制御することができるので、画像のエッジ効果を一層起こりにくくすることができ、キャリアの電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を一層防ぐことができる。したがって、画像のエッジ効果の発生を一層抑制し、像担持体へのキャリア付着をより一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0038】

また本発明によれば、キャリアの製造方法は、磁性粒子に第1熱可塑性樹脂を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、コート層に架橋樹脂を用いてもコア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0039】

また本発明によれば、キャリアの製造方法は、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、磁性粒子が多孔質ではない場合と比較して、磁性粒子と第1熱可塑性樹脂との接着性を高めることができるので、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を一層抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0040】

また本発明によれば、キャリアの製造方法は、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含む。こうすることによって、表面が平滑なコート層を形成できるので、コート層が第2熱可塑性樹脂を含まない場合と比較して、外添剤の埋没が起こりにくく、現像剤の流動性および帯電性の低下を抑制することができ、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0041】

また本発明によれば、2成分現像剤は、コート層に架橋樹脂粒子を含む本発明のキャリアを含む。コート層に架橋樹脂粒子を含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0042】

また本発明によれば、2成分現像剤は、コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアを含む。コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。また、外添剤がコート層に埋没することを抑制することができるので、安定した流動性および帯電性を有することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができ、またトナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0043】

また本発明によれば、長期間にわたって画像の白抜けおよびかぶりのない良好なトナー画像を安定して形成することのできる現像装置を備えて画像形成装置が実現される。このような画像形成装置で画像を形成することによって、長期間にわたって画像の白抜けおよびかぶりがなく、一定の画像濃度を有する画像を安定して形成することができる。

【発明を実施するための最良の形態】

【0044】

1、キャリア

本発明の実施の一形態であるキャリアは、コア粒子の表面がコート層で被覆され、コア粒子は、磁性粒子と、第1熱可塑性樹脂とを含み、コート層は、架橋樹脂粒子を含む。

【0045】

図1は、本実施形態のキャリア144の構成を模式的に示す断面図である。キャリア144は、コア粒子145の表面が、コート層146で被覆される。コア粒子145は、磁性粒子140と第1熱可塑性樹脂141とを含む。コート層146は、架橋樹脂142を含む。図1に示すように、コア粒子145は、第1熱可塑性樹脂141が磁性粒子140表面の50%以上100%以下を被覆することで形成される。コア粒子145の表面が架橋樹脂粒子42で被覆されることでコート層146が形成される。

【0046】

コート層146が架橋樹脂粒子142で形成されることによって、コート層146が架橋されていない樹脂で形成される場合と比較して、架橋樹脂粒子142は、分子量が大きく、機械的な強度が強いので、外添剤が外添されたトナーと長時間攪拌することによるコート層146の摩耗を抑制することができる。また、粒子状ではない樹脂でコア粒子145表面を被覆する、たとえば、スプレーコートによって樹脂でコア粒子145表面を被覆すると、コート層146の厚みが無段階に変化するので、確率論的なばらつきが生じる。コート層146が架橋樹脂粒子142で形成されることによって、コート層146の厚みは、架橋樹脂粒子142の整数倍となるので、膜厚の制御がしやすくなり、架橋樹脂粒子142の粒子径より大きなピッチでの厚みが均一なコート層146を形成することができる。コート層146の厚みに確率論的なばらつきが生じると、キャリア144の体積抵抗率はコート層146の厚みに応じて変化するので、キャリア144表面において局所的にリーク電流が生じやすい部分ができ、かぶりおよび像担持体へのキャリア144付着が起こりやすくなる。また、コート層146の厚みに確率論的なばらつきが生じ、コート層146の厚みの薄い部分ができると、コート層146の磨耗に伴って、コート層146の薄い部分は、コート層146の厚い部分よりコア粒子145が早く露出するので、キャリア144の体積抵抗率および帯電性が変化しやすくなる。コート層146が架橋樹脂粒子142で形成されることによって、架橋樹脂粒子142の粒子径より大きなピッチでのコート層146の厚みの変化を均一にすることができるので、コート層146の厚みに確率論的なばらつきが生じることによるかぶりおよび像担持体へのキャリア144付着を抑えることができる。またコア粒子145が露出することによるキャリア144の体積抵抗率および帯電性の変化を抑えることができるので、転写効率の低下を抑えることができる。

【0047】

コア粒子145が第1熱可塑性樹脂141を含むことによって、第1熱可塑性樹脂141を介して架橋樹脂粒子142とコア粒子145とを接着させることができるので、コア粒子145が第1熱可塑性樹脂141を含まない場合と比較して、コア粒子145と架橋樹脂粒子142との接触面積を大きくすることができ、コア粒子145と架橋樹脂粒子142との接着力を高くすることができる。したがって、キャリアの製造の際に、コート層146がコア粒子145から剥離することを防ぐことができる。また、コア粒子145と架橋樹脂粒子142との接着力が高いので、磁性粒子140が破壊されるほど高いエネルギーで磁性粒子140と架橋樹脂とを攪拌する必要がなく、磁性粒子140が破壊することを防ぐことができる。したがって、部分的にコート層146が剥離したキャリアおよび破壊された磁性粒子140が混入したキャリアの製造を防ぐことができるので、感光体へのキャリア付着および転写効率の低下を抑制することができる。

【0048】

コア粒子145の表面がコート層146で被覆され、コア粒子145が磁性粒子140と第1熱可塑性樹脂141とを含み、コート層146が架橋樹脂粒子142を含み、第1熱可塑性樹脂141が磁性粒子140表面の50%以上100%以下を被覆することによって、摩耗しにくく、架橋樹脂粒子142の粒子径より大きなピッチでの厚みの変化が均一なコート層146を有することができるので、耐久性に優れ、コート層146の剥離がなく、破壊された磁性粒子140の混入のないキャリアを実現することができる。このようなキャリアを用いることによって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる。

【0049】

<キャリア144材料の説明>

(磁性粒子140)

コア粒子145に含まれる磁性粒子140としては、特に限定されず、公知の磁性粒子を用いることができるが、本実施形態において、コア粒子145は、多孔質の磁性粒子140を含むことが好ましい。コア粒子145が、多孔質の磁性粒子140を含むことによって、第1熱可塑性樹脂141が磁性粒子140内部の空隙に浸透し、第1熱可塑性樹脂141を磁性粒子140内部の空隙に充填させることができるので、コア粒子145が多孔質ではない磁性粒子140を含む場合と比較して、アンカー効果によって第1熱可塑性樹脂141の磁性粒子140に対する強固な接着性が得られ、磁性粒子140表面に第1熱可塑性樹脂141の薄膜を容易に形成することができる。また、磁性粒子140から第1熱可塑性樹脂141を剥離しにくくすることができる。したがって、像担持体へのキャリア付着および転写性の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより安定して形成することができる。

【0050】

本実施形態において、磁性粒子140は、フェライト成分を含むことが好ましい。磁性粒子140がフェライト成分を含むことによって、キャリア144の密度を小さくすることができるので、現像装置内での搬送部材などのトルクが軽くなり、コア粒子145がフェライト成分を含まないキャリア144と比較して、搬送部材で搬送するときのキャリア144に加わる力を小さくすることができ、コート層146をコア粒子145から一層剥離しにくくすることができる。またフェライト成分を含むコア粒子145は、飽和磁化が高いので、現像ローラに付着する力が強く、像担持体へのキャリア付着が起こりにくい。このようなフェライト成分を含むコア粒子145を用いることによって、キャリア144が感光体に付着することによる画像の白抜けを一層防ぐことができる。したがって、長期間にわたって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0051】

本実施形態において、コア粒子145は多孔質フェライト粒子を含むことが好ましい。多孔質フェライト粒子としては、公知の多孔質フェライト粒子を使用できる。

【0052】

多孔質フェライト粒子は、公知の方法で製造でき、たとえば、特開2007−57943号公報に記載の方法で製造できる。具体的には、Fe2O3、Mg(OH)2、MnCO2、SrOを湿式粉砕してスラリーを形成し、前記スラリーをスプレードライヤーで乾燥させることによって真球状の粒子を形成し、前記粒子を加熱炉で加熱して仮焼する。得られた仮焼品を冷却後、振動ミルでほぼ1μm程度の粒子となるように粉砕し、粉砕粉に分散剤と水を加えてスラリーを作製する。前記スラリーを湿式ボールミルで湿式粉砕し、得られる懸濁液をスプレードライヤーで造粒乾燥することによって、多孔質フェライト粒子を製造できる。

【0053】

(架橋樹脂粒子142)

架橋樹脂粒子142としては、ジビニルベンゼンなどの架橋剤を用いて重合したアクリル系樹脂およびスチレンアクリル樹脂など、懸濁重合または乳化重合などで製造される公知の樹脂粒子が使用できる。

【0054】

本実施形態において、架橋樹脂粒子142の個数平均粒子径は、0.5μm以上10μm以下であることが好ましく、1μm以上3μm以下であることがより好ましい。個数平均粒子径が0.5μm未満の架橋樹脂粒子142は、作製が困難である。また、外添剤を含むトナーとの長時間の攪拌によって、コート層146が摩耗し、コア粒子145が露出するおそれがある。架橋樹脂粒子142の個数平均粒子径が10μmを超えると、個数平均粒子径が10μm以下である場合と比較して、架橋樹脂粒子142の体積に対する架橋樹脂粒子142とコア粒子145との接触面積が小さくなるので、架橋樹脂粒子142とコア粒子145との接着力が低下し、コート層146の形成が困難となる。架橋樹脂粒子142の個数平均粒子径が、0.5μm以上10μm以下であることによって、適度な厚みがあり、架橋樹脂粒子142の粒子径より大きなピッチでの厚みが均一なコート層146を形成することができるので、一層耐久性に優れるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0055】

本実施形態において、架橋樹脂粒子142は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことが好ましい。架橋樹脂粒子142が、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことによって、キャリア144の体積抵抗率を適正な範囲に安定して制御することができるので、画像のエッジ効果を起こりにくくすることができ、キャリア144の電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を抑制することができる。したがって、画像のエッジ効果の発生を抑制し、像担持体へのキャリア付着を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0056】

架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質としては、たとえば、導電性カーボンブラックおよび酸化チタンが挙げられ、本実施形態において、前記導電性物質は、導電性カーボンブラックであることが好ましい。前記導電性物質が導電性カーボンブラックであることによって、キャリア144の体積抵抗率を適正な範囲により安定して制御することができるので、画像のエッジ効果を一層起こりにくくすることができ、キャリア144の電荷蓄積、すなわちチャージアップに起因する像担持体へのキャリア付着を一層防ぐことができる。したがって、画像のエッジ効果の発生を一層抑制し、像担持体へのキャリア付着をより一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0057】

(第1熱可塑性樹脂141)

第1熱可塑性樹脂141としては、アクリル系樹脂およびスチレンアクリル樹脂など公知の樹脂が使用できる。第1熱可塑性樹脂141のガラス転移点は、60℃以上90℃以下であることが好ましい。第1熱可塑性樹脂141のガラス転移点が、60℃未満であると、高温環境下において第1熱可塑性樹脂141が軟らかくなるので、架橋樹脂粒子142を含むコート層146がコア粒子145から剥離しやすくなる。第1熱可塑性樹脂141のガラス転移点が90℃を超えると、第1熱可塑性樹脂141のガラス転移点が90℃以下である場合と比較して、メカノケミカル的な方法でキャリア144の製造の際に、コア粒子145と架橋樹脂粒子142との接触面積が小さくなるので、架橋樹脂粒子142とコア粒子145との接着力が低下し、架橋樹脂粒子142がコア粒子145から剥離しやすくなる。また、架橋樹脂粒子142を充分にコア粒子145に付着させるために攪拌エネルギーを高くすると、磁性粒子140が壊れやすくなる。第1熱可塑性樹脂141のガラス転移点が、60℃以上90℃以下であることによって、架橋樹脂粒子142とコア粒子145とが攪拌され衝突すると、第1熱可塑性樹脂141が熱で溶融しやすいので、架橋樹脂粒子142とコア粒子145との接触面積を大きくすることができ、架橋樹脂粒子142とコア粒子145とを強固に接着させることができるので、キャリア144の製造の際に、コート層146がコア粒子145から剥離することを防ぎ、また磁性粒子140が破壊されることを防ぐことができる。したがって、像担持体へのキャリア付着および転写性の低下を一層抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0058】

(第2熱可塑性樹脂143)

本実施形態において、コート層146は、さらに第2熱可塑性樹脂143を含むことが好ましい。この場合、図1に示すように、架橋樹脂粒子142と第2熱可塑性樹脂143とを含んでコート層146が形成される。第2熱可塑性樹脂143としては、アクリル系樹脂やスチレンアクリル樹脂など、懸濁重合および乳化重合などで製造される公知の樹脂が使用できる。コート層146がさらに第2熱可塑性樹脂143を含むことによって、コート層146が第2熱可塑性樹脂143を含まない場合と比較して、コート層146を平滑にすることができ、外添剤が架橋樹脂粒子142間に入り込みにくくなるので、キャリア144への外添剤の埋没を起こりにくくすることができ、安定した流動性および帯電性を得ることができる。したがって、現像剤の流動性の低下を抑制し、トナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像をより一層安定して形成することができる。

【0059】

また、本実施形態において、第2熱可塑性樹脂143は、導電性カーボンブラックを含むことが好ましい。第2熱可塑性樹脂143が、導電性カーボンブラックを含むことによって、キャリア144の抵抗制御が容易になる。

【0060】

(キャリア144)

本実施形態において、キャリア144の体積抵抗率は、1×108Ω・cm以上5×1012Ω・cm以下であることが好ましく、1×109Ω・cm以上5×1011Ω・cm以下であることがより好ましい。コート層146を備えた本発明のキャリア144は、体積抵抗率が低くなると感光体へのキャリア付着が生じやすくなり、体積抵抗率が高くなるとトナー帯電量の上昇が起こりやすくなる。キャリア144の体積抵抗率の定義は後述する。

【0061】

本実施形態において、キャリア144の体積平均粒子径は、20μm以上100μm以下であることが好ましく、30μm以上60μm以下であることがより好ましい。キャリア144の体積平均粒子径が小さすぎると、現像時に現像ローラから感光体ドラムにキャリア144が移動することによって、得られる画像に白抜けが発生することがある。またキャリア144の体積平均粒子径が大きすぎると、ドット再現性が悪くなり、画像が粗くなることがある。キャリア144の体積平均粒子径の定義は後述する。

【0062】

本実施形態において、キャリア144の飽和磁化は、30emu/g以上100emu/g以下であることが好ましく、50emu/g以上80emu/g以下であることがより好ましい。キャリア144の飽和磁化は、低いほど感光体ドラムと接する磁気ブラシが柔らかくなるので、静電潜像に忠実な画像が得られる。しかし、飽和磁化が低すぎると、感光体ドラム表面にキャリア144が付着し、画像の白抜けが発生しやすくなる。飽和磁化が高すぎると、磁気ブラシの剛直化により、静電潜像に忠実な画像が得られにくくなる。飽和磁化の定義は後述する。

【0063】

2、キャリアの製造方法

本発明の実施の一形態であるキャリアの製造方法は、たとえば、磁性粒子に第1熱可塑性樹脂を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、コート層に架橋樹脂を用いてもコア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0064】

また本実施形態において、キャリアの製造方法は、たとえば、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、前記コア粒子と架橋樹脂粒子とを第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面にコート層を形成する工程とを含む。こうすることによって、磁性粒子が多孔質ではない場合と比較して、磁性粒子と第1熱可塑性樹脂との接着性を高めることができるので、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を一層抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0065】

また本実施形態において、キャリアの製造方法は、たとえば、第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含む。こうすることによって、表面が平滑なコート層を形成できるので、コート層が第2熱可塑性樹脂を含まない場合と比較して、外添剤の埋没が起こりにくく、現像剤の流動性および帯電性の低下を抑制することができ、コート層に架橋樹脂を用いても、コア粒子からのコート層の剥離を抑制でき、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成でき、耐久性に優れ、破壊された磁性粒子の混入のない本発明のキャリアを得ることができる。

【0066】

(コア粒子を作製する工程)

コア粒子を作製する工程では、第1熱可塑性樹脂が磁性粒子の表面を被覆するコア粒子を作製する。コア粒子は、公知の方法で作製できるが、たとえば、多孔質フェライト粒子と、有機溶媒に第1熱可塑性樹脂を溶解した溶液とを真空状態または減圧下で混合することによって、多孔質フェライト粒子の内部に第1熱可塑性樹脂を溶解した溶液を充填し、その後、多孔質フェライト粒子を攪拌しながら加熱して有機溶媒を除去することによってコア粒子を作製する方法がある。

【0067】

また、多孔質フェライト粒子にモノマーと開始剤の混合物とを真空状態または減圧下で混合することによって、多孔質フェライト粒子の内部に前記混合物を充填した後、水を加えて加熱することによって、重合反応を行い、重合反応を行った後、水を除去し、乾燥させることによってコア粒子を作製する方法がある。

【0068】

(コート層を形成する工程)

(架橋樹脂の被覆方法)

コート層を形成する工程では、コア粒子表面にコート層を形成する。コア粒子表面に架橋樹脂粒子を被覆する方法としては、公知のメカノケミカル的な方法によって行うことができ、たとえば、加熱しながら攪拌できる混合機にコア粒子と架橋樹脂粒子とを投入し、第1熱可塑性樹脂のガラス転移点以上の温度で混合することによって、コア粒子表面に架橋樹脂粒子を被覆することができる。混合機としては、たとえば、北川鉄工所製ボルテックスミキサーおよび特殊機化工業製2軸プラネタリーミキサーが挙げられる。

【0069】

(第2熱可塑性樹脂の被覆方法)

上記のコア粒子表面に架橋樹脂粒子を被覆したコア粒子に、第2熱可塑性樹脂を被覆する方法としては公知の方法が利用でき、たとえば、流動層中で前記コア粒子を攪拌しながら、有機溶媒で第2熱可塑性樹脂を溶解させた溶液をスプレーした後、有機溶媒を蒸発させるスプレーコート法が利用できる。有機溶媒としては、たとえばトルエンが挙げられ、第2熱可塑性樹脂としては、たとえばスチレンアクリル樹脂およびスチレンブチルアクリレート樹脂が挙げられる。

【0070】

3、2成分現像剤

本発明の実施の一形態である2成分現像剤は、コート層に架橋樹脂粒子を含む本発明のキャリアを含むことが好ましい。コート層に架橋樹脂粒子を含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0071】

本実施形態において、2成分現像剤は、コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアを含むことが好ましい。コート層に架橋樹脂粒子と第2熱可塑性樹脂とを含む本発明のキャリアは、前述のように、コート層に架橋樹脂を含むので、耐久性に優れ、破壊された磁性粒子の混入がないので、外添剤を含むトナーと攪拌することによるコート層の摩耗を抑制することができる。また、コート層に架橋樹脂を用いても、キャリアの製造の際に、コア粒子からのコート層の剥離を抑制することができる。また、膜厚の制御が容易なので、架橋樹脂粒子の粒子径より大きなピッチでの厚みの変化が均一なコート層を形成することができる。また、外添剤がコート層に埋没することを抑制することができるので、安定した流動性および帯電性を有することができる。したがって、キャリアの寿命を向上させ、キャリアの体積抵抗率が低下することによる像担持体へのキャリア付着および転写効率の低下を抑制することができ、またトナーを安定して帯電させることができるので、長期間にわたって、画像の白抜けおよびかぶりがなく、一定の画像濃度を有する良好な画像を安定して形成することができる2成分現像剤とすることができる。

【0072】

2成分現像剤は、本発明のキャリアと、後述するトナーとを混合して作製される。キャリアとトナーとの混合方法については、たとえば、キャリア100重量部に対してトナー3重量部以上15重量部以下の割合で混合され、ナウターミキサなどの混合機で攪拌することによって作製できる。

【0073】

(トナー)

トナーとしては、特に限定されず、公知のトナーを使用できる。

【0074】

(トナーの製造方法)

トナーは、たとえば、外添剤と着色樹脂粒子とをヘンシェルミキサのような気流混合機を用いて混合する、すなわち外添処理することによって作製できる。

【0075】

(着色樹脂粒子の製造方法)

着色樹脂粒子は、混練粉砕法または重合法などの公知の方法によって作製できる。具体的には、混練粉砕法を採用した場合、バインダ樹脂、着色剤、帯電制御剤、離型剤およびその他の添加剤を、ヘンシェルミキサ、スーパーミキサ、メカノミルまたはQ型ミキサなどの混合機で混合し、原料混合物を得る。得られた原料混合物を、2軸混練機または1軸混練機などの混練機によって100〜180℃程度の温度で溶融混練し、混練物を得る。得られた混練物を冷却固化し、固化物をジェットミルのようなエア式粉砕機で粉砕し、粉砕物を得る。得られた粉砕物を、必要に応じて分級などの粒度調整を行うことで着色樹脂粒子を作製する。

【0076】

(着色樹脂粒子)

着色樹脂粒子の体積平均粒子径は、4μm以上7μm以下が好ましい。体積平均粒子径が4μm以上7μm以下であれば、ドット再現性に優れ、かぶりおよびトナー飛散の少ない、高画質画像が得られる。体積平均粒子径の定義は後述する。

【0077】

(バインダ樹脂)

トナーに使用できるバインダ樹脂としては、公知の各種スチレン系樹脂、アクリル系樹脂、ポリエステル樹脂などが使用できる。この中でも線形または非線形のポリエステル樹脂が好ましい。ポリエステル樹脂は、機械的強度(微粉が発生しにくい)、定着性(定着後に紙から剥離しにくい)、および耐ホットオフセット性を両立させる上で優れている。バインダ樹脂の機械的強度が強いと微粉を発生しにくくすることができる。定着性に優れると、定着後にトナー像を記録媒体から剥離しにくくすることができる。

【0078】

ポリエステル樹脂は、たとえば、2価の多価アルコールと多塩基酸からなるモノマー組成物を重合することにより得られる。

【0079】

2価のアルコールとしては、たとえばエチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール等のジオール類、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールAなどのビスフェノールAアルキレンオキシド付加物を挙げることができる。

【0080】

2価の多塩基酸としては、たとえばマレイン酸、フマール酸、シトラコン酸、イタコン酸、グルタコン酸、フタル酸、イソフタル酸、テレフタル酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバチン酸、アゼライン酸、マロン酸、これらの酸の無水物や低級アルキルエステル、またはn−ドデセニルコハク酸、n−ドデシルコハク酸等のアルケニルコハク酸類もしくはアルキルコハク酸類を挙げることができる。「低級アルキル」とは、炭素数1〜4のアルキルをいう。

【0081】

必要に応じて、モノマー組成物中に3価以上の多価アルコールまたは3価以上の多塩基酸を添加してもよい。

【0082】

3価以上の多価アルコールとしては、たとえばソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、蔗糖、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン、その他を挙げることができる。

【0083】

3価以上の多塩基酸としては、たとえば1,2,4−ベンゼントリカルボン酸、1,2,5−ベンゼントリカルボン酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,5−ヘキサントリカルボン酸、1,3−ジカルボキシル−2−メチル−2−メチレンカルボキシプロパン、テトラ(メチレンカルボキシル)メタン、1,2,7,8−オクタンテトラカルボン酸、およびこれらの無水物等を挙げることができる。

【0084】

(着色剤)

トナーに使用できる着色剤としては、トナーに一般に用いられている公知の顔料および染料を使用できる。

【0085】

具体的に、黒トナー用の着色剤としては、カーボンブラックやマグネタイトなどが挙げられる。

【0086】

イエロートナー用の着色剤としては、C.I.ピグメント・イエロー1、C.I.ピグメント・イエロー3、C.I.ピグメント・イエロー74、C.I.ピグメント・イエロー97およびC.I.ピグメント・イエロー98などのアセト酢酸アリールアミド系モノアゾ黄色顔料、C.I.ピグメント・イエロー12、C.I.ピグメント・イエロー13、C.I.ピグメント・イエロー14およびC.I.ピグメント・イエロー17などのアセト酢酸アリールアミド系ジスアゾ黄色顔料、C.I.ピグメント・イエロー93およびC.I.ピグメント・イエロー155などの縮合モノアゾ系黄色顔料、C.I.ピグメント・イエロー180、C.I.ピグメント・イエロー150およびC.I.ピグメント・イエロー185などのその他黄色顔料、ならびにC.I.ソルベント・イエロー19、C.I.ソルベント・イエロー77、C.I.ソルベント・イエロー79およびC.I.ディスパース・イエロー164などの黄色染料などが挙げられる。

【0087】

マゼンタトナー用の着色剤としては、C.I.ピグメント・レッド48、C.I.ピグメント・レッド49:1、C.I.ピグメント・レッド53:1、C.I.ピグメント・レッド57、C.I.ピグメント・レッド57:1、C.I.ピグメント・レッド81、C.I.ピグメント・レッド122、C.I.ピグメント・レッド5、C.I.ピグメント・レッド146、C.I.ピグメント・レッド184、C.I.ピグメント・レッド238およびC.I.ピグメント・バイオレット19などの赤色または紅色顔料、ならびにC.I.ソルベント・レッド49、C.I.ソルベント・レッド52、C.I.ソルベント・レッド58およびC.I.ソルベント・レッド8などの赤色系染料などが挙げられる。

【0088】

シアントナー用の着色剤としては、C.I.ピグメント・ブルー15:3、C.I.ピグメント・ブルー15:4などの銅フタロシアニンおよびその誘導体の青色系染顔料、ならびにC.I.ピグメント・グリーン7、C.I.ピグメント・グリーン36(フタロシアニン・グリーン)などの緑色顔料などが挙げられる。

【0089】

着色剤の含有量としては、バインダ樹脂100重量部に対して1〜15重量部程度であることが好ましく、より好適には2重量部以上10重量部以下の範囲である。

【0090】

(帯電制御剤)

トナーに使用できる帯電制御剤としては、公知の帯電制御剤が使用できる。

【0091】

帯電制御剤としては、たとえば、クロムアゾ錯体染料、鉄アゾ錯体染料、コバルトアゾ錯体染料、サリチル酸およびその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体または塩化合物、ナフトール酸およびその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体または塩化合物、ベンジル酸およびその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体または塩化合物、長鎖アルキルカルボン酸塩、ならびに長鎖アルキルスルフォン酸塩などを挙げることができる。

【0092】

帯電制御剤の含有量としては、バインダ樹脂100重量部に対して0.1重量部以上20重量部以下の範囲内が好ましく、0.5重量部以上10重量部以下の範囲内がより好ましい。

【0093】

(離型剤)

トナーに使用できる離型剤としては、ポリプロピレン、ポリエチレンなどの合成ワックス、パラフィンワックスおよびその誘導体、マイクロクリスタリンワックスおよびその誘導体などの石油系ワックス、石油系ワックスの変成ワックス、ならびにカルナウバワックス、ライスワックス、キャンデリラワックスなどの植物系ワックスなどを挙げることができる。これら離型剤をトナー中に含有させることによって、定着ローラまたは定着ベルトに対するトナーの離型性を高めることができ、定着時の高温オフセットおよび低温オフセットを防止できる。離型剤の添加量は特に制限されないが、たとえば、バインダ樹脂100重量部に対して1重量部以上5重量部以下である。

【0094】

(外添剤)

外添剤としては、平均粒子径が7nm以上100nm以下のシリカ、酸化チタンまたはアルミナなどからなる無機粒子が使用できる。また、シランカップリング剤、チタンカップリング剤またはシリコーンオイルで無機粒子を表面処理することによって疎水性を付与してもよい。疎水性を付与した無機粒子は、高湿下において体積抵抗率の低下および帯電量の低下が少なくなるので好ましい。特に、シランカップリング剤としてヘキサメチルジシラザン(以下、HMDSと呼ぶこともある)を用いて、表面にトリメチルシリル基を導入したシリカ粒子は、疎水性および絶縁性に優れる。このようなシリカ粒子を外添したトナーは、高湿環境下においても、優れた帯電性を提供できる。

【0095】

具体的な外添剤として、たとえば、日本アエロジル社製のアエロジル50(個数平均粒子径:約30nm)、アエロジル90(個数平均粒子径:約30nm)、アエロジル130(個数平均粒子径:約16nm)、アエロジル200(個数平均粒子径:約12nm)、アエロジル300(個数平均粒子径:約7nm)およびアエロジル380(個数平均粒子径:約7nm)、ならびに西独デグサ社製のアルミナムオキサイドC(個数平均粒子径:約13nm)、チタニウムオキサイドP−25(個数平均粒子径:約21nm)、MOX170(個数平均粒子径:約15nm)、石原産業社製TTO−51(個数平均粒子径:約20nm)およびTTO−55(個数平均粒子径:約40nm)が挙げられる。個数平均粒子径の定義は後述する。

【0096】

外添剤の添加量は、0.2重量%以上3重量%以下が好ましい。外添剤の添加量が0.2重量%未満では、トナーに充分な流動性を与えられないことがある。外添剤の添加量が3重量%を超えると、トナーの定着性が低下することがある。

【0097】

4、画像形成装置

図2は、本発明の実施の一形態である画像形成装置40の構成を模式的に示す概略図である。本発明の画像形成装置は、図2に示す画像形成装置40の構成に限定されない。図2に示すように、画像形成装置40は、4つの画像形成ユニット1〜4を備えるタンデム方式のカラー画像形成装置である。

【0098】

画像形成装置40は、4つの画像形成ユニット1〜4として、黒トナー像を形成するための第1画像形成ユニット1と、シアントナー像を形成するための第2画像形成ユニット2と、マゼンタトナー像を形成するための第3画像形成ユニット3と、イエロートナー像を形成するための第4画像形成ユニット4とを含む。

【0099】

図2の紙面に向かって、4つの画像形成ユニット1〜4の上方には、無端ベルトである中間転写ベルト5が配設されている。中間転写ベルト5は、2つの支持ロール6に掛け渡され、矢印Rにて示す方向に回転するようになっている。中間転写ベルト5を挟んで、一方の支持ロール6に対向して2次転写ローラ8が設けられる。以降、2次転写ローラ8が配置されている2次転写位置を起点として、中間転写ベルト5の回転方向の上流、下流を規定する。中間転写ベルト5の材料としては、ポリイミドまたはポリアミド等の熱硬化性シリコーン樹脂に電子伝導性導電材を適当量含有させたものが使用できる。

【0100】

4つの画像形成ユニット1〜4は、中間転写ベルト5の回転方向Rの上流側から下流側に向かって、黒色の画像情報に対応するトナー像を形成する第1画像形成ユニット1、シアン色の画像情報に対応するトナー像を形成する第2画像形成ユニット2、マゼンタ色の画像情報に対応するトナー像を形成する第3画像形成ユニット3、イエロー色の画像情報に対応するトナー像を形成する第4画像形成ユニット4の順に配置される。

【0101】

中間転写ベルト5の内側には、各画像形成ユニット1〜4で形成された単色トナー像を中間転写ベルト5上に転写する1次転写ローラ7が、中間転写ベルト5を挟んで、各画像形成ユニット1〜4に対向するように各々設けられている。各画像形成ユニット1〜4で形成された単色トナー像は、中間転写ベルト5上に重ね合うように転写され、一つのカラートナー画像を形成する。

【0102】

イエロー色の画像情報に対応するトナー像を形成する第4画像形成ユニット4よりも中間転写ベルト5の回転方向Rの下流側には、中間転写ベルト5上に形成されたカラー画像を記録媒体に転写する2次転写ローラ8が配設されている。

【0103】

2次転写ローラ8より中間転写ベルト5の回転方向Rの下流側には、中間転写ベルト5の表面をクリーニングするためのベルトクリーニングユニット10が設けられる。ベルトクリーニングユニット10は、中間転写ベルト5に接触配置されるベルトクリーニングブラシ11と、ベルトクリーニングブレード12とを有している。ベルトクリーニングブレード12は、ベルトクリーニングブラシ11より中間転写ベルト5の回転方向Rの下流側に配置される。2次転写後、記録媒体に転写されないまま中間転写ベルト5上に残ったトナーは、ベルトクリーニングユニット10にて取り除かれる。

【0104】

図2の紙面に向かって4つの画像形成ユニット1〜4の下方には、記録媒体を収容するトレイ14が配設されている。トレイ14内の記録媒体は、複数の給紙ローラ13によって、2次転写ローラ8が中間転写ベルト5と対向する2次転写位置まで搬送される。矢印Pによって、記録媒体の搬送方向を示す。

【0105】

2次転写ローラ8よりも記録媒体の搬送方向Pの下流側には、記録媒体に転写されたカラートナー像を記録媒体に定着するための定着ユニット15が設けられる。そして、定着ユニット15よりも記録媒体の搬送方向Pの下流側には、カラートナー像が定着された記録媒体を画像形成装置40から排出する排紙ローラ13aが設けられる。

【0106】

図3は、図2に示す第1画像形成ユニット1の構成を示す概略図である。第2画像形成ユニット2、第3画像形成ユニット3、および第4画像形成ユニット4の構成は、実質的に同じ構成である。したがって、第1画像形成ユニット1、第2画像形成ユニット2、第3画像形成ユニット3、および第4画像形成ユニット4の構成の詳細な説明は省略する。

【0107】

第1画像形成ユニット1は、像担持体である円柱状の感光体ドラム16と、感光体ドラム16の周囲に設けられ、感光体ドラム16を帯電する帯電器17、感光体ドラム16上に静電潜像を書き込む露光器18、感光体ドラム16上の静電潜像を可視化する現像装置19および一次転写後に感光体ドラム16上に残留するトナーを含む残留物を除去する感光体ドラムクリーナ20とを含む。帯電器17および露光器18は、潜像形成手段として機能する。

【0108】

帯電器17は、本実施形態では非接触型帯電器であり、たとえばスコロトロン帯電器によって実現され、感光体ドラム16に対しコロナ放電を行って感光体ドラム16を所定の電位に帯電させる。帯電器17は、コロトロン帯電器によって実現されてもよい。また帯電器17は、非接触型帯電器に限定されず、接触型帯電器、たとえば、帯電ローラまたは帯電ブラシによって実現されてもよい。

【0109】

露光器18は、たとえば、レーザ露光器からなり、画像信号に応じたレーザ走査による露光を行い、帯電器17によって帯電された感光体ドラム16の表面電位を変化させることで、画像情報に応じた静電潜像を形成する。露光器としては、LDEアレイ装置等を用いることもできる。

【0110】

現像装置19は、現像槽27内部に本発明のトナーを含む現像剤を収容し、現像剤に含まれるトナーによって、感光体ドラム16表面の静電潜像を現像してトナー像を形成する。現像剤には、トナーおよびキャリアからなる2成分現像剤とキャリアを含まずトナーのみを含む一成分現像剤とがある。本実施の形態の画像形成装置40においては、現像装置19は、現像槽27内部に2成分現像剤を収容し、2成分現像剤に対応した構成を有する。

【0111】

感光体ドラムクリーナ20は、クリーニングブレード21と、クリーナハウジング22と、シール23とを備えている。

【0112】

クリーニングブレード21は、感光体ドラム16の回転方向Rdに対してカウンタ方向に圧接配置され、感光体ドラム16表面の残留物を掻き取るものである。クリーナハウジング22は、掻き取られた残留物を収容するもので、クリーニングブレード21はクリーナハウジング22に取り付けられる。シール23は、クリーナハウジング22内部を封止するもので、クリーニングブレード21よりも感光体ドラム16の回転方向Rd上流側において、一端がクリーナハウジング22に固定されると共に、他端が感光体ドラム16に接触配置されている。

【0113】

5、現像装置

図4は、図3に示す第1画像形成ユニット1における現像装置19周辺の構成を示す概略図である。現像装置19は、2成分現像剤(以下、単に「現像剤」ということがある)が収容される現像槽27を備えており、現像槽27には、感光体ドラム16の外周面に臨む位置に、感光体ドラム16の外周面に向かって開放する開放部30が形成されている。

【0114】

現像槽27内部には、開放部30の開口を通して感光体ドラム16の外周面を臨むように現像ローラ24が設けられる。現像ローラ24は、円柱状であり、その外周面に現像剤を担持して搬送することによって感光体ドラム16に現像剤中のトナーを供給し、感光体ドラム16上の静電潜像を現像する。現像ローラ24は、感光体ドラム16の外周面から間隔をあけて配置される。

【0115】

現像ローラ24は、多極に着磁された円柱状の多極着磁部材25と、多極着磁部材25に回転自在に外嵌された非磁性のスリーブ26とを備える。多極着磁部材25は、軸線方向両端部が、現像槽27の両側壁に非回転に支持される。

【0116】

多極着磁部材25には、周方向における複数の位置に、複数の磁極が離隔して配置される。多極着磁部材25の磁極は、たとえば断面形状が長方形状の棒磁石を、多極着磁部材25の周方向における複数の位置に、放射状に配置することによって形成される。本実施形態では、多極着磁部材25には、5つの磁極、具体的には3つのN極N1,N2,N3と、2つのS極S1,S2とが配置される。

【0117】

磁極N1は感光体ドラム16を臨む位置に配置される。スリーブ26の回転軸線を回転中心として、磁極S1は、磁極N1からスリーブ26の回転方向Ra上流側に、たとえば59°角変位した位置に配置され、磁極N2は、磁極N1からスリーブ26の回転方向Ra上流側に、たとえば117°角変位した位置に配置され、磁極N3は磁極N1からスリーブ26の回転方向Ra上流側に、たとえば224°角変位した位置に配置され、磁極S2は、磁極N1からスリーブ26の回転方向Ra上流側に、たとえば282°角変位した位置にそれぞれ配置される。

【0118】

N極の磁束密度を正(プラス(+))とし、S極の磁束密度を負(マイナス(−))とすると、磁極N1の磁束密度のピーク値は、たとえば110mTであり、磁極S1の磁束密度のピーク値は、たとえば−78mTであり、磁極N2の磁束密度のピーク値は、たとえば56mTであり、磁極N3の磁束密度のピーク値は、たとえば42mTであり、磁極S2の磁束密度のピーク値は、たとえば−80mTである。

【0119】

現像槽27の開放部30近傍であり、かつ現像ローラ24の感光体ドラム16を臨む部分よりもスリーブ26の回転方向Raの上流側であって、汲上げ極N2よりもスリーブ26の回転方向Raの下流側の部分に対向する位置には、現像ローラ24の外周面に担持される現像剤層の厚みを規制して、現像剤の静電潜像への搬送量を規制する規制部材28が設けられる。規制部材28は、現像ローラ24の外周面に対して所定の間隔を隔てて配置されている。

【0120】

現像槽27内部であって、現像ローラ24に臨む位置には、現像槽27内部の現像剤を撹拌すると共に現像ローラ24へと供給する攪拌部材29が、回転自在に設けられる。

【0121】

本実施形態において、長期間にわたって画像の白抜けおよびかぶりのない良好なトナー画像を安定して形成することのできる現像装置19を備えて画像形成装置40が実現される。このような画像形成装置40で画像を形成することによって、長期間にわたって画像の白抜けおよびかぶりがなく、一定の画像濃度を有する画像を安定して形成することができる。

【実施例】

【0122】

(各種定義)

以下に本明細書における個数平均粒子径、体積平均粒子径、飽和磁化、体積抵抗率の定義を記載する。

【0123】

「個数平均粒子径」

本明細書において、個数平均粒子径は、走査型電子顕微鏡(SEM)を用いて外添剤を撮影し、得られた画像から任意に100個の外添剤の粒子径を測定し、得られた粒子径の平均値を意味する。

【0124】

「キャリアの体積平均粒子径」

本明細書において、キャリアの体積平均粒子径は、レーザ回折式粒度分布測定装置HELOS(SYMPATEC社製)に乾式分散装置RODOS(SYMPATEC社製)を用いて、分散圧3.0barの条件下で測定した値を意味する。

【0125】

「着色樹脂粒子の体積平均粒子径」

本明細書において、着色樹脂粒子の体積平均粒子径は、コールターマルチサイザーII(ベックマン・コールター社製)で100μmのアパーチャーを用いて測定した値を意味する。具体的には、測定装置としては、コールターカウンターTA−II型あるいはコールターマルチサイザーII(コールター社製)を用いた。電解液は1級塩化ナトリウムを用いて約1%NaCl水溶液を調製する。たとえば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。測定法としては前記電解液水溶液100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルホン酸塩を、0.1〜5ml加え、さらに測定試料を2〜20mg加える。試料を懸濁した電解液は超音波分散機で約1〜3分間分散処理を行ない、前記測定装置により、アパーチャーとして100μmアパーチャーを用い、トナーの体積,個数を測定して体積分布と個数分布とを算出した。それから、本発明に係る体積分布から求める重量基準の重量平均粒子径を求めた。

【0126】

「飽和磁化」

本明細書において、飽和磁化は、東英工業株式会社製のVSMP−1によって測定された値をいう。

【0127】

「体積抵抗率」

本明細書において、コア粒子とキャリアの体積抵抗率の測定は下記の手順で行った値を意味する。まず、気温20℃、湿度65%の環境条件において、6.5mmの間隙を設けて設置される幅30mm、高さ10mmの2枚の銅板電極間に0.2gのコア粒子又はキャリアを充填する。次いで、N極とS極が対向するように各銅板電極の外側に配置される2つの磁石(100mT)の磁力線によって、コア粒子又はキャリアによるブリッジを形成させる。この状態において、500Vの電圧印加し、印加後15秒後の値が測定される。この測定値が体積抵抗率である。

【0128】

実施例および比較例のキャリアは、次に示す方法によって製造した。

(実施例1)

<キャリアの製造>

(コア粒子を作製する工程)

フェライト原料として、Fe2O3(KDK社製)50mol%、MnCO2(KDK社製)35mol%、Mg(OH)2(KDK社製)14.5mol%、およびSrO(KDK社製)0.5mol%をボールミルで4時間粉砕し、得られたスラリーをスプレードライヤーにて乾燥し、得られた真球状の粒子をロータリーキルンにて930℃で2時間仮焼した。得られた仮焼粉を、湿式粉砕機(粉砕媒体としてスチールボール使用)により平均粒子径2μm以下にまで微粉砕した。このスラリーにPVAを2重量%添加し、スプレードライヤーにより造粒、乾燥し、電気炉にて、温度1100℃、酸素濃度0体積%で4時間、本焼成を行った。その後、解砕、分級を行うことによって、体積平均粒子径が30μmであり、体積抵抗率が1×109Ω・cmである多孔質フェライト粒子を得た。

【0129】

(コート層を形成する工程)

第1熱可塑性樹脂として、重量平均分子量(Mw)が61000であり、数平均分子量(Mn)が47000であり、ガラス転移点が75℃であるスチレン-ブチルアクリレート樹脂(藤倉化成製)100重量部をトルエン50重量部に溶解した溶液である第1熱可塑性樹脂溶液を調製した。第1熱可塑性樹脂溶液に前記多孔質フェライト粒子200重量部を混合容器に入れ、80℃、減圧下で撹拌することによって、第1熱可塑性樹脂溶液を多孔質フェライト粒子の内部に充填した。一度、気圧を上圧にもどした後、180℃に加熱し、減圧条件下でトルエンを揮発させることによって、多孔質フェライト粒子内部が第1熱可塑性樹脂で充填されたコア粒子を得た。

【0130】

次に、コート層に使用する架橋樹脂粒子として、スチレン60重量部、ブチルメタクリレート30重量部、ジビニルベンゼン7重量部、およびカーボンブラック(商品名;MA−100、三菱化学株式会社製)3重量部を懸濁重合することによって、個数平均粒子径が2μmである架橋樹脂粒子を作製した。混合機(2軸プラネタリーミキサー、特殊機化工業製)を用いて、架橋樹脂粒子8重量部とコア粒子100重量部とを80℃で1時間混合することによってコート層に架橋樹脂粒子を含むコートキャリアを得た。

【0131】

次に、第2熱可塑性樹脂として、重量平均分子量(Mw)が55000であり、数平均分子量(Mn)が45000であり、ガラス転移点が80℃であるスチレン-ブチルアクリレート樹脂(藤倉化成製)5重量部をトルエン10重量部に溶解させた溶液である第2熱可塑性樹脂溶液を調製した。流動層攪拌装置で前記コートキャリア100重量部を攪拌しながら、第2熱可塑性樹脂溶液でスプレーコートを行うことによって、体積平均粒子径が34μmであり、体積抵抗率が2×1011Ω・cmであり、飽和磁化が65A・m2/kgである平滑なコート層を有する実施例1のキャリアを作製した。

【0132】

(実施例2)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから3μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から12重量部に変更した以外は実施例1と同様にして、実施例2のキャリアを作製した。

【0133】

(実施例3)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから1μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から4重量部に変更した以外は実施例1と同様にして、実施例3のキャリアを作製した。

【0134】

(実施例4)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから1.5μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から20重量部に変更した以外は実施例1と同様にして、実施例4のキャリアを作製した。

【0135】

(実施例5)

実施例1で用いられた架橋樹脂粒子の個数平均粒子径を2μmから2.5μmに変更し、架橋樹脂粒子とコア粒子との混合の際に、架橋樹脂粒子の添加量を8重量部から10重量部に変更した以外は実施例1と同様にして、実施例5のキャリアを作製した。

【0136】

(実施例6)

第2熱可塑性樹脂を含まないこと以外は実施例1と同様にして、実施例6のキャリアを作製した。

【0137】

(実施例7)

架橋樹脂粒子の作製の際に、導電性カーボンブラックを添加しなかったこと以外は実施例1と同様にして、実施例7のキャリアを作製した。

【0138】

(比較例1)

架橋樹脂粒子および第2熱可塑性樹脂を含まないこと以外は実施例1と同様にして、比較例1のキャリアを作製した。

【0139】

表1に、実施例1〜7および比較例1における架橋樹脂粒子の個数平均粒子径およびその添加量、ならびにキャリアの真密度および飽和磁化を示す。

【0140】

【表1】

【0141】

<トナーの製造>

トナー材料を下記する。

・バインダ樹脂(ポリエステル樹脂、ガラス転移点60℃、軟化温度105℃、藤倉化成工業株式会社製) 100重量部

・カーボンブラック(商品名:MA−77:三菱化学株式会社製) 5重量部

・帯電制御剤(ホウ素化合物、商品名:LR−147、日本カーリット社製) 1.5重量部

・離型剤(パラフィンワックス、商品名:HNP−9、日本精鑞社製) 5重量部

【0142】

上記トナー材料をヘンシェルミキサにて10分間混合した後、混練分散処理装置(商品名:ニーディックスMOS140−800、三井鉱山社製)で溶融混練分散処理した。その混練物をカッティングミルで粗粉砕した後、ジェット式粉砕機(商品名:IDS−2型、日本ニューマチック工業社製)によって微粉砕し、トナー原料を含む微粉砕物を得た。前記微粉砕物を、風力分級機(日本ニューマチック工業社製:MP−250型)を用いて分級することによって、体積平均粒子径が6.0μmである着色樹脂粒子を得た。

【0143】

得られた着色樹脂粒子100重量部に、個数平均粒子径が12nmのヘキサメチルジシラザンで表面を処理したシリカ粒子(デグサ社製)1重量部を加えて、攪拌羽根の先端速度を15m/秒に設定した気流混合機(ヘンシェルミキサ、三井鉱山株式会社製)で2分間攪拌することによってトナーを作製した。

【0144】

<2成分現像剤の作製>

トナー6重量部と実施例1〜7および比較例1で得られたキャリア94重量部とをナウターミキサ(商品名:VL−0、ホソカワミクロン社製)にそれぞれ投入し、20分間攪拌混合することによって実施例1〜7および比較例1で得られたキャリアを含む2成分現像剤を作製した。

【0145】

<画像評価>

図2に示す画像形成装置40を試験用の画像形成装置として用い、前記2成分現像剤を充填して連続プリントテストを行った。なお、連続プリントテストは、4つの画像形成ユニットのうち、画像形成ユニット1のみを用いて行った。画像形成装置の現像条件として、感光体の周速が400mm/秒、現像ローラの周速が560mm/秒、感光体と現像ローラのギャップが0.42mm、現像ローラと規制ブレードのギャップが0.5mmとなるように設定し、ベタ画像(100%濃度)における試験紙上のトナー付着量が0.5mg/cm2となり、非画像部におけるトナー付着量が最も少なくなる条件に、感光体の表面電位および現像バイアスをそれぞれ調整した。試験紙として、A4サイズの電子写真用紙(マルチレシーバー、シャープドキュメントシステム社製)を使用した。

【0146】

試験紙に形成されるプリント画像のカバレージが6%となるテキスト画像の連続プリントテストを温度20℃、湿度65%環境下にてそれぞれ100000(以下「100k」という)枚行った。

【0147】

画像評価は、トナー帯電量、画像濃度およびかぶり濃度の測定、ならびに転写不良の有無を確認することで行った。これら各値の測定法を下記する。

【0148】

(トナー帯電量)

トナー帯電量は、吸引式小型帯電量測定装置(商品名:210HS−2A、トレックジャパン社製)を用いて測定した。

【0149】

(画像濃度)

画像濃度については、次のように評価した。まず、一辺が3cmのベタ画像(100%濃度)をプリントした。次に、反射濃度計(マクベス社製:RD918)を用いて、プリント部分の画像濃度を測定した。

【0150】

紙の繊維がトナーで完全に覆われた状態である画像濃度が1.33以上を良好とし、紙の繊維がトナーでやや完全に覆われた状態である画像濃度が1.25以上1.33未満をやや不良とし、紙の繊維がトナーで不完全に覆われた状態である1.25未満を不良とする。

【0151】

(かぶり濃度)

かぶり濃度については、非画像部(0%濃度)の濃度を次の手順で算出した。

【0152】

白度計(日本電色工業社製:Z−Σ90 COLOR MEASURING SYSTEM)を用いて、あらかじめプリント前の紙の白色度を測定する。次に、100k枚印字後の紙の非画像部における白色度を、白度計を用いて測定し、プリント前の白色度との差を求める。この差をかぶり濃度とする。

【0153】

肉眼でかぶりをほとんど確認できないかぶり濃度が0.5未満を良好とし、肉眼でかぶりをやや明確に確認できるかぶり濃度が0.5以上1.0未満をやや不良とし、肉眼でかぶりが明確に確認できるかぶり濃度が1.0以上を不良とする。

【0154】

(転写不良)

転写不良については以下の方法で評価した。プリントされた画像において、転写電界不良による感光体ドラムへのキャリア付着が発生したことを示す2mm〜7mmの白斑(白抜け)の有無を目視によって確認した。

【0155】

<結果>

連続プリントテスト結果を表2に示す。

【0156】

【表2】

【0157】

表2の結果から、実施例1〜7は、100k枚印字後においても画像濃度が高く、かぶりのない画像が得られたことがわかる。

【0158】

実施例7は、導電性カーボンブラックを含まないので、キャリアの体積抵抗率を適正な範囲に安定して制御することができず、他の実施例と比較して、初期から100k枚印字後までのトナー帯電量の変化が大きいことがわかる。

【0159】

比較例1は、100k枚印字後において、感光体へのキャリア付着に起因する転写不良、すなわち白抜けが発生し、かぶりの発生が見られ、画像濃度が低下した。また、100k枚印字後において、トナー帯電量が大きく低下した。これらの理由としては、比較例1は、コート層を含まず、磁性粒子表面の第1熱可塑性樹脂の厚みにばらつきがあるので、第1熱可塑性樹脂の磨耗によって、第1熱可塑性樹脂の薄い部分の磁性粒子が、第1熱可塑性樹脂の厚い部分の磁性粒子よりも早く露出し、キャリアの体積抵抗率および帯電性が低下し、キャリア表面において局所的にリーク電流が生じやすい部分が現れたからだと考えられる。

【図面の簡単な説明】

【0160】

【図1】本実施形態のキャリア144の構成を模式的に示す断面図である。

【図2】本発明の実施の一形態である画像形成装置40の構成を模式的に示す概略図である。

【図3】図2に示す第1画像形成ユニット1の構成を示す概略図である。

【図4】図3に示す第1画像形成ユニット1における現像装置19周辺の構成を示す概略図である。

【符号の説明】

【0161】

144 キャリア

145 コア粒子

146 コート層

140 磁性粒子

141 第1熱可塑性樹脂

142 架橋樹脂粒子

【特許請求の範囲】

【請求項1】

コア粒子の表面がコート層で被覆されてなるキャリアであって、

コア粒子は、磁性粒子と第1熱可塑性樹脂とを含み、

コート層は、架橋樹脂粒子を含むことを特徴とするキャリア。

【請求項2】

コア粒子は、多孔質の磁性粒子を含むことを特徴とする請求項1に記載のキャリア。

【請求項3】

磁性粒子は、フェライト成分を含むことを特徴とする請求項1または2に記載のキャリア。

【請求項4】

コート層が、さらに第2熱可塑性樹脂を含むことを特徴とする請求項1〜3のいずれか1つに記載のキャリア。

【請求項5】

第1熱可塑性樹脂のガラス転移点は、65℃以上90℃以下であることを特徴とする請求項1〜4のいずれか1つに記載のキャリア。

【請求項6】

架橋樹脂粒子の個数平均粒子径は、0.5μm以上10μm以下であることを特徴とする請求項1〜5のいずれか1つに記載のキャリア。

【請求項7】

架橋樹脂粒子は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことを特徴とする請求項1〜6のいずれか1つに記載のキャリア。

【請求項8】

前記導電性物質は、導電性カーボンブラックであることを特徴とする請求項1〜7のいずれか1つに記載のキャリア。

【請求項9】

請求項1に記載のキャリアの製造方法であって、

第1熱可塑性樹脂で磁性粒子を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法。

【請求項10】

請求項2または3に記載のキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法。

【請求項11】

請求項4〜8に記載のキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法。

【請求項12】

トナーと、請求項1〜3のいずれか1つに記載のキャリアを含む2成分現像剤。

【請求項13】

トナーと、請求項4〜8のいずれか1つに記載のキャリアを含む2成分現像剤。

【請求項14】

静電潜像が形成される像担持体と、

像担持体に静電潜像を形成する潜像形成手段と、

請求項12または13に記載の2成分現像剤を用いて、像担持体に形成される静電潜像を現像してトナー像を形成する現像装置と、

像担持体に形成される可視像を記録媒体に転写する転写手段と、

可視像を記録媒体に定着させる定着手段とを備えることを特徴とする画像形成装置。

【請求項1】

コア粒子の表面がコート層で被覆されてなるキャリアであって、

コア粒子は、磁性粒子と第1熱可塑性樹脂とを含み、

コート層は、架橋樹脂粒子を含むことを特徴とするキャリア。

【請求項2】

コア粒子は、多孔質の磁性粒子を含むことを特徴とする請求項1に記載のキャリア。

【請求項3】

磁性粒子は、フェライト成分を含むことを特徴とする請求項1または2に記載のキャリア。

【請求項4】

コート層が、さらに第2熱可塑性樹脂を含むことを特徴とする請求項1〜3のいずれか1つに記載のキャリア。

【請求項5】

第1熱可塑性樹脂のガラス転移点は、65℃以上90℃以下であることを特徴とする請求項1〜4のいずれか1つに記載のキャリア。

【請求項6】

架橋樹脂粒子の個数平均粒子径は、0.5μm以上10μm以下であることを特徴とする請求項1〜5のいずれか1つに記載のキャリア。

【請求項7】

架橋樹脂粒子は、架橋樹脂粒子に含まれる架橋樹脂より導電性の高い導電性物質を含むことを特徴とする請求項1〜6のいずれか1つに記載のキャリア。

【請求項8】

前記導電性物質は、導電性カーボンブラックであることを特徴とする請求項1〜7のいずれか1つに記載のキャリア。

【請求項9】

請求項1に記載のキャリアの製造方法であって、

第1熱可塑性樹脂で磁性粒子を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法。

【請求項10】

請求項2または3に記載のキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法。

【請求項11】

請求項4〜8に記載のキャリアの製造方法であって、

第1熱可塑性樹脂で、多孔質の磁性粒子の内部を充填および多孔質の磁性粒子の表面を被覆することによってコア粒子を作製する工程と、

第1熱可塑性樹脂のガラス転移点以上の温度で、前記コア粒子と架橋樹脂粒子とを混合し、さらにスプレーコートによって、第2熱可塑性樹脂をコア粒子に被覆することによってコア粒子表面にコート層を形成する工程とを含むことを特徴とするキャリアの製造方法。

【請求項12】

トナーと、請求項1〜3のいずれか1つに記載のキャリアを含む2成分現像剤。

【請求項13】

トナーと、請求項4〜8のいずれか1つに記載のキャリアを含む2成分現像剤。

【請求項14】

静電潜像が形成される像担持体と、

像担持体に静電潜像を形成する潜像形成手段と、

請求項12または13に記載の2成分現像剤を用いて、像担持体に形成される静電潜像を現像してトナー像を形成する現像装置と、

像担持体に形成される可視像を記録媒体に転写する転写手段と、

可視像を記録媒体に定着させる定着手段とを備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−192959(P2009−192959A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−35355(P2008−35355)

【出願日】平成20年2月15日(2008.2.15)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月15日(2008.2.15)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]