キャリアテープの成形方法

【課題】

間接過熱方式により樹脂テープを加熱する方式の成形方法で、ポケット形状に応じて、連続して高精度な寸法のポケットを有し、テーピング工程、実装工程での安定搬送が可能なキャリアテープを製造する。

【解決手段】

一定幅にスリットされた樹脂テープの、部品収納用ポケット成形部分を間接加熱方式で加熱し、ポケット成形用金型で電子部品収納用のポケットを成形するキャリアテープの製造方法において、前記間接加熱熱源と樹脂テープの間のテープの両側端部に加熱エリアガイド板を設け、テープ幅方向の加熱エリアを制限することを特徴とするキャリアテープの製造方法である。間接加熱工程の熱源は、熱風ヒーター方式であることが好ましい。

間接過熱方式により樹脂テープを加熱する方式の成形方法で、ポケット形状に応じて、連続して高精度な寸法のポケットを有し、テーピング工程、実装工程での安定搬送が可能なキャリアテープを製造する。

【解決手段】

一定幅にスリットされた樹脂テープの、部品収納用ポケット成形部分を間接加熱方式で加熱し、ポケット成形用金型で電子部品収納用のポケットを成形するキャリアテープの製造方法において、前記間接加熱熱源と樹脂テープの間のテープの両側端部に加熱エリアガイド板を設け、テープ幅方向の加熱エリアを制限することを特徴とするキャリアテープの製造方法である。間接加熱工程の熱源は、熱風ヒーター方式であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、間接加熱方式によるエンボスキャリアテープ、特に微少ポケットを形成したキャリアテープの製造方法に関するものである。

【背景技術】

【0002】

電子部品等を実装機に搬送する手段として、テープ状基材に部品収納用ポケットが形成されたキャリアテープが広く用いられている。キャリアテープの基材としては、その表面を帯電防止処理または、導電性を付与した熱可塑性樹脂基材が用いられるようになってきている。ICチップ等の電子部品はキャリアテープに収納されて搬送される。

【0003】

キャリアテープとしては紙キャリアテープや樹脂テープを熱成形したエンボスキャリアテープがあり、後者のキャリアテープの成形方法としては、圧空成形、プレス成形、およびロータリー式真空成形等の方法がある。いずれも熱可塑性樹脂からなる一定幅にスリットされた樹脂テープを加熱し、その後に軟化した樹脂テープをそれぞれの手段によって順次成形金型に密着させ成形し、その後冷却することによって、一連のポケットを形成する方法である。

各成形方法において、樹脂テープを加熱する方法としては、図4に示すように赤外線ヒーター33と部品収納用ポケット形状に対応した穴のあいたマスク331を用いて輻射熱での加熱する方式や、図5に示すように、熱風加熱装置31先端の熱風ノズル孔312から出た熱風エアーによって加熱する方式が、短時間での樹脂テープの加熱を可能とし、加熱装置をコンパクトに設計できること等から多く使用されている。

そして成形する際に、樹脂テープの成形される部分の温度をできるだけ均一にすることはいずれの成形方法においても重要であり、予備加熱された樹脂テープを、成形直前に更に成形可能な状態にまで加熱し成形するのが一般的である。その際に樹脂テープのどの範囲をどの程度に加熱するかということは、部品収納用ポケットの寸法精度や、一連のポケット間の均一性の良好なキャリアテープを得る上で極めて重要であり、この点に関連して樹脂テープの加熱方法に関するいくつかの提案がなされている。

【0004】

たとえば特許文献1では、樹脂テープをロール加熱するロールの表面両端部にテーパー加工をすることによって、ポケット形状および各ポケット間のピッチ不良を長期間防止することが提案されている。また特許文献2では、プレス成形において材料シートのエンボス部成形予定個所だけでなくフランジ部の一部も加熱することで、成形サイクルを落とすことなく曲がりの少ないキャリアテープを容易に成形する方法が提案されている。

一方で多くの成形機、特に高精度のキャリアテープの成形で用いられるロータリー式の成形機では、熱風エアーによる加熱方式が主流で、その場合樹脂テープの加熱される範囲については、熱風ヒーターの先端ノズルの配置や大きさ、または熱風の噴出し角度等を調整することによって規定されている。しかしながらこの方法のみでは、加熱範囲の厳密な調整はできず、高精度のキャリアテープを安定して得ることは困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−109016号公報

【特許文献2】特開2001−246666号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、間接過熱方式により樹脂テープを加熱する方式の成形方法で、ポケット形状に応じて、樹脂テープの幅方向の加熱エリアを厳密に制御することで部品収納用ポケットの賦形性を改善して、連続して高精度な寸法のポケットを有し、テーピング工程、実装工程での安定搬送が可能なキャリアテープを製造することを課題とする。

【課題を解決するための手段】

【0007】

本発明者等は、前記課題を解決するために、間接加熱方式の加熱方法について鋭意検討した結果、成形直前の加熱エリアが一定になるようにテープの両側端部付近にガイド板を設けることで、連続して高精度な寸法のポケットを有するキャリアテープが得られることを見出し、本発明に至った。

即ち本発明は、一定幅にスリットされた樹脂テープの、部品収納用ポケット成形部分を間接加熱方式で加熱し、ポケット成形用金型で電子部品収納用のポケット部を成形するキャリアテープの製造方法において、前記間接加熱熱源と樹脂テープの間のテープの両側端部に加熱エリアガイド板を設け、テープ幅方向の加熱エリアを制限することを特徴とするキャリアテープの製造方法である。間接加熱工程の熱源は、熱風ヒーター方式であることが好ましい。そして、加熱エリアガイドの内側の幅寸法が、樹脂テープ上の部品収納用ポケット開口部に相当する幅に対して、90〜125%の大きさであることが好ましい。更に樹脂テープを成形する工程が、ロータリー式真空成形によることが好ましい。

【発明の効果】

【0008】

本発明の製造方法によって、微小部品収納用ポケットとテープ送りのための係合部との位置関係、およびテープ曲がりが厳密に規制されており、極微細な電子部品の収納および取り出しにおいても、部品の落下等のトラブルを大幅に抑制することのできるキャリアテープを得ることができる。

【図面の簡単な説明】

【0009】

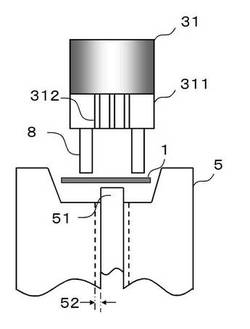

【図1】本発明で用いるロータリー式真空成形機の加熱/成形工程の一例を示す概念図である。

【図2】本発明の加熱方式での、熱風の当たる範囲を示す概念図である。

【図3】本発明のロータリー式雄型真空成形の全工程を示す概念図である。

【図4】従来の赤外線間接加熱方式の一例を示す概念図である。

【図5】従来の熱風ヒーター方式の一例を示す概念図である。

【図6】本発明の方式で成形したキャリアテープの一例を示す概念図である。

【発明を実施するための形態】

【0010】

本発明のキャリアテープの製造方法について説明する。

本発明の成形方法としては、圧空成形、プレス成形、およびロータリー式真空成形等の方法がある。いずれも熱可塑性樹脂からなる一定幅にスリットされた樹脂テープを加熱し、その後に軟化した樹脂テープをそれぞれの手段によって順次成形金型に密着させ成形し、その後冷却することによって、一連のポケットを形成する方法である。本発明は中でもロータリー式雄型真空成形において極めて有効である。

【0011】

本発明を、ロータリー式雄型真空成形を例にとって説明する。ロータリー式雄型真空成形とは、一定方向に回転しているドラムの周方向に凸型形状の金型を配置し、加熱されたテープ状基材を金型側に真空で吸引して凸型形状の金型の周囲に引き込むことにより連続したポケットを形成する「ロータリー式真空成形」が用いられている。これは一周毎に同じ成形が繰り返されることにより、形成されるポケット間の寸法の累積誤差が極めて小さいことや、ポケット内側の高い寸法精度が得られるという特徴があり、電子部品の実装工程での高い送り精度が要求される用途のキャリアテープの製造に適していることによる。図3は、この方法での全成形工程の概念図であって、スリットした樹脂テープ1を、予備加熱装置2によって予熱し、その後加熱装置3にて成形温度に加熱し、ドラム4の周表面に連続的に設置された複数の成形金型5によってロータリー式雄型真空成形してポケット部を形成し、冷却器6によって冷却し巻き取ることでエンボスキャリアテープが成形される。

【0012】

具体的には、まず、樹脂テープ1を予備加熱する。ここで、樹脂テープ1としては、上述したキャリアテープを構成する樹脂からなるテープが用いられる。予備加熱における加熱手段としては、マスキングプレートを使用したインフラヒータ(赤外線ヒータ)、熱風ブロー等の間接加熱方式、ヒートバーを樹脂テープ1に接触させる直接加熱方式などが挙げられる。このような加熱手段によれば、所定とする場所のみを加熱することができる。

【0013】

次いで、樹脂テープ1を成形金型5に一定量移送する。樹脂テープ1の移送方法としては、例えば、エアフィーダ、グリッパーフィーダ、ロールフィーダなどを用いる方法が挙げられるが、テープが巻き取られているリールを金型の回転速度に同期させるように繰り出す機構があれば、上記方法を用いなくても良い。

真空成形機内では、図3に示すように、成形金型5の表面の上方に樹脂テープ1を配置させ、成形金型5の周表面に対して樹脂テープ1の表面を平行にして近接して配置させる。 次いで、樹脂テープ1における金型の雄型部に接する部分(以下、金型接触部という)を、加熱装置3を用いて、成形金型5の反対側から再度、成形直前まで加熱する。

【0014】

その加熱装置3としては、一例として図1に概念図を示した装置を用いる。即ち樹脂テープ1の成形部分に熱風ノズル孔312より熱風を吹き付けて加熱し、軟化した樹脂テープを成形金型(雄型)51に密着させて部品収納用のポケットを成形する。その際に熱風ノズル311と加熱された樹脂テープ1の間の部品収納用ポケットの両側端部に熱風ガイド板8が設けられており、樹脂テープ1の両側端部より内側になるように配置する。そのことによって、熱風ノズルより噴出した熱風は、樹脂テープのポケットに相当する幅程度の部分に強く当たり、真空成形に適した温度まで上昇させることができる。一方で樹脂テープの両側端部には殆ど当たらず、その部分の温度を大きく上昇させないことが可能となる。熱風ガイド板8の内寸幅が、成形によって得られるポケット形状およびポケットのピッチ精度の点で、部品収納用ポケット開口部12の幅に対して90〜125%の範囲が好ましく、より好ましくは95〜115%の範囲である。また熱風ガイド板と樹脂テープ1との間隔は特に限定されるものではなく、可能な限り小さい方が好ましいが、成形工程の間に樹脂テープとの接触を起こさないために、0.5〜1.0mm程度の距離が必要である。これらの熱風ガイド板を設けることにより、模式的には熱風により加熱される領域は、図2の熱風幅領域11の範囲に限定される。

【0015】

このようにして特に限定された熱風幅領域11が加熱された樹脂テープを、真空孔52(図1)を通して吸引して金型に密着させ、材料となる樹脂の二次転移点以下の温度まで冷却し、エンボス状のポケット部を形成し、これを順次繰り返すことにより、エンボス状のポケット部が長さ方向に沿って多数形成されたエンボスキャリアテープを得ることができる。即ち、樹脂テープに対し、部品収納用ポケット成形部以外の余分な部分への加熱を低減する事により、金型離型後の後収縮による長さ方向の寸法変化、成形品の曲がりを抑制する事が可能となる。

【0016】

本発明の金型で用いる金属材料は、この種の金型で一般的に用いられているものであれば、特に限定されるものではないが、SUS、銅、真鍮、アルミニウム等を用いることができ、異素材を組み合わせて使用する際には、線膨張係数が近い素材を用いることが好ましい。また、金型離型性を向上させる手段として、一般的に用いられるダイヤモンドライクコーティング(DLC)、チタンコーティング、フッ素コーティング等のコーティング処理などの表面処理を用いることもできる。このコーティング処理により、金型表面硬度の向上による、金型の長寿命化を図る効果も得る事が可能となる。

【0017】

本発明で作成されたエンボスキャリアテープの材質は、この種のテープに用いられている熱可塑性樹脂であれば特に限定されるものではなく、ポリスチレン、ABS、ポリフェニレンエーテル、ポリ塩化ビニル、ポリエステル、ポリカーボネート、ポリオレフィン系樹脂、フッ素系樹脂およびこれら2種以上を混合したポリマーアロイ等が挙げられる。

また、これらの樹脂やこれらの樹脂を含むポリマーアロイに、非イオン系界面活性剤、陽イオン系界面活性剤、陰イオン系界面活性剤等の帯電防止剤、導電性カーボン、カーボンやステンレス等の導電性繊維、酸化スズや酸化チタン等の導電性金属酸化物、アニリン、ピロール、チオフェン等の有機導電性物質等の導電剤を添加して、帯電防止や導電性を付与した樹脂組成物であっても良い。

【0018】

本発明で用いる樹脂テープの厚みは、通常0.05〜0.50mmの範囲が一般的である。また樹脂テープは、同じ材料や異なる材料を積層したものであってもよい。本発明で用いる樹脂テープを作成する方法は、特に限定されるものではなく一般的に行われている方法で行うことができる。例えば原料の樹脂組成物を押出成形してシートに加工し、そのシートを目的の幅にスリットして用いることができる。また樹脂テープの表面に帯電防止剤や導電性物質を塗布することで、帯電防止層や導電層を設けることもできる。

【0019】

本発明の方法で作成したエンボスキャリアテープは、図6に示したような略直方体状の微細部品を収納するためのポケットが形成されたものである。このエンボスキャリアテープのポケットに収納される微細部品としては、例えば、セラミックコンデンサ、抵抗、ICチップなどが挙げられる。

【実施例】

【0020】

本発明を、実施例を用いてより具体的に例示するが、本発明はこの実施例に記載された内容によって限定されるものではない。

(実施例1)

プラスチック基材であるカーボン練り込みタイプの導電性PC系シート(幅;8mm 厚み;0.20mm)を、予備加熱装置で100℃に予備加熱した。次いで図1に示した形状の下記の熱風加熱装置を用いて、熱風温度600℃にて再度加熱し、テープの反対側に設けられた金型の真空孔より脱気して雄型に密着させることによって、図6に示した形状のエンボスキャリアテープを得た。

(熱風加熱装置)

熱風ガイド板の熱風幅領域:2.2mm

テープ流れ方向の長さ;46mm

ガイド板とテープの間隔; 0.5〜1.0mm

得られたエンボスキャリアテープは、各部品収納用ポケット間の間隔は4mmで、部品収納用ポケットの大きさが、長辺寸法;2.0mm、短辺寸法;1.2mm、深さ0.7mmで、スプロケットホールの直径は1.55mmである。

(比較例1)

熱風ガイド板の無い熱風過熱装置を用いた以外は、実施例1と同様にしてキャリアテープを得た。

【0021】

(キャリアテープの評価方法)

1.キャリアテープ曲がり性評価

実施例および比較例で得られたエンボスキャリアテープを以下のようにして評価した。

キャリアテープ250mmの長さを切り取り、金尺にキャリアテープ両端が接触するように沿わせた際に、金尺から最も離れた箇所の浮き上がり部分の距離を、測定顕微鏡を用いて10箇所測定する事により、曲がり性の評価を行った。

2.キャリアテープ累積ピッチ評価

実施例および比較例で得られたエンボスキャリアテープを以下のようにして評価した。

スプロケットホール50個分(200mm)の累積ピッチを、測定顕微鏡を用いて10箇所測定し、キャリアテープの流れ方向の寸法精度を評価した。

【0022】

3.実装不良率の評価方法

実施例および比較例で得られたエンボスキャリアテープを以下のようにして評価した。

実装機(高速モジュラータイプ、装着精度±0.05mm/チップ)を用い、装着タクト0.10秒/チップで、エンボスキャリアテープの部品収納用ポケットに収納したセラミックコンデンサ1608を1万個実装した。その際の実装エラー率を下記の式によって求めた。実装されなかったセラミックコンデンサは、部品収納部に所定の配置で収納されていなかったものである。したがって、実装不良率は、エンボスキャリアテープの部品収納部に、所定の配置で収納されていなかったセラミックコンデンサ数と対応している。

実装不良率=[(実装されなかったセラミックコンデンサ数)/(全セラミックコンデンサ数)]×1000000(ppm)

【0023】

実施例1および比較例1で作成したキャリアテープについて、上記の1〜3の方法で評価した結果を表1に示す。

【0024】

【表1】

【符号の説明】

【0025】

1. 樹脂テープ

11. 熱風幅領域

12. ポケット開口部

2. 予備加熱装置

3. 加熱装置

31. 熱風加熱装置

311.熱風ノズル

312.熱風ノズル孔

33. 赤外線ヒーター

331.マスク

4. ドラム

5. 成形金型

51. 成形金型(雄型)

52. 真空孔

6. 冷却器

7. 巻取機

8. 熱風ガイド板

81. 熱風ガイド板(側面)

82. 熱風ガイド板 (前後面)

【技術分野】

【0001】

本発明は、間接加熱方式によるエンボスキャリアテープ、特に微少ポケットを形成したキャリアテープの製造方法に関するものである。

【背景技術】

【0002】

電子部品等を実装機に搬送する手段として、テープ状基材に部品収納用ポケットが形成されたキャリアテープが広く用いられている。キャリアテープの基材としては、その表面を帯電防止処理または、導電性を付与した熱可塑性樹脂基材が用いられるようになってきている。ICチップ等の電子部品はキャリアテープに収納されて搬送される。

【0003】

キャリアテープとしては紙キャリアテープや樹脂テープを熱成形したエンボスキャリアテープがあり、後者のキャリアテープの成形方法としては、圧空成形、プレス成形、およびロータリー式真空成形等の方法がある。いずれも熱可塑性樹脂からなる一定幅にスリットされた樹脂テープを加熱し、その後に軟化した樹脂テープをそれぞれの手段によって順次成形金型に密着させ成形し、その後冷却することによって、一連のポケットを形成する方法である。

各成形方法において、樹脂テープを加熱する方法としては、図4に示すように赤外線ヒーター33と部品収納用ポケット形状に対応した穴のあいたマスク331を用いて輻射熱での加熱する方式や、図5に示すように、熱風加熱装置31先端の熱風ノズル孔312から出た熱風エアーによって加熱する方式が、短時間での樹脂テープの加熱を可能とし、加熱装置をコンパクトに設計できること等から多く使用されている。

そして成形する際に、樹脂テープの成形される部分の温度をできるだけ均一にすることはいずれの成形方法においても重要であり、予備加熱された樹脂テープを、成形直前に更に成形可能な状態にまで加熱し成形するのが一般的である。その際に樹脂テープのどの範囲をどの程度に加熱するかということは、部品収納用ポケットの寸法精度や、一連のポケット間の均一性の良好なキャリアテープを得る上で極めて重要であり、この点に関連して樹脂テープの加熱方法に関するいくつかの提案がなされている。

【0004】

たとえば特許文献1では、樹脂テープをロール加熱するロールの表面両端部にテーパー加工をすることによって、ポケット形状および各ポケット間のピッチ不良を長期間防止することが提案されている。また特許文献2では、プレス成形において材料シートのエンボス部成形予定個所だけでなくフランジ部の一部も加熱することで、成形サイクルを落とすことなく曲がりの少ないキャリアテープを容易に成形する方法が提案されている。

一方で多くの成形機、特に高精度のキャリアテープの成形で用いられるロータリー式の成形機では、熱風エアーによる加熱方式が主流で、その場合樹脂テープの加熱される範囲については、熱風ヒーターの先端ノズルの配置や大きさ、または熱風の噴出し角度等を調整することによって規定されている。しかしながらこの方法のみでは、加熱範囲の厳密な調整はできず、高精度のキャリアテープを安定して得ることは困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−109016号公報

【特許文献2】特開2001−246666号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、間接過熱方式により樹脂テープを加熱する方式の成形方法で、ポケット形状に応じて、樹脂テープの幅方向の加熱エリアを厳密に制御することで部品収納用ポケットの賦形性を改善して、連続して高精度な寸法のポケットを有し、テーピング工程、実装工程での安定搬送が可能なキャリアテープを製造することを課題とする。

【課題を解決するための手段】

【0007】

本発明者等は、前記課題を解決するために、間接加熱方式の加熱方法について鋭意検討した結果、成形直前の加熱エリアが一定になるようにテープの両側端部付近にガイド板を設けることで、連続して高精度な寸法のポケットを有するキャリアテープが得られることを見出し、本発明に至った。

即ち本発明は、一定幅にスリットされた樹脂テープの、部品収納用ポケット成形部分を間接加熱方式で加熱し、ポケット成形用金型で電子部品収納用のポケット部を成形するキャリアテープの製造方法において、前記間接加熱熱源と樹脂テープの間のテープの両側端部に加熱エリアガイド板を設け、テープ幅方向の加熱エリアを制限することを特徴とするキャリアテープの製造方法である。間接加熱工程の熱源は、熱風ヒーター方式であることが好ましい。そして、加熱エリアガイドの内側の幅寸法が、樹脂テープ上の部品収納用ポケット開口部に相当する幅に対して、90〜125%の大きさであることが好ましい。更に樹脂テープを成形する工程が、ロータリー式真空成形によることが好ましい。

【発明の効果】

【0008】

本発明の製造方法によって、微小部品収納用ポケットとテープ送りのための係合部との位置関係、およびテープ曲がりが厳密に規制されており、極微細な電子部品の収納および取り出しにおいても、部品の落下等のトラブルを大幅に抑制することのできるキャリアテープを得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明で用いるロータリー式真空成形機の加熱/成形工程の一例を示す概念図である。

【図2】本発明の加熱方式での、熱風の当たる範囲を示す概念図である。

【図3】本発明のロータリー式雄型真空成形の全工程を示す概念図である。

【図4】従来の赤外線間接加熱方式の一例を示す概念図である。

【図5】従来の熱風ヒーター方式の一例を示す概念図である。

【図6】本発明の方式で成形したキャリアテープの一例を示す概念図である。

【発明を実施するための形態】

【0010】

本発明のキャリアテープの製造方法について説明する。

本発明の成形方法としては、圧空成形、プレス成形、およびロータリー式真空成形等の方法がある。いずれも熱可塑性樹脂からなる一定幅にスリットされた樹脂テープを加熱し、その後に軟化した樹脂テープをそれぞれの手段によって順次成形金型に密着させ成形し、その後冷却することによって、一連のポケットを形成する方法である。本発明は中でもロータリー式雄型真空成形において極めて有効である。

【0011】

本発明を、ロータリー式雄型真空成形を例にとって説明する。ロータリー式雄型真空成形とは、一定方向に回転しているドラムの周方向に凸型形状の金型を配置し、加熱されたテープ状基材を金型側に真空で吸引して凸型形状の金型の周囲に引き込むことにより連続したポケットを形成する「ロータリー式真空成形」が用いられている。これは一周毎に同じ成形が繰り返されることにより、形成されるポケット間の寸法の累積誤差が極めて小さいことや、ポケット内側の高い寸法精度が得られるという特徴があり、電子部品の実装工程での高い送り精度が要求される用途のキャリアテープの製造に適していることによる。図3は、この方法での全成形工程の概念図であって、スリットした樹脂テープ1を、予備加熱装置2によって予熱し、その後加熱装置3にて成形温度に加熱し、ドラム4の周表面に連続的に設置された複数の成形金型5によってロータリー式雄型真空成形してポケット部を形成し、冷却器6によって冷却し巻き取ることでエンボスキャリアテープが成形される。

【0012】

具体的には、まず、樹脂テープ1を予備加熱する。ここで、樹脂テープ1としては、上述したキャリアテープを構成する樹脂からなるテープが用いられる。予備加熱における加熱手段としては、マスキングプレートを使用したインフラヒータ(赤外線ヒータ)、熱風ブロー等の間接加熱方式、ヒートバーを樹脂テープ1に接触させる直接加熱方式などが挙げられる。このような加熱手段によれば、所定とする場所のみを加熱することができる。

【0013】

次いで、樹脂テープ1を成形金型5に一定量移送する。樹脂テープ1の移送方法としては、例えば、エアフィーダ、グリッパーフィーダ、ロールフィーダなどを用いる方法が挙げられるが、テープが巻き取られているリールを金型の回転速度に同期させるように繰り出す機構があれば、上記方法を用いなくても良い。

真空成形機内では、図3に示すように、成形金型5の表面の上方に樹脂テープ1を配置させ、成形金型5の周表面に対して樹脂テープ1の表面を平行にして近接して配置させる。 次いで、樹脂テープ1における金型の雄型部に接する部分(以下、金型接触部という)を、加熱装置3を用いて、成形金型5の反対側から再度、成形直前まで加熱する。

【0014】

その加熱装置3としては、一例として図1に概念図を示した装置を用いる。即ち樹脂テープ1の成形部分に熱風ノズル孔312より熱風を吹き付けて加熱し、軟化した樹脂テープを成形金型(雄型)51に密着させて部品収納用のポケットを成形する。その際に熱風ノズル311と加熱された樹脂テープ1の間の部品収納用ポケットの両側端部に熱風ガイド板8が設けられており、樹脂テープ1の両側端部より内側になるように配置する。そのことによって、熱風ノズルより噴出した熱風は、樹脂テープのポケットに相当する幅程度の部分に強く当たり、真空成形に適した温度まで上昇させることができる。一方で樹脂テープの両側端部には殆ど当たらず、その部分の温度を大きく上昇させないことが可能となる。熱風ガイド板8の内寸幅が、成形によって得られるポケット形状およびポケットのピッチ精度の点で、部品収納用ポケット開口部12の幅に対して90〜125%の範囲が好ましく、より好ましくは95〜115%の範囲である。また熱風ガイド板と樹脂テープ1との間隔は特に限定されるものではなく、可能な限り小さい方が好ましいが、成形工程の間に樹脂テープとの接触を起こさないために、0.5〜1.0mm程度の距離が必要である。これらの熱風ガイド板を設けることにより、模式的には熱風により加熱される領域は、図2の熱風幅領域11の範囲に限定される。

【0015】

このようにして特に限定された熱風幅領域11が加熱された樹脂テープを、真空孔52(図1)を通して吸引して金型に密着させ、材料となる樹脂の二次転移点以下の温度まで冷却し、エンボス状のポケット部を形成し、これを順次繰り返すことにより、エンボス状のポケット部が長さ方向に沿って多数形成されたエンボスキャリアテープを得ることができる。即ち、樹脂テープに対し、部品収納用ポケット成形部以外の余分な部分への加熱を低減する事により、金型離型後の後収縮による長さ方向の寸法変化、成形品の曲がりを抑制する事が可能となる。

【0016】

本発明の金型で用いる金属材料は、この種の金型で一般的に用いられているものであれば、特に限定されるものではないが、SUS、銅、真鍮、アルミニウム等を用いることができ、異素材を組み合わせて使用する際には、線膨張係数が近い素材を用いることが好ましい。また、金型離型性を向上させる手段として、一般的に用いられるダイヤモンドライクコーティング(DLC)、チタンコーティング、フッ素コーティング等のコーティング処理などの表面処理を用いることもできる。このコーティング処理により、金型表面硬度の向上による、金型の長寿命化を図る効果も得る事が可能となる。

【0017】

本発明で作成されたエンボスキャリアテープの材質は、この種のテープに用いられている熱可塑性樹脂であれば特に限定されるものではなく、ポリスチレン、ABS、ポリフェニレンエーテル、ポリ塩化ビニル、ポリエステル、ポリカーボネート、ポリオレフィン系樹脂、フッ素系樹脂およびこれら2種以上を混合したポリマーアロイ等が挙げられる。

また、これらの樹脂やこれらの樹脂を含むポリマーアロイに、非イオン系界面活性剤、陽イオン系界面活性剤、陰イオン系界面活性剤等の帯電防止剤、導電性カーボン、カーボンやステンレス等の導電性繊維、酸化スズや酸化チタン等の導電性金属酸化物、アニリン、ピロール、チオフェン等の有機導電性物質等の導電剤を添加して、帯電防止や導電性を付与した樹脂組成物であっても良い。

【0018】

本発明で用いる樹脂テープの厚みは、通常0.05〜0.50mmの範囲が一般的である。また樹脂テープは、同じ材料や異なる材料を積層したものであってもよい。本発明で用いる樹脂テープを作成する方法は、特に限定されるものではなく一般的に行われている方法で行うことができる。例えば原料の樹脂組成物を押出成形してシートに加工し、そのシートを目的の幅にスリットして用いることができる。また樹脂テープの表面に帯電防止剤や導電性物質を塗布することで、帯電防止層や導電層を設けることもできる。

【0019】

本発明の方法で作成したエンボスキャリアテープは、図6に示したような略直方体状の微細部品を収納するためのポケットが形成されたものである。このエンボスキャリアテープのポケットに収納される微細部品としては、例えば、セラミックコンデンサ、抵抗、ICチップなどが挙げられる。

【実施例】

【0020】

本発明を、実施例を用いてより具体的に例示するが、本発明はこの実施例に記載された内容によって限定されるものではない。

(実施例1)

プラスチック基材であるカーボン練り込みタイプの導電性PC系シート(幅;8mm 厚み;0.20mm)を、予備加熱装置で100℃に予備加熱した。次いで図1に示した形状の下記の熱風加熱装置を用いて、熱風温度600℃にて再度加熱し、テープの反対側に設けられた金型の真空孔より脱気して雄型に密着させることによって、図6に示した形状のエンボスキャリアテープを得た。

(熱風加熱装置)

熱風ガイド板の熱風幅領域:2.2mm

テープ流れ方向の長さ;46mm

ガイド板とテープの間隔; 0.5〜1.0mm

得られたエンボスキャリアテープは、各部品収納用ポケット間の間隔は4mmで、部品収納用ポケットの大きさが、長辺寸法;2.0mm、短辺寸法;1.2mm、深さ0.7mmで、スプロケットホールの直径は1.55mmである。

(比較例1)

熱風ガイド板の無い熱風過熱装置を用いた以外は、実施例1と同様にしてキャリアテープを得た。

【0021】

(キャリアテープの評価方法)

1.キャリアテープ曲がり性評価

実施例および比較例で得られたエンボスキャリアテープを以下のようにして評価した。

キャリアテープ250mmの長さを切り取り、金尺にキャリアテープ両端が接触するように沿わせた際に、金尺から最も離れた箇所の浮き上がり部分の距離を、測定顕微鏡を用いて10箇所測定する事により、曲がり性の評価を行った。

2.キャリアテープ累積ピッチ評価

実施例および比較例で得られたエンボスキャリアテープを以下のようにして評価した。

スプロケットホール50個分(200mm)の累積ピッチを、測定顕微鏡を用いて10箇所測定し、キャリアテープの流れ方向の寸法精度を評価した。

【0022】

3.実装不良率の評価方法

実施例および比較例で得られたエンボスキャリアテープを以下のようにして評価した。

実装機(高速モジュラータイプ、装着精度±0.05mm/チップ)を用い、装着タクト0.10秒/チップで、エンボスキャリアテープの部品収納用ポケットに収納したセラミックコンデンサ1608を1万個実装した。その際の実装エラー率を下記の式によって求めた。実装されなかったセラミックコンデンサは、部品収納部に所定の配置で収納されていなかったものである。したがって、実装不良率は、エンボスキャリアテープの部品収納部に、所定の配置で収納されていなかったセラミックコンデンサ数と対応している。

実装不良率=[(実装されなかったセラミックコンデンサ数)/(全セラミックコンデンサ数)]×1000000(ppm)

【0023】

実施例1および比較例1で作成したキャリアテープについて、上記の1〜3の方法で評価した結果を表1に示す。

【0024】

【表1】

【符号の説明】

【0025】

1. 樹脂テープ

11. 熱風幅領域

12. ポケット開口部

2. 予備加熱装置

3. 加熱装置

31. 熱風加熱装置

311.熱風ノズル

312.熱風ノズル孔

33. 赤外線ヒーター

331.マスク

4. ドラム

5. 成形金型

51. 成形金型(雄型)

52. 真空孔

6. 冷却器

7. 巻取機

8. 熱風ガイド板

81. 熱風ガイド板(側面)

82. 熱風ガイド板 (前後面)

【特許請求の範囲】

【請求項1】

一定幅にスリットされた樹脂テープの、部品収納用ポケット成形部分を間接加熱方式で加熱し、ポケット成形用金型で電子部品収納用のポケットを成形するキャリアテープの製造方法において、前記間接加熱熱源と樹脂テープの間のテープの両側端部に加熱エリアガイド板を設け、テープ幅方向の加熱エリアを制限することを特徴とするキャリアテープの製造方法。

【請求項2】

間接加熱工程の熱源が熱風ヒーター方式である請求項1に記載のキャリアテープの製造方法。

【請求項3】

加熱エリアガイドの内側の幅寸法が、樹脂テープ上の部品収納用ポケット開口部に相当する幅に対して、90〜125%の大きさである請求項1または請求項2に記載のキャリアテープの製造方法。

【請求項4】

樹脂テープを成形する工程が、ロータリー式真空成形による請求項1〜3のいずれか1項に記載のキャリアテープの製造方法。

【請求項1】

一定幅にスリットされた樹脂テープの、部品収納用ポケット成形部分を間接加熱方式で加熱し、ポケット成形用金型で電子部品収納用のポケットを成形するキャリアテープの製造方法において、前記間接加熱熱源と樹脂テープの間のテープの両側端部に加熱エリアガイド板を設け、テープ幅方向の加熱エリアを制限することを特徴とするキャリアテープの製造方法。

【請求項2】

間接加熱工程の熱源が熱風ヒーター方式である請求項1に記載のキャリアテープの製造方法。

【請求項3】

加熱エリアガイドの内側の幅寸法が、樹脂テープ上の部品収納用ポケット開口部に相当する幅に対して、90〜125%の大きさである請求項1または請求項2に記載のキャリアテープの製造方法。

【請求項4】

樹脂テープを成形する工程が、ロータリー式真空成形による請求項1〜3のいずれか1項に記載のキャリアテープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−1234(P2012−1234A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−136904(P2010−136904)

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]