キャリアテープの製造方法

【課題】PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを良好に製造できるキャリアテープの製造方法を提供する。

【解決手段】キャリアテープ1の製造方法は、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、粉砕した樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、混合物を溶融混練して溶融混練物を生成し、溶融混練物からペレットを作製する工程と、ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、フィルムを加工して電子部品用のキャリアテープを作製する工程と、を有する。

【解決手段】キャリアテープ1の製造方法は、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、粉砕した樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、混合物を溶融混練して溶融混練物を生成し、溶融混練物からペレットを作製する工程と、ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、フィルムを加工して電子部品用のキャリアテープを作製する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを製造するキャリアテープの製造方法に関する。

【背景技術】

【0002】

チップ部品の積層体の製造に用いられるグリーンシートを製造する際、基材にPET(PolyethyleneTerephthalate:ポリエチレンテレフタレート)樹脂を主成分として含有するPETフィルムが用いられているものある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−92406号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

グリーンシートの製造過程においては、余分なPETフィルムが廃材として排出される。このような廃材として排出されるPETフィルムは、フィルムとして再利用し、電子部品用のキャリアテープの製造に用いることが望まれている。しかしながら、成形品であるPETフィルムを再利用する際、PETフィルムをそのまま溶融すると、フィルムの作製に必要な粘度を得ることができず、フィルムを作製することができない。また、フィルムを作製できたとしても、所望する特性(機械的物性)を得ることができないといった問題があった。そのため、成形品のPETフィルムを再利用することが困難であり、再利用フィルムを用いて電子部品用のキャリアテープを製造することができなかった。

【0005】

本発明は、上記課題を解決するためになされたものであり、PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを良好に製造できるキャリアテープの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るキャリアテープの製造方法は、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、粉砕した樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、混合物を溶融混練して溶融混練物を生成し、溶融混練物からペレットを作製する工程と、ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、フィルムを加工して電子部品用のキャリアテープを作製する工程と、を有することを特徴とする。

【0007】

このキャリアテープの製造方法では、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品の粉体に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合することで混合物を生成している。これにより、その混合物から作製されたペレットを溶融して270〜280℃にて押出成形してフィルムを作製する際、所定のせん断流動下における溶融粘度特性が、フィルムの成形に適した範囲となる。したがって、所望する特性を有するフィルムを作製でき、電子部品用のキャリアテープを良好に製造することができる。

【0008】

混合物を溶融する温度が270〜280℃であることが好ましい。この場合には、ペレットを溶融してフィルムを作製する際の溶融条件と同じ条件にて混合物の溶融が行われる。このように、溶融条件を安定させた状態とすることで、フィルムをより良好に作製することができる。

【発明の効果】

【0009】

本発明によれば、PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを良好に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係るキャリアテープの製造方法にて製造されたキャリアテープを示す図である。

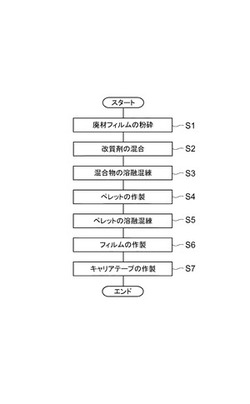

【図2】キャリアテープの製造方法を示すフロー図である。

【図3】キャリアテープの製造方法に用いられる製造装置の概略図である。

【図4】フィルムの測定結果を従来品と比較して示す表である。

【図5】改質剤の量によるフィルム化の可否を示す表である。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0012】

図1は、本発明の一実施形態に係るキャリアテープの製造方法にて製造されたキャリアテープを示す図である。図1に示すように、キャリアテープ1は、例えばコンデンサ等の電子部品を輸送、保管するためのテープである。キャリアテープ1は、PET(Polyethylene Terephthalate:ポリエチレンテレフタレート)樹脂から形成されている。キャリアテープ1には、電子部品を収容するための凹部2が周期的に複数形成されている。凹部2は、収容する電子部品のサイズに合わせて形成されている。キャリアテープ1は、リール3に巻き取られており、この状態で輸送、保管等が行われている。

【0013】

続いて、キャリアテープ1の製造方法について説明する。図2は、キャリアテープの製造方法を示すフロー図である。図3は、キャリアテープの製造に用いられる製造装置の概略図である。

【0014】

図2に示すように、キャリアテープ1の製造工程は、PETフィルムの粉砕工程S1から工程を開始する。PETフィルムの粉砕工程S1では、廃材のPETフィルムを粉砕してフレーク状とし、PETフレークを形成する。廃材のPETフィルムとは、PET樹脂を主として含有する樹脂成形品であり、例えばグリーンシートの製造において基材として使用されるPETフィルムである。このPETフィルムは、PET層上にグリーンシートを剥がれ易くするための離型層が形成されており、30〜100μm程度の厚みを有している。離型層は、例えばSiからなるものであるが、その厚みが非常に薄い。そのため、廃材のPETフィルムにおいては、PET層と相対的に比較すると、離型層の成分の含有量は非常に少ない。

【0015】

PETフレークを形成した後、PETフレークに改質剤を混合する改質剤混合工程S2が行われる。改質剤混合工程S2では、PETフレークに改質剤を加えて乾式で混合し、混合物を生成する。PETフレークと改質剤と混合には、例えば回転式の攪拌槽等を用いることができる。改質剤には、メタクリル酸グリシジル(GMA)又はその重合体を主成分とするものを用いる。改質剤は、PETフレークに対して、0.75〜1.5重量%混合する。

【0016】

混合物を生成した後、混合物を溶融混練する混合物溶融混練工程S3が行われる。混合物溶融混練工程S3では、混合物を押出機(図示しない)に投入し、溶融して混練する。具体的には、混合物溶融混練工程S3では、押出機において溶融温度270〜280℃にて溶融混練して、溶融混練物を生成する。溶融混練物が生成されると、ペレット作製工程S4が行われる。ペレット作製工程S4では、押出機の押出口から溶融混練物を押し出して紐状に形成し、これを裁断してペレット(リペレット)P(図3参照)を作製する。以上のようにして、ペレットPが得られる。

【0017】

ペレットPを作製した後、ペレットPを溶融混練するペレット溶融混練工程S5が行われる。ペレット溶融混練工程S5について、図3を参照しながら説明する。図3に示すように、キャリアテープの製造装置10は、フィルム作製装置11と、成形装置12と含んで構成されている。ペレット溶融混練工程S5は、フィルム作製装置11の押出機13によって行われる。押出機13は、ペレットPを溶融混練する手段であり、例えば二軸押出機である。ペレット溶融混練工程S5では、押出機13にペレットPを投入しペレットを溶融混練する。なお、上記混合物を溶融混練する押出機は、図3に示す押出機13と同様の構成を有している。

【0018】

ペレット溶融混練工程S5の後、フィルムの作製工程S6が行われる。フィルムの作製工程S6では、押出機13のダイ14から溶融したペレットを押出すことで、フィルムFを作製する。具体的には、フィルムの作製工程S6では、押出温度270〜280℃にて溶融されたペレットをダイ14から押し出し、フィルムFを作製する。このとき、ペレットの溶融粘度は、せん断速度が50〜5020/sにおいて、25〜600Pa・sとなっている。押し出されたフィルムFは、冷却ローラ15にて冷却される。作製されたフィルムFは、厚さが0.2mm程度、幅が300mm程度となっている。

【0019】

フィルムFが作製された後、キャリアテープの作製工程S7が行われる。キャリアテープの作製工程S7は、図3に示す成形装置12にて行われる。成形装置12は、フィルムFにエンボス加工を施す装置である。キャリアテープの作製工程S7では、フィルムFに成形装置12の上型16及び下型17によってエンボス加工を施し、フィルムFに凹部2を作製する。以上のようにして、凹部2を有するキャリアテープ1が製造される。

【0020】

続いて、上述の製造方法にて製造されたフィルムFの特性について説明する。フィルムFの引張強度、伸び及び弾性率について測定した測定結果を図4に示す。図4は、フィルムの測定結果を従来品と比較して示す表である。なお、図4において、本実施形態のフィルムFは、PETフレークに対して改質剤を1.0重量%加えて作製している。また、比較する従来品としては、新品のフィルムを用意した。

【0021】

図4に示すように、従来品の引張強度は、43.04MPaであり、本実施形態のフィルムFの引張強度は、46.74MPaであった。本実施形態のフィルムFは、従来のフィルムと同様の物理特性が得られている。なお、フィルムの引張強度は、35MPa以上が好ましいとされており、フィルムFは、その値を満たしている。

【0022】

また、従来品のフィルムの伸びは、486%であり、本実施形態のフィルムFの伸びは、272.32%であった。フィルムFは、比較例の従来品と比べると伸びが小さかったが、図示しないその他の従来品は5〜88%程度であるため、十分な伸びが得られていると考えられる。また、従来品のフィルムの弾性率は、402.92であり、本実施形態のフィルムFの弾性率は、574.25であった。したがって、本実施形態のフィルムFでは、従来品よりも高い弾性率が得られた。以上のように、本実施形態の製造方法にて製造されたフィルムFは、従来のフィルムと同等若しくはそれ以上の良好な物理特性(機械的物性)を有していることが確認された。

【0023】

以上説明したように、キャリアテープ1の製造方法では、PET樹脂を主として含有するPETフィルムの粉体に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合して混合物を生成している。これにより、混合物から作製されたペレットPを溶融して270〜280℃にて押出成形してフィルムFを形成する際、所定のせん断流動下における溶融粘度特性が、フィルムFの成形に適した範囲となる。したがって、所望する特性を有するフィルムFを作製でき、電子部品用のキャリアテープ1を良好に製造することができる。

【0024】

ここで、改質剤の量とフィルム作製可否との関係について、図5を参照しながら説明する。図5は、改質剤の量によるフィルム化の可否を示す表である。フィルムは、幅:300mm、厚さ:0.2mmとし、押出成形時の温度を270℃〜280℃とする条件で作製した。図5に示すように、廃材PETフィルム100gに対して改質剤を0.3〜2重量%の割合でそれぞれ加え、フィルムを作製することができるか否かについての判定を行った。その結果、改質剤の配合比を廃材PETに対して0.75〜1.5重量%の場合に、フィルムを作製することができ、それ以外の量ではフィルムを作製することができなかった。改質剤を0.3,0.5重量%加えた場合には、溶融粘度が低すぎて押出成形することができず、また、改質剤を2重量%加えた場合には、溶融粘度が高すぎて押出成形することができなかった。改質剤を廃材PETに対して0.75〜1.5重量%とした場合、溶融粘度は、せん断速度が50/s〜5020/sにおいて25Pa・s〜600Pa・sとなる。なお、溶融粘度の測定には、キャピラリーレオメーターを用いた。

【0025】

以上のように、本実施形態のキャリアテープ1の製造方法では、フィルムFを作製する際の溶融粘度が、せん断速度が50/s〜5020/sにおいて25Pa・s〜600Pa・sとなるように、改質剤を加える量を設定している。上記の溶融粘度は、フィルムFを良好に成形するに適した範囲であり、その範囲に設定するために改質剤を加える量を設定することで、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品からキャリアテープ1を製造することが可能となる。

【0026】

また、混合物溶融混練工程S3において、混合物を溶融する温度を270〜280℃としている。この場合には、ペレットPを溶融してフィルムFを作製するフィルムの作製工程S6の溶融条件と同じ条件にて混合物の溶融が行われる。このように、溶融条件を安定させた状態とすることで、フィルムFをより良好に作製することができる。

【0027】

本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、PET樹脂を主として含有する樹脂成形品として、グリーンシートの基材であるPETフィルムを例示しているが、PET樹脂を主として含有する樹脂成形品は他のものであってもよい。

【符号の説明】

【0028】

1…キャリアテープ、F…フィルム、P…ペレット、S1…PETフィルムの粉砕工程、S2…改質剤混合工程、S3…混合物溶融混練工程、S4…ペレット作製工程、S5…ペレット溶融混練工程、S6…フィルムの作製工程。

【技術分野】

【0001】

本発明は、PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを製造するキャリアテープの製造方法に関する。

【背景技術】

【0002】

チップ部品の積層体の製造に用いられるグリーンシートを製造する際、基材にPET(PolyethyleneTerephthalate:ポリエチレンテレフタレート)樹脂を主成分として含有するPETフィルムが用いられているものある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−92406号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

グリーンシートの製造過程においては、余分なPETフィルムが廃材として排出される。このような廃材として排出されるPETフィルムは、フィルムとして再利用し、電子部品用のキャリアテープの製造に用いることが望まれている。しかしながら、成形品であるPETフィルムを再利用する際、PETフィルムをそのまま溶融すると、フィルムの作製に必要な粘度を得ることができず、フィルムを作製することができない。また、フィルムを作製できたとしても、所望する特性(機械的物性)を得ることができないといった問題があった。そのため、成形品のPETフィルムを再利用することが困難であり、再利用フィルムを用いて電子部品用のキャリアテープを製造することができなかった。

【0005】

本発明は、上記課題を解決するためになされたものであり、PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを良好に製造できるキャリアテープの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るキャリアテープの製造方法は、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、粉砕した樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、混合物を溶融混練して溶融混練物を生成し、溶融混練物からペレットを作製する工程と、ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、フィルムを加工して電子部品用のキャリアテープを作製する工程と、を有することを特徴とする。

【0007】

このキャリアテープの製造方法では、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品の粉体に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合することで混合物を生成している。これにより、その混合物から作製されたペレットを溶融して270〜280℃にて押出成形してフィルムを作製する際、所定のせん断流動下における溶融粘度特性が、フィルムの成形に適した範囲となる。したがって、所望する特性を有するフィルムを作製でき、電子部品用のキャリアテープを良好に製造することができる。

【0008】

混合物を溶融する温度が270〜280℃であることが好ましい。この場合には、ペレットを溶融してフィルムを作製する際の溶融条件と同じ条件にて混合物の溶融が行われる。このように、溶融条件を安定させた状態とすることで、フィルムをより良好に作製することができる。

【発明の効果】

【0009】

本発明によれば、PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを良好に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係るキャリアテープの製造方法にて製造されたキャリアテープを示す図である。

【図2】キャリアテープの製造方法を示すフロー図である。

【図3】キャリアテープの製造方法に用いられる製造装置の概略図である。

【図4】フィルムの測定結果を従来品と比較して示す表である。

【図5】改質剤の量によるフィルム化の可否を示す表である。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0012】

図1は、本発明の一実施形態に係るキャリアテープの製造方法にて製造されたキャリアテープを示す図である。図1に示すように、キャリアテープ1は、例えばコンデンサ等の電子部品を輸送、保管するためのテープである。キャリアテープ1は、PET(Polyethylene Terephthalate:ポリエチレンテレフタレート)樹脂から形成されている。キャリアテープ1には、電子部品を収容するための凹部2が周期的に複数形成されている。凹部2は、収容する電子部品のサイズに合わせて形成されている。キャリアテープ1は、リール3に巻き取られており、この状態で輸送、保管等が行われている。

【0013】

続いて、キャリアテープ1の製造方法について説明する。図2は、キャリアテープの製造方法を示すフロー図である。図3は、キャリアテープの製造に用いられる製造装置の概略図である。

【0014】

図2に示すように、キャリアテープ1の製造工程は、PETフィルムの粉砕工程S1から工程を開始する。PETフィルムの粉砕工程S1では、廃材のPETフィルムを粉砕してフレーク状とし、PETフレークを形成する。廃材のPETフィルムとは、PET樹脂を主として含有する樹脂成形品であり、例えばグリーンシートの製造において基材として使用されるPETフィルムである。このPETフィルムは、PET層上にグリーンシートを剥がれ易くするための離型層が形成されており、30〜100μm程度の厚みを有している。離型層は、例えばSiからなるものであるが、その厚みが非常に薄い。そのため、廃材のPETフィルムにおいては、PET層と相対的に比較すると、離型層の成分の含有量は非常に少ない。

【0015】

PETフレークを形成した後、PETフレークに改質剤を混合する改質剤混合工程S2が行われる。改質剤混合工程S2では、PETフレークに改質剤を加えて乾式で混合し、混合物を生成する。PETフレークと改質剤と混合には、例えば回転式の攪拌槽等を用いることができる。改質剤には、メタクリル酸グリシジル(GMA)又はその重合体を主成分とするものを用いる。改質剤は、PETフレークに対して、0.75〜1.5重量%混合する。

【0016】

混合物を生成した後、混合物を溶融混練する混合物溶融混練工程S3が行われる。混合物溶融混練工程S3では、混合物を押出機(図示しない)に投入し、溶融して混練する。具体的には、混合物溶融混練工程S3では、押出機において溶融温度270〜280℃にて溶融混練して、溶融混練物を生成する。溶融混練物が生成されると、ペレット作製工程S4が行われる。ペレット作製工程S4では、押出機の押出口から溶融混練物を押し出して紐状に形成し、これを裁断してペレット(リペレット)P(図3参照)を作製する。以上のようにして、ペレットPが得られる。

【0017】

ペレットPを作製した後、ペレットPを溶融混練するペレット溶融混練工程S5が行われる。ペレット溶融混練工程S5について、図3を参照しながら説明する。図3に示すように、キャリアテープの製造装置10は、フィルム作製装置11と、成形装置12と含んで構成されている。ペレット溶融混練工程S5は、フィルム作製装置11の押出機13によって行われる。押出機13は、ペレットPを溶融混練する手段であり、例えば二軸押出機である。ペレット溶融混練工程S5では、押出機13にペレットPを投入しペレットを溶融混練する。なお、上記混合物を溶融混練する押出機は、図3に示す押出機13と同様の構成を有している。

【0018】

ペレット溶融混練工程S5の後、フィルムの作製工程S6が行われる。フィルムの作製工程S6では、押出機13のダイ14から溶融したペレットを押出すことで、フィルムFを作製する。具体的には、フィルムの作製工程S6では、押出温度270〜280℃にて溶融されたペレットをダイ14から押し出し、フィルムFを作製する。このとき、ペレットの溶融粘度は、せん断速度が50〜5020/sにおいて、25〜600Pa・sとなっている。押し出されたフィルムFは、冷却ローラ15にて冷却される。作製されたフィルムFは、厚さが0.2mm程度、幅が300mm程度となっている。

【0019】

フィルムFが作製された後、キャリアテープの作製工程S7が行われる。キャリアテープの作製工程S7は、図3に示す成形装置12にて行われる。成形装置12は、フィルムFにエンボス加工を施す装置である。キャリアテープの作製工程S7では、フィルムFに成形装置12の上型16及び下型17によってエンボス加工を施し、フィルムFに凹部2を作製する。以上のようにして、凹部2を有するキャリアテープ1が製造される。

【0020】

続いて、上述の製造方法にて製造されたフィルムFの特性について説明する。フィルムFの引張強度、伸び及び弾性率について測定した測定結果を図4に示す。図4は、フィルムの測定結果を従来品と比較して示す表である。なお、図4において、本実施形態のフィルムFは、PETフレークに対して改質剤を1.0重量%加えて作製している。また、比較する従来品としては、新品のフィルムを用意した。

【0021】

図4に示すように、従来品の引張強度は、43.04MPaであり、本実施形態のフィルムFの引張強度は、46.74MPaであった。本実施形態のフィルムFは、従来のフィルムと同様の物理特性が得られている。なお、フィルムの引張強度は、35MPa以上が好ましいとされており、フィルムFは、その値を満たしている。

【0022】

また、従来品のフィルムの伸びは、486%であり、本実施形態のフィルムFの伸びは、272.32%であった。フィルムFは、比較例の従来品と比べると伸びが小さかったが、図示しないその他の従来品は5〜88%程度であるため、十分な伸びが得られていると考えられる。また、従来品のフィルムの弾性率は、402.92であり、本実施形態のフィルムFの弾性率は、574.25であった。したがって、本実施形態のフィルムFでは、従来品よりも高い弾性率が得られた。以上のように、本実施形態の製造方法にて製造されたフィルムFは、従来のフィルムと同等若しくはそれ以上の良好な物理特性(機械的物性)を有していることが確認された。

【0023】

以上説明したように、キャリアテープ1の製造方法では、PET樹脂を主として含有するPETフィルムの粉体に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合して混合物を生成している。これにより、混合物から作製されたペレットPを溶融して270〜280℃にて押出成形してフィルムFを形成する際、所定のせん断流動下における溶融粘度特性が、フィルムFの成形に適した範囲となる。したがって、所望する特性を有するフィルムFを作製でき、電子部品用のキャリアテープ1を良好に製造することができる。

【0024】

ここで、改質剤の量とフィルム作製可否との関係について、図5を参照しながら説明する。図5は、改質剤の量によるフィルム化の可否を示す表である。フィルムは、幅:300mm、厚さ:0.2mmとし、押出成形時の温度を270℃〜280℃とする条件で作製した。図5に示すように、廃材PETフィルム100gに対して改質剤を0.3〜2重量%の割合でそれぞれ加え、フィルムを作製することができるか否かについての判定を行った。その結果、改質剤の配合比を廃材PETに対して0.75〜1.5重量%の場合に、フィルムを作製することができ、それ以外の量ではフィルムを作製することができなかった。改質剤を0.3,0.5重量%加えた場合には、溶融粘度が低すぎて押出成形することができず、また、改質剤を2重量%加えた場合には、溶融粘度が高すぎて押出成形することができなかった。改質剤を廃材PETに対して0.75〜1.5重量%とした場合、溶融粘度は、せん断速度が50/s〜5020/sにおいて25Pa・s〜600Pa・sとなる。なお、溶融粘度の測定には、キャピラリーレオメーターを用いた。

【0025】

以上のように、本実施形態のキャリアテープ1の製造方法では、フィルムFを作製する際の溶融粘度が、せん断速度が50/s〜5020/sにおいて25Pa・s〜600Pa・sとなるように、改質剤を加える量を設定している。上記の溶融粘度は、フィルムFを良好に成形するに適した範囲であり、その範囲に設定するために改質剤を加える量を設定することで、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品からキャリアテープ1を製造することが可能となる。

【0026】

また、混合物溶融混練工程S3において、混合物を溶融する温度を270〜280℃としている。この場合には、ペレットPを溶融してフィルムFを作製するフィルムの作製工程S6の溶融条件と同じ条件にて混合物の溶融が行われる。このように、溶融条件を安定させた状態とすることで、フィルムFをより良好に作製することができる。

【0027】

本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、PET樹脂を主として含有する樹脂成形品として、グリーンシートの基材であるPETフィルムを例示しているが、PET樹脂を主として含有する樹脂成形品は他のものであってもよい。

【符号の説明】

【0028】

1…キャリアテープ、F…フィルム、P…ペレット、S1…PETフィルムの粉砕工程、S2…改質剤混合工程、S3…混合物溶融混練工程、S4…ペレット作製工程、S5…ペレット溶融混練工程、S6…フィルムの作製工程。

【特許請求の範囲】

【請求項1】

ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、

粉砕した前記樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、

前記混合物を溶融混練して溶融混練物を生成し、前記溶融混練物からペレットを作製する工程と、

前記ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、

前記フィルムを加工して電子部品用のキャリアテープを作製する工程と、

を有することを特徴とするキャリアテープの製造方法。

【請求項2】

前記混合物を溶融する温度が270〜280℃であることを特徴とする請求項1記載のキャリアテープの製造方法。

【請求項1】

ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、

粉砕した前記樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、

前記混合物を溶融混練して溶融混練物を生成し、前記溶融混練物からペレットを作製する工程と、

前記ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、

前記フィルムを加工して電子部品用のキャリアテープを作製する工程と、

を有することを特徴とするキャリアテープの製造方法。

【請求項2】

前記混合物を溶融する温度が270〜280℃であることを特徴とする請求項1記載のキャリアテープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−86468(P2012−86468A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235505(P2010−235505)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]